Угольный электрод — Все о сварке

Как показывает статистика и отзывы пользователей, на сегодняшний день более широким спросом пользуются электроды со стальным плавящимся стержнем. Однако, в отдельных случаях, для сварки просто необходим угольный электрод. При помощи такого стержня можно выполнять сварку, резку, плавку. О том, что такое угольные электроды и в чем их преимущества вы узнаете из этой статьи.

Содержание статьи

- Свойства и предназначение

- Разновидности угольных электродов

- Режим сварки

- Принцип сварки

Свойства и предназначение

Сварочный угольный электрод – это такой стержень, ключевым компонентом которого является уголь (кокс). Помимо этого в его состав входят некоторые добавки, среди которых: смола, выступает объединяющим звеном, металлический порошок – придает изделию прочность. Габариты такого электрода по диаметру находятся в промежутке от 1,5 до 25 мм, а по длине – от 25 до 300 мм.

Нужно сказать, что применение описываемых изделий нашло себя во многих строительных работах.

Чаще всего применяется угольный электрод для сварки металлов, для выполнения воздушной духовой резки металлов и иных действий.

Специалисты, выполняющие сварку на профессиональном уровне, отмечают, что описываемые стержни могут применяться для работы не только с медью, но и с некоторыми другими изделиями:

- сталь разных сортов, сюда входит и нержавейка, низколегированная, в которой содержится небольшое количество углерода,

- тяжелые и легкие сплавы, например бронза, чугун. Но в случае выполнения работ с этими материалами, необходимо заточить окончание электрода под углом 65 градусов,

- всевозможные цветные металлы. Кстати следует знать, что здесь можно получить достаточно качественное и надежное соединение, чего нельзя достичь методом обычной пайки.

И сам процесс работы по времени будет менее продолжительным.

И сам процесс работы по времени будет менее продолжительным.

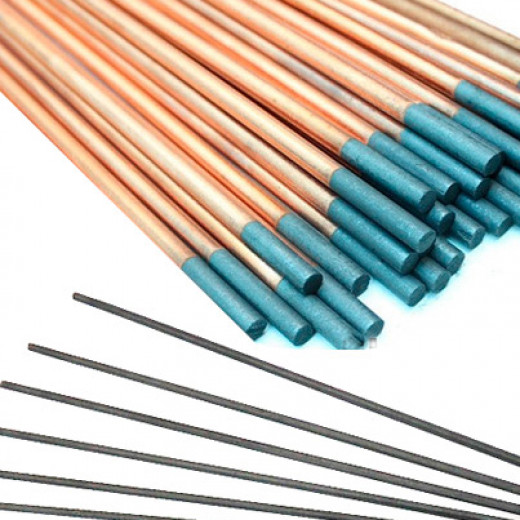

Разновидности угольных электродов

Для повышения прочности расходных материалов, в процессе их изготовления начали применять технологию напыления на электроды медного порошка. Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

В настоящее время, электрод угольный омедненный выпускается в пяти основных модификациях, которые различаются между собой по форме сечения:

- круглые, у таких изделий диаметр стержня равен 3,2-19 мм;

- круглые бесконечные, за этим видом наименование закрепилось благодаря его экономичности. То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями;

- плоские, здесь сечение стержней выполнено в прямоугольной форме (в редких случаях в квадратной), размер равен 8-25 мм.

Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

- полукруглые, у данных изделий сечение составляет – 10-19 мм. В настоящее время они считаются самыми распространенными и пользуются наибольшим спросом. Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму;

- полые, применяются нечасто. Характерная черта – используя данный вид электродов можно сформировать U-образную канаву. Диаметр стержня составляет 5-13 мм.

На заметку! Некоторые пользователи отмечают, что когда не было возможности приобрести угольный электрод, а сварку нужно было производить срочно, использовали угли из батарейки.

Однако, такая процедура скорее всего не обвенчается успехом. Если ваша цель – получение качественного и прочного шва, то лучше купить готовое изделие.

Режим сварки

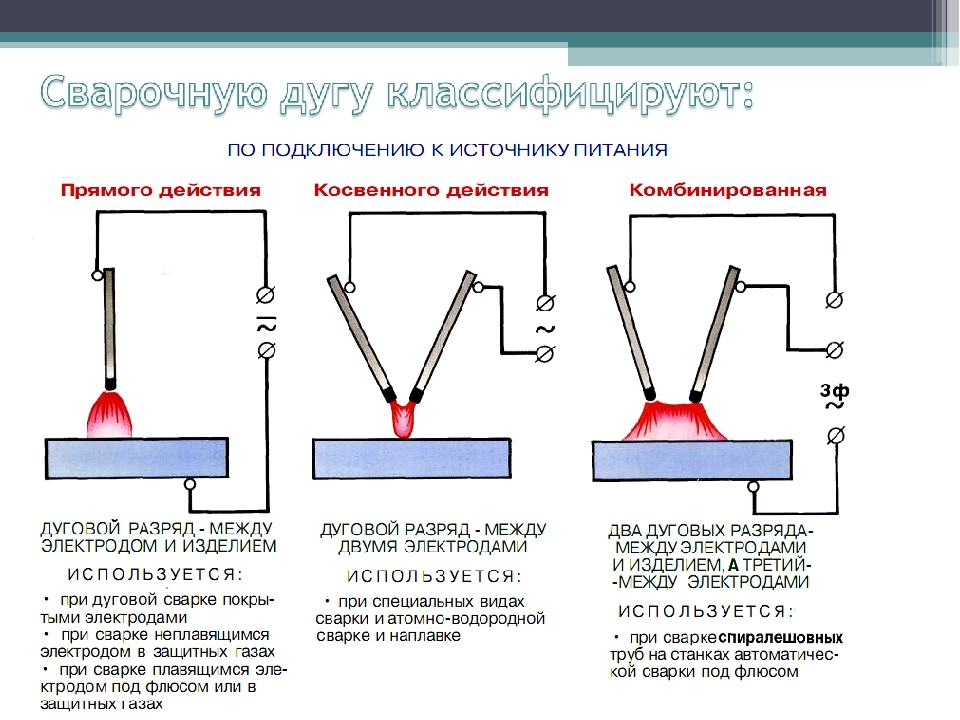

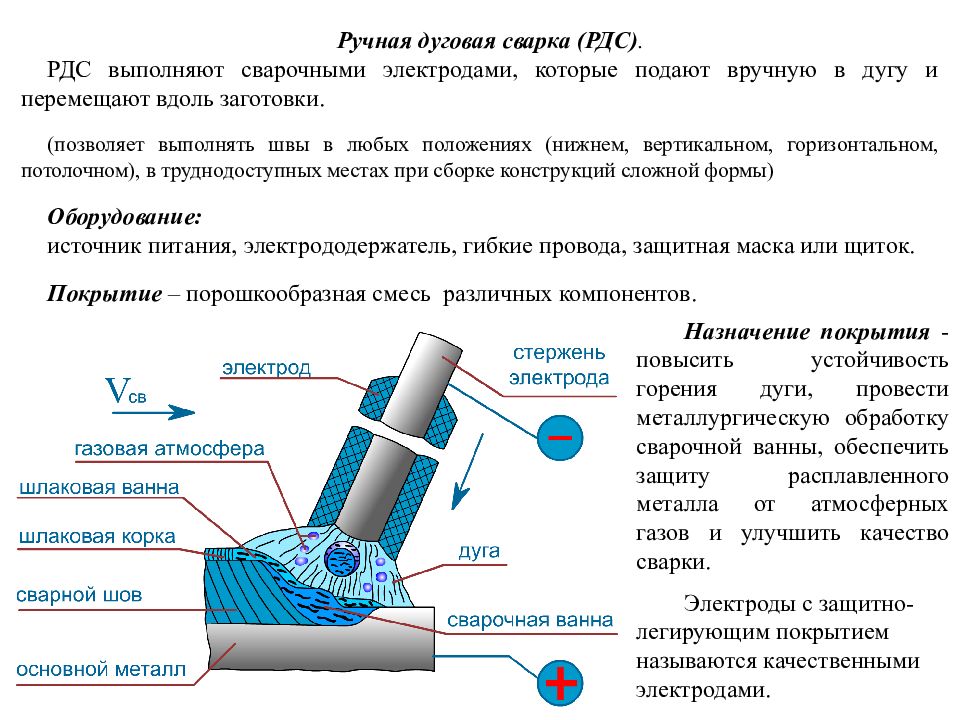

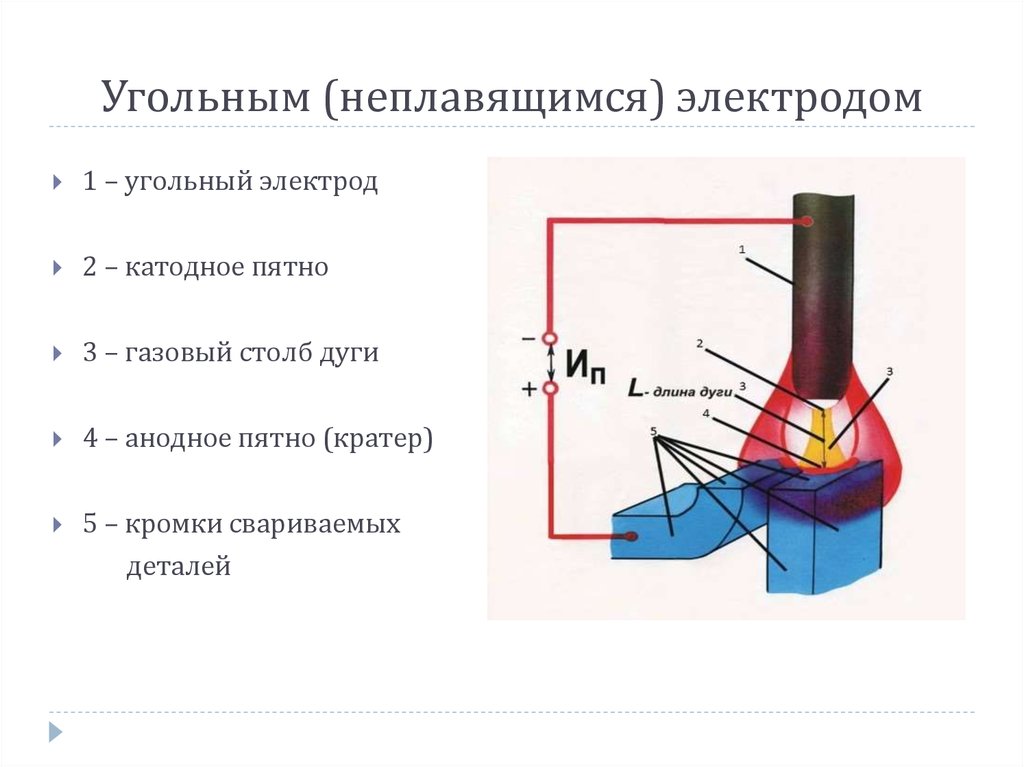

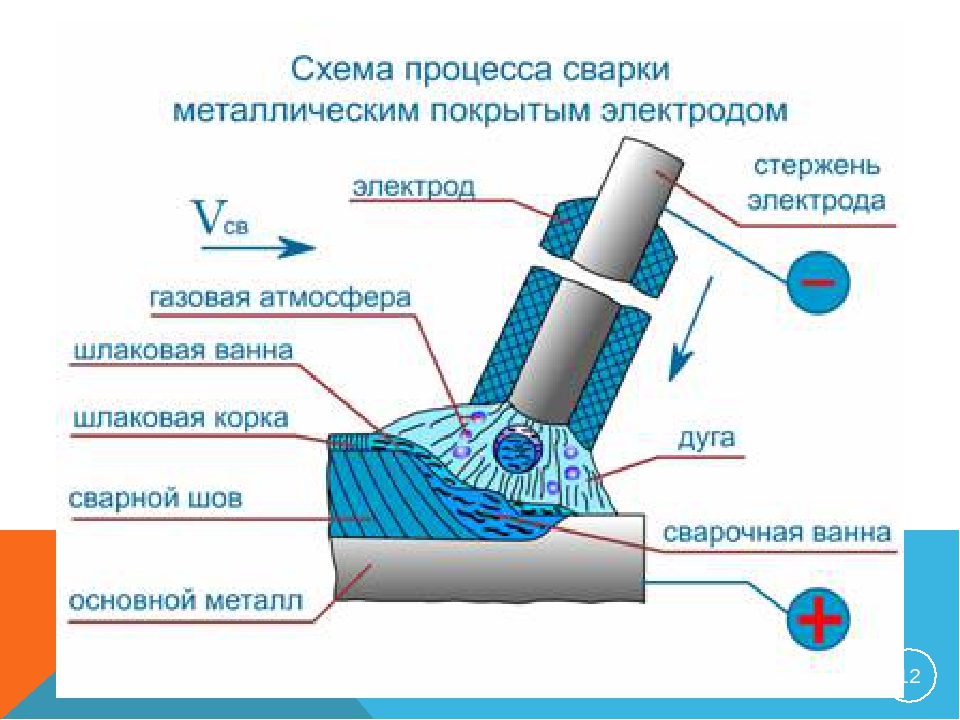

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.

Принцип сварки

Выделяется два метода сварки в процессе работы с угольным электродом:

- правый, он подразумевает собой перемещение электрода справа налево, а присадка идет сразу за ним$

- левый, в такой ситуации стержень движется слева направо, а присадка – перед ним.

Правая сварка считается более действенной, в плане применения тепловой энергии в участке сварки. Таким способом удобнее производить сварку деталей большой толщины. Да и скорость самого процесса выше примерно на 20-30%. Однако на практике сварщики отдают большее предпочтение левой технологии.

Подводя итог следует сказать, что чаще всего угольные электроды применяются для сварки медных проводов, в домашних условиях они нашли свое применение в резке металлов.

Для чего нужны угольные электроды? Они нужны для того чтобы осуществлять воздушно-духовую резку металлов. Также они применяются для сварки металлов, удаления дефектов металлических листов, среза заклепок и другие. Материалов изготовления служит аморфный электротехнический уголь в виде круглых стержней с сечением от 6 до 18 миллиметров. Их длина составляет 250-700 мм.

Для резки металлов один конец электрода затачивается под углом примерно 65 градусов. Для сварки цветных металлов, а также для наплавки твердых сплавов электрод затачивают под углом 20-30 градусов.

Угольные электроды изготавливаются способом декструзии или термообработки и формования композиции. В основном составе состоит уголь или кокс, а также обязательно добавляются другие связующие вещества, например смола, деготь и другие. Иногда в электроды добавляются металлическая стружка или порошок. Угольные электроды нашли очень широкое применение. Их используют для резки сталей, прошивки отверстий в низколегированной, углеродистой или легированной стали. Также они применяются для резки таких материалов: нержавеющая сталь, медь, малоуглеродистая сталь и другие сплавы, которые применяются в судостроении, машиностроении, сталелитейной промышленности и в производстве всевозможных металлоконструкций.

Сварка угольными электродами уже давно себя хорошо зарекомендовала как качественная, которая имеет множество преимуществ перед самыми распространенными на сегодняшний день методами резки. При резке угольными электродами используется сжатый воздух, углерод и электроток, который позволяет получить хорошую резку металла с удалением. Резка осуществляется при взаимодействии сжатого воздуха и электрической дуги, которая расплавляет металл, а потом и сама удаляется струей воздуха.

При резке угольными электродами используется сжатый воздух, углерод и электроток, который позволяет получить хорошую резку металла с удалением. Резка осуществляется при взаимодействии сжатого воздуха и электрической дуги, которая расплавляет металл, а потом и сама удаляется струей воздуха.

Однако у этого способа соединения металлов есть свои особенности, например, работа может производится только постоянным током, длина дуги должна быть не менее 6 и не более 15 миллиметров. При этом дуга легко поджигается и устойчива, однако если полярность обратная, то у дуги уже не будет устойчивости, а сам электрод начнет испаряться и обгорать.

Однако дуга, которая появляется при сваривании угольными электродами, очень чувствительна к погодным условиям, например ветер, дождь, поток газов и магнитное дутье. Также немаловажным фактором является меньшее КПД дуги при использовании угольных электродов, нежели при сварке обычными металлическими электродами. Но все-таки ценность угольных электродов очень велика: ими можно сваривать тонколистовой металл, цветной металл, наплавка твердых сплавов и электроприхватки при силе тока около 1000 А.

Все виды электродов используются для ручной дуговой сварки. Они, образно говоря, являются ручными резаками, которыми можно поправить дефекты металла или подготовить кромки для сварки. Также ими можно производить разные виды сварки и все это возможно при невысокой цене.

Угольные электроды применение — Справочник химика 21

Реакции, протекающие в водородно-кислородном элементе со щелочным электролитом [8]. Скорость ионизации водорода и кислорода на электродах в низкотемпературных элементах повышается за счет применения активных катализаторов. При этом в элементах часто используют пористые металлические и угольные электроды с большой поверхностью пор, в которых катализатор [c.51]Для обеспечения нормальной работы элемента катод должен выступать из раствора. Площадь соприкосновения электрода своз-духом в элементе ВД-300 увеличивается за счет выемки в верхней части катода.

Электрическая дуга постоянного тока — более высокотемпературный источник, чем пламя. Анализируемый образец в измельченном виде помещают в углубление в нижнем электроде, который, как правило, включают анодом в цепь дуги. Температура плазмы дуги зависит от материала электродов и ионизационного потенциала газа в межэлектродном промежутке. Наиболее высокая температура плазмы ( 7000 К) достигается в случае применения угольных электродов, для дуги с медными электродами она составляет примерно 5000 К-Введение в плазму солей щелочных элементов (например, калия) снижает температуру плазмы до 4000 К. [c.59]

Во всех случаях применения электрической дуги в моделях и макетах для изоляции угольных электродов следует применять жаростойкие материалы (фарфоровые трубки и волокнистый асбест для уплотнений, иногда слюду или миканит). Внутри электропечь обкладывают асбестом или обмазывают глиной (шамотной, белой глиной и т. п.), так как даже маленькая электрическая дуга имеет очень высокую температуру. [c.79]

Внутри электропечь обкладывают асбестом или обмазывают глиной (шамотной, белой глиной и т. п.), так как даже маленькая электрическая дуга имеет очень высокую температуру. [c.79]

Методы анализа растворов разнообразны по методике введения растворов в источники света. При введении растворов в дуговой или искровой электрический разряд необходимо упомянуть следующие нанесение капли иа торец графитового, угольного ИЛИ медного электрода введение капли в лунку или кратер электрода использование пористого электрода применение дисковых электродов различные способы распыления аэрозоля. [c.119]

В дуговых печах косвенного действия, как указывалось, применяют графитированные электроды, а в сталеплавильных печах прямого действия — как графитированные, так и угольные Применение угольных электродов из-за науглероживания металЛа, более частых поломок и большего веса ограничивают малыми печами, выплавляющими сталь для фасонного литья и производящими переплав чугуна. Последняя серия отечественных печей малой емкости предусматривает работу только на графитированных электродах. [c.90]

Последняя серия отечественных печей малой емкости предусматривает работу только на графитированных электродах. [c.90]

Фракция смазочных масел, особенно из пенсильванской нефти, часто-содержит большие количества алканов с длинной цепью (Сао —С34), которые имеют довольно высокие температуры плавления. Если они остаются в масле, то при холодной погоде они могут кристаллизоваться с образованием воскообразных твердых веществ. Чтобы предотвратить это, масло охлаждают и воск отделяют фильтрованием. После очистки получают твердый парафин (т. пл. 50—55 X), который можно использовать для получения вазелина. Асфальт используют при строительстве крыш и дорог. Нефтяной кокс, получаемый из остатка от перегонки нефти, состоит из сложных углеводородов, в которых отношение углерод водород велико он находит применение как топливо, а также в производстве угольных электродов для электрохимической промышленности. [c.110]

Нагревательные элементы из стекла. Расплавленное стекло в качестве сопротивления для электрических печей впервые было использовано в Италии Ч В районах, где топливо дорого, а электроэнергия дешева, использование стеклянных нагревательных элементов выгодно даже при нагреве слитков. Применение стекла для нагрева слитков показано на рис. П2. С. каждой стороны ниже слитка в стеклянную массу вставляют по три угольных электрода (для трехфазного тока). Холодное стекло является изолятором. Для того чтобы пошел электрический ток, электроды должны находиться в расплавленном стекле. Для разогрева стеклянной массы используют газовое или нефтяное добавочное отопление. Разумеется, нужно также позаботиться о подаче и удалении слитка. [c.147]

Расплавленное стекло в качестве сопротивления для электрических печей впервые было использовано в Италии Ч В районах, где топливо дорого, а электроэнергия дешева, использование стеклянных нагревательных элементов выгодно даже при нагреве слитков. Применение стекла для нагрева слитков показано на рис. П2. С. каждой стороны ниже слитка в стеклянную массу вставляют по три угольных электрода (для трехфазного тока). Холодное стекло является изолятором. Для того чтобы пошел электрический ток, электроды должны находиться в расплавленном стекле. Для разогрева стеклянной массы используют газовое или нефтяное добавочное отопление. Разумеется, нужно также позаботиться о подаче и удалении слитка. [c.147]

Навеску ВеО с половинным (по массе) количеством сахарного угля смешивают с крахмалом (5% массы смеси) и водой (15% массы смеси). Из полученной смеси прессуют цилиндрические таблетки, которые сушат, прокаливают и, наконец, нагревают в атмосфере На при давлении 3 бар и температуре 1930 °С в течение 10—15 мин. При этом образуются красивые кирпично-крас-иые кристаллы выход 85—92%. При 1700 С взаимодействия ВеО с углеродом еше не происходит, однако выше 2200 °С образующийся карбид бериллия бурно разлагается. Поэтому для синтеза карбида бериллия нельзя рекомендовать экспериментально более удобный способ, когда синтез осуществляется с применением дуговой печи (наиболее просто это сделать, если взять графитовый тигель и погружаемый угольный электрод (110 В, 30 А) [6]). [c.969]

При этом образуются красивые кирпично-крас-иые кристаллы выход 85—92%. При 1700 С взаимодействия ВеО с углеродом еше не происходит, однако выше 2200 °С образующийся карбид бериллия бурно разлагается. Поэтому для синтеза карбида бериллия нельзя рекомендовать экспериментально более удобный способ, когда синтез осуществляется с применением дуговой печи (наиболее просто это сделать, если взять графитовый тигель и погружаемый угольный электрод (110 В, 30 А) [6]). [c.969]

Подготовка композиций для производства угольных электродов. Согласно рис. 77, компоненты угольных смесей из бункеров 1 в нужном количественном соотношении дозируются с помощью ленточных весов 3 и подаются в шнековый коллектор 4, который транспортирует материал в машину 5 для предварительного нагрева, откуда подогретый сухой материал падает в осциллирующий пластикатор 6 типа КЕ. Связующее вещество (если оно в твердом состоянии) из бункера 2 другим ленточным весовым дозатором 3 подается также в зону загрузки пластикатора, где интенсивно, перемешивается с предварительно подогретыми угольными компонентами. Применение твердого связующего требует дополнительной зоны пластикации для его расплавления, поэтому в схеме предусмотрены два установленных последовательно друг за другом пластикатора. При использовании жидких горячих связующих (смол), как правило, достаточно одной пластицирующей машины, в которую связующее подается из бункера-хранилища с помощью дозирующего насоса. [c.115]

Применение твердого связующего требует дополнительной зоны пластикации для его расплавления, поэтому в схеме предусмотрены два установленных последовательно друг за другом пластикатора. При использовании жидких горячих связующих (смол), как правило, достаточно одной пластицирующей машины, в которую связующее подается из бункера-хранилища с помощью дозирующего насоса. [c.115]

Применение электродов из стеклоуглерода увеличивает интенсивность линии Сг 286,26 нм примерно в 3 раза по сравнению с обычными угольными электродами [429]. Отмечены также высокая стабильность разряда и малое влияние примесей, содержащихся в таких электродах. Эти электроды могут быть использованы при определении Мп, Mg, Ре, 2п, У, Сг из растворов по методу [c.73]

В связи с анализом ультрачистых веществ п биологических объектов большое внимание уделяется и анализу растворов, полученных после соответствующей химической обработки анализируемых проб. Спектральный анализ растворов исключает ошибки, связанные с влиянием структуры, тепловой истории образца и с неравномерным распределением в нем элементов. Устраняется также фракционирование элементов, уменьшается влияние матрицы и третьих элементов на результаты анализа. Например, основа не влияет на точность спектрального определения Мп, Сг, N1 в стандартных образцах стали, бронзы и шлака (растворы шлака анализировали без кремневой кислоты) [440]. Сравнительно просто решается вопрос о приготовлении стандартов. Из существующих методов спектрального анализа растворов наибольшей абсолютной чувствительностью обладает метод сухого остатка с применением импрегнированных угольных электродов [48, 182]. [c.75]

Устраняется также фракционирование элементов, уменьшается влияние матрицы и третьих элементов на результаты анализа. Например, основа не влияет на точность спектрального определения Мп, Сг, N1 в стандартных образцах стали, бронзы и шлака (растворы шлака анализировали без кремневой кислоты) [440]. Сравнительно просто решается вопрос о приготовлении стандартов. Из существующих методов спектрального анализа растворов наибольшей абсолютной чувствительностью обладает метод сухого остатка с применением импрегнированных угольных электродов [48, 182]. [c.75]

Основные вопросы, связанные с фракционным испарением при использовании дуги постоянного тока между угольными электродами, освещены в работах [130, 131, 271]. Применение фракционного испарения при анализе веществ, характеризующихся [c.93]

Заслуга изобретения дуговой сварки принадлежит русскому инженеру Н. Н. Бенардосу (1842—1905), Открывшему в 1882 г. способу соединения и разъединения метзллов посредством электриче-СКОЙ дуги, горящей между свариваемым металлом и электродом из проводящего ток вещества. В своей практической деятельности он основное внимание уделял дуговой сварке угольным электродом с применением п стоянного тока от аккумуляторных батарей. Помимо того, Бенардосу принадлежит ряд изобретений в области электрической сварки в частности, он изобрел автоматы для сварки угольным электродом, дуговую сварку с защитным газом, дуговую резку под водой, а также точечную сварку угольными электродами. [c.258]

В своей практической деятельности он основное внимание уделял дуговой сварке угольным электродом с применением п стоянного тока от аккумуляторных батарей. Помимо того, Бенардосу принадлежит ряд изобретений в области электрической сварки в частности, он изобрел автоматы для сварки угольным электродом, дуговую сварку с защитным газом, дуговую резку под водой, а также точечную сварку угольными электродами. [c.258]

Спектры кадмия регистрируют на фотопластинках, чувствительных к ультрафиолетовой области (тип СП I, СП П1) с помощью спектрографов средней дисперсии (ИСП-28). Применение диф-фракционных приборов (ДСФ-8, ДФС-13) на порядок повышает чувствительность определения [156]. При непосредственном спектральном анализе порошкообразных проб (минералы, руды, продукты их переработки) 30 мг образца в большинстве случаев вводят в плазму дуги испарением из канала угольного электрода. Для стабилизации температуры к пробам и стандартным образцам добавляют буферные смеси (в основном соли щелочных металлов). Внутренним стандартом служат Ag, Мп, ЗЬ, Zn и некоторые другие элементы. Этим путем можно анализировать пробы, содержащие 3-10-3 — 1.10-2% Сс1. [c.128]

Внутренним стандартом служат Ag, Мп, ЗЬ, Zn и некоторые другие элементы. Этим путем можно анализировать пробы, содержащие 3-10-3 — 1.10-2% Сс1. [c.128]

Олово хорошо растворяется в щелочном растворе, содержащем 0,5 н. Na JOa, при создании гальванической пары с угольным электродом, более положительным относительно олова. Этот способ рекомендуют также для приготовления щелочного электролита без применения диафрагмы. [c.207]

Поскольку газ, выходящий из печи, сообщается с вагранкой, он является одним из основных источников ее обогрева. Однако для проведения процесса плавления во многих случаях требуется дополнительный нагрев. Для этой цели могут быть использованы угольные электроды 14, выделяющие мощность, например 3200 кВ-А. Электроды установлены таким образом, что их можно погружать в расплавленную сталь для полного переведения ее в жидкое состояние. Применение угольных электродов позволяет повысить температуру в вагранке до 1650 °С и даже выше. Электроды могут автоматически перемещаться в вертикальном направлении, причем может быть задано любое расстояние между поверхностью расплавленного металла и электродами. После полного перевода стали, помещенной в вагранку, в расплавленное состояние, угольные электроды автоматически удаляются из вагранки. Нижняя часть вагранки 15 имеет наклон, который позволяет легко удалять из нее расплавленную сталь. [c.348]

Электроды могут автоматически перемещаться в вертикальном направлении, причем может быть задано любое расстояние между поверхностью расплавленного металла и электродами. После полного перевода стали, помещенной в вагранку, в расплавленное состояние, угольные электроды автоматически удаляются из вагранки. Нижняя часть вагранки 15 имеет наклон, который позволяет легко удалять из нее расплавленную сталь. [c.348]

К недостаткам возбуждения дугой постоянного тока нужно отнести сравнительно нестабильное горение дуги (особенно в отсутствие спектральных буферов), которое сильно отражается на воспроизводимости и точности результатов невозможность применения ее для анализа легкоплавких сплавов, а также наличие значительного фона в области 3600—4200 А, возникающего при использовании угольных электродов в воздушной среде. При высокой температуре дуги углерод связывается с азотом воздуха до дициана (СЫ)2, который дает интенсивный полосатый, спектр в указанной области. Последнее неудобство можно избежать при использовании металлических электродов, например из чистых железа или меди. [c.361]

[c.361]

Постоянные факторы — загрязнения, попадающие из реактивов, угольных электродов для спектрального анализа и т. п. Эти факторы сравнительно нетрудно учесть подстановкой контрольного опыта при соблюдении таких же условий выполнения определения и применением одних и тех же реактивов в тех же количествах. [c.35]

Изучение поведения ряда карбоциклических органических соединений на угольных электродах [20] показало, что относительно легкому окислению подвергаются замещенные ароматические соединения (фенолы, амины), конденсированные структуры (антрацен) или полициклические соединения с сопряженными двойными связями (абиетиновая, левопимаровая кислоты). Окисление алифатических соединений на углеродных материалах, так же как и гидрирование, затруднено. Поэтому данных о применении этих реакций в электроаналитических целях с использованием углеродных материалов в литературе пока не имеется. [c.110]

Непрерывно возникают и развиваются новые перспективные области применения углеграфитовых электродов. . В первую очередь это гидроэлектрометаллургия цветных металлов и электро-оргаиический синтез. Другое интересное направление — уже упоминавшийся прямой электрохимический синтез пероксида водорода при восстановлении кислорода на угольных электродах. Еще одно перспективное направление — использование поляризованных высокодисперсных угольных сорбентов для детоксикации, очистки сточных вод и выделения полезных элементов из морской воды. Новым вопросом является электрохимическая конверсия ископаемых углей, т. е. их электрохимическое окисление с одновременным выделением водорода на катоде. С целью крупномасштабной экономии энергии анодное окисление ископаемых углей может сочетаться с технически важными катодными процессами. [c.248]

. В первую очередь это гидроэлектрометаллургия цветных металлов и электро-оргаиический синтез. Другое интересное направление — уже упоминавшийся прямой электрохимический синтез пероксида водорода при восстановлении кислорода на угольных электродах. Еще одно перспективное направление — использование поляризованных высокодисперсных угольных сорбентов для детоксикации, очистки сточных вод и выделения полезных элементов из морской воды. Новым вопросом является электрохимическая конверсия ископаемых углей, т. е. их электрохимическое окисление с одновременным выделением водорода на катоде. С целью крупномасштабной экономии энергии анодное окисление ископаемых углей может сочетаться с технически важными катодными процессами. [c.248]

Золу или эталон (10 мг) и 30 мг буферной смеси растирают в агатовой ступке 10 мин и вводят в канал угольного электрода. Спектры возбуждают в дуге постоянного тока силой 9 А. Использованы следующие линии Са 317,93 нм, Си 327,40 нм, Ре 302,11 нм, Мп 280,11 нм и Рс1 342,12 нм. При концентрации меди 0,7—3,2 мкг/г, марганца 0,8—21 мкг/г и железа 5— 220 мкг/г коэффициент вариации результатов анализа составляет 5,6—7,5%. Результаты анализа хорошо коррелируют с данными, полученными атомно-абсорбционным методом после кислотного озоления пробы. Уместно отметить, что применение такого экзотического внутреннего стандарта едва ли оправдано, так как палладий практически ни по одному показателю не отвечает требованиям, предъявляемым к внутреннему стандарту для определения меди, марганца и железа. [c.217]

При концентрации меди 0,7—3,2 мкг/г, марганца 0,8—21 мкг/г и железа 5— 220 мкг/г коэффициент вариации результатов анализа составляет 5,6—7,5%. Результаты анализа хорошо коррелируют с данными, полученными атомно-абсорбционным методом после кислотного озоления пробы. Уместно отметить, что применение такого экзотического внутреннего стандарта едва ли оправдано, так как палладий практически ни по одному показателю не отвечает требованиям, предъявляемым к внутреннему стандарту для определения меди, марганца и железа. [c.217]

В работе [145] дано сравнение результатов анализа раствора методами вращающегося электрода, вакуумной чашки и нанесением капель раствора на торец угольных и графитовых электродов. Средние ошибки определения железа и свинца соответственно составляют для метода вращающегося электрода 3,3 и 3,3% для метода вакуумной чашки 3,3 и 5% для графитового электрода 6,7 и 3,3% и для угольного электрода 10 и 8,3%. По чувствительности наилучшие результаты также получены методом вращающегося электрода, далее следуют методы вакуумной чашки, угольного и графитового электродов. Метод вращающегося электрода в дальнейшем подробно рассмотрен применительно к анализу нефтепродуктов. Различные варианты метода и его применение для анализа растворов описаны в работах [137, 138, 141, 142, 146—149 и др.]. [c.29]

Метод вращающегося электрода в дальнейшем подробно рассмотрен применительно к анализу нефтепродуктов. Различные варианты метода и его применение для анализа растворов описаны в работах [137, 138, 141, 142, 146—149 и др.]. [c.29]

Существенное значение для анализа нефтепродуктов имеет влияние водорода. Этот вопрос в ряде работ исследован довольно детально. При возбуждении спектра высокочастотным разрядом в водороде установлено существенное снижение интенсивности линий примесей, поступающих из электродов [351]. Подобный эффект обнаружен также при анализе порошков из канала электрода [352 , методом вдувания [76] и при анализе растворов с применением фульгуратора [184]. При анализе сухого остатка в водороде на торце угольного электрода интенсивность линий примесей снижается в 40 раз, а при анализе раствора — до 8 раз. Такая разница, по-видимому, объясняется тем, что в растворах содержится значительное количество водорода, уменьшающего его дополнительное влияние. [c. 136]

136]

Визуальные наблюдения выявили, что интенсивное дугообра-зоваиие происходит ближе к внутреннему неподвижному электроду, т. е. к электроду с меньшим диаметром, в то время как вблизи наружного электрода отмечается слабое искрение и небольшое выделение газа. Это подтверждается также большим износом внутреннего электрода. Такая неравномерность дуго-образования снижает срок работы электродов, а следовательно, и реактора. Особенно наглядно подтвердилось это при работе с металлическими электродами, износ которых под действием кратковременных дуговых разрядов происходил значительно быстрее угольных электродов. Применение металлических электродов для данного вида реакторов нецелесообразно. Использование металлических деталей непосредственно в зоне дугообразо-вания надо считать недопустимым ввиду их быстрого разрушения. Недостатком цилиндрического реактора явилась также его низкая [c.109]

Менее развита вторая группа методов, имеющих своей задачей анализ смесей со сравнимым содержанием отдельных редкоземельных элементов. При этом иногда используют методику, позволяющую свести задачу к определению примесей в каком-либо основном компоненте. Так поступал Фассель при определении Gd и Y в сложных смесях редкоземельных элементов. При подготовке пробы к анализу к образцу добавляли значительное количество СеОг (80% СеОг и 20% образца) и затем полученную пробу смешивали с графитовым порошком в соотношении 1 1. Смеси такого состава весом 15 мг вводили в анод дуги постоянного тока с угольными электродами. Применение этой методики позволяло определять Gd и Y в сложной смеси редких земель в области концентраций 8—100% с хорошей точностью (относительная стандартная ошибка 2,57о)- [c.300]

При этом иногда используют методику, позволяющую свести задачу к определению примесей в каком-либо основном компоненте. Так поступал Фассель при определении Gd и Y в сложных смесях редкоземельных элементов. При подготовке пробы к анализу к образцу добавляли значительное количество СеОг (80% СеОг и 20% образца) и затем полученную пробу смешивали с графитовым порошком в соотношении 1 1. Смеси такого состава весом 15 мг вводили в анод дуги постоянного тока с угольными электродами. Применение этой методики позволяло определять Gd и Y в сложной смеси редких земель в области концентраций 8—100% с хорошей точностью (относительная стандартная ошибка 2,57о)- [c.300]

Как и в гальваническом элементе, при электролизе могут быть использованы активные (расходуемые) и инертные (нерасходуе-мые) аноды. Активный анод окисляется и посылает в раствор собственные ионы. Инертный анод является лишь передатчиком электронов, а сам химически не изменяется. В качестве инертных анодов обычно используют графит и платину. Рассмотрим простейший пример электролиза расплава хлорида натрия с применением угольных электродов. Расплав Na l диссоциирует с образованием ионов Na+ и С1 [c.297]

Рассмотрим простейший пример электролиза расплава хлорида натрия с применением угольных электродов. Расплав Na l диссоциирует с образованием ионов Na+ и С1 [c.297]

Прочие области. С давних пор известно применение РЗЭ в светотехнике. В настоящее время угольные электроды с редкоземельными наполнителями применяются в мощных зенитных прожекторах, киносъемочных и кинопроекционных аппаратах. Большую роль играют РЗЭ в синтезе кристаллофосфбров — веществ, которые преобразуют в свет различные виды энергии (ультрафиолетовые, катодные, рентгеновские- лучи) и применяются в телевизионной, радиолокационной аппаратуре, электронно-оптических преобразователях. [c.89]

Часто индий открывают и определяют при возбуждении спектра в дуге. По очень чувствительным линиям 1п3256,1 и In 3039,ЗА можно открывать до 0,1 yin [368]. Находящаяся в видимой части спектра линия In 4101,8 А значительно слабее, а более сильная линия In 4511,3A не может быть использована при употреблении угольных электродов, так как она перекрывается полосой циана (максимум интенсивности при 4514,9 А). Поэтому в ряде случаев целесообразно работать с металлическими электродами, например с железными [133]. На нижний электрод помещают исследуемое вещество (например, раствор, который осторожно выпаривают) вещество испаряют в дуге при 110 в и 5,5 а при применении угольных электродов диаметром 7 мм [368] или при 110 в и 3 а при применении железных электродов [133] продолжительность экспозиции 15 рек. Сравнивают интенсивность линий In 3256,1 и In 3039,4 A в спектре анализируемого вещества и стандарта. Индий успешно определяют с применением железных электродов в многочисленных металлах не мешают медь, свинец, цинк, железо и галлий. Олово и серебро несколько изменяют чувствительность метода [133]. [c.208]

Поэтому в ряде случаев целесообразно работать с металлическими электродами, например с железными [133]. На нижний электрод помещают исследуемое вещество (например, раствор, который осторожно выпаривают) вещество испаряют в дуге при 110 в и 5,5 а при применении угольных электродов диаметром 7 мм [368] или при 110 в и 3 а при применении железных электродов [133] продолжительность экспозиции 15 рек. Сравнивают интенсивность линий In 3256,1 и In 3039,4 A в спектре анализируемого вещества и стандарта. Индий успешно определяют с применением железных электродов в многочисленных металлах не мешают медь, свинец, цинк, железо и галлий. Олово и серебро несколько изменяют чувствительность метода [133]. [c.208]

Основными областями применения машины Ко-Кпе1ег являются подготовка термопластичных и термореактивных пластмасс, производство угольных электродов, приготовление хлебного теста и шоколадных масс. Она обеспечивает возможность проведения химических превращений в вязкопластичных средах и в первую очередь процессов получения плавиковой кислоты, фторида алюминия, ацетат-целлюлозы, вискозы и различных полимеров. Применение машин этого типа в качестве шнековых реакторов освещено также в разделе 3.8.1. [c.100]

Применение машин этого типа в качестве шнековых реакторов освещено также в разделе 3.8.1. [c.100]

Суш ественное снижение предела обнаружения мышьяка достигается с помощью термохимических реакций. Наиболее полная характеристика термохимических процессов в электродах угольной дуги приведена в работах [435, 1045]. К основным термохимическим реакциям в угольных электродах дуги, применяемым при определении мышьяка в разнообразных объектах, относятся реакции сульфидирования (добавление серы [134], сульфидов [45] или восстанавливающ,ихся до сульфидов сульфатов) и фторирования (добавки фторидов N3, А1, Си, РЬ и др.) [1046]. С помощью сульфидирования при анализе двуокиси титана предел обнаружения мышьяка удалось снизить до 1-10 % [256]. При определении мышьяка в меди применение СиГа в качестве фторирующего агента при использовании дуги постоянного тока (14а), оптимального времени экспозиции (10 сек.) и дифракционного спектрографа позволило определить 5-10 % Аз [1161]. Низкий предел обнаружения мышьяка достигается путем применения метода глобульной дуги . Глобульная дуга в настоящее время получила широкое применение при анализе ряда металлов Сг, Мп, Ре, Со, N1, Си, Т1, Ag, 8п и др. В чистой меди этот метод позволяет определять до [c.94]

Низкий предел обнаружения мышьяка достигается путем применения метода глобульной дуги . Глобульная дуга в настоящее время получила широкое применение при анализе ряда металлов Сг, Мп, Ре, Со, N1, Си, Т1, Ag, 8п и др. В чистой меди этот метод позволяет определять до [c.94]

Анализ выполняют на спектрографе средней дисперсии с применением дуги постоянного тока силой 8 а, проба — анод. Для усиления эффекта фракционного испарения к окиси образца добавляют смесь серы и углек ис-лого натрия (в отношении 1 5) [275]. Эталоны готовят механическим смешиванием чистой окиси титана с чистой Р2О5 или МдаРгО . При выполнении анализа 25 мг пробы (или 60 мг смеси пробы с серой и углекислым натрием) набивают в канал угольного электрода. Диаметр канала 3,5—4 мм, глубина [c.147]

Температура плазмы дуги зависит от материала электродов и ионизационного потенциала газа в межэ-лектродном промежутке. Наиболее высокая температура плазмы ( 7000 К) достигается в случае применения угольных электродов. Для дуги между медными электродами она составляет 5000 К. Введение солей щелочных элементов (например, калия) снижает температуру плазмы дуги до 4000 К. [c.364]

Для дуги между медными электродами она составляет 5000 К. Введение солей щелочных элементов (например, калия) снижает температуру плазмы дуги до 4000 К. [c.364]

Наиболее широкое распространение получил вариант анализа по ступенчатому ослаблению линий, разработанный в 50-х годах М.М. Клером. Первоначально он предназначался для анализа порошковых проб горных пород, но впоследствии получил применение и в других областях. Для анализа используется десятиступенчатый ослабитель с дополнительной шторкой (рис. 14.32), устанавливаемой непосредственно перед ослабителем на входной щели спектрографа (аналогично диафра1″ме Г артмана). Путем горизонтального перемещения шторка может быть установлена в одном из четырех положений в положении 1 производят съемку спектра угольных электродов (без пробы) для проверки их чистоты в отношении определяемых элементов в положении 2 экспонируется спектр пробы, причем одновременно на двух уровнях — через верхний вырез в шторке для выделения спектра легколетучих компонентов и через нижний вьгрез и ослабитель (длительность экспозиции в этом положении шторки обычно составляет 20-30 с) в положении 3 — до полного выгорания пробы из электрода (шторку передвигают в это положение, не выключая дугового разряда). [c.403]

[c.403]

Применение фтороплас-товой и полиэтиленовой посуды и приборов, иони-товых фильтров для предотвращения загрязнения пробы позволяет значительно повысить коэффициент обогащения и, как следствие, чувствительность анализа [280, 281]. Авторами установлено, в частности, загрязнение угольного концентрата, соприкасающегося с бумажной калькой. Между тем, именно в пакетах из бумажной кальки обычно хранят порошкообразные пробы и эталоны. Необходимо постоянно помнить, что даже спектрально чистые материалы обычно содержат заметное количество тех или иных примесей. Поэтому наряду с повышением требований к чистоте применяемых материалов следует по возможности сократить их удельный расход. Стенки угольных электродов должны быть минимальной толщины, а соотношение диаметра канала и его глубины — оптимальным. При растворении пробы необходимо использовать минимальное количество реактивов и воды. Для снижения концентрации внутреннего стандарта желательно использовать наиболее чувствительные линии сравнения и т. д. [c.129]

д. [c.129]

Графитовый (угольный) электрод: виды, применение и строжка

В 1882 году российский ученый Н. Н. Бенардос впервые в мире соединил металлические детали с помощью электродуговой сварки. В своей установке он использовал неплавящиеся угольные электроды и раздельную подачу присадочного материала и флюса. Основываясь на этом методе, Бенардос также разработал сварку в защитном газе и электродуговую резку. Через шесть лет была изобретена сварочная технология с использованием плавящихся электродов, которые со временем практически полностью вытеснили угольные. В настоящее время последние ограничены в своем применении тремя основными направлениями: удаление излишков металла, дуговая резка и сварка отдельных материалов.

На просторах российского интернета в статьях о сварочных технологиях нередко можно встретить такое название, как «графитовый электрод». Не вдаваясь в подробности причин этого явления, следует отметить, что ГОСТ не предусмотрено изготовление сварочных электродов из графита. Государственным стандартом регламентированы только графитовые спектральные электроды, применяемые для лабораторных исследований. Производители могут выпускать угольные и графитовые стержни как фасонные изделия по ТУ 1915-086–00200851, но таким образом, как правило, изготавливают только толстые электроды для разделки лома и обработки отливок.

Государственным стандартом регламентированы только графитовые спектральные электроды, применяемые для лабораторных исследований. Производители могут выпускать угольные и графитовые стержни как фасонные изделия по ТУ 1915-086–00200851, но таким образом, как правило, изготавливают только толстые электроды для разделки лома и обработки отливок.

Кроме того, металлургические предприятия, на которых применяют графитированные электроды для электродуговых печей, самостоятельно производят нестандартные сварочные электроды из обломков этих крупногабаритных изделий, которые, по сути, тоже можно назвать графитовыми.

Рисунок 1 — Графитовый электрод

Назначение угольных электродов

Угольные электроды, в основном, используются для заделки дефектов в поковках, литых заготовках и металлопрокате, снятия излишков металла с поверхности сварочных швов и массивных заготовок, а также при сварке отдельных видов металлов и их сплавов. Обычно их применяют при таких видах работ, как:

- устранение приливов, раковин и прочих дефектов;

- строжка корней сварочных швов;

- срезание прихваток и старой сварки;

- прожигание отверстий;

- срезание заклепок;

- сварка металлических заготовок с тонкими краями;

- сваривание цветных металлов;

- сварочное соединение жил и шин при электротехнических работах.

При срезании лишнего металла обычно применяют метод строжки — выдувание кипящего металла из сварочной ванны узконаправленным потоком сжатого воздуха (см. далее). Таким способом вычищаются каверны в литых заготовках и поковках, а также снимается дефектный слой металла со сварных швов.

Применение этих изделий для сварки цветных металлов, в основном, ограничено чугуном, медью и ее сплавами (см. таблицу).

| № | Материал детали | Материал присадочных прутков | Флюс | Доп. условия |

| 1 | Медь | Оловянно-фосфористая бронза, кремнистая латунь и медь (М1 или МСр1). | Бура с добавками древесного угля, гидрофосфата натрия и кремниевой кислоты. | — |

| 2 | Бронза | Тот же, что и основное изделие. | Для оловянистых бронз — бура, для алюминиевых бронз — хлориды и фториды. | Перед сваркой прогреть до 250÷350 °C. |

| 3 | Латунь | Тот же, что и основное изделие. | — | Погружение конца угольного стержня в расплавленный металл, чтобы дуга была полностью окружена парами цинка. |

| 4 | Чугун | Чугунные прутки марок А и Б. | На основе буры. | — |

Сварка угольными электродами листового проката обычно производится без использования присадочных прутков, путем расплавления металла кромок заготовки. При этом толщина свариваемых листов обычно составляет 1÷2 мм, а их края соединяются или встык с отбортовкой (подогнутыми кромками) или внахлест.

Описание технологии

В начале работы (как перед сваркой, так и перед строжкой) всегда проводится подготовка. Она включает в себя зачистку сварочной зоны поверхности детали. Зачистка проводится наждачной бумагой, шлифовальной машинкой или напильником.

Убираются все очаги коррозий, включения чужеродных материалов, загрязнения, неровности. После этого поверхность обрабатывается обезжиривающей жидкостью. От качества зачистки будет зависеть качество сварочного соединения.

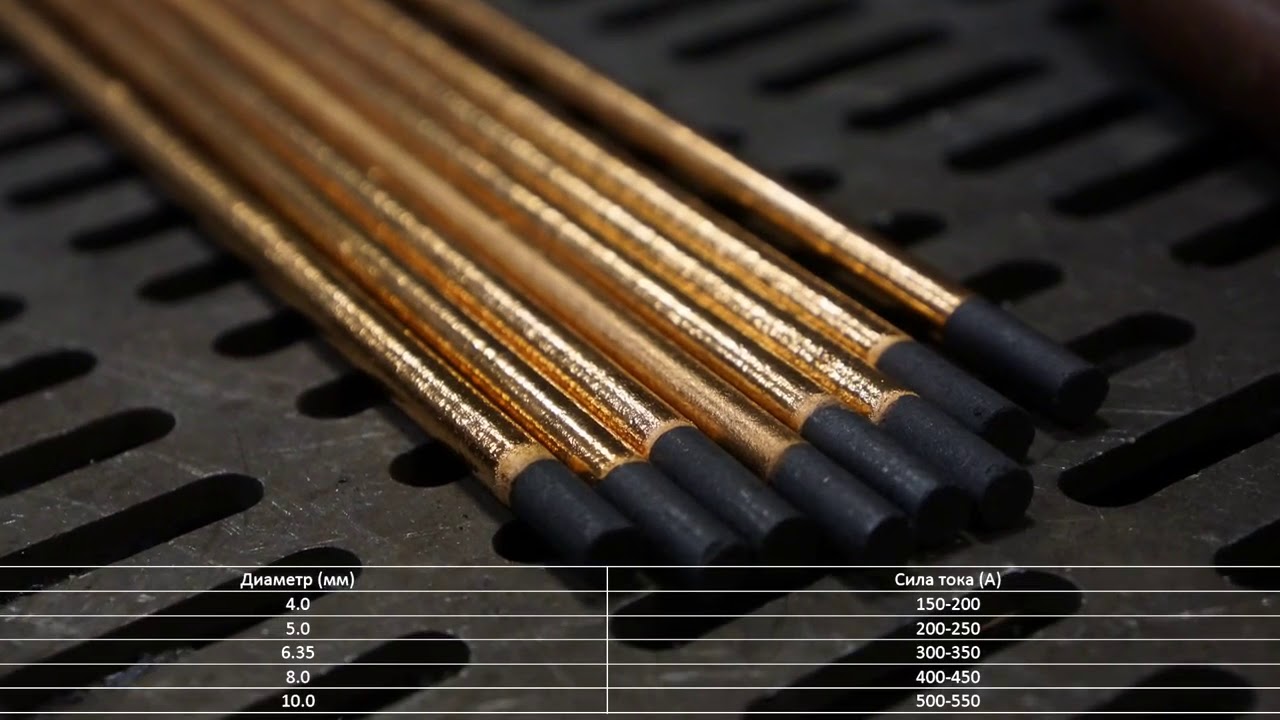

Уровень силы тока выставляется в зависимости от диаметра электрода. При размере в 4 мм сила тока должна достигать 150-200 Ампер.

Если размер стержня больше – сила тока увеличивается, если меньше – уменьшается.

Для стабильности работы дуги стоит настраивать постоянный тип тока. Полярность устанавливается отрицательная. Это также понизит расход материала.

Для улучшения плотности шва и стабилизации дуги при строжке и сварке применяется флюс. Они существуют нескольких типов: порошок, паста, жидкость. Использовать можно любой, однако для применения в домашних условиях больше подходит форма пасты или жидкости.

Для лучшего эффекта флюс должен включать в себя ионизирующие вещества. Сам флюс наносится на сварочную поверхность и распределяется тонким равномерным слоем.

Далее присадочный элемент вставляется в держак, разжигается дуга и формируется сварочная ванна. Поджиг дуги производится постукиванием (чирканьем) кончика рабочего элемента по металлической поверхности.

Во время работы видимая часть присадочного элемента не должна превышать 7 см. Продвижение вдоль стыка должно быть равномерным, с учетом плавления кромок и формирования соединения.

Сваривание деталей, а также строжка угольным электродом применимо в домашних условиях, однако для этого нужно использовать аппаратуру заводского производства. Самодельные агрегаты для такой сварки не подойдут ввиду отсутствия возможности настройки силы тока.

Устройство и характеристики

Угольные электроды — это стержни круглого или прямоугольного сечения, изготовленные из электротехнического угля, который представляет собой смесь углерода (в виде кокса или антрацита), сажи и связующих веществ (каменноугольная смола или жидкое стекло). Круглые изготавливают методом экструзии и поставляются потребителям в виде стержней диаметром от 4 до 18 мм и длиной 250÷700 мм, а прямоугольные — методом прессования в формах. Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.

Угольные электроды намного дешевле и прочнее графитовых. Но удельное сопротивление электротехнического угля в несколько раз выше, чем у графита.

Поэтому для улучшения электротехнических характеристик угольных стержней их поверхность покрывают медью.

В качестве примера в таблице приведены основные параметры круглых омедненных угольных электродов марки ВДК длиной 305 мм.

| Диаметр (мм) | Рабочий ток (А) | Удаление металла (г/см) | Канавка (ширина/глубина) (мм) | Толщина реза (мм) |

| 4 | 150÷200 | 10 | 6÷8/3÷4 | 7 |

| 6 | 300÷350 | 18 | 9÷11/4÷6 | 9 |

| 8 | 400÷500 | 33 | 1÷13/6÷9 | 11 |

| 10 | 500÷550 | 49 | 13÷15/8÷12 | 13 |

Обязательное условие применения этих изделий — выполнение работ только на прямой полярности. При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.![]()

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Виды угольных электродов

Нормативной базой для производства отечественных угольных электродов является ГОСТ 10720-75, содержащий описание трех типов таких изделий: ВДК, ВДП, СК, — которые могут выпускаться как омедненными, так и без покрытия. ВДК (воздушно-дуговые круглые) должны изготавливаться длиной 300 мм и четырех типоразмеров по диаметру. СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

Кроме отечественных электродов на российском рынке представлена продукция известных международных сварочных брендов и производителей из Восточной Азии. Шведский концерн ESAB предлагает свыше двадцати видов омедненных угольных электродов. Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе. А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е. графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Помимо этого, на рынке присутствуют прессованные электроды из электротехнического и графитированного углерода, которые изготавливаются на заказ производителями угольных и графитовых изделий по ТУ 1915-086–00200851.

Как правило, они представляют собой прямоугольные стержни толщиной 10, 20, 30 и более миллиметров и применяются для объемных работ на больших сварочных токах: разделке металлургического лома, устранении прибылей на отливках, сквозной резке толстого металла и пр.

Сварочный аппарат для меди

Качественные сварочные аппараты для меди:

- – полуавтоматы и автоматы;

- – TIG – аппараты;

- – инверторы.

Популярные модели производит TESLA, СПЕЦЭЛЕКТРОМАШ, ЭСАБ.

BUDDY TIG 160 от ESAB (на фото справа) имеет двух и четырехтактные режимы включения горелки. С его помощью можно соединять нержавейку и большинство других видов металлов. Он совместим практически с любыми генераторами.

Инвертор RENEGADE ES 300i ESAB сохраняет в памяти несколько параметров сварки. Автоматически устанавливает лучшие параметры пуска по настроенному току. Он легкий, но у него высокая мощность.

Инверторные аппараты позволяют сваривать медные прутки, они вырабатывают ток 60-110 ампер. Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

TESLA известна надежными аппаратами типа ММА 265, 275, 255. У них есть функция возбуждения бесконтактной дуги. Они без проблем подключаются к обычной бытовой сети. Ими удобно сваривать медь и ее сплавы, цветные металлы.

Для сварки электродами

Импульсно-дуговая сварка медных пластин возможна вольфрамовыми электродами в аргонной среде при помощи аппарата Orion 150s или 250s. Они имеют небольшой вес, позволяют сваривать медь качественно и надежно. Инверторное сварочное устройство Ресанта САИ-220 ПН может подключаться к сети напряжением 140-220 вольт. С ним легко перемещаться, он оснащен принудительной системой охлаждения, поэтому не перегревается.

Для сварки проволокой

Для выполнения работ по сварке меди проволокой применяют полуавтомат инверторный Энергомаш СА-97ПА20. Он имеет небольшой вес 13 килограмм. Он позволяет работать с проволокой разной толщины 0,6-0,9 мм.

Плавную подачу материала обеспечивает модель Shyuan MIG/MMA-290 со скоростью 2,5-13 метров в минуту. Устройство дает возможность применять кассеты 1-5 килограмм, позволяет работать с электродами.

Инверторный сварочный полуавтомат Союз САС-97ПА195 характеризуется наличием функции холостого хода 60 Вольт. Он имеет диапазон регулировки рабочего напряжения 15-23 вольта. Для него подойдет проволока 0,8-1 мм. У него небольшой вес 10 килограмм, он удобен и надежен.

Для него подойдет проволока 0,8-1 мм. У него небольшой вес 10 килограмм, он удобен и надежен.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Рисунок 5 — Провода из латуни

Особенности сварки

Некоторые сварщики делились историями о том, как они использовали в качестве источника угля батарейки, не имея возможности купить стержень. Учтите, что этот вариант не подойдёт, если вам нужен красивый шов.

Угольный электрод имеет свойство не плавится. В этом заключается его основное отличие от типичных металлических стержней.

Работа с ним имеет некоторые особенности: сварка с этим стержнем требует не переменного, а постоянного тока, полярность которого прямая. Плюс должен подсоединяться к металлу, с которым вы работаете, а минус – непосредственно к электроду.

Некоторые ситуации во время сварочных работ требуют использования присадочного элемента. Такой ситуацией может быть, например, отбортовка тонких заготовок из металла. Используя присадку, можно сделать эту процедуру проще и выгоднее.

Используя присадку, можно сделать эту процедуру проще и выгоднее.

Выбирать присадку нужно учитывая материал, с которым проводится работа. При пайке меди, например, следует выбирать бронзу как присадочный материал.

Стоит обратить внимание и на форму и площадь сечения присадочной проволоки (также это может быть пластина).

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.

При выполнении строжки электрод под наклоном 30÷45° равномерно перемещают вперед, формируя канавку, которая на несколько миллиметров шире и глубже диаметра электрода. Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Рисунок 6 — Направление воздуха при сварке

Применение сварки угольными электродами для соединения электротехнических шин из меди и алюминия подробно регламентировано инструкцией «Росэлектромонтажа» И 1.08-08. Но там ничего не говорится о сварке проводов. Вместе с тем в интернете достаточно много фотографий, демонстрирующих использование такой сварки при монтаже электропроводки в обычных квартирах и офисных помещениях. Однако найти даже упоминание о нормативном документе, регламентирующем такую технологию, нам пока что не удалось. Если вам что-нибудь известно об этом, пожалуйста, напишите комментарий к этой статье.

Электроды для высокоуглеродистых сталей

- Для сварки углеродистой стали

- Для высоколегированных сталей

Конструкционная сталь, используемая при сваривании металлических изделий разного назначения, выплавляется в мартеновских и открытых электропечах. В результате увеличения процентного содержания углерода в стали, возможно снижение прочности металла, а также у металла появляется большая чувствительность к перегреву, что делает сварочный процесс более сложным. Также воздействие кислорода на сталь оставляет свои следы на его прочности. Образуя оксидные включения, кислород делает сталь более хрупкой.

Высокоуглеродистые стали имеют свойство, из-за которого после воздействия температуры сваривания металл становится более хрупким. Данный процесс в высокоуглеродистых сталях выражен больше, чем в среднеуглеродистых сталях. Также повышается возможность появления трещин. Поэтому перед свариванием обязательно нужно предварительно подогревать свариваемое изделие до температуры 350 – 400 градусов по Цельсию. Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию.

Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию.

Ввиду многих особенностей высокоуглеродистых сталей было налажено производство электродов, специально предназначенных для проведения сварочных работ с вышеприведенными видами сталей. Это электроды НР-70. Классифицируются они как плавящиеся электроды. Типом покрытия является основное. Для сварки электродами НР-70 используется постоянный ток обратной полярности. Предпочитаемым положением сварочного шва является нижнее.

Основным предназначением электродов НР-70 является ручная дуговая наплавка изношенных концов рельсов обычного производства. Также они используются для работы с рельсами производства из мартеновской стали и поверхностей, имеющих объемную закалку. НР-70 используются для работы с высокоуглеродистыми сталями, входящих в состав рельсов, кроме рельсов, изготовленных с использованием бессемеровской стали.

Сварочные электроды изготавливаются диаметром 4 и 5 миллиметров. Для сварки электродами 4 миллиметра нужно использовать сварочный ток, равный 170 – 190 Ампер, а для диаметра 5 миллиметров – 220 – 240 Ампер. В состав наплавленного металла электродами НР-70 входят молибден, кремний, силиций, титан, хром, фосфор, железо, медь, никель, углерод и сера.

Коэффициент наплавки электродов НР-70 составляет 9 г/Ач. Для наплавки 1 килограмма металла используется примерно 1,6 килограмма электродов НР-70. Как видите, разбрызгивание металла у электродов НР-70 достаточно низкое. При сваривании листовых конструкций из высокоуглеродистой стали толщиной 3 – 4 миллиметра подогрев детали полностью или в месте сварки не обязателен.

Проводя сварочные работы без подогрева, металл такой толщины не будет подвергаться образованию трещин и кристаллизации. При переходе к свариванию более толстого листового металла свариваемое изделие желательно подогревать. Проигнорировав данное требование, сварочный шов может получиться некачественным.

Самодельный электрод для меди Для подводной сварки Для теплоустойчивых сталей

Графитовые электроды: применение, разновидности, свойства

Сварка угольным электродом

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Виды угольных электродов

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы.

При формировании кромок им равных нет.

При формировании кромок им равных нет. - Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные. По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

| Толщина свариваемых заготовок, мм | Диаметр присадочного прутка, мм |

| 1,5 | 1,5 |

| 1,5-2,5 | 2 |

| 2,5-4 | 3 |

| 4-8 | 5 |

| 8-15 | 8 |

| Больше 15 | 10 |

Конечно, качество шва будет зависеть от того, какой силой тока производится сварка угольным стержнем. Зависимость в нижней таблице.

| Толщина свариваемых заготовок, мм | Сварочный ток, А |

| 2 | 160-200 |

| 3 | 210-260 |

| 4 | 240-280 |

| 5 | 260-300 |

| 6 | 300-350 |

| 7 | 300-360 |

Сварочный режим также зависит и от диаметра используемого электрода. Зависимость в таблице ниже.

Зависимость в таблице ниже.

| Толщина свариваемых заготовок, мм | Диаметр угольного электрода, мм |

| 2-5 | 15 |

| 5-10 | 18 |

| 10-15 | 25 |

Особенности сварки

Существует два вида сварки.

- Правый. Это когда электрод перемещается слева направо, а присадка за ним следом.

- Левый. Стержень движется справа налево, а присадка перед ним.

Самое удивительное, что правая сварка угольным стержнем эффективнее в плане использования тепловой энергии в зоне сварки. При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

И другие особенности.

- Электрическая дуга очень чувствительна к различным внешним воздействиям: к ветру, к потокам разных газов, к магнитному влиянию и так далее. Поэтому сварку угольными электродами нужно проводить в закрытых помещениях.

- КПД этого вида сварки ниже, чем у процессов, где используются металлические плавящиеся электроды.

- Плавку угольными стержнями провести невозможно, потому что температура плавления и температура их кипения практически одинаковы: Тпл=3800С, Ткип=4200С.

Использование угольных электродов для сварки медных проводов – один из основных вариантов применения. Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов. То есть, это происходит чаще, чем сваривание. Все дело в условии и возможностях мастерской.

Поделись с друзьями

0

0

0

0

Электродуговая сварка никеля угольным электродом

Такой способ сварки не создаёт каких-либо трудностей. Но, металл при этом насыщается электродом, что крайне нежелательно для никеля. Поэтому, по возможности рекомендуется использовать металлический электрод. Угольным электродом, сваривают, в основном, сплавы на основе никеля.

Угольным электродом, сваривают, в основном, сплавы на основе никеля.

Флюсы при сварке угольным электродом применяют тех же марок, что и при газовой сварке никеля. Процесс сварки ведут электродами диаметром 6-8 мм. Сварочный ток прямой полярности, постоянный. Сила тока 120-140А. Напряжение электрической дуги 22-26В. Угольные электроды применяются при сварке никеля малой толщины. Для больших толщин их не используют.

Угольный электрод. Его отличительные особенности

Как показывает статистика и отзывы пользователей, на сегодняшний день более широким спросом пользуются электроды со стальным плавящимся стержнем. Однако, в отдельных случаях, для сварки просто необходим угольный электрод. При помощи такого стержня можно выполнять сварку, резку, плавку. О том, что такое угольные электроды и в чем их преимущества вы узнаете из этой статьи.

Содержание статьи

Свойства и предназначение

Сварочный угольный электрод — это такой стержень, ключевым компонентом которого является уголь (кокс). Помимо этого в его состав входят некоторые добавки, среди которых: смола, выступает объединяющим звеном, металлический порошок – придает изделию прочность. Габариты такого электрода по диаметру находятся в промежутке от 1,5 до 25 мм, а по длине – от 25 до 300 мм. Изготавливаются изделия очень легко: изначально создается состав из всех компонентов, затем происходит процесс формовки, и заключительный этап – сушка.

Помимо этого в его состав входят некоторые добавки, среди которых: смола, выступает объединяющим звеном, металлический порошок – придает изделию прочность. Габариты такого электрода по диаметру находятся в промежутке от 1,5 до 25 мм, а по длине – от 25 до 300 мм. Изготавливаются изделия очень легко: изначально создается состав из всех компонентов, затем происходит процесс формовки, и заключительный этап – сушка.

Нужно сказать, что применение описываемых изделий нашло себя во многих строительных работах.

Чаще всего применяется угольный электрод для сварки металлов, для выполнения воздушной духовой резки металлов и иных действий.

Специалисты, выполняющие сварку на профессиональном уровне, отмечают, что описываемые стержни могут применяться для работы не только с медью, но и с некоторыми другими изделиями:

- сталь разных сортов, сюда входит и нержавейка, низколегированная, в которой содержится небольшое количество углерода,

- тяжелые и легкие сплавы, например бронза, чугун.

Но в случае выполнения работ с этими материалами, необходимо заточить окончание электрода под углом 65 градусов,

Но в случае выполнения работ с этими материалами, необходимо заточить окончание электрода под углом 65 градусов, - всевозможные цветные металлы. Кстати следует знать, что здесь можно получить достаточно качественное и надежное соединение, чего нельзя достичь методом обычной пайки. И сам процесс работы по времени будет менее продолжительным.

Разновидности угольных электродов

Для повышения прочности расходных материалов, в процессе их изготовления начали применять технологию напыления на электроды медного порошка. Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

В настоящее время, электрод угольный омедненный выпускается в пяти основных модификациях, которые различаются между собой по форме сечения:

- круглые, у таких изделий диаметр стержня равен 3,2-19 мм;

- круглые бесконечные, за этим видом наименование закрепилось благодаря его экономичности.

То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями;

То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями; - плоские, здесь сечение стержней выполнено в прямоугольной форме (в редких случаях в квадратной), размер равен 8-25 мм. Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

- полукруглые, у данных изделий сечение составляет – 10-19 мм. В настоящее время они считаются самыми распространенными и пользуются наибольшим спросом. Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму;

- полые, применяются нечасто. Характерная черта – используя данный вид электродов можно сформировать U-образную канаву. Диаметр стержня составляет 5-13 мм.

На заметку! Некоторые пользователи отмечают, что когда не было возможности приобрести угольный электрод, а сварку нужно было производить срочно, использовали угли из батарейки.

Однако, такая процедура скорее всего не обвенчается успехом. Если ваша цель — получение качественного и прочного шва, то лучше купить готовое изделие.

Режим сварки

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.

Принцип сварки

Выделяется два метода сварки в процессе работы с угольным электродом:

- правый, он подразумевает собой перемещение электрода справа налево, а присадка идет сразу за ним$

- левый, в такой ситуации стержень движется слева направо, а присадка – перед ним.

Правая сварка считается более действенной, в плане применения тепловой энергии в участке сварки. Таким способом удобнее производить сварку деталей большой толщины. Да и скорость самого процесса выше примерно на 20-30%. Однако на практике сварщики отдают большее предпочтение левой технологии.

Подводя итог следует сказать, что чаще всего угольные электроды применяются для сварки медных проводов, в домашних условиях они нашли свое применение в резке металлов.

[Всего голосов: 2 Средний: 1.5/5]

Виды угольных электродов

Электроды угольные сварочные представлены на рынке в нескольких различных вариантах:

- Омедненный круглый – используется в различных сферах и может иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные – являются весьма экономными и значительно сокращают свой расход. Их работа практически безотходна. Чтобы ими было удобнее пользоваться, используется специальная машинка. Сечение у данных изделий является круглым, а диаметр начинается от 8 до 25 мм.

- Плоские омедненные – имеют квадратное или прямоугольное сечение. Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров.

- Омедненные полукруглые – из всех разновидностей являются наиболее широко употребляемыми. С одной стороны у них плоское сечение, а с другой – круглое. Таким образом, он может решать любые проблемы с резкой металла. С его помощью можно сформировать канавку требуемой формы. Размеры сечения колеблются от 10 до 19 мм.

- Полые омедненные – используются для строжки и могут формировать канавки U-образной формы. На рынке встречаются достаточно редко и диапазон диаметров здесь составляет от 5 до 13 мм.

Размеры угольных электродов

Для каждой из разновидностей, будь то угольные электроды омедненные или другие, имеются свои номинальные размеры.

| Разновидность | Размеры, мм |

| Омедненный круглый | 3,2; 4; 5, 6,5; 8; 9; 9,5; 10; 13; 16; 19. |

| Бесконечные омедненный | 8; 10; 13; 16; 19; 25. |

| Плоские омедненные | 8-8-305, 10-5-305, 15-5-305, 20-5-355, 25-5-355, 20-6-355. |

| Омедненные полукруглые | 3-6.5-355, 10-5-355, 16-8-355, 19-9.5-355 |

| Полые омедненные | 5; 6,5; 8; 9; 13. |

Сварка угольным электродом

Угольные электроды изготавливают из аморфного электротехнического угля в виде стержней круглого сечения диаметром от 6 до 18 мм, длиной 250—700 мм с гладкой черной поверхностью. Для сварки пригодны только сплошные электроды, т. е. без канала внутри. Конец электрода затачивают под углом 60—70°, а для сварки цветных металлов — 20—40°.

Для сварки пригодны только сплошные электроды, т. е. без канала внутри. Конец электрода затачивают под углом 60—70°, а для сварки цветных металлов — 20—40°.

Процессу сварки угольными электродами присущи такие особенности:

- температуры плавления и кипения угольных электродов весьма высоки и настолько близки (Тпл = 3800 °C, Ткип = 4200 °C), что практически процесс плавления не удается наблюдать, видно лишь медленное испарение, чистый углерод имеет Тпл ≈ 3500 °C, Ткип = 3467 °C, поэтому он не плавится, а возгоняется;

- сварку угольными электродами можно вести только на прямой полярности (минус на электроде). При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения;

- коэффициент полезного действия дуги при сварке угольным электродом значительно ниже, чем при сварке металлическим плавящимся электродом;

- дуга в процессе сварки чувствительна к различным внешним воздействиям, потокам газов, ветру и т.

п., а также сильно поддается магнитному дутью.

п., а также сильно поддается магнитному дутью.

Вместе с тем угольные электроды успешно применяют для сварки тонколистового металла, заварки дефектов литья, сварки цветных металлов и наплавки твердых сплавов.

В настоящее время используют следующие способы сварки угольным электродом тонколистового металла:

- без присадочного материала;

- с подачей присадочного материала в дугу;

- с предварительной укладкой присадочного материала.