Условные обозначения сварочных электродов | саморезы гвозди сетка рабица

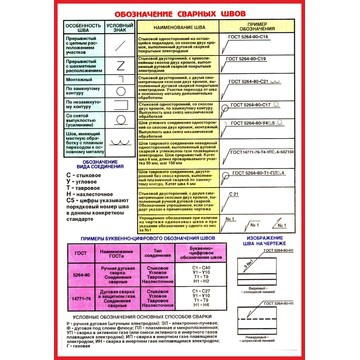

Условные обозначения электродов для сварки, приведенные в каталоге, составлены в соответствии с требованиями стандартов на сварочные электроды:

- ГОСТ 9466-75

«Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования». - ГОСТ 9467-75

«Электроды покрытые для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы». - ГОСТ 10051-75

«Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы». - ГОСТ 10052-75

«Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы».

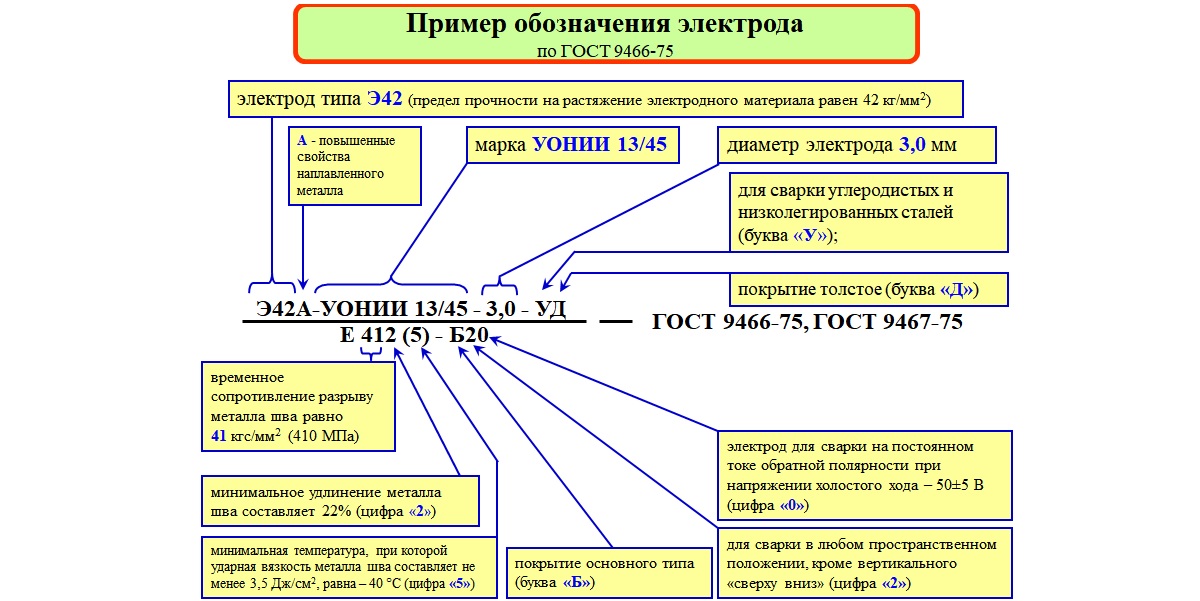

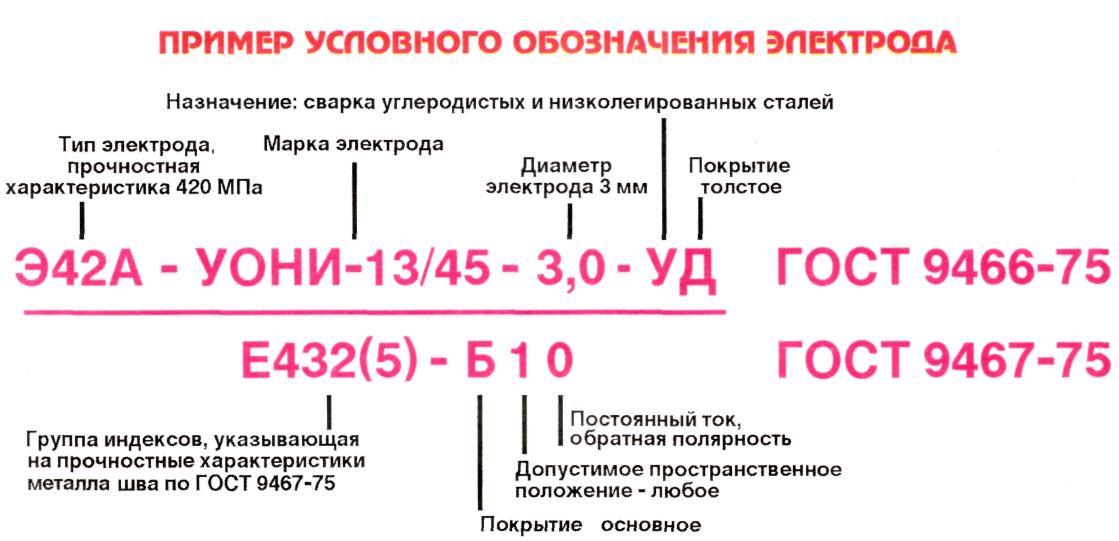

Условные обозначения сварочных электродов предоставляют сведения об их основных характеристиках.

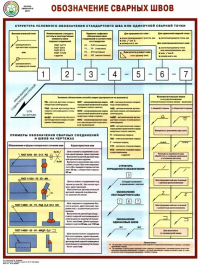

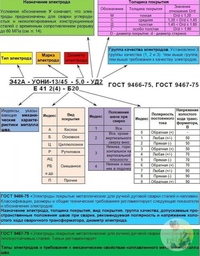

Структура условного обозначения сварочных электродов

1 — тип сварочного электрода;

2 — марка электрода;

3 — диаметр, мм;

4 — назначение электрода;

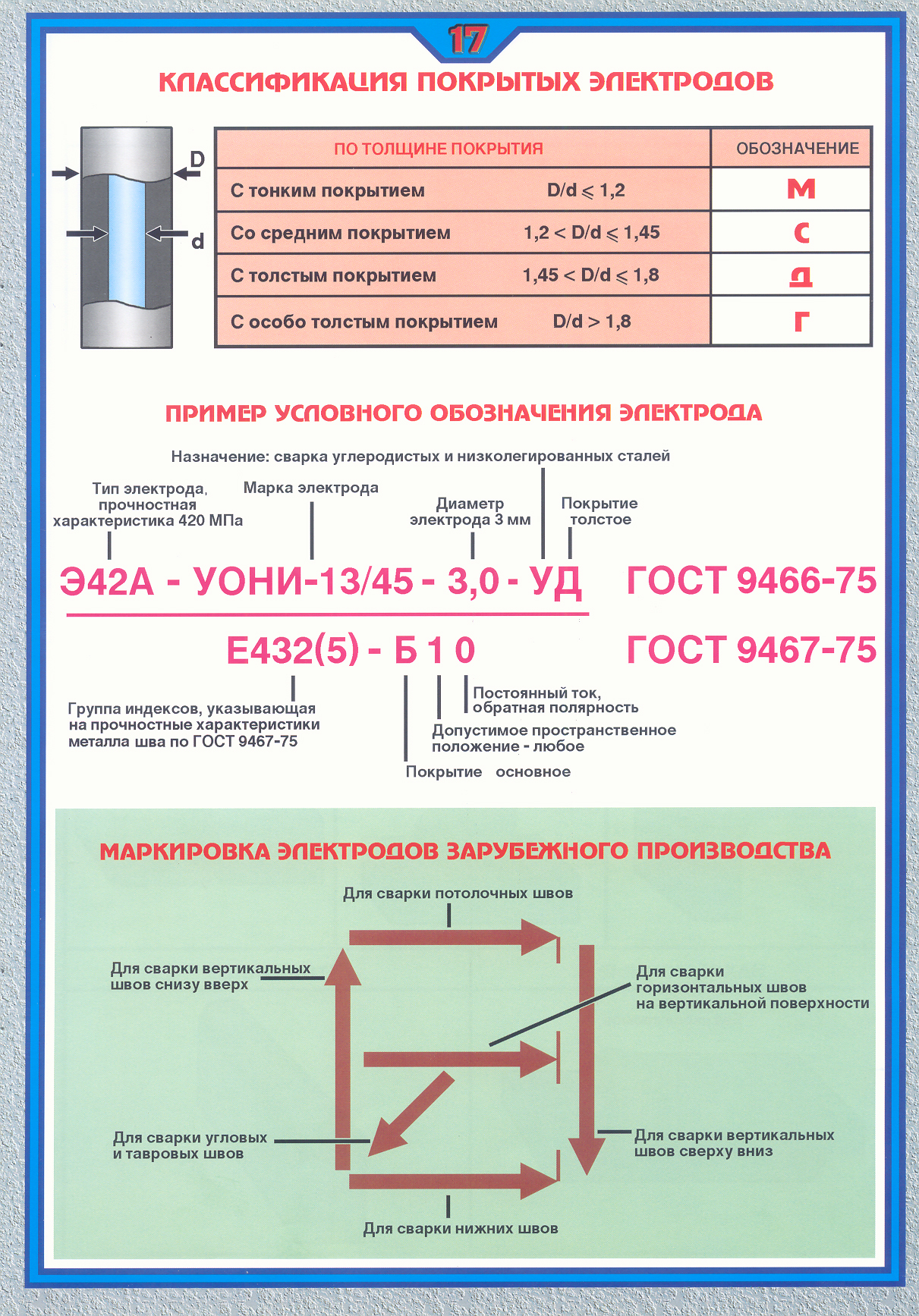

5 — толщина покрытия;

6 — группа индексов, показывающая характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75;

7 — тип покрытия сварочного электрода;

8 — обозначение допустимых пространственных положений ручной дуговой сварки или наплавки;

9 — обозначение рода тока, номинального напряжения, полярности и холостого хода источника переменного тока.

Для сварочных электродов, на которые не распространяется действие ГОСТ 9466-75 (электроды для сварки и наплавки меди, чугуна, для резки металлов), условные обозначения не разрабатывались. Ко всем маркам сварочных электродов в числе приемо-сдаточных характеристик, помимо тех, что указаны, относятся также общие технические требования по ГОСТ 9466-75; ТУ 14-4-831-77; ТУ 14-4-644-65; ТУ 32-ЦТВР-611-88; ТУ 14-4-321-73 .

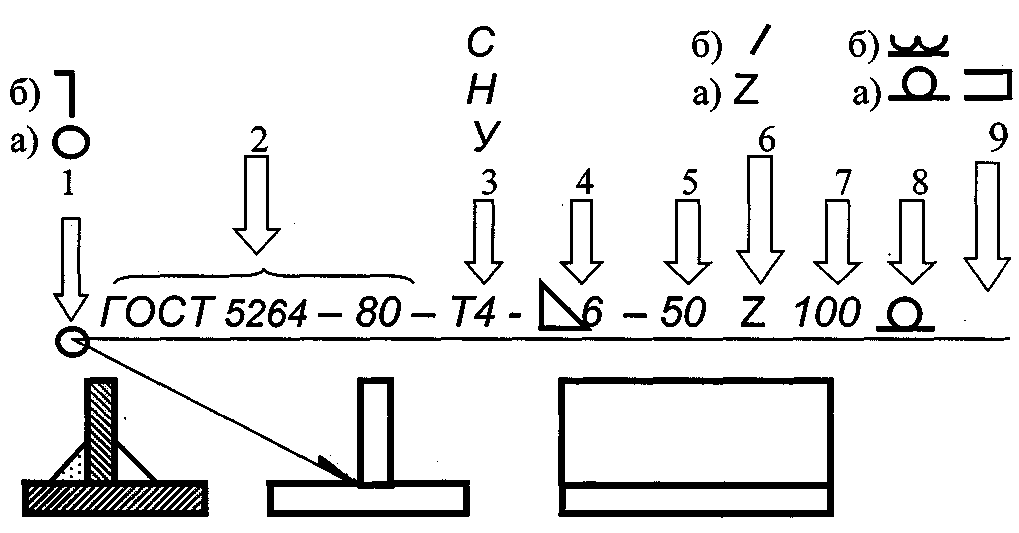

Условное обозначение положения сварки

Как расшифровать названия электродов? — Ответы на вопросы наших клиентов

Электроды являются необходимым материалом для выполнения качественных сварочных работ. От правильного выбора электрода напрямую зависит прочность сварного соединения.

Расшифровка электродов очень проста и составляется согласно требованиям государственных стандартов. Делают маркировку на данных изделиях для того, чтобы мастер мог быстро определить, какой именно электрод ему необходим для заданного вида сварочных работ.

Расшифровка сварочных электродов

Для того чтобы правильно понять маркировку электродов, рассмотрим пример:

Э46-ЛЭЗМР-3С-D-УД

Каждая буква и цифра имеет свои характеристики, читая обозначения можно узнать об электроде полную информацию, а так же область его применения.

Расшифровка маркировки электродов производится следующим образом:

Э46 — это тип электрода, где Э обозначает электрод, а 46 – допустимая нагрузка сварного шва

ЛЭЗМР-3С – данное буквосочетание указывает марку электрода, здесь обычно зашифровано название завода производителя

D – указывает диаметр изделия, он может быть разным

УД – говорит о толщине покрытия изделия и области его применения, У— для углеродистой низколегированной стали, Д – плотное покрытие

Е 431(3) – это индекс электрода, указывает нам характеристики металла для сварки

РЦ – говорит о виде покрытия электрода, в данном случае речь идет о рутиловом и целлюлозном покрытии

13 – показывает положение электрода при сварке и рекомендуемый ток, 1— говорит о возможности сварки в любом положении, 3 – соответственно, указывает ток.

Специалисты сварщики знают все маркировочные буквы и цифры и с легкостью читают шифр на упаковке электродов, но у некоторых производителей есть свои особенности маркировки.

Электроды уони расшифровка

Для того что бы расшифровать электроды уони, необходимо знать некоторые их особенности. Эти изделия можно применять только для ручной дуговой сварки. Широко известны четыре типа электродов данного производителя.

Для сварки кованных изделий, в том числе и литых, применяют УОНИ 13-55. Полученные швы характеризуются высоким уровнем пластичности и вязкости. В состав входит никель и молибден.

Для высокоуглеродистых сталей применяют УОНИ 13-55. Швы не образуют трещин. В состав входит углерод, фосфор кремния, сера, марганец. Для конструкций с повышенным уровнем сложности рекомендуют применение УОНИ 13-55.

ГОСТ на электроды

Темы: Сварочные электроды, Ручная дуговая сварка, Контактная сварка, Аргонодуговая сварка (TIG).

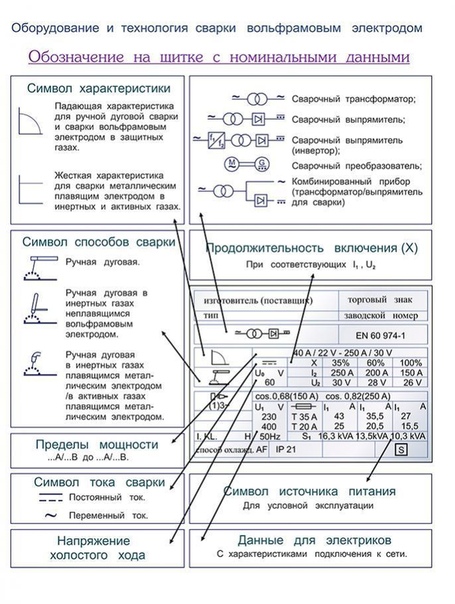

Здесь приведены одиннадцать страниц для трёх типов ГОСТ : электроды покрытые для ручной дуговой сварки, для контактной сварки и вольфрамовые для сварки неплавящимся электродом. Рассмотрим все три подгруппы.

Другие страницы по теме ГОСТ электроды:1. ГОСТ — электроды для ручной дуговой сварки (покрытые, штучные):

- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки Классификация и общие технические условия. Это основополагающий документ в данной группе. Общая классификация: по назначению, по стандартам и ТУ, по толщине покрытия, по видам покрытия, по пространственным положениям при сварке, по роду и полярности тока. Размеры и структура обозначения, технические требования, правила приемки и методы испытаний, упаковка, хранение, транспортировка и т.д.

- ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами Типы. Для перечисленных типов электродов регламентирован химсостав наплавленного металла, содержание ферритной фазы, максимальные рабочие температуры, что означают индексы в кодовом обозначении электродов.

- ГОСТ 9467-75 Электроды покрытые для ручной дугой сварки конструкционных и теплоустойчивых сталей Типы. Механические свойства для типов, регламентированных этим документом, химсостав наплавленного металла, расшифровка индексов в обозначении каждого сварочного материала.

- ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей

- ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами Типы. Химсостав перечисленных типов, механические свойства, индексы в обозначении. Основные бласти применения.

- ГОСТ Р ИСО 3581-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей Классификация (стандарт Российской Федерации). Классификация по номинальному составу, по системе легирования. Символы в обозначчении : покрытого электрода, химического состава металла сварного шва, типа покрытия, рода тока, эффективного переноса металла электрода, положения сварки.

Требования по химсоставу. Требования к механическим свойствам. Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с содержанием феррита в сварном шве.

Требования по химсоставу. Требования к механическим свойствам. Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с содержанием феррита в сварном шве. - ГОСТ Р ИСО 3580-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки жаропрочных сталей Классификация (стандарт Российской Федерации). Классификация по химоставу, по прочности при растяжении. Символы при обозначении: химсостава, механических свойств, типа покрытия, рода тока, эффективного переноса металла электрода, положения сварки. Механические испытания. Химанализ. Испытания углового сварного шва. Примеры обозначения. Приложения: с описанием типов покрытия, с примечаниями по диффузионному водороду, методами классификации и тд.

- ГОСТ Р ИСО 2560-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей Классификация (стандарт Российской Федерации). Классификация по пределу текучести, по прочности при растяжении.

2.

ГОСТ — электроды

для контактной сварки:

3. ГОСТ — электроды вольфрамовые (для сварки в инертном газе):

Также в подразделе «Материалы» раздела «ГОСТ, инструкции …» вы найдете четыре ГОСТ по компонентам для электродных покрытий — плавиковый шпат, слюду, кварцевый песок, рутиловый концентрат.

- Марки электродов >

Сварочные электроды УОНИ. Характеристики марок 13-45 и 13-55

Применение электродов УОНИ

Электроды сварочные УОНИ применяют для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм 2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости. Электроды марки УОНИ находят применение при сваркеэлементов ответственных металлоконструкций, подверженных в процессе их эксплуатации динамическим нагрузкам в условиях низких температур. Их применяют для сварки емкостей, в которых будут содержаться различные среды с повышенным давлением, а также для листовых металлов с большой толщиной. Сварочные электроды марок УОНИ 13/45 и УОНИ 13/55 пользуются повышенным спросом у потребителя.

Электроды марки УОНИ находят применение при сваркеэлементов ответственных металлоконструкций, подверженных в процессе их эксплуатации динамическим нагрузкам в условиях низких температур. Их применяют для сварки емкостей, в которых будут содержаться различные среды с повышенным давлением, а также для листовых металлов с большой толщиной. Сварочные электроды марок УОНИ 13/45 и УОНИ 13/55 пользуются повышенным спросом у потребителя.

Маркировка

В документации, согласно требованиям ГОСТ 9466—75, для обозначения, например, марки УОНИ 13/45 сварочных электродов применяется такая форма записи:

УОНИИ—13/45—3,0 ГОСТ 9466—75

На этикетках или маркировках коробок, пачек и ящиков со сварочными электродами условные обозначения приведены более подробно. Пример условного обозначения электродов типа Э46А по ГОСТ 9467—75, марки УОНИ—13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей (У), с толстым покрытием (Д), с установленной по ГОСТ 9467—75 группой индексов, указывающих характеристики наплавленного металла и металла шва, 43 2 (5), с основным покрытием Б, для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0, приведен ниже:

Э46А—УОНИИ—13/45—3,0—УД/ Е 43 2 (5) Б—10 ГОСТ 9466—75, ГОСТ 9467—75

Сварочные работы

Сварочные электроды УОНИ 13/45 и УОНИ 13/55 после хранения в нормальных условиях не требуют прокалки перед выполнением сварочных работ. Прокалка электродов в течение одного часа при температуре 300-350С0 необходима в том случае, если покрытие имеет влажность выше 0,3%.

Прокалка электродов в течение одного часа при температуре 300-350С0 необходима в том случае, если покрытие имеет влажность выше 0,3%.

Для получения качественного шва места сварки предварительно хорошо зачищают. Сварку швов проводят по короткой дуге. Процесс сварки характеризуется легким начальным зажиганием и сопровождается стабильным горением дуги с формированием качественного сварного шва. При высококвалифицированном проведении процесса сварки потери металла от разбрызгивания сведены к минимуму. Шлаковая корка с готовых швов отделяется легко.

Сварочные электроды УОНИ 13/45 и УОНИ 13/55 изготавливаются с размерами диаметров от 2,0 мм до 6,0 мм и длиной электрода от 300 мм до 450 мм. На контактный торец электродов диаметром 3 мм (электроды УОНИ 3) и выше нанесено специальное ионизирующее покрытие, обеспечивающее легкий первоначальный розжиг. Наиболее востребованы потребителями сварочные электроды УОНИ 3 и сварочные электроды УОНИ 4.Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

comments powered byКлассификация и обозначение электродов — статья компании Global Welding Company

В соответствии с назначением металлические электроды для ручной дуговой сварки и наплавки поверхностных слоёв подразделяются на металлические и неметаллические типы. Последние исключительно неплавящиеся и используются в специализированных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности могут быть и плавящимися и неплавящимися в зависимости от материала изготовления, условий и технологий использования. Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Плавящиеся образцы могут быть непокрытыми и покрытыми. Первые сегодня используются исключительно в среде защитных или вспомогательных газов. Например сварочная проволока для полуавтоматической сварки в среде защитных газов. Соединения, применяемые для покрытия вторых, позволяют придавать шву те или иные свойства, обеспечивая надёжность и прочие параметры шва. Наиболее полезной при выборе является классификация по назначению.

Наиболее полезной при выборе является классификация по назначению.

Как выбрать сварочный электрод?

Обычно выбор подходящих материалов начинается с анализа поставленной задачи и особенностей свариваемых конструкций. Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день доступна оптовая и розничная продажа электродов для:

- соединения теплоустойчивых легированных сталей;

- спаивания высоколегированных марок с конкретными свойствами;

- сварки конструкционной стали дуговым методом;

- нанесения покрытий и наплавки материалов;

- соединения подобных или разнородных цветных металлов;

- сварки чугунных элементов.

При выборе важно учитывать, что материал задаёт многие из последующих характеристик соединения, потому стоит озаботиться проверенными и качественными образцами для всего спектра работ. Покрытие, состоящее из определённых химических соединений, становится важным фактором при необходимости получения максимально точных швов или обеспечения предельных показателей прочности. Известно множество составов, однако для удобства они определены в классы. Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Известно множество составов, однако для удобства они определены в классы. Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Электроды Э50: марки — WeldElec.com

К электродам данного типа относится сварочный материал марок ТМУ-21У, ВСЦ-4А, СЭЛБ-52, К-52, ВСЦ-4М, АНГ-1, ВСН-3 и другие марки в которых используется проволока Св-08. Электродами Э50 варят углеродистые стали с низким содержанием легирующих элементов.

Аналоги

Для замены российских марок электродов Э50 подойдут электроды ESAB (Швеция) следующих марок: OK 43.32, OK Femax 33.65, OK Femax 33.80, ОК Pipeweld 7010 и электроды японской компании Kobe Steel (Kobelco) марки FB-24.

Сертификация

Сварочные электроды должны обладать достаточным качеством, чтобы свариваемые конструкции выдерживали приложенные к ним нагрузки. В случае технических аварий возникает ущерб, как минимум, материальный, размер которого может значительно превышать стоимость изделия, в котором была использована некачественная сварка. Это приводит ко всевозможным судебным разбирательствам, во время которых назначаются экспертизы.

В случае технических аварий возникает ущерб, как минимум, материальный, размер которого может значительно превышать стоимость изделия, в котором была использована некачественная сварка. Это приводит ко всевозможным судебным разбирательствам, во время которых назначаются экспертизы.

Эксперты в качестве причины могут указать на плохую сварку, а та приводит к сварщику, его оборудованию и электродам. Если от сварщика требуется удостоверение с разрядом, а его аппарат лишь должен давать необходимый род и величину тока, то с электродами все сложнее. Внешне плохой и хороший электроды могут не отличаться. Качество электрода зависит от использованной в нем проволоки, ее химического состава, и состава обмазки. Все это определяется при помощи химических анализов, требующих специального оборудования.

Чтобы свести к минимуму число экспертиз, образцы электродов, выпускаемых предприятием по одной технологии, и из одних и тех же материалов, подвергают испытаниям. Если материал эти испытания проходит, то он получает сертификат (годности, соответствия и т. д.). В этом документе сказано о материале, на который он выдан, каким именно требованиям он удовлетворяет, непосредственно или дается ссылка на стандарты, ТУ, и так далее, в каких областях или отрасли он может применяться. Указан срок действия сертификата, и наконец, название организации, его выдавшей.

д.). В этом документе сказано о материале, на который он выдан, каким именно требованиям он удовлетворяет, непосредственно или дается ссылка на стандарты, ТУ, и так далее, в каких областях или отрасли он может применяться. Указан срок действия сертификата, и наконец, название организации, его выдавшей.

Примеры сертифицирующих организаций: ГОСТ Р, Речной и Морской Регистры Российской федерации (для использования электродов в судостроении и ремонте), НАКС (Национальное Агентство Контроля Сварки), ЕАСС (Евразийское Сварочное Сертификационное Сообщество) и другие.

Популярные производители

СпецЭлектрод (Москва), ЛЭЗ (Москва), СЗСМ (Судиславль), ВЭЗ (Волгодонск), Сычевский электродный завод, Концерн ESAB (заводы в России), Пензаэлектрод, ЗЗСМ (Зеленоград), TIGARBO (Каменск-Шахтинск).

Расшифровка обозначения

Э50 – это тип электрода, буква “Э” – означает ручную дуговую сварку, число “50” – сопротивление разрыву до 500 МПа на 1 кв.мм шва или наплавленного металла. Проволока сечением 1 кв.мм, изготовленная из такого металла, выдержит на разрыв груз до 50 кг. Этим удобно пользоваться при оценке прочности швов.

Проволока сечением 1 кв.мм, изготовленная из такого металла, выдержит на разрыв груз до 50 кг. Этим удобно пользоваться при оценке прочности швов.

Электроды подразделяются на типы по ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ 10052-75 (последние два стандарта относятся к электродам особого типа). Стандарт ГОСТ 9467-75 ограничивает содержание серы 0.04% и фосфора 0.045% в группе типов Э38, Э42, Э46, Э50, среди которых тип Э50 является старшим.

Область применения

Материал типа Э50 используют для сварки металлоконструкций в строительстве и машиностроении, для углеродистых сталей и сталей с небольшим содержанием легирующих примесей. Это металлоконструкции общего назначения, но достаточно прочные. Покрытие большей части марок Э50 основное.

Часть марок, например ТМУ-21У, используется для сварки трубопроводов, работающих при небольших и средних давлениях.

Электроды Э50 используются сравнительно редко, намного чаще применяют тип Э50А, марки которого отличаются повышенными свойствами в более широком интервале температур. Несмотря на это, и для Э50 еще есть доля рынка: там где не требуется особое качество швов, т.е. например, в строительстве обычных гаражей или малонагруженных металлоконструкций: небольших стеллажей, оград и т.д. марки типа Э50 (и даже еще более “слабые”) прекрасно подходят и всегда найдут себе применение благодаря своей невысокой цене. Многие подобные металлоконструкции имеют настолько огромный запас по нагрузке, что выдержат любые сезонные перепады температур.

Несмотря на это, и для Э50 еще есть доля рынка: там где не требуется особое качество швов, т.е. например, в строительстве обычных гаражей или малонагруженных металлоконструкций: небольших стеллажей, оград и т.д. марки типа Э50 (и даже еще более “слабые”) прекрасно подходят и всегда найдут себе применение благодаря своей невысокой цене. Многие подобные металлоконструкции имеют настолько огромный запас по нагрузке, что выдержат любые сезонные перепады температур.

Ограничения по применению

Материал типа Э50 нельзя использовать для работы с нержавеющей сталью, и сталями из высоколегированных сплавов, не подойдет он для сварки чугуна и цветных металлов.

Особенности

Многое зависит от покрытия. Покрытие предназначено для создания защитной среды. От состава минеральных или органических веществ, которые туда входят, зависит режим и способ сварки, до некоторой степени зависит и химический состав металла шва, так как примеси, содержащиеся в обмазке, могут оказывать легирующее действие.

Электроды Э50 обычно имеют основное покрытие. Встречаются марки с рутиловым или ильменитовым покрытием. Они легко зажигаются, хорошо горят, работать с ними могут даже начинающие сварщики. Такие электроды почти не образуют трещин. Пример: ESAB ОК 46.16.

Большая часть Э50, с основной обмазкой, дает весьма качественный металл шва, однако, требует теоретической грамотности и мастерства от сварщика. Прежде всего, такие покрытия требуют тщательной сушки при 400°C не менее часа. Иначе они будут просто лопаться во время работы (основная обмазка слишком хорошо впитывает влагу), а за счет водорода шов получится пористый. Дугу приходится держать короткой, благодаря присутствию фтора, на ионизацию которого требуется весьма значительная энергия. Если этого не соблюдать, дуга будет гаснуть.

Есть материал Э50 с целлюлозным покрытием (пример ВСЦ-4А). Его недостатком является увеличенное количество водорода (из состава целлюлозы, так что здесь сушка не поможет). Недостатком также является еще большая гигроскопичность, чем у основных, а металл при сварке разбрызгивается. Однако есть и достоинства: хорошее горение дуги, даже на малом токе; почти нет шлака. Этими электродами можно варить вертикально сверху вниз, что обычно не удается с другими типами покрытий, и за счет этого увеличивается производительность работы.

Однако есть и достоинства: хорошее горение дуги, даже на малом токе; почти нет шлака. Этими электродами можно варить вертикально сверху вниз, что обычно не удается с другими типами покрытий, и за счет этого увеличивается производительность работы.

Материалы с низким содержанием диффузионного водорода

Иногда при выборе сварочных материалов заказчики требуют использовать «электроды с низким содержанием водорода». Такие электроды предназначены для снижения риска водородного растрескивания. В некоторых случаях их выбирают из-за того, что, как считается, они могут обеспечить гарантированно высокую ударную вязкость. Это действительно может быть так, но не следует принимать это как должное. В этой статье мы расскажем, какие сварочные материалы способны обеспечить стойкость к водородному растрескиванию и в то же время высокие механические характеристики.Термин «с низким содержанием диффузионного водорода» употребляется уже более 60 лет. Вначале он использовался для выделения электродов с пониженным содержанием водорода в покрытии (например, E7018) среди всех остальных электродов для РДС (например, E6010). Они специально разработаны для сокращения риска водородного растрескивания в высокопрочных сталях, например, бронепластинах.

Они специально разработаны для сокращения риска водородного растрескивания в высокопрочных сталях, например, бронепластинах.

Использование термина

Хотя так называемые «электроды с низким содержанием водорода» выпускаются уже много лет, в этом термине есть определенная неясность. Это обозначение используется во многих кодексах и спецификациях, однако в пособии «Стандартные термины сварки» Американского общества сварщиков (AWS A3.0-94)2 термины «низкое содержание диффузионного водорода» и «электроды с низким содержанием диффузионного водорода» отсутствуют. Для многих это оказывается сюрпризом, особенно для инженеров, которые требуют использования «исключительно электродов с низким содержанием диффузионного водорода» или «процессов с обеспечением низкого содержания диффузионного водорода». Из-за отсутствия формального толкования «низкое содержание диффузионного водорода» понимается по-разному, что может приводить к разногласиям и спорам.

Link

|

«Материалы с низким содержанием водорода» подразумевают электроды для РДС Единственное, что можно назвать более-менее формальным толкованием электродов с низким содержанием диффузионного водорода, приведено в Спецификации присадочных металлов3 стандарта AWS A5.  1. В этой спецификации перечислено несколько классов электродов «с низким содержанием водорода» в покрытии. Согласно AWS A5.1 такие электроды при температуре 980°C должны иметь содержание влаги в покрытии менее 0,6%. Такое содержание влаги соответствует достаточно низкому содержанию диффузионного водорода в наплавленном металле, обычно менее 16 мл/100 гр. Например, раздел AWS A4.3 под названием «Стандартные методы измерения диффузионного водорода4» гласит, что при сварке материала E7018 при температуре 21°C и относительной влажности 60% содержание влаги в покрытии электрода 0,6% приблизительно соответствует содержанию диффузионного водорода 12 мл/100 гр. Многие из современных материалов класса E7018 после извлечения из коробки имеют содержание влаги в покрытии намного ниже, чем максимально допустимые 0,6%. В Таблице 1 перечислены все указанные в A5.1 электроды для РДС с низким содержанием водорода в покрытии. 1. В этой спецификации перечислено несколько классов электродов «с низким содержанием водорода» в покрытии. Согласно AWS A5.1 такие электроды при температуре 980°C должны иметь содержание влаги в покрытии менее 0,6%. Такое содержание влаги соответствует достаточно низкому содержанию диффузионного водорода в наплавленном металле, обычно менее 16 мл/100 гр. Например, раздел AWS A4.3 под названием «Стандартные методы измерения диффузионного водорода4» гласит, что при сварке материала E7018 при температуре 21°C и относительной влажности 60% содержание влаги в покрытии электрода 0,6% приблизительно соответствует содержанию диффузионного водорода 12 мл/100 гр. Многие из современных материалов класса E7018 после извлечения из коробки имеют содержание влаги в покрытии намного ниже, чем максимально допустимые 0,6%. В Таблице 1 перечислены все указанные в A5.1 электроды для РДС с низким содержанием водорода в покрытии. |

|

|

Влияет ли водород на механические свойства металла? Наличие водорода также может привести к падению текучести (и, соответственно, относительного удлинения и поперечного сужения). Однако водород обычно не влияет на ударную вязкость, предел прочности и предел текучести металла. Это происходит только в самых крайних случаях. Предполагается, что электроды с низким содержанием водорода в металле наплавления также должны обеспечивать определенный минимальный уровень ударной вязкости. Именно по этой причине некоторые заказчики требуют использовать «низководородистые» электроды, когда на самом деле им нужна ударная вязкость. Вместо этого лучше указывать необходимые требования к ударной вязкости, потому что не существует однозначного соотношения между содержанием диффузионного водорода в металле наплавления и показателями ударной вязкости. Более того, даже наплавленный металл с высоким содержанием водорода может иметь сравнительно высокую ударную вязкость. Например, класс E6010 (без требований по содержанию водорода, 30-50 мл/100 гр. |

Использование термина в кодексах и спецификациях В документе Промежуточные рекомендации: анализ, ремонт, модификации и проектирование сварных металлоконструкций6 от Федерального агентства США по чрезвычайным ситуациям (FEMA) проводится сравнение между электродами для РДС с контролируемым содержанием водорода и материалами для процессов FCAW и SAW. Согласно этому документу, «любая порошковая проволока (газозащитная и самозащитная) и проволока для сварки под флюсом считается имеющей низкое содержание водорода». При этом подразумевается, что процессы FCAW и SAW могут обеспечить такое же низкое содержание диффузионного водорода в наплавленном металле, как и электроды для РДС со специализированным покрытием. |

| ||||||||||

Уровень диффузионного водорода в наплавленном металле

Как уже было сказано выше, не существует формального определения термина «наплавленный металл с низким содержанием диффузионного водорода». Слово «низкое» — достаточно неточное описание. Чтобы лучше контролировать содержание диффузионного водорода в наплавленном металле, рекомендуется использовать дополнительные обозначения содержания водорода, введенные Американским обществом сварки (AWS). Эти обозначения имеют форму суффикса в классификации электрода (например, H8, h5 и h3). Производитель сварочных материалов может использовать такое обозначение, если его электроды соответствуют требованиям по содержанию диффузионного водорода согласно применимой спецификации AWS A5.x. К сварочным материалам с такими обозначениями предъявляется несколько требований, например:

Слово «низкое» — достаточно неточное описание. Чтобы лучше контролировать содержание диффузионного водорода в наплавленном металле, рекомендуется использовать дополнительные обозначения содержания водорода, введенные Американским обществом сварки (AWS). Эти обозначения имеют форму суффикса в классификации электрода (например, H8, h5 и h3). Производитель сварочных материалов может использовать такое обозначение, если его электроды соответствуют требованиям по содержанию диффузионного водорода согласно применимой спецификации AWS A5.x. К сварочным материалам с такими обозначениями предъявляется несколько требований, например:

Во избежание водородного растрескивания содержание водорода в материале должно быть ниже определенного уровня. Это содержание зависит от чувствительности микроструктуры, сужения сечения и остаточного напряжения. Чувствительность микроструктуры к водородному растрескиванию часто увеличивается параллельно пределу прочности стали. Поэтому для стали с высоким пределом прочности требуется более низкое содержание диффузионного водорода. Проще говоря, указания «необходимо низкое содержание водорода» недостаточно. Например, «низкое» содержание для стали 350 МПа может не быть низким для стали 700 МПа. Поэтому вместо общей фразы «использовать только материалы с низким содержанием диффузионного водорода» инженерам и производителям рекомендуется указывать «использовать только сварочные материалы, способные обеспечить максимальное содержание диффузионного водорода 8 мл/100 гр. (H8)».

Проще говоря, указания «необходимо низкое содержание водорода» недостаточно. Например, «низкое» содержание для стали 350 МПа может не быть низким для стали 700 МПа. Поэтому вместо общей фразы «использовать только материалы с низким содержанием диффузионного водорода» инженерам и производителям рекомендуется указывать «использовать только сварочные материалы, способные обеспечить максимальное содержание диффузионного водорода 8 мл/100 гр. (H8)».

Кодовые обозначения

Кодекс сварки металлоконструкций AWS D1.1 также имеет несколько положений, где используются обозначения диффузионного водорода (например, H8). Например, категория D в таблице минимальных температур предварительного и промежуточного подогрева (Таблица 3.2) допускает только «…электроды или сочетания проволоки и флюса, способные обеспечить содержание диффузионного водорода не более 8 мл/100 гр. (H8)». Это пример правильного использования суффиксов-обозначений.

Кодекс AWS D1.1 также содержит альтернативный способ определения минимальной необходимой температуры предварительного подогрева (Приложение XI), в которых используется три различных уровня диффузионного водорода. В Приложении XI категория h2 называется «особо низкое содержание водорода» и имеет менее 5 мл/100 гр. Категория h3 называется «низкое содержание водорода» и имеет менее 10 мл/100 гр. Третья категория h4 не предъявляет никаких требований к содержанию диффузионного водорода. Хотя категория h3 имеет название «низкое содержание водорода», она не требует от таких электродов обязательно иметь менее 10 мл/100 гр. Вместо категорий h2, h3 и h4 для вычисления минимальной температуры предварительного подогрева также можно использовать фактическое содержание диффузионного водорода.

В Приложении XI категория h2 называется «особо низкое содержание водорода» и имеет менее 5 мл/100 гр. Категория h3 называется «низкое содержание водорода» и имеет менее 10 мл/100 гр. Третья категория h4 не предъявляет никаких требований к содержанию диффузионного водорода. Хотя категория h3 имеет название «низкое содержание водорода», она не требует от таких электродов обязательно иметь менее 10 мл/100 гр. Вместо категорий h2, h3 и h4 для вычисления минимальной температуры предварительного подогрева также можно использовать фактическое содержание диффузионного водорода.

План контроля разрушений из Кодекса сварки мостов AWS7 (AWS D1.5-95) — это еще один пример требований к содержанию диффузионного водорода. Для сварки критичных к разрушению элементов этот кодекс требует следующего:

h26, H8 или h5 если минимальный предел прочности составляет 345 МПа или меньше

H8 или h5, если минимальный предел прочности больше 345 МПа

Кроме того, согласно AWS D1. 5 для прихваточной сварки без предварительного подогрева можно использовать электроды для РДС с обозначением h5.

5 для прихваточной сварки без предварительного подогрева можно использовать электроды для РДС с обозначением h5.

Другие организации, например, Вооруженные силы США8 и Американское бюро судоходства9, также устанавливают свои требования к содержанию диффузионного водорода. Они оба используют ограничения 15, 10 и 5 мл/100 гр., а военные спецификации также предполагают для некоторых задач более жесткое требование 2 мл/100 гр. На сегодняшний день в США распространена логарифмическая система (например, h26, H8, h5 и h3).

Другие проблемы

Простое применение электродов H8 или даже h5 с контролируемым содержанием диффузионного водорода не гарантирует полного устранения проблем с водородом во время или после сварки. Кроме сварочных материалов, на содержание диффузионного водорода и риск растрескивания могут влиять несколько других факторов. Их тоже нужно учитывать.

Состояние рабочей поверхности (наличие остатков смазки, масел, грязи, влаги, кислот, ржавчины и других веществ, содержащих водород,

приведет к увеличению уровня диффузионного водорода)

Относительная атмосферная влажность (во влажных условиях содержание водорода возрастает)

Защитный газ (высокое содержание водорода в газе приведет к увеличению уровня диффузионного водорода)

Условия хранения сварочных материалов (неправильное или слишком долгое хранение)

Сварочная процедура (вылет электрода, напряжение дуги, скорость подачи проволоки и другие параметры также влияют на содержание водорода)

Заключение

-

«Электроды с низким содержанием диффузионного водорода» подразумевают только электроды для РДС с содержанием влаги в покрытии менее 0,6%.

-

Конкретное максимально допустимое содержание диффузионного водорода в наплавлении таких электродов вызывает споры, потому что электроды для РДС с низким содержанием водорода в покрытии не соотносятся с определенным уровнем водорода в наплавлении.

-

В спецификациях не следует указывать «требуется низкое содержание водорода», когда от наплавленного металла требуется высокая ударная вязкость. В этом случае требования к ударной вязкости следует указывать отдельно от ограничений по диффузионному водороду (если они есть).

-

В сварочных спецификациях нужно точно и ясно описывать требования по «диффузионному водороду». Составитель спецификации должен как можно яснее донести свои требования до подрядчика.

-

Если у подрядчика остаются какие-либо вопросы насчет замысла инженера или положений спецификации, он должен прояснить эти моменты перед тем, как приступить к работе. Например, если в контракте указано «использовать только материалы с низким содержанием диффузионного водорода», то подрядчику стоит уточнить: «Допускаются только электроды для РДС или можно использовать и другие процессы?»

-

Для уточнения определенного уровня диффузионного водорода в наплавленном металле рекомендуется использовать дополнительные обозначения (например, H8 и h5).

- Наконец, бывают обстоятельства, когда не обязательно использовать материалы с низким содержанием водорода или когда предпочтительнее электроды для РДС без ограничений по водороду в покрытии, например, E6010. Поэтому общей фразы «материалы с низким содержанием водорода» следует избегать.

Использованные материалы

1. Robert O’Con. Welding with Low Hydrogen Electrodes: A Look at the Past with Tips for Today. Practical Welding Today. Март/апрель 2000, стр. 33-35.

2. American Welding Society. Standard Welding Terms and Definitions. (ANSI/AWS A3.0-94), 1994.

3. American Welding Society. Specification for Carbon Steel Electrodes for Shielded Metal Arc Welding. (ANSI/AWS A5.1-91), 1994.

4. American Welding Society. Standard Methods for Determination of Diffusible Hydrogen Content of Martensitic, Bainitic, and Ferritic Steel Weld Metal

Produced by Arc Welding. (AWS A4.3-93), 1993, стр. 16.

5. American Welding Society. Structural Welding Code – Steel. (AWS D1.1:2000), 2000.

American Welding Society. Structural Welding Code – Steel. (AWS D1.1:2000), 2000.

6. Federal Emergency Management Agency. Interim Guidelines: Evaluation, Repair, Modification and Design of Welded Steel Moment Frame Structures. (FEMA

267), август 1995, стр. 8-11.

7. American Welding Society. Bridge Welding Code. (AWS D1.5-95), 1995.

8. United States Military. Military Specification – Electrodes – Welding, Flux Cored, Ordinary Strength and Low Alloy Steel, (MIL-E-24403/1D), 14 ноября,

1985.

9. American Bureau of Shipping. Rule Requirements for Materials and Welding, Part 2, 1997.

ГОСТ на электроды

.Темы: Сварочные электроды, Ручная дуговая сварка, Контактная сварка, Аргонодуговая сварка (TIG).

Здесь приведены одиннадцать страниц для трех типов: электроды, покрытые для ручной дуговой сварки, для контактной сварки и вольфрамовые для сварки, неплавящимся электродом. Рассмотрим все три подгруппы.

1. ГОСТ — электроды для ручной дуговой сварки (покрытые, штучные):

.- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки Классификация и общие технические условия.Это основополагающий документ в данной группе. Общая классификация: по назначению, по стандартам и ТУ, по толщине покрытия, по видам покрытия, по пространственным положениям при сварке, по роду и полярности тока. Размеры и обозначения, технические требования, правила приема и методы испытаний, упаковка, транспортировка и т.д.

- ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами Типы. Для перечисленных типов электродов регламентирован химсостав наплавленного металла, содержание ферритной фазы, максимальные рабочие температуры, что означают индексы в кодовом обозначении электродов.

- ГОСТ 9467-75 Электроды покрытые для ручной дугой сварки конструкционных и теплоустойчивых сталей Типы.

Механические свойства для типов, регламентированных этим документом, химсоставленного наплавленного металла, расшифровки индексов в обозначении каждого сварочного материала.

Механические свойства для типов, регламентированных этим документом, химсоставленного наплавленного металла, расшифровки индексов в обозначении каждого сварочного материала. - ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей .

- ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами Типы.Химсостав перечисленных типов, механические свойства, индексы в обозначении. Основные бласти применения.

- ГОСТ Р ИСО 3581-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей Классификация (стандарт Российской Федерации). Классификация по номинальному составу, по системе легирования. Символы в обозначении: покрытого электрода, химического состава металла сварного шва, типа покрытия, метода эффективного использования металла электрода, положения сварки.Требования по химсоставу. Требования к механическим свойствам.

Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с добавлением феррита в сварном шве.

Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с добавлением феррита в сварном шве. - ГОСТ Р ИСО 3580-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки жаропрочных сталей Классификация (стандарт Российской Федерации). Классификация по химоставу, по прочности при растяжении. Символы при обозначении: химсостава, механических свойств, типа покрытия, эффективного использования металла, электрода, положения сварки.Механические испытания. Химанализ. Испытания углового сварного шва. Примеры обозначения. Приложения: с описанием типов покрытия, с примечаниями по диффузионному водороду, методам классификации и тд.

- ГОСТ Р ИСО 2560-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей Классификация (стандарт Российской Федерации). Классификация по пределу текучести, по прочности при растяжении. Описание символов в обозначении. Механические испытания.Последовательность выполнения проходов.

Химанализ. Испытания углового шва. Условия на поставку. Методы классификации. Описание каждого типа покрытия. Диффузионный водород и примечания по предотвращению холодных трещин.

Химанализ. Испытания углового шва. Условия на поставку. Методы классификации. Описание каждого типа покрытия. Диффузионный водород и примечания по предотвращению холодных трещин.

2.

ГОСТ — электроды

для контактной сварки:

3. ГОСТ — электроды вольфрамовые (для сварки в инертном газе):

Также в подразделе «Материалы» раздела «ГОСТ, инструкции… «Вы найдете четыре ГОСТ по компонентам для электродных покрытий — плавиковый шпат, слюду, кварцевый песок, рутиловый концентрат.

- Марки электродов>

Как расшифровать название электродов? — Ответы на вопросы наших клиентов

Электроды с помощью набора для выполнения качественных сварочных работ. От правильного выбора электрода напрямую зависит прочность сварного соединения.

Расшифровка электродов очень проста и составляется согласно требованиям государственных стандартов.Делают маркировку на данных изделиях для того, чтобы мастер мог быстро определить, какой именно электрод ему необходим для заданного вида сварочных работ.

Расшифровка сварочных электродов

Для того, чтобы правильно понять маркировку электродов, рассмотрим пример:

Э46-ЛЭЗМР-3С-D-УД

Е 431 (3) — РЦ13

Каждая буква и цифра имеет свои характеристики, читая обозначения можно узнать об электроде полную информацию, а так же область его применения.

Расшифровка маркировки электродов производится следующим образом:

Э46 — это тип электрода, где Э обозначает электрод, а 46 — допустимая нагрузка сварного шва

ЛЭЗМР-3С — данное буквосочетание указывает марку электрода, здесь обычно зашифровано название завода производителя

D — указывает диаметр изделия, он может быть разным

УД — толщина покрытия изделий в области его применения, У — для углеродистой низколегированной стали, Д — плотное покрытие

Е 431 (3) — это индекс электрода, указывает нам характеристики металла для сварки

РЦ — говорит о виде покрытия электрода, в данном случае речь идет о рутиловом и целлюлозном покрытии

13 — показывает положение электрода при сварке и рекомендуемый ток, 1 — говорит о возможности сварки в любом положении, 3 — соответственно, указывает ток.

Специалисты сварщики знают все маркировочные буквы и цифры и с легкостью читают шифр на упаковке электродов, но у некоторых производителей есть свои особенности маркировки.

Электроды уони расшифровка

Для того что бы расшифровать электроды уони, необходимо знать некоторые их особенности. Эти изделия можно применять только для ручной дуговой сварки. Широко известны четыре типа электродов данного производителя.

Для сварки кованных изделий, в том числе и литых, применяют УОНИ 13-55.Полученные швы характеризуются высоким уровнем пластичности и вязкости. В состав входит никель и молибден.

Для высокоуглеродистых сталей применяют УОНИ 13-55. Швы не образуют трещин. В состав входит, фосфор кремния, сера, марганец. Для конструкций с повышенным уровнем сложности рекомендуют применение УОНИ 13-55.

Сварочные электроды УОНИ. Характеристики марок 13-45 и 13-55

Применение электродов УОНИ

Электроды сварочные УОНИ применяют для сварки металлических и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс / мм 2 , когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости. Электроды марки УОНИ находят применение при сваркеэлементов ответственных металлоконструкций, подверженных в процессе их эксплуатации нагрузкам в условиях низких температур. Их применяют для сварки емкостей, в которых содержатся различные среды с повышенным давлением, а также для листовых металлов с большой толщиной. Сварочные электроды марок УОНИ 13/45 и УОНИ 13/55 пользуются повышенным спросом у потребителя.

Электроды марки УОНИ находят применение при сваркеэлементов ответственных металлоконструкций, подверженных в процессе их эксплуатации нагрузкам в условиях низких температур. Их применяют для сварки емкостей, в которых содержатся различные среды с повышенным давлением, а также для листовых металлов с большой толщиной. Сварочные электроды марок УОНИ 13/45 и УОНИ 13/55 пользуются повышенным спросом у потребителя.

Маркировка

В документации, требованиям ГОСТ 9466—75, согласно для обозначения, например, марки УОНИ 13/45 сварочных электродов используется такая форма записи:

УОНИИ —13 / 45—3,0 ГОСТ 9466—75

На этикетках или маркировках коробок, пачек и ящиков со сварочными электродами условные обозначения более подробно.Пример условного обозначения электродов типа Э46А по ГОСТ 9467—75, марки УОНИ — 13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей (У), с толстым покрытием (Д), с установленной по ГОСТ 9467—75 группой индексов, указывающие характеристики наплавленного металла и металла шва, 43 2 (5), с основным покрытием Б, для сварки во всех пространственных положенийх 1, на постоянном токе обратной полярности 0, приведен ниже:

Э46А — УОНИИ —13 / 45—3,0 — УД / Е 43 2 (5) Б — 10 ГОСТ 9466—75, ГОСТ 9467—75

Сварочные работы

Сварочные электроды УОНИ 13/45 и УОНИ 13/55 после хранения в нормальных условиях не требуют прокалки перед выполнением сварочных работ. Прокалка электродов в течение одного часа при температуре 300-350С 0 необходима в том случае, если покрытие имеет влажность выше 0,3%.

Прокалка электродов в течение одного часа при температуре 300-350С 0 необходима в том случае, если покрытие имеет влажность выше 0,3%.

Для получения качественного шва места сварки предварительный зачищают. Сварку швов проводят по короткой дуге. Процесс сварки характеризуется легким начальным зажиганием и сопровождается стабильным горением дуги с формированием качественного сварного шва. При высококвалифицированном проведении процесса сварки металла от разбрызгивания сведены к минимуму.Шлаковая корка с готовых швов отделяется легко.

Свар электроды УОНИ 13/45 и УОНИ 13/55 изготавливаются с размерами диаметров от 2,0 мм до 6,0 мм и длиной электрода от 300 мм до 450 мм. На контактный торец электродов диаметром 3 мм (электроды УОНИ 3) и выше нанесено специальное ионизирующее покрытие, обеспечивающее легкий легкий розжиг. Наиболее востребованы потребителями сварочные электроды УОНИ 3 и сварочные электроды УОНИ 4.Товары каталога:

Пожалуйста, включите JavaScript, чтобы просматривать комментарии от Disqus.

комментарии предоставлены

комментарии предоставленыЭлектроды Э50: марки — WeldElec.com

К электродам данного типа относится сварочный материал марок ТМУ-21У, ВСЦ-4А, СЭЛБ-52, К-52, ВСЦ-4М, АНГ-1, ВСН-3 и другие марки в которых используется проволока Св-08. Электродами Э50 варят углеродные стали с низким содержанием легирующих элементов.

Аналоги

Для замены российских марок электродов Э50 подойдут электроды ESAB (Швеция) следующих марок: OK 43.32, OK Femax 33.65, OK Femax 33.80, ОК Pipeweld 7010 и электроды японской компании Kobe Steel (Kobelco) марки FB-24.

Сертификация

Сварочные электроды должны обладать достаточным качеством, чтобы свариваемые конструкции выдерживали приложенные к ним нагрузки. В случае технического ущерба, как минимум, материальный, размер которого может быть превышена стоимость изделия, в которой возникла некачественная сварка. Это приводит ко всевозможным судебным разбирательствам, во время которых назначаются экспертизы.

Эксперты в качестве причины могут указать на плохую сварку, а та приводит к сварщику, его оборудованию и электродам. Если от сварщика требуется удостоверение с разрядом, а его аппарат должен давать необходимые род и значение тока, то с электродами все сложнее. Внешне плохой и хороший электроды могут не отличаться. Качество электрода зависит от используемой в нем проволоки, ее химического состава и состава обмазки. Все это определены при помощи специальных химических анализов, требующихся оборудования.

Если от сварщика требуется удостоверение с разрядом, а его аппарат должен давать необходимые род и значение тока, то с электродами все сложнее. Внешне плохой и хороший электроды могут не отличаться. Качество электрода зависит от используемой в нем проволоки, ее химического состава и состава обмазки. Все это определены при помощи специальных химических анализов, требующихся оборудования.

Чтобы свести к минимуму число экспертиз, образцы тестов, выпускаемых задач по одной технологии, и из одних и тех же материалов, подвергают испытаниям.Если материал эти испытания проходит, то он получает сертификат (годности, соответствие и т.д.). В этом документе сказано о материале, который он соответствует требованиям, предъявляемым к стандартам, ТУ, и так далее, в каких областях или отрасли он может использовать. Указан срок действия сертификата, и наконец, название организации, его выдавшей.

Примеры сертифицирующих организаций: ГОСТ Р, Речной и Морской Регистры Российской федерации (для использования электродов в судостроении и ремонте), НАКС (Национальное Агентство Контроля Сварки), ЕАСС (Евразийское Сварочное Сертификационное Сообщество) и другие.

Популярные производители

СпецЭлектрод (Москва), ЛЭЗ (Москва), СЗСМ (Судиславль), ВЭЗ (Волгодонск), Сычевский электродный завод, Концерн ESAB (заводы в России), Пензаэлектрод, ЗЗСМ (Зеленоград), TIGARBO (Каменск-Шахтинск).

Расшифровка обозначения

Э50 — это тип электрода, буква «Э» — означает ручную дуговую сварку, число «50» — сопротивление разрыву до 500 МПа на 1 кв.мм шва или наплавленного металла. Проволока сечением 1 кв.мм, изготовленная из такого металла, выдержит на разрыв груз до 50 кг.Этим удобно пользоваться при оценке прочности швов.

Электроды подразделяются на типы по ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ 10052-75 (последние два стандарта к электродам особого типа). Стандарт ГОСТ 9467-75 ограничивает содержание серы 0,04% и фосфора 0,045% в группе типов Э38, Э42, Э46, Э50, среди типов Э50 является старшим.

Область применения

Материал типа Э50 использовать для сварки металлоконструкций в строительстве и машиностроении, для углеродистых сталей и сталей с небольшим содержанием легирующих примесей. Это металлоконструкции общего назначения, но достаточно прочные. Покрытие большей части марки Э50 основным.

Это металлоконструкции общего назначения, но достаточно прочные. Покрытие большей части марки Э50 основным.

Часть марок, например, ТМУ-21У, используется для сварки трубопроводов, работающих при малых и средних давлениях.

Электроды Э50 используются сравнительно редко, намного чаще используют тип Э50А, марки которого отличаются повышенными свойствами в более широком интервале температур. Несмотря на это, и для Э50 еще есть доля рынка: там где не требуется особое качество швов, т.е. например, в строительных обычных гаражей или малонагруженных металлоконструкций: небольших стеллажей, оград и т.д. марки типа Э50 (и даже еще более «слабые») прекрасно подходят и всегда найдут себе применение благодаря своей невысокой цене. Многие энергопотребляющие металлоконструкции имеют большой объем по нагрузке, что выдержат любые сезонные перепады температур.

Ограничения по применению

Материал типа Э50 нельзя использовать для работы с нержавеющей сталью, и сталями из высоколегированных сплавов, не подойдет он для сварки чугуна и цветных металлов.

Особенности

Многое зависит от покрытия. Покрытие предназначено для создания защитной среды. От состава минеральных или электрических веществ, которые входят в состав, зависит режим и способ сварки, до некоторой степени зависит и химический состав металла, так как примеси, содержащиеся в обмазке, могут быть легирующее действие.

Электроды Э50 обычно имеют покрытие. Встречаются марки с рутиловым или ильменитовым покрытием. Они легко зажигаются, хорошо горят, работать с ними даже начинающие сварщики.Такие электроды почти не образуют трещин. Пример: ESAB ОК 46.16.

Большая часть Э50, с основной обмазкой, дает весьма качественный металл шва, однако требует теоретической грамотности и мастерства от сварщика. Прежде всего, такие покрытия требуют тщательной сушки при 400 ° C не менее часа. Иначе будет просто лопаться во время работы (основная обмазка слишком хорошо впитывает влагу), а за счет водорода шов получится пористый. Дугу приходится короткой, благодаря присутствию фтора, ионизацию которого требуется весьма значительная энергия. Если этого не соблюдать, дуга будет гаснуть.

Если этого не соблюдать, дуга будет гаснуть.

Есть материал Э50 с целлюлозным покрытием (пример ВСЦ-4А). Его недостатком является увеличенное количество (из состава целлюлозы, так что здесь сушка не поможет). Недостатком также является еще большая гигроскопичность, чем у основных, а металл при сварке разбрызгивается. Однако есть и достоинства: хорошее горение дуги, даже на малом токе; почти нет шлака. Этими электродами можно варить вертикально сверху вниз, что обычно не удается с другими типами покрытий, и за счет этого увеличивается производительность работы.

Классификация и обозначение электродов — статья компании Global Welding Company

В соответствии с назначением металлические электроды для ручной дуговой сварки и наплавки поверхностных слоёв подразделяются на металлические и неметаллические типы. Последние исключительно неплавящиеся и используются в операционных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности используются и неплавящимися в зависимости от материалов, условий и технологий использования.Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Металлические разновидности используются и неплавящимися в зависимости от материалов, условий и технологий использования.Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Плавящиеся образцы могут быть непокрытыми и покрытыми. Первые сегодня исключительно в среде защитных или вспомогательных газов. Например, сварочная проволока для полуавтоматической сварки в среде защитных газов. Соединения, применяемые для второй системы, позволяют придавать шву те другие свойства, свойства надёжности и другие параметры шва. Наиболее полезной при выборе является классификация по назначению.

Как выбрать сварочный электрод?

Обычно выбор подходящих материалов начинается с анализа поставленных задач и возможностей свариваемых конструкций. Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день оптовая и розничная продажа электродов для:

.

- соединения теплоустойчивых легированных сталей;

- спаивания высоколегированных марок с конкретными свойствами;

- сварки конструкционной стали дуговым методом;

- нанесения покрытий и наплавки материалов;

- соединения или подобных разнородных цветных металлов;

- сварки чугунных элементов.

При выборе этого материала необходимо множество материалов, потому что стоит озаботиться проверенными и качественными материалами для всего работ. Покрытие, состоящее из специальных соединений химических, важных факторов при необходимости максимально точных швов или обеспечения прочности прочности. Известно множество составов, однако для популярных игр в классах. Кислотное покрытие А содержит в составе окиси, покрытие отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса обеспечивает газовую защиту места соединения, а рутиловое покрытие вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Материалы с низким содержанием водорода

Иногда при выборе сварочных материалов заказчики используют «электроды с низким содержанием водорода». Такие электроды предназначены для снижения риска водородного растрескивания. В некоторых случаях их выбирают из-за того, что, как считается, они гарантированно гарантируют высокую ударную вязкость. Это действительно может быть так, но не следует принимать это как должное. В этой статье мы расскажем, какие сварочные материалы обеспечивают стойкость к водородному растрескиванию и в то же время высокие механические характеристики.«с низким содержанием жидкости Термин» употребляется уже более 60 лет. Вначале он использовался для выделения электродов с пониженным содержанием водорода в покрытии (например, E7018) среди всех электродов для РДС (например, E6010). Они специально разработаны для сокращения риска водородного растрескивания в высокопрочных сталях, например, бронепластинах.

Использование

Хотя так называемые «электроды с пониженным содержанием водорода» выпускаются уже много лет, в этом термине есть определенная неясность. Это обозначение используется во многих кодексах и спецификациях, однако в пособии «Стандартные термины сварки» Американского общества сварщиков (AWS A3.0-94) 2 термины «низкое содержание диффузионного водорода» и «электроды с низким содержанием диффузионного водорода» отсутствуют. Для многих это оказывается сюрпризом, особенно для инженеров, которые требуют использования «исключительно электродов с низким содержанием углерода водорода» или «процессов с низким содержанием углерода водорода».Из-за отсутствия формального толкования «низкое содержание диффузного водорода» понимается по-разному, что может приводить к разногласиям и спорам.

Это обозначение используется во многих кодексах и спецификациях, однако в пособии «Стандартные термины сварки» Американского общества сварщиков (AWS A3.0-94) 2 термины «низкое содержание диффузионного водорода» и «электроды с низким содержанием диффузионного водорода» отсутствуют. Для многих это оказывается сюрпризом, особенно для инженеров, которые требуют использования «исключительно электродов с низким содержанием углерода водорода» или «процессов с низким содержанием углерода водорода».Из-за отсутствия формального толкования «низкое содержание диффузного водорода» понимается по-разному, что может приводить к разногласиям и спорам.

Ссылка

| «Материалы с низким содержанием водорода» подразумевают электроды для РДС Единственное, что можно назвать более-менее формальным толкованием электродов с низким содержанием углерода водорода, приведено в Спецификации присадочных металлов 3 стандарт AWS A5.  1. В этой спецификации перечислено несколько классов электродов «с низким содержанием водорода» в покрытии. Согласно AWS A5.1 такие электроды при температуре 980 ° C должны иметь содержание влаги в покрытии менее 0,6%. Такое содержание влаги соответствует достаточно низкому содержанию водорода в наплавленном металле, обычно менее 16 мл / 100 гр. Например, раздел AWS A4.3 под названием «Стандартные методы измерения содержания водорода 4 » гласит, что при сварке материала E7018 при температуре 21 ° C и относительной влажности 60% содержание влаги в покрытии электрода 0,6% соответствует содержанию диффузионного водорода 12 мл / 100 гр.Многие из современных материалов класса E7018 после извлечения из коробки имеют содержание влаги в покрытии намного ниже, чем максимально допустимые 0,6%. В Таблице 1 все структуры в A5.1 электроды для РС с низким содержанием водорода в покрытии. 1. В этой спецификации перечислено несколько классов электродов «с низким содержанием водорода» в покрытии. Согласно AWS A5.1 такие электроды при температуре 980 ° C должны иметь содержание влаги в покрытии менее 0,6%. Такое содержание влаги соответствует достаточно низкому содержанию водорода в наплавленном металле, обычно менее 16 мл / 100 гр. Например, раздел AWS A4.3 под названием «Стандартные методы измерения содержания водорода 4 » гласит, что при сварке материала E7018 при температуре 21 ° C и относительной влажности 60% содержание влаги в покрытии электрода 0,6% соответствует содержанию диффузионного водорода 12 мл / 100 гр.Многие из современных материалов класса E7018 после извлечения из коробки имеют содержание влаги в покрытии намного ниже, чем максимально допустимые 0,6%. В Таблице 1 все структуры в A5.1 электроды для РС с низким содержанием водорода в покрытии. |

|

Рисунок 1: Флокены на поверхности излома образца наплавленного металла

Влияет ли водород на механические свойства металла?

Водород оказывает ограниченное влияние на результаты механического тестирования, однако это влияние весьма ограничено.Высокое содержание водорода в образце может привести к появлению «флокенов» на поверхности излома, как на Рисунках 1.

Наличие водорода также может привести к падению текучести (и, соответственно, относительного удлинения и поперечного сужения). Однако водород обычно не влияет на ударную вязкость, предел прочности и предел текучести металла. Это происходит только в самых крайних случаях.

Предполагается, что электроды с низким содержанием водорода в металле наплавления также обеспечивают определенный уровень ударной вязкости.Именно по этой причине некоторые заказчики требуют использовать «низководородистые» электроды, когда на самом деле им нужна ударная вязкость. Вместо этого рекомендуется указывать требования к ударной вязкости. Более эффективная ударная вязкость. Например, класс E6010 (без требований по содержанию водорода, 30-50 мл / 100 гр.) Обеспечивает минимальную ударную вязкость 27 Нм при -29 ° C.

Требования по химсоставу. Требования к механическим свойствам. Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с содержанием феррита в сварном шве.

Требования по химсоставу. Требования к механическим свойствам. Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с содержанием феррита в сварном шве.

Электроды для РДС с низким содержанием

Электроды для РДС с низким содержанием

) обеспечивает минимальную ударную вязкость 27 Нм при -29°C.

) обеспечивает минимальную ударную вязкость 27 Нм при -29°C.

Механические свойства для типов, регламентированных этим документом, химсоставленного наплавленного металла, расшифровки индексов в обозначении каждого сварочного материала.

Механические свойства для типов, регламентированных этим документом, химсоставленного наплавленного металла, расшифровки индексов в обозначении каждого сварочного материала. Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с добавлением феррита в сварном шве.

Механические испытания. Испытания углового сварного шва. Примеры обозначения. Приложение с добавлением феррита в сварном шве. Химанализ. Испытания углового шва. Условия на поставку. Методы классификации. Описание каждого типа покрытия. Диффузионный водород и примечания по предотвращению холодных трещин.

Химанализ. Испытания углового шва. Условия на поставку. Методы классификации. Описание каждого типа покрытия. Диффузионный водород и примечания по предотвращению холодных трещин. Электроды для РДС с уменьшением содержания

Электроды для РДС с уменьшением содержания  В разделе «Сталь» Кодекса по сварке конструкционной стали (AWS D1.1-2000 5 ) приведена таблица 2 с данными по предварительному подогреву, в котором содержатся требования по содержанию диффузионного водорода. Согласно этой таблице, категория распространяется на применение электродов без требований по содержанию водорода. Минимальная температура предварительного подогрева для категории A выше, чем для Категории B, что категория B предназначена для «ручной дуговой сварки, электродами с ограниченным содержанием водорода в покрытии, сварки под флюсом, сварки MIG / MAG и сварки порошковой проволокой».

В разделе «Сталь» Кодекса по сварке конструкционной стали (AWS D1.1-2000 5 ) приведена таблица 2 с данными по предварительному подогреву, в котором содержатся требования по содержанию диффузионного водорода. Согласно этой таблице, категория распространяется на применение электродов без требований по содержанию водорода. Минимальная температура предварительного подогрева для категории A выше, чем для Категории B, что категория B предназначена для «ручной дуговой сварки, электродами с ограниченным содержанием водорода в покрытии, сварки под флюсом, сварки MIG / MAG и сварки порошковой проволокой». При этом подразумевается, что процессы FCAW и SAW могут обеспечить такое же низкое содержание диффузного водорода в наплавленном металле, как и электроды для РДС со специализированным покрытием.

При этом подразумевается, что процессы FCAW и SAW могут обеспечить такое же низкое содержание диффузного водорода в наплавленном металле, как и электроды для РДС со специализированным покрытием. Слово «низкое» — достаточно неточное описание. Чтобы лучше контролировать содержание водорода в наплавленном металле, рекомендуется использовать дополнительные вещества, вводимые Американским обществом сварки (AWS). Эти обозначения имеют форму суффикса в классификации электрода (например, H8, h5 и h3). Производитель сварочных материалов может использовать такое обозначение, если его электроды соответствуют требованиям по содержанию жидкого водорода согласно требованиям AWS A5.Икс. К сварочным материалам с такими обозначениями предъявляются несколько требований, например:

Слово «низкое» — достаточно неточное описание. Чтобы лучше контролировать содержание водорода в наплавленном металле, рекомендуется использовать дополнительные вещества, вводимые Американским обществом сварки (AWS). Эти обозначения имеют форму суффикса в классификации электрода (например, H8, h5 и h3). Производитель сварочных материалов может использовать такое обозначение, если его электроды соответствуют требованиям по содержанию жидкого водорода согласно требованиям AWS A5.Икс. К сварочным материалам с такими обозначениями предъявляются несколько требований, например: Например, «низкое» содержание для стали 350 МПа может не быть низким для стали 700 МПа. Поэтому общей фразой «использовать только материалы с низким содержанием водорода 8 мл / 100 гр.» Рекомендуется «использовать только материалы с низким содержанием водорода 8 мл / 100 гр. (H8) ».

Например, «низкое» содержание для стали 350 МПа может не быть низким для стали 700 МПа. Поэтому общей фразой «использовать только материалы с низким содержанием водорода 8 мл / 100 гр.» Рекомендуется «использовать только материалы с низким содержанием водорода 8 мл / 100 гр. (H8) ». Категория h3 называется «низкое содержание водорода» и имеет менее 10 мл / 100 гр. Третья категория h4 не предъявляет требований к содержанию химического водорода. Хотя категория h3 имеет название «низкое содержание водорода», она не требует от таких электродов обязательно менее 10 мл / 100 гр. Вместо уровней h2, h3 и h4 для расчета минимальной температуры предварительного подогрева также можно использовать фактическое содержание химического вещества водорода.

Категория h3 называется «низкое содержание водорода» и имеет менее 10 мл / 100 гр. Третья категория h4 не предъявляет требований к содержанию химического водорода. Хотя категория h3 имеет название «низкое содержание водорода», она не требует от таких электродов обязательно менее 10 мл / 100 гр. Вместо уровней h2, h3 и h4 для расчета минимальной температуры предварительного подогрева также можно использовать фактическое содержание химического вещества водорода.

(AWS A4.3-93), 1993, стр. 16.

(AWS A4.3-93), 1993, стр. 16.