Присадка для сварки алюминия

Алюминий является мягким и легким металлом и применяется во многих отраслях промышленности, потому как в некоторых из них без него просто нельзя обойтись. Проволока для сваривания алюминия нередко используется в сварочном процессе для обеспечения его надежности и гарантии долговечности сваривания.

В промышленности редко используется алюминий, но сплавы из него составляют важную часть промышленных товаров. Сварочная проволока из алюминия широко применяется для полуавтоматического сваривания. Чтобы предотвратить возникновение оксидной пленки на поверхности алюминия, сваривание производится в чистом аргоне или в смеси аргона с гелием. Для данного вида сваривания используются неплавящиеся электроды, а сварочная алюминиевая проволока является присадочным материалом.

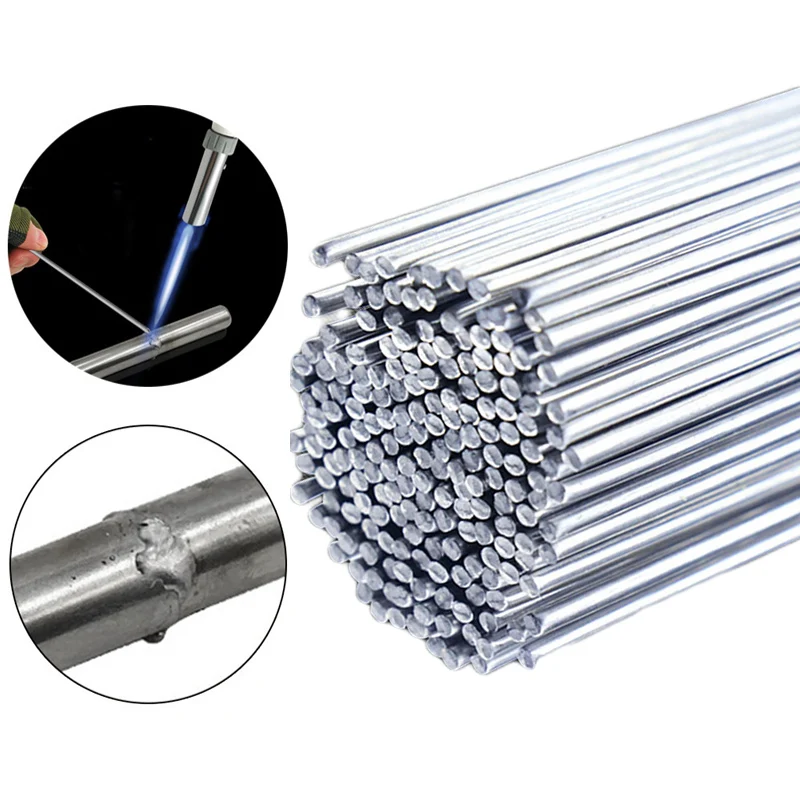

Рассмотрим на примере сварку силумина присадочным прутком.

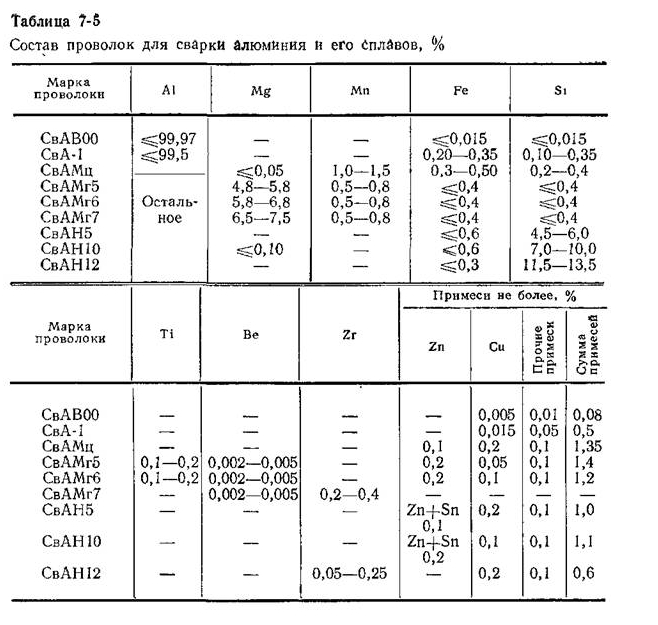

Сварочная проволока для сваривания алюминия по химическому составу соответствует химическому составу свариваемой детали, помимо сваривания с магнием. Ввиду того что магний в сварочном процессе интенсивно испаряется, проволока для сварки должна содержать больше магния, чем свариваемый металл.

Ввиду того что магний в сварочном процессе интенсивно испаряется, проволока для сварки должна содержать больше магния, чем свариваемый металл.

Одной из самых часто используемых сварочных проволок является CвAMг5. Она используется для сваривания сплавов алюминия и магния, а также алюминий, цинка и магния. Данная сварочная проволока дает плотный и ровный шов. Единственным недостатком данного изделия является то, что изделие данного типа не должно подвергаться нагреванию более 800 градусам по Цельсию.

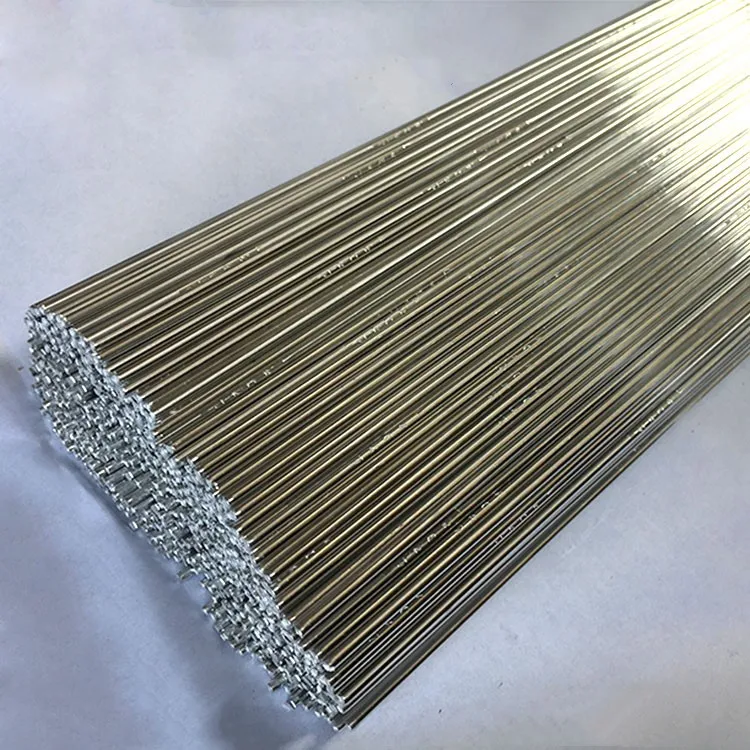

Вместе со сварочной проволокой в промышленности выпускаются алюминиевые прутки для сваривания. Как правило, их состав очень схож с химическим составом сварочной проволоки. Присадочные прутки для сварки являются наплавным или присадочным материалом, поэтому они широко применяются для проведения сварочных работ.

Алюминий сваривают проволокой из него или его сплавов, а если для работы используется автоматическое или полуавтоматическое сваривание, то алюминиевая проволока является сварочным электродом. Выходит, что одновременно проволока используется для формирования дуги, а также идет на материал шва. В случае использования аргонодуговой сварки, сваривание производится неплавящимся вольфрамовым электродом, а проволока из алюминия или пруток используется в качестве присадочного материала.

Выходит, что одновременно проволока используется для формирования дуги, а также идет на материал шва. В случае использования аргонодуговой сварки, сваривание производится неплавящимся вольфрамовым электродом, а проволока из алюминия или пруток используется в качестве присадочного материала.

Прутки для сварки алюминия широко применяются при сваривании и предназначены для наплавки алюминия и алюминиевых сплавов, которые содержат в своем составе кремний. Алюминиевые прутки устойчивы к химическому воздействию и устойчивы к факторам окружающей среды. В зависимости от марки, прутки могут применяться для сваривания алюминиевых сплавов и чистого алюминия. Некоторые виды прутков позволяют получить швы с высокой сопротивляемостью к образованию трещин, делая металлические изделия более прочными, пластичными, надежными и долговечными, что является важнейшим моментом при проведении сварочных работ.

|

Проволока / Пруток |

Номер сплава по AWS A5. |

Назначение и свариваемые материалы (марки по ГОСТ и ISO) |

Российский аналог (ГОСТ 7871-75) ESAB |

|

АL99.7 |

~ ER 1100, 1070 |

Технический алюминий |

Св. А7, OK 18.01 |

|

АL99.5Ti |

1450 |

Технический алюминий |

Св. А85Т, OK 18.11 |

|

АLSi 5 |

ER 4043 |

Алюминий-магний-кремний сплавы  ч. АЛ1, АЛ3, АК4, АК6, АК6ч, АК8, Е2014 ч. АЛ1, АЛ3, АК4, АК6, АК6ч, АК8, Е2014(слабонагруженные вспомогательные конструкции и автомобильная индустрия) |

Св. АК 5, OK 18.04 |

|

ALSi12 |

ER 4047 |

Алюминий-магний-кремний-медь сплавы, содержащие свыше 7% кремния, в т.ч «Силумин» |

~ Св. АК 10 |

|

ALMg3 |

~ ER 5654, 5754 |

Алюминий-магний сплавы |

Св. АМг 3 |

|

ALMg 2,7Mn |

ER 5554 |

Алюминий-магний-марганец сплавы |

~ Св. |

|

АLMg 5 |

ER 5356 |

Алюминий-магний сплавы |

|

|

АLMg 4,5 Mn |

ER 5183 |

Алюминий-магний-марганец сплавы |

~ Св. АМг 5, ОК 18.16 |

|

АLMg 4,5Mn Zr |

5087 |

Алюминий-магний-марганец сплавы |

Св. 1557 1557

|

|

AlMg 5Mn |

ER 5556 |

Алюминий-магний-марганец сплавы |

~ Св. АМг 5, ОК 18.20 |

|

ALMg 6Zr |

— |

Алюминий-магний сплавы |

Св. АМг 61, ~ Св. АМг 6, ОК 18.22 |

|

ALCu 6Mn Zr Ti |

ER 2319 |

Алюминий-медь-марганец «Дюраль» |

~ Св. |

Присадочная проволока для сварки нержавейки и аргоном — разбираем подробно

Нержавеющая сталь содержит большое количество легирующих веществ, которые активно вступают в химическую реакцию с кислородом, азотом. При сварке нержавейки аргоном ванна защищена. Окисление компонентов не происходит. Остается преодолеть остальные характеристики металла, которые создают сложности при соединении двух высоколегированных деталей. Для этого производят подготовку зоны шва, используют неплавящиеся электроды.

Сварка нержавейки аргоном

Блок: 1/6 | Кол-во символов: 448

Источник: https://metalloy.ru/obrabotka/svarka/nerzhavejki-argonom

Черные стали

К ним можно отнести не только углеродистые, но и низколегированные стали. Варятся они при помощи ММА, но действительно высокачественного прочного сварного соединения можно добиться только с TIG. Считается, что низкоуглеродистые стали свариваются проще всего. Тем не менее процессы, проходящие в околошовной области могут приводить к упрочнению излишне разогретых зон при обычной сварке,а при многослойной сварке могут появляться проблемы с охрупчиванием. У кипящей и полуспойкойной низкоуглеродистой стали наблюдается падение показателя ударной вязкости в околошовной зоне.

Тем не менее процессы, проходящие в околошовной области могут приводить к упрочнению излишне разогретых зон при обычной сварке,а при многослойной сварке могут появляться проблемы с охрупчиванием. У кипящей и полуспойкойной низкоуглеродистой стали наблюдается падение показателя ударной вязкости в околошовной зоне.

Как известно, черные стали с содержанием углерода:

- до 0,25% относятся к хорошо свариваемым (ст.3, ст.10). Но в случае возникновения проблем, наподобие тех, что описаны выше, рекомендуется небольшой предварительны подогрев 150-200 градусов в электропечи СНОЛ.

- от 0,25 — 0,45% считаются трудносвариваемыми или ограниченно свариваемыми. Их нужно греть перед сварочными манипуляциями вольфрамовым электродом и обязательно термообрабатывать после. Если есть возможность провести полную термообработку, такую как отжиг или закалка+старение — это самый лучший вариант. Но если изделие уже готово, и в нем не допускаются какие-либо деформации, придется ограничиться низкотемпературным отпуском (или, как еще называют этот процесс, отдыхом).

- от 0,45% углерода и выше сталь не применяется для сварных конструкций, особенно, если она даже незначительно легирована. Но это для конструкций. Еслиизделие не будет нести каких-либо нагрузок, можно попытаться сварить и ст.55, только без резких температурных перепадов, с применением всех «металлургических» хитростей.

И наконец, мы добрались до сварочного прутка. Все вышеописанные случаи свариваются прутком Св.-08Г2С ГОСТ 2246-70 или его незначительными модификациями. Раскислители кремний и марганец в его составе положительно влияют на механические свойства шва, сдерживают развитие пористости шва, появление раковин, уменьшают разбрызгивание и т.д. Пруток используется для сварки изделий или конструкций ответственного назначения, таких как сосуды, трубопроводы высокого давления, нагруженные узлы и детали.

Импортный аналог Св.-08Г2С: омедненный сварочный пруток ER 70S-6. Микронное покрытие меди — это, конечно, большой плюс, так как медь защищает стальной стержень от питтинговой коррозии и окисления — эти процессы активно проходят в складских условиях хранения. Пруток ER 70S-6 не нужно зачищать перед сваркой наждаком, опасаясь, что грязь на его поверхности проявится в виде дефектов в сварном шве.

Пруток ER 70S-6 не нужно зачищать перед сваркой наждаком, опасаясь, что грязь на его поверхности проявится в виде дефектов в сварном шве.

Механические показатели метала в шве при использовании ER 70S-6:

- Предел текучести 525 МПа;

- Предел прочности 595 Мпа;

- Удлинение 26%;

- КV – 30°С 70 Дж.

К меню

Блок: 2/7 | Кол-во символов: 2691

Источник: http://svarka-master.ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

Технология

Аргоновая сварка нержавейки проводится по обычной технологии в среде защитных газов. Присадочную проволоку следует перемещать только вдоль шва. Электрод не должен касаться металла, ванна разгоняется дугой. Следует следить, чтобы все расходные материалы были закрыты аргоном.

Шов прочнее, если аргонодуговая сварка производится с дополнительным поддувом защитного газа. Он направляется с обратной стороны. С одной стороны трубу можно закрыть, а с другой запустить газ.

Для розжига дуги используют осциллятор или графитовую пластину. Касаться электродом детали нельзя, в месте контакта сразу образуется прожог.

Подача газа продолжается 4–8 секунд после завершения работ.

Для соединения тонких листов используют медные подкладки. Их крепят на обратной стороне шва для отвода лишнего тепла.

Блок: 2/6 | Кол-во символов: 792

Источник: https://metalloy.ru/obrabotka/svarka/nerzhavejki-argonom

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Блок: 2/5 | Кол-во символов: 2510

Источник: http://met-all. org/obrabotka/svarka/svarka-nerzhavejki-argonom.html

org/obrabotka/svarka/svarka-nerzhavejki-argonom.html

Физико-химические свойства

Присадочная проволока для аргоновой сварки часто обладает легирующими элементами, которые повышают стойкость к коррозии. Это очень удобно, как при сваривании, так и при хранении. Специальный состав помогает создать пластичный материал, которых хорошо переносит деформацию, причем это касается состояния до сваривания, а также после него. В большинстве случаев, кроме углеродной проволоки, материал обладает низким содержанием углерода, что противостоит его хрупкости. Благодаря этому можно повысить ударную вязкость шва. Некоторые марки способны уменьшать теплопроводность металла, чтобы не возникали деформации во время сваривания

Присадочная проволока для аргоновой сварки

Технические характеристики популярных марок

На примере марки СВ08Г2С можно рассмотреть технические характеристикой. Сопротивление на разрыв может достигать от 882 до 1370 МПа. Причем чем меньше диаметр присадочного материала, тем данный показатель выше.

Присадочная проволока марки СВ08Г2С

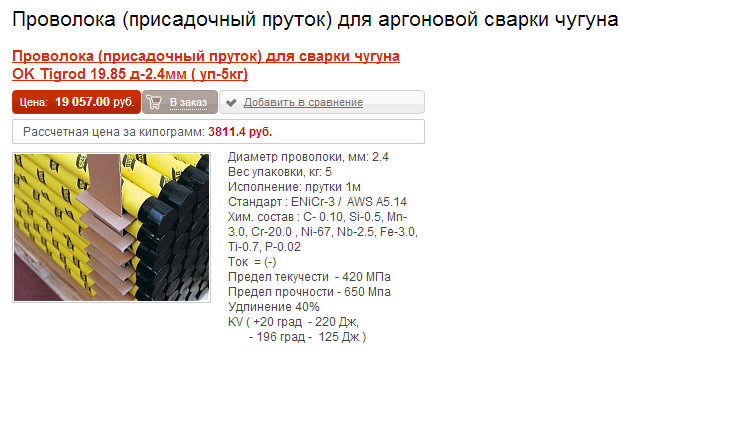

В проволоке ОК 15.66 предел прочности составляет всего 500 МПа, так как это марка для сваривания чугуна, так что она имеет достаточно высокую хрупкость.

Присадочная проволока марки ОК 15.66

Характеристики марки 06Х15 выглядят следующим образом. Температура плавления от 1453 градусов Цельсия, относительное удлинение до 35%, а твердость – 90 НВ.

Выбор

Если вам требуется проволока для сварки аргоном нержавейки, то следует в первую очередь определиться с составом данного металла. Ведь существует множество сортов и разновидностей, которые имеют свои добавки, влияющие на свойства. Если присадочная проволока будет отличаться по составу, то материал шва получит дополнительную уязвимость, так как образуется высокий перепад. Для идеальных условий, все должно полностью совпадать и присадочная проволока должна соответствовать составу основного металла.

«Важно!

Одной из основных характеристик при выборе является содержание углерода, так как из-за высоких показателей шов становится очень хрупким.

Исключение составляют только высокоуглеродистые металлы.»

Далее нужно обратить внимание на диаметр проволоки. Одни и те же марки выпускают в различных вариантах, так как они используются для заготовок разной толщины. Здесь все просто, так как чем толще основной металл, тем толще должна быть проволока. Лучше всего, когда эти значения практически одинаковы. Могут быть небольшие различия, в пределах 1 мм, но это касается только изделий средней и большой толщины, так как с тонкими листами нужно придерживаться максимально точных пропорций. К примеру, если присадочная проволока для сварки алюминия аргоном будет 2 мм, а сам лист – 1 мм, то появится огромный риск пропалить дыру.

Популярные марки и область их применения

Марка сварочной проволоки | Характеристики |

| Св-06Х19Н9Т | Наплавленный металл оказывается стойким к коррозии. Его применяют при сваривании нержавеющей стали и других сортов металла с антикоррозионными свойствами. |

| Св-08Х20Н9Г7Т | Наплавленный металл оказывается стойким к коррозии. Его применяют при сваривании нержавеющей стали, аустелитных сортов и других сортов металла с антикоррозионными свойствами. Обязательно наличие защитной газовой среды |

| Св-10Х16Н25АМ6 | Применяется при сваривании нержавеющих сталей в среде защитных газов. Готовый шов сохраняет стойкость к коррозии. |

| ПП-АНЧ-1 | Сварочная проволока, которая не требует предварительного подогрева при использовании. Твердость наплавленного металла составляет до 300 НВ. |

Производители

На данный момент существует множество компаний, которые занимаются производством сварочной проволоки. На современном рынке можно встретить продукцию следующих производителей.

- ESAB;

- Gradient;

- Askaynak;

- KT;

- ДонЮг;

- Волна.

Блок: 3/3 | Кол-во символов: 3678

Источник: https://svarkaipayka. ru/material/svarochnaya-provoloka/prisadochnaya-provoloka-dlya-svarki-argonom.html

ru/material/svarochnaya-provoloka/prisadochnaya-provoloka-dlya-svarki-argonom.html

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

Марки сварочной проволоки для нержавейки

Блок: 3/5 | Кол-во символов: 1298

Источник: http://met-all.org/obrabotka/svarka/svarka-nerzhavejki-argonom.html

Плюсы и минусы

Для защиты от окисления, разрушения используют инертный газ, который значительно дороже углекислоты. Расход аргона при сварке нержавейки зависит от толщины свариваемого металла и скорости подачи проволок, она составляет 10–20 л/мин.

Дополнительный обдув с обратной стороны деталей из нержавейки требует еще 6–7 л/мин. Увеличивается стоимость работ.

С другой стороны получается прочный, качественный шов. Его делают на ответственных деталях, трубопроводах, емкостях под агрессивные жидкости.

Его делают на ответственных деталях, трубопроводах, емкостях под агрессивные жидкости.

Сварка тонкой нержавейки осуществляется вольфрамовым электродом встык. Медные пластины-подкладки можно применять многократно, при массовом производстве придать им любую форму. Сокращаются расходы на рихтовку и послесварочную нормализацию.

Блок: 3/6 | Кол-во символов: 740

Источник: https://metalloy.ru/obrabotka/svarka/nerzhavejki-argonom

Сварка алюминия

Про аргонодуговую сварку алюминия уже говорено-переговорено на всевозможных сайтах и форумах в интернете. Сварка алюминия – это сложней, чем чермета и нержавейки, но если делать все правильно, сам процесс и результат работы принесут вам удовольствие.

Какие алюминиевые сплавы чаще всего приходится варить?

Первое, это хорошо свариваемые деформируемые алюминиево-магниевые и алюминиево-марганцевые сплавы АМг и АМц не упрочняемые термической обработкой. Для сварки этих сплавов используется присадочный пруток TIG ER-5356 (отечественный аналог Св-АМг5 ГОСТ7871-75). Правило подбора прутка все то же: он должен иметь сходный химический состав с металлом изделия. В этом плане, пруток ER-5356 более всего соответствует таким маркам, как АМг3, АМг5, АМг6.

Правило подбора прутка все то же: он должен иметь сходный химический состав с металлом изделия. В этом плане, пруток ER-5356 более всего соответствует таким маркам, как АМг3, АМг5, АМг6.

Механические свойства:

Предел текучести: 120 Мпа,

Предел прочности: 265 Мпа,

Удлинение: 26%

Второе, это литейные алюминиевые легированные кремнием (кремний+марганец) сплавы типа АК7ч (АЛ9), АЛ10, АД35 и т.д. и т.п. Они часто используются в различных конструкциях и узлах, которые требуют уменьшения веса при сохранении высокой прочности, так как все эти сплавы упрочняются термообработкой. Например, АК7ч можно состарить до твердости 70…80 НВ.

Для таких сплавов применяется присадка TIG ER-4043 (AlSi5), отечественный аналог Св-АК5 ГОСТ7871-75. Часто приходится исправлять дефекты литья или механические дефекты (алюминиевые автомобильные диски, корпуса авиационных асинхронных электродвигателей и т.д.).

Механические свойства шва, сваренного ER-4043 :

Предел текучести: 55 Мпа,

Предел прочности: 65 Мпа,

Удлинение: 18%

Как уже говорилось, алюминий – непростой металл. Поэтому есть смысл поговорить о трудностях, связанных с его сваркой. Вот некоторые особенности:

Поэтому есть смысл поговорить о трудностях, связанных с его сваркой. Вот некоторые особенности:

- Поверхность алюминия покрыта тугоплавкой оксидной пленкой АL2O3, по некоторым данным, температура ее плавления составляет 2000 -2700 градусов Цельсия, что на порядок выше температуры плавления самого алюминия, всего 600-650 градусов. Очевидно, что расплавив алюминиевую пленку вы неминуемо прожгете металл. Нужно удалить пленку какими-то другими способами. И они были придуманы.

Первый способ, сварка на переменном токе. Известно, что переменный ток отличается от постоянного тем, что он многократно меняет направление своего движение в единицу времени. Дуга переменного тока разрушительно действует на оксид алюминия.

Второй способ, это использование лепесткового круга для зачистки металла до блеска или химического травления.

- Также вам понадобится высокочистый аргон с самым низким содержанием примесей. Из обычного аргона незамедлительно «полезет» грязь.

И еще…

- Высокая тепло- электропроводность алюминия требует от источника питания большой мощности и предварительного нагрева в электропечах.

- Большие объемы работ лучше выполнять на сварочных инверторах, специально предназначенных для сварки цветных сплавов: вы можете и регулировать «очистку алюминия» и работать в режиме 4Т в следующей последовательности: настраиваемый начальный ток – основной ток – кратер шва.

К меню

Блок: 4/7 | Кол-во символов: 3021

Источник: http://svarka-master.ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

Оборудование и расходные материалы

При обработке нержавейки нельзя поджигать дугу стандартным способом, чиркая по детали. Оборудование должно обеспечивать бесконтактный розжиг дуги. Таким требованиям соответствует инвертор и полуавтомат, работающие в режиме аргонодуговой сварки. Сварочный аппарат и газовый баллон должны работать синхронно, от одной кнопки на держателе.

Равномерное распределение газа обеспечивает мундштук с сеточкой и широким соплом. Его одевают на горелку. В результате газ идет широким потоком, закрывая всю ванну и шов. У него небольшая скорость, он не выдувает расплавленный металл и не деформирует шов.

У него небольшая скорость, он не выдувает расплавленный металл и не деформирует шов.

Для изделий из нержавейки важно, чтобы присадочная проволока подбиралась одной марки или максимально близкая по содержанию хрома, никеля, марганца.

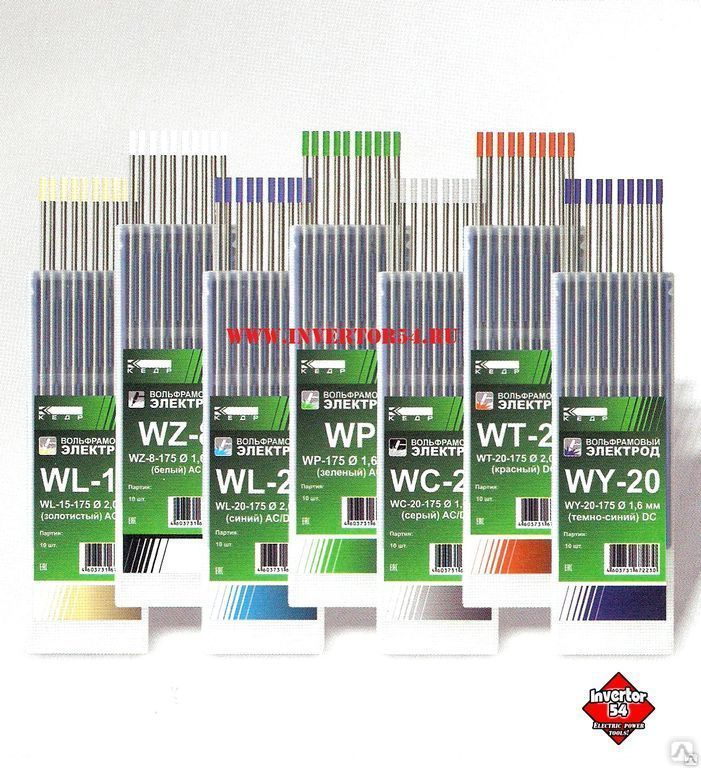

Вольфрамовый электрод подбирается диаметром меньше, чем зазор между деталями. Обычно используется электроды диаметром 1–1,6 мм. Край затачивается, делается острым.

Оборудование для сварки

Блок: 4/6 | Кол-во символов: 959

Источник: https://metalloy.ru/obrabotka/svarka/nerzhavejki-argonom

Сварка неплавящимся электродом из вольфрама

Этот способ, используемый для соединения тонкостенных заготовок, называется TIG сваркой нержавейки. Работа выполняется аппаратом переменного или постоянного тока. Основным инструментом является горелка, через которую подается аргон, со вставленным в сопло вольфрамовым электродом. Наложение шва происходит за счет плавления присадочной проволоки. Ее подачу и перемещение горелки производят вручную.

Сварку аргоном нержавейки ведут вдоль линии шва без поперечных движений горелки. Это исключает выход сварочной ванны за пределы защищенной зоны, не давая жидкому металлу взаимодействовать с кислородом атмосферы. Для создания надежного соединения необходимо обеспечить подачу аргона и с противоположной стороны шва. Газа потратится больше, но улучшение качества того стоит. Чтобы кончик электрода не оплавлялся, а на свариваемых заготовках не оставались следы им не прикасаются к нержавейке. Дугу разжигают на графитовых или угольных пластинках с последующим переносом на металл.

Прежде чем приступить к работе производится настройка аппарата для сварки нержавейки. Для соединения двух деталей толщиной 1 мм на аппарате постоянного тока устанавливается прямая полярность (плюс подключен к электроду, минус — к деталям). Величина рабочего тока выбирается в пределах 30 — 50 А, а напряжение не выше 28 В. Скорость ведения сварки 12 — 28 см в минуту расходуя 3 — 5 литров аргона. Диаметр присадочной проволоки в зависимости от условий выбирают в пределах 0,8 — 1,6 мм.

Горелка держится с наклоном 70 — 80˚. Присадочную проволоку вводят под углом 10 — 15˚. Для быстрого охлаждения шва и электрода аргон перекрывают спустя 10 — 15 секунд после прекращения сварки. Потери газа незначительны, а качество соединения и продолжительность службы вольфрамового стержня увеличиваются.

Блок: 4/6 | Кол-во символов: 1815

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-argonom-nerzhavejku

Сварка меди

В интернете вы найдете много информации по сварке меди, только вот 90% из этой информации – теория, переписанная еще с советской литературы или ей подобной. Практические советы приходится собирать по крупицам. А что самое главное в сварке? Правильно, практика и немного теории.

Что утверждается не без оснований: медь имеет высокую теплопроводность и электропроводность, требуются высокие токи. Может возникнуть проблема ее ломкости в горячем состоянии. Активно растворяет в себе кислород с образованием закиси меди и водород даже несмотря на защиту аргоном. Причем окисляется поверхностный слой зерен металла, образуется Cu+Cu2O. В связи с тем, что Cu2O имеет температуру плавления выше на 20 градусов, чем Cu, металл склонен к образованию горячих трещин.

Может возникнуть проблема ее ломкости в горячем состоянии. Активно растворяет в себе кислород с образованием закиси меди и водород даже несмотря на защиту аргоном. Причем окисляется поверхностный слой зерен металла, образуется Cu+Cu2O. В связи с тем, что Cu2O имеет температуру плавления выше на 20 градусов, чем Cu, металл склонен к образованию горячих трещин.

При сварке меди используют также азотно-дуговую сварку. Азот, используемый в качестве инертной среды, обеспечивает лучшую защиту сварочной ванны, более глубокое проплавление при одном и том же токе. Но есть и недостатки: нестабильность дуги, низкая скорость сварки. Поэтому, по-прежнему, для сварки меди используют аргон, так как с ним работать проще, если сравнивать с азотом, и он стоит дешевле, чем гелий.

Теоретически, какая бы надежная газовая защита не была обеспечена, ее все-таки недостаточно: кислород и водород все-равно насыщают расплавленную медь. Для того, чтобы вывести эти вредные газы нужны раскислители. Вот почему не рекомендуется использовать для сварки меди чистую медь как присадочный материал, а с добавлением легирующих элементов. Например, присадочный медный пруток CuSi3 (CuSi3Mn1; БрКМц3-1; ESAB OK Tigrod 19.30) содержит 3,4% кремния и 1,1% марганца, которые связывают кислород и выводят его из расплава.

Например, присадочный медный пруток CuSi3 (CuSi3Mn1; БрКМц3-1; ESAB OK Tigrod 19.30) содержит 3,4% кремния и 1,1% марганца, которые связывают кислород и выводят его из расплава.

Химический состав CuSi3:

- Si 2,8-4,0

- Mn 0,75-1,50

- Fe < 0,30

- Sn <0,20

- Zn < 0,20

- Al <0,01

- Cu остальное

Механические свойства:

Rm 330-370 МПа

Но это не значит, что для сварки нельзя использовать проволоку из медного кабеля или провода, путем снятия диэлектрической изоляции. Сварка в этом случае получается удовлетворительная.

Поверхность медного изделия зачищают до идеального состояния (перед вами должен быть чистый не окисленный блестящий металл).

Подбирать ток лучше не по толщине изделия, а опытным путем. Может показаться, что высокая теплопроводность потребует высокого тока, но не забывайте, что и температура плавления меди ниже, чем у стали. Если дать ток, когда медь хорошо плавится, вполне вероятно, что через несколько десятков миллиметров шва вы прожжете металл. Если же ток будет небольшой, придется долгое время разогревать деталь, пока не начнется процесс оплавления – результатом будет пористость шва. Нужно подобрать оптимальное значение тока между перегревом и недогревом. Подбирать режимы лучше на подходящих отходах производства, а не на деталях, во избежание их порчи. Ориентировочно ток для меди немного меньше, чем для углеродистой стали, хотя опять же, это напрямую зависит от скорости сварки. Для сварки красной меди также понадобятся гораздо большие токи.

Если дать ток, когда медь хорошо плавится, вполне вероятно, что через несколько десятков миллиметров шва вы прожжете металл. Если же ток будет небольшой, придется долгое время разогревать деталь, пока не начнется процесс оплавления – результатом будет пористость шва. Нужно подобрать оптимальное значение тока между перегревом и недогревом. Подбирать режимы лучше на подходящих отходах производства, а не на деталях, во избежание их порчи. Ориентировочно ток для меди немного меньше, чем для углеродистой стали, хотя опять же, это напрямую зависит от скорости сварки. Для сварки красной меди также понадобятся гораздо большие токи.

Как уже было сказано, медь не любит воздействия воздуха. Используйте газовые линзы или сопла с широким каналом для более основательной защиты.

Медные трубопроводы варят следующим способом: скорость небольшая, периодически добавляют присадку. Как только присадка попала в ванну, ее плавят круговыми или другими движениями. Формируют небольшие валики с перехлестом не менее 1/3. Если сварку вести сплошным швом, велика вероятность получить сквозной прожег.

Если сварку вести сплошным швом, велика вероятность получить сквозной прожег.

Великолепно, если ваш инвертор поддерживает импульсный режим работы. Он сильно облегчает процесс. Ток импульса выставляется достаточный для полного расплавления прутка, а время между импульсами побольше, чтобы медь успевала остывать.

Не забывайте про правильную заварку кратера шва. Резкий обрыв дуги приведет к образованию раковины. Если в вашем инверторе есть одноименная функция, настройте оптимальную величину спада тока. Если же такая функция отсутствует, придется кратер заваривать вручную, постепенно увеличивая длину дуги с последующим ее отводом в сторону.

К меню

Блок: 5/7 | Кол-во символов: 4024

Источник: http://svarka-master.ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

Популярные марки

- Сварочная проволока Lincoln Electric LNM (ER 5356, аналог Св-АМг5). Применяется в технологии полуавтоматической сварки с защитным газом аргон для соединения алюминиевых сплавов, где содержание марганца превышает 3%.

- Проволока сварочная ESAB OK Autrod 2209. Применяется для стандартных дуплексных сталей, содержащих 22% Cr, 5% Ni, 3% Mo.

Справка. Проволока марки ПАНЧ-11, производимая российским предприятием, используется для работы с чугунными деталями.

Блок: 5/17 | Кол-во символов: 474

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Сварка бронзы

При пайке бронзы в качестве припоя чаще всего используют латунь или медь с тетраборатом натрия, который в народе известен под названием «бура» и играет роль флюса. При аргонной сварке оловянистых или кремнистых бронз необходимо применять присадочный материал – пруток CuSi3 (CuSi3Mn1).

Безоловянную бронзу БрКМц варят, естественно, также прутком CuSi3Mn1 на постоянном токе (можно с добавлением флюса 34А или ПВ209), для сварки алюминиевой бронзы БрАЖМц10-3-1,5 понадобится «переменка» и присадка Бр АМц.

Бронза хорошо варится методом TIG (у нее низкая температура плавления, при сварке нужно быть предельно внимательным, потому что сплав склонен к перегреву).

Если после сварки шов треснул, необходимо выполнить предварительный подогрев детали на 250 -350 оС. Но в большинстве случаев он не играет такой ролик, как отжиг при температуре 450 – 500 оС после сварки. Эта операция в большинстве случаев является обязательной для снятия внутренних напряжений и «перезапуска» структуры сплава.

Будьте внимательны. При нагреве оловянистых бронз до 550 оС происходит выплавление легкоплавкого компонента – олова. В связи с этим образуются многочисленные дефекты (поры, раковины).

Если несмотря на термическую обработку шов трескается, значит неудачно подобран присадочный материал и его необходимо заменить. В таком случае нужно удалить наплавленный металл (выполнить разделку болгаркой до удаления присадки). Если трещина проходит через кратер шва, необходимо отвести горелку в сторону основного металла.

Читайте про сварку латуни в отдельной статье.

К меню

Блок: 6/7 | Кол-во символов: 1567

Источник: http://svarka-master. ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

Полезные советы

Чтобы досконально знать, как правильно сваривается аргоном нержавейка не стоит пренебрегать рекомендациями опытных сварщиков:

- Работа выполняется минимально короткой дугой, удерживая электрод на максимально близком расстоянии от металла, не затрагивая его. Длинная дуга не прогревает шов на всю глубину, поэтому его ширина увеличивается, а качество ухудшается.

- При проведении ручной сварки, чтобы не допустить окисления, проволоку подают плавно без рывков, не выводя ее из зоны действия аргона.

- О качестве проплава судят по форме наплывов образующихся, когда плавится присадочная проволока. Если они вытянуты вдоль шва — качество хорошее. Овальная или круглая форма свидетельствуют о недостаточном проплавлении.

- При подходе к концу шва величину тока нужно снижать. Резкий отрыв дуги с отведением горелки сопровождается снижением уровня защиты горячего шва, что сказывается на качестве соединения.

При правильном подходе аргонный метод не намного сложнее обычной сварки. Немного потренировавшись, любой желающий освоит его в кратчайшие сроки. Стоимость дополнительного оборудования и материалов окупится возможностью сваривать не только нержавейку, но также медь, бронзу, алюминий и их сплавы.

Блок: 6/6 | Кол-во символов: 1207

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-argonom-nerzhavejku

Сварка магния

Магний – металл серебристо -белого цвета. В чистом виде, без примесей, он редко применяется. Зато в сплавах – часто. Магний в четыре раза легче стали, при этом магниевые сплавы обладают высокой прочностью, благодаря чему они популярны в первую очередь в автомобильной и авиационной промышленности, где стоит первоочередная задача снизить вес изделия. Также они используются в бытовой технике, пневмо- и электроинструменте и т.д.

Рядовые сварщики со сваркой магния сталкиваются не часто, но время от времени могут принести подварить что-нибудь подобное. Поэтому коротко расскажем о том, как сварить этот металл.

Поэтому коротко расскажем о том, как сварить этот металл.

Магний часто сравнивают с алюминием. У этих металлов действительно есть общее – это относительно низкая температура плавления, около 600 — 650 °С и очень тугоплавкий окисел: MgO плавится при 2800°С. Однако плотность расплава у магния ниже, чем у алюминия.

Присадку и детали подготавливают химическим травлением.

Сварку магния ведут переменным током на короткой дуге (так лучше удаляется окисел и эффективней газовая защита). Жидкотекучесть при расплавлении у него высокая, практически, как у воды. Поэтому для формирования обратного валика используют подкладки из стали с канавкой. Сварку деталей толщиной 5-6 мм производят без разделки кромок соединения с подкладкой. Свыше 6 см выполняют V-образную разделку. Прочность сварных швов составляет 60-80% от основного металла.

Присадочный материал

Магниевая присадка – вещь редкая, дефицитная и дорогая. Продается очень мало где, и найти ее трудно. Простым алюминиевым прутком магний не варится. Что же делать, если принесли ремонтировать изделие, а отсутствуют необходимые для этого материалы? Казалось бы, безвыходная ситуация и в ремонте придется отказать. Но не спешите с выводами. Все необходимое вы можете достать в ближайшем магазине сантехники. Приобрести там нужно магниевый анод для водонагревателя, который можно распилить на «лапшу», зачистить – вот и готова присадка!

Что же делать, если принесли ремонтировать изделие, а отсутствуют необходимые для этого материалы? Казалось бы, безвыходная ситуация и в ремонте придется отказать. Но не спешите с выводами. Все необходимое вы можете достать в ближайшем магазине сантехники. Приобрести там нужно магниевый анод для водонагревателя, который можно распилить на «лапшу», зачистить – вот и готова присадка!

На заметку. Где еще есть Мg:

- Поддоны от «Запорожца»;

- Бензопила «Дружба»;

- Авиационные колеса.

Блок: 7/7 | Кол-во символов: 2046

Источник: http://svarka-master.ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/

Отличительные особенности, достоинства и недостатки

Для обеспечения нормального функционирования технологического процесса требуется достаточно сложное и громоздкое оборудование. Это является основным недостатком данного вида сварки. Однако возможность выполнить качественное соединение заготовок материалов, которые другими методами сварить нельзя, делает этот недостаток необходимым условием для проведения работ.

Нержавеющая проволока DEKA ER308LSi 1,6 мм. по 15 кг. Фото DEKA

Следует отметить, что расход аргона и материалов сильно зависит от материала свариваемых заготовок. Это зависит от требований к степени защиты сварочных швов. Самый большой расход аргона требуется при сварке титановых сплавов, несколько меньший — для алюминиевых. Самый маленький расход аргона потребуется для нержавеющих сталей.

Блок: 7/17 | Кол-во символов: 811

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Рекомендации по использованию

Поверхность сварочной проволоки, собственно как и всю околошовную зону перед сваркой требуется зачищать от оксидной пленки, масла, жира, других загрязнений и обезжиривать, например, ацетоном. Одной из причин плохого соединения металла сварного шва и основного металла является как раз плохо зачищенная поверхность.

Блок: 8/17 | Кол-во символов: 345

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Производители

Широкое распространение аргонодуговой сварки заставляет производителей сварочных материалов выпускать максимально большой ассортимент продукции для этого вида сварочных соединений. Самой большой номенклатурой обладают американские и европейские производители: Lincoln Electric и ESAB, а также китайская компания DEKA. Шведский концерн является также производителем обширного спектра полированной проволоки.

Самой большой номенклатурой обладают американские и европейские производители: Lincoln Electric и ESAB, а также китайская компания DEKA. Шведский концерн является также производителем обширного спектра полированной проволоки.

Справка. Порошковые проволоки обладают массой достоинств, производимые многими предприятиями, обладают массой достоинств, что делает их популярным расходным материалов.

Блок: 9/17 | Кол-во символов: 590

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Где купить

Продажей проволоки разных видов, в том числе и для аргонодуговой сварки, занимаются производители и поставщики. Некоторые предприятия, предлагающие качественную и соответствующую стандартам продукцию, представлены в отдельном разделе нашего сайта.

Блок: 10/17 | Кол-во символов: 267

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Сварочная проволока ESAB

Расходный материал в виде сварочной проволоки широко используется в различных сварочных технологиях. Наличие этого продукта в ассортименте производителей, имеющих влияние на рынке сварочных материалов, является обязательным условием. Компания ESAB, как мировой лидер, отличается выпуском видов проволоки широкого назначения, охватывающим все возможные сферы ее применения. Сферы применения Сварочная проволока ESAB востребована в нефтегазовой, судостроительной, машиностроительной, химической и других отраслях промышленности. В…

Наличие этого продукта в ассортименте производителей, имеющих влияние на рынке сварочных материалов, является обязательным условием. Компания ESAB, как мировой лидер, отличается выпуском видов проволоки широкого назначения, охватывающим все возможные сферы ее применения. Сферы применения Сварочная проволока ESAB востребована в нефтегазовой, судостроительной, машиностроительной, химической и других отраслях промышленности. В…

Блок: 11/17 | Кол-во символов: 578

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Сварочная проволока: расход, заправка, подача

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя. Особенности проволоки На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение…

Однако наиболее объективным является значение…

Блок: 12/17 | Кол-во символов: 593

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Производители сварочной проволоки

Проволока является расходным материалом, пользующимся сегодня высоким спросом. Поэтому многие компании: в России и за рубежом — специализируются на выпуске сварочной проволоки. Наиболее значимые производители, а также особенности их продукции, востребованные марки расходников и другая полезная для мастеров информация представлена в данном обзоре. Список стран и заводов-производителей Компании имеют в распоряжении современное оборудование, квалифицированные сотрудники предприятий используют в производстве новейшие…

Блок: 13/17 | Кол-во символов: 577

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Проволока ВТ1

ВТ1-00Cв – самая химически «чистая» российская марка титана. Характеризуется ультранизким содержанием примесей и газов, что определяется сферой применения – сварка титановых изделий марок ВТ1-0 и ВТ1-00. Область применения, назначение Используется в качестве присадочного материала для сварных конструкций из титановых сплавов. Характеристики Основные характеристики титановой проволоки, применяющейся в основном при аргонодуговой сварки вольфрамовым электродом: Производится из технического титана методом холодной или горячей…

Область применения, назначение Используется в качестве присадочного материала для сварных конструкций из титановых сплавов. Характеристики Основные характеристики титановой проволоки, применяющейся в основном при аргонодуговой сварки вольфрамовым электродом: Производится из технического титана методом холодной или горячей…

Блок: 14/17 | Кол-во символов: 568

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Сварочная проволока ER70S

ER70S-6 — омедненная сварочная проволока высокого качества, соответствующая всем российским и мировым стандартам. Область применения, назначение Проволока омедненная (не нужно путать с медными расходными материалами) ER70S-6 используется в сварочных автоматах и полуавтоматах, этот материал производится для работ с деталями, элементами и конструкциями из низколегированной или нелегированной, конструкционной и углеродистой сталей. Широко применяется в различных отраслях промышленности: электроэнергетике, электротехнике,…

Блок: 16/17 | Кол-во символов: 574

Источник: https://kovka-svarka. net/provoloki/argonodugovoi/

net/provoloki/argonodugovoi/

Сварочная проволока СВ08Г2С

Сварочная проволока СВ08Г2С (допустимо также написание Св-08Г2С) является одной из самых распространенных марок присадочных материалов. Данную марку нередко называют универсальной, так как с её помощью выполняется сварка и наплавка. Кроме этого, она используется при изготовлении электродов. Полная информация представлена далее. Область применения, назначение Проволока СВ08Г2С используется для сварки низколегированных и углеродистых сталей, которые находят широкое применение в различных отраслях: машино-, самолето- и…

Блок: 17/17 | Кол-во символов: 562

Источник: https://kovka-svarka.net/provoloki/argonodugovoi/

Количество использованных доноров: 7

Информация по каждому донору:

- http://svarka-master.ru/vy-bor-prisadochnogo-prutka-i-osobennosti-argonodugovoj-svarki-tig-nekotory-h-metallov/: использовано 5 блоков из 7, кол-во символов 13349 (35%)

- http://met-all.

org/obrabotka/svarka/svarka-nerzhavejki-argonom.html: использовано 2 блоков из 5, кол-во символов 3808 (10%)

org/obrabotka/svarka/svarka-nerzhavejki-argonom.html: использовано 2 блоков из 5, кол-во символов 3808 (10%) - https://svarkaipayka.ru/material/svarochnaya-provoloka/prisadochnaya-provoloka-dlya-svarki-argonom.html: использовано 2 блоков из 3, кол-во символов 5356 (14%)

- https://kovka-svarka.net/provoloki/argonodugovoi/: использовано 14 блоков из 17, кол-во символов 7431 (20%)

- https://svarkaed.ru/rashodnye-materialy/flyus-i-svarochnaya-provoloka/prisadochnaya-provoloka-dlya-svarki-argonom.html: использовано 1 блоков из 4, кол-во символов 696 (2%)

- https://svarkaprosto.ru/tehnologii/kak-varit-argonom-nerzhavejku: использовано 3 блоков из 6, кол-во символов 4193 (11%)

- https://metalloy.ru/obrabotka/svarka/nerzhavejki-argonom: использовано 4 блоков из 6, кол-во символов 2939 (8%)

| Проволока / Пруток | Номер сплава по AWS A5.10 | Назначение и свариваемые материалы (марки по ГОСТ и ISO) | Российский аналог (ГОСТ 7871-75) ESAB |

АL99. 7 7 |

~ ER 1100, 1070 | Технический алюминий АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А7, OK 18.01 |

| АL99.5Ti | 1450 | Технический алюминий Повышенная стойкость к образованию трещин и мелкозернистая структура сварного шва АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А85Т, OK 18.11 |

| АLSi 5 | ER 4043 | Алюминий-магний-кремний «Авиаль» АД31, АД33, АД35, АВ, Е 6063, Е 6061, Е 6082, 6151 (6351) Ремонтная сварка литья и поковок из силуминов, содержащих до 7% кремния, в т.ч. АЛ1, АЛ3, АК4, АК6, АК6ч, АК8, Е2014 (слабонагруженные вспомогательные конструкции и автомобильная индустрия) |

Св. АК 5, OK 18.04 |

| ALSi12 | ER 4047 | Алюминий-магний-кремний-медь сплавы, содержащие свыше 7% кремния, в т. ч «Силумин» ч «Силумин»AЛ2, АЛ4, АЛ9, АК9, АК12 (ремонтная сварка литья и поковок) |

~ Св. АК 10 |

| ALMg3 | ~ ER 5654, 5754 | Алюминий-магний «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (слабонагруженные вспомогательные конструкции) |

Св. АМг 3 |

| ALMg 2,7Mn | ER 5554 | Алюминий-магний-марганец «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (в основном применяется для изделий, работающих при температурах более 100 °С) |

~ Св. АМг 3 |

| АLMg 5 | ER 5356 | Алюминий-магний «Магналий» АМг4, АМг5, Е 5086, Е 5083, Е 5056, АМг2, АМг3, Е 5251, Е 5754, Е 5954 (судостроение, транспортные емкости, железнодорожный и автомобильный транспорт) |

Св. АМг 5, ОК 18.15 |

| АLMg 4,5 Mn | ER 5183 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (изделия стойкие к морской воде, железнодорожный и автомобильный транспорт, емкости для молочной и пивоваренной промышленности, криогенные сосуды) |

~ Св. АМг 5, ОК 18.16 АМг 5, ОК 18.16 |

| АLMg 4,5Mn Zr | 5087 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% с повышенной стойкостью против трещин и коррозии (судостроение, транспортные емкости, железнодорожный и автомобильный транспорт) |

Св. 1557 |

| AlMg 5Mn | ER 5556 | Алюминий-магний-марганец «Магналий» АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (высокопрочные конструкции для ВПК и строительной индустрии, транспортные емкости) |

~ Св. АМг 5, ОК 18.20 |

| ALMg 6Zr | — | Алюминий-магний «Магналий» АМг5, АМг6, АМг61, Е 5086, Е 5056 и другие сплавы с содержанием магния менее 5% с повышенной прочностью и коррозионной стойкостью (судостроение, высокопрочные конструкции для ВПК и авиационной промышленности) |

Св. АМг 61, ~ Св. АМг 6, ОК 18.22 АМг 61, ~ Св. АМг 6, ОК 18.22 |

| ALCu 6Mn Zr Ti | ER 2319 | Алюминий-медь-марганец «Дюраль» 1201, 1205, Е 2219, Е 2014, Е 2036 (высокопрочные сварные конструкции с термической обработкой для ВПК и других применений) |

~ Св. 1201 |

Технология аргонодуговой сварки алюминия и его сплавов

Аргонодуговым способом сваривают различные типы соединений алюминия и сплавов на его основе. В зависимости от толщины свариваемых элементов применяют аргонодуговую сварку неплавящимся вольфрамовым (с присадкой и без нее), а также плавящимся электродами.

Аргонодуговая сварка неплавящимся вольфрамовым электродом — лучший способ соединения тонколистового алюминия, не уступает по производительности сварке по флюсу и аргонодуговой сварке плавящимся электродом толстолистового алюминия.

Качество швов при аргонодуговой сварке алюминия и сплавов на его основе зависит от чистоты аргона, поэтому он должен не иметь следов влаги и содержать не более 0,03% кислорода и не более 0,3% азота. Хорошие (плотные) швы получаются также при сварке в защитной смеси из 65% гелия и 35% аргона.

Хорошие (плотные) швы получаются также при сварке в защитной смеси из 65% гелия и 35% аргона.

При сварке вольфрамовым электродом стыковых соединений металла толщиной до 3 мм кромки не скашиваются. В соединениях металла толщиной до 6 мм делают односторонний скос кромок с общим углом раскрытия 60—90° и притуплением в стыке до 1,5 мм, а при толщине металла до 9 мм — такой же скос кромок, но с притуплением до 2,5 мм.

Металл толщиной до 20 мм сваривают с двусторонним скосом кромок и углом раскрытия 60—90°, с притуплением 3 мм или односторонней рюмкообразной подготовкой кромок с углом раскрытия 40—60°, радиусом закругления у основания разделки 5 мм и притуплением в стыке 3 мм.

Металл толщиной до 6 мм сваривают односторонним швом на подкладке. При толщине металла более 6 мм после выполнения шва с одной стороны вырубают корень этого шва и стык затем сваривают с обратной стороны. В том случае, когда за один проход не удается заполнить разделку, сварку выполняют в два прохода, причем первый проход делают без присадки с полным проплавлением стыка, а второй — с присадкой для заполнения разделки и получения необходимого усиления шва.

При сварке алюминия и его сплавов в инертных газах раскисляющий флюс не применяется. Вместе с тем аргон даже самого высокого качества содержит некоторое количество кислорода, достаточное для образования пленок окислов жидкого металла.

Если в процессе сварки пленки окислов не разрушаются, то металл шва засоряется ими и в отдельных местах сварного соединения может образоваться несплавление кромок, а также несплавление присадочного металла с основным. Разрушить же эти пленки можно лишь в том случае, если сварочная ванна (изделие) будет катодом.

Тогда с поверхности жидкой ванны и соседних с ней зон менее нагретого металла происходит вырывание металлических частиц (катодное распыление металла). Вследствие катодного распыления пленки окислов, образующиеся в сварочной ванне, разрушаются, что обеспечивает хорошее сплавление кромок и формирование шва без применения флюса.

Изделие может быть катодом как при сварке постоянным током обратной полярности, так и при сварке переменным током. В последнем случае катодное распыление и, следовательно, очищение сварочной ванны от окислов происходит в полупериоды обратной полярности тока.

В последнем случае катодное распыление и, следовательно, очищение сварочной ванны от окислов происходит в полупериоды обратной полярности тока.

Поскольку ток обратной полярности (плюс на электроде) нельзя использовать из-за перегрева электрода, а прямой из-за необходимости очищения сварочной ванны от пленок окислов, аргонодуговую сварку алюминия вольфрамовым электродом выполняют переменным током.

Аргонодуговая сварка алюминия плавящимся электродом выполняется постоянным током обратной полярности. Переменный ток при такой сварке не применяется. Для питания дуги переменным током используют стандартные сварочные трансформаторы с осцилляторами и стабилизаторами, а для питания постоянным током — преобразователи с падающей, жесткой или возрастающей внешней характеристикой.

Для сварки разноименных алюминиевых сплавов, обеспечивающих сварным соединениям повышенную стойкость против горячих трещин, рекомендуется применять следующие марки проволок:

Марки свариваемых сплавов | Марки сварочной проволоки |

АДО+АМц | СвА5 |

АДО+АМгЗ | СвАМг6 |

АДО+АМг5 | СвАМг6 |

АДО+АМг6 | СвАМг6 |

АДЦ+АМгЗ | СвАМг6 |

АДЦ+АМг5 | СвАМг6 |

АДЦ+АМг6 | СвАМг6 |

Марки свариваемых сплавов | Марки сварочной проволоки |

АМг3+АМг5 | СвАМг6 |

АМг3+АМг6 | СвАМг6 |

АМг5+1915 | СвАМг6, Св1557 |

АМг6+1915 | Св1557 |

АД31+АМцС | СвАК5 |

АД31+АМгЗ | СвАМг6 |

АД31+АМг6 | СвАМг6 |

АД51+АМг6 | СвАМг6 |

Состав газообразного аргона должен быть следующим:

Марка аргона | Содержание, % | |||

Аг | О2 | Н1 | Влага при давлении 760 мм рт. | |

А | Не менее 99,99 | Не более 0,003 | 0,01 | 0,03 |

Б | Не менее 99,96 | Не более 0,005 | 0,04 | 0,03 |

Состав газообразного гелия, применяемого для сварки (%):

Содержание | Гелий высокой чистоты |

Гелия (не менее) | 99,985 |

Водорода (не более) | 0,0025 |

Азота (не более) | 0,005 |

Кислорода (не более) | 0,002 |

Углеводородов (не более) | 0,003 |

Неона (не более) | 0,002 |

Точка росы (не выше) | -55°С |

При автоматической аргонодуговой сварке вольфрамовым электтродом горелка (мундштук) обычно располагается вертикально, а присадка подается механизмом автомата со стороны, противоположной направлению сварки.

Сварка плавящимся электродом может выполняться автоматом и шланговым полуавтоматом. При полуавтоматической сварке горелку наклоняют под углом 60—80° к плоскости изделия и перемещают углом вперед или углом назад с небольшими плавными поперечными колебаниями или без колебаний. При автоматической сварке горелку располагают вертикально.

Улучшение свойств алюминиевых сплавов, изготовленных методом аддитивного производства «проволока + дуга» — Обзор

М.М. Тауфик родился в Кафрелшейхе, Египет, в 1988 году. Он получил степень бакалавра наук. степень в области машиностроения Университета Кафрелшейх, Кафрелшейх, Египет, в 2010 году и степень магистра. получил степень в области машиностроения в Университете Бенха, Бенха, Египет, в 2017 году. В настоящее время он получает степень доктора философии в Университете Кафрелшейха, Египет, на факультете машиностроения.В настоящее время он работает научным сотрудником на инженерном факультете Университета Кафрелшейх, Египет. Его исследовательские интересы включают технологию производства, обработку материалов и аддитивное производство. Является автором более 3-х статей.

Его исследовательские интересы включают технологию производства, обработку материалов и аддитивное производство. Является автором более 3-х статей.

М.М. Немат-Алла родился в Эль-Дакахлии, Египет, в 1964 году. Он получил степень бакалавра наук. степень в мех. Инженер по проектированию и производству, инженерный факультет, Университет Мансура, Мансура, Египет, в 1987 г. и степень магистра. степень в мех.Инженер по проектированию и производству из Университета Асьют, Египет, в 1993 г., и степень доктора философии в области механики. Дизайн и производство Инженер Университет Сидзуока, Япония, в 1999 году. В настоящее время он работает исполняющим обязанности президента Нового Каирского технологического университета, Египет. Его исследовательские интересы включают технологию производства, обработку материалов, функционально классифицированные материалы и аддитивное производство. Является автором более 38 статей.

М.М. Девидар родился в Эль-Дакахлии, Египет, в 1966 году. Он получил B.S. степень в мех. Инженер по проектированию и производству, инженерный факультет, Университет Миниа, Египет, в 1990 г. и степень М.С. степень в мех. Инженер по проектированию и производству из Университета Миниа, Египет, в 1995 г., и степень доктора философии в области механики. Инженер по проектированию и производству, Университет Лидса, Англия, в 2002 году. В настоящее время он работает деканом Высшего инженерно-технологического института, Кафр-Эль-Шейх, Египет. Его исследовательские интересы включают технологию производства, обработку материалов и аддитивное производство.Является автором более 53 статей.

Он получил B.S. степень в мех. Инженер по проектированию и производству, инженерный факультет, Университет Миниа, Египет, в 1990 г. и степень М.С. степень в мех. Инженер по проектированию и производству из Университета Миниа, Египет, в 1995 г., и степень доктора философии в области механики. Инженер по проектированию и производству, Университет Лидса, Англия, в 2002 году. В настоящее время он работает деканом Высшего инженерно-технологического института, Кафр-Эль-Шейх, Египет. Его исследовательские интересы включают технологию производства, обработку материалов и аддитивное производство.Является автором более 53 статей.

© 2021 Авторы. Опубликовано Elsevier BV

(PDF) Проволочно-дуговое аддитивное производство алюминиевых сплавов: обзор

компонента Al-ER5087 и вывод о том, что предел текучести (YS),

предел прочности при растяжении (UTS) и микротвердость выросли

линейно, но без изменения удлинения. Гу и др. [27] показали влияние свойств проволоки

на наплавку Al-ER4043, нанесенную методом WAAM на основе

CMT-PADV. Качество проволоки

Качество проволоки

повлияло на стабильность наплавки. Гладкая и чистая проволока улучшает стабильность подачи проволоки

. Гу и др. [28] экспериментировали с компонентом из алюминиевого сплава

Al-2319, осажденным методом CMT-PADV, и пришли к выводу, что, по сравнению с

, процесс CMT-PADV устраняет пористость. ниже

подвод тепла может улучшить структуру зерна, и наблюдается равномерное распределение

YS, UTS и удлинение. Чжан и др. [29] применили

вибраций при WAAM-осаждении алюминиевого сплава.На рис. 5

показаны результаты EBSD для распределения ориентации зерен. На рис. 5а–г

указана морфология зерна. На рис. 5д–з показано распределение зерен

размером менее 20 мм. Зона более мелкого зерна наблюдается на прослойках

невибрационного наплавленного материала, что видно на рис. 5e.

при увеличении виброускорения более чем на 15 м/с

2

более мелкая

зона зерен исчезает, как показано на рис.

, уменьшает размер пор и снижает пористость с 6.66%

до 1,52%.

6. Проблемы, связанные с WAAM алюминия

Основные проблемы, возникающие при выполнении WAAM алюминия

и его сплавов: 1) Пористость [28]: определенное количество водорода

требуется для образования пузырьков, образующихся в сварочной ванне. . Когда

содержание водорода превышает требуемый уровень, возникает пористость. Это

приводит к низкой механической прочности наплавленного компонента, 2)

Остаточное напряжение при растяжении [18]: это напряжение, возникающее, когда

на наплавленный материал не действует внешняя сила, которая влияет

на усталостную прочность и механические свойства.3) Трещины и деформации

[29]: Трещины будут развиваться, когда значение остаточного напряжения

превысит предел прочности материала на растяжение.

деформация будет развиваться, когда остаточное напряжение находится между пределом прочности и

пределом текучести. 4) Расслоение [3]: это разделение слоев, примыкающих друг к другу в наплавленном материале. В основном это происходит из-за неправильного повторного плавления нижележащего слоя

4) Расслоение [3]: это разделение слоев, примыкающих друг к другу в наплавленном материале. В основном это происходит из-за неправильного повторного плавления нижележащего слоя

при нанесении нового слоя металла

. 5) Обычный WAAM не подходит для производства

компонентов из специального сплава алюминия и его сплавов, для этого

сделать обязательным переход на двухпроволочный метод [1] и 6) разработку турбулентной сварочной ванны при наплавке алюминия серий 7ххх,

,и 6ххх [3].

7. Заключение

WAAM представляет собой автоматический производственный процесс, который

контролируется компьютерной системой управления. Он наиболее подходит для изготовления деталей сложной и неправильной формы. Для наплавки металла можно использовать уже существующие

методы сварки. Скорость наплавки металла

зависит от типа используемого метода сварки

и подводимого тепла. WAAM может эффективно применяться там, где требуется меньшее использование

материалов и меньшая общая стоимость компонентов. Компоненты WAAM

Компоненты WAAM

в основном пострадали от остаточных напряжений, пористости и расслоения

. Большинство исследователей сосредоточились на феномене пористости

. Дальнейшие исследования остаточных напряжений и дефектов расслоения улучшат его возможности.

Заявление об авторском вкладе CRediT

K.E.K. Вимал: концептуализация, методология. М. Навин

Шринивас: Письмо — оригинальный черновик. Сону Раджак: Расследование.

Декларация о конкурирующих интересах

Авторы заявляют, что у них нет известных конкурирующих

финансовых интересов или личных отношений, которые могли бы

повлиять на работу, представленную в этой статье.

Благодарность

Авторы выражают благодарность Национальному технологическому институту,

Патна, Индия за финансирование в рамках схемы проекта SEED —

NITP/3037/19 & Dt. 02 – 09 – 2019.

Ссылки

[1] D. Ding, Z. Pan, S. van Duin, H. Li, C. Shen, Изготовление компонентов Superior NiAl из бронзы

с помощью дугового аддитивного производства, Материалы 9 (8) (2016)

652, https://doi. org/10.3390/ma9080652.

org/10.3390/ma9080652.

[2] С.Сурьякумар, К.П. Карунакаран, А. Бернард, У. Чандрасекар, Н.

Рагхавендер, Д. Шарма, Моделирование сварного шва и оптимизация процесса в

Гибридное многоуровневое производство, вычисл. Помощь Des. 43 (4) (2011) 331–344.

[3] B. Wu, Z. Pan, D. Ding, D. Cuiuri, H. Li, J. Xu, J. Norrish, Обзор проволочной дуги

Аддитивное производство металлов: свойства, дефекты и качество

улучшение, Производ. Процесс. 35 (2018) 127–139.

[4] Ю. Ли, Дж.Xiong, Z. Yin, Стабильность тонкостенных деталей в расплавленной ванне в роботизированном аддитивном производстве на основе GMA-

с наплавкой в различных положениях, Роб. вычисл.

Интегр. Произв. 56 (2019) 1–11.

[5] D. Ding, Z. Pan, D. Cuiuri, H. Li, Многогранная перекрывающаяся модель для роботизированного аддитивного производства проволоки и дуги

(WAAM), Rob. вычисл. интегр. Произв. 31

(2015) 101–110.

[6] A. Busachi, J. Erkoyuncu, P. Colegrove, F. Martina, J. Ding, Designing a WAAM

Erkoyuncu, P. Colegrove, F. Martina, J. Ding, Designing a WAAM

производственной системы для оборонных приложений, Procedia Cirp.37 (2015)

48–53.

[7] Ю.В. Williams, F. Martina, AC Addison, J. Ding, G. Pardal, P. Colegrove, Wire +

Arc Additive Manufacturing, Mater. науч. Технол. 32 (7) (2016) 641–647.

[8] B. Cong, J. Ding, S. Williams, Влияние режима дуги в процессе холодного переноса металла

на пористость сплава Al-6,3% Cu, полученного аддитивным способом, Int. Дж. Адв. Произв.

Техн. 76 (9-12) (2015) 1593–1606.

[9] X. Bai, H. Zhang, G. Wang, Моделирование движущегося индукционного нагрева, используемого в качестве вторичного источника тепла в аддитивном производстве на основе сварки, Int.Дж. Адв.

Производ. Технол. 77 (1-4) (2015) 717–727.

[10] П.А. Colegrove, J. Donoghue, F. Martina, J. Gu, P. Prangnell, J. Hönnige,

Применение методов объемной деформации для микроструктур и материалов

улучшение свойств и контроль остаточного напряжения и деформации в аддитивных компонентах

Скр. Матер. 135 (2017) 111–118.

Матер. 135 (2017) 111–118.

[11] С. Коу, Ю. Ле, Структура зерен и растрескивание при кристаллизации в сварных швах колебательной дугой

алюминиевого сплава 5052, MTA 16 (7) (1985) 1345–1352.

[12] H. Geng, J. Li, J. Xiong, X. Lin, D. Huang, F. Zhang, Формирование и улучшение

волнистости поверхности для аддитивного производства 5A06 алюминиевый сплав

компонент с системой GTAW, Быстрый прототип. Ж. 24 (2) (2018) 342–350.

[13] H. Geng, J. Li, J. Xiong, X. Lin, F. Zhang, Оптимизация подачи проволоки для аддитивного производства на основе GTAW

, J. Mater. Процесс. Технол. 243 (2017) 40–47.

[14] Х. Гэн, Дж. Ли, Дж. Сюн, С. Лин, Ф.Чжан, Геометрические ограничения и предел прочности при растяжении

свойства проволоки и электродугового аддитивного производства 5A06 детали из алюминиевого сплава,

J. Mater. англ. Выполнять. 26 (2) (2017) 621–629.

[15] Дж.Ю. Бай, К.Л. Ян, С.Б. Лин, Б.Л. Донг, К.Л. Вентилятор, механические свойства компонентов 2219-Al

, изготовленных методом аддитивного производства с TIG, Int. Дж. Адв. Произв.

Дж. Адв. Произв.

Техн. 86 (1-4) (2016) 479–485.

[16] Z. Qi, B. Cong, B. Qi, H. Sun, G. Zhao, J. Ding, Микроструктура и механические свойства

двухпроволочных + дуговых аддитивных сплавов Al-Cu-Mg, J

Mater Process Tech.255 (2018) 347–353.

[17] Z. Qi, B. Qi, B. Cong, H. Sun, G. Zhao, J. Ding, Microstructure and Mechanical

свойства проволоки + дуги аддитивного производства 2024 алюминиевый сплав

компоненты: после осаждения и после термообработки, J. Manuf. Процесс. 40

(2019) 27–36.

[18] R. Sun, L. Li, Y. Zhu, W. Guo, P. Peng, B. Cong, L. Liu, Микроструктура, остаточная

алюминиевый сплав с лазерной ударной обработкой, J.Сплав. комп. 747 (2018) 255–

265.

[19] Y. Luo, J. Li, J. Xu, L. Zhu, J. Han, C. Zhang, Влияние импульсной дуги на металл

капельное осаждение по проектируемому режиму переноса в проволочно-дуговой добавке

Производство, J. Mater. Процесс. Технол. 259 (2018) 353–360.

[20] В. Цзо, Л. Ма, Ю. Лу, С.Ю. Ли, З. Цзи, М. Дин, Влияние температуры обработки раствора

на микроструктуру и механические свойства гибрида TIG-MIG

, изготовленного дуговой добавкой из алюминиевого сплава 5356, Мет.Матер. Междунар. 24 (6) (2018)

1346–1358.

[21] А.С. Haselhuhn, M.W. Bur, B. Wijnen, P.G. Sanders, JM Pearce, Structure-

отношения свойств обычных алюминиевых сплавов для сварки, используемых в качестве исходного сырья

для трехмерной металлической печати на основе GMAW, Mater. науч. Eng., A 673 (2016) 511–523.

[22] А. Хоргар, Х. Фостерволл, Б. Найхус, X. Рен, М. Эрикссон, О.М. Akselsen, Additive

, производство с использованием WAAM с проводом AA5183, J. Mater. Процесс. Технол.259

(2018) 68–74.

К.Е.К. Вимал, М. Навин Шринивас и С. Раджак Materials Today: Proceedings 41 (2021) 1139–1145

1144

(PDF) Дуговая сварка алюминиевого сплава AlMg5Mn с пониженным энергопотреблением (GMAW) )

Materials 2020, 13, 2671 21 из 22

Авторский вклад: Conceptualization, MG и П. Х.; расследования, П.Х., Я.А. и Дж. С.; методология, П.Н.,

Х.; расследования, П.Х., Я.А. и Дж. С.; методология, П.Н.,

Ю.А. и Дж. С.; Администрация проекта, Дж.ПБ; надзор, J.P.B.; написание — первоначальный вариант, М.Г. Все авторы

прочитали и согласились с опубликованной версией рукописи.

Финансирование: Это исследование не получило внешнего финансирования.

Конфликт интересов: Авторы заявляют об отсутствии конфликта интересов.

Ссылки

1. Dorn, L. Schweißverhalten von Aluminium und seinen Legierungen. Матер. Materialwissenschaft und

Werkstofftechnik 1998, 29, 412–423.

2. Могила М.Beitrag zum MIG- und WIG-Schweißen von Aluminiumlegierungen. In Aachener Berichte

Fügetechnik; Дилтей, У., изд.; Shaker Verlag: Дюрен, Германия, 1998; Том 3.

3. Аттаран, М. Рост 3D-печати: преимущества аддитивного производства по сравнению с традиционным

производством. Автобус. Гориз. 2017, 60, 677–688.

4. Форд С.; Despeisse, M. Аддитивное производство и устойчивость: предварительное исследование преимуществ

и проблем. Дж.Чистый. Произв. 2016, 137, 1573–1587.

Дж.Чистый. Произв. 2016, 137, 1573–1587.

5. Гонсалес, Дж.; Родригес, И.; Прадо-Серкейра, Х.Л.; Диегес, JL; Перейра, А. Аддитивное производство с использованием сварки GMAW

и технологии CMT. Процедиа Мануф. 2017, 13, 840–847.

6. Бай, Дж.; Дин, HL; Гу, JL; Ван, XS; Цю, Х. Эволюция пористости в аддитивно изготовленном алюминиевом сплаве

при воздействии высоких температур. ИОП конф. сер.матер. науч. англ. 2017, 176, 012045.

7. Карунакаран, К.П.; Сурьякумар, С .; Пушпа, В.; Акула, С. Недорогая интеграция аддитивных и субтрактивных процессов

для производства гибридных слоев. Робот. вычисл. -Интегр. Произв. 2010, 26, 490–499.

8. Вейга Ф.; Дель Вал, А.Г.; Суарес, А .; Алонсо, У. Анализ процесса обработки деталей из титана Ti6Al-4V

, изготовленных компанией Wire Arc Additive Manufacturing (WAAM). Материалы 2020, 13, 766.

9. Гу, Дж.; Конг, Б.; Дин, Дж.; Уильямс, SW; Чжай, Ю. Аддитивное производство алюминия Wire+Arc. In

In

Proceedings of the 25th Annual International Solid Freeform Fabrication Symposium, Austin, TX, USA, 4–

6 августа 2014 г.; Бурелл, Д.Л., изд.; Техасский университет: Остин, Техас, США, 2014 г.

10. Уильямс, С.В.; Мартина, Ф .; Аддисон, AC; Дин, Дж.; Пардал, Г.; Colegrove, P. Добавка Wire + Arc

Производство. Матер. науч. Технол. 2015, 32, 451–458.

11. Конг Б.; Дин, Дж.; Уильямс, С. Влияние дугового режима в процессе холодного переноса металла на пористость алюминиевого сплава

, изготовленного из алюминия-6.Сплав 3%Cu. Междунар. Дж. Адв. Произв. Технол. 2015, 76, 1593–1606.

12. Гу, Дж.; Дин, Дж.; Уильямс, SW; Гу, Х .; Карта.; Чжай Ю. Влияние межслойной холодной обработки давлением и термообработки после осаждения

на пористость алюминиевых сплавов, изготовленных аддитивным способом. Дж. Матер. Процесс.

Техн. 2016, 230, 26–34.

13. Конг Б.; Ци, З .; Ци, Б.; Солнце, Х .; Чжао, Г .; Дин, Дж. Сравнительное исследование тонкостенной и блочной конструкции

, изготовленной аддитивным способом, с использованием Al-6. Сплав 3% Cu с использованием процесса переноса холодного металла. заявл. науч. 2017, 7, 275.

Сплав 3% Cu с использованием процесса переноса холодного металла. заявл. науч. 2017, 7, 275.

14. Фанг, X.; Чжан, Л.; Ли, Х .; Ли, К .; Хуанг, К .; Лу, Б. Эволюция микроструктуры и механическое поведение алюминиевых сплавов

2219, аддитивно изготовленных методом холодного переноса металла. Материалы 2018, 11, 812.

15. Чжан, К.; Ли, Ю .; Гао, М .; Цзэн, X. Аддитивное производство проволочной дуги из сплава Al-6Mg с использованием дуги с переменной полярностью

для холодного переноса металла в качестве источника питания. Матер.науч. англ. 2018, А711, 415–423.

16. Гу, Дж.Л.; Дин, Дж. Л.; Конг, BQ; Бай, Дж.; Гу, HM; Уильямс, SW; Чжай, Ю.К. Влияние свойств проволоки

на качество и эксплуатационные характеристики алюминиевых деталей, изготовленных методом дуговой сварки с присадкой. Доп. Матер. Рез.

2014, 1081, 210–214.

17. Райан, Э.М.; Сабин, Т.Дж.; Уоттс, Дж. Ф.; Уайтинг, М. Дж. Влияние параметров сборки и партии проволоки на пористость проволоки

и дуги, изготовленной с добавками из алюминиевого сплава 2319. Дж. Матер. Процесс. Технол. 2018, 262,

Дж. Матер. Процесс. Технол. 2018, 262,

577–584.

18. Дерекар К.; Лоуренс, Дж.; Мелтон, Дж.; Аддисон, А .; Чжан, X .; Сюй, Л. Влияние межпроходной температуры на

дуговое аддитивное производство (WAAM) компонентов из алюминиевого сплава. В материалах 71-й ежегодной ассамблеи и международной конференции IIW

, Бали, Индонезия, 15–20 июня 2018 г.; Международный институт сварки

: Бали, Индонезия, 2018 г.

19. Гэн, Х.; Ли, Дж.; Сюн, Дж.; Лин, X. Оптимизация межпроходной температуры и тепловложения для проволоки и дуги

аддитивного производства из алюминиевого сплава 5А06. науч. Технол. Сварка. Присоединиться. 2016, 22, 472–483.

20. Конг Б.; Оуян Р.; Ци, Б.; Дин, Дж. Влияние процесса холодного переноса металла и его тепловложения на сварной шов

Геометрия валика и пористость сварных швов алюминиево-медных сплавов. Редкая встреча. Матер. англ. 2016, 45, 606–611.

Система AM, использующая сварку TIG и робота, опирается на гибкий корпус для защиты от газа

Сварка является естественной отправной точкой для аддитивного производства. При сварке металл добавляется при расплавлении ради прочности, которую он будет иметь при затвердевании. Поэтому логичным шагом является создание 3D-форм путем сварки слоев. Действительно, электронно-лучевое аддитивное производство зародилось в компании, известной своими сварочными системами. Можно ли использовать стандартную технологию дуговой сварки для аддитивного производства?

При сварке металл добавляется при расплавлении ради прочности, которую он будет иметь при затвердевании. Поэтому логичным шагом является создание 3D-форм путем сварки слоев. Действительно, электронно-лучевое аддитивное производство зародилось в компании, известной своими сварочными системами. Можно ли использовать стандартную технологию дуговой сварки для аддитивного производства?

Вроде бы да. Крэнфилдский университет Великобритании уже много лет изучает этот вопрос. Исследователи из Центра исследований в области сварки разработали процесс аддитивного производства проволоки и дуги (WAAM), используя дуговую сварку вольфрамовым электродом (также известную как вольфрамовая сварка в среде инертного газа или сварка TIG) для изготовления форм из металлов, начиная от алюминия и заканчивая никелевыми сплавами.BAe Systems использовала этот процесс для изготовления лонжерона крыла из титанового сплава длиной 1,2 метра.

Чтобы в конечном итоге упростить применение этого процесса в производстве, исследователи Крэнфилда предприняли еще один шаг, интегрировав WAAM с роботом, что означает, что процесс, использующий стандартную сварку, может применяться со стандартным устройством автоматизации. Однако проблема в этом заключается в загрязнении кислородом. Для некоторых сплавов кожух из инертного газа сварочной горелки является достаточной защитой от загрязнения, но титан особенно подвержен реакции с остаточным кислородом, что приводит к окислению поверхности.Поэтому использование WAAM с роботом требовало защиты от этого.

Однако проблема в этом заключается в загрязнении кислородом. Для некоторых сплавов кожух из инертного газа сварочной горелки является достаточной защитой от загрязнения, но титан особенно подвержен реакции с остаточным кислородом, что приводит к окислению поверхности.Поэтому использование WAAM с роботом требовало защиты от этого.

Команда Cranfield решила эту проблему, работая с компанией Huntingdon Fusion Techniques (HFT), занимающейся технологиями сварки. Гибкие корпуса, разработанные этой компанией, вмещают робота и обеспечивают защиту от инертного газа на протяжении всего процесса сборки AM. Первоначальный небольшой корпус от компании содержал только сварочную головку и использовался для испытаний, в то время как корпус, показанный выше, имеет объем 27 кубических метров.Узнайте больше о технологии корпуса, обеспечивающей это роботизированное аддитивное производство, в этой статье на сайте HFT.

Можно ли сварить алюминий без газа? >> Возможно ли?

Сварка MIG или TIG выполняется с использованием инертного газа, чтобы обеспечить бескислородную среду вокруг алюминиевого материала и, следовательно, помочь вам выполнить чистый сварной шов. Но что, если у вас закончился бензин и осталось сделать всего несколько сварных швов, прежде чем вы закончите свой проект?Может быть трудно понять, какие припасы могут помочь вам, а какие пригодятся только для того, чтобы навредить вашему карману.

Но что, если у вас закончился бензин и осталось сделать всего несколько сварных швов, прежде чем вы закончите свой проект?Может быть трудно понять, какие припасы могут помочь вам, а какие пригодятся только для того, чтобы навредить вашему карману.

Можно ли сваривать алюминий без газа? Да, алюминий можно сваривать без газа в вакуумной камере. Однако , сварка алюминий без газа подвергнет металл воздействию кислорода воздуха, циркулирующего вокруг вашего рабочего места, и сделает сварку менее надежной.

Сварка конструкций никогда не должна выполняться без инертного газа, потому что соединения не могут надежно держаться.Косметические работы иногда могут быть выполнены без использования газа, но структурные работы не могут быть выполнены. Сварка алюминия должна выполняться с использованием газа, особенно если проект носит структурный характер.

Хотя вы не можете сваривать конструкционные компоненты без помощи инертного газа, технически возможно сваривать без него больше косметических компонентов. Опытный сварщик сможет извлечь максимум из любой ситуации, как бы далека она ни была от идеальной, не так ли? Можно предположить, что сварку можно выполнять на открытом воздухе, если не требуется большой вес.

Опытный сварщик сможет извлечь максимум из любой ситуации, как бы далека она ни была от идеальной, не так ли? Можно предположить, что сварку можно выполнять на открытом воздухе, если не требуется большой вес.

Итак, можно ли сварить алюминий без газа?