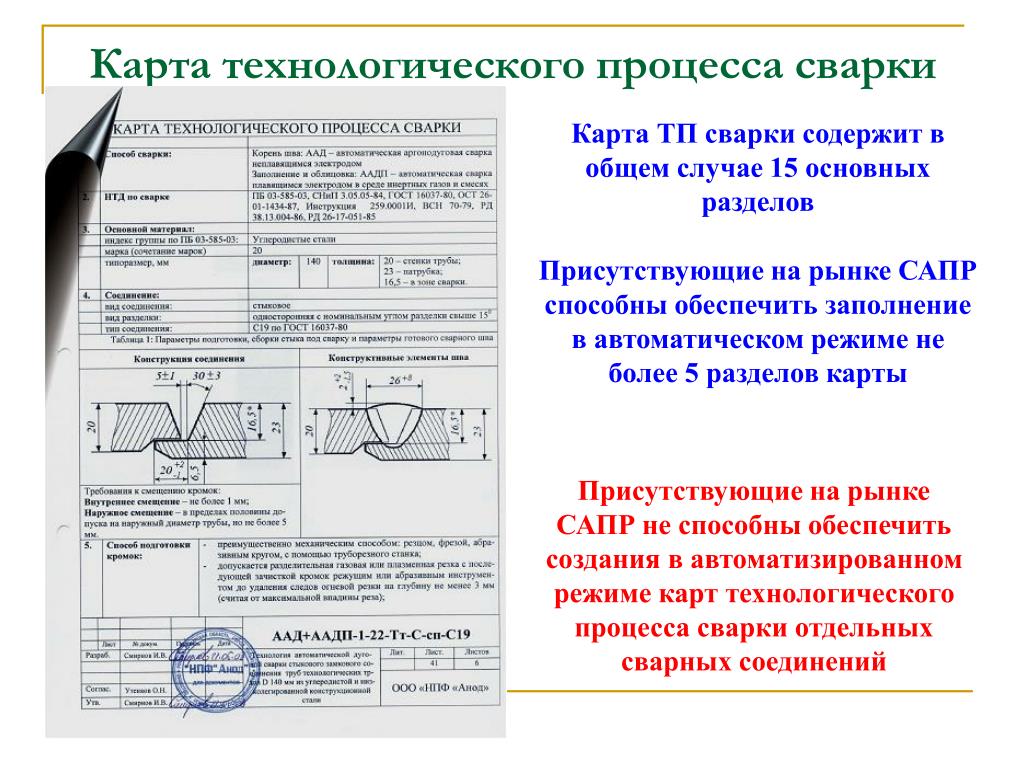

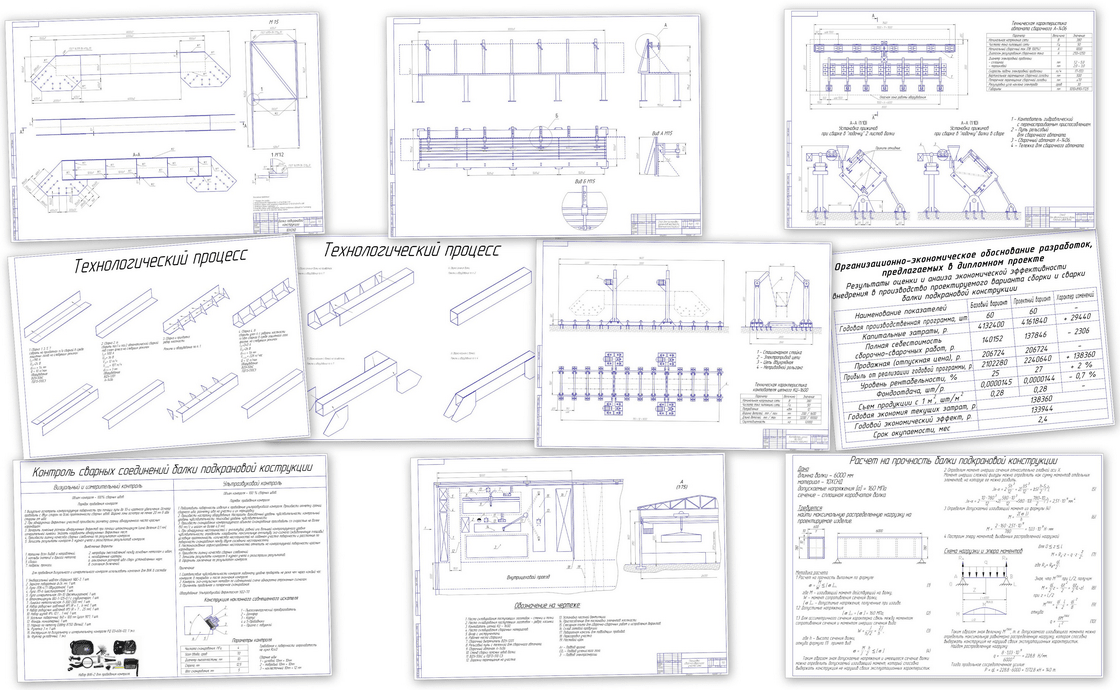

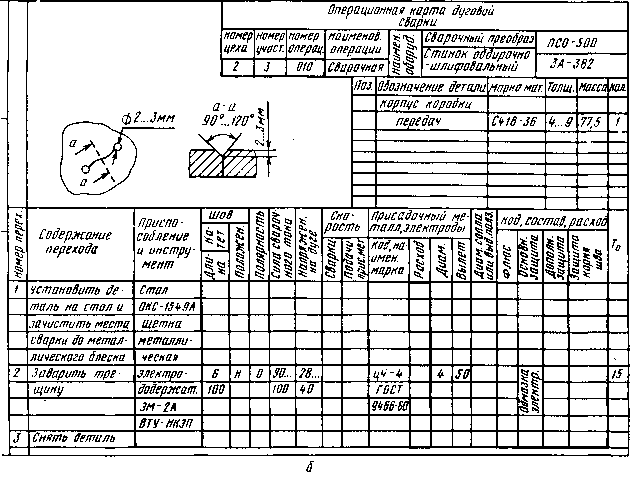

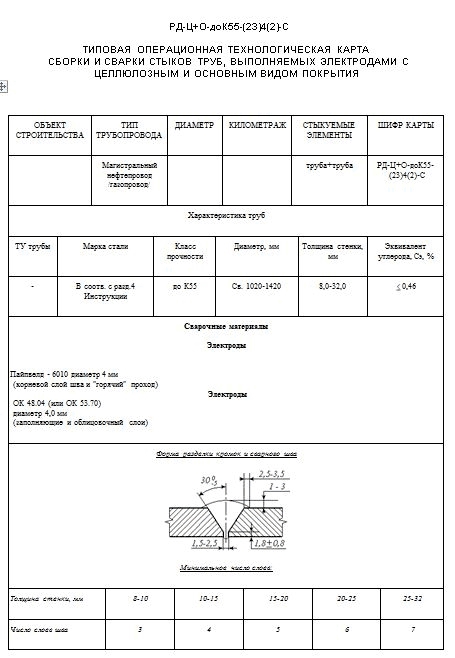

Карта технологического процесса сварки

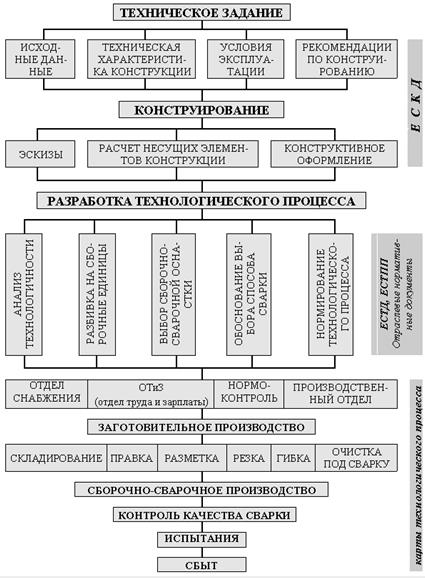

Проектирование соединительных узлов различного назначения предусматривает расчёт прочности при нагрузках. Воздействие разнонаправленных сил на сварочный шов требует особого подхода, поэтому инженер-проектировщик должен кратко изложить свои требования и донести их до исполнителя.

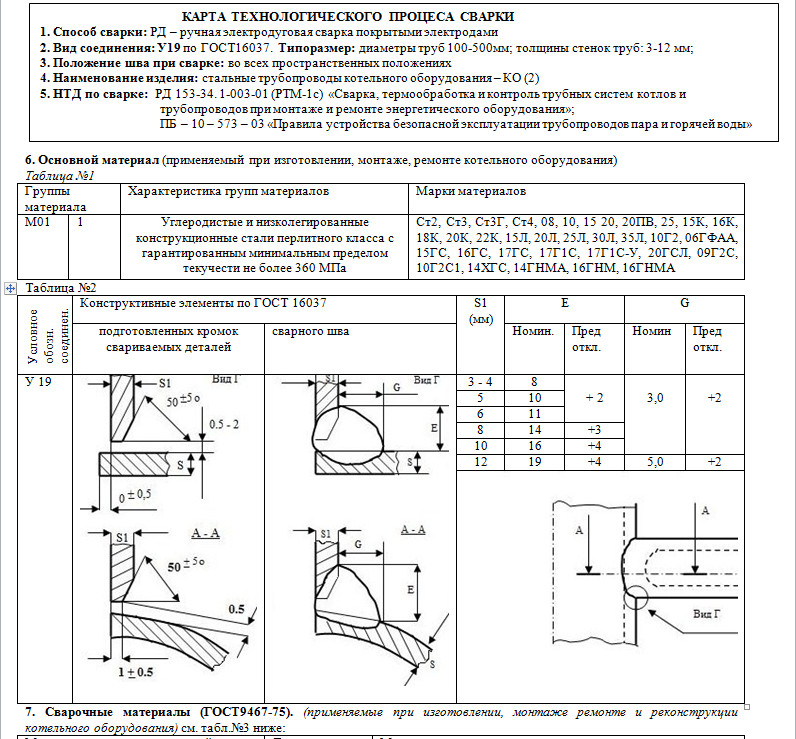

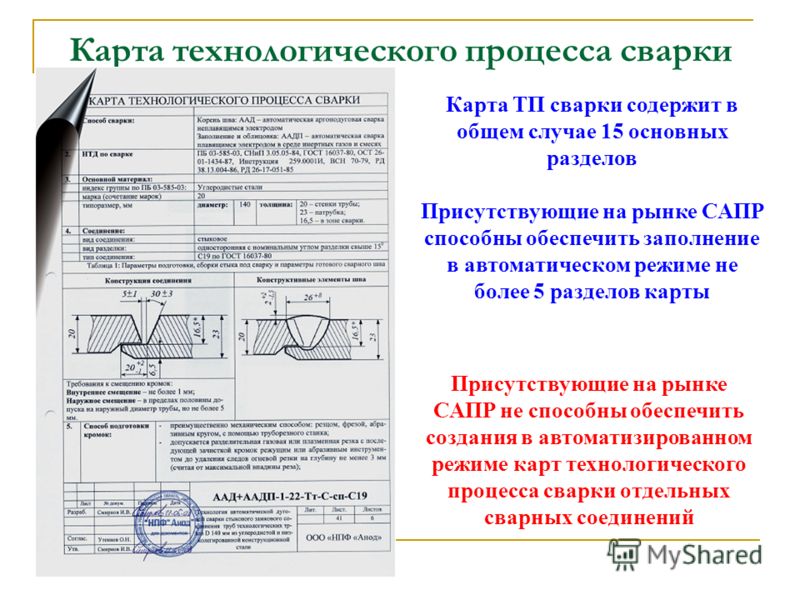

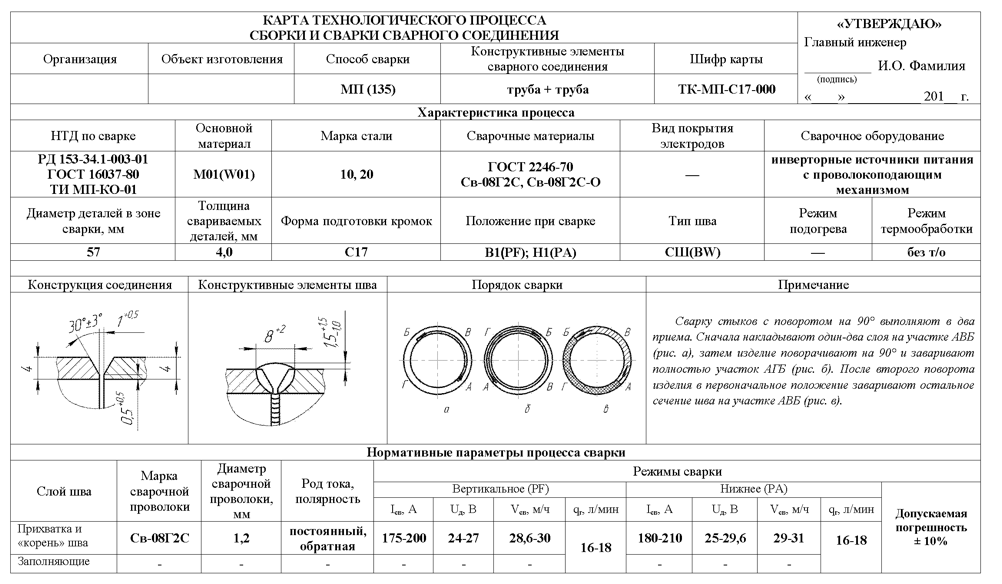

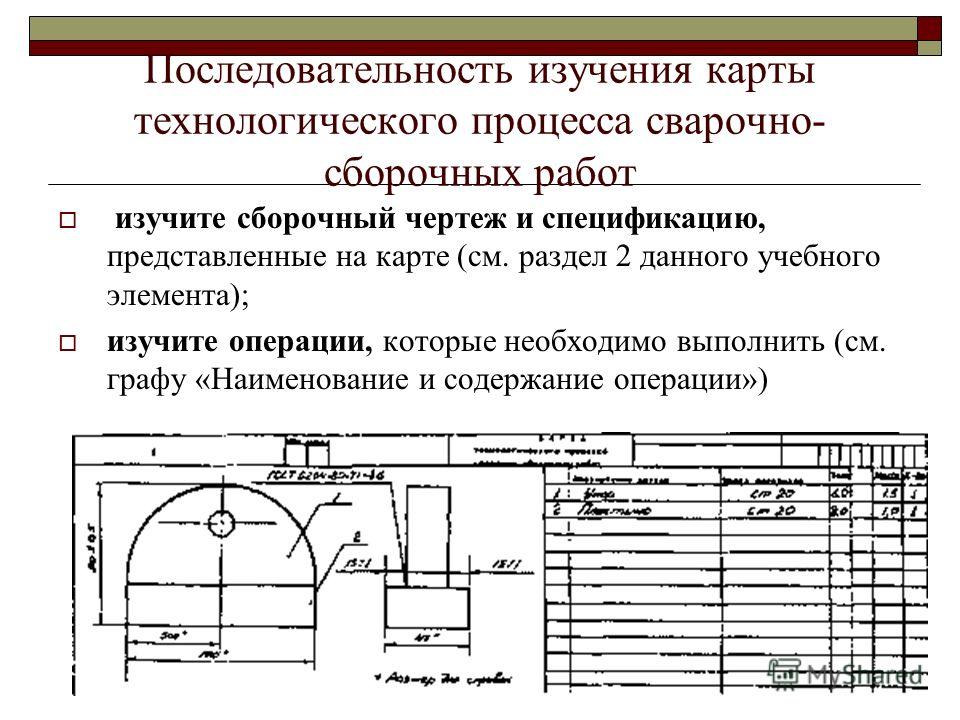

В сопроводительном техническом задании для этой цели используются карты технологического процесса сварки, в которых отражается способы подготовки кромок, вид и режим работ при соединении деталей и способы обработки шва. Мы расскажем о параметрах и требованиях, входящих в это краткое пояснение.

Разработка технологии сварки при проектировании

Сварочные работы, как и любые металлургические процессы, требуют досконального соблюдения технологической последовательности операций. Прежде чем начинать проектирование этого вида соединений и стыков необходимо произвести расчёт узлов прочности, подобрать материал заготовки, электрода и способ сварки.

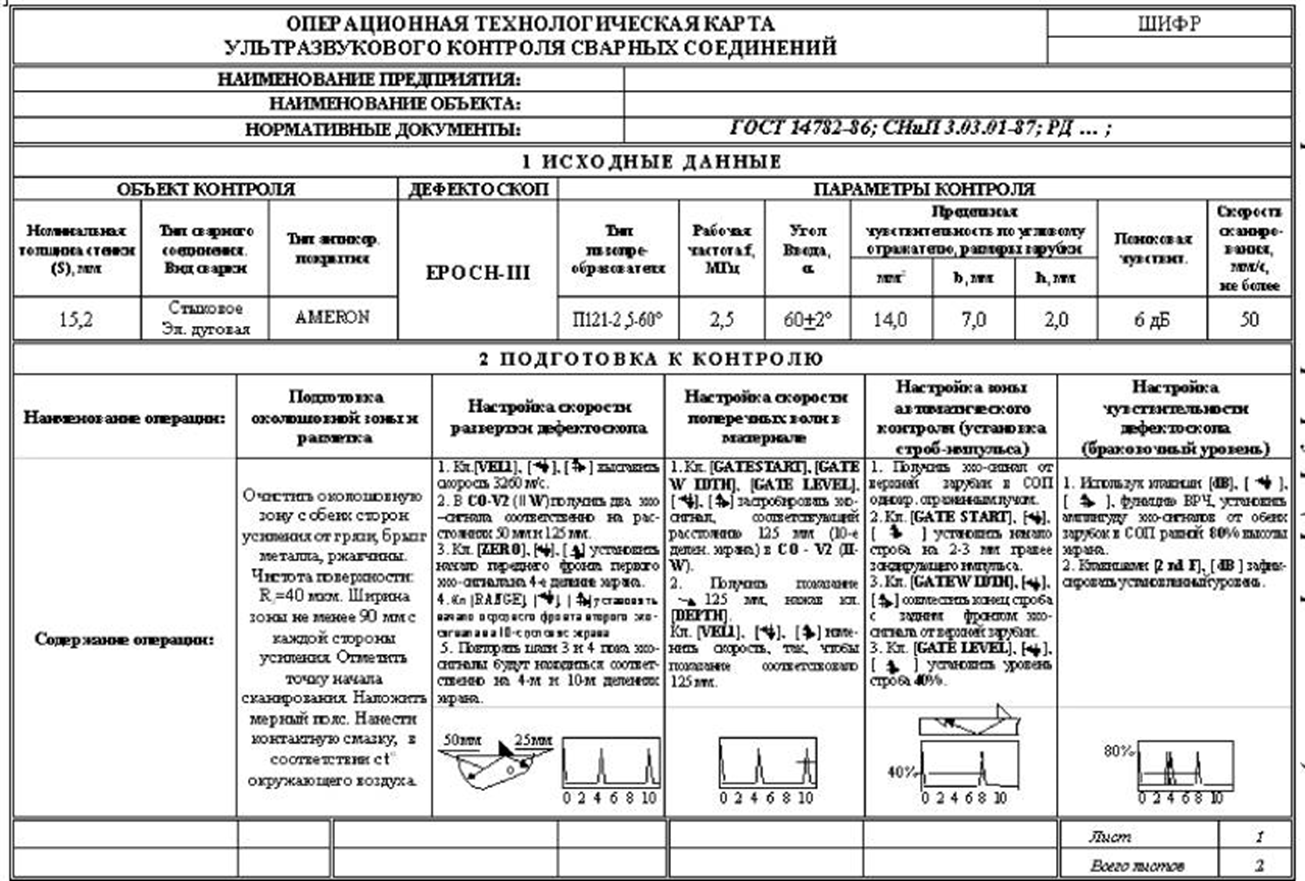

На основании анализа таких параметров и согласно ГОСТ, СНиП и другой строительной документации и рассчитывается оптимальное сочетание прочности и долговечности всей металлоконструкции. Весь технологический процесс сварки и сборки деталей, а также дальнейший неразрушающий или иной контроль качества, находит отражение в сопровождающей проект карте.

Каждый проектировщик при разработке должен учитывать эксплуатационные требования к готовому изделию и область его дальнейшего применения. Проектная документация должна иметь соответствующий раздел, где указываются условия и область использования всей конструкции, и способ применяемого сварного соединения, а именно:

- общее назначение конечного изделия или комплекса конструкций;

- условия эксплуатации применительно к температуре, давлению или ветровым нагрузкам;

- размеры и общий вид свариваемых деталей, конструкций или труб с указанием габаритов;

- марки материалов или сплавов, а также разнородных по составу заготовок;

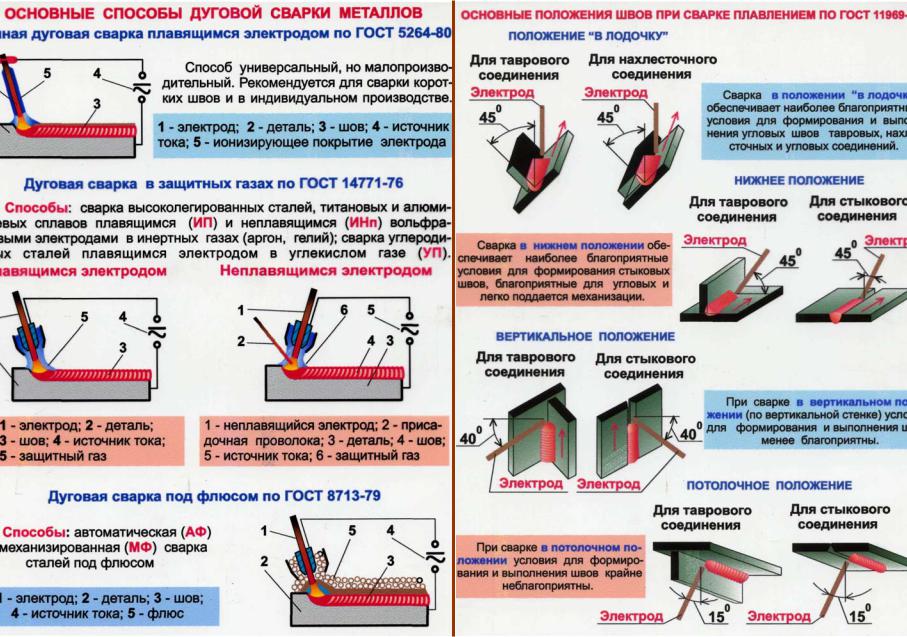

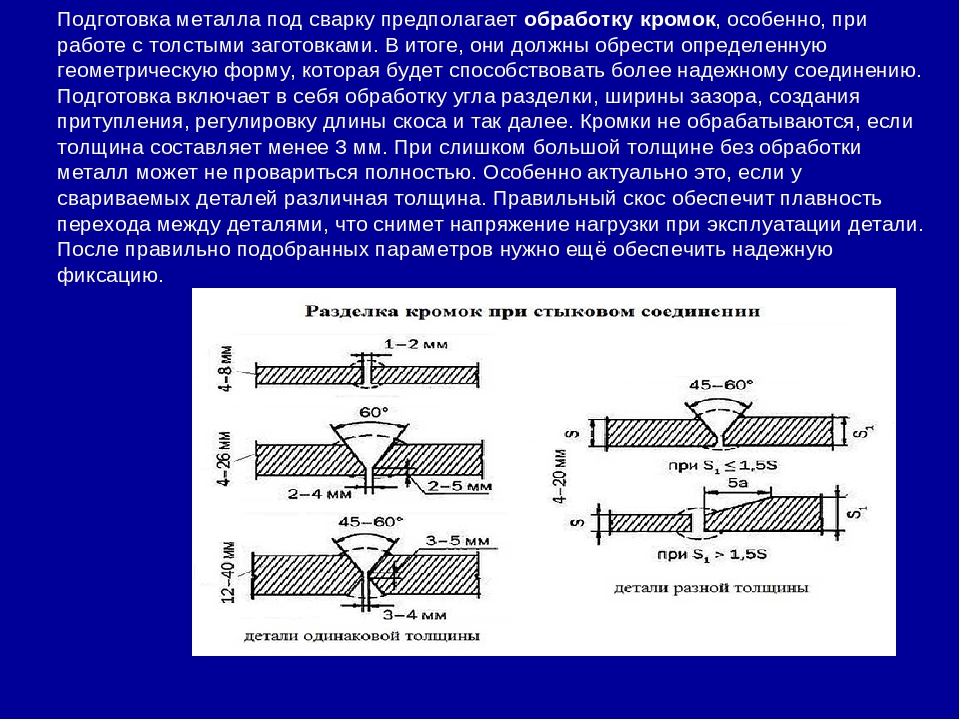

- разделка стыков, температурная подготовка, а также вид сварки и описание газовой инертной или активной среды;

- диаметр и марку электродов или сварочной проволоки.

Все эти данные, отражённые в сопроводительной инструкции, служат для оптимального проектирования и наилучшего понимания исполнителями сути работ. А это может существенно повлиять на качество изготовления каждого конкретного узла.

Такого рода разделы являются результатом труда группы проектировщиков и имеют большое значение, поэтому обязательны к изучению перед началом работ.

Карта подготовительного и сварочного процесса

Для конкретного узла соединения металлов разработан подробный, краткий документ, который является руководством по сварке и подготовке стыка с указанием всех деталей, исключающих двусмысленное толкование процесса работ. Он разработан на основе норм и правил, а также ГОСТов и регламента Проекта Р НОСТРОЙ 12-2014, в котором указаны требования к персоналу, организации рабочего места, условий прокалки и контроля качества.

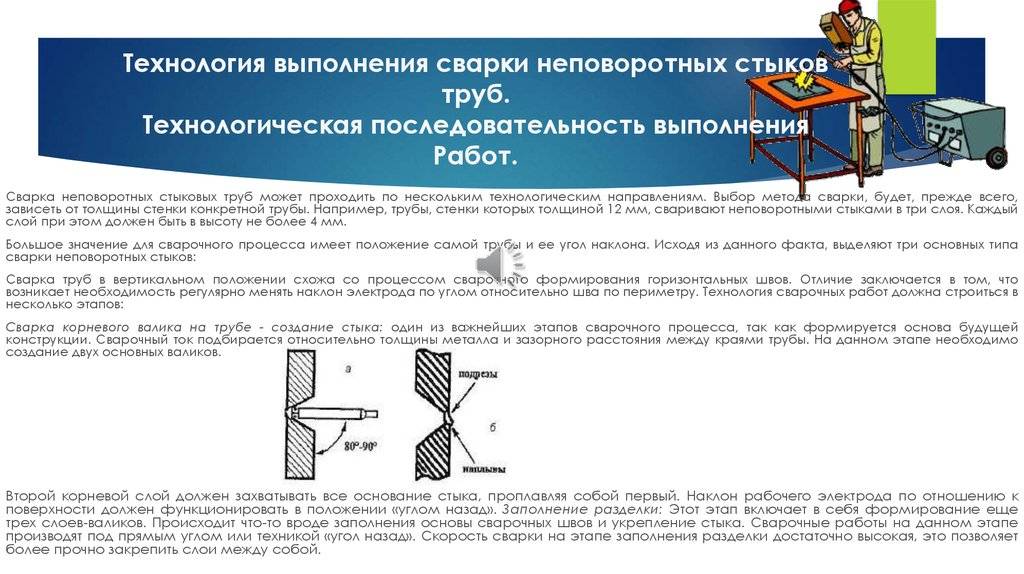

Непосредственно условия подготовки стыка и технологию сварки расшифровывают в карте сварочного процесса, где описан весь производственный цикл, а именно:

- характеристики основного материала изделия, марка стали, вид сплава или разнородных металлов;

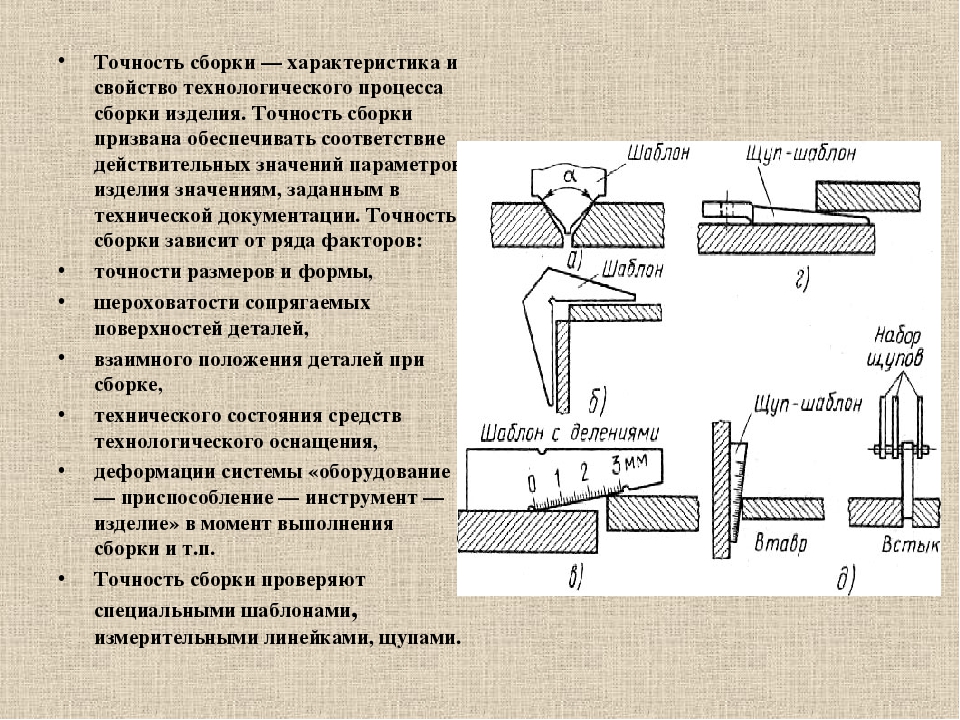

- геометрические параметры заготовок, схема разделки и сборки стыков, а также количества проходов в виде эскизов;

- характеристики слоёв шва с указанием полярности сварки, марки электродов и их диаметра;

- положение сварочного узла в пространстве и пределы допустимой силы тока при прихваточном и послойном прохождении;

- температура и время прокаливания заготовок и электродов;

- способ обработки шва после сварочных работ;

- контроль качества с указанием способа;

- метод исправления дефектов;

- метод сварки и тип оборудования, а также тип проволоки и состав газовой смеси.

Технологическая карта при сварке является руководством к действию и неукоснительно соблюдается исполнителем. От соблюдения процесса зависит конечное качество изделия и его способность служить длительное время в заданном режиме эксплуатации. Особенно значимо чёткое соблюдение технологии в условиях трубопроводов высокого давления на Крайнем Севере или в других районах с экстремальными условиями работы.

От соблюдения процесса зависит конечное качество изделия и его способность служить длительное время в заданном режиме эксплуатации. Особенно значимо чёткое соблюдение технологии в условиях трубопроводов высокого давления на Крайнем Севере или в других районах с экстремальными условиями работы.

Очень важно все возможные изменения режима работ или материала заготовок и электродов согласовывать с проектной организацией и указывать в сопроводительном паспорте изделия.

Подводим итог

Мы рассказали о таком важном сопроводительном документе, как карта технологического процесса сварки. В нём в сжатой, но оптимальной и доступной форме изложена последовательность работ по соединению металлов и сплавов различными методами. Выполнение технологического цикла исключает брак и позволяет создавать прочное и долговечное конечное изделие.

Технология проведения сварочных работ — Строительный журнал Palitrabazar.ru

Как правильно варить электросваркой

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как научиться варить сваркой

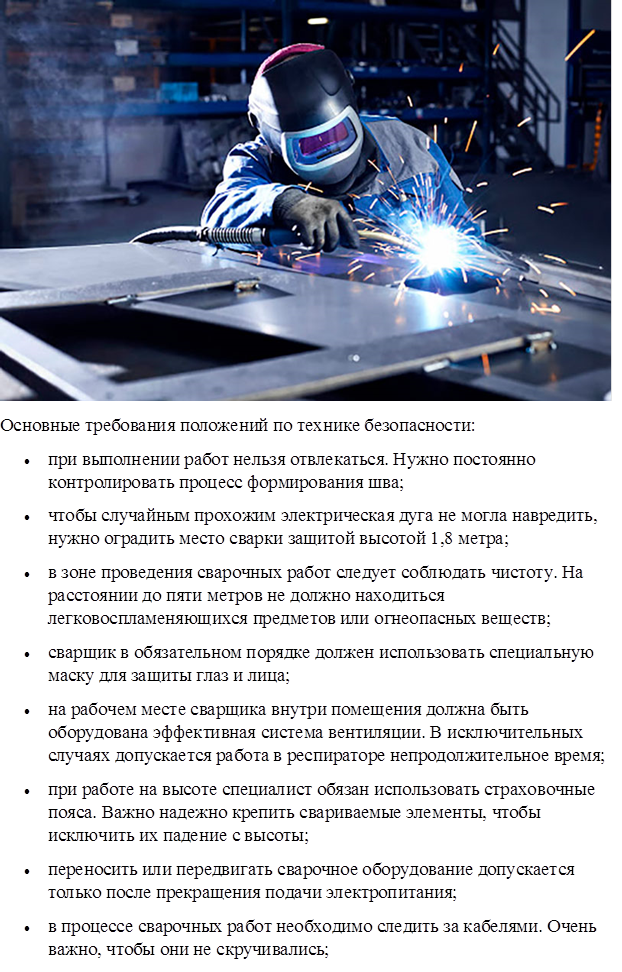

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

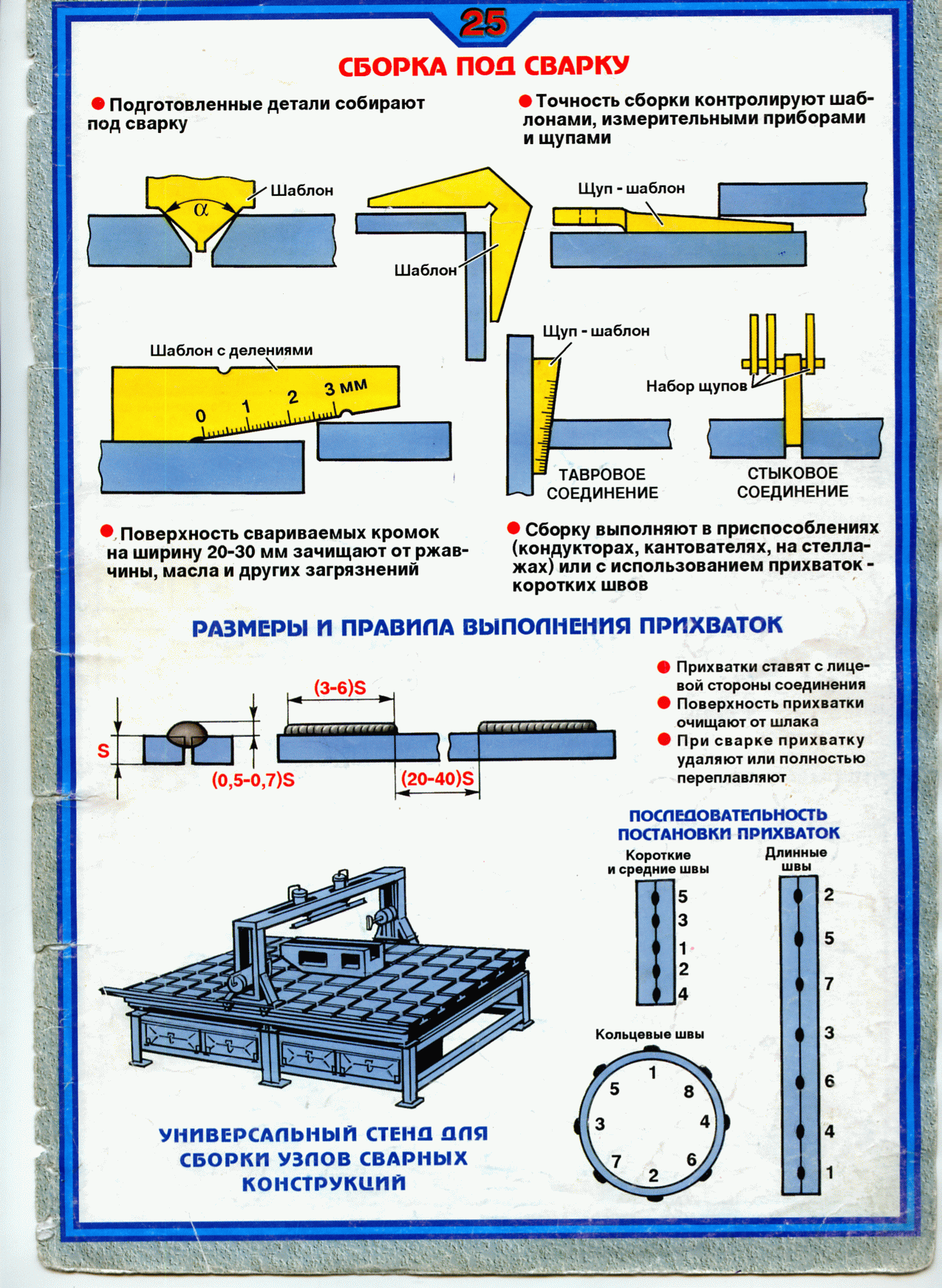

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Основные сведения по технологии сварочных работ. Типы сварочных швов и соединений. Виды сварки

Сваркой называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева. Металлические части в местах соединения плавятся и соединяются в одно целое. Cварку применяют для соединения однородных и разнородных металлов и сплавов, металлов с неметаллическими материалами (керамикой, стеклом, графитом), а также пластмасс. Физическая сущность процесса сварки заключается в установлении прочных межатомных связей поверхностных слоев соединяемых заготовок.

Для образования соединения необходимо выполнение следующих условий: очистка свариваемых поверхностей от загрязнений, оксидов, инородных атомов, активизация поверхностных и приповерхностных атомов, сближение соединяемых поверхностей на расстояние межатомного взаимодействия

Свариваемость металлов неодинакова и зависит от их физических свойств, методов и режимов, применяемых при сварке. В зависимости от состояния материалов в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы: сварку в жидком и сварку в твердом состоянии, т.е. на сварку плавлением и сварку давлением.

В зависимости от состояния материалов в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы: сварку в жидком и сварку в твердом состоянии, т.е. на сварку плавлением и сварку давлением.

Сварка плавлением. Образование сварного соединения плавлением протекает в 2 стадии:

— расплавление соединяемых поверхностей и образование общей ванны жидкого металла;

-затвердевание этого общего объема металла, образование сварного шва.

Сварка давлением. Для сварки давлением характерны 2 стадии:

-сближение соединяемых поверхностей до образования физического контакта;

— появление участков межатомного взаимодействия с установлением металлической связи под действием пластической деформации.

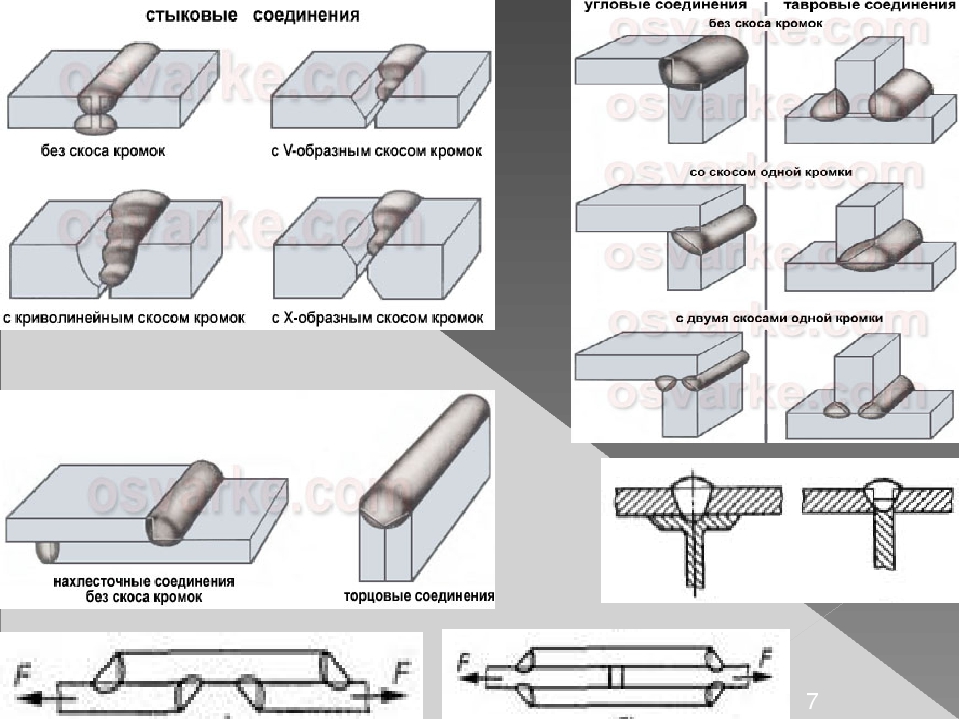

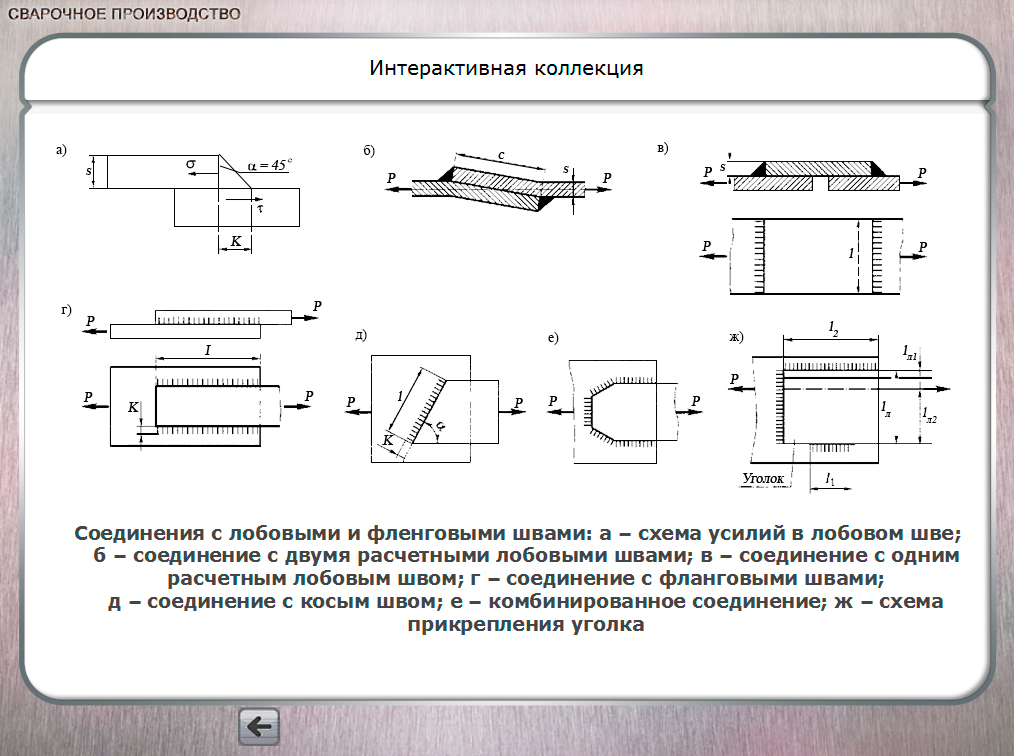

В результате всех видов сварки образуется сварное соединение. Существуют 4 типа сварных соединений (рис. 8): стыковое соединение 1 — 7 (соединение торцов свариваемых деталей), соединение внахлестку 8 – 9 (соединение боковых поверхностей свариваемых деталей), тавровое соединение 10 – 12 (соединение торца одной детали с боковой поверхностью другой детали), угловое соединение 13 – 15 углов свариваемых деталей.

Способы сварки плавлением. Наиболее распространена электродуговая сварка плавлением с применением металлического электрода.

Электродуговая сварка основана на использовании теплоты от электрической дуги, возникающей между двумя проводниками (электродами) при пропускании электрического тока.

При электродуговой сварке одним полюсом является свариваемая деталь, другим – угольный или металлический электрод. В случае применения угольного электрода необходим присадочный металл, для чего расплавляют специальный пруток, а при металлическом электроде расплавляется сам электрод. При сварке металлическим электродом его конец и свариваемое изделие расплавляются, капли металла электрода заполняют сварной шов и удерживаются на нем силами поверхностного натяжения.

При применении переменного тока расход энергии меньше, чем при применении постоянного тока, а оборудование проще и дешевле. Применение постоянного тока обеспечивает более стабильное горение дуги, чем при переменном токе.

Рисунок 8 — Типы сварных соединений.

Электроды. Электроды, применяемые при сварке изделий должны обеспечивать высокие механические свойства сварного соединения и высокую производительность процесса сварки. Они могут быть плавящимися (стальными, чугунными, алюминиевыми) и неплавящимися (угольными, вольфрамовыми). Качество электрода зависит от марки применяемого металла и вида обмазки.

Стальные электроды изготавливают из проволоки диаметрами от 2 до 12 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм – металл толщиной 2 мм и выше. Для сварки металла толщиной 5-10 мм применяют электроды диаметром 4-5 мм, а для толщин свыше 10 мм – электроды диаметром 5-8 мм.

Угольные электроды состоят из аморфного угля или графита. Он сгорает достаточно медленно. Угольный электрод не прилипает к металлу, а длина дуги может достигать 30-50 мм.

На электроды наносят различного вида обмазки для повышения устойчивости горения дуги путем ионизации воздушного промежутка, создания вокруг металла и дуги защитного слоя из газов и шлака, необходимого для защиты металла от окисления. В зависимости от толщины покрытия электроды подразделяются на тонкопокрытые с толщиной обмазки 0,1 — 0,3 мм и толстопокрытые с толщиной обмазки 0,25 — 0,35 d, где d – диаметр электрода в мм.

В зависимости от толщины покрытия электроды подразделяются на тонкопокрытые с толщиной обмазки 0,1 — 0,3 мм и толстопокрытые с толщиной обмазки 0,25 — 0,35 d, где d – диаметр электрода в мм.

Тонкие предназначаются для увеличения устойчивости дуги, поэтому называются ионизирующими покрытиями. Наиболее распространенным является меловое покрытие, состоящее из 80 — 85% мелко просеянного мела и 15 — 20% жидкого стекла. К более сложным тонким покрытиям относится покрытие МВТУ, состоящее из 62 % титанового концентрата, 31 % полевого шпата и 7 % калия хромовокислого, которое позволяет с высоким качеством сваривать тонкий металл.

Для получения сварных швов с высокими показателями прочности и пластичности используют электроды с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители в виде ферросплавов (ферротитана, ферромарганца, ферросилиция и др.). Газообразующие добавки (мука, крахмал, целлюлоза и др.) предназначаются для создания в процессе плавления электрода газовой защитной среды, состоящей в основном из водорода и оксида углерода. Шлакообразующие вещества (полевой шпат, марганцевая или титановая руда, мел, каолин и др.) образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва. Легирующие элементы из покрытия, выгорая, переходят в шов, что повышает его механические свойства. Раскислители вводят для раскисления металла шва.

Шлакообразующие вещества (полевой шпат, марганцевая или титановая руда, мел, каолин и др.) образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва. Легирующие элементы из покрытия, выгорая, переходят в шов, что повышает его механические свойства. Раскислители вводят для раскисления металла шва.

Сварочные машины и аппараты для дуговой сварки. Для получения равномерного процесса сварки необходимо, чтобы характеристика источника питания обеспечивала постоянство рабочего тока. Питание дуги постоянным током осуществляется сварочной машиной – генератором. Питание переменным током производится от сварочного трансформатора. Осцилляторы применяют для повышения устойчивости горения дуги при сварке переменным током и представляют собой искровый генератор токов высокой частоты.

Дуговую сварку используют для сваривания малоуглеродистых, конструкционных и легированных сталей.

Газовая сварка основана на получении необходимой теплоты для расплавления свариваемых деталей за счет химической реакции горения газа (ацетилена, водорода, бутана и др. ). Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Чаще всего в качестве горючего газа используют ацетилен, так как он обеспечивает получение пламени с более высокой температурой горения — 3200 о С. Совокупность ацетиленового и кислородного баллонов с горелкой или резаком составляют оборудование газосварочного поста. При газовой сварке для создания сварочного шва вводят присадочные прутки, имеющие химический состав, близкий к составу свариваемого металла.

). Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Чаще всего в качестве горючего газа используют ацетилен, так как он обеспечивает получение пламени с более высокой температурой горения — 3200 о С. Совокупность ацетиленового и кислородного баллонов с горелкой или резаком составляют оборудование газосварочного поста. При газовой сварке для создания сварочного шва вводят присадочные прутки, имеющие химический состав, близкий к составу свариваемого металла.

Наибольшее значение этот вид сварки получил при изготовлении различных тонкостенных конструкций и деталей из жаропрочных и нержавеющих сплавов и сплавов из алюминия.

Плазменная сварка – процесс сваривания плавлением, при котором соединение деталей осуществляется при нагреве плазменной струей. Плазменная струя – это поток ионизированных частиц газа, имеющий температуру 10000 — 30000 о . Плазму получают, пропуская поток газа через столб электрической дуги. Дугу можно создавать как между электродом и деталью (горелка прямого действия), так и между электродом и водоохлаждаемой горелкой (горелка косвенного действия). В качестве плазмообразующего газа используют аргон, водород и азот.

В качестве плазмообразующего газа используют аргон, водород и азот.

Способы сварки давлением. Контактная сварка – это процесс сварки давлением, заключающийся в совместном термическом и деформационном воздействии на соединяемые детали. Она основана на нагревании места сварки электрическим током высокой плотности с одновременным сдавливанием деталей для облегчения взаимного проникновения атомов свариваемых металлов. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Существуют следующие виды контактной сварки: стыковая сварка сопротивлением, стыковая сварка оплавлением, точечная сварка, шовная сварка, сварка запасенной энергией, сварка по методу Игнатьева.

Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Стыковая сварка оплавлением заключается в сближении деталей одновременно с включением тока. В момент сближения торцов начинается процесс расплавления сначала отдельных контактов, затем число их непрерывно растет и заканчивается, когда обе торцовые поверхности будут покрыты тонким и равномерным слоем жидкого металла. Процесс протекает очень быстро и для оплавления всей торцевой поверхности детали в зависимости от сечения необходимо затратить от 0,5 до 3 с.

Точечная сварка – самый распространенный вид контактной сварки. Она применяется при соединении деталей в отдельных местах в виде небольших площадок (точек). Необходимая для разогревания теплота создается электрическим током, подводимым медными электродами, между которыми помещается и зажимается свариваемая деталь. Точечная сварка используется при сваривании пересечений арматуры для железобетонных конструкций, прокатных и штампованных профилей и др.

Точечная сварка используется при сваривании пересечений арматуры для железобетонных конструкций, прокатных и штампованных профилей и др.

Шовная сварка – это модернизированный вид точечной сварки. Процесс такой же, только электроды выполняются в виде роликов. Ролику сообщают вращательное движение с одновременным пропусканием тока и получают перекрывающие друг друга сварные точки, образующие сплошной герметичный сварной шов.

Сварка запасенной энергией – это вид контактной сварки, при которой используется энергия, запасенная в соответствующем аккумулирующем устройстве. Наиболее широкое применение получила конденсаторная сварка, при которой энергия от питающей электрической сети накапливается в батарее конденсаторов, а затем расходуется на сварку металлов.

Сварка по методу Игнатьева— это вид контактной сварки, при которой электрический ток протекает параллельно плоскости соединения. Ток подводят к одной из деталей, от которой нагревается другая деталь. Когда достигается необходимая для сварки температура, детали сжимают. При этом образуется неразъемное соединение.

Когда достигается необходимая для сварки температура, детали сжимают. При этом образуется неразъемное соединение.

Диффузионная сварка – это процесс сварки давлением, при котором соединение образуется в результате взаимной диффузии атомов поверхностных слоев соединяемых деталей, находящихся в твердом состоянии. Свариваемые детали с тщательно зачищенными поверхностями загружают в специальную камеру, где для активизации процесса диффузии создают постоянную нагрузку на детали, разряжение атмосферы (вакуум) и нагрев.

Ультразвуковая сварка – это процесс сварки давлением, при котором соединение образуется в результате ультразвуковых колебаний одной детали относительно другой. В ультразвуковой сварке используют давления, нагрев и трение, возникающие при перемещение свариваемых поверхностей. Источником ультразвука является преобразователь, вызывающий возвратно-поступательные движения высокой частоты одной детали относительно другой. В результате сдвиговых деформаций контактные поверхности взаимно очищаются, нагреваются, с усилием сближаются и, пластически деформируясь, образуют сварное соединение.

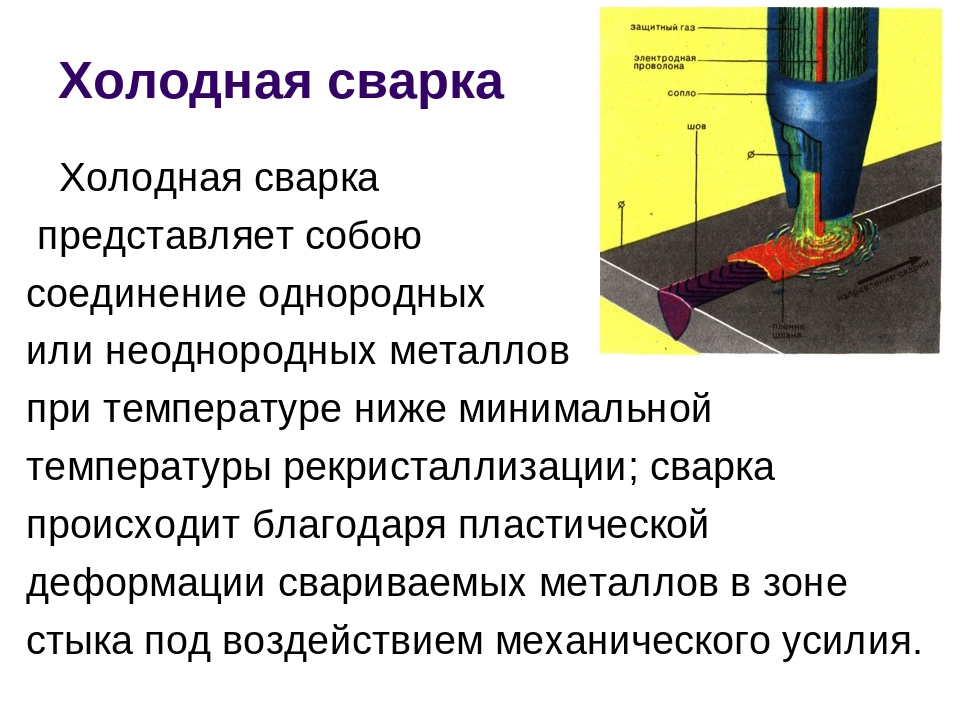

Холодная сварка — это процесс сварки давлением, при котором соединение деталей проводится при значительной пластической деформации без применения внешнего нагрева. Металл деталей деформируется с помощью пуансонов. В процессе деформации пленка окислов выдавливается в периферийную область, а между соединяемыми поверхностями устанавливаются межатомные связи, т.е. происходит сварка деталей.

Основное достоинство сварных конструкций – высокая нагрузочная способность. Но свою популярность такие неразъемные соединения получили благодаря низкой трудоемкости и высокой технологичности исполнения. Сварка удобна и надежна, ее просто осуществить, и она не требует специальной подготовки соединяемых деталей (сверление, подшлифовка, нарезание резьбы и т.д.). Именно благодаря этим достоинствам сварочные соединения занимают второе по популярности место в сборочных работах, уступая только резьбовым.

К недостаткам сварных соединений следует отнести невозможность обработки некоторых материалов. Среди физико-механических характеристик различных марок сталей обязательно упоминается степень свариваемости. В месте стыка деталей могут образовываться значительные внутренние напряжения, тогда как сами сварные швы достаточно тяжело контролируются. Для этого необходимо дорогое высокоточное оборудование неразрушающего контроля.

Среди физико-механических характеристик различных марок сталей обязательно упоминается степень свариваемости. В месте стыка деталей могут образовываться значительные внутренние напряжения, тогда как сами сварные швы достаточно тяжело контролируются. Для этого необходимо дорогое высокоточное оборудование неразрушающего контроля.

Классификация швов

Сварные соединения различают по взаимному расположению соединяемых деталей: встык, внахлест (валиковые швы), впритык (тавр). Наиболее надежным соединением будет сборка деталей с максимально большой площадью контакта.

По расположению относительно действующей нагрузки швы делят на лобовые, фланговые и косые. По форме сечения швы бывают: в форме равнобедренного треугольника, неравнобедренного треугольника, выпуклые и вогнутые швы. Выпуклые швы особенно актуальны при высоких нагрузках на свариваемое изделие.

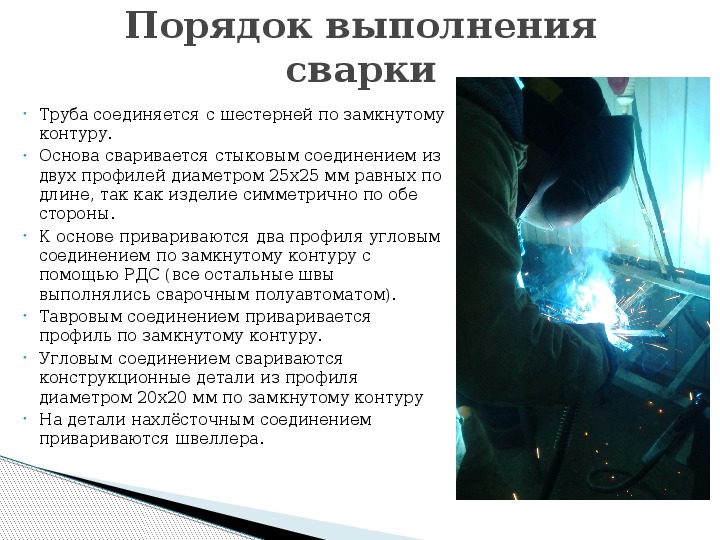

Процесс сварки

Образование сварных швов включает следующие операции:

- Удаление с собираемых деталей пыли, окалины, остатков масла.

- Предварительная сборка под соединение.

- Сварка.

- Термообработка.

- Контроль шва.

При выполнении работ следует руководствоваться рекомендациями.

- разность толщин соединяемых деталей не должна превышать полутора раз. В противном случае неизбежно возникновение внутренних напряжений, способных деформировать и разрушить шов. Если условие не выдерживается – необходимо прибегнуть к спецразделке;

- последовательность выполнения нескольких аналогичных швов должна обеспечивать минимальное коробление деталей. С этой целью первым делом выполняются все параллельные швы, затем – перпендикулярные к ним, в конце – если есть такая необходимость – по контуру;

- ребра жесткости варятся с переменным направлением. Это значит, что с разных сторон ребра сварку деталей следует производить от разных краёв. Скажем, сначала справа налево, затем – слева направо.

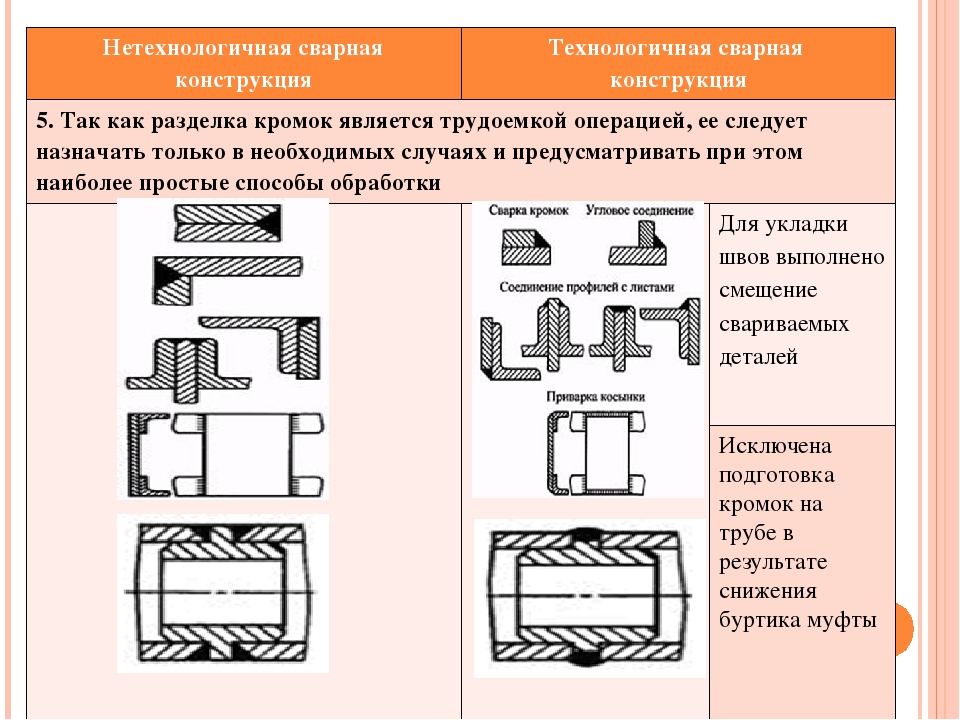

Для повышения технологичности сварных конструкций необходимо учитывать некоторые правила сборки деталей и образования шва:

- Расположение сопрягаемых деталей относительно друг друга должно быть таким, чтобы обеспечить удобный подвод инструмента к сварному шву.

Так следует избегать назначения шва между двумя близко расположенными деталями, стоящими на основной конструкции.

Так следует избегать назначения шва между двумя близко расположенными деталями, стоящими на основной конструкции. - Базирование деталей должно быть надежным и законченным, без необходимости в поддержании сборочных единиц или дополнительных замерах.

- Не рекомендуется сваривать массивные детали с тонкими, во избежание возникновения значительных напряжений в зоне шва.

- По возможности, следует минимизировать объем расплавляемого металла.

- При сварке замкнутых полостей желательно избегать зон с повышенным давлением деталей друг на друга.

Нюансы сварки

Трудность выполнения строительных швов методом электродуговой сварки заключается в возможности отклонения дуги под воздействием электромагнитных сил и потоков воздуха. Это следует учитывать при проведении сварочных работ.

К окончанию образования шва электрод необходимо выдержать до самопроизвольного обрыва дуги либо же укоротить ее до возникновения частых коротких замыканий. Эти манипуляции направлены на предотвращение образования кратера – катализатора разрушений – путем его заплавления.

Для обработки низкоуглеродистых и низколегированных сталей преимущественно используется метод сварки в среде защитных газов. Для защиты расплавленного металла чаще всего применяется углекислый газ. Соединение выполняется плавящимся электродом (проволока), в некоторых случаях используется неплавящийся электрод. Находят свое применение и смеси углекислого газа с аргоном или кислородом. Непосредственно под одним аргоном сварка производится для конструкций специального назначения.

Перед выполнением точечной контактной сварки сопрягаемые поверхности деталей необходимо тщательно подготовить. Холоднокатаный прокат обезжиривается. Ржавчина и окалина на горячекатаном профиле удаляются травлением и промывкой, возможна альтернатива в виде обработки наждачным инструментом или игловыми фрезами.

Технологии сварки металлоконструкций

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна.

Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

</p><p>Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.</p><p>Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.</p><p» both=»»>

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

- электрическая дуга;

- газовое пламя.

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла.

- Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Сварщик

Итак, ты — студент-сварщик!

Готов к тому, что с первых курсов полностью погрузишься в удивительный мир физики, черчения и материаловедения? Тогда ПХТТ предлагает тебе познакомиться со специальностью, если твой аттестат имеет равновесие между тройками и четверками:

22. 02.06 «Сварочное производство»

02.06 «Сварочное производство»

И профессией, если тройки (между прочим, государственные оценки!) преобладают:

15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки)»

Специальность 22.02.06 «Сварочное производство»

Срок обучения: 3 года 10 месяцев

Присваемая квалификация: Техник

Назначение специальности:

- Обеспечивает подготовку и проведение технологических процессов изготовления сварных конструкций,

- проводит необходимые расчеты и оформляет техническую документацию, осуществляет контроль качества сварочных работ

- выполняет работы по одной или нескольким профессиям рабочих.

Техник готовится к следующим видам деятельности:

- Подготовка и осуществление технологических процессов изготовления сварных конструкций.

- Разработка технологических процессов и проектирование изделий.

- Контроль качества сварочных работ.

- Организация и планирование сварочного производства.

- Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих

Должен знать:

- материаловедение, электротехнику и электронику, техническую механику; устройство,

- правила виды сварочного оборудования, основы технологии сварки и производства сварных конструкций; основные технологические приёмы сварки и наплавки сталей, чугунов и цветных металлов;

- технологию изготовления сварных конструкций различного класса; технику безопасности проведения сварочных работ и меры экологической защиты окружающей среды;

- способы контроля качества сварочных процессов и сварных соединений;

- основные нормативные документы на проведение сварочно-монтажных работ.

Должен уметь:

- читать рабочие чертежи сварных конструкций;

- выбирать рациональный способ сборки и сварки конструкции, оптимальную технологию соединения или обработки конкретной конструкции или материала;

- рассчитывать нормы расхода основных и сварочных материалов для изготовления сварного узла или конструкции;

- проводить испытания сварных швов;

- выявлять дефекты контроля;

- заполнять документацию по контролю качества сварных соединений;

- разрабатывать текущую и перспективную планирующую документацию производственных работ на сварочном участке.

Преимущества специальности:

- устойчивый высокий спрос на квалифицированных специалистов;

- разнообразие специализаций в рамках специальности, возможность выбора наиболее подходящей, интересной работы;

- высокая заработная плата.

Профессия 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки)»

Срок обучения: 3 года 10 месяцев

Сварщик — специалист, осуществляющий соединение элементов металлоконструкций, трубопроводов, деталей машин и механизмов с помощью электросварочных и газосварочных аппаратов.

Область профессиональной деятельности выпускников:

- Электросварочные и газосварочные работы.

Объекты профессиональной деятельности выпускников:

- технологические процессы сборки и электрогазосварки конструкций;

- сварочное оборудование и источники питания, сборочно-сварочные приспособления;

- детали, узлы и конструкции из различных материалов;

- конструкторская, техническая, технологическая и нормативная документация;

Сварщик готовится к следующим видам деятельности:

- Подготовительно-сварочные работы.

- Сварка и резка деталей из различных сталей, цветных металлов и сплавов, чугунов во всех пространственных положениях.

- Наплавка дефектов деталей и узлов машин, механизмов, конструкций и отливок под механическую обработку и пробное давление.

- Дефектация сварных швов и контроль качества сварных соединений.

Требование профессии — работа выполняется как в помещениях, так и на открытом воздухе, возможна на высоте, поэтому специалист должен быть физически вынослив, обладать творческим воображением, точной координацией движений, чётким глазомером, хорошим зрением и цветовосприятием, способностью концентрировать внимание, аккуратностью и уравновешенностью.

|

Трудовые действия |

Организация и проведение исследований нового оборудования, оснастки и инструмента |

|

|

Организация работы по подготовке предложений по внесению изменений в конструкторскую и технологическую документацию |

||

|

Разработка планов внедрения нового оборудования, оснастки и инструмента |

||

|

Необходимые умения |

Организовывать работу по подбору оборудования, оснастки, материалов и технологий для изготовления деталей и сборочных единиц |

|

|

Организовывать работу по подготовке технических заданий на закупку и изготовление оборудования, оснастки и инструментов |

|

|

|

Обеспечивать проведение мониторинга сегмента рынка оборудования, оснастки, инструмента и выбор поставщиков и заводов-изготовителей |

|

|

|

Организовывать проведение экспертного сопровождения разработки технико-экономического обоснования технического задания на проектирование, изготовление и закупку оборудования, оснастки и инструмента |

|

|

|

Выполнять работу в качестве эксперта и принимать решения по внедрению в производство новых материалов, комплектующих, инструментов, оснастки, режимов, оборудования, деталей и сборочных единиц по результатам испытаний |

|

|

|

Выполнять работу в качестве эксперта и организовывать приемку оборудования, оснастки и инструмента от заводов-поставщиков |

|

|

|

Организовывать решение возникающих технологических проблем внесением изменений в конструкторскую документацию в рамках профессиональной компетенции |

|

|

|

Разрабатывать мероприятия по ликвидации нештатных ситуаций |

|

|

|

Организовывать внедрение в производство изменений конструкторской и, технологической документации с минимальными затратами |

|

|

|

Обеспечивать непрерывный процесс совершенствована конструкторской, технологической документации и производственных процессов |

|

|

|

Разрабатывать планы по внедрению в производство изменений конструкторской и технологической документации |

|

|

|

Анализировать результаты внедрения в производство изменений конструкторской и технологической документации и вносить корректировки |

|

|

|

Применять алгоритм построения логических цепочек, причинно-следственных связей для решения задач по анализу причин возникновения ошибок |

|

|

|

Разрабатывать и контролировать мероприятия по устранению ошибок, выявленных в результате аналитической работы |

|

|

|

Организовывать составление и корректировку перечня особо ответственных операций и процессов |

|

|

|

Координировать взаимодействие с подразделениями организации |

|

|

|

Согласовывать работу со смежными подразделениями и организовывать выполнение комплексных заданий |

|

|

|

Формировать профессиональные отношения между конструкторскими, производственными и технологическими подразделениями |

|

|

|

Организовывать проведение экспертной оценки поступивших изменений конструкторской документации для выявления несоответствий технологического обеспечения |

|

|

|

Организовывать проведение мониторинга влияния вносимых изменений на свойства конечного продукта |

|

|

|

Выполнять работу в качестве эксперта и организовывать приемку оборудования, оснастки и инструмента от заводов-поставщиков |

|

|

|

Выполнять работу в качестве эксперта и организовывать ввод в эксплуатацию нового оборудования, оснастки и инструмента |

|

|

|

Организовывать разработку и вносить предложения по изменению технологической/конструкторской документации |

|

|

|

Принимать решения о доработке деталей и сборочных единиц на основании требований конструкторской и технологической документации |

|

|

|

Организовывать и использовать информационные потоки измерений узлов, деталей, сборочных единиц и готовых изделий для оценки стабильности изменений геометрии металлоконструкций |

|

|

|

Координировать взаимодействие подразделений организации для осуществления оптимизации рабочих мест |

|

|

|

Использовать творческий подход для решения возникающих технических и технологических проблем |

|

|

|

Осуществлять периодическое отслеживание патентной литературы в сфере профессиональных интересов |

|

|

|

Обеспечивать снижение уровня затрат на производство поиском альтернативных поставщиков |

|

|

|

Организовывать работу по внесению предложений для улучшения производственной деятельности |

|

|

|

Обеспечивать и участвовать в достижении, поддержании и развитии показателей производственной деятельности |

|

|

|

Организовывать работу по выявлению отклонений и нестабильности технологического процесса и принимать решения по корректирующим мероприятиям |

|

|

|

Контролировать реализацию корректирующих мероприятий |

|

|

|

Контролировать результаты внедрения в производство изменений конструкторской и технологической документации и вносить корректировки |

|

|

|

Анализировать результаты измерений до и после внесения корректировок и организовывать работу по изменению конструкторской и технологической документации |

|

|

|

Применять для анализа причин возникновения ошибок эвристические методы: статистический и математический анализ, системный анализ, метод экспертных оценок |

|

|

|

Контролировать эффективность принятых мер по размещению и перемещению оборудования, оптимизации рабочих мест |

|

|

|

Организовывать выбор средств и методов контроля в соответствии с требованиями системы менеджмента качества организации |

|

|

|

Организовывать работу по размещению оборудования и оптимизации рабочих мест с учетом современных тенденций эргономики и охраны труда, включая принципы минимизации перемещений работника, стандартизации и визуализации рабочих мест |

|

|

|

Фиксировать решения технических и технологических задач, возникающих в производственном процессе, в базе знаний организации |

|

|

|

Организовывать работу по актуализации программного обеспечения, используемого в измерительном оборудовании |

|

|

|

Организовывать сбор и оценку предложений персонала по улучшению производственной деятельности |

|

|

|

Организовывать разработку карт наладки оборудования |

|

|

|

Организовывать работу по изготовлению и монтажу деталей и сборочных единиц оборудования и оснастки |

|

|

|

Организовывать работу по обеспечению контроля и регулировки специализированного оборудования для поддержания стабильности геометрии металлоконструкций |

|

|

|

Организовывать контроль сроков поверки и аттестации контрольно-измерительной аппаратуры и мерительного инструмента |

|

|

|

Организовывать контроль соответствия рабочих мест нормативной документации по безопасным условиям труда |

|

|

|

Организовывать внедрение мероприятий по устранению несоответствий технологического обеспечения измененной конструкторской документации |

|

|

|

Организовывать работу по доведению параметров оснастки и инструмента до требований конструкторской документации |

|

|

|

Анализировать и применять российский и зарубежный опыт в области автомобилестроения |

|

|

|

Формировать творческие группы для решения актуальных технических задач |

|

|

|

Анализировать потребности в персонале необходимой квалификации |

|

|

|

Непрерывно пополнять и использовать в работе базу знаний организации |

|

|

|

Проводить презентации |

|

|

|

Владеть иностранным языком (английским, немецким, французским по выбору организации) |

|

|

|

Разрешать конфликтные ситуации |

|

|

|

Необходимые знания |

Международные стандарты качества |

|

|

Локальные акты организации |

|

|

|

Политика организации в области качества |

|

|

|

Цели организации в области качества |

|

|

|

Стандарты организации |

|

|

|

Стандарт идентификации и прослеживаемости продукции |

|

|

|

Стандарт организации по защите интеллектуальной собственности |

|

|

|

Стандарт порядка допуска исполнителей к выполнению особо ответственных операций |

|

|

|

Стандарты менеджмента качества организации |

|

|

|

Единая система конструкторской документации |

|

|

|

Основы лазерной пайки |

|

|

|

Основы сварки трением |

|

|

|

Основы технологии термообработки |

|

|

|

Основы строительной механики оболочек |

|

|

|

Основы технологии обработки металлов давлением |

|

|

|

Основы контактной сварки |

|

|

|

Основы электродной сварки и пайки |

|

|

|

Основы сварки в защитных средах |

|

|

|

Композиционные материалы, механические свойства и возможности применения |

|

|

|

Основы сопротивления материалов |

|

|

|

Основы технологии клеевых соединений |

|

|

|

Основные принципы рихтовки |

|

|

|

Основы технологии обработки пластиков |

|

|

|

Основы трехмерного моделирования в программных средах |

|

|

|

Основы статистики |

|

|

|

Основы маркировки материалов |

|

|

|

Основы математического анализа |

|

|

|

Кинематические, гидравлические, электрические и пневматические схемы |

|

|

|

Менеджмент организации |

|

|

|

Основы экономики |

|

|

|

Основы электротехники |

|

|

|

Основы электромеханики |

|

|

|

Основы материаловедения |

|

|

|

Основы технологии сборочных операций |

|

|

|

Основы технологии металлообработки |

|

|

|

Основы экологического менеджмента |

|

|

|

Основы менеджмента |

|

|

|

Стратегический план социально-экономического развития организации |

|

|

|

Принципы производственных систем |

|

|

|

Современные технологии и виды оборудования |

|

|

|

Потребительские требования к продукции современного автомобилестроения |

|

|

|

Методика анализа выявления дефектов и их последствий |

|

|

|

Порядок и методы технико-экономического и производственного планирования |

|

|

|

Методы управления технологическим процессом |

|

|

|

Назначение оборудования, оснастки и инструмента |

|

|

|

Технические и технологические характеристики оборудования |

|

|

|

Назначение и правила применения контрольно-измерительных инструментов, оснастки, аппаратуры и оборудования |

|

|

|

Устройство и принципы работы оборудования и оснастки |

|

|

|

Механические свойства материалов |

|

|

|

Средства и методы измерения |

|

|

|

Способы регулировки оборудования и оснастки |

|

|

|

Методы монтажа, регулировки и наладки оборудования |

|

|

|

Требования к подготовке поверхности к нанесению лакокрасочного покрытия |

|

|

|

Принципы поточного производства |

|

|

|

Методика расчета производственных мощностей оборудования |

|

|

|

Основы расчета норм времени на изготовление деталей и узлов |

|

|

|

Перспективы технического развития организации |

|

|

|

Модельный ряд выпускаемой продукции |

|

|

|

Стандарт управления документацией |

|

|

|

Основы научной организации труда |

|

|

|

Международный опыт в области автомобилестроения |

|

|

|

Информационные технологии и программные продукты |

|

|

|

Технический иностранный язык (английский, немецкий, французский по выбору организации) |

|

|

|

Принципы корпоративной культуры |

|

|

|

Основы межличностных отношений |

|

|

|

Другие характеристики |

— |

|

Резюме Главный сварщик, главный специалист по сварке, инженер по сварке, Казань, по договоренности

Техническая проработка проектных требований по сварке. Разработка и согласование со службами заказчика технической документации на проведение сварочных, сварочно — монтажных работ, проведение неразрушающего контроля (регламенты, инструкции по сварке, тех. карты по сварке, сварочные альбомы).

Проверка, согласования разработанных подрядчиком ППСР и согласование со службой заказчика.

Проверка разрешительной документации по сварке и ее сдача.

Проверка исполнительной документации подрядных организаций.

Проверка предварительной подготовки производства подрядчиков к выполнению сварочных работ.

Выполнял руководство и технический контроль при подготовке и проведение сварочно — монтажных работ по технологическим трубопроводам, трубопроводов пара и горячей воды, а также конструкций металических.

Создание общей базы учета сварочных работ.

Контроль производства сварочных работ на площадке строительства подрядными организациями.

Контроль за ведением и ведение исполнительной документации по сварке на трубопроводы и конструкции металические.

Организация работ с проектными институтами по выданным замечаниям, оперативное решение вопросов по согласованию замены, при необходимости, сварочных материалов, основного материала;

Проверка соответствия объемов механо — монтажных и сварочных работ, а также металлических конструкций согласно утвержденной проектно-сметной документации, рабочим чертежам, в соответствие со строительным нормам и правилам, стандартам, техническим условиям, нормам охраны труда.

Разработка и согласование со службами заказчика технической документации на проведение сварочных, сварочно — монтажных работ, проведение неразрушающего контроля (регламенты, инструкции по сварке, тех. карты по сварке, сварочные альбомы).

Проверка, согласования разработанных подрядчиком ППСР и согласование со службой заказчика.

Проверка разрешительной документации по сварке и ее сдача.

Проверка исполнительной документации подрядных организаций.

Проверка предварительной подготовки производства подрядчиков к выполнению сварочных работ.

Выполнял руководство и технический контроль при подготовке и проведение сварочно — монтажных работ по технологическим трубопроводам, трубопроводов пара и горячей воды, а также конструкций металических.

Создание общей базы учета сварочных работ.

Контроль производства сварочных работ на площадке строительства подрядными организациями.

Контроль за ведением и ведение исполнительной документации по сварке на трубопроводы и конструкции металические.

Организация работ с проектными институтами по выданным замечаниям, оперативное решение вопросов по согласованию замены, при необходимости, сварочных материалов, основного материала;

Проверка соответствия объемов механо — монтажных и сварочных работ, а также металлических конструкций согласно утвержденной проектно-сметной документации, рабочим чертежам, в соответствие со строительным нормам и правилам, стандартам, техническим условиям, нормам охраны труда. Осуществление технического надзора за выполнением сварочных работ подрядчиков.

Контроль подрядных организации по качеству сварочно — монтажных работ технологического оборудования, технологических трубопроводов, конструкций металлических.

Работа с ООО «ГазпромГазНадзором» по выполняемым работам среди подрядчиков, участие в проверках и устранения замечаний.

Организация работ по испытанию технологического оборудования, технологических трубопроводов.

Осуществление технического надзора за выполнением сварочных работ подрядчиков.

Контроль подрядных организации по качеству сварочно — монтажных работ технологического оборудования, технологических трубопроводов, конструкций металлических.

Работа с ООО «ГазпромГазНадзором» по выполняемым работам среди подрядчиков, участие в проверках и устранения замечаний.

Организация работ по испытанию технологического оборудования, технологических трубопроводов.

Сварочные работы

На предприятии имеется современное оборудование для сварочных работ любой сложности.

Технология проведения сварочных работ под флюсом актуальна при создании металлоизделий из стали и всевозможных сплавов, а также цветных металлов. Она обеспечивает высокое качество получаемых сварных швов, минимальный расход энергии и сырья.

Данных показателей невозможно добиться при обработке заготовок методом ручной дуговой сварки. Основной недостаток выполнения сварки заготовок и их элементов под флюсом заключается в ограниченности положений, которые может выбирать оператор в ходе технологического процесса. Работы могут выполняться исключительно в нижнем положении, поскольку в процессе разогрева металл и флюс будут стекать при отклонении от горизонтальной плоскости более чем на 10 градусов.

Работы могут выполняться исключительно в нижнем положении, поскольку в процессе разогрева металл и флюс будут стекать при отклонении от горизонтальной плоскости более чем на 10 градусов.

Чаще всего сварочные работы осуществляют при помощи автоматов. Такие устройства обладают автоматизированной подачей сварочной проволоки в зону выполнения сварного шва. Флюс поступает из специальной емкости.

Особенности технологии

Технология выполнения сварных швов под флюсом обладает массой неоспоримых преимуществ, по сравнению с другими способами проведения работ. Главная особенность процесса заключается в повышенной производительности оборудования при стабильном процессе и отличном качестве создаваемых сварных швов. Это стало возможным благодаря применению токов значительной величины и существенной глубине расплавления металла. Флюс надежно защищает обрабатываемый материал от окружающей атмосферы. Немаловажное значение имеет и возможность механизации мероприятий по расчету сварочного режима.

Выполнение сварки под флюсом на современном оборудовании позволяет свести к минимуму возможный расход металла за счет угара и разбрызгивания. Автоматизированная технология показывает в несколько раз большую производительность, по сравнению с выполнением операций вручную.

Особого внимания заслуживает возможность соединения между собой широкополосных двутавровых балок и элементов трубопроводов значительного диаметра. В данном случае оператор прибегает к особым форсирующим режимам сварки, за счет чего производительность технологического процесса будет увеличена в 10-20 раз. Для достижения таких значений, зону выполнения сварочных работ окружают плотным слоем флюса. Он обеспечивает повышенную концентрацию токов внутри электропроводного металла. Современное оборудование позволяет выполнять сварные швы на стальных заготовках различного состава, имеющих толщину от 2 до 100 мм. Допустимо создание соединений стальных заготовок с изделиями из меди, алюминия, титана.

Не так давно парк сварочных машин был дополнен инновационными установками для получения максимально качественных сварных швов. Представленное оборудование выпущено как отечественными, так и зарубежными компаниями.

Представленное оборудование выпущено как отечественными, так и зарубежными компаниями.

- Автоматическая сварочная установка для сварки продольных и поперечных стыковых соединений под флюсом BEAM-MATIC LM (Франция) с рабочей зоной 4000х15000 мм

- Автоматы для сварки под слоем флюса: МС-1000А, МС-1000А1, МС-1001А1

- Полуавтоматы для сварки в смеси газов: TRANS Synevqic 5000 (Fronius) (Австрия), МС-501М1 (Россия), WEGA-500 Driver4L (Германия), Мегатроник MIG 445 (Дания), IGI@WAVE 500W (Франция)

- Сварочные установки ELOTOP 3002 для приварки гибких упоров.

Сварку любой сложности Вы можете заказать в компании ОАО «СМК»

Главный сварщик, инженер сварочного производства

И.о. Главного сварщика (01.2017 — 01.2018):

— Руководство персоналом отдела главного сварщика (ОГС).

— Руководство и организация заготовительных, сборочных и сварочных работ на производстве.

— Согласование конструкторской документации с КБ.

— Оперативно решение технологических вопросов на производстве.

— Полный контроль всех стадий изготовления первой машины.

— Модернизация предприятия с экономическим обоснованием.

— Внедрение новых технологий в технологические процессы.

— Организация ремонта и модернизация оборудования.

— Консультирование по приемам и методам работ производителей работ, мастеров СМР.

— Проведения исследований и разработок в области совершенствования технологии и организации сварочных работ.

— Комплектование строительных участков необходимым персоналом, сварочным и вспомогательным оборудованием.

— Определение потребности организации и отбор квалифицированных рабочих – сварщиков и специалистов сварочного производства.

— Выявление дефектов сварки и способы их устранения.

— Проведение анализа дефектов сварных соединений и разработка мероприятий по предотвращению их повторного возникновения и повышению качества сварочных работ.

— Проведение технического надзора за соблюдением технологических процессов (заготовительные операции, сборочно-сварные процессы, процессы поверхностной закалки) и технологической дисциплины.

— Взаимодействие со всеми службами предприятия по рабочим вопросам.

— Взаимодействие с лабораториями неразрушающего контроля: проработка договора на производство работ, проверка разрешительной документации, подача заявки, приемка работ.

— Взаимодействие с контролирующими органами Ростехнадзора, службами заказчика. Надзор за производством сварочных работ на участках производства работ.

— Организация и контроль аттестации технологий, оборудования, персонала и сварочных материалов согласно требованиям СРО НП “НАКС”.

Заместитель главного сварщика (01.2016 — 01.2017):

— Разработка операционных технологических карт: Технологических карт процесса закалки. Технологических карт процесса обработки деталей. Технологических карт процесса сборки-сварки.

— Руководство персоналом отдела главного сварщика (ОГС). — Руководство и организация заготовительных, сборочных и сварочных работ на производстве.

— Согласование конструкторской документации с КБ. — Оперативно решение технологических вопросов на производстве.

— Полный контроль всех стадий изготовления первой машины.

— Модернизация предприятия с экономическим обоснованием. — Внедрение новых технологий в технологические процессы.

— Организация ремонта и модернизация оборудования.

— Консультирование по приемам и методам работ производителей работ, мастеров СМР.

— Проведения исследований и разработок в области совершенствования технологии и организации сварочных работ.

— Комплектование строительных участков необходимым персоналом, сварочным и вспомогательным оборудованием.

— Определение потребности организации и отбор квалифицированных рабочих – сварщиков и специалистов сварочного производства.

— Выявление дефектов сварки и способы их устранения.

— Проведение анализа дефектов сварных соединений и разработка мероприятий по предотвращению их повторного возникновения и повышению качества сварочных работ.

— Проведение технического надзора за соблюдением технологических процессов (заготовительные операции, сборочно-сварные процессы, процессы поверхностной закалки) и технологической дисциплины.

— Взаимодействие со всеми службами предприятия по рабочим вопросам.

— Взаимодействие с лабораториями неразрушающего контроля: проработка договора на производство работ, проверка разрешительной документации, подача заявки, приемка работ.

— Взаимодействие с контролирующими органами Ростехнадзора, службами заказчика. Надзор за производством сварочных работ на участках производства работ.

— Организация и контроль аттестации технологий, оборудования, персонала и сварочных материалов согласно требованиям СРО НП “НАКС”.

Улучшения сварочного процесса

Многие компании сегодня обращаются к передовым сварочным процессам, чтобы помочь увеличить производственную мощность — часто с меньшими затратами труда — и расширить свои возможности.

По мере развития обрабатывающей промышленности и обрабатывающей промышленности должно меняться сварочное оборудование. Производители источников питания ответили передовыми сварочными процессами. Помимо удовлетворения потребностей в сварке новых материалов, таких как тонкостенные, современные и высокопрочные сплавы, а также материалы с покрытием, эти процессы могут помочь компаниям оставаться конкурентоспособными в работе над повышением производительности и качества.

Фактически, сегодня многие компании обращаются к передовым сварочным процессам, чтобы помочь увеличить производственную мощность завода, часто с меньшими затратами труда, и расширить свои возможности. Это означает, что теперь они могут сваривать несколько конструкций деталей и использовать материалы, с которыми они могут быть не так хорошо знакомы. Преимущества усовершенствованной сварочной дуги могут помочь сгладить переход, что в конечном итоге позволит компаниям выйти на новые рынки и расширить свой бизнес.

Преимущества усовершенствованной сварочной дуги могут помочь сгладить переход, что в конечном итоге позволит компаниям выйти на новые рынки и расширить свой бизнес.

Неуверенность в применении передовых процессов сварки

Некоторые компании могут не решаться опробовать передовые процессы сварки, предпочитая использовать обычное сварочное оборудование, обеспечивающее традиционные процессы с короткой дугой.Почему? Возможны несколько причин.

Компании могут почувствовать, что передовые сварочные процессы еще не нужны, или они не соответствуют количеству или типу свариваемых деталей. В других случаях сварщики или супервизоры могут быть обеспокоены изучением новых методов, поскольку некоторые сложные процессы требуют обучения.