Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

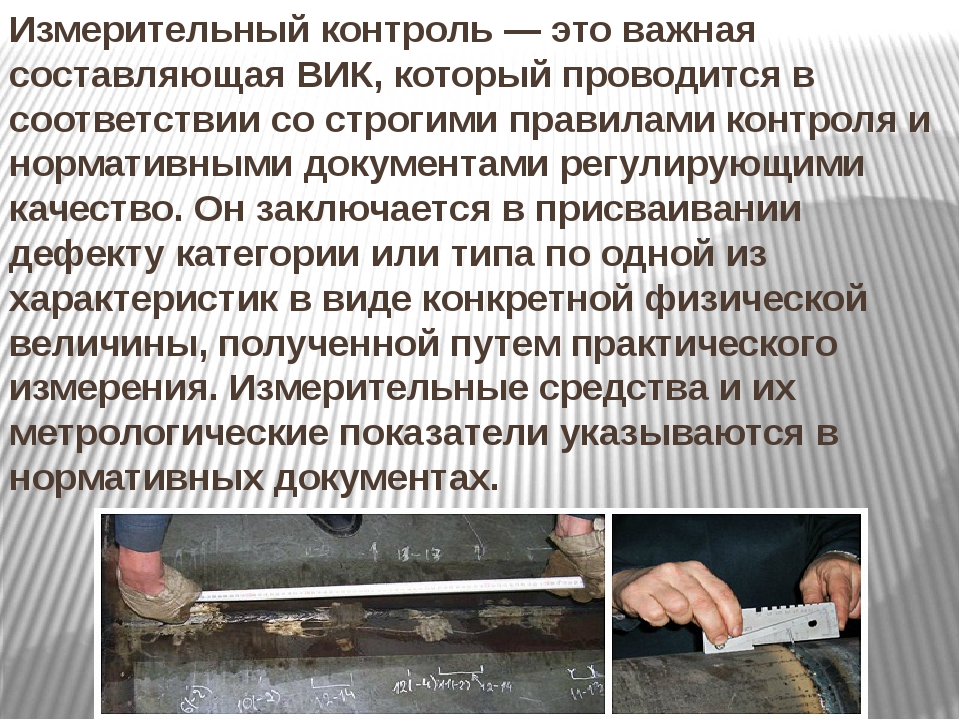

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Контроль качества сварки

(пайки, наплавки, нанесения покрытий)

(обзор страниц по теме »

Контроль качества сварки

, пайки, наплавки и нанесения покрытий»)

Форум- сварка, контроль качества.

Контроль качества сварки в подразделе Контроль качества :

1. Проверка непроницаемости сварных соединений и сварочных швов. Различные методы контроля сварных швов и соединений: керосином, обдувом, аммиаком, гидравлическим давлением, воздушным давлением, наливом и поливом.

2. Дефекты сварных соединений. Классификация и описание дефектов, причин их возникновения, способов их устранения. Дефекты подготовки и сборки. Дефекты формы шва. Наружные дефекты сварных соединений.

3. Ультразвуковой контроль сварных соединений. Методы выявления дефектов ультразвуком. Методика ультразвукового контроля. Свойства ультразвуковых волн. Получение ультразвуковых волн. Импульсные ультразвуковые дефектоскопы. Оформление результатов контроля.

4. Сопротивление образованию горячих трещин. Методы испытаний на сопротивление образованию горячих трещин металлов и сплавов.

5. Контроль сварочных материалов : электродов, флюсов, защитных газов, проволоки сварочной и наплавочной, материалов для дефектоскопии.

6. Типы горячих трещин. Классификация на два типа — кристаллизационные и подсолидусные. Характеристики и описание обоих типов трещин.

7. Дефекты конструкций : влияние на работоспособность конструкций и способы их исправления. Несколько зависимостей влиятия различных дефектов конструкций.

Несколько зависимостей влиятия различных дефектов конструкций.

8. Контроль качества сварных швов при сварке пластмасс. Несколько методов контроля качества. Дефекты сварных соединений, причины возникновения, способы устранения.

9. Источники ионизирующего излучения. Общая классификация источников. Рентгеновские аппараты. Радиоактивные источники ионизирующего излучения. Радиоактивные источники быстрых нейтронов.

10. Гамма-дефектоскоп. Область применения, устройство, комплектация, примеры дефектоскопов.

11. Бетатрон (циклический ускоритель электронов). Принцип действия, схемы ускорителей. Стационарные, передвижные и переносные бетатроны.

12. Рентгеновские аппараты. Группы рентгеновских аппаратов, принцип работы, типовые электрич. схемы рентгеновских аппаратов.

13. Линейный ускоритель. Принцип действия линейных ускорителей электронов, их преимущество.

14. Микротрон (т.е. циклический ускоритель с переменной кратностью ускорения). Принцип действия. Схемы ускорителей.

15. Радиографическая пленка. Три класса радиографических пленок и их основные характеристики. Характеристическая кривая радиографической пленки. Зависимость контрастности радиографических пленок от плотности почернения.

16. Усиливающие металлические и флуоресцентные экраны. Область их применения. Зависимость экспозиции от толщины сталей для разл. экранов и источников излучения. Зависимость относительной чувствительности рентгенографии oт толщины сталей для различных экранов.

17. Эталон чувствительности. Что он из себя представляет, использование на практике. Эскизы и чувствительность различных эталонов: проволочного, канавочного, пластинчатого, ступенчатого.

18. Свариваемость — определение понятия, показатели свариваемости, что считается достаточными показателями свариваемости материала.

19. Холодные трещины. Определение понятия. Виды трещин. Оценка склонности стали к холодным трещинам. Как брать сварочные пробы и образцы.

20. Хрупкое разрушение.

Хрупкое разрушение.

21. Горячие трещины. Сопротивляемость образованию горячих трещин. Виды горячих трещин. Схема образования горячих трещин в швах. Оценка сопротивляемости горячим трещинам — методы и критерии. Оценка склонности к образованию горячих трещин.

22. Методы контроля герметичности соединений.

23. Ксерорадиография — описание этого метода контроля качества, его преимуществ и недостатков.

24. Радиографический контроль сварных соединений.

25. Радиографический метод контроля.

26. Сцинтuлляционные кристаллы.

27. Капиллярный контроль : описание, методы капиллярного контроля, применяемые дефектоскопические материалы.

28. Контроль герметичности сварных соединений, применяемая аппаратура.

29. Ультразвуковые волны. Классификация ультразвуковых волн.

Контроль качества сварки в подразделе Теория сварки и подразделах конкретных технологий сварки:

1. Образование кристаллизационных трещин.

2. Дефекты контактной сварки. Причины дефектов, основные виды внутренних и внутренних дефектов.

3. Дефекты и контроль качества стыковой контактной сварки. Рассмотрены дефекты микроструктуры (образование светлой полоски на стыке, образование видманштеттовой структуры, пережог металла) и макроструктуры (трещины, непровары, расслоения между волокнами, рыхлоты). Описано какие методы контроля применимы в конкретных ситуациях.

4. Дефекты ручной дуговой сварки: некачественное зажигание дуги, чрезмерно «выпуклые» валики, наплывы, непровары, свищи, усадочная раковина, поры..

Контроль качества пайки:

1. Дефекты пайки. Три группы дефектов пайки. Типичные дефекты паяных швов.

Контроль качества наплавки:

1. Влияние легирующих элементов на склонность наплавленного металла к образованию трещин.

Контроль качества нанесения покрытий:

1. Контроль качества напыленных покрытий. Приборы, применяемые для измерения толщин напыленного покрытия. Определение прочности сцепления.

Определение прочности сцепления.

Контроль качества сварки в разделе «Нормативная база»:

1. Инструкция по полуавтоматической сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений ВСН 433-82 . Смотрите пункт 8 — КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.

2. ГОСТ 29273-92 Свариваемость — Определение. Очень маленький ГОСТ, содержащий по сути, лишь один значимый вбзац — определение свариваемости.

3. ГОСТ 7512-82 Контроль неразрушающий — Соединения сварные — Радиографический метод.

4. ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением Классификация, обозначение и определения.

5. ГОСТ 26388-84 Соединения сварные Методы испытания на сопротивляемость образованию холодных трещин при сварке плавлением.

6. ГОСТ 26389-84 Сварные соединения Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением.

7. ГОСТ 14782-86 Контроль неразрушающий Соединения сварные Методы ультразвуковые.

8. ГОСТ 3242-79 Соединения сварные Методы контроля качества

9. ГОСТ 6996-66 Сварные соединения Методы определения механических свойств.

10. ГОСТ 16971-71 Швы сварных соединений из винипласта поливинилхлоридного пластика и полиэтилена.

11. ГОСТ 25225-82 Контроль неразрушающий Швы сварных соединений трубопроводов Магнитографический метод .

12. ГОСТ 23055-78 Контроль неразрушающий Сварка металлов плавлением Классификация сварных соединений по результатам радиографического контроля.

13. ГОСТ 28277-89 Контроль неразрушающий Соединения сварные Электрорадиографический метод Общие требования.

В других подразделах:

1. Электронно-лучевая сварка — смотрите специфические дефекты сварных швов при электронно-лучевой сварке.

Контроль качества сварки и все для него в сварочном каталоге:

1. Неразрушающий контроль — предложения работ, услуг.

- < Методы контроля герметичности соединений

- Эталон чувствительности >

Оборудование для контроля качества сварных соединений

Оборудование для контроля качества сварных соединений необходимо для:

- своевременного выявления и устранения дефектов швов

- получения сварного соединения высокого качества

- определения соответствия изделия требованиям заказчика

Под качеством продукции понимается совокупность ее свойств, которые обеспечивают пригодность этой продукции удовлетворять определенные потребности, в соответствии с назначением этой продукции. Одним из главных свойств этой совокупности, является надежность. Под надежностью понимают свойство продукции (изделия, машины) выполнять заданные функции, сохраняя во времени установленные эксплуатационные параметры в пределах конкретных значений, установленных разработчиками этой продукции.

Одним из главных свойств этой совокупности, является надежность. Под надежностью понимают свойство продукции (изделия, машины) выполнять заданные функции, сохраняя во времени установленные эксплуатационные параметры в пределах конкретных значений, установленных разработчиками этой продукции.

Контроль качества сварных соединений начинается с проверки качества подготовки шва и заканчивается проверкой полученного соединения.

Проверка качества сварочных соединений включает в себя:

- разрушающие виды контроля сварных соединений

- неразрушающий контроль сварных соединений

К разрушающим видам проверки относятся:

- металлографические исследования

- физико-химические исследования

- механические испытания

- контроль исходных материалов, заготовок и качества сборки

- контроль оборудования, оснастки и приборов

- контроль режимов сварки, пайки, склеивания

- контроль квалификации производственного персонала

Неразрушающие виды включают в себя:

- контроль внешнего вида сварных швов

- радиационные виды неразрушающего контроля

- акустические виды неразрушающего контроля

- магнитные виды неразрушающего контроля

- электромагнитные методы

- капиллярные методы

- методы контроля сплошности сварных швов течеисканием

- тепловые методы контроля

Как производится контроль качества сварных соединений и швов

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Для контроля качества выполненных сварных соединений существуют различные методики, целесообразность применения каждой из которых зависит от нескольких факторов – типа сварки, разновидности материалов, возможности свободного доступа к осматриваемому участку, толщины шва и ряда других (в том числе, и от технических возможностей самих «контролеров»). Способов, а тем более используемых в процессе контроля приборов и «индикаторных» веществ настолько много, что подробное описание каждого выльется в отдельный (и довольно внушительный) трактат. Поэтому изложим только особенности, чтобы читатель смог иметь общее понятие по этому вопросу.

Перед тем как приступить к более углубленным испытаниям (в том числе, и с использованием технических средств), предусмотренным для конкретных условий, в обязательном порядке проводятся следующие виды диагностики, которые позволяют выявить брак визуально.

Первичный контроль

Измерители

Внешний осмотр. Понятно, что он позволяет профессионалу сразу же обнаружить имеющиеся недостатки (поры, раковины, плохо «проваренные» места и так далее). При этом «контролер» хоть и использует, как правило, лупу с большим увеличением, но, во-первых, сможет выявить только поверхностные дефекты, во-вторых, на тех участках, которые доступны для визуального обзора. Следовательно, такой метод имеет некоторые ограничения и дает возможность сделать лишь предварительные выводы (ГОСТ № 3242 от 1979 года).- Обмер швов. Полученные результаты сопоставляются с требованиями, которые к ним предъявляются нормативными документами и ТУ Заказчика. Дело в том, что отклонения от требуемых значений в сторону увеличения ширины или ее уменьшения ведут соответственно к повышению внутреннего напряжения (и к последующей деформации этого участка) или к снижению его прочности.

Дополнительно измеряются также высота, для угловых соединений – катет. Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Дополнительно измеряются также высота, для угловых соединений – катет. Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Все использующиеся на практике методы окончательного контроля сварных швов подразделяются на разрушающие и неразрушающие. Остановимся на последних, так как они применяются наиболее часто в силу того, что являются менее сложными.

Определение сквозных дефектов

Такие методики позволяют определить непроницаемость швов.

Керосином

Участок, доступный для визуального осмотра, покрывается меловым раствором, который после высыхания образует тонкую «корку». Шов с обратной стороны смачивается жидкостью. Появление на меле пятен или полос как следствие капиллярного проникновения керосина свидетельствует об отсутствии целостности структуры материала (наличие пор или трещин соответственно).

Аммиаком

Принцип тот же самый. Только с внешней стороны на шов накладывается «индикатор» (полоска бумаги, смоченная в специальном растворе), а с противоположной он подвергается обработке смесью воздух + аммиак. Изменение цвета «индикатора» свидетельствует о проницаемости сварного шва.

Более сложный (и дорогой) вариант – контроль с применением так называемого «течеискателя». В этом случае используется другая смесь (воздух + гелий), а с обратной стороны ее проникновение сквозь сварной шов определяется щупом, что и регистрирует прибор.

Красками

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Вакуумом

Такую проверку целесообразно проводить при невозможности доступа к шву с обеих сторон, например, при сборке или во время профилактического осмотра различных резервуаров. Смысл в том, что в емкости искусственно создается вакуум. Проникновение внутрь воздуха свидетельствует о дефекте в сварных соединениях. А далее уже необходимо определить конкретный участок любым приемлемым способом.

Смысл в том, что в емкости искусственно создается вакуум. Проникновение внутрь воздуха свидетельствует о дефекте в сварных соединениях. А далее уже необходимо определить конкретный участок любым приемлемым способом.

Воздушным давлением

Методика зависит от габаритов проверяемого образца. Если он имеет небольшие размеры, то испытания проводятся в специальной ванне. При нагнетании воздуха (под давлением) он будет проходить сквозь имеющиеся щели, поры, вызывая появление пузырьков в воде. Швы на крупных изделиях покрываются или специальным составом, или мыльным раствором. Вспучивание массы – свидетельство нарушения герметичности шва.

Гидравлическим способом

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Определение скрытых (внутренних) дефектов

Такие способы контроля осуществляются с помощью специального оборудования.

Ультразвуком

Все внутренние повреждения структуры материала хорошо просматриваются на специальном мониторе, который расположен на приборе.

Рентгенографией

Все дефекты при помощи проникающей радиации отображаются на фотопленке. Такой способ более сложный, так как требует не только специальной подготовки работников, но и дополнительных мер безопасности. Как правило, проводится в стационаре (лаборатории).

Магнитным полем

Существует несколько методик такого контроля – магнитографический, порошковый, индукционный. Признаками дефектов являются изменение характеристик ЭМП (рассеяние) в зоне проблемного участка при намагничивании образца, изменение формы, геометрии порошковой массы и ряд других.

Стоит отметить, что требования к качеству швов оговариваются не только ГОСТ, но и ТУ (временными), разрабатываемыми непосредственно на предприятиях – именно они должны учитывать всю специфику дальнейшего использования конкретной продукции. К слову, в некоторых отраслях контроль качества является отдельным видом технологического процесса, что обусловлено его большой сложностью и трудоемкостью. Следует знать, что в соответствии с этими ведомственными документами не все недостатки (дефекты), которые обнаруживаются в процессе контроля, считаются браком.

Следует знать, что в соответствии с этими ведомственными документами не все недостатки (дефекты), которые обнаруживаются в процессе контроля, считаются браком.

В статье рассмотрены только наиболее распространенные способы контроля качества сварки. Инженеры и технологи постоянно совершенствуют методики и используемые для их осуществления приборы, поэтому читателю, желающему получить более объемную информацию, следует обратиться к специальной литературе.

Контроль качества сварных соединений трубопроводов

Контроль качества сварных соединений трубопроводов может производиться следующими методами [c.366]Контроль качества сварных соединений трубопроводов [c.136]

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ [c.288]

Контроль качества сварных соединений стальных трубопроводов включает [c.179]

Для контроля качества сварных соединений трубопроводов, подлежащих приемке органами Госгортехнадзора или газовой технической инспекцией. Рис. 10—13. каждый сварщик одновременно со сваркой трубопро- Разметка вода обязан сварить контрольный стык. Сварка кон- контрольно-трольных стыков должна производиться в условиях, го стыка одинаковых со сваркой трубопровода, с применением для изготов-тех же материалов и в том же положении, в кото- ления образ-ром выполняются сварщиком стыки свариваемого цов [c.603]

Для контроля качества сварных соединений сосудов и трубопроводов все чаще применяют ультразвуковую дефектоскопию. [c.144] Магнитографический МД-11 Контроль качества сварных соединений трубопроводов и листовых конструкций из стали толщиной 1—16 мм в монтажных, полевых и цеховых условиях Сеть переменного тока напряжением 220 в 160 55 27 [c.

225]

225]Оценка качества сварных соединений трубопроводов по результатам радиографического контроля в зависимости от размеров объемных дефектов (включений, пор) [c.101]

Для контроля качества сварных соединений трубопроводов и его деталей одновременно со сваркой каждый сварщик обязан сварить контрольные стыки в количестве 1 % Для углеродистых и низколегированных марок сталей и 2% для аустенитных марок сталей от общего числа сваренных 1Ш однотипных стыков, но не менее одного стыка. Сварка контрольных стыков осуществляется в условиях, тождественных с условиями сварки трубопровода. [c.189]

Все трубопроводы, на которые распространяются настоя-шие Правила, после окончания монтажных и сварочных работ, термообработки (при необходимости), контроля качества сварных соединений неразрушающими методами, а также после установки и окончательного закрепления всех опор, подвесок (пружины пружинных опор и подвесок на период испытаний должны быть разгружены) и оформления документов, подтверждающих качество выполненных работ, подвергаются наружному осмотру, испытанию на прочность и плотность и, при необходимости, дополнительным испытаниям на герметичность с определением падения давления. [c.112]

Контроль качества сварных соединений магистральных трубопроводов диаметром от 1020 до 1620 мм со стенками толщиной 30 мм в полевых условиях можно осуществлять гамма-дефектоскопами Магистраль и Магистраль-1. Для контроля сварных соединений весьма ответственных конструкций, например реакторов, применяют гамма-дефектоскопы Дрозд и Дятел . [c.53]

При сборке трубопроводных блоков на монтажной площадке, а также во всех случаях при сборке блоков строительных конструкций и комбинированных блоков качество их изготовления должно быть проконтролировано при промежуточных и заключительных проверках. При промежуточном контроле качества проверяют изделия, входящие в состав блока. При заключительной проверке блоков производится внешний осмотр блока для определения его комплектности и степени заверщения сборочно-сварочных и других операций, а также наличия крепления трубопроводных блоков и элементов жесткости, контроль качества сварных соединений проверка основных размеров блока проверка качества очистки внутренней поверхности трубопроводов, окраски наружной поверхности, тепловой изоляции, противокоррозийной защиты и т. п. [c.150]

п. [c.150]

Оценка качества сварных соединений трубопроводов 1-1У категорий (за исключением трубопроводов I категории, работающих при температуре ниже минус 70 °С) по результатам ультразвукового контроля должна соответствовать требованиям табл. 7.5. [c.106]

При контроле сварки трубопроводов качество сварных соединений трубопроводов проверяют в процессе их сборки или при внешнем осмотре после сварки. Пооперационный контроль состоит из проверки качества материалов, собранных соединений, технологии и режимов сварки. [c.226]

Холодный натяг трубопроводов можно производить только после выполнения всех сварных соединений (за исключением замыкающего), окончательного закрепления неподвижных опор на концах участка, подлежащего холодному натягу, а также после термической обработки (при необходимости ее проведения) и контроля качества сварных соединений, расположенных на всей длине участка, на котором необходимо произвести холодный натяг. [c.88]

На газоперерабатывающем заводе произошла авария, сопровождаемая пожаром, в результате которой были повреждены технологическая и кабельная эстакады и группа холодильников газа наружной площадки компрессорного цеха. Причина аварии — разрушение нагнетательного коллектора газовых холодильников диаметром 720 мм, вызванное разрывом некачественно выполненного сварного соединения. В ходе расследования аварии установлен ряд нарушений, допущенных в процессе монтажа трубопроводов и при приемке их в эксплуатацию. Часть газового коллектора была выполнена из трубы, изготовленной из стали марки Ст Зсп вместо предусмотренной проектом стали 15ХГС, не осуществлялся контроль качества сварных соединений стык, где началась авария, имел непровар. [c.108]

Сварка и контроль качества сварных соединений произведены в соответствии с Правилами устройства и безопасной эксплуатации стальных технологических трубопроводов , рабочей документацией и НТД сварщиками, прошедшими испытания согласно требованиям Правил аттестации сварщиков , утвержденными Госгортехнадзором России. [c.154]

[c.154]

Сварка трубопроводов должна выполняться по утвержденным технологическим правилам, устанавливающим вид, режим и порядок сварки, а также контроль качества сварных соединений в зависи.мости от назначения трубопровода и с учетом однократного или двухкратного его испытания. [c.140]

Проверку качества сварных соединений трубопроводов производят в процессе их сборки и сварки или внешним осмотром после сварки. Пооперационный контроль состоит из проверки качества [c.163]

Все трубопроводы, на которые распространяются настоящие Правила, после окончания монтажных и сварочных работ, термообработки (при необходимости), контроля качества сварных соединений неразрушающими методами, а также после установки и окончательного закрепления всех [c.167]

Вид сварки, применявшийся при монтаже трубопровода Методы и объем контроля качества сварных соединений [c.231]

Лаборатория для термообработки сварных соединений Буран-8 предназначена для контроля качества сварных швов трубопроводов методами неразрушающего контроля, а также проведения исследовательских, профилактических и ремонтных работ на трубопроводах. 4500 6200 2500 3400 15450 [c.247]

Следовательно, надежность ТП из стали 20, транспортирующих сероводородсодержащие среды, определяется качеством сварных соединений и особенно качеством корневого слоя шва, контактирующего с коррозионной средой. В связи с этим надежность трубопроводов прямо зависит от эффек- тивности неразрушающих методов контроля качества сварных соединений. [c.65]

Специализированные передвижные лаборатории имеют соответствующую планировку и укомплектованы необходимым оборудованием и вспомогательными принадлежностями для проведения магнитного, ультразвукового и радиофафического контроля, а также фотообработки и расшифровки снимков. Для радиофафического контроля качества сварных соединений трубопроводов и других изделий в полевых и монтажных условиях создана передвижная лаборатория легкого типа. [c.592]

[c.592]

Контроль качества сварных соединений трубопроводов производят внешним осмотром и измерением шва, ультразвуковой и цветной дефектоскопией, просвечиванием проникающим излучением (рентгено- или гамма-графированием), механическими испытаниями, металлографическим исследованием, гидравлическим или пневматическим испытанием, стилоскопированием, замерами твердости, травлением и т. п., если они предусмотрены проектом или производственной инструкцией по сварке. [c.147]

Качество сварных соединений трубопроводов контролируют следующими методами внешним осмотром и измерением шва механическими испытаниями физическими методами контроля металлографическими исследованиями гидравлическими или пневмати-че скими испытаниями, а также другими методами (стилоскопированием, измерением твердости, травлением, цветной дефектоскопией и т. п.), если оци предусмотрены проектом или производственной инструкцией по сварке. Качество сварных соединений (за исключением стилоскопирования) проверяют после термообработки (если она предусмотрена для данного сварного соединения). [c.123]

При осмотре проверяются правильность монтажа трубопровода (в соответствии с проектом), установки арматуры, размещения опор и подвесок и надежность крепления устройств снятие (удаление) всех временных приспособлений, заглушек, пробок и т. п. окончание всех работ по сварке и контролю качества сварных соединений физическими методами, а также проведение в необходимых случаях термообработки обеспечение свободного доступа для осмотра всех сварных, резьбовых, фланцевых, клееных и других соединений обеспечение свободного удаления воздуха и опорожнения трубопровода (наличие воздушников и спускников с запорными устройствами при гидравлическом испытании). [c.435]

Для каждого объекта или группы объектов котлонадзора (котлов, трубопроводов, сосудов и их элементов) приводятся следующие данные марки свариваемых материалов, диапазоны их диаметров или радиусов кривизны и толщин, марки используемых сварочных материалов, виды (конструкции) сварных соединений, а также НТД по сварке и контролю, в соотвегтствии с которыми выполняются сварка и контроль качества сварных соединений. При большом числе объектов эти сведения следует приводить в виде таблицы, являющейся приложением к акту. [c.138]

Диагностические обследования трубопроводов компрессорных станций (КС) на стадии эксплуатации показывает, что одним из распространенных дефектов кольцевых сварных швов является смещение кромок. Причинами образования этого дефекта служат несоосность труб при сварке, отклонение внешнего диаметра от номинала, овальность труб. Особенно часто встречается смещение кромок при сварке разнотолщинных изделий (труба-отвод, труба-кран и т.п.). Согласно ВСН-012-88 допустимое смещение кромок по внешней образующей составляет 20 % от толщины стенки, но не более 3 мм. Это очень жесткие требования, если учитывать качество изготовления отечественных труб, которые использовались при строительстве КС. Вновь разрабатываемые нормы (Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве, эксплуатации и ремонте трубопроводов. СТО Газпром РД-39-1.10-…-2005) допускают более мягкие требования к смешению кромок на стадии эксплуатации 20 % от толщины, а в отсутствие других дефектов — 30 %. Вместе с тем длительный опыт эксплуатации трубопроводов со смещением кромок сварных швов более допустимых величин показывает, что повреждений сварных швов в этих зонах не происходит. [c.161]

Инструкция по методам контроля, применяемь1м при проверке качества сварных соединений стальных строительных конструкций и трубопроводов (СН 375—67) [c.33]

Конкретные требования по порядку проведения, видам, объемам и методам контроля, а также нормам оценки качества сварных соединений и наплавленных деталей оборудования и трубопроводов АЭС изложены в другом документе, имеющем название — Сварные соединения и наплавки. Правила контроля (ПНАЭГ-7-010-89). Этот документ введен взамен ПК 1514-72 [8. [c.70]

Освещены воцроон ультразвуковой дефектоскопии сварных соединений аппаратов и трубопроводов нефтезаводов непосредственно в условиях эксплуатации. Показано, что проведен Ие оперативного контроля за качеством сварных соединений позволяет своевременно цредуцреж-дать аварийные остановки оборудования, экономить время на проведение ревизии оборудования в пфиод ППР. Лана характеристика высокотемпературных искателей для контроля свиных соединешй по горячей поверхности. Указаны основные причины погрешности ультразвукового контроля по горячей поверхности и способы их устранения. [c.136]

Контроль качества сварных соединений алюминия

Качество сварных соединений определяет срок службы и надежность работы конструкций различного назначения из алюминия и его сплавов, применяемых в машиностроении, таких как емкости, резервуары, технологические трубопроводы и др.

Для оценки качества сварных соединений конструкций из алюминия и его сплавов в основном применяют следующие методы контроля: внешний осмотр и измерения, гамма- или рентгенографирование, ультразвуковую дефектоскопию, испытание гидравлическим давлением или гелиевым течеискателем.

Помимо этого, проводят испытания механических свойств соединений, металлографические исследования, контроль термической обработки, если она предусмотрена технологическим процессом.

Контроль осуществляют работники ОТК завода-изготовителя или другой изготовляющей организации во многих случаях с участием представителя заказчика.

Объем и методы контроля устанавливаются техническими условиями на изделие или специальными «Правилами контроля», распространяемыми на группу изделий или типов конструкций.

Контроль качества сварных соединений алюминия и его сплавов имеет свои особенности в связи с повышенной склонностью швов к образованию пористости, а также к возникновению несплавлений; между швами и кромками и между валиками. Несплавления, как правило, не выявляются рентгено- и гаммаграфированием, поэтому следует применять метод ультразвуковой дефектоскопии.

При сварке неплавящимся электродом со сквозным проплавлением и формированием корня шва на неостающейся подкладке частым дефектом, не обнаруживаемым рентгено- или гаммапросвечиванием, является несплавление в корне шва. При отсутствии доступа для подварки такие швы следует сваривать с защитой корня шва нейтральным газом. Кромки перед сваркой необходимо подвергать шабровке для удаления окисной пленки.

При многослойной сварке поверхностная пористость нижележащих валиков может переплавляться при наложении последующих валиков! Поэтому при промежуточном контроле просвечиванием ее можно не учитывать.

Контролю внешним осмотром обычно подвергают 100% выполненных швов. Внешние дефекты, такие, как трещины, наплывы, прожоги, незаваренные кратеры, свищи в начале Шва (зажигание дуги на основном металле), выводы кратера на орновной металл, сплошные сетки или цепочки пор, непровары, подрезы — не допускаются.

Для рентгеновского контроля применяют отечественные установки РУП-120-5, РУП-200-5, РУП-400 и аппараты зарубежных фирм, например, типа BGL-140 и BGL-200 бельгийской фирмы «Baltospot», типа «Liliput-120» и «Liliput-200» венгерской фирмы «Medicor» и др.

В монтажных условиях применяют гаммадефектоскопы типа ГУП, РИД с источниками кобальта-60, цезия-137, иридия-194 и др. В связи с повышенной пористостью сварных швов возникают определенные трудности в установлении норм на количество и размеры допустимых дефектов Их устанавливают в большинстве случаев, исходя из технологических возможностей существующих методов сварки на основании статистических данных.

Нередко при оценке качества швов по результатам просвечивания применяют эталонные снимки.

Для примера ниже приведены нормы на допустимые дефекты при рентгеновском контроле сварных швов, выполненных неплавящимся электродом на трубах со стенками толщиной 3,5 и 3,9 мм.

Не допускаются и подлежат исправлению следующие дефекты, выявленные с помощью рентгеновских снимков:

1) трещины, непровары, кратеры, свищи;

2) цепочки пор и вольфрамовых включений размером более 0,5 мм;

3) скопления Мелких дефектов — пор, включений размером более 0,5 мм, в общей сумме превышающих по площади 15 мм2, распространенных на любые 100 мм длины шва;

4) одиночные поры и вольфрамовые включения размером более 0,5 мм в количестве более трех, расположенные на участке шва длиной 100 мм.

Контроль рентгено- или гаммаграфированием сварных соединений толщиной 40 мм и более производят через 20—30 мм заполнения разделки. Это целесообразно для проверки устранения обнаруженных ранее дефектов.

Глубину залегания недопустимых дефектов по результатам просвечивания определяют методом ультразвукового контроля, позволяющего более точно зафиксировать место положения дефекта по толщине шва. Наличие скоплений и цепочек пор на рентгеновских снимках после окончательного просвечивания определяют по результатам послойного ультразвукового контроля. Для сварных швов этих толщин, выполненных плавящимся электродом в среде защитных газов, недопустимы следующие дефекты:

1) трещины, несплавления, незаплавленные кратеры, цепочки и скопления пор, наплывы;

2) поры и включения диаметром более 3 мм, поры и включения диаметром менее 3 мм при суммарной площади их изображения на снимке, составляющей более 2% по отношению к площади шва на любые 100 мм снимка.

Поры и включения, расположенные на глубине менее 5 мм, исправлению не подлежат, так как они переплавляются при наложении последующих валиков.

Браком считают детали, в которых при ультразвуковом контроле обнаружены следующие дефекты:

1) с эквивалентной площадью более 4 мм2 при контроле слоя толщиной 40 мм и более 7 мм2 при контроле слоя толщиной 200 м;

2) с условной протяженностью более 10 мм при глубине залегания дефектов до 40 мм и более 15 мм при глубине 40— 150 мм.

Допускаются дефекты с эквивалентной площадью менее 4 мм при суммарной площади менее 2% площади на любых 100 мм длины, не носящие протяженного характера.

Контроль ультразвуком производится с применением существующего для этих целей оборудования — УЗД-ЗМ, ДУГ-11ИМ и ДУГ-13ИМ и др.

Помимо рассмотренных, в зависимости от требований к конструкции и условий эксплуатации применяют и другие методы контроля:

а) проверка квалификации сварщиков, операторов, работников дефектоскопии и инженерно-технического состава, принимающего участие в изготовлении конструкций и контроле сварных соединений;

б) контроль качества сборки под сварку;

в) контроль в процессе сварки;

г) контроль качества свариваемых и сварочных материалов и материалов для дефектоскопии.

Особое внимание должно уделяться контролю качества травления присадочной проволоки и подготовки кромок под сварку (зачистка, травление).

В процессе сварочных и контрольных работ необходимо вести «Журнал сварочных работ», в который вносить все данные о сварке и результатах контроля сварных соединений различными методами.

Также по теме:

Проблемы контроля качества сварных соединений и возможности метода магнитной памяти металла с использованием

Проблемы контроля качества сварных соединений и возможности метода магнитной памяти металла с использованием- 1. Неразрушающий контроль сплошности металла.

- 2. Оценка структурно-механического и напряженного состояний.

Практически и теоретически эти две задачи решаются, как правило, раздельно и независимо.

При неразрушающем контроле целостности металла до сих пор не решена проблема научно обоснованного определения размеров допустимых и недопустимых в эксплуатации дефектов.К тому же широко распространенное в практике отечественное и зарубежное оборудование ультразвукового контроля не позволяет определять точные геометрические параметры дефекта. В неразрушающем контроле также существует задача экспресс-контроля нового сварного соединения на степень загрязненности дефектами сплошности (на любой расчетной форме сварного соединения и без предварительной подготовки поверхности).

По второй проблеме основной трудностью при неразрушающем контроле сварных соединений является невозможность однозначного определения зон максимальной концентрации напряжений (ЗКН), в которых наиболее вероятно развитие повреждений при эксплуатации.На сегодняшний день эта задача решается на основе составных идеализированных расчетов как объемная или плоская задача теории упругой прочности с множеством допусков и идеализированных коэффициентов.

Комплексная задача по определению степени опасности дефектов сплошности при совпадении их с зонами концентрации сварочных напряжений и с напряжениями от рабочих нагрузок практически не решена.

Поступали предложения, в частности в заводах МВТУ, по созданию методики предварительной оценки опасности технологических дефектов сварного соединения методом расчета концентрации напряжений для дефектов сплошности сварных швов.Однако, допуская большое разнообразие конструктивных форм сварных соединений, толщины металла, видов, количества, размеров и расположения дефектов сплошности при сварке, фактического распределения напряжений в сварном узле, такая проблема не была решена.

Известные на сегодняшний день методы и инструментальные средства неразрушающего контроля не позволяют решить оперативно, а тем более полностью, ни одну из перечисленных проблем, а тем более в варианте экспресс-контроля. С другой стороны, современные методы и средства неразрушающего контроля сварных соединений имеют ряд объективных недостатков, таких как:

- Местонахождение объекта мониторинга;

- Большая трудоемкость управления протяженными сегментами;

- Направленность контроля только на обнаружение уже проявившихся дефектов;

- Большие трудности, а иногда и невозможность контроля сварных соединений угловыми швами;

- Высокая погрешность при контроле единичных (локальных) дефектов;

- Невозможность определения степени опасности дефекта в связи с невозможностью однозначного решения проблемы — обнаруженный дефект находится в ЗКН или нет?

Расширяя сказанное, можно сделать вывод, что поиск и определение слабого места в единой общей системе «концентрация напряжений — дефект» остается актуальной проблемой неразрушающего контроля сварных соединений. как при их изготовлении, т.е.е. непосредственно после сварки и в процессе эксплуатации.

В этой связи МММ, по нашему мнению, представляет собой широкую перспективу и возможности, прежде всего как уникальный метод экспресс-контроля и, как метод комплексной оценки сварного соединения по интегральным физическим свойствам, обусловленным магнитоупругие и магнитомеханические эффекты.

Формирование магнитного (доменного) рисунка в сварных соединениях происходит при остывании металла в магнитном поле Земли при прохождении точки Кюри (768 ° В) одновременно с кристаллизацией.При возникновении дефектов сварки будут образовываться кластеры закрепления доменов с обрезкой сварного шва в виде магнитных полей рассеяния (МПД). Таким образом, считывая МФД, которые образуются во время сварки, мы получаем возможность выполнить оценку фактического состояния сварного шва. Известно, что допустимые технологические дефекты сварки, не попадающие в зону концентрации эксплуатационных нагрузок, не вносят опасности в надежную работу конструкции. В то же время допустимый по нормам мелкий дефект, даже находящийся за пределами чувствительности традиционных методов контроля, попадая в зону циклической эксплуатационной нагрузки, вносит большую опасность в образование и развитие повреждений сварных соединений.№

МММ дает интегральную (комплексную) оценку качества сварных соединений по совокупности технологических дефектов, остаточных сварочных напряжений и концентрации напряжений, обусловленных проектными и эксплуатационными нагрузками. На рис.1 показаны схема и пример контроля стыковых соединений труб.

Из рисунка видно резко разное состояние двух одинаковых по конструкции и технологии изготовления сварных швов. Результаты контроля, представленные на рис. 1а, свидетельствуют об удовлетворительном состоянии сварного шва.Распределение H p с обеих сторон сварного шва имеет практически одинаковую отметку с некоторым смещением относительно оси трубы. Представленное на рис. 1б распределение поля H p характеризует неудовлетворительное состояние сварного шва с ярко выраженными зонами концентрации остаточных напряжений (СК). В этих зонах фиксируется максимальный градиент H p между каналами. В указанном на рис. 1б зоны СК при дополнительном ультразвуковом контроле выявлены дефекты в корне шва чуть ниже предельно допустимых по нормам (БЧ.012-88).

| Распределение магнитного поля H p с двух сторон сварного шва, характеризующее его удовлетворительное состояние. | Неудовлетворительное состояние сварного шва с зонами концентрации напряжений (ЗК). |

| Рис. 1. Схема контроля сварных швов труб с двухканальным устройством типа ТСЦ-1М: Дл б — базовое расстояние между датчиками. | |

На рис.2 показано распределение MFD вдоль сварного шва двух пластин и на определенном расстоянии от сварного шва.

| Рис 2: |

Из рис.2 видно, что в этом случае при распространении изображений МФД происходит постоянное искажение (корыто) пластин, обусловленное их сваркой. Пример, представленный на рис.2, демонстрирует возможность использования магнитной памяти металла для оценки коробления сварных швов и влияния условий закрепления сварных соединений на образование остаточных напряжений.

На рис.3 представлено распределение поля H p , закрепленного по периметру сварного соединения труб (Æ 160´8 мм, сталь 3) с обеих сторон сварного шва по зонам термического воздействия.

| Рис. 3. Напряженно-деформированное состояние сварного соединения трубы (Æ 160´8 мм, сталь 3) по результатам испытаний магнитной памяти металла. | |

Здесь на рис.Цифрами 3 обозначены (от 0 до 8) точки, в которых провели измерения угла дифракции рентгеновских лучей с двух сторон сварного шва на зоны теплового воздействия. Использовался дифрактометр с малогабаритной рентгеновской трубкой с анодом (Fe-Cr-Cu), общей мощностью 2,5-5,0 Вт, с высокой удельной яркостью (размер фокуса 0,4´1, 0 мм) и позиционно-чувствительный детектор. Угол одновременной регистрации детектора 2q = 43 °, что позволило сократить время экспозиции до двух минут и обеспечить высокую радиационную безопасность без специальных средств защиты.Площадь измерения составляла ~ 3 мм 2 в каждой точке. Известно, что рентгеновский метод заключается в том, что положение центра тяжести интерференционного максимума при дифракции рентгеновских лучей на кристаллической решетке материала связано с межплоскостным расстоянием d и длиной волны Рентгеновское излучение l. Эта связь показана уравнением Вульфа-Брэгга: 2d × sinq = nl. При n = 1 (случай наибольшего максимума интенсивности интерференции) это уравнение выглядит следующим образом:

q = arcsin (l / 2d)

Деформация кристаллической решетки выражается зависимостью:

e = (d-d 0 ) Ð d 0 ,

где d 0 и d — межплоскостное расстояние соответственно до и после деформации.

Деформация вызывает смещение центра тяжести максимума рентгеновской интерференции данной плоскости кристаллографии на величину, определяемую соотношением:

Dq = e × tgq 0 или e = Dq.ctgq 0 ,

где q 0 — угол дифракции соответствующего недеформированного состояния материала.

При принятии предположения о плосконапряженном состоянии в поверхностном слое изделия определение суммы основных напряжений s 1 + с 2 на поверхности исследуемого образца по данным рентгеновского метода согласно обобщенному закону Гука производится по уравнению:

где E и м

— соответственно модуль Юнга и постоянная Пуассона исследуемого материала, e

— деформация в направлении, нормальном к исследуемой поверхности, q c — координата центра тяжести интерференции рентгеновских лучей, максимально соответствующая среднему расстоянию между плоскостями кристаллографии напряженного материала, перпендикулярному направлению съемки, q co — координата центра тяжести максимума рентгеновской интерференции соответствует среднему расстоянию между плоскостями кристаллографии ненагруженного материала перпендикулярно направлению съемки (определяется в зависимости от материала и длины волны излучения).

Эквивалентное (одинаково опасное) напряжение s экв согласно второй теории долговечности определяется для плосконапряженного состояния по уравнению:

с экв = м (с 1 + с 2 ).

На рисунке 4 показаны распределения s eq .

| Рис.4: Напряженно-деформированное состояние сварного соединения трубы (Æ

160х8 мм, сталь 3) по результатам контроля рентгеновского дифрактометра: 1, 2, 3 — точки измерения напряжений; результаты измерений напряжений соответствующие области H 2 ; результаты измерений напряжений, соответствующие области H 1 |

При сравнении Рис.3 и 4, можно сделать следующие выводы.

- Области разной отметки напряженности магнитного поля H p (А / м) соответствуют участкам другой отметки напряжений s (МПа). В этом случае отметка плюс поля H p соответствует отметке минус s и наоборот. При другом (противоположном) расположении стыка труб при сварке по отношению к магнитному полю Земли поле H p будет иметь противоположную отметку.

- Зоны изменения отметки поля H p (А / м) соответствуют зонам изменения отметки s (МПа). Некоторое расхождение этих зон связано с методическими расхождениями метода магнитной памяти металла и рентгеновского метода. При контроле методом магнитной памяти измерялась нормальная составляющая магнитного поля H p , а при рентгеновском контроле — нормальная и тангенциальная составляющие магнитного поля H p и s экв. .

- Участки с максимальными значениями напряжений s (суммарные по абсолютным размерам слева и справа от сварного шва) совпадают с областями максимальных значений поля H p и с зонами максимального расхождения двух каналов измерений, распределенных с двух сторон сварного шва. соединение.

- Получено качественное подобие распределения остаточных напряжений по периметру сварного соединения по результатам контроля магнитной памятью металла и рентгеновским методом.

- Выявлена необходимость разработки методики определения величины напряжений при совместном практическом использовании обоих методов.

- Необходимо продолжить сравнительные исследования и измерения для установления более точных корреляционных зависимостей величины и марки напряжений s. с параметром H p . Распределение магнитного поля H p

Сварка труб: передовой опыт контроля качества

Что в конечном итоге определяет качество сварного шва трубы, так это то, насколько хорошо он соответствует стандартам.Существует поразительное разнообразие международных, национальных и отраслевых стандартов для сварки труб. Несмотря на огромное количество этих руководящих принципов, вполне возможно, что в рамках проекта будет требоваться качество сварных швов, превышающее любые установленные стандарты.

Например, полупроводниковая промышленность требует более чистых и точных сварных швов на трубах, используемых в производстве микропроцессоров. Этот спрос привел к повышению качества сварки труб, несмотря на то, что не существует признанных отраслевых стандартов для сварки труб в производстве полупроводников.

Невозможно — и непрактично — исчерпывающе определить методы контроля качества сварки труб для всех стран, отраслей и проектов. Однако, сосредоточив внимание на основных принципах, можно предоставить руководящие принципы, которые менеджеры проектов могут использовать для разработки передовых практик, специфичных для нужд своего проекта. Эти передовые методы могут увеличить скорость сварки, улучшить качество сварного шва, уменьшить количество брака и гарантировать, что завершенные проекты соответствуют ожиданиям или превосходят их.

Разработка спецификаций для проектов по сварке трубКачество сварного шва трубы начинается на этапе проектирования.Именно здесь решаются давления, нагрузки, напряжения и другие внешние силы, которым должен выдерживать сварной шов трубы. Эти спецификации будут определять размеры трубы, какие сплавы используются для трубы, и, соответственно, способ сварки трубы. Дизайнерам также необходимо согласовать инженерные потребности проекта с правовыми и отраслевыми стандартами, которые регулируют работу.

Для этого проектировщикам и инженерам-механикам, устанавливающим характеристики сварки труб, необходимо учитывать такие факторы, как:

- Материалы: Материалы, используемые при сварке труб, должны соответствовать их предполагаемому использованию как с механической, так и с химической точки зрения.Конечная труба должна выдерживать давление жидкостей или газов, содержащихся внутри, а также противостоять любым коррозионным воздействиям.

- Соединительный фитинг: Сам сварной шов должен выдерживать внутреннее давление внутри трубы, нагрузку от веса самой трубы и любые внешние нагрузки, создаваемые конструкцией или окружающей средой.

- Подготовка стыка: Чтобы соответствовать спецификациям для каждого отдельного стыковочного фитинга, трубы и другие материалы должны быть подготовлены путем механической обработки или шлифовки на месте.Необходимо будет предусмотреть закупку подготовленных материалов или оборудования для подготовки на месте.

- Наполнитель: Состав металла или сплавов, которые будут использоваться в сварном шве, должен соответствовать механическим и химическим требованиям соединения. Присадочный материал может нуждаться в нагревании или охлаждении для поддержания температуры, необходимой для образования механических или химических структур, требуемых спецификациями сварного шва.

- Процесс сварки: При сварке труб можно применять множество различных процессов дуговой сварки.Качество сварных швов, полученных с помощью этих различных процессов, различается по коррозионной стойкости, сплаву с основным материалом, механической прочности и чистоте сварного шва на внутренней поверхности трубы.

- Защитные газы: Различные сварочные и смешанные газы приводят к разным результатам сварки. Используемый защитный газ может повлиять на тепло сварочной дуги, ее контур и результат сварки. Сварочный газ и поток газа, необходимые для получения желаемого качества сварного шва, должны быть включены в спецификацию сварного шва.

Все эти факторы обычно учитываются при любом проекте сварки труб и должны быть известны инженерам-механикам. Однако часто упускаются из виду этапы, размещение и использование рабочей силы и оборудования, необходимых для сварки каждого стыка в соответствии со спецификациями. Это часто вызывает задержки, и могут возникнуть дополнительные задержки, если персоналу на месте не удастся выполнить первую попытку сварки. Обобщенные, базовые передовые методы контроля качества сварки труб на этапе проектирования могут предотвратить этот сценарий.

Раннее внедрение — ключ к стандартам контроля качестваКонтроль качества сварки труб зависит от инженерных требований каждого проекта. Не существует единого набора передовых практик, который мог бы охватить каждый проект, но есть основные принципы, которые следует учитывать на ранних этапах процесса. Это будет способствовать разработке стандартов контроля качества.

Следует учитывать следующие основные принципы:

- Размеры: Многие проблемы на проекте трубопровода можно предотвратить, если учитывать, сколько места будет окружать каждое соединение.Дизайн должен оставлять достаточно места для работы. Если проект требует, чтобы трубы располагались слишком близко друг к другу, чтобы сварщик мог легко работать, или в труднодоступных местах, то следует рассмотреть такой процесс, как автоматизированная орбитальная сварка , , который может выполнять качественные работы в соответствии со спецификациями в ограниченном пространстве.

- Выравнивание трубы: План того, как секции трубы будут собраны на месте и приведены в правильное выравнивание, должен быть разработан заранее, а инструменты, необходимые для их выравнивания и поддержки во время сварки, должны быть частью материалов. расписание.Если существующих инструментов и опор недостаточно, следует сделать припуски на изготовление необходимых устройств.

- Связь: Графики сварки являются обычным элементом любого проекта по сварке труб. В графиках сварки, которые разрабатываются для данного проекта, следует четко указывать любые уникальные элементы в конкретных соединениях или этапах процесса.

- Управление процессом: Помимо обеспечения ясности и доступности всей информации, следует разработать процедуру, обеспечивающую передачу важной информации сварщикам и их руководителям.Перед началом сварки должен быть установлен многоступенчатый процесс утверждения, который гарантирует, что все стороны прочитали и поняли спецификации и требования к сварке. Контроль процесса необходимо внедрять, начиная с закупки материалов и расходных материалов до процессов после сварки.

Вышеупомянутые передовые методы контроля качества сварки труб могут применяться во всех отраслях. Сосредоточение внимания на этих основах позволяет разрабатывать системы контроля качества сварки труб для конкретных проектов, которые не только обеспечивают надежность сварных швов, но и позволяют выполнять проект в соответствии с графиком.Однако эти соображения — только часть уравнения; Также важно выполнить тестирование каждого критического соединения.

Требуется проверка качества сварки трубСамый распространенный способ проверки сварных швов — визуальный осмотр. На поверхности сварного шва можно увидеть неровности сварного шва, такие как трещины, пористость и включения шлака. Неравномерность температуры, которая может указывать на то, что сварной шов был слишком горячим или что сама труба была чрезмерно нагрета, может проявляться в виде синего или фиолетового цвета металла.

При проведении визуального осмотра необходимо учитывать следующее:

- Правильное освещение очень важно при каждой проверке. Мультиспектральные источники света, такие как ксенон, с цветовой температурой 4000-6000 кельвинов (K) рекомендуется использовать вместо светодиодного освещения. Светодиодные фонари являются монохромными и смещены в синий спектр, который может скрыть изменение цвета под воздействием тепла и текстуры, указывающие на неоднородности.

- Освещенность должна быть не менее 350 люкс. Для осмотра заготовки рекомендуется более яркое освещение не менее 500 люкс, что является европейским стандартом.