Сварочные трубы проверка швов — Сварка Профи

Даже начинающий мастер понимает, что от качества сварного шва зависит дальнейшее функционирование изготовленной конструкции. Любой дефект потенциально становится причиной снижения прочности.

В самый ответственный момент может произойти разрушение соединения.

И даже если это не произойдет, то отсутствие герметичности шва сделает эксплуатацию таких конструкций, как трубопроводы, сосуды и прочих систем, где присутствует высокое давление, невозможной.

Контроль сварных швов – это обязательная процедура, которая должна выполняться по завершению работ. Только после него можно установить дефекты и вовремя их исправить.

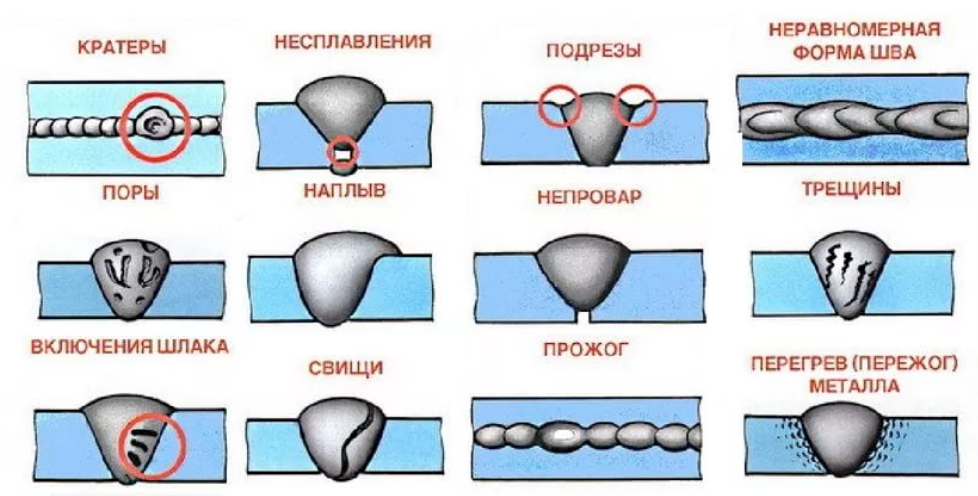

Необходимо понимать, что полагаться исключительно на визуальный осмотр нельзя. Невооруженным глазом возможно обнаружить лишь крупные дефекты: непровары, трещины, поры или подрезы.

Но это далеко не все недоработки, возникающие даже у опытных сварщиков. К примеру, микроскопические трещины, особенно если они образовались в глубине шва, придется определять другими методами.

Нередко приходится прибегать к использованию специальных средств или приборов.

Существует несколько способов реализовать контроль качества сварных швов, отличающихся по методике проведения, техническому оснащению, а также эффективности. Все эти способы условно подразделяются на разрушающие и неразрушающие.

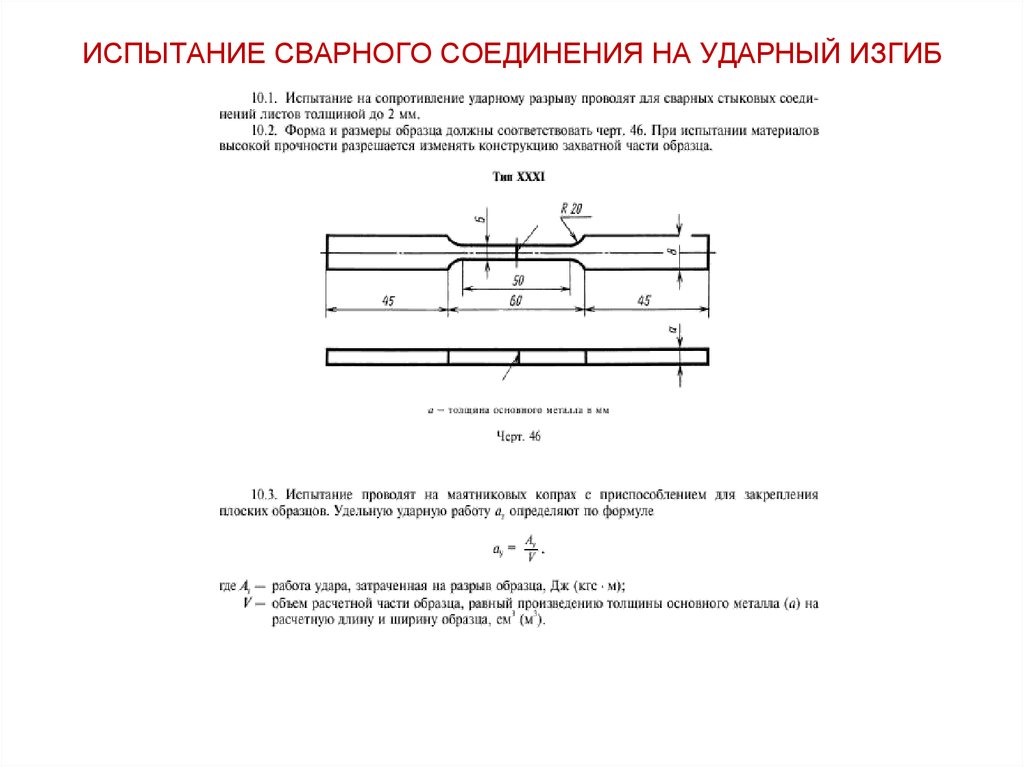

Разрушающие способы оценки качества подразумевают воздействия нагрузок критического значения. Естественно, это негативно сказывается на конструктивных свойствах деталей, именно поэтому неразрушающие способы считаются наиболее популярными. К ним можно отнести следующие мероприятия:

- визуальный осмотр;

- радиационная дефектоскопия;

- ультразвуковая дефектоскопия;

- магнитная дефектоскопия;

- капиллярная дефектоскопия;

- пневматический и гидравлический способ проверки швов на проницаемость

Визуальный осмотр

Любое соединение изначально оценивается визуально. Зачастую обычного наблюдения достаточно, чтобы выявить внешние и некоторые внутренние дефекты. К примеру, изменения габаритов шва по высоте и ширине говорят о том, что в процессе сварки происходил обрыв дуги. Он, как правило, становится причиной непроваров.

К примеру, изменения габаритов шва по высоте и ширине говорят о том, что в процессе сварки происходил обрыв дуги. Он, как правило, становится причиной непроваров.

Перед осмотром шов необходимо очистить от образовавшегося шлака или брызг. При необходимости детального рассмотрения зону сварки обрабатывают спиртом и 10% раствором азотной кислоты. В результате такой обработки поверхность становится матовой, и на ней отчетливо видны трещины или поры. Закончив осмотр, следует остатки кислоты удалить спиртом, иначе она будет разъедать металл.

Визуальный контроль предусмотрен для выявления неправильной геометрии швов, трещин, пор, наплывов и непроваров. Из дополнительных средств оснащения применяется лампы освещения и лупа. При помощи этих инструментов распознается пережог и подрез.

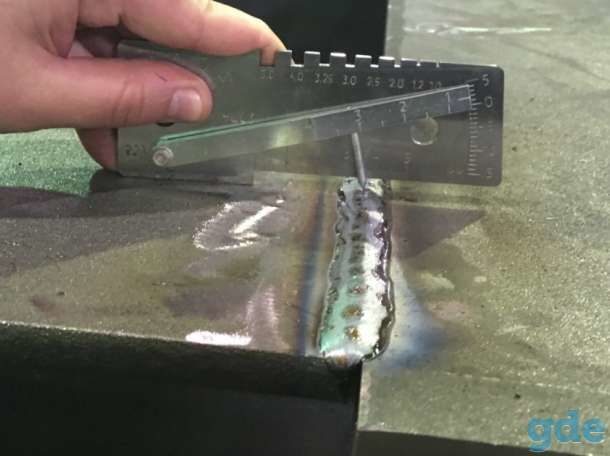

Помимо этого, можно отследить поведение трещины при эксплуатации. Точный измерительный прибор, позволяющий зафиксировать мелкие элементы – штангенциркуль. Но и обыкновенная линейка тоже бывает полезной.

Некоторые дефекты обнаруживаются при помощи специальных шаблонов.

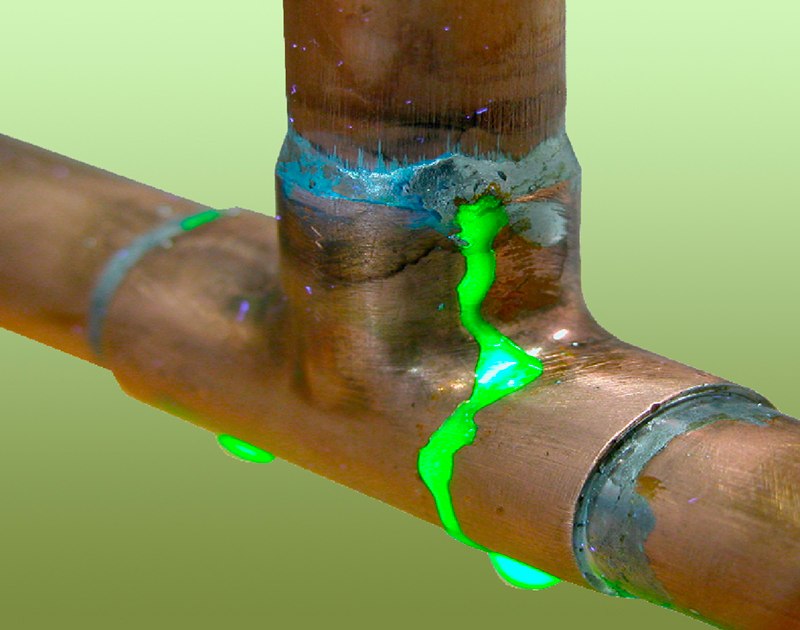

Капиллярная дефектоскопия

В основе данного принципа лежит такое явление, как затягивание жидкости в тонкие трубки, благодаря действию сил поверхностного натяжения. Интенсивность наполнения капилляра зависит от его диаметра и смачиваемости материала. Чем больше смачиваемость и тоньше трубка капилляра, тем быстрее и глубже затягивается жидкость.

Заметим, что подобный способ пригоден для оценки качества соединений из металла, пластмассы или керамики.

После проникновения жидкости в капилляр все изъяны обнаруживают себя. Специальные вещества для осуществления капиллярной дефектоскопии, называются пенетрантами. Они характерны своей цветовой контрастностью, а также малыми возникающими силами поверхностного натяжения. Полости дефектов наполняются пенетрантами и становятся легкоразличимыми.

В настоящее время разработано несколько десятков рецептур пенетрантов, и все они обладают различными свойствами. Некоторые из них изготавливаются на водной основе, а также на основе керосина, бензола или скипидара.

Некоторые из них изготавливаются на водной основе, а также на основе керосина, бензола или скипидара.

Органические жидкости наиболее приемлемы, так как они повышают чувствительность средства к самым мелким дефектам. Частным случаем капиллярного исследования является люминесцентная дефектоскопия. При таком методе исследования в рецептуре пенетрантов включены люминесцирующие вещества.

Исследуемую поверхность облучают ультрафиолетовыми лучами, после чего вещество, проникшее в трещину или пору, начинает светиться.

Все вещества для капиллярной дефектоскопии разделяют по чувствительности. Высшей степенью считается первый класс чувствительности. Вещества 1 класса проникают в капилляры, диаметр которых составляет 0,1 мкм.

Существует и верхнее предельное значение, при котором еще наблюдается затягивание жидкости в капилляр. Оно примерно равняется 0,5 мм.

Еще одно требование, предъявляемое к капилляру – его длина должна быть в десятки раз больше диаметра.

Обычно пенетарнты выпускают в виде аэрозоля. При такой форме выпуска его удобно наносить на поверхность. Но в комплект средств для дефектоскопии включается еще очиститель (для предварительной обработки), а также проявитель (для формирования окончательного рисунка). Применение пенетрантов имеет свои достоинства и недостатки.

- К положительным моментам можно отнести низкую себестоимость процесса, элементарность технологии, производительность, широкий спектр исследуемых конструкций.

- Недостатки сводятся к необходимости тщательной очистки шва, возможности проверки только поверхностных дефектов, а также невозможности применения метода для капилляров с диаметром более 0,5 мм.

Контроль качества сварочных швов с помощью керосина следовало бы отнести к проверке на проницаемость, однако этот метод все же основан на капиллярных явлениях. Он считается наиболее простым и доступным в материальном плане.

Керосин обладает высокой текучестью и способен проникать в самые мелкие трещины. Забегая вперед, можно отметить, что капиллярный метод с использованием керосина настолько же эффективен, как и гидравлический метод под давлением 3-4 кгс/мм2.

Забегая вперед, можно отметить, что капиллярный метод с использованием керосина настолько же эффективен, как и гидравлический метод под давлением 3-4 кгс/мм2.

Недаром в состав некоторых пенетрантов входит керосин.

Алгоритм проверки сварного шва сводится к нескольким несложным действиям. Шов с двух сторон очищается от грязи, окалины и шлака.

Одна из сторон выбирается для наблюдения и покрывается водным раствором мела (на 1 литр воды берется 400 г порошка). Для увеличения скорости высыхания суспензии можно шов просушить потоком горячего воздуха.

Обратная сторона поверхности обильно смачивается керосином. Необходимо процедуру смачивания повторить 2-3 раза с интервалом в 15-30 минут.

Количество повторений и интервал зависят от толщины металла. Смачивание проводится любым доступным способом (ветошью, кистью, краскопультом).

Протечка керосина станет заметной на стороне, покрытой меловой суспензией. Со временем появятся темные точки или полосы.

Необходимо сразу после их появления зафиксировать места дефектов, иначе керосиновые пятна расплывутся, и трудно будет определить локализацию трещины, свища или поры.

Испытание может занять несколько часов. Чем выше температура окружающей среды, тем меньшей вязкостью обладает керосин. Следовательно, при повышенной температуре процесс оценки качества шва пройдет быстрее. Керосин преимущественно используют при проверке стыковых соединений. Швы, выполненные внахлест, подобным образом проверить гораздо проблематичнее.

Во время изготовления или ремонта различных емкостей, трубопроводных систем, пневматических систем к сварному шву предъявляются не только требования прочности, но и герметичности.

Проверка на проницаемость может осуществляться разными способами, среди которых выделяют гидравлические и пневматические.

Основная цель такой проверки – установить наличие сквозных пор, через которые впоследствии жидкость или газ будут выходить из резервуара.

В качестве вещества для испытаний применяется воздух, азот, вода или масло. Обычно нормального давления бывает недостаточно, поэтому создают избыточное давление, чтобы картина дефектов была более наглядной.

При использовании пневматического способа исследуемая емкость наполняется газом (воздухом, инертным газом, азотом). Газ доводится до давления, превышающего рабочее в полтора раза. Чтобы визуально наблюдать утечку, наружную поверхность шва смачивают мыльным раствором.

При наличии дефекта будут образовываться пузырьки. Если испытания проводятся при отрицательной температуре, мыльный раствор наводят на спирту.

Во время испытания необходимо следить за давлением и не превышать определенной нормы. Обычно в резервуар монтируют манометр и перепускной предохранительный клапан. Малогабаритные резервуары наполняют воздухом и погружают в воду, не смазывая мыльным раствором. Вышедший воздух в воде будет образовывать пузырьки.

К пневматическому способу контроля на проницаемость относится проверка аммиаком. Шов покрывается марлей или бинтом, пропитанным фенолфталеином. С обратной стороны шва подается смесь из аммиака и воздуха. Если аммиак проходит сквозь шов насквозь, то бинт окрашивается в красный цвет. Этот способ считается достоверным.

Шов покрывается марлей или бинтом, пропитанным фенолфталеином. С обратной стороны шва подается смесь из аммиака и воздуха. Если аммиак проходит сквозь шов насквозь, то бинт окрашивается в красный цвет. Этот способ считается достоверным.

Самый примитивный способ пневматического контроля связан с обдувом шва воздухом. Обратную сторону соединения необходимо предварительно смазать мыльным раствором.

Для реализации гидравлического контроля полость заполняют жидкостью, обычно маслом или водой. Здесь также подразумевается проведение испытаний под давлением, превышающим рабочее значение на 50-100%.

Чтобы выявить протечки достаточно выдержать емкость в таком состоянии около 10 минут. Параллельно с этим шов и околошовная зона обстукивается равномерно молотком.

Если нет возможности создать избыточное давление, то емкость с жидкостью следует выдержать не менее двух часов.

Магнитная

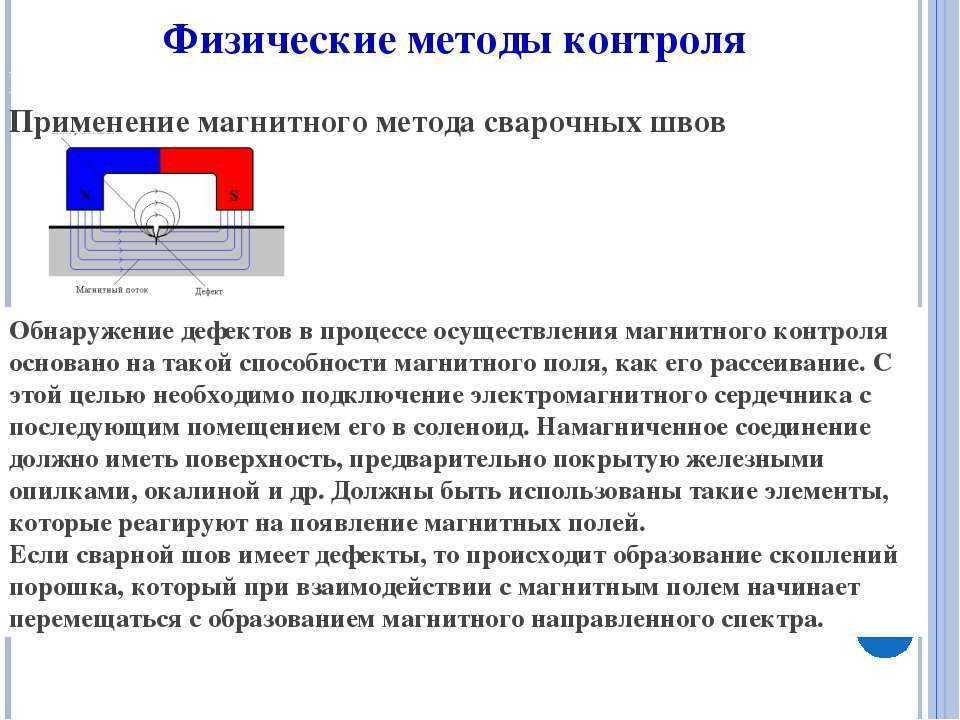

В технологии проведения магнитной дефектоскопии применяется воздействие магнитного поля на ферромагнетики. Специальный прибор является источником магнитного поля. Линии магнитной индукции при прохождении через металл с дефектом искривляются. Остается лишь только обнаружить эти изменения.

Специальный прибор является источником магнитного поля. Линии магнитной индукции при прохождении через металл с дефектом искривляются. Остается лишь только обнаружить эти изменения.

Индикатором служит ферромагнитный порошок, который в сухом или растворенном в воде виде наносится на поверхность. В местах образования трещин происходит скопление этого порошка. Более наглядная визуализация дефектов возможно при использовании специальной ферромагнитной ленты. Она накладывается на поверхность, а затем просматривается через прибор.

Минусом данной технологии является избирательность метода к материалу поверхностей. Например, детали из никеля, хрома, алюминия или меди проверить невозможно.

Ультразвуковая

Ультразвуковая волна обладает проникающей способностью и может отражаться от границы раздела сред, в которых звук по-разному распространяется. Это свойство лежит в основе данного метода. Устройство состоит из источника и приемника ультразвуковой волны.

Если внутри металла нет дефектов, то рассчитывается скорость прохождения звука сквозь деталь в прямом и обратном направлении. При наличии трещин или пор отразившаяся от нижней грани волна придет с искажением.

При наличии трещин или пор отразившаяся от нижней грани волна придет с искажением.

Существует специальная классификация полученных картин, позволяющая различать разные виды дефектов.

Ультразвуковая дефектоскопия по своей популярности и применимости превосходит магнитную и радиационную. В качестве недостатка выделяется сложная система раскодирования сигнала. Для проведения исследования требуется особая квалификация мастера. Ограничение на применение описанного метода связано с крупнозернистой структурой металлов. Не подлежат исследованию аустенитные стали и чугун.

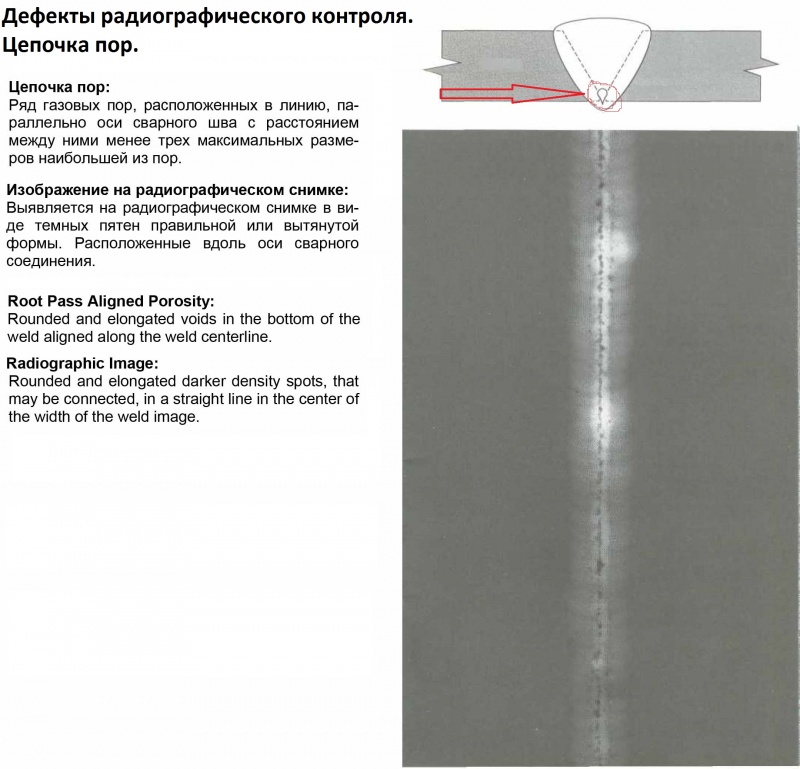

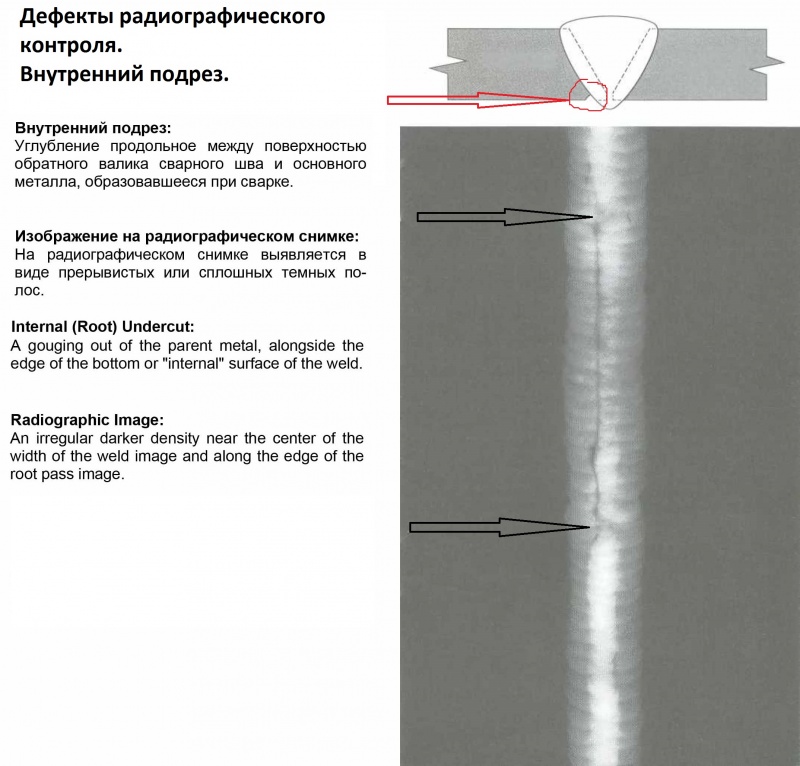

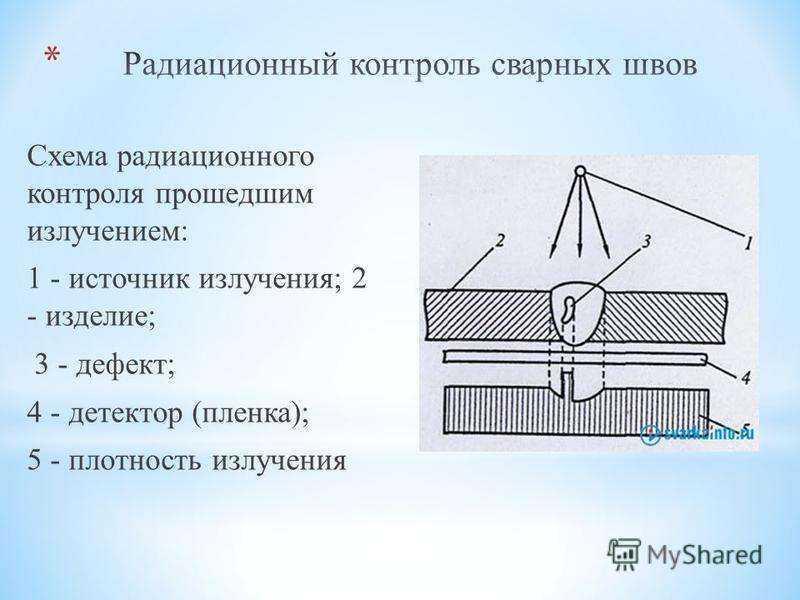

Радиационная

Радиационная дефектоскопия по своему принципу напоминает рентгеновское обследование. Выделившиеся в процессе ядерной реакции гамма-лучи обладают высокой проникающей способностью. Проходя через материал, излучение попадает на фотопластинку. После ее проявления под микроскопом можно исследовать картину распределения дефекта в металле.

Интересующий вопрос о вредности гамма-излучения остается актуальным. Несмотря на предусмотренные средства защиты, организм человека получает повышенную долю облучения. Если добавить дороговизну оборудования, станет ясно, что данный способ не является приоритетным.

Несмотря на предусмотренные средства защиты, организм человека получает повышенную долю облучения. Если добавить дороговизну оборудования, станет ясно, что данный способ не является приоритетным.

Всё о контроле качества сварных соединений

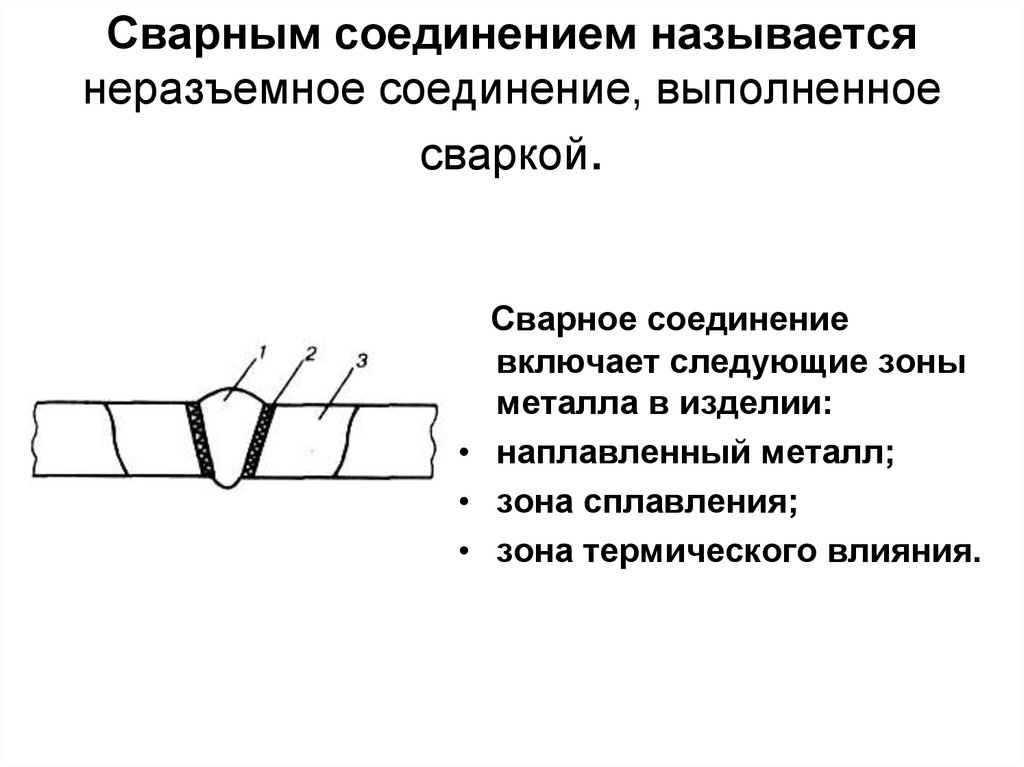

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества.

На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика.

В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность.

Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость.

Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее.

Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности.

Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва.

Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения. Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»).

Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз.

По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями.

Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином.

Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие.

Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения. Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором.

Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт.

Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов.

Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака.

Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла.

Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми.

Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке.

В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями.

Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении.

При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод.

По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование.

Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена.

Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика.

Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации.

Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все.

Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину.

Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Неразрушающий контроль сварных соединений трубопроводов, рассмотрим методы проверки качества швов – капиллярный, ультразвуковой

Как контролировать сварные соединения у трубопровода узнаем в данной статье. Чтобы получить представление о реальном состоянии металла в местах соединений, применяется так называемый неразрушающий контроль сварных соединений трубопроводов. Безопасность вместе с надёжностью конструкции часто определяется качественным уровнем швов.

Стандарты в законодательстве создают строгие нормативы для процесса. Его проводят только профессионалы, обладающие соответствующими навыками.

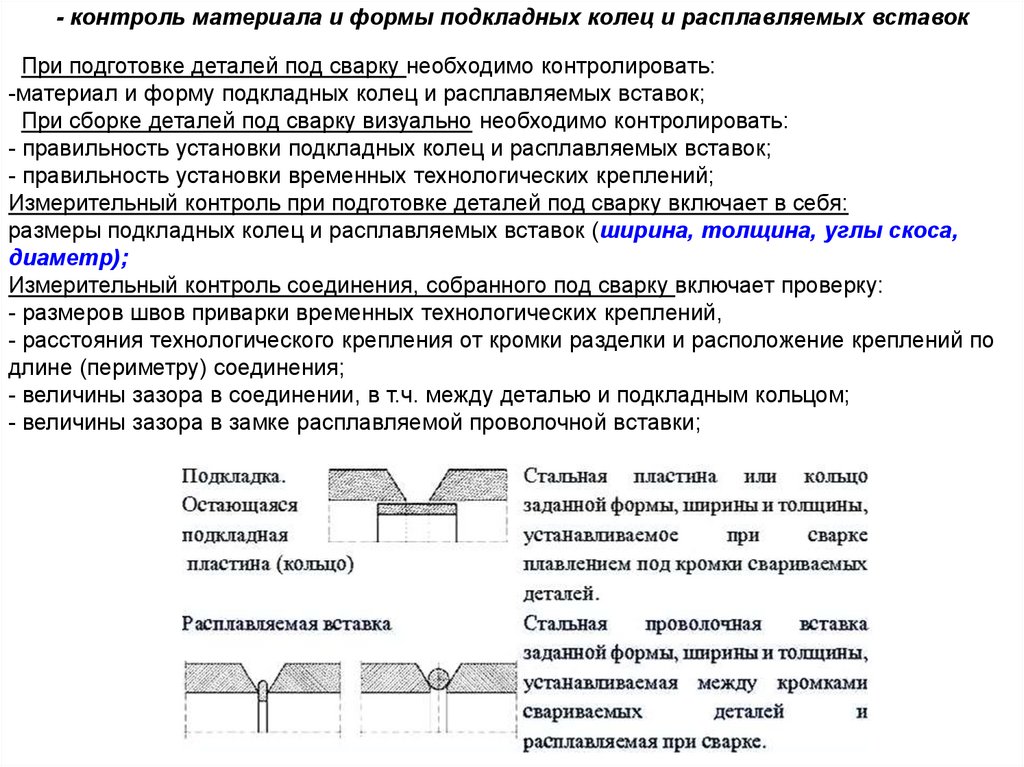

Контроль качества сварных соединений и необходимость его проведения

Когда проводятся сварочные работы на трубопроводах, появления дефектов не избежать. В свою очередь, эти недостатки оказывают негативное влияние на внешний вид сварных соединений, их технические характеристики вместе с надёжностью. Всего выделяют две разновидности повреждений: формирования шва и дефекты металлургического типа.

Всего выделяют две разновидности повреждений: формирования шва и дефекты металлургического типа.

Формирование структурного шва приводит к появлению металлургических изъянов. Они обычно появляются, пока материал охлаждается или нагревается. Вторая группа повреждений вызвана несоблюдением норм во время проведения работ.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

- Нарушения в металлической микроструктуре. Приводят к тому, что повышается содержание оксидов, появляется крупная зернистость, зёрна с окисленными краями.

- Наличие газовых включений или пор. Бывают групповыми или единичными, иногда выглядят как мостики. Или выходят на поверхность. Тогда их называют свищами.

- Примеси со шлаками внутри швов. Из-за них изделие теряет первоначальную прочность.

- Возникновение трещин разных типов характерно для участков со швами, околошовного пространства. Отличия кроются в размерах.

- Группа непроваров. Это название для локальных участков шва, в котором нет сцепления с основным материалом.

- Прожоги или отверстия в сварных швах, которые появляются при вытекании расплава, когда проходит сварка.

- Подрезы. Название для канавок в продольной плоскости на границах со швами, поверхности основного металла.

- Нарушения в формах и размерах швов.

Только в случае выявления каждого из дефектов можно гарантировать надёжность трубопровода на максимальном уровне.

Необходимо провести тщательную оценку того, как подобные изъяны влияют на конструкцию. Иначе невозможно исправить положение до того, как начинается эксплуатация трубопровода.

По каким принципам проводится неразрушающий контроль качества?

Всего существует два метода, на основании которых проводится контроль качества сварных соединений трубопроводов.

- Когда целостность соединения не нарушают.

- С нарушениями.

Чтобы оценить состояние всех сварных швов, применяют неразрушающий способ проверки качества. Такой контроль необходимо проводить как во время сварочных работ, так и после их завершения.

Такой контроль необходимо проводить как во время сварочных работ, так и после их завершения.

Это нужно для того, чтобы обезопасить конструкцию ещё до того, как начнётся непосредственная эксплуатация. В свою очередь, существуют свои методы для проведения неразрушающей оценки качества.

- По проницаемости.

- Магнитный, рентгенографический контроль.

- Метод с применением ультразвука.

- Капиллярная, радиационная дефектоскопия.

- Измерения и проведения внешнего осмотра.

Что касается разрушающих методов, то их проводят на образцах изделия, которые уже вырезаны из своей первоначальной позиции.

Правила внешнего и технического осмотра

Любую проверку качества трубопровода начинают проведением внешнего осмотра. Он бывает не только чисто визуальным, но и предполагает использование измерительных и других видов технических инструментов. Это позволит выявить проблемы во внешних факторах, соответствие текущего состояния нормативам и требованиям законодательства.

Видео

Раздел II Урок №5. Проведение контроля.

Обнаружение даже небольших трещин в сварных соединениях не составит труда, если очистить небольшой участок на шве, а потом обработать его при помощи спирта, кислотного слабого раствора.

Геометрические размеры не определить без линейки и штангенциркуля. Хорошее освещение сделает проверки более эффективными. Как и использование лупы, поддерживающей увеличение в 8-10 раз.

Капиллярные методики контроля сварных соединений: о сути

Этот контроль качества сварных соединений трубопроводов предполагает использование контрастных жидкостей, которые просачиваются внутрь металла через мельчайшие повреждения, если они обнаружены на поверхности. Так называемые пенетранты используются чаще всего.

- Когда такие вещества используются, дефекты просто окрашиваются в определённый цвет.

- Пенетранты могут состоять из разных основ:

- Трансформаторное масло.

- Бензол.

- Скипидар.

- Керосин.

Кроме того, и сами составы делятся на несколько разновидностей.

- С красителями, которые наблюдаются при дневном цвете. Чаще всего используется ярко-красный оттенок.

- С люминесцирующими компонентами. Недостатки проявляются, если использовать ультрафиолетовые лучи.

Метод обладает чувствительностью в 0,1-0,5 мкм. Она может достигать 500 мкм, если поддерживается верхний предел.

Видео

Установка АУЗК кольцевых сварных соединений (модель «УМКа»)

Проверка сварного соединения трубопровода с помощью керосина считается одним из наиболее простых способов.

Важно – наличие высоких свойств по проникновению у состава. У таких испытаний имеется свой отдельный порядок. Водную смесь с каолином или мелом наносят на соединительные участки.

После чего всё подсушивают, пока не образуется плёнка белого цвета.

Керосин должен обильно смочить обратную сторону шва, на протяжении минимум получаса. Даже если есть только микроскопические трещины – керосин пройдёт сквозь поверхность. После чего он становится заметным с обратной стороны. Визуально дефекты выделить не составит труда.

После чего он становится заметным с обратной стороны. Визуально дефекты выделить не составит труда.

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Как правильно выбрать метод неразрушающего контроля соединений трубопровода?

Выбор оптимального способа проверки соединений трубопровода не составит труда. Нужно учесть всего лишь следующие факторы.

Нужно учесть всего лишь следующие факторы.

- Показатели экономии и технических свойств.

- Особенности изготовления сварной конструкции.

- Состояние, в котором находится поверхность.

- Сварное соединение по толщине и типу.

- Сам металл с определением физических свойств.

Видео

Сюжет про применение Неразрушающих Методов Контроля

Главное – помнить, что при использовании неразрушающих методов дефекты выявляются лишь косвенно.

Неразрушающий контроль сварных соединений с помощью ультразвука

В основе метода – акустические изменения, которые происходят, когда сквозь исследуемое соединение проводят звуковые колебания, со сверхвысокой частотой. Степень ослабления обратного сигнала и скорость распространения становятся самыми важными свойствами звука для данного исследования.

Ультразвуковая дефектоскопия проводится на основе следующих принципов.

- Источник ультразвука генерирует звуковые волны. Они точно проходят через зону, которая и требует диагностики.

Потом отражаются от тех мест, где вероятнее всего появление недостатков.

Потом отражаются от тех мест, где вероятнее всего появление недостатков. - Звуковая волна обязательно должна отражаться от чего-либо, иначе выявление изъянов будет невозможным. Угловая искательная головка – специальное приспособление, которое обеспечивает появление должного эффекта.

- Звуковая волна не только отражается от участка с изъяном, он способствует изменению в угле преломления. О величине внутренних дефектов судят по тому, насколько большими оказались подобные изменения.

Результат: устранение дефектов

Устранения требуют любые недочеты, не соответствующие начальным техническим условиям. Если это невозможно, то изделие просто считается бракованным.

Видео

Технологии сварки и контроль сварных соединений

Плазменно – дуговая резка в обычной ситуации помогает справиться с проблемами. Для этого же проводят проверку, с последующей обработкой с применением абразивных кругов.

После отпуска сварных изделий исправляют дефекты, которые допускают проведение тепловой обработке. Главное – соблюдать определённые правила.

Главное – соблюдать определённые правила.

- Участки с недочетами должны оставаться меньшими по сравнению с удаляемыми участками по длине, с каждой из сторон.

- Разделка так же требует особой выборки. Двойная ширина швов до процедуры должна оставаться примерно такой же, как и после.

- Обязательно сохранение надёжности проваров.

- Наличие плавных очертаний без разрывов обязательно для поверхности при каждой выборке. Наличие острых заусенцев вместе с углублениями так же недопустимо.

Участок необходимо полностью очистить после того, как ремонтные работы завершатся. Переходы к основному металлу от дефектных участков должны быть плавными.

Видео

лаборатория неразрушающего контроля сварных соединений Симферополь

Допустимо применение только механического метода, если речь идёт об алюминиевых, титановых сплавов. Применение шлифовки требует абразивов.

Устраняя недостатки, берут те же материалы с технологиями, что использовались для наложения основного шва. После чего становится обязательным проведение повторного контроля.

После чего становится обязательным проведение повторного контроля.

Как определить, в каких объёмах требуется контроль качества соединений?

Это индивидуальная черта в каждом методе. Обычно опираются на нормативные документы, действующие в той или иной сфере. Объёмы контроля устанавливаются в процентах от общей протяжённости самих сварных соединений.

Обязательно надо учитывать, к какой категории относится то или иное сварное соединение трубопровода. А так же назначение вместе с условиями эксплуатации. И последствиями, к которым может привести разрушение на тех или иных участках.

Требуется отдельно указать определённые участки, если объём контроля составляет меньше ста процентов. Рекомендуется составлять максимально подробные схемы.

Применение методов неразрушающего контроля стало привычным для многих отраслей промышленности. Причина того, что неразрушающий контроль сварных соединений трубопроводов стал таким популярным – в полном соответствии требованиям, которые предъявляются к самим методам контроля.

А таких требований тоже существует немало. Хорошо, если удаётся полностью автоматизировать контроль соединений. И использовать приборы, обладающие максимальной надёжностью.

Главное – чтобы они были доступными в условиях производства. Упрощёнными должны быть сами методики. А средства контроля нужно создавать так, чтобы они выдерживали продолжительную эксплуатацию.

Проверка качества и герметичности сварного шва труб и конструкций

- Вы здесь:

- Главная

- Статьи

- Проверка качества и герметичности сварного шва труб и конструкций

Черный металл

- Статьи

Отправить заявку 24/7

К монтажу металлопроката предъявляются достаточно жесткие требования, так как некачественное крепление может привести к различным нежелательным последствиям. Особенно это относится к монтажу труб, так как этот процесс требует особого внимания и квалификации специалиста.

Предлагаем вам познакомиться с основными видами дефектов сварных соединений, возникающих на трубах и другом прокате, а также более качественными методами проверки герметичности и надежности сварного шва.

Виды и причины возникновения дефектов

Наличие дефектов сварного шва чревато не только ухудшением внешнего вида, но и, что гораздо хуже, снижением прочности всей конструкции и ее долговечности. Для их выявления используются так называемые методы неразрушающего контроля сварного шва. Наиболее простым является метод визуального осмотра, позволяющий определить наличие нескольких разновидностей повреждений. Мы же для удобства перечислим сразу все возможные виды дефектов.

- Наплывы – заметные неровности поверхности, напоминающие капли.

- Прожоги – отверстия, возникающие в расплавленном металле.

- Кратеры – углубления в шве, точечно снижающие прочность.

- Несплавления – полости между деталями.

- Свищи – каплевидные несквозные полости. Входное отверстие видно на поверхности места соединения.

- Поры – многочисленные мелкие полости.

- Перегрев – деформация металла вокруг места соединения.

- Подрезы – покатые края вдоль шва.

- Непровар – соединение деталей не на всю толщину.

- Включения шлака.

- Трещины.

В большинстве случаев причинами некачественно проведенных работ являются:

- Низкая квалификация сварщика.

- Нарушение технологии – неправильно выбранный ток сварки, неверная скорость, некачественная очистка деталей, обрыв дуги, неравномерный нагрев, неточное направление электрода, слишком быстрое охлаждение и другие.

- Низкое качество свариваемых изделий.

Способы проверки качества

Проверить сварные швы визуально достаточно сложно, так как таким методом можно заметить только крупные огрехи, затрагивающие поверхность швов и свариваемых труб. Внутренние полости или наличие включений шлака обнаружить таким методом невозможно, однако пренебрегать ими, особенно если производится монтаж ответственных конструкции и трубопроводов для транспортировки жидкостей и газов, нельзя.

В этом случае используется специальное оборудование, позволяющее произвести контроль качества без разрушения металла. Его работа основана на двух основных физических методах и различных способах чтения полученных данных.

Его работа основана на двух основных физических методах и различных способах чтения полученных данных.

- Ультразвуковое обнаружение – специальные ультразвуковые дефектоскопы излучают узконаправленные звуковые волны и анализируют их отражение от материала. В местах наличия полостей и вкраплений шлака показатели будут отличаться.

- Магнитный способ. Здесь используется 3 метода: порошковый, когда на намагниченную поверхность рассыпаются металлические опилки; магнитнографический – аналогичный, но с использованием магнитной ленты и индукционный – с помощью электронного анализатора.

Проверка герметичности

Проверить прочность сварного шва в отдельных случаях недостаточно. Особенно это относится к трубопроводам, для которых герметичность играет едва ли не более важную роль.

Способов проверки можно выделить 3:

- Пузырьковый – самый простой. Все соединения промазываются мыльным раствором, после чего в трубах создается давление воздуха. Если в месте сварки есть сквозные отверстия, то над ними обязательно появятся пузыри.

- Капиллярный – с помощью керосина, который заполняет даже самые мелкие трещины. В этом случае на одну сторону сварного шва трубы наносится водный раствор мела. После его высыхания другая сторона шва проливается керосином. Если соединение негерметично, капли керосина через некоторое время выступят на меловом участке.

- Газоэлектрическим искателем. Данный способ сложно использовать в быту, но он обширно применяется при проверке ответственных трубопроводов. В этом случае внутрь системы подается газообразный гелий, а его утечки фиксируются специальным электронным анализатором.

Популярные статьи

- Сравнение стальной и композитной арматуры

С появлением более современных синтетических материалов металлическ…

ЧИТАТЬ ДАЛЕЕ

- Сортамент гладкой арматуры и ее применение

Сталь…

ЧИТАТЬ ДАЛЕЕ

- Выбор профнастила для кровли

В одной из предыдущих публикации мы детально рассказали о том, как .

..

..ЧИТАТЬ ДАЛЕЕ

- Виды и использование сварной сетки

Сварная сетка – это «полотно», сформированное из …

ЧИТАТЬ ДАЛЕЕ

- Расчет веса стального шестигранника

Стальной шестигранник – одна из разновидностей сортового прок…

ЧИТАТЬ ДАЛЕЕ

- Виды труб для водопровода. Какие выбрать? Что учесть при монтаже?

Широкий ассортимент – палка о двух концах. С одной стороны он…

ЧИТАТЬ ДАЛЕЕ

- Сталь профнастила и варианты защитных покрытий

Профнастил, он же профлист, пользуется достаточно высоким спросом в…

ЧИТАТЬ ДАЛЕЕ

- Правильное крепление профлиста на крышу

Профлист, он же профилированный лист или профнастил, в последние го…

ЧИТАТЬ ДАЛЕЕ

- Что лучше, швеллер или двутавр? Какой прокат прочнее?

Двутавр и швеллер можно считать одними из самых популярных разновид…

ЧИТАТЬ ДАЛЕЕ

- Стальная полоса как элемент заземляющего контура

С ростом количества разнообразной потребительской электроники в каж.

..

..ЧИТАТЬ ДАЛЕЕ

- Метизы на все случаи жизни

Строго говоря, термин «метизы» (аббревиатура от «…

ЧИТАТЬ ДАЛЕЕ

- Расчет веса вязальной проволоки

Расчет веса проволоки, в основном, может потребоваться в двух ситуа…

ЧИТАТЬ ДАЛЕЕ

- Проверка качества и герметичности сварного шва труб и конструкций

К монтажу металлопроката предъявляются достаточно жесткие требовани…

ЧИТАТЬ ДАЛЕЕ

- Особенности использования швеллера при обвязке фундамента

Швеллер – это одна из разновидностей фасонного проката, отлич…

ЧИТАТЬ ДАЛЕЕ

- Гнутый стальной уголок: ГОСТ, виды, применение

Гнутый стальной уголок – не самый популярный, но все же доста…

ЧИТАТЬ ДАЛЕЕ

- Коррозия металла

Коррозия металла, в простонародье называемая ржавчиной, – это распа…

ЧИТАТЬ ДАЛЕЕ

- Когда и зачем нужно использовать металлические трубы для прокладки кабелей и проводов

Трубный прокат имеет достаточно обширное применение, в том числе ис.

..

..ЧИТАТЬ ДАЛЕЕ

- Доставка, приемка и правильное хранение арматуры

Стальная арматура является незаменимым атрибутом практически любого…

ЧИТАТЬ ДАЛЕЕ

- Технология резки металла лазером

…

ЧИТАТЬ ДАЛЕЕ

- Профнастил для всех

Профнастил…

ЧИТАТЬ ДАЛЕЕ

- Инструкция о порядке приемки продукции по количеству П-6

Утверждена постановлением Госарбитража при Совете Министров СССР от…

ЧИТАТЬ ДАЛЕЕ

- Колючая проволока для войны и мира

Для современного человека колючая проволока — предмет накрепко ассо…

ЧИТАТЬ ДАЛЕЕ

- Металлоконструкции

Современный индустриальный пейзаж нево…

ЧИТАТЬ ДАЛЕЕ

- Стальной рифленый лист: стандарты, виды, размеры, вес, использование

Рифленый лист – разновидность листового металлопроката, отлич…

ЧИТАТЬ ДАЛЕЕ

- Металлопрокат — материалы и технологии

Металлопрокат — это строго говоря, тот самый материал который опред.

..

..ЧИТАТЬ ДАЛЕЕ

- Бесшовные трубы — производство и применение

…

ЧИТАТЬ ДАЛЕЕ

- Характеристики и применение просечно-вытяжного листа

Ассортимент производимых металлоизделий, даже без учета типоразмеро…

ЧИТАТЬ ДАЛЕЕ

- Порошковая окраска металлических изделий

Окраска для металлических изделий — процедура совершенно необходима…

ЧИТАТЬ ДАЛЕЕ

- Сварочные электроды УОНИ: особенности, характеристики, использование

Современный рынок предлагает широкий выбор различной продукции для …

ЧИТАТЬ ДАЛЕЕ

- Спецсталь: состав, изготовление, обработка

Новые отрасли промышленности, бурно развившиеся во второй половине …

ЧИТАТЬ ДАЛЕЕ

- Пробивка отверстий в металле: особенности технологии

Пробивка отверстий в металле является одним из методов перфорации. …

ЧИТАТЬ ДАЛЕЕ

- Проволока гост 3282-74

Стальная проволока — самое простое и широко известное изделие из м.

..

..ЧИТАТЬ ДАЛЕЕ

- Рубка металла: от зубила до станка

Рубка металла – один из основных способов металлообработки, п…

ЧИТАТЬ ДАЛЕЕ

- Соединение швеллеров: способы и методика

За счет своей формы, имеющей перпендикулярные ребра жесткости, швел…

ЧИТАТЬ ДАЛЕЕ

- Металлическая сетка — виды и производство

Металлические сетки — один из наиболее востребованных видов стальны…

ЧИТАТЬ ДАЛЕЕ

- Монтаж профильной трубы: способы и необходимые принадлежности

Профильная труба – один из самых удобных вариантов металлоп…

ЧИТАТЬ ДАЛЕЕ

- Инструкция о порядке приемки продукции по качеству П-7

Утверждена постановлением Госарбитража при Совете Министров СССР от…

ЧИТАТЬ ДАЛЕЕ

- Зачем нужна стальная двутавровая балка?

…

ЧИТАТЬ ДАЛЕЕ

- Как марка стали бесшовных труб влияет на их применение

Использование любой разновидности металлоизделий зависит сразу от н.

..

..ЧИТАТЬ ДАЛЕЕ

- Катанка и проволока — производство и использование

Проволока — один из самых востребованных видов изделий из металла. …

ЧИТАТЬ ДАЛЕЕ

- Что такое сортовой металл, и чем он отличается от других

Всю массу выпускаемого производителями металлопроката можно раздели…

ЧИТАТЬ ДАЛЕЕ

- Профильная труба – материалы, производство, применение

Трубный металлопрокат предназначен не только для создания трубопров…

ЧИТАТЬ ДАЛЕЕ

- Технология соединения двутавров

Двутавр, он же …

ЧИТАТЬ ДАЛЕЕ

- Типы и марки сварочных электродов

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и ст…

ЧИТАТЬ ДАЛЕЕ

- Производство и характеристики двутавровой балки

…

ЧИТАТЬ ДАЛЕЕ

- Способы цинкования металла

Железо и сталь — это материал из которого изготовлен скелет совреме…

ЧИТАТЬ ДАЛЕЕ

- Сварные трубы – технология, применение, достоинства

ХХI век – это век трубопроводов.

Труб для нефте- и газотранспортных…

Труб для нефте- и газотранспортных…ЧИТАТЬ ДАЛЕЕ

- Сортамент металлопроката: основные виды, определения и ГОСТы

Сортамент металлопроката, выпускаемого современной промышленностью …

ЧИТАТЬ ДАЛЕЕ

- Швеллер — использование и нагрузка

Швеллер — это один из видов фасонного стального проката. В поперечн…

ЧИТАТЬ ДАЛЕЕ

- Назад

- Вперёд

Недостаточно прав для комментирования

Спасибо за обращение! Заявка отправлена.

Дефектоскопия сварных швов

Категория: Производство

Сварные швы в большинстве случаев являются наиболее уязвимым местом многих конструкций. Поэтому при завершении сварки проверка сварных соединений не просто важна, а является необходимым, неотъемлемым элементом проведения качественных сварочных работ.

Контроль любого сварочного соединения начинают с проведения его внешнего осмотра, это делают в независимости от применения в дальнейшем иных методов контроля.

Визуальный контроль самый простой и дешёвый, но вместе с тем довольно эффективный метод. В случае надобности его без особых затруднений можно провести повторно.

Визуальная проверка осуществляется невооружённым глазом либо с помощью увеличительных луп. Для контроля геометрических размеров используются линейка, угломеры, штангенциркуль и т. д.

Позволяет выявить прожоги, наплывы, чрезмерную чешуйчатость и многие другие дефекты, получить до половины всей необходимой информации.

Основным недостатком визуального контроля следует назвать очень высокое значение человеческого фактора, общую субъективность проверяющего и невозможность обнаружить с помощью этого метода подавляющее большинство внутренних дефектов.

Капиллярный контроль основан на проникновении в поры и трещины на поверхности проверяемого сварного шва жидкости с высокой смачиваемостью, которая служит индикатором наличия дефектов. Подобная жидкость характеризуется также высокой цветовой и световой контрастностью. Называются подобные вещества пенетрантами. Их существует десятки разновидностей на основе воды, керосина, скипидара, и других. Если в составе пенетрантов содержатся красящие вещества, то дефектоскопию называют цветной, если люминесцирующие – люминесцентной.

Называются подобные вещества пенетрантами. Их существует десятки разновидностей на основе воды, керосина, скипидара, и других. Если в составе пенетрантов содержатся красящие вещества, то дефектоскопию называют цветной, если люминесцирующие – люминесцентной.

Наиболее чувствительные из пенетрантов могут выявлять дефекты с поперечным размером 0,1-1 мкм, верхняя граница данного метода – 0,5 мм. Глубина капилляра должна быть как минимум на порядок больше его ширины.

Обычно пенетранты выпускают в аэрозольных баллончиках, хотя их допустимо хранить в любых ёмкостях. Наносить на сварной шов можно любым удобным способом. Перед этим необходимо очистить поверхность от ржавчины, а также от других загрязнений. После чего поверхность следует обезжирить и просушить. Чтобы не внести в капилляры новых посторонних включений желательно завершать очистку, идущим в комплекте очистителем, протирая поверхность материалом, который не оставляет волокон.

Затем наносится сам пенетрант.

После выдержки от 5 до 20 минут (это определяется из инструкции к конкретному составу) лишний пенетрант осторожно удаляется.

Далее на поверхность наносят проявитель, жидкость, вытягивающую пенетрант из дефектов.

К основным плюсам подобного метода, прежде всего, следует отнести:

Высокую чувствительность и достоверность при относительной дешевизне использования.

Благодаря лёгкости транспортировки без труда может применяться на удалённых объектах.

Позволяет провести проверку быстро, просто и эффективно.

Главными минусами капиллярного контроля являются:

Возможность выявления лишь дефектов на поверхности;

Трудность проведения контроля при отрицательных температурах;

Невозможность применения такого метода после поверхностной обработки шва.

Часто используют обследование сварных соединений на герметичность, применяя керосин. Благодаря своим свойствам он может проникать через мельчайшие трещины. Основывается этот метод, как и проверка пенетрантами, на процессах капиллярности.

Вначале поверхность очищают, затем сторону, которую легче наблюдать покрывают водной суспензией мела или каолина.

После её высыхания другую сторону шва несколько раз за 15—30 минут сильно смачивают керосином. Если сварные швы не герметичны на суспензии появляются точки или тёмные полосы. При комнатной температуре такая проверка должна продолжаться несколько часов. Так как из-за керосина может начаться коррозия в стыке деталей после завершения контроля, его следует удалить подогрев данные детали горелкой.

Одним из главных и повсеместно применяемых методов является ультразвуковая дефектоскопия. В основе этого метода лежит способность ультразвука проникать в металл на значительную глубину, отражаться и преломляться от границы соприкосновения сред с различными акустическими свойствами. Ультразвуковые сигналы в среде испускаются и фиксируются специальным оборудованием (ультразвуковым дефектоскопом и пьезоэлектрическими преобразователями). После анализа полученных данных выявляются дефекты, глубина их залегания, форма и вид.

Основными достоинствами ультразвукового метода являются:

Возможность использования в ряде случаев ультразвуковой проверки без выведения из эксплуатации контролируемого объекта;

Хорошая скорость и точность проверки шва;

Невысокая стоимость работ.

К главным недостаткам относятся:

Невозможность узнать о реальных размерах дефекта. Например, сигнал от двух дефектов одинаковой формы и размера, находящихся на одной глубине, но заполненных один шлаком, а другой воздухом, будет разной амплитуды. В результате они станут оцениваться, как объекты разного размера.

Возникновение существенных затруднений при контроле металлов с крупнозернистой структурой (например, чугун, медь, аутентичные стали), потому что звук в них сильно рассеивается и быстро затухает.

Наличие даже малейшего воздушного зазора между пьезоэлектрическим преобразователем и проверяемой поверхностью может сделать невозможным применение этого метода.

Радиографический метод базируется на свойстве рентгеновского излучения проходить через металл и сильнее засвечивать рентгеновскую плёнку, находящуюся с другой стороны шва. Там, где есть непровары, трещины, шлаковые включения и некоторые другие дефекты лучи поглощаются в меньшей степени, а значит, сильнее засвечивают светочувствительный слой плёнки. Затем рентгенографические плёнки проявляют, и с помощью негатоскопа выявляют дефекты.

Затем рентгенографические плёнки проявляют, и с помощью негатоскопа выявляют дефекты.

К основным достоинствам рентгеновского контроля нужно отнести:

Способность найти дефекты, которые иным методом обнаружить не удаётся.

Даёт точное расположение дефектов.

Позволяет наглядно определить вид и характер дефектов в сварном соединении.

Главными недостатками метода являются опасность рентгеновского излучения для здоровья человека и высокая цена оборудования.

Евгений | Неразрушающий контроль (NDT)

Магнитопорошковый контроль (MPI)

MPT – довольно простой процесс с двумя вариантами: мокрый магнитопорошковый контроль (WMPT) и сухой магнитопорошковый контроль (DMPT). В любом из них процесс начинается с пропускания магнитного тока через компонент. Любые трещины или дефекты в материале прервут прохождение тока и вызовут распространение магнетизма. Это создаст «поле рассеяния флюса» в месте повреждения. Второй этап заключается в распределении металлических частиц по компоненту. Если на поверхности или вблизи нее есть какие-либо дефекты, поле рассеяния потока притянет частицы к месту повреждения. Это обеспечивает визуальную индикацию приблизительного размера и формы дефекта. Есть несколько преимуществ MPT по сравнению с другими методами NDE. Он очень портативный, обычно недорогой и не требует строгой предварительной очистки. MPT также является одним из лучших способов обнаружения мелких поверхностных трещин. Это быстро, просто и работает через тонкие покрытия. Наконец, существует несколько ограничений в отношении размера/формы испытуемых образцов. Несмотря на сильные стороны, метод не без ограничений. Материал должен быть ферромагнитным. Точно так же ориентация и сила магнитного поля имеют решающее значение. Метод обнаруживает только поверхностные и приповерхностные дефекты. Те, что ниже, требуют альтернативных методов. Иногда для выполнения этого метода требуются большие токи, поэтому иногда возможно «сгорание» тестовых деталей. Кроме того, после завершения MPT компонент необходимо размагнитить, что иногда может быть затруднительно.

Если на поверхности или вблизи нее есть какие-либо дефекты, поле рассеяния потока притянет частицы к месту повреждения. Это обеспечивает визуальную индикацию приблизительного размера и формы дефекта. Есть несколько преимуществ MPT по сравнению с другими методами NDE. Он очень портативный, обычно недорогой и не требует строгой предварительной очистки. MPT также является одним из лучших способов обнаружения мелких поверхностных трещин. Это быстро, просто и работает через тонкие покрытия. Наконец, существует несколько ограничений в отношении размера/формы испытуемых образцов. Несмотря на сильные стороны, метод не без ограничений. Материал должен быть ферромагнитным. Точно так же ориентация и сила магнитного поля имеют решающее значение. Метод обнаруживает только поверхностные и приповерхностные дефекты. Те, что ниже, требуют альтернативных методов. Иногда для выполнения этого метода требуются большие токи, поэтому иногда возможно «сгорание» тестовых деталей. Кроме того, после завершения MPT компонент необходимо размагнитить, что иногда может быть затруднительно.

влажная магнитопорошковая дефектоскопия осуществляется с помощью флуоресцентных магнитных частиц и источника УФ-излучения, она имеет преимущество перед сухой дефектоскопией, поскольку оборудование, используемое в этом процессе, может быстро и легко распылять равномерный слой частиц на поверхность материал или деталь, подлежащие проверке. Магнитное поле может создаваться с помощью цепей постоянного тока (DC) или цепей переменного тока (AC). Цепи переменного тока создают поля, которые ограничены ближней поверхностью испытуемого образца и полезны при обнаружении поверхностных трещин. Цепи постоянного тока создают магнитные поля, которые проникают в испытуемый образец на небольшое расстояние и полезны также для обнаружения несплошностей под поверхностью.

Капиллярный контроль (КИ)

ИК – один из старейших и простейших методов неразрушающего контроля, самые ранние версии которого (с использованием смеси керосина и масла) восходят к 19 веку. Капиллярная дефектоскопия используется для обнаружения любых связанных с поверхностью несплошностей, таких как трещины от усталости, закалки и шлифовки, а также изломов, пористости, непровара и дефектов в соединениях.

PT основан на капиллярном действии, при котором жидкость с низким поверхностным натяжением проникает в чистые и сухие разрывы поверхности. Пенетрант можно наносить на испытуемый компонент погружением, распылением или кистью. По истечении достаточного времени проникновения излишки пенетранта удаляются и наносится проявитель. Проявитель помогает вывести пенетрант из дефекта, где невидимый признак становится видимым для инспектора. Проверка проводится в ультрафиолетовом или белом свете, в зависимости от типа используемого красителя — флуоресцентного или нефлуоресцентного (видимого).

Визуальный контроль (ВТ)

Визуальный контроль сварки часто может быть самым простым в выполнении и, как правило, наименее дорогим в проведении. При правильном проведении этот тип контроля часто может быть чрезвычайно эффективным методом поддержания приемлемого качества сварки и предотвращения проблем со сваркой. В процессе сварки есть много областей, которые можно проверить и оценить с помощью этого метода контроля.

При разработке плана инспекции нам необходимо определить наиболее подходящие области для проведения инспекции. Нам необходимо рассмотреть возможность предотвращения проблем, связанных со сваркой, а не поиск проблем, которые, возможно, уже возникли. Неразрушающий контроль (НК), который обычно используется для контроля завершенных сварных швов, обычно разрабатывается и проводится для выявления проблем со сваркой постфактум, когда сварка завершена. Визуальный осмотр часто можно использовать для предотвращения возникновения проблем со сваркой. Функция контроля сварки часто делится на три области. Во-первых, и часто наименее используемым, является проверка перед сваркой. Этот тип проверки часто может дать нам возможность обнаружить и исправить неприемлемые условия до того, как они перерастут в реальные проблемы со сваркой. Во-вторых, проверка во время сварочной операции часто может предотвратить проблемы в завершенном сварном шве за счет проверки условий сварки и процедурных требований. В-третьих, визуальный контроль после сварки является относительно простым методом проведения оценки качества завершенного сварного шва. Рассмотрим каждый из этих этапов проверки более подробно.

В-третьих, визуальный контроль после сварки является относительно простым методом проведения оценки качества завершенного сварного шва. Рассмотрим каждый из этих этапов проверки более подробно.

Проверка перед сваркой

Данная проверка проводится перед началом сварочных работ. Этот тип контроля обычно связан с проверкой подготовки сварного соединения и проверкой параметров, которые было бы трудно или невозможно подтвердить во время или после сварки. Это область контроля, где мы можем лучше всего ввести средства контроля, которые могут предотвратить дефекты сварки. Некоторыми областями проверки перед сваркой являются проверка подготовки стыка/наладка перед сваркой. Это может включать в себя измерение размеров корневых отверстий. Слишком узкие корневые отверстия могут привести к неадекватному проникновению корней. Слишком большие корневые отверстия могут вызвать чрезмерное проникновение. Углы скоса разделки сварных швов, если они слишком малы, могут привести к несплавлению, а если слишком велики, могут привести к деформации сварного соединения из-за перегрева и чрезмерных усадочных напряжений. Выравнивание стыка (смещение сварного шва) может привести к трудностям в получении качественного сварного шва и концентрации напряжения в его месте, что приведет к снижению усталостной долговечности. Состояние и чистота поверхности листа, предварительная очистка перед сваркой часто могут иметь чрезвычайно важное значение. Неправильная или неадекватная очистка может привести к неприемлемому уровню пористости сварного шва. Другие проверки перед сваркой могут включать проверку предварительного нагрева, температуры и метода нагрева, наличия и расположения устройств контроля термообработки, а также типа и эффективности продувки газом, если это применимо.

Выравнивание стыка (смещение сварного шва) может привести к трудностям в получении качественного сварного шва и концентрации напряжения в его месте, что приведет к снижению усталостной долговечности. Состояние и чистота поверхности листа, предварительная очистка перед сваркой часто могут иметь чрезвычайно важное значение. Неправильная или неадекватная очистка может привести к неприемлемому уровню пористости сварного шва. Другие проверки перед сваркой могут включать проверку предварительного нагрева, температуры и метода нагрева, наличия и расположения устройств контроля термообработки, а также типа и эффективности продувки газом, если это применимо.

Проверка перед сваркой может также включать оценку и проверку документации, сертификацию материалов, сертификацию присадочного сплава, квалификацию сварщика, квалификацию процедуры сварки, а также идентификацию сварщика и сварного шва для прослеживаемости, если это применимо.

Проверка во время сварки

Это проверка, которая проводится во время операции сварки и касается главным образом требований спецификации процедуры сварки (WPS). Эта проверка включает такие элементы, как методы очистки между проходами, контроль температуры между проходами, настройки сварочного тока, скорость перемещения при сварке, тип защитного газа, расход газа и последовательность сварки, если применимо. Кроме того, любые условия окружающей среды, которые могут повлиять на качество сварного шва, такие как дождь, ветер и экстремальные температуры.

Эта проверка включает такие элементы, как методы очистки между проходами, контроль температуры между проходами, настройки сварочного тока, скорость перемещения при сварке, тип защитного газа, расход газа и последовательность сварки, если применимо. Кроме того, любые условия окружающей среды, которые могут повлиять на качество сварного шва, такие как дождь, ветер и экстремальные температуры.

Послесварочная инспекция

Эта инспекция обычно проводится для проверки целостности завершенного сварного шва. Многие методы неразрушающего контроля (НК) используются для контроля после сварки. Однако, даже если сварной шов подлежит неразрушающему контролю, обычно целесообразно сначала провести визуальный осмотр. Одной из причин этого является то, что поверхностные несплошности, которые могут быть обнаружены при визуальном осмотре, могут иногда приводить к неправильной интерпретации результатов НК или маскировать другие несплошности в теле сварного шва. Наиболее распространенными дефектами сварки, обнаруживаемыми при визуальном осмотре, являются такие состояния, как сварные швы меньшего размера, подрезы, нахлесты, поверхностные трещины, поверхностная пористость, недостаточное заполнение, неполное проплавление корня, чрезмерное проплавление корня, прожоги и чрезмерное армирование.

Ультразвуковой контроль

Измерение толщины Ut

Ультразвуковое измерение толщины — это метод, использующий высокочастотную звуковую энергию для проведения исследований и измерения толщины. Прямой пучок вводят в объект испытаний перпендикулярно поверхности и измеряют время прохождения туда-обратно. Количественная информация может быть собрана для обнаружения локальных или общих изменений толщины стенки.

UT поперечная волна

Ультразвуковой метод поперечных волн представляет собой метод, который включает использование заданных углов для идентификации подповерхностных аномалий, не обнаруженных непосредственно под самим датчиком. Показания в материале и/или сварном шве отражают ультразвуковую энергию обратно к преобразователю, отображая в виде А-скана, на котором оператор может оценить релевантную информацию о целостности компонента.

Использование ультразвуковых поперечных волн обладает всеми преимуществами контроля сварных швов без присущих ему проблем с безопасностью, без прерывания производства из-за радиационной опасности, с результатами контроля в режиме, близком к реальному времени, и с определением размеров вертикальных дефектов для инженерно-критических оценок. Можно получить информацию о поверхностных и подземных признаках, наносящих ущерб конечному использованию компонентов. Высокая степень точности может быть достигнута при оценке размера, формы и ориентации несплошности. Этот метод требует доступа только к одной стороне компонента с минимальной подготовкой поверхности образца.

Можно получить информацию о поверхностных и подземных признаках, наносящих ущерб конечному использованию компонентов. Высокая степень точности может быть достигнута при оценке размера, формы и ориентации несплошности. Этот метод требует доступа только к одной стороне компонента с минимальной подготовкой поверхности образца.

Ультразвуковой анализ с фазированной решеткой (PAUT)

Ультразвуковой анализ с фазированной решеткой (PAUT) — это усовершенствованный метод неразрушающего контроля, в котором используется набор датчиков ультразвукового контроля (UT), состоящих из множества небольших элементов, каждый из которых подается индивидуально с компьютером. расчетный тайминг. Этот метод можно использовать для проверки более сложной геометрии, которую сложно и гораздо медленнее контролировать с помощью одиночных датчиков. PAUT можно использовать для контроля практически любого материала, где использовались традиционные методы ультразвукового контроля, и часто используется для контроля сварных швов и обнаружения трещин.

По сравнению с другими формами UT, PAUT имеет ряд преимуществ. PAUT можно проводить быстрее, чем другие формы UT, часто в течение доли секунды. Его можно легко использовать для повторных сканирований, поскольку он имеет высокую степень воспроизводимости. Последовательно излучая лучи под разными углами, PAUT может создавать подробные и точные поперечные сечения детали. Это также особенно полезно в ситуациях, когда места для механического сканирования меньше, потому что оно может перемещать луч, не перемещая датчик 9.0005

Вихретоковый контроль

Вихретоковый метод является важным электромагнитным методом неразрушающего контроля, который широко используется в энергетике, аэрокосмической, нефтехимической и других отраслях промышленности для обнаружения поверхностных трещин и подповерхностных повреждений в компонентах, изготовленных из металлических материалов. Кроме того, он также традиционно используется для оценки адекватности термической обработки сплавов, поскольку вихревые токи чувствительны к изменениям микроструктуры и напряжениям, которые изменяют электропроводность и магнитную проницаемость материала. В данной статье кратко изложены основные принципы, особенности, области применения и ограничения вихретокового метода. Он также охватывает инструменты и датчики, чтобы лучше оценить технику и ее возможности.

В данной статье кратко изложены основные принципы, особенности, области применения и ограничения вихретокового метода. Он также охватывает инструменты и датчики, чтобы лучше оценить технику и ее возможности.

Радиографический контроль (RT)

Радиографический контроль (RT) – это метод неразрушающего контроля (NDE), который включает использование рентгеновских или гамма-лучей для просмотра внутренней структуры компонента. В нефтегазовой и нефтехимической промышленности RT часто используется для проверки оборудования, такого как сосуды под давлением и клапаны, для выявления дефектов. RT также используется для контроля ремонта сварных швов.

По сравнению с другими методами неразрушающего контроля рентгенография имеет ряд преимуществ. Он обладает высокой воспроизводимостью, может использоваться на различных материалах, а собранные данные могут быть сохранены для последующего анализа. Рентгенография является эффективным инструментом, требующим минимальной подготовки поверхности. Кроме того, многие рентгенографические системы являются портативными, что позволяет использовать их в полевых условиях и на возвышенностях

Кроме того, многие рентгенографические системы являются портативными, что позволяет использовать их в полевых условиях и на возвышенностях

Рентгеновское и гамма-излучение имеют длины волн короче 100 нанометров (нм). Энергия на этих длинах волн будет проникать через твердый материал. Чем короче длина волны, тем больше проникновение. Как и видимый свет, рентгеновские лучи и гамма-излучение также оказывают фотохимическое воздействие на галогенид серебра и поэтому могут создавать изображение на пленке. Таким образом, пропуская проникающее излучение через объект и регистрируя выходящее излучение на пленку, можно получить двумерную картину различий толщины или плотности объекта. Следовательно, недостатки в объекте могут быть обнаружены.

Канистра с керосином Сварочные электроды. Технические характеристики пескоструйного оборудования см. на этикетке. Требуется компрессор

Это наши Общие положения и условия; однако условия каждого аукциона могут немного отличаться, поэтому важно, прежде чем делать ставки на аукционе, прочитать и понять условия, применимые к этому аукциону. В случае несоответствия между этими общими условиями и приведенными выше условиями применяются вышеуказанные условия.

В случае несоответствия между этими общими условиями и приведенными выше условиями применяются вышеуказанные условия.

«Как есть» и другие ограничения

Все товары продаются на условиях «КАК ЕСТЬ», «ГДЕ ЕСТЬ» и «ОКОНЧАТЕЛЬНО» без каких-либо явных или подразумеваемых гарантий.

Иллюстрации, изображения, звуки или видео, размещенные на веб-сайте ААА Аукциона, предназначены только для целей идентификации и не являются какими-либо гарантиями. Фотографии являются лишь репрезентативными для предметов и не могут использоваться для раскрытия всех дефектов. Все размеры являются приблизительными, и Аукцион AAA поощряет участников торгов предварительно просматривать наши аукционы, когда это разрешено, и осматривать предметы самостоятельно. Аукцион AAA не оценивает предметы и не гарантирует подлинность любого предмета, включая автографы. Оценки и конкретные описания иногда предоставляются продавцами и считаются верными; однако Аукцион AAA не знает, верны ли описания и оценки, предоставленные продавцами. AAA не гарантирует точность любых внешних оценок. Аукцион AAA не гарантирует заявлений продавцов, например, о том, что майка «изношена в игре». AAA старается быть правильным при указании дат и марок монет; однако из-за сложности чтения некоторых дат и отметок монетного двора AAA не гарантирует правильность каких-либо дат или отметок монетного двора и рекомендует участникам торгов самостоятельно проверять монеты. Аукцион AAA не знает, являются ли некоторые предметы репродукциями или оригиналами. Покупатель берет на себя полную и единоличную ответственность за проверку товаров перед торгами и полагается исключительно на свою проверку состояния, подлинности и стоимости товаров. Иногда мы включаем оценочные значения в описания предметов. Любые такие заявления являются только заявлениями нашего мнения и не гарантируются. Покупателям рекомендуется провести исследование, прежде чем делать ставки на любой товар. Покупатель отказывается от любых претензий к аукциону AAA и продавцу в зависимости от состояния или стоимости предметов.

AAA не гарантирует точность любых внешних оценок. Аукцион AAA не гарантирует заявлений продавцов, например, о том, что майка «изношена в игре». AAA старается быть правильным при указании дат и марок монет; однако из-за сложности чтения некоторых дат и отметок монетного двора AAA не гарантирует правильность каких-либо дат или отметок монетного двора и рекомендует участникам торгов самостоятельно проверять монеты. Аукцион AAA не знает, являются ли некоторые предметы репродукциями или оригиналами. Покупатель берет на себя полную и единоличную ответственность за проверку товаров перед торгами и полагается исключительно на свою проверку состояния, подлинности и стоимости товаров. Иногда мы включаем оценочные значения в описания предметов. Любые такие заявления являются только заявлениями нашего мнения и не гарантируются. Покупателям рекомендуется провести исследование, прежде чем делать ставки на любой товар. Покупатель отказывается от любых претензий к аукциону AAA и продавцу в зависимости от состояния или стоимости предметов.

Электроника

Аукцион AAA не собирает электронику, включая динамики, для тестирования. Наше тестирование не идет дальше, чем просто подключить элемент, чтобы посмотреть, включается ли он. Кроме того, говоря о старых радиоприемниках, мы можем сказать, что радио «работает». Это просто означает, что радио включилось и по крайней мере одна станция включилась. Это не означает, что звук был идеальным или что все функции радио работали должным образом. Кроме того, если это легко сделать, аукцион AAA не снимает крышки динамиков для фотографий. Поэтому проверка электроники настоятельно рекомендуется.

Условия торгов

Участникам торгов должно быть не менее 18 лет. Покупатели пистолетов и патронов к ним должны быть старше 21 года.

Процесс торгов, описанный в ссылке: Как делать ставки , включен в настоящие условия посредством ссылки.

Особые условия для каждого аукциона

Каждый аукцион может иметь Особые условия для этого аукциона, которые могут немного отличаться от настоящих Общих условий. В этом случае применяются Особые условия для каждого аукциона. Участник торгов соглашается с тем, что любые сведения, указанные в примечании организатора аукциона на главной странице любого аукциона, должны быть частью условий контракта на аукцион и настоящим включены посредством ссылки.

В этом случае применяются Особые условия для каждого аукциона. Участник торгов соглашается с тем, что любые сведения, указанные в примечании организатора аукциона на главной странице любого аукциона, должны быть частью условий контракта на аукцион и настоящим включены посредством ссылки.

Covid 19

Чтобы обеспечить максимально безопасную среду для наших клиентов, Аукцион AAA просит наших участников торгов следовать следующему: Пожалуйста, договоритесь с нами, чтобы кто-то другой забрал вашу покупку.

Необходимо носить маски и максимально соблюдать социальную дистанцию при предварительном просмотре и получении.

Preview

В целях минимизации рисков Covid и, если не указано иное для конкретного аукциона, предварительные просмотры для наших аукционов будут следующими:

- Нет предварительного просмотра для товаров, которые, как ожидается, будут продаваться менее чем за 100 долларов США

- Предварительный просмотр необходимо запланировать с помощью SignupGenius на 15 минут для каждых пяти элементов, подлежащих предварительному просмотру.

- Предварительный просмотр предназначен для определенных элементов, а не для просмотра. Если возможно, предметы будут вынесены на стол для предварительного просмотра.

- Необходимо соблюдать описанные выше процедуры Covid.

- Мы позволим покупателю отменить любую продажу, если при получении выяснится, что описание или фотографии аукциона AAA не указывают на существенный дефект или состояние товара.

Место получения

Если иное не указано в особых условиях аукциона, получение осуществляется в аукционном сарае AAA по адресу 7140 Old Viking Blvd. Северо-запад в Nowthen. Обратите внимание на особые условия для каждого аукциона, потому что иногда самовывоз происходит в другом месте. Мы просим, чтобы победившие участники торгов сами планировали время получения, используя нашу простую онлайн-форму регистрации под названием SignupGenius. Тем не менее, мы рады назначить время получения по телефону (763) 421-3044 для тех, кто предпочитает делать это таким образом.

Загрузка