УЧЕБНЫЙ ЭЛЕМЕНТ «ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СВАРЩИКА»

ГОА ПОУ

Липецкий индустриально-строительный колледж

Учебный элемент

Профессия 15.01.05 Сварщик (электросварочные и газосварочные работы)

Организация рабочего места электросварщика

Преподаватель спецдисциплин Меркулова Т.А.

Липецк

Цель:

Изучив этот учебный элемент, Вы сможете организовать рабочее место электросварщика.

Рабочим местом электросварщика является закрепленный за рабочим или бригадой участок производственной площади, оснащенной в соответствии с требованиями осуществляемого технологического процесса определенным оборудованием, инструментом, приспособлениями и т.д.

Оборудование, инструменты, приспособления, принадлежности

Сварочный аппарат

1

Стол сварщика

1

Стул

1

Щётка металлическая

1

Зубило

1

Молоток

1

Винтовой зажим

1

Электрододержатель

1

Сварочная маска

1

Сопутствующие учебные элементы и пособия:

— Правила безопасности при выполнении сварочных работ

— Правила электробезопасности

— Правила пожарной безопасности

— Правила по защите глаз

— Правила по защите органов дыхания

Знаки внимания:

Правила пожарной безопасности

Правила пожарной безопасности

Обязательное использование средств индивидуальной защиты

Обязательное использование средств индивидуальной защиты

Места проведения сварочных работ разделяют на:

— постоянные — (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д.

— временные.

Рабочая кабина

Организация стационарного рабочего места для электросварщика

Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон). Освещенность кабины должна быть не менее 80—100 лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м3/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика.

Сварку деталей производят на рабочем столе. Крышку стола изготовляют из чугуна толщиной 20—25 мм. Сварочный пост оснащен генератором, выпрямителем или сварочным трансформатором.

Сварочные провода служат для подвода тока от сварочной машины или трансформатора к электрододержателю и свариваемому изделию. Электрододержатели снабжают гибким изолированным проводом ПРГ (провод резиновый гибкий) или ПРГН (провод резиновый гибкий нейритовый), сплетенным из большого количества медных, отожженных и пролуженных проволочек диаметром 0,18—0,2 мм.

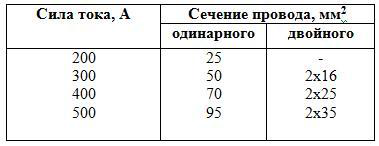

Сварочные проводаРекомендуемые сечения сварочного провода приведены в табл.

Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Провода должны быть надёжно закреплены. В местах повреждения заизолированы.

!Соединение проводов производить при помощи муфт.

Выбор электрододержателя

Электродержатели применяют для закрепления электрода и подвода к нему тока при ручной электродуговой сварке. Их основные характеристики приведены в табл.

Номинальная сила сварочного тока, А

Продолжительность цикла, мин

Отношение продолжительности рабочего периода к продолжительности цикла, %

Масса, кг

Диаметр электрода, мм

Сечение присоединенного сварочного провода, мм2

125

313

500

5

»

»

60

»

»

0,35

0,50

0,70

1,5…3

2…6

4…10

25

50

70

Токоведущие части электрододержателей должны быть надежно изолированы от случайного соприкосновения со свариваемым изделием или руками сварщика. Сопротивление изоляции должно быть не менее 5 Мом. Изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте 50 Гц. Превышение температуры наружной поверхности рукоятки при номинальном режиме работы не должно быть более 55° С. Поперечное сечение рукоятки на длине, охватываемой ладонью сварщика, должно вписываться в круг диаметром не более 40 мм. Электрододержатели должны обладать достаточной механической прочностью.

!Электрододержатели должны допускать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя. Конструкция электрододержателя должна обеспечить время на смену электрода не более 4 с.

Средства защиты.

Маска электросварщика.

Маски должны быть выполнены из специальной пластмассы, которая устойчива к высокой температуре и повышенной влажности, практически не деформируется, не портится от брызг расплавленного металла. В конструкции щитков отсутствуют металлические выступающие части, что исключает поражение сварщика электрическим током.

!Для работы в закрытых ёмкостях или в тесных помещениях, где невозможно применить вытяжку, применяют специальные маски с подачей воздуха

В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером 120 x 60 мм.

Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.

!Защитные светофильтры имеют различную плотность и подбираются в зависимости от силы сварочного тока.

Метод сварки

Типы светофильтра

Сила тока

Дуговая сварка металлическим электродом

С-3

С-4

С-5

С-6

С-7

С-8

15-30

30-60

60-150

150-275

275-350

350-600

В современных масках «хамелеон», затемнение стекла регулируется автоматически в зависимости от яркости дуги.

Вентиляция

При проведении сварочных работ в воздух выделяются вредные вещества, такие как: окислы азота, окиси углерода, фтористые соединения. Задача вытяжной вентиляции максимально эффективно удалить вредные газы, а приточная вентиляция должна компенсировать вытяжку, разбавляя вредности до предельно допустимых концентраций. С этой точки зрения лучшими рабочими столами сварщика являются столы с вытяжкой газов и пыли в сторону или вниз.

Эффективность местного отсоса вредных примесей, которые выделяются в процессе сварки, из зоны дыхания сварщика в большой мере зависит от максимального приближения

вытяжных заборников к месту горения дуги.

!

Специальная одежда

Требования к спец.одежде: костюм должен быть из жаростойкой ткани (брезент, замша), куртка должна носится на выпуск, карманы должны быть внутренние, ботинки должны быть высокими, без гвоздей, из негорючего материала, руковицы (краги) – из негорючего материалы достаточной длины, чтобы не залетал материал при потолочной сварке, головной убор, защищающий шею.

Дополнительный инструмент сварщика

Струбцины (винтовые зажимы) — для присоединения

провода к изделию

Для зачистки швов и удаления шлака применяют проволочные шетки — ручные и с электроприводом. Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила, молотки. Для хранения электродов стаканы, молоток с заостренным концом для отбивания шлака, стальные щетки ( широкая и узкая) для очистки свариваемых кромок и поверхностей швов (ТУ 406-297), слесарный молоток по ГОСТ 2310-77 и зубило длиной не менее 150 мм по ГОСТ 7211 для вырубки мелких дефектов; набор шаблонов для промера размеров швов;

Чтобы инструмент был безопасен в работе, он должен быть всегда исправен.

!Проверка усвоения

Контрольные вопросы:

1. В какой цвет лучше окрашивать стены кабины?

1. белый

2. голубой

3 зелёный

2. Можно ли использовать спец. одежду из бязи?

1. Нет

2. Да

3. Когда на улице жарко.

3. Может ли вытяжка находится под потолком?

1. Да

2. Нет

3. В исключительных случаях.

4. Как выбирают электрододержатели?

1. По конструкции

2. В зависимости от силы тока

3. Для удобства

5. Выбери номер стекла, при сварке на силе тока 120А

1. С-3

2. С-4

3. С-5

Практическое задание:

Организовать рабочее место слесаря для проведения опиливания.

Использованная литература

1. Чернышов Г.Г. Сварочное дело. Сварка и резка металлов Издательский центр Академия 2013 г.

2.Юхин Н.А. Учебное пособие Газосварщик Издательский центр Академия 2009 г.

3. Овчинников В.В. Учебное пособие Электросварщик ручной сварки (сварка покрытыми электродами) Издательский центр Академия 2010 г.

4. ИНТЕРНЕТ — ресурс

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Научная организация труда (НОТ) на предприятии есть совокупность организационных, технологических и санитарно-гигиенических мероприятий, обеспечивающих наиболее целесообразное использование рабочего времени, производственных навыков и творческих способностей каждого члена коллектива, способствующих устранению тяжелого ручного труда, неблагоприятных воздействий окружающей среды на организм работающего, снижение травматизма. Правильная организация рабочего места сварщика способствует не только повышению производительности труда и качества сварки, но и обеспечению безопасных условий работы, снижению травматизма и несчастных случаев. В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2×2 м2. Стены кабины делают высотой 1,8-2 м. Для лучшей вентиляции между полом к нижним обрезом стенки оставляют просвет 150-200 мм. В качестве материала для стен кабины можно использовать тонкое железо, а также фанеру, брезент, прочитанные огнестойким составом, или другие огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным на кольцах. Как указывалось выше, для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвете (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет сварка»! В организации сварочных работ важное значение имеет правильное размещение оборудования. Многопостовые агрегаты и установки, состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении или на площади общего производственного помещения, огражденной постоянными перегородками высотой не менее 1,7 м. Сварочные преобразователи при работу создают шум, оказывающий вредное действие на нервную систему человека, вызывая понижение внимания и снижение работоспособности. По этой причине все сварочные преобразователи надо изолировать в помещение цеха или вынести их за пределы производственного помещения, огородив со всех сторон и укрыв от атмосферных осадков. В стационарных многопостовых сварочных установках присоединение сварочных постов к электросварочному агрегату осуществляют через общий щит, на котором должны находиться необходимые измерительные приборы, защитные средства, сигнальные лампочки, рубильники и зажимы для присоединения сварочных постов. При однопостовой сварке должны быть предусмотрены индивидуальные щиты, оборудованные вольтметром и сигнальной лампочкой, указывающей сварщику на наличие пли отсутствие напряжения в сварочной цепи. Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ — не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом — не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. Мри расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу — не менее 1,5 м. ЭлектрододержателиЭлектрододержатели должны быть легкими, удобными в обращении, не стеснять движений и не утомлять руку сварщика. Их выпускают трех типов: для тока до 125 А и провода сечением 25 мм2; тока до 315 A и провода сечением 50 мм2, тока до 500 A и провода сечением 70 мм2. Электрододержатель должен выдерживать 8000 зажимов электродов. Его конструкция должна обеспечивать смену электрода не более чем за 4 с. Электрододержатели для тока 500 A и выше снабжают щитком для защиты руки от тепла сварочной дуги, а также от брызг металла. Применяют также электрододержатели, снабженные устройством для выключения сварочного тока во время смены электрода, обеспечивающие большую безопасность работы. Выключающее устройство состоит из латунного стержня, вмонтированного в рукоятку. При вращении подвижной части рукоятки стержень вывертывается из контактной втулки, размыкая цепь сварочного тока. Токоведущий провод пропускают через рукоятку, однако при сварочном токе более 600 А токоведущий провод должен подключаться к электрододержателю, минуя рукоятку. Сварочный пост следует снабжать специальным штативом или стойкой, приваренной к столу, для укладки или подвески электрододержателя при кратковременных перерывах в работе, чтобы избежать образование электрической дуги в результате случайного соприкосновении электрододержателя с поверхностью металлического стола. Поверхность штатива или стойки, на который укладывается или подвешивается электрододержатель, должна быть изготовлена из электроизоляционного материала. Во время сварки к электрододержателю прилипают брызги расплавленного металла, что приводит к утяжелению и перегреву электрододержателя. Кроме того, при попадании брызг на щечки электрододержателя затрудняется установка электрода и удаление огарка. Это способствует большей утомляемости сварщика, а иногда приводит к ожогам во время смены электрода. Во избежание прилипания брызг расплавленною металла к электрододержателю его рекомендуется несколько раз в смену смазывать автолом. Столы сварщиков

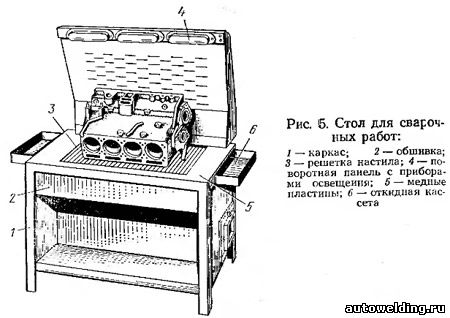

Сварку небольших изделий (размером менее 1 м) следует производить в отдельных кабинах на металлических столах. Для отсоса газов и пыли от сварочной дуги недопустимо над столом располагать вытяжной зонт. При такой организации рабочего места поток подымающихся газов и пыли частично проходит через зону дыхания сварщика. Более удобно рабочее место, на котором над столом сварщика несколько выше плоскости сварки расположен односторонний щелевой отсос в виде полузонта. Сварку изделий до 1 м удобно производить на рабочем столе, над которым со стороны, противоположной рабочему месту, установлена односторонняя панель равномерного всасывания. При оборудовании стола сварщика местным отсосом вентилятор устанавливают как на самом столе, так и за пределами помещения. Исходя из того, что встроенный в стол вентилятор создает шум, снижающий работоспособность сварщика, С. Ландо и В. Жизневский разработали конструкцию стола сварщика с нижнебоковым отсосом газов и пыли, в котором вентилятор устанавливают за пределами помещения (рис. 6). При такой конструкции отсоса дым, пыль и газы не попадают в зону дыхания сварщика даже в тех случаях, когда ему приходится работать стоя. В столе описываемой конструкции предусмотрены еще некоторые удобства. Известно, что многие сварщики перед зажиганием дуги пользуются приемом зачистки конца электрода от выступающего козырька путем прикосновения электрода к поверхности стола. В результате этого уже через небольшой промежуток времени на поверхности стола образуются наросты электродного металла, мешающие передвижению по столу изделий и портящие его внешний вид. Чтобы этого не случалось, на новом столе сварщика столешница по краям окантована медными пластинами, прикрепленными к столу винтами. Так как к медным пластинам электродный металл не пристает, то поверхность стола не загрязняется электродным металлом и в конце рабочего дня следует лишь прочистить его поверхность стальной щеткой.В новом столе предусмотрено местное освещение, смонтированное на откидной панели, которая, в свою очередь, укреплена шарнирно к верхней части наклонной панели. Такое устройство панели освещения позволяет при доставке на стол сварщика крупногабаритных тяжелых изделий при помощи тельфера откидывать панель освещения, предупреждая ее поломку. С боковых сторон к пастилу прикреплены на петлях две откидные кассеты. Левая кассета предназначена для укладки электродов, правая—для укладки молотка, стальной щетки, зубила и другого инструмента. При этом имеется в виду, что после рабочей смены материалы и инструмент будут убраны в закрывающуюся тумбочку. Каркас стола изготовлен из уголковой стали 50×50 мм. С боков и спереди он обшит листовой сталью толщиной 1 мм. С лицевой стороны обшивка сделана с приступком. Это позволяет сварщику периодически менять позу, давая отдых ноге. В боковых стенках обшивки прорезаны окна для выходных патрубков местного отсоса. В зависимости от места установки стола на сварочном участке один из патрубков соединяется с вытяжной трубой, а другой заглушается. Настил стола изготовлен из квадратной стали 16х16 мм, скрепленной стальной рамкой. Расстояние между прутками 5—6 мм. Через эти щели отсасываются вредные выделения от места сварки, если ее ведут на расстоянии до 250 мм от поверхности стола. Если же сварку ведут па большем расстоянии от поверхности настила, то вредные выделения отсасываются в щели, сделанные в задней навели отсоса. В решетчатый настил через щели в корпус отсоса могут попадать огарки электродов, окалина, другие загрязнения. Поэтому периодически, один раз в полгода, следует открывать люк бокового патрубка и очищать отсасывающий корпус от загрязнений. Чтобы огарки и загрязнения не засасывало в вытяжную трубу, у выхода вытяжного патрубка устанавливают металлическую сетку. Рабочая зона стола сварщика 1000×700 мм, высота от пола до рабочей зоны 700 мм, общая высота 1400 мм, масса 110 кг. При сварке крупногабаритных изделий (более 2 м), обычно переносимых краном, пользуются подставками. Удаление вредных выделений производят при помощи отсоса через панель равномерного всасывания, укрепленную на поворотном шарнирном устройстве, чтобы отводить ее в сторону во время установки изделия под сварку. Иногда при сварке мелких изделий, требующих наложения сварочных швов по периметру, целесообразно применять вращающийся стол, регулируемый по высоте при помощи винта. Пользуясь таким столом, можно поднимать и опускать детали в наиболее удобное положение и работать в такой позе, при которой сварщик меньше подвергается воздействию вредных выделений сварки и меньше устает.Для устранения вынужденного неудобного положения тела при ручных видах сварки необходимо снабжать сварщика рациональным сиденьем, регулируемым по высоте. Источник: Брауде М.З. Охрана труда при сварке в машиностроении См. также: |

Рабочее место сварщика

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине, примерная компоновка которой представлена на рис.1.

Такое рабочее место может быть оборудовано для сварки малогабаритных предметов. Каркас кабины можно сделать из металла, а стены — из различных огнестойких материалов. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах. В кабине устанавливают источник сварочного тока, металлический стол с решеткой и вытяжным зонтом, стул с подъемным винтовым сидением, стеллажи для сварочной проволоки, электродов и других необходимых инструментов и материалов. Если сварка выполняется в среде защитного газа, то должно быть предусмотрено место для баллонов. Правильная организация рабочего места — залог качественной сварки и высокой производительности труда. Сварочные работы на постоянных сварочных постах следует выполнять только при наличии работающей вентиляции (рис. 2) . В процессе работы следует применять передвижные воздухоотсосы.

| Рис. 1. Сварочная кабина: 1 — источник тока; 2 — стол; 3 — стул; 4 — тумба; 5 — шкафчик; б — стеллаж; 7 — баллон с защитным газом | Рис. 2. Постоянный сварочный пост: 1 — источник электропитания; 2 — кабели; 3 — электродержатель; 4 — ящик для электродов; 5 — стол; 6 — ящик для инструментов |

Временные рабочие места сварщика применяют для работ, которые выполняются непосредственно на оборудовании или установках, которые невозможно переместить к сварочному посту. Такие места должны быть отгорожены огнестойкими ширмами, щитами и обеспечены средствами первичного пожаротушения и огнетушителями. Тип, емкость и количество огнетушителей определяют в зависимости от их производительности, площади действия, класса помещения и т.д. Кроме огнетушителя рабочее место сварщика оборудуется ящиком с песком, ведром и другими средствами пожаротушения.

Сварочный пост комплектуется источником питания, электрододержателей, сварочными проводами необходимой длины, зажимами для токопроводящего провода, сварочным щитком с защитными светофильтрами.

При необходимости рабочее место может быть оборудовано средствами малой механизации, что облегчит не только сварку, но и погрузочно-разгрузочные работы.

В любом случае нельзя забывать о средствах противопожарной защиты, так как сварка является пожароопасной работой. Не следует загромождать рабочее место ненужными вещами и оборудованием, так как это будет не только мешать работе, но и представлять опасность.

При выполнении сварочных работ в монтажных условиях на открытом воздухе рабочее место сварщика и оборудование обязательно должно быть защищено от атмосферных воздействий. Для этих целей применяют палатки, навесы или переносные тенты и т.д.

Применение сварочного оборудования на монтажных площадках создает ряд трудностей по его хранению. Каждый раз после окончания работы нужно перемещать аппарат к месту хранения. Лучше всего, если сварочный аппарат содержится закрытом помещении, а к рабочему месту протягивают только сварочные кабели. Если это невозможно, то лучше всего сварочный аппарат установить на передвижную тележку, что значительно облегчит его транспортировку.

Рабочий инструмент сварщика должен комплектоваться, учитывая специфику работы. Не существует определенный перечень инструмент без которого обойтись невозможно. Каждый электросварщик должен иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмессель для отбивки шлака, стальную щетку. Сварщик, работающий с неплавящимся электродом, должен иметь набор заточенных вольфрамовых электродов, комплект гаечных ключей, пассатижи или кусачки. На стационарном рабочем месте инструмент хранится в специальном ящике, а для работы на монтажной площадке у сварщика должна быть специальная сумка, предназначенная для хранения инструмента. Это может быть один из портативных ящиков для инструмента, изготовлением которых занимаются многие фирмы. Правильно подобранный и исправный инструмент экономит время и способствует производительному труду.

РАБОЧЕЕ МЕСТО СВАРЩИКА — Мегаобучалка

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

История развития сварки.

1. ОБЩАЯ ЧАСТЬ

Рабочее место сварщика.

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1. Назначение конструкции и описание сварочных швов.

2.2. Материалы, применяемые для изготовления конструкции.

2.3. Заготовительные операции.

2.4. Выбор способа сварки и сварочного оборудования.

2.5. Расчёт и выбор параметров режима сварки.

2.6. Расчёт норм времени на сварочные операции.

2.7. Сборка и сварка конструкции (технологическая карта сборки и сварки).

2.8. Контроль качества сварных швов.

3. ОХРАНА ТРУДА

3.1. Техника безопасности при сварочных работах.

3.2. Электробезопасность

3.3. Пожаробезопасность

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1. Структура предприятия.

4.2. Расчёт расходов сварочных материалов

5. СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

ИСТОРИЯ РАЗВИТИЯ СВАРКИ

Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов.

Известны древнейшие образцы сварки, выполненные в VIII-VII тысячелетиях до н.э. Древнейшим источником металла были случайно находимые кусочки самородных металлов — золота, меди, метеоритного железа. Ковкой их превращали в листочки, пластинки, острия. Ковка с небольшим подогревом позволяла соединять мелкие кусочки более крупные, пригодные для изготовления простейших изделий.

Позже научились выплавлять металл из руд, плавить его и литьем изготовлять уже более крупные и часто весьма совершенные изделия из меди и бронзы.

С освоением литейного производства возникла литейная сварка по так называемому способу промежуточного литья – соединяемые детали заформовывались, и место сварки заливалось расплавленным металлом. В дальнейшем были созданы особые легкоплавкие сплавы для заполнения соединительных твои и наряду с литейной сваркой появилась пайка, имеющая большое значение и сейчас.

Дальнейшее развитие сварки тесно связано с открытиями в физике, химии, механике, электротехнике и металлургии.

В конце XIII века итальянский физик А. Вольта создал концентрированный источник электрической энергии – вольтов столб, а 1802 году русский ученый В.В. Петров открыл явление электрической дуги и предложил ее использовать для плавления металлов. Казалось бы, данная идея должна быть немедленно реализована в процессе совместного плавления и соединения металлов.

Однако только в 1881 году идея нашла воплощение в изобретении русского дворянина Н. Н. Бенардоса, который создал способ дуговой сварки угольным электродом. Теперь, чтобы сварить детали, не требовалось нагревать их целиком и стало возможным соединять крупные детали прочными и плотными швами, используя в качестве источника питания аккумуляторные батареи.

Параллельно с Н. Н. Бенардосом работал над совершенствованием изобретения его коллега и научный соперник – горный инженер Н. Г. Славянов. В 1888 году на Пермских казенных пушечных заводах он продемонстрировал свое изобретение – сварку металлическим плавящимся электродом (прутком) , используя в качестве источника питания только генератор, а зону сварки защитив специальным порошком – шлаком.

Два выдающихся изобретения XIX века заложили основу современной технологии сборки и сварки конструкций, сооружений, машин и механизмов.

В 1886 и 1887 годах Н. Н. Бенардосом и английским ученым Э. Томсоном были получены патенты на другой способ – контактную сварку. При этом детали нагревались проходящим по ним током и сдавливались.

В конце XIX – начале XX веков для нагрева и расплавления кромок деталей стали использовать ацителено-кислородное пламя и химические реакции смеси алюминия (магния) с окислами железа (для сварки рельсов). В последнем случае порцию термита сжигали в специальном тигле, а расплав заливали в зазор между стыками.

Таким образом, преобразуя электрическую энергию и энергию химических реакций в тепло, необходимое для сварки, шло развитие и становление этого процесса.

Сварочная техника и технология занимают одно из ведущих мест в современном производстве. Свариваются корпуса гигантских супертанкеров и сетчатка человеческого глаза, миниатюрные детали полупроводниковых приборов и кости человека при хирургических операциях. Многие конструкции современных машин и сооружений, например космические ракеты, подводные лодки, газо- и нефтепроводы, изготовить без помощи сварочных работ невозможно. Развитие техники предъявляет все новые требования к способам производства и, в частности, к технологии сварки. Сегодня сваривают материалы, которые еще относительно недавно считались экзотическими. Это титановые, ниобиевые и бериллиевые сплавы, молибден, вольфрам, композиционные высокопрочные материалы сочетания разнородных материалов. Свариваются детали электроники толщиной в несколько микро толщиной в несколько метров. Постоянно усложняются условия, в которых выполняются сварочные сборки технологическим процессом, впервые в мире опробованным нашими космонавтами в космосе. Необходимость повышения производительности труда ведет к увеличению уровня механизации которых сегодня немыслимо серийное производство многих видов продукции. Наглядный пример тому — сварочные автоматические линии Волжского автозавода. В сварочной сварки деталей без участия рабочего-сварщика. В последние годы патентные ведомства промышленно развитых стран мира ежемесячно регистрируют более 200 изобретений в области сварочной техники и технологии — таковы темпы развития сварочного производства. Все это предъявляет повышенные требования к квалификации специалистов в области сварочных работ, в особенности рабочих-сварщиков, так как именно они непосредственно осваивают новые способы и приемы сварки, новые сварочные машины. Сегодня рабочему-сварщику недостаточно уметь выполнять несколько, пусть даже сложных, операций освоенного им способа сварки. Он должен понимать физическую сущность основных процессов, происходящих при сварке, знать особенности сварки различных конструкционных материалов, а также смысл и технологические возможности других, как традиционных, так и новых, перспективных способов сварки. Отсюда следует необходимость постоянного совершенствования обучения, повышения профессионального мастерства и культурно-технического уровня рабочих-сварщиков. В нашей стране действует система начальной профессиональной подготовки, включающая в себя сеть профессиональных училищ, готовящих наряду с другими специалистами и рабочих сварочного производства. По числу подготавливаемых сварщиков мы занимаем одно из первых мест в мире. Для подготовки сварщиков нашими учеными и педагогами О.И. Стекловым, В.М.Рыбаковым, И.И.Соколовым, Л. П. Шебеко и другими создан ряд учебников и учебных пособий по сварочным дисциплинам. Это составило хорошую методическую базу для учебного процесса в профессиональных училищах. Большинство этих учебников посвящено отдельным дисциплинам учебного плана профессиональных училищ, лишь в некоторых объединены материалы двух дисциплин. Сведения о перспективных способах сварки приведены лишь в некоторых учебниках в виде кратких обзоров, не достаточны сведения о современных средствах автоматизации сварочных процессов. Современные темпы развития сварочного производства требуют постоянного обновления и пополнения методической базы обучения сварщиков. Всем этим и вызвана необходимость создания настоящего учебного пособия. Цель его — обеспечить возможность обучения учащихся учреждений начального профессионального образования до 1-го и 2-го уровней усвоения в соответствии с квалификационными характеристиками для 3-го разряда специальностей: газосварщик, электрогазосварщик, электросварщик на автоматических и полуавтоматических машинах, электросварщик ручной сварки.

1. ОБЩАЯ ЧАСТЬ

РАБОЧЕЕ МЕСТО СВАРЩИКА

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор, вытяжку и т.д. в хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз.

Постоянным рабочее место закрепленное за рабочим или бригадой рабочих, оснащенной в соответствии с требованиями определенного технологического процесса оборудованием, инструментом, приспособлениями и т. д.

При обслуживании рабочего места необходимо обращать внимание на определенный круг вопросов:

— своевременность получения сменных заданий, нарядов, чертежей;

— поддержание оборудования в работоспособном состоянии;

— своевременность и способы доставки на рабочее место материалов, за готовок, электродов и т. п.;

— контроль качества изготовляемой на рабочем месте продукции;

— поддержание на рабочем месте надлежащего порядка.

Электросварщик обязан выполнять Работы на специально отведенном постоянном сварочном участке.

В цехах, где имеется небольшое количество сварочных постов по сварке малых и средних изделий. Работу электросварщик обязан производить в кабинах с открытым верхом с высотой стенок кабины не менее 2 м, зазором между полом и стенками кабины не менее 50 мм, при сварке с использованием защитных газов – не менее 300 мм. Этот зазор должен быть огражден сеткой из негорючего материала с размером ячеек не более 1х1мм.

Электросварщик обязан учитывать, что в процессе работы на него могут действовать вредные и опасные производственные факторы.

Электросварщики обеспечиваются специальной защитной одеждой, специальной обувью и средствами индивидуальной защиты в зависимости от характера работ, согласно действующих отраслевых норм.

Электросварщики обязаны использовать средства индивидуальной защиты, а именно:

— электросварщики ручной дуговой сварки – костюм брезентовый, перчатки диэлектрические (дежурные), щиток защитный (маску), ботинки кожаные, рукавицы брезентовые;

— электросварщики полуавтоматической и автоматической сварки – костюм хлопчатобумажный, галоши диэлектрические, очки защитные, рукавицы брезентовые, перчатки.

Для удаления сварочной пыли и газов должна устанавливаться вытяжная вентиляция, удаляющая вредные газы и пыль непосредственно у места их образования.

При временном или аварийном отключении от общей вентиляции или местных отсосов при сварке, наплавке в помещениях и на открытых площадках, где концентрация газов не превышает предельно допустимые нормативные нормы, а запыленность воздуха высокая, для защиты органов дыхания применять противопылевые респираторы.

Рабочие кабины

Для защиты рабочих от излучения дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную кабину размером 2×2,5 м. Стенки кабины могут быть сделаны из тонкого железа, фанеры, брезента. Фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов. Каркас кабины изготовляют из трубы или из угловой стали.

Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон). Освещенность кабины должна быть не менее 80—100 лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м3/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика.

Сварку деталей производят на рабочем столе. Крышку стола изготовляют из чугуна толщиной 20—25 мм. Сварочный пост оснащен генератором, выпрямителем или сварочным трансформатором.

Шлемы (маски) применяют для защиты лица сварщика от вредного действия лучей сварочной дуги и брызг расплавленного металла. Их изготовляют по ГОСТ 1361 из фибры черного матового цвета или специально обработанной фанеры. Щитки и шлемы должны иметь массу не более 0,6 кг. В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером 120 x 60 мм.

Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке током до 500 А, среднее ЭС-300 — для сварки током до 300 А, более светлое стекло ЭС-100 — для сварки током 100 А и менее. Снаружи светофильтр защищают от брызг расплавленного металла обычным прозрачным стеклом, которое нужно 2—3 раза в месяц заменять новым.

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной электродуговой сварке.

Электрододержатели должны допускать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя.

Конструкция электрододержателя должна обеспечить время на смену электрода не более 4 с. Токоведущие части электрододержателей должны быть надежно изолированы от случайного соприкосновения со свариваемым изделием или руками сварщика.

Изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте 50 Гц.

Превышение температуры наружной поверхности рукоятки при номинальном режиме работы не должно быть более 55° С. Поперечное сечение рукоятки на длине, охватываемой ладонью сварщика, должно вписываться в круг диаметром не более 40 мм.

Электрододержатели должны обладать достаточной механической прочностью.

Электросварщик должен быть снабжен комплектом вспомогательных инструментов, в который входят:

а) стальные щетки (широкая и узкая) для очистки свариваемых кромок и поверхностей швов;

б) молоток с заостренным концом для отбивания шлака;

в , г) слесарный молоток и зубило длинной не менее 150 мм для вырубки мелких дефектов;

д) набор шаблонов для промера размеров швов;

— персональное клеймо для клеймения швов.

— пневмошлифмашинка;

Электросварщик при выполнении автоматической и полуавтоматической сварки под флюсом должен быть снабжен комплектом вспомогательных инструментов, в который входят:

— набор гаечных ключей;

— отвертка;

— напильник;

— плоскогубцы комбинированные;

— молоток;

— зубило длиной не менее 150 мм или пневмозубило;

— тара для флюса;

— совок;

— пневмошлифмашинка с зачистными кругами;

— персональное клеймо для клеймения швов.

Подготовка рабочего места сварщика.

— убрать все лишние предметы с рабочего места, не загромождая при этом проходов к электрооборудованию, к средствам пожаротушения, приступать к работе только на чистом, не скользком полу;

— убедиться в исправности сварочного оборудования и соответствии рабочего места требованиям ТБ, исправности заземления сварочной установки, свариваемого изделия;

— расположить сварочные провода таким образом, чтобы они не подвергались механическим повреждениям и действию высокой температуры, не соприкасались с влагой;

— убедиться в том, что вблизи рабочего места не расположены пожаро- и взрывоопасные вещества и горючие материалы в радиусе 5 м.

Необходимо проверить:

— работу подъемных механизмов.

— освещенность рабочего места.

— ознакомиться с предстоящей работой и подготовить необходимый для ее выполнения инструмент и технологическую оснастку.

— использовать исправный переносной светильник.

— для питания светильника в особо опасных помещениях и в помещениях с повышенной опасностью применять напряжение не выше 12 В и 42 В соответственно.

— вилки светильников напряжением 12 В и 42 В не должны подходить к розеткам 127 и 220В, штепсельная розетка напряжением 12 В и 42 В должна визуально отличаться от розеток напряжением 127 В и 220 В.

— проверить исправность местной и общеобменной вентиляции.

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

Организация рабочего места сварщика полуавтоматической сварки

Главная » Статьи » Организация рабочего места сварщика полуавтоматической сваркиОрганизация рабочего места сварщика

Рабочее место сварщика – закрепленный участок, за который отвечает специалист или вся бригада. Это местность на площади территории, расположенной на производстве. Она должна быть оснащена необходимыми инструментами и техникой, которые необходимы для осуществления технологического процесса. Здесь все должно соответствовать технике безопасности. Организация рабочего места сварщика предполагает подготовку всех необходимых для работы вещей, а также уборку всех лишних, которые могут мешать во время проведения процедур и быть опасными. Также организация зависит от размеров и типа свариваемой конструкции.

Рабочее место сварщика

Выделяют стационарные и нестационарные рабочие места. При работе на нестационарных проводится, как правило, сварка мелких деталей, которые умещаются на столе. Они могут подаваться и убираться с места слесарями или самим сварщиком, тогда как специалист преимущественно должен находиться в кабине. Сварочный трансформатор в таком случае стоит в отдельной комнате. В нестационарных местах свариваются изделия больших размеров, которые лежат неподвижно. В данном случае сварщику приходится перемещаться по всему периметру. Это предполагает, что при подготовке места следует создать такие условия, где ничего бы не мешало этому.

Планировка рабочего места сварщика должна обеспечивать беспрепятственный доступ к заготовкам, а также безопасные условия труда, когда рядом нет легковоспламеняющихся и взрывоопасных веществ, а сварочные баллоны, если используется газовая сварка, находятся недостаточно удалении от открытого пламени. Также в удобном доступе должны располагаться расходные материалы, такие как электроды, проволока, флюс и прочее, для того чтоб модно было их легко сменить для продолжение работы. Должна соблюдаться инструкция по охране труда, как в индивидуальном, так и в общем плане. Заготовки должны располагаться на своих местах, уже подготовленные к свариванию.

От того, насколько правильно пройдет организация рабочего места сварщика ручной дуговой сварки, зависит эффективность и безопасность труда. Сюда также можно отнести факторы правильного размещения самого места и оборудования, различных приспособлений и инструментов, которые могут понадобиться во время работы. Подготовка рабочего места сварщика к работе предполагает следование следующим важным элементам, которые определяют качество и производительность труда:

- Следует своевременно получить задание;

- Убедиться в наличии требуемого оборудования, а также в его работоспособности и правильном размещении;

- Своевременное получение таких материалов, как сварочные электроды, флюс и прочее;

- Высокое качество материалов и надежность оборудование;

- Проведение контроля сварочных соединений;

- Поддержание порядка на месте работы.

Организация рабочего места сварщика, для каждого определенного случая должна тщательно прорабатываться и продумываться, ведь от этого зависит не только эффективность работы, но и ее безопасность.

Схемы и виды рабочих мест

Сварочное место сварщика может быть стационарным или мобильным. Стационарное подразделяется на однопостовое, в котором имеется место для одного сварщика, питающегося от одного трансформатора, и многопостовое, когда есть несколько кабин, которые питаются от одного источника. На общем щите должны находиться измерительные приборы, различные средства защиты, рубильники, сигнальные лампы, зажимы для подключения новых постов и прочее. Для индивидуального места предусматривается свой щит с сигнальной системой и измерительными приборами. Организация рабочего места сварщика полуавтоматической сварки, в которой используется в качестве защиты газ, требует дополнительной вентиляции.

Однопостовое рабочее место для сварщика

Передвижное нестационарное место может служить как для газовой, так и для электрической сварки. При использовании трансформатора он может находиться как внутри здания, так и снаружи. При газовой сварке все является полностью мобильным.

Вентиляция на рабочем месте

Рабочее место сварщика ручной электросварки, как тех, которые занимаются газовой, должно иметь вентиляцию. Она необходима для того, чтобы обеспечить охлаждение для рабочих инструментов и техники, которые сильно перегреваются во время эксплуатации. Это помогает снизить температуру и обеспечить нормальный режим. Также это обеспечивает снижение концентрации токсических веществ, которые выделяются из расплавленного металла. Они являются одним из главных врагов индивидуальной безопасности и если в помещении нет проветривания и вытяжки, то сильно влияют на организм человека. Вентиляция также помогает убрать излишнюю загазованность в помещении, которая иногда может привести к детонации.

Вентиляция на рабочем месте сварщика

Вентиляция – это одна из тех важных вещей, чем должно быть оснащено рабочее место сварщиков. Существует естественная, которая осуществляется путем притока воздуха с улицы и искусственная. Для искусственной вентиляции применяются специальные вытяжки, вентиляторы и прочие средства, которые помогают осуществить циркуляция воздуха, где оно невозможно сделать обыкновенным путем.

Требования и особенности

Организация рабочего места сварщика проводится согласно ГОСТ 12.3.003-86.

Планировка сварочной кабины

Столы. Эти приспособления используются для сварки и сборки деталей. Они располагаются внутри кабины на высоте 50-60 см, если пост предназначен для сварки в сидячем положении, а также на высоте в 90 см, если это будет происходить стоя. Площадь стола должна составлять, примерно, 1 квадратный метр. Требования к рабочему месту сварщика предполагает наличие специальных болтов, к которым крепятся токопроводящие провода от сварочного аппарата. На столе должны быть гнезда для электродов. Если имеется выдвижной ящик, то там можно хранить документы и инструменты.

«Важно!

Под ногами работника должен иметься резиновый коврик.»

Сварочные кабины. Изолированное место, где устанавливается сварочный стол и прочие рабочие приспособления. Кабина должна быть изолирована от посторонних и иметь достаточно пространства. Размер кабин составляет 2х2 или 2х3 метра, а высота до 2 метров.

«Важно!

Чтобы улучшить вентиляцию, стены должны иметь зазор от пола в 20 см.»

Электрододержатель. Является одним из основных инструментов, которые использует сварщик. От его исправности зависит безопасность и производительность труда. Вес его не должен превышать 0,5 кг, а также он не должен нагреваться при работе. Обязательно должна быть изоляция, а также закрепление электрода максимально надежным.

«Важно!

Среди всех типов зажимов, лучше всего выбирать пассатижные зажимы.»

Щитки и шлемы. Требования к организации рабочего места сварщика предполагает использование таких индивидуальных средств защиты. Они должны соответствовать ГОСТ 12.4.035-78. Маска не должна быть тяжелее 0,5 килограмм. Существует 13 классов светофильтров для каждого режима мощности.

«Важно!

Изделия должны производиться из токонепроводящих материалов.»

Одежда. Требования безопасности к рабочему месту сварщика будут неполными, если не использовать одежду, как индивидуальное средство защиты. В комплекте должна быть куртка, рукавицы, брюки, специальная обувь и прочее. Большинство видов спецодежды шьют из брезента с вкраплениями асбеста, который помогает выстаивать против попадания расплавленного металла.

«Важно!

Одежда должна закрывать с запасом все части тела, не оставляя голых мест.»

Сварочные шторы. Аттестация рабочего места сварщика требует наличия перекрытия, в особенности, для многопостовых участков. Эти шторы делаются из огнеупорной ткани, которая зачастую совпадает с тем, из чего делают спецодежду. Шторы должны полностью изолировать рабочего от посторонних, чтобы ни сварочная дуга, ни искры и прочие негативные факторы не мешали другим людям.

Дополнительные инструменты. Анализ условий труда на рабочем месте сварщика будет неполн