Режимы сварки в защитных газах

Сеть профессиональных контактов специалистов сварки

Технология: | Сварка плавящимcя электродом (MIG/MAG)

Темы: Режимы сварки, Сварка стали, Сварка MIG / MAG, Сварка в защитных газах, Сварка в углекислом газе, Проволока сварочная, Сварные соединения.

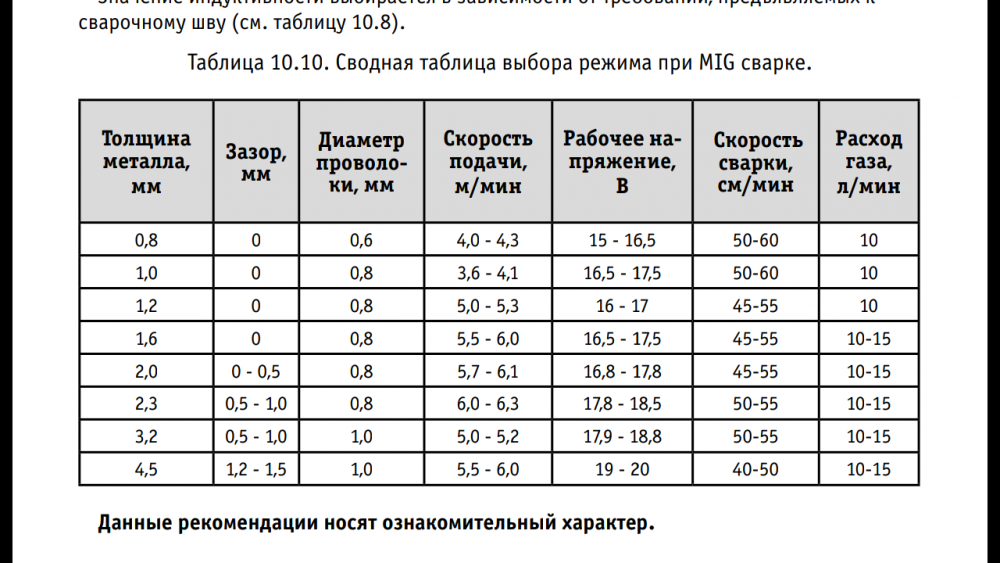

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

Таблица 1. Режимы сварки в в защитных газах (СO2,СO2+O2 и Ar+25%СO2 ) стыковых соединений низкоуглеродистых и низколегированных сталей в нижнем положении проволокой Св-08Г2СА (ток обратной полярности)

| Толщина металла, мм | Зазор, мм | Число проходов | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,5-1 | 0-1 | 1 | 0,5-0,9 | 30-80 | 16-18 | 25-50 | 8-10 | 6-7 |

| 1,5-2 | 0-1 | 1 | 1,0-1,2 | 80-150 | 18-23 | 25-45 | 10-13 | 7-9 |

| 3 | 0-1,5 | 1 | 1,2-1,4 | 150-200 | 23-25 | 25-40 | 12-15 | 8-11 |

| 3-4 | 0-1,5 | 2 | 1,2-1,6 | 180-250 | 25-32 | 25-75 | 12-30 | 8-15 |

| 6 | 0,5-2 | 2 | 1,2-2,0 | 200-420 | 25-36 | 25-60 | 12-30 | 10-16 |

| 9-10 | 0,5-2 | 2 | 1,2-2,5 | 300-450 | 28-38 | 20-50 | 12-35 | 12-16 |

| 12-20 | 1-3 | 2 | 1,2-2,5 | 380-550 | 33-42 | 15-30 | 12-25 | 12-16 |

Таблица 2. Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

| Диаметр детали, мм | Толщина стенки, мм | Зазор, мм | Смещение кромок, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 50* | 1-1,5 | 0-1 | 0-1 | 0,8-1,2 | 100-150 | 18-19 | 80-90 | 10-12 | 7-8 |

| 100-150** | 2-2,5 | 0-1.5 | 0-1 | 0,8-1,2 | 130-180 | 18-19 | 70-80 | 10-13 | 7-8 |

| 200-500** | 8-15 | 0-1 | 0-1 | 1-1,2 | 150-190 | 19-21 | 20-30 | 10-15 | 7-8 |

| 200-400** | 30-60 | 0-1 | 0-1 | 2-3 | 350-450 | 32-36 | 25-35 | 25-60 | 15-18 |

* Смещение электрода согласно Рис . 1.

1.

** Сварка корневого шва при V- или U-образной разделке

Рис. 1. Схемы расположения электрода при сварке в СO2 поворотных кольцевых швов тонкой стали 1 на весу.

Таблица 3. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) нахлесточных соединений проволокой Св-08Г2С (ток обратной полярности)

| Толщина металла, мм | Поло- жение сварки |

Защитный газ | Зазор, мм | Диаметр проволоки, мм | Сила сваро- чного тока, А |

Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет элект рода, мм |

Расход газа, л/мин | Примечание |

| 0,8+0,8 | В | СO2 | 0-0,5 | 0,8-1 | 100-120 | 17,5-19 | 40-80 | 8 | 6-7 | На медной прокладке |

| 1+1 | Н | 0,8-1,2 | 110-135 | 18-20 | 30-50 | 8-12 | 7-8 | |||

| 1+1 | В | 0,8-1,2 | 120-150 | 18-20 | 40-80 | 8-12 | 7-8 | На весу или на медной прокладке | ||

| 1,2+1,2 | Н | СO2 ,Ar+ 25%СO2 | 0-0,5 | 0,8-1,2 | 120-145 | 18-20 | 30-50 | 8-12 | 6-8 | На медной прокладке |

| В | 130-160 | 40-80 | 7-8 | На весу или на медной прокладке | ||||||

| 2+2 | Н и В | 0-0,5 | 1-1,4 | 160-220 | 19-22 | 30-70 | 10-14 | 8-9 | На весу | |

| 5+5 | Н | 0-1 | 1,2-2 | 200-500 | 21-35 | 30-45 | 10-20 | 9-15 | ||

| 1,5+5 | Н и В | 0-1 | 1-1,4 | 130-180 | 19-22 | 30-65 | 8-14 | 7-9 |

* Н — нижнее, В — вертикальное положение сварки.

Таблица 4. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) углеродистых сталей в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз, обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Номер прохода | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-1 | 1 | 0,8-1,2 | 90-130 | 17-18 | 40-60 | 8-11 | 6-7 | |

| 1,2-2 | 0-1 | 0,8-1,2 | 140-200 | 18-22 | 40-55 | 8-12 | 6-7 | ||

| 2,2-4 | 0-1,5 | 1,2-1,5 | 180-260 | 21-24 | 35-55 | 9-12 | 7-8 | ||

| 3-6 | 1±1 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 8-9 | |

| 2 | 1,2-1,4 | 200-260 | 23-25 | 20-40 | 9-12 | 8-9 | |||

| 8-10 | 2±1/2 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 9-10 | ||

| 2-3 | 1,2-1,4 | 200-260 | 23-35 | 20-35 | 9-12 | 9-10 | |||

| 0,8-1 | 0-0,05 | 1 | 0,8-1 | 90-130 | 17-18 | 40-55 | 8-11 | 5-7 | |

| 1,5-3 | 1 | 0,8-1,2 | 140-200 | 18-22 | 40-50 | 8-12 | 6-7 | ||

| 3,2-5,5 | 0-1 | 1-2 | 1,2-1,4 | 160-240 | 20-23 | 35-55 | 9-12 | 7-8 | |

| 6-12 | 0-1,5 | 1-2 | 1,2-1,4 | 200-260 | 22-26 | 25-35 | 10-12 | 8-10 |

Таблица 5.

Режимы сварки в защитных газах ( СO

2)горизонтальных швов проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-0,5 | 0,8-1 | 70-130 | 17-18,5 | 25-30 | 8-10 | 6-7 | |

| 1,5 | 1-1,5 | 0,8-1,2 | 100-150 | 17,5-19,5 | 8-12 | 6-8 | ||

| 3 | 1,5-2 | 1-1,4 | 140-190 | 20-23 | 16-18 | 10-12 | 7-9 | |

| 5-6 | 0-1 | 1-1,4 | 150-250 | 20-23 | 10-14 | 12-14 | 8-10 |

Таблица 6.

Режимы сварки в защитных газах ( СO

2)швов в потолочном положении проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Катет шва | Соединение | Зазор, мм | Диаметр проволоки, мм | Число проходов | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Расход газа, л/мин |

| 1,5-2 | 1,5-2 | 0-1 | 0,8-1,2 | 1 | 150-190 | 18,5-20 | 23-35 | 7 | |

| 3-5 | 3-5 | 0-1,5 | 1-1,2 | 1 | 160-260 | 18-22,5 | 20-30 | 8 | |

| 7-8 | 6-8 | 2 | 160-270 | 19,5-22,5 | 17-25 | 8-9 |

Таблица 7.

Режимы сварки (ориентировочные) углеродистых сталей в углекислом газе

электрозаклепками и точками.

| Толщина листов, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Длительность сварки, с |

Вылет электрода, мм |

Расход газа, л/мин | Наличие отверстия в верхнем листе | |

| верхнего |

нижнего |

|||||||

| 0,5 | 0,5-2,0 | 0,8 | 100-140 | 18-21 | 0,6-1,1 | 6-10 | 5-6 | нет |

| 0,8 | 0,8-3,0 | 0,8 | 120-160 | 19-22 | 0,5-1,2 | 8-10 | 5-6 | нет |

| 1,0 | 1,0-4,0 | 0,8-1,0 | 150-190 | 20-23 | 1,0-1,8 | 8-12 | 5-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 200-210 | 21-24 | 1,4-1,8 | 10-12 | 6-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 190-210 | 21-23 | 1,3-1,6 | 10-12 | 6-7 | есть |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 220-300 | 22-27 | 2,0-3,0 | 10-14 | 6-8 | нет |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 210-250 | 22-25 | 1,6-2,0 | 10-14 | 6-7 | есть |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 320-380 | 30-35 | 2,0-3,0 | 12-14 | 7-8 | нет |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 300-350 | 28-32 | 1,9-2,5 | 12-14 | 7-8 | есть |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 380-420 | 33-37 | 3,0-3,5 | 13-15 | 8-9 | нет |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 350-380 | 32-35 | 2,2-3,0 | 13-15 | 8-9 | есть |

| 5,0 | 5,0-7,0 | 1,4-2,0 | 400-450 | 34-40 | 3,5-4,0 | 14-16 | 9-10 | нет |

| 6,0 | 6,0-8,0 | 1,6-2,4 | 420-550 | 38-44 | 3,0-4,0 | 14-18 | 9-10 | нет |

| 8,0 | 8,0-10,0 | 2,0-2,4 | 550-600 | 43-48 | 3,0-4,0 | 16-18 | 11-12 | нет |

Примечание к Табл. 7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

Другие материалы относящиеся к темам «

«:

- Режимы сварки под флюсом

- Сварка в среде углекислого газа

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

РАСЧЕТ И ВЫБОР РЕЖИМОВ СВАРКИ — Студопедия

Поделись

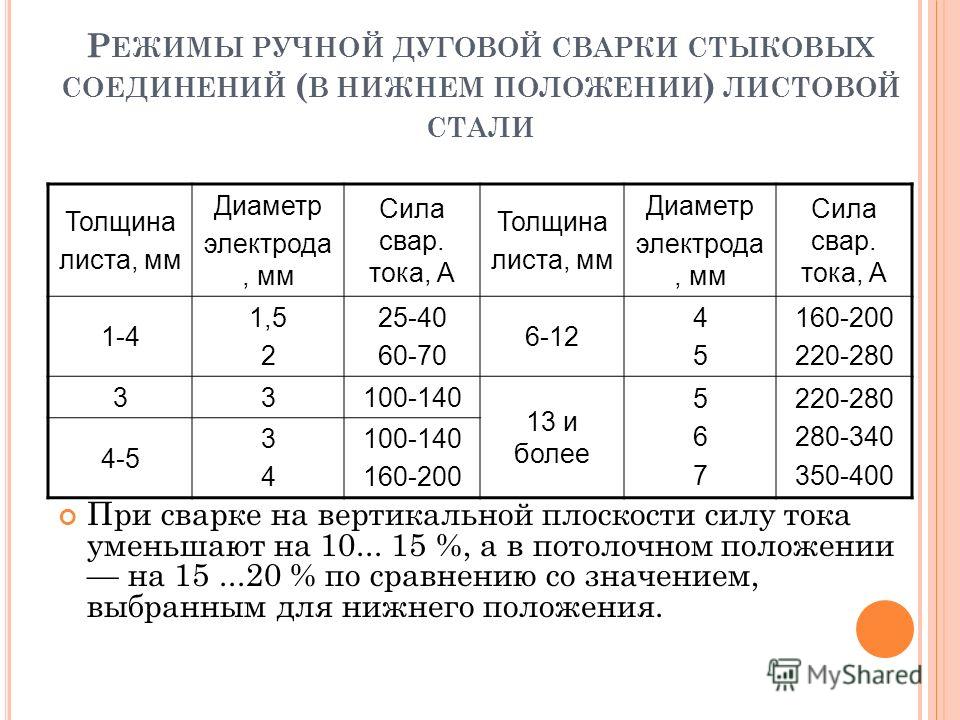

Независимо от способа сварки необходимо соблюдать следующие условия, которые позволяют получить сварное соединение с необходимой трудоспособностью:

1) специальная подготовка кромок;

2) высокое качество подготовки и сборки под сварку;

3) обязательная зачистка поверхностей, которые свариваются.

Режимом сварки называют совокупность основных характеристик сварочного процесса, которые обеспечивают получение сварных швов заданных размеров, формы и качества.

Первым условием расчета режимов сварки является получение швов с оптимальными размерами и формой, которые обеспечивают высокую технологическую прочность и высокие эксплуатационные характеристики.

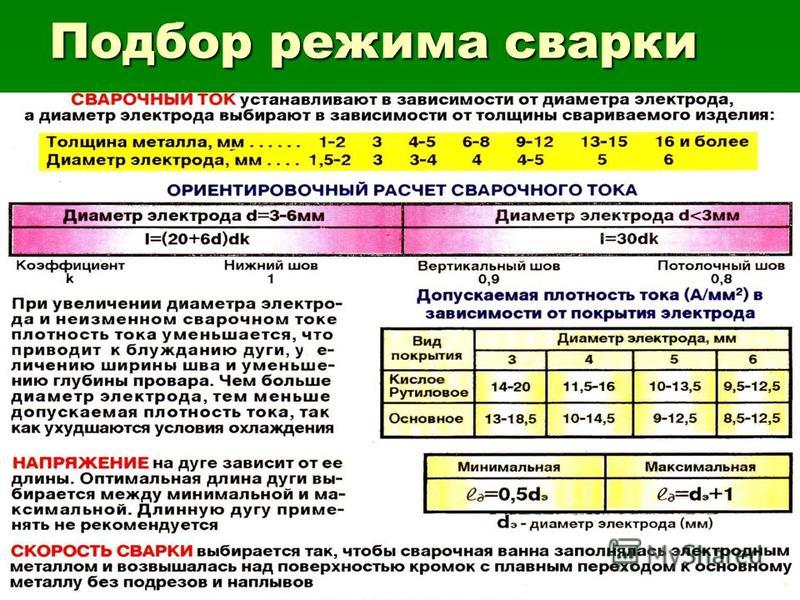

К основным параметрам дуговой сварки относятся: сварочный ток Iсв, напряжение дуги Uд и скорость сварки Vсв. Каждый из этих параметров как отдельно, так и в совокупности с другими, влияют на величину тепло вложения а, значит, и на геометрические размеры шва, коэффициент формы провара, коэффициент формы шва и участие основного и электродного металла в формировании шва.

Оптимальные параметры режима сварки обеспечивают необходимые геометрические размеры сварных швов и необходимые соотношения между основным и электродным металлом, при котором достигаются заданные механические свойства металла шва.

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-?5 тавровый, односторонний, без скоса кромок;

Марка стали: ст3сп5,

Рисунок 4. 1. — Разделка кромок для шва Т1 по ГОСТ 14771-76

1. — Разделка кромок для шва Т1 по ГОСТ 14771-76

Определяем площадь наплавленного металла по формуле:

Fн=

Fн

Задаём диаметр электродной проволоки dэ.пр.=1,6мм, плотность тока j=175 А/мм2

Сила сварочного тока при сварке в среде защитных газов определяется в зависимости от диаметра электрода, которым мы изначально задаемся, и допустимой плотностью тока:

Для принятого диаметра электрода и силы сварочного тока определяем оптимальное напряжение дуги:

.

Скорость сварки может быть определена по формуле:

,

где — коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

g=7,8 — плотность наплавленного металла;

FН1пр — площадь поперечного сечения наплавленного металла за данный проход, см2.

Вылет электрода находится по формуле:

Выбираем L = 18 мм.

Скорость подачи проволоки определяется по формуле:

Шов №2:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

Марка стали: ст3сп5;

Рисунок 4.2 — Разделка кромок для шва Т7 по ГОСТ 14771-76

1. Определим катет шва по формуле:

k = 0,15 * s — 0,5s = 0,15 * 20 — 0,5 * 20 = 3 — 10мм,

Принимаем k = 5 мм

2. Определим площадь наплавленного металла:

Площадь наплавленного металла при полуавтоматической сварке составляет 40-50 мм2. Выбираем Fн = 40 мм2.

3. Площадь наплавленного металла подварочного и корневого шва:

Конструктивно принимаем =10 мм2.

4. Зная общую площадь поперечного сечения металла, наплавленного при первом и последующих проходах, определим количество проходов:

Задаём диаметр электродной проволоки dэ.пр. = 1,6 мм, плотность тока j = 175 А/мм2

5. Определяем силу сварочного тока:

Определяем силу сварочного тока:

6. Определяем оптимальное напряжение дуги:

.

7. Определяем скорость сварки:

,

где — коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

g=7,8 — плотность наплавленного металла;

FН1пр — площадь поперечного сечения наплавленного металла за данный проход, см2.

8. Вылет электрода находится по формуле:

Выбираем L = 18 мм.

9. Определяем скорость подачи сварочной проволоки:

Определяем режимы сварки для выполнения подварочного и корневого шва:

1. Определяем силу тока:

Сила тока должна быть меньше, чем при сварке основного шва, чтоб избежать прожогов.

2. Определяем напряжение на дуге:

3. Определяем скорость сварки:

4. Определяем скорость подачи сварочной проволоки:

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

Марки стали: ст3сп5.

Рисунок 4.3 — Разделка кромок для шва Т6 по ГОСТ 14771-76

1. Определяем площадь наплавленного металла по формуле:

При этом следует иметь в виду, что максимальное поперечное сечение металла, наплавленного за один проход при полуавтоматической сварке не должно превышать 40 — 50 мм2. Принимаем:

2. Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного при первом и каждом последующем проходах, найдём число проходов:

Режимы сварки для шва Т6 такие же, как и для сварки шва Т7.

Защитный газ для лазерной сварки (Основное руководство)

Содержание

1. Газ для лазерной сварки Защитный газ будет использоваться при лазерной сварке, чтобы избежать эффекта осаждения при лазерной сварке инструменты.

В зависимости от использования его можно разделить на:

- Вспомогательный газ (газ МДЭ)

- Защитный газ

- Реактивный газ

Непрерывная лазерная сварка представляет собой использование высокоэнергетического лазерного луча в качестве источника тепла для облучения поверхности заготовки, так что заготовка может быть расплавлена и соединена для получения превосходного сварного соединения.

В процессе лазерной сварки высокой мощности лазер облучает поверхность материала для расплавления заготовки, но высокая температура сопровождается газификацией металла, образуя плазму паров металла.

Образовавшаяся плазма паров металла будет поглощать, преломлять и отражать лазер, что ослабит энергию, фактически достигающую поверхности заготовки, и повлияет на стабильность ванны расплава.

Поэтому для подавления образования плазмы необходимо продувать защитный газ с высокой энергией ионизации.

В то же время защитный газ может также изолировать воздух в процессе сварки, чтобы расплавленная ванна не окислялась;

Также может уменьшить разбрызгивание при сварке и сделать поверхность сварного шва ровной и гладкой.

3. Функции Защитного газав лазерной сварке, защитный газ будет влиять на формирование сварного шва, качество сварного шва, профиль Weld и ширину сварда.

В большинстве случаев продувка защитным газом оказывает положительное влияние на сварной шов, но также может иметь и отрицательные последствия.

3.1 Положительные эффекты

1) Правильная продувка защитным газом может эффективно защитить сварочную ванну и уменьшить или даже предотвратить окисление;

2) Правильная подача защитного газа может эффективно уменьшить разбрызгивание в процессе сварки;

3) Правильная продувка защитным газом может обеспечить равномерное распространение сварочной ванны во время затвердевания и сделать форму сварного шва однородной и красивой;

4) Надлежащая продувка защитным газом может эффективно уменьшить экранирующий эффект шлейфа паров металла или облака плазмы на лазер и повысить коэффициент эффективного использования лазера;

5) Правильная продувка защитным газом может эффективно уменьшить пористость сварного шва.

Если тип газа, расход газа и режим продувки выбраны правильно, можно достичь идеального эффекта.

Однако неправильное использование защитного газа также отрицательно сказывается на сварке.

3.2 Негативные последствия

1) Неправильная подача защитного газа может привести к ухудшению качества сварного шва;

2) Неправильный выбор типа газа может привести к образованию трещин в сварном шве, а также к снижению механических свойств сварного шва;

3) Неправильный выбор расхода газа для продувки может привести к более серьезному окислению сварного шва (независимо от того, слишком ли велик или слишком мал расход), или металл сварочной ванны может быть серьезно нарушен внешней силой, что приведет к разрушению сварного шва. или неравномерное формирование;

4) Выбор неправильного способа продувки газом приведет к тому, что сварной шов не будет иметь защитного эффекта или вообще не будет иметь защитного эффекта, или окажет негативное влияние на формирование сварного шва;

5) Продувка защитным газом может повлиять на проплавление сварного шва, особенно при сварке тонколистового металла.

Обычно используемые защитные газы для лазерной сварки: N 2 , Ar и He.

Их физические и химические свойства различны, поэтому их влияние на сварной шов также различно.

4.1 N

2Энергия ионизации N 2 умеренная, выше, чем у AR, и ниже, чем у he.

Степень ионизации N 2 обычно под действием лазера, что может уменьшить образование плазменного облака и повысить эффективность использования лазера.

Азот может реагировать с алюминиевым сплавом и углеродистой сталью при определенной температуре с образованием нитрида, который улучшит хрупкость сварного шва, снизит ударную вязкость и окажет сильное негативное влияние на механические свойства сварного соединения.

Поэтому не рекомендуется использовать азот для защиты сварного шва алюминиевого сплава и углеродистой стали.

Нитрид, полученный в результате химической реакции между азотом и нержавеющей сталью, может повысить прочность сварного соединения, что способствует улучшению механических свойств сварного шва.

Так что его можно использовать в качестве защитного газа при сварке нержавеющей стали.

4.2 Ar

Энергия ионизации AR относительно низка, а степень ионизации относительно высока под действием лазера, что не способствует контролю образования плазменного облака.

Это окажет определенное влияние на эффективность использования лазера.

Однако низкая активность аргона затрудняет реакцию с обычными металлами, а стоимость аргона невысока.

Кроме того, плотность Ar большая, что способствует его опусканию над сварочной ванной и лучше защищает окружающую среду.

Поэтому его можно использовать в качестве обычного защитного газа.

4.3 Не

Энергия ионизации у него самая высокая, а степень ионизации очень низкая под действием лазера, что позволяет хорошо контролировать образование плазменного облака.

Лазер хорошо воздействует на металл, а активность He очень низкая, в основном не реагирует с металлом, поэтому это хороший защитный газ для сварки.

Однако стоимость He слишком высока, поэтому он не будет использоваться в продуктах массового производства.

Он обычно используется в научных исследованиях или продуктах с очень высокой добавленной стоимостью.

5. Режим продувки защитным газомВ настоящее время существует в основном два способа продувки защитным газом: один из них — боковая продувка защитным газом, как показано на рисунке 1; другой — коаксиальный защитный газ, как показано на рис. 2.

Рис. 1 Боковая продувка бокового вала защитным газом

Рис. 2 Коаксиальный защитный газ

Выбор двух способов продувки является всеобъемлющим рассмотрением во многих аспектах.

В целом рекомендуется использовать способ боковой продувки защитным газом.

6. Принцип выбора режима продувки защитным газом Прежде всего, необходимо уяснить, что «окисление» сварного шва – это просто расхожее название.

Теоретически это химическая реакция между сварным швом и вредными компонентами в воздухе, которая приводит к ухудшению качества сварного шва.

Общая причина в том, что металл шва реагирует с кислородом, азотом, водородом в воздухе при определенной температуре.

Предотвратить «окисление» сварного шва означает уменьшить или избежать контакта таких вредных компонентов с металлом сварного шва при высокой температуре.

Это высокотемпературное состояние представляет собой не только расплавленный металл ванны, но и весь процесс с момента расплавления металла шва до момента, когда металл шва затвердевает и его температура падает ниже определенной температуры.

Например, сварка титанового сплава может быстро поглощать водород при температуре выше 300 ℃, поглощать кислород при температуре выше 450 o C и поглощать азот при температуре выше 600 o C.

Поэтому , сварной шов из титанового сплава после затвердевания и этап при 300 o C необходимо эффективно защищать, иначе он будет «окисляться».

Из вышеприведенного описания нетрудно понять, что продувка защитным газом необходима не только для своевременной защиты сварочной ванны, но и для защиты только что затвердевшего участка после сварки.

Поэтому обычно используется боковая продувка защитным газом со стороны вала, показанная на рис. 1.

По сравнению с коаксиальной защитой на рис. 2, область защиты этого метода шире, особенно для области, где сварной шов только что затвердел.

Для инженерного применения не все продукты могут быть приспособлены для продувки бокового вала защитным газом.

Для некоторых конкретных продуктов можно использовать только коаксиальный защитный газ, и необходимо сделать особый выбор в зависимости от конструкции продукта и формы соединения..

7. Выбор режима продувки защитным газом , соединение внахлестку, внутреннее угловое соединение или сварное соединение внахлест. Для этого продукта лучше использовать метод бокового обдува защитным газом, как показано на рис. 1.

1.

Рис. 3 Прямой сварной шов

7.2 Плоский сварной шов с замкнутой диаграммой

Как показано на рис. 4, форма сварного шва изделия представляет собой плоскую круглую форму, плоскую многостороннюю форму, плоскую многосегментную линейную форму и другие закрытые графические формы, а форма соединения может быть встык, внахлестку стык, шов внахлест и т. д.

Таким образом, коаксиальный метод защитного газа, показанный на рис. 2, предпочтительнее для этого типа продукта.

Рис. 4 Плоский сварной шов с замкнутой диаграммой

Выбор защитного газа напрямую влияет на качество, эффективность и себестоимость сварочного производства.

Однако из-за разнообразия сварочных материалов выбор сварочного газа в реальном сварочном процессе является более сложным.

Необходимо всесторонне рассмотреть сварочный материал, метод сварки, положение сварки и требуемый эффект сварки.

Только путем проверки сварки можно выбрать более подходящий сварочный газ и добиться лучших результатов сварки.

Помимо выбора подходящего защитного газа в зависимости от сварочного материала, необходимо изучить влияние угла, направления и расхода защитного газа на морфологию сварного шва.

На основе одних и тех же условий сварки исследуется влияние различных углов подачи защитного газа на сварной шов.

В ходе экспериментальных испытаний при одинаковом контроле других переменных тенденция влияния морфологии сварного шва одинакова при различных скоростях потока.

Однако, чем больше скорость потока, тем более очевидно влияние на проплавление шва и тем меньше влияние на поверхность шва и меньшую ширину шва.

Таким образом, когда скорость потока защитного газа составляет 5 л/мин и контролируются другие переменные, для изучения угла обдува изменяется только угол обдува.

Результаты испытаний показаны на рис. 5, а металлографическая диаграмма поперечного сечения морфологии сварного шва показана на рис. 6.

6.

Рис.0003

Рис. 6 Морфология сварного шва при разных углах обдува

Согласно экспериментальным данным, провар сначала увеличивается, а затем уменьшается с увеличением угла обдува.

При 0° или более 45° проникновение быстро уменьшается.

При угле продувки 30° проплавление достигает максимального значения.

Ширина сварного шва определяется затуханием лазера плазмой и влиянием газового потока на сварочную ванну.

При угле продувки 0° ширина расплава наименьшая.

С увеличением угла обдува ширина плавления увеличивается.

Когда угол больше 45°, ширина сварного шва мало меняется.

Анализ результатов

Влияние защитного газа на морфологию сварного шва в основном заключается в контроле размера плазмы для определения плотности мощности лазера, достигающего поверхности заготовки.

Глядя на металлографическую диаграмму поперечного сечения шва, можно увидеть, что морфология сварного шва имеет тенденцию к режиму теплопроводной сварки при 0° или 75°, а морфология сварки с глубоким проплавлением очевидна при 30° и 45° соответственно.

Подводя итог, при одинаковых параметрах процесса сварки предлагается, чтобы угол подачи защитного газа составлял 30° для большего провара.

При большой ширине поверхности рекомендуется использовать угол обдува 45°.

Предлагается использовать угол обдува 0° или 75°, если ширина нижнего плавления больше.

Влияние защитных газов на GMAW

Использование правильного защитного газа необходимо не только для предотвращения пористости, но и для обеспечения надлежащего проплавления, желаемых механических свойств, включая прочность сварного шва, и общего качества сварного шва. Чтобы правильно выбрать защитный газ, необходимо учитывать следующее:

-сплав наполнителя металла

-Толщина материала

-Режим GMAW (Spray, Short-Arc и т. Д.)

-Позиция сварки

-Желаемый профиль проникновения

-Стоимость

Типичные сварочные газы являются газами. : Двуокись углерода, аргон и смеси аргона (с двуокисью углерода, гелием, азотом, водородом и кислородом).

Газы можно разделить на две категории: инертные и реактивные.

Инертные газы

Аргон и гелий являются инертными газами. Это означает, что ни один из газов не вступит в химическую реакцию с расплавленной сварочной ванной. Аргон является наиболее широко используемым инертным газом, поскольку он легко доступен и недорог по сравнению с гелием. Он создает пальцеобразный профиль проникновения (см. изображения ниже). Гелий имеет очень высокую теплопроводность по сравнению с аргоном и используется для более горячей дуги. Он также используется для трехкомпонентного газа из нержавеющей стали. Гелий обеспечивает широкое, но неглубокое проникновение. Гелий и аргон обычно смешивают при сварке алюминия толщиной 1 дюйм или более или в более тонких секциях, чтобы компенсировать недостаточный источник питания.

Реактивные газы

Двуокись углерода, кислород, азот и водород являются активными защитными газами. Эти газы химически соединяются со сварочной ванной, влияя на механические и химические свойства металла шва. Углекислый газ — единственный, который можно использовать отдельно. Все это можно комбинировать с аргоном для получения бинарных смесей защитного газа. За исключением тройных смесей из нержавеющей стали, большинство из них представляют собой только комбинацию аргона и одного из реактивных газов.

Углекислый газ — единственный, который можно использовать отдельно. Все это можно комбинировать с аргоном для получения бинарных смесей защитного газа. За исключением тройных смесей из нержавеющей стали, большинство из них представляют собой только комбинацию аргона и одного из реактивных газов.

На изображении 1 ниже показано влияние различных газов на контур буртика и проникновение. На рис. 2 показано влияние кислорода по сравнению с диоксидом углерода при использовании в смесях аргона и 100% диоксида углерода.

В таблице ниже показаны наиболее распространенные сварочные газы, используемые при дуговой сварке, в зависимости от типа материала. Он также показывает, какой газ следует использовать в соответствии с желаемым режимом переноса металла (например, короткое замыкание или распыление). Можно использовать и другие газы, особенно в смесях с аргоном, но они наиболее распространены.

Существуют буквально сотни смесей защитных газов. Небольшая игра с процентным содержанием каждого компонента может в некоторых случаях дать очень желательный эффект. Некоторые смеси будут содержать компоненты, такие как азот, в диапазоне частей на миллион, но это создаст значительный эффект. Какой защитный газ вы используете? Рассматривали ли вы возможность использования другого защитного газа? Если это так, может быть полезно прочитать «Если вы рассматриваете другой защитный газ». Также может представлять интерес вопрос «Влияет ли на прочность сварного шва смесь защитного газа».

Небольшая игра с процентным содержанием каждого компонента может в некоторых случаях дать очень желательный эффект. Некоторые смеси будут содержать компоненты, такие как азот, в диапазоне частей на миллион, но это создаст значительный эффект. Какой защитный газ вы используете? Рассматривали ли вы возможность использования другого защитного газа? Если это так, может быть полезно прочитать «Если вы рассматриваете другой защитный газ». Также может представлять интерес вопрос «Влияет ли на прочность сварного шва смесь защитного газа».

Ссылка: Руководство по сварке GMAW от Lincoln Electric – Джефф Надзам Категории: GMAW Process, Processes, Theory and Education

Раскрытие материальной связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям.