Расчет, проектирование и изготовление сварных конструкций. Николаев Г.А. и др. 1971 | Библиотека: книги по архитектуре и строительству

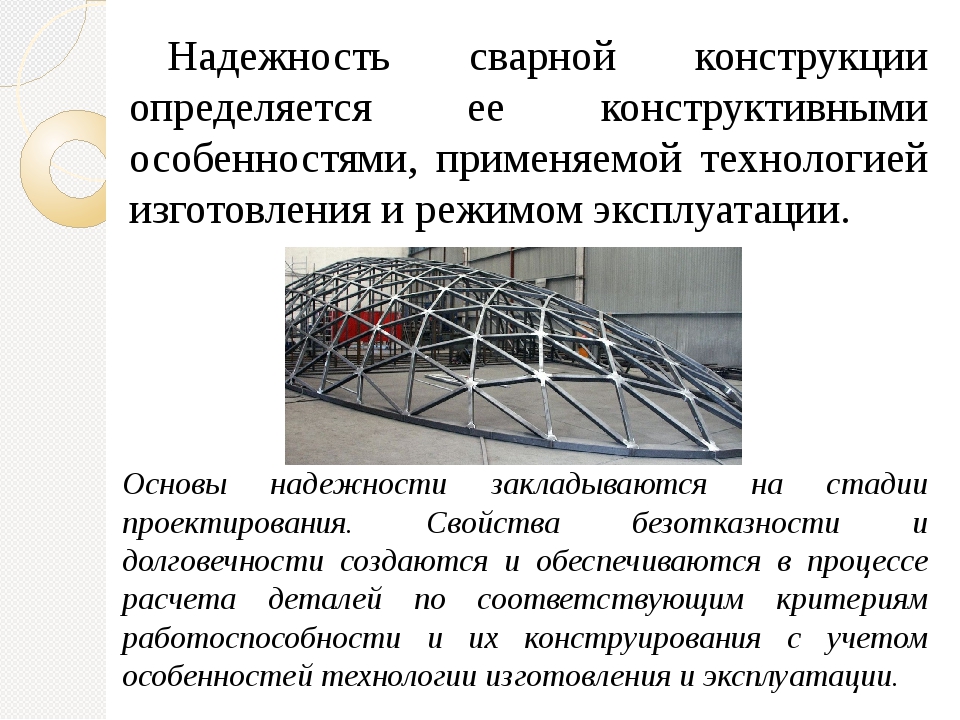

В книге изложены основные вопросы по прочности и расчету сварных соединений и конструкций, сварочным напряжениям и деформациям, технологии производства сварных конструкций и др. Приведено большое количество примеров конструктивных решений. Методика расчета сварных конструкций также иллюстрирована примерами.

Предисловие

Глава I. Вводная

Глава II. Материалы

§ 1. Сорта сталей и алюминиевых сплавов

§ 2. Сортамент

Глава III. Заготовительные операции

Глава IV. Сварные соединения и расчет их прочности при статических нагрузках

§ 1. Принципы расчета строительных конструкций по предельному состоянию

§ 2. Принципы расчета машиностроительных конструкций по допускаемым напряжениям

§ 3. Расчетные сопротивления и допускаемые напряжения при расчете прочности сварных соединений в стальных конструкциях

§ 4.

§ 5. Электродуговые сварные соединения

§ 6. Сварные соединения, выполненные контактной сваркой

§ 7. Соединения при специальных методах сварки

§ 8. Соединения при сварке пластмасс

§ 9. Примеры расчета

§ 10. Комбинированные клепано-сварные соединения

§ 11. Клеено-сварные соединения

§ 12. Паяные соединения

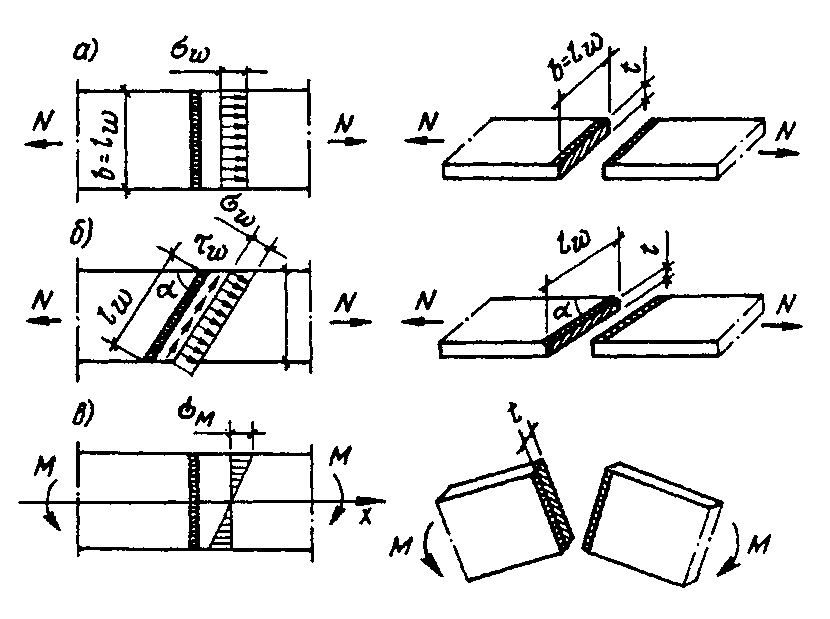

§ 13. Соединения, работающие на изгиб и сложное сопротивление

§ 14. Расчет прочности сварных соединений по рекомендации Международного института сварки (МИС)

§ 15. Условные обозначения сварных швов 106

Глава V. Концентрация напряжений в сварных соединениях и методы ее снижения

§ 1. Общие соображения

§ 2. Распределение напряжений в стыковых швах

§ 3. Распределение напряжений в лобовых швах

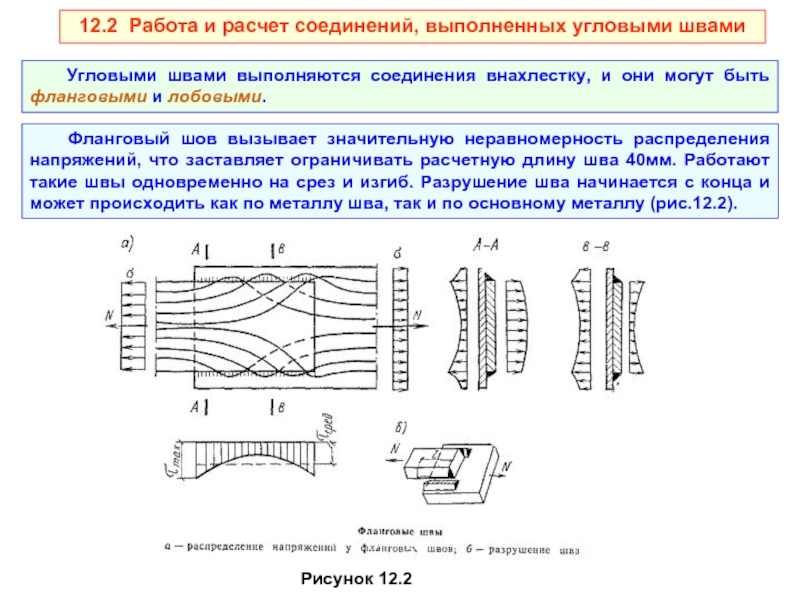

§ 4. Распределение напряжений во фланговых швах

§ 5. Распределение напряжений в комбинированных соединениях с лобовым и фланговыми швами

Распределение усилий в роликовых соединениях, сваренных контактным способом

Распределение усилий в роликовых соединениях, сваренных контактным способом§ 7. Распределение усилий в точечных соединениях, сваренных контактным способом

§ 8. Концентрация деформаций в зоне дефектов

Глава VI. Деформации, напряжения и перемещения, вызываемые процессом сварки

§ 1. Деформации и напряжения при неравномерном нагреве и остывании

§ 2. Свойства металлов при высоких температурах. Распределение температур при сварке

§ 3. Образование деформаций, напряжений и перемещений при сварке

§ 4. Остаточные напряжения в сварных соединениях

§ 5. Деформации и перемещения в сварных соединениях н конструкциях

§ 6. Остаточные напряжения и перемещения, возникающие в элементах оболочек

§ 7. Экспериментальные методы определения сварочных деформаций, напряжений и перемещений

§ 1. Общие замечания

§ 2. Уменьшение остаточных напряжений

§ 3. Способы уменьшения сварочных деформаций и перемещений

Способы уменьшения сварочных деформаций и перемещений

§ 4. Особенности уменьшения напряжений и перемещений при сварке элементов тонкостенных оболочек

Глава VIII. Технологическая прочность сварных соединений и методы ее повышении

§ 1. Образование в сварных соединениях горячих (кристаллизационных) трещин

§ 2. Образование в сварных соединениях холодных трещин

Глава IX. Статическая прочность сварных соединений

§ 1. Общие положения

§ 2. Прочность сварных соединении

§ 3. Повышение статической прочности

Глава X. Усталостная прочность сварных соединений и методы ее повышения

§ 1. Прочность основного металла при переменных нагрузках

§ 3. Усталостная прочность сварных соединений элементов больших толщин

§ 4. Усталостная прочность сварных соединений при контактной сварке

§ 5. Усталостная прочность сварных соединений из цветных сплавов, сваренных дуговой сваркой

§ 6.

Методы повышения прочности сварных соединений при переменных нагрузках

Методы повышения прочности сварных соединений при переменных нагрузках§ 7. Допускаемые напряжения при работе конструкций под переменными нагрузками

Глава XI. Хрупкие разрушения сварных соединений

§ 1. Общие положения

§ 2. Причины хрупких разрушений сварных конструкций

§ 3. Прочность сварных соединении при ударе

§ 4. Предупреждение хрупких разрушений

Глава XII. Конструктивная прочность сварных изделий

§ 1. Понятие о конструктивной прочности

§ 2. Влияние схемы напряженного состояния

§ 4. Влияние пониженной температуры

§ 5. Влияние пластической деформации и деформационного старения

§ 6. Пути повышения конструктивной прочности

Глава XIII. Общие принципы рационального проектирования и изготовления сварных конструкций

§ 1. Рациональное проектирование и изготовление конструкций

§ 2. Выбор материалов для сварных конструкции

§ 3. Рациональное построение технологических процессов изготовления сварных конструкции

Рациональное построение технологических процессов изготовления сварных конструкции

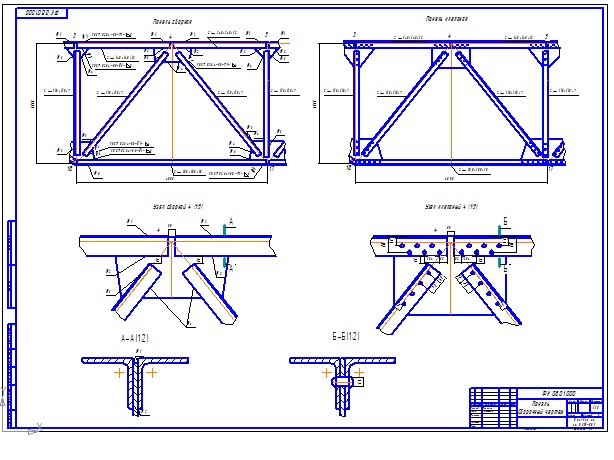

§ 4. Сборочно-сварочные операции и проектирование приспособлений

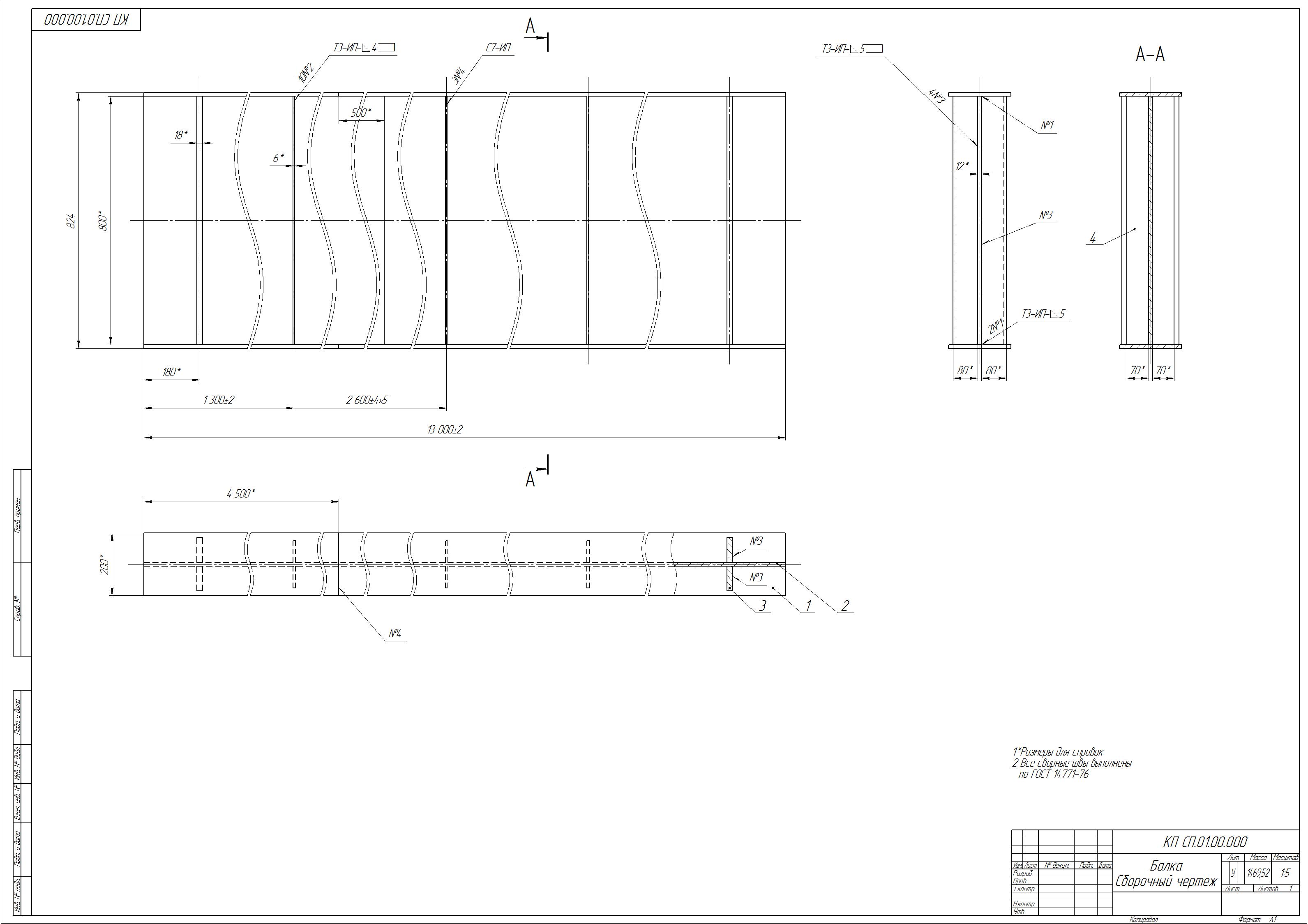

Глава XIV. Балки

§ 1. Общие сведения о балках

§ 2. Схема расчета балок

§ 3. Определение расчетных усилии в балках метолом линий влияния

§ 4. Расчет жесткости и прочности

§ 5. Общая устойчивость

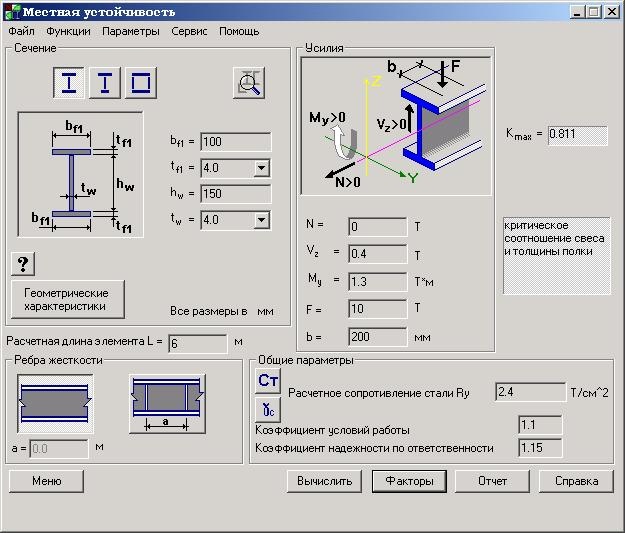

§ 6. Местная устойчивость

§ 8. Работа на кручение

§ 9. Расчет с учетом пластических деформации

§ 10. Сварные соединения

§ 11. Стыки

§ 12. Применение штампованных и гнутых профилей

§ 13. Применение алюминиевых сплавов

§ 14. Опорные части

§ 15. Результаты испытании

§ 16. Примеры сварных конструкций

§ 17. Пример расчета и конструирования балки

Глава XV. Стойки

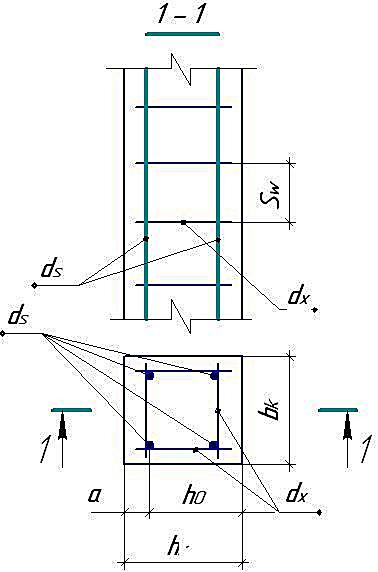

§ 1. Типы поперечных сечений

§ 2. Устойчивость стоек со сплошными поперечными сечениями

§ 3. Прочность и устойчивость стоек с составными поперечными сечениями

§ 4. Соединительные элементы

Соединительные элементы

§ 5. Стыки

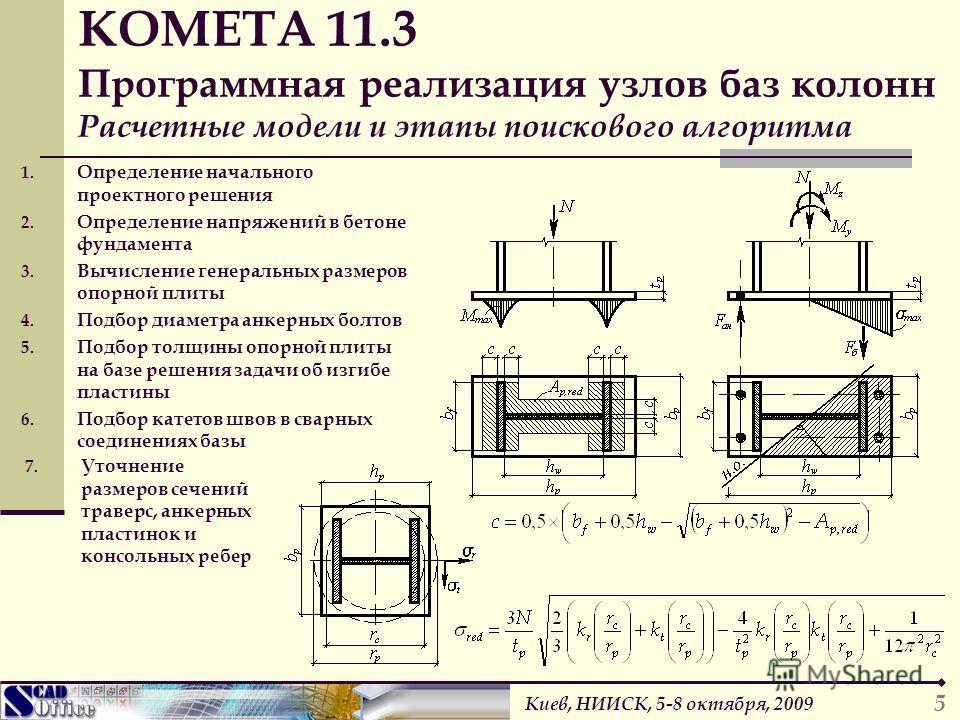

§ 6. Базы и оголовки

§ 7. Примеры стоек

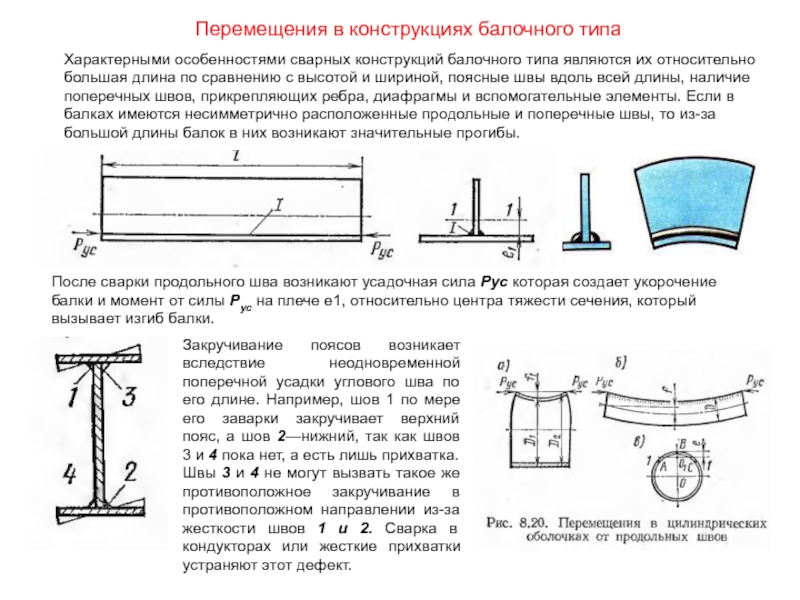

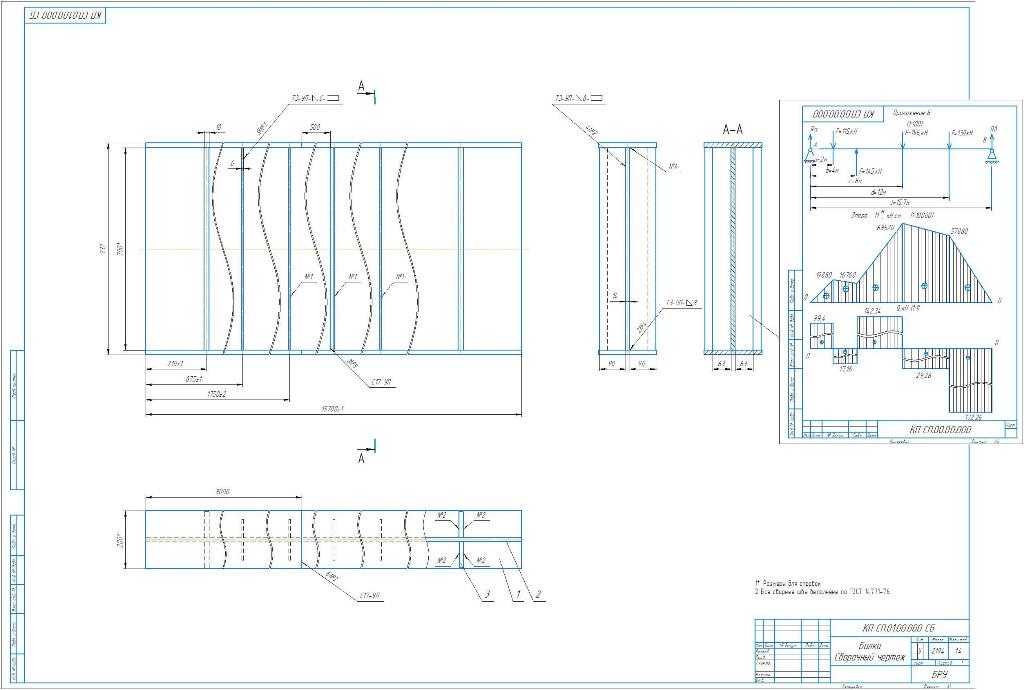

Глава XVI. Изготовление конструкций балочного типа

§ 1. Изготовление балок двутаврового сечения

§ 3. Изготовление конструктивных элементов двутаврового сечения

§ 4. Изготовление балок коробчатого сечения

§ 5. Приемы выполнения стыков балок

Глава XVII. Сварные рамы

§ 1. Типы соединений элементов рамы

§ 2. Соединения балок в рамах с дополнительными усилениями

§ 3. Соединения балок со стойками

§ 4. Точечные соединения рам, работающих на изгиб

§ 5. Сварные рамы и станины

§ 6. Рамы под двигатели

§ 7. Изготовление рам

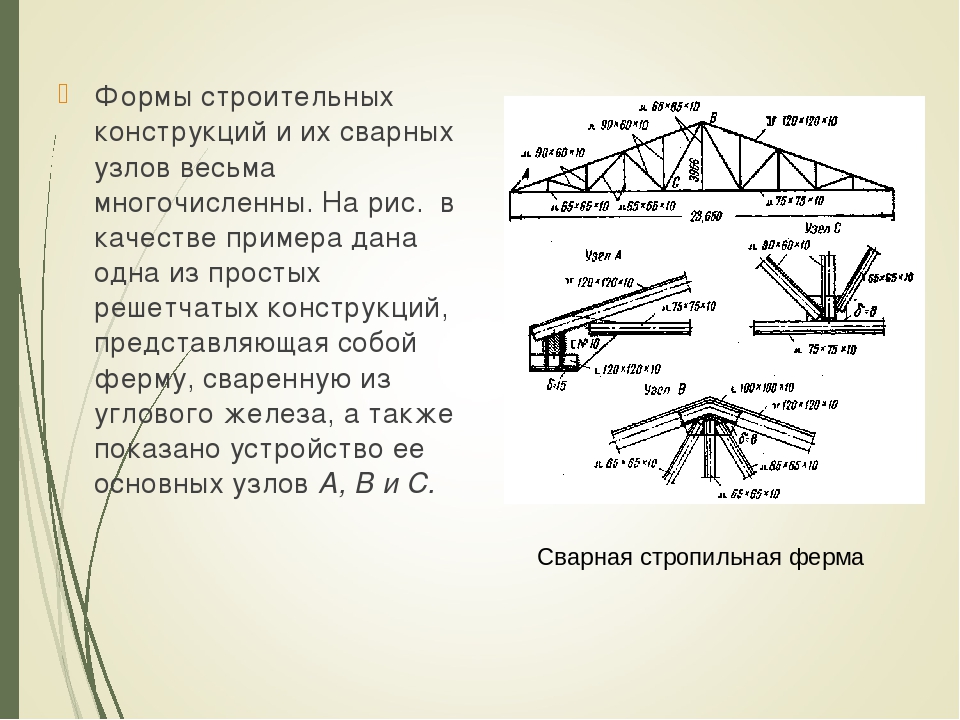

Глава XVIII. Решетчатые конструкции (фермы)

§ 1. Типы ферм

§ 2. Определение нагрузок и усилии стержней

§ 3. Линии влияния усилии стержней

§ 4. Поперечные сечения стержней

§ 5. Сечения сжатых и растянутых поясов, раскосов и стоек

Сечения сжатых и растянутых поясов, раскосов и стоек

§ 7. Специальные конструкции ферм

§ 8. Стыковые соединения поясов

§ 9. Сварные легкие прутковые фермы

§ 10. Применение алюминиевых сплавов в сварных конструкциях ферм

§ 11. Пример расчета алюминиевой фермы

§ 12. Пример расчета стальной фермы

§ 13. Применение пайки

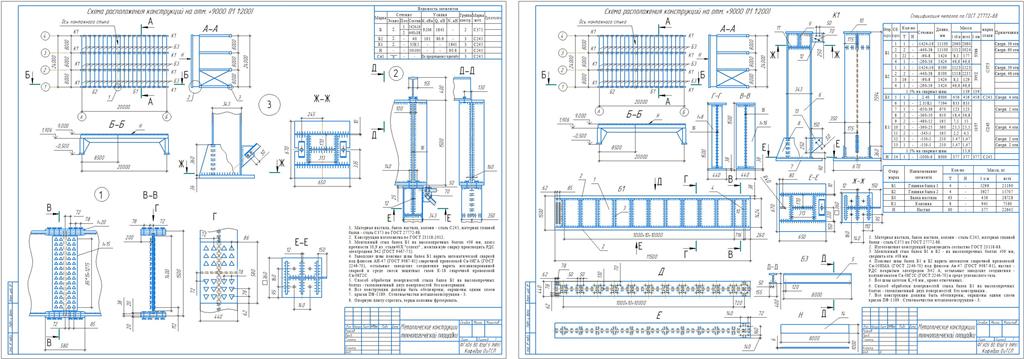

§ 14. Пример расчета кранового моста

§ 15. Изготовление решетчатых конструкций

Глава XIX. Листовые конструкции (расчет и проектирование)

§ 1. Вертикальные цилиндрические резервуары

§ 2. Покрытии цилиндрических резервуаров

§ 3. Резервуары со сферическими днищами

§ 4. Сферические и каплевидные резервуары

§ 5. Цистерны

§ 6. Местные напряжения в листовых конструкциях

§ 7. Газгольдеры

§ 8. Применение алюминиевых сплавов для изготовления резервуаров и цистерн

§ 9. Конструкции металлургического и других комплексов

§ 10. Котлы и сосуды, работающие под давлением

§ 11.

Глава XX. Листовые конструкции (технология изготовления)

§ 1. Негабаритные емкости и сооружения

§ 2. Сосуды, работающие под давлением

§ 3. Изготовление сварных труб

§ 4. Сварка труб и трубопроводов

§ 5. Корпусные листовые конструкции

Глава XXI. Сварные детали машин (расчет и конструирование)

§ 1. Типы сварных деталей машин

§ 2. Барабаны

§ 3. Корпуса редукторов

§ 4. Шестерни и шкивы

Глава XXII. Сварные детали машин (технология изготовления)

§ 1. Детали тяжелого и энергетического машиностроения

§ 2. Детали общего машиностроения

§ 3. Сварка деталей приборов

Глава XXIII. Сварные соединения стержней и рельсов

§ 1. Сварные соединения арматуры железобетона

§ 2. Изготовление арматурных сварных конструкций

§ 3. Сварка стыков рельсов

Глава XXIV. Механизация и автоматизация сварочного производства

§ 1.

Механизация транспортных операций

Механизация транспортных операций§ 2. Механизация заготовительных операций

§ 3. Механизация и автоматизация сборочно-сварочных операций

Литература

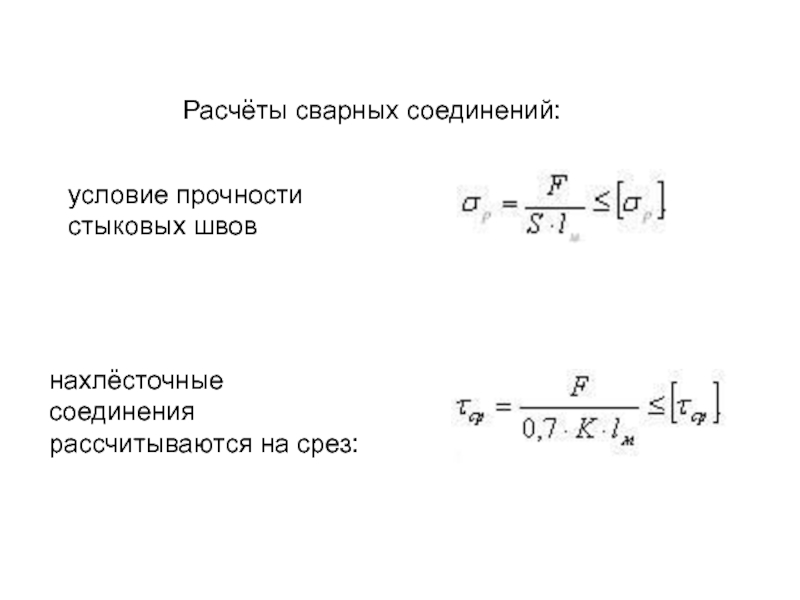

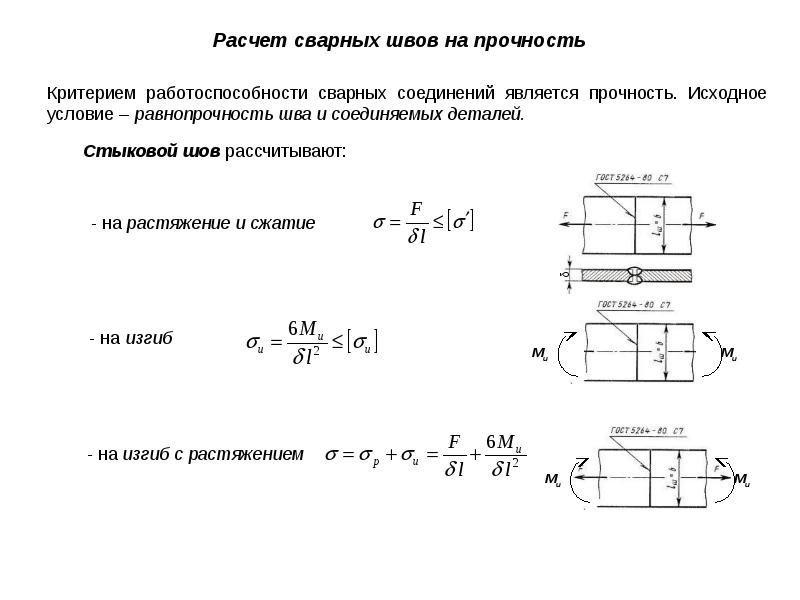

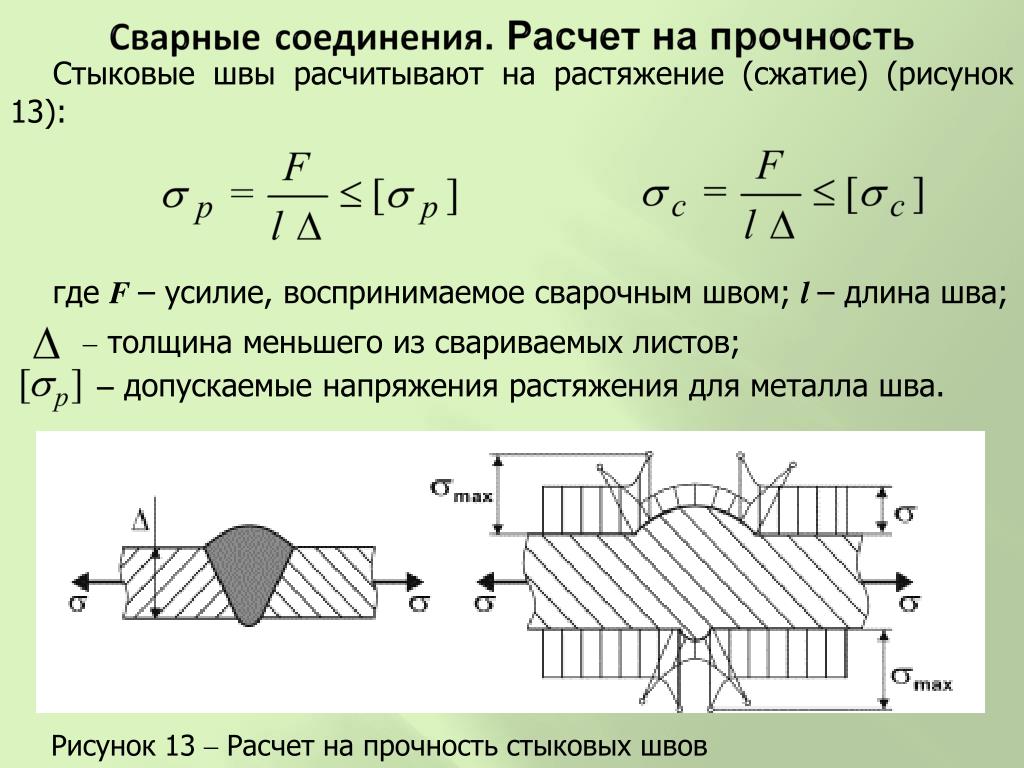

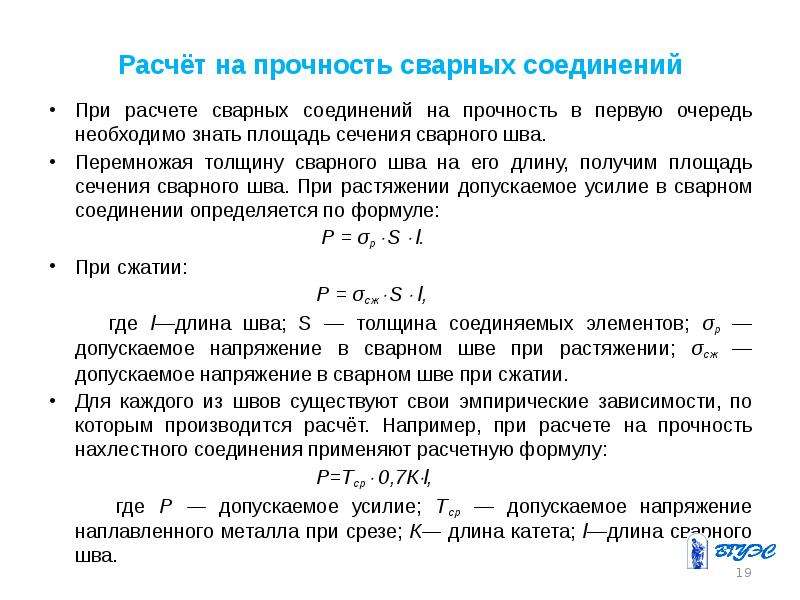

Методы расчета сварных соединений на прочность

Применяемые в настоящее время методы расчета сварных соединений на прочность носят условный характер, так как не учитывают концентрации местных напряжений, а в расчет принимаются так называемые номинальные напряжения. [c.176]МЕТОДЫ РАСЧЕТА СВАРНЫХ СОЕДИНЕНИЙ НА ПРОЧНОСТЬ [c.24]

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций. Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию.

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций.

Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. При расчете конструкций по допускаемым напряжениям расчетное напряжение сравнивается с допускаемым и условие прочности имеет вид а [сг], где а — напряжение в опасном сечении [а] — допускаемое значение напряжения. Допускаемое напряжение устанавливается в зависимости от свойств материала, характера нагрузки и других факторов.

[c.21]

Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. При расчете конструкций по допускаемым напряжениям расчетное напряжение сравнивается с допускаемым и условие прочности имеет вид а [сг], где а — напряжение в опасном сечении [а] — допускаемое значение напряжения. Допускаемое напряжение устанавливается в зависимости от свойств материала, характера нагрузки и других факторов.

[c.21]И. МР 170—85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик вязкости разрушения (трещиностойкости) сварных соединений при статическом нагружении. — М. ВНИИНМАШ, 1985. — 52 с. [c.310]

Традиционно считают основными два метода расчета сварных х>единений на статическую прочность и на прочность при переменных нагрузках. Применение их регламентировано различными нормативными документами, которые обязательны д ля типового проектирования. В качестве одного из основных требований при разработке нормативных документов до последнего времени было обеспечение простоты расчета. В некоторых случаях это достигалось ценой снижения экономичности и долговечности сварных конструкций. Работы последнего периода в основном направлены на устранение указанных двух недостатков. Во-первых, вводится учет различной прочности отдельных участков соединения в зависимости от направления силы в них. Это в ряде случаев позволяет проектировать конструкции более экономичными в отношении объема наплавляемого металла. Во-вторых, ведутся работы и достигнуты успехи в создании численных методов расчета, позволяющих учесть концентрацию деформаций и напряжений в сварных соединениях, что открывает возможность применения более прочных, но менее пластичных присадочных металлов. Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

[c.495]

В некоторых случаях это достигалось ценой снижения экономичности и долговечности сварных конструкций. Работы последнего периода в основном направлены на устранение указанных двух недостатков. Во-первых, вводится учет различной прочности отдельных участков соединения в зависимости от направления силы в них. Это в ряде случаев позволяет проектировать конструкции более экономичными в отношении объема наплавляемого металла. Во-вторых, ведутся работы и достигнуты успехи в создании численных методов расчета, позволяющих учесть концентрацию деформаций и напряжений в сварных соединениях, что открывает возможность применения более прочных, но менее пластичных присадочных металлов. Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

[c.495]

Методические указания. Расчеты и испытания на прочность. Расчетно-экспериментальные методы оценки сопротивления усталости сварных соединений. РД-50-551-85. М. Издательство стандартов. 1986. 52 с.

[c.560]

РД-50-551-85. М. Издательство стандартов. 1986. 52 с.

[c.560]

РД 26-6-87. Методические указания. Сосуды и аппараты стальные. Методы расчета на прочность с учетом смещения кромок сварных соединений, угловатости и некругло-сти обечаек. [c.269]

Существующие методы расчета на прочность не учитывают фактора механической неоднородности. Между тем, в большинстве случаев разрушения сварных соединений аппаратов происходят в области твердых, охрупченных участков зоны термического влияния. Следует также помнить, что локальный сварочный нагрев приводит к возникновению остаточных напряжений, способствующих повышению уровня напряженности металла. [c.368]

Основной причиной, тормозившей развитие электросварочного дела, было недоверие к прочности сварных соединений и сомнение в возможности получения с должной гарантией сварных стыков, не уступающих по своей прочности клепаным. Эта неуверенность в прочности сварных швов была главным возражением против решительной и смелой замены заклепок сваркой. Этому способствовало также отсутствие установленных и принятых практикой методов расчета и норм, недостаточная четкость установления влияния различных факторов, сопровождающих процесс сварки, на качество швов и т. д.

[c.116]

Эта неуверенность в прочности сварных швов была главным возражением против решительной и смелой замены заклепок сваркой. Этому способствовало также отсутствие установленных и принятых практикой методов расчета и норм, недостаточная четкость установления влияния различных факторов, сопровождающих процесс сварки, на качество швов и т. д.

[c.116]

Прочность при соединении укрепляющих элементов к барабану или камере должна быть проверена расчетом. Сварной шов рассчитывается на срез при допускаемом напряжении, равном 70% от допускаемого напряжения при растяжении. При присоединении укрепляющих элементов автоматической сваркой под слоем флюса или другим методом, обеспечивающим глубокое проплавление листа, расчетная высота шва принимается равной его катету. [c.201]

Приведенный выше инженерный метод расчета малоцикловой прочности в номинальных напряжениях требует достаточно сложных экспериментальных исследований на натурных узлах и соединениях конструкций в зависимости от целого ряда факторов вида и способа нагружения, характеристик цикла, температуры, технологии изготовления и т. п. В связи с этим упомянутый выше расчет по местным деформациям (см. гл. 1 и 11) является более универсальным, так как он основан на результатах испытаний лабораторных образцов, используемых для оценки прочности конструкций в зонах концентрации напряжений. Применимость деформационных подходов к расчету сварных конструкций определяется наличием данных по теоретическим коэффициентам концентрации напряжений в сварных швах, циклическим свойствам материала различных зон сварного соединения и по уровню остаточных сварных напряжений. В 2 приведены предложения по определению коэффициентов концентрации напряя ений и деформаций в стыковых и угловых швах листовых конструкций. Для стержневых конструкций, выполняемых из фасонного проката, необходимы дополнительные исследования напряжений и деформаций в зонах их концентрации. Свойства строительных сталей при малоцикловом нагружении изучены достаточно подробно, и по ним получены величины параметров для построения расчетных кривых

[c.189]

п. В связи с этим упомянутый выше расчет по местным деформациям (см. гл. 1 и 11) является более универсальным, так как он основан на результатах испытаний лабораторных образцов, используемых для оценки прочности конструкций в зонах концентрации напряжений. Применимость деформационных подходов к расчету сварных конструкций определяется наличием данных по теоретическим коэффициентам концентрации напряжений в сварных швах, циклическим свойствам материала различных зон сварного соединения и по уровню остаточных сварных напряжений. В 2 приведены предложения по определению коэффициентов концентрации напряя ений и деформаций в стыковых и угловых швах листовых конструкций. Для стержневых конструкций, выполняемых из фасонного проката, необходимы дополнительные исследования напряжений и деформаций в зонах их концентрации. Свойства строительных сталей при малоцикловом нагружении изучены достаточно подробно, и по ним получены величины параметров для построения расчетных кривых

[c.189]

Раздел 8 в первом издании входил в третью книгу Тепловые и атомные электростанции . Перенос его в первую книгу второго издания обусловлен введением нового (девятого) раздела Расчет на прочность элементов конструкций теплотехнического оборудования . В этом разделе приводятся рекомендации и данные для расчетов на прочность обечаек, днищ и крышек, укрепляющих элементов сосудов и аппаратов труб и трубопроводов болтовых и сварных соединений и т. п. Нормы и методы расчетов даются в соответствии с действующими государственными и отраслевыми стандартами и многолетней практикой инженерных расчетов. С учетом предлагаемых здесь сведений будут пересмотрены соответствующие материалы прикладных разделов справочников, входящих в данную серию.

[c.9]

Перенос его в первую книгу второго издания обусловлен введением нового (девятого) раздела Расчет на прочность элементов конструкций теплотехнического оборудования . В этом разделе приводятся рекомендации и данные для расчетов на прочность обечаек, днищ и крышек, укрепляющих элементов сосудов и аппаратов труб и трубопроводов болтовых и сварных соединений и т. п. Нормы и методы расчетов даются в соответствии с действующими государственными и отраслевыми стандартами и многолетней практикой инженерных расчетов. С учетом предлагаемых здесь сведений будут пересмотрены соответствующие материалы прикладных разделов справочников, входящих в данную серию.

[c.9]

Принятые в практике методы расчета прочности сварных соединений приближенны. Они дают возможность получить решение с меньшей затратой времени, однако нуждаются в дополнительной корректировке, основанной на опыте, накопленном в процессе изготовления, эксплуатации и экспериментальной отработки конструкций.

[c. 362]

362]

Проблема улучшения конструкции сварных соединений решается путем разработки и внедрения мер по совершенствованию формы сварного соединения, а также совершенствования методов расчета на прочность, учитывающих неоднородность свойств различных зон сварного соединения и концентрацию напряжений в изделии. Расчетные методы заключаются в основном в введении поправочного коэффициента прочности. Точность выбора коэффициентов во многом определяет работоспособность сварных соединений. [c.152]

В книге рассматриваются конструктивные и технологические причины возникновения в сварных конструкциях концентрации напряжений, приводятся экспериментальные данные о напряженном состоянии различных соединений и узлов и о влиянии, которое оно оказывает на их прочность при различных условиях эксплуатации, даются практические рекомендации по снижению концентрации напряжений. Приводятся методы расчета, которые позволяют учитывать влияние концентрации напряжений в зависимости от конструктивных различий отдельных соединений и узлов, технологических особенностей их изготовления, а также от различий в условиях их работы под нагрузкой. [c.2]

[c.2]

Принятый здесь метод учета осреднения местных напряжений может быть использован при расчетном определении значений эффективных коэффициентов концентрации напряжений. Предложенные формулы позволяют учитывать влияние формы и размеров сварных соединений. Изменение свойств металла околошовной зоны может быть учтено выбором соответствующей структурной характеристики материала. Другие факторы, оказывающие влияние на прочность сварных соединений (например, остаточные напряжения), могут также быть учтены соответствующим расчетом. Таким образом, предложенные здесь формулы при дополнительном учете других факторов могут найти свое практическое применение. [c.157]

Существующие методы расчетов прочности, как правило, не учитывают воздействия, оказываемого на конструкцию при ее изготовлении. Поэтому в обычно выполняемых расчетах прочности, как правило, исходят из нормативных свойств материала. При этом не учитываются изменения, вызываемые процессом сварки, а также наличие в сварных соединениях неоднородности свойств в различных зонах. Расчеты прочности ведут, ориентируясь на то напряженное состояние, которое диктуется только внешней нагрузкой, и не учитывают

[c.94]

Расчеты прочности ведут, ориентируясь на то напряженное состояние, которое диктуется только внешней нагрузкой, и не учитывают

[c.94]

Выбор конструкционных материалов и прочностной расчет элементов трубопроводов (определение толщины стенок, расчет разъемных и сварных соединений, их обтюрация) [20, 47] производятся аналогично расчетам сосудов, работающих под давлением (см. п. 2.13.4). При этом используют как проектировочный, так и проверочный методы расчетов. С точки зрения расчета на жесткость и прочность, под действием внешних на- [c.500]

Оценку свариваемости следует производить не по абсолютным значениям свойств сварного соединения, а по процентному отношению их к соответствующим свойствам основного металла в исходном состоянии (до сварки). Вряд ли следует стремиться к сколько-нибудь значительному превышению свойств сварного соединения по сравнению с основным металлом, так как такое улучшение свойств нельзя использовать (поскольку расчет сооружений на прочность и в этом случае ведется по свойствам основного металла), а метод сварки при этом значительно усложняется. [c.222]

[c.222]

Неоправданное назначение операции термообработки может существенно увеличить трудоемкость изготовления изделия, в особенности в условиях серийного производства. С другой стороны, применение термообработки нередко заметно улучшает механические свойства и структуру сварных соединений, способствуя повышению их работоспособности. Решение об отказе от применения термообработки или, напротив, о необходимости ее использования определяется химическим составом металла, выбором метода сварки и присадочного металла, конструктивным оформлением соединений и узлов, требованиями к механическим свойствам, условиям эксплуатации и т. д. Это решение проектировщику приходится принимать еще на стадии проработки технического проекта при выборе величины допускаемого напряжения, необходимого для выполнения расчетов на прочность. [c.29]

Применение сварки в изготовлении подъемно-транспортных машин (ПТМ) привело к заметному изменению геометрических форм конструкций, созданию новых методов расчета как конструкций в целом, так и отдельных сварных элементов и узлов. Широко внедряются конструкции коробчатого, оболочкового и сложных сечений, составленные из листовых элементов. Они оказываются часто экономичнее решетчатых и проще в изготовлении. В решетчатых конструкциях используют замкнутые трубчатые, в том числе гнутые сварные профили, вместо традиционных прокатных швеллеров и углового профиля. Несмотря на многообразие видов подъемнотранспортных машин, работа их металлических конструкций имеет много общего. Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

Широко внедряются конструкции коробчатого, оболочкового и сложных сечений, составленные из листовых элементов. Они оказываются часто экономичнее решетчатых и проще в изготовлении. В решетчатых конструкциях используют замкнутые трубчатые, в том числе гнутые сварные профили, вместо традиционных прокатных швеллеров и углового профиля. Несмотря на многообразие видов подъемнотранспортных машин, работа их металлических конструкций имеет много общего. Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

МИС рекомендует некоторые методы расчета прочности сварных соединений и конструкций. Расчеты составлены на основе экспериментов, проведенных главным образом голландскими учеными по изучению механических свойств швов под действием нормальных и касательных напряжений. Построены диаграммы, характеризующие прочностные свойства при нормальных сжимающих, срезывающих и нормальных растягивающих напряжениях. Особое внимание при этом уделено расчету угловых швов.

[c.102]

Построены диаграммы, характеризующие прочностные свойства при нормальных сжимающих, срезывающих и нормальных растягивающих напряжениях. Особое внимание при этом уделено расчету угловых швов.

[c.102]

В первой книге рассмотрены вопросы прочности и пластичности сварных соединений в условиях низких и высоких температур, при статических и переменных нагрузках, методы расчета их на прочность, а также деформации конструкций от сварки. [c.1]

Учебное пособие состоит из двух частей. В первой части рассмотрены вопросы прочности и пластичности сварных соединений при статических и переменных нагрузках в условиях низких и высоких температур, методы расчета их на прочность, а также деформации конструкций от сварки. Во второй части рассмотрены конструктивные особенности различных типов сварных изделий, вопросы технологии их изготовления, расчета и проектирования, а также автоматизации производства и применения ЭВМ в расчетах и проектировании конструкций. [c.3]

[c.3]

Процедура поверочного расчета сварных соединений на статическую прочность по рассмотренному методу состоит в следующем. Сначала для отдельных участков шва необходимо определить коэффициенты увеличения прочности С. Напрнмер, для нахлесточного соединения на рнс. 2.44, а для фланговых швов / Сх = 1 для лобового шва 2, у которого угол а = О, согласно диаграмме на рнс. 2.42 Сг = 1,5. Затем надо найтн расчетную площадь среза Р р. Расчетная площадь среза в соединении на рис. 2.44, а составит [c.65]

Четвертый метод расчета сварных соединений с угловыми швами на статическую прочность (см. 8.1) предусматривает учет концен+рации напряжений и деформаций в зависимости от формы и размеров швов. Использование этого метода невозможно, если пользоваться только характеристиками прочности и пластичности, рассмотренными выше. Ввиду недостаточной мощности обычно используемых ЭВМ для одновременного определения в еловых сварных соединениях концешрации напряжений первого и второго вида расчет распадается на две стадии. Первая стадия расчета напряженно-деформированного состояния фактически совпадает с расчетом НДС в третьем методе.

[c.271]

Первая стадия расчета напряженно-деформированного состояния фактически совпадает с расчетом НДС в третьем методе.

[c.271]

Представленная выше формула (8,3.2) может быть использована при расчете сложных сварных соединений на прочность по кинематической модели расчета, когда тела считаются абсолютно жесткими, а пластичность швов во внимание не принимается. При ограниченной пластичности швов црочность сложного сварного соединения зависит от пластичности отдельных участков соединения, В третьем методе расчета на прочность, в котором учитьшается податливость основного металла и швов, предполагается, чго при эксплуатационных нафузках в наиболее опасных точках соединения может быть вычислен как фактический запас прочности, так и фактический запас пластичности. Очевидно, чго при одинаковых запасах прочности предпочтение должно бьггь отдано соединениям с более высокой пластичностью. Приводимые ниже расчетные формулы позволяют по небольшому числу экспериментальных значений пластичности угловых швов определить их пластичность гфи произвольном напранлении силы. [c.283]

[c.283]

При любой из этих величин (39 50,7 45,6 тс) образец должен был разрушиться по основному металлу соединяемых листов, предельная нагрузка которых равна 31—32 тс, однако этого не произошло. Образец разрушился от последовательного среза электрозаклепок, начиная с крайних, показав предельную нагрузку Рд = 25,2 тс. Аналогичное явление было и с образцами, имеющими пять, шесть и семь электрозаклепок. Увеличение количества электрозаклепок сверх пяти не дает повышения предела прочности соединений. Этот результат однозначно отвечает на вопрос многих исследователей о влиянии неравномерности распределения срезывающих усилий в сварных точечных соединениях на предельную прочность этих соединений. Следовательно, общепринятый метод расчета таких соединений, исходящий из равномерного распределения усилий среза между сварными точками, является не совсем верным. На фиг. 58 показано изменение прочности свар- [c.90]

Однако с> шествующие методы расчета на прочность сферических сосудов, работающих в условиях нагружения внлтренним или наружным давлением /68, 146/ не учитывают фактор механической неоднородности различных участков сварных соединений, что не позволяет дать достоверн то оценку эксплуатационной надежности толстостенных

[c. 229]

229]

Достигнутые результаты научных исследований прочности в машиностроении нашли практическое приложение в создании новых и усовершенствовании суш ествующих методов расчета и испытания деталей машин и элементов конструкций, широко используемых промышленностью. Эти результаты, а также опыт расчета на прочность и конструирование деталей машин получили обобш ение в ряде монографий, руководств, справочников и учебников, подготовленных отечественными учеными за 50 пет Советской власти, что способствовало использованию на практике новых данных теоретических и экспериментальных работ. В ряде отраслей опубликованы руководства по прочности валов и осей, резьбовых соединений, пружин, зубчатых колес, лопаток и дисков турбомашин, корпусов котлов и реакторов, трубопроводов, сварных соединений и др. Разработанные методы расчета на основе исследований прочности оказали суш,ественное влияние на улучшение конструкций деталей машин. Они количественно показали значение для прочности деталей уменьшения концентрации напряжений, снижения вибрационной напряженности, ослабления коррозионных процессов, улучшения качества поверхности, роль абсолютных размеров и многих других факторов. [c.44]

[c.44]

При диагностике барабанов выполняются визуальный осмотр и инструментальная дефектоскопия, в которую включаются УЗД клепаных и сварных соединений, оценка коррозионного — износа, выявление трещин в основном металле обечаек, днищ и лазов с помощью МПД или пенитратов. В некоторых случаях измеряется прогиб барабана и овальность поперечного сечения. При длительных наработках времени определяются механические свойства основного металла, а на клепаных швах — также механические свойства заклепок. Учитывая особое значение барабанов для безопасности персонала и оборудования, на заключительной стадии диагностики выполняются поверочные расчеты их на прочность. Перечисленные методы редко применяются одновременно. [c.163]

Данные для предельного состояния, вычисленные по приведенной схеме, совп ь дают с результатами испытаний. Применение этой схе лы для определения разрушающих нагрузок приводит в случае преобладающей доли изгибающего момента с существенным отклонениям от опытных данных, полученных как при кратковременных испытаниях при комнатной температуре, так и длительных в условиях ползучести. Изгибающая нагрузка мало сказывается (при принятых методах расчета) на величине разрушающего давления. Чувствительными к изгибным напряжениям оказались поперечные сварные соединения, имеющие пониженную пластичность. В связи с изложенным для оценки влияния дополнительных напряжений в нормах приняты формулы, выведенные для предельного состояния. Пониженная сопротивляемость сварных стыков изгибу учтена при определении изгибных напряжений введением коэффициента прочности сварных соединений при изгибе ф . Рекомендуемые значения коэффициента приняты по опытным данным и подлежат в дальнейшем уточнению.

[c.301]

Изгибающая нагрузка мало сказывается (при принятых методах расчета) на величине разрушающего давления. Чувствительными к изгибным напряжениям оказались поперечные сварные соединения, имеющие пониженную пластичность. В связи с изложенным для оценки влияния дополнительных напряжений в нормах приняты формулы, выведенные для предельного состояния. Пониженная сопротивляемость сварных стыков изгибу учтена при определении изгибных напряжений введением коэффициента прочности сварных соединений при изгибе ф . Рекомендуемые значения коэффициента приняты по опытным данным и подлежат в дальнейшем уточнению.

[c.301]

В данной книге рассматриваются строение и свойства сталей, используемых для изготовления паровых и водогрейных котлов, трубопроводов пара и горячей воды, а также сосудов, работающих под давлением, описываются применяемые в энергетике стали и влияние технологических процессов и условий эксплуатации на структуру и показатели прочности металла. Значительное внимание уделяется строению и свойствам сварных соединений, сообщаются основные результаты исследований высокотемпературной газовой коррозии экранов, щирмовых пароперегревателей и конвективных поверхностей нагрева мощных паровых котлов помещена информация о коррозионных процессах в водной среде и низкотемпературной сернистой коррозии, излагаются мероприятия, позволяющие защитить трубную систему котлов от интенсивных коррозионных поражений, основные положения нормативных методов расчета на прочность элементов котлов, трубопроводов и сосудов, работающих под давлением. [c.7]

[c.7]

Проектирование сварных конструкций имеет свои специфические особенности. Сварка — не только технологический процесс получения заготовок разнообразной формы и сложности, предназначенных для последующей механической обработки. Сварка — это в первую очередь метод сборки и монтажа конструкций из отдельных элементов, выполняющих различные функции. Высокие эксплуатационные характеристики сварных изделий — результат ра-цпональных конструктивных решений и совершенства технологического процесса сборки и сварки. Потребности в создании ранее неизвестных сочетаний деталей, их свойств и служебных назначений рождают новые технологические приемы сварки, последние в свою очередь открывают для конструкторов новые возможности. В результате многолетних усилий проектировщиков и исследователей установлены рациональные формы сварных соединений, обоснованы методы их расчета на прочность. Итогом этой огромной работы яатяются многочисленные публикации в нашей и зарубежной литературе. [c.3]

[c.3]

Выбор метода сварки обычно включает назначение типа сварного соединения, приемов его выполнения и применяемого присадочного металла. Эти данные предопределяют механические свойства сварного соединения и величину допускаемого напряжения, что необходилю для выполнения расчетов на прочность. Для завершения технического проекта этих данных оказывается достаточно. [c.25]

Изложенный ранее в настоящей главе метод расчета прочности сварных соединений с угловыми швами ориентируется на минимальную прочность шва, когда он работает на срез вдоль своей оси, т. е. как 4 анговый. [c.63]

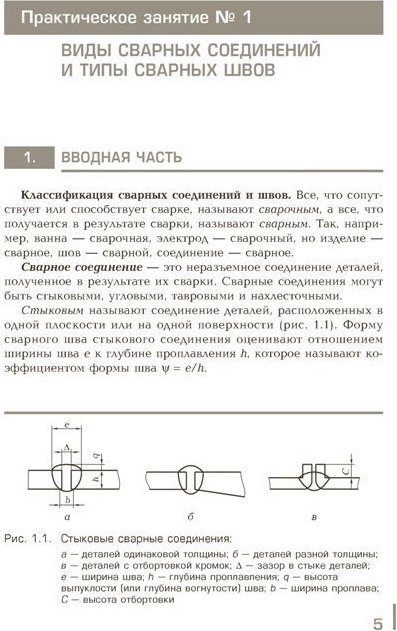

Конструкция и расчет сварных соединений

Цель

работы:

ознакомиться с основами технологического

процесса получения сварных соединений,

видами соединений, типами сворных швов

и методами расчета.

Технические средства: чертежи сварных соединений.

Исходные данные: задание.

Сварные соединения Общие сведения

Сварка — это технологический процесс соединения металлических деталей, основанный на использовании сил молекулярного сцепления и происходящий при сильном местном нагреве их до расплавленного (сварка плавлением) или пластического состояния с применением механического усилия (сварка давлением). Она является одним из самых распространенных современных прогрессивных способов получения различных машиностроительных, строительных и других конструкций. Сваркой изготовляют станины, рамы и основания машин, корпуса редукторов, зубчатые колеса, шкивы, звездочки, маховики, барабаны, фермы, балки, колонны, паровые котлы, цистерны, различные резервуары, трубы, корпуса речных и морских судов и т. п.

Затвердевший

после сварки металл, соединяющий

сваренные детали, называется сварным

швом.

В настоящее время освоена сварка всех конструкционных сталей (включая высоколегированные), чугуна, медных, алюминиевых и других сплавов цветных металлов, а также некоторых пластмасс.

По сравнению с клепаными и литыми сварные конструкции обеспечивают существенную экономию металла и значительно снижают трудоемкость процесса изготовления. Применение сварки особенно целесообразно при изготовлении конструкций сложной формы, отдельные детали которых получают прокаткой, ковкой, штамповкой и отливкой.

К недостаткам сварных конструкций относятся: появление остаточных напряжений в свариваемых элементах после окончания процесса сварки, коробление, плохое восприятие переменных и особенно вибрационных нагрузок, сложность и трудоемкость контроля качества сварных швов.

Целесообразность

применения сварки при изготовлении

деталей машин устанавливают в каждом

отдельном случае на основании

конструктивных и экономических

показателей с учетом технологических

возможностей предприятия.

Из большого разнообразия существующих видов сварки в машиностроении применяют: ручную дуговую сварку плавящимся электродом, автоматическую дуговую сварку плавящимся электродом под флюсом, электрошлаковую сварку и контактную сварку — стыковую, шовную и точечную. Первые три способа относятся к сварке плавлением, последний — к сварке плавлением или давлением.

Ручная дуговая сварка плавящимся электродом, при которой подача электрода и перемещение дуги вдоль свариваемых кромок осуществляются вручную. Нагрев производится электрической дугой между изделием и электродом. Электрод, расплавляясь при сварке, служит присадочным материалом для образования сварного шва. При данном способе возможна сварка стальных деталей толщиной 1…60 мм и более. Этот вид сварки применяют для конструкций с короткими и неудобно расположенными сварными швами, а также в единичном производстве.

Автоматическая

дуговая сварка плавящимся электродом

под флюсом, при

которой подача электрода и перемещение

дуги вдоль свариваемых кромок

механизированы. Дуга горит под слоем

сварочного флюса. В состав флюса входят

шлакообразующие, легирующие и

раскислительные составляющие, благодаря

чему этот вид сварки обеспечивает

высокую производительность процесса

и высокое качество шва. При нем возможна

сварка деталей толщиной 2… 130 мм и более.

Этот вид сварки экономически наиболее

целесообразен при непрерывных

прямолинейных и кольцевых швах

значительной протяженности и особенно

в крупносерийном и массовом производстве

различных конструкций.

Дуга горит под слоем

сварочного флюса. В состав флюса входят

шлакообразующие, легирующие и

раскислительные составляющие, благодаря

чему этот вид сварки обеспечивает

высокую производительность процесса

и высокое качество шва. При нем возможна

сварка деталей толщиной 2… 130 мм и более.

Этот вид сварки экономически наиболее

целесообразен при непрерывных

прямолинейных и кольцевых швах

значительной протяженности и особенно

в крупносерийном и массовом производстве

различных конструкций.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак. Этот способ является

самым производительным

для сварки стальных листов толщиной

40…50 мм. Эффективность сварки возрастает

с увеличением толщины свариваемых

листов. Этим способом сваривают стальные

и чугунные изделия толщиной до 1 м и

выше, как, например, станины прокатных

станов, прессов, молотов и т. п.

п.

Стыковая контактная сварка основана на нагреве стыкуемых торцов деталей теплотой, выделяющейся при прохождении электрического тока. Нагрев торцов деталей производится либо до оплавления их (сварка плавлением), либо до пластического состояния с последующим сдавливанием деталей (сварка давлением). Этот способ сварки самый производительный и рентабельный при массовом и крупносерийном производстве. Шовная контактная сварка, при которой соединение элементов выполняется внахлестку вращающимися дисковыми электродами в виде непрерывного или прерывного шва, применяется для получения герметичных швов в тонколистовых конструкциях (различные сосуды). Точечная контактная сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, применяется для тонколистовых конструкций, в которых не требуется герметичность швов.

Проектирование и расчет сварных конструкций

Основы прочности

Типы кристаллических решеток конструкционных материалов. Упругие и пластические деформации металлов. Виды разрушений: вязкое, хрупкое, квазихрупкое разрушения. Условия перехода от вязкого к хрупкому разрушению. Виды напряженного состояния. Линейное, плоское и объемное напряженное состояние. Физическое представление о прочности. Инженерное понятие прочности. Критерии прочности. Задачи теории прочности. Классические критерии прочности. Критерий наибольших нормальных напряжений (первая теория прочности). Критерий наибольших линейных деформаций (вторая теория прочности). Критерий наибольших касательных напряжений (третья теория прочности). Критерий удельной потенциальной энергии формоизменения (четвертая теория прочности). Понятие предельного состояния конструкции. Виды предельных состояний: наступление разрушения, развитие чрезмерных деформаций, образование трещин.

Упругие и пластические деформации металлов. Виды разрушений: вязкое, хрупкое, квазихрупкое разрушения. Условия перехода от вязкого к хрупкому разрушению. Виды напряженного состояния. Линейное, плоское и объемное напряженное состояние. Физическое представление о прочности. Инженерное понятие прочности. Критерии прочности. Задачи теории прочности. Классические критерии прочности. Критерий наибольших нормальных напряжений (первая теория прочности). Критерий наибольших линейных деформаций (вторая теория прочности). Критерий наибольших касательных напряжений (третья теория прочности). Критерий удельной потенциальной энергии формоизменения (четвертая теория прочности). Понятие предельного состояния конструкции. Виды предельных состояний: наступление разрушения, развитие чрезмерных деформаций, образование трещин.

Основы расчета сварных швов.

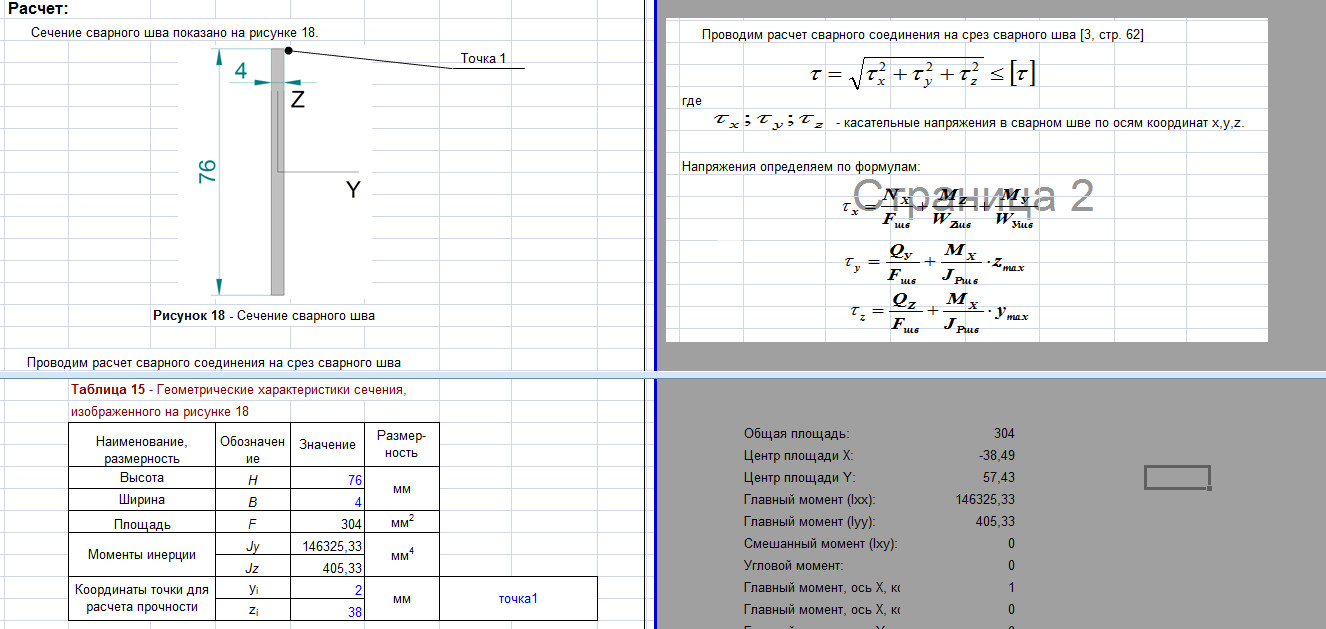

Типы сварных швов и соединений. Неоднородности сварных швов и соединений. Механическая неоднородность и причины ее возникновения. Геометрическая неоднородность сварных соединений. Концентрация напряжений в различных типах сварных соединений. Соединения с мягкой прослойкой. Влияние мягкой прослойки на прочность сварного соединения. Соединения с твердой прослойкой. Влияние твердой прослойки на прочность сварного соединения. Деформационное состояние металла шва при нагружении. Модели твердого тела. Идеально упругое, упрого-пластическое и пластическое тело. Модель вязкоупругого тела. Выбор критерия прочности для сварных швов. Методики расчета на прочность сварных швов. Методика расчета по предельному состоянию. Условие прочности. Расчетные нагрузки. Коэффициент перегрузки. Несущая способность. Коэффициент условия работы конструкции. Расчетное сопротивление металла. Методика расчета по допускаемым напряжениям. Понятие допускаемого напряжения. Коэффициент запаса прочности. Условие прочности. Сравнитепьный анализ методик и области их применения

Концентрация напряжений в различных типах сварных соединений. Соединения с мягкой прослойкой. Влияние мягкой прослойки на прочность сварного соединения. Соединения с твердой прослойкой. Влияние твердой прослойки на прочность сварного соединения. Деформационное состояние металла шва при нагружении. Модели твердого тела. Идеально упругое, упрого-пластическое и пластическое тело. Модель вязкоупругого тела. Выбор критерия прочности для сварных швов. Методики расчета на прочность сварных швов. Методика расчета по предельному состоянию. Условие прочности. Расчетные нагрузки. Коэффициент перегрузки. Несущая способность. Коэффициент условия работы конструкции. Расчетное сопротивление металла. Методика расчета по допускаемым напряжениям. Понятие допускаемого напряжения. Коэффициент запаса прочности. Условие прочности. Сравнитепьный анализ методик и области их применения

Механика разрушения

Введение. Основные задачи и концепции механики разрушения. Примеры катастрофических разрушений сварных конструкций. Виды разрушения и определяющие разрушение параметры. Характеристика хрупкого, квазихрупкого, вязкого и смешанного разрушений. Критерии разрушения. Энергетический критерий Гриффитса. Поверхностная энергия при разрушении. Концепция квазихрупкого разрушения Орована. Сиповой критерий Ирвина. Типы хрупких трещин. Разрыв компонентов вектора перемещений на фронте разрушения трещины. Коэффициент интенсивности напряжений (КИН) у вершины трещины. Методы расчета КИН для типовых задач теории трещин хрупкого разрушения. Деформационный критерий разрушения Панасюка. Пластическая деформация в вершине трещины. Форма и размеры ппасти — ческой зоны. Раскрытие трещины в вершине. Методы расчета раскрытия трещины. Эффективная длина трещины. Трещиностойкость материала. Методы экспериментапьного определения трещиностойкости материалов Использование малогабаритных образцов для определения критического раскрытия трещины Влияние граничных условий на КИН и раскрытие трещины. Особенности сварочных задач теории трещин хрупкого разрушения.

Виды разрушения и определяющие разрушение параметры. Характеристика хрупкого, квазихрупкого, вязкого и смешанного разрушений. Критерии разрушения. Энергетический критерий Гриффитса. Поверхностная энергия при разрушении. Концепция квазихрупкого разрушения Орована. Сиповой критерий Ирвина. Типы хрупких трещин. Разрыв компонентов вектора перемещений на фронте разрушения трещины. Коэффициент интенсивности напряжений (КИН) у вершины трещины. Методы расчета КИН для типовых задач теории трещин хрупкого разрушения. Деформационный критерий разрушения Панасюка. Пластическая деформация в вершине трещины. Форма и размеры ппасти — ческой зоны. Раскрытие трещины в вершине. Методы расчета раскрытия трещины. Эффективная длина трещины. Трещиностойкость материала. Методы экспериментапьного определения трещиностойкости материалов Использование малогабаритных образцов для определения критического раскрытия трещины Влияние граничных условий на КИН и раскрытие трещины. Особенности сварочных задач теории трещин хрупкого разрушения.

Поведение сварных конструкций при статических нагрузках

Виды нагружения конструкций. Понятие статического нагружения. Поведение металлов при статическом нагружении. Виды предельных состояний (отказов) при статическом нагружении. Перемещения и напряженное состояние при статическом нагружении. Закон Гука дпя разпичных спучаев нагружения. Классификация сварных конструкций. Конструкции стержневого типа. Конструкции бапочного типа. Обопочковые конструкции. Опредепение перемещений и напряжений в конструкциях различного типа. Перемещения и напряжения при осевом нагружении. Перемещения и напряжения при изгибе. Устойчивость стержневых систем Поведение оболочковых конструкций. Тонкостенные оболочковые конструкции. Уравнение Лапласа. Материалы для сварных конструкций при статическом нагружении.

Сварные конструкции с неподвижными статическими нагрузками

Основные типы сварных соединений конструкций. Соединения выполненные сваркой ппавпением (стыковые, тавровые, нахлесточные) и сваркой давлением (точечные, шовные).

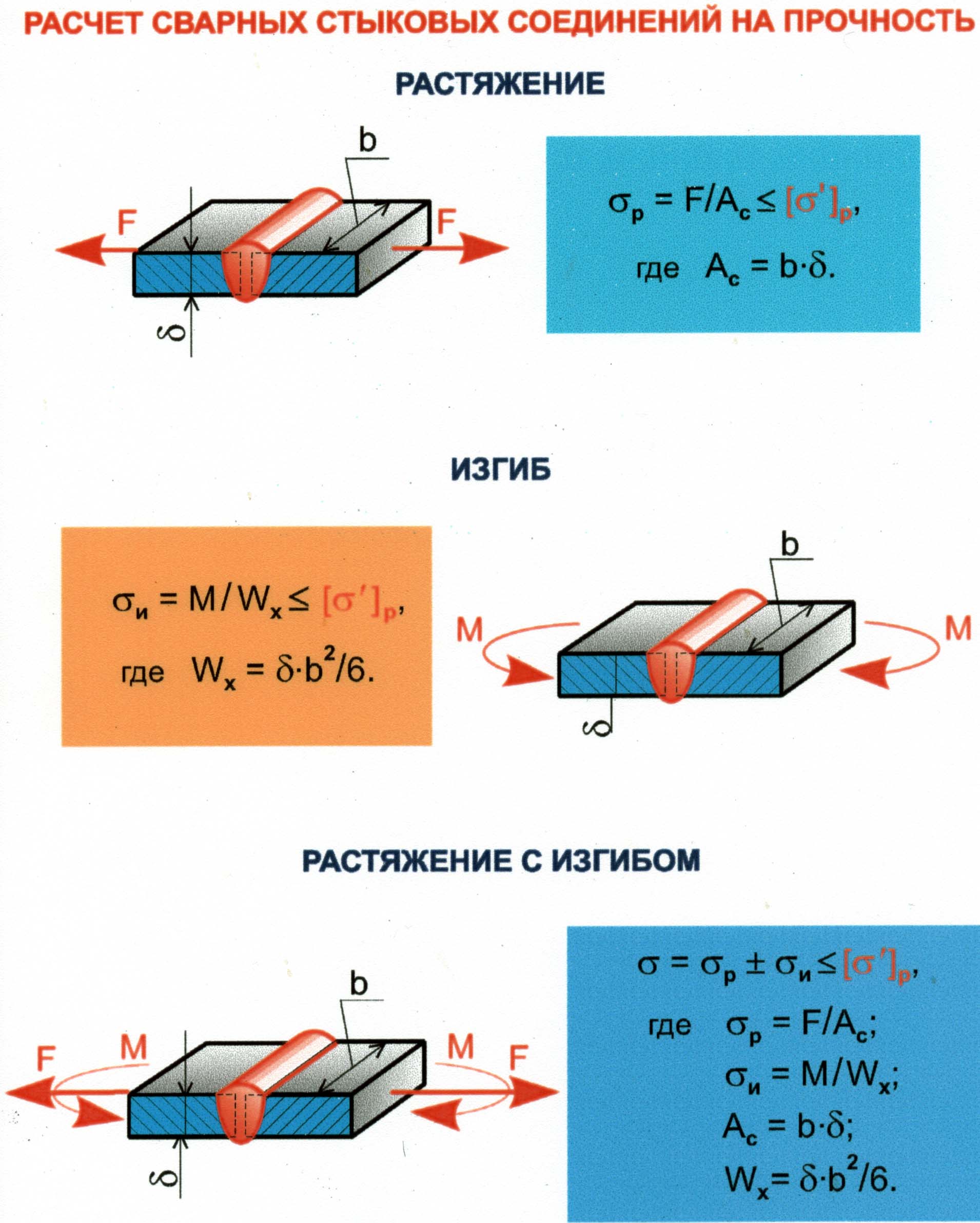

Проектирование (расчет на прочность) сварных стыковых соединений при действии осевой нагрузки, моментов и совместного действия осевой силы и моментов. Проектирование на — хлесточных соединений с лобовым швом на действие осевой силы, момента и совместного действия осевой силы и момента. Проектирование нахлесточных соединений с фланговыми швами на действие осевом силы, моментов и совместного их действия. Проектирование комбинированных нахлесточных соединений. Расчет прочности по полярному моменту инерции. Расчет прочности по методу разделения на составляющие. Проектирование точечных сварных соединений (одноточечных и многоточечных). Проектирование соединений, выполненных шовной сваркой. Примеры расчета.

Поведение сварных конструкций при динамических нагрузках

Понятие динамического нагружения. Поведение металла при динамическом нагружении. Явление усталости металлов. Понятие предела усталости (выносливости). Факторы, влияющие на сопротивление усталости. Диаграмма усталости Смита. Характер переменной нагрузки. Роль факторов, обусловленных сваркой. Концентрация напряжений и деформации. Эффективный коэффициент концентрации напряжений. Неоднородность механических свойств. Роль остаточных напряжений. Методы повышения усталостной прочности. Терми — ческая обработка сварных конструкций. Поверхностная обработка сварных соединений. Долговечность соединений при малоцикловом нагружении. Сопротивление усталости сварных соединений в многоцикловной области. Влияние на усталостную прочность дефектов сварки (поры, подрезы, непровары).

Характер переменной нагрузки. Роль факторов, обусловленных сваркой. Концентрация напряжений и деформации. Эффективный коэффициент концентрации напряжений. Неоднородность механических свойств. Роль остаточных напряжений. Методы повышения усталостной прочности. Терми — ческая обработка сварных конструкций. Поверхностная обработка сварных соединений. Долговечность соединений при малоцикловом нагружении. Сопротивление усталости сварных соединений в многоцикловной области. Влияние на усталостную прочность дефектов сварки (поры, подрезы, непровары).

Конструирование динамически нагруженных сварных конструкций

Методика расчета на прочность сварных соединений. Назначение расчетных сопротивлений и допускаемых напряжений при динамическом нагружении. Коэффициент занижения допускаемых напряжений. Сопротивление усталости сварных соединений, выполненных дуговой сваркой. Пределы выносливости различных видов сварных соединений. Эффективные коэффициенты концентрации напряжений для сварных соединений Сопротивление усталости сварных соединений, выполненных сваркой давлением. Принципы проектирования конструкций, предназначенных для работы при переменных нагрузках. Главные принципы проектирования. Выбор материала для сварных конструкций при динамическом нагружении, Примеры расчета.

Принципы проектирования конструкций, предназначенных для работы при переменных нагрузках. Главные принципы проектирования. Выбор материала для сварных конструкций при динамическом нагружении, Примеры расчета.

Конструирование термодинамически нагруженных конструкций

Изменение механических свойств металлов при повышенных температурах. Условия протекания пластических деформаций. Пластическая деформация в условиях постоянства нагрузки. Явление ползучести. Стадии ползучести. Неустановившаяся ползучесть, установившаяся ползучесть. Стадия разрушения. Кривые ползучести. Пластическая деформация в условиях постоянства деформации. Явление релаксации. Кривые релаксации. Понятие предела ползучести. Методы испытания на ползучесть. Понятие предела длительной прочности. Факторы влияющие на поведение металла при повышенных температурах. Методика расчета на прочность при высоких температурах. Назначение допустимых напряжений.

Конструирование сварных конструкций из алюминия и его сплавов

Изменение механических свойств алюминиевых сплавов при изменении температуры. Особенности работы алюминиевых сппавов при нагружении. Сопротивляемость алюминиевых сппавов действию статических и динамических нагрузках. Механические свойства сварных соединений. Прочность сварных соединений термически неупрочняемых сппавов. Прочность сварных соединений термически упрочняемых сппавов. Значения допускаемых напряжений и расчетных сопротивлений. Остаточные деформации и напряжения при сварке алюминиевых сппавов.

Особенности работы алюминиевых сппавов при нагружении. Сопротивляемость алюминиевых сппавов действию статических и динамических нагрузках. Механические свойства сварных соединений. Прочность сварных соединений термически неупрочняемых сппавов. Прочность сварных соединений термически упрочняемых сппавов. Значения допускаемых напряжений и расчетных сопротивлений. Остаточные деформации и напряжения при сварке алюминиевых сппавов.

Сварка арматурной стали

Состав, структура, свойства и применение. Свариваемость. Способы сварки и сварочные материалы. Ванно-дуговая сварка. Термитная сварка. Техника и режимы сварки.

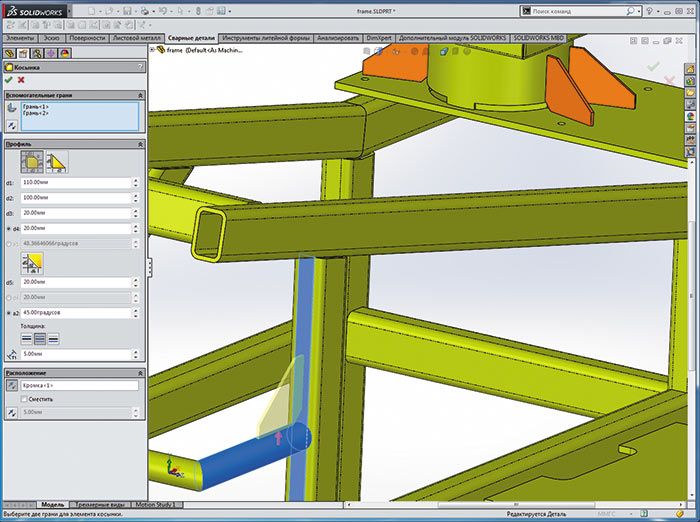

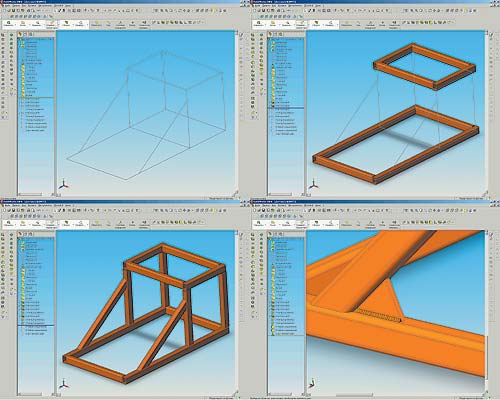

Проектирование сварных конструкций в SolidWorks

Артем Аведьян, Игорь Щекин

Введение

Автоматизация проектирования сварных соединений

Сварные швы в контексте сборки

Сварные швы в контексте детали

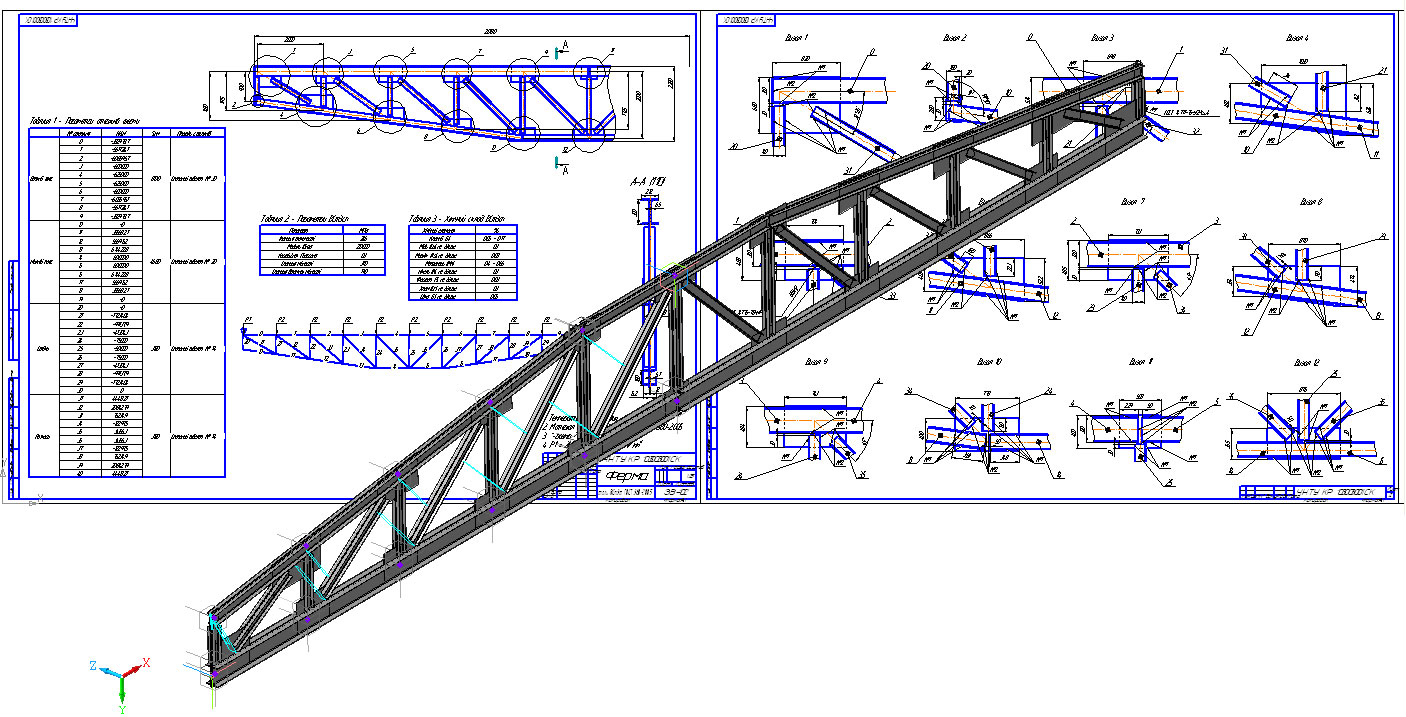

Проектирование рамных и ферменных сварных конструкций

Заключение

Введение

За прошедшие несколько десятилетий сварка стала одним из основных видов неразъемных

соединений, используемых в большинстве отраслей отечественной промышленности. Многообразие способов сварки, большой практический опыт ее применения, высокие

эксплуатационные характеристики сварных швов — все это аргументы в пользу выбора

этого вида соединения при проектировании новых изделий.

Многообразие способов сварки, большой практический опыт ее применения, высокие

эксплуатационные характеристики сварных швов — все это аргументы в пользу выбора

этого вида соединения при проектировании новых изделий.

Современные тенденции развития сварки в машиностроении и строительстве предъявляют

новые, повышенные требования не только к сварочным материалам и технологиям,

но и к методологии проектирования и качеству проработки элементов сварных конструкций.

Поэтому сегодня невозможно обойтись без современных технологий автоматизированного

проектирования: использование САПР позволяет еще на этапе рабочего проектирования

оценить те или иные конструктивные решения с точки зрения наиболее важных потребительских

качеств будущего изделия. В этой статье мы расскажем о том, какие технологии

проектирования сварных соединений предлагает SolidWorks и каким образом следует

использовать этот функционал, чтобы выполнять работу с минимальными трудозатратами

и максимальным качеством.

Автоматизация проектирования сварных соединений

Сварное соединение представляет собой участок конструкции или изделия, на котором сваркой соединены его элементы, выполненные из однородного или разнородных материалов. Сварка относится к неподвижным неразъемным соединениям с жесткой механической связью, обеспечивающей неизменность взаимного положения элементов конструкции под нагрузкой. Применение того или иного вида сварки обусловлено требованиями изготовления, сборки, эксплуатации машин или сооружений, а также экономическими соображениями.

По взаимному расположению соединяемых элементов различают стыковые, тавровые, нахлесточные и угловые сварные соединения. Каждое из них имеет свои специфические признаки в зависимости от выбранного способа сварки — дуговой, роликовой и т.д.

Сварной шов это участок сварного соединения, непосредственно связывающий свариваемые

элементы и образовавшийся в результате кристаллизации расплавленного металла

или пластической деформации при сварке давлением или в результате сочетания

кристаллизации и деформации. Основные виды сварных соединений, конструктивные

элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин

соединяемых элементов для швов всех типов регламентированы государственными

стандартами и отраслевыми нормативами: для ручной электродуговой сварки углеродистых

и низколегированных сталей ГОСТ 5264-80, для дуговой сварки в защитном газе

ГОСТ 14771-76; для дуговой сварки алюминия и алюминиевых сплавов в инертных

газах ГОСТ 14806-80; для соединений сварных стальных трубопроводов ГОСТ

1607-80 и т.д.

Основные виды сварных соединений, конструктивные

элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин

соединяемых элементов для швов всех типов регламентированы государственными

стандартами и отраслевыми нормативами: для ручной электродуговой сварки углеродистых

и низколегированных сталей ГОСТ 5264-80, для дуговой сварки в защитном газе

ГОСТ 14771-76; для дуговой сварки алюминия и алюминиевых сплавов в инертных

газах ГОСТ 14806-80; для соединений сварных стальных трубопроводов ГОСТ

1607-80 и т.д.

Именно поэтому, прежде чем приступать к созданию модели сварного соединения

в SolidWorks, проектировщику необходимо в полной мере владеть теоретическими

основами сварки, четко представлять себе классификацию сварных швов и соединений

и руководствоваться требованиями стандартов, регламентирующих правила проектирования

сварных деталей и оформления конструкторской документации.

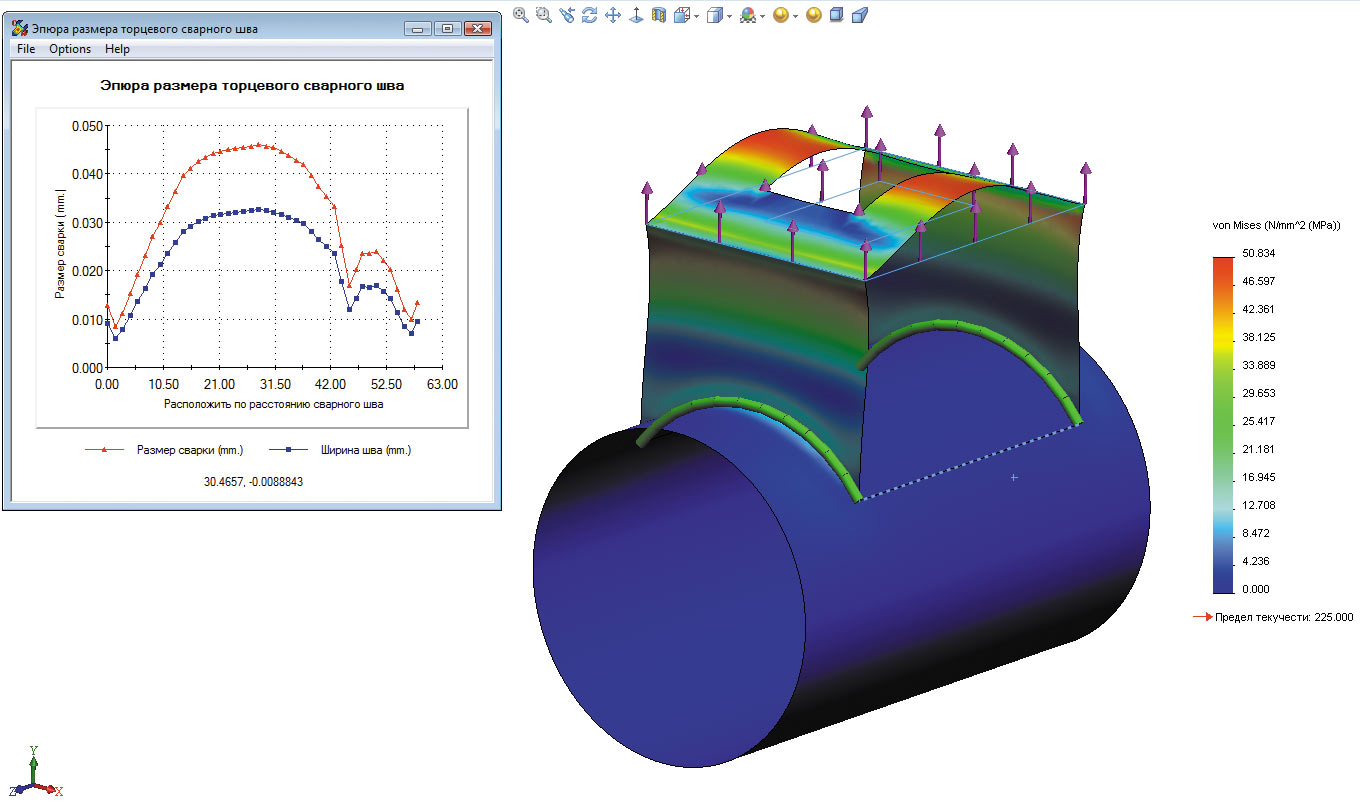

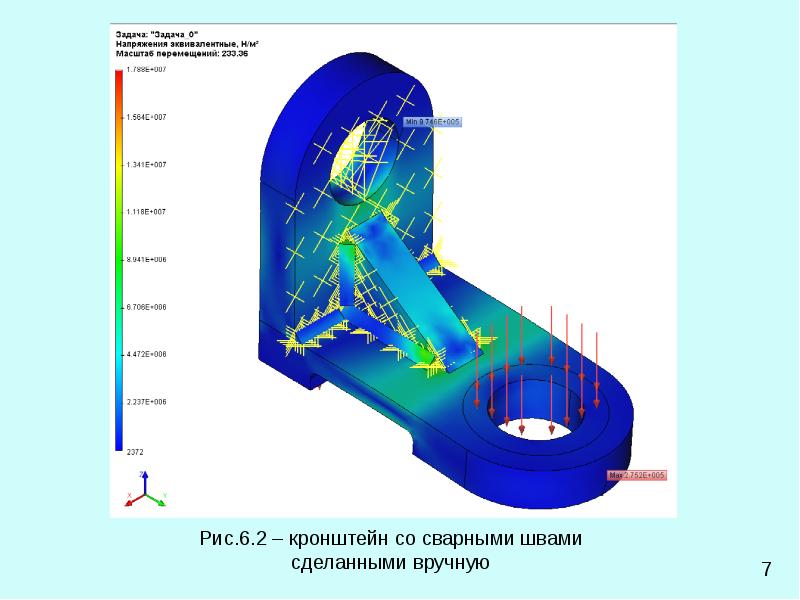

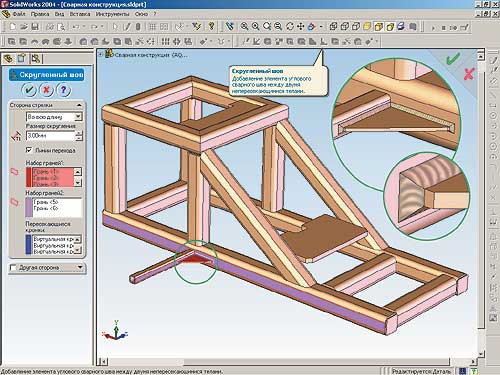

В SolidWorks сварные швы могут создаваться как в контексте сборки, так и в деталях, причем проектировать сварные соединения можно как минимум тремя различными способами. Технологии проектирования различаются в зависимости от того, проектируется сварная конструкция (например, ферменная) или просто деталь. Конструктору также необходимо знать, для чего будет использоваться создаваемая им D-модель: если она нужна только для оформления чертежа, сварные швы в твердом теле создавать не потребуется — в этом случае достаточно будет нанести на чертеж их условные обозначения. Если же модель будет участвовать в расчете массово-инерционных характеристик или в прочностном анализе, потребуется создавать сварные швы в виде твердотельной геометрии. Рассмотрим возможные способы проектирования сварных соединений в SolidWorks более подробно.

Сварные швы в контексте сборки

Проектирование сварных соединений в контексте сборки является одной из классических

функций SolidWorks, появившихся еще в 1995 году. Безусловно, с тех пор эта функция

претерпела целый ряд изменений и дополнений, однако общая методология проектирования

сварки в сборке осталась неизменной. Используя эту функцию, можно создавать

различные типы сварных швов в сборке, каждый из которых

формируется как новый компонент сборки с привязкой к окружающей геометрии (свариваемым

деталям). Рассмотрим процесс проектирования сварной детали в контексте сборки

SolidWorks на примере создания модели кронштейна.

Безусловно, с тех пор эта функция

претерпела целый ряд изменений и дополнений, однако общая методология проектирования

сварки в сборке осталась неизменной. Используя эту функцию, можно создавать

различные типы сварных швов в сборке, каждый из которых

формируется как новый компонент сборки с привязкой к окружающей геометрии (свариваемым

деталям). Рассмотрим процесс проектирования сварной детали в контексте сборки

SolidWorks на примере создания модели кронштейна.

Создадим новую сборку и поместим в нее свариваемые детали, из которых будет

состоять проектируемый кронштейн. Поскольку форму разделки кромок и их сборку

под сварку характеризуют такие конструктивные элементы, как зазор, притупление

кромок и угол скоса кромки, значения этих параметров необходимо задать в SolidWorks

на этапе создания свариваемых деталей. Тип и угол разделки кромок определяют

количество необходимого электродного металла для заполнения разделки, а значит,

и производительность сварки. К примеру, X-образная разделка кромок, по сравнению

с V-образной, позволяет уменьшить объем наплавленного металла в полтора раза.

В нашем случае кронштейн будет свариваться из семи пластин, выполненных из листовой

стали толщиной 5 мм, три из которых имеют разделку кромок под стыковой V-образный

шов, а четыре привариваются внахлестку (рис. 1).

К примеру, X-образная разделка кромок, по сравнению

с V-образной, позволяет уменьшить объем наплавленного металла в полтора раза.

В нашем случае кронштейн будет свариваться из семи пластин, выполненных из листовой

стали толщиной 5 мм, три из которых имеют разделку кромок под стыковой V-образный

шов, а четыре привариваются внахлестку (рис. 1).

В меню сборки выберем команду Вставка->Элемент сборки-> Сварка,

вызывающую специальный интерактивный Мастер сварных швов (рис.

2). Мастер позволяет: выбрать нужный тип сварного шва из списка, задать

параметры поперечного сечения шва, указать свариваемые грани. Кроме того, Мастер

сварных швов позволяет редактировать ранее созданные швы. В таблице показаны

виды швов, которые предлагает нам SolidWorks в контексте сборки, и необходимая

форма разделки кромок соединяемых элементов для обеспечения качественного соединения

при автоматизированной и ручной сварке.

Шов сварного соединения может быть обычным, усиленным или облегченным и характеризуется следующими основными конструктивными элементами в соответствии с ГОСТ 2601-84: ширина (или радиус), выпуклость, глубина проплавления (для стыкового шва) и катет для углового шва. Значения этих параметров для различных видов сварных швов также можно задать в Мастере сварных швов SolidWorks. При создании нового элемента «Сварной шов» SolidWorks автоматически наносит на него обозначение сварного шва, а от проектировщика требуется скорректировать это обозначение (вписать необходимый текст) в соответствии с требованием стандарта. Обозначение сварного шва также будет отображено на чертеже.

Создав таким образом все необходимые сварные швы, мы получили сборку, состоящую

из совокупности деталей и сварных швов, связанных между собой параметрическими

взаимосвязями. Однако нашей конечной целью является проектирование не сборки,

а детали. Поэтому воспользуемся функцией объединения, позволяющей слить воедино

все компоненты сборки и получить деталь, состоящую из одного твердого тела (рис.

3).

Поэтому воспользуемся функцией объединения, позволяющей слить воедино

все компоненты сборки и получить деталь, состоящую из одного твердого тела (рис.

3).

Важным свойством детали, созданной таким образом, является ее стопроцентная ассоциативная связь со всеми компонентами сборки, на основе которых она создавалась. То есть при модификации какого-либо из компонентов сборки изменения автоматически отразятся и в детали. В то же время полученную в результате объединения деталь можно доработать, добавив недостающие отверстия (рис. 4). В итоге мы получим готовый кронштейн.

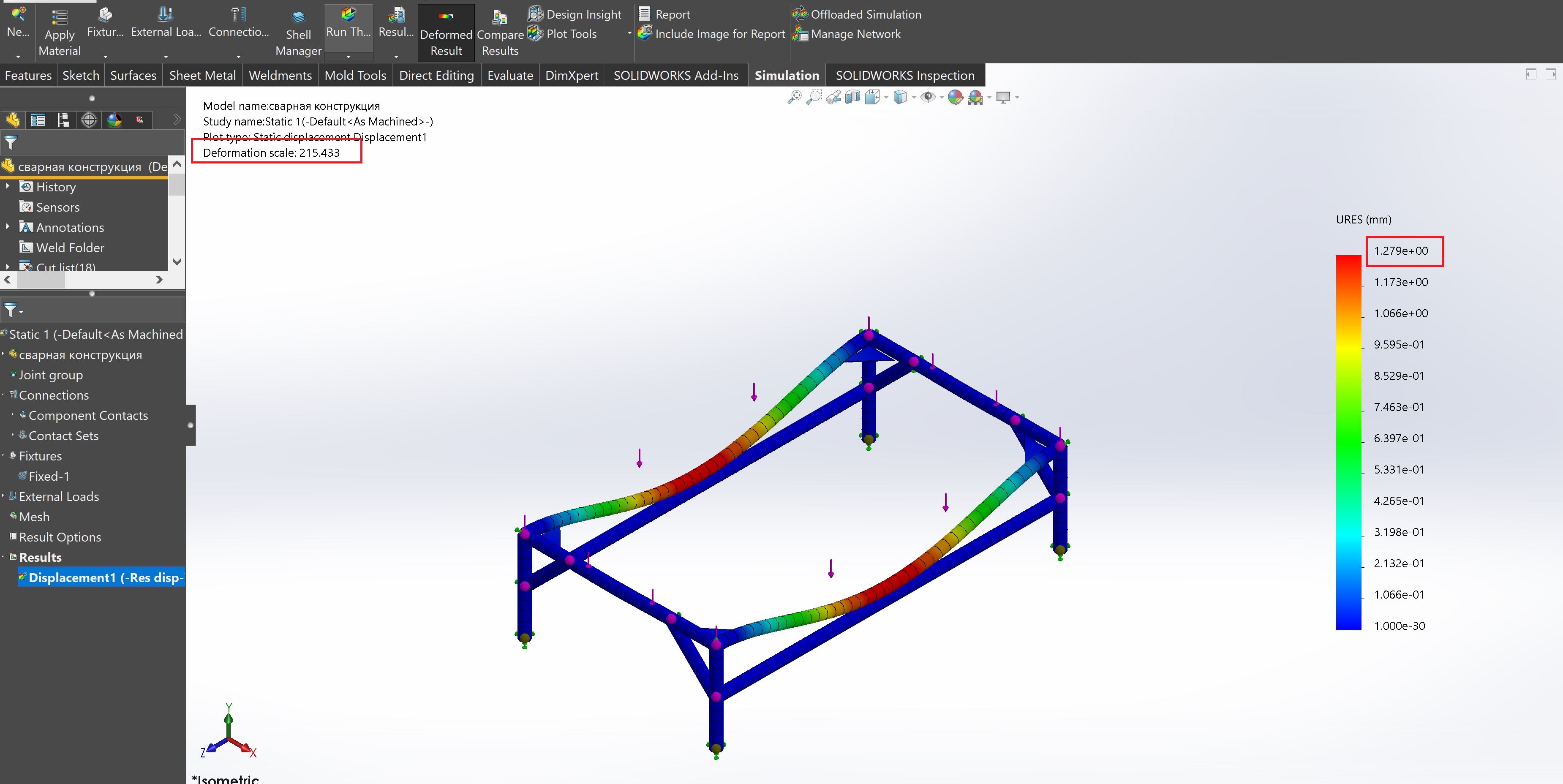

Поскольку в результате объединения мы получили твердотельную деталь, ее можно

проанализировать на прочность с помощью функции COSMOSXpress, входящей в базовую

поставку SolidWorks и предназначенной для проведения экспресс-анализа прочности

(получения качественной картины результатов нагружения). В инженерной практике

применяют два метода расчета сварных соединений на прочность при статическом

нагружении: по допускаемым напряжениям (в машиностроении) и по предельному состоянию

(в строительных конструкциях). Для сварных соединений из сталей различной прочности

расчетные сопротивления на растяжение, сжатие, срез в стыковых и угловых швах,

а также допускаемые напряжения на растяжение, сжатие и срез установлены отраслевыми

правилами и нормами проектирования конструкций.

Для сварных соединений из сталей различной прочности

расчетные сопротивления на растяжение, сжатие, срез в стыковых и угловых швах,

а также допускаемые напряжения на растяжение, сжатие и срез установлены отраслевыми

правилами и нормами проектирования конструкций.

Проведем статический экспресс-анализ прочности созданного нами кронштейна по

допускаемым напряжениям. Прежде чем приступить к расчету, необходимо в Мастере

COSMOSXpress задать граничные условия (закрепить кронштейн) и приложить расчетную

нагрузку к проушинам. Физические свойства материала (модуль упругости, коэффициент

Пуассона и т.д.) задавать не нужно, так как они берутся из твердотельной модели.

Это возможно благодаря использованию единой библиотеки материалов, применяемой

в SolidWorks и COSMOSXpress. После того как все исходные данные введены, остается

только запустить расчет на выполнение, дождаться его окончания и просмотреть

результаты (рис. 5).

5).

Если результаты анализа покажут, что по прочностным характеристикам сварная деталь не удовлетворяет заданным требованиям, необходимо будет изменить (усилить или ослабить) соответствующие конструктивные элементы и повторить расчет. Более точный прочностной анализ можно выполнить с помощью специального модуля COSMOSWorks.

Проведенные расчеты и практический опыт показывают, что при статических нагрузках лучше работают соединения, образованные выпуклыми швами. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла, и потому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

Сварные швы в контексте детали

Начиная с версии SolidWorks 2004, которая была выпущена в сентябре прошлого

года, появилась возможность проектировать сварные швы не только в сборке, но

и в контексте многотельной детали, где каждый шов формируется как отдельное

твердое тело с привязкой к окружающей геометрии. Рассмотрим процесс проектирования

сварной детали в контексте детали SolidWorks на примере создания такого же кронштейна,

как и тот, что мы рассматривали в предыдущей главе.

Рассмотрим процесс проектирования

сварной детали в контексте детали SolidWorks на примере создания такого же кронштейна,

как и тот, что мы рассматривали в предыдущей главе.

На этот раз мы создадим новую деталь, используя стандартные приемы твердотельного моделирования: построение бобышек и вырезов, базирующихся на 2D-эскизах, зеркальное отражение (рис. 6а, б, в, г). В результате мы получим D-модель, состоящую из одного твердого тела.

Прежде чем приступить к созданию сварных швов, необходимо разделить твердое тело на несколько частей, которые будут символизировать свариваемые конструктивные элементы. Воспользуемся для этого специальной командой Разделить, которая доступна в контексте детали (рис. 7). В результате разделения модель будет состоять из семи твердых тел, между которыми теперь можно будет накладывать сварные швы.

Добавление сварных швов в контексте детали выполняется с помощью команд меню

SolidWorks или специальной панели инструментов Сварные детали. Результат этой операции показан на рис. 8. Процесс создания

сварных швов в контексте детали будет детально рассмотрен в следующей главе.

Результат этой операции показан на рис. 8. Процесс создания

сварных швов в контексте детали будет детально рассмотрен в следующей главе.

По окончании проектирования в D-пространстве создается чертеж на сварную деталь, причем решается эта задача стандартными средствами чертежного редактора SolidWorks. Обозначения сварных швов автоматически отображаются на чертеже. Сварной шов на чертеже условно изображают сплошной основной линией по ГОСТ 2.12-72 (рис. 9).

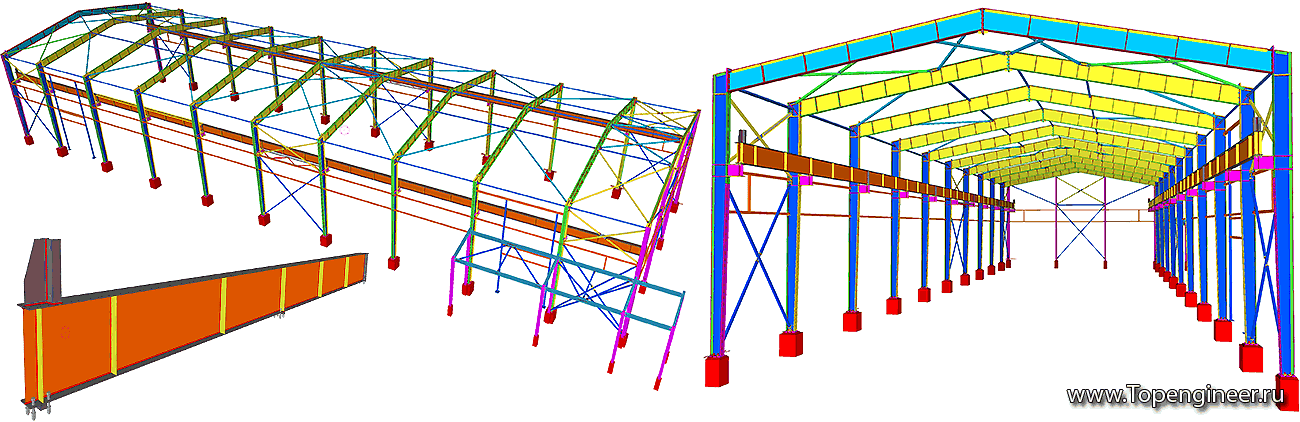

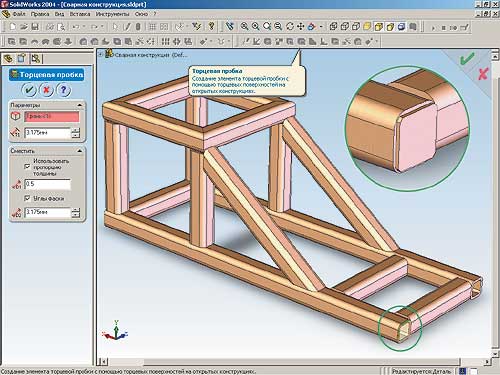

Проектирование рамных и ферменных сварных конструкций

Рамные и ферменные сварные конструкции находят широкое применение в среднем

и тяжелом машиностроении, аэрокосмической промышленности, автомобилестроении,

а также в промышленном и гражданском строительстве. Сварные фермы используются

в силовых конструкциях подъемно-транспортной техники, радиобашен и мачт, в перекрытиях

цехов и ангаров и т. п. Фермы, по сравнению со сплошными балками, экономичны

по расходу металла, им можно легко придать любые очертания, требуемые условиями

технологии, работы под нагрузкой или архитектуры; они относительно просты в

изготовлении. Фермы применяют при самых разнообразных нагрузках и, в зависимости

от назначения, придают различную конструктивную форму — от легких прутковых

конструкций до тяжелых, стержни которых могут компоноваться из нескольких элементов

крупных профилей или листов. К примеру, в строительстве наибольшее распространение

имеют разрезные балочные фермы как самые простые в изготовлении и монтаже.

п. Фермы, по сравнению со сплошными балками, экономичны

по расходу металла, им можно легко придать любые очертания, требуемые условиями

технологии, работы под нагрузкой или архитектуры; они относительно просты в

изготовлении. Фермы применяют при самых разнообразных нагрузках и, в зависимости

от назначения, придают различную конструктивную форму — от легких прутковых

конструкций до тяжелых, стержни которых могут компоноваться из нескольких элементов

крупных профилей или листов. К примеру, в строительстве наибольшее распространение

имеют разрезные балочные фермы как самые простые в изготовлении и монтаже.

Постоянный рост требований к качеству выполнения проектно-конструкторских работ,

а также необходимость точного расчета массовых и прочностных характеристик сварных

конструкций на этапе проектирования являются важными факторами, заставляющими

проектировщиков применять в повседневной практике различные средства автоматизации. Этот вопрос особенно актуален, например, для высоконагруженных авиационных конструкций,

для ферм подвижных крановых установок и покрытий больших пролетов строительных

сооружений, где уменьшение веса дает большой экономический эффект.

Этот вопрос особенно актуален, например, для высоконагруженных авиационных конструкций,

для ферм подвижных крановых установок и покрытий больших пролетов строительных

сооружений, где уменьшение веса дает большой экономический эффект.

Все эти факторы обусловили появление в 200 году в базовой конфигурации САПР

SolidWorks специальной функциональности по работе со сварными конструкциями.

Используя панель инструментов Сварные детали, можно быстро

создать практически любую рамную или ферменную конструкцию. Создание сварной

конструкции проводится по любому набору плоских или трехмерных эскизов в файле

детали. Такой подход позволяет использовать для детального проектирования компоновочные

эскизы без сложной прорисовки конструктивно-силовой схемы. Любой профиль определяется

параметрами Стандарт (ГОСТ, ISO или ANSI), Тип

и Размер. Каждый тип профиля включает несколько типоразмеров. Указав в графической области тот или иной эскиз и выбрав нужный профиль из списка,

можно несколькими движениями мыши сформировать основание рамы (рис.

10).

Указав в графической области тот или иной эскиз и выбрав нужный профиль из списка,

можно несколькими движениями мыши сформировать основание рамы (рис.

10).

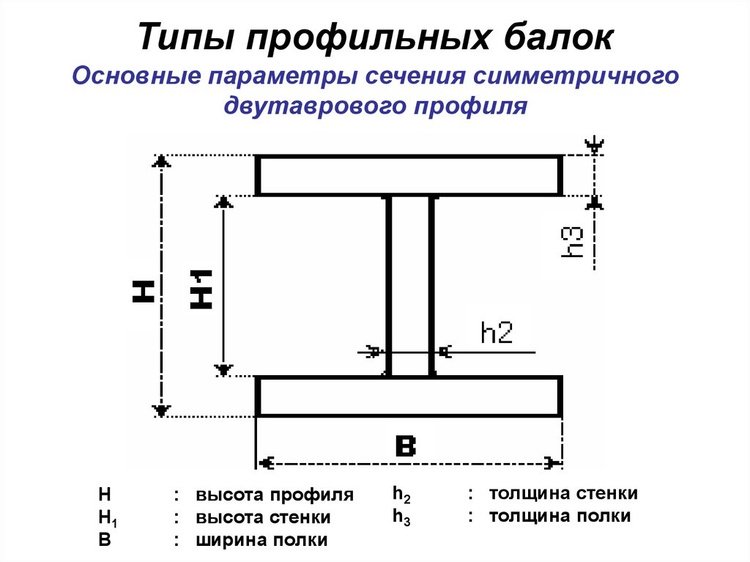

К сварным элементам в SolidWorks относятся: сортамент (уголки, швеллеры, двутавры, трубы круглого, квадратного, прямоугольного сечений и т.д.), элементы разделки под сварку, концевые заглушки, косынки и элементы сварного шва. База данных профилей настраивается под конкретный набор типоразмеров профилей, используемых в производстве, и может быть пополнена пользователем. В настоящее время компания SolidWorks-Russia поставляет лицензионным пользователям SolidWorks 2004 номенклатуру сортамента по ГОСТ, приведенную ниже:

Черные металлы

• Двутавры ГОСТ 829-89

• Профили корытные ГОСТ 828-77 кипящая и полуспокойная сталь

• Профили корытные ГОСТ 828-77 спокойная сталь

• Профили С-образные ГОСТ 8282-8

• Профили стальные гнутые корытные равнопрочные ГОСТ 828-77 из углеродистой кипящей и полуспокойной стали и углеродистой качественной стали ув<460 Н/мм2

• Профили стальные гнутые корытные равнопрочные ГОСТ 828-77 из углеродистой спокойной стали и углеродистой качественной стали ув>460 Н/мм2

• Уголки ГОСТ 19771-74 кипящая и полуспокойная сталь

• Уголки ГОСТ 19771-74 спокойная сталь

• Уголки ГОСТ 19772-74 кипящая и полуспокойная сталь

• Уголки ГОСТ 19772-74 спокойная сталь

• Уголки ГОСТ 8509-86

• Уголки ГОСТ 8510-86

• Уголки равнополочные ГОСТ 19771-74

• Швеллеры ГОСТ 8240-89

• Швеллеры ГОСТ 8240-89 без уклона

• Швеллеры ГОСТ 8240-89 с уклоном

• Швеллеры ГОСТ 8278-8 кипящая и полуспокойная сталь

• Швеллеры ГОСТ 8278-8 спокойная сталь

• Швеллеры ГОСТ 8281-80 кипящая и полуспокойная сталь

• Швеллеры ГОСТ 8281-80 спокойная сталь

• Швеллеры равнополочные стальные ГОСТ 8278-8

• Швеллеры равнополочные стальные ГОСТ 8278-8 из углеродистой кипящей и полуспокойной стали

• Швеллеры равнополочные стальные ГОСТ 8278-8 из углеродистой спокойной из низколегированной стали

• Уголок неравнобокий

• Уголок равнобокий

Цветные металлы

• Двутавры Al и Mg ГОСТ 1621-90

• Зет Al и Mg ГОСТ 1620-90

• Зет равнополочный из Al и Mg ГОСТ 1620-90

• Профили прямоугольные отбортованные Al и Mg ГОСТ 1624-90

• Тавры Al и Mg ГОСТ 1622-91

• Уголки Al и Mg ГОСТ 1618-81

• Уголки Al и Mg ГОСТ 177-90

• Уголки Al и Mg ГОСТ 178-91

• Швеллеры Al и Mg ГОСТ 1624-90

• Швеллеры Al и Mg ГОСТ 162-90

При вставке в сварную конструкцию из библиотеки очередного профиля пользователь

может выбрать любую характерную точку поперечного сечения профиля для базирования

относительно линии каркаса (эскиза) сварной конструкции. При формировании конструкции

пользователь может выбрать тот или иной тип совместной разделки элементов конструкции

для сварки или, иными словами, различные варианты стыковки профилей. Можно выбрать

Т-образное соединение, угловое соединение или оставить выбор на усмотрение системы

(рис. 11).

При формировании конструкции

пользователь может выбрать тот или иной тип совместной разделки элементов конструкции

для сварки или, иными словами, различные варианты стыковки профилей. Можно выбрать

Т-образное соединение, угловое соединение или оставить выбор на усмотрение системы

(рис. 11).

Сварная конструкция может состоять как из отдельных профилей, так и из набора

узлов (рис. 12), что делает работу с моделью более удобной.

Вновь создаваемые профили привязываются к линиям каркаса сварной конструкции

и к уже существующим элементам рамы, причем возможны различные варианты взаимного

сопряжения (обрезки или удлинения) профилей. Существуют как минимум два варианта

обрезки профиля: с помощью плоских граней и с помощью твердых тел (рис.

13) — и неограниченное количество способов удлинения: с помощью вытягивания,

элемента по траектории и т.п. Таким образом, режим проектирования сварной конструкции

не исключает других, стандартных для SolidWorks построений. Это позволяет достраивать

сварную конструкцию с помощью всех существующих в SolidWorks твердотельных и

поверхностных элементов (рис. 14).

Это позволяет достраивать

сварную конструкцию с помощью всех существующих в SolidWorks твердотельных и

поверхностных элементов (рис. 14).

К расширенным возможностям SolidWorks по работе со сварными соединениями можно отнести добавление дополнительных конструктивных элементов, таких как заглушки (торцевые пробки — рис. 15) и косынки (рис. 16). Каждый из этих элементов имеет свой набор параметров, которые настраиваются в соответствии с видом сварной конструкции. К примеру, можно использовать два типа косынок: с треугольным и многоугольным профилем (рис. 17).

Завершающим этапом создания D-модели сварной конструкции является добавление сварных швов (рис. 18). Швы могут быть рабочими или связующими, сплошными или прерывистыми (рис. 19). Сварному шву для улучшения зрительного восприятия автоматически присваивается текстура.

При оформлении чертежа на спроектированную сварную конструкцию (рис. 20) SolidWorks позволяет проставлять позиции на составляющие элементы (несмотря

на то что проектирование идет в файле детали) и формировать спецификацию на

составляющие конструкции.

20) SolidWorks позволяет проставлять позиции на составляющие элементы (несмотря

на то что проектирование идет в файле детали) и формировать спецификацию на

составляющие конструкции.

Кроме того, в чертеж может быть добавлена специальная таблица вырезов с указанием наименования и длины обрезаемых профилей (рис. 21). Элементы таблицы вырезов наследуют свойства пользователя от эскиза профиля и элемента сварной конструкции. Можно назначать новые свойства или изменять существующие. Например, можно добавить свойство Масса и связать его с массовыми характеристиками модели. Создание связи между этими двумя свойствами позволит программе SolidWorks рассчитать массу твердого тела и отобразить ее в таблице вырезов. Система также автоматически выполнит расчет свойства Длина и отобразит его в таблице вырезов.

Таким образом, мы создали D-модель сварной рамной конструкции и оформили на

нее конструкторскую документацию.

Заключение

Современные тенденции развития сварки предъявляют новые, повышенные требования к методологии проектирования сварных соединений в изделиях машиностроения и строительных конструкциях. В этой статье было рассмотрено несколько способов проектирования сварных изделий, которые предлагает своим пользователям САПР SolidWorks. Естественно, в рамках статьи невозможно рассказать о них во всех подробностях, однако будем надеяться, что и этого краткого описания вполне достаточно для того, чтобы составить общее представление о проектировании сварных изделий в SolidWorks. За более подробной информацией обращайтесь в компанию SolidWorks-Russia.