Методика расчета сварных соединений

Сварка является самым простым из всех существующих сегодня способов соединения металлических заготовок. Технология дает возможность получать прочные и надежные соединения. Она востребована в создании металлоконструкций разного уровня сложности, в укладке трубопроводов, строительстве, машиностроении и других отраслях. Характеристики сварных соединений зависят от множества факторов. Наиболее значимые из них: толщина заготовок, условия выполнения работ, расходные материалы, оборудование, состав металла. Чтобы предварительно определить, насколько прочным получится соединение, нужно расчет сварного шва.

Он делается, как правило, в процессе проектирования и позволяет правильно выбрать материалы для выполнения конкретного вида операций. Предварительные вычисления необходимы для того, чтобы добиться нужного запаса прочности конструкции. Таким образом достигается нужная степень надежности готовых изделий.

СОДЕРЖАНИЕ

- Методика расчета

- Исходные параметры для вычислений

- Расчет изделий с угловым стыком

- Расчет стыков, выполненных внахлест

- Длина сварочного шва в зависимости от массы металла

- Порядок расчета сварных стыков

- Дефекты, возникающие в результате неправильных расчетов

- Калькуляторы сварочных швов

- Контроль размеров сварных швов

Методика расчета

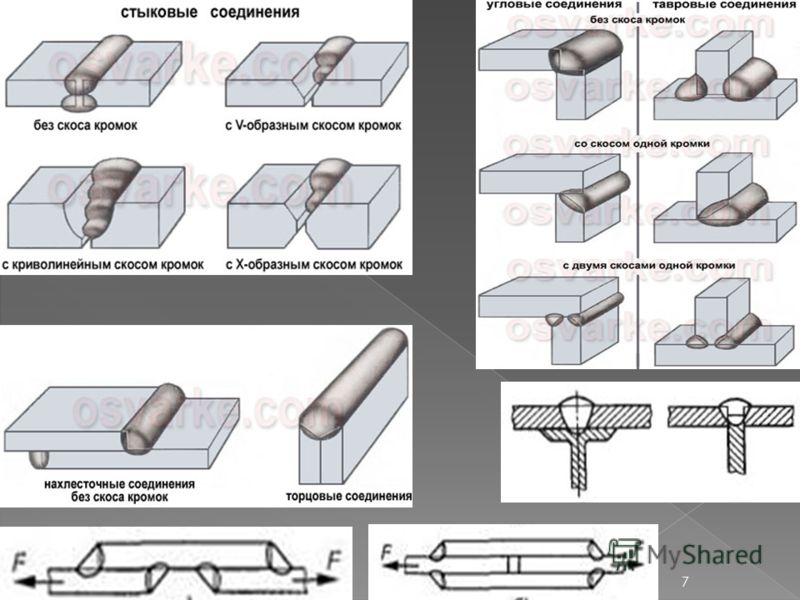

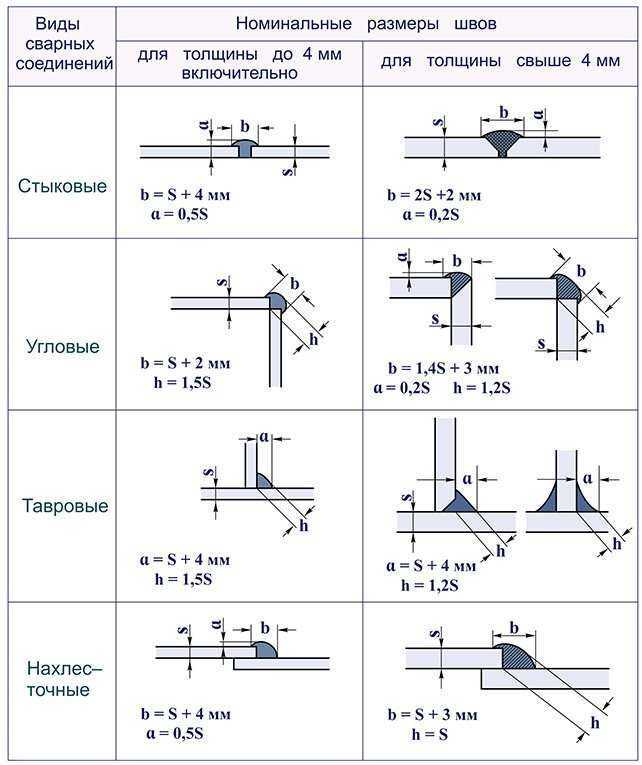

Существуют разные варианты сцепления металла. Расчет сварных соединений для каждого из них выполняется отдельно. В зависимости от пространственного расположения свариваемых деталей различаются и сварные соединения. Соответственно они могут быть:

Расчет сварных соединений для каждого из них выполняется отдельно. В зависимости от пространственного расположения свариваемых деталей различаются и сварные соединения. Соответственно они могут быть:

- угловыми. Соединяемые заготовки одна по отношению к другой располагаются перпендикулярно. Чтобы конструкция получилась максимально прочной, следует определить предельные усилия, которые будут воздействовать на швы;

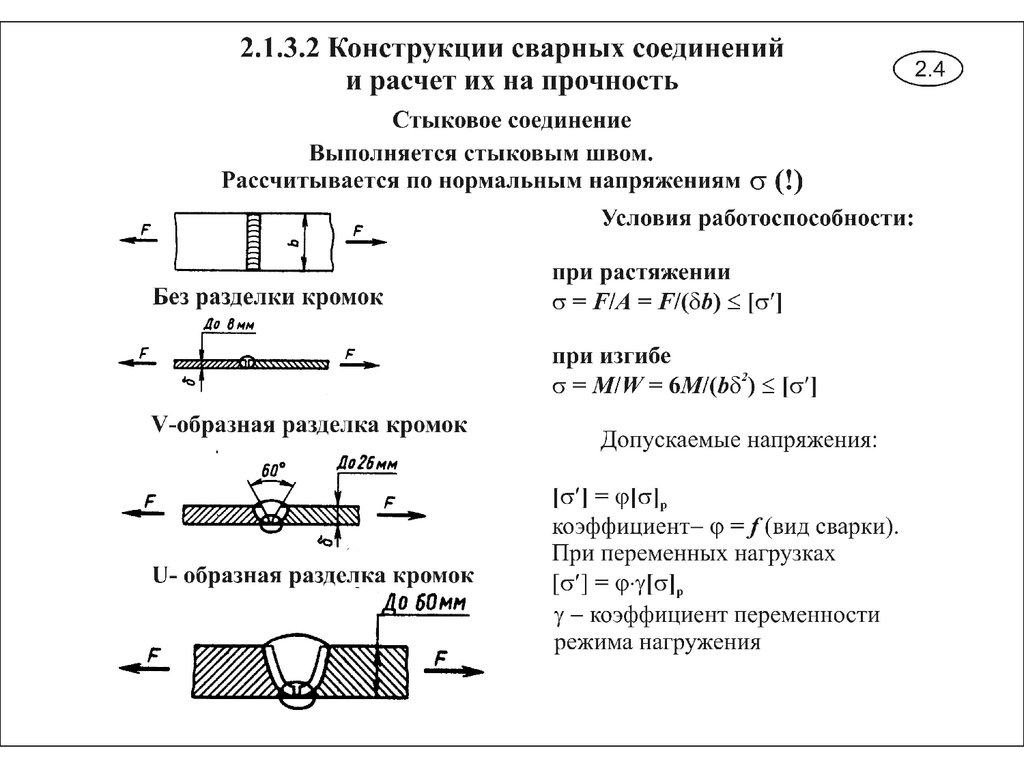

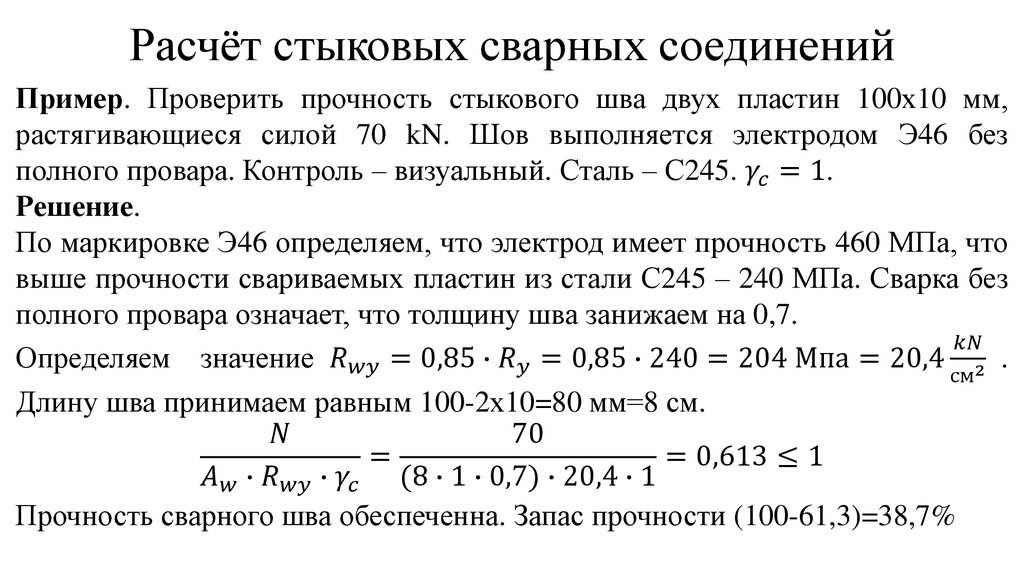

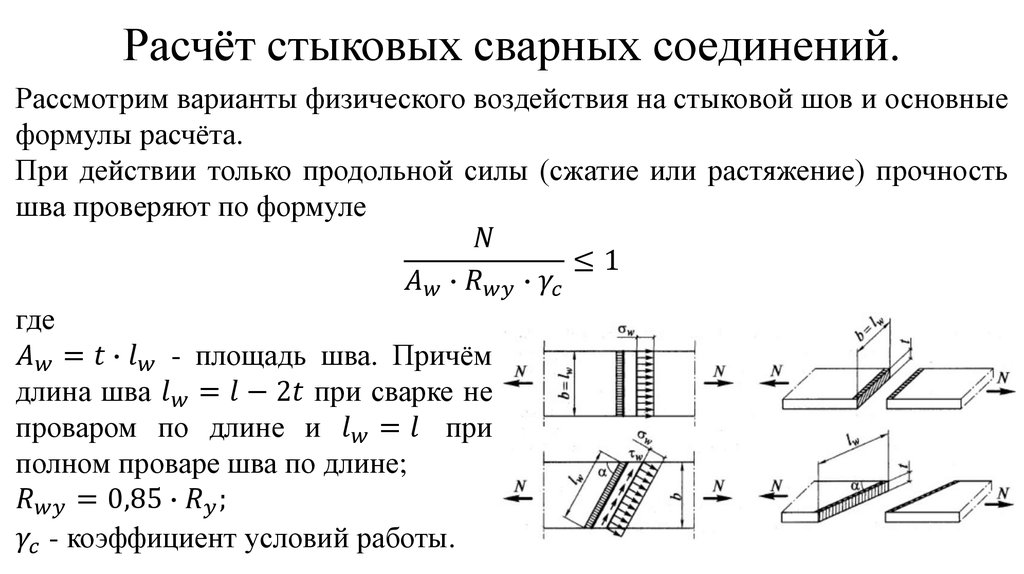

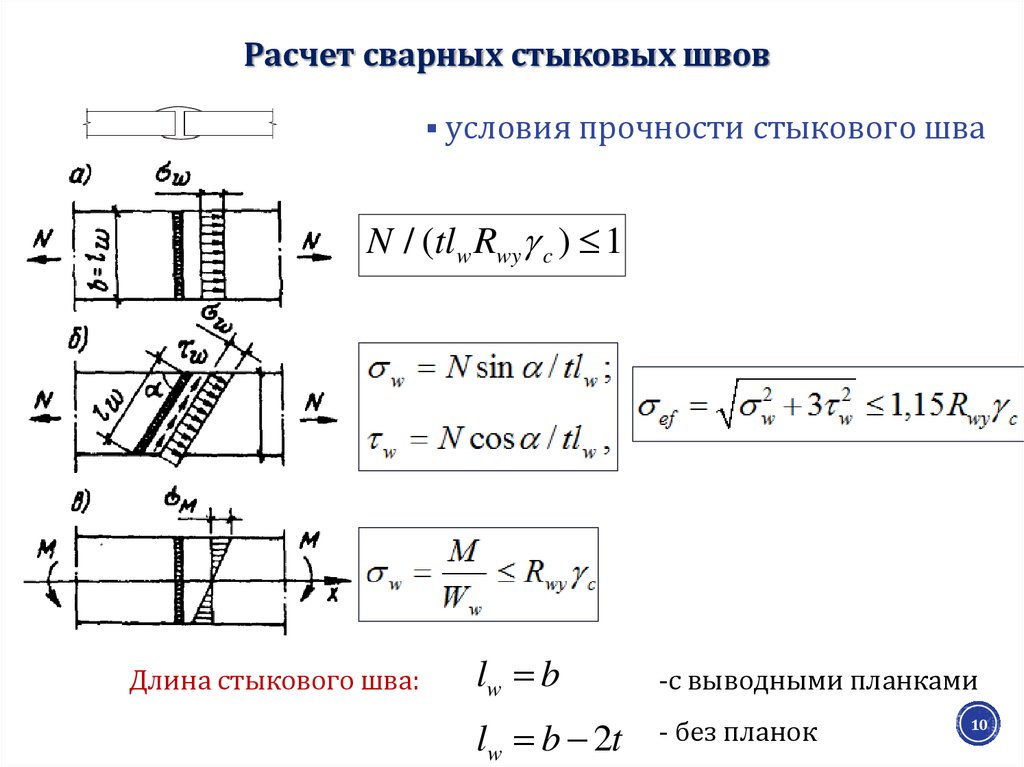

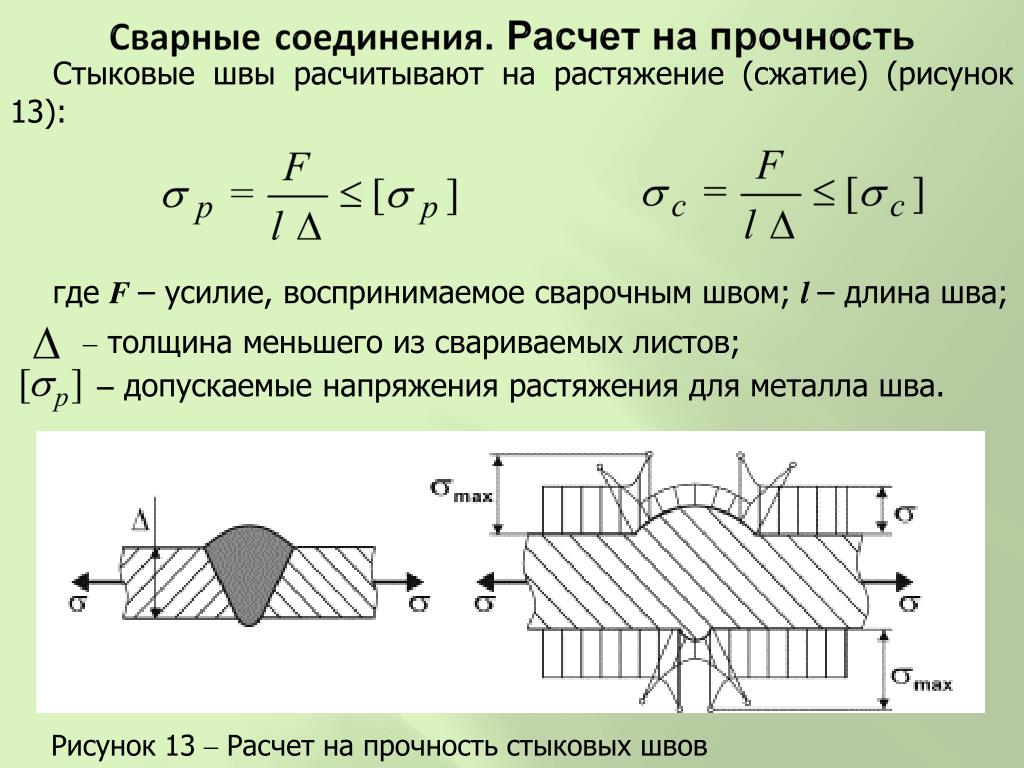

- стыковыми. Заготовки располагаются в одной плоскости таким образом, что одна из них является продолжением другой. Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым;

- внахлест. Плоскости соединяемых заготовок перекрывают одна другую. Такая технология лучше всего подходит для соединения деталей, толщина стенок которых не превышает 5 мм. Также метод используется в ситуациях, если требуется укрепить сварной шов;

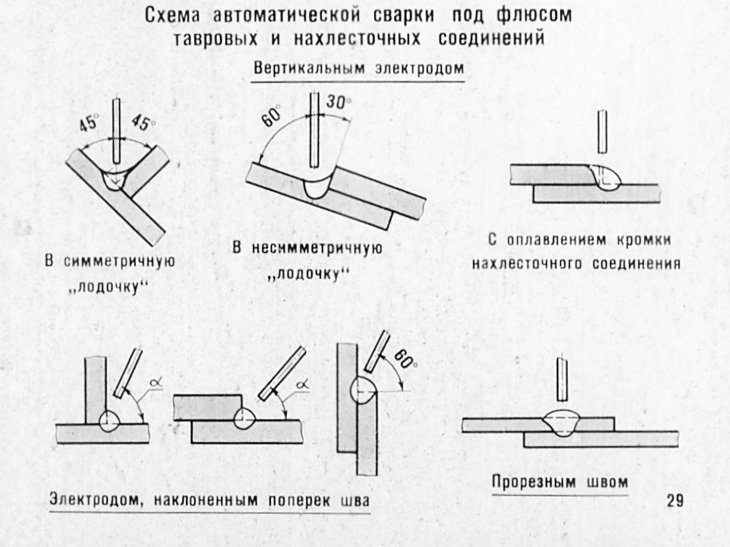

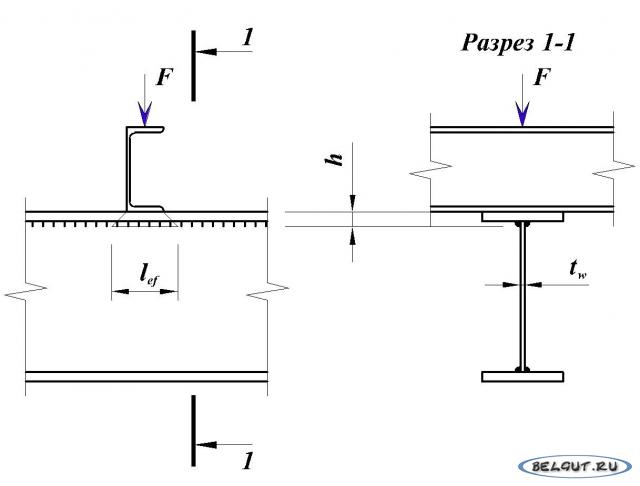

- тавровым сварочным швом.

Внешним видом очень похожи на угловые. Детали по отношению одна к другой тоже располагаются под углом в 90 градусов, но соединяются торцами. Такие виды стыков достаточно востребованы и часто используются. Среди основных достоинств методы – простота исполнения, надежность и экономичность. К тому же, используя специально разработанные методические указания, по тавровому соединению несложно выполнить расчеты с безупречной точностью.

Внешним видом очень похожи на угловые. Детали по отношению одна к другой тоже располагаются под углом в 90 градусов, но соединяются торцами. Такие виды стыков достаточно востребованы и часто используются. Среди основных достоинств методы – простота исполнения, надежность и экономичность. К тому же, используя специально разработанные методические указания, по тавровому соединению несложно выполнить расчеты с безупречной точностью.

Итак, пришло время детально рассмотреть методику расчета сварного шва. Специалисты вывели специальные формулы, которые упрощают выполнение необходимых вычислений. Помимо этого, в сети Интернет есть специальные программы. Они находятся в свободном доступе. От пользователя требуется только ввести нужные параметры, чтобы получить точный результат.

Исходные параметры для вычислений

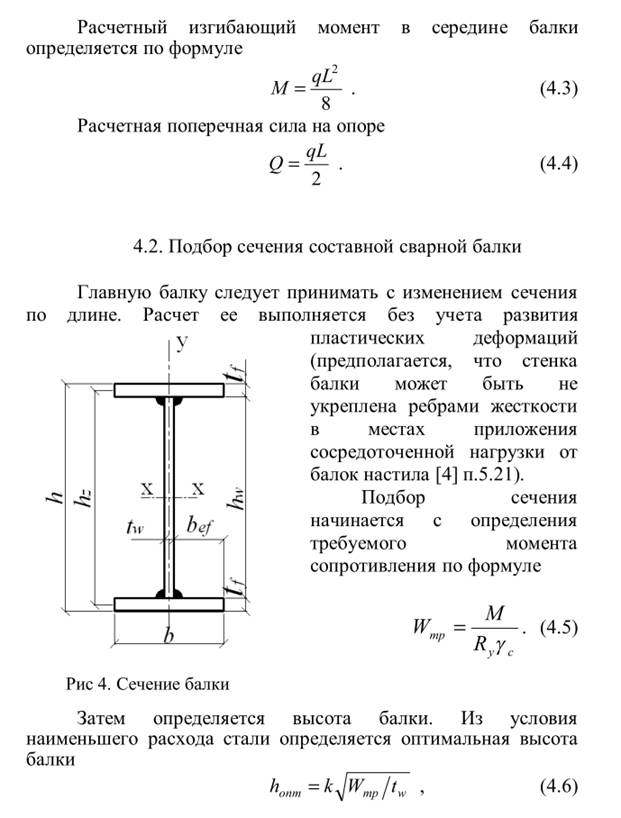

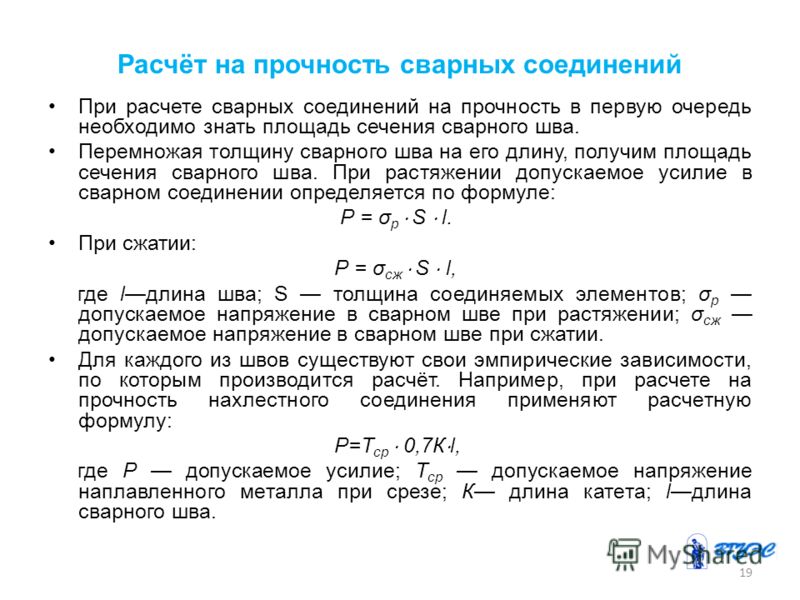

Чтобы при расчете погрешность исключить или хотя бы свести к минимуму, нужно определиться с параметрами, которые окажут влияние на прочность стыка. Процесс сжатия и растяжения металла рассчитывается при помощи формулы

Процесс сжатия и растяжения металла рассчитывается при помощи формулы

где:

- Yс – коэффициент, отражающий условия, которые преобладают на рабочем месте. Данный показатель общепринят и отражен в справочных таблицах. Достаточно найти нужный показатель и подставить его в формулу;

- Rу – индекс, обозначающий сопротивление металла с учетом предела его текучести. Отражен в справочных материалах сварщика;

- Ru – еще один показатель сопротивления металла, который несложно найти в таблицах;

- N – максимально допустимая нагрузка на сварочный шов;

- T – наименьшая толщина стенок свариваемых заготовок;

- Максимальная длина сварного стыка. При вычислениях данный параметр следует уменьшить на 2t;

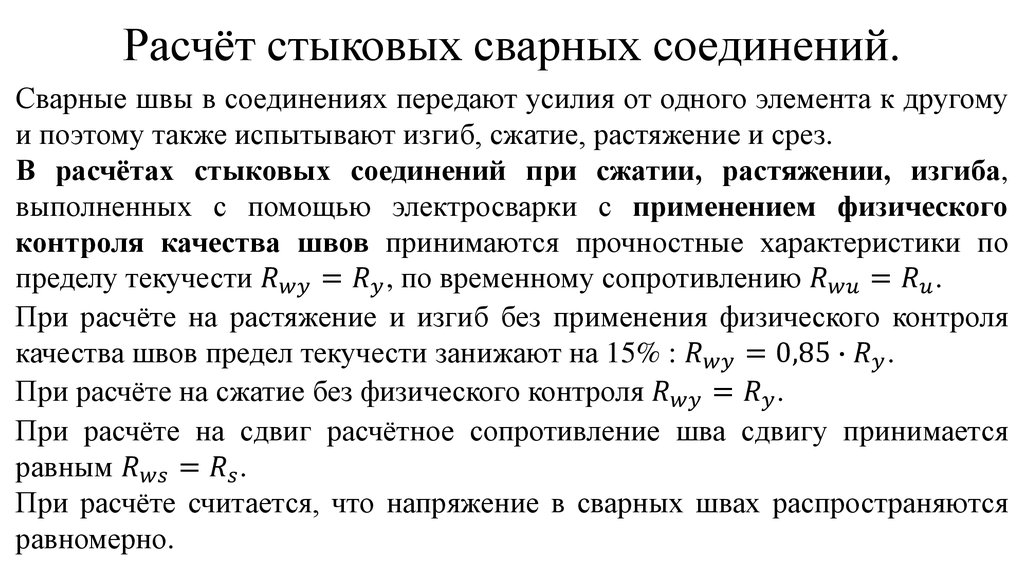

- Rwу – сопротивление, зависящее от предела прочности соединения.

Когда сваривать приходится разные металлы, то значения Ru и Ry берутся того материала, прочность которого меньше. точно так же поступают и в случаях, когда выполняются расчеты сварочного шва на срез.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

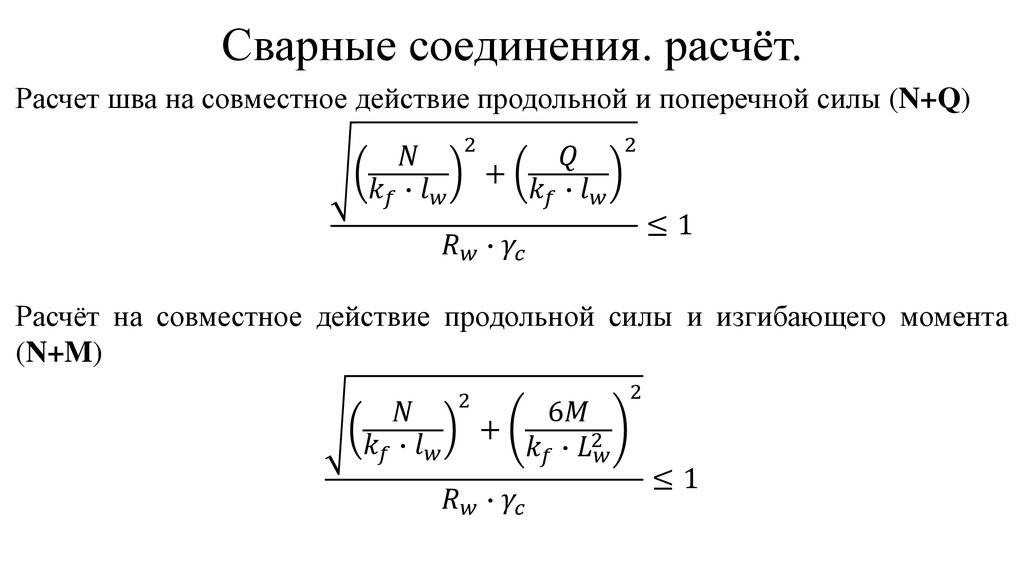

Проектирование металлоконструкций осуществляется с учетом требований по безопасности сварного соединения, его способности выдерживать определенный уровень нагрузок стабильности соединенных с их помощью элементов. В случаях, когда для создания металлоконструкции необходимо наложить несколько сварных соединений, то важно грамотно их расположить. Важно, чтобы нагрузка при сварке была распределена равномерно между всеми стыками.

Определить параметры можно путем математических вычислений. В случае, когда полученный результат будет неудовлетворительным, то в конструктив следует внести изменения и рассчитать снова.

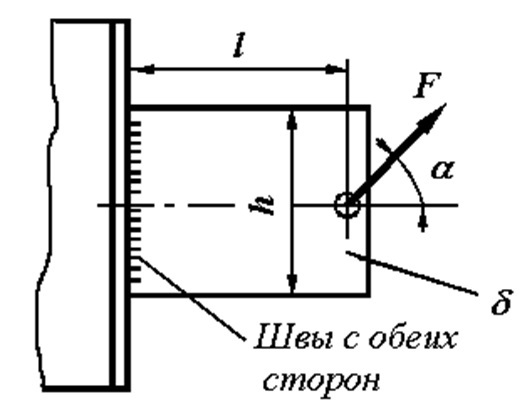

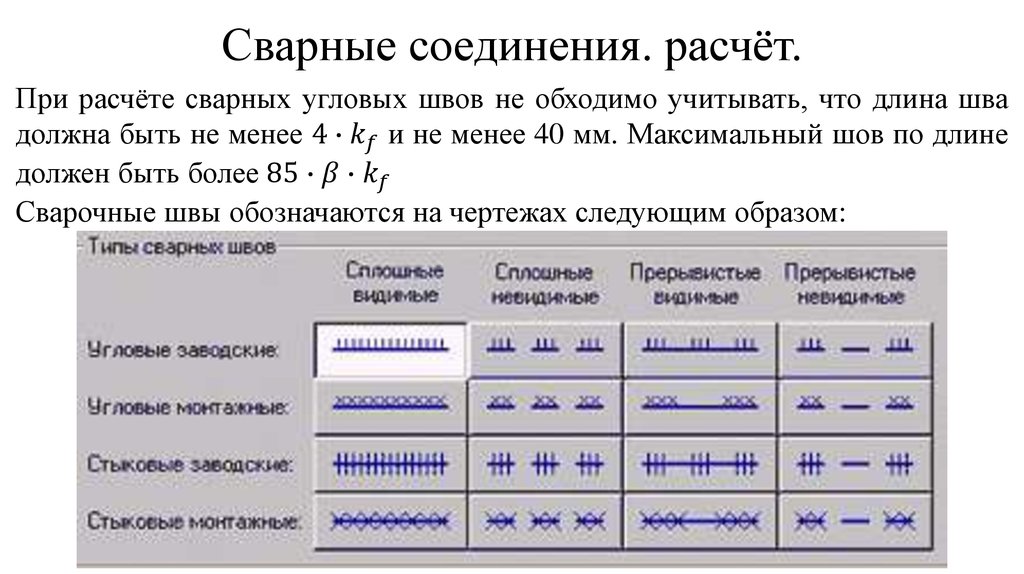

Расчет изделий с угловым стыком

Определение допустимой длины сварного соединения на отрыв выполняется с учетом силы, направленной к центру тяжести. При подсчетах такого рода выбирается сечение с высокой степенью опасности.

Каждый из показателей формулы влияет на прочностные характеристики шва, вне зависимости от вида свариваемых металлов. Условные обозначения:

- N – максимальное значение силы, которая оказывает давление на стык;

- ßf, ßz – коэффициенты, которые берутся в справочных таблицах и не зависят от типа свариваемых металлов. В большинстве своем ßz = 1, а ßf = 0,7;

- Rwf – показатель, отражающий сопротивление срезу. Определен справочными материалами. Проще всего найти в таблицах ГОСТа;

- Rwz – сопротивление по линии стыка. Значения берутся из справочной таблицы;

- Ywf – коэффициент, зависящий от сопротивления материала. К примеру, если для металла этот показатель составляет 4200 кгс/см², то поправочный коэффициент составит 0,85;

- С – еще один коэффициент, обозначающий условия рабочей среды. Как и большинство значений, определяется по справочным таблицам;

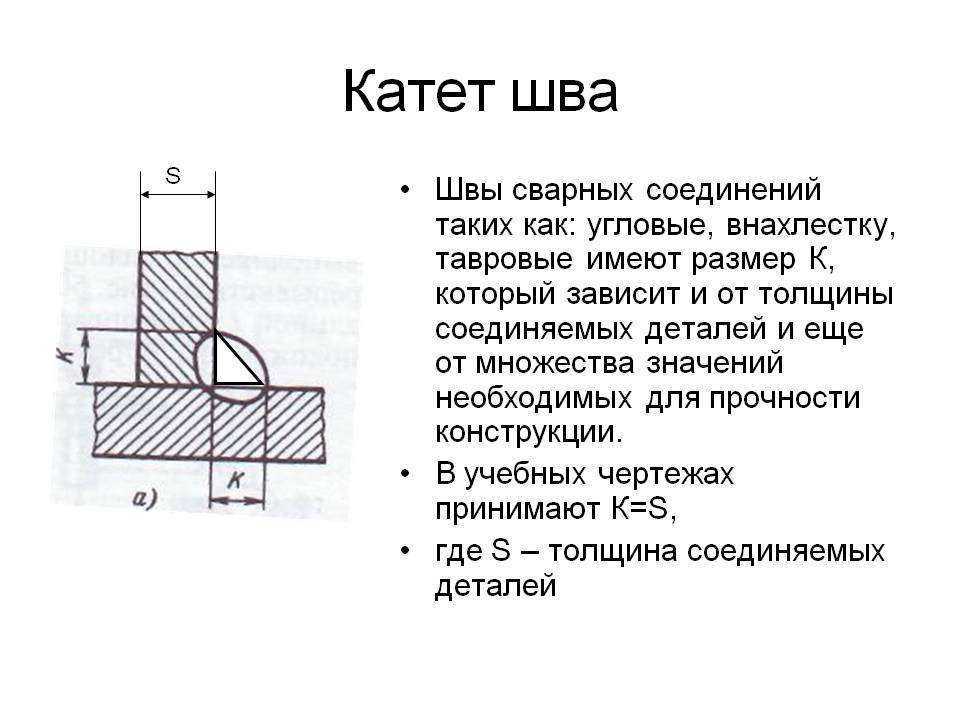

- Kf – толщина сварного шва по линии сплавления;

- Lw – общая длина стыка, уменьшенная на 10 мм.

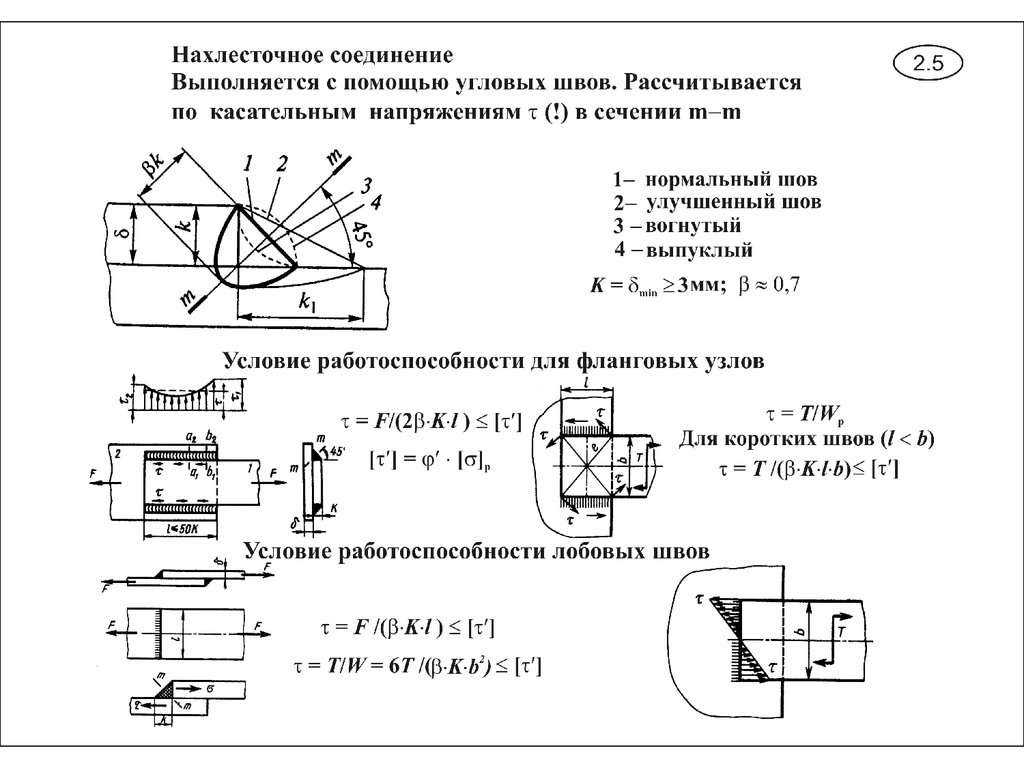

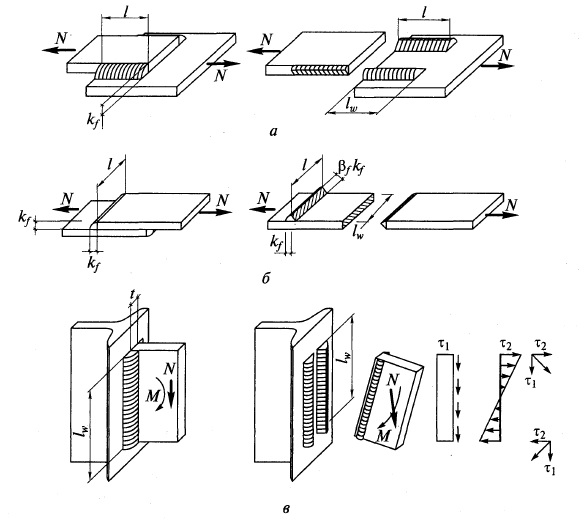

Расчет стыков, выполненных внахлест

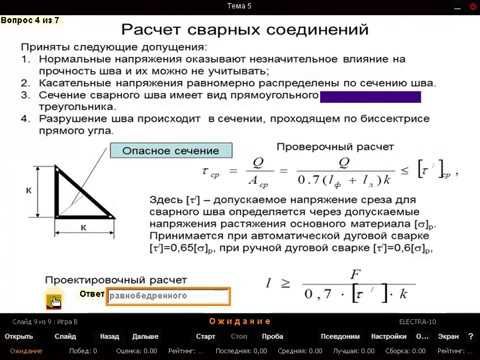

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Длина сварочного шва в зависимости от массы металла

Длина сварного соединения определяется по формуле, определяющей соотношение массы наплава на один метр стыка: L = G/F × Y, где

- L – длина самого шва;

- G – вес наплава;

- F – площадь сечения;

- Y – удельный вес присадочного материала.

В результате вычислений будет получен коэффициент, который следует умножить на длину катета сварного шва.

Чтобы вычисления выполнять правильно, следует попрактиковаться. Важно понимать, что точный результат не дает возможности получить ни одна формула. Поэтому приобретать расходные материалы желательно с небольшим запасом. Это примерно 5-7% от общего количества. Правда, иногда получается и сэкономить присадку. Но такое случается нечасто и к тому же при условии, что у сварщика за плечами большой опыт выполнения аналогичной работы.

Порядок расчета сварных стыков

Чтобы вычислить нагрузку, которую сможет выдержать сварное соединение, следует внимательно отобрать исходные данные. Предотвратить или хотя бы минимизировать вероятность ошибки при вычислениях можно при условии соблюдения алгоритма работы:

- Максимально точно определить размеры, форму и пространственное расположение сварного соединения.

- Опасное сечение необходимо повернуть в сторону контактируемой со сварным стыком площади.

Этот прием актуален в случаях, когда плоскость стыка на исследуемой конструкции не соответствует проектному сечению. После поворота образуется новое расчетное сечение с более благоприятными параметрами.

Этот прием актуален в случаях, когда плоскость стыка на исследуемой конструкции не соответствует проектному сечению. После поворота образуется новое расчетное сечение с более благоприятными параметрами. - После этого вычисляется новый центр масс, который образовался в результате поворота сечения.

- Следующим шагом станет перемещение внешней нагрузки в предопределенный центр масс.

- Настало время определить расчетное значение нагрузок, которые воздействуют на сечение. А именно – крутящего и изгибающего момента, усилий поперечной и продольной направленности.

- После того, как найден модуль напряжения, следует определить точку, на которую воздействуют самые высокие нагрузки. Именно в такой точке все внешние силы работают одновременно, что дает возможность определить их суммарное значение. Это тот максимум, который будет воздействовать на сечение.

- Определяется максимально допустимое усилие, которое может воздействовать на шов без каких-либо последствий: деформации, разрушения и т.

п.

п. - На завершающем этапе сравниваются показатели допустимого и максимального фактического значений. В результате определяется расчетное сопротивление сварочного шва и его оптимальные размеры, которые необходимы для сопротивляемости нагрузкам.

Только так можно рассчитывать на полноценную и безопасную эксплуатацию будущей металлоконструкции. Для контроля можно выполнить проверочные расчеты. Желательно, чтобы ими занялся другой специалист, что повышает объективность полученного результата.

Прочность сварного шва будет достоверной и соответствующей расчетам только в том случае, если соблюдаются технология формирования соединений. Тем не менее стыки рассчитывать следует в любом случае. Только точно установленные параметры и векторы нагрузок обеспечивают прочное и надежное сварное соединение.

Дефекты, возникающие в результате неправильных расчетов

Прежде всего, нужно твердо усвоить, что теоретический расчет угловых, тавровых, нахлесточных или стыковых швов и практическая надежность, равно как и срок службы металлоконструкции являются звеньями одной цепи.

Наиболее часто возникают дефекты такого характера:

- подрезы. Они представляют собой канавки, которые образуются по линии соединения или возле нее. Приводят к быстрому разрушению стыка;

- поры. Визуально заметить их невозможно (кроме поверхностных). Образуются из-за проникновения газов, которые являются побочным продуктом плавления металла и электрода;

- непровары. Результат недостаточного прогрева стали, вследствие чего на стыке образуются пробелы;

- сторонние включения. Очень опасная ошибка, которая приводит к существенному снижению прочности сварного шва. Со временем в месте содержания примесей возникают трещины;

- горячие или холодные трещины.

первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

Вычисления по формулам помогают избежать брака в работе. Они позволяют создавать качественные сварные соединения, выдерживающие большие нагрузки во время эксплуатации металлических конструкций.

Калькуляторы сварочных швов

Необходимые расчеты можно выполнить, не имея на то каких-либо навыков. Для этого существуют специализированные калькуляторы, позволяющие вычислить параметры стыковых, точечных или угловых соединений; рассчитать оптимальную длину сварного шва. С помощью такого калькулятора несложно проверить все существующие сегодня стыки с разными силовыми нагрузками и направленностью прилагаемых усилий.

Математические расчеты помогут выбрать оптимальный для конкретной конструкции тип и размер сварного шва, точно определиться с металлом и расходными материалами. При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

Не рекомендуется для точечных соединений, электрозаклепок и стыков с разделкой кромок использовать значения усталостной нагрузки. Расчет для таких видов швов не поддерживается и полученные результаты будут весьма приблизительными. Еще следует иметь ввиду, что при вычислениях не принимаются во внимание изменения характеристик металлических заготовок, которые имеют место в результате изменения температуры и возникновения остаточных напряжений.

Контроль размеров сварных швов

Для контроля и определения фактических геометрических параметров сварных стыков применяются специальные инструменты. Они дают возможность точно измерить характеристики и показатели соединений, выполненных методом сваривания. Набор инструментария включает шаблоны и ряд измерителей, которые «заточены» под определение конкретного параметра.

youtube.com/embed/UiVykcMCA58″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Поведение сварных конструкций при динамических нагрузках

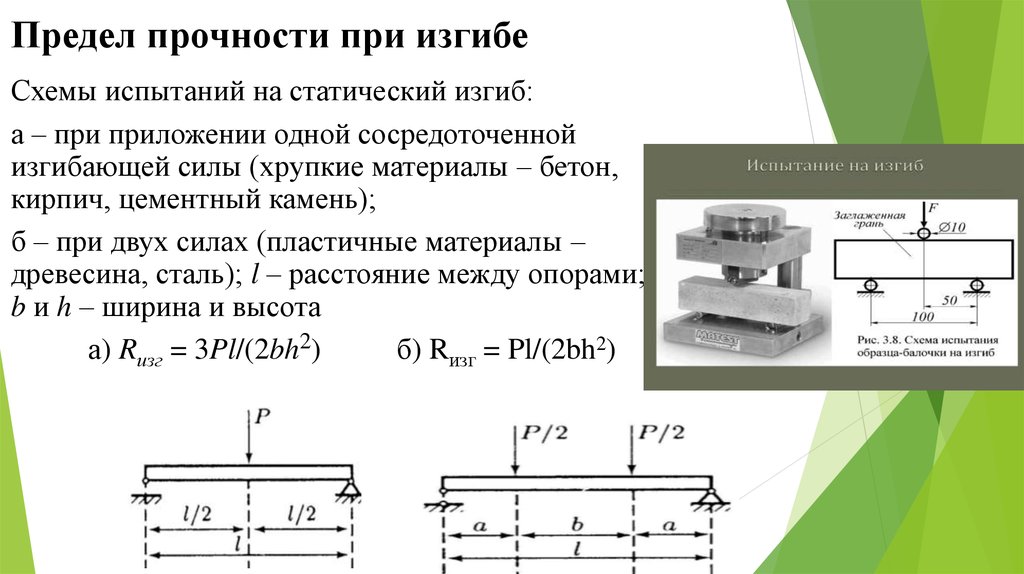

Расчет на усталость производится при действии переменных (или вибрационных) нагрузок, характеризующихся большой повторяемостью (не менее 1000 раз). При этом расчет на выносливость сводится к определению прочности конструкций при действии таких переменных нагрузок. Для проведения расчета на выносливость необходимо знать соответствующее значение предела выносливости. Предел выносливости элемента конструкции — σr,k зависит от характеристики цикла изменения нагрузки, от свойств материала и от формы самого элемента. Значение предела выносливости определяется экспериментально. Рассмотрим некоторые общие понятия на примере действия вибрационной нагрузки на различные конструкции машиностроительного типа. В этом случае изменение величины нагрузки, происходящее от воздействия вращающихся частей машин, характеризуется определенной закономерностью, подобно той, которая показана на этом рисунке.

При действии переменной нагрузки разрушение элементов конструкций может произойти при нагружениях, меньших предела текучести. При этом наибольшая величина напряжений переменной нагрузки, вызывающей разрушение (σmax) будет зависеть от количества циклов нагрузки. Зависимость величины разрушающих напряжений от количества циклов выражается кривой линией, называемой кривой Веллера, показанная на рисунке справа. Эта зависимость показывает, что при некотором предельном значении напряжений разрушение не будет происходить даже при весьма большом количестве циклов. Это напряжение, определяемое для некоторого заданного количества циклов (называемого базой испытания), называется пределом выносливости (или пределом усталости).

Для стальных образцов база испытания принимается равной N = 107. Для образцов из алюминия она значительно больше и равна N = 5*107. Такое большое значение базы испытания целесообразно для деталей конструкций машиностроительного типа, которые в процессе своей работы могут подвергаться воздействию весьма большого количества циклов переменной нагрузки. Для металлических конструкций многих других отраслей промышленности и строительства количество циклов переменной нагрузки может быть значительно меньшим. Так, например, считают, что для корпусных судовых конструкций количество циклов переменной нагрузки за весь период их службы не превышает N = 106; для мостовых конструкций N = 2*106. Это же значение характерно и для крановых металлических конструкций. В связи с этим для таких конструкций определяют условный предел выносливости при значительно меньшей базе. Обычно в этих случаях принята база N = 2*106.

Для металлических конструкций многих других отраслей промышленности и строительства количество циклов переменной нагрузки может быть значительно меньшим. Так, например, считают, что для корпусных судовых конструкций количество циклов переменной нагрузки за весь период их службы не превышает N = 106; для мостовых конструкций N = 2*106. Это же значение характерно и для крановых металлических конструкций. В связи с этим для таких конструкций определяют условный предел выносливости при значительно меньшей базе. Обычно в этих случаях принята база N = 2*106.

В зависимости от характеристики цикла r, представляющей собой отношение минимального значения напряжений от вибрационной нагрузки к максимальному их значению , величина предела выносливости σmах меняется. Это изменение может быть выражено графиком, показанном на рисунке выше (б).

Обычно при повышении температуры пределы выносливости сталей понижаются. В агрессивных средах предел выносливости значительно уменьшается. Прочность деталей конструкций при переменных нагрузках зависит от концентрации напряжений.

Прочность деталей конструкций при переменных нагрузках зависит от концентрации напряжений.

Эффективным коэффициентом концентрации напряжений Кэ называется отношение предела выносливости гладкого образца к пределу выносливости образца при наличии концентратора; Кэ ≥ 1; причем, чем ближе Кэ к единице, тем лучше работает изделие. У хрупких материалов эффективный коэффициент концентрации Кэ близок к теоретическому, у пластичных — он значительно меньше.

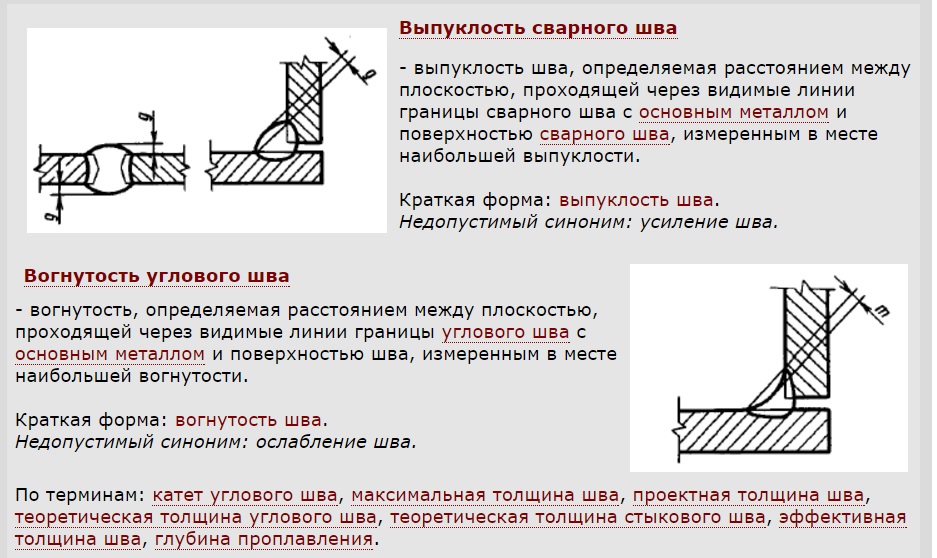

Решающее влияние на усталостную прочность оказывает качество технологического процесса. При наличии технологических дефектов (шлаковых включений, пор, окислов, трещин, непроваров и т.д.) прочность сварных соединений при переменных нагрузках резко падает. Даже небольшой непровар корня шва образует надрез и концентрацию напряжений, что может существенно снижать прочность стыковых соединений при переменных нагрузках. Влияние непровара на уменьшение усталостной прочности зависит от рода материала. Очень чувствительны к непроварам сварные соединения из аустенитных сталей типа 12Х18Н9Т и титановых сплавов. Помимо концентраторов напряжений, вызванных непроварами, на понижение усталостной прочности оказывает влияние наличие пор и шлаковых включений. Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких; весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу, Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми.

Помимо концентраторов напряжений, вызванных непроварами, на понижение усталостной прочности оказывает влияние наличие пор и шлаковых включений. Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких; весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу, Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми.

Прочность при переменных нагрузках тавровых соединений в значительной степени зависит от подготовки кромок. Экспериментально доказано, что предел выносливости таврового соединения, сваренного с подготовкой кромок, выше, чем того же соединения без подготовки кромок. Причиной этого является концентрация напряжений из-за непровара кромок. При сварке тавровых соединений на автоматах под флюсом глубина проплавления больше, чем при других видах сварки. Это обстоятельство улучшает работу соединений, подвергавшихся переменным нагрузкам.

Это обстоятельство улучшает работу соединений, подвергавшихся переменным нагрузкам.

Остаточные напряжения могут быть не только вредными, но и полезными. Если в зоне наибольших растягивающих напряжений от внешних нагрузок создать сжимающие остаточные напряжения, то последние будут способствовать повышению усталостной прочности сварных соединений. Благоприятные остаточные напряжения сжатия можно создать местной пластической деформацией. С этой целью сварные соединения иногда подвергают поверхностной механической обработке: прокатке роликами или, что является более простым и удобным, обдувкой дробью, обработке пневматическим молотком или пучком проволок ударными методами. При этом в поверхностных слоях металла происходит пластическая деформация, которая вызывает наклеп металла, сопровождающийся повышением σт и, кроме того, образуются остаточные напряжения сжатия. Чем выше коэффициент концентрации напряжений в сварном соединении, тем более эффективно применение поверхностной обработки швов.

Эффект повышения предела выносливости сварных точечных соединений достигается их обжатием ковочным давлением при остывании. Проковка повышает сопротивляемость усталостным разрушениям в 1,4 … 2,0 раза, а при обработке специальным инструментом и скоростной проковке — в большей степени.

Выносливость сварных соединений может быть увеличена предварительным их нагруженном при одновременном устранении вредных растягивающих остаточных напряжений в зоне концентраторов. Иногда считают полезным создание предварительных напряжений в тонкостенных конструкциях и подвержение их вибрации. При этом остаточные растягивающие напряжения уменьшаются на несколько десятков процентов, а сопротивление усталостным нагрузкам повышается.

как производится, формула для разных типов, правила и нюансы

Если вам приходилось соединять детали металлические или из другого материала, то вы наверняка знаете, что самые прочные соединена выходят при работе со сваркой.

Такая надежность объясняется тем, что из-за высокой температуры, молекулы металла крепко соединяются между собой.

Но для того чтобы ваши швы были цельные и прочные важно хорошо рассчитать как сварить метал.

Содержание статьиПоказать

- Какие бывают сварочные швы

- Как провести расчет с помощью формул прочность разных соединений

- На что нужно опираться проводя расчет

- Как подсчитать такой показатель для углового шва

- Соединение, что делаются внахлест

- Самые распространенные проблемы, что возникают при формировании швов

Какие бывают сварочные швы

В наше время придумано большое количество методов сварки, но самым распространенным остаётся сварка электричеством, она в свою очередь делить на контактную и дуговую. Чаще всего для формирования швов используют два таких метода.

Но чтобы ваш шов был долговечен нужно провести расчет, где вы должны учесть и провести расчет характеристик выбранного вами шва, так же не забывайте учитывать особые характеристики стали с которой работаете.

Когда вы формируете сварочный шов на отрыв, то он может быль не качественным, разрываться и растрескиваться, все это возникает из-за неправильного подсчета его прочности.

Самыми прочными считаются швы, что отвечают по своей плотности и свойствам металлу над которым проводится работа. Проблемы возникают обычно на том участке, который больше всего нагревается, он наиболее уязвим.

Обычно это та часть изделия что находиться максимально близко ко шву. Металл изменяет свою химию при температурном воздействии, это и есть основной причиной по которой вам следовало бы посчитать прочность шва.

Ведь без такого расчета вы не будете знать способ ли данный металл выдерживать определенные нагрузки, а если нет, то вам будет о чем задуматься.

Когда речь заходит про угловые швы там все немного сложнее. Там все зависти от того какого качества вами выбран металл. Весь расчет должен быть направлен на самую горячую точку, то есть на тот участок который более чем другие подвержен трещинам.

Там все зависти от того какого качества вами выбран металл. Весь расчет должен быть направлен на самую горячую точку, то есть на тот участок который более чем другие подвержен трещинам.

Угловым соединением называют такой шов при котором две части шва расположены одна к другой под углом. Катет поперечного сечения(k) и периметр шва(L), это все данные которыми вам нужно будет владеть для подсчета надежности шва.

Просто занесите свои числа вот в эту формулу и посчитайте A = k·sin45*L = 0,7k·L.

Также ещё существуют точечные соединения, при работе с ними существуют свои нюансы.

- Формировать такой шов можно только на плоской поверхности для сварки.

- Все точки должны быть равномерно нагружены, нельзя делать точку опоры.

- В формуле, по которой мы подсчитывали силу углового шва можно допустить оплошность до 20 % в напряжении среза.

Как провести расчет с помощью формул прочность разных соединений

Для каждого отдельного вида сварочного соединения, а таких много, нужно производить подсчет отдельно, поскольку каждый имеет свои индивидуальные особенности.

Существует несколько подборов, например есть та, что делит швы по тому как расположены делали сварки:

- Швы на стыках, это таких соединения при которых две стороны металла соединяются торцами. Тогда одна часть продолжает другую. Такой вид шва считается самым популярным и оптимальным по исполнению. То есть он прост. Такой шов можно сделать двумя методами – косым и прямым соединениями.

- Сварка на углу-это когда два пласта металла расположены под наклоном.

- Соединение внахлест, такой способ соединения характерен тем, что один элемент сварки немного находит на другой и в таком виде они закрепляются. Но вам не удастся использовать такой вид сварки с толстыми металлами, это может быть металл с толщиной до 5 миллиметров, тогда такой шов будет себя оправдывать и укрепит соединение.

- Тавровые соединения, они вполне могут быть подвидом угловых, поскольку метал находиться под углом так же как и в угловых, но тут особенность в том, что они соединяются непосредственно торцами.

Но конечно каждый вид может ещё иметь в себе множество подвидов, так что при расчете прочности шва нужно обратить на это внимание. Все перечисленные виды сварки производиться по методу углового соединения.

Существует много формул по расчету таких соединений. Ну а если вы не дружите с математикой, то, в интернете есть программы, где вам нужно будет только ввести параметры и размеры и вам выдаст нужный результат.

На что нужно опираться проводя расчет

Для того чтобы рассчитать надежность соединения нужно выяснить некоторые характеристики которые и влияют на то, на сколько хорошо, скреплены ваши элементы.

Ниже мы привели формулу по которой вы можете рассчитать нужный вам параметр.

И так мы расскажем вам об этом:

- Сокращение УС – это те условиях в которых проводиться работа. Этот сокращение стало константой, и его можно удивить во всех основных книгах где проводятся подобные расчеты.

- RU- так обозначают параметр сопротивления, именно он показывает уровень качества металла. Такие данные вы можете найти в таблицах.

- RY- этот параметр обозначает тоже сопротивление, но он рассчитывается по отношению к текучести материала. Это так же табличные данные.

- RWY- как и два предыдущих обозначает сопротивление, но оно уже рассчитывается относительно того насколько прочный используемый металл. Иногда можно видеть, что вместо такой отметки используют (Rwu Yu), пусть это не сбивает вас с толка, этот то же параметр.

- N- этот знак показывает какую максимальную нагрузку способен перенести соединение, он этого показателя много чего зависит.

- t- эта буква указывает на то какую толщину имеет деталь над которой будет проводиться сварка.

- lw- это показатель, что определяет какую наибольшую длину соединения мы можем формировать, часто это вдвое больше чем толщина материала.

Если вы проводите работу с элементами, которые сделаны из разного металла, то сопротивление относительно текучести и просто сопротивление нужно определит отталкиваясь от того метала, что менее прочный.

Когда вам нужно подсчитать сварочный шов на срезе, то посмотрите на свои заготовки и отталкивайтесь от материала с низкой прочностью.

Свойства расчетного сопротивление для сварочной детали таково, что на прямую связано с растяжением сварочного соединения.

Именно из-за такой особенности соединения часто расположен немного под углом, и именно это дает возможность надежно соединить два металла разной природы.

Как подсчитать такой показатель для углового шва

Но если вам нужно провести расчет показателя качества прочности соединения для угловых соединений, то предыдущая формула вам не подойдет. Для угловых соединений нужно учитывать силу, что расположена в центре тяжести.

Для угловых соединений нужно учитывать силу, что расположена в центре тяжести.

А это уже совсем другая формула. Когда вы введете все данные формулу проследите, что вы взяли данные показателя самой не надежной части сечения.

А подсчитать качество сварочного соединения на срезе вы можете по стандартной формуле, что мы привели снизу.

Будьте внимательны ведь каждый показатель в данной формуле крайне важен при расчёте качества прочности соединения, так же на это не влияет то какой вид металла используется. Итак, приступим.

N- это показатель наибольшей нагрузки, что в самой большей степени влияет на соединение, те показатели, что приведены в скобочках рядом постоянные и вы можете найти их в таблицах.

Чаще всего выходит такая картина.

- Bf- приблизительно 0,7

- BZ-приблизительно 1

- И тут так же не имеет какой фирмы и характеристик сталь, эти показатели часто приблизительно столько.

- RWF- это показатель из гостовского документа, и он указывает на сопротивление на срезе.

- RWZ- это также табличный показатель которой описывается как сопротивление на линии.

- C- тоже табличное число, которое имеет показатель рабочих условий.

- Ywf-этот показатель приблизительно 0,85, но это только с учетом того, что вы работаете с нормальным металлом, сопротивление которого до 4200 кгс на см.

- Ywz-этот показатель константа, что равняться 0,85 и не важно какой это вид стали.

- Kf- этот показатель нужно измерять по линии сопротивление, обозначает длину соединения, что у вас выйдет.

- Lw-это длинна, которую нужно уменьшить на 10 миллиметров.

Соединение, что делаются внахлест

Мы уже немного говорили о таком виде соединения ранее, соединение в внахлёст это такой метод при котором один пласт металла накрадывается на другой и в таком виде они свариваются, так же помине, что такая технология работает только с тонкими металлами с толстыми она будет не эффективна.

Расчёты проводятся по-разному потому что у такого шва тоже существуют свои разновидности, как например шов лобовой или под углом, фланговый шов. Ниже мы напишем формулу по которой вы можете посчитать.

Ниже мы напишем формулу по которой вы можете посчитать.

N / (z kf lw) ≤ Rwz wz c.

Когда вы приступаете к расчету прочности длинны шва при соединении деталей из металла по технологии внахлест, вам нужно взять в расчет наименьшее сечение, оно должно быть расположено на самой меньшей высоте треугольника, что у нас визуализируется, при этом не нужно учитывать наплыв. Если вы пользуетесь ручной сваркой и ваши катеты приблизительно разны, то у вас выйдет показатель 0,7.

Мы должны так рассчитывать сечение по минимальной расчетной площади, потому что она связана с тем, что мы используем расходные сварочные материалы, и ещё связана с прочностью, что превышать прочность главного материала из которого состоят наши детали, что мы соединяем.

Если вы варите с помощью полуавтомата или автомата, то шов у углу обычно выходит немного толще и грубее, чем вы варили бы обычной ручной сваркой с дугой. А то как вам рассчитать высоту и подобрать правильную смотрите в таблице выше.

Самые распространенные проблемы, что возникают при формировании швов

Очень важно все правильно расчитать при работе с угловыми швами, или при работе может возникнут масса проблем, которые приведут к тому ,что ваш результат будет далеко е идеальным. Давайте поговорим про самые частые проблемы ,что возникают при сварке:

- Часто так бывает, что возникают поры – оно возникают из-за пагубного влияния кислорода и газов в среде, это возникает из-за плавления металла и электродов.

- Ещё иногда появляются подрезы-это такие просевшие участки, которые появляются на детали с боку от стыка, металл истончается и может треснуть.

- Следующая часта проблема непровары-это зоны в которых не удалось скрепить метал и между ним просто образовались дыры, это возникает из-за не правильной проплавки металла.

- Желательно чтобы в зону стыка не попадали другие включения не из метала, это может быть что угодно грязь, пыль или даже шлаки с электродов. Что качается шлаков можно сказать, что часто они не успевают выйти на поверхность шва чтобы вы их просто зачистили металлической щеткой. А если шлаки образовываются во время вашей работы с тонкими металлами-это достаточно критично, так как соединение будет хлипкое и в бедующем обязательно пойдут трещины.

- Далее вы узнаете о том, что возможно возникновение горячих трещин-это происходит из-за разращения соединения между кристаллами и тогда металл трескается под воздействием температуры, когда начинает плавиться сразу растрескивается.

Холодные трещины – они уже могут появиться после того как металл остыл. Этот процесс происходит из-за того что метал окислился ещё в процессе сварки. Для защиты от влияния кислородной среды используются специальные газы, что защищают участок.

В конце хочется добавить, что вы сможете найти в интернете много разных формул по расчёту прочности соединения.

Ещё используются разные показатели длинны, ширины шва, материала который свариваться и материалов расходных. Ещё учитывается площадь, толщина, и много других параметров.

Все это зависит от того каким видом соединения вы решили сваривать металл. Ещё важно учесть те усилия, что будут нагружены на шов из вне.

Выше вы можете посмотреть видео, где мастер проводит такие расчёты, вы сможете почерпнуть оттуда много полезного! Надеемся вам понравилась наша статья!

Как рассчитать прочность сварного соединения?

Очень важно знать, насколько прочным является сварной шов. Вы должны знать, насколько хорош ваш сварной шов. В противном случае сварка может выйти из строя, и у вас будут большие неприятности. Чтобы убедиться, что сварное соединение имеет достаточную прочность, чтобы выдержать приложенную нагрузку, необходимо рассчитать прочность сварного соединения. Позвольте нам сделать это, определив тип выполненной вами сварки и тип нагрузки, которую он испытывает.

Тип сварных соединений

В основном, типы сварных соединений сгруппированы в два типа

- Соединение внахлестку

- Соединение встык

Эти две группы сварных соединений могут иметь дополнительную классификацию. давайте обсудим их каждый.

давайте обсудим их каждый.

Соединение внахлестку

Соединение внахлест можно выполнить, когда необходимо сварить две пластины, тогда они будут сварены внахлест одна на другую. сварка производится по краям двух пластин. теперь если сварка производится с одной кромки она называется Одинарная поперечная галтель, аналогично сварка производится по двум торцевым кромкам то она называется Двойная поперечная галтель, если две сварки выполняются с одной стороны одной паштетом то это называется параллельным угловым швом. Эти 3 типа сварки внахлестку показаны на рисунке выше.

Стыковое соединение

Стыковое соединение можно выполнить, поместив край двух пластин к краю, как показано на рисунке выше. для пластин толщиной 5 мм и менее фаску делать не нужно. если толщина больше 5 мм и меньше 12,5 мм, то края должны быть скошены до V или U-образной канавки с обеих сторон для добавления наполнителя. на основе этого скоса формы на краях пластины стыковые соединения могут быть выполнены различными способами, как показано на приведенных выше изображениях. это квадратное стыковое соединение, одинарное V-образное стыковое соединение, двойное V-образное стыковое соединение, одинарное U-образное стыковое соединение и двойное U-образное стыковое соединение.

это квадратное стыковое соединение, одинарное V-образное стыковое соединение, двойное V-образное стыковое соединение, одинарное U-образное стыковое соединение и двойное U-образное стыковое соединение.

Другими доступными типами соединений являются угловое угловое соединение, краевое соединение и Т-образное соединение, как показано на рисунке ниже.

Но как мы можем выбрать один из этих типов сварных соединений для наших приложений. Какие факторы мы должны учитывать?

- Требуемая форма свариваемой детали

- Толщина свариваемых листов

- Направление приложенных сил

Как читать паспортную табличку сварного…

Пожалуйста, включите JavaScript

Это основные факторы, которые необходимо учитывать при выборе типа сварного шва. Мы также обсудили различные типы сварочных процессов, такие как сварка TIG, сварка MIG, дуговая сварка и газовая сварка. Перед выбором типа сварного соединения необходимо также выбрать метод сварки.

Расчет прочности сварного соединения

Для следующих сварных соединений мы собираемся рассчитать прочность сварного соединения.

- Прочность поперечных угловых сварных соединений

- Прочность параллельных угловых сварных швов

- Прочность комбинированного поперечного и параллельного угловых сварных швов

- Прочность кругового углового сварного шва на кручение

- Прочность кругового углового шва на изгибающий момент Кручение

- Прочность стыкового соединения

1. Прочность поперечных угловых сварных соединений

Поперечные угловые соединения получают путем наложения двух пластин друг на друга внахлест и сварки кромок пластин. эти поперечные наполнители способны выдерживать высокую растягивающую нагрузку. Давайте рассчитаем прочность сварного соединения для одинарного и двойного поперечного углового шва, как показано на рисунках ниже.

Мы должны принять, что угловое сечение представляет собой прямоугольный треугольник, чтобы определить прочность углового соединения. В этом прямоугольном треугольнике ABC с гипотенузой AC образуют равные углы с двумя другими сторонами AB и BC .

В этом прямоугольном треугольнике ABC с гипотенузой AC образуют равные углы с двумя другими сторонами AB и BC .

Увеличенный вид скругления показан на рисунке ниже. Длина каждой стороны называется катетом или размером сварного шва, а перпендикулярное расстояние гипотенузы от пересечения катетов (, т. е. BD ) называется толщиной горловины. Минимальная площадь сварного шва получается на стыке BD , который дается произведением толщины шва и длины шва. Рис. Угловой шов, увеличенный вид или размер сварного шва ( AB ) = толщина листа ( BC )

l = длина сварного шва

Из приведенного выше рисунка видно, что толщина шва t = с × sin 45° = 0,707 с

Теперь нам нужно рассчитать максимальную площадь сварного шва. Мы должны учитывать минимальную площадь сварного шва, потому что напряжение максимально на минимальной площади.

Минимальная площадь площади сварного шва или горла, A = Толщина горла × Длина сварного шва

A = T × L = 0,707 S × L

Если σ 12121212212122122122122122122122122122122122122122122121221221221212122н 2

. — допустимое растягивающее напряжение для металла шва, то по формуле напряжения можно рассчитать предел прочности соединения для одиночного углового шва. (Напряжение = нагрузка/площадь)

— допустимое растягивающее напряжение для металла шва, то по формуле напряжения можно рассчитать предел прочности соединения для одиночного углового шва. (Напряжение = нагрузка/площадь)

нагрузка (P) = область горла × Допустимое растяжение напряжения

P = 0,707 S × L × σ T ……………………………………………………………………………………………………………………………………………… Уравнение (1a)

Это формула для расчета прочности одинарного углового поперечного соединения.

Для двойного углового поперечного соединения прочность на растяжение можно рассчитать, просто удвоив ее,

P = 2 × 0,707 с × л × σ t

P = 1,414 с × l × σ t ……………………. Уравнение (1b)

с этой формулой, мы можем рассчитать прочность поперечного соединения двойной галтели.

Очень важным примечанием является то, что сварной шов слабее листа из-за шлака и пузырей, поэтому сварной шов получает усиление, которое можно принять за 10% толщины листа. Для усиленных угловых швов размер шва может быть принят равным 0,85 9.0067 т .

Для усиленных угловых швов размер шва может быть принят равным 0,85 9.0067 т .

Чтобы можно было начинать и останавливать сварной шов, к длине каждого сварного шва, полученной с помощью приведенного выше выражения, следует добавить 12,5 мм.

Пример задачи на расчет прочности поперечного углового соединения

Пластину шириной 100 мм и толщиной 5 мм необходимо приварить к другой пластине с помощью двойных поперечных угловых швов. Пластины подвергаются статической нагрузке 80 кН. Найти длину шва, если допускаемое растягивающее напряжение в шве не превышает 75 МПа.

Решение:

Данные:

Ширина пластины = 100 мм

Толщина (s ) = 5 мм (также известна как размер сварного шва) N

σ t = 75 МПа = 75 Н/мм 2

Пусть l = Длина сварного шва.

Из приведенного выше уравнения (1b) имеем P = 1,414 с × l × σ t

80×10 3 = 1,414 × 5 × L × 75

L = (80 × 10 3 ) ÷ 530,25

L = 150,87

Длина WELD. и остановку валика шва к длине каждого шва следует добавить 12,5 мм.

и остановку валика шва к длине каждого шва следует добавить 12,5 мм.

Таким образом, окончательная общая длина сварного шва будет 150,87+12,5 = 163,4 мм

Теперь для каждой стороны пластины длина одной галтели составит 81,7 мм (половина общей длины) по ширине пластины 100 мм выдерживать нагрузку 80кН.

2. Прочность параллельных угловых сварных соединений

Прочность параллельных угловых сварных соединений в основном способна выдерживать нагрузку сдвига. Вместо прочности на растяжение, как мы рассматривали в поперечном угловом соединении, мы должны учитывать прочность на сдвиг присадочного материала для параллельного углового сварного шва. Рис. Двойной параллельный угловой шов

. металл шва.

Мы уже обсуждали в приведенном выше расчете прочности поперечного сварного шва, что минимальная площадь сварного шва или площадь горловины составляет A = 0,707 S × L

Прочность на сдвиг однополушного сварка из филе составит

P = область горла × Допустимое напряжение Shear = 0,707 S × L 333333333333 гг.

P = 0,707 S × L × τ

Для параллельного сустава с двойным филом можно рассчитать прочность на сдвиг.0067 л × τ

P = 1,414 с × л × τ …………………………………. Уравнение (2)

3. Прочность комбинации поперечного и параллельного углового сварного шва

Теперь давайте объединим поперечный угловой сварной шов с параллельным угловым сварным швом. Рис. Комбинация поперечного и параллельного углового шва

Мы можем совместите одинарный поперечный угловой сварной шов с двойным угловым параллельным сварным швом, как показано на рисунке выше. Мы уже знали формулы для одноуглового поперечного сварного соединения и двойного углового параллельного сварного соединения. нам нужно просто суммировать это.

P = 0,707 S × L 1 × σ T + 1,414 S × L 9008 212 111111199. 1111ком. …. Уравнение (3)

1111ком. …. Уравнение (3)

Пример задачи по расчету прочности поперечного углового соединения

Пластину шириной 70 мм и толщиной 5 мм необходимо приварить к другой пластине, используя одинарные поперечные галтели и двойной угловой параллельный стык. Пластины подвергаются статической нагрузке 80 кН. Найти длину шва, если допускаемое растягивающее напряжение в шве не превышает 75 МПа, а допустимое касательное напряжение в шве не превышает 55 МПа.

Решение:

Данные данные:

Ширина = 70 мм

Толщина (S ) = 5 мм (также известный как размер Weld)

P = 80K = 80 × 3 N

= 80kn = 80 × 100195 3 N

5 = 80 кН = 80 × 3 N

5 = 80 кН = 80 × 3 N

. σ T = 75 МПа = 75 Н/мм 2

τ = 55 МПа = 55 Н/мм 2

Пусть л 1 9968 BE — длина начинки L 1 2 BE THENET ARTET TRANPARSERENGER. l 2 двойной угловой параллельный шов.

l 2 двойной угловой параллельный шов.

then From the above equation (3)

P = (0.707 s × l 1 × σ t )+ (1.414 s × l 2 × τ )

80×10 3 = 0,707×5× l 1 ×75) + (1,414×5× l 2 ×55)

длина одиночного углового поперечного шва длина l 1 = 70 мм

80×10 3 = (0,707 × 5 × 70 × 75) + (1,414 × 5 × л 2 × 55)

80×10 3 9086 + 8 (15)558,8. 2 )

388,86 × L 2 = 61441,25

L 2 = 158 мм

, как мы упомянули выше, чтобы позволить для начала и остановки для WELD. каждого сварного шва.

Длина одиночного углового параллельного соединения будет ( л 2 ) 170,5 мм. это будет на каждой стороне краев пластины.

4.

Прочность кольцевого углового шва на кручение

Прочность кольцевого углового шва на кручениеВ этом случае к пластине будет привариваться сплошной круглый стержень. затем сварка выполняется вокруг круглой кромки стержня, как показано на рисунке ниже. Для этого типа сварного соединения нам необходимо рассчитать прочность сварного соединения скручиваемого сплошного стержня и создать нагрузку на кручение.

Рис. Круговой угловой шов, подвергнутый кручениюИз приведенного выше рисунка

d = Диаметр стержня

r = Радиус стержня

T = Крутящий момент, действующий на стержень

s = Размер (или катет) сварного шва 5 = Толщина шва

J = Полярный момент инерции участка сварного шва

Из уравнения кручения

Мы можем записать напряжение сдвига

Это напряжение сдвига возникает в горизонтальной плоскости вдоль стороны углового шва. Максимальный сдвиг приходится на горловину сварного шва, наклоненного под углом 45° к горизонтальной плоскости.

Толщина горловины будет t = с sin45° = 0,707 с

, тогда приведенное выше уравнение будет

……………………………. Уравнение (4)

С помощью этой формулы мы можем рассчитать допустимую либо скручивающую нагрузку (крутящий момент), либо диаметр стержня с другими известными параметрами.

Пример Задача на прочность кругового углового сварного шва, подвергнутого кручению

Сплошной вал диаметром 50 мм приваривается к плоской пластине угловым швом толщиной 10 мм. Найти максимальный крутящий момент, который может выдержать сварное соединение, если максимальная интенсивность касательных напряжений в материале шва не превышает 80 МПа.

Решение:

Данные данные:

D = 50 мм

S = 10 мм

τ MAX = 80 мкА = 80N/мм 2

T = Максимум, который может быть повешен, может быть, с Swidded Sivide Shipded с помощью Стетского Стетского Стетского Стеаса.

Мы знаем из. приведенное выше уравнение (4)

80 = (2,83 × T) ÷ ( π × 10 × 50 2 )

T = 80 × 78550/2,83

90T = 2, -мм

T = 2,22 кН-м ~ Ответ

Сварное соединение выдерживает крутящий момент до 2,22 кН-м.

5. Прочность круглого углового шва под действием изгибающего момента

Подобно описанной выше сварке круглого цельного стержня на пластине, когда стержень подвергается изгибающему моменту, как показано на рисунке ниже, необходимо учитывать модуль сечения сварного шва вместо полярного момента инерции.

Рис.: Круговой угловой шов под действием изгибающего моментаВсе параметры остаются прежними, за исключением модуля сопротивления (Z) вместо полярного момента инерции и изгибающего момента (M) вместо крутящего момента.

Мы знаем напряжение изгиба σ B = M/Z

σ B = M/(π TD 2 /4)

1212121212121212121212121212112112112112112112112112112112112112112112112112112112112112112111211211211128 8 2 /M/(π 2 /M/(π 2 /4) π td 2

1212121212121212121212121212112112112112112112112112112112112112112112112112112112112112112111211211211128 8 2 /M/(π 2 /M/(π 2 /4) π td 2 Это изгибающее напряжение возникает в горизонтальной плоскости вдоль стороны углового сварного шва. Максимальное изгибающее напряжение возникает в шейке шва, наклоненной под углом 45° к горизонтальной плоскости.

Толщина горловины составит t = с sin45° = 0,707 с

, тогда приведенное выше уравнение будет

………………………………. Уравнение (5)

С помощью этой формулы мы можем рассчитать допустимую изгибающую нагрузку (момент) или диаметр стержня с другими известными параметрами.

6. Прочность длинного углового шва на кручение

Теперь рассмотрим вертикальную пластину, прикрепленную к горизонтальной пластине двумя одинаковыми угловыми швами, как показано на рисунке.

Рис.: Длинный угловой шов, подвергнутый кручению Для этого типа сварного соединения, если вертикальная пластина скручивается по оси Z в ее средней точке. затем нам нужно рассчитать прочность сварного соединения.

затем нам нужно рассчитать прочность сварного соединения.

Из вышеуказанного рисунка

T = крутящий момент, действуя на вертикальной пластине

L = длина сварка,

S = размер (или нога) сварки

T = горло. = Полярный момент инерции участка сварного шва (Проверьте здесь)

Как мы упоминали выше, вал скручивается по оси Z, и этому вращению противодействует напряжение сдвига, изменяющееся от нуля на оси Z и максимальное на концы пластины.

Это изменение касательного напряжения аналогично изменению нормального напряжения по глубине ( l ) балки, подвергнутой чистому изгибу.

Напряжение сдвига τ = (T × ( l /2))÷(t ×( l 3 /6))

τ = 3T ÷ t l 2

Максимальный сдвиг напряжение, возникающее в горловине, определяется как

……………………………. Уравнение (6)

Пример задачи на прочность длинного углового шва, подвергнутого кручению

Пластина длиной 1 м и толщиной 60 мм приваривается к другой пластине под прямым углом друг к другу угловым швом 15 мм. Найти максимальный крутящий момент, который может выдержать сварное соединение, если допустимая интенсивность касательных напряжений в материале шва не превышает 80 МПа.

Найти максимальный крутящий момент, который может выдержать сварное соединение, если допустимая интенсивность касательных напряжений в материале шва не превышает 80 МПа.

Решение:

. Поседы даны данные

Длина Weld L = 1 м = 1000 мм

Толщина = 60 мм

S = 15 мм

τ MAX 2 = 80MPA = MAX = 80MPA = .0195 2

T = Максимальный крутящий момент, который может выдержать сварное соединение =?

Из приведенного выше уравнения (6) мы знаем, что максимальное напряжение сдвига (τ макс. )

τ макс. 0,283 T ÷ 10 6

T = 283 × 10 6 Н-мм = 283 кН-м

Сварное соединение выдерживает крутящий момент до 283 кН-м.

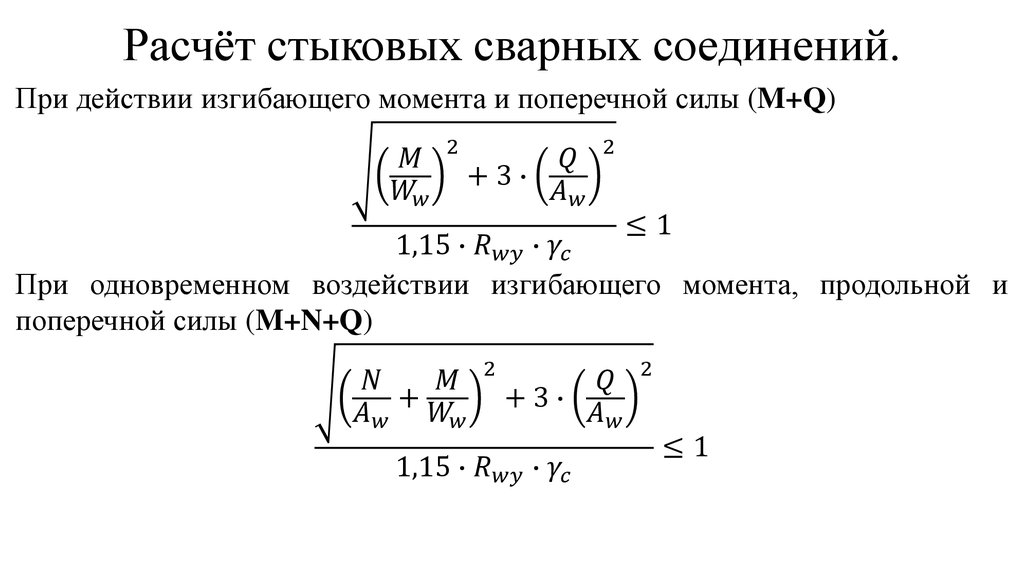

7. Прочность стыкового соединения

Сварное стыковое соединение рассчитано на растяжение и сжатие.

Рассмотрим одиночное V-образное стыковое соединение, как показано на рисунке ниже.

В случае стыкового соединения длина катета или размер сварного шва равны толщине шва, которая равна толщине листов.

Прочность на растяжение прикладного соединения (одно- V или квадратный приклад),

P = T × L × σ T

Whed 9008 L

Whed 9008 L 668 = ДЛИНА

Прочность на растяжение для двойного V Butt Saint, как показано на приведенной выше рисунке (правая сторона), задается

P = ( T 1 + T 2 ) L × σ σ σ σ σ σ 2 ) L × σ σ σ σ 2 ) L × σ σ σ 2 ) L × σ 2 ) L × σ σ 2 ) L × σ 2 )

, где

T 1 = Толщина горла в верхней части

T 2 = Горная толщина в нижней части

. толщина пластины, но может быть и меньше. В следующей справочной таблице показаны рекомендуемые минимальные размеры сварных швов для стыковых соединений.

толщина пластины, но может быть и меньше. В следующей справочной таблице показаны рекомендуемые минимальные размеры сварных швов для стыковых соединений.

| The thickness of the plate (mm) | 3-5 | 6-8 | 10-16 | 18-24 | 26-55 | over 58 |

| Minimum size of the Weld (MM) | 3 | 5 | 6 | 10 | 14 | 20 |

Заключение

We были обсуждены We Dirting Wis Tips. А также описано, как рассчитать прочность сварного соединения для 7 различных типов сварных соединений. Это поперечные угловые сварные соединения, параллельные угловые сварные соединения, комбинация поперечных и параллельных угловых сварных швов, круговой угловой сварной шов, подверженный кручению, круговой угловой сварной шов, подверженный изгибающему моменту, длинный угловой сварной шов, подверженный кручению, а также одинарное и двойное V-образное стыковое соединение. . Дайте нам знать, что вы думаете об этой статье в разделе комментариев ниже.

. Дайте нам знать, что вы думаете об этой статье в разделе комментариев ниже.

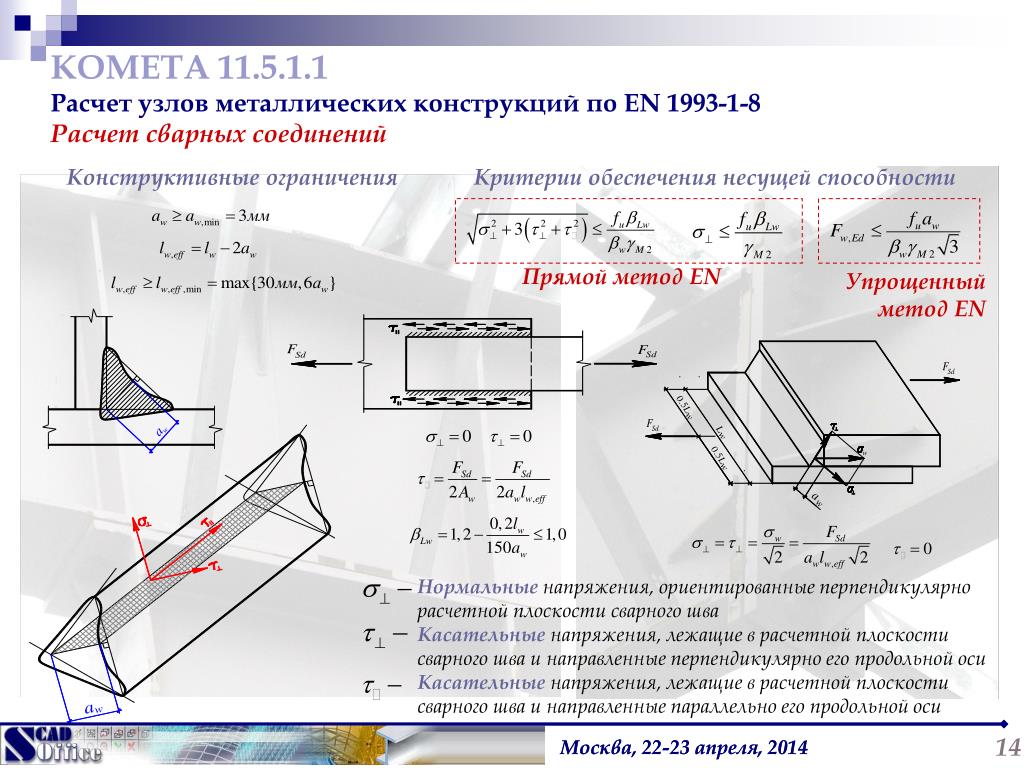

Расчет напряжения в угловых и стыковых сварных соединениях

Что такое напряжение?

Внешние силы, действующие на компонент, вызывают внутренние деформации, называемые напряжениями. Напряжение, действующее перпендикулярно поверхности сечения, описывается как нормальное напряжение, при этом следует различать растягивающее и сжимающее напряжение.

Греческая буква Σ (сигма) используется для обозначения нормального напряжения. Напряжения, действующие по касательной к наблюдаемой поверхности сечения, называются напряжениями сдвига и обозначаются греческой буквой 9.0130 Τ (Тау).

Касательные напряжения всегда возникают парами и направлены либо в сторону, либо в сторону от соединенных

ребер перпендикулярных плоскостей. Одноосное касательное напряженное состояние отсутствует.

Принципы проектирования сварных соединений являются основой хорошего сварного шва. Конструкция сварных соединений имеет решающее значение для общей прочности и устойчивости конструкции. Есть несколько факторов, которые необходимо учитывать при проектировании сварных соединений.

Конструкция сварных соединений имеет решающее значение для общей прочности и устойчивости конструкции. Есть несколько факторов, которые необходимо учитывать при проектировании сварных соединений.

- Угловые сварные швы всегда рассчитываются на основе касательного напряжения в горловине (а).

- Должен быть выбран тип сварного соединения, для которого потребуется минимальное количество наплавленного металла. Используйте уменьшенное практическое раскрытие корня и угол паза для проектирования стыкового сварного шва.

- Например, если 20-градусная разделка может быть удовлетворительно сварена, нет необходимости в большем угле разделки. Это не только уменьшит деформацию и остаточные напряжения, но также уменьшит необходимость и стоимость PWHT и любых доработок из-за деформации.

- Сварка встык на толстых компонентах должна выполняться с использованием сварных швов с двойной V-образной или U-образной разделкой для уменьшения количества металла шва и остаточных напряжений, а также для контроля деформации.

- Соединения должны выполняться с максимально возможной подгонкой, так как соединения с большим зазором требуют дополнительных затрат и ресурсов.

Напряжение в угловых сварных швах

Угловые сварные швы Соединения могут быть нагружены напряжениями растяжения, сжатия или сдвига. Но из этих трех типов только напряжение сдвига отвечает за разрушение углового сварного шва под нагрузкой. Угловой сварной шов всегда не работает при сдвигающей нагрузке.

Критический размер в отношении прочности углового или стыкового сварного шва – это размер поперечного сечения (a) для углового и размер поперечного сечения (s) для стыкового сварного соединения.

Это минимальная толщина сварного шва на прямой линии, проходящей через его корень. Для расчета напряжения углового шва под углом 45° с длиной катета (L) теоретическое значение толщины шва составляет 1/√2 или 0,707L, где L — длина катета углового шва. На практике толщина шва угловых швов должна быть в пределах 0,6L и 0,9L.

Напряжение в угловых сварных швах должно рассматриваться как сдвиг, приложенный к эффективной площади для любого направления приложенной нагрузки. Поток напряжения происходит через стык шва в угловом шве, и шейка шва выдерживает максимальное напряжение.

При приложении напряжения к угловому сварному соединению горловина будет местом разрушения, если нагрузка превысит максимальную грузоподъемность. По этой причине в проектных расчетах угловых сварных швов учитывается расчет размера шва.

Для непрофессионального расчета уровня напряжения в скруглении ниже вы можете использовать приведенное ниже уравнение/формулу, чтобы помочь вам найти значение напряжения, размер прохода (a) или эффективную длину сварного шва (L), если вы знаете любой из этих 2 компоненты:

Испытание на сдвиг соединений точечной сварки

Пожалуйста, включите JavaScript

Испытание на сдвиг соединений точечной сварки

Напряжение (Н/мм 2 ) = (Нагрузка, P) / (Длина сварного шва x Раструб сварного шва, a)

Вы можете использовать это Формула для расчета уровня напряжения, размера горловины (a) или эффективной длины сварного шва (L) для угловых швов при сдвиговом напряжении, см. рисунок ниже.

рисунок ниже.

В инженерной практике расчеты угловых сварных швов выполняются с учетом их приложения к сдвиговой нагрузке (поскольку угловые сварные швы в основном подвергаются напряжению сдвига).

Наиболее важным фактором является определение допустимого напряжения сдвига или расчетного напряжения сдвига. Как правило, расчетное напряжение сдвига можно считать равным половине предела текучести основного материала.

Причина рассмотрения значения половины предела текучести в конструкции углового сварного шва заключается в присущей конструкции соединения. Угловые швы всегда имеют недостаточное проплавление корня (они не являются швами с полным проплавлением) и большую общую толщину по сравнению со стыковыми швами.

Как объяснялось выше, в стандартах ISO для расчета углового сварного шва используется размер стыка (a), однако в наших американских нормах для расчетов конструкции учитывается размер длины катета (z).

Этот стенд практически подходит для углового сварного шва, где мы можем доказать взаимосвязь между размером стыка (a) и размером длины ноги (z), как указано ниже:

Размер стыка (a) = 0,7 x размер длины ноги (z) или длина ноги (z) = 1,4 x размер горловины (a)

соотношение размера горловины a и длины ноги z Хотя это уравнение не будет работать в случае вогнутого углового шва или выпуклого углового шва, поскольку размер горловины практически не будет представлять длину стороны или наоборот.

Как рассчитать напряжение сдвига в угловом сварном шве

Угловые швы рассчитаны на нагрузку сдвига. В тех случаях, когда приложенная нагрузка не перпендикулярна угловому сварному шву, сварной шов будет испытывать напряжение сдвига.

Это значительно снижает несущую способность сварного шва. Из-за этой проблемы на этапе проектирования сварного соединения предполагается, что к сварным швам будет приложена сдвигающая нагрузка (напряжение), как показано на рисунке ниже.

Здесь сварной шов параллелен приложенной нагрузке. Силы натяжения тянут соединяемые пластины в противоположных направлениях, и образовавшаяся область сварного шва испытывает напряжение сдвига, аналогичное соединению внахлестку.

В сварном компоненте, нагружающем сдвигом, нельзя учитывать свойства сварочной проволоки или электрода при растяжении. потому что прочность на растяжение снижается на коэффициент (обычно снижается на 70%), чтобы обеспечить безопасность.

Как указано в AWS D1. 1, минимальная прочность на растяжение металла сварного шва умножается на коэффициент 0,30, чтобы получить допустимое напряжение сдвига на сварном шве, как указано в приведенном ниже уравнении:

1, минимальная прочность на растяжение металла сварного шва умножается на коэффициент 0,30, чтобы получить допустимое напряжение сдвига на сварном шве, как указано в приведенном ниже уравнении:

Допустимое напряжение, F V = 0,30 F EXX (1,0 + 0,50 SIN 1,5 θ )

, где

F V = Допустимый единичный напряжение

F EXX, I. Electrice Number. класс прочности электрода

θ = угол между направлением силы и осью сварочного элемента, градусы

Принимая во внимание приведенный выше коэффициент безопасности в нашем расчете напряжения, где напряжения представляют собой напряжение сдвига, τ, а не напряжение растяжения, мы можем видеть:

Где,

τ: максимально допустимое напряжение сдвига в сварном шве,

F: несущая способность сварного шва

A : эффективная площадь сварки.

Предположим, что сварной шов длиной 10 дюймов в двух местах с обеих сторон выполнен сварочными электродами E7018 с минимальным пределом прочности при растяжении 70 000 фунтов на квадратный дюйм, как показано ниже.

Таким образом, допустимое напряжение сдвига для сварных швов будет = 70 000 фунтов на квадратный дюйм x 0,30 = 21 000 фунтов на квадратный дюйм. (уменьшение на 70%)

Если размер сварных швов составляет 1/2 дюйма, как показано на приведенном выше рисунке, то прочность на сдвиг (несущая способность) сварных швов будет:

, как было рассчитано ранее, допустимое напряжение сдвига составляет 70 000 x 0,30 = 21 000 фунтов на квадратный дюйм.

Чтобы получить A (эффективная площадь сварного шва), сначала нам нужно преобразовать длину участка в размер горловины. как мы знаем, a = z x 0,707, поэтому нам нужно умножить длину ноги как (1/2 x 0,707 = 0,3535 дюйма) на длину (10 дюймов) на 2 сварных шва.

Эффективная площадь всего сварного шва будет: 10 дюймов x 0,3535 дюйма x 2 = 7,07 кв.дюйма.

Теперь мы можем решить на Ф .

F = 21 000 x 7,07 = 148 470 фунтов силы

Поскольку сварка выполняется параллельно нагрузке, напряжение на семьдесят процентов меньше по сравнению со сваркой, выполняемой перпендикулярно приложенной нагрузке.

Расчет альтернативного допустимого напряжения углового сварного шва

В случае одного линейного углового соединения или сварного шва с несколькими угловыми швами, состоящими из параллельных линейных угловых швов, нагруженных под одним углом и нагруженных в плоскости через центр тяжести сварного шва группа,

Допустимое напряжение может быть определена по формуле:

F V = 0,30 F EXX (1,0 + 0,50 SIN 1,5 θ )

, где

F V = Allable Mit Unit Press Press

F. 1111111112112111111111111111111111111111 гг. классификационный номер, т. е. класс прочности электрода

θ = угол между направлением силы и осью сварочного элемента, градусы предыдущего угла заготовки перед сваркой до 45°, образующегося посередине сварочного шва.

Боковина – соединение между сварным швом и основным материалом называется – «z». Размер «а» — это не что иное, как гипотенуза равнобедренного треугольника.

Для углового сварного шва с равными длинами катетов треугольник поперечного сечения представляет собой прямоугольный треугольник с углами 45 градусов в каждом углу. Соотношение между сварочным швом a и длиной участка z определяется следующим образом:

a ≈ 0,7z и z ≈ 1,4 a

(для математических умов 0,7 равно 1/√2, а 1,4 равно √2).

На приведенном ниже рисунке дан расчет различных напряжений в сварных швах.

Похожие сообщения

- Как рассчитать размер горловины или длины катета в угловом шве?

- Символы угловых швов, типы угловых швов

- Что такое сварной шов CJP, PJP, значение, символы, различия и примеры?

- Минимальное расстояние или близость между двумя кольцевыми сварными соединениями труб

Расчет прочности сварки с использованием Excel Sheet

Семинары

Проекты

Блоги

Карьера

Наем от US

для бизнеса / Университеты

.

Выберите категорию

Загрузка…

Все курсы / undefined

Все курсы / undefined / undefined

Загрузка…

Семинары

ДЛЯ БИЗНЕСА

Корпоративное повышение квалификации

ДЛЯ ВУЗОВ

Академическое обучение

Аренда у нас

Проекты

Мы нанимаем!

РЕЗЮМЕ: Сварка является наиболее распространенным процессом, который широко используется, когда требуется соединить две металлические детали для какого-либо технического применения. В некоторых случаях требуется расчет прочности сварных соединений. Допустимые напряжения для сварных соединений в некоторых конструкциях, например безогневое давление…

BIM

CAE

CFD

CSS

Подробная информация о проекте

Загрузка …

Оставьте комментарий

Благодарность за выбор. Пожалуйста, имейте в виду, что все комментарии модерируются в соответствии с нашей политикой комментариев, и ваш адрес электронной почты не будет опубликован по соображениям конфиденциальности. Пожалуйста, оставьте личный и содержательный разговор.

Пожалуйста, оставьте личный и содержательный разговор.

Пожалуйста, войдите, чтобы добавить комментарий

Другие комментарии…

Комментариев пока нет!

Будьте первым, кто оставит комментарий

Подробнее Проекты Манаса Патила (45)

Дизайн задней двери

Задача:

ЦЕЛЬ: Спроектировать заднюю дверь для автомобиля, используя предоставленную поверхность для укладки и следуя соответствующим методологиям проектирования. также, обеспечивая необходимые подкрепления и тиснения. Компоненты сборки задней двери: задняя дверь расположена в задней части автомобиля и обеспечивает доступ к багажнику для хранения…

29 июля 2022 18:48 IST

Подробнее

Задача по крыше

Цель:

ЦЕЛЬ: Спроектировать крышу со всеми ее компонентами, т. е. передней рейкой, носовой частью крыши, центральной рейкой и задней рейкой следуя основным разделам и проверив анализ осадки, также выполните исследование инерции и кривизны сечения. КРЫША: Крыша или верхняя часть — это часть автомобиля, которая находится над пассажиром…

е. передней рейкой, носовой частью крыши, центральной рейкой и задней рейкой следуя основным разделам и проверив анализ осадки, также выполните исследование инерции и кривизны сечения. КРЫША: Крыша или верхняя часть — это часть автомобиля, которая находится над пассажиром…

25 мая 2022 г. 10:12 IST

Подробнее

Расчет и оптимизация модуля сечения

Цель:

ЦЕЛЬ: Рассчитать модуль сечения, используя сечение из конструкции капота, и придумать новое сечение, которое улучшило модуль сечения предыдущего сечения. МОДУЛИ СЕЧЕНИЯ: Модуль сечения — это геометрическое свойство заданного поперечного сечения любого вала или балочной конструкции. Это прямая мера прочности…

06 мая 2022 г. 18:50 IST

Подробнее

Fender Design Challenge

Цель:

ЦЕЛЬ: Спроектировать крыло, создав крепление порога, крепление бампера, крепление передней стойки и водослив с помощью мастер-сектора. КРЫЛО: Fender — это английский термин, обозначающий часть автомобиля (корпус транспортного средства), которая обрамляет колесную нишу (нижняя часть крыла). Его основная цель состоит в том, чтобы предотвратить попадание песка, грязи, камней, жидкостей,…0003

КРЫЛО: Fender — это английский термин, обозначающий часть автомобиля (корпус транспортного средства), которая обрамляет колесную нишу (нижняя часть крыла). Его основная цель состоит в том, чтобы предотвратить попадание песка, грязи, камней, жидкостей,…0003

ВЫДЕРЖКА: Сварка является наиболее распространенным процессом, который широко используется, когда необходимо соединить две металлические детали для какого-либо технического применения. В некоторых случаях требуется расчет прочности сварных соединений. The permissible stresses for welded joints in certain structures, such as unfired pressure…

02 May 2022 08:10 AM IST

- BIM

- CAE

- CFD

- CSS

- FEA

- GIS

- HEV

- MBD

Читать далее

Конструкция крыла — испытание колесной арки

Цель:

ЦЕЛЬ: Рассчитать площадь колесной арки и решить, будет ли автомобиль соответствовать европейским стандартам. КРЫЛО: Fender — это английский термин, обозначающий часть автомобиля (корпус транспортного средства), которая обрамляет колесную нишу (нижняя часть крыла). Его основная цель — предотвратить попадание песка, грязи, камней, жидкостей и других…

КРЫЛО: Fender — это английский термин, обозначающий часть автомобиля (корпус транспортного средства), которая обрамляет колесную нишу (нижняя часть крыла). Его основная цель — предотвратить попадание песка, грязи, камней, жидкостей и других…

28 апр. 2022 06:57 IST

Подробнее

Дизайн капота — неделя 2

Цель:

ЦЕЛЬ: Спроектировать внешнюю панель капота, внутреннюю панель и необходимое усиление, следуя основному разделу, и создать сборку из внутренней панели капота, внешней панели, защелки, петли и подкрепление. КАПОТ: Капот или капот автомобиля считается компонентом передней части корпуса. Капот — это отверстие…

20 апр. 2022 20:20 IST

Подробнее

Покрытие днища

Цель:

ПОКРЫТИЕ ДНИЩА: днище автомобиля подвергается наибольшему износу из-за грязной воды, выбоин на дорогах, камней и других препятствий на дороге, и поскольку оно не находится на виду, мы часто не видим повреждений. В индийских дорожных условиях днище автомобилей наиболее подвержено коррозии. Покрытие днища кузова…

В индийских дорожных условиях днище автомобилей наиболее подвержено коррозии. Покрытие днища кузова…

06 апр. 2022 20:04 IST

Подробнее

Сравнительный анализ

Цель:

СРАВНИТЕЛЬНЫЙ СТАНДАРТ: Сравнительный анализ — это процесс сравнения вашей собственной организации, ее операций или процессов с другими организациями в вашей отрасли или в более широкий рынок. Сравнительный анализ может применяться к любому продукту, процессу, функции или подходу в бизнесе. Общие координаторы инициатив по сравнительному анализу…

04 апр. 2022 07:57 IST

Читать дальше

Неделя 11 — Окончательный проект

Цель:

ЦЕЛЬ: Разработать панель обивки двери из данного класса A и основных секций, а также создать элементы крепления. ЗАДАЧА: Создать поверхности класса B и C из заданной поверхности класса A для всех компонентов дверной отделки. Сформировать твердое тело, т. е. утолщенную часть для всех компонентов. Подробнее

ЗАДАЧА: Создать поверхности класса B и C из заданной поверхности класса A для всех компонентов дверной отделки. Сформировать твердое тело, т. е. утолщенную часть для всех компонентов. Подробнее

ПРОЕКТ ШАССИ ДЛЯ СТУДЕНЧЕСКОЙ ФОРМУЛЫ SUPRA SAEINDIA

Цель:

ДИЗАЙН ШАССИ ДЛЯ СТУДЕНЧЕСКОЙ ФОРМУЛЫ SUPRA SAEINDIA ПРЕДСТАВЛЕНО — НАСТАВНИКОМ ПРОЕКТА МАНАС ПАТИЛ — ЧИККАМ СРИКАНТ . Со всей Индии отобраны студенты бакалавриата и аспирантуры инженеров…

21 марта 2022 г. 06:29 IST

- CATIA

- DESIGN

Подробнее

Неделя 10- Сборочный верстак

Цель:

ЦЕЛЬ: Создать отдельные детали из предоставленного 2D-чертежа, а затем создать полную сборку файлов этих деталей на сборочном верстаке. ОТЧЕТ: Загрузите 2D-чертежи компонентов по предоставленным ссылкам. Создайте отдельные файлы деталей для каждого компонента. Нарисуйте профиль для моделей и…

Создайте отдельные файлы деталей для каждого компонента. Нарисуйте профиль для моделей и…

17 марта 2022 г. 07:42 IST

Подробнее

Неделя 9 — Проект — Мастер Раздел Развитие

Задача:

ЦЕЛЬ: Разработать цельнопластиковый компонент из заданных основных разделов вместе с техническими особенностями, а также выполнить анализ эскиза. ОТЧЕТ: Изучите предоставленные входные данные, т. е. основные сечения и поверхность класса A, чтобы разработать компонент. Чтобы создать ось инструмента, извлеките противоположные грани…

07 марта 2022 г. 18:43 IST

Подробнее

Неделя 9 — Проект 1 — Дизайн дверной аппликации с техническими характеристиками

Задача:

ОТЧЕТ: чтобы создать ось инструмента, извлеките базовую поверхность дверной аппликации класса A, создайте точку в центре и создайте линию, перпендикулярную поверхности и от точки, и мы получим ось инструмента. Чтобы создать экстракт поверхности класса B

Чтобы создать экстракт поверхности класса B

28 февраля 2022 г. 19:23 IST

Читать далее

Неделя 9. Создание вложенных элементов — Задача 2

Цель:

ОТЧЕТ: При проектировании выступов следует соблюдать следующие требования: Уклон – 0,5 градуса на стенках выступа. Толщина – обычно 40%* номинальной стенки у основания. Отношение высоты к диаметру – радиусы 3:1 – максимальный радиус 0,25 мм. …

26 февраля 2022 г. 12:13 IST

Читать подробности

Неделя 9 — Создание функций вложения — Задача 1

Цель:

Отчет: Правила дизайна, которые следует соблюдать для создания ребер…

24 Feb 2022 06: 40 PM IST

Подробнее

Подлокотник двери Неделя 8 Задача

Задача:

ЦЕЛЬ: Разработать пластиковый компонент подлокотника двери и увеличить его толщину. ОТЧЕТ: Для данной части подлокотника двери, т.е. поверхности класса А, сначала нам нужно выполнить основные проверки, т.е. проверить непрерывность детали, убедиться, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности…

ОТЧЕТ: Для данной части подлокотника двери, т.е. поверхности класса А, сначала нам нужно выполнить основные проверки, т.е. проверить непрерывность детали, убедиться, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности…

23 фев. 2022 07:37 IST

Подробнее

Неделя 8 — Задача 5 — Проектирование сердечника и полости

Цель:

ЦЕЛЬ: Создание блоков сердечника и полости для пластикового компонента лицевой панели переключателя. ОТЧЕТ: Для данной детали панели переключателя сначала нам нужно выполнить основные проверки, т. Е. Проверить непрерывность детали, убедиться, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности. Чтобы получить инструмент…

21 февраль 2022 г., 07:48 IST

- ДИЗАЙН

Подробнее

Неделя 8 — Задача 4 — Дизайн монетницы

Цель:

что между поверхностями нет зазора, мы можем воспользоваться помощью команды поверхности для этого. Чтобы создать ось инструмента, создайте систему осей и сформируйте пересечение держателя монет класса A…

Чтобы создать ось инструмента, создайте систему осей и сформируйте пересечение держателя монет класса A…

20 февраля 2022 г. 12:31 IST

Подробнее

Неделя 8. Задача 3. Дизайн лицевой панели переключателя

Цель:

ЦЕЛЬ: Изготовить пластиковый компонент лицевой панели переключателя с помощью заданной поверхности класса A. базовые проверки, т. е. проверка непрерывности детали, убедитесь, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности Чтобы получить…

17 фев. Задача 2 — Конструкция опорного кронштейна

Цель:

ОТЧЕТ: Для данной базовой части кронштейна сначала нам нужно выполнить основные проверки, т.е. проверить непрерывность детали, убедиться, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности. Следующим шагом является создание фиктивной оси инструмента из центральной точки круговой геометрии на…

Следующим шагом является создание фиктивной оси инструмента из центральной точки круговой геометрии на…

16 фев. 2022 18:05 IST

Читать далее

Неделя 8 — Задача 1 — Анализ проекта крышки вентилятора

Цель:

ОТЧЕТ: Для данной детали крышки вентилятора сначала нам нужно выполнить основные проверки, т. Е. Проверить непрерывность детали, убедиться, что между поверхностями нет зазора, для этого мы можем воспользоваться помощью команды поверхности. Следующим шагом является создание фиктивной оси инструмента от центральной точки поверхности крышки вентилятора класса A до…

15 фев.

Спецификация СР. НЕТ. ПРЕДМЕТ НОМЕР. DESCRIPTION QTY MAKE P003_Z03_ST03_01_00 BASE UNIT 1x 1 P003_Z03_ST03_01_01 WELD FRAME 1x 2 P003_Z03_ST03_01_01.1 BASE PLATE 1x MFG 3 P003_Z03_ST03_01_01.2 SQ TUBE 50×50×2×L810 2x 4 P003_Z03_ST03_01_01. 3 SQ TUBE 50×50×2×L1510 2x 5 P003_Z03_ST03_01_01 .4 SQ TUBE 50×50×2×L710 1x 6 P003_Z03_ST03_01_01.5…

3 SQ TUBE 50×50×2×L1510 2x 5 P003_Z03_ST03_01_01 .4 SQ TUBE 50×50×2×L710 1x 6 P003_Z03_ST03_01_01.5…

13 января 2022 г. 12:37 IST

Подробнее

Неделя 9: задача 2D-детализации

Задача:

Что такое шаблоны чертежей? Шаблоны чертежей — это в основном стандарты чертежей в соответствии со спецификациями заказчика. Шаблоны чертежей — это формат, который используется для детализации различных частей или узлов приспособления. В шаблоне уже есть n номеров деталей, и…

06 января 2022 12:09 IST

Подробнее

Неделя 8: — Финишная 3D-задача 2

Цель:

ЦЕЛЬ: Выполнить 3D-чистовую обработку и спроектировать черновые локаторы для проектирования узла крепления. 3D FINISH: 3D Finish — это процесс, при котором конструкция полностью завершается и готовится к окончательному моделированию и 2D-детализации. Это процесс перед отправкой детали на окончательное моделирование. В этом процессе…

Это процесс перед отправкой детали на окончательное моделирование. В этом процессе…

05 января 2022 г. 19:37 IST

Подробнее

Неделя 8: — 3D-финишная обработка — задачи 1

Цель:

Что вы понимаете под процессом 3D-финишной обработки? 3D-финиш — это процесс, при котором проект полностью завершается и готовится к окончательному моделированию и 2D-детализации. Это процесс перед отправкой детали для окончательного моделирования. В ходе этого процесса детали проверяются на надлежащий зазор и номинал…

02 января 2022 г. 14:08 IST

- КОНСТРУКЦИЯ

Подробнее

Неделя 7 – Проблемы проектирования базового блока 2

Цель:

ЦЕЛЬ: Спроектировать базовый блок с полной сборкой крепления. БАЗОВЫЙ БЛОК: Базовый блок — это блок, предназначенный для установки всех других блоков (зажимного блока, штифтового блока, опорного блока и т. д.) инструмента, а также других частей, необходимых для инструмента, таких как коробка пневматического клапана, магистральный кабельный тракт. монтироваться на базовый блок. The…

БАЗОВЫЙ БЛОК: Базовый блок — это блок, предназначенный для установки всех других блоков (зажимного блока, штифтового блока, опорного блока и т. д.) инструмента, а также других частей, необходимых для инструмента, таких как коробка пневматического клапана, магистральный кабельный тракт. монтироваться на базовый блок. The…

31 декабря 2021 г. 11:56 IST

Подробнее

Неделя 6: Задание по проектированию узла зажима и штифтового зажима

Задача: