Проверка на прочность сварных швов

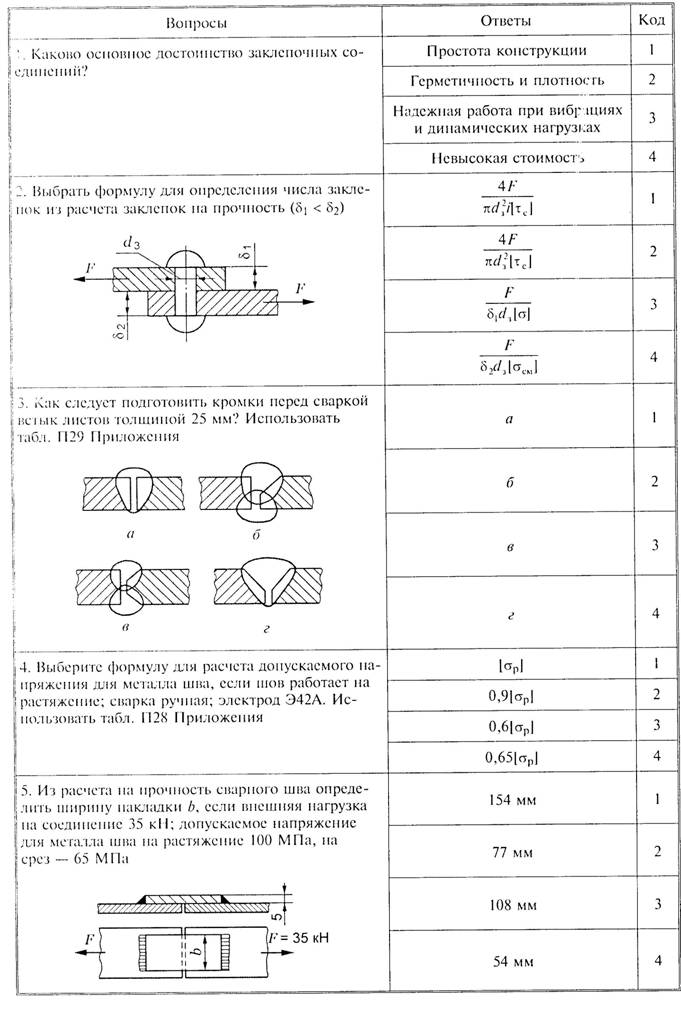

Охарактеризовать надежность упаковки и тары можно также проверив на прочность её сварные швы.

Показатель прочности швов можно легко определить с помощью разрывной машины любого типа. Это делается методом оценки прочности в момент расслаивания сварного шва, то есть аналогично методу определения адгезионной прочности тары. Тут образец, который используется для исследования тары вырезают так, чтобы сварной шов был расположен в средней части исследуемого образца. Все результаты, полученные при определении, могут выражаться предельной величиной нагрузки, которая отнесена к ширине образца. Также выражается прочность сварных швов в процентах от прочности основного полимерного термопластичного материала, который был подвергнут термической сварке, то есть, таким образом, соотносят нагрузку, которая вызывает расслаивание этого сварного шва, к нагрузке, которая была получена при определении напряжения разрушаемого для тары при её растяжении.

Прочность сварных швов можно также оценить, используя измерения максимального избыточного давления воздуха. Этот воздух нагнетается внутрь пакета, изготовленного из полимерного материала или же из комбинированного материала со сварными швами, который не вызывает нарушение его герметичности. Показатель этого процесса выражают в Па. Для этого, в момент проведения опыта в открытый пакет, имеющий два или три сварных шва и изготовленного из полимерного материала (обычно размер пакета составляет 150-100 мм.) через отверстие с диаметром в 6–8 мм. в одну из стенок вводят специальный выполненный патрубок. Он герметично закреплён на стенке с помощью шайбы и с помощью резиновых прокладок.

Этот воздух нагнетается внутрь пакета, изготовленного из полимерного материала или же из комбинированного материала со сварными швами, который не вызывает нарушение его герметичности. Показатель этого процесса выражают в Па. Для этого, в момент проведения опыта в открытый пакет, имеющий два или три сварных шва и изготовленного из полимерного материала (обычно размер пакета составляет 150-100 мм.) через отверстие с диаметром в 6–8 мм. в одну из стенок вводят специальный выполненный патрубок. Он герметично закреплён на стенке с помощью шайбы и с помощью резиновых прокладок.

После того, как патрубок установлен в пакет, его герметично сваривают с открытой стороны и затем через трубку этого патрубка нагнетается воздух в пакет, затем постепенно повышают давление, приблизительно со скоростью 2–3 Па в мин. Если произошло нарушение герметичности пакета, то это значение фиксируется, обозначается избыточное давление по манометру на насосе или же на ресивере.

Такое испытание проводится на трёх пакетах, при этом отмечается характер нарушения его герметичности, например, «нарушение герметичности по шву», «нарушение герметичности по материалу», «нарушение герметичности вблизи шва» и т. д.

д.

ГОСТ Р 50962-96 — основные положения. ТулаПак

Группа Л26

ПОСУДА И ИЗДЕЛИЯ ХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ ИЗ ПЛАСТМАСС

Общие технические условия

ОКС 83.140ОКП 22 9310, 22 9320, 22 9350*

* Измененная редакция, Изм. N 1. Дата введения 1998-01-01

3.2.2 В случае допущения изготовления изделий из производственных отходов из пластмасс это указывают в НД или ТД на изделие или группу изделий. Применение производственных отходов из пластмасс для изготовления изделий, предназначенных для контакта с пищевыми продуктами, должно быть согласовано с Минздравом России. Применение производственных отходов из пластмасс для изготовления изделий детского ассортимента не допускается.

3.6.2 Внешний вид наружной поверхности изделия в зависимости от метода его изготовления должен удовлетворять следующим требованиям:

…

— при изготовлении изделий методом экструзии не допускаются подтеки, наличие нерасправляющихся (запрессованных) складок, проколов, трещин.

…

3.6.4 Сварной шов для изделий из пленки должен быть равномерным по всему контуру, без пробоин.

3.7 Покрытие, нанесенное на изделие, должно быть ровным, без вздутий, пузырей и отслаивания.

Рельеф должен быть четким, без смещений. Рисунок, нанесенный различными методами (печатью, тиснением и деколем и др.), должен быть четким, без искажений и пропусков. При декорировании изделий цветной пленкой допускается наличие следа пленки, не ухудшающего внешний вид изделия. Не допускается смещение составных частей рисунка относительно друг друга более чем на 1 мм.

3.8. По показателям качества изделия должны соответствовать требованиям, указанным в таблице 1.

…

15 Стойкость рисунка флексографической печати к липкой ленте, балл: 2-3

16 Стойкость мешков (пакетов) с ручками к нагрузке, кг, не менее: 3

…

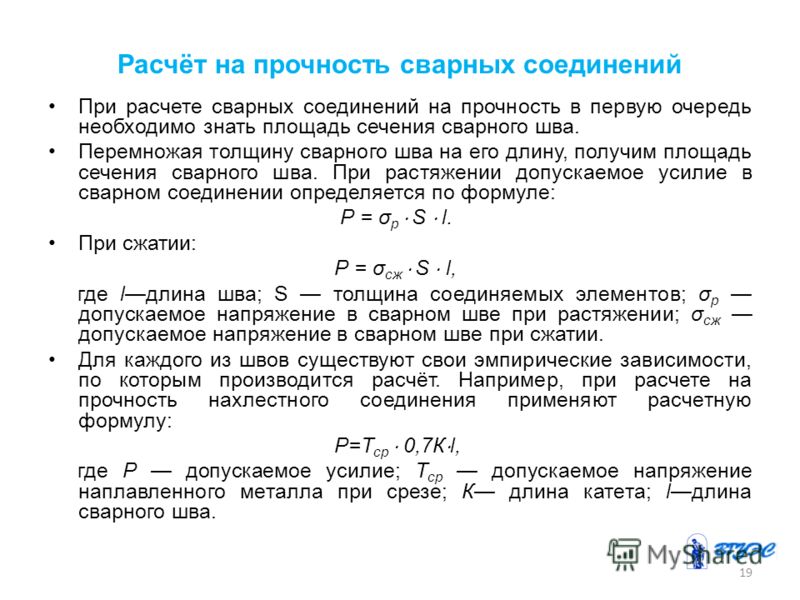

18 Прочность сварного шва при разрыве, % от нормы прочности пленки, из которой изготовлено изделие, не менее: для сумок и мешков (пакетов) – 65, для других изделий – 50.

19 Герметичность сварного шва мешков (пакетов) из пленочных материалов, кроме мешков для мусора: шов не должен пропускать воду.

20 Разрывное усилие сварного шва для ручек из пленки (кроме вырубных), Н, не менее 10

5. МЕТОДЫ ИСПЫТАНИЙ

…5.18 Определения стойкости рисунка флексографической печати к липкой ленте

На изделие с рисунком или образец, вырезанный из него, накладывают полосу из липкой ленты длиной 100 мм, шириной не менее 10 мм, оставляя конец длиной 10 мм неприклеенным. Приглаживают ленту вручную для удаления из-под нее пузырьков воздуха.

Затем ленту оттягивают назад под углом менее 180 град. Первые 50-60 мм ленты оттягивают медленным движением в несколько приемов, а затем сильным рывком.

3 балла — на липкой ленте нет следов окраски;

2 балла — незначительное отслаивание краски;

1 балл — полное отслаивание краски.

5.19 Стойкость мешка с ручками к нагрузке определяют, заполняя мешок водой или любым сыпучим материалом массой, равной предусмотренной максимальной нагрузке плюс 1 кг, и выдерживая его в подвешенном за ручки состоянии в течение 1 ч.

Мешок с ручками считают выдержавшим испытание, если он не имеет повреждений.

(Измененная редакция, Изм. N 1).

5.20 Прочность зажима определяют на разрывной машине любого типа, обеспечивающей скорость раздвижения захватов (500±50) мм/мин.

Пять образцов вырезают из различных участков мешка с зажимом так, чтобы зажим был расположен в середине образца перпендикулярно к направлению движения подвижного захвата машины.

Определение проводят на образцах шириной (30±0,5) мм, длиной не менее 150 мм. Длина рабочей части образца — (50±0,5) мм. Перед испытанием образцы выдерживают в течение 3 ч в комнатных условиях.

За результат испытания принимают среднее арифметическое 5 значений разрушающего усилия, фиксируемого шкалой машины.

5.21 Прочность сварного шва при разрыве определяют по ГОСТ 14236 на разрывной машине любого типа. Образцы для испытания шириной (15,0±0,2) мм или (18,0±0,2) мм и длиной не менее 150 мм вырезают из различных участков швов так, чтобы сварной шов был посередине образца и был перпендикулярен к направлению движения подвижного захвата испытательной машины. Края образцов должны быть ровными, без зазубрин и видимых дефектов.

Длина рабочей части образца — (50±0,5) мм.

При определении прочности сварного шва, соединяющего несколько слоев пленки, за толщину материала принимают суммарную толщину слоев пленки в образце.

За результат испытания принимают среднее арифметическое пяти определений, допускаемое расхождение между которыми не должно превышать 20 %.

5.22 Герметичность сварного шва мешков (пакетов), кроме мешков для мусора, из пленочных материалов определяют, заполняя около 1/2 объема изделия, но не более 2,0 л, водой температурой (20±5) °С.

Затем изделие с водой выдерживают в подвешенном состоянии в течение 30 мин.

5.23 Разрывное усилие сварного шва для ручек из пленки определяют по методике, изложенной в 5.21.

Вернуться в каталог нормативной документации

Вернуться в каталог статей Энциклопедии

| Компания ТулаПак |

Мы в соцсетях: | Поделиться: | |||

| звоните бесплатно: тел./факс в Москве: тел./факс в Туле: |

8 800 700-05-65 +7 (495) 960-87-78 +7 (4872) 35-87-75 |

||||

Сколько может выдержать шов после сварки электродами

Максимальная нагрузка шва после сварки электродами

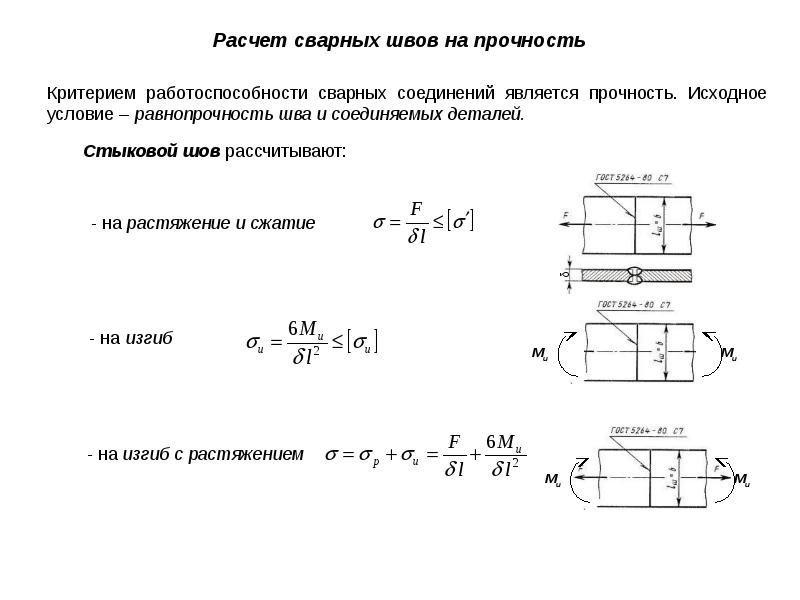

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

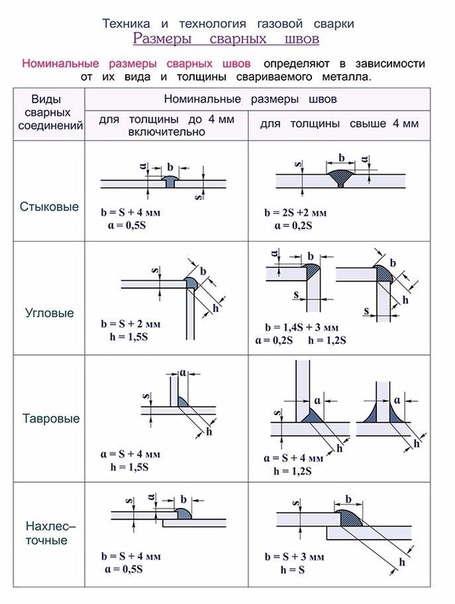

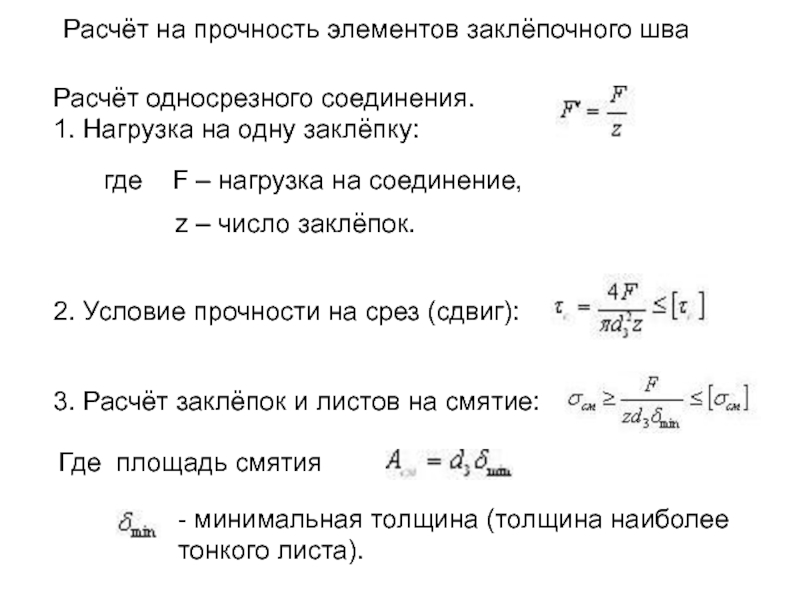

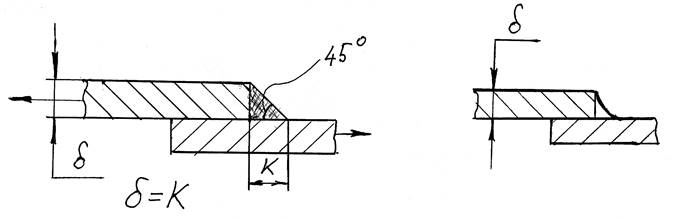

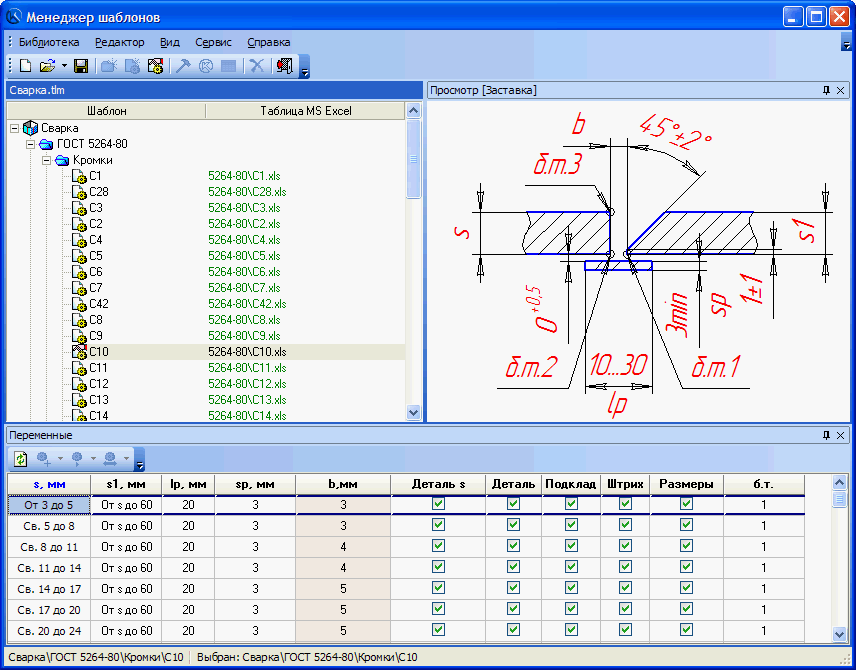

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим.

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh.djvu

Скачать программу для открытия книги можно здесь (Оф сайт).

(2 ) — 3 ,

§ 3 Расчет тонкостенных обечаек, нагруженных наружным давлением

Под наружным давлением находятся вакуумные аппараты, корпуса с рубашками и различные внутренние устройства.

Толщину стенки аппарата, находящегося под наружным давлением, рассчитывают на прочность по тем же формулам и с теми же запасами прочности, что и аппараты с внутренним давлением. Коэффициент прочности сварного шва в этом случае принимают равным единице.

Однако для аппаратов, находящихся под внешним давлением, одного расчета на прочность недостаточно. Необходимо проверять также на устойчивость оболочки. Тонкостенные оболочки под действием наружного давления могут потерять свою правильную форму и расплющиться раньше, чем напряжение сжатия достигнет разрушающей величины.

При расчете на устойчивость оболочки условно делят на длинные и короткие.

Если оболочка сопрягается с эллиптическим днищем, то расчетную длину L увеличивают на 1/3 высоты Н эллиптической части днища; при сопряжении обечайки с коническим отбортованным днищем длину отсчитывают от края отбортовки (см. рисунок).

Если

,

то оболочка считается длинной (где L – расчетная длина оболочки; D – внутренний диаметр оболочки; s – толщина стенки оболочки принятая при расчете на прочность; с1 = 1 ÷ 2 мм – прибавка на коррозию).

Если

,

то оболочка считается короткой.

Длинная оболочка рассчитывается на устойчивость по формуле

где D – внутренний диаметр, мм;

р – наружное давление, МПа;

Е – модуль продольной упругости, МПа [5, с. 36, табл.3];

36, табл.3];

с – общая прибавка на коррозию, мм;

Короткая оболочка рассчитывается на устойчивость по формуле

Металлические конструкции 2 | reshebniki-online.com

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ФГОУ ВПО «Чувашский государственный университет

им. И.Н. Ульянова»

Строительный факультет. Заочное отделение.

Кафедра строительного производства и

экономика строительства

КУРСОВОЙ ПРОЕКТ

по дисциплине

«Металлические конструкции »

Тема: «Балочная клетка рабочей площадки одноэтажного

промышленного здания »

Выполнила студентка

гр. ЗС -16-07 Галимова А.А.

Руководитель: Иванова Н.В.

Чебоксары 2009

Содержание

Задание на проектирование

Раздел I

Расчет настила балочной клетки

Раздел II

Вариантное проектирование балочной клетки

2. 1. Нормальный тип

1. Нормальный тип

2.2. Усложнённый тип

Раздел III

3. Расчет главной балки

3.1. Определение нагрузок и расчетных усилий

3.2. Подбор сечения главной балки

3.3. Изменение сечения главной балки по длине

3.4. Проверка прочности, прогибов, общей устойчивости балок

3.4.1. Проверка прочности балок

3.4.2. Проверка устойчивости балок

3.5. Проверка местной устойчивости элементов главной балки

3.6. Расчет поясных сварных швов

3.7. Расчет опорных ребер

3.8. Расчет узлов сопряжения балок

3.9. Расчет монтажного стыка балок.

Раздел IV

4. Расчет колонны

4.1. Расчет стержня сплошной колонны

4.2 Расчет базы колонны

4.3. Расчет оголовков колонн

Раздел V

5. Расчет связей

Расчет связей

5.1.Расчет портальной связи

5.2. Расчет крестовой связи

Список использованной литературы

Раздел I

Расчет настила балочной клетки

Расчетный пролет настила принимают равным расстоянию в свету между балками настила, а его опирание на балки считают шарнирно неподвижными (рис. 1.1)

рис 1.1

Определяем размеры настила.

Толщину настила назначаем в зависимости от g н : g н =16кН/м=> t н =10мм.

Сила, растягивающая настил:

Н=(γ f П2 /4)* β2 E 1 t н

Где Е1 =Е/(1- v 2 ), Е=(2,06*104 )/1-0,32 =2,26*104 кН/см2

Н=(1,2*3,142 /4)*(1/150)2 *2,26*104 *1,0 = 2,97кН/м

Определяем размеры настила по формуле:

l / t =4 n 0 /15(1+72 E 1 / n 0 4 q )

l / t =((4*150)/15)*(1+( 72*2. 26*104 )/(1504 *0,0018)=112

26*104 )/(1504 *0,0018)=112

Принимаем t =10 мм, тогда l =125*1,0=125см

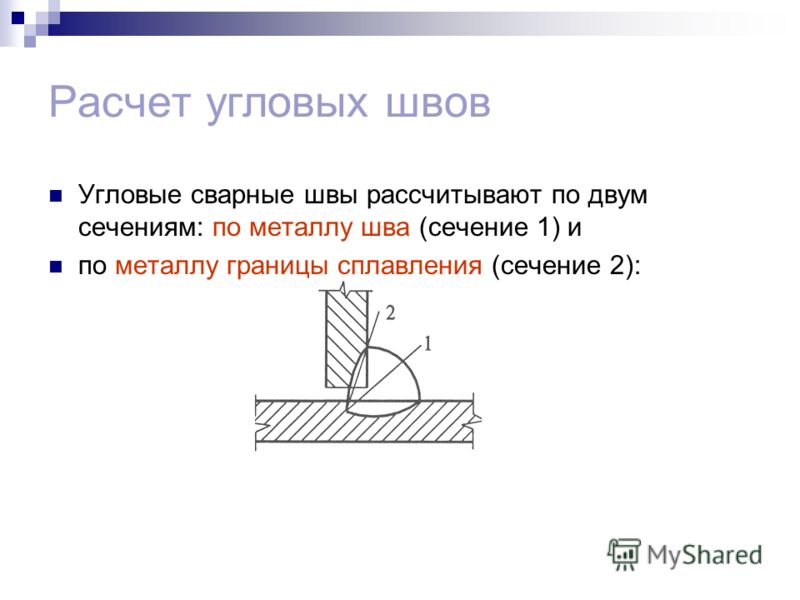

Для соединения настила с балкой настила используем угловую полуавтоматическую сварку в нижнем положении с применением сварочной проволоки

Расчетный катет шва при определении по металлу шва:

к f = Н/(β f lw Rwf γwf γc ), где β f =0,9

Rwf =165- расч. сопрот. шва срезу по металлу шва для стали С245

Для стали С245, эксплуат. в. норм. условиях (внутри цеха) можно использовать сварную проволоку Св-08А, для которого Rwf =180 МПа.

γwf =1- коэфф. условия работы шва

γc = 1- коэфф. условн. раб. Конструкции

условн. раб. Конструкции

а) расчетный катет шва при определении по металлу шва:

к f = Н/(β f lw Rwf γwf γc )=2,97/(0,8*1*18*1*1)=0,18 см

б) расчетный катет шва при определении по металлу границы сплавления:

к f = Н/(β z lw Rwz γwz γc ) ,где

β z =1,05 – коэфф., опред. по табл. 34 СНиП II -23-81*

Rwz – расч. сопрот. углового шва срезу по металлу границы сплавления

Rwz = 0,45 Run = 0,45*345=155 МПа

γwz = 1- коэфф. условия работы шва

условия работы шва

к f = Н/(β z lw Rwz γwz γc )= 2,97/(1,05 *1*15,525)=0,17см

Из 2-х вычислен. Значений выбираем большее, т.е. к f = 0,18 ≈0,2 см

Определяем толщину шва к f , исходя из его возможной длины:

к f ≥(1/ β f )√Н/85 Rwz = (1/0,9)√2,97/85*155,25 = 0,36см

Окончательно принимаем к f = 4 мм

Раздел II

Вариантное проектирование балочной клетки

Пролет гл. балки – 12м

Шаг колонн – 7 м

Временная нормат. распред. нагр. q н = 16 Кн/м2

Коэфф. надежн. по нагр. γf = 1,2

надежн. по нагр. γf = 1,2

Материал балки — настила сталь С245 ( Ry = 240 МПа)

Рассмотрим 2 варианта компоновки балочной площадки:

2.1. Нормальный тип

В нормальной балочной клетке (рис 2.1.) балки настила опираются на главные балки, которые устанавливаются на колонны в направлении большего пролета

рис 2.1.

1) При выбранной толщине настила t н =1,0 мм пролет l н =1,25м.

Тогда примем следующую раскладку, изображенную на рис. 2.1. а = 1, 3 м.

Определим вес настила, зная, что 1м2 стального настила толщ. 10 мм весит 78,5 кг:

g = 1,0*78,5 = 78,5 кг/м2 = 0,785 кН/м2

Нормат. нагр. на балку настила:

q н = (рн + g н ) a =(16+0,785)*1, 3 =20,98 кН/м

Расчетная нагрузка на балку настила:

q = (γ f 2 рн + γ f 1 g н )а = (1,2*18+1,05*0,785)1, 3 = 24,01 кН/м

где γ f 1 =1,05, γ f 2 =1,2 – коэфф. надежн. по нагр.

надежн. по нагр.

Расчетный изгиб. момент:

Mmax = ql 2 /8 = 24,01*72 /8 = 147,06кН*м = 14706кН*см

Треб. момент сопротивления балки определяем, принимая с1 = с =1,1:

W тр = Mmax /с1 Ry = 14706/1,1*24,0 = 556,8 см3

Примем двутавр №33 , имеющий Wx = 597 см3 , I = 9840см4 , g = 42,2кг/м, b = 14 см,

Проверяем только прогиб по формуле:

f = 5 q н l 4 /384 EI = 5*0,2098*7004 /384*2,06*104 *9840 = 4,08<(1/250) l =3,2 см

Принятое сечение балки не удовлетворяет условиям прочности и изгиба.

Примем двутавр №36 , имеющий Wx = 743 см3 , I = 13380см4 , g = 48,6 кг/м, b = 14,5 см, h = 36см.

f = 5 q н l 4 /384 EI = 5*0,2098*7004 /384*2,06*104 *13380 =

=2,93/1,06=2,3 см< 2,8 см

Принятое сечение балки удовлетворяет условиям прочности и прогиба. Проверку касательного напряжения в прокатных балках при отсутствии ослабления опорных сечений обычно не производят, т.к. она легко удовлетворяется из-за относительно большой толщины стенки балок.

Определяем расход металла на 1 м2 перекрытия:

Настил: 1,0*78,5=78,5кг/м2 ; балка: g / a = 48,6/1, 16 = 42,15кг

Весь расход: 78,5+42,15 = 1200 кг/м2 =120кН/м2

2. 2. Усложнённый тип

2. Усложнённый тип

рис 2.2.

В усложненную балочную клетку по сравнению с нормальной дополнительно вводят вспомогательные балки, передающие нагрузку с балок настила на главные балки.( рис 2.2.)

Шаг балок настила зависит от несущей способности настила и назначается в пределах 0,6-1,6 м. Шаг вспомогательных балок принимается от 2 до 5 м.

По конструктивным соображениям шаг вспомогательных балок примем 3 м.

1) При t н =10мм примем шаг балок настила 1,16м

Нормат. и расч. нагр. на балку настила:

q н = (16+0,785)1,16= 19,45кН/м

q = (γ f 1 рн + γ f 2 g н )а = (1,2*16+1,05*0,785)1,16 = 23,2/м

Расчетный изгиб. момент:

Mmax = ql 2 /8 = 23,2*42 /8 = 46,4 кН*/м = 4640кН/см

Треб. момент сопротивления балки определяем, принимая с1 = с =1,1:

момент сопротивления балки определяем, принимая с1 = с =1,1:

W тр = Mmax /с1 Ry = 4640/1,1*24,0 = 175,8

Примем двутавр №20, имеющий W = 189 см3 , I = 1840см4 , g = 15,9 кг/м, b = 0,81 см.

Проверяем только прогиб по формуле:

f = 5 q н l 4 /384 EI = 5*0,4640*4004 /384*2,06*104 *1840= 4,08<1,04

Принятое сечение балки не удовлетворяет условиям прочности и прогиба.

Принимаем двутавр №22 W =232см3 I =2550 см4 g =24кг/м b =110см

f =5*0.4640*4004 /384*2.0610 *2550=2.9<1.6

Принятое сечение не удовлетворяет условиям прочности и прогиба.

Принимаем двутавр №24 W=371 см3 I=5010см4 g=31.5 кг/м b=125см

F =5*0.4640*4004 /384*2.06*104 *5010=1.4<1.6 условие прочности выполнено.

Определяем нормативные и расчетные нагрузки от балок настила на вспомогательную балку:

q н = (16+0,785+31,5/116)*4 = 0,66 кН/см

q = (1,2*16+1,05*0,785+31,5/116)*4 = 86,2кН/м

Поперечная сила на опоре:

Qmax = ql /2 = 86,2*4/2 = 172,9 кН

Расчетный изгиб. момент:

Mmax = ql 2 /8 = 86,2*72 /8 = 527,9 кН/м = 52790 кН/см

Треб. момент сопротивления балки определяем, принимая с1 = с =1,1:

W тр = Mmax /с1 Ry = 52790/1,1*24,0 = 199,6см3

Примем двутавр №55, имеющий W = 2035 см3 , I = 55962 см4 , g =92,6 кг/м, b = 18см, t = 1,65 см.

Проверяем только прогиб по формуле:

f = 5 q н l 4 /384 EI = 5*0,66*7004 /384*2,06*104 *55962= 1,7< 2,8

Принятое сечение балки удовлетворяет условиям прочности и прогиба.

Проверяем общую устойчивость вспомогательных балок в середине пролета, в сечении с наиболее нормальными напряжениями. Их сжатый пояс закреплен от поперечных смещений, которые вместе с приваренным к ним настилом образуют жесткий диск.

h / b = 55/18 = 3,05 < 6; b / t = 18/1,65= 10,9< 35

В сечении l /2 при τ = 0 и с1 = с получаем δ = [1-0,7(с1 – 1)/(с – 1)] = 0,3

l0 /b = δ [0,41+ 0,032b/t+ (0,73 – 0,016b/t)b/h]

l 0 / b = 0,3[0,41+ 0,032*18/1,65+ (0,73 – 0,016*18/1,65)18/65] *104 /18= 5,8 > 6,4=100/18

Поскольку 5,8 > 6,4 принятое сечение удовлетворяет условию прочности, устойчивости и прогиба.

Суммарный расход металла: 78,5 + 27,3*1+92,6/4=128,95 кг/м2 По расходу металла вариант 1 выгоднее.

Раздел III

3. Расчет главной балки

3.1. Определение нагрузок и расчетных усилий

В балочной клетке главные балки, как правило, применяются составного сечения. Составные балки могут быть сварными или клепаными. В курсовой работе по балочной клетке рекомендуется запроектировать сварную главную балку (рис.3.2.)

Расчетной схемой главной балки является разрезная балка с шарнирами на опорах, нагруженная равномерно распределенной нагрузкой (рис 3.1.). Нормативная нагрузка на единицу длины:

рис 3.1 рис 3.2.

Нормативная нагрузка на ед. длины:

q н = 1,02(рн + g н )В =1,02*(16+1,2)*7=122,8 кН/м

Расчетная нагрузка на ед. длины:

длины:

q =1,02 (γ f 2 рн + γ f 1 g н )В = 1,02*(1,2*16+1,05*1,20*7 = 146,1кН/м

где В – шаг колонн

Расчетный изгибающий момент в середине пролета:

Mmax = ql 2 /8 = 146,1*122 /8 = 2629,5 кН*/м = 262950кН/см

Поперечная сила на опоре:

Qmax = ql /2 = 146*12/2 = 876,6 кН

3.2. Подбор сечения главной балки

Главную балку следует принимать с изменением сечения по длине, и тогда расчет ее выполняется с учетом развития пластических деформаций.

Подбор сечения начинается с определения требуемого момента сопротивления по формуле:

W тр = Mmax /с1 Ry γc = 262950/1,1*24,0*1 = 10956,21 см3

с1 – коэффициент учит. разв. пластич. деформаций

разв. пластич. деформаций

γc = 1 – коэффициент условной работы конструкции

Ry = 240 Мпа – расч. сопр. стали С245

Из условия наименьшего расхода, стали определяется оптимальная высота балки:

hopt = k √ W тр / tw

где k — конструктивный коэффициент для сварных балок переменного по длине сечения равен 1,15;

tw — рациональная толщ. стенки, которая предварительно задается, мм

tw = 7 + 3 h /1000 = 7 + 3*1300/1000 = 10,9 , где

h = l /10 = 12/10 = 1,2м = 1200 мм

По сортаменту принимаем tw = 12 мм

hopt = k тр / tw = 1,15 /1,2 = 95,5 см

Из условия обеспечения жесткости определяется минимальная высота балки по формуле:

hmin = (5 L Ry γc q н /24 Eq )*[ l / f ] = (5*1200*1,1*24*400*122,8/24*2,06*104 *146,1)* =91,92 см

[ l / f ] ≤ 400 – предельн. относит. прогиб

относит. прогиб

Принимаем высоту балки h = 125 см.

Из условия работы стенки на разрез:

tw = 3 Q /2 hR ср γc = 3*876,6/2*125*13,9 = 0,75см ≈ 1 см

Из условия местной устойчивости без постановки продольных ребер жесткости:

tw ≥ [ h /5,5* / E = 125/5,5* = 0,78см

Окончательно принимаем tw = 12 мм, h = 125см

Размеры горизонтальных поясных листов находят из условия необходимой несущей способности балки:

I тр = W тр h /2 = 10956,2*125/2 = 684762,5 см4

Находим момент инерции стенки:

Iw = tw hw 3 /12 ,

где hw = h – 4 = 125-4= 120 c м

Iw = 1,2*1213 /12 = 177156,1 см4

Момент инерции, приходящийся на поясные листы, определяют по формуле:

If = I тр — Iw = 684762,5– 177156,1 = 507606,4 см4

Требуемая площадь сечения поясного листа:

Af = 2 If /h02 = 2*507606,4 /1232 = 67,10 см 2

где h0 = h — tf = 125 – 2 = 123c м

Принимаем пояса из универсальной стали 335х20 мм

( tf = 20мм; bf =335мм)

bf = Af / tf = 145,2/2 = 72,6см2

А w = hw tw = 121*1,2 = 145,2см2

Подобранное сечение балки необходимо проверить на прочность.

Для этого находят фактический момент инерции балки:

In = Iw + 2 bf tf (hw /2 + tf /2)2 = 177156,1 + 2*33,5*2 (121/2 + 2/2)2 = 683977,6c м 4

И момент сопротивления

Wn = 2 n / h = 2*683977,6/125 = 10943,641 c м3

Проверка прочности в среднем сечении балки выполняется по формуле:

σ = М/ W п ≤ Ry γc

где W п — момент сопротивления сечения нетто;

σ = 262950/1,12*10956,2 = 21,4<22 кН/см2

Условие прочности удовлетворяется.

3.3. Изменение сечения главной балки по длине

С целью уменьшения расхода стали в сварных балках сечения рекомендуется изменять за счет уменьшения ширины поясов у опор (рис 3. 3.)

3.)

рис 3.3.

Расстояние от края балки до места изменения сечения

Х = L /6 = 1200/6 (2-(4-3/1)— 2=203.06см

М1 = [ qx ( l – x )]/2 = [146.1*20* (12-2)]/2 = 1461 кН*м

Q 1 = q ( l /2- x ) = 146(12/2 – 2) = 584.4 кН

W 1 = M 1 / R св = 146100/0,85*22= 7812.8 см3

I 1 = W 1 h /2 = 7812.8*125/2 = 488302.13 c м4

Определяем треб. момент инерции поясов:

If 1 = I 1 – Iw = = 488322.13 – 177156. 1= 311146 c м4

1= 311146 c м4

Требуемая площ. уменьшенного сечения поясного листа:

Af 1 = 2 If 1 / h 0 2 = 2*311146 /1232 = 42.2 см2

Принимаем пояса из универсальной стали 205х20 мм

( tf = 20мм; bf 1 =205 мм)

Af 1 = bf 1 tf = 20*2,05 = 41 см2

Принятый пояс удовл. рекомендациям b п1 ≥18 см и b п1 > h /10 = 12,5 см

Определение момента инерции и момента сопротивления уменьшенного сечения:

I1 = Iw + 2 b1 tf (hw /2+ tf /2)2 = 177156. 1 + 2*2 .05(121/2)2 = 477296.6 c м 4

1 + 2*2 .05(121/2)2 = 477296.6 c м 4

W1 = 2 I1 /h = 2*477296.6 /125 = 7636.8 см 3

σmax = M1 /W1 = 1461.0/8767,3 = 19.13 кН / см 2 < R св = 24 кН / см 2

3.4. Проверка прочности, прогибов, общей устойчивости балок

3.4.1. Проверка прочности балок

Проверяем максимальное нормальное напряжение в поясах в середине балки:

σmax = Mmax / c 1 Wn = 262950.1/10956.2*1,12 = 21,42 ≤ 24*1=24 кН/см2

Проверяем максимальн. касат. напряжения в стенке на опоре балки:

τ = Qmax S 1 / I 1 tw ,

где S 1 – статический момент полусечения балки

S1 = b1 tf ho /2 + tw hw2 /8 = 20*2,05*123/2 + 1,2*1232 /8 = 4790. 8 см 3

8 см 3

τ = Qmax S1 /I1 tw = 876.6*4790.8 /477296 *1,12 = 9.8 кН / см 2 < Rs γc = 20.4 кН / см 2

Проверяем совместное действие σ и τ на опорах в неразрезных балках в месте изменения сечения в уровне поясных швов.

σred =√ σ 1 2 + 3 τ 1 2 ≤ 1,15 Ry γc

где σ 1 и τ 1 – нормальные и касательные напряжения в крайнем волокне стенки балки

τ 1 = Q 1 / I 1 tw = 584.4*4790.8 /477296.6*1.2= 7. 03 кН/см2

03 кН/см2

σ 1 = M 1 hw / W 1 h = 146100*121/7812.8*125 = 18.1 кН/см2

σred = √18.12 + 3*7.032 = 21.81 ≤ 1,15 Ry γc = 25.08 кН/см2

Условие выполняется.

3.4.2. Проверка устойчивости балок

Проверяем общую устойчивость балки в месте действия максимальных нормальных напряжений, принимая за расчетный пролет расстояние между балками настила:

Проверяем применимость формулы в середине пролета:

1 < h / bf = 125/33.5= 3,73 < 6 ; b / tf < 35 = 33.5/2 =16.7 < 35

l 0 / bf = 100/33.5= 2,90 < δ[0,41+ 0,032 bf / tf + (0,73 – 0,016 bf / tf ) bf / h о ]√ E / R =

= 0,3[0,41+ 0,032*38/2 + (0,73 – 0,016*35/2)38/123]√ 2,06*104 /24 = 7. 6

6

где δ = [1-0,7(с1 – 1)/(с – 1)] = 0,3 , т.к. τ = 0 и с1 = с при l /2

В месте уменьшенного сечения балки (балка работает упруго и δ = 1)

l 0 / bf 1 = 87,5/20 = 4,37 < δ[0,41+ 0,032 bf 1 / tf + (0,73 – 0,016 bf 1 / tf ) bf / h о ]√ E / R =

= 1*[0,41+ 0,032*20/2+ (0,73 – 0,016*20.5/2)*20.5/123]√ 2,06*104 /24 = 32.3

Обе проверки показали, что общая устойчивость балки обеспечена.

Проверка прогиба балки можем не производить, т.к. принятая высота балки больше минимальной.

3.5. Проверка местной устойчивости элементов

главной балки.

Местная устойчивость сжатого пояса балки обеспечивается компоновкой сечения, соблюдением требований ограничивающих отношение ширины сжатого свеса пояса к его толщине и дополнительной проверки не требует. Стенки балок следует укреплять поперечными ребрами жесткости, если значения условной гибкости стенки превышают 3,2:

Поперечные ребра жесткости ставятся на опорах, в местах примыкания поперечных связей балок и при необходимости в промежутках между ними так, чтобы расстояние между ними не превышало 2 hw = 240 при 2 hw =242 при 2,5 hw = 302.5при λ w < 3,2.

Ребро жесткости следует размещать симметрично относительно середины балки, исходя из удобства изготовления отправочных марок балки.

λ w = ( hw / tw )√ Ry / E = (121/1,2√24/2,06*104 = 3,4 > 3,2 ,

т. е. вертикальные ребра жесткости необходимы. Коме того, необходима постановка ребер жесткости в местах примыкания главной балки и вспомогательной .

е. вертикальные ребра жесткости необходимы. Коме того, необходима постановка ребер жесткости в местах примыкания главной балки и вспомогательной .

Определяем длину зоны использования пластических деформаций в стенке по формуле

а = l √1-( h / c 1 hw ) = 1200√1-(125/1,1*121) = 317.4 см

Вспомогательная балка размещается с шагом 2,6 м и она находится в пределах зоны использования пластических деформаций.

Постановку вертикальных ребер жесткости принимаем по рис. 3.4.

Определяем средние значения M и Q на расстоянии x = 320 см от опоры.

M 2 = [ qx ( l — x )]/2 = [146.1*2(12– 2)]/2 = 1461кН*м = 146100 кН*см

Q 2 = q ( l /2 – x ) = 146. 1*(12/2 – 2) = 584.4кН

1*(12/2 – 2) = 584.4кН

Определяем действующие напряжения:

σ = M 2 hw / Wh = 146100*101/10956.2 *125 = 12.9 кН/см2

τ = Q 2 / hw tw = 584.4/121*1,2 = 4,02 кН/см2

Определяем критические напряжения

٦кр = 10,3(1 + 0,76/μ2 )( R ср /λ2усл ) = 10,3(1 + 0,76/2,582 )(20.4/4.022 ) =

= 14.6 кН/см2

λусл = λ w = 4.02; μ = а/ h 0 = 317.4/123 = 2,58

Определяем δ по формуле:

δ = (β bn / h 0 )( tf / tw )3 = (1*33. 5/123)(2/1,2)3 = 1.15

5/123)(2/1,2)3 = 1.15

Определяем σ кр

σ кр = скр R / λ2 w = 31.5*24/4.022 = 46.7 кН/см2

где c кр = 31.5 при δ = 1.15

Определяем σ м.кр по формуле:

σ м.кр = с1 R / λ a 2 = 46.6*24/5.72 = 34.4 кН/см2

при а/ h 0 = 317.4/123 = 2,58 и δ = 1.8 с1 =46.6;

λ a = (а/2 tw )√ Ry / E = (317.4/2*1,2) /2,06*104 = 5.7

Теперь подставляем все значения в формулу :

= 2 + (4,02/14,06)2 =0,8< γ = 1

Проверка показала, что устойчивость стенки обеспечена и постановка ребер жесткости на расстоянии 320 см возможна.

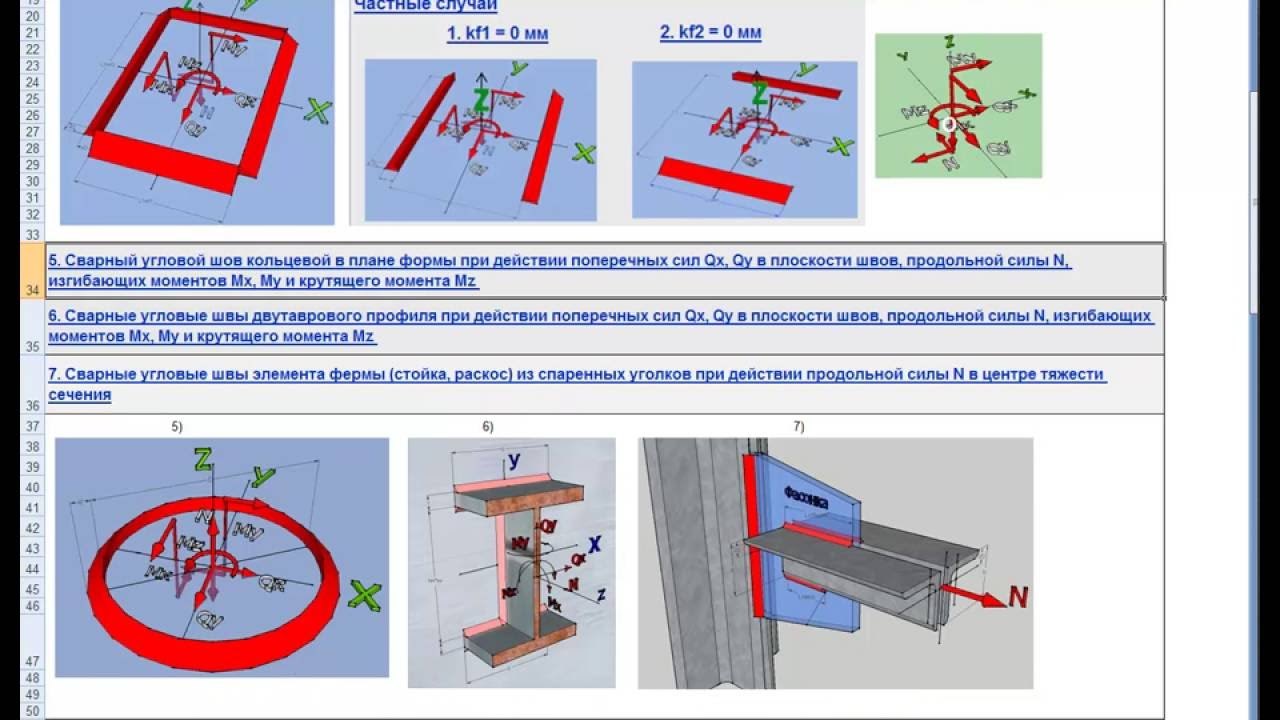

3.6. Расчет поясных сварных швов

Сварные швы, соединяющие стенку балки с поясами, воспринимают силу сдвига пояса относительно стенки. Т.к. балка работает с учетом пластических деформаций, то швы выполняются двусторонние, автоматической сваркой в лодочку, сварочной проволокой Св-08ГА, для которой Rwf = 200 МПа = 20 кН/см2

Определяем значение сдвигающей силы Т, приходящейся на 1 см погонной длины балки:

T = QSn /I = 876,6*2521,5/488302,13=4,52 МПа = 0,570 кН / см 2

Значения Q , Sn , и I принимаются для сечения на опоре

Sn = b1 tf ho /2 = 2,05*2*123/2=2521,5 c м 3

Q = 876,6 кН ; I = 488302 c м 4

Определяем толщину шва :

к f = T /2 β f Rwf γwf γc =0,0,45 /2*1,1*20*1*1 = 0,010 см = 0,10 мм

γwf =1 — коэфф. условия работы шва

условия работы шва

γc = 1 — коэфф. условн. раб. конструкции

β f = 1,1

Принимаем минимально допустимый при толщине пояса tn = 20 мм шов к f = 7 мм, что больше получившегося по расчету:

3.7. Расчет опорных ребер

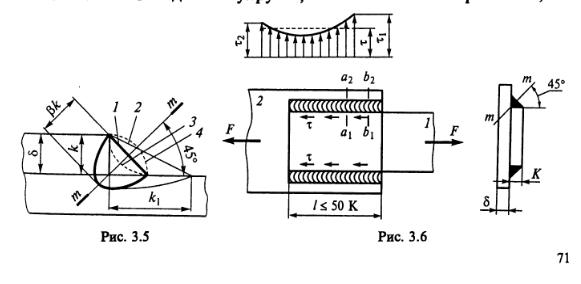

Операние главной балки на колонну выбираем непосредственно через ребро (рис.3.5)

1) По конструктивным соображениям толщина опорного ребра должна быть толще стенки, т.е. tr > tw

Примем tr = 1,7 см

2)Требуемая ширина ребра по условию работы на смятие:

br = F / Rp γc tr

где F = Q = 876,6 кН;

R см. т = 350 МПа (расч. сопр. смятию торцевой поверхности ребра)

т = 350 МПа (расч. сопр. смятию торцевой поверхности ребра)

γc = 1

рис. 3.5 br = 876,6/35*1*1,6 = 16,35 см

Принятая ширина ребра должна соответствовать сортаменту прокатной стали, учитывать конструктивные требования, а также требования, обеспечивающие местную устойчивость ребра:

br /2 tr ≤ 0,65 y

16,35/2*1,7 = 4,8 < 5*√2,06*104 /24 = 14,6

Условие выполняется.

Принимаем окончательно br = 18 см; Ar = 28,8 c м2

3) Проверяем напряжение смятия:

σр = F / br tr ≤ R см.т γc

σр = 876,6/18*1,6 = 30,43 кН/см2 < 36*1 = 36 кН/см2

4) Проверка опорного участка балки на устойчивость из плоскости балки, как условного стержня. Ширина участка стенки, включенной в работу опорной стойки:

Ширина участка стенки, включенной в работу опорной стойки:

bc т = 0,65 tw √ E / Ry = 0,65*1,2√2,06*104 /24= 22,85 см

5) Находим площадь поперечного сечения условной опорной стойки Ас и определим момент инерции для условно опертой стенки относительно продольной оси z балки:

Аст = Ar + tw bc т = 50,94 + 1,2*22,85= 77,82 см2

Iz = tr br 3 /12 + tw 3 b ст /12 = 1,6*183 /12 + 1,23* 22,85/12 = 780,9см4

iz = √ Iz / Аст = √780,9/77,82 = 3,7 см

λ = hw / iz = 123/3,17 = 38,8

Коэффициент продольного изгиба φ при λ = 38,8 равен φ = 0,901 по табл. 72* СНиПа II -23-81*

72* СНиПа II -23-81*

Устойчивость стержня:

σр = F /φАст ≤ R у γc

σр = 876,6/780,8*0,901 = 12,04 кН/см2 < 24*1 = 24 кН/см2

6) Рассчитываем прикрепление опорного ребра к стенке балки двусторонними швами полуавтоматической сваркой сварочной проволокой Св – 08ГА, для которой Rwf = 200 МПа = 20 кН/см2

а) расчетный катет шва при определении по металлу шва:

к f = F /β f Rwf γwf γc ∑ lw

β f = 0,9 (для полуавтоматической сварки по табл. 34 СНиП II -23-81*)

∑ lw = 2*123= 246 c м (общая длина сварного шва)

к f = 876,6 /0,9*20*1*1*246= 0,19см = 1,9 мм

Принимаем к f =6мм

б) расчетный катет шва при определении по металлу границы сплавления:

к f = F /β z lw Rwz γwz γc ∑ lw ,

где β z =1,05 – коэффициент, определяемый по табл. 34 СНиП II -23-81*

34 СНиП II -23-81*

Rwz – расчетное сопротивление углового шва срезу по металлу границы сплавления

Rwz = 0,45 Run = 0,45*370 =166,6 МПа

γwz = 1- коэфф. условия работы шва

к f = F /β z lw Rwz γwz γc ∑ lw = 876,6/1,05*16,66*1*1*246 = 0,20см = 2,0 мм

Принимаем минимальный катет шва к f = 5 мм для самой толстой из свариваемых элементов.

3.8. Расчет узлов сопряжения балок.

При пониженном сопряжении в качестве работающих применяем болты нормальной точности (рис. 3.6.)

рис. 3.6.

Стык осуществляем на болтах нормальной точности диаметром d = 16 мм класса прочности 5. 8, имеющих Rbs = 160 Мпа = 16 кН/см2 . Отверстия для болтов d = 18 мм.

8, имеющих Rbs = 160 Мпа = 16 кН/см2 . Отверстия для болтов d = 18 мм.

1) Несущая способность болта по условию работы его на срез:

N в = Rbs γв П d 2 /4

N в = 16*0,9*3,14*1,62 /4 = 28,9 кН

2) Несущая способность болта по условию работы на смятие материала сопрягаемых элементов:

N в = Rb р γв dt

где Rb р = (0,6 + 340* Run / Е) Run ( по табл. 5* СНиП II -23-81*)

Rb р = (0,6 + 340*36 / 2,06*104 )36 = 42,9 кН/см2 .

N в = 42,9*0,9*1,6*1,0 = 61,8 кН.

3) Определим требуемое количество болтов:

n = 1,2 Qmax / N в

n = 1,2 *87,66 /28,9 = 3,6 шт.

Принимаем соединение на 4 болтах d = 16 мм нормальной точности класса прочности 4,8.

3.9. Расчет монтажного стыка балок .

Монтажный стык балки рекомендуется осуществлять стыковыми швами (рис. 3.7.)На монтаже сжатый пояс и стенку соединяют прямым швом встык, а растянутый пояс косым швом под углом 600 , т.к. при монтаже автоматическая сварка и повышенные способы контроля затруднены. Такой стык будет равнопрочен основному сечению балки и может не рассчитываться.

Последовательность выполнения монтажного стыкового шва:

1 – сварка поперечных стыковых швов стенки балки

2 – сварка поясов балки

3 – угловая сварка поясов балки

рис. 3.7.

3.7.

Раздел IV

4. Расчет колонны

Колонны рабочих площадок работают на центральное сжатие. Высота колонны принимается равной расстоянию от низа главной балки перекрытия до верха фундамента. Расчетная длина колонны определяется в зависимости от конструктивного решения сопряжения ее с вышележащими балками и фундаментом.

l 0 = μl

где l – геометрическа длина колонны м/у точками закрепления

μ – коэфф. расчетной длины, принимаемый μ = 0,7 (для защемленной опоры колонны)

l = H – h пер = 5-0,1-1,25-0,023= 3,7 м

l 0 = l μ; μ = 0,7;

тогда l о = 0,7*3,7 = 2,6 м ;

Нагрузкой, действующей на колонну, являются опорные реакции балок и собственный вес колонны:

N = 2 Q

Q – опорная реакция главной балки

N = 2*876,6 = 1753,2 кН

4. 2. Расчет стержня сплошной колонны .

2. Расчет стержня сплошной колонны .

1) Предварительно задается гибкость стержня и соответствующий ей коэффициент продольного изгиба φ принимается по (табл. 72 СНиПа II -23-81*) Гибкость следует задавать в пределах λ = 100-70 для данной нагрузки.

1)Примем λ=70 φ =0,754.

2) Определим требуемую площадь сечения стержня колонны:

A тр = N / φRy γc = 1753,2/0,754*23*1 = 101,3см2

3)Вычисляем радиус инерции

i х тр = l 0 /λ = 260/70 = 3,7 см b тр = i тр /К2 =16,6

где l 0 = l = 2,6 м = 260 см

По сортаменту ГОСТ 8240-97 принимаем швеллер № 26К3 с характеристиками сечений:

A в = 105,9см2 ; h = 262 см; Ix = 11,32см4 ; Iy = 6,55см4 ; i х = 11,32 см; iy = 6,55 см; t w =10; hf =15. 5.

5.

4)Проверяем напряжение по подобранному сечению:

Q=N(φA)<Ryyc

λ x =l0 /ix =260/11.32=22.9

λ y = l 0 / τ y =260/6.55=39.6

По максимальной гибкости находим λ=39,6 φ =0,895

Q =1753.2/0.895*105.9=18.5кН/см2 <23кН/см2

Устойчивость сечения обеспечена.

5) Проверяем местную устойчивость:

λ1 =λ = √ Ry / E =39,06√23/2,06*104 =1,18

hw / tw <2.3√ Ry / E

64/1<2.3√2.06*104 /23=68.83

следовательно постановки поперечных ребер не нужно.

6)Для обеспечения местной устойчивости полки отношение свеса полки к толщине не должно превышать значений.

bf / tf <(0.36+0.1 λ1 ) √ E / RY =126/15,5=8,1<(0.36+0.1*1.18) √2.06*104 /23=14.29

где b bf =( bf — tf )/2=(26.2-1)/2=12.6см

Устойчивость полки выполняется.

7)Проверяем местную устойчивость:

λ1 =λ = √ Ry / E =39,06√23/2,06*104 =1,18

hw / tw =(0,36+0,8 λ12 ) E / Ry <2.3√ E / Ry

26.9/1=26.9<(0.36+0.8+1.182 ) √2.06*104 /23<2.3√2.06*104 /23=26.9<76.3<68.7

Следовательно постановка поперечных ребер необходима.

Для укрепления контура сечения и стенки колонны ставим 2 поперечных ребра на расстоянии 2,5м друг от друга.

Ширина высотной части равна b h = hw /30+40=269/30+40=50мм

Толщина ребра равна 2b h √ E / Ry =2*23/50√2.06*104 =3мм

Определяем расход металла на одну колонну

M =83.1*3.7+3*0.05*0.269+3*7.85=331.06кг

4.3. Расчет базы колонны

Так как в расчетной схеме принято жесткое сопряжение колонны и фундамента, анкеры прикрепляются к стержню колонны через выносные консоли и затягиваются с напряжением, близким к расчетному сопротивлению, что устраняет возможность поворота колонны.

1) Расчетное сопротивление материала фундамента осевому сжатию:

R ф = Rb γ = 4,5*1,2 = 5,4 МПа

Rb = 4,5 для бетона марки В 7,5;

2) Назначим ширину опорной плиты:

B = b + 2 tT + 2С

где b =26,0 мм – ширина колонны

С < √5,33 Ry / R ф (свес плиты)

С <√5,33*23/5,4 = 4,76 см

tT — толщ. траверсы, принятая предварительно tT = 8 мм

траверсы, принятая предварительно tT = 8 мм

В = 26+2*8+2*4=50 см

3) Длина опорной плиты:

L = N / R ф В = 1753,2/0,54*50 = 64,9 см

Принимаем плиту 500*650 мм

4) Реактивное давление фундамента:

q = N / BL = 1753,2/500*65 = 0,53 кН/см2 ≤ R ф =0,72 кН/см2

5) Констр. базу колонны с траверс. толщ. 8 мм, привариваем их к полкам колонны и к плите угловыми швами. Вычислим изгибающий момент на разных участках для предельной толщины плиты:

Участок 1, опертых на 4 канта

Отношение сторон b / a =262/260=1,076 ; а=0,053

Максим. изгиб. момент для каждого участка:

М = α qd 2

М1 = 0,48*0,053*26 2 = 4,07 кН*см

Участок 2, консольный

М2 = 0,5*0,48*42 = 3,84 кН*см

Ммах = М1 = 17,46 кН*см

6) Требуемая толщина плиты:

t тр пл = √6Ммах / Ry γc = √6*17,46/23*1 = 2,13 см . Принимаем толщину плиты 25 мм

Принимаем толщину плиты 25 мм

7) g Т = qB /2 = 0,53*50/2 = 13,25 кН

Изгибающий момент в траверсе :

МТ = g Т dT 2 /2 = 13,25*652 /2 = 27990 кН*см

8) Прикрепление траверсы к колонне выполняется полуавтоматической сваркой в углекислом газе сварной проволокой Св08Г2С.

Толщину траверс принимаем t тр =8 мм

Прикрепление рассчитываем по металлу шва, принимая катет угловых швов кш =8 мм.

Rwf =215 МПа=21.5 кН/см2

βf = 0,7; Rwz = 0.45*370=166,5МПа = 16,65 кН/см2

hT = ( N /4 βf kf Rwf γwf γc ) + 1 см ≤ 85 βf kf

hT = 17,53,2/4*0,7*0,8*23,5*1*1 + 1см = 34,3см < 85*0,7*0,8 = 47,6 см

9) Прочность траверсы:

σ = 6 МТ / tT hT 3 ≤ Ry γc = 6*27990/0,8*34,33 = 5,2<23

10) Толщина швов, прикрепляющих траверсу к плите:

kf = N Т / βf lw Rwf γwf γc = 861,25/0,7*23,5*1*1*17,2= 0,3 см=3мм

N Т = g Т L = 13,25*65 = 861,25 кН

lw = N /(4* βf kf Rwz ) =1753,2/(4*0. 7*0.8*16.65)=17,2 см

7*0.8*16.65)=17,2 см

kf = N Т / βwz Rwz γzf γc =861,25/1*172*16.65*1*1=0.55 см

Принимаем минимальную толщину швов по (табл. 38 СНиПа II -23-81*)

kf = 5 мм

В соответствии с табл. 38 СНиП при толщине плиты 25 мм минимальный катет шва равен kf min = 5 мм.

4.4. Расчет оголовков колонн .

1) По конструктивным соображениям назначаем размеры опорной плиты 340х340х40 мм

2) Т.к. верхний конец колонны фрезерован , то толщину сварных швов, прикрепляющих плиту у стержню, принимаем конструктивно по (табл. 38 СНиПа II -23-81*) kf = 8 мм

рис .4.2.

Ширину ребра br ′ принимаем не менее половины ширины торцевого опорного ребра балки br = 18 см.

br ′ = 10 см

3) Толщина ребра оголовка колонны по условию работы на смятие:

tp = N /( br + 2 t оп.пл. ) Rp γc

Rp = 351Мпа (для С235 по СНиП II -23-81*)

tp = 1753,2/(18 + 2*4)33,6*1,1 = 2см

Принимаем tp = 20 мм

4) Приварку вертикального ребра к стенке колонны принимаем полуавтоматичекой, сварной проволокой Св-08ГА

Длина ребра по условию прикрепления его к стержню колонны:

lr = N /4 βf kf Rwf γwf γc ≤ 85 βf kf

Rwf = 0,55 Rwun / γwf = 0. 55*450/1,25 = 19,8 МПа

55*450/1,25 = 19,8 МПа

Rwun = 450 M Па (для проволоки Св-08ГА по табл.4* СНиП II -23-81*)

γwf = 1,25 при Rwun < 490 Мпа.

kf = 6 мм

βf = 0,9

lr =1976/4*0,9*0,6*19,8*1*1 = 46,2 см > 85*0,9*0,6 = 45,9 см

Условие выполняется.

Принимаем длину вертикальных ребер 410 мм.

6) Принятое сечение проверим на срез:

τ = N /2 tr lr ≤ Rs γс

Rs = 0,58 Ryn / γm = 0,58*235/1,025 = 133 МПа = 13,3 кН/см2

τ = 1753,2/2*2,0*40 = 10,9 < 13,3*1

7) Размеры горизонтальных ребер оголовка принимаем конструктивно 110х260х20

8) Приварку горизонтальных ребер к стенке колонны принимаем полуавтоматичекой, сварной проволокой Св-08ГА

kf = N / βf lw Rwf γwf γc = 1753,2/0,9*(2*260)*19,8*1*1 = 0,19 см

Принимаем минимальное значение kf = 6 мм для данной толщины ребра (20 мм)

Раздел V

5. Расчет связей

Расчет связей

5.1.Расчет портальной связи

N1 = T/cosα=71,4/cos300 =88.64кН

T = 3Qfic =3*23,8=71,4

Qfic = 7,15*10-6 (2330 – E / Ry )( N / φ )

N – нагрузка на колонну

рис. 4.3.

Задаемся гибкостью λ1 = 70 => φ = 0,754

Qfic = 7,15*10-6 (2330 – 2,06*104 /23)(1753,2/0,754) = 23,8 кН

Находим требуемую площадь сечения:

Атр = N 1 / Ry φγc = 82,11/23*0,754*1 = 4,73 c м2

По сортаменту подбираем уголок с площадью поперечного сечения:

Ауг = Атр /2 = 2,36 см2

Принимаем уголок 35х35х4 по ГОСТ 8509-93 A = 2,67 см2

По реальному радиусу инерции определяем гибкость:

λ 2 = l/iy , где l = hk sin45o /sin105o = 37*sin45o /sin105o = 27,1

λ2 = 27,1/0,69= 39,2

Реальная гибкость λ3 = ( λ1 + λ2 )/2 = (70 + 39,2)/2 = 54,6 =>φ = 0,795

Атр = N 1 / Ry φγc = 82,11/23*0,795*1 = 4,5 см2

Проверка устойчивости:

N 1 / φA ≤ Ry γc

82,11/0,795*4,5 = 23 = 23 кН/см2

Условие выполняется. Принимаем связи, скомпанованные из 2-х уголков 35х35х4 по ГОСТ 8509-93.

Принимаем связи, скомпанованные из 2-х уголков 35х35х4 по ГОСТ 8509-93.

5.2. Расчет крестовой связи

Атр = N 1 / Ry γc

N 1 = T / cosα =

α = 45о — 35о

Подберем по сортаменту уголок

N 1 = 71,8/со s 35 o = 88,64 кН

Атр = 88,64/23*1 = 3,85 см2

Ауг = Атр /2 = 2 см2

рис 4.4

Принимаем уголок 30х30х4 по ГОСТ 8509-93 А = 2,27 см2 .

Прочность проверяем по формуле:

σ = N 1 /Ауг ≤ Ry γc

σ = 88064/2,27*2 = 19,5 кН/см2 < 23кН/см2

Условие выполняется. Принимаем связи, скомпанованные из 2-х уголков 30х30х4 по ГОСТ 8509-93.

Принимаем связи, скомпанованные из 2-х уголков 30х30х4 по ГОСТ 8509-93.

Список использованной литературы

1) СНиП II -23-81* Стальные конструкции

2) Беленя Е.И. Металлические конструкции

3) Методическое пособие к курсовой работе №1 авт. Храмова М.В., Криворучко С.В.

4) ГОСТ 27772-88 Прокат для строительных стальных конструкций

5) ГОСТ 26020-83 Двутавры стальные горячекатаные с параллельными гранями полок

6) ГОСТ 8240-97 Швеллеры стальные горячекатаные

7) ГОСТ 8509-93 Сталь угловая равнополочная

Расчет на прочность цилиндрической обечайки от внутреннего давления

- Подробности

Калькулятор онлайн рассчитывает допускаемое внутреннее избыточное давление и коэффициент запаса по давлению для цилиндрической обечайки согласно ГОСТ-52857. 2-2007 [1].

2-2007 [1].

Помощь на развитие проекта premierdevelopment.ru

Send mail и мы будем знать, что движемся в правильном направлении.Спасибо, что не прошели мимо!

I. Порядок действий при расчете на прочность цилиндрической обечайки онлайн калькулятором:

- Для проведения расчета требуется ввести расчетное давление p, расчетную температуру T, внутренний диаметр D, прибавкку к толщине стенки для компенсации коррозии на расчетный срок службы c1 и коэффициент прочности продольного сварного шва, который как правило равен единице. Также необходимо выбрать марку материала, из которого изготовлена обечайка.

- По введенным данным программа автоматически вычисляет допускаемые напряжения для материала обечайки при расчетной температуре, или можно ввести свое значение. выбрав соответствующую опцию.

- В результате расчета программа в режиме онлайн определяет допускаемое внутреннее давление и определяет коэффициент запаса по допускаемым напряжениям, а также проверяет условия применимости формул.

- На рисунке справа приведены необходимые размеры.

II. Примечание:

- Использование данного онлайн калькулятора позволяет рассчитать на статическую прочность цилиндрическую обечайку под действием внутреннего давления и определить коэффициент запаса по известным величинам расчетного давления, расчетной температуры, внутреннего диаметра и марки материала.

- Блок исходных данных выделен желтым цветом, блок промежуточных вычислений выделен голубым цветом, блок решения выделен зеленым цветом. Допускаемые напряжения определены согласно ГОСТ-52857.1-2007.

Калькулятор стыкового шва при осевой и поперечной нагрузке

| Калькулятор стыкового шва при осевой и поперечной нагрузке |

Введите значение и нажмите «Рассчитать». Результат будет отображен. Результат будет отображен. |

Техника сварки, используемая для соединения двух труб, в которой квадрат подготовленные концы стыкуются вместе при подготовке к сварке.Полученный кольцевой сварной шов имеет относительно хорошие прочностные характеристики, но имеет ограничения, когда трубка должна быть пластичной. деформированы или изогнуты, например, на колонне гибких НКТ. |

Этот калькулятор используется для расчета результирующих напряжений, действующих в сварном шве.

Стыковые сварные швы, выполненные на колонне гибких труб, следует тщательно проверять с помощью твердости и радиографических исследований. методы тестирования и их расположение подробно описано в строковой записи.Ожидаемая усталостная долговечность стыкового шва площадь также должна быть уменьшена, чтобы компенсировать слабость сварного шва.

Напряжение — это мера средней силы, прилагаемой на единицу площади. Это мера интенсивности полных внутренних сил, действующих внутри тела через воображаемые внутренние поверхности,

как реакция на внешние приложенные силы и массовые силы.

Это мера интенсивности полных внутренних сил, действующих внутри тела через воображаемые внутренние поверхности,

как реакция на внешние приложенные силы и массовые силы.

Напряжение сдвига — это напряженное состояние, при котором напряжение является параллельным или касательным к поверхности материала, в отличие от обычного стресса, когда напряжение перпендикулярно лицу.

Величина компонента нормального напряжения любого вектора напряжения, действующего на произвольную плоскость с вектором нормали. в данной точке в терминах компонента тензора напряжений является скалярным произведением вектора напряжений и вектора нормали.

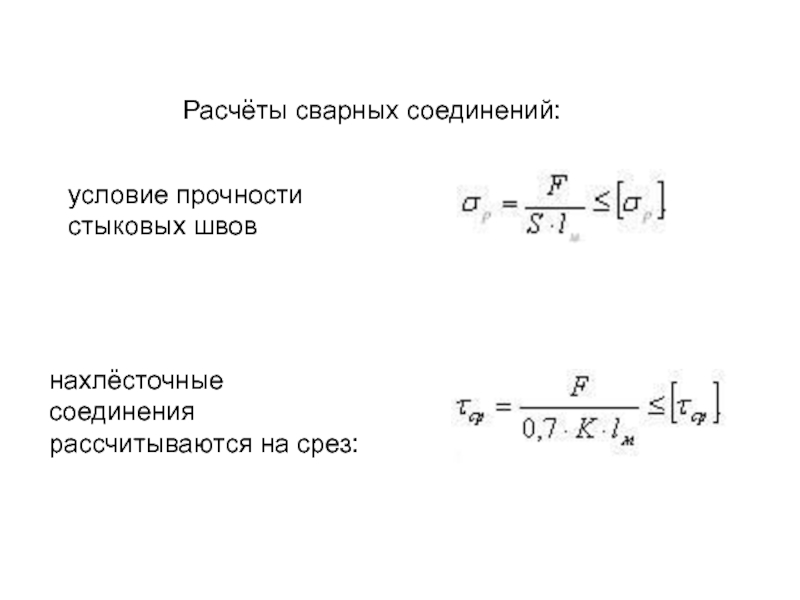

Пример расчета прочности углового шва для сварного соединения, подверженного изгибу

Основная методика и необходимые уравнения для расчета размеров углового сварного шва обсуждались в предыдущей статье.Будет здорово, если вы прочтете статью, прежде чем пытаться понять приведенный здесь пример расчета конструкции сварного соединения.

Теперь давайте посмотрим, как уравнения расчета сварного шва, рассмотренные в предыдущей статье, применяются здесь, чтобы определить требуемый размер сварного шва:

Пример расчета прочности сварного шва при изгибеF = приложенная нагрузка = 20000 Н

D = Диаметр трубы = 200 мм

X = Расстояние = 100 мм

- Удельная длина горловины (Au) сварного соединения рассчитывается по формуле ур.1 как показано ниже:

Au = 3,14 * D = 3,14 * 200 = 628 кв.мм

- Расчетная прочность (Pw) рассчитывается из ур.2 как: Pw = 0,5 * fu = 0,5 * 430 = 215 Н / кв. Мм

Где,

fu — предел прочности при растяжении основного материала.

Предполагая, что в качестве основного материала используется S275 , который имеет значение предельного напряжения (fu) 430 Н / кв. мм.

мм.

- Момент инерции единицы площади (Iu) для круглого сварного участка вокруг трубы можно рассчитать как Iu = 3,14 * (D / 2) * (D / 2) * (D / 2) = 3,14 * 200 * 200 * 200/8 = 3140000 мм 3

Где,

3,14 — значение PI.

- Прямое напряжение сдвига ( τs) для углового сварного соединения рассчитывается по формуле ур.3 как: τs = F / Au = 20000/628 = 31,87 Н / кв.мм

- Напряжение сдвига из-за изгиба (τb) рассчитывается из ур.4 как:

τb = M * Y / Iu = F * X * 0,5 * D / Iu = 20000 * 100 * 0,5 * 200/3140000 = 63,69 Н / кв.мм

Где,

M — изгибающий момент для приложенной силы

Y — это расстояние между осью X-X и крайним волокном сварного поперечного сечения, это радиус для круглого поперечного сечения.

- Результирующее напряжение (τ) может быть определено после расчета анализа напряжения сварного шва с помощью уравнение 5 как:

τ = √ (τs * τs + τb * τb) = (31,78 * 31,78 + 63,69 * 63,69) = 71,17 Н / кв.мм или МПа

- Размер сварного шва (t) должен быть рассчитан с использованием ур.6 , например:

t = τ / Pw = 71,17 / 215 = 0,331 мм

- Длина сварного шва (L) должна быть определена с помощью экв.7 как:

L = 1,414 * t = 1,414 * 0,331 = 0,468 мм

Итак, из примера расчета размера углового сварного шва мы обнаружили, что минимальная длина сварного шва, необходимая для выдерживания сварочного усилия, должна составлять 0,468 мм, мы возьмем 3 мм в качестве размера сварного шва для этого примера задачи.

Привет, я Шибашис, блоггер по страсти и инженер по профессии. Я написал большинство статей для mechGuru.com.Более десяти лет я тесно связан с технологиями инженерного проектирования и моделирования производства.

Заявление об отказе от ответственности: Я работаю на Альтаир. mechGuru.com — мой личный блог. Хотя я пытался выразить свое нейтральное мнение, когда писал о различных технологиях конкурентов, все же я хотел бы, чтобы вы читали статьи, имея в виду мой опыт.

Bhler Welding-Calc

Ваш практичный инструмент для расчета расхода присадочного металла для ваших сварочных процессов

Мы разрабатываем для вас инновационные продукты и эффективные приложения.Наш калькулятор сварки Böhler предоставляет

программа, с помощью которой можно легко определить, сколько присадочного металла требуется для ваших процессов. Он также предоставляет полную документацию по расчетам, включая все использованные параметры сварки.

Он также предоставляет полную документацию по расчетам, включая все использованные параметры сварки.

Наша команда будет рада ответить на любые ваши вопросы по заявкам и ценам.

Исключение из условий ответственности и политики защиты данных

Содержание онлайн-сервиса

Böhler Welding как торговая марка voestalpine Böhler Welding GmbH — далее Böhler Welding — не несет никакой ответственности за текущий характер, правильность, полнота или качество предоставленной информации.Претензии к Böhler Welding, основанные на материальном или нематериальном ущербе, вызванном использованием или неиспользованием предоставленной информации и / или использованием неверной или неполной информации, исключаются при отсутствии умышленных или грубых небрежных действий со стороны Böhler Welding можно доказать. Все предложения могут быть изменены и необязательны. Компания Böhler Welding прямо оставляет за собой право изменять, расширять, удалять, а также временно или окончательно прекращать публикацию частей или всего предложения без предварительного уведомления.

Защита данных

Защита безопасности и конфиденциальности ваших личных данных очень важна для voestalpine Böhler Welding Group GmbH, Peter-Müller-Straße 14-14a, D-40468 Düsseldorf (далее «мы» и «нас») и ее дочерних компаний (вместе «voestalpine» Böhler Welding »). voestalpine Böhler Welding соблюдает применимые правовые нормы по защите, надлежащему обращению и конфиденциальности личных данных, особенно Закон Австрии о защите данных (DSG), Общий регламент ЕС о защите данных (GDPR) и Австрийский закон о телекоммуникациях (TKG).

Эта политика защиты данных объясняет характер, объем и цель сбора и использования нами ваших личных данных, когда вы посещаете и используете наш веб-сайт www.voestalpine.com/welding (корпоративный веб-сайт).

Существует также отдельная общая политика защиты данных для деловых партнеров voestalpine Böhler Welding.

Персональные данные

Персональные данные — это любая информация, относящаяся к субъекту данных (физическому лицу), которое может быть идентифицировано прямо или косвенно (например,грамм. имя, адрес электронной почты или IP-адрес).

имя, адрес электронной почты или IP-адрес).

Контакт

Когда вы свяжетесь с нами по электронной почте, телефону или факсу, мы обработаем предоставленные вами личные данные (адрес электронной почты, имя, номер телефона, номер факса, ваш запрос, связанные документы) с целью обработки вашего запроса.

Файлы cookie

Наш веб-сайт использует файлы cookie, которые позволяют веб-сайту распознавать ваш браузер при повторном посещении веб-сайта. Файлы cookie — это небольшие текстовые файлы, которые браузер сохраняет на вашем устройстве.Это позволяет оптимально адаптировать сайт к вашим интересам. Если вы не хотите, чтобы файлы cookie сохранялись на вашем компьютере, вы можете настроить свой браузер так, чтобы он информировал вас о том, когда файлы cookie установлены, чтобы вы могли решать, разрешать ли их использование в каждом конкретном случае. Вы также можете отключить использование файлов cookie в своем браузере. Обратите внимание, что в этом случае вы не сможете использовать все функции сайта в полном объеме.

Обратите внимание, что в этом случае вы не сможете использовать все функции сайта в полном объеме.

Google Analytics

Этот сайт использует Google Analytics, Google Inc.(Google) служба веб-аналитики. Google Analytics использует файлы cookie, которые представляют собой текстовые файлы, хранящиеся на вашем компьютере, чтобы иметь возможность анализировать использование вами веб-сайта. Информация об использовании вами этого веб-сайта, генерируемая файлом cookie, обычно передается на сервер Google в США и хранится там. Мы используем Google Analytics только с активированной анонимностью IP-адреса. Это означает, что в государствах-членах Европейского Союза или в других государствах-участниках соглашения в Европейской экономической зоне Google обрезает ваш IP-адрес перед его передачей.Только в исключительных случаях полный IP-адрес будет передан на сервер Google в США и там усечен. От имени оператора веб-сайта Google будет использовать эту информацию для оценки использования вашего веб-сайта и составления отчетов об активности веб-сайта, а также для предоставления оператору веб-сайта других услуг, связанных с использованием веб-сайта и Интернета. IP-адрес, передаваемый вашим браузером во время Google Analytics, не будет объединен с другими данными Google. Вы можете отказаться от использования файлов cookie, выбрав соответствующие настройки в своем браузере, но учтите, что в этом случае вы не сможете использовать все функции веб-сайта в полной мере.Вы также можете запретить Google собирать и обрабатывать данные, сгенерированные файлом cookie, на основе использования вашего веб-сайта (включая ваш IP-адрес), загрузив и установив надстройку браузера, доступную по следующей ссылке http://tools.google.com/ dlpage / gaoptout? hl = en). Дополнительную информацию об условиях обслуживания и защите данных см. На страницах http://www.google.com/analytics/terms/us.html и https://support.google.com/analytics/answer/6004245?hl=us. .

IP-адрес, передаваемый вашим браузером во время Google Analytics, не будет объединен с другими данными Google. Вы можете отказаться от использования файлов cookie, выбрав соответствующие настройки в своем браузере, но учтите, что в этом случае вы не сможете использовать все функции веб-сайта в полной мере.Вы также можете запретить Google собирать и обрабатывать данные, сгенерированные файлом cookie, на основе использования вашего веб-сайта (включая ваш IP-адрес), загрузив и установив надстройку браузера, доступную по следующей ссылке http://tools.google.com/ dlpage / gaoptout? hl = en). Дополнительную информацию об условиях обслуживания и защите данных см. На страницах http://www.google.com/analytics/terms/us.html и https://support.google.com/analytics/answer/6004245?hl=us. .

Правовая основа, сроки хранения

Обработка данных осуществляется на основании статьи 6 (1) (a) (согласие) и / или (f) (законный интерес) GDPR.

Обрабатываемые персональные данные используются для статистического анализа, а также для работы, защиты и оптимизации веб-сайта (законный интерес). Любое другое использование ваших личных данных (например, отправка информационных бюллетеней) происходит только с вашего согласия.

Любое другое использование ваших личных данных (например, отправка информационных бюллетеней) происходит только с вашего согласия.

Если прямо не указано иное во время сбора ваших личных данных (например, в заявлении о согласии), ваши личные данные будут удалены (или анонимизированы), если сохранение личных данных больше не требуется для достижения целей которые они были собраны, и если никакие установленные законом обязательства по хранению (например, налоговое или коммерческое право) не требуют от нас дальнейшего хранения данных.

Передача и раскрытие персональных данных

Без вашего согласия мы не будем передавать ваши персональные данные, собранные на основе использования вашего веб-сайта, третьим лицам, если это не требуется для выполнения наших обязанностей или требуется по закону / властям.

voestalpine Böhler Welding привлекает обработчиков (поставщиков услуг) для обработки персональных данных (например, в рамках контракта на ИТ-поддержку). Эти обработчики по контракту обязаны соблюдать применимые правила защиты данных.

Эти обработчики по контракту обязаны соблюдать применимые правила защиты данных.

Плагины социальных сетей

Этот сайт использует плагины / функции социальных сетей Facebook, Twitter и Google+. По умолчанию они отключены из соображений защиты данных. Вы должны явно активировать их, чтобы использовать их. Перед их активацией обратите внимание на следующую информацию об отдельных провайдерах:

Этот сайт использует социальные плагины из социальной сети facebook.com, которым управляет Facebook Inc., 1601 South California Avenue, Palo Alto, CA 94304, США. После активации плагина между вашим браузером и сервером Facebook устанавливается прямое соединение. Facebook получает информацию о том, что вы (и ваш IP-адрес) посетили наш веб-сайт. Если вы нажмете кнопку «Нравится» в Facebook, когда вы вошли в нашу учетную запись Facebook, вы можете связать содержимое нашего сайта прямо со своим профилем Facebook. Это позволяет Facebook связать посещение нашего сайта с вашей учетной записью.Обратите внимание, что мы, как провайдер сайта, не получаем никакой информации о содержании переданных данных или их использовании Facebook. Дополнительную информацию см. В политике данных Facebook по адресу http://facebook.com/policy.php. Если вы не хотите, чтобы Facebook ассоциировал ваш визит на наш сайт с вашей учетной записью Facebook, выйдите из своей учетной записи Facebook.

Это позволяет Facebook связать посещение нашего сайта с вашей учетной записью.Обратите внимание, что мы, как провайдер сайта, не получаем никакой информации о содержании переданных данных или их использовании Facebook. Дополнительную информацию см. В политике данных Facebook по адресу http://facebook.com/policy.php. Если вы не хотите, чтобы Facebook ассоциировал ваш визит на наш сайт с вашей учетной записью Facebook, выйдите из своей учетной записи Facebook.

Твиттер

На нашем веб-сайте есть функции Twitter. Эти функции предлагаются Twitter Inc., Twitter, Inc. 1355 Market St, Suite 900, San Francisco, CA 94103, США. Когда вы используете Twitter и функцию ретвита, веб-сайты, которые вы посещаете, будут связаны с вашей учетной записью Twitter и станут известны другим пользователям. Данные также передаются в Twitter. Обратите внимание, что мы, как провайдер сайта, не получаем никакой информации о содержании переданных данных или их использовании Twitter. Для получения дополнительной информации см. Политику конфиденциальности Twitter по адресу http://twitter.com/policy. Вы можете изменить настройки конфиденциальности Twitter в настройках своей учетной записи.

Для получения дополнительной информации см. Политику конфиденциальности Twitter по адресу http://twitter.com/policy. Вы можете изменить настройки конфиденциальности Twitter в настройках своей учетной записи.

Google+

Кнопка Google +1 позволяет публиковать информацию по всему миру. Кнопка Google +1 предоставляет вам и другим пользователям персонализированный контент от Google и наших партнеров. Google хранит как информацию, которую вы предоставили в качестве контента +1, так и информацию о странице, которую вы просматривали, когда нажимали +1. Ваши +1 вместе с вашим именем профиля и фотографией могут отображаться в сервисах Google, например, в результатах поиска, в вашем профиле Google или где-либо еще на веб-сайтах и в рекламе.

Google записывает информацию о ваших действиях +1, чтобы улучшить сервисы Google для вас и других. Чтобы использовать кнопку Google +1, вам нужен глобально видимый общедоступный профиль Google, который должен содержать как минимум выбранное имя профиля. Это имя используется во всех сервисах Google. В некоторых случаях это имя может также заменить другое имя, которое вы использовали при публикации контента через свою учетную запись Google. Личность вашего профиля Google могут видеть пользователи, которые знают ваш адрес электронной почты или имеют другую идентифицирующую информацию о вас.Помимо целей, описанных выше, предоставленная вами информация будет использоваться в соответствии с применимой политикой конфиденциальности Google. Google может публиковать агрегированные статистические данные об активности пользователей +1 или делиться ими с пользователями и партнерами, такими как издатели, рекламодатели или аффилированные веб-сайты.

Это имя используется во всех сервисах Google. В некоторых случаях это имя может также заменить другое имя, которое вы использовали при публикации контента через свою учетную запись Google. Личность вашего профиля Google могут видеть пользователи, которые знают ваш адрес электронной почты или имеют другую идентифицирующую информацию о вас.Помимо целей, описанных выше, предоставленная вами информация будет использоваться в соответствии с применимой политикой конфиденциальности Google. Google может публиковать агрегированные статистические данные об активности пользователей +1 или делиться ими с пользователями и партнерами, такими как издатели, рекламодатели или аффилированные веб-сайты.

Ваши права, контактные данные

Как правило, у вас есть право доступа, право на исправление, удаление, ограничение обработки, переносимость данных и право на возражение.Если обработка ваших личных данных основана на вашем согласии, вы имеете право отозвать свое согласие в любое время. Отзыв согласия не влияет на законность обработки на основании согласия до его отзыва. Наконец, вы имеете право подать жалобу в надзорный орган.

Отзыв согласия не влияет на законность обработки на основании согласия до его отзыва. Наконец, вы имеете право подать жалобу в надзорный орган.

По всем вопросам, связанным с конфиденциальностью данных и заявлением о правах, перечисленных выше, обращайтесь в организацию по защите данных voestalpine Böhler Welding по адресу Datenschutz_BWG @ voestalpine.com.

Эта политика защиты данных будет время от времени пересматриваться.

сварных швов (EN) | IDEA StatiCa

Угловые швы проверяются в соответствии с EN 1993-1-8. Прочность стыковых швов считается такой же, как у основного металла, и не проверяется.

Угловые швы

Расчетное сопротивление

Перераспределение пластичности в сварных швах используется для автоматического предотвращения сингулярностей напряжений в элементах сварных швов и дальнейшего распределения напряжения по длине сварного шва.2 \ right)} \]

\ [\ sigma_ {w, Rd} = \ frac {f_u} {\ beta_w \ gamma_ {M2}} \]

Использование сварного шва

\ [U_t = \ min \ left \ {\ frac {\ sigma _ {{w, Ed}}} {\ sigma_ {w, Rd}}, \ frac {\ sigma _ {\ perp}} {0. 9 f_u / {\ gamma_ {M2}}} \ right \} \]

9 f_u / {\ gamma_ {M2}}} \ right \} \]

где:

- σ w, Ed — эквивалентное напряжение в сварном шве

- σ w, Rd — сопротивление сварке

- β w — коэффициент корреляции (EN 1993-1-8 — Таблица 4.1)

- f u — предел прочности, выбранный как нижний из двух соединенных основных материалов или в соответствии с материалом, выбранным пользователем

- γ M2 — коэффициент безопасности (EN 1993-1-8 — таблица 2.1; редактируется в настройке кода)

- σ ┴ , τ ┴ , τ ‖ — напряжения в сварном шве согласно рисунку ниже:

Все значения, необходимые для проверки, напечатаны в таблицах.Ut — использование наиболее напряженного элемента. Поскольку используется пластическое перераспределение напряжений в сварном шве, это решающее применение. Utc предоставляет информацию об использовании по длине сварного шва. Это отношение фактического напряжения на всех элементах сварного шва к расчетному сопротивлению напряжению по всей длине сварного шва.

Utc предоставляет информацию об использовании по длине сварного шва. Это отношение фактического напряжения на всех элементах сварного шва к расчетному сопротивлению напряжению по всей длине сварного шва.

Эквивалентное напряжение на диаграмме сварного шва показывает следующее напряжение:

\ [\ sigma = \ max \ left \ {\ frac {\ sigma _ {\ perp}} {0.2} \ right \} \]

Стыковые швы

Сварные швы можно указать как стыковые. Для стыковых швов учитывается полный провар, поэтому такие сварные швы не проверяются.

Калькулятор трубок — Rogue Fabrication

6063-T52 AL: Это алюминий (AL). 6063 — обозначение сплава, а 6000 — серия алюминиевых сплавов, содержащих кремний и магний, для целей термообработки. T означает термическую обработку, которая предназначена для улучшения его физических свойств.52 — это тип термической обработки, в данном случае снятие напряжения сжатия после термообработки на твердый раствор. Этот малопрочный алюминий очень хорошо гнется.

Этот малопрочный алюминий очень хорошо гнется.

6061-T6 AL: Это алюминий (AL). 6061 — обозначение сплава, а 6000 — серия алюминиевых сплавов, содержащих кремний и магний, для целей термообработки. T означает термическую обработку, которая предназначена для улучшения его физических свойств. 6 — это тип термической обработки, в данном случае термообработка раствора, а затем искусственное старение.Этот распространенный алюминий средней прочности можно сваривать и гнуть, хотя и не так легко, как 6063.

7075-T6 AL: это алюминий (AL). 7075 — это обозначение сплава, а серия 7000 — это серия алюминиевых сплавов, содержащих цинк и небольшое количество магния (оба для прочности). T означает термическую обработку, которая предназначена для улучшения его физических свойств. 6 — это тип термической обработки, в данном случае термообработка раствора, а затем искусственное старение. Это один из самых прочных алюминиевых сплавов, который плохо поддается сварке и очень трудно гнуть.

ASTM A53 Pipe: См. Наше обсуждение на технической странице по гибочным трубам — «Труба против трубы». Эта сталь средней / низкой прочности производится в соответствии с требованиями, установленными Американским обществом испытаний и материалов (ASTM), документ A53. Материал — стальной сплав, с широким диапазоном вариантов состава. Материал может включать несколько легирующих элементов (например, до 0,4% хрома и 0,15% молибдена, но всего 0,0% обоих). Легко гнется и сваривается.

Наше обсуждение на технической странице по гибочным трубам — «Труба против трубы». Эта сталь средней / низкой прочности производится в соответствии с требованиями, установленными Американским обществом испытаний и материалов (ASTM), документ A53. Материал — стальной сплав, с широким диапазоном вариантов состава. Материал может включать несколько легирующих элементов (например, до 0,4% хрома и 0,15% молибдена, но всего 0,0% обоих). Легко гнется и сваривается.

HREW 1015: Горячекатаная электросварная труба, легированная сталь 1015.Эта труба формируется посредством роликов из плоских полос в круглые трубы и сваривается в цельную деталь. Снаружи гладкая, а внутри может быть небольшой отблеск. Виден шов, обычно это сине-серая полоса. Стали серии 1000 известны как простые углеродистые стали, и максимальное содержание марганца ограничено 1%. Последние две цифры представляют собой номинальное содержание углерода в сотых долях процента. 1015 содержит 0,15% углерода и 0,45% марганца. Он хорошо сваривается и легко формуется / гнется.

DOM 1020: эта труба формируется посредством роликов из плоских полос в круглые трубы и сваривается в цельную деталь, а затем протягивается через оправку (DOM) для сжатия материала и доводки его до точного размера и геометрии.Внутри и снаружи гладкие, швов не видно. Сплав тот же, что и 1015, указанный выше, но с 0,20% углерода по весу, что способствует более высокой общей прочности при немного более низкой пластичности.

4130 N: Эта сталь относится к классу цементируемых стальных сплавов. Этот металл, широко известный как «ChroMo» или «ChroMoly», для прочности легирован хромом и молибденом. Как и в сталях, указанных выше, последние две цифры обозначают содержание углерода, номинальное 0,3%. 4130 славится своим высоким пределом прочности и ударной вязкости, а также приемлемо сгибается и сваривается.TIG является предпочтительным процессом сварки для этого сплава. После сварки его необходимо подвергнуть термообработке, чтобы вернуть характеристики, указанные здесь. Его также можно подвергать термообработке и отпуску / закалке для увеличения предела текучести более 100 Ksi (1).

SS 316: Эта нержавеющая сталь с высокой коррозионной стойкостью была помещена на эту страницу для сравнения. Соотношение цена / прочность не очень хорошее. Обычно его делают в виде круглой трубы.

Ti 3AL-2.5V CWSR: это холоднодеформированный титан со снятым напряжением (CWSR Ti).Он содержит 3,0% алюминия и 2,5% ванадия по весу. Этот титан представляет собой альфа-бета сплав, принадлежащий к классу сплавов, которые нелегко сваривать, поскольку они уже прошли обработку для повышения твердости. TIG практически необходим для сварки этого материала. Его очень сложно обрабатывать, и его использование в формованных гибах ограничено. Выпускается в виде круглой трубы.

HREW может быть изготовлен из МНОГИХ различных сталей и обычно имеет предел текучести до 40 000 фунтов на квадратный дюйм. Уточняйте точные значения у поставщика трубок.

Эта информация носит справочный характер. Если вы не хотите, чтобы вас ранили или убили, оставайтесь дома и не управляйте никакими транспортными средствами. Никакой каркас безопасности не спасет вашу жизнь в любых ситуациях. Этот калькулятор предназначен для помощи в процессе проектирования, который должен выполняться обученным профессионалом. Любая информация, предоставленная Rogue Fabrication, LLC, не является приемлемой заменой профессионального анализа, обещания или сертификации характеристик любого материала или конструкции.Используя эту форму, вы освобождаете Rogue Fabrication, LLC от любой ответственности за ущерб людям и имуществу в результате использования и / или неправильного использования любой предоставленной или полученной информации.

Никакой каркас безопасности не спасет вашу жизнь в любых ситуациях. Этот калькулятор предназначен для помощи в процессе проектирования, который должен выполняться обученным профессионалом. Любая информация, предоставленная Rogue Fabrication, LLC, не является приемлемой заменой профессионального анализа, обещания или сертификации характеристик любого материала или конструкции.Используя эту форму, вы освобождаете Rogue Fabrication, LLC от любой ответственности за ущерб людям и имуществу в результате использования и / или неправильного использования любой предоставленной или полученной информации.

Источники

(1): Справочник по машинам, промышленные прессы. 28-е издание, 2008 г.

(2): Matweb, www.matweb.com. Дата обращения 08.11.2012.

(3): Online Metals, www.onlinemetals.com. Дата обращения 08.11.2012.

(4): Металлургический склад

(5): Team Tube, LLC.Портланд, штат Орегон. Данные поставщика, дата 24. 11.2012.

11.2012.

(6): Titanium Joe, www.titaniumjoe.com. Дата обращения 08.11.2012.

(7): ASTM A53 1999, полный текст, ASTM.

Фактор стоимости основан на 1,75 x 120 на фут, за исключением Ti, равного 1,625 x 070, нержавеющей стали 316, равного 1,5 x 120, и 6063, равного 2,00 x 125.

Lug Analysis | MechaniCalc

ПРИМЕЧАНИЕ. Эта страница использует JavaScript для форматирования уравнений для правильного отображения. Пожалуйста, включите JavaScript.

Проушина, также известная как подъемная проушина или проушина, по сути, представляет собой пластину с отверстием в ней, размер которого соответствует размеру шпильки. Проушины используются в сочетании со шпильками для передачи нагрузки между различными механическими компонентами. Общие области применения, в которых используются проушины, включают:

- защитные спинки с проушинами, приподнятые скобами и прочим такелажем

- соединения между приводами и другой конструкцией (например, цапфа, вилка)

- дверные петли

Преимущества проушин перед другими типами соединений, которые используются для передачи нагрузки, включают:

- возможно вращение между компонентами

- быстрая и простая установка

Содержание

Обзор анализа проушин

Анализ выступа обманчиво сложен, поскольку существует несколько одновременных взаимодействующих видов отказа. Эти виды отказов связаны с различными областями выступа, как показано на рисунке ниже (Примечание: рисунок не в масштабе):

Эти виды отказов связаны с различными областями выступа, как показано на рисунке ниже (Примечание: рисунок не в масштабе):

Типы отказа для проушины перечислены ниже. Цифры соответствуют обозначенным разделам на приведенном выше рисунке:

- Нарушение натяжения по сечению сетки

- Разрушение при сдвиге в двух плоскостях

- Выход из строя подшипника

- Разрушение при растяжении / перелом в одной плоскости

- Выпучивание вне плоскости («выпуклость») — (на рисунке не показано)

Есть несколько распространенных методов анализа ушка: