Технология радиографического контроля armtorg.ru

Усиливающие экраны. Из рис. 2.34 видно, что применение металлических экранов обеспечивает некоторое повышение чувствительности, обусловленное уменьшением воздействия вторичного излучения, источником которого является сам контролируемый материал. Рассеянное вторичное излучение уменьшает резкость и контрастность изображения объекта. Рассеянное излучение от тяжелых элементов, подобных свинцу, сравнительно невелико, они выполняют роль своеобразного фильтра, особенно для первичного излучения низких энергий.Тип пленки. В зависимости от типа пленки, обусловленного размером зерна и реакцией к излучению, чувствительность радиографического контроля при прочих равных условиях (энергий излучения, рода и толщины материала) может изменяться от 0,5% (РТ-5) до 3% (РТ). Пленки, обеспечивающие лучшую чувствительность, имеют мелкозернистую структуру и слабую реакцию к излучению, но требуют большего времени для просвечивания.

С учетом изложенных факторов, влияющих на чувствительность контроля, кратко рассмотрим операции радиографического контроля на примере сварных соединений.

При радиографировании изделий соблюдают такую последовательность выполнения основных операций. Выбирают источник излучения, радиографическую пленку и определяют оптимальные режимы просвечивания, просвечивают объект, производят фотообработку снимков и их расшифровку, оформляют результаты контроля.

Выбор источника излучения обусловливается технической целесообразностью и экономической эффективностью. Основными факторами, определяющими выбор источника, являются заданная чувствительность, плотность и толщина материала контролируемого изделия, производительность контроля, конфигурация контролируемой детали, доступность ее для контроля и др.

Например, при контроле изделий, в которых допускаются дефекты большого размера, наиболее целесообразно применять изотопы с высокой энергией, обеспечивающие малое время просвечивания. Для изделий ответственного назначения используют рентгеновское излучение и только как исключение — изотопы, имеющие по возможности наименьшую энергию излучения, например 1г (табл. 2.8).

2.8).

Выбор радиографической пленки осуществляется по толщине и плотности материала просвечиваемого объекта, а также по требуемой производительности и заданной чувствительности контроля.

Пленку РТ-1 используют, главным образом, для контроля сварных соединений больших толщин, так как она обладает высокой контрастностью и чувствительностью к излучению. Универсальную экранную пленку РТ-2 применяют при просвечивании деталей различной толщины, при этом время просвечивания по сравнению с другими типами пленок наименьшее. Для контроля изделий из алюминиевых сплавов и сплавов черных металлов небольшой толщины можно использовать высококонтрастную пленку РТ-3 и РТ-4.

При дефектоскопии ответственных соединений применяют пленку РТ-5. Эта пленка обладает весьма высокой контрастностью, позволяет выявлять незначительные дефекты, хотя и имеет наименьшую чувствительность к излучению, что приводит к увеличению времени экспозиции при контроле. Ориентировочно выбор радиографической пленки целесообразно производить пономограммам (рис. 2.35).

2.35).

Для контроля сварных соединений различных типов выбирают одну из схем просвечивания, приведенных на рис. 2.36. Стыковые односторонние соединения без разделки кромок, а также с V-образной разделкой просвечивают, как правило, по нормали к плоскости свариваемых элементов (рис. 2.36, схема 1).

Швы, выполненные двусторонней сваркой с К-образной разделкой кромок, наиболее целесообразно просвечивать по схеме 2 с применением в ряде случаев двух экспозиций. В этом случае направление центрального луча должно совпадать с линией разделки кромок. Допускается просвечивать эти швы также и по схеме 1 .

При контроле швов нахлесточных, угловых и тавровых соединений центральный луч направляют, как правило, под углом 45° к плоскости листа (схемы 3, 4, 5, 6, 7, 8). Трубы большого диаметра (>200 мм) просвечивают через одну стенку, а источник излучения устанавливают снаружи или внутри изделий с направлением оси рабочего пучка перпендикулярно шву (схемы 9, 11). (Ф1и+\) (S+H), где 5 — толщина сварного соединения в направлении просвечивания, мм; Н — расстояние от пленки до обращенной к пленке поверхности — изделия. Обычно фокусное расстояние выбирают в диапазоне от 300 до 750 мм.

(Ф1и+\) (S+H), где 5 — толщина сварного соединения в направлении просвечивания, мм; Н — расстояние от пленки до обращенной к пленке поверхности — изделия. Обычно фокусное расстояние выбирают в диапазоне от 300 до 750 мм.

Время экспозиции и длина контролируемого за одну экспозицию участка при контроле по приведенным выше схемам должны быть такими, чтобы: плотность почернения изображения контролируемого участка шва, околошовной зоны и эталонов чувствительности была не менее 1,0 и не более 3,0 единиц оптической плотности; уменьшение плотности почернения любого участка сварного шва на снимке по сравнению с плотностью почернения в месте, установки эталона чувствительности было не более 0,4 — 0,6 единиц оптической плотности в зависимости от коэффициента контрастности пленки, но нигде плотность почернения не должна быть менее 1,5 единиц; искажение изображения дефектов на краях снимка по отношений) к изображениям их в его центре не превышало 10% для прямолинейных и 25% для криволинейных участков, и Обычно длина прямолинейных и близких к прямолинейным участков, контролируемых за одну экспозицию, должна быть не более /^0,8/, где / — расстояние от источника излучения до поверхности контролируемого участка.

Блог о контроле качества металла

Содержание | Блог о контроле качества металла Перейти к содержимомуПо рубрикам:

Контроль сварных швов (111) ↑

- 2020/05/24 Расшифровка радиографических снимков (Часть 3)

- 2020/05/03 Расшифровка радиографических снимков (Часть 2).

- 2018/11/03 Определение понятия технологические свойства и требования к ним. Технико-экономические показатели источников питания. Критерий выбора источников питания для сварки.

- 2018/04/09 Количество металла, испаряющегося с катодного пятна (Часть 2).

- 2017/06/30 Классификационные признаки источника питания. Распределение потенциала в дуге. Свойства сварочной дуги (Часть 1).

- 2017/06/21 Контроль на отсутствие дефектов в сварных швах (Часть 3).

- 2017/06/09 Контроль на отсутствие дефектов в сварных швах (Часть 2).

- 2017/05/29 Зависимость энергии ионизации атомов от температуры плазмы (Часть 2).

- 2017/05/24 Остатки сварочной проволоки в сварном шве.

- 2017/05/12 Зависимость энергии ионизации атомов от температуры плазмы (Часть 1).

- 2017/04/28 Распределение плотности тока, температуры и скорости газовых потоков в реальной сварочной дуге (Часть 3).

- 2017/04/26 Несплавление между слоями.

- 2017/04/14 Распределение плотности тока, температуры и скорости газовых потоков в реальной сварочной дуге (Часть 2).

- 2017/04/12 Непровар по кромке.

- 2017/04/03 Распределение плотности тока, температуры и скорости газовых потоков в реальной сварочной дуге (Часть 1).

- 2017/03/17 Деление столба реальной сварочной дуги на две части (Часть 2).

- 2017/03/01 Деление столба реальной сварочной дуги на две части (Часть 1).

- 2017/02/03 Методы оценки склонности металла шва к образованию горячих трещин (Часть 2).

- 2017/01/27 Методы оценки склонности металла шва к образованию горячих трещин (Часть 1).

- 2017/01/18 Поры в сварном шве (Часть 2).

- 2017/01/09 Методы оценки стойкости сварных соединений против холодных трещин (Часть 2).

- 2016/12/28 Поры в сварном шве (Часть 1).

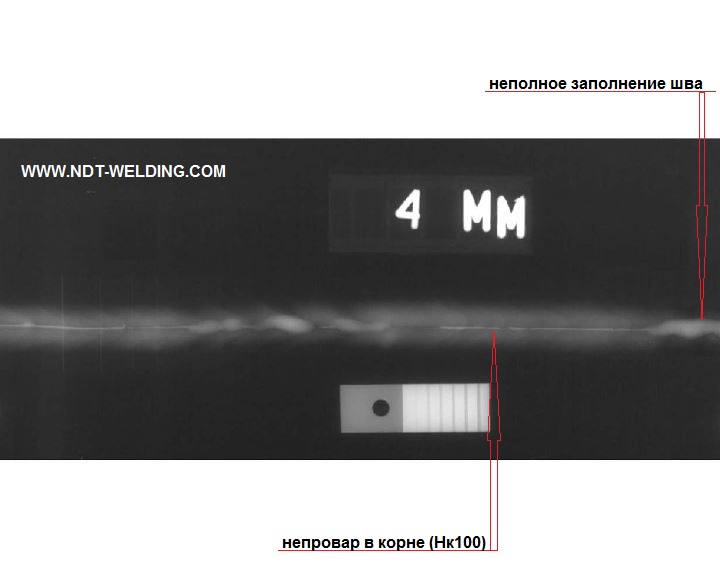

- 2016/12/09 Непровар корня сварного шва.

- 2016/12/07 Методы оценки технологической прочности материалов.

- 2016/12/03 Смешение облицовочного слоя в сварном шве.

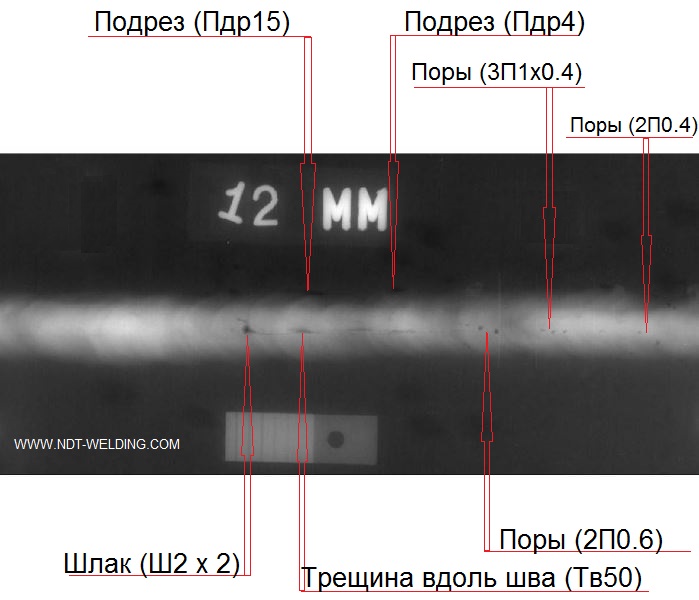

- 2016/10/17 Радиографический контроль. Дефекты сварных швов. Дефектограмма №20.

- 2016/10/05 Непровар (Часть 2).

- 2016/09/28 Радиографический контроль. Дефекты сварных швов. Дефектограмма №19.

- 2016/09/26 Непровар (Часть 1).

- 2016/09/16 Радиографический контроль. Дефекты сварных швов. Дефектограмма №18.

- 2016/09/02 Радиографический контроль. Дефекты сварных швов. Дефектограмма №17.

- 2016/08/31 Вспомогательные знаки для швов с разделкой кромок.

- 2016/08/22 Сварка и сварные соединения. Факторы размера шва и высоты скоса кромок.

- 2016/08/17 Радиографический контроль. Дефекты сварных швов. Дефектограмма №16.

- 2016/08/10 Сварка и сварные соединения. Сварные швы с разделкой кромок (Часть 2).

- 2016/08/03 Сварка и сварные соединения.

Сварные швы с разделкой кромок (Часть 1).

Сварные швы с разделкой кромок (Часть 1). - 2016/07/27 Методы определения дефектов сварных швов (Продолжение, часть 2).

- 2016/07/25 Радиографический контроль. Дефекты сварных швов. Дефектограмма №15.

- 2016/07/20 Сварка и сварные соединения. Вспомогательные знаки. Способы чистовой обработки. Условные обозначения монтажной сварки. Условные знаки сварных швов со сквозным проплавлением.

- 2016/07/17 С ДНЕМ МЕТАЛЛУРГА!

- 2016/07/13 Радиографический контроль. Дефекты сварных швов. Дефектограмма №14.

- 2016/07/11 Сварка и сварные соединения. Роликовый шов; подварочный шов и подкладной валик.

- 2016/07/04 Радиографический контроль. Дефекты сварных швов. Дефектограмма №13.

- 2016/07/01 Сварка и сварные соединения. Прорезные сварные швы.

- 2016/06/27 Радиографический контроль. Дефекты сварных швов. Дефектограмма №12.

- 2016/06/22 Сварка и сварные соединения. Пробочные и прорезные сварные швы.

- 2016/06/17 Радиографический контроль.

Дефекты сварных швов. Дефектограмма №11.

Дефекты сварных швов. Дефектограмма №11. - 2016/06/15 Сварка и сварные соединения. Терминология описания размерных параметров шва

- 2016/06/08 Радиографический контроль. Дефекты сварных швов. Дефектограмма №10.

- 2016/06/06 Сварка и сварные соединения. Терминология описания наложения сварных швов.

- 2016/05/30 Металловедение. Дефекты кристаллов (продолжение, часть 2).

- 2016/05/27 Сварка и сварные соединения. Условные знаки вида шва и условные обозначения сварки (продолжение, часть 2).

- 2016/05/20 Радиографический контроль. Дефекты сварных швов. Дефектограмма №9.

- 2016/05/18 Сварка и сварные соединения. Условные знаки вида шва и условные обозначения сварки (продолжение, часть 1).

- 2016/05/09 Радиографический контроль. Дефекты сварных швов. Дефектограмма №8.

- 2016/05/06 Сварка сварные соединения. Условные знаки вида шва и условные обозначения сварки.

- 2016/04/25 Сварка и сварные соединения. Наплавка поверхности.

- 2016/04/20 Радиографический контроль.

Дефекты сварных швов. Дефектограмма №7.

Дефекты сварных швов. Дефектограмма №7. - 2016/04/11 Сварка и сварные соединения. Законченные сваркой швы.

- 2016/04/06 Радиографический контроль. Дефекты сварных швов. Дефектограмма №6.

- 2016/03/30 Сварные соединения. Условные обозначения подкладок и проставок.

- 2016/03/23 Радиографический контроль. Дефекты сварных швов. Дефектограмма №5.

- 2016/03/18 Сварные соединения. Обозначения подварочного шва и подкладного валика.

- 2016/03/04 Радиографический контроль. Дефекты сварных швов. Дефектограмма №4.

- 2016/03/02 Виды сварных швов.

- 2016/02/22 Сварные соединения и наплавка.

- 2016/02/19 Радиографический контроль. Дефекты сварных швов. Дефектограмма №3.

- 2016/02/15 Сварка и сварные соединения.

- 2016/02/05 Радиографический контроль. Дефекты сварных швов. Дефектограмма №2.

- 2016/02/01 Виды сварных соединений.

- 2016/01/25 Радиографический контроль. Дефекты сварных швов и соединений. Дефектограмма №1.

- 2016/01/22 Сварка и сварные соединения.

- 2016/01/11 Термины, описывающие процессы сплавления и проплавления.

- 2015/12/28 Контактная сварка (RW).

- 2015/12/21 Угловые сварные швы.

- 2015/12/16 Виды сварных швов.

- 2015/12/09 Сварные соединения. Контроль качества.

- 2015/12/05 Покрытые сварочные электроды. Сварка ММА.

- 2015/11/19 Сущность процесса сварки ММА.

- 2015/11/11 Сварка стали в условиях окружающей температуры ниже нуля.

- 2015/10/18 Как изобреталась сварка.

- 2015/10/13 Воздействие газовых смесей на сварочный процесс.

- 2015/10/07 Особенности сварки алюминия.

- 2015/09/30 Сварка МИГ/МАГ — как влияет полярность тока на процесс.

- 2015/09/20 МИГ/МАГ — разновидности процесса сварки.

- 2015/09/14 Функции флюса сердечника порошковой проволоки.

- 2015/09/03 Сварка МИГ/МАГ порошковой проволокой

- 2015/08/25 Достоинства и недостатки сварки МИГ/МАГ

- 2015/08/01 Дефекты сварных швов.

Неравномерная ширина шва

Неравномерная ширина шва - 2015/07/26 Контроль сварных соединений.

- 2015/07/22 Все о контроле сварных швов

- 2015/07/20 Спецификация процесса сварки (Welding Procedure Specification)

- 2015/07/16 Параметры режима сварки и влияние полярности тока на процесс сварки МИГ/МАГ

- 2015/06/22 Импульсный перенос электродного металла.

- 2015/04/09 Типы переноса металла при сварке МИГ/МАГ.

- 2015/03/09 Сущность процесса сварки МИГ/МАГ.

- 2015/03/02 Достоинства и недостатки процесса ручной сварки ТИГ

- 2015/02/17 Определение размеров включений в сварных швах и расстояний между ними.

- 2015/02/16 Сварка ТИГ. Блоки управления установками ТИГ.

- 2014/10/30 Положения сварки согласно EN 287, EN ISO 6947 и ASME IX

- 2014/07/24 Техника сварки ТИГ

- 2014/07/18 Основные международные обозначения, относящиеся к сварке ТИГ.

- 2014/07/14 Влияние полярности тока на процесс сварки ТИГ

- 2014/07/01 Сварка ТИГ (продолжение)

- 2014/06/19 Сущность процесса сварки ТИГ

- 2014/06/15 Присадочная проволока для сварки алюминия и его сплавов

- 2014/06/05 Присадочные материалы для сварки сталей.

- 2014/04/28 Дуговая сварка в защитных газах. Активные газы.

- 2014/04/24 Дуговая сварка в защитных газах

- 2014/04/11 Краткая информация о сварочных трансформаторах и сварочных выпрямителях

- 2014/04/08 Структура и характеристики электрической дуги

Металловедение и термическая обработка металлов (93) ↑

Начинающему техническому инспектору (235) ↑

Неразрушающий контроль (78) ↑

Новости металлургии (9) ↑

Технические инспекции (11) ↑

Информация:

Scroll Up

Автоматизация рентгеноскопических систем для контроля кольцевых сварных соединений магистральных трубопроводов

Автоматизация рентгеноскопических систем для контроля кольцевых сварных соединений магистральных трубопроводов

05.06.2012 / «Научно-технический и производственный журнал нефтегазового строительства, №2 за 2012 год»

Один из авторов статьи — Ксендзов Илья Дмитриевич — главный специалист отдела по контролю качества Дирекции по строительству ООО «СГМ»

Ф.

Э. Ксендзов, И. Д. Ксендзов, А. Н. Суворов

Э. Ксендзов, И. Д. Ксендзов, А. Н. СуворовПовышение технического уровня сварочного производства во многом определяется развитием направления по неразрушающему контролю качества сварных соединений. В настоящее время при строительстве ремонте и реконструкции нефтегазопроводов используются в обязательном порядке визуальный и измерительный контроль для выявления поверхностных дефектов сварных соединений. Для обнаружения внутренних дефектов используют ультразвуковой и радиографический методы контроля, как раздельно, так и в дополнении друг друга.

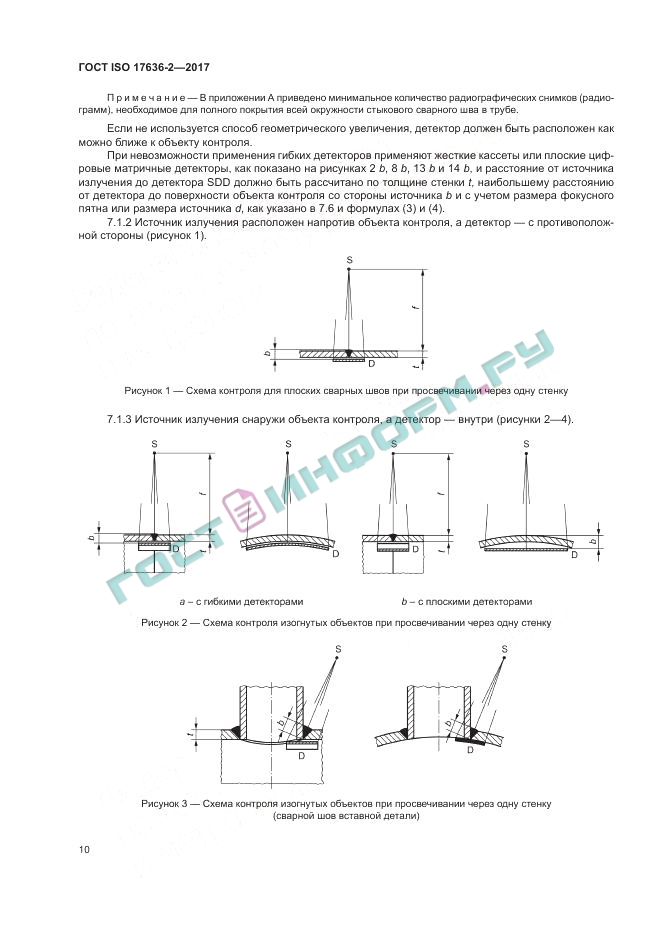

Рисунок 1 — Схема радиографического контроля: 1 — источник излучения; 2 — объект контроля; 3 — детектор излучения; 4 — средства расшифровки и оценки результатов контроля.

Наибольшее применение в практике строительства нашел радиографический метод контроля, основанный на регистрации ионизирующего излучения (гамма или рентгеновского в зависимости от применяемого оборудования) после взаимодействия с контролируемым объектом и преобразовании его в радиографическое изображение или записи этого изображения на запоминающее устройство с последующим преобразованием в световое изображение (Рис.

Для регистрации результатов контроля используют специальную рентгеновскую пленку, в эмульсионном слое которой под действием ионизирующего излучения формируется скрытое изображение сварного соединения. Для его визуализации требуется специальная фотохимическая обработка, включающая проявление и фиксацию и некоторые промежуточные операции. После сушки снимки поступают на ручную расшифровку по результатам которой выдается заключение о годности/не годности сварного соединения.

Достоинствами этого метода является наглядность и возможность документирования его результатов, высокая чувствительность. К основным недостаткам следует отнести: низкая производительность, радиационная опасность поражения персонала, высокая стоимость работ, получение результатов контроля с большим отставанием от процесса сварки, ограниченный срок хранения результатов контроля на пленке, плохая чувствительность к плоскостным дефектам с расположением их плоскости более 35–40° от оси плоскости излучения.

До настоящего времени существовало два основных направления, устранения недостатков пленочной радиографии можно было разделить на две группы. Первое — применение многоразовых фосфорных (люминофорных) запоминающих пластин, в которых под действием ионизирующего излучения накапливается заряд, формируя, подобно рентгеновской пленке, скрытое изображение. Далее пластина загружается в сканер, который сканирует экспонированную пластину лазерным пучком, высвобождая наколенную энергию виде света. Этот свет собирается фотоприемником и конвертируется в цифровой сигнал, преобразуемый в цифровое изображение. Фосфорные пластины обладают большей чувствительностью, что позволяет уменьшить время экспозиции и дозовую нагрузку на персонал, однако высокая стоимость и чувствительность к механическим повреждениям не позволяет применять данные детекторы в трассовых условиях.

Другим направлением служило создание комплексов автоматической расшифровки радиографических изображений сварных соединений путём их сканирования. Данные комплексы позволяют решить задачи архивации радиографических снимков, а также поддерживает все основные операции расшифровки: поиска, определения размеров, классификации и оценки изображений дефектов, оценки наихудшего участка сварного соединения, оценки качества сварного соединения в целом, выпуска заключения о качестве сварного соединения (изделия). Применение данных комплексов упрощает архивацию и увеличивает объективность радиографических изображений, однако в месте с этим увеличивается время контроля за счет дополнительных операций.

Данные комплексы позволяют решить задачи архивации радиографических снимков, а также поддерживает все основные операции расшифровки: поиска, определения размеров, классификации и оценки изображений дефектов, оценки наихудшего участка сварного соединения, оценки качества сварного соединения в целом, выпуска заключения о качестве сварного соединения (изделия). Применение данных комплексов упрощает архивацию и увеличивает объективность радиографических изображений, однако в месте с этим увеличивается время контроля за счет дополнительных операций.

В последнее время разработчиками оборудования уделяется большое внимание системам основанным на детекторах, позволяющих напрямую преобразовывать рентгеновское излучение в цифровое изображение (без использования расходных материалов). Данный метод контроля получил название цифровая радиометрия. Суть его заключается в измерении экспозиционной дозы или дозы излучения после взаимодействия с объектом контроля.

Рисунок 2. Схема регистрации рентгеновского излучения

Схема регистрации рентгеновского излучения

Детектором для радиометрического контроля был выбран фотодиод с нанесенным на него слоем сцинтиллятора (Рисунок 2) . Рентгеновские кванты сначала взаимодействуют со сцинтиллятором, с образованием фотонов света, а затем свет преобразуется в электрический сигнал.

Радиометрический контроль относится к системам цифровой радиационной дефектоскопии. Отличием от радиографии является то, что радиометрия работает в режиме построчного сбора (сканирования), а не накопления информации.

В рамках исследовательской работы ОАО «Стройтрансгаз» и ООО «Нефтегазстройконтроль» была создана опытно-промышленная радиометрическая установка РМУ-1. В нее входят (Рисунок 3.):

- Блоки детектирования;

- Блок сбора и передачи информации;

- Бандаж c фиксирующей застежкой;

- Каретки перемещения блоков сбора и передачи информации;

- Механизм перемещения установки к сварным соединениям с шаговым двигателем;

- Транспортная тележка с аккумулятором и кабелем питания;

- Персональный компьютер;

- Кабель передачи информации от РМУ-1 к ПК;

- Рентгеновский аппарат РПД-250 с возможностью установки на кроулер;

- Маячок, сигнализирующий о наличии рентгеновского излучения;

Рисунок 3. Установка радиометрического контроля РМУ-1

Установка радиометрического контроля РМУ-1

Принципиальная схема проведения контроля представлена на рисунке 4. Источник рентгеновского излучения размещается по панорамной схеме просвечивания внутри трубы напротив контролируемого сварного шва. В качестве источника излучения для радиометрического контроля применяют рентгеновские аппараты только постоянного напряжения с отклонением не более 1% от номинальной величины напряжения; рентгеновские аппараты могут быть установлены на «кроулеры» (самоходные установки) или ручные тележки.

Рисунок 4. Схема просвечивания трубы с использованием РМУ-1

Для повышения производительности контроля радиометрическую РМУ-1 оснащают несколькими, параллельно работающими, детекторными блоками. Каждый детекторный блок считывает информацию со своего участка кольцевого сварного соединения. В установке в качестве рентгеночувствительных элементов были применены фотодиодные линейные массивы (128 пикселей на 0.4 мм).

Для точного позиционирования начала и конца участков сканирования в механизм перемещения включен шаговый двигатель, позволяющий точно устанавливать систему в начало просвечивания и возвращать ее в исходное положение автоматически.

При перемещении детекторов, изображение с них регистрируется в реальном времени с каждого датчика, что позволяет оператору отслеживать формирование снимка и оценивать параметры контроля.

Перемещая блоки детектирования относительно контролируемого сварного соединения, получаем непрерывно считываемый массив данных (Рисунок 5.). Этот массив записывается на жесткий диск для последующего более детального исследования и архивирования, а в обработанном виде выводится в виде полутонового изображения на монитор для оперативной оценки качества контролируемого участка в реальном времени.

Рисунок 5. Процесс контроля сварных соединений с применением РМУ-1

При сканировании сварного шва, оператор должен производить текущий просмотр результатов контроля на мониторе, установленном в кунге автолаборатории. При несоответствии фактических параметров контроля установленным требованиям (недостаточная чувствительность контроля, нестабильная и сомнительная идентификация дефектов сварки и т. д.) оператор должен произвести повторный контроль для получения результатов, соответствующих установленным требованиям.

При несоответствии фактических параметров контроля установленным требованиям (недостаточная чувствительность контроля, нестабильная и сомнительная идентификация дефектов сварки и т. д.) оператор должен произвести повторный контроль для получения результатов, соответствующих установленным требованиям.

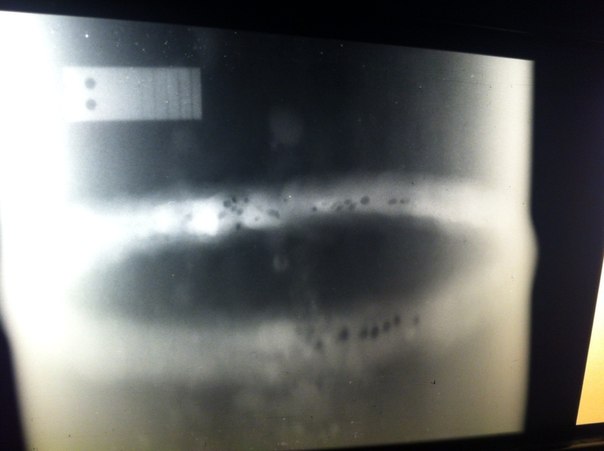

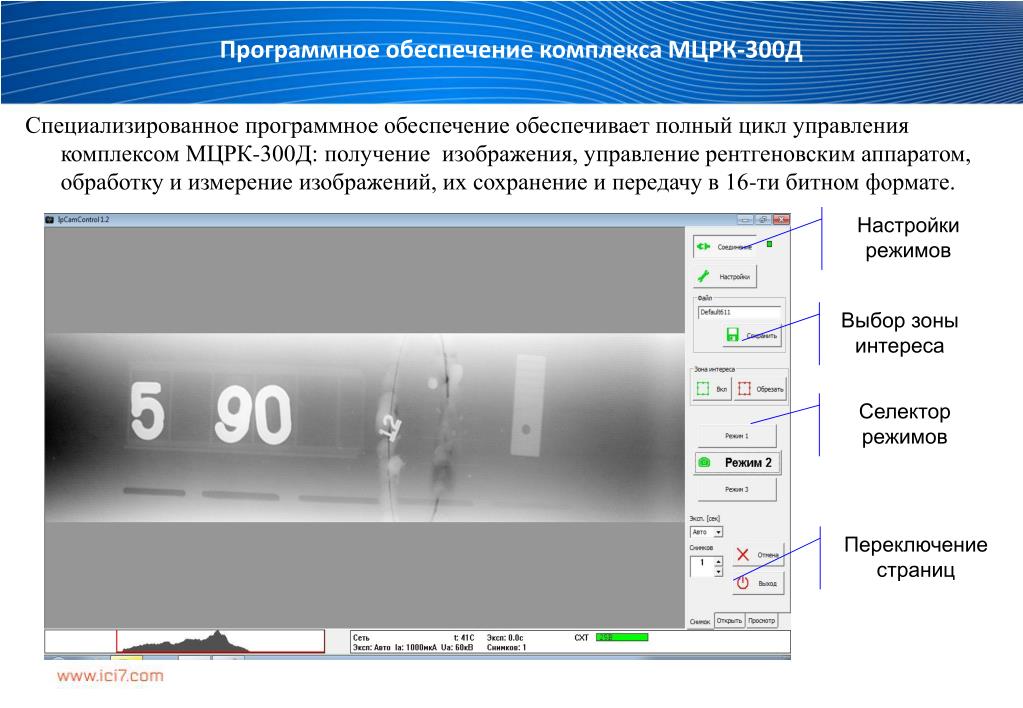

Просмотр, расшифровка и оценка качества сварного соединения проводится по изображению контролируемого соединения на мониторе персонального компьютера с применением прикладных программ, которые позволяют улучшить изображение и провести его анализ (Рис. 6). Просмотр изображения контролируемого участка проводится в двух основных режимах:

В режиме «реального времени»(on line) — изображение выводится на монитор ПК одновременно с процессом считывания информации с контролируемых участков сварного соединения (четыре участка).

В режиме «стоп — кадр», когда записанная ранее информация считывается с жесткого носителя.

Рисунок 6. Изображение сварного шва на экране оператора

Изображение сварного шва на экране оператора

Скорость перемещения и масштаб изображения в режиме «стоп — кадр» регулируются с помощью специальных программ, работающих в диалоговом режиме. Привязкой для определения местоположения обнаруженных дефектов служит изображение мерного пояса, установленного на контролируемое сварное соединение.

Чувствительность контроля соответствует 2 классу по ГОСТ 7512. Ее значения зависят от скорости сканирования. При уменьшении скорости сканирования, чувствительность возрастает.

Машинное время контроля кольцевого сварного соединения труб 1420*12–25 мм. составляет не более 5 минут в зависимости от контролируемой толщины, а время перемещения от стыка к стыку (11 — 12 м.) не более 6 минут. Время подготовки к работе не превышает 10–15 минут.

В связи с появлением на рынке новых детекторов в рамках научно-исследовательской работы для ОАО «Газпром» в РГУ нефти и газа им. И. М. Губкина была проведена замена линейных детекторов на матричные массивы 100×50 мм с размером пикселя 100 мкм. Сравнительные данные характеритстик детекторов представлены в таблице 1.

М. Губкина была проведена замена линейных детекторов на матричные массивы 100×50 мм с размером пикселя 100 мкм. Сравнительные данные характеритстик детекторов представлены в таблице 1.

Таблица 1. Сравнительные данные применяемых детекторов

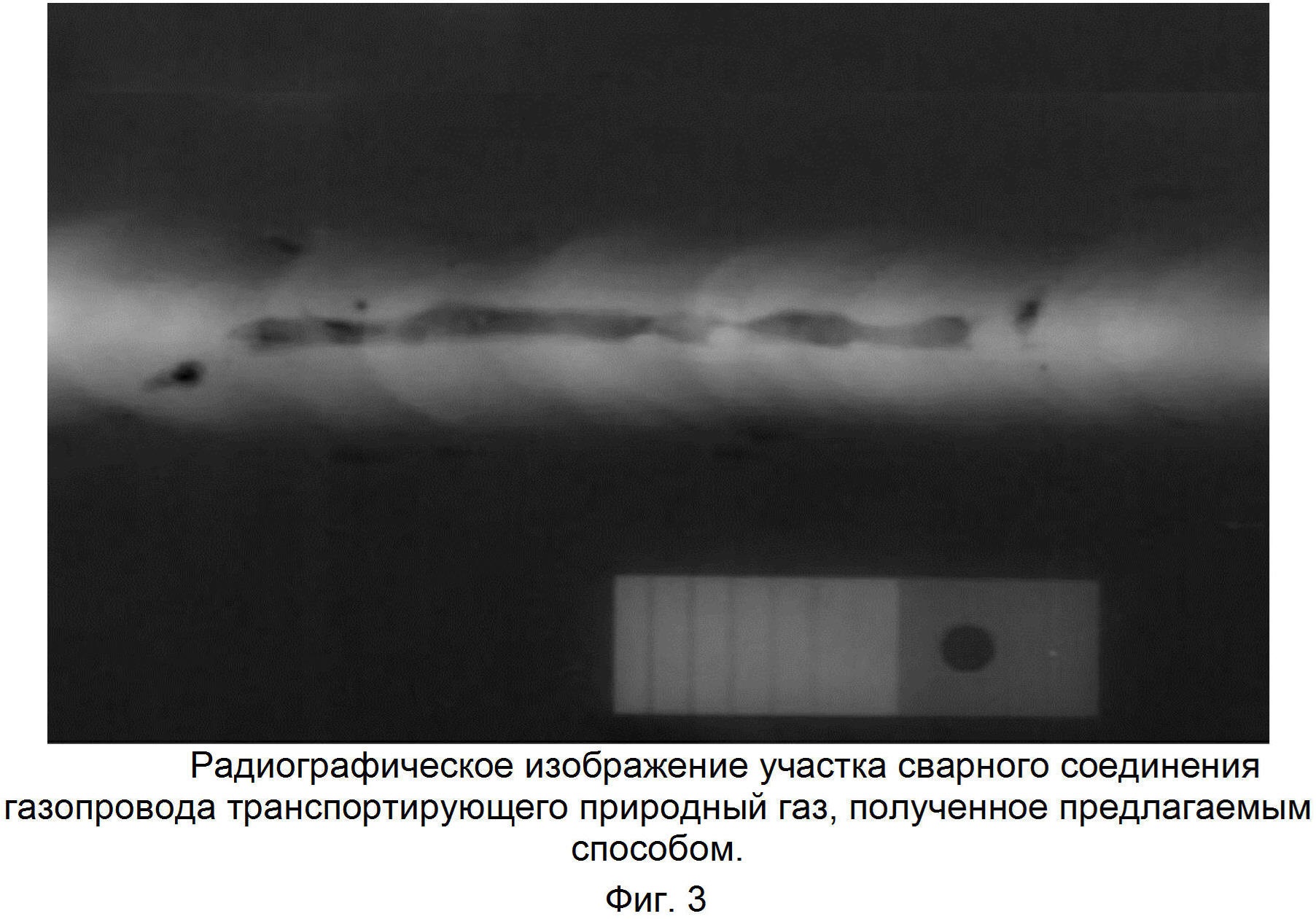

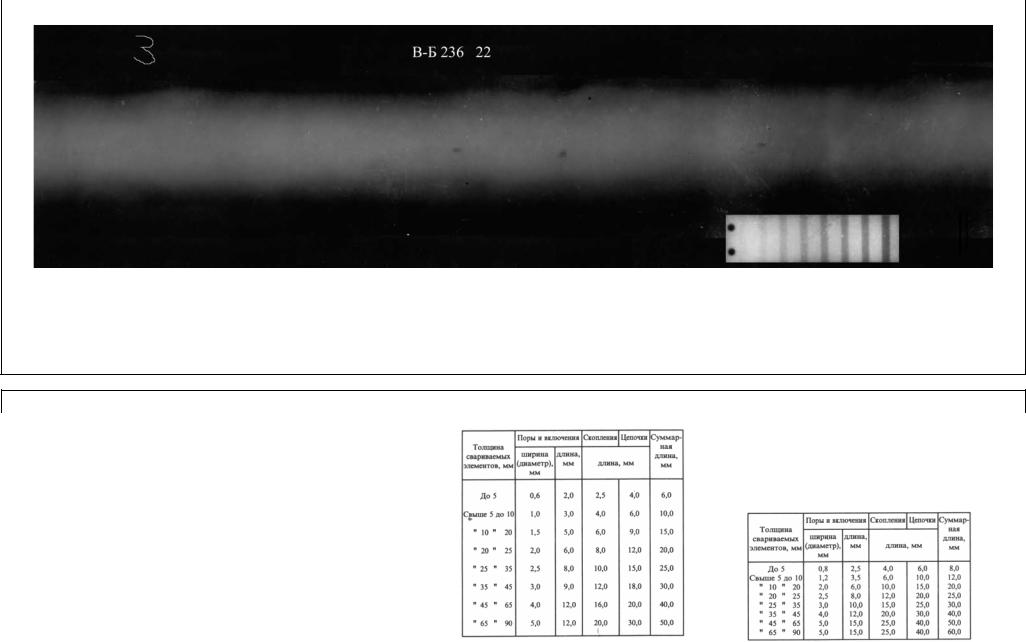

Сравнивая изображения, полученные при применении матричного детектора (Рис. 7) следует обратить внимание на проволочные эталоны чувствительности по ГОСТ 7512: на изображенном слева снимке (фотодиодная линейка) сварного соединения просматриваются 4 индикатора-проволоки, что свидетельствуют о чувствительности 0,63 мм., а для изображения справа (матричный детектор) — 7 индикаторов-проволоки (чувствительность 0,32 мм.).

Рисунок 7 Сравнение изображений сварных соединений одинаковой толщины на диодную линейку (слева) и на матрицу (справа).

Была также проведена адаптация программного обеспечения аппаратно-программного комплекса «КАРС» (АПК «КАРС») для расшифровки изображений, получаемых с помощью радиометрии с применением матричных детекторов. Для подтверждения результатов повышения чувствительности проводился сравнительный анализ результатов автоматической расшифровки АПК «КАРС» изображений, полученных сканированием радиографических снимков (далее изображений радиографических снимков), и изображений, сформированных РМУ-1 (далее РМУ-изображений). Для этого были проконтролированы образцы сварных соединений толщиной стенки 13 мм с характерными дефектами, различного типа. Далее были изготовлены радиографические снимки этих образцов.

Для подтверждения результатов повышения чувствительности проводился сравнительный анализ результатов автоматической расшифровки АПК «КАРС» изображений, полученных сканированием радиографических снимков (далее изображений радиографических снимков), и изображений, сформированных РМУ-1 (далее РМУ-изображений). Для этого были проконтролированы образцы сварных соединений толщиной стенки 13 мм с характерными дефектами, различного типа. Далее были изготовлены радиографические снимки этих образцов.

Затем после сканирования радиографических снимков были получены их изображения. Были также сформированы РМУ-изображения указанных образцов.

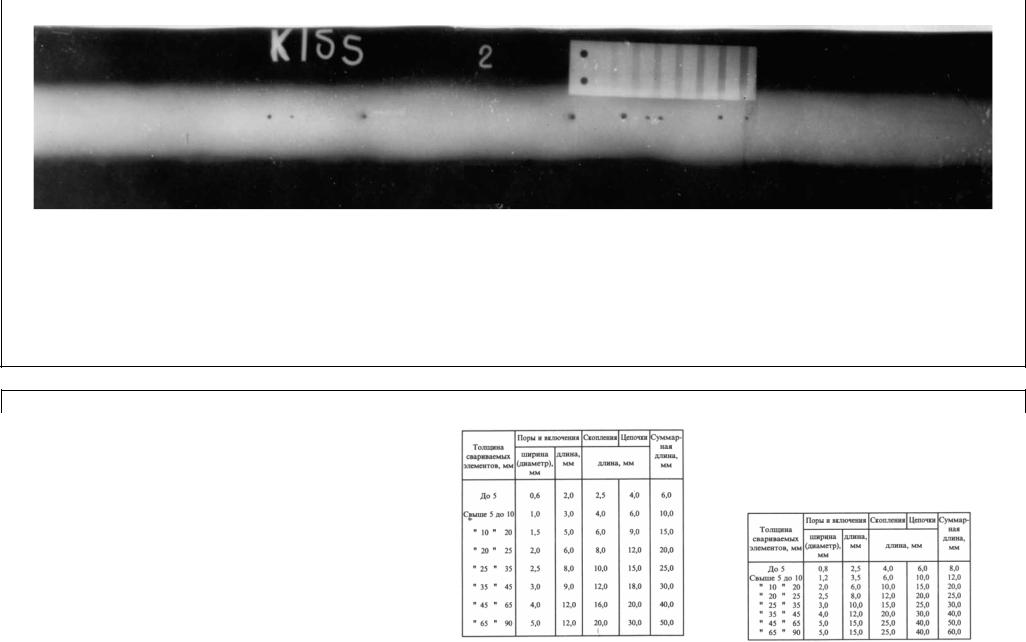

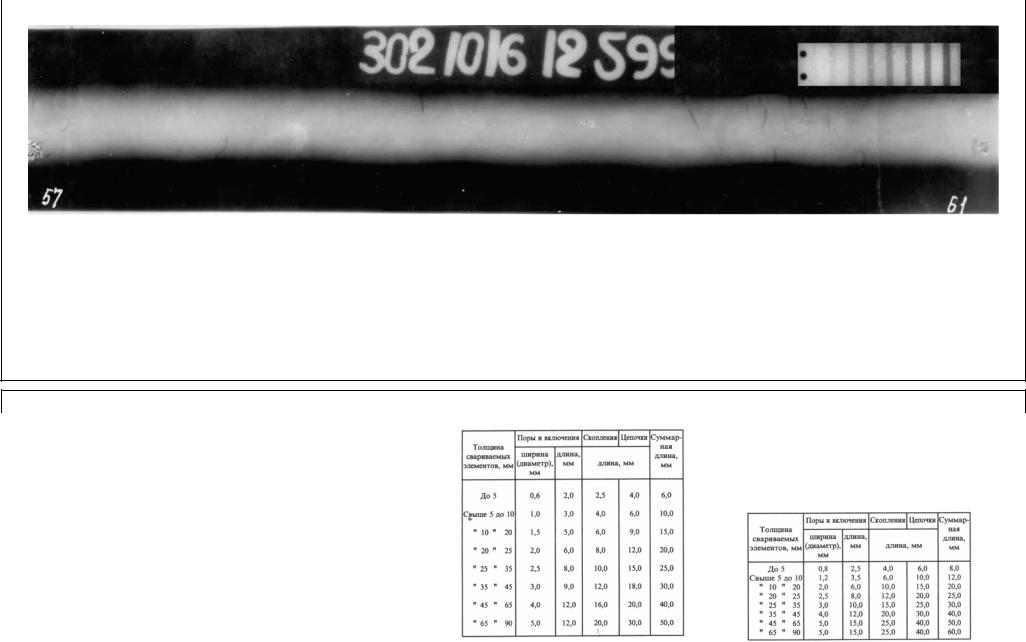

На рисунке 1 представлены соответственно фрагмент изображения радиографического снимка и фрагмент РМУ-изображения одного из образцов, на которых выделены контуры обнаруженных дефектов.

Рисунок. 7. Фрагмент изображения радиографического и радиометрического снимков

Следует отметить, что, с одной стороны, количество и расположение обнаруженных (выделенных на рис. 7) дефектов совпадает, с другой стороны, дефекты отличаются формой контуров и размерами.

7) дефектов совпадает, с другой стороны, дефекты отличаются формой контуров и размерами.

Проводилось количественное сравнение результатов расшифровки изображений радиографических снимков и РМУ-изображений. В качестве примера, на рис. 3 и рис. 4 приведены таблицы с результатами поиска одиночных ИД, на фрагментах, изображения которых представлены соответственно на рисунках 8 и рисунках 9. Изображения всех образцов были расшифрованы. Затем были вычислены средние по множеству дефектов всех образцов относительные разности их соответствующих размеров. В результате вычислений было установлено, что средняя относительная разность трёх основных размеров (длина, ширина и глубина) не превышает 10%, а её предельные значения (отдельные выбросы) могут достигать 30%. Отличия в результатах расшифровки можно несколько уменьшить, если при получении изображений разными способами, во-первых, использовать один экземпляр эталона чувствительности контроля. Во-вторых, точно фиксировать его расположение на поверхности образца. Однако на практике выполнить эти условия было достаточно сложно, так как изображения были сформированы в разное время и в различных организациях.

Однако на практике выполнить эти условия было достаточно сложно, так как изображения были сформированы в разное время и в различных организациях.

Рис. 8. Результаты расшифровки фрагмента изображения радиографического снимка

Рис. 9. Результаты расшифровки фрагмента изображения, сформированного РМУ

На основании проведённого сравнительного анализа можно сделать вывод о том, что результаты расшифровки радиографических изображений образцов, которые (изображения) получены по разным технологиям на различном оборудовании, являются согласованными.

В настоящее время идут работы по конструктивному оформлению установки на новых детекторах. В перспективе ведется разработка установки, позволяющей контролировать сварные соединения по схеме «Черед две стенки» (при отсутствии внутреннего доступа к стыку).

Развитие цифровых радиометрических методов неразрушающего для непосредственного преобразования ионизирующего излучения в цифровое изображение является перспективным направлением в области рентгеноскопии сварных соединений. Применение радиометрических комплексов повысит производительность контроля, позволит значительно сократить затраты на расходные материалы и оборудование для фотохимической обработки, а также упростит архивацию результатов контроля.

Применение радиометрических комплексов повысит производительность контроля, позволит значительно сократить затраты на расходные материалы и оборудование для фотохимической обработки, а также упростит архивацию результатов контроля.

Радиографический контроль – обзор

5.2.4 Радиографический контроль

Радиографический контроль (РТ) считается наиболее широко применяемым методом контроля. Расслоение как наиболее критическое и часто сообщаемое повреждение, которое испытывают композитные материалы FRP, часто приводит к повреждению воздушного кармана. Расслоение отчетливо выявляется только во время RT, при условии, что луч рентгеновского излучения и его ориентация не перпендикулярны друг другу. Существует множество типов рентгенографии с различными уникальными приложениями.Если детали не слишком тонкие или толстые, то лучше всего подходит традиционная RT. Когда детали тонкие, в диапазоне 1–5 мм, подходящим типом рентгенографии является рентгенография с низким напряжением. Гамма-лучи (γ-лучи) применяются для толстых деталей, поскольку они проникают через композиты и имеют более короткие длины волн. Другим типом рентгенографии, используемым специально для обнаружения расслоения и незначительных трещин матрицы образца FRP, является рентгенография с усилением пенетранта. Эти виды рентгенографии помогают обнаружить неравномерное распределение волокон, большие пустоты, трансламинарные трещины, включения, а также дезориентацию волокон.Дефекты/повреждения связаны с линиями сварки и складками волокон.

Гамма-лучи (γ-лучи) применяются для толстых деталей, поскольку они проникают через композиты и имеют более короткие длины волн. Другим типом рентгенографии, используемым специально для обнаружения расслоения и незначительных трещин матрицы образца FRP, является рентгенография с усилением пенетранта. Эти виды рентгенографии помогают обнаружить неравномерное распределение волокон, большие пустоты, трансламинарные трещины, включения, а также дезориентацию волокон.Дефекты/повреждения связаны с линиями сварки и складками волокон.

Кроме того, существует несколько типов методов рентгенографического контроля, каждый из которых имеет свое конкретное применение. Эти методы включают компьютерную рентгенографию, цифровую рентгенографию, пленочную рентгенографию и компьютерную томографию. Рентгеновскую компьютерную томографию (XCT) можно описать как неразрушающий метод исследования внутренней структуры твердых материалов/композитных образцов FRP, а также для получения в цифровом виде информации об их трехмерных (3D) характеристиках и свойствах. XCT имеет сравнительное преимущество по сравнению с проекционной радиологией благодаря 3D-микрофотографии образцов композита FRP, которые она предоставляет, т. е. проекционная радиология генерирует только 2-D изображение. Таким образом, данные XCT просты и легко читаемы. Его результаты также надежны, потому что XCT изменяет масштаб наблюдения с макроскопического на микроскопический. Более подробное обсуждение XCT можно найти в последующих подразделах.

XCT имеет сравнительное преимущество по сравнению с проекционной радиологией благодаря 3D-микрофотографии образцов композита FRP, которые она предоставляет, т. е. проекционная радиология генерирует только 2-D изображение. Таким образом, данные XCT просты и легко читаемы. Его результаты также надежны, потому что XCT изменяет масштаб наблюдения с макроскопического на микроскопический. Более подробное обсуждение XCT можно найти в последующих подразделах.

Например, с помощью рентгеновского радиографического исследования с усилением пенетранта были определены механизмы местного повреждения и прочность болтовых соединений в композитных ламинатах из углеродного FRP с различной ориентацией (Atas and Soutis, 2013) (рис.5.6). Это было сделано в попытке уменьшить вызванное сверлением расслоение на просверленных отверстиях рассматриваемых образцов. Сообщалось о другом всестороннем исследовании, в ходе которого одновременно применялись три различных метода рентгеновской визуализации (микрокомпьютерная томография, компьютерная и цифровая рентгенография) для изучения наличия пустот в образце стеклопластикового композита (Rique et al. , 2015).

, 2015).

Рисунок 5.6. (i) Образец поврежденного болтового соединения [90°/45°/−45°/0] с, показывающий (ii) различные рентгенографические изображения повреждений, вызванных бурением, при предельной нагрузке: (a) поперечные трещины матрицы, (c ) расслоение, (б) 0° и (г) осевые расщепления ±45° соответственно (Atas and Soutis, 2013).

Неразрушающий контроль сварных швов

Азбука неразрушающего контроля сварных швовПерепечатано с разрешения журнала Welding Journal

Понимание преимуществ и недостатков каждой формы неразрушающего контроля может помочь вам выбрать лучший метод для вашего приложения.

Философия, которой часто руководствуются при изготовлении сварных узлов и конструкций, заключается в «обеспечении качества сварки». Однако понятие «качество сварки» относительно.Приложение определяет, что хорошо, а что плохо. Как правило, любой сварной шов имеет хорошее качество, если он соответствует требованиям к внешнему виду и будет продолжать выполнять работу, для которой он предназначен, в течение неопределенного времени. Первым шагом в обеспечении качества сварки является определение степени, требуемой приложением. Стандарт должен быть установлен на основе требований к обслуживанию.

Первым шагом в обеспечении качества сварки является определение степени, требуемой приложением. Стандарт должен быть установлен на основе требований к обслуживанию.

Стандарты, разработанные для обеспечения качества сварки, могут различаться в зависимости от задания, но использование соответствующих методов сварки может гарантировать соблюдение применимых стандартов.Каким бы ни был стандарт качества, все сварные швы должны быть проверены, даже если проверка включает в себя не что иное, как контроль сварщиком своей работы после каждого прохода сварки. Хороший внешний вид поверхности сварного шва часто считается показателем высокого качества сварного шва. Однако внешний вид сам по себе не гарантирует хорошего качества изготовления или внутреннего качества.

Методы неразрушающего контроля (NDE) позволяют постоянно проверять соответствие стандартам путем изучения поверхности и подповерхности сварного шва и окружающего основного материала.Для контроля готовых сварных швов обычно используются пять основных методов: визуальный, проникающая жидкость, магнитопорошковый, ультразвуковой и радиографический (рентгеновский). Растущее использование компьютеризации с некоторыми методами обеспечивает дополнительное улучшение изображения и позволяет просматривать в реальном времени или почти в реальном времени, проводить сравнительные проверки и архивировать возможности. Обзор каждого метода поможет решить, какой процесс или комбинацию процессов использовать для конкретной работы и наиболее эффективно провести обследование.

Растущее использование компьютеризации с некоторыми методами обеспечивает дополнительное улучшение изображения и позволяет просматривать в реальном времени или почти в реальном времени, проводить сравнительные проверки и архивировать возможности. Обзор каждого метода поможет решить, какой процесс или комбинацию процессов использовать для конкретной работы и наиболее эффективно провести обследование.

Визуальный контроль (VT)

Визуальный контроль часто является наиболее экономичным методом, но он должен проводиться до, во время и после сварки.Многие стандарты требуют его использования перед другими методами, потому что нет смысла подвергать явно плохой сварной шов сложным методам контроля. В стандарте ANSI/AWS D1.1 «Сварка конструкций — сталь» говорится: «Сварные швы, подлежащие неразрушающему контролю, должны быть признаны приемлемыми при визуальном осмотре». Визуальный осмотр требует небольшого оборудования. Помимо хорошего зрения и достаточного освещения, все, что потребуется, — это карманная линейка, измеритель размера сварного шва, увеличительное стекло и, возможно, поверочная линейка и угольник для проверки прямолинейности, выравнивания и перпендикулярности.

Перед тем, как зажечь первую сварочную дугу, материалы должны быть проверены на соответствие требованиям по качеству, типу, размеру, чистоте и отсутствию дефектов. Жир, краска, масло, оксидная пленка или тяжелая окалина должны быть удалены. Соединяемые детали должны быть проверены на плоскостность, прямолинейность и точность размеров. Точно так же следует проверить выравнивание, подгонку и подготовку соединения. Наконец, следует проверить переменные процесса и процедуры, включая размер и тип электрода, настройки оборудования и условия для предварительного или последующего нагрева.Все эти меры предосторожности применяются независимо от используемого метода проверки.

Во время изготовления визуальный осмотр сварного шва и концевой лунки может выявить такие проблемы, как трещины, недостаточное проплавление и включения газа или шлака. Среди дефектов сварки, которые можно распознать визуально, можно выделить трещины, поверхностные шлаковые включения, поверхностную пористость и подрезы.

Для простых сварных швов может быть достаточно проверки в начале каждой операции и периодически по ходу работы.Однако при нанесении более чем одного слоя металлического наполнителя может быть желательным проверять каждый слой перед нанесением следующего. Корневой проход многопроходной сварки наиболее важен для надежности сварного шва. Он особенно подвержен растрескиванию, а поскольку он быстро затвердевает, он может задерживать газ и шлак. При последующих проходах условия, вызванные формой наплавленного валика или изменением конфигурации шва, могут вызвать дальнейшее растрескивание, а также подрезы и захваты шлака. Затраты на ремонт могут быть сведены к минимуму, если визуальный осмотр обнаружит эти дефекты до начала сварки.

Визуальный контроль на ранней стадии производства также может предотвратить недоварку и переварку. Сварные швы меньшего размера, чем указано в спецификациях, не допускаются. Слишком большие валики излишне увеличивают затраты и могут вызвать деформацию из-за дополнительной усадочной нагрузки.

После сварки визуальный осмотр позволяет выявить различные дефекты поверхности, включая трещины, пористость и незаполненные кратеры, независимо от последующих процедур контроля. Могут быть оценены отклонения в размерах, коробление и дефекты внешнего вида, а также характеристики размера сварного шва.

Перед проверкой поверхностных дефектов сварные швы должны быть очищены от шлака. Дробеструйную очистку не следует проводить перед осмотром, потому что наклеп может запечатать мелкие трещины и сделать их невидимыми. Например, Кодекс структурной сварки AWS D1.1 не разрешает упрочнение «корня или поверхностного слоя сварного шва или основного металла по краям сварного шва».

Визуальный осмотр позволяет обнаружить дефекты только на поверхности сварного шва. Спецификации или применимые нормы могут требовать, чтобы внутренняя часть сварного шва и прилегающие металлические зоны также были исследованы.Неразрушающий контроль может быть использован для определения наличия дефекта, но он не может измерить его влияние на пригодность изделия к эксплуатации, если только он не основан на корреляции между дефектом и какой-либо характеристикой, влияющей на срок службы. В противном случае разрушающие испытания являются единственным надежным способом определения работоспособности сварного шва.

В противном случае разрушающие испытания являются единственным надежным способом определения работоспособности сварного шва.

Рентгенографический контроль

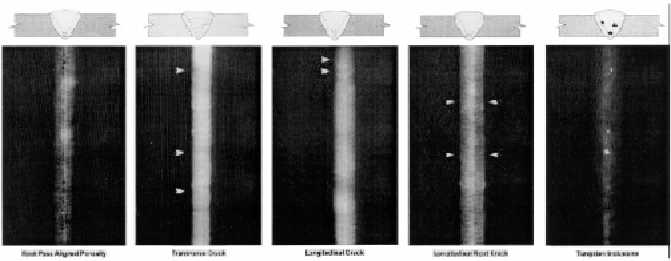

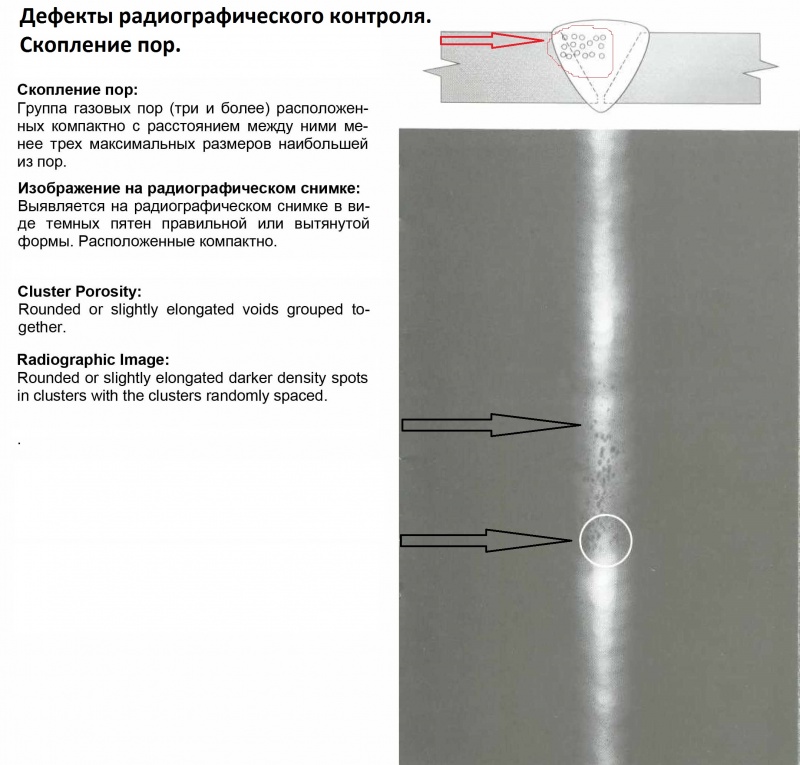

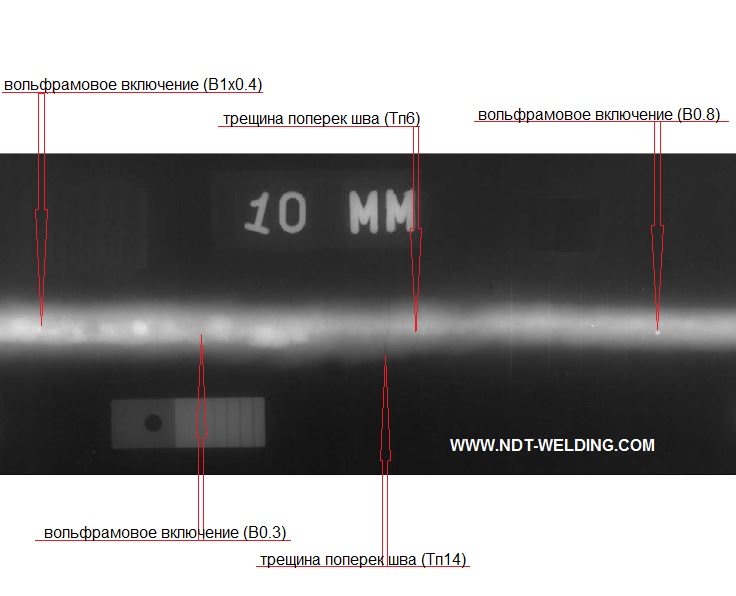

Рентгенография (рентген) является одним из наиболее важных, универсальных и широко распространенных методов неразрушающего контроля — Рис.1. Рентгенологическое исследование используется для определения внутренней прочности сварных швов. Термин «рентгеновское качество», широко используемый для обозначения высокого качества сварных швов, происходит от этого метода контроля.

Рентгенография основана на способности рентгеновских и гамма-лучей проходить через металл и другие материалы, непрозрачные для обычного света, и производить фотографические записи переданной лучистой энергии. Все материалы будут поглощать известное количество этой лучистой энергии, поэтому рентгеновские и гамма-лучи можно использовать для выявления разрывов и включений в непрозрачном материале.Постоянная видеозапись внутренних условий покажет основную информацию, по которой определяется надежность сварного шва.

Рентгеновские лучи производятся генераторами высокого напряжения. По мере увеличения высокого напряжения, подаваемого на рентгеновскую трубку, длина волны испускаемого рентгеновского излучения становится короче, что обеспечивает большую проникающую способность. Гамма-лучи образуются при распаде атомов радиоизотопов. Радиоактивными изотопами, наиболее широко используемыми в промышленной радиографии, являются кобальт 60 и иридий 192.Гамма-лучи, испускаемые этими изотопами, похожи на рентгеновские лучи, за исключением того, что их длина волны обычно короче. Это позволяет им проникать на большую глубину, чем рентгеновские лучи той же мощности, однако время воздействия значительно больше из-за большей интенсивности.

Когда рентгеновские или гамма-лучи направляются на участок сварного шва, не все лучи проходят через металл. Различные материалы, в зависимости от их плотности, толщины и атомного номера, будут поглощать лучистую энергию с различной длиной волны.

Степень, в которой различные материалы поглощают эти лучи, определяет интенсивность лучей, проникающих через материал. Когда записываются вариации этих лучей, становится доступным средство заглянуть внутрь материала. Изображение на проявленной фотосенсибилизированной пленке известно как рентгенограмма. Более толстые участки образца или материала с более высокой плотностью (включения вольфрама) будут поглощать больше излучения, и соответствующие им участки на рентгенограмме будут светлее — рис. 2.

Когда записываются вариации этих лучей, становится доступным средство заглянуть внутрь материала. Изображение на проявленной фотосенсибилизированной пленке известно как рентгенограмма. Более толстые участки образца или материала с более высокой плотностью (включения вольфрама) будут поглощать больше излучения, и соответствующие им участки на рентгенограмме будут светлее — рис. 2.

Будь то в магазине или в полевых условиях, надежность и интерпретационная ценность рентгенографических изображений зависят от их резкости и контрастности.Способность наблюдателя обнаружить дефект зависит от резкости его изображения и контраста с фоном. Чтобы убедиться, что рентгенографическое облучение дает приемлемые результаты, на деталь помещают датчик, известный как индикатор качества изображения (IQI), чтобы его изображение было воспроизведено на рентгенограмме.

IQI, используемые для определения радиографического качества, также называются пенетраметрами. Стандартный пенетраметр с отверстиями представляет собой прямоугольный кусок металла с тремя просверленными отверстиями заданного диаметра. Толщина куска металла выражается в процентах от толщины рентгенографируемого образца. Диаметр каждого отверстия различен и кратен толщине пенетраметра. Пенетраметры проводного типа также широко используются, особенно за пределами США. Они состоят из нескольких отрезков проволоки разного диаметра. Чувствительность определяется наименьшим диаметром проволоки, который хорошо виден на рентгенограмме.

Толщина куска металла выражается в процентах от толщины рентгенографируемого образца. Диаметр каждого отверстия различен и кратен толщине пенетраметра. Пенетраметры проводного типа также широко используются, особенно за пределами США. Они состоят из нескольких отрезков проволоки разного диаметра. Чувствительность определяется наименьшим диаметром проволоки, который хорошо виден на рентгенограмме.

Пенетраметр не является индикатором или прибором для измерения размера несплошности или минимального обнаруживаемого размера дефекта.Это показатель качества рентгенографической техники.

Рентгенографические изображения не всегда легко интерпретировать. Следы от обработки пленки и полосы, туман и пятна, вызванные ошибками проявления, могут затруднить выявление дефектов. Такие артефакты пленки могут маскировать несплошности сварного шва.

Поверхностные дефекты будут видны на пленке и должны быть распознаны. Поскольку угол экспонирования также влияет на рентгенограмму, анализ угловых швов с помощью этого метода затруднен или невозможен. Поскольку рентгенограмма сжимает все дефекты, возникающие по всей толщине сварного шва, в одну плоскость, она имеет тенденцию создавать преувеличенное впечатление дефектов рассеянного типа, таких как пористость или включения.

Поскольку рентгенограмма сжимает все дефекты, возникающие по всей толщине сварного шва, в одну плоскость, она имеет тенденцию создавать преувеличенное впечатление дефектов рассеянного типа, таких как пористость или включения.

Рентгеновское изображение внутренней части сварного шва можно просматривать на флуоресцентном экране, а также на проявленной пленке. Это позволяет проверять детали быстрее и с меньшими затратами, но разрешение изображения хуже. Компьютеризация позволила преодолеть многие недостатки рентгенографического изображения, связав флуоресцентный экран с видеокамерой.Вместо того, чтобы ждать проявления пленки, изображения можно просматривать в режиме реального времени. Это может повысить качество и снизить затраты на производственные операции, такие как сварка труб, где проблема может быть быстро выявлена и устранена.

Оцифровав изображение и загрузив его в компьютер, изображение можно улучшить и проанализировать до невиданной прежде степени. Можно накладывать несколько изображений. Значения пикселей можно регулировать для изменения оттенка и контраста, выявляя небольшие дефекты и неоднородности, которые не будут видны на пленке.Разным оттенкам серого можно назначить цвета, чтобы еще больше улучшить изображение и лучше выделить недостатки. Процесс оцифровки изображения, снятого с флуоресцентного экрана, после обработки этого изображения компьютером и передачи его на монитор для просмотра занимает всего несколько секунд. Однако из-за временной задержки мы больше не можем считать это «реальным временем». Это называется «радиоскопические изображения».

Значения пикселей можно регулировать для изменения оттенка и контраста, выявляя небольшие дефекты и неоднородности, которые не будут видны на пленке.Разным оттенкам серого можно назначить цвета, чтобы еще больше улучшить изображение и лучше выделить недостатки. Процесс оцифровки изображения, снятого с флуоресцентного экрана, после обработки этого изображения компьютером и передачи его на монитор для просмотра занимает всего несколько секунд. Однако из-за временной задержки мы больше не можем считать это «реальным временем». Это называется «радиоскопические изображения».

Существующие пленки можно оцифровать для достижения тех же результатов и улучшения процесса анализа.Еще одним преимуществом является возможность архивирования изображений на лазерных оптических дисках, которые занимают гораздо меньше места, чем хранилища старых фильмов, и их гораздо легче вызвать при необходимости.

Промышленная радиография, таким образом, представляет собой метод контроля, использующий рентгеновские и гамма-лучи в качестве проникающей среды и уплотненную пленку в качестве носителя записи для получения фотографической записи внутреннего качества. Как правило, дефекты сварных швов состоят либо из пустот в самом металле шва, либо из включений, плотность которых отличается от плотности окружающего металла шва.

Как правило, дефекты сварных швов состоят либо из пустот в самом металле шва, либо из включений, плотность которых отличается от плотности окружающего металла шва.

Радиографическое оборудование производит излучение, которое в чрезмерных количествах может нанести вред тканям тела, поэтому необходимо строго соблюдать все меры предосторожности. Все инструкции должны быть тщательно соблюдены для достижения удовлетворительных результатов. Только персонал, прошедший обучение по радиационной безопасности и имеющий квалификацию промышленного рентгенолога, должен иметь право проводить рентгенографические испытания.

Магнитопорошковая дефектоскопия (МТ)

Магнитопорошковая дефектоскопия — это метод обнаружения и определения несплошностей в магнитных материалах.Он отлично подходит для обнаружения поверхностных дефектов сварных швов, в том числе несплошностей, которые слишком малы, чтобы их можно было увидеть невооруженным глазом, а также дефектов, расположенных чуть глубже поверхности.

Этот метод может использоваться для проверки кромок листов перед сваркой, контроля в процессе каждого прохода или слоя сварки, оценки после сварки и проверки

ремонтов — рис. 3.

Это хороший метод для обнаружения поверхностных трещин всех размеров как в сварном шве, так и в прилегающем основном металле, подповерхностных трещин, непроваров, подрезов и непроваров в сварном шве, а также дефектов на отремонтированных кромках основного металла.Хотя магнитопорошковая дефектоскопия не должна заменять радиографию или ультразвук для подповерхностных оценок, она может иметь преимущество перед их методами при обнаружении узких трещин и дефектов поверхности.

При этом методе щупы обычно размещают с каждой стороны обследуемой зоны, а через рабочее место между ними пропускают большую силу тока. Магнитный поток создается под прямым углом к потоку тока — рис. 3. Когда эти силовые линии сталкиваются с неоднородностью, такой как продольная трещина, они отклоняются и просачиваются через поверхность, создавая магнитные полюса или точки притяжения. Магнитный порошок, напыленный на поверхность, будет цепляться за место утечки более прочно, чем где-либо еще, формируя указание на несплошность.

Магнитный порошок, напыленный на поверхность, будет цепляться за место утечки более прочно, чем где-либо еще, формируя указание на несплошность.

Для развития этого признака разрыв должен быть расположен под углом к магнитным силовым линиям. Таким образом, когда ток проходит через заготовку в продольном направлении, будут видны только продольные дефекты. Помещение заготовки внутрь катушки соленоида создаст продольные силовые линии (рис. 3), из-за которых при нанесении магнитного порошка становятся видны поперечные и угловые трещины.

Несмотря на то, что магнитопорошковый метод гораздо проще в использовании, чем радиографический, он ограничен использованием ферромагнитных материалов и не может использоваться для аустенитных сталей. Соединение между основным металлом и сварным швом с различными магнитными характеристиками создаст магнитные неоднородности, которые могут быть ложно интерпретированы как ненадежные. С другой стороны, истинный дефект может быть скрыт порошком, налипшим на безвредный магнитный разрыв. Чувствительность уменьшается с размером дефекта, а также с круглыми трещинами, такими как газовые карманы.Это лучше всего подходит для удлиненных форм, таких как трещины, и ограничено поверхностными дефектами и некоторыми подповерхностными дефектами, в основном на более тонких материалах.

Чувствительность уменьшается с размером дефекта, а также с круглыми трещинами, такими как газовые карманы.Это лучше всего подходит для удлиненных форм, таких как трещины, и ограничено поверхностными дефектами и некоторыми подповерхностными дефектами, в основном на более тонких материалах.

Поскольку поле должно быть искажено в достаточной степени, чтобы создать внешнюю утечку, необходимую для выявления дефектов, мелкие удлиненные несплошности, такие как микротрещины, швы или включения, параллельные магнитному полю, не будут видны. Их можно развивать, изменяя направление поля, причем поле желательно накладывать с двух направлений, желательно под прямым углом друг к другу.

Магнитные порошки можно наносить сухим или влажным способом. Метод сухого порошка популярен для проверки тяжелых сварных конструкций, а мокрый метод часто используется для проверки компонентов самолетов. Сухой порошок равномерно напыляют на работу с помощью пульверизатора, мешка для пыли или распылителя. Мелкодисперсные магнитные частицы имеют покрытие для повышения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости. При мокром методе очень мелкие красные или черные частицы суспендируют в воде или легком нефтяном дистилляте.Это можно облить или распылить, или деталь можно окунуть в жидкость. Влажный метод более чувствителен, чем сухой, потому что он позволяет использовать более мелкие частицы, которые могут обнаруживать чрезвычайно мелкие дефекты. Флуоресцентные порошки могут быть использованы для повышения чувствительности и особенно полезны для обнаружения несплошностей в углах, шпоночных канавках, шлицах и глубоких отверстиях.

Мелкодисперсные магнитные частицы имеют покрытие для повышения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости. При мокром методе очень мелкие красные или черные частицы суспендируют в воде или легком нефтяном дистилляте.Это можно облить или распылить, или деталь можно окунуть в жидкость. Влажный метод более чувствителен, чем сухой, потому что он позволяет использовать более мелкие частицы, которые могут обнаруживать чрезвычайно мелкие дефекты. Флуоресцентные порошки могут быть использованы для повышения чувствительности и особенно полезны для обнаружения несплошностей в углах, шпоночных канавках, шлицах и глубоких отверстиях.

Капиллярная дефектоскопия (PT)

Поверхностные трещины и точечные отверстия, невидимые невооруженным глазом, могут быть обнаружены при помощи капиллярной дефектоскопии.Он широко используется для обнаружения утечек в сварных швах и может применяться к аустенитным сталям и цветным материалам, где магнитопорошковая дефектоскопия бесполезна.

Контроль проникающих жидкостей часто называют расширением метода визуального контроля. Многие стандарты, такие как AWS D.1. Кодекса говорится, что «сварные швы, подлежащие капиллярной дефектоскопии, должны оцениваться на основании требований к визуальному контролю».

Используются два типа проникающих жидкостей — флуоресцентный и видимый краситель.При флуоресцентном пенетрантном контроле на поверхность исследуемой детали наносится сильно флуоресцентная жидкость с хорошими проникающими свойствами. Капиллярный эффект втягивает жидкость в поверхностные отверстия, после чего излишки удаляются. «Проявитель» используется для нанесения пенетранта на поверхность, и полученный результат просматривается в ультрафиолетовом (черном) свете. Высокий контраст между флуоресцентным материалом и объектом позволяет обнаруживать мельчайшие следы пенетранта, указывающие на дефекты поверхности.

Проверка методом проникающих красителей аналогична, за исключением того, что используются ярко окрашенные красители, видимые при обычном освещении — рис. 4. Обычно с пенетрантами используется белый проявитель, который создает резко контрастирующий фон с ярким цветом красителя. Это обеспечивает большую мобильность за счет устранения необходимости в ультрафиолетовом свете.

4. Обычно с пенетрантами используется белый проявитель, который создает резко контрастирующий фон с ярким цветом красителя. Это обеспечивает большую мобильность за счет устранения необходимости в ультрафиолетовом свете.

Деталь, подлежащая осмотру, должна быть чистой и сухой, так как любое постороннее вещество может закрыть трещины или проколы и исключить пенетрант. Пенетранты можно наносить погружением, распылением или кистью, но должно пройти достаточно времени, чтобы жидкость полностью впиталась в несплошности.Это может занять час или больше при очень требовательной работе.

Контроль проникающей жидкости широко используется для обнаружения утечек. Обычная процедура заключается в нанесении флуоресцентного материала на одну сторону сустава, ожидании достаточного времени для проявления капиллярного действия, а затем осмотре другой стороны в ультрафиолетовом свете. В тонкостенных сосудах этот метод выявит течи, которые обычно не обнаруживаются при обычном испытании воздухом при давлении 5–20 фунтов/дюйм2. Однако, когда толщина стенки превышает 10 дюйма, чувствительность испытания на герметичность снижается.

Однако, когда толщина стенки превышает 10 дюйма, чувствительность испытания на герметичность снижается.

Ультразвуковой контроль (УЗК)

Ультразвуковой контроль — это метод обнаружения несплошностей путем направления высокочастотного звукового луча через опорную плиту и сварной шов по предсказуемой траектории. Когда траектория пластины звукового луча нарушает непрерывность материала, часть звука отражается обратно. Звук собирается прибором, усиливается и отображается в виде вертикального транса на видеоэкране — рис. 5.

Как поверхностные, так и подповерхностные дефекты в металлах могут быть обнаружены, локализованы и измерены с помощью ультразвукового контроля, включая дефекты, которые слишком малы, чтобы их можно было обнаружить другими методами.

Ультразвуковой блок содержит кристалл кварца или другого пьезоэлектрического материала, заключенный в преобразователь или зонд. При подаче напряжения кристалл быстро вибрирует. Когда ультразвуковой преобразователь прикладывается к проверяемому металлу, он передает механические колебания той же частоты, что и кристалл, через соединительный материал в основной металл и сварной шов. Эти колебательные волны распространяются по материалу до тех пор, пока не достигнут разрыва или изменения плотности.В этих точках часть колебательной энергии отражается обратно. Поскольку ток, вызывающий вибрацию, отключается и включается с частотой 60-1000 раз в секунду, кристалл кварца периодически действует как приемник, улавливающий отраженные вибрации. Они вызывают давление на кристалл и генерируют электрический ток. Поступая на видеоэкран, этот ток вызывает вертикальные отклонения горизонтальной базовой линии. Результирующий рисунок на поверхности трубки представляет собой отраженный сигнал и разрыв.Компактное портативное ультразвуковое оборудование доступно для осмотра в полевых условиях и обычно используется при проведении мостовых и строительных работ.

Когда ультразвуковой преобразователь прикладывается к проверяемому металлу, он передает механические колебания той же частоты, что и кристалл, через соединительный материал в основной металл и сварной шов. Эти колебательные волны распространяются по материалу до тех пор, пока не достигнут разрыва или изменения плотности.В этих точках часть колебательной энергии отражается обратно. Поскольку ток, вызывающий вибрацию, отключается и включается с частотой 60-1000 раз в секунду, кристалл кварца периодически действует как приемник, улавливающий отраженные вибрации. Они вызывают давление на кристалл и генерируют электрический ток. Поступая на видеоэкран, этот ток вызывает вертикальные отклонения горизонтальной базовой линии. Результирующий рисунок на поверхности трубки представляет собой отраженный сигнал и разрыв.Компактное портативное ультразвуковое оборудование доступно для осмотра в полевых условиях и обычно используется при проведении мостовых и строительных работ.

Ультразвуковой контроль менее подходит, чем другие методы неразрушающего контроля для определения пористости в сварных швах, потому что круглые газовые поры реагируют на ультразвуковые испытания как ряд точечных отражателей. Это приводит к низкоамплитудным откликам, которые легко спутать с «базовым шумом», присущим параметрам тестирования. Тем не менее, это предпочтительный метод испытаний для обнаружения несплошностей более гладкого типа и расслоения.

Это приводит к низкоамплитудным откликам, которые легко спутать с «базовым шумом», присущим параметрам тестирования. Тем не менее, это предпочтительный метод испытаний для обнаружения несплошностей более гладкого типа и расслоения.

Портативное ультразвуковое оборудование доступно с цифровым управлением и микропроцессорным управлением. Эти приборы могут иметь встроенную память и обеспечивать распечатку или видеонаблюдение и запись. Они могут быть подключены к компьютерам, что позволяет проводить дальнейший анализ, документирование и архивирование, как и в случае рентгенографических данных. Ультразвуковое исследование требует экспертной интерпретации со стороны высококвалифицированного и хорошо обученного персонала.

Выбор Контроль качества

Хорошая программа контроля неразрушающего контроля должна учитывать присущие каждому процессу ограничения.Например, как рентгенография, так и ультразвук имеют различные ориентировочные факторы, которые могут определять выбор того, какой процесс использовать для конкретной работы. Их сильные и слабые стороны, как правило, дополняют друг друга. В то время как рентгенография не может надежно обнаружить дефекты, подобные расслоению, ультразвук делает это намного лучше. С другой стороны, ультразвук плохо подходит для обнаружения рассеянной пористости, тогда как рентгенография очень хороша.

Их сильные и слабые стороны, как правило, дополняют друг друга. В то время как рентгенография не может надежно обнаружить дефекты, подобные расслоению, ультразвук делает это намного лучше. С другой стороны, ультразвук плохо подходит для обнаружения рассеянной пористости, тогда как рентгенография очень хороша.

Какие бы методы контроля ни использовались, соблюдение «пяти пунктов» качества сварного шва поможет свести последующий контроль к рутинной проверке.Затем правильное использование методов неразрушающего контроля послужит проверкой для поддержания переменных в соответствии и качества сварки в соответствии со стандартами.

Пять П:

1. Выбор процесса — Процесс должен быть правильным для работы.

2. Подготовка — t Конфигурация соединения должна быть правильной и совместимой с процессом сварки.

3. Процедуры — t Процедуры должны быть подробно описаны и неукоснительно соблюдаться во время сварки.

4. Предварительные испытания — f Для подтверждения того, что процесс и процедуры обеспечивают желаемый стандарт качества, следует использовать крупномасштабные макеты или смоделированные образцы.

5. Персонал — q На работу должны быть назначены квалифицированных специалистов.

Рентгенографический контроль (РТ) — обзор инсайдеров

Радиографический контроль (РТ) — это метод неразрушающего контроля (НК), используемый для исследования объема испытуемого образца и выявления несплошностей и дефектов, а также их расположения внутри испытуемого образца. В этом методе используются рентгеновские и гамма-лучи для получения изображения тестируемого материала. Изображение, называемое рентгенограммой, показывает любые изменения толщины, внутренние или внешние дефекты и другие заметные детали образца.

История рентгенографии

Рентгенографический контроль в основном использует пучок лучей для проверки качества материала. Рентген, первый в мире источник энергии для этого метода, был открыт в 1895 году немецким ученым по имени Вильгельм Конрад Рентген. Он впервые наблюдал флуоресцентное свечение своей электронно-лучевой трубки, которое может проходить сквозь плотную бумагу, отбрасывая тени от твердых предметов.

Рентген, первый в мире источник энергии для этого метода, был открыт в 1895 году немецким ученым по имени Вильгельм Конрад Рентген. Он впервые наблюдал флуоресцентное свечение своей электронно-лучевой трубки, которое может проходить сквозь плотную бумагу, отбрасывая тени от твердых предметов.

Это открытие привело к открытию другой формы проникающих лучей в 1896 году, когда французский ученый Анри Беккерель обнаружил естественную радиоактивность флуоресцентных минералов, а именно соединений урана.То же самое и с наблюдениями Рентгена: эти изображения материалов создаются, когда они помещаются между источником излучения и фотопленками. В 1898 году Мария и Пьер Кюри исследовали другие его работы, намереваясь открыть другие элементы, что привело к открытию радия. После этого он стал первым промышленным источником гамма-излучения. За этим последовало открытие искусственных источников гамма-излучения, таких как кобальт и иридий, которые были более сильными, но менее дорогими, чем радий.

Принцип и механизм радиографического контроля

В этом методе плотность материала и различия в толщине испытуемого образца определяют затухание или уменьшение обнаруживаемого проникающего излучения на другой стороне объекта, поскольку происходит поглощение или рассеяние лучей.

Образец для испытаний помещается между источником излучения и пленкой или детектором (см. рисунок ниже). Пучок лучей (рентгеновских или гамма-лучей) испускается и проникает сквозь материал.

Общий процесс радиографического контроля (вид установки сверху и рентгенограмма спереди)

Если луч сталкивается с дефектом, который обычно имеет меньшую плотность, чем основной материал, то через область проходит больше ожидаемого количества излучения, которое затем регистрируется на рентгенографической пленке, расположенной на противоположной стороне тестовый образец.Эта область на пленке будет темнее, что указывает на то, что через тестируемый материал прошло больше излучения. Различные степени от черного до белого, называемые плотностью пленки, указывают на интенсивность проникновения луча. Затем сертифицированные инспекторы могут легко интерпретировать полученную рентгенограмму, а также идентифицировать и локализовать неоднородности и дефекты в материале.

Различные степени от черного до белого, называемые плотностью пленки, указывают на интенсивность проникновения луча. Затем сертифицированные инспекторы могут легко интерпретировать полученную рентгенограмму, а также идентифицировать и локализовать неоднородности и дефекты в материале.

Рентген или гамма-излучение?

Метод радиографического контроля может использоваться для материалов толщиной от 6 до 230 миллиметров.Затем толщина испытуемого образца определяет тип источника излучения, который необходимо использовать в методе RT. Производство рентгеновских лучей требует более высоких энергий фотонов в диапазоне от 10 до 100 МэВ (мегаэлектронвольт). Таким образом, его предпочтительно использовать для материалов с более тонкими характеристиками и/или меньшей плотностью.

С другой стороны, большинству промышленных радиографических изотопов требуется только меньшая энергия для проникновения в материалы, поэтому они обычно используются для более толстых или плотных материалов. Иридий-192 с периодом полураспада 74 дня может проходить сквозь сталь толщиной 6–75 мм всего за 0,31–0,60 МэВ; Цезий-137 с периодом полураспада 30,1 года может проникать в сталь толщиной 13–100 мм всего за 0,66 МэВ; наконец, кобальт-60 с периодом полураспада 5,3 года может проходить через сталь толщиной 19–230 мм всего за 1,17–1,33 МэВ.

Иридий-192 с периодом полураспада 74 дня может проходить сквозь сталь толщиной 6–75 мм всего за 0,31–0,60 МэВ; Цезий-137 с периодом полураспада 30,1 года может проникать в сталь толщиной 13–100 мм всего за 0,66 МэВ; наконец, кобальт-60 с периодом полураспада 5,3 года может проходить через сталь толщиной 19–230 мм всего за 1,17–1,33 МэВ.

Требования к радиографическому методу контроля

Метод радиографического исследования требует использования нескольких материалов, и его выполнение должно осуществляться с соблюдением мер предосторожности, поскольку радиация представляет опасность для здоровья при воздействии большого количества.Перед выполнением этого метода необходимо получить и отметить следующее:

- Руководства, такие как Национальный совет по радиационной защите и измерениям (NCRP) 147, 116 и 144, могут использоваться для обеспечения безопасности и предотвращения получения экспертами более высоких доз радиации, чем обычно.

- Области радиографического облучения должны быть очищены в первую очередь для получения данных и результатов без наложений.

- Фотолаборатории должны иметь возможность производить однородные рентгенограммы.Это поможет предотвратить появление пятен или артефактов на полученных изображениях, обеспечивая точную интерпретацию области.

- В зону обзора при съемке не должно попадать постороннее освещение, чтобы избежать отражения бликов от поверхности пленки. Пленки

- следует выбирать на основе уровня энергии источника излучения, толщины и конфигурации испытуемого образца, а также ожидаемого качества изображения. Требования к классу могут относиться к методу испытаний E1815 Американского общества по испытаниям и материалам (ASTM) (Стандартный метод испытаний для классификации пленочных систем для промышленной радиографии).

- Решения для обработки пленки используются для получения последовательных рентгенограмм. В отношении обработки пленки можно обращаться к Руководству ASTM E999 (Стандартное руководство по контролю качества обработки промышленных рентгенографических пленок).

- Источники излучения классифицируются и идентифицируются по соответствующим уровням напряжения и тока рентгеновского излучения для рентгеновского излучения и типу изотопов для гамма-излучения, которые основаны на типе материала и толщине испытуемого образца, а также на длине контакт.

- Усиливающие экраны, такие как экраны из свинцовой фольги, флуоресцентные, фторметаллические и металлические экраны, необходимо выбирать в зависимости от требуемого диапазона напряжений и чувствительности пенетраметра.

- Другими необходимыми материалами являются непленочные носители записи (например, бумага и аналоговая лента), держатели для пленки и кассеты.

Типы и методы рентгенографического метода контроля

Радиографические методы контроля можно разделить на два (2) типа: обычная рентгенография и цифровая рентгенография .

C Обычная рентгенография фиксирует изображение исследуемой области с помощью высокочувствительной рентгенографической пленки, которая реагирует на излучение, испускаемое в процессе RT. Это оставляет постоянную запись исследования, но фильмы можно использовать только один раз, и для их обработки и интерпретации требуется некоторое время.

Это оставляет постоянную запись исследования, но фильмы можно использовать только один раз, и для их обработки и интерпретации требуется некоторое время.

С другой стороны, цифровая рентгенография использует цифровой детектор вместо пленки для отображения рентгенографических изображений.Это делается мгновенно. Таким образом, он предлагает лучшее время выполнения заказа, чем обычная рентгенография. Изображения, полученные с помощью этого метода, имеют более высокое качество и могут четко отражать дефекты, чем предыдущий метод. Существует четыре (4) методики этого типа RT:

- Компьютерная радиография использует люминофорную пластину вместо пленки. Однако отраженное изображение на люминофорной пластине передается в виде цифрового сигнала, который затем можно просмотреть на экране компьютера.Это намного быстрее, чем обычная рентгенография, но самая медленная среди методов цифровой рентгенографии.

- Подобно компьютерной рентгенографии, прямая рентгенография также использует плоскую панель, которая обнаруживает изображение. Однако это происходит почти мгновенно, поскольку изображение захватывается напрямую, а затем сразу же отображается на экране компьютера.

- Рентгенография в реальном времени позволяет получать мгновенные рентгенографические изображения, которые создаются при взаимодействии испускаемого излучения с люминофорным экраном или панельным детектором.Эти лучи создают цифровое изображение, которое можно одновременно перемещать и анализировать. Однако изображение, полученное с помощью этого метода, имеет низкий контраст и качество по сравнению с обычной рентгенографией.

- Компьютерная томография использует сотни тысяч двумерных отпечатков сканированного изображения, которые накладываются друг на друга для получения трехмерного рентгенографического изображения, которое можно легко изменить и проанализировать.

Для облегчения визуализации используется либо движущийся детектор со стационарным образцом, либо наоборот.Этот метод выгоден для образцов с небольшими и/или сложными конфигурациями. Это ограничивает человеческий фактор и, таким образом, обеспечивает более высокое качество изображения. Однако эти преимущества требуют более длительного времени рендеринга, являются дорогостоящими и требуют большего объема памяти для хранения данных.

Для облегчения визуализации используется либо движущийся детектор со стационарным образцом, либо наоборот.Этот метод выгоден для образцов с небольшими и/или сложными конфигурациями. Это ограничивает человеческий фактор и, таким образом, обеспечивает более высокое качество изображения. Однако эти преимущества требуют более длительного времени рендеринга, являются дорогостоящими и требуют большего объема памяти для хранения данных.

Подробнее: Руководство по рентгенографическим пленкам и усиливающим экранам.

Общее использование радиографического контроля

Радиографический контроль — это подходящий метод неразрушающего контроля для обнаружения поверхностных и подповерхностных дефектов, таких как трещины, пористость, включения и пустоты в образце для испытаний.Это обычно используется при проверке качества отливок, поковок и сварных изделий.

Преимущества и недостатки радиографического контроля

Особенности метода тестирования ВУ следующие:

- RT можно использовать как с металлическими, так и с неметаллическими материалами.

- С помощью этого метода можно легко обнаружить поверхностные и подповерхностные дефекты.

- Он позволяет осуществлять контроль на объемном уровне, что означает, что он может оценивать внутреннюю часть испытуемого образца.

- Фотографические и визуальные графики могут быть сохранены и постоянно храниться в качестве протоколов испытаний для будущих справок.

Однако у этого метода есть и несколько недостатков, а именно:

- Для его выполнения требуется громоздкое и тяжелое оборудование. Однако новые технологии сделали возможным использование портативных систем в полевых условиях и на возвышенностях. Тем не менее, может быть компромисс в качестве изображения.

- Это оборудование также может быть дорогим из-за требований метода.

- Обе стороны образца должны быть легко доступны.

- Конфигурация материала (например, положение стыков, углов и т. д.) может повлиять на применимость метода, поскольку ориентация элемента может привести к множеству интерпретаций, как это отражено на изображении.

- Использование рентгеновских и гамма-лучей может представлять опасность для здоровья при более высоких дозах.

Каталожные номера:

- МакЭвили, А., 2013. Разрушения металлов: механизмы, анализ, предупреждение. Хобокен, Нью-Джерси: John Wiley & Sons, Inc.

- ASTM E1742 / E1742M-18, Стандартная практика рентгенографического исследования, ASTM International, West Conshohocken, PA, 2018.

Рентгенография – Служба инспекции RT

Радиографический контроль ( RT ) — это форма традиционного неразрушающего контроля ( NDT ), которая используется для проверки внутренней структуры активов в нефтегазовой, энергетической, обрабатывающей и аэрокосмической отраслях.

Радиографический контроль ( RT ) является чрезвычайно популярным методом контроля неразрушающего контроля ( NDT ) благодаря его универсальности в обнаружении широкого спектра дефектов на нескольких материалах и способности производить постоянную запись каждой проверки. .

.

Наш штат квалифицированных, сертифицированных профессиональных рентгенологов работает в строгом соответствии с параметрами безопасности. Мы производим высококачественные рентгенограммы, которые позволяют нам использовать наши навыки интерпретации, отточенные многолетним опытом, чтобы определить, действительно ли аномалия является дефектом или ее можно принять в соответствии с требованиями норм.

Радиографические испытания ( RT ) Применение для контроляMISTRAS оказывает услуги по инспекции RT в полевых условиях для нефтеперерабатывающих заводов, трубопроводов, атомных и ископаемых заводов и многих других промышленных клиентов. У нас также есть передовые возможности рентгенографии в наших собственных лабораториях для проверки новых компонентов для аэрокосмической, автомобильной и других производственных отраслей.

RT чувствительны к коррозии, изменениям толщины, пустотам, трещинам и изменениям плотности материала. MISTRAS проверяет на наличие этих повреждений широкий спектр крупных и мелких активов, в том числе:

MISTRAS проверяет на наличие этих повреждений широкий спектр крупных и мелких активов, в том числе:

- Трубопровод

- Трубопроводы

- Отливки

- Поковки

- Сварные швы

- Сосуды под давлением

- Клапаны