Эскизы разделка кромок под сварку. Подготовка металла под сварку

К атегория:

Сварка металлов

Элементы подготовки кромок под сварку

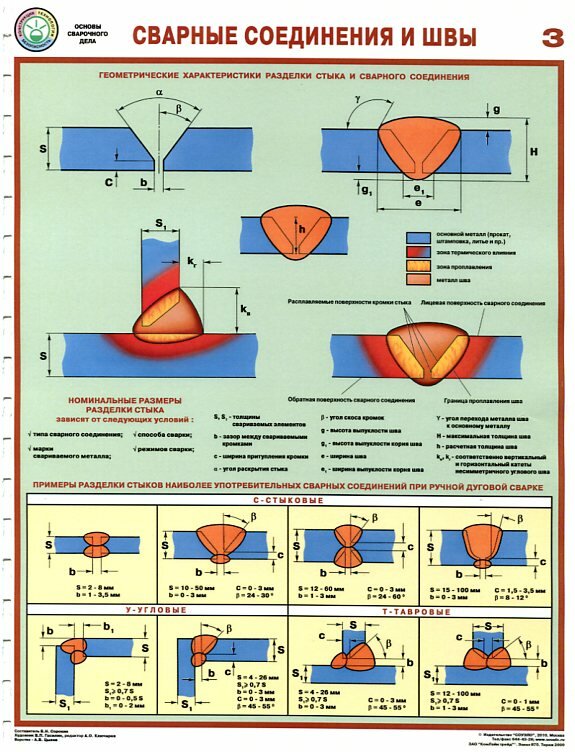

ГОСТ 5264-80 («Ручная дуговая сварка. Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

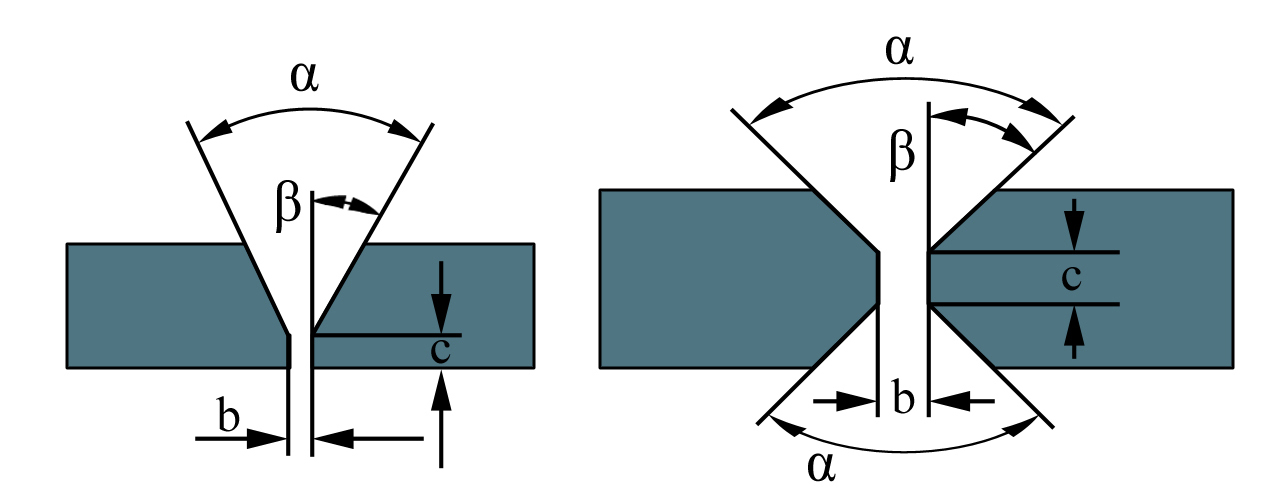

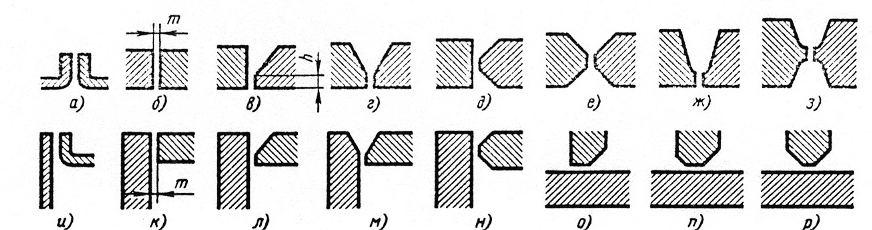

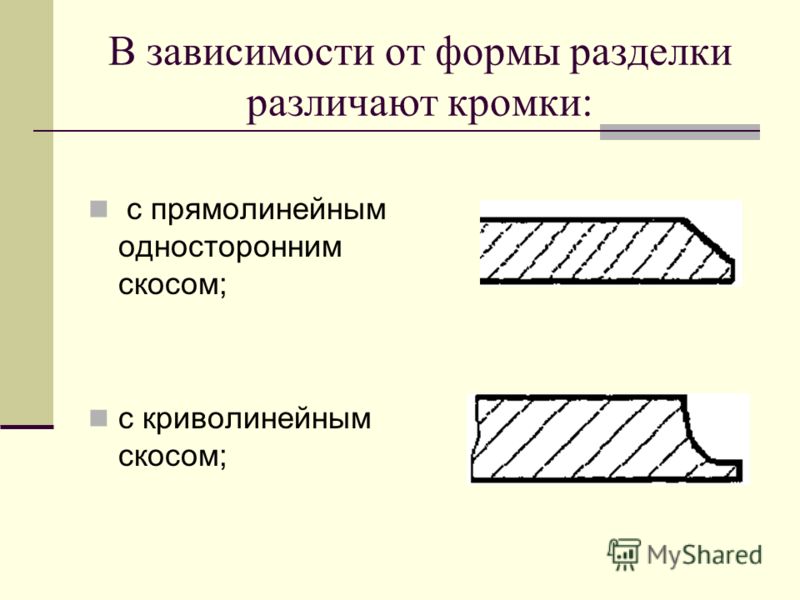

Угол скоса кромки а — острый угол между плоскостью скоса кромки и плоскостью торца. При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

Угол разделки кромок ((3) образуется скошенными поверхностями двух соединяемых частей изделия. Угол разделки кромок выполняется при толщине металла более 3 мм. Отсутствие угла разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Рис.

а — угол скоса кромки; Р — угол разделки кромок; с — притупление кромки; в — зазор между стыкуемыми кромками; s — толщина листа (детали)-

При сварке толстого металла угол разделки кромок позволяет вести сварку отдельными слоями, что улучшает структуру сварного шва и уменьшает сварочные напряжения и деформации.

Притупление кромки (с) — нескошенная часть торца кромки, подлежащей сварке. Выполняется для обеспечения устойчивого процесса сварки при выполнении первого (корневого) слоя шва. Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Зазор между стыкуемыми кромками (в) обеспечивает полный провар по сечению сварного шва при наложении первого (корневого) слоя шва. Отсутствие зазора может привести к непровару корня шва и способствовать увеличению сварочных напряжений. Большое значение для качества сварки имеет равномерность величины зазора по всей длине шва, т.

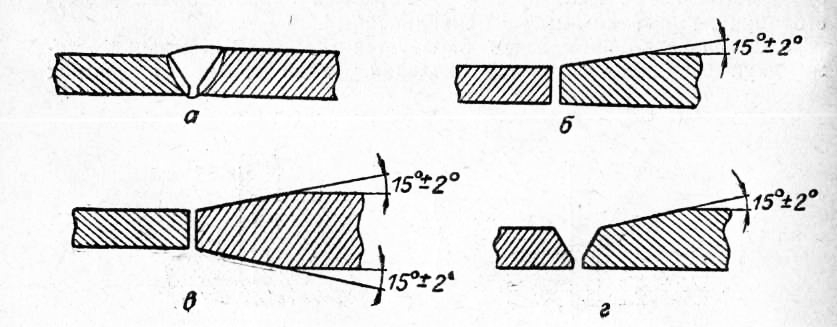

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в таблице, на детали большей толщины должен быть сделан скос с одной или двух сторон до толщины тонкой детали.

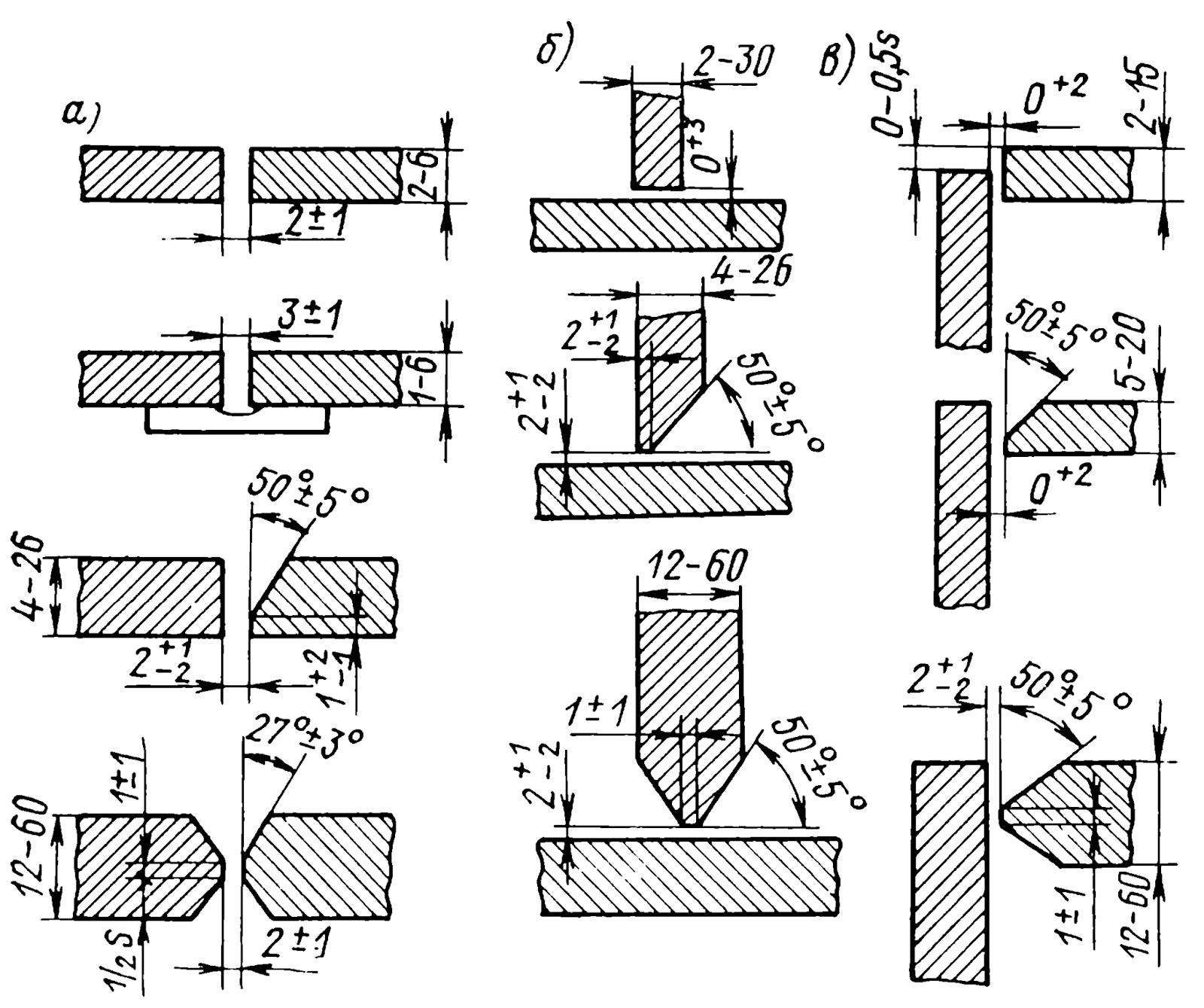

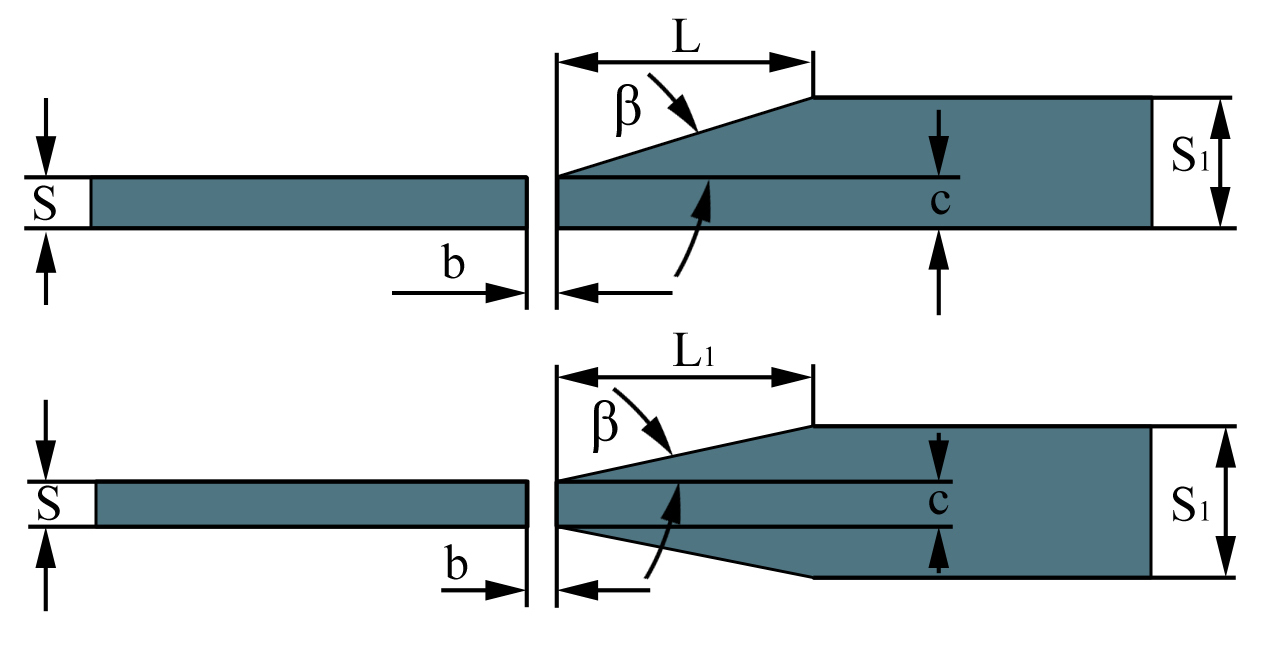

Рис. 2. Сварка и подготовка кромок листов неодинаковой толщины:

а — наклонное расположение поверхности шва; б — односторонний скос листа; в — двусторонний скос листа; г — скос листа с последующей разделкой кромок

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Скос кромки (листа) регулирует плавный переход от толстой свариваемой детали к тонкой, уменьшая напряжения в сварной конструкции.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполненных в монтажных условиях, допускается увеличение зазора между стыкуемыми кромками (в) до 4 мм с одновременным уменьшением значения угла скоса кромок (а) на 3°.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4-10 мм;

но не более 3 мм — для деталей толщиной 10-100 мм.

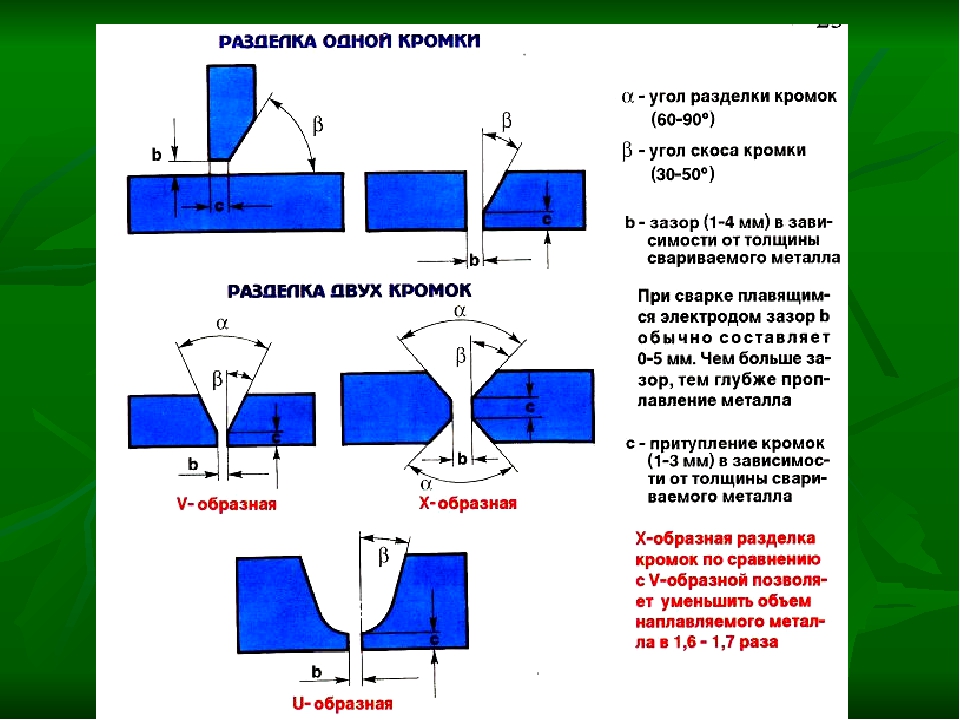

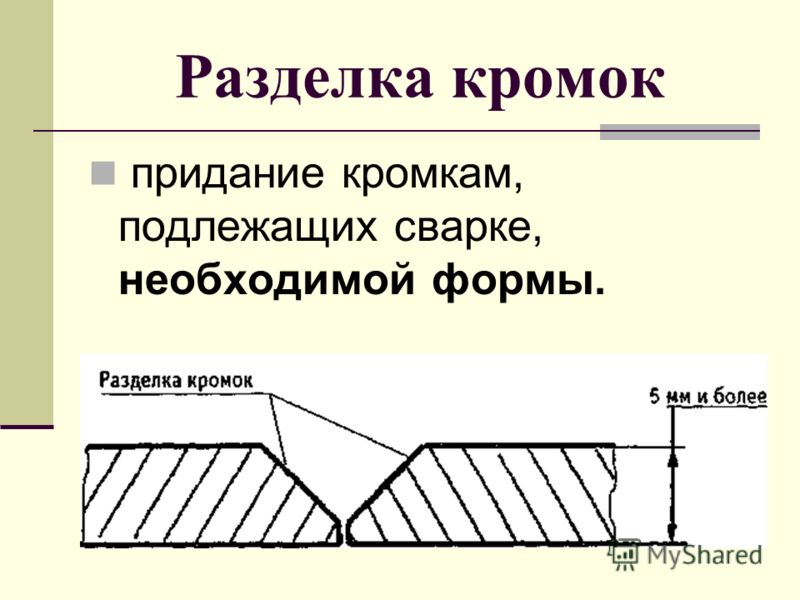

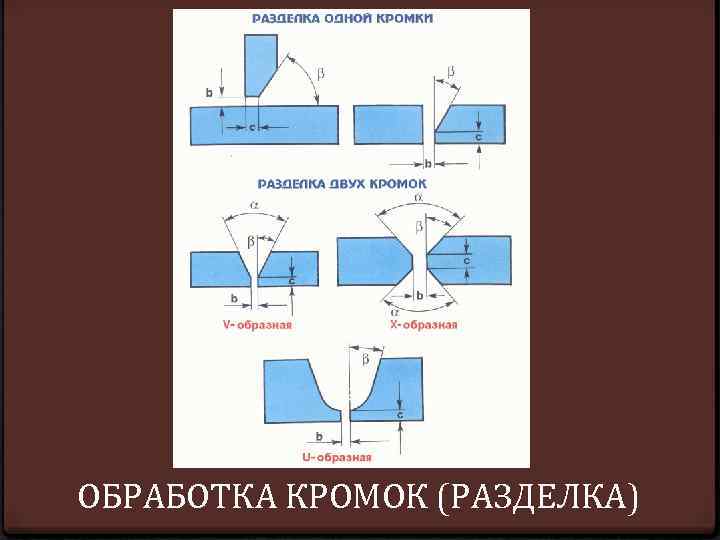

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.Разделка кромок под сварку выполняется с целью обеспечения:

Провара по всей толщине свариваемых элементов;

Доступа сварочного инструмента к корню шва.

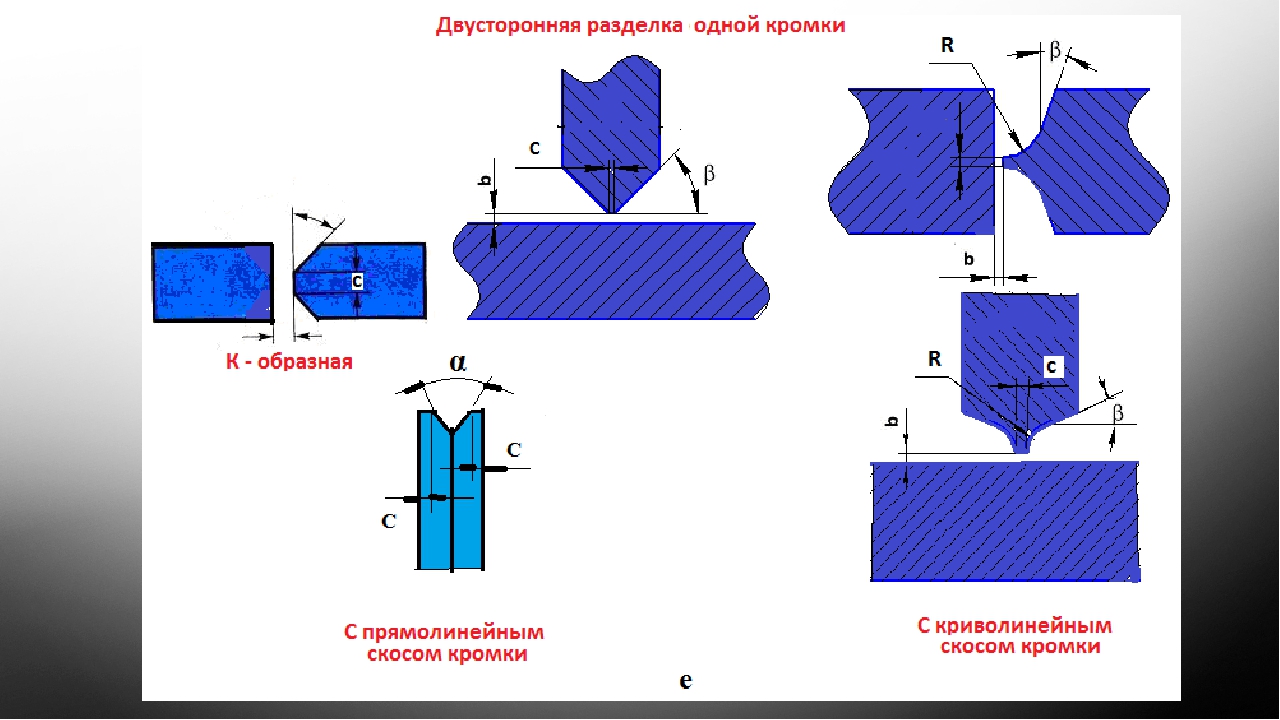

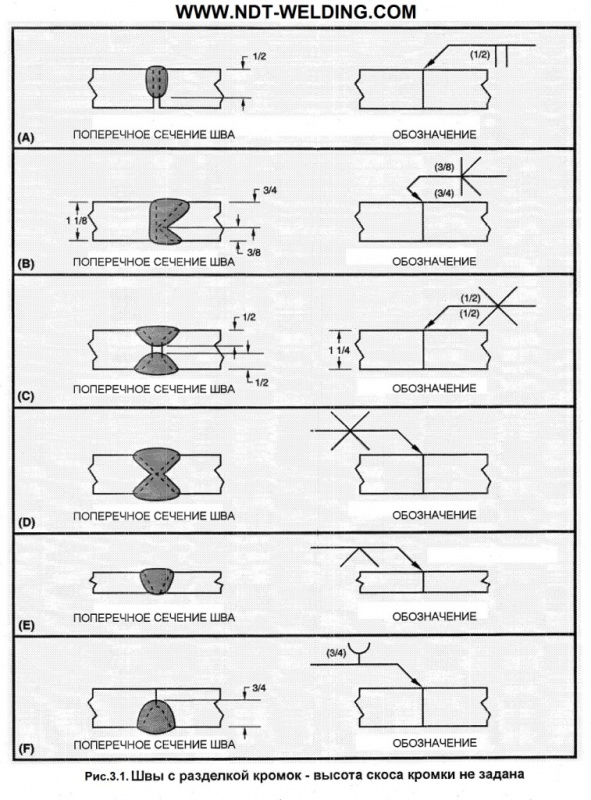

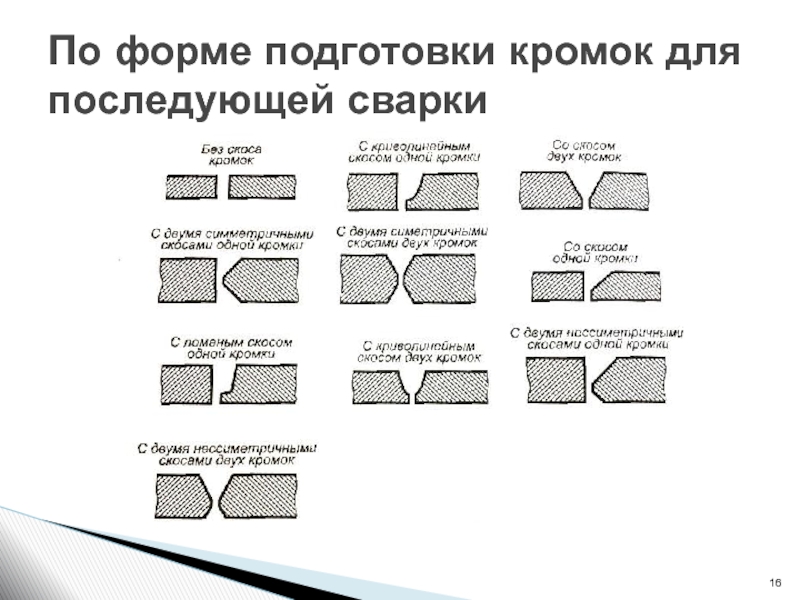

По форме разделки

кромок под сварку различают сварные

соединения без разделки кромок, с

отбортовкой и с разделкой кромок под

сварку. Кроме того, сварные соединения

с разделкой кромок подразделяются на

сварные соединения с односторонним

скосом одной или двух кромок (односторонняя

разделка одной или двух кромок) и сварные

соединения с двусторонним скосом одной

или двух кромок (двусторонняя разделка

одной или двух кромок).

Кроме того, сварные соединения

с разделкой кромок подразделяются на

сварные соединения с односторонним

скосом одной или двух кромок (односторонняя

разделка одной или двух кромок) и сварные

соединения с двусторонним скосом одной

или двух кромок (двусторонняя разделка

одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

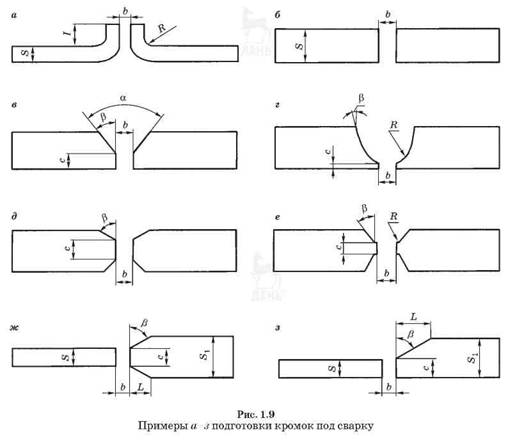

Конструктивные элементы формы разделки кромок.

Конструктивные

элементы формы разделки кромок зависят

от конструктивных особенностей

свариваемых элементов, а также от

диаметра электродного материала (размеры

разделки кромок должны обеспечивать

доступ электрода или сварочной проволоки

к корню шва).

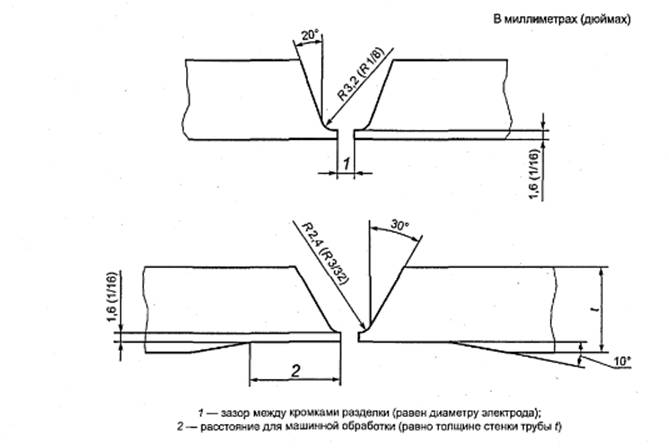

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки — прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок — угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление

кромки —

нескошенная часть торца кромки, подлежащей

сварке.

Назначение притупления — обеспечить

правильное формирование сварного шва

и предотвратить прожоги в корне шва.

Притупление кромок С обычно

составляет 2 мм ± 1 мм. Иногда, в связи с

конструктивными особенностями сварного

соединения, значение притупления может

приниматься равным нулю (С=0). В этом

случае необходимо предусматривать

технологические мероприятия, исключающие

появление прожога (сварка на подкладке,

сварка на флюсовой подушке, укладка

подварочного шва, применение замкового

соединения).

В этом

случае необходимо предусматривать

технологические мероприятия, исключающие

появление прожога (сварка на подкладке,

сварка на флюсовой подушке, укладка

подварочного шва, применение замкового

соединения).

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 — 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

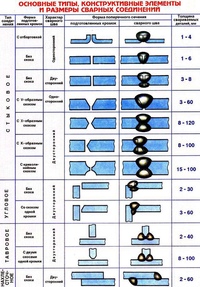

БЕЗ РАЗДЕЛКИ КРОМОК I – образная (без скоса кромок) | С ОТБОРТОВКОЙ КРОМОК (без скоса кромок) |

Односторонняя разделка Односторонняя разделка с прямолинейным скосом с прямолинейным скосом одной кромки двух кромок | |

Форма разделки кромок | |

Кромки разделывают

в целях полного провара заготовок по

сечению, что является одним из условий

равнопрочности сварного соединения с

основным металлом. Формы подготовки

кромок под сварку различают V, K, X –

образные

Формы подготовки

кромок под сварку различают V, K, X –

образные

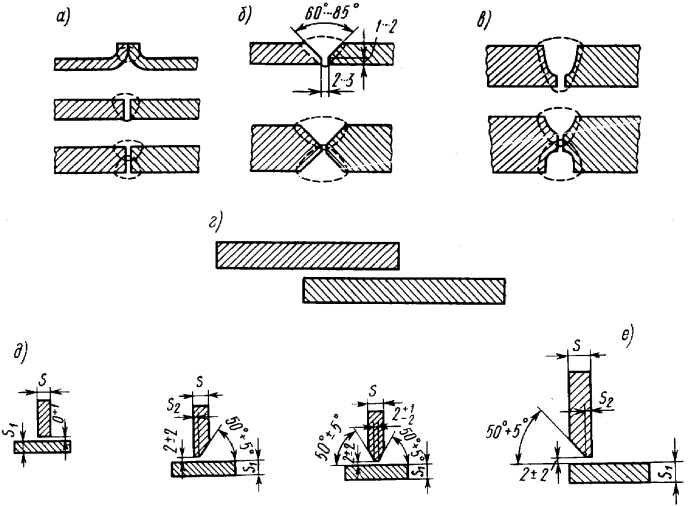

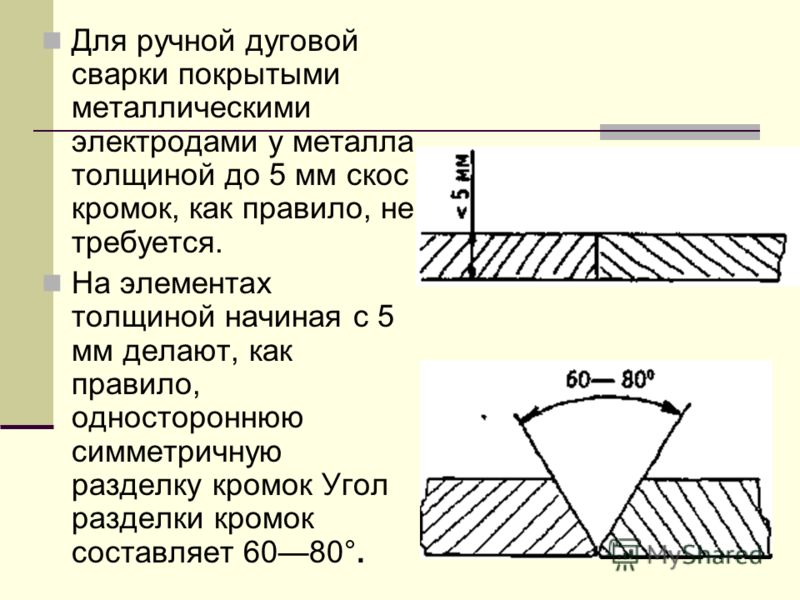

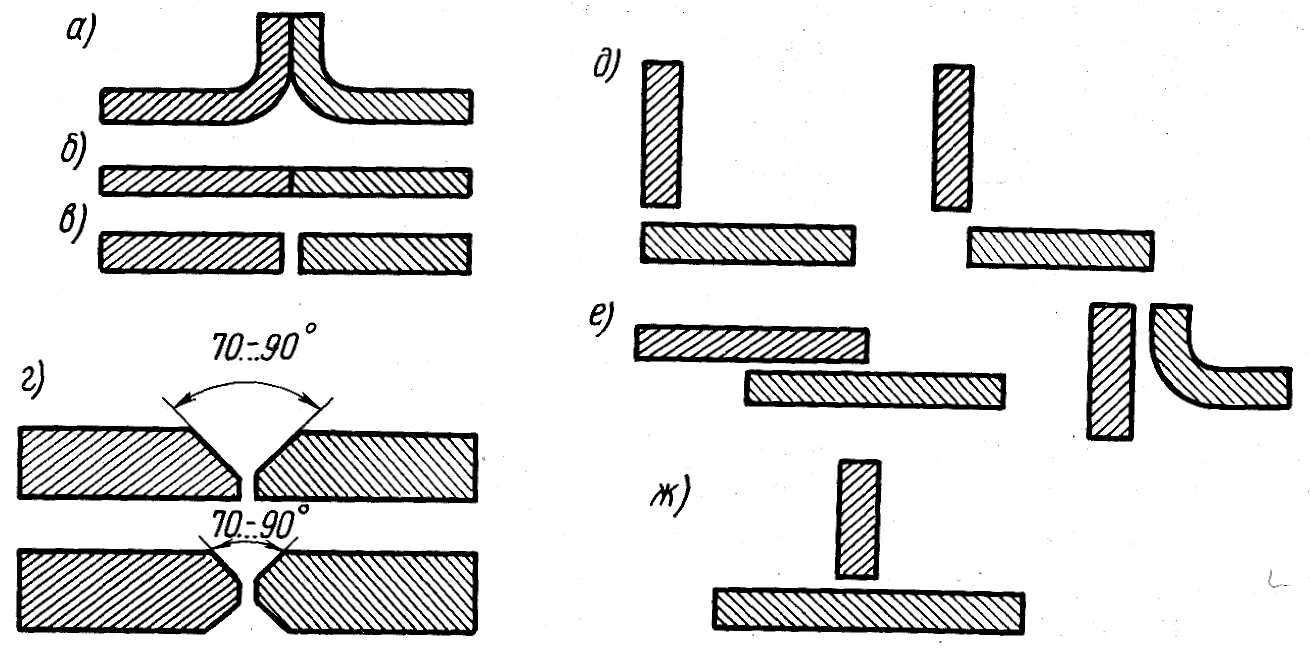

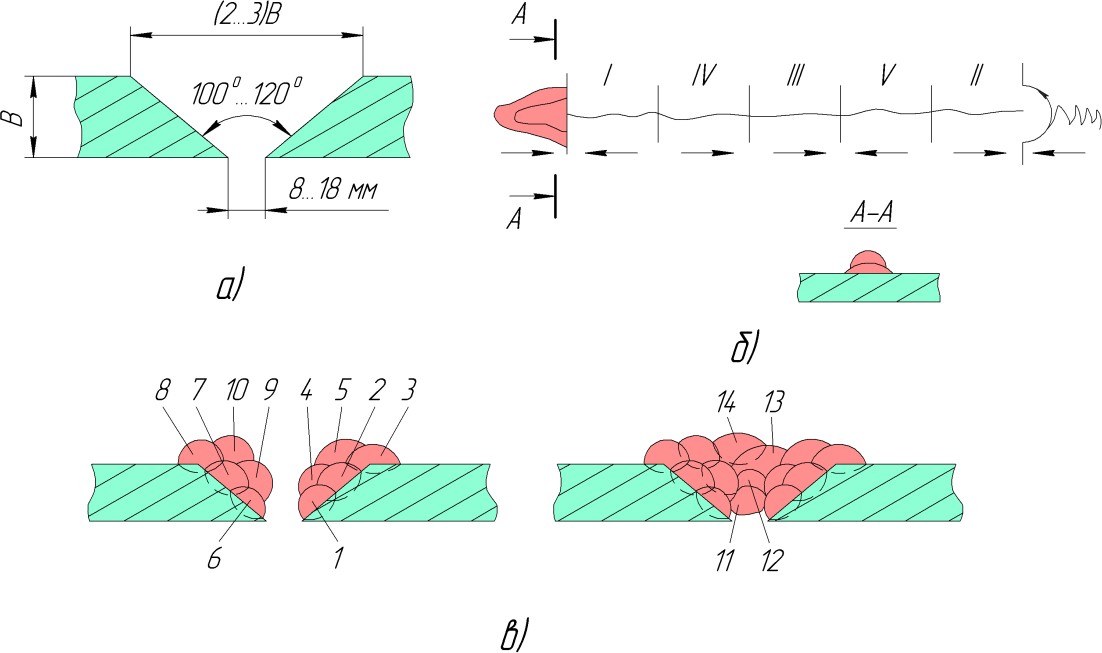

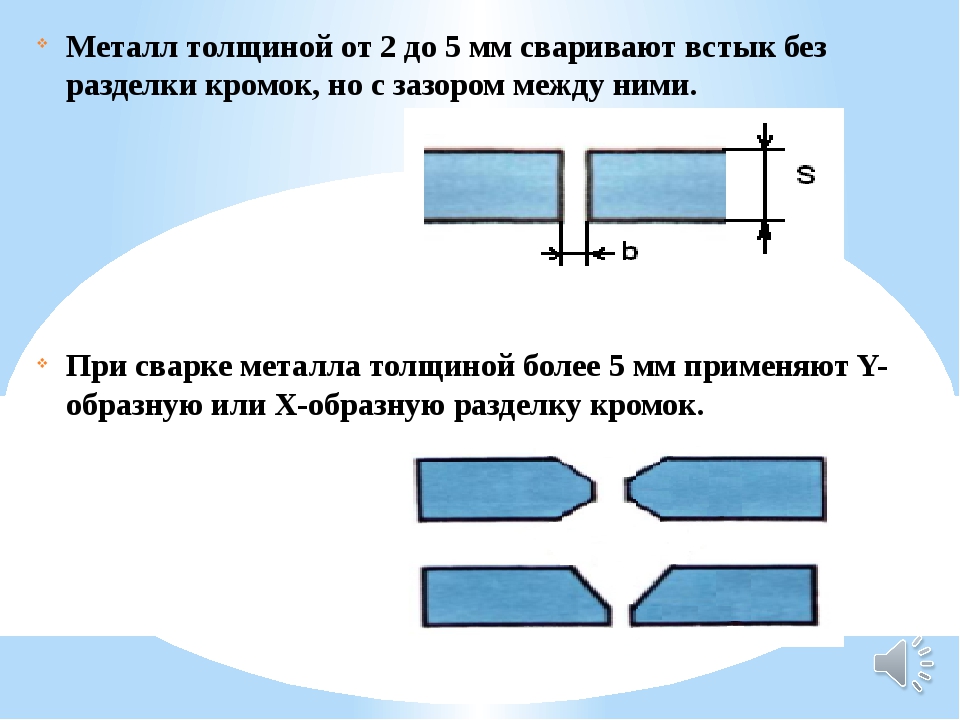

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3-3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

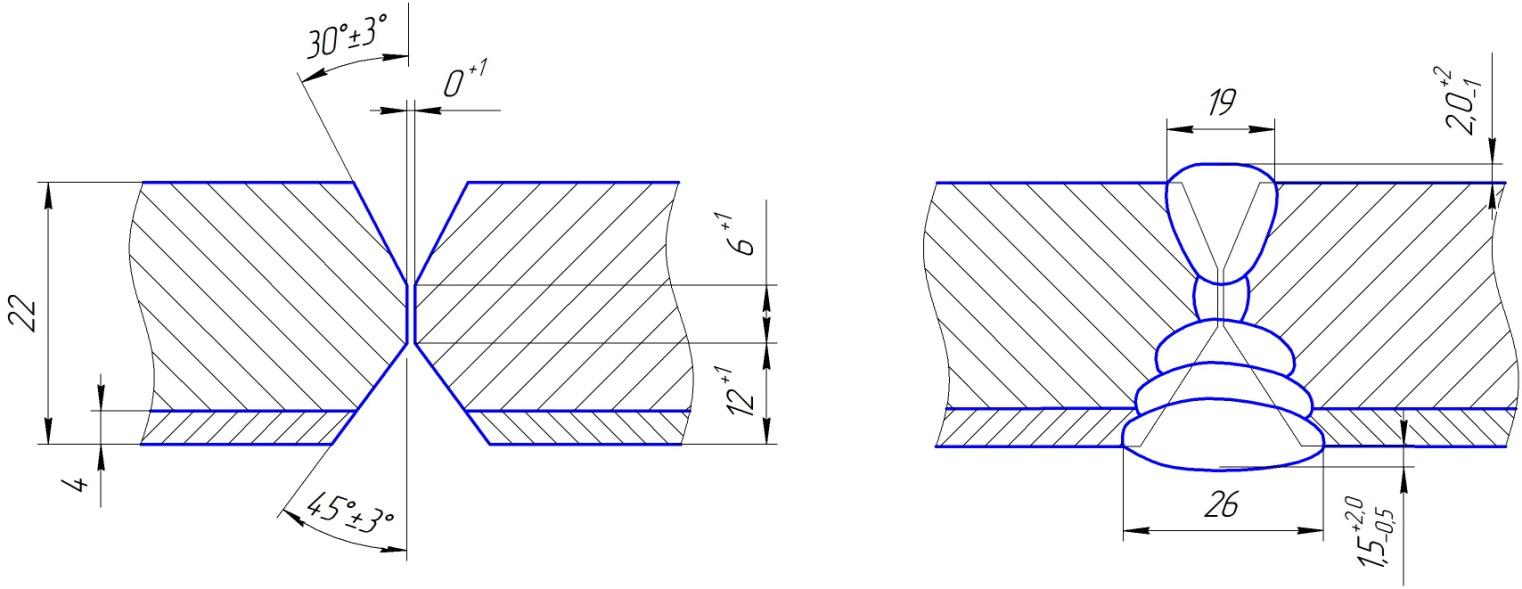

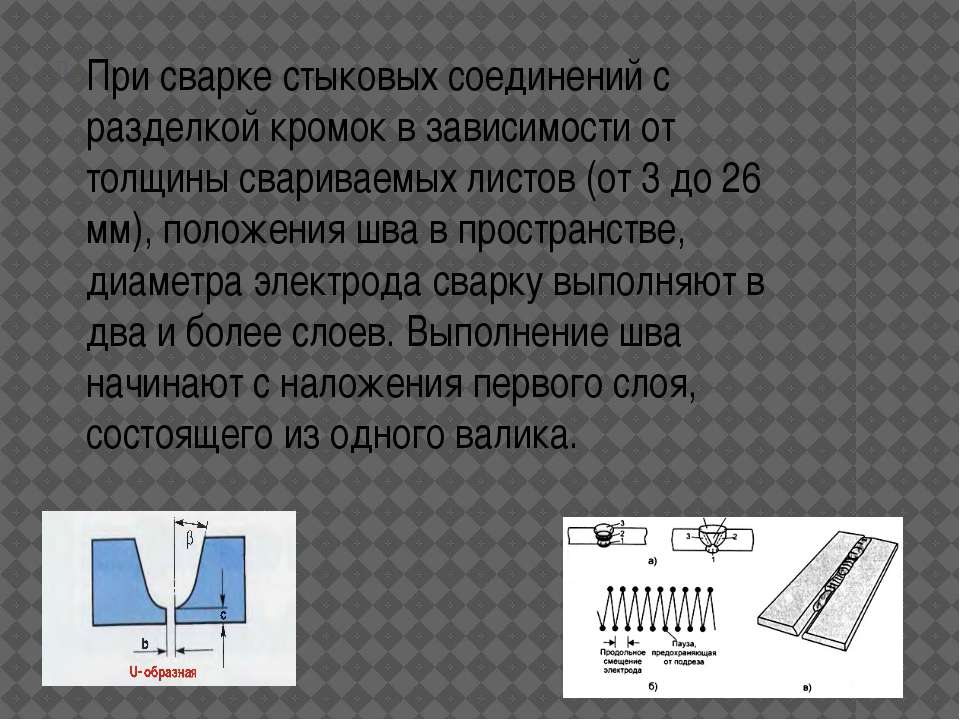

Для металла

толщиной от 3 до 26 мм предусматривается

так называемый V-образный односторонний

или двусторонний скос кромок. При этих

соединениях также могут применяться

остающиеся или съемные подкладки. Металл

толщиною от 12 до 40 мм может свариваться

К-образным соединением, при котором

производится двусторонний скос одной

только кромки. Для толщин от 20 до 60 мм с

целью экономии наплавленного металла

может применяться U-образное соединение

с криволинейным скосом одной или двух

кромок.

При этих

соединениях также могут применяться

остающиеся или съемные подкладки. Металл

толщиною от 12 до 40 мм может свариваться

К-образным соединением, при котором

производится двусторонний скос одной

только кромки. Для толщин от 20 до 60 мм с

целью экономии наплавленного металла

может применяться U-образное соединение

с криволинейным скосом одной или двух

кромок.

Для металла толщиной от 12 до 60 мм делается Х-образная подготовка крсмок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошениой

части или так называемое притупление

составляет 1-2 мм, а величина зазора

принимается равной 2 мм. Угловые соединения

при толщине металла не более 3 мм могут

выполняться с отбортовкой кромок. При

больших толщинах, в зависимости от вида

углового соединения и толщины свариваемых

листов, сварка производится без скоса,

а также с односторонним или двусторонним

скосом кромок вертикального листа.

Угловые соединения

при толщине металла не более 3 мм могут

выполняться с отбортовкой кромок. При

больших толщинах, в зависимости от вида

углового соединения и толщины свариваемых

листов, сварка производится без скоса,

а также с односторонним или двусторонним

скосом кромок вертикального листа.

Тавровые соединения, применяемые для толщин металла от 2 до 60 мм, также выполняются без скоса или со скосом кромок вертикального листа. Соединения без скоса кромок применяются для толщин от 2 до 30 мм. Такие соединения свариваются как односторонними, так и двусторонними швами. При этом величина зазора может составлять от 0 до 4 мм. Величина катета выбирается в зависимости от толщины листов и условий работы.

Соединения с

односторонним скосом кромок выполняются

при толщине листов от 4 до 26 мм и

двусторонним скосом для толщин металла

от 12 до 60 мм. Угол разделки кромок берут

равным 50°, а притупление от 1 до 2 мм,

величина зазора обычно составляет около

2 мм. Соединения внахлестку выполняются

одно- или двусторонние. Швы накладываются

сплошные или прерывистые. Соединения

внахлестку могут выполняться также с

круглыми или удлиненными отверстиям.

Швы накладываются

сплошные или прерывистые. Соединения

внахлестку могут выполняться также с

круглыми или удлиненными отверстиям.

- Правка металла и нарезка деталей

- Зачистка деталей: нюансы

- Подготовка кромок под сварку

- Гибка металла: рекомендации

- Основные требования к сборке конструкции перед сваркой деталей

Прежде чем сваривать металлические поверхности, их нужно хорошо зачистить. Подготовка металла под сварку — это наиболее важный этап, качественное выполнение которого позволит получить прочный, надежный шов.

Во избежание дефектов шва, металлические предметы перед сваркой необходимо тщательно очищать от ржавчины и грязи.

При соприкосновении с воздухом металл реагирует с кислородом, образуя окислы. Появляется ржавчина и другие загрязнения, которые приводят к образованию различных дефектов шва. Попадание масла, окалины, влаги на место сварки также нежелательно. Кроме того, для плотного соприкосновения листов металла их нужно предварительно выправить, если это требуется. Наконец, необходима разметка деталей, нарезка и подготовка кромок листа под последующую сварку закладных деталей и других соединений.

Наконец, необходима разметка деталей, нарезка и подготовка кромок листа под последующую сварку закладных деталей и других соединений.

Правка металла и нарезка деталей

Править металл можно с применением специальных валов, предназначенных для этого, либо вручную. Для ручной правки необходима кувалда или пресс. Она выполняется на правильных плитах из чугуна или стали. На прессах же выравниваются швеллеры, двутавры и угловая сталь.

В результате проведения разметки и последующей нарезки определяется будущая конфигурация готовой детали. Разметка или наметка требуют предварительного грунтования поверхности металлического листа. Их отличие состоит в том, что разметка имеет отношение к индивидуальному производству, а наметка — к промышленному. Для подготовки к массовой нарезке листов используется шаблон из фанеры или металла. Применение шаблона при разметке называется наметкой.

Механически операция производится в случае необходимости получения прямолинейных резов. В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

Вернуться к оглавлению

Зачистка деталей: нюансы

Поверхности основного и присадочного металлов с особой тщательностью очищаются от маслянистых жирных пятен, следов влаги, ржавчины, окалин и всяческих загрязнений неметаллического происхождения. Подготовка металла под сварку не может обойтись без этого важного этапа.

Малейшие остатки таких явлений провоцируют появление пор в швах, включений шлака. Трещины, которые могут образовываться в результате этого, снижают надежность сварки, ее прочность и плотность.

Трещины, которые могут образовываться в результате этого, снижают надежность сварки, ее прочность и плотность.

Вернуться к оглавлению

Подготовка кромок под сварку

Для достижения наиболее прочного сварного шва следует подготовить и кромки деталей. Они должны иметь определенную геометрическую форму, в которую входит угол разделки, притупление, зазор, длина скоса, если листы имеют разную толщину.

Разделка кромок под сварку под углом должна производиться, если металлический лист имеет толщину свыше 3 мм.

В противном случае шов может не провариться полностью по всему сечению даже при сварке мелких деталей. Кроме того, при попытке достать дальние слои уже сваренный металл будет перегреваться и пережжется.

Если разделка кромок отсутствует, то сила сварочного тока должна быть увеличена. При ее наличии сварка деталей ведется послойно, с небольшим сечением, благодаря чему соединение получает качественную структуру, минимизируются деформации и напряжения в металле.

Грамотно подобранный зазор обеспечивает полноценный провар металла в соединении.

Наличие скоса позволяет осуществить плавный переход от одной детали к другой, если они имеют разную толщину. Его длина при этом влияет на возникающее напряжение в конструкции или его отсутствие.

Острые кромки при проварке образуют неустойчивую конструкцию, из-за чего детали могут съезжать относительно друг друга, образуются прожоги, шов деформируется, возникает дополнительное напряжение, сварное соединение становится менее прочным.

Чтобы этого избежать и обеспечить более комфортные условия работы в процессе образования корневого шва, кромки притупляют. При стыковых соединениях и внахлест производится смещение, кромкам придают наиболее подходящую геометрическую форму сечения в соответствии с ГОСТами или техническим регламентом. Особенно это важно, когда производят сварку закладных деталей.

Кромки под сварку обрабатываются механически, с использованием фрезерных, продольнострогательных и кромкострогательных станков, газокислородным пламенем. Горючим для получения пламени может быть пропан, ацетилен и другие. Если работы немного, то бывает достаточно пневматического зубила. Кроме того, на этом этапе работают на токарных станках (для подготовки кромки с торца трубы). Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

Горючим для получения пламени может быть пропан, ацетилен и другие. Если работы немного, то бывает достаточно пневматического зубила. Кроме того, на этом этапе работают на токарных станках (для подготовки кромки с торца трубы). Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

После газокислородной резки в завершение проводится механическая обработка, особенно если шов должен быть отменного качества. Таким образом удается избежать попадания мелких крупинок, которые провоцируют образование микротрещин, попадание воздуха и другие дефекты, приводящие к разрушению шва. В конструкциях, возводимых на ответственных участках строительства, это недопустимо.

Рис. 7С Форма разделки кромок под сварку

Параметры разделки

являются важной характеристикой, от

которой зависит качество шва и общая

работоспособность изделия. Поэтому

для каждого способа сварки и группы

изделий нормативными документами

определяются требования к выполнению

разделки кромок под сварку.

Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей.

Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке.

Притупление

кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить

формирование сварного шва без

образования прожога (см.

Дефекты сварных соединений) .

Иногда, в связи с конструктивными

особенностями сварного соединения,

значение притупления может приниматься

равным нулю (С=0). В этом случае необходимо

предусматривать технологические

мероприятия, исключающие появление

прожога (сварка на подкладке, сварка

на флюсовой подушке, укладка подварочного

шва – см.

Выполнение швов сварных соединений ).

Назначение притупления — обеспечить

формирование сварного шва без

образования прожога (см.

Дефекты сварных соединений) .

Иногда, в связи с конструктивными

особенностями сварного соединения,

значение притупления может приниматься

равным нулю (С=0). В этом случае необходимо

предусматривать технологические

мероприятия, исключающие появление

прожога (сварка на подкладке, сварка

на флюсовой подушке, укладка подварочного

шва – см.

Выполнение швов сварных соединений ).

Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно

равен 1,0 – 3,0 мм. При принятых углах

разделки кромок наличие зазора

необходимо для обеспечения проплавления

всей толщины свариваемых элементов

в результате затекание расплавленного

металла между их кромками. В отдельных

случаях при той или иной технологии

зазор может быть равным нулю или

достигать 8-10 мм и более. Если зазор b

= 0, выполняемая сварка называется

сваркой без зазора, если b ≠ 0 –сваркой

с зазором (или по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

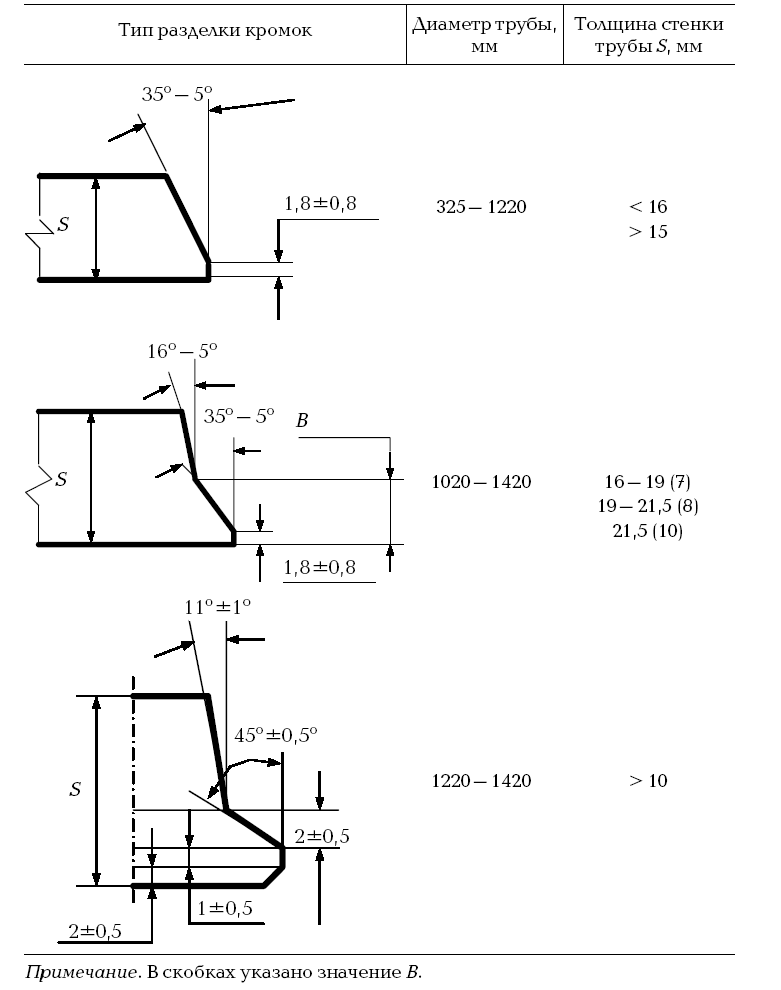

Виды разделки кромок свариваемых деталей

Виды разделки кромок свариваемых деталей и зазоры между ними зависят от толщины свариваемого металла, способов сварки и видов сварных швов (стыковые, угловые). Разделка кромок и зазор между кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и собственно швов сварных соединений принимаются в соответствии с указаниями следующих государственных стандартов: ГОСТ — ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ — ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ — электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ — электрозаклепочные соединения.

Разделка кромок и зазор между кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и собственно швов сварных соединений принимаются в соответствии с указаниями следующих государственных стандартов: ГОСТ — ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ — ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ — электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ — электрозаклепочные соединения.

Согласно ГОСТ , для сварных швов, выполняемых электродуговой сваркой в среде углекислого газа проволокой диаметром 0,8—1,2 мм, основные типы сварных соединений и их конструктивные элементы разрешается принимать по данным ГОСТ , т. е. как при ручной электродуговой сварке.

е. как при ручной электродуговой сварке.

При сварке элементов строительных конструкций встык наиболее часто встречаются кромки с У- и Х-образными симметричными разделками, а также кромки без разделки. Значительно реже применяются чашеобразная, К-образная, несимметричная Х-образная и другие виды разделок.

Стыковые швы без разделки кромок имеют наименьший объем наплавленного металла и могут быть применены при ручной сварке для деталей толщиной до 6—8 мм, при полуавтоматической сварке в углекислом газе до 10 мм, а при автоматической сварке под флюсом — до 30 мм. При электрошлаковой сварке кромки деталей любой толщины не обрабатывают и варят при зазоре 20—30 мм.

У-образную разделку кромок рекомендуется применять при ручной сварке деталей толщиной от 8 до 30 мм, при сварке деталей в среде углекислого газа толщиной 12—24 мм и при автоматической сварке под флюсом толщиной более 30 мм Х-образная разделка является двухсторонней.

У-образная разделка применяется для стыков, которые в процессе сварки можно кантовать. При Х-образной разделке стыковые швы имеют меньший объем наплавленного металла, а обработка таких кромок требует больших затрат труда, чем при У-образной разделке.

При Х-образной разделке стыковые швы имеют меньший объем наплавленного металла, а обработка таких кромок требует больших затрат труда, чем при У-образной разделке.

Подготовка кромок при сварке угловых швов также может быть выполнена без разделки и с разделкой кромок. При разработке технологического процесса важное значение имеют правильно выбранные режимы сварки, так как они прежде всего определяют качество и производительность сварочных работ. Режим сварки характеризуют сила и плотность сварочного тока, скорость подачи проволоки и сварки, количество слоев швов, напряжение, на дуге. При разработке технологического процесса должны быть определены также сварочные материалы.

Технология у образной разделки кромок под сварку. Правильная подготовка металла под сварку

Перед тем как начать сваривание материалов, требуется их подготовить. Подготовка металла под сварку включает такие процедуры как:

- Правка;

- Резка;

- Зачистка;

- Подогрев;

- Гибка;

- Обработку кромок.

Это основные процедуры, выполнение которых поможет улучшить качество получаемого соединения. Дело в том, что если на неподготовленной поверхности останутся лишние частицы, ржавчина и прочие элементы, то это может привести к образованию брака при сварке. Подготовка металла к сварке также помогает обеспечить лучшие условия свариваемости, такие как снятие лишнего слоя с кромок, который потом заполнится металлом электрода. Далеко не все заготовки имеют нужную форму, так что перед свариванием их может потребоваться обрезать или выгнуть. Все эти процедуры, количество которых в каждом случае может быть различным, входят в понятие подготовка металла под сварку. Они регулируются согласно ГОСТ 5264-80.

Основные требования

Все процедуры подготовки должны соответствовать техническим условиям, которые определяются технологией. Слесарные операции при подготовке металла к сварке должны проводиться с учетом техники безопасности, так как для резки может использоваться болгарка и прочее опасное оборудование. Работа должна выполняться только исправленными инструментами. Все процедуры должны четко соответствовать техническому заданию, в особенности, что касается размеров, так как неправильный угол загиба или слишком большой снятый слой с заготовки может привести к тому, что ее уже нельзя будет использовать.

Работа должна выполняться только исправленными инструментами. Все процедуры должны четко соответствовать техническому заданию, в особенности, что касается размеров, так как неправильный угол загиба или слишком большой снятый слой с заготовки может привести к тому, что ее уже нельзя будет использовать.

Оснастка

Для каждой процедуры требуется свой набор инструментов, но в качестве основных стоит отметить такие как:

- Металлическая щетка – лучший инструмент для зачистки, который подходит для заготовок любой толщины. С ее помощью можно до блеска очистить любую металлическую поверхность.

- Ацетон – применяется как обезжиривающее средство. Его используют перед началом сварки или перед выкладкой флюса на поверхность, чтобы снять все образовавшиеся пленки;

- Настольные тиски – для гибки в любых условиях. Они отлично подойдут также для фиксации деталей, когда уже пойдет непосредственный процесс сварки.

- Газовая горелка – используется для подогрева металла до нужной температуры.

Как правило, последняя подготовка поверхности металла под сварку предполагает его нагрев для избегания деформации.

Как правило, последняя подготовка поверхности металла под сварку предполагает его нагрев для избегания деформации.

Правка металла и нарезка деталей

Для правки металла использую специальные валы, которые делают процесс автоматически, или же выполняют все вручную. Во втором случае используется пресс или кувалда, чтобы исправить имеющиеся деформации. Прессы больше подходят для массивных швеллеров и двутавров.

После правки можно уже проводить разметку, которая делается перед резкой. Разметка делается мелом или острым металлическим предметом. Для разрезания используется гильотина, ножницы по металлу, которые могут быть автоматическими или ручными. Также используют резку сваркой, которая менее точна, но позволяет разрезать даже толстые слои. Тонкие листы могут резаться болгаркой, что очень удобно, когда будет происходить сварка тонкого металла инвертором.

Резка металла резаком

Зачистка деталей – нюансы

Когда заготовка приняла нужную форму, то следующим этапом, который включает в себя подготовка металла под сварку, является зачистка. Поверхности присадочного материала, а также кромок детали, которая будет свариваться, зачищается от ржавчины, загрязнений, следов окалин и прочих лишних веществ. Также нужно ликвидировать влагу, масляные пятна и другие химические пленки. При сварке металла в ванне не должно быть ничего неметаллического, что привело бы к образованию брака. Даже относительно небольшие остатки лишних вещей приводят к образованию пор, появлению трещин, созданию напряжений в металле и так далее. Благодаря всему этому, надежность сварочного соединения резко снижается.

Поверхности присадочного материала, а также кромок детали, которая будет свариваться, зачищается от ржавчины, загрязнений, следов окалин и прочих лишних веществ. Также нужно ликвидировать влагу, масляные пятна и другие химические пленки. При сварке металла в ванне не должно быть ничего неметаллического, что привело бы к образованию брака. Даже относительно небольшие остатки лишних вещей приводят к образованию пор, появлению трещин, созданию напряжений в металле и так далее. Благодаря всему этому, надежность сварочного соединения резко снижается.

Подготовка металла под сварку предполагает обработку кромок, особенно, при работе с толстыми заготовками. В итоге, они должны обрести определенную геометрическую форму, которая будет способствовать более надежному соединению. Подготовка включает в себя обработку угла разделки, ширины зазора, создания притупления, регулировку длины скоса и так далее. Кромки не обрабатываются, если толщина составляет менее 3 мм. При слишком большой толщине без обработки металл может не провариться полностью. Особенно актуально это, если у свариваемых деталей различная толщина. Правильный скос обеспечит плавность перехода между деталями, что снимет напряжение нагрузки при эксплуатации детали. После правильно подобранных параметров нужно еще обеспечить надежную фиксацию.

Особенно актуально это, если у свариваемых деталей различная толщина. Правильный скос обеспечит плавность перехода между деталями, что снимет напряжение нагрузки при эксплуатации детали. После правильно подобранных параметров нужно еще обеспечить надежную фиксацию.

Гибка

Еще одним процессом, который включает в себя подготовка металла под сварку, является гибка. Полосы и листы пропускают через листогибочные машины, которые имеют от трех до четырех валов в своем составе. Если кромки заготовки уже подготовлены, то можно применять холодную гибку. Профильные детали сгибаются под специальными прессами. Толщина листа определяет ограничения, на какой угол можно согнуть металл, если превысить этот показатель, то могут появиться трещины и нежелательные деформации.

Для малого радиуса сгиба, или же при высокой толщине листа, используют горячий метод, который применяют кузнецы. При повышении температуры материал становится более податливым и для его сгибания требуется меньшее количество усилий. Большие отверстия желательно делать уже после сгибания.

Большие отверстия желательно делать уже после сгибания.

Когда идет подготовка сборка металла под сварку, то отдельные детали требуется зафиксировать, чтобы после сварки они имели правильное положение. Порой недостаточно их просто рядом положить или применить дополнительные инструменты для фиксации. Здесь требуется сделать точечную приварку одной детали к другой, к примеру, в начале и в конце будущего шва. Это поможет зафиксировать деталь по всей плоскости, чтобы она ни как не съехала. Также это помогает избежать деформации при сваривании, когда листы загибаются. Соединение получается не настолько надежным, чтобы выдерживать сильные нагрузки, на теперь заготовку уже можно будет переносить и менять ее положение на любое удобное, к примеру, чтобы сделать горизонтальный шов.

Основные требования к сборке металлоконструкций перед сваркой

Когда совершена подготовка металла под сварку, можно приступать к сборке конструкции. Чтобы все было выполнено правильно, следует придерживаться следующих правил:

- К каждому месту соединения заготовок необходимо обеспечить свободный и удобный доступ;

- Все заготовки нужно закреплять максимально жестко, при этом придерживаясь заданной точности размеров и геометрии положения, чтобы во время сварки не возникли другие деформации и отклонения;

- Все изменения положения в пространстве перед сваркой и во время нее должны отнестись к минимуму, чтобы не было смещений и перекосов;

- Сборка должна проходить таким образом, чтобы она не затрудняла последующие операции, так что нужно все заранее спланировать.

Термическая обработка металла до и после сварки

Подогрев металла перед сваркой является обязательной процедурой для материалов, которые чувствительны к перепадам температур, а также просто для подстраховки, чтобы избежать деформации. Для таких процедур используют газовую горелку, что очень удобно, если сам газ используется в процессе сваривания, как при .

После сваривания подогрев нужен для того, чтобы снять напряжения, которые могут образоваться из-за повышенного содержания водорода. Подогрева выпаривает остатки газа, оставляя только чистый металл.

К атегория:

Сварка металлов

Элементы подготовки кромок под сварку

ГОСТ 5264-80 («Ручная дуговая сварка. Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

Угол скоса кромки а — острый угол между плоскостью скоса кромки и плоскостью торца. При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

Угол разделки кромок ((3) образуется скошенными поверхностями двух соединяемых частей изделия. Угол разделки кромок выполняется при толщине металла более 3 мм. Отсутствие угла разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Рис. 1. Элементы подготовки кромок под сварку:

а — угол скоса кромки; Р — угол разделки кромок; с — притупление кромки; в — зазор между стыкуемыми кромками; s — толщина листа (детали)-

При сварке толстого металла угол разделки кромок позволяет вести сварку отдельными слоями, что улучшает структуру сварного шва и уменьшает сварочные напряжения и деформации.

Притупление кромки (с) — нескошенная часть торца кромки, подлежащей сварке. Выполняется для обеспечения устойчивого процесса сварки при выполнении первого (корневого) слоя шва. Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Зазор между стыкуемыми кромками (в) обеспечивает полный провар по сечению сварного шва при наложении первого (корневого) слоя шва. Отсутствие зазора может привести к непровару корня шва и способствовать увеличению сварочных напряжений. Большое значение для качества сварки имеет равномерность величины зазора по всей длине шва, т. е. соблюдение параллельности свариваемых кромок. Величина зазора чаще всего принимается равной 2±1 мм.

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в таблице, на детали большей толщины должен быть сделан скос с одной или двух сторон до толщины тонкой детали.

Рис. 2. Сварка и подготовка кромок листов неодинаковой толщины:

а — наклонное расположение поверхности шва; б — односторонний скос листа; в — двусторонний скос листа; г — скос листа с последующей разделкой кромок

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Скос кромки (листа) регулирует плавный переход от толстой свариваемой детали к тонкой, уменьшая напряжения в сварной конструкции.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполненных в монтажных условиях, допускается увеличение зазора между стыкуемыми кромками (в) до 4 мм с одновременным уменьшением значения угла скоса кромок (а) на 3°.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4-10 мм;

но не более 3 мм — для деталей толщиной 10-100 мм.

- Правка металла и нарезка деталей

- Зачистка деталей: нюансы

- Подготовка кромок под сварку

- Гибка металла: рекомендации

- Основные требования к сборке конструкции перед сваркой деталей

Прежде чем сваривать металлические поверхности, их нужно хорошо зачистить. Подготовка металла под сварку — это наиболее важный этап, качественное выполнение которого позволит получить прочный, надежный шов.

Во избежание дефектов шва, металлические предметы перед сваркой необходимо тщательно очищать от ржавчины и грязи.

При соприкосновении с воздухом металл реагирует с кислородом, образуя окислы. Появляется ржавчина и другие загрязнения, которые приводят к образованию различных дефектов шва. Попадание масла, окалины, влаги на место сварки также нежелательно. Кроме того, для плотного соприкосновения листов металла их нужно предварительно выправить, если это требуется. Наконец, необходима разметка деталей, нарезка и подготовка кромок листа под последующую сварку закладных деталей и других соединений.

Правка металла и нарезка деталей

Править металл можно с применением специальных валов, предназначенных для этого, либо вручную. Для ручной правки необходима кувалда или пресс. Она выполняется на правильных плитах из чугуна или стали. На прессах же выравниваются швеллеры, двутавры и угловая сталь.

В результате проведения разметки и последующей нарезки определяется будущая конфигурация готовой детали. Разметка или наметка требуют предварительного грунтования поверхности металлического листа. Их отличие состоит в том, что разметка имеет отношение к индивидуальному производству, а наметка — к промышленному. Для подготовки к массовой нарезке листов используется шаблон из фанеры или металла. Применение шаблона при разметке называется наметкой.

Механически операция производится в случае необходимости получения прямолинейных резов. В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

Вернуться к оглавлению

Зачистка деталей: нюансы

Поверхности основного и присадочного металлов с особой тщательностью очищаются от маслянистых жирных пятен, следов влаги, ржавчины, окалин и всяческих загрязнений неметаллического происхождения. Подготовка металла под сварку не может обойтись без этого важного этапа.

Малейшие остатки таких явлений провоцируют появление пор в швах, включений шлака. Трещины, которые могут образовываться в результате этого, снижают надежность сварки, ее прочность и плотность.

Вернуться к оглавлению

Подготовка кромок под сварку

Для достижения наиболее прочного сварного шва следует подготовить и кромки деталей. Они должны иметь определенную геометрическую форму, в которую входит угол разделки, притупление, зазор, длина скоса, если листы имеют разную толщину.

Они должны иметь определенную геометрическую форму, в которую входит угол разделки, притупление, зазор, длина скоса, если листы имеют разную толщину.

Разделка кромок под сварку под углом должна производиться, если металлический лист имеет толщину свыше 3 мм.

В противном случае шов может не провариться полностью по всему сечению даже при сварке мелких деталей. Кроме того, при попытке достать дальние слои уже сваренный металл будет перегреваться и пережжется.

Если разделка кромок отсутствует, то сила сварочного тока должна быть увеличена. При ее наличии сварка деталей ведется послойно, с небольшим сечением, благодаря чему соединение получает качественную структуру, минимизируются деформации и напряжения в металле.

Грамотно подобранный зазор обеспечивает полноценный провар металла в соединении.

Наличие скоса позволяет осуществить плавный переход от одной детали к другой, если они имеют разную толщину. Его длина при этом влияет на возникающее напряжение в конструкции или его отсутствие.

Острые кромки при проварке образуют неустойчивую конструкцию, из-за чего детали могут съезжать относительно друг друга, образуются прожоги, шов деформируется, возникает дополнительное напряжение, сварное соединение становится менее прочным.

Чтобы этого избежать и обеспечить более комфортные условия работы в процессе образования корневого шва, кромки притупляют. При стыковых соединениях и внахлест производится смещение, кромкам придают наиболее подходящую геометрическую форму сечения в соответствии с ГОСТами или техническим регламентом. Особенно это важно, когда производят сварку закладных деталей.

Кромки под сварку обрабатываются механически, с использованием фрезерных, продольнострогательных и кромкострогательных станков, газокислородным пламенем. Горючим для получения пламени может быть пропан, ацетилен и другие. Если работы немного, то бывает достаточно пневматического зубила. Кроме того, на этом этапе работают на токарных станках (для подготовки кромки с торца трубы). Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

После газокислородной резки в завершение проводится механическая обработка, особенно если шов должен быть отменного качества. Таким образом удается избежать попадания мелких крупинок, которые провоцируют образование микротрещин, попадание воздуха и другие дефекты, приводящие к разрушению шва. В конструкциях, возводимых на ответственных участках строительства, это недопустимо.

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку различают V, K, X – образные

При ручной

электродуговой сварке основными видами

сварных соединений являются стыковые,

угловые, тавровые и соединения внахлестку.

Стыковые соединения в зависимости от

толщины свариваемых листов делятся на

несколько типов. При толщине листов от

1 до 3 мм применяются стыковые соединения

с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3-3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

Для металла

толщиной от 12 до 60 мм делается Х-образная

подготовка крсмок, при которой производится

двусторонний скос каждой кромки. При

Х-образном стыковом соединении для

толщин металла от 30 до 60 мм может

применяться также двусторонний

криволинейный скос двух кромок. Основными

конструктивными элементами разделки

являются: угол разделки кромок, притупление

и зазор в стыке. Угол разделки кромок

для V- и Х-образных соединений берут

равным 60°, а для V-образного соединения

со скосом одной кромки так же, как и для

К-образного соединения, равным 50°.

При

Х-образном стыковом соединении для

толщин металла от 30 до 60 мм может

применяться также двусторонний

криволинейный скос двух кромок. Основными

конструктивными элементами разделки

являются: угол разделки кромок, притупление

и зазор в стыке. Угол разделки кромок

для V- и Х-образных соединений берут

равным 60°, а для V-образного соединения

со скосом одной кромки так же, как и для

К-образного соединения, равным 50°.

Величина нескошениой части или так называемое притупление составляет 1-2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа.

Тавровые соединения,

применяемые для толщин металла от 2 до

60 мм, также выполняются без скоса или

со скосом кромок вертикального листа.

Соединения без скоса кромок применяются

для толщин от 2 до 30 мм. Такие соединения

свариваются как односторонними, так и

двусторонними швами. При этом величина

зазора может составлять от 0 до 4 мм.

Величина катета выбирается в зависимости

от толщины листов и условий работы.

Такие соединения

свариваются как односторонними, так и

двусторонними швами. При этом величина

зазора может составлять от 0 до 4 мм.

Величина катета выбирается в зависимости

от толщины листов и условий работы.

Соединения с односторонним скосом кромок выполняются при толщине листов от 4 до 26 мм и двусторонним скосом для толщин металла от 12 до 60 мм. Угол разделки кромок берут равным 50°, а притупление от 1 до 2 мм, величина зазора обычно составляет около 2 мм. Соединения внахлестку выполняются одно- или двусторонние. Швы накладываются сплошные или прерывистые. Соединения внахлестку могут выполняться также с круглыми или удлиненными отверстиям.

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

Провара по всей толщине свариваемых элементов;

Доступа сварочного инструмента к корню шва.

По форме разделки

кромок под сварку различают сварные

соединения без разделки кромок, с

отбортовкой и с разделкой кромок под

сварку. Кроме того, сварные соединения

с разделкой кромок подразделяются на

сварные соединения с односторонним

скосом одной или двух кромок (односторонняя

разделка одной или двух кромок) и сварные

соединения с двусторонним скосом одной

или двух кромок (двусторонняя разделка

одной или двух кромок).

Кроме того, сварные соединения

с разделкой кромок подразделяются на

сварные соединения с односторонним

скосом одной или двух кромок (односторонняя

разделка одной или двух кромок) и сварные

соединения с двусторонним скосом одной

или двух кромок (двусторонняя разделка

одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

Конструктивные элементы формы разделки кромок.

Конструктивные

элементы формы разделки кромок зависят

от конструктивных особенностей

свариваемых элементов, а также от

диаметра электродного материала (размеры

разделки кромок должны обеспечивать

доступ электрода или сварочной проволоки

к корню шва).

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки — прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок — угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление

кромки —

нескошенная часть торца кромки, подлежащей

сварке.

Назначение притупления — обеспечить

правильное формирование сварного шва

и предотвратить прожоги в корне шва.

Притупление кромок С обычно

составляет 2 мм ± 1 мм. Иногда, в связи с

конструктивными особенностями сварного

соединения, значение притупления может

приниматься равным нулю (С=0). В этом

случае необходимо предусматривать

технологические мероприятия, исключающие

появление прожога (сварка на подкладке,

сварка на флюсовой подушке, укладка

подварочного шва, применение замкового

соединения).

В этом

случае необходимо предусматривать

технологические мероприятия, исключающие

появление прожога (сварка на подкладке,

сварка на флюсовой подушке, укладка

подварочного шва, применение замкового

соединения).

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 — 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

БЕЗ РАЗДЕЛКИ КРОМОК I – образная (без скоса кромок) | С ОТБОРТОВКОЙ КРОМОК (без скоса кромок) |

Односторонняя разделка Односторонняя разделка с прямолинейным скосом с прямолинейным скосом одной кромки двух кромок | |

Форма разделки кромок | |

Разделка кромок под сварку — Энциклопедия по машиностроению XXL

На рис. 125 показано влияние силы сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия уо растет с увеличением силы тока и скорости сварки. Для уменьшения Yq сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения уо следует отдавать предпочтение разделке кромок под сварку.

[c.253]

125 показано влияние силы сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия уо растет с увеличением силы тока и скорости сварки. Для уменьшения Yq сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения уо следует отдавать предпочтение разделке кромок под сварку.

[c.253]

Сварные соединения относятся к наиболее сложным объектам контроля. Это связано прежде всего со сложной геометрией соединения, разнородностью металла в контролируемом объеме, наличием мешающих контролю конструктивных элементов. Ломаный контур разделки кромок под сварку, отличие свойств наплавленного и основного металла, выступающие за пределы контро- [c.315]

В настоящее время сварные соединения можно образовывать двумя принципиально разными способами действием тепла при температурах плавления металлов или использованием явления схватывания металлов (ультразвук, холодная сварка и др. ). Большие перспективы открывают возникшие в последнее время новые виды сварки — концентрированным потоком электронов в вакууме (электронно-лучевая сварка) и когерентным лучом (лазеры). При этих видах сварки можно проплавлять металл узким кинжальным швом, вследствие чего не требуется разделки кромок под сварку, снижаются термические деформации и повышается стойкость швов к образованию горячих трещин. Использование новых высококонцентрированных источников нагрева с предельно малым термическим воздействием, т. е. оказывающим наименьшее отрицательное влияние на изменение свойств основного металла (что является одной из важных задач технологии сварки новых материалов, в особенности высокопрочных и стойких против коррозии), приведет к значительному уменьшению объемов доводимого до расплавления

[c.143]

). Большие перспективы открывают возникшие в последнее время новые виды сварки — концентрированным потоком электронов в вакууме (электронно-лучевая сварка) и когерентным лучом (лазеры). При этих видах сварки можно проплавлять металл узким кинжальным швом, вследствие чего не требуется разделки кромок под сварку, снижаются термические деформации и повышается стойкость швов к образованию горячих трещин. Использование новых высококонцентрированных источников нагрева с предельно малым термическим воздействием, т. е. оказывающим наименьшее отрицательное влияние на изменение свойств основного металла (что является одной из важных задач технологии сварки новых материалов, в особенности высокопрочных и стойких против коррозии), приведет к значительному уменьшению объемов доводимого до расплавления

[c.143]

ДО 88,5 т, т. е. уменьшился по сравнению с литой на 26,5 т. Резко сократился цикл изготовления станины — с 5—6 до 2—3 мес. При этом, однако, увеличился объем механической обработки при разделке кромок под сварку и обработку отдельных элементов конструкции. Объем сварочных работ был также значительным, так как пришлось наплавить свыше 3000 кг металла в швах толщиной до 100 мм.

[c.434]

Объем сварочных работ был также значительным, так как пришлось наплавить свыше 3000 кг металла в швах толщиной до 100 мм.

[c.434]

Расположение сварных швов в подогревателе высокого давления показано на рис. 4.4. Разделка кромок под сварку, размер катетов и усиление шва при заварке должны соответствовать требованиям конструкторской документации ПО Красный котельщик , приведенным в табл. 4.3 и 4.4. Сварное соединение корпуса с трубной системой подогревателя высокого давления в бесфланцевом исполнении выполняют по типу С16 ГОСТ 5264—80. Толщина стенки в местах повреждений после наплавки должна соответствовать номинальной, указанной в паспорте подогревателя. [c.385]

При разделке кромок под сварку со скосами на шаблоне проводят черную линию параллельно обрабатываемой кромке и вычерчивают поперечный разрез кромки. [c.407]

Разделки кромок под сварку, являющиеся типовыми для композитных дисков, показаны на фиг. 79. Обычно для кольцевого шва между ободом и центральной частью используется -образная разделка.

[c.129]

79. Обычно для кольцевого шва между ободом и центральной частью используется -образная разделка.

[c.129]

| Фиг. 79. Разделки кромок под сварку композитного диска, показанного на фиг. 78 |

276]

276]Основными в элементах каркасов котлов являются стыковые и угловые сварные швы. В зависимости от толщины свариваемых кромок и метода сварки выбирается форма разделки кромок под сварку без фаски, с односторонней фаской, с двусторонней фаской. [c.238]

Разделка кромок под сварку зависит от типа сварного соединения, а тип соединения — от взаимного расположения свариваемых деталей. [c.101]

Как сделать кислородной резкой разделку кромок под сварку [c.322]

| Рис. 104. Разделка кромок под сварку моделей роторов а — стык с остающимся подкладным кольцом (образцы ЗА и 2Б ) б — стык с присадочной плавящейся вставкой (образец 2Б) |

182]

182]Подготовка и сборка деталей под сварку включает следующие операции очистку свариваемых кромок, разделку кромок под сварку и наложение прихваток для соединения свариваемых листов или деталей. [c.61]

Проверка правильности подготовки и сборки деталей, разделки кромок под сварку, величины притупления п зазора Наличие поверхностных дефектов (закатов, непроваров, подрезов) Соответствие геометрических размеров сварных швов требованиям чертежей и ТУ Выявление сквозных пор и трещин размером от 0,1 мм и выше по наличию желтых жирных пятен на поверхности шва, покрытого меловым раствором, после обильного смачивания обратной стороны шва керосином [c.83]

Резка по направляющей или по окружности разделка кромок под сварку с У-образным скосом 100 [c.180]

Машины обоих типов пригодны для индивидуального и серийного производства. Посредством смены навешиваемых агрегатов могут выполняться кислородная, плазменная и лазерная резка, резка без скосов кромок, разделки кромок под сварку, разметка. [c.21]

[c.21]

Робот-перегружатель деталей 10, снабженный магнитной плитой, снимает с раскроечной рамы все находящиеся на ней детали, а также деловые и неделовые отходы для последующей их сортировки. При помощи ро-бота-сортировщика крупные и средние детали в зависимости от технологического маршрута обработки могут направляться на комплектацию, разделку кромок под сварку, правку или гибку. Мелкие детали в контейнерах могут поступать на комплектацию или на дополнительные операции — разделку кромок и гибку фланцев. [c.187]

Новые каркасы или их элементы изготовляют по чертежам, на которых приведены марки сталей, способы разделки кромок под сварку, размеры сварных швов и др. Размеры выдерживают в пределах допусков, приведенных в справочниках. [c.224]

Заготовительные операции разрезка листов, разделка кромок под сварку одним или одновременно несколькими резаками (без последующей механической обработки)

[c. 429]

429]

Известно, что для сварных стыковых соединений угол разделки кромок под сварку р, как правило, делается равным 90°, тогда угол 1 = 45°. Для этих условий из выражения (2.3) следует [c.62]

Шаблоны для проверки разделки кромок под сварку [c.299]

Газовую сварку применяют для устранения литейных дефектов и при выполнении сложных ремонтных работ на ответственных изделиях. Разделку кромок под сварку выполняют пламенем сварочной горелки. Механическим воздействием чугунного прутка и газовым дутьем пламени выбирают фаску вдоль трещины, глубина которой определяется толщиной стенок. [c.497]

Следует иметь в виду, что размер катета для угловых швов (в угловых, тавровых и нахлесточных соединениях) указывается в обозначении шва после буквенно-цифрового обозначения только в том случае, если свариваемые детали не имеют разделки кромок под сварку, например, швы У5— С ,4, Т1 — Ь .2, Т2—Ю, ТЗ— 5, Т4 — 5, Т5— 1 8, Н1 — Ь. 4, Н2 — МО, НЗ— Ь 2 (ГОСТ 5264—69).

[c.401]

4, Н2 — МО, НЗ— Ь 2 (ГОСТ 5264—69).

[c.401]

Газовую сварку применяют для устранения литейных дефектов и при ремонте деталей небольшого веса, а также при выполнении сложных ремонтных работ на ответственных изделиях. Разделка кромок под сварку производится пламенем сварочной горелки. Механическим воздействием чугунного прутка и газовым дутьем пламени выбирается фаска вдоль трещины, глубина которой определяется толщиной стенок. Такой способ удобен и прост в исполнении. В процессе выплавки дефекта происходит подогрев кромок, замедляющий охлаждение чугуна и устраняющий возможность отбеливания. [c.291]

Кислородная резка применяется для вырезки деталей из листа, обрезки труб, подготовки разделки кромок под сварку и удаления дефектных мест. При подготовке кромок под сварку газовой резкой на деталя.х из малоуглеродистых и низколегированных котельных сталей необходимо зачистить поверхность до металлического блеска. Последующая механическая обработка для снятия подкаленного слоя не обязательна, так как этот слой не сказывается на качестве сварного соединения. [c.134]

[c.134]

Воздушно-дуговая резка угольным электродом может эффективно использоваться при обрезке прибылей литья, разделке кромок под сварку, удалении дефектных мест сварных швов, плен и неметаллических включений, особенно при обработке высоколегирован- [c.210]

Заготовительные операции по обрезке листов разделка кромок под сварку и т. д. разделка металлолома [c.29]

Чистовая обработка кромок для фасонной разделки кромок под сварку или для обеспечения точности и придания кромкам необходимой формы при плотной пригонке [c.459]

Современные газорезательные машины обычно являются многорезако-выми и позводяют за один проход выполнять не только прямые резы, но и осуществлять требуемую разделку кромок под сварку. С помощью газовой резки могут быть получены V- и Х-образные разделки кромок как при прямолинейном, так и при фасонном характере линий реза. [c.84]

На рис. 7.8 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия Уо растет с увеличением тока и скорости сварки. Для уменьшения Уо сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения Уо следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

[c.314]

7.8 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия Уо растет с увеличением тока и скорости сварки. Для уменьшения Уо сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения Уо следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

[c.314]

В работе [90] по данным исследования сварных стыков стали Х18Н12Т, вырезанных из стационарного паропровода, установлены закономерности развития трещины в зависимости от угла разделки кромок под сварку и длительности испытания. Испытания вырезанных из этих стыков образцов по методике ЦКТИ показало удовлетворительное совпадение опыта эксплуатации с результатами лабораторного исследования. Стыки, показавшие высокую. склонность к трещинообразоваиию в эксплуатации, имели

[c.151]

Испытания вырезанных из этих стыков образцов по методике ЦКТИ показало удовлетворительное совпадение опыта эксплуатации с результатами лабораторного исследования. Стыки, показавшие высокую. склонность к трещинообразоваиию в эксплуатации, имели

[c.151]

Исследование характеристик трещиностойкости сварных соединений осуществляли на образцах, приведенных на рис. 2.4. Для изготовления образцов использовали пластины толщиной 1 = 10 мм с Х-образной разделкой кромок под сварку. Сварку выполняли механизированным способом в среде углекислого газа проволокой Св08Г2С диаметром 1,6 мм. Применяли следующий режим сварки сила сварочного тока I = 300… 350 А напряжение на дуге и = 22.. .24 В. Образцы для определения характеристик механических свойств и трещино- [c.25]

На прямоугольных деталях толщиной до 150 мм для разделки кромок под сварку типа V, X, Y используется трехрезаковый поворотный блок. [c.21]

Резка переносными газорезательными машинами широко используется для вырезки деталей прямоугольной формы, для разделки кромок под сварку и для снятия фасок. Резка выполняется по разметке после зрительной установки резака и направляющих машины по линии разметки. Исследовалась точность резки по разметке, выполненной фотопроек-ционным способом. Чтобы выделить влияние погрешностей разметки из общей совокупности погрешностей, вносимых разметкой машиной и технологическим процессом, замеры фактических размеров производились дважды. Сначала диаметры осуществлялись между линиями разметки по длине и ширине размеченной детали, а затем в тех же точках определялись фактические размеры детали после ее вырезки. Кроме замеров по длине и ширине, у готовой детали замерялись отклонения кромок от прямолинейности. Зная (после статистической обработки полученных данных) значения параметров нормального закона распределения отклонений размеров после разметки А с.р и Стр, а также соответствующие Jщpaмeтpы Ас.д и Од для детали после ее вырезки, значения параметров Хс.м.т и Ом.т закона распределения отклонений, возникающих вследствие погрешностей, которые вносятся машиной и технологическим процессом, определялись из выражений

[c.

Резка выполняется по разметке после зрительной установки резака и направляющих машины по линии разметки. Исследовалась точность резки по разметке, выполненной фотопроек-ционным способом. Чтобы выделить влияние погрешностей разметки из общей совокупности погрешностей, вносимых разметкой машиной и технологическим процессом, замеры фактических размеров производились дважды. Сначала диаметры осуществлялись между линиями разметки по длине и ширине размеченной детали, а затем в тех же точках определялись фактические размеры детали после ее вырезки. Кроме замеров по длине и ширине, у готовой детали замерялись отклонения кромок от прямолинейности. Зная (после статистической обработки полученных данных) значения параметров нормального закона распределения отклонений размеров после разметки А с.р и Стр, а также соответствующие Jщpaмeтpы Ас.д и Од для детали после ее вырезки, значения параметров Хс.м.т и Ом.т закона распределения отклонений, возникающих вследствие погрешностей, которые вносятся машиной и технологическим процессом, определялись из выражений

[c. 127]

127]

При заварке трещин, разрывов, отколов и других механических повреждений следует произвести сборку и подготовку изделий к сварке. Разбитые части предварительно скрепляются при помощи хомутов, стяжек и других приспособлений. Собранные детали закрепляются прихватками. Разделка кромок под сварку производится в нагретом или холодном состоянии при помощи 1азовой горелки пламенем с избытком кислорода. [c.331]

Элементы подготовки кромок под сварку

Элементы подготовки кромок под сварку

Категория:

Сварка металлов

Элементы подготовки кромок под сварку

ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

Угол скоса кромки а — острый угол между плоскостью скоса кромки и плоскостью торца. При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

Угол разделки кромок ((3) образуется скошенными поверхностями двух соединяемых частей изделия. Угол разделки кромок выполняется при толщине металла более 3 мм. Отсутствие угла разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Рис. 1. Элементы подготовки кромок под сварку:

а — угол скоса кромки; Р — угол разделки кромок; с — притупление кромки; в — зазор между стыкуемыми кромками; s — толщина листа (детали)

При сварке толстого металла угол разделки кромок позволяет вести сварку отдельными слоями, что улучшает структуру сварного шва и уменьшает сварочные напряжения и деформации.

Притупление кромки (с) — нескошенная часть торца кромки, подлежащей сварке. Выполняется для обеспечения устойчивого процесса сварки при выполнении первого (корневого) слоя шва. Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Зазор между стыкуемыми кромками (в) обеспечивает полный провар по сечению сварного шва при наложении первого (корневого) слоя шва. Отсутствие зазора может привести к непровару корня шва и способствовать увеличению сварочных напряжений. Большое значение для качества сварки имеет равномерность величины зазора по всей длине шва, т. е. соблюдение параллельности свариваемых кромок. Величина зазора чаще всего принимается равной 2±1 мм.

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в таблице, на детали большей толщины должен быть сделан скос с одной или двух сторон до толщины тонкой детали.

Рис. 2. Сварка и подготовка кромок листов неодинаковой толщины:

а — наклонное расположение поверхности шва; б — односторонний скос листа; в — двусторонний скос листа; г — скос листа с последующей разделкой кромок

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Скос кромки (листа) регулирует плавный переход от толстой свариваемой детали к тонкой, уменьшая напряжения в сварной конструкции.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполненных в монтажных условиях, допускается увеличение зазора между стыкуемыми кромками (в) до 4 мм с одновременным уменьшением значения угла скоса кромок (а) на 3°.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4—10 мм;

но не более 3 мм — для деталей толщиной 10—100 мм.

Реклама:

Читать далее:

Швы сварных соединений

Статьи по теме:

%d1%80%d0%b0%d0%b7%d0%b4%d0%b5%d0%bb%d0%ba%d0%b0%20%d0%ba%d1%80%d0%be%d0%bc%d0%be%d0%ba — со всех языков на все языки

Все языкиРусскийАнглийскийИспанский────────Айнский языкАканАлбанскийАлтайскийАрабскийАрагонскийАрмянскийАрумынскийАстурийскийАфрикаансБагобоБаскскийБашкирскийБелорусскийБолгарскийБурятскийВаллийскийВарайскийВенгерскийВепсскийВерхнелужицкийВьетнамскийГаитянскийГреческийГрузинскийГуараниГэльскийДатскийДолганскийДревнерусский языкИвритИдишИнгушскийИндонезийскийИнупиакИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКиргизскийКитайскийКлингонскийКомиКомиКорейскийКриКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛюксембургскийМайяМакедонскийМалайскийМаньчжурскийМаориМарийскийМикенскийМокшанскийМонгольскийНауатльНемецкийНидерландскийНогайскийНорвежскийОрокскийОсетинскийОсманскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийРумынский, МолдавскийСанскритСеверносаамскийСербскийСефардскийСилезскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТатарскийТвиТибетскийТофаларскийТувинскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧеркесскийЧерокиЧеченскийЧешскийЧувашскийШайенскогоШведскийШорскийШумерскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЮпийскийЯкутскийЯпонский

Все языкиРусскийАнглийскийИспанский────────АймараАйнский языкАлбанскийАлтайскийАрабскийАрмянскийАфрикаансБаскскийБашкирскийБелорусскийБолгарскийВенгерскийВепсскийВодскийВьетнамскийГаитянскийГалисийскийГреческийГрузинскийДатскийДревнерусский языкИвритИдишИжорскийИнгушскийИндонезийскийИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКитайскийКлингонскийКорейскийКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛожбанМайяМакедонскийМалайскийМальтийскийМаориМарийскийМокшанскийМонгольскийНемецкийНидерландскийНорвежскийОсетинскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийПуштуРумынский, МолдавскийСербскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТамильскийТатарскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧаморроЧерокиЧеченскийЧешскийЧувашскийШведскийШорскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЯкутскийЯпонский

Подготовка и разделка кромок под сварку

1.

Подготовка и разделка кромок под сварку Выполнил преподаватель

Подготовка и разделка кромок под сварку Выполнил преподавательКузнецова О.А.

2. Цель подготовки (зачистки) кромок под сварку-получение качественного сварного шва.

Подготовка (зачистка) кромок подсварку означает полное удаление

включений и дефектов до

появления характерного

металлического блеска.

Зачистка кромок производится с двух сторон

шириной не менее 20 мм.

При подготовке кромок под сварку обратите

особое внимание на тщательную зачистку

торцов, скосов и притуплений соединяемых

деталей.

Запомните! После сборки деталей в узел,

подготовка кромок бесполезна.

.

4. Способы подготовки кромок под сварку

вручную с помощьюметаллической щетки,

напильника, наждачной

бумаги, химической

обработкой

механизированным

способом, с помощью

шлифовальной

машины.

5. Контрольные вопросы

1. Цель подготовки (зачистки) кромок подсварку:

а) получение характерного металлического

блеска;

б)получение качественного сварного шва;

в)получение заданных геометрических

размеров кромки.

2. Подготовка (зачистка) кромок под сварку

включает:

а) удаление различных включений и

дефектов до появления характерного

металлического блеска;

б)установку и закрепление деталей для

выполнения сварки;

в)химическую обработку поверхности

пластин.

3. Зачистка кромок под сварку

производится:

а)с одной стороны шириной 20 мм;

б)

только по торцу и скосу

кромки;

в)

с двух сторон шириной 20 мм,

по торцу и скосу кромки.

8. Разделка кромок под сварку

Разделка кромок на деталях делается дляулучшения условий сварки и получения

гарантированного провара по всему сечению

сварного шва свариваемых деталей, толщина

которых, как правило, составляет 5 мм и более.

9. Разделка кромок

придание кромкам,подлежащих сварке,