обработка стыковых соединений для качественного сварного шва

Проплавление металла толщиной 5 мм и более довольно трудная задача при использовании ручной дуговой сварки. Получение качественного шва в этих условиях затруднительно даже для опытных сварщиков.

По этой причине ГОСТами и другими руководящими документами предписывается формировать соответствующим образом кромки заготовок. Разделка кромок под сварку делается при выполнении практически всех угловых и стыковых соединений.

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

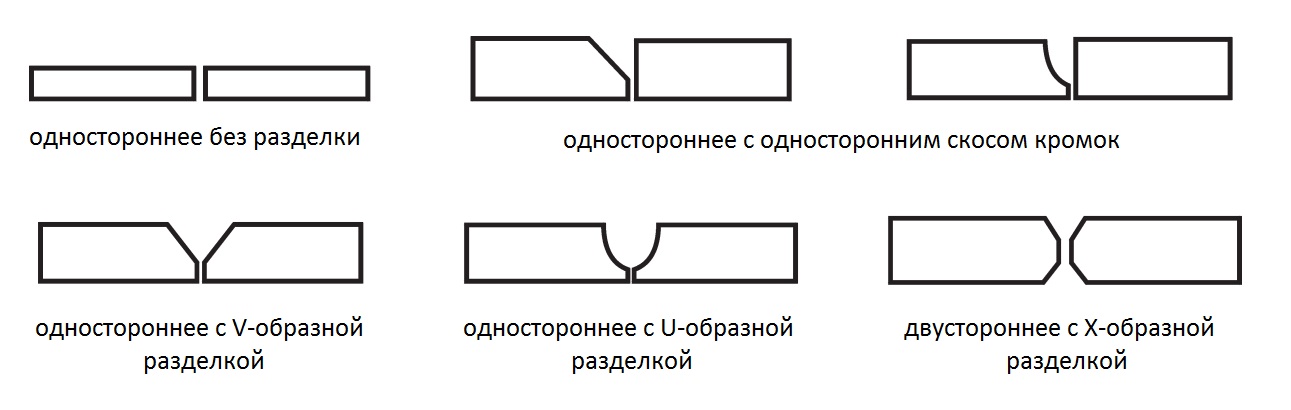

- без разделки;

- с отбортовкой;

- с разделкой.

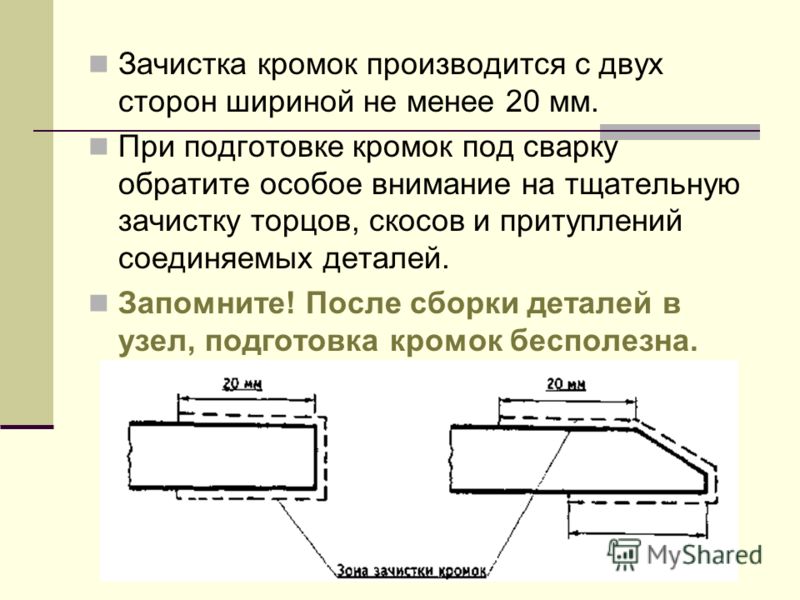

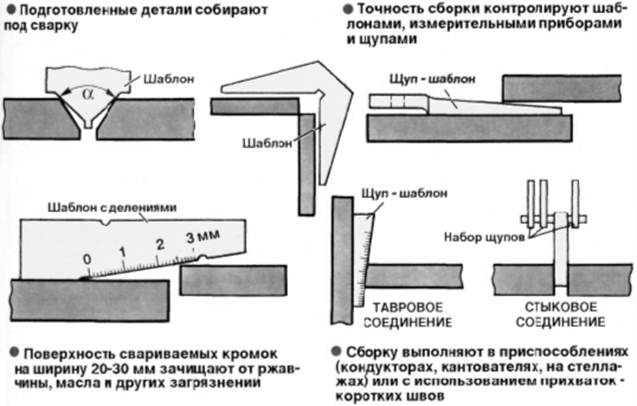

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Скосы

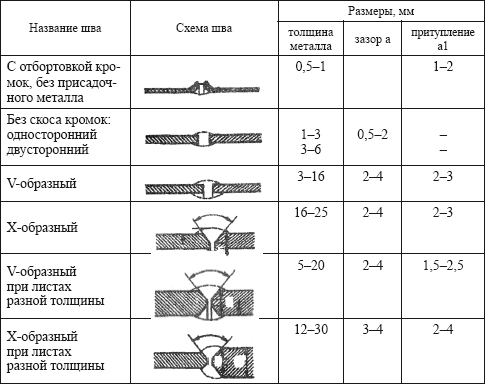

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

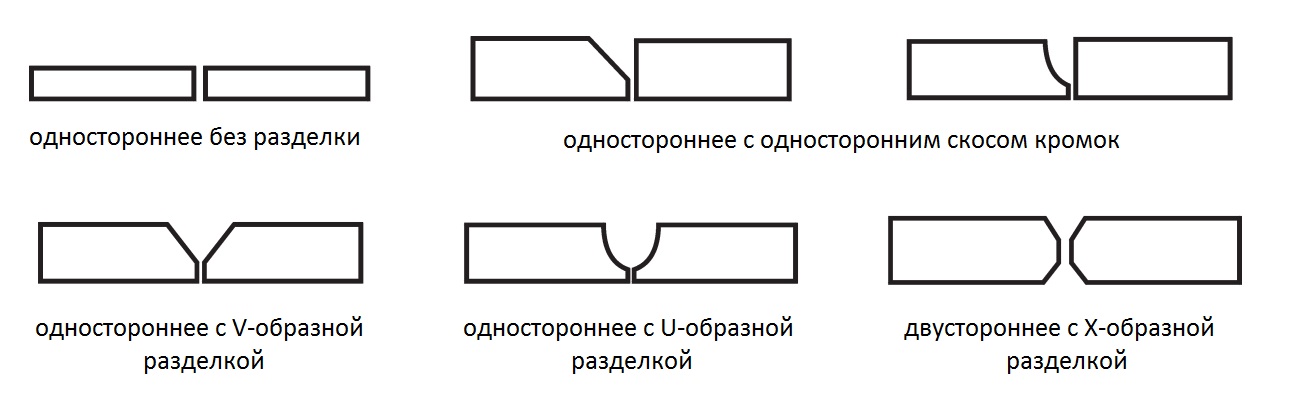

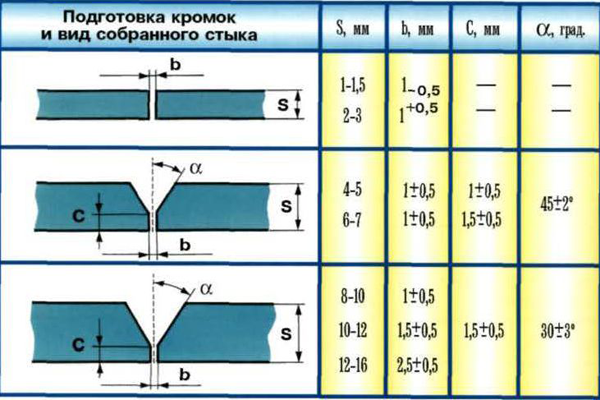

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

как и зачем выполняется, техника процесса, особенности

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

Содержание статьиПоказать

До разделки

Первое правило – эффективно, полномерно подготовить изделие к самой отделке. Прежде следует выпрямить стальной лист, устранить искривления. Выравнивание поверхности заготовки называют правкой металла.

Для этого используют пресс, или прокатывают материал в правильных вальцах. Сделать выправку, устранить местные неровности и деформации можно и ручным способом- молотком, но это слишком трудоемко.

Следующий этап – очищение от масел, оксидных пленок, окалины. Без тщательной зачистки загрязнения попадут в сварной шов и приведут к дефекту. Лучше всего это сделать с помощью уайт-спирита или другого растворителя.

Для удаления сильной грязи, ржавчины используют металлическую щетку, болгарку или абразивный круг. Листы из нержавейки должны блестеть.

После чистки свариваемые конструкции легонько прогревают с помощью специальных нагревательных приборов. Затем по чертежу делается разметка и вырезаются нужные заготовки с помощью режущих инструментов по металлу.

Второе правило намеченной работы по разделке — точно сделать сами скосы кромок, придать им соответствующую форму. Иначе не добиться качественного и прочного шва.

Скосы как буквы

В ходе обработки стыки, или по более точному определению профессиональных сварщиков, «скосы кромок» принимают очертания определенных букв. Для каждой заготовки требуются собственные их контуры. Чтобы стать отличным мастером, нужно научиться выполнять все формы скосов.

- Подготовка кромок-V

Осуществляется при односторонней сварке листов металла толщиной свыше 6 мм. Необходимо соблюсти требуемые размеры углов: 60 градусов при скосе с обеих сторон, 50 градусов при обработке с одной стороны.

Рекомендуется применение при сварке с обеих сторон, когда толщина материала свыше 30 мм. Идентична ей подготовка стыка, похожая на букву K.

U-образная форма скоса делается при толщине заготовки от 20 мм, подходит при выполнении РДС сварки. Сложная работа, требует специальной подготовки. Осуществляется с двух сторон. Зато мало наплавляется металла, экономно расходуется электрод.

Способы обработки кромок

Практикуются два основных способа разделки кромок перед сваркой:

- Термическая

- Механическая

Опытные сварщики работают также шлифовальной машинкой, так называемой «болгаркой» и абразивными инструментами. Этот способ обтачивания кромок подразумевает и ручную работу с применением напильников, режущего зубила.

Вручную обычно устраняют все недоделки разделки после газовой или механической обработок, так сказать, « доводят до ума».

Необходимо помнить: ГОСТы допускают определенные смещения кромок при сварке. Все зависит от исходного материала, от того, какой прочности должен быть шов готового изделия и так далее.

Обо всех тонкостях разделки перед сваркой можно узнать в соответствующих правовых документах. Требуемых стандартов нужно придерживаться при подготовке кромок под сварку трубопроводов, где бесспорно необходима особая точность.

Какие выводы

Эта статья для молодых сварщиков! Она убеждает в необходимости разделки кромок под сварку, раскрывает виды их обработки, то есть знакомит с формами скосов кромок, учит основным правилам работы.

Надеемся, что полученные сведения помогут вам. Удачи!

Подготовка (обработка) кромок под сварку

Разделка кромок металла под сварку — обработка свариваемых кромок, придание им надлежащих параметров. Данная процедура осуществляется со следующими целями: обеспечение доступа к корню шва сварочного оборудования, проварка соединяемых деталей по всей толщине материала.

Кромки по форме разделки могут отличаться:

- соединения сварные без разделки краев деталей;

- соединения элементов с разделкой, отбортовкой.

Разделка кромки может быть:

- с односторонним скосом, который может выполняться для одной или обоих краев;

- с двусторонним скосом, выполняемым аналогично для одной, обеих кромок.

Выбирая вариант разделки, рекомендуется брать в учет то, что самым экономным считается соединение сварное без выполнения скоса кромки. Если же предварительная обработка краев изделия все-таки производится, то наиболее простой считается разделка с прямым скосом К, V, Х-образная, чем U-образная. Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Предварительная подготовка для сварки металлической поверхности

В процессе предварительной подготовки свариваемых металлических элементов производятся следующие мероприятия:

- правка, разметка материала;

- резка металла;

- подготовка к соединению кромок изделия;

- гибка металла горячим, холодным способом.

Подготовка металла может производиться ручным, механическим способами:

- ручная обработка осуществляется на специализированных правильных плитах, выполненных из чугуна, стали. При этом используется винтовой ручной пресс, правка выполняется ударами кувалды;

- механическая правка выполняется на листоправильных вальцах;

- правка угловой стали осуществляется на правильном прессе;

- обработка швеллеров, двутавровых элементов производится на ручных, механических правильных вальцах;

- разметка материала определяет будущую фигуру изделия;

- резка механическая металлических листов может быть прямолинейной, криволинейной. Для этого предназначены специальные ножницы роликовые, оборудованные ножами дискового типа;

- резка заготовок из углеродистых сталей осуществляется дуговой плазменной или газокислородной резками, механическим или ручным способом;

- резка заготовок из легированных сталей производится дуговой плазменной или флюсовой газовой резкой.

Важно! При сварке металл самой конструкции, присадочный материал должны в обязательном порядке предварительно зачищаться от различных загрязнений, конденсата, сколов, жирных, масляных пятен, ржавчины.

Присутствие на поверхности свариваемых деталей любых загрязнений способствует формированию в швах пор и шлаковых отложений, которые значительно ухудшают качество, прочность соединения.

Предварительная подготовка деталей

Предварительная разделка кромок под сварку соединяемых элементов осуществляется для обеспечения максимальной проварки основного металла. Для изделий толщиной свыше 5 мм делается скос свариваемых краев. Угол разделки кромок может составлять от 70 до 90 градусов.

Способы выполнения скосов краев металла

- Выполнение скоса пневматическим, ручным зубилом. Это наиболее грубая с низкой производительностью методика, в результате которой края получаются недостаточно ровные.

- Обработка на специализированном оборудовании: фрезерные, кромкострогальные станки. В данном случае скосы получаются более чистыми, ровными.

- Самый экономичный вариант получения скоса — это ручная, механизированная кислородная резка, после которой обязательно нужно убрать шлаковые отложения при помощи металлической щетки или зубила.

Важно не забывать про очистку кромок, чтобы не допустить наличия неметаллических компонентов в сварочном шве и некачественного провара.

В процессе сборки элементов конструкции под сварку обязательно нужно контролировать правильное расположение соединяемых кромок по отношению друг к другу, то есть исключить возможные перекосы, выдержать необходимые зазоры и прочее.

Рекомендации специалистов

- Чтобы в период выполнения сварочных работ не нарушалось положение деталей, размеры зазоров между кромками, необходимо их предварительно прихватить сваркой, то есть соединить в нескольких точках.

- Длину прихваток, промежутки между ними нужно определять в зависимости от длины основного сварного шва, толщины соединяемого материала. Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.

Важно понимать! При соединении металлических образцов значительными по длине сварными швами важно соблюдать порядок постановки прихваток.

Разделка и подготовка кромок под сварку. Скос кромок при сварке – виды скосов и способы их производства

Подготовка металла под сварку осуществляется путём правки, разметки, наметки, резки, гибки, а так же делается разделка под сварку .

Здесь имеется в виду следующее. Правка может быть выполнена вручную с использованием правильной формы чугунных или стальных форм. Металл накладывается на них и подвергается физическим ударам. Или же правка выполняется с помощью вальцов и правильных прессов. Форма и размер деталей задаётся путём разметки и наметки. Резку выполняют как вручную, так и механизировано, в зависимости от сложности.

Для резки углеродистой стали применяется плазменно-дуговой или газокислородный резак. Цветные металлы наряду с легированной сталью режут так же плазменно-дуговым или же газофлюсовым резаком. Все процессы могут проходить в ручном или автоматизированном режимах.

Перед сваркой металл должен быть тщательно очищен от любого рода загрязнений. Наличие загрязнений сделают сварку непрочной и ненадёжной. – заготовка формы кромки для определённого вида соединения. необходима для полноценной проварки металлов. Кромки правильной формы позволяют варить металл отдельными слоями. Это улучшает структуру шва и минимизирует возможность образования сварочного напряжения и деформации. Все кромки должны быть притуплены для удобства проведения сварки. Без этого существует возможность прожога металла.

Формы кромок подготавливаются согласно ГОСТ 5264-80, в зависимости от вида соединения (стыковое, нахлёсточное, угловое, тавровое).

Форма подготовленных кромок под сварку для стыковых соединений.

При стыковом соединении торцы металлов примыкают друг к другу своими поверхностями. Это самое распространённое соединение из всех используемых в сварке. Свариваемые объекты кладутся на одну поверхность (т.е. в одной плоскости). Форма кромки для стыковых соединений выбирается в зависимости от следующих факторов:

Толщина кромки;

Положение сварочных объектов;

Марка металла;

Выбранный вид сварки;

Особенности свариваемой конструкции.

Разделка кромок применяется к листам толщиной от 7 мм, но бывают исключения, когда толщина листа составляет 4 мм. Формы кромок стыковых соединений бывают следующих видов:

с отбортовкой кромок;

без скоса кромок;

односторонний скос одной кромки;

«в замок»;

ломаный скос одной кромки;

два симметричных криволинейных скоса одной кромки;

два не симметричных скоса одной кромки;

со скосом двух кромок;

ломаный скос двух кромок;

два симметричных скоса двух кромок;

два симметричных криволинейных и ломаных скоса двух кромок.

Так же стыковые соединения обладают следующими характеристиками:

равнопрочность с основным металлом;

выполнение стыковых соединений может быть односторонним и двусторонним;

Форма подготовленных кромок под сварку для нахлёсточных соединений.

Свариваемые металлы располагаются параллельно друг к другу, где один пласт накладывается на другой. Нахлёсточные соединения применяются в основном для сварки корпусов каких-либо объектов (корабли, резервуары и т.д.). Формы кромок нахлесточных соединений бывают следующих видов:

без скоса кромок;

с круглым отверстием;

с вытянутым (продолговатым) отверстием.

А так же обладают следующими характеристиками:

односторонние и двусторонние;

односторонние прерывистые;

односторонние со сплошным швом.

Форма подготовленных кромок под сварку для угловых соединений.

Здесь элементы располагаются под углом друг к другу, и сваривается место, где примыкают края объектов. Такие соединения применимы к объектам с резкой сменой угла поверхности. Форма подготовленных кромок под сварку для угловых соединений имеет следующие виды:

без скоса;

скос одной или двух кромок;

два скоса одной кромки;

два несимметричных скоса одной кромки;

два скоса одной кромки вместе с одним скосом второй кромки;

отбортовка одной кромки.

Формы кромок для угловых соединений обладают следующими характеристиками:

односторонние и двусторонние;

односторонние и двусторонние впритык;

с применением подкладок и без них.

Форма подготовленных кромок под сварку для тавровых соединений.

При тавровом соединении один элемент торцом приваривается под углом к стенке другого. Очень часто применяются в строительстве балок, ферм и колонн. Разделка кромок под сварку бывает следующих видов:

без скока;

один скос одной кромки;

криволинейный скос одной кромки;

два симметричных скоса одной кромки;

два симметричных криволинейных скоса одной кромки.

Выполненные кромки для угловых соединений обладают следующими характеристиками:

односторонние и двусторонние;

сплошные и прерывистые по протяжению.

Зачистка кромок производится с двух сторон шириной не менее 20 мм. При подготовке кромок под сварку обратите особое внимание на тщательную зачистку торцов, скосов и притуплений соединяемых деталей. Запомните! После сборки деталей в узел, подготовка кромок бесполезна..

Сущность подготовки разделки кромок под сварку По стыкуемому торцу пластины снимается часть металла под определенным углом (углом скоса). Скос кромки прямолинейный наклонный срез кромки, подлежащий сварке. Угол скоса кромки (в) острый угол между плоскостью скоса кромки и плоскостью торца.

При снятии металла с торца пластины обязательно надо оставить притупление. Оно необходимо для того, чтобы при прихватке и сварке быстро расплавляющиеся острые кромки не создавали широкую щель, которую трудно заваривать. Отсутствие притупления приводит к образованию прожогов пр

Кромки под сварку

Перед переходом к непосредственной сварке конструкций из различных материалов требуется осуществить предварительную подготовку. Перед сваркой следует выполнять определенные процедуры:

- Правка и утонченная резка.

- Предварительная зачистка и небольшой подогрев заготовок.

- Сгибание и обработка кромок деталей.

Благодаря этим нехитрым процедурам, возможно, значительно повысить качество конечного результата. Проблема в небольших остатках лишнего материала либо ржавчины, которые легко спровоцируют появление некачественного брака на изделии или ненужной сварке деталей. Обрабатывать кромки под сварку советуют при каждой предварительной операции.

Снимаются лишние слои с кромок заготовок, а полученное очищенное место в будущем заполняется металлической смесью электрода. Некоторые заготовки перед сваркой не обладают необходимой формой, что требует обязательного изменения – детали выгибаются, шлифуются, иногда даже подрезаются. Все процедуры подготовительного характера прописываются официальными органами стандартизации, что делает их обязательными перед сварочными работами.

Требования обработки

Подготовка кромок под сварку должна соответствовать официальным допустимым стандартам. В процессе обработки допускается применение дополнительного оборудования: напильников, болгарки, шлифовальных машин. Помимо соблюдения элементарных правил работы с используемыми инструментами необходимо следить за техническими параметрами обрабатываемой детали. Поскольку лишние миллиметры материала, неправильные углы загибов либо игнорирование процедуры обработки может сказаться на возможности дальнейшего использования детали.

Обработка кромок под сварку предполагает работу с определенным набором строительного оборудования:

- Металлическая щетка, обеспечивающая полноценную зачистку изделия. Использование щетки допускается при любых размерах деталей, а конечный результат во многом зависит от целеустремленности работника.

- Ацетон – средство для дополнительного обезжиривания. Заготовка обрабатывается ацетоном непосредственно перед сваркой либо выкладыванием флюса на окончания деталей. Это средство позволяет устранить различные образовавшиеся пленки на поверхности деталей.

- Тиски настольные. Благодаря им возможно осуществить сгибание заготовок в любых плоскостях. Они являются дополнительным фиксирующим элементов, который часто применяется для удержания заготовок в неподвижном состоянии.

- Газовая горелка. Это устройство применяется для предварительного прогрева заготовок, что способствует устранению образовавшихся жировых пленок. Подогрев положительно влияет на отсутствие деформаций непосредственно при сварке.

Использование всех инструментов в совокупности позволяет создавать благоприятные условия для последующих сварочных работ.

Подготавливаем идеальные кромки перед сваркой

При соединении практически любых заготовок требуется обязательная подгонка кромок. Эта операция выполняется с целью обеспечения наиболее равномерного и плотного соприкосновения свариваемых деталей, что наделяет конечный шов максимальной прочностью.

Разделка кромок под сварку начинается с определения меньшего размера имеющейся заготовки. Полностью обработав менее крупную деталь необходимо придать оптимальную форму более крупной заготовке. Площадь сечения крупной заготовки должна соответствовать меньшему аналогу. Просчитывается общая геометрия, при которой соединение будет обладать наилучшими конечными характеристиками прочности.

Подготовка идеальных кромок основывается на соблюдении следующих нюансов:

- Обрабатываются углы разделки каждой заготовки.

- Выстраивается подходящая ширина общего зазора.

- При необходимости создается притупление.

- Регулируются длины скосов.

При показателе толщины кромок в 3 мм. Обработкой заготовок можно пренебречь, поскольку технология сварки без труда обеспечит максимальное скрепление деталей. Но при относительно крупных размерах следует проводить обработку кромок на постоянной основе. Металлические конструкции могут провариться недостаточно хорошо либо останутся промежутки непроваренного шва, что в последствии станет причиной разрыва.

Правильно выполненный скос кромок под сварку способствует плавности будущего перехода между заготовками. Подобная подготовительная мелочь существенно снизит возможное напряжение и нагрузку на область соединительного шва.

Прихват металлических конструкций и их оптимальная сборка

Подготовка к дальнейшему свариванию труб заключается не только в создании идеальной рабочей поверхности на каждой заготовке. Необходимо обеспечить правильное функциональное положение трубопровода, поскольку отклонение в несколько градусов даст значительные искажения формы на расстоянии. Поэтому зачистка кромок труб под сварку не является окончательным средством, гарантирующим идеальный результат.

Массивные трубы невозможно сваривать на весу, а иногда частичная фиксация одной трубы не снижает трудности в процессе создания соединительного шва. Идеальным вариантом в подобных ситуациях является прихват места соединения точечной сваркой.

Преимущества от подобного метода фиксации следующие:

- Точечная фиксация осуществляется по плоскости всей трубы, что устраняет возможность съезжания деталей.

- Деформационное скручивание также становится невозможным.

- Полученное соединение не обладает существенной прочностью, но к аккуратной транспортировке оно уже приспособлено.

- Возможность переноса позволяет изменять положения для сварки, так проще выполнить сварочный шов горизонтального направления.

Конечная сборка конструкции должна начинаться с правильного планирования рабочей зоны и устранения мешающих деталей из нее. Каждый участок, где планируется проводить сварку, должен обладать максимальной доступностью. Это позволит создать равномерный шов. Предварительный крепеж заготовок должен осуществляться с максимально доступной жесткостью. Необходимо устранить возможность перекосов и нежелательных изменений положения.

Только в совокупности операций по предварительной подготовке, возможно, создать идеальные предпосылки для сварочных работ.

ТЕСТ Разделка кромок под сварку

бюджетное образовательное учреждение Омской области

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

ТЕСТ

Разделка кромок под сварку

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Разделка кромок под сварку.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верные.

1. Разделка кромок выполняется:

а) для улучшения условий сварки и получения гарантированного провара;

б) исходя из эстетических соображений;

в) для предотвращения сварочных деформаций.

2. Начиная с какой толщины на пластинах, как правило, делается скос кромок?

а) 3 мм.

б) 5 мм.

в) 8 мм.

На рисунке изображена кромка:

а) с прямолинейным двусторонним

симметричным скосом;

б) с криволинейным скосом;

в) с прямолинейным односторонним скосом.

Что называется углом скоса кромки?

а) Острый угол между плоскостью скоса кромки и плоскостью торца.

б) Острый угол между плоскостью скоса кромки и плоскостью пластины.

в) Тупой угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки кромок составляет:

а) 45-60°;

б) 60-80°;

в) 80-100°.

6. Величина притупления кромок во всех случаях должна составлять:

а) от 1 до 3 мм;

б) от 3 до 4 мм;

в) от 4 до 5 мм.

На пластинах какой толщины целесообразно делать двусторонний скос кромок?

а) 10 мм.

б) 6 мм.

в) 20 мм и более.

Снятие металла с использованием зубила и молотка приемлемо для толщины пластины, начиная:

а) с 8 мм;

б) с 3 мм;

в) с 20 мм.

За один проход зубилом снимается слой металла толщиной:

а) 2 мм;

б) 5 мм;

в) 4 мм.

10. При доводке кромки напильником вы должны:

а) дойти до края метки керна;

б) снять половину метки керна;

в) снять метку керна полностью.

Эталон ответа:

вопрос

1

2

3

4

5

6

7

8

9

10

ответ

а

б

в

а

б

а

в

а

а

б

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Тест на тему: Разделка кромок под сварку

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

ТЕСТ

Разделка кромок под сварку

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Разделка кромок под сварку.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верные.

1. Разделка кромок выполняется:

а) для улучшения условий сварки и получения гарантированного провара;

б) исходя из эстетических соображений;

в) для предотвращения сварочных деформаций.

2. Начиная с какой толщины на пластинах, как правило, делается скос кромок?

а) 3 мм.

б) 5 мм.

в) 8 мм.

- На рисунке изображена кромка:

а) с прямолинейным двусторонним

симметричным скосом;

б) с криволинейным скосом;

в) с прямолинейным односторонним скосом.

- Что называется углом скоса кромки?

а) Острый угол между плоскостью скоса кромки и плоскостью торца.

б) Острый угол между плоскостью скоса кромки и плоскостью пластины.

в) Тупой угол между плоскостью скоса кромки и плоскостью торца.

- Угол разделки кромок составляет:

а) 45-60°;

б) 60-80°;

в) 80-100°.

6. Величина притупления кромок во всех случаях должна составлять:

а) от 1 до 3 мм;

б) от 3 до 4 мм;

в) от 4 до 5 мм.

- На пластинах какой толщины целесообразно делать двусторонний скос кромок?

а) 10 мм.

б) 6 мм.

в) 20 мм и более.

- Снятие металла с использованием зубила и молотка приемлемо для толщины пластины, начиная:

а) с 8 мм;

б) с 3 мм;

в) с 20 мм.

- За один проход зубилом снимается слой металла толщиной:

а) 2 мм;

б) 5 мм;

в) 4 мм.

10. При доводке кромки напильником вы должны:

а) дойти до края метки керна;

б) снять половину метки керна;

в) снять метку керна полностью.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | а | б | в | а | б | а | в | а | а | б |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.