Сварка, виды сварки, история сварки

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава.

На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Историческая справка

Простейшие приёмы сварки были известны в 8-7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом.

Изделия из железа и его сплавов получали их нагревом до «сварочного жара» в кузнечных горнах с последующей проковкой. Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др.

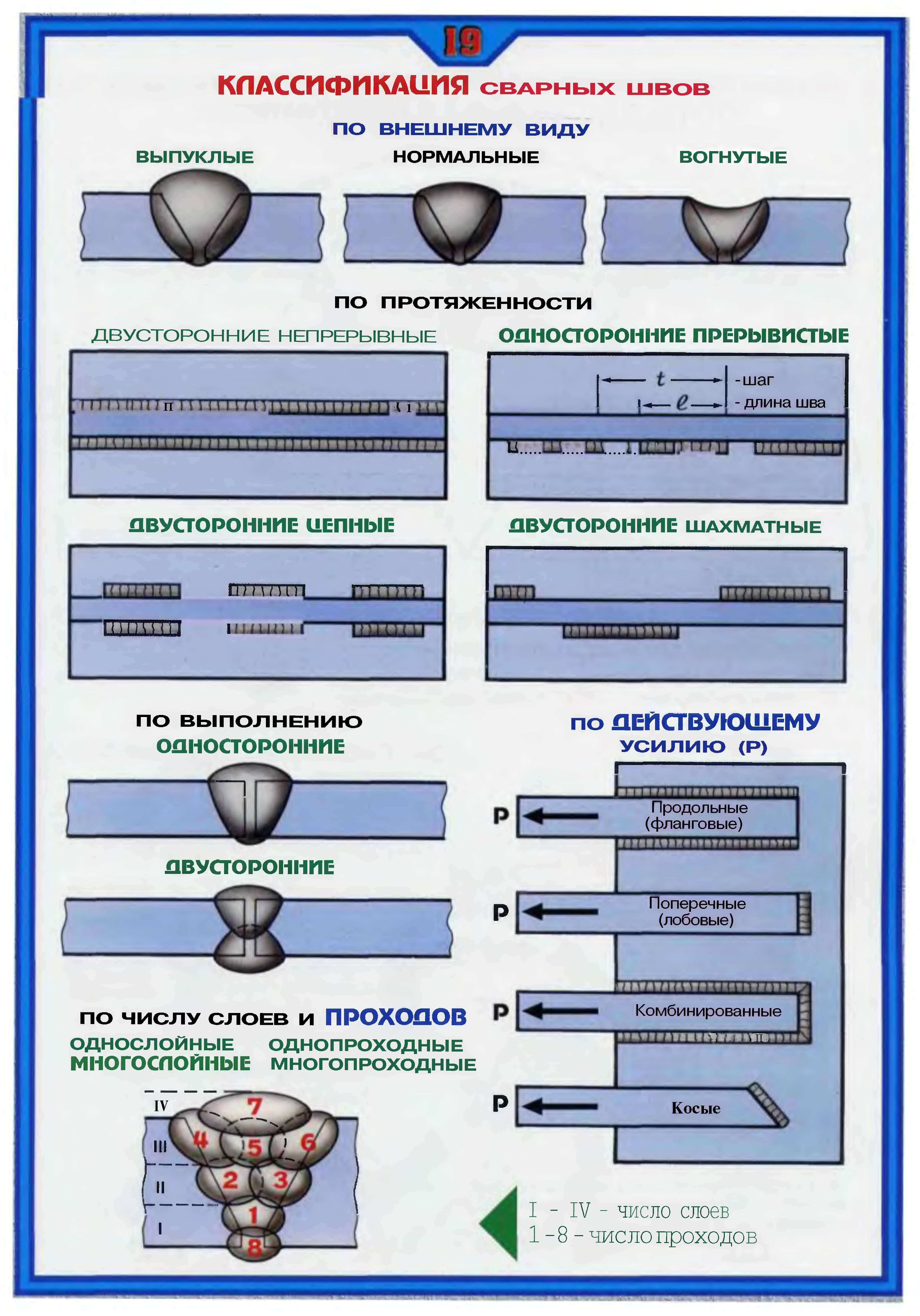

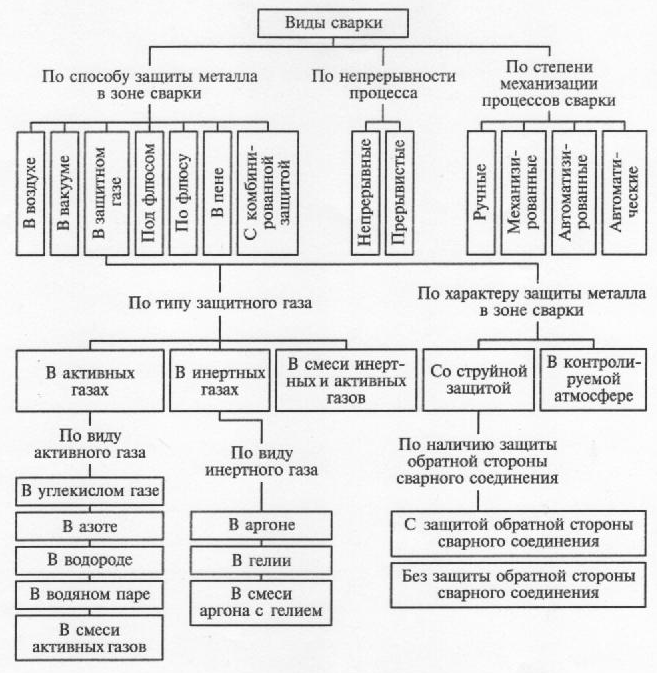

Классификация

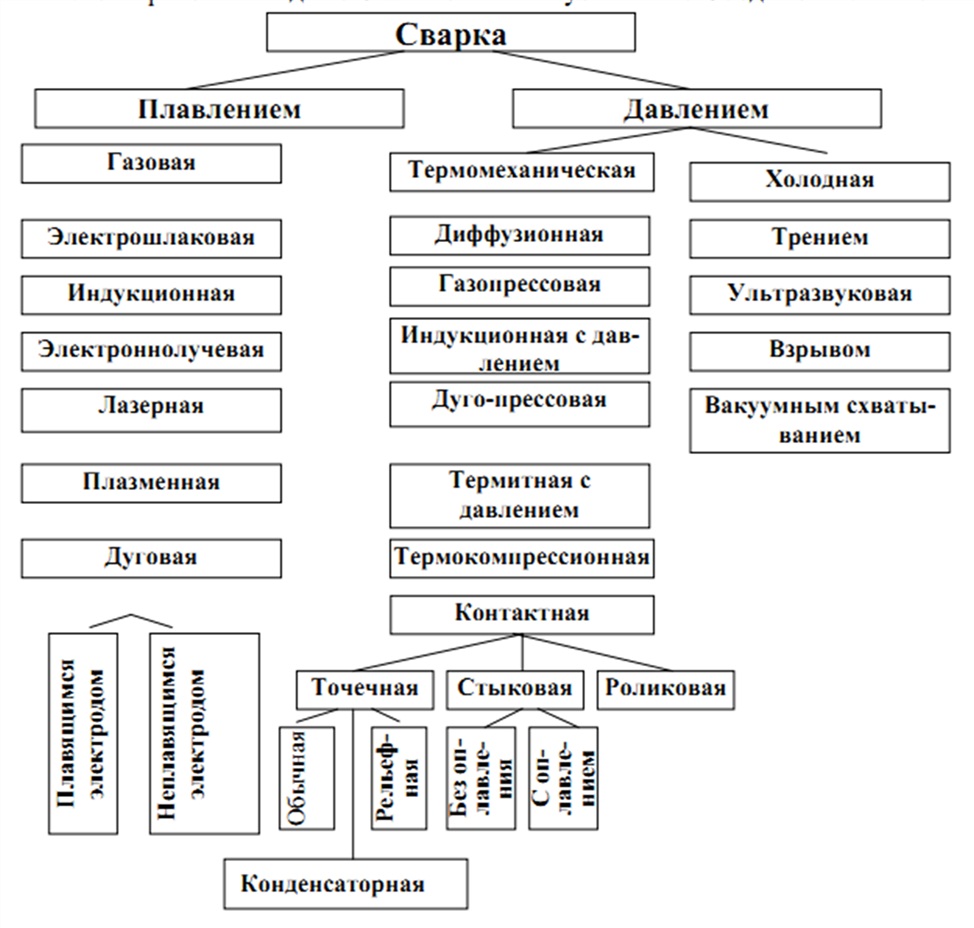

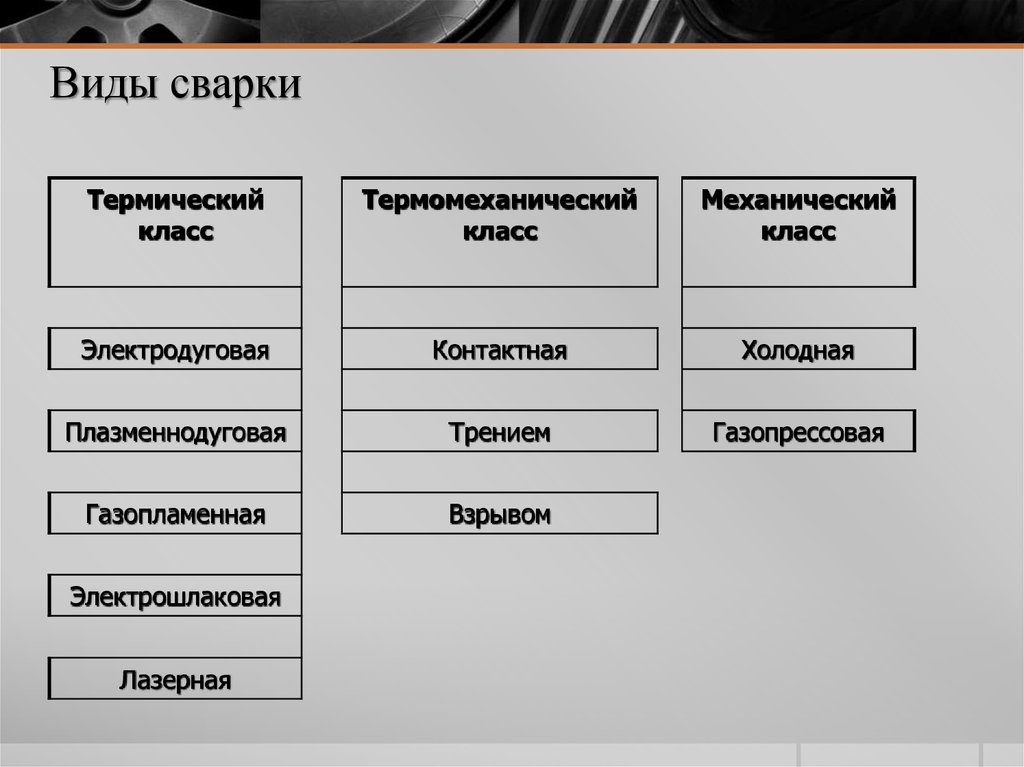

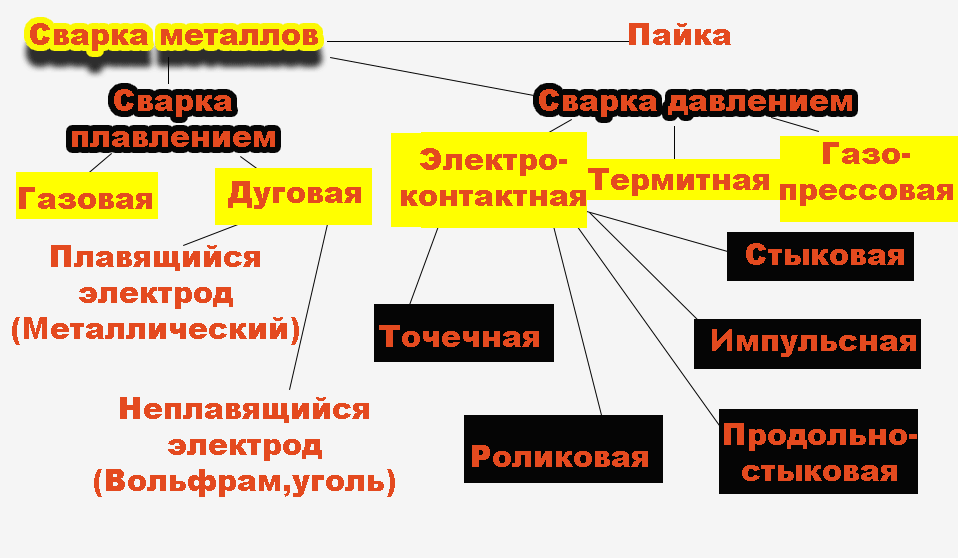

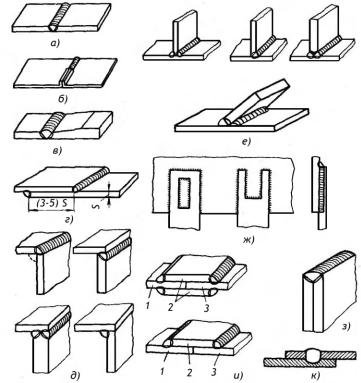

Современные способы сварки. металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.

Сварка плавлением

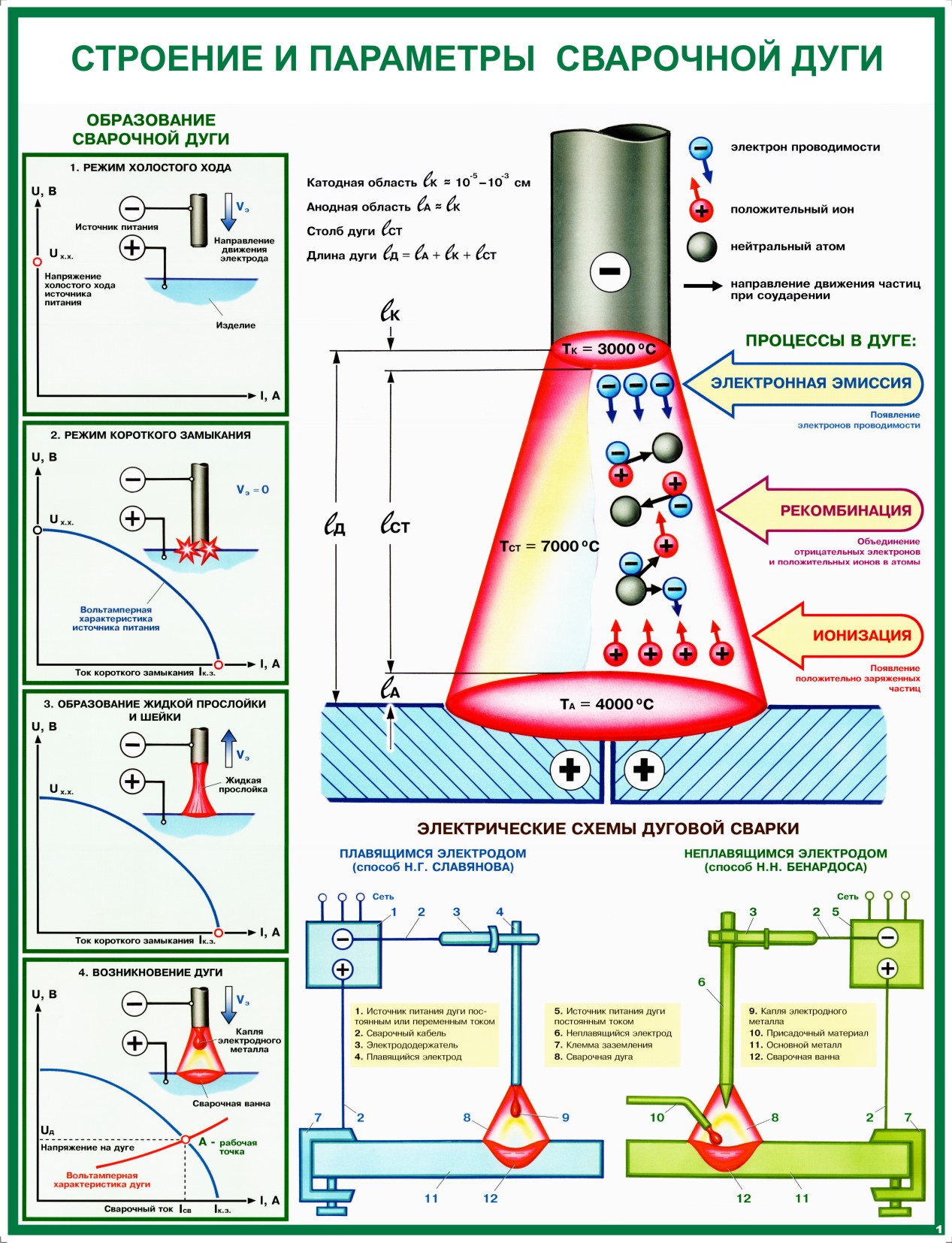

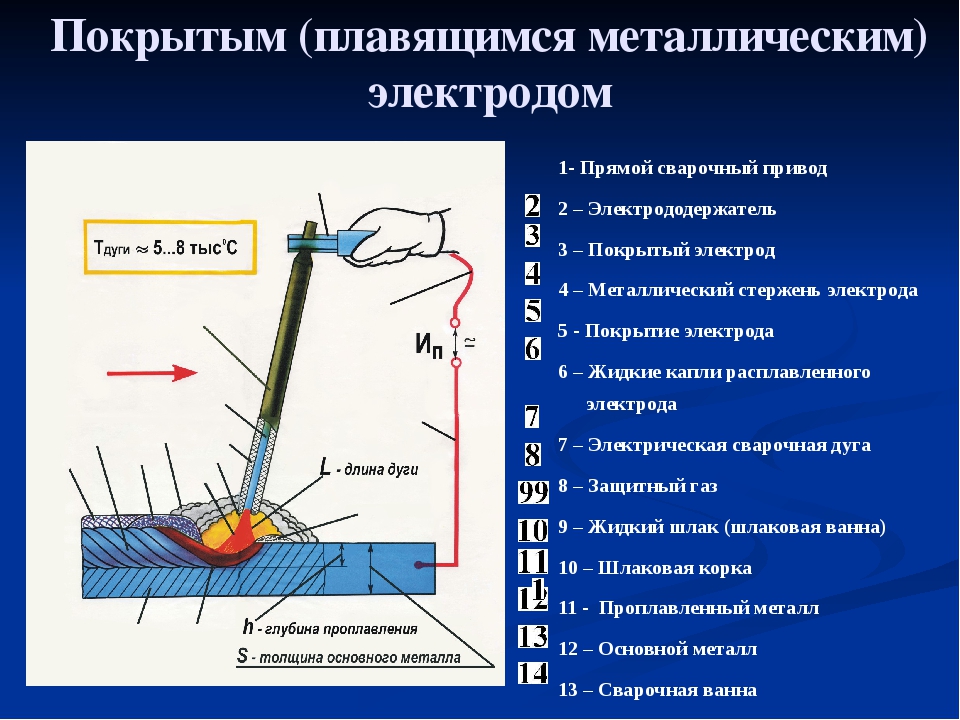

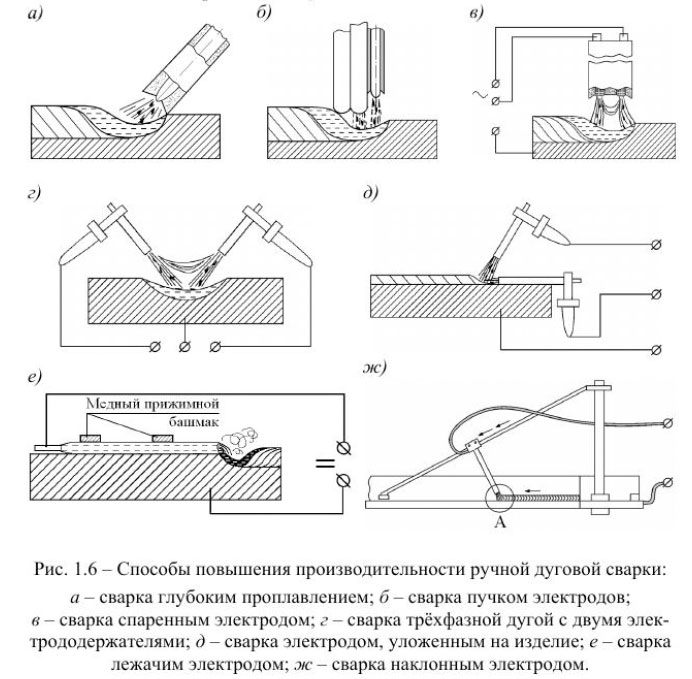

Простейший способ сварки — ручная дуговая сварки — основан на использовании электрической дуги. К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде).

При дуговой сварке кислород и азот атмосферного воздуха активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, снижающие прочность и пластичность сварного соединения. Существуют внутренние и внешние способы защиты места сварки введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата.

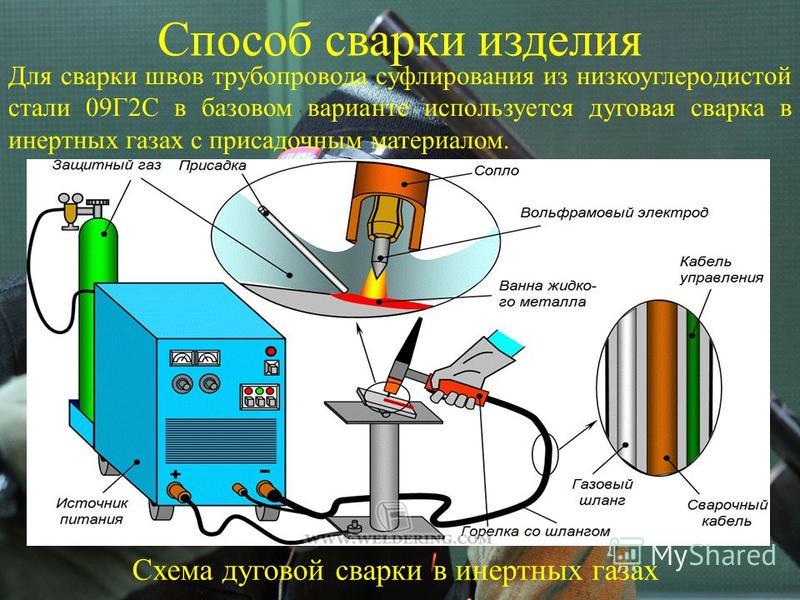

При механизированных способах сварки применяют газовую защиту — сварка в защитных газах, или газоэлектрическая сварка. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). Сварка осуществляется сварочной горелкой или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения.

К электрическим способам сварки плавлением относится электрошлаковая сварка, при которой процесс начинается, как при дуговой сварке плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ сварки под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

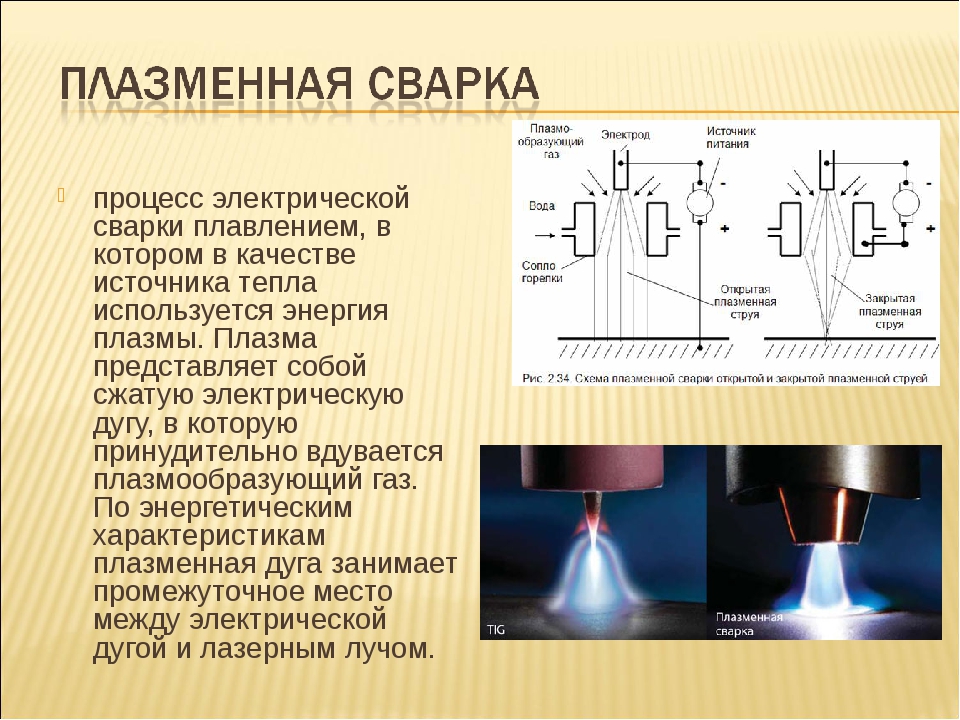

Один из перспективных способов сварки — плазменная сварка — производится плазменной горелкой. Сущность этого способа сварки состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

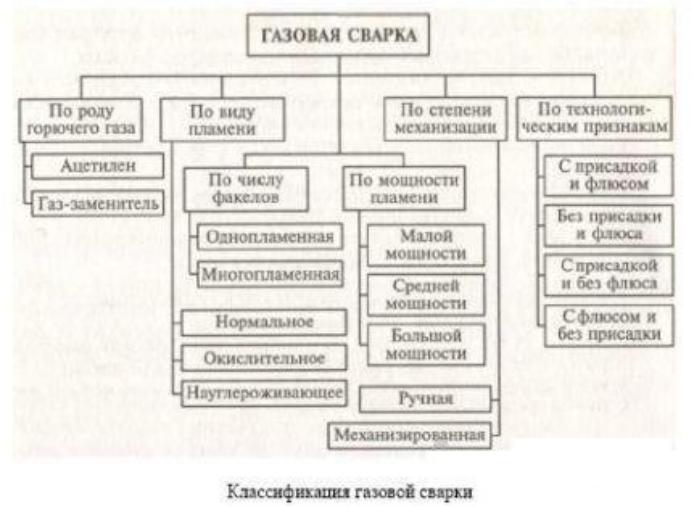

Газовая сварка

Газовая сварка относится к способам сварка плавлением с использованием энергии газового пламени, применяется для соединения различных металлов обычно небольшой толщины — до 10 мм. Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Промышленное применение получила ацетилено-кислородная газовая сварка. Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т. д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

Перспективными являются появившиеся в 60-е гг. способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения.

способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ сварки , называется гелиосваркой, применяется в условиях значительной солнечной радиации, Для сварки используется также излучение оптических квантовых генераторов — лазеров, Лазерная сварка занимает видное место в лазерной технологии.

Сварка давлением

Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

Перспективно применение холодной сварки в космосе.

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок. Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация.

Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки , оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная сварка по методу осадки относится к способам сварки давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Наплавка

От наиболее распространённой соединительной сварки отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка

Резка технологически отлична от сварки и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения. Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования сварки и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов). Актуальной является проблема улучшения контроля качества С. , в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Виды сварки

Несмотря на кажущую сложность и специфичность сварочных работ, при желании научиться варить «для себя» может каждый. Правда, для этого потребуются определенные знания и навыки. Предлагаем вам начать с ознакомления видов сварки.

Ручная дуговая сварка плавящимся электродом (MMA)

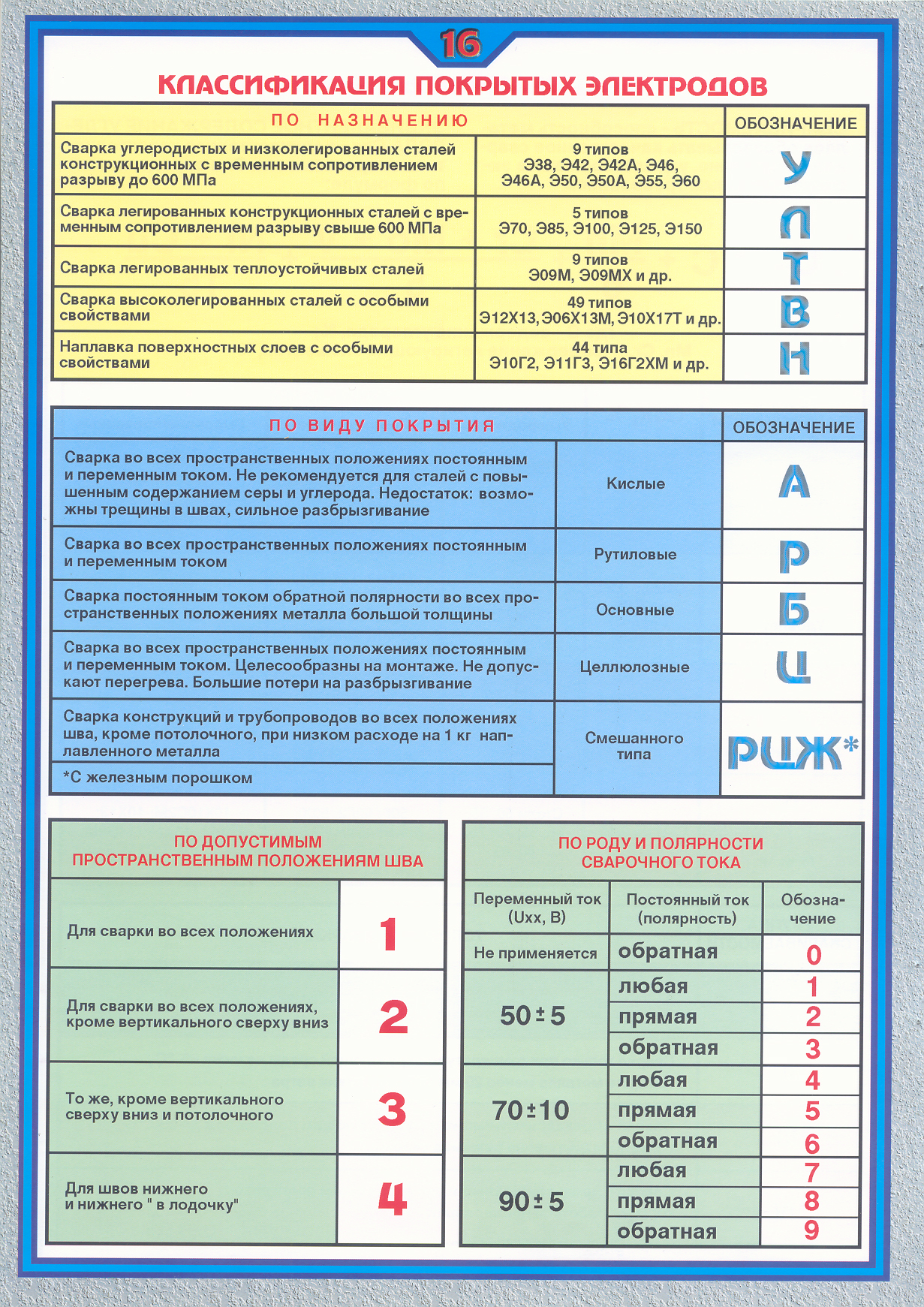

К наиболее популярным видам сварочных работ относится ручная дуговая сварка. В качестве электрода в этом случае используется проволока, покрытая обмазкой, которая в процессе плавления соединяет свариваемые детали, а обмазка в свою очередь выступает защитой сварочной ванны от воздействия кислорода. Обмазка (шлак) также улучшает характеристики дуги и качество шва. Как правило, подобным образом сваривают черные металлы и некоторые виды цветных, а также чугун. Однако при сварке цветных металлов и ставов добиться хорошего соединения достаточно трудно, поскольку легкоплавкие компоненты сплавов выгорают, отрицательно влияя на качество соединения. Здесь работает следующее правило ― чем тоньше детали сварки, тем тоньше электрод.

Здесь работает следующее правило ― чем тоньше детали сварки, тем тоньше электрод.

Полуавтоматическая сварка (MIG/MAG/FLUX)

При этом процессе сварки электродная проволока подается в зону сварки с определенной скоростью ― постоянной или переменной. В это же самое время в зону поступает активный или инертный газ либо газовые смеси, обеспечивая защиту металлов от вредного воздействия окружающего воздуха. Электроды, чей диаметр тоньше 2 мм, выпускаются редко. Это обусловлено тем, что они слишком быстро расходуются. По этой причине в качестве электрода выступает автоматически подающаяся сварочная проволока, которая продается в смотанном виде на катушке. Проволока может играть роль присадки, если предстоит сварка неплавящимся электродом. Для использования в быту оптимальным вариантом будет проволока диаметром 0,6 — 1,2 мм. Данный метод называется полуавтоматическим, поскольку аппарат в процессе сварки перемещают вручную. А вот в производственных условиях перемещение нередко механизируют. Сварочные работы ведутся постоянным либо импульсным током. В настоящее время принято различать сварку в среде инертных (MIG, аргоновые смеси) или активных (MAG, углекислота) защитных газов, а также сварку порошковой проволокой, без газа (FLUX или No Gaz). Область применения полуавтоматов — работа с тонкими листами, цветными металлами, высоколегированными сталями, промышленное использование.

Сварочные работы ведутся постоянным либо импульсным током. В настоящее время принято различать сварку в среде инертных (MIG, аргоновые смеси) или активных (MAG, углекислота) защитных газов, а также сварку порошковой проволокой, без газа (FLUX или No Gaz). Область применения полуавтоматов — работа с тонкими листами, цветными металлами, высоколегированными сталями, промышленное использование.

Ручная сварка в среде защитных газов (TIG)

Этот вид сварки в просторечии получил название «сварка аргоном», как производная от наиболее часто используемого газа. Сварка TIG осуществляется путем применения неплавящегося вольфрамового или графитового электрода, при этом металл в виде присадочного прутка подается вручную. Помимо основного газа, в его состав входит небольшой процент кислорода, что необходимо для выжигания грязи и окислы в производственном процессе. Надо заметить, что подобный метод позволяет значительно улучшить качество шва, легирующие добавки и легкоплавкие компоненты сплавов почти не выгорают, да и сварочная ванна надежно защищена от вредного воздействия кислорода воздуха, образование шлака минимально. Практически всегда сваривание проводится на постоянном токе прямой полярности, и лишь для алюминия оптимальным будет переменный ток или обратная полярность, которые способствуют лучшему разрушению оксидной пленки. И хотя упомянутый способ достаточно затратный, как по времени, так и стоимости, он иногда просто незаменим при малых объемах работ для сварки практически любых металлов. Помимо этого ручная сварка TIG придет на помощь, когда автоматизировать процесс по тем или иным причинам не удается.

Практически всегда сваривание проводится на постоянном токе прямой полярности, и лишь для алюминия оптимальным будет переменный ток или обратная полярность, которые способствуют лучшему разрушению оксидной пленки. И хотя упомянутый способ достаточно затратный, как по времени, так и стоимости, он иногда просто незаменим при малых объемах работ для сварки практически любых металлов. Помимо этого ручная сварка TIG придет на помощь, когда автоматизировать процесс по тем или иным причинам не удается.

Плазменная резка (CUT)

Все виды сварочных работ, в особенности MMA-сварка, могут применяться для грубой резки металлов, а также подгонки деталей «по месту»: при высоком токе металл «прожигается». Кроме того, резка приходит на выручку и при раскрое, и демонтаже металлоконструкций. В настоящий момент для резки выпускается довольно большой ассортимент инструментов, преимущественно механических. Среди них вы не найдете универсальных образцов, поскольку все зависит от таких специфических факторов, как требуемое качество реза, толщина и форма деталей. Для плазменной резки используется оборудование, более всего схожее с «аргоновым»: внутри горелки расположен не плавящийся электрод, между ним и деталью создается дуга. В сопло горелки подастся обычный сжатый воздух от встроенного в аппарат либо выносного компрессора. Удобство данного способа заключается в том, что предоставляется возможность работать со сложными деталями в условиях ограниченного доступа. В отличие от механических приспособлений наподобие УШМ, качество реза здесь хуже, но во многих случаях оно вполне приемлемое.

Для плазменной резки используется оборудование, более всего схожее с «аргоновым»: внутри горелки расположен не плавящийся электрод, между ним и деталью создается дуга. В сопло горелки подастся обычный сжатый воздух от встроенного в аппарат либо выносного компрессора. Удобство данного способа заключается в том, что предоставляется возможность работать со сложными деталями в условиях ограниченного доступа. В отличие от механических приспособлений наподобие УШМ, качество реза здесь хуже, но во многих случаях оно вполне приемлемое.

Также рекомендуем к прочтению следующие статьи:

Выбор способа резки металлов

Как выбрать сварочный защитный газ?

Источники сварочного тока

Основные виды дуговой сварки, степень автоматизации, род тока и электроды

Электродуговая сварка пользуется сегодня необычайно высокой популярностью и активно используется при проведении сварочных работ на самых разных объектах и для самых разных материалов. . Эта технология предусматривает получение неразъемного соединения путем частичного расплавления металла изделий за счет горения электрической дуги. Поскольку металлы при сильном нагреве активно реагируют с окружающим воздухом, обязательным условием обеспечения качественной сварки является создание защитной газовой среды в зоне горения дуги и вокруг сварочного шва. .

. Эта технология предусматривает получение неразъемного соединения путем частичного расплавления металла изделий за счет горения электрической дуги. Поскольку металлы при сильном нагреве активно реагируют с окружающим воздухом, обязательным условием обеспечения качественной сварки является создание защитной газовой среды в зоне горения дуги и вокруг сварочного шва. .

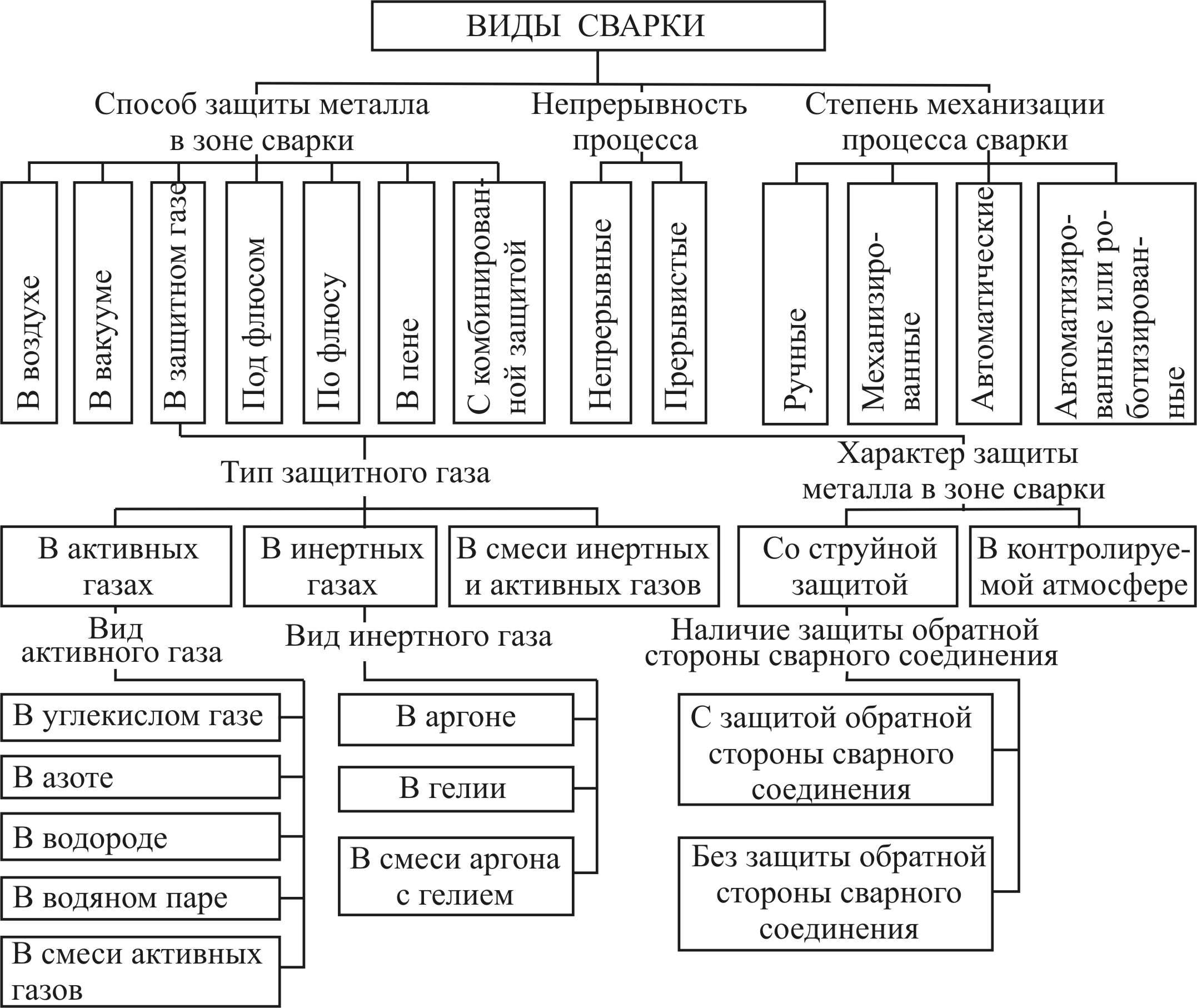

Существует несколько разновидностей дуговой сварки, а ее классификация включает в себя ряд характерных параметров и способов формирования дуги, создания защитной атмосферы в зоне горения дуги. Разберем основные виды дуговой сварки и поговорим об особенностях каждого из них чуть более подробно.

Устойчивость электрода

Под воздействием температуры используемые для сварки электроды нагреваются до температур в несколько тысяч градусов. В зависимости от используемого материала электродов сварку разделяют на 2 вида — Обычно металл электрода — вольфрам. Присадочный материал подается в зону сварки извне.

Обычно металл электрода — вольфрам. Присадочный материал подается в зону сварки извне.Степень автоматизации

В зависимости от уровня автоматизации рабочего процесса технология сварки металла дуговым методом подразделяется на следующие виды:

- Ручная — поддержание необходимого зазора в дуге, подача присадочного материала и перемещение электрода вдоль сварного шва обеспечивает сам сварщик. Он же при необходимости проводит замену использованных электродов;

- Полуавтоматическая — в этом случае имеет место частичная автоматизация процесса. Роль электрода играет сварочная проволока, которая автоматически подается в зону сварки. Сварщик обеспечивает лишь необходимое перемещение горелки вдоль заготовки.;

- Автоматическая — для такой разновидности сварки характерен полностью автоматизированный рабочий процесс, включая и поддержание горения дуги, и подачу присадочного материала в зону сварки, и перемещение горелки вдоль сварного шва по заданной траектории.

Оператору остается лишь контролировать качество формируемого при этом шва и при необходимости регулировать настройки процесса сварки..

Оператору остается лишь контролировать качество формируемого при этом шва и при необходимости регулировать настройки процесса сварки..

Тип электрического тока

Тип электрического тока, используемый для электродуговой сварки, также различается. Он может быть постоянным, переменным или импульсным.Работа на постоянном токе обеспечивает стабильную дугу и отличное управление процессом сварки для обеспечения необходимого проплавления заготовок и формирования необходимого размера и профиля сварного шва.

Использование переменного тока, позволяет значительно упростить конструкцию и стоимость сварочного оборудования, но в ущерб геометрии сварного шва. В частности на переменном токе затруднительно работать с тонкими изделиями. Чаще всего переменный ток используется для сварки алюминия, где он способствует разрушению поверхностной оксидной пленки.

Применение импульсного тока позволяет снизить тепловложение в зону сварки, что актуально при сварке тонких деталей. Наиболее эффективно применение импульсного тока при сварке плавящимся электродом с синхронизацией подачи импульсного тока и подачи сварочной проволоки.При этом минимизируется разбрызгивание сварочной проволоки и значительно снижается перегрев свариваемых деталей.

Наиболее эффективно применение импульсного тока при сварке плавящимся электродом с синхронизацией подачи импульсного тока и подачи сварочной проволоки.При этом минимизируется разбрызгивание сварочной проволоки и значительно снижается перегрев свариваемых деталей.

Защита сварочной ванны от воздействия воздуха

Как отмечалось, для обеспечения процесса сварки необходимо удалить из зоны сварки все активные газов, содержащихся в воздухе. Наиболее вредно для сварки воздействие азота, который реагируя с металлом образует многочисленные окислы, нитриты и нитраты. В итоге влияние азота даже в ничтожных количествах приводит к образованию пор и нарушает структуру металла в сварочной ванне.Воздействие кислорода при реакции с расплавленным металлом приводит к значительному угару металла, изменению состава высоколегированных сталей и выделению газообразных окислов, увеличивающих образование пор.

Для обеспечения защиты сварочной ванны и околошовной зоны от воздуха используются разные методы и материалы:

- Сварка покрытым электродом — горение дуги обеспечивается с помощью сменных электродов, которые покрыты сверху специальной обмазкой.

Под воздействием температуры материал обмазки плавится и испаряется, создавая тем самым зону защиты вокруг сварочной ванны. Преимуществом такой сварки является низкая стоимость оборудования и используемых электродов. Недостатком является низкая производительность сварочных работ и невысокое качество сварки. Длина электродов обычно составляет 300-500 мм и их приходится часто менять. Кроме этого недостатком электродной сварки является большое выделение вредных испарений и аэрозолей.

Под воздействием температуры материал обмазки плавится и испаряется, создавая тем самым зону защиты вокруг сварочной ванны. Преимуществом такой сварки является низкая стоимость оборудования и используемых электродов. Недостатком является низкая производительность сварочных работ и невысокое качество сварки. Длина электродов обычно составляет 300-500 мм и их приходится часто менять. Кроме этого недостатком электродной сварки является большое выделение вредных испарений и аэрозолей. - Сварка под флюсом — горение электрической дуги обеспечивается под слоем порошкового флюса, который расплавляется под влиянием высокой температуры, и препятствует проникновению воздуха в зону сварки. После сварки сварочная ванна сплошь покрыта затвердевшим флюсом (шлаком). Применение такого метода возможно только горизонтальных швов (сварка в нижнем положении).Удаление флюса и шлака после сварки также представляет определенную проблему.

- В среде защитного газа — околошовная зона защищается посредством газовой струи, которая непрерывно подается в зону дуги и вытесняет оттуда вредный воздух.

В качестве защитного газа возможно применение инертных газов, углекислоты или их комбинации. Сварка в среде защитного газа (TIG, MIG, MAG) позволяет обеспечить высокое качество и надежность в широком спектре используемых материалов, конфигураций и толщин заготовок, пространственных положений (включая вертикальное, потолочное, кольцевое), толщин и размеров заготовок;

В качестве защитного газа возможно применение инертных газов, углекислоты или их комбинации. Сварка в среде защитного газа (TIG, MIG, MAG) позволяет обеспечить высокое качество и надежность в широком спектре используемых материалов, конфигураций и толщин заготовок, пространственных положений (включая вертикальное, потолочное, кольцевое), толщин и размеров заготовок; - С помощью порошковой проволоки – когда порошковый флюс находится внутри сварочной проволоки. При ее расплавлении флюс испаряется и создает необходимую зону защиты вокруг сварочной ванны. Возможно применение порошковой проволоки с большим содержанием флюса и тогда защита зоны сварки может быть обеспечена без дополнительных мер. Но толщина такой самозащитной проволоки получается большой (от 3 мм) и она неудобна для сварки мелких деталей. Поэтому чаще порошковую проволоку используют в сочетании с подачей защитного газа в зону сварки. Недостатком такого способа защиты является очень высокая стоимость сварочной проволоки.

Разнообразие методов и технологий сварки позволяет для каждой производственной ситуации подобрать наиболее оптимальный способ выполнения работ. Это дает возможность проводить все мероприятия не только с наибольшей эффективностью, но и с максимальным уровнем безопасности для объекта и самого работника.

Разновидности дуговой сварки

Дуговая сварка самая популярный вид сварки в мире.

Дуговая сварка бывает:

-

Ручная дуговая сварка штучным электродом MMA

-

Полуавтоматическая дуговая сварка в защитном газе MIG/MAG

-

Аргонодуговая сварка в инертном газе TIG

-

Дуговая сварка под флюсом

Сварка с использованием штучных покрытых электродов:

-

Стальные

-

Алюминиевые

-

Медные

Это самые ходовые.

Они бывают различного диаметра:

-

2 мм

-

2,5 мм

-

3 мм

-

4 мм

-

5 мм

Самые популярные — это стальные электроды с рутиловым покрытием.

Такой способ дуговой сварки самый распространённый. Его отличает в первую очередь простота и универсальность. Зарекомендован в случаях, когда необходимо работать:

-

В горизонтальном, вертикальном положении или вести сварочные работы под углом

-

В местах, куда бывает трудно обеспечить нормальный доступ.

Недостатки:

-

Малую производительность этого вида дуговой сварки,

-

Прямую зависимость результатов труда от профессионализма специалиста, выполняющего данную работу.

Дуга естественным плавлением обрабатывает электрод и поверхность детали. При этом электрод образует отдельными каплями материал для смешивания с расплавляемой поверхностью детали. Глубина проплавления регулируется сварщиком и зависит от того, каковыми являются:

-

Сила подаваемого тока

-

Диаметр используемого электрода

-

Положение (вертикальное, угловое или горизонтальное) сварки

-

Скорость перемещения сварочной дуги по обрабатываемой площади предполагаемого шва

-

Вид соединения (одинарный, двойной и так далее)

-

Форма и размеры обрабатываемой кромки детали

Полуавтоматическая сварка:

Это по своей сути дуговая сварка, которая подается при помощи проволочного электрода в защитной газовой среде.

На первом месте находится полуавтоматическая сварка, осуществляемая в углекислом газе, этот вид сварки широко используют на машиностроительных предприятиях.

Отличительные черты:

-

Экономичность

-

Довольно высокие показатели качества сварочных швов при сваривании сталей с низким содержанием углерода.

В отличие от ручной дуговой сварки она не требует высокой квалификации мастера и может выполняться в любых положениях свариваемых объектах в пространстве. Выходящий из сопла защитный газ вытесняет воздух. Сварочная проволока под воздействием роликов вращающихся двигателем механизма подачи подается вниз, и через скользящий контакт подводится сварочный ток к проволоке. Но нужно также помнить, что из-за активности защитного газа он может вступать во взаимодействие с плавящимся металлом.

Кроме всего прочего полуавтоматические системы различаются и по способу охлаждения горелки и по методике подачи проволоки. Благодаря этому виду сварки можно добраться до всех труднодоступных мест. В связи с этим наибольший процент сварочных работ выполняется при помощи полуавтоматов.

Благодаря этому виду сварки можно добраться до всех труднодоступных мест. В связи с этим наибольший процент сварочных работ выполняется при помощи полуавтоматов.

Аргонодуговая сварка:

Аргонодуговая сварка – дуговая сварка в среде аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Электрод расположен в горелке, через сопло которой пропускается аргон, для более качественного шва добавляют немного кислорода. Присадочный материал подается в зону сварщиком, называется присадочный пруток.

Область применения:

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Дуговая сварка под флюсом:

В углекислом газе предполагается наличие смесей с инертными/активными газами, для создания максимальной эффективности горения дуги. Недостатком (и весьма существенным) данного способа специалисты считают ограниченность положений для ведения работ. Поскольку отклонение от горизонтального даже на 10 градусов приводит к стеканию флюса и металла, сварочный процесс можно осуществлять только в положении снизу.

При этом способе происходит горение сварочной дуги между подаваемой проволокой (играющей роль электрода) и деталью (свариваемой поверхностью), которая находится под слоем флюса. Постепенным плавлением флюса, в образуемом при этом газе происходит образование полости (так называемый газовый пузырь), где и обеспечивается горение дуговой сварки.

Этот вид сварки возможен, как в режиме переменного тока, так и при постоянном токе. Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Преимущества:

-

Высокопроизводительный

-

Отличается отменным качеством работ и стабильным соединением свариваемых поверхностей

-

Заметно улучшает условия трудового процесса

-

Значительно меньше расходует эл энергии и материалов для сварки.

Основные виды и типы сварки металлов

Основные виды и типы сварки металлов

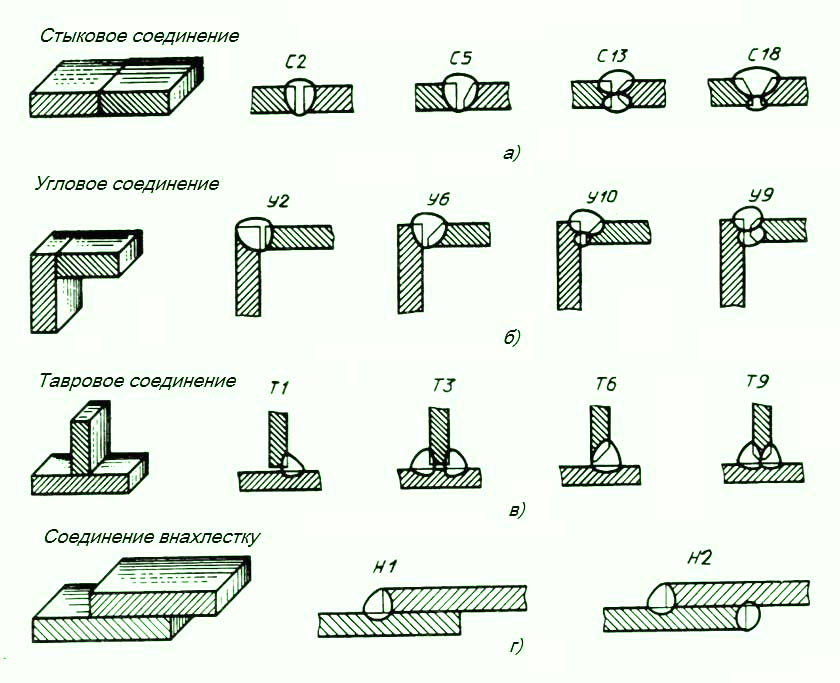

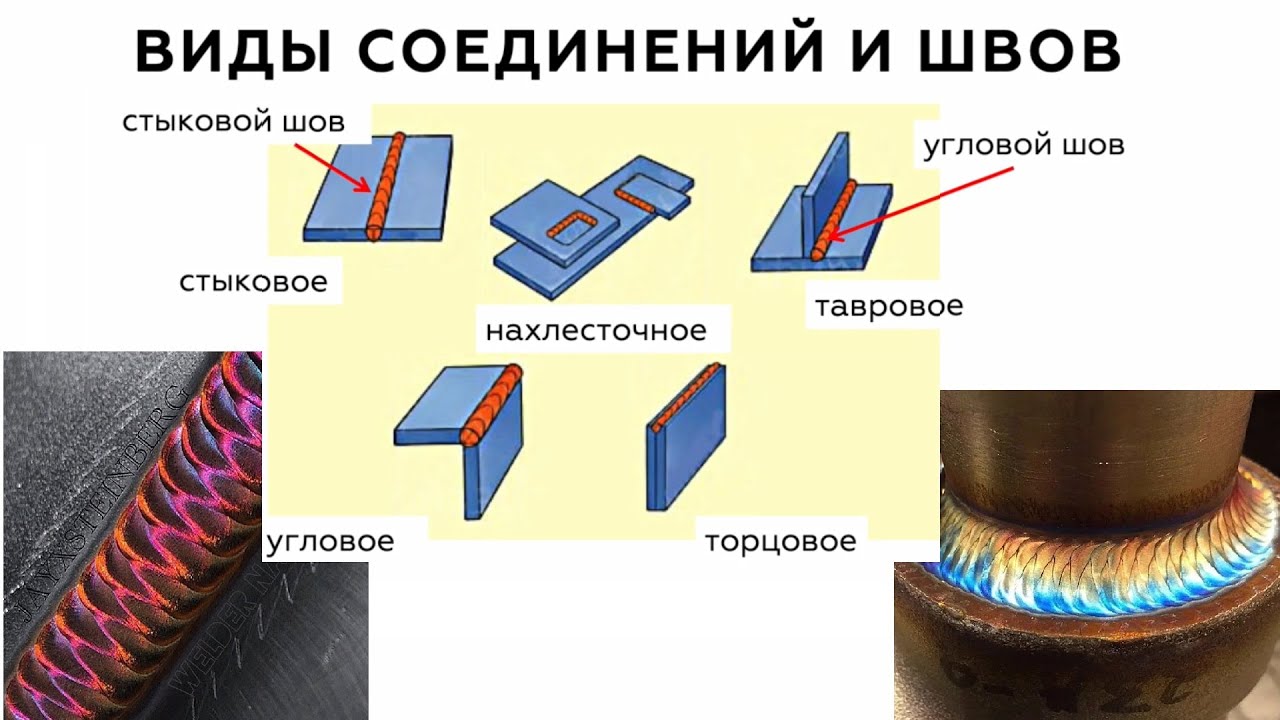

Процесс сварки направлен на создание неразъемного соединения двух элементов, изготовленных из металла. Полученный тип сварного соединения зависит от вида сварки. Он может подразумевать нагрев деталей до нужной температуры или же обработку холодных элементов путем механического усилия.

Виды сварки, их характеристика и применение

Современные высокопроизводительные способы сварки предполагают обработку с использованием сосредоточенных или сконцентрированных потоков энергии.

Вне зависимости от используемой методики, на результат во многом влияет то, насколько качественно были подготовлены поверхности. В обязательном порядке с них должны быть удалены загрязнения, а также окислы.

Многих интересует вопрос о том, чем и как можно сваривать металлы. При классификации основных способов сварки ориентируются на тип используемой энергии. Наиболее распространенными считаются следующие виды сварки: электрическая и газовая.

- Контактный электрический способ позволяет создать шов, который характеризуется долговечностью и прочностью. Использование данной методики особенно актуально в строительстве: с ее помощью часто сваривается встык арматура 12 мм, элементы трубопроводов и т. д. Важнейшим преимуществом является то, что данный способ один из самых экономичных.

Электрическая сварка может быть стыковой, точечной и шовной.

Электрическая сварка может быть стыковой, точечной и шовной. - Газовая сварка – это обработка методом плавления. В качестве рабочего инструмента выступает сварочная горелка. Работу проводят непосредственно в месте соприкосновения деталей. Для создания соединения требуется присадочный металл. Необходимо с помощью пламени горелки нагреть область, добавить присадочный металл и выдерживать до тех пор, пока не образуется общая сварочная ванна. После охлаждения и затвердевания на поверхности изделия появится жесткий сварочный шов. Важным преимуществом способа является его простота, а также отсутствие необходимости в покупке дорогостоящего оборудования. Для сварки этим методом подходят детали из тонколистовой стали, заготовки из бронзы и чугуна, алюминия, меди.

Виды сварки и применяемое оборудование

Виды сварки и применяемое оборудование

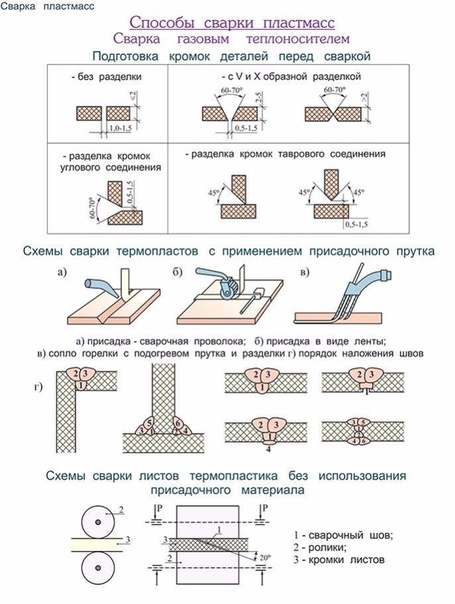

Различают два способа сварки пластмасс — прутковую, при которой соединяемые детали сваривают присадочным прутком, и беспрутковую (контактную сварку), при которой соединяемые детали нагревают выше температуры текучести и сваривают путем сжатия нагретых поверхностей.

При прутковой сварке свариваемые кромки и присадочный пруток нагреваются теплоносителем, в качестве которого чаще всего используют горячий воздух.

Для сварки пластических масс нагретым газом применяют в основном два различных типа нагревателя — электрический и газовый, условно называемые сварочными горелками. В электрических сварочных горелках (рис. 88, а) воздух или инертные газы подогреваются за счет прохождения газов или воздуха через электрические нагревательные элементы горелок. В газовых сварочных горелках (рис. 88,6) воздух или инертные газы подогреваются за счет пламени водорода, которое нагревает проходящие по змеевику инертные газы или воздух. Довольно широкое распространение получили также газовые горелки косвенного нагрева (рис. 88, в). Такие горелки изготовляют из обычных сварочных горелок с дополнением змеевика из нержавеющей стали. В этих горелках горючая смесь при выходе из смесительного устройства сгорает, и за счет этого тепла нагревает змеевик, по которому пропускается газ — теплоноситель.

Рис. 88. Горелки для сварки пластмассовых труб:

а — электрическая, б — газовая ГТП-1-56, в — газовая косвенного нагрева;

1 — электрический шнур, 2 — рукоятка, 3 — нагревательная спираль, 4 — сопло, 5 — мундштук,

6 — змеевик, 7 — горелка

При контактной сварке свариваемые детали располагают на некотором расстоянии друг от друга и между ними, вплотную к ним, помещают нагревательный элемент. При непосредственном соприкосновении нагревательного элемента со свариваемыми деталями достаточно быстро происходит местный разогрев последних выше температуры текучести материала. После достижения этой температуры нагревательный элемент извлекают, а поверхность свариваемых деталей сжимают под небольшим давлением и охлаждают.

Преимущество способа контактной сварки перед способом прутковой сварки заключается в большей прочности сварного шва, а также более высокой производительности процесса сварки.

Для контактной сварки труб применяют нагревательный инструмент с плоскими поверхностями (рис. 89). Инструмент можно нагревать газовой горелкой, а также электрическим элементом, помещенным внутри инструмента. Поверхность инструмента должна быть тщательно очищена. Для соединения труб различного диаметра достаточно иметь один нагревательный инструмент. На прочность сварного шва влияют температура нагревательного инструмента, продолжительность нагрева, усилие прижима торцов.

Рис. 89. Нагреватель для контактной сварки труб:

1 — диск, 2 — ручка, 3 — биметаллический термометр

1. Какие способы сварки применяют для трубопроводов из полимерных материалов?

2. Какое оборудование используют для нагрева пластмасс при сварке?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Сварка, разновидности сварки

Сварка, разновидности сварки

Сварка является определённого рода искусством. Также

она является способом быстрого соединения двух кусков металла. Кроме этого,

она является чистой и эффективной технологией. И если вы всё делаете

самостоятельно, то газовая сварка является относительно недорогой. Для

автолюбителя лучшими методами сварки в домашних условиях являются газовая и

электрическая (дуговая) сварка. Если вы должны сделать выбор между двумя

этими методами, то мы рекомендуем газовую сварку. Она является более

универсальной. Конечно, если вы можете позволить себе дуговую сварку, то

пользуйтесь ей. Если вы решили серьёзно заняться кузовными работами и

планируете производить дорогостоящий ремонт, то электросварка вам потребуется

для приваривания таких деталей как опоры двигателя, детали рамы и элементы из

толстой стали, используемые для шасси и ходовой части. Хотя это можно сделать

и с помощью газовой сварки, она всё же лучше подходит для сварки кузовных

деталей из тонколистового металла.

Также

она является способом быстрого соединения двух кусков металла. Кроме этого,

она является чистой и эффективной технологией. И если вы всё делаете

самостоятельно, то газовая сварка является относительно недорогой. Для

автолюбителя лучшими методами сварки в домашних условиях являются газовая и

электрическая (дуговая) сварка. Если вы должны сделать выбор между двумя

этими методами, то мы рекомендуем газовую сварку. Она является более

универсальной. Конечно, если вы можете позволить себе дуговую сварку, то

пользуйтесь ей. Если вы решили серьёзно заняться кузовными работами и

планируете производить дорогостоящий ремонт, то электросварка вам потребуется

для приваривания таких деталей как опоры двигателя, детали рамы и элементы из

толстой стали, используемые для шасси и ходовой части. Хотя это можно сделать

и с помощью газовой сварки, она всё же лучше подходит для сварки кузовных

деталей из тонколистового металла.

Газовая сварка

С газовой сваркой обычно ассоциируются два типа газов: кислород и ацетилен. Ацетилен является горючим веществом, “топливом”, которое на самом деле сгорает. Кислород требуется для поддержания процесса горения ацетилена в процессе сварки или резки металла. Оборудование для газовой сварки включает в себя следующие детали: баллоны с кислородом и ацетиленом. В верхней части каждого баллона имеется регулятор давления или редуктор. К редуктору для кислорода подсоединяется шланг зелёного или чёрного цвета; к редуктору для ацетилена подсоединяется шланг красного цвета. Противоположные концы этих шлангов подсоединяются к горелке с наконечником для сварки или резки. Теперь рассмотрим указанные детали подробнее.

Оборудование для газовой сварки

Баллоны

Кислородные баллоны больше ацетиленовых, так как при

сварке и резке металла, особенно при резке, используется больше кислорода,

чем ацетилена. В верхней части каждого баллона имеется клапан отсечки. К

нижней части каждого клапана подсоединяется регулятор давления (редуктор).

Редуктор (регулятор) давления требуется для уменьшения давления из баллона

или регулировки давления на определённом уровне в процессе резки или сварки.

В верхней части каждого баллона имеется клапан отсечки. К

нижней части каждого клапана подсоединяется регулятор давления (редуктор).

Редуктор (регулятор) давления требуется для уменьшения давления из баллона

или регулировки давления на определённом уровне в процессе резки или сварки.

Внимание: никогда не используйте кислород и ацетилен под высоким давлением.

Детали кислородного редуктора:

1 – входной штуцер редуктора

2 – винт регулировки давления

3 – манометр высокого давления

4 – манометр низкого давления

5 – выходной штуцер редуктора

6 – манометр низкого давления

7 – манометр высокого давления

8 – винт регулировки давления

9 – входное соединение

10 – выходное соединение.

Внимательно изучите эти детали “живьём” и

определите, как ими пользоваться для целей безопасности. Соединения на

ацетиленовом редукторе и на шлангах имеют левую резьбу; кислородные

соединения имеют правую резьбу. Гайки на соединениях для ацетилена также

имеют V-образную канавку вокруг центра плоского участка для идентификации. К

каждому редуктору подсоединены два манометра. Они являются точными приборами

и с ними нужно обращаться осторожно. Манометр с более высокими значениями

является манометром высокого давления ; он калибруется в килограмм-силах на

квадратный сантиметр (кгс/см2). Манометр с небольшими значениями является

манометром низкого давления и калибруется в тех же еденицах. Хотя давление в

баллоне снижается с уменьшением объёма газа, редуктор поддерживает линейное

давление в определённых пределах. Когда давление в баллоне снижается сильно,

линейное давление также спадает. Затем его нужно отрегулировать заново.

Соединения на

ацетиленовом редукторе и на шлангах имеют левую резьбу; кислородные

соединения имеют правую резьбу. Гайки на соединениях для ацетилена также

имеют V-образную канавку вокруг центра плоского участка для идентификации. К

каждому редуктору подсоединены два манометра. Они являются точными приборами

и с ними нужно обращаться осторожно. Манометр с более высокими значениями

является манометром высокого давления ; он калибруется в килограмм-силах на

квадратный сантиметр (кгс/см2). Манометр с небольшими значениями является

манометром низкого давления и калибруется в тех же еденицах. Хотя давление в

баллоне снижается с уменьшением объёма газа, редуктор поддерживает линейное

давление в определённых пределах. Когда давление в баллоне снижается сильно,

линейное давление также спадает. Затем его нужно отрегулировать заново.

Винт регулировки давления

Регулировочные винты редуктора управляют линейным

давлением в шлангах для кислорода и ацетилена и в горелке. При повороте по

часовой стрелке редуктор увеличивает давление и, соответственно, потоки

кислорода и ацетилена через шланги к горелке. Конечно, это предполагает, что

клапан на баллоне открыт и газ поступает к редуктору.

При повороте по

часовой стрелке редуктор увеличивает давление и, соответственно, потоки

кислорода и ацетилена через шланги к горелке. Конечно, это предполагает, что

клапан на баллоне открыт и газ поступает к редуктору.

Выходные соединения

Сварочные шланги подсоединяются к выходным штуцерам редуктора. Мы рекомендуем использовать пламегаситель между редуктором и шлангами для предотвращения возможности проникновения пламени обратно по шлангу в баллон, что может привести к взрыву. Повторим, что на соединениях для кислорода – правая резьба.

Никогда не смазывайте выходные соединения редуктора или любые детали сварочного оборудования! Эти соединения должны постоянно поддерживаться чистыми.

Шланги

Шланги подводят газы под низким давлением от

редукторов к горелке. Они связываются вместе для удобства пользования.

Как указано выше, сварочные шланги кодируются разными цветами: красным для ацетилена и зелёным или чёрным для кислорода. Сварочные шланги изготовлены из чередующихся слоёв резины и оплёток. Центр шланга сделан из резины, окружённой прорезиненной тканью, которая затем покрывается провулканезированным резиновым защитным слоем. Большинство сварочных шлангов являются огнеупорными. Они все же могут гореть, но самостоятельно гаснут, если источник тепла удалён.

Правила обращения со шлангами

Если со шлангами правильно обращаться, то они будут долго и надёжно служить. Руководствуйтесь нижеперечисленными правилами обращения со шлангами:

Выдуйте защитный тальк из нового шланга перед его использованием для сварки или резки металла.

Держите сварочные шланги подальше от открытого пламени, падающих искр или капель металла.

Не ходите и ничего не кладите на шланги.

Заменяйте разрезанные, потрескавшиеся и перетёртые участки шлангов с помощью муфт правильного размера.

Никогда не путайте ацетиленовые и кислородные шланги.

Заменяйте сварочные шланги, если на них много соединительных муфт или если они сильно растресканы или изношены.

Корпус сварочной горелки

Сварочная горелка представляет собой пару трубок с управляющими клапанами. Один клапан с трубкой управляют подачей ацетилена, другой – подачей кислорода. Корпус сварочной горелки не предназначен для смешивания газов. Это достигается с помощью сварочного или отрезного наконечника, который подсоединяется к корпусу горелки. Корпус служит в качестве ручки и для управления подачей газов к наконечнику.

Два уплотнительных кольца уплотняют сварочный

наконечник на корпусе горелки. Маленькое уплотнительное кольцо уплотняет

канал подачи ацетилена; большое кольцо — канал подачи кислорода.

Клапаны управления

В корпусе горелки есть два управляющих клапана у выходных концов шлангов, один — для ацетилена, другой — для кислорода. Кроме этого, специальные гайки могут потребовать небольшого подтягивания, но никогда не смазывайте их. Убирайте грязь и пыль чистой тряпкой.

Цилиндр

Цилиндр (ручка) горелки является просто коллектором, который по отдельности подает кислород и ацетилен к сварочному наконечнику. Кислород подается через трубку в центре цилиндра; ацетилен подается через несколько отверстий, расположенных концентрично вокруг центральной трубы.

Наконечник

Сварочный или отрезной наконечник или головка

накручивается на цилиндр горелки. Кислород из цилиндра направляется через

центральный канал для кислорода в наконечнике; ацетилен поступает в отверстия

вокруг канала для кислорода. Конусная поверхность внутри головки уплотнена

кольцом для создания плотного соединения. Наружная резьба и внутренний конус

могут быть восстановлены при повреждениях. Пыль и грязь убираются чистой

тряпкой.

Конусная поверхность внутри головки уплотнена

кольцом для создания плотного соединения. Наружная резьба и внутренний конус

могут быть восстановлены при повреждениях. Пыль и грязь убираются чистой

тряпкой.

Запуск (зажигание) горелки

Предположим, что вам необходимо сварить листовой металл толщиной 0,8 мм. Руководство, прилагаемое к вашему сварочному аппарату, рекомендует использование наконечника № 0 при линейном давлении кислорода и ацетилена 0,2 кгс/см2.

Начните с открывания клапанов баллонов, но с закрытыми клапанами горелки. Отрегулируйте давление редуктора до величины примерно 0,35 кгс/см2. Если вы решите заменить размер наконечника в процессе работы, то вы должны будете также отрегулировать линейные давления.

Теперь можно зажигать горелку. Всегда начинайте с

надевания защитных очков. Откройте клапан для ацетилена на горелке примерно

на ? оборота, клапан для кислорода — примерно на ? оборота. С помощью

специальной зажигалки зажгите горелку. Не пользуйтесь спичками, прикуривателем

ли другим источником открытого пламени. Направляйте горелку в сторону

от людей, животных и от баллонов с газами. Открывайте клапан для кислорода до

тех пор, пока не исчезнет черный дым или сажа. Теперь отрегулируйте редукторы

до рекомендуемого давления (в нашем случае 0,2 кгс/см2).

С помощью

специальной зажигалки зажгите горелку. Не пользуйтесь спичками, прикуривателем

ли другим источником открытого пламени. Направляйте горелку в сторону

от людей, животных и от баллонов с газами. Открывайте клапан для кислорода до

тех пор, пока не исчезнет черный дым или сажа. Теперь отрегулируйте редукторы

до рекомендуемого давления (в нашем случае 0,2 кгс/см2).

Когда изменяется линейное давление, подрегулируйте горелку так, чтобы пламя было нейтральным.

Каждый из четырёх типов сварочного пламени имеет специфическую цель. Нейтральное пламя используется чаще всего – оно предназначено для сварки.

Отрегулируйте клапаны горелки так, чтобы в пламени был яркий, светло-голубой конус. Когда “перистые” края пламени исчезают, виден острый внутренний конус и нет шипящего звука, то горелка отрегулирована правильно.

Отрегулируйте пламя, пока вы не будете уверены в

том, что ваше пламя нейтральное. Если подаётся слишком много кислорода, то

получится окисленное пламя. Этот тип пламени сопровождается громким шипящим

звуком. Вместо расплавления металла окисленное пламя будет сжигать его.

Если подаётся слишком много кислорода, то

получится окисленное пламя. Этот тип пламени сопровождается громким шипящим

звуком. Вместо расплавления металла окисленное пламя будет сжигать его.

Пламя, обогащённое ацетиленом, будет науглероженным пламенем, которое определяется по длинному, оранжевому, грубо “оперенному” концу. Науглероженное пламя вводит в металл избыточный углерод. Вместо этого пламя должно быть светло-голубым с чётко определённым ярко-голубым внутренним конусом. При получении хорошего нейтрального пламени можно начинать сварку.

Методы сварки

При кислородно-ацетиленовой сварке используются два способа: на себя и от себя.

Метод «на себя» используется для сварки стали

толщиной менее 3 мм. Это метод, который используется для кузовных работ.

Смысл использования состоит в прогреве металла перед сваркой, но не в

перегреве расплавляемого металла, что приведет к образованию отверстия.

Сварка «на себя»

Производится, когда горелка направляется под углом 450 к металлу и в направлении, в котором вы хотите создать шов; сварочный электрод движется перед местом сварки вместе с расплавленным пятном. Наконечник горелки движется, совершая круговые и полукруговые движения, вдоль сварочного шва или соединения.

Электрод движется внутрь/ наружу в расплавленной точке. При этом тепло распределяется для формирования равномерного и прочного шва.

Сварка «от себя»

В основном производится так же, как и в методе «на себя», за исключением направления сварки (стрелка).

Горелка движется перед расплавленным пятном и перед

электродом, образуя шов. Пламя идет за расплавленным пятном, поддерживая

горячим его и базовый металл, т е. материал свариваемых частей. Это

необходимо для качественного проникновения сварки при сварке толстой стали. Такое проникновение представляет собой полное совместное расплавление

свариваемого металла и электрода или «заполняемого» металла при сварке. В

противном случае качество шва будет плохим.

Такое проникновение представляет собой полное совместное расплавление

свариваемого металла и электрода или «заполняемого» металла при сварке. В

противном случае качество шва будет плохим.

При газовой сварке располагайте горелку и электрод под углом 45° к поверхности металла. Meжду электродом и горелкой будет угол 900. Двигайте горелку внутрь и наружу для контроля прогрева. “Смазывайте” электрод в расплавленном пятне для заполнения шва.

Хорошее проникновение или пенетрация является одним из многих факторов, которые обеспечивают качество сварки. Сварка, которая имеет плохое проникновение может выглядеть хорошо, но она будет слабой. С другой стороны неаккуратная сварка с хорошей пенетрацией будет крепкой. Хорошая сварка начинается с хорошего соединения. Следовательно, будьте особенно внимательны при установке свариваемых деталей. В них не должно быть зазоров.

Для того, чтобы быть уверенным в том, что при сварке

не будет щелей, “прихватите” предварительно детали. “Прихватывание”

представляет собой несколько коротких сварных швов или точек. Такое

“прихватывание” не только удерживает детали вместе, но и предварительно

прогревает металл для получения равномерного и аккуратного окончательного

шва.

“Прихватывание”

представляет собой несколько коротких сварных швов или точек. Такое

“прихватывание” не только удерживает детали вместе, но и предварительно

прогревает металл для получения равномерного и аккуратного окончательного

шва.

Как и любое другое дело, сварка требует большого опыта и практики. При работе старайтесь добиться того, чтобы ваши сварные швы были аккуратными. Чтобы достичь этого требуется практика, практика и ещё раз практика. Практика даст возможность вам делать швы различного типа – как внутренние, так и наружные. Когда вы будете считать, что ваша работа является как красивой, так и качественной, можете начинать сварные работы на кузове автомобиля.

Сварка с флюсом (пайка)

Теперь, когда вы уже думаете, что стали

квалифицированным сварщиком, т.е. можете варить сверху вниз, изнутри наружу и

сзади вперёд, то вы можете перейти к более лёгкому виду сварки. Это сварка с

использованием флюса, которую можно также считать пайкой твёрдым припоем.

Это сварка с

использованием флюса, которую можно также считать пайкой твёрдым припоем.

При такой сварке (пайке) используется электрод не такой, который применяется при сварке с расплавлением – сделан из другого металла. В этих случаях используется латунный или бронзовый электрод.

При такой сварке электрод заполняет стык, подобный V-образной канавке для образования шва, соединяющего две детали. Как и при “чистой” пайке, расплавленный электрод затекает в шов благодаря капиллярным эффектам. Тонкая плёнка материала электрода соединяет две детали из-за диффузии, что обеспечивает очень прочное соединение.

Флюс очищает свариваемый металл, позволяя материалу электрода затекать в шов и соединять детали. V-образная канавка заполняется материалом электрода.

Диффузия для пайки является тем же, чем является

проникновение (пенетрация) для сварки. Металлы электрода и свариваемого

металла диффундируют, т. е. проникают друг в друга в поверхностных слоях,

соединяя их друг с другом. Образуемый сплав, т.е. смесь металлов иногда

бывает даже прочнее, чем исходные металлы, особенно при использовании прочных

электродов.

е. проникают друг в друга в поверхностных слоях,

соединяя их друг с другом. Образуемый сплав, т.е. смесь металлов иногда

бывает даже прочнее, чем исходные металлы, особенно при использовании прочных

электродов.

Указанный метод может использоваться вместо обычной газовой сварки. К примеру, он используется для соединения друг с другом двух различных металлов, таких как сталь и медь или двух различных типов стали. Кроме этого, такая сварка производится при более низких температурах, чем сварка с плавлением металла, соответственно, при температурах порядка 4500C и 13000C, что обеспечивает меньшую деформацию. Это достаточно важно при проведении кузовных работ. Пониженные температуры являются преимуществом при работе с термочувствительными сталями.

Теперь, когда вы знаете о преимуществах пайки

твёрдым припоем, вам нужно знать о том, в каких областях нельзя использовать

сварку с флюсом (пайку). В частности, не используйте эту технологию для

соединения тех деталей, которые сильно нагружены, такие как детали подвески,

элементы рамы, несущие детали кузова и детали ходовой части. Для сварки этих

деталей используйте электросварку.

В частности, не используйте эту технологию для

соединения тех деталей, которые сильно нагружены, такие как детали подвески,

элементы рамы, несущие детали кузова и детали ходовой части. Для сварки этих

деталей используйте электросварку.

При подобной сварке критичной является одна вещь: соединяемые поверхности должны быть абсолютно чистыми и не иметь загрязнений. В противном случае припой (электрод) и свариваемые металлы не будут диффундировать. Тщательно очищайте детали механическим способом.

Легче всего очистить металл для пайки – использовать специальный состав – флюс или очищающее средство на основе бора. Однако, это может создать дополнительные проблемы. После использования флюса могут образоваться трудно удаляемые остатки. Для уменьшения вероятности их образования используйте комбинацию двух методов: механическая очистка соединения и нанесения флюса, не оставляющего следов.

Флюс может существовать в трёх основных формах:

порошок, паста или как покрытие на электродах (припое). При использовании

порошкового или пастообразного флюса вам нужно нагреть электрод на 5-7 см от конца, а затем окунуть его во флюс. При этом электрод покроется флюсом. По мере расходования

электрода эту процедуру нужно повторять на следующих 5-7 см. В продаже имеются электроды, уже покрытые флюсом, но они намного дороже.

При использовании

порошкового или пастообразного флюса вам нужно нагреть электрод на 5-7 см от конца, а затем окунуть его во флюс. При этом электрод покроется флюсом. По мере расходования

электрода эту процедуру нужно повторять на следующих 5-7 см. В продаже имеются электроды, уже покрытые флюсом, но они намного дороже.

Хорошо пропаянное соединение должно быть ровным и блестящим, с краями, входящими в основной металл. Поверхность с раковинами или с пузырями или с краями, которые заходят на основной металл, свидетельствует о некачественной работе. Обычной ошибкой при такой сварке является перегрев металла. Его следы проявляются как мелкий белый рыхлый порошок по обоим краям соединения.

Сварка внахлёст с использованием покрытого флюсом

сварочного электрода (припоя). Подобная сварка, как и обычная пайка, работает

благодаря капиллярным эффектам. Она действует подобно клею и не зависит от

проникновения (пенетрации) в месте соединения.

Газовая сварка металлических сплавов

Да, вы сможете выполнить качественную газовую сварку сплавов из цветных металлов или “белых” металлов. Это сплавы на основе цинка, которые используются для крыльев или некоторых других кузовных деталей. Для газовой сварки сплавов вам потребуется электрод (припой) без флюса. Стоимость одного электрода – примерно 1 доллар.

Например повреждённый ободок фары можно отремонтировать с помощью сварки с использованием твёрдого припоя.

Температура плавления сплава составляет примерно 3900 C, как и для электрода. Ни электрод, ни сам свариваемый металл не разу переходят при нагревании

из твёрдого в жидкое состояние. Вместо этого оба материала имеют пастообразную

переходную фазу в близкой температурной области. Припой для автомобильных

кузовов реагирует подобным образом, по диапазонам температур для сварки

находится в этой пастообразной фазе, т. е. между точкой (температурой), в

которой металл начинает размягчаться и точкой жидкой фазы. Этот разброс

невелик и контроль температуры является определяющим параметром.

е. между точкой (температурой), в

которой металл начинает размягчаться и точкой жидкой фазы. Этот разброс

невелик и контроль температуры является определяющим параметром.

Очистка детали

Как практикуется для любого вида сварки, и в этом случае нужно механически зачистить детали из белого металла. Если деталь имеет трещину, то сделайте это напильником или отрезной машинкой V-образную канавку в нижней части трещины. Если деталь повреждена, то сделайте косую фаску на повреждённых краях. Убедитесь, что свариваемые края чистые до блеска. Даже электрод нужно зачистить.

Кроме этого, удалите механически весь хром с области, в которой будет производиться сварка, с помощью приспособления для зачистки. После сварки деталь придётся хромировать повторно.

Из-за пор в металле проверьте наличие влаги в

области трещины. Для сушки детали поместите её в духовку плиты примерно на

час. Начните с температур порядка 1000C и постепенно повышайте температуру примерно до 2000C. Не нагревайте деталь слишком быстро, иначе на поверхности

могут появиться трещины.

Начните с температур порядка 1000C и постепенно повышайте температуру примерно до 2000C. Не нагревайте деталь слишком быстро, иначе на поверхности

могут появиться трещины.

Крепление детали

Деталь нужно подпереть или надёжно закрепить в том месте, где будет производиться сварка. В противном случае при нагреве до температуры сварки рабочая область может провиснуть или сместиться. Чтобы этого не случилось, воспользуйтесь опорой. В качестве опоры можно воспользоваться любым материалом, который не плавится, не загорается и не разлагается при нагревании до температуры порядка 4000C.

Контроль температуры

Отрегулируйте горелку на минимально возможное пламя.

Отрегулируйте пламя так, что примерно за 10 сек. На расстоянии примерно 5 см под его действием металл начал размягчаться. Более горячее пламя контролировать намного сложнее.

Вы должны нагревать электрод (припой) и основной металл одновременно. Прижмите конец электрода непосредственно к той области, где производится сварка. Направляйте пламя и на свариваемую область, и на электрод. При прогреве прикладывайте электрод к поверхности основного металла так, чтобы вы знали, когда электрод начнёт размягчаться и это будет соответствовать правильной рабочей температуре.