какие бывают сварочные технологии, их применение, плюсы и минусы

Сварка металла — очень полезный промысел человеческой жизни.

При помощи способов варки можно добиться разработки уникальных продуктов: от элементарных вещей для дома до ракет для космоса.

Поговорим, что бывает во время сварки, ее виды и их производственные свойства.

Содержание статьиПоказать

Введение

Для чего нужна сварка? На чем она основывается? Такие вопросы посещают многих новичков этого дела. В основном, пайка — это метод присоединения металлических деталей.

Присоединение (именуемое также швом) получается на уровне атомов при повышении температуры деталей, а также внешних изменений.

Построение соединения металлических деталей широкое и в одну статью вся информация не поместится, включая дополнительные тонкости.

В одну статью также не поместится вся информация о видах варки, потому что их больше ста. Но мы будем стараться сокращенно расписывать свойства и разновидности варки, чтобы не запутать неопытных мастеров.

В современности применяют термическую, механическую, с повышением температуры и полностью механичную варка металлических деталей или других элементов (пластиковых и стеклянных).

Подбирая метод варки, учитывайте все тонкости: дородность металла, их содержание, пути применения и другое. Это влияет на метод, который используют при варке.

Варка с повышением температуры — это процедура присоединения элементов с использованием повышенных градусов температуры. Получается плавление материала и плотная сцепка.

К пайке с повышением температуры относят сварку с электрическим разрядом большой мощности и газа (обсудим это позже).

Механическое соединение с повышением температуры — это процедура присоединения элементов с помощью высокой температуры и технических приемов, к примеру, натиск. Сюда включают соединительную сварку.

Элемент не особо прогревается, как при соединении с температурой, а для соединения применяется натиск, а не расплавление элемента.

Основные методы

Пайка путем механического воздействия — метод присоединения элементов без использования нагрева и излучения тепла.

Главный механизм работы — применение физической силы. Этот вид можно отнести к варке холодного типа, ультразвуком или присоединение элементов путем трения.

Еще есть распределение классифицирования методов варки по отличию технических данных. Применяя такое классифицирование, можно коротко рассказать обо всех видах варки. Их делят на:

- Соединение с областью защиты (могут применяться неактивный газ, активный, состояние разреженного газа, защиту можно комбинировать и применять несколько элементов одновременно).

- Пайку с остановкой и без.

- Соединение, которое проводят вручную; выполняемое с применением механизмов, управляемых человеком; комбинированное, где работает машина и человек; где все процессы контролирует прибор; где работу выполняет и настраивает оборудование.

Если вы раньше не работали со сварочным аппаратом и эта информация вас путает и сбивает с толку, не переживайте. Вспомним о самых часто используемых способах варки, которые применяют для работы дома и на производстве.

Мы дадим описание часто используемых способов варки и тонкости их выполнения, на которые надо обратить внимание.

Помните, многие способы сваривания мы описывали в прошлых публикациях, которые можно найти, зайдя в раздел «Виды и способы сварки» на сайте.

Ручная пайка с дугой и неплавящегося проводника электрического тока

Метод пайки с дугой и неплавящегося проводника электрического тока различных материалов — часто используют способ мастера, работающие дома, но также и опытные сварщики.

Сварка с дугой, при работе руками — это самый давний вид электросварки. Широкий ассортимент сварочных инверторов с дугой доступный большинству мастеров.

Проводник электрического тока — это основа для подачи тока. Его изготавливают из разнообразных материалов и могут быть покрыты спецпокрытием.

Особенность пайки с дугой и неплавящегося проводника тока простая: элементы присоединяют друг к другу, потом проводником тока стучат по металлической поверхности, зажигая дугу для сварки. Инверторы для сваривания выступают основным оборудованием.

Для работы сварочным аппаратом применяют неплавящиеся проводники электрического тока, которые производятся из угля или графита.

В процессе работы проводник электрического тока прогревается до предельной температуры, расплавливая элемент и создавая сварочный резервуар, где и происходит соединение. Это применимо для работ с цветными металлами.

Ручная сварка с применением дуги и плавящегося проводника тока

Способы пайки заканчиваются не только на работе с плавящимися электродами. При работе также применимы и плавящиеся проводники электрического тока.

Способ варки элементов с применением плавящегося электрода состоит в том же, в чем и работа с неплавящимися элементами.

Различаются они только составом самого проводника тока: плавящиеся электроды изготавливают из материалов, способных легко расплавляться.

Такие электроды также применимы для сварочных аппаратов в работе дома. В таком случае, соединение происходит не только по причине расплавления металлического элемента, а также по причине расплавления проводника тока.

Сварка с использованием дуги и защитного газа

Метод сварки с дугой для различных металлов, с применением защитного газа, получается при помощи проводников тока, способных плавиться и неспособных.

Специфика работы такая же, как и при работе стандартной сваркой с применением дуги. Тут для вспомогательного предохранения сварочной емкости в область сварки поступает баллонный газ для защиты.

Это все по причине того, что сварочная емкость легко подвергается плохому воздействию воздуха и под его влиянием металл может окислиться и соединение будет плохим.

Благодаря газу, можно не допустить возникновения этих неприятностей. Когда он подается в зону сварки, появляется облако из газа, которое предотвращает проникновение кислорода в сварочную емкость.

Автоматизированная и полуавтоматизированная сварка с применением газа

Автоматизированная и полуавтоматизированная сварка с применением газа — это более современный метод присоединения элементов.

Тут некоторые работы выполняются при помощи вспомогательных механизмов, к примеру, поступление проводника тока в зону сварки. Это означает, что мастер прикладывает стержень не при помощи руки, а используя определенное устройство.

Автоматизированная сварка нацелена на механическую подачу и последующее продвижение проводника тока, а полуавтоматизированная нацелена только на механическую подачу. Последующее продвижение проводника тока мастер производит самостоятельно.

Тут пригодится сварочная емкость, по этой причине применяют газ (также, как и при варке с дугой) или определенный минерал. Минерал бывает жидкого состояния, в виде пасты и кристаллов. С его применением, можно намного лучше произвести соединение.

Другие способы присоединения элементов

Кроме привычных методов в производстве используют такие, которые позволяют присоединить редкие металлы. В основном такие металлы имеют заметные химические и тугоплавкие качества, поэтому известные методы варки не применяют для их присоединения.

Естественно, эти металлы не применяют для работы в варке доме, но их часто используют для варки важных элементов на масштабном изготовлении.

Мы опишем все виды сварки с применением плавки, когда принцип работы заключается в поступлении большого количества тепла на небольшую зону варки. В таком случае применяют варку лазером или плазмой.

Варка элементов лазером происходит при помощи автоматичного и полуавтоматичного прибора. Этот способ бывает полностью контролируемым специальным оборудованием и не нуждается в контроле человека.

Тут элемент подогревается, а потом плавится от действия направленного тепла, которое исходит от луча лазера и направляется в определенную зону.

Тепло скапливается точно в одном месте, что позволяет сварить маленькие элементы, размер которых достигает миллиметра.

При использовании призмы, лазер может расщепиться и направиться в разные стороны, что позволяет варить несколько элементов одновременно.

Сварки металла плазмой происходит при использовании газа с ионами, которые именуют плазмой. Газ поступает потоком с зону сварки, создавая плазму. Ее работа происходит в комплексе с вольфрамовым проводником тока и электрическая дуга нагревает газ.

Сам газ с ионами является электродом, по этой причине сварка с плазмой сама плазма выступает главным составляющим в работе.

При этом плазма оберегает емкость в зоне варки от неблагоприятного воздействия воздуха. Этот способ варки применяют в работе с металлами, толщиной 7-8 мм.

Упорядоченная последовательность действий во время сварки

Не хватает просто понимать методы варки, также надо понимать, что из документов на оборудование надо и из чего состоит процесс сварки.

Естественно, это относится к работе мастеров с опытом, которые работают в массовой промышленности. Эти данные вам не нужны, если вы будете работать дома, но лишним эти знания тоже не будут.

Начнем с нашего краткого описания упорядоченной последовательности действий при варке:

- Создание схемы.

- Создание технологической карты.

- Обустройство места для работы и обработка металла.

- Сама сварочный процесс.

- Очищение элементов.

- Проверка качества.

Сам процесс варки — это все перечисленные пункты. Процесс расписывается после создания схем, описывающих готовый продукт. Схема формируют, основываясь на стандарты, где самым главным будет качество готового продукта и экономия в процессе изготовления.

Технологическая карта

Само изготовление продукта фиксируют на определенных бланках. Классический бланк для описи изготовления называют «технологической картой».

В ней и расписывается процесс работы. Если изготавливается целая серия продукта или массовое производство, то расписывать придется достаточно подробно, описывая все тонкости работы.

В рабочую карту вносят материал, который используют для изготовления изделия, методы варки, применяемый для присоединения элементов, инвертор, которым варят, материалы для присадки, проводников тока, газа или минералов, применяемых при варке.

Также фиксируют поочередность соединений, их величина и другие данные.

В этом бланке фиксируют марку проводников электрического того, их размер, скорость подачи, быстроту варки, слоистость соединения, преимущественные настройки инвертора, происхождение минерала.

Детали проходят подготовку перед работой, их очищают от ржавчины, грязи и жира. Для избавления от жира на поверхности используют растворители. При наличии явных дефектов в виде трещин у элемента, его не применяют в работе.

После работы производят контроль соединения сварки. На эту тему есть другая статья, но мы опишем главные способы контроля.

Во-первых, мастер может увидеть присутствие неровностей шва. Мастера применяют вспомогательный контроль, применяя дополнительные устройства (магнит, радиация или ультразвук).

Естественно, не каждую неровность относят к непригодным. Для определенных работ создается список с допустимыми неровностями, если это не повлияет на окончательный результат изделия.

Контролем может занимать мастер или отдельный человек, который разбирается в этом процессе. Его данные вносят в бланки, он отвечает за контроль процесса и исходный результат.

Вывод

Мы описали основные моменты. Все виды сварочных работ в одной статье охватить невозможно, но у нас есть много других статей, где описываются другие виды сварки разнообразные элементов.

Для сварщика теоретическая часть по вопросу сварок нужна, но не нарабатывая ее на практике, они бесполезны.

Поэтому, прочитав статьи, приступайте к работе и пробуйте методы, подбирая удобный для себя, тогда и результат станет лучше. Успеха в начинаниях!

для ручной сварки, какие бывают типы, без электродов, оборудование и характеристика,какой источник имеет наибольший кпд? – Виды сварочных аппаратов на Svarka.guru

Сварочным аппаратом принято называть устройство для соединения металлических деталей путем нагрева до высокой температуры.

Температуру дополняют контактом свариваемых элементов до плотности, при которой начинают действовать силы межатомного сцепления.

Классификация методов сварки

Виды сварочных аппаратов, а также разновидности способов сварки составляют немалый перечень:

- Электрическая.

- Газовая.

- Лазерная.

- Механическая.

- Диффузная.

- Плазменная.

- Электронно-лучевая.

- Сварка взрывом.

Сами эти разделы, делятся на подразделы, под-подразделы. Скажем, электрическая подразделяется на контактную (точечную), ручную, полуавтоматическую. Механическая на: давлением, ковкой, взрывом, трением.

Хотя называться они могут по-разному, принцип процесса остается неизменным. Кроме того, независимо от типа сварочного оборудования, большая часть списка эффективна при использовании в условиях предприятия.

Как работают?

При разнообразии способов, видов соединений два:

При разнообразии способов, видов соединений два:- С дополнительной присадкой, образующей сварной шов.

- За счет металла самих деталей.

Соединение без промежуточного шва сегодня используют устройства контактной, лазерной и диффузной сварки. А также основанные на механических воздействиях (трением, давлением, взрывом).

Газовые и плазменные аппараты используют плавящийся в струе раскаленного газа или плазмы присадочный материал образующий соединительный шов.

Типы: характеристики, их достоинства и недостатки

Устройства для сварки трением, давлением, диффузной и лазерной будет точнее назвать станками. Это стационарные машины, задача которых обработка серийных изделий.

При том, что само сварочное оборудование и характеристика принципов во многом совпадают.

Трансформаторы переменного тока

«Классический» тип электродугового сварочного аппарата. Сварка ведется плавящимися электродами, образующими соединительный шов.

Управление процессом ведется в ручном режиме.

Главный недостаток, сильная зависимость качества стыка от квалификации сварщика. Кроме того, высокая температура перекаливает метал, снижая прочность. Плюс — высокая надежность и простота.

Аппараты постоянного тока

Постоянный ток удобнее переменного для сварки. Для удержания дуги нужна меньшая плотность тока. Меняя полярность варят алюминий, другие цветные металлы.

Постоянный ток удобнее переменного для сварки. Для удержания дуги нужна меньшая плотность тока. Меняя полярность варят алюминий, другие цветные металлы.Могут отличаться по способу создания постоянного тока. Одни используют выпрямитель, другие представляют собой сварочный генератор с двигателем.

Существуют генераторы, приводимые в движение дизелем, ДВС либо газовым мотором, не требующие эл. сети.

Из недостатков — сложность, громоздкость оборудования, высокая стоимость.

Инверторы

Изобретенные еще в прошлом веке долгое время не получали применения, из-за капризности и высокой стоимости. Сейчас с большей частью недостатков удалось справиться, а инверторные заметно теснят «классические» трансформаторные схемы.

Внешне инвертор выглядит как обычный аппарат. Но в его основе лежит использование мощных полупроводниковых приборов (тиристоров), а главное тока высокой частоты. В результате аппараты дают устойчивую дугу с точно регулируемыми параметрами, а вес некоторых устройств удалось свести к паре килограммов.

Из минусов — ограниченность применения при низких температурах. Кроме того, при повышении мощности устройства резко возрастает его стоимость, а также габариты.

Полуавтоматы

Следующий шаг развития видов сварочных аппаратов для ручной сварки. Практически это тот же инвертор или трансформатор с выпрямителем, однако отдельный электрод заменила катушка с проволокой. Скорость подача последней в зону горения дуги регулируется в зависимости от толщины металла.

Дополнительное улучшение — подача в сварочную зону углекислого газа. Защищая металл от окисления, он к тому же охлаждает свариваемые детали, не давая им перекаливаться.

На сегодня применяют два основных типа полуавтоматов:

- С подачей углекислого газа в рабочую зону.

- Без создания газовой защитной среды.

У второго типа создание защитного слоя флюса обеспечивает специальная сварочная проволока. Могут существовать и универсальные устройства, способные работать в обоих режимах.

Аргоновый дуговой

К недостаткам можно отнести относительно высокую стоимость, сложность обслуживания, многочисленные настройки.

Эти устройства обеспечивают сварку в среде инертных либо активных газов (так называемая сварка TIG — аббревиатура сочетания Tungsten Inert Gas, или «вольфрам с инертным газом»). Для создания соединительного шва использую сварочный пруток либо проволоку.

Сама дуга создается с помощью неплавящегося тугоплавкого электрода из вольфрама.

С помощью этих устройств, используя соответствующие присадочные металлы оказалось возможным выполнять сварку цветных металлов, а также специальных легированных сталей.

При этом работа аппаратами, работающими на этом принципе, требует высокой квалификации, а использование дорогостоящих расходных (газ, прутки) делает сварочный процесс весьма затратным.

Точечный

Наиболее простой и экономичный тип. Соединение создается локальным нагревом при сжатии деталей. При этом не образуется дуги, вести работы можно без защитного щитка.

Различают два типа оборудования:

- Сварочные клещи.

- Споттер.

Существенным минусом является необходимость для клещей доступа с двух сторон. Что касается одностороннего споттера, его настройка и использование требует высокой квалификации. Получаемое соединение не обеспечивает герметичность шва. Контактная сварка не требует дополнительных расходников (без электродов или газа) как другие типы

Газовый

Простота процесса, универсальность аппарата, надежность стыка делают этот тип конкурентно способным несмотря на развитие электросварочных устройств.

Из минусов — громоздкость. Требует небезопасных газовых баллонов, шлангов, регулировочных редукторов.

Плазменная сварка

При ряде преимуществ (низкий ток дуги, высокая температура) имеет ограничения, связанные со сложностью процесса, а также высокой стоимостью профессионального оборудования.

С успехом используется для сварки тугоплавких нержавеющих сталей, таких металлов как вольфрам или молибден.

Комплектация и аксессуары

Из перечисленных устройств только точечная сварка практически не требует дополнительных составляющих, не считая СИЗ (перчаток, защитных очков, плотной одежды).

Все виды аппаратов, использующих вольтову дугу, нуждаются в специальных сварочных масках, защищающих лицо и глаза от излучения.

Темные очки необходимы даже при газовой сварке. Хотя дуга и отсутствует, свечение раскаленного металла способно повредить сетчатку глаза.

К дополнительным устройства относятся струбцины, фиксаторы, прочий крепеж, который создает точное взаимное расположении свариваемых деталей.

Производители

Для домашнего использования стоит выбрать небольшие удобные инверторы. Профессионалы предпочитают полуавтоматические системы, дополняя их оборудованием для газовой и аргонодуговой. Если выбор основан на том, какой сварочный источник имеет наибольший КПД, стоит предпочесть трансформаторы переменного тока, либо газовые аппараты.

Для домашнего использования стоит выбрать небольшие удобные инверторы. Профессионалы предпочитают полуавтоматические системы, дополняя их оборудованием для газовой и аргонодуговой. Если выбор основан на том, какой сварочный источник имеет наибольший КПД, стоит предпочесть трансформаторы переменного тока, либо газовые аппараты.По качеству ведущие места занимают европейские компании. Однако высокая цена их оборудования в ряде случае делает более привлекательным выбор не столь надежных, но недорогих изделий из Южной Кореи и Китая.

Восстановили былой авторитет и набирают популярность сварочные аппараты отечественного производства. По соотношению цена/качество на сегодня российские аппараты набирают все больше очков.

На этом наша мини презентация завершена. Осталось сказать, что в любом случае выбор устройства полностью зависит от предстоящих ему задач, а также бюджета.

Что такое сварка: ее виды, типы и применение

15НояСодержание статьи

- Что такое сварка

- Разновидности и их краткая характеристика

- Как осуществляется сварка плавлением

- Термомеханическая обработка

- Сварка в среде углекислого газа

- Что такое сварка автоматическая под флюсом

- Электрошлаковая

- Важные условия

- Подводя итоги

Что такое сварка

Сварочный процесс используется с целью получения надежного соединения неразъемных материалов. Работает он по принципу расплавления граней поверхностей, которые свариваются между собой. Происходит это путем теплового воздействия. Используется описанный метод для изделий из металла и прочих, включая пластмассу. Он актуален при ремонте металлоконструкций, в общепромышленном производстве и так далее. Типы и виды сварок бывают различными. В рамках данной статьи мы рассмотрим основные из них более подробно.

Суть сварочных работ, их типы, применение

Если рассматривать все существующие типы сваривания, то насчитать можно около 20 способов. Все они задействованы в разных отраслях промышленности, а также в быту. Хоть они и разные, их объединяет один важный принцип: соединение происходит путем нагревания и плавления в зоне, где элементы должны крепиться. Наиболее активно используются только некоторые из всех известных вариантов процедуры, рассмотрим их более детально.

Разнообразие видов сварки

- с помощью электрической дуги;

- электрошлаковым методом;

- электронно-лучевая;

- газопламенная;

- лазерная;

- плазменная.

Разновидности и их краткая характеристика

Ручная электродуговая

Характеризуется образованием сварочной дуги, которая появляется под слоем флюса между самим элементом и электродом. Масса, на которую оказывают воздействие, начинает плавиться от выделяемого тепла. Температура может достигать 6000 градусов.

Как итог, образуется надежный шов, по своей структуре и прочности он практически не уступает тому материалу, обработка которого производилась. Существует разновидность, при которой сварка осуществляется путем прерывистого оплавления. Если рассматривать самые удобные аппараты для представленной технологии, к ним можно отнести инверторы.

Электрошлаковая

В данном случае используется специальная шлаковая ванночка, она нагревается током. Температура образуется путем прохождения сварного электротока через флюс. После того как электрод опускается в подготовленную емкость, дуга напряжения гаснет, а ток проходит по шлаковой массе.

Подобный метод активно используется для сваривания изделий, толщина которых начинается от 15 мм и может достигать 600 мм.

Электронно-лучевая

При этой разновидности температура создается фотонным или электронным потоком. Он несет в себе частицы, которые на огромной скорости попадают на поверхность материала и передают ему свою энергию. За счет таких манипуляций достигается интенсивное нагревание. Качество сварного стыка повышается за счет того, что вся процедура выполняется в вакуумной области.

Такой метод, это то, что называется сваркой при работе с микродеталями, так как пучок можно формировать вплоть до нескольких микрон.

Газопламенная

Из названия уже можно сделать вывод, что основным источником тепла выступает пламя горелки. Чтобы его получить используется смесь газа и кислорода. Поверхность, подвергаемая обработке, плавится вместе с присадочным элементом. Мощность напора огня можно регулировать, для этого оператором подается больше кислорода.

Увеличить скорость сваривания и добиться прекрасного качества шва можно путем использования МАФ. Это особая фракция, которая требует использования проволоки с повышенным содержанием марганца и кремния. Соответственно процесс становится более дорогостоящим.

Лазерная

Характеризуется легкостью в управлении и полным отсутствием механического воздействия на поверхность. Такой способ производит крохотный пучок энергии, которые дает возможность работать даже с легкодеформируемыми материалами. Из недостатков этого варианта можно выделить необходимость использовать особую систему управления. Выделяется также ряд технологических особенностей, что снижает КПД.

Плазменная

Энергия в данном случае получается путем воздействия ионизированного газа. Такой метод является нестандартным. В работе необходимо использовать специальные аппараты.

Классификация видов и способов

Металлические изделия могут быть соединены между собой различными способами. Но даже с учетом столь широкого разнообразия вариантов, повсеместно используются только некоторые из них.

Все процессы сварочного характера можно разделить на две группы: плавление и воздействие давления. В каждом из таких разделов есть свои подпункты со своими особенностями. Первый тип мы рассмотрели выше, ко второму относят холодную и термомеханическую процедуры.

Как осуществляется сварка плавлением

Создание крепежа достигается путем оплавления материала электрода с изделием. В этот момент никакого давления не оказывается. В роли источника тепла выступает как электрическая дуга, так и горящий газ.

Два элемента оплавляются и создают в итоге один общий расплав. После того как температура падает, образуется готовый шов, надежно скрепляющий их в одну неразрывную конструкцию.

Термомеханическая обработка

Тут за дело берется высокое давление. Одна деталь активно перемещается относительно другой, в результате чего контактирующие поверхности сильно нагреваются. В дело вступают законы диффузионного типа, что приводит к получению сварного монолита.

Под давлением

Этот метод становится все более популярным благодаря тому, что открывает широкие возможности. Например, с его помощью можно объединить вместе пластик и металл. Соединение несовместимых составов – это главный плюс представленного способа. Без труда можно сварить медь и алюминий. Эта разновидность крайне высокотехнологичная, а получаемые стыки становятся прочными и надежными.

Виды сварки и их краткая характеристика рассмотрены детально. Можно рассмотреть дополнительно некоторые отдельные возможности сварочного оборудования.

В среде углекислого газа

Основана на свойстве углекислоты, которая может распадаться на два компонента под воздействием высокой температуры. При работе в особой среде кремний и марганец объединяются, после чего образуют прекрасно плавящаяся субстанция, которая выводится на поверхность. Технология достаточно проста и у нее есть ряд преимуществ:

- Процедура осуществляется с применением токов с обратной полярностью, это позволяет добиться более стабильной дуги, тем самым возможность деформации полностью исключается.

- В процессе наплавки металла можно использовать прямую токовую полярность, в итоге ее эффективность увеличивается практически в два раза.

- Расходник не разбрызгивается за счет применения особого электрода. Это в некоторой степени снижает непроизводительные затраты.

Соединение данным методом может осуществляться с применением аппарата вроде «осциллятор». Он работает как высокочастотный преобразователь тока и напряжения.

Что такое сварка автоматическая под флюсом

Когда изделия соединяются, дуга прогорает под специальным материалом гранулированного характера, он называется флюсом. Электрод и поверхность детали под высокой температурой плавятся. В рабочей области образуется полость, она заполняется флюсовыми и металлическими парами.

Плавленый флюс позволяет защитить разряд и саму деталь в той области, где над ней ведется работа, от воздействия окружающей среды. Дополнительно элемент подвергается обработке в сварной ванне. После удаления напряжения остывает и становится более твердым. Шов покрывается коркой из шлака, которая после полного остывания металла, убирается.

Вся неизрасходованная смесь после собирается в особый аппарат и может применяться для выполнения такой же процедуры.

Электрошлаковая

Данная технология получила широкое распространение в самых разных сферах:

- коммунальные службы;

- машиностроение;

- различные ремонтные работы;

- прокладка сетей теплоснабжения и прочее.

С помощью метода можно без проблем соединить углеродистую сталь в любом положении. Если использовать специальные электроды с омеднением, можно работать с чугуном. Полученные по результатам швы характеризуются высокой надежностью, они устойчивы к разрыву и излому. Подобный способ актуален также в случаях, когда требуется наплавка поверхностей деталей, подверженных истиранию.

Рассмотрев, какие виды сварки бывают, отметим необходимость помнить о различных нюансах.

Важные условия

Чтобы процесс был максимально продуктивным в любой из областей, необходимо соблюдать некоторые правила:

- Конструкция нужного элемента. Даже новичок в состоянии быстро приварить одну трубу к другой. Но как быть в ситуации, когда возводиться более масштабная конструкция? Здесь должны учитываться такие параметры: техника безопасности, условия применения, инструменты, применяемые на объекте и прочее.

- Грамотная организация. Сегодня, в условиях стремительного развития технологий, модернизации подвергаются не только рабочие места, но и аппараты. Громоздкий кабель используют редко. Существуют компактные устройства, при помощи которых можно выполнять работу даже в труднодоступных местах.

- Опыт и знания. Грамотные и опытные работники нужны на любом предприятии. Проведение курсов повышения квалификации необходимо.

Только при соблюдении всех особенностей можно добиться высоких показателей производительности. Как видите, виды сварок и их применение могут быть самыми разнообразными. Для освоения каждого из известных типов нужно много времени и сил.

Подводя итоги

В завершение нужно уделить некоторое внимание мерам безопасности. Важно чтобы все устройства для моментального отключения аппаратуры всегда были на виду, и вы могли получить к ним быстрый доступ.

Следите за тем, чтобы в процессе проведения смены электродов и их зачистки, возможность смещения данного элемента была исключена, это позволит избежать травмирования. Во время работы лицо прикрывают щитком.

Рассмотрев самые распространенные способы и методы сварки, можно сделать вывод о том, что каждый из вариантов актуален для использования при определенных условиях. Есть и такие, использование которых позволяет справиться с широким спектром задач.

Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Виды сварки и что это такое

В наше время, когда очень часто необходимо получить неразъемные соединения, применяется сварка. Что такое сварка? Однозначно ответить на этот вопрос достаточно сложно.

Сварка используется для ремонта сложного промышленного оборудования, теплотрасс, а также нередко применяется для бытовых нужд.

Неразъемные соединения самых разных конструкций, когда применяется общий нагрев, называются сваркой. Деталь получает пластическую деформацию благодаря возникновению межатомных связей. Варить можно:

- металлические детали;

- керамику;

- стекло;

- пластмассу.

Сегодня известно несколько видов сварки, когда происходит плавление металла:

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- плазменная;

- лазерная;

- газовая.

Классификация основных видов сварки.

Сварка плавлением, когда происходит нагрев заготовок и их деформация, подразделяются на контактную, высокочастотную и газопрессовую. Кроме того, сварка плавлением имеет качественные результаты работы.

При деформации без нагрева применяется:

- холодная сварка;

- взрыв;

- диффузионное соединение с использованием вакуума.

Источник питания влияет на сварочный процесс. Он может быть:

- дуговым;

- газовым;

- электронно-лучевым.

Применение защитных материалов требует использования других методов сварки:

- с использованием флюса;

- в зоне защитного газа;

- в вакууме.

В зависимости от примененной механизации сварка бывает:

- ручной;

- полуавтоматической;

- автоматической.

Рассмотрим основные виды сварки плавлением.

Ручная технология

Схема ручной дуговой сварки.

В настоящее время ЭДС стала основой при выполнении сварки металлов. Теория сварки в первую очередь изучает ЭДС. Источником тепла становится электрическая дуга, образованная двумя электродами, причем один из них – свариваемая деталь. Электрической дуге можно дать определение как сильнейшему разряду, произошедшему в газовой зоне.

Для того чтобы произошло зажигание дуги, необходимо наличие нескольких критериев:

- короткое замыкание, когда электрод касается заготовки;

- быстрый отвод электрода;

- появление устойчивого горения.

Короткое замыкание требуется для разогрева электрода. Он должен достичь температуры, когда возникает эмиссия электронов.

Образовавшиеся электроны получают сильнейшее ускорение, появляется ионизация газового зазора между анодом и катодом. В результате дуговой разряд получает устойчивое горение.

Электрическая дуга – это мощный источник тепла, достигающий температуры 6000°. В это время максимальное значение сварочного тока равно 3 кА. Напряжение дуги во время работы может достигать 50 В.

Чаще всего используется ЭДС с покрытыми электродами. Ручная сварка, когда применяются такие электроды, предназначена для:

- газовой защиты жидкого металла от попадания окружающего воздуха;

- легирования.

Вернуться к оглавлению

Сварка с использованием флюса

Схема дуговой сварки под флюсом.

Широкое применение нашла автоматическая сварка, когда используется плавящийся электрод, а операция происходит под слоем специального флюса.

Его насыпают на деталь, толщина слоя при этом достигает 50 мм. Таким образом предотвращается горение дуги в воздушном пространстве. Образуется газовый пузырь, который находится под жидким флюсом, где происходит горение дуги, полностью изолированной от прямого контакта с кислородом.

Когда выполняется автоматическая сварка, не происходит разбрызгивания раскаленного металла, не нарушается форма шва, причем даже при подаче большого тока. Когда варятся детали с применением флюса, регулируется сила тока, устанавливается максимальный ток 1200 А. Когда варятся детали открытой дугой, достичь такого значения невозможно.

Сварка с флюсом позволяет увеличить сварочный ток. Причем сохраняется отличное качество шва, наблюдается высокая производительность. Для такой сварки необходимо иметь чистую электродную проволоку, подачу которой производит сварочная головка. Она медленно вращается, а проволока в это время двигается вдоль шва.

В сварочную головку по специальной трубке непосредственно в район шва подается зернистый флюс. Он плавится и равномерно закрывает шов. Получается твердая шлаковая корочка.

Основные отличия автоматической сварки, использующей флюс, от дуговой ручной:

- отличное качество шва;

- повышенная производительность;

- величина слоя флюса;

- мощность тока;

- автоматическая выдержка нужной длины дуги.

Вернуться к оглавлению

Сварка с применением шлака

Схема процесса электрошлаковой сварки.

Этот вид электрошлаковой методики считается абсолютно новой технологией соединения металлов. Он был изобретен и полностью разработан учеными института имени Патона.

При работе все заготовки закрываются шлаком, температура нагрева которого выше температуры плавления заготовки, а также электродной проволоки.

Сначала процесс повторяет операции аналогично использованию флюса. Когда образуется жидкий шлак, полностью гасится дуга. Края изделия начинают оплавляться благодаря теплу, которое выделяется, когда ток пропускается через расплав. Этим видом можно сваривать заготовки большой толщины, причем вполне достаточно одного прохода.

Вариант отличается высокой производительностью и отличным качеством шва.

Вернуться к оглавлению

Индукционная сварка

Этот вид сварки считается новым способом, который стал применяться несколько лет назад. Обычно таким методом варятся продольные швы, когда изготавливаются трубы при непрерывной подаче. Этот метод применяется для:

- наплавки твердых сплавов;

- изготовления режущего инструмента.

Схема процесса электродуговой сварки.

Металл в этом случае начинает нагреваться за счет использования тока высокой частоты и сильного сдавливания. Индукционная сварка совершается бесконтактно. Локализация токов высокой частоты происходит рядом с поверхностью нагреваемых деталей.

Работа этих установок совершается в следующем порядке. Ток от высокочастотного генератора передается индуктору. В заготовке начинают появляться вихревые токи, происходит сильный нагрев трубы.

Такие станы предназначены для сварки труб, максимальный диаметр которых достигает 60 мм. Скорость обработки равна 50 м/мин. Ламповый генератор мощностью 260 кВт обеспечивает питание. Используется частота 880 кГц.

Можно варить трубы и очень больших диаметров, толщина стенки которых превышает 7 мм. Максимальный диаметр трубы 426 мм, скорость сварки – 30 м/мин.

Вернуться к оглавлению

Электродуговая сварка

Заготовка нагревается дугой, возникающей между деталью и электродом. Чтобы выполнять работы, применяют несколько видов электродов:

Схема процесса аргонодуговой сварки неплавящимся электродом.

- плавящиеся;

- неплавящиеся.

К последней группе относятся:

- вольфрамовые;

- угольные.

Когда выполняется такая сварка, роль электрического разряда играет сварочная дуга, возникающая в газовой сфере. В это время выделяется огромное количество тепла, наблюдается сильная световая энергия. Сама дуга нагревается до температуры 7000°С. На самом конце электрода, где происходит сварка, нагрев достигает 2400°С.

Для работы дуговая сварка способна использовать любой вид тока (переменный, постоянный). Чтобы варить переменным током, пользуются сварочными трансформаторами. Они способны понизить напряжение максимум до 60 В.

Вернуться к оглавлению

Газоэлектрическая сварка

Сварочная дуга, возникающая при плавлении электрода, защищается инертным газом. Ток направляется к электроду через мундштук. Весь присадочный материал и электрод подается специальным роликовым устройством. Основными защитными газами являются:

- аргон;

- гелий;

- активный углерод.

Чаще всего используется аргонная сварка, а также выполняются сварочные операции с применением углекислого газа.

Чтобы варить, аргон поставляют в специальных баллонах, давление внутри которых составляет 15 МПа.

Сжиженный газ достигает давления в 7 МПа. Для регулировки рабочего давления установлен специальный газовый редуктор.

Без аргонодуговой сварки невозможно варить цветные металлы и сплавы. Она осуществляется аналогично электродуговой сварке двумя видами электродов:

- неплавящимися;

- плавящимися.

При этом при использовании неплавящихся электродов сварочная операция может проводиться на любом виде тока.

Виды сварки. Сварочные работы. Практический справочник

Напомним, что получение неразъемного соединения твердых материалов в процессе их местного плавления или пластического деформирования называется сваркой. Металлы и сплавы, как уже было сказано, являются твердыми кристаллическими телами, состоящими из кристаллитов, между которыми существуют межатомные и межмолекулярные силы взаимодействия. При обычных условиях между силами отталкивания и притяжения наблюдается равновесие. Под воздействием энергии, направленной извне (это энергия активации), оно нарушается. В зависимости от того, как именно активируются межатомные связи для формирования неразъемного соединения, сварка подразделяется на:

? сварку плавлением. В соответствии со способом нагрева электросварка плавлением представлена таким видами, как электродуговая, электрошлаковая, электроконтактная, электронно-лучевая. При этом жидкий металл расплавленных кромок перемешивается с образованием общего объема (сварочной ванны), из которого образуется металл шва. Это происходит и в результате использования присадочного металла. Источники локального нагрева бывают различными. Например, это могут быть электрическая дуга, плазма, горелка, энергия электронного или плазменного излучения, печь и др.;

? сварку давлением, при которой сварное соединение образуется благодаря исключительно деформированию свариваемых частей (в некоторых случаях нагрузка может сочетаться с местным нагреванием). Это возможно за счет применения статической или ударной нагрузки, например при сварке взрывом, ультразвуком или в процессе холодной сварки. В ходе пластической деформации на участке свариваемых кромок (он называется зоной соединения) возникает трение, которое способствует формированию межатомных связей между частями.

Для соединения двух металлов в единое целое необходимо, чтобы расстояние между их атомами сократилось настолько, чтобы силы взаимного притяжения начали активизироваться. Это достижимо при условии, что промежуток между атомами составляет 4 ? 10–8 см, что возможно, если:

? не нагревая детали, сжать их с приложением больших усилий, что характерно исключительно для пластичных металлов, например для алюминия;

? одновременно нагреть и сжать детали, прикладывая умеренное усилие;

? в зоне соединения нагреть детали до расплавления, не прибегая к сжатию, что и происходит при сварке металлов и сплавов.

В соответствии с этим сварка металлов классифицируется на основе различных признаков:

? физических;

? технических;

? технологических. В основе классификации по физическим признакам лежит форма энергии, которая применяется для создания сварного соединения.

Согласно ГОСТу 19521–74 можно выделить 3 класса сварочных процессов:

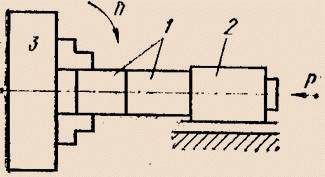

1. Термический, при котором в зоне сварки под воздействием тепловой энергии рабочие части металла соединяются посредством плавления. Сюда входят следующие разновидности сварки: а) дуговая. Этот вид сварки классифицируется по различным признакам (Ручная дуговая сварка. М.: Высшая школа, 1981), представленным на рис. 1.

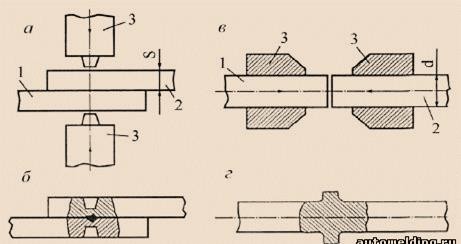

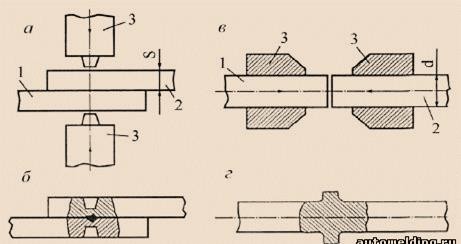

С применением электродуговой сварки осуществляется примерно 65 % сварочных работ, при которых могут использоваться как плавящиеся (металлические), так и неплавящиеся (угольные) электроды (рис. 2).

Первый способ был разработан Н. Г. Славяновым, а второй – Н. Н. Бенардосом.

Участок на границе расплавленной кромки называется зоной плавления. Ее ширина измеряется микрометрами, но несмотря на такие размеры прочность сварного соединения во многом зависит от нее.

По Славянову, кромки и электрод под воздействием сварочной дуги расплавляются одновременно. Образующаяся при этом сварочная ванна заполняет зазор между соединяемыми деталями, а после кристаллизации превращается в сварной шов.

Рис. 1. Классификация дуговой сварки

Чтобы улучшить качество наплавляемого металла, на электрод наносится особое покрытие, которое, расплавившись, превращается в слой шлака, покрывающий жидкий металл. В результате этого, во-первых, в шлак переходят вредные примеси, присутствующие в расплавленном металле, а во-вторых, шлак защищает сварочную ванну от проникновения в нее кислорода и азота из атмосферного воздуха.

К электроду, зафиксированному в электродержателе, ток (при этом способе дуговой сварки он может быть как постоянным, так и переменным) поступает по электрическому проводу, а к деталям – через второй провод, закрепленный зажимом.

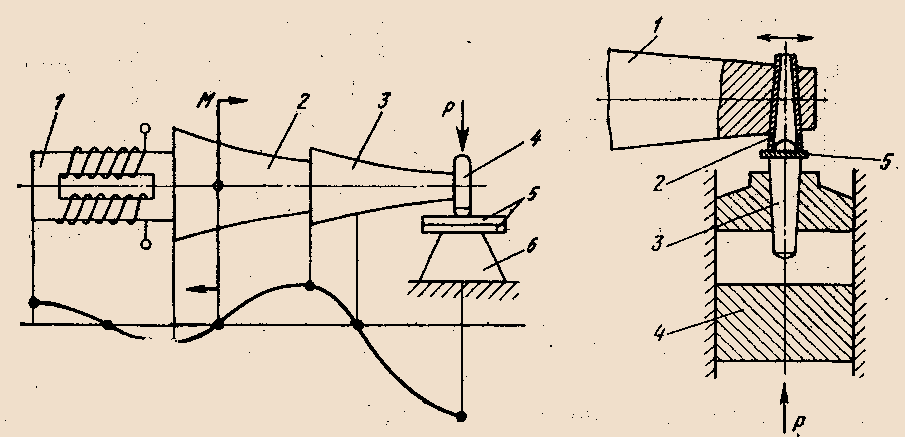

Рис. 2. Электродуговая сварка: а – плавящимся электродом: 1 – деталь; 2 – сварочная дуга; 3 – зажим; 4 – электрод; 5 – электродержатель; 6 – провод; 7 – кромка; б – неплавящимся электродом: 1 – деталь; 2 – присадочный материал; 3 – электрод; 4 – электродержатель; 5, 6 – провод; 7 – сварочная дуга

В методе, разработанном Бенардосом, используется неплавящийся электрод, сварочная ванная создается за счет металлического прутка, расплавляющегося под воздействием сварочной дуги. В отличие от первого способа здесь используется постоянный ток. При сварке стали он не всегда дает результат нужного качества, поэтому в основном находит применение при сварке алюминия, меди, тонколистовой стали и наплавке твердых сплавов;

б) электронно-лучевая. Для ее осуществления необходима особая камера, в которой создается вакуум. Кромки свариваемых деталей расплавляются сфокусированным пучком электронов, которые ударяются в так называемое пятно нагрева, в результате чего кинетическая энергия их торможения переходит в теплоту. При этом температура в фокусе достигает 10 000 °C;

в) электрошлаковая, при которой основной и присадочный материалы расплавляются теплом, которое выделяется при пропускании электрического тока через расплавленный шлак на протяжении всего процесса. Этот вид сварки различается по виду и количеству электродов, наличию его колебаний и т. д. Данный способ используется для сварки крупногабаритных заготовок;

г) плазменная. При сварке в столб дуги постоянно поступает неионизированный газ. Под ее воздействием он последовательно нагревается, ионизируется и трансформируется в плазменную струю, которая уплотняется вихревым потоком газа. Образуется источник тепловой энергии, концентрация которого такова, что достаточна для сваривания металла;

д) световая, при которой сваривание деталей (металлов и отдельных неметаллических материалов) обеспечивает концентрированный луч – монохроматический (при лазерной сварке), солнечный (при гелиосварке) или искусственный полихроматический;

е) индукционная, при которой металл, нагретый токами высокой частоты, сдавливается. Данный способ практикуется при сварке труб;

ж) термитная. Для ее осуществления свариваемые части кладут в огнеупорную форму, на них ставят тигель, в который помещают термит (порошок из смеси алюминия с железной окалиной). В процессе реакции восстановления выделяется большое количество тепла (реакция относится к экзотермическим), а температура металла достигает 2000 °C. В результате этого жидкий металл оплавляет кромки частей и затекает в промежуток между ними. Кристаллизовавшись, он дает сварочный шов;

з) газовая, основанная на том, что основной и присадочный металлы свариваются с помощью высокотемпературного газокислородного пламени. Для этой цели используются различные газы – ацетилен, природный газ, водород и др. Чаще всего применяется ацетиленокислородная сварка, в которой используется пламя инжекционной горелки. Роль присадочного материала играют прутки или проволока из металла, схожего по составу с основным. По качеству этот вид сварки уступает электродуговой;

и) литейная. Этим способом сваривают изделия из благородных металлов и проч. В современном производстве к такому виду сварки прибегают редко – только для исправления чугунных отливок. Суть сварки состоит в следующем: зону сварки заливают расплавленным в тигле металлом, после чего формуют шов.

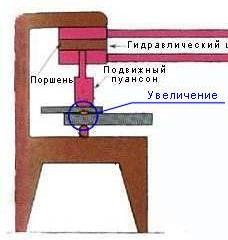

2. Термомеханический, который включает сварку и с использованием тепловой энергии, и с применением давления. Это такие виды сварки, как: а) контактная, осуществляемая тремя способами, например встык, что практикуется для соединения частей с малыми сечениями. Сначала гидравлический пресс сжимает кромки, потом с помощью электрического тока металл на кромках нагревается до пластического состояния и сваривается;

б) индукционно-прессовая, при которой под воздействием токов высокой частоты соединяемые части или детали, расположенные под определенным углом друг к другу и контактирующие на участке сварки, нагреваются, расплавляются, стягиваются обжимными роликами и осаживаются. Результат – прочное соединение;

в) диффузионная, основанная на способности атомов контактирующий деталей к диффузии. Их устанавливают встык, нагревают с помощью индуктора и сжимают. Процесс проходит либо в вакууме, либо в газовой среде (для этого используются инертные газы). При этом способе достаточно довести температуру до 750–800 °C;

г) газопрессовая, при которой кромки свариваемых частей нагревают с помощью ацетиленокислородной горелки и сжимают, применяя специальный осадочный механизм;

д) термокомпрессионная, для осуществления которой необходимость расплавления материалов отсутствует. Компонент, например проволочные выводы, и подложку покрывают ковким материалом (золотом), нагревают до 300 °C и сжимают примерно на полсекунды. В результате образуется соединение по типу диффузной сварки;

е) дугопрессовая, которая находит применение при необходимости присоединить к пластине детали вроде болтов или шпилек. Когда шпилька или болт отводится от пластины, между ними возникает дуговой разряд, из-за которого температура их торцов и металла пластины повышается, они нагреваются и расплавляются. В тот момент, когда при отключенном токе шпилька или болт ударяются о пластину, они свариваются;

ж) печная, практикующаяся, например, для приваривания фланцев к трубам. Для этого стыки покрывают специальным составом (вставка между ними латунного или бронзового кольца – еще один вариант). В таком виде все помещают в электропечь, в которой при температуре 1100–1500 °C происходит сваривание;

и) термитно-прессовая, при которой соединяемые части или детали нагревают газовым пламенем и сжимают.

3. Механический, в него входят виды сварки, для осуществления которых используется комбинация механической энергии и давления. Эту группу составляют следующие виды сварки: а) холодная, в основе которой лежит способность кристаллитов металла срастаться под воздействием высокого давления. Таким способом соединяют исключительно пластичные материалы, такие как алюминий, свинец и др.;

б) ультразвуковая, при которой свариваемые части сближают и стягивают вибрирующим зажимом, через который поступают высокочастотные колебания от магнитострикционного генератора. Благодаря колебаниям состыкованные части нагреваются, после чего свариваются в процессе диффузии атомов контактирующих материалов;

в) магнитно-импульсная, для проведения которой под воздействием импульсного тока индуктора и наведенных им вихревыми токами в соединяемых частях, деталях и ином свариваемые поверхности соударяются;

г) сварка взрывом, которая используется для соединения тонких листов с более массивными (процесс называется «плакирование»), например стали с латунью. Детали укладывают друг на друга, на поверхность помещают взрывчатое вещество, которое при детонировании взрывается и соединяет их в результате соударения;

д) сварка трением, практикуемая для соединения мелких деталей, одна из которых неподвижна, а другая вращается вокруг нее (или они вращаются в разные стороны). При трении выделяется тепло, которое нагревает и сваривает детали.

Техническими признаками, на которые опирается классификация сварки металлов, являются:

? способы защиты металла на участке сварки. Среди используемых представлена сварка в вакууме, защитных газах (в углекислом газе, водяных парах, инертных газах и др.), воздухе, пене, по флюсу и под ним. Кроме того, возможно комбинирование способов;

? степень непрерывности сварочных работ. По этому признаку различаются как прерывистые, так и непрерывные способы сварки;

? наличие механизации процесса сварки. Сюда входят ручные, автоматизированные, механизированные и автоматические способы сварки.

О технологических признаках следует сказать, что для каждого вида сварки они разрабатываются отдельно.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Механические виды сварки

Содержание страницы

К механическим видам сварки относятся холодная и ультразвуковая сварка, а также сварка трением и взрывом.

1. Холодная сварка

Данный вид сварки применяют для соединения очень пластичных металлов (алюминия и его сплавов, меди, свинца, олова и др.)(рис. 1).

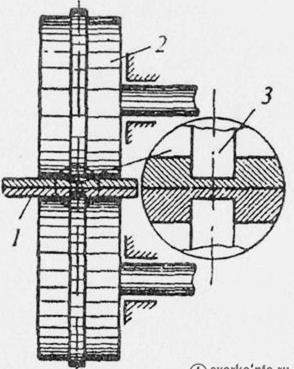

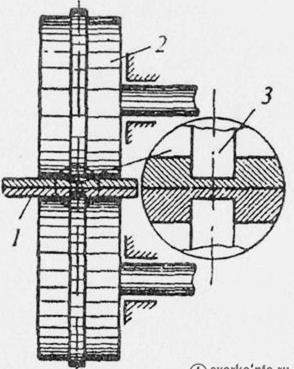

Холодная сварка – сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками теплоты. Подразделяется на три вида: точечную, шовную и стыковую.

Рис. 1. Схема холодной сварки

Точечной холодной сваркой соединяют внахлёстку листовые материалы или в стык (рис. 2).

Рис. 2. Схемы холодной сварки усилиями, нормальными к поверхности соединения: а, б – внахлёстку; в, г – встык; 1, 2 – свариваемые детали; 3 – прижимы

Холодной сваркой в основном сваривают однородные или неоднородные металлы и сплавы, обладающие высокой пластичностью при нормальной температуре. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются очень большие удельные усилия, которые практически трудно осуществить.

Хорошо свариваются сплавы алюминия, кадмия, свинца, меди, никеля, золота, серебра, цинка и тому подобные металлы и сплавы. К преимуществу этого способа относятся малый расход энергии, незначительное изменение свойств металла, высокая производительность, возможность автоматизации.

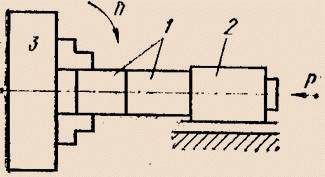

Для соединения холодной точечной сваркой могут быть использованы любые прессы (винтовые, гидравлические, рычажные, эксцентриковые), кроме того специализированные установки для стыковой холодной сварки (рис. 3).

Рис. 3. Электропневматический аппарат для сварки прутьев, проволоки и полосы цветных металлов диаметром от 5 до 12,5 мм (а) и длина сваренных медных и алюминиевых прутьев (б)

Шовной холодной сваркой соединяют листовые материалы непрерывным швом (рис. 4).

Рис. 4. Схема шовной холодной сваркой: 1 – свариваемый металл; 2 – опорные ролики; 3 – ролики-пуансоны (выступы)

Стыковой холодной сваркой соединяют стержни по поверхности стыкуемых торцов.

Рис. 5 Сварка трением

При сварке трением используется превращение механической энергии в тепловую. При вращении металлических заготовок 1 одна относительно другой одна установлена в неподвижном зажиме 2, а вторая в подвижном зажиме 3 (рис. 5), их торцы разогреваются вследствие трения поверхностей соприкосновения. Разогрев производят до пластического состояния, а затем прикладывают осевое усилие Р. Образование сварного соединения происходит в результате возникновения металлических связей между контактирующими поверхностями. Окисные пленки, имеющиеся на металлических поверхностях в точке соединения, разрушаются трением и удаляются в результате пластической деформации в радиальных направлениях. Основными параметрами процесса сварки трением являются: скорость относительного перемещения свариваемых поверхностей; величина удельного давления, прилагаемого к свариваемым поверхностям; величина пластической деформации, т. е. осадки.

Необходимый для сварки нагрев при прочих равных условиях обусловлен скоростью вращения и величиной осевого усилия.

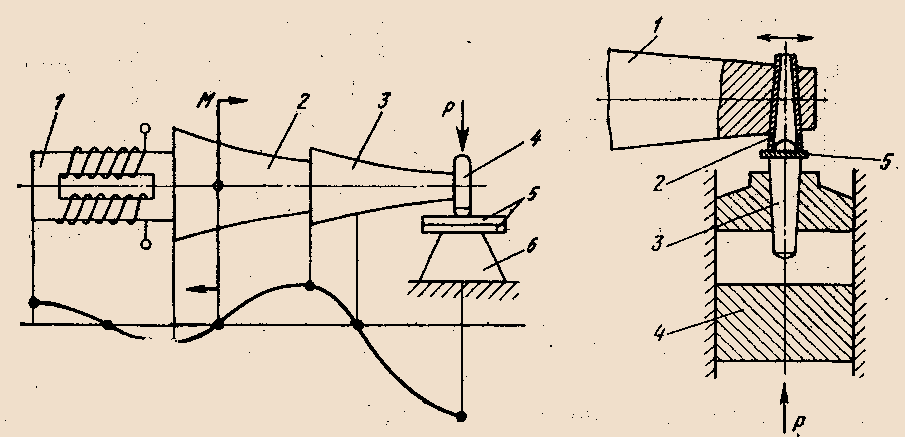

2. Ультразвуковая сварка

Сварка давлением, осуществляемая при воздействии ультразвуковых колебаний, называется ультразвуковой сваркой (УЗС) (рис. 6). Реализация УЗС состоит в приложении высокочастотных колебаний (16 – 20 кГц) к свариваемым заготовкам. В заготовках возникают касательные напряжения, вызывающие пластическую деформацию материала свариваемых поверхностей. В месте соединения развивается повышенная температура (0,4 – 0,6) Тпл, зависящая от свойств свариваемых материалов. Эта температура способствует возникновению пластического состояния свариваемых материалов и их соединению. В месте сварки в процессе охлаждения формируются совместные кристаллы, обеспечивающие прочность сварного соединения. Одновременно под действием ультразвука разрушаются оксидные плёнки на поверхностях заготовок, что также облегчает получения соединения.

Рис. 6. а – схема ультразвуковой сварки, где: 1 – преобразователь; 2 – трансформатор; 3 – рабочий инструмент; 4 – наконечник; 5 – свариваемое изделие; 6 – опора; б – ультразвуковая сварка по контуру, где: 1 – волновод; 2 – сменный полый штифт; 3 – сменный прижимной штифт; 4 – прижимная опора; 5 – свариваемое изделие

Технологические возможности УЗС: соединение металлов без снятия поверхностных плёнок и расплавления; особенно хорошая свариваемость чистого и сверхчистого алюминия, меди, серебра; соединение тончайшей металлической фольги со стеклом и керамикой. Ультрозвуком свариваются большинство известных термопластичных полимеров. Для ряда полимеров УЗС является единственно возможным надёжным способом соединения. При УЗС в принципе нет ограничений по нижнему пределу свариваемых толщин различных металлов. Возможно также соединение с существенным перепадом толщин и свойств свариваемых материалов (например, в соединение металл – стекло может быть отношение 1 : 1000 и больше). Для УЗС также характерны малая энергоёмкость; возможность питания нескольких сварочных головок от одного генератора и возможность выноса их на значительное растояние; простота автомотизации процесса работы колебательной системы; гигиеничность процесса.

Методы УЗС применяют в приборостроении, радиоэлектронике, авиационной промышленности. На рис. 7 показана одна из промышленных установок для ультрозвуковой сварки.

Рис. 7. Ультразвуковая сварка плёнки

3. Сварка взрывом

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть не высока, и здесь процесс приближается к холодной сварке.

При осуществлении сварки взрывом химическая энергия превращения заряда взрывчатого вещества (ВВ) в газообразные продукты взрыва трансформируется в механическую энергию их расширения, сообщая одной из свариваемых заготовок большую скорость перемещения. Кинетическая энергия соударения движущейся части с поверхностью неподвижной части

затрачивается на работу совместной пластической деформации контактирующих слоёв металла, приводящей к образованию сварного соединения. Работа пластической деформации сопровождается выделением теплоты, за счёт которой вследствие адиабатического характера процесс при больших скоростях металл в зоне соединения может разогреваться до высоких температур (вплоть до оплавления локальных объёмов). Большинство технологических схем сварки основано на использовании направленного (кумулятивного) взрыва (рис. 8).

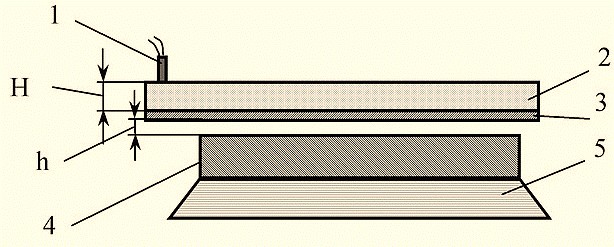

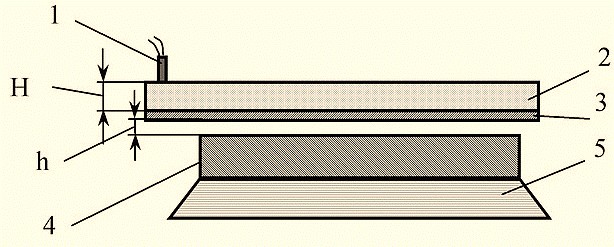

Рис. 8. Схема сварки взрывом: 1 – детонатор; 2 – взрывчатое вещество; 3 и 4 – свариваемые заготовки; 5 – основание; h – зазор между заготовками; Н – толщина слоя взрывчатого вещества

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов. Перспективы и области применения сварки взрывом определяются возможностью создания в твёрдой фазе прочных соединений за счёт поверхностных металлических связей без развития объёмной диффузии вследствие скоротечности процесса на больших (20 м2), практически неограниченных площадях. Это позволяет применять сварку взрывом при изготовлении заготовок для проката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой. На рис. 9 зафиксирована удачная фотография сварки взрывом в полевых условиях.

В настоящее время открываются широкие возможности применения сварки взрывом для создания композиций с промежуточными слоями, играющими при нагревах роль диффузионных барьеров между основными и промежуточными слоями. А также для повышения прочности и работоспособности таких переходников с помощью контактного упрочнения промежуточных слоёв при уменьшении их относительной толщины в неограниченных пределах.

Рис. 9. Сварка взрывом на открытой площадке ЗАО “Импульсные технологии”

Просмотров: 194