Накс реестр аттестации технологии сварки

Что такое НАКС, для чего нужен сертификат, уровни и виды аттестации

Национальное Агентство Контроля Сварки (НАКС) — саморегулируемая организация, созданная для контроля за системой сертификации сварочного производства. Организация разработала принципы добровольной сертификации сотрудников сварочного производства.

Добровольная сертификация решает несколько задач, а именно:

- обеспечивает безопасность, качество, надежность товаров и услуг сварочного производства, поскольку подтверждает соответствие специалистов требованиям стандартов и сводов правил;

- создает условия для организаций и предпринимателей для участия в международной торговле и экономическом сотрудничестве, для работы на товарном рынке России и стран ЕЭС в рамках единых стандартов;

- защищает потребителя от недобросовестных продавцов и изготовителей;

- позволяет потребителям грамотно оценить качество продукции, услуг, работ, производимых в области сварочного производства;

- повышает конкурентоспособность всего российского сварочного производства и его продукции.

Уровни сертификации

Для чего нужен сертификат НАКС? На сегодняшний день его наличие – это необходимое условие для выполнения специалистом сварочных работ. Порядок и правила проведения сертификации, которую проходит сварщик, устанавливают разработанные НАКС документы. Проводится процедура аттестационными центрами, которые являются региональными представительствами НАКС. В аттестационную комиссию входят эксперты по сертификации, которые аттестованы и включены в реестр экспертов НАКС, а также представители Ростехнадзора. Полученный сертификат подтверждает профессиональный уровень сварщика для выполнения конкретных работ.

В рамках аттестации сварщик проходит несколько уровней:

- Сварщик;

- Мастер-сварщик;

- Технолог-сварщик;

- Инженер-сварщик.

Специалисты 2, 3 и 4 уровня, которые входят в состав руководства подразделений предприятия, должны пройти аттестацию в обязательном порядке. Специалисты, которым нужен допуск для работ в опасных или сложных условиях, также проходят обязательную сертификацию.

Специалисты, которым нужен допуск для работ в опасных или сложных условиях, также проходят обязательную сертификацию.

Как получить сертификат

Пройти аттестацию может любой специалист, имеющий соответствующее образование, квалификацию и необходимую профессиональную подготовку.

- Кандидат представляет в аттестационный центр заявку, документы об образовании и квалификации, справку с места работы.

- В течение 3 дней принимает решение об одобрении заявки. Если заявка отклонена, аттестационный центр письменно сообщает о причине отклонения заявки.

- Аттестация сварщиков заключается в проверке знания теории сварки и практических навыков специалиста. При сертификации 1 уровня проверка включает не меньше 15 теоретических вопросов, для сварщиков 2, 3 и 4 уровня – не менее 20 вопросов. Проверку теоретических знаний проводят при помощи компьютера или в письменной форме с использованием методических материалов, которые разработаны органом сертификации. Также может быть проведено дополнительное собеседование. Теоретическая часть считается пройденной, если кандидат правильно ответил на 80% вопросов.

- При проверке практических навыков руководствуются документами НАКС и ГОСТами, которые регламентируют проведение практических испытаний. Проверка пройдена, если специалист выполнил практическое задание соответственно заявленной области сертификации. Кандидату, успешно прошедшему проверку, выдается сертификат.

- Если кандидат не прошел проверку на знание теории или практических навыков, он имеет право в течение 3 месяцев повторно сдать эту часть в том же аттестационном центре. Не прошедший повторную проверку кандидат считается не сдавшим аттестацию, он получает письменный отказ в сертификации.

- Номер удостоверения аттестованного специалиста, заносится в реестр НАКС. При помощи реестра можно узнать, когда проводилась сертификация, область сертификации, а также срок действия документа.

Для сварщиков удостоверение действительно– 2 года, для сотрудников сварочного производства 2 и 3 уровней действует 3 года, для 4 уровня – 5 лет.

Виды аттестации

Сертификация сотрудников сварочного производства бывает четырех типов.

- Первичная. Для сотрудников, у которых нет допуска к сварочным работам.

- Дополнительная. Для сотрудников, которые хотят получить допуск к работам, не обозначенным в аттестационном удостоверении.

- Периодическая. Проводится для продления срока действия документов.

- Внеочередная. Для сварщиков, которые по каким-либо причинам были отстранены от работы, для получения нового допуска.

Виды аттестации сварщиков и аттестация сварочных технологий НАКС различаются также по областям народного хозяйства, к которым относятся технические устройства. Это может быть НГДО (нефтегазодобывающее оборудование), ГО (газовое оборудование), ОХНВП (оборудование для химических, нефтехимических, взрывопожароопасных производств), КО (котельное оборудование) и другие. Специалисты НАКС самостоятельно разрабатывают методические материалы по аттестации сотрудников, которые занимаются монтажом и ремонтом НГДО, ГО, ОХНВП, КО и другого оборудования. Кроме того, процедура проведения аттестации сварщиков и виды сварочных работ, проводимых на НГДО, регламентируются федеральными и отраслевыми нормативными документами ОАО «Транснефть». Поскольку в ходе сертификации идет проверка теоретических знаний объектов НГДО, информацию о необходимых нормативных документах можно получить на сайте ОАО «Транснефть» или центрах аттестации.

Компания «Эксперт» предлагает в короткие сроки и по минимальной цене пройти аттестацию сварщиков, аттестацию сварочного оборудования НАКС и сварочных технологий.

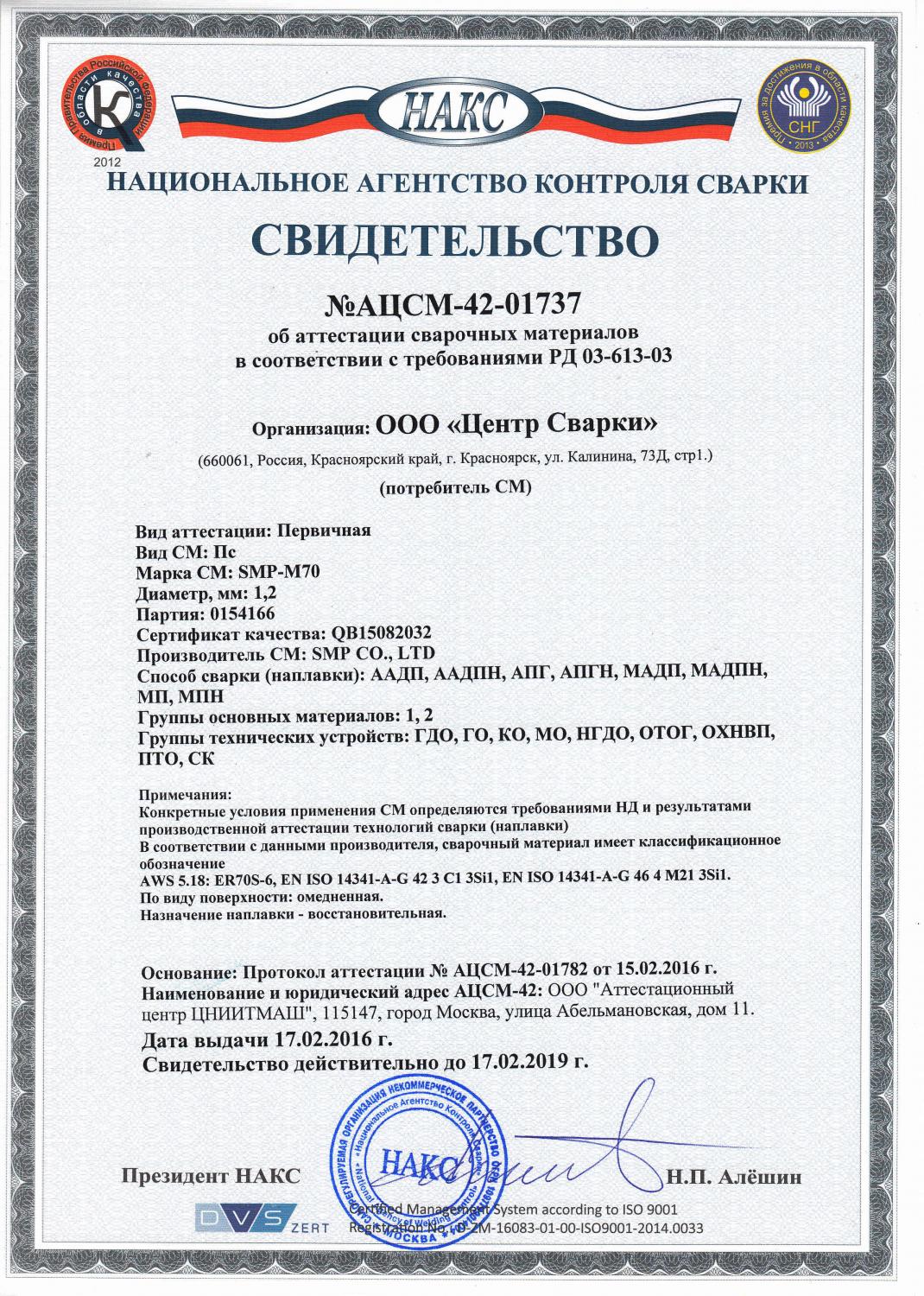

Реестр Национального Агентства Контроля Сварки по сварочным материалам. Особенности и способы проведения сертификации

Национальное Агентство контроля сварки – учреждение, занимающееся разработкой стандартов, применяемых при создании неразъёмных сварных соединений на территории России. Это касается сотрудников и сварочных материалов. Цель деятельности – обеспечение безопасности при постройке опасных объектов: газопроводов, строительных объектов.

Какими правовыми документами регулируется

Документация, согласно которой работает агентство, утверждена Госгортехнадзором РФ. В нормативах описано:

- кто должен проводить аттестацию;

- формы заполняемых бумаг;

- типы испытаний.

После проведения проверки организация, предоставившая образцы сварочных материалов, получает сертификат, параллельно она сама попадает в единую базу данных НАКС.

Для чего необходима аттестация

Если производитель сварочных материалов не обеспечивает стабильного качества своей продукции, то во время создания неразъёмных соединений могут появляться дефекты:

- поры;

- свищи;

- трещины.

Это может происходить из-за нарушения технологии: ошибочного добавления элементов при создании, нарушении температурных условий во время процесса.

В результате сварные соединения могут разрушиться в процессе постройки, проверки или эксплуатации.

Что собой представляет

Процедура проверки проводится в зависимости от типа сварочных материалов. Последовательность описана в разработанной документации:

- Общие испытания – аудит бумаг, которые сопровождают сварочную документацию на соответствие ГОСТ и ТУ.

- Практические тесты – проводятся в специальных лабораторных условиях после создания контрольных швов. Образцы затем проверяют на соответствие заявленным характеристикам. Для этого применяют методы неразрушающего контроля, а также механические проверки на прочность, растяжение, коррозионные и иные тесты.

- Дополнительные испытания – необходимы для проверки газовых смесей.

Экспертная комиссия даёт заключение, после чего заполняется итоговая документация.

Для каких сварочных материалов требуется

Обязательно нужна сертификация НАКС для следующих материалов:

- защитных газовых смесей – углекислоты, аргона, гелия;

- газов горючих – бутан-пропана, ацетилена;

- сварочных паст для защиты зоны сварки и флюсов;

- лент и порошковых самозащитных материалов: проволоки порошковой для механизированной (полуавтоматической) и автоматической сварок;

- электродов неплавящихся для электродуговой сварки – из вольфрама и сплавов;

- электродов плавящихся для электродуговой сварки;

- проволоки со сплошным сечением для использования на полуавтоматах или аппаратах автоматической сварки.

Виды аттестации

В зависимости от особенностей работы компаний и возникшей необходимости проверки проводят аттестацию:

- первичную – если продукцию никогда ранее не тестировали в лабораториях НАКС;

- дополнительную – если проверку уже проводили ранее, но возникли изменения технологии на производстве (с применением сварочных материалов данного вида), или производитель решил расширить сферу применения своей продукции;

- периодическую – проводят раз в три года, если продукция проверялась (прошла первичные тесты), но необходима регулярная переаттестация. При этом если за этот срок к производителю ни один из заказчиков не предъявлял обоснованных претензий, то процедура в центре НАКС проводится по упрощённой схеме;

- внеочередную – её проходят те сварочные материалы, которые уже проверяли ранее, но затем Госгортехнадзор РФ ввёл запрет на их использование. При переаттестации производитель получает новый документ.

Какие документы нужно отправить

Чтобы получить сертификат, производитель должен заполнить:

Потребитель должен дополнительно указать, в каком порядке он планирует проводить сварочные работы.

Документы НАКС, необходимые для проведения аттестации НАКС можно посмотреть здесь. Список аттестационных центров можно найти по ссылке.

Важно, что сам центр сертификации должен иметь допуск на проведение проверок НАКС.

Как проверить удостоверение сварщика в реестре НАКС?

Аббревиатура расшифровывается так — Национальное Агентство Контроля Сварки, центры которой открыты сегодня в каждом крупном городе России. Действующий реестр НАКС помогает узнать, действительное ли удостоверение у сварщика, нанимающегося на работу, или это самозванец пытается устроиться на высокооплачиваемую работу.

Что же это такое?

Реестр НАКС сварщиков позволяет быстро узнать по личному клейму, кто сварил данную конструкцию, т. к. данные прошедшего курс переподготовки в аналогичных центрах, заносятся в компьютерную базу агентства. Подобное правило введено совсем недавно, а сделано это для того, чтобы быстро отыскать виновника брака и наказать за некачественно выполненное задание.

к. данные прошедшего курс переподготовки в аналогичных центрах, заносятся в компьютерную базу агентства. Подобное правило введено совсем недавно, а сделано это для того, чтобы быстро отыскать виновника брака и наказать за некачественно выполненное задание.После окончания курсов сварщики получают личное удостоверение, данные которого заносятся в реестр НАКС ЭДО (Электронный Документооборот). При возвращении к профессиональной деятельности на производстве, окончившие курсы имеют право на получение более ответственных заданий и повышения заработной платы. Для этого надо представить руководству документ о повышении квалификационного разряда.

Центры НАКС проводят три основных вида аттестации:

- Первичная.

- Повторная подготовка, которая проводится для повышения уровня сварщика после отработки на производстве определённое количество лет.

- Внеочередная переподготовка — необходима, когда исполнитель по каким–либо причинам не выполнял обязанности в течение полугода или руководство сомневается в квалификации сварщика.

Цель аттестации — проверка готовности предприятия к выполнению сварочных работ и подтверждение квалификации исполнителей, имеющих допуск к сложным видам сварки.

Проверка удостоверения

Для осуществления данной операции надо зайти на личный сайт НАКС по адресу naks.ru , затем в нужном разделе найти поле и ввести соответствующие данные. Чтобы получить исчерпывающую информацию надо заполнить следующие пункты:

- Фамилия, имя и отчество работника — это основной пункт, помогающий в определении подлинности выданного центром переподготовки удостоверения.

- Место, где проводилась аттестация, потому что аналогичных центров много в регионах Российской Федерации, а в удостоверении неукоснительно указывается город.

- Дата проведения — это помогает обозначить, что корочки действительно зарегистрированы в центре аттестации. Точная дата сдачи экзаменов на повышение разряда присутствует в каждом документе, выданном в центре НАКС.

- Номер, состоящий из букв и цифр, проставляется в каждом удостоверении, т. к. при отсутствии аналогичной нумерации нельзя провести проверку даже по упрощённой схеме.

- Сроки действительности аттестации — обязательный пункт в удостоверении сварщика, потому что каждый уровень имеет точный срок действия в течение одного года или двух лет, что и указано в соответствующей графе.

- Срок продления — в отдельных случаях в документе указывается период, когда возможно продлить срок действия удостоверения.

Чтобы руководство предприятия могло в любой момент проверить аттестацию НАКС, достаточно ввести перечисленные данные в реестр и результат будет выдан системой практически мгновенно. Возможен и привычный для руководства вариант — подать письменный запрос в соответствующую организацию, ожидание ответа займёт много времени, а результат будет идентичным.

Пример записи в удостоверении сварщика даты проведения переаттестации с указанием срока действия.Виды деятельности

Агентства НАКС занимаются не только аттестацией сварщиков и аналогичного оборудования, сфера деятельности включает и такие функции:

- Разработку и распространение документации нормативного плана.

- Составление методических пособий по категориям.

- Консультации по правильности проведения сварочных работ любой сложности.

- Формирование комиссий экспертов для проверки организаций и предприятий, связанных со сваркой или имеющих в эксплуатации аналогичное оборудование.

Основным видом деятельности всё-таки считается аттестация, которая имеет четыре уровня:

№1 — это сварщики, которым выдаётся право на проведение соответствующих работ разной сложности.

№2 — мастер сварочных работ, который уже имеет право контролировать все аналогичные работы в цеху или на участке, а также выдавать рекомендации по их проведению в устной или письменной форме.

№3 — технологи, контролирующие сварочные работы на предприятии.

№4 — инженерный состав, которые утверждают документацию, регулирующую работу сварщиков и следят за неукоснительным выполнением правил проведения сварочного процесса.

Кроме персонала, проверку проходит оборудование, задействованное в процессе. Для этого создаются специальные комиссии, которые выезжают на предприятие и осуществляют аттестацию сварочного оборудования в соответствии с нормативами НАКС на месте.

Область проведения

На предприятиях должно эксплуатироваться только исправное сварочное оборудование, которое обеспечивает технологические параметры согласно установленному ГОСТу, поэтому и проводятся периодические проверки комиссиями НАКС, которые инспектируют:

- импортную технику для сварочных процессов;

- оборудование, впервые эксплуатируемое на предприятии;

- сварочное оборудование, впервые проходящее аттестацию.

Кроме главенствующей организации, занимающейся аттестацией в области сварочных работ, НАКС проводит консультативное и методическое обслуживание предприятий, имеет право сформировывать и направлять в нужное русло техническую деятельность САСв или Системы Аттестации сварщиков, а также следить за соблюдением технологического процесса сварки на вверенных для надзора предприятиях. Выдаваемые документы и сертификаты от НАКС являются гарантом качества и высокого профессионализма исполнителей.

Документы для прохождения

Чтобы попасть в число претендентов на повышение квалификации в центре НАКС надо подготовить следующий пакет документов:

- заявка именная или от руководства предприятия;

- документы об образовании сварщика или же смежных профессий;

- заверенное свидетельство о специальной подготовке по указанной профессии;

- подробная информация о стаже работы в сфере использования сварочных работ или выписка из трудовой книжки, заверенная начальником отдела кадров предприятия или организации;

- копии документов о сдаче нормативов по технике безопасности проведения сварочных работ;

- справка 086/у о состоянии здоровья;

- квитанция об оплате услуг центра.

После этого происходит зачисление в состав группы для получения теоретических знаний и практики сварочных работ разной сложности, что зависит от уровня подготовки, с последующей сдачей экзаменов и проверке полученных навыков по выбранной профессии. По окончании учёбы выдаётся номерное удостоверение, в котором делаются запись о присвоении очередного разряда, указывается допуск к видам сварки и многое другое.

Поиск аттестованных сварщиков

Найти себя в НАКС, чтобы проверить действительность выданного при аттестации удостоверения, довольно просто — в поисковике Гугл или Яндекс вставляется ссылка www.naks.ru/assp/reestrperson и открывается официальный сайт. Поиск проводится по фамилии или личному клейму, полное заполнение формы не требуется.

После введения указанных выше данных открывается окно, где система требует подтвердить, что вход осуществил не робот — выполните задание по выбору представленных картинок и нажмите окно с надписью «Я не робот». Затем нажимайте клавишу Фильтр, после чего система откроет все данные реестра, если у вас распространённая фамилия, то введите дополнительно полностью имя и отчество, а не только инициалы, адрес центра выдачи удостоверения и даты сдачи экзаменов. На вывод любых данных в каталоге НАКС нет ограничений.

Клавиша с надписью «Подробнее» открывает список допусков, которые имеет обладатель удостоверения, например, к нефтедобывающему производству или эксплуатация оборудования для котельных. Поэтому найти себя в НАКС по личному клейму или фамилии в реестре довольно просто, при этом становится доступной информация о сроках действия выданного удостоверения, полученный разряд и занимаемая должность.

Когда реестр не выдаёт данные

Мы уже описывали подробно инструкцию, как быстро проверить НАКС по фамилии, но иногда случаются досадные недоразумения, когда на правильно введённые данные о человеке, который совсем недавно окончил курсы повышения квалификации в центре аттестации, система не выдаёт информацию.

Здесь могут произойти такие причины: во-первых, не исключается появление сбоев или ошибок в работе системы, но подобный казус происходит крайне редко; во-вторых, часто пользователи неправильно вводят данные, используя заглавные буквы, забыв сменить регистр; в-третьих, может произойти случайная ошибка при вводе цифр номера удостоверения.

При наличии любой из перечисленных ошибок, компьютерная система не выдаст запрашиваемые данные, поэтому внимательно проверяйте ввод фамилии и чисел, если не получилось, то повторите запрос ещё раз. Отрицательный результат может получиться из-за того, что ещё не прошло две недели со дня окончания курсов и в реестр не поступили данные о запрашиваемом человеке. Подобные задержки допускаются в течение месяца со дня аттестации.

Если же прошли допустимые сроки, а данного сварщика и удостоверения нет в реестре, то это означает, что свидетельство об окончании курсов поддельное.

Такому сварщику надо пройти повторное обучение в центре НАКС, но уже за личный счёт, чтобы официально получить аттестацию.

Выводы

Аттестация работников происходит по инициативе руководства предприятия, но иногда сварщик самостоятельно желает повысить квалификацию, чтобы получить допуск к ответственным работам. Получение аттестации, подтверждающей новый уровень мастерства — это путь к совершенствованию профессиональных навыков, а также повышение оплаты труда.

Аттестация НАКС

в любом регионе

- Аттестация сварщиков

- Аттестация сварочного оборудования

- Аттестация сварочных технологий (для организаций и ИП)

Зачем нужна аттестация НАКС?

Чтобы получить разрешение на осуществление сварочных работ на предприятиях и строительных площадках, необходимо пройти аттестацию в НАКС. Атестация обязательна для всех сварщиков и демонстрирует наличие у него квалификационных знаний, умений и навыков.

Аттестацию на сварщика могут пройти:

- Специалисты по своей инициативе;

- Специалисты, направленные предприятием.

Аттестация оборудования НАКС проводится в целях проверки его возможности обеспечивать заданные технологические характеристики для различных способов сварки, определяющие требуемое качество сварных соединений при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

Процесс аттестации проходит в минимальные сроки со 100% гарантией выдачи оригинальных документов и обязательным внесением в реестр НАКС.

Согласно требованиям РД 03-615-03 — аттестация технологий НАКС (аттестация сварочного производства) является обязательной при монтаже, реконструкции, ремонте строений, сооружений и оборудования опасных производственных объектов.

Целью проведения аттестации технологии НАКС является подтверждение технических и организационных возможностей у организации-заявителя на осуществление подобного рода деятельности. Кроме этого проверяется квалификация сварщиков и специалистов, производящих работы и качество сварных швов.

Остерегайтесь мошенников!

Стоимость законной аттестации НАКС

Виды аттестации

Существует 3 вида аттестации: первичная, периодическая и внеочередная. Выбор зависит от наличия перерывов в работе и как давно организация или сварщик ведет деятельность, связанную со сваркой.

Первичная аттестация

Первичная аттестация проводится, если:

- сотрудники ещё не сдавали экзамен;

- оборудование, устройства или технологический процесс ранее сертификации не подвергались и не были допущены к производству;

- на предприятии появилось импортное оборудование.

Периодическая аттестация

Периодическая аттестация осуществляется, если:

- удостоверение сварщика было получено ранее и теперь необходимо его продлить на новый срок;

- если срок эксплуатации оборудования или устройств превышает 6 лет согласно документам изготовителя (продлевается раз в 3 года). После истечения срока эксплуатации оборудование нужно аттестовать каждые полтора года.

Внеочередная аттестация

Внеочередная сертификация оборудования, устройств или аттестация сварки проводится по решению территориальных органов Ростехнадзора.

Остались вопросы?

Всё понятно

Команда специалистов по аттестации

Команда юристов

Политика конфиденциальности

Сайт уважает ваше право и соблюдает конфиденциальность при заполнении, передачи и хранении ваших конфиденциальных сведений.

Размещение заявки на сайте означает Ваше согласие на обработку данных.

Под персональными данными подразумевается информация, относящаяся к субъекту персональных данных, в частности фамилия, имя и отчество, дата рождения, адрес, контактные реквизиты (телефон, адрес электронной почты), семейное, имущественное положение и иные данные, относимые Федеральным законом от 27 июля 2006 года № 152-ФЗ «О персональных данных» (далее – «Закон») к категории персональных данных.

Целью обработки персональных данных является оказание сайтом услуг.

В случае отзыва согласия на обработку своих персональных данных мы обязуемся удалить Ваши персональные данные в срок не позднее 3 рабочих дней. Отзыв согласия можно отправить в электронном виде на наш электронный адрес.

Государственный Рязанский приборный завод

Государственный Рязанский приборный завод – крупный российский производитель сложной радиоэлектроники.

Мощная производственно-техническая база, постоянная модернизация производства, внедрение новейших технологий и оборудования, высокий уровень квалификации персонала позволяют предприятию выпускать современную инновационную продукцию.

Наукоемкая продукция высокого качества, которая производится предприятием, успешно конкурирует на российском и международном рынках. Многие изделия не имеют аналогов в мире, что подтверждено международными патентами, а также многочисленными дипломами и наградами.

Рязанский приборный завод – надежный деловой партнер, открытый ко всем видам сотрудничества в сфере развития отечественного приборостроения.

Промышленные сварочные аппараты ФОРСАЖ воплотили в себе все последние достижения в области инверторных технологий. Широкий набор функций, оптимальные свойства сварочной дуги, компактность, реализация на современной элементной базе ведущих мировых производителей, жесткий внутризаводской контроль, высочайший уровень качества и надежности, – вот неполный список достоинств марки ФОРСАЖ, заслуживший благодарные отзывы потребителей по всей территории России и Белоруссии.

Медицинская продукцияИндикаторы и тонометры АО «ГРПЗ» для измерения внутриглазного давления – единственные в мире приборы для измерения внутриглазного давления через верхнее веко.

На сегодняшний день транспальпебральная склеральная тонометрия не имеет альтернативы и является наиболее оптимальным методом при проведении массовой диспансеризации и в сложных клинических случаях, когда невозможно применение классических методов тонометрии.

Качественно новый подход к измерению ВГД открывает широкие клинические возможности и неоспоримые преимущества для врача и пациента.

Средства связиЦифровое оборудование обработки и передачи данных производства ГРПЗ пользуется заслуженной репутацией, как на отечественном, так и на зарубежном рынке. Передовые решения позволяют обеспечивать надёжность канала связи до 99,99%.

Достижения в области микроэлектроники и лазерных технологий позволили создать оборудование, обеспечивающее наивысшую помехозащищенность и надёжность канала связи с гарантированной пропускной способностью до 10 Гбит/с на дальностях до 7 километров.

Уникальность оборудования подтверждают 5 патентов и экспорт изделия во многие развитые страны.

Центр сертификации ГортестСибирь — gortestsibir.ru

«Гортест Сибирь» является организацией, имеющей штат лицензированных экспертов и аккредитованной Росаккредитацией в качестве испытательной лаборатории и органа по сертификации.

Особенности работы центра сертификации

Орган по сертификации выдает добровольные и обязательные сертификаты соответствия согласно законодательству. Это компания, проводящая испытания, занимающаяся декларированием, оформлением документов, подтверждающих качество продукции и услуг. Такая организация должна быть занесена в единый реестр и иметь аттестат, подтверждающий аккредитацию.

Центр сертификации выполняет следующие функции:

- подготовку документации для получения сертификата или декларации;

- проведение анализа полученных сведений;

- осуществление лабораторных испытаний;

- принятие решения о выдаче документа;

- ведение реестра.

Орган выдает сертификаты соответствия, а также уполномочен прекратить, аннулировать их действие. Ответственность за выданные сертификаты несет орган, их выдавший.

Предложения компании «Гортест Сибирь»

Наш центр выступает органом по сертификации различной продукции, работает в качестве испытательной лаборатории в Красноярске и Новосибирске. Специалисты оформляют необходимую документацию грамотно и в короткие сроки. Обеспечивается сопровождение на каждом этапе, до момента получения документа.

В нашу компетенцию входят:

- испытания товаров на предмет соответствия нормам и стандартам;

- проверка обеспечения промышленной безопасности на производственных объектах;

- сертификация и декларирование в соответствии с требованиями Таможенного Союза;

- экспертиза документации по проектам, проведению инженерных изысканий;

- выдача заключений по безопасности транспортных средств;

- оформление заключений о возможности переоборудования ТС.

Каждому клиенту нашей компании предлагается индивидуальный подход, работа ведется с учетом особенностей деятельности и пожеланий заказчика. Среди преимуществ обращения в центр сертификации «Гортест Сибирь» является точное следование требованиям Федерального Закона.

К услугам клиентов квалифицированный персонал, владеющий всеми тонкостями нормативной базы. Мы располагаем современно оснащенной лабораторией.

Оставить заявку на любую услугу из широкого перечня предлагается на сайте, либо связавшись с нашими менеджерами по телефонам. Мы работаем на высоком уровне профессионализма, обеспечиваем объективную оценку.

Сварочные электроды, сварочная проволока — EWM AG

Типы проволочных электродов

Электроды для сварки MIG / MAG нелегированных и мелкозернистых сталей стандартизированы в DIN EN 440. Стандарт классифицирует 11 типов сварочной проволоки в соответствии с их химическим анализом. Однако он также содержит типы сварочной проволоки, которые распространены только в других европейских странах. Для нелегированных сталей в Германии в сколько-нибудь значительной степени используются только марки G2Si1, G3Si1 и G4Si1.Они содержат возрастающие количества кремния и марганца в указанном выше порядке, в среднем от 0,65 до 0,9% кремния и от 1,10 до 1,75% марганца. Для мелкозернистых сталей также используются марки G4Mo, G3Ni1 и G3Ni2. Электроды с порошковой проволокой для сварки этих сталей содержатся в стандарте DIN EN 758. В зависимости от состава присадки различают рутиловые типы, основные типы и типы металлического порошка. В дополнение к порошковой проволоке для сварки MIG / MAG, DIN EN 758 также стандартизирует самозащитную порошковую проволоку, которая сваривается без дополнительного добавления защитного газа.Их часто используют для наплавки швов. Проволочные электроды для сварки жаропрочных сталей стандартизированы в DIN EN 12070, проволочные электроды для этих сталей стандартизированы в DIN EN 12071.

Материалы для сварки MIG / MAG

Стали нелегированные и низколегированные

Нелегированные и низколегированные стали сваривают в смеси газов M1, M2, M3 или с использованием чистого диоксида углерода. Однако из-за меньшего разбрызгивания, особенно в верхнем диапазоне мощности, в Германии преобладают смешанные газы.Эти стали обычно легко сваривать с использованием процесса MAG. Высокоуглеродистые марки, такие как E 360, с содержанием прим. 0,45% C являются исключением из этого правила. Из-за высокой проникающей способности процесса плавления металл сварного шва поглощает относительно большее количество углерода за счет разбавления, создавая более высокий риск образования горячих трещин. Это можно исправить всеми мерами, которые уменьшают проникновение плавления и, следовательно, разбавление. Это включает в себя низкую силу тока и сварку металлов шва, движущихся вперед — Осторожно: риск дефектов плавления.Поры в нелегированных и низколегированных сталях образуются в основном за счет азота. Это может быть связано с разбавлением при сварке сталей с высоким содержанием азота, например азотирование стали. Однако азот обычно абсорбируется из воздуха в результате неполного использования колпака защитного газа. Надежная защита от этого гарантируется, если задано правильное количество защитного газа и турбулентность в потоке защитного газа, например из-за разбрызгивания в сопле защитного газа или нестабильности процесса.

Высоколегированные стали и сплавы на никелевой основе

В принципе, эта группа материалов также хорошо сваривается с использованием процесса MIG / MAG. В качестве защитных газов для высоколегированных сталей используются смеси аргон / кислород с 1-5% кислорода (M1.1) или аргон с содержанием CO2 до 2,5% (M1.2). Существенным недостатком при сварке коррозионно-стойких сталей является оксидная пленка, которая остается на шве и рядом с ним после сварки. Эти корки необходимо удалить щеткой, травлением или струйной очисткой перед использованием компонента в работе, поскольку они ухудшают коррозионную стойкость металла. Объем работ по очистке сварных швов MAG больше, чем при сварке MMA, когда шлаковое покрытие предотвращает проникновение кислорода в поверхность сварного шва при более высоких температурах. Таким образом, часть экономических преимуществ частично механизированной сварки может быть потеряна из-за объема необходимых работ по очистке.Смешанные газы, содержащие CO2, в этом отношении более предпочтительны, чем газы, содержащие O2. В результате они все чаще используются. Однако содержание диоксида углерода в защитном газе не должно быть слишком высоким, поскольку газ, разлагающийся в дуге, вызывает карбонизацию металла шва, что, в свою очередь, снижает коррозионную стойкость. Таким образом, допустимое содержание CO2 ограничено макс. 5%. При сварке коррозионно-стойких сталей следует избегать перегрева, так как это может привести к охрупчиванию и снижению коррозионной стойкости из-за отложений карбида хрома.Следовательно, необходимо проверить подвод тепла, и может потребоваться дать заготовке остыть, включая перерывы на охлаждение во время работы. Для материалов из всех групп аустенитных сталей «холодная» сварка также является вариантом, позволяющим избежать тепловых трещин.

Алюминий и алюминиевые сплавы

Алюминиевые материалы обычно свариваются методом MIG. В качестве защитного газа обычно используется аргон.Поскольку алюминий имеет высокий уровень теплопроводности, добавление гелия здесь особенно полезно. Как упоминалось ранее, гелий улучшает теплопроводность и удержание тепла в атмосфере защитного газа. Это дает более глубокое и широкое проплавление. Если это более глубокое проплавление не требуется, например при сварке более тонких листов сварка может выполняться быстрее с той же формой проплавления. Более толстые секции алюминия необходимо предварительно нагревать из-за высокой теплопроводности материала.Это не только обеспечивает достаточное проплавление, но также снижает тенденцию к образованию пор, поскольку у металла сварного шва больше времени для выхода газа во время процесса охрупчивания. При использовании защитных газов, содержащих гелий — стандартные уровни содержания 25 или 50% — предварительный нагрев может быть уменьшен или может не потребоваться вовсе в случае меньшей толщины стенки. Это частично компенсирует более высокую стоимость газов, содержащих гелий. При сварке MIG нет проблем с удалением тугоплавкого оксида на ванне, поскольку положительный полюс находится на электроде (катодная очистка).Тем не менее, рекомендуется удалять оксидные пленки непосредственно перед сваркой с помощью соскабливания или чистки щеткой, поскольку они гигроскопичны и поэтому переносят водород в металл шва. Водород — единственная причина образования пор при сварке алюминиевых материалов. В расплавленном состоянии алюминий имеет относительно высокий уровень растворимости для водорода, однако в твердом состоянии этот газ плохо растворяется в металле. Если поры не должны образовываться, то водород, абсорбированный во время сварки, должен покинуть металл шва до того, как начнется процесс охрупчивания.Это не всегда возможно, особенно при более толстом поперечном сечении. В случае большей толщины стенок полностью беспористые швы не могут быть получены с использованием алюминиевых материалов. О положительном эффекте предварительного нагрева уже упоминалось. При содержании Si около 1% или Mg около 2% сплавы AlMg и AlSi склонны к тепловым трещинам во время сварки. Избегайте этого диапазона сплавов при выборе сварочных материалов. Проволочные электроды с содержанием сплава на один градус выше обычно лучше, чем электроды того же типа.

Водород — единственная причина образования пор при сварке алюминиевых материалов. В расплавленном состоянии алюминий имеет относительно высокий уровень растворимости для водорода, однако в твердом состоянии этот газ плохо растворяется в металле. Если поры не должны образовываться, то водород, абсорбированный во время сварки, должен покинуть металл шва до того, как начнется процесс охрупчивания.Это не всегда возможно, особенно при более толстом поперечном сечении. В случае большей толщины стенок полностью беспористые швы не могут быть получены с использованием алюминиевых материалов. О положительном эффекте предварительного нагрева уже упоминалось. При содержании Si около 1% или Mg около 2% сплавы AlMg и AlSi склонны к тепловым трещинам во время сварки. Избегайте этого диапазона сплавов при выборе сварочных материалов. Проволочные электроды с содержанием сплава на один градус выше обычно лучше, чем электроды того же типа.

Прочие материалы

Помимо ранее упомянутых материалов, только медь и медные сплавы в значительной степени свариваются методом MIG. Из-за своей высокой теплопроводности чистая медь требует относительно высокого уровня предварительного нагрева, чтобы избежать отсутствия плавления. Наплавленный металл для бронзовой проволоки, например изготовленные из алюминиевой бронзы или оловянной бронзы, обладают хорошими скользящими свойствами. Поэтому он используется для наплавки поверхностей скольжения. В таких сварных швах на черных металлах глубина проплавления должна быть низкой за счет принятия соответствующих мер, поскольку железо имеет низкий уровень растворимости в меди.Он входит в металл шва в виде маленьких шариков и снижает эксплуатационные свойства. Пайка MIG имеет аналогичные условия. Например, этот процесс используется для соединения оцинкованных панелей в автомобилестроении. В качестве расходных материалов используются проволочные электроды из кремния или оловянной бронзы. Уровень испарения цинка снижается из-за низкой температуры плавления этих бронз. Создается меньше пор, а защита, обеспечиваемая цинковым покрытием, сохраняется вплоть до шва и на обратной стороне панелей.Здесь также по возможности не должно происходить проникновения плавления в стальной материал, но соединение должно осуществляться исключительно за счет сил диффузии и адгезии, как при пайке. Это достигается за счет регулировки параметров сварки и использования специального положения горелки, чтобы дуга горела только в расплавленной сварочной ванне.

Создается меньше пор, а защита, обеспечиваемая цинковым покрытием, сохраняется вплоть до шва и на обратной стороне панелей.Здесь также по возможности не должно происходить проникновения плавления в стальной материал, но соединение должно осуществляться исключительно за счет сил диффузии и адгезии, как при пайке. Это достигается за счет регулировки параметров сварки и использования специального положения горелки, чтобы дуга горела только в расплавленной сварочной ванне.

Цех проволочных электродов МИГ / МАГ

Загрузить руководство по сварочным материалам

Страница не найдена — Abbott Aerospace Canada Ltd

Кто ты? Мы инженеры Abbott Aerospace.

Почему вы делаете это бесплатно? Большая часть библиотечных материалов не принадлежит нам, поэтому, с чистой совестью, мы не можем взимать плату за эту часть библиотеки. Есть проблемы с коммерциализацией материалов, которые мы создаем, защитой от копирования, поддержкой клиентов и ценообразованием на нужном уровне. Делая все доступным бесплатно, мы можем сосредоточиться на содержании.

Как финансируется библиотека? Библиотека финансируется за счет доходов от инженерных служб Abbott Aerospace и пожертвований людей, которые считают библиотеку полезной.

Что мне делать, если я думаю, что вижу нарушение авторских прав в любом из библиотечных материалов? Пожалуйста, немедленно свяжитесь с нами и предоставьте конкретную информацию о вашей проблеме.

Что мне делать, если я считаю, что обнаружил ошибку в каком-либо из библиотечных материалов? Пожалуйста, дайте нам знать немедленно

Я хочу помочь библиотеке, посвящая свое время. Как я могу это сделать? В настоящее время мы не можем принимать предложения о помощи.В будущем мы хотели бы работать с группой инженеров-добровольцев. В настоящее время мы не разработали цифровую инфраструктуру, чтобы это стало возможным. Вы можете помочь, сделав пожертвование любого размера.

Вы можете помочь, сделав пожертвование любого размера.

Я хочу помочь, пожертвовав материалы, которые я собрал или создал. Как я могу это сделать? Сообщите нам, что у вас есть, и если он соответствует нашим критериям, мы с радостью примем его и предоставим вам имя, если вы захотите.

Каковы критерии приемки библиотеки? Чтобы любой материал был добавлен в библиотеку, он должен соответствовать следующим критериям

- Его еще не должно быть в библиотеке

- Если материал не является автором участника, он должен продемонстрировать, что он находится в общественном достоянии, или если материал создан участником, он должен ссылаться на доступный источник общественного достояния.

- Это должен быть документ Adobe PDF, электронная таблица Microsoft Excel или файл надстройки Microsoft Excel. Можно рассмотреть другие типы файлов.

Выбор расходных материалов для дуговой сварки под флюсом

В отличие от расходных материалов GMAW, SMAW и FCAW, для которых требуется легко определить классификацию и выбрать продукт с минимальным вниманием, комбинации флюса и проволоки для дуговой сварки под флюсом (SAW) требуют многоступенчатого процесса для определения оптимального выбора.

Факторы, которые необходимо учитывать, включают:

- Это однопроходное или многопроходное приложение?

- Каковы требуемые свойства металла шва с V-образным надрезом по Шарпи (CVN)?

- Будет ли сварная деталь подвергаться термообработке после сварки? Время снятия стресса?

- Является ли сварной шов двухрядным или одноходовым?

- Подходит ли сварной шов для использования в кислых средах?

Некоторые производители сварочных материалов имеют широкий ассортимент флюсов и проволоки.Если вы рассмотрите все возможные перестановки и комбинации флюса и проволоки, возможно, ваша текущая комбинация не оптимальна для вашего приложения.

Выбор сварочного электрода

Для конкретного применения классификация электродов AWS / CSA часто диктуется зарегистрированным инженером, конкретными правилами сварки или, возможно, просто необходимостью согласования химического состава основного материала.

Типичным примером является электрод SMAW AWS E7018-1 или CSA E4918-1, или электроды с порошковой сердцевиной AWS E71T-1 или CSA E491T1-C1A3-CS1.

Классификация флюсовой проволоки на ПАВ

Электрод на ПАВ обычно имеет классификацию AWS, которая определяется составом электрода, поэтому вы можете получить эквивалентный электрод. Один только поток на ПАВ не может иметь классификацию AWS / CSA, поэтому «эквивалентного потока» не существует.

Комбинация флюс / проволока SAW, однако, имеет классификацию AWS / CSA. Вы можете иметь эквивалентную классификацию флюса / проволоки.

Следует проявлять осторожность при выборе флюса / проволоки исключительно по классификации.

Рисунок 1

В целях обсуждения электроды с открытой дугой аналогичной классификации будут иметь сопоставимые рабочие характеристики и механические свойства. Например, провода GMAW под разными марками / торговыми марками ER70S-6 и B-G 49A 3 C1 S6, как правило, могут использоваться для одного и того же приложения.

Однако это не относится к флюсам и проволокам на ПАВ.

Например, Lincoln Electric имеет более восьми комбинаций флюсов и проводов, которые соответствуют одной и той же классификации F7A2-EM12K.Электрод в этом примере такой же (Lincolnweld L-61), но несколько флюсов дают эту классификацию.

В отличие от нашего примера электрода GMAW, характеристики различных комбинаций для SAW могут сильно различаться, несмотря на то, что все они имеют одинаковую классификацию флюса / проволоки.

Активный или нейтральный флюс

Активные флюсы добавляют определенное количество кремния (Si) и марганца (Mn) в наплавленный слой.

Нейтральные потоки, как следует из названия, вносят относительно небольшие количества Si и Mn.

Поток считается «активным» или «нейтральным» в зависимости от числа нейтральности стены. Это количество определяется производителями флюсов с помощью серии испытаний химического состава наплавленного металла.

WN # = 100 (| Δ | Si + | Δ | Mn)

Согласно AWS A5.17, поток считается нейтральным, если его WN # равен или ниже 35.

Рисунок 2a

Почему это важно? Принято считать, что активный флюс следует использовать только для однопроходных приложений.Причина этого в том, что за несколько проходов содержание Mn может увеличиваться до уровня, при котором уровни прочности и твердости становятся чрезмерными. Также могут снизиться свойства удлинения. Эти условия могут привести к разрушению сварного шва. Эта ситуация может усугубляться чрезмерным уровнем напряжения, так как более высокое напряжение может вызвать расплавление большего количества флюса в сварном шве.

Вернемся к нашему примеру AWS F7A2-EM12K / CSA F49A3-EM12K:

Lincolnweld 761 / L- 61 имеет высокое число нейтральности стенок и считается активным потоком.Поэтому благодаря относительно высокому содержанию раскислителя (Si / Mn) он превосходит сварку легких загрязнений, таких как ржавчина и прокатная окалина. Эта комбинация, однако, не является хорошим выбором для многопроходных сварных швов толстых листов.

Lincolnweld 960 / L-61 имеет ту же классификацию F7A2-EM12K, что и 761 / L-61, но это нейтральный флюс. Это делает его гораздо лучшим выбором для многопроходной сварки. Однако производительность по прокатной окалине и другим загрязняющим веществам будет не такой хорошей.

Является ли приложение однопроходным или многопроходным, критическим фактором при выборе комбинации флюс / проволока.

Charpy V-Notch Requirement

Температуру испытания ударных свойств (температуру испытания CVN) можно увидеть в классификации флюсовой проволоки.

AWS F7A2-EM12K обозначает температуру испытания CVN -20 градусов по Фаренгейту.

Аналогичный CSA F49A3-EM12K обозначает температуру испытания CVN -30 градусов Цельсия.

При выборе комбинации флюс / проволока учитывайте требуемые свойства CVN.

Рис. 2b

Например, если в сосуде высокого давления требуется значение CVN 20 футов.-фунтов. при температуре -60 градусов по Фаренгейту в состоянии сварки нам необходимо обеспечить соответствие классификации по крайней мере F7A6.

Обычно используемый электрод Lincolnweld L-61 (EM12K) имеет классы от F7A0 (0 градусов F CVN) до F7A8 (-80 градусов F CVN). Это значительный диапазон прочности, просто изменяя поток, с которым он связан.

Основность флюса

Индекс основности флюса (BI) рассчитывается с использованием различных формул, которые количественно определяют соотношение между основными и кислотными компонентами флюса.

Lincoln Electric использует формулу индекса основности Бонишевского:

BI = 0,5 (FeO + MnO) + CaO + MgO + Na 2 O + K 2 O + CaF 2 / SiO 2 + 0,5 (TiO 2 + ZrO 2 + Al 2 O 3 )

Как правило, более высокий BI дает микроструктуру, которая в большей степени способствует устойчивым свойствам CVN. Заметным исключением являются однопроходные или двухходовые сварные швы.

Производители флюсов обычно публикуют B.I. их флюсов в паспорте материалов.

Следует отметить, однако, что потоки не следует выбирать исключительно на основе BI, а также не следует давать перекрестные ссылки на потоки на основе этого числа.

Термическая обработка после сварки (PWHT)

Вообще говоря, для наплавленного металла углеродистой стали предел прочности на разрыв (UTS) и предел текучести (YS) будут падать после PWHT.

Это также необходимо учитывать при выборе комбинаций флюса и проволоки, поскольку не все они будут соответствовать тому же уровню прочности, что и при сварке и после снятия напряжения.

Прочность можно определить по классификации флюса / проволоки. Буква A в классификации обозначает состояние «после сварки», а P обозначает состояние PWHT.

Обратите внимание, что обычно результаты PWHT получаются в течение одного часа при определенной температуре, обычно 1150 градусов F / 650 градусов C. При более длительном времени выдержки и более высоких температурах уровни прочности будут дополнительно снижены.

Например, электроды Lincolnweld 882 / Lincolnweld LA-71 классифицируются как F7A6-Eh21K / F7P6-Eh21K.Это означает, что эта комбинация будет соответствовать требованиям для F7 или 70-KSI UTS.

Сравнение двух прогонов и нескольких прогонов: измельчение зерна

Большинство классификаций определяется с помощью многопроходных испытательных пластин в соответствии с требованиями CSA и AWS.

Уменьшение зерна из-за повторного нагрева происходит, когда следующий сварочный проход выполняется поверх предыдущего. Эта более темная зона с более мелкими зернами может противостоять ударам лучше, чем грубая необработанная зернистая структура.

Как вы можете видеть на фотографии (Рисунок 2), двухрядный сварной шов (по одному проходу с каждой стороны) имеет гораздо менее очищенный металл шва.В результате свойства CVN двухходового сварного шва, как правило, менее устойчивы, чем многопроходного сварного шва. Кроме того, разбавление основного материала при двухрядной сварке обычно намного больше.

Правило двухпроходных сварных швов

Не используйте результаты многопроходных испытаний (особенно ударную вязкость) для прогнозирования характеристик комбинации флюс / электрод в двухпроходном приложении, и наоборот.

AWS A5.23 Классификация в два прохода

Двухпроходные сварные швы обычно используются на трубных заводах, при сварке панелей на верфях и в ветряных башнях.

Если ваше приложение запускается в два или в один запуск, вам следует проверить, имеет ли комбинация сертификат соответствия (COC) на два запуска. Двухходовые КОК обозначаются добавлением буквы Т после обозначения прочности.

Двухходовые КОК обозначаются добавлением буквы Т после обозначения прочности.

Например, флюс Lincolnweld WTX-TR с Lincolnweld L-61 имеет как многоходовой COC (F7A6-EM12K), так и двухходовой (F7TA4-EM12K) COC.

Комбинации флюс / проволока следует тщательно выбирать для одно- и двухходовых сварных швов, поскольку подавляющее большинство имеющихся на рынке комбинаций флюс / проволока могут не подходить для этого применения.

Требования NACE к кислым средам

Национальная ассоциация инженеров по коррозии (NACE) MR 0175 / ISO 15156 для кислых сред (H 2 S) ограничивает осаждение сварного шва до 1% никеля (Ni). Не все низколегированные никелевые электроды соответствуют этому пределу.

Из-за сложной природы выбора флюса и проволоки рекомендуется обратиться к производителю сварочных материалов для подробного обсуждения ваших конкретных требований.

Кен Муи, П.Англ. инженер по приложениям, Lincoln Electric, [email protected], www.lincolnelectric.com.

Выбор сварочных материалов для нержавеющих сталей

Подбор расходных материалов к основному материалу

Состав сварочных материалов из нержавеющей стали подбирается для основного или основного материала. Химический анализ (состав) используемых расходных материалов обычно сбалансирован для оптимизации процесса сварки и предотвращения образования горячих трещин.

Аустенитные нержавеющие стали

Низкие уровни углерода обычно используются для снижения риска межкристаллитной (межкристаллитной) коррозии после охлаждения до температур примерно от 850 до 450 C после затвердевания сварного шва.См. Механизмы коррозии в нержавеющей стали.

Расходные материалы, такие как 19 9 и 19 12 2 с более высоким содержанием углерода, должны обеспечивать более прочную сварку швов, более подходящую для применения при высоких температурах эксплуатации.

Стабилизированные титаном стали 1. 4541 (321) и 1.4571 (316Ti) свариваются с использованием расходных материалов, содержащих ниобий, а не титана. Карбиды титана с очень высокой температурой плавления, которые будут присутствовать в расходных материалах, вряд ли расплавятся во время процесса сварки, тогда как карбонитриды ниобия в расходных материалах ниобиевого типа имеют более низкие температуры плавления и являются лучшим выбором.

4541 (321) и 1.4571 (316Ti) свариваются с использованием расходных материалов, содержащих ниобий, а не титана. Карбиды титана с очень высокой температурой плавления, которые будут присутствовать в расходных материалах, вряд ли расплавятся во время процесса сварки, тогда как карбонитриды ниобия в расходных материалах ниобиевого типа имеют более низкие температуры плавления и являются лучшим выбором.

Уровень феррита в аустенитных расходных материалах обычно составляет от 4 до 12%, чтобы снизить риск горячего растрескивания при температурах чуть ниже точки затвердевания металла шва. Для сварки специальных ферритов с низким / нулевым содержанием феррита, предназначенных для особых условий эксплуатации, устойчивых к коррозии, криогенных температур или низкой магнитной проницаемости, следует использовать соответствующие расходные материалы с низким / нулевым содержанием феррита, такие как 18 15 3 L.

Ферритные, мартенситные и дисперсионно-твердеющие нержавеющие стали

Обычно можно использовать либо подходящие расходные материалы, либо аустенитный наполнитель с соответствующим содержанием хрома и молибдена.Аустенитные наполнители используются там, где важна хорошая вязкость сварного шва, но это не очень хорошая идея, когда требуется внешний вид (цвет) сварного шва, механическая прочность (в случае сварки между основным материалом с мартенситным и дисперсионным твердением) и физические свойства (тепловое расширение) для сопоставления с основным материалом.

Дуплексные нержавеющие стали

В отличие от аустенитных расходных материалов, дуплексные наполнители, такие как 22 9 3 N L, сбалансированы для образования большего количества аустенита в сварном шве, чем в основном металле.Это делается для оптимизации механических свойств сварного шва и коррозионной стойкости и достигается за счет добавления в расходный материал большего количества никеля и обычно азота, чем содержится в соответствующем основном металле.

Сварка нержавеющих сталей разнородных марок

Здесь можно загрузить полезную таблицу. Здесь показаны подходящие расходные детали для широкого диапазона нержавеющих сталей. Он также включает рекомендации по сварке нержавеющей стали с углеродистой сталью.

Состав расходных материалов

Обозначения расходуемых сплавов являются общепринятыми в европейских стандартах.Однако составы могут варьироваться для различных типов расходных материалов между BS EN 1600, BS EN 12072 и BS EN 12073 для одного и того же «символа сплава», используемого в каждом стандарте. Для каждого конкретного типа расходных материалов следует обращаться к конкретному стандарту.

В качестве руководства в таблице ниже приведены составы в соответствии с BS EN 1600. Для этих типов электродов с покрытием тип покрытия в значительной степени определяет эксплуатационные характеристики электрода и свойства металла шва.

Для обозначения типа покрытия используются два символа: R для рутилового покрытия и B для основного покрытия.Описание характеристик каждого из типов покрытия приведено в Приложении A стандарта BS EN 1600. (См. Также параграф 4.3 стандарта)

| Символы сплава | Химический состав (% по массе — макс, если не указано иное) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| . | С | Si | Mn | п. | S | Cr | Ni | Пн | прочие |

| 13 | 0,12 | 1.0 | 1,5 | 0,030 | 0,025 | 11,0 / 14,0 | – | – | – |

| 13 4 | 0,06 | 1,0 | 1,5 | 0,030 | 0,025 | 11,0 / 14,5 | 3,0 / 5,0 | 0,4 / 1,0 | – |

| 17 | 0,12 | 1,0 | 1,5 | 0,030 | 0,025 | 16,0 / 18,0 | – | – | – |

| 19 9 | 0. 08 08 | 1,2 | 2,0 | 0,030 | 0,025 | 18,0 / 21,0 | 9,0 / 11,0 | – | – |

| 19 9 л | 0,04 | 1,2 | 2,0 | 0,030 | 0,025 | 18,0 / 21,0 | 9,0 / 11,0 | – | – |

| 19 9 Nb | 0,08 | 1,2 | 2,0 | 0,030 | 0,025 | 18.0 / 21,0 | 9,0 / 11,0 | – | Nb-8x% C мин., 1,1% макс. |

| 19 12 2 | 0,08 | 1,2 | 2,0 | 0,030 | 0,025 | 17,0 / 20,0 | 10,0 / 13,0 | 2,0 / 3,0 | – |

| 19 12 3 л | 0,04 | 1,2 | 2,0 | 0,030 | 0,025 | 17,0 / 20,0 | 10,0 / 13,0 | 2,5 / 3,0 | – |

| 19 12 3 Nb | 0.08 | 1,2 | 2,0 | 0,030 | 0,025 | 17,0 / 20,0 | 10,0 / 13,0 | 2,5 / 3,0 | Nb-8x% C мин., 1,1% макс. |

| 19 13 4 N L | 0,04 | 1,2 | 1,0 / 5,0 | 0,030 | 0,025 | 17,0 / 20,0 | 12,0 / 15,0 | 3,0 / 4,5 | N 0,20 |

| 22 9 3 N L | 0,04 | 1,2 | 2.5 | 0,030 | 0,025 | 21,0 / 24,0 | 7,5 / 10,5 | 2,5 / 4,0 | N 0,08 / 0,20 |

| 25 7 2 N L | 0,04 | 1,2 | 2,0 | 0,035 | 0,025 | 24,0 / 29,0 | 6,0 / 9,0 | 1,0 / 3,0 | № 0,020 |

| 25 9 3 Cu N L | 0,04 | 1,2 | 2,5 | 0,030 | 0,025 | 24.0 / 27,0 | 7,5 / 10,5 | 2,5 / 4,0 | N 0,10 / 0,25 Cu 1,5 / 3,5 |

| 25 9 4 N L | 0,04 | 1,2 | 2,5 | 0,030 | 0,025 | 24,0 / 27,0 | 8,0 / 10,5 | 2,5 / 4,5 | N 0,20 / 0,30 Cu 1,5 W 1,0 |

| 18 15 3 л | 0,04 | 1,2 | 1,0 / 4,0 | 0,030 | 0,025 | 16,5 / 19,5 | 14. 0 / 17,0 0 / 17,0 | 2,5 / 3,5 | – |

| 18 16 5 N L | 0,04 | 1,2 | 1,0 / 4,0 | 0,035 | 0,025 | 17,0 / 20,0 | 15,5 / 19,0 | 3,5 / 5,0 | N 0,20 |

| 20 25 5 Cu N L | 0,04 | 1,2 | 1,0 / 4,0 | 0,030 | 0,025 | 19,0 / 22,0 | 24,0 / 27,0 | 4,0 / 7,0 | Cu 1.0 / 2,0 N 0,25 |

| 20 16 3 Mn N L | 0,04 | 1,2 | 5,0 / 8,0 | 0,035 | 0,025 | 18,0 / 21,0 | 15,0 / 18,0 | 2,5 / 3,5 | N 0,20 |

| 25 22 2 N L | 0,04 | 1,2 | 1,0 / 5,0 | 0,030 | 0,025 | 24,0 / 27,0 | 20,0 / 23,0 | 2,0 / 3,0 | N 0,20 |

| 27 31 4 Cu L | 0.04 | 1,2 | 2,5 | 0,030 | 0,025 | 26,0 / 29,0 | 30,0 / 33,0 | 3,0 / 4,5 | Cu 0,6 / 1,5 |

| 18 8 млн | 0,20 | 1,2 | 4,5 / 7,5 | 0,035 | 0,025 | 17,0 / 20,0 | 7,0 / 10,0 | – | – |

| 18 9 Mn Mo | 0,04 / 0,14 | 1,2 | 3,0 / 5,0 | 0.035 | 0,025 | 18,0 / 21,5 | 9,0 / 11,0 | 0,5 / 1,5 | – |

| 20 10 3 | 0,10 | 1,2 | 2,5 | 0,030 | 0,025 | 18,0 / 21,0 | 9,0 / 12,0 | 1,5 / 3,5 | – |

| 23 12 л | 0,04 | 1,2 | 2,5 | 0,030 | 0,025 | 22,0 / 25,0 | 11,0 / 14.0 | – | – |

| 23 12 Nb | 0,10 | 1,2 | 2,5 | 0,030 | 0,025 | 22,0 / 25,0 | 11,0 / 14,0 | – | Nb-8x% C мин. , 1,1% макс. , 1,1% макс. |

| 23 12 2 л | 0,04 | 1,2 | 2,5 | 0,030 | 0,025 | 22,0 / 25,0 | 11,0 / 14,0 | 2,0 / 3,0 | – |

| 29 9 | 0.15 | 1,2 | 2,5 | 0,035 | 0,025 | 27,0 / 31,0 | 9,0 / 12,0 | – | – |

| 16 8 2 | 0,08 | 1,0 | 2,5 | 0,030 | 0,025 | 14,5 / 16,5 | 7,5 / 9,5 | 1,5 / 2,5 | – |

| 19 9 H | 0,04 / 0,08 | 1,2 | 2,0 | 0,030 | 0.025 | 18,0 / 21,0 | 9,0 / 11,0 | – | – |

| 25 4 | 0,15 | 1,2 | 2,5 | 0,030 | 0,025 | 24,0 / 27,0 | 4,0 / 6,0 | – | – |

| 22 12 | 0,15 | 1,2 | 2,5 | 0,030 | 0,025 | 20,0 / 23,0 | 10,0 / 13,0 | – | – |

| 25 20 | 0.06 / 0,20 | 1,2 | 1,0 / 5,0 | 0,030 | 0,025 | 23,0 / 27,0 | 18,0 / 22,0 | – | – |

| 25 20 млн | 0,35 / 0,45 | 1,2 | 2,5 | 0,030 | 0,025 | 23,0 / 27,0 | 18,0 / 22,0 | – | – |

| 18 36 | 0,25 | 1,2 | 2,5 | 0,030 | 0.025 | 14,0 / 18,0 | 33,0 / 37,0 | – | – |

Рекомендуемые сварочные материалы для нержавеющей стали

В публикации Euro Inox «Сварка нержавеющих сталей» приведены таблицы рекомендуемых расходных материалов для сварки ряда основных или основных марок нержавеющей стали. Эту публикацию можно просмотреть или загрузить в формате PDF с веб-сайта Euro Inox www.euro-inox.org, выбрав подменю «Материалы и приложения».

Эту публикацию можно просмотреть или загрузить в формате PDF с веб-сайта Euro Inox www.euro-inox.org, выбрав подменю «Материалы и приложения».

Эта таблица показана ниже.

| Основной материал | Сварочные материалы | |||

|---|---|---|---|---|

| EN10088 Номер | Марка AISI | EN 1600 | EN 12072 | EN 12073 |

| 1.4301 | 304 | E 19 9 | г 19 9 л | т 19 9 л |

| 1.4306 / 1.4307 | 304L | E 19 9 L | г 19 9 л | т 19 9 л |

| 1.4541 | 321 | E 19 9 Nb | G 19 9 Nb | T 19 9 Nb |

| 1.4401 | 316 | E 19 12 2 | г 19 12 2 л | т 19 12 2 л |

| 1.4404 | 316L | E 19 12 3 L | г 19 12 3 л | т 19 12 3 л |

| 1.4571 | 316Ti | E 19 12 3 Nb | G 19 12 3 Nb | T 19 12 3 Nb |

| 1.4438 | 317L | E 19 13 4 N L | г 19 13 4 л | т 19 13 4 н л |

| 1.4310 | 301 | E 19 9 | г 19 9 л | т 19 9 л |

| 1.4318 | 301L | E 19 9 L | г 19 9 л | т 19 9 л |

| 1,4833 | 309S | E 22 12 | г 22 12 ч | т 22 12 ч |

| 1.4845 | 310S | E 25 20 | г 25 20 | т 25 20 |

| 1,4438 | 317L | E 19 13 4 N L | G 19 13 4 N L | т 19 13 4 н л |

| 1.4512 | 409 | E 19 9 L | г 19 9 л | Т 13 Ti |

| 1,4016 | 430 | E 17 или 19 9 л | G 17 или 19 9 л | Т 17 или 19 9 л |

1. 4510 4510 | 430Ti (439) | E 23 12 L | г 23 12 л | т 23 12 л |

| 1.4521 | 444 | E 19 12 3 L | г 19 12 3 л | т 19 12 3 л |

| 1.4509 | 441 | E 23 12 L | г 23 12 л | т 23 12 л |

| 1,4113 | 434 | E 19 12 3 L | г 19 12 3 л | T 19 12 3 Nb |

| 1.4362 | (2304) | E 25 7 2 N L | G 25 7 2 N L | т 22 9 3 н л |

| 1.4462 | (2205) | E 25 7 2 N L | г 25 7 2 л | т 22 9 3 н л |

| 1.4006 | 410 | E 13 или 19 9 л | G 13 или 19 9 л | Т 13 или 19 9 л |

| 1.4021 | 420 | E 13 или 19 9 л | G 13 или 19 9 л | Т 13 или 19 9 л |

| 1.4028 | 420 | E 13 или 19 9 л | G 13 или 19 9 л | Т 13 или 19 9 л |

Банкноты

Отображается только номер стали. Оригинальный стол Euro Inox также носит название «сталь».

AISI — Американский институт чугуна и стали

Проволочные электроды, на которые распространяется стандарт EN 12072, могут использовать следующие префиксы G для GMAW (MIG), W для GTAW (TIG), P для PAW (плазменная дуга) или S для SAW (дуга под флюсом).

Трубчатые порошковые электроды иногда называют порошковыми электродами.

.