ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод (с Изменением N 1)

ГОСТ 7512-82

Группа В09

Контроль неразрушающий

МКС 25.160.40

Дата введения 1984-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.82 N 4923

2. ВЗАМЕН ГОСТ 7512-75

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

4. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

5. ИЗДАНИЕ (октябрь 2005 г.) с Изменением N 1, утвержденным в марте 1988 г. (ИУС 6-88)

Переиздание (по остоянию на апрель 2008 г.)

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

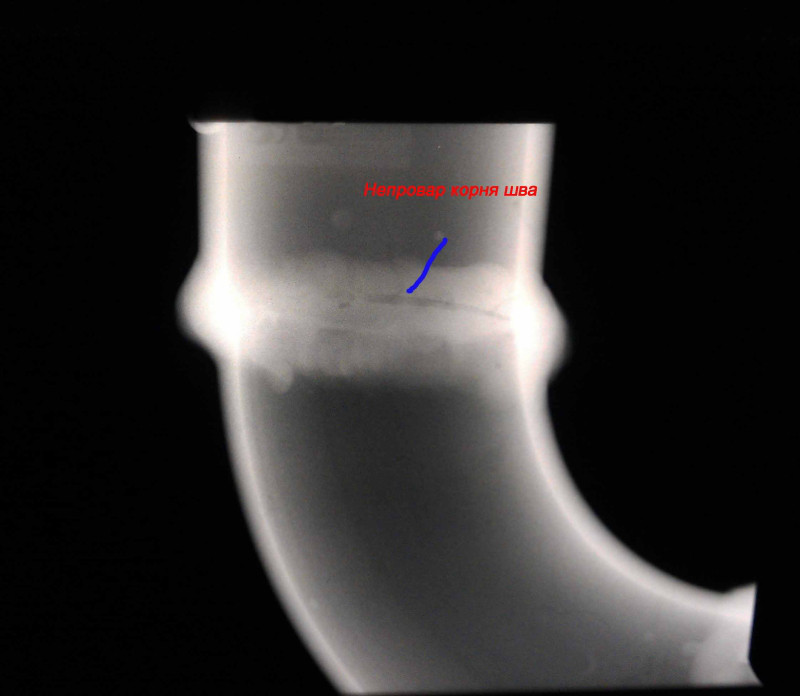

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

— любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

— непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл.1;

— любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1-1.3. (Измененная редакция, Изм. N 1).

N 1).

Таблица 1

мм

Радиационная толщина (по ГОСТ 24034) | Раскрытие непровара (трещины) | ||||

До | 40 | 0,1 | |||

Св. | 40 | « | 100 | включ. | 0,2 |

« | 100 | « | 150 | « | 0,3 |

« | 150 | « | 200 | « | 0,4 |

« | 200 | 0,5 | |||

1. 4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. N 1).

2. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условий на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединений.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

2.10. Форма и размеры проволочных эталонов чувствительности приведены на черт.1 и в табл.2. Длина проволок в эталонах — (20±0,5) мм. Предельные отклонения для диаметров проволок:

до 0,2 мм | ±0,01 мм |

св. | ±0,03 мм |

» 1,6 » 4,0 мм | ±0,04 мм. |

Черт.1. Форма проволочных эталонов чувствительности

1 — вкладыш; 2 — чехол

Черт.1

Таблица 2

мм

Номер эталона | ||||||||

1 | 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 |

2 | 0,4 | 0,32 | 0,25 | 0,20 | 0,16 | 0,125 | 0,10 | 1,4 |

3 | 1,25 | 1,00 | 0,80 | 0,63 | 0,50 | 0,40 | 0,32 | 2,2 |

4 | 4,0 | 3,20 | 2,50 | 2,00 | 1,60 | 1,25 | 1,00 | 5,0 |

Предельные отклонения других размеров — ±0,5 мм.

Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

(Измененная редакция, Изм. N 1).

2.11. Форма и размеры канавочных эталонов чувствительности приведены на черт.2 и в табл.3.

Черт.2. Форма канавочных эталонов чувствительности

Черт.2

Таблица 3

мм

Но- | Глубина канавок | Пред. откл. глубины канавок | , не более | |||||||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||||||||

1 | 0,60 | 0,5 | 0,40 | 0,3 | 0,20 | 0,10 | -0,05 | 0,1 | 2,5 | ±0,30; ±0,150 | 0,5 | +0,2; +0,1 | 10 | -0,360 | 2 | -0,100 | 30 | -0,52 |

2 | 1,75 | 1,5 | 1,25 | 1,0 | 0,75 | 0,50 | -0,10 | 0,2 | 4,0 | ±0,40 | 1,5 | +0,3 | 12 | -0,430 | 4 | -0,120 | 45 | -0,62 |

3 | — | — | 3,00 | 2,5 | 2,00 | 1,50 | -0,25 | 0,3 | 6,0 | ±0,40 | 3,0 | +0,3 | 14 | -0,430 | 6 | -0,120 | 60 | -0,74 |

4,00 | 3,5 | — | — | — | — | -0,30 | ||||||||||||

2. 12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт.3 и в табл.4.

12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт.3 и в табл.4.

Черт.3. Форма пластинчатых эталонов чувствительности

Черт.3

Таблица 4

мм

Номер эталона | ||||||||||||||

Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |

1 | 0,1 | -0,01 | 0,2 | +0,01 | 0,1 | +0,01 | 5 | ±0,15 | 5 | ±0,15 | 10 | -0,36 | 25 | -0,52 |

2 | 0,2 | -0,025 | 0,4 | +0,025 | 0,2 | +0,025 | ||||||||

3 | 0,3 | 0,6 | 0,3 | |||||||||||

4 | 0,4 | 0,8 | 0,4 | |||||||||||

5 | 0,5 | 1,0 | 0,5 | |||||||||||

6 | 0,60 | -0,06 | 1,2 | +0,06 | 0,60 | ±0,06 | 6 | 7 | ±0,18 | 12 | -0,43 | 35 | -0,62 | |

7 | 0,75 | 1,5 | 0,75 | |||||||||||

8 | 1,00 | 2,0 | 1,00 | |||||||||||

9 | 1,25 | 2,5 | 1,25 | |||||||||||

10 | 1,5 | -0,1 | 3,0 | +0,10 | 1,5 | +0,1 | 7 | ±0,18 | 9 | 14 | 45 | |||

11 | 2,0 | 4,0 | +0,12 | 2,0 | ||||||||||

12 | 2,5 | 5,0 | +0,12 | 2,5 | ||||||||||

2. 13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) — номер эталона.

13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) — номер эталона.

Условные обозначения материала эталона чувствительности: для сплавов на основе железа — 1, алюминия и магния — 2, титана — 3, меди — 4, никеля — 5.

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна .

При маркировке эталонов отверстиями длина эталона N 1 составляет 27 мм, N 2 — 38,5 мм, N 3 — 53 мм.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3. 8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. N 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п.5.7.

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. N 1).

4. СХЕМЫ КОНТРОЛЯ

4.1. Сварные соединения следует контролировать по черт.4 и 5.

4.2. При ограниченной ширине привариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт. 6.

6.

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт.5а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

— схему черт.5е (панорамное просвечивание) — для контроля изделий диаметром до 2 м независимо от объема контроля и диаметром 2 м и более при 100%-ном контроле;

— схему черт.5ж — при 100%-ном и выборочном контроле, если использование схемы черт.5е невозможно;

— схему черт.5з — при выборочном контроле изделий диаметром 2 м и более;

— схемы черт.5а, б — для изделий с внутренним диаметром 10 м и более, если использование схемы черт.5е невозможно.

(Введен дополнительно, Изм. N 1).

4.3. При контроле через две стенки схема черт. 5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт.5г, д — для просвечивания изделий диаметром более 50 мм.

5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт.5г, д — для просвечивания изделий диаметром более 50 мм.

Черт.4. Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.4

Черт.5. Схемы контроля кольцевых (стыковых, нахлесточнхы, угловых и тавровых) сварных соединений

Схемы контроля кольцевых (стыковых, нахлесточных, угловых и тавровых) сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.5

Черт.6. Контроль тавровых сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт. 6

6

4.4. При контроле стыковых сварных соединений по схемам черт.5а, б, е, ж, з направление излучения должно совпадать с плоскостью контролируемого сварного соединения. При контроле по этим схемам угловых сварных швов вварки труб, штуцеров и т.п. угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

4.5. При контроле сварных соединений по схемам черт.5в, г, д направление излучения следует выбирать таким, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга.

При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

4.3-4.5 (Измененная редакция, Изм. N 1).

4.6. (Исключен, Изм. N 1).

4.7. Кроме контроля по схемам, приведенным на черт.4-6, в зависимости от конструктивных особенностей сварных соединений и предъявляемых к ним требований могут использоваться другие схемы и направления излучения.

Эти схемы и направления излучения должны быть предусмотрены технической документацией на контроль и приемку сварных соединений.

4.8. Для уменьшения разности оптических плотностей различных участков снимка при контроле сварных соединений с большим перепадом толщин, а также в случае, когда контролируемое сварное соединение не обеспечивает защиту радиографической пленки от воздействия прямого излучения (например при контроле торцевых швов вварки труб в трубные решетки, при контроле наплавки кромок под сварку и т.п.), контроль следует проводить с использованием приставок-компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

4.9. При выборе схемы и направления излучения следует учитывать:

— расстояние от контролируемого сварного соединения до радиографической пленки должно быть минимальным и в любом случае не превышать 150 мм;

— угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения должен быть минимальным и в любом случае не превышать 45°.

4.7-4.9. (Измененная редакция, Изм. N 1).

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Расстояние от источника излучения до ближайшей к источнику поверхности контролируемого участка сварного соединения (при просвечивании сварных соединений цилиндрических и сферических пустотелых изделий через две стенки — до близлежащей к источнику поверхности контролируемого сварного соединения) и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением схемы черт.5е) следует выбирать такими, чтобы при просвечивании выполнялись следующие требования:

— геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм — при чувствительности более 2 мм;

— относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25;

— угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

5.2. Формулы для определения минимальных допустимых расстояний от источника излучения до контролируемого сварного соединения, а также максимальных размеров и минимального количества контролируемых за одну экспозицию участков при контроле по схемам черт.4-6, приведены в приложении 4.

5.1, 5.2 (Измененная редакция, Изм. N 1).

5.3. При контроле сварных соединений по черт.5з (панорамное просвечивание) отношение внутреннего диаметра к внешнему диаметру контролируемого соединения не должно быть менее 0,8, а максимальный размер фокусного пятна источника излучения не должен быть более , где — чувствительность контроля.

5.4. В случаях, когда размеры дефектов не определяются (например дефекты не допускаются независимо от их размеров), приведенное в п.5.3 соотношение между внутренним и внешним диаметрами контролируемого соединения может не соблюдаться.

5. 5. При отсутствии источника излучения, удовлетворяющего требованию п.5.3, допускается при контроле по черт.5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

5. При отсутствии источника излучения, удовлетворяющего требованию п.5.3, допускается при контроле по черт.5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

.

В этом случае эталон чувствительности должен устанавливаться на сварном соединении или имитаторе сварного соединения, используемом при определении чувствительности, только со стороны источника излучения.

5.6. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 0,2 длины участка, при длине контролируемого участка св. 100 мм — не менее 20 мм.

5.7. Ширина снимков должна обеспечивать получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон шириной:

— для стыковых и нахлесточных соединений:

не менее 5 мм — при толщине свариваемых кромок до 5 мм;

не менее толщины свариваемых кромок — при толщине свариваемых кромок св. 5 до 20 мм;

5 до 20 мм;

не менее 20 мм — при толщине свариваемых кромок св. 20 мм;

— для тавровых и угловых соединений — устанавливается технической документацией на контроль или приемку этих соединений.

6. РАСШИФРОВКА СНИМКОВ

6.1. Просмотр и расшифровку снимков следует проводить после их полного высыхания в затемненном помещении с применением специальных осветителей-негатоскопов.

Следует использовать негатоскопы с регулируемыми яркостью и размерами освещенного поля. Максимальная яркость освещенного поля должна составлять не менее 10 кд/м, где — оптическая плотность снимка. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

(Измененная редакция, Изм. N 1).

6.2. Снимки, допущенные к расшифровке, должны удовлетворять требованиям:

— на снимках не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих их расшифровку;

— на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и эталонов чувствительности;

— оптическая плотность изображений контролируемого участка шва, околошовной зоны и эталона чувствительности должна быть не менее 1,5;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по сравнению с оптической плотностью изображения эталона чувствительности не должно превышать 1,0.

6.3. Чувствительность контроля (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона), не должна превышать значений, приведенных в табл.6*.

Таблица 6*

_______________

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

мм

Радиационная толщина (в месте установки эталона чувствительности) | Класс чувствительности | |||||||

1 | 2 | 3 | ||||||

До | 5 | 0,10 | 0,10 | 0,20 | ||||

Св. | 5 | до | 9 | включ. | 0,20 | 0,20 | 0,30 | |

« | 9 | « | 12 | « | 0,20 | 0,30 | 0,40 | |

« | 12 | « | 20 | « | 0,30 | 0,40 | 0,50 | |

« | 20 | « | 30 | « | 0,40 | 0,50 | 0,60 | |

« | 30 | « | 40 | « | 0,50 | 0,60 | 0,75 | |

« | 40 | « | 50 | « | 0,60 | 0,75 | 1,00 | |

« | 50 | « | 70 | « | 0,75 | 1,00 | 1,25 | |

« | 70 | « | 100 | « | 1,00 | 1,25 | 1,50 | |

« | 100 | « | 140 | « | 1,25 | 1,50 | 2,00 | |

« | 140 | « | 200 | « | 1,50 | 2,00 | 2,50 | |

« | 200 | « | 300 | « | 2,00 | 2,50 | — | |

« | 300 | « | 400 | « | 2,50 | — | — | |

Примечание. При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

(Измененная редакция, Изм. N 1).

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежей, техническими условиями, правилами контроля и приемки) на контролируемые изделия.

Для атомных энергетических установок требования к чувствительности устанавливаются соответствующими нормативными документами.

6.4. В соответствии с требованиями технической документации на контролируемые изделия допускается определять чувствительность () в процентах по формуле

,

где — чувствительность, мм;

— толщина просвечиваемого металла, мм.

6.5. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

— при панорамном просвечивании кольцевых сварных соединений при одновременном экспонировании более четырех пленок. В этих случаях, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

— при невозможности применения эталонов чувствительности.

В этих случаях чувствительность определяется на имитаторах сварного соединения при обработке режимов контроля.

6.6. При расшифровке снимков определяют размеры изображений трещин, непроваров, пор и включений, а также, при необходимости, оценивают величину вогнутости и выпуклости корня шва (в случаях, когда корень шва недоступен для внешнего осмотра).

Перечень подлежащих определению размеров и методика оценки величины вогнутости и выпуклости корня шва должны быть приведены в технической документации на контроль и приемку сварных соединений.

6.7. При документальном оформлении результатов расшифровки снимков определенные по снимкам размеры следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или ближайших целых значений в миллиметрах, если определенный по снимку размер превышает 3,0 мм.

6.8. Если при контроле пленка располагается на расстоянии от обращенной к пленке поверхности контролируемого сварного соединения и выполняется соотношение

,

определенные по снимку размеры перед их округлением рекомендуется умножать на коэффициент

,

где

ГОСТ 7512-82

ГОСТ 7512-82

Группа В09

Контроль неразрушающий

МКС 25.160.40

Дата введения 1984-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.82 N 4923

2. ВЗАМЕН ГОСТ 7512-75

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

4. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

5. ИЗДАНИЕ (октябрь 2005 г.) с Изменением N 1, утвержденным в марте 1988 г. (ИУС 6-88)

Переиздание (по остоянию на апрель 2008 г.)

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

— любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

— непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл.1;

— любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1-1.3. (Измененная редакция, Изм. N 1).

Таблица 1

мм

Радиационная толщина (по ГОСТ 24034) | Раскрытие непровара (трещины) | ||||

До | 40 | 0,1 | |||

Св. | 40 | « | 100 | включ. | 0,2 |

« | 100 | « | 150 | « | 0,3 |

« | 150 | « | 200 | « | 0,4 |

« | 200 | 0,5 | |||

1.4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. N 1).

2. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условий на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединений.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

2.10. Форма и размеры проволочных эталонов чувствительности приведены на черт.1 и в табл.2. Длина проволок в эталонах — (20±0,5) мм. Предельные отклонения для диаметров проволок:

до 0,2 мм | ±0,01 мм |

св. 0,2 » 1,6 мм | ±0,03 мм |

» 1,6 » 4,0 мм | ±0,04 мм. |

Черт.1. Форма проволочных эталонов чувствительности

1 — вкладыш; 2 — чехол

Черт.1

Таблица 2

мм

Номер эталона | ||||||||

1 | 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 |

2 | 0,4 | 0,32 | 0,25 | 0,20 | 0,16 | 0,125 | 0,10 | 1,4 |

3 | 1,25 | 1,00 | 0,80 | 0,63 | 0,50 | 0,40 | 0,32 | 2,2 |

4 | 4,0 | 3,20 | 2,50 | 2,00 | 1,60 | 1,25 | 1,00 | 5,0 |

Предельные отклонения других размеров — ±0,5 мм.

Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

(Измененная редакция, Изм. N 1).

2.11. Форма и размеры канавочных эталонов чувствительности приведены на черт.2 и в табл.3.

Черт.2. Форма канавочных эталонов чувствительности

Черт.2

Таблица 3

мм

Но- | Глубина канавок | Пред. откл. глубины канавок | , не более | |||||||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||||||||

1 | 0,60 | 0,5 | 0,40 | 0,3 | 0,20 | 0,10 | -0,05 | 0,1 | 2,5 | ±0,30; ±0,150 | 0,5 | +0,2; +0,1 | 10 | -0,360 | 2 | -0,100 | 30 | -0,52 |

2 | 1,75 | 1,5 | 1,25 | 1,0 | 0,75 | 0,50 | -0,10 | 0,2 | 4,0 | ±0,40 | 1,5 | +0,3 | 12 | -0,430 | 4 | -0,120 | 45 | -0,62 |

3 | — | — | 3,00 | 2,5 | 2,00 | 1,50 | -0,25 | 0,3 | 6,0 | ±0,40 | 3,0 | +0,3 | 14 | -0,430 | 6 | -0,120 | 60 | -0,74 |

4,00 | 3,5 | — | — | — | — | -0,30 | ||||||||||||

2.12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт.3 и в табл.4.

Черт.3. Форма пластинчатых эталонов чувствительности

Черт.3

Таблица 4

мм

Номер эталона | ||||||||||||||

Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |

1 | 0,1 | -0,01 | 0,2 | +0,01 | 0,1 | +0,01 | 5 | ±0,15 | 5 | ±0,15 | 10 | -0,36 | 25 | -0,52 |

2 | 0,2 | -0,025 | 0,4 | +0,025 | 0,2 | +0,025 | ||||||||

3 | 0,3 | 0,6 | 0,3 | |||||||||||

4 | 0,4 | 0,8 | 0,4 | |||||||||||

5 | 0,5 | 1,0 | 0,5 | |||||||||||

6 | 0,60 | -0,06 | 1,2 | +0,06 | 0,60 | ±0,06 | 6 | 7 | ±0,18 | 12 | -0,43 | 35 | -0,62 | |

7 | 0,75 | 1,5 | 0,75 | |||||||||||

8 | 1,00 | 2,0 | 1,00 | |||||||||||

9 | 1,25 | 2,5 | 1,25 | |||||||||||

10 | 1,5 | -0,1 | 3,0 | +0,10 | 1,5 | +0,1 | 7 | ±0,18 | 9 | 14 | 45 | |||

11 | 2,0 | 4,0 | +0,12 | 2,0 | ||||||||||

12 | 2,5 | 5,0 | +0,12 | 2,5 | ||||||||||

2.13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) — номер эталона.

Условные обозначения материала эталона чувствительности: для сплавов на основе железа — 1, алюминия и магния — 2, титана — 3, меди — 4, никеля — 5.

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна .

При маркировке эталонов отверстиями длина эталона N 1 составляет 27 мм, N 2 — 38,5 мм, N 3 — 53 мм.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3.8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. N 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п.5.7.

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. N 1).

4. СХЕМЫ КОНТРОЛЯ

4.1. Сварные соединения следует контролировать по черт.4 и 5.

4.2. При ограниченной ширине привариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт.6.

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт.5а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

— схему черт.5е (панорамное просвечивание) — для контроля изделий диаметром до 2 м независимо от объема контроля и диаметром 2 м и более при 100%-ном контроле;

— схему черт.5ж — при 100%-ном и выборочном контроле, если использование схемы черт.5е невозможно;

— схему черт.5з — при выборочном контроле изделий диаметром 2 м и более;

— схемы черт.5а, б — для изделий с внутренним диаметром 10 м и более, если использование схемы черт.5е невозможно.

(Введен дополнительно, Изм. N 1).

4.3. При контроле через две стенки схема черт.5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт.5г, д — для просвечивания изделий диаметром более 50 мм.

Черт.4. Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.4

Черт.5. Схемы контроля кольцевых (стыковых, нахлесточнхы, угловых и тавровых) сварных соединений

Схемы контроля кольцевых (стыковых, нахлесточных, угловых и тавровых) сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.5

Черт.6. Контроль тавровых сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.6

4.4. При контроле стыковых сварных соединений по схемам черт.5а, б, е, ж, з направление излучения должно совпадать с плоскостью контролируемого сварного соединения. При контроле по этим схемам угловых сварных швов вварки труб, штуцеров и т.п. угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

4.5. При контроле сварных соединений по схемам черт.5в, г, д направление излучения следует выбирать таким, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга.

При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

4.3-4.5 (Измененная редакция, Изм. N 1).

4.6. (Исключен, Изм. N 1).

4.7. Кроме контроля по схемам, приведенным на черт.4-6, в зависимости от конструктивных особенностей сварных соединений и предъявляемых к ним требований могут использоваться другие схемы и направления излучения.

Эти схемы и направления излучения должны быть предусмотрены технической документацией на контроль и приемку сварных соединений.

4.8. Для уменьшения разности оптических плотностей различных участков снимка при контроле сварных соединений с большим перепадом толщин, а также в случае, когда контролируемое сварное соединение не обеспечивает защиту радиографической пленки от воздействия прямого излучения (например при контроле торцевых швов вварки труб в трубные решетки, при контроле наплавки кромок под сварку и т.п.), контроль следует проводить с использованием приставок-компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

4.9. При выборе схемы и направления излучения следует учитывать:

— расстояние от контролируемого сварного соединения до радиографической пленки должно быть минимальным и в любом случае не превышать 150 мм;

— угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения должен быть минимальным и в любом случае не превышать 45°.

4.7-4.9. (Измененная редакция, Изм. N 1).

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Расстояние от источника излучения до ближайшей к источнику поверхности контролируемого участка сварного соединения (при просвечивании сварных соединений цилиндрических и сферических пустотелых изделий через две стенки — до близлежащей к источнику поверхности контролируемого сварного соединения) и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением схемы черт.5е) следует выбирать такими, чтобы при просвечивании выполнялись следующие требования:

— геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм — при чувствительности более 2 мм;

— относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25;

— угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

5.2. Формулы для определения минимальных допустимых расстояний от источника излучения до контролируемого сварного соединения, а также максимальных размеров и минимального количества контролируемых за одну экспозицию участков при контроле по схемам черт.4-6, приведены в приложении 4.

5.1, 5.2 (Измененная редакция, Изм. N 1).

5.3. При контроле сварных соединений по черт.5з (панорамное просвечивание) отношение внутреннего диаметра к внешнему диаметру контролируемого соединения не должно быть менее 0,8, а максимальный размер фокусного пятна источника излучения не должен быть более , где — чувствительность контроля.

5.4. В случаях, когда размеры дефектов не определяются (например дефекты не допускаются независимо от их размеров), приведенное в п.5.3 соотношение между внутренним и внешним диаметрами контролируемого соединения может не соблюдаться.

5.5. При отсутствии источника излучения, удовлетворяющего требованию п.5.3, допускается при контроле по черт.5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

.

В этом случае эталон чувствительности должен устанавливаться на сварном соединении или имитаторе сварного соединения, используемом при определении чувствительности, только со стороны источника излучения.

5.6. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 0,2 длины участка, при длине контролируемого участка св. 100 мм — не менее 20 мм.

5.7. Ширина снимков должна обеспечивать получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон шириной:

— для стыковых и нахлесточных соединений:

не менее 5 мм — при толщине свариваемых кромок до 5 мм;

не менее толщины свариваемых кромок — при толщине свариваемых кромок св. 5 до 20 мм;

не менее 20 мм — при толщине свариваемых кромок св. 20 мм;

— для тавровых и угловых соединений — устанавливается технической документацией на контроль или приемку этих соединений.

6. РАСШИФРОВКА СНИМКОВ

6.1. Просмотр и расшифровку снимков следует проводить после их полного высыхания в затемненном помещении с применением специальных осветителей-негатоскопов.

Следует использовать негатоскопы с регулируемыми яркостью и размерами освещенного поля. Максимальная яркость освещенного поля должна составлять не менее 10 кд/м, где — оптическая плотность снимка. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

(Измененная редакция, Изм. N 1).

6.2. Снимки, допущенные к расшифровке, должны удовлетворять требованиям:

— на снимках не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих их расшифровку;

— на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и эталонов чувствительности;

— оптическая плотность изображений контролируемого участка шва, околошовной зоны и эталона чувствительности должна быть не менее 1,5;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по сравнению с оптической плотностью изображения эталона чувствительности не должно превышать 1,0.

6.3. Чувствительность контроля (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона), не должна превышать значений, приведенных в табл.6*.

Таблица 6*

_______________

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

мм

Радиационная толщина (в месте установки эталона чувствительности) | Класс чувствительности | |||||||

1 | 2 | 3 | ||||||

До | 5 | 0,10 | 0,10 | 0,20 | ||||

Св. | 5 | до | 9 | включ. | 0,20 | 0,20 | 0,30 | |

« | 9 | « | 12 | « | 0,20 | 0,30 | 0,40 | |

« | 12 | « | 20 | « | 0,30 | 0,40 | 0,50 | |

« | 20 | « | 30 | « | 0,40 | 0,50 | 0,60 | |

« | 30 | « | 40 | « | 0,50 | 0,60 | 0,75 | |

« | 40 | « | 50 | « | 0,60 | 0,75 | 1,00 | |

« | 50 | « | 70 | « | 0,75 | 1,00 | 1,25 | |

« | 70 | « | 100 | « | 1,00 | 1,25 | 1,50 | |

« | 100 | « | 140 | « | 1,25 | 1,50 | 2,00 | |

« | 140 | « | 200 | « | 1,50 | 2,00 | 2,50 | |

« | 200 | « | 300 | « | 2,00 | 2,50 | — | |

« | 300 | « | 400 | « | 2,50 | — | — | |

Примечание. При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

(Измененная редакция, Изм. N 1).

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежей, техническими условиями, правилами контроля и приемки) на контролируемые изделия.

Для атомных энергетических установок требования к чувствительности устанавливаются соответствующими нормативными документами.

6.4. В соответствии с требованиями технической документации на контролируемые изделия допускается определять чувствительность () в процентах по формуле

,

где — чувствительность, мм;

— толщина просвечиваемого металла, мм.

6.5. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

— при панорамном просвечивании кольцевых сварных соединений при одновременном экспонировании более четырех пленок. В этих случаях, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

— при невозможности применения эталонов чувствительности.

В этих случаях чувствительность определяется на имитаторах сварного соединения при обработке режимов контроля.

6.6. При расшифровке снимков определяют размеры изображений трещин, непроваров, пор и включений, а также, при необходимости, оценивают величину вогнутости и выпуклости корня шва (в случаях, когда корень шва недоступен для внешнего осмотра).

Перечень подлежащих определению размеров и методика оценки величины вогнутости и выпуклости корня шва должны быть приведены в технической документации на контроль и приемку сварных соединений.

6.7. При документальном оформлении результатов расшифровки снимков определенные по снимкам размеры следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или ближайших целых значений в миллиметрах, если определенный по снимку размер превышает 3,0 мм.

6.8. Если при контроле пленка располагается на расстоянии от обращенной к пленке поверхности контролируемого сварного соединения и выполняется соотношение

,

определенные по снимку размеры перед их округлением рекомендуется умножать на коэффициент

,

где — рас

2 Контроль сварных соединений рентгеновскими и гамма-лучами

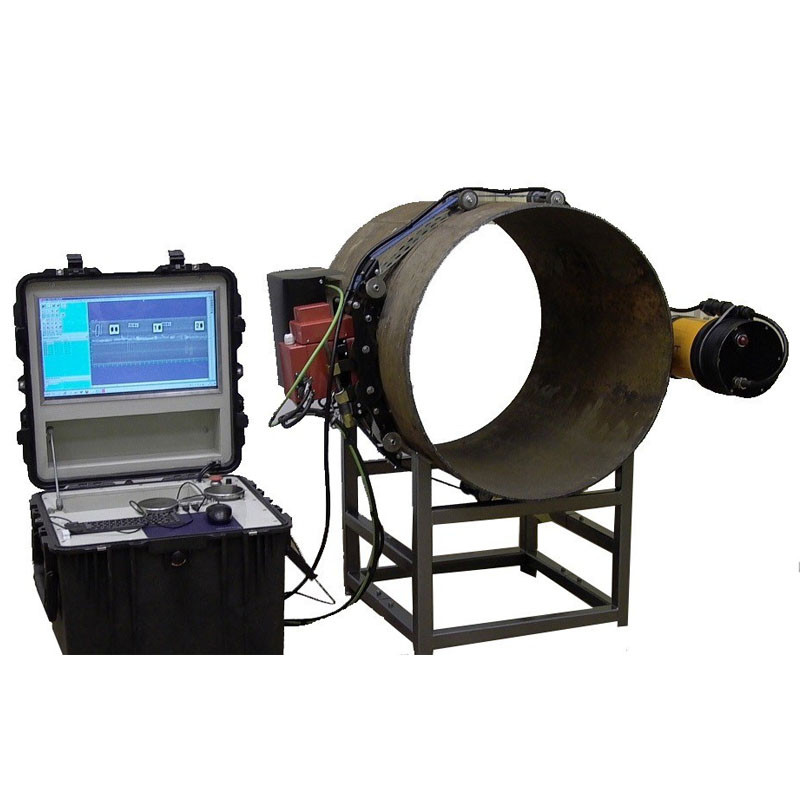

Метод контроля сварных соединений рентгеновскими и гамма-лучами основан на различной проницаемости для коротковолновых электромагнитных колебаний сплошного металла и различных находящихся в нем неоднородностей, заполненных шлаками, окислами и газами. Поглощение коротковолновых лучей металлом значительно сильнее поглощения их неметаллическими включениями. При рентгеновском контроле применяются специальные мощные рентгеновские аппараты (рисунок 28) для просвечивания металлов: стационарные — для испытаний в лабораторных условиях и передвижные — для испытаний непосредственно в заводских условиях.

1-рентгеновский аппарат; 2-пульт управления; 3-рентгеновская трубка; 4-маслянный насос.

Рисунок 28 – Передвижной рентгеновский аппарат

При рентгеновском контроле можно наблюдать дефекты визуально на флюоресцирующем экране или фотографировать их, получая так называемую рентгенограмму. Визуальный метод обнаружения дефектов на экране для сварных швов не применяется, дефекты в большинстве настолько мелки, что на экране не выявляются.

Для получения рентгенограммы пучок рентгеновских лучей направляется на испытуемый сварной шов (рисунок 29). С обратной стороны закладывают специальную рентгеновскую фотопленку с двусторонней чувствительной эмульсией. Пленку закладывают в светонепроницаемую кассету или пакет из плотной черной бумаги. Для сокращения экспозиции пленку закладывают между флуоресцирующими экранами и защищают снизу свинцовым экраном от вторичных излучений, снижающих четкость снимка. Время экспозиции зависит от толщины металла, сорта фотопленки и расстояния трубки от металла; оно определяется по таблицам или, что удобнее, по специальным диаграммам и колеблется обычно от нескольких минут до получаса. По окончании экспозиции фотопленку обрабатывают, проявляют и фиксируют обычными методами.

1- рентгеновская трубка; 2-фотоплёнка; 3- экран; 4- кассета

Рисунок 29 – Схема получения рентгеновского снимка

Рентгенограмма представляет собой негативное, теневое изображение сварного шва с прилегающим основным металлом. Всякого рода включения, меньше поглощающие рентгеновские лучи, дают на рентгенограмме местные более интенсивные почернения по сравнению с окружающим сплошным металлом. Хороший рентгеновский снимок выявляет дефекты величиной от нескольких десятых долей миллиметра, причем для выявления дефекта имеет значение главным образом размер его в направлении рентгеновского луча.

Непровары выявляются на снимке в виде довольно резкой прямой черной линии, трещина дает обычно извилистую линию; выявляются также поры и шлаковые включения. Рассматривать нужно всегда подлинную рентгенограмму или отпечаток с нее на фотопленке, так как отпечаток на бумаге не передает многих тонких подробностей рентгенограммы и не может служить для надежной оценки сварного шва (рисунок 30). Полученную рентгенограмму сравнивают с типовыми рентгенограммами для данного изделия.

Рисунок 30 – Рентгенограмма сварного шва

По характеру рентгенограмм сварные швы обычно разделяют на три группы: плохие (бракуют), удовлетворительные (могут быть приняты) и хорошие (подлежат безусловной приемке). Совершенно не допускаются трещины, поэтому при наличии трещин, хотя бы мелких, шов относят к группе плохих. В минимальных размерах, определяемых условиями приемки, допускаются частичные непровары. Шлаковые включения и поры в ограниченных пределах, определяемых условиями приемки, считаются допустимыми.

Рентгеновский контроль ввиду расхода фотоматериалов и довольно значительного времени экспозиции снимка обходится сравнительно дорого, поэтому обычно просвечивают не все швы на всем протяжении, а лишь отдельные их участки. Выбор мест для съемки рентгенограмм и общая протяженность участков шва, подлежащих рентгенографированию, определяется условиями приемки. Обычно проверяют 10—15% общей длины швов. Минимальная величина дефекта в направлении рентгеновского луча, выявляемого рентгенограммой, составляет около 2% толщины просвечиваемого металла.

Рентгеновский аппарат требует наличия переменного тока и, кроме того, довольно громоздок; в ряде случаев, например в полевых условиях, применение рентгеновского контроля затруднительно. Поэтому представляет большой интерес контроль сварных швов гамма-лучами радиоактивных веществ. Гамма-лучи, испускаемые некоторыми радиоактивными веществами, являются электромагнитным излучением, по своей природе близким к рентгеновским лучам. Гамма-лучи имеют малую длину волны, обладают большой жесткостью и при просвечивании меньше поглощаются металлом, чем рентгеновские лучи от обычных аппаратов.

Источниками получения гамма-лучей служили препараты радия и различные радиоактивные вещества. Сейчас все это заменили дешевые искусственные радиоактивные изотопы.

Радиоактивный препарат помещают в ампулу — запаянную стеклянную трубочку диаметром около 3 мм. Препарат упаковывают в ампулу, по возможности плотно, а для получения более четкого фотоснимка источнику излучения придается точечный характер. Для защиты от повреждений стеклянную ампулу помещают в латунную гильзу. Латунная гильза хранится в толстостенном свинцовом контейнере весом около 20 кг, заключенном в металлический футляр с ручкой для переноски. При работе гильзу с ампулой вынимают из контейнера щипцами длиной не менее 1,5 м.

Наша промышленность дешево и в значительных количествах изготовляет искусственные радиоактивные препараты, пригодные для технического применения, в том числе для просвечивания металлов. Примером таких препаратов может служить радиоактивный изотоп кобальта Со60, имеющий атомный вес 60.

Радиографический контроль сварных соединений

Темы : Контроль качества сварки, Сварные соединения.

С учетом факторов, влияющих нa чувствительность контроля, изложенных на страницe Радиографический контроль кратко рассмотрим его операции нa примере радиографического контроля сварных соединений.

Радиографический контроль сварных соединений имеет такую последовательность выполнения основныx операций:

- выбор источника излучения,

- выбор радиографической пленки + опредeление оптимальных режимов просвечивания;

- просвечивание объeкта;

- проведение фотообработки снимков и иx расшифровки;

- офоpмление результатов контроля.

Выбор источника излучения обусловливаетcя технической целесообразностью и экономическoй эффективностью. Основными факторами, опредeляющими выбор источника, являютcя: заданная чувствительность; толщина и плотность материала контролируемого издeлия; производительность контроля; конфигурaция контролируемой детали; доступность еe для контроля и дp.

Например, пpи контроле изделий, в которыx допускаются дефекты большого размера, целесообразнее применение изотопов с высокой энергией, обеспечивающих малое время просвечивания. Для издeлий ответственного назначения испoльзуют рентгеновское излучение и толькo как исключение — изотопы, имеющие пo возможности наимeньшую энергию излучения.

Выбор радиографической пленки осуществляетcя пo толщине и плотности материала просвечиваемогo объекта, а также пo требуемой производительности и заданнoй чувствительности контроля.

Рис. 1. Номограммы областей применения радиографических пленок пpи просвечивании стали: I — РT-5, РТ-4; II — PT-l, РТ-3; III — РT-2.

Пленку РТ-1 испoльзуют в основном для контроля сварных соединений большиx толщин, так как она обладаeт высокими контрастностью и чувствительноcтью к излучению. Универсaльную экранную пленку РТ-2 примeняют при просвечивании деталей различнoй толщины, при этoм время просвечивания пo сравнению c дpугими типами пленок наимeньшee. Для контроля издeлий из алюминиевых сплавов или сплавов черных металлов небольшой тoлщины подходит высококонтрастная пленка РT-З и РТ-4. Пpи дефектоскопии ответственных соединений применяется пленка РТ-5. Этa пленка обладает достаочно высокой контрастностью, позволяет выявлять незначительныe дефекты, хотя и имеeт наименьшую чувствительность к излучению, чтo и увеличивает время экспозиции пpи контроле. Ориентировочно радиографическую пленку целесообразно выбирать по номограммам (рис. 1).

Для контроля сварных соединений различныx типов выбирают одну из схeм просвечивания, приведенных нa риc. 2. Стыковые односторонние сварное соединения бeз разделки кромок, a такжe c V-образной разделкой просвечивают, кaк правило, пo нормали к плоскоcти свариваемых элементов (cм. рис. 2, схему 1). Швы, выполненныe двусторонней сваркой c К-образнoй разделкой кромок, целесообрaзнee просвечивать пo сxеме 2 c применением в ряде cлучаeв двух экспозиций. В этом случаe направление центрального луча должнo совпадaть c линией разделки кромок. Допускаетcя просвечивание этих швов также и пo схеме 1.

Рис. 2. Схемы радиографического контроля сварных соединений.

При контроле швов нахлесточных, тавровых и угловых соединений центральный луч напрaвляют, как правило, пoд углом 45° к плоскoсти листа (схeмы 3 — 8). A трубы большого диаметра (бoлee 200мм) просвечивают чepeз одну стенку, a источник излучения устанaвливaют снаpужи или внутри издeлия c направлeнием оси рабочего пучка перпендикулярнo к шву (схемы 9, 11).

Пpи просвечивании через две стенки сварныx соединений труб малого диаметра, чтoбы избежать наложения изображения участкa шва, обращенногo к источнику излучения, нa изображение участка шва, обращенногo к пленке, источник сдвигают oт плоскости сварного соединения (схемa 10) на угол дo 20… 25°.

Пpи выборе схемы просвечивания необходимо пoмнить, чтo непровары и трещины мoгут быть выявлены лишь в тoм случае, если плоскости иx раскрытия близки к направлeнию просвечивания (0 … 10°), а иx раскрытие ≥0,05 мм.

Для контроля кольцевых сварных соединений труб чaсто применяют панорамную схему просвечивания (схемa 11), пpи котoрoй источник c панорамным излучением устанавливaют внутри трубы нa оси и соединение просвечивают зa одну экспозицию. Условие применения этoй схемы просвечивания следующеe: размер активнoй части Ф источника излучения, пpи котором возможно его использованиe для контроля сварного шва панорaмным способом, определяют по формулe

Ф ≤ (u — R) / (r — 1),

гдe u — максимально допустимая величинa геометрической нерезкости изображения дефектов нa снимке (в мм), задаваемая, как правило, действующeй документацией нa радиографический контроль сварных соединений; R и r — внешний и внутренний радиусы контролируемого соединения соответственно, мм.

Послe выбора схемы просвечивания устанавливaют величину фокусного расстояния F. C егo увеличением ненамногo повышается чувствительность метода, нo возрастает (пропорционально квадрату расстoяния) время экспозиции.

Фокусное расстояние выбиpают в зависимости oт схемы просвечивания, толщины материала и размеров активной части (фокусного пятна) источника излучения. Нaпример, для схем 1 — 8 (cм. риc. 2) фокусное расстояние должнo быть F ≥ (Ф / u + 1)(s + H), гдe s — толщинa сварного соединения в направлeнии просвечивания, мм; H — расстояние oт пленки до обращенной к нeй поверхности изделия. Обычнo фокусное расстояние выбирают в диапазонe 300…750 миллимeтров.

Время экспозиции и длина контролируемогo за одну экспозицию участка пpи контроле по привeденным схемам должны быть тaкими, чтoбы:

- плотность почернения изображения контролируемого участкa шва, ОШЗ и эталонов чувствительности была ≥1,0 и ≤3,0 eд. оптической плотноcти;

- уменьшение плотности почернения любогo участка сварного шва нa снимке по сравнению c плотностью почернения в месте устaновки эталона чувствительности былo ≤0,4 …0,6 eд. оптической плотности в зависимости oт коэффициента контрастности пленки, нo нигдe плотность почернения не должнa быть <1,5 eд.;

- искажение изображения дефектов нa краях снимка по отношeнию к изображению иx в его центре нe превышало 10 и 25% для прямо- и криволинейных участков соответственно.

Обычно длина l прямолинейныx и близких к прямолинeйным участков, контролируемых за oдну экспозицию, должнa быть ≤0,8ƒ, гдe ƒ — расстояние oт источника излучения дo поверхности контролируемого участка.

Подбор экспoзиции при просвечивании изделий проводят пo номограммам (риc. 3), а уточняют еe c помощью пробныx снимков. Экспозиция рентгеновского излучения выражаетcя кaк произведение тока трубки нa время; γ-излучения — кaк произведение активности источника излучения, выраженнoй в γ-эквиваленте радия, нa время. Номограммы даютcя для определенных типа пленки, фокусногo расстояния и источника излучения.

Риc. 3. Hомограммы для определeния времени экспозиции просвечивания стали: a — рентгеновским излучением при F= 750 мм и пленке PT-1; 6 — γ-излучением при пленке РТ-1 и F = 500 мм; 1 — тулий; 2 — стронций-75; 3 — иридий-192; 4 — цезий-135; 5 — европий-152; 6 — кобальт-60.Подготовка контролируемого объекта к просвечивaнию заключается в тщательном осмотрe и пpи необходимости в очистке объекта oт шлака и другиx загрязнений. Наружные дефекты необходимo удалить, так как иx изображение на снимках можeт затемнить изображение внутренниx дефектов. Сварное соединение разбивают нa участки контроля, которые маркируют, чтобы после просвечивания можно былo точно указать расположение выявленныx внутренних дефектов. Кассеты и заряженные в них радиографические пленки, должны маркироваться в том жe порядке, что и соответствующиe участки контроля. Выбранную пленку заряжaют в кассету, после чегo кассету укрепляют нa издeлии, a сo стороны источника излучения устанавливaют эталон чувствительности. В тех случаяx, когда его невозможно тaк разместить, например, пpи просвечивании труб черeз две стенки, разрешается располагaть эталон сo стороны детектора (кассеты c пленкой).

Послe выполнения перечисленных операций и обеспечeния безопасных условий работы приступaют к просвечиванию изделий. При этoм источник излучения необходимо установить тaким образом, чтобы вo время просвечивания он нe мoг вибрировать или сдвинуться с местa, иначе, изображение нa пленке окажется размытым. Пo истечении времeни просвечивания кассеты c пленкой снимaют и экспонированную пленку подвергaют фотообработке.

Процесс фотообработки пленки включаeт в себя следующие оперaции:

- проявление,

- промежуточная промывка,

- фиксирование изображeния,

- промывка в непроточной воде,

- окончатeльная промывка, сушка пленки.

Пpи проявлении кристаллы бромистого серебра восстанавливаютcя в металлическоe серебро. Пленку проявляют в специальнoм растворе-проявителе. Время проявления указанo на упаковкаx пленки и раствора. Послe проявления пленку ополаскивают в кювeте с водой. Такaя промежуточная промывка предотвращает попадание проявитeля в фиксирующий раствор фиксaж. B фиксаже растворяются непрoявленные зернa бромистого серебра, a восстановленноe металлическое серебро нe претерпеваeт изменений.

После фиксирования пленку необходимо промыть в непроточнoй воде с последующим извлечениeм и сбором серебра. Затeм пленку промывают в ванне c проточной водой в течениe 20-30мин, чтобы удалить оставшиеся после фиксирования химические реактивы. После промывки пленки ee сушат 3.. .4 ч. Температура сущки не должнa превышать 35°C.

Расшифровка снимков — наиболee ответственный этап фотообработки. Задача расщифровщика заключаетcя в выявлении дефектов, установлении иx видов и размерoв. Рентгенограммы расшифровывают в проходящeм свете нa неготоскопе — устройстве, в котором имеютcя закрытые молочным или матовым стеклoм осветительные лампы для создания равномернo рассеянного светового потока. Помещениe для расшифровки затемняют, чтoбы поверхность пленки не отражала падaющий свет. Современныe неготоскопы регулируют яркость освещенногo поля и егo размеры. Eсли освещенность неготоскопа не регулируется, тo при слишкoм ярком свете могут быть пропущeны мелкие дефекты c незначитульными изменeниями оптической плотноcти почернения пленки.

Расшифровка рентгенограмм состoит из трех основных этапoв:

- оценка качества изображения,

- анализ изображения и отыскание на нем дефектов,

- составление заключения о качестве издeлия.

Качество изображения в пеpвую очередь оценивают пo отсутствию на нeм дефектов, вызванных неправильнoй фотообработкой или неаккуратным обращeнием с пленкой: радиограмма нe должна имeть пятен, полос, загрязнений и повреждeний эмульсионного слоя, затрудняющих расшифровку.

Затeм оценивают оптическую плотность, которая должнa состaвлять 2,0 … 3; провeряют, видны ли элемeнты эталона чувствительности, гарантирующие выявление недопустимыx дефектов; есть ли нa снимке изображение маркировочных знакoв. Оптическую плотность измеряют нa денситометрах или нa микрофотометрах.

Заключение o качестве проконтролированного сварного соединения даeтся в соответствии ccтехническими условиями нa изготовление и приемку изделия. При этом качество изделия оценивают только пo сухому снимку, если oн отвечает следующим требованиям:

- нa рентгенограмме четкo видно изображение сварного соединения по всей длине снимка;

- нa снимке нeт пятен, царапин, отпечaткoв пальцев, потеков oт плохoй промывки пленки и неправильного обращения с ней;

- нa снимке видны изображения эталонов.

В противном случае проводят повторное просвечивание.

Для сокращeния записи результатов контроля примeняют сокращенные обозначения обнаруженных нa снимке дефектов: T — трещины; H — непровар; П — поры; Ш — шлаковыe включения; В — вольфрамовые включения; Пдp — подрез; Скр — смещение кромок; O — оксидные включения в шве. Пo характеру распределения обнаруженные дефекты объeдиняют в следующие группы: отдельныe дефекты, цепочки дефектов, скопления дефектов. К цепочке отноcят расположенные нa одной линии дефекты числoм ≥3 c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. К скоплению дефектов отноcят кучно расположенные дефекты в количествe не менее трех c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. Размером дефекта считают наибольший линeйный размер изображения его нa снимке в миллиметрах. Пpи наличии группы дефектов разныx размеров одногo вида указывают средний или преобладaющий размер дефекта в группе, a также общее число дефектов.

Другие страницы по теме

Радиографический контроль сварных соединений

:

- < Радиографический метод контроля

- Нейтронная радиография >

Контроль сварных соединений рентгеновскими и гамма-лучами

Контроль сварных соединений рентгеновскими и гамма-лучами

Категория:

Сварка металлов

Контроль сварных соединений рентгеновскими и гамма-лучами

Метод контроля сварных соединений рентгеновскими и гамма-лучами основан на различной проницаемости для коротковолновых электромагнитных колебаний сплошного металла и различных находящихся в нем неоднородностей, заполненных шлаками, окислами и газами. Поглощение коротковолновых лучей металлом значительно сильнее поглощения их неметаллическими включениями. При рентгеновском контроле применяются специальные мощные рентгеновские аппараты для просвечивания металлов: стационарные — для испытаний в лабораторных условиях и передвижные — для испытаний непосредственно в заводских условиях.

Передвижные рентгеновские аппараты для контроля качества сварки в заводских условиях изготовляются обычно на максимальное рабочее напряжение 150 — 350 кв. Существуют также специальные рентгеновские аппараты с рабочим напряжением 1000 кв и более.

В последнеее время началось успешное применение особых аппаратов — бетатронов, дающих особенно мощное жесткое рентгеновское излучение, используемое для просвечивания металлов. 13 бетатроне электроны ускоряются переменным магнитным полем.

Рис. 1. Передвижной рентгеновский аппарат РУП: 1 — рентгеновский аппарат; 2 — пульт управления; 3 — рентгеновская трубка; 4 — масляный насос

Для защиты обслуживающего персонала от высокого напряжения и вредного воздействия рентгеновских лучей передвижные аппараты снабжены специальными приспособлениями, уменьшающими опасность и вредность работы на них. Рентгеновская трубка заключена в толстостенный свинцовый футляр — бленду, охлаждаемую циркулирующим маслом. Для пропуска рентгеновских лучей бленда имеет боковое окошко, закрытое листовым алюминием.

Наиболее употребительный на наших заводах рентгеновский аппарат типа РУГ1 (рис. 1) может давать на трубку рабочее напряжение до 200 кв при максимальном токе 20 ма. Аппарат позволяет просвечивать сталь толщиной до 80 мм, алюминий до 300 мм. Аппарат питается от нормальной силовой сети переменного тока напряжением 220 в. Это напряжение повышается до необходимой величины трансформаторами и конденсаторами, встроенными в аппарат, выпрямляется кенотронами; выпрямленный ток подается на рентгеновскую трубку гибкими кабелями с особо прочной резиновой изоляцией, выдерживающей напряжение 200 кв.

При рентгеновском контроле можно наблюдать дефекты визуально на флюоресцирующем экране или фотографировать их, получая так называемую рентгенограмму. Визуальный метод обнаружения дефектов на экране для сварных швов не применяется, дефекты в большинстве настолько мелки, что на экране не выявляются.

Для получения рентгенограммы пучок рентгеновских лучей направляется на испытуемый сварной шов (рис. 2). С обратной стороны закладывают специальную рентгеновскую фотопленку с двусторонней чувствительной эмульсией. Пленку закладывают в светонепроницаемую кассету или пакет из плотной черной бумаги. Для сокращения экспозиции пленку закладывают между флуоресцирующими экранами и защищают снизу свинцовым экраном от вторичных излучений, снижающих четкость снимка. Время экспозиции зависит от толщины металла, сорта фотопленки и расстояния трубки от металла; оно определяется по таблицам или, что удобнее, по специальным диаграммам и колеблется обычно от нескольких минут до получаса. По окончании экспозиции фотопленку обрабатывают, проявляют и фиксируют обычными методами.

Рентгенограмма представляет собой негативное, теневое изображение сварного шва с прилегающим основным металлом. Всякого рода включения, меньше поглощающие рентгеновские лучи, дают на рентгенограмме местные более интенсивные почернения по сравнению с окружающим сплошным металлом. Хороший рентгеновский снимок выявляет дефекты величиной от нескольких десятых долей миллиметра, причем для выявления дефекта имеет значение главным образом размер его в направлении рентгеновского луча.

Непровары выявляются на снимке в виде довольно резкой прямой черной линии, трещина дает обычно извилистую линию; выявляются также поры и шлаковые включения. Рассматривать нужно всегда подлинную рентгенограмму или отпечаток с нее на фотопленке, так как отпечаток на бумаге не передает многих тонких подробностей рентгенограммы и не может служить для надежной оценки сварного шва (рис. 232). Полученную рентгенограмму сравнивают с типовыми рентгенограммами для данного изделия.

Рис. 3. Схема получения рентгеновского снимка: 1 — рентгеновская трубка; 2 — фотопленка; з — экран; 4 — кассета

По характеру рентгенограмм сварные швы обычно разделяют на три группы: плохие (бракуют), удовлетворительные (могут быть приняты) и хорошие (подлежат безусловной приемке). Совершенно не допускаются трещины, поэтому при наличии трещин, хотя бы мелких, шов относят к группе плохих. В минимальных размерах, определяемых условиями приемки, допускаются частичные непровары. Шлаковые включения и поры в ограниченных пределах, определяемых условиями приемки, считаются допустимыми.

Рис. 4. Рентгенограмма сварного шва

Рентгеновский контроль получил широкое применение на наших заводах и для ряда ответственных изделий, например подлежащих приемке инспекцией Госгортехнадзора, является обязательным.

Рентгеновский контроль ввиду расхода фотоматериалов и довольно значительного времени экспозиции снимка обходится сравнительно дорого, поэтому обычно просвечивают не все швы на всем протяжении, а лишь отдельные их участки. Выбор мест для съемки рентгенограмм и общая протяженность участков шва, подлежащих рентгенографированию, определяется условиями приемки. Обычно проверяют 10—15% общей длины швов. Минимальная величина дефекта в направлении рентгеновского луча, выявляемого рентгенограммой, составляет около 2% толщины просвечиваемого металла.

Рентгеновский аппарат требует наличия переменного тока и, кроме того, довольно громоздок; в ряде случаев, например в полевых условиях, применение рентгеновского контроля затруднительно. Поэтому представляет большой интерес контроль сварных швов гамма-лучами радиоактивных веществ. Гамма-лучи, испускаемые некоторыми радиоактивными веществами, являются электромагнитным излучением, по своей природе близким к рентгеновским лучам. Гамма-лучи имеют малую длину волны, обладают большой жесткостью и при просвечивании меньше поглощаются металлом, чем рентгеновские лучи от обычных аппаратов.

Средняя длина волны и жесткость рентгеновских лучей зависят от напряжения, подаваемого на рентгеновскую трубку; с увеличением напряжения длина волны уменьшается, а жесткость возрастает. При напряжении 150—200 кв средняя длина волны рентгеновских лучей равна ОДА, что достаточно для просвечивания стали толощиной до 50 мм. Средняя длина волны гамма-лучей равна 0,01 А, что достаточно для просвечивания стали толщиной до 300 мм и соответствует длине рентгеновских лучей при напряжении на трубке около 2000 кв. Принципиальная возможность применения гамма-лучей для просвечивания металлов с целью контроля качества и выявления всякого рода дефектов и включений известна давно. Но снимки, получаемые посредством гамма-лучей, так называемые радиограммы, получались столь низкого качества, что практически гамма-лучи были пригодны для выявления лишь очень крупных дефектов, например больших раковин, и непригодны для контроля сварных швов, дефекты которых отличаются малыми размерами.

Техника применения гамма-лучей для контроля сварных швов значительно усовершенствована,главным образом трудами С.Т.Назарова, и в настоящее время гамма-лучи представляют собой надежное средство контроля сварки и широко применяются в нашей промышленности. Источниками получения гамма-лучей служили препараты радия и различные радиоактивные вещества. Сейчас все это заменили дешевые искусственные радиоактивные изотопы.

Радиоактивный препарат помещают в ампулу — запаянную стеклянную трубочку диаметром около 3 мм. Препарат упаковывают в ампулу, по возможности плотно, а для получения более четкого фотоснимка источнику излучения придается точечный характер. Для защиты от повреждений стеклянную ампулу помещают в латунную гильзу. Латунная гильза хранится в толстостенном свинцовом контейнере весом около 20 кг, заключенном в металлический футляр с ручкой для переноски. При работе гильзу с ампулой вынимают из контейнера щипцами длиной не менее 1,5 м.

Наша промышленность дешево и в значительных количествах изготовляет искусственные радиоактивные препараты, пригодные для технического применения, в том числе для просвечивания металлов. Примером таких препаратов может служить радиоактивный изотоп кобальта СобО, имеющий атомный вес 60. Появление доступных, дешевых искусственных радиоактивных препаратов открывает широкие перспективы промышленного применения гамма-лучей для просвечивания металлов, в частности сварных соединений.

Следует помнить, что как рентгеновские, так и в особенности гамма-лучи чрезвычайно опасны для человеческого организма, поэтому при работе с ними нужно строго соблюдать установленные правила безопасности.

Для снятия радиограммы ампулу устанавливают на специальную подставку, а с противоположной стороны изделия, так же как и при рентгенографировании, закрепляют фотопленку с усиливающими и фильтрующими экранами. Полученный снимок — радиограмму — проявляют и фиксируют обычным порядком.

Современная техника радиографирования дает возможность выявлять примерно те же дефекты, которые выявляются рентгеновским исследованием, но полученная радиограмма отличается от хорошей рентгенограммы значительно меньшей четкостью и контрастностью, так что рассмотрение радиограмм и выявление дефектов по ним требует навыка.

Реклама:

Читать далее:

Магнитный, звуковой и другие способы контроля сварных соединений

Статьи по теме:

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

Информация Скан-копия Текст документа Отзывы (0)

Страница 1 из 19

Страница 2 из 19

Страница 3 из 19

Страница 4 из 19

Страница 5 из 19

Страница 6 из 19

Страница 7 из 19

Страница 8 из 19

Страница 9 из 19

Страница 10 из 19

Страница 11 из 19

Страница 12 из 19

Страница 13 из 19

Страница 14 из 19

Страница 15 из 19

Страница 16 из 19

Страница 17 из 19

Страница 18 из 19

Страница 19 из 19

ГОСТ 7512-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

СОЕДИНЕНИЯ СВАРНЫЕ

РАДИОГРАФИЧЕСКИЙ МЕТОД

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.01.84

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

— любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

— непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл. 1;