Дефектоскопия рентгеновская — Справочник химика 21

Ответственной контрольной операцией является проверка сварных швов. Контроль качества сварных швов осуш,ествляется гамма-дефектоскопами, рентгеновскими установками, магнитными дефектоскопами, ультразвуковыми приборами. [c.141] При обследовании технологических процессов и оборудовани я применяются технические методы исследования, к которым относятся приемо-сдаточные и периодические испытания аппаратов и механизмов, пробные пуски, обкатка, анализ материалов, из которых изготовлены детали оборудования и др. При этом определяют состояние отдельных элементов оборудования или агрегата , аппарата, установки, мащины, механизма. Для выявления скрытых пороков в деталях и образцах применяют различные методы дефектоскопии (рентгеновский, магнитный, ультразвуковой, интро-скопический и др.). Прочность и герметичность аппаратов и трубопроводов определяют опрессовкой водой или газом под повы-щенным давлением.

В случае необходимости, а для наиболее ответственных деталей (шатунов, шатунных болтов, крейцкопфов и др.) обязательно, применяют следующие виды дефектоскопии ультразвуковую, люминесцентную и магнитную дефектоскопию, просвечивание рентгеновскими и гамма-лучами. Все способы подробно освещены в обширной специальной литературе. [c.228]

Повышение уровня эксплуатации трубопроводов, своевременное выявление дефектов, качественный ремонт и отбраковка непригодных для работы узлов и деталей на отдельных предприятиях сдерживается малоэффективными методами контроля. Поэтому следует ускорить оснащение служб технического надзора предприятий с пожаро-взрывоопасными производствами совершенными средствами неразрушающих методов контроля — ультразвуковыми и магнитными дефектоскопами, радиоизотопными толщиномерами, рентгеновской и другой аппаратурой.

Сварные швы — весьма ответственные места сосудов и аппаратов, поэтому для них предусмотрен ряд методов контроля и испытаний, а именно внешний осмотр и измерение, механические испытания, ультразвуковая дефектоскопия (или просвечивание рентгеновскими лучами и гамма-излучением), замер твердости шва и некоторые другие методы. [c.30]

Первоначально производят внешний осмотр и измеряют сварные швы, прн этом выявляют трещины, непровары, раковины и другие недопустимые дефекты. После внешнего осмотра сварные швы подвергают ультразвуковой дефектоскопии или просвечиванию с использованием рентгеновских лучей или гамма-излучения, механическим испытаниям. Ультразвуковая дефектоскопия и просвечивание взаимно заменяют друг друга. Объем контроля при просвечивании определяется в зависимости от условий работы аппарата.

Другие методы проверки (магнитная и ультразвуковая дефектоскопия, а также рентгеновские способы) используются в тех случаях, когда при внешнем осмотре детали возникают подозрения о наличии скрытого порока и когда эта проверка предусмотрена правилами ремонта, в частности при дефектации аппаратов, подлежащих проверке по правилам Госгортехнадзора. [c.139]

[c.139]

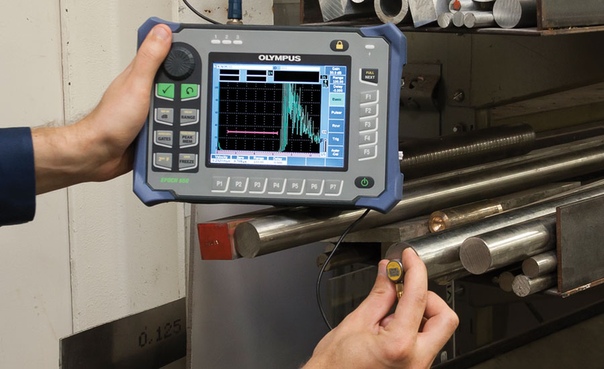

Ультразвуковой контроль наружной или внутренней поверхности корпуса осуществляется дефектоскопом. При необходимости для выяснения характера и размеров внутренних дефектов ультразвуковой контроль дополняется рентгеновским или гамма-луче-вым просвечиванием. [c.149]

Для дефектоскопии применяют также рентгеновские лучи, ультразвук и другие методы. Новым достижением советской техники является применение метода интроскопии (внутривидения), позволяющего быстро получать четкие изображения внутренних дефектов даже в движущихся изделиях. [c.170]

Завод-изготовитель обязан осуществлять контроль качества сварных соединений (внешним осмотром, ультразвуковой дефектоскопией, просвечиванием рентгеновскими или гамма-лучами, механическими испытаниями, металлографическими исследованиями, гидравлическими испытаниями др.) согласно ТУ. [c.18]

ГАММА-ЛУЧИ (v-лучи) — электромагнитное излучение с о чень короткими длинами волн (до 1 А), испускаемое атомными ядрами при радиоактивных превращениях и ядерных реакциях. Г.-л., в отличие от а- и р-лучей, не отклоняются в электрических и магнитных полях и имеют большую проникающую способность. Г.-л. используются для обнаружения внутренних дефектов изделий (гамма-дефектоскопия), в медицине для гамма-терапии злокачественных опухолей, в пищевой промышленности для консервирования продуктов и др. В химии Г.-л. применяют для инициирования радиационно-химических реакций. Источником Y-лучей служат радиоактивные изотопы Со, и др. Способы индикации Г.-л. сходны с рентгеновским излучением. .)

Г.-л., в отличие от а- и р-лучей, не отклоняются в электрических и магнитных полях и имеют большую проникающую способность. Г.-л. используются для обнаружения внутренних дефектов изделий (гамма-дефектоскопия), в медицине для гамма-терапии злокачественных опухолей, в пищевой промышленности для консервирования продуктов и др. В химии Г.-л. применяют для инициирования радиационно-химических реакций. Источником Y-лучей служат радиоактивные изотопы Со, и др. Способы индикации Г.-л. сходны с рентгеновским излучением. .)

Не все дефекты автопокрышек могут быть обнаружены при внешнем осмотре, например расслоение в каркасе между внутренними слоями, внутренние складки, посторонние включения. Поэтому в настоящее время разрабатываются рентгеновский метод и метод ультразвуковой дефектоскопии для обнаружения внутренних дефектов покрышек и для контроля правильности конструкции. [c.478]

ГОСТ 25113-90. Аппараты рентгеновские для промышленной дефектоскопии.

Одно из цовых направлений промышленного применения рентгеновского излучения для диагностирования — сканирующая радиационная дефектоскопия. Действие сканирующих систем, как уже говорилось, сводится к последовательному облучению поверхности контролируемого объекта тонким лучом ионизирующего-излучения. Сигнал детектора преобразуется, откладывается в цифровой или аналоговой памяти и выдается на экран. [c.34]

Трещины в образцах могут быть обнаружены также рентгеновской, гамма-лучевой и ультразвуковой дефектоскопией. Применяется также трибоэлектрический способ, при котором либо поверхностный потенциал появляется в результате трения одного металла о другой, либо тонкий металлический порошок электрически заряжается при продувании его через сопло из эбонита. В результате в трещинах образуются скопления порошка.

Наиболее эффективно применение для этой цели различных физических методов контроля ультразвукового, магнитного, гамма-лучевого, рентгеновского, цветного и др. Основным преимуществом физических методов дефектоскопии является проведение контроля без разрушения или повреждения изделий, что позволяет вместо выборочного производить 100%-ный контроль ответственных деталей. [c.3]

Основным преимуществом физических методов дефектоскопии является проведение контроля без разрушения или повреждения изделий, что позволяет вместо выборочного производить 100%-ный контроль ответственных деталей. [c.3]

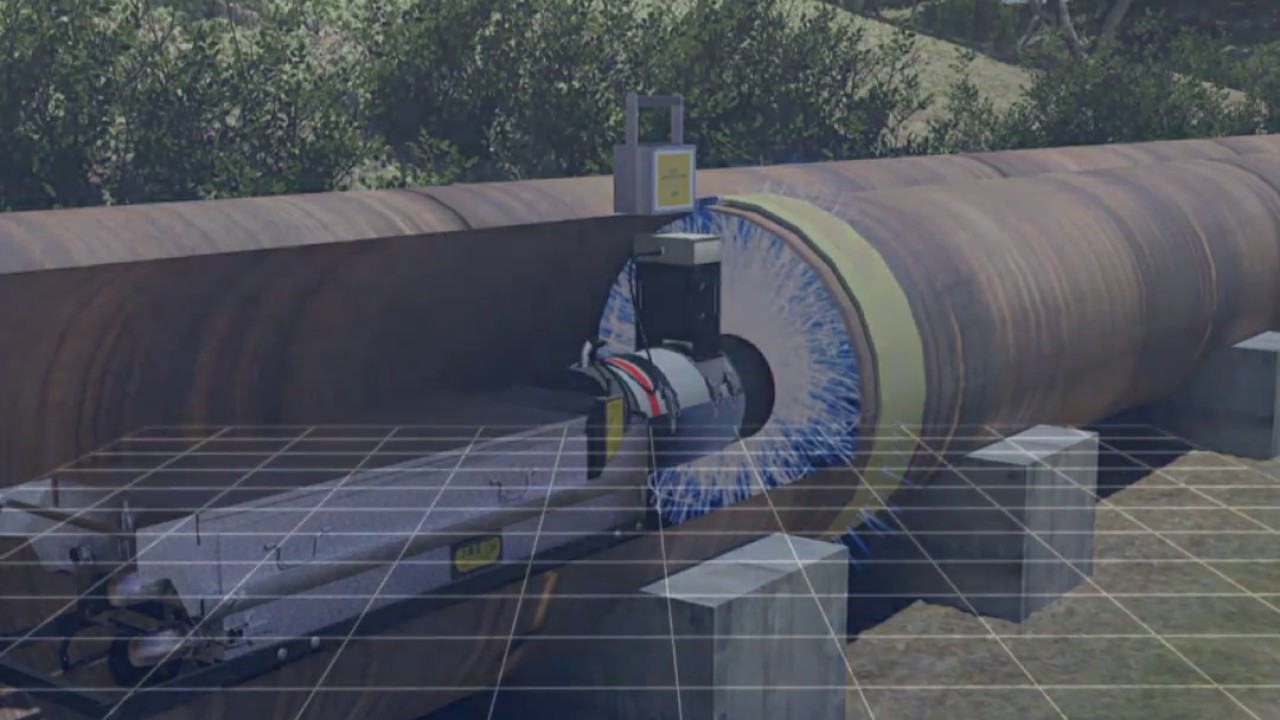

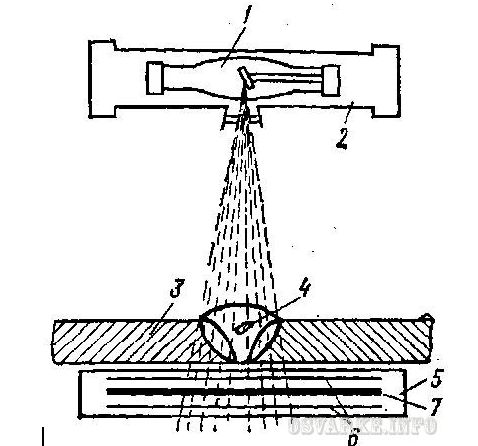

Для панорамного просвечивания кольцевых сварных соединений сосудов и обечаек используют передвижные или стационарные приспособления, в которых закрепляют рентгеновские трубки или радиационные головки гамма-дефектоскопов (рис. 76). Они имеют механизмы для перемещения источников излучения в вертикальном и горизонтальном направлениях. [c.110]

В химическом и нефтяном машиностроении рентгеновские аппараты и гамма-дефектоскопы используют для контроля качества стальных изделий с толщиной стенки до 80 мм. Однако в последнее время наблюдается тенденция роста толщин стенок оборудования. Например, создание крупногабаритных аппаратов высокого давления с внутренним диаметром до 4—5 м при толщине стенки до 400 мм и массой до 1000 т. Такие параметры превышают существующие технологические возможности изготовления сосудов методами ковки, гибки и штамповки из толстого листового проката [83]. В СССР разработан новый способ изготовления сварных многослойных рулонированных сосудов, защищенный авторским свидетельством и запатентованный в ряде стран. [c.113]

В СССР разработан новый способ изготовления сварных многослойных рулонированных сосудов, защищенный авторским свидетельством и запатентованный в ряде стран. [c.113]

В настоящее время основным методом дефектоскопии таких сварных соединений является метод контроля ионизирующими излучениями. Контроль просвечиванием кольцевых сварных соединений сосудов такой толщины можно осуществить только за счет применения современных ускорителей типа бетатронов, микротронов или линейных ускорителей. Известны рентгеновские ап- [c.113]

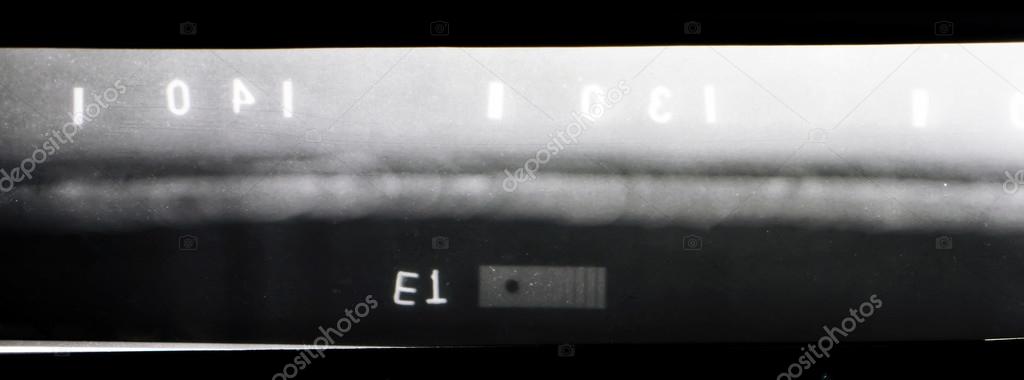

Для каждого снимка в документ контроля необходимо записывать следующие основные данные, облегчающие расшифровку результатов просвечивания материал и толщину стенки сосуда, эталонную чувствительность, время просвечивания, силу тока и напряжение рентгеновской трубки или характеристики радиоактивного источника, фокусное расстояние, тип пленки и экрана и схему просвечивания. Расшифровка снимков является наиболее ответственной операцией контроля и производится обычно высококвалифицированными специалистами по радиационной дефектоскопии, хорошо знающими требования, предъявляемые к качеству продукции, выпускаемой заводом.

Некоторые вещества, имеющие особую молекулярную структуру, при облучении их видимыми или ультрафиолетовыми лучами становятся источниками излучения, т. е. люминесцируют. Люминесцентное свечение возникает в веществе при облучении его рентгеновскими и 7-лучами, бомбардировке электрически заряженными частицами (например, а- или -частицами) за счет энергии, освобождающейся при химической реакции, тепловой энергии и пр. По продолжительности свечения процессы люминесценции разделяют на флуоресценцию и фосфоресценцию, первая из которых исчезает с прекращением облучения, а вторая длится какой-то промежуток времени после облучения. При люминесцентной дефектоскопии материалов (63) используют в основном явление флуоресценции. [c.163]

НИИхиммашем разработана и внедрена в производство комплексная дефектоскопия деталей машин и аппаратов, которая предусматривает наиболее рациональное сочетание различных физических методов контроля в зависимости от формы, размеров и материалов изделия [ 103, 104, 115].

Сварные швы подлежат ко1ггролю качества соединения (внешним осмотром, измерением, механическими испытаниями, металлографическим исследованием, стилоскопированием, ультразвуковой дефектоскопией, просвечиванием рентгеновскими или у-лучами, замером твердости, в ряде с. П чаев испытанием на. межкристаллитную коррозию и гидравлическим или пневматическим испытанием). [c.39]

При просвсчивании рентгеновскими и гамма-лучами на специальной пластинке получается изобраленип дефекгов в металле. При помощи рентгеновских дефектоскопов можно [[росвечивать стальные детали толщиной до 100 мл. Приборы с нснользованием источников гамма-излучения позволяют просвечивать летали толщиной до 300 мм. [c.107]

Приборы с нснользованием источников гамма-излучения позволяют просвечивать летали толщиной до 300 мм. [c.107]

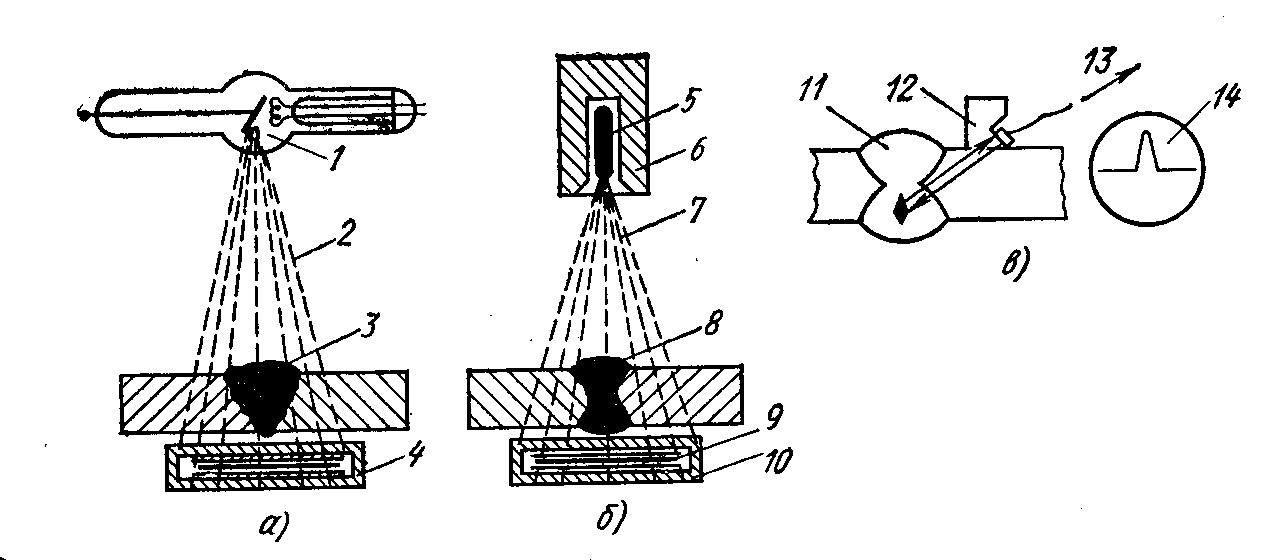

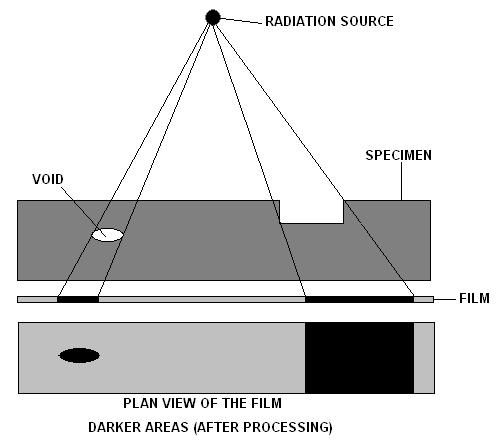

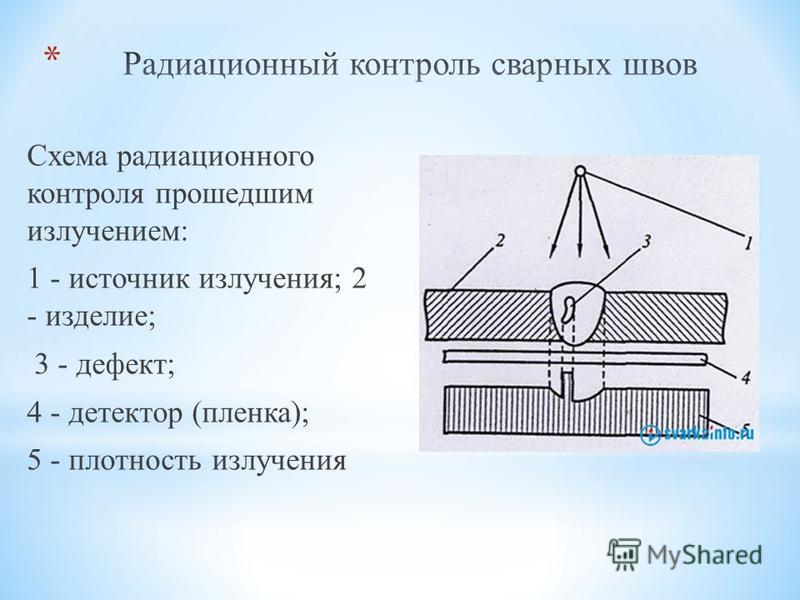

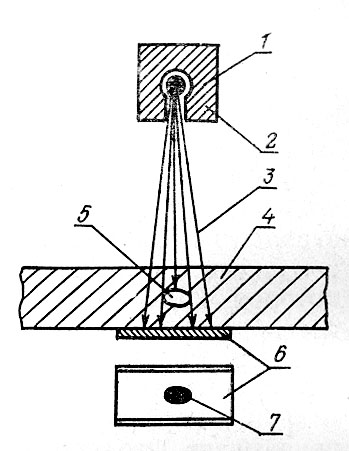

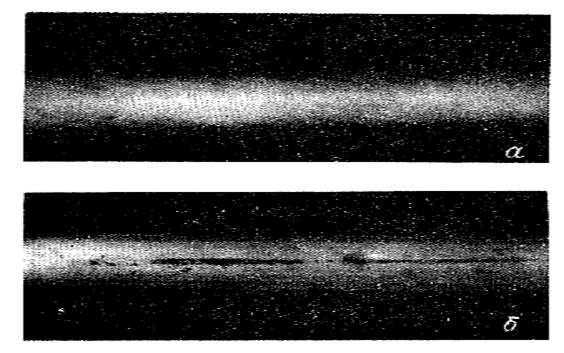

Есть различные способы дефектоскопии. При гамма-дефектоскопии испытуемая деталь про свечивается гамма-лучами, которые дают изображение находящихся в ней дефектов на рентгеновской фотопленке (рис. 35). [c.170]

Поскольку КПД трубки ни-.зок ( 1—3%), почти вся потребляемая мощность при ее работе превращается в теплоту, для отвода которой применяют систему охлаждения анода. Окна из тонкой бериллие-вой фольги позволяют пропускать излучение от 0,4 нм и менее. Для работы трубок подобного типа в них необходимо создавать разрешение в пределах от 1 до Па. Следует отметить, что существуют различные варианты рентгеновских трубок, число которых достаточно велико, поскольку весьма широк диапазон областей применения рентгеновского излучения (медицина, дефектоскопия, структурные исследования и т. д.). Как уже отмечалось, явление [c.117]

Таким образом, процесс. радиоактивного распада радия сопровождается выделением энергии в виде потока -частиц (88,8%), потока -частиц (4,5%) и у-излучения (6,7%). Обшее выделение энергии при радиоактивном излучении 1 г радия в 1 ч составляет около 580 Дж. Из общего излучения радия можно отобрать и исследовать а- или -частицы — электроны или 7-лучи, представляющие собой еще более жесткое излучение, чем рентгеновское, и обладающее очень высокой проникаюсцей способностью (гамма-дефектоскопия металлов). [c.31]

радиоактивного распада радия сопровождается выделением энергии в виде потока -частиц (88,8%), потока -частиц (4,5%) и у-излучения (6,7%). Обшее выделение энергии при радиоактивном излучении 1 г радия в 1 ч составляет около 580 Дж. Из общего излучения радия можно отобрать и исследовать а- или -частицы — электроны или 7-лучи, представляющие собой еще более жесткое излучение, чем рентгеновское, и обладающее очень высокой проникаюсцей способностью (гамма-дефектоскопия металлов). [c.31]

В качестве источников рентгеновского излучения применяют приборы серии РУПП (например, РУПП-120) и гамма-излучения, гамма-дефектоскопы типа Гаммарид (например, универсальный шланговый гамма-дефектоскоп Гаммарид-21М ). [c.99]

Радиационные методы. Радиометрическая дефектоскопия -метод получения информации о внутреннем состоянии контролируемого объекта, просвечиваемого ионизирующим излучением. Метод основан на взаимодействии ионизирующего излучения с объектом и преобразовании радиационного изображения в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. Проникающие излучения (рентгеновские, поток нейтронов, гамма и бетта -лучи), проходя через объект и взаимодействуя с атомами его материалов, несут различную информацию о внутреннем строении вещества и наличии в нем скрытых дефектов. Для обеспечения наглядности и воспроизведения внутреннего строения объекта применяют метод рентгеновской вычислительной томографии, основанный на обработке теневых проекций, полученных при просвечивании объекта в различных направлениях. Наиболее распространенными в мащиностроении радиационными методами являются рентгенография, рентгеноскопия, гамма-контроль. Их применяют для контроля сварных и паяных швов, качества сборочных работ, состояния закрытых полостей агрегатов стенок аппаратов. Наибольшее применение нашли рентгеновские аппараты и гамма-дефектоскопы. Применение методов и средств радиационной дефектоскопии регламентировано стандартами [51-56]. [c.28]

Проникающие излучения (рентгеновские, поток нейтронов, гамма и бетта -лучи), проходя через объект и взаимодействуя с атомами его материалов, несут различную информацию о внутреннем строении вещества и наличии в нем скрытых дефектов. Для обеспечения наглядности и воспроизведения внутреннего строения объекта применяют метод рентгеновской вычислительной томографии, основанный на обработке теневых проекций, полученных при просвечивании объекта в различных направлениях. Наиболее распространенными в мащиностроении радиационными методами являются рентгенография, рентгеноскопия, гамма-контроль. Их применяют для контроля сварных и паяных швов, качества сборочных работ, состояния закрытых полостей агрегатов стенок аппаратов. Наибольшее применение нашли рентгеновские аппараты и гамма-дефектоскопы. Применение методов и средств радиационной дефектоскопии регламентировано стандартами [51-56]. [c.28]

Указанный метод реализуется иа специальной установке (рис. 12а) (аппарат РУП-120, применяемый для дефектоскопии сварных соединений). Максимальное напряжение рентгеновской трубки — 120 кВ. Указанный аппарат использован для получения. достаточно жесткого излучения, способного проникать через стенки криокамеры. За образцом устанавливается универсальный сцинтилляционный датчик УСД-1. Детектором служит кристалл йодистого натрия (с добавкой таллия) цилиндрической формы, имеющий диаметр 40 и высоту 40 мм. К датчику УСД-1 подведено высокое напряжение от стабилизированного высоковольтного источника. Информация от датчика в виде цифрового кода подается на пересчетное устройство с дискриминатором, а интегратор преобразует его в непрерывный сигнал, поступающий на вход оси абсцисс двухкоординатного самописца. Возможно получение дискретной информации при помощи механических блоков записи типа БЗ-15 или перфораторов. Применение по-следни.х или других дискретных запоминающих устройств позволяет изучать разрушение в условиях высоких скоростей деформирования и непосредственно вводить информацию в ЭЦВМ для ее дальнейшей обработки. [c.

Максимальное напряжение рентгеновской трубки — 120 кВ. Указанный аппарат использован для получения. достаточно жесткого излучения, способного проникать через стенки криокамеры. За образцом устанавливается универсальный сцинтилляционный датчик УСД-1. Детектором служит кристалл йодистого натрия (с добавкой таллия) цилиндрической формы, имеющий диаметр 40 и высоту 40 мм. К датчику УСД-1 подведено высокое напряжение от стабилизированного высоковольтного источника. Информация от датчика в виде цифрового кода подается на пересчетное устройство с дискриминатором, а интегратор преобразует его в непрерывный сигнал, поступающий на вход оси абсцисс двухкоординатного самописца. Возможно получение дискретной информации при помощи механических блоков записи типа БЗ-15 или перфораторов. Применение по-следни.х или других дискретных запоминающих устройств позволяет изучать разрушение в условиях высоких скоростей деформирования и непосредственно вводить информацию в ЭЦВМ для ее дальнейшей обработки. [c. 33]

33]

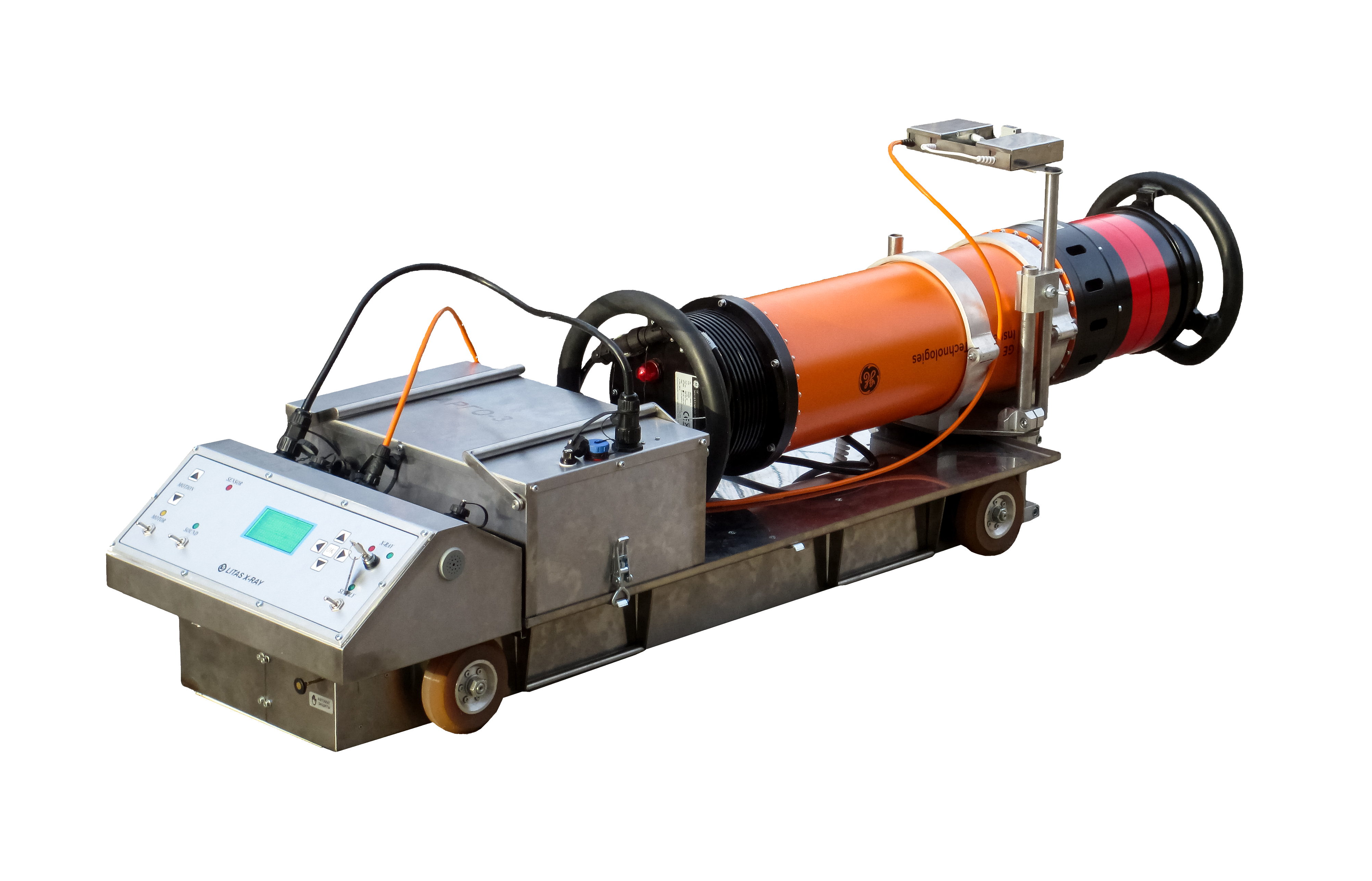

Когда пропускная способность камеры не позволяет провести весь объем контроля или ее габариты не позволяют разместить в ней изделие, то просвечивание производят в цехе с применением специальных мер защиты окружающего персонала от облучения ионизирующими излучениями. В цеховых условиях контроль сварных соединений сосудов производят обычно или импульсными рентгеновскими аппаратами, или гамма-дефектоскопами. Краткие технические и эксплуатационные характеристики универсальных шланговых гамма-дефектоскопов типа Гаммарид приведены в табл. 17. Перемещение дефектоскопа производят с помощью тележки, на которую крепят радиационную головку, соединительный шланг, пульт управления, ампулопровод и т. п. [c.111]

В аппаратах типа Гаммарид могут быть использованы следующие источники гамма-излучения иридий-192, цезий-137 и тулий-170. Масса радиационных головок не превышает 15 кг. Для контроля стальных изделий с толщиной стенки 60—200 мм промышленность выпускает гамма-дефектоскоп типа РИД-32, а для толщин 60—250 мм — РИД-41. В качестве источника излучения используют изотоп кобальта. Однако эти дефектоскопы имеют значительную массу, что затрудняет их эксплуатацию. Например, масса радиационной головки с тележкой РИД-41 равна 1500 кг. Импульсные рентгеновские аппараты и гамма-дефектоскопы типа Гаммарид позволяют не только сравнительно легко организовать [c.111]

В качестве источника излучения используют изотоп кобальта. Однако эти дефектоскопы имеют значительную массу, что затрудняет их эксплуатацию. Например, масса радиационной головки с тележкой РИД-41 равна 1500 кг. Импульсные рентгеновские аппараты и гамма-дефектоскопы типа Гаммарид позволяют не только сравнительно легко организовать [c.111]

Радиографический контроль сварных соединений | Айронкон-Лаб

Контроль сварных швов проводится разными методами. Это и механические испытания, и визуальный осмотр, и неразрушающие методы контроля, когда специалист-дефектоскопист оценивает соединение на предмет дефектов. Также существует множество передовых методик проверки, которые проводят с использованием специального оборудования. Один из таких способов – радиографический контроль сварных соединений.

Метод подразумевает применение рентгеновского излучения при проверке сварных соединений. Принципиальная схема проверки выглядит так: на место сварного шва устанавливают аппарат, который излучает рентгеновские волны, проникающие в металл. Если присутствуют дефекты, волны легко выходят наружу. Если же структура плотная, изъянов в ней нет, – луч не проходит. Аппарат фиксирует проникновение лучей, делает снимок, на котором можно увидеть расположение и размер дефектов.

Если присутствуют дефекты, волны легко выходят наружу. Если же структура плотная, изъянов в ней нет, – луч не проходит. Аппарат фиксирует проникновение лучей, делает снимок, на котором можно увидеть расположение и размер дефектов.

Радиографический контроль считается одним из самых точных методов проверки качества соединений. Его применяют при проверке труб, металлоконструкций, разных изделий. Часто способ используется в строительной сфере.

Виды рентгеновских аппаратов

Аппарат, который используют при радиографическом методе контроля сварных швов, содержит в конструкции излучатель. Это вакуумный сосуд с анодом, катодом и его накалом. Частицы заряжены и играют роль электродов. Когда они сильно ускоряются, образуются рентгеновские лучи, которые поступают в заданном направлении. При столкновении с металлом, где есть дефекты, лучи проникают сквозь него. Если дефектов нет, металл их поглощает, но не полностью. На пленку попадают некоторые частицы. Снимок фиксирует количество лучей, которые прошли через металл. Если изъянов много, лучей будет тоже много. Снимок и позволит выяснить размер и локализацию дефектов.

Если изъянов много, лучей будет тоже много. Снимок и позволит выяснить размер и локализацию дефектов.

Радиометрические аппараты бывают нескольких видов:

- Приборы с фиксированной частотой отклонения интенсивности гамма-излучения. Установка снабжена программным обеспечением, которое позволяет настраивать периодичность отклонений. Аппараты такого типа считают условно применимыми для радиографического контроля.

- Рентгеновские аппараты, обладающие постоянным потенциалом и высокочастотными отклонениями, случайными во времени. Величина отклонений интенсивности в таких приборах составляет более 1%. Применять устройства при контроле сварных швов не рекомендуют.

- Оборудование со стабильностью излучения не более 0,5% и частотой отклонений не выше 0,1 Гц. Это идеальный прибор для проведения радиографического контроля сварных швов.

Радиометрическая аппаратура постоянно совершенствуется. Сегодня появляются новые приборы для проведения измерений, которые широко используются специализированными строительными лабораториями. К аппаратам для проведения исследования предъявляется ряд серьезных требований, например:

К аппаратам для проведения исследования предъявляется ряд серьезных требований, например:

- Интенсивность пропускаемого потока должна быть такой, чтобы изображение на снимке получалось четким.

- На протяжении проверки генератор должен работать с одной и той же мощностью, только так можно добиться точных показаний.

- Элемент, который улавливает световой сигнал, должен быть высокочувствительным. В противном случае, изображение будет смазанным.

Для исследования применяют приборы разных марок. Подбирают их с учетом толщины металла, который будут проверять, его предполагаемой зернистости и химического состава.

Особенности рентгенографических методов

Чтобы лучше разобраться в сути рентгенографии, нужно подробно узнать об особенностях гамма-лучей. Они обладают свойствами проникновения сквозь материалы. Чем выше плотность металла, тем хуже будет проходить излучение. Поэтому в местах с дефектами, где плотность ниже, излучение проходит лучше. Если изъянов нет, структура шва плотная, металл поглощает лучи. Со снимками тоже все просто. Есть ряд химических веществ, которые, контактируя с рентгеновским излучением, «светятся». Этими веществами покрывают часть фотопластинки, на которой и будет снимок.

Со снимками тоже все просто. Есть ряд химических веществ, которые, контактируя с рентгеновским излучением, «светятся». Этими веществами покрывают часть фотопластинки, на которой и будет снимок.

Есть и другие особенности. Например, опасность рентгеновского излучения для здоровья человека. Оно воздействует на ткани, клетки и в больших дозах даже приводит к лучевой болезни. Поэтому радиографический контроль применяют с особой осторожностью.

Когда не используют рентгенографические методики

Метод радиографического контроля сварных швов не используется в нескольких случаях:

- Если на соединении есть трещины и непровары с величиной раскрытия ниже стандартных значений. При этом также есть несоответствие плоскости раскрытия направлению просвечивания.

- При включениях и несплошностях, имеющих размер в направлении просвечивания менее удвоенной чувствительности контроля.

- При включениях и несплошностях, когда их проекция на снимке абсолютно не соответствует изображению построенных деталей.

- При резких перепадах трещин металла.

Самый точный способ контроля металлоконструкций и сварных соединений – это дефектоскопия с рентгеновским просвечиванием. Она помогает определить характер, виды, местоположение дефектов.

Преимущества и недостатки радиографического контроля сварных соединений

К основным преимуществам метода относятся следующие:

- Высокая достоверность. Рентгенографический способ проверки качества соединений считается практически самым точным на сегодняшний день.

- Возможность выявить дефекты любой сложности за несколько минут.

- Минимальное время проведения.

- Отсутствие необходимости в применении разного оборудования. Понадобится только один рентген-аппарат.

- Возможность применения на конструкциях любой сложности.

Но есть у методики и недостатки. Например, качество исследования зависит от корректности настроек рентгеновского аппарата. К тому же, само оборудование дорого стоит, а проведение дефектоскопии такого рода опасно для здоровья. Поэтому лучше обращаться за услугами по контролю сварных соединений к профессионалам.

Поэтому лучше обращаться за услугами по контролю сварных соединений к профессионалам.

Технология проведения процедуры

Радиографический контроль сварного соединения проводят по принципу, который имеет сходство с рентгенографией в поликлиниках. Сначала настраивается аппарат с учетом плотности металла. Настройки должен выполнять специалист, который в этом разбирается.

После этого подготавливают сварной шов. Важно удалить шлак, выполнить обработку валика, зачистить металл. Затем, при проведении стационарного контроля, деталь помещают в аппарат. Если контроль проводится в полевых условиях, аппарат помещают на сварной шов. При этом соединение должно располагаться между пленкой и излучателем. Далее на 10-20 минут включают прибор. Излучение за это время проникает через сварной валик и поступает на датчик. В зависимости от типа аппарата, он может работать на аккумуляторе или от электросети. Датчик подает на преобразователь сигнал, в результате на пленке, экране или пластинке появляется изображения. Тип картинки зависит от марки радиографического устройства. Цифровой сигнал записывают в накопитель информации.

Тип картинки зависит от марки радиографического устройства. Цифровой сигнал записывают в накопитель информации.

После выключения аппарата нужно 10-20 секунд подождать, затем убрать прибор. После того, как контролер получит изображение, он расшифрует его, зафиксирует выявленные изъяны в отчете. Далее выдается заключение.

Правила техники безопасности

Так как рентгенографический метод контроля сопряжен с опасностью для здоровья человека, важно соблюдать правила техники безопасности. Ведь негативный вред организму могут нанести даже малые дозы радиации. Особенно это важно контролерам, которые постоянно работают с рентгенографией. Ниже описано несколько правил по технике безопасности, которые обязательно соблюдают при проведении исследования:

- Экранирование прибора. Это препятствует распространению лучей за пределы контроля. Для экранирования могут использоваться листы металла. Если работы проходят в помещении, стены комнаты оборудованы специальными пластинами.

Поэтому лучи не опасны для других людей, находящихся на объекте.

Поэтому лучи не опасны для других людей, находящихся на объекте. - Контролер старается меньше времени проводить рядом с аппаратом. Если контроль выполняется на улице, он отходит в сторону. Если в помещении, то надевает средства индивидуальной защиты. Нахождение посторонних лиц возле прибора исключено.

- Проверка рентгеновского излучателя. Обязательно проводится перед контролем. Важно убедиться, что прибор не сломан, настройки правильно выставлены. Неисправный рентген часто становится причиной нежелательных последствий.

- Отслеживание дозировки лучей. Контролер следит за данным показателем при каждой проверке. Небольшие дозы вреда не наносят, но так как лучи накапливаются, в дальнейшем они вызывают серьезные болезни. Для проверки дозировки применяют специальный дозиметр.

- Также нужно учесть, что воздух из-за гамма-излучения ионизируется, поэтому образуется электроток. Важно следить за значением ионизации воздуха при работе в закрытых помещениях. Из зоны проведения исследования необходимо убрать электрооборудование.

Соблюдение техники безопасности – главное условие минимизации вреда от облучения, поэтому придерживаться указанных правил нужно в обязательном порядке.

Заключение

Таким образом, рентгенографический контроль – это эффективный и точный метод исследования сварного соединения. Методику можно применять в полевых и лабораторных условиях благодаря тому, что специальное оборудование для проведения проверки не требуется. Только рентген-аппарат, который имеет компактные размеры.

Для проведения контроля требуются определенные знания и опыт. Нужно корректно настроить измерительный прибор, расшифровать полученные снимки, строго придерживаться правил техники безопасности. Поэтому, чтобы быть уверенным в качестве проведенного исследования, обращайтесь в специализированные организации. Например, в аккредитованную строительную лабораторию IRONCON. Наши сотрудники готовы выехать на объект заказчика для проведения контроля или выполнить исследование в лабораторных условиях. Подробную информацию по услуге узнайте у операторов. Контакты для связи – на сайте.

Подробную информацию по услуге узнайте у операторов. Контакты для связи – на сайте.

Радиографический неразрушающий контроль сварных соединений в Краснодаре

Рентгеновская дефектоскопия или же радиографический контроль (РК) сварочных швов, соединений чаще всего применяется с целью проверки уровня качества магистральных газо- и нефтепроводов, технологических трубопроводов, промышленных трубопроводов, металлоконструкций, а также композитных материалов и технологического оборудования в самых разных отраслях промышленности.

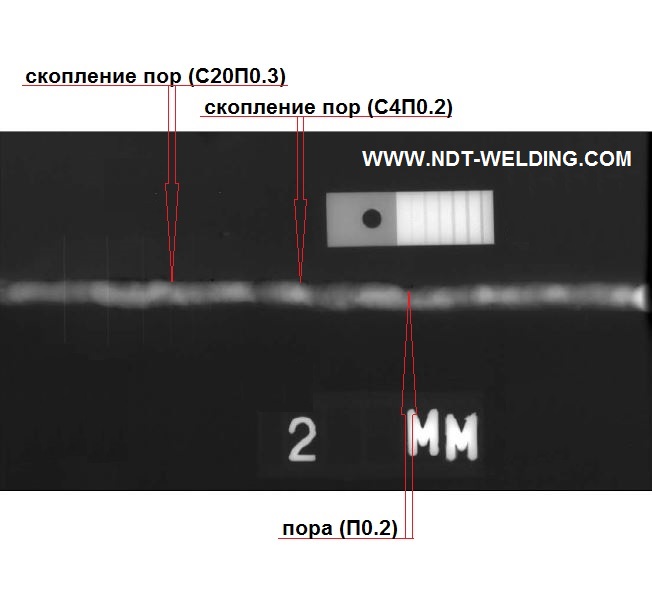

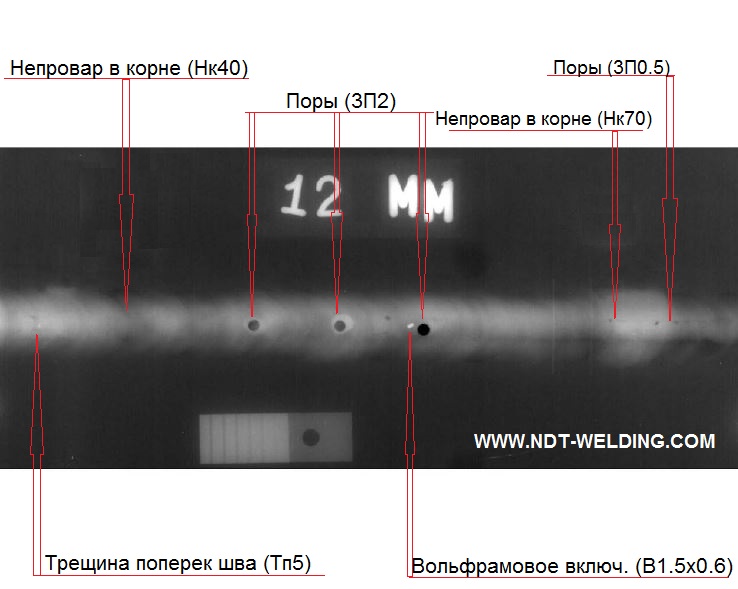

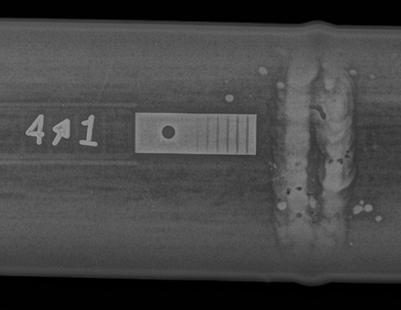

Рентгенографический контроль производят с целью выявления поверхностных и внутренних дефектов, к примеру, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений.

Наряду с другими физическими методами контроля радиографический выступает одним из самых эффективных и надёжных средств выявления всевозможных дефектов. Основан данный метод дефектоскопии на различном поглощении рентгеновских лучей материалами.

Такие дефекты, как включения инородных материалов, различные трещины, поры и шлаки проводят к ослаблению в той или иной степени рентгеновских лучей. Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Данный метод показал свой высокий уровень эффективности на практике в процессе контроля качества, которому подвергаются сварочные швы и соединения.

Преимущества рентгенографического метода:- Максимально точная локализация даже самых мельчайших дефектов;

- Молниеносное обнаружение дефектов сварочных соединений и швов;

- Возможность произведения чёткой оценки микроструктуры: величины вогнутости, выпуклости корня шва даже в самых недоступных местах для внешнего осмотра;

- Радиографическая дефектоскопия, контролирующая сварочные конструкции также даёт возможность обнаруживать внутренние дефекты в виде пор, непроваров, вольфрамовых, шлаковых, окисных и других включений, подрезов и трещин, усадочных раковин и прочего.

Радиографический контроль основан на использовании свойств радиоактивных излучений. Этот метод основан на способности рентгеновских и гамма-лучей проходить через материала как через полупрозрачные тела с регистрацией дефектов на магнитографическую пленку. Под действием излучения на пленке образуется скрытое изображение, которое становится видимым после фотообработки в проявителе и закрепителя. Для сокращения времени просвечивания, и обеспечения лучшей выявляемости дефектов используют флуоресцентные и металлические экраны.

Этот метод основан на способности рентгеновских и гамма-лучей проходить через материала как через полупрозрачные тела с регистрацией дефектов на магнитографическую пленку. Под действием излучения на пленке образуется скрытое изображение, которое становится видимым после фотообработки в проявителе и закрепителя. Для сокращения времени просвечивания, и обеспечения лучшей выявляемости дефектов используют флуоресцентные и металлические экраны.

- Заключение о соответствии объекта требованиям технической документации;

- Свидетельство об аттестации лаборатории НК;

- Свидетельство об аттестации дефектоскописта;

- Свидетельство о проверке оборудования.

Все это оформляется в виде отчета. По требованию Заказчика к нему прилагаются еще и технологические карты.

Услугу оказываем по всей территории Российской Федерации . Выезд дефектоскопистов лаборатории неразрушающего контроля (НК) осуществляется после получения заявки и согласования нюансов проведения радиационной дефектоскопии. Сотрудники нашей лаборатории аттестованы на II — III уровень по проведению РК.

Сотрудники нашей лаборатории аттестованы на II — III уровень по проведению РК.

К каждому Заказчику осуществляется индивидуальный подход и стоимость работ обязательно с ним согласуется. Для постоянных Заказчиков существует бонусная система скидок. Заказав такую услугу, как проведение рентгенографического контроля сварных соединений у нас, Заказчик может быть уверенным в том, что работы будут выполнены качественно, в срок!

Рентгенографический контроль (РК) — Аттестационный центр «НАКС-Иваново»

Лаборатория НАКС-Иваново осуществляет рентгенографический контроль (рентгеновская дефектоскопия) сварных швов и соединений. Такой вид контроля применяется для проверки качества магистральных нефте- и газопроводов, промысловых трубопроводов, технологических трубопроводов, металлоконструкций, а также технологического оборудования и композитных материалов в различных отраслях промышленности. Радиографический (рентгенографический) контроль проводится для выявления внутренних и выходящих на поверхность дефектов, таких как: газовые поры, шлаковые включения, непровары, несплавления, трещины, подрезы и др.

Радиографический контроль наряду с другими физическими методами, является надежным и высокоэффективным средством для выявления возможных дефектов.

Метод рентгеновской дефектоскопии основывается на различном поглощении материалами рентгеновских лучей, а степень поглощения напрямую зависит от атомного номера элементов и плотности среды конкретного материала.

Наличие таких дефектов, как трещины, включения инородных материалов, шлаки и поры приводит к тому, что рентгеновские лучи ослабляются в той или иной степени. Регистрируя при помощи рентгенографического контроля их интенсивность можно определить наличие, а также расположение различных неоднородностей материала.

Главные преимущества рентгенографического метода контроля:

- быстрое обнаружение дефектов сварных швов и соединений;

- максимально точная локализация дефектов;

- позволяет производить оценку величины выпуклости и вогнутости корня шва в недоступных для внешнего осмотра местах.

Рентгенографический контроль сварных соединений позволяет выявить внутренние дефекты, такие как поры, непровары, шлаковые, вольфрамовые, окисные и другие включения, подрезы, трещины, усадочные раковины и другие.

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в таблице;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Проведение дефектоскопии с применением рентгеновского просвечивания металлов является наиболее достоверным способом контроля сварных соединений и основного металла, позволяющим наглядно определять вид и характер выявленных дефектов, достаточно точно определять их месторасположение, а также архивировать результаты контроля.

Оборудование для радиографического контроля сварных соединения

Радиографический контроль − неразрушающий метод исследования сварных соединений в трубах, мостах, конструкциях с целью выявления в них скрытых дефектов. Рентгеновские и гамма-лучи направляются в конкретную зону. Если в объекте есть поры, трещины, включения других материалов, на фотобумаге или плёнке, размещённой с противоположной стороны, появляются светлые пятна. Для проведения таких исследований и их расшифровки необходимы приборы радиационного контроля. Их продажей занимается компания «А3 Инжиниринг». Вы можете купить аппаратуру и устройства с доставкой.

Оборудование радиографического контроля

Оборудование радиографии и расходные материалы:

- Рентгеновские аппараты постоянного действия. Подходят для лабораторий, сотрудники которых занимаются радиационным контролем. Стоит заказать модели с прочной керамической колбой (Balteau GFC, ICM SITE-X C1802S), которые можно использовать в помещении и в полевых условиях.

Это оборудование для радиационного неразрушающего контроля лёгкое, точное, неприхотливое к особенностям окружающей среды.

Это оборудование для радиационного неразрушающего контроля лёгкое, точное, неприхотливое к особенностям окружающей среды. - Импульсные рентгеновские аппараты. Отличаются простотой управления, их цена ниже, чем на предыдущий вид оборудования. Они позволяют выполнить контроль сварных соединений в толстостенных изделиях из стали. Модели «Шмель-250», «Арина» компактны, работают в широком температурном диапазоне. Эти рентгеновские дефектоскопы характеризуются высокой проникающей способностью.

- Негатоскопы промышленные. Это приборы для расшифровки рентгеновских снимков путём их изучения на просвет. Выполнены в виде экранов. Светодиодные негатоскопы A3 Lumen, «НГС-1» оснащены накладками стандартных размеров для просмотра снимков разного формата. Для них характерна оптимальная яркость свечения (можно регулировать), подходящая световая температура.

- Рентгеновская плёнка. Расходный материал, который необходим, если проводится радиационный контроль сварных соединений трубопроводных магистралей, других конструкций.

Высокой чувствительностью отличаются плёнки Kodak INDUSTREX, AGFA NDT, «РТ-1». Снимки получаются качественными.

Высокой чувствительностью отличаются плёнки Kodak INDUSTREX, AGFA NDT, «РТ-1». Снимки получаются качественными. - Денситометры. Нужны для определения оптической плотности снимков. Качественное оборудование для фотолаборатории − «ДНС-2», «ДД 5005-220», «ИНМОП-5». Приборы компактные, позволяют проводить измерения в широком диапазоне.

- Химические реактивы. Нужны для обработки рентгеновской плёнки. Проявители, фиксажи, очистители-нейтрализаторы, осадители, регенераторы входят в комплекты «Рентген-2Т», «ТРТ-301».

- Дозиметры-радиометры. Используются, когда проводится радиационно-дозиметрический контроль. Модели «МКС-РМ1405», «ДРГБ-01 ЭКО-1М» помогают определить плотность потока бета-частиц, найти источник излучения. Данные выводятся на экран, при превышении показателей в процессе дозиметрического контроля происходит звуковое оповещение.

- Дозиметры. Аппараты для измерения радиации «ИД-02», «ДКС-04» − портативные высокоточные приборы для обнаружения источника излучения и определения его характеристик.

Управление сенсорное, данные выводятся на экран.

Управление сенсорное, данные выводятся на экран. - Принадлежности для радиографии. Представлены эталонами, мерами («НМОП-А3»), мерительными поясами, кассетами и другими приспособлениями.

- Проявочные машины. Нужны для проявки рентгеновской промышленной плёнки в процессе радиографического контроля. Представлены компактными моделями (Kodak M37) и достаточно массивными, но мобильными установками (XR 35 NDT MOBILE). Химреактивы вводятся вручную или автоматически.

- Системы расшифровки рентгеновских снимков. Комплексы оборудования, в которые входят ПК, сканеры, программное обеспечение. Функциональные установки «МАРС», «НОРД» позволяют проанализировать снимки, заархивировать их, провести дополнительные измерения.

- Сушильное оборудование. Используется для быстрого высыхания рентгеновских снимков разного размера. Есть компактные машины (AGFA NDT DR) и большие шкафы («Мистраль-280»).

- Рентгенографические кроулеры. Автономные комплексы для проверки качества швов, полученных в результате сварки.

Стоимость зависит от набора функций. Баланс ценовых и технических характеристик − в моделях JME 24, CRAWLER 3000. Они используются в любых климатических условиях.

Стоимость зависит от набора функций. Баланс ценовых и технических характеристик − в моделях JME 24, CRAWLER 3000. Они используются в любых климатических условиях. - Фотофонари. Приборы для освещения лаборатории, где проводится обработка и подготовка снимков. Качественный неактиничный свет даёт модель «ФФ-3М». Красное свечение получают путём установки фонарей «Рубин-3», KOWOBRITE.

- Комплексы цифровой радиографии. Представляют собой компактные системы для бесплёночной рентгенографии. Модели «Фосфоматик» просты в использовании, отличаются высокой чувствительностью, быстродействием.

Узнать больше о приборах радиационного и химического контроля можно у менеджеров компании «А3 Инжиниринг».

На все поставляемое оборудование в разделе Радиографический контроль — оборудование предоставляется гарантия в соответствии с технической документацией. В А3 Инжиниринг возможна доставка в любой регион России.

контроль качества сварных соединений неразрушающий контроль сварных швов рентгенографический контроль прайс на контроль сварных швов рентгенографическим методом контроль качества сварных соединений металлоконструкций контроль сварных соединений трубопроводов проверка сварных швов радиографический контроль сварных соединений методы контроля сварных соединений

Одним из основных методов

неразрушающего контроля является радиографический

(рентгенографический) метод контроля (РК, контроль

неразрушающий). Данный вид контроля широко используется для проверки

качества технологических трубопроводов, металлоконструкций, технологического

оборудования, композитных материалов в различных отраслях промышленности и

строительного комплекса. Радиографический метод контроля сварных

соединений (контроль сварных

швов) осуществляется в соответствии с

требованиями ГОСТ 7512−82.

Данный вид контроля широко используется для проверки

качества технологических трубопроводов, металлоконструкций, технологического

оборудования, композитных материалов в различных отраслях промышленности и

строительного комплекса. Радиографический метод контроля сварных

соединений (контроль сварных

швов) осуществляется в соответствии с

требованиями ГОСТ 7512−82.

Радиографический контроль сварных соединений (контроль неразрушающий) позволяет выявлять наличие в них пор, непроваров, шлаковых, вольфрамовых окисных и других включений, подрезов, трещин. Кроме того, радиографический контроль сварных швов позволяет производить оценку величины выпуклости и вогнутости корня шва в недоступных для внешнего осмотра местах, например с противоположной стороны сварного шва.

Радиографический метод контроля (контроль неразрушающий) основан на способности

рентгеновских лучей проникать через металл и воздействовать на

светочувствительную рентгеновскую пленку, расположенную с обратной стороны

сварного шва. В местах, где имеются дефекты сплошности контролируемого

материала (непровары, поры, трещины, шлаковые включения и др.) поглощение лучей

будет меньше и они будут более активно воздействовать на чувствительный слой

рентгеновской пленки.

В местах, где имеются дефекты сплошности контролируемого

материала (непровары, поры, трещины, шлаковые включения и др.) поглощение лучей

будет меньше и они будут более активно воздействовать на чувствительный слой

рентгеновской пленки.

После проведения рентгенографирования (проверка сварных швов) радиографические пленки проявляются, после чего производится их расшифровка с помощью негатоскопа с целью описания и регистрации выявленных дефектов. Рентгенографический контроль сварных соединений (контроль качества сварных швов) позволяет выявлять дефекты с высокой точностью и локализацией.

При радиографическом контроле

используются радиографические пленки, соответствующие требованиям технических

условий на них. Тип радиографической пленки устанавливается технической

документацией на контроль сварных швов или приемку сварных соединений. Тип

радиоактивного источника, напряжение на рентгеновской трубке, а также

расстояние от источника излучения до изделия должны устанавливаться в

зависимости от толщины просвечиваемого материала в соответствии с технической

документацией на контроль или приемку сварных соединений. В качестве

усиливающих экранов при радиографическом контроле используются металлические и

флуоресцирующие экраны, тип которых устанавливается технической документацией

на контроль или приемку сварных соединений.

В качестве

усиливающих экранов при радиографическом контроле используются металлические и

флуоресцирующие экраны, тип которых устанавливается технической документацией

на контроль или приемку сварных соединений.

Основные возможности рентгеновского

контроля (неразрушающий контроль сварных соединений):

Возможность обнаружить такие дефекты, которые невозможно выявить любым другим

методом например, непропаев, раковин и других;

Возможность точной локализации обнаруженных дефектов, что дает возможность

быстрого ремонта;

Возможность оценки величины выпуклости и вогнутости валиков усиления сварного

шва.

Проведение дефектоскопии с применением

рентгеновского просвечивания металлов является наиболее достоверным способом

контроля сварных соединений и основного металла (контроль неразрушающий),

позволяющим наглядно определять вид и характер выявленных дефектов, достаточно

точно определять их месторасположение, а также архивировать результаты

контроля.

К существенным недостаткам радиографического контроля следует отнести его рентгеновское излучение, являющееся ионизирующим, которое оказывает воздействие на живые организмы, и может являться причиной лучевой болезни и рака. По этой причине при работе с рентгеновским излучением необходимо соблюдать меры защиты, а организации, осуществляющие ренгенографический контроль в обязательном порядке должны иметь Лицензию на проведение работ, связанных с использованием Источников ионизирующего излучения (ИИИ) и Санитарно-Эпидимиологическое Заключение (СЭЗ) выданные Федеральной службой Роспотребнадзора.

Рентгенографический контроль наряду с

другими физическими методами является надежным и высокоэффективным средством

для выявления возможных дефектов. Требует наличия специально подготовленных

специалистов, специализированного оборудования и вспомогательных средств

контроля. Радиографический контроль сварных соединений не доверяют

дилетантам.

Некоторые производители в целях экономии или некомпетентности игнорируют проведение неразрушающего контроля продукции или вспоминают о нём только на последней стадии уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

Контроль качества сварных соединений металлоконструкций и контроль сварных соединений трубопроводов - важная составляющая промышленной безопасности.

Металлы Дефектоскопия рентгеновская — Энциклопедия по машиностроению XXL

После выбора оптимальной схемы просвечивания определяют максимальную толщину металла в направлении излучения и, исходя из заданных чувствительности и производительности контроля, выбирают источник и преобразователь излучения. Источник излучения — в зависимости от условий контроля с учетом преимуществ и недостатков, характерных для рентгеновских аппаратов и гамма-дефектоскопов. Рентгеновские аппараты непрерывного излучения применяют в стационарных и цеховых условиях гамма-дефектоскопы, в тех же условиях, но для просвечивания изделий большой толщины и также в полевых — при отсутствии источников питания в монтажных преимущество отдается переносным импульсным рентгеновским аппаратам.

[c.58]

Источник излучения — в зависимости от условий контроля с учетом преимуществ и недостатков, характерных для рентгеновских аппаратов и гамма-дефектоскопов. Рентгеновские аппараты непрерывного излучения применяют в стационарных и цеховых условиях гамма-дефектоскопы, в тех же условиях, но для просвечивания изделий большой толщины и также в полевых — при отсутствии источников питания в монтажных преимущество отдается переносным импульсным рентгеновским аппаратам.

[c.58] Исполнительные механизмы — Классификация по статическому моменту 8 — 30 Испытания металлов — см. Металлы — Испытания, а также под названием отдельных металлов с подрубрикой — Испытания, например, Сталь — Испытания —рентгеновские 3—153 —см. также Дефектоскопия рентгеновская ударные на изгиб 3 — 34 [c.91]

Исследование структуры металлов и сплавов имеет важное практическое значение. К важнейшим методам исследования структур металлов и сплавов относятся макроанализ, микроанализ, рентгеновский анализ, спектральный, термический анализы и дефектоскопия (рентгеновская, магнитная и ультразвуковая). [c.27]

[c.27]

Ультразвуковая дефектоскопия металлов и сплавов. Способность ультразвуковых волн высоких частот распространяться в металлах на большие расстояния без значительного поглощения можно использовать для просвечивания ультразвуком образцов различного рода изделий в целях выяснения их качества. При отливке и последующей обработке металлов в них могут появиться раковины, трещины и различного рода неоднородности. Оставаясь незамеченными, эти дефекты при последующей работе изделия могут привести к тому, что деталь выйдет из строя. Для ответственных деталей машин и механизмов — коленчатых валов, шатунов, самолетных винтов и пр. — такие изъяны, разумеется, недопустимы. Дефектоскопия рентгеновскими лучами дает возможность просвечивать металлы лишь на небольшие глубины, ультразвуком же можно осуществить просвечивание металлов на глубину более 10 м. [c.495]

Сварка всех ответственных элементов выполняется только аттестованными сварщиками, имеющими удостоверение на право выполнения ответственной сварки на объектах, принимаемых Госгортехнадзором. Стыковые швы должны подвергаться дефектоскопии — рентгеновскими лучами или с помощью радиоактивных изотопов. Сертификаты на металл, ввариваемый в металлоконструкции, и заключение по сварным образцам должны храниться в книге крана.

[c.311]

Стыковые швы должны подвергаться дефектоскопии — рентгеновскими лучами или с помощью радиоактивных изотопов. Сертификаты на металл, ввариваемый в металлоконструкции, и заключение по сварным образцам должны храниться в книге крана.

[c.311]

Поскольку ультразвуковые пучки могут распространяться и в средах, которые для света непрозрачны, то это позволяет использовать их для исследования оптически непрозрачных тел, например металлов. Рентгеновское излучение может просвечивать металлы лишь на небольшой глубине, тогда как ультразвук позволяет исследовать более чем 10-метровую толщу металла. Ультразвуковая дефектоскопия металлов была впервые разработана советским физиком С. Я. Соколовым (1927). [c.244]

Трещины в образцах могут быть обнаружены также рентгеновской, гамма-лучевой и ультразвуковой дефектоскопией. Применяется также трибоэлектрический способ, при котором либо поверхностный потенциал появляется в результате трения одного металла о другой, либо тонкий металлический порошок электрически заряжается при продувании его через сопло из эбонита. В результате в трещинах образуются скопления порошка.

[c.185]

В результате в трещинах образуются скопления порошка.

[c.185]

Это обусловлено тем, что ультразвуковые волны с частотой свыше 1 мГц либо не ввести в контролируемую среду из-за сильного затухания упругих волн и плохого качества поверхности, либо значительно ограничивается диапазон контролируемых толщин. Рентгеновские методы вследствие низкой плотности данных материалов имеют чувствительность при дефектоскопии пропорциональную изменению плотности по отношению плотности металла. Так чувствительность дефектоскопии стеклопластиков будет в. 3—4 раза ниже чувствительности дефектоскопии изделий [c.103]

Рентгеновский метод дефектоскопии. Предел чувствительности при просвечиваний рентгеновскими лучами не является постоянным и определяется как свойствами просвечиваемого материала, так и аппаратурой, применяемой для просвечивания, чувствительность оценивается толщиной дефекта d (его размерами в направлении лучей), выраженной в процентах от общей толщины металла в просвечиваемом месте (рис. 78). Мелкие дефекты (волосовины, мелкие закалочные и шлифовочные трещины) рентгеновским методом не выявляются. Рентгеновский метод дефектоскопии применяется широко для контроля литых изделий и сварных соединений. Наиболее удобными для просвечивания являются простые формы, в которых не происходит перекрывания отдельных деталей и контуров в направлении

[c.262]

78). Мелкие дефекты (волосовины, мелкие закалочные и шлифовочные трещины) рентгеновским методом не выявляются. Рентгеновский метод дефектоскопии применяется широко для контроля литых изделий и сварных соединений. Наиболее удобными для просвечивания являются простые формы, в которых не происходит перекрывания отдельных деталей и контуров в направлении

[c.262]

Рентгенографический метод основан на свойстве рентгеновских лучей в различной мере поглощаться различными веществами. При однородном испытываемом материале (металле) поглощение будет равным по всему сечению. При наличии дефекта поглощение не будет одинаковым и интенсивность лучей в области дефекта изменится по сравнению с интенсивностью лучей, проходящих через однородный металл. Для малых толщин просвечиваемых объектов (20—40 мм) излучение фиксируется на флуоресцирующий экран и изменение интенсивности его определяется визуально. Точность такого способа дефектоскопии невелика. [c.311]

Рентгеновский метод испытания металлов делится на три раздела 1) рентгеновская дефектоскопия (просвечивание) 2) рентгеновский спектральный анализ 3) рентгеноструктурный анализ. [c.153]

[c.153]

РЕНТГЕНОВСКАЯ ДЕФЕКТОСКОПИЯ Общие основы просвечивания металлов [c.158]

Предусмотрены следующие виды контроля отливок визуальный с измерениями основных размеров определение химического состава (поплавочно) определение механических свойств (включая твердость) гидравлическое испытание по ГОСТ 356—80 неразрушающий контроль сплошности металла отливок магнитопорошковая дефектоскопия радиусных переходов и просвечивание рентгеновскими лучами или гаммаграфия концов присоединительных патрубков). [c.193]

Назначение. Дефектоскопия просвечиванием рентгеновскими лучами деталей, металлов, сплавов, сварных швов, отливок, биметаллических изделий, исследование остаточных напряжений в деталях, изучение процессов кристаллизации металлов, структурный анализ, анализ процессов превращений в сплавах в результате обработки организация и контроль цеховых рентгеновских лабораторий. Рентгеновские лаборатории в качестве самостоятельных специальных лабораторий создают на крупных (ведущих) заводах на средних заводах — входят в состав металлофизических лабораторий на малых заводах, как правило, не создают. [c.177]

[c.177]

Рентгеновское просвечивание при толщине металла более 100 мм применяют редко детали толщиной 80 мм просвечивать затруднительно. Сложная конфигурация большинства сварных и литых изделий часто не позволяет расположить рентгеновскую трубку соответствующим образом и получить нужную проекцию шва или стенки. Метод гамма-дефектоскопии позволяет контролировать качество металла литых и сварных деталей сложной конфигурации, с внутренними полостями и стенками толще 100 мм. Источник излучения портативен. Благодаря малому размеру радиоактивного элемента и простоте аппаратуры эксплуатация облегчается. Высокая проникающая способность гамма-лучей позволяет контролировать качество сталей и чугунов толщиной примерно до 300 мм [60]. Обычно используется искусственный радиоактивный изотоп. В качестве источника для дефектоскопии металлов применяют радиоактивный кобальт Со °. [c.445]

Неразрушающий контроль качества металлов и сплавов вьшолняют с использованием магнитной, ультразвуковой и рентгеновской дефектоскопии, а также других методов контроля. [c.107]

[c.107]

Рентгеноскопия просвечивание) металлов и сплавов основана на способности рентгеновских лучей проходить через оптически непрозрачные среды и предназначена для выявления внутренних дефектов (пористости, трещин, газовых пузырей, шлаковых включений и др.). В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта. Рентгеноскопию, как и ультразвуковую дефектоскопию, в настоящее время широко применяют в промышленности для поточного контроля массовой продукции. [c.111]

Методы изучения структур металлов. Исследованием структур металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию магнитную, ультразвуковую, при помощи радиоактивных изотопов. [c.12]

Принцип магнитографического метода заключается в намагничивании контролируемого участка шва и околошовной зоны с одновременной записью на магнитную пленку и с последующим считыванием полученной информации с магнитной ленты специальными устройствами магнитографических дефектоскопов. Достоинствами этого метода контроля является высокая производительность (в 8—10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость. Однако с помощью магнитографического метода можно определить внутренние дефекты размером около 10 % толщины металла.

[c.251]

Достоинствами этого метода контроля является высокая производительность (в 8—10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость. Однако с помощью магнитографического метода можно определить внутренние дефекты размером около 10 % толщины металла.

[c.251]

Ультразвуковой контроль выявляет все основные дефекты сварки — непровары, шлаковые включения, по-Рис. 194. Схема ультразву- Ры, трещины, расположенные как в кового контроля шва наплавленном металле, так и в прилегающей к нему зоне основного металла. Такой дефект, как непровар по кромке шва, плохо выявляемый при просвечивании рентгеновскими и гамма-лучами, удовлетворительно выявляется при ультразвуковой дефектоскопии. [c.488]

При помощи керосина могут быть обнаружены только выходящие на поверхность трещины, тогда как в ряде случаев трещины находятся под накладками заклепочных швов или же в толще листа, не выходя на поверхность. Именно так располагаются трещины от щелоч- ной хрупкости и настолько поражают металл, что внезапно происходит катастрофическое разрушение металла и взрыв котла со всеми его гибельными последствиями. Для обнаружения таких трещин применяется магнитная или ультразвуковая дефектоскопия, просвечивание рентгеновскими или гамма-лучами.

[c.290]

Именно так располагаются трещины от щелоч- ной хрупкости и настолько поражают металл, что внезапно происходит катастрофическое разрушение металла и взрыв котла со всеми его гибельными последствиями. Для обнаружения таких трещин применяется магнитная или ультразвуковая дефектоскопия, просвечивание рентгеновскими или гамма-лучами.

[c.290]

С ПОМОЩЬЮ дефектоскопа выявляются трещины и непровары в стыковых швах при толщине металла 6—25 мм. При этом устанавливается только факт наличия дефекта, а качественная характеристика отсутствует. Описанный прибор применяется для предварительного контроля швов перед просвечиванием рентгеновскими или гамма-лучами. [c.686]

Цветная дефектоскопия отличается большой производительностью, простотой технологии и является хорошим дополнением к гамма- или рентгеновскому контролю, особенно если свариваемые металлы склонны к образованию трещин. При сварке днищ металлических оболочек железобетонных резервуаров, на которых невозможно произвести просвечивание швов, цветной метод является основным методом контроля качества сварки готовой конструкции. [c.184]

[c.184]

Яркость свечения флюоресцентных экранов изучалась при использовании поглощающей толщины — 80 мм алюминия (80 мм — средняя эквивалентная толщина сечения кристаллизатора) и оценивалась как субъективно, по зрительному восприятию, так и с использованием интенсиметра свечения. В качестве последнего применяли сцинтилляционный счетчик дефектоскопа СГД-1, [4]. При субъективной оценке за набором алюминиевых пластин помещался стальной стержень диаметром 5 мм. Просвечиваемая зона металла ограничивалась щелевым свинцовым коллиматором, ширина которого составляла 35 мм при высоте, соответствующей высоте кристаллизатора. Экспериментальным путем подбирали такое ускоряющее напряжение и интенсивность излучения (миллиамперы) на рентгеновской трубке, при которых стальной стержень можно было уверенно рассмотреть на флюоресцирующем экране. В качестве флюоресцирующего экрана использовали специальный опытный экран, обладающий наибольшей световой отдачей. В результате экспериментов было обнаружено, что при ускоряющем напряжении порядка 180— 190 /се и токе анода 20 ма изображение получается удовлетворительного качества. Дальнейшие опыты по изучению электро-шлакового переплава показали, что при этих условиях наблюдается не только изменение плотности, соответствующее стальному стержню диаметром 5 мм, но и в некоторых случаях медленное прохождение пузырьков газа через расплавленный шлак. 90

[c.90]

Дальнейшие опыты по изучению электро-шлакового переплава показали, что при этих условиях наблюдается не только изменение плотности, соответствующее стальному стержню диаметром 5 мм, но и в некоторых случаях медленное прохождение пузырьков газа через расплавленный шлак. 90

[c.90]

Линейные ускорители (рис. 6.14. а) имеют цилиндрическую вакуумную камеру-волновод 2 с фокусируюи щми электромагнитами. Источником питания волновода является мощные генераторы сверхвысокочастотных (СВЧ) колебаний. которые обеспечивают в волноводе бегущую электромагнитную волну. Электронная пушка I испускает электроны, ускоряемые полем электромагнитной волны. Ускоренные электроны попадают на мишень 3 из тяжелого металла, вызывая жесткое тормозное рентгеновское излучение с мощностью экспозиционной дозы излучения 2,.. 60 мА/кг на расстоянии 1 м при энергии излучения до 3…30 МэВ. В дефектоскопии примен5пот линейные ускорители элект- [c.159]

Оптический микроскоп и рентгеновский аппарат, ультразвуковой дефектоскоп и электронный микроскоп с увеличением в 100 тысяч раз —лишь некоторые из приборов, помогаюш,ие изучать металлы, их -сплавы, керамику, стекло и пластмассы. [c.17]

[c.17]

Старение деталей машин, их несущая способность и прочность при переменной нагруженности зависят от концентрации напряжений, абсолютных размеров, свойств материалов и качества поверхностного слоя деталей, окружающей среды п других факторов. Металлографические, рентгеновские и исследования, выполненные с помощью электронных микроскопов, позволили открыть ряд новых явлений, сопровождающих повторную деформацию и последующее (часто внезонное) разрушение материалов под действием повторных нагрузок. Это явление называется пределом выносливости металлов. Субми-кроскопические трещины усталости образуются на ранней стадии деформирования, после числа циклов, составляющего 10—20% общей долговечности. Видимая трещина образуется незадолго до окончательного разрушения детали. С помощью методов дефектоскопии в ряде случаев можно контролировать величину и скорость распространения трещин в деталях машин и определять пределы безотказной работы при медленно развивающихся трещинах усталости. [c.223]

[c.223]

Гамма-дефектоскопы применяют при контроле металлов, просвечивание которых с помощью рентгеновских аппаратов невозможно из-за большой толщины или конструктивных особенностей. Гам-маграфирование широко применяется для обнаружения крупных дефектов в массивных отливках, сварных швах трубопроводов, сосудов, коллекторов и барабанов котлов. [c.99]

Рентгеновский метод исследования металлов и сплавов Ёключает 1) рентгеновскую дефектоскопию (просвечивание) 2) рентгеновский структурный анализ 3) рентгеновский спектральный анализ [1] [25] [381 [581- [c.59]

На различии коэ-фнциентов поглощения рентгеновских лучей различными телами (металлом и дефектом основой плаВа и ликвирующей структурной со- тавляющей) основано применение рент- еновского просвечивания пли рентге-товской дефектоскопии. [c.59]

Усадочная раковина Центральная пористость Полость, обычно заполненная окислами, расположенные возле нее участки металла загрязнены включениями. Обнаруживается в изломах и в протравленных макрошлифах, а также методами ультразвуковой и рентгеновской дефектоскопии Мелкие поры, располагающиеся в осевой части слитка. В продольных микрошпифах имеет вид мелких пор, иногда сопровождающихся включениями сульфидов или окислов. Обнаруживается в травленых макрошлифах и в продольных изломах, а также в продольных микрошлифах.

[c.8]

Обнаруживается в изломах и в протравленных макрошлифах, а также методами ультразвуковой и рентгеновской дефектоскопии Мелкие поры, располагающиеся в осевой части слитка. В продольных микрошпифах имеет вид мелких пор, иногда сопровождающихся включениями сульфидов или окислов. Обнаруживается в травленых макрошлифах и в продольных изломах, а также в продольных микрошлифах.

[c.8]

Сплошность сцепления. На заводах-изготовителях для контроля качества гомогенной освинцовки используют переносные и стационарные рентгеновские установки. Контроль осуществляют как на стадии нанесения гомогенной освинцовки на поверхность стального листа, так и покрытия аппарата. Контроль проводят выборочно (отдельных участков) или всей поверхности. В условиях монтажной площадки для контроля сплощности сцепления щироко используют ультразвуковой метод. Его часто применяют также для определения толщины покрытия. Испытания проводят как импульсными, так и резонансными дефектоскопами. Сигналы фиксируются ло шкале прибора или на слух с использованием наушников. При хорошем сцеплении не происходит отражения сигналов от поверхности раздела сталь — свинец. Наличие сильных сигналов показывает на полное отсутствие связи обычно это имеет место, если площадь отслоения превышает размер головки прибора. При меньших размерах дефектов поступают слабые сигналы. Контур отслоения покрытия легко выявляется с помощью прибора. Испытания проводят с наружной стороны корпуса. Поверхность должна быть чистой от сварочных брызг, окалины, глубоких пор, трещин и других дефектов. Для обеспечения акустического контакта между искательной головкой и металлом его поверхность тщательно протирают ветошью и на нее наносят слой масла или вазелина.

[c.279]

При хорошем сцеплении не происходит отражения сигналов от поверхности раздела сталь — свинец. Наличие сильных сигналов показывает на полное отсутствие связи обычно это имеет место, если площадь отслоения превышает размер головки прибора. При меньших размерах дефектов поступают слабые сигналы. Контур отслоения покрытия легко выявляется с помощью прибора. Испытания проводят с наружной стороны корпуса. Поверхность должна быть чистой от сварочных брызг, окалины, глубоких пор, трещин и других дефектов. Для обеспечения акустического контакта между искательной головкой и металлом его поверхность тщательно протирают ветошью и на нее наносят слой масла или вазелина.

[c.279]

Гамма-дефектоскопия имеет ту же физическую сущность основы, что и рентгенодефектоскопия, но при этом используются гамма-лучи, испускаемые искусственными радиоактивными изотопами различных металлов (кобальта, иридия, европия, тантала, цезия, туллия и др.). При гамма-дефектоскопии используют энергию излучения от нескольких десятков кэв до 1—2 Мэв для просвечивания деталей большой толщины. Этот метод имеет существенные преимущества перед рентгенодефектоскопией аппаратура для гамма-дефектоско-пии сравнительно проста, источник излучения компактный, что позволяет обследовать труднодоступные участки изделий. Кроме того, этим методом можно пользоваться в том случае, когда применение рентгенодефектоскопии затруднено (например, в полевых условиях). При работе с источниками рентгеновского и гамма-излучения должна быть обеспечена эффективная биологическая защита.

[c.542]

Этот метод имеет существенные преимущества перед рентгенодефектоскопией аппаратура для гамма-дефектоско-пии сравнительно проста, источник излучения компактный, что позволяет обследовать труднодоступные участки изделий. Кроме того, этим методом можно пользоваться в том случае, когда применение рентгенодефектоскопии затруднено (например, в полевых условиях). При работе с источниками рентгеновского и гамма-излучения должна быть обеспечена эффективная биологическая защита.

[c.542]

Радиационная дефектоскопия — рентгено- и гаммаграфический метод контроля. Рентгено- и гамма-гра-фия — это метод получения на рентгеновской пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он, основан на способности рентгеновских и гамма-лучей проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

[c. 253]

253]

Для радиационной дефектоскопии используют рентгеновские аппараты и гамма-источники. В рентгеновских аппаратах основным рабочим элементом является рентгеновская трубка (рис. 24.5). Она состоит из стеклянного баллона, из которого почти полностью удален воздух, и впаянных в баллон катода и анода. Катод состоит из вольфрамовой спирали, при нагревании которой до высокой температуры источником тока он испускает электроны. Анод изготовлен в виде пластины из вольфрама и молибдена, расположенной под углом. Электроны катода с большой энергией ударяются о металл пластины и, отражаясь от нее, тормозятся, создавая так называемое тормозное рентгеновское излучение — Я-лучп. В строительстве используется несколько типов рентгеновских аппаратов, выпускаемых промышленностью. [c.294]

Треш,ины Треш,ины могут быть макро- и микроскопическими, продольными и поперечными. Могут располагаться в металле шва или в околошовной зоне. Резко увеличивают концентрацию напряжений и ухудшают пла сгические свойства сварных соединений Внешний осмотр, просвечивание рентгеновскими и гамма-лучами, магнитные методы контроля, ультразвуковая дефектоскопия, цветная дефектоскопия. мета1-лографические исследования 687

[c.687]

мета1-лографические исследования 687

[c.687]

При определении чувствитрльности просвечивания и выявляемости дефектов (искусственных пор) метода электрографии были исследованы алюминий толщиной до 64, титан до 34 и сталь до 18 мм. Контрастность изображения, чувствительность и выявляемость дефектов при просвечивании были -практически одинаковы для пластин с селеновым слоем 160—200 и 200—300 мк. Это позволяет рекомендовать для использования в рентгеновской дефектоскопии электрографические пластины с толщиной селенового слоя 160—200 мк, так как дальнейшее наблюдаемое при использовании толстых селеновых слоев сокращение экспозиций при просвечивании металлов не окупается сложностью нх изготовления. [c.24]

Чернобровов С, В. Новые рентгеновские аппараты и регистраторы изображения для рентгенодефектоскопии. Дефектоскопия металлов. Оборонгиз, 1959. [c.54]

Усовершенствование фотографического метода гамма-дефектоскопии и других методов регистрации излучения является важной задачей дефектоскопии. Как уже указывалось, чувствительность, фотометода для данной толщины материала зависит от энергии излучения и остроты фокуса источника излучения. Особое значение острота фокуса приобретает при просвечивании изделий из тонкой стали и легких металлов и сплавов. Таким образом, наличие источника гамма-лучей, имеющего острый фокус, большой период полураспада, изменяемую по желанию энергию излучения, позволило бы повысить качество фотометода гамма-дефектоскопии и в какой-то мере приблизить ее к рентгеновской дефектоскопии.

[c.25]

Как уже указывалось, чувствительность, фотометода для данной толщины материала зависит от энергии излучения и остроты фокуса источника излучения. Особое значение острота фокуса приобретает при просвечивании изделий из тонкой стали и легких металлов и сплавов. Таким образом, наличие источника гамма-лучей, имеющего острый фокус, большой период полураспада, изменяемую по желанию энергию излучения, позволило бы повысить качество фотометода гамма-дефектоскопии и в какой-то мере приблизить ее к рентгеновской дефектоскопии.

[c.25]

Чернобровов С. В., Новые рентгеновские аппараты и регистраторы изображения для рентгенодефектоскопии, сб. Дефектоскопия металлов под ред. Шрайбера Д. С., Оборонгиз, 1959. [c.56]

Радиографический и ультразвуковой контроль сварных швов

Радиографический и ультразвуковой контроль сварных швов

Радиографический и ультразвуковой контроль сварных швов — два наиболее распространенных метода неразрушающего контроля (NDT), используемых для обнаружения неоднородностей во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов тестирования является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Мы кратко рассмотрим эти два метода неразрушающего контроля (NDT).Мы рассмотрим, как они используются и какие типы нарушений сплошности при сварке можно ожидать от них. Мы рассмотрим их преимущества перед другими методами контроля и их ограничения.

Очевидным преимуществом обоих этих методов тестирования является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Мы кратко рассмотрим эти два метода неразрушающего контроля (NDT).Мы рассмотрим, как они используются и какие типы нарушений сплошности при сварке можно ожидать от них. Мы рассмотрим их преимущества перед другими методами контроля и их ограничения.

Радиографический контроль (RT) — Этот метод контроля сварных швов использует рентгеновское излучение, производимое рентгеновской трубкой, или гамма-излучение, производимое радиоактивным изотопом. Основной принцип радиографического контроля сварных швов такой же, как и для медицинской радиографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего на пленку наносится изображение внутренней структуры объекта.Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощаемая объектом, приведет к обнажению рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Следовательно, области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке как темные контуры. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.Все неоднородности обнаруживаются путем просмотра формы и изменения плотности обработанной пленки.

Энергия, не поглощаемая объектом, приведет к обнажению рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Следовательно, области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке как темные контуры. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.Все неоднородности обнаруживаются путем просмотра формы и изменения плотности обработанной пленки.

Радиографический контроль может обеспечить постоянную запись качества сварного шва, которую относительно легко интерпретировать обученным персоналом. Этот метод тестирования обычно подходит для доступа к обеим сторонам сварного шва (за исключением методов изображения двойных стенок, используемых на некоторых трубопроводах). Хотя это медленный и дорогостоящий метод неразрушающего контроля, это положительный метод обнаружения пористости, включений, трещин и пустот внутри сварных швов. Очень важно, чтобы квалифицированный персонал выполнял рентгенографическую интерпретацию, поскольку ложная интерпретация рентгенограмм может быть дорогостоящей и серьезно снизить производительность. При проведении рентгенографических исследований существуют очевидные соображения безопасности. Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности. Только должным образом обученный и квалифицированный персонал должен практиковать этот тип тестирования.

Очень важно, чтобы квалифицированный персонал выполнял рентгенографическую интерпретацию, поскольку ложная интерпретация рентгенограмм может быть дорогостоящей и серьезно снизить производительность. При проведении рентгенографических исследований существуют очевидные соображения безопасности. Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности. Только должным образом обученный и квалифицированный персонал должен практиковать этот тип тестирования.