Режимы в защитных газах — Энциклопедия по машиностроению XXL

| Таблица 10в. Режимы сварки титана и его сплавов плавящимся электродом в защитных газах |

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера.

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ. Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги б и источника тока I (рис. 5.4, б). Точка В соответствует режиму неустойчивого горения дуги, точка С — режиму устойчивого горения дуги (/св и f/д), точка А — режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60. .. 80 В). Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

Сварку осуществляют на режимах, ориентируясь на справочную литературу, производственные инструкции, операционные технологические карты и личный производственный опыт.

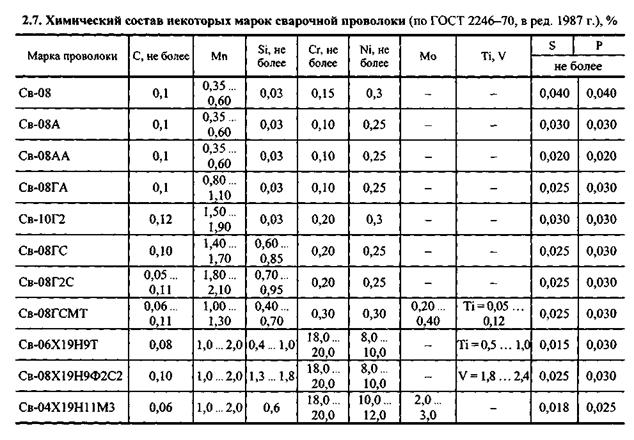

К основным параметрам режима дуговой сварки в защитных газах относят диаметр электродной проволоки и ее марку, силу сварочного тока, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, состав защитного газа и его расход, наклон электрода вдоль оси шва, род тока, а для постоянного тока — и его полярность. В справочной литературе ориентировочные режимы приводятся в виде таблиц, в которые включают лишь основные параметры режима (см. табл. 12). Таблицы сопровождают примечаниями, касающимися параметров, не вошедших в таблицу. Так, табл. 18 составлена для ориентировочных режимов, рекомендуемых для сварки углеродистых и низколегированных сталей в углекислом газе постоянным током обратной полярности для проволок типа Св 08 Г2С-При сварке в углекислом газе обратная полярность тока позволяет получать более высокое качество шва, чем сварка на прямой полярности.

[c.171]

К основным параметрам режима дуговой сварки в защитных газах относят диаметр электродной проволоки и ее марку, силу сварочного тока, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, состав защитного газа и его расход, наклон электрода вдоль оси шва, род тока, а для постоянного тока — и его полярность. В справочной литературе ориентировочные режимы приводятся в виде таблиц, в которые включают лишь основные параметры режима (см. табл. 12). Таблицы сопровождают примечаниями, касающимися параметров, не вошедших в таблицу. Так, табл. 18 составлена для ориентировочных режимов, рекомендуемых для сварки углеродистых и низколегированных сталей в углекислом газе постоянным током обратной полярности для проволок типа Св 08 Г2С-При сварке в углекислом газе обратная полярность тока позволяет получать более высокое качество шва, чем сварка на прямой полярности.

[c.171]Каковы основные параметры режима сварки в защитных газах

[c. 179]

179]

Цилиндрический корпус изделия собирают из обечаек путем последовательной стыковки на роликовых стендах или на механизированном рабочем месте, оснащенном сборочным устройством с гидравлическими прижимами. До начала сборки измеряют рулеткой периметры смежных торцов обечаек, определяют разность диаметров с целью равномерного расположения смещения кромок по всему контуру кольцевого стыка. При большой толщине кромок кольцевые стыки скрепляют прихватками, которые выполняют ручной дуговой сваркой, и затем сваривают их автоматической дуговой сваркой под флюсом на установках, оснащенных роликовыми вращателями с обрези-ненными роликами. При толщине кромок менее 3 мм стыки обечаек собирают на разжимных кольцах с подкладками для формирования проплава. В этом случае автоматическую сварку кольцевого стыка под флюсом или в защитном газе ведут без прихваток. Иногда, для предотвращения местных деформаций кромок в процессе сварки, применяют сплощную скоростную прихватку по всему периметру кольцевого стыка обечаек.

Коэффициент потерь зависит от способа сварки, типа электрода и параметров режима. На потери значительное влияние оказывает характер переноса электродного металла в сварочной дуге. Так, при сварке покрытыми электродами коэффициент потерь, %, составляет 5… 20, под флюсом — 1… 5, а в защитных газах — 1… 10. В тех случаях, когда в составе электродных покрытий или наполнителей порошковой проволоки содержится значительное количество металлических составляющих, коэффициент Ч отрицателен, поскольку Дн больше Др. [c.21]

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом (см. рис. 3.29). Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода, изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3. .. 5 мм. Сварочный ток в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны.

рис. 3.29). Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода, изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3. .. 5 мм. Сварочный ток в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны.

Дуговая сварка в защитных газах. Состав защитного газа, марка и диаметр сварочной проволоки, основные параметры режима полуавтоматической и автоматической сварки выбираются по справочным данным, с [c.242]

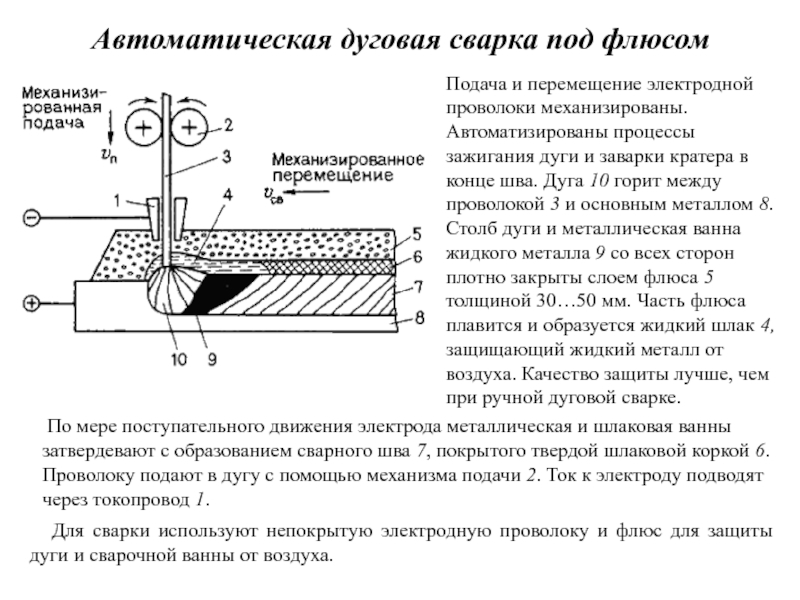

Автоматическая сварка под слоем флюса.

Приемы выбора параметров режима сварки покрытыми электродами, в защитных газах, под флюсом. [c.249]

S. Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг [c.446]

Аналогично может влиять и применение при наплавке, выполняемой под флюсом или в защитных газах, электродной ленты, спрессованной из порошков, по сравнению с прокатной. Большее электрическое сопротивление спрессованной ленты и ее меньшая теплопроводность приводят к более быстрому ее расплавлению (большему а при том же, как при прокатанной ленте, режиме наплавки) и возможному уменьшению доли основного металла в наплавленном слое.

Основным оборудованием для дуговой сварки и наплавки являются источники сварочного тока для ручной сварки штучными электродами, полуавтоматы, автоматы, станки и установки для сварки плавящимся электродом без внешней защиты дуги, под флюсом и в защитных газах, оборудование для импульсно-дуговой сварки плавящимся электродом в инертных газах, установки для ру шой и автоматической сварки вольфрамовым электродом, специальное оборудование для сварки конкретных изделий. Универсальное оборудование имеет различные степень сложности и эксплуатационные возможности от простых полуавтоматов и источников со ступенчатым регулированием режимов до сложных с микропроцессорным управлением.

[c.53]

Универсальное оборудование имеет различные степень сложности и эксплуатационные возможности от простых полуавтоматов и источников со ступенчатым регулированием режимов до сложных с микропроцессорным управлением.

[c.53]

Универсальные тиристорные сварочные выпрямители выполнены с тиристорным регулированием и имеют универсальные жесткие и падающие внешние характеристики, предназначены для механизированной сварки в среде углекислого газа, под флюсом, резки металлов. Выпрямители на силу тока до 630 А могут быть использованы для ручной дуговой сварки штучными электродами. Выпрямители типов ВДУ-505 и 506 обеспечивают сварку в углекислом газе на силе тока 60 А сварочной проволокой диаметром 1,2 мм, имеют бесступенчатое автоматическое изменение индуктивности в сварочной цепи в зависимости от режима сварки. В схему управления выпрямителей на силу тока 500 и 630 А введено устройство, обеспечивающее форсирование зажигания дуги при сварке в защитных газах, а на силу тока 1250 А — в защитных газах и под флюсом.

Газовые поры образуются в случае применения отсыревших электродов, большой скорости сварки и длинной дуги, загрязненных кромок разделки, недостаточной зашиты шва при сварке в защитных газах. Равномерная пористость обычно возникает при постоянно действующих факторах — загрязненность свариваемых кромок (ржавчина, масло, влага), непостоянная толщина покрытия электродов, влажные электроды. Поры могут быть одиночными, в виде цепочки по продольной оси шва или отдельных групп, равномерно распределенных по шву. Одиночные поры образуются за счет действия случайных факторов — колебания напряжения в сети, местного дефекта в покрытии электрода, случайном удлинении дуги. Цепочки пор образуются, когда газообразные продукты проникают в металл по оси шва на всем его протяжении — подварка корня шва произведена некачественными электродами, подсос воздуха через зазор между кромками, сварка ржавого металла. Скопления пор возникают при местных загрязнениях илп при отклонениях от установленного режима сварки при сварке в начале шва, случайных изменениях длины дуги или ее обрыва, при сварке электродами с нарушенным покрытием.

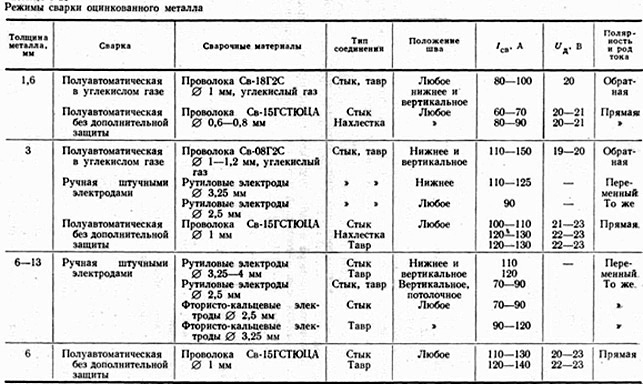

Технологические режимы дуговой сварки в защитных газах. Для сварки углеродистых и низколегированных сталей широко применяют углекислый газ. Предупреждение появления пор в сварных швах и высокие механические свойства сварных соединений достигаются за счет применения сварочных проволок, содержащих повышенное количество кремния и марганца (табл. 10). [c.328]

Технология и режимы сварки в защитных газах алюминия и различных алюминиевых сплавов, в том числе и литейных, примерно одинаковы. Отсутствие флюса снимает ограничение в выборе типов соединений. Сварка в защитных газах — высокопроизводительный процесс, обеспечивающий получение наиболее качественных сварных соединений в любом пространственном положении материалов различной толщины, начиная от 0,5 мм.

[c. 438]

438]

Приведены сведения о химическом составе, структуре и механических свойствах низколегированных сталей с пределом текучести свыше 586 МПа. Рассмотрены вопросы свариваемости этих сталей и рекомендованы меры борьбы с холодными трещинами. Описаны особенности подготовки деталей под сварку, технология ручной и механизированной сварки под флюсом и в защитных газах, сварочное оборудование. Даны рекомендации по режимам сварки в зависимости от толщины и конструкции соединений. Приведен опыт изготовления и эксплуатации сварных конструкций из высокопрочных низколегированных сталей. [c.2]

Сварка в защитных газах имеет ряд преимуществ по сравнению с другими способами, из которых главные наличие благоприятных условий для визуального, в том числе и дистанционного, наблюдения за процессом сварки широкий диапазон рабочих параметров режима сварки [c.6]

ТЕХНИКА И РЕЖИМЫ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

[c. 150]

150]

При сварке в вертикальном положении кромки соединяемых элементов располагают вертикально на вертикальной плоскости. Перенос дополнительного металла в сварочную ванну обычно осуществляется в направлении, перпендикулярном к силе тяжести (рис. 5-13, а). В связи с указанными особенностями удовлетворительное формирование шва достигается только при небольшом объеме сварочной ванны. В этих условиях силы поверхностного натяжения удерживают жидкий металл от стекания. Сварку в вертикальном положении можно вьшолнять покрытыми электродами вручную или механизированным способом в защитном газе на режимах, обеспечивающих малый объем сварочной ванны. Сварку ведут, как правило, снизу вверх. Применяется также сварка сверху вниз. [c.177]

Изменение величины сварочного тока оказывает влияние на эффективность использования тепла дуги, разбрызгивание расплавленного металла, устойчивость горения дуги, производительность процесса сварки, площадь иоперечного сгчения наплавки и проплавления, химический состав металла шва. При сварке а одинаковых режимах в защитных газах и под флюсом количество тепла, затрачиваемого на расплавление основного и электродного металла, т. е. эффективность использования тепла дуги, выше при сварке в защитных газах. С увгли-чением тока при сварке в защитных газах уменьшается размер капель и при некотором критическом тока капельный перенос металла переходит в струйный. Изменение характера переноса капель металла в дуге оказывает влияние на величину разбрызгивания металла. С увеличением тока при сварке в защитных газах потгри металла на разбрызгивание снижаются, повышается устойчивость горения дуги, а производительность процесса наплавки возрастает. С дальнейшим увеличением тока выше определенных пределов разбрызгивание снова увеличивается, что определяет верхний предел тока. Нижний предел тока определяет устойчивость горения дуги.

[c.16]

При сварке а одинаковых режимах в защитных газах и под флюсом количество тепла, затрачиваемого на расплавление основного и электродного металла, т. е. эффективность использования тепла дуги, выше при сварке в защитных газах. С увгли-чением тока при сварке в защитных газах уменьшается размер капель и при некотором критическом тока капельный перенос металла переходит в струйный. Изменение характера переноса капель металла в дуге оказывает влияние на величину разбрызгивания металла. С увеличением тока при сварке в защитных газах потгри металла на разбрызгивание снижаются, повышается устойчивость горения дуги, а производительность процесса наплавки возрастает. С дальнейшим увеличением тока выше определенных пределов разбрызгивание снова увеличивается, что определяет верхний предел тока. Нижний предел тока определяет устойчивость горения дуги.

[c.16]

Основные параметры режима механизированной сварки (автоматической и полуавтоматической) под флюсом и в защитных газах, оказывающие существенное влияние на размеры и форму швов, — сила сварочного тока, плотность тока в электроде, напряжение дуги, скорость сварки, химический состав (марка) и граггуляция флюса, род тока и ого полярность. [c.185]

[c.185]

Аналогично может влиять и примепепие при поплавке, выполняемой под флюсом НЛП в защитных газах, электродной лепты, спрессованной из порошков, но сравнению с прокатной. ]Зольшее электрическое сопротивление спрессованной ленты и се меньшая теплопрозо/нюсть приводят к более быстрому ее расплавлению (большему а,1 при том же, как при прокатанной ленте, режиме [c.397]

Наиболее часто встречаются дефекты типа пор и непро-плавления. При сварке на мягких режимах (малых токах сварки и напряжениях дуги) возникают непроплавления между слоями, либо между первым слоем и основным металлом (рис. 5.7, а). Причиной появления непроплавлений и пор является недостаточно качественная зачистка поверхности каверны от ржавчины (рис. 5.7, б-г). Поры, как правило, возникают из-за содержащейся в защитном газе влаги. Наличие пор не привело к существенному снижению пластичности. При мягких режимах сварки и повышенной влажности защитного газа наличие одновременно общирного непроплавления и пор (рис. 5.7, а) привело к снижению пластичности до пяти раз. При таких условиях угол загиба образцов не превышал 24 градусов.

[c.306]

5.7, а) привело к снижению пластичности до пяти раз. При таких условиях угол загиба образцов не превышал 24 градусов.

[c.306]

Для сварки ряда сталей созданы также композиции чисто аустенитного металла шва типа Х15Н25М6 (электроды ЦТ-10, НИАТ-5) [35], типа Х25Н15Г7ВЗ (сварочные проволоки для автоматической сварки стали Х23Н18 [36]. Имеются данные о заметном повышении технологической прочности однофазного аустенитного металла шва в случае перехода к сварке в защитных газах (аргоне или углекислом газе). Необходимо, однако, подчеркнуть, что во всех случаях сварка сталей второй группы представляет заметно более сложную задачу и требует ведения ряда технологических ограничений, связанных прежде всего с введением процесса на пониженных режимах тока, применением электродов малого диаметра, недопущением разогрева детали при сварке и т. п. Длительная прочность сварных соединений сталей этого типа может уступать соответствующим показателям для основного металла. [c.39]

Техника и технология механизированной сварки плавящимся электродом имеет много общего при использовании обычной стальной, имеющей сплошное сечение, порошковой газозащитной и порошковой са-мозащитной электродной проволоки. Различия в основном касаются значений параметров режима, рекомендуемых для сварки различных классов сталей той или иной толщины, величины вылета электродной проволоки, длины дугового промежутка. Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитном газе швов сварных соединений регламентированы ГОСТ 14771-76, которым предусмотрены четыре типа соединений стыковые, угловые, тавровые и нахлесточные. [c.169]

Пример оформления технологического процесса сборки и сварки на операционных картах согласно ЕСТД показан на рис. 185. В операционных картах применены следующие условные обозначения ОК -операционная карта О — переход операции К/М — комплектующие детали и материалы Р — режимы МИ — масса изделия Т — инструмент То — основное время на переход Тв — вспомогательное время на переход ОПП — обозначение подразделения (кладовой, склада), откуда поступают детали, сборочные единицы, материалы или куда поступают обработанные детали, узлы ЕВ — единицы измерения величины (массы, длины и т.п.) ЕН — единица нормирования, на которую устанавливается норма расхода материала (например, 1,10,100) КИ — количество деталей, сборочных единиц, применяемых при сборке изделия Н. расх. — норма расхода материала P — режим сварки ПС -обозначение положения сварки по ГОСТ 11969-79 ДС — диаметр сопла для сварки в защитных газах со струйной защитой, мм 4 — расстояние от торца сопла до поверхности свариваемых деталей /э — вылет электрода, мм U — напряжение дуги I — сила сварочного тока Ус -скорость сварки V — скорость подачи присадочного материала доз -расход защитного газа. [c.369]

Сварка в защитных газах. Высокое качество сварных соединений толщиной 3. .. 5 мм достигается при аргонодуговой сварке неплавящим-ся электродом. При выборе присадочного материала (электродной проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 7.6. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу. [c.310]

АРНД). Аналогично для устранения отклонений силы тока и напряжения дуги для большинства применяемых режимов сварки свободно расширяющейся дугой — (область II) эффективным является использование явления саморегулирования дуги (системы АРДС), регуляторов типа АРНД с воздействием на скорость подачи электродной проволоки, либо систем совместного регулирования силы тока и напряжения дуги с воздействием на подачу электродной проволоки и на источник сварочного тока. Возрастающая статическая характеристика сжатой дуги, например, при сварке тонкой электродной проволокой в защитном газе в сочетании с жесткой внешней характеристикой источника сварочного тока (область III) требует применения автоматических регуляторов силы тока дуги типа АРТД. [c.101]

Применение основного металла переменного состава. В ряде случаев требуется исследовать влияние содержания в металле одного или нескольких легирующих элементов или примесей на структуру и свойства (твердость, прочность, пластичность, ударную вязкость, коррозионную стойкость и др.) стали. С эой целью одним из способов, указанных в п. 1, изготовляют слиток из этой стали ПС с содержанием исследуемого элемента в требуемых пределах. Из слитка отковывается пластина, которую используют в качестве основного металла. Технология ковки должна обеспечивать- непрерывное изменение — содержания- — исследуемого- здемента. по длине пластины и постоянное содержание этого элемента по ее ширине. В пластине выстрагиваются продольные и поперечные канавки, имитирующие разделку кромок. Эти канавки завариваются однослойными швами выбранным способом сварки (под флюсом, в защитных газах) с применением обычных присадочных Материалов и режимов сварки (рис. 8, а). Изменение содержания исследуемого элемента в металле швов будет достигаться путем его перехода из основного металла. При этом продольные швы (1) будут иметь металл переменного состава, а поперечные швы 12) — металл постоянного состава, но с различным содержанием [c.12]

Реализация приведенных мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок и узлов. Для сложных узлов с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые материалы. Последние сваривают самыми универсальными способами, например ручной дуговой сваркой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При их сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная из-за отсутствия печей и закалочных ванн соответствующего размера. Для простых малогаба-372 [c.372]

Механизированную сварку медных заготовок в защитных газах (аргоне и азоте) выполняют неплавящимся вольфрамовым или плавящимся электродом. В качестве материала для присадочного прутка или плавящегося электрода применяют проволоку из бронзы марок БрЦ0,8 БрКМцЗ-1 БрОЦ4-3, а также из меди М1 и М2. Ориентировочные режимы аргонодуговой сварки приведены в табл. 17.3. [c.273]

Сварка вольфрамовым электродом осуществляется преимущественно в инертных газах или их смесях, она целесообразна для материала толщиной до 5—7 мм. Хорошее формирование обратного валика позволяет рекомендовать вольфрамовый электрод для сварки корневых швов на сталях повышенных толщин (остальные валики могут выполняться под флюсом, покрытыми электродами или в защитных газах). Сварка может вестись непрерывно горящей или импульсной дугой, вручную, полуавтоматически или автоматически, иа режимах, приведенных в табл. XVI. 16. [c.396]

ПОДГОТОВКА ДЕТАЛЕЙ И РЕЖИМЫ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

Требования на подготовку деталей под сварку в защитных газах в основном аналогичны, как и для сварки под флюсом.

Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитных газах швов сварных соединений из сталей, а также сплавов на никелевой и железоникелевой основах регламентированы ГОСТ 14771-76, которым предусмотрено четыре типа соединений при сварке металла толщиной от 0,5 до 100 мм и более. В зависимости от формы подготовки кромок и толщины свариваемых деталей швы выполняются в соединениях: с отбортовкой кромок, без скоса кромок, со скосом кромок одной или двух кромок как с одной, так и с двух сторон. По характеру выполнения швов они могут быть одно — и двусторонними. Односторонние швы могут выполняться как на весу, так и на различного рода съемных и остающихся подкладках.

Стандартом установлены следующие обозначения способов сварки в защитных газах: ИН — в инертных газах неплавящимся электродом без присадочного материала, ИНП — в инертных газах неплавящимся электродом с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом, УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

К основным параметрам сварочных режимов сварки в защитных газах относятся диаметр электрода или электродной проволоки, сварочный ток, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, род тока и полярность.

Диаметр электродной проволоки. Выбирается в пределах 0,5-3 мм в зависимости от толщины свариваемого металла и положения шва в пространстве. С уменьшением диаметра проволоки при прочих равных условиях повышается устойчивость горения дуги, увеличиваются глубина проплавления и коэффициент наплавки, уменьшается разбрызгивание жидкого металла.

С увеличением диаметра проволоки должна быть увеличена сила

тока.

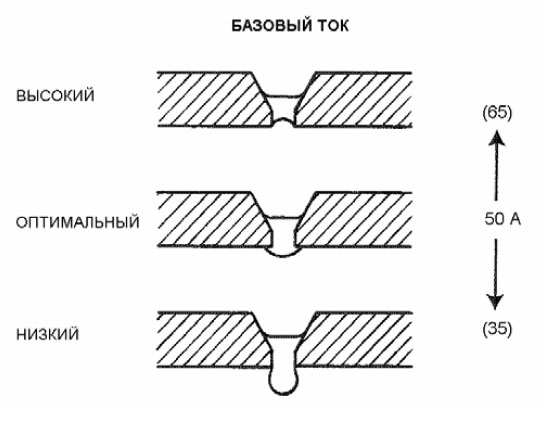

Сварочный ток. С увеличением сварочного тока повышается глубина проплавления. Это приводит к увеличению доли основного металла в шве. Ширина шва сначала несколько увеличивается, а затем уменьшается. Сварочный ток устанавливают в зависимости от диаметра электрода и толщины свариваемого металла.

Напряжение дуги. С увеличением напряжения дуги глубина проплавления уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжения дуги сопровождается повышенным разбрызгиванием жидкого металла, ухудшением газовой защиты и образованием пор в наплавленном металле. Напряжение дуги устанавливается в зависимости от выбранного сварочного тока.

Скорость подачи электродной проволоки. Скорость подачи связана со сварочным током. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчивый процесс плавления электрода.

Скорость сварки. С увеличением скорости сварки уменьшаются все геометрические размеры шва. Она устанавливается в зависимости от толщины свариваемого металла и с учетом обеспечения хорошего формирования шва. Сварку металла большой толщины лучше выполнять более узкими валиками на большей скорости. При слишком большой скорости сварки конец электрода может выйти из зоны защиты и окислиться на воздухе. Медленная скорость сварки вызывает чрезмерное увеличение сварочной ванны и повышает вероятность образования пор в металле шва.

Вылет электрода. С увеличением вылета электрода ухудшаются устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание жидкого металла. Очень малый вылет затрудняет наблюдение за процессом сварки, вызывает частое подгорание газового сопла и токоподводящего контактного наконечника. Кроме вылета электрода, необходимо выдерживать определенное расстояние от сопла горелки до поверхности свариваемого металла, так как с увеличением этого расстояния ухудшается газовая защита зоны сварки и возможно попадание кислорода и азота воздуха в расплавленном металле. Величину вылета электрода, а также расстояние от сопла горелки до поверхности металла устанавливают в зависимости от выбранного диаметра электродной проволоки. Некоторые значения параметров при сварке в углекислом газе приведены в таблице 14.1.

Таблица 14.1 Параметры сварки в углекислом газе

|

Расход защитного газа определяют в основном в зависимости от выбранного диаметра электродной проволоки и тепловой мощности дуги, зависящей от силы тока. Но на него оказывают также влияние скорость сварки, конфигурация изделия и наличие движения воздуха в цехе, ветра и т. п. Для улучшения газовой защиты в этих случаях приходится увеличивать расход защитного газа, уменьшать скорость сварки, приближать сопло к поверхности металла или пользоваться защитными щитами и другими устройствами.

Наклон электрода вдоль оси шва оказывает влияние на глубину проплавления и качество шва. При сварке углом вперед труднее вести наблюдение за формированием шва, но лучше видны свариваемые кромки и легче управлять электродом. Ширина шва при этом возрастает, а глубина проплавления уменьшается. Сварку углом вперед рекомендуется применять при небольших толщинах металла, когда существует опасность появления сквозных прожогов. При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

Дуговая сварка в защитном газе: описание технологии, режимы, способы

Дуговая сварка в защитном газе представляет собой метод, который значительно повышает качество результата работы. Эта технология имеет ряд особенностей. Прежде чем применять ее, мастер должен ознакомиться с основами дуговой сварки, которая проводится в среде защитных газов. Об особенностях этой технологии будет рассказано далее.

Особенности методики

Одним из подвидов дугового соединения металлических изделий, заготовок является дуговая сварка в защитных газах. ГОСТом регламентирован процесс, во время которого в точку плавления подается газ. Это может быт аргон, кислород, азот или прочие разновидности. Существуют определенные особенности подобного процесса.

Каждый сварщик знает, что качество сварного шва зависит не только от умений мастера, а еще и от условий в точке плавления. В идеальном случае здесь должны присутствовать только электрод и присадочные материалы. Если сюда попадают иные элементы, они способны оказать негативное воздействие на сварку. Место спайки будет из-за этого недостаточно прочным.

Технология ручной дуговой сварки в защитном газе появилась еще в 1920 году. Применение подобных субстанций позволяет сделать швы без шлака. Они характеризуются высокой чистотой, не покрываются микротрещинами. Этот метод активно применяется в промышленности при создании разных элементов из металла.

Особые пропорции защитных газов позволяют снять напряжение в зоне расплава. Здесь не возникают поры, что заметно повышает качество спайки. Шов становится прочнее.

В промышленных условиях в ходе сварочных работ применяют стержни, смешанные с аргоном и диоксидом углерода. Благодаря такой комбинации дуга становится постоянной, оберегая зону расплава от сквозняков. Это позволяет соединить тонкие листы металла.

Если же требуется выполнить глубокую проплавку, смешивают углекислый газ и кислород. Этот состав обладает окислительными свойствами, защищает шов от пористости. Существует множество методик, которые предполагают применять разные газы в ходе сварочных работ. Выбор зависит от особенностей проведения этого процесса.

Техника сварки

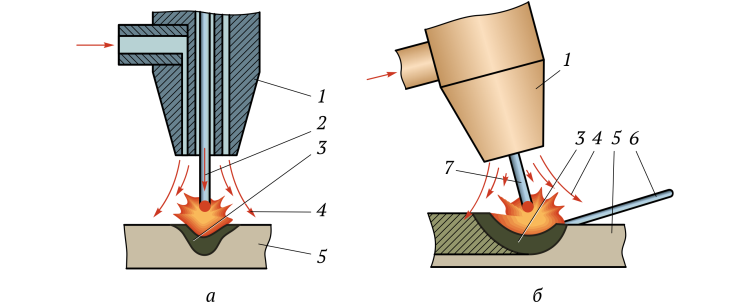

Существуют разные режимы дуговой сварки в среде защитного газа. Применяется две основные методики. Первая из них предполагает применение плавящихся шпилей. По ним проходит ток, а стержень из-за этого расплавляется, образуя прочный шов. Этот материал обеспечивает прочное соединение.

Вторая методика предполагает проведение дуговой сварки в защитном газе неплавящимся электродом. В этом случае ток также проходит по стержню, но материал соединяется благодаря расплавлению краев металлических деталей, заготовок. Материал электрода не становится частью шва.

В ходе проведения подобных манипуляций применяются разные газы:

- Инертные. Такие субстанции не имеют запаха и цвета. У атомов присутствует плотная оболочка из электродов. Это обуславливает их инертность. К инертным газам относятся аргон, гелий и т. д.

- Активные. Растворяются в металлической заготовке, вступая с ней в реакцию. К таким средам относятся диоксид углерода, водород, азот и т. д.

- Комбинированные. В ходе определенных процессов нужно применять обе разновидности газов. Поэтому сварка проходит в среде как активных, так и инертных газов.

Чтобы выбрать газовую среду, учитывают состав металла, экономичность самой процедуры, а также свойства спайки. Могут учитываться и прочие нюансы.

В ходе применения инертных газов устойчивость дуги повышается, что позволяет выполнить глубокую расплавку. Подобные вещества подаются в зону расплава несколькими потоками. Если он идет параллельно стержню, это центральный поток. Также есть боковые и концентрические струи. Также газ может подаваться в подвижную насадку, установленную над рабочей средой.

Стоит отметить, что при дуговой сварке, которая происходит в газовой ванне, тепловые параметры приемлемые для производства шва требуемой модели, качества и размера. Выбор режима Чтобы соответствовать требованиям ГОСТ, дуговая сварка в защитных газах может проводиться в разных режимах. Для этого в большинстве случаев требуется применение инверторов полуавтоматического типа. При помощи такой аппаратуры становится возможным регулировать поток электричества, его напряжения.

Инверторные полуавтоматы служат источником питания. Они могут отличаться мощностью, а также опциями. Эксплуатационные качества зависят от модели. Для большинства стандартных операций, в ходе которых не требуется проведение сварки толстых или нечасто используемых сплавов, применяются простые аппараты.

Автоматическая дуговая сварка в среде защитных газов различается массой параметров:

- Радиус проволоки.

- Диаметр проволоки.

- Сила электричества.

- Напряжение.

- Скорость подачи контакта.

- Расход газа.

Существующие полуавтоматические режимы дуговой сварки в защитных газах также разделяют на локальные и общие. В первом случае защитный газ поступает из сопла в зону сварки. Этот вариант применяется чаще. При помощи локальной сварки можно соединить разные материалы, но результат не всегда может быть удовлетворительным.

При использовании локальной подачи газа в зону расплава может попадать воздух. Это снижает качество шва. Чем больше заготовка, которую нужно сварить, тем хуже будет результат при использовании такой методики.

Если нужно сварить крупногабаритные детали, применяются камеры, в которых регулируется атмосфера. Из них откачивается воздух, создается вакуум. Дальше в камеру закачивают нужный по технологии газ. При помощи дистанционного управления производится сварка.

Подготовка к сварке

Чтобы правильно выполнить процедуру соединения металлических заготовок, нужно понимать сущность дуговой сварки в защитном газе. Сварка требует правильной подготовки. Эта процедура всегда одинаковая, независимо от технологии сварки. Сначала кромкам придают правильную геометрию. Это определяется ГОСТом 14771-76.

Механизированная дуговая сварка в защитном газе применяется для полной проварки сплава, что позволяет полностью соединить края заготовки. Зазора между ними не остается. Если же присутствует определенный отступ, разделка краев, проварку можно провести для заготовки, толщина которой не превышает 11 мм.

Для увеличения производительности в процессе автоматической сварки проводится разделка краев заготовок без откосов.

После проведения сварки в углекислом газе потребуется очищать всю плоскость шва от грязи и шлака. Чтобы загрязнение было менее значительным, поверхности обрабатывают особыми составами. Чаще всего это аэрозоли, которые распыляют на металл. Ждать его высыхания не нужно.

В ходе последующей сборки применяются стандартные запчасти, например, клинья, прихватки, скобы и т. д. Конструкция перед началом работы требует тщательного осмотра.

Преимущества и недостатки

Ручная и автоматическая дуговая сварка в защитных газах имеет как преимущества, так и недостатки.

К положительным качествам этого метода относятся:

- Качество шва получается очень высокое. Этого не могут обеспечить иные методики сварки.

- Большинство защитных газов стоит относительно недорого, поэтому процесс сварки не удорожается сильно. Даже дешевые газы обеспечивают качественную защиту.

- Опытный сварщик, который ранее применял иные методики, легко освоит и эту технологию, поэтому поменять специфику маневров сможет даже крупное предприятие с большим количеством сотрудников в штате.

- Процесс универсальный, позволяет сварить как тонкие, так и толстые листы металла.

- Производительность высокая, что положительно сказывается на результатах работы производства.

- Методика применяется не только для сварки черных, но и цветных металлов и сплавов.

- Процесс сварки при использовании газовой защитной ванны легко поддается модернизации. Его можно переделать из ручного в автоматический.

- Процесс сварки можно приспособить ко всем тонкостям производства.

Автоматическая и ручная дуговая сварка в среде защитных газов имеет и определенные недостатки:

- Если сварка производится на открытом участке, нужно обеспечить хорошую герметичность камеры. В противном случае защитные газы могут выветриваться.

- Если же сварка проводится в помещении, здесь обязательно должна быть обустроена качественная система вентиляции.

- Некоторые разновидности газов стоят дорого (например, аргон). Это повышает себестоимость продукции, удорожает весь процесс производства.

Разновидности газов

Дуговая сварка в среде защитных газов производится в разных средах. Они могут быть активными или инертными. К последним относятся такие вещества как Ar, He и прочее. Они не растворяются в железе, не вступают с ним в реакцию.

Инертные газы применяют для сварки алюминия, титана и прочих популярных материалов. Дуговая сварка в защитном газе неплавящимся электродом применяется для стали, которая плохо поддается плавлению.

Активные газы также применяются в ходе проведения подобных работ. Но в этом случае чаще используют дешевые разновидности, например, азот, водород, кислород. Одним из самых популярных веществ, которые применяются в ходе сварки, является двуокись углерода. По цене это самый выгодный вариант.

Особенности газов, чаще всего применяемых в ходе процесса сварки, следующие:

- Аргон не воспламеняется, а также не взрывоопасен. Он обеспечивает качественную защиту сварного шва от неблагоприятных внешних воздействий.

- Гелий поставляется в баллонах с повышенной устойчивостью к давлению, которое здесь достигает 150 атм. Сжижается газ при очень низкой температуре, достигающей -269ºС.

- Двуокись углерода является неядовитым газом, который не имеет запаха и цвета. Это вещество добывают из дымовых газов. Для этого применяется специальное оборудование.

- Кислород является веществом, которое способствует горению. Его получают при помощи охлаждения из атмосферы.

- Водород при контакте с воздухом становится взрывоопасным. При обращении с таким веществом важно соблюдать все требования безопасности. Газ не обладает цветом и запахом, помогает процессам воспламенения.

Особенности сварки в углекислоте, азоте

Дуговая сварка в защитном газе плавящимся электродом проводится при использовании углекислоты. Это самая дешевая методика, которая сегодня пользуется большим спросом. Под воздействием сильного нагрева в зоне плавления СО₂ превращается в СО и О. Чтобы уберечь поверхность от окислительной реакции, в проволоке присутствуют кремний и марганец.

Это также приводит к некоторым неудобствам. Кремний и марганец вступают между собой в реакцию, образуя шлак. Он проступает на поверхности шва, требуя устранения. Это выполнить несложно. На качество сварного шва это обстоятельство никакого воздействия не имеет.

Перед началом работы из баллона удаляют воду, для чего его переворачивают. Это нужно делать с определенной периодичностью. Если не выполнить такую манипуляцию, шов станет пористым. Его прочностные качества будут невысокими.

Дуговая сварка в защитном газе может выполняться при помощи азота. Эта технология применяется для спайки медных заготовок или деталей из нержавейки. С этими сплавами азот не вступает в химическую реакцию. В ходе проведения сварки применяются графитовые или угольные электроды. Если применять для этих целей вольфрамовые контакты, это вызывает их перерасход.

Важно правильно настраивать оборудование. Это зависит от сложности сварки, типа материала и прочих условий. Чаще всего применяется оборудование с напряжением 150-500 А. Оно создает дугу 22-30 В, а расход газа при этом составляет 10 л/мин.

Процесс сварки

Дуговая сварка в защитном газе является эффективной методикой. Но чтобы этого добиться, мастер должен выполнять все требования, выдвигаемые стандартами к этому процессу. Эта методика несколько отличается от иных техник, что мастер должен обязательно учитывать.

Сначала металл готовят для проведения процесса сварки. При использовании такой технологии эта процедура оказывает меньшее воздействие на результат, но проводить ее нужно. Далее проводится настройка оборудования в соответствии с параметрами сварки. Учитывается толщина и тип материала.

Когда оборудование будет готово, производится розжиг дуги. При этом подпаливают пламя горелки. Некоторые разновидности сварки предполагают проведение предварительного прогрева заготовки. Для этого сначала включают горелку, при помощи которой производится предварительная обработка металла.

Когда вокруг дуги начнет образовываться сварочная ванна, начинают подавать проволоку. Для этого оборудование оснащают специальным подающим устройством. Оно поставляет проволоку в зону расплава с определенной скоростью. Если нужно сделать длинный шов, это удобно, так как дугу не придется разрывать. Для этого применяется неплавкий электрод, который поддерживает дугу длительное время.

Если сварка происходит при использовании постоянного тока, его полярность должна быть обратной. Это сокращает вероятность разбрызгивания, но повышается расход металла. Коэффициент наплавления при использовании подобной методики заметно снижается. При прямой полярности он возрастает в 1,5 раз.

Ванну желательно вести слева направо (если мастер правша). Так будет видно процесс формирования шва. Также все действия нужно выполнять по направлению к себе. Шов создается просто, от мастера требуется только ровно вести аппарат на перманентной скорости.

Дуга отрывается от заготовки в обратном направлении относительно движения сварки. В некоторых случаях после такой манипуляции может потребоваться дополнительный прогрев.

Оборудование

Дуговая сварка в защитном газе производится при помощи специального оборудования. Оно применяет стандартные источники электропитания, а также обладает функцией регулировки напряжения.

Агрегаты для сварки оснащаются устройством, передающим проволоку. Также здесь предусмотрены узлы для подачи газов в зону плавления при помощи шлангов из баллонов. Процедура сварки производится при постоянной высокой частотности тока. От правильности регулировки зависит стабильность дуги. Также настраивается скорость подачи проволоки. Наиболее популярными агрегатами для проведения подобной сварки являются:

- «Импульс 3А». Применяется для сварки алюминия, но недостатком является малая функциональность прибора. Его также можно применять для сварки черных металлов, а также создания потолочных швов.

- «ПДГ-502». Применяется для проведения спайки в углекислом газе. Аппарат надежный и производительный. Работает от сети как 220 В, так и 380 В. Электричество может регулироваться от 100 А до 500 А.

- «УРС 62А». Применяется при сварке в полевых условиях. Преимущественно используется для сварки алюминия, но может и обработать титан.

Средства защиты

Сварочные работы при использовании газа отличаются высокой степенью опасности, особенно при использовании взрывоопасных веществ. Поэтому сварщик должен применять в работе индивидуальные средства защиты. Они должны закрывать кожу, глаза, не позволять мастеру вдыхать вредные пары.

Даже если проводится кратковременная сварка в собственном гараже, мастер должен применять специальную маску, респиратор и термоустойчивые краги. В этом случае работа будет выполняться в безопасном режиме, что также сильно отражается на качестве результата.

Обзор современного методического обеспечения расчета размеров шва при механизированной сварке в смеси газов

АННОТАЦИЯ

Современное крупное машиностроение трудно представить без повсеместного применения сварки в защитных газах. Отечественный и зарубежный опыт иллюстрирует, что одним из эффективных путей совершенствования сварки сталей плавящимся электродом в окислительных защитных газах является использование смесей газов. Однако обзор существующих методик по расчету геометрических размеров шва при механизированной сварке в защитных газовых смесях показал их полное отсутствие. Необходимы дальнейшие исследования и экспериментальные данные для создания качественных методик по расчету размеров шва при сварке в смесях.

ABSTRACT

Modern large-scale engineering is difficult to imagine without the widespread use of welding in protective gases. Domestic and foreign experience illustrates that one of the most effective ways to improve steels welding with a melting electrode in oxidizing protective gases is the use of gas mixtures. However, a survey of existing methods for calculating the geometric dimensions of the seam during mechanized welding in protective gas mixtures has showed their complete absence. Further research and experimental data are necessary to create high-quality methods for calculating the seam size during welding in mixtures.

Ключевые слова: дуговая сварка, механизированная сварка, смесь газов, защита шва, форма шва, расчет размеров шва.

Keywords: spark welding; mechanized welding; gas mixtures; seam protection; seam form; size calculation of a seam.

Дуговая сварка плавящимся электродом в среде защитных газов благодаря своей универсальности, возможности механизации и автоматизации процесса является одним из самых распространенных способов сварки в машиностроительном производстве.

Несмотря на широкую распространенность способа, при реализации технологии механизированной сварки зачастую сталкиваются с проблемой обеспечения требуемого качества сварных соединений.

Равнопрочность сварного шва основному металлу – одно из главных требований, предъявляемых к сварному соединению. Прочность, отсутствие дефектов, и требуемая работоспособность сварного соединения в значительной мере определяется правильно рассчитанными размерами и формой шва [3, 11], что, в свою очередь, ведет к существенному снижению расхода сварочных материалов и электроэнергии при производстве сварных конструкций.

Форму шва характеризуют основными параметрами – ширина, высота усиления и глубина проплавления основного металла.

Изменяя химический состава защитной среды, можно эффективно влиять на параметры дуги и глубину проплавления металла. К примеру, добавление к аргону газов с высоким потенциалом ионизации или газов с большой энергией диссоциации молекул ведет к увеличению напряжения дуги, плотности тока и глубины проплавления металла [12].

При сварке углеродистых и низколегированных сталей в качестве защитного газа чаще всего применяется углекислый газ. Однако процесс сварки в этом газе наряду с неоспоримыми достоинствами имеет существенные недостатки, которые ограничивают его использование при изготовлении металлоконструкции ответственного назначения.

Знание свойств компонентов защитных газов и их влияние на сварочный процесс позволяет создать оптимальную защитную среду с точки зрения оптимизации процесса сварки — повышение показателей качества и служебных характеристик сварных изделий, улучшения условий труда и повышения его производительности, а также соблюдения экологических норм при работе. При использовании смесей наблюдается существенная экономия за счет снижения расхода сварочной проволоки, вследствие уменьшения потерь на разбрызгивание, снижение трудозатрат на зачистку сварных соединений от брызг, повышение производительности труда сварщиков на 10 — 20 процентов. [9, 15].

В ближайшем и более отдаленном будущем использование газовых смесей станет одним из ведущих способов защиты сварного шва при соединении материалов [13].

Вопрос о влиянии отдельных параметров режима сварки в СО2 на размеры шва подробно рассматривался в 60-70х годах во многих работах [1, 6, 14], однако обобщенных зависимостей для расчета предложено не было, что сильно затрудняло применение данных исследований в производстве.

Данную проблему в 1973 году решил ассистент на кафедре конструкции судов ДВГТУ Луценко В.Т. За основу в своей работе [10] он использовал методы, применяемые для расчета размеров шва при сварке под флюсом [7]. Однако, данные методики сравнительно сложны и могли быть использованы только после установления многих эмпирических коэффициентов.

В работе [10] предложен метод расчета ширины шва при сварке под флюсом с использованием комплексного параметра, характеризующего давление дуги и удельную ширину шва.

Данный метод, позволяющий при минимальном количестве экспериментов получить зависимость для расчета ширины шва, был принят за основу при расчете ширины и усиления шва, а также глубины проплавления основного металла при механизированной и автоматической сварке в СО2. Это позволило одновременно учесть тепловое и механическое воздействие сварочной дуги, которые и определяют размеры шва [4].

Интерес представляет известная, вообще говоря, общепринятая методика расчета режимов при двусторонней сварке и геометрических размеров шва при автоматической и механизированной сварке под флюсом [2]. В расчетной методике рассматривается только проблема расчета высоты углового шва в зависимости от режима сварки, однако вопрос определения размеров минимального сечения и глубины проплавления остался открытым.

В работе [8] Н.Л. Зайцев усовершенствовал эту методику, основываясь на подтвержденных экспериментами допущениях: зона проплавления при сварке углового шва описывается с помощью уравнения эллипса, а площадь поперечного сечения шва остается постоянной при заданных параметрах режима сварки независимо от его положения. Предлагаемая методика позволила оптимизировать расчет геометрических размеров угловых швов.

В 2014 году Д.С. Бузорина [5] успешно исследовала влияние положение электрода в разделке, угла разделки, скорости сварки, состава защитной среды и вылета электрода на площадь сечения шва и полный тепловой КПД процесса сварки в зависимости от состава защитного газа. Полученные экспериментальные данные Д.С. Бузориной могут быть дополнены и использованы при оптимизации существующих методик для расчета размеров шва.

Данные методики чаще других используются в литературе и приняты за основу при преподавании основ сварки плавлением во всех университетах РФ. Наблюдается потребность в качественных методиках по расчету параметров режима и геометрических размеров шва при механизированной сварке, учитывающих современные тенденции по внедрению защитных смесей. Необходимо экспериментально, на большом количестве образцов при сварке в смеси газов, проследить за изменением конфигурации швов в зависимости от химического состава защитной среды, сопоставить результаты эксперимента с результатами расчёта по методикам [2, 10] и попытаться развить и усовершенствовать эти методики.

Список литературы:

1. Акулов, А. И. Влияние режима и пространственного положения на размеры шва при сварке в СО2 / А. И. Акулов, В. В. Спицын // Сварочное производство. – 1971. – №2. – С. 27-39.

2. Акулов, А. И. Технология и оборудование сварки плавлением : учебник для студентов вузов / А. И. Акулов, Г. А. Бельчук, В. П. Демянцевич. – М.: Машиностроение, 1977. – 432 с

3. Бельчук, Г. А. Сварные соединения в корпусных конструкциях / Г. А. Бельчук. – Л. : Судостроение, 1969. – 279 с.

4. Бродский, А. Я. Давление дуги при сварке электрозаклепками с глубоким проплавлением / А. Я. Бродский, Л. Н. Скороходов // Сварочное производство. – 1966. – №6.

5. Бузорина, Д. С. Исследование условий формирования шва и разработка методики расчета режимов дуговой сварки в защитных газах: автореф. дис. … канд. техн. наук: 05.02.10 / Д. С. Бузорина. — Екатеринбург, 2014. — 22 с.

6. Влияние режима сварки и положения шва в пространстве на их размеры при полуавтоматической сварке в СО2 / В. С. Головченко [и др.]. – Технология судостроения. – 1967. – №2.

7. Дятлов, В. И. Методика расчета автоматической сварки / В. И. Дятлов. – Киев: Облиздат, 1959. – 73 с.

8. Зайцев, Н. Л. Совершенствование методики расчета размеров угловых швов // Вестник ЮУрГУ. Серия Металлургия. – 2015. – №1. – С. 48-50.

9. Кайдалов, А. А. Эффективность применения защитных газовых смесей при дуговой сварке сталей / А. А. Кайдалов, А. Н. Гаврик // Сварщик. – 2011. – № 4. – С. 28–31.

10. Луценко, В. Т. Методика приближенного расчета параметров шва при сварке (наплавке) в СО2 // Сварочное производство. – 1973. – № 1. – С. 20-22.

11. Навроцкий, Д. И. Прочность сварных соединений / Д. И. Навроцкий. – М.: Машгиз, 1961. – 178 с.

12. Паршин, С. Г. Электродуговая сварка сталей и сплавов с применением активирующих материалов: дис. … д-ра техн. наук: 05.03.06 / С. Г Паршин. – Тольятти, 2006. – 404 с.

13. Патон Б. Е. Применение защитных газов в сварочном производстве : обзор / Б. Е Патон, С. Т. Римский, В. И. Галинич // Автоматическая сварка. – 2014. – №6-7. – С. 17-25.

14. Повышение производительности сварки в СО2 / В. Т. Золотых [и др.] // Сварочное производство. – 1966. – №8. – С. 16-19.

15. Синица, А. Н. Сравнение экономической эффективности применения углекислого газа и смеси Ar + СО2 в качестве защитных сред при сварке / А. Н. Синица, М. А. Синица, М. Ж. Солодков // Материалы, оборудование и ресурсосберегающие технологии: материалы междунар. научно-техн. конф. – Могилев: Изд – во Белорусско-Российского университета, 2017 – Ст. 153.

Режимы полуавтоматической сварки среде защитных газов

Использование сварочного полуавтомата в сочетании с защитным газом — почти всегда выигрышный вариант. Благодаря такому комплекту оборудования вам становится доступна качественная и быстрая сварка сталей, алюминия, меди и прочих металлов. Но есть и особенности, которые сварщик должен учитывать перед тем, как выберет данный метод сварки.

Прежде всего, полный новичок вряд ли сможет выполнить работу качественно. Это связано не только с отсутствием опыта, но и с тем фактом, что полуавтомат нужно правильно настроить и выбрать необходимые расходники. Опытные мастера говорят: «Чтобы настроить режимы сварки полуавтоматом в среде защитных газов нужно потратить несколько лет на изучение литературы, ГОСТов и кропотливую работу. Без практики ничего не получится».

Мы полностью согласны с этим утверждением. Но не спешим сбрасывать со счетов начинающих сварщиков. Специально для них мы подготовили краткую статью, которая поможет разобрать с режимами сварки и начать применять полученную информацию на практике. При составлении этой статьи мы руководствовались не только собственным опытом, но и справочной литературой.

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить. Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким.

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

Таблица №3. Рекомендуемые настройки для формирования нахлесточного шва с током обратной полярности, с применением углекислого газа или смеси углекислоты с аргоном.

Таблица №4. Рекомендуемые настройки для сварки углеродистой стали, пространственное положение вертикальное, применяется обратная полярность, а также углекислый газ или смесь углекислоты с аргоном.

Таблица №5. Рекомендуемые настройки для формирования горизонтального соединения на обратной полярности, с использованием углекислого защитного газа.

Таблица №6. Рекомендуемые настройки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица №7. Рекомендуемые режимы сварки в углекислом газе методом «точка», работа с углеродистой сталью.

Вместо заключения

Конечно, мы многие темы не затронули. Например, мы не рассказали, каково оптимальное рабочее давление углекислоты при сварке полуавтоматом, как производить расчет режима сварки в углекислом газе (или любом другом защитном газе). Это лишь краткий экскурс в тему выбора режима сварки. На нашем сайте вы найдете много полезного материала о полуавтоматической сварке и не только, обязательно прочтите, чтобы лучше разбираться в теме. И не забывайте практиковаться, ведь без практики теория теряют свою силу. Желаем удачи в работе!

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

Таблица 1. Режимы сварки в в защитных газах (СO2,СO2+O2 и Ar+25%СO2 ) стыковых соединений низкоуглеродистых и низколегированных сталей в нижнем положении проволокой Св-08Г2СА (ток обратной полярности)

| Диаметр детали, мм | Толщина стенки, мм | Зазор, мм | Смещение кромок, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 50* | 1-1,5 | 0-1 | 0-1 | 0,8-1,2 | 100-150 | 18-19 | 80-90 | 10-12 | 7-8 |

| 100-150** | 2-2,5 | 0-1.5 | 0-1 | 0,8-1,2 | 130-180 | 18-19 | 70-80 | 10-13 | 7-8 |

| 200-500** | 8-15 | 0-1 | 0-1 | 1-1,2 | 150-190 | 19-21 | 20-30 | 10-15 | 7-8 |

| 200-400** | 30-60 | 0-1 | 0-1 | 2-3 | 350-450 | 32-36 | 25-35 | 25-60 | 15-18 |

* Смещение электрода согласно Рис .1.

** Сварка корневого шва при V- или U-образной разделке

Рис. 1. Схемы расположения электрода при сварке в СO2 поворотных кольцевых швов тонкой стали 1 на весу.

| Толщина металла, мм | Положение сварки | Защитный газ | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин | Примечание |

| 0,8+0,8 | В | СO2 | 0-0,5 | 0,8-1 | 100-120 | 17,5-19 | 40-80 | 8 | 6-7 | На медной прокладке |

| 1+1 | Н | 0,8-1,2 | 110-135 | 18-20 | 30-50 | 8-12 | 7-8 | |||

| 1+1 | В | 0,8-1,2 | 120-150 | 18-20 | 40-80 | 8-12 | 7-8 | На весу или на медной прокладке | ||

| 1,2+1,2 | Н | СO2 ,Ar+ 25%СO2 | 0-0,5 | 0,8-1,2 | 120-145 | 18-20 | 30-50 | 8-12 | 6-8 | На медной прокладке |

| В | 130-160 | 40-80 | 7-8 | На весу или на медной прокладке | ||||||

| 2+2 | Н и В | 0-0,5 | 1-1,4 | 160-220 | 19-22 | 30-70 | 10-14 | 8-9 | На весу | |

| 5+5 | Н | 0-1 | 1,2-2 | 200-500 | 21-35 | 30-45 | 10-20 | 9-15 | ||

| 1,5+5 | Н и В | 0-1 | 1-1,4 | 130-180 | 19-22 | 30-65 | 8-14 | 7-9 |

* Н – нижнее, В – вертикальное положение сварки.

Таблица 4. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) углеродистых сталей в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз, обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Номер прохода | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-1 | 1 | 0,8-1,2 | 90-130 | 17-18 | 40-60 | 8-11 | 6-7 | |

| 1,2-2 | 0-1 | 0,8-1,2 | 140-200 | 18-22 | 40-55 | 8-12 | 6-7 | ||

| 2,2-4 | 0-1,5 | 1,2-1,5 | 180-260 | 21-24 | 35-55 | 9-12 | 7-8 | ||

| 3-6 | 1±1 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 8-9 | |

| 2 | 1,2-1,4 | 200-260 | 23-25 | 20-40 | 9-12 | 8-9 | |||

| 8-10 | 2±1/2 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 9-10 | |

| 2-3 | 1,2-1,4 | 200-260 | 23-35 | 20-35 | 9-12 | 9-10 | |||

| 0,8-1 | 0-0,05 | 1 | 0,8-1 | 90-130 | 17-18 | 40-55 | 8-11 | 5-7 | |

| 1,5-3 | 1 | 0,8-1,2 | 140-200 | 18-22 | 40-50 | 8-12 | 6-7 | ||

| 3,2-5,5 | 0-1 | 1-2 | 1,2-1,4 | 160-240 | 20-23 | 35-55 | 9-12 | 7-8 | |

| 6-12 | 0-1,5 | 1-2 | 1,2-1,4 | 200-260 | 22-26 | 25-35 | 10-12 | 8-10 |

Режимы сварки в защитных газах ( СO

2)горизонтальных швов проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-0,5 | 0,8-1 | 70-130 | 17-18,5 | 25-30 | 8-10 | 6-7 | |

| 1,5 | 1-1,5 | 0,8-1,2 | 100-150 | 17,5-19,5 | 19-24 | 8-12 | 6-8 | |

| 3 | 1,5-2 | 1-1,4 | 140-190 | 20-23 | 16-18 | 10-12 | 7-9 | |

| 5-6 | 0-1 | 1-1,4 | 150-250 | 20-23 | 10-14 | 12-14 | 8-10 |

Режимы сварки в защитных газах ( СO

2)швов в потолочном положении проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Катет шва | Соединение | Зазор, мм | Диаметр проволоки, мм | Число проходов | Сила сварочного тока, А | Напря- жение сварки, В | Скорость сварки, м/ч | Расход газа, л/мин |

| 1,5-2 | 1,5-2 | 0-1 | 0,8-1,2 | 1 | 150-190 | 18,5-20 | 23-35 | 7 | |

| 3-5 | 3-5 | 0-1,5 | 1-1,2 | 1 | 160-260 | 18-22,5 | 20-30 | 8 | |

| 7-8 | 6-8 | 2 | 160-270 | 19,5-22,5 | 17-25 | 8-9 |

Режимы сварки (ориентировочные) углеродистых сталей в углекислом газе

электрозаклепками и точками.

| Толщина листов, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В | Длительность сварки, с | Вылет электрода, мм | Расход газа, л/мин | Наличие отверстия в верхнем листе | |

| верхнего | нижнего | |||||||

| 0,5 | 0,5-2,0 | 0,8 | 100-140 | 18-21 | 0,6-1,1 | 6-10 | 5-6 | нет |

| 0,8 | 0,8-3,0 | 0,8 | 120-160 | 19-22 | 0,5-1,2 | 8-10 | 5-6 | нет |

| 1,0 | 1,0-4,0 | 0,8-1,0 | 150-190 | 20-23 | 1,0-1,8 | 8-12 | 5-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 200-210 | 21-24 | 1,4-1,8 | 10-12 | 6-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 190-210 | 21-23 | 1,3-1,6 | 10-12 | 6-7 | есть |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 220-300 | 22-27 | 2,0-3,0 | 10-14 | 6-8 | нет |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 210-250 | 22-25 | 1,6-2,0 | 10-14 | 6-7 | есть |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 320-380 | 30-35 | 2,0-3,0 | 12-14 | 7-8 | нет |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 300-350 | 28-32 | 1,9-2,5 | 12-14 | 7-8 | есть |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 380-420 | 33-37 | 3,0-3,5 | 13-15 | 8-9 | нет |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 350-380 | 32-35 | 2,2-3,0 | 13-15 | 8-9 | есть |

| 5,0 | 5,0-7,0 | 1,4-2,0 | 400-450 | 34-40 | 3,5-4,0 | 14-16 | 9-10 | нет |

| 6,0 | 6,0-8,0 | 1,6-2,4 | 420-550 | 38-44 | 3,0-4,0 | 14-18 | 9-10 | нет |

| 8,0 | 8,0-10,0 | 2,0-2,4 | 550-600 | 43-48 | 3,0-4,0 | 16-18 | 11-12 | нет |

Примечание к Табл.7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

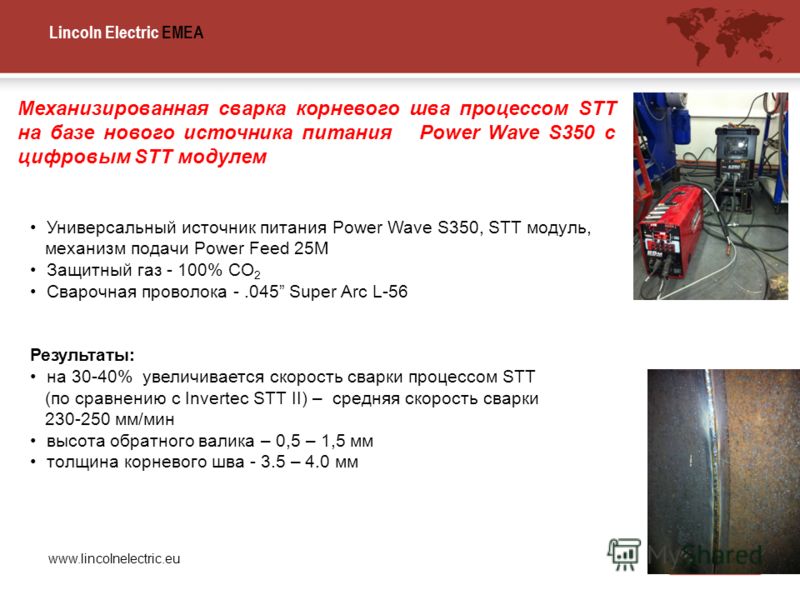

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.