Выбор режимов при ручной дуговой сварке

1. Выбор режимов при ручной дуговой сварке

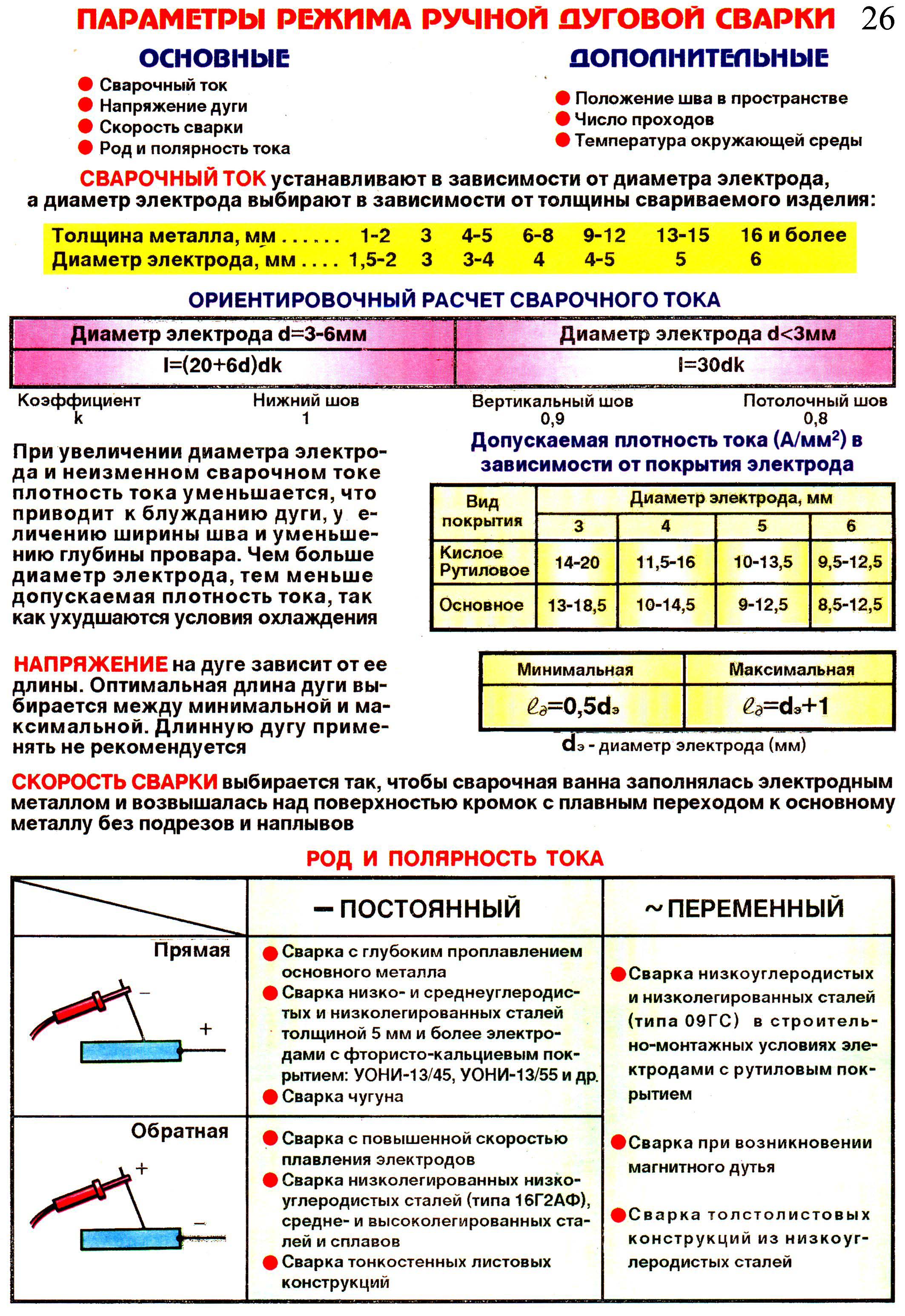

12. Понятие и параметры режима ручной дуговой сварки

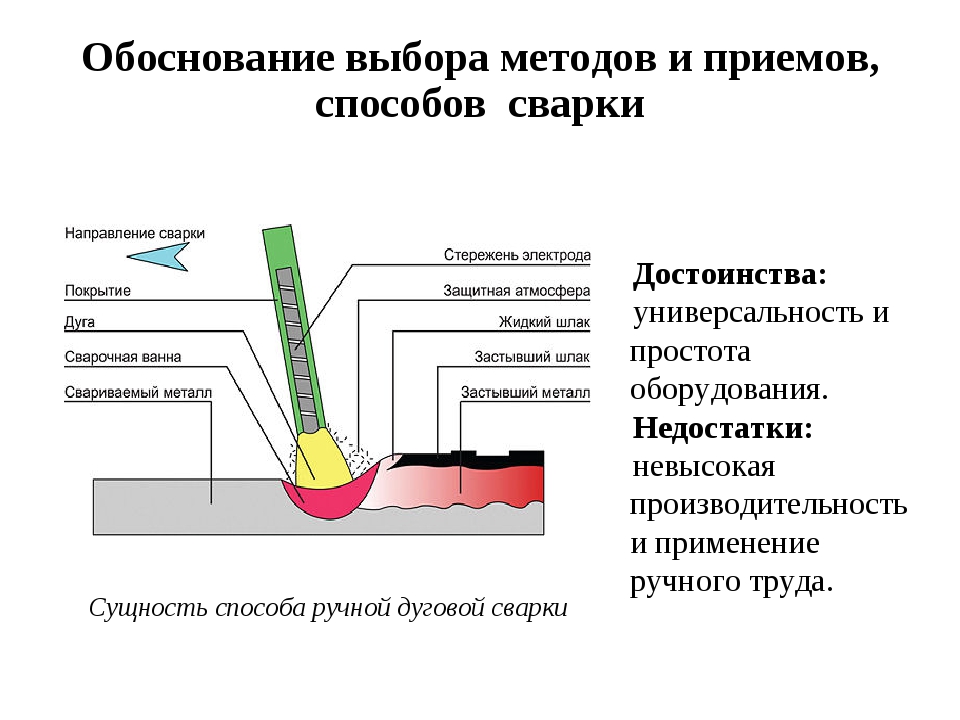

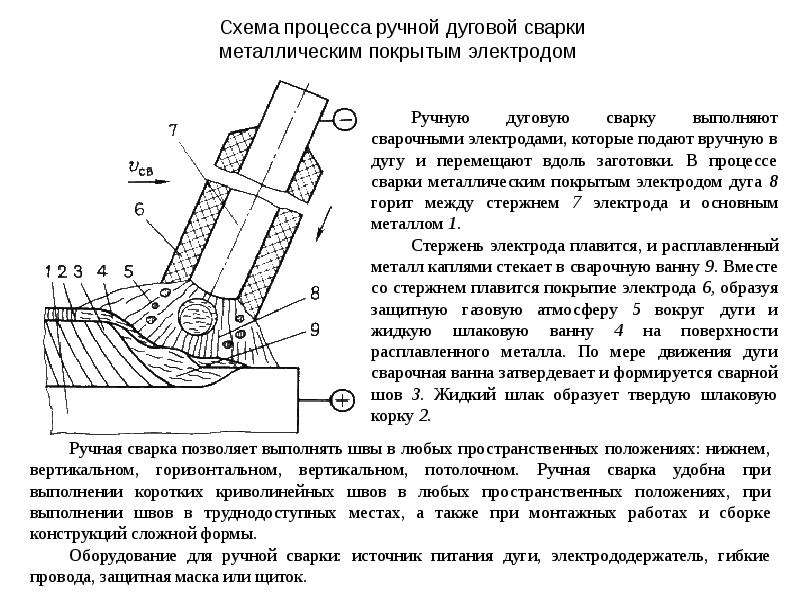

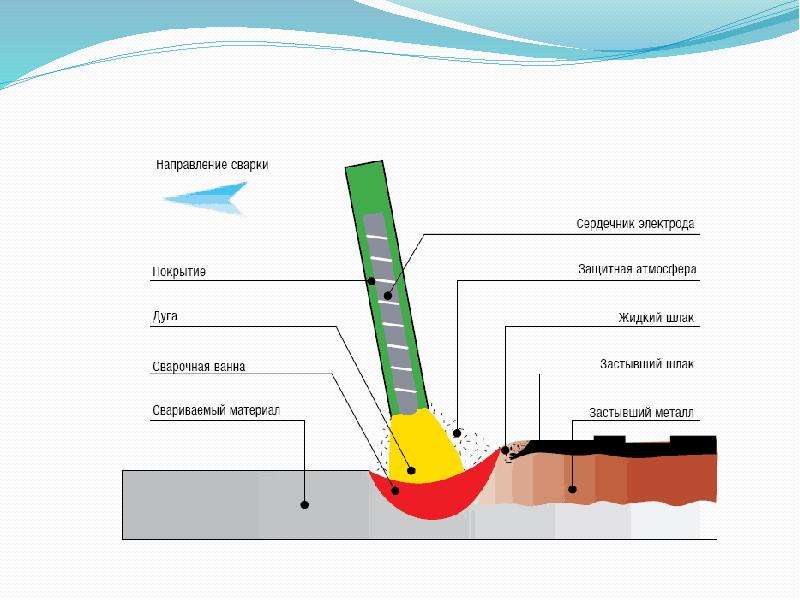

• Под режимом сварки понимают совокупностьконтролируемых условий, создающих устойчивое

горение дуги и обеспечивающих получение швов

заданных размеров, формы и свойств.

Параметры режима сварки подразделяют на

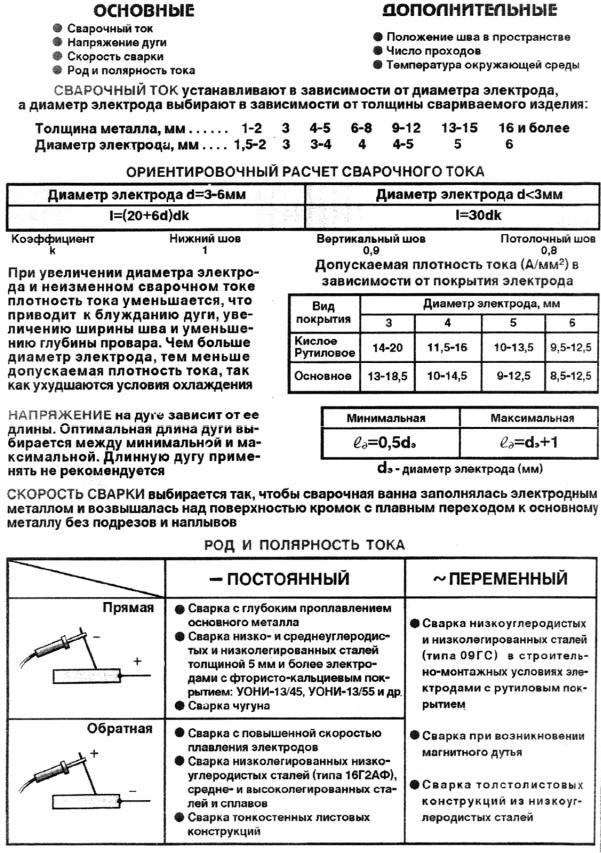

Основные:

Сила тока

Род и полярность тока

Диаметр электрода

Напряжение

Скорость сварки

Величина поперечного

колебания конца электрода.

Дополнительные:

Вылет электрода

Состав и толщина покрытия электрода

Положение шва в пространстве

Положение изделия в процессе сварки

Число проходов

Температура окружающей среды

2

• Определение режима сварки обычно

начинают с выбора диаметра

электрода, который назначают в

зависимости от

• толщины листов при сварке швов

стыковых соединений,

• катета шва при сварке швов угловых

и тавровых соединений

• положения шва в пространстве.

3

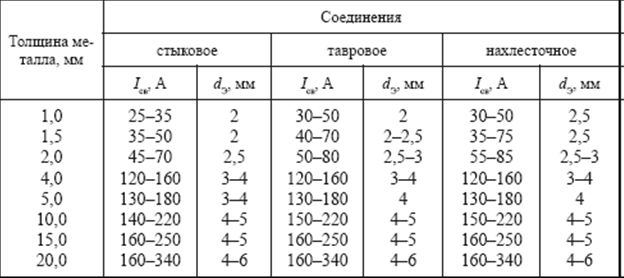

4. Выбор диаметра электрода в зависимости от толщины металла

Толщина металла, ммДиаметр электрода, мм

1-2

3

4-5

6-8

9-12

13-15

≥ 16

1,5-2

3

3-4

4

4-5

5

6

Значения диаметра электрода

в зависимости от катета шва

Вертикальные, горизонтальные и потолочные швы выполняют

электродами диаметром до 4мм.

Корневой слой при сварке многослойных швов выполняют

электродами диаметром 3 – 4 мм, а последующие – электродами

большего диаметра

4

• При сварке многопроходных швов стыковых

соединений первый проход должен

выполняться электродами диаметром не

более 4 мм, чаще всего диаметром 3 мм, так

как применение электродов большего

диаметра не позволяет в необходимой

степени проникнуть в глубину разделки для

провара корня шва.

• При сварке угловых и тавровых

соединений, как правило, за один проход

выполняют швы катетом не более 8–9 мм.

При необходимости выполнения шва с

большим катетом применяется сварка за два

прохода и более.

5

При определении числа проходов следует иметь в виду, что

максимальное поперечное сечение металла, наплавленного за

один проход, не должно превышать 30–40мм² .

Для определения числа проходов при сварке угловых и

тавровых соединений общая площадь поперечного сечения

наплавленного металла может быть вычислена по формуле:

• где Fн – площадь поперечного сечения

наплавленного металла,

• k – катет шва, мм.

• kу – коэффициент увеличения, учитывающий

наличие зазоров и выпуклость («усиление») шва:

6

При сварке швов стыковых соединений площадь поперечного

сечения (мм2) металла, наплавляемого за один проход, при

которой обеспечиваются оптимальные условия формирования,

должна составлять: для первого прохода (при проварке корня

для последующих

проходов

Зная общую площадь поперечного сечения наплавленного

металла и площади поперечного сечения наплавленного металла

при первом и каждом последующем проходах, найдем число

проходов:

7

• Площадь поперечного сечения

наплавленного металла в шве

можно определять по графикам в

зависимости от типа соединения и

вида разделки.

• Зная площадь Рн, можно по

специальным номограммам

определить необходимое число

проходов.

8

Графики

для

определения

площади

наплавленного

металла

Fн

соответственно

в

← стыковых

угловых →

швах

номера кривых на графиках соответствуют

номерам видов сварных соединений

• S — толщина металла;

К — катет шва

9

• Номограмма для определения числа проходов

при ручной дуговой сварке:

• Fн — площадь наплавленного металла

10

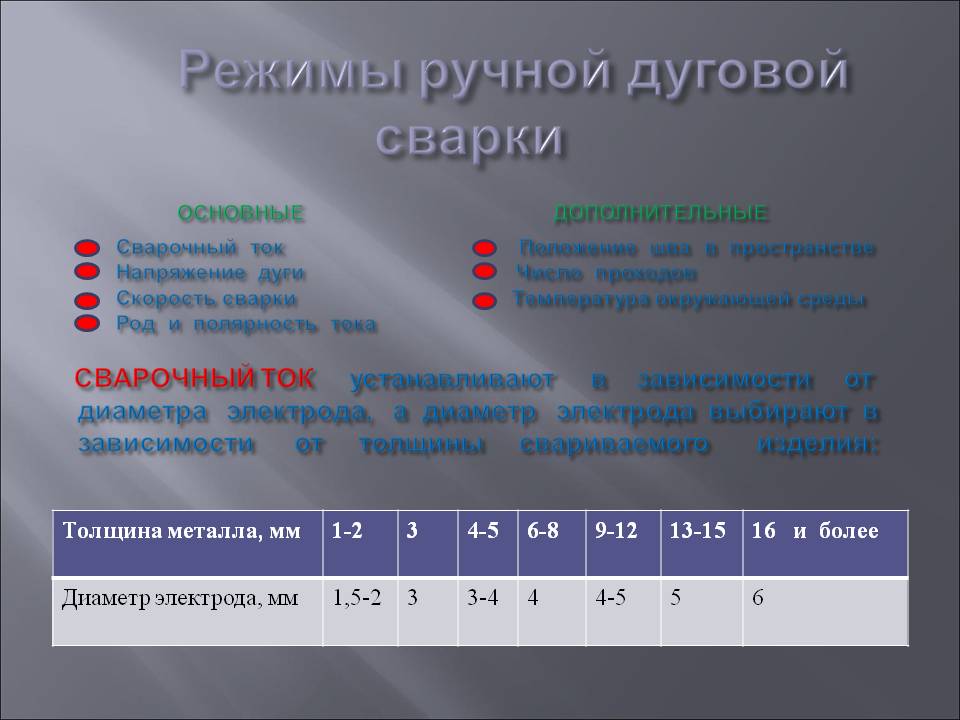

11. Сила сварочного тока

при ручной дуговой сварке можетбыть определена в зависимости от

диаметра электрода и допустимой

плотности тока, где

dэ – диаметр электрода (стержня), мм;

j – допускаемая плотность тока А/мм²

Значения допускаемой плотности тока в электроде

при ручной дуговой сварке

При > > dэ и неизменном Iсв плотность тока

— к блужданию дуги,

— увеличению ширины шва,

— уменьшению глубины провара.

11

• Наиболее удобно при определении силы сварочного

тока пользоваться формулой

п

• Значение k в ней выбирают в зависимости от

диаметра электрода:

kп – коэффициент, учитывающий пространственное

положение сварки:

0,8 – при сварке потолочных швов,

0,9 –при сварке вертикальных и горизонтальных швов,

1,0 — при сварке швов в нижнем положении

13. Пример

Толщина металла 8мм,

Сварка в нижнем положении.

Диаметр Э = 4мм

Iсв = 4мм • (35…50) =140 …200 А

Сварка горизонтальных шов на

вертикальной плоскости:

• Iсв = 0,9 • 4мм • (35…50)= 126…180А

13

14. Сила сварочного тока

• при сварке на• Отрегулируйте сварочный ток

большом токе

до получения устойчивого

наблюдается сильное

процесса сварки:

разбрызгивание и

при правильно подобранном

покраснение

сварочном токе дуга легко

электродного стержня;

возбуждается, спокойно горит

без обрывов и коротких

замыканий;

процесс горения происходит

нешумно с образованием

небольшого количества

мелких брызг.

14

15. ИЛИ Выбор силы сварочного тока:

dэ = 3 … 6 ммdэ

I = ( 20 + 6d ) · d э · k

I = 30 · dэ · k

Коэффициент

Шов нижний

Шов на

вертикал.

плос.

k

1

0,9

Шов потолоч.

0,8

15

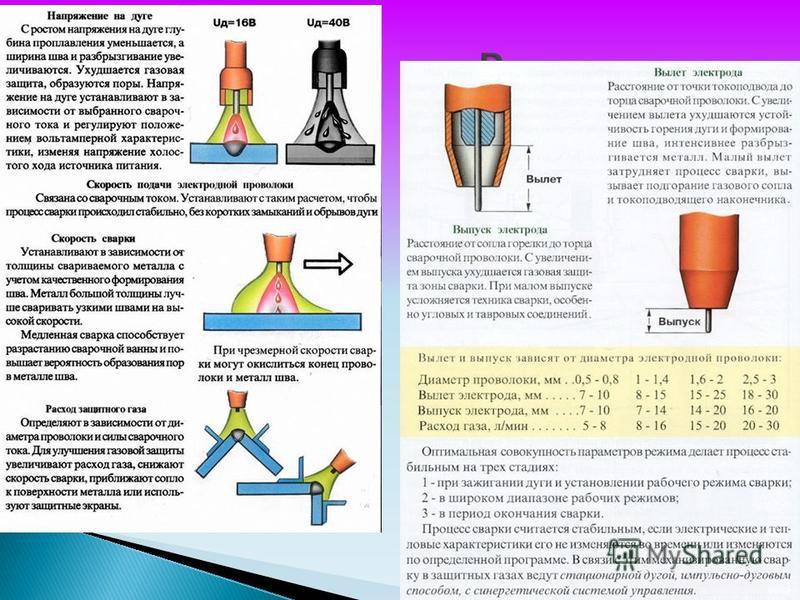

16. Длина дуги

Диаметрэлектрода

Сварочная

дуга

Lд

Длина дуги

От длины дуги

зависит ее

напряжение.

Длинную дугу

применять

не

рекомендуется

L д = (0.5 … 1,1) · dэ

16

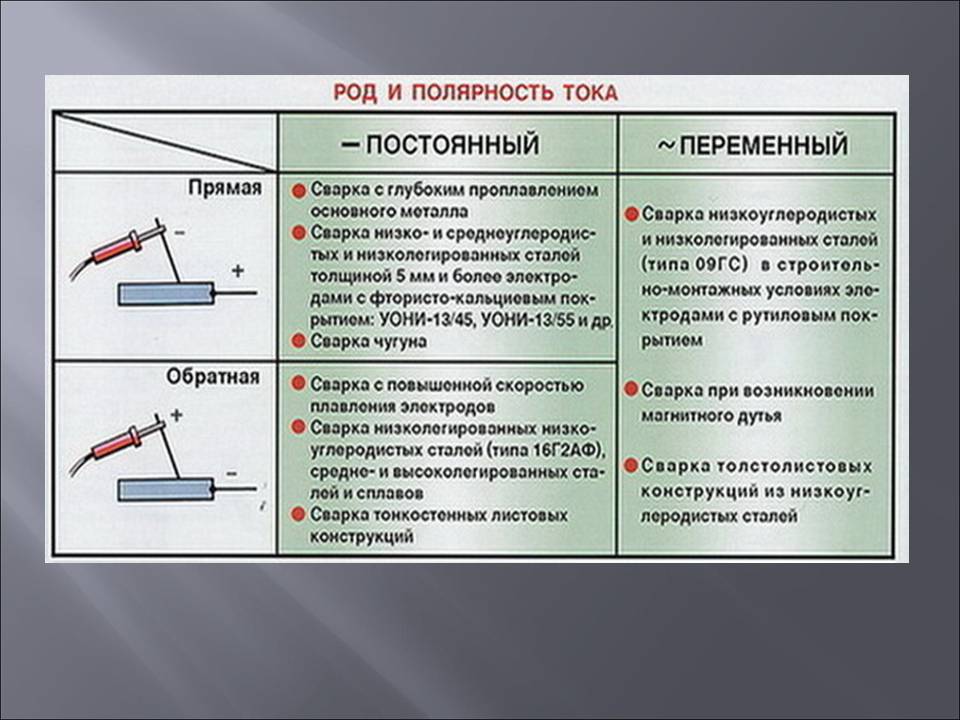

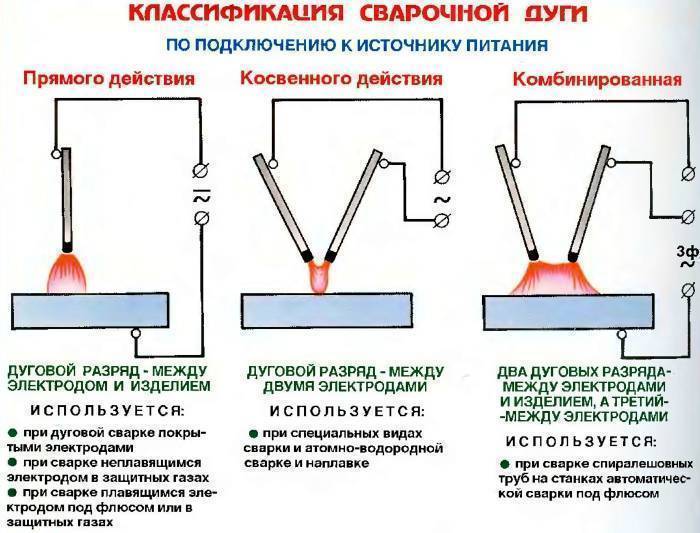

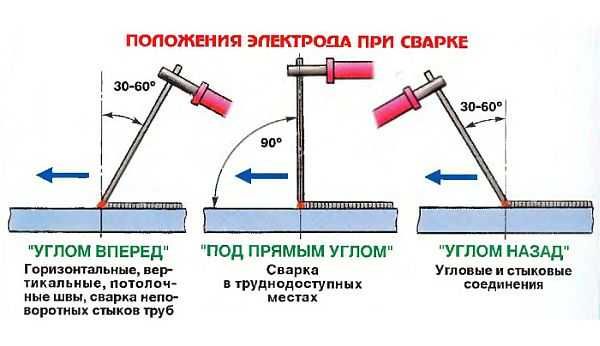

17. Выбор рода и полярности тока

ПолярностьПостоянный ток

Прямая

Сварка с глубоким проплавлением

На детали

≈4000 ̊ С

Обратная

На детали

≈3000 ̊ С

основного металла;

Сварка низкоуглеродистых,

среднеуглеродистых и

низколегированных сталей

толщиной ≥ 5 мм электродами с

фтористо-кальциевым покрытием:

УОНИ 13/45; УОНИ 13/55 и др;

Сварка чугуна

Сварка с повышенной скоростью

плавления электродов;

Сварка тонкостенных листовых

конструкций;

Сварка низколегированных

низкоуглеродистых сталей (типа

16Г2АФ), средне- и

высоколегированных сталей и

сплавов.

Переменный ток

Сварка

низкоуглеродистых и

низколегированных

сталей (типа 09ГС) в

строительно–

монтажных условиях

с рутиловым

покрытием;

Сварка при

возникновении

магнитного дутья;

Сварка

тонколистовых

конструкций из

низкоуглеродистых

сталей

17

18. Выбор рода и полярности тока

Сварка постоянным током на обратной полярности применяется

в следующих случаях:

1. Если электрод имеет тугоплавкое покрытие.

2. Когда требуется уменьшить концентрацию тепла на основном

металле.

При сварке:

а) Тонколистового металла.

б) Цветных металлов.

в) Легированных специальных сталей, чувствительных к перегреву.

?

Максимальная глубина проплавления достигается при сварке

постоянным током на обратной полярности.

При сварке на прямой полярности глубина проплавления

основного металла на 40-50% меньше.

При сварке переменным током глубина провара на 15-20%

меньше, чем при сварке постоянным током на обратной

полярности.

18

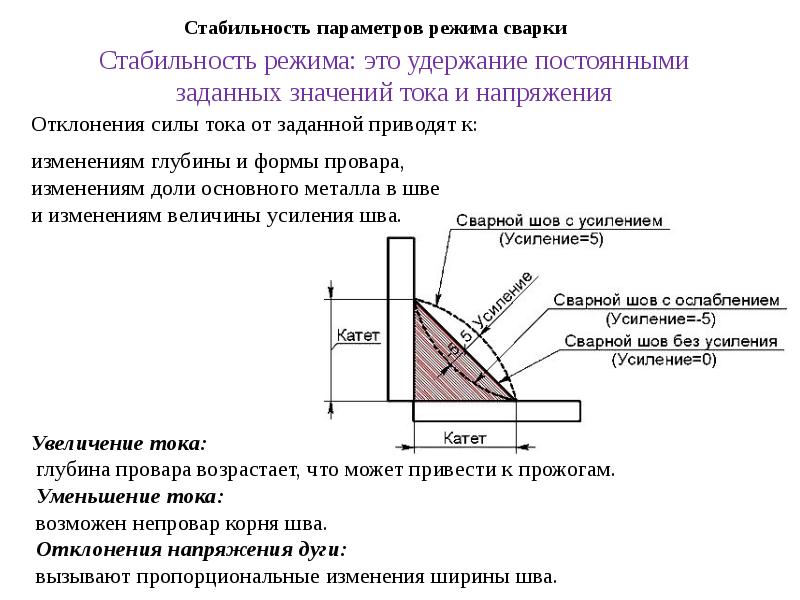

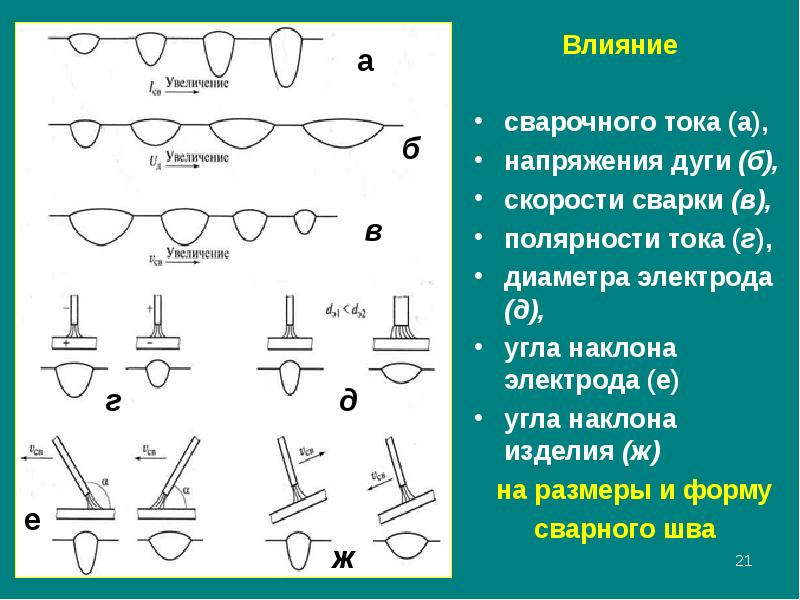

19. Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размер шва

Сварочный токНапряжение дуги

С увеличением

сварочного тока:

Глубина провара >

Ширина шва ≈ соnst

С > > напряжения:

Ширина шва резко > >

Глубина провара

Усиление шва

При равном напряжении

ширина шва при сварке на

постоянном токе ОП >,

чем на переменном токе

Скорость сварки

С увеличением

скорости:

Глубина провара

(до 40-50 м/час) — > >,

Затем

Ширина шва

постоянно.

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах

и выбирается на основании рекомендаций паспорта на данную марку электродов.

Для наиболее широко применяемых электродов

19

Uд = 25 28 В.

Скорость сварки :

электродным металлом с небольшим

возвышением над кромками

с плавным переходом к основному

металлу без подрезов и наплывов.

Для электродов с рутиловым и

основным покрытием 6-12 м/ч

Для электродов с целлюлозным

покрытием 14-22 м/ч

20

Влияние

а

б

в

г

д

е

ж

сварочного тока (а),

напряжения дуги (б),

скорости сварки (в),

полярности тока (г),

диаметра электрода

(д),

• угла наклона

электрода (е)

• угла наклона

изделия (ж)

на размеры и форму

сварного шва

21

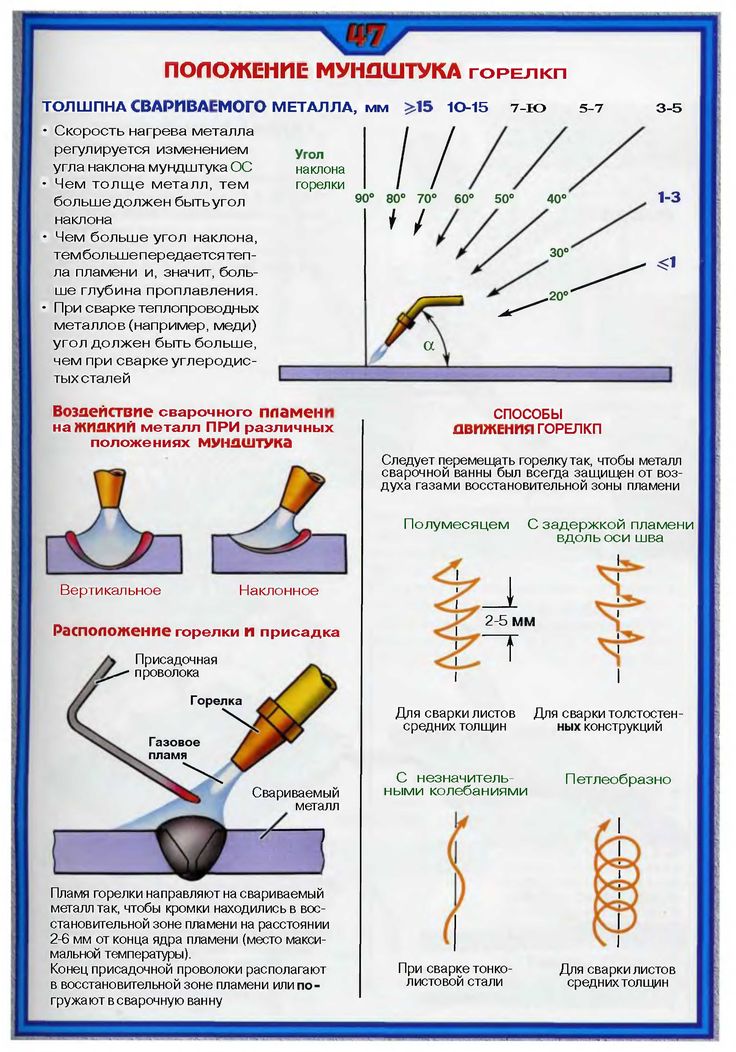

22. Влияние угла наклона электрода и изделия

Сварка углом впередГлубина провара, выпуклость шва

Ширина шва > >

Кромки хорошо проплавляются→ возможна

сварка на повышенной скорости.

Сварка металла небольшой толщины

Сварка углом назад

Глубина провара, выпуклость шва > >

Ширина шва

Прогрев кромок недостаточен, возможны не

сплавления и образование пор

Сварка на спуск

Сварка на подъем

Глубина провара

Ширина шва > >

Глубина провара > >

Ширина шва

22

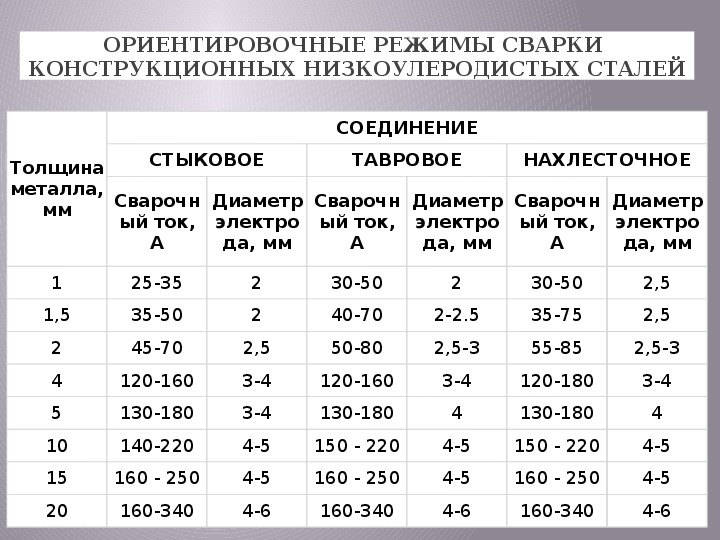

23.

Ориентировочные режимы сварки конструкционных низколегированных сталей 23

Ориентировочные режимы сварки конструкционных низколегированных сталей 23ИТОГ:

24

Выбор режима ручной дуговой сварки

Выбор режима ручной дуговой сварки. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на [c.66]Выбор режима ручной дуговой сварки [c.200]

ВЫБОР РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ [c.40]

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида сварного соединения, марки стали, марки электрода, положения шва в пространстве и т.д. [c.40]

Предварительный выбор сварочных материалов может быть сделан из рассмотрения структурной диаграммы для сварных швов (фиг.

17) [41 ]. Структурное состояние наплавленного металла или свариваемой стали можно определить по этой диаграмме, вычислив эквивалентные содержания хрома и никеля. Структурное состояние промежуточных составов шва можно установить, откладывая на прямой, соединяющей точки наплавленного металла и свариваемой стали, отрезки, соответствующие проценту перемешивания. Как правило, для обычных режимов ручной дуговой сварки нужно учитывать перемешивание наплавленного металла с основным в пределах 20— 40%. Для автоматической сварки степень перемешивания увеличивается до 40—60%.

[c.45]

17) [41 ]. Структурное состояние наплавленного металла или свариваемой стали можно определить по этой диаграмме, вычислив эквивалентные содержания хрома и никеля. Структурное состояние промежуточных составов шва можно установить, откладывая на прямой, соединяющей точки наплавленного металла и свариваемой стали, отрезки, соответствующие проценту перемешивания. Как правило, для обычных режимов ручной дуговой сварки нужно учитывать перемешивание наплавленного металла с основным в пределах 20— 40%. Для автоматической сварки степень перемешивания увеличивается до 40—60%.

[c.45]При изготовлении решетки диафрагм используется ручная дуговая сварка металлическим электродом. Сварка кольцевых швов выполняется методом ручной дуговой сварки и автоматической сварки в среде углекислого газа. В главе IV отмечены основные преимущества использования последнего метода сварки. В настоящее время этот метод нашел широкое применение. Основные положения по выбору сварочных материалов для изготовления диафрагм, режимов подогрева и термической обработки приведены в главах П1 и V. [c.147]

[c.147]

Режимом сварки называют основные характеристики сварочного процесса, обеспечивающие получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке — это диаметр электрода, сила сварочного тока, напряжение на дуге, скорость сварки, род и полярность тока. Это основные параметры режима. К числу дополнительных относят длину дуги, амплитуду, частоту и форму колебаний конца электрода. Определение режима сварки начинают с выбора диаметра электрода в зависимости от толщины свариваемого металла и вида соединения (табл. 11). При сварке угловых и тавровых соединений величина катета шва не может быть больше чем 8 мм за один проход, так как за счет силы тяжести металл стекает на полку, искажая форму шва. При этом возможно излишнее оплавление стенки, ее подрез. При необходимости [c.119]

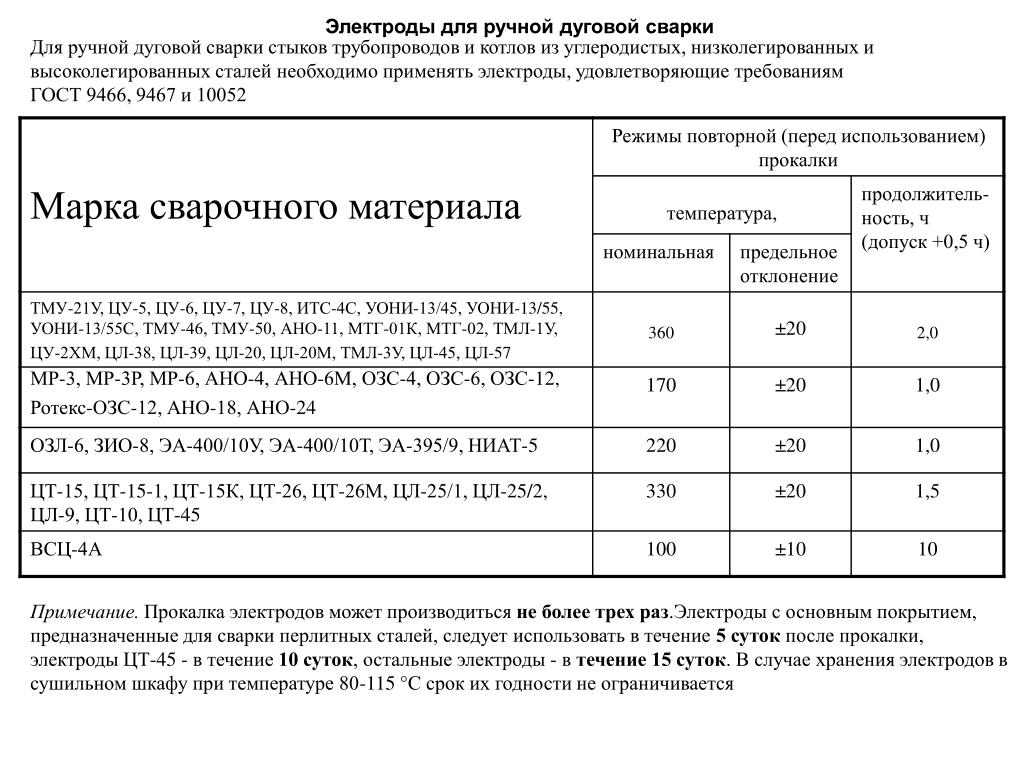

Тип покрытия электрода диктует необходимость применения постоянного тока обратной полярности (при переменном или постоянном токе прямой полярности дуга неустойчива). Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом треш,ин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 9.3 и 9.4, а о свойствах сварных соединений — в табл. 9.5 и на рис. 9.7.

[c.365]

Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом треш,ин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 9.3 и 9.4, а о свойствах сварных соединений — в табл. 9.5 и на рис. 9.7.

[c.365]

В табл. 9-8 приведены данные для выбора оптимального значения тока при сварке электродами различных марок и диаметров. Род и полярность тока выбирают исходя из особенностей электродного покрытия. При ручной дуговой сварке низкоуглеродистых сталей на всех практически применяемых режимах обеспечиваются достаточно высокие пластические свойства металла околошовной зоны. Поэтому в большинстве случаев не требуется применения специальных технологических мер, направленных на предотвращение образования на этом участке закалочных структур. Однако при сварке угловых швов на толстом металле и сварке первого слоя многослойного шва рекомендуется предварительный подогрев свариваемых деталей до температуры 120—150° С, что обеспечивает повышение стойкости металла шва против кристаллизационных трещин.

[c.473]

[c.473]В целях правильного выбора трансформатора необходимо знать его технические характеристики (см. табл. 4). Наиболее удовлетворяют заданным параметрам трансформаторы типа ТД-306 и ТДМ-317. Из общего цикла работы, принятого для источников питания при ручной дуговой сварке (5 мин), трансформатор ТД-306 обеспечивает работу в течение I мин и паузу в течение 4 мин, трансформатор ТДМ-317 соответственно — 3 и 2 мин. Поэтому для обеспечения заданных параметров трансформатор ТД-306 более эффективен в монтажных условиях с режимом кратковременной работы, а трансформатор ТД-317 — в стационарных условиях, где требуется более продолжительная работа. Применение трансформаторов с большей мощностью экономически неэффективно из-за больших энергозатрат. [c.52]

Выбор режимов при ручной дуговой сварке [c.197]

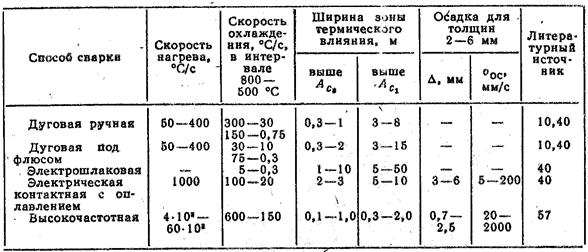

Сварку выполняют на режимах, обеспечивающих у стыковых образцов без разделки кромок полный провар и получение обратного валика заданной ширины, а у стыковых образцов с разделкой кромок — заданную ширину и высоту шва при фиксированной скорости сварки, м/ч для ручной дуговой — 7,5 для аргонодуговой — 12 для сварки в среде Oj — 24. С целью выбора режима сварки, исключающего образование горячих трещин, меняют ее скорость, а мощность источника выбирают из условия получения необходимых габаритов шва.

[c.44]

С целью выбора режима сварки, исключающего образование горячих трещин, меняют ее скорость, а мощность источника выбирают из условия получения необходимых габаритов шва.

[c.44]

Учитывая все отмеченное выше, можно заключить, что средством регулирования химического состава, а следовательно, и свойств металла швов является соответствующий выбор сварочных материалов. При этом влияние режима сварки особенно значительно может проявляться при автоматической и полуавтоматической сварке, сварке плавящимся электродом под флюсом, при электрошлаковой сварке и в меньшей степени при ручной сварке штучными электродами. При аргоно-дуговой сварке неплавящимся электродом, а также при газовой сварке плавлением [c.22]

Одним из недостатков ручной дуговой сварки металлическим электродом являются значительные потери электродов на огарки, угар и разбрызгиванке, достигающие 50%. Потери эти зависят от выбора оптимальных режимов сварки, конструкции электродс держателя, кгали-фикации сварщика, технологических свойств электродов. [c.36]

[c.36]

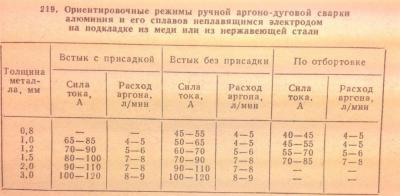

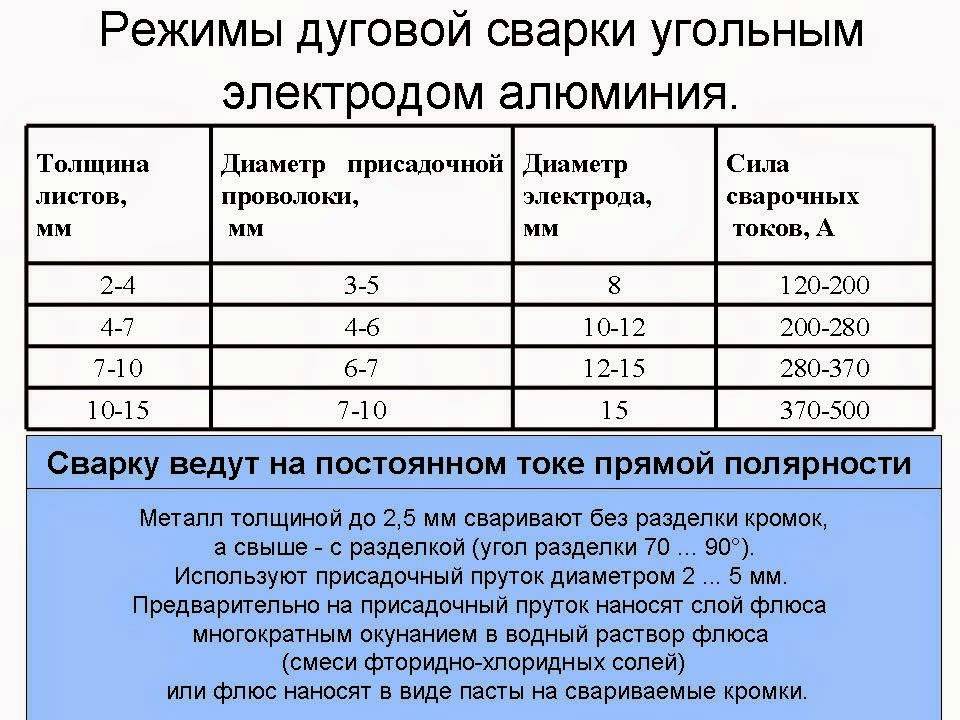

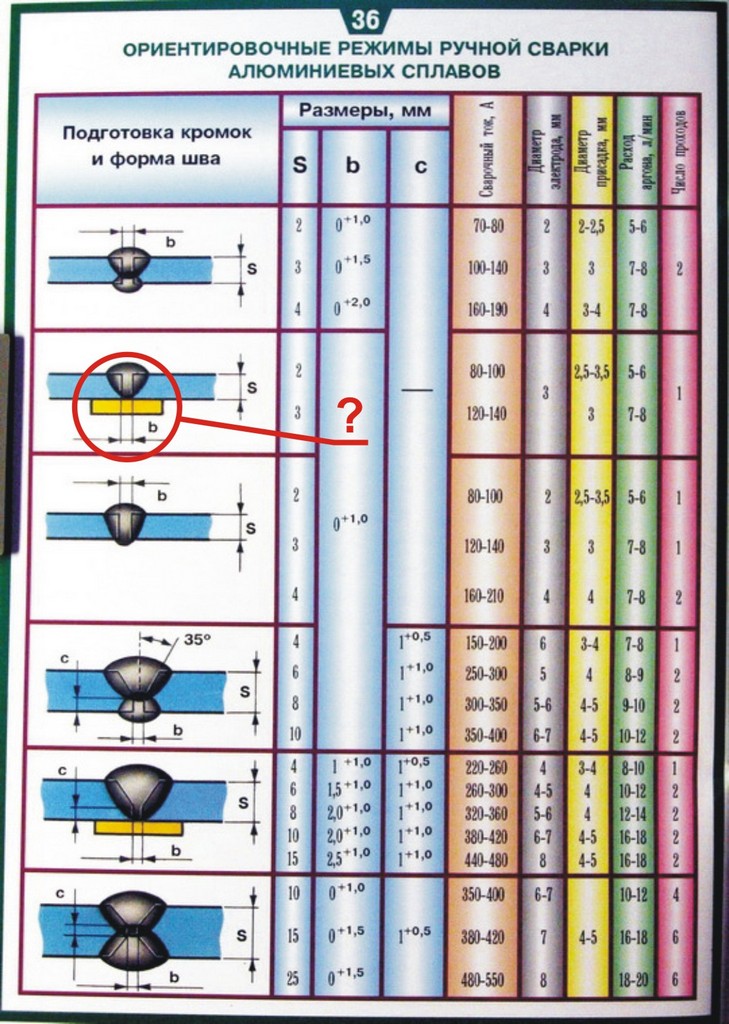

Сварка вручную покрытыми электродами. В настоящее время этот способ сварки вытесняется более производительным. Он находит примеиение при сварке технически чистого алюминия, сплавов АМц, АМг, содержащих не более 5% Mg, а также деталей из силумина. Ручную дуговую сварку выполняют при толщине лнстов от 4 мм и более. Металл толщиной 10 мм и выше предварительно подогревают. Температуру подогрева выбирают в зависимости от толщины металла в интервале 100—400° С. Сварку ведут на постоянном токе обратной полярности, как правило, без колебаний конца электрода. Сварочный ток при выборе режима сварки принимают из расчета 60 А на 1 мм диаметра электрода. Электроды используют диаметром 4— 10 мм. С увеличением толщины свариваемого изделия увеличивается диаметр электрода. [c.405]

Хромоникелевые аустенитные стали характеризуются высоким удельным электрическим сопротивлением, примерно в пять раз ббльщим, чем у обычных малоуглеродистых сталей. Это определяет выбор режимов сварки этих сталей как при контактной сварке, так и при дуговой плавящимся электродом и электрощла-ковой сварке. Так, например, при сварке плавящимся электродом высокое удельное электрическое сопротивление q при низкой удельной теплопроводности % металла приводит к увеличению скорости плавления электрода и ограничивает при определенных диаметре и длине электрода допустимые значения силы тока. Поэтому при ручной дуговой сварке штучными электродами, имеющими стержень из аустенитной стали, приходится применять меньшую предельную силу тока для данного диаметра электрода и уменьшать длину электрода в сравнении с электродами из малоуглеродистой стали.

[c.54]

Это определяет выбор режимов сварки этих сталей как при контактной сварке, так и при дуговой плавящимся электродом и электрощла-ковой сварке. Так, например, при сварке плавящимся электродом высокое удельное электрическое сопротивление q при низкой удельной теплопроводности % металла приводит к увеличению скорости плавления электрода и ограничивает при определенных диаметре и длине электрода допустимые значения силы тока. Поэтому при ручной дуговой сварке штучными электродами, имеющими стержень из аустенитной стали, приходится применять меньшую предельную силу тока для данного диаметра электрода и уменьшать длину электрода в сравнении с электродами из малоуглеродистой стали.

[c.54]

При изготовлении сварных конструкций из разнородных сталей используется большинство существующих способов сварки. Наибольшее распространение из них получила ручная дуговая сварка как процесс, обеспечивающий наибольшую гибкость регулирования степени проплавления свариваемых кромок.

При сварке сталей одного структурного класса в большинстве случаев отсутствуют ограничения по уменьшению степени проплавления и соответственно могут применяться те же способы и режимы, что и для однородных соединений. При сварке сталей разного структурного класса выбор способа сварки и ее режима определяется предельной степенью проплавления свариваемых кромок. При использовании способов с повышенным проплавлением кромок, как, например, при электрошлаковой сварке, технологическая и конструктивная прочность соединения должны определяться подбором сварочных материалов, обладающих низкой чувствительностью к повышению степени проплавления. Перспективным является использование электронно-лучевой сварки как при непосредственном контактировании свариваемых кромок, так и с вбедением промежуточной прослойки, состав которой выбирают из условия получения оптимальных свойств щва. Для стыковки труб в котлостроении широко применяют контактную сварку сопротивлением, в компрессоро-строении и других отраслях широко внедрена сварка взрывом, все большее распространение находит диффузионная сварка.

При сварке сталей одного структурного класса в большинстве случаев отсутствуют ограничения по уменьшению степени проплавления и соответственно могут применяться те же способы и режимы, что и для однородных соединений. При сварке сталей разного структурного класса выбор способа сварки и ее режима определяется предельной степенью проплавления свариваемых кромок. При использовании способов с повышенным проплавлением кромок, как, например, при электрошлаковой сварке, технологическая и конструктивная прочность соединения должны определяться подбором сварочных материалов, обладающих низкой чувствительностью к повышению степени проплавления. Перспективным является использование электронно-лучевой сварки как при непосредственном контактировании свариваемых кромок, так и с вбедением промежуточной прослойки, состав которой выбирают из условия получения оптимальных свойств щва. Для стыковки труб в котлостроении широко применяют контактную сварку сопротивлением, в компрессоро-строении и других отраслях широко внедрена сварка взрывом, все большее распространение находит диффузионная сварка. [c.438]

[c.438]Эти стали можно сваривать ручной и механизированной дуговой сваркой, а также другими способами, причем предпочтительны способы сварки с невысокой погонной энергией. Техника выбора режима такая же, как и для других коррозионно-стойких сталей. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против горячих трещин. При сварке плавлением используют электроды ЦЛ-11, ОЗЛ-7, ЦТ-15-1, НЖ-13, АНВ-36, проволоку Св 08Х21Н7ВТ, Св 03Х21Н10АГ5, флюсы АН-26, АИК-45МУ. При сварке деталей с толщиной кромок 16…20 мм рекомендуется обрабатывать границы шва с основным материалом сварочной дугой, горящей в аргоне с неплавящегося электрода. Такой местный нагрев с малой погонной энергией обеспечивает мелкозернистую ферритную структуру с аустенитными прослойками по границам зерен. Это повышает пластичность и коррозионную стойкость. [c.187]

Техника ручной дуговой сварки MMA – ООО «ЦСК»

Главная|Энциклопедия сварки|Т|Техника ручной дуговой сварки MMAВыбор режима ручной дуговой сваркиРежим сварки — это совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные.

Параметры режима сварки подразделяют на основные и дополнительные.

| Основные параметры | Дополнительные параметры |

| — диаметр электрода; — величина, род и полярность тока; — напряжение на дуге; — скорость сварки; — число проходов. |

— величина вылета электрода; — состав и толщина покрытий электрода; — положение электрода; — положение изделия при сварке. |

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Сварку швов в вертикально и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10-20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах 16-30 В.

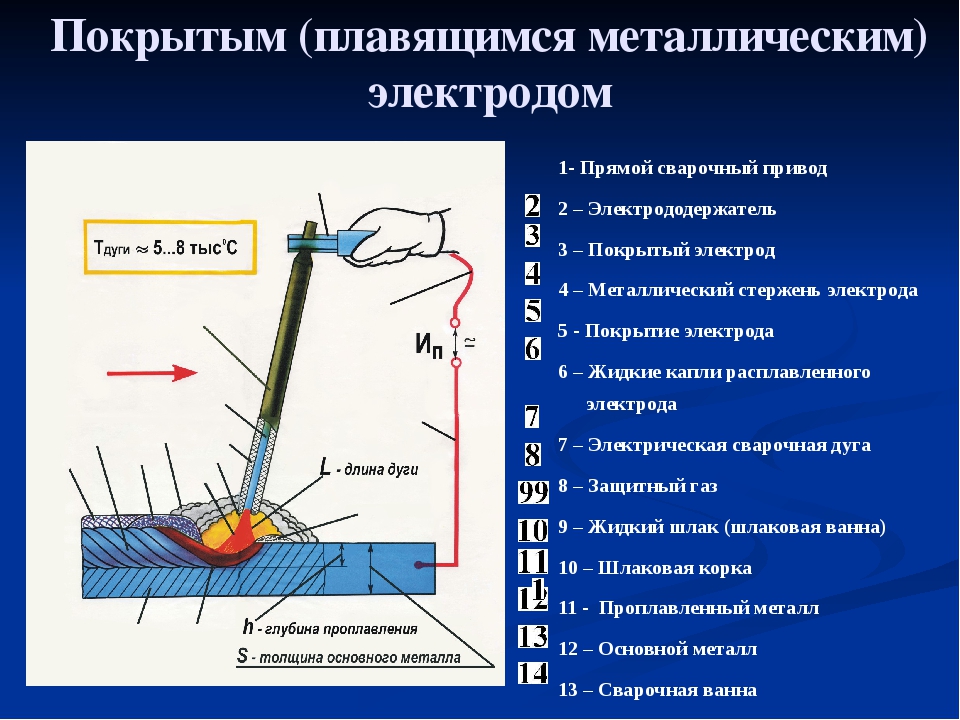

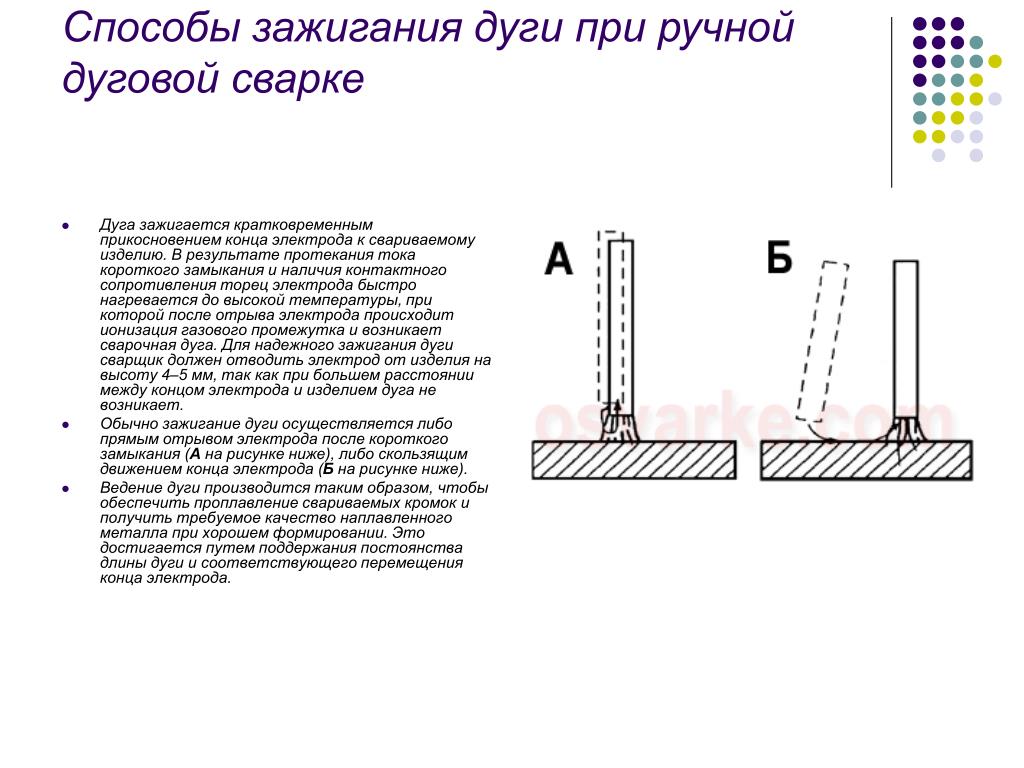

Техника сваркиДуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх или чирканием электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

В процессе ручной дуговой сварки электроду сообщается движение в трех направлениях:

1. Поступательное движение по направлению оси электрода. Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

2. Перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов.

3. Перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения шва понимают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

| Шов | короткий | средний | длинный |

| Протяженность, мм | <300 | 300–1000 | >1000 |

| Способ сварки | сварка от начала шва до его конца | сварка от середины к концам или обратно-ступенчатым методом | от середины к краям (обратноступенчатым способом) или вразброс |

В зависимости от протяженности шва, материала и требований к точности и качеству сварных соединений сварка таких швов может выполняться различно. При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по 150–200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм.

При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по 150–200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм.

В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы. С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8–10 мм) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20–25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200–300 мм, затем – второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200–300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. «Каскадный» метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

Третий слой перекрывает второй и длиннее его на 200–300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. «Каскадный» метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем.

| Касание | Чирканье |

| Сварщик концом электрода прикасается к изделию (основному металлу), а затем отводит его на небольшое расстояние (2–4 мм) | сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2–4 мм) |

В том и другом случае приближение электрода к изделию производится быстро, а отвод электрода – медленно. До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания. Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродомВ процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях:

1. Поступательное движение вниз по оси электрода для поддержания необходимой длины дуги.

Чтобы дуга горела устойчиво (стабильно), необходимо поддерживать постоянство ее длины. Длина дуги оказывает большое влияние на качество и формирование сварного шва. Сварку рекомендуется вести короткой дугой. При короткой дуге обеспечивается большая глубина проплавления и лучшая защита расплавленного металла от окружающей атмосферы, т. е. гарантируется высокое качество металла шва. При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5–1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться. Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2. Движение в направлении сварки вдоль оси шва.

Скорость движения электрода вдоль шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Правильно выбранная скорость перемещения электрода обеспечивает правильное формирование и качество сварного шва. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла. Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ниточного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

3. Колебательное движение, концом электрода поперек шва.

Применяется для получения шва нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания концом электрода обеспечивают лучшие прогрев и проплавление кромок основного металла и замедляют остывание сварочной ванны. В процессе колебательных движений середину пути проходят быстро, замедляя движение в крайних точках. Траектория поперечных колебательных движений концом электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, индивидуальными навыками электросварщикам. Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и высокое качество сварки.

На процесс формирования сварного шва существенное влияние оказывает угол наклона электрода относительно направления сварки.

Сварку можно вести вертикально расположенным электродом или при его наклоне под углом 70—80°. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, полностью попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад. Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад. Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

| Направление | Глубина проплавления (провара) | Ширина шва | Обоснование |

| углом вперед | уменьшается (<) | увеличивается (>) | снижение давления столба дуги на поверхность расплавленного металла, т.к. расплавленный металл затекает под столб дуги |

| углом назад | увеличивается (>) | уменьшается (<) | интенсивное вытеснение расплавленного металла из-под столба дуги |

youtube.com/embed/8AppaVyR2Mg?rel=0″/>

Выбор режимов при ручной дуговой сварки

ВЫБОР РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ

Дуговую сварку контролируют ряд параметров, а именно: сварочный ток напряжение дуги скорость сварки род и полярность тока положение шва в пространстве тип электрода и его диаметр. Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

СВАРОЧНЫЙ ТОК (ВЫБОР СВАРОЧНОГО ТОКА ПОСРЕДСТВОМ ПОДБОРА ДИАМЕТРА ЭЛЕКТРОДА) Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом. Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции. Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции. Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода. Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов. Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин. Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется. На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин. Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется. На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

РОД И ПОЛЯРНОСТЬ ТОКА

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали: При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-» При обратной полярности деталь подключается к «-», а электрод – к «+» На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

Прямая полярность — Сварка с глубоким проплавлением основного металла Сварка низко- и среднеуглеродистых и низколегированных сталей толщиной 5 мм и более электродами с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др. Сварка чугуна.

Обратная полярность — Сварка с повышенной скоростью плавления электродов Сварка низколегированных и низкоуглеродистых сталей (типа 16Г2АФ), средне- и высоколегированных сталей и сплавов Сварка тонкостенных листовых конструкций

ЗАЖИГАНИЕ (ВОЗБУЖДЕНИЕ) СВАРОЧНОЙ ДУГИ

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами. Первый способ: Чиркаем концом электрода о поверхность металла (напоминает движение зажигаемой спички). Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах.

Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах.

Режим сварки на сварочном аппарате

Качество сварного соединения – это результат удачного сочетания правильного выбора электрода, соблюдения условий, мастерства и умений сварщика, а также выбор правильного режима сварки на сварочном аппарате. К слову, на последнем компоненте этой цепочки, в этой статье, мы остановимся более подробно.

Дело в том,

что от выбора режима сварки на сварочном аппарате зависит, чуть ли не 50% всего

результата, поэтому каждому сварщику нужно знать, как правильно его выбирать,

вне зависимости от того, раз в 5 лет вы решились поварить трубы на даче, или

сталкиваетесь с этим ежедневно.

Дуговая сварка контролируется по ряду параметров, а если быть более конкретным, то по таким значениям, как: сварочный ток и напряжение дуги, скорость сварочного процесса, а также род и полярность тока, пространственное положение шва и тип электрода (в том числе, его диаметр). Поэтому, прежде чем приступить к сварке, обратите внимание на эти параметры, и в итоге, у вас получится качественный сварной шов.

Значение сварочного тока

Одним из главных параметров во время ручной дуговой сварки, является величина сварочного тока. Именно она определяет качества результирующего сварного шва, а также скорость и производительность всего сварочного процесса.

Как правило, все рекомендации касательно выбора величины сварочного тока, приводятся в инструкциях пользователя, что идут в комплекте с аппаратом. Но, если эта инструкция была утеряна или её не было изначально, значение сварочного тока можно определить, исходя из величины диаметра электрода.

Таким образом,

диаметр электрода и величина сварочного тока взаимозависимы между собой. В свою

очередь, диаметр также зависим от толщины изделия, которое будет свариваться.

Поэтому, и значение сварочного тока будет зависимым от толщины изделия.

В свою

очередь, диаметр также зависим от толщины изделия, которое будет свариваться.

Поэтому, и значение сварочного тока будет зависимым от толщины изделия.

Необходимо помнить, что увеличение диаметра электрода приводит к уменьшению плотности сварочного тока. Это, в свою очередь, вызывает «блуждание» сварочной дуги, колебания и изменение длины дуги. В таком случае увеличивается ширина сварочного шва, а также уменьшается глубина провара, иными словами, качество сварки заметно ухудшается.

Также, сварной ток зависим от пространственного положения сварочного шва. Если во время сварки шок находится в потолочном или вертикальном положении, рекомендуют использовать электроды с диаметром не менее 4 мм, и при этом уменьшить сварочный ток на 10-20% от стандартных значений, принятых для горизонтального положения.

Величина напряжения дуги (в т.ч., длина сварочной дуги)

Как только вы

определите силу сварочного тока, следует приступить к расчету длины сварочной

дуги. В этом случае, длина между концом электрода и поверхность материала,

который сваривается, и называется длиной сварочной дуги. Стабильность длины

дуги во время сварки – очень важный показатель, который в конечном итоге

серьезно влияет на качество шва.

В этом случае, длина между концом электрода и поверхность материала,

который сваривается, и называется длиной сварочной дуги. Стабильность длины

дуги во время сварки – очень важный показатель, который в конечном итоге

серьезно влияет на качество шва.

Лучше всего работать на короткой дуге, длина которой не более длины электрода. Однако, на практике достичь этих условий трудно, даже при огромном опыте. Поэтому, принятой считать длину дуги такой, которая находится посредине между наиболее минимальным значением короткой дуги, и максимально длинной дуги. Для наглядности, руководствуйтесь таблицей ниже.

Определяем скорость сварки

Скорость

сварки зависима от толщины детали, которая сваривается, а также от толщины

сварочного шва. Определить скорость следует таким образом, чтобы сварочная

ванна заполнялась расплавленным металлом от электрода, и могла возвышаться над

поверхностью кромки, с плавным переходом к свариваемой детали, с минимальными

наплывами или подрезами. Идеальной скоростью будет такое значение, при котором

ширина сварочного шва была больше диаметра электрода в 1,5-2 раза.

Идеальной скоростью будет такое значение, при котором

ширина сварочного шва была больше диаметра электрода в 1,5-2 раза.

При слишком медленном передвижении электрода, вдоль стыка будет образовываться большое количество жидкого металла, который, в свою очередь, начнет растекаться перед сварочной дугой, таким образом, препятствуя её действию на кромки. В результате, получится непровар или некачественно сделанный шов.

Собственно, слишком быстрое перемещение также вызывает непровары, из-за недостаточного количества тепла в зоне сварки. Это также чревато деформациями швов после охлаждения, а также формирования трещин.

Чтобы быстро

определить оптимальную скорость сварки, проще всего приблизительно

ориентироваться на размер сварочной ванны. Как правило, она имеет от 8 до 15 мм

в ширину, от 6 мм в глубину, и от 10 до 30 мм в длину. Очень важно, чтобы в

процессе сварки, ванна заполнялась равномерно, что свидетельствует о том, что

глубина проплавления не изменяется, а значит всё хорошо.

Из приведенного рисунка вы можете увидеть закономерность, при которой ширина шва заметно уменьшается, если увеличивать скорость сварки, но глубина в таком случае остается постоянной. Поэтому, наиболее качественные швы будут получаться при скорости от 30 до 40 м/ч.

Параметры рода и полярности тока

Большинство бытовых сварочных аппаратов дуговой сварки работают при постоянном токе. В таком случае, возможно, всего 2 варианта подключения электрода к свариваемой детали, это:

— ток прямой полярности, при котором деталь подключается к зажиму «+», а электрод к «-»;

— ток обратной полярности, при котором наоборот, деталь подключают к зажиму «-», а электрод к зажиму «+».

Обратите

внимание, что на зажиме «+» всегда выделяется большее количество тепла, чем на

зажиме «-». Соответственно, при сварке тонколистовых металлических деталей,

пользуются обратной полярностью, подключая зажим «+» к электроду, а не к

детали. Это не даст прожечь деталь, таким образом, не «запороть» сварку. Также,

обратная полярность применяется при сваривании высоколегированных сталей, с

целью предотвращения перегрева. Прямой полярностью, чаще всего пользуются для

сварки массивных и толстых деталей.

Это не даст прожечь деталь, таким образом, не «запороть» сварку. Также,

обратная полярность применяется при сваривании высоколегированных сталей, с

целью предотвращения перегрева. Прямой полярностью, чаще всего пользуются для

сварки массивных и толстых деталей.

Для тех, кто не знал, низколегированной сталью называется конструкционная сталь, в которой содержание легирующих элементов не превышает порог в 2,5%. Такие стали широко используются в строительстве, строительстве судов, в трубопрокате. Сварка низколегированных сталей производится как вручную, так и автоматически, независимо от полярности.

Поджигание сварочной дуги

Как правило, в бытовой и профессиональной сварке, наиболее распространенными способами поджигания дуги, остаются «чиканье» и «касание».

Также,

рекомендуем обращать внимание на наклон и длину электрода. Как правило,

электрод держится в вертикальном положении, наклоняясь в отношении к

направлению проводки. Поэтому, придерживаясь этих правил, вы сможете установить

и выбрать оптимальный режим сварки на сварочном аппарате.

режимов переноса металла: короткое замыкание

Режимы переноса металла относятся к различным способам переноса присадочного металла (электрода) через сварочную дугу в сварочную ванну. Мы можем написать книгу по этой теме, но мы постараемся упростить ее, чтобы дать представление о различных способах передачи, их потребностях и их преимуществах и ограничениях.

Переменные, которые определяют режим переноса металла, включают: диаметр проволоки, силу тока, напряжение и состав защитного газа.

Основные режимы переноса металла:

- Короткое замыкание переключения (короткая дуга)

- Шаровидный

- Спрей

- Импульсный спрей

Существуют вариации, которые создают подкатегории внутри этих четырех, но нет необходимости усложнять вещи по большей части теоретической дифференциацией.

Эта статья будет посвящена передаче короткого замыкания, а остальные три режима мы рассмотрим в следующих статьях.

Короткое замыкание переключения

Короткое замыкание, обычно называемое «короткой дугой» и официально называемое GMAW-S, представляет собой режим передачи металла с низким тепловложением, при котором перенос металла от электрода к сварочной ванне происходит в результате серии коротких замыканий.По мере подачи сварочной проволоки она вступает в физический контакт с основным материалом и создает короткое замыкание. Когда происходит короткое замыкание, напряжение сразу падает до нуля. Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача — поддерживать постоянное напряжение. Чтобы сделать это в случае короткого замыкания, которое стремится снизить напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Короткое замыкание по существу сносится скачком силы тока, вызывая своего рода взрыв.Этот взрыв производит брызги и треск, который мы слышим. Некоторые люди сравнивают звук при коротком замыкании со звуком жарки бекона. Каждый раз, когда проволока замыкается на основной металл, сварочная дуга гаснет. Сварочный аппарат мгновенно отреагирует всплеском силы тока, чтобы устранить короткое замыкание и снова зажгть дугу. Это происходит много раз в секунду (до 200 раз в секунду!), Поэтому мы никогда не видим, чтобы дуга погасла.

Каждый раз, когда проволока замыкается на основной металл, сварочная дуга гаснет. Сварочный аппарат мгновенно отреагирует всплеском силы тока, чтобы устранить короткое замыкание и снова зажгть дугу. Это происходит много раз в секунду (до 200 раз в секунду!), Поэтому мы никогда не видим, чтобы дуга погасла.

Этот график зависимости силы тока и напряжения от времени показывает, как короткое замыкание доводит напряжение до нуля, и в то же время источники питания увеличивают силу тока, чтобы разорвать короткое замыкание .

Передача короткого замыкания генерирует низкое тепловложение из-за низкой силы тока и низкого напряжения. Из-за этого ограничивается тонкими материалами. Американское общество сварщиков запрещает использование передачи короткого замыкания в процедурах сварки, прошедших предварительную квалификацию, из-за высокой вероятности отсутствия плавления.

Типичные защитные газы для переноса короткого замыкания включают 100% диоксид углерода и смеси, содержащие до 75% аргона, остальное — диоксид углерода.

Преимущества передачи короткого замыкания

- Подходит для более тонких материалов (1/8 дюйма и ниже) — низкое тепловложение предотвращает продувку основного материала, а при соответствующей скорости движения также предотвращает деформацию.

- Сварка во всех положениях — благодаря низкому тепловложению сварочная ванна быстро затвердевает, что позволяет выполнять сварку во всех положениях.

- Отлично подходит для зазоров и плохой подгонки — короткое замыкание хорошо подходит для плохой подгонки, включая зазоры. По этой причине короткое замыкание широко используется для выполнения корневого прохода на трубе.

- Низкая стоимость — низкие требования к силе тока при передаче короткого замыкания означают, что можно использовать базовые источники питания низкого уровня. Двуокись углерода также относительно недорога по сравнению со смесями с высоким содержанием аргона.

Ограничение переключения при коротком замыкании

- Ограничивается листовым металлом — как упоминалось выше, низкое тепловложение приводит к отсутствию плавления на более толстых секциях.

- Брызги — короткое замыкание дуги и последующее подрыв дуги из-за всплеска силы тока образуют брызги, которые увеличивают время очистки и снижают эффективность электрода.

- Не разрешено для использования в процедурах сварки, прошедших предварительную квалификацию (из-за подверженности отсутствию плавления).

Самая большая проблема с переносом короткого замыкания заключается в том, что мы можем сделать очень красивый сварной шов, который создает иллюзию качества. Ежедневно выполняются одно- и многопроходные переходные швы короткого замыкания на рамах прицепов, стальных зданиях и других несущих конструкциях. Вот почему так важно иметь квалифицированные сварочные процедуры. Следующие нормы, такие как AWS D1.1 «Правила сварки конструкций (сталь)», следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Чтобы проиллюстрировать, что может означать использование передачи короткого замыкания в элементах конструкции, взгляните на изображения ниже. Первый сварной шов (слева) был выполнен с использованием передачи короткого замыкания. Сварка справа была выполнена методом распыления.

Первый сварной шов (слева) был выполнен с использованием передачи короткого замыкания. Сварка справа была выполнена методом распыления.

Сварочный шов слева был получен с помощью короткого замыкания, и за счет изменения движения электрода образуются отчетливые ряби. Сварной шов справа был косой (без каких-либо манипуляций), выполненный методом распыления. Оба шва были выполнены на пластине толщиной 3/8 дюйма.

Глядя на внешний вид этих сварных швов, мы можем предположить, что оба шва являются хорошими.Некоторые люди предпочитают сварной шов слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

На протравленном поперечном сечении шва короткого замыкания (слева) видно отсутствие плавления. Изображение справа показывает глубокое проникновение, связанное с переносом распылением.

Хотя оба сварных шва имеют одинаковый размер, сварной шов справа (перенос распылением) почти вдвое превышает нагрузочную способность из-за глубокого проникновения корня. Передаточный шов короткого замыкания справа показывает значительное отсутствие плавления. Эти сварные швы были выполнены на материале толщиной 3/8 дюйма, чтобы показать, что перенос короткого замыкания не следует использовать на толстых секциях. Для получения дополнительной информации по этой теме прочтите «Как определить прочность на сдвиг углового сварного шва».

Передаточный шов короткого замыкания справа показывает значительное отсутствие плавления. Эти сварные швы были выполнены на материале толщиной 3/8 дюйма, чтобы показать, что перенос короткого замыкания не следует использовать на толстых секциях. Для получения дополнительной информации по этой теме прочтите «Как определить прочность на сдвиг углового сварного шва».

Пришло время подумать о качестве сварных швов?

Ссылка: Руководство по процедуре дуговой сварки, 14-е издание

Разница между процессами сварки SMAW, GMAW и GTAW

Сварка — это быстрый и надежный метод соединения, который почти заменил другие процессы неразъемного соединения.Его можно определить как один процесс соединения, с помощью которого два или более материала могут быть соединены на постоянной основе с или без применения тепла, давления и наполнителя. Его можно широко использовать для соединения не только металлов, но и других материалов, включая пластмассы и керамику. Чтобы удовлетворить потребность в соединении самых разных материалов несколькими способами, существует большое количество сварочных процессов, которые можно в широком смысле классифицировать как сварку плавлением и сварку в твердом состоянии. Сварка плавлением — это сварка плавлением, при которой тепло прикладывается извне для расплавления соприкасающихся поверхностей основного металла с образованием слияния.Тепло может подаваться различными способами, такими как электрическая дуга, газовое пламя, резистивный нагрев, пучок высокой энергии и т. Д.

Сварка плавлением — это сварка плавлением, при которой тепло прикладывается извне для расплавления соприкасающихся поверхностей основного металла с образованием слияния.Тепло может подаваться различными способами, такими как электрическая дуга, газовое пламя, резистивный нагрев, пучок высокой энергии и т. Д.

Соответственно, все процессы дуговой сварки, газовой сварки, контактной сварки и сварки интенсивным пучком энергии относятся к сфере сварки плавлением. При дуговой сварке электрическая дуга образуется между острым электродом и проводящими основными металлами. Эта дуга является основным источником тепла для плавления прилегающих поверхностей и присадочных металлов. Таких процессов довольно много — все они следуют одному и тому же основному принципу, но существенно различаются по процедурам, преимуществам, ограничениям и возможным областям применения.Экранированная дуговая сварка (SMAW), газовая дуговая сварка металлическим электродом (GMAW) и газовая дуговая сварка вольфрамом (GTAW) — это три таких процесса дуговой сварки, каждый из которых имеет определенные преимущества перед другими. Различия между процессами сварки SMAW, GMAW и GTAW обсуждаются ниже.

Различия между процессами сварки SMAW, GMAW и GTAW обсуждаются ниже.

Расходный и неплавящийся электрод: Электрод является неотъемлемой частью любого процесса дуговой сварки для создания и поддержания электрической дуги. Такие электроды бывают двух типов — расходные и одноразовые.Плавящийся электрод плавится во время сварки из-за дугового нагрева и впоследствии откладывается на сварном шве, который в конечном итоге становится неотъемлемой частью соединения. Напротив, неплавящийся электрод не плавится во время сварки и остается целым. В конкретном процессе дуговой сварки используется только один тип. Что касается расходуемого и неплавящегося электрода, ниже приводится сравнение процессов сварки SMAW, GMAW и GTAW.

- SMAW — Расходуемый электрод.

- GMAW — Расходуемый электрод.

- GTAW — Нерасходуемый электрод.

Применение присадочного металла: Присадочный металл требуется для заполнения корневого зазора. Когда корневой зазор значительно больше (> 2 мм) и / или кромка подготовлена, следует нанести шпатлевку. С расходуемым электродом сам электрод плавится и откладывается на сварном шве. Таким образом, дополнительный наполнитель не требуется. Такой электрод ведет себя как наполнитель, и скорость подачи электрода можно контролировать, чтобы управлять скоростью осаждения наполнителя.Напротив, неплавящийся электрод не обеспечивает присадку сварного шва. Таким образом, если требуется наполнитель, он должен поставляться отдельно.

Когда корневой зазор значительно больше (> 2 мм) и / или кромка подготовлена, следует нанести шпатлевку. С расходуемым электродом сам электрод плавится и откладывается на сварном шве. Таким образом, дополнительный наполнитель не требуется. Такой электрод ведет себя как наполнитель, и скорость подачи электрода можно контролировать, чтобы управлять скоростью осаждения наполнителя.Напротив, неплавящийся электрод не обеспечивает присадку сварного шва. Таким образом, если требуется наполнитель, он должен поставляться отдельно.

- SMAW — Дополнительный наполнитель не требуется. Электрод действует как наполнитель.

- GMAW — Никакого дополнительного наполнителя не требуется. Электрод действует как наполнитель.

- GTAW — электрод не расходуется. Таким образом, дополнительный наполнитель в виде стержня малого диаметра подается только тогда, когда он необходим, путем постоянной подачи его ниже столба дуги.

Непрерывный характер электрода / наполнителя: Присадочный материал в виде электрода или отдельного электрода непрерывно плавится и откладывается на сварном валике. Таким образом, его длина постепенно сокращается со временем сварки. Если длина наполнителя короткая, его необходимо часто заменять новым. Это снижает производительность и прерывает процесс. С другой стороны, длинный наполнитель может непрерывно подаваться в зону сварки в течение более длительного времени без перерыва. Такой способ продуктивен, но требует бестарного хранения дорогостоящего наполнителя.

Таким образом, его длина постепенно сокращается со временем сварки. Если длина наполнителя короткая, его необходимо часто заменять новым. Это снижает производительность и прерывает процесс. С другой стороны, длинный наполнитель может непрерывно подаваться в зону сварки в течение более длительного времени без перерыва. Такой способ продуктивен, но требует бестарного хранения дорогостоящего наполнителя.

- SMAW — Электрод-наполнитель представляет собой прямой стержень малого диаметра длиной 2 — 3 фута.Таким образом, это требует частой смены и прерывания процесса.

- GMAW — Электрод-наполнитель представляет собой проволоку малого диаметра, намотанную на проволочную лужу. В этой ванне хранится достаточно длинный проволочный электрод, поэтому сварку можно проводить непрерывно в течение более длительного времени без промежуточных остановок для смены электрода. Этот электрод непрерывно питается с помощью механизированных устройств.

- GTAW — электрод не расходуется.

Дополнительный наполнитель обычно бывает в виде короткого стержня небольшого диаметра и поэтому требует частой остановки для замены наполнителя.Однако сварку можно вести непрерывно, если не использовать присадку.

Дополнительный наполнитель обычно бывает в виде короткого стержня небольшого диаметра и поэтому требует частой остановки для замены наполнителя.Однако сварку можно вести непрерывно, если не использовать присадку.

Предпочтительный режим сварки: Дуговая сварка может выполняться в трех различных режимах. Как упоминалось ранее, наполнитель не требуется, если корневой зазор очень мал или базовый материал тонкий. Когда сварка ведется без применения присадки, это называется автогенным режимом. Однако, если применяется наполнитель и металлургический состав наполнителя аналогичен составу исходного компонента, то это называется гомогенным режимом.Если металлургический состав наполнителя существенно отличается от основного компонента, это называется гетерогенным режимом. Для разных режимов подходят разные сварочные процессы.

- SMAW — Этому процессу присущ наполнитель из-за расходуемого электрода. Так что автогенный режим невозможен. Он подходит в основном для однородной сварки.

- GMAW — Подобно SMAW, этому процессу присущ наполнитель из-за расходуемого электрода. Так что автогенный режим невозможен.Подходит для однородной и неоднородной сварки.

- GTAW — электрод не расходуется. Так что автогенный режим возможен; Фактически, сварка TIG подходит только для этого режима. Однако он также может применяться для однородной и неоднородной сварки за счет использования оптимального набора параметров процесса.

Материал электрода: Материал электрода для каждого процесса дуговой сварки должен обладать несколькими основными характеристиками, такими как хорошая электропроводность, хорошая излучательная способность электронов, желаемая температура плавления и т. Д.Стоит отметить, что присадочный металл должен быть совместим с основным металлом, иначе они не будут смешиваться должным образом, что приведет к дефектной сварке. Таким образом, в случае расходуемого электрода материал электрода следует выбирать на основе совместимости с основным металлом. В случае неплавящегося электрода присадочный материал следует выбирать на основе совместимости с основным металлом, тогда как электрод должен быть изготовлен из такого материала с высокой температурой плавления.

В случае неплавящегося электрода присадочный материал следует выбирать на основе совместимости с основным металлом, тогда как электрод должен быть изготовлен из такого материала с высокой температурой плавления.

- SMAW — Электроды в основном изготавливаются из черных металлов. Он имеет лишь небольшое разнообразие материалов электродов.Таким образом, он подходит только для однородного соединения компонентов из черных металлов.

- GMAW — на рынке доступен широкий выбор электродных материалов. Хотя большинство электродов являются черными, их металлургический состав можно варьировать для достижения желаемого результата.

- GTAW — Этот электрод изготовлен только из вольфрама. Это не зависит от основного металла или присадочного металла, поскольку электрод не является расходуемым. Вольфрам имеет самую высокую температуру плавления (3422 ° C). Другими желательными свойствами также можно управлять, добавляя легирующие элементы в небольших количествах.Например, торий, оксид лантана, оксид церия, диоксид циркония и т.

Д. Добавляют с вольфрамом для улучшения различных сварочных характеристик, таких как коэффициент излучения электронов, эрозия электродов и т. Д.

Д. Добавляют с вольфрамом для улучшения различных сварочных характеристик, таких как коэффициент излучения электронов, эрозия электродов и т. Д.

Электрод с покрытием или без покрытия: На электрод может быть нанесено покрытие для защиты от окисления или атмосферного загрязнения. Помимо защиты от окисления, покрытие также обеспечивает другие преимущества, такие как подача защитного газа, уменьшение разбрызгивания, стабилизация дуги, введение химических элементов в валик сварного шва и т. Д.Однако электрод с покрытием стоит дорого и со временем может повредиться. В разных процессах используются разные типы покрытий, каждое из которых выполняет желаемую функцию.

- SMAW — Использует электрод с толстым покрытием из флюса. Этот флюс не только защищает электрод, но и подает защитный газ.

- GMAW — на электроде нет флюсового покрытия. Однако для защиты электродного материала от окисления наносится тонкое покрытие из стабильного материала.

- GTAW — Использует неизолированный вольфрамовый электрод.На электрод не наносится никакого покрытия.

Подача защитного газа: Защитный газ подается при дуговой сварке для вывода кислорода из зоны сварки и создания оболочки из инертных газов, окружающей сварной валик. Его основная функция — защита горячего сварного шва от окисления. Такой защитный газ может подаваться непосредственно из газового баллона или косвенно путем разложения других химических элементов во время сварки.

- SMAW — Флюсовое покрытие электрода разрушается во время сварки с образованием защитного газа.Отдельный защитный газ не применяется.

- GMAW — Защитный газ (инертный или активный) подается из газового баллона.

- GTAW — инертный защитный газ подается из газового баллона.

Проблема с разбрызгиванием: Брызги — это маленькие капельки расплавленного металла фильтра, которые образуются из-за рассеяния дуги и выходят из зоны сварки. Это разбрызгивание вызывает потерю присадочного металла и, следовательно, неравномерную скорость осаждения присадки, что иногда приводит к различным дефектам сварки, включая отрицательное армирование и неточность размеров.Он также ухудшает внешний вид и требует шлифовки после сварки для удаления.

Это разбрызгивание вызывает потерю присадочного металла и, следовательно, неравномерную скорость осаждения присадки, что иногда приводит к различным дефектам сварки, включая отрицательное армирование и неточность размеров.Он также ухудшает внешний вид и требует шлифовки после сварки для удаления.

- SMAW — производит чрезмерное разбрызгивание даже при оптимальном наборе параметров процесса.

- GMAW — Также образуются брызги; тем не менее, его можно уменьшить за счет использования оптимального набора параметров процесса.

- GTAW — в основном без брызг.

Ручное управление и автоматизация: Дуговая сварка в экранированном металле выполняется вручную, поэтому ее также называют ручной дуговой сваркой (MMAW).Газовая дуговая сварка металлическим электродом может быть легко автоматизирована, если электродная проволока непрерывно подается с катушки с использованием механизированного устройства, и в то же время горелка перемещается другим автоматическим транспортным средством. Газовая дуговая сварка вольфрамом обычно выполняется вручную; однако, можно также автоматизировать, особенно движение горелки. Автоматизированный процесс быстрее и продуктивнее; но ручной процесс более гибкий и практически не имеет ограничений по месту его применения.

Газовая дуговая сварка вольфрамом обычно выполняется вручную; однако, можно также автоматизировать, особенно движение горелки. Автоматизированный процесс быстрее и продуктивнее; но ручной процесс более гибкий и практически не имеет ограничений по месту его применения.

Проблемы производительности и качества: SMAW не обеспечивает соединение хорошего качества.Таким образом, он выполняется в основном для бытовых и общепромышленных нужд. Частая смена электродов вызывает прерывание процесса и, следовательно, не подходит для более длительной сварки. GMAW очень продуктивен и может выполняться непрерывно в течение длительного времени. Это легко автоматизировать. Его объемная скорость наплавки также очень высока. Таким образом, он подходит там, где имеется большой зазор между корнями, кромки подготавливаются в форме U или V, требуются более длинные соединения или даже для облицовки. Хотя он менее подвержен дефектам, качество его стыков не очень хорошее.Брызги также ухудшают внешний вид сварного шва. По качеству GTAW — лучшая из трех. Это обеспечивает превосходный сустав с великолепным внешним видом. Он менее подвержен дефектам, но скорость наплавки или сварки сравнительно невысока.

По качеству GTAW — лучшая из трех. Это обеспечивает превосходный сустав с великолепным внешним видом. Он менее подвержен дефектам, но скорость наплавки или сварки сравнительно невысока.

В этой статье представлено научное сравнение между дуговой сваркой в защитном металлическом корпусе (SMAW), газовой дуговой сваркой (GMAW) и газовой дуговой сваркой вольфрамовым электродом (GTAW). Автор также предлагает вам просмотреть следующие ссылки для лучшего понимания темы.

- Справочник по дуговой сварке металлов в газовой среде, автор В. Х. Минник (2007, Goodheart Willcox).

- Базовая сварка TIG и MIG (GTAW и GMAW) И. Х. Гриффином, Э. М. Роденом и К. В. Бриггсом (3 , издание , Delmar Cengage Learning).

- Дуговая сварка защищенного металла, У. Л. Баллис (2011, Xulon Press).

Газовая дуговая сварка металла — Директива AHSS

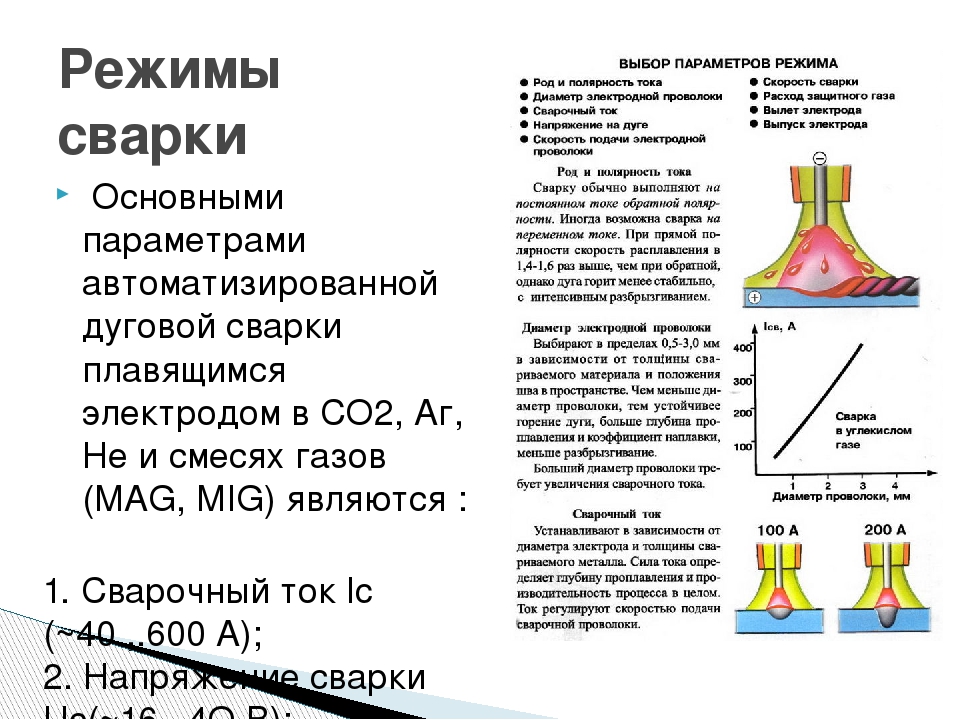

Газовая дуговая сварка металлов: Введение

Газовая дуговая сварка металла (GMAW) (рис. 1), обычно называемая на сленге «MIG» (сварка в среде инертного газа), использует непрерывно подаваемый неизолированный проволочный электрод через сопло, которое обеспечивает надлежащий поток защитного газа для защиты расплавленный и горячий металл по мере его охлаждения.Поскольку проволока подается автоматически системой подачи проволоки, GMAW является одним из процессов дуговой сварки, который считается полуавтоматическим. Механизм подачи проволоки проталкивает электрод через сварочную горелку, где он устанавливает электрический контакт с контактной трубкой, которая передает электроэнергию от источника питания по кабелю к электроду. Этот процесс требует гораздо меньших навыков сварки, чем дуговая сварка экранированного металла (SMAW) или дуговая сварка вольфрамовым электродом (GTAW) [ССЫЛКА К РАЗДЕЛУ], и обеспечивает более высокие скорости наплавки.

1), обычно называемая на сленге «MIG» (сварка в среде инертного газа), использует непрерывно подаваемый неизолированный проволочный электрод через сопло, которое обеспечивает надлежащий поток защитного газа для защиты расплавленный и горячий металл по мере его охлаждения.Поскольку проволока подается автоматически системой подачи проволоки, GMAW является одним из процессов дуговой сварки, который считается полуавтоматическим. Механизм подачи проволоки проталкивает электрод через сварочную горелку, где он устанавливает электрический контакт с контактной трубкой, которая передает электроэнергию от источника питания по кабелю к электроду. Этот процесс требует гораздо меньших навыков сварки, чем дуговая сварка экранированного металла (SMAW) или дуговая сварка вольфрамовым электродом (GTAW) [ССЫЛКА К РАЗДЕЛУ], и обеспечивает более высокие скорости наплавки.

Рисунок 1: GMAW

Основными компонентами оборудования являются сварочная горелка и кабельная сборка, блок подачи электродов, источник питания и источник защитного газа. Эта установка включает систему водяного охлаждения сварочного пистолета, которая обычно необходима при сварке с высокими рабочими циклами и большим током.

Эта установка включает систему водяного охлаждения сварочного пистолета, которая обычно необходима при сварке с высокими рабочими циклами и большим током.

GMAW поступил в продажу в конце 1940-х годов, предлагая значительное улучшение скорости наплавки и повышение эффективности сварки.Скорость наплавки намного выше, чем при SMAW и GTAW, и процесс легко адаптируется к роботизированным приложениям. Благодаря высокой скорости сварки и способности адаптироваться к автоматизации, он широко используется производителями автомобильного и тяжелого оборудования, а также в широком спектре строительных и конструкционных работ, сварки труб и сосудов высокого давления, а также облицовки. Он чрезвычайно гибкий и может использоваться для сварки практически всех металлов. По сравнению с SMAW оборудование GMAW немного дороже из-за дополнительного механизма подачи проволоки, более сложной горелки и необходимости в защитном газе , , но в целом оно все еще относительно недорогое.

GMAW является «саморегулирующимся», что означает способность машины постоянно поддерживать постоянную длину дуги. Обычно это достигается с помощью источника питания постоянного напряжения, хотя некоторые современные машины теперь могут достигать саморегулирования другими способами. Эта функция саморегулирования приводит к процессу, который идеально подходит для механизированных и роботизированных приложений.

Обычно это достигается с помощью источника питания постоянного напряжения, хотя некоторые современные машины теперь могут достигать саморегулирования другими способами. Эта функция саморегулирования приводит к процессу, который идеально подходит для механизированных и роботизированных приложений.

На рис. 2 представлена важная терминология GMAW. Особое значение имеет удлинение электрода. Как показано, удлинение электрода относится к длине присадочной проволоки между дугой и концом контактного наконечника.Причина важности удлинения электрода заключается в том, что чем длиннее удлинение электрода, тем большее количество резистивного (известного как I 2 R) нагрева будет происходить в проводе. Резистивный нагрев возникает из-за того, что стальная проволока плохо проводит электричество. Этот эффект может стать значительным при больших токах и / или длительных удлинениях и может привести к тому, что большая часть энергии источника питания будет потребляться на нагрев и плавление проволоки и меньше — на создание дугового нагрева. В результате значительный резистивный нагрев может привести к более широкому профилю сварного шва с меньшим проплавлением или глубиной проплавления. Расстояние до объекта также является важным фактором. Слишком большие расстояния отрицательно влияют на способность защитного газа защищать сварной шов. Слишком близкие расстояния могут привести к чрезмерному скоплению брызг на сопле и контактном наконечнике. Различные газы используются для защиты в процессе GMAW. К наиболее распространенным из них относятся аргон (Ar), гелий (He) и диоксид углерода (CO 2 ) и их комбинации.На рис. 3 показано влияние защитного газа на профиль сварного шва.