В чем заключается принцип лазерной резки? FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Как происходит процесс лазерной резки

Мы покажем вам, как происходит лазерная резка, и какие материалы можно резать с помощью лазерного станка.

Лазерная резка возможна для разных материалов. Высокая аккуратность, скорость лазера являются его большими преимуществами для подобных задач. В этой статье мы объясним процесс лазерной резки, и расскажем, для каких материалов ее можно использовать.

Техническое объяснение процесса лазерной резки.

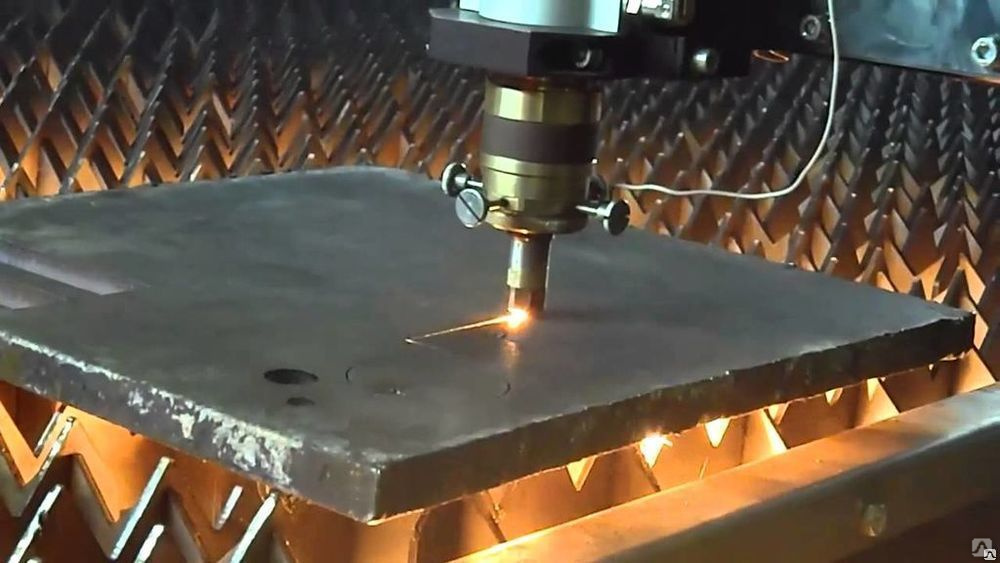

Лазерная резка — это процесс термического разделения. Лазерный луч попадает на поверхность материала и нагревает ее настолько сильно, что она плавится и полностью испаряется. Собственно, сам процесс резки начинается тогда, когда лазерный луч полностью выжигает материал в одной точке. Лазерная система следует выбранной геометрии и разделяет материал в процессе резки.

Подробнее о технических процессах лазерной резки можно увидеть в нашем видео.

Подробнее о процессе лазерной резки в видео.

Преимущества лазерного станка во время резки

Основные причины для использования лазера для резки:

| Подходящее решение для многих типов материалов | Ни одна другая технология не предоставляет возможность резки такого большого количества органических и неорганических материалов. |

| Отпадает необходимость в последующей обработке | Лазерная резка — это процесс разделения, в ходе которого во многих случаях отпадает необходимость в последующей обработке. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. |

| Высокая аккуратность | Получаемый рез выходит едва больше самого лазерного луча. Благодаря этому можно вырезать очень тонкие геометрические формы. Кроме того, встроенные камеры (JobControl Vision) могут создавать специальные метки и автоматически компенсировать траекторию резки, даже если оригинальный шаблон перекосится, будет развернут или деформирован. |

| Без износа инструмента | Лазерный луч не изнашивается, как например, резцовые головки. Это экономит затраты в ходе эксплуатации. |

Лазерная резка, плазменная резка, механическая резка.

процессы резки в сравнении.

Плазменная резка — это термический процесс резки выплавлением, который часто применяется для резки стали, нержавеющей стали и алюминия. Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

В свою очередь, лазерная резка зачастую имеет свои преимущества по сравнению с механическими процессами удаления стружки. Бесконтактная обработка, уменьшенные затраты на наладку, более низкий уровень загрязнения и гибкость в обработке — это только некоторые из плюсов. В зависимости от материала и применения каждый метод обработки, естественно, имеет свои преимущества, например, при одновременной резке различных образцов в одном штабеле.

Какие материалы можно резать при помощи лазерного станка?

Материалы для лазерной резки

| Пластик | Разное | Металл | |

|---|---|---|---|

| Акрилонитрилбутадиенстирол (АБС-пластик) | Полиэтиленовый терефталат (ПЭТ) | Дерево | Металлическая фольга толщиной до 0,5 мм |

| Акрил/ПММА | Полиимид (ПИ) | Бумага (белая) | |

| Резина | Полиоксиметилен (ПОМ), напр. , Delrin® , Delrin® | Бумага (цветная) | |

| Полиамид (ПА) | Полипропилен (ПП) | Пищевые продукты | |

| Полибутилентерефталат (ПБТ) | Полифениленсульфид (ПФС) | Кожа | |

| Поликарбонат (ПК) | Полистирен (ПС) | Ткань | |

| Полиэтилен (ПЭ) | Полиуретан (ПУР) | Картон | |

| Полиэфир, полиэстер (ПЭС) | Пена (без ПВХ) | Пробка | |

Рекомендуемые лазерные станки Trotec для лазерной резки

Серия SPИдеально подходит, чтобы начать бизнес или повысить производительность.

Откройте для себя лазерные резаки

Другие применения лазера: маркировка и гравировка

Лазерные системы Trotec предусмотрены не только для лазерной резки, но и для маркировки и гравировки.

Узнайте больше о методах обработки:

- Лазерная гравировка выполняется следующим образом

- Лазерная маркировка выполняется следующим образом

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

Технологии лазерной резки: особенности, преимущества и недостатки

Лазерная резка металла – один из самых популярных и эффективных методов механической обработки металлических заготовок. У технологии лазерной резки (и это ее главный недостаток) достаточно высокая стоимость, оборудование также не самое дешевое, но все это полностью компенсируется идеальным качеством реза, высокой скоростью самого процесса. Кроме того, метод считается выгодным и с экономической точки зрения, так как отличается практически полным отсутствием отходов. Кромки получаются ровными, они практически не требуют доработки. Заготовки в процессе резки не деформируются. Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Особенности технологии лазерной резки металла

Особенность технологии заключается в использовании специальных установок, передающих мощный лазерный луч. Суть механической обработки – в том, чтобы сфокусировать луч лазера на обрабатываемую поверхность. Благодаря присущим лазеру свойствам, он будет способствовать активному разрушению металла – металл начинает плавиться, испаряться, сгорать и прочее.

Достичь такого эффекта позволяют специфические свойства лазерного луча:

- Монохроматичность. Благодаря постоянству длины и частоты волны, лазерный поток можно легко сфокусировать на обрабатываемой поверхности, используя при этом обычные оптические линзы.

- Высокая направленность луча при минимальном угле расходимости. Это обеспечивает высокий уровень фокусировки.

- Когерентность. В лазерном луче одновременно протекает множество волновых процессов.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Технология лазерной резки металла (фактически, это воздействие светового луча на обрабатываемую поверхность) предусматривает три этапа промежуточных изменений материала заготовки, прежде чем он превратится в обработанную деталь:

- при первом соприкосновении лазерного луча с металлом происходит нагревание до температуры плавления, в результате чего появляется усадочная раковина;

- на втором этапе под воздействием излучаемой энергии металл начинает закипать и испаряться;

- далее поверхность заготовки проплавливается на полную глубину, позволяя рабочему органу совершать поступательные движения в нужном направлении.

Стоит отметить, что процесс испарения металла характерен не для всех заготовок, а только тех, которые имеют незначительную толщину. Если толщина заготовки характеризуется как средняя или большая, то остатки вещества удаляются из рабочей зоны с помощью вспомогательных средств.

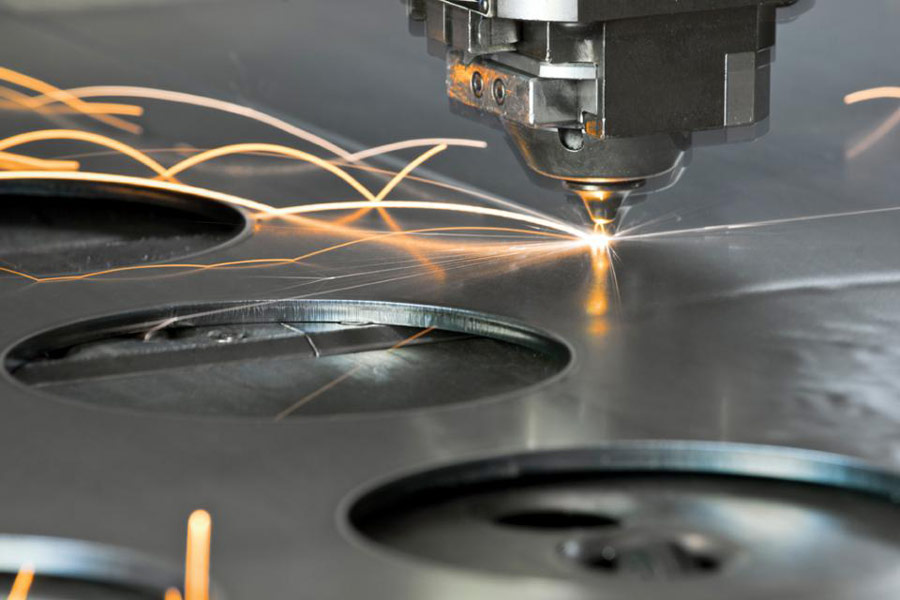

Когда в зону резания подается активный кислород, он с одной стороны выводит продукты плавления металла, а также способствует охлаждению поверхности среза, а с другой стороны позволяет поддерживать нужный температурный режим, ускоряя в общей сложности время лазерной резки металла.

В процессе такой механической обработки заготовки не деформируются, что выгодно с экономической стороны – не нужно делать дополнительные припуски на линейных размерах (это значительная экономия материала, в особенности при объемных работах), а также тратиться на дополнительные чистовые операции.

Плюсы и минусы лазерной резки металла

Технология лазерной резки металла очень востребована в различных сферах промышленности – машиностроении, медицине, авиации и прочих. Объясняется это целым рядом преимуществ:

- резка металла отличается высокой точностью;

-

- с помощью такого оборудования можно создавать различные объемные детали, фасонные и криволинейные конструкции любой сложности;

- обрабатываемая поверхность изделий не нагревается;

- поверхность реза имеет высокое качество;

- материал во время обработки не деформируется;

- на изделие не оказывается механическое воздействие;

- раскрой выполняется бесконтактным методом;

- лазерная резка позволяет создавать очень сложные и хрупкие изделия;

- во время работы не образуется пыль;

- обрабатывать можно любой металл (даже с высоким уровнем теплопроводности), а также сплавы;

- раскрой материала может быть выполнен в автоматическом режиме;

- данный способ подходит для резки не только металлов, но и любых других материалов, в частности дерева, пластика, всех видов текстиля, кожи, картона и прочих;

- можно получить продукцию очень высокого качества, которая не требует дополнительной обработки;

- резка металла лазером идеально подходит для материалов, которым свойственно деформироваться во время механической обработки;

- зона теплового воздействия минимальна;

- во время обработки заготовки не перегреваются;

- сроки изготовления деталей данным методом минимальны;

- установка проста в управлении.

Из недостатков можно выделить относительно высокую стоимость, непостоянство скорости производства, а также ограничения по габаритам – технология лазерной резки металла может быть использована только с листами размером до 150 на 300 см. Также лазерную резку нельзя применять на толстостенных металлах. И учитывайте, что эффективность и другие важные параметры во многом зависят от типа лазера.

Чтобы получить гарантированно качественный результат, доверяйте лазерную резку металла только профессионалам. При неправильной эксплуатации можно просто сжечь материал.

Лазерная резка различных металлов и сплавов: основные моменты

Механическая обработка различных металлов и сплавов требует установки индивидуальных параметров с учетом особенностей обрабатываемого материала.

- Титан – хорошо реагирует на концентрированную тепловую энергию. Если нужно увеличить скорость резки, можно использовать кислород. Но осторожно, это может вызвать вдоль линии реза большой оксидный слой.

Правда, его можно удалить с помощью кислородной струи.

Правда, его можно удалить с помощью кислородной струи. - Легированная сталь – идеально подходит для лазерной обработки. Результат получается идеально точным, без шероховатостей и дефектов.

- Нержавеющая сталь – это самый популярный материал, и он также хорошо поддается лазерном лучу. Более того, благодаря минимизации зоны термического влияния, материал после обработки полностью сохраняет свои антикоррозийные свойства. Единственный отрицательный момент заключается в том, что нержавейка не вступает в реакцию с кислородом, а потому не стоит рассчитывать на высокую скорость резки.

- Алюминиевые сплавы. Алюминий отлично отдает тепло, и его коэффициент отражения также достаточно высокий. Из-за этих особенностей лазерная резка металла должна отличаться высокой точностью, идеальной фокусировкой, а мощность лазерного луча должна составлять не менее 500 Вт. В процессе обработки рекомендуется использовать вспомогательный газ. Это повысит качество резки, а также будет способствовать удалению из области реза расплавленного металла.

- Медь, латунь. Эти материалы в процессе лазерной обработки ведут себя практически так же, как алюминий, плюс имеют способность к поглощению небольшого количества энергии.

Особенности лазерных установок

Технология лазерной резки металлов предусматривает использование высокоточного оборудования. В первую очередь это излучатель лазерного потока, у которого должны быть соответствующие показатели. Также нужна система транспортировки и формирования лазерного луча, газа. Его задача – передать луч к поверхности заготовки, а также изменять характеристики газа, поступающего к точке реза.

Чтобы результат получился максимально точным, требуется также устройство координации. Его назначение – перемещать во время обработки металл и лазерный луч. Контроль за координирующим устройством обеспечивается с помощью автоматизированной системы управления.

Лазерная обработка металла в «Профлазермет»

Профессиональные лазерные установки способны выполнять задачи любой сложности, включая художественную резку.

Заказать резку металла по доступным ценам можно обратившись в компанию «Профлазермет». Мы оказываем весь спектр услуг по обработке различных материалов. В своей работе мы используем профессиональное оборудование, многолетний опыт и мастерство лучших специалистов. У нас так же производится гибка металла

Для консультации и заказа лазерной резки металла звоните 7 (495) 928-96-58, 8 (800) 775-32-83.

Как работает лазерная резка: разбираемся в технологии

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Как работает лазерная резка

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

VT-metall предлагает услуги:

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

- Алюминий.

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

- Латунь.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Положение фокальной плоскости резака относительно детали значительно влияет на качество обработки. Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Шероховатость поверхности реза имеет свою величину, которая характеризуется частотой повторений, наклоном бороздок, глубиной, и изменяется в зависимости от толщины заготовки. У верхнего края находится зона с минимальной глубиной бороздок. Они появляются на верхнем краю и распространяются вглубь материала из-за периодического разрушения. В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

Непосредственно у нижнего края реза находится участок, где бороздки имеют максимальное отставание (наклон) в сторону, противоположную резке. Образуются они из-за воздействия вспомогательного газа и жидкого стекающего металла на кромку обрабатываемого материала. На поверхности реза глубина бороздок становится меньше при возрастании скорости резки и плотности мощности. Глубина, на которую заготовка прогревается, и ширина реза зависит от одних и тех же параметров. Это скорость резки и диаметр сфокусированного луча.

На качество резки неметаллических заготовок оказывают влияние все те же параметры, что и на металлические, с одним исключением – они значительно менее подвержены воздействию излучения. Например, над разлагающимися материалами лазерное оборудование работает с меньшей плотностью излучения. При одинаковой толщине со сталями ширина разреза больше в 1,5–2 раза, шероховатость меньше – имеет размер в 30–40 мкм. Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Если деталь является электроизолятором, то такой слой следует убрать.

Несмотря на то, что точность резки является комплексным параметром качества, она на 50–80 % определяется точностью работы оборудования, а также погрешностями в технологии обработки. Толщина заготовки, а также ее последующее предназначение определяют требования к точности резки. В большинстве случаев, допуск должен составить 0,1–0,5 мм.

Технологическая точность во многом зависит от следующих параметров качества: ширины разреза, неперпендикулярности краев, шероховатости среза. В ГОСТах 26940–86 и 5614–74 описывается необходимая для термической резки (которая включает и газолазерную) точность оборудования с числовым программным управлением (ЧПУ). Для окружностей с диаметром 50 см и квадратов, имеющих стороны 50 см, показатель максимальных отклонений от номинала должен быть 0,1–0,25 мм с обе стороны. На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка / Технологии — MicroStep

Лазерная резка / Технологии — MicroStep Согласие на использование файлов cookie с помощью бесплатного генератора политики конфиденциальности- Технологии

Лазерная резка работает путем фокусировки мощности мощного лазера на поверхность разрезаемого материала. Энергия лазерного луча поглощается поверхностью материала, а энергия лазера преобразуется в тепло, которое плавит или испаряет материал. Кроме того, газ фокусируется или вдувается в зону резания, чтобы вытеснить или сдуть расплавленный металл и пары с траектории резания.

Наши партнеры по лазерной резке:

| IPG Photonics | www. ipgphotonics.com ipgphotonics.com |

| нЛайт | www.nlight.net |

| II-VI | www.ii-vi.com |

| Термакут | www.ex-trabeam.com |

Что такое лазер?

Лазер — это устройство, используемое в качестве усилителя электромагнитного излучения. Это излучение может иметь или не иметь частоту видимого света. Лазер излучает очень сильное излучение со специфическими свойствами. Во-первых, излучение монохроматично — это излучение одной частоты. Для видимого света это означает, что он одноцветный — в отличие от обычного света, представляющего собой смесь всех цветов радуги. Монохроматическое излучение когерентно во времени. Другой важной особенностью является его пространственная когерентность, позволяющая передавать излучаемое лазером излучение в виде тонкого нерассеянного пучка и фокусировать его в малую точку.

Как это работает?

Лазер состоит из трех основных частей: источника энергии, усиливающей среды и оптического резонатора. Источник энергии иногда называют насосом или источником накачки. Его задача состоит в том, чтобы «накачать» энергию в усиливающую среду, чтобы она могла перейти в возбужденное состояние. Источник чаще всего электрический, световой — например, лампа-вспышка — или даже другой лазер. Для достижения инверсии населенностей в среду должно быть передано достаточно энергии — количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии. Частица переходит в возбужденное состояние, поглощая достаточно энергии, чтобы позволить одному электрону перейти на более высокий энергетический уровень, расположенный дальше от ядра. Когда через некоторое время возбужденный электрон отскакивает назад, такое же количество энергии излучается в виде некогерентного излучения. Это называется спонтанным излучением. Среда обычно хранится в оптическом резонаторе, обычно состоящем из двух изогнутых зеркал, одно из которых частично прозрачно. Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними и при каждом переходе взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень. Когда происходит этот стимулированный возврат на исходный энергетический уровень, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, тем самым усиливая желаемое излучение. Часть излучения уходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.

Среда обычно хранится в оптическом резонаторе, обычно состоящем из двух изогнутых зеркал, одно из которых частично прозрачно. Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними и при каждом переходе взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень. Когда происходит этот стимулированный возврат на исходный энергетический уровень, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, тем самым усиливая желаемое излучение. Часть излучения уходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.

Типы лазеров

По типу активной среды различают твердотельные, жидкостные, газовые, плазменные и полупроводниковые лазеры. Среди наиболее используемых в промышленности лазеров на рубине, лазерах на YAG (иттрий-алюминиевом гранате) или так называемых волоконных лазерах, в которых активная среда состоит из оптических волокон. Лазеры на углекислом газе являются наиболее часто используемыми газовыми лазерами. Полупроводниковые лазеры, также называемые диодными лазерами, также широко используются. По временным режимам работы различают непрерывные и импульсные лазеры; последние испускают излучение в виде вспышек, длящихся иногда всего одну стомиллионную долю секунды. Пучок от источника к рабочей головке обычно проводится по оптоволокну.

Лазеры на углекислом газе являются наиболее часто используемыми газовыми лазерами. Полупроводниковые лазеры, также называемые диодными лазерами, также широко используются. По временным режимам работы различают непрерывные и импульсные лазеры; последние испускают излучение в виде вспышек, длящихся иногда всего одну стомиллионную долю секунды. Пучок от источника к рабочей головке обычно проводится по оптоволокну.

Использование лазеров

Задача лазера в промышленных применениях — создать пучок излучения и направить его туда, где он нужен, где он может разогреть обрабатываемый материал. В зависимости от параметров процесса лазер может использоваться для маркировки, сварки или резки материалов. При резке материал плавится и испаряется, сгорает или уносится потоком газа. Поверхность реза очень качественная. Лазер подходит для резки материалов толщиной 10-15 мм, в частности низкоуглеродистой стали, стальных сплавов, алюминия и его сплавов. Процесс резки очень эффективен и точен, контролируется компьютером. Из-за очень малого диаметра луча зона термического влияния очень мала. Недостатками лазера по сравнению с другими технологиями резки являются его более высокая цена и эксплуатационные требования.

Из-за очень малого диаметра луча зона термического влияния очень мала. Недостатками лазера по сравнению с другими технологиями резки являются его более высокая цена и эксплуатационные требования.

Что такое лазерная резка? — Полное руководство по процессу

Лазерная резка — это процесс, в котором используется лазер для резки различных материалов как в промышленных, так и в более художественных целях, таких как травление.

Эта статья является одной из серии часто задаваемых вопросов (FAQ) TWI.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Как работает лазерная резка?

Лазерная резка использует мощный лазер, который направляется через оптику и компьютерное числовое управление (ЧПУ) для направления луча или материала. Как правило, в процессе используется система управления движением, чтобы следовать ЧПУ или G-коду шаблона, который должен быть вырезан на материале. Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Лазерный луч создается путем стимуляции лазерных материалов с помощью электрических разрядов или ламп внутри закрытого контейнера. Лазерный материал усиливается за счет внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде потока когерентного монохроматического света. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

В самом узком месте лазерный луч обычно имеет диаметр менее 0,0125 дюйма (0,32 мм), но в зависимости от толщины материала возможна ширина разреза до 0,004 дюйма (0,10 мм).

В тех случаях, когда процесс лазерной резки должен начинаться в любом месте, кроме края материала, используется процесс прокалывания, при котором импульсный лазер высокой мощности делает отверстие в материале, например, требуется 5-15 секунд, чтобы прожечь 0,5 лист из нержавеющей стали толщиной 13 мм.

Типы лазерной резки

Этот процесс можно разделить на три основных метода: CO 2 лазер (для резки, сверления и гравировки) и неодимовый (Nd) и неодимовый иттрий-алюминиевый гранат (Nd:YAG) , которые идентичны по стилю: Nd используется для высокоэнергетического растачивания с малым повторением, а Nd: YAG используется для очень мощного растачивания и гравировки.

Для сварки можно использовать все типы лазеров.

CO 2 В лазерах используется пропускание тока через газовую смесь (возбуждение постоянным током) или, что более популярно в наши дни, использование более новой технологии радиочастотной энергии (возбуждение радиочастотой). Радиочастотный метод имеет внешние электроды и, таким образом, позволяет избежать проблем, связанных с эрозией электродов и отложением материала электрода на стеклянной посуде и оптике, которые могут возникнуть при постоянном токе, в котором используется электрод внутри полости.

Другим фактором, влияющим на работу лазера, является тип газового потока. Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Различные методы также используются для охлаждения лазерного генератора и внешней оптики в зависимости от размера и конфигурации системы. Отработанное тепло может передаваться непосредственно в воздух, но обычно используется хладагент. Вода является часто используемым хладагентом, часто циркулирующим через систему теплопередачи или охладителя.

Одним из примеров лазерной обработки с водяным охлаждением является лазерная микроструйная система, которая соединяет импульсный лазерный луч со струей воды низкого давления для направления луча так же, как оптическое волокно. Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Волоконные лазеры также набирают популярность в металлообрабатывающей промышленности. В этой технологии используется твердая усиливающая среда, а не жидкость или газ. Лазер усиливается в стеклянном волокне, чтобы получить гораздо меньший размер пятна, чем достигается с помощью методов CO 2 , что делает его идеальным для резки отражающих металлов.

Услуги

TWI предлагает различные услуги, включая лазерную сварку, гибридную лазерно-дуговую сварку, лазерную обработку поверхности, вывод из эксплуатации лазера, лазерное напыление металла и селективное лазерное плавление.

Изобретая газовую лазерную резку в 1967 году, TWI продолжает играть активную роль в разработке процессов резки.

Лазерные технологии в TWI

TWI находится в авангарде развития лазерной обработки материалов и предлагает лазерную сварку, лазерную резку, гибридную лазерно-дуговую сварку и лазерную зачистку.

Лазерная резка

TWI обладает необходимым оборудованием, знаниями и опытом для проведения исследований и разработок в этой области.

Вывод из эксплуатации с использованием лазеров

TWI имеет опыт и постоянные исследования и разработки в области применения лазерных технологий для вывода из эксплуатации.

Лазерная чистка

Компания TWI разработала оборудование и методы для демонстрации использования высокомощного волоконного лазера для дистанционной очистки бетонных поверхностей.

Где используется?

Эта технология может использоваться для различных применений, включая резку и разметку таких металлов, как алюминий, нержавеющая сталь, низкоуглеродистая сталь и титан. Однако этот процесс также можно использовать для промышленной резки пластика, дерева, керамики, воска, тканей и бумаги.

Технологии лазерной резки используются в различных отраслях промышленности, в том числе в аэрокосмической и автомобильной, а также для резки в опасных средах, например, при выводе из эксплуатации атомных электростанций.

Металл

Резка металла является одним из наиболее распространенных применений лазерной резки и используется для таких материалов, как нержавеющая и мягкая сталь, вольфрам, никель, латунь и алюминий. Лазеры идеально подходят для резки металла, поскольку они обеспечивают чистый срез с гладкой поверхностью.

Металл, вырезанный лазером, широко используется для изготовления компонентов и структурных форм, включая кузова автомобилей, корпуса мобильных телефонов, рамы двигателей или балки панелей.

Древесина

Этот процесс резки можно использовать с древесиной, МДФ и березовой фанерой среди наиболее распространенных материалов, так как они могут быть изготовлены в виде больших листов. Чем тверже древесина, тем больше требуется мощность лазера, при этом для твердых пород дерева требуется больше мощности, чем для мягких пород, таких как бальза.

Древесина является предпочтительным материалом, поскольку она обеспечивает прочность без затрат на металлы, однако с другой стороны, древесина может деформироваться или гнуться со временем, особенно если она подвергается высоким нагрузкам или используется во влажной среде. Помимо резки, лазеры также часто используются для гравировки дерева, а программы САПР используются для создания точных, но сложных конструкций.

Помимо резки, лазеры также часто используются для гравировки дерева, а программы САПР используются для создания точных, но сложных конструкций.

Преимущества

Лазерная резка имеет ряд преимуществ по сравнению с другими процессами, например, меньшее загрязнение и более легкая обработка . Точность также может быть улучшена с помощью лазеров, поскольку луч не изнашивается в процессе резки , а материалы также менее подвержены деформации при лазерной резке. Лазеры позволяют резать материалы, которые трудно разрезать другими методами.

Лазерные процессы также стабильно обеспечивают высокий уровень точности и аккуратности с небольшим количеством ошибок, связанных с человеческим фактором, сокращая потери, снижая потребление энергии и, следовательно, снижая затраты .

Лазерная резка может использоваться для травления сложных рисунков на небольших деталях, оставляя металл без заусенцев и с чистым срезом. Загрязнение заготовки при лазерной резке также меньше, чем при других процессах.

Загрязнение заготовки при лазерной резке также меньше, чем при других процессах.

Недостатки

Несмотря на множество преимуществ, этот процесс также является синонимом высокое энергопотребление . Кроме того, лазерная резка пластика создает токсичные пары , которые необходимо выводить, что само по себе является дорогостоящей задачей.

Эффективность лазерной резки также зависит от толщины заготовки, разрезаемого материала и типа используемого лазера. Без надлежащего ухода материалы, подлежащие резке, могут сгореть, а некоторые металлы могут изменить цвет, если не будет использована правильная интенсивность лазера. Хотя плазменная резка по-прежнему позволяет резать более толстые листы, чем лазерная резка, достижения в лазерной технологии означают, что разрыв сокращается, хотя стоимость машин по-прежнему может быть непомерно высокой .

Наконец, будучи автоматизированным процессом, пробные прогоны и ремонт требуют участия человека, что приводит к риску серьезных ожогов, если оператор вступит в контакт с лазером.

Связанные часто задаваемые вопросы (FAQ)

Какие проблемы возникают при лазерной резке алюминия и как их решить?

Объясняется отражение луча CO2-лазера и способы его преодоления.

В чем разница между станками с летающей оптикой и станками с фиксированной оптикой для лазерной резки CO2?

Сравниваются эти два метода лазерной резки с выделением движения заготовки, лазерной головки или луча.

История технологии лазерной резки

Что вы представляете, когда слышите слово «лазер»? У многих людей лазеры вызывают в памяти образы световых мечей из «Звездных войн» и научно-фантастических фильмов. В то время как лазеры часто фигурируют в популярной культуре, многие отрасли промышленности используют лазерные технологии как часть своих производственных процессов для резки и гравировки материалов. На самом деле, вы почти наверняка сталкивались с изделием, изготовленным с помощью лазерной резки.

Хотя лазерная резка кажется современной технологией, история лазерной резки может вас удивить. Первые лазеры берут свое начало в теоретических работах Эйнштейна и прошли увлекательный путь, прежде чем стать лазерами большей мощности, используемыми сегодня во многих отраслях промышленности. Давайте проследим историю лазерной резки от Эйнштейна до первого работающего лазера и далее до наших дней.

Что такое лазерная резка?Лазерная резка — это технология, используемая для резки или гравировки твердых материалов путем обжига, плавления или испарения. Этот процесс имеет множество промышленных применений в различных отраслях промышленности и может использоваться для сверления отверстий или вырезания фигур в металле и других материалах на производственной линии. Лазерная резка также используется как художественная техника для гравировки декоративных рисунков на поверхностях.

Основным преимуществом технологии лазерной резки является ее точность, а луч высокой мощности направляется через сопло для лазерной резки для максимальной точности. Современная лазерная резка обычно использует технологию САПР, позволяющую художникам и инженерам создавать сложные конструкции с помощью промышленного лазера.

Современная лазерная резка обычно использует технологию САПР, позволяющую художникам и инженерам создавать сложные конструкции с помощью промышленного лазера.

Лазер работает за счет возбуждения атомов в твердой, жидкой или газовой среде. Для этого требуется энергетическая накачка, которая может быть электрическим током или даже вторым лазером. Когда атомы в среде поглощают энергию, они начинают излучать свет. Этот свет концентрируется путем размещения зеркала на каждом конце среды, создавая оптическую полость.

Лазерная резка работает путем фокусировки лазерного луча на листовом металле или другом твердом материале. Зеркала, линзы и сжатые газы, такие как углекислый газ, позволяют техникам регулировать фокус лазерного луча через сопло для лазерной резки.

Затем узкий луч плавит или выжигает материал, после чего техник может перейти к следующей области, перемещая режущие материалы или лазерную головку. Технология САПР позволяет лазерной головке автоматически перемещаться по листовому металлу или другому материалу.

Технология САПР позволяет лазерной головке автоматически перемещаться по листовому металлу или другому материалу.

Лазерные резаки определяются их лазерной средой. Твердотельный лазер использует такой материал, как рубин или стекло, для создания сфокусированного лазерного луча. Для газовой лазерной резки используется газ (обычно CO2), а для жидкостного лазера требуется жидкая среда. Наиболее распространенными типами лазерной резки являются:

- Газовая лазерная резка: Процесс газовой лазерной резки часто называют резкой CO2-лазером. Лазерный резак CO2 пропускает лазерный луч через смесь CO2. Этот метод обычно используется для резки неметаллических материалов, таких как дерево.

- Лазерная резка хрусталя: Лазерные резаки хрусталя могут резать и гравировать различные материалы, включая металлические и неметаллические поверхности. Однако они не особенно долговечны и дороги в строительстве и эксплуатации.

- Резка волоконным лазером: Устройство для резки волоконным лазером является недавно изобретенным лазерным станком. В такой машине используется среда из оптических волокон, и ее производство дешевле, чем газовые или кристаллические лазерные резаки. Еще одним преимуществом волоконных лазеров является их более высокая выходная мощность. Этот экономичный режущий инструмент подходит для различных металлических и неметаллических материалов.

История лазерной резки началась в 1917 году, когда Альберт Эйнштейн выдвинул теорию «стимулированного излучения», лежащую в основе современного лазера. Он предположил, что электроны могут излучать фотоны, когда они поглощают достаточно энергии, чтобы подняться на энергетический уровень внутри атома.

В 1959 году ученый по имени Гордон Гулд расширил теорию Эйнштейна. Он предположил, что вынужденное излучение можно использовать для усиления света. Его теория получила название «Усиление света за счет стимулированного излучения», или сокращенно «ЛАЗЕР».

Перенесемся на год вперед, в 1960 год, когда Теодор Мейман создал первый в мире действующий лазер в калифорнийской лаборатории. Он использовал синтетический рубин для создания темно-красного луча, хотя многие его современники не видели применения его рубиновому лазеру. На самом деле технология была описана как «решение, ищущее проблему» и была встречена общественностью со скептицизмом и даже подозрением. Однако многие члены научного сообщества увидели в изобретении Меймана потенциал, в том числе ученые из Bell Labs в Нью-Джерси.

Только в 1964 году ученый из Bell Labs наконец разработал методы термической резки с использованием лазеров. Кумар Патель изобрел процесс газовой лазерной резки с использованием смеси двуокиси углерода и обнаружил, что это более быстрое и экономичное усовершенствование лазерной резки рубином. Позже в том же году его коллега из Bell Labs Дж. Э. Гейзик изобрел кристаллический лазер. Изобретение захватило популярное воображение и было показано в знаменитой сцене фильма 1964 года « Голдфингер, 9 лет». 02:50, во время которого главный злодей попытался разрезать Джеймса Бонда надвое с помощью лазерного луча.

02:50, во время которого главный злодей попытался разрезать Джеймса Бонда надвое с помощью лазерного луча.

Первой группой, использовавшей лазерную резку, был Западный инженерно-исследовательский центр в Буффало, штат Нью-Йорк, в 1965 году. Группа хотела найти более эффективный способ производства электрических проводов. В то время производители использовали алмазные штампы для экструдирования металлической проволоки, а сверление отверстий в штампах было дорогим, трудным и трудоемким.

Западный инженерно-исследовательский центр впервые применил резку сфокусированным лазерным лучом для более быстрого сверления отверстий. Это был решающий момент в истории лазерной резки, который проложил путь другим компаниям для изучения возможностей использования лазерных технологий. Большая часть работы группы была сосредоточена на том, чтобы узнать больше о безопасности лазерных лучей и их потенциальном влиянии на здоровье человека.

Вскоре после того, как Западный инженерно-исследовательский центр начал использовать технологию лазерной резки в качестве метода сверления, ученые разработали метод газовой лазерной резки с использованием углекислого газа. Эта разработка сделала технологию лазерной резки более универсальной. Разработка лазеров, способных резать такие металлы, как мягкая сталь, имела особое значение для широкого распространения этой технологии.

В 1969 году компания Boeing стала первой компанией, которая начала использовать газовую лазерную резку в коммерческих целях. Трое ее сотрудников написали в соавторстве статью, в которой исследуется концепция использования лазера на углекислом газе для резки титана, хастеллоя и керамики. Этот документ привел к разработке многолучевой лазерной резки, и Boeing начал использовать лазерные лучи в качестве эффективного процесса резки на своих производственных линиях. Вестерн Электрик начала серийное производство режущих машин, которые широко использовались в аэрокосмической промышленности в 19 веке. 70-е годы.

70-е годы.

Использование газовой лазерной резки получило широкое распространение в 1980-х годах. Считается, что в этот период использовалось около 20 000 промышленных лазерных резаков общей стоимостью около 7,5 миллиардов долларов. Фактически, методы лазерной резки произвели революцию в производственной отрасли до такой степени, что профессор Билл Стин сказал, что их изобретение стало началом новой промышленной революции.

В 1979 году мы достигли еще одного поворотного момента в истории лазерной резки. До этого момента лазерная резка была двухмерной. Компания Prima Industrie из Колленьо, Италия, изобрела технику трехмерной лазерной резки, которая значительно расширила возможности применения технологии лазерной резки.

Лазерные технологии сегодня Лазерная резка прошла долгий путь с тех пор, как в конце 60-х годов компания Boeing начала производить штампы с лазерным сверлением. В настоящее время лазерная энергия широко используется в различных отраслях промышленности, в частности, в автомобилестроении. Достижения в технологии лазерной резки означают, что эту технику можно использовать на более толстых и разнообразных материалах, от металла до керамики и даже бумаги. Методы резки волоконным лазером и CO2-лазером позволяют производителям резать материалы значительно быстрее, чем при использовании предыдущих технологий, что позволяет им наращивать производство и сокращать трудозатраты.

Достижения в технологии лазерной резки означают, что эту технику можно использовать на более толстых и разнообразных материалах, от металла до керамики и даже бумаги. Методы резки волоконным лазером и CO2-лазером позволяют производителям резать материалы значительно быстрее, чем при использовании предыдущих технологий, что позволяет им наращивать производство и сокращать трудозатраты.

Просто осмотрите свой дом, и вы почти наверняка найдете изделие, вырезанное или выгравированное с помощью лазера. Многие отрасли промышленности используют лазеры для гравировки логотипов или текста на продуктах, таких как буквы на клавиатуре вашего компьютера.

Что дальше? Это еще не конец технологических разработок в области лазерной резки. Инженеры и ученые продолжают внедрять инновации, и это, вероятно, приведет к разработке еще более мощных станков для лазерной резки, позволяющих увеличить толщину, скорость и точность резки. Достижения в области автоматизации позволят производственным линиям работать без участия человека 24 часа в сутки и обеспечат более безопасные условия труда для техников, работающих с лазерными станками.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Правда, его можно удалить с помощью кислородной струи.

Правда, его можно удалить с помощью кислородной струи.