резка плазмой, плазменная резка, резка листа, раскрой листа, услуги плазменной резки, стоимость плазменной резки, резка металла, цена плазменной резки, газоплазменная резка, услуги резки металла, резка металла плазмой, станок плазменной резки, аппарат плазменной резки

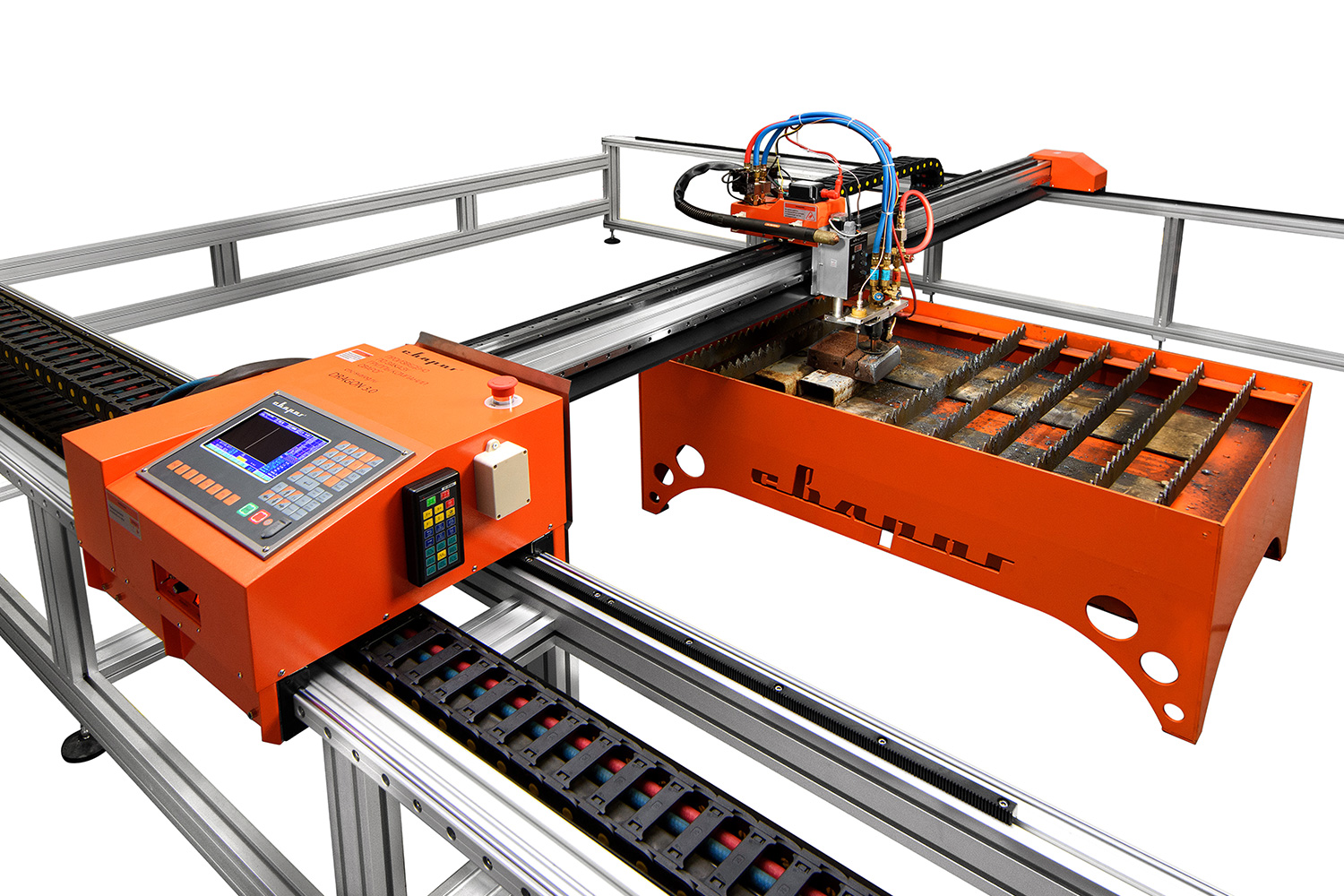

Наше предприятие оснащено новейшим плазменным оборудованием. Компания АО «Промкомплектрезерв» на своем производстве использует современный парк новых станков плазменной резки от ведущего американского производителя. На станках с ЧПУ установлены источники плазмы Hypertherm HPR 260 XD имеющие самые высокие показатели качества и точности плазменной резки металла.

Плазменная резка металла

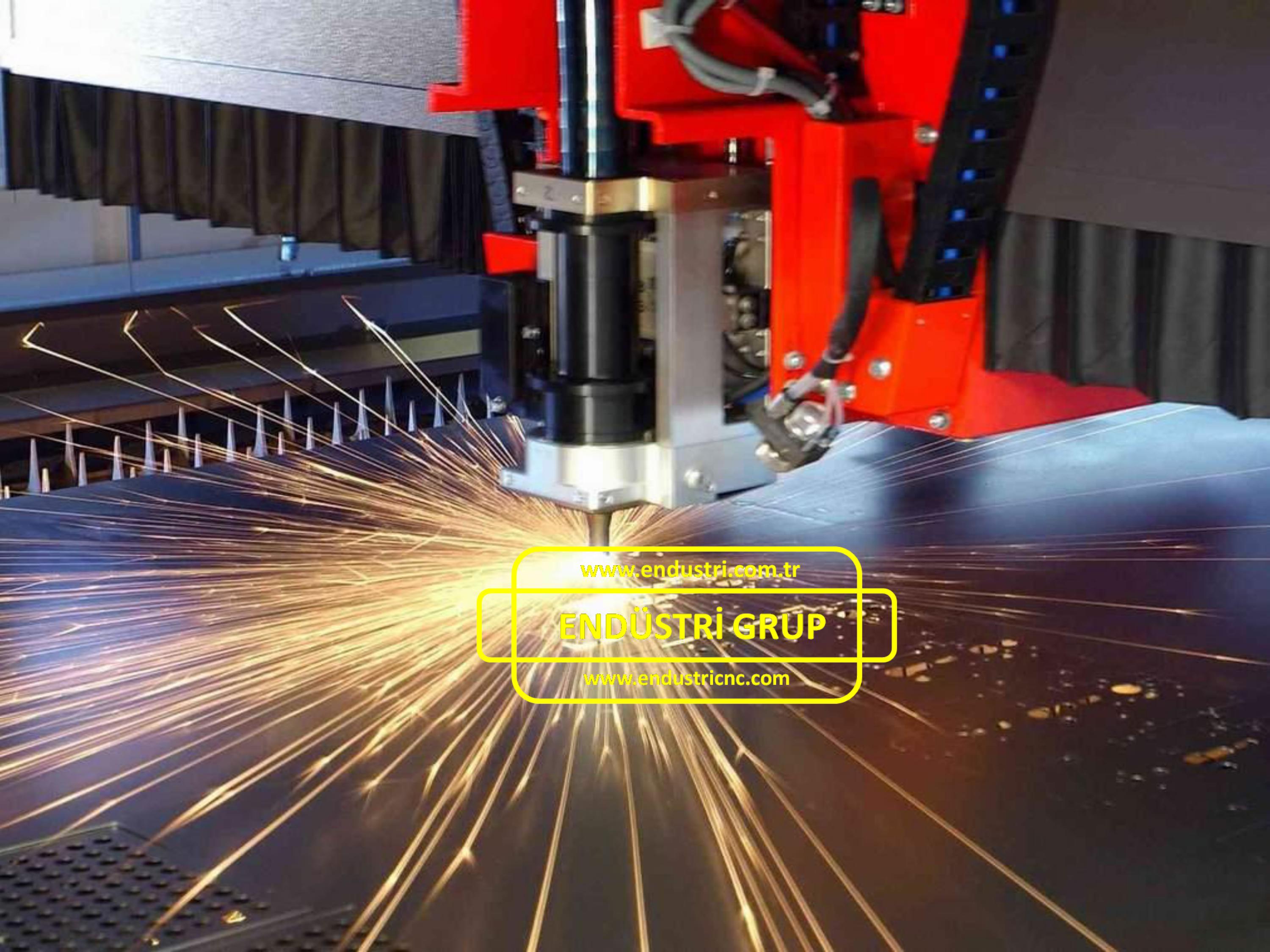

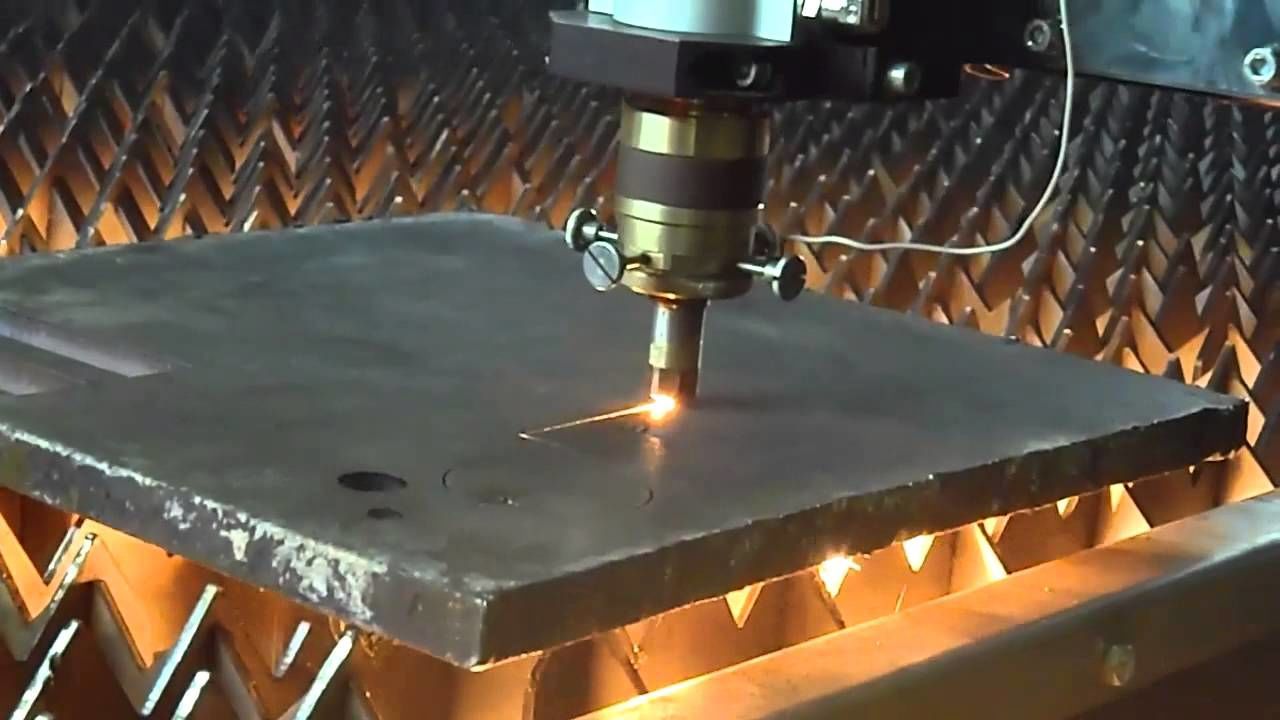

Плазменная резка – один из самых эффективных способов получения изделий из листового металлопроката методом термического раскроя. Процесс плазменной резки металла основан на локальном расплавлении металла и выдувании его потоком плазмообразующего газа.

По качеству реза данный вид обработки совсем незначительно уступает только лазерной резке, однако превосходит ее по экономическим показателям, а также позволяет обрабатывать более широкий диапазон толщин. Малая ширина реза и оптимизация раскроя на металле способствуют сокращению отходов при плазменной резке.

За счет высокой скорости и точности плазменная резка металла позволяет выполнять детали различной конфигурации: закладные элементы, фундаментные и анкерные плиты, шайбы, такие элементы конструкций, как фланцы, косынки, подпятники, проушины и прочие крепежные элементы, а также заготовки для сложных сварных конструкций.

Детали, полученные после плазменного раскроя, впоследствии подвергаются другим видам обработки: сверление, нарезание резьбы, пробивка отверстий, гибка, сварка.

Размер обрабатываемого листа до 2400х6200 мм

Толщина обрабатываемого металла для плазменной резки от 1 до 40 мм

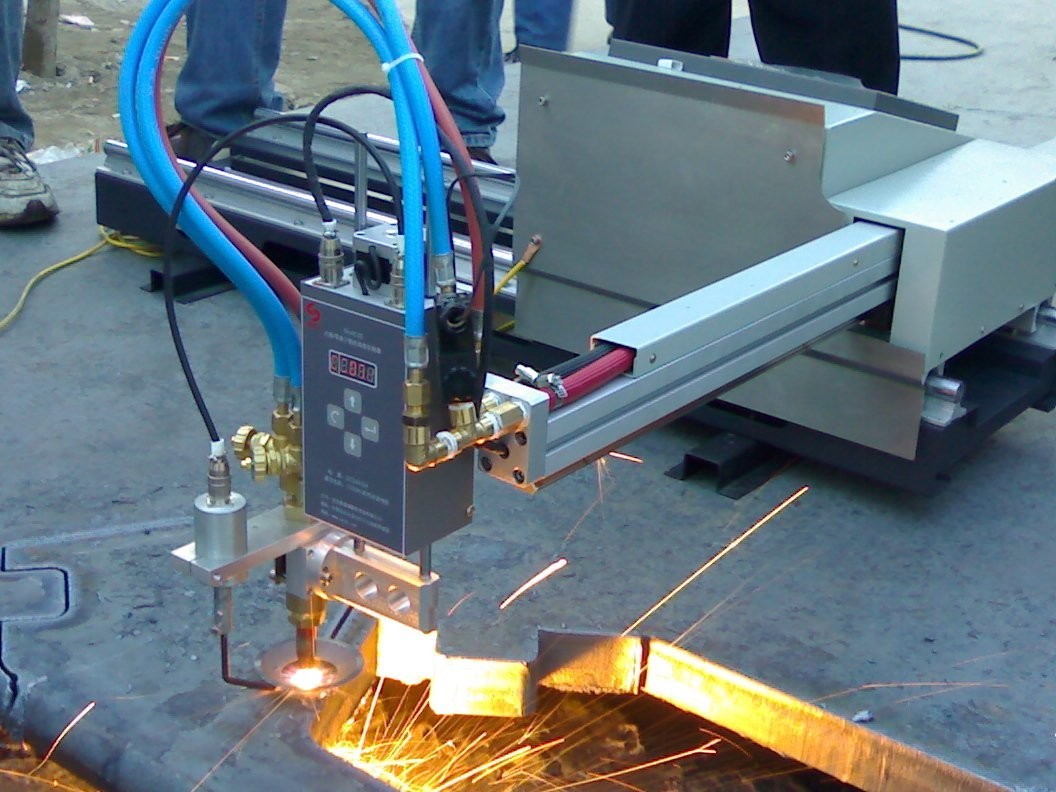

Толщина обрабатываемого металла для газоплазменной резки от 30 до 150 мм

Возможность параллельной работы на одном листе несколькими резаками

Расценки на плазменную резку металла.

| Толщина металла, мм | Стоимость плазменной резки на сталь черную (руб/м.пог.) с НДС | Стоимость плазменной резки на сталь нержавеющую, цветные металлы (руб/м.пог.) с НДС |

| 1-2 | 25 | 51 |

| 3-4 | 32 | 62 |

| 5-6 | 50 | 93 |

| 8-10 | 55 | 100 |

| 12-14 | 80 | 155 |

| 16-18 | 100 | 230 |

| 20 | 120 | 300 |

| 22 | 150 | 400 |

| 25 | 170 | 450 |

| 30 | 265 | 540 |

| 32 | 320 | 600 |

| 36 | 420 | 690 |

| 40 | 520 | 770 |

| 50-150 | договорная от 790 | договорная от 1490 |

Все цены на плазменную резку указаны в рублях, включая НДС 18%.

Расчет стоимости плазменной резки составляет от 10 минут.

Цены на услуги плазменной резки могут изменяться в зависимости от объема заказов.

Окончательную стоимость плазменной обработки уточняйте у наших менеджеров.

Заказы по плазменной резке мы делаем из своего металла, а также из металла Заказчика.

У нас лучшая цена плазменной резки!!!

Заказ на услуги плазменной резки

Завод ПКР — плазменная резка металла

резка плазмой, плазменная резка, газоплазменная резка, услуги плазменной резки, резка металла плазмой, услуги резки металла, резка листа, раскрой листа

Плазменная резка металла в Красноярске, художественная резка плазмой

Описание услуги

Рассчитайте стоимость реза

Существует немало способов резки металла. Но самый универсальный из них – плазменная резка. Так называют вид обработки материала, когда вместо обычного режущего инструмента используют струю плазмы. Ее получают в результате контакта подаваемого под давлением газа и электрической дуги, которая формируется между электродом и обрабатываемым металлом либо соплом аппарата.

Но самый универсальный из них – плазменная резка. Так называют вид обработки материала, когда вместо обычного режущего инструмента используют струю плазмы. Ее получают в результате контакта подаваемого под давлением газа и электрической дуги, которая формируется между электродом и обрабатываемым металлом либо соплом аппарата.

Сначала зажигается электрическая дуга. Затем в сопло под давлением подается рабочий газ, мгновенно превращающийся в струю плазмы, температура которой может достигать 30 000 градусов, а скорость – 1 500 метров в секунду. Плазма способна без труда разрезать металл толщиной до 20 сантиметров.

Для получения плазменной струи используют активные (обычный воздух или чистый кислород) либо неактивные (водород, аргон, азот) газы. Первые обычно применяют для резки черных металлов, вторые – для обработки цветных металлов, а также сплавов.

Производственная строительная компания «Развитие» оказывает услуги плазменной резки металлов любой сложности. Благодаря собственному производству с современным оборудованием, высококвалифицированному персоналу и большому практическому опыту мы сводим производственные издержки к минимуму и предлагаем вам лучшие цены.

Преимущества плазменной резки металла

Основным плюсом этого вида резки металла является то, что он позволяет обрабатывать как черные, так и цветные металлы, а также металлические сплавы. Кроме того, к преимуществам плазменной резки относятся:

- большая скорость реза;

- отсутствие тепловой деформации металла за счет локального нагрева разрезаемой поверхности;

- высокое качество реза;

- возможность сложной фигурной резки;

- безопасность процесса.

Виды плазменной резки

Существует несколько видов плазменной резки металлов. Во-первых, она может быть поверхностной или разделительной. Последняя применяется значительно чаще.

В зависимости от того, в какой среде производится резка, ее подразделяют на:

- простую;

- с использованием защитного газа;

- с водой.

При простой плазменной резке металла используют электрический ток и обычный воздух (хотя иногда вместо него применяют азот). Длина электрической дуги при этом ограничена, поэтому резать таким способом можно только металл толщиной не более 10 мм. В качестве режущего элемента используется кислород.

Использование защитного газа позволяет значительно повысить качество разрезания, поскольку в этом случае неостывший срез не подвергается немедленному воздействию окружающей среды.

Вода также позволяет защитить место реза от внешних воздействий. Кроме того, она поглощает значительную часть вредных испарений и охлаждает плазмотрон.

Кроме того, плазменную резку металла разделяют по способу на дуговую (когда разрезаемый металл является частью электроцепи) и струйную (дуга образуется между электродами).

Где используется плазменный раскрой металлов

Услуги плазменной резки металла пользуются неизменно высоким спросом. Причина проста: при всех вышеперечисленных преимуществах стоимость резки относительно невелика. Чаще всего этот способ раскроя металла востребован в таких сферах как:

- обработка металлопроката;

- изготовление металлоконструкций;

- художественная ковка и обработка деталей.

Художественная резка плазмой

Вы наверняка уже не раз видели красивейшие прорезные металлические ограды и перила, скульптуры. Все они изготавливаются при помощи художественной резки плазмой или лазером. По качеству исполнения оба этих способа практически не отличаются. Но если необходимо резать металл толщиной более 6 мм, плазма имеет ряд преимуществ: она менее энергозатратна и обеспечивает более высокую скорость реза.

Художественная резка плазмой позволяет создать красивые и долговечные элементы внешнего и внутреннего декора. Технология позволяет не только украшать ограды, балконы, перила, ворота или двери отдельными резными элементами, но и полностью создавать эти изделия из прорезного металла.

Кроме того, с помощью плазменной резки можно создавать такие малые формы, как столы, стулья, скамейки, почтовые ящики, таблички и флюгеры. А металлические садовые скульптуры позволяют превратить в сказочный сад даже самый маленький и заурядный приусадебный участок.

Широко используются металлические художественные изделия и в дизайне интерьеров. Эти декоративные элементы способны преобразить любую обстановку и заставить выглядеть привычный интерьер по новому. А при грамотном подборе и изготовлении – добавить в дом еще немного комфорта, уюта и гармонии.

Расчет стоимости услуги плазменной резки металла

Для вашего удобства на нашем сайте есть простой и удобный калькулятор. С его помощью вы можете легко рассчитать цену плазменной резки. Если же вам требуется рез необычной или сложной формы, просто позвоните нам по телефону

Мы в кратчайшие сроки изготовим любые изделия в точном соответствии с вашими требованиями, по вашим чертежам и размерам. На всю продукцию ПСК «Развитие» предоставляется гарантия и сервисная поддержка.

Плазменная резка металла: технология и нюансы работы

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой.

Плазма, что это?

Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 000 – 30 000 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей.

Эта разновидность резки подразумевает сочетание двух дуг – газовой и электрической. Источник плазменной резки производится в специальном приборе, называемым плазмотроном.

Как устроен плазморез?

Плазменный раскрой металла включает нескольких составных систем:

- энергоисточник;

- резак;

- компрессорная установка или баллон с газом для подачи воздуха;

- соединительные кабели.

Энергоисточник

В качестве энергобазы может выступать:

- Инвертор. Имеет массу достоинств: обеспечивает стабильность образования дуги; высокий показатель КПД, в отличие от трансформатора; легкий вес и невысокая стоимость; возможность применения в малодоступном месте. Единственным минусом системы является то, что он неспособен резать детали более 30 мм.

- Трансформатор. Основным достоинством устройства является устойчивость к перепадам напряжения электросети. Также можно отметить, что он дает резать металлические детали большой толщины. Главный недостаток – существенная масса, низкий КПД.

Плазмотрон

Это устройство представляет собой электроплазменный резак, благодаря которому разрезается металлическая деталь. Он считается главным «механизмом» плазмореза.

Плазмотрон включает:

- Рабочий электрод;

- Рабочее сопло;

- Изолирующий элемент, обладающий высокой термоустойчивостью.

Горелка плазмореза

Необходимо предварительно определиться с материалом, который необходимо прорезать и условиями работы.

Стоит отметить, что системы с медным соплом обладают значительной прочностью и быстро охлаждаются воздушными массами. А это очень хорошо.

На рукояти плазморезов подобного вида есть возможность закрепить вспомогательные элементы, поддерживающие насадку сопла на требуемой дистанции. Это облегчает процесс эксплуатирования.

Для разреза тонкого металла следует выбрать установку, в горелку которой поступает кислород, а для толстого изделия – азот.

Показатели мощности

Главным принципом в работе плазменной резки считается мощность. Выбирая мощность агрегата необходимо учитывать свойства изделия, с чем придется работать. По этому признаку будут отличаться габариты сопла и вид газообразной смеси.

Выбирая мощность агрегата необходимо учитывать свойства изделия, с чем придется работать. По этому признаку будут отличаться габариты сопла и вид газообразной смеси.

Чтобы справиться с изделием из металла 30 мм достаточно выбрать мощность агрегата 50-90А.

Если толщина реза превышает 30 мм, то профессионалы советуют приобрести плазморез с мощностью 100-170А.

Покупая агрегат, следует учесть силу тока и напряжение, которое он способен выдержать.

Быстрота, время, затраченное на разрез

Данное значение измеряется в см, которые разрезает агрегат за 1 или 5 мин

Если на устройстве указывается, что длительность эксплуатирования равна 80 процентам, то этот показатель означает, что резак будет работать 8 мин, а далее 2 мин аппаратура будет остывать.

Если при эксплуатировании потребуется делать длинные разрезы, то рационально выбирать устройства с увеличенной продолжительностью работы.

Раскрой струей плазмы

Принцип оптимальной работы плазменной резки заключается в разрезании металлических деталей струей плазмы, не проводящей электричество. При раскрое этим способом дуга возникает между насадкой плазмотрона и рабочим электродом, а возделываемое изделие в электрической цепочке не участвует. Для разреза детали применяется плазменная струя.

Плазменно – дуговая резка характеризуется тем, что воздействию подвергаются токопроводящие элементы. Дуга при этом способе образуется между возделанной деталью и рабочим электродом, ее основание совмещается с электроплазменным потоком. Струя возникает в результате поступления газа и последующей его ионизацией.

Метод плазменно-дуговой резки используется при:

- изготовление изделий с различными фигурными очертаниями;

- проделывание сквозных проемов в металлическом элементе;

- производство деталей для сваривания, штамповки и контактного возделывания;

- плазменная резка труб;

- литейная обработка.

Плазменно-дуговая резка достаточно эффективна и хорошо себя зарекомендовала в возделывании металлов.

Разновидности плазменного раскроя

Разрезание поверхностей из металла с использованием плазмы различают на несколько типов, все зависит от атмосферы процесса:

- Простой способ. При разрезе применяется воздух либо азот и электричество. Длиновые показатели электрической дуги ограничены. Этот метод применим для стали с низким содержанием вспомогательных примесей, то есть низколегированного типа. Газообразный кислород выступает в роли режущего компонента. Для данного метода характерна – ровная кромка и отсутствие заусениц. Основное использование — ручная резка.

- Смешение двух газов. Одна газовая составляющая плазменной резки направляется на возникновение плазмы, другая выполняет защитную функцию от неблагоприятного воздействия атмосферы. Качественные характеристики разрезания металла увеличиваются.

- С водной защитой. Эта модификация предполагает применение в технологии воды, вместо газообразного элемента. Водная основа обеспечивает оптимальное охлаждение сопла и заготовительного элемента. Все вредные вещества поглощаются водными массами.

- Со впрыскиванием воды. Газ направляется на образование плазмы, а водные массы в вихревую дугу. Это позволяет увеличить ее сжатие, тем самым повышая плотность и температурные показатели.

Технологические особенности резки

Как работает плазменная резка? Принцип работы плазмореза заключается в локальном нагревании поверхности металла в зоне раздела и его последующем плавлении. Нагревание происходит потоком плазмы, который формируется путем специального оборудования. Технологические особенности получения плазмы выглядят так:

- На первом этапе образовывается электродуга, разжигающееся между электродом устройства и соплом. Температурные показатели могут достигать 5 тысяч градусов.

- Подается газовый элемент, повышая температурное значение уже до 20 тысяч.

- Происходит взаимодействие газа и электрической дуги – ионизация. Температура увеличивается до 30 тысяч градусов.

Для полученной струи плазмы для резки металла плазмой характерно: яркая потоковая вспышка и усиленный выход из сопла устройства. Струя разогревает поверхность и расплавляет деталь в точечной области воздействия, в результате чего выполняется резка металла плазмой.

Как осуществляется ручная электроплазменная разрезка?

Принцип плазменной резки металла начинается с подключения устройства, тем самым собирая все составные части в единую систему. Далее инвертор либо трансформатор подключают к сети переменного тока и металлической детали.

Осуществление резки предусматривает удерживание сопла агрегата к обрабатываемой поверхность на дистанцию 4 см и вспышка дежурной дуги, вследствие которой будет возникать ионизация газа. Далее в сопло поступает газообразный воздух, в результате чего должен сформироваться электроплазменный поток.

Стоит отметить, что когда электроплазменная струя сформирована, первоначальная дуга отключается автоматом. Задача вспомогательной струи заключается в поддержание ионизации потока плазменного компонента. Бывают случаи, когда рабочая дуга угасает, значит нужно перекрыть доступ газа в сопло и повторить процедуру заново.

Плюсы и минусы плазменного раскроя

К основным положительным характеристикам применения плазменной системы относят следующие аспекты:

- Универсальность технологического процесса.

- Автоматическая плазменная резка.

- Высокие показатели скорости операции при работе с материалами средней и малой толщины.

- Высокоточный и качественный рез, исключив дополнительных механических операций.

- При работе с электроплазменной средой практически исключается загрязнение воздуха.

- Нет необходимости предварительного разогрева поверхности, что снижает временные рамки прожига.

- Выполняемые работы считаются относительно безопасными, так как нет необходимости волочить за собой баллоны с газом, которые являются взрывоопасными.

К минусам электроплазменной технологии относят:

- Ценовая составляющая плазмотрона и его конструкционные особенности, что повышает себестоимость выполнения работ по резке металла.

- Незначительная толщина прореза.

- Высокие показатели шума, так как газовый элемент из плазмотрона выходит на околозвуковой скорости.

- Необходимо качественное техническое обслуживание агрегата.

- Если в качестве газообразного элемента используется азот, то это способствует выделению большого количества вредных веществ в атмосферу.

- К конфигурации плазмотрона нельзя подключить дополнительный плазменный резак для ручной обработки металлической поверхности.

Также существенным недостатком при работе плазменной установки считается отклонение от перпендикуляра резания на угол не более 50 градусов.

Основные аспекты правил безопасности

Технология плазменной резки металла является опасной для рабочего и окружающих. При осуществлении операции профессионалы своего дела рекомендуют использовать защитный костюм сварщика и специальный щиток с затемненными стеклами. При разрезе металлических поверхностей возможно воздействие нежелательных эффектов:

- Тепловой микроклимат в зоне работающего человека;

- Облучение ультрафиолетовым спектром;

- Влияние расплавленного металла;

- Увеличенное напряжение;

Температурные показатели при резке плазмой достигают тысяч градусов по Цельсию. Человек может получить ожоги во время проведения резки. Ожоговый риск снижается, если процесс автоматизирован. Излучение, которое возникает в период эксплуатирования устройства способно вызвать ожоги глазного сектора работающего. Чтобы это не произошло достаточно пользоваться маской либо щитком с защитными темными стеклами. На практике щиток менее комфортен, так как приходится постоянно придерживать рукой, а это сковывает и ограничивает движения сварщика.

Техника безопасности на месте резки металла плазмой включает в себя внимательный осмотр оборудования на наличие неисправностей. Стоит помнить, что неисправным устройством пользоваться нельзя, даже если очень нужно. При проведении резания не следует стучать плазмотроном для удаления расплавленных остатков. В противном случае он повредится. Также во время проведения работ необходимо постоянного контролировать напряжение сети.

Плазменно-дуговая резка и раскрой металлических поверхностей струей плазмы достаточно широко используются в промышленном секторе. Плазменная современная резка труб с ЧПУ по праву является незаменимым оборудованием для производственных компаний, так как все можно сделать с высокой точностью и производительностью. Плазморезом можно пользоваться для разделения различных элементов. Что важно, то устройство подходит и для спаивания. Например, с его помощью проводятся различные операции закалки, зачистки, а также сваривание припоями. Металлическая поверхность в этой ситуации быстрее охлаждается, нежели при стандартной резке кислородом.

Внешние особенности

При плазморезке собственными силами следует обратить внимание на компактность прибора. Ими просто управлять и не требуют особого опыта. Если чувствуете неуверенность в своих силах, то рекомендуем посмотреть обучающее видео.

Художественная резка металла плазмой в СПб

Собственники частных домов и земельных участков часто используют для украшения окружающего пространства аксессуары и декор. В настоящее время популярным средством декорирования выступают эстетичные металлоизделия.

Современная художественная плазменная резка металла дает возможность производить разные металлоизделия: ограды, козырьки, флюгеры, каминные и печные дверцы. Данная методика изготовления во многом превосходит ковку, так как с ее помощью можно создавать более тонкий, ажурный и эстетичный рисунок.

Заказать обратный звонок

Особенности плазменной резки

Данная технология позволяет обрабатывать заготовки с помощью высокотемпературной струи плазмы. Из сопла плазмореза подается газ, который под воздействием электродуги превращается в плазму, температура которой может достигать 30 000 градусов Цельсия, а скорость – до 1 500 м/с.

Характеристики плазмы обеспечивают ей с высокой эффективностью разрезать заготовки толщиной до 200 мм. Технология отличается точностью, простотой использования и позволяет выполнять работы с минимальными временными затратами.

С помощью плазмореза можно выполнить художественную резку по самым разным эскизам, в том числе и по самым сложным.

Потенциал плазморезов

С использованием плазмореза можно создавать вещи, применяемые для украшения участков. Художественными элементами могут быть декорированы:

- ограды;

- балконы;

- перила;

- двери;

- беседки;

- ворота;

- ограждения;

- оконные рамы и многое другое.

Предметы, изготовленные настоящим профессионалом своего дела, пользуются большой популярностью на рынке и применяются в декорировании многими собственниками, так как они отличаются:

- оригинальностью, эстетичностью и изящностью;

- прочностью и долговечностью;

- стойкостью к различным негативным внешним воздействиям;

- совместимостью с другими украшениями, различными архитектурными и дизайнерскими стилями.

Использование дизайнерских элементов может расширить функции различных элементов благоустройства. С их помощью ворота не только ограждают частную территорию и обеспечивают возможность беспрепятственно заходить или заезжать на участок, но еще и формируют привлекательный образ всего жилого строения.

Отдельной категорией металлоизделий являются садовые скульптуры. Это настоящие произведения искусства, способные преобразить частную территорию, сделать ее максимально эстетичной, соответствующей вкусам, мировоззрению, желаниям и возможностям собственников.

Заказать обратный звонок

Используемое оборудование

Сегодня для создания декора часто используется плазменное оборудование, оснащенное модулями с числовым программным управлением или ЧПУ. Такие устройства существенно расширяют возможности стандартного плазмореза с ручным управлением. С их помощью можно:

- выполнять геометрически сложный рез;

- создавать изделия с большим количеством деталей;

- тонко вырезать самые мельчайшие элементы;

- производить работы быстро, без потери качества и точности;

- изготавливать широкий ассортимент изделий безопасно для обрабатываемого материала, станок будет прогревать только отдельные части заготовок, не повреждая другие их элементы;

- создавать чистый рез без каких либо дефектов;

- изготавливать изделия, не требующие дополнительной доработки и подгонки;

- проводить работы без деформации места термической обработки и без образования наплывов.

Широчайшие возможности оборудования с ЧПУ могут использоваться как в штучном, так и в серийном производстве. Современное устройство позволяет производить множество совершенно одинаковых по внешним характеристикам деталей, каждая из которых будет отличаться высочайшим качеством и привлекательностью.

Декор, изготовленный на таком оборудовании, может применяться не только в благоустройстве приусадебных территорий, но также для изготовления декора, используемого в интерьерах жилых зданий и офисных помещений, в экстерьерах объектов различного назначения. Чтобы получить действительно качественные украшения, необходимо просто найти хорошего производителя, сотрудники которого умеют пользоваться плазморезом.

Плазменная резка алюминия: ее особенности и преимущества

Вопросы, рассмотренные в материале:

- Что такое плазменная резка металла

- В чем преимущества плазменной резки алюминия

- Каковы особенности плазменной резки алюминия

- Почему плазменную резку алюминия стоит доверить профессионалам

Плазменная резка – один из методов качественной обработки металлов. Технология используется для массового производства деталей по сложным чертежам. Допускаются самые разнообразные линии реза, изгибы, отверстия и т. д. Плазменная резка алюминия нашла широкое применение в авиа- и судостроении, незаменима для производства изделий сложной формы с точно выдержанными размерами.

Технология используется для массового производства деталей по сложным чертежам. Допускаются самые разнообразные линии реза, изгибы, отверстия и т. д. Плазменная резка алюминия нашла широкое применение в авиа- и судостроении, незаменима для производства изделий сложной формы с точно выдержанными размерами.

Что такое плазменная резка металла

Плазменная резка – способ раскроя металла с использованием струи высокотемпературной плазмы: происходит локальный нагрев материала, его расплавление и частичное испарение.

Плазма образуется в результате следующих процессов:

- На электрод плазмореза подается напряжение. Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С.

- В сопло поступает газ под высоким давлением. Температура электрической дуги повышается до +20 000 °С.

- Газ ионизируется и становится электропроводным. Под влиянием электрической дуги ионизация растет, образуется высокотемпературная плазма (при +30 000 °С).

Скорость потока достигает 1,5 км/сек. Плазменная струя мгновенно разогревает и плавит металл по месту реза. Энергия струи позволяет обрабатывать заготовки значительной толщины (0,16–0,20 м).

Для образования плазмы можно использовать воздух, водород, аргон, кислород, азот или водяной пар.

Существуют аппараты для ручной плазменной резки. Они применяются в мастерских и на небольших предприятиях. Плазменные установки с программным управлением служат для резки в промышленных объемах.

Устройство для ручной резки, помимо самого плазмотрона, состоит из:

- источника питания;

- кабелей для подключения аппарата к сети и шланга для подсоединения к резервуару с газом;

- компрессора, поддерживающего подачу воздуха под нужным давлением и с требуемой скоростью.

Источники питания подключаются к электросети. Их основная задача – обеспечение плазмотрона мощным током. Одни устройства работают по принципу увеличения силы переменного тока, другие преобразуют переменный ток в постоянный.

Их основная задача – обеспечение плазмотрона мощным током. Одни устройства работают по принципу увеличения силы переменного тока, другие преобразуют переменный ток в постоянный.

Плазмотроны, работающие на постоянном токе, энергетически эффективнее (у них более высокий КПД). Источники питания, использующие переменный ток, годятся только для плазмотронов, режущих металлы с относительно невысокой температурой плавления (например, алюминий).

Существуют инверторные и трансформаторные источники питания.

Инвертор при скромных габаритах обладает достаточной мощностью для резки металлических листов небольшой толщины и поддерживает стабильную электрическую дугу. Некоторые мастера используют инверторы для резки алюминия в домашних условиях. Однако мощность их все же невелика, что существенно сужает спектр применения.

Рекомендовано к прочтению

Источники трансформаторного типа надежнее и мощнее инверторов. Они не боятся перепадов напряжения в сети и работают бесперебойно, то есть их не нужно то и дело отключать для охлаждения. Трансформаторные источники питания универсальны, могут использоваться как для ручной, так и для автоматизированной резки. Однако есть и недостаток: они потребляют довольно много электроэнергии.

На производстве резка металла производится с помощью оборудования с ЧПУ. Плазменная резка алюминия на станке с ЧПУ позволяет изготавливать с высокой точностью большое количество одинаковых деталей в автоматическом режиме, гарантирует производительность и безопасность работы.

Плазменная резка алюминия на станке с ЧПУ видео:

Преимущества плазменной резки алюминия

Плазменную резку предпочитают многие производители, поскольку она превосходит другие методы по целому ряду показателей:

1. Высокое качество обработки металла. Плазморез практически не оставляет окалины на срезах, благодаря чему абсолютно точно соблюдаются размеры и форма детали. Скорость процесса настолько высока, что алюминий не успевает нагреться по всей площади листа. Это позволяет избежать деформации, даже если он тонкий.

Скорость процесса настолько высока, что алюминий не успевает нагреться по всей площади листа. Это позволяет избежать деформации, даже если он тонкий.

Удается качественно обработать заготовки толщиной 1–6 мм. Настолько тонкий листовой алюминий невозможно резать с помощью кислородно-газового станка, работа которого связана со значительным нагревом и деформацией металла. Плазменная резка позволяет снизить себестоимость готовых деталей за счет того, что процент брака близок к нулю. Эта технология позволяет также разрезать несколько листов одновременно.

2. Удобное управление процессом резки. Обработка алюминиевых заготовок стала проще благодаря современным компактным аппаратам, снабженным ЧПУ и обеспечивающим хороший обзор оператору.

3. Преимущество в скорости резки. Например, обработка толстого (около 25 мм) листа металла происходит в 12 раз быстрее, чем при использовании кислородно-газового метода.

4. Экономичность. Благодаря высокой точности резки и формированию качественных кромок, вырезанные детали не нуждаются в дополнительной обработке. В итоге их изготовление обходится дешевле. При использовании сжатого воздуха не нужно платить за плазмообразующий газ, его доставку и разгрузку, не нужны специальные емкости для газа и помещение для них. Плазменная резка алюминия оказывается в итоге выгоднее, чем лазерная и газо-кислородная.

5. Безопасность. В процессе плазменной резки алюминия на установках с ЧПУ горючие газы не используются. Поэтому опасность возникновения аварийных ситуаций, таких как пожар или травмирование персонала, сведена к минимуму. Оформление обязательной специальной страховки не потребуется. Надежное, компактное, простое в управлении и безопасное оборудование обеспечивает высокую производительность и стабильность работы, ее своевременное выполнение.

6. Широкий спектр возможностей. Плазморез работает не только с алюминием, но и с другими металлами и сплавами, цветными и черными, в том числе нержавеющими.

7. Не требуется предварительная подготовка металлических заготовок. Грязь и пыль, лакокрасочные покрытия, даже старые и растрескавшиеся, не повлияют на качество раскроя металла плазмой. Погрешность резки не превышает 1,2 мм.

Особенности плазменной резки алюминия

Резка алюминия плазмой – мгновенное расплавление металла в точке воздействия высокоскоростной струи ионизированного газа. Раскаленный до +30 000 °С газ ведет разрез точно, кромка при этом получается идеальной. Раскрой алюминиевого листа с помощью плазменной установки – лучший способ получить качественные детали, не требующие дополнительной обработки.

При проведении плазменной резки алюминия важно знать:

- Какие газы используются для этого способа резки.

В качестве плазмообразующего газа следует использовать водород, азот, воздух или аргон, то есть неактивные газы. Смесь аргона с азотом не рекомендуется. Сжатый воздух подойдет для работы с листами не толще 7 см. Чистый азот годится только для раскроя алюминия толщиной не больше 2 см. Смесь водорода с азотом – оптимальный вариант, можно резать алюминий толщиной до 8 см.

- От чего зависит скорость процесса.

Давление рабочего газа (и его расход), толщина алюминиевого листа и сила тока, потребляемого установкой, напрямую влияют на скорость резки алюминия.

Плазменная резка алюминия необходима, если нужно изготовить детали замысловатой формы или с разнообразными вырезами и отверстиями. Обработка сопровождается испарением незначительного количества металла с поверхности. Срезы получаются точные и ровные.

Лазерная или плазменная резка металла: какой технологии отдать предпочтение

Лазерная и плазменная резка – две современные технологии обработки металлов со сходной сферой применения. Оба эти метода обеспечивают высокую точность и качество реза. Что поможет потребителю сделать выбор?

Лазерная резка отличается высокой производительностью. Этот метод особенно хорош для обработки стальных заготовок толщиной не более 6 мм – отличный результат в сочетании с высокой скоростью процесса. Однако лазерная технология связана с высоким энергопотреблением. Уже при толщине обрабатываемого листа 20–40 мм лазерная обработка оказывается экономически невыгодной, не говоря уже о металле толщиной 40 мм.

Этот метод особенно хорош для обработки стальных заготовок толщиной не более 6 мм – отличный результат в сочетании с высокой скоростью процесса. Однако лазерная технология связана с высоким энергопотреблением. Уже при толщине обрабатываемого листа 20–40 мм лазерная обработка оказывается экономически невыгодной, не говоря уже о металле толщиной 40 мм.

В отличие от лазерной, плазменная резка экономически оправдана для обработки алюминия и его сплавов при толщине заготовки до 120 мм. Допустимая толщина других металлов: 150 мм для углеродистой и легированной стали, 90 мм для чугуна, 80 мм для меди. Таким образом, плазморез предпочтительнее лазера при обработке листов относительно большой толщины. Для работы с самыми тонкими (до 0,8 мм) листами плазменная резка используется редко.

Сравнение двух технологий показывает, что резку металла толщиной больше 6 мм целесообразно выполнять с помощью плазмы. Энергетические и, следовательно, экономические затраты будут меньше, при этом скорость и качество обработки останутся высокими. Для резки тонких листов подойдет и лазерный, и плазменный способ.

Почему плазменную резку алюминия стоит доверить профессионалам

Многие считают, что резать алюминий самостоятельно не так уж сложно, а значит, можно хорошо на этом сэкономить – достаточно приобрести компактный плазморез или даже соорудить его своими руками.

Но почему все же лучше обратиться к профессионалам?

- Выполнить качественную резку алюминия совсем не так просто. Только опытный специалист сможет управлять процессом плазменной резки таким образом, чтобы получился достойный результат. Мастерство и опыт ничем не заменишь.

- Хорошее оборудование для плазменной резки стоит больших денег и требует постоянного контроля и обслуживания. Если вы пользуетесь этой аппаратурой не так уж часто, намного выгоднее будет обратиться к специалистам. Вы значительно снизите расходы на обработку алюминия и себестоимость готовых изделий.

- Плазменная резка связана с использованием высоковольтного оборудования и сопровождается испарением алюминия. Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Понятно, что вы избавитесь от многих проблем и сэкономите деньги, если воспользуетесь услугами специализированной компании. Кстати, многие из этих предприятий занимаются разработкой и установкой металлоконструкций, что тоже может быть вам полезно. Если обратитесь в действительно достойную фирму, то получите комфортное обслуживание, квалифицированную консультацию и работу, выполненную на высоком уровне и с учетом всех ваших пожеланий.

Цена плазменной резки алюминия зависит от сложности работы, ее объема, а также от требуемых сроков исполнения. Так что стоимость работы определяется для каждого клиента индивидуально. Постоянным заказчикам обычно предоставляются скидки. Многие компании также уменьшают цены на резку больших партий заготовок.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка нержавеющей стали | Компания «Глобус-Сталь»

В процессе обработки коррозионно-стойких металлов особую роль играет технология раскроя. Важно повысить эффективность производства и ускорить выполняемые процессы, одновременно с этим сохранив высокое качество готовой продукции. Оптимальный вариант — резка нержавейки плазмой. Заказывайте эту услугу у нас.

Мы применяем для обработки нержавеющей стали специализированное промышленное оборудование — установку плазменной резки. Ее технические возможности позволяют выполнять раскрой со скоростью до 6000 мм/мин при толщине заготовки 1,5 – 150,0 мм. Кроме того, возможно выполнение ряда дополнительных операций (зачистка и травление кромки реза, минимизация отходов, индивидуальная упаковка).

Особенности плазменной резки нержавеющей стали

Суть такой технологии резки основана на плавлении нержавеющей стали за счет высокоскоростной плазменной дуги. Она генерируется в плазмотроне при добавлении плазмообразующего газа. Сформированная струя обладает высокой энергией и большой теплотой. В качестве режущего инструмента используется плазменно-дуговой резак. Он обеспечивает направленное воздействие струи, что приводит к удалению металла со шлаком в полости реза. В результате создается изделие с заданными геометрическими параметрами.

Резка нержавейки плазмой позволяет получать детали, которые востребованы в ряде сфер:

- в машиностроении;

- в строительной, химической и пищевой сферах;

- при производстве бытовой техники, кухонной утвари, предметов декора и домашнего обихода;

- создании сварных и сборных металлоконструкций, включая те, что эксплуатируются в слабоагрессивных средах и условиях воздействия атмосферных осадков.

В чем преимущества резки нержавейки плазмой?

Резка нержавеющей стали по плазменной технологии имеет множество плюсов:

- высокий уровень безопасности;

- быстрый прожиг металлопроката;

- возможность вырезать криволинейные детали сложных фигурных форм;

- экономичный расход материала;

- чистая поверхность реза (в большинстве случаев дополнительная обработка кромки не требуется).

Мы гарантируем минимальные отклонения от требуемых геометрических размеров в пределах допустимых значений (например, погрешность плазменной резки нержавеющей стали толщиной 6 мм составляет 0,5 мм). Также обеспечивается отсутствие нагара, грата и других дефектов.

Высокое качество резки нержавеющей стали достигается оптимальным подбором технологических и конструктивных параметров процесса с учетом:

- расстояния между рабочей поверхностью и соплом;

- величины напряжения и силы тока в плазменном потоке;

- значения рабочего давления газа;

- скорости движения резака;

- геометрической формы получаемого изделия.

Для заказа резки нержавейки плазмой и уточнения цены звоните по указанным телефонам.

Уникальный резак, позволяющий осуществлять плазменную резку плит толщиной до 150 мм, прецизионную резку и маркировку

Следующий факт >Плазменная резка алюминия: мифы и реальность

Процесс плазменной резки разработан давно, но он постоянно совершенствуется. В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

Плазменная резка существует уже несколько десятилетий. Первые машины плазменной резки были «сырыми» с точки зрения управления и системы привода, как и сама технология.

Производители систем плазменной резки в последние годы произвели множество усовершенствований, но многие конечные пользователи все еще пользуются старыми машинами или покупают установки, в которых не реализованы последние разработки. В результате, некоторые представления о плазменной резке устарели.

Существуют огромные различия между старыми и современными системами. Те специалисты, которые знакомы со старыми моделями, могут не интересоваться современной технологией плазменной резки, потому что их ожидания в этой области намного ниже. Проблема осведомлённости технического персонала действительно существует.

Ниже приведены неверные представления о плазменной резке алюминия, которыми руководствуются многие пользователи.

Заблуждение № 1. Алюминий не является подходящим материалом для плазменной резки, так как материал не выдерживает нагрева; например, на режущей кромке видна пористость.

При правильном подборе газов можно получить очень хорошее качество кромки. Резка алюминия воздухом приводит к образованию шероховатой кромки, покрытой окисью алюминия. Различные газы, обычно смесь аргона и гелия, больше подходят для алюминия.

Что касается вопросов пористости, то можно резать алюминий со множеством различных комбинаций газов. При резке с помощью горючих газов можно избежать окисления кромок. В таком случае вы получите хорошо подготовленные края.

Производители систем плазменной резки разрабатывают машины, которые могут резать на очень высоких скоростях. В результате, новые машины сводят к минимуму количество тепла, поступающего в материал при резке. Это уменьшает перегорание и позволяет производителям оптимизировать скорость резки не увеличивая мощность источника.

Было проведено много разработок процессов резки алюминия с использованием различных видов газа, но даже резка воздухом, которая очень распространена, дает отличные результаты. Для производств, на которых применяется резка алюминиевых листов, например, для военных транспортных средств, прицепов или железнодорожных вагонов, это общепринятая практика.

Заблуждение № 2. Плазменная резка алюминия не имеет смысла, потому что технология не соответствует жёстким допускам.

Когда люди говорят, что системы плазменной резки не могут соответствовать жёстким допускам, обычно они ссылаются на машины 80-х и начала 90-х годов. Это заблуждение не ограничивается только резкой алюминия. Люди все еще придерживаются устаревшего мнения о плазменной резке в целом, даже применительно к низкоуглеродистой стали. Однако, в зависимости от толщины детали и требований к производительности, процесс обычно может быть оптимизирован для соблюдения требуемых допусков.

Люди не понимали, насколько изменилась плазма, даже за последние пять-шесть лет. С помощью новейших высокопроизводительных плазменных систем мы сохраняем отличные допуски на всех толщинах и материалах пластин. Точность резки алюминия, на самом деле, довольно высока, даже по сравнению с низкоуглеродистой и нержавеющей сталью.

Плазменная резка не так точна, как лазерная, но многие отрасли промышленности не требуют допусков, которые требовали бы наличия лазера. В военной, автомобильной и железнодорожной промышленности они, как правило, не стремятся соблюдать плюс-минус пять тысячных дюйма, а мы можем попадать в допуск плюс-минус 15 или 20 тысячных дюйма при плазменной резке, что находится в пределах допусков, установленных в этих отраслях.

Новые высокоточные плазменные системы могут поддерживать отклонения, близкие к тем, которые могут быть установлены в системах лазерной резки. Если задача не требует допусков в пределах нескольких тысячных долей дюйма, плазма может разрезать его с хорошими результатами.

Заблуждение № 3. Плазма оставляет на поверхности алюминия трудноочищаемые загрязнения.

При правильной настройке плазменной резки не должно быть никаких загрязнений на поверхности, или их должно быть не больше, чем при любом другом процессе. Существуют различные типы алюминия, но, по большей части, пользователи не должны сталкиваться с какими-либо серьезными проблемами на поверхности алюминия.

Как и пористость на режущей кромке, состояние поверхности также зависит от выбора газа. Если вы будете резать его воздухом, у вас будет много шероховатой окиси алюминия и шероховатый край поверхности. Если резать его инертными газами, то при правильном подборе газа можно получить красивую, гладкую поверхность.

Заблуждение № 4. Резка алюминия лазером экономически более выгодна, чем резка плазмой.

Лазеры достигают своей скорости от экзотермической реакции, когда с помощью него режут низкоуглеродистую сталь. При экзотермической реакции в качестве вспомогательного газа используется кислород, что это приводит к проблемам при работе с алюминием. Кислород не может быть использован для лазерной резки алюминия, вместо него необходим азот высокого давления.

Вы не получаете выгоду от дополнительного выделения тепла при реакции с кислородом, из-за чего скорость резки сильно снижается, а затрачиваемый объём азота становится огромным до такой степени, что эксплуатационные расходы на резку значительно вырастают. При плазменной резке алюминия все как раз наоборот, и это дает огромные преимущества в стоимости по сравнению с лазерами.

Лазерная резка также требует гораздо более высоких инвестиций в оборудование. В производственные цеха необходимо приобрести как само лазерное оборудование, так и защитные кожухи для него. Если задача не требует очень высокого качества кромок или очень высокой точности, то плазма, вероятно, является наиболее экономически эффективным процессом. Лазеры также более ограничены по толщине, чем плазма: около 20 мм максимум для лазеров и 150 мм для плазмы.

В некоторых условиях лазерная резка имеет экономическую выгоду, особенно на тонком листе или на очень больших производствах. Но когда в цехе режут лист толщиной более 5 мм, плазменная резка имеет наибольший смысл с точки зрения эксплуатационных затрат. Кроме того, предприятия обычно рассчитывают свои операционные расходы с точки зрения стоимости часа, но более разумно рассчитывать их с точки зрения стоимости метра.

Если брать во внимание только стоимость часа работы, то не учитывается производительность. Затраты рассчитываются не за время, а за расходные элементы, вот почему стоимость одного метра — это гораздо лучший способ сравнить стоимость эксплуатации.

Заблуждение № 5. Для постоянного наблюдения за операцией плазменной резки алюминия необходим опытный оператор.

Большинство механизированных систем плазменной резки имеют элементы управления, которые позволяют машине работать, поддерживать нужную высоту резака и контролировать движение машины автоматически.

Для работы с алюминием участие оператора требуется не больше, чем с любым другим металлом, за исключением одной конкретной ситуации: при плазменной резке алюминия с использованием водяного стола стол должен быть сконструирован таким образом, чтобы предотвратить накопление под пластиной пузырьков водорода, которые образуются из-за падения расплавленного алюминия в воду. Поскольку алюминий имеет высокое сродство к кислороду, он может диссоциировать часть воды и создавать пузырьки водорода. Уровень воды должен быть настроен так, чтобы любые пузырьки водорода могли рассеяться и не скапливаться под плитой. В остальном всё точно также, как и при резке любого другого материала.

Окончательная настройка процесса

При определении того, какой процесс использовать для резки алюминия, специалисты должны определить результаты, которые являются для них наиболее важными. Для одних производств производительность будет самым важным критерием, а для других — чистота кромок. Многие плазменные системы способны резать с использованием нескольких процессов, поэтому они могут быть точно настроены в соответствии с требованиями к результату.

Например, плазменная система может резать алюминий толщиной 5 мм при различных параметрах: при силе тока от 45 А до 260 А и комбинациях газов воздуха/воздуха или аргона/гелия. Различные токи и газы обеспечивают различные результаты, такие как повышение производительности, хорошая обработка кромок или жесткие допуски.

На предприятии может производиться резка с использованием аргона/гелия на 130 А, если нужен хороший баланс производительности и качества, а также готовая к сварке кромка. Если производителю важна высокая скорость, и он планирует делать последующую обработку, то можно работать на максимальном токе так быстро, как только возможно. Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Для получения лучшего решения вашей задачи в области резки металла вы всегда можете обратиться к специалистам компании «ДельтаСвар». Они подберут оптимальное оборудование и режимы его работы для достижения максимальной экономической эффективности производства.

Если у вас появились вопросы, команда «ДельтаСвар» предоставит любую необходимую дополнительную информацию, включая информацию о нашем широком спектре услуг. Просто напишите по электронной почте или позвоните нам по телефону +7 (343) 384-71-72 (добавочный номер 220).

Читайте также:

Выставка «MashExpo Siberia — 2021»

Приглашаем посетить стенд №A511 компании «ДельтаСвар» в рамках выставки «MashExpo Siberia — 2021» с 30 марта по 2 апреля 2021 года в МВК «Новосибирск Экспоцентр»!

…

С Международным женским днем 8 марта!

Дорогие женщины, поздравляем вас с 8 марта!

…

Выставка «Металлообработка. Сварка — Урал»

Приглашаем посетить стенд №F31 компании «ДельтаСвар» в павильоне 1 — с 16 по 19 марта 2021 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Мультизадачный сварочный полуавтомат Digiwave III: система ограничения прав доступа, спецпроцессы и журналирование сварки в одном аппарате

В настоящее время на сварочном производстве все чаще возникает необходимость контроля соблюдения режимов технологии сварки. Это касается как непосредственно процесса сварки, так и сбора данных при сварке, а также последующего анализа всего цикла сварочных работ.

…

Это касается как непосредственно процесса сварки, так и сбора данных при сварке, а также последующего анализа всего цикла сварочных работ.

…

С Днем защитника Отечества!

Уважаемые партнеры! Поздравляем вас с Днем защитника Отечества!

…

Поделиться ссылкой:

Руководство по механизированной плазменной резке

Для многих самозанятых производителей начало своего предпринимательского пути началось с источника сварочного тока. Сварочные навыки путешествуют, и предприимчивый человек может использовать их, чтобы открыть свой бизнес.

Похоже, что в ближайшее время эта тенденция не изменится. По данным Бюро статистики труда США, ожидается, что количество рабочих мест в секторе «сварщики, резаки, паяльщики и паяльщики» вырастет до 427 300 человек в 2026 году по сравнению с 404 800 в 2016 году.Из этого числа 24 000 будут заниматься индивидуальной трудовой деятельностью, что на 2 000 больше, чем в 2016 году. Предполагается, что в обозримом будущем дух предпринимательства в сообществе производителей металла сохранится.

Конечно, с любым новым бизнесом возникают проблемы, связанные с его развитием. Большинство этих мастерских будут стремиться сделать это, выполняя сварные детали большего размера или выполняя больше производственных работ. Имея это в виду, многие будут рассматривать возможность инвестиций в механизированную плазменную резку.

Чтобы помочь владельцам малого бизнеса или тем, у кого есть предпринимательские устремления, эти часто задаваемые вопросы и сопровождающие их ответы могут помочь предоставить некоторые подробности о том, что возможно с помощью современных возможностей плазменной резки.

Какие допуски и толщины резки могут быть достигнуты при современной плазменной резке?

На допуски влияют многие переменные, такие как навыки оператора, скорость, высота резака, толщина материала, тип материала, размер детали, сложность детали и, что наиболее важно, качество (точность) режущего станка. Однако общий допуск для процесса плазменной резки (с технологией резки Hypertherm) составляет от ± 0,015 до 0,020 дюйма.Какие факторы определяют размер источника питания плазмы, который сопровождает механизированный стол?

Область применения и бюджет производителя определяют выбор размера источника питания.Однако основными факторами в процессе выбора являются тип и толщина разрезаемого материала.

Дополнительными факторами являются требования к качеству резки, требования к качеству отверстий, сложности готового продукта, вторичные процессы, желаемая производительность (количество необходимых деталей и скорость их производства) и любые требования к снятию фаски. (Снятие фаски требует прорезания материала под углом, отличным от 90 градусов, что увеличивает толщину прорезаемого материала из-за угла).

Можно ли резать алюминий и нержавеющую сталь с помощью современной плазменной резки? Каких результатов можно ожидать?

В последние годы был достигнут значительный прогресс в технологии плазменной резки, который переопределяет качество плазменной резки низкоуглеродистой, нержавеющей стали и алюминия. Плазменная резка теперь предлагает широкий выбор вариантов резки нержавеющей стали и алюминия для многих областей применения. Например, один из новейших источников питания для плазменной резки теперь предлагает возможность смешивания трех газов — аргона, водорода и азота — что дает улучшенный результат при резке нержавеющей стали и алюминия.

Что следует учитывать при выборе размера стола? Какие варианты доступны?

Размеры стола могут сильно варьироваться от маленького (4 на 4 фута) до большого (30 на 200 футов) в зависимости от потребностей производителя.

Факторы, которые следует учитывать при выборе размера стола, включают размер пластины / листа материала, требования к пропускной способности (двойной стол или другая конфигурация для загрузки нескольких листов / пластин) и методы загрузки / выгрузки. Кроме того, очень важным фактором является объем доступной площади в магазине или на производственном предприятии.

Для большинства целей изготовители могут выбрать один из двух типов таблиц — столы нисходящего потока и уровни грунтовых вод. Столы с нисходящим потоком обычно разделены на зоны, которые открываются и закрываются по мере необходимости, чтобы система вытяжки дыма могла вытягивать дым из зоны резки и фильтровать его или выводить из помещения. Водные слои часто имеют внутренний баллон, который позволяет поднимать и опускать уровень воды в зависимости от требований к стрижке в данный момент. Кроме того, у столов грунтовых вод нет дополнительных требований к оборудованию для удаления дыма, которые есть у столов с нисходящим потоком.Не рекомендуется резать алюминий (особенно алюминиево-литиевые сплавы) на водной поверхности.

Можно ли решить проблему вытяжной вентиляции при выборе стола для резки, или это лучше всего решить позже с помощью систем вентиляции помещения?

Улавливание дыма должно выполняться одновременно с разделочным столом.

Подводные воды работают за счет улавливания дыма, пыли, мусора, частиц и шлака в воде. Это охлаждает шлак и предотвращает попадание дыма и других твердых частиц в рабочее пространство.В процессе резки кинетическая энергия выталкивает пары и частицы в воду.

Столики с нисходящим потоком удаляют дым с рабочего места, направляя дым вниз в воздуховоды в столе, а затем направляя дым в сборник дыма / дыма / пыли. Этот коллектор фильтрует дым и удаляет фильтрованный воздух.

Столы с нисходящим потоком и системы сбора дыма / дыма / пыли разработаны с учетом минимальных требований к охвату, поэтому их размер должен быть соответствующим. Размер коллектора зависит от необходимого воздушного потока для удержания дыма и твердых частиц.Ключевыми факторами при выборе размера коллектора являются размер стола, количество дыма / дыма / пыли, которые необходимо собрать, и разрезаемый материал.

Например, более широкий стол требует большего потока воздуха для удаления твердых частиц. Блоки питания с большей силой тока и машины, работающие с несколькими резаками, производят больше дыма. Из разных материалов образуются частицы разных типов, например шестивалентный хром из нержавеющей стали.

Из-за этих переменных, изготовителю важно рассчитать правильный размер коллектора и лучший фильтрующий материал для применения при покупке стола для резки.

Какой уровень опыта необходим для программирования станка плазменной резки с ЧПУ? Как долго длится обучение?

Человек, знакомый с процессом резки, может за короткое время изучить основы программирования с ЧПУ с помощью соответствующих инструкций (таких как веб-семинары, учебные пособия и очные инструкции). Эти основы можно освоить за пару дней. Как и в любом другом процессе, программист и оператор со временем подберут больше деталей, исходя из интереса, любопытства и практики.

Какие требования по обслуживанию требует механизированный плазменный стол?

Режущие станки требуют периодической очистки, смазки и проверки жидкости в соответствии с рекомендациями производителя, а их источники питания и средства управления также требуют периодического внимания со стороны производителя. Настоятельно рекомендуется проводить ежегодную программу профилактического обслуживания режущего станка, чтобы обеспечить его долговечность. Эти вопросы должны быть подробно рассмотрены при установке любого оборудования.

При каких обстоятельствах следует рассматривать возможность газокислородной резки в дополнение к возможностям плазменной резки?

Подходящий материал. В процессе кислородной резки металл нагревается до температуры, при которой он самовоспламеняется, а поток чистого кислорода под высоким давлением окисляет металл и выдувает его. Поскольку оксид железа плавится при более низкой температуре, он хорошо работает с углеродистой сталью.

Однако кислородное топливо не работает с нержавеющей сталью, потому что не окисляется.Алюминий плавится при более высокой температуре, поэтому кислородное топливо не лучший выбор для резки этого материала.

Плазменная резка позволяет резать сталь, нержавеющую сталь и алюминий.

Операционные расходы. При кислородно-топливной резке для резки металлов используются топливные газы и кислород. Наиболее распространенными топливными газами являются природный газ (СНГ) и ацетилен, но также можно использовать пропан, водород и даже их комбинацию. Как правило, затраты на кубический фут для природного газа и кислорода значительно ниже, чем для газов, используемых в процессе плазменной резки.

Кроме того, первоначальные затраты на установку кислородной горелки, шлангов и подъемника обычно ниже, чем для системы плазменной резки. После установки расходные детали кислородно-топливной горелки, как правило, дешевле заменить, чем расходные детали для плазменной резки.

Скорость. Как правило, система газокислородной резки используется, когда требования к мощности резки превышают мощность источника питания плазмы. Кислородная резка — это выбор для материалов толщиной от 2 до 3 дюймов. С более сложными деталями из более тонкой стали (а также с нержавеющей сталью и алюминием) система плазменной резки будет лучшим выбором.

Если сравнивать скорость резки и производительность, то можно сказать, что система плазменной резки намного быстрее, чем одиночный газокислородный резак до 2,5–2,75 дюйма. Кислородно-топливная резка имеет относительно низкие скорости резки.

Однако это меняется при использовании нескольких кислородных головок, когда один и тот же рисунок можно разрезать параллельно. Например, система плазменной резки работает быстрее, чем две кислородно-топливные резаки, одновременно разрезающие до 2 дюймов. При сравнении четырех газовых горелок, работающих одновременно, плазменная резка работает быстрее только до 1.25 дюймов толщиной.Пирсинг. Большой дифференциатор пробивает до 2 дюймов. Плазма не может выполнять производственную пробивку более 2 дюймов. Однако при пробивке менее 2 дюймов кислородное топливо работает очень медленно. Например, пробив 1,25 дюйма. стальная пластина с кислородным топливом займет от 20 до 25 секунд. Плазма займет всего 1-2 секунды.

Главный недостаток Oxyfuel — медленное пробивание. Если деталь изготовителя имеет толщину менее 2 дюймов и требует большого количества прожигов для просверливания отверстий, то плазменная резка — лучший выбор.

Главный вывод заключается в том, что кислородное топливо может быть менее дорогостоящим вариантом при использовании нескольких головок для резки более толстой углеродистой стали, когда один и тот же рисунок можно разрезать параллельно. Это если только не требуется много прокола в материале толщиной до 2 дюймов.

Каковы преимущества использования технологии плазменной резки высокой четкости?

Плазменная резка высокой четкости (HD) — это усовершенствованный процесс резки, который обеспечивает более высокое качество и угловую резку, а также более высокие скорости резки по сравнению с традиционной технологией плазменной резки материалов толщиной до 2 дюймов.толстый. Это возможно благодаря конструкции сопла, которая обеспечивает более узкую режущую дугу.

Система плазменной резки HD обеспечивает большую автоматизацию в сочетании со станком с ЧПУ и программным обеспечением. Эта автоматизация позволяет операторам станков с разным уровнем опыта и знаний управлять станком и добиваться превосходных резов.

Помогает ли плазменная резка HD исключить вторичные операции перед сварочным процессом?

Да, плазма высокого разрешения может помочь избежать вторичных операций перед сварочным процессом.Системы воздушно-плазменной резки оставляют нитридную кромку, а системы HD — нет. В результате производителю не нужно после этого шлифовать обрезанный край. Кромки могут быть практически без окалины, а отверстия практически не имеют конуса.

Когда HD используется с автоматизацией ЧПУ, качество резки и постоянство от детали к детали приводят к увеличению производительности.

Майк Бест — исполнительный вице-президент по продажам компании Hornet Cutting Systems, 430 W. Clay St., Valley Center, KS 67147, 316-755-3683, www.hornetcs.com.

Преимущества и недостатки плазменной резки

Плазменная резка — это высокотехнологичный метод резки, в котором используется ионизированная сфокусированная струя газа для резки тонкого листового металла. Внутренний высоковольтный электрод в резаке при включении быстро нагревает смесь газов до температуры более 20 000 градусов Цельсия. Защитный газ используется в качестве топлива и барьера для фокусировки и перемещения индуцированной плазмы из ионизационной камеры. Ионизированный, перегретый, концентрированный пучок плазмы затем плавит и взрывает любой металл, которого касается.Каждый раз делается чистый, запечатанный разрез. Плазму можно безопасно использовать с большинством цветных металлов, чаще всего с листовой прессованной сталью толщиной менее одного дюйма. Плазменные резаки можно найти прикрепленными к портативным комплектам, стационарным станциям и роботизированным манипуляторам. Плазма используется в легкой и тяжелой промышленности там, где требуются быстрые, точные и точные разрезы плоского гибкого металла.

Преимущества

Плазменная резка обеспечивает отличную портативность. Сам резак можно уменьшить до размеров портативного устройства и легко переносить с одного рабочего места на другое.Новым сотрудникам очень легко научиться пользоваться резаком для плазменной резки.

- Кривые, нечетные формы и множественные пересекающиеся вырезы можно нарисовать точным лучом. Плазменными горелками можно управлять так же точно, как если бы вы рисовали линию карандашом, управляя им вручную или с помощью компьютера. Плазменные резаки

- также режут быстро и эффективно. Плазма требует четверть времени от большинства аналогичных техник, чтобы полностью прорезать кусок обрабатываемого металла. Короткое время процесса также сводит к минимуму риск истирания металла, ошибочных разрезов или деформации.

- Плазменная резка универсальна и совместима с широким спектром материалов. К ним относятся медь, титан, сталь, железо и сплавы. Плазменная резка также экономична и энергоэффективна, предлагая соотношение 1: 2 на резку по сравнению с кислородной резкой. Плазменное оборудование

- также считается лучшим соотношением цены и качества. Плазменные горелки не требуют особого обслуживания и редко требуют замены.

- Плазменная резка также использует инертные газы, что делает ее более безопасной в использовании, чем кислородная резка.Кислородное топливо несет в себе значительный риск взрыва или случайного возгорания при использовании или хранении. И наоборот, газ для плазменной резки преобразуется в перегретую плазменную струю только во время фактического использования резака.

Недостатки

К сожалению, плазменная резка имеет несколько недостатков.

- Большинство плазменных резаков не подходят для более толстых или более плотных металлов. Мимолетность плазмы ограничивает их радиус действия до одного дюйма. Если вы хотите прорезать гигантские стальные столбы или блоки, вам, возможно, придется прибегнуть к традиционной промышленной распиловке или плавке.

- Несмотря на то, что плазменная резка ограничивает температуру окружающей среды, она является шумной и выделяет избыточный дым. Убедитесь, что вся плазменная резка происходит в открытой вентилируемой мастерской. Плазма

- также печально известна тем, что создает очень яркие вспышки во время резки. Убедитесь, что все сотрудники, которые находятся рядом с устройством для плазменной резки или используют его, получили инструкции по технике безопасности и подходящие средства защиты глаз.

- Хотя плазменная резка дешевле, чем кислородно-топливная, плазменная резка все же может повлечь за собой значительные затраты.Электроды могут быть дорогими в приобретении и замене в случае поломки машины. Точно так же вам, возможно, придется заплатить специализированному поставщику газа. Если у вас нет специального оборудования на месте, может быть очень сложно изготовить необходимую плазменную смесь.

Плазменная резка на GLW

В GLW мы предлагаем предварительно подготовленную плазменную резку, а также ряд услуг по изготовлению, обработке и кондиционированию материалов, подходящих для любого промышленного плана или проекта. Позвоните или напишите нам сегодня, чтобы узнать, что мы можем сделать для вас с помощью плазмы.

Источник изображения: Pixabay

Плазменная резка

Плазменная резка — это процесс резки электропроводящих металлов, в котором электропроводящий газ используется для передачи энергии от источника электроэнергии через плазменную резку, тем самым расплавляя материал. Существует два типа процессов плазменной резки:

Обычная плазменная резка

В этом процессе для резки используются кислород, воздух и азот. Обычная плазменная резка — более дешевое решение, позволяющее производить резку хорошего качества, но при этом будет некоторый угол к поверхности реза, а минимальное качество отверстия составляет 3: 1 к толщине листа.Большинство обычных плазменных систем работают на 65, 85, 100 и 200 ампер. Резка низкоуглеродистой стали может быть достигнута от толщины материала до 1-дюймового производственного прожига. Нержавеющая сталь и алюминий могут быть изготовлены из материала толщиной до 3/4 дюйма.

Плазменная резка высокого разрешения

В этом процессе используются несколько газов для производства деталей высочайшего качества. Плазма высокого разрешения использует для резки следующие газы: кислород, воздух, азот, аргон / водород и аргон / азот.Если эта плазма оснащена автоматической системой подачи газа, она также имеет возможность маркировки за счет использования малой силы тока от источника питания. Газ аргон используется для этого процесса маркировки, который используется для обозначения деталей, линий изгиба, линий разметки или мест сверления. Эта плазменная система высокого разрешения обеспечивает высококачественные разрезы, а угол наклона этих деталей минимален. Качество резки отверстий на низкоуглеродистой стали — это соотношение минимум 1: 1 к толщине листа до 1 дюйма. Быстросменные головки плазменных резаков позволяют быстро и легко менять расходные материалы.Плазменные системы высокого разрешения варьируются от 130 ампер, 260 ампер и 400 ампер. Резка низкоуглеродистой стали может производиться от толщины материала до 2-дюймового производственного прожига. Резка нержавеющей стали и алюминия может быть выполнена из материала толщиной до 1-1 / 2 дюйма, а с помощью плазменной системы на 800 А можно производить прожиг нержавеющей стали до 3 дюймов.

Характеристики плазменной резки

- Самый быстрый процесс резки

- Зона минимального теплового воздействия

- Минимальная очистка

- Гладкая поверхность

- Режет широкий спектр материалов

Плазменные резаки: Miller, Hypertherm Powermax и Thermal Dynamics | Аксессуары и расходные материалы | Режущая способность 1/8 дюйма, 1/4 дюйма, 3/8 дюйма, 1/2 дюйма, 3/4 дюйма, 1 дюйм, резаки

Некоторые из наших самых популярных машин плазменной резки включают:

Машины для плазменной резки

ЛУЧШАЯ ЦЕНА НА ПЛАЗМЕННЫЕ РЕЗКИ HYPERTHERM И THERMAL DYNAMICS!

Плазменный резак POWERMAX 45XP $$ SAVE $$ БЕСПЛАТНАЯ ДОСТАВКА!

Плазменный резак CUTMASTER 42 ПРОДАЖА 945 $.00 БЕСПЛАТНАЯ ДОСТАВКА!

Hypertherm Powermax 45 XP с CPC — провода 20 футов

См. Также: Hypertherm Powermax 30 AIR (со встроенным компрессором)

Сравнительная таблица машин для плазменной резки

Варианты | Проникающая способность | Номинальный рабочий цикл | Вес | |

|---|---|---|---|---|

Spectrum® 125C | Низкоуглеродистая сталь 1/8 дюйма Нержавеющая сталь 1/8 дюйма Алюминий 1/16 дюйма | 12 А при 35% | 31 фунт (14.1 кг) | |

Спектр® 375 | Низкоуглеродистая сталь 3/8 дюйма Нержавеющая сталь 3/8 дюйма Алюминий 1/4 дюйма | 27 А при 35% | 55 фунтов (25 кг) | |

Spectrum® 375 X-TREME ™ | Низкоуглеродистая сталь 3/8 дюйма Нержавеющая сталь 3/8 дюйма Алюминий 1/4 дюйма | 27 А при 20% (вход 115 В) 27 А при 35% (вход 230 В) | 19 фунтов (8,6 кг) | |

Spectrum® 625 X-TREME ™ | Мягкая сталь 5/8 дюйма Нержавеющая сталь 1/2 дюйма Алюминий 3/8 дюйма | 40 А при 50% | 21 фунт (9.5 кг) | |

Спектр® 875 | Мягкая сталь 7/8 дюйма Нержавеющая сталь 7/8 дюйма Алюминий 5/8 дюйма | 60 А при 50% | 49 фунтов (22,2 кг) | |

Spectrum® 875 Auto-Line | Мягкая сталь 7/8 дюйма Нержавеющая сталь 7/8 дюйма Алюминий 5/8 дюйма | 60 А при 50% | 54 фунта (24,5 кг) | |

Hypertherm Powermax 30XP | Плазменная система | до 5/8 дюйма | 20% 120 В 35% 240 В | 21 фунт |

Hypertherm Powermax 45XP | Ручной 20-футовый фонарик 25-футовый механизированный фонарь Ручной 50-футовый фонарик | 1/2 дюйма | 50% при 45 А, 200–240 В, 1-фазный 60% при 41 А, 200–240 В, 1-фазный 100% при 32 А, 200–240 В, 1-фазный 50% при 45 А, 480 В, 3-фазный 60% при 41 А, 480 В, 3-фазный 100% при 32 А, 480 В, 3-фазный | 31 фунт (с резаком 20 футов) |

Hypertherm Powermax 65 | 25-футовый ручной фонарь 50-футовый ручной фонарь | 5/8 дюйма | 50% при 65 A, 230–600 В, 1/3-PH 40% при 65 A, 200–208 В, 1/3-PH 100% при 46 A, 230–600 В, 1 / 3- PH | 64 фунта (с резаком 25 футов) |

Hypertherm Powermax 85 | Ручная система 25 футов Ручная система 50 футов | 3/4 дюйма | 60% при 85 A, 230–600 В, 3-фазный 60% при 85 A, 480 В, 1-фазный 50% при 85 A 240 В, 1-фазный 50% при 85 A, 200–208 В, 3-фазный 40% при 85 А, 200–208 В, 1-фазный 100% при 66 А, 230–600 В, 1/3-фазный | 71 фунт (с резаком 25 футов) |

Hypertherm Powermax 105 | с портом CPC | 7/8 дюйма | 70% при 105 A, 240 В, 3 фазы 80% при 105 A, 480–600 В, 3 фазы 100% при 94 A, 480–600 В, 3 фазы 100% при 88 A, 240 В, 3-фазный | 100 фунтов (с резаком 25 футов) |

Hypertherm Powermax 125 | Плазменный резак | 1 дюйм | 100% при 125 А | 106 фунтов (с резаком 25 футов) |

Лучшее оборудование для плазменной резки по лучшим ценам

Welders Supply Company предлагает оборудование для плазменной резки профессионального уровня известных производителей, в том числе устройства плазменной резки Miller, устройства плазменной резки Hypertherm, оборудование для плазменной резки Motor Guard и Sellstrom.От аппаратов плазменной резки Miller Spectrum емкостью 1 \ 8 дюймов до аппаратов плазменной резки Hypertherm Powermax 1650 емкостью 1 дюйм — у нас есть оборудование для любой работы.

Нужен ли вам лучший станок для плазменной резки с ЧПУ для работы или недорогой подержанный станок для плазменной резки для периодической резки в вашем гараже, Welders Supply Company — ваш надежный поставщик качественного оборудования по лучшим ценам. Обязательно ознакомьтесь с нашими предложениями дня и последними продажами устройств плазменной резки, чтобы узнать о специальных предложениях.

На что следует обратить внимание при выборе плазменного резака

Когда важны и скорость, и качество резки, плазменные резаки — лучший выбор.Плазменные резаки обеспечивают чистую резку без образования окалины с минимальным тепловложением как черных, так и цветных металлов.

При выборе устройства плазменной резки в первую очередь следует учитывать толщину материала, которую вы хотите, чтобы он регулярно резал. Для толстого материала требуется более высокая сила тока. Если вы планируете резать как толстые, так и тонкие материалы, подумайте о машине с высоким током и переменной мощностью.

Еще одно важное соображение: как быстро вы хотите, чтобы ваш плазменный резак резал? Компания Welders Supply предлагает широкий ассортимент высокоскоростных плазменных резаков с производительностью от 1/8 дюйма до 1 дюйма.Например, Hypertherm Powermax 30 прорезает низкоуглеродистую сталь толщиной ½ дюйма в три раза быстрее, чем кислородно-ацетиленовая горелка, и имеет более низкие эксплуатационные расходы.

На страницах наших продуктов компания Welders Supply предлагает конкретные сравнения моделей и брендов, например, это сравнение Hypertherm Powermax 30 Air и Hypertherm XP. Если у вас есть какие-либо вопросы по любому из имеющихся у нас плазменных резаков, позвоните нам. Наши представители службы поддержки клиентов будут рады помочь.

Сварочные аппараты — ваш источник всего Сварка

Помимо аппаратов плазменной резки, принадлежностей и расходных материалов, Welders Supply предлагает сварочное оборудование, защитную одежду и широкий спектр промышленных и медицинских газов.Мы также продаем, арендуем и обмениваем заправленные бензобаки и баллоны во многих городах Висконсина и Иллинойса, включая Кеноша, Висконсин, Вест-Бенд, Висконсин, ДеКалб, Иллинойс, и Вокеган, штат Иллинойс,

.Наши магазины обеспечивают доставку газа в тот же день в: Милуоки, Висконсин; Рокфорд, штат Иллинойс; Кристал Лейк, Иллинойс; Белойт, Висконсин; Джейнсвилл, Висконсин; Биг-Бенд, Висконсин; и графство Расин, штат Висконсин.

По лучшим ценам на качественное оборудование для плазменной резки, покупайте Welders Supply Company онлайн.По вопросам об оборудовании для сварки или плазменной резки звоните по телефону 1-800-236-8825.

По лучшим ценам на качественное оборудование для плазменной резки, покупайте Welders Supply Company онлайн. По вопросам об оборудовании для сварки или плазменной резки звоните по телефону 1-800-236-8825.

Плазма HyDefinition по сравнению с обычной плазмой: преимущества и возможности

Современные системы плазменной резки высокого разрешения обеспечивают качественную резку и высокую скорость резки, а также длительный срок службы расходных материалов.

Плазменные системы сегодня доступны с уровнями мощности от 30 до более 800 ампер, как в ручных, так и в механизированных конфигурациях.Долгосрочная инженерная эволюция усовершенствовала технологию, в конечном итоге разделив ее на три основных типа плазменных резаков, которые подходят практически для всех аспектов потребностей производителей металла.

Поскольку я часто участвую в обсуждениях в группах пользователей по производству металла в Интернете, которые, как правило, вращаются вокруг различных процессов производства металла, я часто слышу комментарии, в которых плазменная резка (в целом) рассматривается как процесс массового производства.

Я имею в виду, что многие люди, занятые в сфере производства металлов, думают, что все системы плазменной резки дают одинаковый конечный результат.Я слышу комментарии вроде: «Отверстия для плазменной резки с ЧПУ будут некруглыми и будут иметь серьезные проблемы с допусками, кромки плазменной резки будут иметь повышенную твердость, а также большая зона термического влияния, а в системах плазменной резки используется много расходных деталей, которые сделать это дорогостоящим процессом ». Когда я сталкиваюсь с подобными комментариями, я трачу как можно больше времени на то, чтобы рассказать тем, кто делает комментарии, о сегодняшнем уровне технологии плазменной резки.