Роботы для сварки FANUC — оптимальное решение для автоматизации сварочных процессов. АЛЬФА ИНЖИНИРИНГ. Промышленный робот для дуговой сварки.

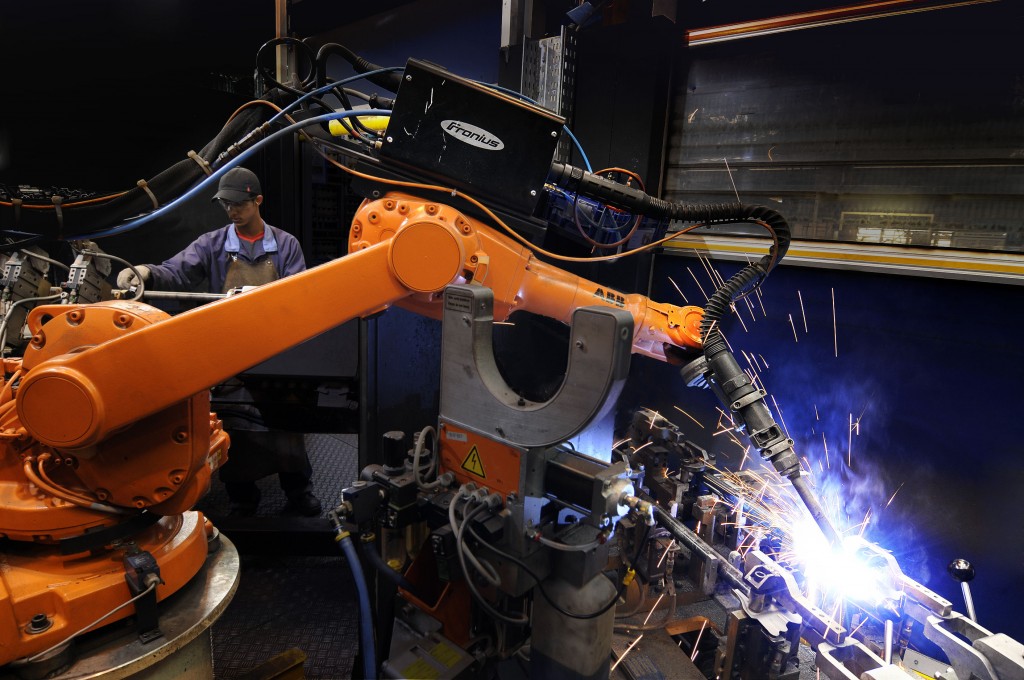

В настоящее время до половины всех промышленных роботов в мире используются для сварки. Это не удивительно, так как процесс сварки идеально приспособлен для выполнения промышленным роботом: он представляет собой ряд многократно повторяющихся однотипных движений по заранее определенной траектории. Роботы для сварки могут выполнять прямые, кольцевые, круговые и криволинейные швы. До недавнего времени ограничением для еще более широкого применения сварочных роботов была их относительно высокая цена, однако с появлением недорогих моделей промышленных роботов для сварки FANUC ситуация кардинально изменилась. Теперь роботизированная сварка стала доступна и небольшим компаниям.

Преимущества робота для сварки

Более высокая производительность. Рост производительности при использовании робота для сварки достигает 60-80%.

Уменьшение числа рабочих. Один сварочный робот заменяет собой от 2-х до 4-х сварщиков. Кроме того применение роботов для сварки обеспечивает значительную экономию энергии и расходных материалов.

Более высокое качество шва. Если при ручной сварки качество шва полностью зависит от квалификации сварщика, то робот для сварки всегда обеспечивает стабильно высокое качество сварки.

Повышение безопасности выполнения работ. При роботизированной сварке все работы протекают без участия человека, при этом место сварки всегда огорожено.

Однако нужно помнить, что если вам необходима частая переналадка робота для сварки, вам необходимо иметь в штате квалифицированного инженера, который должен пройти специальное обучение. Также необходимо тщательно следить за качеством поступающих на сварку деталей на предмет постоянства их толщины и геометрии.

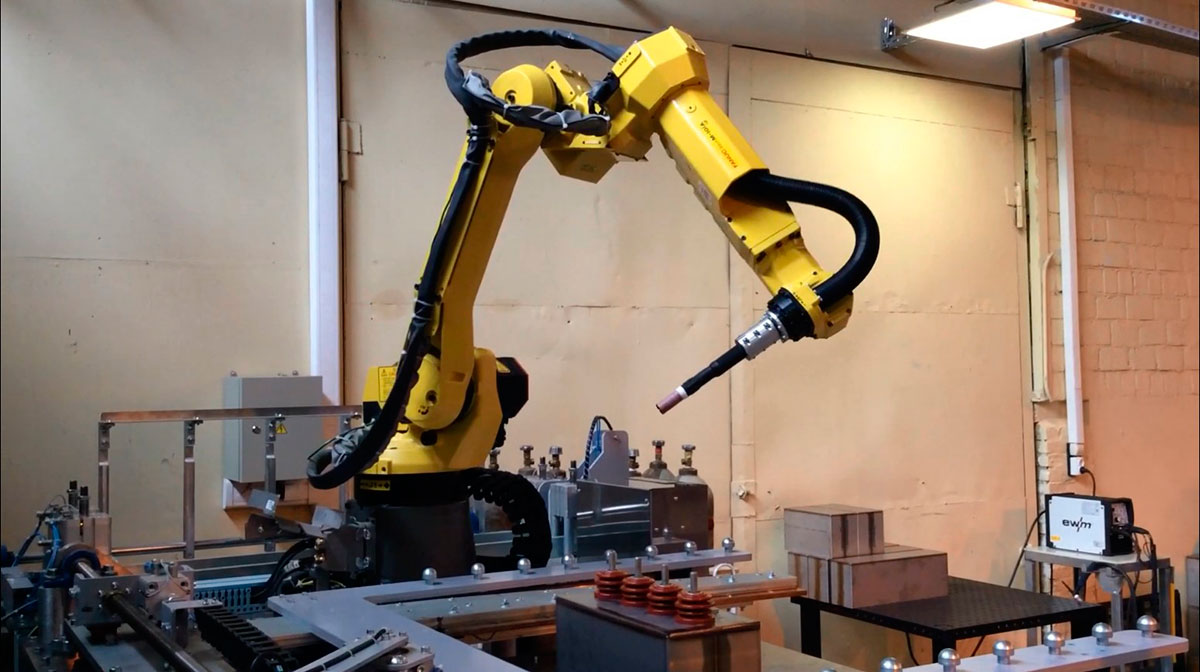

Промышленные роботы для сварки FANUC

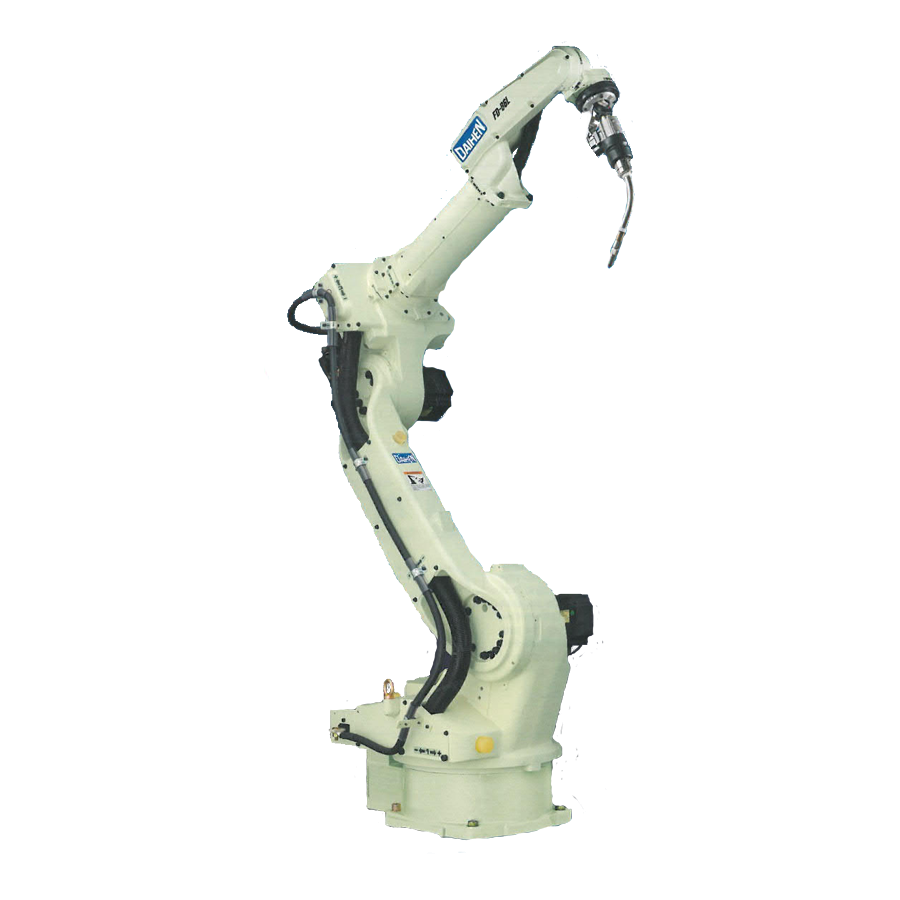

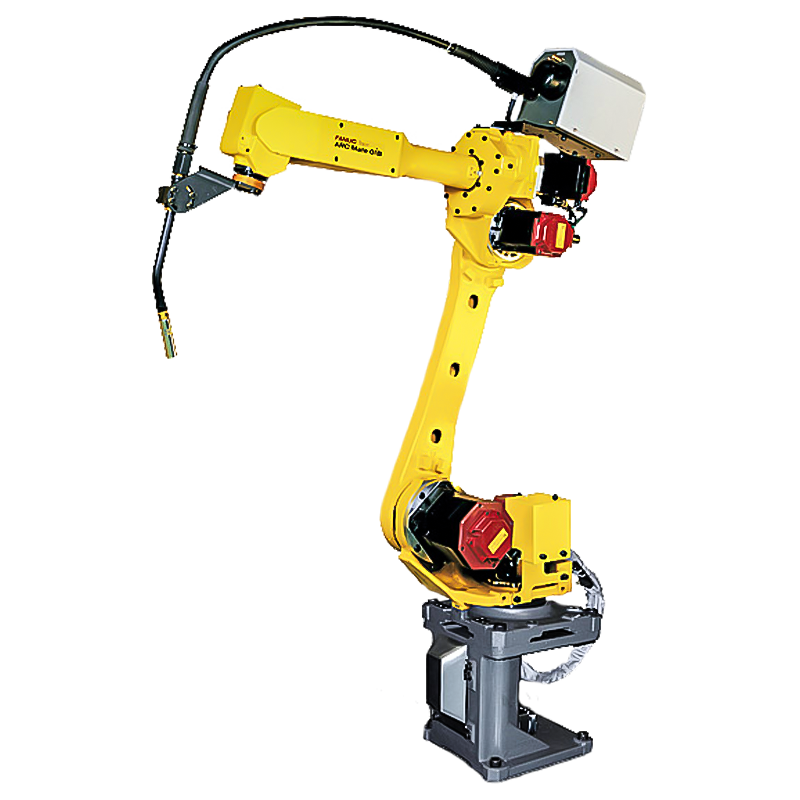

Компания FANUC разработала линейку промышленных роботов Arc Mate, предназначенную специально для выполнения операций дуговой сварки.

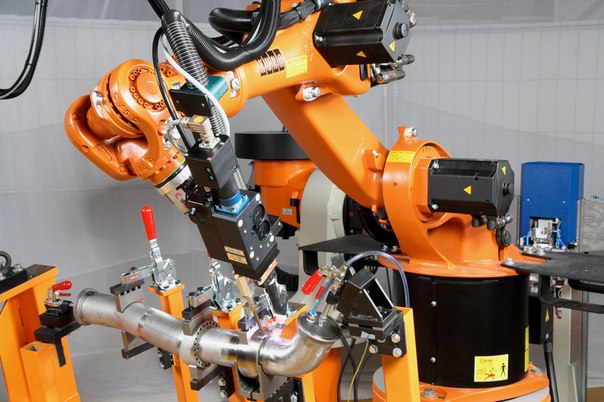

Роботы для сварки FANUC имеют тонкую руку с полым запястьем, что позволяет использовать их в ограниченном пространстве в самых различных отраслях. Применение полого запястья позволяет увеличить срок службы сварочных кабелей.

Сварочные роботы FANUC комплектуются не требующей настройки интерфейсной программой для подключения к источникам питания сварочных аппаратов, которая позволяет быстро и легко подключать робота ко всем распространенным источниками питания сварочных аппаратов. Кроме того использование цифровых интерфейсов позволяет отслеживать и регулировать параметры источников питания прямо с пульта Robot

Роботы для дуговой сварки FANUC обладают продвинутой системой контроля качества выполнения работ. Благодаря передовой системе технического зрения FANUC iRVision роботы могут контролировать тип обрабатываемой детали, положение деталей и сварочного шва, производить послесварочный осмотр. Роботы для сварки FANUC могут быть укомплектованы устройством TorchMate, которое автоматически регулирует центральную точку инструмента и избавляет от необходимости повторной настройки траектории после столкновения робота с препятствием.

Роботы для сварки FANUC могут быть укомплектованы устройством TorchMate, которое автоматически регулирует центральную точку инструмента и избавляет от необходимости повторной настройки траектории после столкновения робота с препятствием.

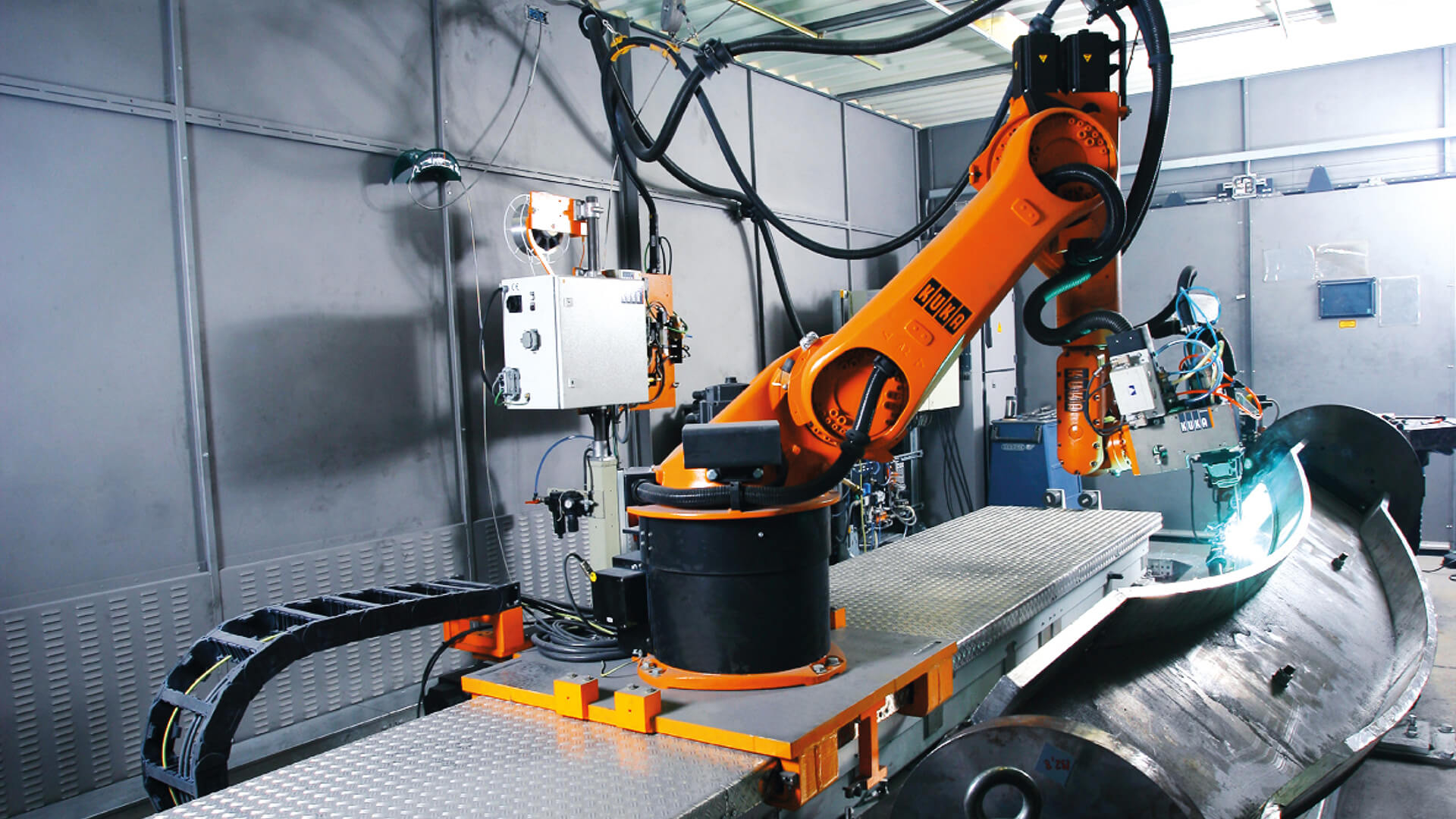

Кроме того необходимо отметить, что роботы для дуговой сварки FANUC сочетают в себе высокую грузоподъемность и большую досягаемость, что делает их идеальным решением для работы с крупногабаритными деталями.

Модельный ряд роботов для сварки FANUC

ARC Mate 0iB Шестиосевой робот, стандартная версия Оси: 6 Грузоподъемность: 3 кг Досягаемость: 1437 мм | ARC Mate 100iC/7L Шестиосевой робот, версия с длинной рукой Оси: 6 Грузоподъемность: 7 кг Досягаемость: 1632 мм | |||

ARC Mate 100iC/8L Шестиосевой робот, версия с длинной рукой Оси: 6 Грузоподъемность: 8 кг Досягаемость: 2028 мм | ARC Mate 100iC/12 Шестиосевой робот, стандартная версия Оси: 6 Грузоподъемность: 12 кг Досягаемость: 1420 мм | |||

ARC Mate 100iC/12S Шестиосевой робот, версия с короткой рукой Оси: 6 Грузоподъемность: 12 кг Досягаемость: 1098 мм | ARC Mate 120iC Шестиосевой робот, стандартная версия Оси: 6 Грузоподъемность: 20 кг Досягаемость: 1811 мм | |||

ARC Mate 120iC/12L Шестиосевой робот, версия с длинной рукой Оси: 6 Грузоподъемность: 12 кг Досягаемость: 2009 мм | ARC Mate 50iD Шестиосевой робот, стандартная версия Оси: 6 Грузоподъемность: 7 кг Досягаемость: 911 мм | |||

M-710iC/12L Шестиосевой робот малой грузоподъемности, версия с длинной рукой Оси: 6 Грузоподъемность: 12 кг Досягаемость: 3123 мм | M-710iC/20L Шестиосевой робот, версия с длинной рукой Оси: 6 Грузоподъемность: 20 кг Досягаемость: 3110 мм | |||

ARC Mate 100iD Шестиосевой робот малой грузоподъемности, версия с длинной рукой Оси: 6 Грузоподъемность: 12 кг Досягаемость: 1420 мм | ARC Mate 100iD/10L Шестиосевой робот Оси: 6 Грузоподъемность: 10 кг Досягаемость: 1636 мм | |||

Шестиосевой робот, версия с длинной рукой Оси: 6 Грузоподъемность: 7 кг Досягаемость: 911 мм |

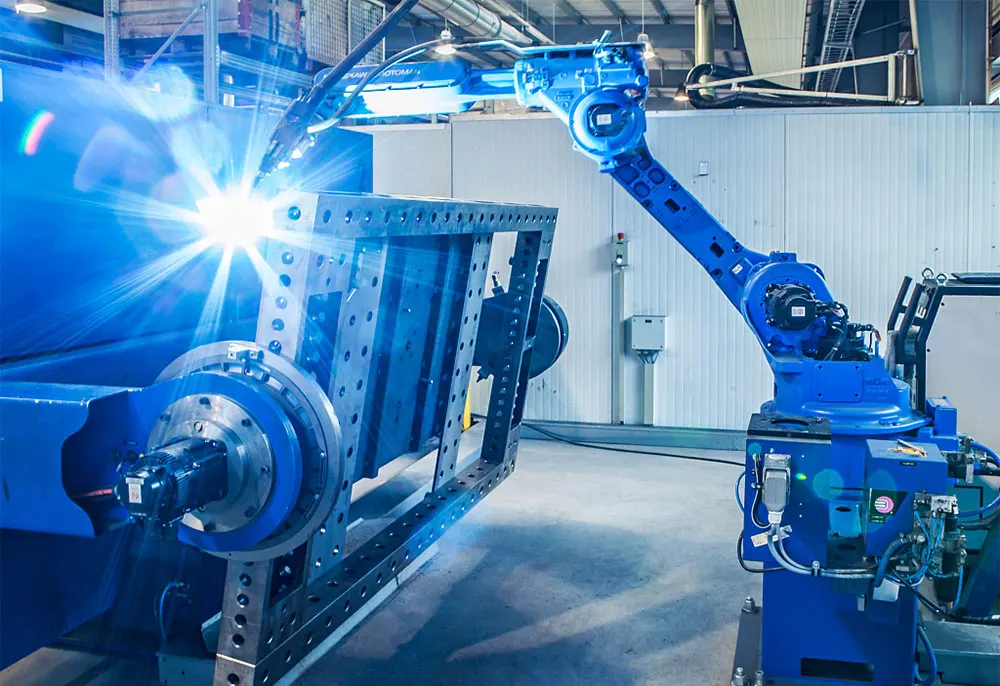

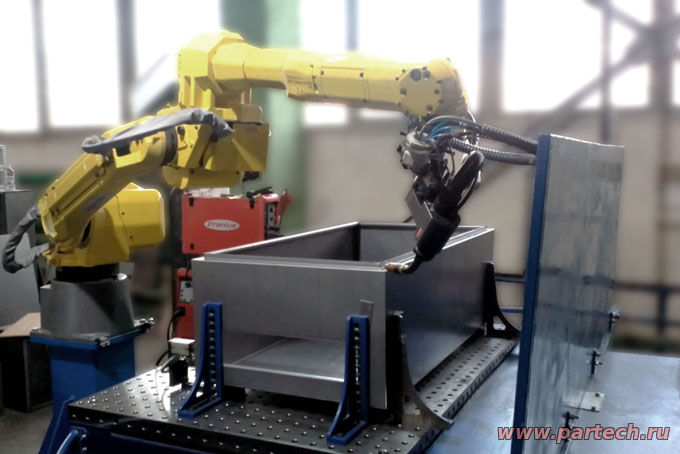

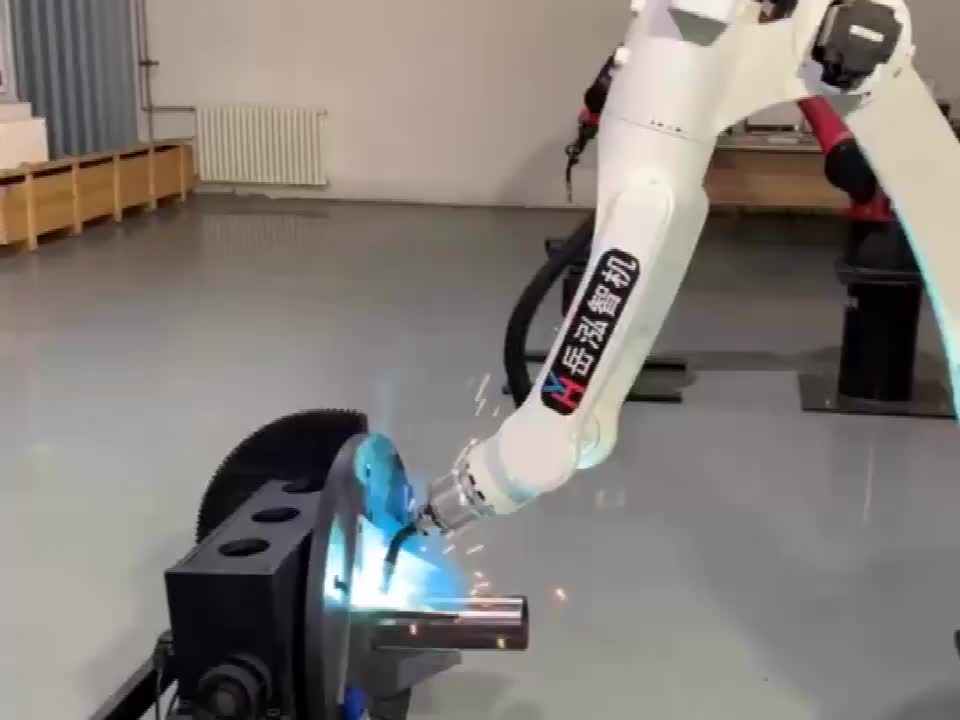

Сварочный робот, кондуктор.

Роботизация сварки, сварочная оснастка, робот сварщик

Роботизация сварки, сварочная оснастка, робот сварщикРоботизация большинства производственных процессов стала очевидным следствием пошагового внедрения роботов и робототехнологических комплексов в производство.

Одним из первых направлений деятельности на крупных производствах, которое было освоено роботами, стала сварка металлов. В частности, на заводах компании Ford Motor Co. роботы для сварки стали первыми представителями этого перспективного направления, продемонстрировав высокое качество работы, производительность и надежность. С тех времен робототехнологические комплексы уже не раз доказали свою эффективность.

Сварочный робот в промышленном производстве – это не отдельный инструмент или устройство, а целый комплекс устройств, объединенный логичной системой управления – интерфейсом. Устройство управления с помощью интерфейса можно перепрограммировать, исходя из целей и задач, которые нужно выполнить манипулятором. Манипулятор робота-сварщика способен выполнять также и некоторые двигательные и управленческие действия, которые в целом напоминают действия человека-сварщика, только гораздо более точны, настраиваемы и поддаются точной калибровке.

Внедрение роботов в сварочное производство можно смело назвать революционным шагом, так как это не только значительно увеличило эффективность данного типа работ, но и расширило возможности применения сварки. С появлением сверхточного «квалифицированного» сварочного робота с опцией тонкой настройки стала в любой форме возможна автоматизированная сварка швов, сварка в массовом количестве разного типа швов, которые могут быть ориентированы как в пространстве, так и на изделии самым различным образом.

Кроме этого, сварочный робот позволяет выполнять в производстве такие швы, которые способны принять любую форму линии соединения и занимать самое оптимальное положение в пространстве, при этом сохраняя полную работоспособность и качество исполнения этой работы. Настраиваемость и программируемость робота для сварки – одни из основных качеств, которые обеспечивают преимущества робота перед остальными инструментами для сварки, когда невозможно обойтись без постоянного и всестороннего контроля со стороны сварщика-оператора.

Настраиваемость и программируемость робота для сварки – одни из основных качеств, которые обеспечивают преимущества робота перед остальными инструментами для сварки, когда невозможно обойтись без постоянного и всестороннего контроля со стороны сварщика-оператора.

Постоянное и высокое качество выполнения сварных швов – это одна из базовых характеристик сварочного робота. Интерфейс настройки робота сварщика позволяет всячески варьировать как калибр сварных швов, так и менять другие важные параметры, исходя из требований к изделию и характеристик сварочной оснастки. За счет гармонизации этих качеств обеспечивается экономия и сварочных материалов, и электроэнергии.

Преимущества роботов для сварки:

- Безупречное качество сварки

- Разные виды швов

- Абсолютная точность и согласованность

- Экономия и низкие эксплуатационные расходы

- Гибкость

- Возможность точной настройки всех операций

Роботизированный сварочный кондуктор – или сварочный робот – рекомендуется использовать отнюдь не для всех производственных задач, так как у него ограниченная сфера применения.

Сварочные роботы – надежный и неоднократно доказавший свою эффективность инструмент для решения различных производственных задач. Приобретение и установка сварочных роботов – это возможность современного решения многих технических задач при производстве, которая открывает новые возможности для развития и совершенствования качеств вашей продукции.

Сварка, резка, наплавка — Фруктонад Групп

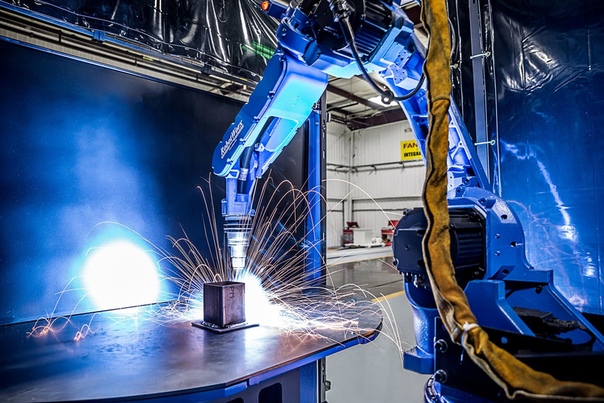

Сварка, резка, наплавка — эти трудоемкие процессы сегодня успешно роботизируются. Компания «Фруктонад Групп» предлагает купить промышленных роботов для сварки. На предприятии вы можете приобрести готовых роботов или заказать изготовление роботизированного сварочного комплекса для выполнения конкретных производственных задач. Наше предприятие организовывает доставку продукции по всей территории России. Ознакомиться с ассортиментом, увидеть товар в работе можно непосредственно на заводе компании, расположенном в г. Долгопрудном.

Компания «Фруктонад Групп» предлагает купить промышленных роботов для сварки. На предприятии вы можете приобрести готовых роботов или заказать изготовление роботизированного сварочного комплекса для выполнения конкретных производственных задач. Наше предприятие организовывает доставку продукции по всей территории России. Ознакомиться с ассортиментом, увидеть товар в работе можно непосредственно на заводе компании, расположенном в г. Долгопрудном.

На все разновидности роботов-сварщиков распространяется годичная гарантия. По желанию заказчика срок гарантийных обязательств может быть увеличен. Компания предлагает обучение операторов работе с приобретенной техникой. На протяжении гарантийного срока мы дистанционно консультируем клиентов по вопросам, связанным с эксплуатацией и обслуживанием сварочных роботов.

Особенности роботизированной сварки

Роботизированная сварка — наиболее часто используемая автоматизированная технология производства. Сварочные роботы последнего поколения способны работать по 6-8 осям, настраиваться на различные виды сварки (лазерной, точечной, дуговой).

Сварочные роботизируемые комплексы позволяют сократить технологический процесс, что приводит к повышению экономической эффективности предприятия, рационального использования энергоресурсов, качества продукции. Внедрив на своем производстве автоматизацию операций сварки, компания может добиться снижения общепроизводственных затрат до 20-30%. Компактность, гибкость, скорость движения установки позволяют организовать полноценный сварочный участок на минимальной площади.

Роботизированная сварка: преимущества

Скорость обработки и повторяемость. Работа, выполняемая роботами, характеризуется постоянным уровнем производительности. Аппарат работает с неизменной скоростью, которая важна в производственном процессе. Роботизированная сварка также гарантирует высокую повторяемость. Швы, изготовленные машиной, идентичны, поэтому их можно использовать в массовом производстве.

Оперативность переналадки. Сварочные роботы – это машины, характеризующиеся гибкостью. Устройство управляется программой, которая может быть адаптирована к вашим потребностям. Переход на новые технологии производства осуществляется в минимальные сроки, что удобно в условиях серийного выпуска продукции. Современные комплексы имеют столы, крепежные детали, которые позволяют прикреплять несколько узлов для одновременной обработки деталей сложной конфигурации.

Устройство управляется программой, которая может быть адаптирована к вашим потребностям. Переход на новые технологии производства осуществляется в минимальные сроки, что удобно в условиях серийного выпуска продукции. Современные комплексы имеют столы, крепежные детали, которые позволяют прикреплять несколько узлов для одновременной обработки деталей сложной конфигурации.

Гибкий контроль. Современные сварочные роботы оснащены программным обеспечением, которое дает возможность полностью контролировать производственный процесс. Программа отслеживает и сохраняет параметры техпроцесса в режиме реального времени. ПО робота может включать функцию автоматической коррекции ошибок, путем восстановления исходных настроек.

Минимизация расходов на обучение сотрудников. Технологии сварки постоянно меняются, поэтому важно систематически обновлять знания. Перед компанией стоит задача не отставать от новых технологий. Надлежащая подготовка сварщиков занимает гораздо больше времени, чем повторное перепрограммирование техники.

Уменьшение затрат на использование расходных материалов. При применении роботизированной сварки используется меньше электродов, проволоки за счет точного соблюдения норм расхода, малого процента брака по причине исключения действия человеческого фактора.

Установка и настройка сварочных роботов

Чтобы промышленные сварочные роботы корректно и производительно работали необходимо произвести соответствующую настройку. Сделать это можно при помощи управляющего блока на корпусе агрегата (пульт и дисплей).

Программирование осуществляется в три этапа:

- Калибровка осей. Проводится один раз при первом запуске. В ходе пробной операции оператор проверяет соответствие геометрии шва заданным на экране параметрам, при необходимости вносит в алгоритм соответствующие корректировки.

- Установка координат инструмента. Перед запуском проверяется согласованность действий рабочего органа, прижимных и фиксирующих устройств.

- Настройка координат окружения.

Необходимо проводить в случае, если сварочный робот работает в комплексе с другими автоматизированными аппаратами, осуществляющими одновременную обработку заготовки.

Необходимо проводить в случае, если сварочный робот работает в комплексе с другими автоматизированными аппаратами, осуществляющими одновременную обработку заготовки.

При размещении оборудования в цеху рекомендует придерживаться следующих правил монтажа:

- Оборудование для роботизированной сварки устанавливают на бетонном полу, толщиной не менее 30 см.

- Поверхность-основание должна быть полностью ровной (максимальный наклон не должен превышать 5 мм на 1 м.).

- Установка жестко крепится к полу анкерными болтами с целью предотвращения смещения аппарата от возникающих в процессе работы вибраций.

- С целью обеспечения безопасности работников в цеху предусмотреть ограждение рабочей зоны решетчатыми барьерами, окрашенных желтой краской, снабженных предупреждающими табличками.

Цена роботов-сварщиков в России

Для каждого производства, разрабатывается индивидуальный проект сварочных роботов, исходя из конкретных задач заказчика. Поэтому цена на роботов-сварщиков для каждого производства может отличаться. Для просчета проекта и получения персонального предложения по автоматизации вашего производственного процесса с помощью робота посредством установки робота, необходимо связаться с менеджером компании по телефону: +7(499) 350-95-00 или отправить заявку.

Для просчета проекта и получения персонального предложения по автоматизации вашего производственного процесса с помощью робота посредством установки робота, необходимо связаться с менеджером компании по телефону: +7(499) 350-95-00 или отправить заявку.

ГОСТ 26056-84 Роботы промышленные для дуговой сварки. Общие технические условия (с Изменениями N 1), ГОСТ от 14 декабря 1984 года №26056-84

ГОСТ 26056-84

Группа Е73

ОКП 34 4125

Срок действия с 01.01.86

до 01.01.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного

Совета по стандартизации, метрологии

и сертификации (ИУС N 11/12, 1994 год). —

Примечание изготовителя базы данных.

1. РАЗРАБОТАН И ВНЕСЕН Минэлектротехприбором СССР

2. РАЗРАБОТЧИКИ

А.И.Данилов, В.С.Журавский, М. С.Неймарк, В.К.Андриканис, И.Н.Кондратенко, А.А.Кузнецов (руководитель разработки), Л.У.Манчинский, В.Ф.Пушкин, И.А.Серебряник, А.В.Савченков, О.А.Янчук

С.Неймарк, В.К.Андриканис, И.Н.Кондратенко, А.А.Кузнецов (руководитель разработки), Л.У.Манчинский, В.Ф.Пушкин, И.А.Серебряник, А.В.Савченков, О.А.Янчук

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14 декабря 1984 г. N 4434

4. Срок проверки — 1994 г.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 05.07.90 N 2112

7. ПЕРЕИЗДАНИЕ (апрель 1992 г.) с Изменением N 1, утвержденным в июле 1990 г. (ИУС 10-90)

Настоящий стандарт распространяется на промышленные роботы для дуговой сварки в защитных газах общего назначения (далее ПР ДС).

Определения терминов, применяемых в настоящем стандарте — по ГОСТ 25686-85.

1. КЛАССИФИКАЦИЯ

1.1. ПР ДС классифицируются:

1. 1.1. По применяемому промышленному роботу — в соответствии с ГОСТ 25685-83.

1.1. По применяемому промышленному роботу — в соответствии с ГОСТ 25685-83.

1.1.2. По функционально-технологическим признакам:

по типу защитных газов — сварка в активных газах, сварка в инертных газах, сварка в смеси активных и инертных газов;

по типу электрода — сварка плавящимся электродом, сварка неплавящимся электродом;

по виду неплавящегося электрода — сварка металлическим электродом, сварка неметаллическим электродом;

по применению присадочного металла — сварка без присадочного металла, сварка с присадочным металлом;

по виду плавящегося электрода — сварка ленточным электродом;

сварка проволочным электродом;

по виду проволочного электрода — сварка проволокой сплошного сечения, сварка порошковой проволокой;

по наибольшим размерам рабочей зоны — ПР ДС для малогабаритных изделий (320 мм), ПР ДС для изделий средних габаритов (1000 мм), ПР ДС для изделий больших габаритов (2500 мм), ПР ДС для крупногабаритных изделий (>2500 мм).

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Основные параметры ПР ДС следует выбирать по ГОСТ 27776-88 и ГОСТ 26050-89 (в части максимальных линейных и угловых перемещений сварочной горелки).

(Измененная редакция, Изм. N 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. ПР ДС должны изготовляться в соответствии с требованиями настоящего стандарта и технических условий на ПР ДС конкретных типов по рабочим чертежам, утвержденным в установленном порядке.

3.2. Вид климатического исполнения ПР ДС — УХЛ4 по ГОСТ 15150-69.

3.3. Технические требования промышленных роботов — по ГОСТ 26050-89.

3.4. ПР ДС должны обеспечивать перемещение сварочной горелки в зоне обслуживания во всем диапазоне скоростей для данного вида сварки.

(Измененная редакция, Изм. N 1).

3.5. Сварочное оборудование промышленного робота должно обеспечивать регулирование параметров процесса сварки во всем диапазоне для данного вида сварки, а также надежное зажигание дуги и заварку кратера.

3.6. Изменение скорости подачи электродной проволоки в диапазоне скоростей, установленных для данного типа подающих устройств, не должно превышать ±8% при изменении напряжения питающей сети от плюс 5 до минус 10%, так и при изменении тока двигателя привода подачи от холостого хода до номинального.

Изменение рабочего напряжения на выходных зажимах источника питания, имеющего устройство стабилизации, при изменении напряжения питающей сети от плюс 5 до минус 10%, не должно превышать ±1 В.

3.7. Устройства для защиты (или очистки) горелки от налипания брызг металла (при наличии их в ПР ДС) должны допускать их включение с частотой не менее двадцати раз в час.

3.8 Устройство управления должно обеспечивать работу ПР ДС в автоматическом и ручном режимах как со сваркой, так и без сварки, а также обеспечивать работу в режиме обучения.

3.9. Устройство управления должно предусматривать каналы выдачи технологических команд на внешнее оборудование и приема сигналов от оборудования.

3.10. ПР ДС должны работать в стационарных условиях в закрытых отапливаемых помещениях. Содержание вредных веществ в воздухе помещений не должно превышать норм, установленных в ГОСТ 12.1.005-88.

3.11. По условиям эксплуатации в части воздействия механических факторов внешней среды ПР ДС должны соответствовать группе M1 по ГОСТ 17516-72.

3.12. Эргономические требования к взаимному расположению элементов рабочего места — по ГОСТ 22269-76.

Требования к символам на пультах управления устройств управления — по ГОСТ 24505-80.

3.13. Требования к лакокрасочным защитно-декоративным покрытиям — по ГОСТ 9.032-74.

3.14. Уровень радиопомех, создаваемых при работе ПР ДС, не должен превышать значений, установленных общесоюзными нормами допускаемых индустриальных радиопомех (Нормы 8-72).

3.15. В стандартах или технических условиях на ПР ДС конкретных типов должны быть установлены следующие показатели надежности:

95%-ная наработка до отказа;

95%-ный срок службы до первого капитального ремонта;

полный средний срок службы;

средний срок службы до списания;

а также указаны критерии отказов и предельных состояний.

3.16. В стандартах или технических условиях на ПР ДС конкретных типов должны быть указаны тип управления, масса, габаритные размеры, число программируемых точек, число каналов связи с внешним оборудованием, напряжение питания и потребляемая мощность.

3.15; 3.16. (Измененная редакция, Изм. N 1).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Требования безопасности к ПР ДС — по ГОСТ 12.2.072-82*.

________________

* На территории Российской Федерации действует ГОСТ 12.2.072-98. Здесь и далее. — Примечание изготовителя базы данных.

4.2. Части ПР ДС, находящиеся под напряжением питающей сети, должны удовлетворять степени защиты IP20 по ГОСТ 14254-80*.

________________

* На территории Российской Федерации действует ГОСТ 14254-96. Здесь и далее. — Примечание изготовителя базы данных.

4.3. Требования безопасности к конструкции сварочного оборудования — по ГОСТ 12. 2.007.8-75 со следующим дополнением:

2.007.8-75 со следующим дополнением:

в конструкции ПР ДС должно быть местное вытяжное устройство. Допускается изготавливать ПР ДС без местного вытяжного устройства (жестко связанного с оборудованием), но при этом должна быть обеспечена возможность оснащать его устройствами для улавливания сварочного аэрозоля, выделяющегося из зоны сварки.

4.4. Шумовые характеристики должны устанавливаться в технических условиях на роботы конкретных типов и обеспечивать выполнение требований ГОСТ 12.1.003-83.

Форма записи шумовых характеристик должна соответствовать требованиям ГОСТ 12.1.023-80 и определять эквивалентные уровни звука ( экв. дБА) в контрольных точках с однозначным указанием координат этих точек на схеме.

4.5. Требования к электрической изоляции токоведущих частей ПР ДС — по ГОСТ 12434-83.

4.4; 4.5. (Измененная редакция, Изм. N 1).

4.6. Требования к защитному заземлению — по ГОСТ 12. 1.030-81.

1.030-81.

4.7. Сопротивление между болтом заземления и корпусом, а также между элементами заземления не должно быть более 0,1 Ом.

4.8. При проведении электрических испытаний и измерений следует соблюдать требования ГОСТ 12.3.019-80.

5. КОМПЛЕКТНОСТЬ

5.1. В комплект ПР ДС должны входить:

комплект соединительных проводов и шлангов;

специальный инструмент, запасные части, сменные и быстроизнашиваемые детали, предусмотренные ведомостью ЗИП;

эксплуатационная документация (техническое описание, инструкцию по эксплуатации, паспорт и ведомость ЗИП по ГОСТ 2.601-68*).

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. — Примечание изготовителя базы данных.

6. ПРАВИЛА ПРИЕМКИ

6.1. ПР ДС следует подвергать приемосдаточным, периодическим, типовым и квалификационным испытаниям, а также испытаниям на надежность.

6.2. Правила приемки — по ГОСТ 26053-84 со следующими дополнениями:

6.2.1. Каждый ПР ДС должен быть подвергнут приемосдаточным испытаниям на соответствие требованиям пп.2.1, 3.1 (в части требований рабочих чертежей), 3.3, 3.13, 4.1, 4.5, 4.6, 4.7, 5.1, 8.1-8.3, а также требованиям, установленным в стандартах или технических условиях на ПР ДС конкретных типов.

6.2.2. Периодические испытания следует проводить не реже одного раза в два года на одном ПР ДС серийного производства и прошедшего приемосдаточные испытания. При этом проверяют соответствие требованиям пп.3.4-3.9, 3.12, 4.3, а также требованиям в стандартах и технических условиях на ПР ДС конкретных типов.

Если при периодических испытаниях хотя бы один из параметров испытуемого ПР ДС не будет соответствовать требованиям настоящего стандарта, то проводят повторные испытания по всей программе на двух ПР ДС. Результаты повторных испытаний являются окончательными.

6.2.3. Типовые испытания следует проводить при изменении конструкции, материалов или технологии изготовления, если эти изменения могут оказать влияние на характеристики и параметры ПР ДС и должны включать проверку параметров, которые могут при этом измениться.

Допускается проводить типовые испытания отдельно взятых сборочных единиц, если изменения не влияют на параметры и характеристики других сборочных единиц.

При изменении конструкции, материалов или технологии изготовления нескольких типов конструктивно подобных ПР ДС допускается проводить испытания на ПР ДС только одного типа.

6.2.4. Квалификационные испытания следует проводить на одном ПР ДС установочной серии или головном образце, прошедших приемосдаточные испытания, по программе периодических испытаний, а также на соответствие требованиям пп.3.2, 3.11, 3.15, 3.16, 4.2, 4.4, 8.4.

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Испытания ПР ДС проводят в соответствии с требованиями ГОСТ 26053-84 с дополнениями, указанными в пп. 7.2-7.16.

7.2-7.16.

7.2. Электрические параметры при квалификационных, типовых, периодических испытаниях измеряют приборами класса точности не ниже 0,5, а при приемосдаточных — класса точности не ниже 1,5.

7.3. Проверку ПР ДС на соответствие требованиям рабочих чертежей и пп.3.1, 3.13, 4.3, 8.1-8.4 проводят внешним осмотром и необходимыми измерениями.

7.4. Устойчивость ПР ДС к климатическим воздействиям (п.3.2) следует проверять по ГОСТ 16962-71.

7.5. Проверка ПР ДС на соответствие требованиям п.3.3 — по ГОСТ 26053-84.

7.6. Испытания функционирования ПР ДС и соответствие их требованиям пп.3.4-3.9, 3.16 следует проводить при номинальной нагрузке и номинальном сварочном токе.

Методика проведения испытаний должна устанавливаться в стандартах или технических условиях на ПР ДС конкретных типов.

7.7. Устойчивость ПР ДС к механическим воздействиям (п. 3.11) проверяют по ГОСТ 16962-71.

3.11) проверяют по ГОСТ 16962-71.

7.8. Проверку эргономических требований (п.3.12) следует проводить в соответствии с ГОСТ 12.2.049-80 внешним осмотром, расчетным, инструментальным и экспертным методами.

7.9. Проверка радиопомех, создаваемых ПР ДС (п.3.14) — по ГОСТ 16842-82* и общесоюзным нормам допускаемых радиопомех (Нормы 8-72).

______________

* На территории Российской Федерации действует ГОСТ Р 51320-99. — Примечание изготовителя базы данных.

7.10. Проверка показателей надежности (п.3.15) — по ГОСТ 28332-89 и методике министерства электротехнической промышленности, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

7.11. Проверку наличия сигнальных цветов и знаков безопасности (пп.4.1, 4.3) следует проводить внешним осмотром.

7.12 Проверка степени защиты (п.4.2) — по ГОСТ 14254-80.

7. 13. Проверка шумовых характеристик (п.4.4) — по ГОСТ 12.1.028-80*.

13. Проверка шумовых характеристик (п.4.4) — по ГОСТ 12.1.028-80*.

______________

* На территории Российской Федерации действует ГОСТ Р 51402-99. — Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

7.14. Проверка изоляции (п.4.5) — по ГОСТ 2933-83.

7.15. Проверка защитного заземления (пп.4.6 и 4.7) — по ГОСТ 12.1.030-81.

7.16. Проверку комплектности (п.5.1) следует проводить путем сличения с ведомостью ЗИП и эксплуатационной документацией.

8. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. На ПР ДС должна быть установлена табличка по ГОСТ 12969-67, на которой должны быть нанесены:

товарный знак предприятия-изготовителя;

наименование и тип ПР ДС;

заводской номер;

напряжение питающей сети и частота тока;

степень защиты по ГОСТ 14254-80;

масса;

обозначение технических условий;

код ОКП.

8.2. Консервация, хранение, упаковка и транспортирование — по ГОСТ 23216-78.

Конкретные условия транспортирования в части механических и климатических факторов, а также вид упаковки, тип тары, стандарт или технические условия на тару, размеры и масса грузовых мест нетто и брутто следует устанавливать в технических условиях на ПР ДС конкретных типов. При этом должно быть обеспечено надежное крепление роботов внутри тары.

(Измененная редакция, Изм. N 1).

8.3. Транспортная маркировка — по ГОСТ 14192-77*. Манипуляционные знаки, основные, дополнительные и информационные надписи, место и способ выполнения маркировки должны быть указаны в стандартах или технических условиях на ПР ДС конкретных типов.

______________

* На территории Российской Федерации действует ГОСТ 14192-96. — Примечание изготовителя базы данных.

8.4. Условия хранения ПР ДС — по группе 1 ГОСТ 15150-69.

8. 5. Роботы допускается транспортировать транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида. Виды транспортных средств должны быть указаны в технических условиях на роботы конкретного типа.

5. Роботы допускается транспортировать транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида. Виды транспортных средств должны быть указаны в технических условиях на роботы конкретного типа.

(Введен дополнительно, Изм. N 1).

9. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

9.1. Эксплуатация ПР ДС — по ГОСТ 12.2.072-82, ГОСТ 12.3.003-86 и инструкции по эксплуатации.

9.2. Качество воздуха рабочей зоны — по ГОСТ 12.1.005-88.

9.3. Требования к помещениям по пожарной безопасности — по ГОСТ 12.1.004-91.

10. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1. Изготовитель гарантирует соответствие ПР ДС требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

10.2. Гарантийный срок эксплуатации устанавливается один год с момента ввода в эксплуатацию ПР ДС.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М. : Издательство стандартов, 1992

: Издательство стандартов, 1992

Информация о методе технология роботизированной сварки

Промышленные сварочные роботы работают по технологиям классических сварочных методов. Наиболее распространенными методами сварки с помощью роботов являются:

- контактная сварка,

- электродуговая сварка с применением защитных газов,

- электродуговая сварка под флюсом,

- сварка плазмой,

- лазерная сварка,

- гибридная сварка.

Первым видом сварки, где начали применять робототехнику, стала контактная сварка. Контактный вид роботизированной сварки применяется в промышленности уже больше 50 лет. Наиболее широко роботы для контактной сварки применяются в автомобильной промышленности.

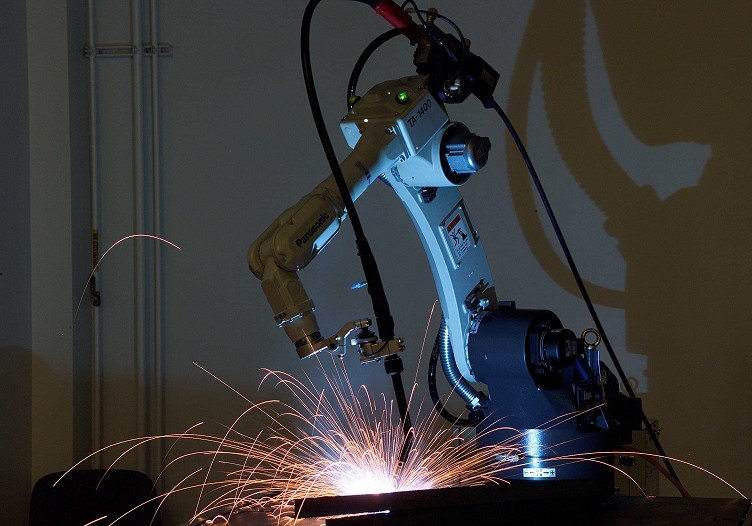

Роботизированная дуговая сварка в защитных газах может выполняться с применением плавящегося или неплавящегося электрода. Робот при электродуговой сварке манипулирует электродом, выполняя швы по заданной программе. Траектория движения и вид сварочного шва программируются оператором перед началом работы или выбираются из предустановленной библиотеки.

Траектория движения и вид сварочного шва программируются оператором перед началом работы или выбираются из предустановленной библиотеки.

Лазерная и плазменная сварка роботом отличаются высокой эффективностью. Использование роботизированных комплексов предохраняет от перегрева и позволяет оптимально сфокусировать лазерный луч или плазменную струю. При этом робот способен вести сварку в труднодоступных местах, а при использовании лазерной сварки возможно увеличение эффективного расстояния сварки до 2 метров.

Гибридная сварка сочетает в себе технологии лазерной и электродуговой сварки. В этом на сварочную зону одновременно воздействуют лазерный луч и электрическая дуга. Благодаря использованию робота для гибридной сварки достигается наибольшая эффективность от сочетания лазера и дуги.

Независимо от выбранного метода сварочные работы на роботизированном комплексе выполняются по общей циклической программе, которая включает в себя:

- доставка сварочных заготовок до буферного склада,

- извлечение заготовок из буфера,

- закладка заготовок в оснастку и закрепление их,

- позиционирование и перемещение заготовок и робота,

- непосредственно сварка,

- извлечение заготовок из оснастки,

- помещение сваренных изделий в буфер,

- извлечение из буфера,

- сервисные операции.

Программирование должно быть основано на подборе такой схемы работы, чтобы избежать простоя робота и обеспечить оптимальную загрузку. Поэтому некоторые этапы цикла могут быть совмещены с другим или пропущены в зависимости от выбранного метода сварки, типа сварочного робота и других условий применения. Расчет оптимального цикла работы должен происходить на этапе проектирования роботизированного сварочного комплекса.

weldex — Новости Weldex

Применение автоматизированных систем позволяет усовершенствовать технологии производства и вывести его на совершенно новый уровень как по скорости выполнения задач, так и по качеству работ. Уже сегодня сложно представить многие ключевые отрасли без компаний, активно использующих роботизированные решения.

Статистика использования промышленных роботов

Согласно исследованиям Международной федерации робототехники, продажи роботов активно растут год от года и исчисляются сотнями тысяч проданных единиц. Так, в 2017 году по всему миру была введена в эксплуатацию 381 тысяча промышленных роботов, в 2018 – 384 тысячи.

Так, в 2017 году по всему миру была введена в эксплуатацию 381 тысяча промышленных роботов, в 2018 – 384 тысячи.

Наиболее высокий процент применения роботов наблюдается в автомобильной промышленности (33%), электронной отрасли (32%) и металлургии (10%). Наибольшую долю в использовании на производстве занимают роботы для сварки, ведь именно этот тип работ требует повышенной точности, надежности и методичности – качеств, которые может предоставить специализированная программируемая техника.

Преимущества сварочных роботов

Роботы для сварки способны выполнять сварочные работы основных типов: дуговая сварка, сварка в атмосфере инертного газа (MIG), сварка неплавящимся электродом (TIG), точечная контактная сварка. Основное преимущество техники заключается в ее способности многократно проводить одну и ту же операцию с неизменной точностью и качеством. Это увеличивает скорость, надежность и эффективность работ.

Сварочные роботы могут применяться на разных этапах производства, будь это подготовительные работы (разметка и очистка заготовок, позиционирование деталей) или сам процесс сварки, резки или пайки.

Современные роботы оснащаются системами датчиков, лазерного сканирования, технического зрения. Эти технологии позволяют контролировать параметры их работы и достигать максимального удобства и безопасности производства.

Применение сварочных роботов позволяет минимизировать человеческий фактор и исключает связанный с этой операцией риск для здоровья работников. При правильном программировании, грамотной эксплуатации и своевременной замене расходных материалов и изнашивающихся деталей, один промышленный робот способен прослужить до 10-15 лет, за это время многократно окупив затраченные на него средства.

Сварочные роботы на российском рынке

Несмотря на очевидные преимущества использования промышленных роботов, в России это направление на данный момент находится на начальной стадии развития. Ежегодное количество приобретенных местными компаниями роботов достигает лишь нескольких сотен: 713 единиц в 2017 году, 860 – в 2018.

Это обусловлено несколькими факторами. В первую очередь – это высокие цены на оборудование, достигающие нескольких десятков тысяч евро за единицу. Второй фактор – сложность настройки программного обеспечения. Программирование сварочных роботов требует полного понимания рабочей среды и всех нюансов проводимых операций, следовательно, реализацией данного процесса могут заниматься только высококлассные специалисты.

В первую очередь – это высокие цены на оборудование, достигающие нескольких десятков тысяч евро за единицу. Второй фактор – сложность настройки программного обеспечения. Программирование сварочных роботов требует полного понимания рабочей среды и всех нюансов проводимых операций, следовательно, реализацией данного процесса могут заниматься только высококлассные специалисты.

По этим причинам устоялось мнение, что приобретение промышленных роботов целесообразно только для крупных производств, которым необходимо дальнейшее увеличение объемов выпуска товара и сокращение трудозатрат. Но опыт последних лет показывает, что этот шаг может быть оправданным также для средних и некоторых малых компаний.

Эффективность производства однотипной продукции с помощью сварочных роботов настолько высока, что размеры тиражей играют все меньшее значение. На первый план выходят показатели того, насколько качественный продукт можно получить за минимальное время при наименьших затратах. В этом отношении роботизированные системы не имеют равных и способны окупиться в кратчайшие сроки.

В дополнение к этому, многие мировые производители следуют общему курсу на повсеместное внедрение доступных технологий. Компании постепенно выводят на рынок более дешевые и простые в управлении решения, которые подойдут как крупным цехам, так и небольшим сварочным мастерским. Основываясь на этом, в ближайшие годы можно ожидать увеличения объемов продаж сварочных роботов в России.

Сварочные роботы на Weldex 2019

Производство и дистрибуция сварочных роботов в России – молодой, но активно растущий рынок.

На международной выставке сварочных материалов, оборудования и технологий Weldex 2019 сектор сварочных роботов представлен в качестве отдельного раздела.

Участниками выставки в разделе «Промышленные роботы» являются известные производители и дистрибьюторы роботизированной техники:

- ЗАО ЭПФ «Судотехнология» (дистрибьюторы бренда Panasonic)

- ООО «ФАНУК» (FANUC)

- ООО «Робовизард» (дистрибьюторы бренда Kawasaki)

- Universal Robots

- IGM Robotersysteme AG

Если Ваша компания является производителем или дистрибьютором промышленных роботов для сварочных работ, Вы можете принять участие в выставке Weldex 2019 в разделе «Промышленные роботы», забронировав стенд:

#TITLE# || KOBELCO — KOBE STEEL, LTD.

—

—Продукция «ARCMAN» способствует снижению стоимости сварочных работ.

- Выполняет одноточечную или тандемную сварку, отличается высокой производительностью.

- Может выполнять многослойную сварку во всех направлениях с минимальной затратой времени.

- Благодаря функции координации движения возможна работа с использованием позиционера, с минимальной затратой времени на обучение робота.

Робот «ARCMAN» позволяет улучшить качество электросварочных работ.

- Фиксирует изменения в параметрах в ходе сварки и реагирует на них в режиме реального времени.

- Оснащен функцией колебания горелки, которая обеспечивает глубокое проплавление.

- Для каждого прохода возможны собственные настройки.

Примеры использования продукции «ARCMAN»

Строительные машины

Поворотные рамы

- 4 манипулятора работают слаженно в целях сокращения времени на сварку.

- Сварку можно осуществлять вертикально, с минимальным использованием позиционеров и зажимных приспособлений.

- Сварка в вертикальном положении

Рычаги (руки)

- Функция координации ширины канавки компенсирует появление множества вариаций канавок в ходе сварочных работ и регулирует объём наплавленного металла, чтобы улучшить качество выполнения сварочных работ.

- Благодаря контролю за шириной канавки снижается необходимость дополнительного контроля со стороны пользователя.

Центральные рамы

- Цикл тандемной сварки на 40% короче цикла одноточечной сварки.

- Контроль за сварочными функциями проволочного вывода и выходящей проволоки простой и обеспечивает гладкость наплавленных валиков сварного шва и достаточную глубину сварки.

- Это простая конфигурация, характеризующая робота ARCMAN XL с длинными руками и без слайдера.

Плавучие боны

- Высокая эффективность достигается за счёт осевой конфигурации, позволяющей использовать оптимальную позицию сварки для наклонных сварочных стволов совместно с подвесными машинами для тандемной сварки.

- Это сокращает пространство для работы и позволяет использовать как малые, так и крупные детали для лицевых панелей.

- Внешний вид валиков

Мосты и шлюзы

Мосты и шлюзы

- В этой конфигурации используется робот с длинными руками и компактным шасси, способный проводить сварку балок толщиной до 3 метров.

- Двухмерные системы CAD можно переделать в трёхмерные, а наличие программного обеспечения позволит автоматически создать параметры обучения.

Двухстоечные балки для мостовых панелей

- Работа роботов в паре и противоположных направлениях способствует высокоэффективной парной сварке.

Наплавленные валики сварного шва правильной формы подходят даже для.сварки коробок.

Наплавленные валики сварного шва правильной формы подходят даже для.сварки коробок. - Функции мониторинга выполняемых операций позволяют осуществлять продолжительную автоматическую сварку.

- Внешний вид валиков

Ж/д вагоны

Детали грузовиков

- Наплавленные валики высокого качества и правильной формы получаются с помощью трёхмерных сварочных линий с использованием возвратно-поворотного позиционера с функцией совместного контроля и настройки ширины канавки.

- Сварка в вертикальном положении

Рамы для грузовиков

- Наличие вертикальной двигательной оси в осевом позиционере позволяет настраивать угол сварки.

- Заложенная система обучения робота «ARCMAN» может эффективно генерировать обучающие программы для сложных конструкций.

- Внешний вид валиков

Остальные комплектующие

Пресс-аппараты и рамы к ним

- Используя трехмерную CAD-информацию, система обучения робота «ARCMAN» может легко записывать учебные программы для готовых моделей с различным дизайном.

- Наша компактная тандемная горелка делает возможной многопроходную сварку с максимальной глубиной 80 мм, тем самым сокращая время сварки .

Детали для вилочных погрузчиков, крепления для мачт

- За счет использования пары противоположных позиционеров эта конфигурация повышает эффективность работы единой системы.

- Оператор может использовать позиционеры в полуавтоматическом режиме, чтобы завершить остаточную сварочную линию по мере того, как проходит сборка.

Позиционер стандартный

- 1- и 2-осевой позиционер МР (вращение и наклон) робота «ARCMAN»

Программное обеспечение

Робот «ARCMAN» улучшает качество сварочных работ.

Контроль за шириной канавки

- Размах колебания горелки и скорость сварки можно настроить с помощью фиксации ширины канавок в режиме реального времени. Это сократит временной цикл работы.

- Высоту сварочной арматуры можно сделать универсальной, также можно регулировать ширину валунов перекрывающих валиков.

Функция лазерного измерения зазора между свариваемыми кромками

- Эта функция использует лазер для определения размеров впадины и на основании своей базы данных автоматически устанавливает параметры для сварки .

- Эта система использует технологию ламинирования, определяет положение проволоки и на основании полученных данных принимает решение о проведении сварки.

Функция настройки параметров колебания горелки

- Эта система использует технологию ламинирЭта функция применима к вертикальной сварке.

- Эта функция используется наряду с дуговым сенсором.

- Эта функция применима также ко второму проходу и более (в случае многопроходной сварки).

Функция хранения информации и настройки угла наклона горелки (слой за слоем)

- Можно фиксировать до 499 параметров сварки..

- Эта функция с параметрами обучения применяется лишь на стадии начала и завершения сварки, тогда как угол наклона горелки можно настраивать для каждого прохода.

Программное обеспечение

Продукция «ARCMAN» способствует снижению стоимости сварочных работ.

Система дуговой тандемной сварки

- Автоматическая настройка параметров сварки

Фиксация габаритов канавки, толщины плиты или величины углового шва позволяет автоматически настраивать параметры сварки.

- Информация по параметрам сварки

Параметры сварки для проволочного вывода и выходящей проволоки могут быть уточнены, изменены и сохранены на информационном экране .

Сенсор двойной дуги

- Двойной дуговой сенсор фиксирует изменения в силе тока на проволочном выводе и выходящей проволоке, фиксирует искривление проволочного вывода и выправляет искривления выходящей проволоки — эти функции сохраняются даже когда проволочный вывод и выходящая проволока используются в обратном порядке.

Это улучшает качество сварки и снижает потребность в ремонтной сварке.

Это улучшает качество сварки и снижает потребность в ремонтной сварке.

Круговая многопроходная сварка

- Поскольку эта функция обеспечивает длительную работу во время дуговой сварки, вероятность возникновения дефектов в начале сварки, а также при ошибочном зажигании дуги, не повышается. Более того, сокращается время работ за счет отсутствия выправления впадин при дуговой сварке.

- Многопроходная сварка с возможностью перехода в режим круговой горизонтальной угловой сварки улучшает форму шовных валиков, сглаживая выпуклость в момент начала сварки.

Координированное управление сваркой

- Данная функция синхронизирует работу манипулятора и позиционера, тем самым поддерживая постоянную скорость сварки и ее положение.

- Поддержание сварочной канавки в оптимальном положении улучшает качество сварки..

Программное обеспечение

Манипулятор

Модель — ARCMAN

TM GSХарактеристики:

- Последние модели.

- Представлены две модели с кабелями.

- Первая модель с кабелями в верхней руке предлагает широкий спектр движений при сварке в своем классе.

- Вторую модель с кабелями в зоне запястья можно использовать для одноточечной или тандемной сварки путем изменения конфигурации сварочного факела.

Модель: ARCMAN

TM MPХарактеристики:

- Стандартная модель с использованием новейших технологий сварки.

Модель: ARCMAN

TM XL mkIIХарактеристики:

- Из-за большого размера и широкого диапазона движения, необходимость в слайдере 1629 может отпасть, или размер слайдера может быть значительно уменьшен.

Модель: ARCMAN

TM SRХарактеристики:

- Компактные размеры, позволяющие удобно использовать слайдер.

Программное обеспечение

Контроллер

Котроллер типа CA

Характеристики:

- Этот контроллер управляет манипулятором, позиционером и слайдером — основой данной системы.

Подвесной пульт обучения

Характеристики:

- Чёрно-белый Жк-дисплей с задней подсветкой, 15 строк по 40 знаков.

- Совместим с английским и китайским языком.

| Приборы | Технические характеристики |

|---|---|

| Внешние габариты и масса | 600 (W) × 1100 (H) × 400 (D), 100 kg |

| Число подконтрольных осей | Робот: 6 контуров, слайдер: 3 контура (на выбор), Позиционер: 2 контура × 2 юнита (на выбор) (11 параллельных контуров) |

| Функция определения позиции сварки | Программная система ввода: 48 портов, команды для роботов/блокировка: 57 портов. Программная система выхода: 48 портов, режим работы роботов/выход: 67 портов |

| Функция определения положения | Абсолютный датчик положения |

| Объём памяти | Эквивалентно 46000 шагов (с 13 контурными конфигурациями), без использования резервных батарей. |

| Интерфейс | Технология Ethernet, канал 2. |

Программное обеспечение

Программное обеспечение

Обучающая система ARCMAN офлайн

Характеристики:

- Функция восстановления данных о работе с предыдущей моделью.

AP-SUPPORT(ARCMAN

TM Система производственной поддержки)Характеристики:

- Программа улучшения качества продукции (производительность, качество сварки и время работы).

- Помогает определить вероятные причины остановки аппарата.

- Автоматически фиксирует информацию о работе.

Программное обеспечение

Источник питания сварочной дуги

AB500 (предназначен для роботов)

высокоточный источник питания с цифровым управлением

- Подходит для сварки как средней, так и толстой листовой стали, с различными сварочными режимами.

- Цифровой контроль обеспечивает простоту и удобство использования .

- Продукция «REGARC» с пониженным уровнем CO2.

LS350D

источник питания сварочной дуги с цифровым управлением и пониженным уровнем брызг при сварке.

- Брызг при сварке меньше (до трети) по сравнению с традиционными инверторными источниками питания.

- Разработан путем интегрирования контроля тока с цифровым контролем.

UC500

Высокофункциональный источник сварочного питания CO2/MAG.

- Непревзойденная работа с мгновенным запуском дуги.

- Превосходная высокоскоростная электросварка.

- Стабильная дуга для тока высокого и низкого напряжения.

Программное обеспечение

Дополнительное оборудование

Глобальная сеть

RobotWorx — Роботы для дуговой сварки

При дуговой сваркеиспользуется электрическая дуга между электродом и металлическим основанием с использованием плавящихся или неплавящихся электродов. Робот для дуговой сварки использует процесс, при котором металл сильно нагревается в месте соединения, в результате чего металл плавится и перемешивается.

RobotWorx предлагает новые и бывшие в употреблении варианты применения роботов для дуговой сварки и импульсной дуговой сварки. Подержанные роботы для дуговой сварки были полностью отремонтированы и продаются по сниженной цене.Независимо от того, покупаете ли вы новый или отремонтированный робот для дуговой сварки, автоматизация дуговой сварки имеет много преимуществ по сравнению со сварочными аппаратами вручную.

Подержанные роботы для дуговой сварки были полностью отремонтированы и продаются по сниженной цене.Независимо от того, покупаете ли вы новый или отремонтированный робот для дуговой сварки, автоматизация дуговой сварки имеет много преимуществ по сравнению со сварочными аппаратами вручную.

Роботизированные сварочные аппараты для дуговой сварки более единообразны на протяжении всего шва и обеспечивают безупречную повторяемость, обеспечивая более высокое качество сварных швов. Роботы также могут спасти рабочих от опасностей для здоровья, ограничивая воздействие паров и снижая риск дугового ожога. Роботизированная сварка сокращает время цикла и повышает эффективность. Окупаемость инвестиций (ROI) стоит каждой копейки, потраченной на робота для дуговой сварки.

RobotWorx предлагает новые или бывшие в употреблении роботы для дуговой сварки от известных производителей, таких как FANUC, Motoman, ABB и KUKA. Крупные и малые предприятия могут получить огромные преимущества от автоматизации этой части вашего процесса. RobotWorx также предлагает индивидуальные или предварительно спроектированные ячейки для дуговой сварки, которые отлично подходят для любых сварочных работ.

RobotWorx также предлагает индивидуальные или предварительно спроектированные ячейки для дуговой сварки, которые отлично подходят для любых сварочных работ.

Каждый проект настраивается в соответствии с потребностями и графиком наших клиентов. Наши специалисты помогут вам на протяжении всего процесса принятия решения о том, какой тип сварочного робота лучше всего подходит для вашего конкретного продукта, рабочих элементов, повышающих производительность, соответствующих контроллеров на основе требований робота и технологий, а также, если применимо, функций безопасности, необходимых для соответствия отраслевым стандартам.

Мы стремимся к успеху клиентов и также предлагаем пакет RobotWorx Value Package, который включает обучение, демонстрацию функциональности, отчеты о проверках и ремонте, полную гарантию и поддержку клиентов для каждой роботизированной системы.

Процесс роботизированной сварки — как работает роботизированная сварка

Процессы роботизированной сварки

21 августа 2019

Роботизированная сварка автоматизирует процесс сварки, повышая точность, безопасность и сокращая время, необходимое для завершения каждого проекта. Эти преимущества делают процесс роботизированной сварки популярной альтернативой ручному соединению металлов. Некоторые отрасли используют преимущества этого автоматизированного процесса, чтобы получить нужные результаты как можно быстрее.

Эти преимущества делают процесс роботизированной сварки популярной альтернативой ручному соединению металлов. Некоторые отрасли используют преимущества этого автоматизированного процесса, чтобы получить нужные результаты как можно быстрее.

Как работает роботизированная сварка

При использовании роботов для любого процесса метод требует внесения поправок для автоматизации. То же самое можно сказать и о сварке, при которой используются несколько инструментов, которых нет в ручном эквиваленте. Людям не нужно программировать, как сварщики-роботы.

Сам робот имеет руку, которая может перемещаться в трех измерениях для прямолинейных типов и в большем количестве плоскостей для шарнирных версий. Механизм подачи проволоки отправляет присадочную проволоку роботу по мере необходимости для сварочных работ. Горючая горелка на конце рычага плавит металл для обеспечения процесса сварки. Поскольку температура достигает тысяч градусов, использование роботов для этого процесса делает людей более безопасными.

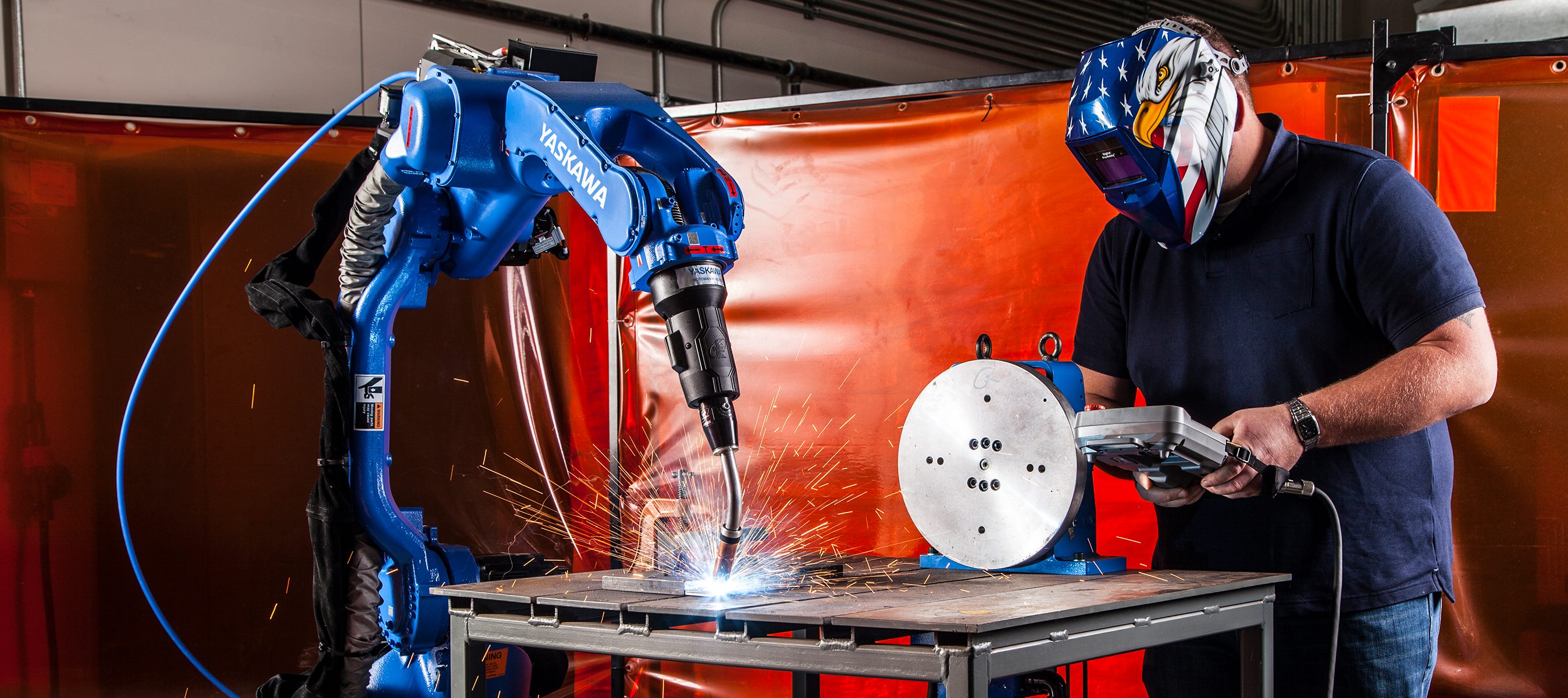

Сертифицированные операторы-люди все еще должны оставаться рядом с роботами.Эти рабочие должны иметь сертификаты Американского общества сварки AWS, которые сертифицируют не только сварщиков, выполняющих ручную сварку, но и операторов роботизированных сварочных манипуляторов. Операторы программируют контроллер с помощью обучающего пульта. Это устройство устанавливает новые программы, перемещает манипулятор и изменяет параметры процесса. Чтобы начать сварку, оператор использует кнопки на панели управления.

Инструмент в манипуляторе робота нагревается, чтобы расплавить металл, чтобы соединить нужные детали. При необходимости механизм подачи проволоки подает больше металлической проволоки к рычагу и горелке.Ожидая сварки следующих деталей, рычаг перемещает горелку к очистителю, чтобы удалить с рычага любые металлические брызги, которые могут застыть на месте без этого процесса.

Поскольку одной из основных причин использования роботов-сварщиков является защита рабочих, эти автоматизированные системы обладают множеством функций безопасности. Дуговые экраны предотвращают смешивание высокотемпературной дуги с кислородом. Закрытые помещения защищают операторов от высоких температур и яркого света.

Дуговые экраны предотвращают смешивание высокотемпературной дуги с кислородом. Закрытые помещения защищают операторов от высоких температур и яркого света.

Роботизированные сварочные процессы

Сварка требует высокого уровня образования и навыков.Однако количество профессиональных сварщиков не соответствует потребностям отрасли. По данным Американского общества сварщиков, к 2022 году отрасль будет испытывать нехватку 450 000 сварщиков. Вместо того, чтобы позволить критически важным проектам, которые эти рабочие завершили, отставать, роботы могут компенсировать это отставание.

Роботыавтоматизируют процесс, что обеспечивает более высокую точность, меньше отходов и более быструю работу. Благодаря широкому спектру доступного оборудования роботы адаптируются к широкому спектру процессов сварки, включая дугу, сопротивление, точечную сварку, TIG и другие.

1. Дуговая сварка

Одним из наиболее распространенных видов роботизированной сварки является дуговой процесс. В этом методе электрическая дуга генерирует сильный жар, до 6500 градусов по Фаренгейту, который плавит металл. Расплавленный металл соединяет части вместе, затвердевая в стабильное соединение после охлаждения. Когда проект требует большого объема точно соединенных металлов, дуговая сварка является идеальным вариантом.

В этом методе электрическая дуга генерирует сильный жар, до 6500 градусов по Фаренгейту, который плавит металл. Расплавленный металл соединяет части вместе, затвердевая в стабильное соединение после охлаждения. Когда проект требует большого объема точно соединенных металлов, дуговая сварка является идеальным вариантом.

2. Сварка сопротивлением

Когда проекты требуют термической обработки или способа снижения затрат, роботы могут использовать контактную сварку.Во время этого процесса электрический ток создает лужу расплавленного металла, проходящего между двумя металлическими основаниями. Этот расплавленный металл соединяет куски металла вместе.

3. Точечная сварка

Некоторые материалы устойчивы к электрическому току, что исключает использование других видов сварки. Такая ситуация часто возникает в автомобильной промышленности при сборке частей автомобильного кузова. Чтобы решить эту проблему, сварщики-роботы используют разновидность контактной сварки для соединения пары тонких металлических листов в одном месте.

4. Сварка TIG

Роботизированная сварка, требующая высокого уровня точности, может потребовать сварки TIG. Этот метод также известен под термином газовая вольфрамовая дуговая сварка или GTAW. Электрическая дуга проходит между вольфрамовым электродом и металлическим основанием.

5. Сварка МИГ

Газовая дуговая сварка металлическим электродом, также известная как GMAW или MIG, — это быстрый и простой метод, использующий высокий уровень наплавки. Проволока непрерывно движется к нагретому наконечнику сварочного аппарата, который плавит проволоку, позволяя большому количеству расплавленного металла капать на основание для соединения основания с другой деталью.

6. Лазерная сварка

Когда сварочные проекты требуют точности для большого объема деталей, лазерная сварка является предпочтительным методом соединения металлов. Для небольших деталей, таких как ювелирные изделия или медицинские компоненты, часто используется лазерная сварка.

7.

Плазменная сварка Плазменная сварка

Плазменная сварка Плазменная сваркапредлагает наиболее значительную степень гибкости, поскольку оператор может легко изменять как скорость газа, проходящего через сопло, так и температуру.

Свяжитесь с нами

Robotic vs.Ручная сварка

Ручная сварка все еще используется в современном производстве. Для проектов, в которых вам нужен эксперт, чтобы быстро изменить используемые стили сварки, ручная сварка будет вашим лучшим выбором. Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Поскольку ручная сварка остается процессом, в котором все еще нуждаются многие компании, профессиональные сварщики не исчезнут в ближайшее время. Фактически, из-за нехватки опытных сварщиков, упомянутых выше, те, кто имеет сертификат, легко найдут работу, даже если несколько предприятий инвестируют в роботов.

Замена ручных сварочных аппаратов роботами не выбьет AWS из сферы сертификации. Большинству операторов роботов-сварщиков необходимо пройти сертификацию в области робототехники в этой области, для которой AWS также предлагает сертификаты. Наличие экспертов по робототехнике, знающих о сварке, гарантирует, что проекты будут правильно запрограммированы, чтобы завершить их как можно быстрее и с минимальными затратами.

Большинству операторов роботов-сварщиков необходимо пройти сертификацию в области робототехники в этой области, для которой AWS также предлагает сертификаты. Наличие экспертов по робототехнике, знающих о сварке, гарантирует, что проекты будут правильно запрограммированы, чтобы завершить их как можно быстрее и с минимальными затратами.

Следует ли использовать роботизированную сварку?

Использование роботизированной сварки во многом зависит от типа проекта, над которым вы работаете.Давайте рассмотрим некоторые плюсы и минусы роботизированной сварки, чтобы помочь вам определить, подходит ли этот метод для вашего проекта.

Плюсы роботизированной сварки

Роботизированная сварка имеет множество положительных качеств, которые убеждают предприятия выбирать этот процесс для своих проектов. Эти преимущества могут повысить производительность и прибыль как для сварочной компании, так и для компаний, которым она поставляет.

1. Повышенная эффективность

В отличие от людей, которым требуются перерывы и отдых, робот может работать в 24-часовую смену. Более продолжительное рабочее время и более высокая скорость позволяют роботизированным сварочным аппаратам выполнять свои проекты намного быстрее, чем это могли бы сделать люди. Благодаря более короткому времени завершения работы сварочные роботы намного превосходят все, что может дать человек.

Более продолжительное рабочее время и более высокая скорость позволяют роботизированным сварочным аппаратам выполнять свои проекты намного быстрее, чем это могли бы сделать люди. Благодаря более короткому времени завершения работы сварочные роботы намного превосходят все, что может дать человек.

2. Повышенная безопасность

Роботизированные сварочные аппаратыоснащены рядом средств безопасности для защиты людей от сварочной дуги, ее температуры и яркости. Эти средства безопасности помогают поддерживать безопасность на рабочем месте. Когда у рабочих будет более безопасное рабочее место, они будут более продуктивными и будут лучше удовлетворены работой.Травмы и повреждение оборудования также обходятся компаниям дорого, поэтому эти меры безопасности также могут сэкономить им деньги.

3. Лучшая точность

Идеальный проект для робота включает повторяющиеся движения, применяемые к большому объему деталей. Занимаясь такой работой, даже самый опытный работник со временем совершит ошибки. Роботы завершат проект с большей степенью точности, потому что машина будет продолжать работать с тем же уровнем внимательности, пока проект не будет завершен.

Роботы завершат проект с большей степенью точности, потому что машина будет продолжать работать с тем же уровнем внимательности, пока проект не будет завершен.

4. Меньше отходов

Благодаря повышенной точности роботы производят меньше отходов из-за ошибок. Сварщикам, работающим вручную, возможно, придется выбросить детали, которые были ошибочно сварены вместе, или детали со слабыми соединениями. Поскольку роботы работают с большей точностью, они делают меньше ошибок. Без такого количества материала, выбрасываемого из-за ошибок, предприятие, в котором используются сварочные роботы, работает более эффективно и производит меньше отходов.

5. Более низкая стоимость доставки

После установки роботы могут сваривать большое количество деталей.Хотя первоначальные затраты компании, использующей роботизированный сварочный аппарат, могут быть высокими, высокая производительность машины в конечном итоге окупит убытки. Поскольку у автоматических сварочных аппаратов высокий уровень производства, проекты, выполняемые с их помощью, могут стоить меньше, чем проекты, в которых используется команда людей.

Роботы-сварщики также могут сократить расходы на доставку. Сварочная компания может использовать одного оператора вместо бригады сварщиков для выполнения того же объема работы. Сокращая накладные расходы, компания, которую вы нанимаете для сварочных работ, может предложить более низкие цены или дополнительные услуги.

Минусы роботизированной сварки

Роботизированная сварка, хотя и полезна, имеет некоторые недостатки, которые в некоторых ситуациях могут перевесить преимущества.

1. Более высокая первоначальная стоимость

Да, ваши расходы на доставку, вероятно, будут ниже, если вы воспользуетесь услугами компании с роботами-сварщиками. Однако, если бы вы сами инвестировали в оборудование и обучили операторов, вы, вероятно, сочли бы эти вложения убыточными. Отдельные компании, которые профессионально не предлагают сварочные услуги, могут не использовать роботов-сварщиков в достаточной степени, чтобы оправдать высокую закупочную цену оборудования.

Если вы хотите, чтобы ваш бизнес воспользовался преимуществами роботизированной сварки, передача работы на аутсорсинг будет наиболее финансово ответственным вариантом для вашей компании. Вы получите быстрый результат при большом объеме, не тратя значительную часть своего бюджета на оборудование.

2. Меньшая гибкость

У того, что роботы работают точнее людей, есть и обратная сторона. Люди могут реагировать на неожиданные ситуации не так, как роботы.Когда сварщику-роботу необходимо внести изменения, оператор должен остановить процесс и перепрограммировать его. Для сложных проектов это увеличивает необходимое количество времени.

3. Невозможно для небольших проектов

Для небольших проектов время, необходимое для программирования манипулятора робота, может быть больше, чем время процесса сварки. Для небольших проектов сварщик-человек мог бы завершить задачу быстрее, но это время зависит от размера проекта и скорости программирования оператора.

Будущее роботизированной сварки

Сегодня роботизированная сварка составляет лишь небольшую часть сварочных проектов в отрасли, но это, вероятно, изменится с появлением новых технологий.Будущие инновации приведут к появлению сварочных роботов, которые будут проще в использовании, работать с другими машинами и станут популярнее.

1. Управляемые разумом сварочные роботы

В настоящее время операторы должны запрограммировать сварочных роботов, чтобы они могли запустить процесс. Однако вместо компьютерного терминала или обучающего пульта будущим операторам, возможно, придется думать только о том, что они хотят от робота.

Исследователи из Университета Иллинойса в Урбане-Шампейне создали колпачок, который передает мозговые волны в работу роботизированной сварочной руки.Применительно к отрасли такой процесс мог бы сократить объем обучения, необходимое существующим сварщикам-ручным сварщикам, чтобы стать операторами роботов. Профессионалы могли надеть колпачок и просмотреть планы, чтобы рассказать роботу, как правильно сваривать детали, вместо того, чтобы подключать компьютерную программу.

Поскольку для этих манипуляторов не требуются отдельные компьютерные программы, роботизированные манипуляторы могут выполнять даже небольшие проекты, для которых время программирования в настоящее время слишком велико, чтобы использование роботов имело смысл.

Скорее всего, эта технология появится не скоро. По оценкам исследователя, несмотря на успех прототипа исследовательской группы, разработка крышки для коммерческого использования потребует как минимум пару лет.

2. Коллаборативные роботы

Представьте, что ваш партнер по работе — робот, а не человек. Некоторые компании уже используют совместных роботов. Эти машины имеют удобный для людей дизайн, который позволяет легко взаимодействовать с людьми. Датчики делают этих роботов способными собирать информацию и реагировать на меняющиеся ситуации.

Промышленным роботам традиционно требовалось предварительное программирование для выполнения крупномасштабных задач. Эти прочные, но дорогие и громоздкие устройства занимают слишком много места и денег, чтобы быть жизнеспособным вариантом для малых предприятий.

Чтобы решить эту проблему, инженеры создали более надежных роботов для совместной работы, которые могут работать с людьми в промышленных приложениях. Разработчики этих машин надеются сократить на 90% количество задач, которые можно было бы выполнять автоматически, но не делают.

Роботы для совместной работы могут быть интегрированы в участки ручной сварки, чтобы дополнить работу сварщиков-людей. Ожидайте, что с такими изменениями будет еще больший рост, чем рынок уже демонстрирует.

3. Растущий рынок

Как транспортный, так и автомобильный рынки продолжают внедрять технологические инновации, повышающие производительность. Сварочные роботы являются важной частью деятельности этих отраслей. В связи с ростом в этих секторах в течение пяти лет с 2018 по 2023 год использование роботов-сварщиков будет увеличиваться со средним ежегодным темпом роста в 8.91%.

Растущий спрос на автомобили во всем мире заставляет транспортную отрасль и автомобильный сектор увеличивать производство. Увеличение производства потребует инвестиций в оборудование, такое как роботизированные сварочные манипуляторы, которые увеличивают скорость и точность процесса сборки автомобилей.

Увеличение производства потребует инвестиций в оборудование, такое как роботизированные сварочные манипуляторы, которые увеличивают скорость и точность процесса сборки автомобилей.

Наши услуги по роботизированной сварке

Вам не нужно вкладывать средства в собственных роботов-сварщиков, чтобы воспользоваться преимуществами их использования. Для этого потребуется гораздо больше времени и денег, чем может потратить большинство предприятий.Вместо этого доверьте свои сварочные проекты профессионалам Summit Steel & Manufacturing. У нас есть предприятие площадью 120 000 квадратных футов в Рединге, штат Пенсильвания, где работает наше роботизированное сварочное оборудование. Все наши специалисты имеют сертификаты AWS, чтобы гарантировать точность сварочных проектов, которые мы выполняем с помощью роботов. Эти автоматизированные службы нуждаются в надзоре и правильном программировании для правильного выполнения работы, а наличие сертифицированных технических специалистов, занимающихся программированием, гарантирует, что роботы правильно выполняют свои задачи.

В Summit Steel мы хотим предложить вашему бизнесу универсальное решение для любого проекта по изготовлению или обработке металла. Для получения дополнительной информации о нашей роботизированной сварке или любых наших комплексных услугах свяжитесь с нами сегодня.

Свяжитесь с нами

Брайан Рид — вице-президент по продажам и развитию бизнеса Summit Steel & Manufacturing Inc.

Роботы для дуговой сварки | Роботизированные Сварочные Системы

Благодаря широчайшему ассортименту моделей роботов и простейшему интерфейсу программирования роботы для дуговой сварки FANUC идеально подходят для ваших производственных операций.Серия роботов FANUC ARC Mate позволяет пользователям максимизировать производительность, оптимизировать качество, минимизировать производственные затраты и повысить безопасность вашего рабочего места.

Передовая технология роботизированной сварки FANUC America в сочетании со знаниями и опытом, которые лежат в основе каждого сварочного робота ARC Mate, дает вам уверенность в автоматизации сложных сварочных проектов. Сотрудничая с FANUC и нашими партнерами по авторизованной системной интеграции, производители найдут решения для процессов дуговой сварки, которые укрепят их конкурентоспособность в современной мировой экономике.

Сотрудничая с FANUC и нашими партнерами по авторизованной системной интеграции, производители найдут решения для процессов дуговой сварки, которые укрепят их конкурентоспособность в современной мировой экономике.

FANUC ARC Mate 100 i D Робот для дуговой сварки

Получите максимум от процесса роботизированной сварки. Свяжитесь с нами сегодня , чтобы поговорить со специалистом по дуговой сварке.

Запросить цену ARC Mate Series

Роботы для дуговой сварки | Простая установка и программирование упрощают начало работы

Просто соедините и сварите

РоботыFANUC могут легко интегрироваться практически со всеми сварочными пакетами, обеспечивая быструю установку горелки, механизма подачи проволоки и дресспака, а также простой в использовании интерфейс источника сварочного тока благодаря встроенным библиотекам.Пользователи могут просто выбирать и сваривать.

Простое программирование сварочных роботов

Программное обеспечениеArcTool обеспечивает простой для понимания пользовательский интерфейс, использующий общие термины сварки. Программы роботов могут быть разработаны быстро, чтобы запустить робота в производство с минимальным временем простоя. Общий язык программирования для всех роботов FANUC позволяет всему персоналу предприятия легко работать с любым роботом.

Полная интеграция вспомогательных двигателей и позиционеров

Управление дополнительными двигателями FANUC создает систему с более широкими возможностями, сохраняя при этом простоту настройки и программирования.Сварочные позиционеры можно запрограммировать на независимое или координированное движение с движением робота для оптимизации скорости и качества сварки.

Мы выполняем несколько процессов роботизированной сварки

Выберите процесс сварки, соответствующий вашей области применения, и будьте уверены, что робот ARC Mate может выполнять сварку MIG (GMAW), TIG (GTAW), плазменную (PAW) или лазерную сварку. FANUC работает с вами над созданием решений для сварки с минимальным разбрызгиванием, чтобы ваши детали были чистыми.

Интеллектуальные функции для интеллектуальной роботизированной дуговой сварки

Используйте датчики для настройки программ

При сварке нестандартных производственных деталей дополнительные датчики корректируют программу сварки для поддержания качества сварки.Такие опции, как Touch Sensing, Through Arc Seam Tracking и лазерное зрение, добавят возможности поиска швов, отслеживания швов или измерения суставов. Адаптивная возможность настройки параметров сварки может использоваться для оптимизации размера сварного шва на основе обратной связи датчика.

Дуговая сварка с контролем зрения

Интегрированное зрение позволяет роботам распознавать и обнаруживать объекты, сварные швы и детали деталей, а также выполнять проверки перед сваркой или инспекции. Эта простая в использовании технология plug-and-play помогает повысить производительность для любых сварочных работ.

Автоматическое выравнивание TCP

Наши интеллектуальные роботы для дуговой сварки могут автоматически регулировать центральную точку инструмента (TCP) во время обслуживания горелки, чтобы максимально увеличить время безотказной работы системы и повысить производительность за счет сохранения однородности сварных швов.

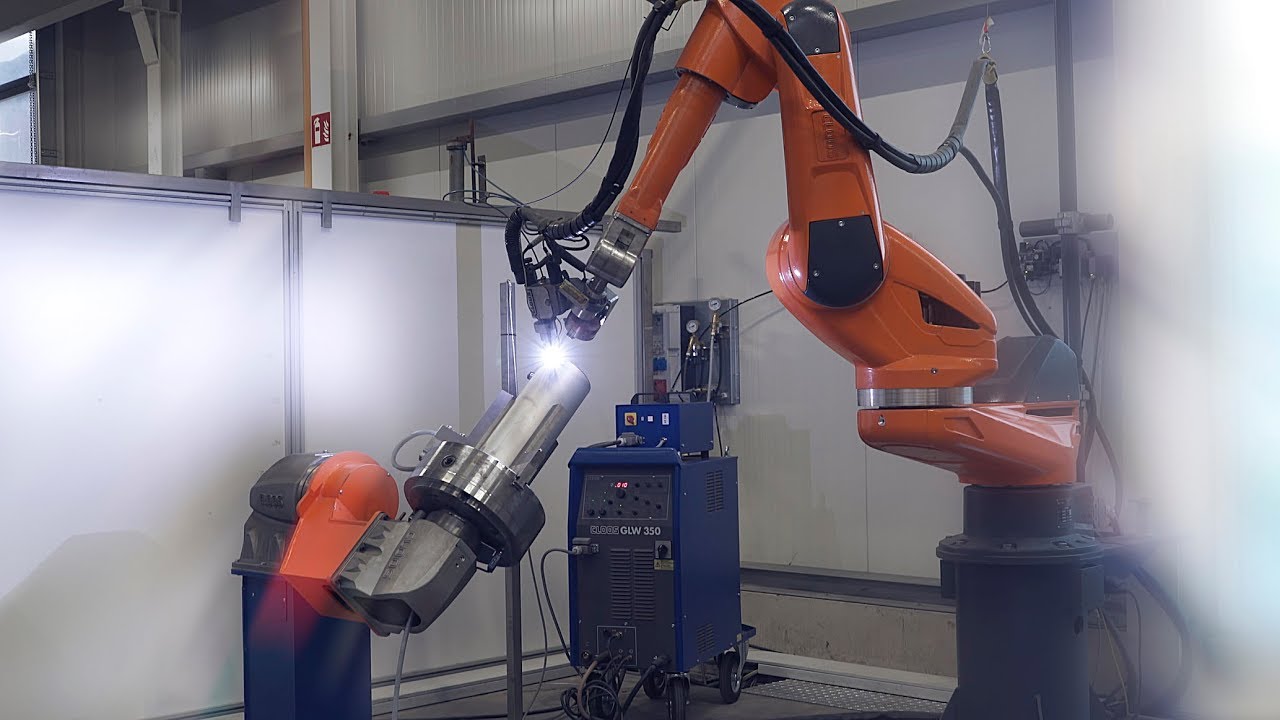

Технология MultiARM

Используйте один подвесной пульт обучения для программирования нескольких манипуляторов роботов с простым управлением движением для сварки и манипуляций, чтобы обеспечить постоянную скорость сварки и скоординированное движение между всеми руками.

Роботы для прочной дуговой сварки — большие преимущества

Самая высокая полезная нагрузка в своем классе

РоботыFANUC обладают прочностью и надежностью для выполнения всех задач дуговой сварки, включая сварку под флюсом, тандемные горелки и несколько сварочных процессов на одном роботе.Дополнительная полезная нагрузка позволяет использовать другое периферийное оборудование, такое как датчики или захваты, для задач погрузочно-разгрузочных работ.

Даже лучше, чем человеческая рука

Роботысочетают в себе отличную свободу движений с чрезвычайно высокой повторяемостью. Тонкие запястья и руки не только способны работать в узких пространствах, но и достаточно сильны, чтобы переносить тяжелые горелки и сварочные инструменты.

Преимущества полого запястья

Полая конструкция запястья направляет сварочную горелку через манипулятор робота, чтобы уменьшить износ дорогих сварочных кабелей.Конструкция со сквозными рукавами также защищает кабели и позволяет программировать в автономном режиме без имитации прокладки кабеля.

Специалист в узком пространстве

РоботыSlim на запястье хорошо подходят для процессов дуговой сварки в труднодоступных местах. Они широко используются в производстве TIER 1 для сварки осей автомобилей, кронштейнов, сидений и выхлопных газов, а также для производства таких товаров, как балки и краны, и основных коммерческих товаров, таких как резервуары, трубы и трубы и т. Д.

Для крупных деталей ось рельса не требуется

M-710 i C / 12L — робот с полой рукой с самой длинной рукой, доступный на рынке.Такой радиус действия позволяет сваривать очень большие детали и устраняет необходимость в оси рельса при дуговой сварке.

Чтобы попробовать, не нужно покупать

Пробная программа WeldPRO

Используя программу автономного моделирования WeldPRO, вы можете протестировать робота перед покупкой. Испытайте роботов разных размеров с помощью своей модели детали, чтобы имитировать движение робота и рассчитать время цикла. Оптимизируйте размер и макет рабочей ячейки для своих приложений.

Простое автономное программирование в WeldPRO

ФункциональностьCAD в PATH позволяет импортировать чертежи САПР одним щелчком мыши и может быть изменена в автономном режиме, даже когда роботы работают.Горелка и приспособление, автоматическое предотвращение столкновений и оптимизация цикла сварки делают дуговую сварку еще более эффективной.

У вас есть вопросы о наших роботах для дуговой сварки или требуется ценовое предложение? Мы здесь, чтобы помочь.

Заполните форму ниже, и опытный эксперт FANUC по автоматизации свяжется с вами.

Роботизированная сварочная система