Ручной сварочный экструдер сваривания пластмасс

1

Формирования коренных швов, прихваток

2

Для сварки стыковых и угловых

3

Для сварки эллипсов, окружностей и внешних тупых углов

4

Для сварки внешних углов под 90 градусов

5

Для сварки внутренних углов под 90 градусов

Для сварки углов трех плоскостей

7

Переходник от экструдера к литьевым формам

8

Универсальная насадка — 2 500 р.

9

Фторопластовая насадка — 2 500 р.

10

Для сварки эллипсов, окружностей и внешних тупых углов

11

Для формирования швов острых внутренних углов

12

Для сварки внешних углов под 90 градусов

13

Для сварки внутренних углов под 90 градусов

14

Для щелевых заполнений в «0» с листом

15

Насадка к экструдеру для труднодоступных мест по вашим размерам — 2500 р.

16

Для узких труднодоступных мест с поворотом башмака на 360 градусов

17

Фторопластовая насадка — 2 500 р.

Экструдер для переработки пластика своими руками

Всем привет !Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)

(отечественная техника тоже есть не волнуйтесь)Остается брак и поддержки , хотелось бы и их пустить в дело !

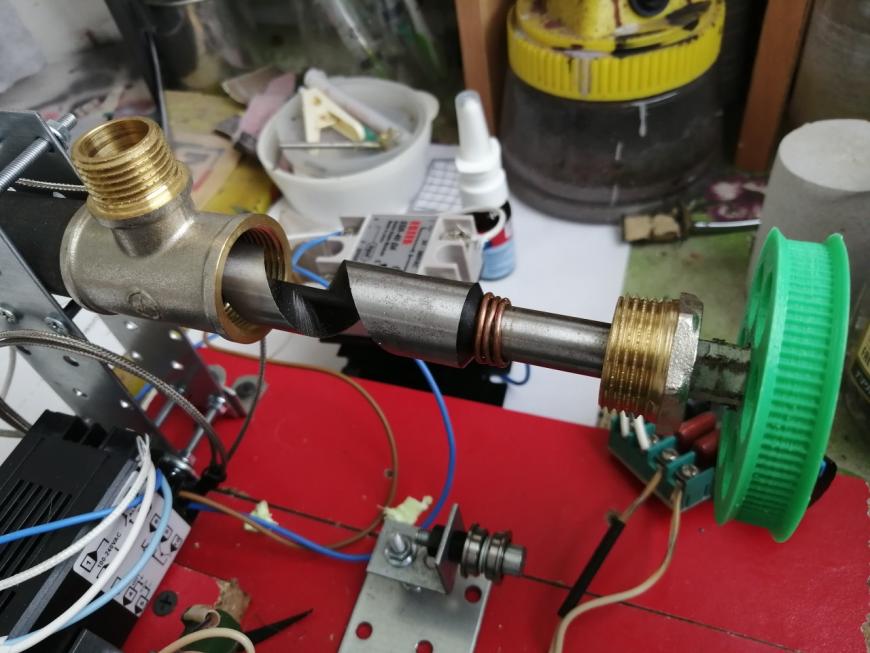

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

2) Станина и крепление + латунный тройник

2) Станина и крепление + латунный тройник  3) Сверло с доп заглушкой и отверстием под сверло

3) Сверло с доп заглушкой и отверстием под сверло  Из электроники

Из электроникиНагреватель (в комплекте 2 , но 1 я угробил )

http://ali.pub/3ees1i

http://ali.pub/3ees8p

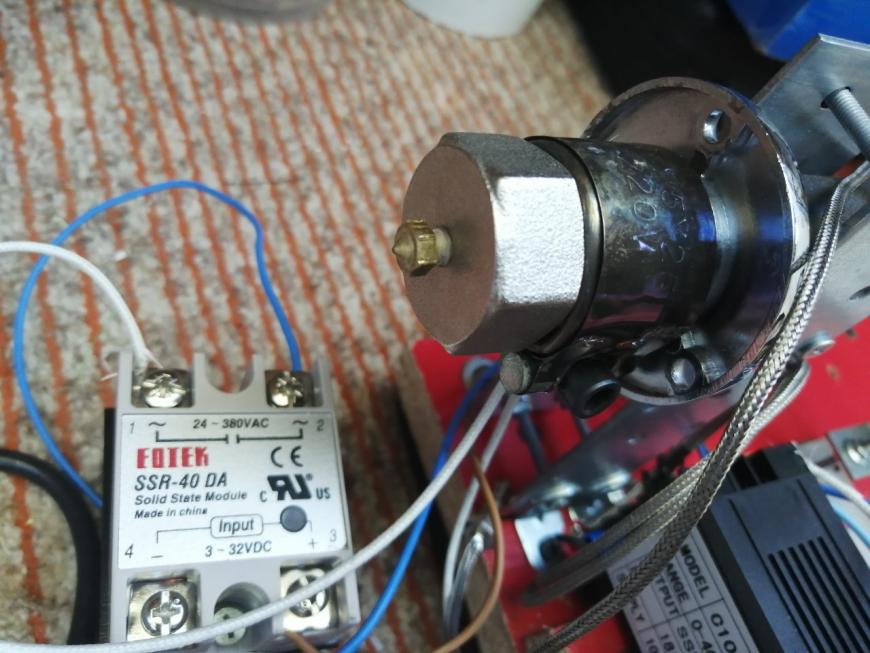

Мозги нагрева + термопара + реле

http://ali.pub/3eesd6

***********************

***********************— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много … Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика … ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

************

А теперь к главному

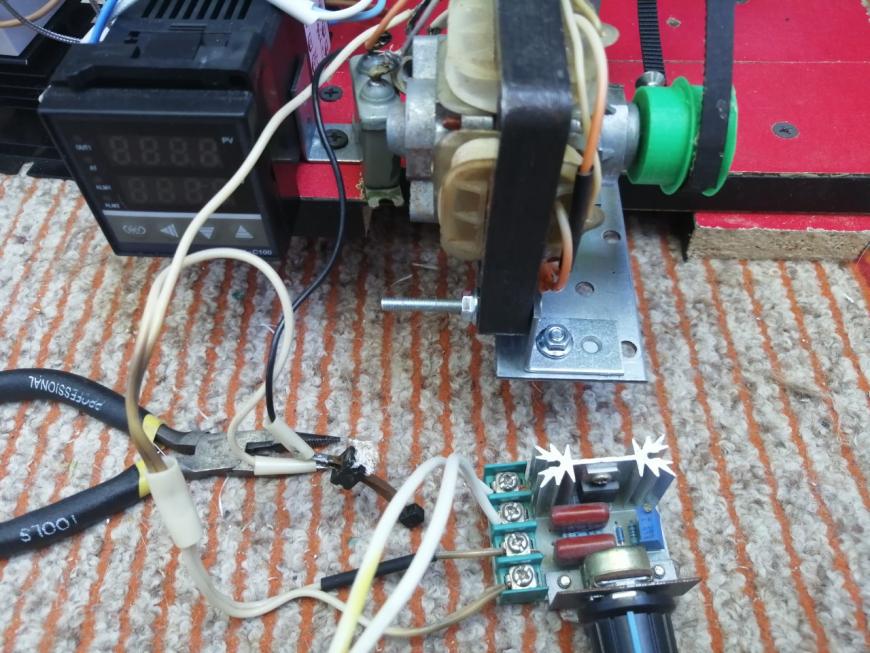

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

с плавностью регулировки все не очень..она как бы есть и как бы нет … (питание 220в , регулятор оборотов ниже)

с плавностью регулировки все не очень..она как бы есть и как бы нет … (питание 220в , регулятор оборотов ниже)  Фото двигателя прогресса :

Фото двигателя прогресса :

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)******************

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

(если что моя группа https://vk.com/public_model_hends)

Еще несколько фото

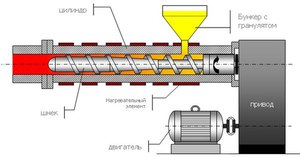

виды машин для пластмассы, принцип работы

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

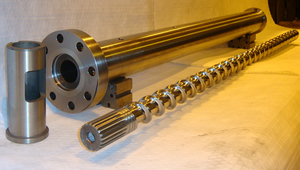

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

Устройство для литья пластика (экструдер)

В этой статье рассмотрим, как изготовить экструдер. Но сначала давайте, что такое экструдер и экструзия.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов путём продавливания расплава материала через формующее отверстие в экструдере.

Говоря простым языком, в камере устройства пластмасса расплавляется и под давлением выдавливается через сопло головки в пресс-форму.

Инструменты и материалы:

-Металлическая труба с резьбой на конце;

-Головка торцевая;

-Удлинитель для головки;

-Сварочный аппарат;

-УШМ;

-Тиски;

-Напильник;

-Перфорированный уголок;

-Два уголка-кронштейна;

-Медная трубка;

-Крепеж;

-Металлический хомут;

-Нагревательный элемент;

-Терморегулятор с датчиком;

-Стекловолокно;

-Алюминиевый скотч;

-Фитинги;

-Металлическая полоса;

-Угольник;

-Дрель;

Шаг первый: поршень

Камеру экструдера будет из металлической трубы 20 мм. Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

Шаг второй: камера

На одном конце трубы имеется резьба. На противоположном конце делает загрузочное окно. Размечает и вырезает стенку трубы. Зачищает края напильником. Через прорезь будет загружаться пластик в камеру.

На резьбу накручивает переходную муфту.

Шаг третий: нагревательный элемент

Теперь нужно установить на камере нагревательный элемент. Мастер использует два нагревательных элемента по 400 Вт. Из перфорированного уголка делает крепление. Закрепляет нагреватели металлическими хомутами. Между уголками устанавливается медная трубка. В трубку устанавливается термодатчик.

Шаг четвертый: термоизоляция

Обматывает устройство стекловолокном. Поверх стекловолокна наматывает металлический скотч. Термоизоляция предотвратит потери тепла и защитит от случайного прикосновения.

Шаг пятый: установка

Из уголка мастер сделал рамку для крепления экструдера. Закрепил устройство на раме.

Шаг шестой: сопло

Роль сопла в экструдере играет латунный переходник. Вкручивает переходник.

Шаг седьмой: рычаг

Теперь нужно изготовить рычаг. Сначала мастер удлиняет толкатель поршня.

Закрепляет уголки на раме. К уголкам крепит поперечную трубу. К поперечине присоединяет трубу с прорезью. Берет еще один отрезок трубы. Один конец сплющивает (он крепиться в прорези предыдущего элемента), второй конец соединяет со штоком поршня. Все соединения подвижные.

Шаг восьмой: испытание аппарата

Сначала нужно прогреть камеру выше температуры плавления пластика на 2-3 градуса. Затем загрузить измельченный пластик в камеру. Небольшое наличие дыма в начале — это нормально, если дыма много и он идет постоянно нужно снизить температуру.

Работать с экструдером необходимо в хорошо проветриваемом помещении, используя средства защиты.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Ручной сварочный экструдер как аппарат для соединения пластика

Среди обильного многообразия сварочных аппаратов на современном рынке особое место занимает ручной сварочный экструдер. Ручной экструдер для сварки представляет собой аппарат для соединения изделий из полиэтилена, полипропилена, пропилена, иных разновидностей пластмасс, пластиковых листов, пленки, ёмкостей (бочек, бассейнов и прочее), колодцев, детских горок и так далее. Редко используется для соединения изделий из ПВХ. Не подлежит для использования в сварке трубопроводов, так как прочность таких соединений не более 80%, они не будут герметичными.

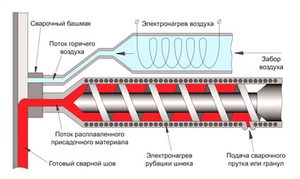

Среди обильного многообразия сварочных аппаратов на современном рынке особое место занимает ручной сварочный экструдер. Ручной экструдер для сварки представляет собой аппарат для соединения изделий из полиэтилена, полипропилена, пропилена, иных разновидностей пластмасс, пластиковых листов, пленки, ёмкостей (бочек, бассейнов и прочее), колодцев, детских горок и так далее. Редко используется для соединения изделий из ПВХ. Не подлежит для использования в сварке трубопроводов, так как прочность таких соединений не более 80%, они не будут герметичными.Принцип работы этого аппарата заключается в следующем: горячий воздух подаётся из сопла экструдера и нагревает пространство (сварочная канавка или стык) между плоскостями деталей, доводя их до состояния пластика. Вместе с тем пруток подается в рабочую зону оборудования, нагревается и смешивается со шнеком (или диском), а затем образует однородную массу из пластика. Сквозь фильеру или сварочный башмак выдавливается полимер в расплавленном состоянии, затем после полного остывания получается готовый шов. Выдавливание полимера можно представить как выдавливание зубной пасты из тюбика.

Требование к идеальной чистоте при этом виде сварки самые жесткие. Тщательно очистить поверхности необходимо непосредственно перед началом сварки.

Соединяемые поверхности должны быть одинаковыми. Под этим понятием в данном ключе понимается одинаковый химический состав, плотность и текучесть материала. Пруток по этим показателям должен быть идентичный свариваемым деталям.

Содержание статьи

Виды ручного сварочного экструдера

- Шнековые (присадочный материал расплавляется в шнековом (экструзионном) отделении аппарата и выдавливается наружу с помощью шнека). Присадочный материал – это пруток или специальные гранулы, которые помещаются в шнековое отделение и уже там под воздействием высокой температуры при взаимодействии со шнеком становятся однородной массой, готовой к использования.

- Безшнековые или плунжерного типа. Пруток в таких экструдерах нагревается сначала с помощью электронагревателей вокруг области нагрева, а задняя твердая часть присадочного материала выступает в качестве поршня для передней уже вязкой массы.

- Комбинированные (сочетаются два вышеизложенных вида).

Безшнековые сварочные экструдеры обладают меньшей производительностью по сравнению со шнековыми. Но есть и плюсы: лёгкость и компактность, что позволяет использовать его в труднодоступном месте.

Особенность и приоритетность использования обусловлена следующими факторами.

- Ручной экструдер для сварки может варить изделия с толстыми стенками.

- Быстрая скорость сварки.

- Сведение к минимуму человеческого фактора. Здесь не требуется следить за состоянием сварочной ванны, как при сварке металла, контролировать правильное выведение сварочного шлака, выводить «ёлочки» и «зигзаги». Использовать это оборудование новичку будет проще всего.

Ручной сварочный экструдер: схема работы

При осуществлении соединения обе детали должны быть нагреты. Ручной сварочный экструдер для целей нагревания поверхностей перед выдавливанием присадочного материала может содержать в своей конструкции специальный нагреватель потока воздуха или по-другому термофен. Также нагретый поток воздуха может идти от внешнего оборудования: компрессор или пневмосеть организации. Нагрев присадочного материала осуществляется с помощью специальных электрических нагревателей вокруг шнековой (экструзионной) камеры. Но в более старых экструдерах нагрев камеры происходит с помощью горячего воздуха, который используется для нагрева зоны сварки. Перед нагревом области сварки воздух проходит вокруг шнекового отделения и расплавляет присадочный материал. Присадочный материал в расплавленном виде выходит наружу в зону сварки через сварочный башмак.

Сварка экструдером чаще всего применяется для полиэтилена низкого давления, полипропилена и других видов термопластов первой группы. У этого вида термопластов разница температуры расплавленного состояния и состояния термодеструкции около 50 градусов. Это говорит о том, что даже большой перегрев материала (примерно на 30-40 градусов) не способен сильно повредить его.

К термопластам второй группы относятся ПВДФ и ПВХ. У них разница температур между термодеструкцией и текучим состоянием материала незначительная, поэтому при сварке жесткие требования к работе отдела нагрева. При работе с термопластами второй группы существуют особые требования к шнеку, он должен быть специальной формы, чтобы более тщательно перемешивать массу, не допуская перегрева.

Также в процессе работы с ПВХ и ПВДФ экструдер не должен выключаться и/или долго находится в режиме ожидания.

Виды сварочных швов.

Существует несколько видов швов экструдером:

- V-типа

- Х-типа

- К-типа

- HV-типа

- Double HV-типа

- Е-типа

- F-типа

Шов после сварки экструдером получается за один раз.

Подготовительный этап сварки пластика

Отличительной особенностью экструзионной сварки является ее подготовительный этап. Малейшее загрязнение поверхностей будет причиной для некачественного шва (многие термопласты при воздействии воздуха подвержены процессу окисления). Поэтому очищение кромок нужно делать непосредственно перед сваркой – чтобы прошло не более 20 минут. В противном случае вам будет необходимо очистить поверхности заново. Для очищения не рекомендуется использовать растворитель.

Выполнение сварки экструдером

Если аппарат используется не впервые, тогда нужно удалить присадочный материал, используемый ранее. Даже если он того же состава. Повторный нагрев присадочного материала снижает его прочность.

Перед непосредственным началом сварки необходимо снять блокировки холодного пуска, нагреть аппарат и сварочный башмак до температуры, необходимой для работы, настроить производительность.

В процессе сварки необходимо поддерживать нужный угол наклона сварочного аппарата в зависимости от вида проделываемого шва. Если вам необходимо сделать перерыв, то экструдер нужно поставить на специальную подставку. Если перерыв планируется длительный – уменьшите температуру примерно на 40-50 градусов. Такое понижение температуры позволит приостановить нагревание присадочного материала и быстро возобновить работу.

Таким образом, сварка ручным сварочным экструдером является одной из самых несложных в применении среди остальных видов сварки и с применением других аппаратов. Совсем не необходимо быть профессионалом. Нужно лишь соблюдать инструкцию по эксплуатации экструдера и соблюдать вышеизложенные правила при работе с аппаратом и свариваемыми материалами.

[Всего голосов: 0 Средний: 0/5]Ручной сварочный экструдер: как сделать своими руками

Ручной сварочный инструмент — экструдер — сегодня уже не является чем-то необычным, сверхъестественным. Благодаря современным технологиям появилась возможность создавать подобный инструмент своими руками.

Экструдер предназначен для выполнения неразъемных соединений различных пластмассовых изделий, которые осуществляются посредством подачи расплавленной массы материала в разогретую ванну, формирующуюся кромками свариваемых образцов.

Применяют данный инструмент для производства емкостей, листовых изделий, устранения повреждений на пластмассовых конструкциях, к примеру, пайка автомобильных бамперов, сделанных из пластмассы.

Слабых мест экструдер не имеет, он отличается продолжительным сроком службы, прост в эксплуатации. Предприимчивые люди приобретают полуфабрикаты из пластмассы и с помощью данного инструмента изготавливают неповторимые конструкции. Одним из подобных проектов можно отметить «баню, организованную на воде». В качестве основания для нее был использован понтон.

Технические характеристики экструдеров РСЭ-1 и РСЭ-3

| Модель экструдера | Габариты | Масса, кг | Присадочный материал | Толщина соединяемых листов, см | Ширина шва | Емкость загрузочного бункера, кг | Питание | Мощность нагревательного механизма |

|---|---|---|---|---|---|---|---|---|

| РСЭ-1 | 580\300\200 | 6 | ПЭ,ПП (гранулы, дроблёнка-вторичка) | до 3 | зависит от диаметра сопла | 0.35 кг | 220 В. | 2 000 Вт |

| РСЭ-3 | 520\200\200 | 6.6 | Пруток круглый, сечение — 4 мм | до 2 | Зависит от диаметра сопла, 3—12 мм | — | 220 V, 50 Гц | 2 000 Вт |

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Технологические отличия

Необходимо еще осветить несколько достаточно важных моментов, в частности это касается процедуры прохождения сухой экструзии, которая напрямую зависит от тепловой энергии, выделяемой самим аппаратом, образующейся в процессе работы. Также остается возможность привлечения к процессу пара, для которого есть в наличии индивидуальная камера. Пар необходим для увеличения износоустойчивости оборудования.

Технология отличается высокой скоростью выполнения работ, процедура осуществляется всего лишь на протяжении 30 секунд. Аппарат для сварки пластика за такой короткий промежуток времени успевает выполнить с сырьем следующие операции:

- измельчение;

- обезвоживание;

- смешение;

- обеззараживание;

- стабилизация;

- увеличение объема.

Для самостоятельного изготовления ручного экструдера в домашних условиях нужно приобрести определенный перечень деталей:

- шнек необходимой формы;

- электродвигатель;

- корпус для устройства;

- емкость подачи;

- емкость выходная;

- камера вакуумная.

Чтобы сделать в бытовых условиях инструмент для сварки пластиковых изделий своими руками, достаточно понять процедуру создания экструдера, его рабочий принцип.