Архив новостей

Архив новостей[На главную] [2019] [2018] [2017] [2016] [2015] [2014] [2013] [2012] [2011] [2010 ] [2009] [2008] [2007] [2006] [2005] [2004]

Поддержать сайт

30 Декабря 2010 года.

С Новым 2011 годом, Коллеги!

Пусть Зайца год несет удачу,

Доходов рост большой в придачу,

Проектов всех осуществление,

Полезных связей укрепление!

Пусть жизнь становится красивой

И вдохновляют перспективы,

Все исполняются желания!

Успехов, счастья, процветания!

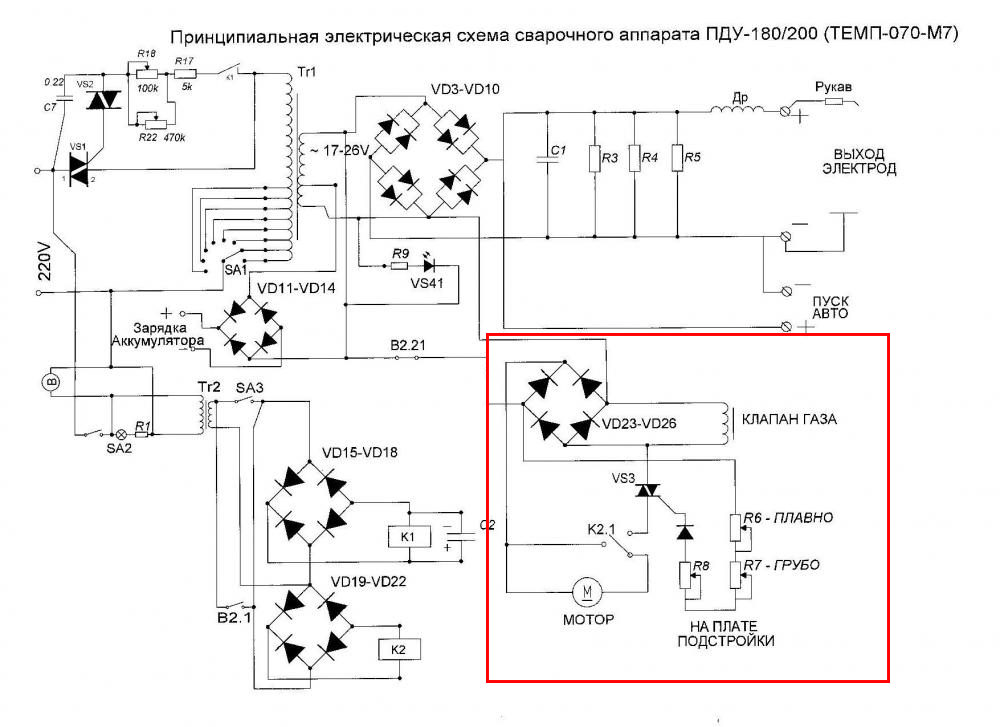

4 Декабря 2010 года. В разделе Схемы и описания выложены:

- Архив с видами платы управления и платы антизалипания сварочного инвертора

Кратон WT-180S. В архиве также содержится схема субмодуля блока управления и схема устройства антизалипания. Родная

схема антизалипания предназначена видимо только для защиты от КЗ и вырубает аппарат без возможности автозапуска.

Чтобы он снова стартанул, приходится выключать, и снова включать питание.

Прислал фотографии и схемы участник нашего форума под ником dersp. - Подробное описание, а также руководство по ремонту сварочного инвертора TELWIN TECNICA 114, производства итальянской компании TELWIN. Информация на английском языке, но благодаря обилию рисунков и схем очень легко понимается.

Прислал инструкцию участник нашего форума под ником Начинающий. - Инструкция по обслуживанию сварочного аппарата Invertec STT, производства известной фирмы LINCOLN ELECTRIC. Инструкция содержит принципиальные и монтажные схемы, руководство по проверке и ремонту, а также описание сварочной технологии STT.

Прислал инструкцию Алексей.

- Кодовые цветовые маркировки радиокомпонентов — конденсаторов, диодов, стабилитронов и транзисторов, взятые из книги А.И.Кизлюка Справочник по устройству и ремонту телефонных аппаратов зарубежного и отечественного производства.

Отсканировал и прислал странички Трибун.

23 Ноября 2010 года. В разделе Схемы и описания выложены:

- Печатная плата блока управления-защиты инверторного сварочного аппарата КРАТОН WT-130S. Архив содержит вид печатной платы в формате программы Sprint-Layout5, а также фотографии платы в высоком разрешении.

Прислал виды Алексей Бутяновский. - Техническое описание и инструкция по эксплуатации на Электропривод унифицированный реверсивный однофазный серии ЭПУ2-2.

Электропривод унифицированный реверсивный однофазный серии ЭПУ2-2 предназначен для создания регулируемых приводов мощностью до 4 кВт, различных производственных механизмов, в том числе промышленных манипуляторов, роботов, механизмов подачи металлорежущих станков. - Руководства по ремонту сварочных аппаратов GYSPOT, производства французской компании GYS. Руководство на английском языке.

Прислал руководства aleha. - Принципиальные электрические схемы инверторного сварочного источника Gysmi 165/145, производства французской компании GYS.

Прислал схемы aleha. - Принципиальные электрические схемы инверторного сварочного источника Idealarc DC400, производства известной фирмы LINCOLN ELECTRIC.

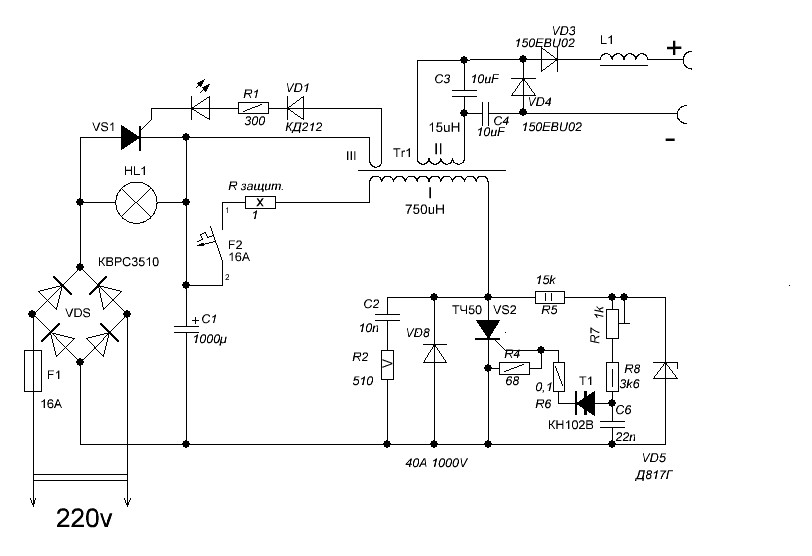

Прислал схемы aleha. - Принципиальная электрическая схема и перечень элементов инверторного сварочного источника Форсаж-250, производства Государственного Рязанского приборного завода.

Прислал схему mersedes. - Полная принципиальная электрическая схема инверторного сварочного источника Фора-160, производства Государственного Рязанского приборного завода.

Прислал схему mersedes.

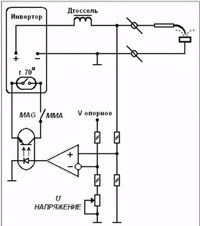

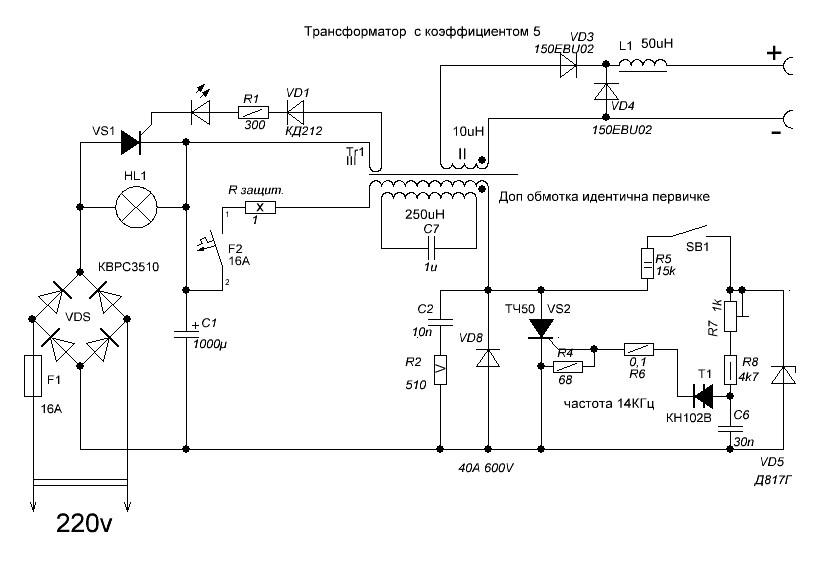

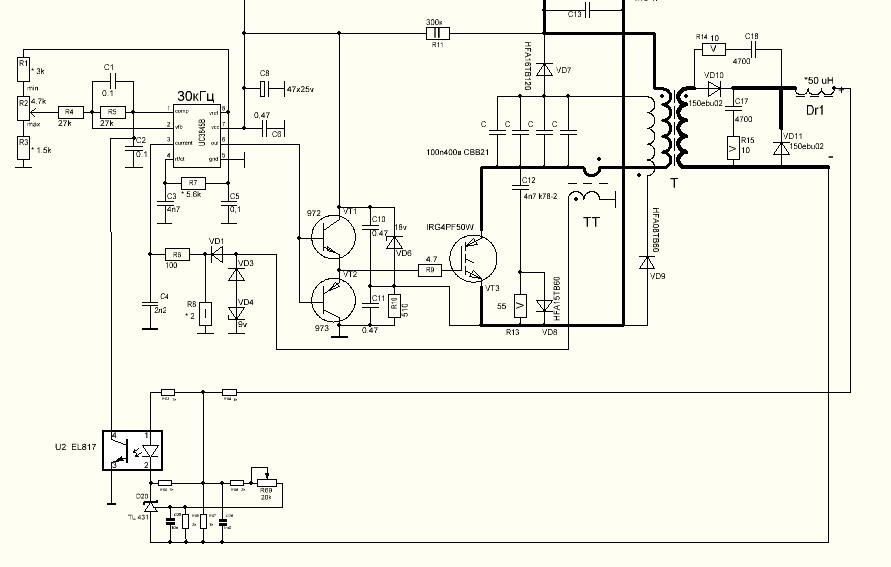

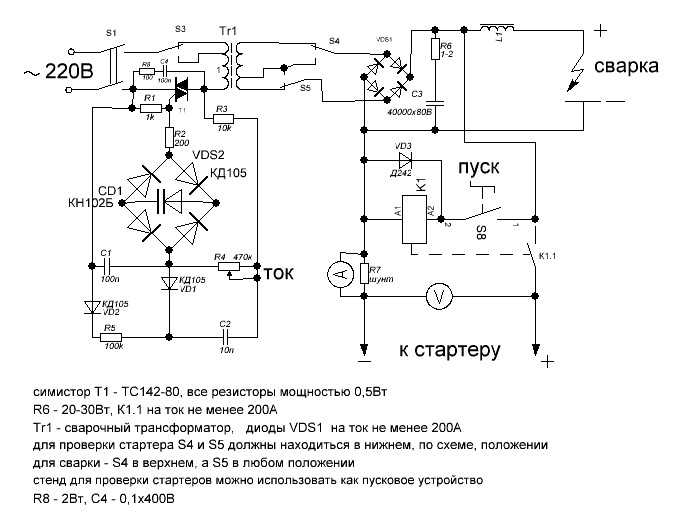

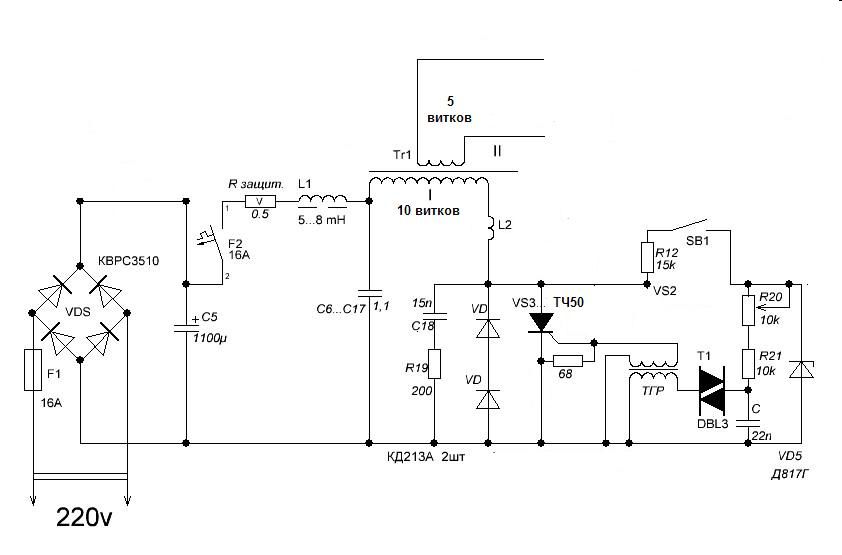

10 Ноября 2010 года. В разделе Статьи выложена Схема и описание очередного сварочного источника от RW4HDL. Источник построен по принципу резонансного инвертора. Конструктивно собран в корпусе UPS и имеет следующие технические характеристики:

- Выходной ток от 10 до 200А

- Напряжение холостого хода 95 В

- Продолжительность работы эл. 4мм (к.п.р.)100%

- Потребляемый ток 16A max.

12A nom.

12A nom. - Вес 4 кг (Практически умещается в корзине).

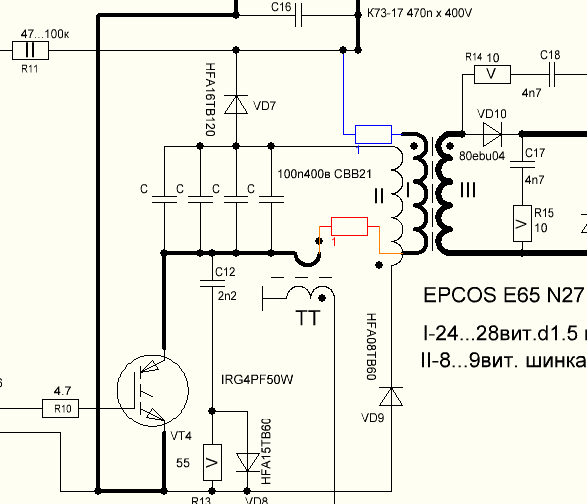

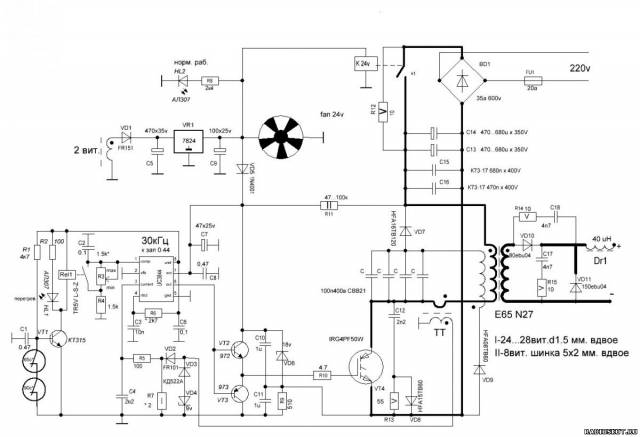

. 2 Ноября 2010 года. В разделе Статьи выложена схема, описание и печатная плата сварочного источника, построенного на основе моста с фазовым управлением на микросхеме UC3875.Общие характеристики: вес без вых.проводов — 3,9 кг, ток 60-160А. Частота в мосте 60 кГц, схема казирезонансная. Транзисторы моста G4PC50UD, вых.диоды 150EBU04. выходная часть сделана по схеме с удвоением тока- два дросселя на Ш16х20, силовой транс на Е65/32/27….

Автор приветствует обсуждение своей конструкции на Форуме.

30 Октября 2010 года.

В разделе Схемы и описания выложена полная принципиальная электрическая схема платы инверторного сварочного источника Русич Red Welder i2100. На таких же платах собираются китайские сварочники SONSCN ARC100P/160P/180P/200P. Также очень похожую схемотехнику имеют сварочные источники Telwin TECNICA-161/141, BlueWeld PRESTIGE-161/141, РЕСАНТА САИ-160.

Прислал схему Шишулин Денис.

В раздел Схемы и описания выложено техническое описание тиристорного преобразователя КЕМРОС, предназначенного для реверсивного управления двигателями постоянного тока.

Отсканировал и прислал документацию Евгений Печёный.

2 Октября 2010 года.

В разделе Схемы и описания выложена принципиальная электрическая схема и список комплектующих инверторного сварочного источника МК-300А, производства ЗАО ППК «РЕАЛ».

Отсканировал и прислал документацию mersedes.

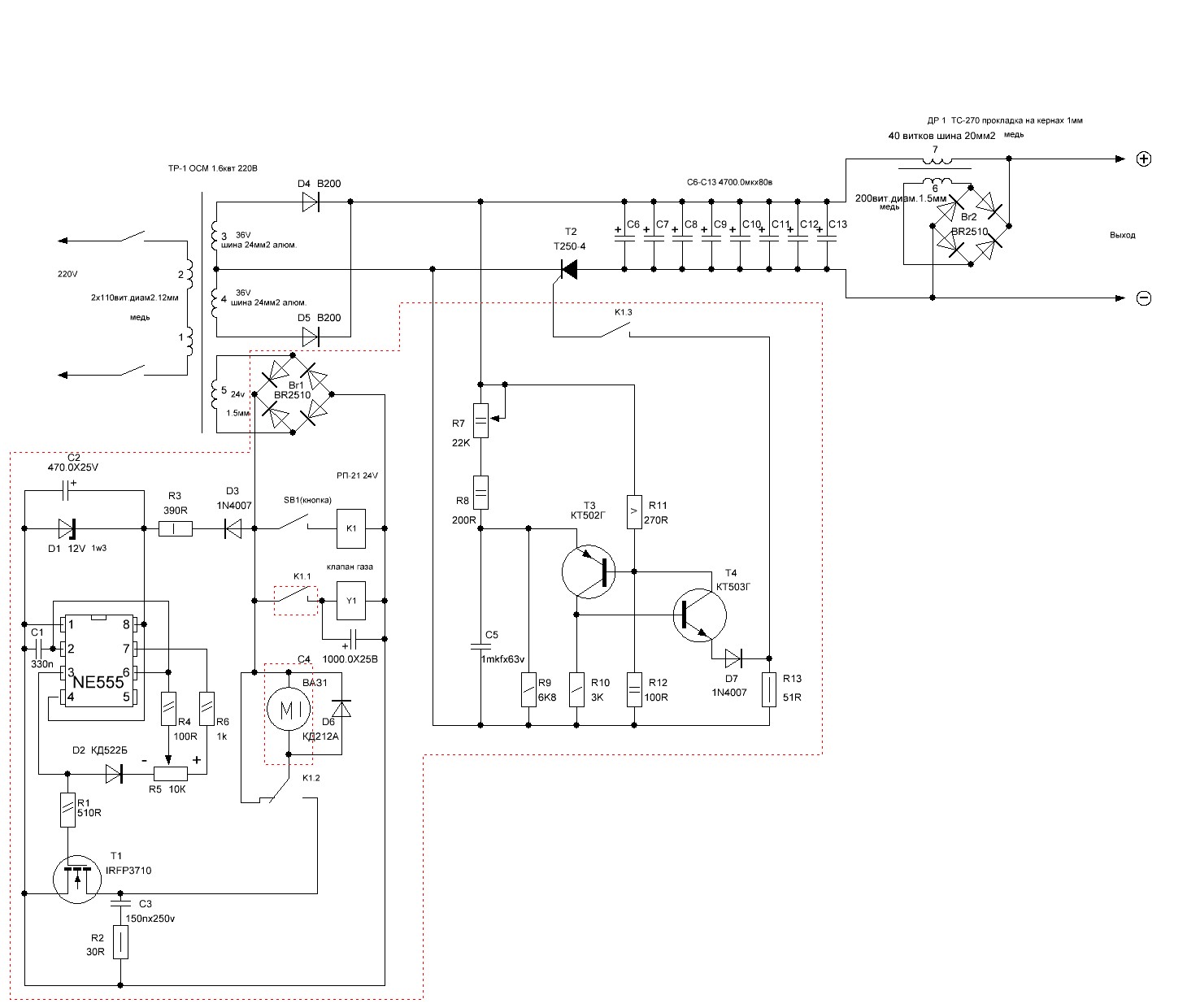

В раздел Статьи выложены схемы и печатные платы сварочника на ток 250 ампер.

После сборки аппарат заработал сразу даже не чего не надо было настраивать. Повозится пришлось только с блоком питания добавив

несколько компонентов понижающие пульсацию выходного напряжения БП и другие функции БП. Надежность аппарата зависит от того на сколько короткие проводники применялись для соединения в мосту.

26 Сентября 2010 года.

В разделе Схемы и описания выложено техническое описание и инструкция по эксплуатации блочного сварочного полуавтомата типа ПДГ-101 У3.1, производства КПО им.Артёма.

Отсканировал и прислал документацию Юрий Подлесный.

19 Сентября 2010 года. В разделе Программы обновил свою библиотеку моделей для симулятора LTspice IV. Название библиотеки сменилось и тепер она называется не Mylib, а ValVol. В новой библиотеке доработана модель ШИМ-контроллера TL494. Теперь общий вывод этой модели может иметь плавающий потенциал. В новую библиотеку также добавлены модели, основанные на моделях производителей. В данный момент там уже есть динисторы, тиристоры и симисторы от ST. В дальнейшем это направление библиотеки будет расширяться.

В разделе Статьи добавлены материалы по осциллятору RE-165D. Теперь там есть принципиальная электрическая схема.

9 Сентября 2010 года.

В раздел Схемы и описания выложена документация принципиальная электрическая схема и, нарисованная от руки, монтажная схема полуавтомата Гранит-3У3.

Отсканировал и прислал схему Кальченко Е.В..

29 Августа 2010 года. В раздел Схемы и описания выложена документация:

- техническое описание и принципиальные электрические схемы на регулятор контактной сварки РКС-601 УХЛ4. Регулятор предназначен для управления последовательностью действий однофазных сварочных машин, имеющих тиристорный контактор и не более двух клапанов постоянного тока, для точечной контактной сварки с cos fi от 0,2 до 0,7.

Прислал документацию Serg_SSV. - Принципиальные электрические схемы регулятора контактной сварки РКС-502 УХЛ4. Схема идентична РКС-801.

- Принципиальная электрическая схема, а также инструкция по ремонту инверторных сварочных источников TECHNOLOGY 175-210-188CE/GE производства фирмы Telwin.

Документация на итальянском языке.

Документация на итальянском языке.

Прислал документацию Евгений Родиков. - Принципиальная электрическая схема и техническое описание сварочного источника Transtig AC/DC 200, производства компании Murex Welding Products Ltd. Документация на английском языке.

3 Августа 2010 года. Невиданная летняя жара в этом году спровоцировала лесные и торфяные пожары в 17 регионах центральной части России. Пожары охватили площадь примерно в 130 тысяч гектаров. Уже более двух тысяч человек остались без крыши над головой. Сгорели десятки деревень. Кроме этого в пожарах гибнут люди. На данный момент жертвами лесных пожаров в России стали уже 40 человек. Такие данные приводит Минздравсоцразвития. Погибшие есть в Воронежской, Липецкой, Московской и Рязанской областях, а также в Мордовии. А больше всего жертв в Нижегородской области. Здесь из-за пожаров погибли 19 местных жителей. В интернете в данный момент создано много ресурсов, координирующих помощь погорельцам.

Вот некоторые ссылки.

Вот некоторые ссылки.На форуме нашего сайта также создана тема, где можно обсудить варианты и оказать помощь пострадавшим коллегам.

30 Июля 2010 года.

В раздел Схемы и описания выложен паспорт, инструкция по эксплуатации и принципиальная электрическая схема универсального сварочного источника ВДУ-506С, производства фирмы СЭЛМА.

Прислал документацию Белополый Александр.

25 Июля 2010 года.

В раздел Схемы и описания выложены схемы намотки электрогенераторов Honda ext 150 и MG 5/4 I-H.

В раздел Схемы и описания выложены принципиальные электрические схемы установки для аргонно-дуговой сварки УДГУ-2510, производства Завод Электрик СПб.

Прислал инструкцию Александр.

В раздел Ссылки добавлена ссылка на форум сайта Elektroda.pl, посвященный сварочной тематике. Основной язык форума польский, возможен английский.

Поделился ссылкой DERSP.

2 Июля 2010 года.

В раздел Программы выложена обновленная версия Моей библиотеки. На этот раз библиотека пополнилась моделью оптронного драйвера HCPL316, а также моделями оптронных симисторных драйверов MOC3052 и MOC3082.

На этот раз библиотека пополнилась моделью оптронного драйвера HCPL316, а также моделями оптронных симисторных драйверов MOC3052 и MOC3082.

22 Июня 2010 года.

В раздел Статьи выложена готовая конструкция сварочника с резонансным конденсатором на сердечнике ПЛ 32х70х100, который взят от судового герметичного трансформатора ОСВМ-7-74 мощностью 1кВА, 380/220В. Нагрузочная характеристика источника укладывается в рекомендуемые рамки (ток КЗ в 1,5…2 раза больше тока сварки). Максимальный ток 120А. При максимальном токе из сети потребляет 17,6А. ПН=20%, COS fi=1.

Модель сварочника в формате LTspice. В модели используется принцип моделирования сложного сердечника. При этом сварочный ток регулируется параметром W2, который определяет распределение вторичной обмотки на стержнях трансформатора. 120А получается при W2=46 и 75А при W2=60.

2 Июня 2010 года.

В раздел Статьи выложен архив с видами внутренностей, а также принципиальными схемами самодельного сварочного источника, собранного по заводской схеме источника УДГУ-501 АС/DС, производства компании СЭЛМА. По этой же схеме уже собрали несколько человек, работают нормально.

Также приводятся виды блока охлаждения горелки ТIG, с бензо электро насосом от автомобиля,осциллятор собран по схеме Зюлковского Руслана, в заводском сварочнике стоит осциллятор RE-165D.

По этой же схеме уже собрали несколько человек, работают нормально.

Также приводятся виды блока охлаждения горелки ТIG, с бензо электро насосом от автомобиля,осциллятор собран по схеме Зюлковского Руслана, в заводском сварочнике стоит осциллятор RE-165D.

В архиве с видами внутренностей осциллятора RE-165D, заменен рисунок печатной платы с компонентами. В предыдущей версии была небольшая ошибка, обведённая зелёным кружком.

Прислал материалы Дмитрий Удалеев.

В раздел Схемы и описания выложен архив с инструкцией по эксплуатации и электрическими схемами на универсальные сварочные аппараты PHOENIX 301; 351; 401; 421; 521 EXPERT [PULS] forceArc, производства немецкой компании EWM. Инструкция на чистом русском языке.

Прислал инструкцию Mikalai I. Strylets.

В раздел Схемы и описания выложена принципиальная электрическая схема корейского инверторного сварочного источника ASEA-160.

Выложил схему на форуме Power Electronics mikhalych.

22 Мая 2010 года. В раздел Статьи выложен архив с видами внутренностей осциллятора RE-165D, очещенными от эпоксидки. К сожалению нет схемы, но зато есть рисунок печатной платы с компонентами, а также моточные данные трансформаторов.

В раздел Статьи выложен архив с видами внутренностей осциллятора RE-165D, очещенными от эпоксидки. К сожалению нет схемы, но зато есть рисунок печатной платы с компонентами, а также моточные данные трансформаторов.

Прислал материалы Дмитрий Удалеев.

В раздел Книги и журналы выложена книга —

М.И.Закс. Сварочные выпрямители. Ленинград: Энергоатомиздат, 1983 год.

В книге рассмотрены электрические схемы, конструкции, статические и динамические характеристики сварочных выпрямителей (для ручной сварки, механизированной сварки под флюсом и в газах, многопостовой, импульсно-дуговой и т п.), серийно выпускаемых отечественной промышленностью и намеченных к выпуску. Приводятся описания специализированных сварочных установок, разработанных на основе сварочных выпрямителей.

15 Мая 2010 года. В раздел Схемы и описания выложена документация:

- Инструкция по эксплуатации инверторного сварочного источника INVERTEC V275-S производства известной фирмы LINCOLN ELECTRIC.

Инструкция на английском языке.

Инструкция на английском языке. - Инструкция по техническому обслуживанию инверторного сварочного источника IDEALARC DC-400 производства известной фирмы LINCOLN ELECTRIC. В инструкции приводятся частичные принципиальные электрические схемы источника, а также методики обслуживания и ремонта. Инструкция на русском языке.

- Инструкция по техническому обслуживанию инверторного сварочного источника INVERTEC STT & STT II производства известной фирмы LINCOLN ELECTRIC. В инструкции приводятся подробное описание технологии STT, принципиальные электрические схемы источника, а также методики обслуживания и ремонта. Инструкция на английском языке.

- Инструкция по техническому обслуживанию инверторного сварочного источника INVERTEC V205-T AC/DC производства известной фирмы LINCOLN ELECTRIC. В инструкции приводятся принципиальные электрические схемы, методики обслуживания и ремонта источника. Инструкция на английском языке.

- Инструкция по техническому обслуживанию инверторного сварочного источника INVERTEC V250-S производства известной фирмы LINCOLN ELECTRIC.

В инструкции приводятся принципиальные электрические схемы, методики обслуживания и ремонта источника. Инструкция на английском языке.

В инструкции приводятся принципиальные электрические схемы, методики обслуживания и ремонта источника. Инструкция на английском языке. - Инструкция по техническому обслуживанию инверторного сварочного источника INVERTEC V300-I производства известной фирмы LINCOLN ELECTRIC. В инструкции приводятся принципиальные электрические схемы, методики обслуживания и ремонта источника. Инструкция на английском языке.

9 Мая 2010 года.

С Праздником 9 Мая, Коллеги!

Тому, кто скажет так, не верьте:

«Шли, потому что был приказ» —

Стояли в двух шагах от смерти

По воле сердца, и – не раз!

Не ждали Бога иль мессию,

А взяли ружья и штыки

И защитили вы Россию –

Родные наши старики!

В день радостный, светлый –

В День вашей Победы –

Уйдут пусть из жизни

Болезни и беды!

В раздел Схемы и описания выложено:

- Техническое описание, инструкция по эксплуатации (Часть 1 и Часть 2), а также принципиальные электрические схемы универсального выпрямителя ВСВУ-400, предназначенного для питания установок автоматической, полуавтоматической и ручной сварки обычной и сжатой непрерывной и пульсирующей дугой жаропрочных нержавеющих сталей и титановых сплавов в среде аргона.

В раздел Статьи выложен:

- Архив с принципиальной электрической схемой и внешними видами самодельного инверторного сварочного источника с рекуперативным снаббером.

1 Мая 2010 года.

С Праздником 1 Мая, Коллеги!

Пускай всегда счастливым будет тот,

Кто труд — своею жизнею зовёт!

Кто, не жалея времени и сил,

Преображает этот сложный мир,

Кому упорство, труд и вдохновенье

Извечный спутник и единственный кумир!

В раздел Схемы и описания выложена документация:

- Техническое описание, инструкция по эксплуатации, а также принципиальные электрические схемы трёхфазного стабилизатора напряжения СТС2М мощностью от 10 до 100 кВА, предназначенного для автоматической стабилизации напряжения при питании от сети переменного тока частотой 50 или 60 Гц.

- Описание и принципиальные электрические схемы регулятора контактной сварки РКС-801 УХЛ4.

- Паспорт, инструкция по эксплуатации, а также силовые схемы на полуавтоматы ПДГ-250-3 «Есаул», ПДГ-270-3, ПДГ-350-3 и ПДГ-350 «Profi Mig», производства компании Плазма.

- Виды внутренностей, топология печатной платы, а также электрические принципиальные схемы источника и подающего механизма полуавтомата ПДГ-270-3, производства компании Плазма.

В приведённой схеме источника, в отличии от заводской версии, где использованы тиристоры, применён магнитный пускатель. Также есть некоторые нестыковки со светодиодами. Эти изменения были внесены в схему хозяином источника с целью улучшения его работы. - Виды внутренностей, топология печатной платы, электрические принципиальные схемы, а также краткие коментарии о внешнем осмотер и использовании источника для полуавтоматической сварки Лорис-203М.

- Катц Н.В.,Антошин Е.В.,Вадивасов Д.Г.,Вольперт Г.Д.,Камионский Л.М. Металлизация распылением. Москва: Машиностроение, 1965 год.

В книге описывается оборудование и технология металлизации любых материалов, даже гипса и картона.

В раздел Схемы и описания выложена:

- Электрическая принципиальная схема и фотографии внутренностей инверторного сварочного аппарата ARC-200.

19 Апреля 2010 года.

В раздел Книги и журналы выложена книга — Г.П.Задерей, П.Н.Заика. Многофункциональные трансформаторы в средствах вторичного электропитания. Москва: Радио и Связь, 1989 год.

В книге изложены физические основы, конструктивно-технологические особенности проектирования и изготовления многофункциональных трансформаторов и различных устройств вторичного электропитания на их основе. Показана эффективность построения вторичных источников электропитания с учетом использования их в ЭВМ, лазерных системах, средствах автоматизации технологических процессов. Приведены схемы и характеристики.

В раздел Статьи выложен патент Инешина А.П. Устройство для регулирования переменного напряжения.

Книгу и патент прислал stas yasko.

В раздел Статьи выложена схема инверторного сварочного аппарата с синхронным выпрямителем и выходным током 5-120А. По заявлению автора конструкции аппарат работает просто великолепно.

Прислал схему автор RW4HDL.

В раздел Схемы и описания выложена электрическая принципиальная схема и фотографии внутренностей инверторного сварочного аппарата MMA-160.

Выложил информацию на форуме Power Electronics kotenok.

В раздел Схемы и описания выложены паспорт, описание, а также принципиальные электрические схемы импульсного стабилизатора сварочной дуги СТ-500 «MASTER», производства Костромского завода сварочного и электрощитового оборудования RUSELCOM.

Этот стабилизатор повторил и испытал в работе Цуканов Роман. После этого были сделаны следующие выводы:

Устройство прекрасно работает ТОЛЬКО ПРИ НАЛИЧИИ ДРОССЕЛЯ В ЦЕПИ СВАРОЧНОГО ТОКА!!!Стабилизатор НЕЛЬЗЯ ИСПОЛЬЗОВАТЬ если применяются тиристорные ключи в первичной\вторичной обмотках св. т-ра. На оригинальной плате R42\R18 -30КОм.На схемах-24КОм.Проверить работоспособность устройства можно подключив вместо сварочного любой т-р с напряжением 70-80В. Замкнуть кол.-эм.транзистораV16\VT14-тем самым «включить «стабилизатор без зажигания дуги. Подключить осциллограф на выход стабилизатора и наблюдать наложение коротких импульсов на синусоиду см.рис.2. При правильной фазировке зажигается Н1. Работой стабилизатора очень доволен. Использую «установку»трансформатор 220\75В+дроссель в сварочной цепи+РБ-300+данная «поделка»+аргоновая горелка. К сожалению на токах менее 30А работает не устойчиво\не работает\.Поджиг дуги-КОНТАКТНЫЙ.Использовать в работе ЛУЧШЕ чем осциллятор с искровым разрядником.

т-ра. На оригинальной плате R42\R18 -30КОм.На схемах-24КОм.Проверить работоспособность устройства можно подключив вместо сварочного любой т-р с напряжением 70-80В. Замкнуть кол.-эм.транзистораV16\VT14-тем самым «включить «стабилизатор без зажигания дуги. Подключить осциллограф на выход стабилизатора и наблюдать наложение коротких импульсов на синусоиду см.рис.2. При правильной фазировке зажигается Н1. Работой стабилизатора очень доволен. Использую «установку»трансформатор 220\75В+дроссель в сварочной цепи+РБ-300+данная «поделка»+аргоновая горелка. К сожалению на токах менее 30А работает не устойчиво\не работает\.Поджиг дуги-КОНТАКТНЫЙ.Использовать в работе ЛУЧШЕ чем осциллятор с искровым разрядником.

23 Марта 2010 года.

В раздел Разное выложены korpus.zip чертежи корпуса сварочного аппарата в формате программы Solid Works v8. Формат годится под лазерную резку при раскрое.

Чертежи прислал KAMEHEB.

В раздел Схемы и описания выложен паспорт, описание, а также принципиальные электрические схемы регулятора контактной сварки типа РКС-501.

Выложил информацию на форуме Power Electronics slonik.

В раздел Схемы и описания выложено руководство по эксплуатации, описание, принципиальные электрические схемы сварочного источника УДГУ-501 AC/DC У3.1, производства компании СЭЛМА. Кроме этого в архиве множество фотографий внутренностей источника.

Документация собрана совместными усилиями Дмитрия Удалеева и Виктора Василевского.

В раздел Схемы и описания выложено техническое описание иныерторного выпрямителя для дуговой сварки ВДУЧ-350МАГ. В документации описывается устройство и работа источника, но к большому сожалению отсутствуют принципиальные электрические схемы.

Прислал документацию Drdywer.

В разделе Статьи обновилось описание сварочного аппарата на ток 240А, который сконструировал и собрал Евгений Родиков.

14 Марта 2010 года. В раздел Статьи добавлено описание сварочного аппарата на ток 240А, который сконструировал и собрал Евгений Родиков.

В разделе Статьи добавлены рисунки печатных плат для сварочного инверторного источника с выходным током 5-120А от Валерия Александровича.

В разделе Схемы и описания выложено описание устройства, а также рекомендации по ремонту инверторного сварочного источника Торус-200, производства компании ТОР. В архиве также содержатся принципиальные схемы, рисунок печатной платы, а также множество фотографий внутренностей источника.

Информацию на форуме Power Electronics выложил Valdemar_Br.

9 Марта 2010 года.

В раздел Статьи добавлена статья — Dave Barrett, TIG Welder 180 Amp (Home Built). Как следует из названия, в статье описывается TIG сварочник на 180А домашней постройки. В данной конструкции решены все основные проблемы преобразования постоянного тока в переменный при помощи моста на IGBT.

Материал позаимствован на сайте David’s Yjvt build Projects Webpage.

Обнаружил и прислал материал g00dman.

27 Февраля 2010 года.

В раздел Статьи добавлена подборка материалов из темы Ксенон своими руками форума Дистиллятор истины на Allent.ru. В подборке приводится информация для самостоятельного изготовления блока питания ксеноновой лампы.

В раздел Книги и журналы добавлены книги:

1. Д.И.Богданов и Г.К.Евдокимов. Феррорезонансные стабилизаторы. Библиотка по автоматике, выпуск 2. Москва-Ленинград:ГосЭнергоИздат, 1958 год.

В книге рассматриваются вопросы теории и расчёта феррорезонансных стабилизаторов напряжения и тока. Приводятся принципиальные схемы стабилизаторов и примеры их конструктивного выполнения.

2. А.А.Крупский. Измерение времени перемагничивания сердечников. Библиотка по автоматике, выпуск 427. Москва: Издательство «Энергия», 1971 год.

Исследование методов измерения времени конкретизировано для случая перемагничивания сердечников с ППГ. Рассмотрено измерение основных временных параметров: времени необратимого перемагничивания, времени достижения максимума выходного сигнала, времени обратимого перемагничивания. Проведено сравнение различных методов измерения и сформулированы рекомендации по их использованию. Результаты расчёта в числовых примерах хорошо согласуются с экспериментом.

3. Б. Н.Иванчук и Б.Я.Рувинов. Параметрические стабилизаторы напряжения на полупроводниковых приборах и магнитных усилителях. Библиотка по автоматике, выпуск 440. Москва: Издательство «Энергия», 1971 год.

Н.Иванчук и Б.Я.Рувинов. Параметрические стабилизаторы напряжения на полупроводниковых приборах и магнитных усилителях. Библиотка по автоматике, выпуск 440. Москва: Издательство «Энергия», 1971 год.

В книге дан обзор схем параметрических стабилизаторов напряжения на кремниевых стабилитронах и дросселях насыщения. Приводится анализ работы различных схем параметрических стабилизаторов с учётом нелинейности вольт-амперной характеристики кремниевых стабилитронов и даётся методика их расчёта. Описан принцип действия новых схем параметрических стабилизаторов на магнитных усилителях с дросселями насыщения в качестве опорных элементов. Даны рекомендации по проектированию параметрических стабилизаторов.

4. Д.И.Богданов. Феррорезонансные стабилизаторы напряжения. Библиотка по автоматике, выпуск 465. Москва: Издательство «Энергия», 1972 год.

Книга посвящена вопросам теории и расчёта феррорезонансных стабилизаторов напряжения наиболее распространённых и перспективных типов, схем и конструкций. Рассмотрены схемы магнито-электронных регуляторов — аналогов феррорезонансных стабилизаторов и некоторые особые случаи применения феррорезонансных контуров. Значительное внимание уделено объяснению физического смысла явлений в стабилизаторах при различных режимах работы. Излагаются методы анализа работы и расчёта основных параметров электрических схем стабилизаторов с феррорезонансом токов и напряжений и приводятся конкретные примеры их расчёта.

Рассмотрены схемы магнито-электронных регуляторов — аналогов феррорезонансных стабилизаторов и некоторые особые случаи применения феррорезонансных контуров. Значительное внимание уделено объяснению физического смысла явлений в стабилизаторах при различных режимах работы. Излагаются методы анализа работы и расчёта основных параметров электрических схем стабилизаторов с феррорезонансом токов и напряжений и приводятся конкретные примеры их расчёта.

В раздел Схемы и описания выложено описание и принципиальная электрическая схема выпрямительного устройства 50ВУК-120.

Все материалы прислал stas yasko.

18 Февраля 2010 года. В раздел Статьи добавлена статья Настройка гистерезисной модели LTspice. В статье приводится практическая методика подбора параметров гистерезисной модели, обеспечивающих максимальное соответствие модели и оригинала.

В раздел Книги и журналы добавлена книга В.В.Губанова Стабилизированные полупроводниковые преобразователи в системе с нелинейными резонансными устройствами. Ленинград:ЭНЕРГОАТОМИЗДАТ, 1985 год.

Ленинград:ЭНЕРГОАТОМИЗДАТ, 1985 год.

В книге приведены методы расчёта и характеристики полупроводниковых преобразователей с нелинейными резонансными устройствами, в которых получение на выходе синусоидального стабилизированного напряжения достигается без применения сложных схем широтно-импульсного регулирования и формирования синусоиды. Даны новые технические решения и способы совершенствования таких преобразователей, рассмотрены их возможности, сферы применения, а также приведено конструктивное и схемное исполнение.

Прислал книгу stas yasko.

27 Января 2010 года.

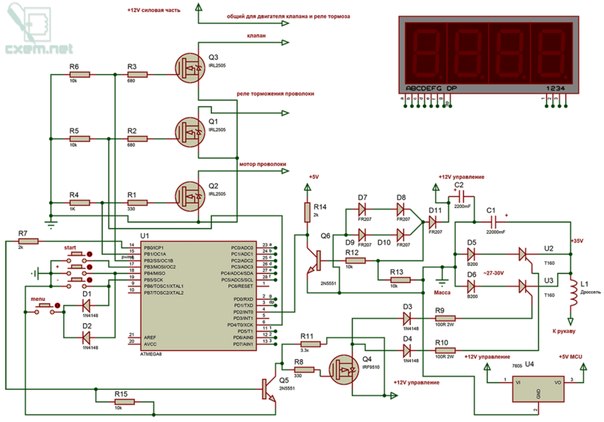

В раздел Статьи добавлена статья Сварочный инвертор с микроконтроллерным блоком управления у которого блок управления построен на контроллере PIC16F628-20I/P. Источник выполнен по мотивам инвертора Вадима Негуляева и в его основе лежит резонансный мост с частотным регулированием. К сожалению, в статье отсутствует прошивка контроллера.

Прислал статью Липин Руслан Владимирович.

В разделе Схемы и описания дополнена принципиальная электрическая схема осциллятора от сварочного аппарата Русич, производства НПО СВАРКА.

Продолжил исследование схемы Wentmiller.

Оформил и выложил схему на форуме stas yasko.

17 Января 2010 года.

В раздел Статьи добавлено Описание, принципиальная электрическая схема, а также внешние виды компактного сварочного инверторного источника с выходным током 5-120А. Источник размещён в блоке питания от компьютера и выполнен на основе мостового резонансного инвертора. Управление сделано на микросхеме SG3524 которая обычно применяется в различных UPS. Трансформатор набран из сердечников от мониторов.

Сконструировал источник и прислал его описание Валерий Александрович.

В раздел Схемы и описания добавлена принципиальная электрическая схема осциллятора от сварочного аппарата Русич, производства НПО СВАРКА.

Исследовал схему и обмоточные данные Wentmiller.

Привёл схему в удобочитаемый вид stas yasko.

[На главную] [2019] [2018] [2017] [2016] [2015] [2014] [2013] [2012] [2011] [2010 ] [2009] [2008] [2007] [2006] [2005] [2004]

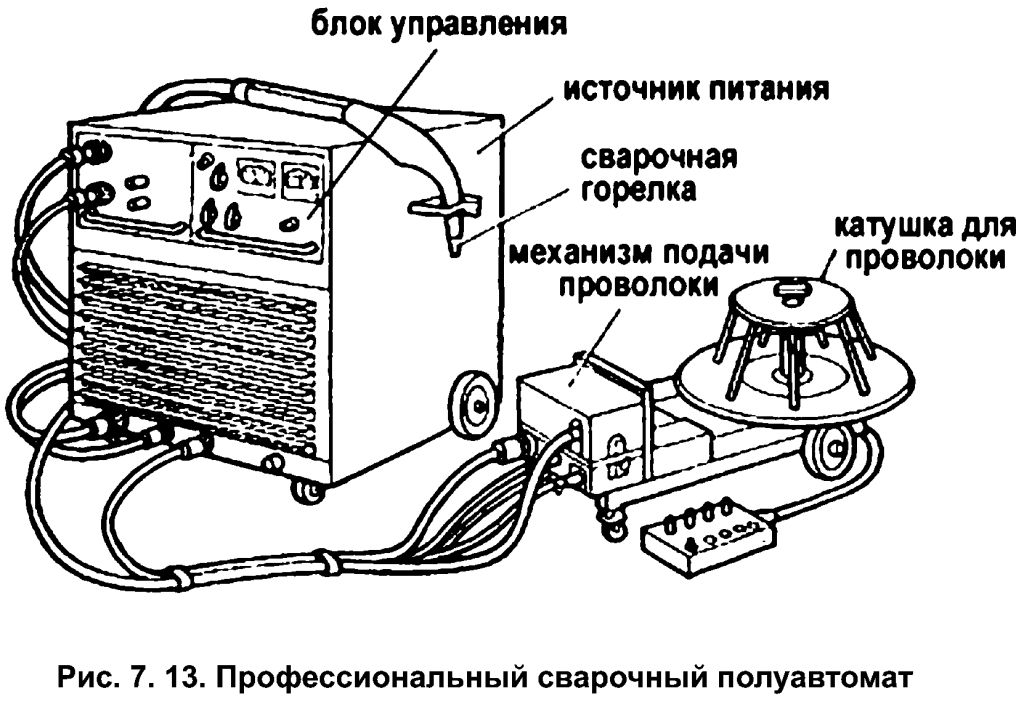

Сварочный полуавтомат сделать самому своими руками: детали и схема сборки

Сварочный полуавтомат в руках человека, который умеет пользоваться техникой, является многофункциональным и полезным устройством. Благодаря ему рачительный хозяин загородного участка всегда может изготавливать различные металлические конструкции, а также заниматься мелким ремонтом автомобилей, не прибегая к посторонней помощи.

Благодаря ему рачительный хозяин загородного участка всегда может изготавливать различные металлические конструкции, а также заниматься мелким ремонтом автомобилей, не прибегая к посторонней помощи.

Конечно, можно приобрести агрегат для сварки в торговой сети, благо в настоящее время промышленность предлагает огромное количество моделей, но это может серьезно ударить по семейному бюджету. Поэтому народные умельцы, отыскав необходимые детали и схему сборки, сварочный полуавтомат стараются сделать своими руками.

В принципе, сама схема такого устройства особой сложностью не отличается. Обладая небольшими знаниями по электротехнике и умением проводить слесарные работы, можно смело приступать к изготовлению сварочного полуавтомата самостоятельно.

Особенности сварки

Традиционный сварочный аппарат представляет собой трансформатор, который имеет вторичную обмотку высокой мощности. Сварка черных металлов и стали с помощью такого приспособления особой сложности не представляет, но вот медь, алюминий и другие цветные металлы им варить не получится.

А объясняется это очень просто: детали из цветных металлов и сплавов на открытом воздухе очень быстро окисляются, поэтому соединения их не происходит. Для защиты шва приходится в зону сварки подавать элементы, способные ограничить доступ кислорода.

Наиболее качественно такую работу можно произвести самодельными сварочными полуавтоматами, которые по типу защиты делятся на такие виды:

- Сварка происходит под защитой флюсом.

- Соединение образуется в атмосфере инертного газа.

- Процесс стыковки происходит с использованием электродной порошковой проволоки.

Главным условием прочного и качественного соединения является стабильное горение дуги, которое достигается применением постоянного тока.

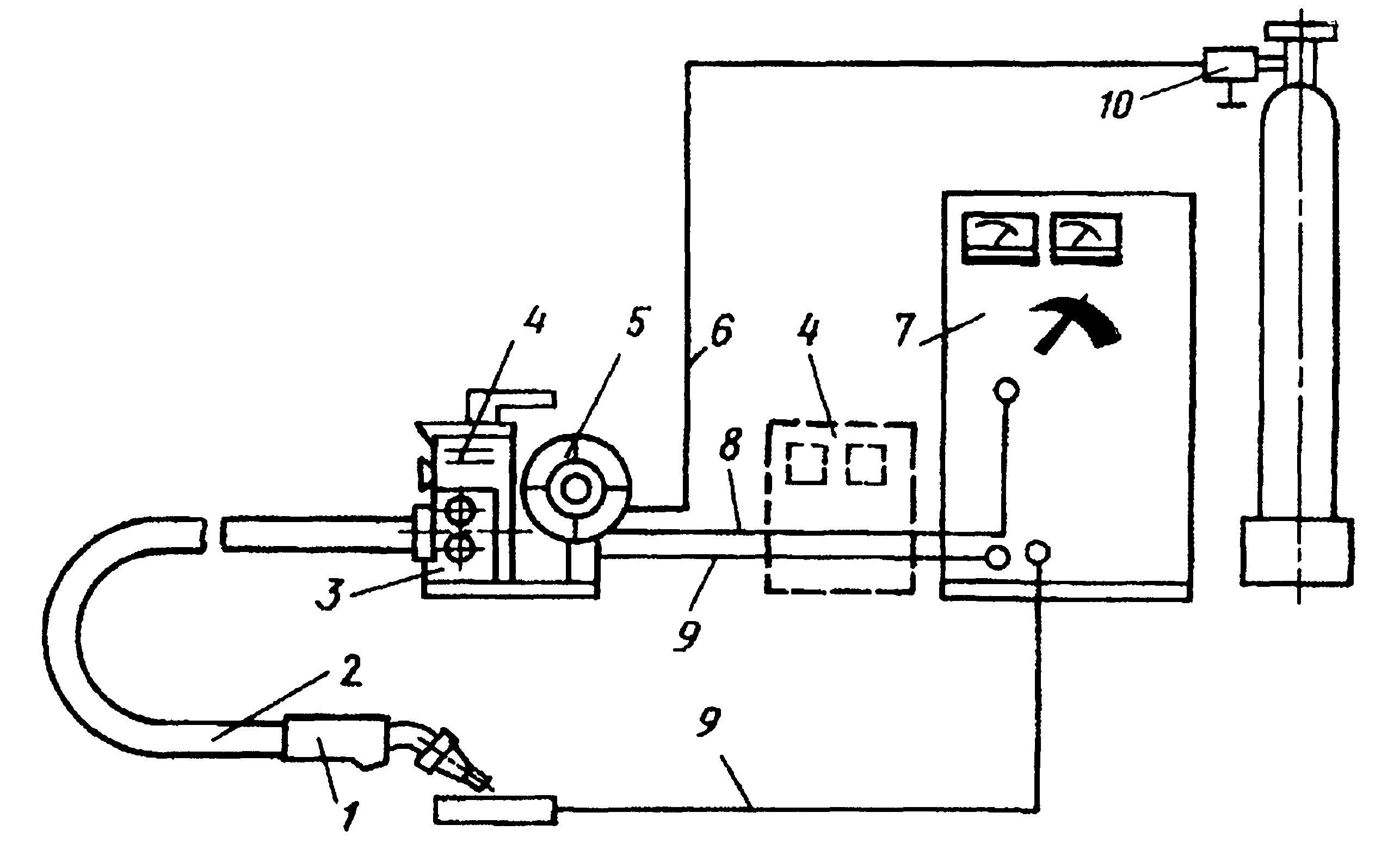

Устройство самодельного аппарата

Принцип действия полуавтомата для сварки основан на преобразовании электрического тока переменной частоты в постоянный ток. Причем необходимо подать еще к месту соединения сварочную проволоку и защитный инертный газ.

Эти операции осуществляются следующими основными узлами, изготовленного своими руками сварочного полуавтомата:

- Инверторного устройства.

- Блока подачи сварочной проволоки.

- Комплекта аппаратуры защитного газа.

Несмотря на кажущуюся сложность принципиальной схемы сварочного полуавтомата, изготовить его не сложно человеку, который знаком с принципами электротехники.

Изготовление самодельного приспособления

Начинать работу по устройству сварочного полуавтомата своими руками рекомендуется с планирования расположения основных узлов агрегата. В первую очередь необходимо тщательно продумать, из чего сделать внешний корпус агрегата. Он должен быть вместительным, легко открываться и закрываться для очистки, а также, что немаловажно, иметь небольшой вес.

Наиболее оптимальным вариантом считается применение для этих целей корпуса от старого системного блока персонального компьютера. Наличие уже готовых вырезов для охлаждения является огромным плюсом его использования.

Также в таком самодельном сварочном полуавтомате из компьютера уже существует встроенный блок питания с напряжением 12 В, которое необходимо для питания системы подачи проволоки. Если все же не удалось найти системный блок, то для внешнего корпуса вполне подойдет металлический короб соответствующего размера.

Проволоку для сварки лучше применять в стандартных бобинах весом 5 кг, так как их внутренний диаметр хорошо согласуется с полиэтиленовой трубой, используемой для оси вращения.

Проанализировав и скомпоновав элементы для изготовления сварочного полуавтомата своими руками, приступаем к переделке необходимых узлов.

Основные узлы, необходимые для аппарата

Конечно, перед тем как сделать сварочный полуавтомат, нужно заранее подготовить необходимые составляющие части этого устройства. Для этих целей нужно подготовить:

- Устройство, которое будет формировать рабочий ток 150 А – инвертор. Для самодельной схемы сварочного полуавтомата мастера часто используют трансформатор от бытовой микроволновой печи.

- Электротехнический узел, который необходим для управления агрегатом.

- Горелки специального назначения.

- Рукав для сварочного полуавтомата необходимый для подачи защитного газа к месту сварки.

- Узел для подачи сварочной проволоки.

- Бобину с проволокой.

Учитывая, что все оборудование имеет большой вес, многие сварщики рекомендуют смастерить своими руками тележку для сварочного полуавтомата.

Изготовление трансформатора

Для сварочного полуавтомата по многим техническим параметрам подходит трансформатор от микроволновой печи. Это изделие представляет собой две катушки с медным проводом. Первичная обмотка трансформатора остается неизменной.

Все операции по переоборудованию сварочного трансформатора для полуавтомата будут производиться на вторичной обмотке. Для уменьшения рабочего напряжения и увеличения выходной силы тока необходимо перемотать вторичную обмотку. При этом нужно правильно рассчитать диаметр медного провода для катушки, ведь как повышенное, так и пониженное напряжение на выходе значительно сказываются на качестве сварного шва.

Работы по перемотке необходимо выполнять с особой осторожностью, чтобы не повредить изоляцию проводников.

Для получения стабильного напряжения на выходе электрическая схема питающего блока также включает в себя выпрямительный мост, конденсатор и дроссель. Применение конденсатора необходимо для сглаживания пульсации напряжения на выходе выпрямителя. Дроссель служит для стабильного поддержания заданного уровня рабочего напряжения.

Газовая горелка

Применение этого устройства обусловлено необходимостью подачи защитного газа к месту образования сварного шва. Чаще всего это приспособление приобретается в торговой сети, так как самостоятельно изготовить его очень сложно, тем более что для сделанного сварочного полуавтомата своими руками применение дорогостоящих моделей не обязательно.

Слишком жесткий шланг значительно затрудняет работу с оборудованием, в то время как мягкий способен к перегибам Поэтому особое внимание следует уделить качеству рукава для сварочного полуавтомата. Исключить изломы шланга возле мест соединения можно вставкой дополнительных пружин.

Исключить изломы шланга возле мест соединения можно вставкой дополнительных пружин.

Механизм подачи проволоки

Основным условием создания качественного сварного шва является равномерная и непрерывная подача проволоки к месту сварки. Для этих целей самодельный сварочный полуавтомат оборудуется системой подачи проволоки.

Для изготовления подающего узла понадобятся:

- Два подшипника, один из которых делается прижимным (регулируемым).

- Прижимная пружина.

- Направляющий ролик.

- Электродвигатель для вращения вала.

- Система крепления механизма.

Питание электродвигателя осуществляется от встроенного источника питания, который расположен в системном блоке. Если корпус собран из отдельного устройства, необходимо собрать автономную схему питания.

Этапы сборки механизма:

- На специальной металлической пластине сверлим отверстия для установки подшипников, а также вала электродвигателя.

- Прикрепляется электрический мотор на обратной стороне пластины.

- На ведущий вал устанавливается направляющий ролик.

- Закрепляются подшипники в верхней и нижней частях.

Устройство системы охлаждения

При эксплуатации сварочного полуавтомата происходит нагрев вторичной обмотки трансформатора. Поэтому возникает необходимость охлаждения агрегата. Для этих целей нужно установить на боковые стороны корпуса вентиляторы. Они устанавливаются напротив трансформатора, при этом должны быть настроены на вытяжку нагретого воздуха.

Для улучшения циркуляции воздуха необходимо просверлить в кожухе 20–50 отверстий диаметром около 5 мм.

Помните, что качественное и эффективное охлаждение электрической части сварочного оборудования положительно влияет на его производительность.

Дополнительное оборудование

Баллон для защитного газа принято приобретать стандартного типа, ведь при работе с газовыми смесями зачастую на первое место выходят показатели мер безопасности оборудования.

Использование углекислоты для защиты места сварки позволяет применять в качестве баллонов емкости огнетушителей. При этом все же придется установить специальный переходник для подключения редуктора.

При этом все же придется установить специальный переходник для подключения редуктора.

Для повышения мобильности работы сварочные полуавтоматы для дачи и загородных участков оборудуются специальными тележками. Можно приобрести готовые заводские изделия, но опытные мастера предпочитают делать тележки самостоятельно.

Конструкцию этого приспособления каждый специалист может разработать своими руками. Материалы также могут быть различного типа (швеллер, труба круглая или профильная).

Некоторые особенности эксплуатации

Сварочное полуавтоматическое оборудование, изготовленное своими руками, требует определенного отношения к его эффективной эксплуатации. Помните, что самодельный аппарат не подходит для профессиональной деятельности.

Обязательно необходимо производить минимум один раз в 3–6 месяцев полную очистку оборудования от грязи и пыли. При повышенной эксплуатации эту операцию можно осуществлять чаще. Опытные сварщики рекомендуют очищать оборудование после каждого его применения.

Конечно, современная промышленность выпускает широкий ряд моделей сварочных полуавтоматов, но каждый рачительный хозяин предпочитает изготовить это приспособление самостоятельно. Это не только экономия средств, но и возможность сделать агрегат, отвечающий требованиям мастера.

Популярные схемы и инструкции по сборке сварочных аппаратов

Сооружение вольеров для домашних животных, обустройство систем водопровода и канализации, создание красивых подставок для растений и множества других полезных вещей – все это позволяет сделать сварочный аппарат. При желании простой агрегат для домашней работы можно собрать своими руками. Схема сварочного аппарата будет различаться в зависимости от того, какую именно модель вы решите собрать. Далее представлены руководства по изготовлению самых распространенных вариантов. Изучите предложенные инструкции и приступайте к сборке наиболее подходящего под ваши требования агрегата.

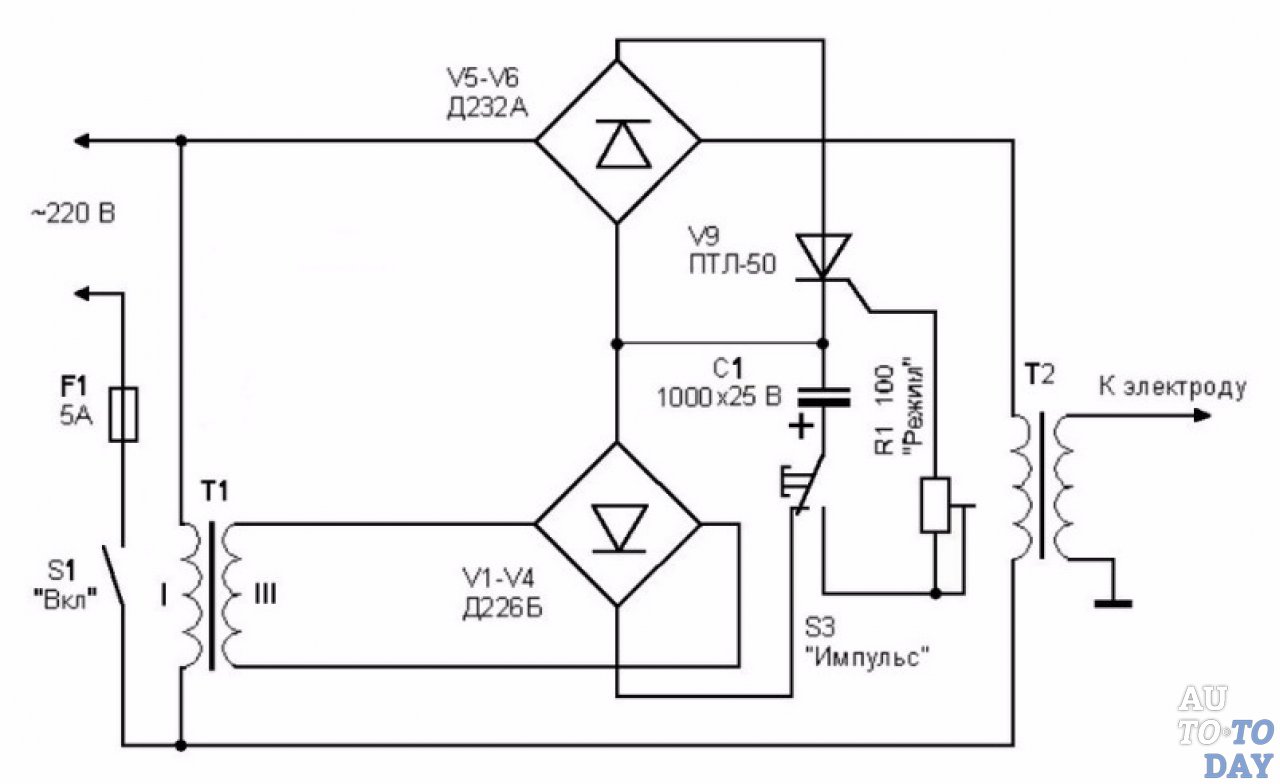

Схема мостового выпрямителя сварочного аппарата, с указанием полярности при сварке тонколистового металла.

Пошаговая инструкция по сборке простейшего сварочного аппарата

Перечень материалов и инструментов, необходимых для сборки сварочного аппарата, будет меняться в зависимости от того, какой именно агрегат вы решите собрать. Следующие элементы являются основными. Обязательно подготовьте их, а все остальное добавляйте уже по мере необходимости. Вам понадобится:

Принципиальная схема сварочного аппарата работающего с электродами диаметром до 4 мм.

- Хлопчатобумажный материал.

- Текстолит.

- Электротехническая сталь.

- Стеклоткань.

- Медные провода.

- Несколько отверток.

- Молоток.

- Ножовка.

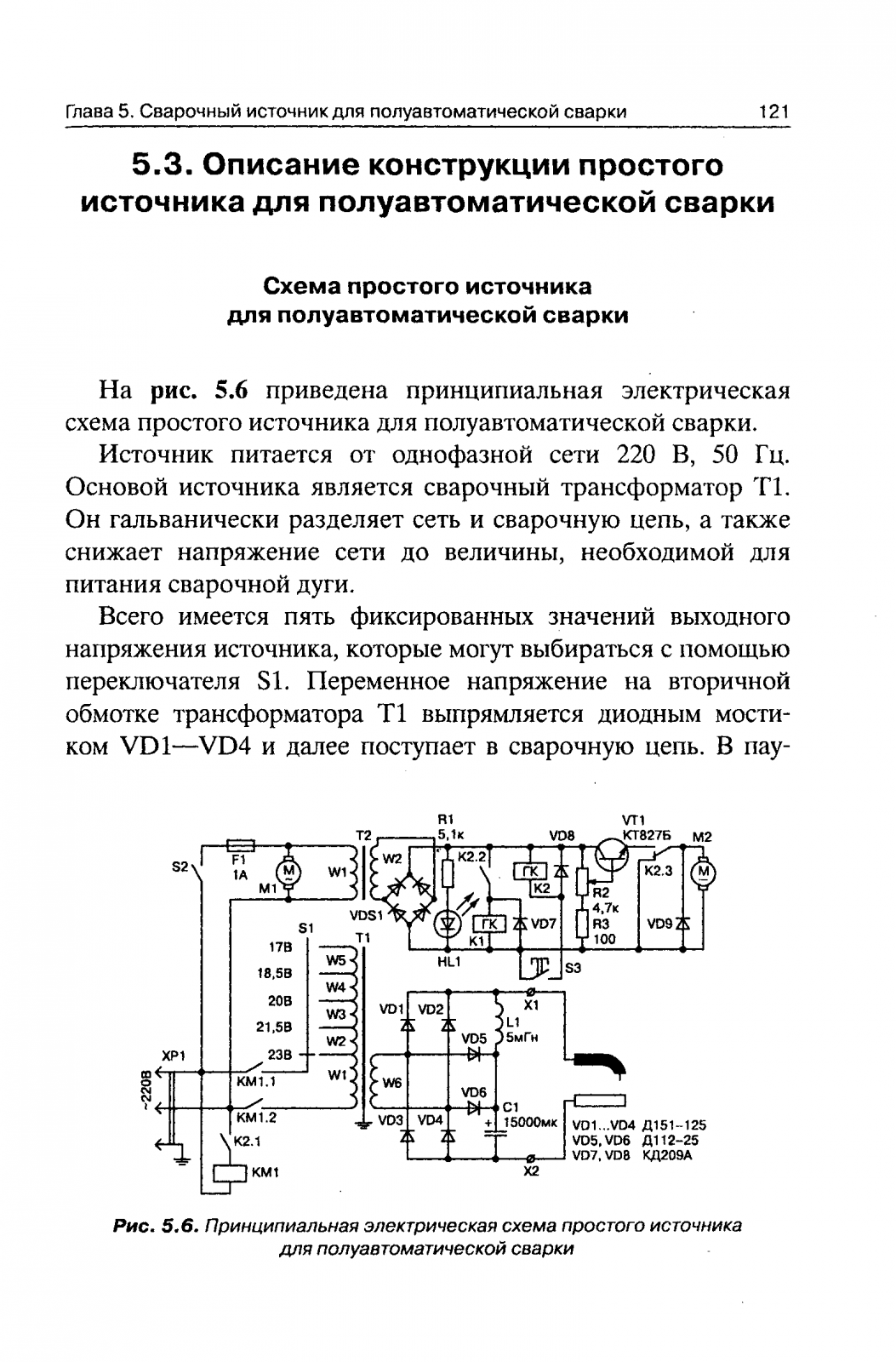

Рассматриваемый в данной инструкции сварочный аппарат будет работать с электродами диаметром до 4 мм. Он позволит варить металлические изделия толщиной до 2 см. Принципиальная схема такой установки показана на следующем изображении: Рис. 1. Сварочный аппарат питается от сети переменного тока. Подходят сети и на 220 В, и на 380 В.

В основе схемы этого сварочного аппарата лежит трехфазный понижающий трансформатор. Подойдет агрегат с характеристиками 380/36 В. Мощность устройства должна составлять 1-2 кВт. Особых требований к основе нет. Можно использовать даже экземпляр с одной сгоревшей обмоткой.

Сначала вам нужно взять трансформатор и снять вторичные обмотки с каждой катушки, не разбирая при этом сердечник. Далее, вы перекусываете медную шину в нескольких разных местах. Трогать первичные обмотки крайних катушек не надо. Среднюю следует перемотать тем же проводом. Через каждые 30 витков создавайте отводы. В сумме их получается в среднем 8-10 штук. Чтобы не запутаться, на каждый отвод рекомендуется надеть бирку с личным номером.

Далее, вам необходимо намотать вторичную обмотку на две крайние катушки до полного их заполнения. Для этого используйте силовой трехфазный многожильный кабель. Такое изделие должно содержать 3 провода диаметром порядка 7-8 мм и один немного меньшего диаметра. Подобный провод способен выдерживать высокое напряжение. Он характеризуется надежной изоляцией, а благодаря довольно большой гибкости у мастера появляется возможность сделать плотную намотку без необходимости предварительной разборки аппарата. Всего вы затратите примерно 25 м подобного кабеля. Вместо него можно использовать провод меньшего сечения, но в данном случае жилы необходимо будет сложить в 2 раза. Удобнее, если у вас будет помощник. Один сможет укладывать витки, а второй будет заниматься протягиванием провода.

Он характеризуется надежной изоляцией, а благодаря довольно большой гибкости у мастера появляется возможность сделать плотную намотку без необходимости предварительной разборки аппарата. Всего вы затратите примерно 25 м подобного кабеля. Вместо него можно использовать провод меньшего сечения, но в данном случае жилы необходимо будет сложить в 2 раза. Удобнее, если у вас будет помощник. Один сможет укладывать витки, а второй будет заниматься протягиванием провода.

Способы намотки обмоток на сердечнике стержневого типа.

Для изготовления клемм на выводы вторичной обмотки используйте медную трубку. Будет достаточно изделия длиной 3-4 см и диаметром 1-1,2 см. С одной стороны трубку нужно расклепать. В полученной пластине подготавливается отверстие 1 см в диаметре. С другой стороны нужно вставить предварительно зачищенные провода. Их следует обжать незначительными ударами молотка. На поверхности трубки делаются насечки керном. Это будет способствовать улучшению контакта.

Панель, которая находится наверху трансформатора, необходимо освободить от штатных винтов с гайками М6. Вместо них установите 2 новых винта М10. Лучше, если они будут медными. К этим винтам вы в дальнейшем подключите клеммы вторичной обмотки.

Вместо них установите 2 новых винта М10. Лучше, если они будут медными. К этим винтам вы в дальнейшем подключите клеммы вторичной обмотки.

Под выводы первичной обмотки следует сделать дополнительную плату. Для ее создания используйте текстолит 3 мм в толщину. Плата прикрепляется к трансформатору. Перед креплением в ней необходимо просверлить 10 отверстий по 6 мм в диаметре каждое. В отверстия вставляются винты М6 с шайбами и гайками. В случае если вы будете подключать такой самодельный агрегат к 220 В, 2 крайние обмотки нужно соединять параллельно. Средняя последовательно подсоединяется к ним.

Оптимальной является схема, при которой сварочный аппарат питается от сети на 380 В. В данном случае вы сможете соединить все первичные обмотки последовательно. В соответствии с условиями схемы сначала надо соединить 2 крайние, а уже потом среднюю обмотку. Выводы крайних обмоток нужно подключить к общей клемме. Остальные подсоединяются на клемму «Резка».

Способы намотки обмоток для сварочного аппарата на тороидальном сердечнике.

Средняя обмотка нужна для уменьшения напряжения и тока во вторичной обмотке. Электродержатель изготавливается из трубы ¾ дюйма. Подойдет изделие длиной 25 см. На расстоянии в 3 и 4 см от краев трубы с ее обеих сторон нужно при помощи ножовки выпилить выемки. Глубина этих выемок должна составлять приблизительно половину диаметра трубы.

С целью обеспечения возможности прижатия электрода к держателю возьмите отрезок стальной проволоки и приварите его к трубе над выемкой большего размера. Проволока должна быть 6 мм в диаметре. С противоположной стороны вам нужно подготовить отверстие 8,2 мм в диаметре, взять винт М8 с гайкой и медную клемму, после чего подключить к держателю отрезок кабеля.

Кабель должен быть таким же, из которого была намотана вторичная обмотка. В завершение возьмите шланг из капрона или резины и наденьте его сверху на трубу. На этом сборка такого сварочного аппарата практически завершена. Нужно лишь разобраться, какие требования по условиям схемы предъявляются к подключению и работе с таким аппаратом.

Вернуться к оглавлению

Подключение и использование самодельного аппарата

Схемы подключения сварочных аппаратов.

Для подключения такого сварочного аппарата понадобятся провода сечением от 1,5 мм2. Подключается агрегат через рубильник. Один провод пойдет на вывод «1» – «8» (конкретный выбирайте в соответствии с величиной сварочного тока), а второй вы пустите на клемму «Общ.».

Наиболее мощный ток вы сможете получить на клемме «Резка». На первичной обмотке ток будет не больше 25 А. По вторичной обмотке идет ток 60-120 А. Помните о том, что схема такого сварочного аппарата не предполагает его использования для выполнения больших объемов работ. Израсходовав 10-15 электродов на 3 мм в диаметре, обязательно дайте агрегату остыть. Если же вы работаете с электродами на 4 мм, давать аппарату отдыхать нужно будет еще чаще. Работа с электродами на 2 мм таких вынужденных перерывов не потребует.

Быстрее всего сварочный аппарат нагревается при работе в режиме «Резка». В данном случае он потребует гораздо более частого отдыха. Вы можете резать практически любой металл. С изделиями «бытовой» толщины аппарат справляется безо всяких проблем. При изменении режимов сварки обязательно отключайте сетевой рубильник ради собственной безопасности и сохранности инструмента.

В данном случае он потребует гораздо более частого отдыха. Вы можете резать практически любой металл. С изделиями «бытовой» толщины аппарат справляется безо всяких проблем. При изменении режимов сварки обязательно отключайте сетевой рубильник ради собственной безопасности и сохранности инструмента.

Вернуться к оглавлению

Схема аппарата из автомобильных аккумуляторов

Рисунок 2. Схема сварочного аппарата из автомобильных аккумуляторов.

Народные умельцы придумали самые разнообразные схемы сварочных агрегатов. При желании вы можете собрать сварочный аппарат даже из автомобильных аккумуляторов. При проведении сварочных работ электросети под нагрузкой в 3,5 кВ просаживаются по напряжению на 30 В и больше. Конечно же, вы могли бы потратить деньги на покупку отдельной электростанции для проведения работ со сваркой, но куда удобнее и выгоднее пойти другой дорогой.

Вам достаточно взять 3-4 аккумулятора на 55-190 А/ч (лучше, чтобы этот показатель был выше). Аккумуляторы соединяются последовательно. Для соединения подходят подручные материалы типа проводов, зажимных пассатижей, проводов прикуривания и т.д. Схема позволяет использовать для сборки сварочного аппарата уже бывшие в употреблении аккумуляторы. Собрать агрегат своими руками вам поможет принципиальная схема, представленная на следующем изображении: Рис. 2.

Для соединения подходят подручные материалы типа проводов, зажимных пассатижей, проводов прикуривания и т.д. Схема позволяет использовать для сборки сварочного аппарата уже бывшие в употреблении аккумуляторы. Собрать агрегат своими руками вам поможет принципиальная схема, представленная на следующем изображении: Рис. 2.

Абсолютно ничего сложного в конструкции такого сварочного аппарата нет. Схема предельно проста и понятна. Однако даже несмотря на такую легкость сборки и незатейливость конструкции, варит данный аппарат прекрасно. Не реже чем раз в неделю обязательно проверяйте уровень электролита. В течение рабочего дня аккумуляторы довольно сильно нагреваются, в особенности если на улице лето, и вода испаряется стремительными темпами.

Существуют усовершенствованные схемы рассматриваемого сварочного аппарата. К примеру, вы можете дополнительно собрать зарядное устройство для аппарата, которое избавит вас от необходимости заряжать каждый аккумулятор в отдельности. Достаточно поставить агрегат заряжаться на ночь, и уже утром вы сможете спокойно с ним работать.

Рисунок 3. Схема сборки сварочного автомата для мягкой сварки.

При работе с электродом на 3 мм такой сварочный аппарат развивает ток в 90-120 А. Аккумуляторы без проблем выдерживают и в 2 раза большую нагрузку, так что никаких проблем возникнуть не должно, если все будет сделано по условиям приведенной ранее схемы.

На выходе напряжение будет меняться в соответствии с количеством аккумуляторов, использованных для сборки аппарата. Меняется оно в диапазоне 42-54 В. Сила тока аппарата равняется 1/10 от емкости 1 аккумулятора в блоке. К примеру, если вы берете 55 А/ч, то зарядный ток будет составлять не более 5 А.

Вернуться к оглавлению

Схема и сборка автомата для мягкой сварки

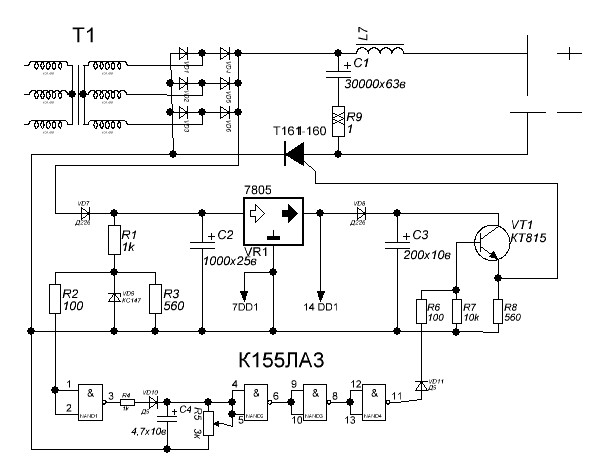

Существуют проверенные схемы аппаратов с выпрямителями. Такие модели работают на постоянном токе. Они характеризуются более высокими эксплуатационными качествами, чем «переменники». Но и их также необходимо настраивать и доводить. Схема агрегата была несколько усовершенствована. Внесенные в состав схемы изменения позволили сделать сварочный процесс более мягким. Непосредственно принципиальная схема такого агрегата показана на следующем изображении: Рис. 3.

Внесенные в состав схемы изменения позволили сделать сварочный процесс более мягким. Непосредственно принципиальная схема такого агрегата показана на следующем изображении: Рис. 3.

В состав аппарата включен конденсатор С1. Он размещается между отрицательным и положительным проводом выпрямленного тока. Применяется электролитический конденсатор на 15000 мкФ. Используйте устройство, рассчитанное на работу при напряжении в 100 В.

Сварочный аппарат для мягкой сварки.

Благодаря такому конденсатору будет обеспечиваться надежный и одновременно плавный поджог дуги. В случае если вы ограничены в финансах или не можете найти подобный конденсатор, замените его на С1 = 50 мк х 160 В. Только в данном случае нужно устанавливать конденсатор уже в цепь положительного полупериода тока.

В первичную цепь рекомендуется установить бумажный конденсатор емкостью в 160 мкФ и рабочим напряжением 500 В. Подойдут конденсаторы МБГИ, МБГО и т.п. Благодаря этому элементу будут сглаживаться скачки напряжения электросети.

Вернуться к оглавлению

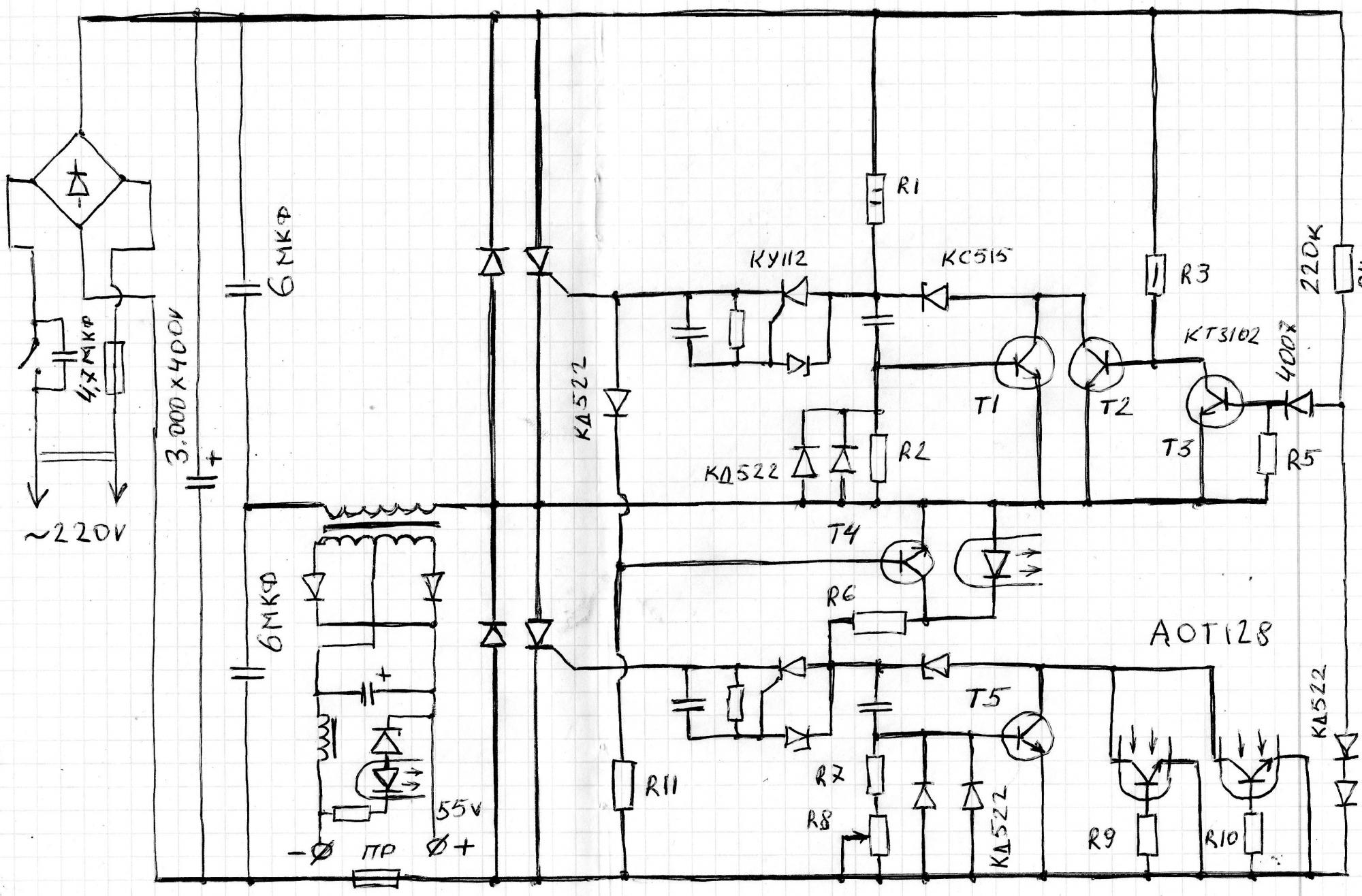

Сборка полуавтомата своими руками

Сварочный полуавтомат с электроникой пригодится в любом хозяйстве. Работает он в защитной среде углекислого газа. Такой агрегат является незаменимым при сварке тонколистового металла, ремонте кузовов автотранспортных средств и прочих подобных работах.

Собирается из доступных материалов, узлов и деталей. Нужно иметь минимальные навыки слесарных и токарных работ.

При возникновении каких-либо сложностей с радио- и электротехникой лучше сразу обратиться к опытному радиолюбителю, чтобы сэкономить время и избежать трудностей.

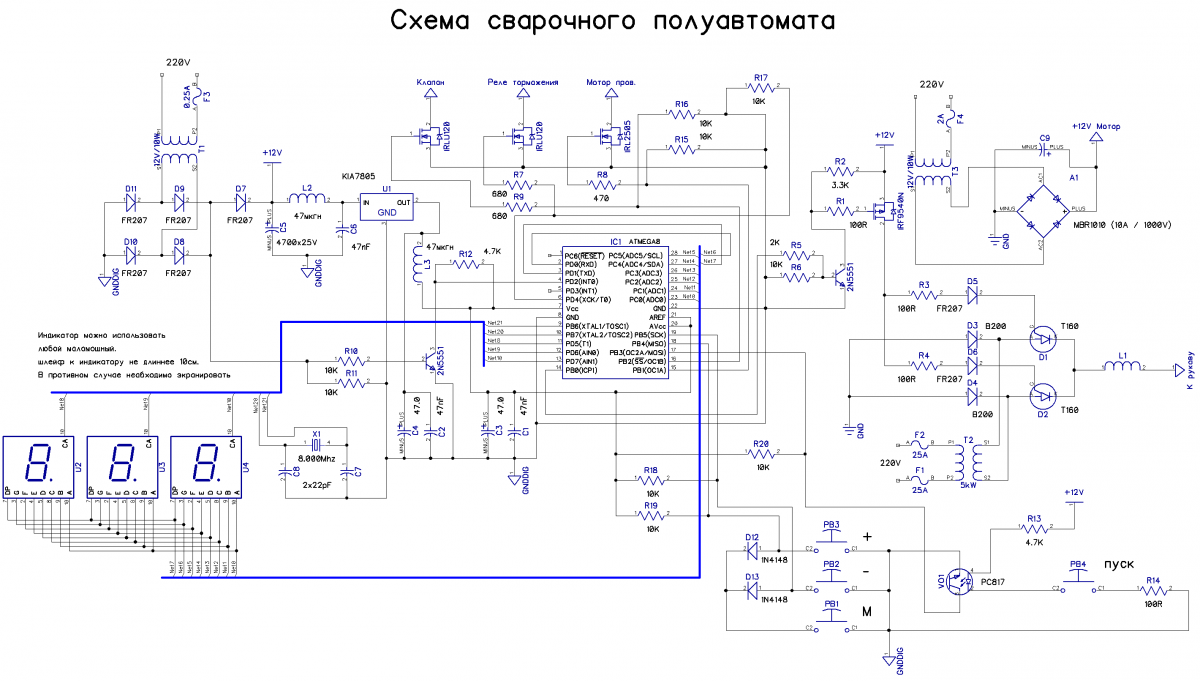

Рисунок 4. Схема сварочного полуавтомата с электроникой.

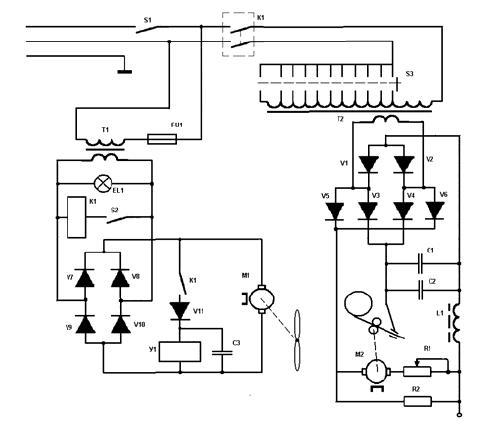

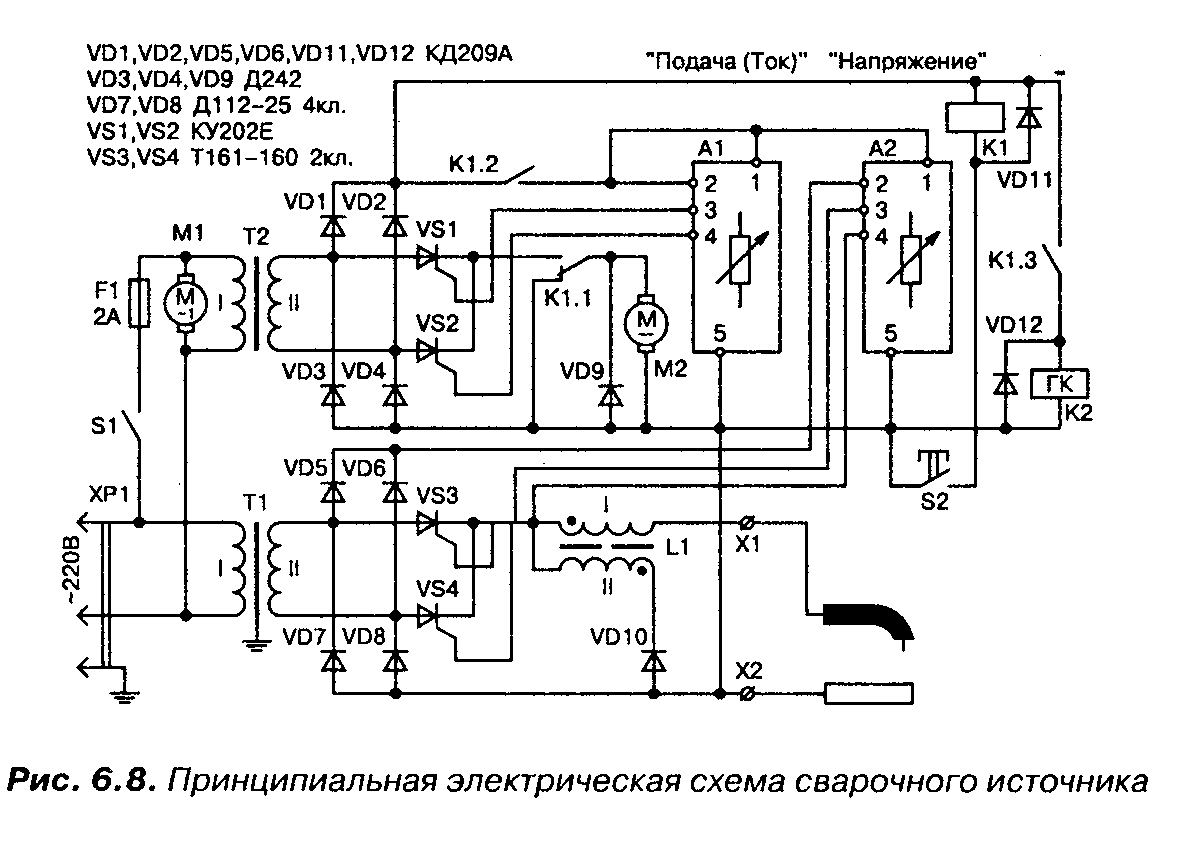

Принципиальная схема такого агрегата показана на следующем изображении: Рис. 4.

На этой схеме присутствуют следующие обозначения:

- Позиция а – дроссель.

- Позиция б – сварочный трансформатор.

- Позиция в – выпрямитель.

- Под номером 1 указаны магнитопроводы.

- Позиция 2 – текстолит. В случае с трансформатором это изоляционная лента.

- Номер 3 – шина либо провод.

- Позиция 4 – диод ВЛ200. Понадобится 2 штуки.

- Номер 5 – диод В200. Тоже нужно 2 штуки.

- Под 6 номером указана секция из сдвоенных радиаторов в количестве 2 штук.

- Позиция номер 7 отведена шпилькам с шайбами и гайками. В общей сложности 4 комплекта.

Вернуться к оглавлению

Особенности работы самодельного полуавтомата

Принципиальная схема полуавтомата.

Каждый тиристор такого аппарата будет работать только при условии наличия соответствующего полупериода сетевого напряжения анода. Сварочный трансформатор в такой схеме не имеет особых отличий от других подобных устройств. Первичную обмотку делайте из 220 витков медного провода. Лучше всего подходит провод диаметром 1,9 мм. Желательно, чтобы он был в стеклотканевой изоляции. На вторичную обмотку хватит 56 витков шины либо многожильного кабеля сечением 60 мм2.

Каждый диод выпрямительного моста рекомендуется оснастить радиатором с площадью теплоотдачи 200 см2. Это улучшит охлаждение. Прежде чем приступать к работе с таким сварочным аппаратом, подведите направляющие на максимально возможное расстояние к роликам и затяните их гайками. Затем пропустите через направляющие, механизм, горелку и наконечник сварочную проволоку. Вверните наконечник в канал горелки, после чего наденьте защитный кожух. Последний нужно поджать винтом. Подключите шланг от баллона с углекислым газом с редуктором к пневмоклапану. При помощи редуктора выставьте давление газа на 1,5 атм. Включите питание, отрегулируйте скорость подачи проволоки при помощи резистора R7 и приступайте к работе. При работе с таким самодельным полуавтоматом следует использовать проволоку диаметром 0,8-1,2 мм.

После нескольких небольших тренировок вы сможете получать сварные швы качеством не хуже, чем получали бы при работе с оборудованием заводской сборки. Зато самодельные агрегаты по стоимости получаются гораздо выгоднее готовых решений. Удачной работы!

Зато самодельные агрегаты по стоимости получаются гораздо выгоднее готовых решений. Удачной работы!

«Производство полуавтоматической машины для дуговой сварки» — IJERT

Производство полуавтоматической машины для дуговой сварки »

Акшай М P1 Анилкумар N2 Ануп Потдар3 Даршан С B4 1,2,3,4 U.G. Студенты,

Кафедра машиностроения, инженерный колледж Саптагири, Бангалор, Технологический университет Висвесварая, Белагави, Карнатака.

Рамкумар M5

5 доцент кафедры машиностроения,

Инженерный колледж Саптагири, Бангалор, Технологический университет Висвесварая, Белагави, Карнатака.

Abstract — Системы автоматизации стремительно вытесняют человеческую рабочую силу. Одно из преимуществ заключается в том, что это изменение дает человеческому персоналу возможность тратить время на более творческие задачи. Повышенные требования к качеству продукции и тенденция к автоматизации производственных процессов наряду с увеличением прибыльности приводят к использованию автоматизации в современном производстве. Благодаря быстрому развитию экономики Индия постепенно превратилась в производственного гиганта в мире. Сварка — одна из важнейших технологий формовки и обработки материалов в современной обрабатывающей промышленности.Сварка — это основной процесс соединения в различных конструкциях. Автоматизированные системы играют важную роль в достижении более высокого качества и производительности при минимальных затратах. Целью этого проекта является сокращение времени и затрат, необходимых для установки полуавтоматической машины для дуговой сварки (SAWM).

Благодаря быстрому развитию экономики Индия постепенно превратилась в производственного гиганта в мире. Сварка — одна из важнейших технологий формовки и обработки материалов в современной обрабатывающей промышленности.Сварка — это основной процесс соединения в различных конструкциях. Автоматизированные системы играют важную роль в достижении более высокого качества и производительности при минимальных затратах. Целью этого проекта является сокращение времени и затрат, необходимых для установки полуавтоматической машины для дуговой сварки (SAWM).

ВВЕДЕНИЕ

С постоянно растущим спросом как на высокую производительность, так и на высокую точность, полностью механизированный или автоматизированный процесс сварки занял видное место в области сварки.Скорость, с которой автоматизация внедряется в сварочный процесс, поразительна, и можно ожидать, что к концу этого столетия будет найдено больше автоматизированных машин, чем людей в сварочных производственных подразделениях.

Кроме того, компьютеры играют решающую роль в запуске автоматизированных процессов сварки, и команды, подаваемые компьютером, будут взяты из программ, которые, в свою очередь, требуют алгоритмов переменных сварки в форме математических уравнений. Для эффективного использования автоматизированных систем важно, чтобы была достигнута высокая степень уверенности в прогнозировании параметров сварного шва для достижения желаемой механической прочности сварных соединений.

Кроме того, компьютеры играют решающую роль в запуске автоматизированных процессов сварки, и команды, подаваемые компьютером, будут взяты из программ, которые, в свою очередь, требуют алгоритмов переменных сварки в форме математических уравнений. Для эффективного использования автоматизированных систем важно, чтобы была достигнута высокая степень уверенности в прогнозировании параметров сварного шва для достижения желаемой механической прочности сварных соединений.Определение сварки:

Сварка — это процесс изготовления высокопрочного соединения между двумя или более деталями путем нагрева до их температуры плавления, с приложением давления или без него, а также с использованием присадочного металла или без него. Наплавочный металл имеет температуру плавления примерно такую же, как и основной металл.

Классификация процесса сварки:

Сварка пластмасс или сварка давлением.

Сварка плавлением или сварка без давления.

Сварка пластмасс или сварка давлением:

Когда металлическая деталь приобретает пластическое состояние при нагревании, прикладывается внешнее давление. В этом процессе внешние силы играют важную роль в операции склеивания. Группа процессов сварки, при которых происходит коалесценция при температурах, существенно ниже точки плавления основных материалов, соединяемых без добавления присадочного металла, называется процессом сварки под давлением. Без плавления основного металла за счет температуры, времени и давления происходит коалесценция.Некоторые из самых старых процессов включены в процесс сварки в твердом состоянии. Преимущество этого процесса заключается в том, что основной металл не плавится, и, следовательно, исходные свойства сохраняются при соединении металлов.

Сварка плавлением или сварка без давления:

Материал стыка нагревают до расплавленного состояния и дают ему затвердеть. В этом процессе операция соединения включает плавление и затвердевание, и любые внешние силы, приложенные к системе, не играют активной роли в создании коалесценции.

Обычно при сварке плавлением используется присадочный материал, чтобы обеспечить герметичность стыка. Ко всем процессам сварки плавлением предъявляются три требования: тепло, экранирование и присадочный материал.

Обычно при сварке плавлением используется присадочный материал, чтобы обеспечить герметичность стыка. Ко всем процессам сварки плавлением предъявляются три требования: тепло, экранирование и присадочный материал.

Виды сварки:

Сварочный процесс можно также классифицировать следующим образом:

Газовая сварка

Дуговая сварка

Сварка сопротивлением

Сварка твердого тела

Термохимическая сварка

Сварка лучистым излучением

Самым распространенным типом дуговой сварки является дуговая сварка в среде защитного металла (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMAW) или сварка стержнем.Электрический ток используется для зажигания дуги между основным материалом и стержнем или стержнем расходуемого электрода.

Стержень электрода изготовлен из материала, совместимого с основным свариваемым материалом, и покрыт флюсом, который выделяет пары, которые служат в качестве защитного газа и образуют слой шлака, которые защищают зону сварки от атмосферных воздействий.

загрязнение. Сам сердечник электрода действует как присадочный материал, что делает ненужным отдельный наполнитель. Этот процесс очень универсален, требует небольшого обучения операторов и недорогого оборудования.Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки.

загрязнение. Сам сердечник электрода действует как присадочный материал, что делает ненужным отдельный наполнитель. Этот процесс очень универсален, требует небольшого обучения операторов и недорогого оборудования.Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки.ИЗГОТОВЛЕНИЕ

Шестерни:

Рисунок 1.1: Настольные тиски

Необходимые компоненты:

Основные части ПОЛУАВТОМАТИЧЕСКОЙ МАШИНЫ ДЛЯ ДУГОВОЙ СВАРКИ описаны ниже:

Микроконтроллер PIC (контроллер периферийного интерфейса)

Реле

Стержни винтовые

Сварочный аппарат

Понижающий трансформатор

Мостовой выпрямитель

Магнитные переключатели считывания

Двигатель

Шестерни (прямозубые, конические)

Изготовление различных компонентов:

Базовая рама: Базовая рама, длина: 530 мм

Ширина: 280 мм Высота: 480 мм

Конические шестерни (2 шт.

): 20 зубьев на каждом. Используется угловая коническая шестерня.

): 20 зубьев на каждом. Используется угловая коническая шестерня.Шестерни прямозубые (2 шт.): По 30 зубьев

Держатель сварочной горелки: Держатель сварочной горелки состоит из двух железных фланцев, приваренных перпендикулярно друг другу, и с помощью зажима сварочная горелка крепится к перпендикулярному фланцу. Другой фланец приваривается гайкой к вертикальной резьбовой шпильке.

Рисунок 1.2: сварочный держатель

Двигатель стеклоочистителя постоянного тока: Двигатель со скоростью 60 об / мин и крутящим моментом 50 Нм жестко прикреплен к цилиндрической шестерне, которая, в свою очередь, вращает винтовой стержень с помощью другой цилиндрической шестерни.Мотор жестко закреплен на машине путем приваривания мотора. Двигатель работает от напряжения 12 В и требует тока 4 А.

Винтовые шпильки:

Рисунок 1.0: Базовая рама

Длина: 360 мм Диаметр: 20 мм Диаметр шага: 18 мм

Настольные тиски: Длина: 210 мм Ширина: 85 мм

Заготовка, которую можно удерживать: 50 мм

Рисунок 1.

3: Электродвигатель стеклоочистителя постоянного тока

3: Электродвигатель стеклоочистителя постоянного тока- Печатная плата

: здесь компоненты, которые мы использовали, такие как реле, понижающий трансформатор, мостовой выпрямитель, стабилизатор напряжения, микроконтроллер, герконовый переключатель и

других простых компонентов, необходимых для сборки печатной платы, таких как диоды, транзисторы, резисторы и т. Д.спаяны вместе в соответствии с требованиями нашего проекта, в микроконтроллер вводится подходящий программатор. Таким образом, монтажная плата укомплектована, чтобы работать должным образом.

Рисунок 1.4: Печатная плата с различными компонентами

Сварочный аппарат:

Электрод помещается в сварочный держатель после зажигания электрода, этот процесс искрообразования необходим при дуговой сварке.

Рисунок 1.5: 2-D вид экспериментальной установки

МОДЕЛЬ

ARC / ZX7-200

НОМИНАЛЬНЫЙ ВХОД

220 переменного тока + 15%

НОМИНАЛЬНАЯ МОЩНОСТЬ

170 А / 26,8 В

ТОК СВАРКИ

10170A

ЭФФЕКТИВНОСТЬ (%)

85

КОЭФФИЦИЕНТ МОЩНОСТИ

0.

93

93РАЗМЕР (мм)

273 * 120 * 188

ВЕС (кг)

5

МЕТОДИКА ЭКСПЛУАТАЦИИ

В рабочем состоянии:

Таблица 1.0: Технические характеристики переносного сварочного аппарата

Сборка:

Блока в сборе состоит из двух винтовых стержней, опорная рамы, тисков, сварочных держатель горелки, двигатель, конические шестерни, зубчатые колеса, гайки, пластину основания, магнитный геркон и монтажная плата

Первые две винтовые шпильки расположены перпендикулярно друг другу i.е. один винтовой стержень параллелен земле, а другой перпендикулярен земле, с помощью двух конических шестерен.

Теперь настольные тиски привариваются к гайке, которая ввинчивается в горизонтальный резьбовой стержень, а держатель сварочной горелки приваривается к гайке, которая навинчивается на вертикальную резьбовую шпильку.

Этой компоновка помещаются в основной раме (L) форме, свободный конец одной винтового стержня соединен с двигателем с помощью цилиндрических зубчатых колес и свободного конца стержня другого винта фиксируется с помощью роликовых подшипников.

После этого, путем расчета необходимой длины сварки, герконовый магнитный переключатель помещается на вертикальную секцию рамы, которая определяет наличие магнитов на держателе сварочной горелки.

Теперь заготовка плотно помещается на тисков, в которых заместитель, как движения на опорной плите. Тиски перемещаются вперед и назад с помощью винтовой штанги. Движение винтовой штанги инициируется двигателем.

Подходящий электрод выбирается для выполняемого процесса, и электрод фиксируется на держателе под некоторым определенным углом, чтобы продолжить процесс сварки.

Движение электрододержателя контролируется герконовыми переключателями, расположенными на верхнем и нижнем конце вертикальной рамы.

Теперь вся настройка запускается нажатием кнопки переключателя. Магнитный геркон в верхней части вертикальной рамы воспринимает магнит, который помещен или закреплен на держателе электрода, так что этот магнитный геркон подает сигнал на микроконтроллер, который, в свою очередь, передает сигнал на реле, так что двигатель вращается по часовой стрелке.

Это движение винтовой штанги по часовой стрелке помогает тискам или заданию двигаться вперед, что, в свою очередь, перемещает свариваемую деталь или задание, а сварочный аппарат подсоединяется к держателю электрода, и обрабатываемая деталь должна быть заземлена должным образом. или работа. Электрододержатель вместе с электродом перемещается вниз для завершения процесса сварки.

После завершения сварки герконовый магнитный переключатель в нижней части вертикальной пластины определяет магнит, закрепленный на держателе электрода, и передает сигнал микроконтроллеру, который, в свою очередь, передает сигнал другому реле, которое вращает двигатель против часовой стрелки, таким образом тиски по заготовке перемещаются в исходное положение.

Таким образом, с помощью правильного соединения на плате и правильной сборки всех деталей мы можем добиться процесса сварки.

Таким образом, с помощью правильного соединения на плате и правильной сборки всех деталей мы можем добиться процесса сварки.

Расчеты цилиндрической зубчатой передачи:

Внешний диаметр = 44 мм

Внутренний диаметр = 40 мм

Число зубцов pf = 30

Диаметр шага

=

= 41,25 мм

Рисунок 1.6: Принципиальная блок-схема

Вычисления:

Расчет винтовых стержней:

Диаметр диаметра (P) =

=

= 0.727 зубьев / мм

Шаг =

= = 0,0714 = 1,813 мм

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Высота одной резьбы = 0,75 * шаг * cos (30)

= 0,75 * 1,813 * cos30

= 1,1779 мм

Диаметр шага

d = Высота одиночной резьбы большого диаметра

= 20–1,779

= 18 мм

Площадь резьбовой шпильки (A)

А = 3. 14 * длина винтовой шпильки * d * 1,65

14 * длина винтовой шпильки * d * 1,65

= 3,14 * 360 * 18 * 1,65

= 33572,8 мм2

Где F = усилие, которое необходимо поднять = 7,35 Н dm = средний диаметр = 18 мм = 0,018 м 2 = 300 = 150

F = коэффициент трения = 0,15

L = расстояние загрузки = 350 мм = 0,35 м

TR =

TR = 10,8 Нм

SL. НЕТ | Расстояние при сварке в см | Время, затраченное квалифицированным работником, в секундах | Время, затраченное неквалифицированным рабочим в сек | Время, затраченное полуавтоматической машиной в сек |

1 | 0 | 0 | 0 | 0 |

2 | 5 | 8 | 12 | 10 |

3 | 10 | 12 | 20 | 17 |

4 | 15 | 18 | 27 | 21 |

Таблица 1. 1: сравнение времени, затрачиваемого на сварку разными рабочими и машиной.

1: сравнение времени, затрачиваемого на сварку разными рабочими и машиной.

квалифицированный рабочий

разнорабочий

полу-

автомат

время, затраченное на сварку, в секундах

30

25

20

15

10

5

0

0 10 20

расстояние между сваркой в см

Рис. 1.7: график показывает различное время, затрачиваемое рабочими и машиной на сварку.

Рисунок 1.8: Окончательная экспериментальная установка, готовая к соединению с монтажной платой.

Вывод:

Следующие пункты являются выводами, сделанными при изготовлении полуавтоматического сварочного аппарата.

С помощью описанного выше процесса и экспериментов мы разработали ПОЛУАВТОМАТИЧЕСКУЮ ДУГОВУЮ СВАРОЧНУЮ МАШИНУ, которая очень полезна в небольших отраслях и обеспечивает безопасность рабочего.

Максимальная толщина заготовки (низкоуглеродистой стали), которую может сваривать станок, составляет менее 6 мм.

Максимальная длина, до которой машина может сваривать, составляет 150 мм, а максимальная ширина свариваемой металлической детали — до 50 мм.

Это было бы очень полезно в отраслях массового производства, связанных с конвейерами, сваркой MIG и TIG и другими приложениями.

Коммерческое производство этого проекта экономически целесообразно.

Полуавтоматический сварочный аппарат требует меньше времени для сварки по сравнению с неквалифицированным персоналом.

Рисунок 1.9: Полоса на пластине, выполненная полуавтоматическим сварочным аппаратом.

Лучше использовать полуавтоматический сварочный аппарат, чем выбирать неквалифицированную рабочую силу для сварки.

Портативность — поскольку общий вес машины составляет менее 20 кг, эти материалы очень легко транспортировать.

ССЫЛКИ

Андерс А. (2003). «Отслеживание происхождения науки о дуговой плазме —

.

II. ранние непрерывные разряды ».IEEE Transactions по науке о плазме. 31 (5): 10609. DOI: 10.1109 / TPS.2003.815477.

Оберг, Эрик; Джонс, Франклин Д .; Horton, Holbrook L .; Райффель, Генри

H. (1996), Green, Robert E .; Макколи, Кристофер Дж., Ред., Machinery’s

Справочник(25-е изд.), Нью-Йорк, Нью-Йорк, США: Industrial Press, ISBN 978-0-8311-2575-2, OCLC 4736.

«Техническое описание микроконтроллера PIC17C4x» (PDF). Технология микрочипов. 1996. DS30412C. Проверено 16 августа 2016.

Уильям Х. Йидон, Алан У. Йидон. Справочник малой электрики

мотора. McGraw-Hill Professional, 2001. Стр. 4-134.

Патент США 4 038 620: Магнитный геркон, авторство Б. Эдварда Шлезингра-младшего и Чарли Дуэйна Маринера, 26 июля 1977 г. Переключатель с одним магнитным язычком и одним немагнитным.

ANSI / IEEE C57.13, Требования ANS для измерительных трансформаторов.

Нью-Йорк, Нью-Йорк: IEEE. 1978. стр. 4 (§3.26). ISBN 0-7381-4299-

Нью-Йорк, Нью-Йорк: IEEE. 1978. стр. 4 (§3.26). ISBN 0-7381-4299-

(заменен в 1993 г.).

Bickford, John H .; Нассар, Сайед (1998), Справочник по болтам и болтовым соединениям, CRC Press, ISBN 978-0-8247-9977-9.

Miller Electric Mfg Co (2013). Руководство по дуговой сварке газом вольфрамовым электродом (GTAW) (PDF). Эпплтон, Висконсин: Miller Electric Mfg Co.

Георгий Далаков. «Электромеханическое реле Джозефа Генри».

Пистолет MIG с воздушным охлаждением и водяным охлаждением: что подойдет именно вам

Для некоторых компаний выбор между системой сварки MIG с воздушным или водяным охлаждением довольно прост.Мобильные производственные и ремонтные компании, которые сваривают листовой металл в течение всего нескольких минут каждый час, будут мало нуждаться в преимуществах, предоставляемых системой с водяным охлаждением. Точно так же магазины со стационарным оборудованием, которое многократно сваривает при 800 А, вероятно, не смогут найти систему с воздушным охлаждением, которая могла бы справиться с высокой температурой.

Но для многих компаний это непростое решение. У каждого типа системы охлаждения есть свои преимущества и недостатки, и выбор подходящей для вашей компании системы требует тщательного анализа следующих факторов:

- Требования к силе тока

- Рабочий цикл

- Вес резака и комфорт оператора

- Местоположение рабочего места

- Стоимость

Первые дела в первую очередь

Охлаждение сварочного оборудования MIG необходимо для защиты силового кабеля, пистолета и расходных материалов от повреждений из-за теплового излучения дуги и резистивного тепла от электрических компонентов в сварочной цепи.Он также защищает оператора от тепловых травм и обеспечивает более комфортные условия работы.

Сварочная система MIG с водяным охлаждением перекачивает охлаждающий раствор из блока радиатора, обычно встроенного в источник питания или рядом с ним, через охлаждающие шланги внутри кабеля питания и в рукоятку пистолета, шейку и расходные детали. Охлаждающая жидкость возвращается в радиатор, где перегородка радиатора отводит тепло, поглощаемое охлаждающей жидкостью. Окружающий воздух и защитный газ дополнительно рассеивают тепло сварочной дуги.

Охлаждающая жидкость возвращается в радиатор, где перегородка радиатора отводит тепло, поглощаемое охлаждающей жидкостью. Окружающий воздух и защитный газ дополнительно рассеивают тепло сварочной дуги.

Сварочная система MIG с воздушным охлаждением полагается исключительно на окружающий воздух и защитный газ для рассеивания тепла, которое накапливается по длине сварочного контура. В системах с воздушным охлаждением используются более толстые медные кабели, чем в системах с водяным охлаждением, что позволяет кабелю передавать электричество на пистолет без чрезмерного нагрева от электрического сопротивления. В отличие от этого, системы с водяным охлаждением используют относительно мало меди в силовых кабелях, поскольку охлаждающий раствор уносит резистивное тепло, прежде чем оно накапливается и повреждает оборудование.

Требования к силе тока

Подобные приложения, которые включают длинные участки сварки с высоким током в стационарных сварочных камерах, являются хорошими кандидатами для систем с водяным охлаждением.

Сила тока сварки будет важным фактором при выборе системы с воздушным или водяным охлаждением. В общем, системы с воздушным охлаждением лучше подходят для работы с малой силой тока, а системы с водяным охлаждением лучше подходят для приложений с высокой силой тока.

Пистолеты с воздушным охлаждением доступны с номинальным током от 150 до 600 ампер, а пистолеты с водяным охлаждением — от 300 до 600 ампер.Эти номинальные значения представляют текущие нагрузки, при которых пистолеты становятся настолько теплыми, что обычному оператору их неудобно держать. Поскольку пистолеты редко используются на пределе своего рабочего цикла, часто бывает хорошей идеей приобрести оружие, рассчитанное на меньшую силу тока, чем максимальная, которой оно будет подвергаться. Например, пистолет на 300 ампер может выдерживать более 400 ампер, он значительно легче и маневреннее, чем пистолет на 400 ампер.

Рабочий цикл

Тесно связан с допустимой силой тока пистолета-распылителя его рабочий цикл — количество времени в течение 10-минутного цикла, в течение которого пистолет может работать с номинальной мощностью без чрезмерного нагрева. Превышение рабочего цикла пистолета может причинить боль оператору, а также снизить качество сварки и сократить срок службы пистолета и расходных материалов.

Превышение рабочего цикла пистолета может причинить боль оператору, а также снизить качество сварки и сократить срок службы пистолета и расходных материалов.

Не существует отраслевого стандарта для определения номинальной силы тока на основе рабочего цикла, поэтому два пистолета, рассчитанные на 400 ампер, могут иметь существенно разные рабочие циклы. Это делает важным для клиента учитывать номинальную силу тока пистолета и рабочий цикл вместе, чтобы сформировать точную оценку возможностей пистолета MIG.

Вес пистолета и комфорт оператора

Сварка в течение всего дня в промышленных или строительных условиях может нанести значительный ущерб рукам, рукам, плечам и спине (не говоря уже о большинстве других частей тела) сварщика. Тяжелое, громоздкое и сложное в маневрировании ружье только усугубляет эти боли и ускоряет их установку.

Одним из преимуществ пистолетов с водяным охлаждением является их размер и вес. Поскольку вода более эффективно, чем воздух, отводит тепло, которое накапливается из-за тепла дуги и электрического сопротивления, в горелках с водяным охлаждением используется меньше проволоки для кабелей и меньшие компоненты пистолетов, что снижает утомляемость оператора.

Хотя пистолеты с воздушным охлаждением обычно тяжелее и сложнее в маневрировании, чем пистолеты с водяным охлаждением, существенные различия в конструкции пистолетов между производителями также могут иметь большое влияние на то, насколько быстро оружие способствует утомляемости. Перед покупкой рекомендуется физически подержать ружье, чтобы определить уровень его комфорта.

Расположение рабочего места

Поскольку для пистолетов с водяным охлаждением требуется больше оборудования, чем для систем с воздушным охлаждением, они могут быть непрактичными для приложений, требующих портативности.Транспортировка системы охлаждения и шлангов охлаждающей жидкости горелки MIG с водяным охлаждением может снизить производительность и вызвать ненужные простои. Системы с водяным охлаждением наиболее практичны в приложениях, где они будут стационарными или очень мало перемещаемыми. Напротив, пистолеты MIG с воздушным охлаждением легко переносятся и перемещаются с места на место в магазине или в полевых условиях.

Стоимость