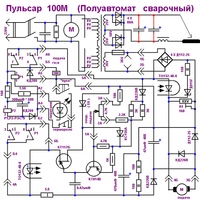

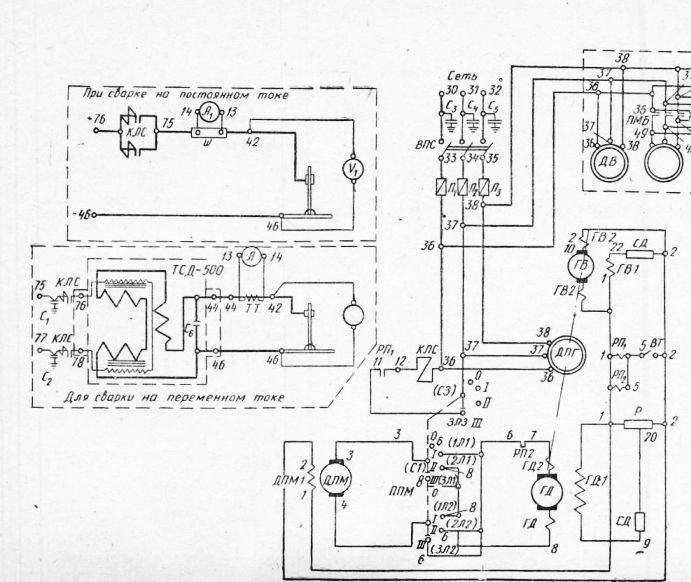

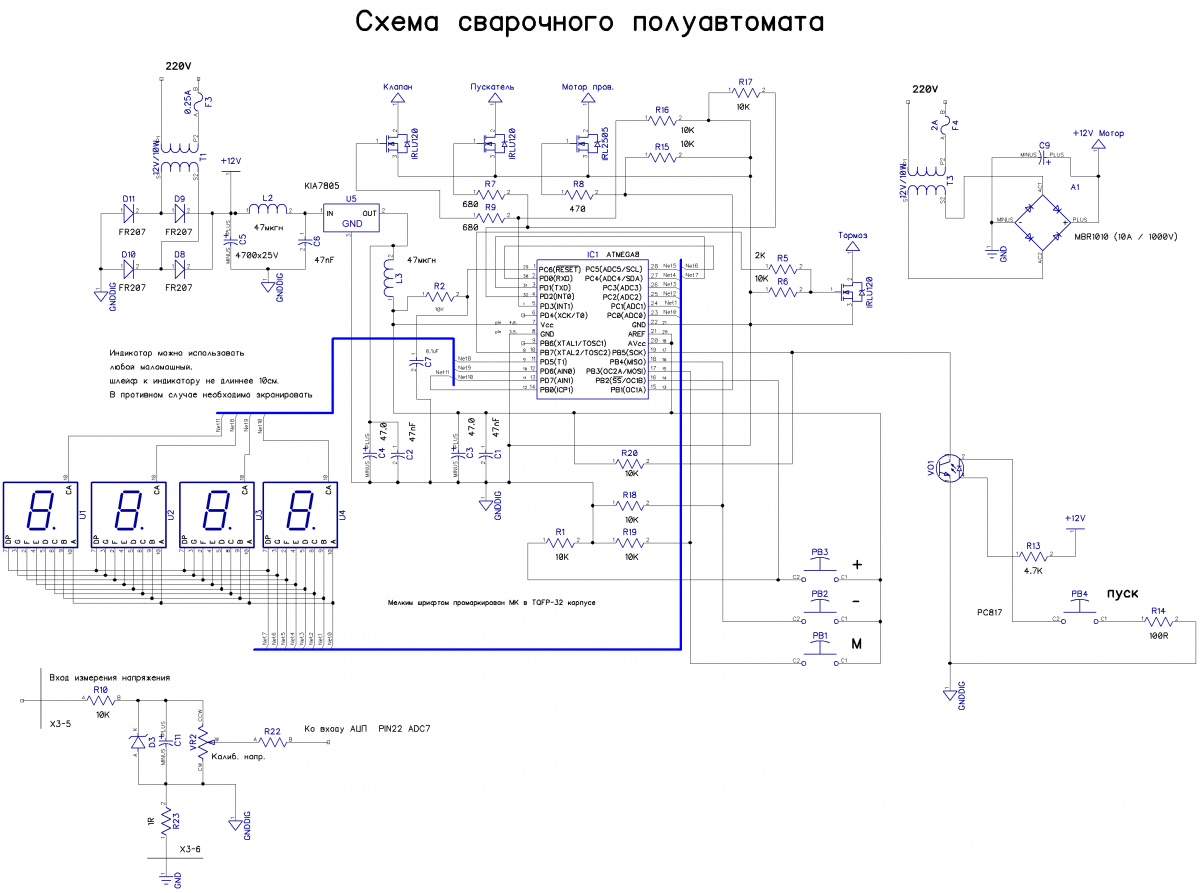

Принципиальная электрическая схема сварочного полуавтомата

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Но следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

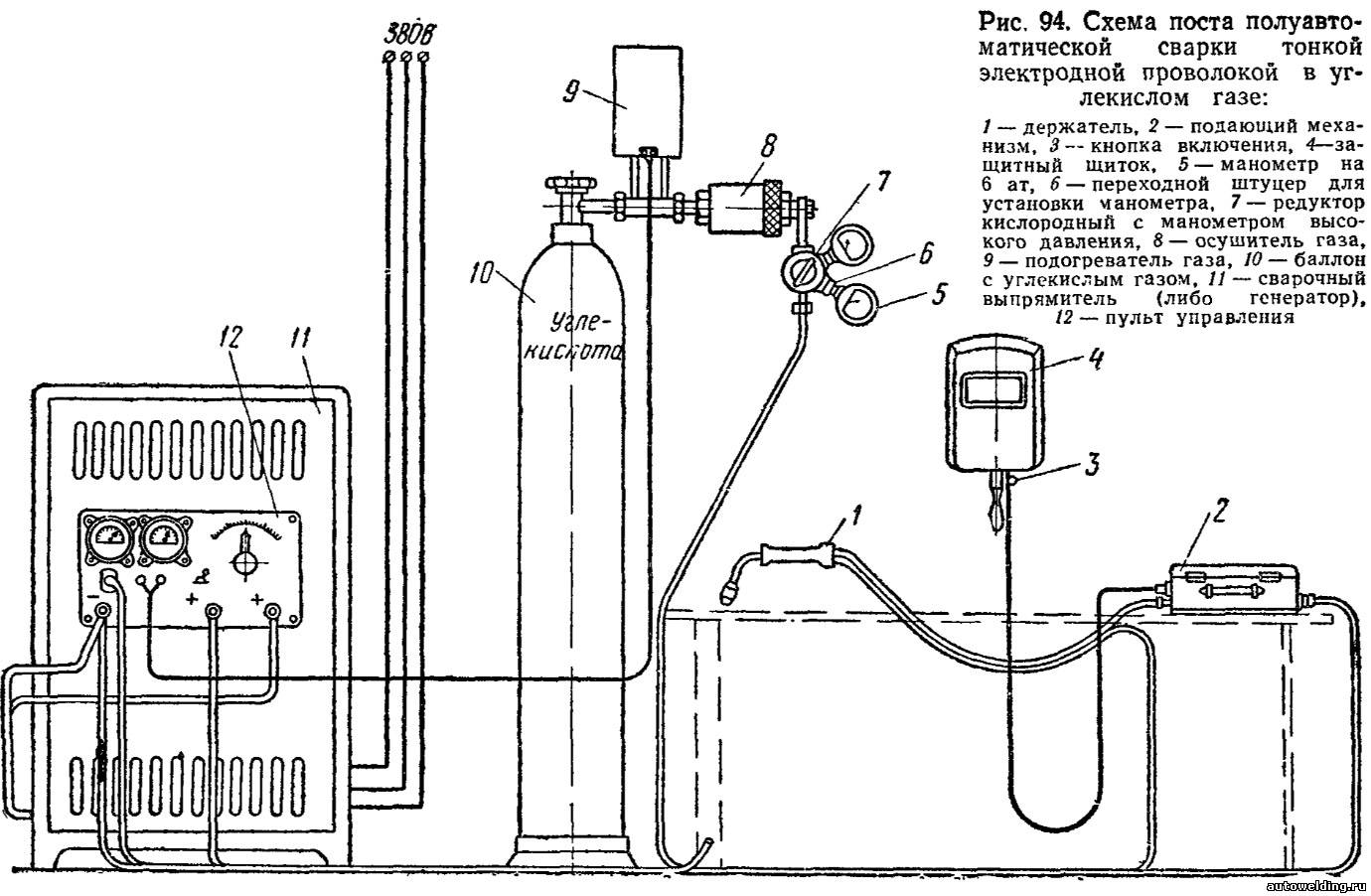

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

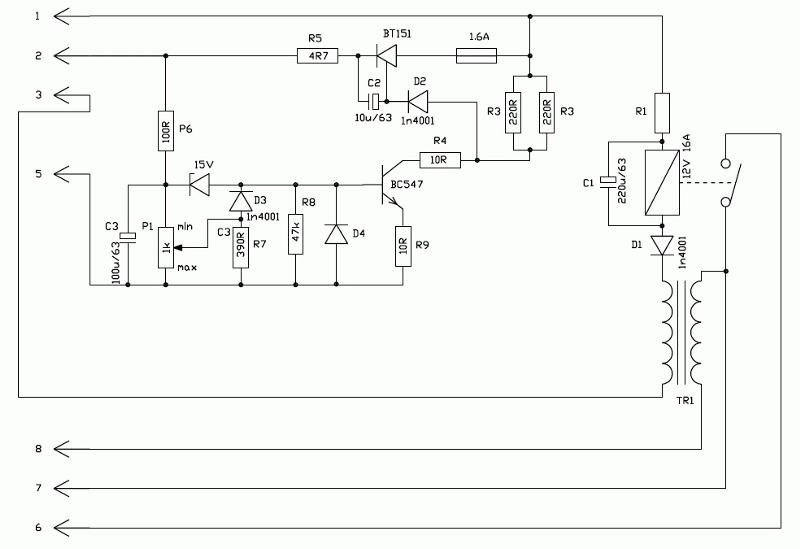

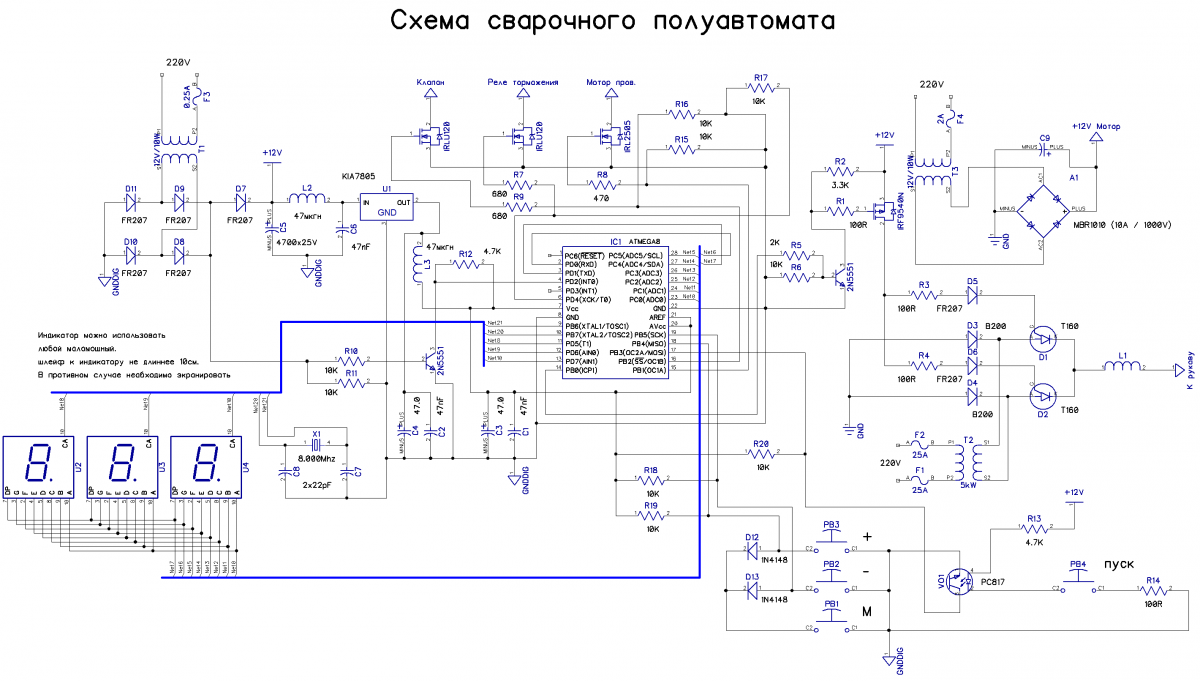

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

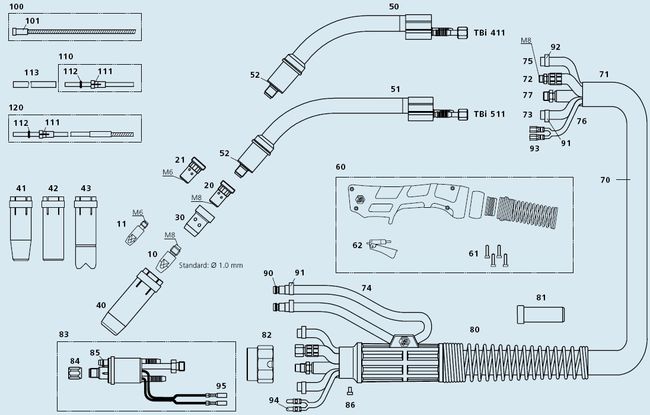

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

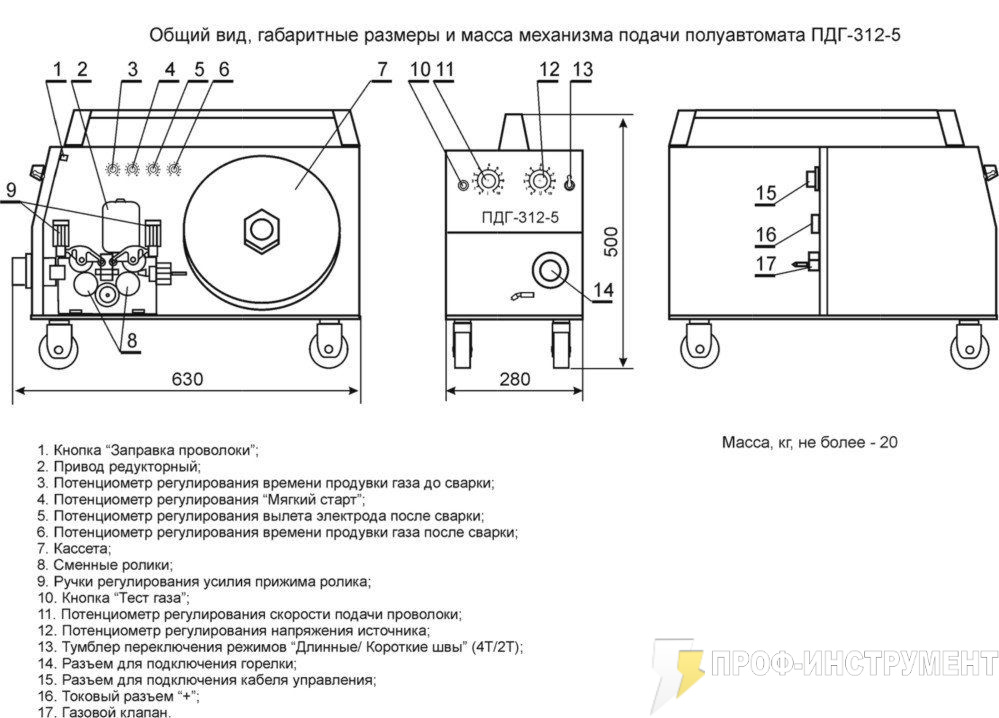

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

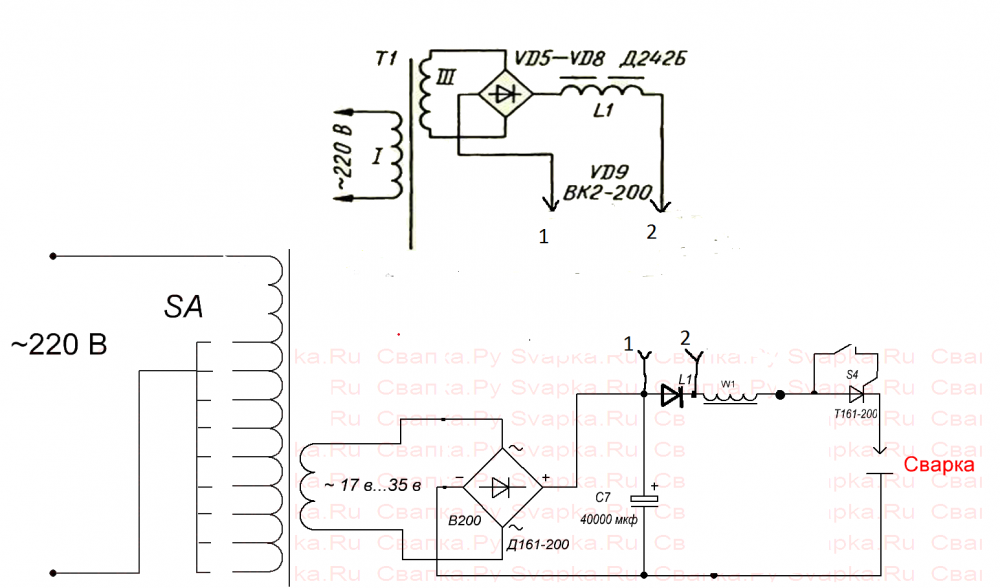

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

↑ Внешний вид сварочного полуавтомата

Вообще

Вид спереди

Вид сзади

Вид слева

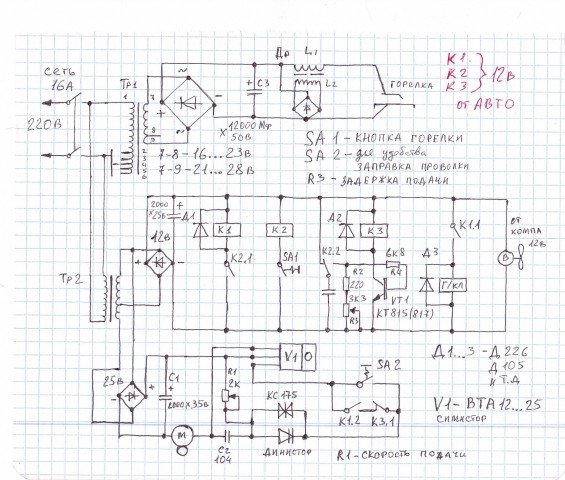

↑ Схема и детали сварочника

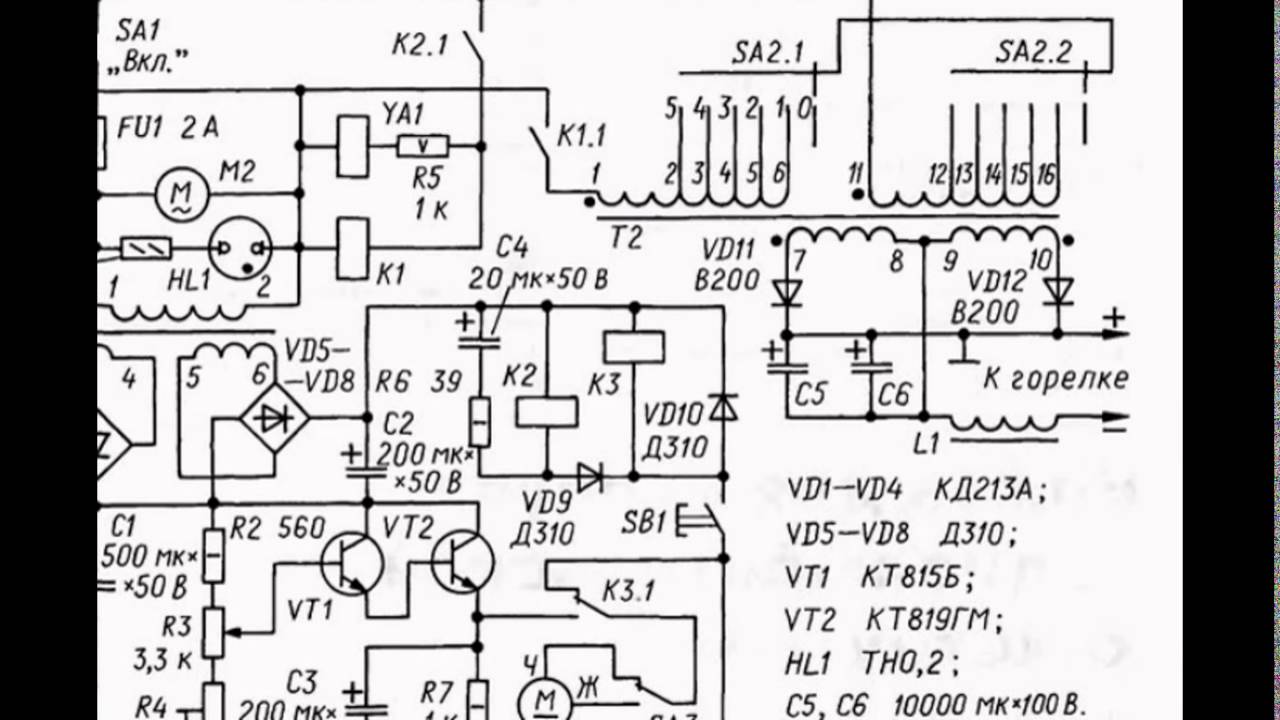

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

↑ Мотаем сварочный трансформатор

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

↑ Файлы

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года.

Уже более 10 лет наш журнал существует только на мои средства.

—

Спасибо за внимание!

Игорь Котов, главный редактор журнала «Датагор»

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года.

Я придумал, создал и содержу этот замечательный сайт с 2006 года.

Уже более 10 лет наш журнал существует только на мои средства.

—

Спасибо за внимание!

Игорь Котов, главный редактор журнала «Датагор»

Логин bedjamen – это был мой пёс, эрдельтерьер, по кличке Беджамен Моден Тайп Хауэлл. Дата его рождения 7 апреля 2002 года.

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов. Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов. Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Предлагаемые сегодня в магазинах инверторы для сварки отличаются универсальностью, а многие из них имеют реализованную функцию два в одном.

При небольшой мощности и габаритах сварочный инвертор и полуавтомат два в одном может работать с тугоплавкими металлами и толстыми металлическими заготовками.

Преимущества и недостатки самодельного оборудования

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

- Простота и надежность техники.

- Функциональность аппарата.

- Высокая мощность позволяет сваривать тугоплавкие металлы.

- Доступная стоимость используемых компонентов.

- Полная безопасность работы с оборудованием.

- Простота эксплуатации техники.

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Изготовление своими руками

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Существуют схемы переделки техники, позволяющие устанавливать мощность, которой будет хватать для осуществления полуавтоматической сварки. Устройство этого типа будет сложным в реализации, поэтому рекомендовать использовать маломощные силовые блоки можно лишь опытным радиолюбителям, которые могут изготовить по-настоящему сложную технику.

Изготовить качественное оборудование можно при наличии на руках пусковой схемы полуавтоматического сварочного инвертора. К характеристикам такого агрегата можно отнести следующее:

К характеристикам такого агрегата можно отнести следующее:

- Первичный ток — 8- 12 А.

- Напряжение питания — 220 или 380 вольт.

- Напряжение холостого хода — 36−42 Вольта.

- Ток сварки — 40−120 ампер.

- Регулировка напряжения с шагом плюс-минус 20%.

Это оптимальные параметры для бытового сварочного полуавтомата, который справится с различными по показателям тугоплавкости металлами. В последующем можно, используя дополнительные чертежи увеличения мощности инвертора, изменить базовые характеристики, что позволяет применять такое оборудование в бытовых и промышленных целях.

Необходимые компоненты

Для выполнения гаражного сварочного аппарата полуавтомата своими руками потребуется следующее:

- Горелка приставка для инвертора.

- Механизм подачи проволоки.

- Прочный внутренний шланг для сварочной проволоки.

- Бобина с проволокой.

- Герметичный шланг для подачи газа.

- Блок управления инвертором.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Роликовый механизм для проволоки можно выполнить из моторчика от автомобильного стеклоочистителя. Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Горелку и шланг можно сделать самостоятельно из пистолета от монтажной пены и силикона. Также можно приобрести уже готовые комплекты, что позволит обеспечить безопасность работы с полуавтоматом и упрощает его изготовление.

Выполняя механизм подачи проволоки, все используемые компоненты необходимо располагать друг напротив друга, что в последующем обеспечит равномерную подачу гибких электродов. Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Все используемые металлические элементы следует закрепить на листе фанеры, плотной пластмассе или текстолите. Так как на используемые металлические элементы подается электричество, следует проверить заземление каждого узла. Это исключит возможность коротких замыканий, что может привести к серьезным поломкам техники.

Схема управления механикой

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

На передней панели инвертора устанавливают переменный резистор контроллера, после чего приступают к сборке реле управления запуска мотора и управления клапаном, который отвечает за подачу инертного газа. Контактные группы контроллеров должны срабатывать одновременно при нажатии кнопки пуска на горелке.

Работу подачи газа необходимо отрегулировать таким образом, чтобы клапан открывался на несколько секунд раньше, чем в сварочную зону начнет поступать проволока. В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

Для задержки включения подачи проволоки необходимо выполнить простейшее реле, для чего потребуется конденсатор и 875 транзистор. Можно использовать простейшее реле от автомобиля, которое подключается к 12 Вольтам на компьютерном блоке питания.

Сам клапан может использоваться от различных автомобильных запорных устройств. Проще всего переделать воздушный клапан от автомобиля ГАЗ-24. Можно выбрать также электроклапан от редуктора с газовых баллонов.

Все имеющиеся органы управления и ШИМ-регулятор подачи проволоки сварочного полуавтомата располагают на передней панели системного блока. К блоку управления и контроллеру подачи проволоки с газом подключают уже готовый инвертор с мощностью не менее 150 ампер. Останется выполнить пробный запуск и при необходимости внести соответствующие корректировки в работу системы подачи сварочной проволоки и защитного газа.

Модернизация устройства

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов. Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

Схемы сварочных полуавтоматов

Характер схемы сварочных полуавтоматов определяется способом поддержания постоянства параметров дуги, типом электродвигателя и другими особенностями.

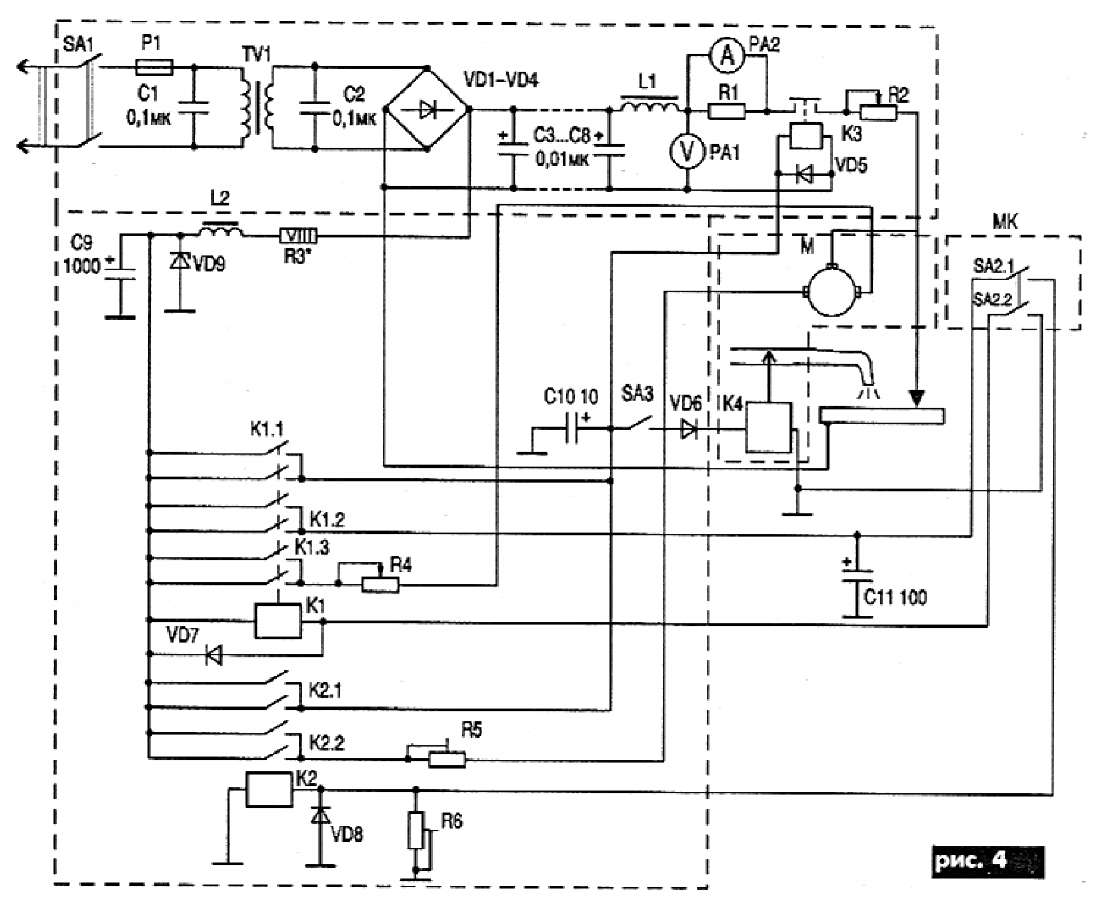

Рассмотрим упрощенные электрические схемы сварочных полуавтоматов с саморегулированием дуги, отличающиеся типом электропривода в механизме подачи сварочной проволоки. В полуавтоматах с электроприводом постоянного тока (рис. 22.2) якорная обмотка и обмотка возбуждения электродвигателя механизма подачи (ОВДМП) ДМП питаются от понижающего трансформатора ПТ через соответствующие выпрямители BЯO и ВОВ. Напряжение на дуговой промежуток подается при включении контактора КС. Катушка этого контактора связана с промежуточным реле РП.

При включении пусковой кнопки П катушка РП попадает под напряжение выпрямителя ВОВ. Срабатывают замыкающие контакты РП, и одновременно с включением КС происходит подача электродной проволоки. Для сохранения постоянства подачи сварочной проволоки трансформатор ПТ питается от стабилизатора напряжения. Настройка скорости подачи проволоки осуществляется плавно путем изменения якорного тока в цепи ДМП.

Для этой цели предусмотрен регулятор напряжения РН. Прекращается сварка размыканием кнопки С.

В полуавтоматах используют и другие схемы с электроприводом постоянного тока. Электродвигатель механизма подачи ДМП подключают непосредственно к клеммам

источника питания дуги. Это оказывается возможным при применении источников

питания дуги постоянного тока с жесткими вольт-амперными характеристиками.

Конструкции таких полуавтоматов существенно упрощаются. Отпадает необходимость в

применении выпрямителей для питания электропривода.

Электродвигатель механизма подачи ДМП подключают непосредственно к клеммам

источника питания дуги. Это оказывается возможным при применении источников

питания дуги постоянного тока с жесткими вольт-амперными характеристиками.

Конструкции таких полуавтоматов существенно упрощаются. Отпадает необходимость в

применении выпрямителей для питания электропривода.

В полуавтоматах с электроприводом переменного тока (рис. 22.2, б) ДМП сварочной проволоки питается от трехфазного понижающего трансформатора ПТ. Включение ДМП может осуществляться двумя способами: как и в других полуавтоматах, замыканием пусковой кнопки П; замыканием электродной проволоки на свариваемое изделие. Для этой цели в цепь дуги включена катушка реле тока РТ. Для перехода ко второму способу включения полуавтомата необходимо предварительно замкнуть тумблер К. Рассмотренный тип полуавтоматов относится к бесконтакторным. Они не сложны в изготовлении, надежны в эксплуатации и удобны в работе. Настройку скорости подачи сварочной проволоки осуществляют ступенчато посредством сменных шестерен в редукторе механизма подачи.

Рис. 22.2. Принципиальные электрические схемы полуавтоматов с саморегулированием дуги: а — электропривод постоянного тока; б — электропривод переменного тока

WELDSTAR — Схемы и паспорта сварочного оборудования

Вниманию авторов других сайтов:настоящая статья является интеллектуальной собственностью автора и может быть размещена на других ресурсах только с прямой ссылкой на сайт WELDSTAR.narod.ru

Как отремонтировать сварочный полуавтомат неинверторного типа

Поводом для написания этой статьи послужил анализ

большого числа запросов владельцев сварочных полуавтоматов, которые можно легко

обнаружить на различных форумах по сварке в сети Интернет.

Общая тема почти всегда у них одна: купленный

сварочный полуавтомат перестал выполнять свои функции полностью или не

обеспечивает паспортные параметры. Все оборудование этого типа, находящееся в эксплуатации в различных

регионах России, Украины, Беларуси условно делится на:

Все оборудование этого типа, находящееся в эксплуатации в различных

регионах России, Украины, Беларуси условно делится на:

1) — сварочные полуавтоматы, выпущенные или разработанные в СССР

2) — сварочные полуавтоматы выпущенные в последние годы известными зарубежными или отечественными фирмами, имеющими многолетний опыт в разработке и производстве сварочного оборудования

3) — сварочные полуавтоматы малоизвестных торговых марок. К ним относятся изделия очень похожие между собой по внешнему виду (дизайн корпуса, расположение органов управления), но имеющих различные названия. Обычно это оборудование изготавливается в Китае по заказу наших местных продавцов.

4) — сварочные полуавтоматы, выпущенные небольшими местными производственными фирмами, работающими как правило только в своем регионе

Оборудование советского производства всегда снабжалось документацией, которая содержала не только принципиальную схему, но и перечень ее элементов и рекомендации по ремонту и наладке. Однако сейчас, практически все производители, руководствуясь конкурентными соображениями и стремясь заставить покупателя приобретать новое оборудование, перестали снабжать свои изделия какими либо описаниями работы и принципиальными схемами, помещая в лучшем случае функциональную схему, не содержащую подробностей. В результате этого, покупатель вынужден из своего кармана оплачивать такую «политику». Имея некоторый опыт в проведении ремонтов сварочных установок, я попытался дать рекомендации по решению указанной проблемы.

Для начала разберем конструкцию практически любого сварочного полуавтомата. Обычно состоит она из следующих основных узлов:

— мотор-редуктор (обычно на базе двигателя постоянного тока)

— источник сварочного тока (выпрямитель) — обеспечивает постоянным током сварочную дугу. Сварочный

выпрямитель обычно состоит из следующих элементов: силовой понижающий

трансформатор, блок выпрямителей, дроссель. Способы регулирования тока бывают

самыми различными: переключение отводов первичной или вторичной обмоток,

тиристорное фазовое регулирование, транзисторные ШИМ регуляторы.

Способы регулирования тока бывают

самыми различными: переключение отводов первичной или вторичной обмоток,

тиристорное фазовое регулирование, транзисторные ШИМ регуляторы.

— управляемый прерыватель сварочного тока (пускатель, контактор, отдельные размыкающие тиристоры или входящие в состав регулятора источника тока)

— клапан защитного газа

— горелка с кнопкой «Сварка»

— блок управления скоростью подачи проволоки (БУСП). Обычно производит не только плавное регулирование скорости подачи, а также обеспечивает выполнение цикла сварки с различными временными интервалами: прерывистая сварка, задержка газа и предварительный обдув изделия, и т.д.

Указанный выше набор узлов почти всегда входит в любой полуавтомат. Сложности в ремонте вызывает разнообразие силовых и управляющих схем. Однако, если отбросить многие «навороты», которые сварщики зачастую и не используют, то можно минимизировать задачу. В результате она будет сведена к такому простейшему алгоритму:

— нажатие кнопки «Сварка» на горелке

— автоматическое открывание клапана углекислого газа

— включение

двигателя подачи проволоки на заданной скорости и одновременное включение

источника тока. После протекания цикла сварки, отпускание кнопки на горелке приводит

к одновременному отключению клапана, источника тока и двигателя подачи. Многие

специалисты скажут, что в указанном выше простейшем алгоритме нет

предварительного обдува газом перед сваркой и после сварки. Это так, однако,

опыт эксплуатации целого цеха сварочных полуавтоматов (несколько десятков),

выполненных по простейшей схеме, показывает, что ее вполне достаточно для

большинства задач. Что касается сварки точками, то обычно сварщики очень

ограниченно используют этот режим.

Исходя из сказанного, предлагается

следующий способ ремонта практически для всех типов полуавтоматов с двигателем

постоянного тока, электросхема которых отсутствует у пользователя:

1) — обследовать силовую часть и весь электромонтаж. В

результате обследования необходимо выяснить от какого источника запитан

электродвигатель, клапан, плата управления, реле или пускатель включения

сварочного тока. Также нужно определить номинальное напряжения двигателя и

напряжение срабатывания клапана и реле.

В

результате обследования необходимо выяснить от какого источника запитан

электродвигатель, клапан, плата управления, реле или пускатель включения

сварочного тока. Также нужно определить номинальное напряжения двигателя и

напряжение срабатывания клапана и реле.

— с учетом полученных результатов нарисовать хотя бы блочную принципиальную схему будущих соединений. При этом предусматривается, что существующая плата управления заменяется на плату собственного изготовления. Обычно для этого я использовал хорошо зарекомендовавшую себя схему ШИМ регулятора на микросхеме таймера NE555 (1006ВИ1). Она обеспечивает хорошую плавность регулирования скорости и практически не требует наладки при заведомо исправных деталях. Ниже привожу электросхему этого устройства. Она хорошо знакома многим пользователям Интернета. Еще одним преимуществом такой схемы является практически отсутствующий нагрев выходного транзистора. Это объясняется тем, что он работает в импульсном режиме и размеры радиатора охлаждения могут быть небольшими. Ниже приведена схема блока управления для исполнения 24В.

Вся схема устройства питается от переменного напряжения ~24в. Выпрямленное мостом VD10 напряжение используется для питания всех цепей, включая микросхему стабилизатора DA2, которая в свою очередь обеспечивает питание микросхемы таймера DA1 (1006ВИ1). Cкорость вращения двигателя определяется шириной импульсов на 3 выводе микросхемы DA1 и зависит от положения движка потенциометра R1. В исходном состоянии якорь двигателя зашунтирован нормально замкнутыми контактами реле P1, чем обеспечивается его динамическое торможение. При нажатии кнопки на горелке запитывается обмотка реле P1, что приводит к подаче импульсов с коллектора VT1 на двигатель контактами P1.1. Другая пара контактов P1.2 при замыкании полает питание на обмотку клапана защитного газа. От отдельной группы контактов реле P1 (на схеме не показана) производится включение источника тока.

VT1 —

КТ827А в металлическом корпусе. C

целью обеспечения надежности лучше использовать именно этот тип транзистора. Реле P1 – напряжение срабатывания 24В. Советую

по возможности применять реле РМ4 (Рис.2), которое имеет большое число групп

контактов, которые очень надежно переключаются даже при критических токах контактов

и их искрении.

C

целью обеспечения надежности лучше использовать именно этот тип транзистора. Реле P1 – напряжение срабатывания 24В. Советую

по возможности применять реле РМ4 (Рис.2), которое имеет большое число групп

контактов, которые очень надежно переключаются даже при критических токах контактов

и их искрении.

Рис.2

DA1 – К1006ВИ1 или NE555

DA2— К142ЕН8Б или 7812

VD10 – диодный мостик рассчитанный на максимальный ток двигателя

Схема силовой части при проведении ремонта обычно не изменяется по сравнению с исходной. В большинстве полуавтоматов применяются схемы регулировки тока за счет переключения отводов от первичной или вторичной обмоток трансформатора.

Рис.3

После подготовки принципиальной схемы вооружитесь кусачками и отверткой для проведения «холодного демонтажа» узлов и проводки, которые необходимо удалить. В процессе демонтажа остаются нетронутыми мотор-редуктор, клапан, силовая часть, переключатель отводов и провода идущие от него к трансформатору источника сварочного тока. Все остальное, включая старую плату управления подлежит демонтажу.

После удаления всего лишнего вместо старой платы устанавливается новая, собственного изготовления. Я рекомендую тем, кто занимается ремонтами, иметь в запасе несколько таких плат для их оперативной замены. Далее производим электромонтаж необходимых соединений, правильность которого необходимо тщательно проверить перед первым включением. После подачи питания на плату управления проверяем наличие питающих напряжений на выходе стабилизатора DA2 и между 8 и 1 ножками DA1. До включения кнопки на горелке необходимо проверить отсутствие замыканий в цепи двигателя, чтобы не вызвать этим к.з и выход из строя транзистора VT1. После этого проверяем срабатывание реле P1 при нажатии кнопки на горелке. Далее проверяем включение двигателя и плавность регулировки его оборотов. Затем проверяется работа клапана и цепи подачи питания на силовой пускатель источника тока.

По окончании проведения указанных проверок можно приступать к общему опробованию полуавтомата на сварку, начиная с режима малых токов.

Преимущества указанного способа ремонта – универсальность и простота. В результате сварочный полуавтомат получает надежную систему управления, выполненную по «несекретной» для конечного пользователя схеме. В дальнейшем это обеспечит высокую ремонтопригодность и безотказную работу Вашего сварочника.

Сварочный полуавтомат схема электрическая принципиальная

–> –>

| –>Главная » –>Каталог » Схемы сварочных полуавтоматов |

| –>В категории материалов : 121 –>Показано материалов : 1-10 | –>Страницы : 1 2 3 . 12 13 » |

–>Сортировать по : Дате · Названию · Рейтингу · Комментариям · Загрузкам · Просмотрам

Схема сварочного полуавтомата ПДШР-500

Cхема сварочного полуавтомата PDG-100

Cхема сварочного полуавтомата ПДГ-151

Схема сварочного полуавтомата ПДГ 215

Подающее устройство ППУ-3

Cхема сварочного полуавтомата PDG205-1

Подающее устройство CS-501

Схема сварочного полуавтомата Solaris MIG-250

Подающее устройство WF-23A

Cхема инверторного сварочного полуавтомата Калибр СПИ-180А

Нашел немного времени пофоткать аппарат изнутри.

Выкладываю потроха)

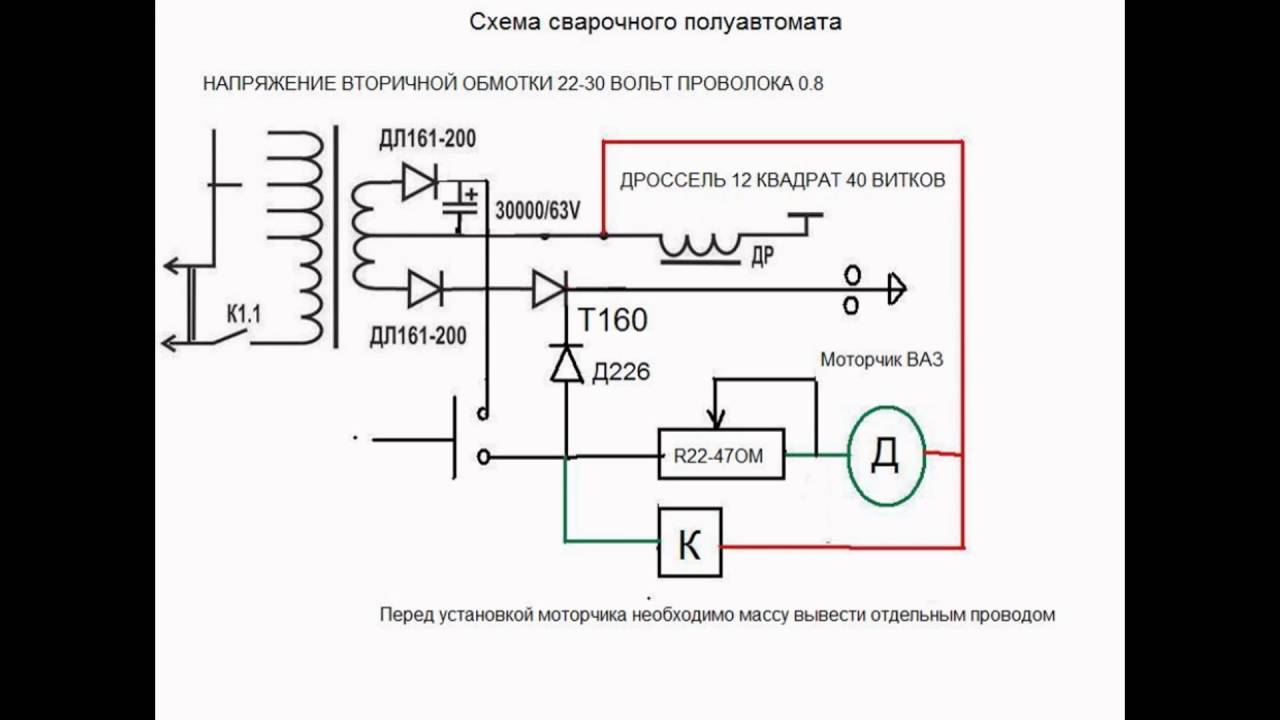

Вот и схема, максимально упрощеная, без лишних наворотов, проверена годами.

РЕЛЕ ВКЛЮЧЕНИЯ СИЛОВОГО ТРАНСА НЕ СТАВИЛ! Прекрасно обхожусь без него, никаких дуг после остановки подачи нет!

РЕЛЕ ТОРМОЗА ДВИГАТЕЛЯ ПОДАЧИ НЕ СТАВИЛ! Это лишнее роскошество и затраты, после отпускания кнопки, и без тормоза останавливается за пол секунды! Были бы с этим неудобства, давно бы все это добавил! Годами много всего переварил шов получается отличный. Заборы варю без газа, а ответственные места варю с газом, из углекислотного огнетушителя с редуктором) Об Этом и о механизме подачи в следуюшей статье.

Заборы варю без газа, а ответственные места варю с газом, из углекислотного огнетушителя с редуктором) Об Этом и о механизме подачи в следуюшей статье.

Коментарии и критика приветствуется)

Силовой трансформатор намотан на ЛАТР 10А

Силовые диоды 250А на радиаторах, всегда чуть теплые.

Дроссель намотан на сердечнике от трансформатора ТС-270, от старого лампового цветного телевизора и принрученный к нему кондер на 47000 мкф.

Дополнительный трансформатор питания двигателя и электроники.

Плата управления оборотами двигателя подачи проволоки.

Разъем горелки, мамка самодельная из сантехники, со встроенным гетинаксом, такую запчасть нигде не нашел)

Механизм подачи, тоже из подручного материала, подробности в следующей статье.

Электромотор от дворников с капейки, стоит на гетинаксовой пластине, для изоляции от корпуса.

Ну и если кто хочет по сложнее аппарат, есть много интересных идей и схемотехники здесь: Самодельные сварочные аппараты, полуавтоматы, схемы

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов. Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов. Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Предлагаемые сегодня в магазинах инверторы для сварки отличаются универсальностью, а многие из них имеют реализованную функцию два в одном. При небольшой мощности и габаритах сварочный инвертор и полуавтомат два в одном может работать с тугоплавкими металлами и толстыми металлическими заготовками.

Преимущества и недостатки самодельного оборудования

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

- Простота и надежность техники.

- Функциональность аппарата.

- Высокая мощность позволяет сваривать тугоплавкие металлы.

- Доступная стоимость используемых компонентов.

- Полная безопасность работы с оборудованием.

- Простота эксплуатации техники.

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Изготовление своими руками

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Существуют схемы переделки техники, позволяющие устанавливать мощность, которой будет хватать для осуществления полуавтоматической сварки. Устройство этого типа будет сложным в реализации, поэтому рекомендовать использовать маломощные силовые блоки можно лишь опытным радиолюбителям, которые могут изготовить по-настоящему сложную технику.

Изготовить качественное оборудование можно при наличии на руках пусковой схемы полуавтоматического сварочного инвертора. К характеристикам такого агрегата можно отнести следующее:

- Первичный ток — 8- 12 А.

- Напряжение питания — 220 или 380 вольт.

- Напряжение холостого хода — 36−42 Вольта.

- Ток сварки — 40−120 ампер.

- Регулировка напряжения с шагом плюс-минус 20%.

Это оптимальные параметры для бытового сварочного полуавтомата, который справится с различными по показателям тугоплавкости металлами. В последующем можно, используя дополнительные чертежи увеличения мощности инвертора, изменить базовые характеристики, что позволяет применять такое оборудование в бытовых и промышленных целях.

Необходимые компоненты

Для выполнения гаражного сварочного аппарата полуавтомата своими руками потребуется следующее:

- Горелка приставка для инвертора.

- Механизм подачи проволоки.

- Прочный внутренний шланг для сварочной проволоки.

- Бобина с проволокой.

- Герметичный шланг для подачи газа.

- Блок управления инвертором.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Роликовый механизм для проволоки можно выполнить из моторчика от автомобильного стеклоочистителя. Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Горелку и шланг можно сделать самостоятельно из пистолета от монтажной пены и силикона. Также можно приобрести уже готовые комплекты, что позволит обеспечить безопасность работы с полуавтоматом и упрощает его изготовление.

Выполняя механизм подачи проволоки, все используемые компоненты необходимо располагать друг напротив друга, что в последующем обеспечит равномерную подачу гибких электродов. Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Все используемые металлические элементы следует закрепить на листе фанеры, плотной пластмассе или текстолите. Так как на используемые металлические элементы подается электричество, следует проверить заземление каждого узла. Это исключит возможность коротких замыканий, что может привести к серьезным поломкам техники.

Схема управления механикой

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

На передней панели инвертора устанавливают переменный резистор контроллера, после чего приступают к сборке реле управления запуска мотора и управления клапаном, который отвечает за подачу инертного газа. Контактные группы контроллеров должны срабатывать одновременно при нажатии кнопки пуска на горелке.

Работу подачи газа необходимо отрегулировать таким образом, чтобы клапан открывался на несколько секунд раньше, чем в сварочную зону начнет поступать проволока. В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

Для задержки включения подачи проволоки необходимо выполнить простейшее реле, для чего потребуется конденсатор и 875 транзистор. Можно использовать простейшее реле от автомобиля, которое подключается к 12 Вольтам на компьютерном блоке питания.

Сам клапан может использоваться от различных автомобильных запорных устройств. Проще всего переделать воздушный клапан от автомобиля ГАЗ-24. Можно выбрать также электроклапан от редуктора с газовых баллонов.

Все имеющиеся органы управления и ШИМ-регулятор подачи проволоки сварочного полуавтомата располагают на передней панели системного блока. К блоку управления и контроллеру подачи проволоки с газом подключают уже готовый инвертор с мощностью не менее 150 ампер. Останется выполнить пробный запуск и при необходимости внести соответствующие корректировки в работу системы подачи сварочной проволоки и защитного газа.

Модернизация устройства

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов. Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

“>

| Файл | Краткое описание | Размер |

| Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

| HY300.rar |

| 397 kb |

| ТИР630.rar |

| 8.57 Mb |

| kdm2.djvu |

| 449 kb |

| don-150.pdf |

| 95 kb |

| Triton.pdf |

| 131 kb |

| vdu506m.djvu |

| 2.2 Mb |

| IR200.pdf |

| 220 kb |

| GD4002U2.djvu |

| 3.29 Mb |

| BPS213.zip |

| 5.20 Mb |

| Privod_TPR.zip |

| 1.21 Mb |

| karat100m.gif |

| 66.9 kb |

| Udar300_Chipmaker_Mercury.djvu |

| 2.47 Мb |

| ps5000.jpg |

| 998 kb |

| Origo_MigC141-151_MagC171-201-251.pdf |

| 589 kb |

| LKA150.pdf |

| 297 kb |

| Remote_Control_NO2.pdf |

| 226 kb |

| LKB400W.pdf |

| 1.08 Mb |

| DTA_400AC-DC.pdf |

| 1.19 Mb |

| Water_Cooler.pdf |

| 328 kb |

| LTG_Tigma160-161.zip |

| 3.87 Mb |

| Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

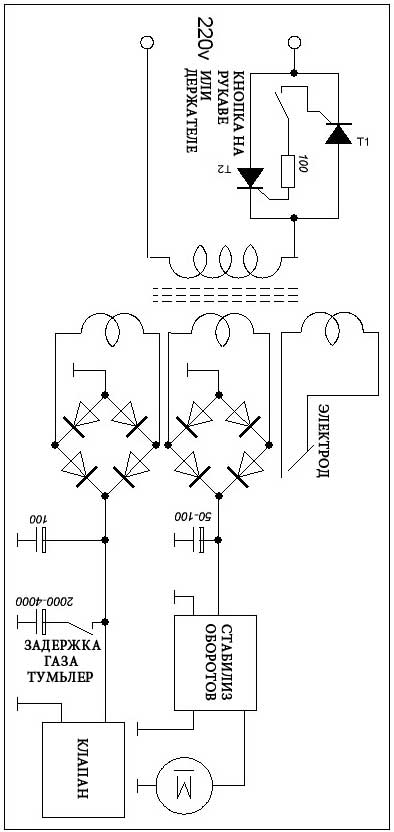

ДОРАБОТКА СВАРОЧНОГО ПОЛУАВТОМАТА

Представляем небольшую модификацию сварочного автомата Einhell SGA 145, которая значительно улучшает качество сварки этого оборудования. Как известно, машины такого класса имеют источник питания для подачи проволоки от основного трансформатора. Это приводит к неравномерной подаче проволоки, поскольку при сварке происходит падение напряжения на выходе трансформатора. Вот почему использовался отдельный трансформатор для подачи питающего двигателя.

Также разработан новый ШИМ-регулятор на MOS-транзисторе вместо оригинального тиристора. Второй проблемой которая затрудняет жизнь пользователей SGA 145 (и не только этой модели) является реле, которое соединяет основной трансформатор. Использовалось реле типа RM 83 с контактным током 16А. К сожалению, такое реле служит не слишком долго, особенно при сварке с максимальным током, потому что тогда потребляемая мощность от сети составляет 22 А. Поэтому решено было избавиться от реле и использовать симистор. Но симистор должен быть подключен в синусовом пике, чтобы уменьшить холостой ход при включении трансформатора. Поэтому разработана схема на CD4538, которая открывает симистор в верхней части синусоиды.

Второй проблемой которая затрудняет жизнь пользователей SGA 145 (и не только этой модели) является реле, которое соединяет основной трансформатор. Использовалось реле типа RM 83 с контактным током 16А. К сожалению, такое реле служит не слишком долго, особенно при сварке с максимальным током, потому что тогда потребляемая мощность от сети составляет 22 А. Поэтому решено было избавиться от реле и использовать симистор. Но симистор должен быть подключен в синусовом пике, чтобы уменьшить холостой ход при включении трансформатора. Поэтому разработана схема на CD4538, которая открывает симистор в верхней части синусоиды.

Принципиальная схема доработки

Схема работает следующим образом: U3A срабатывает от спадающего фронта напряжения питания. Он сконфигурирован как моновибратор с одним триггером (его нельзя запускать до окончания генерации выходного импульса). Его постоянная времени фиксирована на уровне 6,5 мс. Край, падающий с выхода Q U3A, запускает U3B, сконфигурированный как моновибратор с повторным триггером (его можно запустить до конца генерации выходного импульса), его постоянная времени составляет 12,5 мс. Вся схема управляется с входа R. И теперь, передавая высокое состояние на вход R, мы разблокируем U3A и вычитаем время от синусоидального прохода до нуля, до его пика (6,5 мс, потому что система запускается падающим фронтом до прохождения нуля). Затем запускается U3B и включается симистор через оптрон.

Постоянная времени U3B составляет 12,5 мс и ее повторное высвобождение произойдет через 10 мс (пока продолжается половинное напряжение сети), так что симистор остается включенным до тех пор, пока низкое состояние не будет подано на вход R. Все эти комбинации предназначены для активации симистора на пике только в первом полупериоде синусоиды. В последующих он уже включен при переходе через ноль.

Вот фото платы со стороны печати: здесь она монтируется к СА и силовому трансформатору, который взят из какого-то приемника (12 В). Действия остальной схемы думаем не нужно описывать, потому что это итак понятно.

Действия остальной схемы думаем не нужно описывать, потому что это итак понятно.

Электрическая схема полуавтомата и ее работа

Электрическая схема полуавтомата ПШ-54 проще, чем полуавтомата ПШ-5. Она обеспечивает работу без кнопки Пуск как на постоянном, так и на переменном токе. [c.335]Полуавтомат ПШ-54 является улучшенной моделью полуавтомата ПШ-5 и отличается от него следующим 1) значительно упрощена и облегчена конструкция держателя 2) упрощена электрическая схема полуавтомата, обеспечивающая его работу без кнопки пуск> 3) изменение скорости подачи электродной проволоки осуществляется с помощью коробки скоростей, а не сменными шестернями. В табл. 155 приведены скорости подачи проволоки в зависимости от положения указателей рукояток коробки скоростей. [c.348]

Упрощена электрическая схема полуавтомата (фиг. 63), обеспечивающая его работу без кнопки Пуск . Начало сварки и подачп проволоки осуще- [c.265]

Для полуавтоматической сварки в углекислом газе можно сравнительно легко приспособить полуавтоматическую аппаратуру, которой производится сварка под флюсом, а также и автоматы. Чтобы для указанной цели переделать, например, полуавтомат ПШ-5, нужно заменить держатель с флюсовой воронкой газоэлектрической горелкой с водяным охлаждение.м, устроить подвод к горелке защитного газа и охлаждающей воды, перестроить электрическую схему полуавтомата для работы на постоянном токе. [c.104]

Электрическая схема полуавтомата и ее работа [c.77]

Принципиальная электрическая схема полуавтомата представлена на фиг. 46. Питание трехфазной сварочной дуги осуществляется от двух сварочных трансформаторов типа ТСД-1000, включенных по схеме открытого треугольника. Работу электрической схемы можно разбить на следующие периоды. [c.77]

Ниже описывается подготовка полуавтомата к сварке и работа электрической схемы полуавтомата. [c.91]

[c.91]

В электрической схеме полуавтомата А-537 нет пусковой кнопки, как в схеме полуавтомата А-547-р. Чтобы начать сварку горелкой полуавтомата А-537, достаточно включить в работу сварочный генератор и замкнуть на деталь конец сварочной [c.92]

Упрощена электрическая схема полуавтомата, обеспечивающая его работу без кнопки Пуск (фиг. 144,а). Принцип действия схемы заключается в следующем в начале сварки при соприкосновении электрода с изделием срабатывает промежуточное реле РП, которое замыкает свой контакт в цепи катушки силового контактора КТ. Контактор КТ включает первичную и вторичную цепь сварочного трансформатора, В момент начала прохождения тока в сварочной цепи срабатывает специальное реле — стабилизатор РС, которое включает двигатель подачи электрода, замыкает контакт РС в цепи катушки силового контактора и размыкает [c.206]

Электрическая схема блока управления машин — полуавтоматов для стыковой сварки обеспечивает работу в полуавтоматическом режиме с одной или двумя осадками, а также работу в наладочном режиме. [c.260]

Полуавтомат состоит из следующих основных узлов шкафа управления, подающего механизма и держателей. Сварка полуавтоматом ведется от сварочного преобразователя с жесткой характеристикой типа ПСГ-500, от которого питается напряжением также вся электрическая схема. Особенностью электросхемы полуавтомата является возможность работы на двух заранее выбранных режимах сварки — малом или большом. Величины скорости подачи проволоки и сварочного напряжения для каждого режима устанавливаются перед началом сварки с помощью рукояток на панели шкафа управления. Переключение режимов в процессе работы производится нажатием кнопки, смонтированной на держателе (большой режим), или его отпусканием (малый режим). [c.369]

Для управления работой полуавтомата, служащего для сборки колбы с арматурой радиолампы, используется электрическая схема, представленная на рис. 119.

[c.330]

119.

[c.330]

Полуавтоматом ПШ-54 можно работать на переменном токе без применения аппаратного ящика № 2. В этом случае электрическая схема аналогична схеме 35,6, но вместо сварочного генератора включается сварочный трансформатор с дросселем. При работе без аппаратного [c.337]

Принципиальная электрическая схема установки УПС-2 показана на рис. 54. Источником сварочного тока в установке УПС-2 является преобразователь ПСУ-500 или ПСГ-500. Для сварки применен несколько измененный полуавтомат А-537, в схему которого введены дополнительно выключатель В4, реле РП и розетка для выключателя В2, обеспечивающего дистанционное управление при сварке под флюсом и в среде аргона. При сварке в среде углекислого газа используется переключатель ПЗ, которым устанавливается режим работы подогревателя газа ПГ непрерывный (на холоде или при непрерывном отборе газа) и прерывистый, который исключает перегрев газа и редуктора при работе с большими паузами, например на монтаже. [c.132]

Шланговый полуавтомат ПДШ-500 имеет по сравнению с полуавтоматами типа ПШ две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС-1000. Второй особенностью является принудительная подача флюса сжатым воздухом [c.70]

Обслуживание выпрямителя проще, чем обслуживание сварочного преобразователя. Перед сваркой необходимо убедиться, дает ли выпрямитель напряжение. Для этой цели на пульте управления полуавтоматом установлен вольтметр, показывающий величину выпрямленного напряжения. При использовании для работы выпрямителя ВС-200 с штепсельным переключателем ступеней напряжение между выводными зажимами будет только при том условии, если штепсельная колодка установлена на какой-либо ступени переключателя. Без установленной штепсельной колодки гнезда каждой пары переключателя не соединены между собой. Поэтому напряжение сети не будет поступать на первичные обмотки трехфазного трансформатора, что очевидно из электрической схемы на фиг. 26.

[c.58]

Поэтому напряжение сети не будет поступать на первичные обмотки трехфазного трансформатора, что очевидно из электрической схемы на фиг. 26.

[c.58]

Рассмотрим работу счетчиков и схем управления полуавтоматом по принципиальным электрическим схемам. [c.192]

Принципиальная электрическая схема программного управления полуавтоматом (рис. 88) обеспечивает ручную и автоматическую работу полуавтомата, а также выполнение всех технологических команд, приведенных в табл. 26. Рассмотрим работу схемы в различных режимах. При рассмотрении работы полуавтомата необходимо учитывать, что все приведенные схемы (см. рис. 86, 87 и 88) работают совместно. [c.196]

Описание, назначение и технические характеристики полуавтомата (ПДГ-3010 или подобного). Его принципиальная электрическая схема, описание её работы. Схема и описание монтажа внешних электрических соединений полуавтомата. [c.88]

Работа электрической схемы управления полуавтомата. [c.89]

Шланговый полуавтомат типа ПДШ-500 имеет по сравнению с полуавтоматами ПШ-5 две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС-1000. Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и нажимный ролики подают электродную проволоку из кассеты по шлангу в зону сварки. Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На специальной панели тележки установлены измерительные приборы и устройства управления. [c.214]

[c.214]

Сложная электрическая схема полуавтомата не надежна в работе. Большой вес передвижного агрегата (весит 65 кг) отрицательно сказывается на его маневренности. Принудительная подача флюса, прогрессивная по идее, не оправдала себя на практике, так как затруднительна уборка флюса и велики его потери. Кроме того, сама система ненадежна в работе выходит из строя механизм флюсоподающего устройства и часто засоряется флюсоподающий шланг. [c.341]

Упрощена электрическая схема полуавтомата (рис. 145), обеспечивающая его работу без кнопки Пуск . Начало сварки и подачи проволоки осуществляется закорачиванием электрода на изделие. В Рис. 144, Де>ржатель ДШ-54 конце сварки при обрыве дуги подача электродной проволоки автоматически прекращается. [c.279]

Настройка полуавтомата на заданный режим сводится к следующему а) по таблице выбирается режим сварки б) рукоятками коробки скоростей на подающем механизме устанавливается требуемая скорость подачи электрода в) дросселем-регулятором или регулятором генератора постоянного тока устанавливается требуемый ток и напряжение дуги и проверяются по показаниям цpибopoвi во время пробных наплавок. Электрическая схема полуавтомата ПШ-54 надежно и устойчиво работает при напряжении [c.207]

Полуавтомат ПШ-5 (фиг. 129, а) работает по принципу постоянной скорости пояачи проволоки. Скорость подачи проволоки изменяется сменными шестернями. Принципиальная электрическая схема приведена на фиг. 129, б. [c.347]

Гидравлическая и электрическая схемы модернизированного пресса обеспечивают его работу на следующих четырех режимах наладка полуавтомат — прямое прессование без подпрес-совок полуавтомат — прямое прессование с подпрессовками полуавтомат — литьевое прессование. [c.124]

На фиг. 25 изображен общий вид выпрямителя ВС-200. Все части выпрямителя заключены в корпус со съемными стенками, в которых выштампованы пазы, улучшающие охлаждение выпрямителя во время работы. В прямоугольный вырез на передней. стенке корпуса может устанавливаться пульт управления полуавтомата А-547-р, применяющегося для сварки тонкой проволокой. Электрическая схема выпрямителя представлена на фиг. 26. На фиг. 27 показано относительное расположение всех частей выпрямителя.

[c.55]

В прямоугольный вырез на передней. стенке корпуса может устанавливаться пульт управления полуавтомата А-547-р, применяющегося для сварки тонкой проволокой. Электрическая схема выпрямителя представлена на фиг. 26. На фиг. 27 показано относительное расположение всех частей выпрямителя.

[c.55]

Полуавтомат А-547у (усиленный) отличается от полуавтомата А-547р несколько измененной электрической схемой, большим диапазоном скоростей подачи проволоки и наличием отсекателя газа. Подающий механизм А-547у более падежен в работе. Полуавтомат имеет раздельное отключение подачи проволоки и тока, благодаря чему повышена работоспособность силового контактора. [c.59]

Процесс и метод — интерпретация чертежей металлических фабрик

Тип | Процесс | Обозначение |

Дуговая сварка | ||

Дуговая сварка защищенного металла | SMAW | |

Газовая дуговая сварка вольфрамом | GTAW | |

Газовая дуговая сварка металла | GMAW | |

Импульсная газовая дуговая сварка металла | GMAW-P | |

Дуговая сварка в среде защитного газа порошковой проволокой | FCAW-G | |

Самозащитная порошковая сварка с порошковым напылением | FCAW-S | |

Дуговая сварка под флюсом | ПИЛА | |

Плазменно-дуговая сварка | PAW | |

Электрошлаковая сварка | ESW | |

Электрогазовая сварка | EGW | |

Газовая сварка | ||

Кислородно-ацетиленовая сварка | OAW | |

Пайка | ||

Горелка для пайки | ТБ | |

Печь для пайки | FB | |

Индукционная пайка | IB | |

Раскрой | ||

Кислородно-ацетиленовая резка | OFC-A | |

Углеродно-дуговая резка на воздухе | CAC-A | |

Плазменно-дуговая резка | PAC | |

Дуговая резка | AC | |

Газовая дуговая резка металла | GMAC | |

Кислородная резка | OC | |

Газовая вольфрамовая дуговая резка | GTAC | |

В сварочной промышленности существует множество процессов, для упрощения вызова для них есть буквенные обозначения. Это обозначение представляет собой буквенное обозначение и обычно следует за первой буквой имени процесса. Например, дуговая сварка порошковой проволокой — это FCAW.

Это обозначение представляет собой буквенное обозначение и обычно следует за первой буквой имени процесса. Например, дуговая сварка порошковой проволокой — это FCAW.

Когда процесс указан, он будет расположен в конце символа сварки. Его можно добавить к нескольким другим компонентам символа сварки.

Метод

Метод нанесения сварного шва также может быть указан в символе сварки. Это часто можно увидеть после процесса с дефисом.Существует четыре различных метода наложения сварного шва, и обозначение — это первые две буквы от первого слова для первых трех. Число четыре происходит от первых двух букв слов, поставленных через дефис. Эти методы различаются в зависимости от процесса и могут быть применимы не ко всем сварочным процессам.

Автоматическая сварка AU

Ручная сваркаMA

Механизированная сварка ME

Полуавтоматическая сварка SA

На изображении выше показан процесс газо-вольфрамовой дуговой сварки с использованием ручного метода.

Также в хвосте может быть ссылка на номер чертежа, процедуру сварки (обычно называемую WP), присадочный материал или любую другую относящуюся к делу информацию, которую может потребоваться сообщить сварщику или монтажнику.

Примеры этой информации:

Номер чертежа 5DWG5

Методика сварки 6WP-6

Газовая вольфрамо-дуговая сварка — Ручной наполнитель ER70-sGTAW-MA

ER70-с

Новая версия полуавтоматического аппарата для сварки ушных ремешков с вращающимися масками. Трехмерный технический чертеж. Спецификация | Онлайн-галерея Autodesk

© 2014 Autodesk, Inc.Все права защищены.

Использование данного Сервиса регулируется условиями применимых условий обслуживания Autodesk, принятых при доступе к нему.

Эта Служба может включать или использовать фоновые компоненты технологии Autodesk. Для получения информации об этих компонентах щелкните здесь: http://www. autodesk.com/cloud-platform-components

autodesk.com/cloud-platform-components

Товарные знаки

Autodesk, логотип Autodesk и Fusion 360 являются зарегистрированными товарными знаками или товарными знаками Autodesk, Inc., и / или его дочерние и / или аффилированные компании.

Все остальные торговые марки, названия продуктов или товарные знаки принадлежат их соответствующим владельцам.

Авторские права и авторство стороннего программного обеспечения

Рубиновые драгоценные камни являются Авторскими правами (c) Чад Фаулер, Рич Килмер, Джим Вейрих и другие. Авторские права на отдельные части (c) Engine Yard и Andre Arko

bootstrap-select.js — Copyright (C) 2013 bootstrap-select

Backbone.js — Copyright (c) Джереми Ашкенас 2010-2013, DocumentCloud

Apple-Style Flip Counter Авторские права (c) 2010 Chris Nanney

imagesLoaded © 2013 Дэвид ДеСандро

jQuery Авторские права 2013 jQuery Foundation и других участников http: // jquery.com /

jQuery timepicker addon — авторские права (c) 2013 Трент Ричардсон

jQuery ColorBox — Copyright (c) 2013 Jack Moore

jQuery.gritter — Copyright (c) 2013 Jordan Boesch

Masonry — Copyright (c) 2013 David DeSandro

Underscore — Copyright (c) 2009-2013 Джереми Ашкенас, DocumentCloud и Investigative

Репортеры и редакторы

underscore_string — Copyright (c) 2011 Esa-Matti Suuronen [email protected]

Icanhaz.js — это ICanHaz.js — авторские права (c) Хенрик Йоретег, 2010 (Авторские права на Mustache и Mustache.js (c) Крис Ванстрат (Ruby), 2009 г. (Ruby) и (c) Ян Ленардт (JavaScript), 2010 г.), соответственно)

Calendario является авторским правом (c) ) Codrops 2014 by tympanus

Все вышеперечисленные программные компоненты находятся под лицензией MIT.

Настоящим предоставляется бесплатное разрешение любому лицу, получившему копию этого программного обеспечения и связанных файлов документации («Программное обеспечение»), на использование Программного обеспечения без ограничений, включая, помимо прочего, права на использование, копирование, изменение , объединять, публиковать, распространять, сублицензировать и / или продавать копии Программного обеспечения и разрешать лицам, которым предоставляется Программное обеспечение, делать это при соблюдении следующих условий:

Приведенное выше уведомление об авторских правах и это уведомление о разрешении должны быть включены во все копии или существенные части Программного обеспечения.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ПРЕДОСТАВЛЯЕТСЯ «КАК ЕСТЬ», БЕЗ КАКИХ-ЛИБО ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ, НО НЕ ОГРАНИЧИВАЯСЬ, ГАРАНТИЯМИ КОММЕРЧЕСКОЙ ЦЕННОСТИ, ПРИГОДНОСТИ ДЛЯ ОПРЕДЕЛЕННОЙ ЦЕЛИ И НЕ ЗАЩИЩАЕТСЯ. НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ АВТОРЫ ИЛИ ВЛАДЕЛЬЦЫ АВТОРСКИХ ПРАВ НЕ НЕСЕТ ОТВЕТСТВЕННОСТИ ЗА ЛЮБЫЕ ПРЕТЕНЗИИ, УБЫТКИ ИЛИ ДРУГИЕ ОТВЕТСТВЕННОСТЬ, БЫЛИ В РЕЗУЛЬТАТЕ ДОГОВОРА, ПРАКТИЧЕСКИХ ПРАВ ИЛИ ИНЫХ СЛУЧАЕВ, ВОЗНИКАЮЩИХ, ВНУТРИ ИЛИ В СВЯЗИ С ПРОГРАММНЫМ ОБЕСПЕЧЕНИЕМ ИЛИ ИСПОЛЬЗОВАНИЕМ ИЛИ ДРУГИМИ ДЕЛАМИ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ.

На части, относящиеся к лайтбоксу, распространяется лицензия Creative Commons Attribution 2.5 Лицензия (http://creativecommons.org/licenses/by/2.5/). Автором лайтбокса является Локеш Дхакар (lokeshdhakar.com).

C.A. Jones, Inc. — Сварщики 1-го и 2-го классов -> 9 -> Норфолк -> VA

Требуются сварщики конструкций 1-го и 2-го класса в Норфолке, штат ВирджинияСмена (с): 1-я и 2-я

Местоположение: Норфолк, штат Вирджиния

Необходимые инструменты: Основные средства индивидуальной защиты (стальные пальцы с кожаным верхом 6 дюймов) Стандартные торговые инструменты (инструмент список предоставлен)

Квалификация:

Должен быть способен продемонстрировать способность выполнять многопроходные угловые и стыковые сварные швы во всех положениях с использованием SMAW (дуговая сварка защищенного металла), GMAW (газовая дуговая сварка металла) • Знание техники сварки (кислородная -ацетилен, электрическая дуга и TIG), инструменты и оборудование

• Предпочтительно техническое обучение

• Знание и умение пользоваться ручными инструментами и инструментами, связанными с торговлей

• Должен уметь эффективно работать с другими людьми

• Понимать чертежи, эскизы , и шаблоны

• Входить и перемещаться через люки, чтобы добраться до внутренних замкнутых пространств и работать в них

• Должен быть устойчивым и надежным работником

• Должен уметь сравнивать и выполнять простые инструкции

Обязанности:

-Сварьте вместе металлические компоненты продуктов, как указано в макете, чертежах, диаграммах, рабочем порядке, производителях сварки или устных инструкциях, используя оборудование для электродуговой сварки

• Подготовьте все поверхности материала для сварки, убедившись, что нет отслоившихся или думать об окалине, шлаке, ржавчине, влаге, смазке или других посторонних предметах

• Завершение сварки в плоском, горизонтальном, вертикальном или верхнем положении

• Используйте ручное или полуавтоматическое сварочное оборудование для плавления металлических сегментов, используя такие процессы, как газовый вольфрам дуга, газовая дуга, дуга с флюсовой сердцевиной, плазменная дуга, дуга в защитном металлическом корпусе, контактная сварка и сварка под флюсом

• Вручную нанесите присадочный стержень для подачи металла шва

• Очистите или обезжирьте сварное соединение или заготовку с помощью проволочной щетки, переносная шлифовальная машина, или химическая ванна. Может отремонтировать сломанные или потрескавшиеся детали и заполнить отверстия.

Может отремонтировать сломанные или потрескавшиеся детали и заполнить отверстия.

• Настройте и эксплуатируйте сварочное оборудование и выберите подходящие электроды в соответствии с металлами, которые необходимо соединить, или в соответствии с инструкциями.

• Шлифовка преформ и подготовка стыков для процессов неразрушающего контроля

• Обжиг, промывка, подготовка кромок вручную и автоматизированное оборудование

• Сварка внутреннего экрана с порошковым сердечником и сварки двойного экрана, а также кислородно-ацетиленовая горелка, воздушно-дуговая сварка, сварочный газ, стержень и фланец трубы

• Конструируйте или ремонтируйте металлические изделия, соединяя детали вручную (с использованием различных методы сварки, включая электрическую дугу, сварку MIG и TIG или кислородно-ацетиленовую сварку) или с помощью аппарата. • Шлифовка преформ и подготовка стыков для процессов неразрушающего контроля

• Обозначить или пометить материал надлежащим номером работы, отметками деталей и другими идентификационными отметками по мере необходимости

• Будет необходимо носить средства индивидуальной защиты: каску, защитные очки, ботинки / туфли со стальным носком и, при необходимости, респиратор.

• Другие обязанности в соответствии с назначением

• Понимать инструкции и действовать в соответствии с ними

• Работать независимо для выполнения обязанностей

• Должен иметь регулярное, надежное присутствие

Дополнительные требования:

-Минимальный опыт работы на ВМФ 3-5 лет (новое строительство для ремонта)

-Должен пройти испытание на сварку FCAW (3 позиции)