Минимальная ширина сварного шва по РД 26-18-8-89 — Технологии и документации

#1 Zepish

Отправлено 08 January 2015 08:31

Здравствуйте, у меня такой вопрос: есть руководящий документ для приварки люков, штуцерв и муфт(РД 26-18-8-89) там задана ширина сварных швов «значение, не более». Таким образом указана максимальная ширина сварного шва, а какова минимальная ширина шва? Как определить?

- Наверх

- Вставить ник

#2 ЛехаКолыма

Отправлено 08 January 2015 11:26

Добрый день размеры швов у нас определяет гост

- Наверх

- Вставить ник

#3 АВН

Отправлено 08 January 2015 13:33

Zepish, l или g , в каком ГОСТе?

Сообщение отредактировал АВН: 08 January 2015 13:35

- Наверх

- Вставить ник

#4 Zepish

Отправлено 09 January 2015 07:06

Zepish, l или g , в каком ГОСТе?

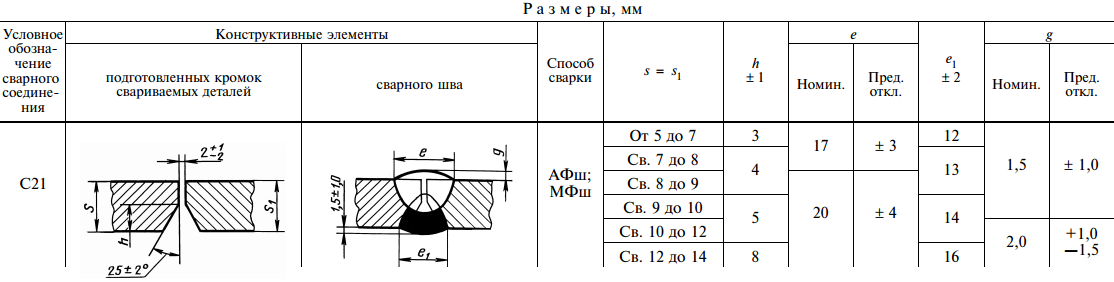

АВН, в РД 26-18-8-89(привариваем штуцера к корпусу аппарата), к примеру взять У12 исп. 2 , для толщины 8-10 указана ширина 20,не более.Возник вопрос , а какая допускается минимальная ширина шва?

2 , для толщины 8-10 указана ширина 20,не более.Возник вопрос , а какая допускается минимальная ширина шва?

Сообщение отредактировал Миротворец: 17 January 2015 12:35

- Наверх

- Вставить ник

#5 Zepish

Отправлено 09 January 2015 07:19

А для толщины 12-14 согласно того же РД 26-18-8-89 для У12 исп.2 ширина 24, не более. Для стенки толщиной 12 мм допустима ли минимальная ширина 17-18мм. Как определяется этот минимум.

- Наверх

- Вставить ник

#6 штурман 001

Отправлено 09 January 2015 08:31

Это я про себя Знаний нет, по интуиции. Если минимальная ширина не регламентируется РД 26-18-8-89 (или ГОСТ)зачем варить больше? При самом минимальном шве обеспечивающем качественное соединение — все герметично,нет разрушения места сварки , нет вопросов к Вам и у Вас

Это я про себя Знаний нет, по интуиции. Если минимальная ширина не регламентируется РД 26-18-8-89 (или ГОСТ)зачем варить больше? При самом минимальном шве обеспечивающем качественное соединение — все герметично,нет разрушения места сварки , нет вопросов к Вам и у ВасСообщение отредактировал штурман 001: 09 January 2015 09:01

- Наверх

- Вставить ник

#7 G_Kar

Отправлено 09 January 2015 09:00

Минимальная ширина шва определяется разделкой. Заполнили разделку — вот вам и минимальная ширина.

Мои работы в инстаграм: @MOV_engineering

- Наверх

- Вставить ник

#8 Zepish

Отправлено 09 January 2015 09:17

штурман 001, во избежании претензий от заказчиков/проверяющих возник данный вопрос. Со стороны логики : перекрываем разделку на 2-3 мм в сторону и нормально. Вроде все хорошо, условие «не более» соблюдено, но для чего такие большие максимальные значения непонятно,вот и возник вопрос какой же минимум тогда допускается ?

Со стороны логики : перекрываем разделку на 2-3 мм в сторону и нормально. Вроде все хорошо, условие «не более» соблюдено, но для чего такие большие максимальные значения непонятно,вот и возник вопрос какой же минимум тогда допускается ?

G_Kar, все логично конечно , лишь бы не было претензий))

- Наверх

- Вставить ник

#9 Васо_29

Отправлено 09 January 2015 09:58

на счёт разделки можно и поспорить…это смотря какими сварочными мат-ми варено…если аустенит- то не факт, что 2-3мм перекрой разделки, т.к. аустенитные св. мат-лы по прочностным характеристикам уступают ферритным.

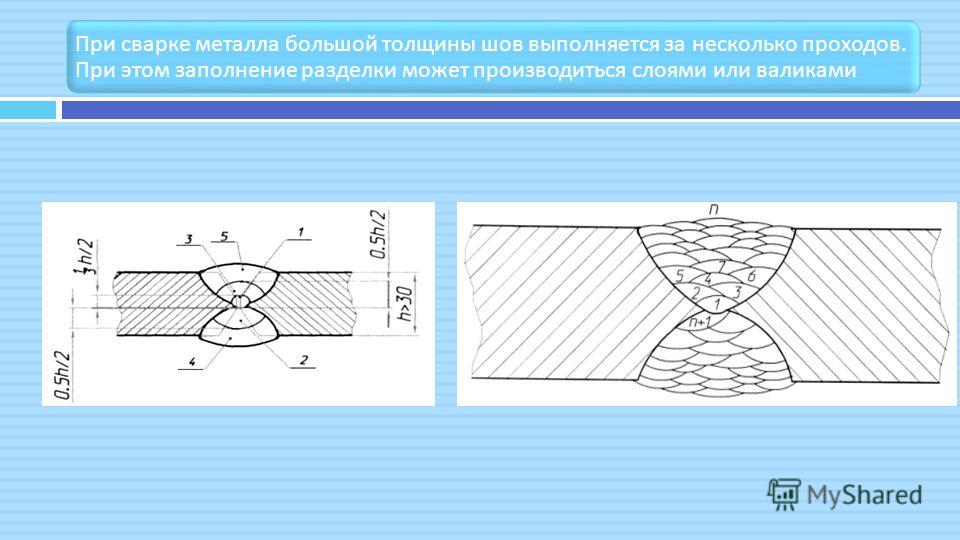

Если речь идёт о валиках, а не швах, то 2-3 диаметра электрода…это минимум, ну и заодно максимум!

Чтоб не путали: Шов один, проходов(валиков) много. ..

..

Сообщение отредактировал Васо_29: 09 January 2015 10:40

- Наверх

- Вставить ник

#10 ЛехаКолыма

Отправлено 09 January 2015 11:19

Zepish,максимальные и минимальные значения сварного шва это его допуск,так как все в ноль вы никогда не получите,нет конечно если постараться можно,но это неоправданная трата времени и сил не более.Для этого допускаемые отклонения и нужны

- Наверх

- Вставить ник

#11 Zepish

Отправлено 09 January 2015 16:00

ЛехаКолыма, в том то и дело , что +- не указаны, указано «значение, не более»

- Наверх

- Вставить ник

#12 АВН

Отправлено 09 January 2015 17:25

l не менее s,s1

- Наверх

- Вставить ник

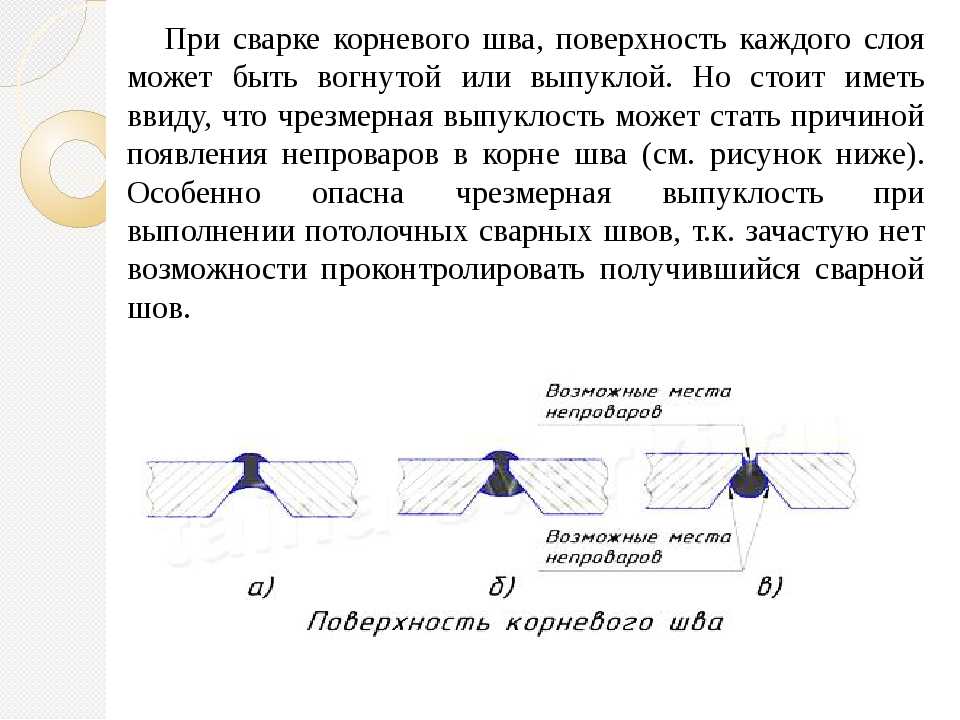

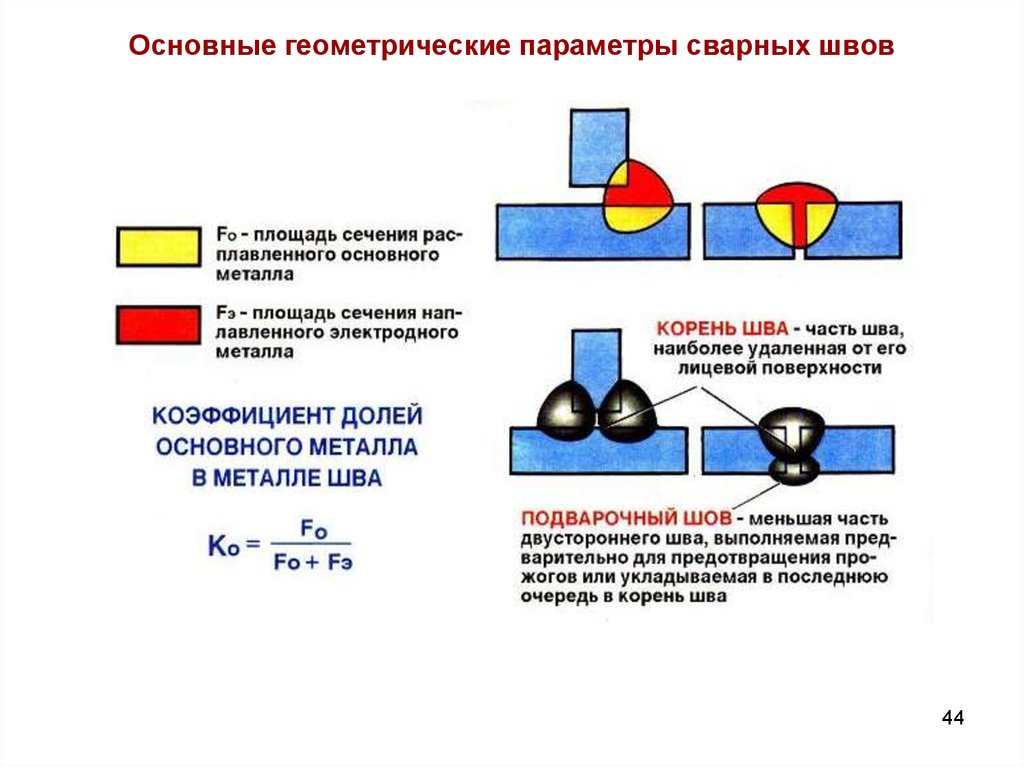

Режим сварки и форма сварного шва

Режим сварки и форма сварного шваРежим сварки. Форма и размеры шва в значительной мере определяют качество сварного соединения. Они характеризуются глубиной провара h, шириной шва Ь, коэффициентами формы провара ty—h/h и формы усиления Ь\у, толщинами усиления у и шва Н (рис. 41). При двухсторонней сварке вводится также понятие «перекрытие провара», определяющее величину провара основным Швом подварочного. При ручной сварке независимо от толщины свариваемого металла перекрытие провара Должно быть не менее 1,5—2 мм. Влияние режима сварки на форму шва. Глубина провара и форма шва практически зависят от всех факторов режима сварки. Переменный ток позволяет уменьшить на 15—20% глубину провара по сравнению с постоянным током обратной полярности. Постоянный ток прямой полярности дает возможность получить шов меньшей ширины, чем постоянный ток обратной полярности и переменный ток. Уменьшение диаметра электрода приводит к увеличению глубины провара, особенно при сварке на небольших токах. С повышением сварочного тока становится меньше влияние увеличения диаметра электрода. Ширина шва тем больше, чем больше диаметр электрода. Повышение напряжения на дуге ведет к увеличению ширины шва. На практике этой зависимостью можно пользоваться только при механизированных способах сварки, так как при ручной сварке напряжение на дуге изменяется незначительно. Влияние скорости сварки на глубину провара носит сложный характер. При малых скоростях сварки (1 — 1,5 м/ч) глубина провара минимальная. Повышение скорости сварки до некоторого значения приводит к увеличению глубины провара. Дальнейшее возрастание скорости приводит к уменьшению глубины провара. В пределах наиболее часто применяемых режимов сварки глубина провара изменяется незначительно с изменением скорости сварки. Между скоростью сварки и шириной шва —обратная зависимость: с увеличением скорости уменьшается ширина шва. Поперечные колебания конца электрода позволяют эффективно влиять на ширину шва и глубину провара. С увеличением амплитуды колебания конца электрода ширина шва растет, а глубина провара уменьшается. Это широко используется при ручной сварке. Увеличение вылета электрода приводит к уменьшению глубины провара, так как электрод быстрее плавится, что требует снижения тока. Рис. 42. Положение электрода в пространстве по отношению к направлению сварки Подогрев основного металла от 100 до 400°С увеличивает глубину провара и ширину шва. В интервале от —60 до +80°С изменение температуры не оказывает практического влияния на глубину провара и ширину шва. При сварке применяют одно из трех положений электрода в пространстве: вертикальное, наклон вдоль шва углом вперед и назад (рис. 42). Способ сварки углом вперед позволяет уменьшить глубину провара и увеличить ширину шва по сравнению со сваркой вертикальным электродом, в связи с понижением давления столба дуги. Сварку углом назад используют для увеличения глубины провара и уменьшения ширины шва. В этом случае в отличие от сварки вертикальным электродом наблюдается более интенсивное вытеснение расплавленного металла из-под основания столба дуги. Наклон изделия также оказывает влияние на формирование шва. При сварке сверху вниз или на спуск уменьшается глубина провара из-за увеличения слоя расплавленного металла под столбом дуги и становится больше ширина шва в связи с блужданием дуги по поверхности сварочной ванны. При сварке снизу вверх или на подъем глубина провара несколько возрастает (толщина расплавленного металла под столбом дуги понижается) и за счет уменьшения блуждания дуги сокращается ширина шва. Характерное для сварки в нижнем положении формирование шва достигается при угле наклона сварного шва не более 8—10° (0,14— 0Л7 рад). При дуговой сварке и наплавке коэффициент формы шва может меняться в пределах 0,8—20. Изменения всех факторов режима, вызывающие уменьшение ширины шва и увеличение глубины провара, понижают коэффициент формы и наоборот. Рис. 41. Размеры стыковых и угловых швов Выбор режима сварки и зажигание дуги. Одним из основных факторов, определяющих режим сварки, является сварочный ток, который обусловливается диаметром электрода. Для сварки первого слоя многослойного шва следует применять электроды диаметром не более 2—3 мм, для вертикальных и потолочных швов — не более 4 мм. Электроды диаметром 5 мм целесообразно использовать только для сварки верхних слоев швов в нижнем положении. Несмотря на большую производительность, электроды диаметром 6 мм применять не рекомендуется, так как сварное соединение получается худшего качества, чем при сварке электродами меньших диаметров. Сварочный ток выбирается в зависимости от марки и диаметра электрода. Для сварки вертикальных и потолочных швов ток берут меньше на 10—25%. Завышенный и заниженный ток обычно приводит к непровару. В первом случае электрод очень быстро расплавляется и расплавленный металл падает на еще не прогретый основной, а во втором случае сварочный ток бывает недостаточным для провара основного металла на необходимую глубину. Рис. 43. Схемы основных движений торца электрода Дуга зажигается после замыкания сварочной цепи электродом в момент отвода его от свариваемого изделия. Возбудить дугу можно одним из двух наиболее распространенных способов. При первом способе после соприкасания торца электрода с изделием электрод медленно отводится от изделия до момента образования дуги. При втором способе дуга возбуждается после скользящего прикасания торца электрода к изделию — возбуждение дуги способом «спички». Дуга возбуждается, когда торец электрода удаляется от изделия на 2—5 мм. Для поддержания горения сварочной дуги и получения шва сварщик в процессе работы должен совмещать три движения электрода: непрерывное равномерное вниз по мере расплавления электрода, в направлении сварки и колебательные поперек шва. При нормальной скорости сварки (передвижение электрода вдоль шва) должен образовываться сварной шов шириной около l,5d, с хорошим проваром и плавным переходом наплавленного металла к поверхности свариваемого изделия. Читать далее: |

|

© 2007 «Строй-сервер. |

© Права защищены. |

Сварка SMAW / MMAW – Максимальная ширина переплетения

В сварочном сообществе широко распространены разногласия по вопросу о максимальной ширине переплетения при использовании метода переплетения для вертикальной сварки.

Максимальные значения ширины переплетения в 3 раза больше диаметра электрода, в 4 раза, в 5 раз и даже в 2 раза больше.

Откуда взялась эта рекомендация?

Это вопрос на миллион долларов — кажется, никто не знает.

Большинство кодексов/стандартов ничего не говорят по этому поводу, но автору удалось найти следующее.

Дополнения к ASME IX 2000: – Walt Sperko

Плетение: метод сварки, при котором источник энергии колеблется в поперечном направлении по мере продвижения вдоль траектории сварки.

В этих определениях используется термин «заметный» для описания допустимого переплетения, когда требуется валик стрингера; «Легкое» плетение допускается при использовании техники стрингера. Когда желателен некоторый контроль переплетения или когда необходимо рассмотреть определение валика стрингера, можно использовать «классический» подход, определяя «заметное переплетение» как не превышающее 3-кратный или 5-кратный диаметр проволоки сердечника электрода. Более практичный подход состоит в том, чтобы просто ограничить ширину наплавленного валика по мере его наплавки. Например, можно определить стрингерный валик как сварной шов не шире 3/8 дюйма, а ширину переплетения можно ограничить сварным швом не шире 3/4 дюйма. Это избавляет от необходимости знать, какой размер электрода использовал сварщик, когда у него может быть несколько размеров, и обеспечивает простое руководство как для сварщика, так и для инспекторов.

Примечание автора: г-н Сперко признан мировым лидером в применении кодекса ASME IX, и его обзорные комментарии к изданию кодекса 2000 г. содержат обоснованное мнение. Таблица 3.7 .

содержат обоснованное мнение. Таблица 3.7 .

Максимально допустимый размер электрода с низким содержанием водорода составляет 4,0 мм.

Получается 3-кратный диаметр электрода.

Что делать, если используется электрод диаметром 2,5 мм?

То есть в 4,8 раза больше диаметра электрода.

Примечание автора. Это применимо к подводным трубопроводам, которые могут рассматриваться как критически важные, поэтому следует ожидать дополнительного контроля размеров сварных швов.

ASME VIII DIV 1 2019

UCS-56 Требования к пост-тепло

Обработка

(F) Weld Repairs. 1 Группы №№ 1, 2 и 3 материалов

и к Р-№. 3 Материалы групп № 1, 2 и 3 и

к металлам сварного шва, используемые для соединения этих материалов, могут быть

изготовлены после окончательной ПТО, но до окончательного гидростатического испытания

, без дополнительной ПТО…………… ……

Максимальная ширина валика должна в четыре раза превышать диаметр сердцевины электрода.

Примечание авторов. Это снова может считаться критическим применением, поэтому следует ожидать дополнительного контроля размеров сварного шва.

ASME 1 2019 Правила строительства энергетических котлов

PW-40.3 Дефекты в P-No. 1, все группы (если не указано иное

, исключенные согласно Таблице PW-39-1), и P-No. 3 Группа

материалы № 1 и 2, а в сварных швах, соединяющих эти материалы,

может быть отремонтирован сваркой после окончательной PWHT, но

до окончательного гидростатического испытания. Сварные ремонтные работы

должны соответствовать приведенным ниже требованиям.

(d) Максимальная ширина наплавленного валика для любого электрода

должна в четыре раза превышать диаметр сердцевины электрода.

Примечание автора: это снова может считаться критически важным применением, поэтому следует ожидать дополнительного контроля над размерами сварных швов.

Почему важна ширина переплетения?

Основной проблемой является подвод тепла.

При расширении плетения или замене стрингера на плетение поступательное движение (скорость движения) уменьшается, что увеличивает подводимое тепло.

Если применяются ограничения по подводимой теплоте, не допускается увеличение подводимой теплоты по сравнению с указанной в PQR.

Если WPS аттестован с использованием стрингерных валиков и сварщик выполняет сварку плетением (и применяются ограничения по подводимой теплоте), сварной шов автоматически считается несоответствующим требованиям.

Принимая во внимание, что если WPS аттестован с использованием метода плетения, и сварщик выполняет стрингеры, проблем не возникает.

Именно здесь роль инженеров-сварщиков имеет решающее значение.

Он/она определит наилучший сценарий сварки определенного материала различной толщины электродами разного размера.

Затем они решат, хотят ли они сварить PQR со стрингерами или ткачеством, или оба варианта приемлемы.

В заключение

При проведении исследования для этой статьи стало очевидно (из многочисленных интернет-форумов по сварке), что существует много путаницы в отношении «рекомендуемого» диаметра электрода 2, 3, 4, 5 x.

Кроме того – это полная ширина слоя сварки или допустимая величина колебаний?

ИМХО отношением диаметра электрода к ширине переплетения следует пренебречь. (кроме особых кодовых случаев, указанных выше)

Единственное, что важно, это то, что производственная сварка соответствует WPS, а WPS соответствует PQR.

Основы лазерной сварки – Laser Chirp

Джефф Шеннон

Введение

Этот документ представляет собой очень краткий обзор ключевых аспектов лазерной сварки и соображений относительно текущих производственных процессов. Пользователям всегда следует работать с компаниями, хорошо осведомленными о тонкостях лазерной сварки, чтобы предоставить производственное решение, оптимизированное для конкретных производственных требований.

Механизм лазерной сварки

Режим проводимости – Выполняется при низкой плотности энергии, образуя неглубокий и широкий участок сварного шва. Обычно используется для обеспечения очень гладкого и эстетичного внешнего вида, он также используется для герметизации сварочных швов батареи, чтобы гарантировать, что никакие частицы не могут попасть в батарею. Лазеры фокусируют всю световую мощность или фотоны на очень маленький диаметр, что создает очень высокую концентрацию мощности (плотности мощности), которая быстро нагревает металлы. Существует три типа режимов сварки, основанных на плотности мощности, содержащейся в размере фокусного пятна: режим проводимости, режим переходной замочной скважины и режим проплавления/замочной скважины (см. рис. 1).

Переходный режим — возникает при средней плотности мощности и приводит к большему проплавлению, с отношением ширины к глубине около 1–1,5, и используется во многих операциях микросварки.

Режим замочной скважины/проникновения . Дальнейшее увеличение пиковой плотности мощности создает испаряющийся элемент, известный как замочная скважина. Замочная скважина имеет низкую оптическую плотность и поэтому действует как канал для передачи мощности лазера глубоко в деталь. Этот режим создает отношение ширины к глубине > 5,9.0003

Проектирование деталей для лазерной сварки

Перед сваркой любых деталей необходимо провести анализ свариваемости, включая выбор материала, конструкцию соединения, допуски на посадку и требуемые функциональные возможности сварки. В таблице 1 приведены характеристики свариваемости наиболее распространенных материалов.

Также важно проводить анализ при сварке разнородных материалов, поскольку многие желательные комбинации разнородных материалов создают интерметаллические области, которые могут вызвать хрупкость. В таблице 2 приведены общие рекомендации по выбору разнородных материалов.

При микросварке материал покрытия толщина и метод покрытия могут иметь значительное влияние на процесс сварки. Никелирование предпочтительно с использованием метода электролитического покрытия. Сварка внахлест оцинкованной стали широко распространена в автомобильной промышленности. Чтобы выполнить этот вид сварки, необходимо обеспечить вентиляцию цинка с низкой температурой кипения.

Можно сваривать соединения различной геометрии. Наиболее распространенные конструкции сварных соединений показаны на рис. 2.

Рис. 2. Три конструкции соединения с рекомендуемым допуском зазора под сварку Сварка встык – Проплавление осуществляется непосредственно по поверхности соединения, что обеспечивает очень эффективное использование мощности для достижения прочности сварного шва. Однако требуется выравнивание лазера по стыковому соединению, а по мере того, как толщина материала уменьшается ниже 0,02 дюйма, сближение деталей становится сложной задачей.

Угловой сварной шов – провар под углом к границе стыка; Прочность сварного шва представляет собой баланс ширины сварного шва и провара. Для толщины верхнего листа менее 0,04 дюйма лазер можно направить вертикально вниз, чтобы облегчить движение.

Сварка внахлестку – Когда две детали перекрывают друг друга, необходимо прорезать верхний лист, чтобы добраться до границы раздела. Прочность определяется шириной сварного шва на границе раздела, а не глубиной проплавления. Однако нет интерфейса для выравнивания, поэтому этот режим очень щадящий для размещения лазера на детали. Как правило, такая геометрия соединения требует простейшей оснастки.

Импульсная лазерная сварка

Импульсные Nd:YAG и волоконные лазеры в основном используются для тонкой микросварки. Пиковая мощность (используется для управления проплавлением) и ширина импульса (параметр точной настройки, используемый для регулировки проплавления и ширины сварного шва) являются ключевыми параметрами для оптимизации. Оптимальная пиковая мощность определяется как пиковая мощность, обеспечивающая самое глубокое проникновение без выброса материала. Типичные значения пиковой мощности могут варьироваться от 0,25 до 3 кВт с шириной импульса от 0,1 до 5 мс.

Оптимальная пиковая мощность определяется как пиковая мощность, обеспечивающая самое глубокое проникновение без выброса материала. Типичные значения пиковой мощности могут варьироваться от 0,25 до 3 кВт с шириной импульса от 0,1 до 5 мс.

Для шовной сварки, которая фактически представляет собой серию перекрывающихся точечных сварных швов, частота повторения импульсов или частота импульсов регулируют подачу тепла в деталь. При выполнении шовной сварки важно поддерживать постоянное перекрытие точек вокруг детали, чтобы избежать горячих точек. Поэтому следует синхронизировать положение лазера на детали и срабатывание лазера; эта операция известна как позиционная стрельба. На рис. 3 показаны примеры многих материалов и деталей, которые можно сваривать с помощью импульсного лазера.

Рис. 3. Примеры импульсной лазерной сварки Лазерная сварка с непрерывной волной

Лазер, который может оставаться постоянно включенным до выключения, известен как лазер с непрерывной волной (CW). Для сварки в режиме CW можно использовать волоконный, дисковый, CO 2 или диодный лазер. Лазеры непрерывного действия обычно используются для сварки с отверстием/проплавлением. Важными параметрами лазера являются размер оптического пятна, качество луча и мощность. Типичные уровни мощности для сварки CW составляют от 1 до 6 кВт, обеспечивая глубину провара до 0,25 дюйма (6 мм) в стали и алюминии.

Для сварки в режиме CW можно использовать волоконный, дисковый, CO 2 или диодный лазер. Лазеры непрерывного действия обычно используются для сварки с отверстием/проплавлением. Важными параметрами лазера являются размер оптического пятна, качество луча и мощность. Типичные уровни мощности для сварки CW составляют от 1 до 6 кВт, обеспечивая глубину провара до 0,25 дюйма (6 мм) в стали и алюминии.

Качество луча, или M 2 , является относительно новым параметром, который показывает, насколько профиль мощности лазера близок к идеальному гауссовому профилю мощности. Лазер, близкий к гауссовой, называется одномодовым; лазер дальше от Гаусса называется многомодовым. Качество луча должно быть выбрано с умом.

На рис. 4 показан (a) одномодовый волоконный лазер мощностью 500 Вт со значением M 2 , равным 1,2, при скорости 300 дюймов/мин (IPM) с размером пятна 30 мкс; (b) многорежимная лазерная сварка мощностью 700 Вт с M 2 значение 15 при 100 дюймов в минуту с размером пятна 150 мкм; и (c) сварка многомодовым волоконным лазером мощностью 1 кВт со значением M 2 , равным 15, при 80 дюйм/мин с размером пятна 250 мкм. Например, при выборе лазера для стыковой или угловой сварки нельзя выбрать одномодовый лазер, поскольку выравнивание лазера по границе раздела нецелесообразно. Однако его можно использовать для сварки внахлестку.

Например, при выборе лазера для стыковой или угловой сварки нельзя выбрать одномодовый лазер, поскольку выравнивание лазера по границе раздела нецелесообразно. Однако его можно использовать для сварки внахлестку.

Одним из интересных аспектов одномодового волоконного лазера непрерывного действия является чрезвычайно высокая плотность мощности, которую он может обеспечить, что может использоваться для сварки материалов с высокой отражающей способностью ( как алюминий и медь) с относительно низкой средней мощностью. На рис. 5 показаны различные примеры лазерной сварки в непрерывном режиме.

Рисунок 5. Примеры лазерной сварки CW Роль вспомогательного газа в лазерной сварке

Вспомогательный газ может использоваться при лазерной сварке для создания инертной среды, помогающей предотвратить окисление сварного шва и просто для получения эстетичных блестящих сварных швов, особенно в микротрубках. сварка, которую предпочитают многие конечные пользователи; уменьшить блокировку луча сверхмелкими частицами, образующимися в результате создания замочной скважины; и для защиты оптики луча путем перенаправления дыма от фокусирующей головки. Аргон и азот являются наиболее часто используемыми газами; гелий иногда используется для сварки с критическим проплавлением.

сварка, которую предпочитают многие конечные пользователи; уменьшить блокировку луча сверхмелкими частицами, образующимися в результате создания замочной скважины; и для защиты оптики луча путем перенаправления дыма от фокусирующей головки. Аргон и азот являются наиболее часто используемыми газами; гелий иногда используется для сварки с критическим проплавлением.

При сварке с проплавлением дополнительная поперечная струя и воздушный нож также используются для облегчения удаления сверхмелких частиц при сварке волоконными и дисковыми лазерами, при этом воздушный нож находится под задвижкой фокусирующей оптики для предотвращения пыли и пыли. по крайней мере, помогает уменьшить разбрызгивание. Обратите внимание, что лучшей защитой от чрезмерного разбрызгивания при сварке с проплавлением является использование фокусирующей оптики с фокусным расстоянием не менее 8 дюймов (200 мм), чтобы физическое расстояние до сварного шва уменьшало разбрызгивание.

Элементы системы лазерной сварки

Каждая система лазерной сварки состоит из одних и тех же пяти элементов: лазер, доставка лазера на рабочую станцию, фокусировка лазера, движение и инструменты.

Совокупность факторов, определяющих условия протекания процесса сварки, называется ее режимом. К основным факторам режима сварки относятся: сила тока, его род и полярность, напряжение на дуге, диаметр электрода, скорость сварки и величина поперечного перемещения электрода. Дополнительные факторы включают: положение электрода и шва в пространстве, вылет электрода, состав и толщину электродного покрытия, начальную температуру основного металла.

Совокупность факторов, определяющих условия протекания процесса сварки, называется ее режимом. К основным факторам режима сварки относятся: сила тока, его род и полярность, напряжение на дуге, диаметр электрода, скорость сварки и величина поперечного перемещения электрода. Дополнительные факторы включают: положение электрода и шва в пространстве, вылет электрода, состав и толщину электродного покрытия, начальную температуру основного металла. С ростом сварочного тока глубина провара увеличивается, а с понижением тока — уменьшается. За счет изменения тока в большинстве случаев меняют в желаемом направлении глубину провара основного металла. На ширину шва изменение тока практического влияния не оказывает. При сварке на постоянном токе обратной полярности глубина провара на 40—50% больше, чем при сварке на прямой полярности для электродов рутилового и основного типов; для электродов целлюлозного типа глубина провара больше на прямой полярности.

С ростом сварочного тока глубина провара увеличивается, а с понижением тока — уменьшается. За счет изменения тока в большинстве случаев меняют в желаемом направлении глубину провара основного металла. На ширину шва изменение тока практического влияния не оказывает. При сварке на постоянном токе обратной полярности глубина провара на 40—50% больше, чем при сварке на прямой полярности для электродов рутилового и основного типов; для электродов целлюлозного типа глубина провара больше на прямой полярности.

Диаметр же электрода подбирают в зависимости от толщины свариваемого металла. При выборе диаметра электрода для сварки стыковых швов можно пользоваться рекомендациями, приведенными ниже.

Диаметр же электрода подбирают в зависимости от толщины свариваемого металла. При выборе диаметра электрода для сварки стыковых швов можно пользоваться рекомендациями, приведенными ниже.

Обычно поперечные колебания электрода совмещаются с его передвижением вдоль свариваемых кромок. На рис. 43 представлены схемы основных движений торца электрода.

Обычно поперечные колебания электрода совмещаются с его передвижением вдоль свариваемых кромок. На рис. 43 представлены схемы основных движений торца электрода. ру». — информационная система по ремонту и строительству.

ру». — информационная система по ремонту и строительству.