Сварка металлоконструкций вертикального резервуара

Версия для печати

18.1 Общие требования

Требования настоящего раздела распространяются на сварку конструкций резервуаров при изготовлении и монтаже.

18.1.1. Технологические процессы заводской и монтажной сварки должны обеспечивать получение сварных соединений, в полной мере удовлетворяющих требованиям проекта КМ по всему комплексу физико-механических характеристик и геометрических параметров, а также по предельным размерам и видам дефектов, допускаемых настоящим Стандартом.

18.1.2. Заводскую сварку резервуарных конструкций следует выполнять в соответствии с утвержденным технологическим процессом (процедурами), в котором должны быть предусмотрены:

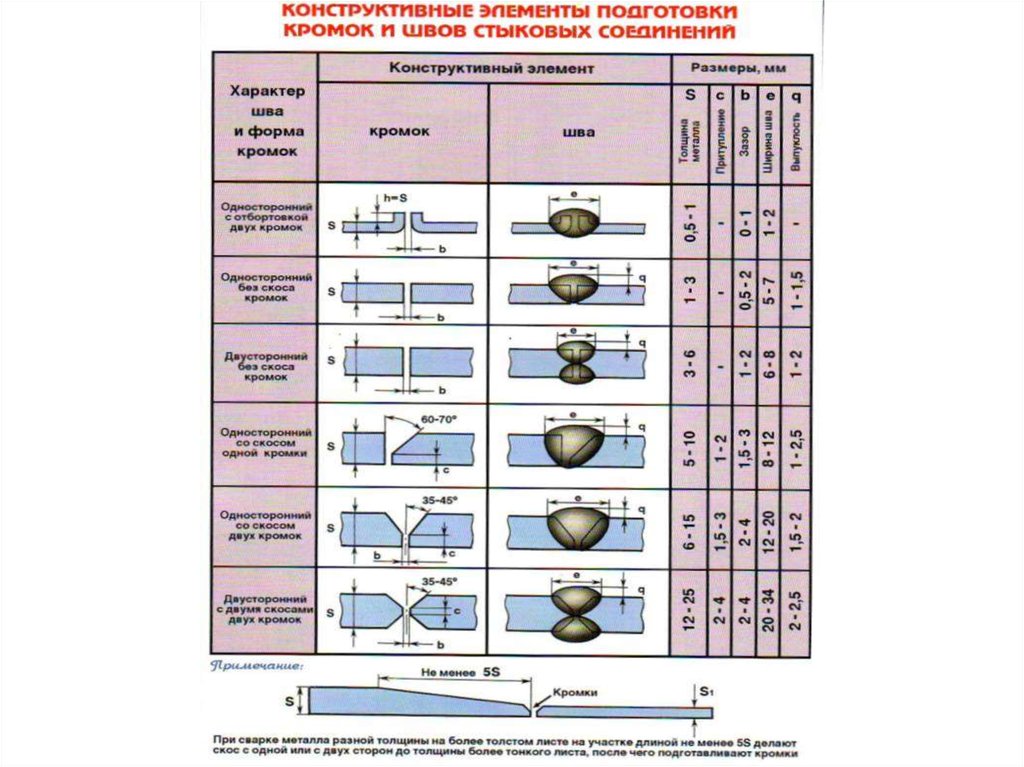

— требования к форме и подготовке кромок деталей, подлежащих сварке;

— способы и режимы сварки, сварочные материалы, а также последовательность выполнения технологических операций;

— конкретные указания по закреплению деталей перед сваркой;

— мероприятия, исключающие образование прожогов, смещение шва от его оси на величину более 2 мм для толщины деталей до 10 мм и на величину более 3 мм для толщины деталей свыше 10 мм;

— мероприятия, направленные на снижение сварочных деформаций.

18.1.3. Монтажную сварку резервуарных конструкций следует выполнять в соответствии с указаниями ППР, в котором должны быть предусмотрены:

— наиболее эффективные способы сварки монтажных соединений с учетом их пространственного положения;

— сварочные материалы, удовлетворяющие требованиям проекта КМ по уровню механических свойств;

— требуемая форма подготовки кромок монтируемых элементов под сварку;

— последовательность сварки и порядок выполнения каждого шва, обеспечивающих минимальные деформации и перемещения свариваемых элементов;

— режимы и указания по технике сварки, которые должны обеспечить необходимый уровень механических свойств сварных соединений, а также получение требуемых структур металла шва и околошовных зон;

— необходимая технологическая оснастка и оборудование для выполнения сварных соединений;

— допускаемая температура металла, при которой возможна сварка соединений без их подогрева, а также допускаемая скорость ветра в зоне сварки;

— указания по технологии производства сварочных работ в зимних условиях (если это предусматривается в соответствии с графиком работ).

18.1.4. В ППР должны быть предусмотрены мероприятия, направленные на обеспечение требуемой геометрической точности резервуарных конструкций, включая меры по компенсации или подавлению термодеформационных процессов усадки сварных швов, которые могут привести к потере устойчивости тонкостенной оболочки корпуса резервуара и образованию вмятин или выпуклостей его поверхности.

18.1.5. Руководство сварочными работами должно возлагаться на специалиста, имеющего специальное образование и прошедшего аттестацию на знание настоящего Стандарта и ПБ 03-273-99.

Руководитель сварочными работами назначается приказом по предприятию: заводу-изготовителю или монтажной организации.

18.1.6. Руководитель сварочных работ перед началом монтажа резервуара обязан:

— изучить проектную документацию на монтаж и сварку резервуара;

— укомплектовать объект в соответствии с ППР оборудованием и материалами;

— отобрать для сварки резервуара сварщиков, имеющих допуск к сварке ответственных конструкций, провести их инструктаж и организовать сварку каждым сварщиком пробных образцов соединений, которые им предстоит выполнять.

18.1.7. Сварщики должны быть аттестованы в соответствии с действующими Правилами аттестации, утвержденными Росгортехнадзором, что должно быть подтверждено удостоверениями.

Окончательное решение о допуске сварщиков к сварке соответствующих типов сварных соединений на резервуаре принимается руководителем сварочных работ на основании результатов контроля образцов, выполненных каждым сварщиком.

Каждому сварщику, допущенному к сварке резервуаров, приказом по заводу (монтажной организации) присваивается личное клеймо.

18.2. Рекомендуемые способы сварки

18.2.1. Применяемые способы и технология сварки резервуарных конструкций должны обеспечивать:

— высокую производительность и экономическую эффективность сварочных процессов;

— высокий уровень однородности и сплошности металла сварных соединений с учетом требований прочности, пластичности, твердости, ударной вязкости и хладостойкости;

— минимальный уровень деформаций свариваемых конструкций.

18. 2.2. При заводском изготовлении резервуарных конструкций основными способами сварки должна быть автоматизированная сварка под флюсом и механизированная сварка в углекислом газе или в смеси газов на основе аргона, при этом рекомендуется следующее соотношение газов: аргон — 82 %; углекислый газ — 18 %.

2.2. При заводском изготовлении резервуарных конструкций основными способами сварки должна быть автоматизированная сварка под флюсом и механизированная сварка в углекислом газе или в смеси газов на основе аргона, при этом рекомендуется следующее соотношение газов: аргон — 82 %; углекислый газ — 18 %.

18.2.3. Рекомендуемые способы сварки для различных типов сварных соединений при монтаже резервуаров методами рулонной, полистовой или комбинированной сборки, приведены в таблицах 18.1 и 18.2.

Учитывая, что ручная дуговая сварка характеризуется относительно высоким уровнем удельного тепловложения, приводящим к повышенным сварочным деформациям, а также сравнительно низкой производительностью, применение этого способа сварки при монтаже резервуаров должно быть ограничено.

Таблица 18.1

|

Рекомендуемые способы монтажной сварки резервуаров рулонной сборки |

|

|---|---|

|

Сварное соединение |

Рекомендуемый способ сварки |

|

Стыковые соединения окраек днища |

1. |

|

Соединения элементов центральной части днища |

1. Автоматизированная сварка под флюсом. |

|

Монтажные стыки стенки |

1. Механизированная сварка в углекислом газе |

|

Уторные швы в сопряжении стенки и днища |

1. Механизированная сварка в углекислом газе. |

|

Сварные соединения каркаса крыши при укрупнении в блоки |

1. |

|

Сварные соединения люков и патрубков на стенке и крыше |

1. Механизированная сварка в углекислом газе |

|

Сварные соединения в сопряжении крыши со стенкой и колец жесткости со стенкой |

1. Механизированная сварка в углекислом газе. |

|

Сварные соединения настила крыши |

1. Механизированная сварка в углекислом газе. |

|

Сварные соединения понтонов и плавающих крыш |

1. Механизированная сварка в углекислом газе. |

|

Примечания:

1. При сварке в углекислом газе в условиях ветра необходимо применять технологию, 2. Для всех типов сварных соединений возможно применение ручной дуговой сварки. |

|

Таблица 18.2

|

Рекомендуемые способы монтажной сварки резервуаров полистовой и комбинированной сборки |

|

|---|---|

|

Сварное соединение |

Рекомендуемый способ сварки |

|

Вертикальные соединения |

1. |

|

Горизонтальные соединения стенки |

1. Автоматизированная сварка под флюсом. |

|

Прочие сварные соединения |

В соответствии с таблицей 18.1 |

|

Примечания: 1. При сварке в углекислом газе в условиях ветра необходимо применять технологию, обеспечивающую повышение устойчивости защитной струи газа и стойкости к порообразованию, или применять заграждения от ветра;

2. |

|

18.3. Требования к подготовке и сборке конструкций под сварку

18.3.1. До начала сварочных работ любые соединения резервуаров должны фиксироваться в проектном положении, что может быть обеспечено применением кондукторов, специальных сборочных приспособлений, привариваемых к деталям соединений, или постановкой прихваток.

Сборочные приспособления должны иметь достаточную прочность и жесткость, чтобы исключить чрезмерную усадку швов и перемещения свариваемых элементов.

Если при сварке соединений ожидаются значительные деформации, приводящие к изменению проектной формы, тогда при сборке деталей или узлов конструкций необходимо предусматривать соответствующие компенсирующие мероприятия (предварительный прогиб, строительный подъем, переменный зазор и пр.).

18.3.2. Прихватки, предназначенные для соединения свариваемых деталей, должны располагаться в местах расположения основных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения.

Наложение шва поверх прихваток допускается производить только после зачистки последних от шлака и брызг металла.

Прихватки с порами, раковинами и трещинами должны быть удалены и вновь заварены.

При необходимости постановки электроприхваток на монтажных стыках стенки их рекомендуется располагать с противоположной стороны от части сечения шва, выполняемой первой. Размер прихваток должен быть минимально необходимым. При выполнении зачистки корня шва такие прихватки удаляются.

Прихватки должны выполняться сварочными материалами и с использованием технологий, рекомендуемых для сварки основных швов сварных соединений.

Постановка прихваток при монтажной сборке конструкций должна выполняться аттестованными сварщиками.

18.4. Требования к технологии сварки

18.4.1. Способы, режимы и техника сварки резервуарных конструкций должны обеспечивать:

— требуемый уровень механических свойств и хладостойкости сварных соединений, предусмотренный проектом КМ;

— необходимую однородность и сплошность металла сварных соединений;

— минимальную величину сварочных деформаций и перемещений свариваемых элементов;

— коэффициент формы каждого наплавленного шва (прохода) в пределах от 1,3 до 2,0 (при сварке со свободным формированием шва).

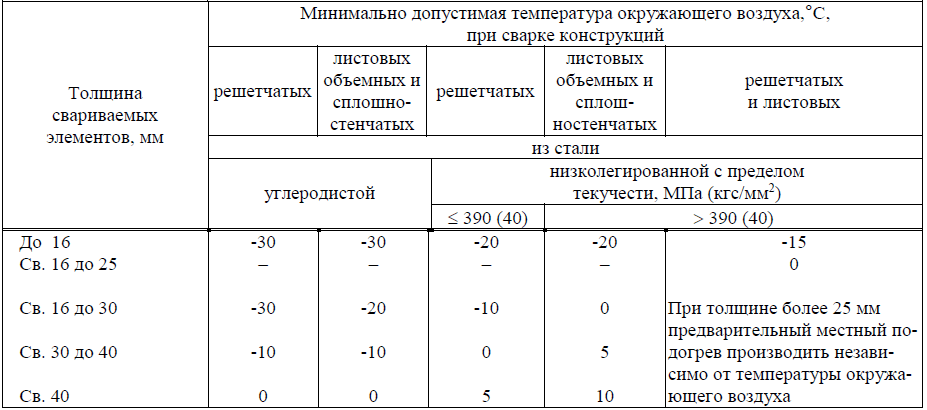

18.4.2. При сварке резервуарных конструкций в зимнее время необходимо систематически контролировать температуру металла и, если расчетная скорость охлаждения металла шва превышает допускаемое значение для данной марки стали, необходимо организовать предварительный, сопутствующий или послесварочный подогрев свариваемых кромок. Требуемая температура и схема подогрева должны быть определены в ППР. Как правило, при осуществлении подогрева кромок следует нагревать металл на всю толщину в обе стороны от стыка на ширину 100 мм. Контроль температуры подогрева следует выполнять термокрасками, термокарандашами, контактным термопарным термометром, оптическим пирометром.

При сварке в зимнее время, независимо от температуры воздуха и марки стали, свариваемые кромки необходимо просушивать от влаги.

18.4.3. При использовании способов сварки с открытой дугой в зоне производства сварочных работ следует систематически контролировать скорость ветра. При превышении допускаемой скорости ветра, величина которой указывается в ППР, сварка должна быть прекращена или устроены соответствующие защитные укрытия.

18.4.4. Сварка должна производиться при стабильном режиме. Колебания величины сварочного тока и напряжения в сети, к которой подключается сварочное оборудование, не должны превышать ±5 %.

18.4.5. Последовательность выполнения сварных соединений конструкций резервуара и схемы выполнения каждого сварного шва в отдельности должны соблюдаться в соответствии с заводскими процедурами или указаниями ППР, исходя из условий обеспечения минимальных сварочных деформаций и перемещений элементов конструкций.

18.4.6. Не допускается выполнение каких-либо сварочных работ по поверхностям или соединениям, покрытых влагой, маслом, скоплениями окалины, шлака или другого рода загрязнениями. Не допускается выполнение сварочных работ на резервуаре при дожде, снеге, если кромки элементов, подлежащих сварке, не защищены от попадания влаги в зону сварки.

18.4.7. Все сварные соединения на днище и стенке резервуаров при ручной или механизированной сварке должны выполняться, как правило, не менее чем в два слоя. Каждый слой сварных швов должен проходить контроль внешним осмотром, а обнаруженные дефекты должны устраняться. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва.

Каждый слой сварных швов должен проходить контроль внешним осмотром, а обнаруженные дефекты должны устраняться. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва.

18.4.8. Удаление дефектных участков сварных швов должно выполняться механическим методом (шлифмашинками или пневмозубилом) или воздушно-дуговой строжкой с последующей зашлифовкой поверхности реза.

18.4.9. Заварку дефектных участков сварных швов следует выполнять способами и материалами, предусмотренными технологией. Исправленные участки сварного шва должны быть подвергнуты повторному контролю внешним осмотром или физическими методами. Если в исправленном участке вновь будут обнаружены дефекты, ремонт сварного шва должен выполняться при обязательном контроле всех технологических операций руководителем сварочных работ.

Выполнение троекратного ремонта сварных соединений в одной и той же зоне конструкций группы А должно согласовываться с разработчиком технологического процесса.

18. 4.10. Удаление технологических приспособлений, закрепленных сваркой к корпусу резервуара, должно производиться, как правило, механическим способом или кислородной резкой с последующей зачисткой мест их приварки заподлицо с основным металлом и контролем качества поверхности в этих зонах. Вырывы основного металла или подрезы в указанных местах недопустимы.

4.10. Удаление технологических приспособлений, закрепленных сваркой к корпусу резервуара, должно производиться, как правило, механическим способом или кислородной резкой с последующей зачисткой мест их приварки заподлицо с основным металлом и контролем качества поверхности в этих зонах. Вырывы основного металла или подрезы в указанных местах недопустимы.

18.4.11. После сварки швы и прилегающие зоны должны быть очищены от шлака и брызг металла.

18.4.12. Каждый сварщик должен ставить личное клеймо на расстоянии 40…60 мм от границы выполненного им шва сварного соединения: одним сварщиком в одном месте; при выполнении несколькими сварщиками — в начале и в конце шва. Взамен постановки клейм допускается составление исполнительных схем с подписями сварщиков.

Руководителем сварочных работ по каждому резервуару ведется «Журнал сварочных работ».

18.5. Термообработка врезок в стенку резервуаров

18.5.1. Термообработке после сварки должны подвергаться врезки с условным проходом 300 мм и более в листы стенки резервуаров толщиной:

— свыше 25 мм для стали с пределом текучести менее 295 МПа;

— свыше 18 мм для стали с пределом текучести от 295 МПа до 345 МПа;

— свыше 12 мм для стали с пределом текучести свыше 345 МПа.

В состав врезки (термообрабатываемого узла) входит:

— лист стенки;

— усиливающий лист;

— обечайка (труба) люка или патрубка, утолщенная окрайка днища (только для придонного очистного люка по п. 8.12.3).

Примечание: Сварной шов приварки фланца к обечайке люка или патрубка термообработке может не подвергаться.

Термообработка врезок должна осуществляться до приварки термообрабатываемых узлов к смежным листам стенки и днищу резервуара.

Термообработка должна производиться в печах по технологическому процессу, разработанному с учетом следующих требований:

— термообрабатываемый узел должен быть полностью собран на заводе и термообработан при температуре от 590°С до 640°С из расчета 25 минут на каждые 10 мм толщины листа стенки;

— температура печи в момент помещения в нее узла не должна превышать 315°С, повышение температуры нагрева, начиная с 315°С, не должно превышать 200°С в час;

— во время нагрева перепад температуры узла не должен превышать 150°С;

— во время нагрева и периода выдержки атмосфера печи должна контролироваться, чтобы избежать чрезмерного окисления поверхности обрабатываемого материала, не должно быть непосредственного воздействия пламени на материал;

— узел должен охлаждаться в печи до температуры 400°С со скоростью не более 240°С в час. Ниже температуры 400°С узел может охлаждаться на открытом воздухе при температуре не ниже 5°С;

Ниже температуры 400°С узел может охлаждаться на открытом воздухе при температуре не ниже 5°С;

— после термообработки сварные швы узла должны быть проконтролированы методом магнитопорошковой или цветной дефектоскопии.

<< назад / к содержанию СТО-СА-03-002-2009 / вперед >>

|

Сварка при отрицательных температурах Категория: Сварка металлов При низких температурах получение сварных соединений высокого качества затрудняется. Сварка при низких температурах имеет свои особенности. 1. При низкой температуре снижается важнейший показатель механических свойств стали — ударная вязкость, сталь делается хрупкой. Это способствует возникновению в конструкциях больших остаточных напряжений, которые могут вызвать появление трещин в сварных соединениях в процессе сварки или при эксплуатации конструкции. 2. В процессе сварки повышается скорость охлаждения и кристаллизация жидкого металла сварочной ванны, что затрудняет удаление из него газов и неметаллических включений. Это увеличивает содержание в металле шва газов (кислород, водород, азот), окислов и частичек шлака. В результате снижаются механические показатели металла шва, а также увеличивается вероятность появления в нем трещин. 3. Повышенный отвод тепла от зоны сварки ухудшает проплавление кромок основного металла, что увеличивает вероятность получения серьезного дефекта сварных швов — непроваров. 4. Качество металла шва может быть снижено нз-за попадания в зону сварки влаги. Источником влаги служат: холодный окружающий воздух; иней на свариваемых кромках; электроды, длительное время хранившиеся на холоде. Наибольшие трудности возникают при сварке на холоде сталей с повышенным содержанием углерода, а также сталей, легированных марганцем, хромом, молибденом. Такие стали склонны к за- Калке и при быстром охлаждении в сварном соединении могут появиться трещины. Сварку сталей при низких температурах следует выполнять с соблюдением ряда мероприятий, направленных на снижение остаточных сварочных напряжений и уменьшение степени закалки свар, ного соединения. Основные из этих мероприятий: 7. Сварку вести до выполнения швов проектного размера без перерывов, за исключением времени, необходимого на смену электродов. В случае вынужденного перерыва сварку возобновлять после подогрева основного металла в соответствии с разработанным технологическим процессом. 8. Стремиться к максимальному уменьшению объема наплавленного металла. Избегать концентрации напряжений в виде чрезмерных усилий шва, резких переходов, пересечений швов, непроваров. Угловые швы выполнять с наименьшей выпуклостью. Сварку многослойных швов выполнять «каскадом», «горкой», секциями. 9. При сварке сталей, склонных к закалке, применять предварительный, сопутствующий, последующий подогрев.  Согласно СНиП III—18—75 ручную и механизированную сварку металлоконструкций из стали классов до С52/40 включительно при температурах, ниже указанных, следует производить с предварительным подогревом стали до 120—160 °С на ширину 100 мм с каждой стороны соединения. Сварку конструкций из стали класса С60/45 следует производить при температуре не ниже —15°С при толщине стали до 16 мм и не ниже 0 °С при толщине стали 17—25 мм. При более низких температурах сварку такой стали указанных толщин следует производить с предварительным подогревом до температуры 120— 160 °С. При толщине стали свыше 25 мм предварительный подогрев. Примечание: при температуре окружающего воздуха ниже минус 20 °С сварка трубопроводов из углеродистых и легированных сталей должна выполняться по техническим условиям и технологическим инструкциям. Реклама:Читать далее:Требования электробезопасности при сварочных работах

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Cварка металлоконструкций: технология, требования, расценки

Автор admin На чтение 5 мин. Просмотров 895 Опубликовано

Просмотров 895 Опубликовано

В наши дни сварка используется в производстве, как мелкосерийных, так и массовых изделий различной степени сложности. Ведь с ее помощью можно «собрать» и угловое, и тавровое, и нахлесточное, и торцевое сопряжение деталей. Причем технологические приемы, с помощью которых осуществляется сварка металлоконструкций, со временем, становятся еще более изощренными и эффективными.

В этой статье мы познакомим наших читателей с наиболее рациональными способами сваривания элементов металлических конструкций. Эта информация будет полезна всем заказчикам сварных работ.

Содержание

- Общие требования к сварке металлоконструкций

- Классические способы сварки металлоконструкций

- Технологические новинки

Общие требования к сварке металлоконструкций

Общий перечень требований к сварке конструкций из металла состоит из нескольких разделов, а именно:

- Требований к выбору деталей металлоконструкции, регулируемых СНИП II 23-81 и ГОСТ 27772-88.

Этот раздел указывает на возможность использования того или иного сортамента металлопроката в процессе сборки конструкции. Причем в требованиях учитываются не только геометрические параметры и прочностные характеристики, но и такое понятие, как свариваемость металла.

Этот раздел указывает на возможность использования того или иного сортамента металлопроката в процессе сборки конструкции. Причем в требованиях учитываются не только геометрические параметры и прочностные характеристики, но и такое понятие, как свариваемость металла. - Требований по схеме сварки конструкции. Этот раздел указывает на порядок наложения сварных швов, соблюдение которого удерживает конструкцию от возможной деформации. Ну а сама схема сварки зависит от прочностных характеристик, размеров и сложности (присутствия большого количества деталей) конструкции. Точную схему может просчитать только опытный проектировщик.

- Требований к квалификации исполнителей сварных работ. Эти требования указаны в особых руководящих документах, издаваемых профильными министерствами. Например, указанные требования содержатся в РД 34 15.132—96 подготовленном Минтопэнерго РФ.

- Требований к контролю качества сварочных работ. Сведения для этого раздела содержит любой ГОСТ на сварку металлоконструкций (8713-79, 5264-80, 15164-78 и так далее).

В итоге, решившись на соединение деталей металлоконструкции сваркой, вы должны решить: из чего вы будете собирать вашу конструкцию, как вы будете соединять детали, кто займется этой работой, и как будет осуществляться процесс контроля.

Словом, вам есть куда приложить свои знания и умения. Ну а если у вас недостает опыта, то просто наймите проектировщика. Впрочем, сейчас нас интересует только сварка, поэтому далее по тексту мы познакомим вас с классическими и современными технологиями сварочных работ.

Классические способы сварки металлоконструкций

Общеизвестные способы сварки деталей из металла предполагают применение в техпроцессе всего двух источников энергии: электрической дуги и газового пламени.

Дуговая и газовая сварка может быть ручной, автоматической или полуавтоматической. Причем первый вариант предполагает формирование сварочного шва только «своими руками. Кроме того, вручную осуществляется и управление процессом сваривания и подача электрода (присадочной проволоки).

В «ручном» режиме можно использовать технологию классической электродуговой сварки, сварки под флюсом, сварки-пайки газосварочным аппаратом. Ручной режим хорош только в быту.

Второй вариант – автоматическая сварка – основан на процессе наложения шва без участия человека (сварщика). Всю работу выполняет специальный механизм, настраиваемый на конкретную операцию. Разумеется, перечень подобных операций ограничен функциональностью механизма, но низкие расценки на сварку металлоконструкций подобным способом делают автоматическую сварку очень популярной, особенно в крупносерийном производстве.

В «автоматическом» режиме можно использовать технологию контактной сварки (нагрев и опрессовка деталей), электрошлаковой сварки, и все технологии «ручного» типа (только вместо руки сварщика аппаратом будет управлять робот).

Третий вариант – полуавтоматический «режим» — предполагает наложение шва «вручную», но проволока или электроды подаются в зону сваривания автоматический, что повышает производительность работ практически на порядок.

В «полуавтоматическом режиме» работают все технологии, использующие газовые флюсы, неплавкие электроды и автоматизированную подачу присадочной проволоки в зону прогрева. В мелкосерийном и бытовом применении сварка полуавтоматом металлоконструкций – это самый выгодный вариант техпроцесса.

Технологические новинки

Кроме электрической дуги или пламени перегретого газа в процессе соединения деталей металлоконструкции современные сварщики используют энергию лазера, тепловой эффект трения, силу пучка электронов и даже ультразвук.

Словом, технология сварки металлоконструкций не стоит на месте. Новые способы реализации этого техпроцесса появляются с завидной регулярностью. И среди технологических новинок можно выделить следующие типы сварки: термитную, плазменную и электронно-лучевую.

С помощью термитной технологии осуществляется сварка и монтаж металлоконструкций, элементы которых расплавляются (по контуру) шва при горении особой смеси, вводимой в место стыка. Причем термитом можно заделать даже трещины в готовой металлоконструкции, выполнив «наплыв» материала.

Причем термитом можно заделать даже трещины в готовой металлоконструкции, выполнив «наплыв» материала.

Плазменная сварка выполняется в среде ионизированного газа, пропускаемого между двумя электродами. По сути, такой газ играет роль электрической дуги. Однако эффективность у плазменной струи выше на несколько порядков. Перегретым газом можно не только плавить металл любой толщины, но и резать заготовку, что дает возможность выстроить вокруг плазменного генератора многофункциональную, автоматическую, сварочную систему.

Электронно-лучевые технологии позволяют заваривать глубокие швы (до 20 сантиметров) при соотношении погружения луча и ширины шва 20 к 1. То есть шов глубиной в 20 сантиметров по ширине будет не более одного сантиметра. Однако манипуляции с генератором (пушкой) электронных лучей возможны только в вакууме. Поэтому такая технология используется только для решения узкоспециализированных задач.

Если вам нужно собрать небольшую металлоконструкцию, то обратите внимание на ручную электродуговую или газовую сварку. Сборка мелкосерийных объектов оправдывает покупку полуавтоматического аппарата. Ну а в серийном производстве вам понадобятся современные технологии сваривания.

Сборка мелкосерийных объектов оправдывает покупку полуавтоматического аппарата. Ну а в серийном производстве вам понадобятся современные технологии сваривания.

Сварка металлоконструкций: как варить металлоконструкции?

Требования к сварке

Перед тем, как варить конструкцию из металла, необходимо ознакомиться с технологическими особенностями процесса, тогда конструкция получится прочной, долговечной, а риск ее деформации – нулевым.

Для получения качественных сварных швов нужно учитывать следующие требования:

- зазор между свариваемыми деталями – необходим при сварке изделий простой геометрии без применения кондуктора, а также для выполнения сложных швов с кондуктором. Для прочности соединения зазор должен соответствовать допустимой норме;

- строгое соответствие деталей по виду/размеру конструкторской документации – позволит сохранить функциональные возможности изделия;

- строгое соответствие установленной детали своему местоположению, согласно карте – особенно важное требование при работе с ответственными металлоконструкциями;

- нижнее расположение конструкции является преимущественным при наложении швов – это обеспечит сварщика безопасными условиями работы;

- при ручной дуговой сварке корневые слои шва важно накладывать электродами с диаметром, не более 3-4 мм;

- применение специальных инструментов/кондуктора при варке угловых соединений – во избежание перекоса, углы между плоскостями должны соответствовать проекту, иначе возможно нарушение целостности механизма, потеря функциональности;

- соблюдение стабильного режима (разброс значений тока/напряжения не должен превышать 5%) – это даст конструкции минимальные усадочные напряжения и деформации;

- проведение технологической пробы – прежде чем приступать к основной работе, важно сварить тестовый образец в условиях, полностью совпадающих с условиями варки конструкций на месте производства, и провести его механические испытания;

Технологическую пробу также важно проводить при выполнении сварки ответственных конструкций с применением новых марок сталей или новых расходников, условия производства контрольного образца должны быть идентичны реальным условиям работы, это позволит сварщику исключить возможные ошибки, риски.

Приведенные выше требования рекомендуется учитывать перед непосредственным выполнением сварочных работ, а также на этапе сборки деталей в целостную конструкцию.

Чтобы стандартизировать все сварные соединения, обеспечив им необходимые требования прочности, их классифицировали по следующим признакам:

- толщина соединяемых элементов – тонкостенные/толстостенные;

- материал свариваемых элементов – сталь, алюминий, титан, медь и т.д.;

- целевое назначение металлоконструкции – строительные, авиационные, вагонные, судовые и прочие;

- способ получения заготовки – литье, штамповка, профильный металлопрокат.

Рекомендации по каждому сварному соединению указываются в технологической карте/чертежах проекта. Требования по сварке ответственных конструкций, прописаны в нормативных документах:

- металлоконструкции сварные, применяемые в строительстве – ГОСТ 27772, СНИП II 23-81;

- ручная сварка – ГОСТа 5264-80;

- сварка в защитном газе — ГОСТа 14771-76.

Подготовка к сварке

Сначала нужно подготовить детали в соответствии с технологической картой. Общие этапы подготовки:

- нарезка стандартного металлопроката (листовой металл, трубы, швеллеры, уголки), согласно чертежу;

- обработка кромок: по периметру детали снимают фаски под углом 45 градусов, углы притупляют;

- в необходимых местах сверлят отверстия;

- места соединения очищаются: с поверхности металла удаляется масло, грязь, краска, ржавчина.

Качественная сборка металлоконструкций напрямую зависит от грамотного составления чертежей, поэтому работа над любой металлоконструкцией начинается с проектирования, создания рабочего чертежа с указанием на нем требований к деталям, способу соединения.

Сначала разрабатываются чертежи конструкции общего вида, а итоговым документом считается детализированный чертеж конструкции, в состав которого входят все чертежи каждой детали, участвующей в этом виде соединения.

Для чего нужна технологическая карта?

Технологическая карта выполняет роль инструкции, по которой сварщик, работая в определенной последовательности, может изготовить деталь любой сложности.

В этом документе подробно расписана технология сварки металлоконструкций, ее этапы, произведены необходимые расчеты, выбраны оптимальные параметры соединений, правила контроля получившихся сварных соединений, способы фиксации элементов конструкции, данные сварочных параметров, допустимые отклонения качественных показателей.

Единого образца технологической карты не существует, она разрабатывается, исходя из типа и сложности изготавливаемой металлоконструкции, оборудования, технического задания, бюджета, иных факторов.

В технологической карте также оговариваются меры безопасности, с которыми сварщик обязан ознакомиться перед началом работы, чтобы следовать рекомендациям.

Технология сварки металлических конструкций

В основе всех современных способов сварки лежит классическая технология, которая позволяет использовать рациональные типы сечений в металлоконструкциях для снижения показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня наибольшее распространение получили автоматическая, полуавтоматическая и ручная технологии.

Автоматическая

Процесс сварки полностью механизирован, ведется без задействования ручного труда. Сварочный аппарат производит работу автономно, в соответствии с заданными настройками режима функционирования с учетом конкретного вида выполняемой операции.

Плавка металла происходит за счет высокотемпературной электрической дуги. По направлению шва размещается проволока и флюсовая смесь, расплавляемые под воздействием пламени горелки. По завершении работы на шве остается слой флюсовой смеси (шлака), которая удаляется механической обработкой.

В отличие от полуавтоматической сварки, в которой активно участвует сварщик, автоматическая не предполагает участия специалиста в процессе, направление движения и скорость перемещения электрода регулируется автоматом.

Преимущества автоматической сварки:

- высокое качество шва – сварное соединение имеет большую прочность по сравнению с соединением, получаемым другими методами;

- высокая скорость работ – сварочная ванна имеет оптимальную величину, а электрическая дуга поджигается быстрее, от этого увеличивается производительность;

- экономия основного металла – происходит из-за отсутствия металлических брызг;

- экономия флюса – автомат использует меньшее количество флюса, качество шва сохраняется, так как положительный эффект достигается за счет отличного сцепления свариваемых металлов;

- минимальное образование оксидной пленки – благодаря флюсу, сварочная ванна защищена от окисления, не нужно использовать иные защитные приспособления для заготовок;

- эстетичность – ровное пламя электрической дуги дает красивый, ровный шов с мелкочешуйчатой структурой;

- устойчивое соединение деталей – достигается за счет интенсивного охлаждения шва по окончании процесса.

К недостаткам технологии можно отнести высокую стоимость, жесткие требования к фиксации заготовок, возможность применения только на предприятиях.

Полуавтоматическая

При сварке в полуавтоматическом режиме сварные швы формируются вручную, а электроды подаются автоматом. Технология подходит для обработки различных металлов – алюминия, углеродистых и низкоуглеродистых сталей, их сплавов, никеля, меди, магния.

Достоинства полуавтоматической сварки:

- высокое качество шва;

- простота работы;

- относительно невысокий нагрев областей, граничащих с местом соединения.

В зависимости от материала свариваемых заготовок, в полуавтоматической сварке применяются разные виды газов. От того, какой защитный газ используется, зависит форма и характеристики шва, скорость плавления, разбрызгивание металла, глубина проникновения дуги.

Скорость перемещения горелки в соответствии со скоростью подачи присадочной проволоки и напряжением дуги контролирует сварщик, от его опыта зависит форма и качество шва.

Ручная

При ручной сварке специалист контролирует все действия вручную: от подачи электрода до формирования самого соединения. Ручным методом можно проводить пайку газосварочным устройством, электродуговую сварку или под флюсом.

Ручной метод наиболее доступен для работы в домашних условиях. Для этого понадобится стандартный набор оборудования и расходных материалов: болгарка, дрель, отрезные/зачистные диски, инструмент для отбивания шлака, корщетка, сварочный аппарат, электроды, защитная маска со светофильтром, краги или рукавицы.

Сварка решетчатых конструкций

Решетка/ферма – это сваренные между собой в плоскую или объемную форму стержни арматуры. В зависимости от расположения стержней, решетка может состоять из сегментов разной формы (треугольник, трапеция, сегмент).

Соединение стержней должно быть таким, чтобы они испытывали только воздействия на растяжение или сжатие. Элементы металлоконструкций выполняют из уголков, швеллеров и двутавров.

При изготовлении ферм большое значение имеет последовательность: сварку узлов фермы ведут от середины к их краям, вначале выполняют стыковые швы, а затем угловые. Напряжение в узлах будет минимальным, если сварку вести от середины к краям.

Напряжение в узлах будет минимальным, если сварку вести от середины к краям.

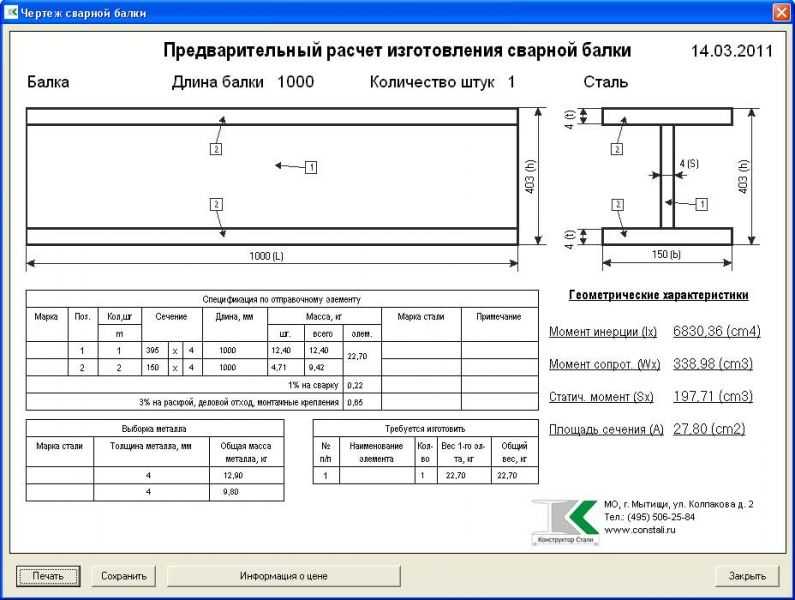

Сварка балок

Сварка балок позволяет возведение конструкций высотой несколько метров, в которых толстые широкие пояса сочетаются с высокими тонкими стенками, что позволяет снижать затраты на металл и делает возводимые конструкции более экономичными.

Чаще других применяется сварка балок двутаврового сечения, поскольку у них есть много преимуществ:

- минимизация отходов;

- снижение веса конструкций, уменьшение давления на фундамент;

- возможность применения в быстровозводимых конструкциях;

- повышение способности выдерживать статические и динамические нагрузки.

Технология сварки балочных конструкций должна обеспечивать прочность, плотность, жесткость и подобные требования. В качестве подготовки необходимо осуществить расчет на жесткость и прочность.

Заказать услугу сварки металлоконструкций, узнать стоимость вы можете по телефону в Санкт-Петербурге: +7 (812) 209-54-04, либо оставить заявку на нашем сайте. Наши менеджеры оперативно свяжутся с вами, уточнят детали, рассчитают смету.

Наши менеджеры оперативно свяжутся с вами, уточнят детали, рассчитают смету.

ТКП 45-1.03-236-2011. Строительно-монтажные работы сварочные работы (32482)

6.1.15 После сборки конструкции на прихватках она подлежит контролю на соответствие геометрических размеров проектной документации, отсутствие трещин и других дефектов. Результаты контроля записывают в журнал сварочных работ.

6.2 Требования к производству сварочных работ

6.2.1 В проектной документации на металлоконструкции должны быть указаны:

— сварочные материалы;

— требования к механическим свойствам сварных соединений в зависимости от уровня расчетных напряжений и условий работы;

— объем контроля сварных соединений физическими методами;

— требуемый уровень качества сварных соединений.

6.2.2 В ППР или ППСР должны быть предусмотрены:

— наиболее эффективные способы сварки монтажных соединений с учетом их пространственного положения;

— требуемая форма подготовки кромок монтируемых элементов под сварку;

— последовательность сварки и порядок выполнения каждого шва, обеспечивающие минимальные деформации и перемещения свариваемых элементов;

— режимы сварки и указания по технике сварки, которые должны обеспечить получение требуемых структур металла шва и околошовной зоны;

— необходимая технологическая оснастка и сварочное оборудование;

— меры по обеспечению требуемого качества подготовки и сборки конструкций под сварку, а также схема их закрепления и необходимая для этого оснастка;

— допустимая температура металла, при которой возможна сварка соединений без их подогрева, а также допустимая скорость ветра в зоне сварки;

— условия обеспечения требуемого диапазона скоростей охлаждения сварных соединений металлоконструкций при сварке;

— указания по технологии производства сварочных работ в зимних условиях (если это предусматривается в соответствии с календарным планом строительства).

6.2.3 В ППР или ППСР должны быть предусмотрены меры по обеспечению требуемой геометрической точности металлоконструкций при сварке, включая меры по компенсации или подавлению термодеформационных процессов усадки сварных швов, способных привести к потере устойчивости конструкций или изменению геометрической формы.

6.2.4 В случаях, когда в проектной документации предусмотрена термическая обработка каких-либо сварных соединений, в ППР или ППСР следует разработать технологию ее выполнения, включая способ, режимы термообработки, указания по контролю качества термообработанных соединений.

6.2.5 Способы, режимы и техника сварки металлоконструкций должны обеспечивать:

— требуемый уровень механических свойств сварных соединений, предусмотренный проектом;

— необходимую однородность и сплошность металла сварных соединений;

— оптимальную скорость охлаждения выполненных сварных соединений;

— минимальный коэффициент концентрации напряжений;

— минимальное значение сварочных деформаций и перемещений свариваемых элементов;

— коэффициент формы каждого наплавленного слоя шва (прохода) в пределах от 1,3 до 2,0 (при сварке со свободным формированием шва).

6.2.6 Механические свойства металла сварных соединений должны соответствовать следующим требованиям:

— угол статического изгиба должен быть равен:

для углеродистых сталей толщиной до — не менее 100??, свыше — не менее 80??;

для низколегированных сталей толщиной до — не менее 80??, свыше — не менее 60??;

— статическое растяжение: временное сопротивление разрыву должно быть не менее нижнего предела временного сопротивления основного металла, регламентированного требованиями ТНПА;

— ударный изгиб металла шва: ударная вязкость должна быть не менее величины, указанной в технологической документации на монтажную сварку данной конструкции.

6.2.7 К сварке металлоконструкций следует приступать после приемки сборочных работ руководителем сварочных работ.

6.2.8 Последовательность выполнения сварных швов должна быть такой, чтобы деформации конструкции были минимальные и предотвращалось появление трещин в сварных соединениях.

Сварку всех узлов металлоконструкций, в том числе особо сложных (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колонами), следует выполнять согласно ППСР и технологической карте, в которых должны быть указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкциях.

6.2.9 Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания сварочной дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с трансформаторной подстанцией отдельным фидером. Подключение к этим шкафам грузоподъемных и иных механизмов не допускается. Источник питания подключается к сети через индивидуальную пусковую аппаратуру (рубильник).

6.2.10 В зоне производства сварочных работ следует систематически контролировать скорость ветра. Допустимую скорость ветра в зоне сварки необходимо указывать в ППР или ППСР. При превышении допустимой скорости ветра более чем 2 м/с сварка должна быть прекращена или устроены соответствующие защитные укрытия.

6.2.11 Сварка должна производиться при стабильном режиме. Колебания величины напряжения в сети, к которой подключается сварочное оборудование, не должны превышать ??5 %.

Последовательность выполнения сварных соединений металлоконструкций и схема выполнения каждого сварного шва в отдельности должны соблюдаться в соответствии с указаниями ППР или ППСР, исходя из условий обеспечения минимальных сварочных деформаций и перемещений элементов конструкций.

6.2.12 Не допускается выполнение сварочных работ при дожде, снеге, если кромки элементов, подлежащих сварке, не защищены от попадания влаги в зону сварки.

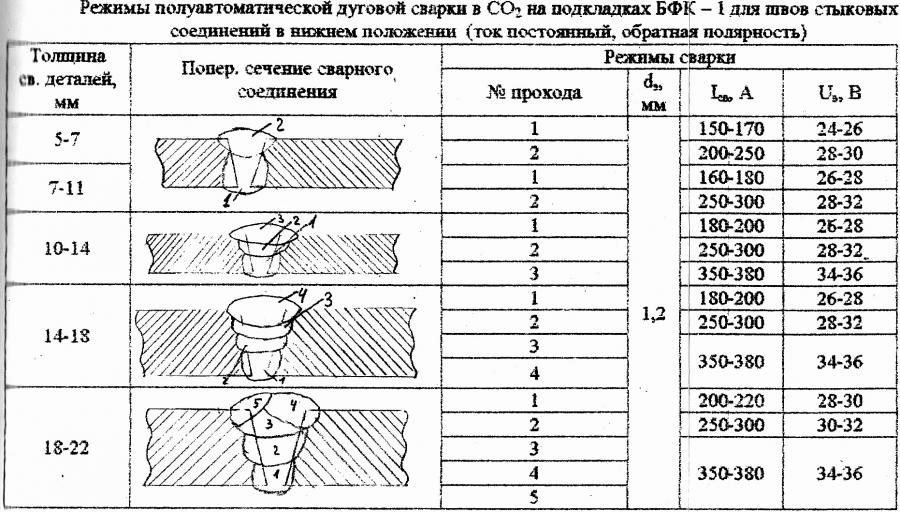

6.2.13 Сварные соединения металлоконструкций при ручной или механизированной сварке следует выполнять не менее чем в два слоя согласно таблице 6.1.

Таблица 6.1 — Число проходов (слоев) сварного соединения в зависимости от толщины металла

|

Толщина металла, мм |

Число проходов (слоев) |

|

До 6 включ. |

До 2 включ. |

|

Св. 6 до 8 включ. |

Св. 2 до 3 включ. |

|

Св. 8 до 12 включ. |

Св. 3 до 4 включ. |

|

Св. 12 до 15 включ. |

Св. 4 до 5 включ. |

|

Св. |

Св. 5 до 6 включ. |

|

Св. 20 до 25 включ. |

Св. 6 до 7 включ. |

|

Св. 25 до 34 включ. |

Св. 7 до 8 включ. |

6.2.14 При сварке металлоконструкций в зимнее время необходимо систематически контролировать температуру металла и, если расчетная скорость охлаждения металла шва превышает допустимое значение для данной марки стали, необходимо организовать предварительный, сопутствующий или послесварочный подогрев; требуемая температура и схема подогрева должны быть определены в ППР или ППСР. Рабочие диапазоны скоростей охлаждения сталей, а также минимальные температуры, не требующие подогрева кромок при сварке, которые зависят от углеродного эквивалента, толщины металла, способа сварки, также следует указывать в ППР или ППСР (технологической карте). При сварке в зимнее время, независимо от температуры воздуха и марки стали, свариваемые кромки необходимо просушивать от влаги.

6.2.15 Сварные соединения (швы) длиной более при толщине стали до , выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом.

6.2.16 При толщине стали от 15 до и более следует применять сварку способом «двойного слоя». Заваривают на участке длиной от 250 до первый слой шва, сбивают с него шлак и заваривают на этом же участке второй слой, далее в таком же порядке заваривают последующие участки. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (проходы) выполняют обычным обратноступенчатым способом.

6.2.17 Сварка листовых объемных конструкций из стали толщиной более , особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения — каскадом или горкой.

6.2.18 При производстве сварочных работ следует создавать условия для наиболее удобного выполнения сварки: в нижнем положении, с поворотом изделия; тавровые соединения необходимо выполнять «в лодочку» с кантовкой или поворотом изделия.

6.2.19 При сварке перекрещивающихся швов в первую очередь необходимо сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Очередность выполнения швов должна указываться в ППР или ППСР и технологической карте. Недопустимо прерывать сварку в местах пересечения и сопряжения швов.

В первую очередь необходимо выполнять стыковые швы, во вторую — угловые швы.

6.2.20 При перерыве процесса сварки под флюсом возобновлять ее можно только после очистки конца шва на длину не менее и кратера от шлака. Этот участок и кратер следует перекрыть новым швом.

6.2.21 Многослойную сварку необходимо выполнять слоями высотой от 2 до согласно таблице 6.1. Каждый слой шва перед наложением последующего слоя должен быть тщательно очищен сварщиком от шлака и брызг металла, после чего производится внешний осмотр шва. Участки слоев шва с наружными порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.2.22 При сварке стыки участков (замки швов) в соседних слоях должны быть смещены не менее чем на .

6.2.23 При двусторонней ручной и механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого металла.

6.2.24 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу необходимо осуществлять подбором режимов и механизированной зачисткой.

6.2.25 Минимальные катеты сварных швов не должны превышать толщины более тонкой детали в соединении.

Катет углового шва должен соответствовать указанному в проектной документации и составлять, мм:

4— для деталей толщиной от 4 до ;

не менее 5— для деталей большей толщины (определяется расчетом или конструктивно).

6.2.26 Нахлесточные соединения допускаются с величиной нахлестки не менее .

6.2.27 После окончания сварки со шва и околошовной зоны должен быть удален шлак и брызги металла. Снятие части усиления шва, зачистку корня шва и мест установки выводных планок необходимо выполнять с применением высокооборотных электрических шлифовальных машинок с абразивным кругом, исключающим образование грубых рисок.

Удаление технологических приспособлений, закрепленных сваркой к металлоконструкциям, должно производиться согласно 6.1.13. Проводится последующая зачистка мест приварки заподлицо с основным металлом и контроль поверхности в этих зонах. Не допускаются вырывы основного металла, подрезы, разного рода углубления в металле.

6.2.28 Методы контроля качества швов и сварных соединений должны соответствовать требованиям, приведенным в таблицах 6.2 – 6.6.

Таблица 6.2 — Методы контроля качества сварных соединений конструкций

|

Методы контроля |

Тип конструкций, объем контроля |

|

Внешний осмотр с проверкой геометрических размеров и формы швов |

Все типы конструкции в 100 %-ном объеме |

|

Контроль швов неразрушающими методами (радиографическим, ультразвуковым или др.) в соответствии с ГОСТ 3242 |

Все типы конструкций в объеме не менее 0,5 % длины швов, а также конструкции, методы и объемы контроля которых предусмотрены дополнительными правилами или рабочими чертежами марки основного комплекта КМ |

|

Испытания на непроницаемость и герметичность |

Конструкции (резервуарные и т. |

|

Механические испытания контрольных образцов |

Конструкции, для которых требования механических свойств сварных соединений предусмотрены чертежами КМ |

|

Металлографические исследования макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений |

Конструкции, для которых требования металлографии, химанализа и других испытаний сварных соединений предусмотрены чертежами КМ |

Таблица 6.3 — Требования к качеству сварных соединений конструкций по внешнему виду

|

Наружные дефекты в сварных соединениях |

Требования к качеству, допустимые размеры дефектов |

|

Поверхность шва |

Мелкочешуйчатая, без прожогов, наплывов, сужений и перерывов. |

|

Трещины всех видов и направлений |

Не допускаются |

|

Незаваренные прожоги в металле шва |

Не допускаются |

|

Незаваренные кратеры |

Не допускаются |

|

Наплывы (натеки) на основной металл |

Не допускаются |

|

Подрезы |

Глубина — до 5 % толщины свариваемого проката, но не более |

|

Дефекты удлиненные и сферические одиночные |

Глубина — до 10 % толщины свариваемого проката, но не более . Длина — до 20 % длины оценочного участка* |

|

Дефекты удлиненные сферические в виде цепочки или скопления |

Глубина — до 5 % толщины свариваемого проката, но не более . |

|

Дефекты (непровары, цепочки и скопления пор) соседние по длине шва |

Расстояние между близлежащими концами — не менее |

|

* Здесь и далее длину оценочного участка следует принимать по таблице 6.5. |

Скачать бесплатно

Гост на сварку металлоконструкций

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНТОПЭНЕРГО РОССИИ)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО

ЖИЛИЩНОЙ И СТРОИТЕЛЬНОЙ ПОЛИТИКЕ

(ГОССТРОЙ РОССИИ)

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД 34.15.132-96

СВАРКА И КОНТРОЛЬ

КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ

ПРИ СООРУЖЕНИИ

ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

14 марта 1996 г.

Разработчик: ОАО «Оргэнергострой»

Составители: С.С. Якобсон, канд. техн. наук;

Н.Д. Курносова, канд. техн. наук; Г.С. Зислин, канд. техн. наук;

М.Л. Эльяш, канд. техн. наук

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов.

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772 :

фасонный прокат (уголки, двутавры, швеллеры) – из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили – из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм 2 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) – с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) – с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости – по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1. 3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации – производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться тех нико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А – не менее 16 мм 2 , при 250 А – 25 мм 2 , при 300 А – 50 мм 2 . Длина гибкого провода должна быть не менее 5 м.

Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

Максимальный сварочный ток источника питания, А

Сечение медного* провода, мм 2 , при напряжении сети, В

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

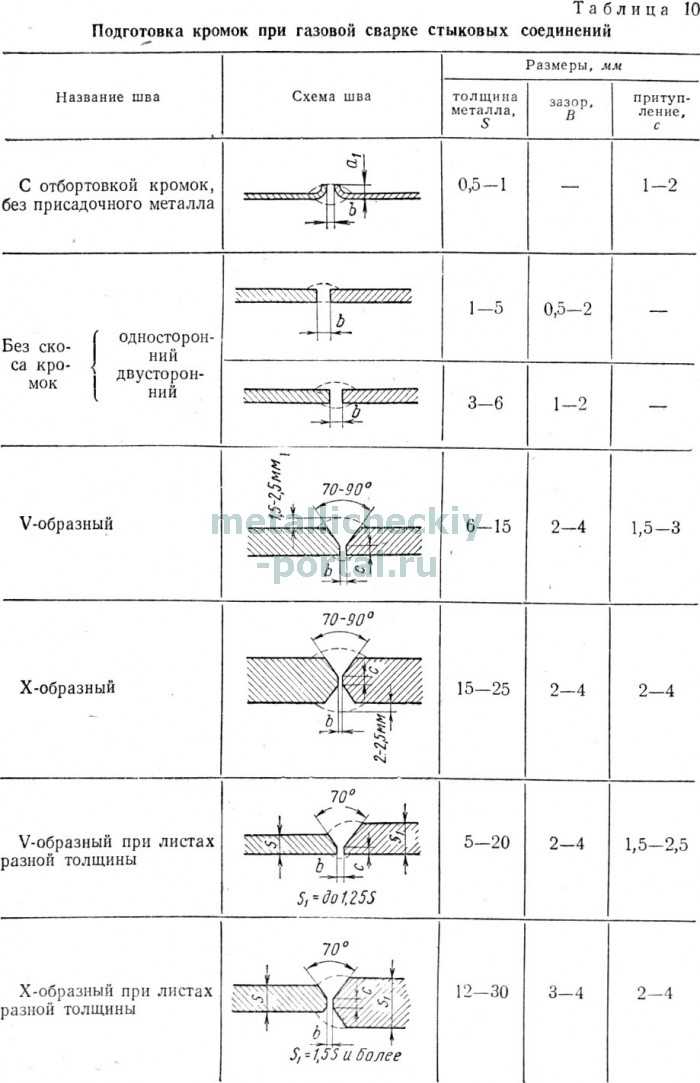

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

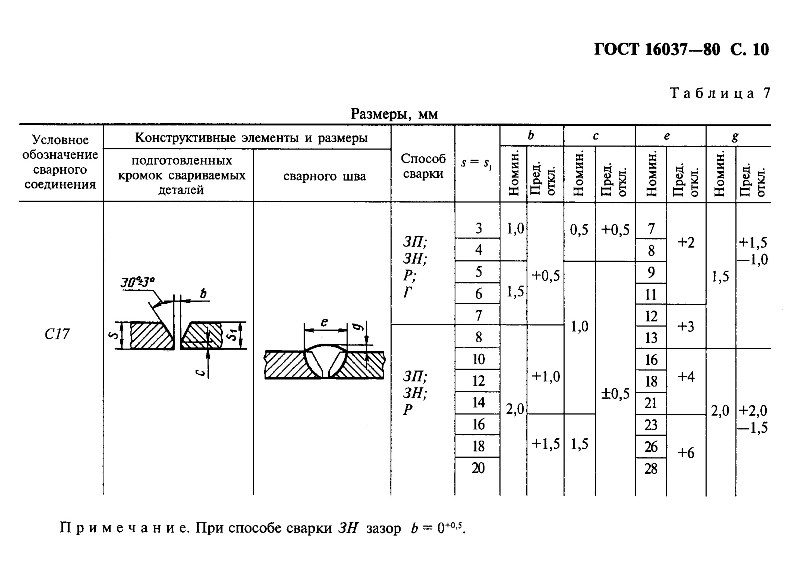

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80

Дата издания: 01.12.2006

Дата введения в действие: 01.07.1977

Что такое структурная сварка? — Штаб-квартира по сварке

Сварка конструкций включает в себя создание различных сварных швов с использованием различных материалов компонентов для создания, изготовления и возведения сварных конструкций. Структурная сварка имеет свой собственный набор кодов, чертежей и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять свою работу эффективно. В этой статье я рассмотрю несколько вопросов, касающихся структурной сварки, ее требований и результатов.

Где применяется структурная сварка?

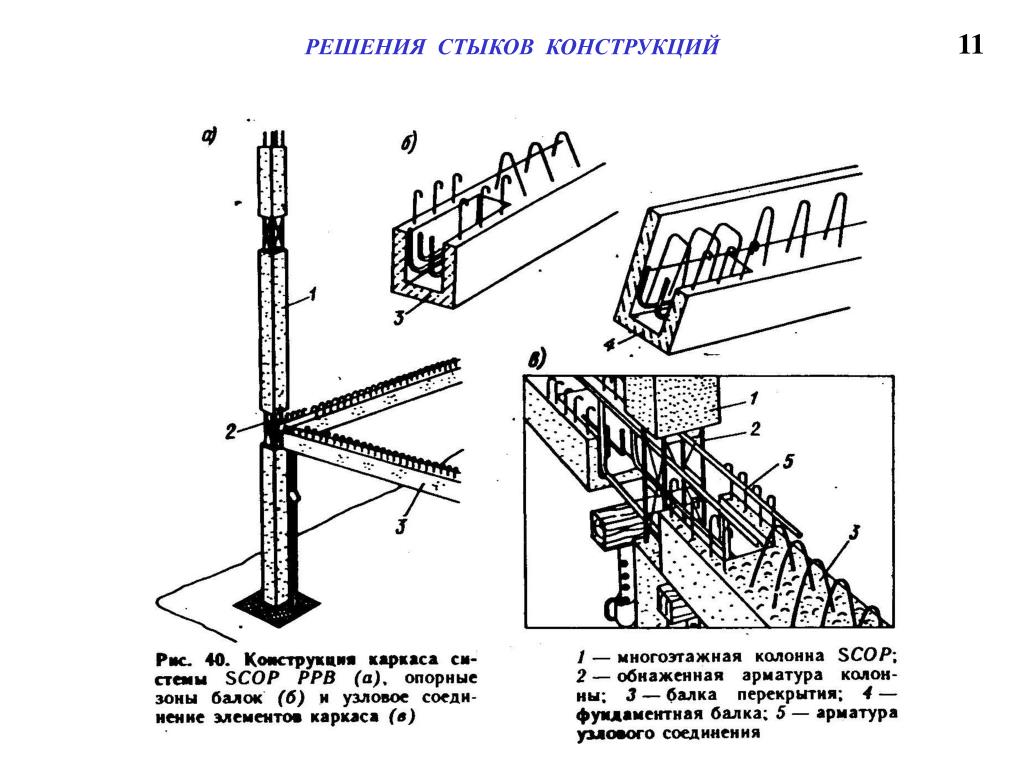

Конструкционная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Конструкционная сварка также используется для резки и ремонта балок, колонн и балок.

Конструкционная сварка также используется для резки и ремонта балок, колонн и балок.

Сварка конструкций используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Типы сварочных процессов, используемых при сварке конструкций

Товарная сталь является наиболее широко используемым металлом для сварки конструкций. Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь также достаточно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, сварка шпилек и дуговая сварка под флюсом.

Ручная сварка

Сварка стержнем также широко известна как дуговая сварка металлическим электродом в среде защитного газа (SMAW). Это наиболее широко используемый процесс сварки стальных конструкций.

Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между плавящимся электродом с флюсовым покрытием и металлом, который необходимо сварить.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от окружающей среды. После того, как сварной шов остынет и затвердеет, отложения шлака удаляются с помощью инструмента для рубки или проволочной щетки.

Сварка SMAW используется для сварки или соединения двух металлических деталей, например стали, со сталью для создания более сложных конструкций. Электрический ток, используемый при сварке электродами, может быть как переменным, так и постоянным.

Сварка стержнем считается самым простым и недорогим способом сварки стальных конструкций. Многие отрасли производства и сварки металлов предпочитают использовать этот процесс сварки из-за его простоты.

Сварка электродами дает несколько преимуществ при создании конструкций:

- Этот процесс сварки можно использовать внутри и снаружи помещений

- Ручная сварка недорога по сравнению с другими типами сварки конструкций

- Предлагает широкий выбор сварных швов

- SMAW может использоваться для многих типов металлов, кроме стали .

- Для электродуговой сварки можно использовать разные электроды

Приварка шпилек

Приварка шпилек также используется для изготовления стальных конструкций. Этот процесс также называется приваркой шпилек вытянутой дугой (DASW).

В этом методе крепеж или шпилька закрепляются на основном металле в процессе сварки. Крепеж бывает разных типов, например, с резьбой, с резьбой или без резьбы.

В методе приварки шпилек используется специальный тип флюса. И крепеж, и соединяемая вместе подложка могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. д.

Сварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

- Этот тип сварки выполняется только с одной стороны, поэтому вам не нужен доступ к другой стороне. Иногда это единственный вариант, который у вас есть.

- Приварка шпилек достаточно надежна.

В отличие от периферийных сварных швов, которые используются для приваривания болтов на место, соединение DASW представляет собой полный сварной шов в поперечном сечении.

В отличие от периферийных сварных швов, которые используются для приваривания болтов на место, соединение DASW представляет собой полный сварной шов в поперечном сечении. - С точки зрения внешнего вида конструкционный сварной шов превосходит сварку электродами. Поскольку вам нужно использовать застежку только с одной стороны, индикаторов того, что вы прикрепили застежку с другой стороны, может и не быть.

- Приварка шпилек проста в освоении и не требует специальных навыков.

- Приварка шпилек выполняется быстрее, чем другие методы изготовления конструкций. Приварка крепежа 3/4 дюйма занимает всего около одной секунды.

Метод приварки шпилек применяется в следующих отраслях промышленности:

- Здания, строительные площадки и мосты

- Компании по прокладке кабелей

- Предприятия общественного питания, включая кофейни, салат-бары, пекарни, гриль-бары в ресторанах и т. д.

- Оборудование электропитания

- Военные, судостроительные и авиационные приложения

- Производство движущихся транспортных средств в строительстве, автомобилестроении, сельском хозяйстве и т.

д.

д.

Сварка под флюсом

Дуговая сварка под флюсом (FCAW) — это процесс полуавтоматической или электрической сварки, используемый для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях в качестве электрода для дуги используется один и тот же тип присадочной проволоки.

Этот процесс использует сам флюс для защиты и покрытия сварочной ванны вместо защитного газа. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

Для FCAW требуется машина для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных свариваемых участков конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость осаждения металла шва.

Сварка под флюсом имеет несколько уникальных преимуществ, которые делают ее более предпочтительной по сравнению с другими видами сварки:

- Сварка под флюсом не требует дополнительного защитного газа

- Идеально подходит для сварки на открытом воздухе даже в ветреную погоду

- Другие типы структурной сварки имеют более высокую вероятность пористости, чем сварка под флюсом

- Когда у вас есть подходящий присадочный материал, FCAW сводится к позиционированию; довольно легко научиться и применять

- Сварка под флюсом широко используется в отраслях, где требуется высокоскоростная и однородная сварка

Поскольку сварка с флюсовым сердечником обеспечивает высокое проплавление и идеально подходит для наружных работ, вы обнаружите, что она чаще используется в тяжелой промышленности, включая строительство зданий и общественных сооружений.

Сварка конструкций в полевых условиях или в цеху

Сварка конструкций может выполняться в полевых условиях или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества элементов, таких как ветер, высота и угол работы.