Статьи | Как выбрать строительного подрядчика?

Изготовление стальных металлических конструкций невозможно без сварки. Она выполняется в соответствии с проектом производства данных работ или с технологическим процессом. Эти нормативные документы представляют собой специальные или типовые инструкции. Качество сварных соединений регламентируется ГОСТ 23118-99.

Требования к механическим свойствам металла шва

К механическим свойствам металла сварного соединения предъявляются следующие требования:

- показатель относительного удлинения должен быть не менее 16%;

- при среднесуточной температуре окружающей среды в наиболее холодную 5-дневку показатель ударной вязкости металла должен составлять не меньше 29 Дж/см2;

- показатель временного сопротивления разрыву металла соединения не должен быть ниже требований, указанных для основного металла;

- при сварке элементов в заводских условиях показатель твердости металла соединения не должен быть более 350 НV для конструкций 1 группы и не более 400 НV – для конструкций других групп по классификации СНиП II-23;

- при сварке элементов в процессе монтажа показатель твердости металла должен быть не более 400 HV.

Требования к качеству шва

В зависимости от уровня качества швы подразделяются на 3 категории.

I категория – высокий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает растягивающие напряжения, например, в элементах ферм, растянутых стенках и поясах балок;

- шов нахлесточного, углового или таврового соединения, работающий на отрыв, при напряжении среза в шве и при растягивающих напряжениях, которые действуют на присоединяемый элемент;

- шов в металлоконструкциях, которые по классификации СНиП II-23 относятся к 1 группе, а также в конструкциях 2 группы, если расчетная температура в климатической зоне строительства составляет ниже -40°С.

II категория – средний уровень

К ней относят следующие виды швов:

- расчетный угловой шов, воспринимающий напряжения среза, который соединяет основные элементы металлоконструкций 2 и 3 групп;

- продольный стыковой шов, который воспринимает напряжения сдвига либо растяжения;

- связующий (продольный) угловой шов в основных элементах металлоконструкций 2 и 3 групп, который воспринимает растягивающие напряжения;

- угловой или стыковой шов, который соединяет фасонки со сжатыми элементами металлоконструкции;

- угловой или стыковой шов, который соединяет растянутые зоны основных элементов металлоконструкции с узловыми фасонками, фасонками связей, упорами и т.

д.

д.

III категория – низкий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает сжимающие напряжения;

- продольный стыковой шов и связующий угловой шов в сжатых элементах металлоконструкции;

- угловой или стыковой шов, соединяющий фасонки со сжатыми элементами;

- угловой или стыковой шов во вспомогательных элементах металлоконструкции.

Мы рекомендуем также ознакомиться:

Сварочные работы, сварка

Сварочные работы от ВСК — это технологичность, универсальность, экономичность. Сварку применяют повсеместно: как на крупных производственных и строительных площадках, так и для нужд частных лиц.Сварочные работы в Москве и области

Изготовление крупных партий сварных деталей или единичных изделий по чертежам заказчика, наружные и внутренние сварочные работы с выездом на объект (в т.ч. на высоте, в стесненных и критических условиях) – мастера ВСК выполняют в Москве оперативно и качественно сварку:- каркасных и прочих несущих металлоконструкций,

- трубного и профильного проката,

- изделий из листового металла,

- объемных металлоизделий сложной конфигурации.

- Анализ конфигурации детали (конструкции).

- Оценка предполагаемых эксплуатационных нагрузок на деталь (конструкцию).

- Тестирование свариваемости металла (сплава).

- Выбор вида сварки, оборудования и расходных материалов; расчет режимов процесса.

- Расчет норм времени на сварные операции, определение сроков выполнения заказа.

- Составление сметы.

- Выполнение сварочных работ (СНиП, ГОСТ).

- Контроль качества сварных швов согласно нормативной документации.

Виды сварочных работ

Сварочные работы осуществляют с применением нескольких видов сварки. Химический состав, механические свойства, группа свариваемости металлов и сплавов, а также толщина, пространственная ориентация, габариты сварных конструкций существенно влияют на выбор вида и режима сварки, оборудования, сопутствующих материалов (флюсов, электродов, защитных газов).

- Формирование неразъемных сварных соединений высокой прочности.

- Рационализация конструкции изделий из металла.

- Сокращение норм расхода материалов в сравнении с литыми, коваными, клепаными металлоизделиями.

- Снижение ресурсоемкости производства металлоконструкций и деталей.

- Снижение трудоемкости и, как следствие, сроков и стоимости производства сварных металлоизделий (в особенности, габаритных).

Технология сварки конструкций — особенности и оборудование

Главная / Изделия

Назад

Время на чтение: 3 мин

0

254

В кругах опытных сварщиков есть мнение, что современному мастеру покоряются металлоконструкции всех видов.

А видов металлических конструкций немало, ведь компании и индивидуальные предприниматели нуждаются в изготовлении разнообразных конструкций с толстыми стенами.

Следовательно, знание процесса производства металлоконструкций — дело чести для каждого сварщика.

Эта статья будет полезна для тех, кто решил подробнее узнать о типах металлоконструкций и их особенностях.

- В двух словах о видах

- Что нужно знать о технологии работы с металлическими конструкциями

- Сварка Режим сварки

- Температура сварки

- Как выбрать вид сварного шва

Требования к сварке металлических конструкций

На сегодняшний день сварочные работы имеют свои нюансы. Одно дело, когда сваркой занимается любитель в домашних условиях, и совсем другое, когда идет профессиональное металлопроизводство. Во втором случае от многих факторов как раз и будет зависеть качество работы.

Одно дело, когда сваркой занимается любитель в домашних условиях, и совсем другое, когда идет профессиональное металлопроизводство. Во втором случае от многих факторов как раз и будет зависеть качество работы.

Есть определенные разделы, которые регулируют всю технологию:

Обучающий плакат по сварке металлоконструкций.

- СНИП ІІ 23-81 и ГОСТ 27772-88. Этот раздел посвящается деталям. Тут подробно описывается возможность применения тех или иных металлов для конструкций, геометрические формы, категории прочности, а также свариваемость каждого металла.

- Есть раздел, посвященный схемам. Тут можно ознакомиться с тем, как правильно создавать швы, ведь от их качества зависит и прочность всей конструкции. В зависимости от количества свариваемых деталей, будет зависеть сама сложность работы.

- Квалификация сварки. Есть уровни работ, которые под силу даже новичку, а вот есть категории, с которыми под силу справиться только профессиональному сварщику. С более подробным перечнем можно ознакомиться в документе РД 15.

132-96 Минтопэнерго РФ.

132-96 Минтопэнерго РФ. - Контроль сварочных работ. По этому параметру квалифицируется раздел любого ГОСТа для сварки металлических конструкций.

Конечно, данные стандартные требования больше относятся к профессиональному уровню сварки, но если есть желание развиваться в этой сфере, то не лишним с этим ознакомиться будет и простому новичку. К тому же эти документы помогут правильно определиться с материалом для конструкции, видом соединения, людьми, которые смогут выполнить те или иные виды сварки, определиться с самим контролем над сваркой.

Если же за этот вопрос берется новичок или просто любитель, то можно воспользоваться помощью проектировщика.

Цена сварки металлоконструкций

Ориентировочные цены на сварку металлоконструкций представлены в нижеприведенной таблице. Ознакомясь с ними, заполните форму заявки для получения бесплатного расчета по вашему заказу.

| Наменование изделия | Цена, руб |

| Сварные ограждения | от 1000 руб/п.м |

| Торгово-складское оборудование | от 1800 руб/п.м |

| Металлоконструкции по чертежам заказчика | от 45000 руб/т |

| Изготовление лестниц | от 2000 п.м |

| Выезд на место | по договоренности |

Классическая технология сварки металлоконструкций

Если действовать по старинке, то в такой технологии будет использоваться всего лишь два источника энергии: электрическая дуга и газовое пламя.

И дуговая, и газовая сварка делает шов в три способа:

- своими руками;

- автоматически;

- полуавтоматически.

Схемы сварки: а – обратно ступенчатым способом; б -способом «двойного слоя»; в – горкой; г – каскадом.

Касательно первого режима нужно отметить несколько моментов. В таком варианте все работы выполняются вручную. То есть самостоятельно формируется сварочный шов, контролируется процесс сварки и подачи электрода. В этом методе используется технология простой электродуговой сварки, сварки под флюсом, сварки-пайки при помощи газосварочного аппарата. Но тут сразу есть нюанс, что ручная сварка приемлема только в домашнем обиходе.

Автоматическая сварка названа так потому, что весь процесс сваривания швов осуществляется без человеческого вмешательства. Сам используемый аппарат имеет специальный механизм, который каждый раз настраивается в зависимости от необходимого вида операции. Каждая модель такой автоматики имеет свои ограничения, которые в основном указываются в инструкции к технике. Больше всего автоматическую сварку применяют в массовых производствах, так как, благодаря ей, стоимость таких работ с металлом становится достаточно низкой.

Больше всего автоматическую сварку применяют в массовых производствах, так как, благодаря ей, стоимость таких работ с металлом становится достаточно низкой.

Такое устройство позволяет работать с технологией контактной сварки, применять электрошлаковую сварку, все возможные варианты ручного типа. Касательно последнего варианта, сразу стоит отметить, что оператор заменяется роботом.

Полуавтоматический вариант имеет свою особенность. В этом случае шов накладывается вручную, но при этом проволока или электроды имеют автоматическую подачу. Такая технология позволяет повысить уровень производительности в несколько раз. А самое удобное в таких устройствах – это то, что они объединяют все способы автоматики и ручных технологий. Именно поэтому такой режим пользуется популярностью и среди «домашних» умельцев, и среди профессионалов.

Стандартные способы сварки

Уже давно сварку конструкций выполняют несколькими способами. При этом используется два вида энергии:

- газовое пламя;

- электрическая дуга.

Расположения сварных швов металлоконструкций.

Эти виды сварки подразделяются на:

- ручную;

- полуавтоматическую;

- автоматическую.

При ручной сварке сварочный шов образуется вручную. Все управление сварочным процессом, его настройки, подача присадочного материала или электрода делаются только руками.

Когда используется ручной режим, применяется технология сварки металлоконструкций, которая подразумевает:

- сварку под флюсом;

- сварку газосварочным аппаратом;

- газовую пайку.

Такой режим больше всего применяется в бытовых условиях.

Инновации в сфере технологии сварки

Сегодня мир не стоит на месте и постоянно развивается во всех направлениях. То же самое относится и к сварочным процессам. Сюда можно отнести и применение лазера, и теплового эффекта трения, и силу пучка электроном, и ультразвук.

Оборудование сварочного поста.

Каждая из новинок помогает операторам быстрее и легче работать с металлическими конструкциями. Особой популярностью пользуются следующие технологии:

Особой популярностью пользуются следующие технологии:

- термитная;

- плазменная;

- электронно-лучевая.

Каждая технология имеет свои особенности, благодаря чему ее используют на производствах.

Первый тип применим для сварки и монтажа металлоконструкций, когда контуры швов деталей обрабатываются специальной смесью, которая вводится на места соединения во время горения. Удобство такой технологии заключается в том, что она позволяет даже работать с трещинами в конструкциях. Для этого используется метод «наплыва» металла.

Плазменная технология используется только с применением ионизированного газа, который пропускается промеж двух электродов. Сам газ выполняет роль электрической дуги, но сам эффект намного сильнее. При помощи перегретого газа плавится металл абсолютно любой толщины, при этом есть возможность, при необходимости, и разрезать его. Таким образом, вокруг плазменного генератора создается многофункциональная, автоматическая сварочная система.

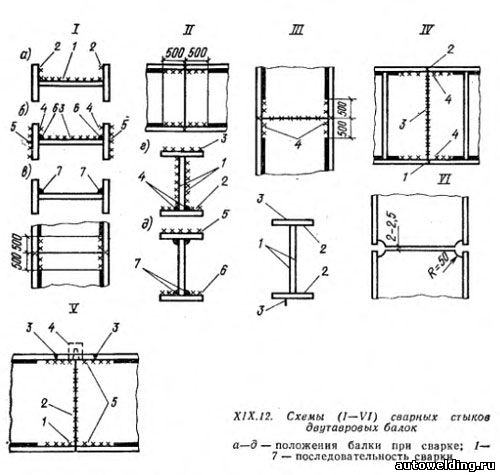

Сварка балок и ферм.

Последняя технология позволяет работать с глубокими швами, до 20 см. Но в таком случае должно присутствовать следующее соотношение глубины погружения луча и ширины шва – 20:1. Но для электронно-лучевой технологии важно наличие вакуума. Соответственно, в домашнем обиходе использовать такой генератор очень затруднительно. Поэтому-то их и применяют только в узкоспециализированных сферах.

Как понятно из всего вышесказанного, каждый вид сварки применим в той или иной сфере работ. Например, для «домашней» сварки не рационально применять автоматическую технику. Стоит она достаточно дорого, значит, и окупаться будет слишком долго. А вот для тех же самых фермерских работ, например, сооружения ангара или другой аналогичной постройки, полуавтомат или автоматика как раз дельный вариант.

Сварка конструкций: особенности

Технология сварки применима не только для металла, при помощи нее можно работать также и с пластмассой, и с другими полимерами. Сама сварка подразумевает такой процесс, во время которого происходит плавление и деформирование отдельных рабочих деталей, после чего они соединяются в единое целое.

Сама сварка подразумевает такой процесс, во время которого происходит плавление и деформирование отдельных рабочих деталей, после чего они соединяются в единое целое.

Сварочные работы имеют два основных этапа: сборку и соединение.

Первый этап достаточно сложен и при этом трудоемкий. Чтобы финальная конструкция была действительно надежной, необходимо, чтобы все требования выполнялись в надлежащем порядке. Если объективно оценивать, то именно на сборку конструкции и приходится больше чем половина всего затраченного времени.

Но чтобы ускорить весь процесс, стоит лишь пользоваться рядом рекомендаций.

Особенности сварки строительных конструкций.

Строительные конструкции — это в большинстве случаев сварные конструкции, производимые в больших объемах. Именно поэтому они изготавливаются в промышленных условиях, где ручная сварка уже практически полностью заменена на автоматическую или полуавтоматическую. Эти типы сварки позволяют производить больше сварных конструкций за меньший срок и при этом повышать качество получаемого сварного соединения за счет применения самого современного сварного оборудования.

Чаще всего при производстве строительных сварных конструкций применяется порошковая проволока, диаметр которой составляет 2 мм. При этом сварка ведется в среде защитных газов. Такой тип сварки может применяться в том случае, если требуется выполнить стыковое сварное соединение, которое может быть вертикальным или потолочным, а также, если требуется выполнить угловое соединение. Если сварной шов располагается в нижнем положении, то наиболее эффективно проявляет себя многослойная сварка, которая так же производится автоматически с помощью порошковой проволоки.

Сварка строительных конструкций может производиться как в условиях промышленного цеха, так и непосредственно на строительной площадке. В цеху сварочный участок оборудуется различными сварочными приспособлениями, которые могут иметь довольно существенные габариты, а вот на строительной площадке чаще всего применяются современные сварочные аппараты, отличающиеся небольшими размерами. При этом современная техника позволяет производить сварочные работы в любой сезон, в том числе и на морозе при температуре воздуха, достигающей -18 градусов (та же температура может быть и у свариваемого металла). Работа при более низких температурах признана нецелесообразной, так как металл при более сильном морозе изменяет свои прочностные характеристики — другими словами, он становится хрупким. Если все же есть необходимость производить сварку металла, температура которого ниже этих допустимых значений, то его предварительно следует разогреть, например, с помощью газовой горелки, которая держится на определенном расстоянии от поверхности металла (расстояние это должно быть примерно равно толщине разогреваемого металла).

Работа при более низких температурах признана нецелесообразной, так как металл при более сильном морозе изменяет свои прочностные характеристики — другими словами, он становится хрупким. Если все же есть необходимость производить сварку металла, температура которого ниже этих допустимых значений, то его предварительно следует разогреть, например, с помощью газовой горелки, которая держится на определенном расстоянии от поверхности металла (расстояние это должно быть примерно равно толщине разогреваемого металла).

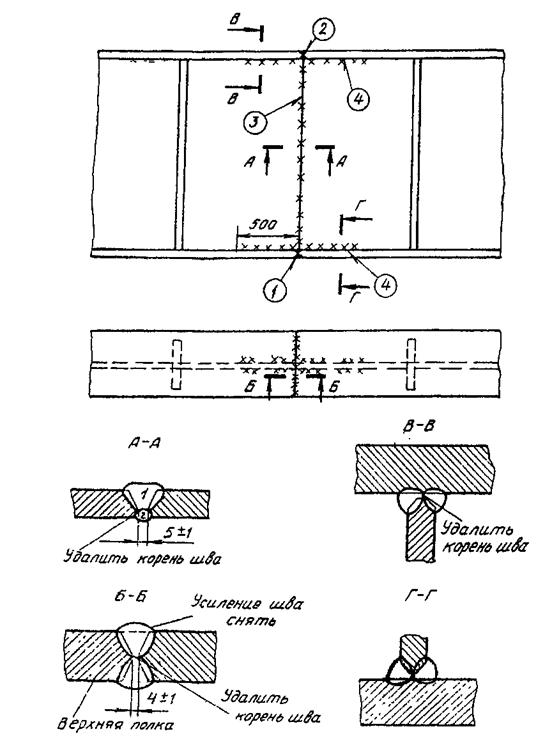

Конечно, каждая сварная конструкция имеет свои особенности, которые следует учитывать при выборе способа получения сварного шва, а также основной схемы производства сварочных работ и их режима. Так, например, если требуется выполнить короткий шов, то выбирают проходный способ его выполнения, а для длинного шва больше подходит обратноступенчатый вариант шва или изготовление шва отдельными участками, расположенными вразброс. Какое влияние может оказать выбор режима сварки на форму сварного шва, показано на рисунке.

Как обеспечить правильную сборку конструкции?

Принципиальная схема организации участка сборки металлоконструкций.

Соблюдая определенные требования, выдвигаемые к сборке конструкций, обеспечивается высококачественное проведение и всех дальнейших работ:

- Выбирая детали, следует придерживаться всех размеров, которые изначально были заложены в проекте. В противном случае конструкция как минимум будет иметь несоответствующий вид, а как максимум не выполнять свое прямое функциональное предназначение.

- Ориентируясь на первоначальный проект, все элементы должны находиться на своих местах.

- Размер зазоров тоже играет очень важную роль. Если их сделать больше, то это существенно скажется на прочности изделия, а если меньше, то это может привести к неисправностям движимых деталей.

- Так как в конструкции всегда есть углы, их следует контролировать при помощи специальных инструментов. Очень важно, чтобы в процессе сборки все углы между плоскостями были прямыми, где это так необходимо.

В обратном же случае это грозит перекосом всей конструкции, и даже такое изделие в прекрасный момент может сложиться, как карточный домик.

В обратном же случае это грозит перекосом всей конструкции, и даже такое изделие в прекрасный момент может сложиться, как карточный домик. - Очень важно обеспечить стыковым соединениям пространство для допустимого смещения элементов.

Все эти моменты очень важно учитывать и контролировать на протяжении всей сборки, особенно если сварка будет проводиться в автоматическом режиме. Ведь собственноручную сварку в процессе выполнения работ можно подкорректировать, что очень трудно сделать с автоматикой. Хотя и автоматическая сварка удобна тем, что исключает влияние человеческого фактора, значит, погрешностей в готовой конструкции будет намного меньше.

Положительные стороны сварки

Кроме того что сварка значительно экономит время, а сам шов выходит намного качественнее, она обладает и другими положительными характеристиками:

Примеры расположения сварных швов металлоконструкций типа болок и стоек, а так же их исполнение.

- Так как в данном процессе задействуется только два рабочих элемента, без каких-либо дополнений, то масса готовой спайки остается такой, какая она была изначально.

Также это позволяет экономить и рабочий материал.

Также это позволяет экономить и рабочий материал. - Сварка не имеет ограничений по толщине материала. Все зависит от применения той или иной аппаратуры.

- Многообразие современных сварочных аппаратов позволяет работать абсолютно с разными материалами, при этом они обеспечивают высокое качество шва, даже если работа производилась с таким сложным металлом, как алюминий.

- Во время сварки очень легко контролировать, а по необходимости и корректировать формы законченных конструкций.

- Очень важным преимуществом является экономия финансовых средств и затраченного на проведение работ времени.

- Чем сложнее тип сварки, тем сложнее можно выполнить тип конструкции. При этом есть возможность использовать литые или же штампованные детали, а вид металла не играет особой разницы, будь то алюминий или сталь.

- Само сварочное оборудование на сегодняшний день вполне доступно как с точки зрения цены, так и с точки зрения возможности его покупки. При этом при подборе правильной технологии можно иметь высокий показатель по производительности.

- При желании всегда есть возможность создать производство поточного типа.

- Если есть желание и возможность, можно создать конструкцию с применением нестандартных материалов: сверхчистых металлов, алюминиевых или стальных сплавов и т.д.

- Если возникает необходимость работы с мелкими деталями, сварка не будет этому препятствовать. Она применима и для них.

- Сварочные работы используются и с целью ремонта. Это позволяет быстро вернуть механизмы и оборудование к «жизнедеятельности».

- Если применяется сварка, то можно быть уверенным, что все стыки будут иметь высокую герметичность. Из всех способов соединения элементов только сварка имеет самый высокий показатель по этой характеристике.

Сварка

После того, как Вы подробнее узнали о различных видах металлоконструкций, у Вас не будет проблем с выбором метода их соединения. Не вызывает сомнений, что в подобных процессах поможет разнообразное оборудование.

Нередко при работе со строительными металлоконструкциями выбором мастеров становится полуавтомат, ведь он значительно ускоряет процесс сварки, уменьшает количество затрачиваемого времени и ресурсов, удобен в использовании.

Выбор вида сварки опирается на три основных параметра: условия труда, требования к качеству со стороны заказчика и умения мастера.

Режим сварки

Для проведения работ необходимо обратить внимание на режим сварки. Рекомендуется остановиться на среднем уровне тока.

Завышение его значения для ускорения процесса, равно как и занижение из-за боязни сделать некачественный шов в одинаковой степени неоправданы.

Конечно, при работе с особо ответственными соединениями, к которым относятся двутавровые балки, от мастера потребуются весь его опыт в этом деле и предельно возможная концентрация.

Соответственно, сварщику в таком деле необходимо опираться на понимание своих возможностей и государственные стандарты, рекомендующие различные настройки, которые актуальны для каждого вида сварки.

Средняя скорость работы в обработке металлоконструкции должна быть около 20 метров сварочного шва за один час.

Температура сварки

Рекомендуемая температура соединения металлоконструкций составляет 17°С и более. Соблюдение такого температурного режима гарантирует качественные швы, что необходимо при работе с конструкциями повышенной ответственности по типу двутавровых балок.

Также рекомендуется перед началом работы проводить прогревание металла в месте планируемого шва до 20°С.

Как выбрать вид сварного шва

Чаще всего сварка металлоконструкций проводится при помощи двух видов соединений: углового и стыкового. Ниже представлена их краткая характеристика. Наиболее удобным методом является сварка при помощи стыкового шва.

Его необходимо проварить по всей глубине и протяженности металла или же сформировать соединение с одной стороны, а потом дополнительно проварить корень шва с обратной стороны. Последняя методика подойдёт для решётчатых конструкций.

Угловой шов, напротив, имеет ряд ограничений. Он восприимчив к высоким нагрузкам и, как следствие, склонен к деформации в большей степени, чем стыковой шов.

Кроме того, односторонний шов подобного вида запрещён к применению при сварке конструкций с толстыми стенками. В такой ситуации необходимо воспользоваться двусторонним соединением.

Дополнительные моменты

Схема сварки неплавящимся электродом.

Но чтобы вся работа выполнялась качественно и на должном уровне, важно соблюдать все требования к технологии производства металлоконструкций.

Правильно подобранное оборудование и его комплектующие обеспечат высокое качество швов. Иначе же не только соединения, но и вся готовая конструкция может иметь непрезентабельный внешний вид.

Главное, неправильные швы грозят возникновением неприятных ситуаций: они могут разойтись, лопнуть, треснуть. А это в свою очередь приведет к дополнительным ремонтным работам. И это хорошо, если от такого «дефекта» никто не пострадает, но ведь может случиться и наоборот.

Вот поэтому, перед тем как браться за самостоятельную сварку, лучше проконсультироваться по этому вопросу с соответствующими специалистами.

Архив избранных проектов — Сварочные работы

Лошадь

Сварочные работы завершили крупный проект архитектурного орнамента, установленного на монументе арки Грейт-Платт-Ривер-Роуд. Эта арка длиной 309 футов, протянувшаяся через межштатную автомагистраль 80 в Кирни, штат Небраска, посвящена первопроходцам, которые 160 лет назад путешествовали на запад по Грейт-Платт-Ривер-роуд, по чьему пути теперь следует межштатная автомагистраль. Роль Сварочного завода Орнамент, разработанный Кентом Блумером, включает в себя два набора алюминиевых крыльев высотой 25 футов, которые установлены на северной и южной башнях Арки. Крылья были выбраны Блумером как символ движения, транспорта и связи. Алюминиевая лошадь выпрыгивает из одного набора крыльев, символизируя Пони-Экспресс. Все украшения из алюминиевых пластин были очищены и оставлены в естественном виде. Орнаменты поддерживают около шести тонн конструкционной стали, подвергнутой пескоструйной обработке и окрашенной, также изготовленной Welding Works.

Орнамент, разработанный Кентом Блумером, включает в себя два набора алюминиевых крыльев высотой 25 футов, которые установлены на северной и южной башнях Арки. Крылья были выбраны Блумером как символ движения, транспорта и связи. Алюминиевая лошадь выпрыгивает из одного набора крыльев, символизируя Пони-Экспресс. Все украшения из алюминиевых пластин были очищены и оставлены в естественном виде. Орнаменты поддерживают около шести тонн конструкционной стали, подвергнутой пескоструйной обработке и окрашенной, также изготовленной Welding Works. Кроме того, компания Welding Works завершила 370 футов алюминиевой решетки из труб и листов высотой 14 футов, также разработанной Bloomer, и шестнадцати стоек из оцинкованной стали, поддерживающих секции решетки. Решетка тянется через вершину Арки в виде плетеной волны, вызывая ощущение реки Платт. Всего в проекте было использовано около 12 тонн готовых алюминиевых листов и труб. Орнаменты были изготовлены как можно большими частями, чтобы ускорить окончательную сборку на месте и прикрепление к арке, спроектированной архитекторами Питером Х.

Welding Works заключила контракт на выполнение работ с Кентом Блумером и первоначально определила объем работ. На этапе проектирования и проектирования проект крыльев был первым и наиболее важным шагом. Однако каждой паре крыльев требовалась независимая конструкция позади и внутри нее для поддержки и обеспечения взаимодействия произведения искусства с собой и стальной конструкцией здания.За проектирование этих конструкций отвечал Дуг Рутледж, инженер проекта в KL&A (инженер-строитель проекта), который предоставил грубые эскизы опорной конструкции. Какими бы завершенными они ни были, Welding Works столкнулись с бесчисленными проблемами, когда они стремились сочетать произведение искусства со структурой. Связь между Сварочным заводом и инженерами-конструкторами продолжалась, и инженеры-конструкторы также несколько раз посещали Сварочный завод.

Сварка для проекта была выполнена исключительно методом GMAW. Процедуры, сертифицированные Welding Works, а также восемь сварщиков по стандартам AWS для алюминиевого материала 5052-h42 и 6061-T6. Присадочная проволока Е-4043 диаметром 5/64″. Защитным газом был чистый аргон. Материал варьировался от листа толщиной 0,090 до пластины толщиной 1/2 дюйма, причем большинство из них имело толщину 0,190 и 1/2 дюйма. Welding Works использовала источники питания Miller с различными выходными потенциалами с механизмами подачи проволоки Miller XR-30. Эти современные устройства подачи позволили Welding Works подавать очень мягкую проволоку E-4043 диаметром 5/64″ на расстояние 30 футов.Это было важно для работы, так как различные формы и размеры произведений искусства были такими непохожими. Некоторые детали были размером 12 на 26 футов, а иногда сварщики работали на высоте 30 футов в воздухе. Подавляющее большинство сварных швов представляли собой галтели размером от 3/16″ до 1/4″.

Процедуры, сертифицированные Welding Works, а также восемь сварщиков по стандартам AWS для алюминиевого материала 5052-h42 и 6061-T6. Присадочная проволока Е-4043 диаметром 5/64″. Защитным газом был чистый аргон. Материал варьировался от листа толщиной 0,090 до пластины толщиной 1/2 дюйма, причем большинство из них имело толщину 0,190 и 1/2 дюйма. Welding Works использовала источники питания Miller с различными выходными потенциалами с механизмами подачи проволоки Miller XR-30. Эти современные устройства подачи позволили Welding Works подавать очень мягкую проволоку E-4043 диаметром 5/64″ на расстояние 30 футов.Это было важно для работы, так как различные формы и размеры произведений искусства были такими непохожими. Некоторые детали были размером 12 на 26 футов, а иногда сварщики работали на высоте 30 футов в воздухе. Подавляющее большинство сварных швов представляли собой галтели размером от 3/16″ до 1/4″.

Резка конструктивных элементов (балки, уголки, конструкционные трубы и т. д.) выполнялась обычной ленточной пилой. Формы пластин, которые составляли большую часть листвы, были вырезаны на машине для прожига оптических глаз AIRCO.Эта машина способна резать секции шириной шесть футов и длиной 16 футов. Сварочный завод модернизировал машину для резки с помощью Thermal Dynamics STAK-PAC с двумя силовыми модулями и механизированной горелкой. Это позволило компании разрезать лист толщиной 1 дюйм, что было самым толстым участком в проекте. Компания Welding Works добавила датчик высоты C&G для автоматизированной резки. Формы были взяты из моделей в масштабе 8 и четверти и увеличены до полномасштабных плоских моделей. Затем эти узоры были преобразованы в черно-белый шаблон, чтобы трассировщик оптического глаза мог повторять форму.Таким образом, оператор мог быстро и точно вырезать множество различных форм. В проекте было более 1000 различных форм.

д.) выполнялась обычной ленточной пилой. Формы пластин, которые составляли большую часть листвы, были вырезаны на машине для прожига оптических глаз AIRCO.Эта машина способна резать секции шириной шесть футов и длиной 16 футов. Сварочный завод модернизировал машину для резки с помощью Thermal Dynamics STAK-PAC с двумя силовыми модулями и механизированной горелкой. Это позволило компании разрезать лист толщиной 1 дюйм, что было самым толстым участком в проекте. Компания Welding Works добавила датчик высоты C&G для автоматизированной резки. Формы были взяты из моделей в масштабе 8 и четверти и увеличены до полномасштабных плоских моделей. Затем эти узоры были преобразованы в черно-белый шаблон, чтобы трассировщик оптического глаза мог повторять форму.Таким образом, оператор мог быстро и точно вырезать множество различных форм. В проекте было более 1000 различных форм.

Формовка представляла собой серьезную проблему. Модели в масштабе восемь или четверть были единственным источником информации о том, сколько элементов должно быть сформировано. Студия Блумера масштабировала модели и разработала шаблоны прокатки и формовки для Welding Works. Для получения окончательного вида каждой формы обычно использовался метод проб и ошибок.После того, как форма была разработана, Welding Works использовал листогибочный пресс, а также два прокатных станка. Лошадь была самым трудоемким элементом скульптуры из-за того, что многие детали требовали ручной обработки. Только кожи более 400 штук, еще 300 штук пошло на изготовление тела лошади.

Студия Блумера масштабировала модели и разработала шаблоны прокатки и формовки для Welding Works. Для получения окончательного вида каждой формы обычно использовался метод проб и ошибок.После того, как форма была разработана, Welding Works использовал листогибочный пресс, а также два прокатных станка. Лошадь была самым трудоемким элементом скульптуры из-за того, что многие детали требовали ручной обработки. Только кожи более 400 штук, еще 300 штук пошло на изготовление тела лошади.

Для того, чтобы произведение искусства поместилось на арке, а также для разработки распорок, удерживающих произведение искусства, потребовались полномасштабные макеты как северной, так и южной башен здания.Сварочный завод использовал два типа макетов. Данные для размещения листвы были получены из обзора здания, сделанного на крыше в Небраске. Произведение искусства было выложено и поддержано в правильном отношении к зданию и к самому себе. Затем были разработаны стойки, чтобы удерживать всю листву. Чтобы еще больше убедиться, что произведение искусства подойдет, когда оно достигнет Небраски, был выполнен полный вертикальный макет всех сборок. Съемка использовалась для разработки пьедесталов, которые представляли собой пьедесталы зданий.Стальная опорная система была установлена во дворе Сварочного завода, а затем все художественные работы были повешены на сталь в натуральную величину. Каждый конец также был смоделирован в натуральную величину, со всеми элементами, расположенными в правильном соотношении. Для всех этих частей также были разработаны стойки.

Чтобы еще больше убедиться, что произведение искусства подойдет, когда оно достигнет Небраски, был выполнен полный вертикальный макет всех сборок. Съемка использовалась для разработки пьедесталов, которые представляли собой пьедесталы зданий.Стальная опорная система была установлена во дворе Сварочного завода, а затем все художественные работы были повешены на сталь в натуральную величину. Каждый конец также был смоделирован в натуральную величину, со всеми элементами, расположенными в правильном соотношении. Для всех этих частей также были разработаны стойки.

Эта симуляция существующих условий на полигоне и тестовая сборка были особенно важны. Из-за сложности и нестандартных форм сварщики должны были убедиться, что все узлы подходят друг к другу и будут работать без каких-либо помех.Инженеры-строители также смогли прояснить многие моменты, которые невозможно было рассчитать на бумаге. Пробная сборка также позволила Кенту Блумеру просмотреть готовые украшения и определить, были ли соблюдены художественные критерии. Короче говоря, это давало всем заинтересованным сторонам чувство безопасности, зная, что любые проблемы будут решены на сварочном заводе до отгрузки.

Короче говоря, это давало всем заинтересованным сторонам чувство безопасности, зная, что любые проблемы будут решены на сварочном заводе до отгрузки.

После пробной сборки на Сварочном заводе украшение было доставлено в Небраску. Пять грузовиков, большая часть которых имела большую ширину, доставили проект на площадку.Памятник арке Грейт-Платт-Ривер-Роуд приветствует посетителей на двух уровнях интерактивных экспонатов, размещенных в арке, которые помогают «оживить» дилижанс Wells Fargo и Pony Express.

всего, что вам нужно знать для сварки, резки и придания формы металлу (издательство Fox Chapel) Более 400 пошаговых фотографий, которые помогут вам научиться сварке на практике и избежать распространенных ошибок: Пирс, Эндрю: 9781565237414: Amazon.com: Книги

Сварка на ферме и в мастерской — ваше практическое руководство по сварке на ферме или в вашей домашней мастерской, школьной мастерской, кузнице или автомастерской:

- Изучите практическую сварку и начните ремонтировать и создание металлического оборудования и конструкций

- Сотни пошаговых фотографий иллюстрируют процессы сварки и показывают различия между хорошими и плохими сварными швами

- Охватывает все основные типы сварных швов , включая дуговую сварку, сварку МИГ, газовую сварку , сварка TIG, плазменная резка и многое другое

- Избегайте и исправляйте типичные ошибки и подводные камни, поскольку автор Эндрю Пирс излагает проблемы сварки раздел за разделом и учит вас как решить каждую из них

- Советы и предложения помогут новичку улучшить, а оператору среднего уровня расширить свою технику

- Выйдите за рамки сварки металлов и пластмасс с советами, которые распространяются на более широкую мастерскую, например, на сверла, нарезание резьбы и базовое кузнечное дело

Почти каждый может научиться сваривать, резать или формовать металл. Это отправная точка для этого в высшей степени практичного, всеобъемлющего руководства, которое с помощью советов, предложений и поиска ошибок помогает новичку совершенствоваться, а оператору среднего уровня расширять свою технику.

Это отправная точка для этого в высшей степени практичного, всеобъемлющего руководства, которое с помощью советов, предложений и поиска ошибок помогает новичку совершенствоваться, а оператору среднего уровня расширять свою технику.

Идеальный справочник для фермы, домашней мастерской, школьной мастерской, кузнечного цеха и автомастерской. Сварка на ферме и в мастерской поможет вам выйти за рамки сварки металлов и пластмасс. нитки и основы кузнечного дела.Автор Эндрю Пирс излагает подводные камни и распространенные ошибки по разделам, а затем предлагает конструктивные советы, которые помогут вам избежать или исправить их. Полезно, если вы поставлены в тупик проблемой!

Сотни пошаговых фотографий иллюстрируют процессы сварки и показывают различия между хорошими и плохими сварными швами. Четкий, лаконичный, простой для понимания текст избавляет от путаницы или разочарования при изучении процессов.

Независимо от того, являетесь ли вы новичком или опытным сварщиком, который хочет узнать больше, Сварка на ферме и в мастерской содержит множество полезных советов, проверенных на практике. Вы узнаете все, что вам нужно знать, чтобы научиться сварке на практике, и начнете ремонтировать и создавать металлическое оборудование и конструкции.

Вы узнаете все, что вам нужно знать, чтобы научиться сварке на практике, и начнете ремонтировать и создавать металлическое оборудование и конструкции.

Внутри вы найдете практические инструкции для:

- чугуна сварки

- трубчатая сварка

- Hardfacing

- Паяльник

- Сварка Identication

- Identification металла

- Сварочная безопасность

- Методы семинаров

- Обучение

- и штампы

- Базовое кузнечное дело

Изучение трех процессов изготовления металлов

Производство металлов является важной отраслью в Соединенных Штатах, в которой занято примерно 1.42 миллиона американских рабочих, по данным Бюро трудовой статистики (BLS). Он включает в себя резку, обработку и сборку металлических материалов для производства металлических конструкций. Среди прочего, металлоконструкции используются для изготовления автомобильных рам, строительных панелей, крыш, панелей фюзеляжа самолетов и многого другого. И хотя разные компании по производству металлоконструкций используют разные технологии, большинство из них полагаются на три основных процесса: резку, гибку и сборку.

И хотя разные компании по производству металлоконструкций используют разные технологии, большинство из них полагаются на три основных процесса: резку, гибку и сборку.

#1) Резка

Первым процессом изготовления металла является резка.В ходе этого процесса компания по производству металла вырезает один или несколько кусков необработанного металла для использования при создании новой металлической конструкции или продукта. Будь то сталь, алюминий, железо или любой другой распространенный тип металла, для резки металла требуются специальные инструменты. Некоторые компании по производству металла используют резаки для резки металла, тогда как другие станки с числовым программным управлением (ЧПУ) используют лазеры или водометы. Когда закончите, у компании будут чистые листы или секции металла подходящего размера, с которыми можно будет работать.

#2) Гибка

После резки необработанного металла предприятия по производству металла должны его согнуть. Опять же, есть разные способы согнуть металл после его резки. Некоторые компании по производству металлоконструкций придают металлическим листам или профилям желаемую форму. Забивание может производиться вручную или с помощью машины (механизм молотка). Однако в последнее время многие компании по производству металлоконструкций начали использовать листогибочные прессы для гибки металла. Эта тяжелая промышленная машина автоматически прижимает металлические листы и профили к определенной форме при включении.По сути, он зажимает металл между пуансонами, придавая металлу желаемую форму.

Некоторые компании по производству металлоконструкций придают металлическим листам или профилям желаемую форму. Забивание может производиться вручную или с помощью машины (механизм молотка). Однако в последнее время многие компании по производству металлоконструкций начали использовать листогибочные прессы для гибки металла. Эта тяжелая промышленная машина автоматически прижимает металлические листы и профили к определенной форме при включении.По сути, он зажимает металл между пуансонами, придавая металлу желаемую форму.

#3) Сборка

Третий и последний процесс изготовления металлоконструкций – сборка. Как следует из названия, этот процесс включает в себя сборку металлического листа или секций в желаемый готовый продукт. Сборка обычно выполняется с помощью сварки, хотя в процесс могут быть включены и другие этапы. В дополнение к сварке, например, компании по производству металлоконструкций могут обжимать швы, применять винты или другие крепежные детали, а также наносить клей. После сборки металла компания дорабатывает продукт перед отправкой и продажей своим клиентам.

После сборки металла компания дорабатывает продукт перед отправкой и продажей своим клиентам.

Металлообработка является движущей силой постоянно растущего производственного сектора страны. Хотя существует бесчисленное множество машин и методов, используемых компаниями по производству металла, они должны полагаться на трехэтапный процесс, состоящий из резки, гибки и сборки. Эти три процесса позволяют компаниям, производящим металлоконструкции, превращать металлическое сырье в новые продукты.

Наиболее распространенные процессы и области производства металлов

24 апреля 2017 г. | 18:42Что такое процесс изготовления металла? | Промышленные металлы, используемые в производстве продукции | Отрасли, использующие изделия из металла | Предметы повседневного обихода, изготовленные в результате процессов обработки металлов

В каждом домашнем хозяйстве и на рабочем месте металл играет важную роль в том, как люди работают. От приборов и светильников до настольных инструментов, стульев и посуды металл является стабилизирующим элементом, который делает возможным все современные удобства.

От приборов и светильников до настольных инструментов, стульев и посуды металл является стабилизирующим элементом, который делает возможным все современные удобства.

Изготовление металла — это процесс превращения необработанных металлов в готовые формы для использования в сборке. Например, панели, из которых состоит рама автомобиля, изготавливаются с помощью специальных процессов изготовления металла, которые обычно выполняются на производственном предприятии, а затем отправляются на автосборочный завод. Однако процессы, связанные с ними, сложны и разнообразны. В следующих разделах рассматриваются два простых вопроса и даны ответы на них: что такое производство металлов и как оно работает?

Когда людей учат, как работать с металлом, следующие процессы обычно являются частью программы обучения.Каждый процесс требует определенной практики и навыков для освоения, а необходимые инструменты и машины обычно дороги и требуют достаточного рабочего пространства. Тем не менее, каждый процесс изготовления металла может быть использован для резки, сверления, складывания и сварки самого прочного материала на земле:

- Резка.

Возможно, наиболее часто используемые процессы изготовления металла включают резку, при которой листы металла разделяются на половинки, трети или меньшие части. Во многих случаях разрезаемый металл только что изготовлен, и ему еще предстоит придать какую-либо конкретную форму.В других случаях предварительно формованные металлы, такие как стержни и измеренные панели, подвергаются резке. Резка выполняется на различных машинах, от лазеров и плазменных горелок до более сложных, высокотехнологичных машин.

Возможно, наиболее часто используемые процессы изготовления металла включают резку, при которой листы металла разделяются на половинки, трети или меньшие части. Во многих случаях разрезаемый металл только что изготовлен, и ему еще предстоит придать какую-либо конкретную форму.В других случаях предварительно формованные металлы, такие как стержни и измеренные панели, подвергаются резке. Резка выполняется на различных машинах, от лазеров и плазменных горелок до более сложных, высокотехнологичных машин. - Складной. Одним из наиболее сложных процессов изготовления металла является складывание, при котором металлической поверхности придают форму под определенным углом. В некоторых приложениях для складывания цель состоит в том, чтобы согнуть металлическую поверхность под углом 90 градусов или что-то еще, более или менее тупое.Однако из-за сложности всего процесса фальцовку можно производить только на объектах, оснащенных специальным высокотехнологичным оборудованием.

Во многих случаях, когда необходима фальцовка, соединение двух металлических панелей под определенным углом было бы более практичной альтернативой.

Во многих случаях, когда необходима фальцовка, соединение двух металлических панелей под определенным углом было бы более практичной альтернативой. - Сварка. Наряду с резкой, сварка является одним из самых популярных процессов изготовления металлов среди любителей ремесел. Процесс сварки предполагает соединение двух отдельных металлических деталей. Детали, используемые в сварочном приложении, могут быть листами, панелями, стержнями или профилями — если детали сделаны из металла, это действительно не имеет значения.Сварка возможна с помощью многочисленных методов и типов инструментов. Часто сварка достигается за счет применения тепла в точках, где две детали должны быть соединены. Многие слесари сначала занимаются производством металлов, имея в виду сварочные проекты.

- Механическая обработка. Когда машина используется для удаления частей из куска металла, этот процесс известен как механическая обработка. Как правило, процесс выполняется на токарном станке, который вращает металл против инструментов, которые обрезают углы и края, чтобы обрезать деталь до желаемой формы или размера.

В других приложениях механической обработки отверстие или набор отверстий будут сформированы непосредственно через металлическую поверхность. Таким образом, сверло по металлу можно отнести к станочным инструментам.

В других приложениях механической обработки отверстие или набор отверстий будут сформированы непосредственно через металлическую поверхность. Таким образом, сверло по металлу можно отнести к станочным инструментам. - Штамповка. Когда отверстия формируются в куске металла, задействованный процесс состоит из штамповки, когда металл помещается под штамп и подвергается пробивке сверлом. Чтобы пуансон был правильного размера, окружность сверла должна правильно проходить через матрицу. Штамповка попадает в одну из двух подкатегорий в зависимости от намерения данного приложения.В большинстве случаев цель состоит в том, чтобы пробить отверстия в металлической панели для крепления защелок или других посторонних деталей. В других приложениях, также известных как гашение, область с отверстием специально извлекается из большей панели, чтобы сформировать меньшую битовую часть.

- Стрижка. Для листов металла, требующих длинной резки, этот процесс известен как резка.

В некоторых случаях лист подается горизонтально через металлорежущий станок. В других случаях режущий инструмент прикладывают вертикально к длине плоского металлического листа.Третий метод включает в себя размещение металла над краем открытого резака и опускание лезвия, как у резаков для бумаги, которые можно найти в копировальных центрах. Резка часто применяется для обрезки края металлического листа, но этот процесс может выполняться в любом месте металла.

В некоторых случаях лист подается горизонтально через металлорежущий станок. В других случаях режущий инструмент прикладывают вертикально к длине плоского металлического листа.Третий метод включает в себя размещение металла над краем открытого резака и опускание лезвия, как у резаков для бумаги, которые можно найти в копировальных центрах. Резка часто применяется для обрезки края металлического листа, но этот процесс может выполняться в любом месте металла. - Штамповка. Штамповка — не единственный процесс изготовления металла, в котором используется штамп. Однако в некоторых применениях целью является не образование отверстия, а поднятие определенной части металлического листа без проникновения.Для подобных приложений процесс штамповки используется для формирования определенных форм, букв или изображений на металлическом листе или панели. По сути, штамповка металла аналогична рельефной резьбе по дереву или мрамору. Основной пример тиснения металлом можно увидеть на монетах, где слова, суммы в валюте и лица президентов выбиты с каждой стороны поверхности на пенни, пятаках, десятицентовиках и четвертаках.

- Литье. Один из старейших видов производства металлов включает литье, при котором расплавленный металл заливают в форму и оставляют затвердевать в определенной форме.Являясь одним из самых гибких методов изготовления металлов, литье идеально подходит для широкого спектра формообразования сложной формы. В некоторых случаях литье обеспечивает решение производственных проблем, для решения которых в противном случае потребовались бы несколько других методов, например, сборка деталей, которые потребовали бы складывания, резки и штамповки. Наиболее распространенные металлы, используемые в этом приложении, включают сталь, железо, золото, медь, серебро и магний.

Дополнительные процессы изготовления металла включают протяжку, хонингование, шлифование и фрезерование.В зависимости от потребностей конкретного применения, некоторые металлургические предприятия даже выполняют специальные типы изготовления.

Узнайте о наших услугах по изготовлению металлоконструкций

Формование металлических деталей для сборки — это лишь часть процесса изготовления металлических изделий. Следующий этап включает в себя сбор различных готовых деталей и превращение их в машины, бытовую технику, посуду и другие продукты. В зависимости от выполняемых операций данный набор сборочных деталей может быть отправлен на завод или к независимому мастеру.В большинстве случаев проект начинается с одного или нескольких из следующих материалов:

Следующий этап включает в себя сбор различных готовых деталей и превращение их в машины, бытовую технику, посуду и другие продукты. В зависимости от выполняемых операций данный набор сборочных деталей может быть отправлен на завод или к независимому мастеру.В большинстве случаев проект начинается с одного или нескольких из следующих материалов:

- Плоский металл. Для любого заданного количества применений плоские металлические детали используются в строительстве и промышленных сборках. Плоский металл — это сырье, которое изготавливается в диапазоне толщин. Хотя куски, как правило, тонкие, толщина варьируется от менее миллиметра до двух и более сантиметров. Плоские металлы обычно делятся на три группы:

- Металлический лист.Самый тонкий вид, также известный как металлическая фольга.

- Листовой металл. Самый распространенный вид, толщина которого обычно не превышает 6 мм.

- Пластина металлическая.

Самый толстый вид, который превышает 0,25 дюйма.

Самый толстый вид, который превышает 0,25 дюйма.

Плоский металл обычно используется для изготовления боковых панелей духовых шкафов, холодильников и других бытовых приборов.

- Сварочная проволока. Используемая в качестве вспомогательного средства для сварки проволока состоит из металлических нитей, которые обычно связываются вместе в более толстые шнуры и продаются в катушках.Верная своему названию, проволока используется для соединения двух кусков металла во время сварки. Обычно проволока вплавляется в свариваемую деталь под действием тепла, возникающего в ходе процесса. Сварочная проволока изготавливается из различных типов металлов и обычно имеет разную толщину.

По данным Бюро статистики труда, подсектор производства металлов состоит из следующих отраслей:

Производство

- Производство архитектурных и конструкционных металлов. В этой отрасли готовые металлы используются для изготовления конструкций больших и малых зданий.

При строительстве современных небоскребов конструкционные балки из готовых металлов упростили возведение зданий с нуля до завершения в рекордно короткие сроки. Лучше всего то, что изготовленные из металла делают здания конструктивно более прочными и огнестойкими.

При строительстве современных небоскребов конструкционные балки из готовых металлов упростили возведение зданий с нуля до завершения в рекордно короткие сроки. Лучше всего то, что изготовленные из металла делают здания конструктивно более прочными и огнестойкими. - Производство котлов, резервуаров и транспортных контейнеров. В судоходной отрасли металл используется практически во всем, от сборочных деталей, из которых состоит корабль, до крепежных деталей, скрепляющих все вместе.Кроме того, судоходная отрасль ежегодно перевозит неисчислимые тонны готовых металлов. По сути, металл можно рассматривать как движущую силу судоходной отрасли.

- Производство прочих готовых металлических изделий. Если бы составить список всех коммерческих и промышленных машин, изделий и деталей, состоящих из металла, он, вероятно, составил бы целую энциклопедию. Дело в том, что металлы производятся каждый день во всем мире для самых разных целей, и во многих случаях производство металлов само по себе служит основой для рассматриваемой отрасли, независимо от того, производит ли компания металлические изделия или полагается на изделия из металла практически во всем.

.

. - Производство пружин и изделий из проволоки. Проволока имеет принципиальное значение для процессов изготовления металла на заказ, поскольку сварочная проволока часто используется для сварки металлических деталей в различных изделиях. В дополнение к их использованию в ремеслах, пружины и провода играют решающую роль в промышленном оборудовании и, следовательно, являются одной из ключевых причин, по которым фабрики эффективны и способны к современному передовому производству.

- Специальное производство. Изготовление металла используется в OEM (производстве оригинального оборудования) деталях, которые используются в специализированных производственных условиях.Кроме того, авторемонтная промышленность выигрывает от этого, потому что это позволяет заменять неисправные автомобили по частям.

Скобяные изделия и ручной инструмент

- Метизное производство. Компьютеры никогда бы не распространились так широко, как в настоящее время, если бы у производителей не было возможности изготавливать металлы для всех аппаратных компонентов.

От корпусов жестких дисков до металлов, используемых в материнских платах, модемах, мониторах и компьютерных корпусах, изготовление металлов обеспечивает прочность компьютерных систем, достаточную для домашнего и офисного использования в течение почти четырех десятилетий.

От корпусов жестких дисков до металлов, используемых в материнских платах, модемах, мониторах и компьютерных корпусах, изготовление металлов обеспечивает прочность компьютерных систем, достаточную для домашнего и офисного использования в течение почти четырех десятилетий. - Производство столовых приборов и ручных инструментов. Процессы изготовления металлов в первую очередь отвечают за остроту ножей и точность ручных инструментов. Без возможности отливать, резать и резать металлы большинство инструментов, которые неспециалисты считают само собой разумеющимся, было бы невозможно производить, и различные отрасли промышленности столкнулись бы с невообразимыми ограничениями.

- Механические мастерские, Токарные изделия и винты, Производство гаек и болтов. Для тех, кто интересуется, как работает производство металлов, ответы часто можно увидеть в подсекторе, где производятся металлические детали, такие как винты, гайки и болты.В механических мастерских по всей территории США полки заполнены предметами, которые являются прямым результатом различных производственных процессов, будь то продукт, собранный из металлических панелей, или деталь, которая была массово произведена из высечки.

Строительство

- Промышленность HVAC. Производство оборудования для отопления и охлаждения

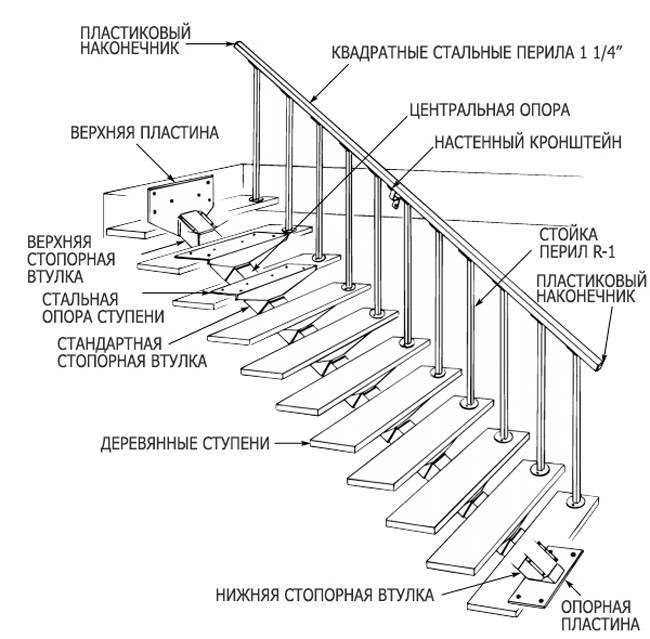

стало возможным благодаря процессам изготовления металлов. Стандартные и специализированные воздуховоды, а также различные аксессуары HVAC являются результатом таких процессов. - Строительство. От пожарных лестниц и металлических лестниц до подиумов и настилов, изготовление металлических изделий создает индивидуальные детали для использования в строительных проектах. Если бы не процессы, связанные с изготовлением металла, сегодняшние здания не были бы такими конструктивно надежными и готовыми к аварийным ситуациям.

Другие отрасли промышленности и применения

- Аэрокосмическая промышленность. Различные изделия, выпускаемые разработчиками авиационной техники, состоят из сборных металлических деталей.Учитывая, что аэрокосмическая промышленность является одной из самых требовательных отраслей с точки зрения безопасности, процессы изготовления металлов можно во многом поблагодарить за то, что они сделали возможной максимально быструю форму путешествия.

- Сельское хозяйство. Будь то специализированные детали для сельскохозяйственной техники или запасные части для старого трактора, производство металлов поддерживает сельскохозяйственную отрасль, особенно в Южно-Центральной Пенсильвании.

- Нанесение покрытий, гравировка, термообработка и смежные виды деятельности. Процесс штамповки составляет основу рынка гравировки, который состоит из широкого спектра изделий из металла, на которых выгравированы инициалы, имена, изображения и мотивы дизайна.На всем, от металлических подносов и столового серебра до коллекционных монет и сувениров, используются процессы изготовления металла, чтобы сделать эти предметы ценными.

- Ковка и штамповка. Формование металлов с помощью машин и штампов осуществляется в подсекторе ковки и штамповки. С помощью этих методов производятся многочисленные предметы, которые являются обычным явлением в промышленном секторе, а также в розничной торговле.

Поскольку технологии штамповки и ковки постоянно совершенствуются, этот подсектор играет ключевую роль в мировой экономике.

Поскольку технологии штамповки и ковки постоянно совершенствуются, этот подсектор играет ключевую роль в мировой экономике.

Многие предметы повседневного обихода изготавливаются с использованием процесса изготовления металла, например:

- Жалюзи. Жалюзи, которые блокируют чрезмерное количество солнечного света и помогают сохранить внутреннее уединение, изготовлены из листового металла, который подвергается резке и складыванию, чтобы принять форму и плотность, необходимые для изоляции окон от света и внешнего воздействия.

- Банки. Консервы продаются в металлических контейнерах, состоящих из белой жести или алюминиевых листов, образующих круг.Затем их заваривают по шву и по окружности примыкающего днища. После того, как пищевой продукт вставлен, крышка приваривается на место.

- Ручки. Дверные ручки и ручки изготавливаются из металлов, таких как нейзильбер и латунь, которые отливаются, а иногда сгибаются и обрезаются до нужной формы.

Будь то открывалка с прямой или изогнутой ручкой, плоской или шарообразной ручкой, задействованные процессы изготовления сложны, но похожи.

Будь то открывалка с прямой или изогнутой ручкой, плоской или шарообразной ручкой, задействованные процессы изготовления сложны, но похожи. - Нагреватели. Корпуса нагревательных агрегатов состоят из листового металла, как и некоторые внутренние компоненты, обеспечивающие работу этих машин.

- Замки. Из всех неэлектронных элементов любого дома или здания дверные замки содержат самые сложные механизмы. Внутреннее устройство металлического замка рассчитано на эксклюзивную форму ключа, для соответствия которой замок должен быть отлит под давлением.

- Ключи. После того, как брошена кость для дверного замка, за ним должен следовать и сам ключ.Многие ключи изготавливаются из перфорированной и штампованной латуни, но более прочным и долговечным металлом для ключей является нейзильбер.

- Защелки. Для домов, зданий и заборов защелки производятся в различных конструкциях, но все они изготавливаются из металла.

Во время процесса широко распространены резка и литье под давлением, но некоторые конструкции могут также включать штамповку, механическую обработку и складывание.

Во время процесса широко распространены резка и литье под давлением, но некоторые конструкции могут также включать штамповку, механическую обработку и складывание. - Горшки. Немногие предметы повседневного обихода так смело воплощают процесс литья, как кастрюля, форма которой берет свое начало от литейной формы, которая в процессе производства заполняется жидким металлом.

- Столовое серебро. Столовые приборы, такие как ложки, вилки и ножи, обычно изготавливаются из стерлингового или нейзильбера и отливаются или штампуются на предприятиях по производству металлов. Аналогичный процесс применяется к кухонной утвари и кухонным инструментам, таким как кнуты, терки и открывалки.

- Вентиляторы. Несмотря на то, что многие из современных вентиляторов для помещений состоят из деталей из пластика и стекловолокна, многие модели по-прежнему имеют корпуса, сделанные из вырезанного и гнутого металла.

- Стулья.

Ножки настольного стула, а также несущая конструкция, как правило, изготавливаются из литого металла. Процессы металлообработки более ярко выражены на складных стульях, в которых используются бруски и панели из резаного и гнутого металла.

Ножки настольного стула, а также несущая конструкция, как правило, изготавливаются из литого металла. Процессы металлообработки более ярко выражены на складных стульях, в которых используются бруски и панели из резаного и гнутого металла. - Петли. Петли, соединяющие двери со стенами и шкафами, состоят из листового металла, который вырезается по заданной форме и имеет отверстия для крепления. Процесс складывания используется на стволе, и это дает петлям их фиксированную ось вращения.

- Лампы. Светильники изготавливаются полностью или частично из резанных, гнутых и литых металлов независимо от того, состоит ли светильник из металлического патрона, соединенного с керамическим основанием, или из цельнометаллического корпуса, что характерно для настольных ламп на гибком штативе.

- Смесители. Раковины различаются по составу материала, но все смесители сделаны из металла. Смесители обычно изготавливаются методом литья, как и ручки и соединительные детали.

- Бытовая техника. Когда дело доходит до бытовой техники, металл отвечает не только за корпуса плит, посудомоечных машин и холодильников, но и за корпусы тостеров, основания блендеров и прижимную поверхность утюга для одежды.

- Инструменты. Ручные инструменты для использования внутри и вне помещений, как правило, изготавливаются с помощью процессов обработки металлов резки, штамповки и литья. Примеры варьируются от ножниц и ножей X-ACTO® до молотков, пил и кусторезов.

- Кабели. Кабели и шнуры, которые подают электроэнергию к приборам и соединяют компьютеры с Интернетом, снаружи в основном пластиковые. Тем не менее, работа каждого кабеля/шнура обусловлена проводами внутри пластика, а также разъемами и штырями, которые производятся внутри матрицы.

- Раковины. В то время как раковины для ванных комнат, как правило, изготавливаются из стекловидного фарфора, кухонные раковины состоят из таких металлов, как чугун и сталь, которые подвергаются литью, а иногда и процессам складывания перед встраиванием в столешницу.

- Крепеж. Независимо от того, состоит ли дом или многоквартирный дом из металлического или деревянного каркаса, элементы конструкции удерживаются вместе с помощью крепежных элементов, таких как винты, гайки, болты, а иногда и заклепки, которые являются продуктами процессов литья и штамповки при изготовлении металла.

Процессы изготовления металлических изделий на заказ включают сложные системы инструментов и механизмов.В Tuckey Metal Fabricators мы специализируемся на различных процессах изготовления металлов для клиентов из самых разных коммерческих и промышленных секторов. Чтобы узнать больше о типах процессов, которые мы можем выполнить для вас в South Central PA и за его пределами, посетите нашу страницу услуг по изготовлению металлоконструкций на заказ сегодня.

Запрос услуги по изготовлению металлоконструкций

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ.

Эта статья предоставляется только в качестве справочного руководства. Квалифицированный, профессиональный подрядчик, такой как компании Tuckey, должен заниматься всеми проектами по дизайну интерьера, механике, электрике, сантехнике, реконструкции, изготовлению металла и реставрации.Представленная здесь информация носит общий характер и может быть применима не во всех ситуациях. Советы, статьи и сопутствующая информация не являются официальной рекомендацией Tuckey Companies.

Эта статья предоставляется только в качестве справочного руководства. Квалифицированный, профессиональный подрядчик, такой как компании Tuckey, должен заниматься всеми проектами по дизайну интерьера, механике, электрике, сантехнике, реконструкции, изготовлению металла и реставрации.Представленная здесь информация носит общий характер и может быть применима не во всех ситуациях. Советы, статьи и сопутствующая информация не являются официальной рекомендацией Tuckey Companies.Все материалы защищены авторским правом (c) Tuckey Companies, 2022.

Услуги по изготовлению и сварке металлов в округе Напа, Калифорния

Allweld Metal Fabrication Inc. может выполнять гибку, прокатку, формование, резку, гидроабразивную резку, предоставление подробных чертежей и резку металла для коммерческих, промышленных, жилых, декоративных, художественных и сельскохозяйственных проектов. всех типов.У нас есть ресурсы и навыки для работы с любым типом металла, и мы гордимся результатами, которые отличают нас от конкурентов. Бесплатные консультации и оценки доступны, так что звоните сегодня!

Бесплатные консультации и оценки доступны, так что звоните сегодня!

Узнать больше

Опытные мастера по изготовлению и сварке в округе Напа, Калифорния

Не всегда легко найти мастерскую, которая предлагает полный спектр возможностей, которые могут вам понадобиться для изготовления металлоконструкций, в округе Напа, Калифорния. В тех случаях, когда некоторые мастерские могут предлагать только возможности резки или гибки и резки с ЧПУ, Allweld Metal Fabrication Inc.предоставляет клиентам полный спектр профессиональных услуг по сварке и изготовлению. Создавайте подробные чертежи и выполняйте резку металла всех типов с высочайшим качеством и точностью! Будьте уверены, что вы получите лучшие в своем классе результаты только тогда, когда выберете нашу команду для помощи в настройке вашего проекта.

Когда дело доходит до сварки в округе Напа, Калифорния, нам нет равных в наших возможностях. Мы можем сваривать практически любой тип металла и для любого применения, включая жилое, художественное, декоративное, коммерческое, промышленное и сельскохозяйственное. Кроме того, мы выходим за рамки простой сварки, чтобы предоставить вам услуги по проектированию с выгодой для себя. Будь то конструкционная или декоративная, независимо от отрасли, Allweld Metal Fabrication Inc. обладает опытом и приверженностью качеству, которого вы требуете, когда речь идет о сварке и изготовлении металлов. Взгляните еще на несколько причин, по которым клиенты выбирают нас среди других магазинов в районе долины Напа:

Кроме того, мы выходим за рамки простой сварки, чтобы предоставить вам услуги по проектированию с выгодой для себя. Будь то конструкционная или декоративная, независимо от отрасли, Allweld Metal Fabrication Inc. обладает опытом и приверженностью качеству, которого вы требуете, когда речь идет о сварке и изготовлении металлов. Взгляните еще на несколько причин, по которым клиенты выбирают нас среди других магазинов в районе долины Напа:

- Мы являемся членами Национальной федерации независимого бизнеса (NFIB).

- Мы сертифицированы для работы со всеми металлами.

- Наш местный семейный магазин существует с 2010 года.

- Мы можем сварить любой металл!

- Мы рады предложить бесплатные консультации и смету проектов.

Получите смету сварочных работ сегодня

Если у вас есть проект по сварке, мы являемся источником номер один для правильного выполнения работы. Независимо от металла, сварного шва, проекта, мы готовы предоставить вам смету.

Связаться с нами

Гордое предоставление сварки и металлического изготовления к следующим областям и дальше:

2- Napa, CA

- Yountville, CA

- St Helena, CA

- Calistoga, CA

- Fairfield, CA

- VACAVILLE, CA

- VALLEJO, CA

- Petaluma, CA

- Santa Rosa, CA

- Округ Напа, CA

- Solano County, CA

- Sooma County, CA

Типы процессов изготовления металла

Изготовление металла — это широкий термин, относящийся к любому процессу, который разрезает, формирует или отливает металлический материал в конечный продукт.Вместо того, чтобы собирать конечный продукт из готовых компонентов, производство создает конечный продукт из сырья или полуфабрикатов. Существует множество различных производственных процессов изготовления. Изготовление металла используется как для нестандартных, так и для стандартных изделий.

Большинство металлических изделий, изготовленных на заказ, изготавливаются из ряда широко используемых металлов и их сплавов. Производители металла часто начинают с стандартных металлических компонентов, таких как листовой металл, металлические стержни, металлические заготовки и металлические стержни, для создания нового продукта.

—> Заинтересованы в изготовлении листового металла на заказ? Попробуйте Xometry Instant Quoting Engine℠, чтобы воплотить свой проект в жизнь. Бесплатная доставка по США.

Специализированные производители металлоконструкций называются производственными мастерскими. Подрядчики, производители оборудования и торговые посредники заставляют производителей металла работать над различными проектами. Многие производители металлоконструкций участвуют в торгах, отправляя чертежи, и, если они получают контракт, строят проект. После присуждения контракта производители металла приступают к этапам планирования, заказывая нужные материалы и заставляя инженера программировать станки с ЧПУ для проекта.

Производственные цеха могут использовать несколько процессов для создания конечного продукта. Они также могут предоставлять услуги по отделке, такие как удаление заусенцев, полировка, покрытие и покраска продукта. Финишная обработка отличается от изготовления металла тем, что финишная обработка является вторичным процессом для обработки внешней поверхности продукта, а не для его придания формы или создания нового продукта.

В этой статье дается обзор некоторых наиболее распространенных методов изготовления металлоконструкций и соображений по выбору подходящего цеха для выполнения работ по изготовлению металлоконструкций.

Чугунное литье в песчаную форму.

Изображение предоставлено: Mr. 1/Shutterstock.com

Типы металлических изделий

Выбор метода изготовления металла, подходящего для данного проекта, зависит от геометрии детали, предполагаемого назначения изделия и материалов, используемых при его изготовлении. Общие процессы изготовления металла следующие:

Общие процессы изготовления металла следующие:

Литье

Литье — это когда расплавленный металл заливают в форму или форму и дают ему остыть и затвердеть, приняв желаемую форму.Процесс изготовления металла идеально подходит для массового производства деталей с повторным использованием одной и той же пресс-формы для создания идентичных продуктов. Существует несколько различных видов литья. Литье под давлением — это когда жидкий металл нагнетается в форму, а не в форму, и там приложенное давление удерживает его на месте, пока он не затвердеет. Этот процесс известен высокоскоростными приложениями, которые он поддерживает. Литье в постоянную форму включает заливку расплавленного металла в форму.

Существует множество типов процессов литья.В некоторых случаях в этом процессе также используется вакуум. Литье в постоянную форму может создавать более прочные отливки, чем литье под давлением, но их может быть трудно удалить из конечного продукта. По этой причине также доступны полупостоянные отливки в формы. Эти формы имеют одноразовые сердечники, что делает их более управляемыми и менее затратными для удаления. Завершающим процессом литья является литье в песчаные формы. При литье в песчаные формы отливки изготавливаются путем вдавливания модели в мелкую смесь песка. Это формирует форму для заливки расплавленного металла.Этот процесс медленный, но, как правило, более экономичный, чем другие формы литья. Его также хорошо использовать, когда необходимы сложные конструкции или для изготовления крупных металлических изделий.

По этой причине также доступны полупостоянные отливки в формы. Эти формы имеют одноразовые сердечники, что делает их более управляемыми и менее затратными для удаления. Завершающим процессом литья является литье в песчаные формы. При литье в песчаные формы отливки изготавливаются путем вдавливания модели в мелкую смесь песка. Это формирует форму для заливки расплавленного металла.Этот процесс медленный, но, как правило, более экономичный, чем другие формы литья. Его также хорошо использовать, когда необходимы сложные конструкции или для изготовления крупных металлических изделий.

Вы можете использовать сайт Thomasnet.com, чтобы найти ближайшие к вам компании по кастингу.

Резка

Этот очень распространенный тип изготовления металла представляет собой резку заготовки, чтобы разделить ее на более мелкие части. В то время как распиловка является старейшим методом резки, современные методы включают лазерную резку, гидроабразивную резку, силовые ножницы и плазменно-дуговую резку. Существует множество различных методов резки, от ручных и электроинструментов до станков с числовым программным управлением (ЧПУ). Резка может быть первым этапом более длительного производственного процесса или единственным используемым процессом.

Существует множество различных методов резки, от ручных и электроинструментов до станков с числовым программным управлением (ЧПУ). Резка может быть первым этапом более длительного производственного процесса или единственным используемым процессом.

Высечка — это еще один процесс резки, в котором используется штамп для нарезки металла. Ротационная высечка использует вращающуюся цилиндрическую матрицу для резки материала, подаваемого через пресс. Планшетная высечка используется для более толстых металлических материалов и использует штампы на прессе для вырезания фигур, когда штамп штампует металл.

Вы можете использовать платформу Thomas’s Supplier Discover Platform, чтобы найти ближайшие к вам компании по высечке.

Чертеж

Чертеж использует силу растяжения для втягивания металла в коническую матрицу и через нее. Матрица растягивает металл в более тонкую форму. Обычно волочение производится при комнатной температуре и называется холодным волочением, но металлическую заготовку можно нагреть, чтобы уменьшить необходимое усилие.

Этот процесс считается глубокой вытяжкой, когда глубина конечного продукта равна или превышает его радиус.Обычно он используется при изготовлении листового металла для превращения листов в полые цилиндрические или коробчатые сосуды.

Вы можете использовать платформу Thomas’s Supplier Discover Platform, чтобы найти компании глубокой вытяжки.

Складной

Этот процесс изготовления металла заключается в том, что металл изгибается под углом. Наиболее распространенным средством является тормозной пресс, который создает складки на металле, зажимая его. Заготовка удерживается между пуансоном и матрицей и сгибается под давлением пуансона.Этот процесс обычно используется для формирования листового металла. Складывание также можно выполнить, забивая заготовку молотком, пока она не согнется, или с помощью фальцевальной машины, также известной как папка. Станок имеет плоскую поверхность, на которую помещается плоский листовой металл, прижимную планку, которая удерживает заготовку на месте, и переднюю панель, которая поднимается вверх и заставляет изгибаться натянутый на нее металл.

Изображение предоставлено Франческо де Марко/Shutterstock.com

Ковка

Ковка использует силу сжатия для придания формы металлу.Молоток или плашка ударяют по заготовке до тех пор, пока не будет сформирована желаемая форма. Этот производственный процесс может выполняться с металлом при комнатной температуре и называется холодной ковкой. Ковка также может выполняться с нагревом металла до температуры от выше комнатной до температуры ниже температуры рекристаллизации, и тогда это называется горячей ковкой. Когда металл нагревают до температуры рекристаллизации, которая зависит от металла, процесс называется горячей ковкой. Ковка — один из древнейших видов изготовления металла, кузнецы использовали ковку много веков назад.

Примеры поковок из нержавеющей сталиИзображение предоставлено: Cornell Forge

Экструзия