Усиление сварного шва наплавкой для стыковых и угловых швов

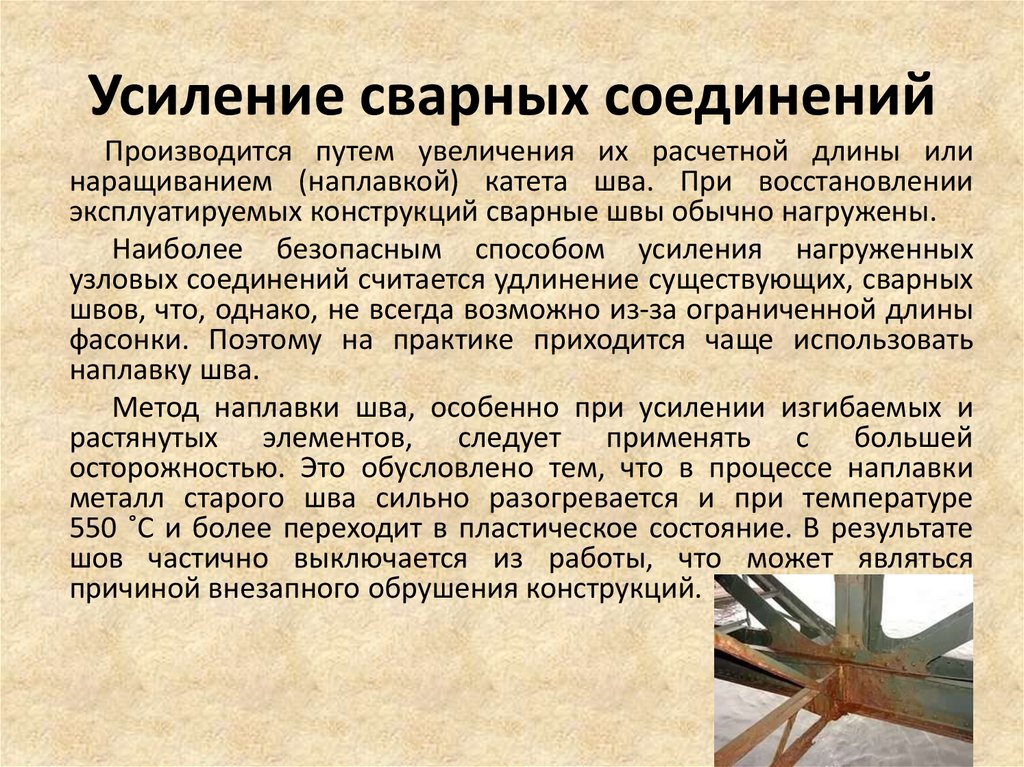

Нередко в процессе проведения сварочных мероприятий, требуется провести усиление сварного шва, который позволит придать прочности действующему сварному соединению. Сам процесс усиления предусматривает удлинение действующего размера и расширение размеров действующих сварных соединений. В данном случае запрещено производит усиление стыковых швов, так как это вызвано тем, что высота определяется только за счёт стыкуемых элементов, а также за счёт конструкционного строения валика шва, который в свою очередь имеет выступ от поверхности рабочего элемента и соединения. Если мы будем производить технологическую операцию именно стыкового контакта, то возрастает напряжённость в местах соединения, что чревато неминуемому появлению дефектов, представляющие опасность для дальнейшей эксплуатации металлической конструкции.

Особенности усиления швов для различных систем

Для режима усиления сварного шва при рад сварке, необходимо уделить внимание на угловые соединения швов. В данном случае происходит увеличение длины конструкционного соединения, за счёт внедрения дополнительных лобовых швов, допускается проведение высоты усиления сварного шва за счёт приварки дополнительных параметров рёбер, накладок, а также иных конструкционных частей и элементов, в том числе имеющие характеристики катета. В данном случае, для снятия усиления сварного шва для напряжений, рекомендуется брать в качестве расчётных параметров единицы расчёта в пределах 40 мм, но не менее этого значения.

В данном случае происходит увеличение длины конструкционного соединения, за счёт внедрения дополнительных лобовых швов, допускается проведение высоты усиления сварного шва за счёт приварки дополнительных параметров рёбер, накладок, а также иных конструкционных частей и элементов, в том числе имеющие характеристики катета. В данном случае, для снятия усиления сварного шва для напряжений, рекомендуется брать в качестве расчётных параметров единицы расчёта в пределах 40 мм, но не менее этого значения.

Объяснение технической литературы

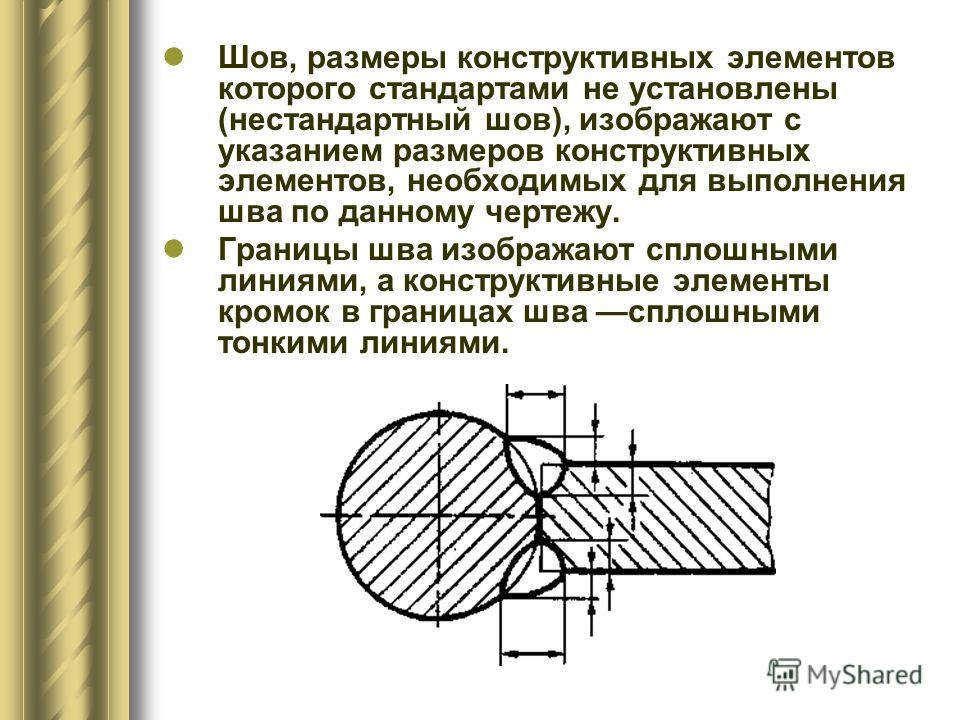

Если мы обратимся к технической литературе, то там идёт следующая трактовка усиление сварного шва снять что это такое: часть наплавленного металла, который образует условную выпуклость. Рабочая выпуклость имеет только размер по высоте, и при расчёте параметров швов не ведётся учет данного фактора. Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Причём данные значения могут иметь следующее объяснение:

- a – рабочее увеличение длины, за счёт лобового наложения части.

- b – увеличение рабочей длины или высоты катетов расположения угловых швов.

- с – внутреннее угловое наплавление, измерение по высоте, при этом учитывается следующие факторы:

- по существующим технологическим элементам.

- по дополнительным параметрам лобовых частей.

- по имеющейся дополнительной наплавке.

Пример усиления сварного шва

Объяснение единых регламентных стандартов

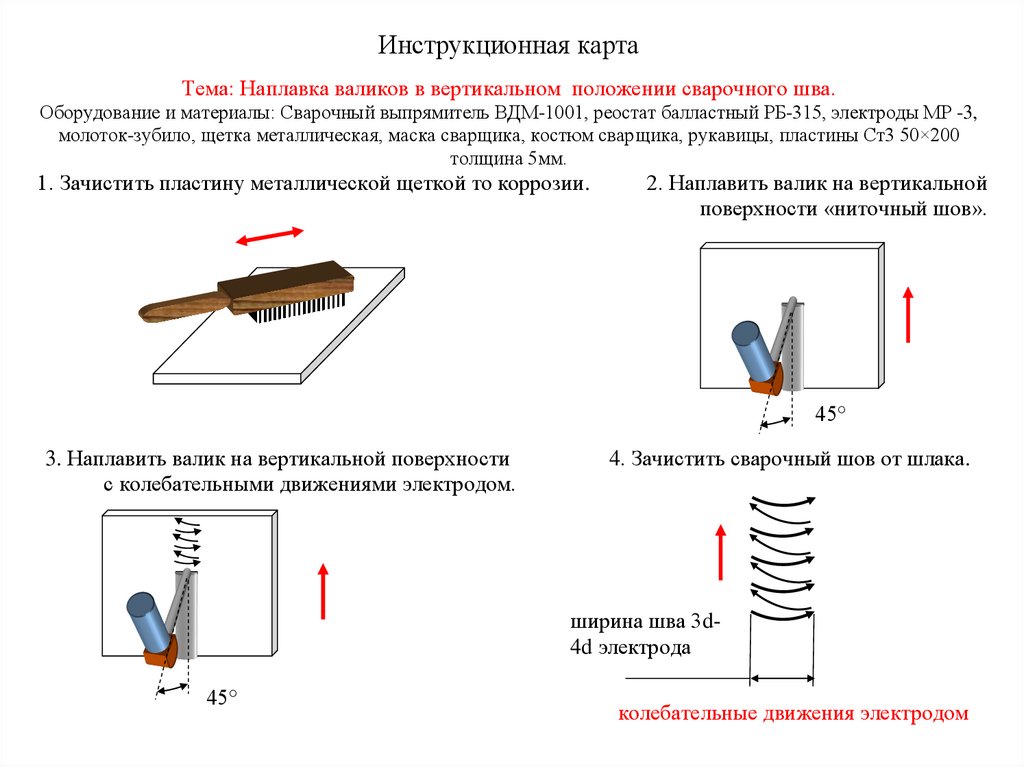

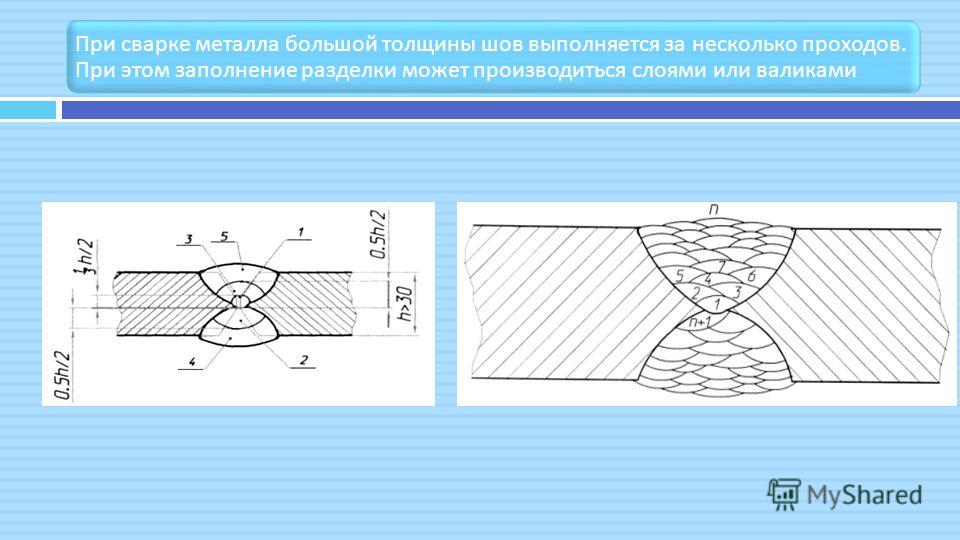

Общий принцип усиления сварных швов наплавкой производится постепенно, послойно, размером примерно по 2мм. Места обработки начинаются с дефектов, в виде подрезов, кратеров, а также в виде возможного наплыва. Согласно ГОСТ усиление сварного шва допускается при помощи электродов, диаметром в 4 мм. Каждый слой необходимо усиливать после того как произойдёт остывание предыдущего до +100 С. Для рабочей высоты катета наплавления необходимо соблюдать следующие условия, нельзя превышения высоты по толщине рабочей полки со стороны пера, и полуторного размера толщины, со стороны условной территории участка обушки.

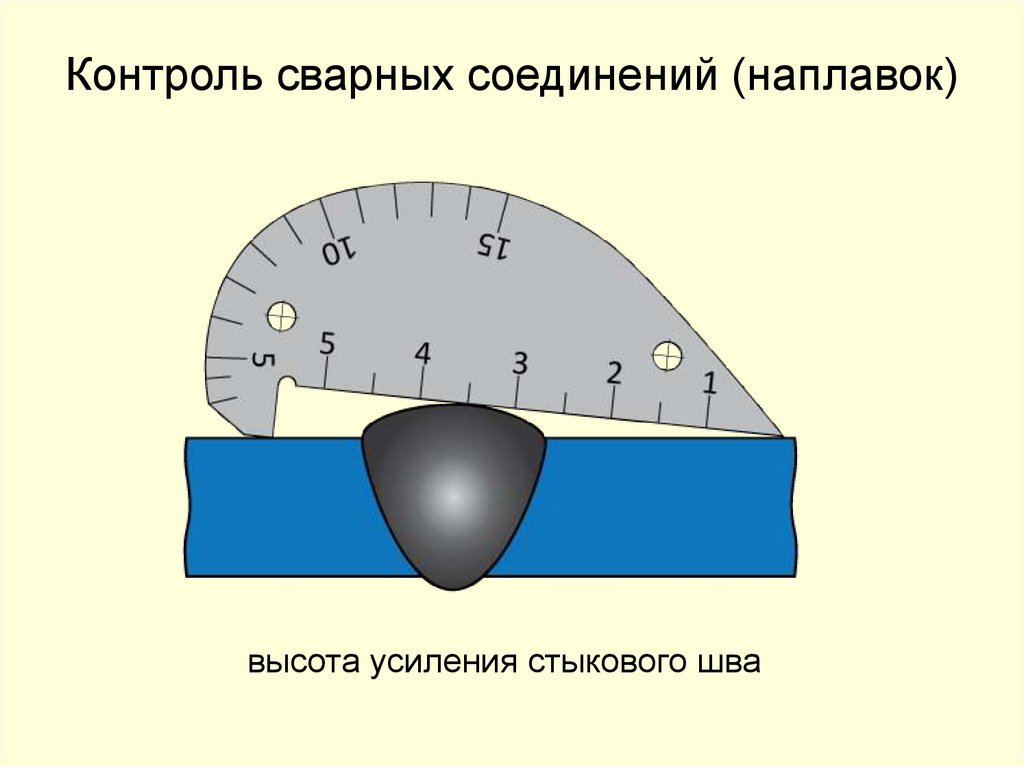

Определение высоты усиления шва

Запрещено под нагрузкой проводит усиление поперечных компонентов, так это ведёт к разрушению конструкционного элемента в принципе. Для уголкового профиля процесс необходимо осуществлять только в том направлении, который был предусмотрен изначально, менять направление в другую сторону не рекомендуется, иначе может возникнуть резкое разряжение напряжения в местах соединения. В целом, чтобы понять какое изменение размера усиления сварного шва, достаточно понять одну истину – как на угловых, так и на стыковых участках снятие происходит неравномерно. На стыковым шве снимается только то, что имеет форму выступа, на угловых частях для придания прочности конструкции оставляют только катет.

Усиление для стыковых швов

Если стыковой компонент выполнен на всю длину или высоту соединяемых компонентов металла, технологическое изменение не предусматривается в принципе. Наплавка создаёт излишнюю концентрацию в месте наплавления, а это ведёт в своё очередь к появлению эффекта напряжения и дальнейшего разрушения. Снятие напряжения при необходимости осуществляют доступным абразивным инструментом, причём заподлицо.

Снятие напряжения при необходимости осуществляют доступным абразивным инструментом, причём заподлицо.

Далее берём для расчёта площадь накладок и известную вам длину параметров угловых сварных узлов по одной стороне расчёта. Определение ведётся по формуле:

При этом значения:

- N- известная величина несущая способность накладки, измерение в МН.

- N = АнRуrс,

- Здесь параметр Ан, это известная расчётная площадь накладки, м2.

- с≤ 1.

- Аw фактическая площадь существующего расчётного параметра нашего стыкового узла, м2, определение производится при помощи регламентного положения 11.1* СНиП II-23.

- Rwy = 0,85Ry0 известное расчётное сопротивление стыкового компонента, МПа, определяется по таблице 3 СНиП II-23.

Усиление для угловых стыковочных швов

Принцип усиления производится за счёт увеличения длины и известной толщины сварных швов. Для увеличения фасонки наплавления, необходимо рассчитать нагрузку на площадь будущего технологического процесса. Предпочтительнее осуществлять увеличение длины узла, так как на малых площадях есть риск возникновения напряжения, а это ведёт в свою очередь к разрушению места соединения.

Предпочтительнее осуществлять увеличение длины узла, так как на малых площадях есть риск возникновения напряжения, а это ведёт в свою очередь к разрушению места соединения.

Длина, а также возможная толщина, должны определиться за счёт возможного расчётного усилия непосредственно в сварном соединении, учитывая при этом расчётную нагрузку. Которая должна действовать после выполнения операции, а также после расчёта необходимых данных расчётной способности существующего соединения. При расчёте потребуется учитывать тот факт, что будет смещён центр тяжести нагрузки.

Допускается усиление питьём введения дополнительных деталей и конструкционных частей, так и при помощи стандартного сварочного оборудования. При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

«Важно!

В качестве рабочего регламента ГОСТ используют версию 2.301.»

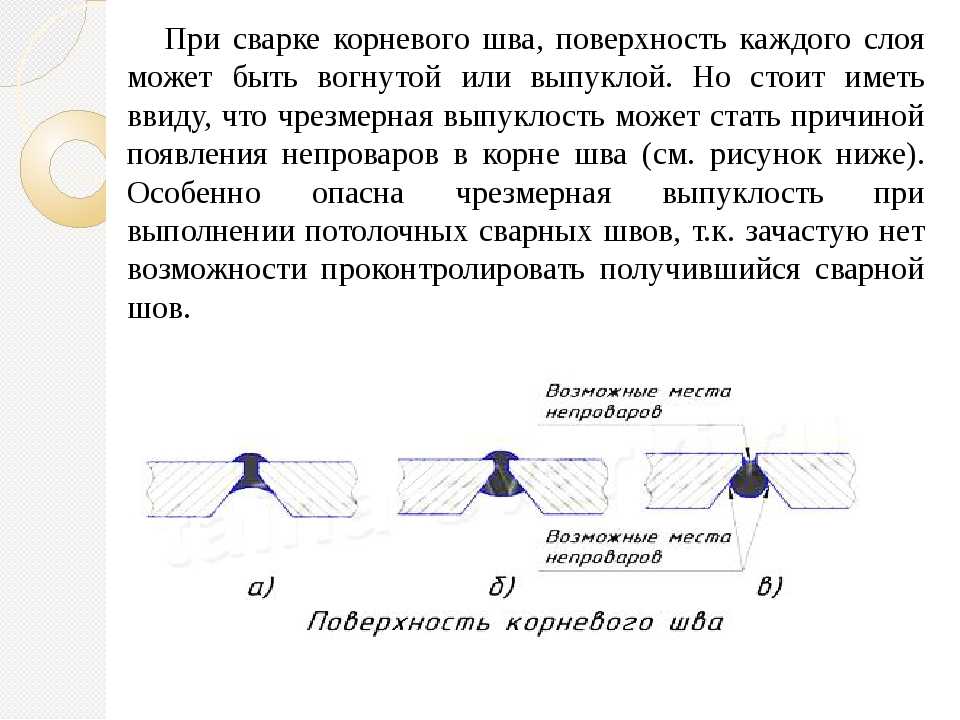

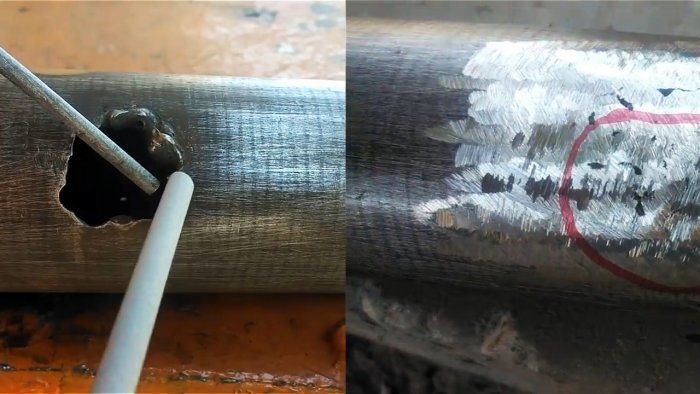

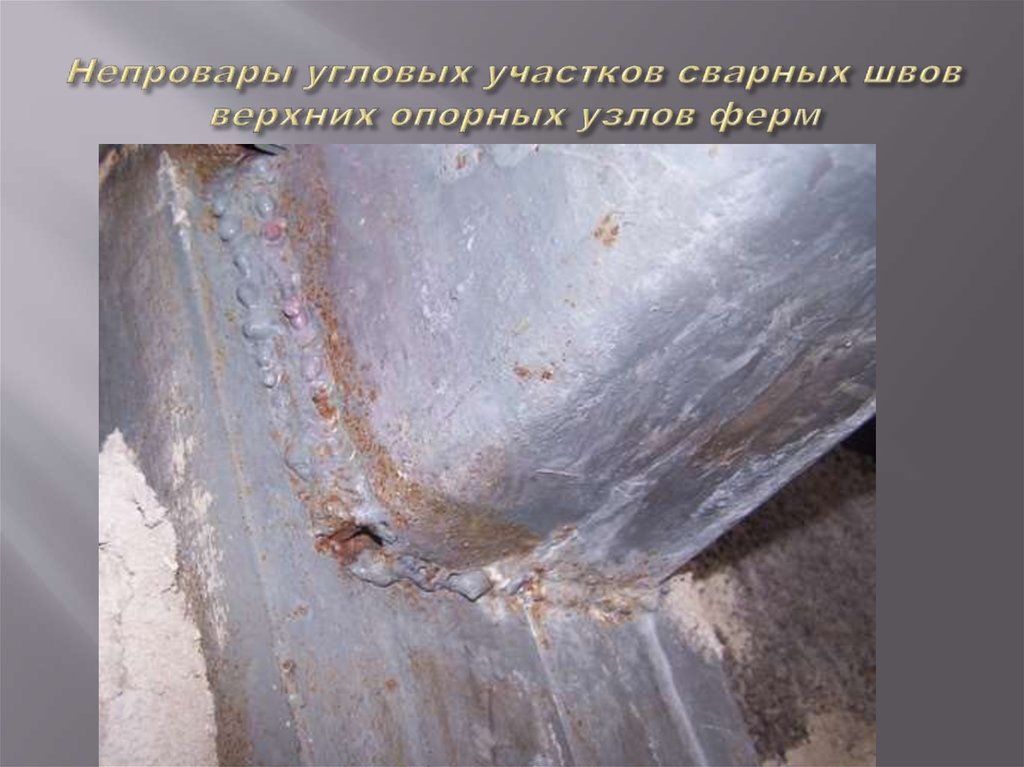

Для некоторых соединений используем регламентные положения дополнительного ГОСТ 2. 601-84 Сварка металлов. В любом случае, специалисты предлагают осуществлять усиление соединения путём зачистки заподлицо, но не для всех технологических операций и задач сварочных мероприятий. Основной трудностью проведения сварочных работ, является формирование обратной стороны шва. При недостаточном обеспечении режима подачи тепла формируется непроплавления или непровары, а это в свою очередь приводит к образованию напряжения, которое негативно сказывается на технических характеристиках конструкционной детали.

601-84 Сварка металлов. В любом случае, специалисты предлагают осуществлять усиление соединения путём зачистки заподлицо, но не для всех технологических операций и задач сварочных мероприятий. Основной трудностью проведения сварочных работ, является формирование обратной стороны шва. При недостаточном обеспечении режима подачи тепла формируется непроплавления или непровары, а это в свою очередь приводит к образованию напряжения, которое негативно сказывается на технических характеристиках конструкционной детали.

Идеального качества сварного соединения добиться практически невозможно. Опытному мастеру необходимо время и даже немалое время, чтобы добиться желаемого эффекта качественного образования усиление сварного компонента. В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

Что значит снять усиление шва. Сварка и сварные соединения. Законченные сваркой швы.

ГлавнаяРазноеЧто значит снять усиление шва

Усиление сварного шва наплавкой для стыковых и угловых швов

Нередко в процессе проведения сварочных мероприятий, требуется провести усиление сварного шва, который позволит придать прочности действующему сварному соединению. Сам процесс усиления предусматривает удлинение действующего размера и расширение размеров действующих сварных соединений. В данном случае запрещено производит усиление стыковых швов, так как это вызвано тем, что высота определяется только за счёт стыкуемых элементов, а также за счёт конструкционного строения валика шва, который в свою очередь имеет выступ от поверхности рабочего элемента и соединения. Если мы будем производить технологическую операцию именно стыкового контакта, то возрастает напряжённость в местах соединения, что чревато неминуемому появлению дефектов, представляющие опасность для дальнейшей эксплуатации металлической конструкции.

Особенности усиления швов для различных систем

Для режима усиления сварного шва при рад сварке, необходимо уделить внимание на угловые соединения швов. В данном случае происходит увеличение длины конструкционного соединения, за счёт внедрения дополнительных лобовых швов, допускается проведение высоты усиления сварного шва за счёт приварки дополнительных параметров рёбер, накладок, а также иных конструкционных частей и элементов, в том числе имеющие характеристики катета. В данном случае, для снятия усиления сварного шва для напряжений, рекомендуется брать в качестве расчётных параметров единицы расчёта в пределах 40 мм, но не менее этого значения.

Объяснение технической литературы

Если мы обратимся к технической литературе, то там идёт следующая трактовка усиление сварного шва снять что это такое: часть наплавленного металла, который образует условную выпуклость. Рабочая выпуклость имеет только размер по высоте, и при расчёте параметров швов не ведётся учет данного фактора. Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Причём данные значения могут иметь следующее объяснение:

- a — рабочее увеличение длины, за счёт лобового наложения части.

- b — увеличение рабочей длины или высоты катетов расположения угловых швов.

- с — внутреннее угловое наплавление, измерение по высоте, при этом учитывается следующие факторы:

- по существующим технологическим элементам.

- по дополнительным параметрам лобовых частей.

- по имеющейся дополнительной наплавке.

Пример усиления сварного шва

Объяснение единых регламентных стандартов

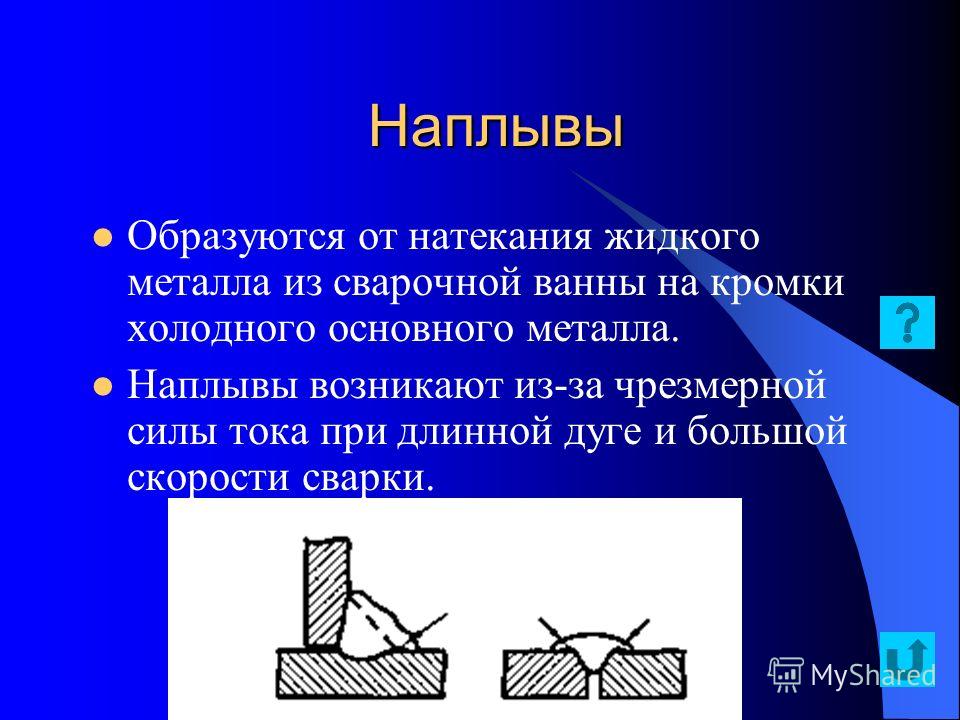

Общий принцип усиления сварных швов наплавкой производится постепенно, послойно, размером примерно по 2мм. Места обработки начинаются с дефектов, в виде подрезов, кратеров, а также в виде возможного наплыва. Согласно ГОСТ усиление сварного шва допускается при помощи электродов, диаметром в 4 мм.

Определение высоты усиления шва

Запрещено под нагрузкой проводит усиление поперечных компонентов, так это ведёт к разрушению конструкционного элемента в принципе. Для уголкового профиля процесс необходимо осуществлять только в том направлении, который был предусмотрен изначально, менять направление в другую сторону не рекомендуется, иначе может возникнуть резкое разряжение напряжения в местах соединения. В целом, чтобы понять какое изменение размера усиления сварного шва, достаточно понять одну истину — как на угловых, так и на стыковых участках снятие происходит неравномерно. На стыковым шве снимается только то, что имеет форму выступа, на угловых частях для придания прочности конструкции оставляют только катет.

Усиление для стыковых швов

Если стыковой компонент выполнен на всю длину или высоту соединяемых компонентов металла, технологическое изменение не предусматривается в принципе. Наплавка создаёт излишнюю концентрацию в месте наплавления, а это ведёт в своё очередь к появлению эффекта напряжения и дальнейшего разрушения. Снятие напряжения при необходимости осуществляют доступным абразивным инструментом, причём заподлицо.

Далее берём для расчёта площадь накладок и известную вам длину параметров угловых сварных узлов по одной стороне расчёта. Определение ведётся по формуле:

При этом значения:

- N- известная величина несущая способность накладки, измерение в МН.

- N = АнRуrс,

- Здесь параметр Ан, это известная расчётная площадь накладки, м2.

- с≤ 1.

- Аw фактическая площадь существующего расчётного параметра нашего стыкового узла, м2, определение производится при помощи регламентного положения 11.1* СНиП II-23.

- Rwy = 0,85Ry0 известное расчётное сопротивление стыкового компонента, МПа, определяется по таблице 3 СНиП II-23.

Усиление для угловых стыковочных швов

Принцип усиления производится за счёт увеличения длины и известной толщины сварных швов. Для увеличения фасонки наплавления, необходимо рассчитать нагрузку на площадь будущего технологического процесса. Предпочтительнее осуществлять увеличение длины узла, так как на малых площадях есть риск возникновения напряжения, а это ведёт в свою очередь к разрушению места соединения.

Длина, а также возможная толщина, должны определиться за счёт возможного расчётного усилия непосредственно в сварном соединении, учитывая при этом расчётную нагрузку. Которая должна действовать после выполнения операции, а также после расчёта необходимых данных расчётной способности существующего соединения. При расчёте потребуется учитывать тот факт, что будет смещён центр тяжести нагрузки.

Допускается усиление питьём введения дополнительных деталей и конструкционных частей, так и при помощи стандартного сварочного оборудования. При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

«Важно!

В качестве рабочего регламента ГОСТ используют версию 2.301.»

Для некоторых соединений используем регламентные положения дополнительного ГОСТ 2.601-84 Сварка металлов. В любом случае, специалисты предлагают осуществлять усиление соединения путём зачистки заподлицо, но не для всех технологических операций и задач сварочных мероприятий. Основной трудностью проведения сварочных работ, является формирование обратной стороны шва. При недостаточном обеспечении режима подачи тепла формируется непроплавления или непровары, а это в свою очередь приводит к образованию напряжения, которое негативно сказывается на технических характеристиках конструкционной детали.

Идеального качества сварного соединения добиться практически невозможно. Опытному мастеру необходимо время и даже немалое время, чтобы добиться желаемого эффекта качественного образования усиление сварного компонента. В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

svarkaipayka.ru

Page 2 | Разработка конструкции и технологии производства сварного изделия

Страница 2 из 10

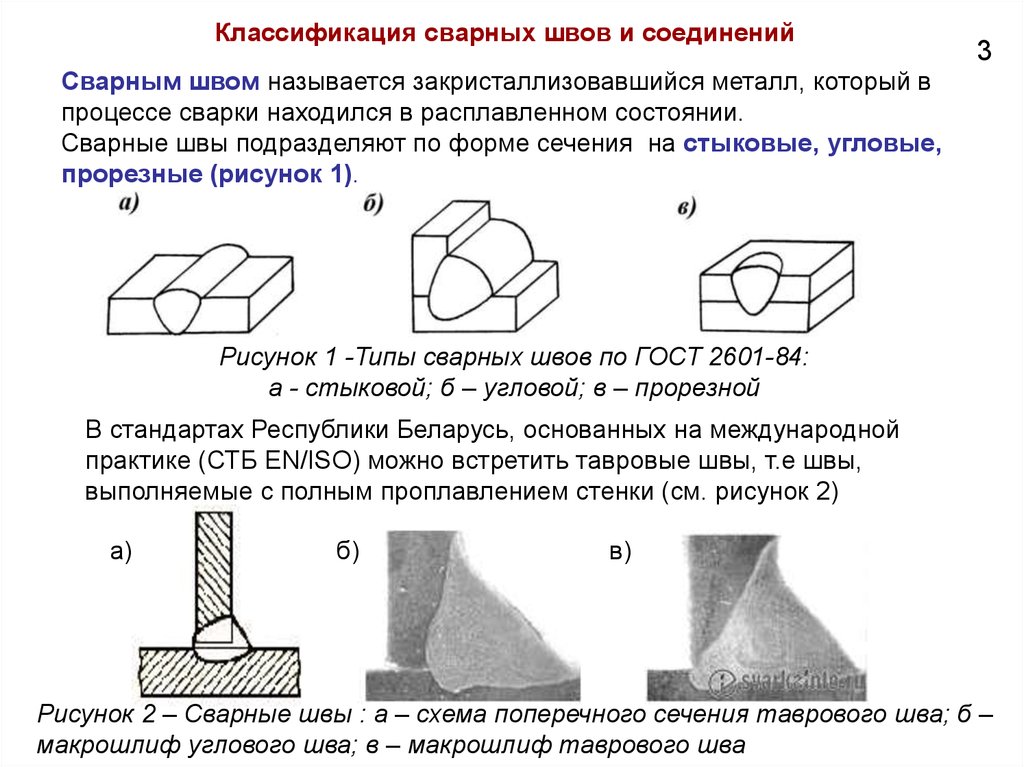

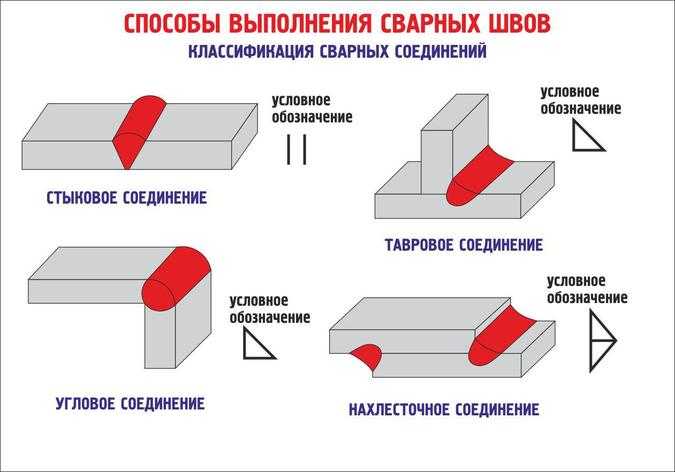

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

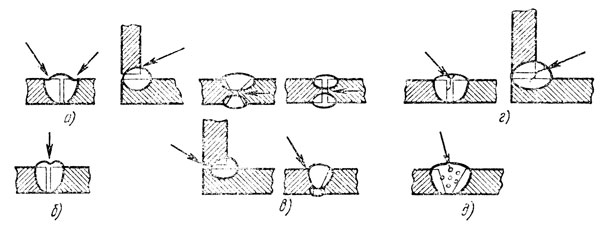

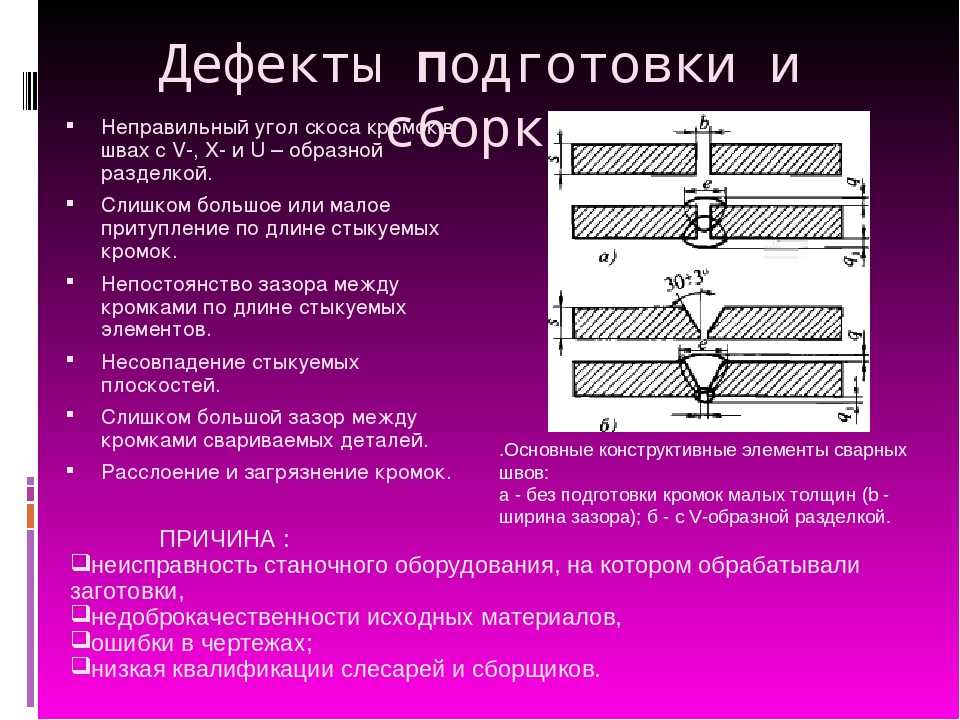

Сварка как технологический процесс получения неразъемных соединений находит широкое применение в машиностроении. Наибольшее распространение получила электродуговая сварка: ручная — металлическими электродами с обмазкой; автоматическая под слоем флюса; автоматическая, полу автоматическая ручная в среде защитных газов.

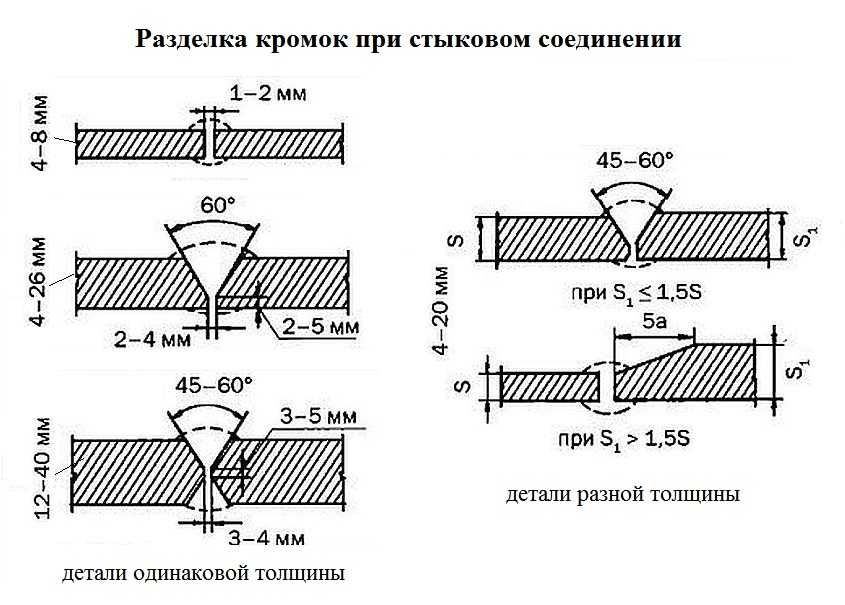

Перед сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях и зону стыка деталей заполняют расплавленным металлом (электрода с частичным расплавлением кромок деталей). Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом.

Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом.

На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

- ГОСТ 5264—80. Ручная дуговая сварка. Соединения сварные.

- ГОСТ 8713—79. Сварка под флюсом. Соединения сварные.

- ГОСТ 14771—76. Дуговая сварка в защитном газе. Сварные соединения.

- ГОСТ 16037—80. Соединения сварных стальных трубопроводов.

- ГОСТ 14806—80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Кроме стандартов на соединения стыковые и под прямыми углами, имеются стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 23518—79).

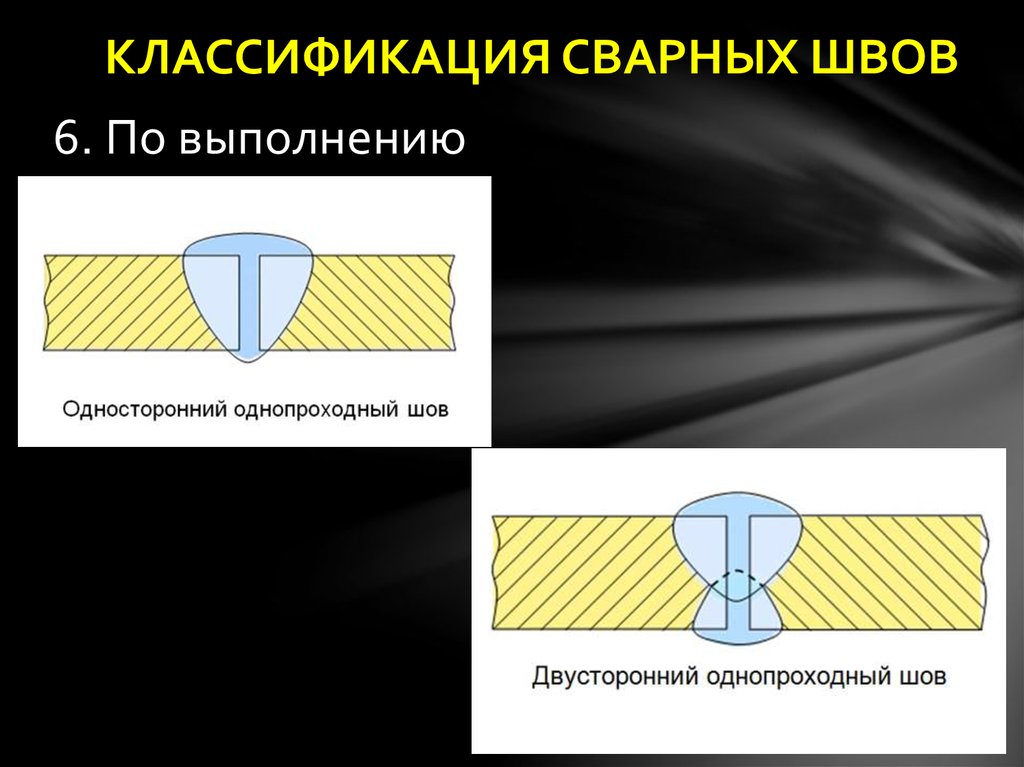

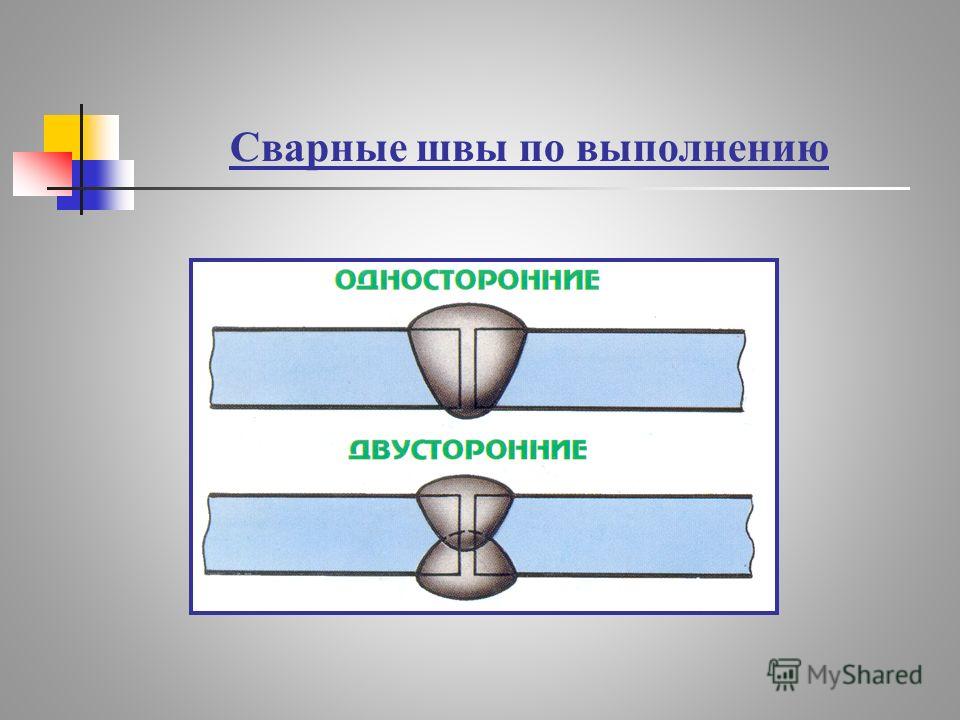

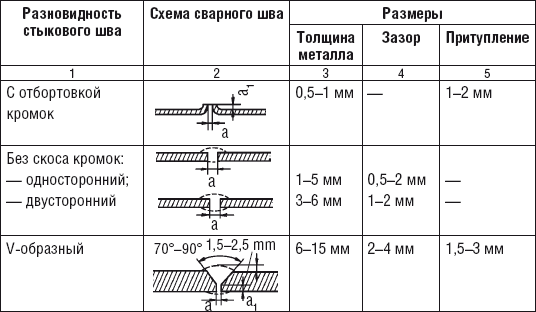

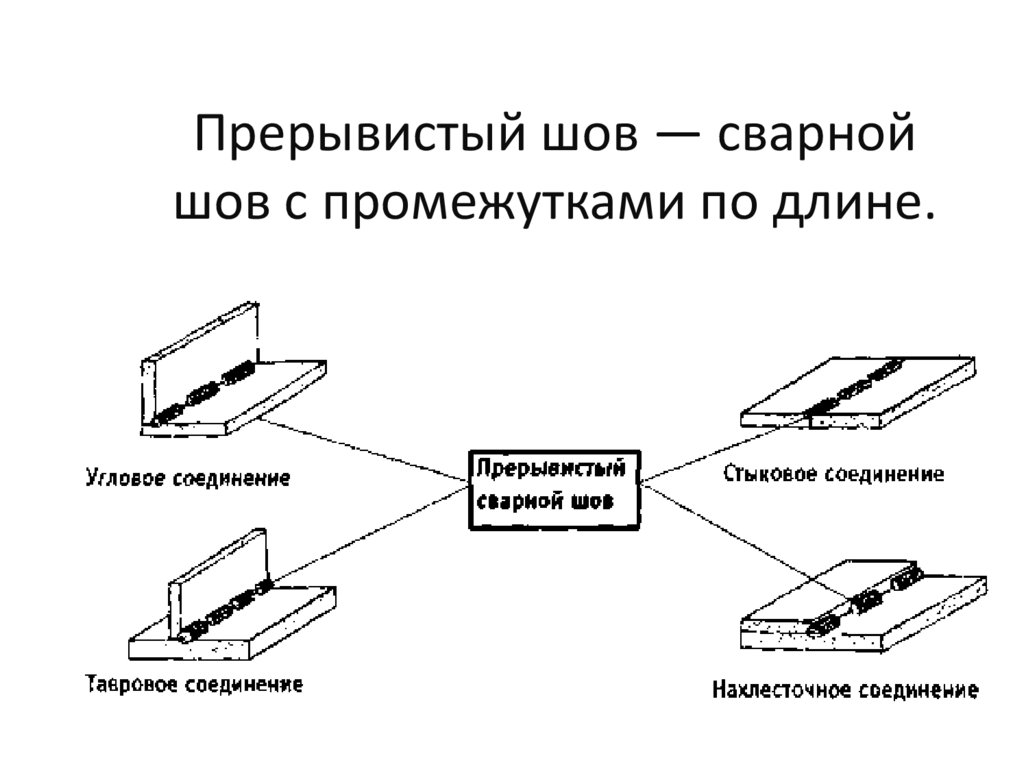

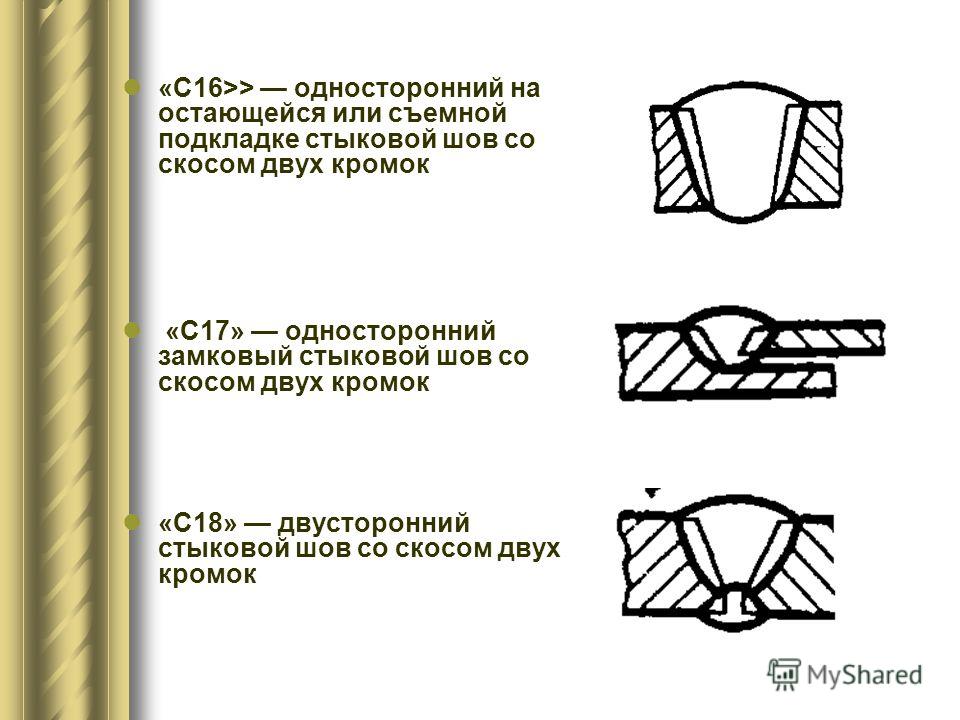

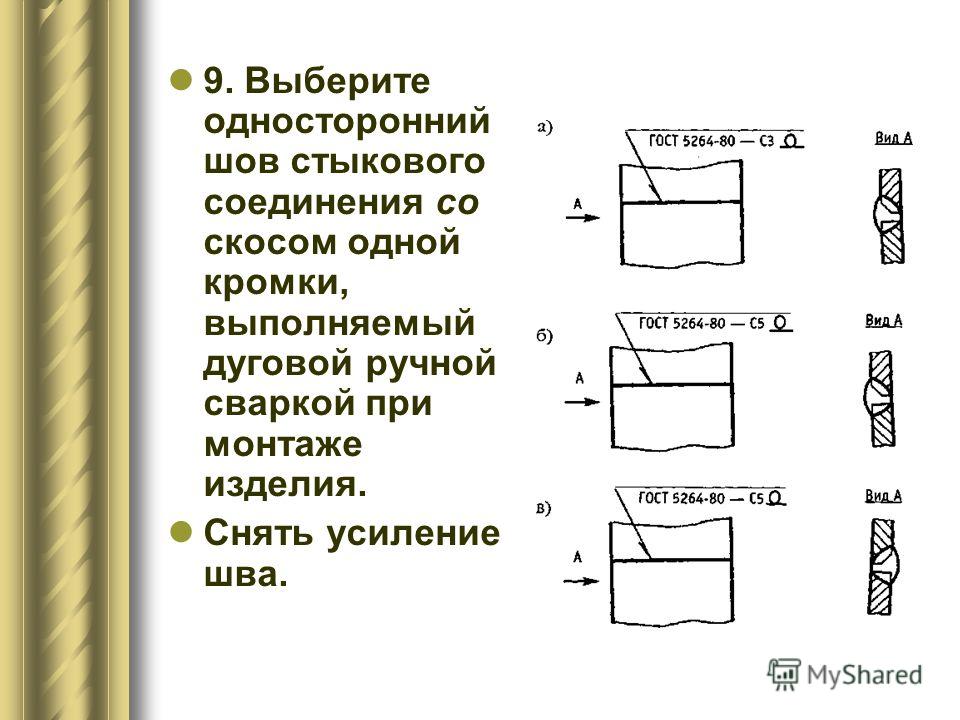

По взаимному расположению деталей соединения бывают стыковые (С1…С26), угловые, (У1…У10), тавровые (Т1…Т5) и внахлестку (Н1, Н2). По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др.), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.).

По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др.), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.).

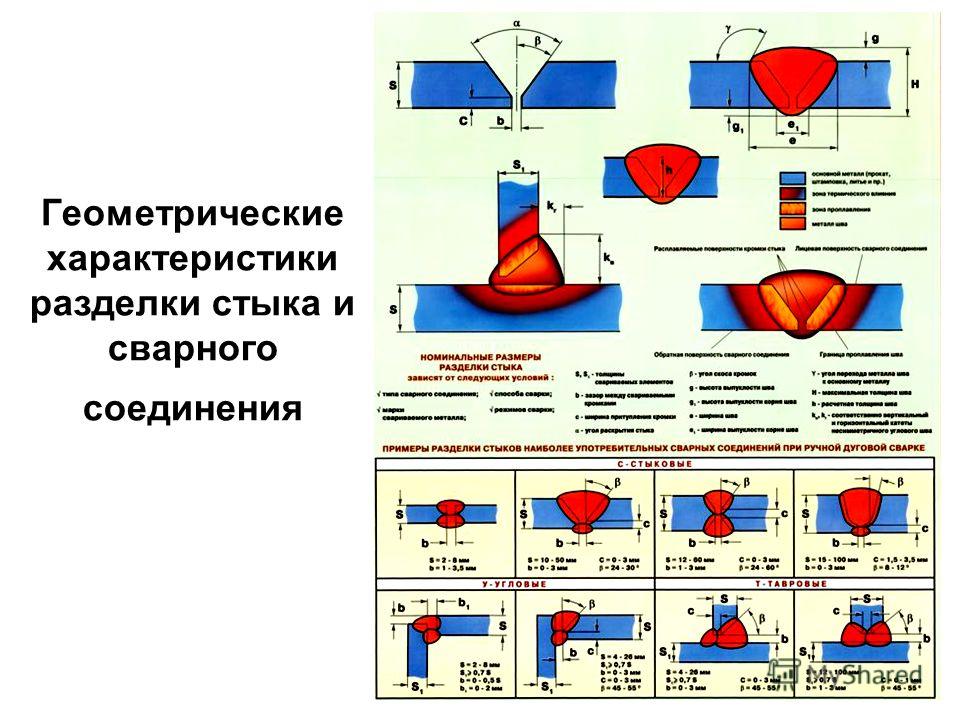

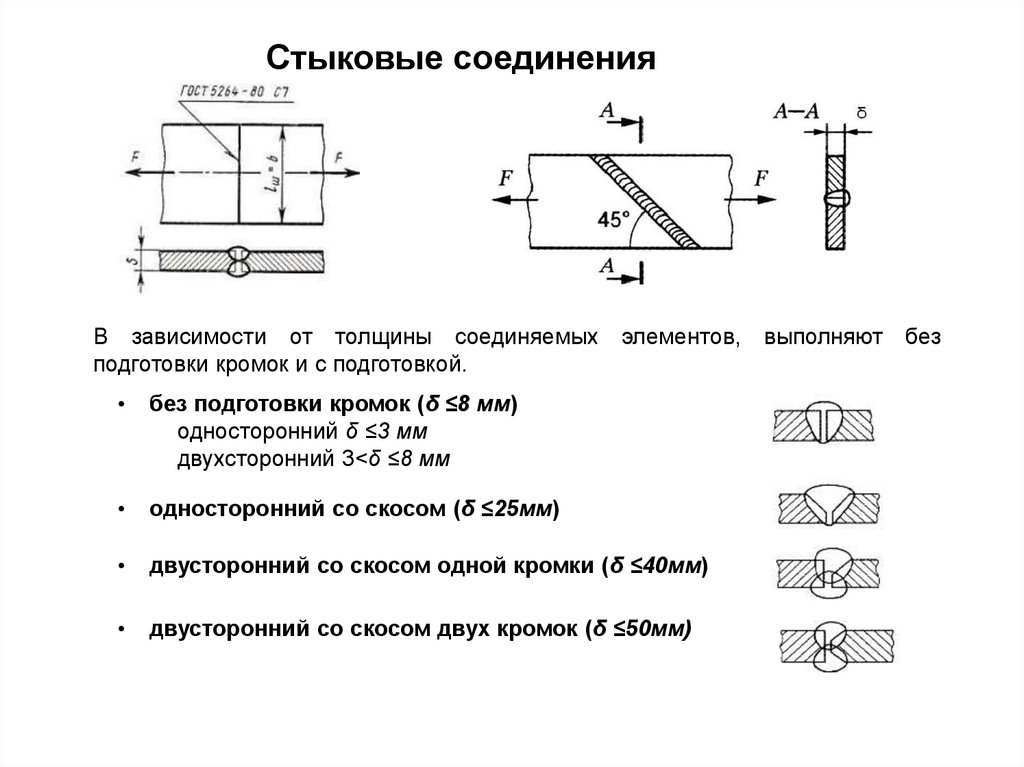

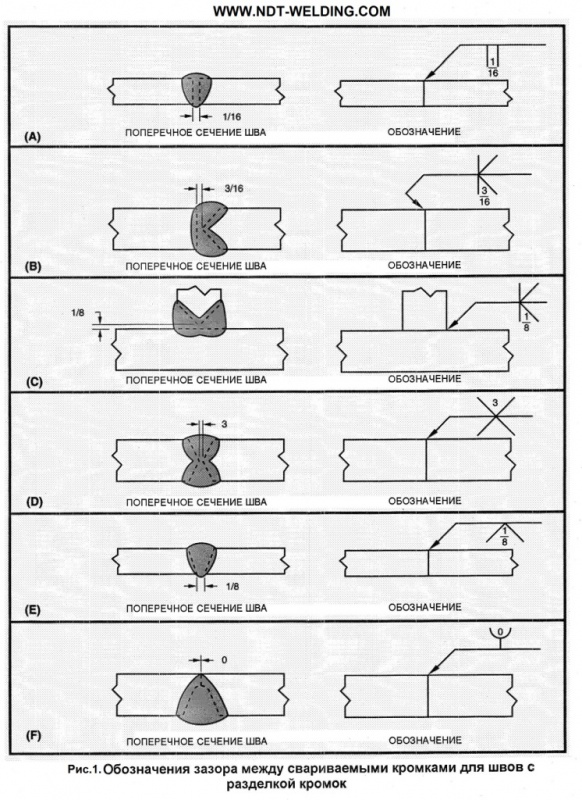

Для обеспечения сквозного проплавления и получения сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Основные виды подготовки кромок и обозначение их конструктивных элементов изображены на рис. 1.

Отбортовку кромок (рис. 1,а) применяют для деталей малой толщины s и обычно для сварки неплавящимся электродом без присадочного материала. Формирование шва происходит за счет оплавления кромок.

При толщине деталей более 3 мм применяют прямолинейные односторонние скосы одной в или двух г кромок, двухсторонние — одной или двух д кромок, а также криволинейные скосы е.

При малой толщине деталей (до 4…12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок б.

Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры b между деталями, величину притупления и угол скоса a. Зазор b составляет 0 + 0,5, 0 ± 1 и мм при толщине деталей s соответственно до 2; 4 и более мм.

Притупление t кромок назначают от 1 ± 1 до мм (большее притупление соответствует большей толщине s ).

Угол α скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

- для ручной электродуговой сварки при прямолинейном скосе одной кромки,α = = 45° ± 2°, двух — 25° ± 2°, а при криволинейном скосе — 20° ± 2° и 12° ± 2°;

- для автоматической сварки под флюсом, α = 30° ± 5° и 10° ± 2° при прямолинейном и криволинейном скосах кромок в случае стыковых и угловых соединений, тавровые соединения требуют большего угла, который равен соответственно 50° ± 5° и 20° ± 2°;

- для сварки в среде защитных газов α == 40° ± 2° и 20° ± 2° при прямолинейном скосе одной и двух» кромок» — в случае криволинейного скоса α = 12° ± 2°.

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке

Рис. 1. Виды подготовки кромок под сварку: а — с отбортовкой кромок; б, и, к — без скоса кромок; в—со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок; е — с криволинейным скосом кромок; ж —с использованием остающейся или съемной подкладки; з — с замковым расположением деталей; л — дополнительным скосом для устранения влияния разной толщины

составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15° с одной или двух сторон (рис. 1, л).

При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину h (рис. 1, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно.

Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это обстоятельство особенно может проявиться при автоматической сварке.

Для защиты обратной стороны шва от вытекания металла могут быть использованы ниже перечисленные приемы.

Замок, т. е. перекрытие одной детали другой (рис. 1, з). Перекрытие деталей b2 составляет 8 … 20 мм, а зазор в замке z = 0 +0,5 мм. Способ эффективен, но дорогой.

Остающаяся стальная подкладка (рис. 1, ж), толщина которой t1> достигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10… 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5… 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18).

Предварительная ручная подварка корня шва (С12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой.

Заделка зазора асбестовой набивкой или флюсовой подушкой.

Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Способ сварки выбирают в зависимости от геометрических размеров изделий, свойств материалов, формы сварного шва и серийности производства.

Автоматическая и полуавтоматическая сварка обладает большой производительностью, обеспечивает высокое качество и надежность соединения, не требует высокой квалификации сварщика, дает наибольший эффект в серийном и массовом производстве, а также при соединении толстостенных деталей. Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

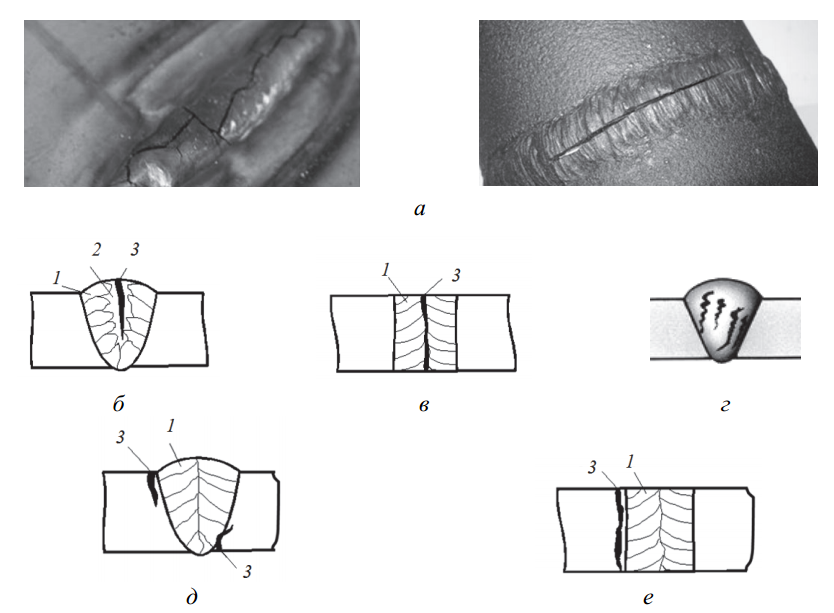

Форма сварных швов после сварки видна в табл. 1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами.

Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности.

Конструктор при проектировании сварных изделий на чертеже указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты.

Чертежи сварных изделий оформляют как чертежи сборочных единиц, т. е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

Условное обозначение шва производят на полке линии-выноски или под полкой, если линия-выноска проведена от оборотной стороны основного шва. Вспомогательные знаки, входящие в обозначение шва, выполняют сплошными тонкими линиями, а высота знаков равна высоте цифр и букв, входящих в обозначение. Элементы условного обозначения и вспомогательные знаки располагают в следующей последовательности (см. рис. 2).

1. Сварной шов, выполняемый при монтаже, обозначают знаком в точке пересечения линии-выноски и полки (рис. 2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2. Номер ГОСТа на способ сварки и вид сварного соединения.

3. Условное буквенно-цифровое обозначение сварного соединения по стандарту.

4. Условное буквенное обозначение способа сварки по соответствующему стандарту (на чертежах допускается не указывать). Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо —автоматическая под флюсом на остающейся подкладке. АФм — автоматическая под флюсам на медной подкладке,

Рис. 2. Пример обозначения сварных швов: a — сварной шов по замкнутому контуру. Соединение стыковое С8 с односторонней разделкой кромки по ГОСТ 14771 — 76, сварка дуговая в углекислом газе плавящимся электродом с последующим снятием усиления шва до шероховатости Ra не более 12,5 мкм. Обозначение указано от лицевой стороны; б — сварной шов, выполняемый при монтаже.

Соединение тавровое Т1 без скоса кромок по ГОСТ 5264 — 80. Сварка ручная дуговая. Высота катета шва 5 мм. Шов прерывистый с шагом 100 мм, при длине проваренного участка 50 мм. Обозначение указано от оборотной стороны шва; в — сварное соединение С9 по ГОСТ 5264—80, выполняемое ручной электродуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к основному металлу.

АФк — автоматическая под флюсом с (предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — электродуговая сварка в инертных газах без присадочного металла, ИНп— в инертных газах с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом, УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом и т. д.

5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений внахлестку (см. рис. 2,6).

рис. 2,6).

6. Для прерывистого шва указывают в мм длину провариваемого участка и шаг. Их значения разделяют наклонной линией под углом 60° в случае цепного расположения швов или специальным знаком для шахматного расположения (см. рис. 2, б).

7. Вспомогательные знаки, которые могут означать: усиление шва снять (см. рис. 2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 2, в). Здесь же указывают требуемую шероховатость. (Более подробно см. ГОСТ 2.312—72).

При наличии одинаковых швов им присваивают один порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера на линии-вынооке. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов.

Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений.

Марку электрода или присадочного материала с указанием стандарта указывают в технических требованиях чертежа.

texttotext.ru

Усиление — сварной шов — Большая Энциклопедия Нефти и Газа, статья, страница 1

Усиление — сварной шов

Cтраница 1

Усиление сварного шва оказывает наиболее сильное влияние на выявляемость дефектов сварного соединения. Причем уменьшить размагничивающий фактор усиления шва в процессе магнитной записи поля дефекта пока не представляется возможным. Кроме того, аналитические методы подхода к решению данной проблемы путем расчета поправок, которые бы учитывали влияние усиления сварного шва на результат контроля, также не являются выходом из этого положения, так как требуют привлечения сложного математического аппарата, что не всегда представляется возможным. [1]

Усиление сварного шва зашлифовывают заподлицо с поверхностью трубы. [2]

Усиление сварного шва зачищается заподлицо с поверхностью крышки, кромки патрубка под гуммировку скруглены по радиусу 8 мм. [3]

[3]

Усиление сварного шва снимается; грани образца на его среднем участке I, равном / з длины, спиливаются но радиусу г 0 2s, но не больше 3 мм. [4]

Усиление сварного шва снимается; грани образца на его среднем участке /, равном / з длины, спиливаются по радиусу r 0 2s, но не больше 3 мм. [5]

Усиление сварного шва снимается, грани образца на его среднем участке длиною не менее одной трети от длины образца спиливаются по радиусу. Диаметр оправки обычно принимают равным двум толщинам образца. [7]

Усиление сварного шва при пределении коэффициента прочности не учитывается. [8]

Если усиление сварного шва составляет 20 % от толщины металла, то индукция в металле должна быть равна 2 16 Т, а это достигается при напряженности магнитного поля 500 А / см. При такой напряженности поля магнитные ленты насыщаются и не записывают поля дефектов. [9]

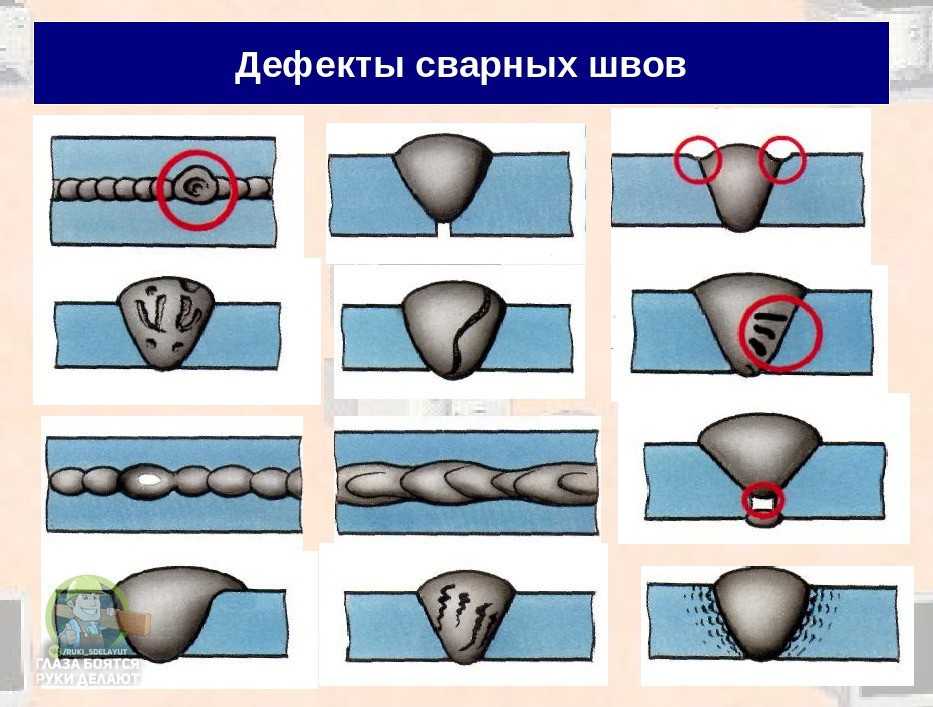

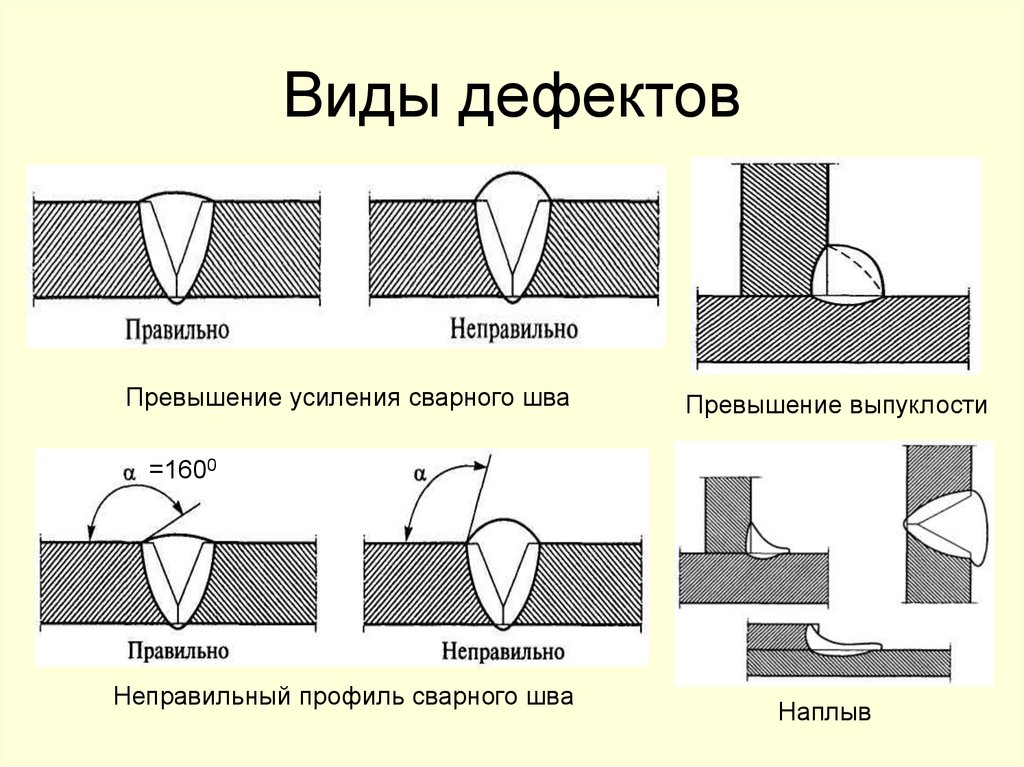

Превышение усиления сварного шва приводит к ухудшению работы сварного изделия на динамическую нагрузку, а поэтому оно является недопустимым дефектом. При автоматической сварке причиной дефекта может быть неправильная наладка оборудования на заданный режим сварки, при ручной сварке-низкая квалификация сварщика. [10]

При автоматической сварке причиной дефекта может быть неправильная наладка оборудования на заданный режим сварки, при ручной сварке-низкая квалификация сварщика. [10]

Зачистка усиления сварного шва заподлицо с облицовкой не изменяет предела выносливости образцов. [11]

Над усилением сварного шва минимальная толщина слоя полиэтиленового покрытия для труб с внутренним диаметром до 1020мм должна быть 2 мм; для труб диаметром 1020 мм и более — 2 5 мм. [12]

Если форма усиления сварного шва не обладает эллипсоидаль-ностью, распределение поля вблизи поверхности шва имеет более сложный характер. На рис. 2.16 ( кривая 1), показана топография подмагничивающего поля в зоне усиления сварного шва, имеющего небольшой подъем в средине. Характеристика подмагничивающего поля отражает это искривление явно выраженным минимумом индукции в данном сечении шва. Важно отметить, что при воспроизведении магнитной записи полей, изображенных на рис. 2.16, индукционные магнитные головки, применяющиеся в промышленных магнитографических дефектоскопах, показывают ложный дефект, обусловленный ослаблением подмагничивающего поля в области наплыва или подреза на усилении сварного шва. [14]

[14]

Для снятия усиления сварного шва на плоскости успешно применяется фрезерный трактор, где для механической обработки применяется фреза. Но из-за большого веса и габаритных размеров применение фрезерного трактора для снятия усиления шва на криволинейных поверхностях, например внутри корпусов тепло-обменных аппаратов диаметром 500 — 800 мм, практически невозможно. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Усиление — сварной шов — Большая Энциклопедия Нефти и Газа, статья, страница 3

Усиление — сварной шов

Cтраница 3

Приведенные выше результаты экспериментов показывают, что усиление сварного шва, выступающее над поверхностью основного металла, ведет к уменьшению магнитной индукции в сечении шва и напряженности магнитного поля на его поверхности. При этом поле Яп, подмагничивающее ленту, имеет минимальное значение в средине усиления шва и растет при приближении к его краям, достигая максимальной величины на поверхности основного металла. [31]

[31]

Образующийся в процессе оплавления и осадки грат и усиление сварного шва удаляют с помощью специальных гратоснимаю-щих устройств. Необходимость удаления внутреннего грата диктуется тем, что он снижает пропускную способность трубопровода, а наружного — тем, что он не позволяет качественно осуществить наружную изоляцию труб, а также может быть причиной наличия концентратора напряжений в стыке при его эксплуатации. Грат удаляют в горячем и в холодном состоянии. На трубах малого диаметра ( 57 — 325 мм) внутренний и наружный грат удаляют в горячем состоянии, а наружный — в холодном. [32]

Образующийся в процессе оплавления и осадки грат и усиление сварного шва удаляют с помощью специальных гратоснимающих устройств. Необходимость удаления внутреннего грата диктуется тем, что он снижает пропускную способность трубопровода, а наружного тем, что он не позволяет качественно осуществить наружную изоляцию труб, а также может быть причиной наличия концентратора напряжений в стыке при его эксплуатации. Грат удаляют в горячем и в холодном состоянии. На трубах малого диаметра ( 57 — 325 мм) внутренний и наружный грат удаляют в горячем состоянии, а наружный — в холодном. [34]

Грат удаляют в горячем и в холодном состоянии. На трубах малого диаметра ( 57 — 325 мм) внутренний и наружный грат удаляют в горячем состоянии, а наружный — в холодном. [34]

В рассматриваемом случае / не меняется при переходе через усиление сварного шва. [36]

Перед экспандированием у трубы на внутренних ее концах снимается усиление сварного шва на длину 300 — 400 мм. [37]

Испытания показали, что накладные планки, назначение которых усиление сварного шва металла стенки резервуара, свою функцию не выполняют. Испытания сварного соединения показывают, что дальнейшая эксплуатация резервуара возможна только при условии ремонта сварных швов с обеспечением их прочности на уровне прочности бывшего в эксплуатации металла. [38]

Образцы для испытания на растяжение делают как со снятием усиления сварного шва, так и без снятия. Образец со снятием усиления имеет то преимущество, что позволяет наиболее точно определить размеры, а следовательно и более точно установить прочность наплавленного металла. Недостаток такого образца заключается в том, что вместе со снятием усиления могут быть сняты и дефекты, имеющиеся в верхней части ( галтели) шва. [40]

Недостаток такого образца заключается в том, что вместе со снятием усиления могут быть сняты и дефекты, имеющиеся в верхней части ( галтели) шва. [40]

Фокусное расстояние определяется с учетом толщины стенки трубы и величины усиления сварного шва. Если фокусное расстояние принято равным 200 мм, толщина стенки трубы равна 12 мм и усиление шва составляет 2 мм, то ампула помещается на расстоянии 186 мм от стенки трубы со стороны противоположной той, да которой укреплена кассета. [41]

Выбор способа прозвучивания определяется толщиной контролируемого соединения, размерами валиков усиления сварного шва и углом ввода ультразвуковых колебаний. При прочих равных условиях необходимо стремиться к тому, чтобы расстояние от искателя до шва было минимальным. [42]

Перед экспандированием торцы труб обтачивают и на внутренних их концах снимают усиление сварного шва на длину 150 — 200 мм, так как в трубу с обоих концов вставляют заглушки-конусы силовых головок с приспособлениями. При этом через одну головку подают воду под давлением для расширения трубы, а через другую выпускают воздух из трубы. Когда стенки трубы в процессе экспандирования прижмутся к внутренней поверхности обоймы, труба достигает максимального диаметра. Это является пределом экспандирования и дает возможность получить трубу заданного диаметра и точной формы, а также исключить неравномерную деформацию металла трубы в процессе ее расширения под давлением воды. [43]

При этом через одну головку подают воду под давлением для расширения трубы, а через другую выпускают воздух из трубы. Когда стенки трубы в процессе экспандирования прижмутся к внутренней поверхности обоймы, труба достигает максимального диаметра. Это является пределом экспандирования и дает возможность получить трубу заданного диаметра и точной формы, а также исключить неравномерную деформацию металла трубы в процессе ее расширения под давлением воды. [43]

Подготовка сварных швов под эмалирование связана с трудоемким процессом — снятием усиления сварного шва при помощи пневмозу-била — и последующей зачисткой наждачным кругом. В последнее время разработаны специальные установки, позволяющие сваривать металл без усиления сварного шва со стороны, требующей эмалирования. Так, например, для сварки продольного стыка без усиления сварного шва со стороны эмалирования на отечественных заводах используется трактор ТС-17М с применением флюсовой подушки. Для сварки внутренних кольцевых швов без усиления используют установку консольного типа, в передней части которой прикреплен трактор типа АДС-1000-2. Контроль качества сварочных работ при изготовлении аппаратов под эмалирование осуществляется в течение всего производственного цикла. Наличие внутренних дефектов сварных швов проверяют просвечиванием рентгеновскими лучами на установке типа РУП-200 или ультразвуком на установке типа УДМ-1М. Механические свойства швов должны быть не ниже, чем у основного металла. [44]

Контроль качества сварочных работ при изготовлении аппаратов под эмалирование осуществляется в течение всего производственного цикла. Наличие внутренних дефектов сварных швов проверяют просвечиванием рентгеновскими лучами на установке типа РУП-200 или ультразвуком на установке типа УДМ-1М. Механические свойства швов должны быть не ниже, чем у основного металла. [44]

Благоприятные условия для развития магнитных методов анализа качества сварных соединений, имеющих усиление сварного шва, появились после того, как в СССР был предложен магнитографический способ дефектоскопии ( X. Таким образом, основное преимущество магнитографического способа — возможность длительно хранить информацию и количественно оценить поля дефектов, регистрируемых вблизи изделия, имеющего сложную форму поверхности. [45]

Страницы: 1 2 3 4 5

www.ngpedia.ru

усиление шва — с русского

усиление шва — высота усиления шва — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы высота усиления шва EN reinforcement … Справочник технического переводчика

усиление (шва) (св. ) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN convexity … Справочник технического переводчика

) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN convexity … Справочник технического переводчика

усиление шва (св.) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN reinforcement of weld … Справочник технического переводчика

металл, образующий усиление шва (св.) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN reinforcing metal … Справочник технического переводчика

усиление с обратной стороны шва (при полном проплавлении) (св.) — контрольный валик (св.) замыкающий валик (св.) — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы контрольный валик (св.)замыкающий валик (св.) EN bead … Справочник технического переводчика

Усиление стыкового шва — По ГОСТ 2601 74 Источник: ГОСТ 25225 82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод … Словарь-справочник терминов нормативно-технической документации

Швы сварных соединений трубопроводов. Магнитографический метод … Словарь-справочник терминов нормативно-технической документации

усиление — 3.18 усиление: Комплекс мероприятий, обеспечивающий повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом, включая грунты основания, по сравнению с фактическим состоянием или проектными… … Словарь-справочник терминов нормативно-технической документации

усиление сварного шва — 3.1.23 усиление сварного шва: Выпуклость шва, определяемая расстоянием между основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости. 3.2 В настоящем стандарте применены следующие сокращения: ЗРА запорная и… … Словарь-справочник терминов нормативно-технической документации

Поверхностное усиление — Face reinforcement Поверхностное усиление. Усиление сварного шва на стороне, с которой была произведена сварка. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

поверхностное усиление — Усиление сварного шва на стороне, с которой была произведена сварка. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN face reinforcement … Справочник технического переводчика

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

translate.academic.ru

Выносливость сварных соединений со снятым усилением шва

Установлено, что пределы выносливости сварных соединений (на гладких, т. е. со снятым усилением шва, образцах крупных сечений) не ниже, чем у основного металла (табл. 4).

[c.40]

е. со снятым усилением шва, образцах крупных сечений) не ниже, чем у основного металла (табл. 4).

[c.40]

Было показано, что почти трехкратного увеличения малоцикловой выносливости сварных соединений л высокопрочной стали можно достигнуть путем зачистки усиления сварного шва — необходимо снять концентрацию напряжений, образующуюся при переходе от шва к основному металлу. [c.40]

Сопоставление различных методов повышения усталостной прочности сварных соединений за счет снятия растягивающих и создания сжимающих остаточных напряжений показывает, что сварные соединения с растягивающими остаточными напряжениями имеют низкие пределы усталости. Снятие остаточных напряжений растяжения отпуском или создание в местах концентрации (усиление шва) сжимающих остаточных напряжений точечным нагревом, местным пластическим обжатием и т. п. повышает предел выносливости на 40—110% [47]. [c.19]

Прочность при переменных нагрузках. Исходным критерием при оценке сопротивляемости сварных соединений действию переменных нагрузок служит предел выносливости основного металла и соединения. При переменных нагрузках сварные соединения обладают различной чувствительностью к непровару в зависимости от свойств основного и присадочного металла и технологии сварки. Это положение подтверждается рис. 21—24 и приведенными в табл. 4 эффективными коэффициентами концентрации сварных стыковых соединений со снятым усилением и с непроваром в корне шва 15% (база испытания N = 2-10 циклов, характеристика цикла г = 0,1- -0,3, растяжение).

[c.45]

Исходным критерием при оценке сопротивляемости сварных соединений действию переменных нагрузок служит предел выносливости основного металла и соединения. При переменных нагрузках сварные соединения обладают различной чувствительностью к непровару в зависимости от свойств основного и присадочного металла и технологии сварки. Это положение подтверждается рис. 21—24 и приведенными в табл. 4 эффективными коэффициентами концентрации сварных стыковых соединений со снятым усилением и с непроваром в корне шва 15% (база испытания N = 2-10 циклов, характеристика цикла г = 0,1- -0,3, растяжение).

[c.45]

Образцы из низкоуглеродистой стали, вырезанные поперек У-образного стыкового сварного соединения толщиной 8 мм с усилением и без усиления, подвергали вибрационным испытаниям на растяжение-сжатие. Разрушения в образцах с усилением происходили почти всегда по зоне термического влияния, а в образцах со снятым усилением — как по зоне термического влияния, так и по шву или основному металлу. Наблюдалось также влияние на величину предела выносливости отклонений формы и размеров испытуемого образца, а также формы усиления и угла перехода от усиления к основному металлу.

[c.68]

Наблюдалось также влияние на величину предела выносливости отклонений формы и размеров испытуемого образца, а также формы усиления и угла перехода от усиления к основному металлу.

[c.68]

В сварных конструкциях предел выносливости зависит от материала, технологического процесса сварки, формы конструкции, а также от рода усилия и характеристики цикла нагружения. Влияние технологического процесса сварки на прочность при переменных нагрузках обычно изучают на образцах стандартного типа, имеющих стыковые швы. В образцах со снятым усилением концентрация напряжений практически отсутствует. Как показали результаты многочисленных опытов, в таких обработанных сварных образцах из низкоуглеродистых и ряда низколегированных конструкционных сталей отношение 011/0-1 0,9, где 0 1 — предел выносливости образца из основного металла при симметричном цикле 0 — предел выносливости стыкового сварного соединения. Значения предела выносливости при автоматической сварке более стабильны, чем при ручной. Это объясняется лучшим качеством сварных швов.

[c.138]

Это объясняется лучшим качеством сварных швов.

[c.138]

После сварки соединение подверглось нормализации при 950° С, затем отпуску при 620° С и охлаждению со скоростью V = 50° С/ч (рис. 16, б). Предел выносливости равен 12,5 кгс/мм . Образцы испытывались со снятым усилением шва. Усталостные изломы, так же как и в сварном соединении стали 0Х12НДЛ со сталью 15Г2ВЛ, происходили по зоне сплавления металла электрода со сталью 0Х12НДЛ. [c.35]

У сварного соединения стали 0Х12НДЛ со сталью 15Г2ВЛ, выполненного при облицовке электродом ЦУ-ЗБ, на образцах со снятым усилением шва предел выносливости имеет такие же значения (рис. 17). [c.38]

mash-xxl.info

Сварка и сварные соединения. Законченные сваркой швы. |

Персонал, участвующий в сварочных работах и техническом контроле, должен знать понятия, связанные с известными условиями или характерными особенностями законченных сваркой швов. Знание этих понятий полезно в процессе обмена информацией и способствует повышению умения правильно толковать смысл условных обозначений и определять зоны сварочных швов, которые могут потребовать дополнительной зачистки или доводки после сварки.

К числу понятий относящихся к швам с разделкой кромок (см.рис.1), принадлежат: лицевая сторона шва, кромка лицевой поверхности шва, корень шва, поверхность корня, выпуклость на лицевой стороне шва, выпуклость на обратной стороне шва.

Лицевая сторона шва – это «открытая поверхность сварного шва на той стороне, с которой выполнялась сварка». Кромка лицевой поверхности шва – это «линия контакта лицевой поверхности шва и основного металла». Корень шва – это, «точки, которые показаны на поперечном сечении (рис.1, 2) и в которых поверхность корня пересекается с поверхностями основного металла».

С понятием лицевой поверхности шва сходно понятие «поверхности корня», которое определяется как «открытая поверхность сварного шва на стороне, которая противоположна стороне, где была выполнена сварка».

Дополнительная терминология, относящаяся к швам с разделкой кромок, связана с выпуклостью сварного шва: выпуклость (усиление) сварного шва – это «металл, наплавленный сверх того количества, которое требуется для заполнения стыка». Выпуклость на лицевой стороне шва (обычно называется усилением) определяется как «утолщение сварного шва на той стороне соединения, с которой была выполнена сварка». С другой стороны, понятием выпуклость на обратной стороне шва обозначается утолщение шва на стороне, которая противоположна стороне, где была выполнена сварка». Понятие выпуклости на обратной стороне шва применяется только в случае сварных соединений с наложением шва на одной стороне, другими словами, при выполнении сварки с одной стороны, рис. 1С.

Выпуклость на лицевой стороне шва (обычно называется усилением) определяется как «утолщение сварного шва на той стороне соединения, с которой была выполнена сварка». С другой стороны, понятием выпуклость на обратной стороне шва обозначается утолщение шва на стороне, которая противоположна стороне, где была выполнена сварка». Понятие выпуклости на обратной стороне шва применяется только в случае сварных соединений с наложением шва на одной стороне, другими словами, при выполнении сварки с одной стороны, рис. 1С.

Когда сварка выполняется на двух сторонах, понятие выпуклости на лицевой стороне шва применяется как выпуклость (усиление) на обеих сторонах, рис.1А.

Стандартный набор понятий предусмотрен также для составных частей угловых швов. Как и в случае швов с разделкой кромок, поверхность углового шва называется «лицевой стороной шва». Линия контакта лицевой поверхности шва с основным металлом называется кромкой лицевой поверхности шва. Дальнейшее проникновение металла сварного шва в стык образует корень шва. «Расстояние от начала зазора между свариваемыми кромками до кромки лицевой поверхности углового шва называется катетом шва. Части углового шва показаны на рис.2.

«Расстояние от начала зазора между свариваемыми кромками до кромки лицевой поверхности углового шва называется катетом шва. Части углового шва показаны на рис.2.

Для описания размерных характеристик угловых швов имеются еще три параметра, а именно: вогнутость, выпуклость и толщина шва. Вогнутость и выпуклость характеризуют кривизну лицевой поверхности шва, а толщина шва равна длине, измеренной в его поперечном сечении. Способ измерения этих параметров показан на рис.3.

ndt-welding.com

Усиление сварного шва

Главная » Разное » Усиление сварного шва

Усиление шва, влияние на прочност

Ударная вязкость, сопротивление сварных соединений с дефектами ударным нагрузкам 51, 53, 54, 63 Усиление шва, влияние на прочность

[c. 332]

332]

Следовательно, в стыковых соединениях низкоуглеродистой стали все дискретные шлаковые включения (см. табл. 2) при наличии усиления шва и проплава влияния на прочность не оказывают. Шлаковые включения, так же как и поры, начинают снижать выносливость при коэффициенте концентрации формы шва /Сф == 1, т. е. в стыковых швах, у которых полностью снято усиление шва [c.169]

Расчет сварных швов при статическом нагружении. Материал сварного шва работает на растяжение (сжатие) в стыковых швах, либо на срез в угловых, тавровых и швах внахлестку. На прочность сварных швов оказывает влияние концентрация напряжений в местах усиления швов, нарушающая плавность силового потока, что учитывается при выборе допускаемых напряжений. Расчет на прочность стыкового шва (см. рис. 4.2, а) производится по формуле [c.403]

Рассмотренный расчет на прочность по методу предельного состояния [88, 89] не учитывает возможной неравномерности в распределении напряжений и концентрации напряжений в сварной трубе вследствие отклонения сечения от правильной геометрической формы [60] из-за наличия усиления сварного шва, смещения кромок в нем, овальности и т. п. Предполагается, что если указанные зоны концентрации напряжений возникают в стенках трубы, то они сглаживаются за счет местной пластической деформации, и это не отражается на общей несущей способности трубы, которая определяется ее прочностью на разрыв от воздействия внутреннего статического давления. Указанное положение об отсутствии влияния концентрации напряжений на несущую способность труб при статическом нагружении было проверено рядо.м экспериментальных исследований.

[c.140]

п. Предполагается, что если указанные зоны концентрации напряжений возникают в стенках трубы, то они сглаживаются за счет местной пластической деформации, и это не отражается на общей несущей способности трубы, которая определяется ее прочностью на разрыв от воздействия внутреннего статического давления. Указанное положение об отсутствии влияния концентрации напряжений на несущую способность труб при статическом нагружении было проверено рядо.м экспериментальных исследований.

[c.140]

Поверхность сварного шва основной группы образцов снималась резцом заподлицо с основным металлом. У части образцов усиление шва не снималось для выявления влияния этого усиления и концентрации остаточных напряжений на усталостную прочность. [c.31]

Результаты исследования (см. табл. 3) свидетельствуют также о том, что остаточными напряжениями, не оказывающими заветного влияния на сопротивление усталости сварных соединений, в нашем случае являются напряжения 3—4 кгс/мм . Остаточные напряжения, достигающие 10—12 кгс/мм, могут снижать предел выносливости на 10—15%, а напряжения 20—30 кгс/мм на 20— 40%. Снижение усталостной прочности возрастает при наличии концентраторов напряжений (усиление шва, структурная неоднородность и т. п.).

[c.39]

Остаточные напряжения, достигающие 10—12 кгс/мм, могут снижать предел выносливости на 10—15%, а напряжения 20—30 кгс/мм на 20— 40%. Снижение усталостной прочности возрастает при наличии концентраторов напряжений (усиление шва, структурная неоднородность и т. п.).

[c.39]

Испытания на длительную прочность при изгибе могут проводиться не только на трубчатых, но и на образцах другой формы сплошных цилиндрических (рис. 79, б) или плоских (рис. 79, в). В последнем случае толщина образца может быть принята равной толщине стенки, а усиление шва оставлено, что позволяет оценить влияние концентратора в вершине шва. Испытания проводятся либо на специальных установках, либо на обычных машинах на растяжение с использованием приспособления типа, показанного на рис. 81 [27]. Для цилиндрических образцов [c.136]

Под влиянием дефектов сварки произошло снижение усталостной прочности на 25—60%. Масштабный эффект для сварных деталей с концентрацией напряжений (усиление шва, подрез, резкий обрыв шва и др. ) проявляется в большей степени, чем для деталей с устраненными концентраторами напряжений.

[c.55]

) проявляется в большей степени, чем для деталей с устраненными концентраторами напряжений.

[c.55]

| Рис. 37. Влияние угла 0 усиления шва на прочность стыковых соединений с прокатной окалиной ( ) и без нее (2) |

Однако не во всех случаях термическая обработка приносит пользу. Например, термическая обработка (650° С) для снятия напряжений в сварных стыковых соединениях (рис. 34, е) из мягкой стали не оказала влияния на усталостную прочность независимо от того, снималось ли усиление шва или нет. Неправильное проведение термической обработки может вызвать снижение прочности, если поверхность металла обезуглероживается. При [c.78]

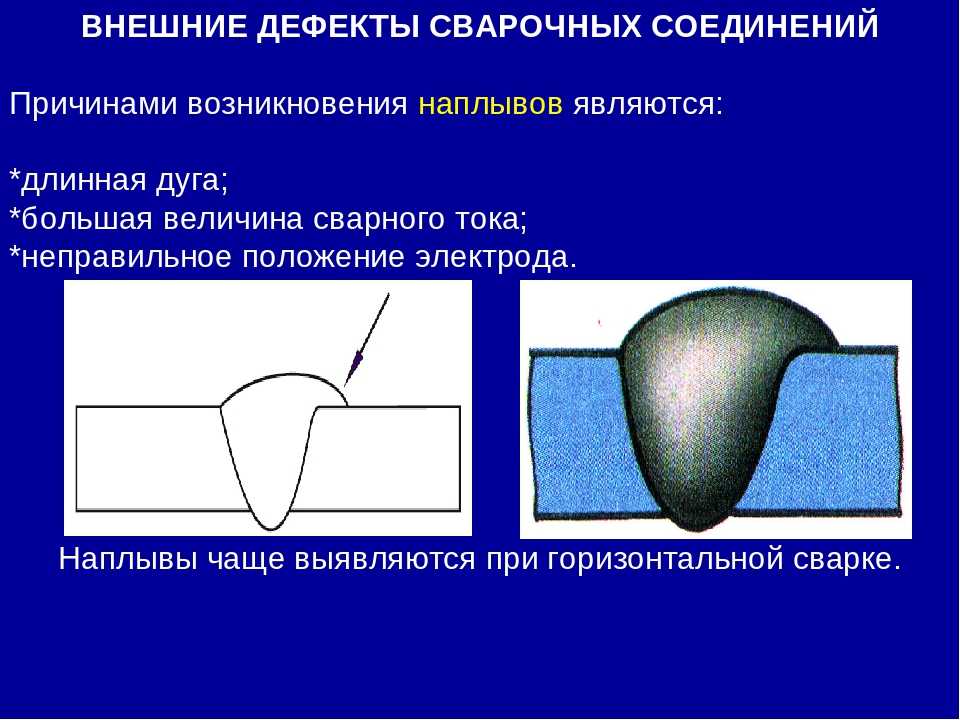

Однако наружные дефекты также оказывают серьезное влияние на работоспособность сварных конструкций. Опасным наружным дефектом является подрез. Он не допускается в конструкциях, работающих на выносливость. Подрезы небольшой протяженности, ослабляющие сечение не более чем на 5 % в конструкциях, работающих под действием статических нагрузок, на прочность конструкций не оказывают заметного влияния. Однако суммарное влияние подреза и увеличения растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое. Усиление шва не снижает статическую прочность, но сильно влияет на вибрационную прочность сварного соединения. Чем больше усиление шва, а следовательно, меньше угол перехода от основного металла к наплавленному, тем сильнее снижается предел выносливости. Поэтому чрезмерное усиление сварного шва может привести к ликвидации тех преимуществ, которые получены от оптимизации технологического процесса по улучшению качества наплавляемого металла в сварных соединениях, работающих ири динамических, вибрационных нагрузках. Наплывы также снижают выносливость конструкций, являясь концентраторами напряжений. Наплавы большой протяженности нередко сопровождаются непроварами.

[c.242]

Однако суммарное влияние подреза и увеличения растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое. Усиление шва не снижает статическую прочность, но сильно влияет на вибрационную прочность сварного соединения. Чем больше усиление шва, а следовательно, меньше угол перехода от основного металла к наплавленному, тем сильнее снижается предел выносливости. Поэтому чрезмерное усиление сварного шва может привести к ликвидации тех преимуществ, которые получены от оптимизации технологического процесса по улучшению качества наплавляемого металла в сварных соединениях, работающих ири динамических, вибрационных нагрузках. Наплывы также снижают выносливость конструкций, являясь концентраторами напряжений. Наплавы большой протяженности нередко сопровождаются непроварами.

[c.242]

Усиление сварного шва и качество обработки поверхности шва. Изучение усталостных разрушений поперечных стыковых соединений показывает, что геометрическая форма усиления сварного шва оказывает существенное влияние на сопротивление усталости. Если в стыковом соединении углеродистой стали не имеется значительных дефектов, то при удалении усиления сварного шва можно ожидать повышения предела выносливости соединения, что подтверждается большинством испытаний. Однако количественное значение повышения прочности при удалении усиления зависит от качества сварки.

[c.143]

Если в стыковом соединении углеродистой стали не имеется значительных дефектов, то при удалении усиления сварного шва можно ожидать повышения предела выносливости соединения, что подтверждается большинством испытаний. Однако количественное значение повышения прочности при удалении усиления зависит от качества сварки.

[c.143]

Усиление шва оказывает одинаковое влияние на вибрационную прочность при растяжении стыковых соединений без дефектов из низкоуглеродистой стали и стали ЗОХГСНА (без термической обработки после сварки), р=1,6-1-1,7. При симметричном изгибе чувствительность несколько выше (р = 2). С уменьшением толщины соединяемых листов влияние усиления шва проявляется в меньшей степени ( 3= 1,4 1,5). [c.59]

Исследованиями подтверждено также, что пористость в стыковых соединениях с неснятым усилением, характер которой изменяется в достаточно широких пределах (от единичных и групповых пор и до их расположения в виде цепочки внутри шва и на поверхности), не оказывает резкого влияния на снижение вибрационной прочности. [c.11]

[c.11]

С непроваром снижается не пропорционально изменению глубины непровара (рис. 2, кривая 2). В этом случае непровар необходимо рассматривать не только как фактор, уменьшающий сечение шва, но и как концентратор напряжений, влияние которого на прочность соединений, как будет показано ниже, не может быть скомпенсировано полностью увеличением усиления шва и проплава. Чувствительность или отсутствие чувствительности сварных соединений к дефектам по предлагаемой методике будет зависеть также от соотношения между прочностью металла шва ((т , а ) и основного металла. [c.155]

Влияние вольфрамовых включений на выносливость исследовали на сварных образцах из алюминиевых сплавов А1—Mg—Мп (МР5/60) сечением 6,3 х 32 мм с усилением и 6,3 X 22 мм без усиления шва. Испытания проводили при аксиальном пульсирующем растяжении на базе 5 10 циклов (г = 0) с частотой 1000 цикл/мин. При оценке влияния внутренних вольфрамовых включений на усталостную прочность учитывали суммарную вели- чину площади включений, определяемую по рентгеновским снимкам. [c.64]

[c.64]

Усиление шва заметно не влияет на статическую прочность. Усиление шва любых размеров, как правило, не снижает статической прочности, однако сильно влияет на предел выносливости сварных соединений. Чем больше усиление шва и, следовательно, чем меньше угол перехода от основного металла к наплавленному, тем больше его влияние на предел выносливости. [c.69]

Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу. Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми. [c.139]

Непровар в середине стыкового шва (рис. 4) оказывает меньшее влияние на прочность соединения, чем непровар корня. Это можно установить при сопоставлении результатов испытания образцов с непроваром корня шва (рис. 3) с результатами, полученными Е. К. Орленковым (МВТУ) при испытании плоских стыковых образцов без усиления с непроваром в середине шва на низкоуглеродистой стали, сваренной под флюсом ОСЦ-45 проволокой Св. 08А. Сварка по указанной технологии позволила получить наплавленный металл с rj =50 кГ/мм и 0 =30 кГ/мм при механических характеристиках основного металла Од =40 кГ1мм и аг=19 кГ1мм . При непроваре до 50

[c.50]

Это можно установить при сопоставлении результатов испытания образцов с непроваром корня шва (рис. 3) с результатами, полученными Е. К. Орленковым (МВТУ) при испытании плоских стыковых образцов без усиления с непроваром в середине шва на низкоуглеродистой стали, сваренной под флюсом ОСЦ-45 проволокой Св. 08А. Сварка по указанной технологии позволила получить наплавленный металл с rj =50 кГ/мм и 0 =30 кГ/мм при механических характеристиках основного металла Од =40 кГ1мм и аг=19 кГ1мм . При непроваре до 50

[c.50]

Усталостная прочность сварных соединений. Усталостная прочность сварных соединений опреде 1яется глaвньJM образом тремя факторами конструктивным оформлением сварного соединения, качеством металла шва и околошовной зоны и наличием сварочных напряжений. Фактор конструктивного оформления—общий для сплавов различной основы, поэтому его влияние подобно влиянию на а сварных соединений стальных или алюминиевых конструкций. Исследованием усталостной прочности металла шва и околошовной-зоны установлена большая ее зависимость от качества присадочного материала, тщательности защиты от поглощения газов из воздуха расплавленным и нагретым металлом во время процесса сварки, наличия в сварном шве различного рода дефектов (непроваров, пористости и пр. ) [ 148]. При определении пределов выносливости сварного соединения усиление шва механически удаляли, чтобы.в чистом виде вьшвить усталостную прочность сварного соединения по сравнению с таковой основного металла.

[c.156]

) [ 148]. При определении пределов выносливости сварного соединения усиление шва механически удаляли, чтобы.в чистом виде вьшвить усталостную прочность сварного соединения по сравнению с таковой основного металла.

[c.156]

Поэтому в соединениях большой толщины (втавр, а такн[c.226]

По экспериментальным данным сопоставлена чувствительность сварных стыковых соединений из низкоуглеродистой стали, сталей Х18Н9Т, ЗО.ХГСНА и сплава Д16Т к технологическим концентраторам (непровару, усилению шва) при стат (ческих и вибрационных нагрузках. Показано влияние вида нагружения (растяжение, изгиб) и расположения концентратора (непровара) в сварном шве на прочность и пластичность стыковых соединений. Таблиц 4, иллюстраций 15, библиографий 6. [c.262]

Аналогичные данные о преобладающей роли формы сварного стыкового шва при оценке влияния пористости на прочность сварных соедипспий прь псроленных нагрузках получали при испытании плоских стыковых образцов с порами в середине шва и без пор из низкоуглеродистой стали (см. рис. 38). Разрушение соединений во всех случаях происходило по границе перехода от усиления шва к основному металлу.

[c.63]

рис. 38). Разрушение соединений во всех случаях происходило по границе перехода от усиления шва к основному металлу.

[c.63]

На сварных образцах из стали Х15Н9Ю в зоне термического влияния обнаружено интенсивное межкристаллитное разрушение. У сварных образцов из листов толщиной 10 мм наблюдалось усиленное разрушение основного материала на расстоянии 3— 5 мм от металла шва. На сварных образцах, подвергнутых термической обработке (нормализации при 950—975° С, обработке холодом и старению при 350—400° С), не обнаружено преимущественного разъедания в какой-либо зоне сварного соединения. Этот режим термической обработки обеспечивает также высокую коррозионную стойкость основного материала и совпадает с режимом, рекомендованным для получения высокой прочности стали марки Х15Н9Ю. [c.568]

А. А. Россошинский и Б. С. Касаткин исследовали влияние никеля, хрома, марганца и кремния на механические свойства сварных швов при автоматической сварке и установили, что введение от 1 до 2% никеля повышает прочность при сохранении пластичности и снижает температурный порог хладноломкости металла швов. Введение никеля свыше 2% сопровождается резким усилением дендритной неоднородности, снижением пластичности и ударной вязкости. Хром снижает пластичность и ударную вязкость металла шва.

[c.493]

Введение никеля свыше 2% сопровождается резким усилением дендритной неоднородности, снижением пластичности и ударной вязкости. Хром снижает пластичность и ударную вязкость металла шва.

[c.493]

Исследовано влияние непровара на предел выносливости сварных образцов с усилением из стали СтЗ при пульсирующем цикле растяжение-сжатие. Непровары в центре Х-образного шва создавали ручной сваркой пластин без зазора с большим притуплением стыкуемых кромок. Непровары в корне У-образ-ного шва имитировали прорезами различной глубины. Непровары сильно снижают предел выносливости сварных швов У-образной формы. Непровары в центре Х-образного шва глубиной 20 —50% снижают предел выносливости на величину, составляющую до 20% прочности бездефектного шва. [c.48]

Усиление сварочного шва! — Страница 2 — Технологии и документации

caro,для себя то можно,но не нужно.

Могу вам фото выложить нашей продукции и швы которые варим.Можно без перегрева и красиво,можно газу до отказу,но с проваром,потому как нет разделки,а металл 10 мм.И был случай,что при опрессовке котел разорвало в клочья,теперь тока значительно увеличили при сварке,варим в два прохода,швы относительно красивые,но гарантированно провар хороший,хотя и перегрев.Как найти золотую середину без разделки?

Глобул,ума прибавляется только когда что то где то случится,не все работают там,где все подконтрольно,многие решения приходится принимать здесь и сейчас,и не всегда верные,поэтому хамить не стоит,все под богом ходим,но не всегда получается как нужно.

а я разве сужу кого? проблема в реальности а не в…т.е. заготовку нарезали криво, сборщики накосячили, фаску не нарезали… ОТКашник к заготовителям и сборщикам подходить боится- пошлют далеко и надолго. могут и по рогам настучать. вот он(ОТК) на сварщиках и отыгрывается по полной. и косяки исправляем за всех. и я так же косяки чужие в меру сил исправляю. таки где здесь хамство? скорее- горечь.

и я так же косяки чужие в меру сил исправляю. таки где здесь хамство? скорее- горечь.

если 5 лет назад при проверке меня спрашивали, соблюдаю ли я режимы сварки, то сегодня только: за сколько времени ты заваришь эту деталь? два дня? а можешь за один? могу. ну и далее…

Титаник не из=за айсберга утонул- вы в курсе? металл был хороший- ну,помяли бы, скинули скорость на пять узлов и дошли бы спокойно до места.

при сборке корпуса людей не хватало-сразу два парохода собирали. успешные менеджеры( не путать с производственниками) раскидали людей на два обьекта и удвоили нормы выработки для оставшихся(знакомо?)

и если раньше разогретую заклепку рабочий через пуансон формировал правильно(думаю, все понимают, о чем речь)

то в наступившей реальности пришлось клепать так:один вставляет заклепку, второй одним(!!!) ударом сворачивает ее под 90 градусов. погнали дальше! и года айсберг слегка прошелся вдоль борта, эти заклепки посыпались, как сухие хвостики от яблок. и таки что мы имеем? уложились в сроки, да.

успешные менеджеры получили премии. судовладельцы- страховку. над инженерами поглумились все, кто хотел.

я не сочиняю. МИРЫ несколько заклепок подобрали(они не маленькие) проведена экспертиза.УРА!( но таки где здесь хамство? я рядовой сварщик. встречал и получше. реальность отвратительна. но все же…)

Абразивная обработка сварных швов — Абразивная обработка

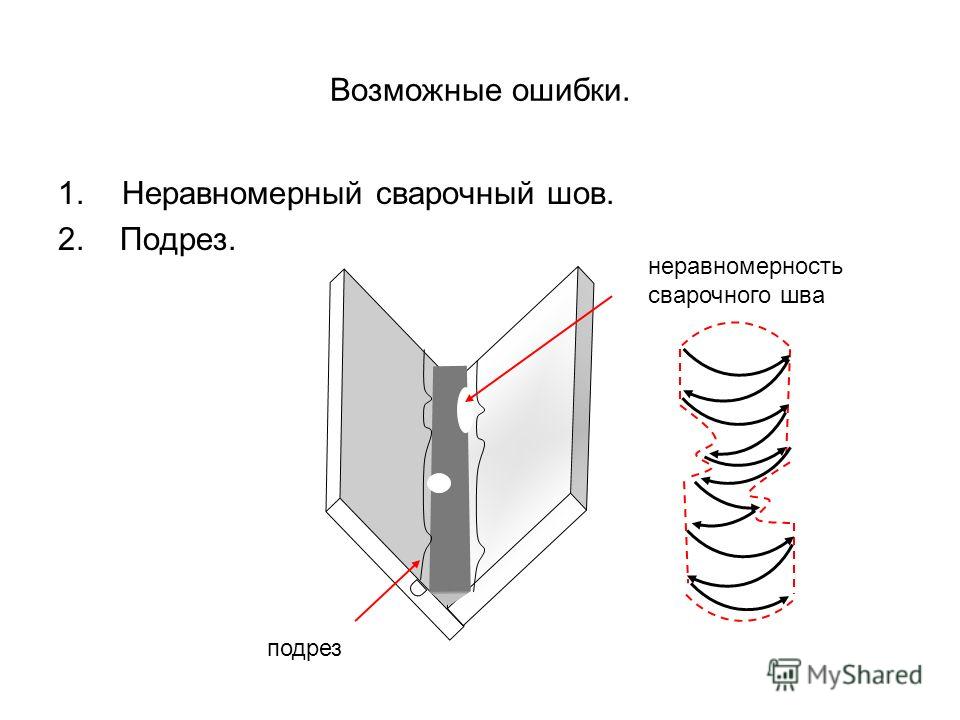

Доброго времени суток. Существует необходимость в зачистке сварных швов (материал сталь и алюминий). На чертежах обработку сварных швов принято обозначать с помощью двух вспомогательных знаков, это «Усиление шва снять» и «Наплывы и неровности сварного шва обработать с плавным переходом к основному металлу» эти значки и то, что должно получиться (как должен выглядеть шов после обработки) с каждым из значков на изобразил на картинках ниже на Рис. 3 (на примере таврового соединения — углового шва). Красным цветом на Рис. 3 выделен тот металл шва который необходимо удалить. Вопрос заключается в том, чем наиболее быстро и просто это сделать? Каким оборудованием или инструментом или еще чем. ..? Желательно чтобы это оборудование (инструмент) было небольших габаритов и мобильным типа дрели. Очень бы хотелось услышать все возможные варианты. Если говорить о болгарке то ей далеко не всегда можно подлезть (например когда сваривается три пластины и во внутреннем углу шов болгаркой будет не достать), да и требования знака «Наплывы и неровности сварного шва обработать с плавным переходом к основному металлу» например в тавровом соединении ей не обеспечишь… Слышал про какие то бор-фрезы, бор-напильники но насколько они эффективны и действительно помогут в этом деле я не знаю, т.к. в абразивной обработке металлов, обработке резанием я не силен. Собственно поэтому и задаю этот вопрос вам, назовите марки оборудования, покажите фото, спасибо.

..? Желательно чтобы это оборудование (инструмент) было небольших габаритов и мобильным типа дрели. Очень бы хотелось услышать все возможные варианты. Если говорить о болгарке то ей далеко не всегда можно подлезть (например когда сваривается три пластины и во внутреннем углу шов болгаркой будет не достать), да и требования знака «Наплывы и неровности сварного шва обработать с плавным переходом к основному металлу» например в тавровом соединении ей не обеспечишь… Слышал про какие то бор-фрезы, бор-напильники но насколько они эффективны и действительно помогут в этом деле я не знаю, т.к. в абразивной обработке металлов, обработке резанием я не силен. Собственно поэтому и задаю этот вопрос вам, назовите марки оборудования, покажите фото, спасибо.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings. COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}

COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}

Швы сварных соединений — Сварка металлов

Швы сварных соединений

Категория:

Сварка металлов

Швы сварных соединений

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

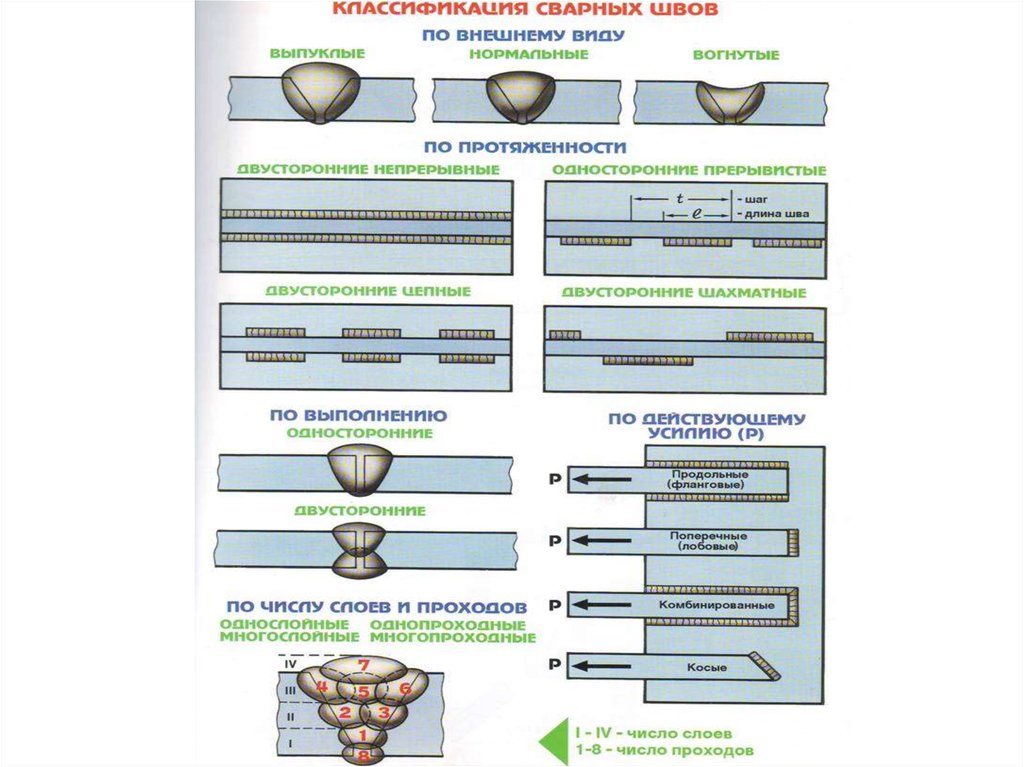

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

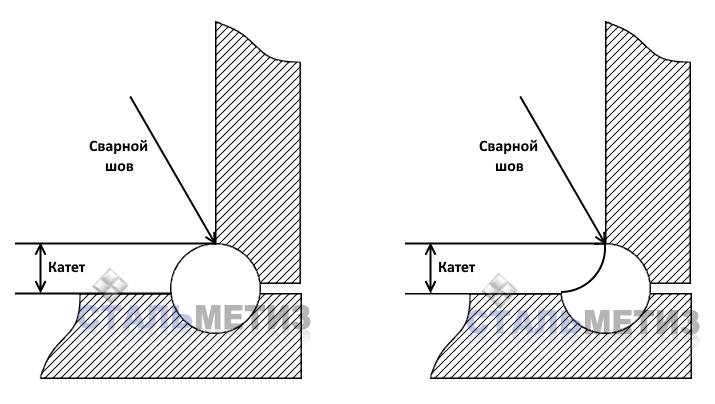

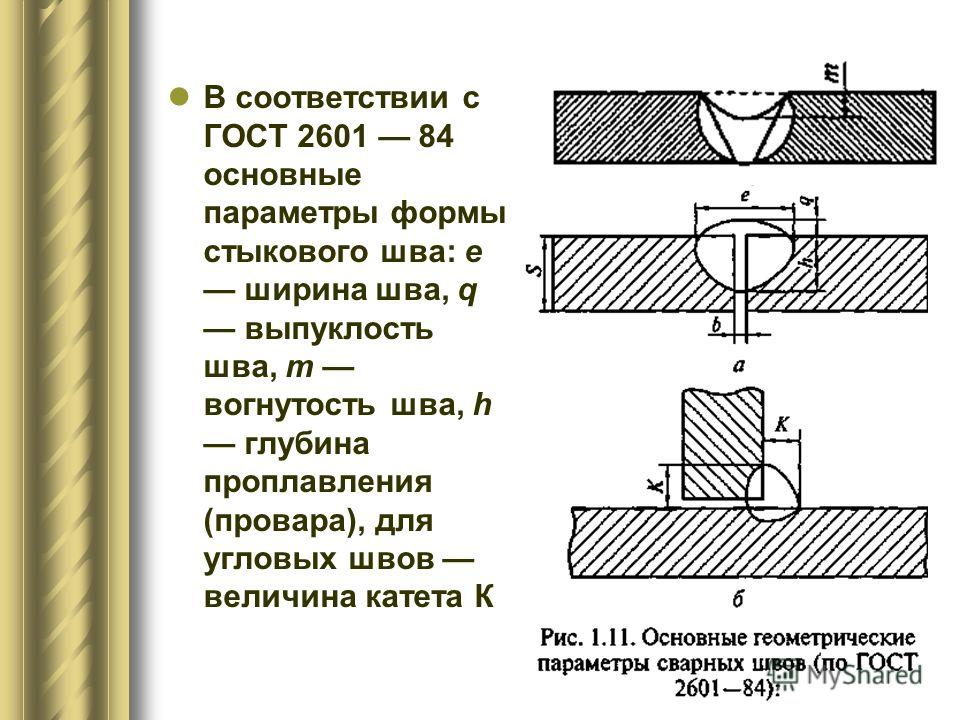

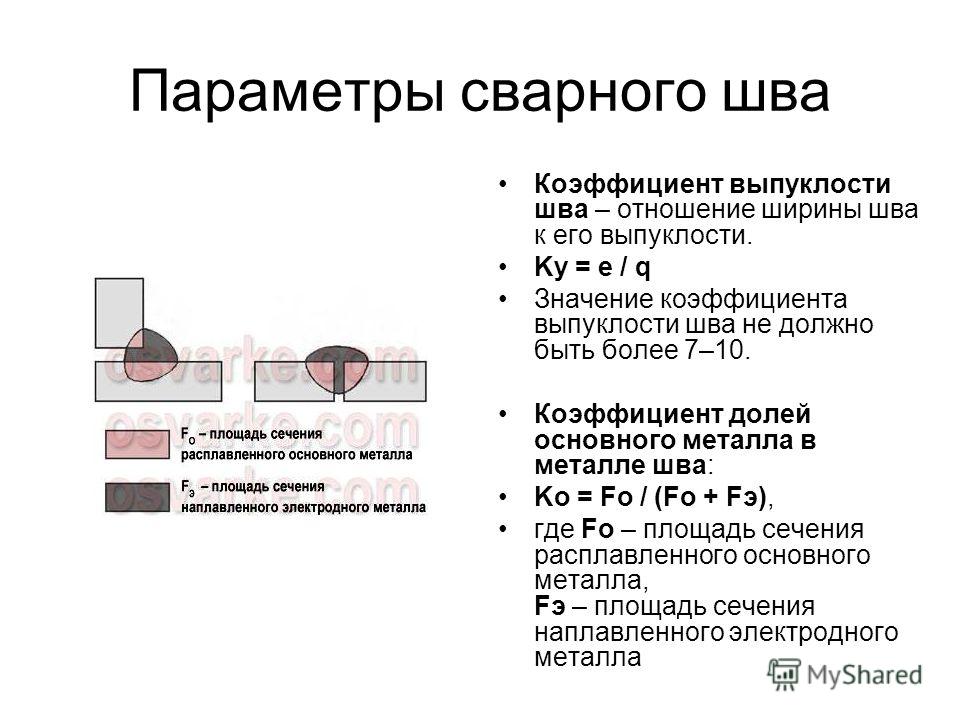

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой:

е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

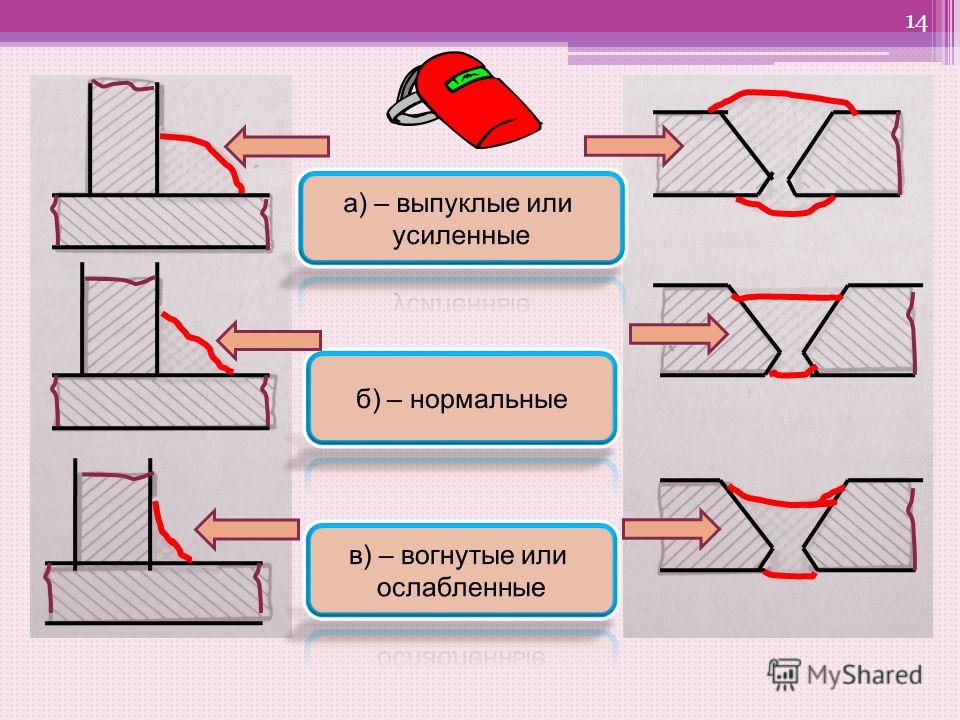

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам:

Но швы с чрезмерным усилением нежелательны по двум причинам:

а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

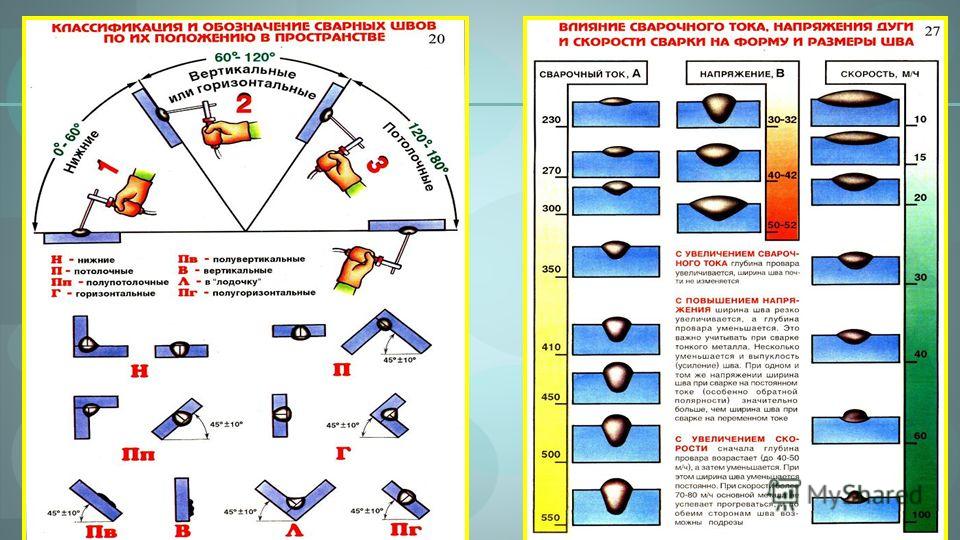

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве:

а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

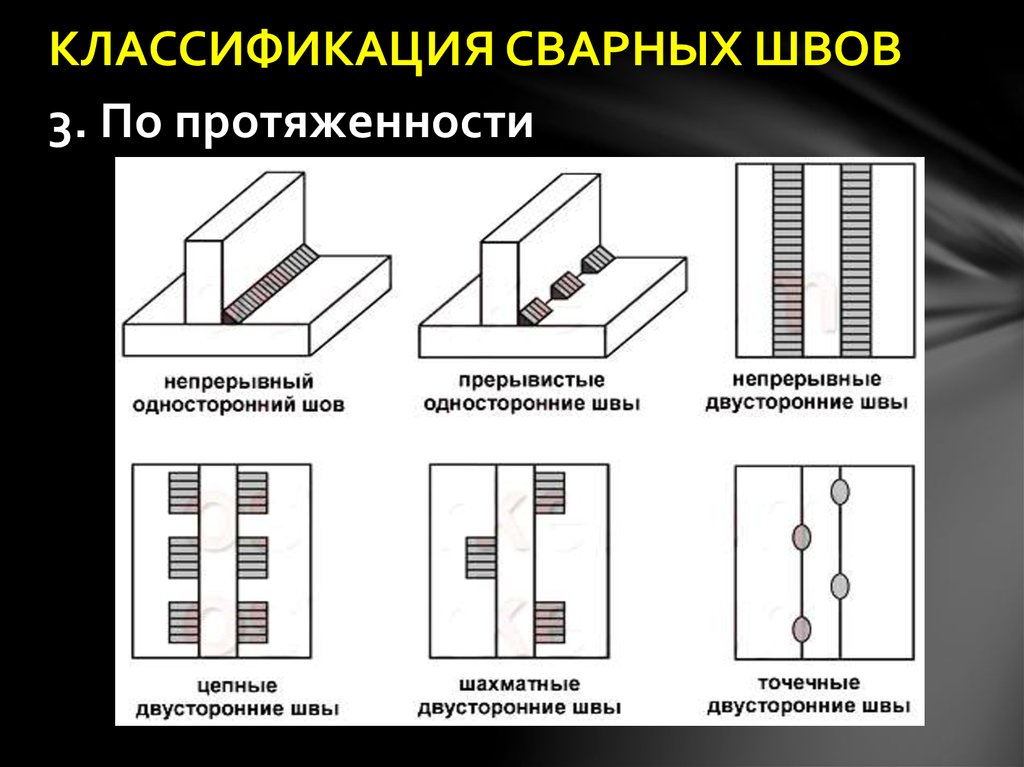

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).