Сварка низкоуглеродистой стали, режимы и технология сваривания

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Сварка низкоуглеродистой стали, режимы, типы и методы сваривания

Сварка низкоуглеродистой стали, режимы, типы и методы сваривания

Сварка низкоуглеродистой стали, режимы, типы и методы сваривания

- 5

- 4

- 3

- 2

- 1

Качественная сварка соединений деталей из низкоуглеродистой стали выполняется как правило в условиях промышленного предприятия, так как для обеспечения надежности и правильной проварки металлов необходимо четко соблюдать целый комплекс мер и условий.

Низкоуглеродистыми сталями называют сплавы с небольшим содержанием углерода, доходящим максимум до 0,25%. Низколегированными называют стали с содержанием до 4% легирующих элементов (содержание углерода не учитывается).

Низкоуглеродистые и низколегированные конструкционные стали отличаются хорошей свариваемостью. Это и определяет их как самые массово используемые и распространенные металлы при создании конструкций и механизмов.

Сварка низкоуглеродистой стали успешно применяется в большинстве сварных конструкций в виде листов и фасонного проката. Данный сплав очень хорошо сваривается, предъявляется комплекс требований для достижения прочного соединения двух металлов, чистое соединение без дефектов по всему периметру шва. Очень важно чтобы механические свойства свариваемого шва, зоны шва и сварного соединения соответствовали минимуму механическим свойствам основного металла, не были ниже установленных стандартов.

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Как и в других сварочных работах, не должно быть непроваров, каких — либо трещин, пор, подрезов. Сварное соединение должно быть достаточно стойким чтобы не перейти в фазу хрупкости. Иногда сварке низкоуглеродистой стали предъявляются требование к коррозийной стойкости сварного соединения. В случае если изделие будет испытывать вибрацию, ударные нагрузки, перемены температуры и т.д., тоже применяется сварка соединений.

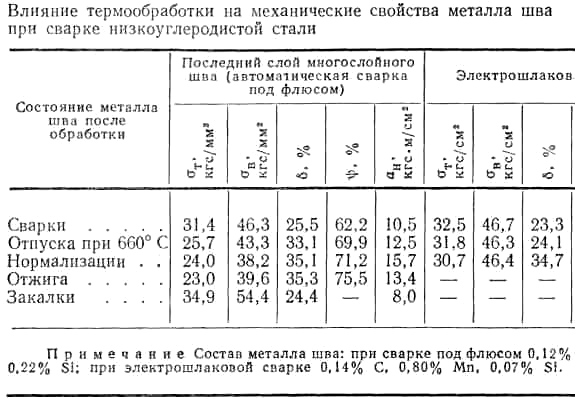

При электрошлаковой сварке применяют низколегированную проволоку марки Св-10Г2. Данный выбор позволяет получить равномерную прочность металла и шва. При такой сварке термообработка увеличивает ударную вязкость, но, не повышает прочностные и пластические свойства шва металла.

Кипящие стали

Стали этой группы содержат около 0,07% кремния (Si). Ее получают неполным раскислением стали марганцем. При воздействии пониженных температур эта сталь переходит в хрупкое состояние. После сварки может стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают раскислением стали кремнием, марганцем, алюминием. Имеют равномерное распределение серы и фосфора. Спокойные стали менее отзывчивы на нагрев и менее склонны к старению.

Полуспокойные стали

Этот тип стали имеет средние характеристики между спокойными и кипящими. Производят углеродистые стали обыкновенного качества трех групп.

Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Стали группы Б и В поставляют по их химическим свойствам, химическим и механическим соответственно. В начало обозначения стали ставят букву группы, например БСт2, ВСт3.

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

Какой свариваемостью обладают низкоуглеродистые стали

Какой свариваемостью обладают низкоуглеродистые стали — достаточно хорошей, при этом всеми видами сварки. Главное чтобы было высокое качество всего шва по всей длине соединения. Хорошо свариваются разными методами дуговой сварки, но при этом увеличивается металлоемкость и масса детали. Поэтому нужно повысить прочностные свойства, в сталь добавляют легирующие элементы, укрепляющие расплав и повышающие химические соединения.

Какой свариваемостью обладают низкоуглеродистые стали

Сталь малоуглеродистая — Механические — Энциклопедия по машиностроению XXL

Следовательно, так как при pH =4ч-10 коррозия ограничена скоростью диффузии кислорода через слой оксида, небольшие изменения состава стали, термическая и механическая обработка ее не повлекут за собой изменений коррозионных свойств металла, пока диффузионно-барьерный слой остается неизменным. Скорость реакции определяют концентрация кислорода, температура или скорость перемешивания воды. Это важно, так как pH почти всех природных вод находится в пределах 4—10. Значит, любое железо, погруженное в пресную или морскую воду, будь то низко-или высокоуглеродистая сталь, низколегированная сталь, содержащая, например, 1—2 % Ni, Мп, Мо и т. д., ковкое железо, чугун, холоднокатаная малоуглеродистая сталь, будет иметь практически одинаковую скорость коррозии. Этот вывод подтверждается большим количеством лабораторных и промышленных данных для разнообразных типов железа и стали 111]. Некоторые из них приведены в табл. 6.1. Эти данные опровергают распространенное мнение, что ковкое железо, например, является более коррозионностойким, чем сталь. [c.107]Сталь малоуглеродистая — Механические свойства — Сопоставление с малоуглеродистым чугуном 4 — 39 [c.282]

Низколегированные стали имеют повышенные механические показатели по сравнению с обычными малоуглеродистыми сталями, а поэтому применение их обеспечивает экономию металла. [c.121]

Точечная Сталь малоуглеродистая легированная, нержавеющая, алюминиевые и медные сплавы йС 12 10 6 2,5 Нахлестка Холоднокатаная без очистки, горячекатаная травлением,пескоструйной или механической обработкой

В приложении 1 представлены различные марки малоуглеродистой стали, наиболее широко применяющиеся в сварных конструкциях различных отраслей промышленности. Первые четыре марки стали (Ст. 2, Ст. 3, Ст. 4, Ст. 4а) относятся к первой группе сталей, поставляемых по механическим свойствам. Для сварных конструкций, как это отмечалось выше, гарантии одних механических свойств еще недостаточно и поэтому предусматривается, что эти марки стали должны подвергаться еще дополнительным испытаниям на свариваемость по методике, согласованной между поставщиками и заказчиком. При этом в стали, предназначенной для сварных конструкций, содержание кремния должно быть в пределах 0,12—0,44% при содержании углерода до 0,22% и 0,12—0,25% —при содержании угле- [c.15]

До последнего времени строительные стали не подвергались упрочнению термической обработкой. Однако исследования показали, что термическое упрочнение малоуглеродистой стали повышает ее механические свойства (предел прочности и предел текучести стали марки МСт.Зкп увеличился на 20—30% ударная вязкость при температуре —40° С составляет 1 Мдж/м ). [c.91]

При чеканке бойками малоуглеродистой стали при помощи механических или пневматических устройств можно получить упрочненный слой толщиной до 20—30 мм. [c.111]

При определении механических свойств образцы стали испытывают ва растяжение и изгиб, а также на ударную вязкость. В расчетах конструкций используют данные сопротивления стали при растяжении по ГОСТу временное сопротивление разрыву 03, предел текучести а , относительное удлинение е, %. Для стали малоуглеродистой и повышенной прочности по пределу текучести а-г устанавливают нормативное сопротивление стали при растяжении, сжатии и изгибе, т. е. / в =[c.28]

Имеются стали, обладающие хорошей прочностью и пластичностью при работе в условиях одноосных напряжений, но работающие менее удовлетворительно в конструкциях при двухосных напряжениях. Их конструктивная прочность оказывается недостаточной. Многие сорта сталей, обладающие хорошими механическими свойствами при комнатных температурах, оказываются неудовлетворительными при низких, например, кипящие малоуглеродистые стали и т. п.

При низком отпуске прочность будет повышенной (ав= = 160- 170 кгс/мм ), а пластичность и вязкость — низкими. Поэтому для этих сталей необходим более высокий отпуск, который обычно проводят при 550—600°С. При этой температуре происходит полный распад мартенсита с образованием зе])нистой высокодисперсной феррито-карбидной смеси — сорбита. Механические свойства при этом будут примерно такими же, как и при низкотемпературном отпуске малоуглеродистых сталей, т. е. OB=120-f-130 кгс/мм , il3 = 50- 60% н II =124-14 кгс-м/см2. [c.372]

| Рис. 178. Влияние азота на механические свойства малоуглеродистой стали |

Жаропрочные малоуглеродистые стали на основе 2-12% хрома благодаря сравнительно низкой стоимости, высокой теплопроводности, малого температурного коэффициента линейного расширения и хорошей релаксационной способности, возможности регулирования механических свойств в широких пределах посредством термической обработки и относительно высокой коррозионно-механической стойкости являются наиболее приемлемыми и отвечают эксплуатационным требованиям, предъявляемым к конструктивным элементам технологических установок нефтеперерабатывающих и нефтехимических заводов. Повышение содержания хрома и дополнительное легирование карбидообразующими присадками оказывают положительное влияние на коррозионную стойкость этих сталей в горячих средах основных процессов переработки нефти, коррозионная активность которых прежде

Процесс деформирования малоуглеродистой стали в интервале температур О—20° С и скоростей деформирования 0—0,25% в секунду практически стабильный. При более высоких температурах и скоростях деформирования начинают изменяться механические характеристики, а при температурах около 400° С начинает отчетливо проявляться зависимость деформации от времени действия нагрузки. Для многих материалов такая зависимость оказывается существенной и при комнатной температуре (например, для пластмассы). [c.96]

Облучение сильно влияет на механические свойства. Обычно материал упрочняется из-за того, что возникшие под влиянием облучения дефекты тормозят движение дислокаций. Модуль упругости растет, разрушение вместо пластического становится хрупким ). Эти изменения иллюстрируются на рис. 13.3 графиками деформация — напряжение для малоуглеродистой стали при облучении ее различными потоками нейтронов. [c.653]

Основные механические характеристики пластичного материала (например, малоуглеродистой стали) определяются при испытании на растяжение. [c.34]

При сжатии образца из малоуглеродистой (пластичной) стали диаграмма сжатия имеет следующий вид (рис. 2.13), Поскольку начальная часть диаграммы почти совпадает с диаграммой растяжения, принято считать, что механические характеристики пластичной стали при растяжении (пределы пропорциональности, упругости, текучести, прочности, модуль упругости) являются и характеристиками при сжатии. [c.38]

Це Лью лабораторной работы является изучение поведения малоуглеродистой стали в процессе растяжения до разрыва, определение ее механических характеристик и проверка закона разгрузки и повторного нагружения (явление наклепа). [c.65]

Наличие корреляционной связи между коэрцитивной силой (Нс) и механическими свойствами малоуглеродистых и низколегированных сталей позволяет проводить контроль непосредственно на оборудовании и не требует тщательной подготовки поверхности. [c.207]

Для исследований коррозионно-механической прочности сварных соединений и скорости их разрушения в условиях действия механических напряжений при различных гидродинамических режимах движения среды, определяющих условия аэрации, в качестве объекта использовали горячекатаную малоуглеродистую сталь 20. [c.236]

Легирование придает сталям повышенную коррозионную стойкость, улучшает их механические характеристики и т. д. Стали легируют хромом, никелем, молибденом, кремнием и другими элементами. Увеличивая содержание в стали хрома более 12%, никеля — до 10 % и молибдена до 3-5 %, т. е. превращая сталь в нержавеющую, при одновременной оптимальной ее термообработке, удается существенно повысить сопротивление стали коррозионной усталости [18, 71]. В то же время введение в малоуглеродистые стали только одного никеля снижает их сопротивление растрескиванию в хлоридных средах [8]. [c.119]

Данные о скорости коррозии малоуглеродистой стали в этих зонах [16] приведены на рис. 3.1. Коррозия в надводной зоне протекает по механизму атмосферной коррозии в присутствии хлоридов и других солей. В зоне периодического смачивания наблюдается максимальная скорость коррозии, она протекает в постоянно возобновляющейся пленке воды, благодаря чему увеличивается подвод кислорода к металлу, и, следовательно, облегчается протекание катодного процесса. Увеличению скорости коррозии в этой зоне способствует и механическое действие волн, которое обусловливает образование рыхлых легко смывающихся продуктов коррозии, не оказывающих защитного действия. [c.36]

Крюссар К. Новые концепции о пределе текучести в железе и малоуглеродистой стали//Структура и механические свойства металлов.— М. Металлургия, [c.227]

В качестве двухфазных сталей для холодной штамповки чаще ис пользуют малоуглеродистые низколегированные стали с 0,06—0 12 % С 1—2 % Мп 0 5—1 5 % Si с небольшими добавками ванадия или подоб ные же стали но содержащие 0 5 % Сг и О 1—04 % Мо Легирование стали необходимо для получения при термической обработке мартенси та и мелкого зерна феррита После термической обработки стали имеют следующие механические свойства ат=300—450 МПа ав=600— 850 МПа 6=20—30 % а после штамповки ат=450—600 МПа [c.163]

Точечная Сталь малоуглеродистая 12 легированная =е Ю нержавеющая медные сплавы 2,5 Нахлестка Холоднокатаная без очистки горячекатаная пескоструем, травлением или механически [c.724]

До последнего времени строительные стали не подвергали упрочнению термической обработкой. Однако исследования показали, что термическое упрочнение малоуглеродистой стали повышает ее механические свойства [предел прочности и предел текучести стали марки МСтЗкп увеличился на 20—30% ударная вязкость при температуре —20° С составляет не менее 40 Дж/см (4 кгс-м/м )]. Термическую обработку осуществляют после прокатки такая обработка, упрочняя сталь, позволяет уменьшить массу конструкции на 15—20%. [c.143]

Для зубореза важно знать, что обрабатываемость ра 1 личных материалов связана как с маркой материала, т. е. его химическим составом, так и с его механическими свойствами. Чем тверже материал данной марки (в зависимости от тер.мообработки), тем он хуже обрабатывается. Добавка некоторых легирующих элементов (например, хрома) ухудшает обрабатываемость даже при сохранении одинаковой твердости стали. Малоуглеродистые стал (типа 20Х) вследствие своей вязкости обладают худшей обрабатываемостью с точки зрения чистоты поверхносги. [c.53]

Борьбу с этим очень опасным видом коррозии ведут а) применяя металлы, менее склонные к коррозионному растрескиванию (например, малоуглеродистую сталь, содержащую 0,2% С, с фер-рито-перлитной структурой) б) используя коррозионностойкое легирование (например, сталей хромом, молибденом) в) проводя отжиг деформированных металлов для снятия внутренних напряжений (например, отжиг деформированных латуней) г) создавая в поверхностном слое металла сжимающие напряжения (например, путем обдувки металла дробью или обкаткой роликом) д) тщательной (тонкой) обработкой поверхности для уменьшения на ней механических дефектов е) проводя обработку коррозионной среды (например, питательной воды котлов высокого давления) ж) вводя в электролит замедлители коррозии з) нанося защитные покрытия [c.335]

После нормализации в зависимости от содержания С структура и механические свойства стали могут быть различными. Так, у малоуглеродистых сталей (до 0,3% С) образуется перлитно-ферритная структура, а у среднеуглеродистых и малолегированных сталей — структура сорбитообразного перлита (или сорбита) и структурносвободного феррита. [c.116]

Коррозионное поведение железа и стали в почве в некоторых отношениях напоминает их поведение при погружении в воду. Например, незначительные изменения состава или структуры стали не влияют на коррозионную, стойкость. Медьсодержащая, низколегированная, малоуглеродистая стали и ковкое железо корродируют с приблизительно одинаковой скоростью в любых грунтах [1а, рис. 3 на стр. 452]. Можно предположить, что механическая и термическая обработка не будет влиять на скорость коррозии. Серый литейный чугун в почве, как и в воде, подвергается графитизации. Влияние гальванических пар, возникающих при сопряжении чугуной или сталей разных составов, значительно, как и при погружении в воду (см. разд. 6.2.3). [c.181]

Кривая одноосного растяжения малоуглеродистой стали с разгрузкой испытуемого образца (рис. 58) показывает, что остаюч-деформация измеряется отрезком ОО. Пластическая деформация начинает проявляться на участке АВ и происходит без увеличения нагрузки. На участке ВС происходит упрочнение материала, поэтому угол наклона касательной к кривой ВС и к оси абсцисс tg р называют модулем упрочнения. Упрочнение имеет направленный характер, т. е. материал меняет свои механические свойства и приобретает деформационную анизотропию, при этом пластическая деформация растяжения ухудшает сопротивляемость металла при последующем его сжатии (эффект Ба-ушингера). Как видно из приведенной кривой, растяжение малоуглеродистой стали при пластических деформациях нагруженного и разгруженного образца значения деформаций для одного и того же напряжения . в его сечении не является однозначным. Методы теории пластичности, наряду с изучением зависимости между компонентами напряжений и деформаций, возникающих в точках тела, определяют величины остаточных напряжений и деформаций после частичной или полной разгрузки дetaли, а также напряжения и деформации при повторных нагружениях. [c.96]

Механическое активирование осуществлялось с помощью электромагнитного вибратора на частоте 50 Гц в широком интервале амплитуд (0.07—0.5 мм) и температур (20—1100° С). Нагрев образцов (кольца с размерами 80x50x15 мм из малоуглеродистой стали) производился в кольцевом индукторе высокочастотной установки ЛПЗ-2-67 со скоростью 8° . [c.230]

В данной работе на одних и тех же образцах последовательно проведены исследования влияния механических напряжений растяжения—сжатия на магнитную индукцию, проип-цаемость, магнитострикцию малоуглеродистой стали в различных полях, исследования сигнала, возбуждаемого в проходной катушке с образцом, находящимся в постоянном магнитном поле под действием циклических нагрузок в зависимости от величины поля и нагрузок, показана связь возбухмагнитоупругим эффектом и магнитострик-цией, определен диапазон полей, где чувствительность стали к напряжениям максимальна, предлагается метод измерения амплитуды циклических напряжений, а также метод определения напряжения, связанного с величиной внутренних напряжений. [c.124]

Применение никеля при легировании стали увеличивает ее вязкость и понижает критическую температуру хладноломкости [53, 55]. Высокая хладостойкость малоуглеродистых никелевых сталей позволяет широко использовать их в условиях низких температур. Известно [56], что в стали с 8— 9%-ным содернсанием никеля даже при температуре испытания— 196°С излом ударных образцов остается (на 70— 80%) волокнистым. Однако влияние никеля на механические свойства стали неоднозначно избыточное легирование стали никелем может снизить запас вязкости [55]. Смягчающее действие никеля зависит от содержания в стали углерода, марганца, бора, кремния и вольфрама [51]. В ферритных и малоуглеродистых сталях никель повышает запас вязкости тем сильнее, чем больше его содержание и чем меньше в стали углерода. С повышением количества углерода и общей легированности стали благоприятное влияние никеля умень- [c.40]

Представляет интерес работа Д2/ по исследованию механических свойств предвармтельно растянутой малоуглеродистой стали при слохнои напрлхеввон состоянии в условиях нормальных температур. Опыты прово- [c.48]

До недавнего времени прокатные изделия из малоуглеродистой стали редко подвергали термической обработке в связи с ее небольшой эффективностью. Однако в последние годы доказана возможность и целесообразность существенного улучшения механических свойств этой группы строительных сталей проведением закалки и высокого отпуска или самоотиуска с использованием тепла прокатного нагрева или повторного нагрева [1—3]. Поскольку такой вид термообработки предложен недавно, то в этой области есть ряд недостаточно изученных вопросов. В частности, нет сведений о характере и степени термического улучшения усталостной прочности, включая циклическую трещииостойкость. [c.175]

Влияние термической обработки на циклическую прочность и микроструктуру малоуглеродистых сталей У Зотеев В. С.— В кн. Механическая усталость. металлов Материалы VI Междунар. коллоквиума. Киев Наук, думка, 1983, с. 175—183. [c.427]

Котляревский В. А. Механические характеристики малоуглеродистой стали при импульсном нагружении с учетом запаздывающей текучести и вязко-пластических свойств.— ПМТФ, 1961, № 6, с. 145—152. [c.253]

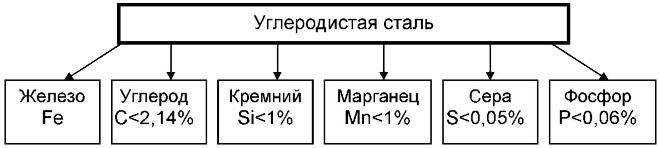

Углеродистая сталь

Кроме углерода обычные углеродистые стали содержат и другие элементы: до 1,65 % марганца; до 005 % серы; до 0,04 % фосфора; до 0,60 % кремния и до 0,60 % меди.

См. Влияние марганца и кремния на свойства сталей и

Влияние фосфора, серы и меди на свойства сталей.

Углеродистые стали можно классифицировать с различных точек зрения, например, по способу раскисления. Конечно, способ раскисления оказывает влияние на характеристики и свойства стали. Однако изменение содержания углерода оказывает самое большое вляиние на механические свойства стали – с увеличением содержания углерода возрастает ее твердость и прочность. Поэтому обычно стали группируют по содержанию в них углерода. Обычно углеродистые стали содержат в сумме до 2 % всех легирующих элементов и в свою очередь подразделяются на:

- низкоуглеродистые стали;

- среднеуглеродистые стали и

- высокоуглеродистые стали.

Углеродистые стали являются основной продукцией черной металлургии – они составляют более 80 % ее продукции. Основным металлическим материалом промышленности является именно углеродистая сталь.

Для углеродистых сталей наиболее чаще других применяют следующие стандарты:

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества

- ГОСТ 1050-88. Сталь углеродистая качественная конструкционная

Низкоуглеродистые стали

Низкоуглеродистые стали содержат углерода до 0,25 %. Самой большой категорией этого класса сталей является плоский прокат – листы и полосы, обычно в холоднокатаном или отожженном состоянии. Содержание углерода для повышения способности к горячему деформированию и холодному волочению этих сталей обычно очень низкое (менее 0,10 %) с содержанием марганца до 0,40 %. Эти низкоуглеродистые стали применяют для изготовления корпусов автомобилей, жести и проволочной продукции.

Низкоуглеродистые стали с содержанием углерода от 0,10 до 0,25 % имеют повышенную прочность и твердость, но более низкую способность к пластическому деформированию по сравнению с низкоуглеродистыми сталями с самым низким содержанием углерода.

Эти стали часто применяют в сочетании с процессом их цементации. Типичное применение цементованных сталей – детали с высокими требованиями по износостойкости, но без необходимости увеличивать прочность сердцевины детали, например, небольших валов или шестерен.

Катаные профили из конструкционной стали с содержанием углерода около 0,25 % и до 1,5 % марганца и алюминия применяют в условиях, когда требуется повышенная вязкость материала. Когда сталь применяют для штамповки, ковки, бесшовных труб или листа для изготовления котлов добавки алюминия не производят.

Важной категорией этих сталей являются низколегированные автоматные стали с содержанием углерода до 0,15 % и марганца – до 1,2 % с минимумом кремния и с содержанием серы до 0,35 %, а также со свинцом до 0,30 % или без него. Эти стали предназначены для автоматического массового производства из них деталей, которые не подвергаются тяжелым механическим и климатическим воздействиям. Если же изделию нужны высокая пластичность и вязкость, а также коррозионная стойкость, то эти стали для него не подходят.

Среднеуглеродистые стали

Среднеуглеродистые стали содержат 0,30-0,55 % углерода и 0,60-1,65 % марганца. Они применяются там, где требуются высокие механические свойства. Эти стали обычно упрочняются путем термической обработки или нагартовкой. Стали из этой группы с пониженным содержанием углерода и марганца находят широкое применение для некоторых типов деталей, получаемых путем холодной пластической деформации. Это требует предварительного применения отжига, нормализации или закалки с отпуском. Стали с более высоким содержанием углерода часто подвергаются волочению до заданных механических свойств для применения без термической обработки.

Все эти стали могут подвергаться ковке. Выбор стали зависит от размеров изделия и механических свойств, которые она должна обеспечивать после термической обработки. Эти стали обычно производят как спокойные и они очень широко применяются в машиностроении. К этим сталям также добавляют при необходимости их массовой механической обработки свинец и серу, а также алюминий для измельчения зерна и повышения вязкости. Стали с содержанием углерода 0,40-0,60 % применяют для изготовления железнодорожных рельсов, вагонных колес и осей, бандажей для локомотивов.

Высокоуглеродистые стали

Высокоуглеродистые стали, содержащие 0,55 -1,00 % углерода и 0,30-0,90 % марганца имеют более ограниченное применение, чем среднеуглеродистые стали. Дело в том, что эти стали более дорогие в производстве, имеют низкую пластичность и, следовательно, с большим трудом подвергаются горячей обработке, а также плохо свариваются. Высокоуглеродистые стали находят применение в производстве пружин, при изготовлении различных режущих инструментов, включая элементы землеройных машин и машин для обработки сельскохозяйственных земель, а также высокопрочной проволоки – везде, где требуется более высокая износостойкость и более высокая прочность, чем могут обеспечить стали с более низким содержанием углерода.

Основные марки строительных сталей (малоуглеродистых и низколегированных) и основные физико-механические характеристики сталей

В строительных сталях углерода содержится от 0,1 до 0,22% по массе. Кроме того, сталь может содержать ряд элементов, которые являются основными нелегирующими добавками или вредными примесями.

Строительные стали делят на стали обычной прочности (малоуглеродистые), имеющие предел текучести (браковочный) sт=23 кгс/мм2 (~2,3×108 Н/м2) и временное сопротивление sв=38 кгс/мм2, повышенной прочности (низколегированные) с sт=29-40 кгс/мм2 и sв=44-52 кгс/мм2, высокой прочности (низколегированные и термически упрочненные) с sт =45-75 кгс/мм2 и более и sв=60-85 кгс/мм2 и более.

В СНиП II-В.3-72 стали разделены на семь классов (см. табл. 11.1) в соответствии с показателями временного сопротивления (в числителе) и предела текучести (в знаменателе) в кгс/мм2 (например, С44/29).

В зависимости от технологии изготовления стали могут быть кипящими (обозначение кп), полуспокойнъгми (пс), спокойными (сп). Кипящая сталь по сравнению со спокойной хуже сваривается, хладноломка, склонна к старению, т.е. увеличению хрупкости и некоторому повышению прочности с течением времени. Спокойные стали дороже кипящих примерно на 12%. Полуспокойные стали по стоимости и свойствам занимают промежуточное положение между кипящими и спокойными. Низколегированиую сталь выплавляют только спокойную.

Малоуглеродистые стали поставляют по трем группам: А-по механическим свойствам; Б-по химическому составу; В-по механическим свойствам и химическому составу. Для несущих конструкций сталь заказывают по группе В. Все низколегированные стали поставляют по механическим свойствам и химическому составу.

В ГОСТ 380-71 нормированы требования, предъявляемые к сталям в зависимости от вида конструкций и условий их эксплуатации, в связи с чем стали подразделены на 6 категорий.

Наибольшее применение для строительных целей находят стали марок СтЗ и СтЗГ (с содержанием марганца от 0,8 до 1,1%).

Согласно ГОСТ 380-71 полная марка стали содержит: группу поставки-Б или В (группа А не указывается), условный номер марки — СтЗ, СтЗГ, буквы, отвечающие способу раскисления, — кп,, пс, сп и категорию. Например, марка ВСтЗпс5 означает сталь, поставляемую по механическим свойствам и химическому составу, марки СтЗ, полуспокойную, 5-й категории.

Для маркировки низколегированных сталей применяют буквенно-цифровую систему. Содержание углерода в сотых долях процента дают в первых двух цифрах обозначения марки стали. Легирующие добавки обозначают буквами, содержание легирующих элементов, превышающее 1%, ставят после соответствующей буквы в целых единицах (%). Содержание элемента менее 0,3% в маркировке стали не обозначают. Легирующими добавками являются марганец (обозначение Г), кремний (С), медь (Д), никель (Н), хром (X) и др. Например, марка 10ХСНД. Означает низколегированную сталь с содержанием углерода 0,1%, с добавками хрома, кремния, никеля и меди в количестве от 0,3 до 1%; 14Г2-сталь низколегированная, с содержанием углерода 0,14%, с добавкой марганца от 1 до 2% (содержание других легирующих добавок до 0,3%).

Вредные примеси — сера, фосфор, азот и кислород. Сера делает сталь красноломкой, т. е. хрупкой при температуре 800-1000°С, что затрудняет изготовление прокатных профилей и увеличивает склонность металла к образованию трещин при сварке. Фосфор делает сталь крупнозернистой и хрупкой при пониженных температурах (хладноломкой). Содержание серы в мартеновских сталях не должно превышать 0,055%, а фосфора-0,045%. Весьма перспективны термически упрочненные стали (малоуглеродистые и низколегированные).

Для определения механических свойств стали производят испытание образцов стандартных размеров. Основные показатели получают при испытании на растяжение. По остаточному удлинению e=0,2% устанавливают условный предел текучести стали s0,2. Для сталей, содержащих 0,1-0,3% углерода (в частности, СтЗ), на диаграмме s-e появляется площадка текучести; отвечающее ей напряжение sт — предел текучести — практически равно значению s0,2. При дальнейшем возрастании напряжений наступает стадия самоупрочнения стали, на которой фиксируется временное сопротивление sв, отвечающее предельной нагрузке, после чего на образце начинает образовываться шейка, приводящаяего к разрыву.

Важной характеристикой свойств стали является относительное удлинение где lк — длина образца после разрыва; lо — первоначальная длина образца.

При работе стали на динамические ударные нагрузки возможно хрупкое разрушение. Испытание стандартных образцов с округленной выточкой на маятниковом копре характеризует ударную вязкость стали. При этом испытании определяют величину работы, необходимой для разрушения образца, отнесенной к площади поперечного сечения образца (кгс×м/см2). С понижением температуры ударная вязкость уменьшается. Испытания могут производиться при температуре t=20°С, а также при отрицательных температурах от -20° С до -40° С: при специальных требованиях — при более низких температурах (например, t=-70°С).

Основные свойства низкоуглеродистых сталей — Студопедия.Нет

Тест.

Каждый вопрос имеет один или несколько правильныхответов. Выберите верный ответ.

1. Что называется низкоуглеродистой сталью?

а) Любая конструкционная сталь.

б) Сталь с содержанием углерода до 0,25 %.

в) Сталь с содержанием углерода более 0,25 %.

2. По качественному признаку низкоуглеродистые стали бывают

а) обыкновенного качества;

б) качественными;

в) легированными.

3. Свойства низкоуглеродистых сталей определяются:

а) содержанием углерода;

б) содержанием легирующих элементов;

в) содержанием вредных примесей.

4.Предел текучести и предел прочности — это:

а) характеристики прочности стали;

б) характеристики пластичности стали;

в) характеристики вязкости стали.

5.Ширина зоны термического влияния при ручной дуговой сварке составляет:

а) 5—6 мм;

б) 1—2 мм;

в) более 10 мм.

6.Углерод:

а) повышает прочность;

б) ухудшает свариваемость;

в) повышает пластичность.

7. Для сварных конструкций рекомендуется применять:

а) спокойные стали;

б) полуспокойные стали;

в) кипящие стали.

8. Сталь группы В:

а) применяется для ответственных сварных конструкций;

б) не применяется для сварных конструкций;

в) применяется только для изготовления сосудов, работающих под давлением.

9. Качественные стали:

а) имеют пониженное содержание марганца;

б) содержат меньше вредных примесей;

в) применяются для ответственных сварных конструкций.

10. Котельные стали:

а) предназначены для изготовления сосудов, работающих под давлением при температурах до 450°С;

б) предназначены для изготовления сосудов, работающих под давлением при температурах выше 450°С;

в) предназначены для изготовления сосудов, содержащих агрессивную среду.

Эталон ответа:

| вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| ответ | б | а, б | а, в | а | а | а, б | а | а | б, в | а |

Тема «Оборудование, техника и технология электросварки»

Выбрать правильный ответ:

Аппарат, преобразующий переменный ток одного напряжения в переменный ток другого напряжения той же частоты, служащий для питания сварочной дуги называется:

1) Сварочным выпрямителем

2) Сварочным трансформатором

3) Сварочным генератором

4) Сварочный преобразователь

Вставить пропущенное слово:

«Источник питания для ручной дуговой сварки должен иметь «падающую» вольтамперную характеристику

Выбрать правильный ответ:

ВД–306 обозначает:

1) выпрямитель диодный, напряжение 306в

2) выпрямитель для РДС, номинальный сварочный ток 300А

3) возбудитель дуги, сила тока 306А

Установить соответствие между определением и термином (1-4, 2-3, 3-1, 4-2)

Соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок Стыковое

Соединение, в котором кромки свариваемых деталей расположены параллельно одна над другой и наложены друг на друга; Тавровое

Соединение деталей, расположенных в одной плоскости или на одной поверхности;

Нахлесточное

Соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней. Угловое

Выбрать правильный ответ:

Как регулируется сила сварочного тока в балластном реостате РБ-201?

1) плавно

2) через каждые 15А, т.е. ступенчато

3) через каждые 10А, т.е. ступенчато

Вставить пропущенное слово:

При малых токах обмотки трехфазного трансформатора включаются «Звездой»

Выбрать правильный ответ:

Номинальный сварочный ток и напряжение источника питания – это:

1) максимальный ток и напряжение, которые может обеспечить источник

2) напряжение и ток сети, к которой подключен источник питания

3) ток и напряжение, на которые рассчитан нормально работающий источник

Выбрать правильный ответ:

При сварке вертикальных и горизонтальных швов сила сварочного тока по сравнению со сваркой в нижнем положении должна быть:

1) увеличена на 5-10%

2) уменьшена на 5-10%

3) не изменяться

Вставить пропущенные слова:

Выбор силы сварочного тока зависит от «диаметра электрода, марки стали детали и положения сварки в пространстве»

Выбрать правильный ответ:

Шов на «проход» выполняется следующим образом:

1) деталь проваривается от одного края до другого без остановок

2) деталь проваривается от середины к краям

3) деталь проваривается участками (ступенями, длина которых равна длине при полном использовании одного электрода)

Шафорост Сергей Васильевич

ПМ.06 ТЕРМИТНАЯ СВАРКА

17.Технологическая обработка и подготовка ферросплавов и других легирующих

элементов, вводимых в термитную шихту

18. Технологические процессы изготовления термитных порций

МДК 05.01 Техника и технология газовой сварки (наплавки)

19. Причины замерзания редуктора, способы устранения замерзания.

20. Рукава (шланги), их назначение и устройство.

МДК 02.01 Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

49. Технологические приёмы сварки конструкционных сталей

50. Классификация сталей по разрезаемости

75. Технология наплавки порошковыми материалами

МДК 07.01 Техника и технология сварки ручным способом с внешним источником нагрева деталей из полимерных материалов

17. Сварка пластмасс нагретым газом

18. Сварка нагретым газом с применением присадочного материала

ПМ 05. Задание

Определите конструктивные элементы инжекторной

горелки:

а) инжектор;

б) смесительная камера;

в) ацетиленовый вентиль;

г) кислородный вентиль;

д) мундштук.

Углеродистая сталь, марки, типы, свойства и качества

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Углеродистая сталь, марки, типы, свойства и качества

Углеродистая сталь, марки, типы, свойства и качества

Углеродистая сталь, марки, типы, свойства и качества

- 5

- 4

- 3

- 2

- 1

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода и всегда присутствующие примеси, не содержащая легирующих легируемых элементов. Углеродистая сталь в зависимости от процентного содержания углерода, разделяется на три основных типа:

Данный материал нуждается в термообработке, после которой становится достаточно твердым и прочным чтобы выдерживать достаточные нагрузки в ответственных узлах. Спав применяется в производстве инструмента.

Углеродистая сталь классифицируется как:

- качественная, содержит до 0,035% фосфора и серы;

- высококачественная, содержит до 0,025% фосфора и серы.

Углеродистая сталь марки

Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

- У7;

- У7А;

- У8;

- У8А;

- У9А;

- У10;

- У11;

- УНА;

- У12;

- У12А;

- У13;

- У13А.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца. Углеродистая сталь марки имеют малую стоимость и большую твердость и этим отличается от других инструментальных сталей. Износостойкость этих марок и теплостойкость низкая. Углеродистая сталь марки У7, У7А успешно используют для деревообрабатывающих инструментов — топоров, стамесок, долот, также инструментов по металлу — зубила, кузнечные штампы, слесарные инструменты, молотки, кувалды, отвертки, кусачки и др. Марки У8, У8А, У8Г, У8ГА используют для изготовления таких инструментов, которые очень стойкие к разогреву при работе и выдерживают нагрузки вращения- фрезы по дереву, зенковки, пилы продольные, дисковые, накатные ролики и др. Углеродистая сталь марки У10, У10А служит для изготовления игольной проволоки, также инструмента, который не вызывает нагрева режущей кромки. У13, У13А используют для инструментов, где необходима повышенная износостойкость, лезвия бритвы, хирургические инструменты, инструментов для гравировки металла, камня.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца. Углеродистая сталь марки имеют малую стоимость и большую твердость и этим отличается от других инструментальных сталей. Износостойкость этих марок и теплостойкость низкая. Углеродистая сталь марки У7, У7А успешно используют для деревообрабатывающих инструментов — топоров, стамесок, долот, также инструментов по металлу — зубила, кузнечные штампы, слесарные инструменты, молотки, кувалды, отвертки, кусачки и др. Марки У8, У8А, У8Г, У8ГА используют для изготовления таких инструментов, которые очень стойкие к разогреву при работе и выдерживают нагрузки вращения- фрезы по дереву, зенковки, пилы продольные, дисковые, накатные ролики и др. Углеродистая сталь марки У10, У10А служит для изготовления игольной проволоки, также инструмента, который не вызывает нагрева режущей кромки. У13, У13А используют для инструментов, где необходима повышенная износостойкость, лезвия бритвы, хирургические инструменты, инструментов для гравировки металла, камня.

Качества углеродистой стали

Свойства углеродистой стали значительно улучшаются, когда она подвергается термообработке.

После данного процесса сплав приобретает высокую твердость, прочность, способность реагировать на большие нагрузки, выдерживать высокую температуру при работе режущей кромки. Качества углеродистой стали позволяют ей быть одним из самых востребованных видов стали. Характеристики и свойства материала регулируют при выплавке, соблюдая необходимые нормы процентного содержания элементов сплава. Качества углеродистой стали позволяют успешно сваривать ее, обрабатывать резанием, введенные в нее легирующие элементы изменяют свойства, повышаются механические способности, снижается хладноломкость.

Типы углеродистой стали

Типы углеродистой стали разделяют на:

- А- поставляемую по своим механическим свойствам, которые можно изменить;

- Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

- В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

Типы углеродистой стали по виду обработки выделяют:

- горячекатаная;

- кованая;

- калиброванная;

- круглую со специальной отделкой поверхности.

По степени раскисления:

- полуспокойная;

- спокойная;

- кипящая.

Высокоуглеродистая сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Высокоуглеродистая сталь

Высокоуглеродистая сталь

Высокоуглеродистая сталь

- 5

- 4

- 3

- 2

- 1

Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода, от 0,6% до 2%. В процессе производства, для придания определенных механических свойств высокоуглеродистая сталь проходит термообработку. Вследствие этого могут образовываться небольшие трещины швов на местах, где сплав подвергался высоким температурам, что в свою очередь мешает хорошему свариванию стали.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Высокоуглеродистая сталь и ее марки

Марка высокоуглеродистой стали обозначается буквой У- углеродистая инструментальная, после буквы указывается цифра, которая показывает процентное содержание углерода. Например, У7- содержит 0,65-0,74% углерода, У13- содержание углерода 1,25-1,35%. На особые свойства инструментальной стали влияет наличие марганца, после цифрового обозначения будет стоять буква Г. Например лист 65Г. Марка высокоуглеродистой стали от У7 до У13 содержание кремния 0,15-0,35%, серы 0,030%. Марки У10А, У12А применяют для изготовления матрицы, но с последующей закалкой. Из У8, У10 изготавливают мелкие малоответственные магниты.

Марки высокоуглеродистой стали 55, 60,70 отличаются очень хорошей твердостью, прочностью, учитывая это, пригодны для изготовления проволоки тросов, штоков, валов прокатных станов и других изделий, претерпевающих большие нагрузки в процессе работы. Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость таким деталям как валы, зубчатые колеса, оси, гайки, болты, муфты, различные детали, которые испытывающие трение. Также если сталь высококачественная, то после букв и цифр ставится буква А, а высококачественные стали Ш. Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, применяют для изготовления подшипников.

Высокоуглеродистая сталь свойства

Высокоуглеродистая сталь свойства с возрастанием углерода увеличивается цементит, а феррит снижается. Это приводит к тому, что металл приобретает менее пластичную структуру и ударную вязкость, но сохраняется прочность и твердость. Качество высокоуглеродистой стали свойства во многом зависит от содержания вредных примесей, чем меньше их, тем выше качество стали. Наличие марганца увеличивает прокаливаемость стали и значительно повышает его прочность. Также марганец устраняет вредное влияние серы, которое, если его очень много, при ковке приводит к образованию трещин. Высокоуглеродистые стали свойства относятся к классу сталей, которые плохо свариваются, поэтому их не используют в сварных конструкциях, а сварку применяют только при возникших ремонтных работах или наплавке. Таким образом, высокоуглеродистой стали свойства позволяют использовать ее для изготовления высокопрочного инструмента, приборов для измерения кроме всего перечисленного.

Что такое низкоуглеродистая сталь? (с рисунком)

Низкоуглеродистая сталь — это тип металла, в котором легирующий элемент состоит из относительно небольшого количества углерода. Как правило, он имеет содержание углерода от 0,05 до 0,30% и марганца от 0,40 до 1,5%. Низкоуглеродистая сталь — один из наиболее распространенных типов стали, используемых для общих целей, отчасти потому, что она зачастую дешевле, чем другие типы стали. Несмотря на то, что сталь обладает свойствами, которые хорошо подходят для производства различных товаров, из нее чаще всего производят плоский прокат или стальные полосы.

Трубы из низкоуглеродистой стали.Изделия из низкоуглеродистой стали конкурируют с изделиями, которые могут быть изготовлены из нержавеющей стали и сплавов алюминия. Низкоуглеродистая сталь может использоваться для производства широкого спектра промышленных товаров — от бытовой техники и бортов судов до низкоуглеродистой стальной проволоки и жести.Поскольку в ней низкое количество углерода, сталь обычно более ковкая, чем другие виды стали. В результате из него можно тонко раскатать такие изделия, как панели кузова автомобиля.

Содержание углерода в панелях, изготовленных из низкоуглеродистой легированной стали, обычно довольно низкое, обычно менее 0.10%. Содержание углерода в таких продуктах, как стальной прокат, поковки, штамповки или профили, немного выше, обычно до 0,30%. Трубы — это распространенный продукт, изготовленный из более высокой категории углерода. Обычно труба из низкоуглеродистой стали используется для передачи таких веществ, как газ и нефть.

Процесс производства стали, а также метод раскисления могут влиять на свойства низкоуглеродистой стали.В целом эти свойства сопоставимы со свойствами железа. Стали с более низким содержанием углерода обычно имеют более мягкие и слабые свойства, чем стали с более высоким содержанием углерода. Это может облегчить сварку.

Другие типы углеродистой стали включают в себя стали со средним, высоким и сверхвысоким углеродом.Среднеуглеродистая сталь обычно имеет содержание углерода от 0,30 до 0,60% и содержание марганца от 0,60 до 1,65%. Его часто используют для изготовления таких изделий, как оси, шестерни, валы и рельсовые системы. Часто используемая для изготовления сверхпрочной проволоки или пружинных материалов высокоуглеродистая сталь обычно имеет содержание углерода от 0,60 до 1,0% и содержание марганца от 0,30 до 0,90%. Сверхвысокуглеродистая сталь, которая может использоваться для изготовления таких предметов, как ножи, подвергается термомеханической обработке и обычно имеет содержание углерода 1.От 25 до 2,0%.

.Углеродистая сталь: свойства, примеры и применение

Углеродистая сталь — это железоуглеродистый сплав, содержащий до 2,1 мас.% Углерода. Для углеродистых сталей не существует минимального указанного содержания других легирующих элементов, однако они часто содержат марганец. Максимальное содержание марганца, кремния и меди должно быть менее 1,65 мас.%, 0,6 мас.% И 0,6 мас.% Соответственно.

Виды углеродистой стали и их свойства

Углеродистая стальможет быть разделена на три категории в зависимости от содержания углерода: низкоуглеродистая сталь (или низкоуглеродистая сталь), среднеуглеродистая сталь и высокоуглеродистая сталь [1].Их содержание углерода, микроструктура и свойства сравниваются следующим образом:

Содержание углерода (мас.%) | Микроструктура | Недвижимость | Примеры | |

|---|---|---|---|---|

Низкоуглеродистая Сталь | <0,25 | Феррит, перлит | Низкая твердость и стоимость.Высокая пластичность, вязкость, обрабатываемость и свариваемость | AISI 304, ASTM A815, AISI 316L |

Среднеуглеродистая Сталь | 0,25 — 0,60 | Мартенсит | Низкая прокаливаемость, средняя прочность, пластичность и вязкость | AISI 409, ASTM A29, SCM435 |

Высокоуглеродистая Сталь | 0.60 — 1,25 | Перлит | Высокая твердость, прочность, низкая пластичность | AISI 440C, EN 10088-3 |

Низкоуглеродистая сталь

Низкоуглеродистая сталь является наиболее широко используемой формой углеродистой стали. Эти стали обычно имеют содержание углерода менее 0,25 мас.%. Их нельзя закалить термической обработкой (с образованием мартенсита), поэтому обычно это достигается холодной обработкой.

Углеродистые стали обычно относительно мягкие и имеют низкую прочность.Однако они обладают высокой пластичностью, что делает их идеальными для обработки, сварки и низкой стоимостью.

Высокопрочные низколегированные стали (HSLA) также часто классифицируются как низкоуглеродистые стали, однако они также содержат другие элементы, такие как медь, никель, ванадий и молибден. В совокупности они составляют до 10 мас.% От содержания стали. Высокопрочные низколегированные стали, как следует из названия, обладают более высокой прочностью, что достигается термической обработкой. Они также сохраняют пластичность, благодаря чему их легко формовать и обрабатывать.HSLA более устойчивы к коррозии, чем простые низкоуглеродистые стали.

Сталь среднеуглеродистая

Среднеуглеродистая сталь имеет содержание углерода 0,25–0,60 мас.% И марганца 0,60–1,65 мас.%. Механические свойства этой стали улучшаются за счет термообработки, включающей аутентификацию с последующей закалкой и отпуском, что придает им мартенситную микроструктуру.

Термическая обработка может выполняться только на очень тонких сечениях, однако могут быть добавлены дополнительные легирующие элементы, такие как хром, молибден и никель, чтобы улучшить способность стали подвергаться термообработке и, следовательно, закалке.

Закаленные среднеуглеродистые стали обладают большей прочностью, чем низкоуглеродистые стали, однако это происходит за счет пластичности и вязкости.

Высокоуглеродистая сталь

Высокоуглеродистая сталь содержит 0,60–1,25 мас.% Углерода и 0,30–0,90 мас.% Марганца. Он имеет самую высокую твердость и ударную вязкость среди углеродистых сталей и самую низкую пластичность. Высокоуглеродистые стали очень износостойкие, поскольку они почти всегда подвергаются закалке и отпуску.

Инструментальные стали и штамповые стали — это типы высокоуглеродистых сталей, которые содержат дополнительные легирующие элементы, включая хром, ванадий, молибден и вольфрам. Добавление этих элементов приводит к получению очень твердой износостойкой стали, что является результатом образования карбидных соединений, таких как карбид вольфрама (WC).

Производство и обработка

Углеродистая стальможет производиться из переработанной стали, первичной стали или их комбинации.

Чистая сталь производится путем объединения железной руды, кокса (полученного путем нагревания угля в отсутствие воздуха) и извести в доменной печи при температуре около 1650 ° C.Расплавленное железо, извлеченное из железной руды, обогащается углеродом из горящего кокса. Остальные примеси соединяются с известью, образуя шлак, который плавает поверх расплавленного металла, откуда его можно извлечь.

Полученная жидкая сталь содержит примерно 4 мас.% Углерода. Затем это содержание углерода снижается до желаемого количества в процессе, называемом обезуглероживанием. Это достигается за счет пропускания кислорода через расплав, который окисляет углерод в стали с образованием моноксида углерода и диоксида углерода.

Примеры и приложения

Сталь низкоуглеродистая

Низкоуглеродистая сталь часто используется в деталях кузова автомобилей, конструктивных формах (двутавровые балки, швеллер и уголки), трубах, конструктивных элементах и компонентах мостов, а также пищевых банках.

Сталь среднеуглеродистая

Благодаря своей высокой прочности, износостойкости и вязкости среднеуглеродистые стали часто используются для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих такого сочетания свойств.

Высокоуглеродистая сталь

Благодаря высокой износостойкости и твердости высокоуглеродистые стали используются в режущих инструментах, пружинах, проволоке высокой прочности и штампах.

Сравнение свойств и областей применения различных марок

Примеры, свойства и области применения различных углеродистых сталей сравниваются в следующей таблице.

Тип | Название AISI / ASTM | Содержание углерода (мас.%) | Предел прочности (МПа) | Предел текучести (МПа) | Пластичность (% удлинения на 50 мм) | Приложения |

Низкая | 1010 | 0,10 | 325 | 180 | 28 | Автомобильные панели, гвозди, проволока |

Низкая | 1020 | 0.20 | 380 | 205 | 25 | Трубы конструкционные из листовой стали |

Низкая | A36 | 0,29 | 400 | 220 | 23 | Строительный |

Низкая | A516 Класс 70 | 0.31 | 485 | 260 | 21 | Сосуды низкотемпературные напорные |

Средний | 1030 | 0,27 — 0,34 | 460 | 325 | 12 | Детали машин, шестерни, переключатели, оси, болты |

Средний | 1040 | 0.37 — 0,44 | 620 | 415 | 25 | Коленчатые валы, муфты, детали с холодной головкой. |

Высокая | 1080 | 0,75 — 0,88 | 924 | 440 | 12 | Музыкальный провод |

Высокая | 1095 | 0.90 — 1,04 | 665 | 380 | 10 | Пружины, режущие инструменты |

Сплавы из углеродистой стали | Коберн-Майерс

Характеристики и применение обычных сплавов углеродистой стали

Низкоуглеродистые стали обычно содержат менее 0,25% углерода и не могут быть упрочнены термической обработкой (упрочнение может быть достигнуто только путем холодной обработки). Низкоуглеродистый материал относительно мягкий и непрочный, но при этом обладает исключительной пластичностью и вязкостью. Кроме того, он поддается обработке, сварке и относительно недорого в производстве.

Среднеуглеродистые стали имеют концентрацию углерода от 0,25% до 0,60%. Эти стали можно подвергать термообработке путем аустенизации, закалки, а затем отпуска для улучшения их механических свойств. Термически обработанные среднеуглеродистые стали с точки зрения соотношения прочности и стоимости обеспечивают огромную несущую способность.

Смесь на основе железа считается легированной сталью , если содержание марганца более 1,65%, кремния более 0,5%, меди более 0.6% или другие минимальные количества легирующих элементов, таких как хром, никель, молибден, ванадий или вольфрам. За счет замены этих элементов в рецептуре для стали можно придать огромное количество различных свойств, чтобы повысить твердость, прочность или химическую стойкость.

Щелкните каждую вкладку для просмотра соответствующей информации.

Низкоуглеродистые стали — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1010 | G10100 | 1010 — простая углеродистая сталь номиналом 0.Содержание углерода 10%. Это относительно низкопрочная сталь, но для повышения прочности ее можно подвергать закалке и отпуску. | Используется для таких применений, как крепежные детали и болты с холодной головкой. |

1018 | G10180 | 1018 — одна из самых доступных марок в мире. Несмотря на невысокие механические свойства, сплав легко формуется, обрабатывается, сваривается и изготавливается. Из-за более высокого содержания марганца его можно закаливать до RC 42 в тонких срезах. | Часто используется в деталях винтовых машин большого объема, таких как валы, шпиндели, пальцы, стержни, звездочки в сборе и невероятно широкий спектр компонентов. |

1020 | G10200 | 1020 — широко используемая углеродистая сталь. Он имеет номинальное содержание углерода 0,20% с приблизительно 0,50% марганца. Он обладает хорошим сочетанием прочности и пластичности, его можно закаливать и науглероживать. | Используется для простых структурных применений, таких как крепежные детали и болты холодной штамповки. Часто используется в закаленном состоянии. |

1022 | G10220 | 1022 имеет немного более высокое содержание углерода и марганца в простой углеродистой стали, чем 1020. Она используется из-за своей несколько большей прочности, но при этом имеет хорошую пластичность. | Используется для конструкционных элементов средней прочности, таких как крепежные детали и болты холодной штамповки.Часто используется в закаленном состоянии. |

Среднеуглеродистые стали — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1030 | G10300 | 1030 представляет собой марганцевую сталь с более высоким содержанием углерода (0,30%) из семейства простых легированных углеродистых сталей.Он обеспечивает большую прочность, чем более низкие классы, при сохранении разумной пластичности. | Обычно используется в закаленном и отпущенном состоянии для повышения прочности. Применения включают детали машин, требующие прочности и твердости. |

1040 | G10400 | 1040 имеет более высокое (0,40%) содержание углерода для большей прочности, чем сплавы с более низким содержанием углерода. Его можно закалить путем термообработки, закалки и отпуска до прочности на разрыв от 150 до 250 тысяч фунтов на квадратный дюйм. | Используется для коленчатых валов, муфт и деталей с холодной головкой. |

1045 | G10450 | 1045 — это среднеуглеродистая сталь, используемая, когда требуется большая прочность и твердость, чем в прокатанном состоянии. | Используется в зубчатых передачах, валах, осях, болтах, шпильках и деталях машин. |

1060 | G10600 | 1060 — это один из элементов с более высоким содержанием углерода (0.60%) стали. Изготовить его труднее, чем углерод с более низким содержанием углерода. | Используется для ручных инструментов, таких как отвертки, плоскогубцы и тому подобное. |

Легированная сталь — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

4130 | G41300 | 4130 — низколегированная сталь, содержащая молибден и хром в качестве упрочняющих добавок.Номинальное содержание углерода составляет 0,30%, и при этом относительно низком содержании углерода сплав является превосходным с точки зрения свариваемости плавлением. Сплав может быть упрочнен термической обработкой. | Используется в конструкциях, таких как крепления авиационных двигателей и сварные трубы. |

4140 | G41400 | 4140 — одна из сталей, легированных хромом, молибденом и марганцем, которые отличаются прочностью, хорошей прочностью на скручивание и хорошей усталостной прочностью. | Используется в огромном количестве приложений. |

4330 | G43300 | 4330 — это термообрабатываемый стальной сплав, содержащий хром, никель и молибден. Содержание углерода находится в диапазоне 0,30%, и в термически обработанном состоянии сплав имеет хорошую ударную вязкость и усталостную прочность, а также общую прочность. | Используется в приложениях, где требуется хорошее сочетание прочности и ударопрочности, например в зубчатых колесах, осях шасси самолетов и валах для передачи мощности. |

4340 | G43400 | 4340 — это термообрабатываемая низколегированная сталь, содержащая никель, хром и молибден. Он известен своей прочностью и способностью развивать высокую прочность в условиях термообработки, сохраняя при этом хорошую усталостную прочность. | Обычно используется для шасси самолетов, зубчатых колес и валов трансмиссии, а также других деталей конструкции. |

Низкоуглеродистые стали — химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | пол. (макс.) | S (макс.) | Si | Кр | Ni | Пн | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70–1,00% | 0,04% | 0,05% | – | – | – | – | – |

Среднеуглеродистая сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | пол. (макс.) | S (макс.) | Si | Кр | Ni | Пн | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70–1,00% | 0,04% | 0,05% | – | – | – | – | – |

Легированная сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | P (макс.) | S (макс.) | Si | Кр | Ni | Cu | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 405 | S40500 | 0.08% | 1% | 0,04% | 0,03% | 1% | 11,5-14,5% | – | – | 1-3% Алюминий |

| 430 | S43000 | 0,12% | 1% | 0,04% | 0,03% | 1% | 16-18% | – | – | – |

Низкоуглеродистые стали — механические свойства

Низкоуглеродистые стали относительно мягкие и непрочные, но при этом обладают исключительной пластичностью и вязкостью.Кроме того, они поддаются механической обработке, сварке и относительно недороги в производстве.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тысяч фунтов / кв. Дюйм) | Доходность (тыс. Фунтов на кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 1010 | G10100 | 53 | 44 | 20 | 40 | 105 |

| 1018 | G10180 | 64 | 54 | 15 | 40 | 126 |

| 1020 | G10200 | 64 | 54 | 24 | 54 | 126 |

| 1022 | G10220 | 69 | 58 | 15 | 40 | 137 |

Среднеуглеродистые стали — механические свойства

Среднеуглеродистые стали могут подвергаться термообработке путем аустенизации, закалки, а затем отпуска для улучшения их механических свойств.Термически обработанные среднеуглеродистые стали с точки зрения соотношения прочности и стоимости обеспечивают огромную несущую способность.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тыс. Фунтов на кв. Дюйм) | Доходность (тыс. Фунтов на кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 1030 | G10300 | 76 | 64 | 12 | 35 | 149 |

| 1040 | G10400 | 90 | 80 | 12 | 35 | 170 |

| 1045 | G10450 | 91 | 77 | 12 | 35 | 179 |

| 1060 | G10600 | 118 | 70 | 17 | 34 | 241 |

Легированные стали — механические свойства

Огромное разнообразие различных свойств может быть создано для легированной стали путем замены химических элементов в рецепте для повышения твердости, прочности или химической стойкости.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тыс. Фунтов на кв. Дюйм) | Доходность (тыс. Фунтов на кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 4130 | G41300 | 80 | 56 | 28 | 57 | 149 |

| 4140 | G41400 | 150 | 90 | 20 | 45 | 285 |

| 4330 | G43300 | 125 | 100 | 15 | 30 | 250-325 |

| 4340 | G43400 | 110 | 66 | 23 | 49 | 197 |

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0,40%; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных значений: марганец 1.65, кремний 0,60, медь 0,60.

Стали можно классифицировать по множеству различных систем в зависимости от:

- Состав, например углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновский, кислородный или электрические печи.

- Метод чистовой обработки, такой как горячая или холодная прокатка

- Форма продукта, такая как прутковая плита, лист, полоса, трубки или структурная форма

- Практика раскисления, такая как сталь с убитым, полузабитым, укупорочным или ободковым покрытием

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, как указано в стандартах ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество поковки и товарное качество.

Углеродистые стали

Американский институт железа и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, который необходимо добавить для получения желаемого легирующего эффекта. ; когда указанный минимум для меди не превышает 0,40%; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных значений: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с ободом, покрытая оболочкой, полузабитая или раскисленная сталь. Практика раскисления и процесс выплавки стали будут влиять на свойства стали. Однако изменение содержания углерода оказывает наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируются в соответствии с их содержанием углерода.Вообще говоря, углеродистые стали содержат до 2% легирующих элементов и могут быть подразделены на низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и сверхвысокуглеродистые стали; каждое из этих обозначений обсуждается ниже.

В целом углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и отгружаемой в США, составляет углеродистая сталь.

Низкоуглеродистая сталь содержит до 0,30% C. Самая большая категория стали этого класса — плоский прокат (лист или полоса), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное применение — панели кузова автомобилей, жестяная пластина и изделия из проволоки.

Для стального проката конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30%, при повышенном содержании марганца до 1,5%. Эти материалы могут использоваться для штамповки, поковок, бесшовных труб и котельной плиты.

Среднеуглеродистая сталь похожа на низкоуглеродистую сталь, за исключением того, что содержание углерода колеблется от 0.От 30 до 0,60% и марганца от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5% с сопутствующим увеличением марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Среднеуглеродистые марганцевые стали используются для изготовления валов, осей, шестерен, коленчатых валов, муфт и поковок. Стали с содержанием углерода от 0,40 до 0,60% C также используются для изготовления рельсов, железнодорожных колес и осей рельсов.

Высокоуглеродистые стали содержат от 0,60 до 1,00% C с содержанием марганца от 0.От 30 до 0,90%. Высокоуглеродистые стали используются для изготовления пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь представляет собой экспериментальные сплавы, содержащие от 1,25 до 2,0% C. Эти стали подвергаются термомеханической обработке для получения микроструктуры, состоящей из ультратонких равноосных зерен сферических, прерывистых частиц доэвтектоидного карбида.

Стали высокопрочные низколегированные

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, потому что они предназначены для удовлетворения определенных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05–0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержат до 2,0% марганца. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Погодостойкая сталь , показывающая превосходную стойкость к атмосферной коррозии

- Контрольно-прокатные стали , горячекатаные в соответствии с заданным графиком прокатки, разработанные для образования сильно деформированной аустенитной структуры, которая при охлаждении преобразуется в очень мелкую равноосную ферритную структуру

- Стали с пониженным содержанием перлита , усиленные очень мелкозернистым ферритом и дисперсионным упрочнением, но с низким содержанием углерода и, следовательно, с небольшим содержанием перлита в микроструктуре или без него

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и / или титан, для измельчения зерна и / или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной способностью к закалке для превращения при охлаждении в очень мелкую высокопрочную структуру игольчатого феррита, а не в обычную структуру многоугольного феррита

- Двухфазная сталь , обработанная до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает получение высокопрочной стали. превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Стали низколегированные

Низколегированные стали представляют собой категорию черных металлов, которые демонстрируют механические свойства, превосходящие простые углеродистые стали, благодаря добавкам легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07% до уровней чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10% Cr .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термообработки. В некоторых случаях, однако, используются легирующие добавки, чтобы уменьшить ухудшение состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать по:

- Химический состав , например никелевые стали, хромоникелевые, молибденовые, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются в более чем одном термически обработанном состоянии, существует некоторое совпадение между классификациями легированных сталей. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистая закаленная и отпущенная сталь сочетает в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью.Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под военные спецификации. Перечисленные стали используются в основном в качестве листового металла. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — это конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE / AISI или являются патентованными составами.Формы продукции включают заготовку, пруток, пруток, поковку, лист, трубы и сварочную проволоку.

Подшипниковые стали , используемые для шариковых и роликовых подшипников, состоят из низкоуглеродистой (от 0,10 до 0,20% C ) цементированной стали и высокоуглеродистой (-1,0% C) стали с сквозной закалкой. Многие из этих сталей имеют обозначения SAE / AISI.

Хромомолибденовые жаропрочные стали содержат от 0,5 до 9%, Cr, и от 0,5 до 1.0% Пн . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден увеличивает прочность при повышенных температурах. Они обычно поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хром-молибденовые стали широко используются в нефтяной и газовой промышленности, в производстве ископаемого топлива и на атомных электростанциях.

.