2.3.Средства автоматизации и механизации в цехе

Сварку квалифицируют по физическому признаку – по трём формам энергии: термическая, термомеханическая и механическая, используемых для образования сварного соединения. Классы сварки:

-термический – все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, термитной и световой сварки;

-термомеханическая – все виды контактной, диффузионной, высокочастотной и кузнечной сварки;

-механическая – холодная, ультразвуковая, магнитно-импульсная, трением и взрывом.

По техническим признакам сварка относится:

1.По способу защиты металла в зоне сварки:

-в воздухе;

-в вакууме;

-в защитном газе;

-под флюсом;

-по флюсу;

-с комбинированной защитой.

2.По непрерывности процесса:

-непрерывные;

-прерывистые.

3.По степени механизации процессов сварки:

-ручные;

-механизированные;

-автоматизированные;

-автоматические.

По технологическим признакам в зависимости от вида сварки относятся вид электрода, вид дуги, род и полярность сварочного тока и др.

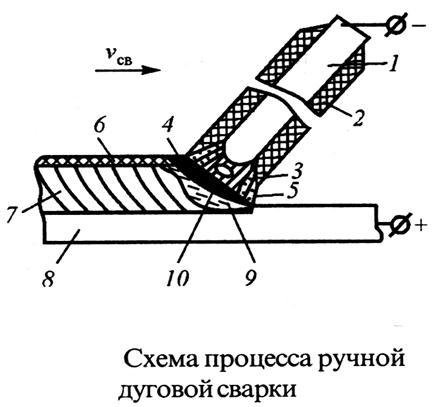

По степени механизации и автоматизации процессов сварки в цехе ОАО «СУПТР-10» применяется термический класс сварки, вид дуговой. По техническим признакам сварка относится по способу защиты металла в зоне сварке-в воздухе, по непрерывности процесса дуговая сварка-прерывистая, по степени механизации процессов сварки-ручная.

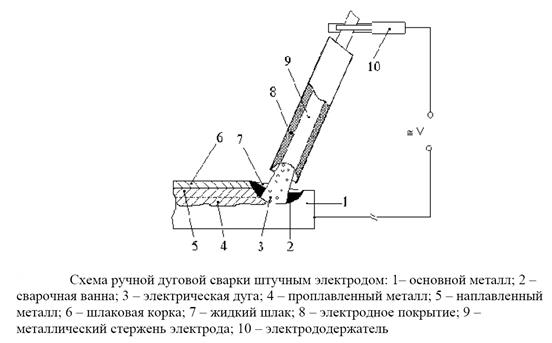

Источником

теплоты служит электрическая дуга,

горящая между электродом и свариваемыми

заготовками.

Рисунок 5.Ручная сварка плавящимся электродом, покрытым обмазкой

Этот вид сварки в настоящее время занимает по обьёму выполненных сварочных работ первое место в строительно-монтажном производстве.

Сварочные электроды могут быть плавящиеся-стальные, медные, алюминевые и др.; неплавящиеся-угольные, графитовые, вольфрамовые. Покрытие электрода улучшает стабильность горение дуги, расплавляемый металл покрывается шлаком и газами, образующимися при расплавлении покрытия и реагирующими с металлом.

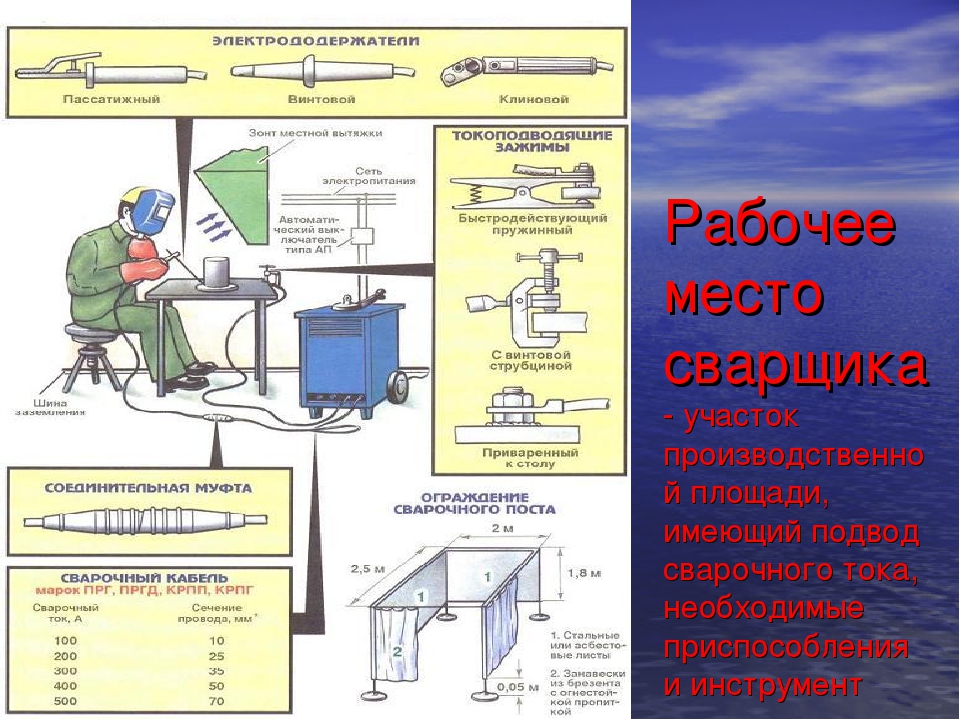

В состав поста ручной дуговой сварки

ОАО «СУПТР-10» входят источники питания

(трансформаторы, сварочный

агрегат АС-81,сварочная станция

ДЭС-100, Сварочный агрегат

АСТ-108 на базе УТ-4 Прицеп специальный

тракторный сварочный АДД015 (ААД 2*2501) и

др.). В передвижном (на прицепе) и самоходном

(на тракторе) исполнении, и они имеют

источник электрической энергии для

питания электрического инструмента и

освещения, электропечи для термообработки

электродов. Имеются устройство для

намотки кабелей, ёмкости для хранения

инструмента.

Дуговая сварка отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток её – малая производительность процесса и зависимость качества сварки от квалификации сварщика.

С внедрением прогрессивных средств малой механизации трудоёмких процессов создаётся основа дальнейшего увеличения темпов технического прогресса, увеличивается производительность труда и улучшается технико-экономическая характеристика производственного процесса в магистральном газопроводостроении.

принципы классификации. Особенности, сферы применения

1 / 1

Мосты, корабли, самолёты – всё, чем так гордится человечество, первоначально строилось при помощи ковки либо клёпки. В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

Первый мост, созданный методом сваривания, был сделан в СССР в городе Киеве. Он соединил левый и правый берега Днепра. Мощный толчок развитию сварочных технологий, как ни странно, принесла беда. В годы Великой Отечественной Войны на заводах, эвакуированных за Урал, танки стали собирать сваркой.

После окончания войны, необходимость быстрого восстановления страны подтолкнула внедрение сварочных технологий в различные отрасли народного хозяйства. Не осталась в стороне от этой прогрессивной технологии и космонавтика. Поскольку Советский Союз был пионером в освоении космоса, то сварка на орбите впервые в мире была произведена на советском космическом корабле «Союз-6» в 1969 году.

Именно в это время сваривание металлов прочно вошло во все отрасли народного хозяйства. Клёпка и ковка остались разве что в арсенале мастеров художественных изделий.

Дальнейшее развитие сварочных технологий в современном мире пошло в сторону улучшения самого процесса, наращивания возможностей сварочных аппаратов и расширения областей применения этой прогрессивной техники.

Принципы классификации сварки

Количество способов и видов сваривания различных материалов уверенно перевалило за полторы сотни. Для того, чтобы качественно сварить металлы, необходимо правильно выбрать метод сваривания. В этом поможет классификация видов сварки. Существует множество «самодельных» классификаций, которые создают хаос в данном вопросе и способствуют закупке оборудования, несоответствующего поставленным задачам. Единственно правильным подходом следует считать практику классифицирования по принципу осуществления физического воздействия, степени технического обеспечения и применению различных технологий.

Признаки физического воздействия

Для определения класса сварки необходимо рассмотреть форму приложенной энергии.

Различают три класса сварки:

Термический класс объединяет в себе процессы, происходящие за счёт использования различных видов тепловой энергии. Наибольший объём работ в этом классе выполняется дуговой и газовой сваркой. Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Термомеханический класс предполагает два вида воздействия: нагрев и давление. Ярким примером служит контактная сварка, когда электроды одновременно разогревают и сжимают детали. Гораздо реже встречаются другие представители этого класса: дугопрессовая, диффузионная и кузнечная.

Состав механического класса не велик, но достаточно интересен. С одной стороны это экономически выгодные виды сварки, а с другой стороны, они требуют столь специфических условий, что имеют очень малую область применения. Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением

Технические признаки

Для этой классификации задействованы такие принципы:

-

принцип защиты от окисления;

-

непрерывность процесса;

-

уровень механизации.

Качество шва зависит от степени защиты от окисления. Наиболее распространёнными считаются технологии сваривания в среде защитных газов. Часто встречается защита флюсом, пеной и различными комбинированными способами.

Классификация видов сварки по непрерывности процесса не требует особых разъяснений и имеет всего два вида: непрерывные процессы или прерывистые

. По степени механизации тоже сильно не мудрили и остановились на следующем варианте классификации:-

ручные;

-

механизированные;

-

автоматизированные;

-

автоматические.

Классификация по технологическим принципам

По технологическим принципам виды сварки классифицируются в зависимости от того, какие технологии лежат в основе процесса сваривания. Это очень разветвлённая и не лишённая противоречий классификация, которая постоянно уточняется и обновляется. Например, в отдельный вид выделена технология дуговой сварки, здесь же она разделяется на mig/mag, mma, tig, которые, в свою очередь, разделяются по виду сварочного тока, диаметру и виду электрода и многим другим признакам.

Виды сварки

Ручная дуговая сварка (MMA)

Это основа всех основ. Именно с этого вида сваривания начинался победный марш сварочных технологий по различным отраслям производства. В те времена достаточно было иметь сварочный трансформатор и пачку электродов, чтобы варить везде: от судостроения, трубопроводов, до ворот на даче. В наше время источники сварочного тока стали на порядок легче, намного экономичнее и мощнее. Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Основное преимущество данного вида сварки – простота и доступность оборудования, возможность выдвинуться в любую точку на местности (при наличии электросети или мобильного генератора). Из недостатков можно отметить небольшой перечень свариваемых материалов. В основном, это чёрные металлы. Как любой вид ручной работы, требует значительной квалификации сварщика. Особенно это касается сваривания потолочных и вертикальных швов, сваривания толстых листов металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этим видом сваривания охвачено не более 1% от всей массы сварочных работ. Но обойтись без него невозможно, если речь идет о цветных металлах. Этот способ позволяет варить практически всё. Причем шов получается высочайшего качества, даже при сваривании тонких листов металла. Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Сварка осуществляется вольфрамовым или графитовым электродом в среде, которая создаётся подачей защитного газа в район сварочной ванны. Применяются смеси из активных и инертных газов, в зависимости от материала свариваемых деталей. Основными недостатками этого метода принято считать значительную стоимость работ, которая складывается из дорогого оборудования, расхода газов и использования сварщиков высокой квалификации.

Полуавтоматическая сварка (MIG/MAG)

Этот вид соединения деталей очень похож на предыдущий, но в качестве электрода здесь используется специальная проволока, которая подаётся в зону сваривания автоматически. Для этого в аппаратах MIG/MAG предусмотрен подающий механизм. Защита сварочной ванны от воздействия кислорода воздуха может производиться либо подачей защитного газа, либо применением порошковой проволоки, либо флюсом. Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Чаще всего в качестве защитного газа используется углекислый газ. Работа на полуавтомате не требует высокой квалификации у сварщика. Ещё один плюс этого вида – его высокая производительность. Поэтому повсеместно распространено использование этого способа на массовых производствах, где имеет место сваривание длинных швов на листовых металлах.

Газовая сварка

Этот вид сваривания имеет больше недостатков, чем преимуществ, но остаётся актуальным более 100 лет. Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

-

простота оборудования;

-

высокая мобильность;

-

широчайший перечень свариваемых материалов;

-

сварка и резка «в одном флаконе».

Недостатки, которые сдерживают её применение на производстве, в основном, определяются неизбежно широкой зоной нагрева. Из-за этого процессы происходят медленно с большим расходом газа, что сказывается на себестоимости работ. Ещё один минус – это невозможность автоматизации таких процессов и как следствие — необходимость высокой квалификации сварщика.

Точечная (контактная) сварка

В более широком понимании эта сварка называется контактной, но большее распространение получила одна из её разновидностей – точечная сварка, поэтому в обиходе этот вид соединения деталей называют точечной сваркой. Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

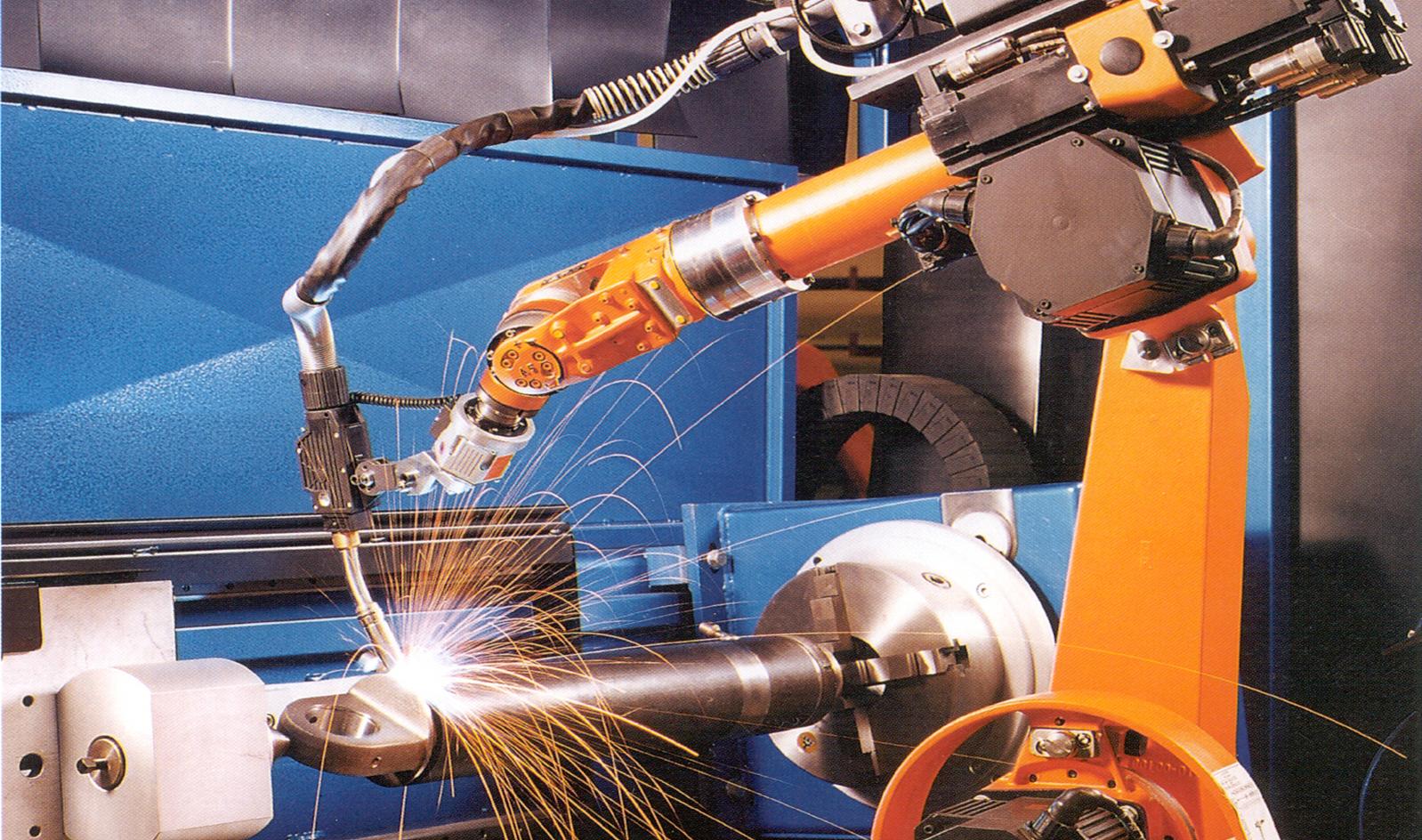

Этот вид не требует особой рабочей квалификации, но невозможен без дорогого оборудования и ограничен в толщине и форме соединяемых деталей. Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Механическая сварка

Чаще её называют сваркой взрывом. С её помощью покрывают одни металлы другими. Выполняется за счёт нагрева, который образуется при трении одного металла о другой.

Электрошлаковая сварка

Очень редкий вид, применяется для получения ковано-сварных изделий. Сварочный ток пропускают через шлак, используя в качестве электродов проволоку, стержни и т.п. Результатом прохождения тока получается плавление кромок и присадочных материалов, которые при остывании образуют шов.Плазменная сварка

Один из тепловых видов сваривания и резки металлов. Очень производительный вид, поддающийся полной автоматизации. Характеристика плазмотрона позволяет создать мощный концентрированный поток плазмы, которым и производится сваривание (чаще резка) металла.

Электронно-лучевая сварка

В этом виде сваривания тепло создаётся электронным лучом. Понятно, что работы должны проводиться в вакуумной камере или на выходе из неё. Вид очень редкий, требует специального дорогого оборудования и применяется в редких случаях.

Лазерная сварка

В отличие от предыдущего вида, лазерная сварка нашла широкое применение в различных отраслях промышленности. Созданы разные типы лазеров (твердотельные, газовые, жидкостные, полупроводниковые), доступные широким слоям населения. Кроме промышленных установок, имеется большое количество самодельных станков с ЧПУ, созданных на основе лазера и микроконтроллерного управления.

Диффузионная сварка

Одна из разновидностей тепломеханической сварки. Детали разогревают и сдавливают одновременно. Для качественного прохождения процессов необходим вакуум. Как следствие, возникает необходимость создания дорогих установок, поэтому применяется только в очень ответственных узлах космической, авиационной и электронной промышленности.

Сварка высокочастотными токами

Специфический вид создания неразъёмных соединений, который традиционно закрепился на автоматизированных линиях по изготовлению трубопроводов. Очень высокопроизводительный и максимально автоматизированный метод. К месту сваривания труб подводится специальный высокочастотный индуктор и через несколько секунд разогретые токами высокой частоты трубы соединены. Ни огня, ни копоти.

Правильный выбор – основа успеха

© ГБПОУ КК ПАТИС

ГБПОУ КК ПАТИС

Государственное бюджетное профессиональное образовательное учреждение Краснодарского края

Приморско-Ахтарский техникум индустрии и сервиса

Адрес: 353860 г. Приморско-Ахтарск, ул. Тамаровского, 85

тел: 8 (861-43) 2-35-94, 8 (861-43) 2-18-98

Адрес сайта: http://патис. рф

рф

Социальные сети: VK и OK

Электронная почта: [email protected]

Режим работы:

ПН — СБ: с 8.00 до 16.00

Выходные дни: ВС

Учредители

Наименование:

Министерство образования, науки и молодежной политики Краснодарского края

Адрес: 350063 г. Краснодар, ул. Рашпилевская, 23

тел: 8 (861) 298-25-73

Адрес сайта: minobr.krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед: с 13.00 до 13.50

Выходные дни: СБ.ВС.

Наименование:

Департамент имущественных отношений Краснодарского края

Адрес: 350000 г. Краснодар, ул. Гимназическая, 36

Канцелярия: 8 (861) 268-24-08

Факс: 8 (861) 267-11-75

Специалист по работе с обращениями граждан — консультации, запись на прием — телефон 267-11-78

Телефон горячей линии по вопросам земельных отношений: 8 (861) 992-33-35

Адрес сайта: diok.krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед ПН.ВТ.СР.ЧТ.: с 13.00 до 13.50

Перерыв на обед ПТ.: с 13.00 до 13.40

Выходные дни: СБ.ВС.

Сварка. Понятие, сущность процесса — Студопедия

Понятие о свариваемости.

К любым материалам рекомендуемым для изготовления сварных конструкций предъявляются требования свариваемости. Под свариваемостью понимают: технологическое свойство металлов (или их сочетаний) образовывать в процессе сварки соединения отвечающие конструктивным и эксплуатационным требованиям к ним. Свариваемость бывает:

— Хорошая, (без подогрева и термообработки).

— Удовлетворительная, (с подогревом).

— Ограниченная, (требуется подогрев + термообработка после сварки).

— Неудовлетворительная.

Кроме того, свариваемость разделяют на:

Металлургическую (влияние химического состава металла на характер химического взаимодействия элементов в металле шва и околошовной зоне).

Тепловую (влияние на свариваемость металла — термодеформационного цикла сварки).

Конструктивную (в зависимости от взаимного расположения свариваемых деталей возникновение дефектов).

Технологическую (способность металла сварного соединения выдерживать различного рода повреждения (разрушения) весь технологический процесс сварки).

Принципиальную (способность к получению принципиальных (атомных) связей).

Достаточную (относительно основного металла).

Недостаточную (относительно основного металла).

В связи с тем, что свариваемость определяется совокупностью свойств единой методики, однозначно определяющих свариваемость — не существует. Для оценки свариваемости проводят ряд испытаний, каждое из которых характеризует те или иные свойства.

Сварка представляет собой процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Всего существует около 200 способов.

Все существующие способы сварки, можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через

который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц — фотонов.

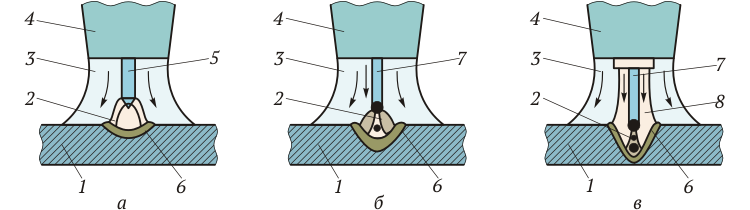

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева у плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и тори плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получаете; от источников питания дуги постоянного или переменного тока. Классификация дуговой сварю производится в зависимости от степени механизации процесса сварки, рода тока и полярности типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде защитных газов – аргон, азот, углекислый газ и др.), с комбинированной зашитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют co6oй материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процесс сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходи электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции п подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

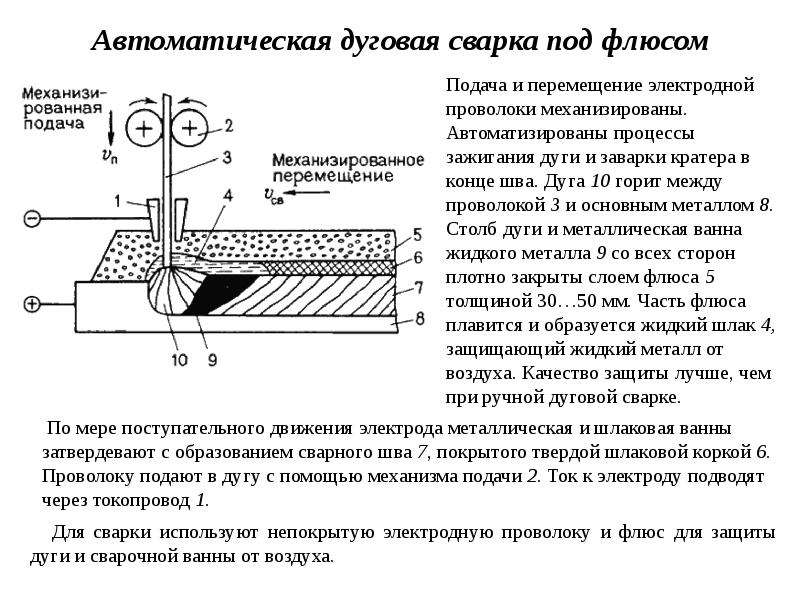

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм, при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

ⓘ Энциклопедия — Электрическая дуговая сварка

3. Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- механизированную полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке ММА -Manual Metal Arc указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При механизированной полуавтоматической дуговой сварке MIG/MAG -Metal Inert/Active Gas плавящимся электродом автоматизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки остаются ручными.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- электрическая дуга, питаемая постоянным током прямой полярности минус на электроде;

- электрическая дуга, питаемая постоянным током обратной полярности плюс на электроде;

- электрическая дуга, питаемая переменным током.

По типу дуги различают:

- дугу косвенного действия независимую дугу.

- дугу прямого действия зависимую дугу;

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

- способы сварки плавящимся электродом;

- способы сварки неплавящимся электродом угольным, графитовым и вольфрамовым.

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой многодуговой сваркой. При дуговой сварке плавлением КПД дуги достигает 0.7-0.9.

По условиям наблюдения за процессом горения дуги различают:

- закрытую;

- полуоткрытую дугу.

- открытую;

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка с комбинированной защитой газовая среда и покрытие или флюс.

- дуговая сварка с газовой защитой в среде защитных газов MIG-MAG;

- дуговая сварка без защиты голым электродом, электродом со стабилизирующим покрытием;

- дуговая сварка со шлаковой защитой толстопокрытыми электродами, под флюсом;

- дуговая сварка со шлакогазовой защитой толстопокрытыми электродами;

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов тонкопокрытые электроды, предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Автоматическая дуговая сварка — Остальные вопросы

Автоматизация и механизация процесса дуговой электросварки может быть признана одной из важнейших задач современной сварочной техники. Ручная дуговая сварка слишком трудоемка, требует большого количества квалифицированных кадров, сравнительно дорога, и, естественно, не может обеспечить однородность продукции, а так как последующий контроль качества сварки затруднителен, недостаточно надежен и не всегда выполним, то доверие к качеству сварки снижается и заведомо уменьшаются допускаемые напряжения для сварных швов.

В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс по степени автоматизации основных операций может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки.

Автоматизации хорошо поддаются все основные виды дуговой сварки. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется еще значительная доля ручного труда.

Для осуществления автоматической сварки требуется целый комплекс машин, механизмов и приспособлений, составляющих автоматическую установку для дуговой сварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки, или дуговым автоматом.

Наиболее важное промышленное значение имеют автоматы для сварки плавким металлическим электродом (рис. 81). Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая механизмом автомата и подаваемая в зону дуги по мере ее плавления.

Проволока подается через передаточный механизм и ведущие ролики небольшим приводным электродвигателем автомата. Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу. Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создается возможность применения очень высоких плотностей тока в электродной проволоке без ее перегрева. Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

При случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем и ее напряжение уменьшаются до нормальной заданной величины.

При коротком замыкании, когда напряжение дуги падает почти до нуля, направление подачи электродов меняется, т. е. электрод не подается вперед к основному металлу, а отдергивается назад, и конец электрода удаляется от основного металла. После включения автомата, когда конец электрода еще не касался изделия и дуга отсутствует, напряжение между электродом и изделием равно полному напряжению холостого хода источника тока. Это напряжение выше нормального напряжения дуги, и потому электрод подается вперед, к изделию. Когда конец электрода касается изделия и замыкает накоротко дуговой промежуток, происходит реверсирование подачи е зажигание дуги. Если при отрыве электрода дуга не загорится, описанный процесс повторяют. После зажигания дуги начинается подача электрода вперед к изделию с изменениями скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недоступной для ручной сварки. Современные автоматы поддерживают напряжение дуги с точностью до 0,5 В, что соответствует точности поддержания длины дуги ±0,2-0,3 мм.

Дуговой автомат представляет собой автоматический регулятор, поддерживающий постоянство режима дуговой сварки по возможности независимо от воздействия внешних и случайных возмущающих факторов.

В основу регулирования работы дугового автомата с плавящимся металлическим электродом могут быть положены различные принципы. В настоящее время существует два основных вида дуговых автоматов с плавящимся электродом, различных по принципу регулирования: 1) автоматы с регулированием электриче-ских величин; 2) автоматы с постоянной скоростью подачи электрода.

В автоматах первого типа регулируемой является какая-либо электрическая величина сварочной дуги, регулирующей величиной — скорость подачей электрода. Регулируемой величиной могут служить напряжение, той«или мощность дуги и т. д. В современных автоматах за регулируемую величину принимают обычно напряжение дуги. В сварочной дуге напряжение практически не зависит от силы тока, зависит только от длины дуги, изменяясь пропорционально изменениям длины: U = a+bL.

При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги останется постоянной и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства ее длины. На протяжении десятков лет дуговые автоматы для плавящегося электрода строились только с автоматическим регулированием постоянства напряжения дуги. В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов для подачи электрода с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факто-ров. Он впервые обратил внимание на саморегулирование дуги при сварке плавящимся электродом, исследовал это явление и предложил использовать в дуговых автоматах. В ряде случаев саморегулирование дуги протекает настолько интенсивно, что нет необходимости в применении довольно сложных схем автоматического регулирования дуги, — достаточно непрерывно подавать электрод в дугу с постоянной скоростью, равной скорости его плавления.

Саморегулирование дуги вызывается тем, что скорость плавления электрода изменяется с изменением длины дуги: с увеличением длины дуги уменьшается скорость плавления, с уменьшением длины дуги эта скорость увеличивается. При постоянной скорости подачи электрода случайное изменение длины дуги вызывает изменение скорости плавления электрода, направленное на восстановление первоначальной длины дуги.

На интенсивность процесса саморегулирования, помимо других факторов, наиболее сильное влияние оказывают плотность сварочного тока в электроде и форма внешней характеристики источника сварочного тока. При недостаточных плотностях тока саморегулирование протекает так медленно, что начавшееся случайное укорочение дуги часто приводило к короткому замыканию, а удлинение — к обрыву дуги раньше чем в процессе саморегулирования успевала восстановиться нормальная длина дуги. С уве-личением плотности тока быстро возрастает скорость плавления электродной проволоки и интенсивность процесса саморегулирования.

Например, для стальной электродной проволоки при небольших плотностях тока 15-25 а/мм2, дающих скорость плавления электродной проволоки 0,5-1 м/мин, обязательно требуется автоматическое регулирование дуги и постоянная скорость подачи электродной проволоки не может быть использована для этих режимов работы автоматов. При плотностях тока 30-50 а/мм2 и скорости подачи проволоки 1-2 м/мин могут быть использованы как автоматическое регулирование, так и постоянная скорость подачи. Для плотностей тока 50-100 а/мм2 и выше и скоростей подачи проволоки 2-6 м/мин все преимущества — при постоянной скорости подачи. В связи с тенденцией в современной технике к повышению плотностей тока при автоматической сварке быстро возрастает применение автоматов с постоянной скоростью подачи, и этот тип автоматов становится наиболее распространенным. Очень большое значение для саморегулирования дуги имеет форма внешней характеристики источника тока, питающего дугу.

Выше излагались требования к характеристикам источников тока, действительные для сварочного тока небольших плотностей, применяемого при ручной или автоматической сварке. При высоких плотностях тока и постоянной скорости подачи саморегулирование протекает наиболее интенсивно при пологих характеристиках источника тока и лучшие результаты дают источники тока с постоянным напряжением, а в некоторых случаях целесообразны уже не падающие, а возрастающие внешние характеристики, когда напряжение возрастает с увеличением тока.

Дуговой автомат поддерживает горение дуги и подает электродную проволоку. Для получения сварного шва необходимо перемещать дугу по линии сварки. В зависимости от способа перемещения дуги различают подвесные автоматы, самоходные автоматы и сварочные тракторы. Подвесной автомат не имеет механизма перемещения, оно производится отдельным устройством.

Перемещаться может изделие при неподвижном автомате (так обычно выполняются круговые швы) или же автомат, установленный на самоходную тележку, вдоль изделия, например при сварке длинных прямолинейных швов. Возможно и одновременное перемещение автомата и изделия, удобное при выполнении некоторых криволинейных швов. У самоходных автоматов имеется механизм перемещения, конструктивно объединенный с автоматом. Самоходный автомат перемещается по специальному рельсовому пути.

Сварочным трактором называется легкий компактный самоходный автомат, перемещающийся непосредственно по поверхности свариваемого изделия или по легкому переносному рельсовому пути, укладываемому на поверхность изделия. Сварочные тракторы особенно удобны для сварки изделий больших размеров, таких, как корпусы судов, крупные резервуары и т. п.

Приведем краткое описание некоторых дуговых автоматов. В первую очередь рассмотрим автомат с регулированием напряжения, а тем самым и длины дуги за счет изменения скорости подачи электродной проволоки. Примером подобного достаточно совершенного автомата непрерывного действия может служить автомат АДС, изготовляемый заводом «Электрик».

Новости ООО Урай НПО-Сервис г. Урай

В ногу со временем, опережая его 05.09.2019 08:11На сегодняшний день стратегическим вектором развития многих российских предприятий машиностроения становится механизация производственных процессов, где одним из приоритетных направлений является электродуговая сварка. ООО «Урай НПО-Сервис» не отстает от передовых технологий сварочной индустрии и в июне 2019 года в цехе капитального ремонта нефтепромыслового оборудования на участке АГЗУ была успешно внедрена установка для сварки кольцевых швов ASOIK PROGRESS. Данная машина представляет собой полноценный станок, оборудованный компьютерной системой управления узлами установки и ведения процесса сварки, системой точного позиционирования сварочной головки в области сварки по трем пространственным осям и системой установки, центровки и вращения свариваемой детали в рабочей зоне. Внешние размеры установки составляют 3800x1800x2250 мм, внутренняя рабочая зона установки – 1500×300 мм, что позволяет сваривать трубы и обечайки длиной от 500 до 1500 мм и диаметром от 15 до 300 мм.

Автоматическая сварка – высшая степень механизации электродуговой сварки. Сварка автомат характеризуется самостоятельным образованием и поддержанием дуги. Система управления контролирует скорость и дозировку подачи расходных материалов, а также направление движения дуги. В этом состоит главное отличие от полуавтоматической и ручной технологий. Автоматическая сварка обеспечивает наивысшее качество соединения, использование электронных систем позволяет добиться высоких показателей целостности и повторяемости шва. По своей сути сварка-автомат – это сочетание электромеханического оборудования с электронным управлением, среди которых важнейшей деталью является сварочная головка. С ее помощью происходит подача расходных материалов в область соединения, производится дуговая сварка, резка или напыление, осуществляется контроль над сварочным процессом и своевременностью его остановки. Степень механизации процесса – вот чем отличается автомат от полуавтомата. Сварщик осуществляет управление за движением дуги, направляя ее в нужную сторону. При этом минимальный радиус кольцевых швов составляет 600 мм.

Благодаря производительности и высокой скорости, установка для сварки кольцевых швов ASOIK PROGRESS значительно превосходит возможности целой бригады квалифицированных сварщиков. При условии грамотной настройки, ее использование позволяет минимизировать количество лома. Применение данной технологии позволяет перенаправить трудовые ресурсы на другие производственные участки. Кроме того, можно не учитывать человеческий фактор при выполнении работ. Таким образом, благодаря полному контролю сварочного процесса, автоматическая сварка получила наибольшее распространение на предприятиях, специализирующихся на массовом производстве, а теперь установка автоматической сварки имеется в арсенале нашего предприятия.

Осталось только нажать кнопку «Старт»…

Механизация — обзор | Темы ScienceDirect

6.6 Насосы

Необходимость перекачки жидкостей часто возникает на производственном предприятии. Сырье может поставляться на завод в жидком виде. Многие материалы являются жидкостями во время всего или части производственных процессов. Для систем водоснабжения и канализации могут потребоваться насосы, а также парогенерирующее, охлаждающее и моечное оборудование и т.д. даже их ориентация в пространстве.Однако все такие классификации ограничены по объему и имеют тенденцию существенно перекрывать друг друга. Используемая более базовая система классификации сначала определяет принцип, по которому энергия добавляется к жидкости, затем определяет средства, с помощью которых этот принцип реализуется, и, наконец, очерчивает обычно используемые специфические геометрические формы. Таким образом, эта система связана с самим насосом и не связана ни с какими факторами, внешними по отношению к насосу, или даже с материалами, из которых он может быть изготовлен.

В рамках этой системы все насосы можно разделить на две основные категории: (i) динамические, при которых энергия непрерывно добавляется для увеличения скоростей жидкости внутри машины до значений, превышающих те, которые возникают на нагнетании, так что последующее снижение скорости внутри или за пределами насоса происходит повышение давления; и (ii) смещение, при котором энергия периодически добавляется путем приложения силы к одной или нескольким подвижным границам любого желаемого количества замкнутых, содержащих жидкость объемов, что приводит к прямому увеличению давления до значения, необходимого для перемещения жидкости. через клапаны или порты в нагнетательную линию.Динамические насосы можно подразделить на несколько разновидностей центробежных насосов и насосов специального действия. Поршневые насосы в основном делятся на возвратно-поступательные и роторные, в зависимости от характера движения элементов, создающих давление.

Экономия энергии в насосных системах составляет 40 процентов энергии в промышленном секторе и 15 процентов национального потребления Индии.

Центробежный насос состоит из набора вращающихся лопаток, заключенных в корпус или кожух и используемых для передачи энергии жидкости за счет центробежной силы.Таким образом, лишенный всех усовершенствований центробежный насос состоит из двух основных частей: (i) вращающегося элемента, включая рабочее колесо и вал; и (ii) стационарный элемент, состоящий из корпуса, сальника и подшипников.

В центробежном насосе жидкость нагнетается атмосферным или другим давлением в набор вращающихся лопастей. Эти лопатки представляют собой рабочее колесо, которое выбрасывает жидкость по периферии с более высокой скоростью. Эта скорость преобразуется в энергию давления с помощью улитки или набора неподвижных диффузионных лопаток, окружающих периферию рабочего колеса.Насосы со спиральным корпусом обычно называются спиральными насосами, а насосы с диффузорными лопатками — диффузорными насосами. Диффузионные насосы когда-то довольно часто назывались турбинными насосами, но в последнее время этот термин стал более избирательно применяться к вертикальным центробежным диффузорным насосам для глубоких скважин, обычно называемым вертикальными турбинными насосами.

Центробежный насос выбирается на основании требований к напору и общему напору системы. При выборе рабочей скорости существуют определенные ограничения, связанные с условиями на объекте, такими как доступный NPSH, доступное погружение и т. Д.Рекомендуется выбирать скорость таким образом, чтобы насос имел максимально достижимую эффективность. Согласно стандарту института гидравлики, максимальная эффективность может быть достигнута при удельной скорости около 2500 NsUS.

Поршневой поршневой насос — это насос, в котором плунжер или поршень перемещает заданный объем жидкости за каждый ход. Основной принцип поршневого насоса заключается в том, что твердое тело вытесняет равный объем жидкости. Например, когда кубик льда опускается в стакан с водой, объем воды, выливающейся из стакана, равен погруженному объему кубика льда.Все поршневые насосы имеют часть для перекачивания жидкости, обычно называемую жидкостной частью.

Силовой насос представляет собой поршневую машину с постоянной скоростью, постоянным крутящим моментом и почти постоянной производительностью, плунжеры или поршни которой приводятся в движение через коленчатый вал от внешнего источника. Производительность насоса зависит от количества плунжеров или поршней. Как правило, чем выше число, тем меньше колебания производительности при заданных оборотах. Насос рассчитан на определенную скорость, давление, производительность и мощность.Насос может применяться при мощности, меньшей, чем определенная проектная точка, но при этом в ущерб наиболее экономичным условиям эксплуатации.

Мембранные насосы — это поршневые насосы с гибкими мембранами, зажатыми по периферии в герметичном зацеплении со стационарным корпусом. Центральная часть движется возвратно-поступательным образом с помощью механических средств, таких как кривошип или эксцентриковый кулачок, или гидравлических средств, таких как сжатый воздух или жидкость под переменным давлением. Впускной обратный клапан и выпускной обратный клапан регулируют поток перекачиваемой жидкости в насосную камеру и из нее.Отличительной особенностью всех мембранных насосов является то, что они не имеют уплотнений или набивки и могут использоваться в приложениях, требующих нулевой утечки. Они также являются самовсасывающими и могут работать всухую без повреждений. В насосах с одной диафрагмой перекачиваемая жидкость может иметь большую инерцию, если линии всасывания и нагнетания относительно длинные. Цикл откачки состоит из хода впуска и хода нагнетания. Простой гидроаккумулятор на всасывающей (впускной) стороне насоса позволит насосу всасывать жидкость из гидроаккумулятора, одновременно втягивая жидкость через всасывающую линию.Если нагнетательная линия от насоса относительно длинная, инерция жидкости может быть большой, как упомянуто выше, и может создавать серьезные нагрузки на диафрагму и средства проворачивания, когда диафрагма входит в такт нагнетания полного цикла.

Винтовые насосы — это особые типы роторных объемных насосов, в которых поток через насосные элементы является действительно осевым. Жидкость переносится между резьбой винтов на одном или нескольких роторах и перемещается в осевом направлении, когда винты вращаются и сцепляются.Во всех других центробежных насосах жидкость перемещается по окружности, что дает винтовому насосу с его уникальной осевой структурой потока и низкими внутренними скоростями ряд преимуществ во многих приложениях, где перемешивание или взбивание жидкости нежелательно.

Винтовые насосы применяются в широком диапазоне рынков: военно-морской флот, судостроение и коммунальные службы по производству мазута; морской груз; промышленные масляные горелки; смазочные масла; химические процессы; нефтяная и нефтяная промышленность; силовая гидравлика ВМФ и станкостроение; и многие другие.Винтовой насос может работать с жидкостями различной вязкости, от патоки до бензина, а также с синтетическими жидкостями под давлением от 50 до 5000 фунтов / дюйм 2 (от 3,5 до 350 бар) и расходом до 5000 галлонов / мин. . (1135 м 3 / час). Из-за относительно низкой инерции вращающихся частей винтовые насосы могут работать на более высоких скоростях, чем другие роторные или возвратно-поступательные насосы сравнимого рабочего объема. Некоторые турбинные насосы смазочного масла работают со скоростью 10 000 об / мин и даже выше.Винтовые насосы, как и другие роторные поршневые насосы, являются самовсасывающими и имеют характеристики расхода, которые практически не зависят от давления.

Роторные насосы — это роторные насосы прямого вытеснения, в которых основное перекачивающее действие вызывается относительным перемещением между вращающимися и неподвижными элементами насоса. Вращательное движение этих насосов отличает их от поршневых поршневых насосов прямого вытеснения, в которых основное движение движущихся элементов является возвратно-поступательным.Нагнетательный характер насосного действия ротационных насосов отличает их от общего класса центробежных насосов, в которых вытеснение жидкости и насосное действие в значительной степени зависят от развиваемой скорости жидкости. Для роторных насосов, как для поршневых насосов прямого вытеснения, характерно то, что количество жидкости, вытесняемой за каждый оборот, не зависит от скорости. Кроме того, для роторных насосов характерно то, что непрерывное во времени жидкостное уплотнение поддерживается между впускным и выпускным отверстиями за счет действия и положения насосных элементов и близких рабочих зазоров насоса.Следовательно, роторные насосы, как правило, не требуют впускных и выпускных клапанов, в отличие от поршневых насосов.

Роторные насосы полезны при перекачивании как жидкостей, так и жидкостей, где жидкость — это общий термин, который включает жидкости, газы, пары и их смеси, а иногда и твердые вещества в суспензии, а жидкость — более конкретный термин, который ограничен истинным жидкости, которые относительно несжимаемы и относительно не содержат газов, паров и твердых частиц.

6.6.1 Сельскохозяйственные насосы

В связи с усилением ирригации и механизации в сельскохозяйственном секторе доля потребления энергии, особенно электроэнергии, быстро увеличивалась в течение последнего десятилетия.Основная часть этой энергии потребляется насосными системами орошения, которые работают с низким КПД.

Прямое коммерческое потребление энергии в сельскохозяйственном секторе в основном связано с двумя видами деятельности, а именно. (i) механизированная подготовка земли и (ii) механизированный орошение. Механизированный жизненный орошение включает в себя работу электрических и дизельных насосов для забора грунтовых вод для целей орошения. Эти насосные системы включают, помимо насоса, другие компоненты, такие как двигатель, всасывающий и нагнетательный трубопроводы, клапаны, фитинги и т. Д.Насосы и принадлежности к ним производятся разными организациями и, следовательно, имеют разные рабочие характеристики. Ввиду того факта, что потребление энергии этими насосами напрямую связано с их эксплуатационной эффективностью, необходимо повысить их эффективность с помощью соответствующих мер по исправлению положения. В качестве первого шага к достижению этой цели необходимо оценить текущие эксплуатационные характеристики сельскохозяйственных насосных систем, геологические и сельскохозяйственные факторы, влияющие на их работу, а также институциональные меры по исправлению этих насосных систем.

Факторы, влияющие на потребление энергии, включают: (i) состояние грунтовых вод, (ii) сельскохозяйственную ситуацию, (iii) состояние насосной системы, (iv) уровень электроснабжения и (v) осведомленность фермеров.

Сварка | Сварка труб | Carolina Energy Solutions

Специалисты по сварке CES полностью сертифицированы в соответствии со стандартами ASME Section IX. CES имеет доступ к большой базе данных квалифицированных сварщиков труб для применения сварки под высоким давлением, дорогостоящих трубопроводов, которые проходят 100% объемный контроль.Наши дисциплинированные программы обучения и повторной сертификации повышают уверенность клиентов в нашей способности обеспечивать качество с первого раза. Мы предлагаем полный набор процессов ручной и машинной сварки, включая дуговую сварку защищенного металла (SMAW), дуговую сварку вольфрамовым электродом (TIG) (GTAW), порошковую дуговую сварку (FCAW), газовую дуговую сварку металла (MIG) (GMAW), и автогенная сварка плавлением практически для любого сплава, включая более экзотические материалы, такие как 410 SS, Inconel, P-91 и супердуплекс.

У нас есть возможность сваривать любую трубу или трубу более дюйма до неограниченного диаметра и толщины стенки.Это достигается за счет наличия обширного инвентаря ручного сварочного оборудования и специализированных орбитальных и смонтированных на гусеницах сварочных головок для различных применений при ремонте или замене, включая трубы, фитинги, клапаны, насосы, теплообменники и другое оборудование. Мы можем сваривать все виды и сорта углеродистой и нержавеющей стали.

Аппарат для орбитальной сварки GTAW

В дополнение к нашим возможностям ручной сварки, полный перечень оборудования для орбитальной сварки позволяет нам выполнять любые сварочные работы на машинах.CES предлагает платформу для системы орбитальной сварки GTAW, которая отличается прочностью и простотой в эксплуатации. Машинная сварка может производиться как при прямом обзоре, так и при дистанционном управлении через нашу запатентованную систему наблюдения за сварным швом, в зависимости от применения. Система GTAW предлагает:

- Модульная база для легкого поиска и устранения неисправностей в полевых условиях, что сводит к минимуму простои системы

- Стандартный блок питания и кулер для воды

- Сбор, хранение и сбор данных в реальном времени (порт USB на контроллере)

- Выбираемые пределы параметров оператора для оптимального качества сварки

- Подвесной дизайн с логической навигацией по меню для интуитивно понятного и простого управления на подвесном дисплее в килоджоулях (ключевой элемент в сварке специальных сплавов)

Сварка в узкие канавки (NGW)

NGW значительно развился за последнее десятилетие, и его преимущества широко признаны во всем промышленном секторе; Среди преимуществ — увеличенная производительность, уменьшенный объем сварного шва, уменьшенные остаточные напряжения и уменьшенные зоны термического влияния.Конструкция соединения с узкой канавкой предусматривает подготовку сварного шва под углом от двух до пяти градусов, что значительно меньше, чем при обычных углах скоса сварного шва. NGW означает использование сварочного материала на 70% меньше по сравнению с более традиционной геометрией сварных швов. Сварочное оборудование CES с узкими канавками было разработано как для обеспечения высокого качества сварки, так и для оптимального использования, и, в зависимости от области применения, обычно выполняется предварительная обработка с использованием нашей системы просмотра сварных швов. Тем не менее, существуют области применения, в которых машинная сварка с прямым наблюдением более рентабельна.Одна из наших сильных сторон — работать с клиентами над применением экономически эффективных решений для удовлетворения их требований к сварке.

Орбитальная сварка GMAW / FCAW на механизированной гусенице (методом наплавки)

Механизированная сварка — это надежный способ сварки обычных сварных швов с использованием процесса сварки наплавкой. CES может использовать этот процесс для обработки углерода, хромовых сплавов, нержавеющей стали и других сплавов на основе никеля. Этот процесс позволяет выполнять высококачественные сварные швы до 4 раз быстрее, чем обычные процессы сварки GTAW.Сварные швы, выполненные с помощью этого метода, обеспечивают первоклассное качество и более быстрое время на сварку, что помогает удовлетворить требования сегодняшних жестких плановых ремонтов. Новые функции позволяют очень быстро настраивать трек. Приложения включают:

- Трубопроводы питания

- трубопроводы для нефтехимии

- трубопроводов повышенной проходимости.

Специальные сварочные работы

CES также разрабатывает сварочное оборудование и процессы для решения уникальных задач, таких как применение низкопрофильной машинной сварки, подводная сварка GTWA, сварка отверстий, роботизированная сварка, сварка контейнеров с отработавшим топливом и т. Д.Свяжитесь с нами, если вам нужна специальная сварка.

| Рисунок 1 Зоны сварных швов Также использовались недавно внедренные «картографические» или цветные B-сканы для характеристики пористости и геометрического происхождения сигналов. Существенным дополнением к методам была времяпролетная дифракция (TOFD). Эти два усовершенствования обеспечили столь необходимую уверенность в обнаружении угловых и объемных дефектов.TOFD также добавил возможность улучшать размер дефекта и оценку несоответствия (высокий-низкий). Однако большое преимущество TOFD для обнаружения дефектов вблизи внутренней поверхности уменьшается, когда возникает несоответствие труб. Кроме того, из-за времени звучания боковой волны верхние 4-5 мм не могут быть полностью исследованы методом TOFD. По этим причинам стандартные эхо-импульсные методы сохраняются.

Отображение данных

Требуются изменения кода

Таблица 1 Параметры:

Выводы

Благодарности

Список литературы

Об авторах

Документ был представлен на семинаре UTonline Application Workshop в мае 1997 г. © Copyright 1. Май 1997 Рольф Дидерихс, [email protected] / DB: Article / AU: Ginzel_E_A / IN: MRI / CN: CA / CT: UT / CT: weld / ED: 1997-05 | |||

Описание курсов по сварке | Столичный общественный колледж

MCC Campus (а):

MCC-Business & Technology

Координатор программы:

Аарон Гиббс 816.604,5246

WELD 100 — Введение в процессы сварки / резки — 1,00 кредита.

Студент получит знания о газокислородной резке и о наиболее распространенных сварочных процессах в сварочной промышленности. Особое внимание будет уделено сварке GMAW, при этом студенты будут испытывать процесс в лабораторных условиях.

WELD 105 — Сварка для профессионального использования — 3,00 кредита

Этот курс представляет собой введение в процессы газовой и плазменной резки, пайки, дуговой сварки и сварки MIG. Это не курс по сварке кодов, но студенты научатся выявлять и устранять проблемы сварки.

WELD 110 — Основы сварочной отрасли — 3,00 кредита

Студент будет повышать осведомленность о сварочной отрасли. Акцент будет сделан на правилах и стандартах сварки Американского общества сварки (AWS) в части, касающейся строительства, изготовления и технического обслуживания.

WELD 120 — Лекция по процессам термической резки — 1,00 балла

Предварительные условия: WELD 110 или одновременная запись. Студент получит необходимые знания о процессах термической резки. Упор будет сделан на ручную и механизированную газокислородную резку, плазменную резку и резку воздушно-угольной дугой.

WELD 121 — Лаборатория процессов термической резки — 2,00 кредита

Предварительные условия: WELD 120 или одновременная запись. Студент будет развивать навыки, необходимые для владения процессами термической резки.Основное внимание будет уделяться ручной и механизированной газокислородной резке (OFC), плазменной резке (PAC) и воздушно-угольной дуговой резке (CAC-A).

WELD 130 — Символы для чтения и сварки — 3,00 кредита

Студент разовьет понимание интерпретации линий и применит эти знания к орфографическим и изометрическим чертежам. Также будет подчеркнуто развитие навыков распознавания структурных форм на отпечатках и интерпретации символов сварки на отпечатках.

WELD 140 — Дуговая сварка защищенного металла I (SMAW) Лекция — 1.00 кредитов

Предварительное условие: WELD 121 или одновременная регистрация. Студент разовьет знания о безопасности дуговой сварки и процессе дуговой сварки в защитном металлическом корпусе (SMAW). Это включает в себя получение знаний об источниках питания и полярности, принципах работы, методах сварки, идентификации и использовании электродов, кодовой сварке и обслуживании оборудования SMAW.

WELD 141 — Лаборатория по дуговой сварке экранированного металла I (SMAW) — 2,00 кредита

Предварительные условия: WELD 140 или одновременная запись.Студент будет развивать навыки безопасной сварки и процесса дуговой сварки в среде защитного металла (SMAW). Это включает в себя применение знаний об источниках питания и полярности, принципах работы, методах сварки, идентификации и использовании электродов для кодирования процедур сварки во всех положениях с угловыми швами и швами с разделкой кромок, а также техническое обслуживание оборудования SMAW.

WELD 150 — Газовая дуговая сварка металла I (GMAW) Лекция — 1,00 кредита

Предварительные условия: WELD 121 или одновременная запись.Студент получит знания о безопасности дуговой сварки и процессах газовой дуговой сварки (GMAW). Это включает в себя получение знаний об источниках питания и полярности, принципах работы, методах сварки, режимах переноса присадочного металла, идентификации и использовании присадочного металла, кодовой сварке и обслуживании оборудования GMAW.

WELD 151 — Лаборатория газовой дуговой сварки металлов I (GMAW) — 2,00 кредита

Предварительные условия: WELD 150 или одновременная запись. Студент будет развивать навыки безопасной сварки и процессов газовой дуговой сварки (GMAW).Это включает в себя применение знаний об источниках питания и полярности, принципах работы, методах сварки, режимах переноса присадочного металла, идентификации присадочного металла и его использовании для кодирования процедур сварки во всех положениях с угловыми швами и сварными швами, а также техническое обслуживание оборудования GMAW.

WELD 160 — Лекция по газо-вольфрамовой дуговой сварке I (GTAW) — 1,00 балла

Предварительные условия: WELD 121 или одновременная запись. Учащийся разовьет знания о безопасности дуговой сварки и процессах дуговой сварки вольфрамовым электродом (GTAW).Это включает в себя получение знаний об источниках питания и полярности, принципах работы, методах сварки, идентификации и использовании электродов, идентификации и использовании присадочного металла, кодовой сварке и обслуживании оборудования и принадлежностей GTAW.

WELD 161 — Лаборатория газо-вольфрамовой дуговой сварки I (GTAW) — 2,00 кредита

Предварительные условия: WELD 160 или одновременная запись. Студент будет развивать навыки безопасной сварки и процессов газовой дуговой сварки вольфрамом (GTAW). Это включает в себя применение знаний об источниках питания и полярности, принципах работы, методах сварки, идентификации и использовании электродов, идентификации и использовании присадочного металла, кодовой сварке и обслуживании оборудования и принадлежностей GTAW.

WELD 230 — Лекция по макету и изготовлению — 1,00 балла

Предварительные требования: WELD 105 или WELD 150/151; WELD 130. Студент изучит и применяет основные такелажные операции при перемещении материалов. Особое внимание будет уделено математическим формулам, геометрическим принципам и схемам, связанным с изготовлением. Будет подчеркнуто безопасное и правильное использование производственных инструментов и оборудования.

WELD 231 — Лаборатория компоновки и изготовления — 2,00 кредита

Предварительные условия: WELD 105 или WELD 150/151; СВАРКА 230.Будут представлены операции по планировке и подгонке, которые включают выбор и использование инструментов и оборудования для цехов, обрабатываемые материалы и безопасность производства. Обработанные детали будут собраны и сварены с использованием заводских распечаток с символами сварки.

WELD 240 — Дуговая сварка защищенного металла II (SMAW) Лекция — 1,00 кредита

Предварительные требования: WELD141. Студент изучит теорию и методы передовых процессов дуговой сварки экранированным металлом. Это будет включать угловые и канавочные сварные швы во всех положениях на пластинах из мягкой и нержавеющей стали с электродами из нержавеющей стали.Также будут рассмотрены технологии изготовления труб для сварки угловых швов и швов с разделкой кромок во всех положениях на трубах из углеродистой стали.

WELD 241 — Лаборатория по дуговой сварке экранированного металла II (SMAW) — 2,00 кредита

Пререквизиты: WELD 240. Студент будет развивать навыки, используя теорию и методы, связанные с передовыми процессами дуговой сварки экранированного металла. Это будет включать угловые и канавочные сварные швы во всех положениях на пластинах из мягкой и нержавеющей стали с электродами из нержавеющей стали. Также будут разработаны навыки сварки труб для сварки угловых швов и швов с разделкой кромок во всех положениях на трубах из углеродистой стали.

WELD 250 — Дуговая сварка металла в газе II (GMAW) Лекция — 1,00 кредита

Пререквизиты: WELD 151. Студент изучит теорию и методы передовых процессов дуговой сварки металла в газе. Это будет включать угловые и канавочные сварные швы во всех положениях на трубах из углеродистой стали и алюминиевых пластинах с различными режимами передачи проволоки. Студент также определит и порекомендует ремонт данных дефектов сварных швов.

WELD 251 — Лаборатория газовой дуговой сварки металлов II (GMAW) — 2,00 кредита

Необходимое условие: WELD 250.Студент будет развивать навыки, используя теорию и методы передовых процессов газовой дуговой сварки. Это будет включать угловые и канавочные сварные швы во всех положениях на трубах из углеродистой стали и алюминиевых пластинах с различными режимами передачи проволоки. Студент также определит и инициирует рекомендуемый ремонт заданных дефектов сварного шва.

WELD 260 — Газовая дуговая сварка вольфрамом II (GTAW) Лекция — 1.00 кредитов

Пререквизиты: WELD 161. Студент изучит теорию и методы передовых процессов газовой вольфрамовой дуговой сварки.Сюда входят угловые швы и швы с разделкой кромок во всех положениях на круглых трубах из углеродистой, алюминиевой и нержавеющей стали. Студент также определит и порекомендует ремонт данных дефектов сварных швов.

WELD 261 — Лаборатория газовой вольфрамовой дуговой сварки II (GTAW) — 2,00 кредита

Пререквизиты: WELD 260. Студент будет развивать навыки, используя теорию и методы передовых процессов газовой вольфрамовой дуговой сварки. Сюда входят угловые швы и швы с разделкой кромок во всех положениях на круглых трубах из углеродистой, алюминиевой и нержавеющей стали.Студент также определит и инициирует рекомендуемый ремонт заданных дефектов сварного шва.

WELD 270 — Дуговая сварка сердечником I (FCAW) Лекция — 1,00 кредита

Предварительные условия: WELD 151 или одновременная запись. Студент изучит теорию и методы дуговой сварки порошковой проволокой, как в самозащитной, так и в газовой среде. Это будет включать угловые сварные швы и швы с разделкой кромок во всех местах на листах и трубах из углеродистой стали. Студент также определит и порекомендует ремонт данных дефектов сварных швов.

WELD 271 — Лаборатория по дуговой сварке сердечником I (FCAW) — 2,00 кредита

Предварительные требования: WELD 270 или одновременная запись. Студент будет развивать навыки, используя теорию и методы дуговой сварки порошковой проволокой, как в самозащитной, так и в газовой среде. Это будет включать угловые сварные швы и швы с разделкой кромок во всех местах на листах и трубах из углеродистой стали. Студент также определит и инициирует рекомендуемый ремонт заданных дефектов сварного шва.

WELD 290 — Управленческие навыки для торговли — 3.00 кредитов

Предварительные требования: WELD 231 и одна лекция уровня WELD 100 и одна лаборатория уровня WELD 100 или требования начального уровня других отделов кампуса. Студент будет изучать и применять различные методы обучения, чтобы соответствовать требованиям разных стилей обучения. Основные принципы управления и психология, связанная с рабочими отношениями, будут подчеркнуты на протяжении всего материала курса. Также будут развиваться навыки оценки стоимости проекта и управления объектами.

Различные виды сварки в сварочной технике

Сварка является одним из важных производственных процессов в данной отрасли. В этом процессе две или более частей соединяются вместе с помощью тепла, давления или охлаждения, образуя соединение. Сварку можно выполнять на различных металлах и неметаллах, и она является ключевой операцией в металлургии и обрабатывающей промышленности.

Изучение сварочной техники в одной из ведущих школ сварочных технологий может дать вам преимущество в вашей карьере.Сварочные процессы могут выполняться с использованием различных методов в зависимости от типа материалов, которые необходимо сплавить.

Вот краткий обзор распространенных типов сварки, по которым вы можете получить Сварочные сертификаты в лучших школах сварочных технологий в США.

Сварка в среде инертного газа (MIG)

В этом процессе сварки металл (детали) ) нагревается электрической дугой, которая образуется между расходуемым проволочным электродом и металлом (металлами) заготовки, который плавится и в конечном итоге охлаждается, что приводит к их плавлению.Чтобы предотвратить любое загрязнение из окружающего воздуха, инертный защитный газ подается через сварочную горелку вдоль плавящегося проволочного электрода для защиты электрической дуги, что гарантирует, что окружающий газ не может загрязнить процесс.

На сварку в среде инертного газа (MIG) приходится более 50% всех наплавленных металлических сварных швов в промышленности, и она широко используется. Это современный усовершенствованный процесс дуговой сварки, который является гибким и подходящим для механизации, и является очень прибыльным и востребованным на предприятиях по сварке, изготовлению и соединению металлов в регионе Три штата.Сварочный сертификат в этой технологии даст вам преимущество как квалифицированного сварщика, где от квалифицированного сварщика в среде инертного газа (MIG) в отрасли ожидается высокая степень манипулятивного мастерства.

Сварка вольфрамовым инертным газом (TIG)

Единственное различие между сваркой вольфрамовым инертным газом (TIG) и сваркой в среде инертного газа (MIG) заключается в добавлении присадочного металла в процесс сварки. При сварке вольфрамовым инертным газом (TIG) металл заготовки нагревается с помощью электрической дуги, образующейся между металлом заготовки и неплавящимся электродом из вольфрамовой проволоки, при этом присадочный металл используется для добавления в сварочную ванну (где металл заготовки и присадочный материал металл плавится и со временем остынет).Эта область окружена инертным газом, обычно гелием или аргоном, подобным сварке в среде инертного газа (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

Преимущество сварки вольфрамовым инертным газом (TIG) перед сваркой в металлическом инертном газе (MIG) заключается в том, что она подходит для всех отраслей промышленности, но требует высококачественной сварки и широко используется в механизированных режимах. Сварщик должен быть хорошо обучен, чтобы уделять особое внимание соединениям и параметрам сварки.Возможности трудоустройства, которые открываются благодаря изучению сварочных технологий в лучших школах сварки США, могут дать опытному сварщику устойчивость и стабильность в его карьере, а также возможности для достижения лучших возможностей в отрасли.

Дуговая сварка экранированного металла (SMAW)

Одним из типичных методов сварки является дуговая сварка экранированного металла. Это процесс ручной дуговой сварки, который требует плавления покрытого флюсом плавящегося электрода и поверхности металла детали для создания сварного шва.В этом процессе во время нагрева образуются газ и шлак, что предотвращает загрязнение из окружающей атмосферы и защищает зону сварного шва. Шлак остывает и затвердевает, и его необходимо удалить, прежде чем металлическая заготовка станет пригодной для следующего процесса.

Навыки сварщика определяют качество сварного шва, поэтому квалифицированный техник-сварщик особенно ценен для отрасли, поскольку эта простая и универсальная сварочная техника управляет сектором ремонта и технического обслуживания в металлообрабатывающей промышленности.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический или автоматический процесс сварки, при котором расходуемый электрод имеет сердечник из флюса и непрерывно подается. В зависимости от материала сердечника флюса определяется необходимый процесс устранения атмосферного загрязнения. В одном из типов дуговой сварки порошковой проволокой (FCAW) сердечник содержит флюс и другие материалы, которые в процессе сварки выделяют защитный газ, который предотвращает загрязнение, защищая сварочную дугу.А в другом типе дуговой сварки порошковой проволокой используется внешний источник защитного газа для защиты сварочной ванны от окисления.

Дуговая сварка порошковой проволокой (FCAW) портативна, высокопроизводительна и обеспечивает высококачественные сварные швы. Возможности трудоустройства для сертифицированного специалиста по дуговой сварке порошковой проволокой (FCAW) из школы сварочных технологий высоки из-за требований, предъявляемых к этой технологии в строительной отрасли из-за портативности, простоты и гибкости операций.

Отличные возможности трудоустройства профессионального сварщика

Новичкам или профессионалам отрасли, имеющим сертификат сварщика в лучших школах сварки США, есть много интересных и прибыльных перспектив, которые помогут им утвердиться в отрасли. и обеспечить стабильную занятость. Согласно данным Syndicate PayScale, средняя годовая начальная зарплата профессионального сварщика колеблется от 54 000 до 71 000 долларов и экспоненциально увеличивается с возрастом опыта, тогда как опытный квалифицированный сварщик может зарабатывать в среднем 100 000 долларов в год.

В огромном разнообразии отраслей, включая производство, строительство, транспорт и энергетику, работают квалифицированные сертифицированные специалисты, которые обеспечивают рост и мобильность их карьере. По мере роста технологических инноваций и разработок, спрос и предпочтение профессиональных сварщиков всегда присутствуют для удовлетворения потребностей и требований отрасли в использовании технических и творческих навыков обученных и опытных рабочих для получения высококачественных результатов.

Ссылки:

- TWI Global — https://www.twi-global.com/technical-knowledge/faqs/what-is-arc-welding

- Go Welding — https://gowelding.org/welding /

- Изображение металлического инертного газа — Арора, Х., Сингх, Р., и Брар, Г. (2019). Тепловое и структурное моделирование процессов дуговой сварки: обзор литературы, Измерение и контроль.

- Research Gate — Пример томографического метода оценки качества сварных соединений из сплава EN 5754-h32, декабрь 2016 г.

- Дуговая сварка экранированного металла — Favi, C., Campi, F., Germani, M. et al. База данных для экологической оценки процессов дуговой сварки металла и сварных конструкций на этапе проектирования. Int J Adv Manuf Technol 105, 967–993 (2019). https://doi.org/10.1007/s00170-019-04278-w

- Дуговая сварка порошковой проволокой — Корреа, К. А. Мастелари, Н., и Морено, Дж. Р. С. (2014). Влияние параметров сварки при дуговой сварке с сердечником из флюса (FCAW) обычным и импульсным током на эффективность и скорость плавления плавящегося покрытия.Научные исследования и эссе, 9 (23), 976 — 983.

PayScale — https://www.payscale.com/research/US/Job=Welding_Engineer/Salary

Качественные соединения: сварщики играют решающую роль в обеспечении целостности трубопроводов

Поскольку цены на нефть резко упали, а трубопроводная отрасль стала более консервативной, компании стали уделять больше внимания эффективности, чтобы обеспечить успех. Это означает, что эффективность и качество должны идти рука об руку. У сварщиков эти руки сжимают горелки и управляют автоматическими сварочными системами, которые создают критически важные соединения от одного конца трубопровода к другому.

Область сварки трубопроводов сталкивается с рядом проблем, связанных с поддержанием эффективности и целостности на строительной площадке, такими как навыки сварщиков, качество присадочных металлов, использование правильной процедуры сварки и возможность быстрого устранения проблем, возникающих в процессе строительства. .

Чтобы облегчить работу сварщика, производители и поставщики оборудования постоянно разрабатывают новые сварочные аппараты, улучшают присадочные металлы и совершенствуют процессы, чтобы «упростить переменные, возникающие во время сварки», — говорит Тайлер Эдвардс, специалист по техническим продажам трубопроводов ITW Welding global onshore. разделение трубопроводов.Эти переменные могут включать в себя более прочные трубы, нехватку квалифицированных сварщиков или внедрение новых сварочных аппаратов, которые более эффективны и просты в использовании.

По словам Эдвардса, на проектах трубопроводов в Северной Америке существует два основных типа сварки, первый из которых — это ручная сварка «палкой» или дуговая сварка в экранированном металле (SMAW), а также автоматическая сварка, называемая «ошибкой».