Сварка спиральным швом

ESAB предлагает оборудование для сварки

спиральношовных труб:

- Стыковка полос (межполосное соединение)

- Сварка технологического шва (MAG)

- Внутренняя сварка под флюсом (SAW)

- Наружная сварка под флюсом (SAW)

Cварка спиральношовных труб в линии:

- Внутренняя сварка под флюсом (SAW)

- Наружная сварка под флюсом (SAW)

Cварка спиральношовных труб вне линии

При сварке спиральношовных труб вне линии формовочный стан, оснащенный устройством для сварки прихватом, подает трубы на три отдельных сварочных стана, каждый из которых оборудован сварочной головкой для сварки под флюсом (SAW) внутренних и наружных швов.

Стыковка полос

Стан для стыковки полос состоит из плазменного резака, установленного на каретку, перемещающуюся вдоль балки, горелки для MIG/MAG сварки прихватом и сварочной головки для тандемной сварки под флюсом (SAW). Процесс заключается в раскрое плазменной резкой, после чего стыкуемые кромки подготавливаются фрезеровкой. Затем полосы сваривают прихватом, после чего производится их соединение тандемной сваркой под флюсом (SAW).

Затем полосы сваривают прихватом, после чего производится их соединение тандемной сваркой под флюсом (SAW).

Стан для сварки прихватом

Сварка прихватом выполняется с помощью MIG/MAG процесса на скорости сварки до 8 м/мин. Головка для сварки прихватом крепится на суппорте, установленном на направляющей консоли на формовочном стане для обеспечения слежения по стыку. Цель сварки прихватом – скрепить вместе сегменты трубы для последующей внутренней и наружной сварки под флюсом (SAW).

Стан внутренней сварки

Стан для внутренней сварки состоит из 16-18 метровой стрелы с 3-х проволочной сварочной головкой на конце. Угол наклона сварочной головки регулируется, чтобы соответствовать углу спирального сварного шва. Сварочная головка крепится на каретку, перемещающуюся вдоль оси для отслеживания шва.

Перед сваркой сварочная стрела вводится на всю длину внутрь трубы. Сварка выполняется по ходу извлечения стрелы из трубы. Это делается, чтобы избежать теплового воздействия на стрелу со всем оборудованием и кабелями.

Стан наружной сварки

Стан представляет собой полустационарную колонну со стрелой, на которую крепится 4-х проволочная сварочная головка. Так как сварочная головка не ограничена пространством при наружной сварке, устройства подачи проволоки расположены по схеме “радуга”, позволяя проволокопроводу находиться в выпрямленном состоянии между контактным блоком и устройством подачи.

Полная установка по типу “радуга” с установленными на кольце приводами системы подачи проволоки, что позволяет сварочной головке вращаться, чтобы соответствовать углу спирального шва.

Система заземления

ESAB предлагает различные виды систем заземления для трубопрокатной промышленности. Самая распространенная из них — это набор щеток, установленных в держателях, по одному спереди и сзади сварочной головки для наружной сварки. В сварочных головках для внутренней сварки используются такие же щетки.

ESAB также предлагает системы заземления, в которых щетки передвигаются с помощью каретки возле трубы.

Каретка со щетками располагается в позиции возле головки для внутренней сварки. При выполнении сварки труба движется по направлению к головке для наружной сварки, и каретка со щетками следует за трубой в позицию, где остановится головка для наружной сварки. Преимуществом такой системы является то, что контактная точка для обратного тока не меняется от точки к точке, изменяется лишь положение.

Сварка труб в линии

Сварка выполняется под флюсом (SAW) без предварительной сварки прихватом. Ограничением производительности данного метода является лишь скорость сварки в формовочной секции. В ней сварочная головка SAW устанавливается в том же месте, что и головка для сварки прихватом вне стана. Обычно используются 2-3 горелки SAW.

На верхнем конце формовочной секции крепится сварочная головка с 2 горелками.

Способы сварки трубопроводов и виды сварных соединений

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

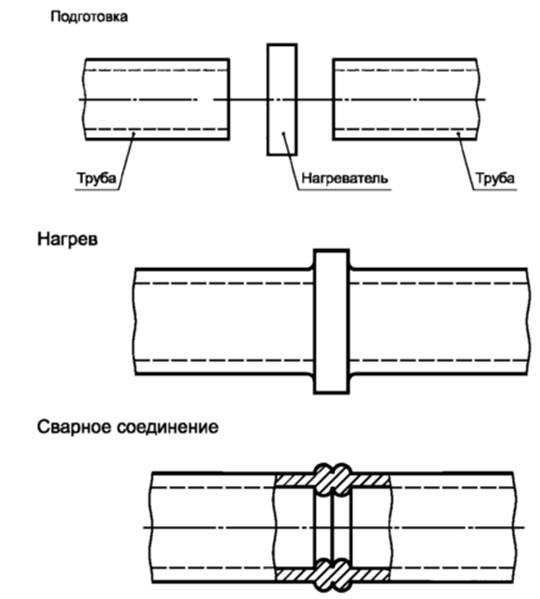

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис.

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

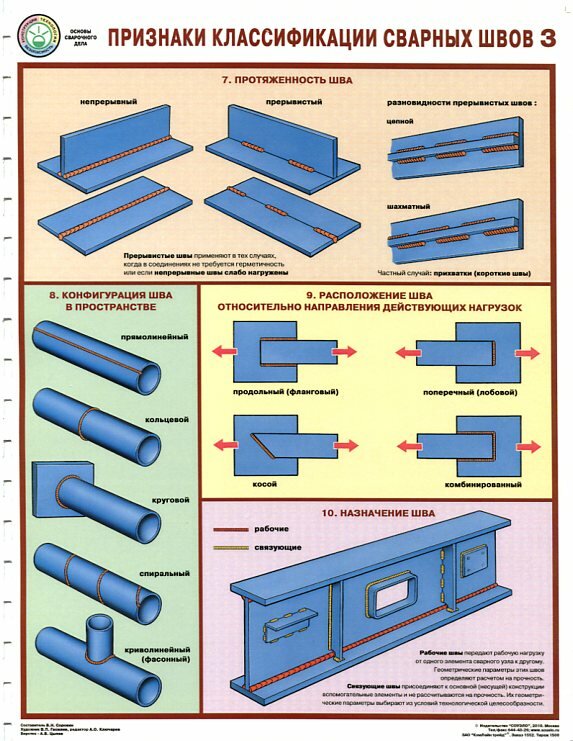

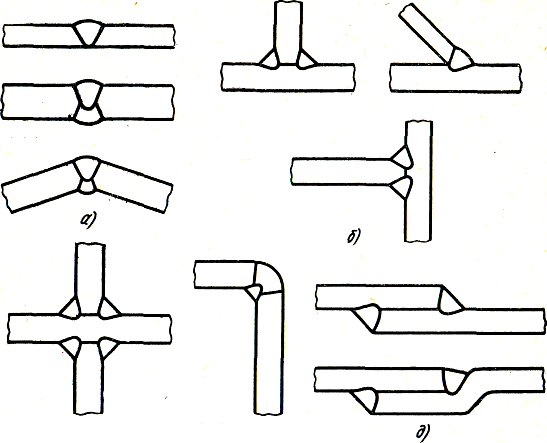

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

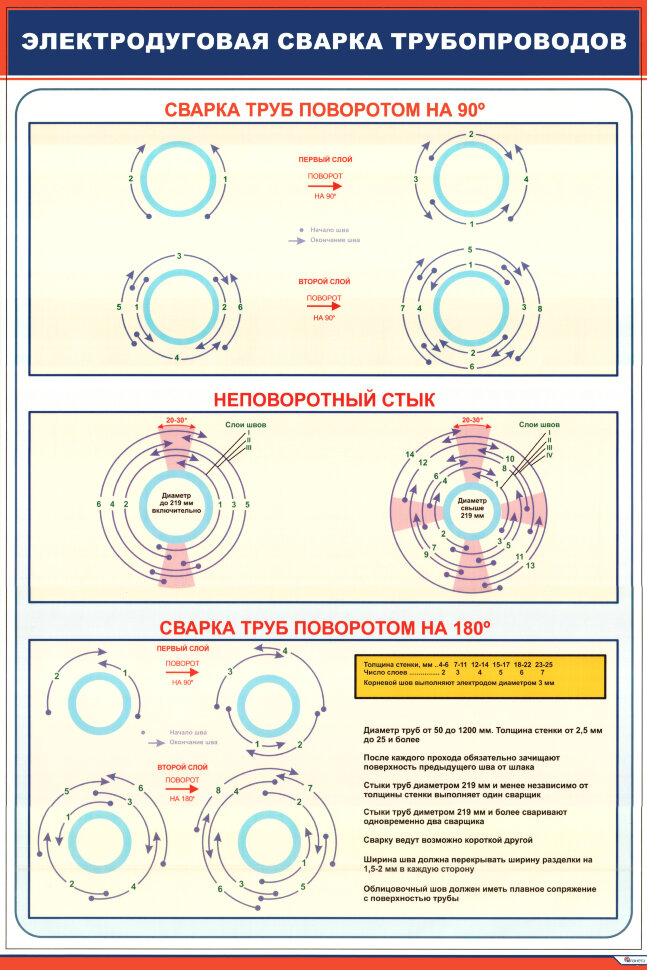

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис.

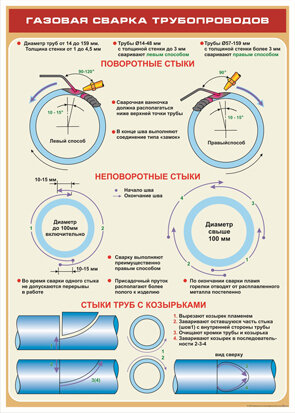

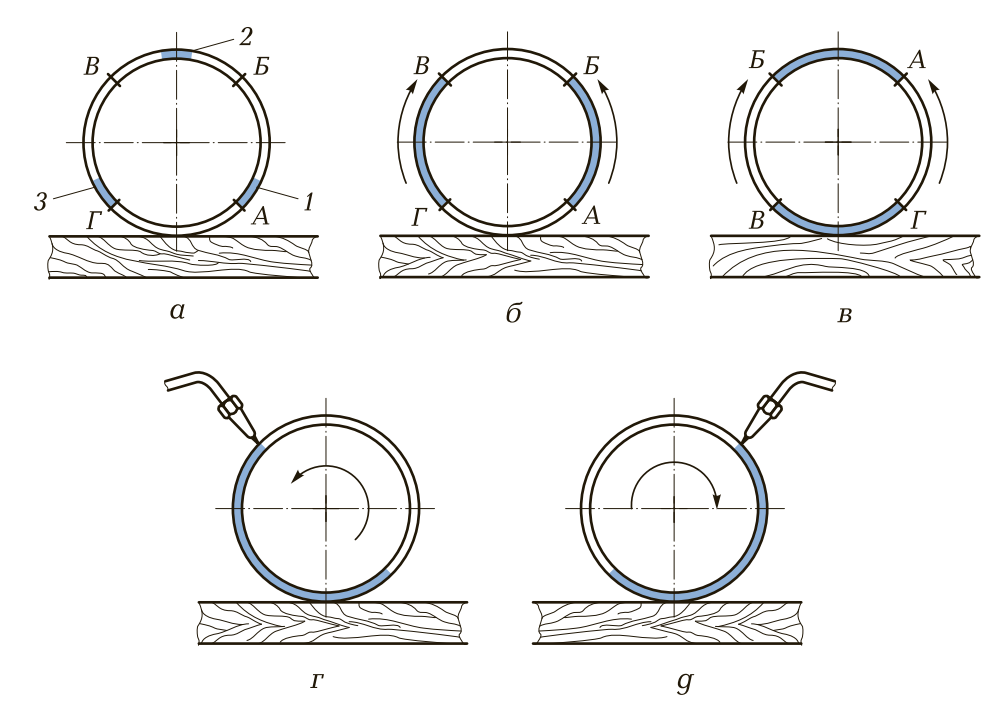

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Сварка трубопроводов.

Вид, технология и дефект сварного шва

Вид, технология и дефект сварного шваВ этой статье рассмотрим технологию сварки труб применяемую на газопроводе и паропроводе с высоким давлением. А так же какой встречается дефект в сварном шве, и каким образом не допустить его появления в корне шва сварного соединения.

Технология сварного шва.

Использование электродуговой сварки встречается в нашей жизни повсеместно, характерно оно надёжным соединением металлических труб между собой. Поэтому в нашей специфике широко используется в системе отопления, ибо там, где высокое давление и предельные температуры, конкуренцию этому материалу не составит никакой другой. В такой системе предусмотрено использование безшовных труб, а сварка их между собой предусматривает особую технологию, соблюдать, которую требуется неукоснительно. Заключается она в проваре корня шва.

При сваривании труб и элементов оборудования на обычном водопроводе, или скажем канализации — всё гораздо проще. Описываемое же мною ниже, напрямую касается системы пара, и аналогичен ему процесс монтажа на газопроводе высокого давления. Интересует Вас, уважаемый посетитель такая информация? Тогда приглашаю ознакомиться, я постарался изложить всё простым языком.

Интересует Вас, уважаемый посетитель такая информация? Тогда приглашаю ознакомиться, я постарался изложить всё простым языком.

Вид сварного шва.

Итак, имеем две трубы одного, либо различного диаметра, рассмотрим и тот, и тот вариант. В первом случае состыкуем трубу с отводом, а во втором — нам необходимо врезать трубу диаметром 76 миллиметров, в трубу диаметром 133 миллиметра. Для того, чтобы нам добиться абсолютной (не побоюсь этого слова) герметичности сварного соединения сварной шов будет двойным. Вначале провариваем так называемый — корень шва, а затем его перекроем вторым.

Разобьём весь процесс на несколько этапов, каждый из них важен и производится без «косяков», ежели что то пошло не так, лучше на начальной стадии добиться «идеальности». В нашем случае не пройдёт весёлая присказка: «Может не потечёт».

1. Подготовка свариваемых поверхностей.

Включает в себя доскональную подгонку их друг к другу. На обоих стыкуемых поверхностях снимается фаска, в идеале под 45 градусов к оси трубы. Снять её необходимо с условием оставления торца плоским, шириной в 2-3 миллиметра.

Снять её необходимо с условием оставления торца плоским, шириной в 2-3 миллиметра.

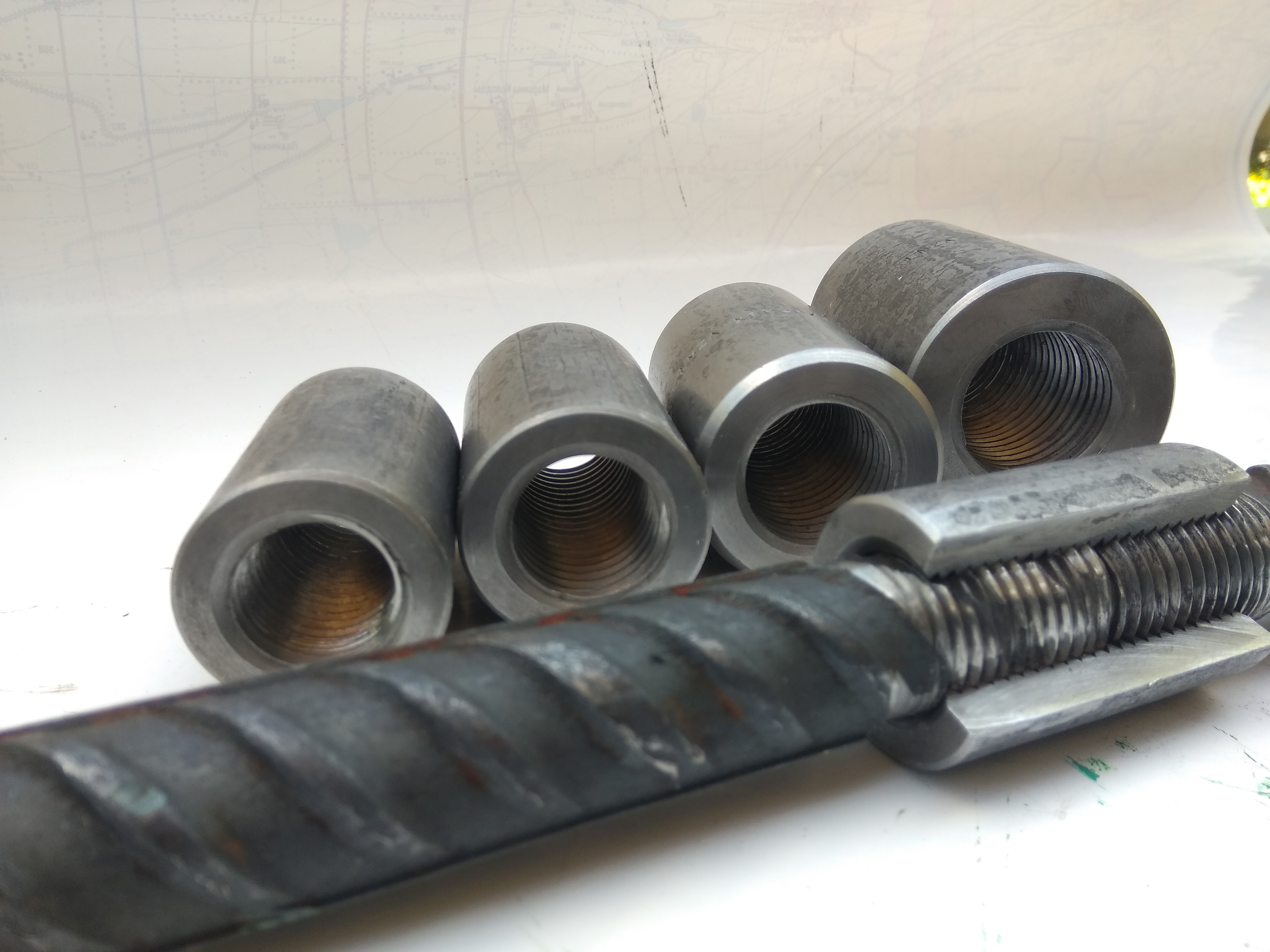

Здесь и далее, чтобы особо не подыскивать подходящих слов, для наглядности снабжаю пост фотоснимками и видеороликом.

На этом фотоснимке нанесена разметка на конце трубы, придерживаясь линии которой нам необходимо вырезать элемент, называется это у нас — «сделать усы», либо — «вырезать рыбку».

А здесь снимок, как выглядит вырезанная и обработанная поверхность заготовки.

2. Состыковка свариваемых поверхностей.

На этом фото представлен стык на прихватках. Обе плоскости поверхностей имеют фаски и не соприкасаются между собой, имея зазор в 2-3 мм, необходим он (зазор) для провара корня шва.

Важно что бы свариваемые элементы были соосны, ни о каком смещении относительно друг друга не может быть и речи, иначе стык будет забракован.

Выставляем и прихватываем между собой. В случае не одинакового зазора между поверхностями, что имеет место быть при неровном резе трубы, дорабатываем при помощи болгарки с отрезным диском, добиваемся равномерности по всему периметру.

Трубы диаметром до 50 миллиметров прихватываются в двух местах, на более же крупных диаметрах — не менее трёх прихваток, а варить начинаешь с места логичного размещения четвёртой. Уже в процессе сварки, доходя до очередной прихватки, её надо счистить.

Сварка корня шва.

Всё готово к провару на первый раз, чем и занимается далее сварщик.

Здесь в его работе очень важен такой нюанс, как недопустить образования пор. Дело в том, что когда заканчивается электрод, в этом месте и образуется сия оказия. Дабы её (пору) удалить, надо зачистить поверхность до блеска, и лишь после этого зажечь на этом месте следующий электрод.

По завершении обкатки стыка, настаёт черёд работы монтажника.

3. Выбор корня шва.

Заключается в обработке места сварки по всей окружности, до металлического блеска. Буквально — не должно остаться и намёка на неровность канавки, и уж тем более остатков шлака. Все края и неровности сглаживаются, а поверхности по обе стороны от шва зашлифовываются так же до металлического блеска, миллиметров по двадцать в каждую сторону. Я делаю это при помощи всё той же болгарки, с установленным на ней зачистным диском.

Я делаю это при помощи всё той же болгарки, с установленным на ней зачистным диском.

При выполнении этого этапа мною был замечен дефект — пора, образовалась она на месте «замка» сварки.

Вот наглядный результат:

Если монтажник заметил сей «косяк», необходимо это место вычистить, вплоть до проявления зазора, предусматривая при этом уклоны фасок свариваемых поверхностей.

Указать на наличие поры сварщику, он её «закидает». Затем выбрать подвареное место до металлического блеска. Как писал выше — довести всё до идеальности.

После этого сварной может приступить к следующему этапу.

4. Перекрытие корневого шва.

Соблюдая, что написал выше в рамочке, во 2 пункте, он обкатывает стык по кругу. Электроды не экономя, шов получается «жирным».

Затем монтажник обрабатывает шов при помощи всё той же болгарки с зачистным кругом.

В общем выглядит вот так:

Здесь ещё важен такой момент: при зачистке недопустимы «подрезы» свариваемых поверхностей, в предупреждение этому шлифуешь в одном заданном направлении — от трубы к шву.

Здесь красным отмечены места возможного появления «подрезов».

При наличии этого «косяка» — стык забраковывается.

Дополню описание ещё парой фотографий. На них сварной стык трубы с фланцем. Снаружи фланца провар осуществляется в соответствии всему выше описанному процессу, то есть — сварка корня шва, его выборка, перекрытие и зачистка.

Помимо этого свариваем стык ещё и изнутри фланца:

Дефект сварного шва.

Порину, и как её убрать мы с Вами посмотрели, а теперь давайте поясню моменты из-за которых велика вероятность её появления.

1. Не просушены надлежащим образом электроды;

2. Не зачищено место прерывания сварного шва, в момент окончания электрода и вставки в держак следующего;

3. Халатное отношение к процессу подготовки свариваемых поверхностей;

4. Возможные сквозняки в трубопроводе.

О первой вероятности должно быть известно каждому сварщику, ибо они проходят специальное обучение.

Вторая и третья характеризуется добросовестностью отношения к исполнению своих прямых обязанностей.

А вот по последнему моменту чуть подробнее:

Доводилось мне столкнуться с этой проблемой, сварщик варит, я выбираю корень, там порина — зачищаю, он опять варит, выбираю — порина, зачищаю, варит — порина. Потом догадались, трубопровод был длинный и с одной стороны имел связь с атмосферой, в общем пока эту связь ватными штанами не заткнули, к положительному результату не пришли.

Ну вот вроде и всё, что хотел рассказать, буду закругляться. Если будете соблюдать всё описанное, в итоге получите стык — идеальный. Никакой «светила», не найдёт причин забраковать, а рентген покажет соответствие стандартам.

Вот обещанный в начале статьи видеоролик, на сколько смог смонтировал понятным:

Я не тешу своё самолюбие, и совершенно не считаю себя «мастером пера», поделился лишь тем, что знаю из своего опыта. Интересующемуся же более глубокими познаниями в данной сфере, могу порекомендовать изучение книги, скачать можно кликнув на картинку расположенную ниже. Книга не бесплатна, но и цена не велика, всего то 84 рубля, мало того есть возможность прочесть фрагмент для ознакомления, и совершить покупку, лишь при условии, что заинтересовала. Книга состоит из 510 страниц и имеет 234 иллюстрации. В благонадёжности распространителя можете не сомневаться, «кидка» по перечислении денег не будет, проверял лично.

Интересующемуся же более глубокими познаниями в данной сфере, могу порекомендовать изучение книги, скачать можно кликнув на картинку расположенную ниже. Книга не бесплатна, но и цена не велика, всего то 84 рубля, мало того есть возможность прочесть фрагмент для ознакомления, и совершить покупку, лишь при условии, что заинтересовала. Книга состоит из 510 страниц и имеет 234 иллюстрации. В благонадёжности распространителя можете не сомневаться, «кидка» по перечислении денег не будет, проверял лично.

Гостям блога рекомендую подписаться на получение новых статей блога, для этого надо лишь ввести адрес своей электронной почты в форму, которая откроется при прокрутке страницы в самый низ.

Полезные ссылки:

Размеры глубины «усов» для труб различного диаметра.

Герметичная резьба на паропроводе высокого давления.

Монтаж разводки водопровода из полипропилена.

Если появились вопросы, или есть чем дополнить статью, милости прошу в графу комментарии.

Всем успехов в монтаже, с уважением Андрей.

Кликни по иконке, если считаешь, что эта информация будет полезна твоим друзьям.

Поделиться с друзьями в сети:

1

Дуговая сварка труб со спиральным швом

из «Производство труб »

К недостаткам спиральной сварки следует отнести большую протяженность сварного шва и меньшую скорость сварки. [c.358]Формовка трубной заготовки осуществляется путем пластического изгиба полосы в плоскости, расположенной под некоторым углом а (рис. 210) к продольной оси листа. [c.358]

При сварке труб со спиральным швом угол а изменяется в пределах 18—50°. [c.359]

Формовка трубной заготовки отличается только конструкцией формующих устройств, которые бывают четырех типов (рис. 211) втулочные, полувтулочные, роликовые и валковые.

Общим для всех типов конструкций является подача полосы снизу. При этом отпадает необходимость в регулировке отводящего рольганга по высоте.

[c.359]

Общим для всех типов конструкций является подача полосы снизу. При этом отпадает необходимость в регулировке отводящего рольганга по высоте.

[c.359]

Формующее устройство втулочного типа рис. 211,а является весьма жестким и обеспечивает получение трубы заданного размера с высокой точностью. Однако для осуществления формовки требуется больщое заталкивающее усилие для преодоления трения о поверхность втулки. Высокое сопротивление перемещению трубы приводит к колебаниям зазора между кромками. При переходе с одного диаметра трубы на другой необходима смена втулки. Поэтому формующее устройство втулочного типа в настоящее время не применяют. . [c.359]

Для уменьшения усилия, не- у обходимого для формовки труб-ной заготовки, применяют формующее устройство полувтулочно-го типа (рис. 211,6). Изгиб полосы заданным радиусом осуществляется здесь во втулке. В ней формуется первая половина витка трубы (откуда и название — полувту-лочный тип).

Положение второй половины витка трубы в формующем устройстве фиксируется регулируемыми роликами. Формующее устройство этого типа имеет тот же недостаток, что и втулочное при переходе на другой размер трубы необходима смена полувтулки. При этом удлиняется время на настройку стана.

[c.359]

Положение второй половины витка трубы в формующем устройстве фиксируется регулируемыми роликами. Формующее устройство этого типа имеет тот же недостаток, что и втулочное при переходе на другой размер трубы необходима смена полувтулки. При этом удлиняется время на настройку стана.

[c.359]

При применении формующего устройства роликового типа (рис. 211,б) отпадает необходимость в смене формующего устройства при переходе на другой размер трубы. Формующее устройство обеспечивает формовку трубной заготовки в заданном сортаменте. Для качественной формовки необходима точная установка роликов в пространстве формующего устройства. По сравнению с полувтулочным формующее устройство этого типа имеет меньшую жесткость. [c.359]

В практике используют формующие устройство типов б—д. [c.360]

Наибольшее распространение получают формующие устройства типов в—д. [c.361]

В последнее время для формовки тонкостенных труб начинают применять формующие устройства, работающие по принципу навивки или загибки полосы на гладкую или роликовую оправку.

[c.361]

[c.361]

Качество труб, получаемых спиральной сваркой, во многом, если не в основном, зависит от величины ребровой кривизны листа (серповидности). При постоянном значении ширины полосы диаметр трубы и шаг спирали зависят от угла свертки а. Последний изменяется в зависимости от величины серповидности листа. [c.361]

Если серповидность листа превышает допустимую, то это вызывает большее изменение шага спирали, вследствие чего отклонение по наружному диаметру превысит допустимое. [c.361]

Борисенко показал, что для получения спиральношовных труб больших диаметров серповидность листа должна быть в пределах 0,3—0,5 мм1пог.м. Из этого следует, что изменение зазора между кромками листа неизбежно. Поэтому станы спиральной сварки труб должны быть оснащены механизмами, позволяющими изменять угол спирали в небольших пределах во время работы стана для обеспечения постоянного зазора между кромками. [c.

361]

361]

Формула (272) выведена для случая формовки полосы в формующем устройстве полувтулочного типа. При использовании формующего устройства другого типа усилие формовки будет меньше. [c.362]

На усилие формовки Рф оказывают большое влияние факторы,, вызывающие изменение угла формовки. Так, значительная серповидность полосы приводит к переполнению формующего устройства, увеличивает диаметр трубы и, как следствие, повышает давление на формующее устройство. Поэтому для определения номинального усилия формовки расчетное значение по формуле (272) необходимо увеличить примерно в 1,5 раза. [c.362]

На рис. 213 приведена схема расположения оборудования стана спиральной сварки труб, работающего по второй схеме. Стан не имеет петлеобразователя. Стыковка концов двух полос совершается при остановке стана. Разматыватель, тянущие ролики, правильная машина, ножницы, стыкосварочная машина и дисковые ножницы смонтированы на опорно-поворотной раме.

Общий вид стана показан на рис. 214. Выводная сторона стана — формующее устройство и выходной люнет —смонтированы стационарно на фундаменте, что обеспечивает большую жесткость. Угол формовки устанавливают путем поворота опорно-поворотной рамы вокруг центра вращения. Регулирование зазора между кромками происходит с помощью выходного моста или направляющего люнета. Последний перемещается в направлении, перпендикулярном оси трубы. Скорость перемещения люнета около 4 мм1сек.

[c.366]

Общий вид стана показан на рис. 214. Выводная сторона стана — формующее устройство и выходной люнет —смонтированы стационарно на фундаменте, что обеспечивает большую жесткость. Угол формовки устанавливают путем поворота опорно-поворотной рамы вокруг центра вращения. Регулирование зазора между кромками происходит с помощью выходного моста или направляющего люнета. Последний перемещается в направлении, перпендикулярном оси трубы. Скорость перемещения люнета около 4 мм1сек.

[c.366]

Со склада рулоны подают на приемный рольганг разматывателя (см. рис. 208). С помощью подающих роликов лист задается в девятивалковую правильную машину (семь валков на ней приводные). После правки лист поступает для поперечной резки на ножницы гильотинного типа с горизонтальным верхним ножом и наклонным нижним (угол наклона 3°). Стыковка концов двух полос совершается на стыкосварочной машине. При этом задний конец предыдущей полосы удерживается подающими роликами, расположенными за стыкосварочной машиной.

[c.366]

[c.366]

При изготовлении труб с толщиной стенки более 10 необходимо снимать фаску под углом 45° на глубине 4—5 мм. Поэтому за дисковыми ножницами предусмотрены резцы. Крат,кая характеристика оборудования дана в табл. 37. [c.367]

Прниечание. Общая мощность технологического оборудования без мощности сварочных трансформаторов примерно равна 300—350 к т. [c.367]

Вернуться к основной статье

Завершена сварка последней трубы «Северного потока – 2»

Компания Nord Stream 2 AG (создана «Газпромом» под проект) объявила о сварке и укладке последней трубы второй нитки «Северного потока – 2». В июне 2021 года строители завершили укладку первой из двух ниток газопровода и «Газпром» начал ее заполнение.

В сентябре 2018 года началась укладка газопровода в Балтийском море протяженностью более 1200 км. Строительство магистрали планировали завершить в декабре 2019 года, но санкции США замедлили проект – иностранные трубоукладчики вышли из проекта. В итоге завершение строительства растянулось до сентября 2021 года.

Строительство магистрали планировали завершить в декабре 2019 года, но санкции США замедлили проект – иностранные трубоукладчики вышли из проекта. В итоге завершение строительства растянулось до сентября 2021 года.

Сегодня специалисты российской трубоукладочной баржи «Фортуна» сварили последнюю трубу второй нитки газопровода «Северный поток ‑ 2», следует из сообщения Nord Stream 2 AG. Сейчас последний участок сваренного трубопровода опускают в море. «Следующим шагом станет осуществление стыковки секции газопровода, идущей от берега Германии, с секцией, тянущейся из вод Дании, методом надводного захлеста», – сообщил представитель оператора проекта. «Затем будут проведены пусконаладочные работы по второй нитке», и газопровод заработает «до завершения текущего года».

Магистраль, которую простроил «Газпром» за 12 миллиардов евро на кредиты европейских партнеров, по плану должна удвоить поставки газа из РФ в ФРГ через Балтийское море – она проложена рядом с аналогичной трубой «Северный поток» мощностью 55 миллиардов кубометров в год.

Немецкий суд в августе 2021 года отказался освободить «Северный поток – 2» от норм энергетических законов ЕС, требующих разделять производство и транспортировку газа. В итоге «Газпром» сможет только загрузить половину мощности газопровода, а остальные объемы придется выставлять на аукцион для других поставщиков газа.

Компания Nord Stream 2 AG еще надеется получить в Германии статус независимого транспортного оператора. В этом случае компания освобождается от требований директивы ЕС и сможет полностью загрузить трубу своим газом. Заявка была подана летом в Федеральное сетевое агентство. Цель состоит в том, чтобы выполнить требования по разделению за счет отделения операций трубопровода от материнской компании с точки зрения бухгалтерского учета и операций. У сетевого агентства есть четыре месяца, чтобы проверить это. В ноябре, или чуть позже, объявят решение.

Что такое сварка труб? (Все, что вам нужно знать)

Сварка труб и трубопроводов обычно выполняется с использованием одного из нескольких процессов дуговой сварки, в том числе:

1.

Дуговая сварка защищенного металла (SMAW)

Дуговая сварка защищенного металла (SMAW)Дуговая сварка защищенного металла (SMAW), также известная как ручная дуговая сварка металла (MMA или MMAW), дуговая сварка под флюсом или сварка электродом.

Также известная как сварка дымовых труб, использование SMAW для сварки труб означает, что во время сварки не требуется флюс или защитный газ, что делает сварочное оборудование простым и портативным.Металл сваривается путем плавления электродов за счет тепла, выделяемого электрической дугой. Хотя SMAW имеет некоторые преимущества, низкая скорость движения означает, что он не так продуктивен, как другие методы.

2. Газовая дуговая сварка металлов (GMAW)

Газовая дуговая сварка металла (GMAW), включая сварку металла в среде инертного газа (MIG) и сварку металла активным газом (MAG).

Предлагая более высокую производительность, чем SMAW, эти методы требуют лучшего контроля параметров сварки для обеспечения высокого качества и эффективности работы. GMAW, обычно выполняемый с помощью полуавтоматического или полностью автоматического оборудования, обеспечивает высокие скорости осаждения при низком образовании дыма.

GMAW, обычно выполняемый с помощью полуавтоматического или полностью автоматического оборудования, обеспечивает высокие скорости осаждения при низком образовании дыма.

3. Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — включая самозащитную и газозащитную FCAW.

FCAW с газовой защитой использует полуавтоматы для обеспечения высокопроизводительного сварочного решения для труб, хотя ветреные погодные условия могут нарушить подачу защитного газа и привести к дефектам пористости. Самозащитная FCAW позволяет избежать этого, поскольку не требует использования защитного газа, но имеет более низкую скорость осаждения.

4. Дуговая сварка под флюсом

Сварка под флюсом — это полуавтоматический процесс, при котором дуга не видна, что может затруднить отслеживание. Тем не менее, он предлагает самые высокие скорости наплавки из всех различных методов сварки трубопроводов, а также обеспечивает бездефектные поверхности.

5. Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как газовая дуговая сварка вольфрамовым электродом (GTAW).

СваркаTIG отличается низкой производительностью наплавки и более высокой стоимостью оборудования, чем другие методы сварки труб.Однако он обеспечивает очень высокое качество сварных швов (в зависимости от квалификации сварщика), что делает его идеальным для ответственных и высокоточных сварочных работ.

Как и во всех сварочных работах, необходимо выполнить ряд шагов, начиная с выбора процесса, который включает рассмотрение таких факторов, как:

- Материал трубы

- Диаметр трубы и толщина стенки

- Место сварки

- Свойства сварных деталей

- Направление сварки (вверх или вниз)

- Требуемое качество сварки

- Экономические соображения

- Здоровье и безопасность

После того, как эти факторы были учтены, вы можете определить, какое оборудование лучше всего подходит для работы, оценив:

- Выходная мощность

- Рабочий цикл

- Портативность

- Безопасность

После завершения выбора процесса и оборудования пора начинать собственно сварку, обычно со следующих шагов:

- Подготовка суставов: Подготовка суставов должна осуществляться в соответствии с соответствующими рекомендациями, изложенными в соответствующем стандарте

- Очистка концов трубы: Удалите нежелательную влагу или покрытия, включая масло, краску, ржавчину или лак.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку. - Сварка: После выбора правильных материалов (включая электроды) и параметров (требований к предварительному нагреву и т. Д.) В соответствии с требуемыми техническими условиями сварку можно начинать с корневых проходов. За этим следуют горячие проходы перед прохождением сварочной заливки и заключительного колпачка.

- Ремонт: В идеале этот шаг можно пропустить, но стоит проверить сварной шов и устранить любые дефекты.

Для сварки труб требуется несколько различных сварочных проходов:

- Корневые проходы : Эти первые проходы должны заполнить зазор между двумя секциями трубопровода.

- Горячие проходы : они соединяют корневой шов с обеими поверхностями канавки.

- Заполняющие проходы : Эти проходы заполняют большую часть канавки до того, как будут выполнены последние проходы для заглушки.

- Cap Passes: Эти заключительные проходы должны завершить сварку с минимальным налетом за пределы поверхности трубы.Вы можете отшлифовать этот слой, если требуется, чтобы улучшить сварные швы и удалить загрязнения перед заключительным, чистовым проходом крышки.

Есть четыре типа позиции для сварки труб; 1G, 2G, 5G и 6G. Каждое положение определяет, является ли труба неподвижной или вращающейся, а также расположена ли труба горизонтально, вертикально или под углом.

- 1G Сварка: В этом положении труба размещается горизонтально. Трубу можно вращать по горизонтальной оси (X), при этом сварщик остается неподвижным.Сварка завершается на верхней части трубы и является самой простой из позиций сварки трубы.

- 2G Сварка: В этом положении труба устанавливается вертикально в вертикальное положение. Трубу можно вращать по вертикальной оси (Y), при этом сварщик остается неподвижным.

Сварка выполняется горизонтально на стороне трубы.

Сварка выполняется горизонтально на стороне трубы. - 5G Сварка: В положении 5G труба размещается горизонтально, но, в отличие от положения 1G, труба не может вращаться.Вместо этого сварщик должен перемещаться вокруг неподвижной трубы в вертикальном направлении, чтобы создать сварной шов.

- 6G Сварка: В этом положении труба наклоняется под углом 45 ° для создания наклонной поверхности. Труба закреплена, как и в случае с 5G, и сварщик должен перемещаться по трубе. Это наиболее продвинутая из четырех позиций, требующая от сварщика труб более высокого уровня знаний.

Сварщики будут изучать каждый тип позиции по очереди, причем 1G — самый простой для освоения, а 6G — самый сложный.Сварщик должен будет пройти сертификацию в каждой должности по очереди, поэтому кто-то, имеющий квалификацию 1G, не может сваривать 2G, 5G или 6G, но если вы квалифицированы в 6G, вы можете сваривать на любой из других должностей. Эти стандарты обеспечивают безопасность рабочей среды при выполнении сварных швов труб.

Сварка труб имеет ряд преимуществ перед другими методами соединения, такими как резьбовые соединения. Эти преимущества включают в себя:

1. Меньше фитингов

Сварка устраняет необходимость в фитингах для соединения прямых участков трубы.Резьбовая труба требует фитинга между каждым стыком, в то время как сварка может быстро соединить трубы после подготовки концов соединяемых частей.

2. Меньшие затраты

Для сварных труб можно использовать трубы с более тонкими стенками, чем с резьбовыми соединениями, что приводит к значительной экономии затрат при выполнении длительных и более крупных работ. Свинчивание труб вместе может потребовать более высоких трудозатрат наряду с более высокой стоимостью самих резьбовых фитингов.

3. Улучшенный поток

Резьбовые фитинги создают турбулентность и сопротивление жидкости потоку через трубу.Сварные растворы могут создавать гладкие и обтекаемые поверхности для улучшения потока.

4.

Простота ремонта

Простота ремонтаСварные системы обычно легче ремонтировать, чем резьбовые. Там, где сварную трубу часто можно отремонтировать на месте, система с резьбой требует разборки и повторной сборки для ремонта. Это, очевидно, увеличивает трудозатраты и время простоя трубопроводной системы.

5. Меньше утечек

Сварная труба, как правило, лучше справляется с вибрацией, чем система с резьбой, поэтому она менее подвержена утечкам.

6. Более легкая изоляция

Сварные трубы проще изолировать, так как отсутствуют резьбовые соединения, которые создают сложные неровности, которые необходимо покрыть.

7. Место нахождения

Сварные трубы можно размещать близко друг к другу, но для труб с резьбой требуется дополнительное пространство, чтобы можно было использовать гаечные ключи и другие инструменты.

8. Трудовые отношения

Хотя трудозатраты, необходимые для сварки или завинчивания труб меньшего диаметра, примерно такие же, при увеличении размера трубы затраты на рабочую силу и время, необходимые для установки сварной трубы, уменьшаются по мере увеличения количества навинчиваемой трубы. Для труб с резьбой также требуются разные инструменты для труб разных размеров, в то время как опытный сварщик может использовать один и тот же сварочный аппарат для труб разных размеров.

Для труб с резьбой также требуются разные инструменты для труб разных размеров, в то время как опытный сварщик может использовать один и тот же сварочный аппарат для труб разных размеров.

Лучший способ избежать типичных ошибок при сварке труб — это понять процесс и рабочие условия, связанные с этим процессом.

Во-первых, соединяемые трубы должны быть правильно подготовлены, следя за тем, чтобы соединяемые кромки были чистыми и прямыми. Если это не сделать правильно, могут возникнуть проблемы, в том числе отсутствие плавления в сварном шве, улавливание шлака и включения водорода.

Помимо подготовки, существует ряд проблем, связанных с условиями работы сварщика. Сам процесс может привести к травмам, если не будут приняты правильные меры предосторожности. Риски включают в себя тепло, создаваемое сварочными инструментами, яркий свет, создаваемый дугой, и выделение частиц или газов.

Сварка труб может создавать дополнительные опасности из-за рабочих условий, связанных с трубами. Это включает в себя работу в неудобных или даже опасных местах и местах, в том числе под землей или под водой.Другие факторы могут включать работу в очень жарких или холодных условиях, в зависимости от расположения трубы, а также опасности, связанные с содержимым трубы, будь то сточные воды или масло.

Это включает в себя работу в неудобных или даже опасных местах и местах, в том числе под землей или под водой.Другие факторы могут включать работу в очень жарких или холодных условиях, в зависимости от расположения трубы, а также опасности, связанные с содержимым трубы, будь то сточные воды или масло.

Однако при правильной подготовке, обучении и оборудовании многие из этих проблем могут быть решены.

Поскольку сварка труб относится к соединению металлических труб, у этого навыка есть широкий спектр применения. Количество применений еще больше увеличивается, поскольку сварка является одним из наиболее экономичных методов соединения нескольких секций трубы.

Следовательно, сварка труб используется в различных отраслях промышленности, включая транспортировку природных ресурсов на нефтеперерабатывающие заводы, по магистральным или международным трубопроводам и на обогатительные фабрики.

Сварщики труб также работают на предприятиях по химической переработке, производству продуктов питания и напитков и выработке электроэнергии, а также обеспечивают инфраструктуру для поставщиков воды и газа, строительной отрасли и т. Д.

Д.

Сложная сварка труб?

Сварка труб часто является более сложной задачей, чем другие виды сварки, и требует более высокого уровня навыков сварщика.Это может быть связано с условиями работы, а также такими факторами, как угол перемещения сварного шва, положение трубы и диаметр трубы. Сложность возрастает при изменении положения с 1G на 6G (см. «Положения для сварки труб» выше).

Опасна ли сварка труб?

Сварка труб может быть опасной, если не будут приняты надлежащие меры предосторожности. Сварка может подвергать сварщиков воздействию дыма, пыли и других частиц в воздухе, а также нагреванию и опасным уровням света, которые могут быть вредными без надлежащего защитного оборудования.Опасности возрастают из-за условий, в которых могут потребоваться работы сварщиков труб, что делает сварку труб потенциально опасной.

Какой вид сварки — это сварка труб?

При сварке труб используются методы дуговой сварки, включая дуговую сварку в среде защитного металла (SMAW), сварку металлическим электродом в среде защитного газа (GMAW), в том числе сварку MIG и MAG, сварку порошковой проволокой (FCAW), дуговую сварку под флюсом и сварку вольфрамовым электродом в среде инертного газа ( TIG) сварка.

Сколько времени нужно, чтобы сварить трубу?

Время, необходимое для сварки трубы, зависит от таких факторов, как размер трубы, условия работы и уровень квалификации сварщика.Кроме того, количество необходимых проходов может меняться для разных работ, и разные методы сварки имеют разную скорость наплавки (например, MIG обычно быстрее, чем TIG). Однако, как показывает практика, средний сварщик может выполнить 140 дюймов сварного шва в час. Сравнивая эту почасовую скорость с диаметром трубы, вы можете получить представление о том, сколько времени потребуется для сварки трубы.

Что такое сварка печных труб?

Сварка труб с использованием печи (иногда называемая «дымоходом») — это вариант ручной дуговой сварки / дуговой сварки металлическим электродом в защитных оболочках (MMA / SMAW).Это один из наиболее часто используемых методов сварки трубопроводов в нефтегазовых и водных отраслях промышленности, позволяющий выполнять позиционную сварку и обеспечивать высокую производительность при прокладке стальных трубопроводов. Вы можете узнать больше о сварке дымовых труб в разделе часто задаваемых вопросов .

Вы можете узнать больше о сварке дымовых труб в разделе часто задаваемых вопросов .

Что такое сварка труб 5g?

Сварка труб 5G относится к положению, в котором сваривается труба. При сварке 5G трубы размещаются горизонтально в фиксированном положении, и сварщик перемещается по трубам, сваривая их в вертикальном направлении.

Что такое сварка труб 6g?

Сварка труб6G относится к положению, в котором сваривается труба. В этом положении труба размещается под углом так, чтобы она наклонялась под углом примерно 45 ° от горизонтальной (X) оси или вертикальной (Y) оси. Труба закреплена, и сварщик перемещается по трубе, чтобы выполнить сварку. Это наиболее совершенная позиция для сварки труб.

Что такое сварка труб под уклон?

Сварка труб под уклон — это сварка труб в нисходящем направлении, в отличие от сварки труб в гору, когда сварка выполняется в восходящем направлении.Хотя сварка на подъеме считается более прочной и лучше подходит для более толстых материалов, она требует больше времени для выполнения и имеет больший потенциал прожига, чем при сварке на спуске. На более тонких стенках трубы сварка под уклон позволяет сварщику работать «горячо и быстро», повышая производительность там, где проникновение тепла не является такой проблемой.

На более тонких стенках трубы сварка под уклон позволяет сварщику работать «горячо и быстро», повышая производительность там, где проникновение тепла не является такой проблемой.

Как называется сварщик труб?

Сварщиков труб, в отличие от сварщиков трубопроводов, также иногда называют монтажниками, монтажниками пара или просто «монтажниками».’Они несут ответственность за сборку, установку, техническое обслуживание и ремонт трубопроводных систем и арматуры.

При сварке труб используется дуговая сварка для соединения металлических труб. Хотя иногда делают различие между сваркой труб и сваркой трубопроводов, между ними есть много общего.

Сварщики труб, которых иногда называют монтажниками, работают в строительной отрасли, на нефтяных и газовых месторождениях, в водном хозяйстве, в производственных цехах и в производстве электроэнергии, а также в других отраслях промышленности.

Сварка труб может быть сложной задачей и также может включать работу в неудобных или потенциально опасных местах, однако при наличии надлежащего опыта, мер безопасности и стандартов сварка часто предпочтительнее других методов соединения труб.

Связанные часто задаваемые вопросы (FAQ)

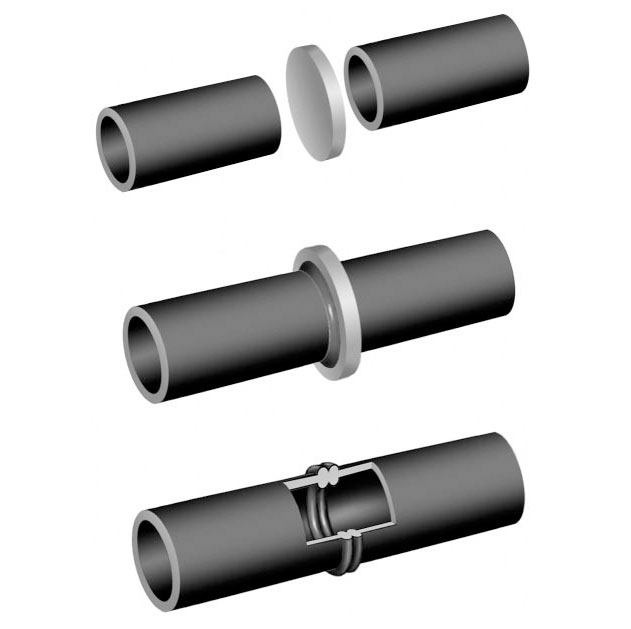

Соединение труб стыковой сваркой

Что такое стыковая сварка?

Стыковой сварной шов — это тип сварного шва, при котором «стыковой конец» заготовки (трубы или трубки в нашем бизнесе) приваривается к другой в той же плоскости по окружности.Стыковая сварка — это наиболее распространенный тип соединения, который используется в системах трубопроводов. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, например, для магистральных или подземных трубопроводов.

Как подготовить трубы к стыковой сварке?

Трубы должны иметь гладкие или скошенные концы, чтобы можно было выполнять сварку стыковых соединений. На кромке выполняется скос, чтобы освободить место для сварочной горелки, поэтому трубу можно сваривать встык на всю толщину стенки.Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварочные операции необходимо выполнять с внешней стороны труб. Хотя наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная и J-образная фаска, стыковой шов может выполняться с любой формой фаски трубы. Сварка встык — это не форма скоса, а сварка по краю.

Хотя наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная и J-образная фаска, стыковой шов может выполняться с любой формой фаски трубы. Сварка встык — это не форма скоса, а сварка по краю.

V-образный или J-образный скос: что лучше для стыковой сварки?

Несмотря на то, что почти все виды фасок можно сваривать встык, они имеют свои преимущества и недостатки.Как уже упоминалось, V-образная кромка и J-образная кромка являются наиболее распространенными формами фасок труб для стыковой сварки, поэтому мы обсудим основные различия между ними.

Угол J-образной фаски обычно меньше, чем угол V-образной фаски, что означает, что с помощью J-образной фаски можно создать меньше места для сварочной горелки. Это усложняет сварочный процесс для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, создаваемого J-образной фаской.Это означает, что для сварки требуется меньше материала (сварочной проволоки) и времени, что снижает производственные затраты.

Для труб с небольшой толщиной стенки зазор всегда будет небольшим, поэтому нет значительной разницы между количеством материала или временем сварки. Тогда V-образная фаска обычно является лучшим вариантом. Если толщина стенки увеличится, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски более распространено на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной.

Еще один способ уменьшить объем сварки труб с большой толщиной стенки — это использовать составную фаску. Это можно сделать для V-образной фаски и для J-образной фаски, но чаще используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30 ° / 37,5 °, но после 19 мм внутренней части фаски (или корня) она изменится на 10 °.

Что мы предлагаем

Наши стационарные станки для снятия фасок на трубах серии Beaver могут создавать идеально скошенные концы желаемой формы, чтобы подготовить трубы для стыковой сварки.Мы предлагаем полный спектр станков для снятия фасок с ручным, автоматическим и ЧПУ для металлических труб от 3 до 56 дюймов.

Как мы все знаем, SAW — это очень эффективный процесс для быстрого заполнения открытых стыковых стыков в толстостенных трубопроводах и намотках. Rotoweld 3.0 с опцией SAW — очень универсальное и мощное оборудование. В дополнение к уникальному полностью автоматизированному корневому проходу MIG без дефектов, он предлагает широкий выбор опций для проходов заполнения, а именно: MIG распылением, сердечник из флюса и SAW.Независимо от того, является ли ваш объем работ углеродистой или нержавеющей сталью, стандартной стенкой или толстой стенкой, Rotoweld значительно увеличит (в 4-8 раз) вашу производительность и обеспечит 100% воспроизводимость качества сварных швов.

Свяжитесь с нами для получения дополнительной информации о возможностях наших станков для снятия фасок и Rotoweld.

Как подогнать трубу под сварку дома (3 совета)

0Последнее обновление

Сварка труб — это сложная задача, которая обычно включает соединение двух изогнутых металлов вместе. Этот процесс можно осуществить с помощью различных методов сварки, включая TIG, MIG и дуговую сварку. В этом процессе обычно используются толстые и сверхпрочные материалы, а открытый характер сварного шва означает восприятие и меры предосторожности, которые очень необходимы для достижения полного проплавления. Для любого сварочного проекта необходима ранняя подготовка.

Этот процесс можно осуществить с помощью различных методов сварки, включая TIG, MIG и дуговую сварку. В этом процессе обычно используются толстые и сверхпрочные материалы, а открытый характер сварного шва означает восприятие и меры предосторожности, которые очень необходимы для достижения полного проплавления. Для любого сварочного проекта необходима ранняя подготовка.

1. Следуйте этой процедуре для установки трубы

Ниже приведена пошаговая процедура установки двух труб перед сваркой.

- Соберите трубы и положите их на рабочий стол.Убедитесь, что вы проверяете толщину труб, поскольку она является одним из основных препятствий в процессе монтажа.

- Очистите трубы и снимите фаску перед обрезкой их концов. Начните с очистки обеих труб от внутренней части к внешней, чтобы удалить загрязнения с их поверхностей. При снятии фаски следите за тем, чтобы расстояние от кромок трубы не превышало 1,5 мм, и делайте это снаружи. Затем вы можете приступить к обрезке скошенных краев, чтобы облегчить установку.

- Используйте измерительную ленту, чтобы убедиться, что глубина выдвижной секции точно соответствует процессу установки.Правильные размеры уменьшат усилия по установке труб.

- Внимательно наблюдайте за сваркой, чтобы убедиться, что фитинг соответствует сценарию. Перед сваркой убедитесь, что вы проверили термические свойства деталей, чтобы определить, совместимы ли они. Если вы используете разные трубы, вам потребуется подождать еще несколько минут, чтобы сборка достигла той же температуры.

- Начните установку, поместив термоэлемент вертикально по отношению к устанавливаемым трубам.При сварке труб крепко держите их, чтобы избежать ненужных поворотов. Держите их, пока не истечет время нагрева.

- Вы можете удалить формы по истечении времени нагрева, чтобы дать сборке остыть. Соблюдайте особую осторожность, чтобы не поворачивать узел во время и после сварки.

- Приложите небольшое усилие к охлаждающей детали, чтобы получить однородный сварной шов.

2. Избегайте распространенных ошибок

От труб, предназначенных для нефтегазовой промышленности, до труб высокого давления для пищевой промышленности и производства напитков, сварщики сталкиваются с многочисленными проблемами во время сварочных процессов.

Кредит изображения: wyllyston, Pixabay

Ниже приведены некоторые области, на которые следует обратить внимание, чтобы избежать типичных ошибок, которые допускают сварщики:

- Правильная прихватка — Правильная прихватка — важный процесс при подгонке трубы. Вырезание прихватки повышает надежность окончательного сварного шва. Любая неисправность металлического наполнителя повлияет на весь процесс прихватывания, что помогает решить эту проблему.

- Шлифование стыка во время подготовки к сварке — Это обычная проблема среди сварщиков.Сварщики обычно используют кислородное топливо или плазму для подготовки материала, и эти процессы создают оксидный слой на кромке среза.

Перед сваркой этот слой необходимо удалить. Следовательно, оксиды могут привести к пористости и другим неисправностям.

Перед сваркой этот слой необходимо удалить. Следовательно, оксиды могут привести к пористости и другим неисправностям.

- Приводной валок — Выбор типа приводного валка зависит от процесса сварки. Проволока, которую вы будете использовать, определит ваш выбор подходящего приводного ролика. Например, если вы используете стандартный V-образный приводной валок, лучше всего подойдет сплошная проволока.С другой стороны, проволока с медным покрытием работает исключительно с приводными роликами с канавками.

- Расход защитного газа — Заблуждение о том, что использование большего количества защитного газа является идеальным решением для защиты заготовки, широко распространено среди сварщиков. Высокий расход защитного газа тратит деньги и приводит к таким проблемам, как эффект конвекции, который в конечном итоге вызывает пористость. Для регулировки расхода защитного газа используйте регулятор расхода. Кроме того, сварщики и операторы должны строго соблюдать рекомендуемые значения расхода.

3. Правильно проверьте сварку трубы

Испытания необходимы для оценки прочности или хрупкости сварной трубы. Также учитывается качество проделанной работы. Некоторые из методов, используемых при испытании сварных швов труб, включают:

- Тест на проникновение жидкого красителя — Этот тест включает распыление красителя на металлическую поверхность и затем предоставление ему достаточного времени для просачивания. Как только поверхность высыхает, становятся очевидными все невидимые дефекты.По сравнению с методом визуального осмотра тест на жидкий краситель является недорогим и полезным.

- Рентгеновский контроль — Этот метод в основном используется в задачах, где качество сварки имеет важное значение для целей безопасности. Как и рентгеновские снимки людей, этот тест проводится исключительно экспертами. Удивительно, но это наиболее эффективный тест, который сварщики используют при испытании сварки труб.

- Макро-травление — Макро-тестирование включает вырезание куска сварного металла, его полировку и нанесение небольшого количества раствора кислоты.С его помощью вы можете анализировать такие свойства, как пористость, включения, непрочность трещин, поры и водородные хлопья.

Кредит изображения: sumanamul15, Pixabay

После рассмотрения всех необходимых факторов последний шаг — подгонка трубы под сварку. Процесс начинается с установки отрезной планки по металлу на пилу с радиальным рычагом. Затем рычаг пилы поднимается или опускается так, чтобы центр вала находился на том же уровне, что и труба. Затем выполняется шлифовка до тех пор, пока две подогнанные трубы не будут готовы к процессу сварки.

Последние мысли

Процесс сварки труб может показаться сложным, но при надлежащей подготовке вы добьетесь идеального результата. С регулярной практикой ваши навыки будут улучшаться. Выполнение приведенных выше советов обеспечит вам успех и безопасность в следующем проекте.

Featured Image: saldahnae, Pixabay

Преимущества сварки труб

Сварка труб вместо использования резьбовых соединений имеет ряд преимуществ.Мы рассмотрим некоторые из основных преимуществ, но они никоим образом не должны включать в себя все преимущества сварки труб. Существует множество различных запатентованных способов соединения каналов для разных приложений, и мы не будем пытаться обсуждать их здесь.

Одним из преимуществ сварных труб перед резьбовыми фитингами является отсутствие всех фитингов, необходимых для соединения отдельных прямых участков трубы. В случае резьбовых труб между каждым стыком на прямых участках трубы должен быть фитинг.С другой стороны, сварку можно выполнять в любой форме в любом месте на прямом участке трубы. Достаточно подготовить концы трубы.

Во многих случаях, когда резьба не используется, можно выбрать трубу с более тонкими стенками. При длительных пробегах и больших объемах работы это может дать значительную экономию средств. Когда трубы соединяются винтами, требуется значительное количество дополнительных трудозатрат на резьбу на концах труб и сборку фитингов. Также существуют затраты, связанные с каждой резьбой.Иногда оборудование для нарезания резьбы на трубе является более сложным, чем какое-либо простое сварочное оборудование, которое мы можем использовать для соединения труб вместе при сварке.

Когда трубы соединяются винтами, требуется значительное количество дополнительных трудозатрат на резьбу на концах труб и сборку фитингов. Также существуют затраты, связанные с каждой резьбой.Иногда оборудование для нарезания резьбы на трубе является более сложным, чем какое-либо простое сварочное оборудование, которое мы можем использовать для соединения труб вместе при сварке.

При наличии резьбовых фитингов возникает значительная турбулентность и сопротивление жидкости потоку через трубу. Правильно сваренная система гладкая и обтекаемая по внутреннему контуру и поверхности.

Сварную трубу отремонтировать намного легче, чем резьбовую. С помощью сварки довольно часто можно произвести ремонт трубы на месте.Система труб с резьбой должна быть разобрана, отремонтирована, а затем снова собрана. Требуется значительное количество дополнительных трудозатрат, чтобы собрать эту систему труб с резьбой и избежать каких-либо утечек внутри нее. Часто сварная труба намного лучше справляется с вибрацией, чем система труб с резьбой. Сварная система в зоне вибрации будет менее подвержена утечкам и ослаблению, чем система труб с резьбой.

Сварная система в зоне вибрации будет менее подвержена утечкам и ослаблению, чем система труб с резьбой.

Когда приходит время изолировать трубы, изоляция или обертывание сварной системы намного проще, чем перебирать все резьбовые соединения и все неровности, которые идут с этими отдельными фитингами.

Еще одно преимущество сварных труб — это необходимость их расположения близко друг к другу. Сварные трубы можно расположить гораздо ближе друг к другу, чем трубы с резьбой. Для резьбовых труб требуется место для крепления гаечных ключей и других инструментов, чтобы их можно было повернуть и закрепить.

Работы по сварке и завинчиванию труб меньшего размера примерно одинаковы. По мере увеличения размера трубы труд и время на установку сварной трубы сокращаются, а трубы с резьбой увеличиваются. Для резьбовых труб также требуются разные инструменты для каждого размера трубы, на которую мы хотим нарезать резьбу.Сварочный аппарат в руках опытного сварщика труб работает с трубами любого размера. Выбор правильного процесса сварки в зависимости от материалов, положения, толщины стенок и конечного использования будет играть важную роль в выборе правильного сварочного оборудования. У компании Longevity есть сварочное оборудование, которое может удовлетворить многие потребности в сварке труб.

Выбор правильного процесса сварки в зависимости от материалов, положения, толщины стенок и конечного использования будет играть важную роль в выборе правильного сварочного оборудования. У компании Longevity есть сварочное оборудование, которое может удовлетворить многие потребности в сварке труб.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения дополнительных сведений и информации об оборудовании для различных процессов сварки и резки.У Longevity есть подходящая машина для вашего конкретного применения, поэтому посмотрите и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

3 Методы сварки для соединения труб

Стальные трубы необходимы для газовых сетей, водоочистных сооружений, операций с пищевыми продуктами и многих других областей применения. Создание таких сложных сетей требует разнообразных сварных швов для получения правильных форм с герметичными уплотнениями. Вот несколько типов сварных соединений, которые могут понадобиться вашему проекту.

Вот несколько типов сварных соединений, которые могут понадобиться вашему проекту.

3 типа сварных швов

1. Стык

Когда необходимо соединить две трубы одинакового диаметра, сварщик, скорее всего, будет использовать стыковое соединение. Эти соединения соединяют трубы встык, а также могут использоваться для добавления клапанов, фланцев и других фитингов. Стыковые сварные швы исключительно прочные, что делает их пригодными для применения при высоком давлении.

Если трубы меньшего размера, возможно, потребуется выполнить фаску с внутренней стороны труб. Однако может потребоваться отдельная герметизация труб большего размера изнутри и снаружи.

2. Внахлест

Внахлест аналогичен стыковому и используется для соединения труб разного диаметра. Для создания этих стыков сварщик вставляет меньшую трубу в большую, а затем герметизирует края сварным швом. Они часто используются для соединения двух отдельных частей более сложных систем или создания непрерывных участков трубы.

3. Тройник

Тройники образуют Т-образную форму, когда труба соединяется с другой или заканчивается на опорной плите. Чтобы создать это соединение, сварщики вырезают в трубе отверстие, в которое плотно входит другая труба.Шов заделывают дуговой сваркой; затем счищаются остатки мусора. Угловые соединения аналогичны, соединяя трубы вместе, образуя L-образную форму или колено.

Создаете ли вы систему подачи газа или модернизируете план пищевой промышленности, Pac Pro Hawaii предложит вам необходимый опыт и высококачественные услуги. Они обслуживают предприятия по всему Оаху более 35 лет и могут выполнить каждый этап вашего проекта, от изготовления металла до последних штрихов.Посетите веб-сайт для получения дополнительной информации об их сварочных услугах или позвоните по телефону (808) 682-0404, чтобы обсудить ваши потребности и запросить смету.

Методы сварки труб, позволяющие избежать 9 распространенных проблем

Успешная сварка труб зависит от многих факторов. Узнайте больше о типичных ошибках при сварке труб методом MIG и способах их устранения.

Узнайте больше о типичных ошибках при сварке труб методом MIG и способах их устранения.

Основы сварки труб

У сварщиков часто возникает много вопросов о сварке различных типов труб, от труб высокого давления и высокой чистоты для пищевой промышленности и производства напитков до труб для нефтегазовой промышленности.При сварке и изготовлении труб существует множество общих проблем, которые могут привести к проблемам.

Сосредоточение внимания на некоторых основных переменных в процессе сварки труб может помочь в решении этих проблем, особенно когда трубные цеха и полевые операции требуют обучения новых сварщиков, работы с новыми материалами и повышения качества и производительности. Узнайте больше о девяти распространенных проблемах при сварке труб и советах по их решению.

1. Обрезка углов с обрезкой

При работе с такими материалами, как нержавеющая сталь, которые чувствительны к тепловыделению и более склонны к деформации, плохой рез может привести к плохой подгонке и созданию ненужных зазоров. Сварщики могут это компенсировать, добавив в стык больше присадочного металла. Это дополнительное тепло может вызвать деформацию и снизить коррозионную стойкость основного металла. Плохая подготовка материала также приводит к увеличению продолжительности цикла сварки, увеличению затрат на расходные материалы и потенциальному ремонту. Обратите внимание на правильную подгонку детали — это включает в себя стабильную поверхность основания (площадку), прямоугольность трубы и широкий или узкий скос. Стабильность этих факторов помогает свести к минимуму присадочный металл и подвод тепла в стык.

Сварщики могут это компенсировать, добавив в стык больше присадочного металла. Это дополнительное тепло может вызвать деформацию и снизить коррозионную стойкость основного металла. Плохая подготовка материала также приводит к увеличению продолжительности цикла сварки, увеличению затрат на расходные материалы и потенциальному ремонту. Обратите внимание на правильную подгонку детали — это включает в себя стабильную поверхность основания (площадку), прямоугольность трубы и широкий или узкий скос. Стабильность этих факторов помогает свести к минимуму присадочный металл и подвод тепла в стык.

2. Забыть шлифование стыка во время подготовки к сварке

Операторы могут использовать плазменную или газокислородную резку для подготовки материала к сварке. Оба этих процесса добавляют слой оксида к кромке среза, который необходимо удалить перед сваркой.

Оксиды также могут оставаться в сварном шве и вызывать пористость, вкрапления, неплавление и другие дефекты сварного шва. Перед сваркой важно отшлифовать соединение до основного материала, а также отшлифовать внутренний и внешний диаметры трубы для удаления оксидов и других потенциальных загрязнителей.

Перед сваркой важно отшлифовать соединение до основного материала, а также отшлифовать внутренний и внешний диаметры трубы для удаления оксидов и других потенциальных загрязнителей.

3. Неправильная закрепка

Прихваты имеют решающее значение при подгонке труб, и в соответствии с передовой практикой рекомендуется вырезать или прихватывать прихваты, чтобы обеспечить однородность окончательного сварного шва. Прихватки, оставленные в стыке, поглощаются сварным швом. Если имеется дефект прихватки или если слесарь использовал неподходящий присадочный металл для прихватывания стыка, существует риск дефектов сварного шва. Отрезание прихваток помогает устранить эту потенциальную проблему. Посмотрите это видео, чтобы узнать больше о подготовке стыка труб.

4.Обработка стыков одинакова для MIG и Stick

Обучение сварщиков является приоритетом для многих цехов и предприятий, и многие сварщики используют в работе свой прошлый опыт. Одна из распространенных ошибок заключается в использовании той же подготовки стыков для сварки проволокой, что и для сварки штучной сваркой и сварки TIG.

Сварщики, опытные и обученные работе с традиционной рукоятью, часто подготавливают стык с тяжелой площадкой для посадки, чтобы зазор оставался как можно меньшим, тогда как при сварке TIG обычно происходит посадка режущей кромки.TIG также обычно имеет немного больший зазор — примерно 1/8 дюйма для корневого отверстия по сравнению с 3/32-дюймовым отверстием для рукояти.

Сравните это с обычными процессами подачи проволоки, используемыми при сварке труб. Процесс регулируемого осаждения металла (RMD®) от Miller будет иметь минимум от 1/8 дюйма до 5/32 дюйма для зазора с небольшой фаской (3/32 дюйма до режущей кромки). Сварщики должны сосредоточить тепло на фаске, чтобы обеспечить надлежащее соединение с боковой стенкой.

Важно обучить сварщиков особенностям каждого процесса, чтобы они понимали различия в подготовке и технике сварки для каждого процесса.

5. Используйте неправильный расход защитного газа или смешайте

Существует заблуждение, что больше защитного газа всегда лучше для защиты сварного шва. Однако слишком много защитного газа не только тратит впустую газ и деньги, но также может вызвать проблемы, такие как повышенное перемешивание сварочной ванны и эффект конвекции, который засасывает кислород в сварной шов и, возможно, вызывает пористость. Каждая сварочная станция должна быть оборудована регулятором расхода, а операторы должны понимать, как устанавливать и соблюдать рекомендуемые значения расхода.Узнайте больше о потоке защитного газа и передовых методах.

Однако слишком много защитного газа не только тратит впустую газ и деньги, но также может вызвать проблемы, такие как повышенное перемешивание сварочной ванны и эффект конвекции, который засасывает кислород в сварной шов и, возможно, вызывает пористость. Каждая сварочная станция должна быть оборудована регулятором расхода, а операторы должны понимать, как устанавливать и соблюдать рекомендуемые значения расхода.Узнайте больше о потоке защитного газа и передовых методах.

Кроме того, обычно лучше покупать смешанный защитный газ, чем полагаться на смешивание газа с помощью регулятора расхода. Существует множество защитных газов, поэтому рекомендуется ознакомиться со спецификациями процедуры сварки, чтобы убедиться, что используется правильный газ для конкретного применения.

6. Непонимание пористости

Источники сварочного тока обычно не вызывают пористости. Чтобы найти причину пористости, сварщики должны проверить все соединения и детали, от передней части сварочного пистолета до источника питания. Пористость часто возникает из-за перебоев или проблем с потоком газа, так что это хорошее место для начала. Другие распространенные причины включают неплотные соединения, неправильный защитный газ или неправильную подготовку материала, что приводит к загрязнению сварного шва.

Пористость часто возникает из-за перебоев или проблем с потоком газа, так что это хорошее место для начала. Другие распространенные причины включают неплотные соединения, неправильный защитный газ или неправильную подготовку материала, что приводит к загрязнению сварного шва.

7. Использование неправильного приводного ролика или сопла

Важно выбрать правильный тип приводного ролика для используемой проволоки. Порошковая проволока должна использоваться с приводными роликами с накаткой, а сплошная проволока должна использоваться со стандартными V-образными ведущими роликами.При использовании порошковой проволоки с медным покрытием следует использовать приводные ролики с U-образной канавкой.

Обязательно замените ведущие ролики при замене проволоки. Если с порошковой проволокой используется стандартный V-образный приводной ролик, это обычно приводит к проскальзыванию проволоки. Если затем усилить натяжение приводного ролика, чтобы приспособиться к этому, он раздавит порошковую проволоку. Использование приводного ролика с накаткой и сплошной проволокой приведет к отколу внешнего покрытия проволоки и закупорке лайнера. Когда оператор чувствует необходимость усилить натяжение проволоки, это часто является признаком чего-то еще, например, неправильного типа приводного ролика или засорения футеровки.Посмотрите это видео, чтобы узнать больше о правильной настройке натяжения приводных роликов.

Использование приводного ролика с накаткой и сплошной проволокой приведет к отколу внешнего покрытия проволоки и закупорке лайнера. Когда оператор чувствует необходимость усилить натяжение проволоки, это часто является признаком чего-то еще, например, неправильного типа приводного ролика или засорения футеровки.Посмотрите это видео, чтобы узнать больше о правильной настройке натяжения приводных роликов.

Другой важный фактор — выбор форсунки подходящего размера. Например, сужающееся сопло и сужающийся наконечник рекомендуются для процесса RMD, но сужающееся сопло не может удовлетворить требования к потоку газа импульсной MIG и может привести к неправильному охвату газа. Обязательно понимайте, какие сопла подходят для каждого процесса.

8. Выбор неправильного пистолета MIG для области применения

Если будет использоваться импульсная сварка MIG, сварочный пистолет MIG должен выдерживать более высокие пиковые значения тока этого процесса.Операторы часто выбирают сварочную горелку MIG в зависимости от необходимой средней силы тока. Но покупка пистолета на 250 А, когда приложение в среднем составляет 250 А, означает, что пистолет будет подвергаться значительно более высокой силе тока во время пика цикла импульсов. Если пистолет не рассчитан на такую пиковую силу тока, он может сгореть быстрее.

Но покупка пистолета на 250 А, когда приложение в среднем составляет 250 А, означает, что пистолет будет подвергаться значительно более высокой силе тока во время пика цикла импульсов. Если пистолет не рассчитан на такую пиковую силу тока, он может сгореть быстрее.

Аналогичным образом, большинство пистолетов MIG рассчитано на использование 100% диоксида углерода в качестве защитного газа. Это нормально для приложений, которые используют этот газ для сварки, но доступная сила тока пистолета уменьшается, как только используется смешанный газ, что часто случается при сварке труб.

Хотя сварочные горелки MIG с меньшей силой тока легче и дешевле, они могут не соответствовать потребностям предприятия в сварке труб в долгосрочной перспективе. Всегда выбирайте пистолет, рассчитанный на более высокие требования к сварке.

9. Покупка машины, которая не справляется с работой

Сварка труб — это отдельное животное. Источник сварочного тока на 250 А может обеспечить мощность и производительность, необходимые для некоторых сварочных работ, но, возможно, не хватит мощности для всех необходимых работ.

Меньшие по размеру и менее дорогие машины имеют более низкие рабочие циклы и часто меньшие возможности.Если цех или полевой персонал серьезно относятся к изготовлению труб и хотят поддерживать высокую производительность, работа с более высокими рабочими циклами обеспечит стабильное использование. Это разница между 250 А при рабочем цикле 20% (две минуты сварки в 10-минутном цикле) и 250 А при 100% рабочем цикле (10 минут непрерывной сварки в 10-минутном цикле).

Сварочная система Miller® PipeWorx 400 с характеристиками дуги, оптимизированными для заводской сварки труб, рассчитана на ток 400 ампер при 100% рабочем цикле, обеспечивая сильную и стабильную дугу в течение всего дня без остановки в большинстве сценариев технологических трубопроводов.Это особенно полезно в приложениях, где используются проволока большего диаметра и более высокая скорость подачи проволоки, а источник питания постоянно работает с более высокими уровнями силы тока. Сварочная система XMT® 350 FieldPro ™ с обратной полярностью, рассчитанная на 350 ампер при рабочем цикле 60%, разработана для полевых условий и обладает исключительными характеристиками дуги, помогающими добиться максимального качества сварки и повышения производительности при сварке труб в полевых условиях.

Более надежные промышленные сварочные системы также предлагают широкие возможности многопроцессной сварки, которые часто имеют решающее значение при сварке труб, когда может потребоваться стержневой или корневой проход TIG перед переключением на процесс подачи проволоки для горячего, заполняющего или закрывающего проходов.Наличие этих возможностей в одной системе помогает сократить время и затраты на переналадку, а также сократить неудобства, связанные с использованием нескольких единиц оборудования.

Наконечники для сварки труб

Правильная подготовка материала и выбор подходящего защитного газа и оборудования являются важными факторами в достижении наилучших результатов при сварке труб. Следование этим передовым методам при сварке труб в цехе или на месте может помочь операциям избежать некоторых распространенных ошибок и оптимизировать производительность и качество.

5 лучших методов соединения труб, на которые всегда можно положиться

Соединение труб — один из наиболее важных аспектов выполнения любых сантехнических работ, будь то новых или восстановленных. Соединения труб должны выдерживать давление каждой линии, проходящей через соединение. Чтобы использовать лучший метод соединения труб, рабочие должны понимать различные варианты и то, что лучше всего подходит для данной работы. (Одним из крупных проектов является замена старых свинцовых труб в вашем доме. Подробнее читайте в статье Как узнать, есть ли в вашем доме свинцовые трубы и как их заменить.)

Соединения труб должны выдерживать давление каждой линии, проходящей через соединение. Чтобы использовать лучший метод соединения труб, рабочие должны понимать различные варианты и то, что лучше всего подходит для данной работы. (Одним из крупных проектов является замена старых свинцовых труб в вашем доме. Подробнее читайте в статье Как узнать, есть ли в вашем доме свинцовые трубы и как их заменить.)

Резьбовой

Если у вас система низкого давления, лучше всего использовать простой метод резьбового соединения. Резьбовое соединение выглядит именно так: один компонент имеет внутреннюю резьбу, а соединительный элемент имеет внешнюю резьбу.Доступны всевозможные трубопроводы с резьбой: ПВХ, медь, чугун и трубы GI. Они имеют диапазон диаметров от 6 мм до 300 мм.

Этот метод соединения работает только с потоками низкого давления и низкой температуры. Более высокие температуры и давление могут вызвать расширение соединений и утечку.

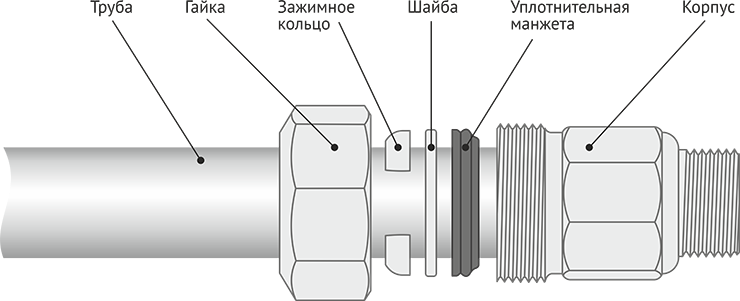

Вставные фитинги

Эти методы соединения используются для труб диаметром 2 дюйма или меньше. Несмотря на то, что существует несколько стилей вставных фитингов, все они имеют одинаковую конструкцию, которая включает в себя эластомерное уплотнение, захватное устройство для эффективного уплотнения под давлением и автономный элемент жесткости.

Несмотря на то, что существует несколько стилей вставных фитингов, все они имеют одинаковую конструкцию, которая включает в себя эластомерное уплотнение, захватное устройство для эффективного уплотнения под давлением и автономный элемент жесткости.

Соединение между концами труб с помощью стержневого фитинга прочнее, чем сама труба, что делает его идеальным для полиэтиленовых труб, особенно для систем отопления, вентиляции и кондиционирования воздуха. Фитинги стержневого типа должны соответствовать категории I по стандарту ASTM International D2513, чтобы гарантировать полное уплотнение и полное ограничение выдергивания.

Пайка