2.1 Сущность, достоинства и недостатки ручной дуговой сварки покрытыми электродами. Технологические основы сварки плавлением и давлением

Разработка технологии сварки газопровода низкого давления из труб диаметром 219 мм

1.9 Технология и техника ручной дуговой сварки

Почти 60% объема сварочных работ при строительстве трубопроводов приходится на ручную дуговую сварку. Это соединение секций или отдельных труб в непрерывную нитку, сварка переходов через естественные и искусственные преграды…

Технологические основы сварки плавлением

2.1 Характеристика ручной дуговой сварки

Перемещение электрода в процессе сварки и подачу электродного и присадочного металла осуществляют вручную. При этом возникают трудности, связанные с поддержанием постоянства длины дуги…

Технологические основы сварки плавлением

3.1 Выбор материалов для ручной дуговой сварки покрытыми электродами

При сварке конструкций из низкоуглеродистых сталей широко используются электроды с рутил-карбонатным покрытием тина Э42 марки АНО-5 и типа Э46 марки МР-3. ..

..

Технологические основы сварки плавлением

4.1 Расчёт режимов для ручной дуговой сварки покрытыми электродами

Таблица 8 — ГОСТ 5264-80 Условное обозначение сварного соединения Конструктивные размеры S B в Подготовка сварных деталей Подготовка сварного шва Номинальное. отклонение Предел. отклонение h2 S1>2 Свыше 5 до 10 100 0 +2,0 1…

Технологические основы сварки плавлением

6.1 Расход электродов для ручной дуговой сварки

Расход электродов для ручной дуговой сварки определяется по формуле Gэ= Gн·1.6 (41) где Gэ- масса электродов; Gн- масса наплавленного металла. Массу наплавленного металла найдем по формуле Gн= ?·Fн·lшва. (42) Тогда Gн= 7.8·0.225·100=195.0 г…

Технологические основы сварки плавлением и давлением

2.2 Сущность, достоинства и недостатки сварки в среде защитных газов плавящимся электродом

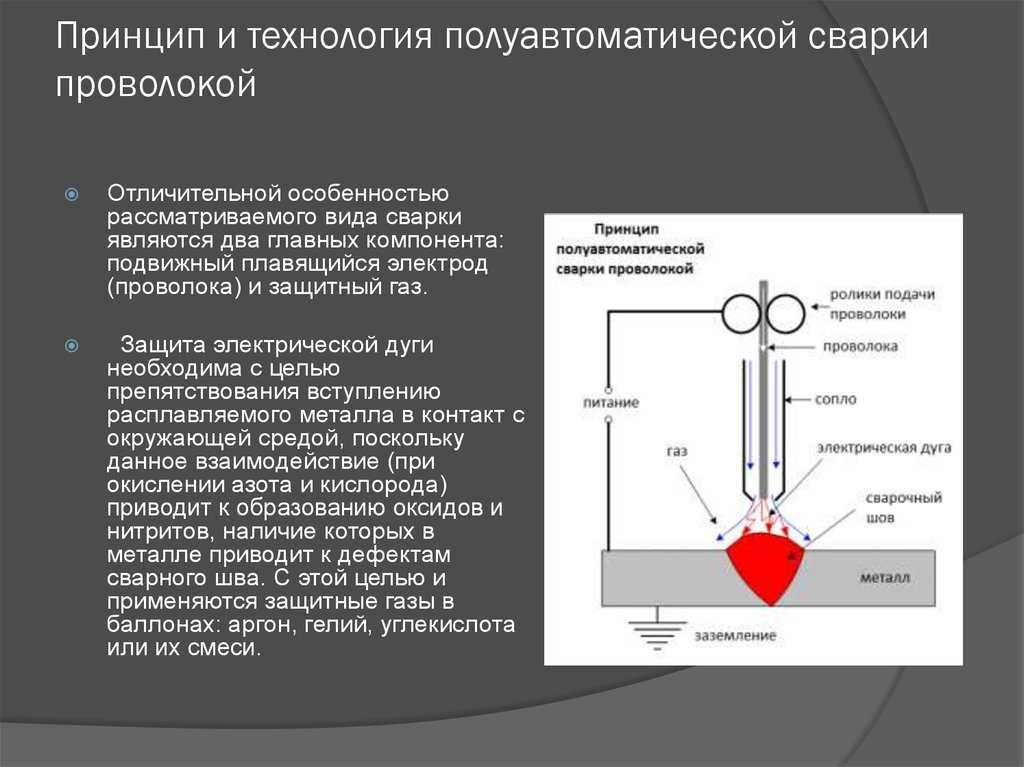

Сущность процесса: дуга возбуждается и горит между электродной проволокой и изделием и все место сварки находится под действием защитного газа. Полуавтоматический или автоматический вариант…

Полуавтоматический или автоматический вариант…

Технологические основы сварки плавлением и давлением

3.1 Выбор сварочных материалов для ручной дуговой сварки покрытыми электродами

Низколегированные низкоуглеродистые стали сваривают электродами типов Э42, Э50А с основным покрытием марок УОНИ-13/45, СМ-11, УОНИ-13/55 и др. Так как мы имеем две стали разной толщины и нам нужно обеспечить получение равнопрочного соединения…

Технологические основы сварки плавлением и давлением

4.1 Расчет режимов для ручной дуговой сварки покрытыми электродами

Определение режимов сварки обычно начинают с диаметра электрода, который назначают в зависимости от толщины листов при сварке швов стыковых соединений. Сварку осуществляем без подкладок и за несколько проходов…

Технологические основы сварки плавлением и давлением

5.1 Расход электродов при ручной дуговой сварке покрытыми электродами

Определим расход электродов для ручной дуговой сварки:

(25)

где — масса электродного материала;

— коэффициент расхода электродов на 1 кг наплавленного металла.

Технологические основы сварки плавлением и давлением

6.1 Определение химического состава металла шва при ручной дуговой сварке покрытыми электродами

Определим долю участия основного металла в формировании шва: где — площадь поперечного сечения проплавленного металла, ; — площадь поперечного сечения наплавленного металла(). (32) где — площадь поперечного сечения шва,…

Технологические основы сварки плавлением и давлением

7.1 Определение ожидаемых механических характеристик металла шва при ручной дуговой сварке покрытыми электродами

Экспериментальное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета ожидаемых механических характеристик металла сварных…

Технологические основы сварки плавлением и давлением

8.1 Выбор сварочного оборудования для ручной дуговой сварки покрытыми электродами

Наш источник питания должен подходить по все параметрам указанным выше. Ручная дуговая сварка производится на постоянном токе обратной полярности.

Рассмотрим 3 различных источника питания: сварочный выпрямитель ВД-131 (СЭЛМА, Украина)…

Ручная дуговая сварка производится на постоянном токе обратной полярности.

Рассмотрим 3 различных источника питания: сварочный выпрямитель ВД-131 (СЭЛМА, Украина)…

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

1.2 Сущность метода ручной дуговой сварки

Сущность всех дуговых методов сварки заключается в использовании тепла электрической дуги — мощного стационарного самостоятельного газового разряда с низким катодным напряжением, существующего в промежутке между двумя электродами…

Технологический процесс сборки и сварки корпуса выдвижного подхвата

2.5.1 Расчет режимов для ручной дуговой сварки

Силу сварочного тока рассчитываю по формуле: , где — диаметр электрода, мм. Принимаю мм. — коэффициент, зависящий от диаметра электрода. Принимаю . А Напряжение на дуге принимаю В. Длину дуги принимаю 4-5 мм…

Технология газовой сварки тройника системы водоснабжения из стали марки 09Г2С диаметром трубы 89мм

Глава 4.

Технология ручной дуговой сварки колонны

Технология ручной дуговой сварки колонныРучная дуговая сварка — это наиболее старый, а также универсальный метод, выполняемый по технологии дуговой сварки и обеспечивающий высокое качество швов. Технология ручной дуговой сварки подразумевает собой метод…

Сварка. Понятие, сущность процесса.

Сварка представляет собой процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Всего существует около 200 способов.

Все существующие способы сварки, можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через

который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц — фотонов.

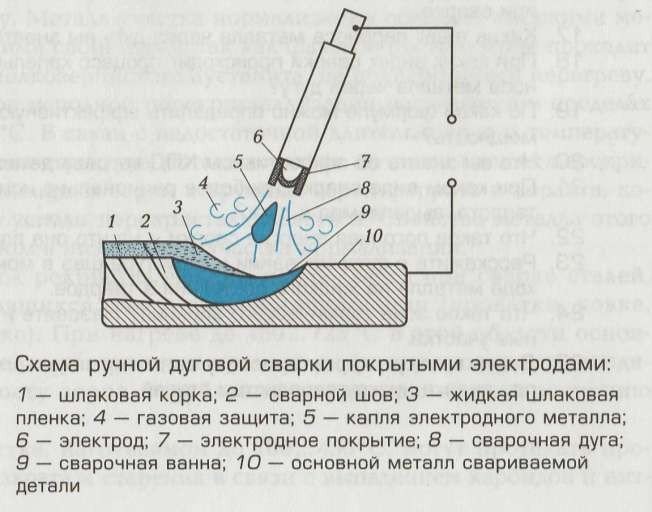

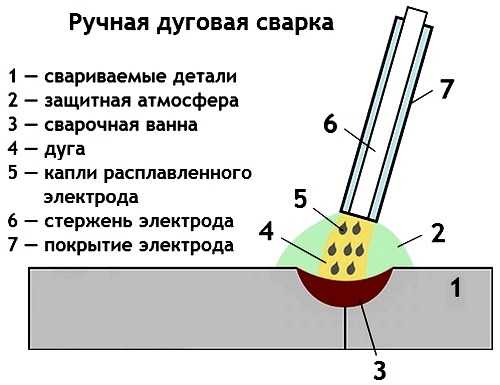

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева у плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и тори плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получаете; от источников питания дуги постоянного или переменного тока. Классификация дуговой сварю производится в зависимости от степени механизации процесса сварки, рода тока и полярности типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде защитных газов – аргон, азот, углекислый газ и др.), с комбинированной зашитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют co6oй материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процесс сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходи электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции п подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

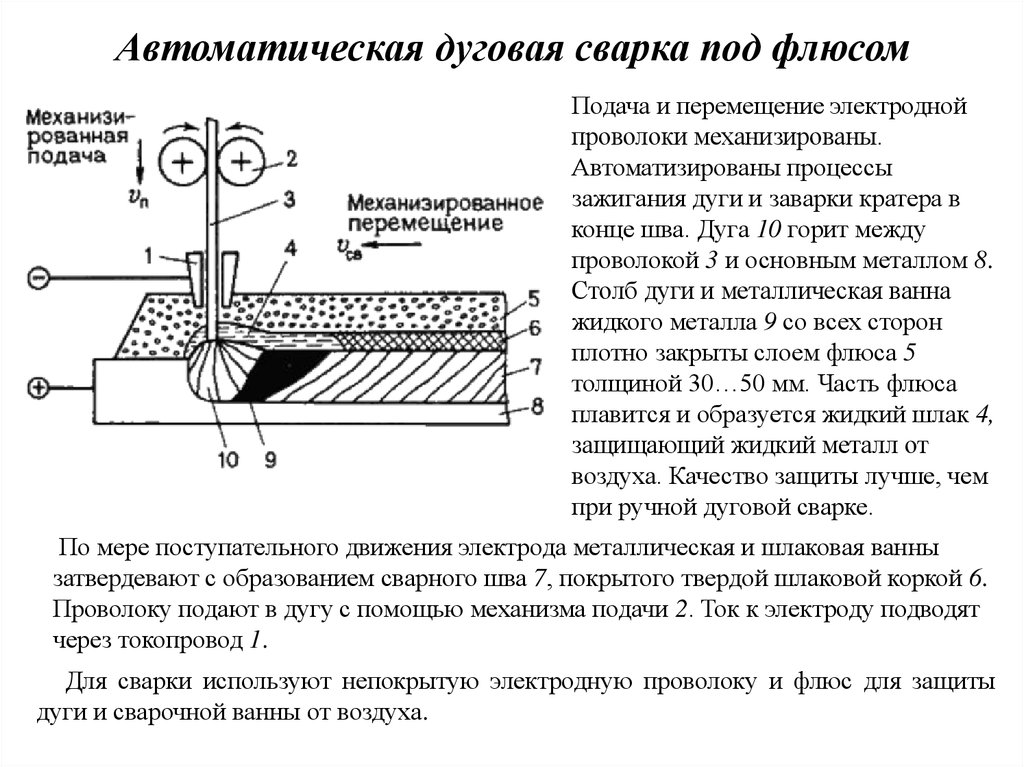

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм, при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.

Дата добавления: 2016-12-09; просмотров: 1799; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварочное оборудование для ручной дуговой сварки: виды, модели

Ручная дуговая сварка является самым распространенным видом соединения металла. Специально для нее создаются различные типы техники, которые рассчитаны на работу, как с толстыми, так и с тонкими электродами. Сварочное оборудование для ручной дуговой сварки является наиболее распространенным среди всей подобной техники. Для данного процесса требуется иметь ряд устройств, которые будут работать совместно. Комплект значительно меньше, чем тот который требуется для аргонодуговой сварки за счет более простого принципа проведения работ.

Оборудование для ручной дуговой сварки

Сварочное оборудование для ручной дуговой сварки покрытыми электродами предназначается для обеспечения условий проведения соединения металла. Основной функцией является преобразование тока из сети со стандартными параметрами в такой, который требуется для заданного режима сварки. Именно по этой причине на оборудовании есть множество настроек, параметры которых и определяют, подходит ли сварочный аппарат для сварки определенных изделий или нет.

Основной функцией является преобразование тока из сети со стандартными параметрами в такой, который требуется для заданного режима сварки. Именно по этой причине на оборудовании есть множество настроек, параметры которых и определяют, подходит ли сварочный аппарат для сварки определенных изделий или нет.

Область применения оборудования очень широка. Его можно встретить как в домашних условиях, так и на серьезных предприятиях. Для каждой сферы желательно подбирать свой тип оборудования, так как профессиональные и бытовые модели сильно отличаются по внутренней компоновке и по функциональным особенностям.

Преимущества

Данная техника обладает значительными преимуществами, чем и заслужила столь широкую популярность среди многих пользователей. К основным из них относятся:

- Широкий выбор изделий на современном рынке от отечественных и зарубежных производителей;

- Относительно небольшая стоимость оборудования;

- Высокая производительность во время работы;

- Доступность расходных материалов;

- Универсальность, за счет выбора различных режимов работы и параметров;

- Наличие дополнительных функций, которые улучшают работу.

Недостатки

Несмотря на преимущества, тут есть ряд недостатков:

- Плохо справляется со сложными типами сварки;

- Не дает достаточного уровня защиты, как это происходит с газовой сваркой;

- Скорость проведения сварочных работ может быть слишком высокой;

- Большие затраты энергии при работе.

Виды оборудования для ручной дуговой сварки

Оборудование для ручной аргонодуговой сварки неплавящимся электродом и обыкновенной дуговой сварки во многом похоже. Основной разновидностью техники является сварочный аппарат. Он может быть нескольких типов. Наиболее простой – это сварочный трансформатор. У него грубая настройка рабочих характеристик и работает он не столь экономично, как его более современный аналог. Но он может выдерживать более длительные нагрузки, а также прост в эксплуатации и ремонте. Для современной деятельности трансформаторы обладают большим серьезным недостатком. У них слишком большие габариты, так что используют их преимущественно стационарно в различных предприятиях.

Сварочный трансформатор

Более современным и часто используемым является сварочный инвертор. Это компактное устройство, в котором помимо трансформатора, меньшего по размерам, есть еще масса электроники. Это одно из основных отличий этой разновидности. Инвертор не может работать длительное время, хотя некоторые профессиональные модели могут составить конкуренцию в этом параметре трансформаторам. Именно инверторы могут обладать рядом дополнительных функций, которые упрощают работу сварщика. Тем не менее, они чувствительны к ударам, попаданию пыли и влаги, их сложнее ремонтировать и стоимость такого оборудования намного выше.

В качестве дополнительного оборудования можно отметить держатели, которые устанавливаются отдельно. Вы можете подобрать наиболее удобную для вас модель, с которой комфортно будет работать.

Популярный модельный ряд

Сварочная техника постоянно развивается, и появляются новые более совершенные модели. На данный момент есть определенные изделия от проверенных производителей, которые успели заслужить наибольшую популярность среди покупателей. Это значит, что их цена и качество обладают хорошим соотношением, а рабочие характеристики оказываются весьма практичными. Среди самых популярных моделей можно отметить следующие:

Это значит, что их цена и качество обладают хорошим соотношением, а рабочие характеристики оказываются весьма практичными. Среди самых популярных моделей можно отметить следующие:

Fubag IR 200

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 5 – 200 |

| Диапазон рабочего напряжения, В | 150 – 240 |

| Фазы питания | 1 |

| Напряжение х.х, В | 65 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 – 28 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 40 |

| Диаметра наплавочных материалов, мм | 1.6 – 5 |

Сварочный аппарат Fubag IR 200

Ресанта САИ 220

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 – 200 |

| Диапазон рабочего напряжения, В | 140 – 260 |

| Фазы питания | 1 |

Напряжение х. х, В х, В | 80 |

| Род рабочего тока | постоянный |

| Напряжение, В | 26 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 70 |

| Диаметра наплавочных материалов, мм | 1.6 – 5 |

Сварочный аппарат Ресанта САИ 220

Сварог 205

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 – 180 |

| Диапазон рабочего напряжения, В | 187 – 253 |

| Фазы питания | 1 |

| Напряжение х.х, В | 75 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 – 28 |

| Мощность номинальная кВ*А | 8.2 |

| ПВ, % | 60 |

| Диаметра наплавочных материалов, мм | 1.6 – 4 |

Сварочный аппарат Сварог 205

Критерии выбора

Современное сварочное оборудования для ручной дуговой сварки должно быть оснащено всеми необходимыми аксессуарами, которые нередко идут в комплекте с самим сварочным аппаратом. При выборе стоит в первую очередь ориентироваться на тип аппарата. По современным меркам инверторы значительно превосходят трансформаторы и не зря занимают первые места в рейтинге лучших и наиболее популярных моделей.

При выборе стоит в первую очередь ориентироваться на тип аппарата. По современным меркам инверторы значительно превосходят трансформаторы и не зря занимают первые места в рейтинге лучших и наиболее популярных моделей.

После этого стоит определиться с мощностью техники. Чем мощнее модель, тем с более толстыми электродами она сможет работать Сила тока является одним из основных параметров выбора, так как именно от нее зависит температура, с которой будет плавиться электрод. Слишком слабое значение все приводит к тому, что электрод будет залипать или не сможет проплавить металл до нужного значения. Запас иметь очень удобно, но мощные модели стоят выше остальных.

Если вам параметром будет период включения. Он показывает, сколько аппарат может проработать беспрерывно. В частной сфере завышенных требований к этому параметру не предъявляется, так как интенсивность использования здесь намного меньше. Для профессионалов приходится эксплуатировать аппарат по несколько часов подряд в течение рабочей смены.

«Важно!

Для специалистов не рекомендуется брать технику с ПВ ниже 80% на максимальных параметрах.»

Дополнительные функции являются очень приятным дополнением к инверторам. Следует проследить, чтобы на модели был форсаж дуги, антизалипание и горячий старт. Это основные функции, с которыми сложные соединения может провести даже новичок. Качество самих функций во многом зависит от производителя, так что нужно выбирать только проверенные торговые марки, чтобы все заявленные требования соответствовали действительности. Это также поможет более длительной службе оборудования.

Для удобства использования желательно ориентироваться на оборудование с цифровой шкалой. Это помогает выставить максимально точные параметры, чтобы они полностью соответствовали требованиям режимов.

Производители

- Ресанта;

- Барс;

- Сварог;

- Фубаг;

- Кентавр.

Ручная дуговая сварка: технология, ГОСТ :: SYL.ru

При создании металлоконструкций широко применяется ручная дуговая сварка.

Она представляет собой процесс создания неразъемного соединения посредством расплавления металла электрической дугой.

Сущность процесса сварки

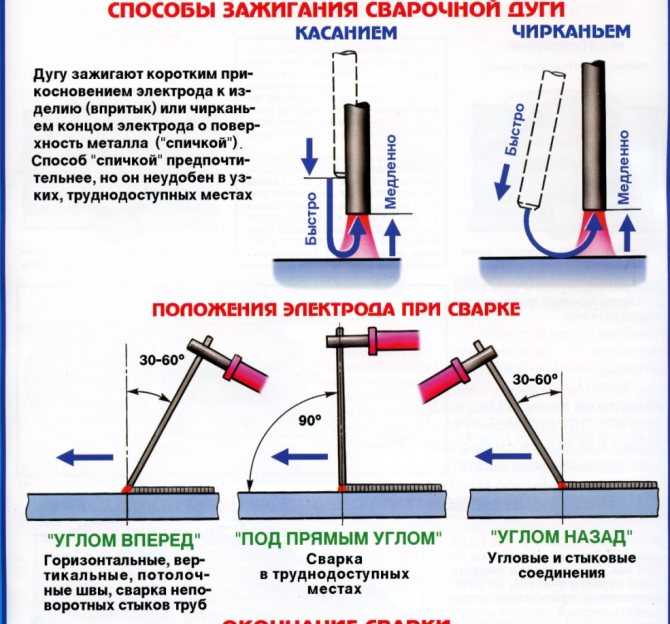

Сварка заключается в создании дуги между покрытым защитным слоем электродом и сварочной ванной. Поджиг производится посредством быстрого касания и отведения на небольшое расстояние от поверхности детали металлического стержня. От высокой температуры появившейся дуги он расплавляется и образует сварной шов. Вместе с электродом расплавляется его покрытие, образуя защиту из газа и шлака, предохраняющую металл от окисления. После каждого этапа сварки шлаковый налет удаляется с поверхности шва.

Ограниченная длина электрода вызывает прерывание процесса сварки, так как постоянно приходится менять его на новый. Перерывы в работе являются причиной образования в сварном шве дефектов.

Изготовителем электродов указываются рекомендуемые пределы изменения величины требуемого тока, зависящие от свойств покрытия, толщины стержня и положения сварки.

При разогреве стержня обмазка плавится тоже, создавая поток газа, направленного к сварочной ванне. В результате в нее переносятся капли расплавленного металла. Движение газа настолько интенсивно, что он перемещает металл снизу вверх при сварке в потолочном положении.

Тип и толщина свариваемых деталей

Ручная дуговая сварка применима к нелегированным и легированным сталям толщиной до 50 мм в производстве единичных или мелкосерийных изделий. Тонкий металл (менее 1,5 мм) быстро проплавляется и «проваливается» до появления сварочной ванны. Для него нужны специальные приспособления.

Прочность сварочного соединения металла снижается с увеличением содержания в нем углерода.

Выгодно использовать ручную сварку для изделий толщиной 3-20 мм. Исключением являются единичные швы сложной конфигурации.

Характеристики электродов

Для электродов подбирают специальные материалы стержня и обмазочного слоя, содержащего шлакообразующие, стабилизирующие и другие вещества.

Назначения покрытия следующие.

- Производство шлака, который обволакивает сварочную ванну и расплавленные капли металла, предохраняя их от окисления кислородом воздуха и влияния паров воды.

- Образование защитного газа, образующегося при сгорании органической составляющей покрытия.

- Выполнение раскисления металла шва. Кроме того, в обмазке могут находиться легирующие добавки, переходящие из шлака в капли металла.

Электроды для ручной дуговой сварки имеют определенный тип, соответствующий заданным механическим характеристикам наплавленного металла. Буква Э с числом в обозначении его типа указывает на величину временного сопротивления (кг/мм2). Наличие буквы А характеризует высокие пластичность и ударную вязкость.

Положение сварки в пространстве

Сварка допускается во всех положениях, но самым удобным является нижнее, для которого не требуется высокая квалификация исполнителя. Здесь могут применяться электроды больших диаметров, а ток может быть высоким, что позволяет процесс сделать более производительным. При потолочном и вертикальном положениях шва капли металла держатся только за счет поверхностного натяжения. Размер сварочной ванны уменьшается и требуется меньший диаметр электрода.

При потолочном и вертикальном положениях шва капли металла держатся только за счет поверхностного натяжения. Размер сварочной ванны уменьшается и требуется меньший диаметр электрода.

Условия работы сварщика

Процесс электросварки может производиться в самых разных условиях: в помещениях, на открытом воздухе, на конструкциях, трубопроводах и других объектах. При этом не требуется подача воды, газа, а из применяемых материалов требуются только электроды. Для работы требуется источник питания. Кабели могут удаляться от него на большое расстояние. При этом растут энергетические потери на их нагрев. В отдаленных местах могут использоваться электрические генераторы с приводом от двигателя, работающего на бензине или дизельном топливе.

Снег, дождь и ветер являются помехами, и от них требуется защита рабочей зоны.

Тип сварочного тока

Ручная дуговая сварка осуществляется на переменном или постоянном токе. Для этого применяются специальные электроды, но они могут быть универсальными, предназначенными для обоих типов тока.

Постоянный ток позволяет создать более стабильную дугу, и работать с ним удобней. Расплавленный металл имеет лучший смачивающий эффект, а шов формируется равномерный. Поэтому для сварки мелких изделий или тонких листов этот способ необходим.

Дефекты сварных соединений

К качеству соединений в металле предъявляются технические требования и устанавливаются нормы. Если от них имеются отклонения, которые приводят к снижению работоспособности конструкций и надежности, то появляются дефекты. По причинам возникновения их разделяют на две группы. К первой относятся дефекты, возникающие в процессах кристаллизации металла, а также его остывания: трещины, поры, включения шлака, ухудшение свойств металла на швах и рядом с ними. Во 2-ю группу входят дефекты, связанные с неправильной подготовкой и нарушением режима сварки: подрезы, непровары, наплывы, прожоги, кратеры, отклонения швов от расчетных размеров.

Ручная дуговая сварка: соединения сварные

Для создания надежного соединения, когда толщина металла не менее 7 мм, необходимо подготовить кромки заготовок. С их помощью обеспечивается полный провар заготовок.

С их помощью обеспечивается полный провар заготовок.

На тонком металле делается 1 или 2 шва, а на больших толщинах сначала выполняется корневой проход, а затем полость заполняется наплавляемыми валиками.

ГОСТ «Ручная дуговая сварка» (5264-80) регламентирует, как разделывать края деталей в зависимости от того, какой выбран тип соединения. По форме, различают V, К, Х-образные кромки. Шов может выполняться с одной или двух сторон.

Кромку можно срубить зубилом, но качество достигается самое низкое. Ровные и чистые они получаются на специальных строгальных или фрезерных станках. Если это сделать невозможно, используют кислородную резку.

Особое внимание уделяется очистке кромок от ржавчины, окалины и прочих загрязнений. Это делается стальной щеткой. Для облегчения применяют предварительный подогрев участков пламенем газовой горелки.

Типы сварных соединений определяются взаимным расположением деталей и могут быть следующими:

- стыковое;

- внахлест;

- тавровое;

- угловое.

ГОСТ «Ручная дуговая сварка. Соединения сварные» (5264-80) различает типы швов по положению в пространстве.

- Нижний — самый простой и надежный. Детали располагаются под электродом. Здесь важно не проплавить заготовки.

- Горизонтальный — деталь располагается под углом 0-600, а сварка ведется в горизонтальном направлении.

- «В лодочку» — установка детали под наклоном и сварка в угол.

- Вертикальный — шов делается снизу вверх. Работа усложняется из-за стекания металла.

- Потолочный — шов располагается сверху. Сварка ведется короткими импульсами при пониженном токе.

Швы на готовых изделиях проверяются на соответствие требованиям ГОСТ. Ручная дуговая сварка не должна приводить к образованию дефектов, а геометрические и механические характеристики соединений необходимо поддерживать в заданных пределах.

Сварочное оборудование

Оборудование для ручной дуговой сварки — это прежде всего специальный аппарат, которым может быть:

- трансформатор;

- трансформатор с выпрямителем;

- инвертор.

Особую популярность приобрели сварочные инверторы. Функции форсирования дуги и антиприлипания позволяют делать относительно качественные швы даже новичкам. Высокая стоимость не останавливает покупателей, благодаря высоким техническим характеристикам и большей надежности.

На рынке можно купить профессиональные устройства с высокой производительностью и для бытового применения, когда нет необходимости в непрерывной работе.

Технология ручной дуговой сварки

Для ручной сварки сначала производится розжиг касанием или чирканьем. Затем электрод отводится на небольшое расстояние, чтобы дуга постоянно горела. Технология ручной дуговой сварки заключается в перемещении стержня в трех плоскостях:

- приближение и удаление электрода от поверхности заготовки колебательными движениями;

- движение в направлении формирования шва;

- формирование валика металла перемещением электрода поперек оси шва.

Сварка труб ручной дуговой сваркой

Для труб применяются обычные способы соединения и положения шва. Они должны соответствовать ГОСТ «Ручная дуговая сварка. Соединения сварные» (5264-80). К соединениям труб предъявляются особые требования, чтобы они были герметичными и выдерживали заданное давление перекачиваемой среды.

Они должны соответствовать ГОСТ «Ручная дуговая сварка. Соединения сварные» (5264-80). К соединениям труб предъявляются особые требования, чтобы они были герметичными и выдерживали заданное давление перекачиваемой среды.

Поэтому стараются производить сварку труб в нижнем положении, а изделие при этом периодически поворачивается. Их подготовка заключается в создании перпендикулярных торцов с притуплением -2,5 мм и скосом кромок на угол 60-700.

Сварка производится большей частью встык, и для этого сначала делают прихватку в 4 местах трубы. Если ее диаметр превышает 300 мм, расстояние между участками сварки составляет около 200 мм. Длина прихваток составляет около 50 мм. После выполняют сварку трубы по всей окружности.

Заключение

Ручная дуговая сварка производится для соединения деталей в мелкосерийном и единичном производстве. Для получения качественных соединений необходимо иметь подходящий аппарат и электроды, а также обладать навыками подготовки деталей и выполнения сварки.

Понятие о сварке и ее сущность

1. Приложение 4.2.3 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

Тема:Понятие о сварке и ее

сущность

2. Осваиваемые компетенции:

ПК 2.1. Выполнять ручную дуговую сварку различных деталейиз углеродистых и конструкционных сталей во всех

пространственных положениях сварного шва.

ПК 2.2. Выполнять ручную дуговую сварку различных деталей

из цветных металлов и сплавов во всех пространственных

положениях сварного шва.

ПК 2.3. Выполнять ручную дуговую наплавку покрытыми

электродами различных деталей.

ПК 2.4. Выполнять дуговую резку различных деталей.

ПК 2.5. Выполнять ручную дуговую сварку покрытыми

электродами конструкций (оборудования, изделий, узлов,

трубопроводов, деталей) из углеродистых сталей,

предназначенных для работы под давлением, в различных

пространственных положениях сварного шва.

3. Цель: В результате обучения по данной теме обучающиеся получат знания о сварке и ее сущности.

Место проведения: кабинеттеоретических основ сварки и резки

Место проведения: кабинеттеоретических основ сварки и резкиметаллов

Форма урока : лекция

4. Сварка

В соответствии с ГОСТ 2601—74 сварка — процессполучения неразъемных соединений посредством

установления межатомных связей между свариваемыми

частями при их местном или общем нагреве, или

пластическом деформировании, или совместном действии

того и другого.

Неразъемные соединения, выполненные с помощью

сварки, называют сварными соединениями.

Посредством сварки соединяют преимущественно детали

из металлов. Однако сварные соединения применяют и

для деталей из неметаллов —

пластмассы и керамики или их сочетаний.

Для получения сварных соединений не требуются

какие-либо специальные соединительные

элементы (заклепки, накладки и т.п.). Соединение

происходит за счет образования связей между

атомами соединяемых деталей.

Для сварных соединений металлов характерно

возникновение металлической связи,

обусловленной взаимодействием

обобществленных электронов и ионов решетки.

При сварке керамик с металлами или между

собой возрастает доля ковалентной или ионной

составляющих связи.

6. Энергией активации

Для получения сварного соединения недостаточно простогосоприкосновения поверхностей соединяемых деталей.

Межатомные связи устанавливаются только тогда, когда

атомы соединяемых деталей получают некоторую

дополнительную энергию, необходимую для преодоления

существующего между ними энергетического барьера. Эту

энергию называют энергией активации.

При сварке ее вводят в зону соединения извне

путем нагрева (термическая активация) или пластического

деформирования (механическая активация).

В зависимости от характера активации при

выполнении соединений различают два основных

вида сварки: плавлением и

давлением

8. Сварка плавлением

При сварке плавлением детали по соединяемым кромкамоплавляются под действием источника нагрева.

Расплавленный металл, сливаясь в общий объем,

образует жидкую сварочную ванну.

При охлаждении

При охлаждениисварочной ванны жидкий металл затвердевает и образует

сварной шов.

Шов может быть образован только за счет расплавления

металла свариваемых кромок или за счет металла кромок

и дополнительного введения в сварочную ванну

расплавляемой присадки.

9. Сварка давлением

Сущность сварки давлением состоит в совместномпластическом деформировании материала по кромкам

свариваемых деталей.

Благодаря пластической деформации облегчается

установление межатомных связей соединяемых частей.

Для ускорения процесса применяют сварку давлением с

нагревом. В некоторых случаях нагревают до оплавления

свариваемые поверхности металла или промежуточные

вспомогательные прокладки; давление может

осуществляться в непрерывном или прерывистом

режимах.

10. Классификация видов сварки

Различают более 150 видов сварочныхпроцессов. ГОСТ 19521—74

сварочные процессы классифицирует по

основным физическим, техническим и

технологическим признакам.

Основа классификации по физическим

признакам — вид энергии, применяемой для

получения сварного соединения. По физическим

признакам все сварочные процессы относят к

одному из трех классов: термическому,

термомеханическому и механическому.

11. По физическим признакам

Термический класс — все виды сварки плавлением,осуществляемые с использованием тепловой энергии

(газовая, дуговая, электрошлаковая, плазменная,

электронно-лучевая и лазерная).

Термомеханический класс — все виды сварки,

осуществляемые с использованием тепловой энергии и

давления (контактная, диффузионная, кузнечная, газо- и

дугопрессовая).

Механический класс — все виды сварки давлением,

проводимые с использованием механической энергии

(холодная, трением, ультразвуковая и взрывом).

12. По техническим признакам

По техническим признакам сварочные процессы классифицируют взависимости от способа защиты металла в зоне сварки,

непрерывности процесса и степени его механизации.

13. Виды сварки плавлением

Источником нагрева при дуговых способахсварки служит сварочная дуга, представляющая

собой устойчивый электрический разряд,

происходящий в газовой среде между двумя

электродами или электродом и деталью. Для

поддержания разряда необходимой

продолжительности разработаны специальные

источники.

При питании дуги переменным током

применяют сварочные трансформаторы, при

сварке на постоянном токе — сварочные

генераторы или сварочные выпрямители.

По характеру защиты свариваемого металла и сварочной

ванны от окружающей среды существуют способы

дуговой сварки с шлаковой, газошлаковой и газовой

защитой.

По виду электродного материала различают дуговую

сварку плавящимися и неплавящимися электродами.

Плавящимися электродами служат металлические

проволоки и стержни из стали, сплавов алюминия, титана,

никеля, меди и других металлов; неплавящимися —

угольные, графитовые, вольфрамовые стержни.

При горении дуги и плавлении свариваемого и

электродного металлов необходима защита сварочной

ванны от воздействия атмосферных газов — кислорода,

азота и водорода, так как они

растворяются в жидком металле и ухудшают качество

металла шва.

По способу защиты сварочной ванны, самой дуги и конца

нагреваемого электрода от воздействия атмосферных газов

дуговую сварку разделяют на следующие виды: сварку

покрытыми электродами; под флюсом; в защитном газе;

самозащитной порошковой проволокой; в вакууме; с

комбинированной защитой.

По степени автоматизации процесса различают ручную,

механизированную и автоматическую сварку.

17. Дуговая сварка покрытыми электродами

При этом способе сварку выполняют вручнуюштучными покрытыми электродами.

Покрытый электрод представляет собой

металлический стержень с нанесенным на его

поверхность покрытием (обмазкой).

Покрытие электродов готовят из порошкообразной

смеси различных компонентов.

Его назначение — повысить устойчивость горения

дуги, провести металлургическую обработку

сварочной ванны, обеспечить защиту

Сварной шов образуется за

счет расплавления металла

свариваемых кромок и

плавления стержня

сварочного электрода.

При этом сварщик вручную

выполняет два основных

технологических движения:

подачу покрытого электрода в

зону сварки по мере его

расплавления и перемещение

дуги вдоль свариваемых

кромок.

Ручная дуговая сварка

покрытыми электродами —

один из наиболее

распространенных способов,

используемых при

изготовлении сварных

конструкций.

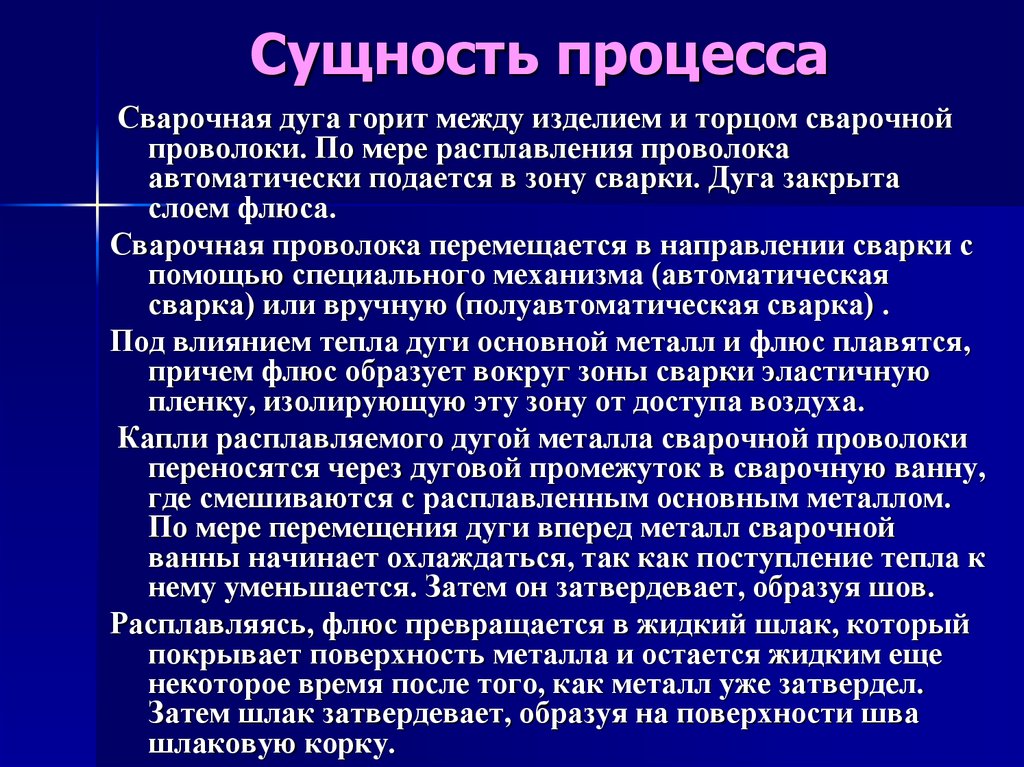

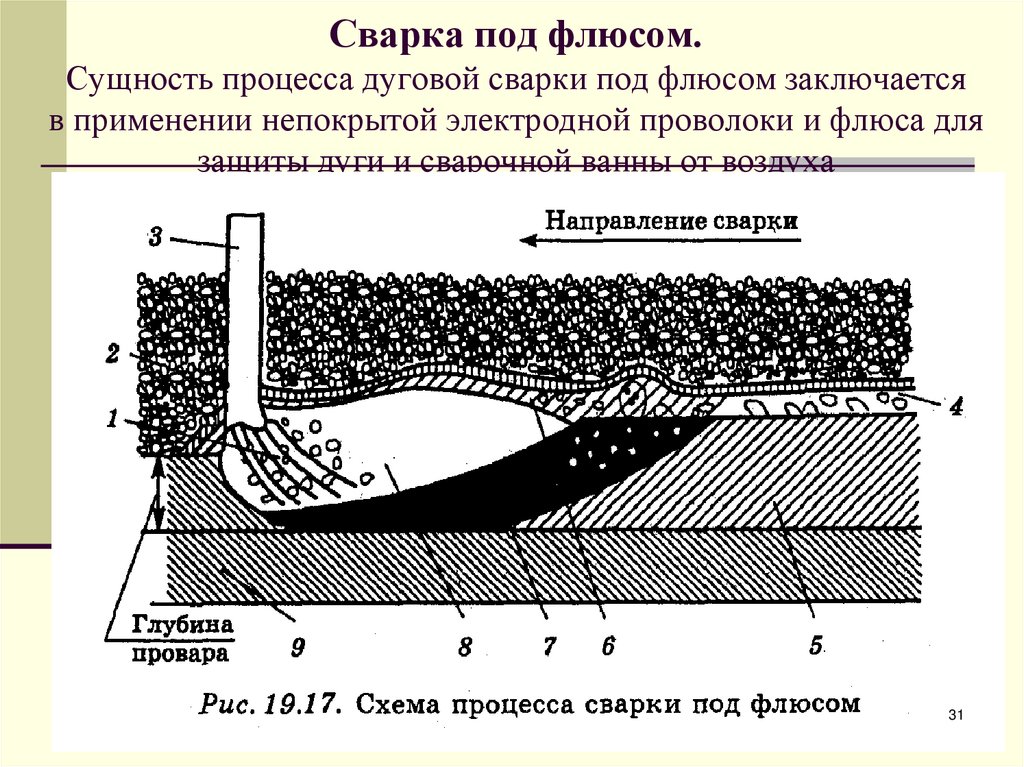

19. Дуговая сварка под флюсом

При сварке под флюсом сварочная проволока и флюсподаются в зону горения дуги, под воздействием

теплоты которой плавятся кромки основного

металла, электродная проволока и часть флюса.

Вокруг дуги образуется газовый пузырь,

заполненный парами металла и материалов флюса.

По мере перемещения дуги расплавленный флюс

всплывает на поверхность сварочной ванны, образуя

шлак.

Расплавленный флюс защищает зону горения дуги

от воздействия атмосферных газов и значительно

улучшает качество металла шва.

Сварку под слоем флюса

применяют для соединения

средних и больших толщин

металла.

Сварочный электрод

выполнен в виде проволоки,

свернутой в кассете.

Подача проволоки в зону

горения дуги

механизирована, а

перемещение дуги по

свариваемым деталям

выполняют вручную или

специальными механизмами..

21. Дуговая сварка в защитных газах

Электрическая дуга горит в среде специальноподаваемых в зону сварки защитных газов. При этом

используют как неплавящийся, так и плавящийся

электроды.

Процесс можно выполнять вручную,

механизированным или автоматическим способом.

При сварке неплавящимся электродом изделий

большой толщины применяют присадочную

проволоку.

В качестве защитных газов применяют углекислый

газ, аргон, гелий, иногда азот для сварки меди.

Наиболее распространены смеси газов: аргон +

кислород, аргон + гелий или аргон + углекислый газ

В процессе сварки защитные газы, подаваемые в

зону горения дуги через сопло сварочной горелки,

оттесняют атмосферные газы от электрода и

сварочной ванны .

23. Электрошлаковая сварка

Процесс сварки является бездуговым. В отличие отдуговой сварки для расплавления основного и присадочного металлов используют теплоту,

выделяющуюся при прохождении сварочного тока

через расплавленный электропроводный шлак

(флюс).

В начале процесса дугой расплавляют небольшое

количество флюса. Затем электрод погружают в

шлаковую ванну, горение дуги прекращается и ток

начинает проходить через расплавленный шлак .

Сварку выполняют снизу вверх чаще всего при

Для формирования шва по обе стороны зазора устанавливают медные

ползуны-кристаллизаторы, охлаждаемые водой. По мере формирования шва

ползуны перемещаются в направлении сварки.

По виду электрода различают электрошлаковую сварку проволочным,

пластинчатым электродом и плавящимся мундштуком; по наличию

колебаний электрода — без колебаний и с колебаниями электрода; по числу

электродов — одно-, двух- и многоэлектродную.

Обычно электрошлаковую сварку применяют для соединения

деталей толщиной от 50 мм до нескольких метров

25.

Плазменная сваркаПроцесс основан на пропускании под давлением

Плазменная сваркаПроцесс основан на пропускании под давлениемпотока газов через электрический разряд большой

плотности. В результате получают

высокотемпературный ионизированный газ,

называемый плазмой. Температура плазменной

струи достигает 30 000 °С.

Плазменную сварку можно выполнять при

изготовлении как тонкостенных изделий, так и

деталей большой толщины из различных

материалов.

В качестве плазмообразующего газа чаще всего

используют аргон, гелий или азот. Состав и расход

плазмообразующего газа зависят от вида электрода и

26. Электронно-лучевая сварка

• Сварку проводят в специальной камере в глубокомвакууме. В результате интенсивной бомбардировки места

сварки быстродвижущимися электронами, излучаемыми

нагретым вольфрамовым или металлокерамическим

катодом,

выделяется энергия, необходимая для нагрева и

плавления металла.

• Ускорение движения электронов обусловлено

постоянным высоким напряжением (до 100 кВ) между

катодом и анодом (изделием).

Поток электронов

Поток электроновфокусируется в узкий луч и направляется в место

соединения деталей.

• Сварку можно выполнять без колебаний и с колебаниями

электронного луча, острофокусированным или

расфокусированным лучом.

• Электронным лучом сваривают тугоплавкие и химически

активные металлы, выполняют узкие и глубокие швы на

27. Лазерная сварка

• Способ сварки плавлением, при которой для нагреваиспользуют энергию излучения лазера (англ. «усиление

света посредством стимулированного излучения»).

• Современные промышленные лазеры применяют для

сварки,

наплавки, резки, прошивки отверстий, поверхностной

обработки различных конструкционных материалов во

многих отраслях машиностроения.

• Промышленные газовые и твердотельные лазеры

снабжены микропроцессорной системой управления.

Вакуум при сварке лазером не нужен, и ее можно

выполнять на воздухе даже на значительном расстоянии

от генератора излучения.

• С помощью газового лазера режут не только

28.

Газовая сваркаДля плавления свариваемого и присадочного

Газовая сваркаДля плавления свариваемого и присадочногометаллов используют высокотемпературное

газокислородное пламя.

В качестве горючего для сгорания в

кислороде применяют ацетилен, водород,

пропан-бутановую смесь, пары керосина,

бензина, природный, светильный, нефтяной,

коксовый и другие газы.

29. Термитная сварка

Свариваемые детали помещают вогнеупорную форму, а в установленный

сверху тигель засыпают термит —

порошкообразную смесь алюминия с

железной окалиной.

В процессе горения термитной смеси при

температуре более 2000 °С образуется

жидкий металл, который при заполнении

формы оплавляет кромки свариваемых

Смирнов В.В. (ред) Оборудование для дуговой сварки

- формат pdf

- размер 22.3 МБ

- добавлен 18 апреля 2011 г.

Издательство: Л.

Рассмотрены современное оборудование для дуговой сварки и его технологические возможности. Приведены сведения о технических параметрах оборудования, особенностях его конструкций и электрических схем. Даны рекомендации по выбору типа оборудования, его монтажу, эксплуатации и ремонту.

Для инженерно-технических работников, мастеров сварочных участков и студентов.

Смотрите также

- формат pdf

- размер 6.49 МБ

- добавлен 26 сентября 2011 г.

Учебное пособие. — Томск, ТПУ, 2011. — 317 с. В пособии рассмотрены теоретические основы сварки, сущность процессов, оборудование, сварочные материалы для ручной дуговой сварки, автоматической сварки под флюсом и механизированной сварки. Описана технология сварки различных сталей и сплавов, цветных металлов и чугунов. Показаны различные виды дефектов и способы их устранения.

- формат djvu

- размер 7.07 МБ

- добавлен 29 марта 2010 г.

Приведены общие сведения и теоретические основы сварочных процессов; рассмотрены материалы, оборудование и технология автоматической и механизированной дуговой сварки; даны особенности сварки конструкционных материалов различных групп и изготовления сварных конструкций, рассмотрены виды дефектов и способы контроля сварных швов и соединений, а также вопросы охраны труда и природы.

Курсовая работа

- формат docx

- размер 90.42 КБ

- добавлен 07 января 2010 г.

ГК и ВО России НГТУ, Преп. Куроедов В. Б., г. Новосибирск — 1997 год. Содержание курсовой работы: Сварка. Понятие, сущность процесса. Сварка плавлением. Классификация электрической дуговой сварки. Ручная дуговая сварка и оборудование для неё. Технология ручной дуговой сварки. Технология газовой сварки. Приложение. Литература.rn

Куроедов В. Б., г. Новосибирск — 1997 год. Содержание курсовой работы: Сварка. Понятие, сущность процесса. Сварка плавлением. Классификация электрической дуговой сварки. Ручная дуговая сварка и оборудование для неё. Технология ручной дуговой сварки. Технология газовой сварки. Приложение. Литература.rn

Курсовая работа

- формат gif, htm, html

- размер 202.3 КБ

- добавлен 22 декабря 2010 г.

Сварка. Понятие, сущность процесса Сварка плавлением Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование для неё Технология ручной дуговой сварки Технология газовой сварки Приложение Литератураrn

Реферат

- формат docx

- размер 51.

41 КБ

41 КБ - добавлен 27 ноября 2010 г.

Реферат сдавался в ЮРГТУ в 2008 году. Введение. Основные вопросы сварки. Сварка. Понятие, сущность процесса Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование для неё Технология ручной дуговой сварки. техника сварки. Сущность газовой сварки Техника газовой сварки Автоматическая дуговая сварка под флюсом Электрошлаковая сварка и приплав Сварка в среде защитных газов Контактная сварка Стыковая сварка Точечная сварка Шо…

Реферат

- формат doc

- размер 10.09 КБ

- добавлен 21 января 2009 г.

Отрытие дуговой сварки. Что такое дуга. Распространение дуговой сварки. Зависимости от способа дуговой сварки. Разновидности сварки. Высказывание К.К.Хренова. Замечательный русский изобретатель Н.Г.Славянов был по образованию инженером, металлургом. Последняя четверть прошлого века явилась периодом становления электротехники-науки о процессах, связанных с практическим применением электрических явлений. 30-летний руководитель орудийных и механиче…

Зависимости от способа дуговой сварки. Разновидности сварки. Высказывание К.К.Хренова. Замечательный русский изобретатель Н.Г.Славянов был по образованию инженером, металлургом. Последняя четверть прошлого века явилась периодом становления электротехники-науки о процессах, связанных с практическим применением электрических явлений. 30-летний руководитель орудийных и механиче…

Реферат

- формат doc

- размер 142.1 КБ

- добавлен 05 декабря 2009 г.

Введение. Основные вопросы сварки. Сварка. Понятие, сущность процесса. Классификация электрической дуговой сварки. Ручная дуговая сварка и оборудование для неё. Технология ручной дуговой сварки. Техника сварки. Сущность газовой сварки. Техника газовой сварки. Автоматическая дуговая сварка под флюсом. Электрошлаковая сварка и приплав. Сварка в среде защитных газов. Контактная сварка. Стыковая сварка. Точечная сварка. Шовная сварка. Газовая сварка…

Электрошлаковая сварка и приплав. Сварка в среде защитных газов. Контактная сварка. Стыковая сварка. Точечная сварка. Шовная сварка. Газовая сварка…

Реферат

- формат htm, doc

- размер 167.67 КБ

- добавлен 21 октября 2010 г.

Основные вопросы сварки Сварка. Понятие, сущность процесса Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование для неё Технология ручной дуговой сварки Техника сварки Сущность газовой сварки Техника газовой сварки Автоматическая дуговая сварка под флюсом Электрошлаковая сварка и приплав Сварка в среде защитных газов Контактная сварка Стыковая сварка Точечная сварка Шовная сварка Газовая сварка и резка металлов Дефект…

- формат rtf

- размер 765.

87 КБ

87 КБ - добавлен 28 июля 2010 г.

Содержание. Сварка. Понятие, сущность процесса. Сварка плавлением. Классификация электрической дуговой сварки. Ручная дуговая сварка и оборудование для неё. Технология ручной дуговой сварки. Технология газовой сварки. Приложение. Литература.

- формат djvu

- размер 53.58 МБ

- добавлен 21 августа 2010 г.

Энергоатомиздат.1986. Рассмотренно современное (1986) оборудование для дуговой сварки и его технологические возможности. Приведены сведения о технических параметрах оборудования, особенностях его конструкций и электрических схем. Даны рекомендации по выбору типа оборудования, его монтажу, эксплуатации и ремонту.

Щедрый дух формирует суть сварщика/производителя/художника

Большое сердце и большой талант идут рука об руку в Flying J

- Эрик Лундин

- 3 марта 2017 г.

- Присоединиться к обсуждению

5

7 Arcing7

Выросший на ферме художник по металлу Джон Экболд использует в своей работе большое количество подков. Это не пони с одним трюком, он также выполняет довольно много производственных работ, связанных с машинами, изготовлением компонентов и ремонтной сваркой.

Если вы когда-либо играли в подковы и соблюдали официальные правила Национальной ассоциации подковщиков, вы бросали туфли весом не более 2 фунтов 10 унций в кол на расстоянии 40 футов. Если бы вам пришлось выбросить обувь, сделанную для Клайдсдейла, вы, вероятно, хотели бы немного увеличить ставки, потому что у Клайдесдейлов огромные копыта и, следовательно, огромные ботинки, которые весят до 5 фунтов.

Все это не новость для Джона Экболда, основателя компании Flying J Metal Arts & Fabrication, Эгг-Харбор, штат Нью-Джерси. Выросший на ферме, он хорошо разбирается в деталях выращивания сельскохозяйственных животных и ухода за ними. Он научился сваривать, как это делают многие деревенские дети, наблюдая, как сваривают другие, а позже прошел курс сварки, чтобы узнать больше об этом ремесле и усовершенствовать то, что он уже знал. Вскоре он сварил подковы, чтобы сделать художественные изделия, и, поспрашивав несколько ферм в своем районе, обнаружил, что постоянно получает старые подковы разных размеров.

Он научился сваривать, как это делают многие деревенские дети, наблюдая, как сваривают другие, а позже прошел курс сварки, чтобы узнать больше об этом ремесле и усовершенствовать то, что он уже знал. Вскоре он сварил подковы, чтобы сделать художественные изделия, и, поспрашивав несколько ферм в своем районе, обнаружил, что постоянно получает старые подковы разных размеров.

Одно за другим, и в эти дни Экболд выполняет самые разные работы, включая ремонт сварки; изготовление запасных частей для возобновления работы сломанных машин; и создание металлических скульптур как по домыслам, так и по заказу. Поскольку он занимается ремонтом сельскохозяйственного оборудования и иногда сваривает массивные подковы Клайдсдейла, он полагается на оборудование, способное работать с толстой сталью (см. , рис. 1 ). Для сварки это означает подачу значительного количества тока. Экболд использует источник питания Miller, Dynasty® 350, который развивает выходную мощность до 350 ампер для дуговой сварки защищенным металлом (SMAW, более известной как дуговая сварка вольфрамовым электродом) и дуговой сварки вольфрамовым электродом (GTAW). Для резки основным инструментом является плазменный станок с ЧПУ, работающий от Hypertherm 80, который может резать сталь толщиной до 7/8 дюйма.

Для резки основным инструментом является плазменный станок с ЧПУ, работающий от Hypertherm 80, который может резать сталь толщиной до 7/8 дюйма.

Его мастерская оборудована и для отделочных работ. «У нас есть пескоструйная камера и печь для порошковой окраски, достаточно большая, чтобы в нее можно было войти», — сказал он.

Это оборудование дополняется другими машинами — ножницами, пилами и т. д. — для разнообразия работы, которая встречается на его пути, и она весьма разнообразна (см. Рисунок 2 ). На одном конце спектра находятся структурные работы с толстыми металлами, проекты, которые требуют больше силы, чем точности. Один из таких ремонтов заключался в изготовлении семи зубьев рыхлителя и их приваривании к ковшу экскаватора. На другом конце находится тонкая, точная работа, необходимая для художественных приложений, таких как фон для бара в местном загородном клубе, который Экболд сделал с мотивом листьев.

Он не отступает перед вызовом, когда его видит. Когда он взялся за ремонт ковша, он не совсем знал, как смоделировать зуб рыхлителя, но нашел быстрый и практичный способ сделать это. Он сделал макет из фанеры, нарисовал прототип на белом фоне, а затем сфотографировал изображение. Это было не совсем то, что ему нужно, но было близко. После загрузки фотографии в ЧПУ он немного программировал вручную и был готов приступить к резке. В другой раз он модифицировал X-Y стол своего плазменного станка для лучшего доступа.

Когда он взялся за ремонт ковша, он не совсем знал, как смоделировать зуб рыхлителя, но нашел быстрый и практичный способ сделать это. Он сделал макет из фанеры, нарисовал прототип на белом фоне, а затем сфотографировал изображение. Это было не совсем то, что ему нужно, но было близко. После загрузки фотографии в ЧПУ он немного программировал вручную и был готов приступить к резке. В другой раз он модифицировал X-Y стол своего плазменного станка для лучшего доступа.

«Я отрезал кое-что от стола, — сказал он. Теперь он подумывает добавить ее к кровати, чтобы увеличить ее вместимость.

Посвящается благотворительности

Жизнь Экболда примечательна тем, что вскоре после его рождения большинство медицинских работников предсказывали, что он не зайдет так далеко. Он родился на 12 недель раньше срока с расщеплением позвоночника, и хотя лечащие его врачи прооперировали его позвоночник, они предупредили его родителей, что он, скорее всего, никогда не увидит и не услышит. Его путешествие было изнурительным, состоящим в общей сложности из более чем 30 операций, но в возрасте 27 лет он уже добился большой продуктивности и успеха.

Его путешествие было изнурительным, состоящим в общей сложности из более чем 30 операций, но в возрасте 27 лет он уже добился большой продуктивности и успеха.

Еще более замечателен его щедрый дух. Раньше Экболд получал щедрые пожертвования в отношении своих медицинских расходов, поэтому Экболд обычно берет небольшую плату, а часто вообще ничего не берет, выполняя работу для тех, кто известен своим вкладом в других, например, для больниц, церквей и ветеранов войны. Он доверяет своей твердой вере в то, что он достиг того, где он находится сегодня, и ведет его по жизненному пути.

Рисунок 1

Художник по сварке и изготовитель Джон Экболд выполняет все виды изготовления, в том числе изготовление некоторых компонентов для моста Бена Франклина, который пересекает реку Делавэр между Филадельфией и Камденом, штат Нью-Джерси.

«Если вы не щедры, вы не благодарны», — сказал Экболд.

Flying J Metal Arts & Fabrication, 189 Asbury Road, Egg Harbour Township, NJ 08234, 609-653-8862, www. flyingjmetalart.com

flyingjmetalart.com

Различные компоненты оборудования для газовой и электродуговой сварки

Безопасность сварки

По охране здоровья и безопасности

Газовая сварка

Ацетиленовая сварка/резкаАцетиленовая сварка или резка также называется газовой сваркой или резкой. Два металла соединяются путем плавления или сплавления их соприкасающихся поверхностей в процессе. Это делается путем направления пламени горящего газа (обычно ацетилена) на расплав металла в свариваемом стыке и является распространенным методом сварки железа, стали, чугуна и меди.

Оксиацетиленовые баллоны Оксиацетиленовое оборудование состоит из баллона с ацетиленом, баллона с кислородом, двух регуляторов, двух отрезков шланга с фитингами, сварочной горелки с наконечниками и режущего приспособления или отдельного резака.

Принадлежности включают фрикционный воспламенитель для зажигания горелки, ключ для установки различных соединений на регуляторах, цилиндрах и горелках; защитные очки с фильтрующими линзами для защиты глаз; и перчатки для защиты рук. При необходимости надевается огнестойкая одежда.

РегуляторыПеред использованием снизьте давление газа в баллоне до приемлемого рабочего давления. Это делается регулятором или редукционным клапаном. Регуляторы бывают одноступенчатыми или двухступенчатыми:

- Одноступенчатые регуляторы снижают давление газа за одну ступень;

- Двухступенчатые регуляторы выполняют одну и ту же работу в две ступени или ступени. При использовании двухступенчатых регуляторов обычно требуется меньше настроек.

Регуляторы ацетилена и кислородные регуляторы относятся к одному и тому же общему типу. Однако те, которые предназначены для ацетилена, не рассчитаны на такое высокое давление, как те, что предназначены для кислородных баллонов. газы горят на сварочном наконечнике.

газы горят на сварочном наконечнике.

- Горелки имеют два игольчатых клапана, один для регулировки подачи кислорода, а другой для регулировки подачи ацетилена.

- Имеют ручку (корпус), две трубки (одну для кислорода и одну для ацетилена), смесительную головку и наконечник.

- Сварочные наконечники изготовлены из специального медного сплава, рассеивающего тепло (менее 60 процентов меди), и доступны в различных размерах для работы с листами различной толщины.

Шланги

Шланги, используемые для соединения резаков и регуляторов, прочные, непористые, гибкие и достаточно легкие, чтобы облегчить перемещение резака. Он выдерживает высокое внутреннее давление, а резина

, используемый для производства, специально обработан для удаления серы во избежание опасности самовозгорания.

Шланги, используемые для ацетилена и кислорода, одного класса, но различаются по цвету и имеют разные типы резьбы на штуцерах шлангов. Цветовые коды следующие:

Цветовые коды следующие:

- Кислородный шланг ЗЕЛЕНЫЙ.

- Ацетиленовый шланг КРАСНЫЙ.

Для дополнительной защиты от смешивания шлангов во время соединения:

- Кислородный шланг имеет правую резьбу, а ацетиленовый шланг — левую.

- Ацетиленовые фитинги имеют выемку по окружности фитинга для дополнительного идентификационного фактора.

Электродуговая сварка и резка

Дуговая сварка – это процесс, при котором сплавление производится путем нагревания электрической дугой, генерируемой между электродом и поверхностью основного металла.

Дуговая резка — это резка или удаление металлов путем плавления под действием тепла дуги между электродом и основным металлом.

При электросварке электроды являются частью электрической цепи. При газовой вольфрамовой дуговой сварке электроды оплавляются и являются источником подачи присадочного металла.

- Твердые электроды: Эти электроды бывают плавящимися (состоят из стали, меди, алюминия, различных сплавов и других металлов) или неплавящимися (в основном из вольфрама).

Они производят меньше дыма по сравнению с порошковой проволокой или электродами с покрытием.

Они производят меньше дыма по сравнению с порошковой проволокой или электродами с покрытием.

- Покрытые и покрытые электроды: Это самая большая группа электродов, используемых при сварке. Покрытие обеспечивает флюс от сварного шва. Основные металлы в покрытиях включают фторид, никель, железо, хром, марганец, медь и молибден.

Чрезмерное воздействие этих веществ может привести к травмам и заболеваниям в долгосрочной перспективе. Для получения дополнительной информации об дуговой сварке прочтите книгу «Безопасная дуговая сварка» от Lincoln Electric.

Пайка

Пайка – это процесс сварки с использованием цветных присадочных сплавов, которые не содержат железа или стали и имеют температуру плавления выше 840°F, но ниже температуры основного металла. Пайка также называется «твердой пайкой» или «серебряной пайкой».

Пайка – это единственный процесс сварки, при котором плавление основного металла не требуется для коалесценции. Коалесценция происходит, когда кажется, что два металла стягиваются или срастаются в одно тело из основных металлических частей при малейшем контакте. Щелкните здесь для получения дополнительной информации о припоях.

Коалесценция происходит, когда кажется, что два металла стягиваются или срастаются в одно тело из основных металлических частей при малейшем контакте. Щелкните здесь для получения дополнительной информации о припоях.

Пайка

Пайка – это процесс соединения с использованием цветных присадочных сплавов. Мягкая пайка использует сплавы, плавящиеся при температуре от 190°F до 840°F, и используется в электронике, сантехнике и соединении деталей из листового металла.

Пайка не считается процессом сварки. Свинец и олово — обычные сплавы, используемые при пайке; однако есть и менее распространенные бессвинцовые припои, используемые для снижения воздействия на окружающую среду.

Почтовые теги: #Сварка#Безопасность сварки

Похожие сообщения

Безопасность при сварке

Средства индивидуальной защиты глаз, лица, тела, ног и ступней во время сварки

Защита глаз и лица Шлемы и лицевые щитки Используйте каски или лицевые щитки во время дуговой сварки или дуговой…

Подробнее Средства индивидуальной защиты глаз, лица, тела, ног и ступней во время сваркиПродолжить

Суть их в дуговой сварке

Дуговая сварка — это обычная операция, широко используемая сварщиками в различных сферах деятельности. Это может быть строительство и ремонт кораблей в море, зданий и транспортных средств. Более того, у трубопроводчиков, трубомонтажников и котловщиков это постоянно востребованная работа, выполняемая сварщиками.

Это может быть строительство и ремонт кораблей в море, зданий и транспортных средств. Более того, у трубопроводчиков, трубомонтажников и котловщиков это постоянно востребованная работа, выполняемая сварщиками.

Дуговая сварка выполняется либо опытными профессионалами, либо новичками в области сварки, поэтому важно, какие сварочные проволоки, электроды и другие инструменты, связанные со сваркой, необходимы для достижения лучших результатов.

Для дуговой сварки существуют электроды или сварочные стержни, такие как 6011 и 6010, среди прочих, используемые в указанных приложениях в зависимости от их основных характеристик. Более того, существуют низколегированные стали, которые используются для сварки MIG или TIG.

Что такое низколегированная сталь? Это сталь, легированная несколькими элементами в диапазоне от 1,5 % до 5 %. Легирование помогает улучшить механические свойства стали для лучшей сварки. Легированная сталь в основном представляет собой сталь, покрытую другими легирующими элементами помимо углеродного элемента. Примеры легирующих элементов включают следующее;

Примеры легирующих элементов включают следующее;

Марганец

Кремний

Хром

никель

Молибден

Ванадий

Большинство легированных сталей обязательно содержат 4 или 5 вышеупомянутых сплавов в различных количествах. В дуговой сварке есть два типа проволоки или стержней, а именно;

МИГ провода

TIG-проволока

В этой статье мы собираемся обсудить, как можно применять следующие сварочные проволоки, их прочность на растяжение, доступные в них легирующие элементы и многое другое. Эти стержни включают в себя;

ЭР70С-2

ЭР70С-6

По данным Американского общества сварщиков (AWS), эти стержни MIG и TIG предпочтительно используются сварщиками в большинстве сварочных операций по сравнению с существующими другими. AWS имеет стандартизированные критерии классификации проводов с использованием букв и цифр, чтобы помочь сварщикам приспособиться к предпочтительным механическим свойствам для использования. Глядя на классификацию, возьмем в качестве примера ER70S-6. По классификации AWS это AWS A5.18.

Глядя на классификацию, возьмем в качестве примера ER70S-6. По классификации AWS это AWS A5.18.

Будучи стандартной сварочной проволокой MIG из углеродистой стали, буквы E, R относятся к стержню или электроду, что означает проволоку.

70 предназначен для того, чтобы дать представление о том, как металлическая проволока после наплавки, используемая при сварке, имеет минимальный предел прочности на растяжение 70 000 фунтов на квадратный дюйм (480 МПа).

S-аббревиатура от слова solid означает проволоку со сплошным сердечником в процессе сварки. Помимо этого S, есть стандарт C, означающий Composite. Это говорит о проволоке для металкора.

6 показаны ингредиенты напыленной металлической проволоки, также называемые компонентами, имеющими эталонные стандарты.

Что такое ER70S-2?

Это широко известная проволока для сварки TIG, в основном используемая для сварки углеродистых и низколегированных сталей. Кроме того, ее также можно использовать в качестве сварочной проволоки MIG в процессе сварки, поскольку она обладает ключевыми характеристиками, которые воплощают в себе все характеристики, необходимые каждому из сварочных стержней.

С научной точки зрения ER70S-2 представляет собой тройную раскисленную проволоку, в основном применяемую для сварки углеродистых и углеродисто-марганцевых сталей. При этом прочность проволоки на растяжение достигает 73,970 фунтов на квадратный дюйм (510 МПа). Эта комбинация уменьшает количество дефектов наплавки при правильном и точном использовании сварщиком различных углеродистых сталей.

При правильном использовании проволока ER70-2 необходима для получения высококачественных сварных швов, особенно для большинства марок углеродистой стали. Кроме того, когда в проволоку добавляют два элемента, а именно марганец и кремний, раскисление значительно усиливается.

Это очень важно, особенно при сварке прокатной окалины и слегка ржавых металлических поверхностей. ER70S-2 может применяться при сварке различных материалов, таких как тонкие, гальванически оцинкованные, а также оцинкованные поверхности, что позволяет производить меньше брызг в процессе.

Вот несколько примеров некоторых известных базовых материалов, которые можно сваривать с помощью ER70S-2;

A210 гр С

A131 Гр A, B, D

A234 Гр ДПБ

API 5LX42

API 5LX52

API 5LX46

API 5LX60

При дуговой сварке при использовании ER70S-2 сварщик может удобно использовать его во всех положениях, что делает его более надежным.

Мы рассмотрели, что такое стальные сплавы. Следует отметить, что именно эти сплавы определяют химический состав проволоки. Итак, каков химический состав ER70S-2?

ХИМИЧЕСКИЙ СОСТАВ (Вес. %) AWS A5.18 ER70S-2:

Окончательные механические свойства относительно следующего:

Код AWS, присвоенный ER70S-2, — AWS A5.18 ASME SFA 5.18.

Предел текучести при фунтах на кв. дюйм составляет 63 820 фунтов на кв. дюйм (440 МПа)

ER70S-2 Прочность на растяжение составляет 75 420 фунтов на кв. дюйм (520 МПа)

Средний процент удлинения проволоки 28%

Что такое сварочная проволока ER70S-6?

Это хорошо известная проволока для сварки TIG с более высоким содержанием раскислителей, а именно марганца (Mn) и кремния (Si), что отличает ее от других родственных проволок из углеродистой стали. ER70S-6 обычно называют присадочным металлом из-за более высокого содержания кремния, следовательно, более жидкого.

Это приводит к тому, что оксиды всплывают на поверхность во время процесса сварки. В качестве защитных газов в основном использовались аргон и оксид углерода II в количествах 75 и 25 соответственно.

В качестве защитных газов в основном использовались аргон и оксид углерода II в количествах 75 и 25 соответственно.

ХИМИЧЕСКИЙ СОСТАВ (МАС.%) СВАРОЧНОЙ ПРОВОЛОКИ ЭР70С-6 И СВЯЗАННЫЕ ХИМИЧЕСКИЕ СВОЙСТВА

ДРУГИЕ ВАЖНЕЙШИЕ ХИМИЧЕСКИЕ КОМПОНЕНТЫ ВКЛЮЧАЮТ;

Прочность на растяжение – 77 000 фунтов на квадратный дюйм.

Применяется ко всем положениям сварки.

Использует аргон и оксид углерода II в качестве защитных газов во время сварки.

Разница в применении между ER70S-2 и ER70S-6

ER70S-2 (GTAW) Области применения

Средства для ремонта различных низколегированных и низколегированных сталей

Используется в листовых металлах

Подходит для труб малого диаметра, а также для трубок

ER70S-6 (GTAW) (ВИГ) Области применения

Используется в основном на сталях с грязными и ржавыми поверхностями перед очисткой за один проход.

Используется при ремонте мягких и низколегированных сталей

В основном используется в приложениях из листового металла.

Проволока для сварки MIG и TIG

Ранее мы указали два важных слова TIG и MIG. Давайте углубимся в них и в то, что они влекут за собой.

Существуют специальные проволоки, полностью предназначенные для сварки TIG. Однако, если проволока TIG недоступна, лучше использовать сварочную проволоку MIG.

Большинство проволок TIG доступны в более толстых размерах по сравнению с проволоками MIG. Проволока TIG обычно имеет прямую форму, а проволока MIG изогнута.

TIG — это вольфрамовый инертный газ, также называемый дуговой сваркой вольфрамовым электродом (GTAW). Название предполагает, что этот тип сварки использует неплавящийся вольфрамовый сварочный стержень для получения сварного шва, например, ER70S-2. Сварка MIG полностью выполняется в среде инертного газа, хорошим примером является ER70S-6.

Разница между сварочной проволокой TIG и MIG

TIG широко известен как присадочная проволока. Ранее мы заявляли, что проволока для сварки TIG идет прямым образом и не требует выпрямления. Это сокращает затраты времени, так как сварщик может сразу же использовать его после покупки.

Это сокращает затраты времени, так как сварщик может сразу же использовать его после покупки.

Проволока MIG имеет изогнутую форму и меньшую толщину. При сварке TIG сварщик предпочитает использовать более толстую проволоку, чем тонкую. Поэтому пруток TIG становится наиболее используемой сварочной проволокой.

ЗАКЛЮЧЕНИЕ

Дуговая сварка проста, если использовать правильные инструменты, необходимые с учетом химических свойств, прочности на растяжение, предела текучести, количества каждого элемента в сплаве и способов применения различных сварочных проволок.

Процесс сварки как важная переменная исследуется и объясняется.

Здесь мы рассмотрим, почему процесс сварки рассматривается как важная переменная в типичных правилах сварки. На самом деле, большинство правил сварки используют различные процессы сварки в качестве основы для перечисления других важных переменных. Это имеет смысл, поскольку многие переменные применимы только к конкретному процессу сварки и неприменимы к другим.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

Список процессов сварки

При рассмотрении различных важных переменных мы делаем это для процессов дуговой сварки. Это делается потому, что это основные процессы сварки, где сварка как навык считается важным.

В разных нормах сварки используются разные термины и сокращения для процессов сварки. Мы упомянем те термины, которые наиболее широко используются.

Кроме того, следует учитывать, что некоторые нормы и правила сварки «разбивают» процесс сварки на более чем один процесс, поскольку могут существовать значительные различия в основных переменных, применимых для каждого из вариантов процесса сварки. Там, где это обычно делается, мы упомянем об этом, но эта страница не предназначена для того, чтобы быть окончательным ресурсом для всей сварочной терминологии или аббревиатур.

Также обратите внимание, что некоторые коды сварки присваивают каждому процессу сварки определенный номер. Мы не будем отражать эту практику, потому что она мало что добавляет к нашему обсуждению процессов.

Процессы сварки, которые мы рассмотрим при обсуждении основных переменных:

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW): Также называется ручной дуговой сваркой металлическим электродом (MMAW) и сваркой электродуговой сваркой.

- Дуговая сварка под флюсом (SAW):

- Дуговая сварка металлическим газом (GMAW): Также называется сваркой в среде инертного газа (MIG) или сваркой в среде активного газа (MAG). Иногда называется сваркой MIG/MAG. Это один из тех процессов, которые часто разделяют на различные процессы сварки в зависимости от того, используется ли для защиты инертный или активный газ.

- Дуговая сварка порошковой проволокой (FCAW): Из-за схожести с GMAW, FCAW иногда включается как единый процесс сварки вместе с GMAW.

Некоторые коды также разделяют FCAW на две части в зависимости от того, используется ли газовая защита или нет.

Некоторые коды также разделяют FCAW на две части в зависимости от того, используется ли газовая защита или нет. - Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): также называется сваркой вольфрамовым электродом в среде инертного газа (TIG).

- Плазменно-дуговая сварка (PAW):

Процесс сварки SMAW на трубопроводе

Чтобы понять, почему разные процессы сварки приводят к разным результатам, мы рассмотрим категории процессов и то, что между ними общего. Как только мы поймем эти общие черты, станет яснее, почему каждый процесс сварки имеет свои сильные и слабые стороны.

Для начала нам нужно понять, что при дуговой сварке мы будем нагревать основной металл и присадочный металл до высоких температур (выше температуры плавления соответствующих металлов) с помощью сварочной дуги. В этом процессе необходимо решить общие проблемы, независимо от используемого процесса сварки. Общие проблемы:

- Высокотемпературные металлы очень быстро окисляются.

Если мы хотим получить хороший сварной шов, необходимо найти средство для сведения к минимуму этого окисления.

Если мы хотим получить хороший сварной шов, необходимо найти средство для сведения к минимуму этого окисления. - Дуга должна быть стабильной. Нестабильная дуга, которая движется непредсказуемо, не приведет к получению хороших сварных швов. В связи с этим важно отметить, что когда дуга зажигается между металлами, газ в этой области ионизируется и превращается в плазму. Разные плазмы имеют разные тепловые свойства, что делает одни плазмы более стабильными, чем другие. Плазма, содержащая большое количество кислорода, весьма нестабильна.

- Управление и удаление примесей, которые могут присутствовать в сварочной ванне.

Флюсовые сварочные процессы

В некоторых сварочных процессах для решения упомянутых выше проблем используются флюсы. Примерами таких процессов являются SMAW, FCAW и SAW. Иногда в GTAW также используются флюсы. Иногда флюс находится снаружи электрода (SMAW; SAW), а иногда в сердцевине электрода. (FCAW)

При высоких температурах сварочной дуги некоторые части флюса превращаются в газ. Обычно это двуокись углерода, окись углерода и иногда водород. Этот газ действует как экран, вытесняя кислород, тем самым решая проблему оксидов. Кроме того, выделяющийся газ образует стабильную плазму, что решает проблему стабильности дуги.

Обычно это двуокись углерода, окись углерода и иногда водород. Этот газ действует как экран, вытесняя кислород, тем самым решая проблему оксидов. Кроме того, выделяющийся газ образует стабильную плазму, что решает проблему стабильности дуги.

Другие части флюса плавятся и образуют жидкое покрытие сварочной ванны. Этот жидкий флюс, теперь называемый «шлаком», помогает удалять примеси из расплавленной сварочной ванны, а также может поддерживать сварочную ванну при сварке в нерабочем положении, а также может помочь снизить скорость охлаждения сварного шва.

Еще одно преимущество флюса заключается в том, что при его использовании в корне сварного шва шлак также обычно стекает к корневой стороне шва, тем самым обеспечивая защиту на обратной стороне шва. При сварке таких материалов, как нержавеющая сталь, которые подвержены быстрому окислению при повышенных температурах, этот шлак помогает защитить сварной шов на корневой стороне шва.

Использование флюса также имеет недостатки. Если образовавшийся шлак очень жидкий, то при сварке в положении, когда сила тяжести вытягивает сварочную ванну из плоскости сварки, шлак будет стремиться просто упасть на пол, что очень затрудняет контроль этой сварочной ванны. Следовательно, флюсы должны быть хорошо подобраны, если мы хотим использовать сварочные материалы для сварки в «неположенных» положениях.

Если образовавшийся шлак очень жидкий, то при сварке в положении, когда сила тяжести вытягивает сварочную ванну из плоскости сварки, шлак будет стремиться просто упасть на пол, что очень затрудняет контроль этой сварочной ванны. Следовательно, флюсы должны быть хорошо подобраны, если мы хотим использовать сварочные материалы для сварки в «неположенных» положениях.

Сварка «в положении» определяется как положение сварки, при котором сила тяжести втягивает сварочную ванну в зону подготовки сварного шва. Это также называется «плоским» положением. Любое другое положение, при котором сварочная ванна вытягивается из зоны подготовки под действием силы тяжести, называется «неположением».

Другим недостатком процессов флюсования является то, что при неблагоприятных условиях частицы шлака могут попасть в сварочную ванну, где он затем затвердевает и образует дефекты типа «шлаковые включения».

Еще одним недостатком флюсов является то, что они могут каким-либо образом загрязняться. Типичное загрязнение происходит, когда флюсы поглощают влагу из атмосферы. В некоторые флюсы намеренно добавляется влага для достижения определенных свойств. При сварке эта вода испаряется, образуя воду в виде газа, имеющего свои свойства. Часть воды также диссоциирует и образуется газообразный водород. Газообразный водород является очень «горячим» плазмообразующим газом, поэтому он приводит к высокому проплавлению сварного шва, а также к высокой скорости наплавки, но водород может поглощаться металлом, что приводит к пористости и водородному растрескиванию. Также называется водородным холодным крекингом.

Типичное загрязнение происходит, когда флюсы поглощают влагу из атмосферы. В некоторые флюсы намеренно добавляется влага для достижения определенных свойств. При сварке эта вода испаряется, образуя воду в виде газа, имеющего свои свойства. Часть воды также диссоциирует и образуется газообразный водород. Газообразный водород является очень «горячим» плазмообразующим газом, поэтому он приводит к высокому проплавлению сварного шва, а также к высокой скорости наплавки, но водород может поглощаться металлом, что приводит к пористости и водородному растрескиванию. Также называется водородным холодным крекингом.

Другим недостатком процессов флюсования является то, что сварщику необходимо тратить время на очистку шлака от каждого сварочного прохода. Это снижает производительность сварщика и создает беспорядок в зоне сварки.