Свариваемость алюминиевых и магниевых сплавов

Свариваемость — совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать качественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и другие дефекты), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

Таблица 1. Марки, химический состав и свариваемость алюминиевых и магниевых деформируемых сплавов •

Система | Марка сплава | Химический состав % (по массе) | Свариваемость (сварка плавлением) | Рекомендуемые марки сварочной проволоки | Горячеломкость | |||

без присадки | С присадкой, гр. | С присадкой гр. Б | Крестовая проба К, % | Проба МВТУ А, мм/мин | ||||

Алюминиевые сплавы. | ||||||||

А. Термические неупрочняемые | ||||||||

Аl | АД1 | 99,3 Аl | св | св | св | св. А97; св. А85 | 5,0 | 9,0 |

Аl-Мn | АМц | 1,3 Мn | св | св | — | св. АМц | 0,7 | 7,0 |

Аl-Mg | AMгl | 1,1 Mg | св | св | — | св. АМн | 12,0 | 6,0 |

АМг2 | 2,2 Mg; 0,4 Мn | нс | нс | св | св. | 12 | 6,0 | |

АМг3 | 3,6 Mg; 0,6 Si; 0,5 Мn | св | св | — | св. АМгЗ | 8,0 | 8,0 | |

АМг4 | 4,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг4 | 10 | 7,0 | |

АМг5 | 5,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг5 | 10 | 7,0 | |

АМг6 | 6,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг6 | 8,0 | 8,0 | |

Б. Термически упрочняемые | ||||||||

Аl-Сu | Д20 | 6,5 Сu; 0,6 Мn; 0,15 Ti | св | св | — | Д20 | 15 | 6,0 |

1201 | 6,3 Сu; 0,3 Мn; 0,06 Ti; 0,17 Zr; 0,1 V | св | св | — | св. | 5,0 | 10 | |

1205 | 6,3 Сu; 0,6 Мn; 0,06 Ti; 0,11 Zr; 0,15 Cd | нс | нс | св | св. 1201 | 12 | 6,0 | |

Al-Mg-Si | АД31 | 0,6 Mg; 0,5 Si | нс | нс | св | св. АК5 | 15 | 6,0 |

АД33 | 1,1 Mg; 0,25 Сu; 0,6 Si; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

АД35 | 1,1 Mg; 1,0 Si; 0,7 Мn; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

АВ | 0,7 Mg; 0,3 Си; 0,85 Si; 0,25 Мn | нс | нс | св | св. | 10 | 7,0 | |

Al-Zn-Mg | В92ц | 4,4 Mg; 3,2 Zn; 0,8 Мn; 0,13 Zr; 0,14 Cr | св | св | нс | св. В92ц | 12 | 6,0 |

1915 | 1,1 Mg; 3,7 Zn; 0,4 Mn 0,18 Zr | нс | нс | св | св. 1557 | 10 | 7,0 | |

Al-Mg-Cu | ВАД1 | 2,5 Mg; 4,1 Cu; 0,6 Mn; 0,06 Ti; 0,15 Zr | св | св | нс | ВАД1 | 10 | 7,0 |

Д1 | 0,6 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D1 | 40 | 2,0 | |

Д16 | 1,5 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D16 | 50 | 1,0 | |

Д19 | 2,0 Mg; 4,0 Cu; 0,75 Mn | нс | нс | нс | Д19 | 45 | 2,0 | |

Al-Mg-Cu-Zn | В95 | 2,3 Mg; 1,7 Cu; 6,0 Zn; 0,4 Mn; 0,18 Cr | нс | нс | нс | В95 | 50 | 1,0 |

В96 | 2,6 Mg; 2,3 Cu; 8,5 Zn | нс | нс | нс | В96 | 60 | 1,0 | |

Al-Mg-Si-Cu | АК6 | 0,6 Mg; 2,2 Cu; 0,9 Si;0,6 Mn | нс | нс | нс | АК6 | 45 | — |

АК8 | 0,6 Mg; 4,3 Cu; 0,9 Si; 0,7 Mn | нс | нс | нс | АК8 | 50 | — | |

Al-Mg-Cu-Fe-Si | АК4 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,3 Ni | нс | нс | нс | АК4 | 60 | — |

АК4-1 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,2 Ni | нс | нс | нс | АК4 | 65 | — | |

Магниевые сплавы | ||||||||

А. | ||||||||

M-Мn | MA1 | 1,9 Мn | св | св | нс | MA1 | 10 | — |

MA8 | 1,9 Мn; 0,25 Се | нс | нс | св | MA2-1 | 20 | — | |

Mg-Zn | MA20 (ВМД8) | 1,25 Zn; 0,2 Се; 0,09 Zr | нс | нс | св | MA20-1 | 10 | — |

Mg-Al-Zn | MA2 | 3,5 Al; 0,5 Zn; 0,3 Мn | нс | нс | св | MA2-1 | 15 | — |

MA2-1 | 4,4 Al; 1,1 Zn; 0,4 Мn | св | св | нс | MA2-1 | 20 | — | |

Mg-Zn-Cd-La | MA15 (ВМД3) | 1,6 Cd; 3,0 Zn; 0,9 La; 0,7 Zr | нс | нс | нс | MA15 | 30 | — |

Mg-Zn-Cd-Nd | MA19 (ВМД6) | 0,6 Cd; 6,2 Zn; 1,7 Nd; 0,7 Zr | нс | нс | нс | MA19 | >30 | — |

Б. | ||||||||

Mg-Zn | MA14 (BM65-1) | 5,5 Zn; 0,6 Zr | нс | нс | нс | MA14 | >40 | — |

Mg-Nd | MA12 | 3,0 Nd; 0,6 Zr | св | св | нс | MA12 | 15 | — |

Mg-Al-Zn | MA5 | 8,5 Al; 0,5 Zn; 0,3 Mn | св | св | нс | MA5 | 20 | — |

Mg-Mn-Nd | МА11 | 3,0 Nd; 2,0 Mn: 0,2 Ni | нс | нс | нс | МА11 | >40 | — |

Примечания: 1. св — сплав свариваемый; нс — сплав трудно свариваемый: 2.

ЛИТЕРАТУРА

Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

Свариваемость алюминиевых сплавов

0

Опубликовано: 15. 06.2017

06.2017

Сварка различных алюминиевых сплавов чаще всего осуществляется при помощи дуговой сварки в газовой среде с использованием электродов. Многие детали имеют хорошую свариваемость. Но для некоторых технология дуговой сварки не подходит.

Оглавление:

- Особенности сварки образцов из алюминия

- Свариваемые материалы

- Несвариваемые материалы

Особенности сварки образцов из алюминия

- Поверхность свариваемых элементов обволакивают специальной тугоплавкой пленкой, которая состоит из оксида алюминия. Температура ее плавления составляет 2 050 градусов, что значительно затрудняет соединение материалов. Поэтому кромки перед выполнением сварочных работ очищаются механическим способом от пленки. Но все-таки большее предпочтение отдается химической очистке при помощи флюсов, так как после механической очистки пленка достаточно быстро восстанавливается.

- Еще одной особенностью сварки можно отметить то, что при сильном нагревании элементов резко уменьшается степень прочности материала, при температуре примерно 450 градусов алюминиевые изделия способны разрушаться под собственной тяжестью.

- Часто затруднения при сваривании алюминиевого изделия связаны с завышенными запросами коррозионной стойкости деталей в химически активных, агрессивных средах. Проявление коррозии обычно возникает в результате высоких температур, при постоянных температурных перепадах, существенном скоплении кислотных паров. Коррозия разрушает металлы сварочного соединения на участке термического воздействия.

Основные причины образования коррозии: дефекты шва, которыми могут быть плохая провариваемость, флокены, газовые, шлаковые поры; загрязнение места соединения в процессе проведения сварочных работ разнообразными примесями.

Наиболее опасны составы железа, кремния. Поэтому рекомендуется не допускать попадание подобных компонентов в сварные швы.

Свариваемые материалы

- Серия 1ХХХ. В составе материалов 99 процентов и более чистого алюминия. Обычно используется как электрический проводник, а также для материалов, обладающих повышенной коррозионной устойчивостью. Подобные компоненты отличаются хорошей свариваемостью. Чаще всего используют алюминиевый сплав 1100 (марка АД-ГОСТ4784 — на сплавы алюминия, подвергающиеся деформации).

- Серия 3ХХХ. Среднепрочные сплавы алюминия, свободно поддающиеся формовке. Используются чаще всего для кондиционеров, теплообменников. Изделия имеют хорошую свариваемость с сырьем С4043, 5356.

- Серия 4ХХХ. Алюминиевые сплавы данной серии применяются обычно как сварочные элементы или для пайки. Но иногда применяются в качестве свариваемых материалов (для сварочных работ используются образцы серии 4043).

- Серия 5ХХХ. Используются в большей степени для высокопрочных листовых материалов. Изделия имеют хорошую свариваемость с алюминием 5356 (СвАМг5), а более прочные например С5083 и С5183, 5556.

- Серия 6ХХХ. Сплавы алюминия для прессованных профилей, иногда используются для плит, листовых материалов. В процессе сварочных работ имеют склонность к растрескиванию. Но при соблюдении технологии прекрасно свариваются с алюминием 4043, 5356.

Несвариваемые материалы

- Серия 2ХХХ. Аэрокосмические сплавы алюминия высокой прочности. Используются чаще всего в виде плит, листового материала. Образцы имеют повышенную склонность к растрескиванию при повышенных температурах, поэтому большинство из них являются не свариваемыми дуговой сваркой. Сырье С2219, 2519 является исключением. У них хорошая свариваемость с алюминием С2319, 4043, благодаря мизерному содержанию в их составе магния.

- Серия 7ХХХ.

Также аэрокосмические сплавы повышенной прочности, большинство из которых не свариваются дуговой сваркой из-за способности растрескивания, вероятности образования коррозии под напряжением. Образцы, в составе которых практически отсутствует медь (не более 0.1 процента), являются исключением — это серия 7003, 7005, предназначенная для прессованных профилей, серия 7039 предназначена для листовых изделий. Все они имеют хорошую свариваемость с материалами серии 5356.

Также аэрокосмические сплавы повышенной прочности, большинство из которых не свариваются дуговой сваркой из-за способности растрескивания, вероятности образования коррозии под напряжением. Образцы, в составе которых практически отсутствует медь (не более 0.1 процента), являются исключением — это серия 7003, 7005, предназначенная для прессованных профилей, серия 7039 предназначена для листовых изделий. Все они имеют хорошую свариваемость с материалами серии 5356.

Сварку алюминиевых сплавов можно выполнять и при использовании переменного тока, но тогда дополнительно понадобится осциллятор, реостат балластного типа.

Сергей Одинцов

tweet

Сварка алюминия в домашних условиях: методы и технологии

При сварке алюминия в домашних условиях возникают большие сложности, нежели при соединении чёрных металлов. Обладая высокой тепло– и электропроводностью, алюминий и сплавы на его основе требуют соблюдения особых условий.

Обладая высокой тепло– и электропроводностью, алюминий и сплавы на его основе требуют соблюдения особых условий.

Содержание

- Особенности сварки алюминия

- Сплавы алюминия, свариваемость

- Подготовка металла к сварке

- Методика сварки алюминия в домашних условиях

Особенности сварки алюминия

Основной сложностью при сварке алюминиевых деталей становится трёхкратная разница в температуре плавления металла – 6600 и защитной оксидной плёнки – 24000. Склонность к окислению расплава увеличивается.

Температура плавления алюминия

Сварочная ванна моментально покрывается слоем тугоплавких окислов под воздействием воздуха атмосферы. Для формирования равномерного сварочного шва возникает необходимость изолировать химически активные составляющие окружающей газовой среды.

Нейтральные газы призваны создавать защитную оболочку непосредственно над местом сварки. Аргон, гелий и CO2 применяются чаще других в качестве защитных газов. Текучесть расплава алюминия создаёт нестабильность сварочной ванны, провоцирует растекание жидкой фракции. Противодействуют процессу расплескивания и растекания теплоотводы из теплоёмких металлов.

Текучесть расплава алюминия создаёт нестабильность сварочной ванны, провоцирует растекание жидкой фракции. Противодействуют процессу расплескивания и растекания теплоотводы из теплоёмких металлов.

Проблемы прочности сварного соединения:

- Усложняет процесс содержание растворённого водорода: шов изобилует в этом случае порами, трещинами кристаллизации;

- Кремний, входящий в состав сплавов, также становится причиной растрескивания шва при остывании;

- Деформации вследствие усадки вызываются высоким линейным расширением при нагревании;

- Причиной деформаций становится теплопроводность, требующая применение тока силой до 1,5 раз выше, чем при сварке стали;

- Неуверенность в определении марки сплава.

Сплавы алюминия, свариваемость

Алюминиевый прокат насыщен добавками, определяющими требуемые свойства и качества. Прочность, стойкость либо способность к деформации, литьевые характеристики могут оказать негативное влияние на качество сварного шва.

Свариваемость сплавов:

- АМц (Al+Mn) – хорошая, без возникновения горячих трещин;

- АМг (Al+Mg) – без ограничений;

- Силумин (Al+Si) – ограничения по свариваемости;

- Дюралевые сплавы Д16 (Al+Cu) практически не варятся.

Качество сварки связано с точным определением марки материала.

Подготовка металла к сварке

Подготовка алюминия к сварке

Для надёжности следует взять на вооружение промышленные технологии. Поверхность металла вокруг свариваемой кромки на 100 мм обезжиривают ацетоном, уайт-спиритом либо растворителем РС-1.

Следующий этап – обезжиривание раствором каустической соды температурой 700 С. Промывка в проточной горячей, затем холодной воде. Сушка.

Поверхностная оксидная плёнка удаляется механическим путём металлическими щётками, шабером на ширине 30 мм. Зачистка завершается повторным обезжириванием.

Присадочную алюминиевую проволоку для сварки подвергают травлению каустиком, промывкам, окунают в серную кислоту, промывают. Последовательность операций снижает пористость, количество окисных включений швов.

Последовательность операций снижает пористость, количество окисных включений швов.

Методика сварки алюминия в домашних условиях

Методы сварки алюминия на производстве и домашних условиях предлагают применение оборудования и средств защиты зоны сварки флюсами, инертными газами. Распространены методики, доступные домашним умельцам:

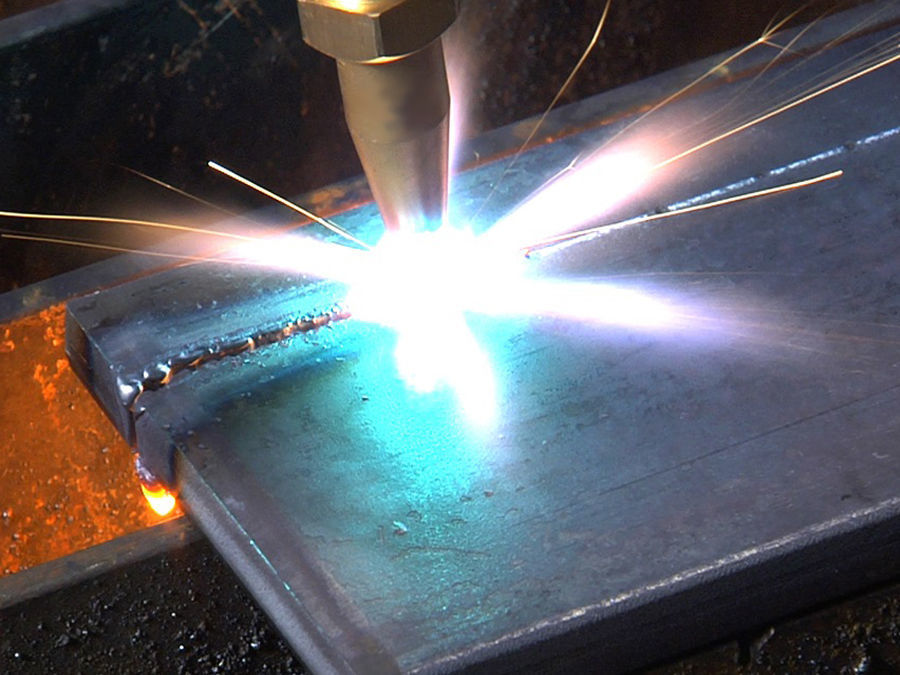

- Сварка в среде нейтральных газов вольфрамовым электродом;

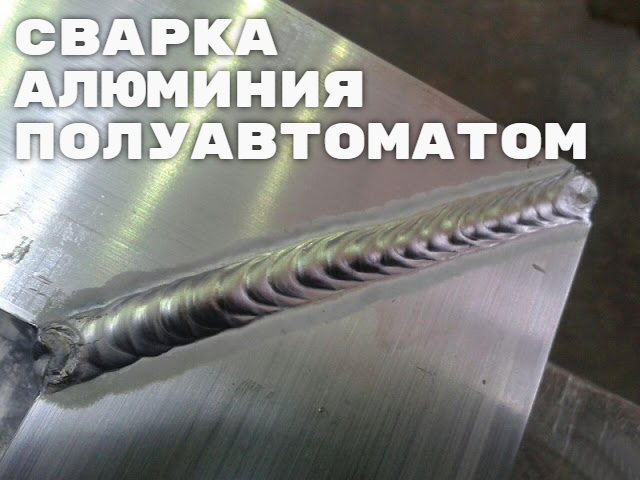

- Полуавтоматическая сварка в защитной среде углекислого газа с непрерывной подачей проволоки;

- Сварка электродами в специальной обмазке.

Нейтрализация сопротивления оксидной плёнки сварке алюминия найдена путём изменения полярности постоянного тока. Катодное распыление разрушает тугоплавкое оксидное покрытие.

Сварка алюминия электродом со специальным покрытием

Ручная электродуговая сварка алюминия марок АД1, ФДО, ФЛ2, ФЛ4, АМг, АМц проводится покрытыми электродами с подогревом заготовок до температуры 250–3500 С. Проплавление достигается при умеренных токах.

Предпочтительный тип соединения — стыковой. Накладка внахлёст, тавровые соединения ведут к перегреву металла, короблению. Зазор не превышает 1 мм. Детали толщиной свыше 20 мм требуют разделки под углом 900.

Марки электродов по алюминию и их особенности

Электроды прокаливают до 2000 С. Прихватки производят при подогреве газовой горелкой, с зачисткой шлаков и окислов. Стандартизированы на сварку алюминия электроды ОЗА-1 – для легкосвариваемых марок. ОЗА-2 – для кремнистых алюминиев.

Колебательные движения электродом поперёк сварочного шва не рекомендуются.

Прочностные характеристики шва — среднего уровня. Соединение пористое, товарный вид портит разбрызгивание металла. Отделение шлака затруднено. Лучшие результаты дают электроды Kobatek.

Назначение электродов универсально: свариваются литейные алюминиевые сплавы, силумин, алюминиево-магниевый и кремниевый прокат подваривают, наплавляют. Kobatek рекомендуется для ремонта блоков двигателей, картеров автомобилей.

Прерывание горения дуги до полного выгорания электрода приводит к ошлакованию кратера.

Удаление шлака проводят немедленно по завершении процесса. Поверхность промывается горячей водой, зачищается металлической щёткой.

Процесс электро сварки алюминия

Сварка газовой горелкой

Неответственные соединения листового алюминия, наплавной ремонт отливок выполняют газовой горелкой. Состав газовоздушной смеси ориентируется на избыток ацетилена. Предохранение кромок от окисления выполняют пастообразные флюсы, присадки, горючая смесь.

Скорость процесса — низкая. Пористость шва — высокая. Но, в сравнении с электросваркой, метод соединения оказывается надёжнее по прочности соединения. Обильной промывкой горячей водой удаляются остатки флюса.

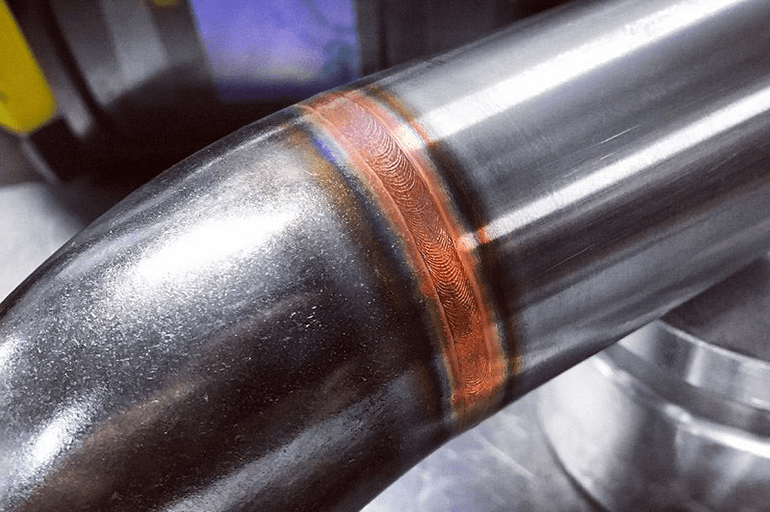

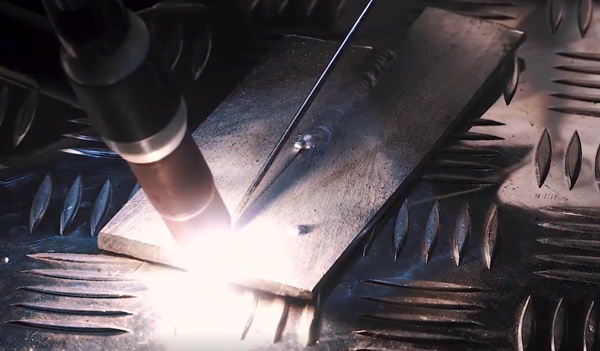

Сварка алюминия в среде защитных газов

Технологический уровень неразъёмного соединения алюминия в облаке газа-защитника на порядок выше. Прочность, надёжность, внешний вид шва не вызывают критики. Исключение трудоёмкой операции снятия шлака дополняет плюсы.

Процесс сварки алюминия в среде защитных газов

Расходный материал – вольфрамовые электроды, присадочные прутки из сплавов алюминия СвАМц, СвАМгІ, СвАМгЗ и другие Ø 1,5–5 мм. В качестве защитной среды применяют гелий, аргон, углекислый газ.

Продукты окисления алюминия не препятствуют процессу: оксидная плёнка разрушается под воздействием переменного тока. Подбор режима находится в зависимости от типа соединения и толщин деталей. Соотношение силы тока, диаметров присадочного прутка и электрода подбираются по таблице.

Правила сварки алюминия в защитной среде:

- Вольфрамовый электрод держат под углом до 800;

- Присадочный пруток относительно электрода – 900;

- Длина дуги — 1,5–2 мм;

- Последовательность движения: горелка следует за прутком;

- В качестве радиатора теплоотвода используется подкладка их меди либо стали;

- Подача газа предшествует зажиганию дуги.

Сварка алюминия с использованием присадочной проволоки и баллонов инертного газа не относится к скоростным, но соблюдение технологических установок делает этот вид самым качественным.

Полуавтоматическая сварка в среде углекислого газа

Профессиональные полуавтоматы и доработанные инверторные сварочные аппараты до полуавтоматического устройства применяются в домашних мастерских и малом бизнесе. Протяжённость шва, глубина разделки не становятся преградой. И одна рука свободна для коррекции положения деталей.

Импульсное полуавтоматическое оборудование применяется исключительно в заводских цехах из-за высокой стоимости. Оборудование гарантирует плотность соединения, глубину провара, полное отсутствие трещин, пор и деформации.

Оборудование гарантирует плотность соединения, глубину провара, полное отсутствие трещин, пор и деформации.

Полуавтоматическая сварка алюминия в углекислоте

Условия выполнения полуавтоматической сварки алюминия в среде углекислого газа:

- Подключается постоянный ток обратной полярности;

- Количество роликов на подающем проволоку механизме увеличивается до 4;

- Подающий рукав укорачивается, оснащается тефлоновым трубчатым вкладышем для снижения сопротивления сил трения;

- Используются специальные наконечники с маркировкой AL либо стандартные, но с увеличением диаметра отверстия;

- Скорость подачи проволоки увеличивается на 30%.

Видео по теме: Сварка алюминия ММА-электродом + ремонт алюминиевого поддона

Повышение свариваемости термоупрочненных алюминиевых сплавов

Journals → Цветные металлы → 2016 → #5 → Back

| Металлообработка | |

| ArticleName | Повышение свариваемости термоупрочненных алюминиевых сплавов |

| DOI | 10. 17580/tsm.2016.05.13 17580/tsm.2016.05.13 |

| ArticleAuthor | Якушин Б. Ф., Бакуло А. В., Шиганов И. Н. |

| ArticleAuthorData | Московский государственный технический университет им. Н. Э. Баумана, Москва, Россия: Б. Ф. Якушин, профессор кафедры «Технологии сварки и диагностики»

А. В. Бакуло, главный сварщик, эл. почта: [email protected] |

| Abstract | Термоупрочненные алюминиевые сплавы являются новым и весьма перспективным материалом для сварных конструкций. Они отличаются от сплавов, упрочненных наклепом (Al – Mg), наличием двухфазного строения (твердый раствор + интерметаллиды), что двукратно повышает как прочность, так и другие эксплуатационные свойства (твердость, жесткость, жаропрочность) и тем самым позволяет снизить массу металлоконструкций и одновременно сократить расход алюминия как основы сплавов. |

| keywords | Термоупрочненные сплавы, свариваемость, жаропрочность, лазерная сварка, импульсно-дуговая сварка, модифицирование шва, недендритная кристаллизация, равноосная литая структура металла шва |

| References | 1. ГОСТ 26389–84. Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением. — Введ. 1986–01–01. 11. Зайцев В. И., Дружинин А. Т., Якушин Б. Ф. О преимуществах импульсно-дуговой MIG-сварки высокопрочных алюминиевых сплавов // Сварка и диагностика. 2010. № 2. С. 4–39. |

| Language of full-text | russian |

| Full content | Buy |

Back

Свариваемость сплавов алюминия — Остальные вопросы

#1 mish35

Отправлено 23 January 2014 12:53

Подскажите пожалуйста, где можно почитать о свариваемости некоторых сплавов алюминия. нужно определить свариваемость и другие свойства таких марок: АК9, АК7, АК5М2, Д16 и АМг6.

- Наверх

- Вставить ник

#2 Шурпет

Отправлено 23 January 2014 13:56

http://www. splav.kharkov.com/main.php. Или на сайтах фирм, которые реализуют цветной металлопрокат. В таблицах они обычно указывают свариваемость того или иного материала / сплава.

splav.kharkov.com/main.php. Или на сайтах фирм, которые реализуют цветной металлопрокат. В таблицах они обычно указывают свариваемость того или иного материала / сплава.

- Наверх

- Вставить ник

#3 mish35

Отправлено 23 January 2014 13:59

http://www.splav.kharkov.com/main.php. Или на сайтах фирм, которые реализуют цветной металлопрокат. В таблицах они обычно указывают свариваемость того или иного материала / сплава.

спасибо. смотрел по сайтам, но там почему-то на одном так написано на другом иначе..

- Наверх

- Вставить ник

#4 Менгон

Отправлено 24 January 2014 13:33

mish35, Такое читали?

- Наверх

- Вставить ник

#5 mish35

Отправлено 24 January 2014 14:31

да. читал. но тут например нет тех марок что мне нужны (АК9, АК7, АК5М2). как-то в общем написано. я хотел найти таблицу чтоб в ней марки сплавов были и четко указано свариваемая или ограничено свариваемая или вообще не сваривается. В одном справочнике нашел похожую таблицу, но там необходимых мне марок нет. и Д16 исходя из текста является термически упрочняемым и в следствии как бы не сваривается. Но в одном справочнике указано что Д16 (1160) (или по АА — 2024) ограничено свариваемая (контактной сваркой).

читал. но тут например нет тех марок что мне нужны (АК9, АК7, АК5М2). как-то в общем написано. я хотел найти таблицу чтоб в ней марки сплавов были и четко указано свариваемая или ограничено свариваемая или вообще не сваривается. В одном справочнике нашел похожую таблицу, но там необходимых мне марок нет. и Д16 исходя из текста является термически упрочняемым и в следствии как бы не сваривается. Но в одном справочнике указано что Д16 (1160) (или по АА — 2024) ограничено свариваемая (контактной сваркой).

- Наверх

- Вставить ник

#6 Менгон

Отправлено 24 January 2014 14:47

mish35,

нет тех марок что мне нужны (АК9, АК7, АК5М2)

не трудно догадаться что эти сплавы относятся п. 3 Ещё: http://www.splavmet….html/index.html http://libmetal.ru/al/al%20lit.htm

3 Ещё: http://www.splavmet….html/index.html http://libmetal.ru/al/al%20lit.htm

Д16 исходя из текста является термически упрочняемым и в следствии как бы не сваривается.

как бы — это значит сваришь а через не которое время пойдут трещины.

Но в одном справочнике указано что Д16 (1160) (или по АА — 2024) ограничено свариваемая (контактной сваркой).

— читал об этом. но изделие с помощью одной только контактной сваркой не изготовить. Вы вообще для каких целей информацию ищите, — для курсовой работы или для личной практики?

http://d16splav.narod.ru/

Сообщение отредактировал Менгон: 24 January 2014 15:36

- Наверх

- Вставить ник

#7 mish35

Отправлено 24 January 2014 15:31

mish35,

не трудно догадаться что эти сплавы относятся п.

3

как бы — это значит сваришь а через не которое время пойдут трещины.

— читал об этом. но изделие с помощью одной только контактной сваркой не изготовить. Вы вообще для каких целей информацию ищите, — для курсовой работы или для личной практики?

работаю в отделе глав.конструктора и дали задание проверить предлагаемые марки с АМг6 по прочности и свариваемости. материал для диска (каток) на гусеничную спецмашину.

- Наверх

- Вставить ник

#8 Менгон

Отправлено 24 January 2014 15:42

марки с АМг6 по прочности и свариваемости. материал для диска (каток) на гусеничную спецмашину.

Интересное сочитание — каток АМГ + деталь из АК.

- Наверх

- Вставить ник

#9 mish35

Отправлено 24 January 2014 17:29

Интересное сочитание — каток АМГ + деталь из АК.

нет. я не правильно выразился. эти 2 диска из АМг6 свариваются, а на АК и Д16 предлагают заменить

- Наверх

- Вставить ник

#10 Менгон

Отправлено 25 January 2014 11:19

2 диска из АМг6 свариваются, а на АК и Д16 предлагают заменить

Моё мнение: эти материалы на замену не подойдут.

- Наверх

- Вставить ник

#11 mish35

Отправлено 27 January 2014 14:21

Моё мнение: эти материалы на замену не подойдут.

да. так оно и есть,

почитал здесь «Сварка в машиностроении»: http://dwg.ru/dnl/4718

- Наверх

- Вставить ник

Сварка авиалей (сплавы АД31, АД33, АД35, АВ– система Al-Mg-Si)

Алюминий АД31 входит в группу сплавов алюминия-магния-кремния или деформируемых авиалей Mg–Al–Si. Его отличает повышенная пластичность, коррозийная стойкость и хорошие технологические свойства. Сплав АД31 превосходно прокатывается, штампуется, вытягивается и поддается другим видам механической обработки. Из этого сплава изготавливают прутки и профили алюминиевые. АД31 обладает высокой пластичностью, а при упрочнении – твердостью. Упрочненный и состаренный сплав обозначают АД31Т1. Сплав АД31 содержит небольшую долю легирующих элементов и примесей, за счет своей чистоты имеет хорошие показатели электро- и теплопроводности и отличные антикоррозионные свойства позволяющие использовать его для изготовления элементов конструкций и деталей оборудования, работающего в сложных условиях. Поддается сварке, штамповке и вытяжке при изготовлении полых деталей сложной формы.

Из этого сплава изготавливают прутки и профили алюминиевые. АД31 обладает высокой пластичностью, а при упрочнении – твердостью. Упрочненный и состаренный сплав обозначают АД31Т1. Сплав АД31 содержит небольшую долю легирующих элементов и примесей, за счет своей чистоты имеет хорошие показатели электро- и теплопроводности и отличные антикоррозионные свойства позволяющие использовать его для изготовления элементов конструкций и деталей оборудования, работающего в сложных условиях. Поддается сварке, штамповке и вытяжке при изготовлении полых деталей сложной формы.

Химический состав АД31

Алюминиевый сплав АД31 содержит до 99,3% процентов алюминия. Остальное приходится на легирующие элементы – маний и кремний, а также примеси железа, марганца, титана и цинка. Железо, содержащееся в больших количествах в сплаве АД31 – 0,5%, снижает его прочность и пластичность из-за образования интерметаллидов, но уменьшает его склонность к растрескиванию при литье. Марганец благотворно сказывается на коррозионной стойкости, исключая потери прочности при вылеживании. Химический состав АД31Т1 ничем не отличается от АД31 так как он является термообработанным вариантом тогоже сплава.

Химический состав АД31Т1 ничем не отличается от АД31 так как он является термообработанным вариантом тогоже сплава.

Химсостав АД31 по ГОСТ 4784-97

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей |

| до 0.5 | 0.2 — 0.6 | до 0.1 | до 0.1 | до 0.15 | 97.65 — 99.35 | до 0.1 | 0.45 — 0.9 | до 0.2 | прочие, каждая 0.05; всего 0.15 |

Свариваемость алюминиевых и магниевых сплавов

Свариваемость — совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать качественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и другие дефекты), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

Таблица 1. Марки, химический состав и свариваемость алюминиевых и магниевых деформируемых сплавов •

| Система | Марка сплава | Химический состав % (по массе) | Свариваемость (сварка плавлением) | Рекомендуемые марки сварочной проволоки | Горячеломкость | |||

| без присадки | С присадкой, гр. А. | С присадкой гр. Б | Крестовая проба К, % | Проба МВТУ А, мм/мин | ||||

| Алюминиевые сплавы. | ||||||||

| А. Термические неупрочняемые | ||||||||

| Аl | АД1 | 99,3 Аl | св | св | св | св. А97; св. А85 | 5,0 | 9,0 |

| Аl-Мn | АМц | 1,3 Мn | св | св | — | св. АМц АМц | 0,7 | 7,0 |

| Аl-Mg | AMгl | 1,1 Mg | св | св | — | св. АМн | 12,0 | 6,0 |

| АМг2 | 2,2 Mg; 0,4 Мn | нс | нс | св | св. АМгЗ | 12 | 6,0 | |

| АМг3 | 3,6 Mg; 0,6 Si; 0,5 Мn | св | св | — | св. АМгЗ | 8,0 | 8,0 | |

| АМг4 | 4,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг4 | 10 | 7,0 | |

| АМг5 | 5,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг5 | 10 | 7,0 | |

| АМг6 | 6,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг6 | 8,0 | 8,0 | |

| Б. Термически упрочняемые | ||||||||

| Аl-Сu | Д20 | 6,5 Сu; 0,6 Мn; 0,15 Ti | св | св | — | Д20 | 15 | 6,0 |

| 1201 | 6,3 Сu; 0,3 Мn; 0,06 Ti; 0,17 Zr; 0,1 V | св | св | — | св. 1201 1201 | 5,0 | 10 | |

| 1205 | 6,3 Сu; 0,6 Мn; 0,06 Ti; 0,11 Zr; 0,15 Cd | нс | нс | св | св. 1201 | 12 | 6,0 | |

| Al-Mg-Si | АД31 | 0,6 Mg; 0,5 Si | нс | нс | св | св. АК5 | 15 | 6,0 |

| АД33 | 1,1 Mg; 0,25 Сu; 0,6 Si; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АД35 | 1,1 Mg; 1,0 Si; 0,7 Мn; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АВ | 0,7 Mg; 0,3 Си; 0,85 Si; 0,25 Мn | нс | нс | св | св. АК5 | 10 | 7,0 | |

| Al-Zn-Mg | В92ц | 4,4 Mg; 3,2 Zn; 0,8 Мn; 0,13 Zr; 0,14 Cr | св | св | нс | св. В92ц | 12 | 6,0 |

| 1915 | 1,1 Mg; 3,7 Zn; 0,4 Mn 0,18 Zr | нс | нс | св | св. 1557 1557 | 10 | 7,0 | |

| Al-Mg-Cu | ВАД1 | 2,5 Mg; 4,1 Cu; 0,6 Mn; 0,06 Ti; 0,15 Zr | св | св | нс | ВАД1 | 10 | 7,0 |

| Д1 | 0,6 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D1 | 40 | 2,0 | |

| Д16 | 1,5 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D16 | 50 | 1,0 | |

| Д19 | 2,0 Mg; 4,0 Cu; 0,75 Mn | нс | нс | нс | Д19 | 45 | 2,0 | |

| Al-Mg-Cu-Zn | В95 | 2,3 Mg; 1,7 Cu; 6,0 Zn; 0,4 Mn; 0,18 Cr | нс | нс | нс | В95 | 50 | 1,0 |

| В96 | 2,6 Mg; 2,3 Cu; 8,5 Zn | нс | нс | нс | В96 | 60 | 1,0 | |

| Al-Mg-Si-Cu | АК6 | 0,6 Mg; 2,2 Cu; 0,9 Si;0,6 Mn | нс | нс | нс | АК6 | 45 | — |

| АК8 | 0,6 Mg; 4,3 Cu; 0,9 Si; 0,7 Mn | нс | нс | нс | АК8 | 50 | — | |

| Al-Mg-Cu-Fe-Si | АК4 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,3 Ni | нс | нс | нс | АК4 | 60 | — |

| АК4-1 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,2 Ni | нс | нс | нс | АК4 | 65 | — | |

| Магниевые сплавы | ||||||||

А. Термические неупрочняемые Термические неупрочняемые | ||||||||

| M-Мn | MA1 | 1,9 Мn | св | св | нс | MA1 | 10 | — |

| MA8 | 1,9 Мn; 0,25 Се | нс | нс | св | MA2-1 | 20 | — | |

| Mg-Zn | MA20 (ВМД8) | 1,25 Zn; 0,2 Се; 0,09 Zr | нс | нс | св | MA20-1 | 10 | — |

| Mg-Al-Zn | MA2 | 3,5 Al; 0,5 Zn; 0,3 Мn | нс | нс | св | MA2-1 | 15 | — |

| MA2-1 | 4,4 Al; 1,1 Zn; 0,4 Мn | св | св | нс | MA2-1 | 20 | — | |

| Mg-Zn-Cd-La | MA15 (ВМД3) | 1,6 Cd; 3,0 Zn; 0,9 La; 0,7 Zr | нс | нс | нс | MA15 | 30 | — |

| Mg-Zn-Cd-Nd | MA19 (ВМД6) | 0,6 Cd; 6,2 Zn; 1,7 Nd; 0,7 Zr | нс | нс | нс | MA19 | >30 | — |

Б. Термические упрочняемые Термические упрочняемые | ||||||||

| Mg-Zn | MA14 (BM65-1) | 5,5 Zn; 0,6 Zr | нс | нс | нс | MA14 | >40 | — |

| Mg-Nd | MA12 | 3,0 Nd; 0,6 Zr | св | св | нс | MA12 | 15 | — |

| Mg-Al-Zn | MA5 | 8,5 Al; 0,5 Zn; 0,3 Mn | св | св | нс | MA5 | 20 | — |

| Mg-Mn-Nd | МА11 | 3,0 Nd; 2,0 Mn: 0,2 Ni | нс | нс | нс | МА11 | >40 | — |

Примечания: 1. св — сплав свариваемый; нс — сплав трудно свариваемый: 2. «Гр. А» — проволока химического состава основного металла; «гр. Б» — проволока химического состава не идентична с основным металлом. 3. при контактной сварке (точечной, роликовой) все сплавы относятся к сплавам свариваемым (св.).

ЛИТЕРАТУРА

- Сварка и свариваемые материалы в трех томах под общей редакцией докт.

техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова - Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

- Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

- Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

АД31Т1 — термическая обработанный АД31

Механические свойства сплава АД31 во многом зависят от термической обработки, которая значительно повышает его прочность и твердость. Для этого используется высокотемпературная закалка с последующим искусственным или естественным старением в течение 5-7 сток. Закалку сплава обычно проводят при температуре 520-530 градусов, в результате чего предел его прочности на разрыв увеличивается до 40%. Температура искусственного старения 160— 170 °С, время выдержки 10—12 ч. Для высоконагруженных деталей, работающих в условиях переменных нагрузок, старение проводят при 150— 160°С. Для достижения максимальной прочности старение полуфабрикатов следует проводить не позднее чем через 1 ч после закалки, иначе наблюдается снижение предела кратковременной прочности sв и текучести sT на 30—50 МПа.

Температура искусственного старения 160— 170 °С, время выдержки 10—12 ч. Для высоконагруженных деталей, работающих в условиях переменных нагрузок, старение проводят при 150— 160°С. Для достижения максимальной прочности старение полуфабрикатов следует проводить не позднее чем через 1 ч после закалки, иначе наблюдается снижение предела кратковременной прочности sв и текучести sT на 30—50 МПа.

svarka-24.info

Сплавы системы Al-Mg-Si имеют характеристики, представляющие интерес для авиастроения: высокую коррозионную стойкость, среднюю прочность при высокой технологической пластичности, позволяющей изготовлять тонкостенные прессованные полуфабрикаты сложной конфигурации. Для промышленности рекомендованы сплавы марок АД33, АД31, АВ и АД35 .

Особенностью сплава АД31 является высокая пластичность. Повышенным, по сравнению с этим сплавом, уровнем прочности и текучести отличаются сплавы АД33, АД35 и АВ.

Сплавы системы Al-Mg-Si деформируются в горячем состоянии. Штампуемость отожженного металла хорошая, закаленного и искусственно состаренного — удовлетворительная.

Полуфабрикаты поставляются в отожженном, закаленном и в искусственно состаренном состоянии (закалка от 515—530°С в холодную воду и естественное старение в течение 10—15 суток или искусственное старение при 160—170°С в течении 10—12 ч; отжиг полуфабрикатов при 380—420°С в течение 10—60 мин с охлаждением на воздухе).

Все детали, поступающие на сборку и сварку, должны быть в закаленном или закаленном и искусственно состаренном состояниях. Изготовление сварных узлов допускается в двух вариантах: закалка+искусственное старение+сварка; закалка+сварка+искусственное старение.

Правка сварных узлов производится до искусственного старения без подогрева. Срок естественного старения не ограничивается.

Сплавы АД33, АД31 и АД35 при сварке плавлением и контактной сварке имеют удовлетворительную свариваемость. Хорошая свариваемость при дуговой и контактной сварке у сплава АВ. Для указанных сплавов рекомендуется присадочная сварочная проволока марки СвАК5. Прочность сварного соединения не ниже 0,7 прочности основного металла в закаленном и искусственно состаренном состоянии. Искусственное старение сварного соединения повышает его прочность до 0,8—0,85 прочности основного материала.

Искусственное старение сварного соединения повышает его прочность до 0,8—0,85 прочности основного материала.

Механические свойства сварных соединений зависят от способа сварки, вида полуфабриката и состояния материала до и после сварки. Как указывалось выше, прочность сварных соединений алюминиевых сплавов АД31 и АД33 ниже прочности исходного металла, упрочненного термической или термомеханической обработкой. В тех случаях, когда нет условий для термической обработки и нельзя изменить конструкцию соединений, их сваривают на режимах с минимальной погонной энергией либо упрочняют литой металл шва и зоны сплавления нагартовкой или взрывной обработкой. Для практического использования наибольший интерес представляют гелиеводуговая сварка постоянным током при прямой полярности и обработка сварных соединений удлиненными зарядами взрывчатых веществ, которые применимы для любых швов. Эффективность методов упрочнения применительно к сплавам АД31 и АД33 оценена на стыковых соединениях листов размерами 320x230x3 мм, которые прошли термомеханическую обработку, включающую в себя закалку + старение + холодную прокатку и старение. Механические свойства листов в исходном состоянии приведены в табл. 1

Механические свойства листов в исходном состоянии приведены в табл. 1

Таблица 1. Механические свойства листов толщиной 3 мм из сплавов АД31 и АД33 после термомеханической обработки.

Листы соединяли вдоль направления прокатки автоматической дуговой сваркой вольфрамовым электродом на переменном токе в аргоне (Iсв=240 А; Uд=17 В; Vсв=12 м/ч; Vпод.пр= 49 м/ч) и на постоянном токе при прямой полярности в гелии (Iсв=120А; Uд =15 В; Vсв =30 м/ч; Vпод.пр —55 м/ч). В качестве присадочного металла использовали проволоку Св1557 диаметром 2 мм. Образцы для механических испытаний вырезали поперек шва. Результаты испытаний приведены в табл. 2.

Прочность соединений обоих сплавов, выполненных гелиеводуговой сваркой, не намного выше, чем у соединений аргоно-дуговой сварки, хотя разница между ними в погонной энергии достигала 5600 Дж/см. Переход к гелиеводуговой сварке увеличивает угол загиба сварных соединений до 180° и ударную вязкость металла шва и зоны сплавления более чем на 40% у сплава АД31 и более чем на 30% у сплава АД33.

При статических испытаниях на разрыв образцов, вырезанных поперек шва, временное сопротивление разрыву образцов с упрочненной нагартовкой зоной шва повышается до σв=192—229 МПа и 216—234 МПа соответственно у соединений сплавов АД31 и АД33.

Взрывной обработке были подвергнуты только соединения с выпуклостью шва, полученные аргоно-дуговой сваркой вольфрамовым электродом. В качестве подложки применялась вакуумная резина толщиной 2 мм. При обработке опробовали одно-, двух- и трехкратные подрывы удлиненных зарядов. Установлено, что прочность соединений сплавов АД31 и АД33 практически не зависит от количества подрывов. Временное сопротивление обработанных взрывом соединений в среднем на 27 МПа выше, чем у исходных соединений. Полученные результаты свидетельствуют о меньшей эффективности взрывной обработки сварных соединений сплавов АД31 и АД33 по сравнению с соединениями сплава 1201, прочность которых повысилась на 35%. Меньшая эффективность взрывной обработки низколегированных сплавов АД31 и АД33 связана с их повышенной пластичностью, которая может уменьшить прирост временного сопротивления у обработанных соединений.

Сплавы системы Al—Mg—Si (АД31, АД33, АД35 и АВ) в закаленном и естественно состаренном состоянии отличаются повышенной коррозионной стойкостью. Они не склонны к межкристаллитной коррозии и коррозионному растрескиванию.

Эти сплавы (за исключением АД31), однако, проявляют склонность к межкристаллитной коррозии после искусственного старения. Коррозионная стойкость сварных соединений близка к стойкости основного металла.

Свойства АД31 и АД31Т1

Механические свойства АД31 и АД31Т1 Т=20oС

| Сортамент | Размер | sв | sT | d5 | Термообр. |

| — | мм | МПа | МПа | % | — |

| Трубы, ГОСТ 18482-2018 | 130 | 60 | 12 | АД31 | |

| Трубы, ГОСТ 18482-2018 | 180 | 120 | 10 | АД31Т1 | |

| Пруток, ГОСТ 21488-97 | 90 | 60 | 15 | АД31 | |

| Пруток, ГОСТ 21488-97 | 135-195 | 70-145 | 8-13 | АД31Т1 | |

| Профили, ГОСТ 8617-2018 | до 100 | 196 | 147 | 10 | АД31Т1 |

| Профили, ГОСТ 8617-2018 | 127 | 69 | 13 | АД31 |

d5 — Относительное удлинение при разрыве

./8ce4a8c4a69941b.s.siteapi.org/img/1bf9033f79aecbaab53402bac7e0cb446699ffbb.jpg)

Физические свойства АД31 и АД31Т1

| T | E 10- 5 Модуль упругости первого рода | a 10 6 Коэффициент температурного (линейного) расширения | l теплоемкость | r Плотность | C Удельная теплоемкость | R 10 9 Удельное электросопротивление |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2710 | 34.4 | |||

| 100 | 23.4 | 188 | 921 |

Плюсы и минусы АД31

Алюминий АД31 обладает высокими эксплуатационными характеристиками, что значительно расширяет сферу его применения. Как и каждый материал, он имеет свои преимущества и недостатки.

Плюсы:

- высокая электропроводность и теплопроводность;

- податливость всем видам механообработки;

- отсутствие ферромагнитных качеств;

- коррозионная стойкость;

- пластичность;

- легкость.

Минусы:

- необходимость термообработки для применения при экстремальных нагрузках;

- невысокая механическая прочность;

- хрупкость при перегреве.

Применение АД31

Алюминиевый сплав АД31 используется в производстве широкого ассортимента металлопроката. Наиболее распространенными изделиями являются трубы, уголки и другие профили АД31Т1.

Большой популярностью пользуются уголки из АД31Т1. Характеристики данного сплава позволили добиться следующих преимуществ — небольшой вес уголков позволил значительно уменьшить вес каркаса при его создании, пластичность и простота обработки сыграли значительную роль, так как менять форму можно ручными инструментами при необходимости, а после сварки будут оставаться небольшие и аккуратные швы. АД31 обладает устойчивостью к агрессивному воздействию окружающей среды, а также окислению. Это значительно повышает долговечность уголков, что является одним из ключевых факторов при возведении каркасных конструкций.

Химический состав сплава и его характеристики

Сплав АД31 — это алюминий, легированный кремнием, марганцем, магнием, титаном и хромом. Доля Al составляет от 97,65 до 99,35%, примесей не более 2,35%. Химический состав регулируется нормативами ГОСТа 4782-97.

Введение в состав металла легирующих компонентов позволяет влиять на физико-механические свойства конечного продукта. Железо предотвращает растрескивание изделий при термообработке. Марганец повышает стойкость к воздействию агрессивных сред, обеспечивает сохранение прочности при механических нагрузках. Дополнительная термическая обработка придает металлоизделиям повышенную прочность и твердость. Термоупрочненный сплав маркируют АД31Т1.

Алюминиевые сплавы АД31 и АД31Т1 отличает хорошая свариваемость, устойчивость к воздействию химически активных сред, морской воды, органических соединений. Продукция из термоупрочняемого авиалия хорошо поддается глубокой вытяжке, гибке, штамповке, резке.

Свариваемые и несвариваемые алюминиевые сплавы

Наши сайты

- FMA

- The FABRICATOR

- Nuts, Bolts & ThingamajigsFoundation

- FABTECH

- Canadian Metalworking

- Наши публикации

- ПРОИЗВОДИТЕЛЬ

- СВАРЩИК

- Журнал Tube & Pipe

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

- From the FABRICATOR

Развитие многоразовой упаковки, помогающей вашей производственной компании серьезно заняться переходом на новый уровень

3 ?

Как нагреть алюминий, чтобы избежать растрескивания после гибки

Техническое и системное мышление при производстве металла

- Из журнала STAMPING

Подготовка к изменениям формовки металла для аккумуляторных электромобилей

Износ штампа 3D-печатных инструментов при штамповке стального листа магазин устраняет застревание на прессе?

- От The WELDER

Игра с огнем: сварка для удовольствия (и просто ради удовольствия)

Технический колледж Висконсина дебютирует в летнем лагере по сварке NBT

Алюминий И т.

д.: центры квалифицированных профессий для средних школ больше не для трудных подростков

д.: центры квалифицированных профессий для средних школ больше не для трудных подростковСварочные переменные и их влияние на производственный процесс

Прямое формование труб экономит компании и клиентам время, деньги и избавляет от головной боли

Автоматизированное формование труб позволяет сократить трудозатраты

ИИ улучшает качество сварки

Уникальный подход производителя нестандартных автозапчастей из Чикаго к обновлению подвески классических автомобилей

- From The Fabricator en Español машина?

Un análisis a fundo de los alambres de núcleo fundente protegido por gas

Producción de agujeros: ¿máquinas laser o punzonadoras?

- Из The Additive Report

3D-печать слепков, используемых для вставки сломанных костей, улучшает результаты лечения пациентов

3D-печать помогает производителю ракет достичь целей вертикальной интеграции

Шесть тенденций в области аддитивного производства, которые следует учитывать0007

- Сварка алюминия

- Присоединиться к обсуждению

В: Я хочу приварить алюминий 7075, но не могу найти для него рекомендуемый присадочный металл. Не подскажете, какой присадочный металл использовать?

Не подскажете, какой присадочный металл использовать?

Одним словом, нет. Причина, по которой вы не можете найти рекомендуемый присадочный металл для 7075, заключается в том, что он обычно считается непригодным для дуговой сварки. Никто, включая меня, не собирается давать вам рекомендации о том, как делать то, что вам не следует делать в первую очередь.

A: Большинство алюминиевых сплавов легко свариваются с использованием GTAW или GMAW. Однако некоторые нет. Давайте кратко рассмотрим распространенные семейства алюминиевых сплавов и их характеристики свариваемости: сплавы

- 1ХХХ. Практически чистый алюминий (чистота 99%), используемый для передачи электрического тока или для обеспечения коррозионной стойкости в определенных условиях, все эти сплавы легко свариваются. Самый распространенный присадочный металл – 1100. .

- сплавы 3XXX. Это семейство включает сплавы средней прочности, которые хорошо поддаются формованию.

Они часто используются для теплообменников и кондиционеров. Все они легко свариваются с использованием присадочного металла 4043 или 5356.

Они часто используются для теплообменников и кондиционеров. Все они легко свариваются с использованием присадочного металла 4043 или 5356. - сплавы 4XXX. Обычно используются в качестве присадочных сплавов для сварки или пайки. Тем не менее, они иногда используются в качестве основных материалов. В этом случае они легко свариваются с присадочным металлом 4043.

- сплавы 5XXX. Это семейство высокопрочных листовых и толстолистовых сплавов. Все они легко свариваются с использованием присадочного металла 5356, хотя для более прочных сплавов, таких как 5083, следует использовать 5183 или 5556.

- сплавы 6XXX. В основном это сплавы для экструзии, хотя они также доступны в виде листов и пластин. Они склонны быть чувствительными к трещинам. Однако при использовании надлежащих технологий все они могут быть легко сварены с использованием стали 4043 или 5356.

Так почему же я еще не упомянул сплавы 2XXX и 7XXX?

- сплавы 2XXX.

Это высокопрочные аэрокосмические сплавы в виде листов или плит. Их химический состав делает большинство из них непригодными для сварки с использованием GTAW или GMAW из-за горячего растрескивания. Исключения составляют 2219и 2519, которые легко свариваются с использованием присадочного металла 2319 или 4043. В любом случае, вы никогда не должны сваривать 2024. Он очень распространен и очень силен, но он чрезвычайно

чувствительны к трещинам.

Это высокопрочные аэрокосмические сплавы в виде листов или плит. Их химический состав делает большинство из них непригодными для сварки с использованием GTAW или GMAW из-за горячего растрескивания. Исключения составляют 2219и 2519, которые легко свариваются с использованием присадочного металла 2319 или 4043. В любом случае, вы никогда не должны сваривать 2024. Он очень распространен и очень силен, но он чрезвычайно

чувствительны к трещинам. - сплавы 7XXX. Это тоже семейство высокопрочных аэрокосмических сплавов. Как и сплавы 2XXX, большинство из них нельзя сваривать с помощью GTAW или GMAW из-за проблем с горячим растрескиванием и коррозией под напряжением. Исключение составляют прессованные сплавы 7003 и 7005 и листовой сплав 7039. Все три из них легко свариваются с использованием наполнителя 5356. Никогда не сваривайте 7075.

Об авторе

Франк Армао

Президент

Aluminium Consulting Inc.

440-479-0239

Эл. , председатель AWS D1 Aluminium Подкомитет и член комитета Алюминиевой ассоциации по сварке и соединению. Он также был автором колонки The WELDER «Алюминиевая мастерская» с 2001 по 2020 год.0004

о публикации

Подробнее из этого выпуска

Просмотреть цифровые издания

Подписывайтесь на сварщики

, связанные с компанией

Подписывайтесь сейчас

, Welder , прежнее As

, Welder , прежний As

, Welder , прежний As. это витрина реальных людей, которые производят продукты, которые мы используем и с которыми работаем каждый день. Этот журнал хорошо служит сварщикам в Северной Америке уже более 20 лет.

начните бесплатную подписку

- Оставайтесь на связи из любого места

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровому изданию The FABRICATOR .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии СВАРОЧНЫЙ МАШИНОСТРОИТЕЛЬ .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровому изданию The Tube & Pipe Journal .

Получите полный доступ к цифровому изданию журнала STAMPING Journal , который обслуживает рынок штамповки металлов последними технологическими достижениями, передовым опытом и новостями отрасли.

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The Fabricator en Español .

- Актуальные статьи

1

Защита каталитических нейтрализаторов от кражи с помощью металлического экрана

2

Brothers лепят из металла, сваривают, чтобы расширить доступ общественности к искусству

3

Сварочные параметры и их влияние на производственный процесс

4

Алюминий

5

Висконсинский технический колледж дебютирует в летнем лагере по сварке NBT

- Отраслевые события

День MFG

- 7 октября 2022 г.

- по всей территории Соединенных Штатов,

Орехой, Болтс и Thingamajigs Awards Gala

- 20 октября 2022 г.

- DES Plaines, IL

Все отраслевые события

Geldability материалов -Aluminum Alloys

9004 29004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004 21004.Алюминий и его сплавы используются в производстве из-за их малого веса, хорошей коррозионной стойкости и свариваемости. Несмотря на обычно низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные стали. Определены различные типы алюминиевых сплавов и даны рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или внесения дефектов в сварной шов.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Типы материалов

Поскольку чистый алюминий является относительно мягким, в него добавляют небольшие количества легирующих элементов для придания ему ряда механических свойств. Сплавы сгруппированы по основным легирующим элементам, отдельные товарные сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO.

Сплавы сгруппированы по основным легирующим элементам, отдельные товарные сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO.

Сплавы могут быть далее классифицированы в соответствии со средствами, с помощью которых легирующие элементы приобретают механические свойства, не подвергаемые термообработке или термообрабатываемые сплавы.

Нетермообрабатываемые сплавы

Прочность материала зависит от эффекта деформационного упрочнения и упрочнения на твердый раствор легирующих элементов, таких как магний и марганец; легирующие элементы в основном встречаются в сплавах серий 1ххх, 3ххх и 5ххх. При сварке эти сплавы могут терять эффект деформационного упрочнения, что приводит к разупрочнению ЗТВ, прилегающей к сварному шву.

Термически обрабатываемые сплавы

Твердость и прочность материала зависят от состава сплава и термической обработки (термическая обработка на твердый раствор и закалка с последующим естественным или искусственным старением приводит к тонкой дисперсии легирующих компонентов). Основные легирующие элементы определены в сериях 2ххх, 6ххх и 7ххх. Сварка плавлением перераспределяет упрочняющие компоненты в ЗТВ, что локально снижает прочность материала.

Основные легирующие элементы определены в сериях 2ххх, 6ххх и 7ххх. Сварка плавлением перераспределяет упрочняющие компоненты в ЗТВ, что локально снижает прочность материала.

Процессы

Большинство деформируемых марок серий 1xxx, 3xxx, 5xxx, 6xxx и средней прочности 7xxx (например, 7020) можно сваривать плавлением с использованием процессов TIG, MIG и кислородного топлива. В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2ххх не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

Техника сварки трением с перемешиванием особенно подходит для алюминиевых сплавов. Он способен обеспечить прочные сварные швы многих сплавов, в том числе термообрабатываемых сплавов, которые склонны к горячему растрескиванию при сварке плавлением.

Присадочные сплавы

Состав присадочного металла определяется:

- свариваемостью основного металла

- минимальные механические свойства металла шва

- коррозионная стойкость Требования к анодному покрытию

Номинально соответствующие присадочные металлы часто используются для нетермообрабатываемых сплавов. Однако для материалов с низким содержанием сплава и термообрабатываемых сплавов используются неподходящие наполнители для предотвращения растрескивания при затвердевании.

Однако для материалов с низким содержанием сплава и термообрабатываемых сплавов используются неподходящие наполнители для предотвращения растрескивания при затвердевании.

Выбор состава присадочного металла для различных свариваемых сплавов указан в BS EN 1011 Pt 4:2000 для сварки TIG и MIG; рекомендуемые составы присадочного металла для наиболее часто используемых сплавов приведены в Таблице .

| Обозначение сплавов | Химическое обозначение | Классификация | Заполнитель | 7757 .| EN AW-Al 99.8(A) | НХТ | Р-1080А | Химический завод | |

|---|---|---|---|---|---|---|---|---|

| EN AW-3103 | EN AW-Al Mn1 | НХТ | Р-3103 | Здания, теплообменники | ||||

| EN AW-4043A | EN AW-Al Si5(A) | — | — | Присадочная проволока/прут | ||||

| ENAW-5083 | EN AW-Al Mg4. 5Mn0.7 5Mn0.7 | НХТ | Р-5556А | Суда, железнодорожные вагоны, мосты | ||||

| EN AW-5251 | EN AW-Al Mg2Mn0.3 | НХТ | Р-5356 | Транспорт дорожный, морской | ||||

| ENAW-5356 | EN AW-Al Mg5Cr(A) | — | — | Присадочная проволока/прут | ||||

| EN AW-5556A | EN AW-Al Mg5Mn | — | — | Проволока/стержень для напильника | ||||

| ENAW-6061 | EN AW-Al Mg1SiCu | НТ | Р-4043А Р-5356 | Конструкционные, трубы | ||||

| EN AW-7020 | EN AW-Al Zn4.5Mg1 | НТ | Р-5556А | Строительные, транспортные | ||||

| HT = термообрабатываемый, NHT = нетермообрабатываемый | ||||||||

Дефекты сварных швов

Алюминий и его сплавы легко поддаются сварке при соблюдении соответствующих мер предосторожности. Наиболее вероятные дефекты сварных швов плавлением:

Наиболее вероятные дефекты сварных швов плавлением:

- пористость

- растрескивание

- плохой профиль сварного шва

Пористость

Пористость часто рассматривается как неотъемлемая характеристика сварных швов MIG; типичный вид мелкораспределенной пористости в сварном шве TIG показан на фотографии. Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага от загрязнений на поверхности основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Чтобы свести к минимуму риск, необходимо провести тщательную очистку поверхности материала и присадочной проволоки. Подходят три метода очистки; механическая очистка, обезжиривание растворителем и очистка химическим травлением.

Подходят три метода очистки; механическая очистка, обезжиривание растворителем и очистка химическим травлением.

При сварке в среде защитного газа следует избегать вовлечения воздуха, обеспечив наличие эффективной газовой защиты и защиту дуги от сквозняков. Следует также принимать меры предосторожности, чтобы избежать захвата водяного пара из газопроводов и сварочного оборудования; рекомендуется продуть сварочную систему примерно за час до использования.

Механическая очистка

Для удаления оксидов и загрязнений с поверхности можно использовать проволочную щетку (щетина из нержавеющей стали), соскабливание или напильник. Обезжиривание следует проводить перед механической очисткой.

Растворители

Погружение, распыление или протирание органическими растворителями можно использовать для удаления жира, масла, грязи и незакрепленных частиц.

Химическое травление

Для периодической очистки можно использовать 5% раствор гидроксида натрия, но после этого необходимо промыть в HNO 3 и водой для удаления продуктов реакции с поверхности.

Трещины затвердевания

Растрескивание происходит в алюминиевых сплавах из-за высоких напряжений, возникающих поперек сварного шва из-за высокого теплового расширения (вдвое больше, чем у стали) и значительного сжатия при затвердевании — обычно на 5 % больше, чем в эквивалентных стальных сварных швах.

Трещины затвердевания образуются в центре сварного шва, обычно идущие вдоль центральной линии во время затвердевания. Трещины затвердевания также возникают в кратере сварного шва в конце операции сварки. Основные причины образования трещин затвердевания следующие:

- неправильное сочетание присадочной проволоки/основного металла

- неправильная геометрия шва

- сварка в условиях высоких ограничений

Риск растрескивания можно уменьшить, используя неподходящий, стойкий к растрескиванию наполнитель (обычно из сплавов серий 4ххх и 5ххх). Недостатком является то, что полученный металл шва может иметь меньшую прочность, чем основной металл, и не поддаваться последующей термообработке. Наплавленный валик должен быть достаточно толстым, чтобы выдерживать усадочные напряжения. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Наплавленный валик должен быть достаточно толстым, чтобы выдерживать усадочные напряжения. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Ликвационное растрескивание

Ликвационное растрескивание происходит в ЗТВ, когда на границах зерен образуются легкоплавкие пленки. Они не могут противостоять сжимающим напряжениям, возникающим при затвердевании и охлаждении металла сварного шва. Термически обрабатываемые сплавы, особенно сплавы серий 6ххх и 7ххх, более подвержены этому типу растрескивания.

Риск можно снизить, используя присадочный металл с более низкой температурой плавления, чем основной металл, например, сплавы серии 6xxx свариваются с присадочным металлом 4xxx. Однако присадочный металл 4ххх не следует использовать для сварки сплавов с высоким содержанием магния (таких как 5083), поскольку на границе сплавления может образоваться избыточное количество силицида магния, что снижает пластичность и повышает чувствительность к растрескиванию.

Плохой профиль сварного шва

Неправильные настройки параметров сварки или неправильная техника сварки могут привести к дефектам профиля сварного шва, таким как непровар, непровар и подрез. Высокая теплопроводность алюминия и быстро затвердевающая сварочная ванна делают эти сплавы особенно восприимчивыми к дефектам профиля.

Эта статья о вакансиях была первоначально опубликована в журнале Connect в октябре 1996 г. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Характеристики алюминия, влияющие на свариваемость

Если вы сварили алюминий, вы знаете, что его поведение существенно отличается от поведения стали. Помимо разницы в прочности и общего внешнего вида, есть четыре физические характеристики алюминия, которые делают его сварку совершенно отличной от сварки стали. Это:

- Высокая теплопроводность

- Высокая усадка при затвердевании

- Высокая растворимость в водороде

- Оксидное покрытие

Алюминий можно успешно сваривать, но необходимо полное понимание его физических характеристик.

При сварке алюминия очень важно понимать, как эти характеристики влияют на свариваемость. Свариваемость означает не просто то, что металл можно сваривать, а способность сваривать его без дефектов. Полное понимание физических характеристик алюминия позволит вам легко устранять проблемы и своевременно находить решения. Итак, без лишних слов, вот эти 4 характеристики.

- Высокая теплопроводность

Благодаря высокой теплопроводности алюминий довольно быстро рассеивает тепло. Вот почему это отличный материал для радиаторов. При сварке это может создать проблемы. Для обеспечения плавления необходим более высокий сварочный ток, что означает необходимость использования более тяжелого оборудования. Если вам когда-либо приходилось сваривать толстый алюминий с помощью GTAW, вы, вероятно, замечали, что после запуска дуги необходимо некоторое время подождать, чтобы сварочная ванна была готова для добавления наполнителя. Это связано с тем, что тепло очень быстро отводится от зоны сварки. Как только деталь нагреется, вы, наконец, можете начать эту лужу, и вы можете начать добавлять наполнитель.

Как только деталь нагреется, вы, наконец, можете начать эту лужу, и вы можете начать добавлять наполнитель.

Вы также можете увидеть признаки высокой теплопроводности в начале сварки алюминия методом GMAW. Они будут иметь тенденцию быть веревочными и показывать явные признаки отсутствия сплавления или холодного колена. Даже с функциями горячего пуска на сварочном оборудовании это всегда будет проблемой при сварке алюминия методом GMAW.

- Высокий коэффициент теплового расширения

Алюминий дает усадку примерно в два раза больше, чем сталь, во время затвердевания из-за его высокого коэффициента теплового расширения. Это создает пару проблем: большее накопление остаточных напряжений вокруг сварного шва и большая деформация. Необходимо соблюдать осторожность при сварке, так как это сильное затвердевание является причиной образования кратерных трещин. Если на конце сварного шва алюминия образуется кратер, он может перерасти в продольную трещину. Большой ошибкой является предположение, что вы можете просто приварить его вторым проходом и позаботиться об этом. Это не работает.

Большой ошибкой является предположение, что вы можете просто приварить его вторым проходом и позаботиться об этом. Это не работает.

В GMAW есть два распространенных решения для кратерных трещин. Во-первых, используйте технику обратного шага (когда вы дойдете до конца сварного шва в обратном направлении, по крайней мере, на 1-2 дюйма). Другим вариантом является использование функции кратера, если сварочное оборудование имеет эту функцию.

Кратерные трещины не представляют большой проблемы в GTAW просто потому, что оператор может сгладить конец сварного шва, чтобы минимизировать размер кратера или полностью его устранить.

- Высокая растворимость в водороде

Алюминий в расплавленном состоянии имеет очень высокую растворимость в водороде. Водород поступает из загрязняющих веществ в основном материале, таких как масло и жир (углеводороды), водяной пар, который распадается в дуге, конденсат на присадочном металле, остатки смазки для волочения проволоки на присадочном металле, чрезвычайно высокая влажность, ветер, утечки воды при сварке. оборудование, защитные газы и гидратированные оксиды среди многих других источников.

оборудование, защитные газы и гидратированные оксиды среди многих других источников.

Рентгеновский снимок алюминиевого сварного шва с разделкой кромок. Поверхность не показала пористости. Темные пятна представляют собой пустоты (пористость) и выглядят темными из-за того, что являются областями с более низкой плотностью.

Если вы посмотрите на критерии приемлемости для RT (рентгеновский снимок) в AWS D1.2 (Нормы сварки алюминиевых конструкций) и сравните их с AWS D1.1 (Нормы сварки металлоконструкций), вы заметите, что существует много больший допуск на пористость в AWS D1.2. Получить сварной шов без пористости можно, но крайне сложно. Большая часть пористости будет подповерхностной.

- Оксидное покрытие

Как только алюминий вступает в контакт с воздухом, он соединяется с кислородом, образуя очень тонкий, но очень прочный оксидный слой. Этот оксидный слой желателен, потому что он обеспечивает коррозионную стойкость; однако это может затруднить сварку. Этот слой оксида алюминия очень пористый и задерживает влагу, жир, масло и другие загрязняющие вещества.

Этот слой оксида алюминия очень пористый и задерживает влагу, жир, масло и другие загрязняющие вещества.

Перед сваркой рекомендуется удалить толстые оксидные слои. Это можно сделать с помощью механических средств (например, с помощью щетки из нержавеющей стали или проволочного колеса из нержавеющей стали). Нам также необходимо удалить масло, большие или другие поверхностные загрязнения. Для этого лучше всего использовать ацетон. Когда оксидное покрытие очень тонкое, энергии дуги иногда достаточно для его очистки.

Белые участки по обе стороны от сварного шва появляются из-за того, что оксид очищается сварочной дугой.

В этой статье были рассмотрены некоторые основные проблемы сварки алюминия. Важно обратиться за помощью при разработке процедуры сварки, если вы не знакомы с металлургией алюминия. Выбор присадочного металла имеет решающее значение. Выбор неправильного сплава может значительно усугубить некоторые присущие сварке алюминия проблемы. 4043 и 5356 являются наиболее часто используемыми алюминиевыми присадочными сплавами, но они не единственные. Позвоните специалисту, если вам нужна помощь в выборе подходящего присадочного металла. Всегда держите под рукой подробную информацию о своем применении, включая: основной сплав, механические требования, рабочую температуру, толщину и т. д. Избегайте проблем, обращайтесь за помощью при необходимости.

Позвоните специалисту, если вам нужна помощь в выборе подходящего присадочного металла. Всегда держите под рукой подробную информацию о своем применении, включая: основной сплав, механические требования, рабочую температуру, толщину и т. д. Избегайте проблем, обращайтесь за помощью при необходимости.

Справочный материал: «Сварка металлургии и свариваемость» Джона К. Липпольда

Опубликовано

Категории: Теория и образование, Устранение неполадок

Раскрытие материальной связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Лучшие алюминиевые сплавы для сварки

Когда дело доходит до сварки, выбор правильного материала является одним из самых важных соображений для производителя. Это особенно верно, когда вы работаете с алюминием. С таким большим выбором сплавов, а также с такой большой универсальностью и адаптируемостью, очень важно, чтобы вы провели исследование и нашли тот, который лучше всего подходит для вашей работы.

Сварщиков, привыкших работать со сталью, часто удивляют разные реакции алюминия на тепло. В то время как сталь может сохранять ту же прочность после сварки, почти в каждом случае сварные швы алюминия будут слабее, чем основной материал.

Основы сварки алюминия

Первый фактор, о котором должен знать сварщик при работе с алюминием, заключается в том, что не каждый сплав даже пригоден для сварки с использованием методов дуговой сварки вольфрамовым электродом в газе (GTAW) или дуговой сварки металлическим электродом в газе (GMAW). Краткий обзор различных алюминиевых сплавов показывает их различные характеристики: сплавы

Краткий обзор различных алюминиевых сплавов показывает их различные характеристики: сплавы

- 1XXX. Этот класс сплава наиболее близок к чистому алюминию. Они обычно используются для проведения электрического тока и для коррозионной стойкости. Сплавы 1XXX легко свариваются и обычно используются с присадочным металлом 1100.

- сплавы 2XXX. Сплавы 2XXX очень прочные. Они обычно используются в аэрокосмической промышленности и выпускаются в виде листов или плит. По большей части они не поддаются сварке, потому что обычно трескаются при высоких температурах. Однако, в частности, два сплава, 2219 и 2519, можно успешно сваривать с присадочным металлом 2319 или 4043.

- сплавы 3XXX. Этот класс сплава имеет среднюю прочность и, как известно, хорошо формуется. Общие области применения — теплообменники и кондиционеры. Эти сплавы очень удобны для сварки и используются вместе с присадочным металлом 4043 или 5356.

- сплавы 4XXX.

Это семейство свариваемых сплавов чаще всего используется в качестве присадочного материала, но они также могут использоваться в качестве основных металлов. В этих случаях используется присадочный металл 4043.

Это семейство свариваемых сплавов чаще всего используется в качестве присадочного материала, но они также могут использоваться в качестве основных металлов. В этих случаях используется присадочный металл 4043. - сплавы 5XXX. Эти сплавы выпускаются в виде очень прочных листов и плит. Их можно легко сваривать с присадочным металлом 5356, 5183 или 5556.

- сплавы 6XXX. Чаще всего эти сплавы используются для экструзии, но они также производятся в виде листов и плит. Они имеют тенденцию легко трескаться при высоких температурах, но при использовании с присадочным металлом 4043 или 5356 их можно использовать для сварки.

- сплавы 7XXX. Это семейство сплавов также широко используется в аэрокосмической промышленности. Обычно они не используются при сварке из-за проблем с растрескиванием и коррозией. Есть три исключения: сплавы 7003, 7005 и 7039 можно успешно сваривать с присадочным металлом 5356.

Почему можно сваривать только некоторые алюминиевые сплавы?

Важно понимать, что алюминиевые сплавы делятся на две категории: термообрабатываемые и нетермообрабатываемые. Нетермообрабатываемые сплавы закаляются с помощью метода, известного как холодная обработка, который изменяет металл, чтобы сделать его прочнее. Следовательно, это работает только тогда, когда вы начинаете с 0 закаленного металла.

Нетермообрабатываемые сплавы закаляются с помощью метода, известного как холодная обработка, который изменяет металл, чтобы сделать его прочнее. Следовательно, это работает только тогда, когда вы начинаете с 0 закаленного металла.

С другой стороны, термообрабатываемый алюминий подвергается термообработке при температуре 400°F. Естественно, в процессе сварки металл нагревается до гораздо более высоких температур, чем 400°F, что означает, что сплав теряет некоторые свои механические свойства. Если после сварки не проводить послесварочную обработку, то зона сварки станет на 40 % слабее. Поэтому, если оператор не выполняет послесварочную термообработку после сварки, область вокруг сварного шва станет значительно слабее, чем остальная часть алюминия.

Как правильно выбрать сплав для вашего применения?

При выборе сплава для сварки алюминий предлагает множество вариантов. Семейства свариваемых сплавов непосредственно отливаются в окончательную форму, что означает, что их свойства определяются составом сплава, а не производственным процессом. Их можно более экономично использовать для изделий различных форм и размеров, и, хотя они не будут обладать такой же прочностью, как катаные сплавы, такие как серия 7XXX, они стоят вдвое дешевле, что делает их идеальными для производства прототипов. .

Их можно более экономично использовать для изделий различных форм и размеров, и, хотя они не будут обладать такой же прочностью, как катаные сплавы, такие как серия 7XXX, они стоят вдвое дешевле, что делает их идеальными для производства прототипов. .

Как упоминалось ранее, сплавы серии 7000 обычно используются в высокопроизводительных приложениях в аэрокосмической промышленности, производстве бронированных автомобилей и спортивного оборудования. Сплавы серии 2000 также часто используются в авиации и космонавтике. Поскольку сплавы серии 5000 легче свариваются, они регулярно используются в конструкциях, включая мосты, корабли, здания и кузова транспортных средств. Сплавы серии 6000 легче всего поддаются экструзии, поэтому, помимо сварки, они будут регулярно использоваться в экструдированных формах.

Что насчет сварочной проволоки?

При сварке алюминия каждый сплав должен использоваться с соответствующей сварочной проволокой. Свойства проволоки должны соответствовать свойствам конкретного сплава, к которому она должна быть приварена. Сварочная проволока также должна иметь температуру плавления, аналогичную температуре плавления основного материала, чтобы быть эффективной. Например, необходимо учитывать, чтобы концентрация магния в сплаве соответствовала концентрации магния в присадочном сплаве. Динамический химический состав сварочной проволоки должен быть подобен основному сплаву, чтобы обеспечить максимальную эффективность и уменьшить сварочную деформацию.

Сварочная проволока также должна иметь температуру плавления, аналогичную температуре плавления основного материала, чтобы быть эффективной. Например, необходимо учитывать, чтобы концентрация магния в сплаве соответствовала концентрации магния в присадочном сплаве. Динамический химический состав сварочной проволоки должен быть подобен основному сплаву, чтобы обеспечить максимальную эффективность и уменьшить сварочную деформацию.

Одна из распространенных проблем, с которой сталкиваются производители, заключается в том, как отремонтировать производственные формы, изготовленные из сплавов серии 7000, из-за их склонности к тепловому растрескиванию или коррозии под напряжением. Однако есть исключения. Экструзионные сплавы 7003 и 7005, а также листовой сплав 7039 можно сваривать сварочной проволокой 5356 или 2319. Оба они дают сварные швы без пор, которые соответствуют целостности основного сплава.

Из-за более низкой стоимости и большей универсальности алюминиевые сплавы имеют много преимуществ по сравнению с другими материалами при использовании в производственном процессе. Однако выбор правильного сплава имеет решающее значение. Независимо от того, ищете ли вы специально свариваемые материалы или хотите иметь возможность быстро и легко ремонтировать материалы в будущем, знание того, какие алюминиевые сплавы лучше всего подходят для сварки, облегчит вашу работу.

Однако выбор правильного сплава имеет решающее значение. Независимо от того, ищете ли вы специально свариваемые материалы или хотите иметь возможность быстро и легко ремонтировать материалы в будущем, знание того, какие алюминиевые сплавы лучше всего подходят для сварки, облегчит вашу работу.

Ресурсы:

http://www.moldmakingtechnology.com/articles/aluminum-welding

Руководство по сварке алюминия

Сварка алюминия делает возможным бессчетное количество изделий. Например, автомобильные поршни, самолеты, морские клапаны, велосипеды, конструкционные алюминиевые балки и многое другое. Независимо от того, свариваете ли вы алюминиевые пластины, листы, прутки или трубы для изготовления этих и других изделий, знание марки алюминия является наиболее важным.

Сварка алюминиевых сплавов

Алюминий сплавляется с различными элементами, которые подчеркивают определенные характеристики, такие как проводимость и прочность. Изменчивость химических и механических свойств означает, что не все алюминиевые сплавы созданы одинаковыми. Они не взаимозаменяемы, когда речь идет о свариваемости. Вы никогда не должны сваривать алюминий, если вы не уверены в конкретном составе его сплава.

Они не взаимозаменяемы, когда речь идет о свариваемости. Вы никогда не должны сваривать алюминий, если вы не уверены в конкретном составе его сплава.

Во-первых, алюминиевые сплавы делятся на две категории: термообрабатываемые и нетермообрабатываемые. Нетермообрабатываемые сплавы упрочняются холодной обработкой и не должны подвергаться предварительному отпуску. С другой стороны, термообрабатываемые алюминиевые сплавы нагревают примерно до 400°F.

Загрузите нашу спецификацию на алюминий сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите этот лист технических характеристик алюминия, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Спецификация алюминия