Свариваемость металлов

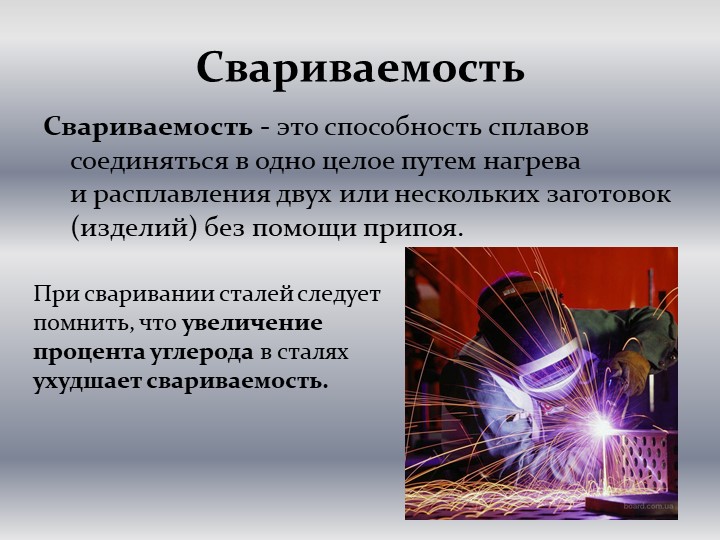

Процесс сварки — это комплекс нескольких одновременно проте. кающих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Под свариваемостью, следовательно, необходимо понимать отношение металлов к этим основным процессам.

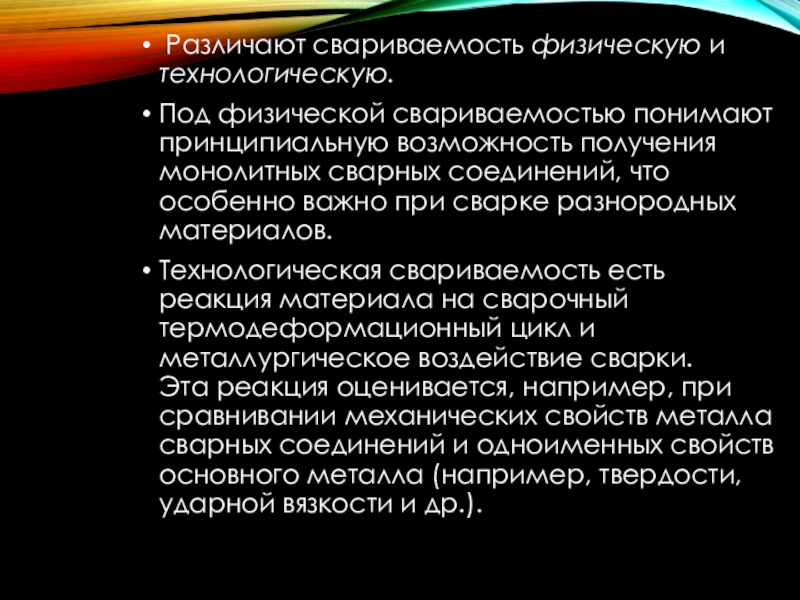

Свариваемость металлов рассматривают с технологической и с физической точек зрения.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способом сварки, ero режимами.

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими и зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

Сближение частиц и создание условий для их взаимодействия осуществляются выбранным способом сварки, а протекание соответствующих физико-химических процессов определяется свойствами соединяемых металлов.

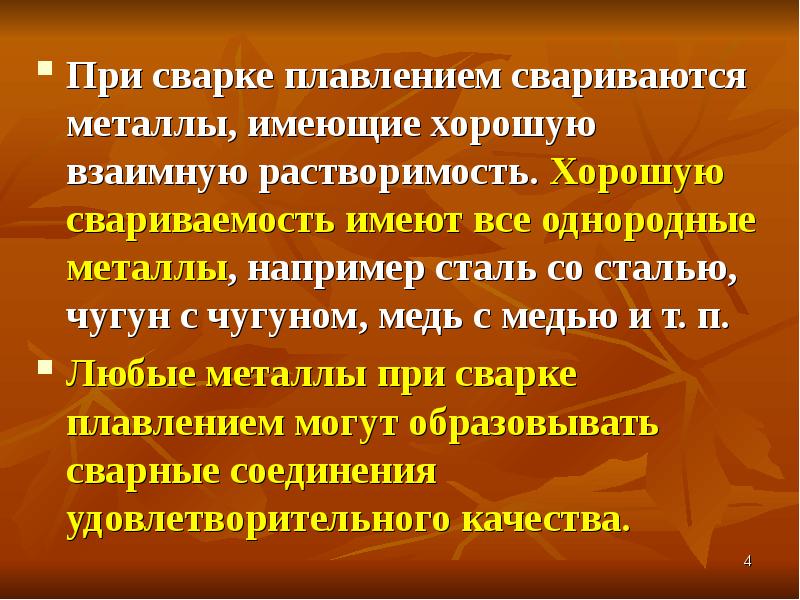

Свариваемые металлы могут иметь как одинаковые, так и различные химический состав и свойства. В первом случае это однородные с точки зрения химического состава и свойств металлы, во втором случае- разнородные.

Все однородные металлы обладают физической свариваемостью.

Свойства разнородных металлов иногда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью.

Под технологической свариваемостью данного металла или сплава понимается совокупность свойств основного металла, определяющих чувствительность к термическому циклу сварки и способность при выбранной технологии сварки образовывать сварное соединение со свойствами, которые удовлетворяют требованиям надежной эксплуатации сварной конструкции.

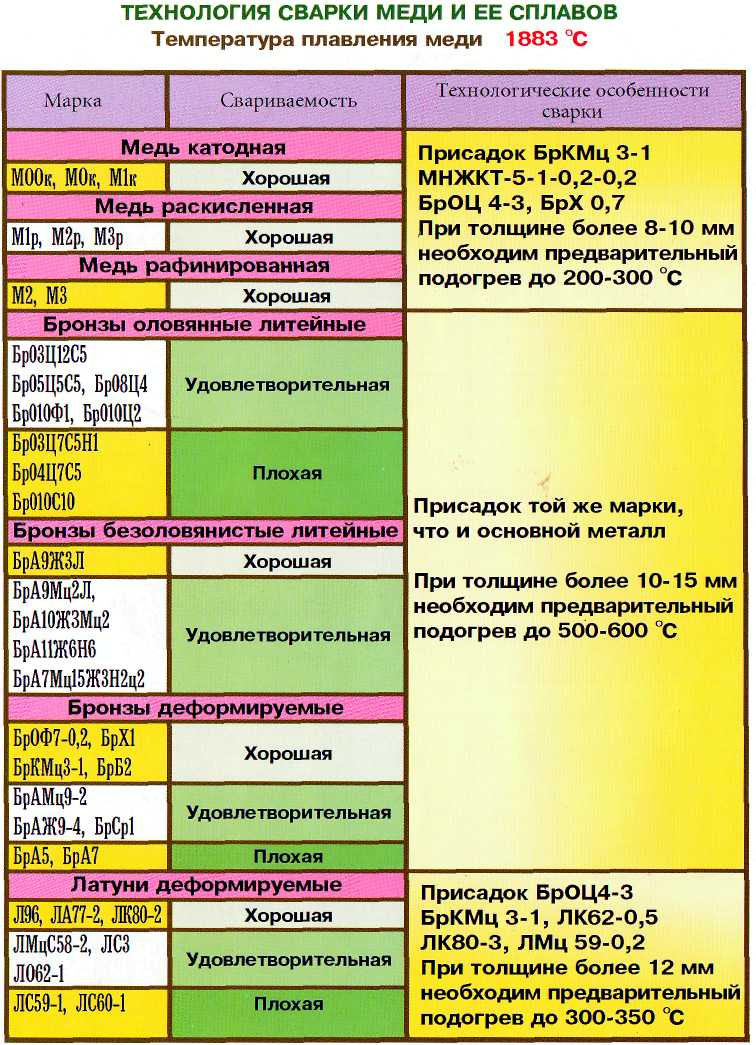

Технологическая свариваемость зависит также от химического состава наплавляемого (электродного) металла, способа сварки и выбранных режимов, применяемых флюсов, покрытий, защитных газов, конструкции сварного узла и условий эксплуатации сварной конструкции. Под хорошей свариваемостью данного сплава или стали понимают возможность получения равнопрочных сварных соединений без трещин и снижения пластичности в металле шва и околошовной зоны при обычной технологии сварки без применения специальных приемов (например, подогрева перед сваркой).

Под хорошей свариваемостью данного сплава или стали понимают возможность получения равнопрочных сварных соединений без трещин и снижения пластичности в металле шва и околошовной зоны при обычной технологии сварки без применения специальных приемов (например, подогрева перед сваркой).

В зависимости от условий эксплуатации конструкции к свариваемости могут предъявляться дополнительные требования (высокая коррозионная стойкость, температура перехода металла зон сварного соединения в хрупкое состояние и т.д.). Естественно, что с усложнением условий эксплуатации конструкций увеличивается число требований, определяющих хорошую свариваемость. Иными словами, при оценке свариваемости должна учитываться тесная взаимосвязь между свойствами материала, спецификой изготовляемой конструкции и технологией сварки. Эта совокупность значительно усложняет методику определения свариваемости и делает однозначно невозможной разработку единой методики, учитывая комплексное понятие свариваемости.

- 1. Определение стойкости металла различных зон сварного соединения против образования горячих трещин. Здесь применяется целый ряд проб, позволяющих производить как качественную, так и количественную оценку. Как правило, пробы для качественной оценки имеют различную жесткость, и оценка производится визуальным осмотром контрольного шва или его излома.

Пробы для количественной оценки представляют собой специальные образцы с поперечным или продольным швом, которые растягиваются в процессе сварки приложением внешней силы. Критерием оценки является величина скорости деформации образца, вызывающая образование трещин в сварном валике, наплавленном на образец во время его нагружения. - 2. Оценка стойкости металла ЗТВ и шва против образования холодных трещин. Здесь испытание также производится путем сварки проб различной жесткости при различных скоростях охлаждения металла ЗТВ.

Далее производится контроль различными способами на предмет обнаружения трещин. Считается, что совокупность материалов, конструктивного оформления сварного соединения и технологии, обеспечивающие отсутствие трещин на пробе, гарантирует их отсутствие и при сварке конструкции.

Далее производится контроль различными способами на предмет обнаружения трещин. Считается, что совокупность материалов, конструктивного оформления сварного соединения и технологии, обеспечивающие отсутствие трещин на пробе, гарантирует их отсутствие и при сварке конструкции. - 3. Определение стойкости металла против перехода в хрупкое состояние. Один и тот же металл может разрушаться по-разному — вязко или хрупко. И если первый вид разрушения нормален, так как он наступает после определенного повышения нагрузки и ему предшествует пластическая деформация, то второй вид характеризуется весьма высокой скоростью распространения трещин практически без нарастания нагрузки.

Это говорит о том, что существуют факторы, способствующие переходу металла из одного состояния в другое. К ним относятся температура, скорость нарастания деформации и концентрация напряжений. Проведенные на разных материалах исследования показывают, что сопротивление отрыву мало зависит от изменения температуры и скорости изменения деформации, а сопротивление сдвигу эту зависимость явно демонстрирует.

Существует ряд методик определения стойкости против перехода металла в хрупкое состояние, которые можно условно разделить на две группы:

- 1) определение температуры перехода металла в хрупкое состояние (порога хладноломкости) путем испытания серии надрезанных образцов (при различной остроте надреза) на ударный изгиб при различных температурах;

- 2) определение порога хладноломкости специальных образцов, в той или иной степени имитирующих условия эксплуатации конструкции.

Существуют также комплексные методы испытаний стали на ее чувствительность к термическому циклу сварки, которые своей целью имеют выбор таких режимов сварки, которые обеспечивают получение в ЗТВ металла, по своим свойствам отвечающего предъявляемым требованиям (например, проба ИМЕТ или валиковая проба). Часто применяются пробы, определяющие служебные характеристики металла шва, ЗТВ и сварного соединения в целом. На них определяются прочность, пластичность, коррозионная стойкость этих зон либо иные свойства в зависимости от условий эксплуатации данной конструкции.

Физическая и технологическая свариваемость — Энциклопедия по машиностроению XXL

Различают физическую и технологическую свариваемость. [c.39]Различают физическую и технологическую свариваемость. Под физической свариваемостью понимают способность металлов образовывать в результате сварки каким-либо способом монолитные соединения с химической связью. [c.434]

[c.434]

Технологические свойства. К этим свойствам относятся физическая и технологическая свариваемость, ковкость, жидкотекучесть, обрабатываемость резанием. [c.7]

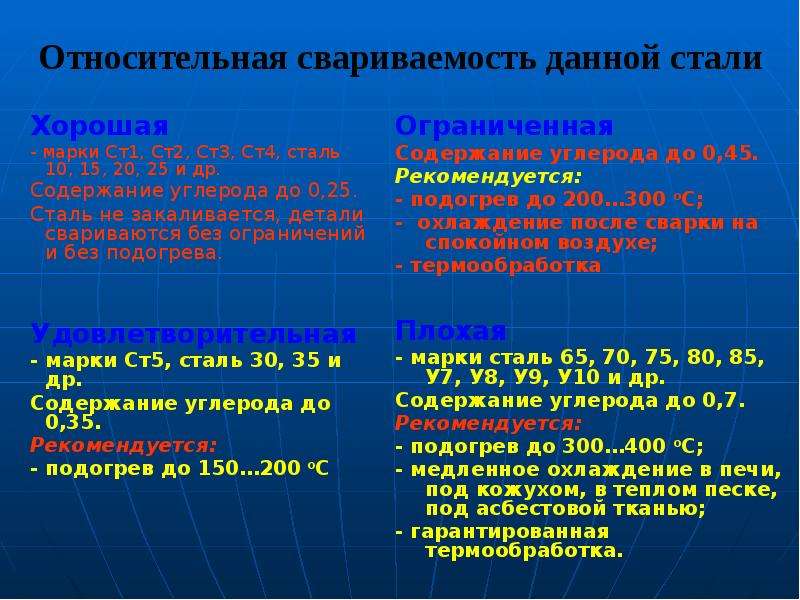

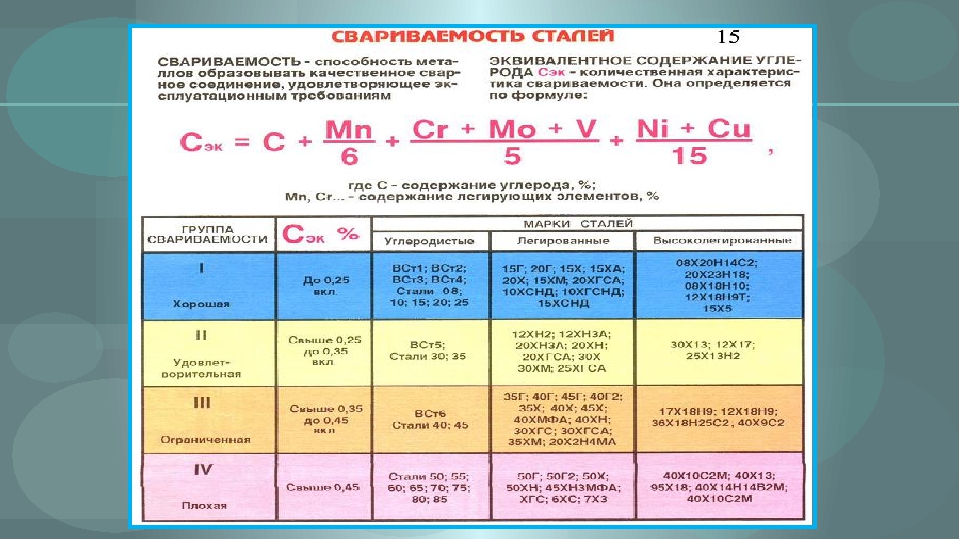

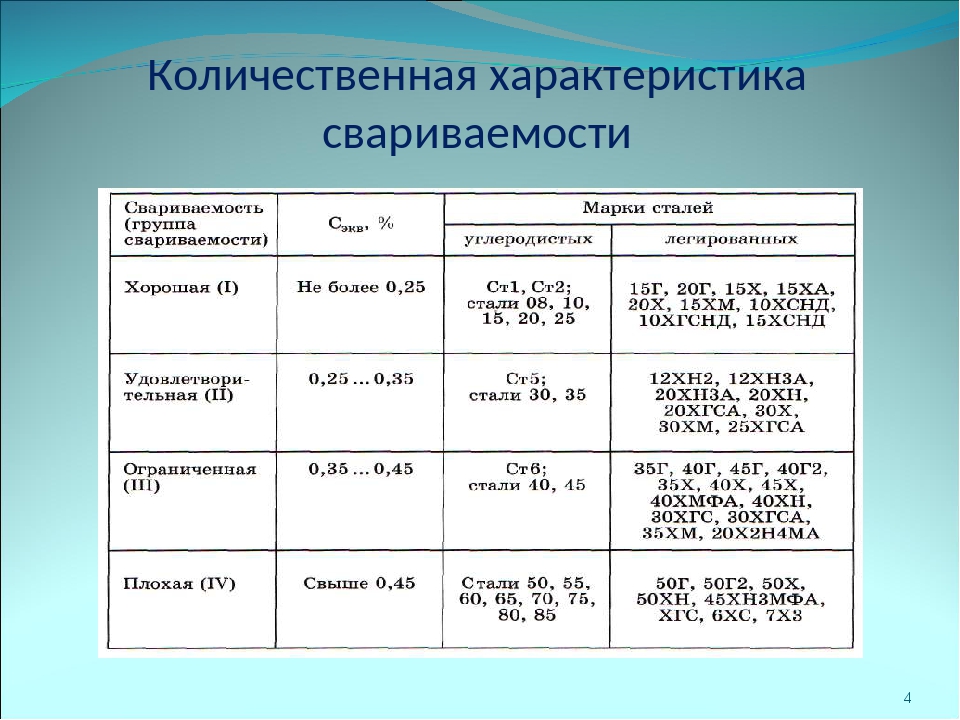

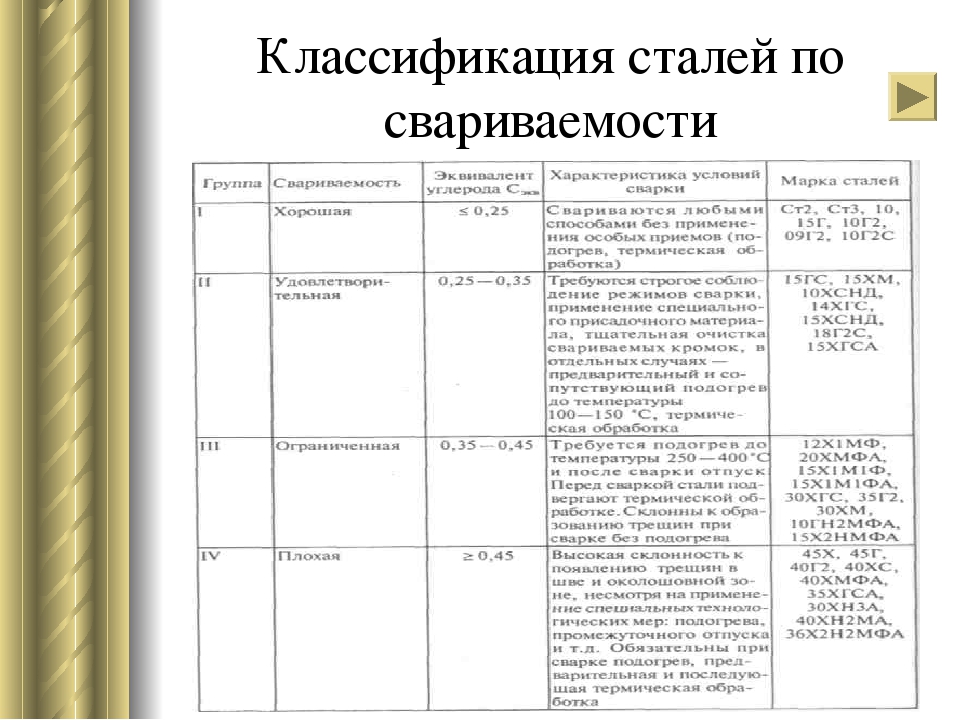

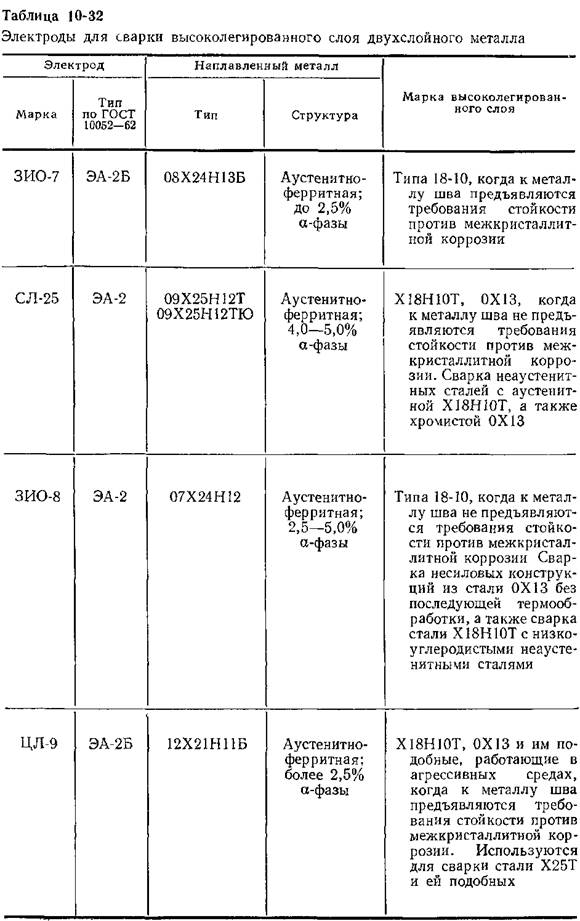

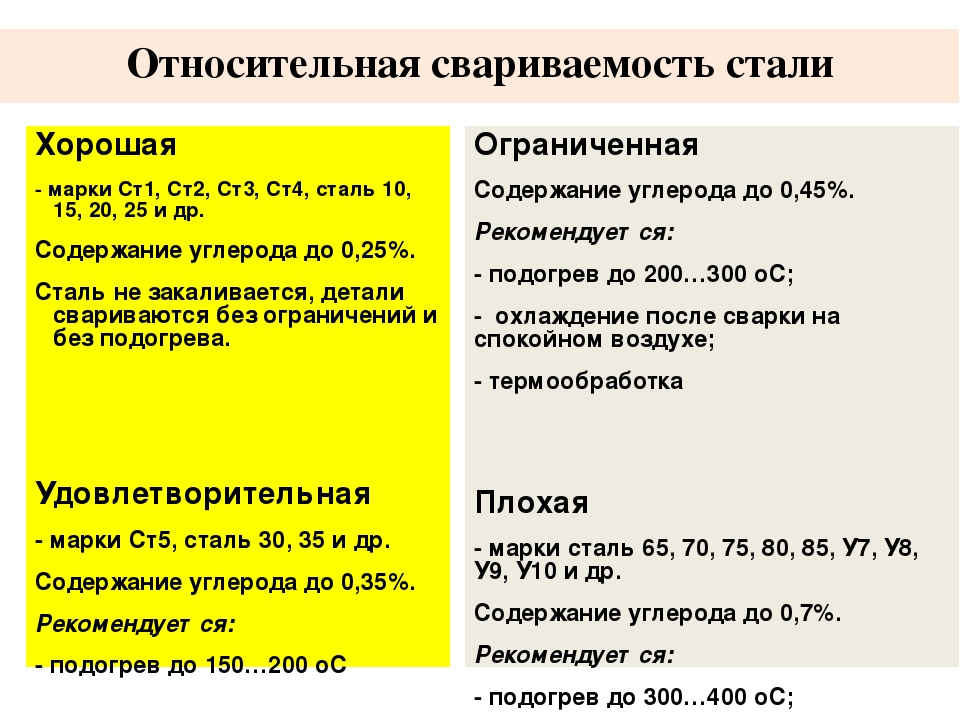

В сварочной практике понятие свариваемость имеет несколько аспектов. Первоначально использовали понятия физическая и технологическая свариваемость . Первое характеризовало принципиальную возможность получения монолитных сварных соединений и главным образом относилось к разнородным материалам. Второе рассматривалось как свойство материалов, характеризующее их реакцию на сварочный термодеформационный цикл. Степень этой реакции оценивалась по отношению отдельных механических свойств металла сварных соединений к одноименным свойствам основного металла (например, твердости, ударной вязкости и др.). По этому признаку традиционно принято различать качественную степень свариваемости. Их несколько хорошая, удовлетворительная, ограниченная и плохая.

Свариваемость является изменяемой характеристикой и зависит не только от свойств свариваемого металла (химического состава, структуры и т. д.), но и от способа и режимов сварки, состава присадочных материалов, флюсов и других параметров. Различают физическую и технологическую свариваемости. Физическая свариваемость характеризуется возможностью протекания физико-химических процессов (диффузии, образования твердых растворов и т. д.) между основным металлом и сварочной ванной, в результате чего образуется неразъемное соединение. Поэтому чугун следует отнести к группе хорошо свариваемых металлов. [c.12]

Физическая и технологическая свариваемость [c.120]

В сварочной практике понятие свариваемости имеет несколько аспектов. Первоначально использовались понятия физической и технологической свариваемости [1]. Первое характеризовало [c.120]

Свариваемость—это свойство металлов образовывать при определенной технологии сварки соединение, отвечающее заданным требованиям. Различают физическую и технологическую свариваемость.

[c.25]

Различают физическую и технологическую свариваемость.

[c.25]

При рекомендации стали новых марок для изготовления элементов котлов, пароперегревателей и экономайзеров должны быть представлены данные о механических, физических и технологических свойствах (включая свариваемость, а для

В сварочной практике различают свариваемость физическую и технологическую. Под физической свариваемостью понимают принципиальную возможность получения неразъемных сварных соединений, что особенно важно для разнородных металлов и сплавов, склонных к образованию трещин при сварке. Технологическая свариваемость отражает реакцию материала на тепловое, силовое и металлургическое воздействие сварки. Эта реакция оценивается при сравнении механических свойств металла сварных соединений и одноименных свойств основного металла (например, прочности, пластичности, ударной вязкости и др.). [c.40]

Способ ЭШП возник на стыке двух отраслей техники — металлургии и сварки — и верно служит им обеим.

Для производителей металла — металлургов — важны те его особенности, которые облегчают задачу обеспечения промышленности сталями и сплавами с заданными механическими, физическими и технологическими свойствами. Для потребителей металла — сварщиков — первостепенное значение имеет свариваемость, т. е. способность данного металла давать надежные сварные соединения при использовании обычных приемов сварочной технологии.

[c.420]

Для производителей металла — металлургов — важны те его особенности, которые облегчают задачу обеспечения промышленности сталями и сплавами с заданными механическими, физическими и технологическими свойствами. Для потребителей металла — сварщиков — первостепенное значение имеет свариваемость, т. е. способность данного металла давать надежные сварные соединения при использовании обычных приемов сварочной технологии.

[c.420]В современной сварочной терминологии различают физическую свариваемость и технологическую свариваемость. [c.93]

Чем чище и плотнее сталь, чем слабее выражена в ней ликвация, тем выше основные показатели ее механических, физических и технологических свойств, из которых главными являются пределы текучести и упругости, ударная вязкость, предел усталости, свариваемость и коррозионная устойчивость. [c.240]

Естественно, что при определении свариваемости какой-либо марки стали на основании анализа ее механических, физических и технологических свойств должен быть предварительно избран наиболее подходящий метод сварки. Определение свариваемости стали должно быть проведено применительно к этому методу. Неудовлетворительное качество сварного соедине-

[c.221]

Определение свариваемости стали должно быть проведено применительно к этому методу. Неудовлетворительное качество сварного соедине-

[c.221]

В сварочной практике термин свариваемость — один из наиболее применимых. Различают свариваемость физическую и технологическую. Под физической свариваемостью понимают принципиальную возможность получения монолитных сварных соединений, что особенно важно при сварке разнородных материалов. Технологическая свариваемость есть реакция материала на сварочный термодеформационный цикл и металлургическое воздействие сварки. Эта реакция оценивается, например, при сравнивании механических свойств металла сварных соединений и одноименных свойств основного металла (например, твердости, ударной вязкости и др.). [c.83]

Химическая неоднородность сварных швов может быть следствием недостаточной технологической культуры выполнения работ или самой физической природы процесса формирования сварного соединения и свойств свариваемого металла. [c.465]

[c.465]

Более совершенен расчет стойкости сварных соединений против образования XT, основанный на сопоставлении действительного структурно-водородного и напряженного состояния с критическим. Такой расчет на ЭВМ по программе, включающей решение тепловой задачи, расчет структуры, распределения диффузионного водорода, сварочных напряжений выполняется в соответствии с зависимостями (13.2)…(13.4), (13.11), (13.12). Программа позволяет оценить выбранные материалы, конструктивный и технологический варианты изготовления сварных узлов. С помощью программы могут быть составлены технологические карты свариваемости, наглядно иллюстрирующие развитие физических процессов, ответственных за образование трещин, в зависимости от температуры подогрева ТП. Карты позволяют определить необходимую температуру подогрева и допустимое [c.537]

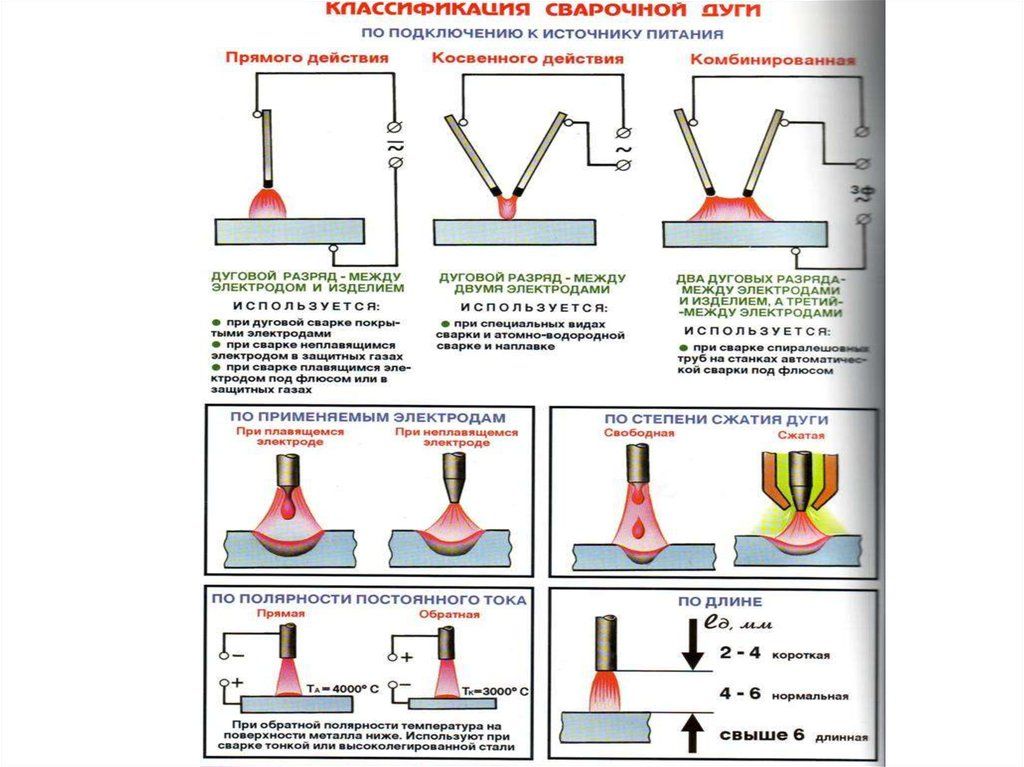

Источники питания для дуговой сварки являются основным элементом сварочного оборудования, обеспечивающим зажигание и гашение дуги, ее стабильное горение, управление ее физическими параметрами и технологическими свойствами. Выбор источника питания для дуговой сварки, требования к его проектированию и производству зависят от ряда факторов физических характеристик самой дуги (выступающей в качестве нагрузки в электрической цепи), особенностей конкретного способа сварки и свариваемого материала, требований к качеству сварного соединения и условий выполнения сварки. Первым и определяющим условием функционирования любого источника питания являются электрические характеристики дуги.

[c.110]

Выбор источника питания для дуговой сварки, требования к его проектированию и производству зависят от ряда факторов физических характеристик самой дуги (выступающей в качестве нагрузки в электрической цепи), особенностей конкретного способа сварки и свариваемого материала, требований к качеству сварного соединения и условий выполнения сварки. Первым и определяющим условием функционирования любого источника питания являются электрические характеристики дуги.

[c.110]

Сварка разнородных металлов занимает особое место в сварочной науке благодаря возможности сочетать в сварных конструкциях разнообразные свойства металлов, необходимые при все более усложняющихся технологических и эксплуатационных задачах, возникающих в промышленности. Технологические сложности сварки разнородных металлов обусловлены комплексом проблем, вызванных различными физическими и химическими свойствами свариваемых материалов, необходимостью создания прочного контакта в месте их соединения, который часто должен обладать особыми механическими, тепловыми, электрическими и другими свойствами. [c.485]

[c.485]

Способность металлов и сплавов образовывать при сварке неразъемное соединение за счет образования металлической связи определяется их основными физическими, химическими и физикохимическими свойствами и называется физической или принципиальной свариваемостью. Совокупность свойств технологических характеристик основного металла, определяющих его реакцию на изменения, происходящие при сварке, и его способность образовывать сварное соединение с требуемыми свойствами, называют технологической свариваемостью. [c.488]

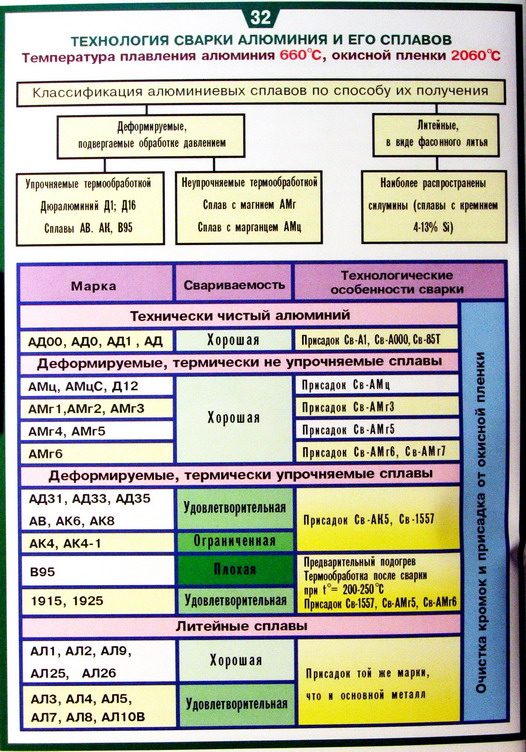

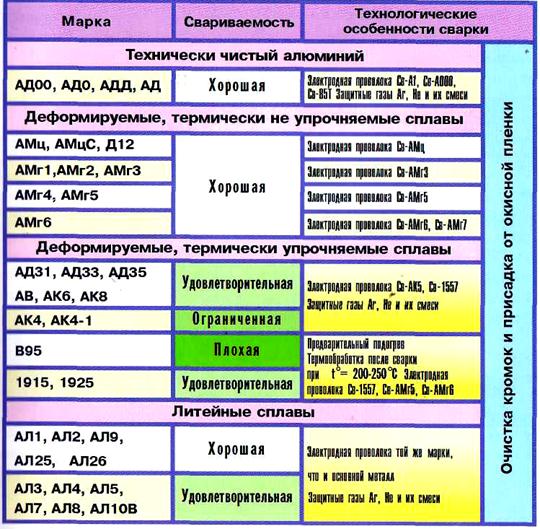

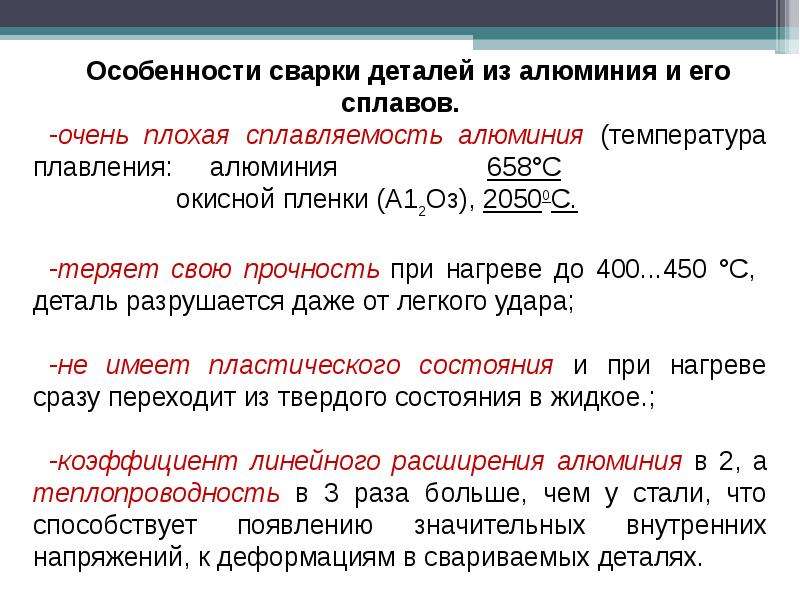

В зависимости от назначения и требований в отношении механических, коррозионных, технологических, физических и других свойств алюминиевые сплавы разделяют на сплавы высокой, средней и малой прочности, жаропрочные, криогенные, ковочные, заклепочные, свариваемые, со специальными физическими свойствами, декоративные. Алюминиевые сплавы, как правило, приготавливают из первичного алюминия с добавлением значительного количества высокосортных отходов. Имеются специальные вторичные алюминиевые сплавы, для приготовления которых более широко используют низкосортные отходы с большим содержанием примесей (алюминиевые сплавы вторичные). Некоторая часть наиболее низкосортных алюминиевых сплавов применяется для раскисления в черной металлургии.

[c.11]

Имеются специальные вторичные алюминиевые сплавы, для приготовления которых более широко используют низкосортные отходы с большим содержанием примесей (алюминиевые сплавы вторичные). Некоторая часть наиболее низкосортных алюминиевых сплавов применяется для раскисления в черной металлургии.

[c.11]

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способом сварки, его режимами. Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение. [c.179]

При определении понятия свариваемости необходимо различать физическую, технологическую и эксплуатационную свариваемость. [c.44]

Термин свариваемость говорит о ряде свойств металлов. С технологической точки зрения это понятие определяется возможностью получать сварное соединение с наименьшими затратами. С физической точки зрения свариваемость двух металлов определяется их способностью к взаимной кристаллизации с образованием тверд ых растворов и химических соединений. Эти процессы происходят на границах мест сварки. Различные металлы, разные марки одного и того же металла и даже металлы одной и той же марки обладают различной технологической свариваемостью. Поэтому перед изготовлением изделий из новой марки металла или новой конструкции материал должен. быть проверен на свариваемость.

[c.6]

С физической точки зрения свариваемость двух металлов определяется их способностью к взаимной кристаллизации с образованием тверд ых растворов и химических соединений. Эти процессы происходят на границах мест сварки. Различные металлы, разные марки одного и того же металла и даже металлы одной и той же марки обладают различной технологической свариваемостью. Поэтому перед изготовлением изделий из новой марки металла или новой конструкции материал должен. быть проверен на свариваемость.

[c.6]

Разрезаемость, как и свариваемость, не является, подобно физическим свойствам, неизменной характеристикой стали. Она определяется не только свойствами разрезаемой стали, но и способами и режимами резки, составом применяемых «материалов (газов, флюсов), а также условиями эксплуатации получаемого изделия. По аналогии со свариваемостью следует различать металлургическую и технологическую разрезаемость. [c.46]

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

[c.33]

Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

[c.33]

Инженерных методов расчета оптимальных режимов и условий сварки не существует, поэтому рациональные режимы подбирают экспериментально. Выбранный ориентировочный режим проверяют при сварке образцов технологической пробы и при необходимости корректируют. Режим в весьма значительной степени зависит от физических и механических свойств свариваемых сплавов (прежде всего от удельного электросопротивления и предела текучести). В соответствии с этим алюминиевые сплавы можно разбить на две основные группы [c.57]

Таким образом, свариваемость не является прирожденным свойством материала, подобным физическим свойствам. Она зависит от свойств самого материала, от метода и режима сварки, а также от размеров и формы свариваемых изделий. Следовательно, свариваемость материалов — понятие в значительной степени технологическое. [c.220]

[c.220]

При оценке свариваемости стали необходимо также определение важных для данного рода службы механических, физических или технологических свойств металла шва или сварного соединения в целом и сравнение их со свойствами основного (свариваемого) металла. [c.221]

Режим точечной и роликовой сварки обычно выбирают и проверяют на образцах технологической пробы, которые по толщине, марке материала, подготовке поверхности, а иногда и по форме аналогичны свариваемым деталям. Правильность выбранного режима проверяют путем проведения комплекса испытаний образцов (см. гл. V). Режим сварки зависит от ряда физических и механических свойств сплавов, из которых изготовляют свариваемые детали и в первую оче-ред от электросопротивления и [c.107]

Учебник охватывает все основные разделы курса. В нем рассматриваются вопросы общей теории сваривания, основы физической химии, сварочные источники тепла, а также некоторые вопросы тепловых и металлургических процессов при сварке, формирования структуры и свойств- металла сварных соединений, возникновения и развития сварочных деформаций и напряжений, технологической свариваемости металлов и сплавов. [c.3]

[c.3]

У металлов выделяют механические, технологические, физические и химические свойства. К физическим свойствам относятся цвет, плотность, температура плавления электро- и теплопроводность, магнитные свойства, теплоемкость, расширение и сжатие при нагреве, охлаждении и при фазовых превращениях к х и-мическим — окисляемость, растворимость, коррозионная стойкость, жароупорность к механическим — прочность, твердость, упругость, вязкость, пластичность, хрупкость к т е х-нологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием. [c.24]

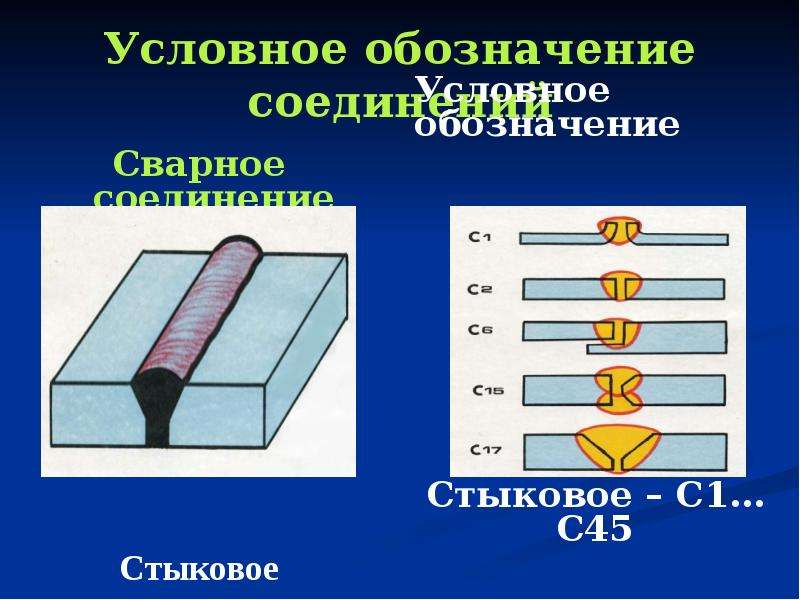

Вот и перевернута последняя страница учебного пособия. Может быть, вы просто бегло просмотрели его, а может быть, досконально изучили — в любом случае вы убедились, сколь многообразна и интересна эта отрасль техники — сварка. Вы получили общие сведения о сварке узнали какие бывают группы способов сварки, какие различают сварные соединения и швы, как их узнать на чертеже сварной конструкции.

Составили общее представление о металлургических и физических процессах в сварочной ванне и в металле сварного соединения, о технологической прочности и свариваемости металлов. Познакомились с особенностями расчетов сварных соединений на прочность и составили представление о сварочных напряжениях и деформациях.

[c.387]

Составили общее представление о металлургических и физических процессах в сварочной ванне и в металле сварного соединения, о технологической прочности и свариваемости металлов. Познакомились с особенностями расчетов сварных соединений на прочность и составили представление о сварочных напряжениях и деформациях.

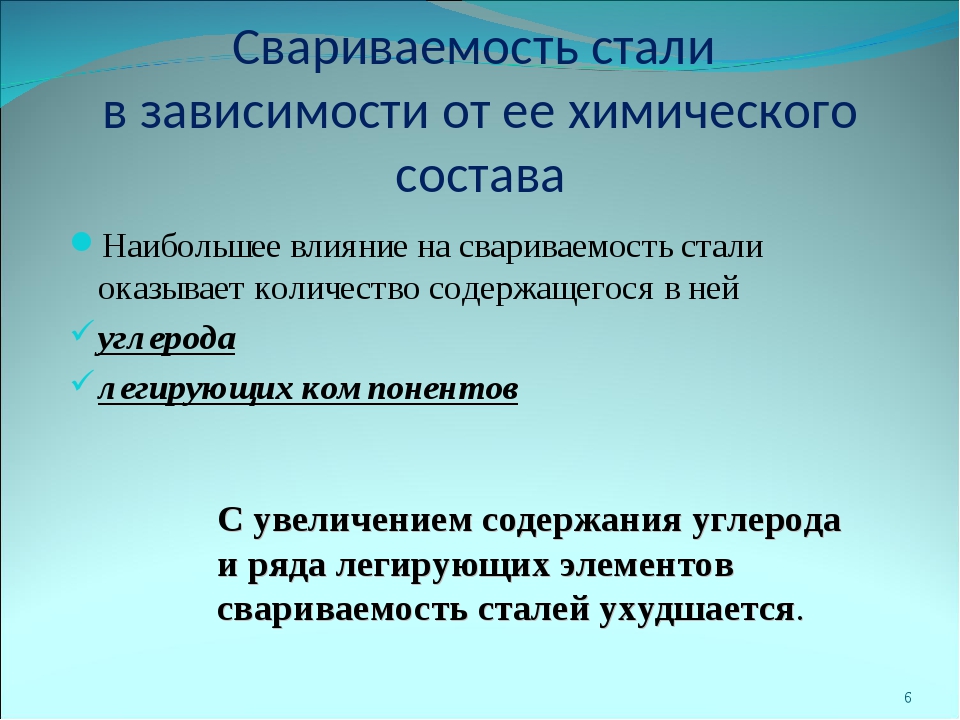

[c.387]Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических свойств, таких как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне-и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин. [c.152]

От физических, химических и механических свойств зависят технологические и специальные свойства материалов. К технологическим свойствам относятся литейные, ковкость, свариваемость, обрабатываемость режущим инструментом, а к специальным — жаропрочность, жаростойкость, сопротивление коррозии, износостойкость и др. Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит не-разрушаемость изделий под действием эксплуатационных нагрузок.

[c.4]

Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит не-разрушаемость изделий под действием эксплуатационных нагрузок.

[c.4]

Вопрос о свариваемости иногда рассматривают раздельно — с физической и технологической точки зрения. Как видно из из-поженного, с физической точки зрения любые материалы, способные вступать друг с другом в те или иные физико-химические взаимодействия, могут образовать сварное соединение. Если в жидком состоянии некоторые материалы, например, железо и свинец, обладают полной нерастворимостью, что затрудняет сварку плавлением, то соединение их может быть получено иными методами, о чем свидетельствует успешное применение железосвинцовых металлокерамических сплавов. [c.220]

Правила [9] обусловливают применение материалов в пределах температур, указанных в табл. 1.5. В отдельных случаях допускается применение материалов для работы при повышенных параметрах, а также новых материалов на основании совместного согласованного с Горгортехнадзором СССР решения проектной и материаловедческой организаций, завода-изготовителя конструкции (монтажной или ремонтной организации). В этих случаях должны быть представлены данные о физических, коррозионных и технологических свойствах (включая свариваемость и режимы термообработки), а также необходимые данные о механических свойствах при температуре 20° С и рабочих температу-

[c.22]

В этих случаях должны быть представлены данные о физических, коррозионных и технологических свойствах (включая свариваемость и режимы термообработки), а также необходимые данные о механических свойствах при температуре 20° С и рабочих температу-

[c.22]

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями дегалей при.боров, механизмов и др. при их местном или общем нагреве, пластическом деформировании или совместном действии этих факторов. В настоящее время существует большое число видов сварки, которые класснфицируюг по физическим, техническим и технологическим признакам. [c.109]

При ультразвуковой сварке пластмасс необходимо коитролиро-вать качество получаемого соединения, так как параметры ультразвукового оборудования (частота колебаний генератора и собственная частота колебательной системы, сварочное давление и др.) и свойства свариваемого материала могут меняться при сварке. Наблюдая за физическим состояниел -полимера при сварке и своевременным выключе гием ультразвука, можно повысить технологическую надежность процесса сварки.

[c.103]

Наблюдая за физическим состояниел -полимера при сварке и своевременным выключе гием ультразвука, можно повысить технологическую надежность процесса сварки.

[c.103]

При диффузионной сварке для обеспечения фактического контакта соединяемых поверхностей в зависимости от их обработки необходима определенная величина пластической деформации металла в зоне сварки. В случае применения расплавляющихся прослоек сжатие производят сразу после расплавления прослойки, и затем усилие сжатия может быть уменьшено до величины, необходимой только для фиксации положения соединяемых элементов. Введение расплавляющейся прослойки позволяет также уменьшить давление сжатия соединяемых поверхностей, исключая образование микронесплошностей в стыке. В отличие от изотермической кристаллизации прослойки при диффузионной пайке в рассматриваемом технологическом процессе сжатие соединяемых поверхностей приводит к выдавливанию прослойки. На отдельных участках сразу образуется соединение, характерное для диффузионной сварки. Площадь таких участков возрастает с увеличением давления сжатия. Повышая давление сжатия, можно достичь такого состояния, когда жидкая фаза будет удалена из стыка. Процесс соединения с расплавляющи.мися промежуточными прослойками и сжатием соединяемых элементов все более широко применяется в СССР и за границей и выполняется в вакууме. В зависимости от режима процесса и даже величины и формы свариваемых иоверхностей можно получить соединение, соответствующее диффузионной сварке, или с отдельными участками, характерными для диффузионной пайки. Расплавляющиеся прослойки играют ен1,е одну не менее важную роль — активируют соединяемые поверхности. Жидкая фаза способствует отделению, диспергацни и растворению окисных пленок. Активирующее действие прослойки усиливается, если она содержит в небольших количествах элементы, способные восстанавливать или переводить окислы в легкоплавкие соединения. Такими элементами могут быть углерод, бор, щелочные элементы. Первой стадией образования соединения является смачивание основного металла жидкой прослойкой и разрушение связей между атома.

Площадь таких участков возрастает с увеличением давления сжатия. Повышая давление сжатия, можно достичь такого состояния, когда жидкая фаза будет удалена из стыка. Процесс соединения с расплавляющи.мися промежуточными прослойками и сжатием соединяемых элементов все более широко применяется в СССР и за границей и выполняется в вакууме. В зависимости от режима процесса и даже величины и формы свариваемых иоверхностей можно получить соединение, соответствующее диффузионной сварке, или с отдельными участками, характерными для диффузионной пайки. Расплавляющиеся прослойки играют ен1,е одну не менее важную роль — активируют соединяемые поверхности. Жидкая фаза способствует отделению, диспергацни и растворению окисных пленок. Активирующее действие прослойки усиливается, если она содержит в небольших количествах элементы, способные восстанавливать или переводить окислы в легкоплавкие соединения. Такими элементами могут быть углерод, бор, щелочные элементы. Первой стадией образования соединения является смачивание основного металла жидкой прослойкой и разрушение связей между атома. ми основного металла и атомами хемо-сорбированных или физически адсорбированных веществ. Таким образом, наряду с температурной и деформационной активацией, характерными для диффузионной сварки, здесь используется дополнительно активация жидкой фазой. Следует

[c.176]

ми основного металла и атомами хемо-сорбированных или физически адсорбированных веществ. Таким образом, наряду с температурной и деформационной активацией, характерными для диффузионной сварки, здесь используется дополнительно активация жидкой фазой. Следует

[c.176]

Техника сварки плавящимся гшектродом. В зависимости от свариваемого металла и его толщины в качестве занщтных газов используют инертные, активные газы или их смеси. В силу физических особепиостей стабильность дуги и ее технологические свойства выше ири исиользовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается [c.54]

Для оценки прочности материалов используется целый комплекс механических характеристик. При выборе стали и других конструкционных материалов должны также учитываться их технологические свойства литейные качества, свариваемость, обрабатываемость резанием, возможность применения ковки и горячей штамповки, возможность применения термического и химико-термического упрочнения поверхности детали (закалки, цементацип, азотирования и пр. ), притираемость. При оценке эксплуатационно-физических характеристик учитываются следующие свойства материалов коррозионная стойкость, износостойкость, кавитационно-эрозионная стойкость, отсутствие схватываемости (холодной сваркп) и задиров между сопрягаемыми поверхностями в рабочей среде, а в некоторых случаях учитывается присутствие (или отсутствие) легирующих элементов или компонентов сплава с интенсивной степенью радиоактивности и большим временем полураспада изотопов.

[c.21]

), притираемость. При оценке эксплуатационно-физических характеристик учитываются следующие свойства материалов коррозионная стойкость, износостойкость, кавитационно-эрозионная стойкость, отсутствие схватываемости (холодной сваркп) и задиров между сопрягаемыми поверхностями в рабочей среде, а в некоторых случаях учитывается присутствие (или отсутствие) легирующих элементов или компонентов сплава с интенсивной степенью радиоактивности и большим временем полураспада изотопов.

[c.21]

В книге рассмотрена физическая природа образования монолитных соединений в твердо.м, холодном и нагрето.м состояниях металлов. На основаипи принципов физического металловедения сформулированы основы сварки металлов в холодном и нагретом пластичных состояниях. Изложены способы холодной сварки. Представлен анализ технологических методов и режимов, известных в отечественной и зарубежной практике. Впервые показаны технологические методы улучшения свариваемости и механических свойств соединений трудносвариваемых металлов и сплавов.

[c.180]

[c.180]Свойства металлов | Сварочные работы

Свойства металлов делятся на механические, физические, химические и технологические.

К механическим свойствам относятся прочность, пластичность, ударная вязкость и твердость.

Пластичность — это способность металла изменять форму под действием нагрузки и сохранять ее после снятия нагрузки. Для определения пластичности образцы подвергают растяжению или испытанию на загиб. Степень пластичности характеризуется относительным удлинением или углом загиба. Чем выше относительное удлинение или угол загиба, тем выше пластичность.

Прочность — способность металла выдерживать определенную нагрузку при испытании на разрыв до разрушения.

Пластичность и прочность определяются путем испытания специально подготовленных образцов на разрывной машине.

При испытании образцов на растяжение можно определить предел пропорциональности и предел текучести.

Под ударной вязкостью следует понимать способность металла противостоять динамическим нагрузкам. Ударная вязкость определяется при испытании образцов на ударный изгиб (см. ниже). Это один из основных показателей наплавленного металла и сварного соединения.

Пределом пропорциональности называется наибольшее напряжение, при котором образец удлиняется пропорционально прилагаемому усилию. При дальнейшем испытании наступает такой момент, при котором нагрузка не увеличивается, а образец продолжает удлиняться. Отношение такой нагрузки к поперечному сечению образца определяет предел текучести. Диаграмма растяжения приведена на рис. 11.

Рис. 11. Диаграмма растяжения стали

I — малоуглеродистая сталь; II — сталь повышенной прочности; 0—1 — зона упругих деформаций; 2—3 — зона пластического состояния; 3—4 — зона самоупрочнения; 3 — предел текучести; 4 — предел сопротивления; 5 — точка разрыва образца

Напряжение, при котором наступает разрыв образца, называется пределом прочности или временным сопротивлением материала.

Твердость — это способность материала сопротивляться проникновению в него других твердых тел. Твердость определяется по глубине вдавливания стального шарика или алмазной пирамиды в испытываемый материал.

К технологическим свойствам металла относятся ковкость, жидкотекучесть, обрабатываемость резанием и свариваемость.

Ковкость — это способность металла принимать новую форму под действием внешних сил.

Жидкотекучесть — способность металла заполнять литейные формы.

Обрабатываемость резанием — свойство металла поддаваться механической обработке режущим инструментом.

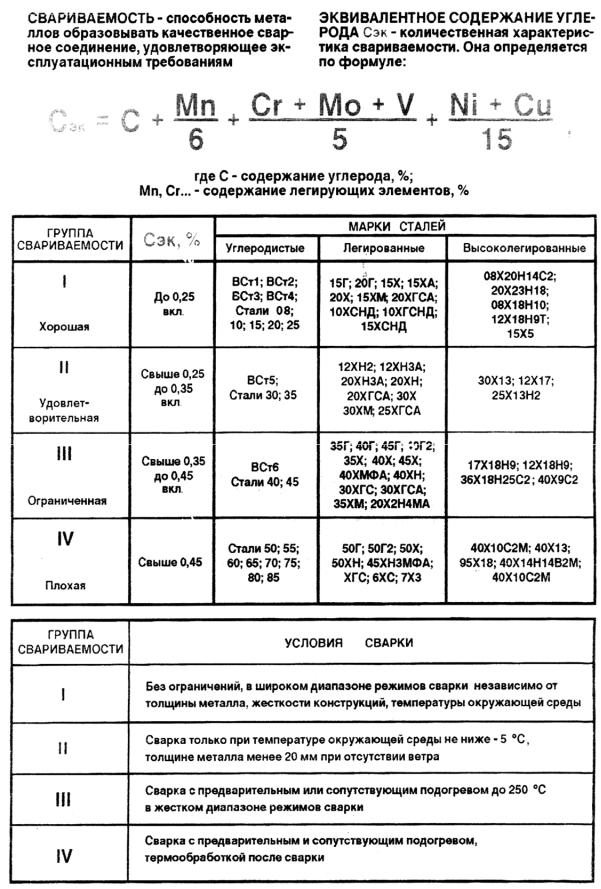

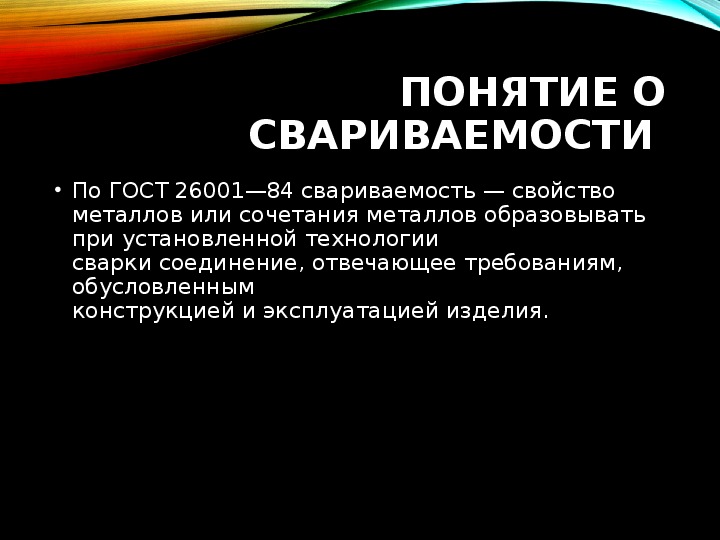

Свариваемость — это комплексная технологическая характеристика, отражающая реакцию металла на тепловые и металлургические воздействия процесса сварки и определяющая относительную пригодность стали для получения сварного соединения с заданными свойствами при использовании технологически отработанных на данное время способов сварки и сварочных материалов.

Главными показателями свариваемости являются возможность и условия получения эксплуатационно надежных сварных соединений (избежание холодных и горячих трещин, получение заданных механических свойств или определенного химического состава металла шва, физических свойств сварного соединения).

Для оценки свариваемости металла берут, например, две пластины и сваривают их на нескольких режимах. Затем изготовляют образцы и определяют ударную вязкость, критическую температуру хрупкости, зернистость, твердость наплавленного и околошовного металла.

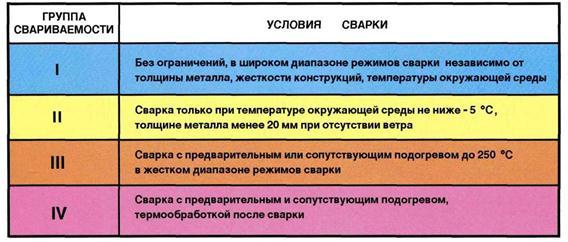

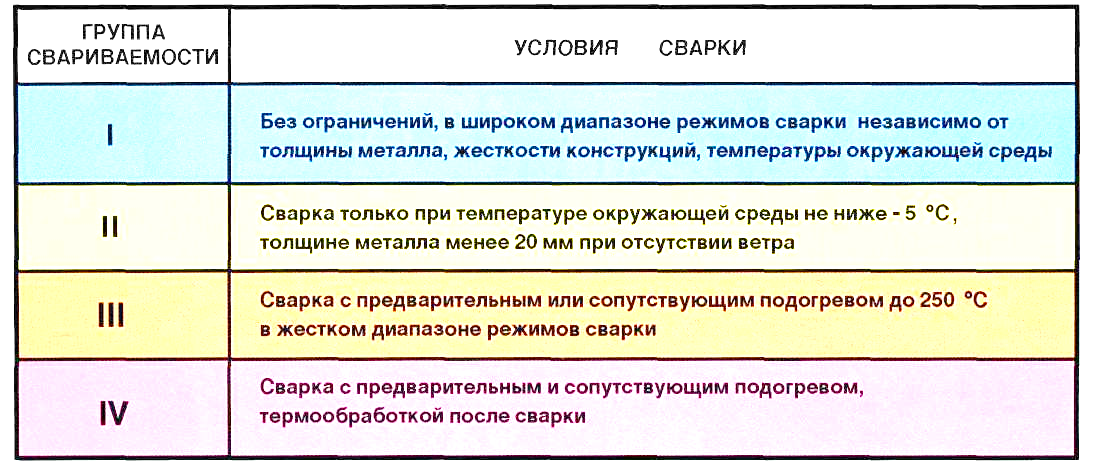

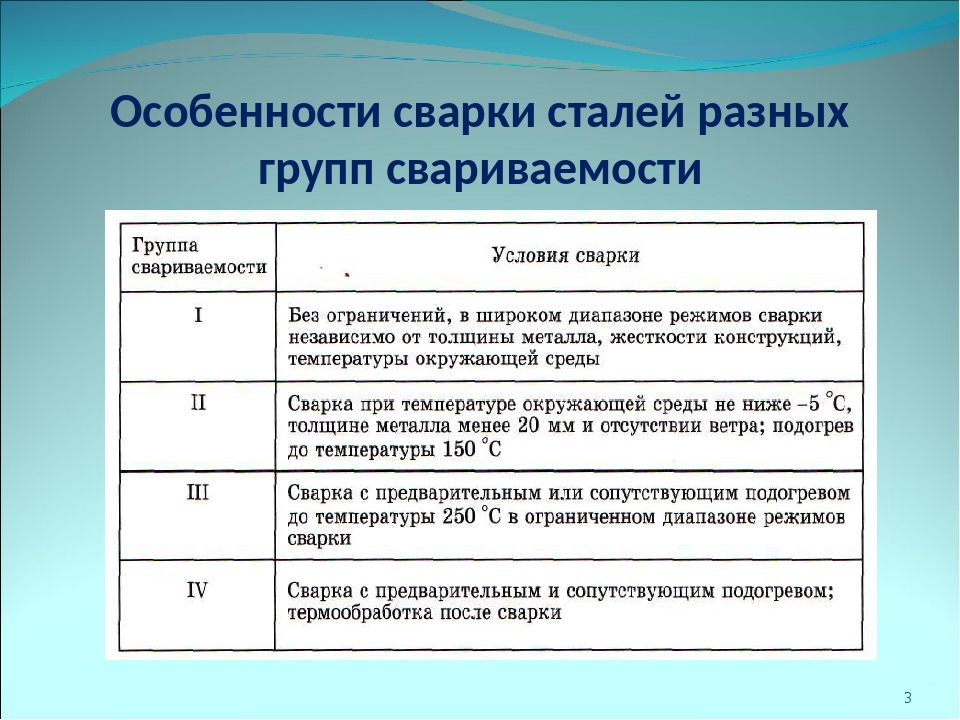

Чем меньше ограничивающих условий нужно выполнять для получения сварных соединений заданных свойств, тем выше группа свариваемости.

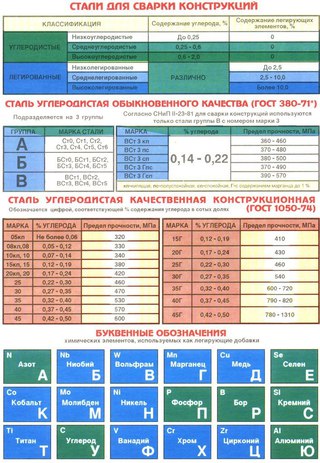

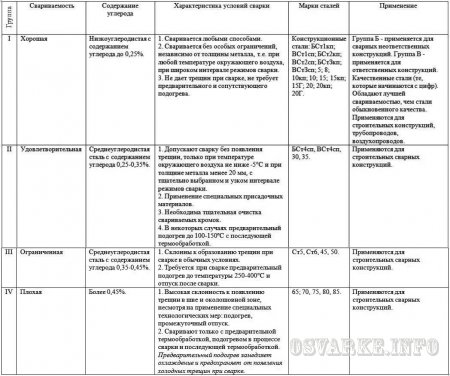

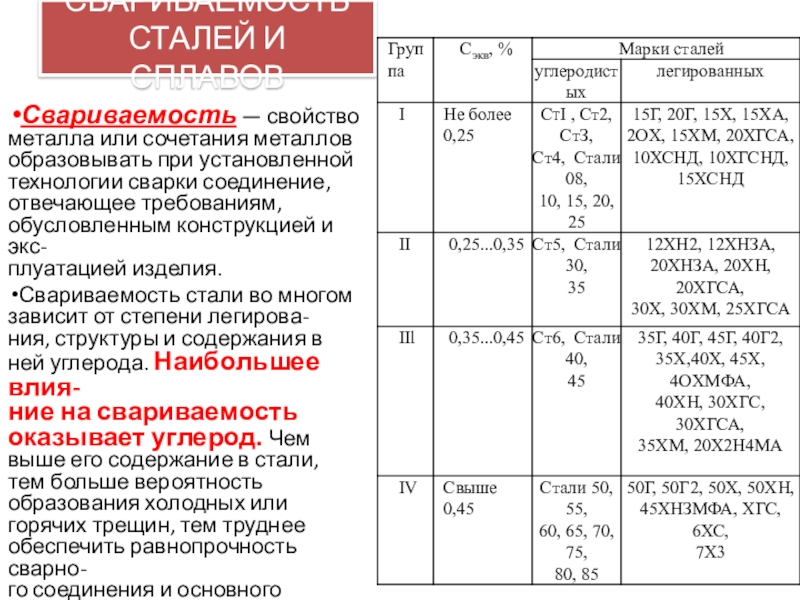

По характеристике свариваемости стали условно подразделяют на 4 группы.

Например, четвертая группа свариваемости означает, что сталь сваривается плохо, швы склонны к образованию трещин и при сварке необходим подогрев, обязательна последующая термообработка. Обычно стали четвертой группы (45Х, 50Х, Г13, 35ХГ2 и др.) для изготовления сварных строительных конструкций не применяют.

Обычно стали четвертой группы (45Х, 50Х, Г13, 35ХГ2 и др.) для изготовления сварных строительных конструкций не применяют.

Стали третьей группы (40, 50, 35Х, ЗОХМА, Х25НВ и др.) относятся к ограниченно свариваемым. Для получения высококачественного сварного соединения необходима предварительная и последующая термообработка, иногда требуются проковка шва, подогрев.

Стали второй группы (30, 35, Стб, 15ХСНД и др.) удовлетворительно свариваются. Однако для получения высококачественных сварных соединений необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, нормальные температурные условия, в некоторых случаях — подогрев, термообработка.

Стали первой группы свариваются хорошо без применения особых приемов. Это стали Ст3, Ст3кп, 0,8, 10ХСНД, 09Г2, Х18Н10Т и др.

ТЕХНОЛОГИЧЕСКАЯ СВАРИВАЕМОСТЬ МЕТАЛЛОВ И ФАКТОРЫ, ЕЕ ОПРЕДЕЛЯЮЩИЕ

§ 57. ПРЕДСТАВЛЕНИЕ О СВАРИВАЕМОСТИ МЕТАЛЛОВ И СПЛАВОВ В СВЯЗИ С ИХ СВОЙСТВАМИ.

РАЗМЕРАМИ И НАЗНАЧЕНИЕМ СВАРНЫХ КОНСТРУКЦИЙ

Современное состояние науки о природе сварочных процессов позволяет утверждать, что все металлы и сплавы, обладающие физической свариваемостью, могут образовывать сварные соединения удовлетворительного качества. Однако совокупность свойств, определяющих возможность физической свариваемости, — диффузия в жидком и твердом состояниях, образование жидких и твердых растворов, совместная кристаллизация расплавленных основного и присадочного металла и пр., т. е. всех факторов, в результате благоприятного сочетания которых могут образовываться соединения, еще не полностью определяет возможность получения качественной и экономичной сварной конструкции, отвечающей требованиям высокой работоспособности во время эксплуатации и наименьшей стоимости при изготовлении.

Совокупность свойств основного металла, определяющих чувствительность к термическому циклу сварки и способность при данной технологии сварки образовывать сварное соединение со свойствами, удовлетворяющими требованиям надежности конструкции при эксплуатации, часто называют технологической свариваемостью.

Наряду со свойствами основного металла технологическая свариваемость зависит также от состава наплавляемого (присадочного, электродного) металла, применяемого способа и режимов сварки, используемых флюсов, покрытий или защитных газов, конструкции сварного узла и условий эксплуатации изделия.

Так, под хорошей сварйваемостью стали (например, низкоуглеродистой, служащей для изготовления сварных конструкций общего назначения) понимают возможность получения сварных соединений, равнопрочных с основным металлом, без трещин и снижения пластичности как в металле шва, так и в околошовной зоне при обычной технологии сварки, без применения специальных приемов (как, например, предварительный прогрев). При этом все зоны сварочного соединения должны обладать стойкостью против перехода в хрупкое состояние при рабочих температурах наравне с основным металлом.

Если же речь идет о свариваемости легированных сталей, предназначенных, например, для изготовления сварных конструкций, работающих в условиях контакта с агрессивной средой, то наряду с требованиями, перечисленными выше, необходимо, чтобы металлы шва и зоны термического влияния обладали бы также и высокой коррозионной способностью. Лишь при обеспечении всех перечисленных требований, предъявляемых к сварному соединению при сварке по обычной технологии, данная сталь будет обладать хорошей свариваемостью.

Лишь при обеспечении всех перечисленных требований, предъявляемых к сварному соединению при сварке по обычной технологии, данная сталь будет обладать хорошей свариваемостью.

Чем сложнее условия работы конструкции, тем большее число свойств должно учитываться при определении свариваемости.

Таким образом, разница между металлами, обладающими хорошей или плохой свариваемостью, состоит в том, что последние для получения сварных соединений с комплексом свойств, отвечающих требованиям эксплуатации, должны свариваться по более сложной технологии, например с предварительным и сопутствующим подогревом, с обязательной последующей термообработкой сварных изделий, в некоторых случаях в специальных камерах с контролируемой атмосферой или в вакууме, иногда с предварительной наплавкой кромок и термообработкой перед сваркой и т. д.

Значительное усложнение технологии изготовления того или иного изделия в некоторых случаях заставляет отказываться от данного материала и изыскивать другой, применение которого упростит технологию сварки при обеспечении требуемых свойств сварной конструкции. Следовательно, один и тот же материал может быть использован для изготовления одних сварных изделий и не может использоваться для других. Так, например, хромомолибденовая сталь марки ЗОХМ (—0,3% С; —1,0% Сг; —0,2% Мо) требует при сварке предварительного подогрева до температуры 200-т-300° С (в зависимости от толщины деталей, применяемого метода и режимов сварки) и последующей термообработки сваренного изделия. Если в ряде случаев для тяжелонагруженных сварных узлов, имеющих относительно небольшие размеры, применение такой стали оправдано, то для крупногабаритных конструкций, как, например, сварные мосты или секции корабля, использовать такой материал практически невозможно. несмотря на его высокие механические свойства.

Следовательно, один и тот же материал может быть использован для изготовления одних сварных изделий и не может использоваться для других. Так, например, хромомолибденовая сталь марки ЗОХМ (—0,3% С; —1,0% Сг; —0,2% Мо) требует при сварке предварительного подогрева до температуры 200-т-300° С (в зависимости от толщины деталей, применяемого метода и режимов сварки) и последующей термообработки сваренного изделия. Если в ряде случаев для тяжелонагруженных сварных узлов, имеющих относительно небольшие размеры, применение такой стали оправдано, то для крупногабаритных конструкций, как, например, сварные мосты или секции корабля, использовать такой материал практически невозможно. несмотря на его высокие механические свойства.

Наоборот, применение низколегированной стали, например марки ЮХСНД (—0,1% С; —0,8% Сг; —1,0% Si; —0,7% Ni; -0,5% Си) для тяжелонагруженных сварных узлов машин нецелесообразно (несмотря на ее хорошую свариваемость), так как это приведет к необходимости значительно увеличивать сечения конструкций для обеспечения требуемой прочности, что вызовет утяжеление и увеличение габаритов изделия. Однако эту сталь целесообразно использовать для крупногабаритных сварных конструкций, предварительный подогрев которых перед сваркой и последующая термообработка практически невозможны.

Однако эту сталь целесообразно использовать для крупногабаритных сварных конструкций, предварительный подогрев которых перед сваркой и последующая термообработка практически невозможны.

В некоторых случаях при определенном сочетании свариваемых

материалов в зависимости от особенностей конструкции, расположения швов в конструкции и условий их работы может потребоваться различная технология сварки. В качестве примера можно привести сварку редукторного колеса, схема конструкции которого показана на рис. VIII.1, а:

Диски 1 сварного зубчатого колеса редуктора выполнены из низкоуглеродистой стали СтЗ, а обод 2 и вал 3 — из легированной стали марки 40Х (~0,4% С; ~ 1,0% Сг). Во избежание подкалки околошовной зоны и для предотвращения трещинообразования при сварке стали 40Х необходим подогрев. Сталь СтЗ подогрева не требует.

Если исходить только из требований, обусловленных маркой материала, то как при сварке обода с диском, так и при сварке вала с диском необходим предварительный подогрев. Однако по условиям

Однако по условиям

расположения сварных швов и особенностям конструкции такая технология сварки (с предварительным подогревом) допустима лишь для соединения обода с диском. Действительно, предварительный подогрев обода вызовет уменьшение его диаметра при остывании после сварки и сжатие швов, соединяющих обод с диском. Это положительно отразится на работоспособности швов, работающих в процессе эксплуатации на растяжение. Если же подогреть вал, то при остывании в швах, соединяющих диск с валом, возникнут напряжения растяжения, которые будут складываться с напряжениями растяжения, возникающими при эксплуатации. При определенных условиях напряжения растяжения могут вызвать возникновение трещин в швах даже в процессе изготовления колеса редуктора. Поэтому, несмотря на применяемую марку материала, при сварке которой необходим предварительный подогрев, здесь по конструктивным условиям подогрев недопустим.

Чтобы удовлетворить требованиям, обусловленным особенностями материала и конструкции, необходимо перед сваркой дисков с валом на последний в местах приварки дисков наплавить с предварительным подогревом вала буртики 4 из незакаливающейся стали (рис. VIII. 1,6). Последующую сварку дисков с буртиками вала можно производить без подогрева, если размер буртика такой, что температура нагрева основного металла вала от сварки не достигает точки ACl. Это гарантирует отсутствие структурных превращений в металле вала при сварке его с диском.

VIII. 1,6). Последующую сварку дисков с буртиками вала можно производить без подогрева, если размер буртика такой, что температура нагрева основного металла вала от сварки не достигает точки ACl. Это гарантирует отсутствие структурных превращений в металле вала при сварке его с диском.

Из приведенного примера видно, что о технологической

свариваемости металлов и сплавов надо судить не только в связи с их свойствами, но также учитывать размеры конструкции, ее назначение, расположение и условия работы швов, т. е. при оценке свариваемости должна учитываться тесная взаимосвязь материалов, конструкции и технологии сварки.

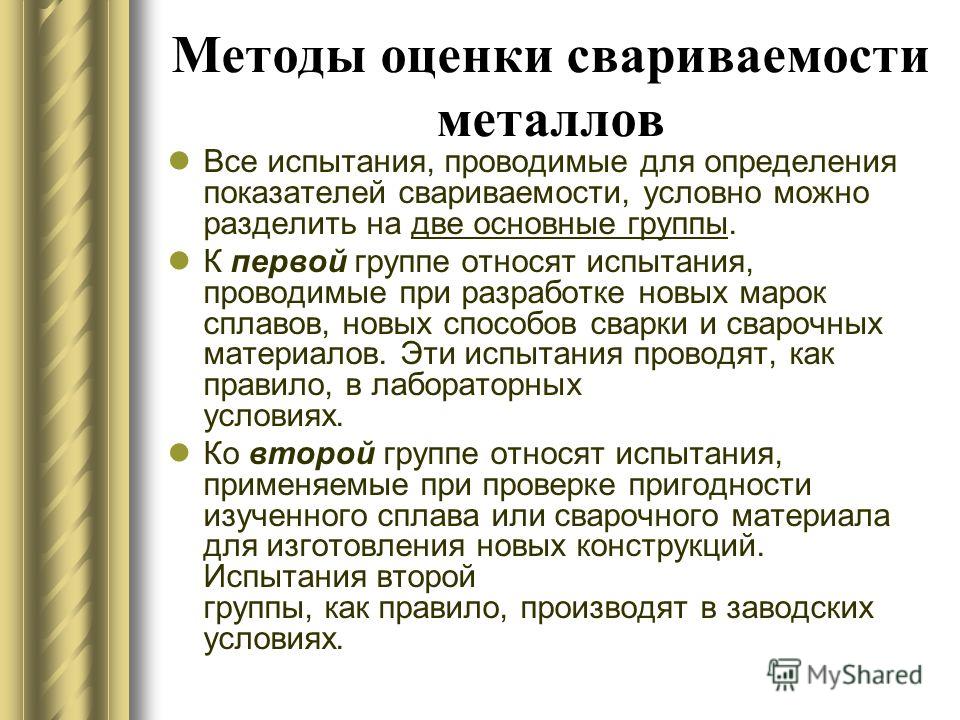

Так как свариваемость должна оцениваться по совокупности ряда свойств, то любая методика испытания не может однозначно характеризовать комплексное понятие свариваемости. Поэтому для оценки свариваемости применяют ряд испытаний, каждое из которых выявляет ту или иную сторону явления. Выбор методов испытания должен производиться в зависимости от назначения конструкции, свойств металла и других факторов, о которых говорилось выше. Все испытания по определению свариваемости можно свести к следующим видам.

Все испытания по определению свариваемости можно свести к следующим видам.

В процессе сварки могут создаться условия, при которых в металле шва и околошовной зоны могут образовываться горячие трещины (см. гл. VI). Поэтому первым видом испытаний свариваемости является определение стойкости против образования горячих трещин.

В результате воздействия термического цикла сварки в около — гиовной зоне происходят структурные превращения, которые могут вызвать снижение пластичности и появление трещин, механизм образования которых рассмотрен в гл. VII. Следовательно, вторым видом испытаний свариваемости является определение стойкости металла околошовной зоны против образования холодных трещин.

В металле шва околошовной зоны протекают процессы, которые могут привести к снижению стойкости против перехода в хрупкое состояние. Третьей группой испытаний свариваемости является оценка стойкости основного металла, металла околошовной зоны и шва, а также всего сварного соединения против перехода в хрупкое состояние.

Четвертым видом испытаний свариваемости является проверка эксплуатационных характеристик металла шва, околошовной зоны и сварного соединения в целом (определение механических свойств при различных температурах, определение стойкости против коррозии, износостойкости и других специальных характеристик).

Для каждой группы испытаний разработан ряд методов, причем выбор тех или иных из них обусловливается свойствами материала, применяемым методом сварки, назначением конструкции, условиями работы сварного соединения и т. д.

В настоящее время существует более 150 методов оценки свариваемости, описанных в литературе. Однако среди многочисленных методов испытания наибольшее распространение получили лишь некоторые из них. Поэтому в настоящем параграфе описаны только наиболее типичные или часто применяемые в практике методы оценки свариваемости.

Методы определения стойкости металла шва против образования горячих трещин. Технологическая проба для определения стойкости металла шва против образования горячих трещин производится путем сварки контрольного — углово-

го шва 1 (рис. VIII.2, а) таврового соединения с ребрами жесткости. Контрольный шов сваривается на оптимальном для данного способа сварки режиме, практически применяемом для данной толщины металла и марки стали. Выявление трещин производят путем внешнего осмотра шва, а также осмотра излома после разрушения шва или по макрошлифам, вырезаемым из шва. Этот метод позволяет получить лишь качественную характеристику стойкости против образо

VIII.2, а) таврового соединения с ребрами жесткости. Контрольный шов сваривается на оптимальном для данного способа сварки режиме, практически применяемом для данной толщины металла и марки стали. Выявление трещин производят путем внешнего осмотра шва, а также осмотра излома после разрушения шва или по макрошлифам, вырезаемым из шва. Этот метод позволяет получить лишь качественную характеристику стойкости против образо

вания горячих трещин. Аналогично проверяется и стыковой шов (рис. VIII.2, б) в закрепленной на жестком основании пластине.

Существует также ряд методов, позволяющих количественно определить стойкость металла шва против образования горячих трещин. Одним из таких методов является метод МВТУ им. Баумана.

Этот метод состоит в том, что специальные образцы с поперечным (рис. VIII.3, а) или продольным (рис. VII 1.3, б) швами в процессе сварки растягивают с постоянной скоростью и определяют критическую скорость деформации, вызывающую образование трещин.

Испытание производят в следующем порядке. Сваривают несколько образцов определенного типа, причем машиной задается различная скорость растяжения. Первый образец сваривают при среднем значении скорости растяжения. Если трещины в шве не появляются, то скорость растяжения при сварке последующих образцов увеличивают; если трещины появились, скорость растяжения уменьшают. Таким образом устанавливает некоторое значение скорости деформации, которая является критической для данных условий проведения сварки. Максимальная скорость деформации А мм/мин, при которой в металле шва не появляются горячие трещины, принимается за показатель технологической прочности. Чем выше А, тем больше технологическая прочность, т. е. тем больше стойкость против образования горячих трещин.

Вместо образца, изображенного на рис. VIII.3, используют также и другие образцы, в частности стыковые или тавровые, состоящие из одной пластины, закрепляемой в зажимах специальной машины, и нескольких коротких пластин, закрепляемых в подвижных зажимах машин. В процессе сварки стыкового или углового шва подвижные зажимы перемещаются с заранее заданной (различной для каждой короткой пластины) скоростью. Так же как и в предыдущем случае, показателем технологической прочности является критическая скорость деформации, т. е. та максимальная скорость, при которой еще не наблюдается появление горячих трещин.

В процессе сварки стыкового или углового шва подвижные зажимы перемещаются с заранее заданной (различной для каждой короткой пластины) скоростью. Так же как и в предыдущем случае, показателем технологической прочности является критическая скорость деформации, т. е. та максимальная скорость, при которой еще не наблюдается появление горячих трещин.

Методы определения стойкости металла околошовной зоны против образования холодных трещин. Испытания стойкости околошовной зоны против образования холодных трещин обычно производят путем сварки или наплавки специальных образцов различной степени жесткости и при

различной скорости охлаждения околошовной зоны. В качестве примеров могут быть приведены проба ЦНИИТМАШ (рис. VIII.4) и образцы, имитирующие реальное сварное соединение (рис. VIII.5).

Образец. пробы ЦНИИТМАШ имеет размеры 100х 100×40 мм. Сперва в разделке глубиной •—10 мм выполняется контрольный шов

в 4 прохода (слоя). Затем в нем профрезеровывается канавка. После этого деформирование контрольного шва осуществляется посредством наложения многослойного (до 12 слоев) деформирующего шва с обратной стороны пластины, выполненного в разделке глубиной 20—25 мм. Деформирующий шов накладывают в направлении, перпендикулярном к контрольному, с охлаждением водой после наложения каждого слоя. Обследованием макрошлифов серии образцов с различным количеством слоев в деформирующем шве устанавливают наличие трещин в районе надреза поперек контрольного шва. Оценка осуществляется по 5-балльной системе (высший 5-й балл при отсутствии трещин при 12-слойном деформирующем шве). Проба может применяться для закаливающихся при сварке и некоторых типов низколегированных сталей толщиной не менее 30 мм.

Затем в нем профрезеровывается канавка. После этого деформирование контрольного шва осуществляется посредством наложения многослойного (до 12 слоев) деформирующего шва с обратной стороны пластины, выполненного в разделке глубиной 20—25 мм. Деформирующий шов накладывают в направлении, перпендикулярном к контрольному, с охлаждением водой после наложения каждого слоя. Обследованием макрошлифов серии образцов с различным количеством слоев в деформирующем шве устанавливают наличие трещин в районе надреза поперек контрольного шва. Оценка осуществляется по 5-балльной системе (высший 5-й балл при отсутствии трещин при 12-слойном деформирующем шве). Проба может применяться для закаливающихся при сварке и некоторых типов низколегированных сталей толщиной не менее 30 мм.

Образцы, имитирующие реальное сварное соединение (рис. VIII. 5, а, б), обычно сваривают на трех режимах, характеризуемых максимальной, средней и минимальной для данного способа погонной энергией. Иногда образцы предварительно охлаждают и сварку их производят при отрицательных температурах. Осмотр образцов осуществляется через 5—20 суток, что способствует более полному выявлению трещин. Выявление трещин производят путем внешнего осмотра, а также по макрошлифам, вырезанным из образца.

Осмотр образцов осуществляется через 5—20 суток, что способствует более полному выявлению трещин. Выявление трещин производят путем внешнего осмотра, а также по макрошлифам, вырезанным из образца.

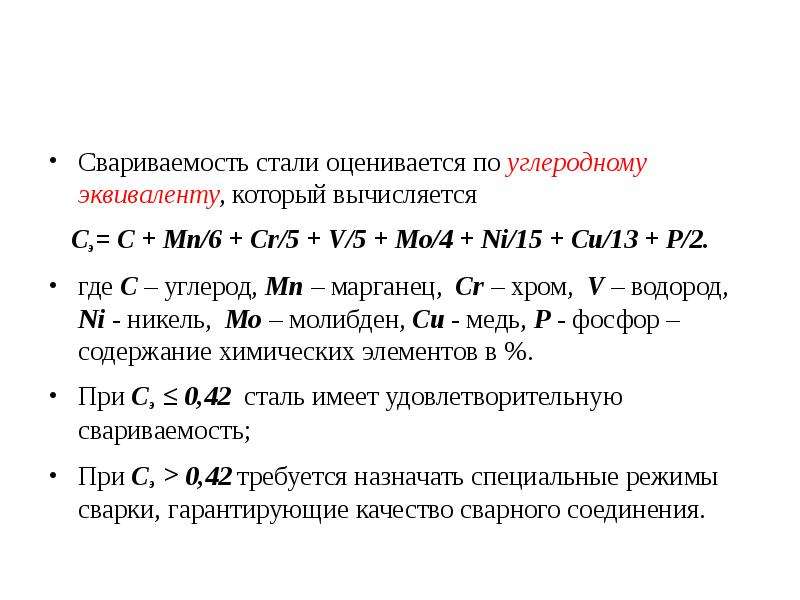

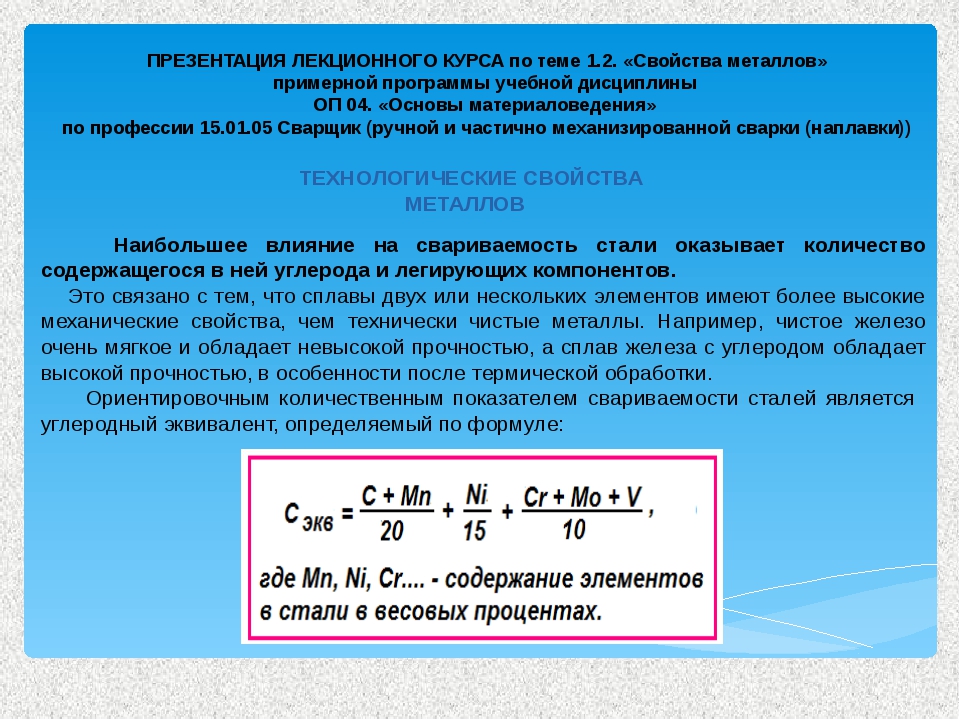

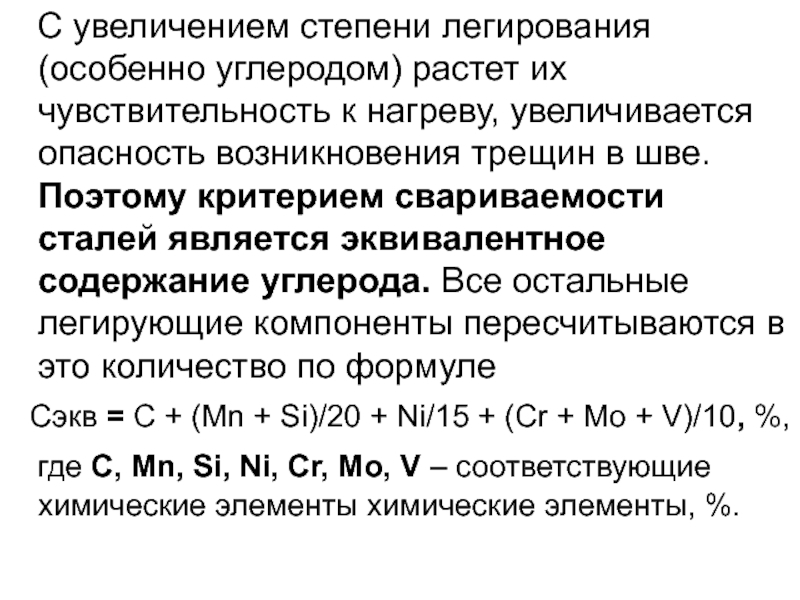

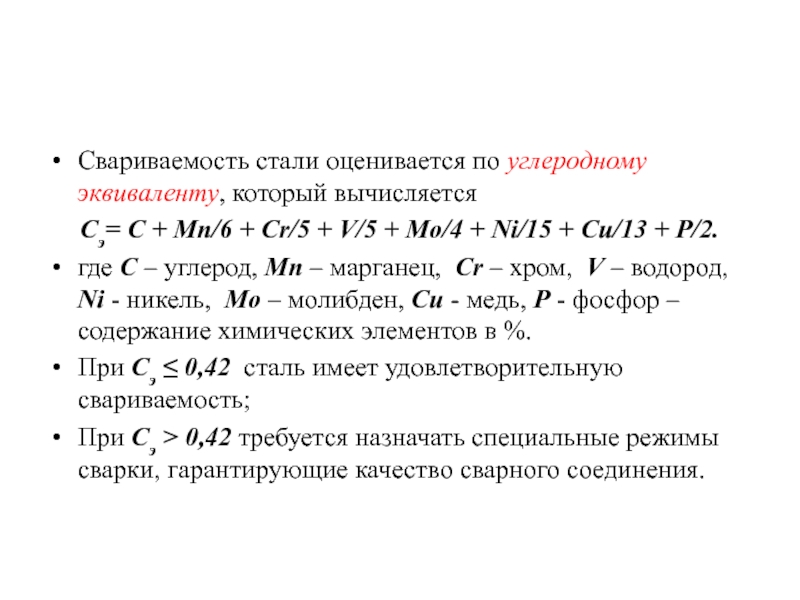

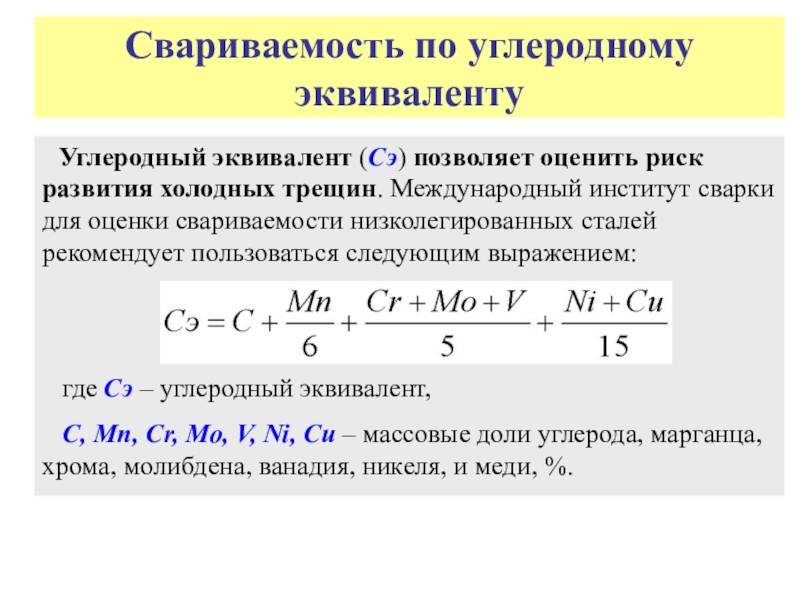

Кроме прямых испытаний, иногда склонность к трещинообра — зованию оценивают по так называемому эквиваленту углерода (см. гл. VII).

Методы определения стойкости металла против перехода в хрупкое состояние. Как известно, разрушение металлов может быть вязким (пластичным) или хрупким. В обоих случаях разрушения происходят в основном по телу зерна *. Процесс вязкого разрушения связан с большими пластическими деформациями и обычно под действием внешних нагрузок происходит относительно медленно. Хрупкое разрушение происходит обычно по граням кубической решетки путем отрыва, причем скорость распространения хрупкой трещины настолько велика, что на нее не успевают влиять внешние силы. Поэтому полагают, что энергия, необходимая для образования новой поверхности трещины, определяется накопленной в металле упругой энергией. Возможность возникновения хрупкого разрушения без особых внешних нагрузок делает этот вид разрушения чрезвычайно опасным для монолитных сварных конструкций. Поэтому переход металла в такое состояние, при котором может происходить хрупкое разрушение, недопустим.

Возможность возникновения хрупкого разрушения без особых внешних нагрузок делает этот вид разрушения чрезвычайно опасным для монолитных сварных конструкций. Поэтому переход металла в такое состояние, при котором может происходить хрупкое разрушение, недопустим.

В соответствии с двумя видами разрушения можно говорить и о двух типах сопротивления: сопротивление сдвигу (вязкому разрушению) и сопротивление отрыву (хрупкая прочность). Механизм перехода одного вида разрушения в другой может быть объяснен

» Исключение составляют некоторые двухфазные или многофазные сплавы, у которых хрупкая составляющая, например карбиды или интерметаллические соединения располагаются в виде сетки вокруг (иногда и по телу) зерен. В этом случае, в частности наблюдающемся при повышенных температурах во время испытаний на ползучесть, разрушение происходит по границам зерен.

следующим образом (рис. VIII.6). Сопротивление отрыву весьма мало зависит от температуры испытания или от скорости приложения нагрузки (кривая /), тогда как сопротивление сдвигу (в данном случае предел текучести) снижается по мере повышения температуры или уменьшения скорости приложения нагрузки (кривая 2). Поэтому при малых скоростях деформации или при высоких температурах предел текучести значительно ниже, чем сопротивление отрыву, и материал пластичен. При понижении температуры или при повышении скорости деформации сопротивление пластической деформации значительно повышается, в то время как сопротивление отрыву изменяется мало.

Поэтому при малых скоростях деформации или при высоких температурах предел текучести значительно ниже, чем сопротивление отрыву, и материал пластичен. При понижении температуры или при повышении скорости деформации сопротивление пластической деформации значительно повышается, в то время как сопротивление отрыву изменяется мало.

Когда предел текучести достигает сопротивления отрыву, будет происходить хрупкое разрушение. Температура Тг перехода в хрупкое состояние в этом случае определяется пересечением кривых 1 и 2. Таким образом, одни и те же материалы в зависимости от температуры и от скорости нагружения могут находиться в пластическом либо в хрупком состоянии.

Известно также, что если сделать в металле острый надрез, то у корня надреза предел текучести повышается. Исходя из предположения, что надрез повысил предел текучести в три раза, на рис. VIII.6 нанесена также кривая 3 (ординаты кривой 3 равны тройным ординатам кривой 2). В этом случае температурой перехода металла в хрупкое состояние будет температура Т2Ъ>Тг. Таким образом, надрез повышает температуру перехода в хрупкое состояние; в интервале Т2 — Тг находится температура перехода к хрупкому состоянию в зависимости от наличия надреза и его формы.

Таким образом, надрез повышает температуру перехода в хрупкое состояние; в интервале Т2 — Тг находится температура перехода к хрупкому состоянию в зависимости от наличия надреза и его формы.

Следовательно, критерием оценки стойкости против перехода металла в хрупкое состояние могут быть: температура или скорость деформации, при которой металл переходит в хрупкое состояние, а также степень повышения под влиянием надреза наибольших нормальных напряжений, соответствующих пределу текучести. Методы испытания на хрупкую прочность оценивают либо склонность металла к началу хрупкого разрушения, либо способность к распространению хрупкой трещины.

Все методы определения стойкости против перехода в хрупкое состояние можно разделить на две группы:

1) определение температурного порога хладноломкости путем испытания образцов на ударный изгиб на маятниковом копре при различной остроте надреза;

2) определение температуры перехода в хрупкое состояние путем испытания специальных образцов, имитирующих эксплуатационные разрушения материалов конструкции.

В настоящее время имеется более 30 типов образцов самой раз — нообразной формы с различного рода надрезами, которые испытывают растяжением, изгибом, ударом и другими видами нагрузки.

На рис. VIII.7 показаны образцы для испытания на ударный изгиб с полукруглым (а), остроугольным (б) и ключевидным (в) над

резами. Образцы обычно вырезают таким образом, чтобы вершина надреза располагалась в околошовной зоне вблизи границы сплавления.

В результате испытаний таких образцов можно получить сравнительные характеристики сталей в отношении склонности их к переходу в хрупкое состояние. Однако определить температуру перехода в хрупкое состояние при работе ее в определенной конструкции в настоящее время не представляется возможным.

Целью испытаний второй группы является выявление сопротивляемости материала в данных условиях зарождению, либо распространению хрупкой трещины Обычно образцы для таких испытаний имеют значительные размеры и использование их для решения повседневных задач представляет определенные трудности. В качестве примера на рис. VIII.8, а показан образец для определения способности стали сопротивляться распространению хрупкой трещины. Образец представляет собой пластину из испытуемой стали, к которой приварены планки для зажима в захватах разрывной машины. На одном конце образца высверливают отверстие, внутри которого делают острый надрез. Образец устанавливают в разрывную машину так, чтобы его можно было растягивать (направление растяжения показано на рис. VIII.8,а стрелками). Конец образца, в котором высверлено отверстие, охлаждают жидким азотом, другой конец подогревают. После установления стабильного перепада температур образец нагружают до определенного значения напряжений и по охлажденному концу наносят удар крупнокалиберной пулей. В результате образуется хрупкая трещина, которая распространяется в образце и на каком-то расстоянии останавливается.

В качестве примера на рис. VIII.8, а показан образец для определения способности стали сопротивляться распространению хрупкой трещины. Образец представляет собой пластину из испытуемой стали, к которой приварены планки для зажима в захватах разрывной машины. На одном конце образца высверливают отверстие, внутри которого делают острый надрез. Образец устанавливают в разрывную машину так, чтобы его можно было растягивать (направление растяжения показано на рис. VIII.8,а стрелками). Конец образца, в котором высверлено отверстие, охлаждают жидким азотом, другой конец подогревают. После установления стабильного перепада температур образец нагружают до определенного значения напряжений и по охлажденному концу наносят удар крупнокалиберной пулей. В результате образуется хрупкая трещина, которая распространяется в образце и на каком-то расстоянии останавливается.

Испытание ряда образцов при различном уровне напряжений позволяет построить кривые (рис. VIII.8, б). Область, расположенная выше и левее кривой, характеризует температуру и напряжения, при которых возникшая трещина распространяется и пересекает весь образец. Область, расположенная ниже и правее кривой, характеризует напряжения и температуру, при которых возникшая трещина останавливается и не распространяется в металле. Для каждой стали наблюдается характерное для нее расположение такой кривой

Область, расположенная ниже и правее кривой, характеризует напряжения и температуру, при которых возникшая трещина останавливается и не распространяется в металле. Для каждой стали наблюдается характерное для нее расположение такой кривой

При проведении лабораторных исследований кроме методов испытаний, позволяющих установить тот или иной критерий оценки пригодности стали для изготовления сварных конструкций, применяют также комплексные методы испытаний чувствительности стали к термическому циклу сварки. Эти методы ставят своей целью выбор режима сварки, обеспечивающего получение свойств околошовной зоны, удовлетворяющих определенным требованиям, а также установление зависимости между свойствами зоны термического влияния и режимом сварки. В качестве примеров комплексных испытаний рассмотрим пробу ИМЕТ[21] и валиковую пробу.

Проба ИМЕТ позволяет определить структурное состояние и механические свойства металла околошовной зоны в любой мени по ходу термического цикла сварки. Для этого

Для этого

пости роста зерна и распада аустенита в условиях термического никла сварки и тем самым оценить пригодность стали для изготовления тех или иных конструкций.

По результатам испытаний можно определить оптимальные скорости охлаждения околошовной зоны и режимы сварки, при которых в зоне термического влияния обеспечивается получение структур, стойких против перехода в хрупкое состояние.

Баликовая проба, определяемая ГОСТ 13585 —68, состоит в том, что на пластины испытуемой стали производят наплавки валиков на режимах, отличающихся друг от друга погонной энер-

гией (обычно 5—6 режи — [22]

гающейся в любом участке сварного соединения. Общая коррозия вызывает видимые разрушения.

Межкристаллитная коррозия происходит вследствие проникания агрессивной среды в глубь металла по границам зерен, потерявшим стойкость к этой среде, в частности вследствие происшедших изменений под действием нагрева металла до определенного интервала температур. Из-за отсутствия внешних признаков межкриста ллитная коррозия в ряде случаев может быть выявлена только путем специальных испытаний.

Стойкость против обшей коррозии устанавливается путем определения потери массы или уменьшения толщины металла, выраженных в граммах на квадратный метр за час или в миллиметрах за год. Общую коррозионную стойкость оценивают по десятибалльной системе: балл 1 отвечает условиям, при которых глубинный показатель менее 0,001 мм/год; этот показатель свидетельствует о совершенной коррозионной стойкости. Балл 10 соответствует глубинному показателю выше 10 мм/год и свидетельствует об отсутствии коррозионной стойкости сварного соединения.

Определение стойкости против межкристаллитной коррозии сварных соединений из нержавеющих аустенитных сталей производится по методике, предусмотренной ГОСТ 6032—58. При испытаниях образцы подвергают кипячению в агрессивной среде в течение определенного времени, после чего их изгибают на угол 90° таким образом, чтобы пуансон попадал на металл шва (2 образца) и металл околошовной зоны (2 образца). Обследование поверхности изогнутых образцов производят с помощью 8-ь 10-кратной лупы. Наличие на поверхности поперечных трещин свидетельствует о возникновении межкристаллитной коррозии, т

Наличие на поверхности поперечных трещин свидетельствует о возникновении межкристаллитной коррозии, т

1.2 Свариваемость сталей. Разработка технологии сборки и сварки пояса

Похожие главы из других работ:

Автоматизация систем управления технологическими процессами. Классификация сталей и способы ее получения

2.1 Классификация сталей

По химическому составу различают углеродистые и легированные стали…

Литейные свойства сплавов. Прокатный стан. Физические основы сварки

4. Физические основы сварки. Свариваемость различных металлов и сплавов

Сваркой называется процесс получения неразъёмного соединения отдельных частей из твёрдых материалов за счёт междуатомных сил сцепления как с применением нагрева, так и без него…

Материаловедческий анализ стали

1.17 Термин хорошая “свариваемость стали”?

Довольно редко прокат есть конечная продукция, готовая к применению. Потребитель, как правило, сваривает все листовые стали, практически все строительные (балки, плиты, арматуру) и часто даже рельсы (в длинные плети)…

Потребитель, как правило, сваривает все листовые стали, практически все строительные (балки, плиты, арматуру) и часто даже рельсы (в длинные плети)…

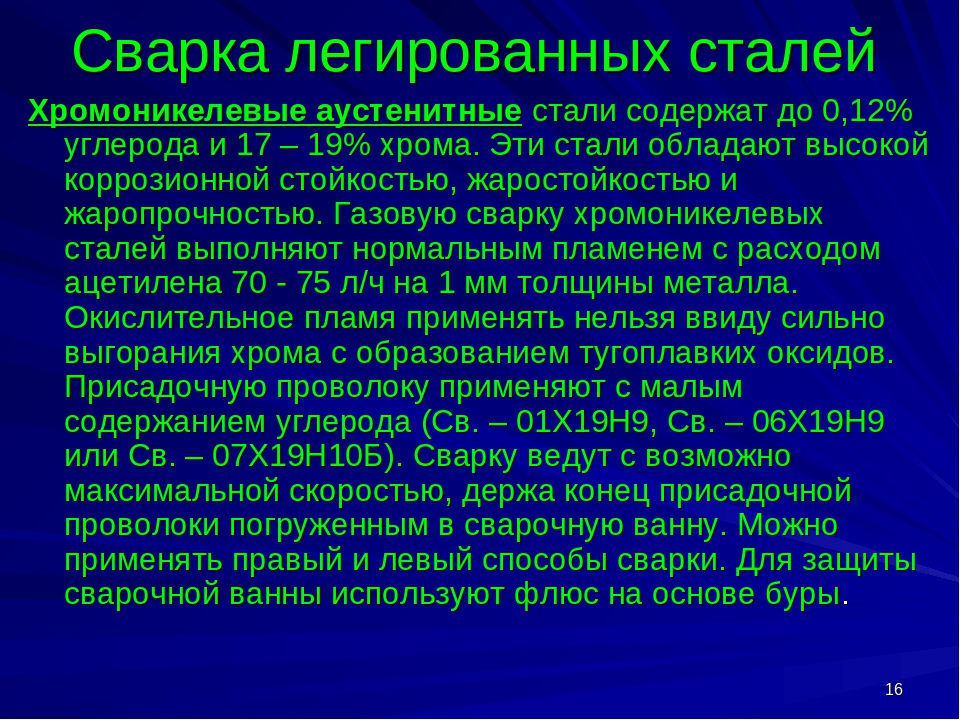

Металлургические процессы при сварке низкоуглеродистых, низколегированных и высоколегированных сталей

1.1 Состав и свойства сталей

Стали этих групп относятся к хорошо сваривающимся практически всеми видами сварки, сталям. Основные требования при их сварке — обеспечение равнопрочности сварного соединения основному металлу, отсутствие дефектов…

Процес ручного дугового зварювання

2.1.1 Характеристики сталей

Сталями називають сплав заліза з вуглецем (від 0,01 до 2,14%). Практично випускають сталі з вмістом вуглецю до 1,5%. Крім вуглецю в сталях є марганець, кремній, сірка і фосфор. Залежно від вмісту вуглецю сталі поділяють на низьковуглецеві (до 0,25% С)…

Процесс сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4

1.

2 Свариваемость титановых сплавов

2 Свариваемость титановых сплавовОдним из важнейших свойств титана и титановых сплавов, предназначенных для титано — сварных конструкций, является свариваемость…

Разработка технологического процесса сборки и сварки крышки бака из сплава 1420

3.1Металлургическая свариваемость

Металлургическая свариваемость — это поведение металла в сварочной ванне, изменение свойств металла в результате взаимодействия с окружающей средой, смачивание и растекание жидкого металла по поверхности твёрдого…

Разработка технологического процесса сборки и сварки крышки бака из сплава 1420

3.2 Тепловая свариваемость

Тепловая свариваемость — это реакция металла на тепловое воздействие в принятых условиях сварки…

Сварка конструкций: виды и режимы

Влияние элементов на свариваемость

сварочный металлический стойка дефект С (углерод) — одна из основных примесей, определяющих свариваемость стали. Содержание углерода в обычных конструкционных деталях до 0,25 % не ухудшает свариваемость…

Содержание углерода в обычных конструкционных деталях до 0,25 % не ухудшает свариваемость…

Свойства легированных сталей. Испытание на твёрдость по Бринеллю

17. Как понимать термин хорошая «свариваемость стали»?

Свариваемость — способность получения сварного соединения, равнопрочного с основным металлом. Для образования качественного соединения важно предупредить возникновение в сварном шве различных дефектов: пор, непроваров и, главным образом…

Свойства сталей и сплавов. Натуральный и синтетический каучуки; классификация резин

1.1 Классификация сталей

Стали — это сплавы железа с углеродом, содержание которого не превышает 2,14%. Стали отличаются друг от друга технологией производства, обработкой, структурой, свойствами, назначением. Знание принципов, лежащих в основе разработки сталей…

Стыковая сварка уголков

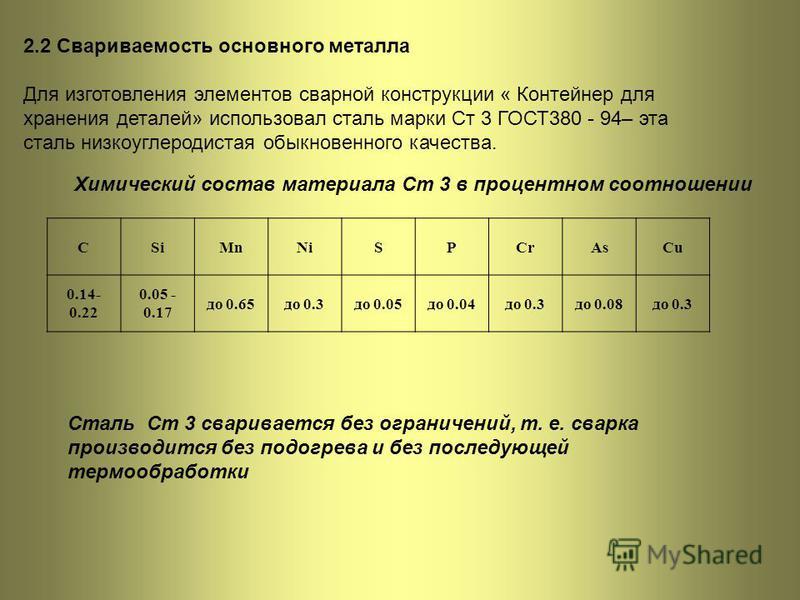

1.2 Свойства и свариваемость материала заготовок

Материал заготовок — сталь Ст. 3 Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 19771-74. Назначение: несущие и не несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах…

3 Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 19771-74. Назначение: несущие и не несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах…

Технологический процесс газовой сварки стыковых соединений труб с поворотом на 90

1.4 Свариваемость сталей

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий. Различаются физическая…

Технология сварочного производства

5.1 Свариваемость металлов и сплавов

Способность металлов и сплавов к сварке оценивается по их свариваемости. Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям…

Технологія зварювання і наплавлення різних металів і сплавів

1. Зварювання сталей

Сталі, які містять вуглецю до 0,27%, добре зварюються всіма способами. Сталі з підвищеним вмістом вуглецю в більшості випадків зварюються з попереднім підігрівом, а іноді з наступною термічною обробкою — нормалізацією або відпалюванням. Сталі…

Сталі з підвищеним вмістом вуглецю в більшості випадків зварюються з попереднім підігрівом, а іноді з наступною термічною обробкою — нормалізацією або відпалюванням. Сталі…

3.2 Тепловая свариваемость. Разработка технологического процесса сборки и сварки крышки бака из сплава 1420

Похожие главы из других работ:

Водоотведение систем промышленных предприятий

13.2 Тепловая обработка

Тепловая обработка считается перспективным методом, особенно для органических осадков, имеющих зольность 30-40 %…

Литейные свойства сплавов. Прокатный стан. Физические основы сварки

4. Физические основы сварки. Свариваемость различных металлов и сплавов

Сваркой называется процесс получения неразъёмного соединения отдельных частей из твёрдых материалов за счёт междуатомных сил сцепления как с применением нагрева, так и без него…

Материаловедческий анализ стали

1.

17 Термин хорошая “свариваемость стали”?

17 Термин хорошая “свариваемость стали”?Довольно редко прокат есть конечная продукция, готовая к применению. Потребитель, как правило, сваривает все листовые стали, практически все строительные (балки, плиты, арматуру) и часто даже рельсы (в длинные плети)…

Проектирование отопительной котельной для теплоснабжения

1.1 Сезонная тепловая нагрузка

Таблица 2…

Производство пастеризованного молока

1.3 Тепловая обработка молока

…

Процесс сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4

1.2 Свариваемость титановых сплавов

Одним из важнейших свойств титана и титановых сплавов, предназначенных для титано — сварных конструкций, является свариваемость…

Разработка технологии сборки и сварки пояса

1.2 Свариваемость сталей

Свариваемость — это способность металлов и сплавов образовывать соединение с помощью сварки без трещин, пор и других дефектов. ..

..

Разработка технологического процесса сборки и сварки крышки бака из сплава 1420

3.1Металлургическая свариваемость

Металлургическая свариваемость — это поведение металла в сварочной ванне, изменение свойств металла в результате взаимодействия с окружающей средой, смачивание и растекание жидкого металла по поверхности твёрдого…

Разработка электропривода наклона лотка бесконусного загрузочного устройства доменной печи ОАО «ММК»

1.9.2 Тепловая защита

От перегрева двигатель защищён электротепловым реле встроенным в выключатель на номинальный ток 22 А. На рисунке 1.7 тепловое реле имеет обозначение КК1…

Сварка конструкций: виды и режимы

Влияние элементов на свариваемость

сварочный металлический стойка дефект С (углерод) — одна из основных примесей, определяющих свариваемость стали. Содержание углерода в обычных конструкционных деталях до 0,25 % не ухудшает свариваемость…

Свойства легированных сталей. Испытание на твёрдость по Бринеллю

Испытание на твёрдость по Бринеллю

17. Как понимать термин хорошая «свариваемость стали»?

Свариваемость — способность получения сварного соединения, равнопрочного с основным металлом. Для образования качественного соединения важно предупредить возникновение в сварном шве различных дефектов: пор, непроваров и, главным образом…

Система водоподготовки на заводе «Освар»

2.9 Тепловая схема котельной

Тепловая схема котельной предусматривает отпуск тепла потребителям в виде высокотемпературной воды 1300 С /700 С по закрытой схеме и насыщенного пара с давлением 6 кГс/см2…

Стыковая сварка уголков

1.2 Свойства и свариваемость материала заготовок

Материал заготовок — сталь Ст.3 Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 19771-74. Назначение: несущие и не несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах.. .

.

Технологический процесс газовой сварки стыковых соединений труб с поворотом на 90

1.4 Свариваемость сталей

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий. Различаются физическая…

Технология сварочного производства

5.1 Свариваемость металлов и сплавов

Способность металлов и сплавов к сварке оценивается по их свариваемости. Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям…

Критерии свариваемости сталей

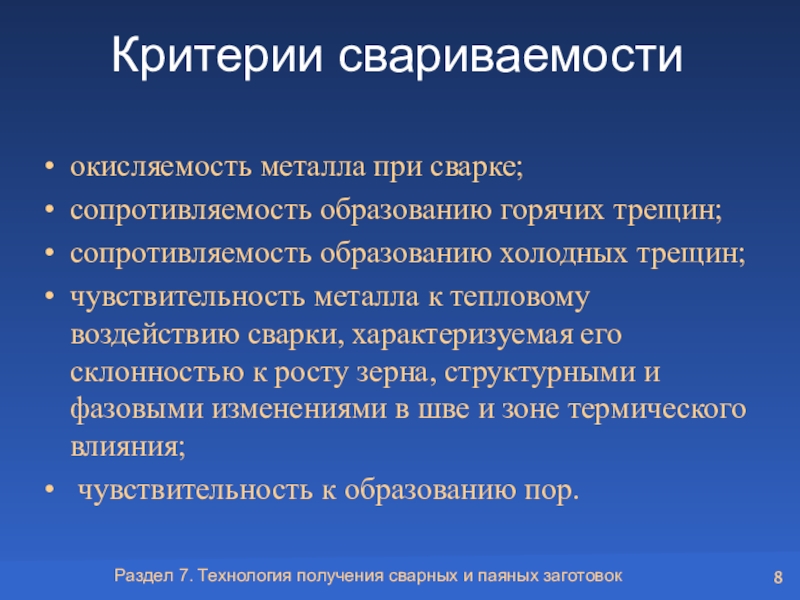

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

- чувствительность металла к тепловому воздействию, которое создается при сварке;

- склонность металла к росту зерна с сохранением пластических и прочностных свойств, структурным и фазовым изменениям в зоне термического воздействия;

- химическая активность металла, влияющая на его окисляемость при термическом воздействии сварочного процесса;

- сопротивляемость металла к образованию пор и трещин в холодном и горячем состоянии.

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая — «кп», полуспокойная — «пс» и спокойная — «сп».

Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев. Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т. д.

д.

В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости. Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва. Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Классификация сталей по свариваемости

| Группа по свариваемости | Марка стали | |

Углеродистая | Конструкционная легированная | |

| 1 .Хорошая | Ст.1;Ст.2;Ст.З; Ст. 4;0, 8; сталь 10,15,20,25; 12кп, 15кп, 1бкп, 20кп | 15Г,- 20Г; 15Х;1 5ХА; 20Х; 15ХМ; 14ХГС; 10ХСМД; 10ХГСМД ,15ХСМД |

2. удовлетворительная удовлетворительная | Ст5,- стальЗ0, 35 | 12ХМ2; 12ХНЗА;14Х2Ж; 10Г2МП; 20ХНЗА; 20ХН; 20ХГСА; 25ХГСА; З0Х, 30ХМ |

| 3.Ограниченная | Стб; сталь40, 45, 50 | 35Г; 40Г; 45Г; 40Г2,- 35Х,- 40Х; 45Х; 40ХН; 40; 40ХМФЙ,» ЗОХГС; ЗОХГСА; зохгсм,- 35ХМ; 20Х2Н4А; 4ХС; 12Х2Н4МА |