Услуга сварки металла на заказ по чертежу в Москве, цена сварки металла за 1 см

- Главная

- Услуги

- Сварка

В компании «СтальЛист» можно заказать услуги по сварке металла. Сварка – это один из проверенных способов получения крепкого соединения деталей путем нагрева или расплавления. Существует большое количество методов сварки. В свою очередь, наличие на нашем предприятии соответствующего оборудования позволяет выполнять различные виды сварки многих металлов в короткие сроки.

Прайс на сварочные работы

Цены на сварку металла

На нашем предприятии можно заказать сварку металла на достаточно выгодных условиях. Узнать подробности по стоимости услуг, в частности на сварку металла, цены на которые у нас указаны за метр, вы сможете у менеджеров компании по тел: 8-495-290-05-05 или 8-800-350-17-07.

Аргонная сварка

40 руб

Полуавтоматическая сварка

35 руб

Газовая сварка

20 руб

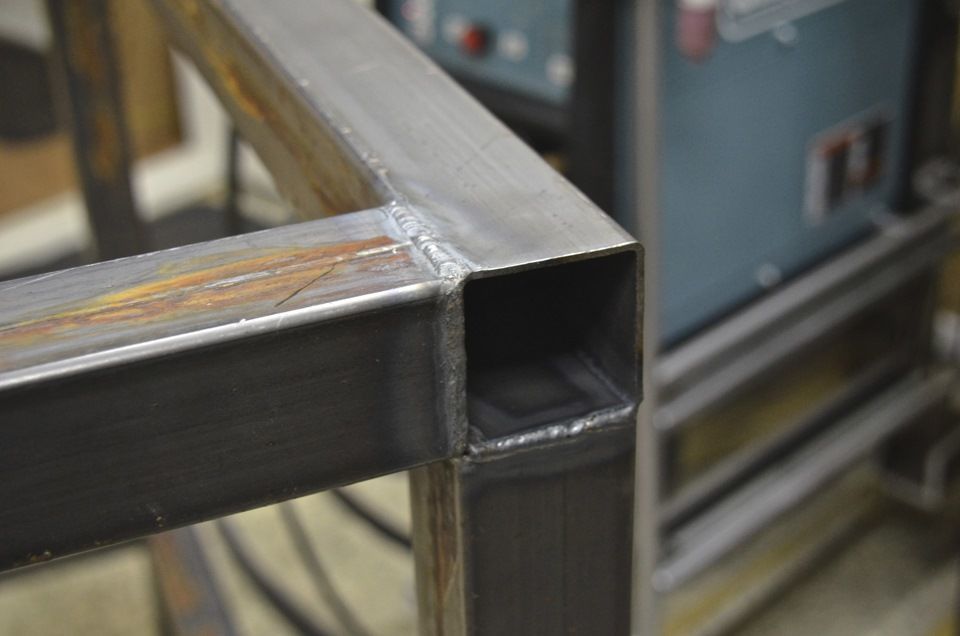

Примеры работ

Оборудование и тех. характеристики

На нашем сборочном цехе функционируют четыре полноценных сварочных поста полуавтоматической аргонной сварки. Данный вид сварки применяется, прежде всего, тогда, когда необходимо скрепить детали алюминия, а также его сплавов. Один из плюсов данной технологии считается то, что задействованный в процессе газ защищает место крепления деталей, сварочную ванну, от воздействия кислорода. Кроме того, мы используем и другие виды сварки металла, в том числе дуговую (ручную) и точечную, которые также позволяют выполнить качественные и точные швы, которые гарантируют прочность соединения. В зависимости от способа воздействия сварка бывает дуговой, газовой, лазерной, плазменной, электрошлаковой и др.

Виды сварочных работ

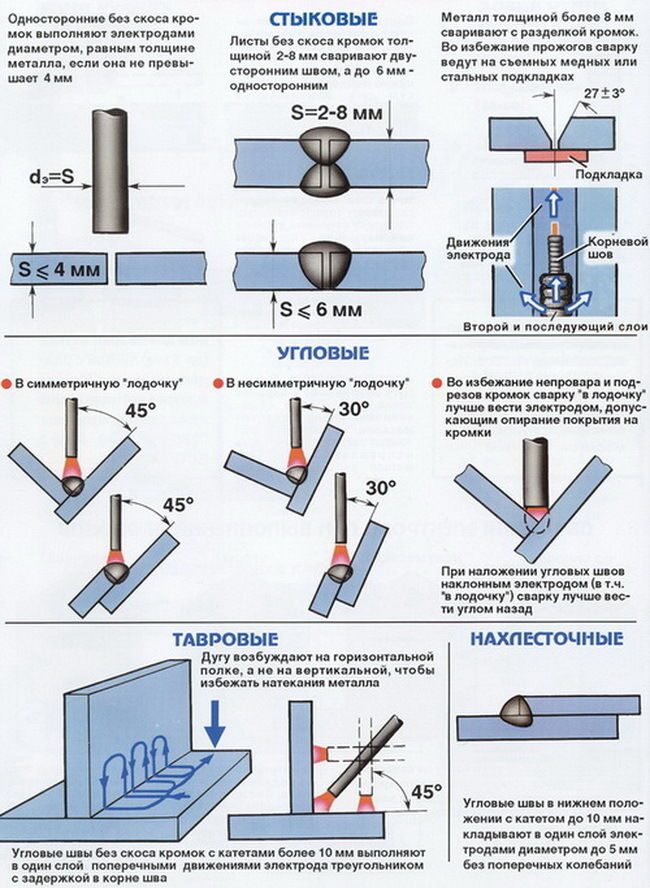

Из-за различных характеристик каждой отдельной металлоконструкции используют различные способы соединения.

- Аргоновая. Позволяет проводить работы максимально тонко и аккуратно, на поверхности образуется качественный слой, подходит для работы с деталями небольшой толщины, можно применять для работы с различными металлическими конструкциями.

- Полуавтоматическая. Выделяется тем, что электрод в виде проволоки подается рабочему в постоянном режиме. Сварщик избавлен от необходимости очищать шов от шлаков и постоянно менять электрод при большом объеме работ.

- Контактная. Прочный и неразъемный шов на поверхности образуется за счет того, что металлические детали нагреваются под действием электрического тока, а затем соединяются между собой в зоне деформации путем сильного механического усилия.

Преимущества услуги/компании

- В компании «СтальЛист» работают специалисты, которые профессионально смогут произвести сварку таких материалов как латунь, алюминий, нержавеющая сталь.

Наши сотрудники имеют многолетний опыт работы и поэтому всегда готовы помочь принять правильное решение, или проконсультировать при возникновении сложных вопросов.

Наши сотрудники имеют многолетний опыт работы и поэтому всегда готовы помочь принять правильное решение, или проконсультировать при возникновении сложных вопросов.

- Кроме оснащения, представленного выше, мы располагаем оборудованием для ударно-конденсаторной сварки, обеспечивающее минимальное термическое воздействие за счёт высокой плотности энергии и краткости импульса.

- В довершение всего, потенциальные клиенты всегда могут приехать к нам на производство, ознакомиться с готовыми образцами и посмотреть на работу сварочного участка.

Сварка нержавейки

Сварка алюминия

Сварка стали

Сварка чугуна

Сварка труб

Сварка деталей

Сварка металла

Сварка трубопроводов

Сварка металлоконструкций

Вас могут заинтересовать другие услуги:

Токарная обработка металла

Технология позволяет убрать лишние слои с заготовки и придать поверхности необходимую степень шероховатости

Услуги по токарной обработке металла

Лазерная резка металла

Лазерный раскрой металла – это процесс резки листа с помощью точно направленного лазера высокой мощности

Cтоимость за метр лазерной резки

Форма заявки

Имя*

Email*

Телефон*

Наброски/чертежи

Допустимые форматы: zip, pdf, jpg, png, gif

Нажимая на кнопку «Отправить заявку», я даю согласие на обработку персональных данных.

Ваша заявка отправлена!

Основные виды сварки плавлением

За время развития металлургии было изобретено множество видов сварки. В данной статье будут рассмотрены основная классификация и сущность основных способов сварки плавлением.

Чтобы из листов металла, труб или проката сделать конструкцию, способную прослужить длительное время и не выйти из строя под воздействием внешних факторов, их необходимо скрепить между собой надёжным способом. Таковым методом является сварка. Говоря простыми словами, процесс сварки металлоконструкций заключается в нагреве двух концов металлических элементов и последующем их соединении с целью смешения расплавленного металла. Так получается крепкая молекулярная решётка.

Аргонодуговая сварка

Аргон – инертный газ, не допускающий химических реакций в своей среде. Этот газ тяжелее воздуха и вытесняет другие химические элементы, а также проводит электрический ток.

В процессе сварки аргоном дуга зажигается между изделием и неплавящимся вольфрамовым электродом и нагревается до нужной температуры. Колебания электрода контролирует сварочная ванна, с помощью которой можно выбрать быстроту и глубину обработки, размеры шва. Присадочная проволока заплавляет зазоры и направляет валик шва. Аргон подаётся в рабочую зону через сопло горелки.

Виды

- Ручная – всем процессом управляет только сварщик. Он двигает горелку и подаёт присадку. Здесь можно использовать только неплавящиеся электроды из вольфрама.

- Полуавтоматическая – сварщик управляет горелкой, а проволока подаётся автоматически.

- Автоматическая – работу выполняют сварочные машины различной сложности. Сложность приборов определяет сложность фигурации выполняемого шва. Хотя сварщик здесь не участвует, работу автоматов контролируют специалисты.

- Роботизированная – участвуют роботы под контролем квалифицированных специалистов. Роботы сваривают автомобили, трудятся на других массовых производствах.

Сфера применения

- Производство и ремонт автомобилей.

- Судостроение.

- Машиностроение. Строительство инженерных систем.

- Художественные работы по металлу, в частности, чугуну.

С использованием аргона сваривают титан, низко-, высокоуглеродистую и нержавеющую сталь, медь, чугун, алюминий.

Достоинства

- Возможность соединить различные виды металлов.

- Быстрота процесса за счёт высокой тепловой мощности дуги.

- Нагрев не слишком сильный, поэтому сохраняются форма и размеры соединяемых изделий.

Недостатки

- Аргонную сварку можно проводить только в закрытом помещении. Аргон сдувается ветром и сквозняками, поэтому при их наличии качество шва снижается.

- Необходимость сложного оборудования.

- Если используется высокоапмерная дуга, соединяемые материалы потребуют дополнительного охлаждения.

- Высокие требования к квалификации сварщика.

Контактная

Данный вид сварки заключается в пропускании через свариваемый материал электрического тока и одновременном его сжатии, в ходе которого происходит пластическая деформация. Затем материал подвергается охлаждению, а в рабочем участке образуется твёрдая спайка. Это термомеханический вид сварки

Сфера применения

Массовое производство однотипных деталей, авиационная, машиностроительная промышленности.

Виды контактной сварки

- Электродуговая контактная сварка – основной вид сварки с применением электрической дуги. Она возбуждается между двумя концами, подключёнными к источнику электричества. При соблюдении промежутка до 5 мм, дуга стабильно горит и нагревается до температуры в 5000 ºС, что достаточно для плавления металлической кромки.

- Ручная дуговая. Горение дуги происходит между заготовкой и концом электрода в держателе. Параметры шва и глубину проплавления задаёт сварщик, управляя сварочным аппаратом.

- Полуавтоматом.

Горение дуги между заготовкой и концом проволоки, подающейся через горелку. Проволока подаётся автоматически, так что сварщик только управляет горелкой.

Горение дуги между заготовкой и концом проволоки, подающейся через горелку. Проволока подаётся автоматически, так что сварщик только управляет горелкой. - Под флюсом. В рабочий участок подаётся флюс, при плавлении выделяющий газ, который вытесняет воздух. Дуга горит между заготовкой и проволокой-электродом. Сорта флюса различаются по содержанию кремния, что даёт возможность использовать каждый из них в конкретном металле.

- Точечная – соединения проходят в одной или нескольких точках, которые проделывают электроды. Результаты зависят от размера и формы электродов, силы тока и сжатия, состояния поверхностей соединяемых элементов.

- Сфера применения: соединение металлоконструкций толщиной до 20 мм, автомобильная, судостроительная, авиационная промышленность.

- Рельефная, позволяющая получить соединения в точках по предварительно устанавливаемым рельефным выступам.

- Применяется для крепления проволоки к тонким элементам и деталей к металлическим листам, обеспечения крепления в радиоэлектронике, машиностроении.

- Шовная. Соединение происходит в виде швов. Выполняется с помощью станков с роликовыми электродами. Этим способом соединяются листы толщиной до 3 мм, поэтому шовный метод используется в изготовлении труб и емкостей, для выполнения задач в автомобилестроении и электротехнике.

- Стыковая. Оплавление и соединение элементов со сжатием. Сфера применения — судостроение, железнодорожное дело.

- В зависимости от агрегатного состояния материала в рабочей зоне – с расплавлением материала и без такового.

Достоинства

- Быстрота и производительность. К примеру, точечная сварка позволяет выполнить до 600 точек в минуту. Благодаря быстроте элементы не подвергаются искажению.

- Широкий круг соединяемых конструкций, сечений и толщин. Металл хорошо плавится и не взаимодействует с окружающей средой. Несмотря на то, что свариваются порой разные материалы, получившиеся конструкции имеют высокие механические свойства с хорошей электропроводностью.

- Простота автоматизации.

- Хорошие гигиенические условия, безопасность. Небольшие требования к квалификации сварщика.

- Малый износ электродов.

Недостатки

- Швы, выполненные с помощью точечной сварки, обладают меньшей герметичностью, по сравнению со выполненными электродным методом.

- Склонность к избыточному напряжению тока в месте точечной сварки.

Технология

Свариваемые элементы необходимо промыть и высушить, очистить от жира и пассивировать. Каждый материал готовится по-своему. Процесс делается машинами, имеющими электрическую и механическую части. Первая нагревает материал, вторая сжимает его в месте сварки. Иногда машины оснащаются элементами для подготовки материала и охлаждением.

Сварка на просвет

Соединение металлических деталей и изделий в некоторых случаях требует строжайшего контроля и ответственности. Для некоторых элементов необходим индивидуальный подход и подготовка к работе.

Если свариваются крупные трубы с большой толщиной, придётся несколько раз пройти сварочным аппаратом.

Оптимальным методом проверки качества работы станет рентгеновский снимок. Он может выявить такие недостатки сварки, как рыхлость, наличие шлака, инородное добавление, прожог, подрез, недостаточный провар.

Перед сваркой под рентген поверхность заготовки тщательно очищают от оксидов и грязи, затем детали стыкуют. Это сложно сделать с первого раза, поэтому применяют центраторы. Затем в качестве присадки выбираются прутки-электроды, которые перед использованием сушатся.

Следующий этап — выбор режима сварки. Он подбирается индивидуально в зависимости от характеристик детали, которую предстоит сваривать.

Сама сварка начинается формированием точек-прихваток, количество которых зависит от диаметра заготовки. После этого стык зачищается, чтобы можно было увидеть корневые дефекты, которые можно исправить только на этом этапе. После того, как шов сделан, соединение заполняется. В конце работы создаётся облицовочный слой.

В конце работы создаётся облицовочный слой.

Для контроля над качеством сварки используется вакуумный сосуд с тремя электродами. В ходе проверки из сосуда выпускаются рентгеновские лучи и соприкасаются с участком шва. При соприкосновении с плотной поверхностью часть лучей поглощается, другая часть возвращается и отражается на плёнке, где фиксируется сила вернувшихся лучей. Если пустых мест много, сила будет большой.

Перед проверкой участок сварки проходит соответствующую подготовку.

Термитная сварка

Один из методов сварки плавлением. Здесь кромки разогреваются термитом – порошковой смесью мелкой стружки алюминия и железной окалины.

Две стороны заготовки сводятся с образованием зазора. Концы погружаются в огнеупорную изолирующую форму, задающую ширину и высоту сварного соединения и к которой подсоединён тигль с порошком.

В начале проводится разогрев сторон пламени. Затем порошок поджигают в тигле и накрывают. В это же время термит подают из тигля в участок стыковки. Расплавленный металл заполняет форму и полностью расплавляет кромки, и стороны свариваются. После охлаждения заготовки форму убирают. Если на заготовке остались наплывы и неровности, её нужно будет подвергнуть дополнительной обработке.

Расплавленный металл заполняет форму и полностью расплавляет кромки, и стороны свариваются. После охлаждения заготовки форму убирают. Если на заготовке остались наплывы и неровности, её нужно будет подвергнуть дополнительной обработке.

Термитным порошком сваривают трубы, рельсы, контуры заземления, заполняют трещины, сплавляют провода и кабели. Подходящие материалы для работы – чугун толщиной до 15 см, углеродистые стали.

К достоинствам термитного метода относят прочность получающихся швов, их устойчивость к коррозии. К достоинствам также относятся быстрота и низкий расход энергии.

Однако перед началом работы нужно будет подготовить по отдельности кабель и заготовку. Поскольку за процессом трудно следить, часто нужно применять бесшовное оборудование, управлять которым под силу не каждому.

Электрошлаковая

Две стороны металла свариваются с помощью тепла от шлаковой ванны. Рабочая зона заполняется флюсом, затем присадка-электрод направляет туда электрический заряд. Флюс при нагреве превращается в жидкий шлак, при этом проведение тока и нагрев продолжаются. В конце кромки свариваются. Данный метод является бездуговым.

Флюс при нагреве превращается в жидкий шлак, при этом проведение тока и нагрев продолжаются. В конце кромки свариваются. Данный метод является бездуговым.

Этот метод позволяет сваривать металлы толщиной до 3000 мм – титан, медь, никель, алюминий, жаропрочные стали. Электрошлаковая сварка используется в строительстве различных машин, кораблей, авиации, химической промышленности.

Газопламенная

Сварку здесь осуществляет пламя горелки. В качестве горючего выступает ацетилен или пропан, мощность пламени придаёт кислород. Температура пламени – до 3100º С, способна расплавлять кромки металла. Присадка заполняет сварочную ванну и подаётся второй рукой сварщика.

Применяется в работе с чёрными металлами, трубами, ремонте ёмкостей. Может использоваться в сложных условиях: подвалах, тоннелях, крышах.

Преимущества

- Не нужен выделенный источник питания. Оборудование компактно, легко транспортируется. Сваривать можно даже в труднодоступных местах.

- Регулирование температуры для конкретного металла с помощью горелки или наклона пламени.

- Широкий круг свариваемых металлов.

Недостатки

- Большая зона нагрева, из-за чего могут возникнуть лишние дефекты.

- Огнеопасность горючего и сжатого кислорода. Необходимость защитной экипировки — костюма и маски.

- Сваривать таким методом можно только заготовки толщиной до 5 мм.

- Необходимость уровня подготовки для сварщика.

Плазменная

Для плавления металла и кромок можно использовать плазму. Используемое оборудование: аргоновый баллон, аккумулятор, плазмотрон, система водяного охлаждения для нейтрализации лишнего тепла.

Плазма образуется в плазмотроне из газа после нагрева электрической дугой и последующего стократного увеличения объёма. Температура плазмы равна 30000 º С, и при выходе из сопла она расплавляет металл.

Существуют два способа плазменной сварки. Так, дуга может гореть между:

Так, дуга может гореть между:

- Плазмотроном и заготовкой;

- Двумя неплавящимися электродами. При этом плазма исторгается газовой струёй.

Применяется плазма для соединения материалов, которые нельзя сварить другим способом по причине высокой температуры плавления — вольфрама, молибдена, никеля.

Преимущества

- Быстрота.

- Качественные швы.

- Экологичность и безопасность, отсутствует шлак.

- Простота метода.

- Возможность управления глубины сварки.

Недостатки

- Дороговизна оборудования.

- Необходимость охлаждения плазмотрона.

АО “НПФ “Спецмаш” обладает собственным сварочным цехом. Производство оснащено сварочно-монтажными столами Tempus, обеспечивающими высокую производительность и 3D-позиционирование. Специализация цеха охватывает аргонодуговую сварку, полуавтоматический, контактный виды сварки, работу с неплавящимся электродом. Обрабатываются заготовки из малоуглеродистого, нержавеющего, оцинкованного видов стали, алюминия, чёрного металла. Вместе со сваркой специалисты выполнят при необходимости сборку металлоконструкций.

Обрабатываются заготовки из малоуглеродистого, нержавеющего, оцинкованного видов стали, алюминия, чёрного металла. Вместе со сваркой специалисты выполнят при необходимости сборку металлоконструкций.

Реальные преимущества

Полный цикл изготовления

Собственное конструкторское бюро

Заказы с Военной

Приемкой

30 лет опыта

работы

>100 ед. станков

от 1 ед. продукции

Все о холодной сварке — свойства, применение, инструкции

Сегодня в каждом строительном магазине можно приобрести любой состав для оперативного ремонта изделий и упрощения процесса монтажа. К таким относят холодную сварку. Ответим на актуальные вопросы и дадим краткую характеристику популярной группе товаров с интригующим названием.

Холодной сваркой называют специальный клей, имеющий в составе особые присадки. Последние создают прочные соединения, сравнимые с горячей сваркой. Технологию используют как в промышленности, так и в быту. Таким способом соединяют различные материалы — металлы, стекло, керамику, пластик, дерево, фанеру и полимеры. Чаще всего используют одно- или двухкомпонентные составы.

Характерные особенности холодной сварки:

- простота в использовании;

- отсутствие требований к наличию специальных навыков;

- быстрый и эффективный ремонт;

- доступная стоимость.

Главное достоинство холодной сварки —отстутствие необходимости приобретать дорогостоящее сварочное оборудование. Это особенно актуально для проведения ремонта при отсутствии газа и электричества.

Клеевой состав известен широкими возможностями, что определяет его популярность. Скорее всего, у читателя возникнет вопрос о том, как пользоваться холодной сваркой и в каких областях применять. Ее состав обычно базируется на эпоксидной смоле и дополнительных присадках. Иногда к ним добавляют специальные металлические включения или загущающие компоненты.

Ее состав обычно базируется на эпоксидной смоле и дополнительных присадках. Иногда к ним добавляют специальные металлические включения или загущающие компоненты.

Где применяется?

Области использования холодной сварки обширны. Перечислим основные:

- Для скрепления пластика — обычно применяется для ремонта полимерных труб с низким давлением в случае их протечки. Помимо этого, холодная сварка отлично справляется с восстановлением отверстий для вкручивания саморезов и детских игрушек.

- Для соединения металлических деталей — этот вариант уступает по прочности привычной сварке, но, несмотря на это, часто используется. Обычно таким способом соединяют металлы, которые впоследствии не будут подвергаться ударам и испытывать нагрузки. Холодную сварку используют в процессе ремонта смесителей, резьбы или сантехники.

- Для скрепления дерева — чаще всего таким способом ремонтируют мебель и отколотые пространства.

Дерево отлично склеивается холодной сваркой и долго служит впоследствии.

Дерево отлично склеивается холодной сваркой и долго служит впоследствии. - Для ремонта автомобиля — используют для восстановления бампера, устранения течи в системе охлаждении и для ремонта пластиковых деталей интерьера.

Холодную сварку применяют в различных областях. Она отличается термо- и влагостойкостью, а также выдерживает высокое давление. С таким составом можно работать в неблагоприятных условиях и устранять различные проблемы.

Достоинства холодной сварки очевидны:

- ровные швы;

- экологичность и безопасность;

- термо- и влагостойкость;

- бюджетная стоимость;

- отсутствие необходимости использовать специальные инструменты;

- возможность работы под водой и в газоопасных местах.

Главный недостаток холодной сварки — это вынужденная деформация свариваемых деталей, которая для некоторых материалов достигает значения 60–70 %. К минусам можно отнести небольшой диапазон склеиваемых материалов, ограниченную универсальность оборудования и малый выбор размеров и форм.

Виды холодной сварки

Технология холодной сварки позволяет надежно соединить однородные или различные по природе материалы. Склеивание деталей специальным клеевым составом образовывает прочный шов и глубоко проникает в деталь. Различают несколько видов холодной сварки:

- точечная — предполагает соединение медных и алюминиевых проводников;

- шовная — используется для создания тонкостенных сосудов, кожухов и герметичных емкостей;

- стыковая — подходит для соединения проводов и кольцеобразных деталей;

- тавровая — используется для крепления прокатных профилей;

- сдвиговая — применяется с целью соединения водопроводных или отопительных контуров.

Рекомендуемые товары

Ошибка получения цены товара «Окрасочный аппарат MERKUR36:1 (6,0 л/мин безвоздушного распыления) G36C15 «

Холодная сварка различается по способу фасовки:

- жидкая — двухкомпонентный состав, отвердитель и пластификатор соединяются непосредственно перед использованием;

- пластинообразная — брусок, который разминается и перемешивается в дальнейшем.

Использование двухкомпонентной сварки требует определенных навыков, но при этом расходуется экономнее пластинообразной.

В зависимости от целевого назначения выделяют холодную сварку:

- жидкую для соединения металлов;

- жидкую для ремонта автомобилей;

- универсальную сварку для металла, дерева, стекла или пластика;

- состав для работы в специальных условиях — под водой, в условии высокой температуры, в агрессивной среде.

Как пользоваться холодной сваркой?

Для того чтобы получить прочный и ровный шов, важно соблюсти технику и последовательно выполнить следующие шаги:

- Очистить склеиваемые поверхности или место предполагаемого ремонта от грязи, пыли и ржавчины. При необходимости зачистить участок наждачной бумагой, обезжирить спиртом и тщательно просушить.

- Извлечь компоненты холодной сварки в равных пропорциях и поместить на сухую поверхность. Далее смешать их до получения однородной массы.

- Следующий шаг — нанесение готовой однородной смеси на соединяемые поверхности или детали.

- Убрать остатки клеящего вещества шпателем. Если они успели затвердеть,следует аккуратно воспользоваться молотком.

- Дождаться результатов. Время жизнеспособности клея при температуре +20 °C составляет от 3 до 4 часов. Максимальная прочность соединения достигается спустя сутки при условии нахождения в такой же обстановке.

Обратите внимание! Отремонтированное изделие способно выдерживать температурный диапазон от -60 до +250 °C.

Правила безопасности и хранения

Входящие в состав холодной сварки компоненты отличаются высокой химической активностью. Их действие раздражает кожу и слизистые оболочки, а в случае попадания состава в организм есть риски спровоцировать отравление, угрожающее жизни человека. По этой причине при работе с холодной сваркой важно соблюдать определенные меры безопасности:

- Перед началом процесса обязательно надеть резиновые или пластиковые перчатки.

- Протестировать действие компонента на материале перчаток.

Если обработанный участок растворится, следует взять перчатки из другого материала.

Если обработанный участок растворится, следует взять перчатки из другого материала. - Работать с холодной сваркой лучше в специальных защитных очках или экране. Особенно важно придерживаться этого правила в ходе ремонта автомобилей и трубопроводов. Использование защиты позволяет сохранить лицо и слизистые.

- Если компонент попал на кожу, следует немедленно промыть участок чистой водой.

- Если холодная сварка случайно попала внутрь человеческого организма, необходимо промыть желудок большим количеством чистой воды.

- Компоненты должны храниться в недоступном для детей месте.

- Холодную сварку не следует использовать для ремонта емкостей и посуды, которые используются в быту.

Обратите внимание! После полного застывания компоненты теряют свою агрессивную активность. Через сутки отремонтированную вещь можно трогать руками и не переживать о безопасности.

Популярные производители

Заслужили доверие покупателей следующие торговые марки:

- Tarkett;

- Poxipol;

- Permatex;

- WEICON;

- Devcon;

- MASTIX и др.

Заключение

Холодная сварка не сравнима с классическим процессом в первую очередь по своей прочности. Но с помощью этого клеящего состава можно решить много задач в процессе ремонта. При выборе холодной сварки следует учитывать обрабатываемый материал, а в процессе работы — соблюдать требования безопасности.

Специалисты Строймашсервис-Мск

Материал подготовили сотрудники SMSM.ru, имеющие практический опыт работы более 25 лет со строительными инструментами и оборудованием как российского производства, так и иностранного.

Сварка металлов: основные процессы

Сварка – метод, используемый для неразъемного соединения деталей. Этот метод обеспечивает металлическую непрерывность между свариваемыми деталями. Существует 3 типа сварочных процессов: — Однородная сварка: основной металл или присадочный металл (возможно) марки t

Дуговая сварка представляет собой процесс повышения температуры до точки плавления свариваемого металла с помощью электрической дуги. Это тепло, выделяемое удельным сопротивлением металлов, контактирующих с электричеством, повышает температуру до точки сварки, пока металлы не достигнут точки плавления.

Это тепло, выделяемое удельным сопротивлением металлов, контактирующих с электричеством, повышает температуру до точки сварки, пока металлы не достигнут точки плавления.

Во многих сварочных процессах в качестве источника энергии плавления используется электрическая дуга, поскольку тепло дуги можно легко концентрировать и контролировать. Электродуговую сварку можно разделить на различные методы: сварка MIG-MIG, сварка TIG, плазменная сварка и т. д.

Оборудование для дуговой сварки состоит из нескольких частей:

— Сварочная станция (электрогенератор). Имеются также переносные электросварочные станции.

— Сварочный электрод : Вектор переноса электроэнергии. Он может быть либо плавким (т. е. электрод плавится и, таким образом, становится присадочным металлом), либо неплавким (т. е. электрод не плавится).

— Сварочная проволока : Сварочная проволока представляет собой присадочный металл, который обеспечивает соединение между двумя свариваемыми частями; он также служит проводником электрического тока.

— Сварочный пруток : Сварочный пруток служит (аналогично сварочной проволоке или плавящемуся электроду) в качестве присадочного металла. Он обеспечивает соединение между двумя собираемыми металлическими частями.

Присадочный металл не требуется систематически в процессе сварки. Тонкие металлические детали можно сваривать без использования присадочного металла. Процессы дуговой сварки можно разделить на различные методы: например, сварку MIG-MAG или плазменную сварку.

При сварке алюминия, меди, стали, нержавеющей стали, цинка или чугуна помните, что для каждого металла требуется метод сварки, соответствующий его структуре и толщине свариваемых деталей.

То же самое относится к сварке пластика или сварке ПВХ.

Сварка ВИГ

Сварка ВИГ представляет собой процесс дуговой сварки неплавким электродом в присутствии (или без) присадочного металла. TIG — это аббревиатура от вольфрамового инертного газа. Вольфрам относится к электроду и инертному газу и является типом используемого плазмообразующего газа. Дуга создается между электродом и свариваемой деталью под газовой защитой.

TIG — это аббревиатура от вольфрамового инертного газа. Вольфрам относится к электроду и инертному газу и является типом используемого плазмообразующего газа. Дуга создается между электродом и свариваемой деталью под газовой защитой.

С развитием полуавтоматической сварки сварка TIG заменила плавкую проволоку неплавким электродом, сохранив при этом преимущество защиты зоны сварки с помощью защитного газа.

Поскольку электрод не плавится, для сварки TIG требуется присадочный металл.

Для сварки TIG требуется, чтобы в горелку был встроен неплавкий вольфрамовый сварочный электрод.

Газ хранится в баллоне, соединенном с горелкой. Расход и давление регулируются электромагнитным клапаном.

Станция электросварки TIG представляет собой генератор, соединенный кабелем со свариваемой деталью, а проводом со сварочной горелкой. Полуавтоматический или автоматический блок управления позволяет изменять силу сварочного тока в зависимости от желаемой дуги и размера прутка присадочного металла.

Сварочная горелка TIG оснащена керамическим соплом, позволяющим направлять поток газа в зону сварки.

Сварка МИГ-МАГ

Сварка MIG-MAG — это полуавтоматический процесс сварки. Металлы сплавляются за счет энергии, генерируемой электрической дугой, которая образуется между плавкой электродной проволокой и собираемыми деталями. Аббревиатуры MIG и MAG расшифровываются как Metal Inert Gas и Metal Active Gas соответственно. Разница между ними заключается в составе газа.

В процессе MIG используется нейтральный газ, который не вступает в реакцию с металлом сварного шва, в отличие от процесса MAG. MIG/MAG используется систематически, когда основной задачей является эффективность (непрерывная сварка) или когда толщина сварного шва больше, как в случае со стальными конструкциями.

Требуемое оборудование обычно включает в себя сварочную станцию MIG-MAG с роликом непрерывной подачи сварочной проволоки. Газ заполняется в баллоны, подключенные к сварочной горелке.

Сварка MIG-MAG представляет собой полуавтоматический сварочный процесс. Металлы сплавляются за счет энергии, генерируемой электрической дугой, которая образуется между плавкой электродной проволокой и собираемыми деталями. Аббревиатуры MIG и MAG расшифровываются как Metal Inert Gas и Metal Ac

. Плазменная дуга, в основном используемая в машиностроении, представляет собой высокоэффективный процесс сварки. Плазма представляет собой ионизированный газ. Процесс плазменной сварки также требует использования электрической дуги для сварки металла, но при этом выделяется больше энергии. Эта энергия позволяет локально расплавить собираемую деталь и металлическую присадочную проволоку, чтобы создать расплавленную ванну и сварной шов при охлаждении.

Эта энергия позволяет локально расплавить собираемую деталь и металлическую присадочную проволоку, чтобы создать расплавленную ванну и сварной шов при охлаждении.

Преимущества плазменной сварки заключаются в качестве и точности сварных швов, которые трудно обнаружить. Этот процесс также позволяет сваривать очень тонкие детали (0,05 мм в случае микроплазмы). Оборудование, необходимое для плазменной сварки, состоит из нескольких частей: неплавкого сварочного электрода, встроенного в горелку, плавкой сварочной проволоки и, очевидно, газа в цилиндрах, соединенных с горелкой.

Лазерная сварка

Энергия генерируется лазерным лучом, который значительно и очень быстро увеличивает температуру свариваемых материалов. Лазерная сварка обеспечивает чрезвычайно высокую точность и скорость. Более того, сварные швы, выполненные с использованием этого процесса, практически незаметны.

Более того, сварные швы, выполненные с использованием этого процесса, практически незаметны.

Вот почему этот процесс рекомендуется для любого применения, требующего предельной точности в различных отраслях промышленности, включая автомобилестроение, медицину и даже ювелирное дело. Лазерная сварка выполняется с помощью лазерного сварочного аппарата.

Этот процесс не включает в себя множество отдельных частей, как в случае различных методов электродуговой сварки.

Орбитальная сварка

Это особый процесс сварки, который включает в себя непрерывное вращение дуги на 360° вокруг цилиндрической детали. Цилиндрические формы, такие как трубы, делают ручную сварку сложной, но не невозможной. Механизированная орбитальная сварка позволяет управлять операцией с запрограммированными параметрами сварки.

Этим способом можно сваривать большинство металлов: самые прочные стали, самые жаростойкие и коррозионностойкие стали, нелегированные или низколегированные углеродистые стали, никелевые сплавы, а также титан, медь, алюминий и их сплавы.

Средства индивидуальной защиты для сварщиков

Во Франции 200 000 сотрудников, основным видом деятельности которых является сварка. Они используют специализированное защитное оборудование, чтобы защитить себя от рисков, связанных с этой деятельностью. Основными рисками, связанными с этой деятельностью, являются химические (сварочные дымы), термические (тепло, выделяемое в процессе сварки), глазные (испускаемое излучение) и электрические.

К средствам индивидуальной защиты сварщика относятся:

— каска сварщика или сварочный шлем с козырьком из подходящего материала (для электросварки) или защитные очки с подходящими линзами (для паяльной сварки). При необходимости сварочный колпак.

При необходимости сварочный колпак.

— кожаные перчатки с манжетами

— защитная обувь и леггинсы

— спецодежду (комбинезон с брюками, жилетом и капюшоном) из негорючего хлопка или негорючего технического текстиля, с кожаным фартуком

— Защита от шума в зависимости от уровня шума.

Средства индивидуальной защиты дополняют средства коллективной защиты, которые можно найти в мастерских или на рабочих местах. По возможности: должны быть приняты особые меры предосторожности, например, местная вытяжная вентиляция сварочного дыма.

Или защита персонала от УФ-излучения с помощью непрозрачных сварочных экранов достаточной длины для разделения рабочих мест.

Веб-сайт Expo Permanente позволяет вам связаться со специализированными поставщиками сварочного оборудования или защитного оборудования, связанного с деятельностью. Вы можете связаться с ними, чтобы получить совет и цитаты бесплатно.

УЗНАТЬ БОЛЬШЕGet 5 quotes for free

Your need :

Your contact details :

FRANCEAFGHANISTANALBANIAALGERIAAMERICAN SAMOAANDORRAANGOLAANTIGUAARGENTINAARUBAAUSTRALIAAUSTRIABAHAMASBAHRAINBANGLADESHBARBADOSBELARUSBELGIUMBELIZEBENINBERMUDABHUTANBOLIVIABOSNIA AND HERZEGOVINABOTSWANABRAZILBRITISH VIRGIN ISLANDSBRUNEIBULGARIABURKINA FASOBURUNDICAMBODIACAMEROONCANADACAPE VERDECAYMAN ISLANDSCENTRAFRICAN REP. CHADCHILECHINACOLOMBIACOMMONWEALTH OF DOMINICACOMORO ISLANDSCONGOCOOK ISLANDSCOSTA RICACROATIA (Republic)CUBACYPRUSCZECH REPUBLICDEMOCRATIC REPUBLIC OF CONGODENMARKDJIBOUTIDOMINICAN REPUBLICECUADOREGYPTEL SALVADOREQUATORIAL ГВИНЕАТРИЯЭСТОНИЯ (Республика)ЭТИОПАФАРСКИЕ ОСТРОВАSFED. OF RUSSIAFIJIFINLANDFRENCH POLYNESIA (TOM France)GABONGEORGIAGERMANYGHANAGIBRALTARGREECEGREENLANDGRENADAGUADELOUPEGUATEMALAGUINEAGUINEA-BISSAUGUYANAGUYANAHAITIHONDURASHONG KONG SPECIAL ADMINISTRATIVE REGIONHUNGARYICELANDINDIAINDONESIAIRANIRAQIRELANDISRAELITALYIVORY COASTJAMAICAJAPANJORDANKAZAKHSTAN RepublicKENYAKIRIBATI REPUBLICKOREA (South)KOSOVO (UNDER ADMINISTRATION OF MNUK)KUWAITKYRGYZSTANLAO (People’s Democratic Republic of)LATVIA (Republic of)LEBANONLESOTHOLIBYALIECHTENSTEINLITHUANIA (Rep. of)LUXEMBURGMACAU SPECIAL ADMINISTRATIVE REGIONMADAGASCARMALAWIMALAYSIAMALDIVESMALIMALTAMARSHALL ISLANDSMARTINIQUEMAURITANIAMAURITIUSMAYOTTEMEXICOMICRONESIAMONACOMONGOLIAMONTENEGROMOROCCOMOZAMBIQUEMYANMAR / БЫВШАЯ БУРМАНАМИБИАНАУРУНЕПАЛНИДЕРЛАНДЫНИДЕРЛАНДЫ АНТИЛЬСКИЕ ЛЕСАНОВАЯ КАЛЕДОНИЯ (ТОМ Франция)НОВАЯ ЗЕЛАНДИЯ НИКАРАГУАНГЕРНИГЕРИЯНИУЭНОРВЕГИЯПАКИСТАНПАЛАУПАЛЕСТИНСКАЯ ВЛАСТЬПАНАМАПАПУА/НОВАЯ ГВИНЕАПАРАГВАЙПЕРУФИЛИППИНИСПОЛЬШАПОРТУГАЛПУЭРТО-РИКОКАТАРРЕСПУБЛИКА АРМЕНИЯРЕСПУБЛИКА АРМЕНИЯ F MACEDONIAREPUBLIC OF MOLDOVAREPUBLIC OF SAN MARINOREPUBLIC OF TADJIKISTANREPUBLIC OF VANUATUREUNIONROMANIARWANDASAINT KITTS AND NEVISSAINT PIERRE-AND-MIQUELONSAMOASAN VINCENT AND THE GRENADINESSAO TOME AND PRINCIPESAUDI ARABIASENEGALSERBIASEYCHELLESSIERRA LEONESINGAPORESLOVAKIASLOVENIA (Republic)SOLOMON ISLANDSSOUTH AFRICASPAINSRI LANKAST-LUCIASUDANSURINAMSWAZILANDSWEDENSWITZERLANDSYRIATAIWANTANZANIATHAILANDTHE GAMBIATOGOTONGATRINIDAD & TOBAGOTUNISIATURKEYTURKMENISTANTUVALUU.

CHADCHILECHINACOLOMBIACOMMONWEALTH OF DOMINICACOMORO ISLANDSCONGOCOOK ISLANDSCOSTA RICACROATIA (Republic)CUBACYPRUSCZECH REPUBLICDEMOCRATIC REPUBLIC OF CONGODENMARKDJIBOUTIDOMINICAN REPUBLICECUADOREGYPTEL SALVADOREQUATORIAL ГВИНЕАТРИЯЭСТОНИЯ (Республика)ЭТИОПАФАРСКИЕ ОСТРОВАSFED. OF RUSSIAFIJIFINLANDFRENCH POLYNESIA (TOM France)GABONGEORGIAGERMANYGHANAGIBRALTARGREECEGREENLANDGRENADAGUADELOUPEGUATEMALAGUINEAGUINEA-BISSAUGUYANAGUYANAHAITIHONDURASHONG KONG SPECIAL ADMINISTRATIVE REGIONHUNGARYICELANDINDIAINDONESIAIRANIRAQIRELANDISRAELITALYIVORY COASTJAMAICAJAPANJORDANKAZAKHSTAN RepublicKENYAKIRIBATI REPUBLICKOREA (South)KOSOVO (UNDER ADMINISTRATION OF MNUK)KUWAITKYRGYZSTANLAO (People’s Democratic Republic of)LATVIA (Republic of)LEBANONLESOTHOLIBYALIECHTENSTEINLITHUANIA (Rep. of)LUXEMBURGMACAU SPECIAL ADMINISTRATIVE REGIONMADAGASCARMALAWIMALAYSIAMALDIVESMALIMALTAMARSHALL ISLANDSMARTINIQUEMAURITANIAMAURITIUSMAYOTTEMEXICOMICRONESIAMONACOMONGOLIAMONTENEGROMOROCCOMOZAMBIQUEMYANMAR / БЫВШАЯ БУРМАНАМИБИАНАУРУНЕПАЛНИДЕРЛАНДЫНИДЕРЛАНДЫ АНТИЛЬСКИЕ ЛЕСАНОВАЯ КАЛЕДОНИЯ (ТОМ Франция)НОВАЯ ЗЕЛАНДИЯ НИКАРАГУАНГЕРНИГЕРИЯНИУЭНОРВЕГИЯПАКИСТАНПАЛАУПАЛЕСТИНСКАЯ ВЛАСТЬПАНАМАПАПУА/НОВАЯ ГВИНЕАПАРАГВАЙПЕРУФИЛИППИНИСПОЛЬШАПОРТУГАЛПУЭРТО-РИКОКАТАРРЕСПУБЛИКА АРМЕНИЯРЕСПУБЛИКА АРМЕНИЯ F MACEDONIAREPUBLIC OF MOLDOVAREPUBLIC OF SAN MARINOREPUBLIC OF TADJIKISTANREPUBLIC OF VANUATUREUNIONROMANIARWANDASAINT KITTS AND NEVISSAINT PIERRE-AND-MIQUELONSAMOASAN VINCENT AND THE GRENADINESSAO TOME AND PRINCIPESAUDI ARABIASENEGALSERBIASEYCHELLESSIERRA LEONESINGAPORESLOVAKIASLOVENIA (Republic)SOLOMON ISLANDSSOUTH AFRICASPAINSRI LANKAST-LUCIASUDANSURINAMSWAZILANDSWEDENSWITZERLANDSYRIATAIWANTANZANIATHAILANDTHE GAMBIATOGOTONGATRINIDAD & TOBAGOTUNISIATURKEYTURKMENISTANTUVALUU. A.E.U.E.UGANDAUKRAINEUNITED KINGDOMUNITED STATES OF AMERICAURUGUAYUZBEKISTANVATICANVENEZUELAVIETNAMVIRGIN ISLANDSWALLIS AND FUTUNA (ТОМ/ФРАНЦИЯ)ЙЕМЕНЗАМБИАЗИМБАБВЕ

A.E.U.E.UGANDAUKRAINEUNITED KINGDOMUNITED STATES OF AMERICAURUGUAYUZBEKISTANVATICANVENEZUELAVIETNAMVIRGIN ISLANDSWALLIS AND FUTUNA (ТОМ/ФРАНЦИЯ)ЙЕМЕНЗАМБИАЗИМБАБВЕ

(+93) Афганистан

(+355) Албания

(+213) Алжир

(+684) Американское Самоа

(+376) Андорра

(+244) Ангола

(1268) Антигуа

(+54) Аргентина

(+297) Аруба

(+61) Австралия

(+43) Австрия

(1242) Багамы

(+973) Бахрейн

(+880) Бангладеш

(1246) Барбадос

(+375) Беларусь

(+32) Бельгия

(+501) Белиз

(+229) Бенин

(1441) Бермуды

(+975) Бутан

(+591) Боливия

(+387) Босния и герцеговина

(+267) Ботсвана

(+55) Бразилия

(+1) Британские Виргинские острова

(+673) Бруней

(+359) Болгария

(+226) Буркина-Фасо

(+257) Бурунди

(+855) Камбоджа

(+237) Камерун

(+1) Канада

(+238) Кабо-Верде

(1345) Каймановы острова

(+236) Центральноафриканская республика

(+235) Чад

(+56) Чили

(+86) Китай

(+57) Колумбия

(1767) Содружество Доминики

(+269) Коморские острова

(+242) Конго

(+682) Острова Кука

(+506) Коста-Рика

(+385) Хорватия (республика)

(+53) Куба

(+357) Кипр

(+420) Чехия

(+243) Демократическая Республика Конго

(+45) Дания

(+253) Джибути

(+1) Доминиканская Республика

(+593) Эквадор

(+20) Египет

(+503) Сальвадор

(+240) Экваториальная гвинея

(+291) Эритрея

(+372) Эстония (республика)

(+251) Эфиопа

(+298) Фарерские острова

(+7) Фед. России

(+679) Фиджи

(+358) Финляндия

(+33) Франция

(+689) Французская Полинезия (том франс)

(+241) Габон

(+995) Грузия

(+49) Германия

(+233) Гана

(+350) Гибралтар

(+30) Греция

(+299) Гренландия

(1473) Гренада

(+590) Гваделупа

(+502) Гватемала

(+224) Гвинея

(+245) Гвинея-бисау

(+592) Гайана

(+594) Гайана

(+509) Гаити

(+504) Гондурас

(+852) Специальный административный район Гонконг

(+36) Венгрия

(+354) Исландия

(+91) Индия

(+62) Индонезия

(+98) Иран

(+964) Ирак

(+353) Ирландия

(+972) Израиль

(+39) Италия

(+225) Берег Слоновой Кости

(1876) Ямайка

(+81) Япония

(+962) Джордан

(+7) Республика Казахстан

(+254) Кения

(+686) Республика Кирибати

(+82) Корея (юг)

(+383) Косово (под управлением Мнука)

(+965) Кувейт

(+996) Кыргызстан

(+856) Лаос (народно-демократическая республика)

(+371) Латвия (республика)

(+961) Ливан

(+266) Лесото

(+218) Ливия

(+423) Лихтенштейн

(+370) Литва (республика)

(+352) Люксембург

(+853) Особый административный район Макао

(+261) Мадагаскар

(+265) Малави

(+60) Малайзия

(+960) Мальдивы

(+223) Мали

(+356) Мальта

(+692) Маршалловы острова

(+596) Мартиника

(+222) Мавритания

(+230) Маврикий

(+269) Майотта

(+52) Мексика

(+691) Микронезия

(+377) Монако

(+976) Монголия

(+382) Черногория

(+212) Марокко

(+258) Мозамбик

(+95) Мьянма/бывшая Бирма

(+264) Намибия

(+674) Науру

(+977) Непал

(+31) Нидерланды

(+599) Нидерландские Антильские острова

(+687) Новая каледония (том, франция)

(+64) Новая Зеландия

(+505) Никарагуа

(+227) Нигер

(+234) Нигерия

(+683) Ниуэ

(+47) Норвегия

(+968) Оман

(+92) Пакистан

(+680) Палау

(+970) Палестинская власть

(+507) Панама

(+675) Папуа/Новая Гвинея

(+595) Парагвай

(+51) Перу

(+63) Филиппины

(+48) Польша

(+351) Португалия

(1787) Пуэрто-Рико

(+974) Катар

(+374) Республика Армения

(+994) Азербайджанская Республика

(+389) Республика Македония

(+373) Республика молдова

(+378) Республика Сан-Марино

(+992) республика таджикистан

(+678) Республика Вануату

(+262) Воссоединение

(+40) Румыния

(+250) Руанда

(+1) Сент-китс и невис

(+508) Сен-Пьер-и-Микелон

(+685) Самоа

(1784) Сан-Винсент и Гренадины

(+239) Сан-Томе и Принсипи

(+966) Саудовская Аравия

(+221) Сенегал

(+381) Сербия

(+248) Сейшельские острова

(+232) Сьерра-Леоне

(+65) Сингапур

(+421) Словакия

(+386) Словения (республика)

(+677) Соломоновы острова

(+27) Южная Африка

(+34) Испания

(+94) Шри-Ланка

(+1) Сент-Люсия

(+249) Судан

(+597) Суринам

(+268) Свазиленд

(+46) Швеция

(+41) Швейцария

(+963) Сирия

(+886) Тайвань

(+255) Танзания

(+66) Таиланд

(+220) Гамбия

(+228) Того

(+676) Тонга

(1868) Тринидад и Тобаго

(+216) Тунис

(+90) Турция

(+993) Туркменистан

(+688) Тувалу

(+971) ОАЭ

(+256) Уганда

(+380) Украина

(+44) Великобритания

(+1) Соединенные Штаты Америки

(+598) Уругвай

(+998) Узбекистан

(+379) Ватикан

(+58) Венесуэла

(+84) Вьетнам

(+1) Виргинские острова

(+681) Уоллис и Футуна (том/франция)

(+967) Йемен

(+260) Замбия

(+263) Зимбабве

России

(+679) Фиджи

(+358) Финляндия

(+33) Франция

(+689) Французская Полинезия (том франс)

(+241) Габон

(+995) Грузия

(+49) Германия

(+233) Гана

(+350) Гибралтар

(+30) Греция

(+299) Гренландия

(1473) Гренада

(+590) Гваделупа

(+502) Гватемала

(+224) Гвинея

(+245) Гвинея-бисау

(+592) Гайана

(+594) Гайана

(+509) Гаити

(+504) Гондурас

(+852) Специальный административный район Гонконг

(+36) Венгрия

(+354) Исландия

(+91) Индия

(+62) Индонезия

(+98) Иран

(+964) Ирак

(+353) Ирландия

(+972) Израиль

(+39) Италия

(+225) Берег Слоновой Кости

(1876) Ямайка

(+81) Япония

(+962) Джордан

(+7) Республика Казахстан

(+254) Кения

(+686) Республика Кирибати

(+82) Корея (юг)

(+383) Косово (под управлением Мнука)

(+965) Кувейт

(+996) Кыргызстан

(+856) Лаос (народно-демократическая республика)

(+371) Латвия (республика)

(+961) Ливан

(+266) Лесото

(+218) Ливия

(+423) Лихтенштейн

(+370) Литва (республика)

(+352) Люксембург

(+853) Особый административный район Макао

(+261) Мадагаскар

(+265) Малави

(+60) Малайзия

(+960) Мальдивы

(+223) Мали

(+356) Мальта

(+692) Маршалловы острова

(+596) Мартиника

(+222) Мавритания

(+230) Маврикий

(+269) Майотта

(+52) Мексика

(+691) Микронезия

(+377) Монако

(+976) Монголия

(+382) Черногория

(+212) Марокко

(+258) Мозамбик

(+95) Мьянма/бывшая Бирма

(+264) Намибия

(+674) Науру

(+977) Непал

(+31) Нидерланды

(+599) Нидерландские Антильские острова

(+687) Новая каледония (том, франция)

(+64) Новая Зеландия

(+505) Никарагуа

(+227) Нигер

(+234) Нигерия

(+683) Ниуэ

(+47) Норвегия

(+968) Оман

(+92) Пакистан

(+680) Палау

(+970) Палестинская власть

(+507) Панама

(+675) Папуа/Новая Гвинея

(+595) Парагвай

(+51) Перу

(+63) Филиппины

(+48) Польша

(+351) Португалия

(1787) Пуэрто-Рико

(+974) Катар

(+374) Республика Армения

(+994) Азербайджанская Республика

(+389) Республика Македония

(+373) Республика молдова

(+378) Республика Сан-Марино

(+992) республика таджикистан

(+678) Республика Вануату

(+262) Воссоединение

(+40) Румыния

(+250) Руанда

(+1) Сент-китс и невис

(+508) Сен-Пьер-и-Микелон

(+685) Самоа

(1784) Сан-Винсент и Гренадины

(+239) Сан-Томе и Принсипи

(+966) Саудовская Аравия

(+221) Сенегал

(+381) Сербия

(+248) Сейшельские острова

(+232) Сьерра-Леоне

(+65) Сингапур

(+421) Словакия

(+386) Словения (республика)

(+677) Соломоновы острова

(+27) Южная Африка

(+34) Испания

(+94) Шри-Ланка

(+1) Сент-Люсия

(+249) Судан

(+597) Суринам

(+268) Свазиленд

(+46) Швеция

(+41) Швейцария

(+963) Сирия

(+886) Тайвань

(+255) Танзания

(+66) Таиланд

(+220) Гамбия

(+228) Того

(+676) Тонга

(1868) Тринидад и Тобаго

(+216) Тунис

(+90) Турция

(+993) Туркменистан

(+688) Тувалу

(+971) ОАЭ

(+256) Уганда

(+380) Украина

(+44) Великобритания

(+1) Соединенные Штаты Америки

(+598) Уругвай

(+998) Узбекистан

(+379) Ватикан

(+58) Венесуэла

(+84) Вьетнам

(+1) Виргинские острова

(+681) Уоллис и Футуна (том/франция)

(+967) Йемен

(+260) Замбия

(+263) Зимбабве

Ваш телефон*

Ваш адрес электронной почты*

Нажимая кнопку выше, я разрешаю Industry Plaza компании IPD (RCS Nanterre France 490 727 633) и ее партнерам присылать мне предложения и информацию. IPD или любая компания, входящая в группу Infopro Digital, может использовать ваши данные, чтобы предлагать вам от своего имени или от имени своих клиентов продукты и/или услуги, полезные для вашей профессиональной деятельности, или включать вас в профессиональные справочники. Чтобы воспользоваться своими правами, возразить или узнать больше: Политика конфиденциальности.

IPD или любая компания, входящая в группу Infopro Digital, может использовать ваши данные, чтобы предлагать вам от своего имени или от имени своих клиентов продукты и/или услуги, полезные для вашей профессиональной деятельности, или включать вас в профессиональные справочники. Чтобы воспользоваться своими правами, возразить или узнать больше: Политика конфиденциальности.

Получите 5 предложений бесплатно

Ваши контактные данные:

Государственная службаЧастное лицоЧастное лицо

Почтовый индекс*

Mr Г-жа

Дополнительные документы

Нажимая кнопку выше, я разрешаю Industry Plaza компании IPD (RCS Nanterre France 490 727 633) и ее партнерам присылать мне предложения и информацию. IPD или любая компания, входящая в группу Infopro Digital, может использовать ваши данные, чтобы предлагать вам от своего имени или от имени своих клиентов продукты и/или услуги, полезные для вашей профессиональной деятельности, или включать вас в профессиональные справочники. Чтобы воспользоваться своими правами, возразить или узнать больше: Политика конфиденциальности.

Чтобы воспользоваться своими правами, возразить или узнать больше: Политика конфиденциальности.

Ваш запрос принят во внимание

После рассмотрения нашими экспертами с вами свяжутся как можно скорее, чтобы получить предложение или информацию от поставщиков, выбранных Industry Plaza.

Industry Plaza благодарит вас за доверие.

Ни одна из этих компаний не соответствует

различных способов соединения металлов без сварки

Сварка плавлением является важным и преобладающим процессом в производстве металлов, но иногда вы можете столкнуться с трудностями при внедрении сварки и хотеть использовать альтернативные методы соединения металлов без сварки. Если вы ищете способ соединения металлов без сварки, эта статья для вас. Приходите, будем исследовать.

Для чего нужно соединение металлов без сварки?

Часто для соединения двух или более металлов нам может потребоваться использовать метод, отличный от сварки плавлением. Причин может быть много, и некоторые распространенные причины собраны ниже:

Причин может быть много, и некоторые распространенные причины собраны ниже:

- Некоторые металлы обладают металлургической несовместимостью, и сварка плавлением нецелесообразна или не обеспечивает надежного соединения (например, сочетание алюминия со сталью или алюминия с медью).

- Существуют металлы с плохой свариваемостью, и попытка их сварки может привести к трещинам, металлы, реагирующие с атмосферой, теряют свои свойства и т. д.

- Нет необходимости сваривать каждое соединение в металлоконструкции. Многие соединения подвергаются умеренной нагрузке и рабочей температуре, и паяное соединение может быть приемлемым.

- Иногда вам нужны соединения, которые вы хотите разобрать и собрать, когда это необходимо. Такие соединения возможны при использовании механических креплений.

- Для таких работ, как сборка кузовов легковых автомобилей или автобусов, соединение заклепками может быть аккуратной и чистой альтернативой сварке.

Как соединить металлы без сварки?

Различные методы соединения двух или более металлов без сварки :

- Склеивание металлов клеем.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

1. Склеивание металлов с помощью клея

Этот метод можно использовать для соединения легких металлических деталей, когда сборка не подвергается воздействию силы или тепла. Клеи, такие как эпоксидный, полиуретановый или на основе силикона, могут быть хороши для соединения легких металлов. Вы можете сделать это, выполнив следующие шаги:

Шаг 1 – Убедитесь, что соединяемые детали идеально подходят друг к другу.

Шаг 2 – Очистите заготовки, чтобы удалить все загрязнения. Используйте наждачную бумагу, чтобы сделать область склеивания слегка шероховатой. Убедитесь, что место склеивания чистое.

Шаг 3 – Нанесите рекомендуемый клей на область склеивания с помощью кисти или шпателя.

Этап 4 – Соберите заготовки и закрепите сборку с помощью подходящих зажимов или приспособления. Убедитесь, что в стыке нет зазоров.

Убедитесь, что в стыке нет зазоров.

Шаг 5 – Дайте склеенному узлу застыть в течение 12 часов или в соответствии с рекомендациями производителя клея.

Шаг 6 – Выньте приклеенный узел и используйте его после проверки.

Примечание: Делайте это в хорошо проветриваемом помещении и соблюдайте рекомендуемые меры предосторожности.

2. Пайка

Пайку можно определить как процесс использования тепла для расплавления присадочного металла и соединения или пайки двух металлов. Источником тепла может быть газовая горелка, индукционная катушка или печь, а расплавленный припой затекает в место пайки за счет капиллярного действия.

В отличие от сварки, при пайке основные металлы остаются в твердом состоянии, а присадочный металл с температурой плавления намного ниже, чем у основного металла, плавится и заполняет соединение. Расплавленный присадочный металл затвердевает, образуя паяное соединение.

Расплавленный присадочный металл затвердевает, образуя паяное соединение.

Для получения качественного паяного соединения важно, чтобы основной металл был чистым (без загрязнений и окислов на поверхности) и имелся рекомендуемый зазор в стыке. Загрязнение влияет на текучесть расплавленного присадочного металла, а зазоры в швах важны для капиллярного действия. Пайка производится при приблизительной температуре 800ºF/426ºC или выше.

Необходимо нанести флюс на место пайки, чтобы защитить основной металл и расплавленный присадочный металл от окисления и вывести все оставшиеся загрязнения в виде шлака на поверхность соединения. Следы флюса очищаются после пайки, так как он обладает высокой коррозионной активностью.

Различные типы пайки: пайка своими руками с использованием комплектов для пайки в домашних условиях, пайка горелкой, пайка с использованием индукционного нагрева, пайка погружением и пайка в печи.

3.

Пайка

Пайка

Пайка аналогична пайке, но выполняется при гораздо более низкой температуре, чем пайка (от 180°C до 275°C/от 356°F до 527°F). Используемый присадочный металл (называемый припоем) обычно представляет собой сплавы олова и свинца или олова с очень небольшим количеством меди, цинка и серебра, а флюс используется для предотвращения образования оксидов. Металлический припой с более высоким содержанием олова будет иметь низкую температуру плавления.

Как и при пайке, наличие чистых поверхностей пайки и рекомендуемый зазор в стыке очень важны для хорошего капиллярного действия и получения хорошего паяного соединения. Пайка является предпочтительным процессом соединения соединений на электрических и электронных платах.

Для пайки используется электрический паяльник. Подключите паяльник. Очистите поверхности пайки с помощью наждачной бумаги и химических чистящих средств. Окуните паяльник во флюс, нанесите его на соединение и расплавьте припой. Расплавленный металлический припой соединяет детали с помощью пайки. Удалите излишки припоя, если таковые имеются.

Расплавленный металлический припой соединяет детали с помощью пайки. Удалите излишки припоя, если таковые имеются.

4. Клепка

Когда вы путешествовали на поезде или автобусе, вы могли заметить, что кузов и крыша автобуса или вагона поезда изготавливаются с использованием процесса клепки.

Вы можете соединить два листа металла внахлест (расположенные внахлест), заклепывая их. Очистите металлические поверхности и зажмите их внахлест. Если металлические листы тонкие, можно разметить и пробить отверстия для клепки; однако толстый калибр необходимо просверлить.

Используемые заклепки могут быть алюминиевыми, латунными или медными и иметь головку заклепки на одном конце. Вставьте заклепку в отверстие, поместите инструмент для формирования головки заклепки на другой конец и забейте его молотком, чтобы сформировать головку (вы можете молотком не использовать инструмент для формирования головки заклепки, но это может выглядеть не очень хорошо). После того, как вы завершили клепку, дайте ему остыть и сформировать прочное соединение. Металлические листы можно обрезать, собирать и красить. Клепка полезна для поддержки сдвигающих нагрузок.

После того, как вы завершили клепку, дайте ему остыть и сформировать прочное соединение. Металлические листы можно обрезать, собирать и красить. Клепка полезна для поддержки сдвигающих нагрузок.

Вы также можете использовать клепальные пистолеты для легких работ.

5. Использование механических креплений

Часто требуются большие металлические конструкции, которые нецелесообразно изготавливать в виде одной детали, примерами могут быть рама машины, основание машины и т. д. В таких случаях, может быть выгодно разделить всю конструкцию на две или более небольших, а затем собрать их вместе с помощью гаек, болтов и шайб (креплений). К преимуществам можно отнести простоту изготовления, простоту транспортировки и многое другое. После того, как вы соберете подконструкции вместе с помощью крепежных деталей, они станут единым прочным элементом.

Эта идея получила дальнейшее развитие, и результат перед вами. Вы можете думать о своей машине, мотоцикле, велосипеде и многих подобных машинах как об одном устройстве. Тем не менее, он состоит из множества отдельных частей, соединенных нужным образом с помощью крепежных элементов. Любая машина, которую вы назовете, будь то локомотив, пассажирский автобус, самолет, состоит из множества частей, соединенных вместе с помощью крепежных деталей и других способов.

Вы можете думать о своей машине, мотоцикле, велосипеде и многих подобных машинах как об одном устройстве. Тем не менее, он состоит из множества отдельных частей, соединенных нужным образом с помощью крепежных элементов. Любая машина, которую вы назовете, будь то локомотив, пассажирский автобус, самолет, состоит из множества частей, соединенных вместе с помощью крепежных деталей и других способов.

В отличие от сварки, пайки или пайки, узел, собранный с крепежными элементами, можно разбирать любое количество раз и собирать их обратно.

Соединение алюминия без сварки

Алюминий является популярным металлом благодаря своим многочисленным качествам, включая высокое соотношение прочности и веса. Помимо сварки, соединить две и более алюминиевых деталей можно следующими способами:

- С помощью клея.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

Использование клеев: Вы можете подготовить алюминиевые поверхности, как описано в предыдущих параграфах, и использовать рекомендуемый клей, например, эпоксидный клей, клей на основе силикона и т. д. Следуйте инструкциям производителя клея, чтобы получить хорошее сцепление.

д. Следуйте инструкциям производителя клея, чтобы получить хорошее сцепление.

Пайка : Чтобы получить полное представление о пайке алюминия, вы можете обратиться к нашей статье «Как паять алюминий».

Пайка : Вы можете следовать процессу пайки, описанному в предыдущих параграфах. Используйте флюс и припой, рекомендованный для пайки алюминия.

Соединение с помощью заклепок и механических крепежных деталей : Эти процессы аналогичны описанным в предыдущих пунктах.

Соединение нержавеющей стали без сварки

Две или более детали из нержавеющей стали можно соединить следующими способами:

- С помощью клея.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

Использование клеев : Этот метод можно использовать для соединения легких деталей из нержавеющей стали. Процесс такой же, как обсуждался в предыдущих параграфах; однако вы должны использовать клей, рекомендованный для нержавеющей стали. Это подходит для соединения произведений искусства, которые не подвергаются нагрузке.

Процесс такой же, как обсуждался в предыдущих параграфах; однако вы должны использовать клей, рекомендованный для нержавеющей стали. Это подходит для соединения произведений искусства, которые не подвергаются нагрузке.

Пайка : Процесс пайки будет аналогичен процессу, описанному в предыдущих параграфах, с использованием флюса и присадочного металла, рекомендованных для нержавеющей стали. Комбинация никеля и меди может использоваться для пайки нержавеющей стали (температура пайки 1120º C/ 2048º F).

Пайка : Вы можете соединить две пластины из нержавеющей стали с помощью пайки, а используемый припой может быть сплавом олова и серебра (96,5 % олова и 3,5 % серебра). Пластины из нержавеющей стали очищаются и наносится флюс. Фольга припоя помещается между двумя припаиваемыми пластинами из нержавеющей стали, и зажатый узел нагревается примерно до 220º C/428º F.

Горелка MAPP может использоваться для нагрева. Металлическая фольга для пайки плавится и соединяет две пластины из нержавеющей стали путем пайки. Паяную заготовку промывают горячей водой и очищают проволочной щеткой из нержавеющей стали.

Металлическая фольга для пайки плавится и соединяет две пластины из нержавеющей стали путем пайки. Паяную заготовку промывают горячей водой и очищают проволочной щеткой из нержавеющей стали.

Клепка : Вы можете соединить два перекрывающихся листа из нержавеющей стали с помощью клепки. Марка материала заклепки должна быть такой же, как у основного металла (AISI 304, 316 и т. д.). Вставьте заклепку в просверленное отверстие, поместите инструмент для формирования головки заклепки на другой конец заклепки и ударьте молотком, чтобы сформировать головку и соединить листы.

Поскольку нержавеющая сталь является прочным металлом, нанесите смазку на заклепку перед ударом молотком, и требуемый удар будет больше.

Использование механических застежек : Процесс аналогичен описанному в предыдущих параграфах, обычно используются застежки из нержавеющей стали.

Связанная статья: Сварка VS Пайка | В чем разница?

Заключение

Сварка плавлением не всегда может быть стандартным решением для соединения двух или более металлов, и когда у вас возникают проблемы со сваркой, знание альтернативных способов соединения металлов может решить вашу проблему.

Ссылки:

- Канал VCG Construction на YouTube.

Известен ли вам свариваемый материал?

Представьте, что вам не говорят, какой металл вы свариваете. Бывает.

Если ваша работа связана со сваркой в цеху или ремонтом машин и конструкций в полевых условиях, как бы вы попытались выяснить, с каким типом и маркой металла вы работаете?

Наши самые большие чаевые. Если вы не знаете, что это такое, не пытайтесь сварить его.

Экстремально, но верно, так как это может привести к выходу из строя важных частей и причинению травм или, что еще хуже, смерти. Достаточно веская причина, по которой идентификация материала необходима, чтобы знать, что и как вы собираетесь сваривать.

Положительная идентификация материала Если вы читаете это, вы знаете, что сварка некоторых металлов с использованием ненадлежащих методов сварки может привести к дефектам основного металла, сварного шва или того и другого.

Идентификация, характеристика и проверка материалов необходимы предприятиям для обеспечения того, чтобы их материалы или продукты были изготовлены из сплава правильной марки и соответствовали национальным или международным нормам и стандартам.

Для ремонтной сварки это может не понадобиться. Получения представления о семействе металлов может быть достаточно, чтобы выполнить приемлемую работу.

Какой это металл?Уверен, вас часто просят сварить неустановленный материал. Итак, если вы можете сузить возможности, используя базовую оценку, что еще вы сделаете?

Как сварщик, вы можете взглянуть на поверхность материала и увидеть, насколько он тяжелый. Глядя, вы сможете распределить материал по широким категориям; углерод или низколегированный ферроматериал, нержавеющая сталь или никелевый сплав, или алюминиевый сплав.

Важные подсказки можно найти, если вы оцениваете область, где вам нужно будет сделать сварку. Можно ли увидеть, была ли деталь приварена во время первоначального изготовления? Это хороший, если не лучший показатель того, что материал поддается сварке. Но внимательно проверьте наличие улик, чтобы увидеть, не предпринимались ли попытки ремонта сваркой. Если ремонт ранее не удался, это красный флаг (опасность). Поэтому будьте очень уверены в том, с чем вы работаете, прежде чем пытаться выполнить новый ремонт.

Но внимательно проверьте наличие улик, чтобы увидеть, не предпринимались ли попытки ремонта сваркой. Если ремонт ранее не удался, это красный флаг (опасность). Поэтому будьте очень уверены в том, с чем вы работаете, прежде чем пытаться выполнить новый ремонт.

Задавать вопросы — ключ к безопасности и результатам. На оборудовании, требующем ремонта сваркой, должна быть заводская табличка. Позвоните первоначальному производителю, чтобы узнать, какой материал использовался, поскольку они, вероятно, будут вести записи и каждый раз использовать один и тот же сорт материала. Например, поручни обычно изготавливаются из алюминия марки 6061. Все еще пытаетесь выяснить? Проведите небольшое исследование материалов, обычно используемых для изготовления определенных предметов. Это может помочь вам сузить ваши варианты.

Вы можете получить очень полезную информацию о материале от машинистов. Если они обрабатывали новый материал, машинист может точно знать, что это такое, или узнать из прослеживаемых записей. Можно было бы оценить твердость стали на основе скорости подачи и скорости, используемых в процессе обработки.

Можно было бы оценить твердость стали на основе скорости подачи и скорости, используемых в процессе обработки.

Избегайте сварки сталей, дающих мелкую стружку, так как они, скорее всего, не подвергаются механической обработке и подвержены горячему растрескиванию при сварке. Проведите испытание искры на стали и чугуне. Это может дать вам общее представление о том, сколько углерода содержит материал. Химическое точечное тестирование также может определить наличие определенных легирующих элементов.

Лучшая информация для определения класса материала может быть получена с помощью химического анализа. Есть множество компаний, которые сделают это за вас. Отдать либо стружку от материала на анализ, либо снять небольшой кусочек 25мм кв. Химический анализ металлов доступен в большинстве испытательных лабораторий, и во многих случаях он стоит намного меньше, чем иски, связанные с травмами или дефектами. Химический анализ металлов используется для самых разных целей и может помочь компаниям в контроле качества производства, обратном инжиниринге и расследовании отказов.

Заработайте уважение своего клиента, который будет более чем счастлив платить за тесты, чтобы вы получили их с первого раза.

Если вы хотите, чтобы ремонт был безопасным и долговечным, важно потратить некоторое время и немного денег на то, чтобы получить четкое представление о том, какой материал вы будете сваривать.

Все еще учитесь на сварщика?

Основные бренды сварочного оборудования имеют страницы ресурсов для самообразования.

- У ЭСАБ есть ресурсный центр ЗНАНИЙ, который включает в себя выбор правильных сварочных материалов, защиту сварного шва и рекомендации по сварке.

- Разнообразие образовательных решений от Lincoln Electric для школ, сообществ и программ, а также Центр ресурсов с множеством историй применения и сварочных проектов.

- Welding Wiki — это технология, взятая Fronius. Сварочная энциклопедия для каждого сварщика. Каков ваш вызов?

Вот список металлов, которые можно сваривать (в алфавитном порядке), не отнесенных к самым легким или самым твердым!

Алюминий

Уровень мастерства: Алюминий из самых твердых металлов для сварки из-за его свойств и типа оборудования, которое вам может понадобиться для его сварки.

Латунь

Уровень навыка: Латунь может быть сложнее сваривать в зависимости от типа свариваемого металла.

Бронза

Уровень мастерства: Бронза — это более трудный металл для сварки, и для нее требуется более горячая сварка.

Чугун

Уровень мастерства: Чугун, как правило, является очень твердым металлом для сварки и может потребовать нагрева металла перед сваркой. Сварка стержнем, как правило, является лучшим вариантом для сварки нержавеющей стали.

Медь

Уровень мастерства: Нелегкий металл для сварки, обычно это делается пайкой или пайкой.

Оцинкованный металл

Уровень квалификации: Металл не твердый для сварки, но газ, выделяемый цинковым покрытием, может быть очень опасным и вредным.

Мягкая сталь

Уровень квалификации: Мягкая сталь A36 является наиболее распространенным и легким для сварки типом металла.

Наши сотрудники имеют многолетний опыт работы и поэтому всегда готовы помочь принять правильное решение, или проконсультировать при возникновении сложных вопросов.

Наши сотрудники имеют многолетний опыт работы и поэтому всегда готовы помочь принять правильное решение, или проконсультировать при возникновении сложных вопросов.

Горение дуги между заготовкой и концом проволоки, подающейся через горелку. Проволока подаётся автоматически, так что сварщик только управляет горелкой.

Горение дуги между заготовкой и концом проволоки, подающейся через горелку. Проволока подаётся автоматически, так что сварщик только управляет горелкой.

Если свариваются крупные трубы с большой толщиной, придётся несколько раз пройти сварочным аппаратом.

Если свариваются крупные трубы с большой толщиной, придётся несколько раз пройти сварочным аппаратом.

Дерево отлично склеивается холодной сваркой и долго служит впоследствии.

Дерево отлично склеивается холодной сваркой и долго служит впоследствии.

Если обработанный участок растворится, следует взять перчатки из другого материала.

Если обработанный участок растворится, следует взять перчатки из другого материала.