Сварные соединения Общие сведения и применение

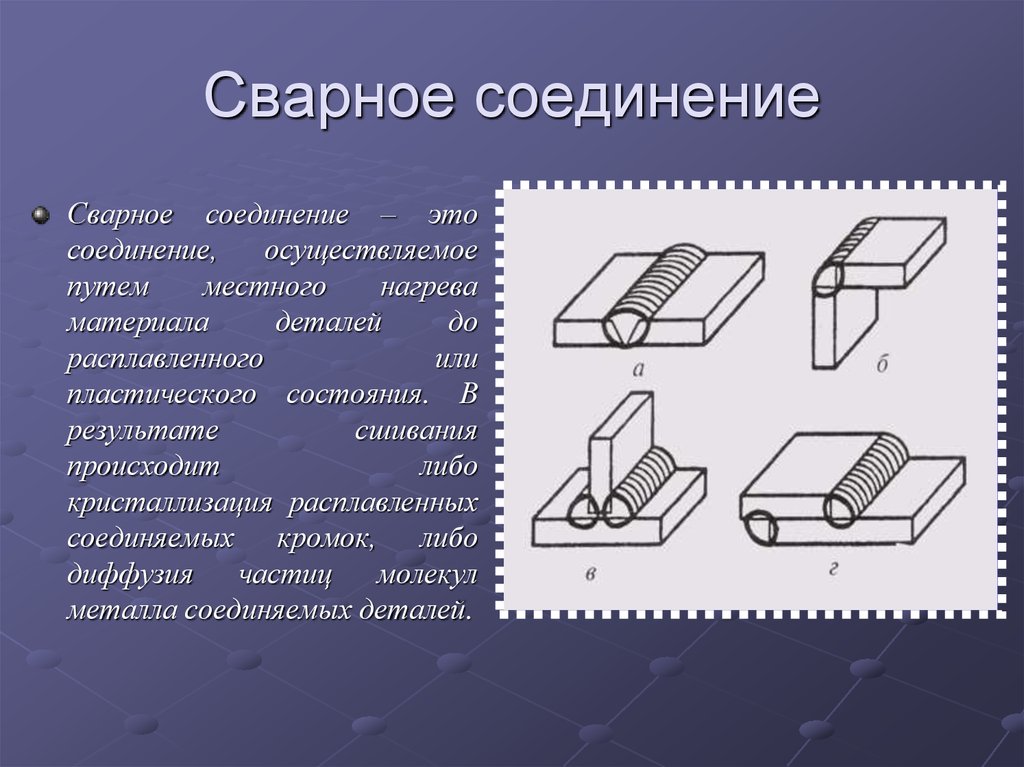

Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов (заклепок, болтов и т.д.). Прочность соединения зависит от неоднородности и непрерывности материала сварного шва и окружающей его зоны.

Применяемые в современном машиностроении способы сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения. Из всех способов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании тепла электрической дуги для расплавления металла.

Для

защиты расплавленного металла от

вредного действия окружающего воздуха

на поверхность электрода наносят толстую

защитную обмазку, которая выделяет

большое количество шлака и газа, образуя

изолирующую среду. Этим обеспечивают

повышение качества металла сварного

шва, механические свойства которого

могут резко ухудшиться под влиянием

кислорода и азота воздуха.

Этим обеспечивают

повышение качества металла сварного

шва, механические свойства которого

могут резко ухудшиться под влиянием

кислорода и азота воздуха.

С той же целью производят сварку под слоем флюса по методу, разработанному Институтом электросварки АН УССР. Этот метод в настоящее время является основным методом автоматической сварки. Производительность автоматической сварки под флюсом в 10 20 и более раз выше ручной. Повышение производительности достигают за счет применения тока силой от 1000 до 3000 А вместо 200 – 500 А при ручной сварке. Это обеспечивает более рациональное формирование шва.

В то время как при ручной сварке образование шва достигается в основном за

счет металла электрода (рис. 36,а), при автоматической сварке шов формируется в

значительной

степени за счет расплавленного

основного металла (рис. | Рис.3.6 |

обеспечивает высокие и, что особенно важно, однородные независящие от индивидуальных качеств сварщика, механические свойства соединений.

За последние годы разработан метод электрошлаковой сварки, при которой источником нагрева служит тепло, выделяющееся при прохождении тока через шлаковую ванну от электрода к изделию. Электрошлаковая сварка предназначена для соединения деталей большей толщины. Толщина свариваемых деталей практически не ограничивается.

Электрошлаковая

сварка позволяет заменять сложные и

тяжелые цельнолитые и цельнокованые

конструкции сварными из отдельных

простых отливок, поковок и листов, что

значительно облегчает и снижает стоимость

производства. Эта сварка применима и

для чугунных отливок.

Контактная сварка основана на использовании повышенного сопротивления в стыке деталей и осуществляется несколькими способами.

При стыковой сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество тепла выделяется в месте стыка, где имеется наибольшее сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой – происходит сварка металла деталей по всей поверхности стыка. Этот метод рекомендуется применять для соединения встык деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной сварке соединение образуется не по поверхности стыка, а лишь в отдельных точках, к которым подводятся электроды сварочной машины.

При ленточной,

или роликовой

сварке шов

имеет вид узкой непрерывной ленты,

расположенной вдоль стыка деталей. Это

соединение выполняют с помощью электродов,

имеющих форму роликов, которые катятся

в направлении стыка.

Это

соединение выполняют с помощью электродов,

имеющих форму роликов, которые катятся

в направлении стыка.

Точечную и роликовую сварки применяют в соединениях внахлестку, преимущественно для листовых деталей толщиной не более 3 – 4 мм и тонких стержней арматурных сеток. В отличие от точечной, роликовая сварка образует герметичное соединение.

Все рассмотренные способы контактной сварки – высокопроизводительны, их широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивке железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т.д.

Оценивая сварное соединение, необходимо подчеркнуть, что оно является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечиваются условия равнопрочности, снижение массы и стоимости изделия.

В

настоящее время сварку

применяют не только как способ соединения

деталей, но и как технологический способ

изготовления самих деталей. Сварные детали во многих случаях с

успехом заменяют литые и кованые.

Сварные детали во многих случаях с

успехом заменяют литые и кованые.

Сварное соединение: плюсы и минусы

Как и другие виды соединений, сварные соединения обладают рядом положительных и отрицательных качеств. Все будет зависеть от способа сварки.

Газовая сварка

Основное преимущество такого вида сварки — это сравнительная дешевизна, по отношению к остальным. При такой сварке используется самое простое и дешевое оборудование и материалы. Из-за простоты оборудования, можно без особых усилий регулировать расположение горелки, угла сварки. Может использовать практически любой источник питания.

К минусам, можно отнести довольно большой шов, после такой сварки, трудоемкую транспортировку оборудования, большую площадь нагрева деталей и относительно низкую производительность, такого вида сварки, за единицу времени.

Газовая сварка

Электродуговая сварка

Такой вид сварки, как и предыдущий имеет довольно простое устройство, поэтому пользоваться им легко, стоимость использования, так же, не велика, значительно снижается зона нагрева деталей, и уменьшается размер сварного шва. При таком виде, сварки повышается производительность работы.

При таком виде, сварки повышается производительность работы.

К минусам, относиться необходимость в применении дополнительных инструментов, таких как выпрямители, инверторы, трансформаторы. Сильно зависит от источника питания, часто для работы необходим генератор. Варить можно только поверхности прошедшие предварительную обработку и зачистку.

Электродуговая сварка

Электрошлаковый способ сварки

Таким способом, можно варить детали с большой толщиной, по сравнению с другими видами сварки. Сварку можно осуществлять и на необработанных поверхностях. Материала расходуется значительно меньше, чем в предыдущих способах. Не придирчив к используемым электродам. Повышается качество сварного шва. При электрошлаковой сварке расход энергии уменьшается. За один проход, можно получит швы с разной толщиной.

Из минусов, стоит отметить, невозможность поменять положение сварки, здесь оно только одно — вертикальное, под углом 30 градусов. Чтобы получить однородный шов придется использовать дополнительное оборудование. Для работы на такой сварке, необходимо обладать определенными навыками.

Для работы на такой сварке, необходимо обладать определенными навыками.

Электронно-лучевая сварка

Такой вид сварки, дает возможность не затрачивая много энергии, варить очень глубокие швы. Сварка осуществляется автоматически, практически без вмешательств со стороны человека. Из недостатков, можно назвать потребность в дополнительном оборудовании. Работать с таким оборудованием, могут только хорошо обученные специалисты. Материалы используемые, при таком виде сварки, очень быстро изнашиваются.

Электронно-лучевая сварка

Плазменная сварка

Такая сварка, имеет стабильный сварной луч. Может использоваться при сварке и резке различных материалов. Имеет возможность, создания различных напылений на металле. Обладает маленькой площадью нагрева поверхности. Газа расходуется намного меньше, чем при дуговой сварке. Процесс практически полностью автоматизирован.

Такой метод сварки очень шумный, помимо шума выделяются различные оптические излучения, вредные для здоровья человека. Атмосфера возле места сварки становится ионизированной. Относительно небольшой срок службы сопла, довольно дорогое дополнительное оборудование и хорошо обученный персонал.

Атмосфера возле места сварки становится ионизированной. Относительно небольшой срок службы сопла, довольно дорогое дополнительное оборудование и хорошо обученный персонал.

Плазменная сварка

Лазерная сварка

Лазерная сварка обладает высокой точностью. Позволяет производить сварку термочувствительных деталей, варить можно даже в самых труднодоступных местах. Сварные работы проводятся в вакууме и газе. Есть функция регулирования расхода энергии при выполнении сварочных работ. Процесс экологически чист, почти полностью автоматизирован. Большая производительность по отношению к другим видам сварки. Можно, помимо сварки, использовать оборудование для резки метала, создания различных металлических напылений и даже отверстий.

Самым большим недостатком лазерной сварки, стоит назвать его дороговизну. При работе с таким оборудованием необходим высококвалифицированный персонал. В месте сварочных работ образуется сильная вибрация. Приходиться принимать дополнительные меры для защиты персонала и оборудования.

Лазерная сварка

Термитная сварка

Плюсы такого метода — это значительно невысокая стоимость таких работ и простота использования. Необходимо постоянно наблюдение, из-за высокой степени пожароопасности и взрывоопасности.

Термитная сварка

Холодная сварка

Холодная сварка довольно проста в использовании, все оборудование для ее проведении довольно дешево и его можно легко найти. Не нужен высококвалифицированный персонал. Сварка проходит без нагрева материала. Затраты энергии не велики, процесс механизирован, производительность при таком виде сварке довольно высока.

Варить можно детали сравнительно небольшой толщины. Не подходит для сварки высокопрочных сплавов. В месте сварки создаётся довольно сильное удельное давление на материал.

Холодная сварка

Сварка взрывом

Высокая скорость сварки, заготовки получаемые таким видом сварки, могут быть разных форм. Этим методом получают заготовки для штамповки и ковки. Оборудование не дорогое и простое в использовании. При сварке происходит взрыв, необходима дополнительная защита места сварки и персонала. Нужны опытные специалисты, способ не возможно автоматизировать.

При сварке происходит взрыв, необходима дополнительная защита места сварки и персонала. Нужны опытные специалисты, способ не возможно автоматизировать.

Метод сварки трением

Обладает высоким уровнем производительности, значительно повышается качество сварных соединений. Можно выполнять соединения различных металлов.

Метод сварки трением

Для такого вида сварки требуется разработать специальный механизм, полностью описывающий тех процесс сварки.

В этой статье были рассмотрены основные виды сварки, а так же их положительные и отрицательные качества. Теперь не составит труда подобрать самые удобный способ для каждого отдельно производственного случая.

Некачественное сварное соединение — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Некачественные сварные соединения разрешается ремонтировать, если в них имеются любые недопустимые дефекты ( кроме трещин длиной более 50 мм) при условии, что суммарная длина участков ремонта не превышает 1 / 6 периметра стыка.

Опыт внедрения термитной сварки проводов показывает, что основная причина появления в эксплуатации некачественных сварных соединений кроется в несоблюдении хотя и простой технологии термитной сварки проводов, но требующей внимательности и аккуратности в работе. [2]

Каждый мастер или монтер, непосредственно производящий или контролирующий термитную сварку, должны быть обучены отчетливо знать инструкцию по сварке, представлять причины получения некачественного сварного соединения

Однако в этом случае требуется, во-первых, применение специализированных строгальных станков и, во-вторых, обеспечение высокой точности сборки, так как малейшая волнистость листа приводит к образованию некачественных сварных соединений. [4]

[4]

Опыт монтажа и эксплуатации сварных соединений многопроволочных проводов показывает, что термитная сварка проводов обеспечивает вполне качественное — соединение в подавляющем большинстве случаев. Некачественное сварное соединение получается, как правило, из-за несоблюдения простой технологии сварки. [5]

При нарушении технологии сварки колонн обсадных труб возможны дефекты сварных соединений. Основные дефекты, а также меры по предупреждению и устранению некачественных сварных соединений

приведены ниже. [6]| Схема прихватки перед сваркой коротких швов.| Схема прихватки перед сваркой швов большой протяженности. / — 7 — места прихваток. [7] |

При сварке некоторых цветных металлов ( например алюминия) кромки свариваемых деталей травят в кислоте, затем промывают и сушат. Кромки свариваемых деталей ( особенно при сварке ответственных изделий) должны быть обязательно очищены, так как в противном случае может получиться некачественное сварное соединение. [8]

[8]

При сварке некоторых цветных металлов ( например, алюминия) кромки свариваемых деталей травят в кислоте, затем промывают и сушат. Кромки свариваемых деталей ( особенно при сварке ответственных изделий) должны быть обязательно очищены, так как в противном случае может получиться

При сварке некоторых цветных металлов ( например алюминия) кромки свариваемых деталей подвергаются травлению в кислоте, затем промывке и сушке. Очистке кромок свариваемых деталей ( особенно при сварке ответственных изделий) нужно уделять большое внимание, так как в противном случае не исключено получение некачественного сварного соединения. [10]

К резьбовым соединениям труб при помощи фитингов, фланцевым соединениям и специальным гидравлическим соединениям предъявляются следующие требования: а) непроницаемость соединений, б) долговечность работы, в) чистота внутреннего прохода и легкость разборки соединений. Сварные соединения труб должны отвечать пунктам а, в требований к резьбовым соединениям. Исправление некачественных сварных соединений

Сварные соединения труб должны отвечать пунктам а, в требований к резьбовым соединениям. Исправление некачественных сварных соединений

XVII) ( например, алюминия) кромки свариваемых деталей подвергаются травлению в кислоте, затем промывке и сушке. Очистке кромок свариваемых деталей ( особенно при сварке ответственных изделий) нужно уделять большое внимание, так как в противном случае не исключено получение некачественного сварного соединения. [12]

Кроме того, возможен случай, когда приток тепла настолько мал, что через некоторый промежуток времени тепловые потери становятся равными поступающему теплу, а к этому времени необходимая для сварки температура еще не достигнута.

Страницы: 1

Сварные соединения — Типы сварных соединений [Примечания GATE]

Серия испытаний

Автор: Mohit Unyal|Обновлено: 26 августа 2022 г. В современном технологическом мире производственные работы были бы невозможны без сварки. В изобретении сварки не участвовал ни один человек. Первый представляет собой электродуговую сварку между двумя угольными электродами с использованием аккумулятора в качестве источника энергии. Он был представлен «сэром Хамфри Дэви» в 1880 году. После изобретения сварка продолжала развиваться, приведя ее к современному виду.

В изобретении сварки не участвовал ни один человек. Первый представляет собой электродуговую сварку между двумя угольными электродами с использованием аккумулятора в качестве источника энергии. Он был представлен «сэром Хамфри Дэви» в 1880 году. После изобретения сварка продолжала развиваться, приведя ее к современному виду.

В различных процессах соединения сварка является одним из наиболее часто используемых способов неразъемного соединения. Заклепочное соединение должно состоять из дополнительных компонентов, таких как накладки, хомуты, косынки и уголок зажима, что увеличивает вес сборки. Сварное соединение используется вместо заклепочного соединения.

Читать статью полностью

Что такое сварные соединения?

Сварное соединение представляет собой процесс соединения материалов, образованный сплавлением двух одинаковых или разнородных материалов с применением или без применения давления и присадочного металла. По способу подготовки соединения сварку можно разделить на два вида:

- Сварка плавлением – в этом процессе сварки, при котором сварное соединение получается путем плавления основного металла

- Сварка неплавлением – В этом процессе сварки соединение производится без расплавления основного металла

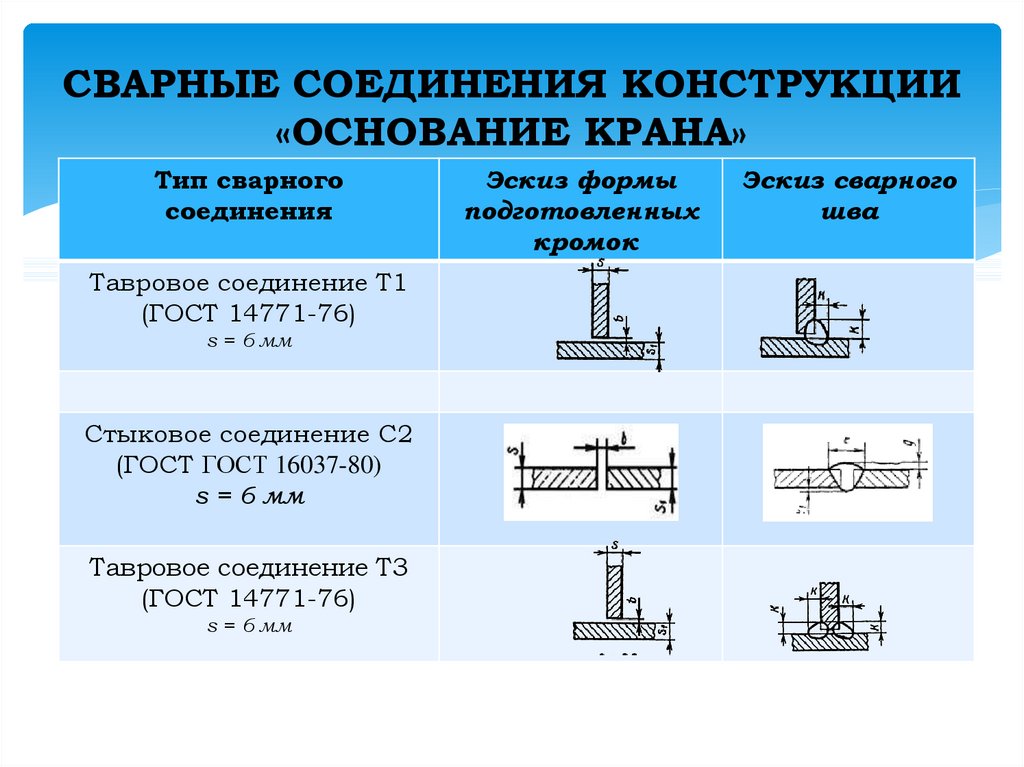

Типы сварных соединений

В соответствии с требованиями, сборкой, конструкцией и условиями эксплуатации выполнение надлежащего сварного соединения имеет важное значение. Таким образом, исходя из вышеуказанного параметра, требуются различные типы сварных соединений. Тип сварных соединений не зависит от размера сварного шва.

Таким образом, исходя из вышеуказанного параметра, требуются различные типы сварных соединений. Тип сварных соединений не зависит от размера сварного шва.

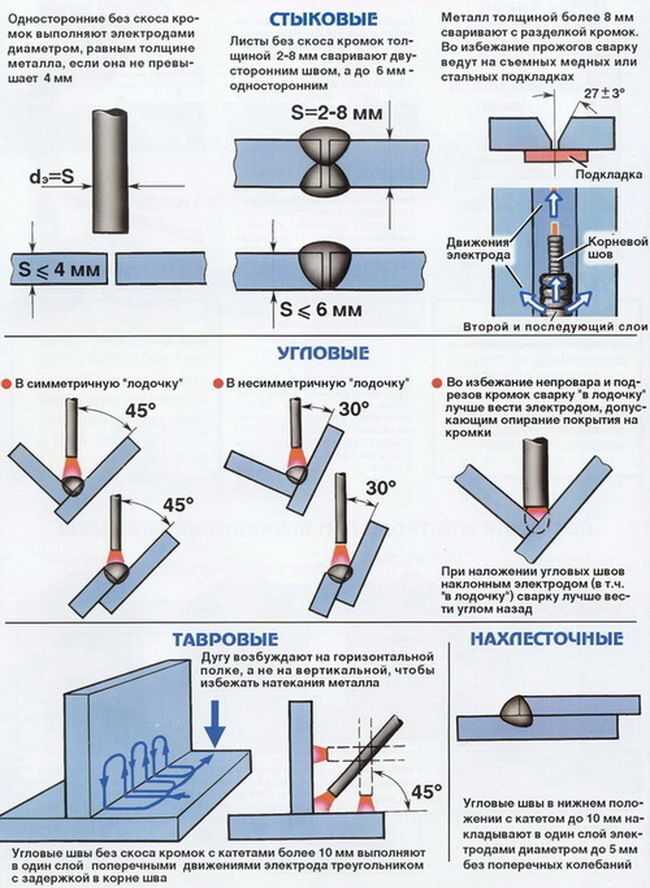

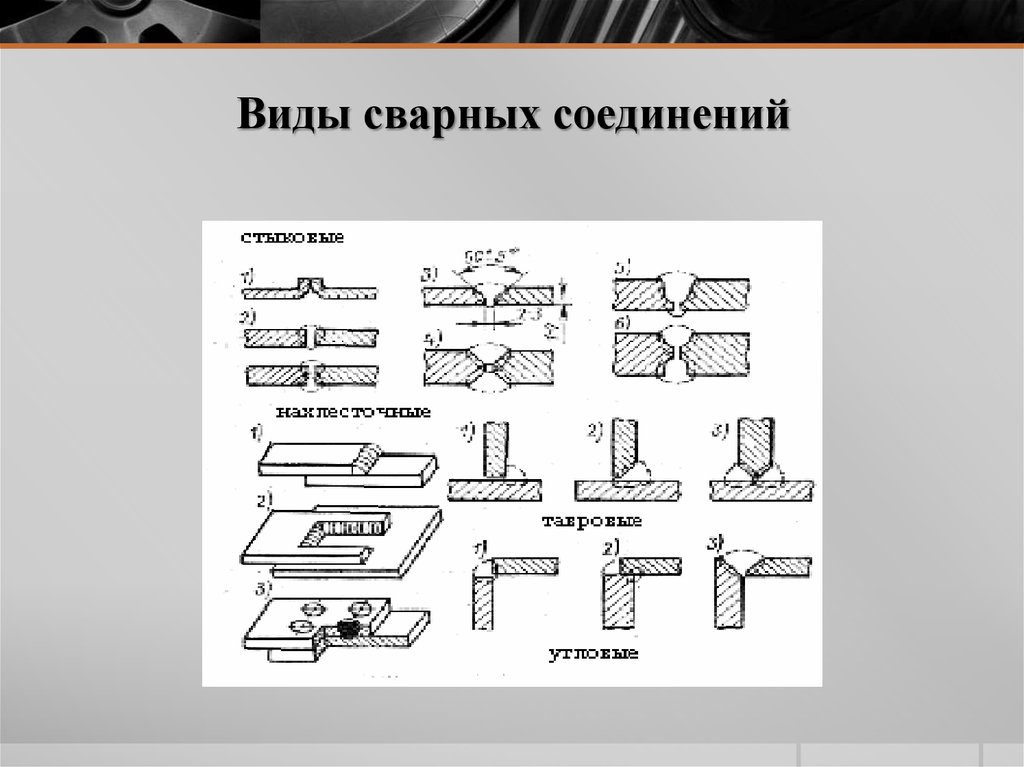

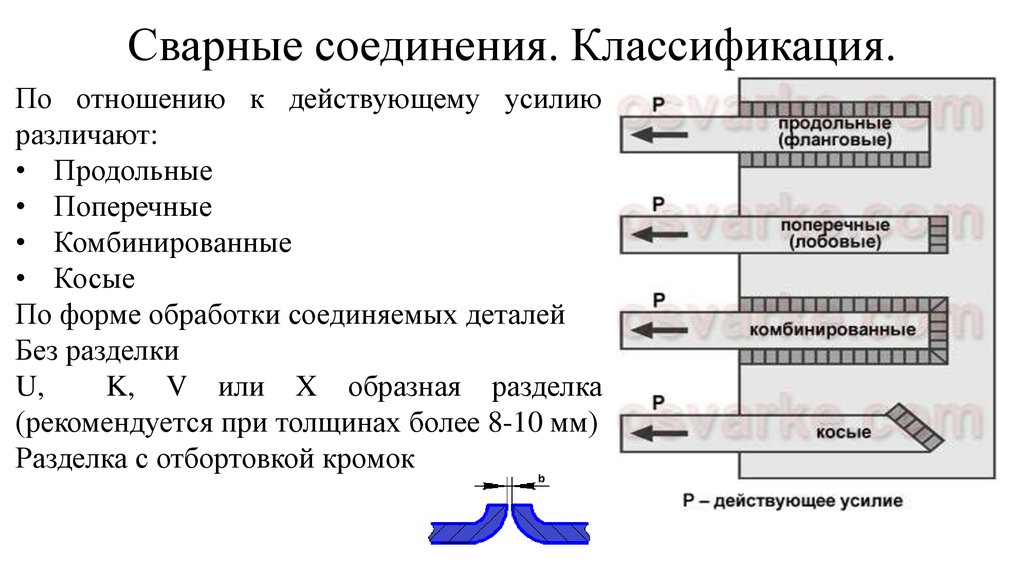

В соответствии с формой компонента сварного шва, толщиной пластины компонента сварного шва и направлением приложенной силы, мы можем классифицировать сварное соединение следующим образом:

Рисунок : Типы сварных соединений соединение

Соединение внахлестку

Соединение внахлестку двух частей называется соединением внахлестку. Он также известен как филейный сустав. В зависимости от направления приложенной силы существует три различных типа углового шва:

- Одинарное поперечное угловое соединение.

- Двойное поперечное угловое соединение.

- Параллельный угловой шов

Поперечный угловой шов

Это тип углового шва, при котором направление приложения силы перпендикулярно сварному шву. при поперечном нагружении одна пластина оказывает на сварной шов сдвигающую, а другая растягивающую (или сжимающую) нагрузку. Двойной поперечный угловой шов предпочтительнее, так как в этом случае нет свободной от прогиба кромки. Поперечные угловые сварные соединения предназначены для повышения прочности на растяжение.

при поперечном нагружении одна пластина оказывает на сварной шов сдвигающую, а другая растягивающую (или сжимающую) нагрузку. Двойной поперечный угловой шов предпочтительнее, так как в этом случае нет свободной от прогиба кромки. Поперечные угловые сварные соединения предназначены для повышения прочности на растяжение.

Параллельный угловой шов

В этом типе углового шва направление приложения силы параллельно сварному шву. При параллельной нагрузке обе пластины оказывают сдвигающую нагрузку на сварной шов. в этом случае валики сварного шва находятся с обеих сторон пластины. Асимметричный сварной шов подготавливается в случае несимметричного сечения в определенных случаях, таких как угол или буква «Т».

Стыковое соединение

Когда два компонента лежат приблизительно в одной плоскости, такое соединение называется стыковым соединением. При этой сварке, если толщина листа менее 5 мм, то требуется снятие фаски.

В случае толщины листа необходимо обеспечить фаску от 5 мм до 12,5 мм на одной или обеих сторонах листа. На основании этого стыковое соединение можно дополнительно классифицировать как:

На основании этого стыковое соединение можно дополнительно классифицировать как:

- Квадратное стыковое соединение.

- Одинарное V-образное соединение.

- Двойной V-образный стык.

- Одинарное U-образное соединение.

- Двойное U-образное соединение.

Угловое соединение

Когда углы обоих компонентов соединяются перпендикулярно друг другу, такое соединение называется угловым соединением.

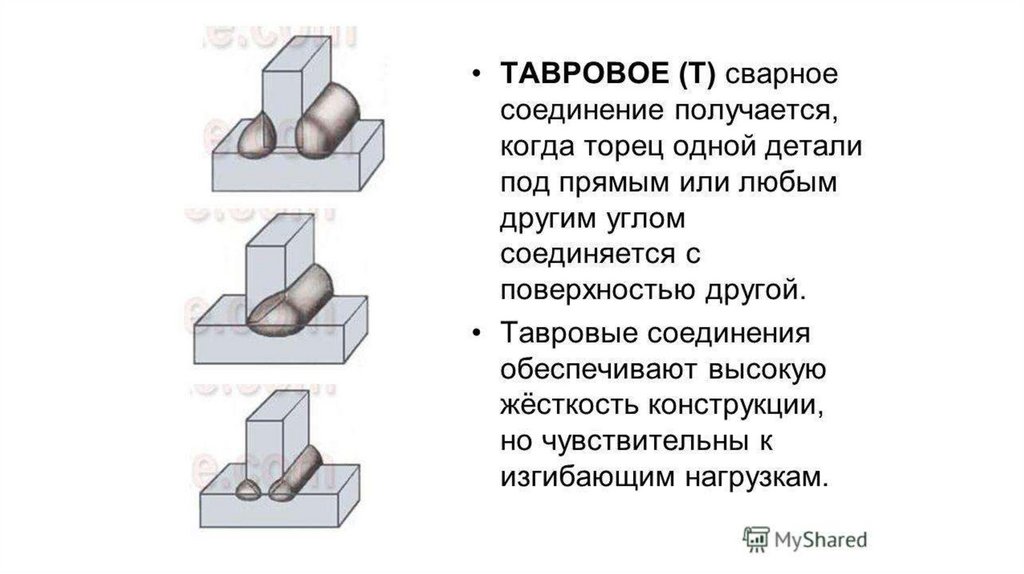

Тройник

В тройнике, когда один из компонентов перпендикулярен другому и образует Т-образную структуру, известную как тройник.

Кромочное соединение

Когда края обоих компонентов параллельны друг другу и по крайней мере одна из их кромок является общей, соединение выполняется по типичным кромкам, известным как краевое соединение.

Символы сварных соединений

Различные символы сварки предоставляют информацию о процессе сварки на чертежах от дизайнера до рабочих. Очень важно использовать правильные символы сварных соединений для передачи необходимой информации. Посмотрите символы различных сварных швов на рисунке ниже:

Посмотрите символы различных сварных швов на рисунке ниже:

Рисунок: Символы сварных соединений

Напряжения в сварных соединениях

В зависимости от типа сварного соединения и условий нагружения в сварном соединении возникают напряжения растяжения, сжатия и сдвига. Напряжения в сварном соединении определить сложно, так как рассматривается переменный и непредсказуемый параметр.

- Однородность металла шва,

- Термические напряжения в сварных швах,

- Изменения физических свойств из-за высокой скорости охлаждения и т. д.

При расчете напряжений в сварном соединении необходимо учитывать следующие допущения.

- Нагрузка равномерно распределяется по всей длине сварного шва.

- Напряжение распределяется равномерно по его эффективному сечению.

Часто задаваемые вопросы о сварных соединениях

Что такое сварные соединения?

Это место, где поверхности двух или более двух металлов или неметаллов соединяются вместе в процессе сварки с применением или без применения давления и присадочного металла.

Какие бывают виды сварных швов в сварных соединениях?

Based on the different types of a welded joint we can classify weld as follow:

- Fillet weld

- Groove weld

- Surface weld

- Plug weld

- Slot weld

- Spot weld

- Seam Weld

- Flange сварка

Какие существуют типы сварочных процессов?

В сварке вначале мы можем разделить сварку на две группы. В зависимости от метода и источника тепла нас можно классифицировать следующим образом:

1. Сварная сварка

- Газовая сварка

- Сварка дуги

- Сварка сопротивления

- Химическая сварка

2. Сварка без корзин

- FRICTIONS

- 121112112112112 гг.

- 112112112112 гг. Свад

- 1211211212 гг. Сварная сварка

- 1211211211212 гг.11211211212 г. .

- Ультразвуковая сварка

- Сварка горячим давлением.

Каковы преимущества и недостатки сварных соединений?

Преимущества сварного соединения следующие:

- Экономичный с точки зрения используемых материалов и стоимости изготовления.

- Неразъемное соединение.

- Свариваемая деталь становится единым целым.

- Обеспечение более прочного сварного соединения с помощью высокопрочного наполнителя.

Каковы ограничения сварных соединений?

Ограничения сварного соединения следующие:

- Выполняется в основном вручную и дорого с точки зрения трудозатрат (требуется квалифицированный труд)

- Он связан с высокой энергией и опасен по своей природе.

- Сварка не должна использоваться в качестве метода сборки.

- Некоторые дефекты качества сварки трудно обнаружить.

Каково применение и значение сварных соединений?

Различные типы применения сварного соединения:

- Сосуд высокого давления, котел.

- Строительные конструкции и мосты

- Самолеты и космические корабли

- Железнодорожные вагоны и железнодорожные пути

- Судостроение и подводная лодка.

- Электрическое и электронное оборудование.

- Изготовление листового металла

Основное значение сварного соединения заключается в том, что оно экономично, эффективно и надежно.0003

Избранные статьи

Следите за последними обновлениями

Наши приложения

- BYJU’S Exam Prep: приложение для подготовки к экзамену

900 Ltd.Windsor IT Park, Tower — A, 2nd Floor,- Сосуд высокого давления, котел.

Sector 125, Noida,

Uttar Pradesh 201303

Сварные соединения имеют решающее значение для структурной устойчивости, особенно сложных конструкций

1 Введение в сварку

Ни одна промышленная конструкция не обходится без сварки. Сварка позволяет инженерам последовательно сплавлять различные материалы или придавать структурам уникальные формы, которые невозможно получить иначе. От самолетов до кораблей и от мостов до сосудов под давлением, все отрасли промышленности нуждаются в той или иной сварке. Наиболее принятое техническое определение сварки состоит в том, что это локализованное соединение металлов или неметаллов, полученное либо путем нагрева материалов до требуемых температур сварки с приложением давления или без него, либо приложением только давления и с или без использования наполнителей. Менее формально сварка — это процесс соединения двух металлов или неметаллов с использованием высокой температуры (а в некоторых случаях и давления) для слияния двух материалов. Термин «коалесценция» означает слияние или срастание зернистой структуры свариваемых материалов. Определение включает в себя термины металлы или неметаллы, потому что такие материалы, как пластик, керамика и т. д., не являются металлами и их можно сваривать с помощью современной технологии сварки.

Сварка позволяет инженерам последовательно сплавлять различные материалы или придавать структурам уникальные формы, которые невозможно получить иначе. От самолетов до кораблей и от мостов до сосудов под давлением, все отрасли промышленности нуждаются в той или иной сварке. Наиболее принятое техническое определение сварки состоит в том, что это локализованное соединение металлов или неметаллов, полученное либо путем нагрева материалов до требуемых температур сварки с приложением давления или без него, либо приложением только давления и с или без использования наполнителей. Менее формально сварка — это процесс соединения двух металлов или неметаллов с использованием высокой температуры (а в некоторых случаях и давления) для слияния двух материалов. Термин «коалесценция» означает слияние или срастание зернистой структуры свариваемых материалов. Определение включает в себя термины металлы или неметаллы, потому что такие материалы, как пластик, керамика и т. д., не являются металлами и их можно сваривать с помощью современной технологии сварки.

Сварочный процесс

Сварочные процессы сильно различаются по способу применения тепла, давления или одновременно тепла и давления, а также по типу используемого оборудования. Сварочные процессы можно классифицировать на основе источника тепла и типа взаимодействия (жидкость/жидкость или твердое тело/твердое тело). Конечный продукт после сплавления двух металлов / неметаллов называется «сварным металлом». Ниже приведены основные типы сварочных процессов; обратите внимание, что всего существует более 30 подтипов.

Дуговая сварка: Одним из наиболее распространенных сварочных процессов является электродуговая сварка. Основные типы или системы дуговой сварки в этом семействе включают угольную дуговую сварку, сварку с металлической вставкой в газе (MIG), дуговую сварку с защитным металлом (SMAW), сварку вольфрамовым электродом в среде инертного газа (TIG) и некоторые другие, такие как дуговая сварка с флюсовой проволокой. , дуговая сварка под флюсом и т. д. Все эти процессы дуговой сварки используют одни и те же три компонента. Первым и наиболее очевидным является электричество, которое создает дугу. Второй — это какой-то присадочный материал, а третий компонент — флюс, который сваривает стыки между собой.

д. Все эти процессы дуговой сварки используют одни и те же три компонента. Первым и наиболее очевидным является электричество, которое создает дугу. Второй — это какой-то присадочный материал, а третий компонент — флюс, который сваривает стыки между собой.

Газовая сварка: Газовая сварка — это система сварки, в которой используется один из различных газов и кислород для зажигания горелки. Наиболее популярным газом для газовой сварки является ацетилен, за ним следуют оксиацетилен и водород. Различные газы, используемые в процессе сварки, придают сварному металлу различную отделку, поскольку все эти газы имеют разную температуру вспышки. Выбор одного из них для газовой сварки зависит от типа проекта, стоимости и контроля пламени. Газовая сварка используется для сварки черных и цветных металлов, и там, где стоимость является важным фактором.

Сварка сопротивлением: Сварка сопротивлением — один из старейших сварочных процессов. Он основан на том принципе, что когда ток проходит через электрическое сопротивление, он выделяет тепло, а количество выделяемого тепла зависит от таких факторов, как сопротивление материала, сила тока и его продолжительность, а также состояние поверхности. Сварка сопротивлением снижает вероятность деформации сварного шва и приводит к более качественному сварному шву. Роботизированная контактная сварка, инновация Индустрии 4.0, повышает производительность и точность

Сварка сопротивлением снижает вероятность деформации сварного шва и приводит к более качественному сварному шву. Роботизированная контактная сварка, инновация Индустрии 4.0, повышает производительность и точность

Сварка твердого тела: В этом процессе две детали соединяются вместе под давлением. Иногда для ускорения процесса диффузии на сопрягаемых поверхностях можно использовать тепло; но давление является основным сварочным агентом. Поэтому его также называют «сваркой давлением». Коалесценция возникает в результате процесса межмолекулярной диффузии, при котором молекулы поверхности раздела обрабатываемых деталей перетекают из области высокой концентрации в область низкой концентрации из-за приложенного давления. Сварка давлением не влияет на механические или физические свойства основного материала. Поэтому он используется для промышленной сварки термочувствительных материалов.

Помимо этих четырех, существуют и другие типы сварочных процессов, такие как термохимическая сварка и сварка лучистой энергией. Однако в промышленности и тяжелом машиностроении они используются реже, чем описанные выше процессы сварки.

Однако в промышленности и тяжелом машиностроении они используются реже, чем описанные выше процессы сварки.

Проблемы сварки

В тяжелом машиностроении, которое включает в себя такие конструкции, как дамбы, мосты, морские нефтяные вышки и супермагистрали, необходимо учитывать различные аспекты, такие как нагрузка, ветер, вибрация, усталостные напряжения и так далее. Поскольку стоимость этих проектов исчисляется миллиардами рупий, просто невозможно использовать метод «проб и ошибок» при их создании. Процесс сварки является основной частью большинства механических работ. Нет реальной необходимости критически анализировать сварные металлы и сварные соединения для простых конструкций, которые будут использоваться в легких, рутинных работах, таких как декоративное железо, столбы забора, ворота и т. д. Тем не менее, анализ сварных швов является чрезвычайно важным фактором для обеспечения прочности и безопасности критически важных и дорогостоящих тяжелых инженерных сооружений. Реакторы высокого давления, каркасы самолетов, соединения мостов и т. д. должны быть тщательно проанализированы для правильной сварки. По мере усложнения конструкций качество сварки оказывает огромное влияние на долговечность конструкций.

Реакторы высокого давления, каркасы самолетов, соединения мостов и т. д. должны быть тщательно проанализированы для правильной сварки. По мере усложнения конструкций качество сварки оказывает огромное влияние на долговечность конструкций.

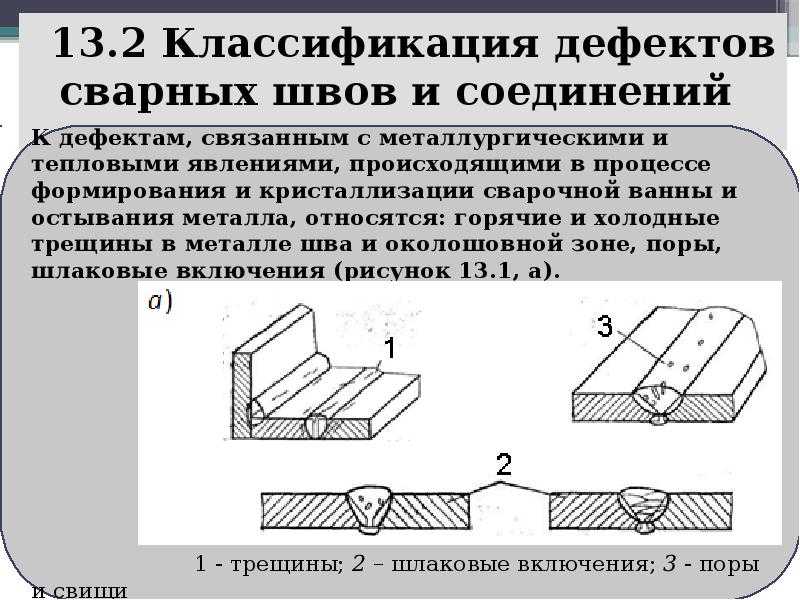

Независимо от используемого процесса, все сварные соединения содержат разрывы, определяемые как нарушение типичной структуры материала, такие как отсутствие однородности его механических, металлургических или физических характеристик. Хотя это и не дефекты, сложно свести эти неоднородности к минимуму, чтобы сохранить качество сварного соединения. Еще одной проблемой является пористость, состоящая из сферических или цилиндрических полостей, которые образуются, когда газы, захваченные жидким металлом сварного шва, выходят во время его затвердевания. Уменьшение усталостных трещин, которые могут возникнуть на концах сварных швов, является еще одним важным фактором долговечности сварных соединений. Сварка приводит к возникновению остаточных напряжений и деформации деталей, а также к металлургическим изменениям. Сварные соединения также требуют термической обработки для снятия напряжения, чтобы увеличить срок их службы. Не менее важно не переварить деталь. Помимо дороговизны, наплавка может привести к получению сварного соединения, которое не выдержит расчетных усилий или вибрации. Сварные соединения не такие гибкие, и результирующие напряжения в соединении сосредоточены вдоль сварного шва и могут привести к трещинам непосредственно вдоль сварных швов. Все эти проблемы делают анализ сварных швов критически важной задачей

Сварные соединения также требуют термической обработки для снятия напряжения, чтобы увеличить срок их службы. Не менее важно не переварить деталь. Помимо дороговизны, наплавка может привести к получению сварного соединения, которое не выдержит расчетных усилий или вибрации. Сварные соединения не такие гибкие, и результирующие напряжения в соединении сосредоточены вдоль сварного шва и могут привести к трещинам непосредственно вдоль сварных швов. Все эти проблемы делают анализ сварных швов критически важной задачей

Решения для анализа сварки

Анализ сварных соединений подразумевает тщательную оценку сварных деталей на наличие дефектов. Говорят, что любая цепь настолько прочна, насколько прочны самые слабые звенья, и сложные инженерные сооружения не исключение. Из-за присущих ей ограничений сварные соединения являются одним из самых слабых звеньев любой конструкции. Возьмем случай морской нефтяной вышки. Фундамент буровой установки должен выдерживать воздействие ветра, волн и течения практически с любого направления 24 часа в сутки, 7 дней в неделю, 365 дней в году. Кроме того, он должен выдерживать около 30 000 тонн веса платформы. Представьте себе последствия, если конструкция, на которую ложится эта нагрузка, не будет проварена должным образом в местах стыков. Чтобы справиться с такими критическими случаями, необходимо тщательно оценить каждый компонент конструкции и должным образом оценить безопасность нефтяной вышки. Один из наиболее важных численных методов, называемый анализом методом конечных элементов (FEA), является наиболее популярным инструментом, используемым для определения прочности сварных компонентов. Это предпочтительный выбор для выполнения моделирования сварки и прогнозирования остаточных напряжений сварки в различных типах соединений и материалов и в различных условиях. Altair HyperLife™ — одно из таких популярных и проверенных программ для анализа сварных соединений. Инженерно-сервисные компании используют программное обеспечение Altair для моделирования и моделирования Программное обеспечение Altair для моделирования и моделирования, ESI SYSWELD и другое подобное программное обеспечение для предоставления услуг по сварке критически важных промышленных конструкций.

Кроме того, он должен выдерживать около 30 000 тонн веса платформы. Представьте себе последствия, если конструкция, на которую ложится эта нагрузка, не будет проварена должным образом в местах стыков. Чтобы справиться с такими критическими случаями, необходимо тщательно оценить каждый компонент конструкции и должным образом оценить безопасность нефтяной вышки. Один из наиболее важных численных методов, называемый анализом методом конечных элементов (FEA), является наиболее популярным инструментом, используемым для определения прочности сварных компонентов. Это предпочтительный выбор для выполнения моделирования сварки и прогнозирования остаточных напряжений сварки в различных типах соединений и материалов и в различных условиях. Altair HyperLife™ — одно из таких популярных и проверенных программ для анализа сварных соединений. Инженерно-сервисные компании используют программное обеспечение Altair для моделирования и моделирования Программное обеспечение Altair для моделирования и моделирования, ESI SYSWELD и другое подобное программное обеспечение для предоставления услуг по сварке критически важных промышленных конструкций. Поскольку анализ сварных соединений является одним из наиболее важных факторов, влияющих на срок службы и безопасность конструкции, следует использовать компетентное и проверенное программное решение. Altair, ESI SYSWELD и другие решения для анализа сварки все чаще используются и доверяют компаниям в Индии и даже в зарубежных странах, таких как Сингапур.

Поскольку анализ сварных соединений является одним из наиболее важных факторов, влияющих на срок службы и безопасность конструкции, следует использовать компетентное и проверенное программное решение. Altair, ESI SYSWELD и другие решения для анализа сварки все чаще используются и доверяют компаниям в Индии и даже в зарубежных странах, таких как Сингапур.

Оценка сварного соединения — Ebatco

Сварка — это процесс соединения металлических деталей. Как правило, это высокотемпературный процесс, при котором сплавляются или соединяются металлические детали на атомарном уровне. Из-за работы при высоких температурах микроструктура этих металлических деталей может измениться во время самого процесса сварки. Механическая или микроскопическая характеристика сварного шва может быть выполнена, чтобы оценить, правильно ли сформирован сварной шов. Лаборатория NAT компании Ebatco способна адаптировать методы неразрушающего анализа, такие как оптическая микроскопия и сканирующая электронная микроскопия, для анализа микроструктуры и фазового распределения элементов в месте сварки, особенно вокруг зоны термического влияния (ЗТВ). Мы также можем проводить испытания на вдавливание и царапанье для количественного измерения различий в механических свойствах в зоне сварки.

Мы также можем проводить испытания на вдавливание и царапанье для количественного измерения различий в механических свойствах в зоне сварки.

Типичные экспериментальные результаты

Оптическое микроскопическое изображение протравленного стального сварного шва после анализа микроиндентирования.

СЭМ/ЭДС анализ сломанного металлического штифта. На вставке изображена поверхность излома сварного шва между крышкой штифта и валом.

Применение

| Сплавы | Химическое травление | Анализ коррозии | Анализ поперечного сечения | Кристаллические структуры |

| Распределение элементов | Анализ отказов | Идентификация постороннего материала | Судебно-медицинская экспертиза | Фрактография |

| Исследование разрушения | Зерновые | Границы зерен | Рост зерна | Ориентация волокон |

| Зернистость | Структура зерна | Анализ отказа микросхемы | Материалы | Металлы |

| Металлография | Металлургия | Микроскопия | Микроструктура | Фазовая диаграмма |

| Спектроскопия | Стали |

Для получения дополнительной информации ознакомьтесь с нашими примечаниями по применению :

Инструменты: Сканирующий электронный микроскоп JEOL 6610 LV

Основные характеристики

60362

8 нм (3 кВ), 15 нм (1 кВ)

Низкий вакуум: 4 нм (30 кВ)

| Номер ASTM | Название | Ссылка на сайт |

| А262 – 15 | Стандартные методики определения склонности к межкристаллитной коррозии в аустенитных нержавеющих сталях | Ссылка |

| А763 – 93(2009) | Стандартные методы обнаружения склонности к межкристаллитной коррозии в ферритных нержавеющих сталях | Ссылка |

| А802 – 95(2015) | Стандартная практика для стальных отливок, стандарты приемки поверхности, визуальный осмотр | Ссылка |

| А892 – 06 | Стандартное руководство по определению и оценке микроструктуры высокоуглеродистых подшипниковых сталей | Ссылка |

| B657 – 05 | Руководство по металлографической идентификации микроструктуры твердых сплавов | Ссылка |

| Б748 – 90(2016) | Стандартный метод испытаний для измерения толщины металлических покрытий путем измерения поперечного сечения с помощью сканирующего электронного микроскопа | Ссылка |

| Е1508 – 98(2008) | Стандартное руководство по количественному анализу методом энергодисперсионной спектроскопии | Ссылка |

| Е3 – 01(2007)е1 | Стандартное руководство по подготовке металлографических образцов | Ссылка |

| Е340-00(2006) | Стандартный метод испытаний для макротравления металлов и сплавов | Ссылка |

| Е381 – 01(2012) | Стандартный метод испытаний стальных стержней, заготовок, блюмов и поковок методом макротравления | Ссылка |

| Е384 – 09 | Стандартный метод определения твердости материалов при микроиндентировании | Ссылка |

| Е384 – 10е2 | Стандартный метод определения твердости материалов по Кнупу и Виккерсу | Ссылка |

| Е384-09 | Стандартный метод определения твердости материалов при микроиндентировании | Ссылка |

| Е407 – 07(2015)е1 | Стандартная практика микротравления металлов и сплавов | Ссылка |

| Е45 – 05e3 | Стандартные методы испытаний для определения содержания включений в стали | Ссылка |

| Е7 – 03(2009) | Стандартная терминология, относящаяся к металлографии | Ссылка |

| Е766 – 98(2008)е1 | Стандартная практика калибровки увеличения сканирующего электронного микроскопа | Ссылка |

| Е768 – 99(2010)е1 | Стандартное руководство по подготовке и оценке образцов для автоматической оценки включения стали | Ссылка |

Испытания на твердость. Часть 2. Испытания на микротвердость сварных соединений

Испытания на твердость. Часть 2. Испытания на микротвердость сварных соединений