Контроль качества сварных соединений стальных конструкций

4.1 Производственный контроль качества выполнения монтажных сварных соединений стальных конструкций должен осуществляться в соответствии с требованиями проекта, ГОСТ 3242, ГОСТ 6996, ГОСТ 14782, ГОСТ 23518, ГОСТ 7512, ГОСТ 14771, ГОСТ 11533, ГОСТ 11534, ГОСТ 18442, [11] и ППСР.

4.2 Контрольные операции должны производиться пока доступ к изделию не затруднен и отсутствует антикоррозионная и огнезащита.

4.3 Методы и объемы контроля должны соответствовать требованиям проектной документации, таблице 10.6 и ППСР.

Таблица 10.6. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Методы контроля |

Типы швов конструкций, объем контроля |

|

1 Внешний осмотр и измерения с проверкой геометрических размеров и формы швов и наличия наружных дефектов по ГОСТ 3242 |

Все типы швов конструкций в объеме 100% |

|

2 Неразрушающий ультразвуковой контроль по ГОСТ 14782 |

Все типы швов конструкций в объеме не менее 0,5% длины швов и более по указаниям в проекте с учетом дополнительных требований раздела 4* |

|

3 Радиографический, магнитопорошковый и др. |

То же |

|

4 Испытания на непроницаемость и герметичность по ГОСТ 18442 |

То же |

|

5 Механические испытания контрольных образцов по ГОСТ 6996 |

Все типы сварных швов конструкций, для которых требования механических свойств предусмотрены чертежами КМ |

|

6 Металлографические исследования макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений |

То же |

|

_____________________ * Места обязательного контроля должны быть указаны в проекте. |

|

4.4 По внешнему осмотру и измерениям качество швов должно удовлетворять требованиям таблицы 10.7.

Таблица 10.7. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Элементы сварных соединений, наружные дефекты |

Требования к качеству, допустимые размеры дефектов |

|

Поверхность шва |

Равномерно-чешуйчатая, без прожогов, наплывов, сужений и перерывов. Плавный переход к основному металлу (следует оговорить в чертежах КМ и КМД) |

|

Подрезы |

Глубина до 5% толщины свариваемого проката, но не более 1 мм |

|

Дефекты удлиненные и сферические одиночные |

Глубина до 10% толщины свариваемого проката, но не более 3 мм. |

|

Дефекты удлиненные и сферические в виде цепочки или скопления |

Глубина до 5% толщины свариваемого проката, но не более 2 мм. Длина — до 30% длины оценочного участка. Длина цепочки или скопления — более удвоенной длины оценочного участка |

|

Дефекты (непровары, цепочки и скопления пор), соседние по длине шва |

Расстояние между близлежащими концами — не менее 200 мм |

|

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С и до минус 65 °С включительно |

|

|

Непровары, несплавления, цепочки и скопления наружных дефектов |

Не допускаются |

|

Подрезы: |

|

|

вдоль усилия |

Глубина — не более 0,5 мм при толщине свариваемого проката до 20 мм и не более 1 мм — при большей толщине |

|

местные поперек усилия |

Длина — не более удвоенной длины оценочного участка |

|

_____________________ * Здесь и далее длину оценочного участка следует принимать по таблице 10. |

|

4.5 Трещины всех видов и размеров не допускаются.

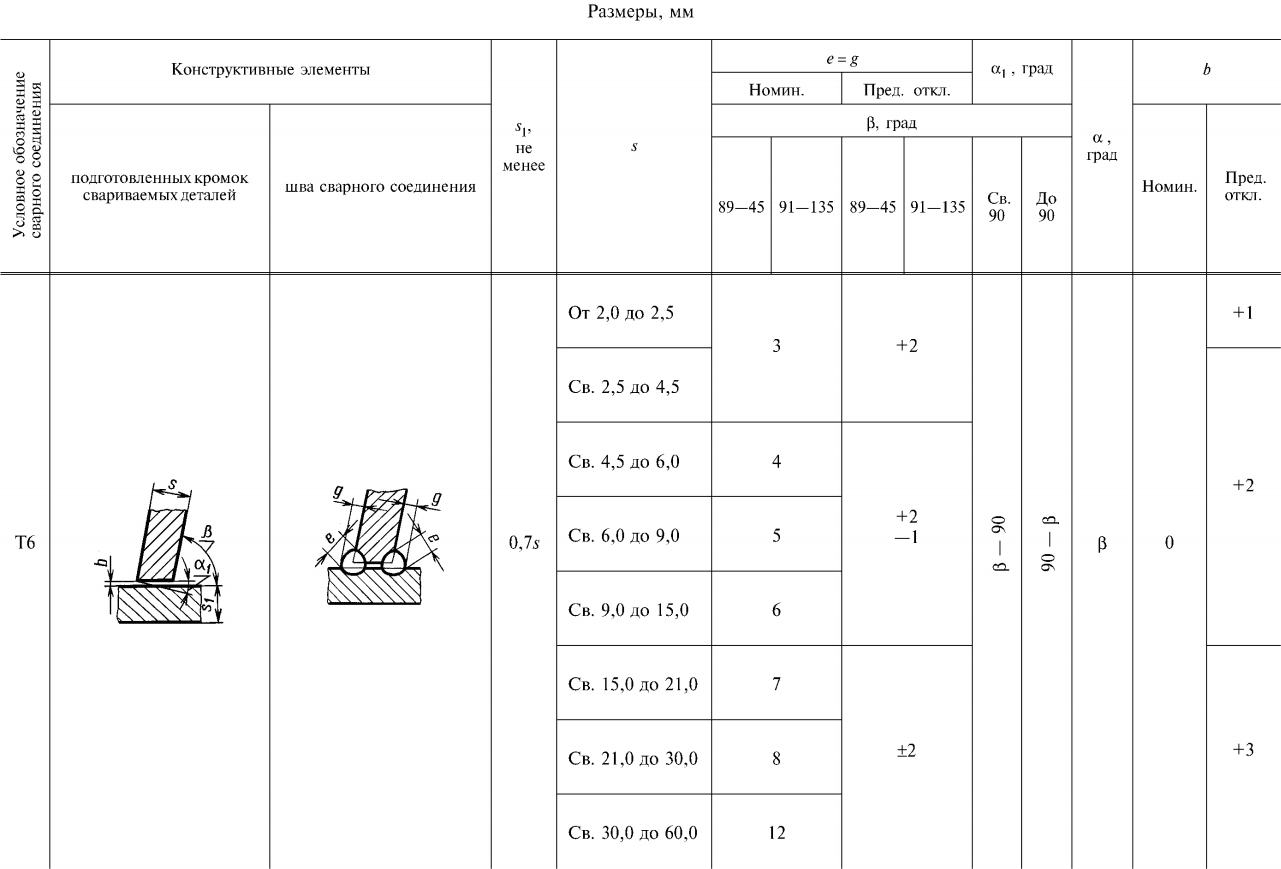

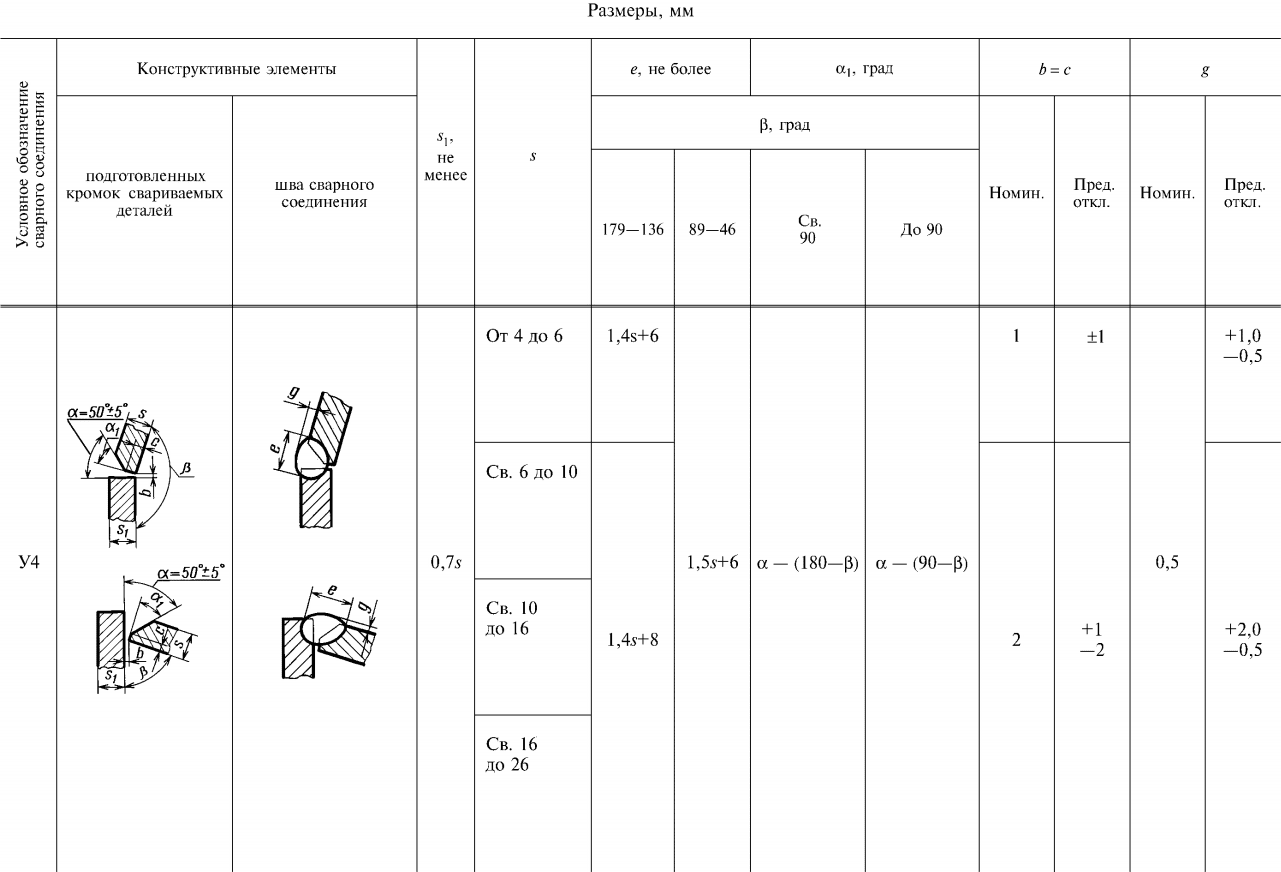

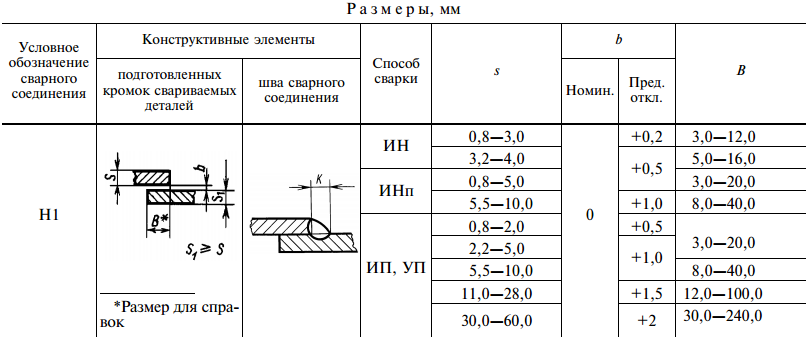

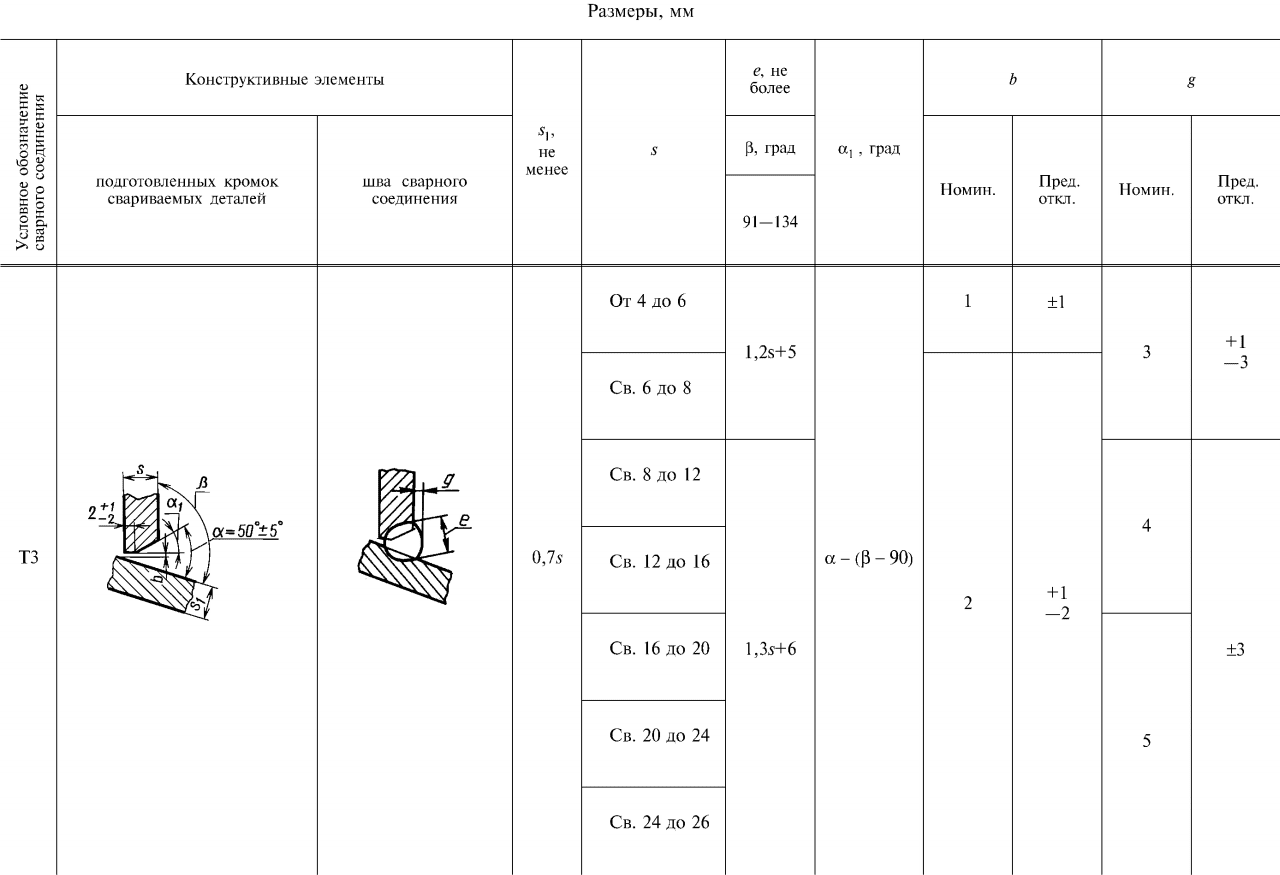

4.6 Предельные отклонения размеров и сечения швов сварных соединений от проектных не должны превышать величин, указанных в ГОСТ 14771, ГОСТ 23518, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 16037, ГОСТ 5264. Обнаруженные дефекты должны быть исправлены в соответствии с положениями ППСР, а сварные швы подвергнуты повторному визуально-измерительному контролю.

4.7 Неразрушаемые методы контроля следует производить на сварных швах, принятых внешним осмотром и измерениями. Контролю должны подлежать преимущественно места с признаками дефектов и участки пересечения швов. Длина контрольного участка должна быть не менее 100 мм.

4.8 По результатам радиографического контроля швы сварных соединений конструкций должны удовлетворять требованиям таблиц 10.8 и 10.9.

Таблица 10.8. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Элементы сварных соединений, внутренние дефекты |

Требования к качеству, допустимые размеры дефектов |

|

Соединения, доступные для сварки с двух сторон, соединения на подкладках |

|

|

непровары в корне шва |

Высота — до 5% толщины свариваемого проката, но не более 2 мм. Длина — не более удвоенной длины оценочного участка |

|

Соединения без подкладок, доступные для сварки с одной стороны |

|

|

непровары в корне шва |

Высота — до 15% толщины свариваемого проката, но не более 3 мм |

|

удлиненные и сферические дефекты: |

|

|

одиночные |

Высота — не более значений h* |

|

образующие цепочку или скопления |

Высота — не более 0,5 h* Длина — не более длины оценочного участка |

|

удлиненные |

Протяженность не более отношения S*/h |

|

непровары, цепочки и скопления пор, соседние по длине шва |

Расстояние между близлежащими концами не менее 200 мм |

|

суммарные в продольном сечении шва |

Суммарная площадь на оценочном участке — не более S* |

|

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость |

|

|

непровары, несплавления, удлиненные дефекты, цепочки и скопления дефектов |

Не допускаются |

|

одиночные сферические дефекты |

Высота не более 0,5 h* Расстояние между соседними дефектами — не менее удвоенной длины оценочного участка |

|

_____________________ * Значения h и S следует принимать по таблице 10. |

|

Таблица 10.9. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Наименьшая толщина элемента конструкции в сварном соединении, мм |

Длина оценочного участка, мм |

Допустимые размеры одиночных дефектов |

|

|

h, мм |

S, мм2 |

||

|

От 4 до 6 |

15 |

0,8 |

3 |

|

Свыше 6 до 8 |

20 |

1,2 |

6 |

|

Свыше 8 до 10 |

20 |

1,6 |

8 |

|

Свыше 10 до 12 |

25 |

2,0 |

10 |

|

Свыше 12 до 14 |

25 |

2,4 |

12 |

|

Свыше 14 до 16 |

25 |

2,8 |

14 |

|

Свыше 16 до 18 |

25 |

3,2 |

16 |

|

Свыше 18 до 20 |

25 |

3,6 |

18 |

|

Свыше 20 до 60 |

30 |

4,0 |

18 |

|

___________________ Обозначения, принятые в таблице: h — допустимая высота сферического или удлиненного одиночного дефекта; S — суммарная площадь дефектов в продольном сечении шва на оценочном участке. Примечание. Чувствительность контроля устанавливается по третьему классу согласно ГОСТ 7512. |

|||

При оценке за высоту дефектов h следует принимать следующие размеры их изображений на радиограммах:

- для сферических пор и включений — диаметр;

- для удлиненных пор и включений — ширину.

4.9 По результатам ультразвукового контроля швы сварных соединений конструкций должны удовлетворять требованиям таблицы 10.10.

Таблица 10.10. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Сварные соединения |

Наименьшая толщина элемента конструкции в сварном соединении, мм |

Длина оценочного участка, мм |

Фиксируемая эквивалентная площадь одиночного дефекта, мм2 |

Допустимое число одиночных дефектов на оценочном участке, шт. |

|

|

наименьшая поисковая |

допустимая оценочная |

||||

|

Стыковые |

Свыше 6 до 10 |

20 |

5 |

7 |

1 |

|

Угловые |

Свыше 10 до 20 |

25 |

5 |

7 |

2 |

|

Тавровые |

Свыше 20 до 30 |

30 |

5 |

7 |

3 |

|

Нахлесточные |

Свыше 30 до 60 |

30 |

7 |

10 |

3 |

4. 10 В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. таблицу 10.10). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

10 В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. таблицу 10.10). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

4.11 В соединениях, доступных сварке с двух сторон, а также в соединениях на подкладках суммарная площадь дефектов (наружных, внутренних или тех и других одновременно) на оценочном участке не должна превышать 5% площади продольного сечения сварного шва на этом участке.

В соединениях без подкладок, доступных сварке только с одной стороны, суммарная площадь всех дефектов на оценочном участке не должна превышать 10% площади продольного сечения шва на этом участке.

4. 12 В случае обнаружения недопустимого дефекта следует выявить его фактическую длину, дефект исправить (см. 4.18) и вновь проконтролировать удвоенную выборку.

12 В случае обнаружения недопустимого дефекта следует выявить его фактическую длину, дефект исправить (см. 4.18) и вновь проконтролировать удвоенную выборку.

При повторном выявлении дефекта контролю подлежат 100% сварных соединений.

4.13 Контроль непроницаемости швов сварных соединений следует, как правило, производить пузырьковым или капиллярным методами в соответствии с ГОСТ 3242 (под непроницаемостью следует понимать способность соединения не пропускать воду или другие жидкости).

Величина разрежения при пузырьковом методе должна быть не менее 2500 Па (250 мм вод. ст.).

Продолжительность контроля капиллярным методом должна быть не менее 4 ч при положительной и менее 8 ч при отрицательной температуре окружающего воздуха.

4.14 Контроль герметичности (под герметичностью следует понимать способность соединения не пропускать газообразные вещества) швов сварных соединений следует, как правило, производить пузырьковым методом в соответствии с ГОСТ 3242.

4.15 Сварные соединения, контролируемые при отрицательной температуре окружающего воздуха, следует просушивать нагревом до полного удаления замершей воды и смазки.

4.16 Механические испытания контрольных образцов проводят при наличии требований в чертежах марки КМ к показателям прочности, пластичности и вязкости металла шва и зоны термического влияния сварного соединения.

Требования к контрольным образцам и их сварке аналогичны требованиям к пробным (допускным) образцам (см. 10.1.4).

Число контрольных образцов при механических испытаниях должно быть не менее:

- на статическое растяжение стыкового соединения — двух;

- на статическое растяжение металла шва стыкового, углового и таврового соединений — по три;

- на статический изгиб стыкового соединения — двух;

- на ударный изгиб металла шва и зоны термического влияния стыкового соединения — трех; тип образца и места надрезов должны быть указаны в чертежах КМ;

- на твердость (НВ) металла и зоны термического влияния сварного соединения низколегированной стали (не менее, чем в четырех точках) — одного.

4.17 Металлографические исследования макрошлифов швов сварных соединений следует проводить в соответствии с ГОСТ 10243*.

4.18 Обнаруженные в результате контрольных испытаний недопустимые дефекты необходимо устранить механизированной зачисткой (абразивным инструментом) или механизированной рубкой, а участки шва с недопустимыми дефектами вновь заварить и проконтролировать.

Допускается удаление дефектов сварных соединений ручной кислородной резкой или воздушно-дуговой поверхностной резкой при обязательной последующей зачистке поверхности реза абразивным инструментом на глубину 1 — 2 мм с удалением выступов и наплывов.

4.19Все ожоги поверхности основного металла сварочной дугой следует зачищать абразивным инструментом на глубину 0,5 — 0,7 мм.

4.20 При удалении механизированной зачисткой (абразивным инструментом) дефектов сварных соединений, корня шва и прихваток риски на поверхности металла необходимо направлять вдоль сварного соединения:

- при зачистке мест установки начальных и выводных планок — вдоль торцевых кромок свариваемых элементов конструкций;

- при удалении усиления шва — под углом 40 — 50 0 к оси шва.

Ослабление сечения при обработке сварных соединений (углубление в основной металл) не должно превышать 3% толщины свариваемого элемента, но не более 1 мм.

4.21 При удалении поверхностных дефектов с торца шва абразивным инструментом без последующей подварки допускается углубляться с уклоном не более 0,05 на свободной кромке в толщину металла на 0,02 ширины свариваемого элемента, но не более чем на 8 мм с каждой стороны. При этом суммарное ослабление сечения (с учетом допустимого ослабления по толщине) не должно превышать 5%. После обработки торцов швов необходимо притупить острые грани.

4.22 Исправление сварных соединений зачеканкой не допускается.

4.23 Остаточные деформации конструкций, возникшие после монтажной сварки, необходимо устранять термическим или термомеханическим воздействием по технологической карте (регламенту).

4.24 Методы и объемы неразрушающего контроля элементов монтируемых конструкций приведены в дополнительных правилах раздела 4.

4.25 Оформление результатов контроля по 10.5.4 и 10.5.5.

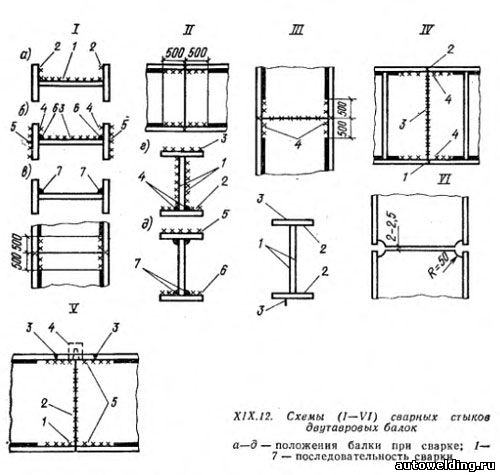

3.2. Сварные соединения

ется значительным уменьшением объемов сварочных работ и количества наплав ленного металла.

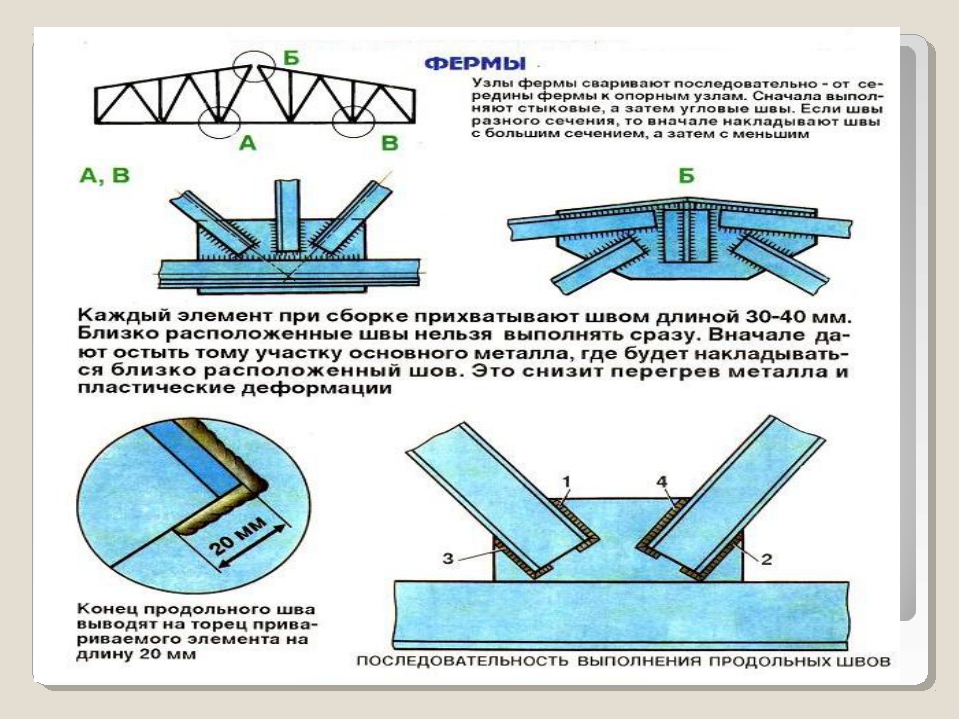

Тавровые соединения применяются для прикрепления взаимно перпендику лярно расположенных элементов, например в колоннах, балках, фермах и других конструкциях.

При воздействии статических нагрузок тавровые соединения выполняют, как правило, без разделки кромок, с предусмотренным конструктивным непроваром. Обеспечение полного проплавления тавровых соединений усложняет процесс сварки, удорожает изготовление конструкции и поэтому может применяться толь ко в обоснованных случаях, например при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности.

Односторонние угловые швы в соответствии со СНиП П-23-81* допускается применять в тавровых соединениях конструкций группы 4 (пп. 7.2, 7.3, 13.12, 13.26), при этом катеты сварных швов следует принимать по табл.38* указанного СНиП.

7.2, 7.3, 13.12, 13.26), при этом катеты сварных швов следует принимать по табл.38* указанного СНиП.

В настоящее время значительно расширена область применения односторонних угловых швов в колоннах и балках для сооружений, строящихся в климатических районах П4 и П5, а также для конструкций, находящихся в отапливаемых зданиях, независимо от района их строительства, эксплуатируемых в неагрессивной или слабоагрессивной средах.

Односторонние угловые швы, помимо конструкции группы 4, рекомендуется применять:

•при выполнении поясных швов центрально сжатых, внецентренно сжатых и сжато-изгибаемых колонн конструкции группы 3 с толщиной стенки до 12 мм;

•при выполнении механизированной сваркой поясных швов балок с толщиной стенок до 10 мм конструкции группы 2 (за исключением балок с гибкими стен ками), нагрузка на которые передается через ребра жесткости или настил, опи рающихся на пояса балок, симметрично относительно ее поперечного сечения;

•для прикрепления промежуточных ребер жесткости (в том числе односторон них) и диафрагм в конструкциях групп 2 и 3;

•для приварки промежуточных ребер жесткости (в том числе односторонних) и диафрагм в конструкциях группы 1, за исключением подкрановых балок, рас считываемых на выносливость с количеством циклов нагружения 2 — 106 и более.

При применении односторонних поясных швов в колоннах и балках мини мальные катеты швов должны соответствовать требованиям табл.38 СНиП П-23-81*.

В сварных двутаврах с односторонними поясными швами в узлах крепления связей, балок, распорок и других элементов, передающих усилия в плоскостях сте нок двутавров, следует применять двусторонние поясные швы, выходящие за кон туры прикрепляемых элементов (узлов) на длину 30Kf с каждой стороны (Ку по

п.12.9, табл.38*, СНиП П-23-81*).

Вмонтажных условиях допускается односторонняя сварка с подваркой и вы боркой корня шва или сварка на остающейся подкладке. Применение прерыви стых швов, а также электрозаклепок, выполняемых ручной сваркой с предвари тельным сверлением отверстий, допускается только в конструкциях группы 4. Рас стояния в свету между участками прерывистых швов должны быть не более 15 S в сжатых элементах и не более 30 S — в растянутых и неработающих элементах (S — наименьшая толщина соединяемых элементов).

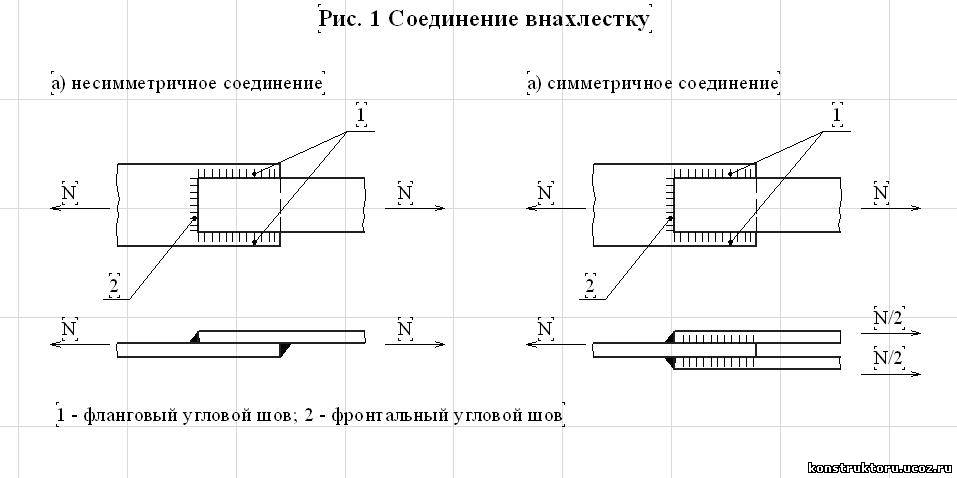

Нахлесточные соединения применяются при сварке ферм, днищ и щитков кровли резервуаров, настилов технологических площадок и т.д. Для соединений этого типа допустима меньшая точность выполнения технологических операций. В

Контроль качества сварных соединений металлоконструкций

Руководящий документ РД 15.132-96. Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов. М. НПО ОБТ, [c.273]Контроль качества сварных соединений металлоконструкций [c.85]

Для контроля качества сварных соединений сварщиком изготовляется пробный образец в условиях, полностью отвечающих условиям изготовления элементов металлоконструкции. Образец подвергается испытанию. [c.900]

Качество сварных соединений металлоконструкций считается удовлетворительным, если в них при любом методе контроля не обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных техническими условиями на ремонт или сварку, инструкциями по контролю сварных соединений и Правилами устройства и безопасной эксплуатации

[c. 89]

89]

К качеству сварных соединений металлоконструкций ПТМ, особенно кранов, предъявляются весьма высокие требования. Современная техника располагает большим арсеналом средств и лле-тодов контроля качества. К основным нз них относятся [c.109]

При сварке металлоконструкций на открытом воздухе в условиях низких температур применяют сварочные материалы только повышенного качества. Непосредственно перед сваркой свариваемые детали должны быть очищены ото льда и снега, а также защищены от попадания влаги. Контроль качества сварных соединений осуществляют систематически в течение всего производственного цикла на всех этапах ремонта. [c.89]

Различные виды сварных конструкций и изделий контролируются в соответствии с ТУ, СНиП, СН. Так, общий контроль качества сварных строительных металлоконструкций производится по СНиП П1-В.5—62, трубопроводов — по СНиП И1-Г.7—66. Контроль сварных соединений строительных металлоконструкций и трубопроводов — по СН 375—67, а контроль качества сварных соединении при монтаже железобетонных конструкций — по СНиП П1-В.З—62.

[c.201]

Контроль сварных соединений строительных металлоконструкций и трубопроводов — по СН 375—67, а контроль качества сварных соединении при монтаже железобетонных конструкций — по СНиП П1-В.З—62.

[c.201]

Однако на монтажной площадке еще довольно часто применяют и ручную дуговую сварку (сварка монтажных соединений металлоконструкций, неповоротных стыков трубопроводов, приварка различного рода кронштейнов, опор и т. д.). Правильная организация электродного хозяйства и контроля за качеством сварных соединений, внедрение научной организации труда сварщиков позволяют повышать производительность труда и качество ручной сварки. [c.6]

В зависимости от технических требований на качество данной продукции разрабатывают систему оценки качества швов по результатам ультразвукового контроля. Ниже приведена разработанная система оценки швов сварных соединений металлоконструкций с двусторонним проваром по результатам ультразвукового контроля. К недопустимым дефектам в швах соединений металлоконструкций, доступных сварке с двух сторон, следует относить

[c. 220]

220]

Технологическая проба выполняется сварщиком в процессе сварки узлов металлоконструкций на контрольных образцах, сваренных внахлестку или в тавр, в зависимости от вида соединения основного изделия по ГОСТ 3242—54 Швы сварные. Методы контроля качества . [c.639]

ДРОБЕСТРУЙНАЯ ОБРАБОТКА — обработка поверхности металлических деталей и заготовок с помощью чугунной или стальной дроби. Д. о. включает поверхностную очистку, повышение усталостной прочности сварных соединений, контроль качества металлоконструкций. [c.43]

На производство ремонта и реконструкцию металлоконструкций кранов предприятие, производящее такие работы, должно иметь технические условия, содержащие указания о применяемых металлах и сварочных материалах, способах контроля качества сварки, нормы браковки сварных соединений и порядок приемки отдельных узлов и готовых изделий, а также оформления документации.

[c.458]

[c.458]Предприятие, осуществляющее реконструкцию и ремонт металлоконструкций подъемников, должно иметь технические условия, содержащие указания о применяемых металлах и сварочных материалах, способах контроля качества сварки, норме браковки сварных соединений и порядке приемки отдельных сборочных единиц и подъемника в целом, а также о порядке оформления документации. [c.29]

Контроль качества сварных соединений металлоконструкций должен )существляться следующими методами [c.163]

Контроль качества сварных соединений, проводимый при изготовлении металлоконструкций опор и станций ППКД отделом технического контроля завода-изготовителя, должен осуществляться следующими методами [c.276]

Сварка несущих элементов металлоконструкций грузоподъемных кранов и контроль качества сварных соединений дй)лжны выполняться в соответствии с требованиями нормативной документации, разработанной головными организациями. [c.25]

[c.25]

Длительное время ультразвуковая дефектоскопия стыковых металлических соединений, выполненных механизированной и ручной дуговой сваркой, применялась только для металла толщиной более 15 мм. Контроль качества сварных соединений толщиной 5—15 мм производился гамма-рентгенографирова-нием. В результате трудоемкости, вредности излучения, пониженной производительности, гамма-рентгенографирование в последние годы в ряде случаев не удовлетворяло современным требованиям производства. Например, в судостроении и производстве металлоконструкций такой метод контроля сдерживал сборку судов и других сооружений, создавал затруднения в достаточно полном использовании всех возможностей прогрессивных способов сварки (из-за неоперативности). [c.210]

Статьи | Как выбрать строительного подрядчика?

Изготовление стальных металлических конструкций невозможно без сварки. Она выполняется в соответствии с проектом производства данных работ или с технологическим процессом. Эти нормативные документы представляют собой специальные или типовые инструкции. Качество сварных соединений регламентируется ГОСТ 23118-99.

Эти нормативные документы представляют собой специальные или типовые инструкции. Качество сварных соединений регламентируется ГОСТ 23118-99.

Требования к механическим свойствам металла шва

К механическим свойствам металла сварного соединения предъявляются следующие требования:

- показатель относительного удлинения должен быть не менее 16%;

- при среднесуточной температуре окружающей среды в наиболее холодную 5-дневку показатель ударной вязкости металла должен составлять не меньше 29 Дж/см2;

- показатель временного сопротивления разрыву металла соединения не должен быть ниже требований, указанных для основного металла;

- при сварке элементов в заводских условиях показатель твердости металла соединения не должен быть более 350 НV для конструкций 1 группы и не более 400 НV – для конструкций других групп по классификации СНиП II-23;

- при сварке элементов в процессе монтажа показатель твердости металла должен быть не более 400 HV.

Требования к качеству шва

В зависимости от уровня качества швы подразделяются на 3 категории.

I категория – высокий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает растягивающие напряжения, например, в элементах ферм, растянутых стенках и поясах балок;

- шов нахлесточного, углового или таврового соединения, работающий на отрыв, при напряжении среза в шве и при растягивающих напряжениях, которые действуют на присоединяемый элемент;

- шов в металлоконструкциях, которые по классификации СНиП II-23 относятся к 1 группе, а также в конструкциях 2 группы, если расчетная температура в климатической зоне строительства составляет ниже -40°С.

II категория – средний уровень

К ней относят следующие виды швов:

- расчетный угловой шов, воспринимающий напряжения среза, который соединяет основные элементы металлоконструкций 2 и 3 групп;

- продольный стыковой шов, который воспринимает напряжения сдвига либо растяжения;

- связующий (продольный) угловой шов в основных элементах металлоконструкций 2 и 3 групп, который воспринимает растягивающие напряжения;

- угловой или стыковой шов, который соединяет фасонки со сжатыми элементами металлоконструкции;

- угловой или стыковой шов, который соединяет растянутые зоны основных элементов металлоконструкции с узловыми фасонками, фасонками связей, упорами и т.

д.

д.

III категория – низкий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает сжимающие напряжения;

- продольный стыковой шов и связующий угловой шов в сжатых элементах металлоконструкции;

- угловой или стыковой шов, соединяющий фасонки со сжатыми элементами;

- угловой или стыковой шов во вспомогательных элементах металлоконструкции.

Мы рекомендуем также ознакомиться:

Сварные металлоконструкции

Сварными конструкциями называют самые разные изделия из листового металла, при изготовлении которых использовалась технология сварки. Как правило, такие элементы становятся основой для строительства быстровозводимых зданий хозяйственного или технического назначения.

Основные преимущества:

- позволяют экономить металл, так как рабочие сечения элементов в соединительных узлах металлоконструкций задействованы полностью;

- позволяют придать металлическим элементам наиболее подходящую под эксплуатационные нагрузки форму;

- позволяют снизить вес соединительных элементов в узлах сварки;

- позволяют применять тонкостенные конструкции, благодаря чему уменьшается расход металла и вероятность получения брака.

Также технология сварки способствует уменьшению припусков на механическую обработку;

Также технология сварки способствует уменьшению припусков на механическую обработку; - дают возможность снизить трудозатраты на производство и сборку металлоконструкций, одновременно с этим позволяя использовать конструкции различных типов сечений.

Кроме того, технология сварки дает возможность снизить металлоемкость производимых изделий.

При производстве сварных металлоконструкций необходимо учесть множество факторов: назначение и условия эксплуатации изделий, нагрузка на сварные соединения и узлы, обеспечение необходимой эффективности сварочного процесса, подготовка оборудования, разработка элементов нужной конфигурации, способных выдержать высокие нагрузки.

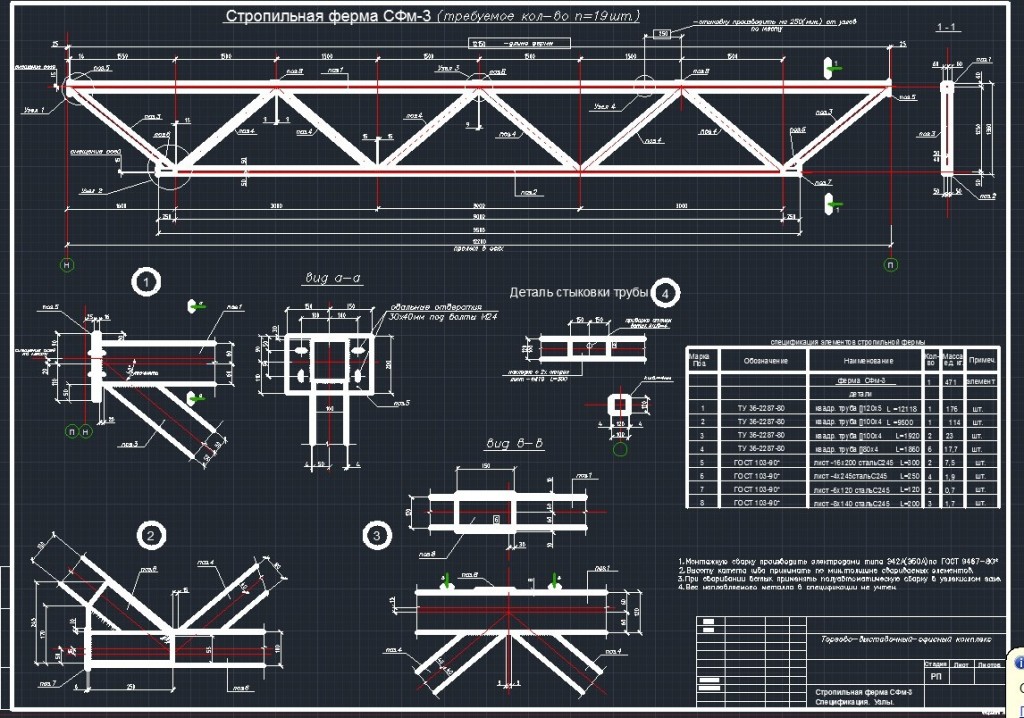

Технология сварки металлоконструкций используется при создании ферм, балок, двутавров и других элементов. Их высота может составлять 3-4 м и более, а длина может быть неограниченной. Сварка позволяет производить балки с толстыми поясами значительной ширины, но при этом с тонкими высокими стенками. Благодаря этому можно экономить на строительных работах, уменьшив расход металла.

Благодаря этому можно экономить на строительных работах, уменьшив расход металла.

При сварке необходимо полностью соблюдать технологию для того, чтобы швы были сформированы правильно, без малейших отклонений и дефектов. Х–образная разделка кромок позволят уменьшить количество наплавленного металла практически в два раза и обеспечить наилучшее формирование сварочного шва. В этом случае деформация после сварки будет минимальной, а надежность шва — соответствующая всем необходимым требованиям. Перед осуществлением сварочных работ металлоконструкции больших габаритов собирают так, как это предусмотрено проектными чертежами. Все сопряжения при этом следует временно закрепить. При сборке связей металлических ферм элементы крепятся на болтах, чтобы конструкция была правильной конфигурации. При сварке детали плотно сжимают с помощью разнообразных конструкций: тисков, струбцин, систем пазов и др.

При производстве металлоконструкций используют два вида сварки:- сварка автоматическая под слоем флюса;

- сварка в защитных газах.

При этом отмечается, что ручная сварка постепенно вытесняется механизированной сваркой с использованием порошковых проволок небольшого диаметра в защитных газовых смесях. Такой вид сварки особенно часто применяется для обработки стыковых соединений в потолочном или вертикальном положении. Кроме того, механизированная сварка оправдана при создании угловых швов в коробчатых элементах. Если необходимо сделать шов при обработке деталей из металла значительной толщины, прибегают к многослойной сварке в узкую разделку и с применением порошка. Для всего этого цехи оснащаются сварочными аппаратами нового поколения. Как правило, это портативные малогабаритные и многоэлектронные установки, полностью автоматизированные.

Производство сварочных работ в заводских условиях требует соблюдения нескольких правил, соблюдение которых позволит получить шов требуемого качества и с минимальными дефектами. Сварка должна производиться при температуре окружающей среды или металла не ниже –18°C. При значительных отклонениях от этой температуры необходимо прогреть металл на расстоянии, равном его толщине.

При значительных отклонениях от этой температуры необходимо прогреть металл на расстоянии, равном его толщине.

ГОСТ 8713–79 и ГОСТ.11533–75 — для швов, выполненных автоматической и полуавтоматической сваркой под флюсом.

ГОСТ 14771–76 — для швов, выполняемых сваркой в защитных газах.

ГОСТ 5264–80, ГОСТ 11534–75 — для швов, выполняемых ручной дуговой сваркой.

ГОСТ 15164–78 — для швов, образованных с помощью электрошлаковой сварки.

ГОСТ 15878–79 и ГОСТ 14776–79 — для контактной и дуговой точечной сварки.

Типы соединений и терминология — Интерпретация чертежей металлических фабрик

Терминология соединений может играть большую роль в общении с руководителями и другими лицами, работающими над той же сварной конструкцией. Понимание концепций, связанных с совместным проектированием, а также идентификацией деталей, имеет решающее значение для любого слесаря.

Типы соединений

В области металлообработки используются 5 основных типов соединений:

Стыковое соединение : Тип соединения, в котором стыковые концы одной или нескольких заготовок выровнены примерно в одной плоскости.Стыковое соединение может иметь много подготовленных граней. Об этом мы поговорим в следующих главах. Представлено стыковое соединение с квадратным пазом.

Возможные сварные швы для стыкового соединения:

Квадратная канавка

Наклонная канавка

Паз V

Паз J

U паз

Фацетная канавка со скосом

Отбортовка Vee Groove

Кромка с фланцем

Шарф (паяный)

Угловое соединение : являясь одним из самых популярных сварных швов в листовой промышленности, угловое соединение используется на внешнем крае детали.Этот сварной шов представляет собой тип соединения, которое соединяется под прямым углом между двумя металлическими частями, образуя L. Они распространены в конструкции коробок, рам коробок и подобных конструкций. Существуют варианты углового соединения, показано закрытое угловое соединение.

Они распространены в конструкции коробок, рам коробок и подобных конструкций. Существуют варианты углового соединения, показано закрытое угловое соединение.

Возможные сварные швы для углового шва:

Филе

Кромка фланца

Угловой фланец

Наклонная канавка

V Groove Flare Bevel

Отбортовка с V-образной канавкой

Паз J

U паз

Квадратная канавка

Шов

Место

Проекция

Слот

Заглушка

Соединение внахлест : Соединение между двумя перекрывающимися элементами в параллельных плоскостях.

Возможные сварные швы для соединения внахлест:

Филе

Наклонная канавка

Квадратная канавка

V-образная канавка с отбортовкой

Паз J

Заглушка

Слот

Место

Проекция

Шов

* Пайка

Тройник: Соединение, состоящее из двух металлических частей, расположенных перпендикулярно друг другу. Это одно из наиболее распространенных соединений, которые можно встретить в металлообрабатывающей промышленности.

Это одно из наиболее распространенных соединений, которые можно встретить в металлообрабатывающей промышленности.

Возможные сварные швы для тройника:

Филе

Наклонная канавка

Квадратная канавка

V-образная канавка с отбортовкой

Паз J

Заглушка

Слот

Место

Проекция

Шов

Краевое соединение: Соединение , образованное соединением двух краев или двух поверхностей (например, сваркой), особенно с образованием угла.

Возможные сварные швы для краевых швов:

Квадратная канавка

Наклонная канавка

Паз V

Край

Паз J

U паз

Фацетная канавка со скосом

Отбортовка с V-образной канавкой

Угловой фланец

Кромка фланца

Шов

Стыки можно оставить обрезанными, но некоторые могут иметь подготовленную поверхность, определенную инженером, проектировщиком или сварщиком. Это обычно наблюдается при стыковой сварке, когда соединяемые элементы имеют большую толщину. Об этом мы поговорим в следующих главах.

Это обычно наблюдается при стыковой сварке, когда соединяемые элементы имеют большую толщину. Об этом мы поговорим в следующих главах.

Совместная терминология

Помимо конкретных типов соединений, существуют некоторые термины, которые будут играть роль при принятии решения о правильной процедуре сварки или подготовки элемента (ов) сварной конструкции.

Корень сустава — это область, которая находится в непосредственной близости от другого члена, образующего сустав. Это можно рассматривать как линию, область или точку в зависимости от вида перед вами.

Groove Face — Поверхность внутри канавки, на которую может накладываться сварной шов. Это можно измерить под углом от поверхности детали к корневому краю.

Root Edge — это корневая грань без ширины (земли). В GTAW это обычно называют подготовкой лезвия ножа.

Корневая поверхность — Эта часть подготовленного элемента является частью поверхности канавки, которая также находится внутри основания сустава. В отрасли это обычно называют квартирой или земельным участком. Обычно это заранее определенный размер, хотя размер не всегда называется.Если вы возьмете общую толщину элемента и вычтите глубину канавки, у вас останется глубина поверхности корня.

В отрасли это обычно называют квартирой или земельным участком. Обычно это заранее определенный размер, хотя размер не всегда называется.Если вы возьмете общую толщину элемента и вычтите глубину канавки, у вас останется глубина поверхности корня.

Угол скоса — угол между скосом элемента и перпендикулярной плоскостью по отношению к поверхности. Это может быть только половина угла канавки, если также предварительно подготовлен противоположный соединительный элемент. Если подготавливается только один элемент, это также считается углом канавки.

Глубина скоса — расстояние от поверхности основного металла до кромки корня или начала поверхности корня.

Угол канавки — включенный угол канавки между заготовками. Если оба элемента подготовлены, этот угол составляет от поверхности канавки к поверхности канавки. Этот размер отображается в градусах выше или ниже символа сварки в зависимости от того, является ли это стороной стрелки или обозначением другой стороны.

Радиус канавки — это относится конкретно к сварным швам с J- или U-образной канавкой, поскольку они имеют радиус, наиболее часто определяемый обработкой.

Корневое отверстие — промежуток между двумя соединяющимися элементами.

Примеры совместного корня.Некоторые могут быть показаны штриховкой.

Примеры граней паза, корневой кромки, корневой поверхности. Некоторые показаны с штриховкой или без нее, чтобы лучше отобразить визуальное представление.

Ниже показаны примеры угла скоса, угла канавки, глубины скоса, радиуса канавки и раскрытия основания.

Сварное соединение — обзор

2.34.2.4 Испытание сварных швов плавлением

Ввиду широкого использования сварных соединений в оборудовании и конструкциях, подверженных коррозии, необходимо знать, будут ли такие сварные соединения демонстрировать удовлетворительную стойкость к атакам.Нет необходимости включать сварные образцы всех материалов в предварительное исследование, чтобы определить, какие из них обладают удовлетворительной устойчивостью к конкретной среде. Испытания сварных швов могут быть отложены до тех пор, пока не будет сделан предварительный выбор, или, альтернативно, материалы, которые, как ожидается, будут наиболее устойчивыми, могут быть открыты в сварном состоянии, чтобы ускорить окончательный ответ.

Испытания сварных швов могут быть отложены до тех пор, пока не будет сделан предварительный выбор, или, альтернативно, материалы, которые, как ожидается, будут наиболее устойчивыми, могут быть открыты в сварном состоянии, чтобы ускорить окончательный ответ.

Есть несколько причин для испытания сварных образцов. Первый — выяснить, удовлетворительно ли сам сварной шов противостоит коррозии.Вторая цель состоит в том, чтобы выяснить, не повлияли ли тепловые эффекты, связанные со сварочными операциями, каким-либо образом на коррозионную стойкость основного металла вблизи сварного шва, как в случае так называемого «разрушения сварного шва» нержавеющих сталей. Поскольку отложения сварного шва сами могут подвергаться термическому циклу сварного шва, необходимо включать поперечные сварные швы в конструкцию сварных образцов для таких коррозионных испытаний. Кроме того, сварной шов обычно представляет собой концентрацию напряжений и, если не подвергается термообработке после сварки, будет содержать остаточное напряжение сжатия. Таким образом, испытания могут быть необходимы для получения соответствующих данных по коррозионной усталости или коррозионному растрескиванию под напряжением. Последний может соответствовать стандарту ASTM G 58, «Стандартная практика подготовки образцов для испытаний на коррозию под напряжением для сварных деталей».

Таким образом, испытания могут быть необходимы для получения соответствующих данных по коррозионной усталости или коррозионному растрескиванию под напряжением. Последний может соответствовать стандарту ASTM G 58, «Стандартная практика подготовки образцов для испытаний на коррозию под напряжением для сварных деталей».

Сварной валик, включенный в образец для испытаний, до некоторой степени является специфическим для себя и не обязательно может быть типичным для номинально аналогичных сварных швов, выполненных другими сварщиками при других обстоятельствах. В этой степени результаты испытаний сварных швов должны подвергаться некоторой квалификации при интерпретации, имея в виду, что в основном будет раскрыта общая способность состава металла шва противостоять коррозионной среде.В некоторых случаях захваченный флюс, кратеры, трещины, складки, поверхностные оксиды и т. Д. Могут вызвать локальную коррозию, которая может возникать или не происходить со всеми сварными швами исследуемого типа.

Тепловые эффекты сварки в еще большей степени свойственны конкретным использованным образцам для испытаний. На них будут влиять процесс сварки, квалификация сварщика, толщина свариваемого металла, тип выполненного соединения, а также геометрия и масса окружающей конструкции, поскольку они влияют на скорость нагрева и охлаждения и области, к которым применяются эти эффекты.Следовательно, то, что происходит с конкретным сварным испытательным образцом, имеет сомнительное общее значение, особенно когда результат не показывает видимых повреждений материала, который, как известно, подвержен тепловым эффектам сварки в коррозионных средах. Не следует полагать, что высокое тепловложение во время сварки будет наихудшим случаем. Например, для ферритных сталей, чувствительных к водородному охрупчиванию из-за воздействия окружающей среды, низкое тепловложение при сварке может быть наиболее вредным из-за образования закаленных структур в зоне сварного шва.Более того, возможные эффекты многопроходной сварки с сопутствующими повторяющимися термическими циклами должны быть учтены при разработке подходящего испытательного образца.

Для некоторых материалов существует определенная термообработка, которая, как известно, воспроизводит наихудшие эффекты высокой температуры сварки. Поэтому рекомендуется, чтобы в ходе испытаний, проводимых для оценки материала для конкретных условий эксплуатации, в дополнение к воздействию сварных образцов для испытаний, чтобы наблюдать эффекты нагрева при сварке, образцы, подвергшиеся контролируемой агрессивной или сенсибилизирующей термообработке. должны быть включены.В качестве иллюстрации, аустенитные нержавеющие стали можно выдерживать при температуре 650–700 ° C в течение 0,5–1 часа с последующим тестированием на подверженность межкристаллитному разрушению, как в ISO 3651-1 или -2.

Если такие сенсибилизированные образцы остаются такими же свободными от ускоренной коррозии, как и сварные образцы, то можно сделать вывод, что в окружающей среде, охватываемой испытанием, не следует ожидать вредного воздействия тепла сварки. Однако, если сенсибилизированные образцы подвергаются коррозии, а свариваемые — нет, остается вероятность того, что при некоторых условиях сварки могут возникнуть трудности, связанные с воздействием тепла сварки, и соответствующие действия или замена более надежных составы потребуются. Принимая во внимание влияние времени на повреждение такого рода, необходимо будет тщательно изучить корродированные образцы, чтобы обнаружить первые признаки атаки, прежде чем можно будет сделать вывод, что ничего не произошло. При оценке значимости коррозии, наблюдаемой на сильно сенсибилизированных образцах, необходимо иметь в виду, что подобная сенсибилизация не может быть результатом надлежащей сварочной практики. Точно так же не следует делать вывод, что атака в определенной тестовой среде будет происходить в аналогичной степени или не произойдет вообще в какой-то совершенно другой среде.

Принимая во внимание влияние времени на повреждение такого рода, необходимо будет тщательно изучить корродированные образцы, чтобы обнаружить первые признаки атаки, прежде чем можно будет сделать вывод, что ничего не произошло. При оценке значимости коррозии, наблюдаемой на сильно сенсибилизированных образцах, необходимо иметь в виду, что подобная сенсибилизация не может быть результатом надлежащей сварочной практики. Точно так же не следует делать вывод, что атака в определенной тестовой среде будет происходить в аналогичной степени или не произойдет вообще в какой-то совершенно другой среде.

Оценка термообработки или эффективности стабилизации путем ограничения содержания углерода в этих нержавеющих сталях может быть определена путем проведения испытаний образцов стандартизированным испытанием на кислый сульфат меди ASTM или испытанием на кипящую азотную кислоту (ASTM A 262).

Сварные стальные здания по сравнению с сборными стальными зданиями

В чем разница между сварной конструкцией и сборным стальным зданием?

Если вы посмотрите на законченную конструкцию, вы, возможно, не сможете сказать, по крайней мере, не сразу. Но если убрать все, кроме рамы, можно легко увидеть различия. Ниже приводится сравнение двух методов строительства стальных зданий. У каждого есть свои плюсы и минусы.

Но если убрать все, кроме рамы, можно легко увидеть различия. Ниже приводится сравнение двух методов строительства стальных зданий. У каждого есть свои плюсы и минусы.

Сварная стальная рама — это то, на что похоже; элементы каркаса прочно скреплены между собой расплавленным металлом или сварочным материалом.

Сварные здания обычно требуют меньшего количества деталей и меньшего количества переоборудования, чем другие конструкции, а сварное соединение может быть прочнее, чем болтовое соединение.Вы даже можете получить стальные элементы со встроенными сварными пластинами, что ускоряет установку и упрощает сборку несварщиками.

Сварное здание требует бетонной подушки, рассчитанной на то, чтобы выдерживать вес стандартных горячекатаных элементов, создавая дополнительную прочность и устойчивость в основании. Это хороший выбор для складских помещений, мастерских или других закрытых стальных конструкций.

Строительство сварного стального дома Сварные стальные здания на самом деле не спроектированы; они изготавливаются на строительной площадке из стальных труб местного производства или из обычного металлического каркаса из горячекатаных стальных балок и колонн заводского производства.

В зависимости от наличия материалов и транспорта вы сможете получить материалы для каркаса довольно быстро. Если требуются особые архитектурные детали, их придется разрабатывать для каждого проекта.

Все измеряется, разрезается и сваривается, включая фермы. Первоначальные затраты ниже, чем у предварительно спроектированного здания , но требуются дополнительные материалы, поскольку элементы не измеряются заранее, а представляют собой просто стандартизированные отрезки длины, которые необходимо отрезать на месте.

В некоторых районах сложно получить разрешение на сварку; В зависимости от региона строительные нормы и правила запрещают строительство зданий из сварных швов. После получения разрешения вам потребуются специализированные рабочие, имеющие опыт резки и сварки стальных элементов. Вес здания неизвестен; фундамент должен будет это учитывать, поскольку он может быть спроектирован как более крупная и тяжелая бетонная площадка, чем та, которая требуется для предварительно спроектированного здания, где точный вес является известным фактором.

Каждый сварной шов должен быть осмотрен, испытан и утвержден индивидуально перед завершением строительства.

При повреждении сварного каркаса здания единственный способ его отремонтировать — вырезать сварной участок и заменить его. Сварной шов нельзя разбирать для ремонта или перемещения, ремонта или изменения формы здания. Кроме того, жесткие сварные швы и более тяжелые рамы не работают во время сейсмических колебаний.

Тем не менее, это очень прочное здание, поскольку элементы каркаса жестко соединены между собой сплошными сварными швами. Что касается стоимости, то сварное здание экономичнее многих конструкций на болтах.

Что такое сборные стальные здания?Вы можете услышать, что это здание из сборных, сборных или сборных конструкций из металла; все термины означают одно и то же. Каждая деталь стального здания, от элементов и креплений до панелей, была изготовлена в производственных условиях.

Контроль качества очень развит в производственной среде; все изготовлено по строгим спецификациям . Материалы поступают из одних рук, что улучшает подотчетность и безопасность.Сборные стальные здания особенно популярны в сейсмически активных районах.

Материалы поступают из одних рук, что улучшает подотчетность и безопасность.Сборные стальные здания особенно популярны в сейсмически активных районах.

Стальные панели и элементы плюс крепежные детали относительно гибкие, с меньшей вероятностью сломаются при изгибе даже в местах соединений.

Все вырезано, сваривается, перфорируется и размечается: колонны, стропила, балки, прогоны. В комплект входят высокопрочные болты. На объекте нет отходов, которые можно было бы утилизировать.

Строительство сборного стального домаСборные дома профессионально спроектированы и изготовлены поставщиком.Все вырезано и перфорировано, чтобы соответствовать друг другу, как модель. Как только все детали сформированы, все собирается в комплект и доставляется на строительную площадку через шесть-восемь недель, готовые к сборке.

В рамках процесса проектирования здание спроектировано с учетом соответствующих строительных норм и требований к нагрузке. Вы можете получить планы с печатью инженера, которые могут упростить получение разрешений.

Вы можете получить планы с печатью инженера, которые могут упростить получение разрешений.

Для большинства сборных стальных зданий требуется только простой фундамент, чтобы выдержать меньший вес.Элементы рамы сужаются для уменьшения веса и расхода материала. В комплект входят фланцы для облегчения стыковки и крепления. Большая часть перемычки сделана разной толщины и глубины для более точного соответствия точкам внутреннего напряжения.

В целом, строительство металлического каркаса может быть выполнено менее квалифицированным персоналом, а вес здания примерно на 30% меньше, чем у сопоставимого обычного стального здания.

Ремонт, реконструкция или перемещение предварительно спроектированного здания выполняется относительно легко путем разборки стыков и замены любых поврежденных частей или повторной сборки здания в другом месте.

Что выбрать? Выбор между сварным стальным зданием и сборным стальным зданием сводится к нескольким факторам.

Сварные стальные здания обычно имеют более низкую первоначальную стоимость. Вам не нужно ждать проектирования или изготовления, вы приобретаете стальные элементы стандартной длины на месте и обрезаете их до нужного размера.

Стержни сварены вместе, образуя прочную и жесткую конструкцию, которая отличается прочностью и долговечностью.Если у вас ограниченный бюджет и вы уверены, что здание не нуждается в изменениях в будущем, сварное стальное здание — выгодная сделка.

С другой стороны, если вы предвидите необходимость внесения изменений в здание или недорогого добавления архитектурных деталей, сборное стальное здание может быть лучшим выбором.

Это будет стоить дороже, но простота обслуживания, ремонта и дополнений к зданию компенсирует это. Сборные дома возводятся быстро и легко с небольшими специальными навыками, необходимыми для установки основных и второстепенных элементов каркаса.

Высококачественная программа контроля качества и испытаний на заводе-изготовителе практически гарантирует, что все идеально сочетается друг с другом без остатков отходов. Сборные дома предпочтительнее в сейсмически активных районах, где вам нужно что-то немного более гибкое, чем сварное соединение.

Сборные дома предпочтительнее в сейсмически активных районах, где вам нужно что-то немного более гибкое, чем сварное соединение.

Есть ли у вас какие-нибудь мысли о сварных или сборных зданиях, которыми вы хотели бы поделиться?

Сравнение сварных металлических окон и окон с механическим креплением

Ключевой особенностью наших серий термически разбитых металлических окон и дверей из стали, бронзы или алюминия является то, что компоненты разрезаются, свариваются, шлифуются, а затем окрашиваются .В результате получается продукт, отличный от системы с механическим креплением. Вот краткий обзор того, почему мы делаем сварные металлические окна, как мы это делаем и каковы результаты с точки зрения прочности, эстетики и долговечности.

Металлические окна с механическим креплением

Стандартный метод сборки алюминиевых систем обычно включает профилей с механическим креплением , скрепленных гвоздями, винтами или обжатыми вместе. Это быстрый и эффективный способ производства, требующий меньшего количества этапов производственного процесса.

Это быстрый и эффективный способ производства, требующий меньшего количества этапов производственного процесса.

Затраты на финишную отделку намного ниже при использовании крепежных систем. Профили окрашиваются на длинные линейные отрезки, затем разрезаются и собираются. Обработка линейной длины приводит к сокращению времени чистовой обработки и повышению эффективности переноса (потери материала) по сравнению со сборными рамами.

Механическое крепление — это стандартный в отрасли метод сборки алюминиевых систем. Почему вы хотите серьезно рассмотреть вопрос о сварных конструкциях? Обычный способ ведения дел не может быть слишком плохим, правда? Хорошо, неплохо.Но есть варианты намного лучше.

Сравнение: типичная система сборки с механическим креплениемVS. Сварная конструкция Dynamic’s Arte

- Типовая система с механическим креплением и видимым швы крепления и линии разреза.

- Система резки, сварки и шлифовки Alumin-Arte.

Нет

видимые линии крепления для «бесшовного» вида.

Нет

видимые линии крепления для «бесшовного» вида.

Почему сварные конструкции имеют значение: прочность, эстетика и долговечность

Прочность, эстетика, линии разреза и улучшенная защита от коррозии.Сварная конструкция очень прочная. Для рам увеличенного размера мы даже добавим дополнительный кронштейн из алюминия или нержавеющей стали (скрытый) внутри полости остекления, чтобы повысить прочность сварных соединений.

Линий — нет! При механическом креплении профилей вы увидите угловые соединения / линии разреза под углом на каждом пересечении профиля. Они достаточно заметны, чтобы фактически стать частью «образа». Если профили не выровнены идеально (учитывая, что металл постоянно движется при расширении и сжатии), и в зависимости от цвета, будут появляться теневые линии или обнажаться блестящий алюминий по краям среза — особенно это заметно на темных поверхностях.Сварная конструкция, отшлифованная до гладкой поверхности, без открытых скосов, в результате получается чистая бесшовная отделка — эстетика, присущая стальным окнам.

При механическом креплении косые пропилы обнажают необработанный алюминий профилей. Если скошенные концевые надрезы не закрыты на заводе защитным кожухом или аналогичным герметиком, открытый алюминий может окислиться и проникнуть под краску, что может привести к повреждению краски (отслаиванию, отслаиванию и т. Д.). Вот почему производители алюминия с механическим креплением рекомендуют защиту кромок, если объект находится в пределах 3 миль от океана или по некоторым аналогичным критериям. Если система заказана без защиты кромок и находится на определенном расстоянии от океана, может возникнуть конфликт соблюдения гарантийных обязательств, поэтому стоит быть уверенным. Прочтите мелкий шрифт.

Если вы собираетесь рассматривать систему с механическим креплением, убедитесь, что поставщик нанесло защитное покрытие на стыки под углом. В некоторых случаях это может привести к значительному увеличению затрат, поскольку добавляет дополнительную сложность к обычно ускоренной производственной системе — это немного похоже на остановку печатного станка на полном ходу, потому что кому-то нужна одна газета с розовым шрифтом. Розовые чернила не стоят больших денег, но нарушение производственной линии, ориентированной на объемы, является значительным.

Розовые чернила не стоят больших денег, но нарушение производственной линии, ориентированной на объемы, является значительным.

В сварной системе по определению отсутствуют открытые угловые стыки. Это исключает коррозию на соединениях, поэтому нет существенного увеличения стоимости использования защитного покрытия. Он тебе не нужен.

Нарезать профили и сварить вместе

Зашлифовать сварные швы, чтобы выровнять бесшовную поверхность

Детали, окрашенные после сборки для полного покрытия

Результат: бесшовные стыки с полной защитой лаком и покрытием

Обзор технических преимуществ

Системы сварных конструкций всегда будут стоить дороже чем система с механическим скреплением.Это природа зверя. Чтобы сделать эти поверхности безупречными и безупречными, требуется дополнительная работа по детальной сварке и шлифовке.

Сварные рамы также окрашиваются после сборки. Это стоит значительно дороже, чем чистовая обработка линейных длин, используемых в механических системах, поскольку вы обрабатываете и перемещаете большие компоненты, а не стержни профилей. Например, если линейный профиль стоит 20 долларов, сборка рамы будет стоить 100 долларов. Вы получаете то, за что платите, но платите больше.

Например, если линейный профиль стоит 20 долларов, сборка рамы будет стоить 100 долларов. Вы получаете то, за что платите, но платите больше.

Сварная конструкция в стандартной комплектации будет иметь улучшенную защиту от коррозии без открытых стыков со скосом. Системы с механическим креплением в стандартной комплектации имеют открытые алюминиевые края, и они могут герметизировать эти края при значительных затратах для бюджета проекта. Обязательно поговорите со своим поставщиком алюминиевых окон о вариантах герметизации и связанных с этим расходах. Сварная конструкция означает, что все стыки в стандартной комплектации удаляются с полной окраской.

Обзор архитектурной эстетики

Благодаря термически сломанному узкому алюминиевому профилю, который сварен, гладко отшлифован и затем обработан, вы достигнете эстетики, сопоставимой со стальными окнами, но по более низкой цене, чем сталь. -Arte система в первую очередь.Он не предназначен для конкуренции по цене с алюминиевой системой с механическим креплением — не будет. Он призван предложить эстетичный вид стали, когда а) сталь превышает бюджет; б) проект находится на берегу океана, и сталь не является подходящим материалом для определения (включая нержавеющую сталь) и / или в) и то, и другое.

Он призван предложить эстетичный вид стали, когда а) сталь превышает бюджет; б) проект находится на берегу океана, и сталь не является подходящим материалом для определения (включая нержавеющую сталь) и / или в) и то, и другое.

Сварная конструкция лучше. Лучше не бесплатно. Просто лучше.

Связанные ресурсы:

Dynamic’s Alumin-Arte и Bronze Arte Series

Dynamic’s Steel Arte Series

Учебный центр: преимущества производительности термически разрушенных металлических окон

Учебный центр: стоят ли термически разрушенные металлические окна своих затрат?

Щелкните здесь, чтобы загрузить это сообщение в блоге в формате PDF.

Что такое сварка конструкций? — Штаб-квартира сварочного производства

Структурная сварка включает создание множества сварных швов с использованием различных материалов для создания, изготовления и возведения сварных конструкций. Конструкционная сварка имеет свой набор кодов, схем и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять эффективную работу. В этой статье я расскажу о нескольких вопросах, касающихся сварки конструкций, требований к ней и результатов.

Где применяется сварка конструкций?

Структурная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Структурная сварка также используется для резки и ремонта балок, колонн и балок.

Структурная сварка используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Типы сварочных процессов, применяемых при сварке конструкций

Техническая сталь — наиболее широко используемый металл при сварке конструкций.Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь тоже довольно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, приварка шпилек и дуговая сварка сердечником.

Сварка палкой

Сварка палкой также широко известна как дуговая сварка защищенным металлом (SMAW).Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между покрытым флюсом расходуемым электродом и металлом, который необходимо сварить.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от воздействия окружающей среды. Как только сварной шов остынет и затвердеет, отложения шлака удаляют с помощью скалывающего инструмента или монтажной щетки.

Сварка SMAW используется для сварки или соединения двух металлических деталей, например стали, со сталью для создания более сложных конструкций. Электрический ток, используемый при сварке стержнем, может быть переменным или постоянным.

Электрический ток, используемый при сварке стержнем, может быть переменным или постоянным.

палкой считается наиболее простым и недорогим способом сварки стальных конструкций. Многие производители металлообработки и металлообработки предпочитают использовать этот процесс сварки из-за его простоты.

Сварка палкой дает несколько преимуществ для создания конструкций:

- Этот процесс сварки можно использовать в помещении и на открытом воздухе

- Сварка палкой стоит недорого по сравнению с другими типами процессов сварки конструкций

- Предлагает широкий выбор сварных швов

- SMAW может использоваться для многих типов металлов, кроме стали

- Для сварки штангой можно использовать разные электроды

Сварка шпилек

Приварка шпилек также используется для изготовления стальных конструкций.Этот процесс также называется дуговой сваркой шпилек (DASW).

В этом методе застежка или шпилька закрепляется на основном металле в процессе сварки. Крепеж бывает разных форм, например с резьбой, резьбой или без резьбы.

Крепеж бывает разных форм, например с резьбой, резьбой или без резьбы.

При сварке шпилек используется особый тип флюса. Как крепеж, так и соединяемая основа могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. Д.

Приварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

- Этот тип сварки выполняется только на односторонней сварке, поэтому доступ к другой стороне не требуется. Иногда это единственный вариант, который у вас есть.

- Приварка шпилек достаточно безопасна. В отличие от периферийных сварных швов, которые используются для приваривания болтов, соединение DASW представляет собой сварной шов полного поперечного сечения.

- С точки зрения внешнего вида структурный сварной шов превосходит сварной шов.Поскольку вам нужно использовать застежку только с одной стороны, индикаторов того, что вы прикрепили застежку с другой стороны, может не быть.

- Сварка шпилек проста в освоении и не требует каких-либо специальных навыков.

- Приварка шпилек выполняется быстрее, чем другие методы изготовления конструкций. Сварка крепежа 3/4 дюйма занимает всего одну секунду.

Метод приварки шпилек применяется в следующих отраслях:

- Здания, строительные площадки и мосты

- Кабельные организации

- Предприятия общественного питания, включая кофейни, салат-бары, пекарни, сковородки в ресторанах и т. Д.

- Электроснабжение

- Применение в военной, судостроительной и авиационной сферах

- Производство подвижных транспортных средств в строительстве, автомобилестроении, сельском хозяйстве и т. Д.

Сварка сердечником под флюсом

Дуговая сварка под флюсом (FCAW) — это полуавтоматический или электросварочный процесс, который используется для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях используется присадочная проволока одного и того же типа в качестве электрода для дуги.

В этом процессе вместо защитного газа для защиты и покрытия сварочной ванны используется сам флюс. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

FCAW требует наличия машины для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных сварных секций конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость наплавки металла шва.

Сварка сердечником под флюсом дает несколько уникальных преимуществ, которые делают ее более предпочтительной по сравнению с другими видами сварки:

- Сварка сердечником под флюсом не требует дополнительного защитного газа

- Идеален для сварки на открытом воздухе даже в ветреную погоду

- Другие типы сварки конструкций имеют более высокую вероятность образования пористости, чем сварка сердечником из флюса

- Когда у вас есть подходящий присадочный материал, FCAW занимается позиционированием; довольно легко изучить и применить

- Сварка сердечником под флюсом широко используется в отраслях, где требуется высокоскоростная и стабильная сварка

Поскольку сварка сердечником флюсом обеспечивает высокую глубину проплавления и идеально подходит для наружного применения, вы найдете ее более широко применяемой в тяжелой промышленности, включая строительство зданий и общественных работ.

Сварка конструкций в полевых условиях и в цехах

Сварку конструкций можно производить в поле или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества факторов, таких как ветер, высота и угол работы.

Сварка в цехе имеет свои проблемы, потому что вам необходимо подготовить конструкцию таким образом, чтобы ее можно было перенести на строительную площадку.

Строительная сварка в полевых условиях

Большинство опытных сварщиков предпочитают использовать ручную сварку для наружных работ, потому что им это удобно.Однако переход на FCAW действительно может повысить производительность.

СваркаFCAW не требует использования защитного газа и создает глубокие сварные швы, которые могут быть идеальными на строительной площадке.

Хотя сварка электродом — это знакомый многим процесс, и сварщики предпочитают его, поскольку он более портативен, он также очень медленный. Вам придется часто менять палочки-наполнители.

Вот почему, когда работа по сварке конструкций в полевых условиях требует большого объема сварки в одном месте, гораздо более продуктивно перейти на сварку проволокой FCAW.

В некоторых случаях при сварке конструкций в полевых условиях может быть более эффективным использовать смесь стержневой сварки и сварки FCAW для одной работы. Области, которые требуют большего количества сварки в одном месте, должны быть обработаны с помощью машины для сердечников из флюса, в то время как небольшие сварные швы на большой площади должны выполняться сваркой штучной сваркой.

Конструкционная сварка в цехе

При сварке металлоконструкций в цехе полезны как FCAW, так и приварка шпилек благодаря простоте их применения и возможности работы во всех положениях.Вам не нужно много навыков для работы с оборудованием.

Что вам действительно нужно, так это правильные схемы конструкции, понимание правил сварки и хорошая голова на плечах, чтобы подавать дугу.

Эти функции делают оба метода полезными для сварщиков конструкций разного уровня подготовки. В частности, проволока, используемая при сварке под флюсом, имеет очень большой параметр, при котором они могут работать достаточно хорошо.

В частности, проволока, используемая при сварке под флюсом, имеет очень большой параметр, при котором они могут работать достаточно хорошо.

Они дают большую погрешность, и даже непоследовательные методы позволяют быстро выполнить работу.

Если вы хотите создать более гладкую поверхность, то приварка шпилек может быть идеальным вариантом для проектов, которые вам нужно выполнить в мастерской. Вы также можете использовать эти методы сварки на более грязных основных металлах без необходимости их очистки.

При сварке шпилек и FCAW образуется много шлака и брызг, которые необходимо удалять между проходами и после завершения обработки сварной конструкции. Шлак также может накапливаться в цехе, что требует дополнительной очистки.

Это может быть новым для сварщиков, которые используют только сварку прилипанием в цехе.

Сводка

В этом посте я кратко рассмотрел сварку конструкций и различные типы процессов, используемых для изготовления и соединения конструкций. Мы также изучили различия между сварочными конструкциями в цехе и на строительной площадке.

Мы также изучили различия между сварочными конструкциями в цехе и на строительной площадке.

Подобные сообщения:

(PDF) Металлоконструкции. Металлы и сварка в строительстве

16

нагрузки тисков, конструкции также подвергаются другим нагрузкам, таким как снег,

ветер, термическое воздействие и т. Д., а также собственный вес участников.

В зависимости от продолжительности действия нагрузки делятся на:

— постоянные или постоянные нагрузки — например, собственный вес конструктивных элементов

, вес полов, крыш, стен, вес

и давление почвы и др .;

— временные или временные нагрузки, действующие в течение длительного периода (длительные

нагрузки), известные как подвижные нагрузки — например, вес стационарного

оборудования, нагрузки на полы магазинов и складов, библиотек,

кинотеатров ; давление газов, жидкостей и сыпучих материалов в резервуарах

ирезервуарах; непрерывное тепловое воздействие оборудования;

— временные нагрузки, действующие в течение короткого времени (переходная нагрузка), называемые движущимися

грузами — например, краны и другое механическое подъемно-транспортное оборудование,

нагрузка людей, находящихся в здании, ветровые нагрузки, температура (климат

) действие, возведение и другие нагрузки;

— особые нагрузки — например, нагрузки, вызванные землетрясениями, авариями-

вмятины, осадки фундаментов и т. Д.

Д.

Как правило, на конструкцию действует не одна, а различные комбинации нагрузок.

туру. Вероятность одновременного воздействия на конструкцию всех видов максимальных нагрузок

очень мала, и конструкция, рассчитанная на

такого сочетания нагрузок, имела бы чрезмерный запас прочности.

Значения наиболее часто встречающихся эксплуатационных нагрузок и коэффициентов нагрузки

, а также комбинация нагрузок, которую следует учитывать при проектировании конструкций

, устанавливаются Стандартами и правилами здания

, которые предусматривают: следующие две категории

сочетаний нагрузок:

— основные сочетания, состоящие из постоянных нагрузок, подвижных нагрузок

и одной, наиболее важной, подвижной нагрузки;

— специальные комбинации, состоящие из постоянных нагрузок, подвижных нагрузок,

возможных подвижных нагрузок и одной из специальных нагрузок.

При рассмотрении этих комбинаций вертикальные и горизонтальные нагрузки

, создаваемые мостовыми кранами, рассматриваются как одна движущаяся нагрузка.

В исключительных случаях основная комбинация также учитывает

совместное действие снеговой нагрузки и одного или двух мостовых кранов

(кроме кранов с легкой и средней нагрузкой). При проектировании элементов

с учетом сочетаний основных нагрузок значения расчетных динамических нагрузок

(или напряжений в соответствующих им элементах) следует умножить

на коэффициент сочетания нагрузок nc = 0.9, либо с учетом особых комбинаций

следует использовать коэффициент nc = 0,8.

Услуги по сварке в строительстве

Сварка — это процесс, в котором для соединения металлов используется сплав. Это самый прочный и долговечный способ соединения металлов, который используется во многих отраслях промышленности. В строительной отрасли сварщики — это квалифицированные специалисты, которые участвуют в каждом этапе строительства.

Сварщики используют различные сварочные процессы в цехе или на месте.Некоторые из наиболее известных процессов включают дуговую сварку в защитных оболочках, дуговую сварку флюсовым сердечником и дуговую сварку под флюсом. Каждый процесс сварки служит отдельной потребности и цели и выполняется сварщиком, специализирующимся на этом конкретном типе сварки.

Каждый процесс сварки служит отдельной потребности и цели и выполняется сварщиком, специализирующимся на этом конкретном типе сварки.Вот некоторые из услуг, которые сварщики предоставляют строительной отрасли.

Сварщик работает со строительным подрядчиком для соединения стальных двутавровых балок, колонн, ферм и нижних колонтитулов, составляющих несущий каркас здания.Эти компоненты разрезаются по размеру, поднимаются на место с помощью крана или строительного домкрата, а затем свариваются вместе для поддержки полов, стен и крыши здания.Сварщик может также сваривать не относящиеся к конструкциям металлические элементы зданий. К таким элементам относятся лестницы, поручни, мосты между комнатами, балки перекрытий, стойки стального каркаса, брандмауэр и другие компоненты, которые слишком велики или неотделимы от конструкции здания, чтобы их можно было закрепить болтами.

Сварщик работает в тесном сотрудничестве с монтажником, чтобы установить и соединить вместе стальную трубу, называемую электропроводом, согласно планам архитектора. Эта система передает электричество от источника энергии за пределами здания во все части здания, которые нуждаются в электричестве.

Этот кабелепровод скрепляет провода и защищает их от повреждений. Электропровод разрезается по размеру, сгибается по размеру комнаты, а затем сваривается сварщиком. Затем электрический канал надежно прикрепляется к стенам или стойкам стен комнаты и проходит между блоками питания.

Эта система передает электричество от источника энергии за пределами здания во все части здания, которые нуждаются в электричестве.

Этот кабелепровод скрепляет провода и защищает их от повреждений. Электропровод разрезается по размеру, сгибается по размеру комнаты, а затем сваривается сварщиком. Затем электрический канал надежно прикрепляется к стенам или стойкам стен комнаты и проходит между блоками питания.После того, как электрический канал сформирован, сварен и прикреплен, электрические провода проталкиваются через него в электрические коробки, где электрик может подключить проводку к переключателям и вилкам для электрификации системы.

Сварщик работает в тесном сотрудничестве с водопроводчиком, чтобы разрезать, сварить и установить трубы водоснабжения и канализации в каждой комнате здания, где будет проточная вода. Водопроводные трубы подают питьевую воду из городской или сельской системы водоснабжения и прокладывают ее по всему зданию. Канализационные трубы устанавливаются для отвода использованной воды из здания и отвода ее в канализационную и канализационную систему. Водопроводные и канализационные трубы разрезаются по размеру, свариваются друг с другом для обеспечения прочности и долговечности и закапываются под землей, чтобы обеспечить их безопасность.

Водопроводные и канализационные трубы разрезаются по размеру, свариваются друг с другом для обеспечения прочности и долговечности и закапываются под землей, чтобы обеспечить их безопасность.

По вопросам квалифицированной сварки для любого из этих строительных процессов обращайтесь в 3-B Welding LLC. Сварщики могут поделиться своим опытом и знаниями независимо от того, строите ли вы жилое или коммерческое здание.

по ГОСТ 7512, ГОСТ 21104, ГОСТ 21105, ГОСТ 25225

по ГОСТ 7512, ГОСТ 21104, ГОСТ 21105, ГОСТ 25225

Длина — до 20% длины оценочного участка *

Длина — до 20% длины оценочного участка * 9.

9. 9.

9.

д.

д. Также технология сварки способствует уменьшению припусков на механическую обработку;

Также технология сварки способствует уменьшению припусков на механическую обработку;

Нет

видимые линии крепления для «бесшовного» вида.

Нет

видимые линии крепления для «бесшовного» вида.