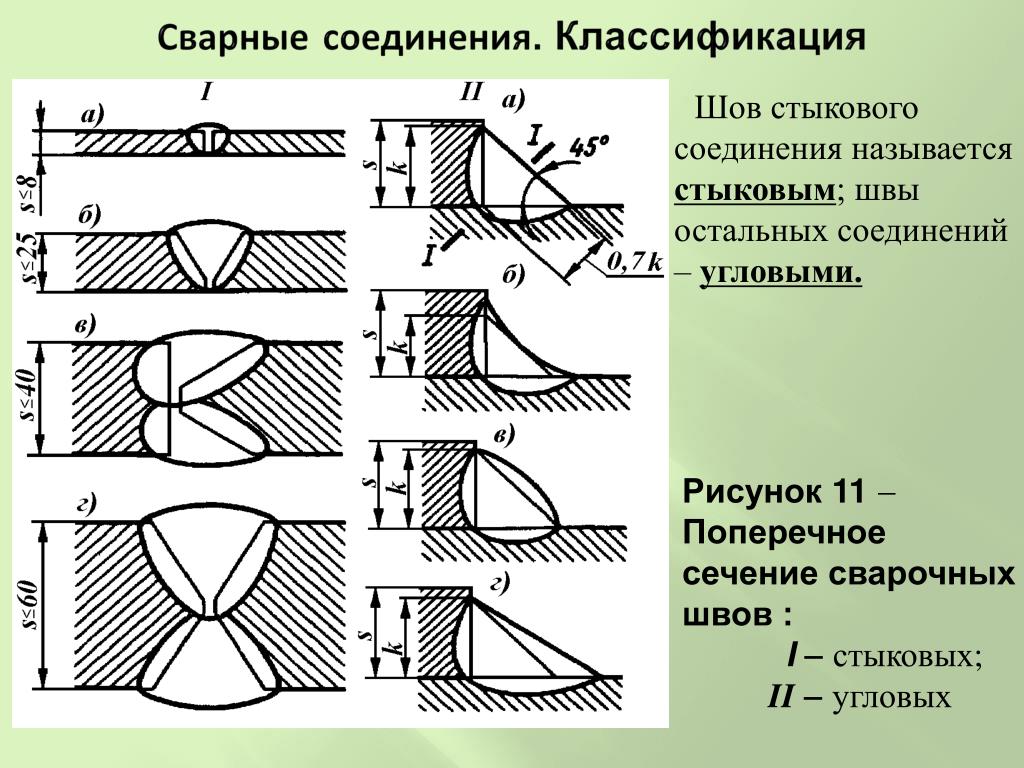

Стыковые сварные соединения

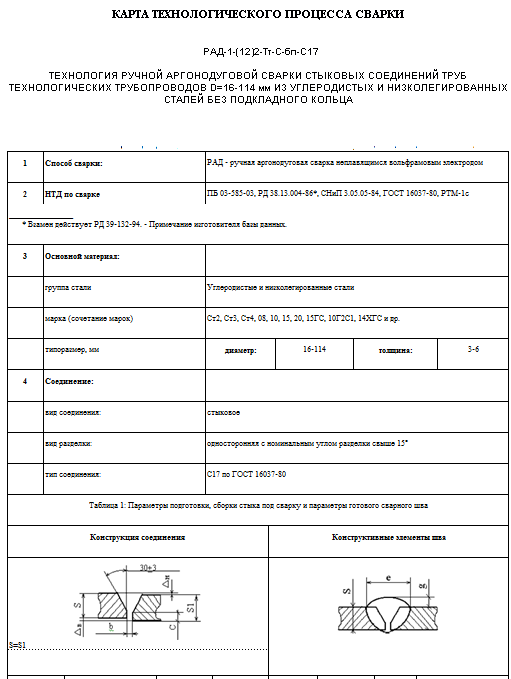

Подготовка кромок листов и стенок профилей под сварку. Разделка кромок под сварку должна производиться в соответствии с ГОСТами, отраслевыми стандартами или чертежами, одобренными Регистром.

Кромки листовых и профильных деталей должны быть обработаны под сварку встык газовой резкой или механическим способом. На кромках при этом допускаются штрихи глубиной не более 0,3 мм и выхваты глубиной не более 2 мм на длине до 6 мм (не более одного на 1 пог. м кромки).

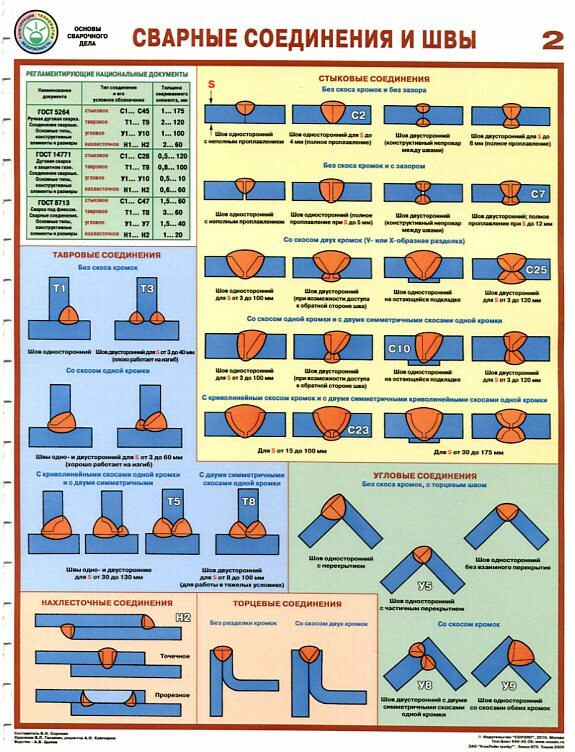

Листы корпусной стали и профили с толщиной стенки менее 5 мм (в некоторых случаях допускается при толщине 6 мм) должны свариваться двусторонним швом без разделки кромок.

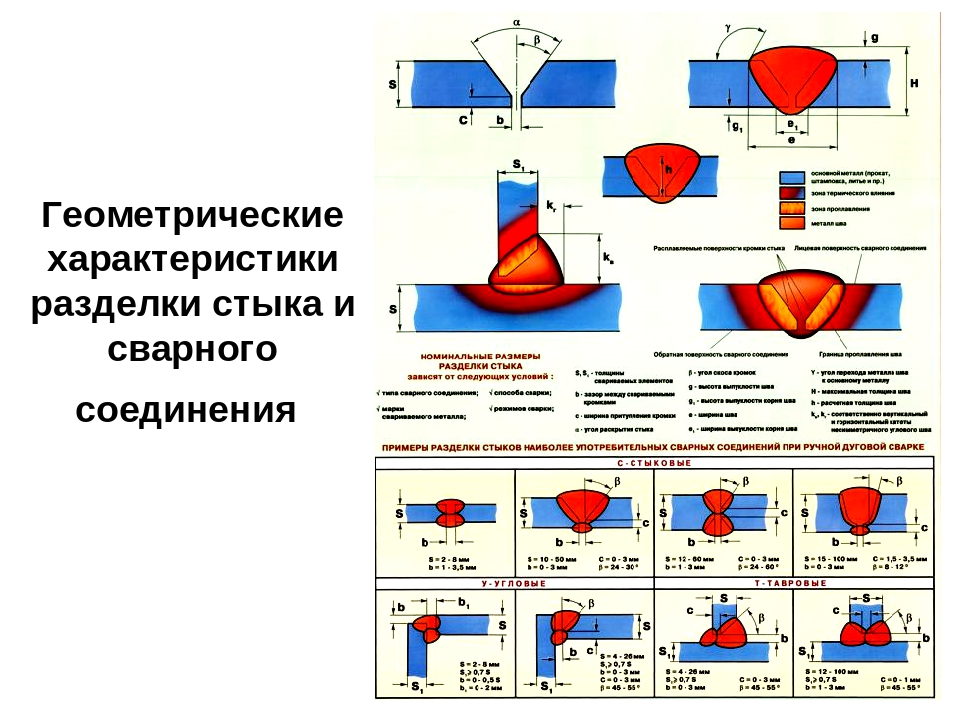

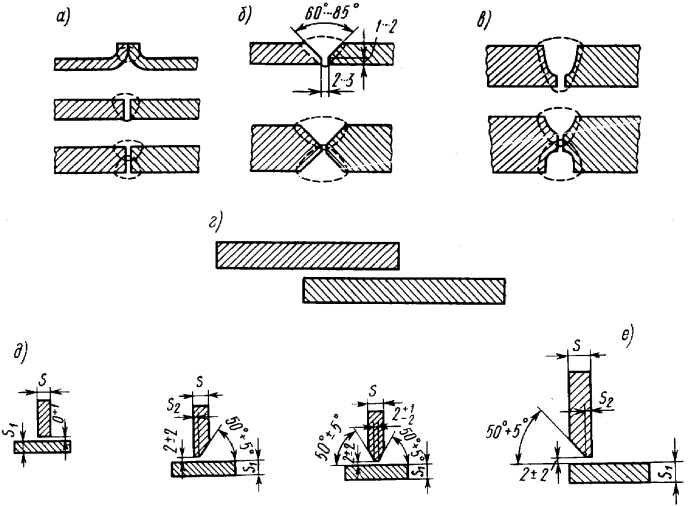

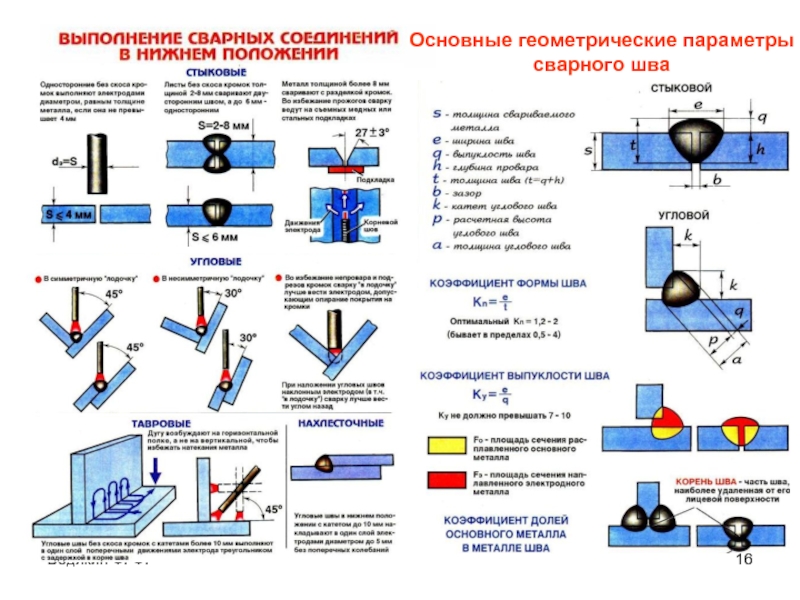

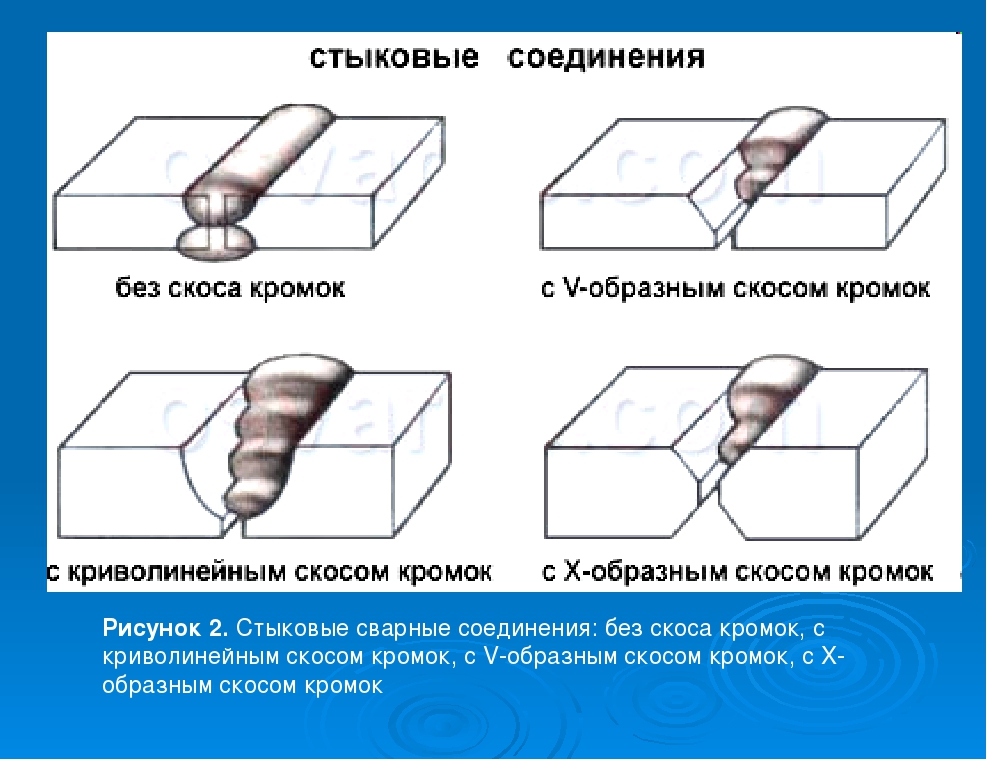

Разделку кромок швов стыковых соединений при ручной электродуговой сварке следует производить:

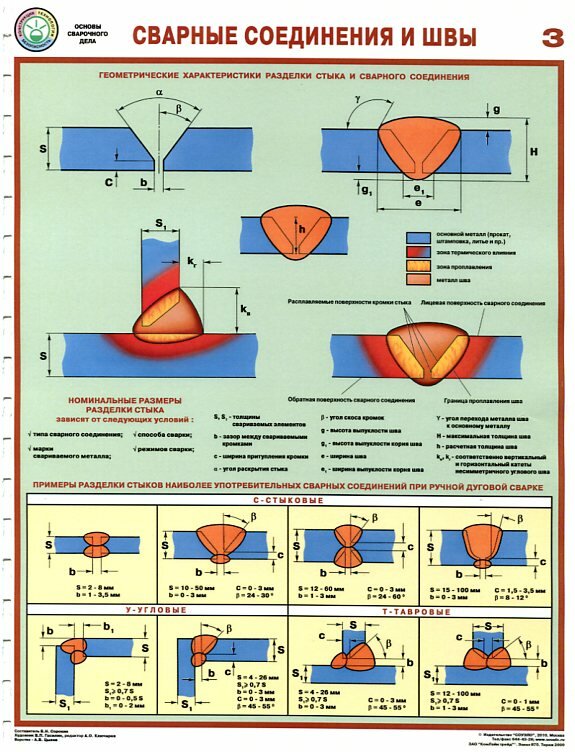

V-образной — для листов (стенок профилей) толщиной от 5 до 12 мм (допускается до 16 мм). Угол разделки а=60°, зазор от 2,0 до 5,0 мм (допускается сварка без зазора при V-образной разделке), притупление от 2 до 3 мм;

V-образной, Х-образной симметричной или 2/3 Х-образной несимметричной (глубина большего раскрытия равна 2/з толщины листа)“—для листов толщиной более 12 мм;

U-образной с углом разделки каждой кромки 10°, зазором 2 мм и притуплением 3 мм — для больших толщин.

Контроль качества подготовки кромок под сварку. От качества подготовки кромок под сварку непосредственно зависит качество сварного стыкового соединения в целом. Поэтому сборочные работы должны быть выполнены аккуратно, все соединения должны быть тщательно подогнаны, без применения чрезмерных усилий для правки и подгонки, создающих напряжения в конструкции.

При контроле качества подготовки кромок под сварку необходимо проверять углы разделки кромок, смещения кромок, величины притупления и зазоров межстыкуемыми элементами при помощи шаблонов и контрольно-измерительных инструментов.

Допускаемое при сборке стыковых соединении смещение кромок листов составляет 0,1 толщины меньшего из стыкуемых листов, но не более 3 мм.

Отклонения размеров подготовленных под сварку кромок не должны превышать допусков, регламентированных ГОСТами, отраслевыми стандартами и другой технической документацией по сварке. В общем случае зазор между кромками стыкуемых соединений ни в каком месте не должен превышать удвоенного номинального зазора, предписанного стандартом.

Зазоры, превышающие допустимые значения, по согласованию с инспектором регистра могут быть исправлены наплавкой кромки (кромок), если отклонение от нормы не превосходит толщины меньшего из стыкуемых листов или 10 мм, в зависимости от того, что меньше.

Излишек основного металла в подготовленном под сварку встык соединении (недопустимо большое притупление и малый зазор, а также малый угол разделки) должен удаляться любым из разрешенных для данной марки стали способом.

Зачистка кромок перед сваркой. Стыкуемые кромки, обработанные тепловой резкой или механическим способом, должны быть очищены от влаги, ржавчины, окалины, масла или краски. Загрязнения должны удаляться перед сборкой. Зачистка кромок стыкуемых соединений должна производиться непосредственно перед сваркой, в том числе прилегающих поверхностей листов на ширине 20— 30 мм. Если разделка кромок производилась воздушно-дуговой строжкой, необходимо дополнительно обработать кромки наждачным кругом с последующей их зачисткой перед сваркой стальными щетками. Важно выполнить это требование при сварке сталей повышенной прочности с целью свести до минимума возможность насыщения углеродом поверхностного слоя кромок свариваемых листов.

Важно выполнить это требование при сварке сталей повышенной прочности с целью свести до минимума возможность насыщения углеродом поверхностного слоя кромок свариваемых листов.

Стыковое соединение листов разных толщин. Для плавного перехода при соединении всгык необходимо скашивать кромки толстого листа до толщины тонкого в соответствии с действующим стандартом. Если разница в толщине стыкуемых элементов превышает 30% толщины более толстого из них либо 5 мм (в зависимости от того, что меньше), скашивать кромку толстого листа надо на длине, составляющей не менее трехкратной разности между толщинами листов. Высота усиления стыкового сварного шва не должна превышать 10% толщины листа.

Для ответственных соединений листов разных толщин, например стыков усиленных листов наружной обшивки и расчетной палубы у концов надстроек, в углах вырезов грузовых люков и больших лацпортов, кромка более толстого листа должна быть скошена, если разница толщин превышает 25% толщины более тонкого из соединяемых листов или более 3 мм, в зависимости от того, что меньше.

Выбор положения V-образной разделки. Все стыковые швы листов и профилей должны, как правило, выполняться с подваркой корня шва. Ручную сварку и полуавтоматическую сварку в углекислом газе следует начинать со стороны, трудно доступной для удаления (строжки, подрубки)» корня шва. Наложение шва с другой стороны (подварка корня) надо выполнять после удаления корня шва до чистого металла.

Для стыковых соединений листов пастила палуб, платформ, второго дна и днищевой обшивки, а также горизонтальных элементов продольного набора раскрытие V-образной и 2/з Х-образной разделки должно быть достаточным для выполнения основного шва в нижнем положении.

В отдельных случаях допускается по согласованию с инспектором Регистра выполнение односторонних стыковых швов на остающейся стальной подкладке. В этом случае разделка кромок должна быть V-образной, но с увеличенным зазором: примерно от 4 До 8 мм в зависимости от толщины свариваемых листов.

Рис. 1. Односторонняя сварка на остающейся подкладке стальных листов (а) и стальной отливки с листом (б)

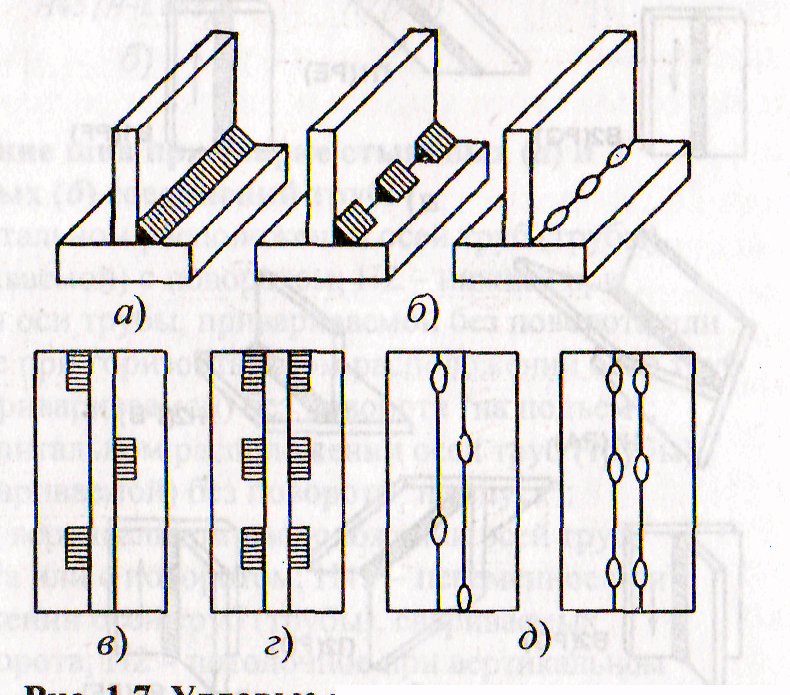

Сварка швов стыковых соединений. Ручная электродуговая сварка и полуавтоматическая сварка в углекислом газе должны производиться: симметрично от середины конструкции к ее краям при длине сварного шва более 2 м; «напроход» при длине сварного шва до 2 м.

Ручная электродуговая сварка и полуавтоматическая сварка в углекислом газе должны производиться: симметрично от середины конструкции к ее краям при длине сварного шва более 2 м; «напроход» при длине сварного шва до 2 м.

При вертикальном положении конструкции (бортовая обшивка, переборки, вертикальный набор и т. п.) сварку следует вести «снизу вверх». Если от середины конструкции направление сварки идет «вниз», то сварка должна вестись обратноступенчатым способом, если же «вверх», то сварку следует производить «напроход».

Стыковые швы должны выполняться с полным проваром или под-варкой корня шва, удаленного до чистого металла.

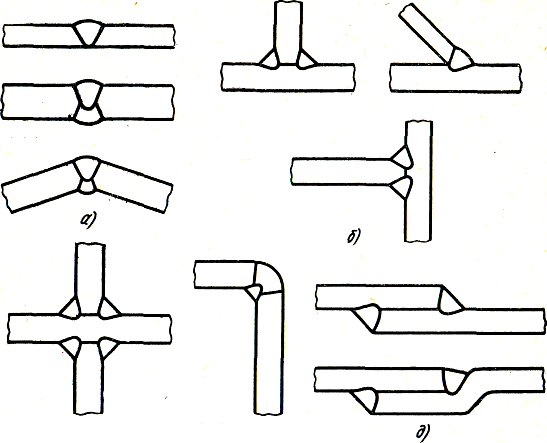

Сварка мест пересечения стыков и пазов должна производиться особенно тщательно. Для обеспечения полного провара .и исключения возможного концентратора напряжений в стыковом шве (т. е. дефектов сварки) сварку следует выполнять в следующей последовательности:

2) полностью заварить стыковой шов, пересекающий паз;

3) удалить наплавленный металл стыкового шва в месте пересечения до получения заданной формы разделки кромок паза;

4) произвести окончательную разделку кромок и заварку недоваренных участков паза.

Если стенка набора пересекает уже выполненный стыковой шов обшивки, последний должен быть зачищен заподлицо с поверхностью листов в месте пересечения швов. Если листы обшивки свариваются после установки и приварки набора, в стенке набора необходимо предусматривать полукруглые отверстия радиусом 30 мм.

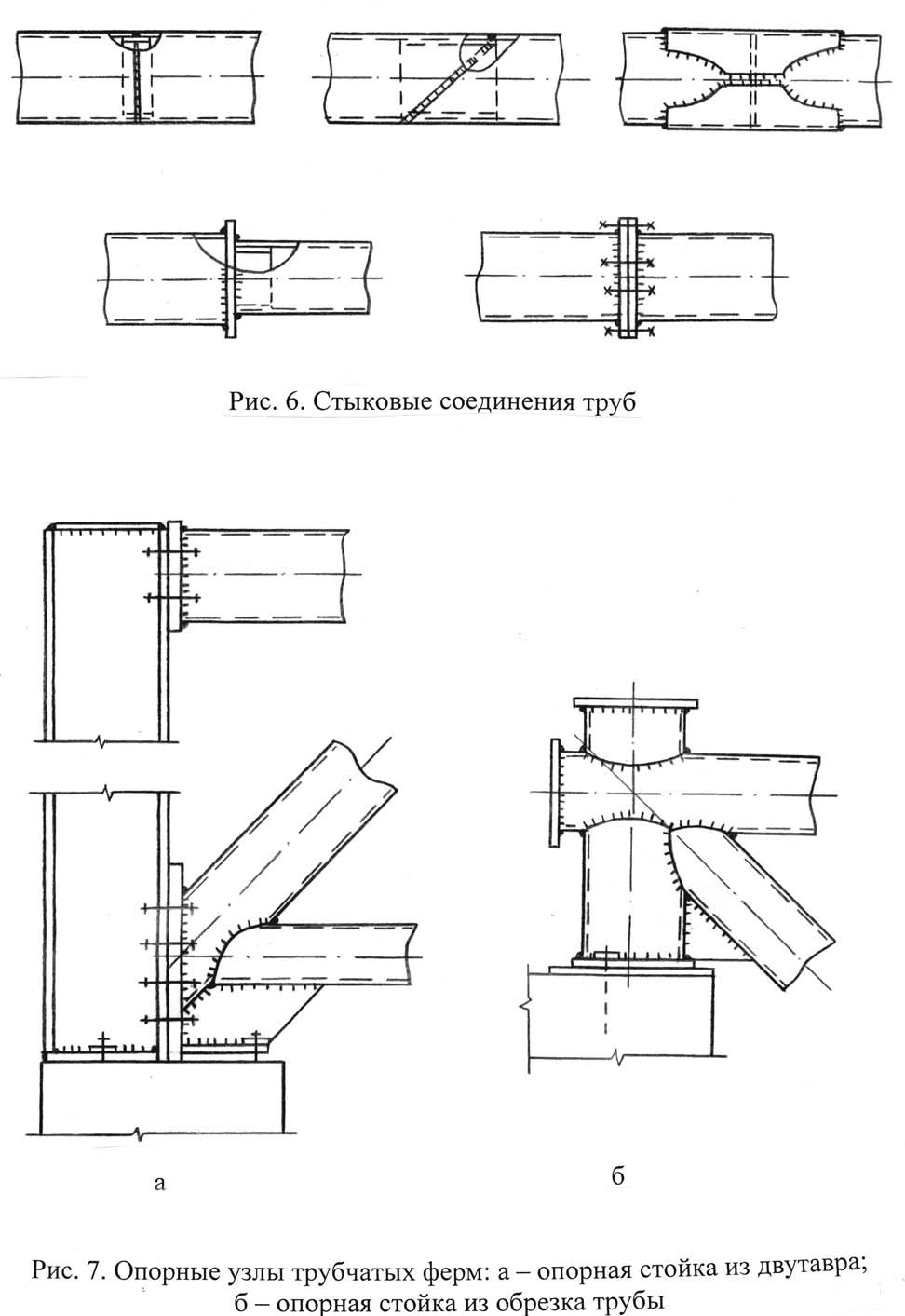

Стыковые соединения балок набора. Согласно требованиям Правил Регистра соединения балок набора должны выполняться встык. Для продольного набора, особенно в районе 0,6L в средней части судна, важным условием является обеспечение непрерывности балок по длине судна.

Расположение стыковых соединений. Стыки балок продольного набора полособульбового профиля, а также из полосового проката должны, как правило, располагаться у опорных сечений и перекрываться кницами или бракетами.

Рис. 2. Расположение стыка продольной балки днища у опорного сечения (а) и стыки пояска, стенки сварной тавровой балки и стык листа обшивки, разнесенные на расстояние не менее половины высоты стенки балки (б)

Рис. 3. Наименьшая длина заменяемого участка продольной балки 4h, но не менее 500 мм

3. Наименьшая длина заменяемого участка продольной балки 4h, но не менее 500 мм

Рис. 4. Стыковое соединение бортовых шпангоутов полособульбового профиля

Стыки элементов тавровых балок должны, как правило, располагаться в районе опорных книц (аналогично стыкам полособульбового профиля) либо вне книц на расстоянии не менее половины высоты стенки балки от конца кницы.

В основном следует стремиться к ограничению числа стыковых соединений балок продольного набора. При секционном ремонте рекомендуется назначать максимально допустимую из производственных возможностей длину балок набора. Вместе с тем допускается замена отдельных участков продольных балок на длине не менее четырех высот h профиля (высоты стенки балки) или 500 мм в зависимости от того, что больше.

Стыковые швы поперечного набора (шпангоуты, бимсы) допускается выполнять при ремонте корпуса как перпендикулярно обшивке, так и под углом до 45°. Не допускается располагать стыки бортовых шпангоутов в районе ледового пояса, а также в других районах корпуса, воспринимающих значительные сосредоточенные усилия, в том числе динамического характера, например бортовые перекрытия судов, швартующихся в открытом море, и т. п.

п.

При необходимости балки набора в районе стыковых соединений могут быть подкреплены накладной полосой или полосой, приваренной перпендикулярно стенке набора.

Стыковые соединения поясков пересекающихся балок таврового профиля (карлингсов с рамными бимсами, рамных шпангоутов с бортовыми стрингерами, флоров с вертикальным килем и днищевыми стрингерами на судах без второго дна и т. п.) в районе 0,6L в средней части, а также в районах интенсивной вибрации и больших динамических нагрузок должны выполняться с применением крестовин, уменьшающих концентрацию напряжений.

Усталостная прочность такого соединения в 2—3 раза выше, чем непосредственного соединения поясков встык. Практика эксплуатации показала возможность возникновения усталостных трещин в поясках продольных балок, распространяющихся затем на стенки балок и в конечном итоге на обшивку или настил палубы (рис. 4-25,6). Как временная мера при ремонте может быть рекомендована установка скругленных книц (рис. 4-25, е).

Рис. 5. Стыковое соединение продольной подпалубной балки углового профиля с подкреплением места стыка накладной полосой (подварка корня шва затруднена)

Рис. 6. Стыковое соединение стойки водонепроницаемой переборки в междупалубном помещении. Стойка в месте стыка подкреплена приваренным ребром из полосы 40×10 мм, концы полосы срезаны «на ус» под углом 45°

Стыки стенок балок набора в местах излома оси могут быть выполнены без ограничений как для подпалубного, так и бортового набора. Для балок таврового профиля рекомендуется разносить стыки поясков от места излома на 200 мм, а поясок приварить к стенке усиленным в 1,5 раза угловым швом или с разделкой кромок стенки на длине, равной высоте профиля.

Бортовые шпангоуты в районе стыка на изломе оси рекомендуется подкрепить кницей.

Часто при ремонте приходится заменять существующий профиль набора другим, имеющимся в наличии либо изготовленным. Варианты стыковых сварных соединений различных профилей набора между собой приведены на рис. 4-26.

4-26.

Рис. 7. Стыковое соединение поясков пересекающихся балок набора:

а — обеспечение плавного перехода в соединении поясков при помощи крестовины; б — трещины в соединении поясков рамного шпангоута 2 и бортового стрингера 3\ в — устранение повреждений узла (трещины в поясках и стенках балок) постановкой скругленных книц

Рис. 8. Стыковое соединение различных профилей:

а — полособульбового профиля с тавром: б — углового профиля с тавром

Рис. 9. Разделка полособульбового профиля под сварку:

а — для номеров 5—9; б — для номеров 10—24

Рис. 10. Стыковое соединение полособульбового профиля разной высоты:

а — для номеров 6—9; б — для номеров 10—24

Если невозможна подварка стыкового шва набора, допускается сварка полособульбового профиля на остающейся стальной подкладке, а углового профиля — с подкреплением места стыка накладной полосой.

специфические особенности, виды и технология

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

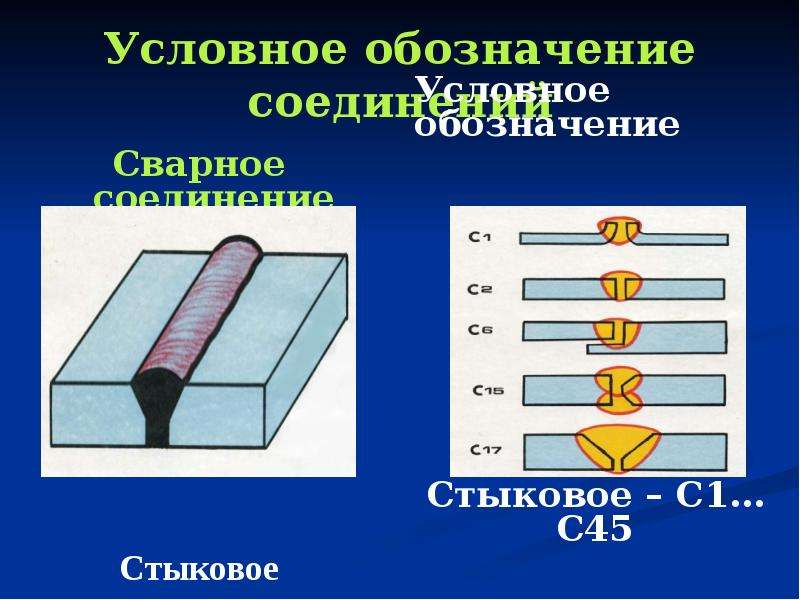

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

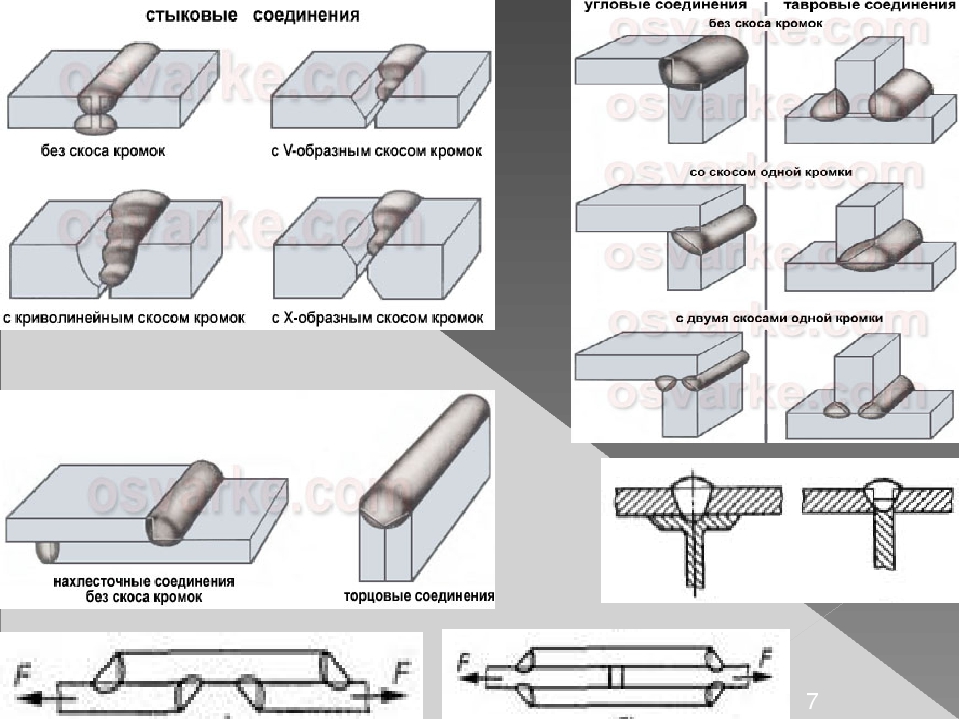

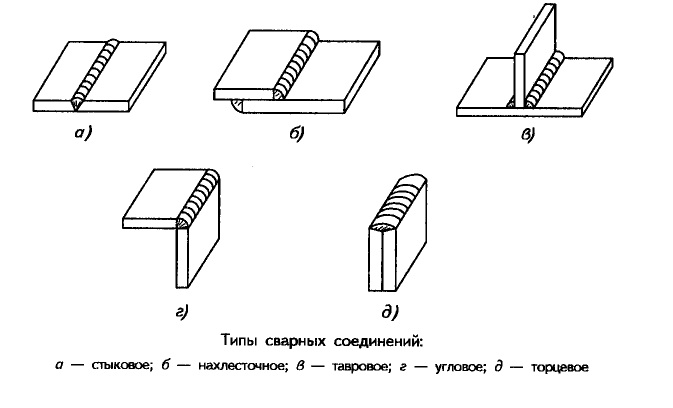

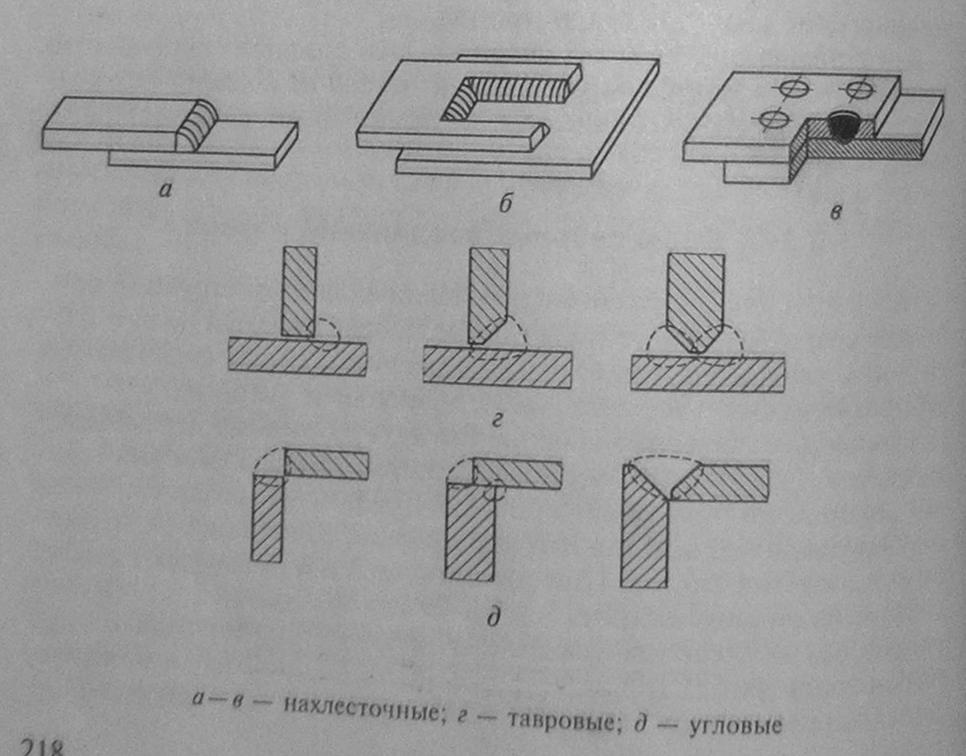

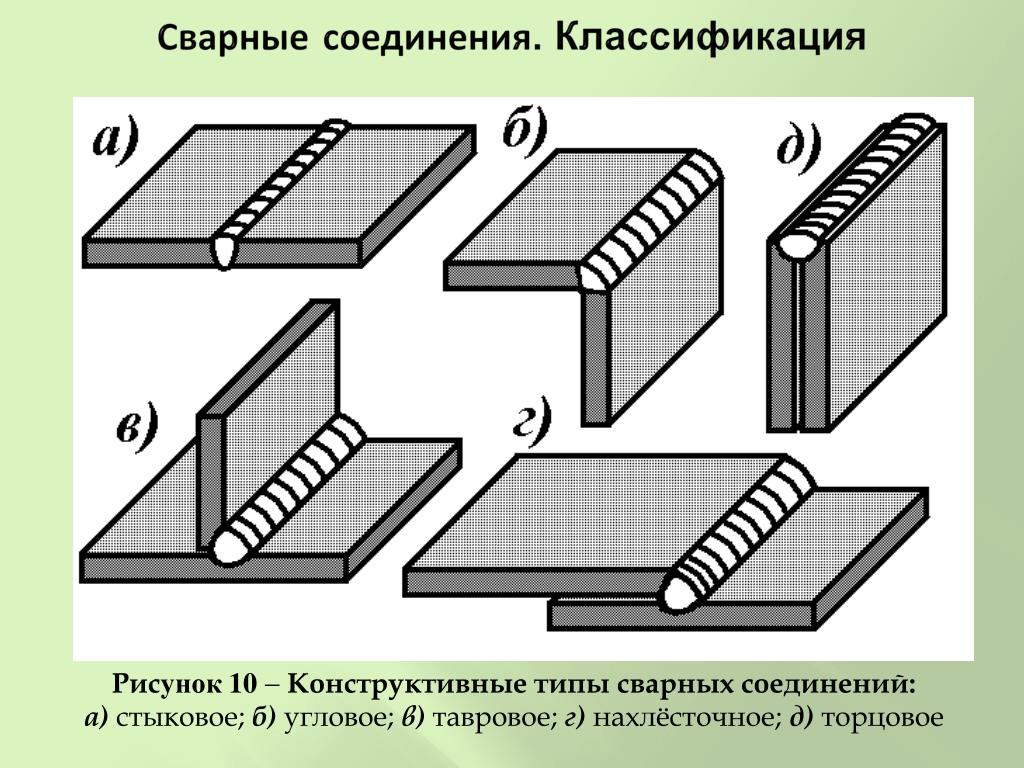

Виды сварных соединений

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

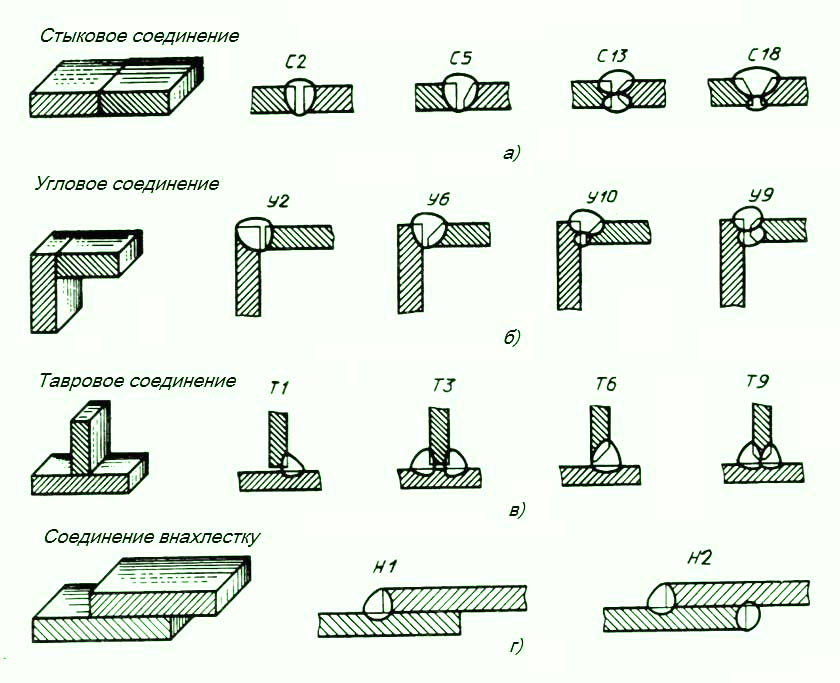

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

- стыковое соединение;

- угловое соединение;

- тавровое скрепление;

- соединение внахлест;

- торцевой вид.

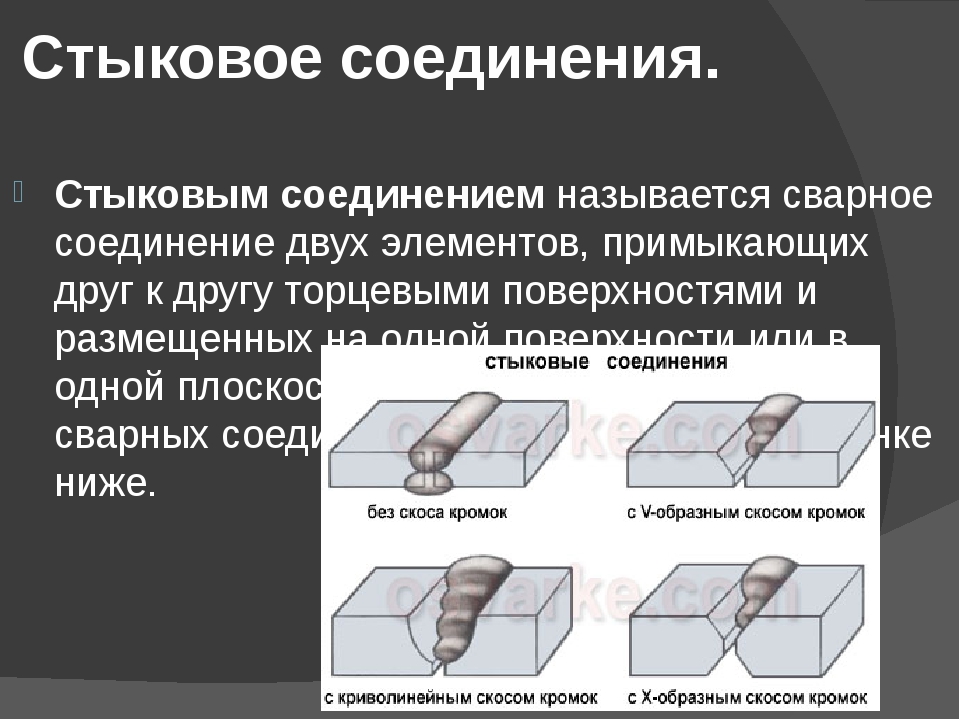

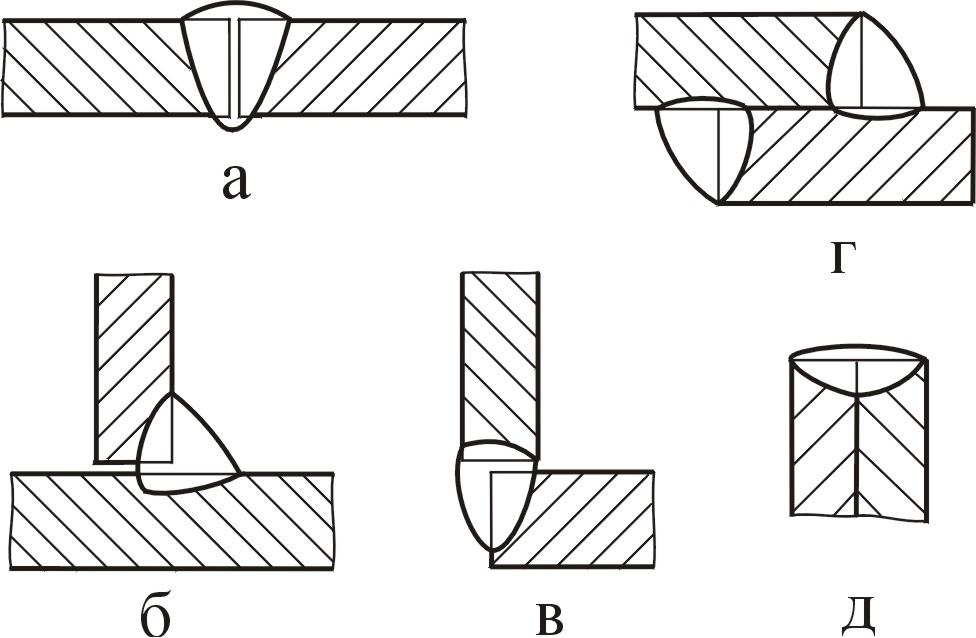

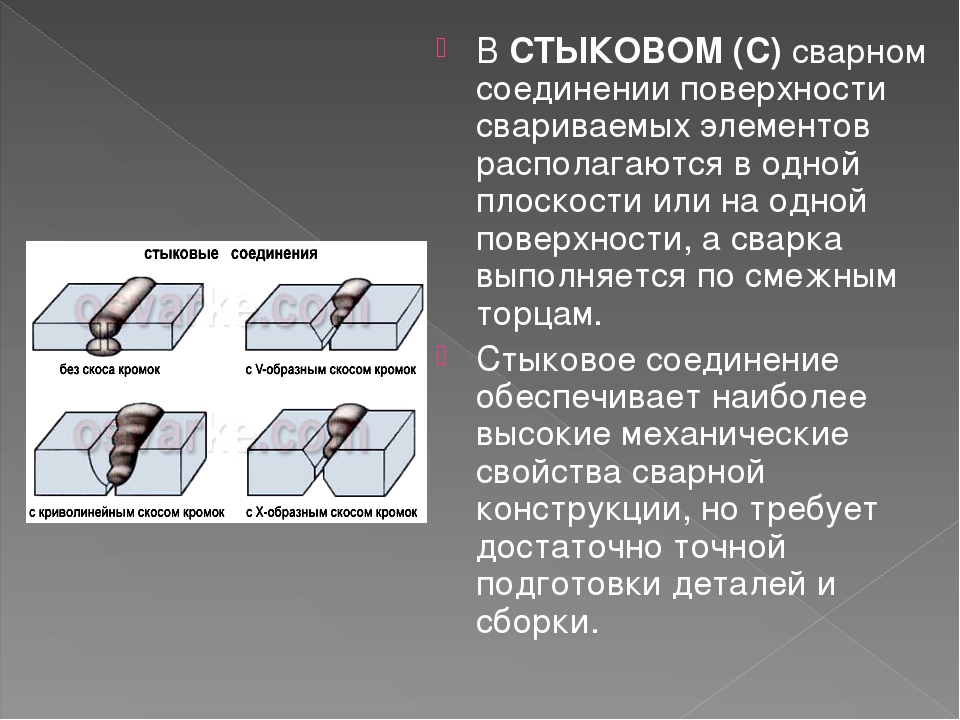

Стыковая сварка

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

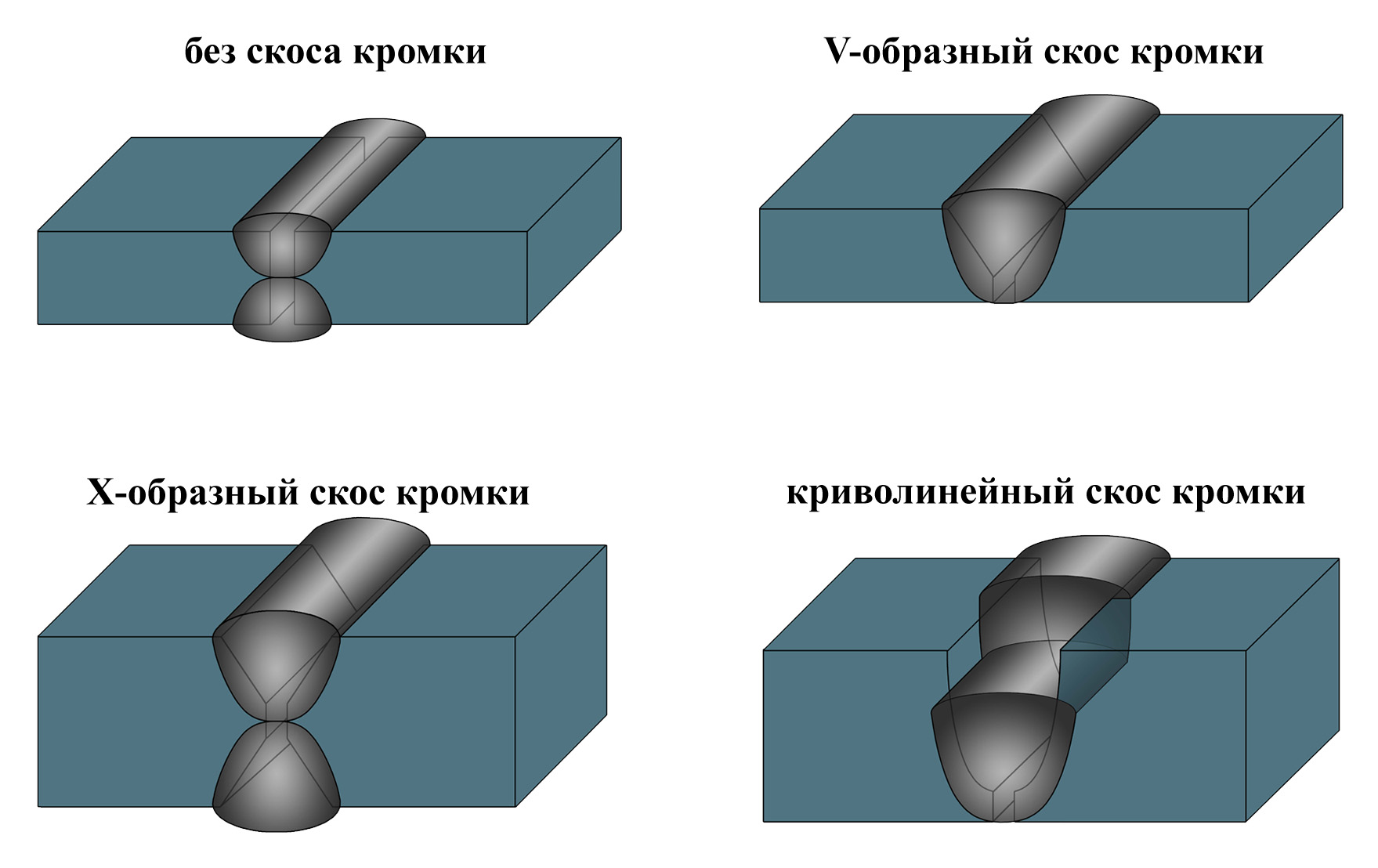

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

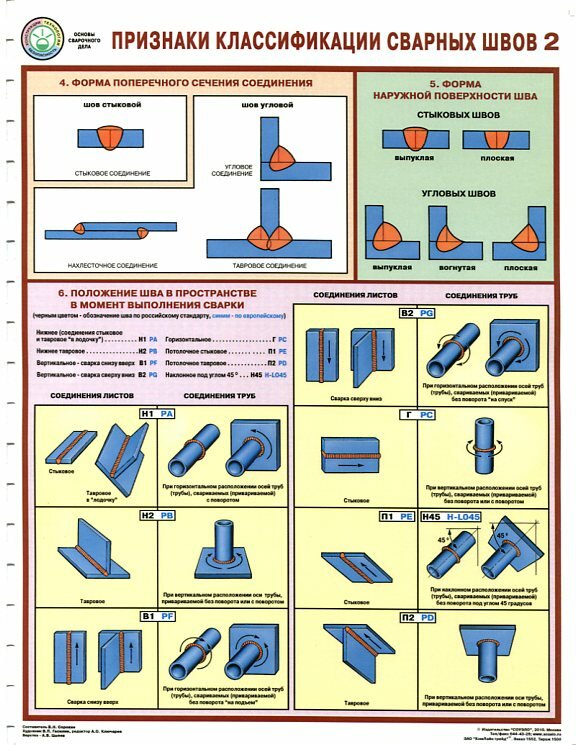

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер.

При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность. - Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Профиль сварочного шва

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

- Вогнутый шов является ослабленным, поэтому применяется в основном для сварки тонких элементов, для конструкций с небольшой динамической нагрузкой.

- Выпуклые швы считаются усиленными, поэтому находят широкое применение в конструкциях с большой статической нагрузкой, создание такого шва требует увеличенного расхода электродов.

- Нормальные швы используются при динамических нагрузках, в этом случае не существует особого перепада между основным металлом и высотой шва.

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

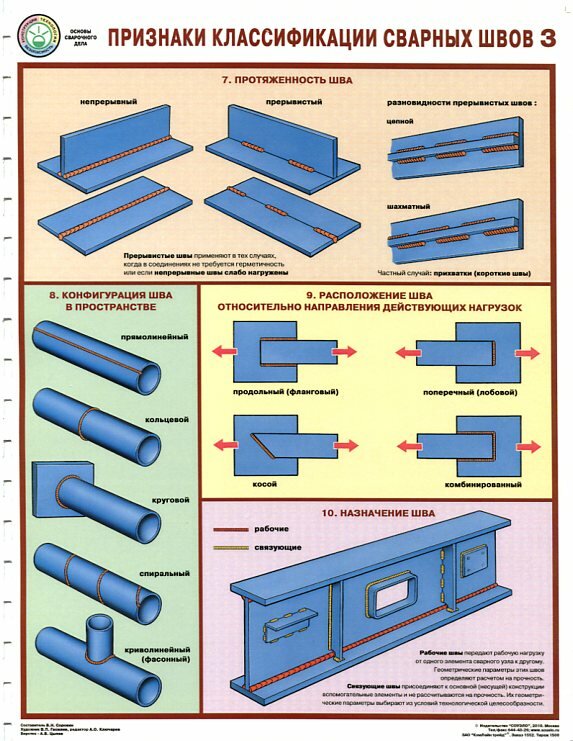

По протяженности швы соединения классифицируются как сплошные или прерывистые:

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения.

Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

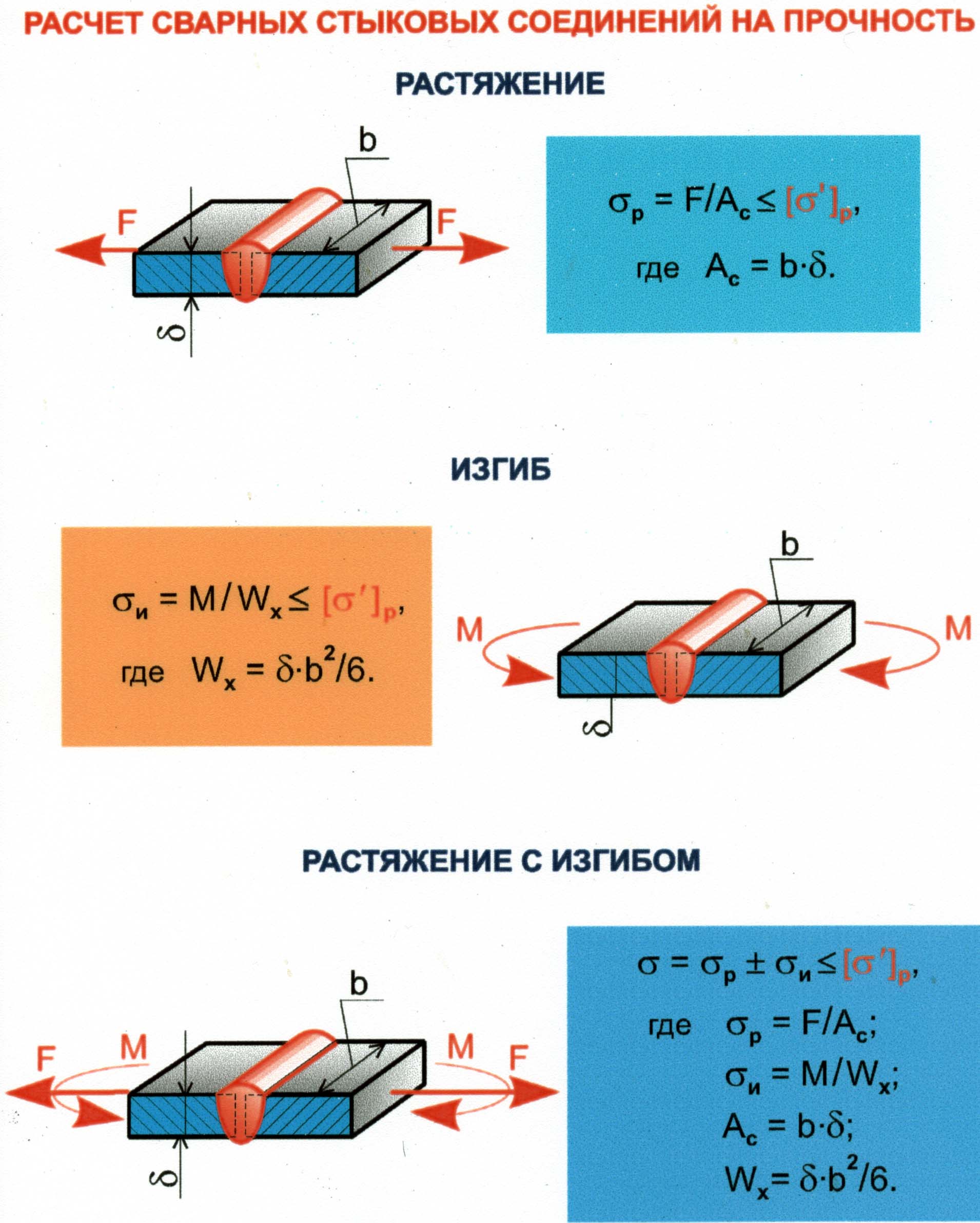

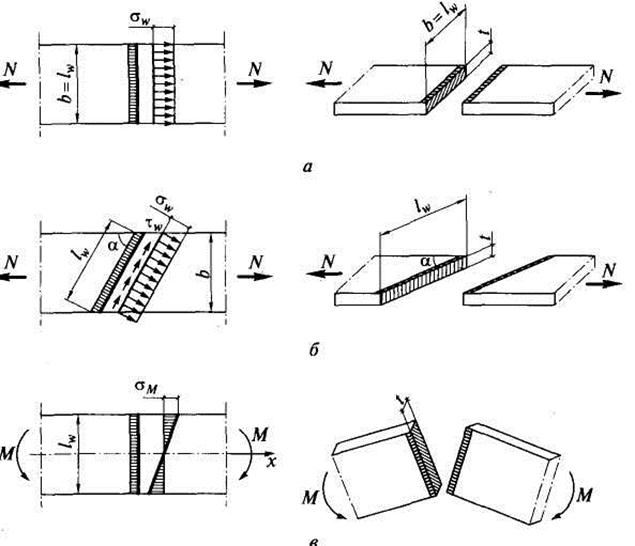

Расчет стыковых сварных швов на прочность, общие положения

Таблица 530.1 (Таблица Г.1 из приложения). Материалы для сварки, соответствующие стали

Расчет стыковых сварных швов

Общие положения, принимаемые при расчете металла сварного шва, ни чем не отличаются от общих положений, принимаемых при расчете элементов конструкций, в данном случае стальных. Т.е. для того, чтобы рассчитать сварное соединение, нужно сначала определить, в каком напряженно-деформированном состоянии находится свариваемый элемент конструкции.

От напряженного состояния материала зависит значение принимаемого расчетного сопротивления материала шва, которое следует принимать по следующей таблице:

Таблица 530.2. Расчетные сопротивления сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечание: Общие указания, относящиеся к расчету угловых швов, приводятся отдельно.

Расчет стыковых сварных швов на прочность (по первой группе предельных состояний) выполняется по следующим формулам:

1. Прямых при центральном растяжении (рисунок 529.1.а)) или сжатии:

σw = N/lwt ≤ Rwyγc (530.1)

где N — продольная растягивающая (или сжимающая) сила приложенная без эксцентриситета;

γс — коэффициент условий работы элементов конструкций и соединений, принимаемый по следующей таблице:

Таблица 530.3. Коэффициенты условий работы элементов и соединений стальных конструкций (согласно СП 16.13330.2011 «Стальные конструкции»)

2. Прямых при действии изгибающего момента:

σw = М/Ww ≤ Rwyγc (530.2)

где Ww = tlw2/6 — момент сопротивления рассматриваемого сечения;

М — значение изгибающего момента для рассматриваемого сечения, определяемое по эпюре «М».

3. Прямых при действии нормальных и касательных напряжений (плоское напряженное состояние)

σw = 0.87(σwх2 — σwхσwу + σwу2 + 3тwху2)1/2 ≤ Rwyγc (530.3)

а также

тwху ≤ Rwsγc (530.4)

4 Прямых при чистом сдвиге

По формуле (530.4)

5. Косых

Нормативные документы рекомендуют проектировать стыковые сварные соединения листовых деталей как правило прямыми швами (для полного провара используются выводные планки), чтобы уменьшить расход металла при изготовлении конструкций, поэтому никаких отдельных формул для расчета косых стыковых швов не приводится.

Как правило наклонное сечение косого стыкового шва не совпадает с главными площадками напряжений, т.е. материал шва находится в плоском напряженном состоянии и его следует рассчитывать по формулам (530. 3) и (530.4).

3) и (530.4).

При центральном растяжении или сжатии также должны соблюдаться следующие условия:

σw = Nsina/lwt ;≤ Rwyγc (530.5)

тw = Ncosa/lwt ≤ Rwsγc (530.6)

Объемное напряженное состояние при расчете стальных элементов конструкций и их соединений как правило не рассматривается.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings. PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings. AUTHOR_TOOLTIP_TEXT}}

AUTHOR_TOOLTIP_TEXT}}

3.7. Сварные соединения, расположение сварных швов и отверстий

3.7. Сварные соединения, расположение сварных швов и отверстий

3.7.1. Сварные швы должны быть стыковыми, с полным проплавлением.

Применение угловых сварных соединений допускается при условии сплошного ультразвукового или радиографического контроля.

Допускается применение угловых швов с конструктивным зазором без контроля радиографией или ультразвуком для приварки к коллекторам, барабанам водотрубных котлов и корпусам газотрубных котлов труб и штуцеров внутренним диаметром не более 100 мм, а также плоских фланцев (независимо от их диаметра) и элементов укрепления отверстий. Контроль качества таких соединений должен выполняться по нормативной документации (далее по тексту НД), согласованной с Госгортехнадзором России.

Контроль качества таких соединений должен выполняться по нормативной документации (далее по тексту НД), согласованной с Госгортехнадзором России.

Допускается применение нахлесточных соединений для приварки наружных муфт соединений труб условным проходом менее 16 мм, а также для приварки накладок и рубашек.

3.7.2. В стыковых сварных соединениях деталей различной номинальной толщины должен быть обеспечен плавный переход от одной детали к другой путем постепенного утонения более толстостенной детали с углом наклона каждой из поверхностей перехода не более 15°.

Допускается увеличить угол наклона поверхностей перехода до 30°, если надежность соединения обоснована расчетом на прочность с определением расчетного ресурса.

При разнице в номинальной толщине свариваемых элементов стенки менее 30% толщины стенки тонкого элемента, но не более 5 мм допускается осуществление указанного плавного перехода со стороны раскрытия кромок за счет наклонного расположения поверхности шва.

Требования к стыковым соединениям разнотолщинных элементов с различными прочностными свойствами, например, соединениям литых элементов с трубами, деталями из листа или поковок, а также соединениям труб с крутоизогнутыми коленами, изготовленными методами протяжки или гибки с осадкой, должны определяться НД, согласованной с Госгортехнадзором России.

3.7.3. Конструкция и расположение сварных швов должны обеспечивать:

а) возможность выполнения сварных соединений с соблюдением всех установленных в НД, производственно-технической документации (далее по тексту ПТД) требований по сварке;

б) свободное размещение нагревательных устройств в случае местной термической обработки;

в) доступность проведения контроля качества сварных соединений предусмотренными для них методами;

г) возможность выполнения ремонта сварных соединений с по следующей термообработкой и контролем, если они предусмотрены НД.

3.7.4. Не допускается пересечение стыковых сварных соединений. Смещение осей сварных швов, выходящих на границу сварного шва параллельно или под углом, должно быть не менее 3-кратной толщины более толстого листа, но не менее 100 мм.

Требование настоящего пункта не является обязательным для стыковых сварных соединений деталей с номинальной толщиной стенки до 30 мм включительно, а также для сборочных единиц, предварительно сваренных из деталей различной номинальной толщины при одновременном соблюдении следующих условий:

а) сварные соединения должны быть выполнены автоматической сваркой;

б) места пересечения сварных швов должны быть подвергнуты ультразвуковому и радиографическому контролю.

В случае если у сварного соединения располагаются отверстия, то от точки пересечения осей сварных швов ближайшая кромка отверстия должна находиться на расстоянии не менее кв. корень (D_m s), где D_m и s — средний диаметр и толщина элемента соответственно, в котором располагаются отверстия, мм.

корень (D_m s), где D_m и s — средний диаметр и толщина элемента соответственно, в котором располагаются отверстия, мм.

Измерения должны проводиться для барабанов по внутренней, а для остальных элементов — по наружной поверхности.

3.7.5. Минимальное расстояние между осями швов соседних несопрягаемых стыковых сварных соединений (поперечных, продольных, меридиональных, хордовых, круговых и др.) должно быть не менее номинальной толщины свариваемых деталей, но не менее 100 мм при толщине стенки более 8 мм и не менее 50 мм при толщине стенки 8 мм и менее.

3.7.6. Длина цилиндрического борта от оси стыкового сварного шва до начала закругления выпуклого днища или другого отбортованного элемента должна обеспечивать возможность ультразвукового контроля сварного шва приварки днища со стороны днища.

3.7.7. Сварные соединения котлов не должны соприкасаться с опорами. При расположении опор над (под) сварными соединениями расстояние от опоры до шва должно быть достаточным для проведения необходимого контроля за состоянием сварного соединения в процессе эксплуатации.

Допускается перекрывать опорами поперечные сварные соединения цилиндрических корпусов котлов, эксплуатируемых в горизонтальном положении, при условии, что перекрываемые участки сварных соединений с припуском на сторону не менее кв. корень (D_m s), но не менее 100 мм были подвергнуты сплошному радиографическому или ультразвуковому контролю.

Не допускается перекрывать опорами места пересечения и сопряжения сварных соединений.

3.7.8. Расстояние от края шва стыкового сварного соединения до оси отверстий под развальцовку или приварку труб должно быть не менее 0,9 диаметра отверстия. Допускается располагать отверстия для приварки труб или штуцеров на стыковых сварных соединениях и на расстоянии от них менее 0,9 диаметра отверстия при выполнении следующих условий:

а) до расточки отверстий сварные соединения должны быть подвергнуты радиографическому или ультразвуковому контролю на участке отверстий с припуском не менее кв. корень (D_m s), но не менее 100 мм в каждую сторону сварного шва;

корень (D_m s), но не менее 100 мм в каждую сторону сварного шва;

б) расчетный ресурс эксплуатации должен быть обоснован поверочным расчетом на прочность.

Расчеты допускается не производить, если расстояние между кромками отверстий, расположенных в продольном шве, не менее 2 кв. корень (D_m s), а для отверстий в кольцевом (поперечном) шве — не менее кв. корень (D_m s).

Допускается располагать отверстия под развальцовку труб на стыковых сварных соединениях в соответствии с НД, согласованной с Госгортехнадзором России.

3.7.9. Расстояние между центрами двух соседних отверстий в обечайках и выпуклых днищах по наружной поверхности должно быть не менее 1,4 диаметра отверстия или 1,4 полусуммы диаметров отверстий, если диаметры различны.

При расположении отверстий в один продольный или поперечный ряд допускается указанное расстояние уменьшить до 1,3 диаметра. При установке в таком ряду труб газоплотной мембранной панели с приваркой поверхности коллектора труб и проставок между ними (или плавников) по всей протяженности стыкуемой с коллектором панели расстояние между отверстиями допускается уменьшить до 1,2 диаметра отверстия.

Комплексная обработка стыковых соединений для оценки усталостной долговечности в режиме малоцикловой усталости

Kirschbaum M, Hamme U (2015) Einsatz von hochfesten Feinkornbaustählen im Kranbau. Stahl und Eisen 135(5):69–74

Google Scholar

Möller B (2020) Integrale Betrachtung zur Lebensdauerabschätzung von Stumpfnähten im Bereich der Kurzzeitschwingfestigkeit. Диссертация, Технический университет Дармштадта, Технический отчет FB-257, Fraunhofer Verlag, Stuttgart

DIN EN 1993-1-9 (2010) Еврокод 3: проектирование стальных конструкций – части 1–9: усталость; Немецкая версия EN 1993-1-9:2005 + AC:2009. Beuth Verlag GmbH, Brüssel

DIN EN 13001-3-1 (2019) краны – общий проект – часть 3–1: предельные состояния и проверка пригодности стальной конструкции; Немецкая версия EN 13001-3-1:2012+A2:2018. Beuth Verlag GmbH, Берлин

Hobbacher AF (2016) Рекомендации по расчету усталостной прочности сварных соединений и компонентов. Документ IIW IIW-2259-15 ex XIII-2460-13/XV-1440-13, второе издание, Международный институт сварки, Springer-Verlag, Берлин/Гейдельберг.ISBN 978–3–319–23756–5

Документ IIW IIW-2259-15 ex XIII-2460-13/XV-1440-13, второе издание, Международный институт сварки, Springer-Verlag, Берлин/Гейдельберг.ISBN 978–3–319–23756–5

Rennert R, Kullig E, Formwald M, Esderts A, Siegele D (2012) FKM Richtlinie — Rechnerischer Festigkeitsnachweis für Maschinenbauteile aus Stahl, Eisengusswerk- und Aluminium. 6-е исправленное издание; Редактор: Forschungskuratorium Maschinenbau (FKM), Франкфурт-на-Майне

Sonsino CM Концепции и необходимые данные по материалам для расчета усталостной прочности компонентов PM. Материалы конференции Европейского конгресса и выставки по порошковой металлургии (PM 2001), 22–24 октября 2001 г., Ницца, стр. 80–109 с

Радаж Д., Сонсино К.М., Фрике В. (2006) Оценка усталости сварных соединений с помощью локальных подходов, 2-е изд. Издательство Woodhead, Кембридж

Книга Google Scholar

Радаж Д., Сонсино К. М., Фрике В. (2009) Последние разработки местных концепций оценки усталости сварных соединений. Международный журнал усталости 31: 2–11. https://doi.org/10.1016/j.ijfatigue.2008.05.019

М., Фрике В. (2009) Последние разработки местных концепций оценки усталости сварных соединений. Международный журнал усталости 31: 2–11. https://doi.org/10.1016/j.ijfatigue.2008.05.019

CAS Статья Google Scholar

Olivier R, Ritter W (1979) Wöhlerlinienkatalog für Schweißverbindungen aus Baustählen – Teil 1: Stumpfstoß – Einheitliche statistische Auswertung von Ergebnissen aus Schwingfestigkeitsversuchen. Deutscher Verband für Schweißtechnik e.V., Дюссельдорф, отчет DVS №. 56/I

Leitner M, Stoschka M, Schanner R, Eichlseder W (2012) Влияние высокочастотной проковки на усталость высокопрочных сталей. FME Transactions 40(3):99–104

Google Scholar

Berg J, Stranghöner N (2016)Усталостное поведение сверхвысокопрочных сталей после высокочастотной молотковой наклепы. Международный журнал усталости 82: 35–48. https://doi.org/10.1016/j. ijfatigue.2015.08.012

ijfatigue.2015.08.012

CAS Статья Google Scholar

Fricke W (2012) Рекомендации IIW по оценке усталости сварных конструкций с помощью анализа напряжения надреза: IIW-2006-09. Издательство Вудхед. https://doi.org/10.1533/9780857098566

Лоуренс Ф.В., Хо Н.Дж., Мазумдар П.К. (1981) Прогнозирование сопротивления усталости сварных швов. Ежегодный обзор материаловедения 11:401–425

Статья Google Scholar

Schubert R (1992) Spannungs-Dehnungs-Verhalten von simulierten WEZ-Gefügen und Schweißnähten unter zyklischer Belastung. Mater Werkst 23: 162–170

CAS Статья Google Scholar

Боронски Д. (2006) Циклическое распределение свойств материала в соединениях, сваренных лазером. Международный журнал усталости 28: 346–354. https://doi.org/10.1016/j.ijfatigue.2005. 07.029

07.029

CAS Статья Google Scholar

Boroński D (2015) Проверка свойств материала с малым циклом с помощью микрообразцов. Испытание материалов 57 (2): 165–170. https://doi.org/10.3139/120.110693

Статья Google Scholar

Солтисяк Р., Боронски Д. (2015) Анализ деформации корня надреза в образцах, сваренных лазером, с использованием свойств материалов отдельных зон сварки. Международный журнал усталости 74: 71–80. https://doi.org/10.1016/j.ijfatigue.2014.12.004

CAS Статья Google Scholar

Меллер Б., Вагенер Р., Кауфманн Х., Мельц Т. (2015) Усталостная долговечность и циклическое поведение материала сваренных встык высокопрочных сталей в режиме LCF. Испытания материалов 57 (2): 141–148.https://doi.org/10.3139/120.110691

Статья Google Scholar

Ahrend E (2018) Kurzzeitfestigkeit von Schweißverbindungen: Ein Verfahren zur Parameteridentifikation lokaler zyklischer Spannungs-Dehnungs-Kurven bei Werkstoffinhomogenitäten auf Basis digitaler Bildkorrelation. Диссертация, Технический университет Дармштадта, TUprints, Дармштадт

Saiprasertkit K (2012) Оценка усталостной прочности соединений балка-колонна в изгибах стальных мостов на основе деформации.Диссертация, Токийский технологический институт

Saiprasertkit K, Hanji T, Miki C (2012) Метод оценки локальной деформации для оценки усталостной прочности при малом и высоком циклах. Международный журнал усталости 40: 1–6. https://doi.org/10.1016/j.ijfatigue.2012.01.021

Статья Google Scholar

Saiprasertkit K, Hanji T, Miki C (2012) Оценка усталостной прочности несущих крестообразных соединений с несоответствием материалов в областях мало- и многоцикловой усталости на основе концепции эффективного надреза. Международный журнал усталости 40: 120–128. https://doi.org/10.1016/j.ijfatigue.2011.12.016

Международный журнал усталости 40: 120–128. https://doi.org/10.1016/j.ijfatigue.2011.12.016

Статья Google Scholar

Saiprasertkit K (2013) Оценка усталостной прочности крестообразных соединений, несущих нагрузку, в области мало- и многоцикловой усталости на основе концепции эффективного надреза. Документ IIW XIII-2456-13. Международный институт сварки

DIN EN 10025-2 (2011) Горячекатаный прокат из конструкционных сталей – часть 2: технические условия поставки нелегированных конструкционных сталей; Немецкая версия prEN 10025-2:2011.Beuth Verlag GmbH, Берлин

DIN EN 10025-3 (2011) Горячекатаный прокат из конструкционных сталей – часть 3: технические условия поставки нормализованного/нормализованного проката свариваемых мелкозернистых конструкционных сталей; Немецкая версия prEN 10025-3:2011. Beuth Verlag GmbH, Берлин

DIN EN 10027-1 (2017) Системы обозначений для сталей – часть 1: названия сталей; Немецкая версия EN 10027-1:2016. Beuth Verlag GmbH, Берлин

Beuth Verlag GmbH, Берлин

DIN EN 10025-6 (2011) Горячекатаный прокат из конструкционных сталей – часть 6: технические условия поставки плоского проката из конструкционной стали с высоким пределом текучести в условиях закалки и отпуска; Немецкая версия prEN 10025-6:2011.Beuth Verlag GmbH, Берлин

DIN EN 10025-4 (2011) Горячекатаный прокат из конструкционных сталей – часть 4: технические условия поставки термомеханически свариваемого проката из мелкозернистых конструкционных сталей; Немецкая версия prEN 10025-4:2011. Beuth Verlag GmbH, Берлин

Schröter F (2003) Höherfeste Stähle für den Stahlbau – Auswahl und Anwendung. Бауинженьер № 9, с. 420–432

Мельц Т., Мёллер Б., Баумгартнер Дж., Умменхофер Т., Херион С., Храбовски Дж., Хенкель Дж., Боос Б., Байер Э. aus hochfesten Stählen.Forschungsbericht P 900, Forschungsvereinigung Stahlanwendungen e.V., Дюссельдорф

Voestalpine Steel Division: alform® – Горячекатаный листовой прокат alform® x-treme: Технический паспорт. Август 2013 г.

Август 2013 г.

Möller B, Baumgartner J, Wagener R, Kaufmann H, Melz T (2015) Bemessung zyklisch beanspruchter Schweißverbindungen aus höchst- und ultrahochfesten Stählen. Штальбау 84 (9): 620–628. https://doi.org/10.1002/stab.201510303

Статья Google Scholar

Мёллер Б., Баумгартнер Дж., Вагенер Р., Кауфманн Х., Мельц Т. (2017) Оценка усталостной долговечности сварных высокопрочных конструкционных сталей с малым циклом на основе номинальных и локальных расчетных концепций. Международный журнал усталости 101: 192–208. https://doi.org/10.1016/j.ijfatigue.2017.02.014

CAS Статья Google Scholar

Stahl-Eisen-Prüfblatt (SEP) 1240 (2006) Руководство по испытаниям и документации для экспериментального определения механических свойств стальных листов для CAE-расчетов, Stahlinstitut VDEh, 1-е издание

Меллер Б. , Вагенер Р., Храбовски Дж., Умменхофер Т., Мельц Т. (2015) Усталостная долговечность сварных высокопрочных сталей при гауссовых нагрузках. Procedia Engineering 101: 293–301. https://doi.org/10.1016/j.proeng.2015.02.035

, Вагенер Р., Храбовски Дж., Умменхофер Т., Мельц Т. (2015) Усталостная долговечность сварных высокопрочных сталей при гауссовых нагрузках. Procedia Engineering 101: 293–301. https://doi.org/10.1016/j.proeng.2015.02.035

CAS Статья Google Scholar

Spindel JE, Haibach E Метод максимального правдоподобия, примененный к статистическому анализу данных об усталости, включая биения. Международная конференция SEE, 3–6 апреля 1978 г .; Спецвыпуск из сборника лекций «Применение компьютеров в усталости», с.7.1–7.23

Басквин О.Х. (1910) Экспоненциальный закон испытаний на выносливость, тест американского общества. Материалы Proc 10:625–630

Google Scholar

Гроб Л.А. (1954) Исследование влияния циклических термических напряжений на пластичный металл. Transactions ASME (76):931–950

Мэнсон С.С. (1965) Усталость: сложная тема – несколько простых приближений. Exp Mech 5(7):193–226

Exp Mech 5(7):193–226

Артикул Google Scholar

Морроу Дж. Д. (1965) Энергия циклической пластической деформации и усталость металлов, внутреннее трение, демпфирование и циклическая пластичность. Специальная техническая публикация № 378, ASTM, 45–87

Wagener R (2007) Zyklisches Werkstoffverhalten bei konstanter und Variar Beanspruchungsamplitude. Dissertation Technische Universität Clausthal, Papierflieger Verlag, Clausthal-Zellerfeld

Ramberg W, Osgood WR (1943) Описание кривых напряжение-деформация по трем параметрам, Технический отчет, Техническое примечание №.902, NACA

Smith KN, Watson P, Topper TH (1970) Функция напряжение-деформация для усталости металлов. Журнал материалов 5(4):767–778

Google Scholar

Bacher-Höchst M, Werner S, Sonsino CM (2001) Schwingfestigkeit kaltumgeformter Fügestellen von Aluminiumgehäusen für Bremsregelsysteme. Отчет DVM 128 «Fertigungsverfahren und Betriebsfestigkeit», Schaffhausen, 85–104

Отчет DVM 128 «Fertigungsverfahren und Betriebsfestigkeit», Schaffhausen, 85–104

Werner S (1999) Zur betriebsfesten Auslegung von Bauteilen aus AlMgSi 1 unter Berücksichtigung von hohen Mitteldehnungen und Spannungskonzentrationen. Диссертация, Технический университет Дармштадта, Технический отчет FB-217, Дармштадт

Haibach E, Lehrke HP (1975) Das Verfahren der Amplituden-Transformation. Fraunhofer LBF, Darmstadt, Технический отчет FB-125

Vormwald M (1989) Anrißlebensdauervorhersage auf Basis der Schwingbruchmechanik für kurze Risse.Диссертация, Technische Hochschule Дармштадт, Дармштадт

49. Фидлер М, Wächter М, Варфоломеев я, Vormwald М, Esderts А (2019) Richtlinie Nichtlinear — Rechnerischer Festigkeitsnachweis für Maschinenbauteile унтер expliziter Erfassung nichtlinearen Werkstoffverformungsverhaltens — Мех Bauteile AUS Stahl, Stahlguss унд Алюминиевый кнетлегьерунген. FKM-Richtlinie, VDMA, 1st Edition, Frankfurt/Main

Bergmann J (1983) Zur Betriebsfestigkeitsmessung gekerbter Bauteile auf Grundlage der örtlichen Beanspruchungen.Dissertation, Technische Universität Darmstadt

Seyfried B, Möller B, Knödel P, Wagener R, Ummenhofer T, Melz T (2018) Отчет DVS 344:376–384

Google Scholar

Möller B Seyfried B, Wagener R, Knödel P, Melz T, Ummenhofer T (2019) Усталостная прочность сварных лазером стыковых соединений из высокопрочных мелкозернистых конструкционных сталей для применения в конструкциях кранов.Proceedings der European Steel Technology and Application Days (ESTAD), Дюссельдорф, 335

Эволюция микроструктуры и механические свойства стыковых соединений, сваренных трением с перемешиванием, сверхтонких листов из сплава 5A06

3.1. Внешний вид поверхности и макрофотографии поперечного сечения соединения

показывают сварные швы, полученные при различных скоростях сварки, где видно, что поверхность гладкая, без бороздок и борозд. Как показано на рис. а, при скорости сварки 100 мм/мин возникает большая вспышка.С увеличением скорости сварки наблюдалось постепенное уменьшение вспышки, что согласуется с предыдущим отчетом [15].

Как показано на рис. а, при скорости сварки 100 мм/мин возникает большая вспышка.С увеличением скорости сварки наблюдалось постепенное уменьшение вспышки, что согласуется с предыдущим отчетом [15].

Внешний вид поверхности сварных швов, выполненных при скорости сварки ( a ) 100, ( b ) 150 и ( c ) 200 мм/мин.

показывает микроструктуру поперечного сечения сварных швов, выполненных при различных скоростях сварки, где не было обнаружено пустотных дефектов. Наблюдая за микроструктурой, поперечное сечение сварного шва можно разделить на ЗТ, зону термического влияния (ЗТВ), ТМАЗ и СЗ.Установлено, что ширина ЗС постепенно уменьшалась с увеличением скорости сварки, что было следствием уменьшения погонной энергии. Этот результат согласуется с исследованием, опубликованным Huang et al. [5,15]. При скоростях сварки 100 и 150 мм/мин ЗС имела форму «тазика», а при увеличении скорости сварки до 200 мм/мин — чашеобразную. Однако в корне СЗ, который находится на кончике штифта, наблюдалась черная линия. Эта линия может быть вызвана несоответствием направления потока материала между верхней и нижней сторонами наконечника штифта.

Эта линия может быть вызвана несоответствием направления потока материала между верхней и нижней сторонами наконечника штифта.

Оптические макрофотографии поперечных сечений соединений, полученных при скорости сварки ( a ) 100, ( b ) 150 и ( c ) 200 мм/мин.

При СТП тонких листов уменьшение толщины швов обычно играет важную роль в механических свойствах. Это связано с тем, что концентрация напряжений может легко образоваться на краю зоны воздействия плеча в результате уменьшения толщины. Поэтому необходимо изучить влияние параметров сварки на уменьшение толщины швов.

Для упрощения анализа в этой работе для оценки уменьшения толщины использовалась скорость уменьшения толщины, которая определяется как:

(1)

где R – скорость обжатия по толщине; и т сз и т бм — толщины СЗ и БМ соответственно.

Влияние скорости сварки на уменьшение толщины показано на , где скорость уменьшения толщины соединений уменьшалась с увеличением скорости сварки. Скорость уменьшения толщины составила 5,74 % (0,0528 мм) при скорости сварки 100 мм/мин и всего 2,53 % (0,0233 мм) при скорости сварки 200 мм/мин. С увеличением скорости сварки степень размягчения материала уменьшалась по мере уменьшения подводимого тепла, при этом пониженная степень размягчения материала увеличивает трудности с течением материала, приводимого в движение уступом. Между тем, количество оборотов инструмента на единицу расстояния уменьшается, что снижает количество раз, когда уступ будет перемещать материалы как на наступающей стороне (AS), так и на отступающей стороне (RS).Это, в свою очередь, способствует постепенному уменьшению скорости обжатия швов по мере увеличения скорости сварки.

Скорость уменьшения толщины составила 5,74 % (0,0528 мм) при скорости сварки 100 мм/мин и всего 2,53 % (0,0233 мм) при скорости сварки 200 мм/мин. С увеличением скорости сварки степень размягчения материала уменьшалась по мере уменьшения подводимого тепла, при этом пониженная степень размягчения материала увеличивает трудности с течением материала, приводимого в движение уступом. Между тем, количество оборотов инструмента на единицу расстояния уменьшается, что снижает количество раз, когда уступ будет перемещать материалы как на наступающей стороне (AS), так и на отступающей стороне (RS).Это, в свою очередь, способствует постепенному уменьшению скорости обжатия швов по мере увеличения скорости сварки.

Скорость уменьшения толщины швов в зависимости от скорости сварки.

3.2. Эволюция микроструктуры и текстуры FSW

показывает цветовую карту обратной полюсной фигуры и соответствующий цветовой ключ в контурах BM. Здесь поперечное (TD) и нормальное (ND) направления представляют собой горизонтальное и вертикальное направления соответственно, а направление сварки (WD) было параллельно направлению прокатки BM. Средний размер зерна BM составил 10,33 ± 3,37 мкм, исходя из метода линейного пересечения. Согласно цветовой карте обратной полюсной фигуры (а), распределение ориентации зерен BM было равномерным. Между тем, как показано на карте цветовых ключей (b), текстура BM в основном состояла из {111}, {001} и {112}, а максимальная интенсивность текстуры (Imax) составляла 1,18.

Средний размер зерна BM составил 10,33 ± 3,37 мкм, исходя из метода линейного пересечения. Согласно цветовой карте обратной полюсной фигуры (а), распределение ориентации зерен BM было равномерным. Между тем, как показано на карте цветовых ключей (b), текстура BM в основном состояла из {111}, {001} и {112}, а максимальная интенсивность текстуры (Imax) составляла 1,18.

Результаты дифракции обратного рассеяния электронов (EBSD) основного материала (BM): ( a ) цветовая карта обратной полюсной фигуры; ( b ) ключ цвета обратной полюсной фигуры.

3.2.1. Влияние скорости сварки на микроструктуру сварного шва

показывает микроструктуру SZ для различных скоростей сварки, где SZ в основном состоит из измельченных равноосных зерен. Средний размер зерна СЗ при скоростях сварки 100, 150 и 200 мм/мин составил 3,98 ± 1,12, 4,77 ± 1,51 и 5,17 ± 1,66 мкм соответственно по результатам, полученным методом линейного пересечения. Таким образом, размер зерна постепенно увеличивался со скоростью сварки. Отметим, что равноосные зерна СЗ формируются в основном за счет динамической рекристаллизации, на которую в основном влияют температура и деформация при сварке.Ю и др. [24] сообщили, что динамическая рекристаллизация может быть ускорена быстрым нагревом и высокой скоростью деформации. Таким образом, более быстрое повышение температуры или большая деформация вызовут более полную динамическую рекристаллизацию и, следовательно, меньший размер зерна. При низкой скорости сварки время выдержки больше, а число оборотов больше, что приводит к более высокой скорости деформации материала и большему подводу тепла. Так, скорость деформации, вызванная вращением инструмента и погонной энергией, при скорости сварки 100 мм/мин была больше, чем при скорости сварки 150 или 200 мм/мин.Следовательно, динамическая рекристаллизация была более быстрой и полной, а размер зерна был меньше при более низкой скорости сварки.

Отметим, что равноосные зерна СЗ формируются в основном за счет динамической рекристаллизации, на которую в основном влияют температура и деформация при сварке.Ю и др. [24] сообщили, что динамическая рекристаллизация может быть ускорена быстрым нагревом и высокой скоростью деформации. Таким образом, более быстрое повышение температуры или большая деформация вызовут более полную динамическую рекристаллизацию и, следовательно, меньший размер зерна. При низкой скорости сварки время выдержки больше, а число оборотов больше, что приводит к более высокой скорости деформации материала и большему подводу тепла. Так, скорость деформации, вызванная вращением инструмента и погонной энергией, при скорости сварки 100 мм/мин была больше, чем при скорости сварки 150 или 200 мм/мин.Следовательно, динамическая рекристаллизация была более быстрой и полной, а размер зерна был меньше при более низкой скорости сварки.

Цветовые карты зоны перемешивания (SZ) с обратной полюсной фигурой при скорости сварки ( a ) 100, ( b ) 150 и ( c ) 200 мм/мин; и соответствующий контурный цветной ключ при скорости сварки ( d ) 100, ( e ) 150 и ( f ) 200 мм/мин.

Кроме того, отклонение размера зерна в СЗ составило 1.12 мкм при скорости сварки 100 мм/мин, увеличиваясь до 1,51 и 1,66 мкм при скоростях сварки 150 и 200 мм/мин соответственно. Степень динамической рекристаллизации уменьшалась с увеличением скорости сварки, поэтому степень динамической рекристаллизации не была одинаковой в разных сварных швах. Иными словами, размеры зерен по длине шва и по толщине шва были неоднородными при высоких скоростях сварки. Так, отклонение размера зерна увеличивалось при увеличении скорости сварки со 100 до 150 и 200 мм/мин.Кроме того, Луо и соавт. [25] сообщили, что рост зерен представляет собой процесс, при котором крупные зерна растут за счет своих мелких соседей, что приводит к уменьшению отклонения размера зерен, поскольку мелкие зерна потребляются за счет роста зерен. Низкие скорости сварки вызывают более длительное время выдержки при высокой температуре, что дает больше времени для роста зерен. Таким образом, у зерен может быть больше времени для роста при скорости сварки 100 мм/мин, чем при 150 и 200 мм/мин, что приводит к меньшему отклонению размера зерен от предыдущего сварного шва, поскольку может быть израсходовано больше мелких зерен. Следует отметить, что теплоотвод ультратонкой пластины происходит быстро, поэтому основным фактором, влияющим на отклонение размера зерна в данной работе, была степень динамической рекристаллизации, а не время выдержки при высокой температуре. Другими словами, скорость роста зерен может быть выше во время выдержки при высокой температуре в шве со скоростью сварки 100 мм/мин, но зерна не могут вырасти больше, чем в шве со скоростью сварки 150 или 200 мм/мин. скорость.

Следует отметить, что теплоотвод ультратонкой пластины происходит быстро, поэтому основным фактором, влияющим на отклонение размера зерна в данной работе, была степень динамической рекристаллизации, а не время выдержки при высокой температуре. Другими словами, скорость роста зерен может быть выше во время выдержки при высокой температуре в шве со скоростью сварки 100 мм/мин, но зерна не могут вырасти больше, чем в шве со скоростью сварки 150 или 200 мм/мин. скорость.

d–f показаны цветовые карты обратных полюсных фигур СЗ при скоростях сварки 100, 150 и 200 мм/мин, где максимальная интенсивность текстуры равнялась 1.283, 1,228 и 1,320 соответственно; а текстуры были {212}, {101} и {111} соответственно. При СТП алюминиевых сплавов ЗК претерпевает резкую сдвиговую деформацию, в результате чего в ЗЗ формируется сдвиговая текстура. Однако интенсивность текстуры снижается из-за возникновения динамической рекристаллизации, вызванной сдвиговой деформацией и высокой температурой. Таким образом, интенсивность текстуры СЗ в данной работе была несколько сильнее, чем у БМ. На самом деле разница в интенсивности текстуры между SZ и BM будет зависеть как от типа материала, так и от параметров сварки.При этом максимальная интенсивность текстуры в ЗС существенно не различалась для швов, выполненных с различной скоростью сварки. Это означает, что при частоте вращения 1000 об/мин увеличение скорости сварки со 100 до 200 мм/мин мало влияет на интенсивность текстуры.

На самом деле разница в интенсивности текстуры между SZ и BM будет зависеть как от типа материала, так и от параметров сварки.При этом максимальная интенсивность текстуры в ЗС существенно не различалась для швов, выполненных с различной скоростью сварки. Это означает, что при частоте вращения 1000 об/мин увеличение скорости сварки со 100 до 200 мм/мин мало влияет на интенсивность текстуры.

показано распределение углов разориентации в СЗ при различных скоростях сварки. С уменьшением скорости сварки доля МАГ постепенно уменьшалась. При скорости сварки 100 мм/мин доля большеугловых границ зерен (ВГЗ, т.т. е., угол разориентации зерен более 15°) достигал 85,39 %, что связано с высокой погонной энергией и относительно полной динамической рекристаллизацией. Джазаери и др. [26] сообщили, что LAGB в первую очередь вызваны динамическим восстановлением во время деформации и в основном внутри крупных зерен или вдоль границ зерен; в то время как HAGB образуются на границе двух зерен из-за динамической рекристаллизации, течения пластического материала и термического процесса сварки [18]. Сонг и др. [27] сообщили, что текучесть материала может быть улучшена за счет более высокого подвода тепла, что может способствовать полной динамической рекристаллизации.При СТП погонная энергия увеличивалась с уменьшением скорости сварки, поэтому в данной работе доля ВГГ со скоростью сварки 100 мм/мин была выше, чем при скоростях сварки 150 и 200 мм/мин за счет полной динамической рекристаллизации, индуцированной при низкой скорости сварки (т.е. при высокой подводимой теплоте). Согласно результатам, представленным на и , размер зерна шва при скорости сварки 100 мм/мин меньше, чем при скоростях сварки 150 и 200 мм/мин, при этом интенсивность текстуры слабее, а доля ВГГ больше. .Это свидетельствует о более высокой твердости и прочности на растяжение шва, полученного при скорости сварки 100 мм/мин, что может способствовать тому, что он демонстрирует наилучшие характеристики соединений, исследованных в данной работе.

Сонг и др. [27] сообщили, что текучесть материала может быть улучшена за счет более высокого подвода тепла, что может способствовать полной динамической рекристаллизации.При СТП погонная энергия увеличивалась с уменьшением скорости сварки, поэтому в данной работе доля ВГГ со скоростью сварки 100 мм/мин была выше, чем при скоростях сварки 150 и 200 мм/мин за счет полной динамической рекристаллизации, индуцированной при низкой скорости сварки (т.е. при высокой подводимой теплоте). Согласно результатам, представленным на и , размер зерна шва при скорости сварки 100 мм/мин меньше, чем при скоростях сварки 150 и 200 мм/мин, при этом интенсивность текстуры слабее, а доля ВГГ больше. .Это свидетельствует о более высокой твердости и прочности на растяжение шва, полученного при скорости сварки 100 мм/мин, что может способствовать тому, что он демонстрирует наилучшие характеристики соединений, исследованных в данной работе.

Распределение углов разориентации в СЗ швов, выполненных при различных скоростях сварки.

3.2.2. Эволюция микроструктуры и текстуры соединения в вертикальном направлении

Эволюция микроструктуры вверху, в центре и внизу ЗС сварного шва, выполненного при скорости сварки 150 мм/мин, показана на , где средний размер зерна этих три зоны было 4.05 ± 1,19, 4,77 ± 1,51 и 5,25 ± 1,69 мкм соответственно. Средний размер зерен в верхней зоне был наименьшим, потому что тепловыделение в этой зоне было самым высоким. По данным Su [28], тепловыделение за счет трения между уступом и заготовкой составляет более 80 % от общего тепловыделения при СТП, поскольку площадь контакта между уступом и заготовкой наибольшая. Кроме того, скорость тепловыделения и скорость деформации, вызванные инструментом, здесь постепенно снижались сверху вниз из-за конической формы штифта.Однако высокая скорость нагрева и высокая скорость деформации способствуют ускорению динамической рекристаллизации. Таким образом, динамическая рекристаллизация в нижней зоне была менее полной, чем в верхней, что привело к наблюдаемому увеличению среднего размера зерна сверху вниз. Следует отметить, что заготовка очень тонкая, а теплопроводность алюминиевого сплава хорошая, поэтому влияние разницы температур в вертикальном направлении относительно невелико. Таким образом, разница в скорости деформации сверху вниз может играть важную роль в динамической рекристаллизации.Цзян и др. [29] сообщили, что высокая скорость деформации может привести к усиленному скоплению дислокаций и более высокому запасу энергии, что может усилить зародышеобразование и облегчить процесс динамической рекристаллизации.

Следует отметить, что заготовка очень тонкая, а теплопроводность алюминиевого сплава хорошая, поэтому влияние разницы температур в вертикальном направлении относительно невелико. Таким образом, разница в скорости деформации сверху вниз может играть важную роль в динамической рекристаллизации.Цзян и др. [29] сообщили, что высокая скорость деформации может привести к усиленному скоплению дислокаций и более высокому запасу энергии, что может усилить зародышеобразование и облегчить процесс динамической рекристаллизации.

Цветные карты с обратной полюсной фигурой верхней части ( a ), центра ( b ) и нижней части ( c ) СЗ; и обратные полюсные фигуры верхней ( d ), центральной ( e ) и нижней ( f ) ЗЗ сварного шва, выполненного при скорости сварки 150 мм/мин.

Как показано на d–f, текстура верхней и нижней зон SZ была {001}, а текстура центральной зоны была {101}. Кроме того, Imax верхней, центральной и нижней зон составляли 1,495, 1,228 и 1,673 соответственно. Интенсивность текстуры СЗ была больше, чем у ОМ, что свидетельствует о том, что принятые в данной работе параметры сварки увеличили концентрацию распределения ориентации зерен в СЗ. При этом не наблюдалось существенного изменения интенсивности текстуры от верхней к нижней зоне, что указывает на то, что в пределах одного соединения текстура мало менялась в вертикальном направлении тонкой пластины.

Интенсивность текстуры СЗ была больше, чем у ОМ, что свидетельствует о том, что принятые в данной работе параметры сварки увеличили концентрацию распределения ориентации зерен в СЗ. При этом не наблюдалось существенного изменения интенсивности текстуры от верхней к нижней зоне, что указывает на то, что в пределах одного соединения текстура мало менялась в вертикальном направлении тонкой пластины.

Углы разориентации вершины, центра и низа СЗ показаны на , где доля ЛАГБ в этих трех зонах составила 17,76 %, 14,61 % и 12,41 % соответственно. Как правило, когда динамическая рекристаллизация завершена, размер зерна мал, и, таким образом, доля LAGB невелика. Однако в данной работе доля МАГ постепенно уменьшалась от верха к низу СЗ, а средний размер зерен постепенно увеличивался. При СТП ультратонких алюминиевых пластин влиянием градиента температуры вдоль вертикального направления ЗВ можно пренебречь благодаря хорошей теплопроводности и минимальной толщине ультратонкой алюминиевой пластины. Деформация зерен порождает больше дислокаций, а теплота трения способствует движению и перераспределению этих дислокаций, поэтому LAGB в первую очередь связана со сменой дислокаций [18]. Сверху к низу СЗ степень деформации зерен постепенно уменьшалась, что косвенно приводило к уменьшению доли МАГГ.

Деформация зерен порождает больше дислокаций, а теплота трения способствует движению и перераспределению этих дислокаций, поэтому LAGB в первую очередь связана со сменой дислокаций [18]. Сверху к низу СЗ степень деформации зерен постепенно уменьшалась, что косвенно приводило к уменьшению доли МАГГ.

Распределение углов разориентации в пределах ЗЗ шва, выполненного при скорости сварки 150 мм/мин.

3.2.3. Эволюция микроструктуры и текстуры сустава в горизонтальном направлении

показывает микроструктуру в различных местах в горизонтальном направлении сустава. Средний размер зерна ЗТВ был больше, чем у ОМ как на наступающей стороне (AS), так и на отступающей стороне (RS) из-за влияния термического цикла. В TMAZ на материал воздействовали термический цикл, а также пластическая деформация посредством вращения инструмента. Таким образом, хотя динамическая рекристаллизация в ТМАЗ и происходила, она была неполной из-за недостаточного нагрева и деформации.Поэтому средний размер зерна ТМАЗ был меньше, чем у БМ, а средний размер зерна РС-ТМАЗ был немного меньше, чем у АС-ТМАЗ. Размер зерен SZ был мелким и однородным из-за полной динамической рекристаллизации, вызванной сильной деформацией и высокой температурой. Кроме того, размер зерна AS-SZ был явно больше, чем у RS-SZ, в то время как распределение размера зерна RS-SZ было относительно однородным. Размер зерна АС был больше, чем у РС как в СЗ, так и в ТМАЗ из-за более высокой температуры на АС, чем на РС [30].В частности, направление вращения инструмента в AS совпадает с направлением сварки, что делает относительный коэффициент трения между материалом AS и инструментом выше, чем у RS. Это вызывает больше тепла от трения в AS, а более высокие температуры способствуют росту зерна. Доля LAGB, размер зерна и Imax различных зон в соединении показаны на рис. От RS-HAZ к AS-HAZ средний размер зерна и отклонение размера зерна сначала уменьшались, а затем увеличивались. По сравнению с другими участками соединения средний размер зерна и отклонение размера зерна в центре СЗ были наименьшими из-за его полной динамической рекристаллизации.

Размер зерен SZ был мелким и однородным из-за полной динамической рекристаллизации, вызванной сильной деформацией и высокой температурой. Кроме того, размер зерна AS-SZ был явно больше, чем у RS-SZ, в то время как распределение размера зерна RS-SZ было относительно однородным. Размер зерна АС был больше, чем у РС как в СЗ, так и в ТМАЗ из-за более высокой температуры на АС, чем на РС [30].В частности, направление вращения инструмента в AS совпадает с направлением сварки, что делает относительный коэффициент трения между материалом AS и инструментом выше, чем у RS. Это вызывает больше тепла от трения в AS, а более высокие температуры способствуют росту зерна. Доля LAGB, размер зерна и Imax различных зон в соединении показаны на рис. От RS-HAZ к AS-HAZ средний размер зерна и отклонение размера зерна сначала уменьшались, а затем увеличивались. По сравнению с другими участками соединения средний размер зерна и отклонение размера зерна в центре СЗ были наименьшими из-за его полной динамической рекристаллизации.

( а – г ) цветные карты обратных полюсных фигур и ( а1 – г1 ) соответствующие цветовые ключи ( а , а1 , а1 , б , , б1 ) РС-ТМАЗ, ( с , с1 ) РС-СЗ, ( д , д1 ) СЗ центр, ( д , д1 , д1 , д1 , д1 , д1 , д1 , , ф1 ) АС-ТМАЗ, ( г , г1 ) АС-ЗТВ шва производят при скорости сварки 150 мм/мин.AS: наступающая сторона; RS: отступающая сторона; ЗТВ: зона термического влияния; ТМАЗ: зона термомеханического воздействия.

Доля малоугловых границ зерен (LAGB), размер зерна и максимальная интенсивность текстуры различных зон в соединении, полученном при скорости сварки 150 мм/мин.

Интенсивность текстуры сварного шва была несколько выше, чем у BM (a1–g1 и ), где увеличение интенсивности текстуры указывает на увеличение степени ориентации зерен. Тем не менее, шаг увеличения невелик, что указывает на то, что текстура мало влияет на всесторонние механические свойства сварных соединений.Доминирующей текстурой в ЗТВ была {212}, а в ТМАЗ — {101}; и различные типы текстуры были идентифицированы в SZ, включая {433}, {101} и {001}. Это изменение текстуры в первую очередь связано с текучестью материала и влиянием тепла в различных местах сварных соединений. От RS-HAZ к SZ интенсивность текстуры постепенно уменьшалась, достигая наименьшего значения 1,228 в центре SZ. Однако от AS-HAZ к SZ прочность текстуры постепенно не уменьшалась.Максимальная прочность текстуры 2,275 была обнаружена в AS-SZ, что указывает на то, что зерна были сконцентрированы в {001}. Кроме того, это показывает, что анизотропия AS-SZ сильная и что AS-SZ обладает наименьшей прочностью текстуры.

Сравнивая долю БЛАГ при различных положениях суставов (), было обнаружено, что доля БЛАГ в центре СЗ больше, чем у КМ. Ли и др. [15] также получили такой же результат, что было связано с образованием большого количества субзеренных структур в СЗ.Однако в горизонтальном направлении стыка доля МАГ в центре СЗ была наименьшей, что связано с тем, что большая деформация и тепловложение в центре СЗ вызывают более полную динамическую рекристаллизацию. Ху и др. [31] сообщили, что с увеличением подвода тепла вызванные деформацией LAGB мигрируют, образуя субструктурные зерна. Если подвод тепла и время сварки достаточны, эти субструктурные зерна могут агрегировать под действием динамического восстановления и расти с образованием рекристаллизованных зерен, границы которых становятся HAGB [26,31].От центра СЗ к ТМАЗ доля МАГ постепенно увеличивалась. Это также связано с тем, что степень динамической рекристаллизации уменьшалась от СЗ до ТМАЗ, что уменьшало количество рекристаллизованных зерен.

Ли и др. [15] также получили такой же результат, что было связано с образованием большого количества субзеренных структур в СЗ.Однако в горизонтальном направлении стыка доля МАГ в центре СЗ была наименьшей, что связано с тем, что большая деформация и тепловложение в центре СЗ вызывают более полную динамическую рекристаллизацию. Ху и др. [31] сообщили, что с увеличением подвода тепла вызванные деформацией LAGB мигрируют, образуя субструктурные зерна. Если подвод тепла и время сварки достаточны, эти субструктурные зерна могут агрегировать под действием динамического восстановления и расти с образованием рекристаллизованных зерен, границы которых становятся HAGB [26,31].От центра СЗ к ТМАЗ доля МАГ постепенно увеличивалась. Это также связано с тем, что степень динамической рекристаллизации уменьшалась от СЗ до ТМАЗ, что уменьшало количество рекристаллизованных зерен.

В заключение, результаты размера зерна, интенсивности текстуры и распределения границ зерен указывают на то, что AS соединения является слабой зоной.

3.3. Механические свойства соединений

отображает твердость соединений, полученных с различными параметрами сварки, где распределение твердости в основном соответствовало морфологии поперечного сечения сварных швов.Твердость явно уменьшалась от верха к низу SZ, что хорошо согласуется с результатами Zhao et al. [32]. В основном это связано с тем, что деформация в нижней части СЗ была слабее, чем вверху, и, таким образом, степень динамической рекристаллизации постепенно уменьшалась от вершины СЗ к основанию, и, таким образом, размер зерна постепенно увеличивался. Согласно зависимости Холла-Петча, большие размеры зерен демонстрируют пониженные значения твердости [33]. Кроме того, доля LAGB уменьшалась от верха к низу СЗ, что также вызывает снижение твердости [15].Сравнительная твердость участков внутри стыка была SZ > TMAZ, на что в основном влиял размер зерна. Однако стоит отметить, что твердость ЗТВ была выше, чем твердость БМ. Это связано с тем, что между ЗТВ и БМ была небольшая разница в размерах зерен, в то время как доля МКГ в ЗТВ была намного выше, чем в БМ. Кроме того, большее количество LAGB указывает на более высокую плотность дислокаций и, следовательно, на более высокое значение твердости [15]. Не было очевидной разницы в твердости AS и RS соединений, в основном из-за ограниченной разницы в размерах зерен и доле LAGB.

Кроме того, большее количество LAGB указывает на более высокую плотность дислокаций и, следовательно, на более высокое значение твердости [15]. Не было очевидной разницы в твердости AS и RS соединений, в основном из-за ограниченной разницы в размерах зерен и доле LAGB.

Карты твердости сварных швов, полученных при скорости сварки ( a ) 100, ( b ) 150 и ( c ) 200 мм/мин.

Как показано на графике, средняя твердость соединений при скоростях сварки 100, 150 и 200 мм/мин составила 87,34, 86,49 и 86,12 HV соответственно, что выше, чем у БМ. Следует отметить, что в настоящей работе на твердость влияет размер зерна. Видно и то, что с увеличением скорости сварки зерно постепенно укрупнялось, а средняя твердость соединений постепенно уменьшалась.Область высокой твердости соединения постепенно уменьшалась с увеличением скорости сварки, как показано на рис. При постоянной скорости вращения погонная энергия уменьшалась с увеличением скорости сварки, что вызывало уменьшение площади СЗ. Кроме того, твердость SZ была выше, чем у BM, благодаря измельчению зерен. Кроме того, твердость нижней части сварного шва уменьшилась, поскольку подвод тепла был недостаточным для обеспечения динамической рекристаллизации материалов в нижней части пластины.Действительно, из-за чрезвычайной тонкости пластины тепло может легко распространяться на дно пластины, но заметим, что тепло может легко рассеиваться благодаря минимальной толщине.

Кроме того, твердость SZ была выше, чем у BM, благодаря измельчению зерен. Кроме того, твердость нижней части сварного шва уменьшилась, поскольку подвод тепла был недостаточным для обеспечения динамической рекристаллизации материалов в нижней части пластины.Действительно, из-за чрезвычайной тонкости пластины тепло может легко распространяться на дно пластины, но заметим, что тепло может легко рассеиваться благодаря минимальной толщине.

Средняя твердость ОМ и соединений, полученных при различных скоростях сварки.

Механические свойства соединений и БМ приведены в . Видно, что с увеличением скорости сварки прочность соединений на растяжение сначала уменьшалась, а затем увеличивалась. Удлинение суставов имело такую же вариативную тенденцию.Положение излома в соединении, полученном при скорости сварки 100 мм/мин, располагалось в БМ. Вообще говоря, разрушение образцов при растяжении происходит в самом слабом положении образца, что означает, что предел прочности при растяжении в области соединения был выше, чем у BM в этой работе. Кроме того, как прочность на растяжение, так и относительное удлинение сварного шва со скоростью 100 мм/мин, показанные на рис., были близки к свойствам BM. Однако при увеличении скорости сварки до 150 и 200 мм/мин разрушение происходило в центре СЗ, а предел прочности достигал 85 % и 95 % ОМ соответственно.Снижение предела прочности при увеличении скорости сварки обусловлено в первую очередь остатками оксидного слоя в шве [18]. Бесель и др. [34] сообщили, что, хотя исходный оксидный слой удаляется перед сваркой, новый оксидный слой образуется сразу же в условиях окружающей среды в лаборатории. Когда скорость сварки низкая (например, 100 мм/мин), инструмент совершает больше оборотов на единицу расстояния, поэтому материалы могут вращаться полностью, а оксидный слой распределяется равномерно. Кроме того, соединения, полученные при скорости сварки 100 мм/мин, показали наименьший размер зерна и самую высокую долю HAGB среди всех соединений, как показано на рисунках и , где более мелкое зерно и более высокая доля HAGB способствуют повышению прочности на растяжение.

Кроме того, как прочность на растяжение, так и относительное удлинение сварного шва со скоростью 100 мм/мин, показанные на рис., были близки к свойствам BM. Однако при увеличении скорости сварки до 150 и 200 мм/мин разрушение происходило в центре СЗ, а предел прочности достигал 85 % и 95 % ОМ соответственно.Снижение предела прочности при увеличении скорости сварки обусловлено в первую очередь остатками оксидного слоя в шве [18]. Бесель и др. [34] сообщили, что, хотя исходный оксидный слой удаляется перед сваркой, новый оксидный слой образуется сразу же в условиях окружающей среды в лаборатории. Когда скорость сварки низкая (например, 100 мм/мин), инструмент совершает больше оборотов на единицу расстояния, поэтому материалы могут вращаться полностью, а оксидный слой распределяется равномерно. Кроме того, соединения, полученные при скорости сварки 100 мм/мин, показали наименьший размер зерна и самую высокую долю HAGB среди всех соединений, как показано на рисунках и , где более мелкое зерно и более высокая доля HAGB способствуют повышению прочности на растяжение. сустава.Следует отметить, что предел прочности при растяжении соединений, выполненных при скорости сварки 200 мм/мин, выше, чем при 150 мм/мин, что в основном связано с уменьшением коэффициента уменьшения толщины соединений при увеличении скорости сварки. Коэффициент уменьшения толщины соединений, выполненных при скорости сварки 150 мм/мин, составил 3,56 %, а при скорости 200 мм/мин — 2,53 %. Таким образом, как оксидный слой, так и уменьшение толщины играют важную роль в механических свойствах сверхтонких сплавов Al-Mg, обработанных СТП.

сустава.Следует отметить, что предел прочности при растяжении соединений, выполненных при скорости сварки 200 мм/мин, выше, чем при 150 мм/мин, что в основном связано с уменьшением коэффициента уменьшения толщины соединений при увеличении скорости сварки. Коэффициент уменьшения толщины соединений, выполненных при скорости сварки 150 мм/мин, составил 3,56 %, а при скорости 200 мм/мин — 2,53 %. Таким образом, как оксидный слой, так и уменьшение толщины играют важную роль в механических свойствах сверхтонких сплавов Al-Mg, обработанных СТП.

Прочность на растяжение соединений БМ и сварки трением с перемешиванием (СТП), выполненных при различных скоростях сварки.

Поверхность излома БМ и швы, выполненные с различной скоростью сварки, показаны на и . Морфология излома соединения, полученного при скорости сварки 100 мм/мин (), отличалась от соединений, полученных при скоростях сварки 150 и 200 мм/мин (), из-за разных мест излома. Морфология излома соединения, полученного при скорости сварки 100 мм/мин, была аналогична таковой у ОМ, поскольку зона разрушения соединения располагалась на ОМ. Как показано на рисунке, во время разрушения БМ произошло образование шейки, а на поверхности разрушения присутствовали многочисленные гребни разрыва и ямки. Таким образом, делается вывод, что режим разрушения БМ является типичным вязким разрушением.

Как показано на рисунке, во время разрушения БМ произошло образование шейки, а на поверхности разрушения присутствовали многочисленные гребни разрыва и ямки. Таким образом, делается вывод, что режим разрушения БМ является типичным вязким разрушением.

РЭМ-изображения поверхностей излома ( a ) БМ и ( b ) СТП соединений со скоростью сварки 100 мм/мин, ( c ) увеличенное изображение области А в ( a ) и ( d ) увеличенное изображение области B в ( b ).

( a , b ) РЭМ-изображения поверхностей излома соединений СТП, полученных при скорости сварки ( a ) 150 и ( b ) 200 мм/мин. ( c – g ) Виды с большим увеличением областей C, D, E, F и G соответственно, указанные в ( a ) и ( b ).

Как показано на рисунках а, б, на поверхности излома от верха до низа швов, полученных при скоростях сварки 150 и 200 мм/мин, присутствовали четыре различных слоя, обозначенных здесь как слой-I, слой-II, слой-III и слой-IV. Детали слоя I с большим увеличением показаны на c, где морфология поверхности слоя I была зернистой с несколькими ямками и гребнями разрыва, что указывает на смешанный режим разрушения, включающий как хрупкое, так и вязкое разрушение. Дугообразная граница раздела трещин была видна в слое II, показанном на d, где была очевидна межкристаллитная форма разрушения. Подробное изображение поверхности слоя-III, показанное на e, демонстрирует множество гребней разрыва и ямок, что указывает на то, что слой-III представляет собой слой вязкого разрушения.Наконец, слой IV на самом деле представлял собой область слабого соединения, расположенную в корне СЗ, как показано на рис. Частицы, присутствующие в слое-IV, были относительно плоскими и длинными и были схожи с типичными характеристиками проката зерен BM. Таким образом, делается вывод, что режим разрушения соединений с более высокой скоростью сварки представляет собой смесь межкристаллитного хрупкого разрушения и вязкого разрушения. Чен и др. В работе [18] установлено, что остатки оксидного слоя в центре ЗС являются основной причиной отслоения поверхности излома.