Сварочная дуга и ее свойства

Сварочная дуга и ее свойства

Категория:

Сварочные работы

Сварочная дуга и ее свойства

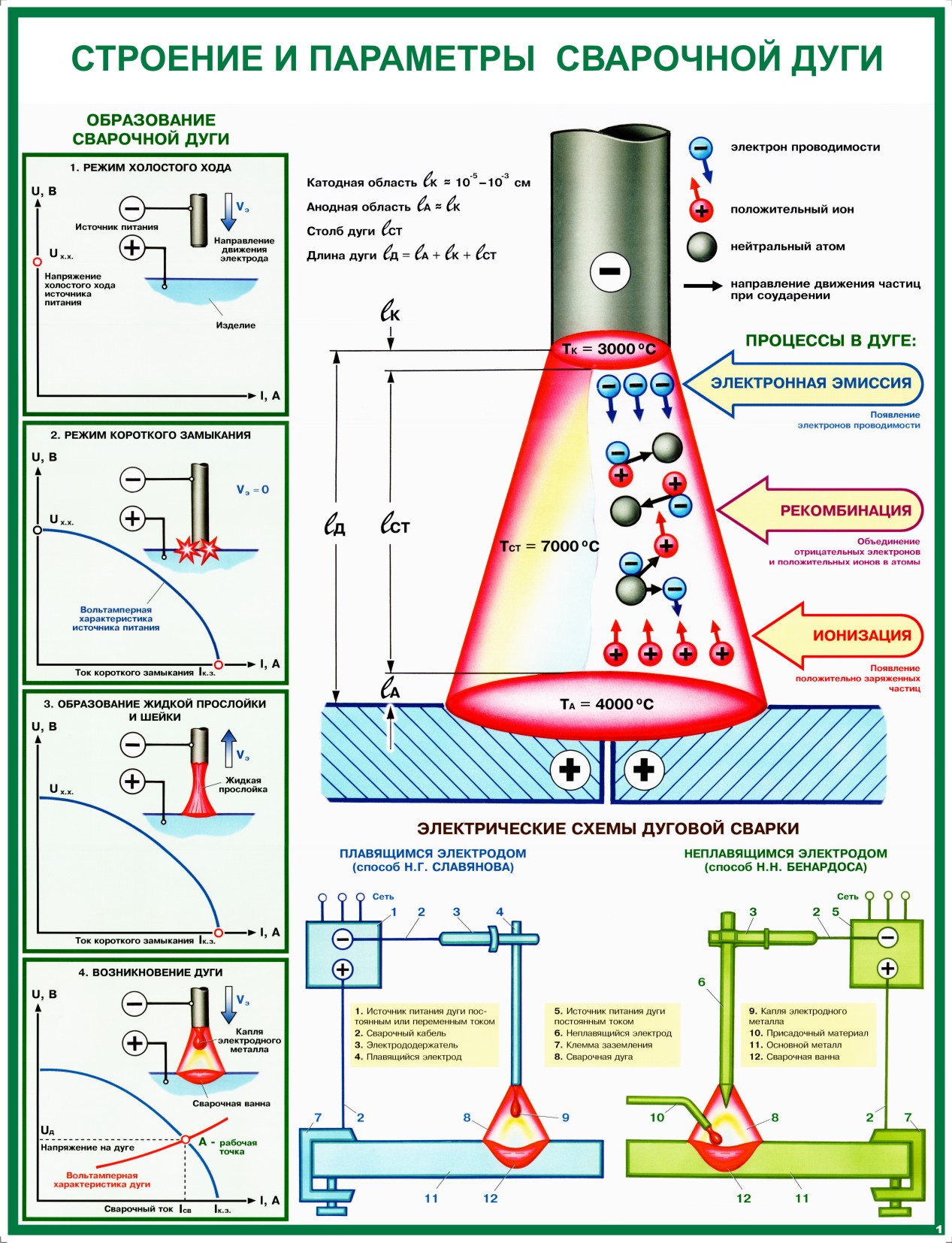

Мощным концентрированным источником тепла для расплавления металла при дуговой сварке является электрическая сварочная дуга, которая представляет собой длительный электрический разряд, происходящий в газовой среде между двумя электродами.

В процессе горения дуги в ней развивается высокая температура, достигающая в центре столба дуги 6000—7000 °С.

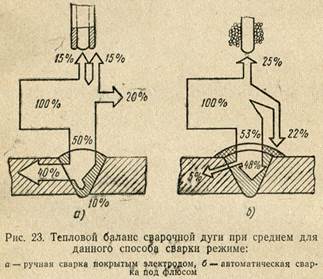

Электрическая энергия, потребляемая дугой, в основном превращается в тепловую.

В процессе сварки не все тепло, выделяемое дугой, переходит в шов; часть тепла бесполезно расходуется на нагрев окружающего воздуха или защитного газа, на плавление покрытия флюса, угар, разбрызгивание и др.

Образование металла шва происходит вследствие расплавления основного и присадочного металлов. Расплавление присадочного металла характеризуется коэффициентом расплавления, т.

Сварочная дуга является гибким газовым проводником между концом электрода и сварочной ванной. В процессе сварки вокруг электрода, дуги и в свариваемом металле возникают магнитные поля. Если эти поля расположены вокруг дуги несимметрично, то они могут отклонять дугу и тем самым затруднять процесс сварки. Это явление называется магнитным дутьем и особенно заметно при сварке постоянным током большой величины (более 300— 400 А). Чтобы уменьшить магнитное дутье, сварку следует выполнять возможно более короткой дугой, подводить ток к изделию на максимально близкое расстояние к дуге, соответственно изменять угол наклона электрода и т. д.

Металл переходит с конца электрода в сварочную ванну в виде отдельных капель. С электрода в секунду стекает от 20 до 50 капель примерно одинакового размера. Отрыв и перенос капель в дуге происходят под действием электромагнитных сил, силы тяжести и силы поверхностного натяжения.

Сварочная дуга, горящая под слоем флюса, имеет ряд особенностей по сравнению с открытой дугой. В процессе горения ее одновременно плавятся сварочная проволока основной металл и флюс. Расплавленный флюс образует вокруг дуги газовый пузырь, заполненный газами и парами металла. Дуга под флюсом дает меньшие тепловые потери на излучение и является более сосредоточенным источником тепла, чем открытая дуга. Сварочные токи при сварке под флюсом можно применять значительно большие, чем при ручной сварке, что обусловлено более близким токоподводом к дуге.

Реклама:

Читать далее:

Особенности металлургических процессов при сварке под флюсом и в среде углекислого газа

Статьи по теме:

Cварочная дуга и её свойства

1.

Приложение 4.1.11 Строение электрической сварочной дуги и её свойства Занятие по дисциплине Основы технологии сварки и сварочное

Приложение 4.1.11 Строение электрической сварочной дуги и её свойства Занятие по дисциплине Основы технологии сварки и сварочноеоборудование (МДК.01.01)

Тема: Основы технологии сварки

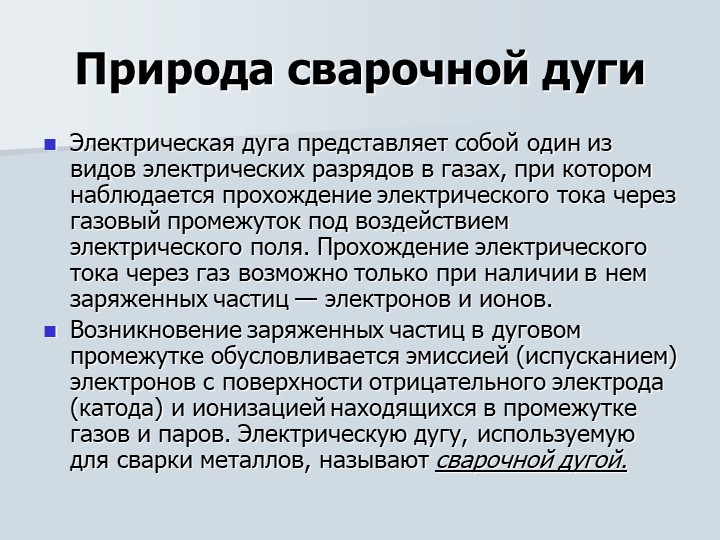

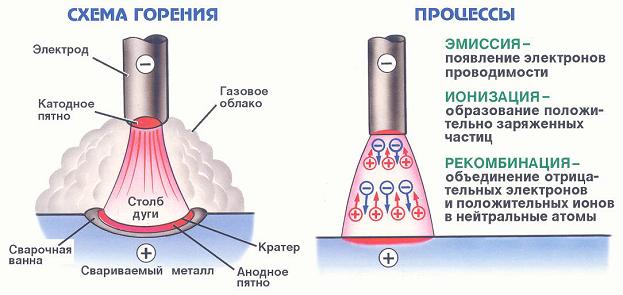

2. Природа сварочной дуги

• Электрическая дуга представляет собой один из видовэлектрических разрядов в газах, при котором наблюдается

прохождение электрического тока через газовый

промежуток под воздействием электрического поля.

Прохождение электрического тока через газ возможно

только при наличии в нем заряженных частиц — электронов и

ионов.

• Возникновение заряженных частиц в дуговом промежутке

обусловливается эмиссией (испусканием) электронов с

поверхности отрицательного электрода (катода) и

ионизацией находящихся в промежутке газов и паров.

Электрическую дугу, используемую для сварки металлов,

называют сварочной дугой.

3. Сварочная дуга

Сварочная дуга представляет собой электрическийдуговой разряд в ионизированной смеси не только газов,

но и паров металла и компонентов, входящих в состав

электродных покрытий, флюсов и т.

д.

д.Если ионизированный воздушный промежуток находится

в электрическом поле, то подвижные газовые ионы

приходят в движение и создают электрический ток.

Как только прекращается действие ионизирующих

факторов, исчезает электропроводность и ток

прекращается.

Дуга является частью электрической сварочной

цепи. При сварке на постоянном токе электрод,

подсоединенный к положительному полюсу

источника питания дуги, называют анодом, а к

отрицательному — катодом.

Если сварку ведут на переменном токе, то

каждый из электродов является попеременно

анодом или катодом.

областью дугового разряда, или дуговым

промежутком; длину дугового промежутка —

длиной дуги.

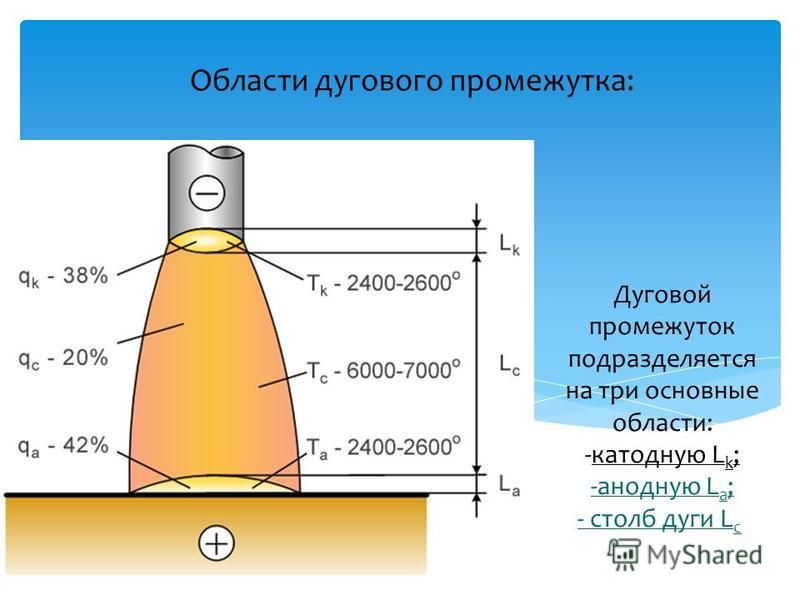

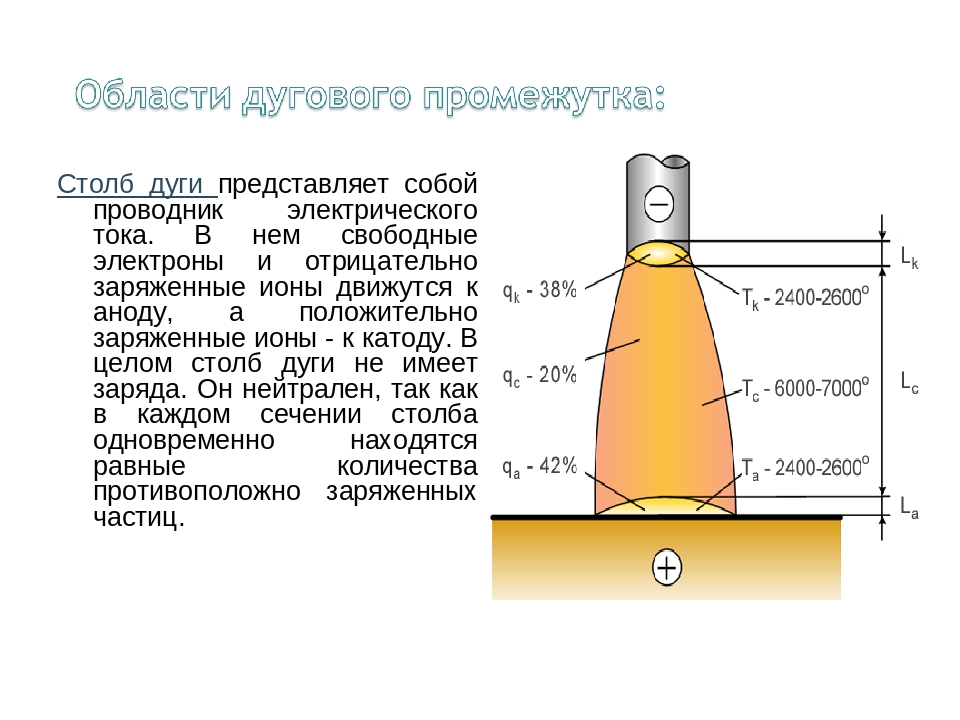

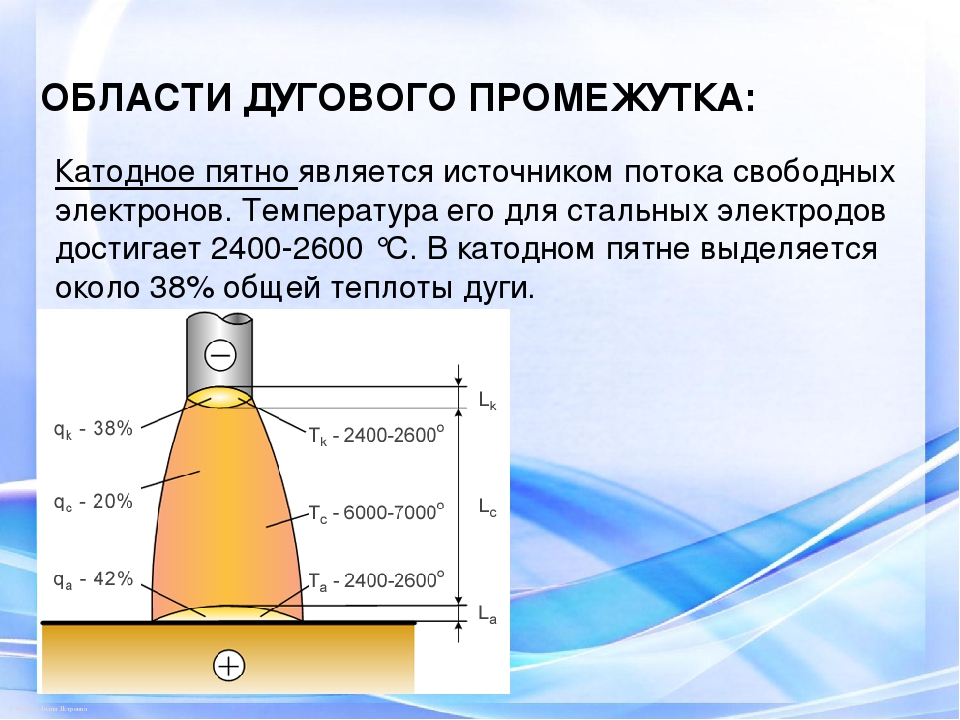

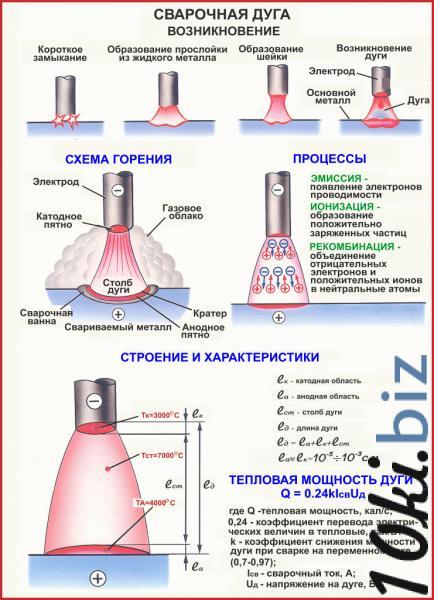

5. Области дугового промежутка:

Дуговойпромежуток

подразделяется

на три основные

области:

-катодную Lk;

-анодную La;

— столб дуги Lc.

6. Области дугового промежутка:

Катодное пятно является источником потока свободныхэлектронов.

Температура его для стальных электродов

Температура его для стальных электродовдостигает 2400-2600 °С. В катодном пятне выделяется около

38% общей теплоты дуги.

7. Области дугового промежутка:

Анодное пятно является местом входа и нейтрализациисвободных электронов. Оно имеет примерно такую же

температуру, как и катодное пятно, но в результате

бомбардировки электронами на нем выделяется больше

теплоты, чем на катодном (примерно 42%).

8. Области дугового промежутка:

Столб дуги представляет собой проводник электрическоготока. В нем свободные электроны и отрицательно заряженные ионы

движутся к аноду, а положительно заряженные ионы — к катоду. В

целом столб дуги не имеет заряда. Он нейтрален, так как в каждом

сечении столба одновременно находятся равные количества

противоположно заряженных частиц.

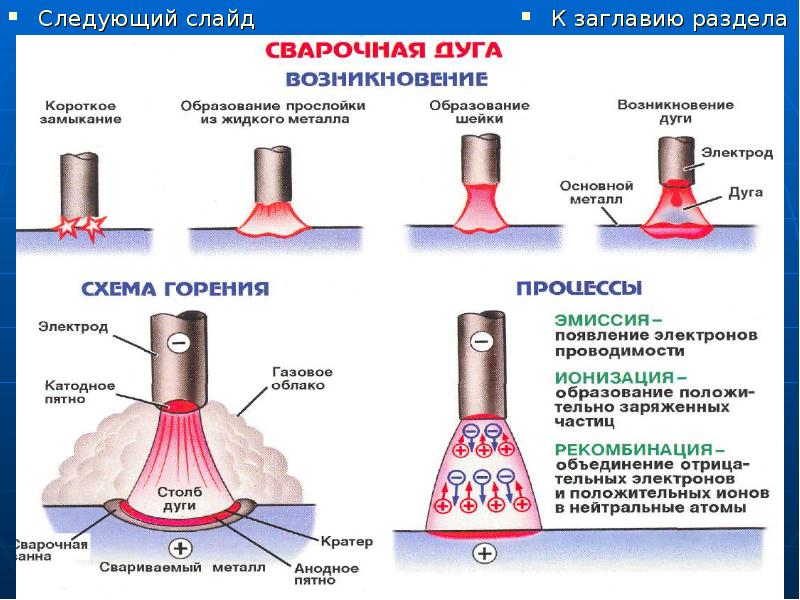

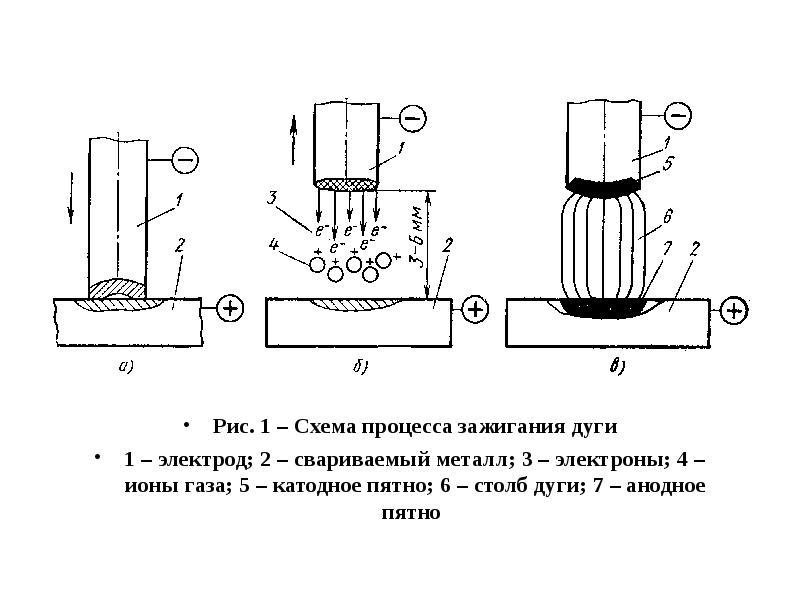

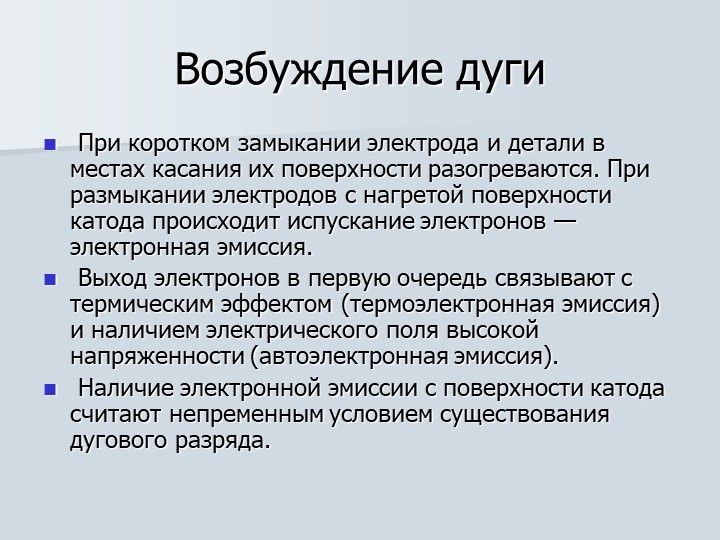

9. Возбуждение дуги

При коротком замыкании электрода и детали в местахкасания их поверхности разогреваются. При

размыкании электродов с нагретой поверхности катода

происходит испускание электронов — электронная

эмиссия.

Выход электронов в первую очередь связывают с

термическим эффектом (термоэлектронная эмиссия) и

наличием электрического поля высокой напряженности

(автоэлектронная эмиссия).

Наличие электронной эмиссии с поверхности катода

считают непременным условием существования

дугового разряда.

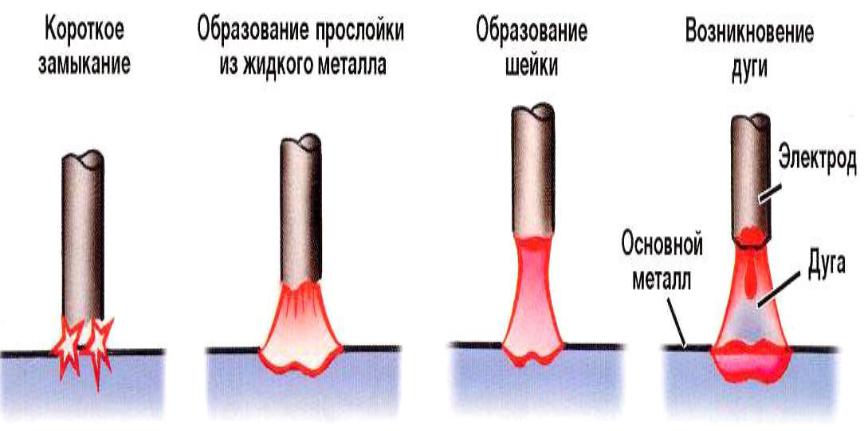

10. Зажигание дуги

Зажигание дуги при сварке плавящимсяэлектродом также начинается с короткого

замыкания. Из-за шероховатости поверхностей

касание электрода с основным металлом

происходит отдельными выступающими

участками, которые мгновенно расплавляются

под действием выделяющейся теплоты,

образуя жидкую перемычку между основным

металлом и электродом.

11. Области дугового промежутка

По длине дугового промежутка можно выделить три области :катодную, анодную и находящийся между ними столб дуги.

Катодная область включает в себя нагретую поверхность катода,

называемую катодным пятном, и часть дугового промежутка,

примыкающую к ней.

Температура катодного пятна на стальных электродах достигает

2400… 2700С. В катодном пятне выделяется до 38% общей теплоты

дуги. Основным физическим процессом в этой области является

разгон электронов.

Падение напряжения в катодной области UK составляет 10…20 В.

Анодная область состоит из анодного пятна на поверхности анода и

части дугового промежутка, примыкающего к нему. Анодное пятно

— имеет примерно такую же температуру, как и катодное пятно, но

в результате бомбардировки электронами на нем выделяется

больше теплоты, чем на катоде. Для дуг с плавящимся электродом

анодное падение напряжения составляет 2…6 В.

Столб дуги, расположенный между катодной и анодной областями,

имеет наибольшую протяженность в дуговом промежутке.

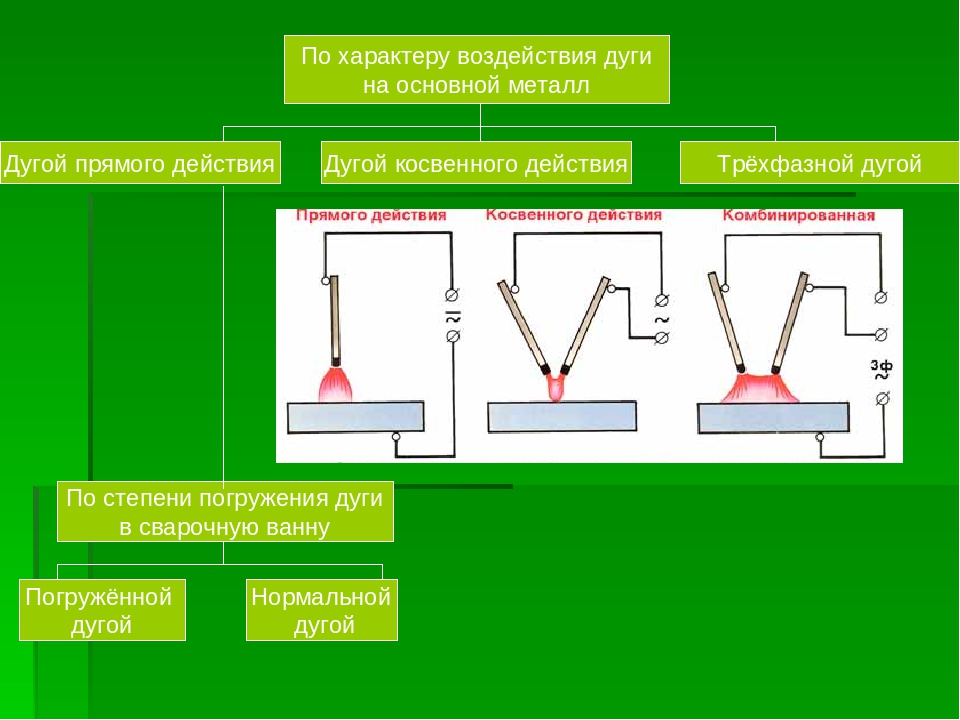

12. Классификация сварочной дуги

• по применяемым электродам — с плавящимся инеплавящимся;

• по степени сжатия дуги —свободная и сжатая;

• по схеме подвода сварочного тока — прямого и косвенного

действия.

• по роду тока — постоянного и переменного (однофазного

или трехфазного) тока;

• по полярности постоянного тока — прямой и обратной

• Дугу называют короткой, если длина ее составляет 2…4 мм.

Длина нормальной дуги составляет 4…6 мм. Дугу длиной

более 6 мм называют длинной.

13. Сварочную дугу классифицируют:

14. Сварочную дугу классифицируют:

15. Сварочную дугу классифицируют:

16. Сварочную дугу классифицируют:

17. Сварочную дугу классифицируют:

Сварочная дуга

Сварочная дуга

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств.

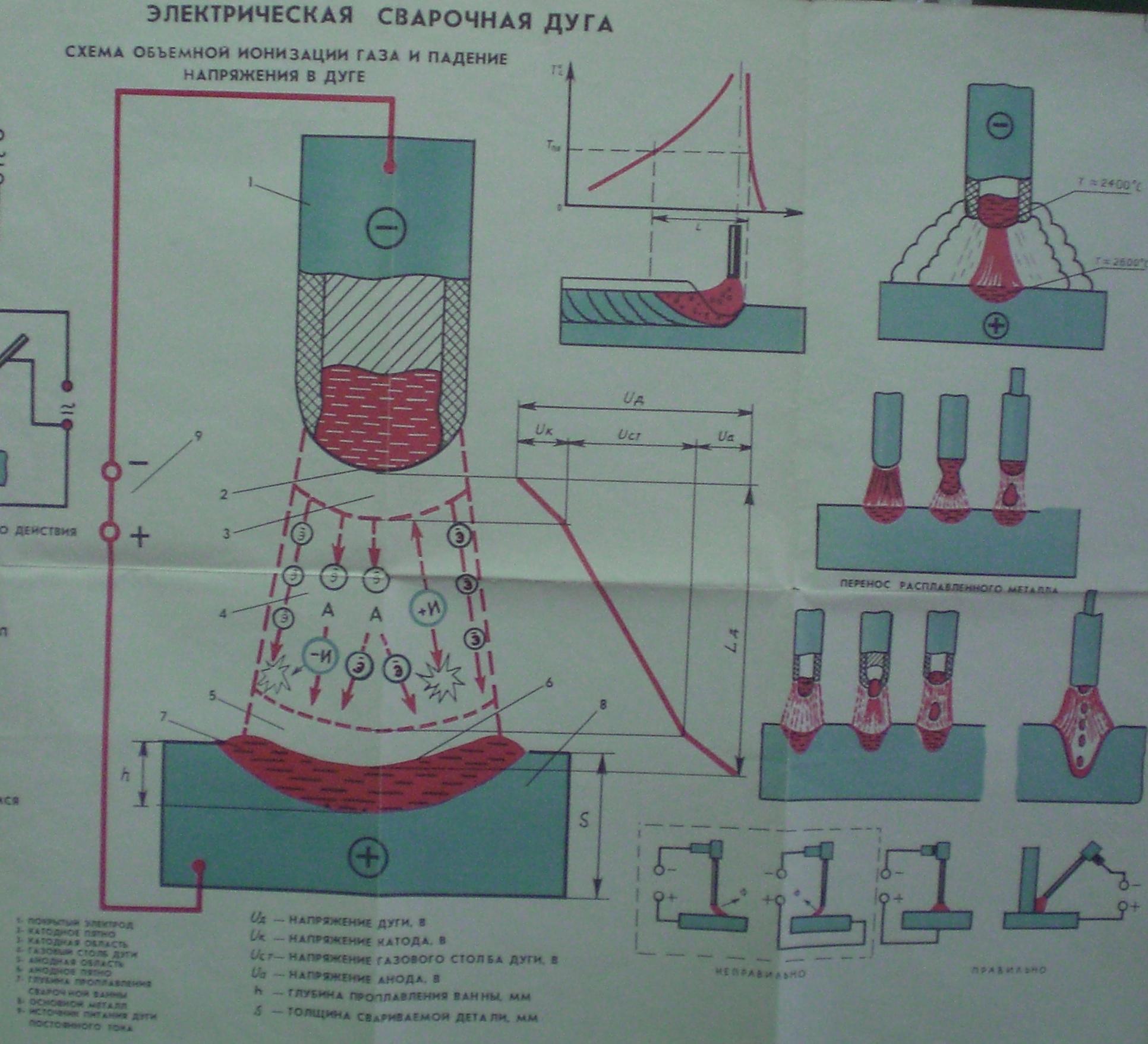

Физические и электрические свойства сварочной дугиДля возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован. Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

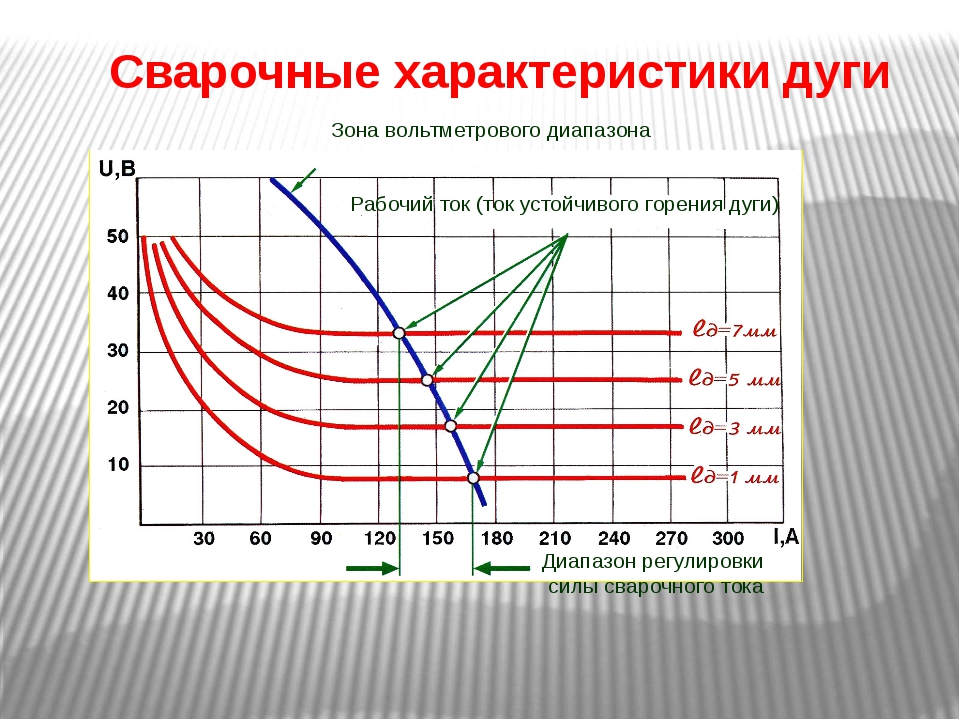

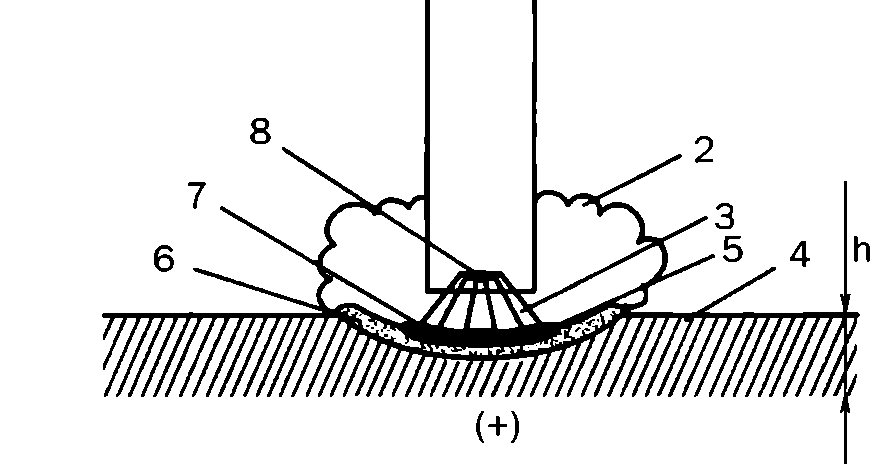

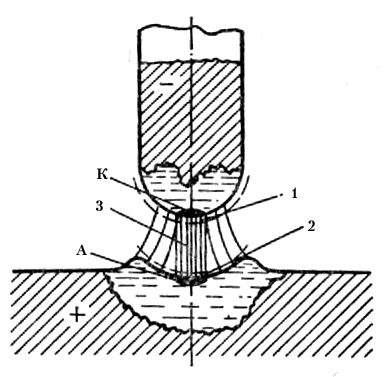

Напряжение на дуге равно сумме падений напряжений в трех ее основных (рис. 1) областях:

Uд=Uк+ Uc+ Ua =f(Iд),

где Uд — напряжение на дуге, В; UK — падение напряжения на катоде, В; Uс-падение напряжения в столбе дуги, В; Uа — падение напряжения на аноде, В; Iд — сила тока в дуге.

Рис.1. Распределение падения напряжения в дуге

Зависимость напряжения дуги от силы сварочного тока называют статической (вольтамперной) характеристикой дуги.

В общем виде статическая характеристика дуги показана на рис. 2. При малых значениях силы тока в электроде (область 1) статическая характеристика дуги падающая. При средних значениях силы тока (при ручной и автоматической дуговой сварке под флюсом) напряжение на дуге не зависит от силы тока (область 2, жесткая характеристика). В этом случае с достаточной точностью статическая характеристика может быть выражена уравнением

Uд= a+ blд,

где lд — длина дуги, мм; а, b — постоянные коэффициенты, зависящие от материала электродов, давления и свойств газовой среды.

Рис. 2. Общий вид статической характеристики дуги

2. Общий вид статической характеристики дуги

Из этого уравнения следует, что напряжение на дуге, при всея прочих равных условиях, будет зависеть от длины столба дуги.

Возрастающая статическая характеристика дуги (область 3, см. рис. 2) получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

Сварочная дуга переменного токаВследствие того, что мгновенные значения переменного тока 100 раз в секунду переходят через нуль, причем меняет также свое местонахождение катодное пятно, являющееся источником вылета электронов, ионизация дугового промежутка получается менее стабильной и сварочная дуга менее устойчива, при прочих равных условиях, по сравнению с дугой постоянного тока.

Если дуга включена в цепь переменного тока последовательно с активным сопротивлением, то мгновенные значения напряжения источника и сварочного тока совпадают по фазе. В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

Зажигание, дуги характеризуется началом прохождения тока в сварочной цепи. В каждый полупериод имеется перерыв в прохождении тока при угасаниях дуги. Эти перерывы называют временами угасания дуги. Момент угасания происходит при несколько меньшем мгновенном значении напряжения источника, чем в момент зажигания, для которого требуются более высокие значения для получения ионизации остывшего промежутка. Время угасания дуги зависит от максимального значення напряжения зажигания дуги и частоты переменного тока.

Время восстановления дуги снижается при повышении напряжения холостого хода и при использовании повышенных частот. Это время уменьшается также и при снижении напряжения зажигания. Из указанных мер повышения устойчивости горения дуги наиболее распространено снижение напряжения зажигания, чего достигают применением электродов с ионизирующими обмазками.

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается.

Для сварки открытой дугой напряжение зажигания Uз и напряжение горения дуги Uд имеют следующую зависимость:

Uз = (1,3 – 2,5) Uд

При сварке на больших силах тока под флюсом напряжение зажигания почти равно напряжению горения дуги.

Повышение напряжения холостого хода источника питания ограничено правилами техники безопасности, а использование высоких частот требует применения специальной аппаратуры. Общепринятой мерой повышения стабильности сварочной дуги переменного тока является включение в сварочную цепь катушек со стальным сердечником (дросселей), которые позволяют вести сварочные работы металлическими электродами при напряжении сварочного трансформатора порядка 60 — 65В и стандартной частоте. При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

Электрическая дуга и ее свойства Билет5 Сварочная

Электрическая дуга и ее свойства Билет5

Сварочная дуга представляет собой концентрированный электрический разряд, который протекает только в среде специального газа, предназначенного для ведения работ.

При этом сварочная дуга характеризуется двумя основными свойствами, а именно: при работе с дугой выделяется большое количество тепла, а также, сварка производится с выделением световой энергии. При выполнении работы температура дуги может достигать 6000 градусов.

Свет электрической дуги невероятно яркий, поэтому нашел свое применение в различных осветительных приборах, в том числе во всем известной лампе накаливания. Кроме световой энергии, сварочная дуга выделяет инфракрасное и ультрафиолетовое излучение, оно особенно опасно для глаз и кожи человека. Это опасное излучение может вызвать воспаление глаз, а также ожог роговицы, вследствие чего может произойти полная или частичная потеря зрения. На коже ультрафиолетовые лучи могут оставить серьезные ожоги: именно для того, чтобы избежать столь серьезных последствий, сварщиками применяются специальные щитки и маски, которые защищают глаза, а также одежду, защищающую от негативного воздействия сварочной дуги.

Это опасное излучение может вызвать воспаление глаз, а также ожог роговицы, вследствие чего может произойти полная или частичная потеря зрения. На коже ультрафиолетовые лучи могут оставить серьезные ожоги: именно для того, чтобы избежать столь серьезных последствий, сварщиками применяются специальные щитки и маски, которые защищают глаза, а также одежду, защищающую от негативного воздействия сварочной дуги.

Среда дугового разряда. Итак, электрическая сварочная дуга различается по среде, в которой происходит ее горение, а именно: Дуга может гореть в обычном воздухе. Ее принято называть открытой. Газовую среду в зоне сварки составляет воздух с небольшой примесью испарений металлов, которые участвуют в процессе сварки. Кроме этого, в примесях присутствуют материалы самих электродов для сварки. Другой тип дуги принято называть закрытым, так как горит она под специальным слоем флюса. При этом зону сварки составляют пары материала, который сваривается при помощи дуги, а также флюса и электрода.

И последний вид — это дуга, которая горит с применением специальных газов, защищающих ее от попадания воздуха. В зону сварки подается углекислый газ, аргон и другие.

Питание дуги. Питание сварочной дуги происходит от специальных источников, которые создают переменный или постоянный ток. Для нормальной работы со сварочной дугой необходимо дополнительное оборудование, например, трансформатор, выпрямитель тока. Эти приборы довольно габаритные и тяжелые, правда сейчас появилась возможность заменить все громоздкие и неудобные аппараты на один сварочный инвертор, вес которого составляет всего несколько килограмм. Однако питание дуги от инвертора имеет и свои минусы, например, длина проводов не должна превышать 2, 5 метров, что не очень удобно, но вполне можно привыкнуть.

Напряжение сварочной дуги. Напряжение сварочной дуги может изменяться и оно напрямую зависит от такого важного показателя, как плотность тока. Как показывает практика, напряжение дуги имеет обратно пропорциональное отношение к силе тока. Современный инвертор как раз основан на этом принципе. После прохождения всех преобразований, ток попадает в трансформатор, там его напряжение понижается, за счет чего и увеличивается сила тока. Обычно напряжение на выходе составляет около 70 Вольт, а сила тока — примерно 200 ампер, что вполне достаточно для выполнения процесса сварки.

Как показывает практика, напряжение дуги имеет обратно пропорциональное отношение к силе тока. Современный инвертор как раз основан на этом принципе. После прохождения всех преобразований, ток попадает в трансформатор, там его напряжение понижается, за счет чего и увеличивается сила тока. Обычно напряжение на выходе составляет около 70 Вольт, а сила тока — примерно 200 ампер, что вполне достаточно для выполнения процесса сварки.

Возникновение сварочной дуги. Дуга сварки обычно возникает при касании поверхности свариваемого материала концом электрода. При этом происходит быстрое замыкание, и ток в точке своего соприкосновения имеет невероятно большую плотность. В результате чего почти мгновенно металл расплавляется, а между электродом и свариваемым материалом возникает небольшая полоска из расплавившегося металла.

Далее сварщик просто отводит электрод, в результате чего возникает шейка в жидком металле, которая быстро разрушается под действием тока высокой плотности. Испарившиеся при разрушении газы ионизируются и именно в результате этого процесса возникает сварочная дуга.

Испарившиеся при разрушении газы ионизируются и именно в результате этого процесса возникает сварочная дуга.

Выбор параметров сварки билет4(2)

1. Род и полярность тока 2. Диаметр электродной проволоки 3. Сварочный ток 4. Напряжение на дуге 5. Скорость подачи электродной проволоки 6. Скорость сварки 7. Расход защитного газа 8. Вылет электрода

Род и полярность тока Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1, 4 -1, 6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием. Прямая полярность «–» на электрод.

Диаметр электродной проволоки Выбирают в пределах 0, 5 -3, 0 мм при полуавтоматической сварке. в зависимости от толщины свариваемого материала и положения шва в пространстве при ручной Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Сила сварочного тока при ручной сварке находится по формуле академика Хренова I = K X d

Напряжение на дуге С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики. При сварке электродами 2 мм и менше нужно применять оциляторы.

Скорость сварки Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости. Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле

1. Что представляет собой электрическая дуга. 2. Строение электрической дуги 3. Виды дуг. 4. Свойства электрической дуги. 5. Среда дугового разряда. 6. Питание дуги. 7. Возникновение дуги. 8. Перечислить параметры сварки. 9. Выбор диаметра электрода. 10. Выбор сварочного тока. 11. Выбор ширины валика. 12. Выбор разделки кромок металла. 13. Скорость сварки

Что представляет собой электрическая дуга. 2. Строение электрической дуги 3. Виды дуг. 4. Свойства электрической дуги. 5. Среда дугового разряда. 6. Питание дуги. 7. Возникновение дуги. 8. Перечислить параметры сварки. 9. Выбор диаметра электрода. 10. Выбор сварочного тока. 11. Выбор ширины валика. 12. Выбор разделки кромок металла. 13. Скорость сварки

Определение сварочной дуги, ее строение, условия зажигания и горения. Сварка

Определение сварочной дуги, ее строение, условия зажигания и горения

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке, и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 000–12000 °C и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами – электронами и ионами. В нем присутствуют также и нейтральные частицы – атомы и даже молекулы паров веществ, из которых сделаны электроды. Под действием электродинамических сил частицы перемещаются. Скорость их перемещения различна. Быстрее всего перемещаются электроны. Они легко разгоняются и, сталкиваясь с атомами и ионами, передают им свою энергию. Столкновения электронов с атомами могут быть упругими и неупругими. При упругих столкновениях атомы начинают двигаться быстрее – увеличивается их кинетическая энергия. В результате повышается температура плазмы дуги.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома. Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора – 1,6 эВ, а углекислого газа – 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытий, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких – позже, какие элементы ионизируются легче, а какие – труднее, и сколько для этого потребуется энергии.

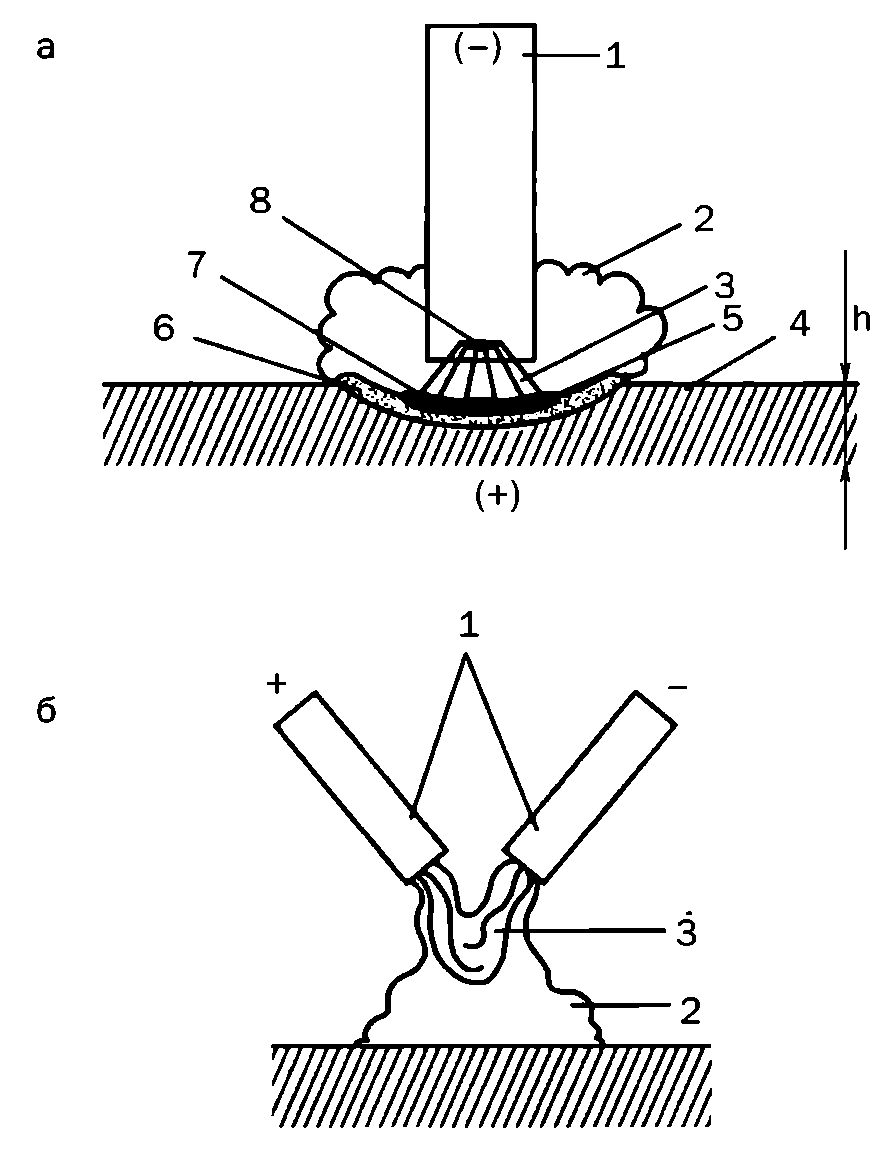

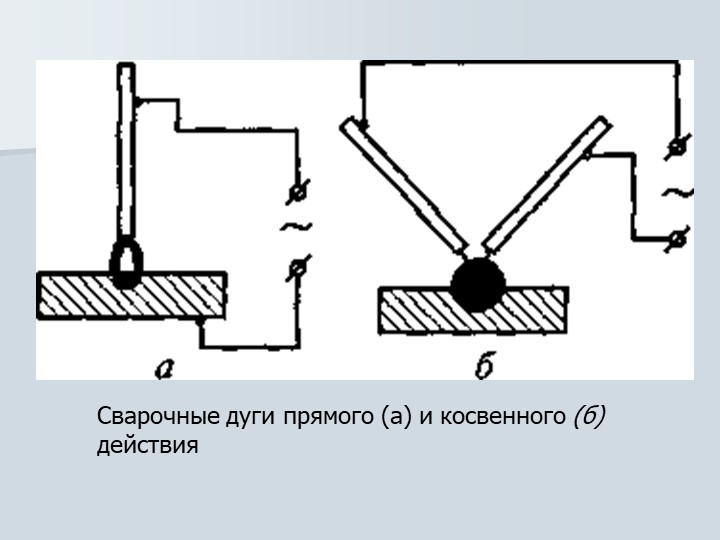

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 46.

Виды сварочных дуг:

а – прямого; б – косвенного; в – комбинированного действия (трехфазная)

По роду тока различают дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности.

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Сварка дугой переменного тока имеет некоторые особенности. Вследствие того, что мгновенные значения тока переходят через нуль 100 раз в 1 с, меняет свое положение катодное пятно, являющееся источником электронов, ионизация дугового промежутка менее стабильна и сварочная дуга менее устойчива по сравнению с дугой постоянного тока.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60–65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах. Поэтому, чтобы вызвать в газе мощный электрический ток, т. е. образовать электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и автоэлектронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень ионизации будет равна единице.

При температуре 6000–8000 °C такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод – свариваемая деталь». При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

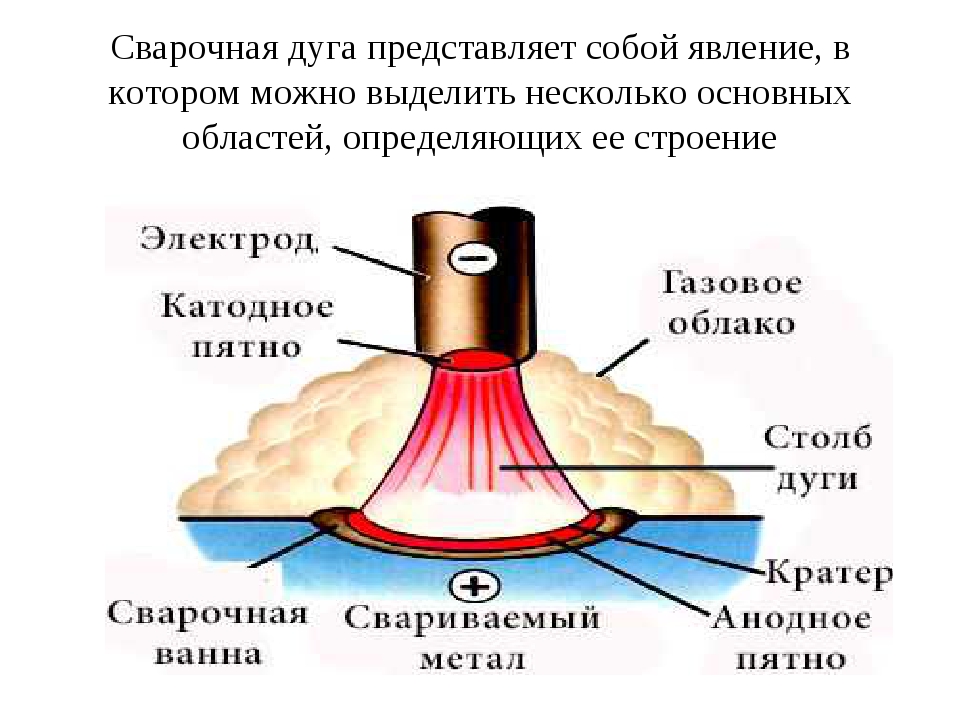

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60–70 А/мм2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500–3000 °C.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая его до температуры 2500–4000 °C.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000–7000 °C в зависимости от плотности сварочного тока.

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100–1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

В третьей области увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода.

Дуга первой области горит неустойчиво и поэтому имеет ограниченное применение. Дуга второй области горит устойчиво и обеспечивает нормальный процесс сварки.

Необходимое напряжение для возбуждения дуги зависит от рода тока (постоянный или переменный), материала электрода и свариваемых кромок, дугового промежутка, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2–4 мм, находятся в пределах 40–70 В.

Напряжение для установившейся сварочной дуги определяется по формуле:

U= a + b ? l,

где: а – коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b – коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

1 – длина дуги, мм.

Рис. 47.

Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно;

4 – анодная область дуги; 5 – столб дуги;

6 – катодная область дуги; 7 – катодное пятно

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво – металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

При помощи магнитных полей, создаваемых вокруг дуги и в свариваемой детали, электрическая сварочная дуга может быть отклонена от своего нормального положения. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называют магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и достигает заметного значения при сварочных токах более 300 А.

Магнитные поля оказывают отклоняющее действие на дугу при неравномерном и несимметричном расположении поля относительно дуги. Наличие вблизи сварочной дуги значительных ферромагнитных масс нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

В некоторых случаях магнитное дутье затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся:

• сварка короткой дугой;

• подвод сварочного тока в точке, максимально близкой к дуге;

• наклон электрода в сторону действия магнитного дутья;

• размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение и ток периодически изменяются от нулевого значения до наибольшего. При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходят деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом теплоты в массу основного металла.

Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле.

Для облегчения повторного зажигания, снижения пика зажигания дуги и повышения устойчивости ее горения применяют меры, позволяющие снизить эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесОтклонение сварочной дуги

Отклонение дуги во время сварки может вызывать множество проблем, в том числе чрезмерное разбрызгивание, недостаточную глубину проплавления, пористость и низкое качество сварных швов. Что это такое и как его можно избежать? В этой статье мы рассмотрим явление отклонения сварочной дуги и несколько способов его устранения для повышения качества сварки.Отклонение дуги возникает при сварке на постоянном токе, когда дуга следует не кратчайшему пути от электрода к рабочему изделию, а отклоняется вперед, назад или, реже, в сторону по отношению к направлению сварки.

Сначала давайте дадим определения некоторым понятиям, связанным с отклонением дуги. Обратное отклонение происходит при сварке по направлению к рабочему соединению, в конце шва или при угловой сварке. Переднее отклонение происходит при сварке по направлению от рабочего соединения или в начале шва. Переднее отклонение может вызвать особенно много проблем при сварке защищенной дугой металлопрошковыми или другими типами электродов с обильным образованием шлака, когда тяжелый шлак или кратер приходится перемещать вперед под дугу.

Магнитное отклонение дуги

Магнитное отклонение происходит из-за искажений магнитного поля вокруг сварочной дуги. Эти искажения возникают из-за того, что в большинстве случаев дуга оказывается на большем расстоянии от одного конца соединения, чем от другого, и непостоянного расстояния от рабочей клеммы. Дисбаланс также может быть вызван постоянными изменениями направления тока в цепи между электродом, дугой и рабочим изделием.

Визуализация магнитного поля

Чтобы понять, почему происходит отклонение дуги, нужно представить себе магнитное поле. На Рисунке 3-37 показан проводник (который может представлять собой электрод или поток плазмы между электродом и сварным соединением), через который проходит постоянный ток. Проводник при этом окружает магнитное поле, которое можно изобразить в виде концентрических силовых линий на плоскости под прямым углом к направлению тока. Интенсивность магнитного поля уменьшается по мере удаления от проводника.

Концентрические линии магнитного поля будут сохранять форму круга только в том случае, если среда вокруг них достаточно велика для того, чтобы вместить все эти линии, пока их интенсивность не станет равна практически нулю. Но если эта среда неоднородна, например, если линии переходят из стальной пластины в воздух, они исказятся и окажутся более сконцентрированы в металле, где им приходится преодолевать меньшее сопротивление. На границе между стальной пластиной и воздухом магнитные силовые линии сужаются и теряют свою круглую форму. Такое сужение приводит к повышению интенсивности магнитного поля позади или перед сварочной дугой. Из-за этого дуга смещается в направлении, которое уменьшило бы концентрацию и восстановило баланс магнитного поля. Другими словами, дуга смещается в сторону, противоположную зоне повышенной концентрации магнитного поля. Это смещение и называется отклонением дуги.

На границе между стальной пластиной и воздухом магнитные силовые линии сужаются и теряют свою круглую форму. Такое сужение приводит к повышению интенсивности магнитного поля позади или перед сварочной дугой. Из-за этого дуга смещается в направлении, которое уменьшило бы концентрацию и восстановило баланс магнитного поля. Другими словами, дуга смещается в сторону, противоположную зоне повышенной концентрации магнитного поля. Это смещение и называется отклонением дуги.

На Рисунке 3-38 изображено вытягивание и искажение магнитного поля в начале и конце сварного соединения. В начале сварки силовые линии магнитного поля оказываются сконцентрированы позади электрода. Дуга пытается скомпенсировать этот дисбаланс и смещается вперед. По мере приближения электрода к концу шва повышенная концентрация перемещается в пространство перед дугой, из-за чего дуга смещается назад. В середине шва, на одинаковом расстоянии от концов соединения, магнитное поле симметрично и переднего или обратного смещения дуги обычно не возникает. Однако, если материал с одной стороны соединения шире, а с другой – уже, даже в середине шва возникнет боковое смещение.

В середине шва, на одинаковом расстоянии от концов соединения, магнитное поле симметрично и переднего или обратного смещения дуги обычно не возникает. Однако, если материал с одной стороны соединения шире, а с другой – уже, даже в середине шва возникнет боковое смещение.

Влияние тока в рабочем изделии

«»Вытягивание» » также может возникать из-за электрического тока внутри рабочего изделия. Как показано на Рисунке 3-39, этот ток, который проходит через все изделие к клемме, также образует магнитное поле. Жирная линия означает путь сварочного тока, тонкая – созданное этим током магнитное поле. Так как ток меняет направление, то есть делает поворот в точке между дугой и рабочим изделием, в точке X возникает повышенная концентрация магнитного поля, которая вызывает смещение сварочной дуги в сторону от рабочего изделия, как это показано на рисунке.

Смещение дуги из-за этого эффекта накладывается на смещение, вызванное вышеописанным воздействием сконцентрированного магнитного поля. Таким образом влияние тока в изделии может снизить или еще больше увеличить смещение дуги из-за магнитного поля. Но если обратный ток научиться контролировать, его можно использовать как способ регулировать смещение дуги, который особенно хорошо подходит для автоматических процессов сварки.

Таким образом влияние тока в изделии может снизить или еще больше увеличить смещение дуги из-за магнитного поля. Но если обратный ток научиться контролировать, его можно использовать как способ регулировать смещение дуги, который особенно хорошо подходит для автоматических процессов сварки.

На Рисунке 3-40(a), рабочий кабель подключен к начальной точке шва, а магнитное поле, вызванное током внутри изделия, направлено назад от дуги. При этом возникает переднее смещение дуги. Однако у конца шва общее смещение будет минимальным, так как это переднее смещение компенсирует обратное смещение, вызванное высокой концентрацией магнитного поля при приближении дуги к краю рабочего изделия – см. Рисунок 3-41(a). На Рисунке 3-40(b), рабочий кабель подключен к конечной точке шва, что приводит к обратному смещению. В таком случае в конце сварного шва это приводит к еще большему обратному смещению из-за магнитного поля дуги.

Подобное «»наложение»» магнитных полей показано на Рисунке 3-41(b). Однако рабочее соединение со стороны конца шва может помочь снизить переднее смещение дуги в начале сварки.

Так как воздействие тока в рабочем изделии менее заметно, чем сконцентрированного магнитного поля вокруг дуги, расположение рабочего соединения позволяет регулировать смещение дуги лишь в какой-то степени. Для полного устранения смещения дуги во время сварки также нужно использовать и другие способы.

Другие проблемные зоны

Угловые и стыковые соединения с глубоким V-образным зазором

В каких еще случаях может происходить смещение дуги? Оно часто наблюдается при угловой сварке и в сварных соединениях, для которых требуется глубокий сварной шов. Причина этому точно такая же, как и в предыдущем случае – высокая концентрация силовых линий магнитного поля и смещение дуги для снижения этой концентрации. На Рисунках 3-42 и 3-43 показаны ситуации, в которых при использовании постоянного тока высока вероятность отклонения дуги.

На Рисунках 3-42 и 3-43 показаны ситуации, в которых при использовании постоянного тока высока вероятность отклонения дуги.

Высокая сила тока

При низкой силе тока отклонение дуги ниже, чем при высокой. Почему? Потому что интенсивность магнитного поля на заданном расстоянии от проводника электрического тока пропорциональна квадрату силы сварочного тока. При ручной сварке на постоянном токе серьезные проблемы с отклонением дуги обычно возникают только при силе тока выше 250 ампер (это не точная цифра, так как на отклонение дуги также сильно влияют тип и геометрия соединения).

Постоянный ток

Переход на переменный ток часто приводит к значительному снижению отклонения дуги. Из-за постоянных смен полярности ток в металле основы начинает двигаться в форме вихрей. Для таких вихревых потоков характерно довольно слабое магнитное поле, которое не оказывает на дугу значительного влияния.

Чувствительные к магнитному воздействию материалы

Некоторые материалы, например, 9-процентные никелевые сплавы, очень чувствительны к магнитному воздействию и очень легко намагничиваются внешними магнитными полями, например, от кабелей питания и т. п. При сварке таких материалов могут возникнуть большие сложности в связи с отклонением дуги из-за намагниченного материала. Такие поля можно легко выявить и измерить недорогими ручными измерителями магнитной индукции. Интенсивности поля более 20 Гс обычно достаточно для того, чтобы оно могло вызвать сложности со сваркой.

Термическое отклонение дуги

Мы уже рассмотрели самый распространенный тип отклонения сварочной дуги – магнитный, но с чем еще может столкнуться сварщик? Второй тип – это термическое отклонение дуги. По законам физики ток между электродом и рабочей пластиной проходит между самыми горячими точками на их поверхности. Во время перемещения электрода дуга обычно от него несколько отстает. Это отставание вызвано «нежеланием» дуги сдвигаться на более холодное место. Пространство между кончиком электрода и горячей поверхностью расплавленного металла ионизируется и поэтому имеет более высокую электропроводимость, чем возле более холодных участков пластины. При ручной сварке небольшое термическое обратное отклонение из-за отставания дуги не принесет большого вреда, но оно может стать серьезной проблемой при высокоскоростной автоматической сварке или если термическое обратное отклонение накладывается на магнитное обратное отклонение.»»

Это отставание вызвано «нежеланием» дуги сдвигаться на более холодное место. Пространство между кончиком электрода и горячей поверхностью расплавленного металла ионизируется и поэтому имеет более высокую электропроводимость, чем возле более холодных участков пластины. При ручной сварке небольшое термическое обратное отклонение из-за отставания дуги не принесет большого вреда, но оно может стать серьезной проблемой при высокоскоростной автоматической сварке или если термическое обратное отклонение накладывается на магнитное обратное отклонение.»»

Отклонение при многодуговой сварке

В новейших системах сварки для повышения производительности применяется метод многодуговой сварки. Такой процесс тоже может приводить к отклонению дуг. В частности, когда две дуги работают в непосредственной близости друг от друга, их магнитные поля начинают взаимодействовать, что приводит к отклонению обеих дуг.

Если рядом находятся две дуги разной полярности, как показано на Рисунке 3-44(a), магнитные поля между дугами заставят их отклониться друг от друга. Если дуги имеют одну полярность, как показано на Рисунке 3-44(b), магнитные поля будут ослаблять друг друга, из-за чего дуги станут притягиваться.

Если дуги имеют одну полярность, как показано на Рисунке 3-44(b), магнитные поля будут ослаблять друг друга, из-за чего дуги станут притягиваться.

Обычно при использовании двух дуг для одной дуги рекомендуется использовать постоянный ток, а другой – переменный, как это показано на Рисунке 3-44(c). В таком случае магнитное поле дуги с переменным током каждый цикл будет меняться на противоположное и благодаря этому оказывать минимальное воздействие на поле постоянного тока. В результате взаимодействие дуг станет пренебрежимо малым.

Также часто используется конфигурация с двумя дугами на переменном токе. В таком случае помехи между дугами большей частью минимизируются сдвигом фазы тока в одной из дуг на 80-90 градусов по отношению к другой. Для этого используется так называемое автоматическое соединение «»Scott»». Благодаря сдвигу фазы ток и магнитное поле одной дуги достигают максимума в тот момент, когда ток и магнитное поле другой дуги находятся практически в минимуме. Это позволяет свести отклонение к минимуму.

Это позволяет свести отклонение к минимуму.

Способы снижения отклонения дуги

Отклонение дуги – не всегда неблагоприятное явление. Более того, в разумных пределах оно помогает создавать швы правильной формы, лучше контролировать расплавленный шлак и глубину проплавления. Но если отклонение дуги вызывает или усиливает такие дефекты, как подрезание, непостоянную глубину проплавления, неровность швов, неравномерную глубину швов, пористость, волнистые швы и избыточное разбрызгивание, с ним нужно бороться.

Возможные способы решения:

Если для сварки в защитных газах используется постоянный ток – особенно силой более 250 ампер – возможно, проблемы можно устранить переходом на переменный ток

Сохраняйте минимальную длину дуги, чтобы ее давление компенсировало отклонение

Уменьшите силу сварочного тока – что может потребовать снижения скорости сварки

Наклоняйте электрод в противоположном направлении от отклонения дуги, как это показано на Рисунке 3-45

С обоих концов шва сделайте широкие прихваточные швы и создавайте прихваточные швы вдоль всей длины шва – особенно при некачественной подготовке соединения

Ведите сварку по направлению к широкому прихваточному шву или уже завершенному сварному шву

Используйте обратно-ступенчатую технику сварки, как показано на Рисунке 3-46

Для снижения обратного отклонения ведите сварку по направлению от рабочего соединения, для снижения переднего отклонения – по направлению к рабочему соединению

В случае процессов с обильным образованием шлака может понадобиться умеренное обратное отклонение дуги. Для этого сварку нужно вести по направлению к рабочему соединению

Для этого сварку нужно вести по направлению к рабочему соединению

Оберните рабочий кабель вокруг рабочего изделия, чтобы магнитное поле тока, поступающего обратно в источник питания,

компенсировало магнитное поле, вызывающее отклонение дуги

Отклонение дуги хорошо заметно при сварке открытой дугой, но в случае сварки под флюсом его выявление может оказаться достаточно сложным. В таком случае оно диагностируется по дефектам сварки.

Для обратного отклонения характерны:

Сильное разбрызгивание

Подрезание, будь то постоянное или перемежающееся

Узкие, высокие сварные швы, часто с подрезанием

Большая глубина проплавления

Пористость поверхности в конце сварного шва на листовом металле

Для переднего отклонения характерны:

Широкий сварной шов с неравномерной шириной

Волнообразная форма шва

Подрезание, обычно перемежающееся

Меньшая глубина проплавления

Влияние креплений на отклонение дуги

Стальные крепления для рабочих изделий могут оказывать определенное воздействие на магнитное поле вокруг дуги и, соответственно, ее отклонение. Кроме того, со временем они могут намагнититься. Обычно крепления не вызывают никаких проблем при ручной сварке с силой тока меньше 250 ампер. Крепления для применения при более высокой силе тока должны иметь такую конструкцию, которая не способствовала бы отклонению дуги. Для каждой системы фиксации может потребоваться специальное исследование, которое выявило бы лучший способ устранить помехи для дуги.

Стальные крепления для рабочих изделий могут оказывать определенное воздействие на магнитное поле вокруг дуги и, соответственно, ее отклонение. Кроме того, со временем они могут намагнититься. Обычно крепления не вызывают никаких проблем при ручной сварке с силой тока меньше 250 ампер. Крепления для применения при более высокой силе тока должны иметь такую конструкцию, которая не способствовала бы отклонению дуги. Для каждой системы фиксации может потребоваться специальное исследование, которое выявило бы лучший способ устранить помехи для дуги.

При этом нужно учесть следующее:

Конструкция креплений для сварки продольных швов цилиндров (см. Рисунок 3-47) должна предполагать расстояние между опорной балкой и рабочим изделием как минимум 2,5 см.

Зажимы, которые удерживают рабочее изделие, должны быть немагнитными. Рабочий кабель нельзя подключать к медной подкладке –

по возможности соединение должно быть расположено на рабочем изделии.

Крепление должно быть изготовлено из низкоуглеродистой стали. Это позволит избежать накапливания постоянных магнитных свойств.

Сварка по направлению к закрытому концу «»рогообразных»» креплений также помогает снизить обратное отклонение дуги.

Крепление должно быть достаточно длинным для того, чтобы при необходимости можно было использовать конечные опоры.

Не используйте в качестве подкладки медные полосы на стальных балках, как показано на Рисунке 3-48. Стальная часть подкладки лишь усилит отклонение дуги.

Расстояние между зажимами должно быть минимальным. Большие промежутки могут привести к

образованию зазоров и отклонению дуги.

Не используйте системы фиксации с крупными стальными деталями только с одной стороны шва. Сбалансируйте их аналогичной конструкцией с другой стороны.

Понимание причин отклонения дуги и способов его диагностики позволит операторам полностью его контролировать и создавать сварные швы без связанных с ним дефектов.

Сварочная дуга — Cварочные работы

Сварочная дуга

Условия горения дуги. Газы и пары при обычных температуре и давлении не проводят электрический ток. Электропроводными они становятся при наличии в них частиц, несущих электрические заряды (положительные и отрицательные). В обычном состоянии в воздухе имеется только незначительное число ионов и электронов. В отличие от воздуха в металлах всегда есть некоторое число свободных электронов, переносящих электрическую энергию и делающих их электропроводными

Сварочная дуга представляет собой мощный и длительный электрический разряд в газовой среде между электродом и свариваемым изделием (между двумя электродами), сопровождающийся выделением большого количества тепла и световым излучением. Для возникновения электрического разряда газовый промежуток между электродом и свариваемым изделием должен быть ионизирован. В результате ионизации в газе возникают свободные носители заряда и газ становится электропроводным. Процесс ионизации воздушного промежутка протекает следующим образом.

Процесс ионизации воздушного промежутка протекает следующим образом.

Сварочная дуга возбуждается при касании концом электрода свариваемого изделия и последующем отрыве электрода от изделия. Вследствие большого омического сопротивления в месте контакта свариваемое изделие и промежуток между ними сильно разогреваются. В металле электрода имеются отрицательно заряженные свободные электроны, а в свариваемом металле — положительно заряженные ионы. Под действием нагрева (термоэлектронная эмиссия), энергии излучаемого света (фотоэлектронная эмиссия), электрического поля, появляющегося при соединении электрода с источником электрического тока (автоэлектронная эмиссия), притяжения положительно заряженных ионов свариваемого металла электроны с конца электрода устремляются к свариваемому изделию. В воздушном промежутке электроны, сталкиваясь с атомами и молекулами воздуха и паров металла, выбивают из них электроны, образуя ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электрического тока, т. е. ионизируется. В результате удара кинетическая энергия электронов и ионов превращается в тепловую и поддерживает высокую температуру электрода и свариваемого изделия. Этот процесс будет продолжаться до тех пор, пока горит дуга.

е. ионизируется. В результате удара кинетическая энергия электронов и ионов превращается в тепловую и поддерживает высокую температуру электрода и свариваемого изделия. Этот процесс будет продолжаться до тех пор, пока горит дуга.

Возбуждение дуги и перенос металла. При касании электрода и свариваемого изделия происходит короткое замыкание сварочной цепи. Вследствие того, что электрод и свариваемое изделие не имеют идеально ровных поверхностей, они соприкасаются отдельными выступами. Благодаря высокой плотности тока в этом месте выделяется большое количество тепла и выступы плавятся, образуя тонкую прослойку жидкого металла. Последующий отвод электрода от изделия способствует образованию в жидком металле шейки. Плотность тока и температура еще более возрастают. Расплавленный металл шейки испаряется, она разрывается, образуя сварочную дугу.

Под действием сварочной дуга электрод плавится, расплавленный металл стекает в сварочную ванну в виде капель. При ручной сварке покрытыми электродами в сварочную ванну переносится 90% электродного металла, 10% уходит на брызги и пары. Электрод длиной 450 мм расплавляется в течение 1,5—2 мин. В секунду с электрода переносится 20—50 капель металла. Чем больше сварочный ток и чем толще электродное покрытие, тем больше металла переносится в виде потока мелких’ капель. У электродов с тонким покрытием, а также при сварке на ‘малых токах перенос металла крупнокапельный.

Электрод длиной 450 мм расплавляется в течение 1,5—2 мин. В секунду с электрода переносится 20—50 капель металла. Чем больше сварочный ток и чем толще электродное покрытие, тем больше металла переносится в виде потока мелких’ капель. У электродов с тонким покрытием, а также при сварке на ‘малых токах перенос металла крупнокапельный.

Строение, свойства и виды сварочной дуги. Электрод, присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу — катодом. При сварке на постоянном токе катодам может быть свариваемое изделие и электрод, т. е. сварочная дуга может иметь прямую и обратную полярность. При прямой полярности электрод соединен с минусом, а свариваемое изделие — с плюсом источника питания дуги. При обратной полярности это соединение выполнено наоборот. С помощью сварочной дуги обратной полярности уменьшают выделение тепла на свариваемом изделии (тонколистовой и легкоплавкий металл; легированные стали, чувствительные к перегреву) .

Сварочная дуга (рис. 9) состоит из катодной, анодной областей и столба дуги. Катодная область расположена у катода и является источником электронов, ионизирующих дуговой промежуток. Предполагают, что длина катодной области равна длине свободного пробега электрона в газе. Анодная область расположена у анода и концентрирует электроны. Пространство, ограниченное катодной и анодной областями, называется столбом дуги. Столб дуги нейтрален — суммы зарядов отрицательных и положительных частиц равны. Температура катодной области достигает 3200°С, а анодной — 3400°С. Разница температур обусловлена тем, что катодом выбрасывается больше заряженных частиц, которые сильно бомбардируют анод, в результате чего выделяется большое количество тепла. В столбе дуги температура колеблется в пределах 5000—8000 °С. При сварке на постоянном токе на аноде выделяется 43% тепла сварочной дуги, на катоде — 36%, в столбе дуги — 21%. Длина дуги равна расстоянию между торцом электрода и поверхностью расплавленного металла. У покрытых электродов 0 4—5 мм длина устойчиво горящей нормальной дуги составляет 5—6 мм. Такая дуга считается короткой. Дуга длиной более 6 мм называется длинной. Горит она неустойчиво, металл электрода плавится неравномерно, капли металла больше подвергаются воздействию кислорода и азота воздуха, наплавленный металл пористый с неровной поверхностью.

У покрытых электродов 0 4—5 мм длина устойчиво горящей нормальной дуги составляет 5—6 мм. Такая дуга считается короткой. Дуга длиной более 6 мм называется длинной. Горит она неустойчиво, металл электрода плавится неравномерно, капли металла больше подвергаются воздействию кислорода и азота воздуха, наплавленный металл пористый с неровной поверхностью.

Рис. 9. Схема сварочной дуги

1,3 — анодное и катодное пятна; 2, 4 — анодная и катодная области; 5 — столб дуги

Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубиной проплавления или проваром, а жидкий расплавленный металл — сварочной ванной. Давление газов сварочной дуги отбрасывает расплавленный металл со дна ванны на боковую ее поверхность. При этом образуется углубление — кратер. В конце сварки необходимо с помощью специальных технологических приемов заделать кратер, так как в нем, как правило, обнаруживаются усадочные рыхлости, часто переходящие в трещины.

Сварочные дуги подразделяются на прямые, косвенные и комбинированные. Прямой считается дуга, которая горит между электродом и свариваемым изделием. Дугу, горящую между двумя электродами над свариваемым изделием, называют косвенной. Комбинированная сочетает в себе прямую и косвенную дуги.

Дуга переменного и постоянного тока. Сварочная дуга может питаться постоянным и переменным током. В первом и во втором случаях имеются свои преимущества и недостатки.

При сварке дугой переменного тока промышленной оягтоты катодные и анодные пятна меняются местами 100 раз в 1 с. В процессе перехода тока через нулевое -значение и при изменении полярности в начале и конце каждого полупериода дуга гаснет, что приводит к снижению температуры дугового промежутка. Одновременно с этим падает температура активных пятен, и особенно на активном пятне сварочной ванны следствие отвода тепла в изделие. Повысить устойчивость горения дуги переменного тока можно увеличением частоты его с помощью специальных генераторов и осцилляторов Кроме того, для повышения устойчивости горения дуги -в покрытие электродов вводят элементы с низким потенциалом ионизации (калий, натрий, кальций), которые облегчают возбуждение дуги.

Дуга постоянного тока горит значительно устойчивее. Однако она имеет существенный недостаток — магнитное дутье. Сварочную дугу можно рассматривать как газовый проводник электрического тока, который под действием электромагнитных сил может отклониться от своего нормального положения. Ток, проходя но сварочным проводам, электроду и дуге, создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они могут отклонять дугу как гибкий проводник тока. А это затрудняет сварку и даже может привести к обрыву дуги. При сварке на переменном токе явление магнитного дутья значительно слабее. К преимуществам источников переменого тока можно отнести меньшую их стоимость и простоту в эксплуатации.

Меры борьбы с магнитным дутьем. Сила магнитного поля при сварке пропорциональна квадрату тока. Вследствие этого магнитное дутье особенно заметно при сварке на больших токах (300—400А). Однако причиной образования магнитного дутья служит только неравномерное расположение магнитного поля относительно сварочной дуги. Распределение магнитного поля в сварочном контуре зависит от места подвода тока к свариваемому изделию, его конфигурации и наличия зазоров в свариваемом стыке (рис. 10).

Распределение магнитного поля в сварочном контуре зависит от места подвода тока к свариваемому изделию, его конфигурации и наличия зазоров в свариваемом стыке (рис. 10).

В случае присоединения обратного провода сварочной цепи в непосредственной близости от места сварки появление магнитного дутья исключается, так как образуется симметричное магнитное поле. При удалении места присоединения от места сварки образуется несимметричное магнитное поле. Важным фактором образования несимметричного магнитного поля являются большие ферромагнитные массы, расположенные рядом со сварочной ванной (массивные металлические изделия). Массивные ферромагнитные изделия имеют большую магнитную проницаемость по сравнению с воздухом и поэтому магнитные силовые линии устремляются в среду с меньшим сопротивлением, отклоняя при этом сварочную дугу.

Рис. 10. Места подвода тока относительно сварочной дуги

а — ток подведен к изделию слева от дуги; 6 — ось подведенного тока совпадает с осью сварочной дуги; в — ток подведен к изделию справа от дуги

Ослабить действие магнитных полей можно, изменив, угол наклона электрода таким образом, чтобы нижний конец электрода был направлен в сторону действия магнитного дутья, или применяя сварку короткой дугой, так как чем короче дуга, тем меньше возможность ее отклонения.

Статическая вольт-амперная характеристика дуги.

Для горения дуги на электроде и свариваемом изделии должно поддерживаться напряжение (напряжение на дуге), которое прямо пропорционально длине дуги. Напряжение на дуге равно сумме падений напряжения в катодной, анодной областях и столбе дуги. Для возбуждения дуги необходимо более высокое напряжение по сравнению с напряжением, установившимся в процессе сварки. Это требуется для ионизации воздушного промежутка, который еще недостаточно нагрет, и для придания электронам большой скорости.

Для обеспечения устойчивого горения дуги ток и напряжение ее должны находиться в определенной зависимости, называемой статической вольт-амперной характеристикой (рис. 11).

Повышение силы тока в дуге до 100А вызывает резко? увеличение площади сечения столба дуги, что при-чнт ‘К возрастанию его электропроводности и уменьшению напряжения. В этом случае характеристика дуги нязпвается падающей. При дальнейшем повышении си-лы тока до 1000А площадь сечения столба дуги увеличивается пропорционально силе тока, поэтому плотность

Рис. 11. Статическая вольт-амперная характеристика дуги

11. Статическая вольт-амперная характеристика дуги

его и падение напряжения на всех участках столба дуги сохраняются постоянными. Такая характеристика именуется жесткой. Повышение силы тока в дуге свыше 1000А приводит к резкому возрастанию напряжения: увеличение плотности тока выше определенного значения уже не может увеличить сечение столба дуги. Поэтому напряжение на дуге повышается. Характеристику называют возрастающей.

—

Сварочная дуга —это мощный и длительный разряд электричества в газовой среде, сопровождающийся выделением большого количества тепла и световым излучением. При нормальной температуре и давлении газы, в том числе и воздух, не проводят электрический ток. Сварочная дуга возбуждается при соприкасании электрода с изделием. Большое омическое сопротивление приводит к тому, что электрод и воздушный промежуток, в месте контакта сильно нагреваются. Под действием тепла электроны из электрода (или свариваемого изделия), присоединенного к отрицательному полюсу источника питания, вырываются в воздушный промежуток, где сталкиваясь с атомами и молекулами воздуха, выбивают из них электроны и образует ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга. Электрод (свариваемое изделие), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу—катодом. Поверхность катода, из которой вылетают электроны, называют катодным пятном. При сварке на постоянном токе катодом может быть как электрод, так и свариваемое изделие. Сварочная дуга в данном случае может быть прямой и обратной полярности. При прямой полярности электрод присоединен к «минусу», а свариваемое изделие — к «плюсу» источника питания. При обратной полярности — наоборот. Сварочный ток обратной полярности применяют, когда нужно уменьшить выделение тепла на свариваемом изделии или при использовании электродов некоторых марок. На аноде выделяется 43% тепла, на катоде — 36%, в столбе дуги —21%.

Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга. Электрод (свариваемое изделие), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу—катодом. Поверхность катода, из которой вылетают электроны, называют катодным пятном. При сварке на постоянном токе катодом может быть как электрод, так и свариваемое изделие. Сварочная дуга в данном случае может быть прямой и обратной полярности. При прямой полярности электрод присоединен к «минусу», а свариваемое изделие — к «плюсу» источника питания. При обратной полярности — наоборот. Сварочный ток обратной полярности применяют, когда нужно уменьшить выделение тепла на свариваемом изделии или при использовании электродов некоторых марок. На аноде выделяется 43% тепла, на катоде — 36%, в столбе дуги —21%.

Рис. 8. Схема строения сварочной дуги

рис. 9. Статическая вольт-амперная характеристика дуги

Сварочная дуга (рис. 8) состоит из катодной и анодной областей, столба дуги. Катодной областью называют пространство, расположенное у катода, анодной— у анода. Пространство между катодной и анодной областями называется столбом дуги. Расстояние между конечной точкой электрода и нижней точкой поверхности расплавленного металла свариваемого изделия составляет длину дуги. Дуга бывает короткая (3—6 мм) и длинная (более 6 мм). Плавление электрода при длинной дуге протекает неравномерно, увеличивается разбрызгивание, понижается производительность, капли расплавленного металла более подвержены окислению, дуга горит неустойчиво. На свариваемом изделии в ванне расплавленного металла под действием струи газов дуги образуется углубление, называемое кратером. Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубиной проплавления или проваром, а жидкий расплавленный металл — сварочной ванной.

8) состоит из катодной и анодной областей, столба дуги. Катодной областью называют пространство, расположенное у катода, анодной— у анода. Пространство между катодной и анодной областями называется столбом дуги. Расстояние между конечной точкой электрода и нижней точкой поверхности расплавленного металла свариваемого изделия составляет длину дуги. Дуга бывает короткая (3—6 мм) и длинная (более 6 мм). Плавление электрода при длинной дуге протекает неравномерно, увеличивается разбрызгивание, понижается производительность, капли расплавленного металла более подвержены окислению, дуга горит неустойчиво. На свариваемом изделии в ванне расплавленного металла под действием струи газов дуги образуется углубление, называемое кратером. Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубиной проплавления или проваром, а жидкий расплавленный металл — сварочной ванной.

Сварочная дуга может питаться переменным и постоянным током. При сварке на переменном токе промышленной частоты катодные и анодные пятна меняются местами 100 раз в 1 с. В процессе перехода тока через нулевое значение и при изменении полярности в начале и конце каждого полупериода дуга гаснет, что приводит к снижению температуры дугового промежутка. Одновременно с этим падает температура активных пятен, и особенно пятна сварочной ванны вследствие отвода тепла в изделие. Все это приводит к неустойчивому горению дуги. Дуга постоянного тока горит значительно устойчивее. Однако она имеет свой недостаток— магнитное дутье. Ток, проходя по сварочным проводам, электроду и дуге создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они могут отклонять дугу как гибкий проводник тока, что не только затрудняет сварку, но и может привести к обрыву дуги. Распределение магнитного поля в сварочном контуре зависит также от места присоединения обратного провода сварочной цепи к свариваемому изделию, от конфигурации изделия и наличия зазоров в свариваемом стыке.

При сварке на переменном токе промышленной частоты катодные и анодные пятна меняются местами 100 раз в 1 с. В процессе перехода тока через нулевое значение и при изменении полярности в начале и конце каждого полупериода дуга гаснет, что приводит к снижению температуры дугового промежутка. Одновременно с этим падает температура активных пятен, и особенно пятна сварочной ванны вследствие отвода тепла в изделие. Все это приводит к неустойчивому горению дуги. Дуга постоянного тока горит значительно устойчивее. Однако она имеет свой недостаток— магнитное дутье. Ток, проходя по сварочным проводам, электроду и дуге создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они могут отклонять дугу как гибкий проводник тока, что не только затрудняет сварку, но и может привести к обрыву дуги. Распределение магнитного поля в сварочном контуре зависит также от места присоединения обратного провода сварочной цепи к свариваемому изделию, от конфигурации изделия и наличия зазоров в свариваемом стыке. Присоединение обратного провода в непосредственной близости от места сварки исключает появление магнитного дутья. Образование несимметричных магнитных полей вызывают большие ферромагнитные массы (массивные металлические изделия), расположенные рядом со сварочной ванной. Ослабить действие магнитных полей можно путем изменения наклона электрода таким образом, чтобы нижний конец электрода был направлен в сторону действия магнитного дутья, или применяя сварку короткой дугой, имеющий меньшую возможность для отклонения.

Присоединение обратного провода в непосредственной близости от места сварки исключает появление магнитного дутья. Образование несимметричных магнитных полей вызывают большие ферромагнитные массы (массивные металлические изделия), расположенные рядом со сварочной ванной. Ослабить действие магнитных полей можно путем изменения наклона электрода таким образом, чтобы нижний конец электрода был направлен в сторону действия магнитного дутья, или применяя сварку короткой дугой, имеющий меньшую возможность для отклонения.

Для обеспечения устойчивого горения дуги ток и напряжение должны находиться в определенной зависимости, называемой статической вольт-амперной характеристикой дуги (рис. 9). Увеличение тока в дуге до 100 А вызывает резкое увеличение площади сечения столба дуги, что приводит к увеличению его электропроводности и уменьшению напряжения. Такую форму характеристики дуги называют падающей. При увеличении тока от 100 до 1000 А площадь сечения столба дуги увеличивается пропорционально току, поэтому плотность тока и падение напряжения на всех участках столба дуги сохраняются постоянными. Характеристику тогда называют жесткой. Значение тока в дуге свыше 1000 А приводит к резкому увеличению напряжения: повышение тока выше определенного значения уже не может увеличить сечение столба дуги. Поэтому напряжение на дуге растет. Характеристика называется возрастающей.

Характеристику тогда называют жесткой. Значение тока в дуге свыше 1000 А приводит к резкому увеличению напряжения: повышение тока выше определенного значения уже не может увеличить сечение столба дуги. Поэтому напряжение на дуге растет. Характеристика называется возрастающей.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Сварочная дуга: определение, структура и типы

Прочитав эту статью, вы узнаете: — 1. Определение сварочной дуги 2. Структура и характеристики сварочной дуги 3. Типы 4. Роль полярности электродов.

Структура и характеристики сварочной дуги 3. Типы 4. Роль полярности электродов.