Электрическая дуга

Электрическая дуга

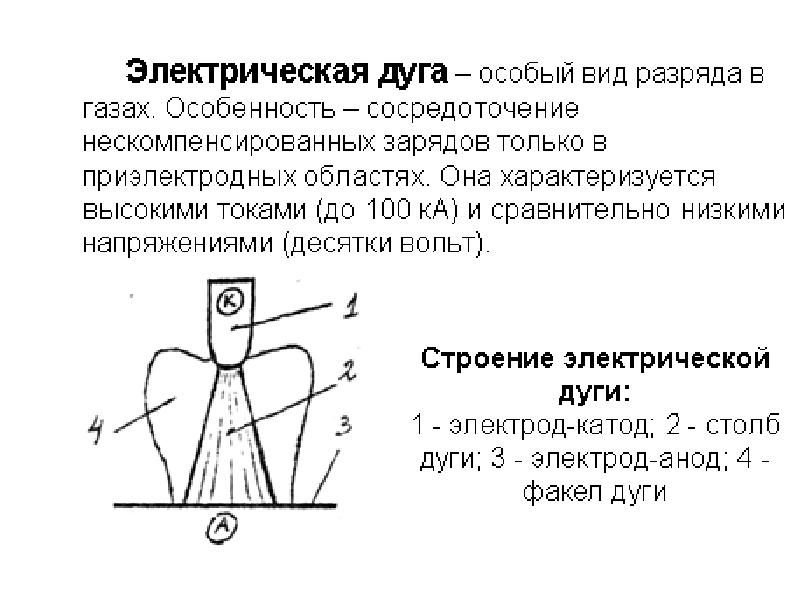

Электрическая дуга — это электрический разряд в газах. Газ сам по себе является изолятором, в нем нет носителей тока. При образовании в газе большого количества электрически заряженных частиц — свободных электронов с отрицательным знаком заряда и положительно и отрицательно заряженных ионов газ начинает проводить ток.

При контакте торца электрода с основным металлом выделяется большое количество тепла, в результате чего ускоряется движение свободных электронов.

При отрыве электрода от основного металла в межэлектродном промежутке электроны сталкиваются с нейтральными атомами газа и ионизируют их, т.е. разделяют на ионы с разными знаками заряда. В результате газ становится электропроводным. Виды эмиссии (выхода) электронов с поверхности торца электрода:

- термоэлектронная эмиссия;

- автоэлектронная эмиссия;

- фотоэлектронная эмиссия;

- эмиссия электронов за счет потоков тяжелых ионов.

На стабильное горение дуги оказывают влияние процессы образования (ионизации) свободных электронов и ионов в объеме нейтрального газа электрической дуги. Рассмотрим виды ионизации в электрическом разряде.

Ионизация соударением. Движение электронов сильно ускоряется под действием электрического поля в катодной области. Они встречают на своем пути нейтральные атомы газов, ударяются о них и выбивают электроны. Ионизация нагревом (термическая ионизация). Образование ионов в газовой среде наблюдается при температуре выше 1750°С. Ионизация нагревом протекает за счет неупругих столкновений частиц газа с большим запасом кинетической энергии. Ионизация облучения (фотоионизация). При этом ионизация газов в электрической дуге вызывает воздействие на газовый промежуток энергии светового излучения. Ионизация излучением будет происходить в том случае, если энергия световых квантов превысит энергию, необходимую для ионизации частиц газа.

Свойства сварочной дуги

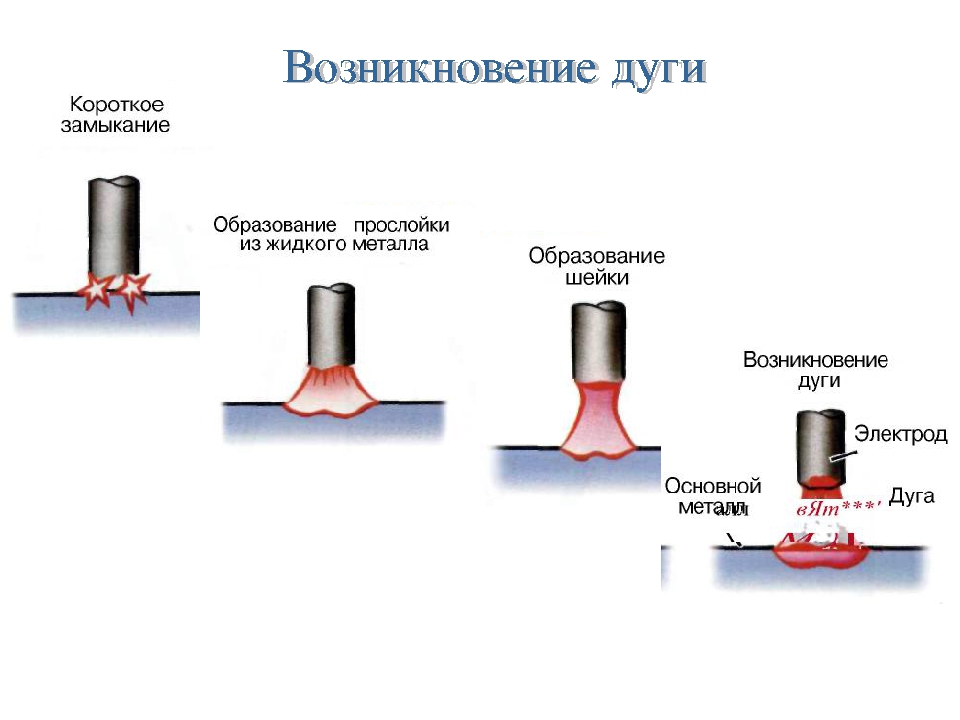

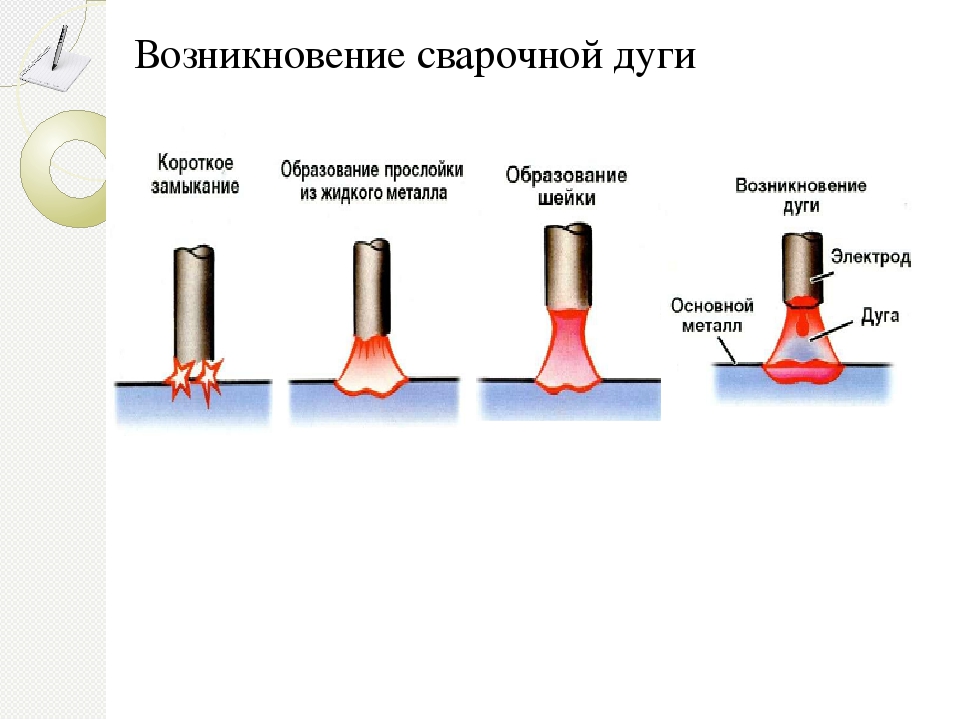

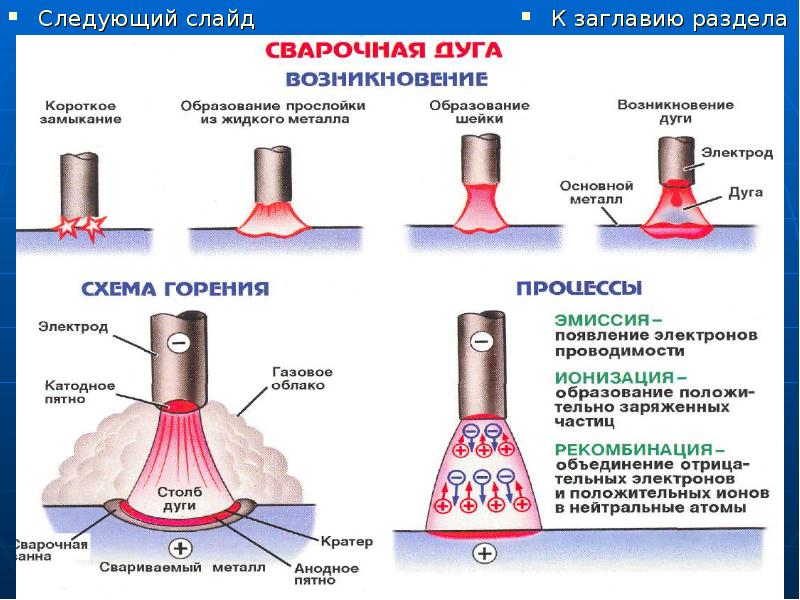

Зажигание сварочной дуги начинается с момента касания электродом свариваемого металла, т. е. с короткого замыкания.

е. с короткого замыкания.

На рис. 1 приведена последовательность процессов при зажигании сварочной дуги.

Так как торец электрода и поверхность свариваемого металла имеют неровности, то контакт между ними при коротком замыкании происходит в отдельных точках (рис. 1а).

Рис.1. Последовательность зажигания сварочной дуги

а — короткое замыкание; б — образование перемычки из жидкого металла; в — возникновение дуги

Поэтому плотность тока в точках контакта достигает больших значений, металл мгновенно расплавляется, образуя перемычку из жидкого металла между электродом и свариваемым металлом (рис. 1б).

Образуется разрядный промежуток, который заполняется заряженными частицами паров металла, покрытия электрода и газов. Так возникает сварочная дуга, которая представляет собой светящийся столб нагретого газа, состоящего из электронов, ионов и нейтральных атомов.

Так возникает сварочная дуга, которая представляет собой светящийся столб нагретого газа, состоящего из электронов, ионов и нейтральных атомов.

Это состояние газа называется плазмой, которая электрически нейтральна, так как в ней количество положительных и отрицательных частиц одинаково.

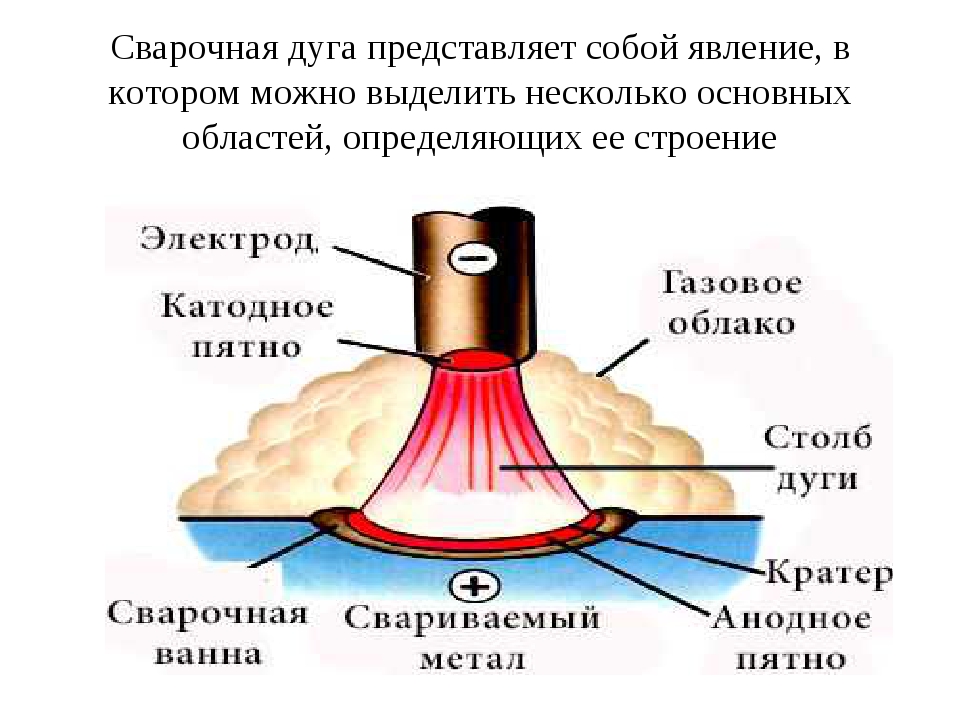

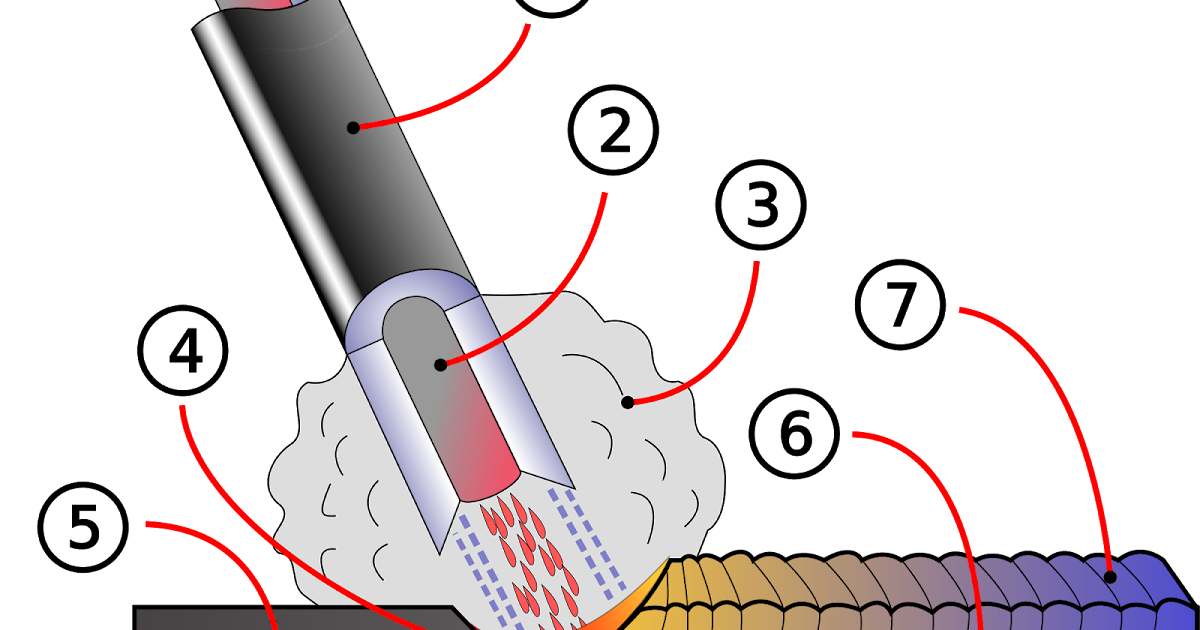

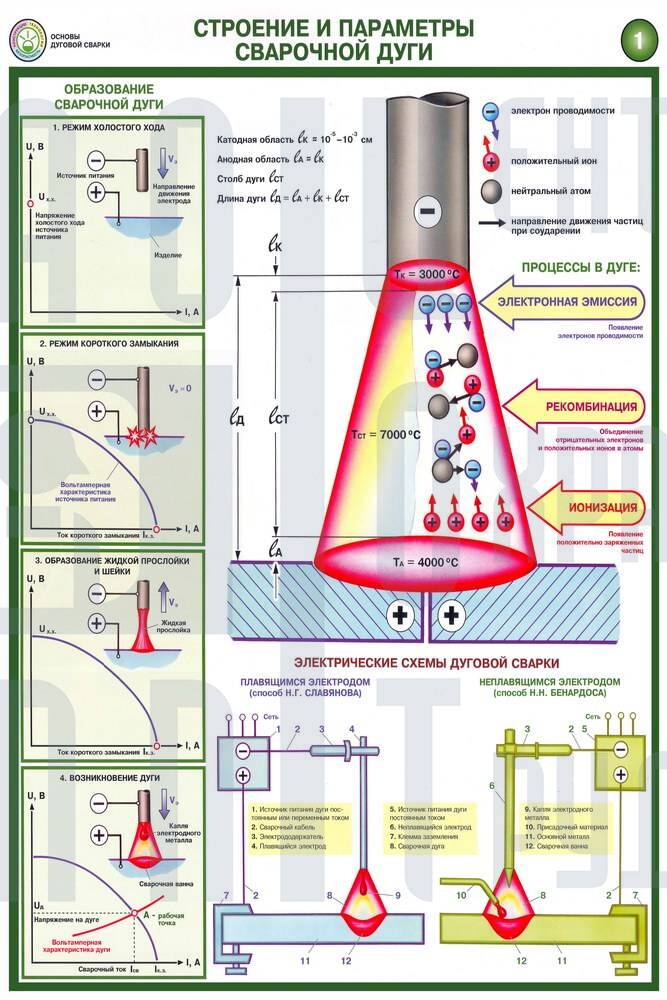

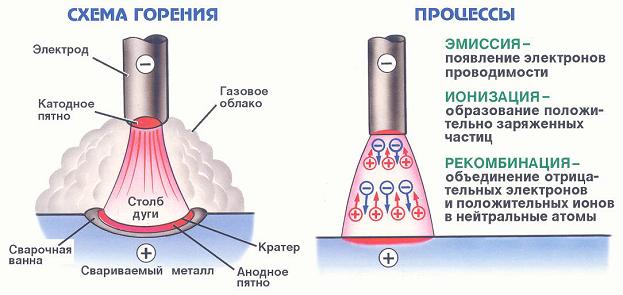

Температура столба дуги выше температуры точки кипения металла электрода и изделия, и конец электрода и изделие отделены от столба дуги промежуточными газовыми слоями, называемыми приэлектродными областями дуги, (рис. 2).

Рис. 2. Схема сварочной дуги.

1 — электроды; 2 — катодное пятно; 3 — катодная область; 4 — столб дуги; 5 — анодная область; 6 — анодное пятно; 7 — сварочная ванна; 8 — свариваемая деталь.

В катодной области 3 из катодного пятна 2 происходит эмиссия электронов в столб дуги 4, где они ионизируют нейтральные атомы.

В катодной области на длине в доли миллиметра сосредоточена значительная часть напряжения дуги, которое называется катодным падением напряжения и достигает 10. ..16 В.

..16 В.

В анодной области 5 около анодного пятна 6 происходит резкое падение напряжения на длине свободного пробега электрона. Это падение напряжения называется анодным падением напряжения, величина которого составляет 6…8 В. На этом участке электроны резко увеличивают скорость своего движения и нейтрализуются на анодном пятне. Анод получает энергию от дуги в виде потока электронов и теплового излучения, поэтому температура анодной области выше температуры катодной области, и на аноде выделяется большое количество тепла.

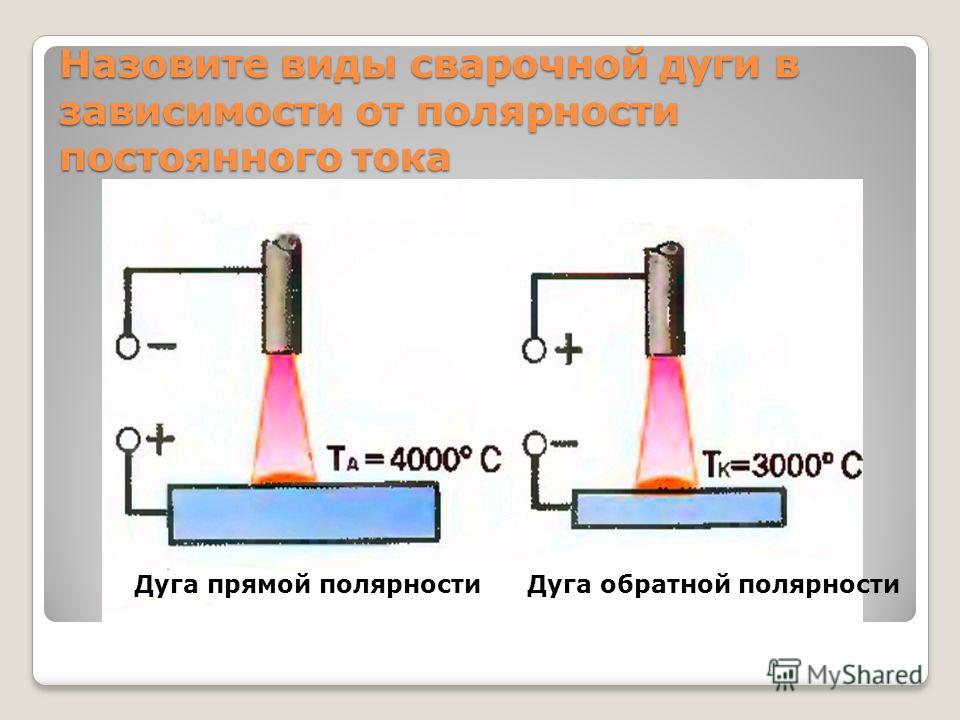

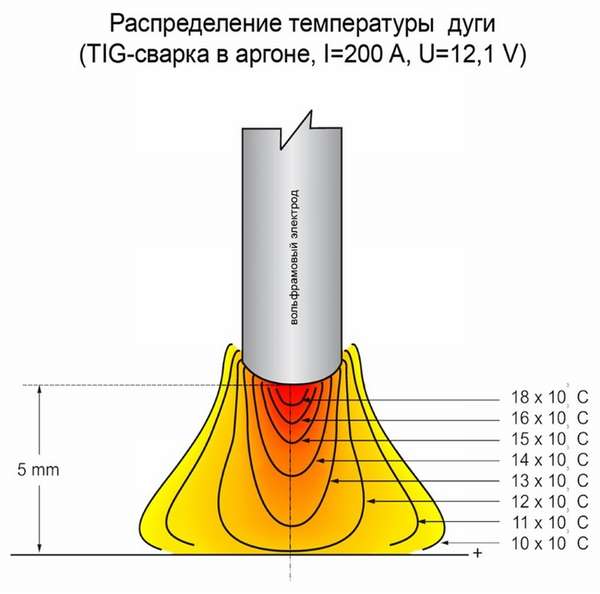

При сварке на постоянном токе прямой полярности температура в различных зонах сварочной дуги:

- в середине столба дуги — около 6000°С;

- в анодной области — 2600°С;

- в катодной области — 2400°С;

- в сварочной ванне – 1700…2000 °С.

При сварке на переменном токе распределение тепла дуги и температура в катодной и анодной областях примерно одинаково (катодная область на электроде).

Читайте также:

Комплектующие сварочной маски

Автоматическая сварка односторонних стыковых швов

Установка для автоматической сварки

Электродуговая сварка

Инерционные пылеуловители

Сварочная электрическая дуга | Дуговая сварка

Явление электрического дугового разряда и возможность использования тепла дуги для расплавления металлов были открыты и исследованы в 1802 г. академиком Василием Владимировичем Петровым.

В 1882 г. русский инженер Николай Николаевич Бенардос предложил использовать

электрическую дугу для сварки металлов. Сущность этого метода

(рис. 188, а) заключается в следующем: электрическая дуга 7 возбуждается

и горит между угольным электродом 3 и изделием 1. Угольный электрод укрепляется

в держателе 4, а дуга питается током от генератора 5. Под действием тепла дуги

металл плавится; угольный электрод при этом почти не расходуется. При остывании

и кристаллизации сварочной ванны образуется сварной шов, соединяющий обе детали

1. Иногда, особенно при сварке толстого металла, в ванну добавляют так

называемый присадочный металл, для чего в дугу непрерывно подается металлический

пруток или проволока 2.

Иногда, особенно при сварке толстого металла, в ванну добавляют так

называемый присадочный металл, для чего в дугу непрерывно подается металлический

пруток или проволока 2.

Рис. 188. Схемы сварки: а — по способу Бенардоса; б — по способу Славянова

В 1886 г. русский инженер Николай Гаврилович Славянов разработал новый способ — сварку металлическим электродом (рис. 188, б). Сущность этого способа состоит в том, что дуга горит между металлическим электродом 2 и изделием 1. В этом случае плавящийся металлический электрод является одновременно и присадочным металлом.

Электрическая сварочная дуга представляет собой мощный

электрический разряд в сильно ионизированной среде, состоящей из положительных и

отрицательных ионов и свободных электронов. Дуговой разряд

характеризуется выделением большого количества теплоты и света. Температура

сварочной дуги достигает 6000°С. Дуга состоит из трех областей — катодной,

анодной и столбадуги.

Для упорядочения движения свободных электронов в металле и электронов, которые освобождаются на нагретой поверхности катода, создается электрическое поле путем подведения к дуговому промежутку соответствующей разности потенциалов.

Движущиеся в дуговом промежутке электроны взаимодействуют с нейтральными молекулами паров и газов и разделяют их на ионы и электроны. Схема движения электронов представлена на рис. 189. Сорвавшийся с конца нагретого катода 1 (электрода — металлического или угольного) электрон 2 проходит через катодное пространство с высокой напряженностью поля по направлению к аноду 3. На пути следования электрона может встретиться атом (молекула) газа или атом какого-либо другого вещества (например, паров металла) и вступить с ним во взаимодействие. В результате нейтральная частица ионизируется.

Рис.189. Схема процесса ионизаци дугового промежутка.

Тепловая мощность дуги может быть рассчитана по формуле:

q = 0,24 Uд ּ Iд кал/сек,

где Uд — падение напряжения на дуге, в вольтах; Iд —

ток, в амперах; 0,24 — тепловой эквивалент электрической мощности.

На нагрев изделия расходуется около 50% тепловой мощно дуги, на нагрев электрода около 30% и в окружающую теряется примерно 20%. Таким образом, 75—85% всей мощности дуги расходуются на полезный нагрев и расплавление металл. При этом на катоде выделяется 30 ÷ 38%, на аноде — 42 — 43% от общего количества теплоты. Выделение тепловой энергии на электродах неодинаково, в связи с этим температура анода выше температуры катода.

Высокая температура электрической дуги и большая концентрация теплоты,

выделяемой ею, позволяют почти мгновенно расплавлять небольшие объемы металлов

изделия и электрода.В настоящее время в промышленности распространены следующие

способы электродуговой сварки: ручная металлическими электродами со специальными

покрытиями, автоматическая под плавленными и керамическими флюсами и сварка в

среде защитных газов. Нанесенные покрытия на электроды, а также использование

флюсов и защитных газов предотвращает контакт и взаимодействие расплавленного

металла с окружающей атмосферой.

Дуга электрическая сварочная — Энциклопедия по машиностроению XXL

Сварочная дуга. Электрическая сварочная дуга как источник нагрева при сварке характеризуется эффективной тепловой мощностью, т. е. той частью электрического эквивалента тепла в кал/сек, которая воспринимается нагреваемым при сварке металлом в единицу времени [c.142]Дуга электрическая сварочная 374, [c.489]

Напряжение на дуге. Электрическая сварочная дуга представляет собой неоднородный проводник, последовательно включенный в электрическую цепь (рис.10). Общее падение напряжения на дуге равно сумме падений напряжения в катодной и анодной областях и столбе дуге

Строение сварочной дуги. Электрическая сварочная дуга постоянного тока имеет три основные четко выраженные зоны катодную область, анодную область и столб дуги (рис. 35). [c.73]

При сварке плавлением наиболее распространенный источник нагрева — электрическая сварочная дуга. [c.124]

[c.124]

Источник тока и электрическая сварочная дуга представляют собой энергетическую систему, которая в процессе сварки должна обладать достаточной устойчивостью. Под устойчивостью системы понимается такое состояние, когда параметры режима сварки /д и 11ц пе изменяют своей величины в течение достаточно длительного времени. Причем, если в результате каких-то внешних причин (изменение длины дуги, сопротивления ее, изменение степени ионизации) произойдет изменение этих параметров, что приведет к отклонению от устойчивого равновесия, система должна снова вернуться в состояние равновесия. [c.124]

Рассмотрим влияние постоянного тока различных магнитных полей и ферромагнитных масс на сварочную дугу. Электрическая дуга при воздействии собственного [c.12]

Дуговой разряд имеет три области катодную (КО), являющуюся источником термоэлектронов, которые ускоряются электрическим полем КО и, попадая в столб дуги, ионизируют находящиеся в нем газы анодную (АО) и столб дуги. Напряжение сварочной дуги представляет собой сумму падений напряжений в этих областях — и+ и1- б с. или а f 6/д, где а — t/,, + U , b -

[c.52]

Напряжение сварочной дуги представляет собой сумму падений напряжений в этих областях — и+ и1- б с. или а f 6/д, где а — t/,, + U , b -

[c.52]

В послевоенный период на кафедре сварочного производства развивались исследования по теории сварочных процессов (в том числе по изучению электрической сварочной дуги, разработке и изучению керамических флюсов, по свариваемости металлов и изучению природы и механизма образования трещин и хрупкого разрушения сварных соединений), технологии сварки и наплавки, газопламенной обработки, деформаций и напряжений при сварке, изучению влияния электромагнитного перемешивания расплава сварочной ванны на процесс кристаллизации и свойства металла шва, разработке и совершенствованию сварочного оборудования. [c.22]

Время восстановления напряжения до 25 в должно быть меньше 0,05 сек. оно зависит от магнитной инерции источника, т. е. от скорости изменения магнитного потока при колебаниях электрического режима. Если время восстановления велико, то для устойчивого горения дуги в сварочную цепь последовательно

[c.276]

Если время восстановления велико, то для устойчивого горения дуги в сварочную цепь последовательно

[c.276]

Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. [c.8]

У некоторых автоматов, например АДС-1000-4, АДФ-1003, скорость подачи проволоки автоматически устанавливается и регулируется при сварке в зависимости от длины сварочной дуги. Сварщик задает на пульте управления величину напряжения дуги, электрическая схема сравнивает фактическое напряжение в данный момент с заданным и, меняя скорость подачи проволоки, поддерживает длину дуги постоянной. [c.141]

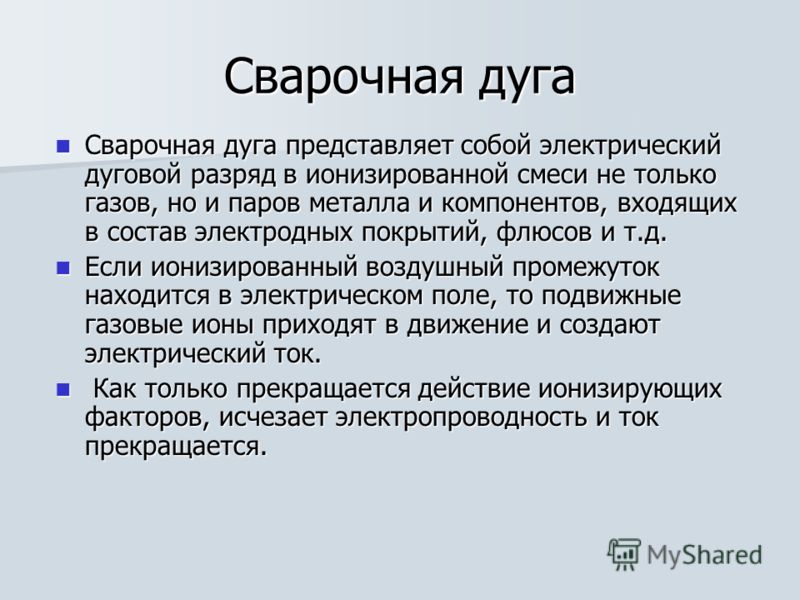

Электрическая сварочная дуга, представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих состав электродных покрытий, флюсов и т. д.

[c.29]

д.

[c.29]

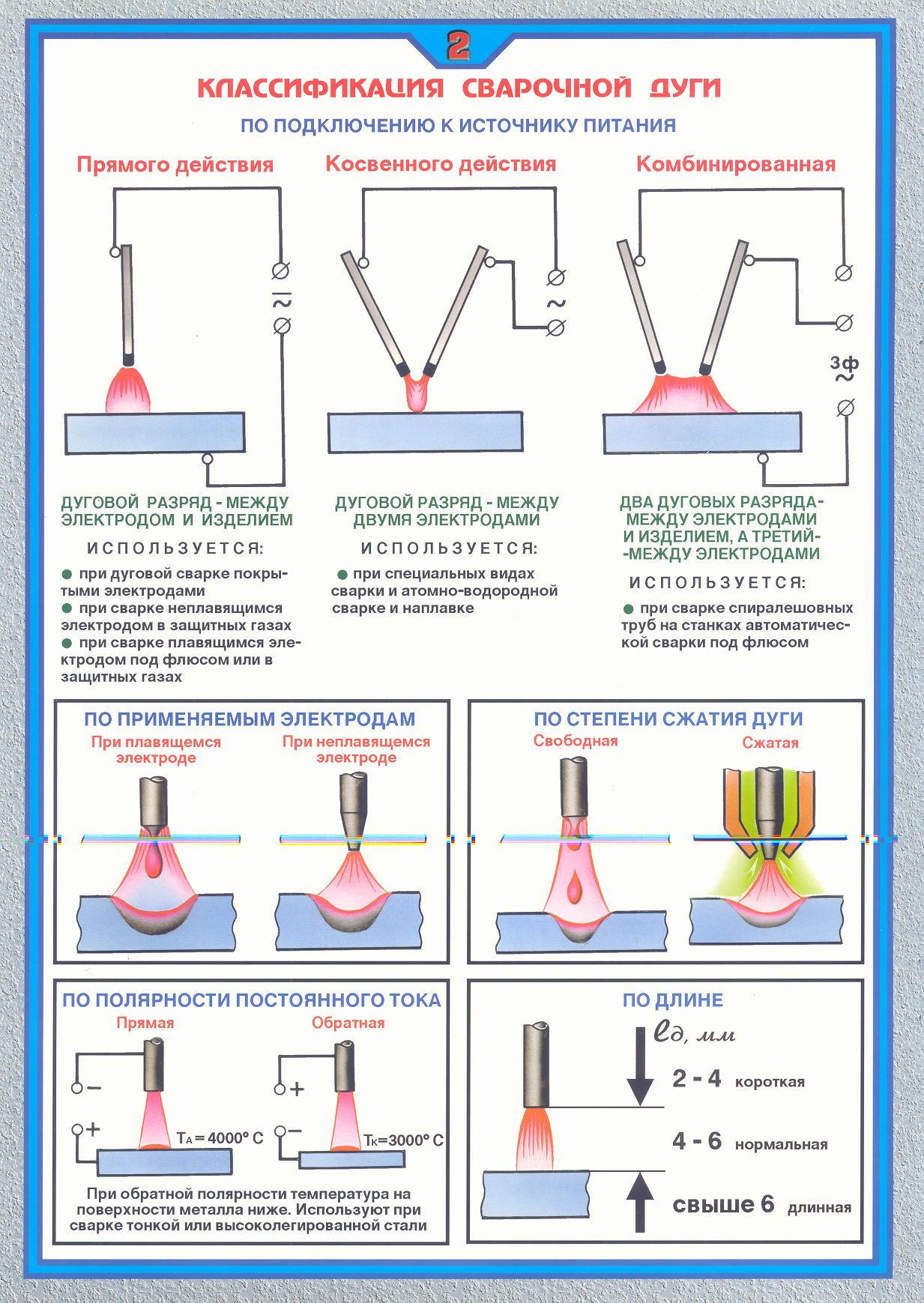

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси тазов, а также паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и т.д. Дуга является частью электрической сварочной цепи. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварку ведут на переменном токе, каждый электрод попеременно служит то анодом, то катодом. Пространство между электродами называют областью дугового разряда или дуговым промежутком, а длину этого промежутка — длиной дуги. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. [c.15]

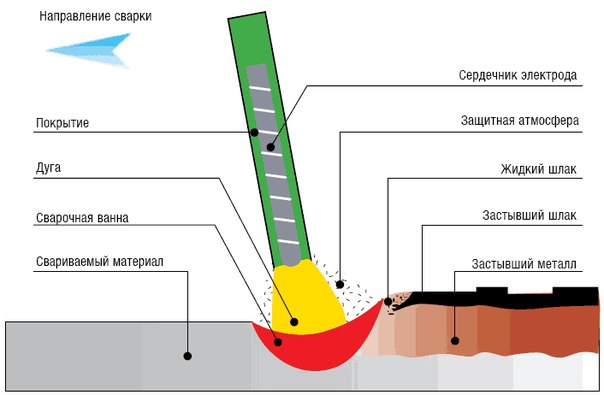

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 7.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода.

[c. 191]

191]

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной ванны от воздуха (рис. 18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав- [c.391]

Мокрая сварка штучным электродом. Пост ручной сварки штучным электродом состоит из источника питания, электрододержателя, рубильника и сварочных кабелей. В качестве источника питания дуги используются сварочные преобразователи и выпрямители с повышенным напряжением холостого хода (70…90 В). При отсутствии электрической сети наиболее распространены автономные однопостовые сварочные агрегаты ПАС-400-VI и ПАС-400-Vni, которые обеспечивают повышенное напряжение холостого хода (до 100 В). Пределы регулирования силы сварочного тока

[c.389]

Пределы регулирования силы сварочного тока

[c.389]Оборудование для дуговой пайки. Нагрев теплотой электрической дуги нашел применение при пайке проводов, узлов приборов и двигателей. Дуга может возбуждаться между фольгой припоя, заложенной в зазор между соединяемыми деталями и угольным или графитовым электродом между паяемым изделием и электродом из припоя между двумя угольными электродами, закрепленными в приспособлении [5]. Источниками питания дуги служат сварочные машины, понижающие трансформаторы или блоки аккумуляторных батарей. Угольные (диаметром 10… 12 мм) или графитовые (диаметром 6…8 мм) электроды, применяемые при пайке, должны быть изготовлены из чистого угля или графита. Электроды имеют конусную форму (длина конусной части равна двум диаметрам электрода). [c.454]

Снизить трудоемкость сварочных работ позволяет внедрение в ремонтную технологию механизированного способа сварки. Сварка в защитном газе является одним из видов дуговой сварки. В зону дуги подают защитный газ, струя которого, обтекая электрическую дугу и сварочную ванночку, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Схема сварочного процесса показана на рис. 3.2Г

[c.221]

В зону дуги подают защитный газ, струя которого, обтекая электрическую дугу и сварочную ванночку, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Схема сварочного процесса показана на рис. 3.2Г

[c.221]

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА И ЕЕ СВОЙСТВА [c.344]

Электродуговая сварка в среде защитных газов. Особенностью сварки в среде защитных газов является то, что электрическая сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окрул[c.474]

Сварочные трансформаторы ТСП, ТСК, ТС, СТШ, ТД, ТДП и др. состоят из трансформатора тока и регулятора для плавного изменения силы тока. Каждому трансформатору соответствует определенный регулятор. При сварке постоянным током электрическая сварочная дуга питается от сварочного агрегата, состоящего из генератора постоянного тока и электродвигателя переменного тока члш двигателя внутреннего сгорания. Сварочный генератор питает дугу электрическим током, двигатель приводит в движение генератор. [c.103]

[c.103]Защита зрения и открытой поверхности кожи. Электрическая сварочная дуга создает три вида излучения световое, ультрафиоле товое, инфракрасное. [c.155]

Скорость подачи электродной проволоки плавно регулируется путём изменения числа оборотов мотора. Для этой цели мотор привода УМ-22 подключён по специальной схеме (предложенной Л. М. Рониным). Преимуществами этой схемы являются достаточно жёсткая механическая характеристика мотора и возможность плавного регулирования числа оборотов мотора и его реверсирования при возбуждении сварочной дуги. Электрическая схема сварочной головки приведена ниже при описании сварочного трактора УТ-1200. Основные данные сварочной головки типа Б приведены в табл. 4. [c.244]

Электрические сварочные дуги могут быть непрерывные и прерывистые, импульсные. Импульсная дуга по сравнению с обычной имеет следующие преимущества более совершенное управление процессом плавления проволоки сокращение ве,йичины зоны термического влияния и размеров кристаллов в щве сниж ие нижнего предела рабочих токов и повышение устойчивости горение дуги улучшение условий для сварки в вертикальном и потолочном положениях. [c.452]

[c.452]

Воздушно-дуговая резка. Б процессе воздушно-дуговой резки металл в месте реза расплавляется теплом электрической дуги, горящей между угольным илп угольнр-графитированиьгм электродом и металлом, при непрерывном удалении жидкого металла струей сжатого воздуха. Установка дшя воздушно-дуговой резки сос-то(ит из резака, источникО В питания дуги электрическим токо м и сжатого воздуха, шлангов для подачи. сжатого воздуха и сварочных проводов. [c.82]

Электродуговая сварка в среде защитных газов. Особенность этого вида сварки в том, что электрическа%сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окружающего воздуха. В качестве защитных применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргоно-дуговая сварка и сварка в среде углекислого газа. [c.318]

Электрическая дуговая сварка (рис. 113) производится под действием электрического тока, который подводится от генератора 3 (сварочной машины) и пропускается через свариваемые детали 4 и 7 и электрод 1, представляющий собой стержень из мягкой стали, покрытый специальной обмазкой. Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Электрическая дуга и ее свойства

Электрическая дуга и ее свойства

Категория:

Сборка металлоконструкций

Электрическая дуга и ее свойства

Электрическая дуга представляет собой длительный электрический разряд, происходящий в газовом промежутке между двумя проводниками — электродом и свариваемым металлом при значительной силе тока. Непрерывно возникающая под действием стремительного потока положительных и отрицательных ионов и электронов в дуге ионизация воздушной прослойки создает необходимые условия для продолжительного устойчивого горения сварочной дуги.

Рис. 1. Электрическая дуга между металлическим электродом и свариваемым металлом: а — схема дуги, б — график напряжений дуги длиной 4 мм; 1 — электрод, 2 — ореол пламени, 3 — столб дуги, 4 — свариваемый металл, 5 — анодное пятно, 6 — расплавленная ванна, 7 — кратер, 8 — катодное пятно; h — глубина проплавления в дуге, А — момент зажигания дуги, Б — момент устойчивого горения

Дуга состоит из столба, основание которого находится в углублении (кратере), образующемся на поверхности расплавленной ванны. Дуга окружена ореолом пламени, образуемым парами и газами, поступающими из столба дуги. Столб имеет форму конуса и является основной частью дуги, так как в нем сосредоточивается основное количество энергии, соответствующее наибольшей плотности проходящего через дугу электрического тока. Верхняя часть столба, расположенная на электроде 1 (катоде), имеет небольшой диаметр и образует катодное пятно 8. Через катодное пятно излучается наибольшее количество электродов. Основание конуса столба дуги расположено на свариваемом металле (аноде) и образует анодное пятно. Диаметр анодного пятна при средних значениях сварочного тока больше диаметра катодного пятна примерно в 1,5 … 2 раза.

Дуга окружена ореолом пламени, образуемым парами и газами, поступающими из столба дуги. Столб имеет форму конуса и является основной частью дуги, так как в нем сосредоточивается основное количество энергии, соответствующее наибольшей плотности проходящего через дугу электрического тока. Верхняя часть столба, расположенная на электроде 1 (катоде), имеет небольшой диаметр и образует катодное пятно 8. Через катодное пятно излучается наибольшее количество электродов. Основание конуса столба дуги расположено на свариваемом металле (аноде) и образует анодное пятно. Диаметр анодного пятна при средних значениях сварочного тока больше диаметра катодного пятна примерно в 1,5 … 2 раза.

Для сварки применяют постоянный и переменный ток. При использовании постоянного тока минус источника тока подключают к электроду (прямая полярность) или к свариваемому изделию “”{обратная полярность). Обратную полярность применяют в тех случаях, когда нужно уменьшить выделение теплоты на свариваемом изделии: при сварке тонкого или легкоплавкого металла, чувствительных к перегреву легированных, нержавеющих и высокоуглеродистых сталей, а также при пользовании некоторыми видами электродов.

Выделяя большое количество теплоты и имея высокую темпе-оатуру. электрическая дуга вместе с тем дает очень сосредоточенный нагрев металла. Поэтому металл во время сварки остается сравнительно мало нагретым уже на расстоянии нескольких сантиметров от сварочной дуги.

Действием дуги металл расплавляется на некоторую глубину h называемую глубиной проплавления или проваром.

Возбуждение дуги происходит при приближении электрода к свариваемому металлу и замыкании им сварочной цепи накоротко. Благодаря высокому сопротивлению в точке соприкосновения электрода с металлом конец электрода быстро нагревается и начинает излучать поток электронов. Когда конец электрода быстро отводят от металла на расстояние 2…4 мм, возникает электрическая дуга.

Напряжение в дуге, т. е. напряжение между электродом и основным металлом, зависит в основном от ее длины. При одном и том же токе напряжение в короткой дуге ниже, чем в длинной. Это обусловлено тем, что при длинной дуге сопротивление ее газового промежутка больше. Возрастание же сопротивления в электрической цепи при постоянной силе тока требует увеличения напряжения в цепи. Чем выше сопротивление, тем выше должно быть и напряжение для того, чтобы обеспечить прохождение в цепи того же тока.

Возрастание же сопротивления в электрической цепи при постоянной силе тока требует увеличения напряжения в цепи. Чем выше сопротивление, тем выше должно быть и напряжение для того, чтобы обеспечить прохождение в цепи того же тока.

Дуга между металлическим электродом и металлом горит при напряжении 18… 28 В. Для возбуждения дуги требуется более высокое напряжение, чем то, которое необходимо для поддержания ее нормального горения. Это объясняется тем, что в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для расцепления молекул и атомов воздуха. Этого можно достичь только при более высоком напряжении в момент зажигания дуги.

График изменения тока I в дуге при ее зажигании и устойчивом горении (рис. 1, б) называется статической характеристикой дуги и соответствует установившемуся горению дуги. Точка А характеризует момент зажигания дуги. Напряжение дуги V быстро падает по кривой АБ до нормальной величины, соответствующей в точке Б устойчивому горению дуги. Дальнейшее увеличение тока (вправо от точки Б) увеличивает нагрев электрода и скорость его плавления, но не оказывает влияния на устойчивость горения дуги.

Дальнейшее увеличение тока (вправо от точки Б) увеличивает нагрев электрода и скорость его плавления, но не оказывает влияния на устойчивость горения дуги.

Устойчивой называется дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой. Устойчивость дуги зависит от многих причин, основными из которых являются род тока, состав покрытия электрода, вид электрода, полярность и длина дуги.

При переменном токе дуга горит менее устойчиво, чем при постоянном. Это объясняется тем, что в тот момент, когда ток п, дает до нуля, ионизация дугового промежутка уменьшается и дуга может гаснуть. Чтобы повысить устойчивость дуги переменного тока, приходится наносить на металлический электрод ио-крытия. Пары элементов, входящих в покрытие, повышают ионизацию дугового промежутка и тем способствуют устойчивому горению дуги при переменном токе.

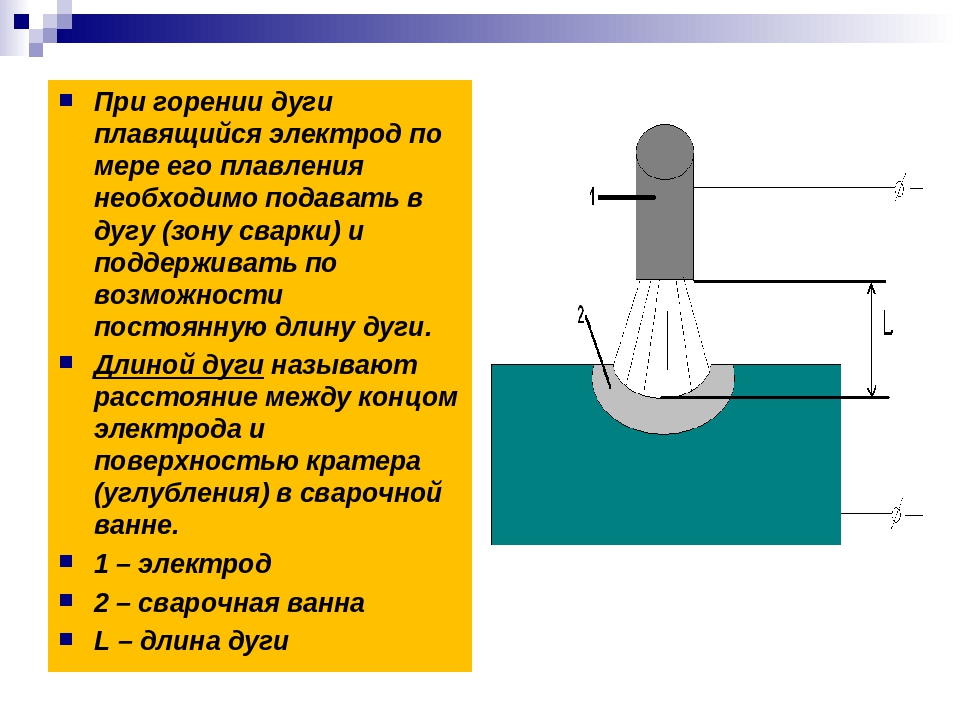

Длину дуги определяют расстоянием между торцом электрода и поверхностью расплавленного металла свариваемого изделия. Обычно нормальная длина дуги не должна превышать 3…4 мм для стального электрода. Такая дуга называется короткой. Короткая дуга горит устойчиво и при ней обеспечивается нормальное протекание процесса сварки. Дуга длиной больше 6 мм называется длинной. При ней процесс плавления металла электрода идет неравномерно. Стекающие с конца электрода капли металла в этом случае в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность сварки, увеличивается разбрызгивание металла и количество мест непровара или неполного сплавления наплавленного металла с основным.

Обычно нормальная длина дуги не должна превышать 3…4 мм для стального электрода. Такая дуга называется короткой. Короткая дуга горит устойчиво и при ней обеспечивается нормальное протекание процесса сварки. Дуга длиной больше 6 мм называется длинной. При ней процесс плавления металла электрода идет неравномерно. Стекающие с конца электрода капли металла в этом случае в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность сварки, увеличивается разбрызгивание металла и количество мест непровара или неполного сплавления наплавленного металла с основным.

Перенос электродного металла на изделие при дуговой сварке плавящимся электродом является сложным процессом. После зажигания дуги (положение /) на поверхности торца электрода образуется слой расплавленного металла, который под действием сил тяжести и поверхностного натяжения собирается в каплю (положение //). Капли могут достигать больших размеров и перекрывать столб дуги (положение III), создавая на непродолжительное время короткое замыкание сварочной цепи, после чего образовавшийся мостик из жидкого металла разрывается, дуга возникает вновь, и процесс каплеобразования повторяется.

Капли могут достигать больших размеров и перекрывать столб дуги (положение III), создавая на непродолжительное время короткое замыкание сварочной цепи, после чего образовавшийся мостик из жидкого металла разрывается, дуга возникает вновь, и процесс каплеобразования повторяется.

Размеры и количество капель, проходящих через дугу в единицу времени, зависят от полярности и силы тока, химического состава и физического состояния металла электрода, состава покрытия и ряда других условий. Крупные капли, достигающие 3…4 мм, обычно образуются при сварке непокрытыми электро-дами, мелкие капли (до 0,1 мм)—при сварке покрытыми электл родами и большой силе тока. Мелкокапельный процесс обеспечивает стабильность горения дуги и благоприятствует условиям переноса в дуге расплавленного металла электрода.

Рис. 2. Схема переноса металла с электрода на свариваемый металл

Рис. 3. Отклонение электрической дуги магнитными полями (а—ж)

Сила тяжести может способствовать или препятствовать переносу капель в дуге. При потолочной и частично при вертикальной сварке сила тяжести капли противодействует переносу ее на изделие. Но благодаря силе поверхностного натяжения жидкая ванна металла удерживается от вытекания при сварке в потолочном и вертикальном положениях.

При потолочной и частично при вертикальной сварке сила тяжести капли противодействует переносу ее на изделие. Но благодаря силе поверхностного натяжения жидкая ванна металла удерживается от вытекания при сварке в потолочном и вертикальном положениях.

Прохождение электрического тока по элементам сварочной цепи, в том числе по свариваемому изделию, создает магнитное поле, напряженность которого зависит от силы сварочного тока. Газовый столб электрической дуги является гибким проводником электрического тока, поэтому он подвержен действию результирующего магнитного поля, которое образуется в сварочном контуре. В нормальных условиях газовый столб дуги, открыто горящей в атмосфере, расположен симметрично оси электрода. Под действием электромагнитных сил происходит отклонение дуги от оси электрода в поперечном или продольном направлении, что по внешним признакам подобно смещению факела открытого пламени при сильных воздушных потоках. Это явление называют магнитным дутьем.

Присоединение сварочного провода в непосредственной близости к дуге резко снижает ее отклонение, так как собственное круговое магнитное поле тока оказывает равномерное воздействие на столб дуги. Подвод тока к изделию в отдалении от Дуги приведет к отклонению ее вследствие сгущения силовых линий кругового магнитного поля со стороны токопровода.

Подвод тока к изделию в отдалении от Дуги приведет к отклонению ее вследствие сгущения силовых линий кругового магнитного поля со стороны токопровода.

Реклама:

Читать далее:

Процесс сварки металла

Статьи по теме:

Электрическую дугу используемую для сварки металлов называют

Содержание:

Электрическая сварочная дуга – это электрический разряд большой мощности, который протекает в среде газов, металлических паров и флюса, применяемого при сварке. Сварочная дуга характеризуется следующими параметрами

- при ее присутствии выделяется много тепла – температура внутри сварочной дуги достигает 6000 градусов

- она дает много света, в том числе, ультрафиолетового и инфракрасного спектра, из-за чего и требуется применение специального снаряжения, защищающего органы зрения, кроме того, такие лучи могут обжигающе воздействовать и на кожу, поэтому при проведении сварочных работ рекомендуется использовать и специальную одежду

- электрическая дуга является проводником электрического разряда

- на нее оказывают воздействие электромагнитные поля

- и главная ее особенность – это способность оказывать давление на металл.

Разновидности электрической сварочной дуги.

Электрическая сварочная дуга может быть разной – ее тип полностью зависит от типа сварки и от той среды, в которой производятся сварочные работы.

- Открытая электрическая сварочная дуга появляется, когда сварка производится без применения защитных газов и флюса – то есть, просто в воздухе. Это наиболее часто встречающийся тип сварочной дуги, в состав среды горения которой входит окружающий воздух, пары, испускаемые металлом, материал, из которого состоит электрод и его покрытие.

- Закрытая электрическая сварочная дуга. Такая дуга появляется, когда производится сварка с применением флюса. Среда горения такой дуги содержит пары металла, из которого состоит свариваемая поверхность, материал, из которого состоит электрод, и флюс, применяемый при сварке.

- Электрическая сварочная дуга с защитными газами. Для того, чтобы образовался такой тип дуги, сварка производится в среде защитных газов.

Это может быть аргон, гелий, углекислый газ или водород, а также смесь различных газов. Все защитные газы подаются в зону дуги с использованием высокого давления. Среда горения дуги этого типа состоит из этих защитных газов, а также материала, из которого изготовлен электрод, и паров металла, из которого сделана свариваемая поверхность.

Это может быть аргон, гелий, углекислый газ или водород, а также смесь различных газов. Все защитные газы подаются в зону дуги с использованием высокого давления. Среда горения дуги этого типа состоит из этих защитных газов, а также материала, из которого изготовлен электрод, и паров металла, из которого сделана свариваемая поверхность.

Питание дуги.

Источник питания дуги может быть как постоянным, так и переменным. Если сварочные работы производятся от источника постоянного тока, то тот электрод, который присоединен к положительному полюсу этого источника, является в получаемой электрической цепи анодом, а тот электрод, который присоединен к отрицательному полюсу источника питания дуги, является катодом.

Данная дуга может характеризоваться прямой или обратной полярностью. Дуга прямой полярности отличается тем, что отрицательный полюс источника постоянного питания находятся на электроде, а положительный полюс – на металле свариваемой поверхности. В дуге обратной полярности полюса распределяются по-другому – отрицательный полюс присоединяется к металлу, а положительный – к электроду.

Если сварочная дуга питается от источника переменного тока, то каждый электрод выполняет попеременно обе функции – то есть, является то анодом, то катодом.

Строение сварочной дуги.

Расстояние между электродами при сварке называется дуговым промежутком. А длина его – это и есть длина электрической сварочной дуги.

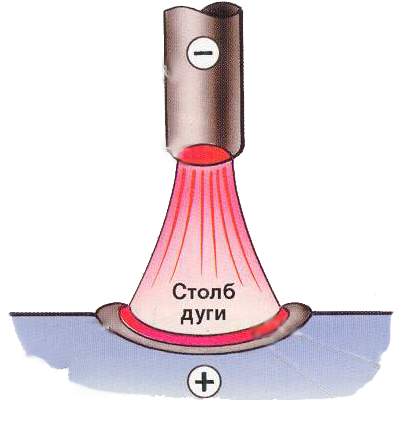

По всей длине дугового промежутка электрическую сварочную дугу можно разделить на три зоны – катодную зону, анодную зону и зону столба дуги, которая находится в середине.

- Катодная зона – это сам катод, точнее его разогретая до высокой температуры (2400-2700 градусов) поверхность, получившая название катодного пятна, и та область дуги, которая находится рядом с ним. По своему размеру катодная область достаточно не велика, но именно здесь наиболее высоко напряжение и образуются электроны, без которых образование дуги просто невозможно. Именно в катодной зоне образуется почти 40 процентов тепловой энергии сварочной дуги.

- Анодная зона– это разогретое до высокой температуры анодное пятно и область дуги, находящаяся рядом с ним. Температура анодного пятна приблизительно равна температуре катодного пятна, но тепловой энергии здесь выделяется больше, так как анод находится под постоянным воздействием разгоняемых до высокой скорости электронов, следующих сюда из столба дуги.

- Столб дуги – это наибольшая по размерам область сварочной дуги. Здесь происходит образование ионов, которые и являются главной составляющей среды горения дуги.

Качество электрической сварочной дуги – это залог качества всего сварного соединения. А главным показателем качества дуги является ее стабильное, длительное горение, при котором дуга не переходит в другие разновидности электрических разрядов. Для достижения такого результата необходимо очень тщательно подходить к выбору параметров силы тока и напряжения. Взаимосвязь напряжения электрической дуги и силы тока, зависимость одного от другого и является главной характеристикой любой сварочной электрической дуги.

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты .

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

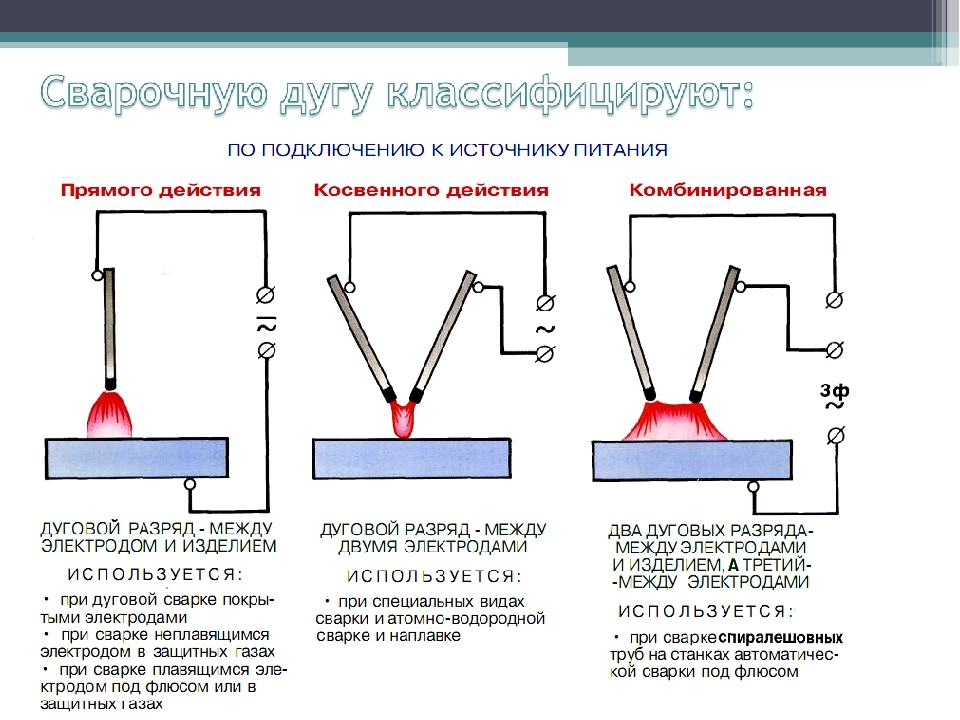

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Д ополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.

Вот что называют ионизацией профессиональные мастера.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры.

Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

1. ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА

1.1. Теоретические основы дуговой сварки

Под электрической дуговой сваркой понимают процесс получения неразъемных соединений металлических деталей за счет их сплавления с помощью электрической дуги. Это один из основных технологических процессов соединения деталей в машиностроении и строительной индустрии.

В процессе дуговой сварки тепловая энергия, необходимая для плавления металла, получается в результате горения дуги, возникающей между свариваемым металлом и электродом. Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Дуговая сварка представляет собой комплекс металлургических и физико-химических процессов, протекающих в металле при высоких концентрированных температурах.

При ручной сварке вместе с металлом плавится электродное покрытие (обмазка), при дуговой сварке под флюсом в автоматическом или полуавтоматическом режимах вместе с металлом плавится флюс – материал сложного состава, под слоем которого ведется сварка.

При расплавлении металл электрода переходит в сварочную ванну в виде капель. Размер капель и их количество зависят от силы тока, химического состава электрода и покрытия (флюса). При одновременном переходе капель жидкого электродного металла и шлака через дуговой промежуток между компонентами, окружающими дугу, протекают химические реакции. Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Шлаки, окружающие капли металла, состоят из оксидов SiO2, TiO2, P2O5, CaO, MnO, FeO, BaO, MgO, NiO и т. п. и солей различных веществ: CaS, MnS, CaF2 и др. Шлак, окружающий частицы металла при переходе их через дуговой промежуток, и шлаковый покров на сварочной ванне улучшают физические свойства наплавляемого металла. Имеющиеся в шлаке ионизирующиеся элементы повышают устойчивость горения дуги, что особенно важно на переменном токе.

Вещества, входящие в состав флюса, – газообразующие элементы (крахмал, декстрин, целлюлоза, древесная мука, мел, мрамор, соединения, богатые кислородом, например Fe203, MnO, плавиковый шпат) при попадании в дугу образуют газ, защищающий сварочную ванну от воздуха.

При дуговой сварке в газовой среде защита обеспечивается наличием аргона, аргон-гелия, азота, углекислого газа, паров воды.

Возникающий при сварке капельный перенос обеспечивает доставку в сварочную ванну до 95 % всего металла плавящегося электрода. Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

При ручной сварке электрод длиной 450 мм расплавляется за 1,52 мин. Расстояние межэлектродного промежутка l при сварке должно быть больше длины капли металла, отрывающегося от электрода, и равно 4-7 мм.

Из-за малой протяженности столба дуги (4-7 мм) и низкого значения линейного градиента потенциала между приэлектродными пятнами дуги, рабочее напряжение равно 8-12 В. С учетом того что напряжение дуги состоит из анодного и катодного падений напряжения и их значения зависят от тока дуги, материала электродов и изменяются в незначительных пределах, напряжение на сварочной дуге составляет от 18 до 45 В. При незначительном увеличении тока напряжение, необходимое для горения дуги, снижается и ВАХ дуги приобретает падающий характер.

При незначительном увеличении тока напряжение, необходимое для горения дуги, снижается и ВАХ дуги приобретает падающий характер.

В больших сварочных токах ВАХ становится жесткой. Скорость плавления электрода и свариваемого металла определяется главным образом мощностью, выделяющейся на электродах, а столб дуги выполняет технологические, а не энергетические функции. Основным показателем установок дуговой сварки является сварочный ток. Напряжение же холостого хода источника питания является условием, обеспечивающим устойчивое горение сварочной дуги.

Заметим, что напряжение зажигания дуги при переходе тока через нуль зависит от ряда факторов, но в первую очередь от силы тока. С повышением тока напряжение зажигания дуги уменьшается. Соотношение между напряжением зажигания и напряжением горения дуги для сварки открытой дугой Uз = (1,3-2,5)Uд. При сварке же на больших токах под флюсом напряжения зажигания дуги и ее горения будут одинаковыми.

Виды сварки по степени механизации.

Сварку подразделяют на ручную, полуавтоматическую и автоматическую. Отнесение процесса сварки к тому или иному виду зависит от того, каким образом выполняются зажигание и поддержание нужной длины дуги, манипуляции электродом, перемещение электрода по линии наложения шва и завершение процесса сварки. При этом технологические действия для образования шва производятся сварщиком вручную.

Ручная сварка выполняется плавящимся электродом с покрытием (рис. 1.1) или неплавящимся электродом с газовой защитой.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например подача электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции сварки выполняются сварщиком вручную.

При автоматической сварке под флюсом (рис. 1.2, а) автоматизировано большинство сварочных операций. Так, сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса.

Рис. 1.1. Схема ручной дуговой сварки: 1 — основной металл; 2 — сварочная ванна; 3 — кратер; 4 — сварочная дуга; 5 — проплавленный металл Fпp; 6 — наплавленный металл Fн; 7 — шлаковая корка; 8 — жидкий шлак; 9 — покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; H — высота сварочного шва; h — глубина проплавленного металла заготовок; l — ширина сварочного шва

Рис. 1.2. Схема сварки под флюсом (а) и в среде защитных газов (б)

По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны и образует легко отделяющуюся от шва шлаковую корку 5, металл же сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что улучшает качество наплавленного металла при высокой производительности процесса.

При автоматической сварке в защитном газе (рис. 1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

Способы сварки.

Кратко рассмотрим наиболее распространенные способы сварки.

Сварка в камерах с контролируемой атмосферой применяется для соединения легкоокисляющихся металлов и их сплавов. В камере можно создать атмосферу из инертных газов – это обеспечит высокое качество сварного соединения.

Сварка трехфазной дугой применяется при ручной и механизированной сварке. Суть этого способа заключается в том, что к двум электродам, закрепленным в специальном держателе, и к свариваемому изделию подводится переменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три дуги: между обоими электродами и между каждым из электродов и изделием. Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

При сварке ненлавящимся электродом дуга горит между вольфрамовым электродом и изделием. При этом электрод проходит через насадку, по которой в зону сварки подается аргон. Поэтому такая сварка называется аргоновой. Диаметр вольфрамового электрода может быть 1-4 мм. Аргоновая сварка деталей толщиной 3 мм и более эффективно выполняется невольфрамовым плавящимся электродом на автоматах и полуавтоматах. Этот способ сварки более производительный, чем сварка вольфрамовым электродом, и может применяться для сварки практически всех металлов: легированных сталей, меди, никеля и их сплавов, титана, алюминия, алюминиевых и магниевых сплавов, которые свариваются даже без применения флюсов. Главным преимуществом такой сварки является то, что в процессе работы сварщик может видеть место сварки и регулировать процесс.

Сварка в углекислом газе может выполняться как неплавящимся, так и плавящимся электродом на автоматах и полуавтоматах.

1.2. Источники питания дуговой сварки

Главной особенностью сварочных источников тока является то, что они способны выдерживать во время работы многократные короткие замыкания во вторичной цепи. Это происходит при зажигании дуги касанием электродов и во время сварки, когда скорость подачи плавящегося электрода опережает скорость его плавления.

Рис. 1.3. Внешние характеристики источника питания при слабо- и крутопадающей статической характеристике дуги

Более того, из-за нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

При сварке в ручном и автоматическом режимах под слоем флюса с автоматическим регулированием напряжения на дуге, когда ВАХ дуги слабопадающая (рис. 1.3, кривая 1), внешняя ВАХ источника должна быть крутопадающей (рис. 1.3, кривая 2). Известно, что чем больше крутизна падения ВАХ источника питания (ИП) в рабочей точке К (рис. 1.3, кривая 3), тем меньше колебания тока при неожиданных изменениях длины дуги и условий ее горения. При таких характеристиках напряжение холостого хода ИП в 1,8-2,4 раза больше напряжения дуги.

1.3, кривая 2). Известно, что чем больше крутизна падения ВАХ источника питания (ИП) в рабочей точке К (рис. 1.3, кривая 3), тем меньше колебания тока при неожиданных изменениях длины дуги и условий ее горения. При таких характеристиках напряжение холостого хода ИП в 1,8-2,4 раза больше напряжения дуги.

При сварке в автоматическом режиме под флюсом с саморегулированием дуги, имеющей жесткую характеристику, ВАХ ИП должна быть пологопадающей для повышения саморегулирования дуги. При сварке же в среде защитных газов и при большой плотности постоянного тока в электроде ВАХ дуги возрастающая. Таким образом, внешняя характеристика ИП для еще большей активности саморегулирования должна быть жесткой или возрастающей. Источники питания должны обеспечивать возможность настройки различных режимов сварки – установление заданных значений тока и напряжения, обеспечивающих сварочный ток.

Оценкой динамических характеристик ИП служит скорость нарастания напряжения на его зажимах при переходе от режима короткого замыкания к режиму холостого хода. При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

Источники питания сварочной дуги переменного тока – это сварочные трансформаторы, которые бывают одно- и трехфазными, а по количеству питаемых сварочных постов – одно- и многопостовыми.

По возможности получения падающих внешних характеристик и регулирования тока источники питания бывают двух типов: трансформаторы с нормальным магнитным рассеянием, состоящие из двух раздельных аппаратов (трансформатор и дроссель), и трансформаторы с развитым магнитным рассеянием (с подвижными катушками, с магнитными шунтами, со ступенчатым регулятором).

Трансформаторы с отдельным дроссельным регулятором (рис. 1.4), сопротивление которого можно изменять в широких пределах, состоит из сердечника А с двумя обмотками: первичной I и вторичной II, создающей напряжение холостого хода 60-65 В. Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Регулятор тока – дроссель В состоит из магнитопровода (ярмо) и обмотки, расположенной на неподвижной части магнитопровода (якорь). Между ярмом и якорем делают воздушный зазор 5, изменяя который с помощью винта можно осуществлять плавное регулирование сварочного тока. При увеличении зазора 5 электрическое сопротивление (индуктивное) дросселя уменьшается, а ток в сварочной цепи увеличивается. При уменьшении же зазора 5 электрическое сопротивление дросселя увеличивается, а сварочный ток уменьшается.

Дроссельная катушка в цепи создает падающую внешнюю характеристику, благодаря этому напряжение на дуге изменяется в соответствии с колебаниями и изменениями ее длины.

Рис. 1.4. Схема сварочного аппарата с отдельным регулятором: А – трансформатор; В – дроссель; I – первичная обмотка; II – вторичная обмотка; 8 – воздушный зазор

Рис. 1.5. Схема трансформатора СТН со встроенным регулятором: А – магнитопровод трансформатора; В – магнитопровод регулятора; С – ярмо; Ф – основной магнитный поток; Фк – магнитный поток регулируемого контура; Ф’к – магнитный поток первичного контура; Ф”к – магнитный поток вторичного контура

Сварочный трансформатор типа СТН со встроенным регулятором (рис. 1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

Регулирование сварочного тока обеспечивается изменением воздушного зазора 5 между магнитопроводом и якорем С.

Главным преимуществом трансформаторов этой серии является компактность, меньший расход меди и трансформаторной стали; при изменении тока с большого значения до минимального напряжение холостого хода несколько увеличивается, что обеспечивает высокую устойчивость горения сварочной дуги.

Трансформаторы с повышенным магнитным рассеянием имеют наибольшее распространение при ручной дуговой сварке, в них регулирование сварочного тока осуществляется изменением расстояния между обмотками или подвижным магнитным шунтом. Этим способом изменяют сопротивление потока рассеяния и соответственно индуктивность трансформатора: при увеличении сопротивления шунтирующей цепи индуктивность рассеяния трансформатора снижается и соответственно сварочный ток увеличивается.

Источники питания сварочной дуги постоянного тока подразделяют на две группы: сварочные преобразователи и сварочные выпрямители. Технические характеристики некоторых сварочных источников питания приведены в табл. 1.1.

Сварочный преобразователь состоит из генератора постоянного тока и двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы делятся на три основные группы, в зависимости от схемы формирования падающей внешней характеристики:

1) генераторы с расщепленными полюсами и с поперечным полем, падающая внешняя характеристика которых обеспечивается путем размагничивания основного поля генератора магнитным полем реакции якоря;

2) генераторы с независимым возбуждением, падающая внешняя характеристика которых обеспечивается уменьшением основного магнитного потока генератора потоком последовательной обмотки. Питание независимой обмотки возбуждения осуществляется от генератора – возбудителя или выпрямителя;

3) генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками, падающая внешняя характеристика которых обеспечивается размагничивающим действием потоков последовательной обмотки и реакции якоря генератора.

В генераторах сварочного тока с расщепленными полюсами предусмотрен двойной способ регулировки сварочного тока: сдвигом щеток и реостатом в цепи регулируемой обмотки, что позволяет увеличить пределы изменения тока без радикального изменения напряжения холостого хода генератора. Сдвиг щеток против направления вращения якоря генератора уменьшает размагничивание потока реакции якоря и увеличивает ток короткого замыкания (сварочный ток). Сдвиг же щеток по направлению вращения якоря уменьшает ток короткого замыкания.

Централизованная схема питания сварочных постов (СП) с применением многопостовых сварочных генераторов обладает рядом преимуществ перед однопостовым вариантом: сокращаются затраты на приобретение, ремонт и обслуживание СП; уменьшается потребность в площадях; увеличивается коэффициент использования оборудования и др.

Для создания нормальной работы СП при их питании от многопостового генератора, последний должен иметь жесткую внешнюю характеристику, т. е. напряжение генератора при изменении тока не должно изменяться более чем на 5 % от номинального значения.

Технические характеристики сварочных источников питания

Номинальный сварочный ток, А, при ПВ* = 60 %

Предел регулирования тока, А

Напряжение на дуге, В

Напряжение холостого хода, В

Первичное напряжение, В

Габаритные размеры, мм

Источники переменного тока — трансформаторы

Электрическая дуга и её свойства

Наибольшее распространение в машиностроении получила электродуговая сварка. Рассмотрим подробнее особенности электродуговой сварки.

Электрической дугой называется продолжительный разряд электрического тока между двумя электродами, происходящий в газовой среде. Электрическая дуга, используемая для сварки металлов, называется сварочной дугой. Такая дуга в большинстве случаев горит между электродом и изделием, т.е. является дугой прямого действия.

Дуга прямого действия постоянного тока, горящая между металлическим электродом (катодом) и свариваемым металлом (анодом), имеет несколько ясно различимых областей (рис. 2.3). Электропроводный газовый канал, соединяющий электроды, имеет форму усеченного конуса или цилиндра. Его свойства на различных расстояниях от электродов неодинаковы. Тонкие слои газа, примыкающие к электродам, имеют сравнительно низкую температуру. В зависимости от полярности электрода, к которому они примыкают, эти слои называются катодной 2 и анодной 4 областями дуги.

2.3). Электропроводный газовый канал, соединяющий электроды, имеет форму усеченного конуса или цилиндра. Его свойства на различных расстояниях от электродов неодинаковы. Тонкие слои газа, примыкающие к электродам, имеют сравнительно низкую температуру. В зависимости от полярности электрода, к которому они примыкают, эти слои называются катодной 2 и анодной 4 областями дуги.

Протяженность катодной области lk определяется длиной свободного пробега нейтральных атомов и составляет

̃порядка 10-5 см. Протяженность анодной области la определяется длиной свободного пробега электрона и составляет примерно 10-3 см. Между приэлектродными областями располагается наиболее протяженная, высокотемпературная область разряда — столб дуги lc3.

На поверхности катода и анода образуются пятна, называемые, соответственно, катодное 1 и анодное 5 пятно, являющиеся основаниями столба дуги, через которые проходит весь сварочный ток. Электродные пятна выделяются яркостью свечения при сравнительно невысокой их температуре (2600… 3200 К). Температура в столбе дуги достигается 6000…8000 К.

Электродные пятна выделяются яркостью свечения при сравнительно невысокой их температуре (2600… 3200 К). Температура в столбе дуги достигается 6000…8000 К.

Общая длина сварочной дуги lд равна сумме длин всех трех её областей (lд=la+lk) и для реальных условий составляет 2…6 мм.

Общее напряжение сварочной дуги, соответственно, слагается из суммы падений напряжений в отдельных областях дуги и находится в пределах от 20 до 40 В. Зависимость напряжения в сварочной дуге от её длины описывается уравнением , где а — сумма падений напряжений в катодной и анодной областях, В; lд — длина столба дуги, мм; b — удельное падение напряжения в дуге, т.е. отнесенное к 1 мм длины столба дуги, В/мм.

Одной из основных характеристик электрического дугового разряда является статическая вольт-амперная характеристика — зависимость напряжения дуги при постоянной ее длине от силы тока в ней (рис. 2.4).

2.4).

С увеличением длины дуги напряжение увеличивается и кривая статической вольтамперной характеристики дуги поднимается выше, примерно сохраняя при этом свою форму (кривые, а, б, в). На ней различают три области: падающую I, жесткую (почти горизонтальную) II и возрастающую III. В зависимости от условий горения дуги ей соответствует один из участков характеристики. При ручной дуговой сварке покрытыми электродами, сварке в защитных газах неплавящимся электродом и сварке под флюсом на сравнительно небольших плотностях тока характеристика дуги будет вначале падающей, а при увеличении тока полностью перейдет в жесткую. При этом с увеличением сварочного тока пропорционально увеличиваются поперечное сечение столба дуги и площади поперечного сечения анодного и катодного пятен. Плотность тока и напряжение дуги остаются постоянными.

При сварке под флюсом и в защитных газах тонкой электродной проволокой на больших плотностях тока характеристика дуги становится возрастающей. Это объясняется тем, что диаметры катодного и анодного пятен становятся равными диаметру электрода и больше увеличиваться не могут. В дуговом промежутке наступает полная ионизация газовых молекул и дальнейшее увеличение сварочного тока может происходить лишь за счет увеличения скорости движения электронов и ионов, т. е. за счет увеличения напряженности электрического поля. Поэтому для дальнейшего увеличения сварочного тока требуется увеличение напряжения дуги.

Это объясняется тем, что диаметры катодного и анодного пятен становятся равными диаметру электрода и больше увеличиваться не могут. В дуговом промежутке наступает полная ионизация газовых молекул и дальнейшее увеличение сварочного тока может происходить лишь за счет увеличения скорости движения электронов и ионов, т. е. за счет увеличения напряженности электрического поля. Поэтому для дальнейшего увеличения сварочного тока требуется увеличение напряжения дуги.

Сварочная дуга представляет собой мощный концентрированный источник теплоты. Почти вся электрическая энергия, потребляемая дугой, превращается в тепловую. Полная тепловая мощность дуги Q=IсвUд (Дж/с) зависит от силы сварочного тока Iсв (А) и напряжения дуги Uд (В).

Следует отметить, что не вся теплота дуги затрачивается на нагрев и плавление металла. Часть её бесполезно расходуется на нагрев окружающего воздуха или защитного газа, радиационное излучение и т. д. В связи с этим эффективная тепловая мощность дуги qэф(Дж/с) (та часть теплоты сварочной дуги, которая вводится непосредственно в изделие) определяется следующим соотношением: где η — коэффициент полезного действия (КПД) процесса нагрева изделия сварочной дугой, определяемый опытным путем.

д. В связи с этим эффективная тепловая мощность дуги qэф(Дж/с) (та часть теплоты сварочной дуги, которая вводится непосредственно в изделие) определяется следующим соотношением: где η — коэффициент полезного действия (КПД) процесса нагрева изделия сварочной дугой, определяемый опытным путем.

Коэффициент η зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов. Например, при сварке открытой дугой угольным или вольфрамовых электродом он составляет в среднем 0,6; при сварке покрытыми (качественными) электродами — около 0,75; при сварке под флюсом — 0,8 и более.

Узнать еще:

Технология дуговой сварки

Технология дуговой сварки

Принцип ручной дуговой сварки метала (ММА)

Сварка металла защищенной дугой или сварка ММА представляет собой процесс, при котором происходит расплавление и соединение металлов при их нагреве дугой, создаваемой между металлическим покрытым электродом и деталью. Внешнее покрытие электрода, называемое флюсом, помогает создавать дугу и создает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке большую часть заполняющего металла.

Внешнее покрытие электрода, называемое флюсом, помогает создавать дугу и создает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке большую часть заполняющего металла.

Когда электрод перемещается вдоль детали с правильной скоростью, металл осаждается в виде равномерного слоя, называемого наплавленным валиком.

Источник питания для сварки с защищенной дугой обеспечивает ток постоянной силы (СС) и может подавать переменный ток (АС) или постоянный ток (DC), в зависимости от используемого электрода. Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Мощность в цепи сварки определяется напряжением и током. Напряжение (В) определяет длину дуги между электродом и деталью и зависит от диаметра электрода. Ток является более значимым компонентом, определяющим мощность в цепи сварки, он измеряется в амперах (А).

Величина тока в амперах, необходимая для выполнения сварки, зависит от диаметра электрода, толщины свариваемых деталей и от положения при сварке. Обычно для сварки небольших деталей требуется электрод меньшего диаметра и ток меньшей силы, чем для сварки крупных деталей такой же толщины. Для тонкого металла требуется ток меньшей силы, чем для толстого металла, а для электрода малого диаметра требуется меньше ампер, чем для электрода большого диаметра.

Обычно для сварки небольших деталей требуется электрод меньшего диаметра и ток меньшей силы, чем для сварки крупных деталей такой же толщины. Для тонкого металла требуется ток меньшей силы, чем для толстого металла, а для электрода малого диаметра требуется меньше ампер, чем для электрода большого диаметра.

Предпочтительнее выполнять сварочные работы в горизонтальном положении. Однако если необходимо производить сварку в вертикальном положении или над головой, желательно использовать меньший ток в сравнении с тем, который используется при горизонтальной сварке. Наилучшие результаты сварки получаются при поддержании короткой дуги, перемещении электрода с равномерной скоростью и подаче электрода вниз с постоянной скоростью по мере его расплавления.

На передней панели сварочного источника питания имеется индикатор питания (белый), ндикатор перегрева или превышения тока (желтый), ручка регулировки тока или управляющий контроллер, регулировка выходного положительного напряжения (+) и выходного отрицательного напряжения (-). На задней панели сварочного источника питания располагается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц, 220 В ) и т.п.

На задней панели сварочного источника питания располагается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц, 220 В ) и т.п.

Положительное подключение означает, что деталь соединяется с выходом (+) на сварочном источнике питания, а держатель электрода соединяется с выходом (-). Отрицательное подключение означает, что деталь соединяется с выходом (-) на сварочном источнике питания, а держатель электрода соединяется с выходом (+).

• Подсоединить деталь или держатель электрода к выходу (-), без слабины.

• Подсоединить деталь или держатель электрода к выходу (+), без слабины.

• Включить питание выключателем «ВКЛ./ВЫКЛ», при этом начнет светиться индикатор (белый).

• Теперь можно приступить к сварке ММА.

• Для улучшения качества сварки каждый зажим заземления на детали должен быть зажат плотно, и располагаться как можно ближе к месту сварки.

Предупреждение!

1) При использовании некоторых электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

2) Обычно для большинства электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

Индикатор перегрева или превышения тока начинает светиться в том случае, если достигнут порог срабатывания защиты по перегреву для данного оборудования. В случае перегрузки сварочного источника питания возникает перегрев. Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Ток сварки выбирается в зависимости от толщины обрабатываемой детали и диаметра сварочного электрода. Для оборудования ММА ток сварки составляет l2=(25-47)*D, где D — диаметр электрода, равный 2,0 мм, 2,5 мм, 3,2 мм, 4,0 мм и т.д.

Невозможно обучиться технологии сварки, просто читая о ней. Опыт приходит только вместе с практикой. Следующие страницы помогут неопытному сварщику понять некоторые аспекты сварки и приобрести знания. Для получения более детальной информации следует приобрести книгу «Дуговая сварка».

Для получения более детальной информации следует приобрести книгу «Дуговая сварка».

Знания оператора о дуговой сварке должны выходить за рамки знаний собственно об электрической дуге. Он должен знать, как контролировать дугу, а для этого требуются знания о сварочной цепи и об оборудовании, которое обеспечивает электрический ток, протекающий внутри дуги. Сварочная цепь начинается там, где кабель электрода подсоединяется к сварочной установке и заканчивается в месте подсоединения рабочего кабеля к той же сварочной установке. Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

Электрическая дуга образуется между рабочей зоной и концом тонкого металлического стержня, т.е. электрода, который зажат в держателе, который удерживается сварщиком. При удержании конца электрода на расстоянии от зоны сварки или свариваемого металла основы образуется зазор величиной 1,5-2,0 мм. Электрическая дуга возникает в этом зазоре и удерживается на одном месте или перемещается по свариваемому соединению, расплавляя металл во время перемещения.

Хорошая сварочная дуга получается при наличии опыта, твердой руки, хорошего физического состояния и хорошего зрения; оператор контролирует сварочную дугу, и, тем самым, качество производимой сварки.

Рис. 1 Сварочная дуга

Что происходит внутри дуги

На Рис. 1 изображены процессы, которые происходят в электрической дуге.

Так вы можете получить представление о том, что в действительности происходит во время сварки.

В середине рисунка виден «поток дуги», который создает дуга при наличии тока, протекающего в промежутке между концом электрода и деталью. Температура дуги в этом месте составляет приблизительно 3300° С. Это более чем достаточно, чтобы расплавить металл основы. Эта дуга достаточно широкая и достаточно горячая, на нее нельзя смотреть незащищенным глазами без риска получить болезненную травму. При наблюдении за дугой следует использовать сильно затемненные стекла, специально созданные для дуговой сварки, эти стекла вставляются в надеваемую на голову маску или в удерживаемый в руке щиток.

Дуга расплавляет металл основы и фактически проникает в него, подобно тому, как вода из садового поливального шланга проникает в землю. Расплавленный металл образует сварочную ванну, и зона расплава постепенно удаляется от дуги при ее перемещении. При перемещении дуги от зоны расплава, сварочная ванна охлаждается и отвердевает. Шлак, образующийся в верхней части сварного шва, защищает его от быстрого охлаждения.