Проволока для полуавтоматов — Что такое сварочная проволока?

Проволока сварочная предназначена для изготовления штучных электродов в обмазке для ручной дуговой сварки (MMA), для изготовления прутков для аргонодуговой сварки неплавящимся электродом (TIG) и собственно для изготовления сварочной проволоки для полуавтоматической и автоматической сварки (MIG/MAG и SAW).

В процессе сварки сварочная проволока исполняет роль электрода для передачи сварочного тока в зону дуги (исключая процесс дуговой сварки неплавящемся электродом) и роль присадочного материала для формирования сварного шва с обеспечением прочностных характеристик.

Одна из многочисленных групп сварочных проволок – проволоки для полуавтоматической сварки (MIG/MAG). По типу данные проволоки для полуавтоматов подразделяются на проволоки сплошного сечения и порошковые проволоки.

Проволоки сплошного сечения

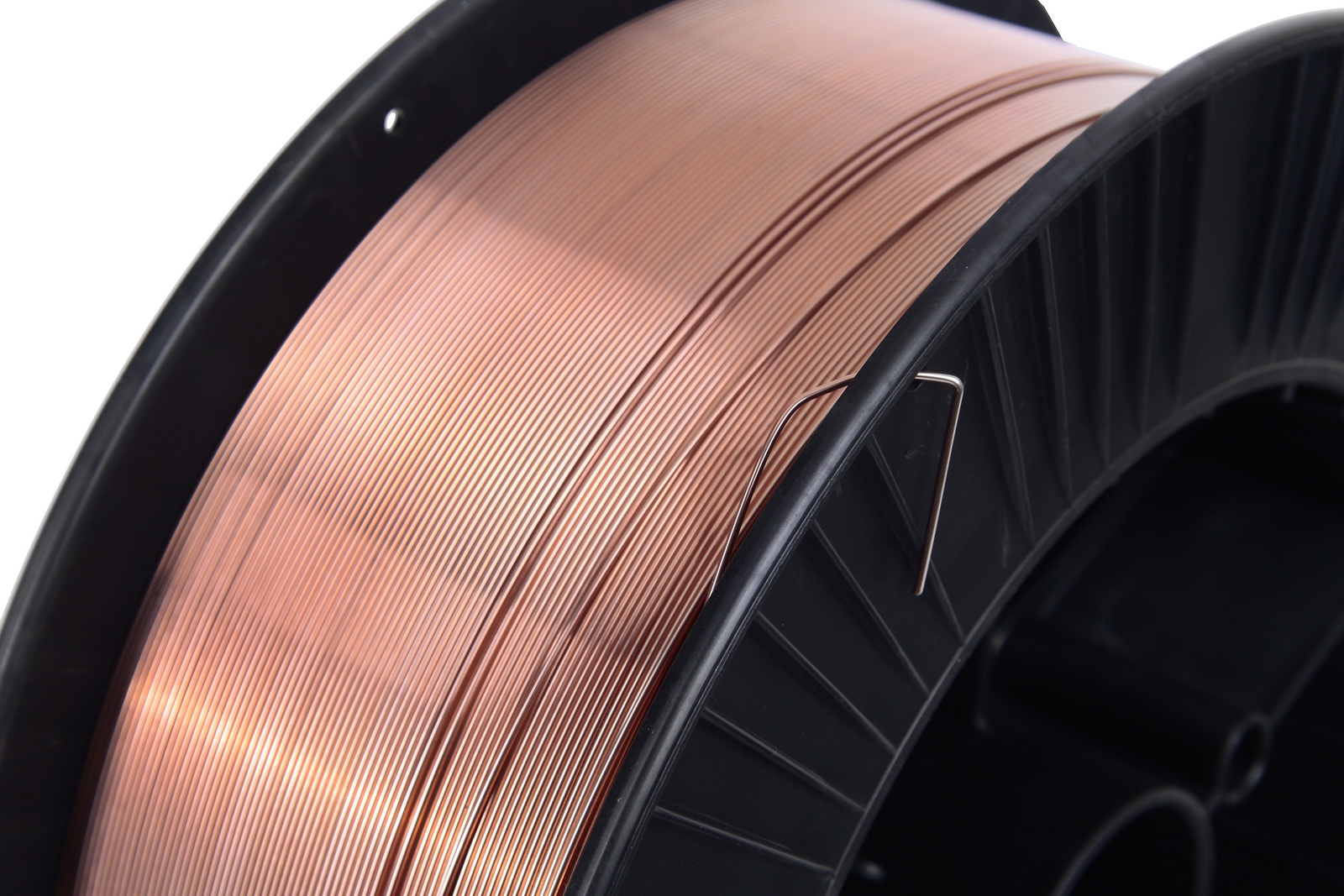

Проволоки сплошного сечения обозначаются буквами «Св», которые означают, что проволока сварочная и через дефис указывается материал проволоки. Самые распространенные проволоки сплошного сечения для сварки низкоуглеродистой стали и низколегированной стали (около 80% металлоконструкций) Св-08Г2С и Св-08ГС. Данная проволока по покрытию разделяется на омедненную и не омедненную проволоку.

Омеденение проволоки предназначено для повышения коррозионной стойкости и снижению сопротивления в месте контакта сварочной проволоки и токосъемного наконечника горелки при передаче сварочного тока в процессе сварки. Омеднение имеет ряд недостатков. Во-первых, пары меди при сварке попадают в атмосферу и являются очень вредными. Во-вторых, омеднение, особенно плохого качества, осыпается в подающем механизме полуавтомата и канале сварочной горелки и забивают их. Приходится довольно часто менять или чистить канал сварочной горелки.

Для высоколегированных и коррозионно-стойких сталей самая распространенная проволока Св-08Х19Н9Т.

Для сварки алюминия и алюминиевых сплавов в основном используются проволоки Св АК5, Св АМг5.

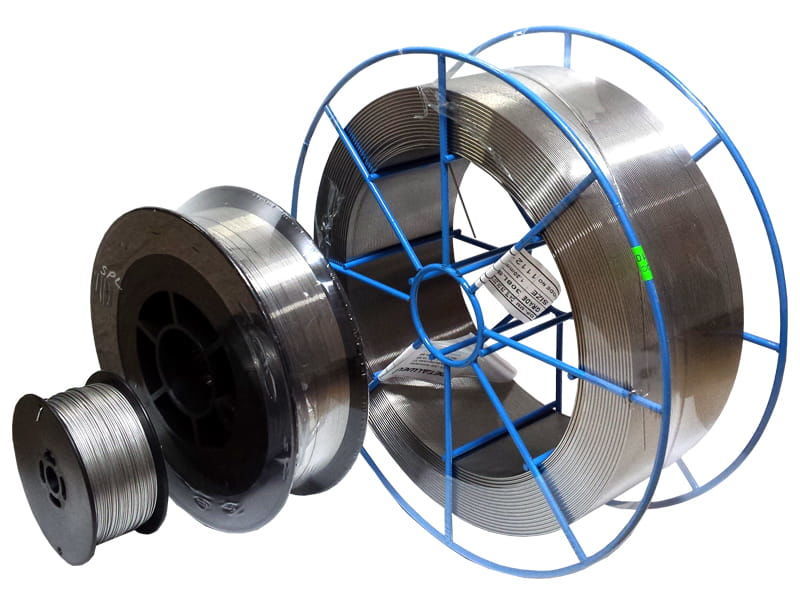

Порошковые проволоки

Порошковая проволока представляет собой трубчатую проволоку, заполненную порошком-шихтой. Шихта – это смесь порошков из газообразующих, шлакообразующих и легирующих добавок. Порошковые проволоки подразделяются на проволоки для сварки в защитных газах и проволоки самозащитные, т.е. проволоки, в шихте которых достаточно газообразующих порошков для обеспечения защиты сварочной ванны. Порошковые проволоки обозначаются ПП.

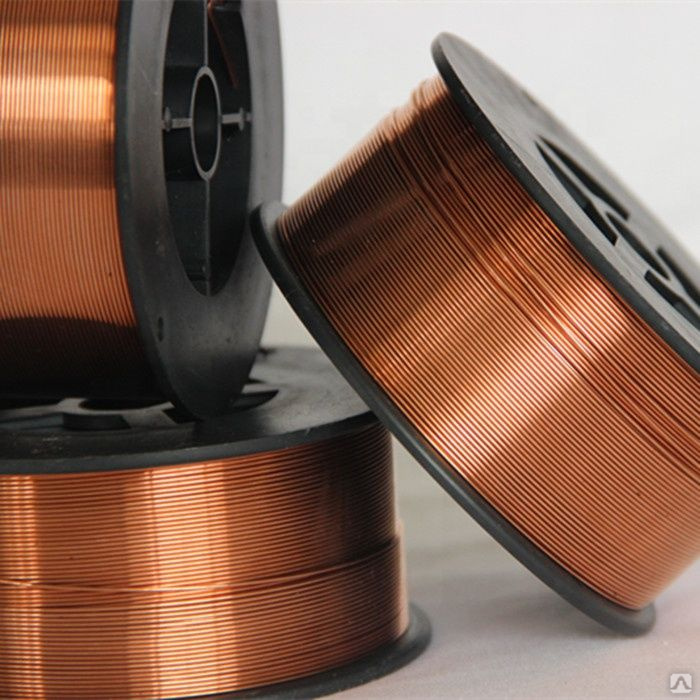

Самые распространенные диаметры сварочных проволок для полуавтоматической сварки 0,8; 1,0; 1,2; 1,4; 1,6; 2,0 мм. Поставляются сварочные проволоки для полуавтоматической сварки на катушках и кассетах. Диаметр катушек 200 мм и 300 мм. Катушки могут быть с посадочным местом и бескаркасные катушки. Катушки с посадочным местом не требуют дополнительных переходников для установки в механизм подачи проволоки. Обычно диаметр посадочного отверстия в катушках равен 50,5мм и подходит для всех современных сварочных полуавтоматов. Бескаркасные катушки требуют дополнительного переходника для установки в механизм подачи проволоки. Вес упаковок сварочных проволок в зависимости от материала 2; 5; 7; 12,5; 15; 18 кг и до 250 кг упаковки Marathon Pac.

Поставляются сварочные проволоки для полуавтоматической сварки на катушках и кассетах. Диаметр катушек 200 мм и 300 мм. Катушки могут быть с посадочным местом и бескаркасные катушки. Катушки с посадочным местом не требуют дополнительных переходников для установки в механизм подачи проволоки. Обычно диаметр посадочного отверстия в катушках равен 50,5мм и подходит для всех современных сварочных полуавтоматов. Бескаркасные катушки требуют дополнительного переходника для установки в механизм подачи проволоки. Вес упаковок сварочных проволок в зависимости от материала 2; 5; 7; 12,5; 15; 18 кг и до 250 кг упаковки Marathon Pac.

Подбор проволоки осуществляется по материалу свариваемого изделия. Для сварки обычных металлоконструкций из низкоуглеродистых сталей можно использовать широко распространенные проволоки Св-08ГС и Св-08Г2С. Для сварки малоответственных изделий из коррозионностойких сталей и алюминиевых сплавов можно использовать также доступные и распространенные проволоки.

Диаметр проволоки ограничивается толщиной свариваемого изделия и возможностями сварочного оборудования. Очень часто используется один диаметр проволоки в широком диапазоне толщин, т.к. многие сварщики сваривают изделия в несколько проходов. Самые используемые проволоки диаметров 0,8; 1,2; 1,6 мм.

Очень часто используется один диаметр проволоки в широком диапазоне толщин, т.к. многие сварщики сваривают изделия в несколько проходов. Самые используемые проволоки диаметров 0,8; 1,2; 1,6 мм.

Широта применяемости проволоки для полуавтоматов по диаметру определяется режимами сварки и технологией. При грамотном управлении сварочным аппаратом и знании сварочных технологий один диаметр проволоки может применяться для сварки широкого диапазона толщин.

В изделиях сложных и ответственных нужно учитывать все детали и универсальный подход к выбору сварочных материалов не подходит. Для решения сложных задач при сварке (подбор сварочных материалов и режимов) нужно решение специалистов сварщиков, очень часто режимы сварки, проволока и технология подбираются под одну конкретную задачу.

Сварочная проволока | Проволока

Сварочная проволока это проволока низкоуглеродистой, высоколегированной и легированной стали.

Проволока сварочная низкоуглеродистая с диаметром 0,5 мм – 2 мм и 6мм – 8мм, а также легированная проволока сварочная диаметром в пределах 0,8 мм – 4 мм выпускается в мотках до 80 кг. Низкоуглеродистая сварочная проволока диаметром 2,5 мм – 5 мм выпускается в бухтах по 500 кг – 1200 кг. Мотки и бухты упаковываются с помощью парафинированной бумагой или же двухслойной водонепроницаемой бумагой.

Преимущества сварочной проволоки это аккуратность и надежность швов, непрерывность процесса сварки, стабильное горение дуги, низкий расход материалов и т.д. Выбор сварочной проволоки зависит от того, что необходимо сварить. Для разного вида задачей требуется разные виды сварочной проволоки. Главные требования к сварочной проволоки это: чистая проволока, без окислений и грязи, проволока должна иметь такой же состав, как и метал, который сваривается, также у них должна совпадать температура плавления.

Чем ниже содержание углерода в сварочной проволоке, тем она пластичней. Соответственно марки стали, в составе проволоки входят разные легирующие элементы (кремний, никель, марганец, титан хром и т. д.). Также в составе проволоки входят примеси фосфора и серы. Желательно чтобы этих примесей было меньше, так качественнее будет проволока, и швы при сварке будут прочнее и надежнее.

Виды сварочной проволоки это наплавочная порошковая проволока, сварочная стальная проволока, и сварочная стальная проволока с покрытием из меди. Наплавочная порошковая проволока применяется для наплавки под флюсом таких деталей, которые используются при высоком давлении, высоких температурах, подвержены изнашивании и ударным нагрузкам.

Проволока сварочная с покрытием из меди используется для сварки металлов, которые имеют невысокое содержание углерода. Омедненная сварочная проволока позволяет сделать качественные и прочные швы, которые выдерживают нагрузки и высокие температуры, имеют высокое сопротивление к разрывам. Такая проволока применяется для сварки труб с большим диаметром, емкостей, которые находятся под давлением, а также для судостроительной и конструкционной стали. Сварочная омедненная проволока хороша тем, что понижает уровень разбрызгивания при сварке и повышает устойчивость горения дуги.

Сварочная проволока может быть порошковой, активированной и сплошного сечения. Проволока сварочная сплошного сечения используется для изготовления прутиков и электродов, а также для полуавтоматической и автоматической сварки. Сварочная проволока для наплавки может быть изготовлена из стали, меди, алюминия и их сплавов. Самая распространенная все же это стальная проволока сварочная.

Проволока сварочная сплошного сечения используется для изготовления прутиков и электродов, а также для полуавтоматической и автоматической сварки. Сварочная проволока для наплавки может быть изготовлена из стали, меди, алюминия и их сплавов. Самая распространенная все же это стальная проволока сварочная.

Активированная проволока для сварки имеет в своем составе порошковые добавки, но в меньшем количестве по сравнению с порошковой сварочной проволокой. Порошковые активированные добавки внедряются специальными механизмами в проволоку в виде фитилей. Используется активированная проволока сварочная для сварки в углекислом газе, а также в его смесях. Главное преимущество активированной сварочной проволоки перед порошковой сварочной проволоки это возможность использования того же самого оборудования что и при сварки с проволокой сплошного сечения. Также активированная проволока для сварки позволяет перегибы при сварке, не сплющивается и не сминается.

Последние компании

Последние объявления

Сварочная проволока: основные виды и использование

Проволока сварочная представлена на рынке в широком ассортименте. Каждый ее вид предназначен для выполнения определенного вида работ. Чтобы правильно купить сварочную проволоку в Астане, необходимо учитывать ее назначение и характеристики.

Каждый ее вид предназначен для выполнения определенного вида работ. Чтобы правильно купить сварочную проволоку в Астане, необходимо учитывать ее назначение и характеристики.

Сварочная проволока – основной расходный материал для аргонодуговой и газовой сварки автоматом или полуавтоматом. Правильный выбор этого присадочного материала – залог получения качественного сварного соединения и долговечности сварочного оборудования.

Материал сварочной проволоки

Проволока должна быть по составу приближена к обрабатываемому металлу. Это главный критерий подбора. При соблюдении этого условия можно получить качественный и долговечный сварной шов.

Омедненная стальная проволока – самый востребованный материал. В продаже имеется углеродистый, низко-, средне- и высоколегированный расходный материал. Нанесение меди предотвращает коррозионное воздействия влаги и усиливает контакт проволоки с токоподводами. Омедненная проволока – оптимальный выбор для сварного соединения углеродистых и низколегированных стальных сплавов. Ее использование усиливает прочность сварного шва и уменьшает брызги металла, а также обеспечивает стабильную и ровную дугу при любых режимах работы сварочного аппарата.

Ее использование усиливает прочность сварного шва и уменьшает брызги металла, а также обеспечивает стабильную и ровную дугу при любых режимах работы сварочного аппарата.

Если планируется соединение деталей из углеродистой стали с их дальнейшей термообработкой, потребуется порошковая проволока. А медный расходный материал – оптимальный выбор для сварки деталей и конструкций из чистой меди и сплавов.

Алюминиевая проволока сварочная используется при работе со сплавами алюминия. Этот расходный материал широко востребован для сварки алюминиевых профилей, в автомобильной индустрии, судостроении и других отраслях.

Для сварного соединения конструкций из нержавеющих сталей, в составе которых есть хром, никель, молибден, применяется нержавеющая сварочная проволока. Сварочные работы должны вестись в защитных газах.

Сварочная проволока от компании «ИТС-Астана»

Сомневаетесь, какую сварочную проволоку выбрать? Лучше всего предварительно проконсультироваться со специалистами. Менеджеры компании «ИТС-Астана» подробно ответят на все вопросы и помогут купить сварочную проволоку в Астане в соответствии с решаемыми задачами. Получить профессиональную консультацию можно в телефонном режиме или непосредственно у нас в офисе.

Менеджеры компании «ИТС-Астана» подробно ответят на все вопросы и помогут купить сварочную проволоку в Астане в соответствии с решаемыми задачами. Получить профессиональную консультацию можно в телефонном режиме или непосредственно у нас в офисе.

Сварочная проволока для полуавтомата — виды и маркировка

Сварочная проволока – это изделие определённого химического состава, диаметра, формы, вида производства. Проволока сплошного сечения изготавливается из сталей и сплавов, порошковая проволока изготавливается из стального штрипса, свернутого в трубчатый электрод, наполненный шихтой – порошком. Проволоки применяются для механизированной сварки для значительного увеличения производительности проведения сварочных работ.

1 / 1

Подробное описание

Сварочная проволока выполняет роль присадочного материала. Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

Проволока поставляется в катушках, массой, как правило, 1/5/15/18 кг.

Наиболее распространенные диаметры сварочной проволоки сплошного сечения:

-

0,6 мм;

-

0,8 мм;

-

1,0 мм;

-

1,2 мм;

-

1,6 мм.

Наиболее распространенные диаметры сварочных порошковых проволок:

-

1,0 мм;

-

1,2 мм;

-

1,6 мм.

Этих размерных показателей вполне достаточно для удовлетворения потребностей большинства сварочных производств РФ. Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Об особенностях

Сварочная проволока сплошного сечения «КЕДР» обладает высокими сварочно-технологическими свойствами, присущими европейским аналогам. Длина проволоки на катушке составляет от нескольких сотен метров метров до нескольких километров, что очень удобно при использовании сварки в производственных условиях. Кроме того, при использовании качественной проволоки образуется минимальное количество шлака на поверхности сварного шва, что позволяет минимизировать процедуры по зачистке. Свойства проволоки обеспечиваются химическим составом, который включает различные легирующие компоненты:

Разновидности

Омеднённая сплошного сечения

Омеднённая проволока КЕДР используется для сварки изделий из углеродистой и низколегированной стали. Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Порошковая проволока газозащитная

По сути порошковая проволока – это металлическая трубка, полость которого заполнена флюсом (шихтой), который применяется для поддержания стабильного горения дуги, образования шлака, формирующего форму шва, защитных функций и др. Допустимо добавление легирующих элементов в шихту для получения специальных свойств наплавленного металла. Ключевым преимуществом использования данного типа проволоки является отсутствие разбрызгивания, мягкое горение дуги, контролируемая сварочная ванна, отличный внешний вид шва.

Порошковая проволока самозащитная

Ключевым преимуществом использования данного типа проволоки является отсутствие необходимости в защитном газе с сохранением всех преимуществ использования порошковой газозащитной проволоки.

Проволока сплошного сечения из нержавеющей стали

Проволока из нержавеющей стали применяется для сварки высоколегированных сталей.

Проволока сплошного сечения из цветных металлов и сплавов

Для сварки алюминия и его сплавов применяется либо чистая алюминиевая проволока, либо алюминиевая проволока, легированная магнием, кремнием, марганцем и др. химическими элементами.

Медная проволока используется для сварки деталей из медных сплавов, наплавки на стальные изделия.

Ассортимент проволоки ГК КЕДР

В каталоге представлены десятки вариантов проволоки порошковой, стальной омедненной, а также из нержавеющей стали и алюминия. Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Заказать проволоку для сварки в ГК «Кедр» можно в любом количестве по доступной цене и с доставкой по всей России.

Нержавеющая сварочная проволока, присадочный пруток | ООО«ЕДИНСТВО»

Сварочная проволока – это материал, необходимый, прежде всего, для ведения сварочных работ. Кроме того, сварочная проволока имеет и другие области применения, в частности ее, используют для изготовления сварочных электродов, в которых она играет роль сердечника.

Сварочная проволока: назначение и преимущества

Сварочная проволока может также использоваться в качестве плавящегося электрода для ведения полуавтоматической электродуговой сварки. При таком виде сварочных работ, дуга горит между свариваемой конструкцией и окончанием сварочной проволоки, которая в процессе сварки непрерывно расплавляется. При помощи специального подающего механизма, сварочная проволока поступает в зону дуги со скоростью, которая равна скорости ее плавления. После того, как металл расплавляется из сварочной проволоки, он начинает принимать участие в формировании шва. Как правило, для ведения электродуговой полуавтоматической сварки, используется либо порошковая сварочная проволока, либо сплошная.

При помощи специального подающего механизма, сварочная проволока поступает в зону дуги со скоростью, которая равна скорости ее плавления. После того, как металл расплавляется из сварочной проволоки, он начинает принимать участие в формировании шва. Как правило, для ведения электродуговой полуавтоматической сварки, используется либо порошковая сварочная проволока, либо сплошная.

Сварочная проволока классифицируется по нескольким основаниям:

по способу изоляции, сварочная проволока подразделяется на:

- газозащитную;

- самозащитную.

В качестве защитной среды при сварке применяются различные инертные и активные газы, а также их смеси. В том случае, когда ведение сварочных работ производится в этой среде, используется проволока сварочная, которая имеет существенные преимущества:

- создается более узкая зона термического воздействия, так как удельный тепловой поток сварки имеет высокое значение;

- достигается возможность воздействия на металл шва за счет регулировки химического состава применяемой сварочной проволоки;

- появляется возможность автоматизации и механизации сварочного процесса;

- обеспечивается высокая производительность сварочного процесса.

Важно отметить, что использование сварочной проволоки значительно снижает временные затраты на ведение промышленной электродуговой полуавтоматической сварки.

Сварочная проволока может применяться и в качестве присадочного прутка, при ведении ручной аргонодуговой сварки неплавящимся электродом.

Сварочная проволока: классификация

Сварочная проволока также классифицируется по химическому составу на следующие виды:

- газосварочная;

- нержавеющая;

- омедненная или неомедненная;

- низкоуглеродистая;

- алюминиевая;

- легированная;

- высоколегированная.

По способу термической обработки, различают обработанную и необработанную сварочную проволоку.

Для эффективной сварки, очень важным условием является соответствие химического состава сварочной проволоки химическому составу свариваемого металла.

Конструкции из нержавейки должны свариваться только холоднотянутой стальной хромоникелевой коррозионностойкой сварочной проволокой.

Для ведения сварочных работ на алюминиевых изделиях, необходимо использовать только алюминиевую сварочную проволоку. Важно, что при сварке алюминиевых сплавов, довольно часто возникает необходимость изменения состава сварочного шва. Решение проблемы состоит в применении сварочной проволоки с легирующими добавками, а саму проволоку, лучше всего выбирать диаметром 1,2 — 1,6мм.

В современной промышленности более всего используется омедненная и неомедненная сварочная проволока.

Омедненная сварочная проволока имеет следующие технологические достоинства:

- обеспечивает высокое качество сварного шва и его герметичность;

- придает сварочному шву более эстетичный вид;

- уменьшает пористость сварочного шва;

- обеспечивает более стабильную дугу в широком диапазоне режимов сварки, а также в случаях использования различной сварочной аппаратуры;

- уменьшает потери металла при сварке в среде защитных газов до 40%;

- уменьшает потери металла за счет снижения его разбрызгивания;

- обеспечивает отличный поджиг дуги при роботизированной сварке;

- позволяет повысить производительность сварочных работ за счет внедрения технологий механизации.

Сварочная проволока нашла также широкое применение в технологиях создания различных конструкций из меди, латуни, чугуна и иных металлов.

Материалы для сварки: сварочная и наплавочная проволока — МашПром-Эксперт (Санкт-Петербург)

Сварочная проволока — один из видов, используемых на нашем предприятии сварочных материалов. Т.е. материалов применяемых в процессе сварки металлоконструкций. Основное назначение сварочных материалов это обеспечение заданного химического состава и свойств наплавляемого в зоне сварки металла, стабильного горения дуги, общей экономичности процесса сварки и получение прочных сварных швов.

Помимо сварочной проволоки к сварочным материалам относят широкий спектр разнообразных используемых при сварке материалов. Это наплавочная проволока, порошковая проволока, неплавящиеся (угольные, графитовые, вольфрамовые) и плавящиеся электроды, а так же сварочные флюсы, защитные газы, прутки, ленты, порошки и др.

Сварочная и наплавочная проволоки относятся к специальным видам проволоки. Химический состав, способ и точность изготовления, упаковки сварочной и наплавочной проволоки значительно отличаются от этих характеристик обычной товарной проволоки и регламентируются специальными стандартами.

Химический состав, способ и точность изготовления, упаковки сварочной и наплавочной проволоки значительно отличаются от этих характеристик обычной товарной проволоки и регламентируются специальными стандартами.

Виды сварочной и наплавочной проволоки:

- проволока стальная сварочная — ГОСТ 2246-70;

- проволока стальная наплавочная — ГОСТ 10543-82;

- проволока сварочная из алюминия и алюминиевых сплавов — ГОСТ 7871-75;

- прутки чугунные для сварки и наплавки — ГОСТ 2671-70;

- проволока порошковая сварочная и наплавочная;

- голая сплошная легированная проволока.

Стальная сварочная проволока.

Стальная сварочная проволока применяется для изготовления электродов для ручной сварки, а так же полуавтоматической и автоматической сварки в среде защитных газов и под флюсов.

ГОСТ 2246-70 содержит описание семидесяти семи марок стальной сварочной проволоки, различающейся по химическому составу: шесть марок для низколегированной стали (пример Св-08АА), тридцать марок легированной стали (Св-08Г2С) и сорок одну для высоколегированной (Св-06Х19Н9Т).

В сварочной проволоке из низкоуглеродистой стали допускается содержание углерода до 0,2%. В легированной стали регламентируется содержание легирующих элементов от 2,5 до 10%, в высоколегированной — более 10%.

В маркировке сварочной проволоки заложена информация о ее составе. Цифра 08 означает содержание углерода 0,08%, буквы А и АА говорят о пониженном содержании в сварочной проволоке серы и фосфора, остальные буквы — условные обозначения входящих в состав сварочной проволоки легирующих элементов, а цифры — их содержание в процентах.

Легирующие сталь химические элементы в составе сварочной проволоки обозначаются следующими буквами:

Стальная сварочная проволока для всех видов сварки плавлением и изготовления электродов производится диаметром 0.3, 0.5, 0.8, 1.0, 1.2, 1.4, 1.6, 2.0, 2.5, 3.0, 4.0, 5.0, 6.0, 8.0, 10.0, 12.0 мм. Проволока диаметрами 2.0 ÷ 6.0 мм идет на изготовление электродов для ручной сварки, диаметром 0.8 ÷ 5.0 используется для механизированной и автоматической сварки под флюсом и в защитных газах. Сварочная проволока больших диаметров предназначена для производства наплавочных работ.

Сварочная проволока больших диаметров предназначена для производства наплавочных работ.

Сварочная проволока поставляется свернутой в мотки с внутренним диаметром 150 ÷ 750 мм и массой от 1.5 до 40 кг. Так же возможно применение сварочной проволоки установленной на катушки или кассеты.

При наплавке сварочная (наплавочная) проволока участвует в процессе нанесения слоя металла на поверхность изделия. Этот технологический процесс используется для восстановления исходных размеров деталей или для придания их поверхности каких либо дополнительных свойств.

При наплавке посредством сварки плавлением образуется ванна жидкого металла, в состав которого входит часть расплавленного металла детали и металл электрода. При восстановлении изношенных деталей, если не требуется повышение их износостойкости или других свойств, применяют электроды и присадочную проволоку состава, аналогичного или близкого к составу металла детали.

Если же цель наплавки изменение свойств поверхности детали (увеличить износостойкость, жаростойкость и другие свойства), применяются легированные электроды и проволока, которые и обеспечивают образование поверхностного слоя нужного качества.

Порошковая сварочная проволока.

Порошковая или трубчатая сварочная проволока представляет собой трубку, свернутую из стальной ленты, размером 0.2х20 мм и заполненную порошком из газообразующих и шлакообразующих компонентов. Применение порошковой сварочной проволоки может улучшить механические свойства и внешний вид швов, она способствует увеличению глубины проплавления при уменьшении деформации.

Сечения трубки для порошковой сварочной проволоки делают сложной формы. Это придает жесткость проволоке и должно предотвращать смятие подающими роликами сварочного оборудования.

Порошковую сварочную проволоку применяют для сварки открытой дугой и для сварки в среде защитного газа (CO2 или смеси инертных газов). Порошковую наплавочную проволоку применяют для получения твердосплавного слоя.

Сваркой порошковой проволокой соединяют металлоконструкции из углеродистых и низколегированных сталей, предназначенными для работы под средними или тяжелыми нагрузками.

Порошковая проволока применяется для полуавтоматической сварки, наплавки в сварочных аппаратах с использованием стандартных подающих механизмов. Но более надежно, для исключение смятия (сплющивания) проволоки по сечению, использование податчиков проволоки с двумя парами роликов.

Но более надежно, для исключение смятия (сплющивания) проволоки по сечению, использование податчиков проволоки с двумя парами роликов.

Порошковая сварочная проволока изготавливается с диаметром сечения 2.2, 2.5, 3.2 мм. Стальная наплавочная порошковая проволока может иметь диаметр сечения 0.3 ÷ 8.0 мм. Для сварки углеродистой стали — девять марок, и по одиннадцать марок для легированной и высоколегированной стали.

Порошковая проволока используется для наплавки под флюсом, в защитных газах, для электрошлаковой наплавки и изготовления покрытых электродов для ручной наплавки.

Марку наплавочной порошковой выбираем в зависимости от целей, т.е. заданной твердости поверхности деталей. Высоколегированная порошковая наплавочная проволока придает поверхности детали дополнительную высокую твердость. Она сохраняет свои свойства при нагревании до высоких температур, в некоторых случаях не поддается отпуску и не может быть смягчена термической обработкой.

Порошковая сварочная проволока отличается высокой сопротивляемостью появлению шлаковых включений и образованию на металле пористости, обеспечивает стабильный перенос сварочной струи, и позволяет выполнять сварочные работы в различных положениях. А полученный при помощи порошковой сварочной проволоки шов имеет точный химический состав как при использовании в качестве среды аргона так и углекислого газа.

А полученный при помощи порошковой сварочной проволоки шов имеет точный химический состав как при использовании в качестве среды аргона так и углекислого газа.

Порошковая сварочная проволока за счет хорошего проплавления металла хороша для осуществления любых типов соединений (нахлест, стык, угловое) и при любых количествах проходов.

Сварочная проволока. Виды и маркировка – ООО «ЦСК»

Основные виды сварочной проволоки:

— Сплошного сечения

Проволока может быть выполнена из стали, меди, алюминия или сплавов данных металлов. Омедненная сварочная проволока применяется для работы с нелегированными и низколегированными сталями, а алюминиевая проволока – с металлами, в составе которых содержится алюминий, магний, марганец и кремний.

— Порошковая

Порошковая сварочная проволока имеет особую структуру и представляет собой полый цилиндр, заполненный порошковым составом. Его содержание может достигать 40% от общего объема материала. За счет этого улучшается стабилизация горения, обеспечивается защита сварочной ванны от кислорода, легируется шов.

Его содержание может достигать 40% от общего объема материала. За счет этого улучшается стабилизация горения, обеспечивается защита сварочной ванны от кислорода, легируется шов.

Различают два вида порошковой проволоки: для сварки под флюсом (самозащитная) и для сварки в углекислом газе.

— Активированная

Активированная сварочная проволока имеет в составе добавки, которые находятся внутри прутка. Их содержание составляет примерно 5 – 7% от общего объема материала. Это соли и окислы щелочных металлов, шлакообразующие частицы. Добавки способствуют формированию аккуратного сварного шва, уменьшают разбрызгивание металла. Такой материал применяется при сварке в среде углекислого газа.

Маркировка проволоки

Маркировка помогает разобраться в химическом составе и характеристиках проволоки.

В качестве примера разберем популярную сварочную проволоку св08г2с.

Расшифровка св08г2с представлена следующими значениями:

— Сочетание СВ указывает, что данная проволока предназначена для сваркb

— Комбинация цифр 08 обозначает количество углерода (в сотых долях), содержащегося в проволоке. Показатель 0,08 % углерода – данная сварочная проволока низкоуглеродистая

— Литера Г указывает наличие марганца в составе проволоки

— Цифра 2 – это объём марганца (2%) в элементе

— Буква С обозначает наличие кремния. Т.к. после буквы нет никакой цифры, это значит, что в изделии кремния содержится менее 1%, но более 0,5%

Можно сделать вывод, что проволока св08г2с является легированной низкоуглеродистой проволокой, в составе которой присутствуют кремний и марганец.

Первые две цифры указывают на содержание углерода в стали в сотых процента.

Цифры, находящиеся после буквы, обозначают количество элемента в химическом составе проволоки.

Если после буквенного элемента отсутствуют, это означает, что данного элемента в составе проволоки менее 1%, но более 0,5%

| Обозначения в маркировке проволоки для сварки: | |

| А – азот N | С – кремний Si |

| Б – ниобий Nb | Т – титан Ti |

| В – вольфрам W | Ф – ванадий V |

| Г – марганец Mn | Х – хром Cr |

| Д – медь Cu | Ц – цирконий Zr |

| М – молибден Mo | Ю – алюминий Al |

| Н – никель Ni | |

А (в конце маркировки) – проволока из стали высокого качества с минимальным содержанием примесей

АА (в конце маркировки) – проволока из стали высшего качества с еще меньшим содержанием примесей

Плюсы:

+ отлично подходит для работы с автоматическими системами

+ подача проволоки со скоростью равной скорости плавления

+ длинные мотки

+ множество моделей

+ минимальный процент шлака

Минусы:

– требуется постоянная защита

– необходимы специальные условия хранения

– неудобство использования в частной сфере

– сложность подбора универсального диаметра

Что такое сварочная проволока и как выбрать то, что вам нужно

Для соединения металлических деталей (сварка) требуется сварочная проволока. Его нужно поджечь, чтобы соединить металлические детали. При сварке проволока становится мягкой из-за ударов молотком или сжатия под воздействием тепла.

Его нужно поджечь, чтобы соединить металлические детали. При сварке проволока становится мягкой из-за ударов молотком или сжатия под воздействием тепла.

Сварочная проволока бывает разных видов. Какой тип провода вам нужен, зависит от типа работы, которую вы должны выполнять. Кроме того, для каждого вида сварочных работ требуется сварочная проволока определенного типа. Сварочная проволока бывает трех видов.Это:

- Металлопорошковая проволока для композитных материалов GMAW

- Порошковая проволока для дуговой сварки в среде защитного газа (FCAW)

- Проволока для дуговой сварки металлов в твердом газе (GMAW)

Еще одним важным элементом сварочной проволоки при выборе является диаметр и химический состав. Выбор правильной сварочной проволоки очень важен, потому что использование неправильной проволоки приведет к ее возгоранию. Возгорание проволоки означает, что проволока «выгорает» до контактных концов ваших деталей. Помимо этого, вам также следует выбирать правильных поставщиков сварочной проволоки, чтобы иметь гарантию того, что покупаемый вами продукт является законным и качественным.

Сплошной провод GMAW

Этот тип проволоки предназначен для сварки металлов в инертном газе. Это лучшая проволока для работы с металлическими листами, поскольку с ее помощью можно получить гладкие и чистые сварные швы. Однако следует предостеречь: защитный газ нельзя подвергать воздействию ветра, поскольку это может привести к тому, что конечный продукт окажется нежелательным. Результат сварки зависит от химического состава этой проволоки и от того, какой защитный газ вы собираетесь использовать.

Сплошная проволока для GMAWтакже может использоваться для «струйной обработки листа», сварки в нестабильном положении и других функций после сварки.

Металлопорошковая проволока

Эта проволока, как и сплошная сварка GMAW, дает чистые сварные швы или требует минимальной очистки или вообще не требует ее. Он имеет почти такие же характеристики с твердым проводом GMAW. Раньше это называлось порошковой проволокой, и это композитный электрод GMAW.

Порошковая проволока может использоваться для высокопрочных и низколегированных материалов. При использовании низколегированных материалов его металлические компоненты могут смешиваться с основным компонентом для достижения желаемых результатов. Как было сказано выше, перед покраской основного металла может потребоваться небольшая очистка.

Провод FCAW (газовый)

Эта проволока состоит из флюсов и раскислителей. Этими ингредиентами можно управлять, чтобы механические свойства наплавленного металла были хорошего качества. Он доступен для сварки в нерабочем и неуправляемом положении.

Из трех типов проволоки проволока FCAW может выдерживать более жесткие условия благодаря своему флюсу, который обеспечивает дополнительную защиту от атмосферных воздействий. Он также может «осаждать больше фунтов» по сравнению с твердосплавной проволокой GMAW или порошковой проволокой, за исключением тандемной GMAW (в сварочной ванне используются две цельные проволоки). Он используется в высокопрочных и низколегированных изделиях. Обратной стороной этой проволоки является очистка от шлака, оставшегося на сварном шве. Вы должны удалить это перед покраской.

Он используется в высокопрочных и низколегированных изделиях. Обратной стороной этой проволоки является очистка от шлака, оставшегося на сварном шве. Вы должны удалить это перед покраской.

Выбрать нужный тип сварочной проволоки легко, если вы знаете основы и свои требования. Также легко узнать, каких поставщиков сварочной проволоки искать, если вы сузили круг своих задач. Не забывайте следить за стабильностью, производительностью, производительностью и результатами, подбирая сварочную проволоку, соответствующую вашим потребностям.

Порошковая проволокаи сплошная проволока

В чем разница между порошковой электродной проволокой и сплошной электродной проволокой? Один тип электрода лучше другого для сварки? В чем преимущества и недостатки каждого типа проволоки?

Порошковые электроды Порошковые электроды бывают двух типов: газозащитные и самозащитные. Как следует из названия, для порошковой проволоки с защитным газом требуется внешний защитный газ. Самозащитная разновидность — нет.

Самозащитная разновидность — нет.

Флюсовое покрытие на порошковой проволоке в защитном газе затвердевает быстрее, чем расплавленный сварочный материал. Следовательно, создается своего рода полка, которая удерживает ванну расплава при сварке над головой или вертикально вверх. Флюсовая проволока в газовой среде хорошо подходит для сварки металлов большой толщины. Они также хорошо подходят для сварки в нерабочем положении. С помощью проволоки этого типа легко удалить шлак.

Самозащитная порошковая проволока не требует подачи внешнего защитного газа.С помощью этого типа электрода сварочная ванна защищена, поскольку при сжигании флюса от проволоки образуется газ. Поскольку самозащитный провод создает собственный защитный экран и не требует внешнего бензобака, его легче переносить.

Преимущества порошковых электродовИспользование электродов с порошковой проволокой дает несколько преимуществ. Эти преимущества включают, но не ограничиваются:

- Они обеспечивают высокую производительность наплавки.

- Хорошо работают на открытом воздухе и в ветреную погоду.

- При использовании правильных присадочных материалов эти электроды могут сделать процесс FCAW универсальным.

- Обычно порошковая проволока обеспечивает чистые и прочные сварные швы.

Есть проблемы с любым методом сварки. Независимо от процесса и типа используемого электрода существует вероятность неполного сплавления основных металлов.Также могут возникнуть включения шлака или трещины в сварных швах.

Дополнительные проблемы, которые могут возникнуть при использовании порошковой электродной проволоки, включают:

- Оплавление контактного наконечника может произойти, если электрод соприкоснется с основным металлом и сплавит их вместе.

- Если газы не выходят из зоны сварки до затвердевания металла, в сварном шве могут образоваться дыры и стать пористым.

Сплошные проволочные электроды используются при сварке металлов в инертном газе. Для таких электродов требуется защитный газ, который подается из баллона с сжатым газом. Защитный газ защищает сварочную ванну от атмосферных загрязнений.

Для таких электродов требуется защитный газ, который подается из баллона с сжатым газом. Защитный газ защищает сварочную ванну от атмосферных загрязнений.

Сплошные проволочные электроды часто изготавливаются из низкоуглеродистой стали, покрытой медью для предотвращения окисления и улучшения электропроводности. Меднение также способствует увеличению срока службы контактного наконечника для сварки.

Сплошная проволока — лучший выбор при работе с тонкими материалами, такими как листовой металл.Они должны давать хорошие, чистые сварные швы.

Сплошные проволочные электроды плохо работают на ветру. Воздействие ветра на защитный газ может нарушить целостность сварного шва.

Какой провод лучше всего? При сравнении порошковой проволоки с проволокой сплошного сечения было бы целесообразно отметить, что лучший выбор зависит от сварочной работы и местоположения. Оба типа проволоки при правильном выполнении позволяют производить качественные сварные швы с хорошим внешним видом сварного шва.

Для толстых металлов и наружных работ лучше всего подходят порошковые электроды. Для более тонких металлов и работ, выполняемых без ветра, достаточно хорошо подойдут сплошные проволочные электроды.

Сплошные проволочные электроды, используемые при сварке MIG, не так портативны, как порошковая проволока. Это связано с необходимостью использования защитного газа в MIGW.

Как сплошные проволочные электроды, так и электроды с порошковой проволокой относительно просты в использовании. Однако электроды с порошковой проволокой более дороги.

Ссылки:

www.millerwelds.com (Miller Electric Manufacturing Co.)

http://en.wikipedia.org/wiki/Flux-cored_arc_welding

Дополнительные статьи:

Узнать больше о Submerged ARC Flux

Что такое дуговая сварка порошковой проволокой?

Сварочная проволока— Mig-проволока, порошковая проволока

Сварочная проволока : доступен в широком диапазоне размеров и типов, вид сварочного материала, используемый в качестве токопроводящей проволоки или присадочного металла.

- Материалы: проволока из мягкой стали , нержавеющая сталь, алюминиевый сплав, серебро и т. Д.

- Диаметр проволоки: 0,5 — 2,0 мм.

- Относительное удлинение: ≥ 22%.

- Сварочный ток: 80 — 250А, 120 — 300А, 160 — 400А, 190 — 450А.

Характеристики:

- Хорошая износостойкость, отличная термостойкость, устойчивость к низким температурам.

- Высокая прочность, защита от коррозии.

- Малая сварочная деформация.

- Хорошая адаптируемость, простота реализации, непрерывная автоматическая сварка.

Сварочная проволока широко используется в нефтедобыче, электронике и машиностроении.

Типы: Сварочная проволока для нержавеющей стали, сварочная проволока с флюсовой сердцевиной, сварочная проволока MIG, сварочная проволока TIG, алюминиевая сварочная проволока, медная сварочная проволока, серебряная сварочная проволока, сварочная проволока CO 2 .

Приложения:

- Используется как присадочный материал и токопроводящая проволока.

- Используется в нефтяной, электронной, машиностроительной, горнодобывающей промышленности и т. Д.

Упаковка:

- Обычно в бухтах для реализации механизации и автоматизации.

- Мешки пластиковые, мешки тканые; картонные коробки, поддоны.

Хранение:

- Держите его сухим.

- Беречь от коррозионных веществ.

- Храните по классификации.

- Положите на деревянные поддоны.

- Не подвергайте его прямому воздействию воздуха.

- После вскрытия использовать в течение одной недели.

Сварочная проволока из нержавеющей стали

Проволока для сварки нержавеющей стали также называется проволокой для сварки нержавеющей стали.

- Типы: порошковая проволока для нержавеющей стали , сплошная проволока для нержавеющей стали.

- Особенности: мало брызг, хорошая стабильность дуги, устойчивость к коррозии.

Сварочная проволока из нержавеющей стали имеет мало брызг и хорошую устойчивость дуги.

Серебряная сварочная проволока

- Характеристики: низкая температура плавления, низкая плотность.

- Применение:

Используется в точных инструментах, таких как устройства кондиционирования воздуха, электронные изделия. Обычно используется в аэрокосмической, электронной, машиностроительной областях.

Серебряная сварочная проволока широко используется для сварки точных инструментов.

Медная сварочная проволока

Медная сварочная проволока также называется сварочной проволокой с медным покрытием.

- Особенности: высокая эффективность сварки, хорошие механические свойства, антикоррозионные, износостойкие.

- Заявка:

- Используется при сварке меди или медных сплавов.

- Используется в производстве сосудов высокого давления, водогрейных котлов и сельскохозяйственного оборудования.

- Используется при сварке меди или медных сплавов.

Медная сварочная проволока имеет высокую эффективность сварки и хорошие механические свойства.

Алюминиевая сварочная проволока

- Содержание алюминия: ≥99.5%.

- Основные типы:

- S301, ER1100

- S331, ER5183

- S5356, ER5356

- S311, ER4043

- Особенности: отличная коррозионная стойкость, высокая теплопроводность, хорошая электропроводность.

- Применение: Сварочная проволока для алюминия в основном используется для пайки алюминия, сплавов Al-Mn, Al-Si-Mg.

Алюминиевая сварочная проволока имеет высокую теплопроводность и хорошую электропроводность.

Провод MIG

Проволока MIG , также называемая сварочной проволокой MIG, в качестве защитной среды используется инертный газ или газ, обогащенный аргоном.

- Диаметр проволоки: обычно 0,6 мм, 0,8 мм, 1,0 мм.

- Типы: нержавеющая проволока MIG, алюминиевая проволока MIG, медная проволока MIG.

- Характеристики:

- Стабильное и надежное качество сварки.

- Превосходное формование швов.

- Подходит для сварки цветных металлов, таких как алюминий, медь, титан.

- Подходит для сварки нержавеющей, жаропрочной и низколегированной стали.

широко применяется при сварке цветных металлов и нержавеющей стали.

Сварочная проволока для сварки MIG из нержавеющей стали— это разновидность сварочной проволоки MIG.

Сварочная проволокаTIG предназначена для сварки тугоплавких активных металлов и цветных металлов.

Проволока для сварки TIG

Проволока для сварки TIG , также называемая сварочной проволокой для сварки TIG, представляет собой разновидность сварочной проволоки.

- Техника: Дуговая сварка неметаллов в инертном газе вольфрамом.

- Характеристики: лучшая герметичность после сварки, хорошая гибкость и регулируемость.

- Заявка:

- Используется при сварке нержавеющей стали.

- Используется при сварке некоторых легко окисляемых цветных металлов, таких как алюминий, алюминиевый сплав, магний, магниевый сплав.

- Используется для сварки тугоплавких активных металлов, таких как молибден, ниобий, цирконий.

Порошковая проволока

Порошковая проволокапозволяет сваривать многие виды металлов, например углеродистую и легированную сталь.

- Диаметр проволоки: 1,0 — 1,6 мм.

- Сварочный ток: 80 — 250, 120 — 300, 160 — 400, 190 — 450 А.

- Техника: в основном сварка MAG.

Характеристики:

- Сварочные характеристики и эффективность лучше, чем у сплошной сварочной проволоки.

- Подходит для сварки различных видов стали.

- Состав сплава можно регулировать.

- Подходит для быстрой сварки вертикально вверх, плоской сварки, сварки поверх гальванизированных сталей или сварки трудно свариваемых сталей.

- Доступен в различных материалах и размерах.

Заявка:

- Применяется при сварке углеродистой стали, низколегированной стали.

- Применяется для сварки жаропрочной, высокопрочной стали.

- Используется для сварки высокопрочной закаленной и отпущенной стали, нержавеющей стали и другой износостойкой стали с твердой поверхностью.

CO

2 Сварочная проволока ПроволокаCO 2 отличается высокой производительностью и хорошей формовкой швов.

CO 2 сварочная проволока , также называемая CO 2 проволока, разновидность сварочной проволоки в среде защитного газа, в процессе сварки в качестве защитного газа используется диоксид углерода.

- Диаметр проволоки: 0.5 — 2,0 мм.

обычно 0,8 мм, 1,2 мм, 1,6 мм.

обычно 0,8 мм, 1,2 мм, 1,6 мм. - Характеристики:

- Высокая эффективность производства.

- Хорошая формовка швов.

- Дешево, экономично.

- Простота эксплуатации, подходит для работы в помещении.

- Провода разного диаметра соответствуют разному току и напряжению.

- Доступны разные типы для различных приложений.

- Применение: широко применяется в автоматической сварке и сварке по всему периметру.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования.

Это поможет нам дать вам правильное предложение.

Когда следует использовать сварку MIG сплошной проволокой или порошковую сварку MIG

Сварка MIG предлагает удобство и скорость механизма подачи, который направляет металлическую проволоку прямо в лужу, но защита сварного шва от загрязнений будет определять прочность и внешний вид сварного шва. В то время как для сплошной проволоки MIG для защиты сварного шва требуется защитный газ, обычно смесь аргона и CO2, существует также проволока MIG с флюсовой сердцевиной, которая защищает сварной шов самостоятельно без помощи газа.Флюс в проволоке MIG плавится в сварочной ванне и обеспечивает все необходимое экранирование сварного шва, и вы можете отколоть флюс после его затвердевания.

В то время как для сплошной проволоки MIG для защиты сварного шва требуется защитный газ, обычно смесь аргона и CO2, существует также проволока MIG с флюсовой сердцевиной, которая защищает сварной шов самостоятельно без помощи газа.Флюс в проволоке MIG плавится в сварочной ванне и обеспечивает все необходимое экранирование сварного шва, и вы можете отколоть флюс после его затвердевания.

Оба типа сварочной проволоки MIG имеют преимущества и недостатки, и мы рассмотрим, какой из них лучше всего подойдет для вашего сварочного проекта. Вот несколько сценариев, которые следует учитывать при выборе процесса сварки MIG.

One Twist с проволокой для сварки MIG

Прежде чем мы начнем с порошковой проволоки MIG vs.с защитной сплошной проволокой для сварки MIG, у вас также есть возможность работать с сварочной проволокой MIG с порошковой защитой от газа, которая обычно используется для сварки MIG в вертикальном и восходящем направлении. Эта комбинация обеспечивает немедленную тонкую оболочку поверх сварного шва, которая удерживает расплавленный металл на месте, предотвращает загрязнение и довольно легко отслаивается.

В целом порошковая проволока облегчает сварку вне положения или в вертикальном и горизонтальном положениях, поскольку покрытие из флюса помогает удерживать сварной шов на месте при затвердевании металла.

Портативная сварка и сварка на открытом воздухе

Поскольку транспортировка защитного газа может быть сложной и опасной, а ветреные условия могут минимизировать эффективность защитного газа для сплошной порошковой проволоки, порошковая сварочная проволока MIG идеально подходит для переносных сварочных работ или работ на открытом воздухе. Поскольку флюс защищает сварной шов как часть проволоки, ветер просто не играет роли. Кроме того, многие внешние сварочные работы не требуют такого же уровня внимания к внешнему виду сварного шва, поэтому порошковая сварка обычно работает нормально.

Ускоренная сварка с помощью аппаратов MIG

В некоторых случаях сварщики сообщают, что порошковая проволока облегчает сварку быстрее (хотя помните, что вам нужно учитывать время очистки!), Особенно если вы используете больший угол сопротивления, что облегчает просмотр сварного шва. лужа во время работы. По крайней мере, порошковая проволока устраняет необходимость беспокоиться о защитном газе, что добавляет элемент, требующий вашего внимания, и добавляет дополнительные расходы.

лужа во время работы. По крайней мере, порошковая проволока устраняет необходимость беспокоиться о защитном газе, что добавляет элемент, требующий вашего внимания, и добавляет дополнительные расходы.

Вопросы толщины материала для сварочных аппаратов MIG

При сварке MIG тонких материалов вариант с флюсовой сердцевиной не идеален.Лучше использовать проволоку для сварки MIG со сплошным сердечником и защитным газом, который обеспечивает более чистый и точный сварной шов.

При работе с сварочной проволокой MIG с флюсовой сердцевиной на сварном шве будет много брызг, которые необходимо будет очистить в конце, что обычно не рекомендуется для более тонких металлов. Кроме того, некоторые сварщики рекомендуют работать только с металлом калибра 20 и более при сварке порошковой проволокой MIG.

Качество сварки сварочными аппаратами MIG

Многие сварщики выбирают сварочные аппараты MIG из-за их удобства и точности при выполнении сварных швов. Вы можете непрерывно работать над созданием прочных, чистых сварных швов, которые будут аккуратными и визуально привлекательными — то есть, если вы используете сплошную проволоку с защитным газом. Хотя порошковая проволока может создать прочный сварной шов в более толстом металле, вы потеряете некоторую аккуратность в готовом сварном шве.

Вы можете непрерывно работать над созданием прочных, чистых сварных швов, которые будут аккуратными и визуально привлекательными — то есть, если вы используете сплошную проволоку с защитным газом. Хотя порошковая проволока может создать прочный сварной шов в более толстом металле, вы потеряете некоторую аккуратность в готовом сварном шве.

Сварка грязного металла

Хотя всегда идеально очистить металл перед сваркой MIG, иногда проволока MIG с флюсовой сердцевиной идеально подходит для металла, который либо загрязнен, либо представляет опасность загрязнения.Даже при очистке и правильной настройке защитного газа некоторые металлы могут лучше соединяться с порошковой проволокой в смеси.

По вопросам сварочных работ в районе Атланты обращайтесь в компанию Midsouth Mechanical midsouthmechanical.com.

Hobart Brothers Performance Сварочные изделия

Присадочные металлы являются неотъемлемой частью процесса сварки; однако, когда дело доходит до процесса отбора, они часто могут вызвать путаницу. Определение необходимой прочности присадочного металла для конкретного применения может быть особенно трудным, особенно с учетом таких факторов, как конструкция сварного шва и свойства основного материала.

Определение необходимой прочности присадочного металла для конкретного применения может быть особенно трудным, особенно с учетом таких факторов, как конструкция сварного шва и свойства основного материала.

Чтобы лучше понять, что влияет на прочность присадочного металла, рассмотрим некоторые распространенные заблуждения, а также рекомендации по их исправлению.

Заблуждение первое: лучше всего использовать присадочный металл с более высокой типичной прочностью на разрыв.

Более прочный — не обязательно лучший при выборе присадочного металла. Американское сварочное общество (AWS) установило стандарты, регулирующие производство и предполагаемое использование сварочной проволоки и стержневых электродов. Они предоставляются пользователям в виде классификаций присадочных металлов, которые включают информацию о прочности на разрыв.

Определение необходимой прочности присадочного металла для области применения |

Листы технических данных, выпущенные производителями присадочного металла, также предоставляют информацию об удобстве использования, но во многих случаях указанная типичная прочность на растяжение будет выше, чем требуется AWS для конкретной классификации сварочной проволоки или стержневого электрода.

Например, порошковая проволока AWS E71T-1 в защитном газе может соответствовать требованиям AWS по прочности на разрыв 70 тыс. Фунтов на квадратный дюйм (1000 фунтов на квадратный дюйм), но производитель присадочного металла оценивает ее как 84 тыс. Фунтов / кв. Дюйм при 100% CO 2 или 90 тысяч фунтов / кв. Дюйм с 75% аргона и 25% CO 2 . Это связано с тем, что производители присадочных материалов создают продукты, которые соответствуют требованиям AWS или превосходят их. Считайте это фактором безопасности (FoS) или дополнительной гарантией в процессе разработки.

Имея это в виду, важно рассматривать классификацию AWS как руководящий принцип для проектирования сварных швов, в отличие от типичного значения прочности на растяжение в технических характеристиках, чтобы определить соответствующую прочность присадочного металла.

Заблуждение второе: некоторые типы присадочных металлов по своей природе более прочны или готовый сварной шов. Например, нередко можно услышать, что сварной шов, выполненный сварочной проволокой с флюсовой сердцевиной, прочнее, чем сварной шов сплошной проволокой, или что сплошная проволока не так прочна, как стержневой электрод.

Реальность такова, что при сравнении двух присадочных металлов с одинаковой прочностью на разрыв AWS — например, при сравнении стержневого электрода 70 тысяч фунтов на квадратный дюйм и сплошной проволоки 70 тысяч фунтов на квадратный дюйм — минимальная прочность на разрыв AWS одинакова.Разница в воспринимаемой прочности сварного шва сводится к тому, как различные сварочные процессы реализуются в конкретных приложениях.

Например, ток или подвод тепла в процессе сварки должны соответствовать толщине свариваемого материала. Если оператор использует процесс короткого замыкания с использованием сплошной проволоки для сварки материала толщиной в полдюйма, результатом, вероятно, будет более слабый сварной шов. В данном случае для достижения надлежащей прочности сварного шва сплошной проволокой лучшим выбором будет распыление.

В данном случае для достижения надлежащей прочности сварного шва сплошной проволокой лучшим выбором будет распыление.

Смеси защитного газа с большим количеством аргона обычно позволяют присадочным металлам производить сварные швы с более высоким пределом прочности на разрыв и пределом текучести. Однако эти сварные швы менее пластичны. Обратное верно для более высоких уровней CO 2 в смеси защитных газов. CO 2 улучшает пластичность сварного шва, но снижает предел прочности на разрыв и предел текучести. Производители присадочного металла предоставляют рекомендуемые остатки аргона и CO 2 для присадочных металлов для заданного результата прочности.

Присадочные материалы разработаны для использования со специальным защитным газом |

Заблуждение третье: защитный газ и подвод тепла не влияют на прочность присадочного металла

Присадочные металлы разработаны для использования с определенным защитным газом или смесью защитных газов, чтобы соответствовать требуемым механическим свойствам AWS. В частности, защитные газы влияют на предел прочности присадочного металла на разрыв, а также на значения ударной вязкости с V-образным надрезом по Шарпи.

В частности, защитные газы влияют на предел прочности присадочного металла на разрыв, а также на значения ударной вязкости с V-образным надрезом по Шарпи.

Как и более высокое содержание аргона, низкое тепловложение может помочь повысить прочность сварного шва, но снизить пластичность. Высокие тепловложения действуют так же, как высокие CO 2 по прочности. Уравновешивание тепла и защитного газа может помочь операторам получить желаемую прочность присадочного металла для готового сварного шва.

Например, сварщик может выбрать использование более высокого уровня аргона в приложении, в котором высокая погонная энергия снижает прочность сварного шва.

Заблуждение четвертое: прочность присадочного металла всегда должна соответствовать основному металлу.

Для многих сварочных работ требуется соответствие или превышение прочности присадочного металла на растяжение основного материала в соответствии с требованиями конструкции сварной конструкции. Матч по силе не точный. Например, оператор может подобрать сталь A36 с минимальным пределом текучести 36 тыс. Фунтов на квадратный дюйм и присадочный металл со свойствами, близкими к этой прочности. В этом случае присадочный металл класса прочности AWS A5.XX 70 тысяч фунтов на квадратный дюйм, обеспечивающий минимальный предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм и минимальный предел текучести 58 тысяч фунтов на квадратный дюйм, обычно будет хорошим вариантом.

Матч по силе не точный. Например, оператор может подобрать сталь A36 с минимальным пределом текучести 36 тыс. Фунтов на квадратный дюйм и присадочный металл со свойствами, близкими к этой прочности. В этом случае присадочный металл класса прочности AWS A5.XX 70 тысяч фунтов на квадратный дюйм, обеспечивающий минимальный предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм и минимальный предел текучести 58 тысяч фунтов на квадратный дюйм, обычно будет хорошим вариантом.

Недостаточное соответствие прочности присадочного металла основному материалу часто происходит в тех случаях, когда конструкция сварной детали не обязательно должна соответствовать прочности основного материала.

Превышение прочности присадочного металла прочности основного материала не очень распространено и часто не рекомендуется. Исключение составляют случаи, когда сварной шов должен соответствовать более высокому пределу текучести, чем это типично для данной прочности на разрыв. Это часто происходит в сварных конструкциях, которые рассчитаны на предел текучести, а не на разрыв.

Помните, что для выбора присадочного металла и понимания прочности, необходимой для получения желаемого сварного шва, необходимо иметь правильную информацию. В случае сомнений всегда обращайтесь за помощью к надежному производителю присадочного металла и / или дистрибьютору сварочного оборудования.

До проволоки — производительность сварки

Металлургическая промышленность продолжает быстро разрабатывать новые сплавы для новых применений и продуктов.Такое быстрое развитие различных основных металлов иногда требует новых присадочных металлов, уникальных защитных газов и оборудования.

Автомобильная промышленность, стремящаяся не отставать от требований CAFE, является одним из наиболее активных сегментов рынка в этом отношении. Эти новые стальные сплавы обладают очень высокой прочностью: они тоньше и, следовательно, уменьшают вес автомобиля и повышают безопасность.

Но это усложняет гибку, формовку и обрезку. Новые характеристики также усложняют сварку.

Для владельцев бизнеса в этом сегменте текущая эволюция материалов влияет на источники энергии и процессы, а также на присадочные металлы и газы. Источники сварочного тока должны вводить меньше тепла в эти новые более тонкие и высокопрочные сплавы за счет управления формой волны, а не только за счет силы тока и напряжения, которые когда-то были единственной системой управления мощностью, которая у нас была.

Управляя тепловложением, эти предприятия могут уменьшить растрескивание и размер сварного шва, а также напряжение и деформацию. Поскольку автомобильная промышленность продолжает использовать эти сплавы для соответствия стандартам CAFE, установленным EPA и правительством, они смогут использовать свою большую силу и, мы надеемся, спасать жизни.

С этими изменениями становится ясно, что роботы будут более важны, чем когда-либо прежде, чтобы выполнять более точные процедуры сварки, требуемые стандартами и материалами. Эти более строгие процедуры помогут управлять шириной, глубиной и скоростью сварного шва, чтобы управлять подводом тепла и поддерживать состав материала.

Однако нам еще предстоит увидеть все изменения, которые произойдут с присадочными металлами. Основные металлы будут пайкой, сваркой GMAW, лазерной сваркой, точечной сваркой и, возможно, некоторыми новыми процессами, которые мы еще не применили к этим новым требованиям.Таким образом, присадочные металлы становятся частью решения.

Химия — очевидное требование, однако механические характеристики также будут иметь значение. Прецизионность присадочного металла будет обязательным требованием для эффективности и успеха, а это означает, что сварочные проволоки прошлого необходимо будет улучшить с точки зрения постоянства диаметра, формы литья, спирали и состояния поверхности.

Какие из этих условий поверхности проволоки вы используете для роботизированной сварки нового сплава и более тонких металлических деталей?Состояние поверхности сварочной проволоки

- Химия — Обычно сварщики предпочитают состояние поверхности проволоки с минимальным химическим диапазоном.

Простое принятие спецификации AWS может быть подходящим для сварки стали A 36, однако эти новые высокопрочные сплавы основных металлов требуют более жестких требований к присадочным металлам. Кроме того, будьте готовы лучше управлять своим отделом закупок, который может не понимать ваших новых более жестких производственных требований. Отсутствие надлежащего надзора может стоить вашей производственной команде часы и доллары боли, в то время как закупщик считает, что хорошо поработал, снизив цену за фунт провода.

Простое принятие спецификации AWS может быть подходящим для сварки стали A 36, однако эти новые высокопрочные сплавы основных металлов требуют более жестких требований к присадочным металлам. Кроме того, будьте готовы лучше управлять своим отделом закупок, который может не понимать ваших новых более жестких производственных требований. Отсутствие надлежащего надзора может стоить вашей производственной команде часы и доллары боли, в то время как закупщик считает, что хорошо поработал, снизив цену за фунт провода. - Состояние поверхности присадочного металла — Когда в последний раз поставщик присадочной проволоки предоставлял вам фотографии состояния поверхности присадочного металла с помощью электронного луча? Возможно, никогда, но, тем не менее, ваш поставщик все еще был доволен тем фактом, что стоимость проволоки на 5 центов ниже за фунт, чем у любой другой марки.Новый дешевый поставщик получает распродажу, но вы не понимаете, почему выросли ваши показатели переделки.

Литая, спирально-поворотная

Если вы возьмете несколько футов сварочной проволоки из коробки, барабана или катушки и положите ее на пол, вы увидите встроенные дефекты сварочной проволоки, которые усложняют ваш производственный мир. Но когда бизнес более осведомлен об этих дефектах — литье, спирали и скручивании — уравнение может не оставаться таким сложным.

- Отливка — Отливка сварочной проволоки — это, по сути, диаметр проволоки, когда вы снимаете ее с катушки.Средняя сварочная проволока, упакованная на катушке, имеет длину 26 дюймов, тогда как настоящая сварочная проволока для роботов не имеет заливки, а вместо этого образует синусоидальную волну при укладке на пол. Это обеспечивает более высокую скорость сварки и меньшее разбрызгивание, поскольку сварочная проволока точно вплавляется в соединение.

- Helix — Спираль сварочной проволоки — это расстояние, на которое не намотанная проволока поднимается от пола.

У средней проволоки может быть спираль в 1 дюйм, что приемлемо для AWS, но способствует чрезмерной сварке, увеличению трудозатрат и увеличению присадочного металла.Спираль способствует колебанию проволоки и, следовательно, делает шов шире. Это увеличивает нагрев, деформацию, время и растрескивание сварного шва. Вы в последнее время измеряли спираль сварочной проволоки?

Посоветовавшись со знающим газовым техником относительно выбора защитного газа, вы можете увидеть очень быстрое и недорогое улучшение своей чистой прибыли.

У средней проволоки может быть спираль в 1 дюйм, что приемлемо для AWS, но способствует чрезмерной сварке, увеличению трудозатрат и увеличению присадочного металла.Спираль способствует колебанию проволоки и, следовательно, делает шов шире. Это увеличивает нагрев, деформацию, время и растрескивание сварного шва. Вы в последнее время измеряли спираль сварочной проволоки?

Посоветовавшись со знающим газовым техником относительно выбора защитного газа, вы можете увидеть очень быстрое и недорогое улучшение своей чистой прибыли. - Twist — Twist испытать сложнее, чем спираль и слепок, но это можно сделать в полевых условиях.Для этого вытяните 4 дюйма проволоки из барабана или катушки. Согните проволоку на 90 градусов и удерживайте согнутую часть в положении на 12 часов. Затем вытяните ее на 30 футов и медленно отпустите проволоку, чтобы она могла вращаться. Один оборот на 30 футов — это слишком много и подразумевает проблемы с заеданием проволоки в резаке и может привести к образованию узлов в барабане.

Спиральная проволока обычно вызывает наибольшие проблемы с литьем и спиралью, в то время как скручивание встречается реже.

Спиральная проволока обычно вызывает наибольшие проблемы с литьем и спиралью, в то время как скручивание встречается реже.

Расход на сварку

Engineering запрашивает 1/8-дюйм.сварка, литье и спираль делают это невозможным. Если сварной шов расширится до 3/16 дюйма, некоторые даже не подумают об этом. Если выбрать избыточные расходы на сварку или OWE 0,072 для 3/16 дюйма и 0,032 для 1/8 дюйма, разница составит 0,042. Кажется, это небольшое число, правда? Так зачем об этом беспокоиться?

На рисунках выше представлена проблема литья и спирали, когда сварочная проволока подается с катушки.Вы беспокоитесь об этом, потому что 0,072 / 0,042 — это 225-процентное увеличение трудозатрат, проводов, времени или затрат на изготовление вашего продукта.Вы уже усердно работаете, сокращая все расходы, которые у вас есть, чтобы получить прибыль, и эта небольшая деталь делает это еще более трудным, а также снижает вашу прибыль.

Решение? Часто проверяйте провод. Измерьте размеры сварных швов и обучите операторов искать проблемы с проволокой. Вы не можете себе позволить просто увеличить размер сварного шва из-за дефектов сварочной проволоки.

Измерьте размеры сварных швов и обучите операторов искать проблемы с проволокой. Вы не можете себе позволить просто увеличить размер сварного шва из-за дефектов сварочной проволоки.

Этот дополнительный расход увеличивает все расходы на изготовление, включая труд и время, необходимое для выполнения сварного шва.Это также может увеличить разбрызгивание, деформацию и растрескивание. Поэтому не позволяйте поставщику сварочной проволоки быть единственным, кто извлекает выгоду из этой дорогой ситуации.

- Уход — Скорость сварки снижается, если ширина сварного шва превышает техническую ширину, указанную в чертежах.

- Брызги — Когда проволока входит в лужу и выходит из нее, часто бывает чрезмерное разбрызгивание, которое сварщик не может контролировать.

- Пора делать сварной шов — Более широкий сварной шов просто дорого стоит — возьмите секундомер и измерьте время процесса.Небольшая коронка или приварные пальцы ног, отображающие холодный притир, будут отображаться как проблема, если детали покрыты порошковой краской.

- Деформация — Вы делаете деталь, но она не подходит, потому что она скручена, как банан, из-за чрезмерного тепловложения, а затем и чрезмерной усадки сварного шва.

- Эскиз будет выглядеть примерно так.

Cracking — Это не такая уж большая проблема с легким двигателем, но может быть. Настоящая проблема — это сварка более дорогих сталей LAHS.Эти стали не очень щадящие и могут стоить вам контракта и больших денег, чтобы найти эту проблему.

Воздействие защитного газа

Влияет ли на эту ситуацию выбор защитного газа?

Вы держите пари. Сегодня в производстве в США 75 процентов аргона и 25 процентов CO2 по-прежнему являются наиболее распространенными защитными газами. Эта газовая смесь была разработана для перекрытия зазоров, а также для использования на очень тонких листах металла. Обычное использование этой газовой смеси, когда имеется от 8 до 10 смесей, которые могут лучше повлиять на вашу прибыль, может стать неожиданностью.

Хорошая новость заключается в том, что если вы исследуете это с опытным специалистом по газу, вы можете увидеть очень быстрое — и недорогое — улучшение вашей прибыли. Смесь 75 процентов аргона и 25 процентов CO2 — это защитный газ с очень быстрым замерзанием, который может давать высокую корону, похожую на CO2, но не такую высокую. Эта коронка может легко стоить от 7 до 15 процентов скорости и заточки.

Так как же с этим справиться в очень загруженной фабрике, когда рабочая сила ограничена?

Измерьте размер сварного шва по техническим чертежам.Негабаритные сварные швы очень дороги. И обратите внимание на новые газовые смеси от вашего поставщика газа. В одном тематическом исследовании недавнее изменение защитного газа снизило процент брака с 20 процентов до менее 1 процента.

В конце концов, такая простая вещь, как покупка одной сварочной проволоки над другой, может существенно повлиять на время, затрачиваемое на изготовление деталей, и качество их изготовления. А для всех, кто занимается производством — и особенно для тех, кто производит автомобильные детали, которые должны соответствовать стандартам CAFE — сварочная проволока может иметь большое влияние на вашу прибыль.

А для всех, кто занимается производством — и особенно для тех, кто производит автомобильные детали, которые должны соответствовать стандартам CAFE — сварочная проволока может иметь большое влияние на вашу прибыль.

Praxair

© Copyright 2015 Praxair Technology, Inc. Все права защищены. Информация в этой статье считается верной. Praxair не несет ответственности за любое использование или неправильное использование любой информации, содержащейся в данном документе.

Сварочная проволока — Никелевая проволока

Сварочная проволока

WMWA предлагает высококачественную сварочную проволоку и специальные продукты, в том числе никелевую проволоку и серебряную проволоку для припоя. Наши сварочные изделия разработаны для обеспечения оптимальной металлургической и эксплуатационной простоты при использовании для соединения или комбинирования различных видов металлов.

Сварка — это процесс соединения двух одинаковых металлических частей вместе с использованием достаточного нагрева. Это требует как навыков, так и научных знаний, но некоторые также считают его формой искусства. Из-за некоторых дефектов в соединяемых металлах для обеспечения качественного шва обычно требуется присадочный металл.

Это требует как навыков, так и научных знаний, но некоторые также считают его формой искусства. Из-за некоторых дефектов в соединяемых металлах для обеспечения качественного шва обычно требуется присадочный металл.

Сварка проволокой, обычно выделяемая из специально разработанной системы подачи проволоки, позволяет сварщику сформировать прочный, долговечный сварной шов. Хотя существует множество различных составов сварочной проволоки, есть только несколько основных типов, которые могут соединять большинство металлов.

Williams DEOX МЕДНЫЙ СВАРОЧНЫЙ ПРОВОД .062 Х 30 # БУТЫЛКИ 5,85 ФУНТА ЗАКАЗЫ НА 600 ФУНТОВ ИЛИ БОЛЬШЕ: ПОСТАВЛЯЕТСЯ в США

Наши основные линии включают:

Алюминиевая сварочная проволока

AWS / SFA A5 .10

Пределы химического состава

| МАРКА | Si | Fe | Cu | Mn | мг | Cr | Zn | Ti | Другие элементы Каждый (3) Итого | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| 1100 | (2) | (2) | . 05-.20 05-.20 | 0,05 | – | – | ,10 | – | .05 .15 | 99. Мин. |

| 4043 | 4,50-6,0 | ,8 | ,30 | 0,05 | .05 | – | ,10 | ,20 | .05 .15 | остаток |

| 5183 | ,40 | ,40 | ,10 | .50-1.0 | 4,3-5,2 | .05-.25 | . 25 25 | ,15 | .05 .15 | остаток |

| 5356 | ,25 | ,40 | ,10 | .05-.20 | 4,5-5,5 | .05-.20 | ,10 | 1/4 | 05.15 | остаток |

Сплавы для сварки и пайки на медной основе

AWS / SFA A5. 7 A5.27

7 A5.27

| МАРКА | Cu | Zn | Sn | MN | Si | Al | P | Пб | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Медь Deox — ERCu | 98.0 мин. | – | 1,0 | ,50 | ,50 | 0,01 | ,15 | 0,02 | – |

| Силиконовая бронза — ERCuSi-A | Бал. | 1,0 | 1,0 | 1. 5 5 | 2,8-4,0 | 0,01 | – | 0,02 | ,50 |

| Алюминиевая бронза A-2 — ERCuAl-A2 | .Бал. | 0,02 | – | – | ,10 | 8.5-11,0 | – | 0,02 | 1,5 |

Низколегированная сталь

AWS / SFA A5.28

| МАРКА | Cu | Mn | Si | P | Ni | Zn | Пн | В | Ti | Zn | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 70S — B2L | . 04 04 | ,63 | .56 | 0,01 | – | 1,40 | .53 | – | – | – | – |

| 80S — B2 | .10. | .52 | ,49 | .015 | – | 1,30 | , 55 | – | – | – | – |

| 80S — B3L | 0,04 | .61 | .54 | 0,01 | – | 2,55 | 1,10 | – | – | – | – |

| 90S — B3 | 0,09 | ,45 | ,40 | . 015 015 | – | 2,50 | 1,10 | – | – | – | – |

| 80S — B6 | 0,07 | ,46 | ,39 | .015 | – | 5.40 | ,50 | – | – | – | – |

| 80S — B8 | 0,06 | ,50 | ,42 | .015 | – | 9,25 | 1. 10 10 | – | – | – | – |

| 90S — B9 (А) | ,10 | .60 | ,20 | .008 | , 55 | 9,10 | 1,00 | .19 | – | – | – |

| 80СНи-1 | ,10 | .92 | .60 | .015 | ,95 | – | – | – | – | – | – |

| 80СНи-2 | . 09 09 | .95 | ,58 | .015 | 2,60 | – | – | – | – | – | – |

| 80СНи-3 | ,10 | .95 | ,58 | .015 | 2,60 | – | – | – | – | – | – |

| 100С-1 | 0,07 | 1,40 | .30 | . 008 008 | 1,60 | – | ,40 | – | , 04 | 0,06 | .08 |

| 110С-1 | 0,08 | 1,60 | ,35 | .009 | 2,20 | – | ,40 | – | .06 | 0,05 | 0,07 |

| 120С-1 | 0,08 | 1,65 | ,35 | .008 | 2.60 | – | ,45 | – | . 06 06 | 0,05 | 0,07 |

Уильямс 70С-2

Спецификация: AWS A5.18

Класс ER70S-2

Товар доступен в катушках, бухтах, барабанах,

катушки и нарежьте отрезки по размеру.От 025 до .156

| С | 0. 05 05 |

| Mn | 1,15 |

| Si | 0,5 |

| п. | 0,02 |

| S | 0,015 |

| Al | 0,09 |

| Zr | 0,05 |

| Ti | 0.06 |

| Прочность на разрыв | 78000 фунтов на кв. Дюйм |

| Урожайность | 65,000 фунтов на квадратный дюйм |

| Удлинение | 25% |

| Прочность при ударе, фут / фунт | 35 футов / фунт @ -20F |

Уильямс 70С-3

Спецификация: AWS A5. 18

18

Класс ER70S-3

Товар доступен в катушках, бухтах, барабанах,

катушки и отрезные отрезки размером от 0,025 до 0,156

Williams 70S-3 — это проволока из мягкой стали, которая в основном используется для сварки MIG и TIG (GMAW и GTWA). Он содержит раскислители, марганец и кремний, обеспечивающие сварные швы без примесей при нормальных условиях сварки. Сварку MIG можно выполнять с использованием CO @ или аргона-CO2.

Типичный химический анализ Типичные механические свойства| С | 0,08 |

| Mntd> | 1,15 |

| Si | 0,54 |

| п. | 0,02 |

| S | 0.015 |

| Прочность на разрыв | 77,000 фунтов на квадратный дюйм |

| Урожайность | 65,000 фунтов на квадратный дюйм |

| Удлинение | 26% |

| Ударная вязкость, фут / фунт | 0 40 футов / фунтов 33 футов / фунтов @ -20F |

| Средняя твердость по Бриннеллю | 125 |

Уильямс 70С-6

Спецификация: AWS A5.18

Класс ER70S-6

Товар доступен в катушках, бухтах, барабанах,

катушки и отрезные отрезки размером от 0,025 до 0,156

| Mn | 1,65 |

| Si | 0,97 |

| п. | 0,02 |

| S | 0. 015 015 |

| Прочность на разрыв | 84,000 фунтов на квадратный дюйм |

| Урожайность | 73,000 фунтов на квадратный дюйм |

| Удлинение | 27% |

| Ударная вязкость, фут / фунт | 40 футов / фунт @ -20F 29 футов / фунт @ -40F |

| Средняя твердость по Бриннеллю | 150 |

Уильямс 80SD-2

Спецификация: AWS A5.28

Класс ER80SD-2

Товар доступен в катушках, бухтах, барабанах,

катушки и отрезайте отрезки от 0,025 до 0,156

| С | 0,10 |

| MN | 1. 90 90 |