Режимы сварки полуавтоматом в среде защитных газов: таблица

Екатерина

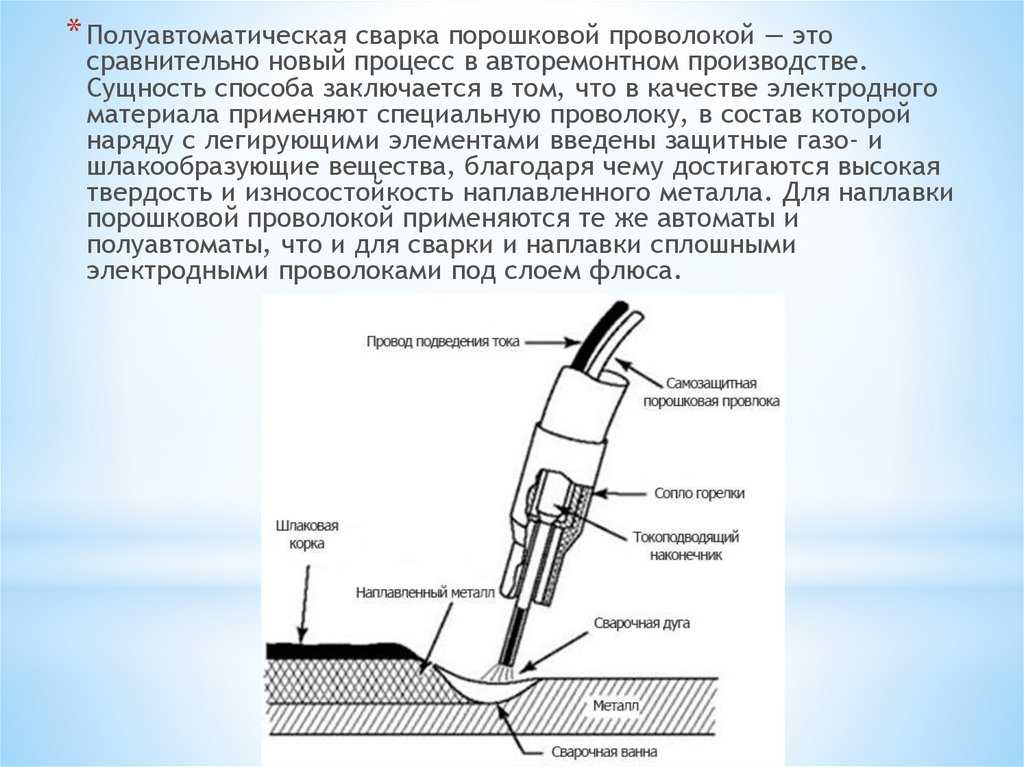

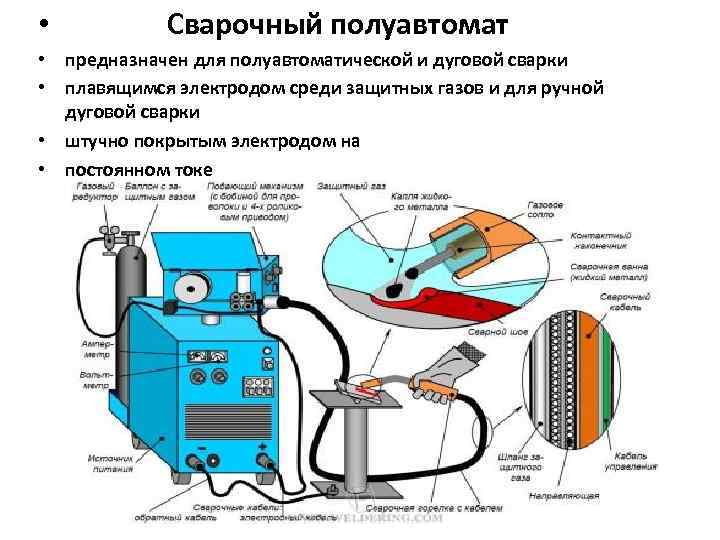

Использование сварочного полуавтомата в сочетании с защитным газом — почти всегда выигрышный вариант. Благодаря такому комплекту оборудования вам становится доступна качественная и быстрая сварка сталей, алюминия, меди и прочих металлов. Но есть и особенности, которые сварщик должен учитывать перед тем, как выберет данный метод сварки.

Прежде всего, полный новичок вряд ли сможет выполнить работу качественно. Это связано не только с отсутствием опыта, но и с тем фактом, что полуавтомат нужно правильно настроить и выбрать необходимые расходники. Опытные мастера говорят: «Чтобы настроить режимы сварки полуавтоматом в среде защитных газов нужно потратить несколько лет на изучение литературы, ГОСТов и кропотливую работу. Без практики ничего не получится».

Мы полностью согласны с этим утверждением. Но не спешим сбрасывать со счетов начинающих сварщиков. Специально для них мы подготовили краткую статью, которая поможет разобрать с режимами сварки и начать применять полученную информацию на практике. При составлении этой статьи мы руководствовались не только собственным опытом, но и справочной литературой.

Специально для них мы подготовили краткую статью, которая поможет разобрать с режимами сварки и начать применять полученную информацию на практике. При составлении этой статьи мы руководствовались не только собственным опытом, но и справочной литературой.

Содержание статьи

- Основные параметры

- Диаметр и марка проволоки

- Сила, полярность и род сварочного тока

- Скорость подачи проволоки

- Скорость сварки

- Наклон электрода

- Таблицы

- Вместо заключения

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

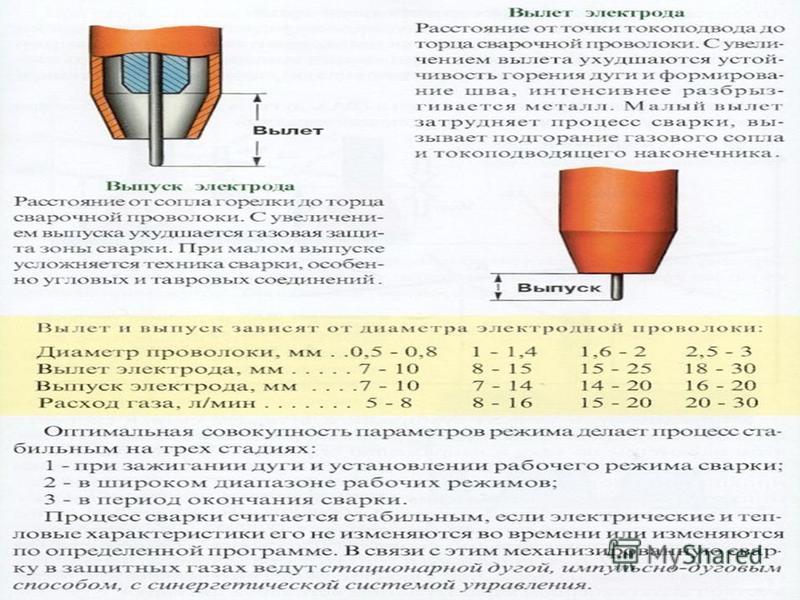

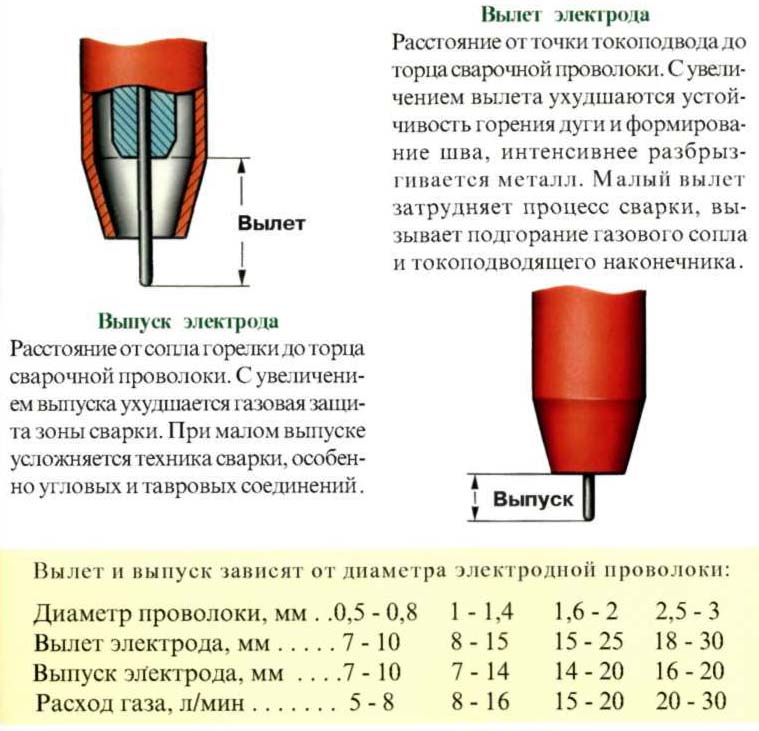

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки..jpg) Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить. Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким.

Читайте также: Технология сварки сталей

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

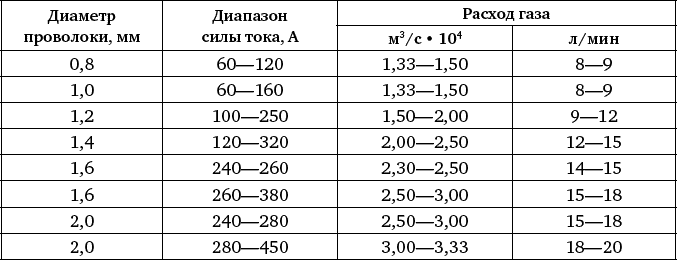

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

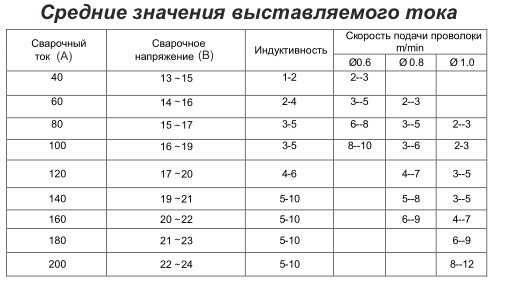

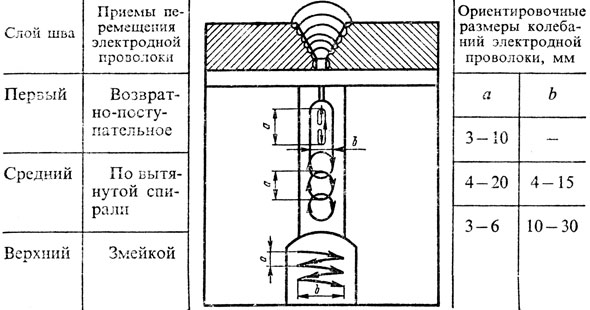

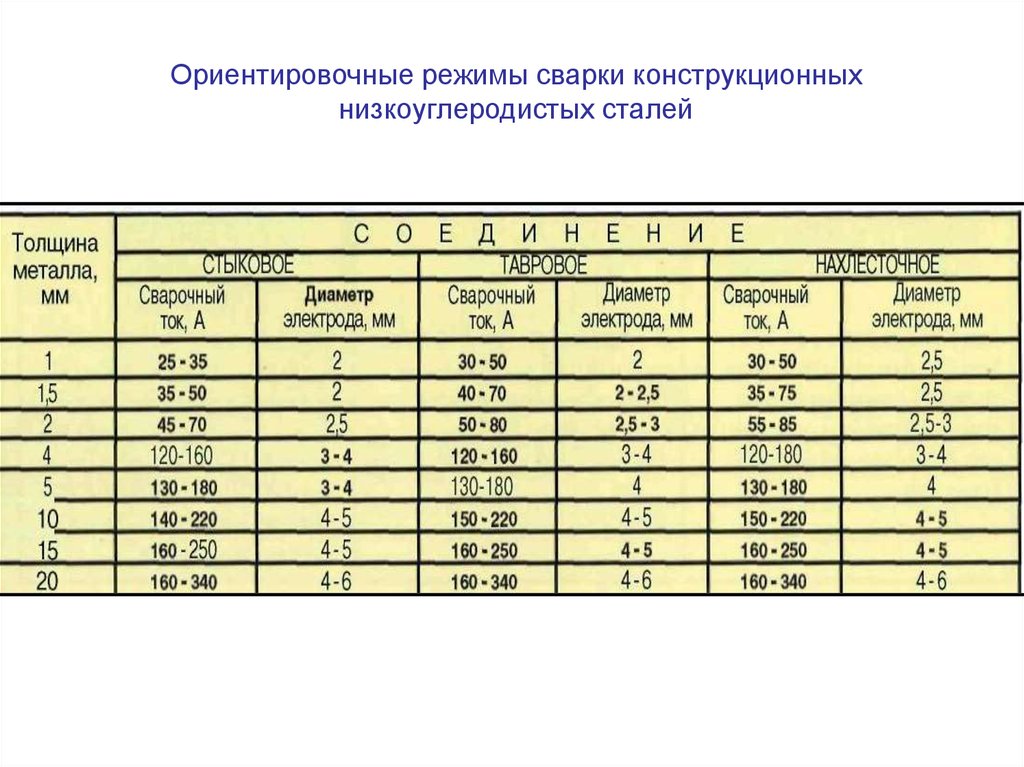

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

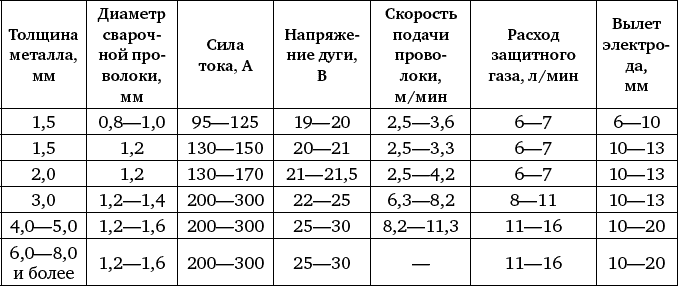

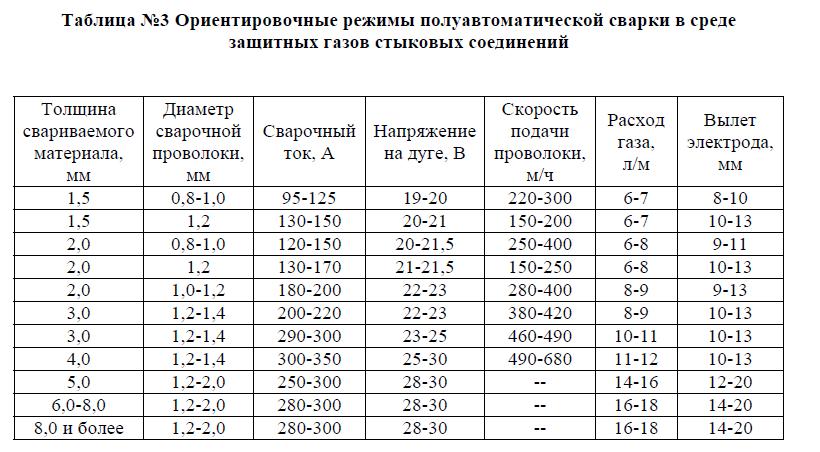

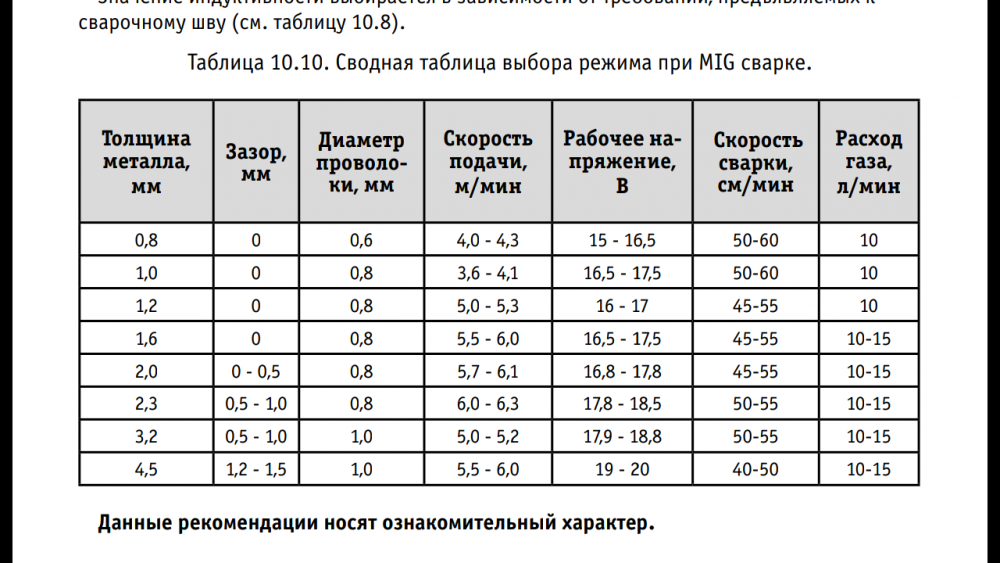

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

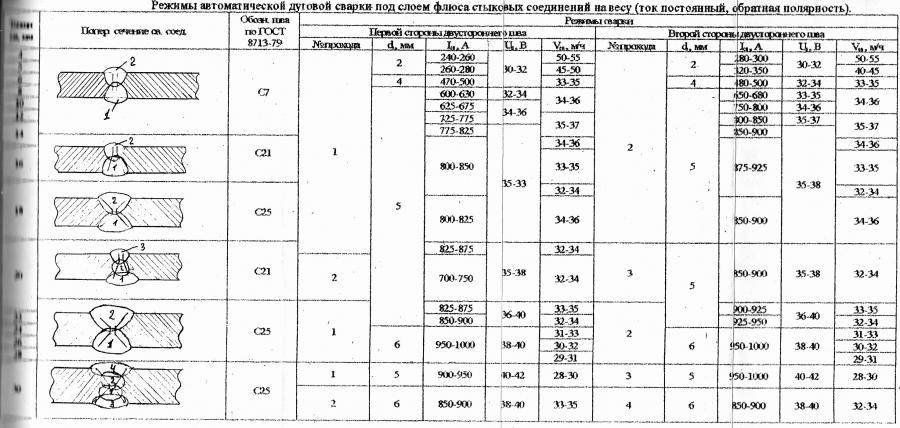

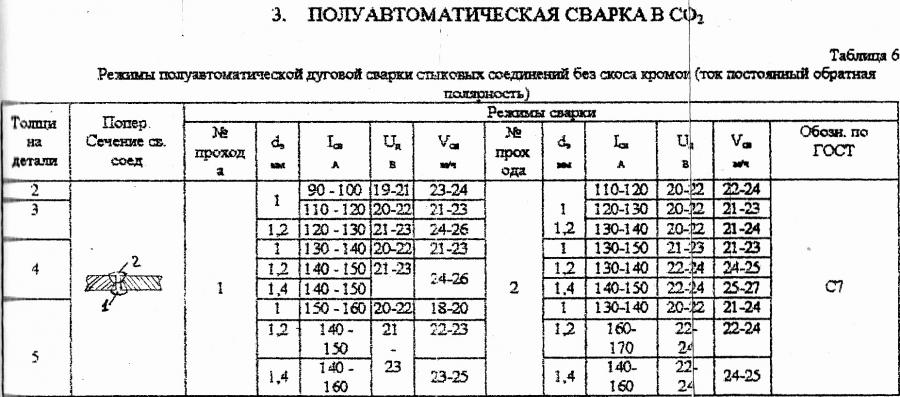

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

Таблица №3. Рекомендуемые настройки для формирования нахлесточного шва с током обратной полярности, с применением углекислого газа или смеси углекислоты с аргоном.

Таблица №4. Рекомендуемые настройки для сварки углеродистой стали, пространственное положение вертикальное, применяется обратная полярность, а также углекислый газ или смесь углекислоты с аргоном.

Таблица №5. Рекомендуемые настройки для формирования горизонтального соединения на обратной полярности, с использованием углекислого защитного газа.

Таблица №6. Рекомендуемые настройки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица №7. Рекомендуемые режимы сварки в углекислом газе методом «точка», работа с углеродистой сталью.

Вместо заключения

Похожие публикации

Режимы сварки полуавтоматом в среде защитных газов: подбор, расчет, таблицы

В большинстве случаев использовать сварочный полуавтомат вместе с защитным газом-прекрасная идея.

Такой метод предоставляет широкий спектр возможностей, таких как скорость и качество при сварке разных металлов – меди, алюминия, сталей, и прочих.

Однако перед началом сваривания необходимо изучить специфику работы с таким набором оборудования, научится подбирать режим сварки полуавтоматом в среде защитных газов и только тогда это действительно упростит работу мастера.

Содержание статьиПоказать

- Актуальность

- Основные параметры

- Сила, полярность и род сварочного тока

- Скорость подачи проволоки

- Скорость сварки

- Наклон электрода

- Таблицы расчета

- Заключение

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.

Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Основные параметры

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная.

Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.

Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

Сила, полярность и род сварочного тока

После правильно подобранных материалов, следующим шагом будет настройка режима полуавтомата для работы в среде защитных газов. Эти три параметра – сила, род и полярность сварочного тока являются основными, и непременно присутствуют даже в дешевых образцах.

Давайте рассмотрим подробнее каждый из них. Силу напряжения настраивают, исходя их особенностей материала, с которым вы будете работать, и, конечно, диаметр электрода. В зависимости от силы тока меняется, например, глубина провара.

Поговорим про остальные два параметра. Самый распространенный среди мастеров высокого класса метод сваривания в среде защитного газа – задать такие параметры: постоянный ток и обратная полярность.

Сделайте вы наоборот – и получите весьма нежелательный результат в виде неустойчивого горения дуги и, как следствие, значительно ухудшите результат своей работы.

Следуя правилам, не забывайте и про исключения: если работаете с алюминием, ток необходим именно переменный.

Чтобы не попасться на удочку, как и все новички, обязательно обратите внимание на напряжение сварочной дуги. А ведь именно этот важный параметр обеспечивает нужную глубину провара металла и само сварочное соединение.

Для настройки ориентируйтесь на силу сварочного тока. Если металл разбрызгивается, а в материале появляются нежелательный поры, значит напряжение слишком большое, и защитный газ не сможет проникнуть в нужную зону.

Скорость подачи проволоки

На качество вышей работы влияет механизм. Который обеспечивает подачу проволоки. При полуавтоматический сварке это залог точной и слаженной работы.

Как только вы приступаете к свариванию, сразу же настройте этот параметр сварки полуавтоматом в среде защитных газов – не слишком быстро и не слишком медленно. Только это может гарантировать вам ровный и прочный шов.

Только это может гарантировать вам ровный и прочный шов.

Опять же, следует руководствоваться силой тока при настройке данного параметра. Нужно стремиться к тому, чтобы скорость подачи обеспечивала стойкость дуги и равномерное формирование тока.

Скорость сварки

Следующее – это скорость сварки. Она влияет в основном на физические характеристики вашего шва. Для этого существуют стандарты расчета режима сварки полуавтоматом в среде защитных газов, однако с опытом вы сможете регулировать ее самостоятельно, в зависимости от специфики металла и его размеры.

Так, чем толще ваш материал, тем выше должна быть скорость и уже шов. Но и чрезмерная спешка недопустима, и приведет только к тому, что электрод перестанет находиться в зоне защитного газа и просто окислится под влиянием кислорода.

Ну а медлительность – залог рыхлого и пористого шва.

Наклон электрода

Наконец, угол преткновения всех начинающих мастеров во время сварки – это угол наклона электрода. В основном все стараются держать электрод наиболее удобным методом, но это значительный промах, который непременно даст о себе знать.

В основном все стараются держать электрод наиболее удобным методом, но это значительный промах, который непременно даст о себе знать.

Ведь это главным образом влияет на итоговый результат.

Какие есть варианты сваривания? В основном их два, рассмотрим каждый из них. Сварка углом вперед – так вы лучше видите края, но при этом хуже область свари. При этом глубина получается меньше.

Сварка углом назад же все наоборот – здесь необходимо руководствоваться спецификой процесса. Первый тип отлично подойдет для тонкого материала, а вот второй можно применять с материалом любой другой толщины.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

Заключение

Хоть эта статья и не раскрывает всех тонкостей расчета режима сварки полуавтоматом в среде защитных газов, таких как необходимое для работы давление углекислого газа, как рассчитать настройки в углекислом или других защитных газов.

Это всего лишь начало на пути от новичка к опытному мастеру. И этот сайт создан, чтобы облегчить ваш путь рекомендациями и советами, которые выведут вас на новый уровень гораздо быстрее.

Не бойтесь пробовать и ошибаться, ведь только так опыт приобретает свою цену. Успехов вам!

Какой функционал у аппарата ПТК МАСТЕР MIG 200 DOUBLE PULSE SYNERGY D99?

В этом материале мы подробно рассмотрим функционал и настройку нового сварочного полуавтомата ПТК МАСТЕР MIG 200 DP SYNERGY D99.

Напоминаем, что это новая модель с двойным импульсом и синергетическими настройками управления. Ранее мы рассказывали об импульсных режимах в полуавтомате и наглядно их демонстрировали в графиках мгновенных вольт-амперных характеристик, ознакомиться с материалом можно в этой статье.

Начнем с режимов работы аппарата и режимов работы сварочной горелки.

Расшифровка и обозначение режимов:

- MIG — режим полуавтоматической сварки с ручными и синергетическими настройками.

- P-MIG — режим полуавтоматической сварки с пульсом и двойным пульсом.

- Lift TIG — режим аргонодуговой сварки.

- MMA — режим ручной дуговой сварки.

- 2T — двухтактный режим работы сварочной горелки.

- 4T — четырехтактный режим работы сварочной горелки.

- 4TL — сварочный ток и сварочное напряжение изменяются по полной циклограмме.

- SPOT — сварка точками или небольшими прихватками.

Рассмотрим режим MIG и его настройки в разных режимах работы сварочной горелки.

MIG + 2T

Сварочное напряжение и скорость подачи проволоки регулируются на основном экране, чтобы перейти в меню настроек дополнительных параметров необходимо:

- Нажать кнопку «Меню». На левом дисплее загорится обозначение параметра, на правом – его значение.

- Правым энкодером устанавливается необходимое значение того или иного параметра, левым энкодером – переключение между параметрами.

На схеме ниже отображен весь функционал режима, а в таблице расшифровка и обозначение каждого пункта.

|

Обозначение на дисплее |

Расшифровка значения |

Диапазон регулировки |

Единица измерения |

|---|---|---|---|

| Ind | Индуктивность | от -10 до +10 | – |

| Rin | Скорость подачи проволоки до первичного замыкания | 0–10 | сек |

| HS | Горячий старт | 0–10 | сек |

| PrG | Время подачи газа перед сваркой | сек | |

| PoG | Время подачи газа после сварки | 0–20 | сек |

| BBt | Время отжига проволоки | 0–10 | сек |

| SPt | Время длительности сварки точками (только в режиме SPOT) | 0–15 | сек |

| SYn | Синергетический режим. Позволяет включать или отключать режим синергетики Позволяет включать или отключать режим синергетики |

ON/OFF | – |

Индуктивность — параметр, влияющий на скорость нарастания сварочного тока, делая перенос капли в момент касания проволоки металла мягче, уменьшая разбрызгивание.

Чем больше значение индуктивности, тем меньше скорость нарастания сварочного тока, проплавление глубже, сварочная ванна более жидкая, валик шва более ровный и гладкий. Чем меньше значение индуктивности, тем скорость нарастания больше, температура дуги ниже, разбрызгивание больше и выпуклый валик шва.

Индуктивность обычно применяется при сварке углеродистых сталей в чистой углекислоте CO2 для уменьшения разбрызгивания. При сварке в сварочной смеси регулировка параметра чаще всего не требуется.

Скорость подачи проволоки до первичного замыкания — параметр, который позволяет максимально точно настроить скорость подачи присадочной проволоки еще до момента возбуждения дуги.

Таким образом, сварщик получает возможность отрегулировать более плавную подачу проволоки с момента нажатия кнопки на горелке и до момента возбуждения сварочной дуги. Благодаря этому достигается контролируемый процесс розжига дуги, исключается «удар» проволоки о заготовку в момент поджига.

Горячий старт – это функция кратковременного возрастания сварочного тока, при котором скорость подачи проволоки остается неизменной, а сварочное напряжение увеличивается на 0,5–1 Вольт, тем самым увеличивая площадь нагрева металла, а значит уменьшая время нагрева и расплавления кромок металла в начале сварки.

Благодаря этой функции, в начале сварки, когда металл еще холодный, не образовывается наплавленная проволока, то есть, во время поджига дуги, расплавленный металл не наплавляется впустую на кромки, а проваривает кромки в глубину. Функция особенно полезна при сварке алюминия.

Время подачи газа перед сваркой — параметр, при котором увеличивается время задержки срабатывания механизма подачи проволоки, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку.

Обычно имеет диапазон регулировки от 0,1 до 10-15 секунд. Регулировка этого параметра позволяет выгнать из всех каналов полуавтоматической горелки лишний кислород для того, чтобы он не попал в зону сварки и не наполнил сварочный шов порами. Напоминаем, что инертные газы тяжелее воздуха и вытесняют кислород из зоны сварки.

Важно: рекомендованное значение времени подачи газа от 0,5 до 1,5 сек. Этого вполне достаточно, чтобы выгнать воздух из всех каналов и не расходовать защитный газ.

Время подачи газа после сварки — параметр, при котором подача проволоки останавливается, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку.

Обычно имеет диапазон регулировки от 0,1 до 10-15 секунд. Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Время отжига проволоки — параметр, который позволяет настроить время отжига проволоки.

В течение этого времени выходное сварочное напряжения не будет отключаться после прекращения подачи проволоки. Благодаря этому исключается вероятность прихватывания присадочной проволоки в сварочном кратере в конце цикла сварки.

Кроме того, функция «отжиг проволоки» позволяет обеспечить подготовку выступающего конца проволоки к последующему зажиганию дуги. Наличие данного режима облегчает процесс последующего розжига дуги, повышает стабильность и качество сварочного шва в начале цикла.

Время длительности сварки точками — параметр, при котором проволока подается определенное время.

Время регулируется на экране аппарата. Работает только в режиме триггера горелки SPOT.

Синергетический режим — параметр, который отключает или включает синергетическое управление.

Синергетика в ПТК

МАСТЕР MIG 200 DOUBLE PULSE SYNERGY D99 позволяет при регулировке скорости подачи проволоки менять автоматически сварочное напряжение в зависимости от диаметра проволоки и свариваемого материала. Если необходимо, то синергетику можно отключить, вручную настраивать скорость подачи проволоки и сварочное напряжение.

Если необходимо, то синергетику можно отключить, вручную настраивать скорость подачи проволоки и сварочное напряжение.

MIG + 4T (SYN ON)

Второй режим, который мы будем рассматривать — MIG + 4T (SYN ON). Он имеет аналогичное меню, только в режиме 4T добавляется функционал тока заварки кратера.

| Обозначение на дисплее | Расшифровка значения |

Диапазон регулировки | Единица измерения |

|---|---|---|---|

| I2 |

Ток заварки кратера |

25–200 | А |

Ток заварки кратера — параметр, который позволяет установить необходимую скорость подачи проволоки для завершения процесса сварки без образования кратера.

Напряжение заварки кратера корректируется автоматически.

Рекомендация: Для качественной заварки кратера в режиме 4Т кнопку горелки необходимо зажать до погашения дуги.

MIG + 4T (SYN OFF)

Третий режим — это MIG + 4T (SYN OFF). Он имеет аналогичное меню, только помимо ранее перечисленных параметров в этом режиме присутствует функционал напряжения заварки кратера.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| U2 |

Напряжение заварки кратера |

от -0,2 до +2,0 | В |

Напряжение заварки кратера – параметр, необходимый для качественного расплавления сварочной проволоки в момент окончания сварки.

MIG + 4TL (SYN ON)

Четвертый режим — это MIG + 4TL (SYN ON). В целом, это режим полного контроля за сварочными характеристиками от начала сварки и до конца процесса.

В целом, это режим полного контроля за сварочными характеристиками от начала сварки и до конца процесса.

Запускается этот режим при нажатии и удерживании кнопки горелки, происходит процесс набора стартового тока и напряжения. Далее, при отпускании кнопки, аппарат выравнивает параметры со стартовых, на рабочие — идет процесс сварки.

При завершении сварки, нажатием и удержанием кнопки горелки, идет процесс спада характеристик с рабочих до финишных — до напряжения заварки кратера и тока заварки кратера.

Рекомендация: длительность стартового тока и заварки кратера сварщик регулирует сам, удерживая кнопку горелки необходимое количество секунд.

Режим имеет аналогичное меню, помимо ранее перечисленных параметров в этом режиме присутствует функционал стартового сварочного тока.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| I1 |

Стартовый сварочный ток |

25–200 | А |

Стартовый сварочный ток — параметр, который позволяет установить сварочный ток в начале сварки.

Позволяет равномерно прогреть свариваемые кромки металла для получения сварочной ванны. Имеет особое значение при сварке толстых металлов, и при сварке алюминиевых сплавов, где требуется прогрев кромок без лишней наплавки проволоки. Обратите внимание, что стартовое напряжение будет регулироваться автоматически.

MIG + 4TL (SYN OFF)

Пятый режим MIG + 4TL (SYN OFF) имеет аналогичное меню, где присутствует функционал стартового сварочного напряжения и ток заварки кратера. Остальные настройки схожи с MIG + 2T.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| U1 |

Стартовое сварочное напряжение |

от -2,0 до +2,0 | В |

| I2 |

Ток заварки кратера |

25–200 | А |

Стартовое сварочное напряжение – параметр, необходимый для качественного расплавления сварочной проволоки в момент начала сварки.

Позволяет настроить напряжение таким образом, чтобы проволока плавилась и образовывала сварочный шов необходимой ширины и глубины проплавления.

MIG + SPOT

В шестом режиме MIG + SPOT настройки аналогичны MIG + 2T, но добавляется время длительности точки. Для сварки точками необходимо нажать и удерживать кнопку горелки.

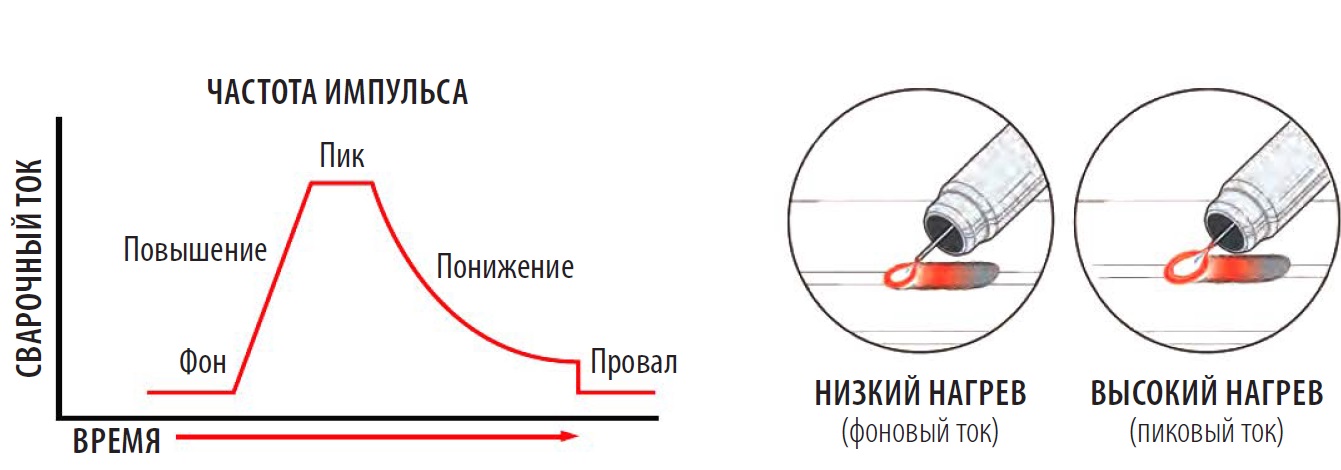

PULSE

Принцип пульсации тока основан на том, что в момент образования капли на конце сварочной проволоки за некоторое время до ее отделения происходит подъем сварочного тока на определенное процентное соотношение от сварочного тока, установленного на аппарате. В момент отделения капли от сварочной проволоки ток имеет максимальное значение. Такой ток называется током пульсации.

На изображении выше осциллограмма сварочной дуги в режиме PULSE при сварке алюминия. Мы видим, что ток пульсации в момент отделения капли имеет значение выше 200 Ампер. Следом идет волнообразное падение и небольшая площадка — капля металла отделилась и упала в сварочную ванну. Далее падение идет до значения тока паузы.

Далее падение идет до значения тока паузы.

Процентное соотношение тока пульсации и тока паузы зависит от выбранного материала и диаметра сварочной проволоки. При сварке алюминия и его сплавов пульсация тока нужна для пробития оксидной пленки и обеспечения качественной очистки околошовной зоны.

P-MIG + 2T

Все параметры данного режима регулируются точно также, как и в режиме MIG + 2T. Отличие заключается в том, что проволока подается с определенной частотой, тем самым обеспечивая пульсацию тока. Настройки параметров производятся только с включенной синергетикой.

P-MIG + 4T

Функционал режима P-MIG + 4T включает в себя ранее описанные настройки и меню выглядит следующим образом:

P-MIG + 4TL

Функционал режима P-MIG + 4TL включает в себя ранее описанные настройки и меню выглядит следующим образом:

DOUBLE PULSE

Если в предыдущем режиме за пульсацию тока отвечала синергетика, которая формировала сигнал для процессора, который в свою очередь, в зависимости от материала и диаметра проволоки формировал процентное соотношение импульсного тока и тока сварки, то в режиме DOUBLE PULSE синергетика формирует сигнал как на процентное соотношение, так и на управление двигателем механизма подачи проволоки.

Давайте подробнее разберем физику процесса двойной пульсации тока. При одиночной пульсации диаграмма тока имеет 3 уровня, а именно:

- Ток пульсации.

- Ток сварки.

- Ток паузы.

При двойной пульсации тока к этим трем уровням добавляются еще 3 уровня пульсации, то есть сварка приобретает таким образом 2 уровня мощности сварочной дуги. Схематично это выглядит так:

На графике видно, что импульсы можно разделить на основной и дополнительный, где основной импульс отвечает за расплавление и захват корня шва, а дополнительный импульс служит для поддержания стабильного горения дуги без сильного тепловложения, тем самым, не давая сварочной ванне провалиться. Таким образом, режим DOUBLE PULSE обеспечивает еще более стабильный перенос металла.

Чтобы настроить режим DOUBLE PULSE в аппарате ПТК МАСТЕР D99 необходимо:

- Нажать кнопку «Меню». На левом дисплее загорится надпись DP, на правом — ON/OFF.

- Правым энкодером выберите режим DP ON для включения режима DOUBLE PULSE.

- Далее нажмите кнопку «Меню» еще раз, чтобы перейти в настройки параметров DOUBLE PULSE.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| Ib5 |

Базовый ток |

25–200 | А |

| FR9 |

Частота импульса |

0–5,0 (5–250) | Гц |

| dUY |

Скважность импульса |

10–80 | % |

Базовый ток — это ток сварки дополнительного импульса, то есть его действительное значение.

Также имеет процентное соотношение от тока пульсации и тока паузы дополнительного импульса. На графике ниже изображен пунктирной линией.

Рекомендация: Не рекомендуется устанавливать значение базового тока ниже 35А, так как синергетика не сможет распознать ток паузы, потому что он будет ниже 25А, что является минимальным заявленным током. При токе 25А скорость подачи проволоки примерно 1,5–2 м/мин, ниже этого значения опуститься невозможно.

Частота импульса — регулировка скорости смены уровней мощности сварочной дуги.

То есть чем чаще основной пульс сменяется на дополнительный, тем меньше тепловложение в свариваемое изделие.

Скважность импульса — процентное соотношение длительности основного импульса и базового.

Рекомендовано устанавливать посередине — 40%. Чем выше от нормали значение скважности, тем дольше длится основной импульс, соответственно тепловложение больше. И наоборот, чем ниже от нормали значение скважности — тем дольше длится дополнительный импульс.

И наоборот, чем ниже от нормали значение скважности — тем дольше длится дополнительный импульс.

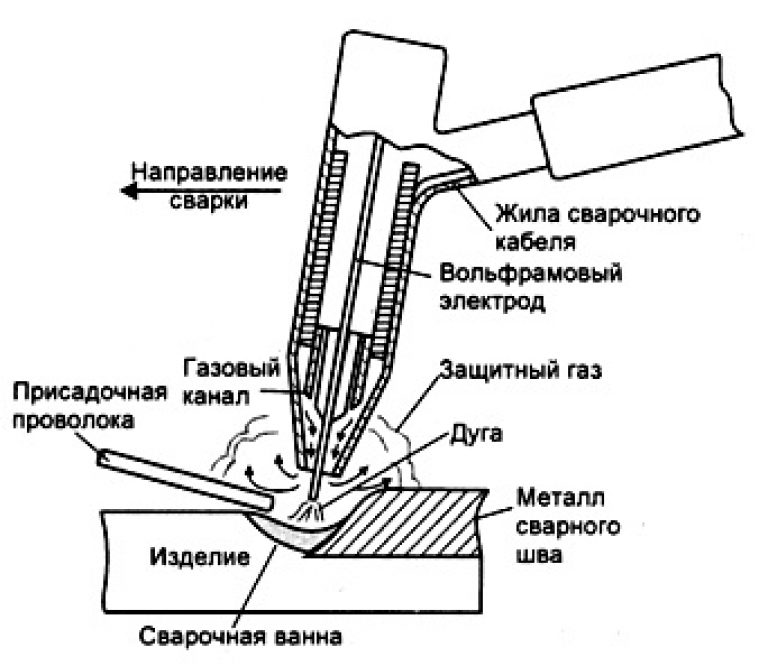

Lift TIG

В аппарате предусмотрена дополнительная функция аргонодуговой сварки в среде защитных газов Lift TIG. Это дополнительная функция аргонодуговой сварки вольфрамовым неплавящимся электродом в среде защитных инертных газов на постоянном токе прямой полярности. Напоминаем, что обратная полярность подразумевает подключение горелки в панельное гнездо «-». При аргонодуговой сварке ни в коем случае не устанавливайте горелку в гнездо «+», так как температура анодного пятна, которое образуется на положительной полярности равна около 4000°С, в то время как температура плавления вольфрама 3200°С, то есть при подключении горелки в разъем «+» вольфрамовый электрод попросту разрушится.

Принцип поджига дуги в режиме Lift TIG основан на плавном подъеме сварочного тока в момент отрыва вольфрамового электрода от основного металла. Поджиг происходит касанием электрода о поверхность свариваемого материала и при последующим поднятии электрода с поверхности.

В этой функции предусмотрена регулировка сварочного тока от 10 до 200 Ампер и при сварке рекомендуется использовать вольфрамовые электроды диаметром от 1,0 до 4,0 мм.

Для сварки в режиме Lift TIG предусмотрено подключение с помощью вентильной горелки и подключением через ОКС 35-50. Самый распространенный способ подключения ввиду своей универсальности. К недостаткам данного подключения можно отнести постоянную необходимость открытия вентиля горелки для подачи газа, а также необходимость проводить газовую магистраль в обход сварочного аппарата.

MMA

Дополнительная функция ручной дуговой сварки MMA позволяет использовать покрытые электроды диаметром от 1,5 до 5,0 мм. В режиме предусмотрены настройки Arc Force, Hot Start, возможность включения/выключения функции Anti Stick и VRD.

Функционал режима и подробное описание.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки |

|---|---|---|

| dIc | Форсаж дуги | 0–10 |

| HS | Горячий старт | 0–10 |

| Vrd | Снижение напряжения холостого хода | – |

| Ant | Антизалипание электрода | – |

Форсаж дуги – функция, которая позволяет во время сварки избежать залипания электрода на металл, прибавляя к установленному значению сварочного тока значение форсажа в пределах от 0 до 10. Функция полезна при сварке электродами с основным покрытием, которые из-за химического состава обмазки имеют свойство прилипать во время сварки. Ещё функция полезна при сварке от пониженного напряжения.

Функция полезна при сварке электродами с основным покрытием, которые из-за химического состава обмазки имеют свойство прилипать во время сварки. Ещё функция полезна при сварке от пониженного напряжения.

Горячий старт – функция, которая позволяет разжечь дугу в начале сварки, избежать залипания электрода на металл, прибавляя к установленному значению сварочного тока значение форсажа в пределах от 0 до 10. Применяется при сварке электродами с основным покрытием и при сварке от пониженного напряжения.

Снижение напряжения холостого хода или VRD – параметр, который позволяет снизить напряжение холостого хода источника до безопасного значения. Функция необходима для защиты сварщика при работе под открытым небом, при повышенной влажности и при контакте сварщика с металлическими поверхностями. Обычно имеет значение от 15 до 24 В.

Важно: электродами с основным покрытием (УОНИИ-13/55, LB-52U) сваривать на пониженном напряжении холостого хода невозможно, так как будет затруднен первичный и повторный поджиг дуги.

Для сварки электродами с основным покрытием необходим сварочный аппарат с напряжением холостого хода не менее 70 В.

Антизалипание электрода – параметр, который позволяет снизить напряжение на дуге до 0, тем самым избежать прокаливания сварочного электрода. Если электрод залип на деталь, происходит возрастание сварочного тока до максимального значения, напряжение источника станет равным 0, тем самым электрод не будет прокаливаться и его легко можно будет отделить от поверхности металла.

На этом все, мы рассмотрели функционал и настройки аппарата. Если хотите увидеть аппарат в работе, то переходите в карточку товара и смотрите видео обзор с примерами сварки алюминия в разных режимах настройки.

Режимы сварки п\а — Полуавтоматическая сварка — MIG/MAG

#1 KiraY

Отправлено 01 April 2011 23:22

Приветсвую тов. сваршики! Поделитесь опытом с начинаюшим…На каких режимах сварки примерно варится сталь(Ст20) след. толшин (4,6,8 мм) ? Интересуют такие параметры как сила тока,подача проволоки,Желательная толшина проволоки.Нужен хороший провар на всех толщинах. Всё, разумеется, примерно))

сваршики! Поделитесь опытом с начинаюшим…На каких режимах сварки примерно варится сталь(Ст20) след. толшин (4,6,8 мм) ? Интересуют такие параметры как сила тока,подача проволоки,Желательная толшина проволоки.Нужен хороший провар на всех толщинах. Всё, разумеется, примерно))

А вдруг даже кто варил таким же п\а как у меня. Было бы ваше шикарно):Мастермиг 300 от Телвин,газ: Смесь 80\20,проволка имеется 0.8, 1,0 и 1,2 мм.Хотя бы примерно,в 2-ух словах.

BMW e36 coupe ,BBS LM,m52b28, ///M

Главное вовремя понять когда кончается экстрим,и начинается полный п…..!

http://vk.com/id523467

- Наверх

- Вставить ник

#2 Aleksey

Отправлено 16 May 2011 23:38

Я рекомендую следующие режимы:

1. Диаметр проволоки — в принципе все указанные толщины стали можно сваривать проволокой диаметром 1,2 мм, но для 4 мм стали я рекомендую проволоку диаметром 1,0 мм

Диаметр проволоки — в принципе все указанные толщины стали можно сваривать проволокой диаметром 1,2 мм, но для 4 мм стали я рекомендую проволоку диаметром 1,0 мм

2. Сила тока

a. сварка стали толщиной 4 мм проволокой 1,0 мм в нижнем положении — 140-160 ампер

b. сварка стали толщиной 4 мм проволокой 1,0 мм в положении горизонтальном на вертикальной плоскости — 120-140 ампер

c. сварка стали толщиной 4 мм проволокой 1,0 мм в вертикальном положении сверху в низ — 100-120 ампер

d. сварка стали толщиной 6 мм проволокой 1,2 мм в нижнем положении — 220-240 ампер

e. сварка стали толщиной 8 мм проволокой 1,2 мм в нижнем положении — 240-260 ампер

3. Скорость подачи проволоки – здесь конкретных цифр я сказать не могу, скорость подачи проволоки подбираю по силе тока и типу сварного соединения. Как общее правило – дуга не должна тянуться (низкая скорость подачи; длинная дуга приведёт к подрезу и перегреву металла), но и не должна упираться (слишком высокая скорость подачи; приводит к тому что проволока не будет успевать расплавляться в сварочной ванне, как результат повышенное разбрызгивание, а иногда вылеты кусочков нерасплавленной проволоки, а также наплыв). Также можно ориентироваться на перенос металла в дуге:

Также можно ориентироваться на перенос металла в дуге:

a. при сварке стали толщиной 4 мм перенос металла должен быть короткими замыканиями (все положения сварки и типы соединений), также при сварке стыковых соединений в нижнем положении допускается крупнокапельный перенос

b. при сварке стали толщиной 6-8 мм перенос металла должен быть струйным (стыковые швы, нижнее положение) или струйным мелкокапельным (все типы соединений, нижнее положение)

- Наверх

- Вставить ник

#3 АВН

Отправлено 17 May 2011 21:21

По-подробнее о «сварке стали толщиной 4 мм перенос металла должен быть короткими замыканиями» можно узнать?

- Наверх

- Вставить ник

#4 АВН

Отправлено 01 March 2013 20:17

- Наверх

- Вставить ник

#5 SergDemin

Отправлено 01 March 2013 22:06

Если нужны качественные герметичные швы, для таких толщин металла проволоку меньше 1,2 мм. использовать нецелесообразно, перегрев металла и много пор. И, естественно, с зазором. Прихватки через 10- 15 см, чтобы зазор не стягивало швом. На 8 мм пожалуй лучше взять проволоку 1,4 мм. Режимы могу сказать, только они под инверторный полуавтомат, а у вас классика с трансформатором, будет очень приблизительно. Я варил теплообменники для котлов, вместо родных чугунных. Лист 3 мм, труба со стенкой 3,5

использовать нецелесообразно, перегрев металла и много пор. И, естественно, с зазором. Прихватки через 10- 15 см, чтобы зазор не стягивало швом. На 8 мм пожалуй лучше взять проволоку 1,4 мм. Режимы могу сказать, только они под инверторный полуавтомат, а у вас классика с трансформатором, будет очень приблизительно. Я варил теплообменники для котлов, вместо родных чугунных. Лист 3 мм, труба со стенкой 3,5

Первые 3 варил Питоном, трансформаторный, 250 ампер. Первый варил проволокой 0.8, задолбался поры устранять. Второй уже 1,0 , и полуатомат доработал, добавил дожигание вылета и задержку выключения газа. Стало гораздо лучше, на третьем я немного попробовал варить проволокой 1,2. На этих участках пор практически не было. 2 последних варил проволокой 1,2 Kiswel (Корея). Пор было немного, и только в тех местах, где пришлось заплавлять большие зазоры ( ошибка при сверловке отверстий была кое-где), да и то, когда торопился. И в полуавтомате не было регулировки задержки выключения газа, и 1,5 -2 секунды вместо трёх заявленных, а эти участки приходилось проходить прерывисто. Газ выключался раньше, чем металл успевал застыть. На длинных швах пор не было вообще. Проверял по секциям, воздух 6 атмосфер и в воду. После сборки весь так же, только мылом. (весит килограмм 400). Напряжение по шкале полуавтомата 17 -18 вольт, подача 5,5 метра в минуту.

Газ выключался раньше, чем металл успевал застыть. На длинных швах пор не было вообще. Проверял по секциям, воздух 6 атмосфер и в воду. После сборки весь так же, только мылом. (весит килограмм 400). Напряжение по шкале полуавтомата 17 -18 вольт, подача 5,5 метра в минуту.

Когда подваривал участки с порами, уже с обратной стороны шва, напряжение увеличивал до 20 вольт, чтобы провар глубже был.

Удачи!

- Наверх

- Вставить ник

#6 АВН

Отправлено 01 March 2013 22:34

т.е. Вы не делали подрубку шва,а «перекрывали» поры сверху?

- Наверх

- Вставить ник

#7 SergDemin

Отправлено 01 March 2013 22:50

Да, а там других вариантов нет, место такое. До этого, когда поры на средних трубках бывали, короб болгаркой вскрывал, шов счищал, и снова проваривал. А здесь внутренний угол, уже не подлезть. Зато снаружи без проблем. Я понимаю, что не по уму. Но по ситуации . Миллиметров за 15 до поры начал, и после неё столько же.

До этого, когда поры на средних трубках бывали, короб болгаркой вскрывал, шов счищал, и снова проваривал. А здесь внутренний угол, уже не подлезть. Зато снаружи без проблем. Я понимаю, что не по уму. Но по ситуации . Миллиметров за 15 до поры начал, и после неё столько же.

- Наверх

- Вставить ник

#8 АВН

Отправлено 02 March 2013 16:31

Больше вопросов не имею.

других вариантов нет, место такое.

Это надо запомнить и следующий раз,чтоб не строгать и не чистить,объясню мастеру ОТК:»место такое»,»других вариантов нет» -здесь РГК не назначай…

- Наверх

- Вставить ник

#9 АВН

Отправлено 10 March 2013 13:15

- Наверх

- Вставить ник

#10 АВН

Отправлено 10 March 2013 22:20

Дальше пошла АДСф,если интересно кому,то продолжу. Если нет,то я их и так знаю(-:

Если нет,то я их и так знаю(-:

- Наверх

- Вставить ник

#11 sergei2912

Отправлено 14 March 2013 20:55

если интересно кому,то продолжу.

ну и где?

- Наверх

- Вставить ник

#12 АВН

Отправлено 14 March 2013 21:02

В Караганде.Кликнете мышкой на фото (пост#10) и прочитайте заголовок таблицы или снова «не знаю где прочитать»?. .

.

- Наверх

- Вставить ник

#13 sergei2912

Отправлено 15 March 2013 22:38

А что такое прокладки БФК, или в поисковике забивать

- Наверх

- Вставить ник

#14 АВН

Отправлено 15 March 2013 22:45

Керамические подкладки с клеящимися «юбками» на основе фольги.На фото справа под головкой бульбы приклеена.

Не будете хамить — Вам будут нормально отвечать,объяснять и показывать.

- Наверх

- Вставить ник

#15 Васо_29

Отправлено 16 March 2013 22:20

АВН ,Хорошая вещь, но у нас уже давно таких нет, на приразломную закупили, уже кончилось всё. ..я уголь подкладываю, если припрёт))))

..я уголь подкладываю, если припрёт))))

- Наверх

- Вставить ник

#16 schkaliki

Отправлено 16 March 2013 22:30

А мы постоянно керамику кладём. раньше варили на медяхе, но нередко на больших толщинах приваривали её «на глушняк».В последнее время стали привозить фасонную керамику, а не как раньше только с полукруглой выемкой в 5 мм шириной., требования стали жестче и поставщик поменялся.

- Наверх

- Вставить ник

#17 АВН

Отправлено 16 March 2013 22:31

«-А зачем вам «керамика»,если по ОСТу всё равно обратная сторона строгается?»

Знакомо. ..

..

sergei2912, бывают круглые как карандаш и плоские с желобком,но не могу найти фото с ними.

- Наверх

- Вставить ник

#18 schkaliki

Отправлено 16 March 2013 22:42

SergDemin, Не согласен. Как показывает последующий УЗконтроль поры как были , так и остаются в Ме шва, потому как неизвестно, как глубоко включение находится в металле. Бывали случаи, когда мы тоже так перекрывали, самоуверенность не знает границ. Но потом с обратной стороны всё равно приходилось делать выборку почти на всю глубину шва и устранять недостатки…

- Наверх

- Вставить ник

#19 SergDemin

Отправлено 16 March 2013 23:33

Абсолютно верно. Поры остаются. Мало того, не факт, что их нет там, где я их не нашёл. Просто не сквозные. Но есть разный уровень требований к конструкциям, и соответственно этому, к качеству швов. Завышать его смысла нет. Всё, что я делал, работает нормально. И заказчика всё устраивает. А к более ответственным конструкциям и подход другой будет. Хотя в условиях нашего города это крайне маловероятно.

Поры остаются. Мало того, не факт, что их нет там, где я их не нашёл. Просто не сквозные. Но есть разный уровень требований к конструкциям, и соответственно этому, к качеству швов. Завышать его смысла нет. Всё, что я делал, работает нормально. И заказчика всё устраивает. А к более ответственным конструкциям и подход другой будет. Хотя в условиях нашего города это крайне маловероятно.

- Наверх

- Вставить ник

#20 schkaliki

Отправлено 17 March 2013 00:17

виды керамики

Прикрепленные изображения

- Наверх

- Вставить ник

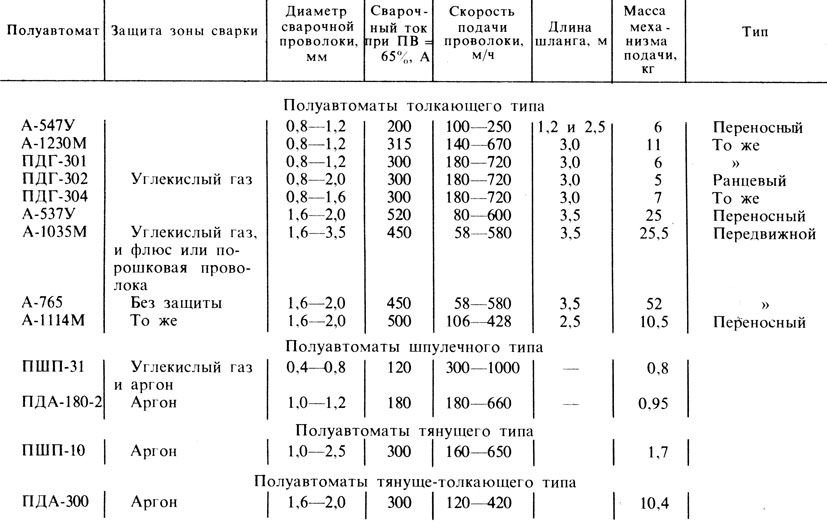

Форсаж-502 Сварочный полуавтомат | «НТ-Сварка»

Мощный полуавтомат для сварки в среде защитного газа низкоуглеродистых, низко- и высоколегированных сталей сварочной проволокой различных марок.

- Управление полуавтоматом осуществляется с помощью специального блока управления.

- Блок управления обеспечивает динамическое торможение и электронную защиту от перегрузок электродвигателя подающего механизма, включение продувки газа при наладке, выполнение режимов сварки и наладки полуавтомата.

- Аппарат оснащен надежной защитой, от перегрева при перегрузке или аварии.

- В режиме наладки блок управления обеспечивает выполнение следующих операций: включение подачи защитного газа для настройки его расхода; установку заданной скорости подачи электродной (сварочной) проволоки; выбор рабочего цикла; настройку на сварку длинными, короткими и точечными швами.

- В режиме сварки блок управления обеспечивает выполнение команд о ее начале и окончании.

- При получении команды о начале сварки блок управления включает подачу защитного газа и источник питания, затем с нерегулируемой выдержкой времени (0,5 сек) включает подачу электродной (сварочной проволоки), и при этом обеспечивает стабильность скорость ее подачи.

- После получения команды о прекращении сварки блок управления включает электродвигатель подающего механизма и осуществляет его торможение; через определенный интервал времени, установленный наладчиком, отключает источник питания сварочного тока, а также отключает подачу защитного газа; по окончании сварки блок управления обеспечивает возвращение автомата в исходное положение.

- Блок управления имеет унифицированные входы для подключения внешнего дистанционного пульта управления – это очень удобно при изменении режимов сварки.

- Сварочный аппарат может работать независимо, получая питание от автономных передвижных электростанций мощностью не менее 30 кВА.

- В момент выполнения сварочных работ аппарат автоматически запоминает текущие параметры сварки.

- Мощный профессиональный сварочный полуавтомат ФОРСАЖ-502 идеально подходит для выполнения большого объема сварочных работ.

- На данную продукцию предоставляется гарантия в течение 24 месяцев.

- Аттестуется по РД 03-614-03 (НАКС), возможна аттестация НАКС по КСМ — стоимость аттестованного аппарата необходимо уточнить, на сайте указана цена за сварочный аппарат без аттестата НАКС.

Форсаж 502 доступен в двух модификациях — базовой и расширенной:

Базовая модификация

- Отключаемый НОТ START

- Нерегулируемый ARC FORCE

- Функция ANTISTICK

- Дистанционное управление

Расширенная модификация

- Регулируемый НОТ START

- Регулируемый ARCFORCE

- Регулируемая Функция «Наклон ВАХ»

- Регулируемая Функция «Индуктивность»

- Регулируемая Функция «Базовый ток»

- Регулируемая Функция PILOTARC

- Импульсный режим

- Хранение 72-х пользовательских программ

- Функция ANTISTICK

- Дистанционное управление

Обратите внимание, что стоимость указана за комплект в базовой модификации. Источник питания «ФОРСАЖ-502» используется совместно с внешним, подающим проволоку механизмом, сварочной горелкой, газовой аппаратурой и соединительными гибкими шлангами. Стоимость дополнительного оборудования можно посмотреть во вкладке «Комплектация».

Источник питания «ФОРСАЖ-502» используется совместно с внешним, подающим проволоку механизмом, сварочной горелкой, газовой аппаратурой и соединительными гибкими шлангами. Стоимость дополнительного оборудования можно посмотреть во вкладке «Комплектация».

Документы

Форсаж-502-паспорт 337,5 кб

Форсаж-502-руководство 444,5 кб

Форсаж-502-сертификат-соответствия 319,8 кб

Аппарат сварочный — 1 шт

Руководство по эксплуатации — 1 шт

Упаковка — 1 шт

Дополнительно: Комплект дополнительных аксессуаров (зажим, электродержатель с кабелем 5 м)

Дополнительно: Пульт дистанционного управления сварочным током с кабелем 30 м

Дополнительно: Механизм подачи сварочной проволоки «Форсаж-МПм» с кабелем 5 м (возможна аттестация НАКС)

Дополнительно: Механизм подачи сварочной проволоки «Форсаж-МПц-02» с кабелем 5 м

Дополнительно: Механизм подачи сварочной проволоки «Форсаж-МП5» с кабелем 5 м (возможна аттестация НАКС)

Дополнительно: Газ. горелка MIG ERGOPLUS 36 TORCH с кабелем 3 м для «Форсаж-МПм», «Форсаж-МП5», «Форсаж-МПц-02»

горелка MIG ERGOPLUS 36 TORCH с кабелем 3 м для «Форсаж-МПм», «Форсаж-МП5», «Форсаж-МПц-02»

Чтобы приобрести товар в нашем интернет-магазине выберите подходящий товар и добавьте его в корзину, нажав кнопку «Купить». Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

При оформлении быстрого заказа, укажите ФИО, телефон и e-mail. Вам перезвонит или напишет наш менеджер и уточнит условия заказа.

Как оформить свой заказ? Нужно добавить информацию в соответствующие поля: адрес, способ доставки, оплаты, данные о себе. Советуем в комментарии к заказу написать информацию, которая поможет курьеру вас найти. Нажмите кнопку «Оформить заказ».

Для того чтобы оплатить товар как Юридическое лицо, нужно прислать на почту [email protected] реквизиты Вашей организации и указать позиции, которые хотите приобрести.

Для физических лиц предусмотрены следующие способы оплаты:

- Наличными при самовывозе из офиса в г. Санкт-Петербург.

- Оплата по QR-коду, при выставлении счета.

- Банковским переводом по нашим реквизитам.

- Наложенным платежом.

Вы можете выбрать один из следующих вариантов доставки заказанного Вами товара:

- Самовывоз из офиса.

- Доставка курьерскими службами по РФ и СНГ (EMS Почта России).

- Доставка транспортными компаниями: ТК «Деловые линии», ТК «СДЭК», ТК «Байкал Сервис».

Подробный обзор GMAW

12 фев 2015

Одним из наиболее важных и универсальных промышленных сварочных процессов является дуговая сварка металлическим электродом в среде защитного газа или GMAW. Этот важный процесс позволяет сваривать все имеющиеся в продаже сплавы и металлы, а также совместим со всеми положениями сварки. Тем не менее, как и любой другой сварочный процесс, он имеет свои преимущества и недостатки.

Что такое GMAW?

Дуговая сварка металлическим газом (GMAW) использует расходуемый проволочный электрод с непрерывной подачей и источник питания для создания электрической дуги между электродом и рабочим пространством, которая, в свою очередь, нагревает металлы, позволяя им соединиться. Защитный газ также используется для защиты сварного шва от загрязнения окружающей среды. Если используется инертный газ, то процесс сварки часто называют сваркой MIG для металла в среде инертного газа. Если используется активный газ, то процесс часто называют сваркой MAG для металла с активным газом. Этот процесс также может быть обозначен его режимом переноса металла. Например, «GMAW-P» — это импульсная газовая дуговая сварка металлическим электродом. Мы рассмотрим режимы переноса металла ниже.

Защитный газ также используется для защиты сварного шва от загрязнения окружающей среды. Если используется инертный газ, то процесс сварки часто называют сваркой MIG для металла в среде инертного газа. Если используется активный газ, то процесс часто называют сваркой MAG для металла с активным газом. Этот процесс также может быть обозначен его режимом переноса металла. Например, «GMAW-P» — это импульсная газовая дуговая сварка металлическим электродом. Мы рассмотрим режимы переноса металла ниже.

Как указано выше, GMAW может использовать инертный или активный газ в качестве защитного газа и имеет несколько режимов переноса металла. Обычно в нем используется постоянное напряжение, система питания постоянного тока, но также может использоваться переменный ток и диапазон различных ампер и вольт, а также проволочные электроды разного диаметра. Наконец, это может быть полуавтоматический процесс с оператором-человеком или полностью автоматический для большей производительности. Этот диапазон опций означает, что при правильной настройке GMAW можно использовать практически с любым промышленным металлом или сплавом и в любом положении сварки.

Режимы переноса металла для GMAW

GMAW может использовать один из следующих режимов переноса металла:

Шаровидный — в режиме шаровидного переноса металла в качестве защитного газа используется двуокись углерода, что является преимуществом, поскольку двуокись углерода дешевле аргона. , другой основной защитный газ. Кроме того, шаровидный режим имеет высокую скорость наплавки, что позволяет увеличить скорость сварки. Однако шаровидный способ также имеет тенденцию выделять больше тепла по сравнению с другими режимами, часто создает неровные или неровные поверхности сварки, склонен к разбрызгиванию, требует более толстых заготовок и должен использоваться на плоских или горизонтальных местах сварки. Эти недостатки делают его одним из наименее используемых вариантов GMAW для промышленной сварки.

Короткое замыкание — Режим передачи с коротким замыканием часто называют SCT или GMAW с короткой дугой. В этом режиме капли расплавленного металла фактически перекрывают пространство между электродом и сварочной ванной, тем самым гася дугу. Однако почти сразу поверхностное натяжение между расплавленным валиком и сварочной ванной вызывает отрыв валика от электрода и повторное зажигание дуги. Этот процесс происходит со скоростью около 100 раз в секунду и не виден человеческому глазу, поэтому вместо этого дуга кажется постоянной. Однако этот процесс требует более низкой скорости подачи проволоки. Преимущество этого метода заключается также в том, что его можно использовать на более тонких металлических изделиях, чем при использовании шаровидного метода; однако его по-прежнему можно использовать только на черных металлах, а при использовании на более толстых металлах это может привести к недостаточному проплавлению сварного шва и несплавлению.

Однако почти сразу поверхностное натяжение между расплавленным валиком и сварочной ванной вызывает отрыв валика от электрода и повторное зажигание дуги. Этот процесс происходит со скоростью около 100 раз в секунду и не виден человеческому глазу, поэтому вместо этого дуга кажется постоянной. Однако этот процесс требует более низкой скорости подачи проволоки. Преимущество этого метода заключается также в том, что его можно использовать на более тонких металлических изделиях, чем при использовании шаровидного метода; однако его по-прежнему можно использовать только на черных металлах, а при использовании на более толстых металлах это может привести к недостаточному проплавлению сварного шва и несплавлению.

Распылитель . Режим переноса распылением является оригинальным методом переноса для GMAW и был разработан в 1940-х годах для сварки цветных металлов, таких как алюминий. В этом режиме переноса сварочный электрод быстро проходит по стабильной электрической дуге к рабочей зоне, что приводит к лучшему результату сварки с очень небольшим разбрызгиванием или без него. Это возможно, потому что при более высоких токах и напряжениях расплавленные капли превращаются из глобул в более мелкие капли и, в конечном итоге, в испаренный пар. Однако для этого требуется больше тепла и большая сварочная ванна, что обычно означает, что заготовка должна иметь толщину не менее четверти дюйма или более. Большая сварочная ванна также ограничивает возможные положения сварки.

Это возможно, потому что при более высоких токах и напряжениях расплавленные капли превращаются из глобул в более мелкие капли и, в конечном итоге, в испаренный пар. Однако для этого требуется больше тепла и большая сварочная ванна, что обычно означает, что заготовка должна иметь толщину не менее четверти дюйма или более. Большая сварочная ванна также ограничивает возможные положения сварки.

Pulsed-Spray — Режим переноса с импульсным распылением, часто называемый просто импульсной, импульсной дуговой сваркой в среде защитного газа, импульсной сваркой MIG или GMAW-P, представляет собой разновидность режима переноса распылением. Однако вместо стабильного тока используется пульсирующий ток. Это позволяет падать одной капле расплавленного металла за импульс. Средний ток также ниже, что снижает тепловыделение и позволяет использовать сварочную ванну меньшего размера. Меньший нагрев и меньшая сварочная ванна позволяют выполнять сварку на более тонком металле во всех положениях сварки. Это делает GMAW-P одним из самых полезных и популярных процессов промышленной сварки. Подробнее об этом мы расскажем в следующей статье.

Это делает GMAW-P одним из самых полезных и популярных процессов промышленной сварки. Подробнее об этом мы расскажем в следующей статье.

Преимущества GMAW

- GMAW может быть полностью автоматическим, что повышает производительность.

- GMAW можно использовать для всех металлов и сплавов.

- GMAW можно использовать во всех положениях сварки.

- GMAW производит меньше дыма по сравнению с FCAW или SMAW.

- GMAW требует меньше навыков оператора, чем SMAW. В

- GMAW используется электрод с непрерывной подачей, что, в свою очередь, сводит к минимуму количество дефектов, поскольку не требуется повторный запуск.

- GMAW не использует шлак, что снижает необходимость очистки после сварки.

- GMAW имеет хорошее проникновение в сварной шов, что обеспечивает хорошую прочность при меньших размерах сварного шва.

Недостатки GMAW

- GMAW использует относительно сложное и дорогое оборудование по сравнению с другими процессами.

- GMAW менее портативный, чем SMAW.

- GMAW нельзя использовать в местах со сквозняком или на открытом воздухе, так как это приведет к рассеиванию защитного газа.

- GMAW менее подходит для небольших ограниченных пространств из-за особенностей сварочной горелки и необходимости размещения газовой защиты относительно близко к зоне сварки. Для

- GMAW требуются очень чистые, не содержащие ржавчины основные металлы.

- GMAW имеет более низкую скорость наплавки, чем FCAW, при сварке в нерабочем положении.

- GMAW требует тщательной настройки параметров процесса, чтобы избежать дефектов сплавления, особенно на более толстых основных металлах.

STI Group уделяет большое внимание сварке и качеству и предлагает надежный, тщательно сконфигурированный сварочный аппарат GMAW, который идеально подходит для широкого спектра промышленных требований к сварке. Мы всегда будем стремиться производить только однородные, прочные и бездефектные сварные швы, и GMAW — отличный инструмент для достижения этой цели благодаря своей гибкости и широкому спектру применения.

:

[PDF] Разработка автоматической системы сварки дуговых сварки с использованием адаптивного управления режимом скольжения

- DOI: 10.1007/S10845-008-0184-3

- CORPUS ID: 5689349

- 400844. ,

title={Разработка системы автоматической дуговой сварки с использованием адаптивного скользящего режима управления},

автор = {Ченг-Ю Ву и Пи-Ченг Тунг и Чун-Чау Фу},

journal={Журнал интеллектуального производства},

год = {2010},

объем = {21},

страницы = {355-362}

}

- Cheng-Yu Wu, P. Tung, Chyun-Chau Fuh

- Опубликовано 1 августа 2010 г.

- Материаловедение

- Journal of Intelligent Manufacturing

- Aditya Nayak, C. Nagendra

Материаловедение

- 2020

- Нареш Наяк, К. Нагендра

Материаловедение

- 2020

- Chengnan Jin, Sangrin Park, S.

Rhee

Rhee Материаловедение

- 2021

- К. Шеоран, Г. Кумар

Материаловедение

- 2015

- Y.

Quan, Q. Bi

Quan, Q. Bi Материаловедение

3- 200535 20007

- Y. Quan, Q. Bi

Материаловедение

Чтобы улучшить традиционные методы сварки, которые не могут удовлетворить требования к высококачественной и эффективной сварке гофрированных листов и других крупных заготовок, видимый и интеллектуальный метод…

Обзор литературы по Индустрии 4.0 и связанным с ней технологиям

- Эркан Озтемел, С. Гурсев

Бизнес

J. Intell. Произв.

- 2020

В этом исчерпывающем обзоре литературы дается конкретное определение «Индустрии 4.0» и определяются шесть ее принципов проектирования, таких как функциональная совместимость, виртуализация, локальные кадры, работающие в режиме реального времени, сервисная ориентация и модульность.

Контролируемое машинное обучение в области холодного переноса металла (CMT)

- S. A. Vendan, R. Kamal, Abhinav Karan, Liang Gao, X.

Niu, A. Garg

Niu, A. Garg Материаловедение

- 2020

Процесс холодного переноса металла эволюционировал от MIG/MAG процесса лакуны, возникающие при соединении алюминия и других материалов. Контролируемый процесс CMT позволяет материалу…

Устойчивая гиперавтоматизация в высокотехнологичных производственных отраслях: пример линейных электромеханических приводов

- М. Е. Федосовский, М. Уваров, С. А. Алексанин, А. Пыркин, А. Коломбо, Д. Праттичиццо

Бизнес

IEEE Access

- 2022

Гиперавтоматизация производства — перспективная, но разумно реализованная концепция. Одной из причин неоптимального внедрения гиперавтоматизации является большой разрыв между текущими…

ПОКАЗАНЫ 1-10 ИЗ 30 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантность Наиболее влиятельные статьиПоследние даты

Разработка цифровой системы дуговой сварки металлическим электродом

- M. Ngo, V.H. Duy, N. Phuong, Hak-Kyeong Kim, Sang Bong Kim

Материаловедение

- 2007

Разработана система управления дуговой сваркой металлическим электродом на основе интервальной модели

7 для управления процессом импульсной газовой дуговой сварки металлическим электродом.

Для обеспечения желаемого режима переноса металла, т. е. одна капля за импульс, сварочный ток переключается с пика…

Для обеспечения желаемого режима переноса металла, т. е. одна капля за импульс, сварочный ток переключается с пика…Адаптивная интервальная модель управления процессом дуговой сварки

Разработана система управления с адаптивной интервальной моделью для процесса плазменной дуговой сварки с замочной скважиной, которая сравнивается с ее неадаптивным аналогом для проверки эффективности первой в достижении высокой скорости отклика при изменении производственных условий или заданного значения.

Новый метод управления мгновенным выходным током для инверторной дуговой сварочной машины

В соответствии с топологией инверторной схемы для области сварочного аппарата можно добиться улучшения характеристик сварки. Однако обычная машина для дуговой сварки CO/sub 2/ инверторная дуговая сварка…

Управление нелинейной интервальной моделью процесса дуговой сварки с квазизамочной скважиной

- В. Лу, Ю. М. Чжан, В. Линь

Материаловедение

Автомат.

- 2004

Электронная схема управления сварочным аппаратом

- P. Verdelho, M. Pio Silva, E. Margato, J. Esteves

Материаловедение

IECON Материалы 24-й ежегодной конференции IEEE Industrial Electronics Society (Cat. No.98Ch46200)

- 1998

В данной статье представлена схема электронного управления сварочным аппаратом мощностью 6 кВт. Постоянный сварочный ток регулируется простой и надежной схемой управления. Быстрые динамические характеристики и малая пульсация тока…

Управление процессом динамической сварки в замочную скважину

- Ю. М. Чжан, Ю. К. Лю

Материаловедение

Автомат.

- 2007

Управление скользящим режимом двухколесного сварочного мобильного робота для отслеживания плавного криволинейного пути сварки

- T. L. Chung, T. H. Bui, T. Nguyen, Sang Bong Kim

Материаловедение

- 2004

(WMR) для отслеживания плавного криволинейного пути сварки при постоянной скорости сварки…

Обнаружение линии сварки и управление процессом для автоматизации сварки

- Санг-Мин Ян, Ман-Хо Чо, Хо-Ён Ли, Тайк-Донг Чо

Материаловедение

- 2007

Нейронная сеть, основанная на алгоритме обобщенного дельта-правила, была адаптирована для управления процессом GMAW, такими как скорость сварки, напряжение дуги и скорость подачи проволоки, а также ширина и глубина сварки.

сварные соединения были выбраны в качестве нейронов входного слоя нейросетевого алгоритма.

сварные соединения были выбраны в качестве нейронов входного слоя нейросетевого алгоритма.Модель явления скорости плавления при сварке GMA

- P. J. Modenesi, R. Reis

Материаловедение

- 2007

Сварка МИГ или дуговая сварка металлическим электродом в среде защитного газа (GMAW) США в 1949 году для сварки алюминия. Дуга и сварочная ванна, сформированная с использованием электрода из оголенной проволоки, были защищены газообразным гелием, который в то время был легко доступен. Примерно с 1952 года этот процесс стал популярным в Великобритании для сварки алюминия с использованием аргона в качестве защитного газа и для углеродистых сталей с использованием CO 9 .0345 2

.СО 2 и смеси аргона CO 2 известны как процессы с металлическим активным газом (MAG). MIG является привлекательной альтернативой MMA, предлагая высокую скорость наплавки и высокую производительность.

1 Направление перемещения

2 Контактная трубка

3 Электрод

4 Экранирующий газ

5 Рабочий металл

6 Отвержденный металл Weld

7 Рабочая пункт

Характеристики

Миг.

тепло для сварки производится за счет образования дуги между металлическим электродом и заготовкой; электрод плавится, образуя сварной шов. Основные отличия заключаются в том, что металлический электрод представляет собой проволоку небольшого диаметра, подаваемую с катушки, и требуется внешняя подача защитного газа. Поскольку проволока подается непрерывно, этот процесс часто называют полуавтоматической сваркой.

тепло для сварки производится за счет образования дуги между металлическим электродом и заготовкой; электрод плавится, образуя сварной шов. Основные отличия заключаются в том, что металлический электрод представляет собой проволоку небольшого диаметра, подаваемую с катушки, и требуется внешняя подача защитного газа. Поскольку проволока подается непрерывно, этот процесс часто называют полуавтоматической сваркой.Режим переноса металла

Способ, или режим, при котором металл переносится с электрода в сварочную ванну, во многом определяет особенности работы процесса. Существует три основных режима переноса металла.

- Короткое замыкание

- Капли/спрей

- Импульсный

Короткое замыкание и импульсный перенос металла используются для слаботочных операций, в то время как перенос металла распылением используется только при высоких сварочных токах. При коротком замыкании или переносе «погружением» расплавленный металл, образующийся на кончике проволоки, переносится проволокой, погружающейся в сварочную ванну.

Это достигается установкой низкого напряжения; для проволоки диаметром 1,2 мм напряжение дуги варьируется от 17 В (100 А) до 22 В (200 А). Внимание при установке напряжения и индуктивности в зависимости от скорости подачи проволоки необходимо для сведения к минимуму разбрызгивания. Индуктивность используется для контроля скачков тока, возникающих при погружении проволоки в сварочную ванну.

Это достигается установкой низкого напряжения; для проволоки диаметром 1,2 мм напряжение дуги варьируется от 17 В (100 А) до 22 В (200 А). Внимание при установке напряжения и индуктивности в зависимости от скорости подачи проволоки необходимо для сведения к минимуму разбрызгивания. Индуктивность используется для контроля скачков тока, возникающих при погружении проволоки в сварочную ванну.Для капельного или аэрозольного переноса необходимо гораздо более высокое напряжение, чтобы гарантировать, что проволока не вступит в контакт, т. е. короткого замыкания, со сварочной ванной; для проволоки диаметром 1,2 мм напряжение дуги варьируется примерно от 27 В (250 А) до 35 В (400 А). Расплавленный металл на конце проволоки переходит в сварочную ванну в виде брызг мелких капель (размером с диаметр проволоки и меньше). Однако существует минимальный уровень тока, порог, ниже которого капли не проецируются принудительно через дугу. Если попытаться использовать метод открытой дуги намного ниже порогового уровня тока, силы слабой дуги будет недостаточно для предотвращения образования больших капель на конце проволоки.

Эти капли будут беспорядочно перемещаться по дуге под действием обычных гравитационных сил. Импульсный режим был разработан как средство стабилизации открытой дуги при низких уровнях тока, т. е. ниже порогового уровня, во избежание короткого замыкания и разбрызгивания. Перенос металла достигается применением импульсов тока, сила каждого импульса достаточна для отрыва капли. Синергетический импульсный МИГ относится к особому типу контроллера, который позволяет настраивать источник питания (параметры импульса) на состав и диаметр проволоки, а частоту импульсов задавать скорость подачи проволоки.

Эти капли будут беспорядочно перемещаться по дуге под действием обычных гравитационных сил. Импульсный режим был разработан как средство стабилизации открытой дуги при низких уровнях тока, т. е. ниже порогового уровня, во избежание короткого замыкания и разбрызгивания. Перенос металла достигается применением импульсов тока, сила каждого импульса достаточна для отрыва капли. Синергетический импульсный МИГ относится к особому типу контроллера, который позволяет настраивать источник питания (параметры импульса) на состав и диаметр проволоки, а частоту импульсов задавать скорость подачи проволоки.типичная горелка MIG

(изображение предоставлено Fronius International)Защитный газ

В дополнение к общей защите дуги и сварочной ванны защитный газ выполняет ряд важных функций.

- формирует дуговая плазма

- стабилизирует основание дуги на поверхности материала

- обеспечивает плавный перенос капель расплава с проволоки в сварочную ванну

Таким образом, защитный газ будет оказывать существенное влияние на стабильность дуги и переноса металла и на поведение сварочной ванны, в частности, на ее проплавление.

Защитные газы общего назначения для сварки MIG представляют собой смеси аргона, кислорода и CO 9 .0345 2 , а специальные газовые смеси могут содержать гелий. Газы, которые обычно используются для различных материалов:

Защитные газы общего назначения для сварки MIG представляют собой смеси аргона, кислорода и CO 9 .0345 2 , а специальные газовые смеси могут содержать гелий. Газы, которые обычно используются для различных материалов:Стали

- CO 2

- аргон от +2 до 5% кислорода

- аргон от +5 до 25% CO 2

Цветные

- аргон

- аргон/гелий

Газы на основе аргона, по сравнению с CO 2 , как правило, более устойчивы к настройкам параметров и генерируют более низкий уровень разбрызгивания в режиме переноса погружением. Однако существует больший риск отсутствия дефектов плавления, поскольку эти газы более холодные. Как СО 1 нельзя использовать в режимах открытой дуги (импульсный или струйный перенос) из-за высоких противоплазменных сил, обычно используются газы на основе аргона, содержащие кислород или CO 2 .

Применение

MIG широко используется в большинстве отраслей промышленности, и на его долю приходится более 50% всего наплавленного металла.

По сравнению с MMA, MIG имеет преимущество с точки зрения гибкости, скорости наплавки и пригодности для механизации. Однако следует отметить, что, хотя MIG идеально подходит для «разбрызгивания» металла, от сварщика требуется высокий уровень манипулятивных навыков.

По сравнению с MMA, MIG имеет преимущество с точки зрения гибкости, скорости наплавки и пригодности для механизации. Однако следует отметить, что, хотя MIG идеально подходит для «разбрызгивания» металла, от сварщика требуется высокий уровень манипулятивных навыков.Ссылка(и)..

TWI Всемирный центр технологий соединения материалов

Для голландцев смотрите на.. НОЛЬ Nederlands Instituut voor LastechniekИспользование камеры сварки для контроля GMAW

Дуговая сварка металлическим газом (GMAW), также известная как сварка металлическим инертным газом (MIG) или сварка металлическим активным газом (MAG), представляет собой полуавтоматическую или автоматическую дуговую сварку. процесс сварки, при котором проволочный электрод и защитный газ подаются через сварочную головку.

Процесс весьма враждебен любой камере в процессе сварки или рядом с ней. Таким образом, для успешного применения камеры сварки для удаленного мониторинга GMAW камера должна быть спроектирована с учетом суровых условий окружающей среды, включая высокую температуру, экстремальные колебания интенсивности света дуги, сварочный дым и металлические брызги.

Но это только отправная точка. Сварочная камера должна быть не только закалена в промышленных условиях, чтобы соответствовать жестким условиям окружающей среды; он должен создавать изображения сварных швов с достаточной четкостью и детализацией, чтобы предоставить операторам полезные рекомендации по внесению корректировок в процессе.

Процесс сварки GMAW происходит посредством постоянной подачи расходуемого металлического электрода в виде проволоки и защиты дуги каким-либо газом, как показано ниже.

( любезно предоставлено substech.com)

Режимы переноса GMAW

Процесс GMAW имеет три основных режима переноса — распыление, короткое замыкание и шаровидный.

Режим напыления – это когда стабильная электрическая дуга проходит металл от электрода к заготовке. Это более чистый процесс, чем в других режимах, и его легче визуализировать, поскольку дуга имеет довольно постоянную интенсивность.

Шаровидный перенос является наиболее нежелательным режимом, поскольку он приводит к сильному нагреву, плохому качеству сварки и большому количеству брызг. При шаровидном переносе шарики расплавленного металла накапливаются на конце электрода и в конечном итоге падают на заготовку, вызывая большую сварочную ванну, неровные поверхности и огромные колебания яркости дуги.

Короткое замыкание использует меньший ток, чем Globular, обеспечивая меньший подвод тепла, но это аналогичный процесс, при котором шарики расплавленного металла образуются на электроде и перекрывают зазор между электродом и обрабатываемой деталью, вызывая короткое замыкание, которое гасит дуга, которая быстро возобновляется, когда шарик расплавленного металла отсоединяется от кончика электрода. В результате дуга постоянно замыкается, гаснет и снова зажигается, вызывая резкие колебания яркости.

Визуализация в широком диапазоне яркости GMAW

В GMAW достижение необходимого качества изображения может быть серьезной проблемой.

GMAW — это наиболее распространенный и доступный процесс соединения металлов, предпочтительный из-за его универсальности, скорости и относительной простоты адаптации процесса к автоматизации, но с точки зрения контроля дуги это самый сложный процесс сварки для контроля.

GMAW — это наиболее распространенный и доступный процесс соединения металлов, предпочтительный из-за его универсальности, скорости и относительной простоты адаптации процесса к автоматизации, но с точки зрения контроля дуги это самый сложный процесс сварки для контроля.Эта трудность возникает из-за того, что GMAW обычно включает огромные изменения яркости — от почти темной сцены между импульсами сварочной дуги до полных вспышек импульсов света короткозамкнутой дуги, которые длятся разную продолжительность и имеют большой диапазон изменения яркости за счет высокоскоростной модуляции.