Фотоальбом дефектов сварных соединений

Фотоальбом дефектов сварных соединений составлен в виде презентации, содержащей более 100 фотографий дефектов с макрошлифами и текстовыми комментариями. Данный альбом может быть использован при подготовке и аттестации сварщиков и дефектоскопистов I, II, III уровней по визуально-измерительному контролю, а также представляет интерес для студентов и научных работников по направлению металлургия. В конце альбома содержатся фотографии для самостоятельного определения учащимися (тестирование). Для учебных целей рекомендуется также использовать вторую часть данного издания – Фотоальбом дефектов основного металла.

В альбоме дефектов сварки рассмотрены термины и определения:

- ГОСТ 15467 Управление качеством продукции. Основные термины и определения

- ГОСТ 2601-84 Сварка металлов. Термины и определения.

- РД 03-606-03 Инструкция по визуальному и измерительному контролю

Фотоальбомы предназначены для подготовки и повышения квалификации специалистов по визуальному и измерительному контролю I, II, III уровней и рекомендованы для обучения студентов технических специальностей.

Содержание фотоальбома дефектов сварки:

- Определение дефекта сварных соединений

- Трещины и макрошлифы трещин

- Поры и макрошлифы пор

- Включения и макрошлифы включений

- Кратеры

- Свищи

- Подрезы

- Прожоги

- Наплывы и макрошлиф наплыва

- Неравномерная ширина шва

- Неправильный профиль сварного шва

- Местное превышение проплава и макрошлифы проплава

- Перелом осей деталей

- Брызги

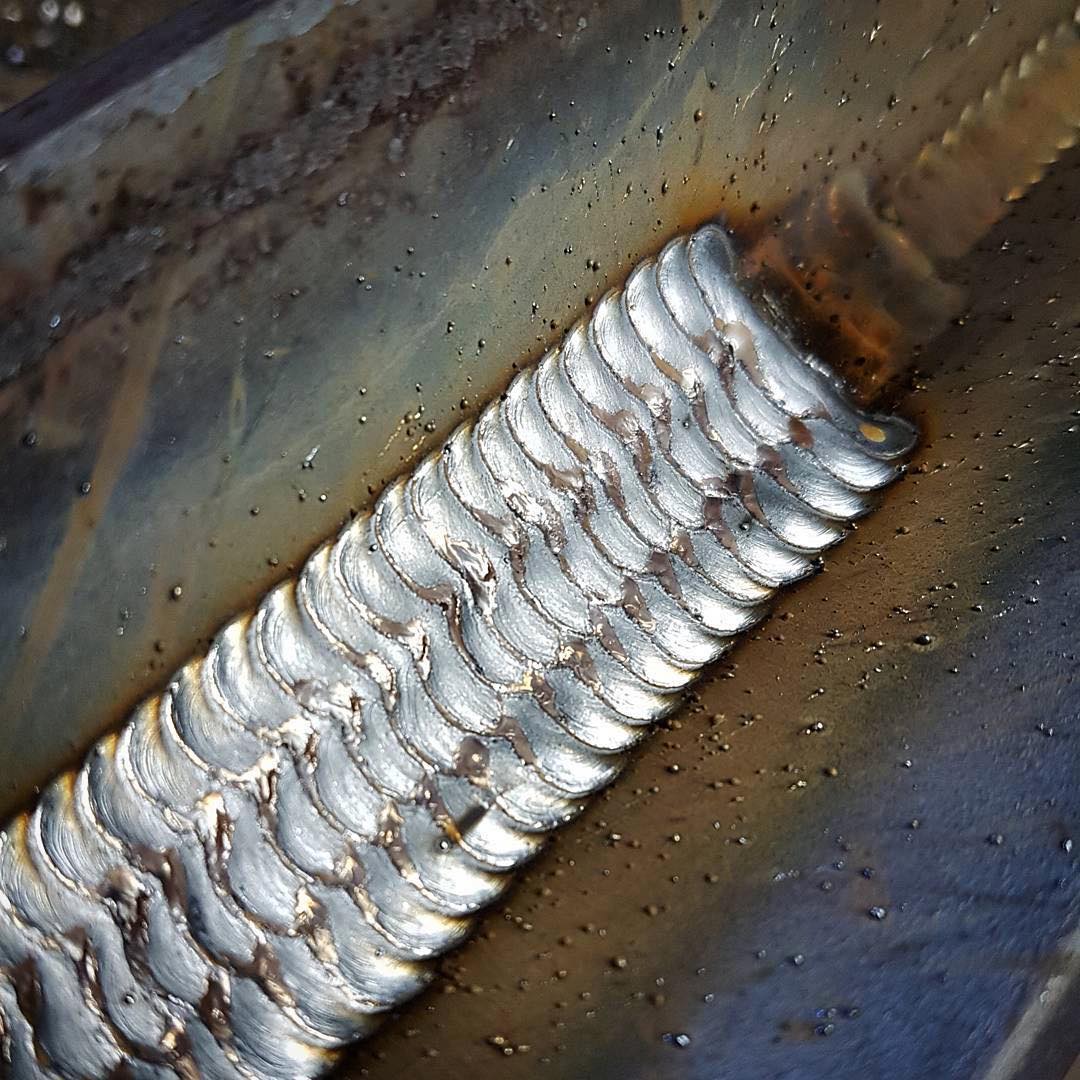

- Чешуйчатость сварного шва

- Западание между валиками

- Непровары и макрошлифы непроваров

- Отслоение

- Превышение усиления сварного шва

- Превышение выпуклости

- Асимметрия углового шва и её макрошлифы

- Выпуклость корня шва

- Вогнутость корня шва

- Максимальный размер и максимальная ширина включений

- Включение одиночное, скопление включений

- Не полностью заполненная разделка кромок с макрошлифом

- Плохое возобновление шва

- Неравномерная поверхность шва

- Различные дефекты сварных соединений с макрошлифами

youtube.com/embed/XA9aegZgbmA?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

Подпишитесь на наш канал YouTube

Фотоальбом дефектов сварных соединений можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым.

Строители Русского моста завершили сварку «золотого шва» (ФОТО) – Новости Владивостока на VL.ru

На 70-метровой высоте над уровнем моря в торжественной обстановке закончена сварка последнего метра «золотого шва» главной металлической балки жесткости моста через пролив Босфор Восточный. Стыковка рекордного в мировой практике 1104-метрового руслового пролета между Владивостоком и о.Русский полностью завершена.Сварку заключительного стыка выполнили Дмитрий Архипочкин из ОАО «СК МОСТ» и Игорь Дудопадов из НПО «Мостовик». Оба – сварщики высшей категории, каждый на строительстве моста работает около трех лет.

«Конечно, очень приятно, что именно нам с коллегой выпала честь сварить заключительный метр «золотого шва» на этом грандиозном мосту, – улыбается Дмитрий Архипочкин. – Это действительно большая честь – от имени своих коллективов мы как бы подвели черту огромной и ответственной работе по сооружению руслового пролета, который соединил берега Босфора Восточного».

«Золотым» по традиции принято называть завершающий стык, а по большому счету, все сварочные работы на уникальном объекте – это, что называется, высшая проба, – прокомментировал заместитель директора ОАО ЦНИИС «НИЦ Мосты», кандидат технических наук Виктор Гребенчук, которого неофициально называют главным сварщиком России. – Одних только стыковых швов I категории тут около 40 километров. А ведь это многопроходная сварка, с учетом сварных слоев на толщинах от 14 до 32 миллиметров получается более 250 километров швов. Причем для строительства моста на остров Русский разработан специальный технологический регламент по сварке, который намного более жесткий и сложный, чем для других мостовых переходов. Каждый шов проверен с помощью приборов ультразвукового контроля – огромная работа выполнена в срок, высокопрофессионально и качественно.

«При стыковке металлоконструкций моста на остров Русский успешно выполнены самые сложные виды сварочных работ, – отметил директор ФКУ ДСД «Владивосток» Александр Афанасьев. – И это, конечно, заслуга всех специалистов – проектировщиков, инженеров, рабочих. Это специалисты высшей квалификации. Достаточно сказать, что каждый сварщик на нашем объекте имеет личное клеймо».

– И это, конечно, заслуга всех специалистов – проектировщиков, инженеров, рабочих. Это специалисты высшей квалификации. Достаточно сказать, что каждый сварщик на нашем объекте имеет личное клеймо».

Сегодня уже можно сказать: главная металлическая балка жесткости моста на остров Русский стала единой конструкцией – полностью завершена стыковка руслового пролета между берегами пролива Босфор Восточный.

Непровар

Непровар — это дефект, заключающийся в местном отсутствии сплавления между металлом шва и основным материалом (например, по разделке), или же — между слоями металла шва. То есть это несплошное соединение по всей длине шва или на его отдельном участке, возникающее из-за неспособности расплавленного металла проникнуть внутрь соединения. Он может возникнуть в корне или в сечении шва.

Различают непровар по кромке, между валиками по сечению, и в корне. Образование непроваров могут вызвать следующие причины: загрязнение кромок или их неправильная подготовка (например, уменьшенный угол скоса), низкая сила тока из-за повышенной скорости сварки, смещение внутреннего или наружного швов, блуждание дуги. Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании металла под дугу. Также причиной непроваров может быть большая скорость сварки.

Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании металла под дугу. Также причиной непроваров может быть большая скорость сварки.

Суть непровара в том, что сварочная дуга не может расплавить нижнюю кромку разделки и сформировать шов с ее участием. Расплавленный металл не проникает к корню соединения.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики.

Рассматриваемый дефект недопустим, так как является концентратором напряжения, вызывающим развитие трещин. Характерные внешние признаки, помогающие при обнаружении, непровара отсутствуют. Его можно определить только методами неразрушающего контроля.

Классификация

Непровары могут быть нескольких видов:

- когда сварочный шов проникает не на всю толщину металла при односторонней сварке

- при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой

- при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки

Существует единая классификация стандартов непровара сварных швов, которые отражены в ГОСТ 30242-97

Причины непровара

- Малая величина сварочного тока

- Большая скорость перемещения электрода

- Слишком большая длина дуги

- Малый угол скоса кромок или большая величина притупления

- Смещение и перекосы свариваемых кромок

- Малая величина зазора между кромками

- Несоответственно большой диаметр электрода

- Затекание шлака в зазоры между свариваемыми кромками

Допустимые и недопустимые по ГОСТу виды дефектов сварных соединений

Нарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, как варить металл правильно.

Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, как варить металл правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость – это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор – это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость – она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры – дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив. Поры и шлаковые включения

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля. Шлаковые включения в сварном соединении

Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля. Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения – это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования – большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области газовой защиты, неправильная подготовка кромок – слишком сильное их затупление.

- Частицы сторонних металлов – вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Несплавление и непровар: причины возникновения

Непровар и несплавлениеДефекты – несплавление и непровар – это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный – увеличенный – диаметр электрода.

- попадание шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар – очень опасный и недопустимый сварочный дефект.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные – представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками.

Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность – местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность – это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории “прочие”. К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла – капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса.

Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области. - Вольфрамовые брызги – создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры – это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений – это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Вертикальный шов | «снизу-вверх» или «сверху-вниз»? | Euro Welder

Один из вопросов, который так часто можно услышать, в особенности от молодых сварщиков. Так как же все таки правильно? Развеем все сомнения и поставим точку в этом вопросе.

Так как же все таки правильно? Развеем все сомнения и поставим точку в этом вопросе.

Вертикальный шов, на ряду с потолочным, один из самых сложных и незаменимых в сварке. Им, как правило, сваривают стыки, которые невозможно или тяжело развернуть в более удобное горизонтальное или нижнее положение. Итак, как же всё таки сваривать?

Вертикальный шов «снизу-вверх» требует определённых навыков и может быть выполнен всеми видами сварки (РДС, РАДС, полуавтомат) на всех видах соединений (тавровом, нахлёсточном, стыковом). Такой вертикал всегда сваривается на максимально уместном малом токе, для того, чтобы расплавленный металл не вытекал из сварочной ванны — поэтому является низкопроизводительным (медленным). Метод «снизу-вверх» применяется на толщине свариваемого металла (или притуплении кромок) свыше 2-3 мм. Все ответственные конструкции с толщиной выше указанной свариваются только «снизу-вверх», потому что такой способ даёт более высокое и плотное проникновение.

Вертикальный шов «сверху-вниз» не требует высокого мастерства и так же может быть выполнен всеми видами сварки на разных стыковых соединениях, однако сварочный ток может быть в значительной степени увеличен, за счёт чего увеличивается скорость сварки — это и является самым значимым преимуществом. Все виды металла с толщиной менее 2-3 мм(а в некоторых случаях неответственные стыки свыше 3-4-мм) рекомендуется сваривать сверху вниз. При таком способе можно быстро и качественно сформировать обратный валик на стыковом соединении с зазором на тонком металле без прожогов, а так же повысить производительность работы на неответственных конструкциях. Как уже стало понятно из вышеописанного, вертикальный шов «снизу-верх» нельзя применять на ответственных конструкциях с толстым металлом. Однако есть исключение: специальные электроды для сварки труб «сверху-вниз», которые специально разработаны для сварки толстостенных ответственных конструкций/труб этим методом для увеличения производительности сварки.

Однако есть исключение: специальные электроды для сварки труб «сверху-вниз», которые специально разработаны для сварки толстостенных ответственных конструкций/труб этим методом для увеличения производительности сварки.

Спасибо, что дочитали до конца! Не забываем оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

Сварка швов линолеума и выбор фена для сварки

Не всегда получается положить ПВХ линолеум без швов. Как скрепить куски на полу, чтобы в стыки не попадали вода и грязь?

На фото:

Техника безопасности. Клей для сварки линолеума содержит токсичные вещества. Они выделяются и при разогреве ПВХ в процессе горячей сварки. Поэтому во время и после работы лучше держать окна открытыми.Если клей для холодной сварки случайно пролился на линолеум, не торопитесь сразу вытирать излишки: подождите, когда он высохнет, а потом удалите острым ножом. Работать с клеем надо в перчатках!

Работать с клеем надо в перчатках!

На фото: Клей для холодной сварки Werner Muller Тип С.

Виды сварки линолеума

Холодная сварка линолеума. Это соединение полотен при помощи специального клея. Распространены две его разновидности. Первая имеет достаточно жидкую консистенцию и предназначена для сварки свежеуложенного линолеума. Вторая намного гуще (в виде пасты) и применяется для восстановления разошедшихся швов и ремонта старых ПВХ-покрытий. Холодная сварка швов линолеума проста, чтобы воспользоваться этой технологией, не обязательно быть профессионалом.

Технология холодной сварки. Уложенный линолеум тщательно пылесосят, а если между полотнищами вдруг попала вода, то вытирают насухо. Затем поверх свариваемого стыка наклеивают широкий односторонний скотч (он защитит от оплавления прилежащие к шву участки). Далее скотч аккуратно разрезают ножом по шву и в щель между полотнами наносят клей – жидкий. Клея должно быть столько, чтобы его полоска возвышалась над поверхностью пола на 3-4 мм. Через 5-10 мин. скотч можно снимать.

Через 5-10 мин. скотч можно снимать.

Этапы выполнения холодной сварки швов линолеума.

инструкция по холодной сварке от фабрики Werner Müller.Производители клея утверждают, что после холодной сварки ходить по линолеуму можно уже через 30 мин., но для верности лучше подождать пару часов. Работать с густым клеем проще, он не растекается, поэтому скотч не понадобится. В остальном последовательность действий такая же.

Горячая сварка линолеума. Ее должны выполнять специалисты, в арсенале которых есть сварочный аппарат-фен для линолеума и другое соответствующее оборудование. Вкратце, суть процесса состоит в следующем. На стыке полотен прорезают канавку подходящую по форме к профилю специального шнура – так называемого присадочного прутка, который впоследствии становится соединяющим элементом. Шнур может быть круглый или треугольный, выполнен он из пластифицированного ПВХ, и отлично размягчается при нагреве до 300-400 °С. Шнур вставляют в сварочный аппарат-фен для линолеума и посредством этого инструмента вводят в заготовленную канавку.

Этапы выполнения горячей сварки.

электрофреза Groover от Leister.Горячую сварку производят только после того, как линолеум надежно приклеится к полу. Лучше не торопиться и заняться швами на следующий день после укладки.

Выбор технологии сварки линолеума

Какая сварка лучше? На самом деле, так вопрос не стоит. И холодная, и горячая сварки достаточно крепко соединяют между собой полотна линолеума в расчете на весь срок его эксплуатации при стандартной нагрузке. Другое дело, что из-за особенностей напольных покрытий различных типов, горячую сварку применяют только к коммерческим артикулам, а бытовые соединяют с помощью клея. На выбор технологии влияет и сложность шва. Если он небольшой или фигурный (например, соединяющий полотна лекальной формы), то проще использовать холодную сварку.

В статье использованы изображения:

leister.com, mueller-pvc-naht.de

6 различных типов сварных соединений — в чем разница? | автор: Jacob Mills

Опубликовано на WeldingChamps.com

Фото Hortlander на FlickrВы боретесь с терминологией сварных соединений или не знаете, как сварить конкретное соединение наилучшим образом для вашего проекта? Без подробного руководства или значительного опыта это может быть сложно. Читайте дальше, и вы узнаете о шести соединениях, их различиях и о том, на что обращать внимание при их сварке.

Есть два типа сварных швов, выполняемых в шести различных соединениях.Все они просты для понимания, и когда каждое имя будет объяснено, вы оцените полезные словесные перехваты, которые каждое имя должно запомнить.

Эти два шва могут выполняться одинаково. Их сила может отличаться в зависимости от того, как они подготовлены и выполнены в своих настройках, но в основном это пространство, в которое вы ввариваетесь, определяет его название.

Стыковой шов — это когда две грани разных пластин плотно прилегают друг к другу и заподлицо вдоль их вершин.Иногда они расположены под небольшим углом, но обычно они выровнены прямо. Этот сварной шов получил свое название потому, что две пластины обычно стыкуются друг с другом встык.

Этот тип сварного шва может иметь участки, вырезанные из углов пластин различной формы и размеров. Они называются подготовкой к сварке и добавляются для обеспечения большей глубины сварного шва. Соединение также может иметь два квадратных конца без какой-либо подготовки к сварке. Чем больше добавляется подготовка к сварке, тем прочнее будет соединение, в результате чего на работу добавляется время.Поэтому, когда проект не требует этого, лучше сваривать их квадратные концы, а не вырезать подготовительные части под сварку.

Этот тип сварного шва находится внутри внутреннего угла двух пластин. Чаще всего угол составляет 90 °, но может быть любой угол меньше, если вы можете сваривать его, и любой угол больше примерно до 145 °. Он получил название «скругление», потому что «скругление» — старое слово, используемое для описания куска материала треугольной формы, аналогичного форме внутреннего угла, с которым вы привариваете угловой сварной шов.Я вспоминаю угловой шов под термином «заполнить его», потому что, когда есть угол, который нужно сварить, вы заполняете его сварным швом, в отличие от стыкового шва, где вы обычно покрываете его сварным швом.

Он получил название «скругление», потому что «скругление» — старое слово, используемое для описания куска материала треугольной формы, аналогичного форме внутреннего угла, с которым вы привариваете угловой сварной шов.Я вспоминаю угловой шов под термином «заполнить его», потому что, когда есть угол, который нужно сварить, вы заполняете его сварным швом, в отличие от стыкового шва, где вы обычно покрываете его сварным швом.

Тройник, как следует из названия, представляет собой соединение в форме буквы T. Один кусок металла ложится ровно, а другой участок приваривается, стоя на боку или концом вверх. Это простой на вид косяк. Хотя этот сварной шов имеет тенденцию быть более легким во многих отношениях, его выполнение может оказаться сложным из-за того, что сварной шов растягивается в любом направлении из-за недостаточной площади поверхности между двумя сварными швами.

Это почти всегда имеет сварные швы на обеих длин вертикальной пластины, и часто имеет концы сварены, завершив его с четырех сторон, слитых с опорной плитой.

Важно знать, как сварные швы деформируют металл. Элемент, который стоит вертикально, должен быть под определенным углом, и если вы закрепите его под прямым углом и приварите его там, он всегда будет тянуться к стороне, которую вы свариваете первой. Поэтому необходимо сварить его так, чтобы этого не произошло.Есть два хороших способа предотвратить это, описанные ниже. Используемый материал и требования к отделке поверхности определят наилучший способ обеспечить концы стыка в пределах допустимого угла.

Закрепите пластину так, чтобы она располагалась под правильным углом и в правильном месте. Затем прикрепите скобы к обеим свариваемым секциям, проверяя по ходу, что они не смещались и не тянулись в процессе. Когда будет достаточно скоб, чтобы он не двигался, выполните четыре шага выполнения.Полностью сварите соединение, подождите, пока он остынет, отрежьте скобы (следя за тем, чтобы не врезаться в работу) и отшлифуйте сварной шов мягким шлифовальным кругом, например диском, чтобы оставить чистую поверхность. Этот параметр можно использовать для небольших работ, но обычно он используется для больших участков, где правка после сварки затруднена.

Этот параметр можно использовать для небольших работ, но обычно он используется для больших участков, где правка после сварки затруднена.

Закрепите пластину под небольшим углом от стороны, которую вы будете сначала сваривать, чтобы при сварке она заняла то положение, в котором должна находиться. Это требует опыта и никогда не будет освоено сразу.Вам нужно будет узнать, на сколько пластина будет тянуть в различных обстоятельствах, потому что она будет меняться в зависимости от материала и размера ваших сварных швов. Со временем вы станете точнее с ним, но тем временем продолжайте практиковаться, постепенно корректируя ненужные кусочки тарелки, чтобы прочувствовать это.

По завершении сварки проверьте правильность угла. Убедитесь, что ваш измерительный инструмент очищает сварной шов для точного измерения. Например, если стык должен быть под углом 90 °, для используемого квадрата потребуется отрезать угол между двумя сторонами измерения, чтобы он очищал сварной шов при использовании.

Если угол неправильный, постучите по сварной пластине мягким молотком, чтобы заставить ее встать на место. Чем горячее сварной шов, тем легче он будет двигаться. Убедитесь, что он изгибается по сварному шву, а не изгибает пластину над швом. Не используйте стальной молоток; в противном случае вы можете вмять пластину при ударе.

Квадратное соединение похоже на тройник, только это L, а не T. Пластина A лежит ровно, а пластина B стоит на своем конце заподлицо с концом пластины A для стыковой сварки.На другой стороне листа будет угловой шов под углом 90 °. Пластины могут быть одинаковой или разной длины, ширины и толщины. Любой конец пластины A также может быть приварен к пластине B, в зависимости от требований проекта. Название «квадратное соединение» относится к стыку 90 °, то есть под тем же углом, что и квадрат.

Квадратные соединения обычно не так прочны, как тройники. Квадратное соединение имеет стыковой сварной шов с одной стороны и угловой шов с другой, что придает ему неравномерную прочность, в отличие от тройника, в котором с обеих сторон имеется два угловых шва. Для повышения прочности стыкового шва стоит предусмотреть подготовку стыкового шва. Следуйте любому из двух вариантов, предусмотренных в разделе тройникового соединения, чтобы получить квадратное соединение, а не угловое соединение, полученное при вытягивании пластины А.

Для повышения прочности стыкового шва стоит предусмотреть подготовку стыкового шва. Следуйте любому из двух вариантов, предусмотренных в разделе тройникового соединения, чтобы получить квадратное соединение, а не угловое соединение, полученное при вытягивании пластины А.

Это соединение для большинства стыковых швов, отсюда оно и получило свое название. Две пластины соединяются один за другим и проходят заподлицо по верхней и нижней сторонам. Это может быть труднее выполнить сварку из-за того, что у него меньше визуальной направляющей линии для выполнения прямого шва, в отличие от большинства других соединений.Также требуется подготовка сварного шва, чтобы придать ему достаточную прочность, если только он не является критическим сварным швом или имеет большую выпуклую поверхность с глубоким проплавлением.

При сварке стыковых соединений, чем больше будет подготовленных сварных швов, тем прочнее он будет. Будьте осторожны, чтобы не продуть дно, если у вас есть обширная подготовка к сварке. Часто для этого требуется подкладочный шов. Подложка — это когда вы заполняете небольшой участок в нижней части подготовительного шва сварным швом перед тем, как сварить его полностью.

Часто для этого требуется подкладочный шов. Подложка — это когда вы заполняете небольшой участок в нижней части подготовительного шва сварным швом перед тем, как сварить его полностью.

Хотя большее количество сварного шва дает более прочный сварной шов, если вы вложите в него слишком много тепла, превышение температуры приведет к искривлению или искривлению вашего проекта.Сварка с обеих сторон помогает, но она все равно может деформировать пластины при воздействии слишком большого количества тепла.

Соединение внахлест — это когда одна пластина перекрывает другую, оставляя две секции для угловых швов, одну сверху и одну снизу. Часто это самый надежный сварной шов из-за большой площади поверхности между сварными швами. Я лично считаю, что это самый простой в сварке шов. Термин «соединение внахлестку» происходит от слова «перекрытие». Две перекрывающиеся пластины описываются сокращенным термином «соединение внахлест».”

Эти соединения гладкие под сварку. Когда они будут размещены в нужном месте, больше не о чем беспокоиться, кроме как просто сварить их. Это отличный вариант для начала сварки. Если вы можете включить эти соединения в свой проект, это добавит дополнительной прочности там, где в противном случае ее могло бы не хватить.

Это отличный вариант для начала сварки. Если вы можете включить эти соединения в свой проект, это добавит дополнительной прочности там, где в противном случае ее могло бы не хватить.

Как и в случае с другими соединениями, будьте осторожны, чтобы не подвергать сварные швы слишком сильному нагреву, так как они все равно могут деформироваться, даже если они имеют приличную часть перекрытия. Если есть деформация пластин, она будет на концах без изгиба внахлест, так как они являются самым слабым местом.

Краевое соединение — это соединение двух пластин лицом к лицу друг с другом, как соединение внахлест, но края, по крайней мере, на одной стороне соединяемых деталей встречаются. На нем всегда есть один стыковой шов. Иногда это все, что он может иметь, но он может иметь и другие три стороны, сваренные угловыми или стыковыми швами.

Если у вас только один стыковой шов, имейте в виду, что при сварке пластина, скорее всего, разделится, как отверстие моллюска. Имеет смысл зажать или прихватить сварной шов перед сваркой соединения. Если на нем несколько сварных швов, краевой сварной шов может быть сплошным, как соединение внахлест, из-за большой площади поверхности, зажатой между сварными швами.

Если на нем несколько сварных швов, краевой сварной шов может быть сплошным, как соединение внахлест, из-за большой площади поверхности, зажатой между сварными швами.

Придать краевому сварному шву хороший вид, если он сваривается без предварительной подготовки, может быть непросто. Если позволяет время, рекомендуется вырезать один клин между пластинами. Это придаст гораздо больше прочности и улучшит внешний вид.

Как следует из названия, это стыки, в которых соприкасаются только углы двух пластин.Угол между пластинами варьируется, но часто он составляет 90 °, и остается большая буква V, которую нужно заполнить. Любая сторона углового соединения обычно сваривается, но внутренний угол иногда остается без сварного шва. При правильной сварке получается гладкая вогнутая поверхность, которая выглядит фантастически.

Обязательно закрепите угловые соединения, чтобы они не выходили из-под угла. Не нагревайте его, так как это усилит тягу. Даже если он закреплен, сильная жара может деформировать сустав. Ему нужно будет снять тепловое напряжение, которое фиксирует скоба, чтобы вместо этого он мог исказить весь проект.Имейте в виду, что прочность пластин зависит только от угла, так как обычно это все, что сваривается, если не используются постоянные распорки. Поэтому убедитесь, что в углу есть безупречные сварные швы.

Ему нужно будет снять тепловое напряжение, которое фиксирует скоба, чтобы вместо этого он мог исказить весь проект.Имейте в виду, что прочность пластин зависит только от угла, так как обычно это все, что сваривается, если не используются постоянные распорки. Поэтому убедитесь, что в углу есть безупречные сварные швы.

Должно быть легко определить, какие соединения использовать для вашего проекта, в зависимости от положений, в которых должны находиться ваши детали, наличия доступа для выполнения там сварного шва и прочности, необходимой для вашего проекта. Всегда проверяйте нагрузку, которую будет нести каждая деталь, чтобы убедиться, что вы используете для нее правильные соединения.

Запомните слова «крючки», которые есть у каждого имени, так что вы относите их к нужному суставу, так как их имена позволяют легко их распознать. Не стесняйтесь делиться любыми комментариями или задавать любые вопросы ниже.

Условные обозначения для сварки с разделкой кромок — интерпретация чертежей металлических фабрик

Сварка с разделкой кромок используется, когда детали соединяются в одной плоскости. Эти сварные швы будут применяться в стыковых соединениях и могут иметь предварительную подготовку перед сваркой. По этой причине существует несколько типов обозначений для сварки с разделкой кромок.

Эти сварные швы будут применяться в стыковых соединениях и могут иметь предварительную подготовку перед сваркой. По этой причине существует несколько типов обозначений для сварки с разделкой кромок.

Обозначения этих канавок почти идентичны обозначениям, которые их представляют.

Если сварной шов нужно наложить только на одну сторону соединения, он будет называться сварным швом с одной кромкой. Например, ниже показано сварочное обозначение одного сварного шва с V-образной канавкой на другой стороне. Если не указано иное, все сварные швы с одной канавкой следует рассматривать как полный провар (CJP).

Если сварной шов нужно наложить на обе стороны стыка, это называется сварным швом с двойной канавкой.Например, ниже показано обозначение сварного шва с двойной кромкой с канавкой.

Теория, лежащая в основе сварного шва с одной и двумя канавками, применима ко всем обозначениям сварных швов с разделкой кромок. Было бы излишним воссоздавать все эти изображения.

Что означают эти символы?

В некоторых случаях на стрелке можно увидеть изгиб. Это называется разрыв стрелки, который указывает, с какой стороны стыка потребуется подготовить его.Например, если к левой стороне соединения будет применен один скос, сломанная стрелка будет указывать именно на эту сторону соединения.

Если бы не было стрелки-указателя, сварщик или слесарь выбирали бы, какую сторону следует подготовить, в соответствии со своими знаниями. Это может быть проблемой, если у инженера есть особые потребности в детали или сварном шве.

Тест

Нарисуйте символ, представляющий канавку ниже, и назовите ее (не забудьте указать, какая сторона стыка подготовлена):

Нарисуйте обозначение V-образной канавки на другой стороне ниже:

Размеры шва с разделкой кромок

Есть несколько размеров, которые могут быть добавлены к сварному шву с разделкой кромок, если это необходимо. Это может включать угол канавки, отверстие в корне, радиус канавки, глубину подготовки канавки и размер сварного шва с канавкой. Бывают случаи, когда эта информация может вообще не быть включена. Это означает, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Это может включать угол канавки, отверстие в корне, радиус канавки, глубину подготовки канавки и размер сварного шва с канавкой. Бывают случаи, когда эта информация может вообще не быть включена. Это означает, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Угол канавки показан в градусах и будет включать всю канавку, если это V-образная канавка, это будет размер от одной поверхности канавки до другой. Это можно спутать с углом скоса. Угол скоса составляет только половину V-образной канавки.Этот размер отображается внутри самого обозначения сварного шва. При сварке с двойной канавкой возможны два разных угла. Стрелка и другая сторона не обязательно должны совпадать по углам.

Шов с разделкой кромок — это наиболее часто встречающийся сварной шов с корневым отверстием. Это зазор, который должен быть между двумя свариваемыми элементами. Не всегда имеется корневое отверстие, и этот размер можно не указывать в обозначении сварки. Обычно на детали делают отверстие для корня, чтобы обеспечить полное проникновение или даже проплавление. Символ сквозного плавления включен в дополнительные символы сварки.

Символ сквозного плавления включен в дополнительные символы сварки.

Канавки, связанные с препарированием U и J, представляют собой особый сварной шов. Эти сварные швы, если они выполнены в соответствии со стандартами, обрабатываются с определенным радиусом канавки, а также с поверхностью корня. Эти размеры должны быть показаны на детальном или разрезе, который указан в конце символа сварки.

Подготовка канавки может быть вызвана тем, насколько глубоко вы должны подготовить деталь.Это называется глубиной канавки. V-образные канавки, J-образные канавки и U-образные канавки являются наиболее часто используемыми сварными швами по глубине. Хотя это не значит, что его нельзя применять к другим. Размер будет показан слева от символа сварного шва.

По мере того, как мы начинаем добавлять больше элементов, символы становятся довольно сложными. Проще всего замедлить темп и рассмотреть каждую отдельную часть и применить ее к тому, что мы узнали. Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне.Этот сварной шов имеет глубину канавки ½ дюйма, отверстие корня 1/16 дюйма и угол канавки 90 градусов.

Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне.Этот сварной шов имеет глубину канавки ½ дюйма, отверстие корня 1/16 дюйма и угол канавки 90 градусов.

При использовании глубины канавки, не равной полной глубине детали, в корне остается ровный участок. Эта область называется корневой поверхностью. Более распространенный термин, который вы услышите, — это земля. На приведенной выше диаграмме глубина канавки составляет ½ дюйма, а часть — дюйма. Это оставляет нам корневую поверхность размером ¼ дюйма.

Часто со сварным швом с разделкой кромок ассоциируется размер сварного шва. Этот размер сварного шва — это глубина проплавления, которую вы получите при наложении сварного шва.При наложении сварного шва мы должны плавиться в основании детали, поэтому наш сварной шов должен быть больше по размеру, чем подготовка шва. Этот размер будет отображаться слева от символа сварного шва. В сочетании с глубиной канавки размер сварного шва будет в скобках. Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

В случае канавки, которая показывает глубину подготовки канавки, но не показывает размер сварного шва. Глубина сварного шва не должна быть меньше глубины подготовки.Если вы не выполнили сварной шов, по крайней мере, этого размера, вы не завершите адекватное сплавление или сварной шов не заполнит канавку.

Бывают случаи, когда размеры канавок не отображаются. Если соединение симметричное, сварной шов должен быть полностью проплавленным. Это легко представить с помощью двойной V-образной канавки.

На изображении выше показан сварной шов с двойной V-образной канавкой. Глубина канавки не указана, поэтому по усмотрению сварщика детали подготавливаются до ¼ дюйма с обеих сторон для создания симметричного соединения.

При работе с двойной канавкой, имеющей одинаковые размеры с обеих сторон, необходимо, чтобы размеры указывались с обеих сторон от контрольной линии. Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Бывают случаи, когда сварной шов не требуется для проникновения на глубину канавки. Самый простой способ добиться этого — разместить размер сварного шва слева от символа сварного шва, размер которого меньше толщины материала.

На обе стороны может быть нанесен сварной шов, чтобы обеспечить проплавление по толщине канавки без подготовки детали. Это будет ограничиваться меньшей толщиной материала в зависимости от процесса, который используется для сварки.

Две канавки раструбного типа, включая скос и Vee, будут очень распространены при работе с листовым металлом, а также при сварке труб, которые могут иметь большой радиус на углах.Это довольно распространено для труб толщиной ¼ дюйма и более. При работе с листовым металлом обычно делают соединение этого типа, чтобы соединить детали вместе. Вместо использования наполнителя материал, который делает фаску под развальцовку, может иметь выступ 1/8 дюйма или около того, и он будет компенсировать наполнитель.

При использовании любого из этих символов важно знать разницу между подготовкой глубины канавки и размером сварного шва. Как и в случае с обычным скосом или V-образным вырезом, подготовка глубины канавки будет слева от символа сварного шва, а также слева от размера сварного шва, который будет показан в скобках.Длину можно добавить в размер справа от обозначения сварного шва.

Задний, Подложка сварной шов, наплавочный шов

Символ спины или спинки одинаков для обоих, вы должны заглянуть в хвост, чтобы получить дополнительную информацию, чтобы различать их.

Обратный сварной шов — это сварной шов, выполненный в канавке соединения, за которым следует сварка, приложенная к корневой стороне. Это чаще всего используется для обеспечения полного проникновения в канавки CJP.Обратный шов обычно применяется после того, как корень был отшлифован или выдолблен, чтобы гарантировать, что сварной шов будет достаточно материала. Пытаясь запомнить разницу между обратным и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Пытаясь запомнить разницу между обратным и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Обратный сварной шов делается на корневой стороне канавки, чтобы гарантировать, что сварной шов, который будет выполняться в канавке, не проплавит заднюю сторону. Это также может помочь обеспечить CJP.

Ниже представлено изображение подкладочного сварного шва.

Ниже представлен обратный сварной шов.

Бывают случаи, когда хвостик будет опущен на чертеже, а в хвосте будет примечание, которое может сказать, в каком порядке должны быть выполнены сварные швы. Он может быть таким простым, как «сначала выполняется сварка с другой стороны», или может включать истинные термины, такие как «канавка со скосом с другой стороны, приваренная перед обратным швом на стороне стрелки».

Наплавочные швы

Наплавочные швы выполняются за один или несколько проходов по разным причинам. Они могут включать накопление изношенного материала, твердую облицовку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Они могут включать накопление изношенного материала, твердую облицовку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Эти сварные швы могут иметь толщину сварного шва, которая будет располагаться слева от символа сварного шва, а также может иметь длину справа от символа. С этим типом сварного шва более чем вероятно будет подробный вид с размерами для сварки.

Если для наплавочного шва может потребоваться несколько слоев, это может быть указано в примечании на чертеже или также может быть определено с помощью контрольных линий. Есть случаи, когда может быть более одной опорной линии, которая дает ему порядок работы. Например, если вы думаете о поддерживающем сварном шве, он будет указан на контрольной линии, ближайшей к стрелке, сварной шов с разделкой будет размещен на второй контрольной линии.

Чтобы показать это при наплавке сварных швов, может потребоваться определенный размер для первого слоя нароста, а затем другой размер для второго или последующих слоев. Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Наплавочный шов будет проходить по всей длине детали, если нет размера, примечания или другого обозначения, указывающего, что он неполный. Это также играет роль при сварке вала или другого круглого предмета. С круглым объектом, а не продольным (длинный размер) или поперечным (короткий размер) детали, вы можете увидеть осевой (длина вала) или окружной (вокруг вала).) Когда будет выполняться сварка вала или другой круглой детали, это должно быть вызвано или может быть применена неправильная процедура.

Сравнение стежковой сварки и шовной сварки

Многих инженеров и сварщиков смущает разница между сваркой стежком и стыковой сваркой , поскольку они часто используются как взаимозаменяемые, но между этими двумя типами сварных швов есть определенная разница. В мире сварочного производства важно различать эти два шва, потому что оба сварных шва имеют разные прочностные свойства и используются для разных целей. Ниже приведены фотографии каждого типа сварного шва и их описание.

Ниже приведены фотографии каждого типа сварного шва и их описание.

Как обозначить сварной шов на чертеже:

Сварные швы со стежком обычно имеют два числа рядом с обозначением сварного шва, которые обозначают длину сварного шва и шаг сварного шва. Длина — это длина фактического сварного шва. В то время как число шага — это расстояние между центрами двух сварных швов. Ниже приведено изображение из торговой школы Delta, на котором четко представлены обозначение сварного шва и номера прерывистого шва.

Строчка Сварка

Также известен как прерывистый шов. Сварка сварным швом — это не непрерывный шов поперек стыка, а сварка, разделенная зазорами между сварными швами, что приводит к появлению «шва». Он не такой прочный и долговечный, как сварной шов. используется для предотвращения теплового искажения , а также для снижения стоимости сварки , если нет необходимости в продолжительном непрерывном шве . Существует два распространенных типа сварных швов: угловой шов и стыковой шов.Угловой шов представляет собой треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу. Стыковые швы обычно выполняются внахлест, тавровое соединение или угловое соединение, что является наиболее распространенным при сварке трубы или трубок с другой поверхностью, когда два металлических куска расположены в одной плоскости и соприкасаются с одной кромкой. Ниже представлены две фотографии стежка угловых швов .

Существует два распространенных типа сварных швов: угловой шов и стыковой шов.Угловой шов представляет собой треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу. Стыковые швы обычно выполняются внахлест, тавровое соединение или угловое соединение, что является наиболее распространенным при сварке трубы или трубок с другой поверхностью, когда два металлических куска расположены в одной плоскости и соприкасаются с одной кромкой. Ниже представлены две фотографии стежка угловых швов .

Угловой шов

Сварка встык

Сварной шов

Также известен как непрерывная сварка.Шовная сварка — это непрерывный шов вдоль стыка. Шовные сварные швы могут быть угловыми и стыковыми. Шовная сварка надежна и долговечна из-за большой площади поверхности, соединяемой сварным швом. Существует два распространенных типа непрерывных сварных швов: угловой шов и стыковой шов. Угловой шов — это треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу. Стыковые швы обычно выполняются внахлестку, тройнику или угловому стыку. Это наиболее распространено при сварке трубы или трубок с другой поверхностью.Ниже представлено изображение углового шва:

Угловой шов — это треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу. Стыковые швы обычно выполняются внахлестку, тройнику или угловому стыку. Это наиболее распространено при сварке трубы или трубок с другой поверхностью.Ниже представлено изображение углового шва:

Угловой шов

Другой распространенный шовный шов — это сварной шов встык. Здесь две поверхности стыкуются друг с другом, образуя единую плоскую поверхность. Сварка стыкового шва — один из самых распространенных типов сварных швов. Ниже приведена фотография, показывающая непрерывный стыковой сварной шов:

Сварка стыкового шва

Мы надеемся, что это устранит путаницу между двумя типами сварных швов. Обязательно посетите разделы, посвященные сварке, на нашем веб-сайте, чтобы узнать больше о различных видах сварки, которые мы выполняем собственными силами.Если вы ищете качественного производителя, который специализируется на услугах точной сварки и имеет сертификат AWS, вы обратились по адресу. Мы также предоставляем услуги по изготовлению листового металла и обработке с ЧПУ! Свяжитесь с нами сегодня и предоставьте нам размерную печать для расчета стоимости.

Мы также предоставляем услуги по изготовлению листового металла и обработке с ЧПУ! Свяжитесь с нами сегодня и предоставьте нам размерную печать для расчета стоимости.

6 основных типов соединений для сварки трением Fab. Промышленность, Spinweld, Inc.

, Bob M

Сварка трением и шесть основных типов соединений появились в Советском Союзе в 1956 году, когда были выданы первые эксперименты и патенты на этот процесс.В начале 1960-х годов американские компании по сварке трением Caterpillar, Rockwell International и American Manufacturing Foundry подали патенты и разработали собственные машины для сварки трением. Машины для ротационной сварки трением могут быть как инерционными аппаратами для сварки трением, так и аппаратами для сварки трением с прямым приводом. Основные типы соединений используются для обоих процессов, но принципы сварки трением с использованием инерции и прямого привода немного отличаются.

Сварку трением иногда называют вращательной или вращательной сваркой. Соединение, сваренное трением, иногда называют границей раздела, сплавлением или соединением, и представляет собой точку или край, где две или более детали соединяются друг с другом за счет трения. При базовом использовании сварки трением сырье разрезается и иногда обрабатывается до определенной геометрии, и процесс готов к запуску. В отрасли существует шесть основных типов соединений, которые определены как:

Соединение, сваренное трением, иногда называют границей раздела, сплавлением или соединением, и представляет собой точку или край, где две или более детали соединяются друг с другом за счет трения. При базовом использовании сварки трением сырье разрезается и иногда обрабатывается до определенной геометрии, и процесс готов к запуску. В отрасли существует шесть основных типов соединений, которые определены как:

- Трубка к трубке — трубка, равный наружный диаметр, равный внутренний диаметр

Детали, сваренные трением — труба к сплошному телу, стержень к стержню, стержень к пластине или обычные швы трением.

- Трубка к стержню — трубчатая, с одинаковым внешним диаметром и внутренним диаметром

- От трубы к диску — трубчатая, с неодинаковым внешним диаметром, равным внутренним диаметром

- Трубка к пластине — трубчатая, с неодинаковым внешним диаметром, неодинаковым внутренним диаметром

- Бар к стержню — твердое тело, равные диаметры

- Пруток на лист — цельный, неравные диаметры

В большинстве случаев рекомендуется использование сварных швов со сбалансированной геометрией (стержень к стержню, труба к трубе). Это поддерживает сбалансированный тепловой поток и при необходимости упрощает процесс удаления заусенцев. Все типы соединений обеспечивают успешное, полную прочность и 100% полное межфазное соединение. Различные типы соединений позволяют использовать одинаковые или разные (биметаллические) сварные швы, что дает преимущества в:

Это поддерживает сбалансированный тепловой поток и при необходимости упрощает процесс удаления заусенцев. Все типы соединений обеспечивают успешное, полную прочность и 100% полное межфазное соединение. Различные типы соединений позволяют использовать одинаковые или разные (биметаллические) сварные швы, что дает преимущества в:

- Экономия материала

- Уменьшение веса

- Повышенная производительность детали

- Сокращение времени вторичных процессов

- Экономия затрат на инструмент

Обычные приварные штуцеры включают одинаковые материалы разных размеров. Специальные сварные швы включают использование различных материалов, полуфабрикатов или готовых компонентов, трех материалов или двух сварных соединений, а также деталей нестандартной формы или некруглых деталей. Проведенный Spinweld анализ осуществимости сварки трением за один рабочий день поможет порекомендовать подходящий тип соединения в зависимости от ваших потребностей или специфики проекта.

Проведенный Spinweld анализ осуществимости сварки трением за один рабочий день поможет порекомендовать подходящий тип соединения в зависимости от ваших потребностей или специфики проекта.

Позвоните нам с 8:00 до 5:00 CST, пн-пт, по телефону 414-327-0100 или 1-877-586-2359

Желаю вам урожая благословений, крепкого здоровья и хороших времен.Счастливого дня благодарения! Spinweld закрыт 23 и 24 ноября.Мы также приветствуем вас на , подписывайтесь на нас в LinkedIn в любое время.

Объяснение 13 типов фланцев для трубопроводов

Какие типы фланцев используются в трубопроводе чаще всего? Как они выглядят? Основными типами фланцев являются приварная шейка, длинная приварная шейка, накладные, сварные муфты, соединения внахлест, резьбовые и глухие фланцы.В дополнение к этим стандартным фланцам существуют некоторые специальные, называемые Weldoflange / Nipoflange и Elboflange, поворотный фланец, фланец расширителя / редуктора и фланцы с отверстием.

СТАНДАРТНЫЕ ТИПЫ ФЛАНЦЕВ

Тип фланца, который будет использоваться для трубопровода, зависит, главным образом, от требуемой прочности фланцевого соединения. Вместо приварных соединений используются фланцы для облегчения операций по техническому обслуживанию (фланцевое соединение можно быстро и удобно демонтировать).

Давайте теперь углубимся в основные типы фланцев с рисунками.

СВАРОЧНЫЙ ФЛАНЕЦ

.

Фланец с приварной шейкой (WN) имеет длинную коническую ступицу, которую можно сваривать с трубой.

Этот тип фланца обычно используется в приложениях с высоким давлением и высокими / низкими температурами, где требуется неограниченный поток жидкости, транспортируемой по системе трубопроводов (отверстие фланца совпадает с отверстием трубы).

Отсутствие перепадов давления предотвращает такие негативные эффекты, как турбулентность и эрозия / коррозия металлов в непосредственной близости от фланцевых соединений.

Коническая ступица позволяет плавно распределять механическое напряжение между трубой и фланцем приварной шейки и облегчает выполнение радиографических исследований для выявления возможных утечек и дефектов сварки.

Размер фланца (NPS и спецификация труб) должен соответствовать размеру соединительной трубы.

Фланец с приварной шейкой соединяется с трубой одним V-образным стыковым сварным швом с полным проплавлением. В этой статье указаны размеры и вес фланцев с приварной шейкой по ASME.

ДЛИННАЯ ПРИВАРНАЯ ШЕЯ

Фланцы с длинной приварной шейкой («LWN») аналогичны фланцам приварной шейки, за исключением того, что шейка (коническая ступица) является удлиненной и действует как удлинитель для растачивания.

Фланцы с длинной приварной шейкой обычно используются на сосудах, колоннах или бочках. Эти типы фланцев также доступны в вариантах с тяжелым цилиндром (HB) и с одинаковым цилиндром (E).

СКОЛЬЖЕНИЕ НА ФЛАНЦЕ

Надвижной фланец присоединяется к трубе или фитингам двумя угловыми сварными швами, один из которых выполняется внутри, а другой снаружи полости фланца.

Размер отверстия надставного фланца больше, чем внешний диаметр соединительной трубы, так как труба должна скользить внутри фланца для соединения посредством выполнения углового шва.

Надвижные фланцы также называются «фланцами со ступицей», и их легко распознать благодаря своей тонкой и компактной форме.

На этой странице указаны размеры и вес надвижных фланцев ANSI / ASME.

ПРИВАРНАЯ ШЕЯ VS ПРОКЛАДКА НА ФЛАНЦЕ

Фланцевые соединения, выполненные с помощью накладных фланцев, в конечном итоге немного более хрупкие, чем соединения, выполненные с фланцами с приварной шейкой (в аналогичных условиях эксплуатации).По всей видимости, это связано со следующими фактами:

- фланец с приварной шейкой имеет коническую ступицу, отсутствующую во фланце, приваренном муфтой, которая распределяет механическое напряжение между трубой и фланцем более равномерно. площадь вместо двух (фланец под приварку враструб).

Еще одно преимущество фланца с приварной шейкой заключается в том, что его можно подсоединять как к трубам, так и к фитингам, тогда как фланцы, приваренные муфтой, подходят только к трубам.

ФЛАНЕЦ С РЕЗЬБОЙ

Фланцы с резьбой присоединяются к трубам путем навинчивания трубы (которая имеет наружную резьбу, обычно NPT согласно ASME B1.20.1) на фланец, без сварных швов (правда, в некоторых случаях для повышения прочности соединения применяются небольшие сварные швы).

Фланцы с резьбой доступны в размерах до 4 дюймов и различных номинальных давлениях, однако они используются, в основном, в трубопроводах небольшого размера в системах с низким давлением и при низких температурах, таких как водопровод и воздух.

Резьбовые фланцы также являются обязательным требованием во взрывоопасных зонах, таких как автозаправочные станции и заводы, поскольку выполнение сварных соединений в таких средах было бы опасно.

Обратитесь к этой статье, чтобы узнать о размерах фланцев с резьбой ANSI / ASME.

ГНЕЗДО ПРИВАРНОЙ ФЛАНЕЦ

.

Фланцы, приваренные внахлест, присоединяются к трубам с помощью одинарного углового сварного шва, выполняемого на внешней стороне фланца (в отличие от типа вставного фланца, который требует двух сварных швов).

Согласно ASME B31.1, для выполнения фланцевого соединения с использованием фланца, приваренного муфтой, труба сначала должна быть вставлена в муфту фланца до тех пор, пока она не достигнет нижней части фланца, затем ее следует приподнять на 1.6 мм и наконец приварен.

Этот зазор должен быть оставлен, чтобы обеспечить правильное положение трубы внутри фланцевого соединения после затвердевания сварного шва.

Фланцы под приварную муфту используются для малогабаритных трубопроводов и трубопроводов высокого давления, которые не пропускают высококоррозионные жидкости.

Это связано с тем, что эти типы фланцев подвержены коррозии в области зазора между концом трубы и заплечиком муфты.

Их статическая прочность фланцев, приваренных враструб, аналогична статической прочности приварных фланцев, но их усталостная прочность выше из-за наличия одинарного, а не двойного углового шва.

ФЛАНЦЕВЫЙ СОЕДИНИТЕЛЬ Внахлест

Фланцы с соединением внахлест имеют плоскую поверхность и всегда используются вместе с заглушкой.

Фланцы с соединением внахлест похожи по форме на надвижные фланцы, за исключением радиуса на пересечении поверхности фланца и отверстия для размещения фланцевой части заглушки.

Фланец с соединением внахлест скользит по трубе и садится на заднюю часть заглушки, и они удерживаются вместе за счет давления болтов.

Использование фланцев для соединения внахлест в сочетании с заглушками является экономичным решением для трубопроводов из нержавеющей стали или никелевого сплава, поскольку материал фланца для соединения внахлест может быть более низкого качества (обычно углеродистая сталь), чем материал конец заглушки (который должен соответствовать марке трубы, так как контактирует с перекачиваемой жидкостью).

Таким образом, такая компоновка имеет два преимущества:

- снижает общую стоимость фланцевых соединений трубопровода, поскольку использование материалов более высокого качества сводится к минимуму;

- болтовые операции упрощены, так как фланец соединения внахлестку можно вращать вокруг трубы, чтобы облегчить центровку болтов.

заглушка

В отличии от всех типов фланцев видели выше, слепые фланцы не имеет центральное отверстия, и используются для слепых или уплотняющего трубопровода, клапан / давление судна и блокировать поток жидкости.

Глухие фланцы должны выдерживать значительные механические нагрузки из-за давления в системе и требуемых усилий болтов.

Глухие фланцы обеспечивают легкий доступ к трубопроводу, так как их можно легко открутить, чтобы оператор мог выполнять действия внутри конечного конца трубы (это также причина, по которой глухой фланец используется в качестве люка для сосудов под давлением, при раз).

Интересно отметить, что, хотя этот тип фланцев проще в производстве, они продаются по более высокой средней цене за килограмм по сравнению с другими типами фланцев.

Обратитесь к этой статье, чтобы узнать о размерах глухих фланцев в соответствии с ANSI / ASME B16.5.

СПЕЦИАЛЬНЫЕ ТИПЫ ФЛАНЦЕВ

NIPOFLANGE

Nipoflange Nipoflange используется для ответвлений трубопроводов под углом 90 градусов и представляет собой продукт, изготовленный путем объединения фланца с приварной шейкой и кованного Nipolet .

Тем не менее, Нипофланец представляет собой цельную деталь из кованой стали, а не два разных изделия, сваренных вместе.

Чтобы установить Nipoflange, обслуживающий персонал должен приварить часть Nipolet устройства к спускной трубе и прикрутить фланцевую часть к фланцу ответвленной трубы.

Нипофланцы доступны из различных материалов, таких как углеродистая сталь ASTM A105 (высокотемпературная работа), ASTM A350 (низкотемпературная углеродистая сталь), ASTM A182 (марки нержавеющей стали, включая дуплекс и супердуплекс) и никелевые сплавы (инконель). , Инколой, хастеллой и др.).

Нипофланцы также производятся в усиленном варианте, который имеет дополнительную механическую прочность по сравнению со стандартным нипофланцем.

WELDOFLANGE

Weldoflange Weldoflange концептуально аналогичен Nipoflange, поскольку они представляют собой комбинацию фланца с приварной шейкой и соединения с патрубком (в данном случае Weldolet).Приварные фланцы изготавливаются из цельного куска цельной кованной стали, а не путем сварки отдельных частей вместе.

ELBOFLANGE И LATROFLANGE

Другими менее распространенными типами фланцев Olets являются так называемые Elboflange (комбинация фланца и Elbolet) и «Latroflange» (комбинация фланца с Latrolet). Эльбофланцы используются для разветвления трубопровода под углом 45 градусов.

ElboflangeПОВОРОТНЫЙ ФЛАНЕЦ

Фланцы с поворотным кольцом облегчают выравнивание отверстий для болтов между двумя ответными фланцами, что полезно во многих случаях, таких как установка трубопроводов большого диаметра, подводных и морских трубопроводов, трубопроводов на мелководье воды и подобные среды.Поворотные фланцы подходят для нефти, газа, углеводородов, воды, химических и других сложных жидкостей в нефтехимической и водохозяйственной областях.

В случае трубопровода большого диаметра, например, труба оснащена на одном конце стандартным фланцем с приварной шейкой и поворотным фланцем на другом конце: просто повернув поворотный фланец на трубе, операторы могут добиться идеального совмещения отверстий под болты простым и быстрым способом.

Основными стандартами для фланцев с поворотным кольцом являются ASME / ANSI, DIN, BS, EN, ISO и т. Д.Наиболее распространенным стандартом для нефтехимической промышленности является ANSI / ASME B16.5 или ASME B16.47.

Поворотный фланецПоворотный фланец доступен во всех стандартных формах обычных фланцев, например, с приварной горловиной, надвижным, внахлест, приварным внахлест и т. Д., Для всех марок материалов и в широком диапазоне размеров (размеры могут варьироваться от 3/8 ”до 60” и номинальное давление от 150 до 2500).

Поворотные фланцы могут быть изготовлены из углеродистой стали (ASTM A105), легированной стали (ASTM A182 F1, A182 F5, A182 F9, A182 F91) и нержавеющей стали (ASTM A182 F304, A182 F304L, A182 F316, A182 F316L). .

РАСШИРИТЕЛЬНЫЙ ФЛАНЕЦ («РАСШИРИТЕЛЬ»)

Расширительный фланец Расширительные фланцы или «расширительные фланцы» используются для увеличения внутреннего диаметра трубопровода от одной точки к другой или для соединения труб с другими механическими устройствами, такими как насосы , компрессоры и клапаны с впускными отверстиями разного размера.

Расширяющийся фланец, представленный на рисунке, представляет собой фланец с приварной шейкой с большим отверстием на нефланцевом конце.

Раздвижные фланцы могут использоваться для увеличения диаметра проходной трубы только на один или максимум два размера, но не более (пример: от 2 до 3 или максимум 4 дюймов).

Фланцы расширителя — более дешевое (и более легкое) решение по сравнению с комбинацией переходника под сварку встык и стандартного фланца (который является стандартным решением для увеличения диаметра трубы более чем на 2 размера).

Наиболее распространенными материалами для расширяющихся фланцев являются A105 (высокотемпературная углеродистая сталь), A350 (LTCS) и ASTM A182 (нержавеющая сталь и выше).

Номинальное давление и размеры раздвижных фланцев соответствуют спецификации ANSI / ASME B16.5 и доступны с выступом или плоской поверхностью (RF, FF).

Чертеж раздвижного фланца ASME.

ПЕРЕХОДНОЙ ФЛАНЕЦ («РЕДУКТОР»)

Переходный фланец Переходные фланцы, иначе называемые переходными фланцами, имеют противоположную функцию, чем фланцы расширителя, показанные выше, то есть они используются для уменьшения диаметра трубопровода .

Диаметр проходного патрубка можно безопасно уменьшить только на 1 или 2 размера (в противном случае следует использовать решение, основанное на комбинации переходника для стыковой сварки и стандартного фланца).

Переходные фланцы доступны для большинства размеров и марок материалов и обычно не доступны на складе.

Переходные фланцы следуют тем же соображениям с точки зрения технических характеристик, размеров и марок материала, что и расширительные фланцы.

Последний тип кованого изделия, напоминающий форму фланца, — это так называемые защитные очки: хотя фланец не является должным образом, между трубами используется заглушка (или кольцевая прокладка или лопата) для механической изоляции трубопровода и очень простым способом.Более подробная информация представлена в другом разделе нашей Wiki, посвященном трубопроводам.

ДРУГАЯ КЛАССИФИКАЦИЯ ФЛАНЦЕВ

Форма — это наиболее очевидный способ классификации различных типов фланцев. Однако существуют и другие способы классификации фланцев, а именно:

- по марке материала

- по типу поверхности фланца (выступающая, плоская, кольцевое соединение, охватываемая и охватывающая, гребень и паз, соединение внахлест)

- по поверхности фланца (гладкая , зубчатый, складской)

- по размерам (номинальный размер и номинальное давление)

Щель Питтинг Межкристаллитный Распад сварного шва Атака по линии ножа Отшелушивание MIC SCC HB-HE-HIC Усталость Блуждающий ток Индекс | |

Распознавание распада сварного шва | |

Что такое распад сварного шва? Сварка

гниение — это форма межкристаллитной коррозии,

обычно из нержавеющих сталей или определенных сплавов на основе никеля, что происходит как

результат сенсибилизации в зоне термического влияния при сварке

операция. Коррозионное воздействие ограничивается воздействием тепла зона (HAZ). Положительная идентификация этого типа коррозии обычно требует исследования микроструктуры под микроскопом, хотя иногда можно визуально распознать распад сварного шва, если уже есть параллельные линии образуются в зоне термического влияния вдоль сварного шва (см. фото ниже). | |

Механизмы распада сварного шва | |

Что вызывает гниение сварного шва? Как и в случае межкристаллитной коррозии, зерно

граничные выделения, особенно карбиды хрома в нержавеющих сталях, являются

общепризнанный и общепринятый механизм распада сварного шва.В этом случае

осаждение карбидов хрома вызывается сваркой, когда

зона термического влияния (ЗТВ) испытывает определенный диапазон температур (550 o C ~ 850 o C). | |

Профилактика распада сварного шва | |

Как предотвратить распад сварного шва? Гниение сварного шва можно предотвратить за счет:

| |

| Подробнее о Weld

Распад | |

Где я могу узнать больше о

распад сварного шва? Подробнее о распаде сварного шва и

коррозия сварных деталей включается в следующие

курсы коррозии, которые вы можете пройти как

внутренние учебные курсы, курс по запросу, онлайн

курсы или дистанция

учебных курсов:

Если

вам требуется свидетельство эксперта по коррозии или консультационные услуги по коррозии сварного шва

разлагаться,

наш сертифицированный специалист по коррозии NACE может вам помочь. | |

| Дом | Предметный указатель | Контакт Нас | PDF | Авторские права 1995-2021. Все права защищены. |

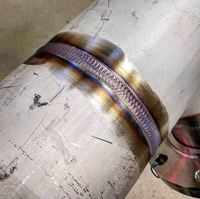

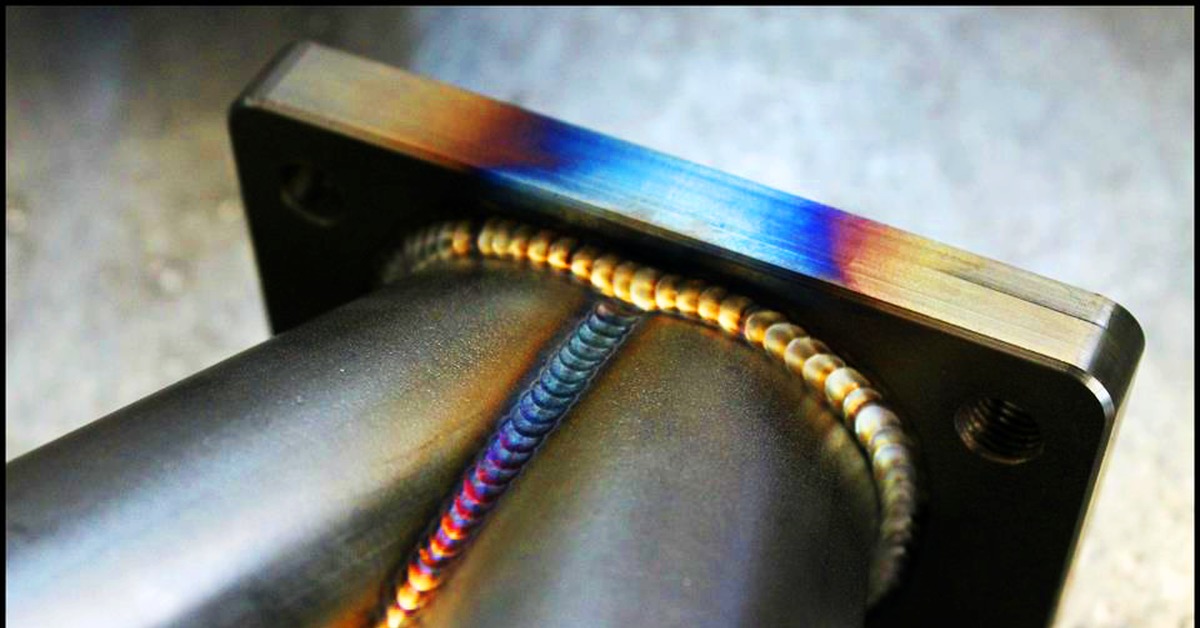

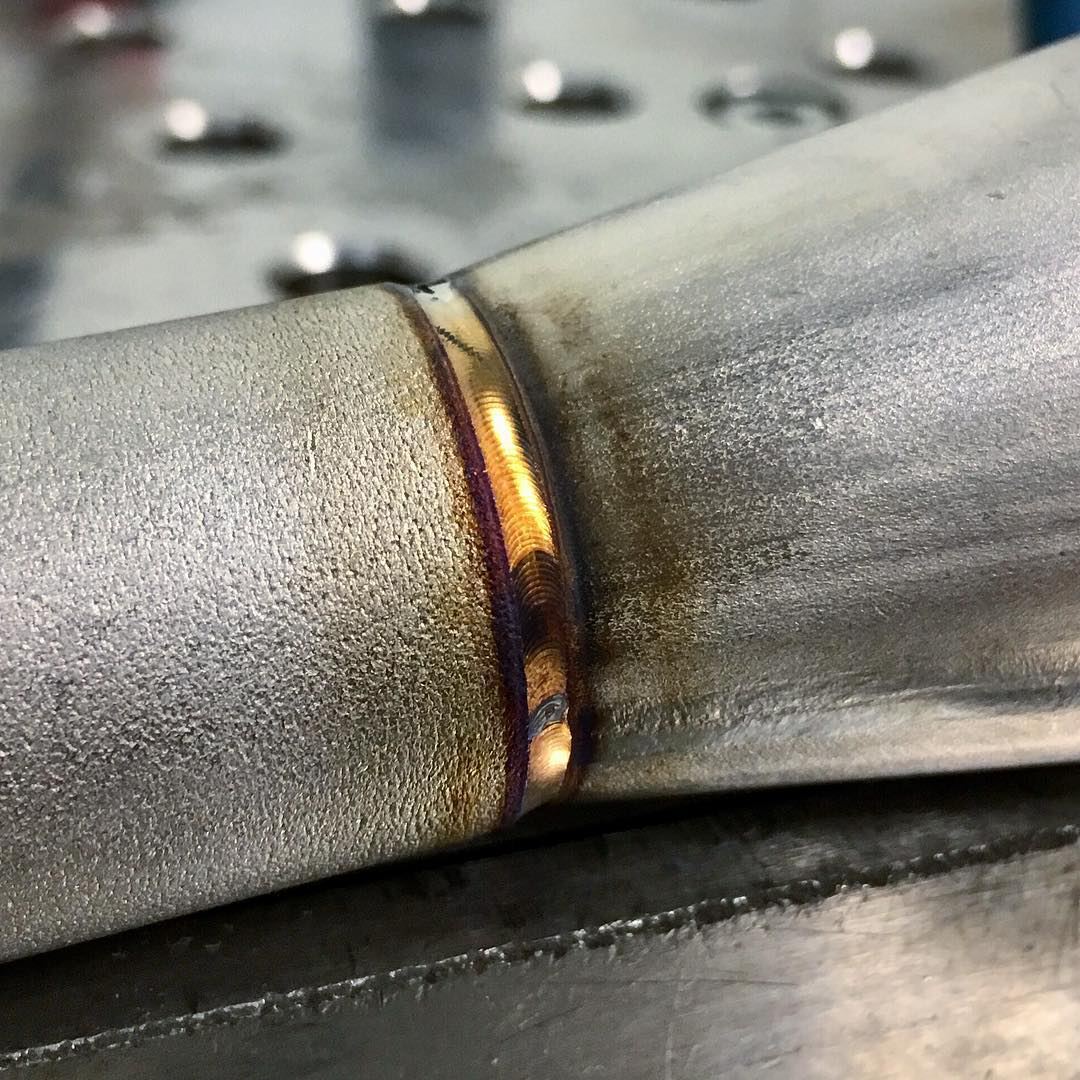

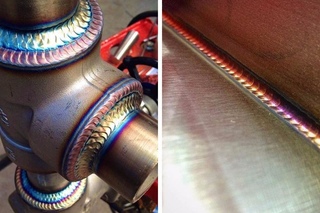

Фотографирование сварных деталей: что можно и что нельзя расшифровать

Хотя простая цель сварки состоит в том, чтобы соединить два куска металла вместе для использования в простой или сложной сборке, в этом процессе нет ничего простого.Поскольку это требует высокого уровня навыков, внимания к деталям и может выглядеть по-разному в зависимости от используемых методов и заботы, проявленной во время процесса, легко понять, почему некоторые сварщики могут относиться к своей работе как к чему-то большему, чем кажется на первый взгляд. . Поэтому результат — сварной шов — трудно запечатлеть на одной фотографии внешнего вида.

Фотографирование сварных деталей

Хотя для некоторых фотосъемка может показаться странным занятием, на самом деле это довольно распространенное явление. Чаще всего это делают сварщики и профессиональные фотографы, чтобы показать клиентам качество конкретного сварного шва и / или продемонстрировать сварочные возможности отдельного человека или организации.В некоторых случаях фотографии делаются просто для документирования различных стилей и размеров сварных швов в развлекательных или художественных целях.

Чаще всего это делают сварщики и профессиональные фотографы, чтобы показать клиентам качество конкретного сварного шва и / или продемонстрировать сварочные возможности отдельного человека или организации.В некоторых случаях фотографии делаются просто для документирования различных стилей и размеров сварных швов в развлекательных или художественных целях.