Швабе — Пресс-центр — Новости

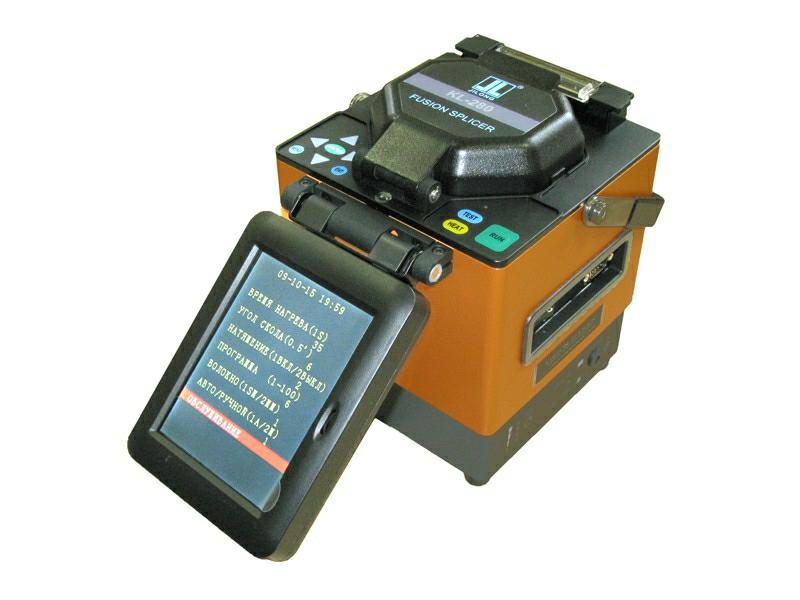

Предприятие Холдинга «Швабе» заключило контракт на серийное производство инновационного аппарата для сварки оптоволоконных кабелей, не имеющего аналогов в России.

Аппараты для сварки оптоволоконных кабелей будут производиться на предприятии Холдинга «Швабе» — АО «Вологодский оптико-механический завод» (АО «ВОМЗ»). Запуск производства состоится в рамках соглашения о стратегическом партнерстве с разработчиками прибора ООО «Научно-производственный центр «МаксТелКом» (ООО «НПЦ «МаксТелКом»). Взаимодействие ведется в соответствии с современными тенденциями рынка телекоммуникаций – в России происходит стремительный переход на технологии с использованием оптоволокна.

Холдинг «Швабе» на протяжении ряда лет создает волоконную оптику самого высокого уровня. Производство осуществляется в рамках программы министерства промышленности и торговли по импортозамещению западного оптоволокна отечественной продукцией.

«Изготовление аппарата для монтажа оптического волокна — важный шаг на пути создания российских высокотехнологичных приборов в рамках федеральной программы импортозамещения. Взаимодействие с нашим новым партнером позволит не только значительно расширить ассортимент гражданской продукции, но и в перспективе открыть для предприятия новые возможности на российском рынке», — сообщил генеральный директор АО «ВОМЗ» Василий Морозов.

Новый сварочный аппарат будет предназначен для спайки оболочки оптоволоконного кабеля. Данное изобретение в 1,5 – 3 раза удешевит процедуру монтажа оптоволокна по сравнению с зарубежными аналогами. Первый российский аппарат для сварки оптоволоконных кабелей будет обладать компактными размерами, небольшим весом и на 80 % будет состоять из российских комплектующих.

«МаксТелКом» совместно с ВОМЗ выведут на рынок высоконадежный инновационный аппарат, удобный в использовании, простой в обслуживании и на 30-50% более доступный в стоимости, чем зарубежные аналоги», — отметил основатель ООО «НПЦ «МаксТелКом» и директор по технологиям Максим Гладилов.

Запуск прибора для монтажа оптического волокна в серийное производство запланирован в АО «ВОМЗ» на конец 2016 года. В 2017 году на предприятии станут также изготавливать сварочные аппараты для магистральных сетей связи с выравниванием по сердцевине волокна. Производственная мощность вологодской площадки по изготовлению оборудования для волоконно-оптической отрасти составит 15 тысяч единиц в год.

В настоящее время все крупнейшие телекоммуникационные компания активно переходят на применение полностью отечественного оптоволоконного кабеля, изготавливаемого с использованием отечественного оптического волокна и иных компонентов. Интерес к разработке Холдинга уже проявили более 50 компаний из России, Китая, Индии, Австралии, Канады, Великобритании, Германии, Индонезии и других стран. На начало декабря 2015 года объем предварительного заказа на новый прибор составляет 1500 единиц.

На начало декабря 2015 года объем предварительного заказа на новый прибор составляет 1500 единиц.

Источник: Пресс-релиз

| Требования к оптическому волокну | Материал | Кварцевое стекло |

|---|---|---|

| Типы волокон | SMF(ITU-T G.652), MMF(ITU-T G.651), DSF(ITU-T G.653), NZDSF(ITU-T G.655), BIF (ITU-T G.657) | |

| Количество волокон | 1 | |

| Диаметр кварцевого волокна | 125 мкм | |

| Диаметр оболочки волокна | 250 мкм первичной, 900 µm буферной (плотной, полу-плотной или свободной) | |

| Длина зачистки *1 | 10 мм | |

| Основные характеристики | Типичные потери на соединении | SMF: 0.05 dB, MMF: 0.03 dB, DSF: 0.08 dB, NZDSF: 0.08 dB На соединении волокон Sumitomo соответствующих типов.  |

| Время сварки | ~12 сек. | |

| Время термоусадки *2 | Для КДЗС FPS-40 (40 мм) < 35 сек | |

| Количество циклов сварка + термоусадка на полностью заряженном аккумуляторе | BU-12L : ~100 циклов сварка/термоусадка BU-12S : ~30 циклов сварка/термоусадка | |

| Программы | Программы сварки | Максимально 200 |

| Программы печи для термоусадки | Максимально 100 | |

| Функции | Сохранение данных о сварке | Сохранение данных о 10.000 сварках и 64 изображениях, без установленной SD карты |

| Тест на разрыв | 1.96 Н (200 г) | |

| Оптимизация дуги | Автоматическая калибровка дуги для SMF, MMF, DSF и NZDSF волокон, плюс Тест Дуги | |

| Размер | 110(Ширина) x 76(Высота) x 140(Глубина) мм | |

| Вес | 630 г без аккумулятора | |

| Монитор | Цветной, сенсорный LCD дисплей с диагональю 3,5” 144 x изображение волокон с функцией приближения | |

| Источник питания | Аккумулятор | BU-12L: 234 г, 3060 mAh, Li-ion BU-12S: 160 г, 1530 mAh, Li-ion |

| Сеть переменного напряжения | 100 V ~ 240 V (50/60 Hz) ADC-1340 | |

| Постоянное напряжение | DC 10-15 V 4 A | |

| Разъёмы для подключения | Разъём для передачи данных *3 | Разъём USB 2 Mini B для подключения к ПК с целью сохранения данных и изображений, удалённого ТО и диагностики с помощью программ FSMA и FSISS.  |

| Хранение данных | Слот для Micro SD или SDHC карты, до 32 GB | |

| Стойкость к воздействию | Степень защиты *4 | От воздействия пыли IP5x, От воздействия влаги IPx2 |

| Срок службы электродов | 3 000 разрядных дуг | |

| Условия эксплуатации | Высота над уровнем моря: от 0 до 3 660 м Влажность: от 0 до 95% (без конденсации) Скорость ветра: 15м/с | |

| Условия хранения | Влажность: 0 ~ 95% (без конденсации) Температура: от -40 до +80°C Без аккумулятора | |

| Помощь пользователю | Обучающие видео по подготовке и сварке волокон в информационном меню T-201’s | |

Обслуживание электродов сварочных аппаратов

В случае, когда ресурс электродов неизвестен, для его определения можно пользоваться альтернативными методами. Если со временем результаты сварки стали неудовлетворительными (место сварки с дефектом, большие потери на соединении) даже при правильной подготовке волокна к сварке, прислушайтесь к звукам, которые доносятся из под крышки ветрозащиты в момент подачи электрической дуги в процессе сращивания: не должно быть звуков, похожих на шипение.

Почти все аппараты для сварки оптических волокон имеют встроенные программы очистки и подготовки электродов к работе. К сожалению, эта процедура в большинстве случаев не помогает очистить электроды от налета, который образуется в процессе многочисленных сварок. Данный налет может быть удален путем аккуратной механической очистки. Электрод может быть очищен и использован для качественных сварок до тех пор, пока его верхушка не изогнута. Если же верхушка изогнута или конец электрода имеет округлую форму, то такие электроды необходимо заменить. Длина электрода является важным фактором сварки с низкими потерями. Уменьшение этой длины влечет за собой увеличение тока дуги, что повышает нагрузку на блок питания и снижает стабильность дуги. В этом случае на месте сварки могут возникать пузыри или уменьшение толщины сварного соединения.

Электроды до и после очистки

На изображении справа показаны электроды аппарата для сварки оптических волокон Fujikura FSM-60S. На верхней фотографии изображен электрод после нескольких сотен сварок и процедуры очистки, которую позволяет осуществить сварочный аппарат.

На нижнем изображении показан очищенный электрод, который может быть использован для дальнейшей высококачественной сварки оптических волокон. После очистки электродов необходимо провести калибровку дуги сварочного аппарата.

Если электроды исчерпали свой ресурс, то их можно приобрести у нас.

Перейти в раздел «Электроды для сварочных аппаратов»

| ОКПД2 | ОКВЭД2 | Кол-во | Доп. информация информация |

|---|---|---|---|

|

26.30.11.110 Средства связи, выполняющие функцию систем коммутации |

26.30 Производство коммуникационного оборудования |

|

|

|

22.19.30.139 Рукава резиновые прочие, не включенные в другие группировки |

22. |

|

|

|

27.52.13.000 Воздухонагреватели или распределительные устройства для подачи горячего воздуха неэлектрические из черных металлов, не включенные в другие группировки |

27.52 Производство бытовых неэлектрических приборов |

|

|

|

27. |

27.52 Производство бытовых неэлектрических приборов |

|

|

|

20.52.10.190 Клеи прочие |

20 Производство химических веществ и химических продуктов |

|

|

|

20.30.22.236 Пленка металлизированная |

22 Производство резиновых и пластмассовых изделий |

|

|

|

27.33.13.130 Арматура кабельная |

27. |

|

|

|

25.73.30.160 Инструмент захватный и отрезной (шарнирно-губцевый) |

26.51.6 Производство прочих приборов, датчиков, аппаратуры и инструментов для измерения, контроля и испытаний |

|

|

|

26. |

26.51.6 Производство прочих приборов, датчиков, аппаратуры и инструментов для измерения, контроля и испытаний |

|

|

|

26.51.12.190 Инструменты и приборы прочие |

26.51.6 Производство прочих приборов, датчиков, аппаратуры и инструментов для измерения, контроля и испытаний |

|

|

|

26. |

26.30 Производство коммуникационного оборудования |

|

|

|

26.30.11.110 Средства связи, выполняющие функцию систем коммутации |

26.30 Производство коммуникационного оборудования |

|

|

|

26.30.11.110 Средства связи, выполняющие функцию систем коммутации |

26.30 Производство коммуникационного оборудования |

|

|

|

26.30.11.110 Средства связи, выполняющие функцию систем коммутации |

26. |

|

|

|

26.51.12.190 Инструменты и приборы прочие |

26.51.6 Производство прочих приборов, датчиков, аппаратуры и инструментов для измерения, контроля и испытаний |

|

|

|

25. |

25.73 Производство инструмента |

|

|

|

25.71.11.110 Ножи (кроме ножей для машин) |

25.73 Производство инструмента |

|

|

|

28. |

28.21.2 Производство электрических печей |

|

|

|

26.51.61.110 Микроскопы (кроме микроскопов оптических) |

26.70.2 Производство микроскопов (кроме электронных и протонных) |

|

|

|

26. |

26.30.2 Производство оконечного (пользовательского) оборудования телефонной или телеграфной связи, аппаратуры видеосвязи |

|

|

|

17. |

17.1 Производство целлюлозы, древесной массы, бумаги и картона |

|

|

|

27.11.31.000 Установки генераторные с двигателями внутреннего сгорания с воспламенением от сжатия |

27. |

|

|

|

13.92.22.159 Палатки из прочих текстильных материалов |

13.92 Производство готовых текстильных изделий, кроме одежды |

|

|

|

25. |

25.73 Производство инструмента |

|

|

|

25.73.30.299 Инструмент слесарно-монтажный прочий, не включенный в другие группировки |

25.73 Производство инструмента |

|

|

|

28. |

27.90 Производство прочего электрического оборудования |

|

|

|

26.51.12.190 Инструменты и приборы прочие |

26. |

|

|

|

26.51.12.190 Инструменты и приборы прочие |

26.51.6 Производство прочих приборов, датчиков, аппаратуры и инструментов для измерения, контроля и испытаний |

|

|

Китай Fusion Splicer производитель, Fiber Splicer, поставщик OTDR

Компания Techwin (China) Industry Co. , Ltd была основана в 1998 году и специализируется на анализаторах кабелей и антенн, векторных генераторах сигналов, генераторах синтезированных сигналов, векторных анализаторах цепей, анализаторах спектра, Fusion Splicer, OTDR, волоконно-оптических кабелях, PLC Splitter, Оптоволоконный ответвитель, идентификатор оптоволоконного кабеля, измеритель мощности оптического волокна, источник света для оптоволокна, дальномер оптического волокна, идентификатор оптического волокна, визуальный …

, Ltd была основана в 1998 году и специализируется на анализаторах кабелей и антенн, векторных генераторах сигналов, генераторах синтезированных сигналов, векторных анализаторах цепей, анализаторах спектра, Fusion Splicer, OTDR, волоконно-оптических кабелях, PLC Splitter, Оптоволоконный ответвитель, идентификатор оптоволоконного кабеля, измеритель мощности оптического волокна, источник света для оптоволокна, дальномер оптического волокна, идентификатор оптического волокна, визуальный …

д.Наши продукты и услуги экспортируются по всему миру (более 60 стран и регионов), и мы создаем 10 000 000 долларов США для наших ежегодных продаж.

д.Наши продукты и услуги экспортируются по всему миру (более 60 стран и регионов), и мы создаем 10 000 000 долларов США для наших ежегодных продаж.Наше производство

Оборудование Techwin используется техническим и нетехническим персоналом на всех этапах производства, установки и обслуживания. Типичными приложениями являются проверка, тестирование, сертификация и ремонт волоконно-оптических и беспроводных систем в телекоммуникациях, системах передачи данных, оборонных и автомобильных приложениях. Наш универсальный разъем легко адаптируется к различным популярным типам разъемов.

Почему выбирают нас

В настоящее время отрасль связи характеризуется все более широким внедрением того, что когда-то считалось специализированной технологией. Поэтому становится все более важным, чтобы оптоволоконное и беспроводное оборудование было универсальным, экономичным, надежным, а также очень простым в использовании. Мы также предоставляем профессиональные технические консультации и рекомендуем подходящие решения для ваших требований и требований. Таким образом, Techwin Industry — идеальный источник для вашего коммуникационного решения.

Таким образом, Techwin Industry — идеальный источник для вашего коммуникационного решения.

Наша квалификация

Компания Techwin всегда предоставляла превосходные и практичные волоконно-оптические и беспроводные решения для нужд отрасли, и сегодня мы продолжаем эту традицию. Наше высококачественное испытательное оборудование и инновационное программное обеспечение для создания отчетов обеспечивают максимальную отдачу от инвестиций в отрасли за счет снижения общей стоимости проекта и повышения доверия клиентов.

Свяжитесь с нами сегодня

Технологии воплощают идеи в реальность, а мы облегчаем вашу работу. Для получения дополнительной информации, пожалуйста, свяжитесь с нами сегодня.

ИСПОЛЬЗОВАНИЕ ОПТИЧЕСКИХ КОМБИНЕРОВ ДЛЯ СНИЖЕНИЯ ПРОИЗВОДСТВЕННЫХ ЗАТРАТ

Инновационный дизайн и опыт в области оптики – выигрышная комбинация Лазерные сварочные аппараты становятся все более популярными благодаря многочисленным преимуществам, которые они имеют по сравнению с традиционными аппаратами для резки и сварки. Однако потенциал роста в этой области оказался чрезвычайно привлекательным для производителей, ищущих новые возможности. Это, в свою очередь, создало очень конкурентную арену с очень небольшой дифференциацией между продуктами.

Однако потенциал роста в этой области оказался чрезвычайно привлекательным для производителей, ищущих новые возможности. Это, в свою очередь, создало очень конкурентную арену с очень небольшой дифференциацией между продуктами.

При рассмотрении вопроса о покупке сварочного аппарата клиенты ищут оборудование, которое будет создавать прочные, визуально безупречные швы, даже в тех случаях, когда небольшие размеры компонентов требуют увеличения во время процесса сварки.

Чтобы обеспечить сварочные аппараты с таким уровнем точности изготовления, качество продукта имеет первостепенное значение. Тем не менее, чтобы добиться успеха на таком переполненном рынке, производители должны быть чувствительными к цене, чтобы выделиться среди сопоставимых продуктов.

Трудность состоит в том, чтобы поддерживать качество и нормальную прибыль, одновременно снижая цену для клиента. Эту дилемму перед командой Vision Optics поставил производитель оборудования для лазерной сварки.

В современных лазерных сварочных аппаратах, доступных на рынке, индивидуальные фильтры для защиты от лазерного излучения и отдельные лазерные зеркала встроены в головной обзор, чтобы отклонить лазерный луч от глаз оператора.

Сварочная система Vision Optics с комбайнерной оптикой>

В соответствии с заданием заказчика специалистам Vision Optics необходимо было предоставить решение, которое оптимизировало бы оптическую конфигурацию, не влияя на четкость изображения, которое видит оператор.

Проецируемое изображение, видимое с помощью налобного наблюдателя Vision Optics

С этой целью команда специалистов по оптике переосмыслила нынешнюю конструкцию и создала высококачественный оптический объединитель. Внедрение единого объединителя в качестве замены старой системы фильтров и зеркал не только означало экономию до 35% на оптических элементах налобного зрачка, но и привело к упрощению производственного процесса.

Это всего лишь один пример того, как специалисты Vision Optics придумали гениальный дизайн, чтобы сделать продукт более высокого качества для своих клиентов.Если вы ищете инновационный оптический дизайн, свяжитесь с нами.

Coherent запускает новую сварочную систему с волоконным лазером мощностью 4 кВт

05 июня 2020 г.

HighLight FL4000CSM-ARM разработан в обновленном Центре передового опыта волоконных лазеров в Финляндии.

Лазерный гигант Новый волоконный лазер HighLight FL4000CSM-ARM компании Coherent создан на основе успешной серии волоконных лазеров Coherent HighLight ARM, которые уже прошли квалификацию для применения в автомобильной промышленности.Новый лазер обеспечивает «более продвинутые возможности сварки металлов с высокой теплопроводностью и соответствует требованиям к сварке для электромобилей, накопителей энергии и общих электрических межсоединений, состоящих из разнородных материалов, таких как медь и алюминий, и пакетов фольги, которые требуют точной управления», — говорится в заявлении о запуске на этой неделе.

Компания добавляет, что эта технология «представляет собой значительное улучшение простоты и преодолевает ограничения других технологий соединения.” Проблемы в этой области могут включать в себя нестабильные сварные швы из-за износа сварочной головки и большой зоны термического влияния, вызванной ультразвуковой или стандартной волоконной лазерной сваркой.

«Снятие ограничений»

Возможность выйти за пределы ограничений традиционного волоконного лазера для сварки тонких проводящих материалов стала возможной благодаря выходу FL4000CSM-ARM с двумя лучами, в котором центральный луч окружен кольцевым лучом. Центральный луч имеет чрезвычайно высокую яркость (номинальный BPP 0.6), что позволяет уменьшить размер пятна по сравнению с его многорежимным аналогом.

Небольшой размер пятна, по словам Когерента, «приводит к очень высокой интенсивности лазера, которая сводит к минимуму нагрев материала и, вместе с эффектом предварительного нагрева, достигаемым кольцевым лучом, значительно улучшает стабильность ванны расплава и, следовательно, стабильность сварного шва, что является сложной задачей при сварке тонких проводящих материалов».

FL4000CSM-ARM был разработан в недавно расширенном Центре передового опыта компании по волоконным лазерам в Тампере, Финляндия, и доступен с выходной мощностью 4 кВт, включая 1. Центральный луч мощностью 5 кВт и кольцевой луч мощностью 2,5 кВт.

Центральный луч мощностью 5 кВт и кольцевой луч мощностью 2,5 кВт.

Как и в случае с другими когерентными лазерами с регулируемым кольцевым режимом, мощность в центральном и кольцевом лучах можно независимо изменять и модулировать. CSM-ARM поставляется с технологическим волокном длиной 15 м, что позволяет легко интегрировать его практически в любую производственную среду и совместимо со стандартными технологическими головками Coherent и других производителей.

Б/у Ws Optics WS Weld TC 08 Б/у машины

Решение для лазерной сварки WSweldWSweld — это комплексное решение для лазерной сварки, которое можно легко интегрировать в уже установленные лазерные резаки.С помощью простой замены обрабатывающих головок лазерный резак мгновенно превращается в лазерный сварочный аппарат и обратно.

Смена головок означает смену технологии Оба процесса: теплопроводная сварка и сварка с глубоким проплавлением Значительно меньшие инвестиции по сравнению с традиционным аппаратом для лазерной сварки Используется существующий высококачественный CO2-лазер Plug and play: аппарат всегда можно переключить между лазерной резкой и сваркой в течение 10 минут Новые рынки становятся доступными благодаря этому технологическому лидерству. Сварка требует резки — более высокая загрузка существующих мощностей. Персонал уже обучен работе с существующей машиной. Модульный обрабатывающий стол позволяет устанавливать приспособления параллельно производительному времени машины. Сварочная головка TC08

Сварка требует резки — более высокая загрузка существующих мощностей. Персонал уже обучен работе с существующей машиной. Модульный обрабатывающий стол позволяет устанавливать приспособления параллельно производительному времени машины. Сварочная головка TC08

Простое переключение режущей головки с помощью лазерной сварочной головки WSweld

TC08 превращает лазерный резак в лазерный сварочный аппарат.

Сварка с глубоким проплавлением и теплопроводная сварка в одной сварочной головке Активное охлаждение всех оптических элементов Коаксиальный поток сварочного газа для идеальных швов лазерной сварки Перекрестная струя предотвращает попадание загрязнений на оптические элементы Активное обнаружение столкновений

Совместима с лазерной сварочной головкой WSweld TC08 С помощью следующих типов машин Truelaser 3030 Classic

Trumpf TruLaser 5030 Classic

Trumpf Trumatic L2530

Trumpf Trumatic L2530

Trumpf Trumatic L3030

Trumpf Trumatic L3040

Trumpf Trumation Trumatic L3040

Trumpf Trumatic L3050

Модульная обработка таблицы Modular

МОДУЛЬНАЯ МОДУЛЬНАЯ ОБРАЗвлена таблица обработки машина очень простая.

Монтажные отверстия с фиксированной решеткой обеспечивают высокую гибкость позиционирования

Предлагает большое пространство для заготовок, что, в свою очередь, позволяет использовать

модульных конструкций приспособленийМодульный

Установка приспособлений может выполняться во время работы станка

Модульные обрабатывающие столы могут быть объединены для обработки space

workpiece space

Для заготовок размером до 1000 мм x 500 мм x 350 мм на модульный обрабатывающий стол

WSweld 3D Programming Suite

Интуитивно понятный пакет 3D-программирования ведет прямо от 3D-модели

к готовой сборке.

Полностью интегрирует все доступные технологии

Автоматически проверяет размеры заготовок с помощью моделирования

Прямое создание готовых к использованию станочных программ

Ваши преимущества:

— меняете головки — вы меняете технологию — и никаких больших рисков для новой технологии

— Большие инвестиции ниже, чем у традиционного аппарата для лазерной сварки

-Ваш лазерный аппарат не всегда заполнен режущими деталями

-Уже существующий CO2-лазер используется

-Подключи и работай: можно сразу установить и использовать (ок. 10-15 мин.)

10-15 мин.)

-Выйти на новые рынки с помощью этой технологии

-Сварка требует резки — более высокая загрузка существующих мощностей

-Персонал уже знаком с машиной

-Простое в использовании 3D программное обеспечение автоматически генерирует программы для машины

-Шов требует меньше доработка и отделка за счет шлифовки

-высокая скорость обработки / меньшее время сварки

-тепло идет параллельно внутри деталей и параллельно остывает

-поэтому почти нет деформации из-за тепла внутри деталей

-теплопроводность и Благодаря одной сварочной головке возможна сварка с глубоким проплавлением, и вы можете производить идеально сваренные лазером детали высочайшего качества.

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнить детали у продавца перед покупкой.

Лазерный сварочный аппарат Unbent Optics | Лазерный сварочный аппарат | Продукция нанотехнологий

Приложения

Этот лазерный сварочный аппарат может сваривать нержавеющую сталь, углеродистую сталь, легированную сталь и другие стали, алюминий, медь и латунь, олово, титан, никель, цинк, золото, серебро и т. д.Области применения:

Этот лазерный сварочный аппарат широко используется в промышленности 3C, промышленности IC, производстве кухонь и ванных комнат, производстве двигателей, автомобильной промышленности, производстве аккумуляторов, производстве солнечной энергии, строительстве, машиностроении, оборудовании, очках и часах, ювелирных изделиях, производстве пресс-форм, и т.п.

д.Области применения:

Этот лазерный сварочный аппарат широко используется в промышленности 3C, промышленности IC, производстве кухонь и ванных комнат, производстве двигателей, автомобильной промышленности, производстве аккумуляторов, производстве солнечной энергии, строительстве, машиностроении, оборудовании, очках и часах, ювелирных изделиях, производстве пресс-форм, и т.п.

Сварка

Описание производителя

1. По сравнению с другими сварочными аппаратами, этот лазерный сварочный аппарат имеет высокую скорость сварки, большую глубину сварки, небольшую деформацию заготовок, поскольку это бесконтактный метод обработки.2. Рабочий стол этого лазерного сварочного аппарата использует шаговый двигатель, который имеет хорошее динамическое движение и реализует двухмерное электрическое движение по оси X.Y. А в вертикальном направлении ручные операции по замене сварочного стола или перемещение с помощью серводвигателя и шарикового винта. Кроме того, мы можем предоставить вращающийся двигатель для ваших круглых сварочных изделий. 3. Этот аппарат для лазерной сварки с изогнутой оптикой использует ксеноновый насос в качестве источника накачки лазера, Nd:YAG в качестве рабочей среды лазера, зеркало резонатора, зеркало половинного резонатора и полость с золотым покрытием в качестве полости резонатора.4. Этот лазерный сварочный аппарат использует знаменитый чиллер SUNRISE для улучшения эффекта водяного охлаждения.5. Использование системы мониторинга CCD довольно прямолинейно и удобно для наблюдения за текущим статусом сварки. (Дополнительно) 6. ЖК-дисплей, Тайвань Хост ADVANTECH и мощное программное обеспечение делают машину простой в эксплуатации.7. Чтобы получить идеальные сварочные эффекты, вы можете удобно работать, изменяя ток, ширину импульса, частоту импульса и т. д. параметры сварки.8. Этот лазерный сварочный аппарат может хорошо работать при нормальной температуре и других особых условиях, таких как вакуум, атмосфера, некоторые особые газовые среды.В частности, лазерный луч может осуществлять сварку сквозь стекло и другие прозрачные материалы.

3. Этот аппарат для лазерной сварки с изогнутой оптикой использует ксеноновый насос в качестве источника накачки лазера, Nd:YAG в качестве рабочей среды лазера, зеркало резонатора, зеркало половинного резонатора и полость с золотым покрытием в качестве полости резонатора.4. Этот лазерный сварочный аппарат использует знаменитый чиллер SUNRISE для улучшения эффекта водяного охлаждения.5. Использование системы мониторинга CCD довольно прямолинейно и удобно для наблюдения за текущим статусом сварки. (Дополнительно) 6. ЖК-дисплей, Тайвань Хост ADVANTECH и мощное программное обеспечение делают машину простой в эксплуатации.7. Чтобы получить идеальные сварочные эффекты, вы можете удобно работать, изменяя ток, ширину импульса, частоту импульса и т. д. параметры сварки.8. Этот лазерный сварочный аппарат может хорошо работать при нормальной температуре и других особых условиях, таких как вакуум, атмосфера, некоторые особые газовые среды.В частности, лазерный луч может осуществлять сварку сквозь стекло и другие прозрачные материалы. 9. Только небольшое обслуживание, просто нужно заменить некоторые изнашиваемые детали.10. Долгий срок службы и энергосбережение.11. Мы можем разработать специальные приспособления и зажимы для ваших сварочных заготовок, изготовить практичный и экономичный лазерный сварочный аппарат для ваших конкретных требований.

9. Только небольшое обслуживание, просто нужно заменить некоторые изнашиваемые детали.10. Долгий срок службы и энергосбережение.11. Мы можем разработать специальные приспособления и зажимы для ваших сварочных заготовок, изготовить практичный и экономичный лазерный сварочный аппарат для ваших конкретных требований.

Лазерная резка

Ожидается, что отрасль лазерной резки значительно вырастет в ближайшие несколько лет. Большая часть роста обусловлена тем, что пространство приложений постоянно увеличивается. Например, автомобильная промышленность производит лазерную резку и лазерную сварку деталей кузова автомобиля, а строительная промышленность использует лазеры для резки строительных компонентов. В пластмассовой промышленности лазеры используются для резки текстиля и упаковочных материалов. Самым большим преимуществом использования лазера является то, что можно получить любой разрез произвольной формы, включая трехмерные формы, без типичных ограничений механических инструментов. В отличие от механических процессов, получение четко очерченных режущих кромок легко достижимо, поскольку лазерный процесс является бесконтактным и, следовательно, не подвержен износу. Следовательно, даже самые твердые или самые абразивные материалы могут обрабатываться без необходимости замены инструмента. Поскольку лазерный процесс является бесконтактным, к обрабатываемой детали не применяется сила или механическое напряжение.Это особенно важно при обработке хрупких или мягких материалов, а также при высокоскоростной резке, когда скорость движения материала превышает 100 м/с, например, при резке. при резке бумаги. Кроме того, лазерные системы сокращают время производства и затраты на инструмент, поскольку время наладки минимально и нет необходимости производить отдельные инструменты при штамповке металлических листов.

В пластмассовой промышленности лазеры используются для резки текстиля и упаковочных материалов. Самым большим преимуществом использования лазера является то, что можно получить любой разрез произвольной формы, включая трехмерные формы, без типичных ограничений механических инструментов. В отличие от механических процессов, получение четко очерченных режущих кромок легко достижимо, поскольку лазерный процесс является бесконтактным и, следовательно, не подвержен износу. Следовательно, даже самые твердые или самые абразивные материалы могут обрабатываться без необходимости замены инструмента. Поскольку лазерный процесс является бесконтактным, к обрабатываемой детали не применяется сила или механическое напряжение.Это особенно важно при обработке хрупких или мягких материалов, а также при высокоскоростной резке, когда скорость движения материала превышает 100 м/с, например, при резке. при резке бумаги. Кроме того, лазерные системы сокращают время производства и затраты на инструмент, поскольку время наладки минимально и нет необходимости производить отдельные инструменты при штамповке металлических листов.

В области резки металлов лазеры конкурируют с плазменной и гидроабразивной резкой. Однако качество кромки и возможность регулирования мощности у лазеров выше, чем у плазменных резаков.Струя воды имеет наилучшее качество кромки на очень толстых металлических листах и лидирует, когда толщина материала превышает 20 мм. При использовании более тонких материалов используется большая гибкость лазера. В прошлом CO2-лазер был рабочей лошадкой для резки металла. В первую очередь это было связано с его ценовым преимуществом по сравнению с твердотельными лазерами, например, лазером Nd:YAG, несмотря на то, что последний обеспечивает лучшее поглощение материала. Однако ситуация изменилась с появлением экономичных дисковых и волоконных лазеров, что привело к вытеснению CO2-лазеров во многих приложениях.Тем не менее, для органических материалов, таких как пластик или дерево, нет альтернативы CO2-лазеру из-за сильного поглощения на рабочей длине волны FIR 10,6 мкм.

Лазерная сварка

Лазерная сварка используется повсеместно и за последние несколько лет стала предпочтительной технологией во многих отраслях промышленности. Его можно использовать для соединения большого количества органических и неорганических материалов. Отрасли производства, связанные с мобильностью в самом широком смысле, такие как автомобилестроение, судостроение и аэрокосмическая промышленность, все чаще заменяют болтовые соединения сварными.Лазерная сварка обеспечивает неразъемные соединения, которые снижают вес и снижают риски, связанные с болтами и гайками, которые со временем могут ослабнуть или сломаться. Сварка также широко используется в других областях, включая газонепроницаемую сварку кардиостимуляторов, сварку ювелирных изделий и сварку нержавеющей стали в теплообменниках для бытовой техники или в системах обогрева/охлаждения. Кроме того, в отличие от традиционных процессов сварки, основанных на электрических разрядах, лазеры могут создавать минимальную ЗТВ, поскольку можно более точно управлять лазерным лучом.

Его можно использовать для соединения большого количества органических и неорганических материалов. Отрасли производства, связанные с мобильностью в самом широком смысле, такие как автомобилестроение, судостроение и аэрокосмическая промышленность, все чаще заменяют болтовые соединения сварными.Лазерная сварка обеспечивает неразъемные соединения, которые снижают вес и снижают риски, связанные с болтами и гайками, которые со временем могут ослабнуть или сломаться. Сварка также широко используется в других областях, включая газонепроницаемую сварку кардиостимуляторов, сварку ювелирных изделий и сварку нержавеющей стали в теплообменниках для бытовой техники или в системах обогрева/охлаждения. Кроме того, в отличие от традиционных процессов сварки, основанных на электрических разрядах, лазеры могут создавать минимальную ЗТВ, поскольку можно более точно управлять лазерным лучом. При лазерной сварке металлов в настоящее время используются три основных процесса. Один включает в себя обычную сварочную оптику с довольно коротким фокусным расстоянием, например, от 100 до 200 мм. С введением наполнительной проволоки соединяемые детали расплавляются в месте соединения, чтобы позволить обоим металлам смешаться перед охлаждением и стать одной твердой частью. Важно, чтобы в стыке между деталями не было зазоров, чтобы сварка была эффективной. При использовании наполнительной проволоки взаимодействуют три компонента.Две незакрепленные части и наполнительная проволока сплавляются в фокальном пятне и соединяются. Проволока взаимодействует с каждым из материалов и помогает облегчить соединение между ними. В другом сварочном процессе, известном как дистанционная сварка, используется трехосная система гальванометрического сканирования с большим фокусным расстоянием, например, от 0,8 до 1,5 м, которая может располагаться на большом расстоянии от любых мешающих частей. Это важно для сварки больших деталей, таких как дверные панели, где зажимные приспособления необходимы для обеспечения правильного выравнивания, но имеют тенденцию мешать системе движения, используемой для позиционирования лазера.

С введением наполнительной проволоки соединяемые детали расплавляются в месте соединения, чтобы позволить обоим металлам смешаться перед охлаждением и стать одной твердой частью. Важно, чтобы в стыке между деталями не было зазоров, чтобы сварка была эффективной. При использовании наполнительной проволоки взаимодействуют три компонента.Две незакрепленные части и наполнительная проволока сплавляются в фокальном пятне и соединяются. Проволока взаимодействует с каждым из материалов и помогает облегчить соединение между ними. В другом сварочном процессе, известном как дистанционная сварка, используется трехосная система гальванометрического сканирования с большим фокусным расстоянием, например, от 0,8 до 1,5 м, которая может располагаться на большом расстоянии от любых мешающих частей. Это важно для сварки больших деталей, таких как дверные панели, где зажимные приспособления необходимы для обеспечения правильного выравнивания, но имеют тенденцию мешать системе движения, используемой для позиционирования лазера. Такие системы сканирования позволяют быстро управлять лучом и генерировать множество точек сварки на большом расстоянии за короткое время. Дистанционная сварка позволяет производителям экономить ценное производственное время и достигать более высокой производительности. Волоконные лазеры и дисковые лазеры обычно используются для лазерной сварки и удаленной сварки, в то время как лазерная сварка CO 2 предпочтительнее для определенных применений из-за особых характеристик сварного шва, обеспечиваемых этими лазерами.

Такие системы сканирования позволяют быстро управлять лучом и генерировать множество точек сварки на большом расстоянии за короткое время. Дистанционная сварка позволяет производителям экономить ценное производственное время и достигать более высокой производительности. Волоконные лазеры и дисковые лазеры обычно используются для лазерной сварки и удаленной сварки, в то время как лазерная сварка CO 2 предпочтительнее для определенных применений из-за особых характеристик сварного шва, обеспечиваемых этими лазерами.

Третий процесс сварки, сварка пластмасс, имеет другие требования к лазеру.Диодные лазеры и CO 2 лазеры доминируют в этом процессе нанесения. CO 2 Длина волны лазера поглощается любым пластиковым материалом, независимо от того, прозрачный он или нет. Длина волны диодного лазера поглощается только цветным пластиком. Эта разница в абсорбции приводит к стратегии сварки, при которой одна прозрачная часть и одна цветная часть могут быть соединены путем направления лазерного луча через прозрачный материал на цветной пластик, чтобы расплавить цветной пластик и соединить их вместе. Одним из основных применений лазерной сварки в автомобильной промышленности является сварка узлов фар и задних фонарей. Лазерная сварка корпусов для электронных компонентов также используется во многих областях.

Одним из основных применений лазерной сварки в автомобильной промышленности является сварка узлов фар и задних фонарей. Лазерная сварка корпусов для электронных компонентов также используется во многих областях.

Лазерное аддитивное производство

Аддитивное производство часто является запутанной темой, потому что в этом приложении сочетаются разные технологии. Процессы могут включать плавление материалов и подачу их через сопло и нанесение расплава слой за слоем.Этот процесс обычно называют 3D-печатью. Процессы, в которых для плавления или сплавления порошка используется лазер, обычно называют селективным лазерным плавлением или лазерным спеканием. Лазерное спекание можно использовать с различными материалами, такими как песок, полимеры или металлический порошок. Песок для спекания используется для изготовления форм в процессах литья в формы. Порошковые полимеры обычно используются либо для изготовления пресс-форм, либо для создания компонентов в приложениях для быстрого прототипирования. Жидкие полимеры используются в лазерной стереолитографии с УФ-лазерным отверждением отдельных областей пластика для создания твердой детали.Построение моделей для технического проектирования и применения в медицинских устройствах являются основными областями, представляющими интерес для процессов лазерной стереолитографии. Металлические порошки первоначально использовались в процессах аддитивного производства для изготовления инструментов для пресс-форм в приложениях для литья под давлением. Однако в настоящее время металлические порошки также используются в прямом производстве многих функциональных деталей, в том числе деталей для транспортных средств, бионических конструкций и медицинских имплантатов.

Жидкие полимеры используются в лазерной стереолитографии с УФ-лазерным отверждением отдельных областей пластика для создания твердой детали.Построение моделей для технического проектирования и применения в медицинских устройствах являются основными областями, представляющими интерес для процессов лазерной стереолитографии. Металлические порошки первоначально использовались в процессах аддитивного производства для изготовления инструментов для пресс-форм в приложениях для литья под давлением. Однако в настоящее время металлические порошки также используются в прямом производстве многих функциональных деталей, в том числе деталей для транспортных средств, бионических конструкций и медицинских имплантатов. Сегодня большие станки для аддитивного производства металла могут использовать до четырех лазеров одновременно для производства либо одной крупной детали, либо параллельного производства нескольких деталей.Аддитивное производство, первоначально использовавшееся для производства прототипов, все чаще используется компаниями для эффективного производства сложных трехмерных структур. Преимущество этого подхода по сравнению с традиционными методами производства металлов, которые выборочно удаляют металл для производства конструкции, заключается в значительном сокращении отходов материала.

Преимущество этого подхода по сравнению с традиционными методами производства металлов, которые выборочно удаляют металл для производства конструкции, заключается в значительном сокращении отходов материала.

Требования к лазеру и фотонике для лазерной макрообработки

Для приложений макрообработки необходимы мощные ИК-лазеры с выходной мощностью в кВт для выполнения процессов резки металла, сварки и аддитивного производства.Большинство из этих лазеров являются лазерами непрерывного действия, т. Е. Неимпульсными, в то время как некоторые из них являются квази-непрерывными, когда лазер работает в импульсном режиме в мс для увеличения пиковой выходной мощности при заданной средней мощности. Одним особенно важным параметром в этих приложениях является яркость лазерного луча, представленная его BPP (произведение параметра луча). BPP — это произведение диаметра луча в мм и расходимости луча в мрад (подробности см. в разделе Пространственные профили лазерного луча). Более высокие уровни яркости (или более низкий BPP) необходимы для операций резки металла, в то время как для сварки металлов требуется меньшая яркость (или более высокий BPP).На рис. 1 показана зависимость мощности лазера от BPP для различных приложений макрообработки.

Более высокие уровни яркости (или более низкий BPP) необходимы для операций резки металла, в то время как для сварки металлов требуется меньшая яркость (или более высокий BPP).На рис. 1 показана зависимость мощности лазера от BPP для различных приложений макрообработки.Размер пятна, качество лазера и производительность сварки

Влияние размера пятна и качества лазерного луча на качество сварки при использовании мощных твердотельных лазеров непрерывного действияГерт Верхаге и Пол Хилтон, TWI Ltd

Доклад, представленный на 24-м Международном конгрессе по применению лазеров и электрооптики ICALEO 2005, 31 октября — 4 ноября 2005 г., Майами, Флорида, США.Бумага № 511.

Аннотация

Для сварки, резки и обработки поверхности использование мощных волоконно-оптических лучей от твердотельных лазеров дает много преимуществ. Всего 10 лет назад единственным доступным лазерным источником этого типа был Nd:YAG-лазер с ламповой накачкой, лазер со скромным качеством луча. Несмотря на такое скромное качество луча, эти лазерные источники широко используются для сварки, особенно в автомобильной промышленности. Однако сегодня диапазон лазерных лучей непрерывного действия (CW) с оптоволокном значительно увеличился, как и доступное качество лазерного луча.Выбор источника лазерного излучения для конкретного применения больше не является очевидным. В этой статье рассматривается вопрос о том, как качество лазерного луча непрерывных волоконных лазеров влияет на качество сварки, путем сравнения серии сварных швов, выполненных из тонкого и толстого сечения алюминия и стали с использованием постоянной мощности лазера от лазерных источников с различным качеством луча.

Несмотря на такое скромное качество луча, эти лазерные источники широко используются для сварки, особенно в автомобильной промышленности. Однако сегодня диапазон лазерных лучей непрерывного действия (CW) с оптоволокном значительно увеличился, как и доступное качество лазерного луча.Выбор источника лазерного излучения для конкретного применения больше не является очевидным. В этой статье рассматривается вопрос о том, как качество лазерного луча непрерывных волоконных лазеров влияет на качество сварки, путем сравнения серии сварных швов, выполненных из тонкого и толстого сечения алюминия и стали с использованием постоянной мощности лазера от лазерных источников с различным качеством луча.

Введение

Всего несколько лет назад любой, кто хотел бы использовать преимущества доставки луча по оптоволоконному кабелю от лазерного источника, должен был бы учитывать капитальные затраты, эксплуатационные расходы, надежность и способность лазера выполнять требуемый процесс.Что в то время не нужно было учитывать, так это тип лазерного источника, поскольку единственным доступным источником непрерывного лазерного излучения с волоконной доставкой был стержневой лазер Nd: YAG с ламповой накачкой. Сегодняшний пользователь лазерной мощности, доставляемой по оптоволокну, теперь должен добавить к приведенному выше списку тип технологии, используемой для генерации лазерного луча. Это связано с быстрым прогрессом, достигнутым за последние несколько лет в создании непрерывных лазерных источников инфракрасного излучения с длинами волн, подходящими для передачи по оптическому волокну.Стержневые Nd:YAG-лазеры с диодной накачкой, Yb-волоконные лазеры и лазеры на тонких дисках Yb:YAG в настоящее время коммерчески доступны при мощности не менее 4 кВт.

Сегодняшний пользователь лазерной мощности, доставляемой по оптоволокну, теперь должен добавить к приведенному выше списку тип технологии, используемой для генерации лазерного луча. Это связано с быстрым прогрессом, достигнутым за последние несколько лет в создании непрерывных лазерных источников инфракрасного излучения с длинами волн, подходящими для передачи по оптическому волокну.Стержневые Nd:YAG-лазеры с диодной накачкой, Yb-волоконные лазеры и лазеры на тонких дисках Yb:YAG в настоящее время коммерчески доступны при мощности не менее 4 кВт.

Пользователи лазеров теперь также сталкиваются с дополнительными вопросами качества и яркости лазерного луча, поскольку исходные стержневые Nd:YAG лазеры непрерывного действия с ламповой накачкой могли достигать произведения параметра луча около 20-25 мм·мрад при мощности 4 кВт, в то время как некоторые из Упомянутая выше передовая лазерная технология может работать при мощности 4 кВт с произведением параметра луча всего на 2 мм.мрад.

Следствием высокого качества лазерного луча, т. е. низкого значения произведения параметров луча, является то, что луч может быть сфокусирован в оптическое передающее волокно малого диаметра. На стороне обработки это приводит к тому, что для фокусирующей оптики заданного диаметра обеспечивается лучшая фокусируемость лазерного луча при минимальном диаметре перетяжки луча (размере пятна). Или, для данного размера пятна и фокусирующей оптики данного диаметра, более высокое качество луча будет давать более высокую яркость (определяемую как отношение плотности мощности в перетяжке луча и телесного угла, образованного конусом фокусирующего луча).Для заданного размера пятна более высокое качество луча будет давать большую глубину фокуса на перетяжке луча. Высокое качество луча также позволяет увеличить расстояние между фокусирующей линзой и заготовкой, что дает практическое преимущество в минимизации повреждения оптической системы брызгами.

Каждая из упомянутых выше передовых лазерных технологий имеет свои преимущества, а в некоторых случаях и недостатки. Цель данной статьи не в том, чтобы давать комментарии в этой области, а скорее в том, чтобы исследовать возможности процесса сварки ряда лазерных источников непрерывного излучения и систем фокусировки луча, с произведениями параметров луча от 23 до 4 мм.мрад в контролируемой серии экспериментов на алюминии и стали для определения зависимости глубины проплавления от скорости сварки при постоянной мощности лазера 4 кВт.

Цель данной статьи не в том, чтобы давать комментарии в этой области, а скорее в том, чтобы исследовать возможности процесса сварки ряда лазерных источников непрерывного излучения и систем фокусировки луча, с произведениями параметров луча от 23 до 4 мм.мрад в контролируемой серии экспериментов на алюминии и стали для определения зависимости глубины проплавления от скорости сварки при постоянной мощности лазера 4 кВт.

Рассел и Хилтон описали общие характеристики сварки непрерывным стержневым лазером Nd:YAG мощностью до 10 кВт. [1] Verhaeghe и Hilton [2] сообщили о сварочных характеристиках Yb-волоконного лазера мощностью 7 кВт, а Weberpals, Russ, Dausinger и Hügel [3] сообщили о сварочных характеристиках Yb-лазера мощностью 4 кВт: Лазер на тонком диске YAG.Hügel [4] сообщает о сварочных характеристиках стержневого лазера Nd:YAG с диодной накачкой. В некоторых работах также сравнивались характеристики различных лазерных источников, например Bartel, Pathe, Roatzsch и Weick [5] , в которых обсуждается влияние качества луча при сварке лазерами Nd:YAG и CO 2 и Ream . [6] , который сравнил эффективность сварки Nd:YAG, дискового и волоконного лазеров. Verhaeghe и Hilton [2] также сравнили результаты волоконного лазера с данными CO 2 и Nd:YAG.Общая проблема со сравнениями в [2, 5] и [6] , однако, заключается в том, что данные получены за разные (иногда продолжительные) периоды времени, на несколько разных образцах, с разными размерами пятна и при разные силы, что в совокупности затрудняет точные выводы. В работе, представленной здесь, все эксперименты проводились на одних и тех же материалах, все мощности лазеров измерялись одним и тем же измерителем мощности, а оптические системы были выбраны для получения, а также «наименьшего» диаметра пятна, диаметра пятна как близко к 0.4 мм для каждого из различных используемых лазерных источников. Цель этой работы состояла в том, чтобы исследовать производительность лазерных источников непрерывного излучения для сварки алюминия и стали с различными параметрами лазерного луча и размерами фокусируемого пятна.

[6] , который сравнил эффективность сварки Nd:YAG, дискового и волоконного лазеров. Verhaeghe и Hilton [2] также сравнили результаты волоконного лазера с данными CO 2 и Nd:YAG.Общая проблема со сравнениями в [2, 5] и [6] , однако, заключается в том, что данные получены за разные (иногда продолжительные) периоды времени, на несколько разных образцах, с разными размерами пятна и при разные силы, что в совокупности затрудняет точные выводы. В работе, представленной здесь, все эксперименты проводились на одних и тех же материалах, все мощности лазеров измерялись одним и тем же измерителем мощности, а оптические системы были выбраны для получения, а также «наименьшего» диаметра пятна, диаметра пятна как близко к 0.4 мм для каждого из различных используемых лазерных источников. Цель этой работы состояла в том, чтобы исследовать производительность лазерных источников непрерывного излучения для сварки алюминия и стали с различными параметрами лазерного луча и размерами фокусируемого пятна.

Программа экспериментальной работы

Характеристики лазеров, используемых в этих экспериментах, и их системы доставки луча приведены в Таблице 1 . Четыре различных лазера с параметрами луча от 23 до 4 мм.использовались мрад.

Таблица 1 Характеристики лазеров и систем доставки пучка, использованных в экспериментах

| Лазерный | Лазер 1 | лазера 2 | Лазер 3 | Лазер 4 | |||

|---|---|---|---|---|---|---|---|

| Nd: YAG- | : Yb волокна | Yb:Fib re | Yb:YAG диск | ||||

| Диаметр выходного волокна (мм) | 0.6 | 0,3 | 0,1 | 0,2 | |||

| Фокусное расстояние коллимационной линзы (мм) | 200 | 120 | 120 | 150 | 200 | ||

| Фокусное расстояние линзы (мм) | 200 | 150 | 160 | 500 | 160 | 280 | 200 |

| Номинальная ширина талии (мм) | 0,60 | 0,45 | 0. 40 40 | 0,42 | 0,13 | 0,37 | 0,20 |

| Измеренная ширина талии (86% баллов) (мм) | 0,61 | 0,44 | 0,39 | 0,40 | 0,14 | 0,34 | 0,20 |

| Произведение параметра луча * (мм.мрад) | 23 | 22 | 18 | 4 | 4 | 7 | 7 |

| Длина Рэлея * (мм) | 4.0 | 2,5 | 2,1 | 9,9 | 1,2 | 4,0 | 1,1 |

| Мощность лазера на заготовке | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 |

| Плотность мощности на перетяжке луча для 4000 Вт (кВт/мм 2 ) | 13,7 | 26,6 | 33,8 | 31,5 | 264,4 | 45.1 | 134,2 |

| Яркость (при 4000 Вт) (10 5 Вт/мм 2 стерадиан) | 2,79 | 3,04 | 5,96 | 54,25 | 46,60 | 18. 01 01 | 27,34 |

| * Получено из данных каустики пучка | |||||||

С помощью этих четырех лазеров, семи комбинаций доставляющего волокна, коллимирующей линзы и фокусирующей линзы достигается перетяжка луча в диапазоне от 0.61 до 0,14 мм в диаметре. Кроме того, четыре системы фокусировки луча были сконфигурированы для создания перетяжки луча в диаметре, близкой к 0,4 мм. В описанной здесь работе все испытания сварки проводились с перетяжкой луча, расположенной на поверхности заготовки, однако используемые оптические системы давали диапазон длин Рэлея от 9,9 до 1,1 мм.

Лазерные анализаторы Promotec и Primes использовались для измерения каустики луча в области фокуса луча. В одной серии измерений как Promotec, так и Primes использовались для одного и того же лазера с одной и той же обрабатывающей оптикой, что выявило лишь небольшие различия в измеренных значениях в пределах ±3%.Минимальные диаметры перетяжки луча, произведения параметров луча и длины Рэлея, указанные в таблице 1 , рассчитаны программным обеспечением анализатора луча с использованием значений интенсивности 86%.

Во всех случаях для защиты фокусирующей оптики использовалась плоская крышка. Во всех экспериментах для измерения мощности лазера в сфокусированном луче использовался измеритель мощности Ophir 8000W с заявленной точностью ±5%.

Во всех случаях мощность лазера была отрегулирована таким образом, чтобы описанные здесь испытания сварки проводились с мощностью лазера 4000 Вт на изделии, хотя некоторые из использовавшихся для испытаний лазеров, перечисленных в таблице 1 , могли работать значительно выше. эта власть.

Испытания проводились на стали S275 марки C-Mn толщиной 5 мм и 10 мм и алюминиевом сплаве 5083-O. Образцы размером 300 мм на 75 мм были подвергнуты механической обработке для получения конического профиля, так что толщина по длине 300 мм непрерывно изменялась от 1 до 5 мм и от 4 до 10 мм для образцов толщиной 5 мм и 10 мм соответственно. Образцы зажимали обработанной стороной вниз. Чтобы устранить различия в теплоотводе, для всех четырех лазеров использовалось одинаковое устройство зажима.

Воздушный нож использовался с каждой системой фокусировки луча для снижения риска повреждения покровного стекла и фокусирующей оптики дымом, дымом и/или брызгами.Алюминиевая сварочная ванна была защищена 8 и 5 л/мин аргона, подаваемого на верхнюю и нижнюю часть сварного шва соответственно. Для стальных сварных швов газовая защита не использовалась.

Прогоны расплава были выполнены в горизонтальном положении (PA) при различных скоростях сварки, с использованием фиксированной мощности лазера, с лазерным лучом, перпендикулярным поверхности материала, и лазерным пятном, расположенным на поверхности материала. Отмечали точки, в которых было потеряно полное проникновение, и в этих точках измеряли толщину конического образца.Среднее значение по меньшей мере двух из этих значений толщины в зависимости от скорости сварки использовалось для построения графиков, типичных для графиков, показанных на рис.

Результаты и обсуждение

Хотя большинство результатов, обсуждаемых в этой статье, относятся к сварным швам алюминия, аналогичные тенденции наблюдались и для угонов расплава, выполненных из стали C-Mn. Как указано выше, с точки зрения практической сварки произведение параметра нижнего пучка, т.е.е. Лучшее качество луча приводит либо к лучшей фокусировке, либо, для данного диаметра фокусирующей линзы и размера пятна, к более высокой яркости, большему удалению и глубине резкости.

Как указано выше, с точки зрения практической сварки произведение параметра нижнего пучка, т.е.е. Лучшее качество луча приводит либо к лучшей фокусировке, либо, для данного диаметра фокусирующей линзы и размера пятна, к более высокой яркости, большему удалению и глубине резкости.

Влияние размера пятна

На рис. 1 показана зависимость размера пятна от глубины проплавления, достигнутой в алюминии, для различных скоростей сварки, выполненной с использованием лазера с произведением параметра луча 4 мм·мрад. На глубину сварки существенно влияет размер пятна, так как удельная мощность будет увеличиваться при меньших размерах пятна [3] .

Рис. 1. Глубина проплавления в зависимости от скорости сварки алюминия с использованием лазера с произведением параметров луча 4 мм·мрад, сфокусированным на пятна размером 0,14 и 0,40 мм

На рис. 1 показано, что для получения полного провара, например, в алюминиевом сплаве 5083-O толщиной 4 и 6 мм скорость сварки может быть примерно на 60 % и 21 % выше при размере пятна 0,14 мм по сравнению с размером пятна 0,4 мм. С другой стороны, этот график также показывает, что сварка на фиксированных скоростях 5 и 2 м/мин означает, что 5.0 и 6,8 мм алюминия можно пробить с меньшим пятном, по сравнению только с 4,3 и 6,4 мм, используя больший размер пятна. Это увеличение глубины проникновения на 16 и 6% соответственно.

С другой стороны, этот график также показывает, что сварка на фиксированных скоростях 5 и 2 м/мин означает, что 5.0 и 6,8 мм алюминия можно пробить с меньшим пятном, по сравнению только с 4,3 и 6,4 мм, используя больший размер пятна. Это увеличение глубины проникновения на 16 и 6% соответственно.

Тот же эффект наблюдался для систем с произведениями параметров луча 23 и 7 мм·мрад, где меньший размер пятна улучшал качество сварки, давая улучшение скорости или глубины проплавления. Однако чем меньше уменьшение размера пятна, тем меньше прирост производительности сварки.Это продемонстрировано в рис. 2 для лазера с произведением параметра луча 23 мм·мрад, где размер пятна был уменьшен с 0,61 до 0,44 мм, т.е. уменьшение на 39%, по сравнению с данными, приведенными в рис. 1 , где уменьшение размера пятна было почти трехкратным для лазера с произведением параметра пучка 4 мм·мрад. Это привело к увеличению скорости сварки на 19 и 17 % для получения полного проплавления алюминия толщиной 4 и 6 мм по сравнению с 60 и 21 % для результатов, показанных в Рисунок 1 . Для всех лазеров это улучшенное качество сварки зависело от скорости, с меньшим увеличением производительности сварки, заметным для медленных скоростей/толстых профилей.

Для всех лазеров это улучшенное качество сварки зависело от скорости, с меньшим увеличением производительности сварки, заметным для медленных скоростей/толстых профилей.

Рис. 2. Глубина проплавления в зависимости от скорости сварки алюминия с использованием лазера с произведением параметров луча 23 мм·мрад, сфокусированным на пятно размером 0,44 и 0,61 мм

Поперечные сечения сварных швов на рис. 3, взятые из проходов валика на пластине, показывают влияние размера пятна на геометрию сварного шва.Оба сварных шва были выполнены с использованием системы с произведением параметра луча 7 мм·мрад и скоростью сварки 15 м/мин, фокусом лазера на поверхности материала и использованием мощности 4000 Вт на заготовке. Поперечное сечение слева было сделано с размером пятна 0,34 мм, тогда как поперечное сечение справа было сделано с размером пятна 0,20 мм. Анализ площади обоих поперечных сечений с использованием программного обеспечения AutoCAD не выявил существенной разницы в площади расплавленного металла, то есть менее 2,5%, между двумя размерами пятна. Это указывает на то, что эффективность плавления одинакова в обоих случаях.

Это указывает на то, что эффективность плавления одинакова в обоих случаях.

Рис. 3. Поперечные сечения проходов расплава, выполненных в алюминиевом сплаве 5083-О с использованием лазера с произведением параметра луча 7 мм.мрад при скорости сварки 15 м/мин, с использованием мощности лазера 4000 Вт на заготовке и пятне размер 0,34 мм (слева) и 0,20 мм (справа) на поверхности материала

На рис. 4 показано увеличение глубины проникновения для пятна размером 0,14 мм по сравнению с размером пятна 0.4мм, в зависимости от скорости сварки, для системы с произведением параметра луча 4мм.мрад. График показывает, что преимущество перехода к маленькому размеру пятна ограничено менее чем 10 % для скоростей сварки ниже примерно 7,5 м/мин, но резко возрастает и, по-видимому, линейно при более высоких скоростях. Это указывает на то, что механизм, определяющий глубину проплавления, существенно меняется при скорости сварки около 7,5 м/мин.

Рис. 4. Увеличение глубины проплавления алюминия в процентах в зависимости от скорости сварки при размере пятна 0. 14 мм относительно размера пятна 0,40 мм при использовании лазера с произведением параметра луча 4 мм·мрад

14 мм относительно размера пятна 0,40 мм при использовании лазера с произведением параметра луча 4 мм·мрад

Значительную зависимость от скорости можно также наблюдать на рис. 5, на котором показана глубина провара, полученная для каждой из семи систем, подробно описанных в таблице 1 , в зависимости от обратной зависимости размера пятна для трех различных скоростей сварки 1 , 5 и 15 м/мин.

Рис. 5. Глубина проплавления в алюминии в зависимости от обратного размера пятна при скоростях сварки 1, 5 и 15 м/мин

До значения 3 мм -1 , т.е.е. соответствующие размерам пятна от 0,3 до 0,61 мм, использованным в испытаниях, точки данных показывают приблизительное линейное поведение с разными наклонами, что соответствует разным скоростям сварки, как и ожидалось. Что интересно, так это то, что при значениях размера 1/пятно, равных 3 мм-1, становятся очевидными изменения наклона данных. При самой малой скорости сварки 1 м/мин никакого дополнительного прироста проплавления не видно для любого пятна диаметром менее 0,3 мм.

Такое поведение аналогично для скоростей сварки 5 и 15 м/мин, однако при этих скоростях все же наблюдается некоторое увеличение глубины проплавления выше значения 3 мм -1 , хотя точка перегиба все еще четкая.Weberpals [3] наблюдал аналогичные эффекты при сварке стали и алюминия с использованием тонкого дискового твердотельного лазера. В его исследовании пропорциональность сохранялась для диаметров пятна всего 0,20 мм, но ниже этого размера пятна проплавление фактически падало. Веберпалс указал, что в этом может играть роль угол расхождения сфокусированного луча. Однако в работе, представленной здесь, когда глубина проникновения была построена в зависимости от угла расхождения луча, никакой зависимости не наблюдалось.

Greses [7] показал, что при лазерной сварке стали с помощью Nd:YAG-лазера над сварочной ванной не образуется плазма.Вместо этого можно увидеть энергичный шлейф термически возбужденного пара с типичным спектром черного тела. Olivier [8] отметил, что при сварке мощным Nd:YAG-лазером со скоростью около 1 м/мин и ниже можно получить дополнительную глубину провара, если этот энергетический шлейф вытесняется с помощью «тяжелого» газа, такого как аргон. Экранирование гелием, использованное в описанной здесь работе, не повлияет на этот шлейф, и поэтому возможно, что тенденции, наблюдаемые в Рисунок 5 , могут быть связаны с ослаблением падающего лазерного луча создаваемым шлейфом.Альтернативное объяснение поведения, показанного на рис. Однако если бы это было так, то можно было бы ожидать изменения эффективности плавления и различия в форме проплавления, особенно в области точек перегиба в рис. 5 . Хотя это не очевидно из поперечных сечений, показанных на Рисунок 3 , будет проведена дальнейшая оценка в этой области.Для понимания этого поведения также рекомендуется более тщательное изучение шлейфа и, возможно, образования плазмы при экстремальных значениях плотности мощности и динамики потока расплавленного металла.

Olivier [8] отметил, что при сварке мощным Nd:YAG-лазером со скоростью около 1 м/мин и ниже можно получить дополнительную глубину провара, если этот энергетический шлейф вытесняется с помощью «тяжелого» газа, такого как аргон. Экранирование гелием, использованное в описанной здесь работе, не повлияет на этот шлейф, и поэтому возможно, что тенденции, наблюдаемые в Рисунок 5 , могут быть связаны с ослаблением падающего лазерного луча создаваемым шлейфом.Альтернативное объяснение поведения, показанного на рис. Однако если бы это было так, то можно было бы ожидать изменения эффективности плавления и различия в форме проплавления, особенно в области точек перегиба в рис. 5 . Хотя это не очевидно из поперечных сечений, показанных на Рисунок 3 , будет проведена дальнейшая оценка в этой области.Для понимания этого поведения также рекомендуется более тщательное изучение шлейфа и, возможно, образования плазмы при экстремальных значениях плотности мощности и динамики потока расплавленного металла.

Влияние качества луча

Другим полезным сравнением является исследование глубины проникновения, достигаемой при одном и том же размере пятна, в зависимости от произведения параметров луча. Как видно из таблицы 1 , определенные комбинации лазера и доступной оптики давали размеры пятна, близкие к 0.4мм. На рис. 6 сравниваются характеристики сварки при размере пятна, близком к 0,4 мм, при двух крайних значениях произведения параметров луча, использованных в данной работе, т. е. 4 и 23 мм·мрад. На рис. 6 показано увеличение как глубины провара, так и скорости сварки при использовании системы с произведением параметра луча 4 мм·мрад для всех скоростей выше 1 м/мин.

Основываясь на результатах, показанных на , рис. 1 и 2 , которые демонстрируют, что характеристики сварки алюминия лишь незначительно улучшаются при небольшом уменьшении размера пятна, повышение производительности, показанное на , рис. 6, , можно реально объяснить изменением в продукте параметра луча (с разницей в размере пятна между двумя отображаемыми кривыми всего 10%). Эта улучшенная производительность процесса для системы с более низким параметром луча означает большую глубину проплавления при постоянной скорости сварки или более высокую скорость сварки для заданной толщины алюминиевого листа. Увеличение глубины провара в результате улучшения качества луча одинаково как для низких, так и для высоких скоростей сварки, т.е. 1 и 15 м/мин.

Эта улучшенная производительность процесса для системы с более низким параметром луча означает большую глубину проплавления при постоянной скорости сварки или более высокую скорость сварки для заданной толщины алюминиевого листа. Увеличение глубины провара в результате улучшения качества луча одинаково как для низких, так и для высоких скоростей сварки, т.е. 1 и 15 м/мин.

Рис. 6. Глубина проплавления в зависимости от скорости сварки при сварке алюминия с использованием параметров луча 4 и 23 мм.мрад (фокусировка в пятна 0,40 мм и 0,44 мм соответственно)

Это сравнение продуктов параметров луча, однако, может быть слишком простым. В частности, при обсуждении волоконных лазеров многие используют термин яркость (в некоторых случаях неправильно). Яркость лазерного луча определяется как отношение между плотностью мощности в фокусе луча и телесным углом, определяемым конусом луча, выходящим из фокусирующей линзы. Как упоминалось ранее, для измерений, проведенных в этой работе, построение графика зависимости глубины проплавления для заданной скорости сварки от угла конусности луча не показало очевидной тенденции. Однако, когда глубина проникновения отображается в зависимости от яркости, результаты, как показано на рисунке 7, более интересны.

Однако, когда глубина проникновения отображается в зависимости от яркости, результаты, как показано на рисунке 7, более интересны.

Рис. 7. Зависимость глубины проплавления алюминия от яркости в сфокусированном лазерном пятне для скоростей сварки 1, 5 и 15 м/мин. Линии служат ориентиром для глаз.

Глубина проплавления увеличивается с увеличением яркости лазерного луча примерно до 33×10 5 Вт/мм 2 стерадиан, что является оптимальной яркостью для максимизации глубины проплавления при сварке алюминия, независимо от скорости перемещения.За пределами этой яркости глубина проникновения, по-видимому, уменьшается, хотя отмечается, что это поведение в настоящее время основано только на одной точке данных. Это означает, что, используя «оптимальную» яркость около 33×10 5 Вт/мм 2 стерадиан в уравнении (1), можно определить параметры прохождения луча, чтобы получить максимальную глубину проплавления для сварки алюминия.

[1]

| с | P = мощность, измеренная на изделии, Вт F = фокусное расстояние фокусирующей линзы, мм ω0 = радиус перетяжки луча, мм D = апертура лазерного луча, мм |

Из точек данных в рис. 8 также видно, например, что при скорости сварки 1 м/мин для достижения глубины провара 8 мм нет необходимости использовать лазерная система с яркостью более примерно 10 6 Вт/мм 2 .стерадиан. То же самое верно для глубины проплавления чуть менее 4 мм при скорости сварки 5 м/мин, а также для глубины проплавления 2 мм при скорости сварки 15 м/мин.

8 также видно, например, что при скорости сварки 1 м/мин для достижения глубины провара 8 мм нет необходимости использовать лазерная система с яркостью более примерно 10 6 Вт/мм 2 .стерадиан. То же самое верно для глубины проплавления чуть менее 4 мм при скорости сварки 5 м/мин, а также для глубины проплавления 2 мм при скорости сварки 15 м/мин.

Рисунок 8 показывает тот же график, что и в Рисунок 7 , но для сварки стали вместо алюминия. В случае стали оказалось, что оптимальная яркость для достижения наибольшей глубины проплавления незначительно различается в зависимости от скорости сварки, то есть между 32 и 38 x10 5 Вт/мм 2 .стерадиан для скоростей сварки 1 и 15 м/мин соответственно.

Причины этой оптимальной яркости и ее кажущейся независимости от скорости сварки и материала на момент написания этой статьи не были полностью поняты.

Рис. 8. График зависимости глубины проплавления стали от яркости в сфокусированном лазерном пятне для скоростей сварки 1, 5 и 15 м/мин. Линии служат ориентиром для глаз.

Линии служат ориентиром для глаз.

На рисунках 9 и 10 показано улучшение характеристик алюминия и стали соответственно, достигнутое в этом эксперименте при использовании системы с наименьшим произведением параметра луча и размером пятна, т.е.е. 4 мм·мрад и 0,14 мм по сравнению с системой с наибольшим произведением параметров луча и размером пятна, т.е. 23 мм·мрад и 0,61 мм. Это показывает, что выбор лазерного источника с низким параметром луча и малым размером пятна может улучшить качество сварки как стали, так и алюминия.

Рис. 9. График зависимости глубины проплавления алюминия от скорости сварки для двух крайних значений произведения размера сфокусированного пятна и параметра луча, использованных в экспериментах.

Рис.10. График зависимости глубины проплавления стали от скорости сварки для двух крайних значений произведения размера сфокусированного пятна и параметра луча, использованных в экспериментах.

Выбор системы лазерной сварки

Результаты, показанные на рис. 5 , показывают, что при выборе оптимальной сварочной системы, способной работать в диапазоне скоростей сварки и толщины материала, использование сфокусированного пятна размером менее 0,3 мм не дает реальных преимуществ. в диаметре.Сочетание этой цифры с «оптимальной» величиной яркости 33×10 5 Вт/мм 2 стерадиан показывает, что это должно быть достижимо при использовании объектива с фокусным расстоянием около 350 мм для системы фокусировки с апертурой 50 мм. , например. Если числовая апертура волокна доставки луча порядка 0,2, то для достижения размера пятна 0,3 мм с коллиматорной линзой с фокусным расстоянием 175 мм потребуется волокно доставки диаметром около 0,15 мм.Для того чтобы использовать такое волокно, произведение параметров луча требуемого лазера должно было бы составлять от 5 до 7 мм·мрад.

5 , показывают, что при выборе оптимальной сварочной системы, способной работать в диапазоне скоростей сварки и толщины материала, использование сфокусированного пятна размером менее 0,3 мм не дает реальных преимуществ. в диаметре.Сочетание этой цифры с «оптимальной» величиной яркости 33×10 5 Вт/мм 2 стерадиан показывает, что это должно быть достижимо при использовании объектива с фокусным расстоянием около 350 мм для системы фокусировки с апертурой 50 мм. , например. Если числовая апертура волокна доставки луча порядка 0,2, то для достижения размера пятна 0,3 мм с коллиматорной линзой с фокусным расстоянием 175 мм потребуется волокно доставки диаметром около 0,15 мм.Для того чтобы использовать такое волокно, произведение параметров луча требуемого лазера должно было бы составлять от 5 до 7 мм·мрад.

Выводы

Для сварки алюминия и стали была оценена производительность серии лазерных систем непрерывного действия с оптоволоконным питанием при мощности лазера 4000 Вт, измеренной на изделии. В работе исследовались размеры пятна от 0,61 до 0,14 мм и произведения параметров пучка от 23 до 4 мм·мрад. Работа позволила сделать следующие выводы:

В работе исследовались размеры пятна от 0,61 до 0,14 мм и произведения параметров пучка от 23 до 4 мм·мрад. Работа позволила сделать следующие выводы:

- При заданном качестве лазерного луча меньшее пятно, как правило, обеспечивает либо более высокую скорость сварки при заданной глубине провара, либо увеличение глубины проплавления при заданной скорости сварки.Чем меньше уменьшение размера пятна, тем меньше усиление.

- Для лазера с фиксированным произведением параметра луча 4 мм·мрад прирост глубины проникновения при переходе от пятна диаметром 0,4 мм к пятну диаметром 0,14 мм невелик для скоростей сварки менее 7,5 м/мин, но затем линейно возрастает выше этой скорости.

- Для заданного диаметра пятна 0,4 мм лазер с лучшим качеством луча обычно обеспечивает либо более высокую скорость сварки при заданной глубине проплавления, либо увеличение глубины проплавления при заданной скорости сварки.

- Небольшое увеличение глубины проникновения наблюдается при любом качестве луча и при диаметре пятна менее 0,3 мм.

- График зависимости глубины проплавления от яркости лазерного луча показывает, что для скоростей сварки от 15 до 1 м/мин существует «оптимальная» яркость для достижения максимальной глубины проплавления как в алюминии, так и в стали. Эта оптимальная яркость составляет от 32 до 38 x10 5 Вт/мм 2 стерадиан, независимо от скорости сварки или материала.

Благодарности

Авторы хотели бы поблагодарить Энтони Эллиотта, Пола Фенвика и Харви Уитмора из TWI за их помощь в проведении сварочных испытаний. Авторы также благодарны коллегам из Trumpf и IPG за помощь в реализации некоторых работ, описанных в этой статье. Это исследование стало возможным благодаря вкладу Агентства регионального развития Йоркшира и Хамбера.

Каталожные номера

- Рассел, Дж.Д., Хилтон, П.А. (2001) Разработка лазерной установки Nd:YAG мощностью 10 кВт, в материалах 7-й -й Международной конференции по сварке : высокопроизводительные процессы соединения: основы, прикладное оборудование, Аахен, Германия, том 1, 299-310.

- Verhaeghe, G., Hilton, PA, (2005) Битва за источники — использование мощного Yb-волоконного лазера для сварки стали и алюминия, в материалах 3 rd International WLT Conference of Lasers in Manufacturing, Мюнхен, Германия , 33-38.

- Weberpals, J., Russ, A., Dausinger, F. Hügel, H. (2005) Влияние диаметра фокуса при лазерной сварке тонким дисковым лазером, в материалах 3 rd International WLT Conference of Lasers in Manufacturing , Мюнхен, Германия, 39-42.

- Хюгель, Х. (2000) Новые твердотельные лазеры и возможности их применения, Оптика и лазеры в технике, том 34, 213-229.

- Бартель, В., Пате, Д., Роацш, Р., Вейк, Дж. М. (1997) Влияние качества луча при сварке лазерами Nd:YAG и CO 2 , в материалах конференции «Лазеры в обработке материалов», Мюнхен. , Германия, вып.3097, 147-156.

- Реам, С.Л. (2005) Диски и волокна завоевывают популярность, Industrial Laser Solutions, февраль 2005 г., стр. 15-19.

- Грезес Дж.

, Хилтон П.А., Барлоу С.Ю., Стин В.М. (2002) Затухание факела при сварке мощным лазером Nd:YAG, в материалах ICALEO 2002, Скоттсдейл, Аризона, США, том 94, 10 стр.

, Хилтон П.А., Барлоу С.Ю., Стин В.М. (2002) Затухание факела при сварке мощным лазером Nd:YAG, в материалах ICALEO 2002, Скоттсдейл, Аризона, США, том 94, 10 стр. - Оливье С.А., Хилтон П.А., Рассел Дж.Д. (1999) Обработка материалов с помощью лазерной установки Nd:YAG мощностью 10 кВт, в материалах ICALEO 1999, Сан-Диего, Калифорния, США, раздел D, 233-241.

Герт Верхэге — инженер-механик (MSc) и европейский инженер по сварке (EWE), который начал свою карьеру в 1994 году в OCAS, бельгийском научно-исследовательском центре Arcelor, работая над сварными заготовками для ULSAB (Ultra Light Steel Auto Кузов) проект.С 1996 года он был старшим руководителем проекта в TWI Ltd, где он руководил множеством проектов по целому ряду дуговых и лазерных процессов и приложений. Его особый опыт связан со сваркой алюминия, гибридной лазерно-дуговой сваркой и, в последнее время, с обработкой волоконным лазером.

Пол Хилтон — менеджер по технологиям в TWI, где он отвечает за стратегическое развитие лазерной обработки материалов.

19.3

19.3

3

3 51.12.190

51.12.190 30.11.110

30.11.110 3af PoE

3af PoE 30

30 71.11.120

71.11.120 21.13.110

21.13.110 12.20.110

12.20.110 1

1 73.30.299

73.30.299 29.70.110

29.70.110 51.6

51.6

, Хилтон П.А., Барлоу С.Ю., Стин В.М. (2002) Затухание факела при сварке мощным лазером Nd:YAG, в материалах ICALEO 2002, Скоттсдейл, Аризона, США, том 94, 10 стр.

, Хилтон П.А., Барлоу С.Ю., Стин В.М. (2002) Затухание факела при сварке мощным лазером Nd:YAG, в материалах ICALEO 2002, Скоттсдейл, Аризона, США, том 94, 10 стр.