Принцип работы инвертора: внутреннее устройство, схема

Содержание

- Устройство инвертора внутри

- Электрическая схема инверторного аппарата

- Как работает сварочное оборудование

- Однофазные аппараты

- Трехфазные инверторы

- О дополнительных функциях

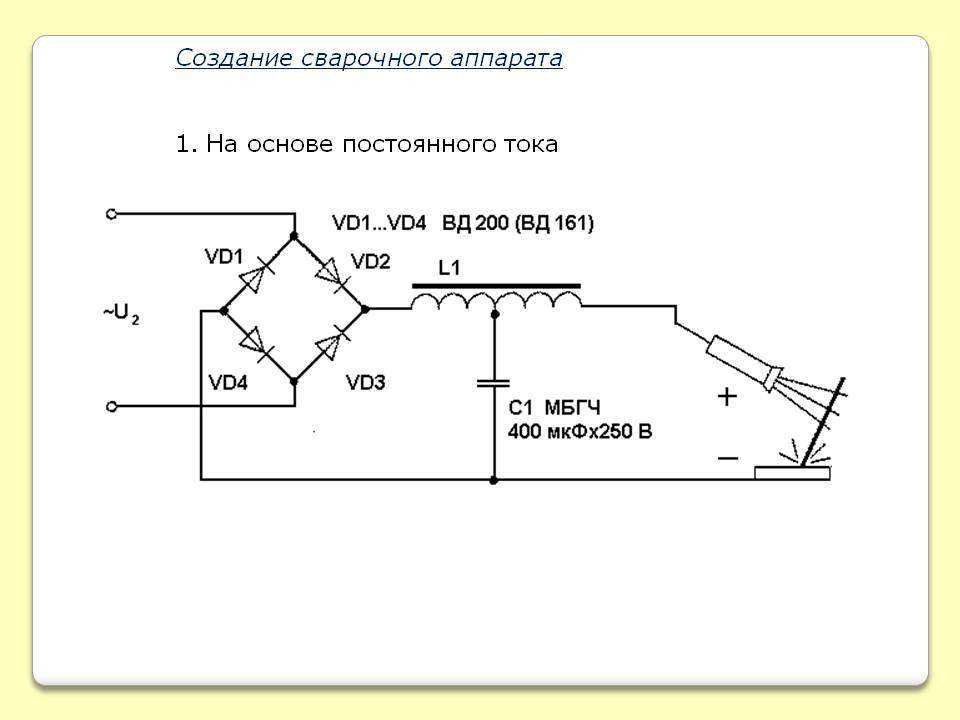

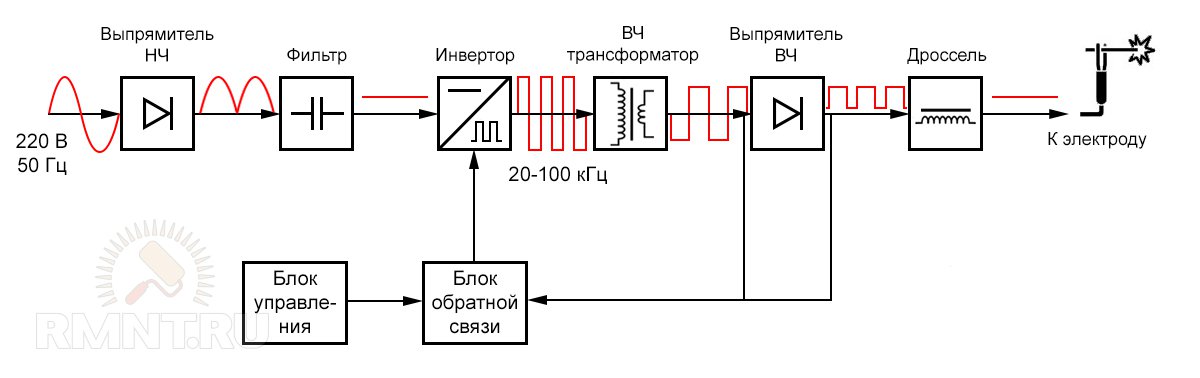

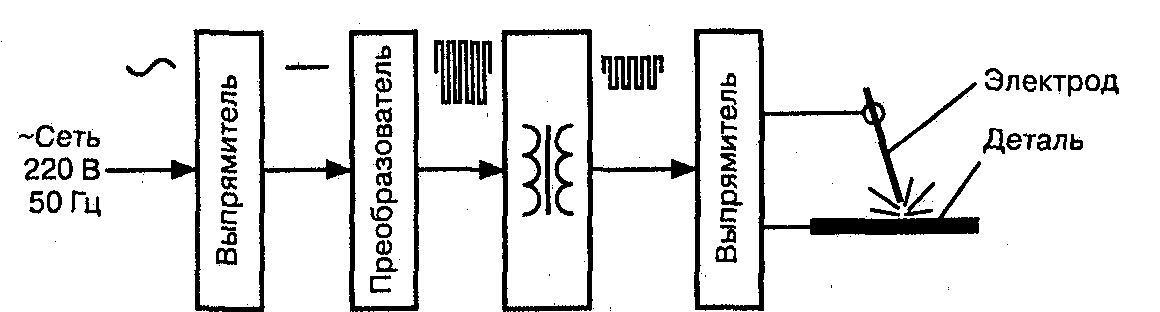

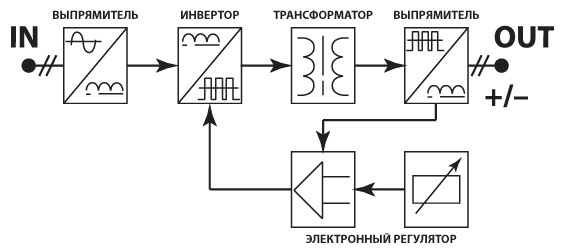

Теоретический принцип работы инвертора – преобразование переменного тока сети в постоянный и обратно, при этом ток становится более высокой частоты. Низкая мощность потребления и плавная регулировка режимов позволяет воспроизводить характеристики V/A для каждого вида ручной дуговой сварки: MMA, MIG, TIG. Аппарат устойчив к перегреву и перепадам напряжения, но чувствителен к морозам, влажности и пыли.

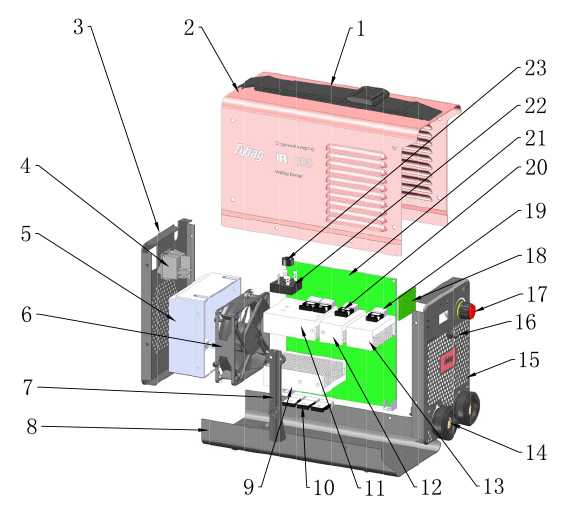

Устройство инвертора внутри

Разделяют силовую и управляющую части.

В сборке первой из них 4 узла:

- Сетевой выпрямитель.

- Преобразователь.

- Трансформатор.

- Выпрямитель выходной.

Приборы управления и обратной связи в устройстве инвертора относят к управляющей части.

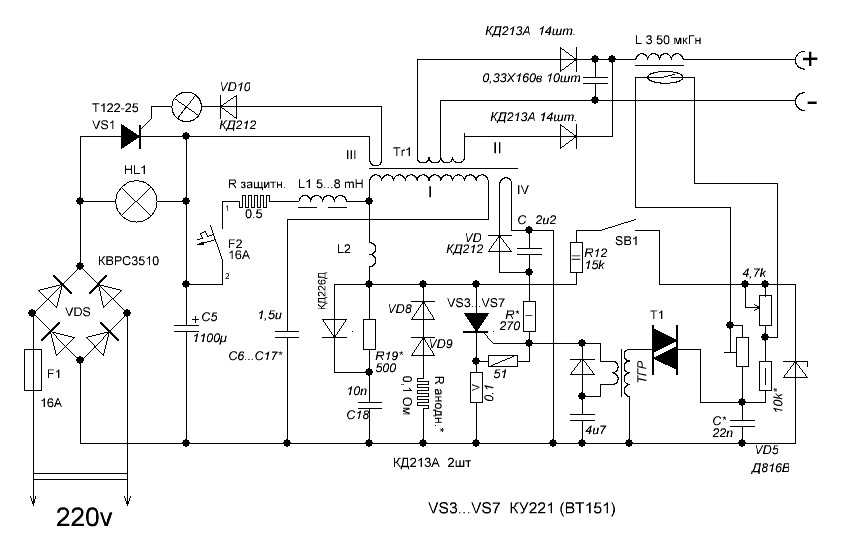

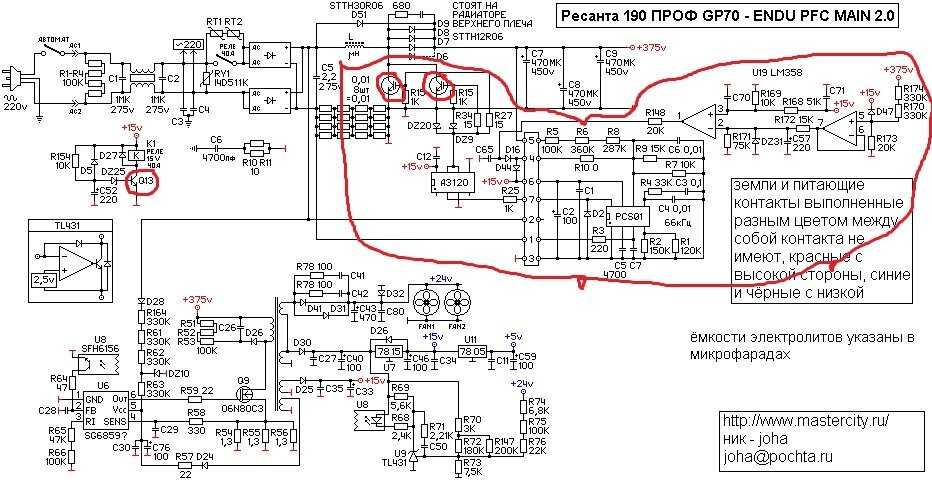

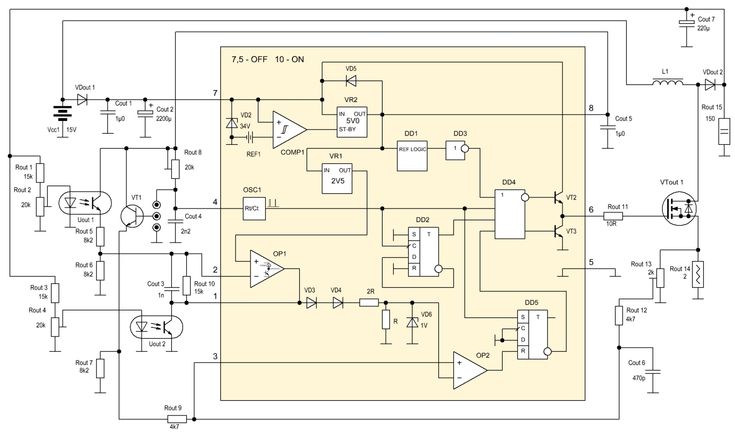

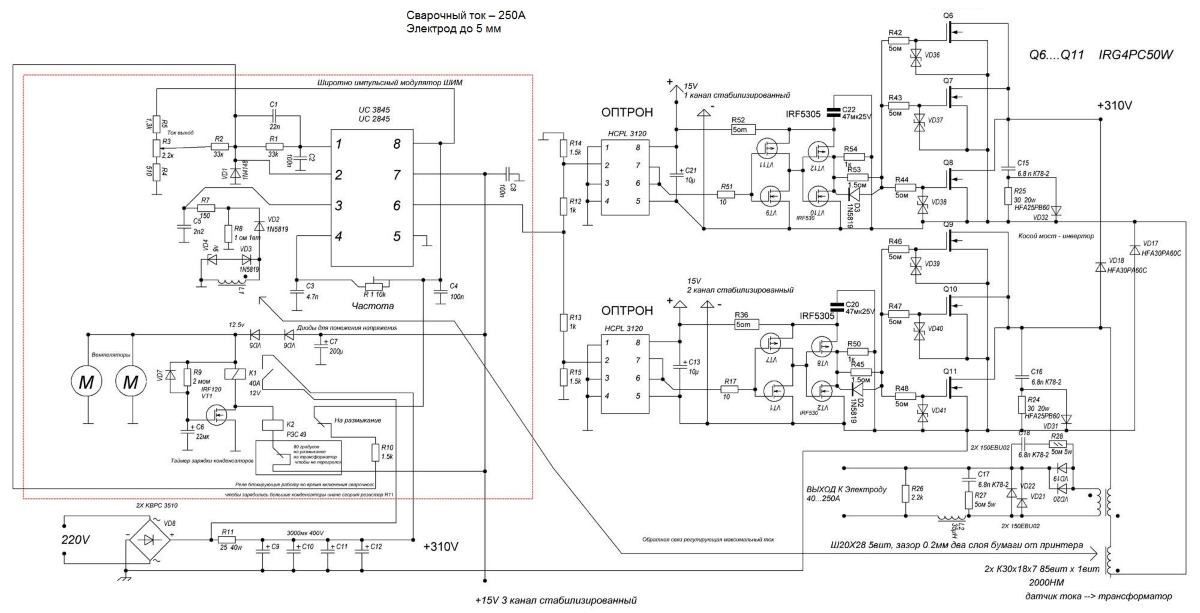

Электрическая схема инверторного аппарата

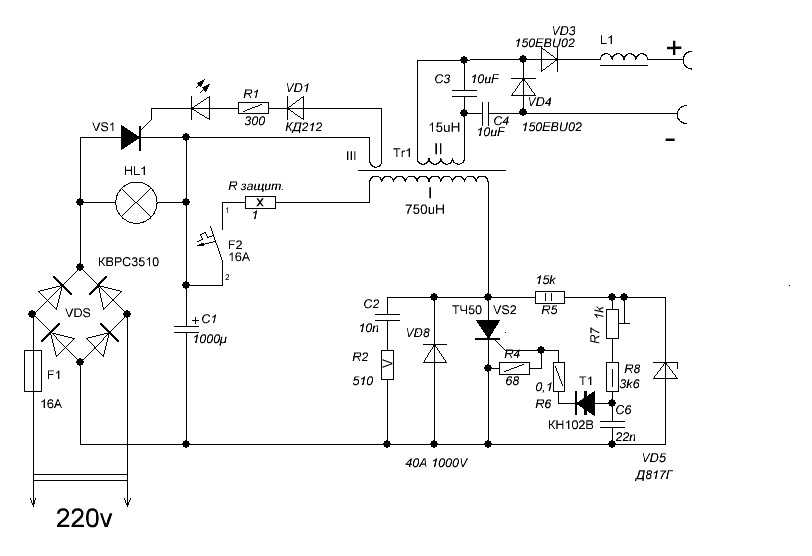

В системе мягкого пуска присутствуют 2 балластных резистора высокой мощности. Один плавно заряжает конденсаторы, защищая диоды входного выпрямителя от резкого скачка напряжения. Через второй питание от конденсаторов поступает на микросхему ШИМ. Как только напряжение на конденсаторах достигает порогового значения, в микросхеме возникают управляющие импульсы, запускающие сварочный инвертор.

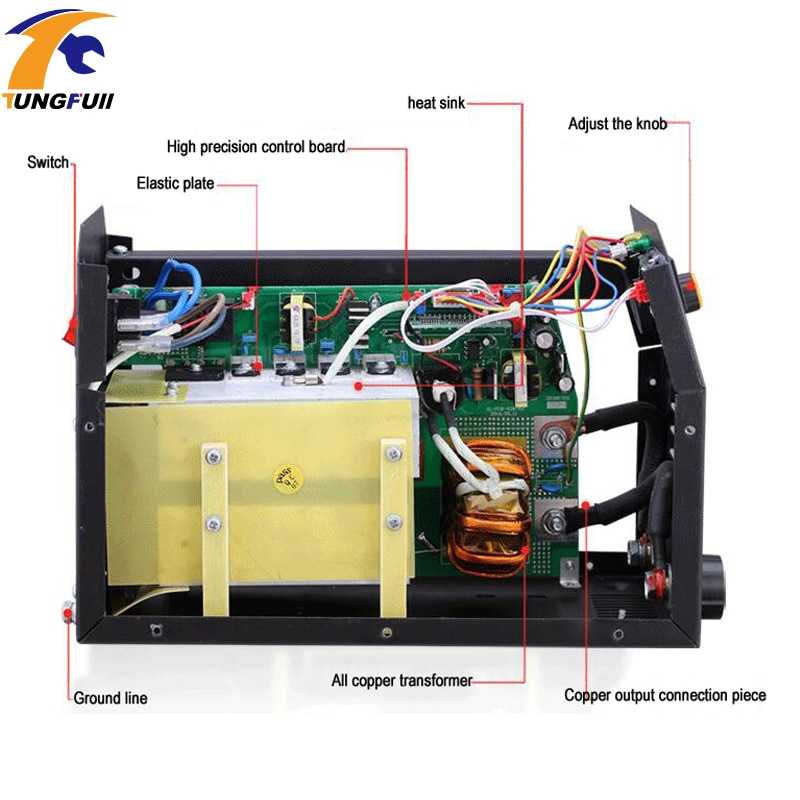

Сетевой НЧ-выпрямитель действует на основе входного диодного моста, позволяющего выпрямлять переменный электросигнал. К диодному мосту крепится конструкция с охлаждающим радиатором. При переходе электросигнала на однополярный режим частота пульсаций удваивается, достигая 100 Гц, а затем сглаживается высокоемкими электролитами.

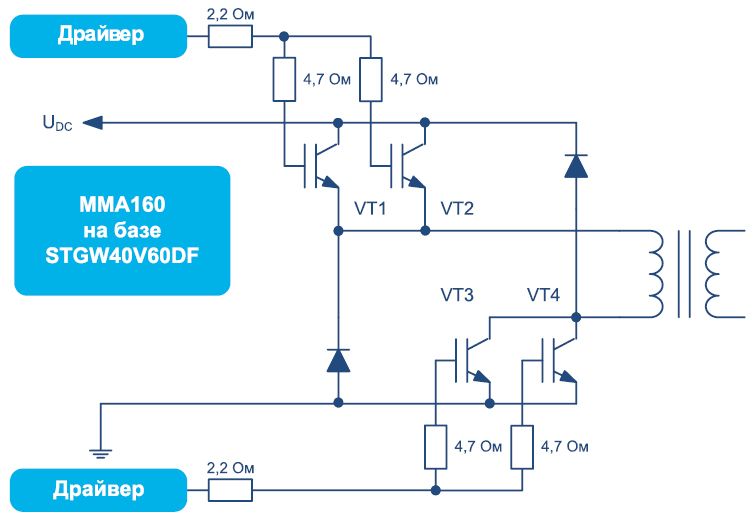

Инвертор состоит из набора ключевых транзисторов, собранных в косой мост, примыкающий к радиатору для отвода тепла. Постоянный электросигнал от сетевого выпрямителя проходит через косой транзисторный мост с преобразованием в переменный ток, достигающий частоты в интервале 20-50 кГц. Транзисторы преобразователя запитаны на выходной ВЧ-трансформатор.

Транзисторы преобразователя запитаны на выходной ВЧ-трансформатор.

Задача трансформатора – сбить напряжение до 70 В. На первичную обмотку заходит слабый ток с сильным напряжением, по вторичной течет сильный ток со слабым напряжением. После понижения напряжения сила тока повышается до 100-200 A.

Сборка диодного мостика выпрямителя выполнена на сдвоенных мощных диодах с молниеносной скоростью открывания/закрывания, способных принимать высокочастотное питание. Такие же элементы крепятся на охлаждающем радиаторе.

Дроссель ускоряет розжиг дуги на сравнительно малых электросигналах и представляет собой катушку индуктивности, которая задерживает влияние электросигналов с заданным диапазоном частот.

Стабилизатор поддерживает принцип работы сварочного аппарата – подавать напряжение на модуль управления в первые минуты после включения устройства.

Активированный узел управления запускает ключевые транзисторы преобразователя, привязанные к выходу БУ. Тут же на обмотке вспомогательного трансформатора Т2 возникает переменное напряжение – задача выпрямить его ложится на диодный мост. Связка «Трансформатор/Диодный мостик» превращается в блок питания. По достижении самостоятельной подпитки управляющая схема отключается от сетевого выпрямителя.

Тут же на обмотке вспомогательного трансформатора Т2 возникает переменное напряжение – задача выпрямить его ложится на диодный мост. Связка «Трансформатор/Диодный мостик» превращается в блок питания. По достижении самостоятельной подпитки управляющая схема отключается от сетевого выпрямителя.

Элементы управления координируют переключение узлов инвертора через микросхему, действия которой напоминают микроконтроллер, устроенный для модулирования входного сигнала в широтно-импульсном диапазоне.

Как работает сварочное оборудование

Комплектация:

- провод с клеммой массы;

- держатель электрода;

- молоточек для сбивки окалины;

- защитная маска.

Подбирают нужную марку и диаметр электрода, выставляют выходной электросигнал с учетом толщины деталей. На корпусе указаны диаметры электрода и соответствующий им ток – подсказка для желающих разобраться, как работает инверторный сварочный аппарат с электродами.

Для контакта со сваркой понадобятся:

- перчатки;

- куртка;

- маска с затемненным стеклом.

Принцип работы заключается в создании дуги:

- Электрод подносится к свариваемой детали под уклоном и при возникновении дуги удерживается от шва на расстоянии, равном собственному диаметру.

- Затем обе кромки соединяемых деталей заливаются расплавленным металлом.

- После получения шва убирается окалина.

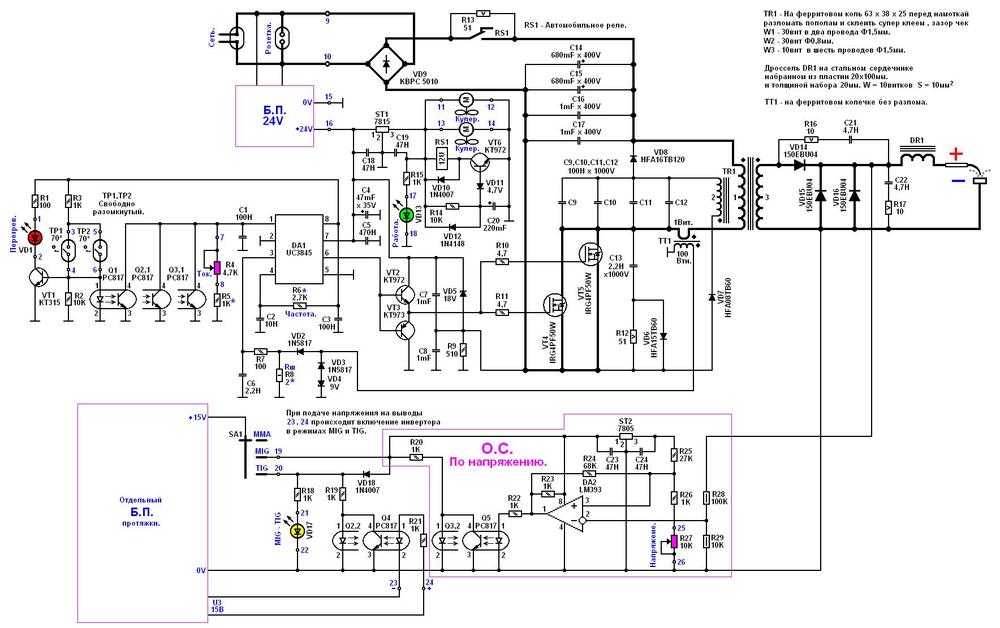

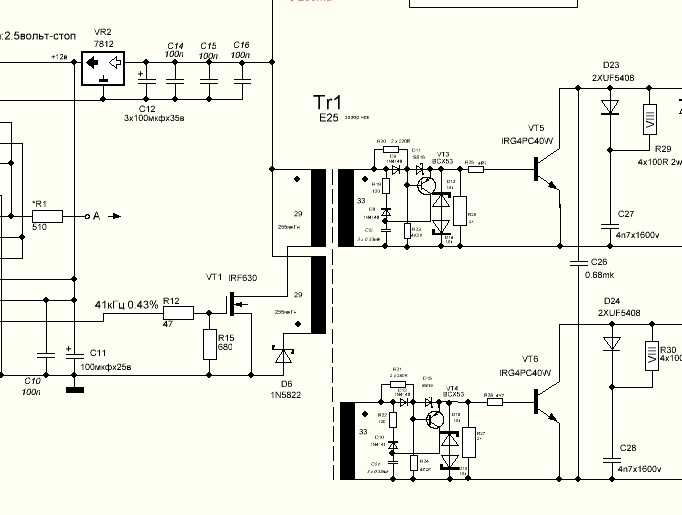

Однофазные аппараты

Инвертор на полевых IGBT-транзисторах питается от сети 220 В. Диапазон электросигнала колеблется в интервале 30-200 А – постоянное значение обеспечивает мостовая схема, состоящая из выпрямительных диодов. Когда оборудование выходит на заданный режим, работа однофазного выпрямителя привязывается к одному из двух интервалов:

- Заряду конденсатора.

- Разряду конденсатора на сопротивление нагрузки.

В первом интервале ЭДС вторичной обмотки превышает напряжение на конденсаторе C – диоды пропускают ток.

Во втором – напряжение на конденсаторе C превышает электродвижущую силу вторичной обмотки – диоды не пропускают ток.

В промышленном производстве инверторная сварка однофазным переменным током нецелесообразна. Для объемных заказов используют модели с мощными нагрузочными характеристиками и заземлением.

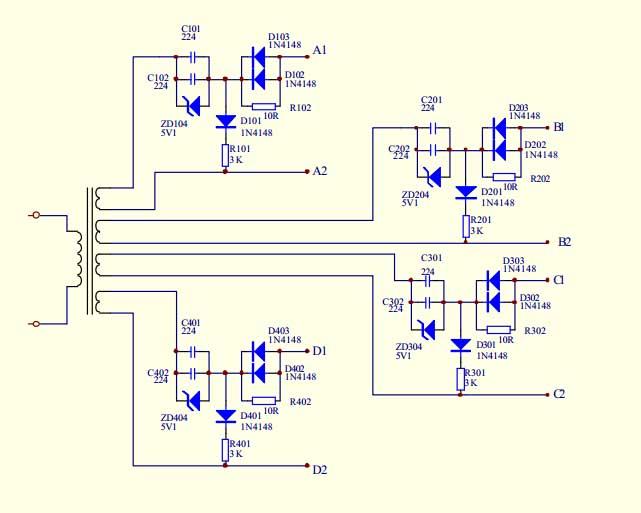

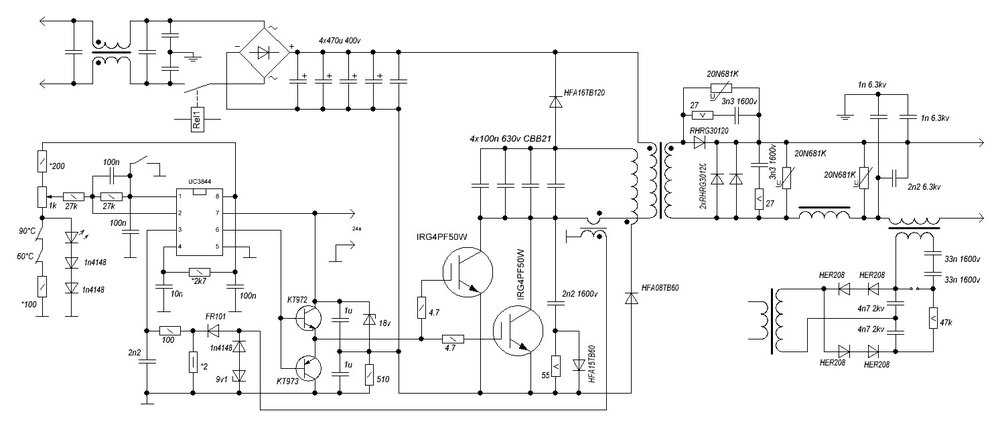

Трехфазные инверторы

Схема Ларионова считается полноценным трехфазным выпрямителем. Аппараты рассчитаны на большие токи (250, 300 А) и не привязаны к нулевой нейтрали, питание берется со всех трех фаз. Удорожание конструкции происходит за счет повышения амплитудного значения на выходе выпрямителя Ларионова до 540 В. Преобразователи собираются из мощных качающих транзисторов (40 А, 1200 В).

Сетевой фильтр снабжается более емкостными электролитами. Под корпусом выходных диодов – дополнительный теплоотвод. Зеленый провод (“земля”) идет на корпус, а 3 фазы через автомат – на трехфазный выпрямитель. На электролитах потенциал равен амплитудному значению (540 В). Сглаживающий конденсатор рассчитан на напряжение в 700 В и 50 мкФ.

Полноценные трехфазные модели дороги, поэтому устройство такого инвертора адаптировали под бюджетные псевдоаналоги высокой производительности, собранные по схеме Маткевича, где вместо “земли” четвертая ветка – нейтраль, которая через резистор R1 запитана на ветку В.

О дополнительных функциях

Среди дополнительных опций:

- Anti-Stick – сброс тока до нуля в момент короткого замыкания – устройство не сгорит.

- Arc Force – форсаж дуги.

- Hot start – кратковременный наброс питания во время поджига электрода.

- HOLD – запоминает последний режим.

Если вы попробовали варить и аппарат инверторной сварки вас устроил, покупайте такой же.

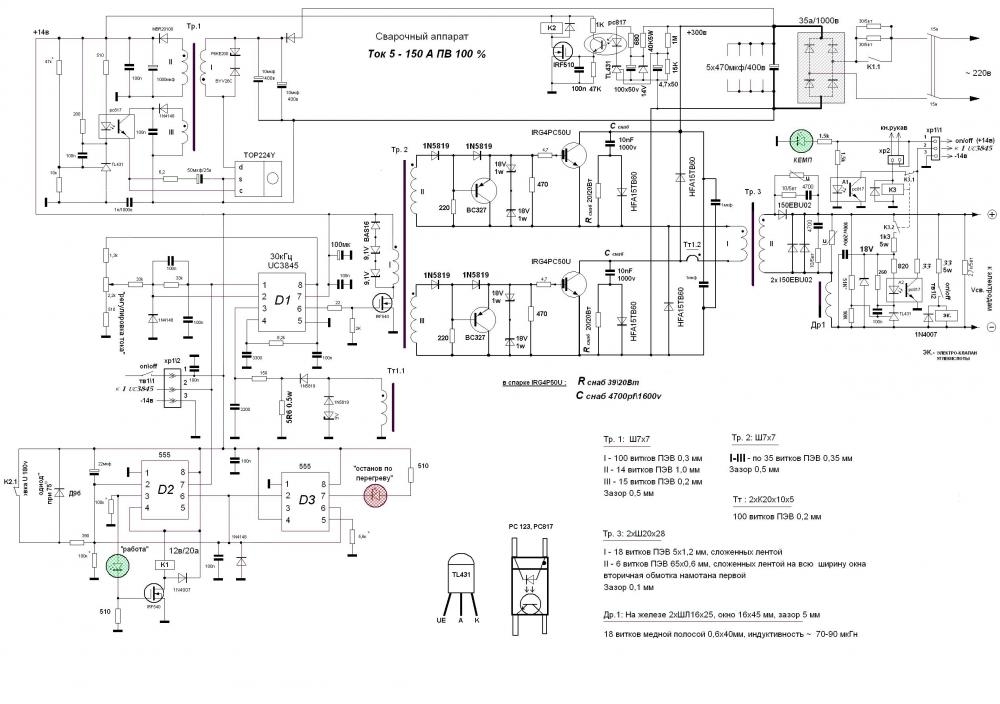

Схема сварочного инвертора

До недавних пор все сварочные работы выполнялись при помощи мощных понижающих трансформаторов. Во многих случаях эти устройства были неудобными, в основном из-за сложностей с их перемещением и высокой энергоемкости. Ситуация коренным образом изменилась, когда появилась схема сварочного инвертора, созданная на основе современных технологий. Получились небольшие легкие устройства с широким набором функций. Вся их работа осуществляется благодаря наличию в конструкции импульсного преобразователя, способного производить высокочастотные токи. Именно они обеспечивают быстрое зажигание сварочной дуги, поддерживают ее стабильное состояние в течение всего периода работы.

Получились небольшие легкие устройства с широким набором функций. Вся их работа осуществляется благодаря наличию в конструкции импульсного преобразователя, способного производить высокочастотные токи. Именно они обеспечивают быстрое зажигание сварочной дуги, поддерживают ее стабильное состояние в течение всего периода работы.

Содержание

Отличительные черты инверторов

Любое инверторное устройство по своей сути является блоком питания, внутри которого происходят физические процессы преобразования электроэнергии.

В сварочных инверторных устройствах они протекают по следующей схеме:

- На начальном этапе выполняется преобразование входного переменного напряжения (220 В, 50 Гц) в постоянный ток.

- На втором этапе осуществляется обратное превращение тока с постоянной синусоидой в переменный ток с высокой частотой.

- Затем созданное напряжение понижается, осуществляется окончательное выпрямление тока с сохранением требуемых высокочастотных показателей.

Этот порядок нужно знать, если требуется собрать сварочный инвертор своими руками.

Этот порядок нужно знать, если требуется собрать сварочный инвертор своими руками.

Именно такой порядок действий дал возможность для снижения размеров и веса инверторных устройств. Старая сварочная аппаратура функционировала совсем по другому принципу. Здесь снижение напряжения на первичной обмотке, приводило к росту силы тока во вторичной трансформаторной обмотке. Полученная таким образом сила тока огромного значения, позволила применить дуговой способ сваривания. Поэтому, на вторичной обмотке пришлось снизить количество витков, но увеличить одновременно размеры сечения проводника. Подобная схема делала конструкцию очень громоздкой и тяжелой.

Электрическая схема сварочного инвертора дала реальный шанс повысить частотные показатели рабочего тока до 60, а в некоторых моделях и до 80 кГц без увеличения массы и размеров. В схеме были использованы полевые транзисторы, взаимодействующие между собой на таких же высоких частотах. Они соединяются с трансформаторной катушкой и передают на нее ток с заданной частотой. Поскольку самой катушке не требуется повышать частоту, за счет этого она сохраняет свои миниатюрные размеры. Выходные данные получаются, как и у обычной сварки, но габариты и масса инверторного устройства существенно отличаются в сторону уменьшения.

Поскольку самой катушке не требуется повышать частоту, за счет этого она сохраняет свои миниатюрные размеры. Выходные данные получаются, как и у обычной сварки, но габариты и масса инверторного устройства существенно отличаются в сторону уменьшения.

Взаимодействие основных узлов и деталей инвертора

На входе устройства обязательно нужен постоянный сигнал. Он получается с помощью сетевого выпрямителя, превращающего напряжение 220 вольт в постоянный ток. Основой конструкции этого модуля служит стандартный диодный мост и конденсаторы, сглаживающие пульсации после выпрямления.

Под действием высоких токов даже простейший диодный мост сильно нагревается и требует постоянного охлаждения в процессе работы. Во многих моделях установлен специальный радиатор и термический предохранитель, выполняющий отключение при нагреве моста до 90 градусов.

При подключении сварки к сети происходит сильное увеличение зарядного тока конденсаторов. Возникает реальная опасность пробоя компонентов диодного моста. Защититься от этого помогает схема плавного пуска, снижающая уровень тока при включении. После выхода аппарата в нужный режим, эта схема отключается с помощью реле коммутации.

Защититься от этого помогает схема плавного пуска, снижающая уровень тока при включении. После выхода аппарата в нужный режим, эта схема отключается с помощью реле коммутации.

Пройдя через выпрямительный модуль, напряжение, увеличенное до 310 В, попадает на участок импульсного преобразователя с ключами – транзисторами. Данные компоненты превращают подводимое напряжение в импульсные сигналы прямоугольной формы, частотой 60-80 кГц. Ключевым транзистора во время работы также требуются радиаторы охлаждения.

Наиболее важные функции в схеме инвертора принадлежат понижающему трансформатору. Он отличается компактными размерами и незначительным весом. Кроме того, в нем дополнительно предусмотрена выходная обмотка, обеспечивающая питание схемы управления. В приемную обмотку поступают прямоугольные импульсы на 310 В и частотой 60-80 кГц. Одновременно с этим, напряжение во вторичной обмотке за счет малого количества витков понижается до 60-70 вольт, а выходной ток увеличивается до 110-130 А и окончательно выпрямляется.

С этой целью сигнал от трансформатора поступает к выходному выпрямителю. Именно здесь появляется постоянный ток, под действием которого возникает сварочная дуга. В схеме используются сдвоенные диоды, имеющие высокое быстродействие и определяющие максимальное потребление тока всего инвертора. Данные элементы также охлаждаются с помощью радиаторов.

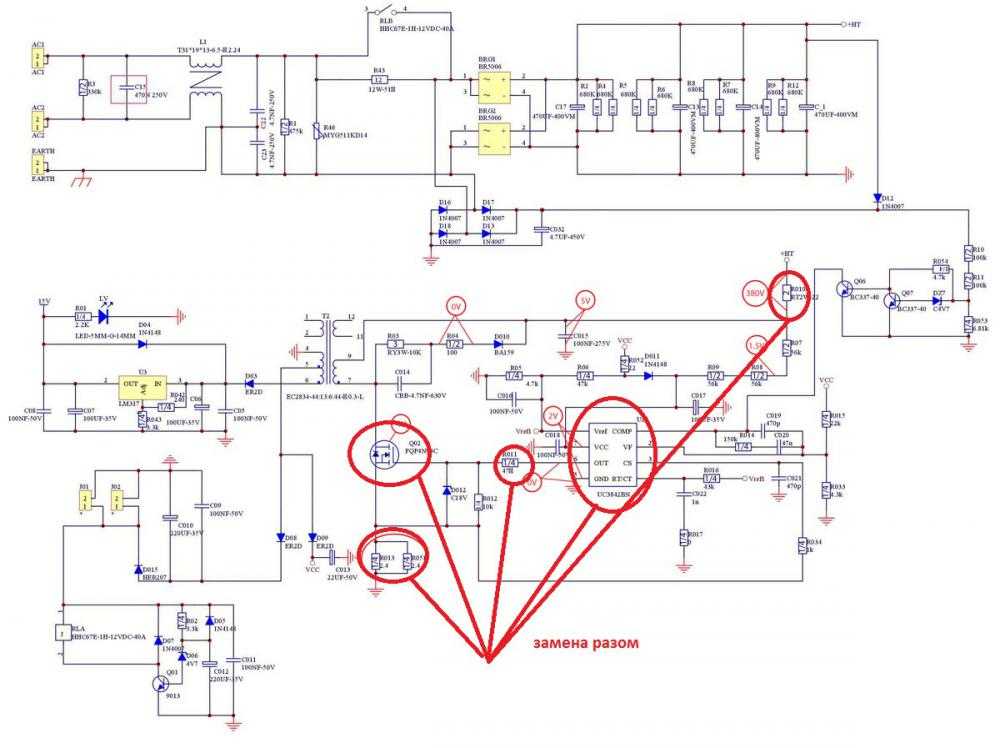

Принципиальная схема сварочного инвертора

Одной из основных функций инверторных сварочных установок является возможность увеличения частоты тока с 50 Гц стандартного значения, до 60-80 кГц, требуемых для работы. Все регулировки на выходе устройства производятся уже с высокочастотными токами, с использованием компактных малогабаритных трансформаторов. Частота увеличивается на том участке инверторной схемы, где предусмотрено расположение контура на основе мощных силовых транзисторов. На эти транзисторы возможна подача исключительно постоянного тока, поэтому на входе и выполняется выпрямление переменного напряжения.

Принципиальная схема сварочного инвертора условно разделяется на две составляющие. Это зона силового участка и цепь со схемой управления. Основным компонентом силового участка выступает диодный мост, где выполняется превращение переменного тока в постоянный. Такое преобразование приводит к возникновению импульсов, требующих сглаживания.

Это зона силового участка и цепь со схемой управления. Основным компонентом силового участка выступает диодный мост, где выполняется превращение переменного тока в постоянный. Такое преобразование приводит к возникновению импульсов, требующих сглаживания.

Сглаживание или фильтрация этих импульсов производится электролитическими конденсаторами, установленными за диодным мостом. Следует помнить, что напряжение, выходящее из моста, приблизительно на 40% превышает его величину на входе. Из-за этого диоды выпрямителя подвергаются сильному нагреву, и их работоспособность может заметно снизиться. Защита от перегрева элементов выпрямителя осуществляется радиаторами, включенными в конструкцию. Непосредственно на диодном мосту установлен термический предохранитель, отключающий питание при нагреве свыше 80-90 градусов.

Работа преобразователя приводит к созданию высокочастотных помех, попадающих через вход в электрическую сеть. Во избежание подобных ситуаций, перед выпрямителем производится установка фильтра, обеспечивающего электромагнитную совместимость. Такой фильтр включает в себя дроссель и конденсаторы.

Такой фильтр включает в себя дроссель и конденсаторы.

Сама электросхема инвертора, выполняющего преобразование постоянного тока в переменный со значительно увеличившейся частотой, включает в себя транзисторы, собранные по схеме так называемого косого моста. Они переключаются между собой с высокой частотой и формируют переменный ток с такой же частотой, в пределах десятков или даже сотен килогерц. Результатом таких преобразований является переменный ток высокой частоты с прямоугольной амплитудой.

На выходе инвертора требуется получить постоянный ток с показателями, достаточными для выполнения сварочных работ. Эта функция выполняется понижающим трансформатором, расположенным сразу же за транзисторной схемой. Окончательное получение постоянного тока на выходе производится выпрямителем высокой мощности, собранным на основе диодного моста.

Защитные компоненты и схема управления

В процессе работы сварочный инвертор постоянно подвергается потенциальной опасности из-за возможных сбоев в сети и самой системе. Исключить негативные факторы помогают защитные элементы, установленные на различных участках схемы.

Исключить негативные факторы помогают защитные элементы, установленные на различных участках схемы.

Предотвратить перегрев и сгорание транзисторов во время преобразований токов возможно при помощи специальных демпфирующих цепей. Другие блоки и узлы, присутствующие в электрической схеме и работающие под большими нагрузками, защищены элементами принудительного охлаждения. К каждому из них подключены термодатчики, отключающие питание при температурах нагрева, превышающих критическую отметку. Внутри инверторной аппаратуры система охлаждения, состоящая из вентиляторов и радиаторов, занимает достаточно много места.

Каждая схема инвертора оборудуется ШИМ-контроллером, обеспечивающим управление всей электрической схемой. От него поступают сигналы к разделительному трансформатору, силовым диодам и транзисторам. Для эффективного управления всей системой самому контроллеру также требуется подача установленных электрических сигналов. Такие сигналы вырабатываются операционным усилителем, к которому на вход подается выходной ток, преобразованный в инверторе. Если его значение расходится с заданными показателями, усилитель выполняет формирование управляющего сигнала и далее передает его на контроллер. Такая схема позволяет своевременно отключить аппарат при возникновении критических ситуаций в электрической схеме.

Если его значение расходится с заданными показателями, усилитель выполняет формирование управляющего сигнала и далее передает его на контроллер. Такая схема позволяет своевременно отключить аппарат при возникновении критических ситуаций в электрической схеме.

Как устранить неисправности инвертора

В некоторых случаях нарушения правил эксплуатации могут привести к выходу из строя даже самых надежных компонентов схемы сварочного инвертора. Основными причинами являются сбои в системах охлаждения, эксплуатация устройств в условиях повышенной влажности или запыленности. Большое количество пыли, осевшей на радиаторе, создает препятствие движению воздуха и своевременному отводу тепла. Поэтому производители рекомендуют периодически чистить аппаратуру.

Поиск возможных неисправностей нужно начинать от простого к сложному, поскольку современные схемы оборудованы многоступенчатой защитой от коротких замыканий и перегревов. Следует внимательно изучить инструкцию, где подробно указаны особенности эксплуатации конкретного устройства.

Среди основных причин возможных неисправностей можно выделить следующие:

- Напряжение в сети слишком высокое или низкое. Инвертор сохраняет свою работоспособность в пределах 170-250 вольт.

- Использование сетевого провода слишком большой длины или с небольшим сечением. Минимальное сечение должно быть не ниже 2,5 мм2, а длина питающего кабеля – не более 30 м.

- Длина стандартного сварочного кабеля не превышает 3 м, а сечение – 35-50 мм2. Нарушение этих параметров приводит к сбоям в работе.

- Некачественные контактные соединения силового и питающего кабеля.

В случае обнаружения неисправности, рекомендуется не ремонтировать сварочный инвертор самостоятельно, особенно если схема слишком сложная. Лучше всего – пригласить специалиста для проведения окончательной диагностики на соответствующем оборудовании.

Плюсы и минусы сварочных инверторов

Основными преимуществами инверторных устройств являются следующие:

- Использование современных технологий позволило снизить массу аппаратов до 5-12 кг, в зависимости от модели.

Обычные сварочные агрегаты весят в среднем от 18 до 35 кг.

Обычные сварочные агрегаты весят в среднем от 18 до 35 кг. - Высокий КПД инверторов – до 90%. Такой показатель достигается за счет снижения затрат на нагрев деталей и компонентов.

- Низкое энергопотребление, примерно с 2 раза меньше, чем у обычных сварочных трансформаторов.

- Универсальность и широкий диапазон регулировок позволяют работать с разными металлами, использовать разные технологии сварки.

- Множество полезных дополнительных опций: плавный пуск, антизалипание, форсаж и другие.

- Напряжение, подаваемое на дугу, отличается высокой стабильностью. С этой целью автоматика обеспечивает взаимодействие всех компонентов схемы, создавая наиболее оптимальные условия для работы.

- Даже простой инвертор может работать с любыми типами электродов.

- Возможность программирования и настройки некоторых моделей на определенный тип сварочных работ.

В качестве минусов отметим недостатки, не оказывающие влияния на качество работ:

- Высокая стоимость инверторов, примерно на 20-50% превышающая цену обычной аппаратуры.

- Транзисторы обладают повышенной уязвимостью, а их стоимость иногда составляет 60% от цены всего устройства.

- Невозможность производить сварку инверторами в сложных условиях эксплуатации.

Сварка инверторная для начинающих схема и видео

Сварка инверторная

Сравнительно недавно появилось оборудование, которое существенно облегчило жизнь большинству профессиональных и начинающих сварщиков. Сварка инверторным аппаратом позволяет значительно облегчить технику выполнения сварочных работ, применение нового способа преобразования электрического тока позволило существенно уменьшить габариты и вес оснащения.

Принцип работы инвертора

Если в обычных трансформаторных устройствах для дуговой сварки повышение силы тока в сварочной дуге достигалось путем преобразования электродвижущей силы тока в обмотках, то схема инверторного аппарата работает по совершенно другому принципу.

- Источником питания для инвертора служит обычная бытовая электрическая сеть переменного тока, имеющая частоту 50 Гц.

- Выпрямляющая схема устройства выполняет преобразование переменного в постоянный ток, после чего происходит его окончательное сглаживание при помощи специального фильтра.

- Инвертором называется основной электрический узел устройства. С его помощью происходит обратное преобразование постоянного тока в переменный, но при этом, частота, получаемая на выходе, уже измеряется десятками килогерц. В зависимости от модели это значение может достигать 50-60 кГц. Смысл данного двойного преобразования, схема которого на первый взгляд многим непонятна, состоит в том, что для понижения напряжения высокочастотного тока требуются трансформаторы гораздо меньших объемов и веса.

Для сравнения — сварка инвертором при силе тока 160А требует применения трансформатора с массой всего в 0,25 кг, тогда как по старой технологии вес устройства составлял бы уже 18 кг.

- Полученный высокочастотный ток понижается до расчетного напряжения (в бытовых устройствах обычно 60-90 В), в результате сила тока составляет минимально необходимые для сварки 120-200 А.

Плюсы сварочного инвертора

Кроме уже озвученного небольшого веса, который делает аппарат оптимальным для бытового применения, инверторная схема обеспечивает еще целый ряд преимуществ:

- Возможность применения электродов предназначенных как для постоянного, так и для переменного тока. Это имеет большое значение, когда предполагается сварка чугуна, цветного металла или различных сплавов.

- Устройство обеспечивает возможность регулировки силы сварочного тока в значительном диапазоне, благодаря этому может выполняться аргонодуговая сварка инвертором с применением неплавящихся электродов из вольфрама.

- Схема управления большинства современных устройств инверторного типа позволяет реализовать множество функций, существенно облегчающих выполнение сварочного процесса.

К ним можно отнести возможность облегченного розжига дуги, функции предотвращающие залипание электрода в разных режимах работы.

К ним можно отнести возможность облегченного розжига дуги, функции предотвращающие залипание электрода в разных режимах работы.

Минусы инверторной аппаратуры

Для того чтобы быть объективным, следует упомянуть и негативные качества инвертора.

- Основной недостаток, который определяется сложностью устройства, это цена установки. Разница по стоимости между инвертором и обычным сварочным трансформатором достигает приличной суммы. Инвертор минимум в 2-3 раза дороже.

- В связи с тем, что схема устройства собрана с применением полупроводниковых деталей, как и любое электронное устройство, инвертор очень чувствителен к пыли. Поэтому при эксплуатации в производственных условиях необходимо выполнять его чистку 2-3 раза за сезон.

- Кроме того многие модели боятся отрицательных температур, эксплуатация при значительных морозах может стать проблематичной.

- Существенно сковывает движения сварщика, особенно на первых порах, короткая длина сварочного кабеля, она не должна превышать 2,5 метров.

На что обращать внимание при выборе инвертора

Для того чтобы сварка инвертором принесла только качественный результат, и оставила приятные впечатления от работы, следует со всей серьезностью отнестись к выбору устройства. В зависимости от того, зачем вам нужен инвертор, необходимо выбирать между профессиональной и бытовой моделью, они имеют существенные различия.

- Большинство бытовых устройств требуют регулярного прекращения работ для остывания. В таком случае сварка инвертором может выполняться на протяжении 15-20 мин, затем должен следовать перерыв, время которого должно быть приблизительно вдвое больше. Профессиональные модели изначально рассчитаны на эксплуатацию в течение смены (8 часов), существуют также устройства, применяемые в промышленности, некоторые из них могут работать практически круглосуточно.

- Выбирая инвертор для дома, уточните величину имеющегося напряжения в сети. Если оно стабильно, и его величина соответствует норме, тогда вполне достаточно аппарата, рассчитанного на сварочный ток в 160 А.

При наличии пониженного напряжения лучше всего остановиться на модели, выдающей 200 А, в противном случае схема может не обеспечить качество сварки.

При наличии пониженного напряжения лучше всего остановиться на модели, выдающей 200 А, в противном случае схема может не обеспечить качество сварки.

Особенности выполнения сварки инвертором

Главное достоинство данного аппарата в том, что сварка инвертором может выполняться и не слишком опытным сварщиком. В отличие от сварочных трансформаторов инвертор создает более удобные условия работы.

- В трансформаторных устройствах существует прямая зависимость между выходным и входным напряжением, поэтому при существенных перепадах возникают существенные сложности в момент зажигания дуги, электрод попросту липнет к свариваемым деталям. Схема инверторного аппарата позволяет ликвидировать эту зависимость напряжений, поэтому зажечь дугу можно без особых усилий.

- Недостатком трансформатора является неспособность держать постоянную величину тока, поэтому часто возникает ситуация когда метал не проваривается полностью или наоборот, пережигается.

Сварка инвертором этого недостатка не имеет, величина сварочного тока постоянная.

Сварка инвертором этого недостатка не имеет, величина сварочного тока постоянная. - При выполнении работы простым сварочным аппаратом большую роль играет поддержание стабильного размера дуги, от этого во многом зависит качество соединения. Для начинающего сварщика часто очень тяжело выдерживать этот параметр, но применение инвертора позволяет не так тщательно контролировать эту величину. Дело опять же в постоянстве сварочного тока, при котором минимальные изменения параметров дуги не оказывают влияния на качество шва.

- Сварка инвертором позволяет достаточно быстро освоить технологию выполнения вертикального шва. То, что инвертор позволяет избавиться от постоянного залипания электрода позволяет выполнять сварку прихватками даже не слишком искушенному сварщику.

Как видите, сравнение работы простым сварочным аппаратом и инверторным показывает преимущества применения именно последнего, поэтому существует целесообразность заплатить большую стоимость, и приобрести аппарат, схема которого позволит выполнить работу более просто и качественно.

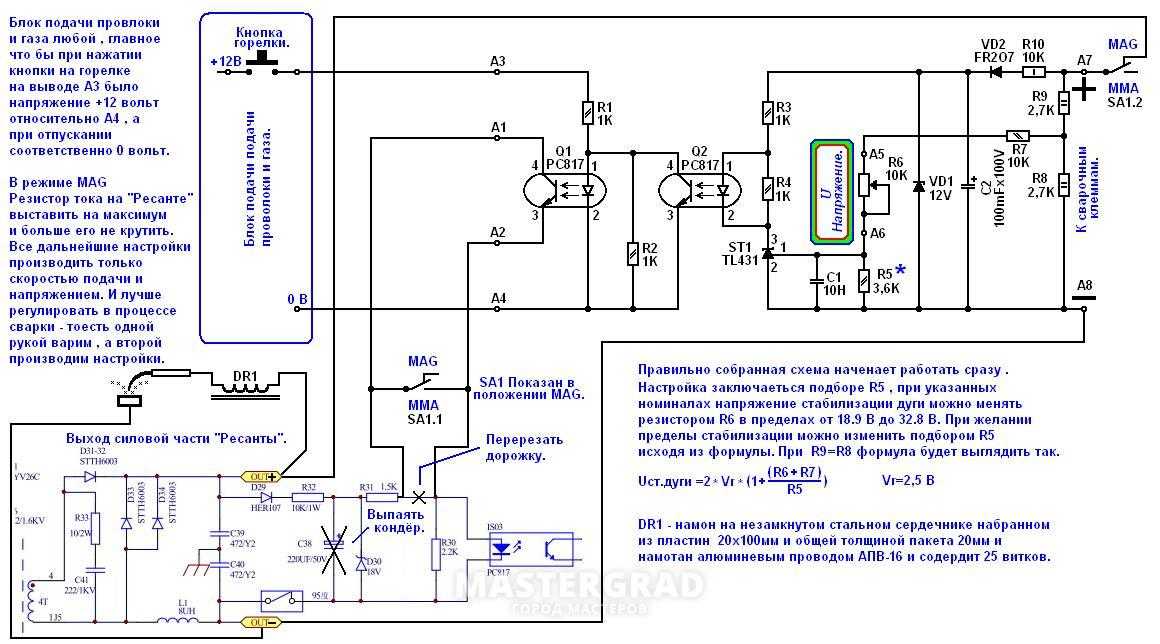

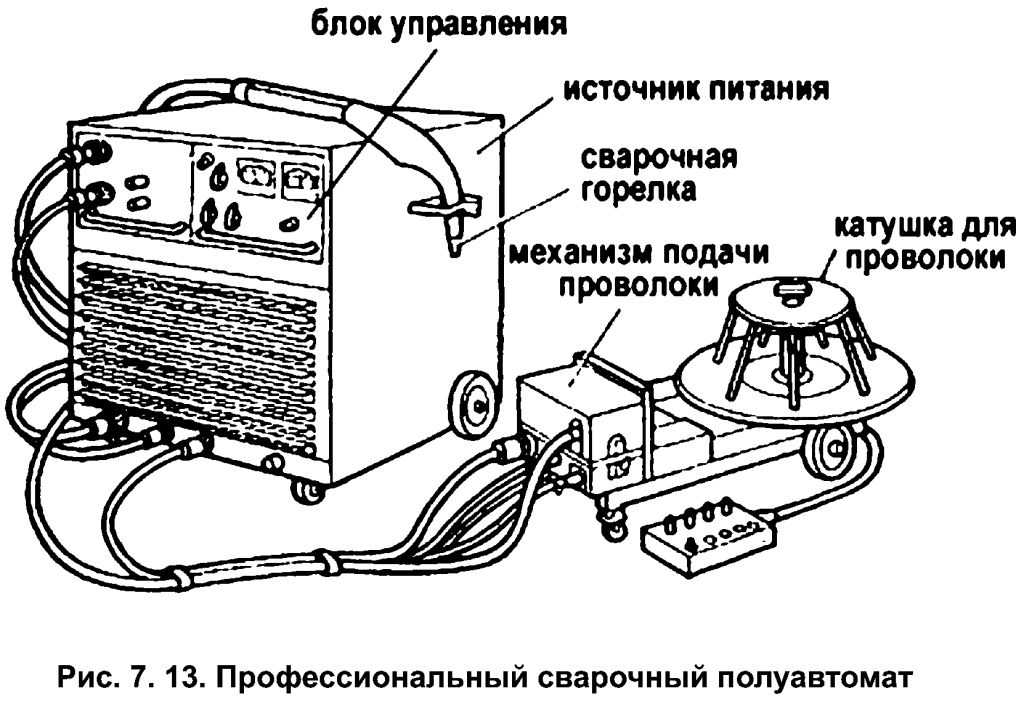

Инвертор полуавтомат

Кроме устройств для ручной дуговой сварки, существуют и другие виды инверторной техники. К ним может быть отнесена сварка инверторная полуавтомат, предназначенная для работы в среде защитных газов (сварка MIG/MAG). В данном случае сварка инвертором осуществляется при помощи присадочной проволоки, которая подается в зону работ автоматическим устройством.

Выпускаемые модели также имеют небольшой вес и вполне могут применяться в бытовых условиях для сварки различных марок стали, алюминия, различных сплавов. Конструктивно чаще всего состоят из двух блоков — сварочный инвертор и устройство подачи проволоки. Существуют модели, которые позволяют выполнять и обычную дуговую сварку. Сварка инвертором такого класса отличается высокой производительностью, гарантирует получение шва надлежащего качества.

Стоимость такого оборудования значительно выше, поэтому народными умельцами все чаще выполняется переделка стандартных инверторов, позволяющая работать ими в полуавтоматическом режиме.

Инверторная сварка TIG

Еще одна разновидность инверторных устройств — аргонодуговая сварка. Электрическая схема работает по стандартному для данного типа оборудования принципу преобразования высокочастотного напряжения, что обеспечивает стабильность дуги для сварки практически любых металлов.

Современные установки позволяют выполнять сварочный процесс с применением переменного и постоянного тока, выбор режима зависит от типа и свойств соединяемых металлов. Применение аргона обеспечивает надежную защиту сварочного соединения от воздействия атмосферного воздуха. Сварка TIG считается одним из самых прогрессивных методов выполнения сварочных работ, она незаменима при необходимости соединения алюминия и других цветных металлов. Сварка инвертором данного вида может применяться при работе с нержавейкой, титаном.

Некоторые производители поставляют на рынок устройства, способные выполнять сварку по всем перечисленным технологиям, такая универсальность делает подобное устройство для сварки незаменимым для небольших мастерских, частных автосервисов. А экономичность инвертора и его щадящее воздействие на электрическую сеть делает его самым оптимальным сварочным аппаратом для бытового применения.

А экономичность инвертора и его щадящее воздействие на электрическую сеть делает его самым оптимальным сварочным аппаратом для бытового применения.

Похожие статьи

- Типы и схемы сварочных аппаратов инверторного типа

- Сварочные инверторы из Китая

- Аппараты для сварки Aurora: что о них полезно знать?

- Сварочное оборудование Днипро-М: каковы его достоинства

Схема сварочного инвертора для самостоятельного изготовления © Геостарт

Рубрика: Инструменты и оборудование

Инверторная сварка широко распространена благодаря тому, что аппарат имеет небольшой вес и габариты. Работа инверторного механизма основана на использовании силовых переключателей и полевых транзисторов. Столь полезный аппарат продается в специализированных магазинах. Но деньги можно и не тратить, а взять схему инверторного сварочного аппарата и изготовить его самостоятельно. Здесь как раз и поговорим о том, как сделать сварку своими руками в домашних условиях и что понадобится для этого.

Особенности работы инвертора

Сварочный инверторный аппарат — это блок питания, который применяется сейчас в компьютерах. Электрическая энергия преобразовывается в инверторе следующим образом:

- Напряжение переменное преобразуется в постоянное.

- Ток постоянной синусоиды преобразовывается в переменный с высокой частотой.

- Снижается значения напряжения.

- Ток выпрямляется с сохранением требуемой частоты.

Данная схема сварочного инвертора позволяет снизить его массу и уменьшить габариты. Известно, что старые сварочные аппараты работают по принципу снижения величины напряжения и увеличения силы тока на вторичной обмотке трансформатора. Благодаря большой силе тока есть возможность сваривать металлы дуговым способом. Для увеличения силы тока и снижения напряжения на вторичной обмотке уменьшают число витков и при этом увеличивают сечение проводника. В итоге сварочный аппарат трансформаторного типа весит немало и имеет значительные размеры.

В итоге сварочный аппарат трансформаторного типа весит немало и имеет значительные размеры.

Для решения данной проблемы предложили схему сварочного инвертора. Принцип основывается на повышении частоты тока до 60 или всех 80 кГц. За счет этого снижается вес и уменьшаются габариты устройства. Для реализации задуманного потребовалось увеличение частоты в тысячи раз, что стало возможным благодаря полевым транзисторам. Между собой транзисторы обеспечивают сообщение с частотой примерно 60−80 кГц. На схему их питания идет постоянный ток, что обеспечивается выпрямителем, в качестве которого используют диодный мост. Выравнивание значения напряжения обеспечивается конденсаторами.

Переменный ток передается на понижающий трансформатор после прохождения через транзисторы. В качестве трансформатора при этом используется катушка , уменьшенная в сотни раз. Катушка используется, потому что частота тока, подающегося на трансформатор, уже увеличена в тысячу раз полевыми транзисторами. В итоге получаются аналогичные данные, как при работе трансформаторной сварки, но с большой разницей в габаритах и массе.

В итоге получаются аналогичные данные, как при работе трансформаторной сварки, но с большой разницей в габаритах и массе.

Сборка инвертора

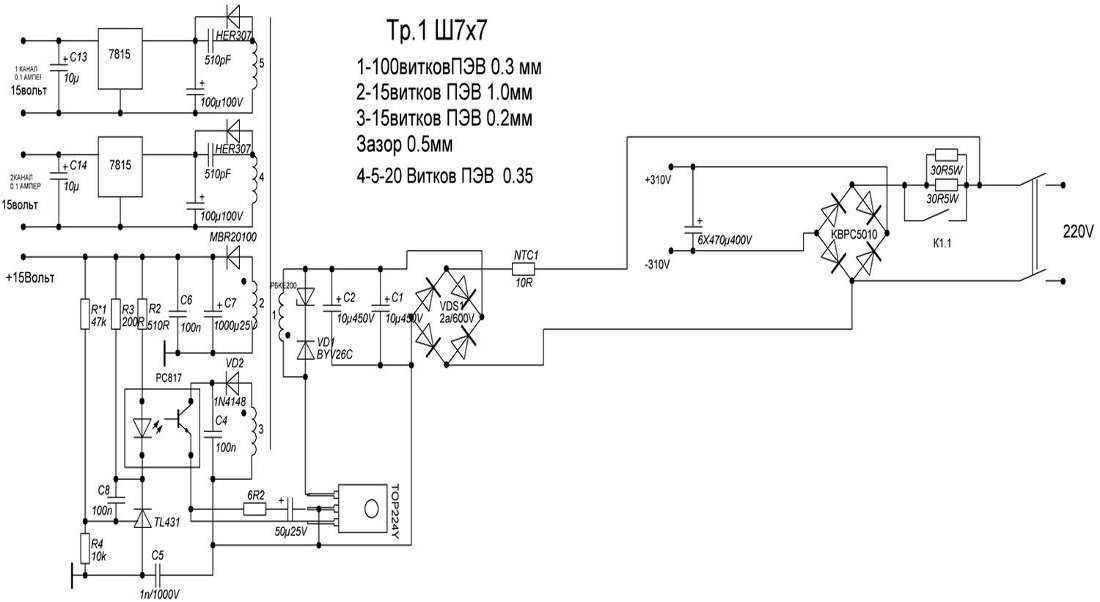

Для самостоятельной сборки инверторной сварки требуется знать, что схема рассчитана первым делом на потребляющее напряжение в 220 В и тока 32 А. После преобразования энергии ток на выходе увеличится почти в восемь раз и будет достигать 250 А. Такого значения достаточно для создания прочного шва электродом на расстоянии до сантиметра. Для изготовления инверторного блока питания потребуются:

- Трансформатор с ферритным сердечником.

- Первичная обмотка трансформатора с сотней витков провода Ø0,3 мм.

- Три вторичных обмотки: внутренняя с 15 витками и проводом Ø1 мм; средняя с 15 витками и проводом Ø0,2 мм; наружная с 20 оборотами и проводом Ø0,35 мм.

Также для сборки трансформатора нужны такие элементы:

- стеклоткань;

- медные провода;

- хлопчатобумажный материал;

- электротехническая сталь;

- текстолит.

Схема инверторной сварки

Плата, где расположен блок питания, от силовой части монтируется отдельно. Разделителем между блоком питания и силовой частью выступает металлический лист, который электрически подсоединен к корпусу агрегата. Управление затворками осуществляется с помощью проводников, которые припаиваются поблизости транзисторов. Проводники между собой соединяются парно, а размер их сечения особой роли не играет. Однако важно, чтобы длина проводников не превышала 15 см.

Если навыков работы с электроникой нет, лучше обратиться к мастеру. В противном случае разобраться в схеме сварочного аппарата будет трудно .

Поэтапное описание сборки

Выполняется следующее:

Сборка блока питания . В качестве основы трансформатора рекомендуется брать феррит 7×7 или 8×8. Устройство первичной обмотки осуществляется намоткой проволоки по ширине сердечника. Это улучшает работу устройства при перепадах напряжения. Используются медные провода (проволока) ПЭВ-2, а при отсутствии шины провода соединяют в пучок. Первичная обмотка изолируется стеклотканью. После слоя стеклоткани сверху наматываются витки экранирующих проводов.

Используются медные провода (проволока) ПЭВ-2, а при отсутствии шины провода соединяют в пучок. Первичная обмотка изолируется стеклотканью. После слоя стеклоткани сверху наматываются витки экранирующих проводов.

Корпус . Этим важным элементом может служить старый системный блок компьютера, в котором есть достаточно необходимых отверстий для вентиляции. Использоваться может старая 10-литровая канистра, в которой можно проделать отверстия и разместить кулеры. Для повышения прочности конструкции из корпуса размещают металлические уголки, закрепляющиеся болтовыми соединениями.

Силовая часть . Роль силового блока играет понижающий трансформатор. Его сердечники могут быть двух видов: Ш 20×208 2000 нм. Между обоими элементами должен быть зазор, что обеспечивается с помощью газетной бумаги. При устройстве вторичной обмотки витки наматываются в несколько слоев. На вторичную обмотку укладывается три слоя проводов, и между ними помещается прокладка из фторопласта. Между обмотками располагают усиленный слой изоляции, позволяющий избежать пробоя напряжения на вторичную обмотку. Конденсатор должен быть напряжением не менее 1000 В.

Между обмотками располагают усиленный слой изоляции, позволяющий избежать пробоя напряжения на вторичную обмотку. Конденсатор должен быть напряжением не менее 1000 В.

Для обеспечения циркуляции воздуха между обмотками оставляется воздушный зазор. На ферритовом сердечнике собирают трансформатор тока, включающийся в цепь к плюсовой линии. Сердечник обматывается термобумагой , в качестве которой лучше использовать кассовую ленту. Выпрямительные диоды крепят к алюминиевой пластине радиатора. Выходы диодов соединяют неизолированными проводами, сечение которых равно 4 мм.

Инверторный блок . Основным предназначением инверторной системы является преобразование постоянного тока в переменный с большой частотой. Для ее увеличения используются полевые транзисторы, работающие на закрытие и открытие с высокой частотой. Использовать рекомендуется не один мощный транзистор, а реализовать схему на основании двух менее мощных. Нужно это для стабилизации частоты тока. В схеме должны присутствовать конденсаторы, соединяющиеся последовательно.

В схеме должны присутствовать конденсаторы, соединяющиеся последовательно.

Система охлаждения . На стенке корпуса устанавливаются вентиляторы охлаждения, для чего могут быть использованы компьютерные кулеры. Они необходимы для охлаждения рабочих элементов. Чем больше их используется, тем лучше. Обязательно устанавливается два вентилятора для обдувки вторичного трансформатора. Один кулер обдувает радиатор, благодаря чему предотвращается перегрев рабочих элементов — выпрямительных диодов.

Стоит воспользоваться вспомогательным элементом — термодатчиком, который рекомендуется устанавливать на нагревающемся элементе. Датчик срабатывает при достижении критической температуры нагрева какого-либо элемента. После его срабатывания питание устройства отключается.

В процессе работы инверторная сварка быстро нагревается, поэтому обязательно должно быть два мощных кулера. Эти кулеры или вентиляторы помещаются на корпус устройства, чтобы работали на вытяжку воздуха. Свежий воздух поступает в систему через отверстия в корпусе. В системном блоке данные отверстия уже имеются, а при использовании любого другого материала не забудьте об обеспечении притока свежего воздуха.

Свежий воздух поступает в систему через отверстия в корпусе. В системном блоке данные отверстия уже имеются, а при использовании любого другого материала не забудьте об обеспечении притока свежего воздуха.

Пайка платы . Ключевой фактор, ведь схема основана на плате. Транзисторы и диоды на ней важно смонтировать встречно друг к другу. Монтируется плата между радиаторами охлаждения, при помощи чего и соединяется цепь электроприборов. Рассчитывается питающая цепь на 300 В напряжения. Дополнительное расположение конденсаторов 0,15 мкФ позволяет сбрасывать избыток мощности обратно в цепь. На выходе трансформатора помещаются конденсаторы и снабберы, при помощи которых гасится перенапряжение на выходе вторичной обмотки.

Настройка, отладка работы . После сборки инверторной сварки требуется еще ряд процедур, в частности, настройка функционирования. Для этого к ШИМ (широтно-импульсному модулятору) надо подключить 15 В напряжения и запитать кулер. Дополнительно в цепь включают реле через резистор R11. Реле в цепь включается во избежание скачков напряжения в сети 220 В. Важно проконтролировать включение реле, а затем подать питание на ШИМ. В итоге должна получиться картина, когда прямоугольные участки на диаграмме ШИМ должны исчезнуть.

Дополнительно в цепь включают реле через резистор R11. Реле в цепь включается во избежание скачков напряжения в сети 220 В. Важно проконтролировать включение реле, а затем подать питание на ШИМ. В итоге должна получиться картина, когда прямоугольные участки на диаграмме ШИМ должны исчезнуть.

О правильности соединения можно судить, если при настройке реле выдает 150 мА. Если сигнал слабый, значит, платы соединены неправильно. Возможно, пробита одна из обмоток. Для устранения помех укорачиваются все питающие электропроводы.

Проверка работоспособности

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Потом сварка проверяется в действии. С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода. Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать.

С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода. Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать.

После раскраивания двух-трех швов радиаторы нагреются до большой температуры, и важно дать им остыть. Для этого хватит двух-трехминутной паузы, в итоге температура выровняется до оптимальной.

Как пользоваться аппаратом

После включения самодельного аппарата в цепь контроллер автоматически задает определенную силу тока. Если напряжение провода меньше 100 В, значит, устройство неисправно. Придется аппарат разобрать и повторно проверить правильность сборки

. При помощи такого вида сварочных аппаратов осуществляется спайка и черных, и цветных металлов. Для сборки сварочного аппарата потребуется владение основами электротехники и, конечно, свободное время для его изготовления. Инверторная сварка незаменима в гараже. Если не обзавелись еще этим инструментом, сделайте его самостоятельно и пользуйтесь в свое удовольствие!

Если не обзавелись еще этим инструментом, сделайте его самостоятельно и пользуйтесь в свое удовольствие!

автор Плотников Михаил |

Принцип работы сварочного инвертора — схема и устройство

И сварщики профессионалы, и домашние мастера оценили принцип работы сварочного инвертора, поэтому эти приборы постепенно вытесняют с рынка традиционные сварочные трансформаторы и выпрямители. И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно.

Устройство сварочного инвертора

До недавнего времени инверторный аппарат был достаточно простым по схеме работы. Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует.

Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует.

Внимание! Термин «инверторный» не относится к процессу сварки. Это не методика. Это источник питания аппарата.

В чем заключается принцип действия сварочного аппарата инверторного типа?

- Работает он от сети переменного тока напряжением 220 или 380 вольт и частотой тока 50 Гц. Включается в обычную розетку, если разговор ведем о бытовом сварочном инверторе.

- Поступивший в инвертор сварочный ток проходит через фильтр, где он сглаживается и становится постоянным.

- Полученная электрическая энергия проходит через блок транзисторов (с большой частотой коммутации), в результате получается опять переменный ток только с большей частотой – 20-50 кГц.

- Далее, напряжение тока преобразуется, оно на выходе инвертора снижается до 70-90 вольт.

По закону Ома снижение напряжение дает повышение силы тока. На выходе (на конце электрода) будет сила тока, равная 100-200 ампер. Это и есть сила тока сварки.

По закону Ома снижение напряжение дает повышение силы тока. На выходе (на конце электрода) будет сила тока, равная 100-200 ампер. Это и есть сила тока сварки.

Именно высокая частота тока является главным техническим решением в инверторных сварочных аппаратах. Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Именно предварительное преобразование электроэнергии позволяет использовать в инверторах трансформаторные блоки с небольшими размерами. Для сравнения можно привести такой пример. Если необходимо на выходе получить ток силой 160 ампер, то для этого в инверторе потребуется установить трансформатор весом 300 г. Такой же ток на выходе обычных сварочных трансформаторов получится, если в него будет вмонтирован трансформатор с медной проволокой (катушкой) весом 20 кг.

Почему так происходит? Основным элементов сварочного аппарата трансформаторного типа являлся сам силовой трансформатор с катушками первичной и вторичной обмотки. Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

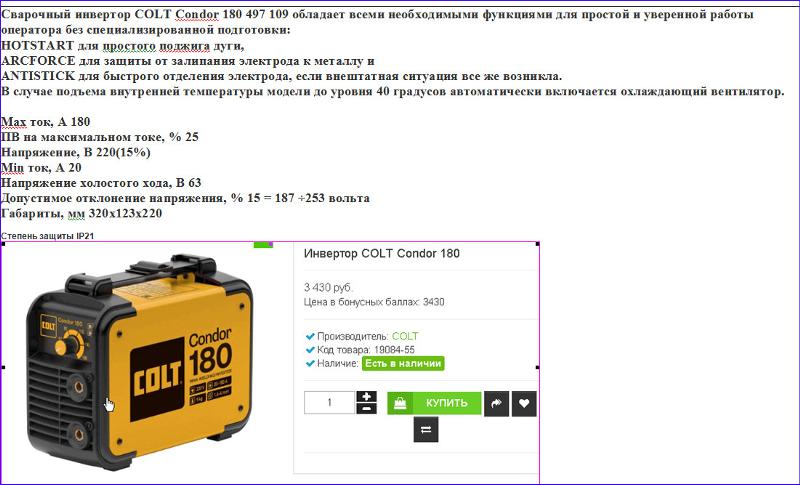

На что рассчитывать

Основная масса инверторов рассчитывается на работу от сети, допускающей колебания до 15%. Это значит, что инверторы устойчиво работают до напряжения 187 В. Если ваша сеть не обеспечивает такой уровень напряжения, вам придется поискать инвертор, который допускает колебания до 25%. В случае провалов сетевого напряжения ниже допустимой нормы, инвертор работает неустойчиво, теряет мощность или отключается.

При Uх.х. менее 80 В приходится тщательнее выбирать марку применяемых электродов. Есть группа профессиональных электродов (УОНИИ, ЦЛ, ТМУ), которые для поджига дуги требуют не менее 80 В.

Принципиальная электрическая схема инверторного аппарата

В сварочных аппаратах инверторного типа все наоборот, небольшие размеры и вес. Но как получить высокочастотное напряжение, если его частота в сети всего лишь 50 Гц? На помощь приходит принципиальная инверторная схема прибора, которая состоит из мощных транзисторов. Именно они могут переключаться с частотой напряжение 60-90 кГц.

Но чтобы транзисторы заработали, необходим постоянный ток. Его получают посредством использования выпрямителя. Этот блок представляет собой соединение двух элементов: диодный мост, который выпрямляет переменное напряжение сети, и фильтрующие конденсаторы, с помощью которых происходит сглаживание. На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

Полученное напряжение является источником питания для работы всей схемы аппарата. А так как мощные ключевые транзисторы подключены к трансформатору (понижающему), то и переключаться они будут с высокой частотой. Соответственно и сам сварочный агрегат будет работать на такой высокой частоте. Чтобы все это работало (преобразовывалось), необходимо в схему установить большое количество дополнительных элементов.

Чтобы разобраться в принципиальной схеме сварочного инвертора, необходимо рассмотреть любую модель.

Тип сварочного тока: постоянный (DC) или переменный (AC)

Варить постоянным (иначе прямым, по-английски – DC) током проще: легче удерживать дугу. Поэтому 99,9% современных инверторных аппаратов ММА выдают постоянный сварочный ток.

А вот среди трансформаторов раньше большинство составляли как раз аппараты переменного тока.

Переменный ток (по-английски – AC) используется для сварки цветных металлов. Но не аппаратами ММА, а аппаратами TIG. Поэтому сварочный инвертор ММА, выдающий переменный ток, — большая редкость.

Силовой блок

Не будем повторяться и рассказывать, как работает инверторный сварочный аппарат. Пройдемся по нюансам и элементам прибора.

- Сетевой выпрямитель. Его задача – из переменного тока сделать постоянный.

- Помеховый фильтр. Его устанавливают специально для того, чтобы помехи высокочастотного типа, появляющиеся в процессе работы сварочного инвертора, не попали в питающую сеть.

- Инвертор (преобразователь). По сути, это блок из мощных ключевых транзисторов, которые чаще всего собираются по принципу косого моста. Обязателен в связке радиатор, с помощью которого отводится тепло от транзисторов. Они подключаются к высокочастотному трансформатору, где через его обмотку происходит коммутация напряжения. Обратите внимание, что в самом трансформаторе преобразование напряжения (постоянное в переменное) не происходит. Эта обязанность возложена на транзисторы. Основное назначение трансформатора – это понижение напряжения до 60-70 вольт. В нем в первичной обмотке течет ток с большим напряжением, но с малой силой тока.

Во вторичной, наоборот, с малым напряжением, но с большой силой.

Во вторичной, наоборот, с малым напряжением, но с большой силой. - Выходной выпрямитель. Это диодный мост, в котором установлены диоды быстрого действия. Они за мгновения могут открыться и закрыться. Свойства очень важное, потому что эти элементы выпрямляют переменный высокочастотный ток. Простые диоды, установленные в инвертор, не успевали бы закрываться и открываться. В результате произошел бы их перегрев, итог – выход из строя.

Внимание! Необходимо знать, что на конденсаторах, установленных в фильтр, напряжение будет больше, чем на выходе диодного моста. Величина – 1,4-1,5 раз. При стабильном напряжении в сети в 220 вольт, на конденсаторах будет напряжение 310 вольт. Если в сети будет скачок, к примеру, до 250 вольт, то внутри аппарата в конденсаторах напряжение поднимется до 350 вольт. Вот почему используются конденсаторы с номинальным напряжением 400 В.

Вот основные элементы силового блока устройства инверторного сварочного аппарата. Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая).

Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая).

Теперь вы знаете, из каких частей состоит инверторный источник сварочного тока. Еще раз повторимся. Это выпрямитель, инвертор, собранный из транзисторов, трансформатор, который понижает напряжение, и установленный на выходе выпрямитель. Для начинающих сварочников эти элементы ни о чем не говорят. И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

- Он легкий (спасибо маленькому трансформатору).

- Легко варит достаточно толстые металлические детали (спасибо высокому току и низкому напряжению).

- Электрод не прилипает к поверхности металла (спасибо функции «Arc Force»).

- Процесс поджига электрода упрощен за счет подачи на его конец в начале работы тока большой силы. Эта функция сварочного инвертора называется Hot Start.

- Если появляется короткое замыкание при залипании электрода, напряжение в аппарате резко снижается до минимума.

Это оберегает его от выхода из строя.

Это оберегает его от выхода из строя.

Итак, мы разобрались в устройстве сварочного инвертора, в его принципиальной схеме, и как он работает. Необходимо отметить, что к работающему сварочному инвертору (принцип работы у всех моделей одинаковый) есть несколько требований, два из которых – это длина питающего кабеля не больше 15 м и частота проводимого обслуживания – не реже двух раз в год. В основном его надо почистить от пыли.

Напряжение без нагрузки

После включения аппарата, до момента поджига дуги напряжение на кончике электрода существенно выше, чем во время работы. И чем оно выше, тем легче поджечь дугу. Но стандарты запрещают уровень напряжения холостого хода на аппаратах, выдающих прямой ток, свыше 100В.

Для еще большего сокращения рисков используют т.н. блоки VRD. Аппарат, снабженный VRD, имеет на кончике электрода до начала поджига дуги всего несколько вольт. И лишь при прикосновении к металлу напряжение холостого хода восстанавливается до уровня, необходимого для поджига дуги.

Плюсы и минусы

Основные плюсы таких устройств следующие:

- возможность снижать напряжении питающей сети до 135 вольт;

- обеспечение стабильной мощности дуги при бросках большой амплитуды;

- компенсация потерь при подключении через удлинители большой длины.

Имеются и минусы:

- при пониженном напряжении приходится работать на более тонких электродах или проволоке;

- толщина свариваемых заготовок также ограничена;

- стоимость такого аппарата превышает обычный на четверть (при равной мощности и общей функциональности).

Если сопоставить основные преимущества и недостатки, присущие сварочным инверторным аппаратам с пониженным напряжением, становится очевидной сфера их применения. Это:

- удаленные районы с низким качеством электроснабжения;

- необходимость работы от бытового электрогенератора;

- подключение через удлинители от 50 метров.

Аппараты позволят выполнять швы хорошего качества и в таких сложных условиях.

Рабочий цикл, он же ПВ (период включения), он же ПН (полезная нагрузка)

ПВ указывается двумя цифрами. Первая – сила тока. Вторая – процент времени. Например, «130А-50%» означает, что данный аппарат током 130А может варить половину времени. А столько же будет простаивать в ожидании охлаждения до рабочей температуры. Если измерения проводятся на максимальном токе аппарата, первую цифру опускают, оставляя только показатель в процентах. Например, если аппарат с номиналом 160А имеет напротив «ПВ» запись «30%», это означает, что током 160 ампер он может работать 30% времени, а 70% будет остывать.

Все верно. Остается только добавить, что отечественный ГОСТ Р МЭК 60974-1-2004 не устанавливает единой обязательной методики измерения показателя ПН для аппаратов ММА.

Европейская методика, изложенная в стандарте EN60974-1, предлагает измерение на нагрузочном стенде при температуре окружающей среды 40С только до первого отключения ввиду перегрева. Полученный результат относят к 10-минутному промежутку. Получается, сработала термозащита через 3 минуты, цикл аппарата на данном токе – 30%.

Получается, сработала термозащита через 3 минуты, цикл аппарата на данном токе – 30%.

Методика концерна TELWIN. К настоящему времени ее используют большинство китайских производителей (тех, которые вообще проводят такие испытания своих машин). Сам итальянский концерн при замерах ПВ своих аппаратов по собственной методике после показателя скромно указывает «TELWIN». Абсолютное большинство китайских производителей этого не делает.

Наконец, существует российская, она же советская, методика. По своей сути она ближе к методике TELWIN: суммируются все промежутки за контрольный период, когда аппарат работал. Но отрезок берется не 10, а 5 минут. И – самое главное – аппарат сначала вводится в режим срабатывания защиты от перегрева, после чего начинаются измерения.

В итоге один и тот же аппарат по всем 3 методикам выдает совершенно различный процент! Естественно, самые скромные «циферки» получаются по европейской методике, а самые впечатляющие – до 2 раз и более – по методике Telwin.

Сварочный инвертор своими руками — схема сборки, ремонт и настройка

Инвертор сварочный своими руками

Метод сварки металлов на сегодня насчитывает немало способов и большинство их основано на использовании электричества. Электросварка же в свою очередь, также подразделяется на несколько видов, в том числе и инверторный способ.

Последний стал популярен относительно недавно и до того, как на полках магазинов появились малогабаритные и легкие в переноске аппараты, домашняя сварка была уделом немногих. После массового внедрения сварочных инверторов оказалось, что принцип устройства и работы этого аппарата достаточно прост и при желании, собрать такой же можно самостоятельно.

- Описание ↓

- Принцип работы ↓

- Область применения ↓

- Преимущества и недостатки ↓

- Как сделать своими руками? ↓

- Необходимые материалы и инструменты ↓

- Схемы ↓

- Пошаговое руководство ↓

- Настройка аппарата ↓

- Обслуживание и ремонт ↓

- Сварочный полуавтомат из инвертора ↓

- Советы и рекомендации ↓

Описание

Инвертор – это прибор преобразующий постоянный электрический ток в переменный, а в сварочном аппарате инверторного типа происходит двойное преобразование:

- Переменный ток силой не превышающей 5 ампер, с напряжением 220/380 вольт и частотой 50 Гц преобразовывается в постоянный с такими же значениями.

- Полученный постоянный ток преобразовывается в переменный с напряжением в несколько десятков вольт и силой тока до нескольких сотен ампер.

Такая трансформация более выгодна, поскольку получаемые характеристики сварочного тока имеют высокую стабильность и легко управляются, что дает возможность настроить оптимальный режим сварки при различных размерах свариваемых деталей.

Сварочные инверторы, это моноблочные приборы, и главное их достоинство – эргономичность. В отличие от сварочных трансформаторов, в том числе и выдающих постоянный ток, инверторы могут переноситься одним человеком, а обладающие небольшой мощностью, имеют вес всего в несколько килограмм и легко вешаются на плечо.

Преобразование происходит за счет трансформатора и электронных микросхем, требующих качественного охлаждения, поэтому в корпусе также размещается мощный вентилятор. Несмотря на кажущуюся сложность, сварочный инвертор можно собрать и своими руками. Такой прибор сможет обеспечить сваривание не хуже, чем его заводские аналоги.

Принцип работы

Основным элементом системы, является силовой трансформатор с выпрямителем. Его вторичная обмотка, сильно нагревается, поэтому при компоновке устройства, очень важно расположить ее на пути воздушного потока исходящего от вентилятора.

Выпрямленный ток пропускается через фильтр из триодов с высокой частотой коммутации, в результате, частота вторичного переменного тока может достигать значения в 50 КГц. Обратная зависимость частоты и габаритов электротехнического оборудования известна давно, что и позволило придать инверторам такие скромные размеры. Такой же принцип успешно используется везде, где необходима экономия пространства, например, в бортовой сети самолета или подводной лодки, частота электрического тока также измеряется тысячами герц.

В сварочном трансформаторе, производится преобразование электродвижущей силы, в то время, как в инверторе преобразуются высокочастотные токи, что позволило в разы уменьшить вес трансформатора и сократить расход материала на его изготовление. Для защиты от перегрузки, на вторичной стороне устанавливается плавкий предохранитель, который можно заменить с лицевой панели. Пользователь может регулировать силу подаваемого на электрод тока с помощью регулятора, значение тока выводится на цифровое табло.

Для защиты от перегрузки, на вторичной стороне устанавливается плавкий предохранитель, который можно заменить с лицевой панели. Пользователь может регулировать силу подаваемого на электрод тока с помощью регулятора, значение тока выводится на цифровое табло.

Область применения

Трудно представить строительные работы, при которых не использовалась бы сварка. Сварочные инверторы существенно расширили область ее применения, так как обладают достаточно большой долей мобильности, в отличие от громоздких трансформаторных аппаратов. Сегодня инверторную сварку применяют:

- Для сваривания деталей из черных металлов.

- Для сваривания деталей из цветных металлов.

- При необходимости сваривания в малопроходимых местах, например, в подземных туннелях трубопроводов.

- Для сваривания фасонных деталей на производстве.

- Для сварки в бытовых условиях.

В промышленности, для сваривания применяются инверторы с автоматической и полуавтоматической подачей сварочной проволоки, что позволяет унифицировать процесс и снизить долю ручного труда.

Основным преимуществом инверторных сварочных аппаратов является их размер, поскольку до этого, варить приходилось либо на стационарном посту, либо же, перемещать тяжелый сварочный трансформатор с помощью подручных средств, до места сварочных работ.

Благодаря двойному преобразованию, сварочный ток инвертора не зависит от сетевого и поэтому остается всегда с постоянными значениями, что позволило избежать таких неприятных явлений при сварке как:

- Залипание электрода.

- Отсутствие дуги при пониженном напряжении в сети.

- Пережог или недожог металла.

Инвертор универсален и подходит для сварки чугунных или цветных металлов соответствующими электродами, а также для аргонодуговой сварки неплавящимися электродами. Оператор имеет возможность регулировать ток в широких пределах.

Недостаток инверторов – это относительно высокая стоимость по сравнению с трансформаторами, но учитывая имеющиеся преимущества, он полностью нивелируется. Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли.

Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли.

Также электроника может выйти из строя в условиях низких температур или высокой влажности, поэтому окружающие условия должны согласовываться с паспортными данными прибора.

Как сделать своими руками?

Хотя инверторные сварочные аппараты в широкой продаже в современном исполнении, стали доступны относительно недавно, они не являются чем-то новым. По сути, добавилось только удобное цифровое управление и более современные электронные компоненты.

Принцип же работы, как и сам аппарат были разработаны несколько десятков лет назад, да и сегодня, многие схемы сборки актуальны. Собрать самостоятельно инвертор можно имея старые электротехнические детали, на основе современных электронных компонентов. Такой аппарат выйдет значительно дешевле, чем заводской аналог.

Необходимые материалы и инструменты

Для сборки аппарата понадобятся:

- Ферритовый сердечник для силового трансформатора.

- Шина из меди или проволока для создания обмоток.

- Фиксирующая скоба для соединения половинок сердечника.

- Термостойкая изолента.

- Компьютерный вентилятор.

- Транзисторы.

- Паяльник, пассатижи, кусачки.

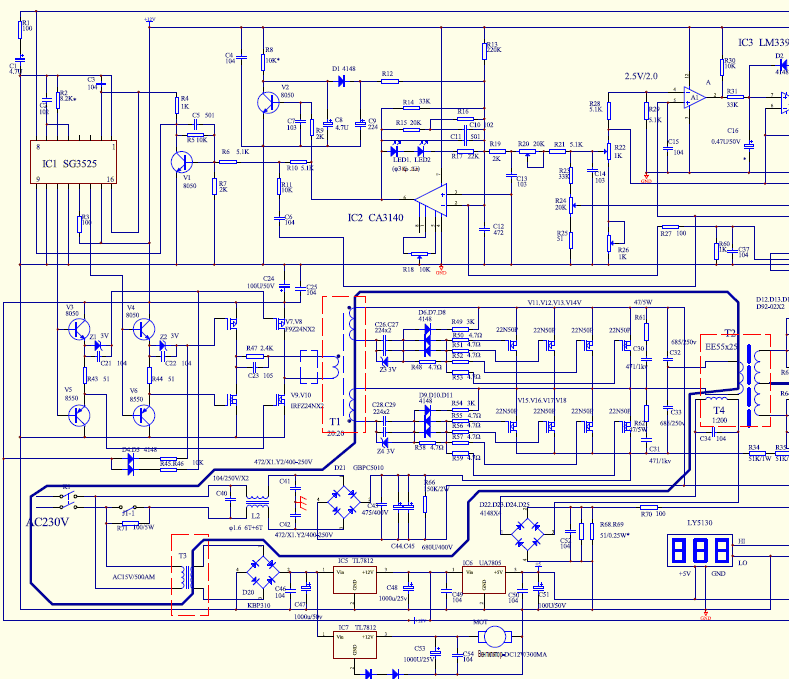

Схемы

На сегодняшний день, все схемы сварочных инверторов унифицированы и построены на основе использования импульсного трансформатора и мощных транзисторов типа MOSFET.

Каждый из производителей вносит незначительные изменения в виде фирменных разработок, однако, в общем функционал аппарата не претерпевает каких-либо существенных изменений.

За основу также может браться принципиальная схема Юрия Негуляева – ученого и разработчика отечественного сварочного аппарата инверторного типа.

Пошаговое руководство

- Для размещения всех элементов необходимо подобрать корпус. Рекомендуется использовать старый системный компьютерный блок, так как там уже предусмотрены отверстия для вентиляции.

- Необходимо увеличить прочность корпуса, так как вес агрегата может достигать до десяти килограмм.

Для этого, в углах устанавливаются металлические уголки на резьбовом крепеже.

Для этого, в углах устанавливаются металлические уголки на резьбовом крепеже. - Первичная обмотка трансформатора – намотка проволоки производится по всей ширине каркаса, это способствует стабильной работе трансформатора при перепаде напряжений. Для намотки используются только медные провода, при отсутствии шины, несколько проводов соединяются в пучок.

- Вторичная обмотка трансформатора – наматывается в несколько слоев, для этого используют несколько проводов сечением 2 мм, соединенных в пучок.

- Между обмотками необходим усиленный слой изоляции, во избежание попадания на вторичную обмотку сетевого напряжения.

- Между сердечником трансформатора и обмотками предусматривается воздушный зазор, для обеспечения циркуляции воздуха.

- Отдельно на ферритовом сердечнике выполняется трансформатор тока, при сборке закрепляющийся на плюсовой линии и соединяющийся с панелью управления.

- Транзисторы необходимо прикрепить к радиатору, но обязательно через термопроводящую диэлектрическую прокладку.

Это обеспечит эффективный теплоотвод и защиту от короткого замыкания.

Это обеспечит эффективный теплоотвод и защиту от короткого замыкания. - Диоды выпрямляющего контура крепятся аналогичным способом, к пластине из алюминия. Выходы диодов соединяются неизолированным проводом сечением 4 мм.

- Силовые проводники внутри корпуса разводятся таким образом, чтобы исключить короткое замыкание.

- Вентилятор устанавливают на задней стенке, что сэкономит пространство и позволит обдувать сразу несколько радиаторов.

Электросхема сварочного инвертора

Настройка аппарата

После сборки аппарата необходима дополнительная настройка для получения корректных значений сварочного тока и напряжения:

- Подается сетевое напряжение, на плату и привод вентилятора.

- Необходимо дождаться полной зарядки силовых конденсаторов, затем проверить работу реле, убедившись что напряжение на токоограничивающем резисторе, установленном в цепи конденсаторов отсутствует, после чего замкнуть его.

- При помощи осциллографа определяется значение тока вырабатываемого инвертором, для чего замеряется периодичность импульсов, поступающих на обмотку трансформатора.

- Проверяется режим сварки на блоке управления, для чего вольтметр подключают к выходу усилителя осциллографа. В маломощных инверторах, значение напряжения достигает около 15 вольт.

- Проверяется работа выходного моста, путем подачи напряжения 16 вольт от блока питания. Следует помнить, что в режиме холостого хода, потребление блока составляет около 100 мА и это необходимо учитывать при проведении измерений.

- Тестируется работа с силовыми конденсаторами. Напряжение изменяют со значения 16 вольт на 220. Осциллограф подключают к выходным транзисторам и контролируют амплитуду сигнала, она должна быть идентичной с той, что была на испытаниях с пониженным напряжением.

Обслуживание и ремонт

Для сборки, обслуживания и ремонта сварочного аппарата инверторного типа необходимо иметь достаточный уровень электротехнических знаний. При отсутствии таковых и необходимости ремонта, пользователь может производить лишь текущее обслуживание:

- Чистка аппарата от пыли – производится пылесосом при открытом корпусе.

Если аппарат используется постоянно в строительных работах, то необходима регулярная чистка.

Если аппарат используется постоянно в строительных работах, то необходима регулярная чистка. - Замена предохранителя – защищает схемы аппарата от повреждений при перегрузке и коротких замыканиях.

- Ремонт коммутирующих частей на сварочных кабелях.

Сварочный полуавтомат из инвертора

В технологических процессах требуется сваривание шаблонных деталей и наибольшего качества можно добиться используя автоматические и полуавтоматические сварочные установки с подачей проволоки для сваривания. Получить такое устройство из самодельного или промышленного инвертора, можно только при наличии соответствующих знаний и правильной перенастройке блока управления.

Дело в том, что источники питания для ручной и полуавтоматической сварки проектируются с различными вольтамперными характеристиками, и инвертор к которому добавлен только механизм для подачи проволоки, будет в итоге давать неровный шов с рваными краями.

Советы и рекомендации

- Следует помнить, что силовые конденсаторы и транзисторы в схеме инвертора, требуют дополнительных мер безопасности, в частности, обязательного наличия токоограничивающего резистора.

Подача тока без него может привести к взрыву.

Подача тока без него может привести к взрыву. - Не следует удлинять сварочные кабели, их длина не может превышать 2,5 метра.

Статья была полезна?

0,00 (оценок: 0)

Принцип работы сварочного аппарата. Принцип работы сварочного инвертора.

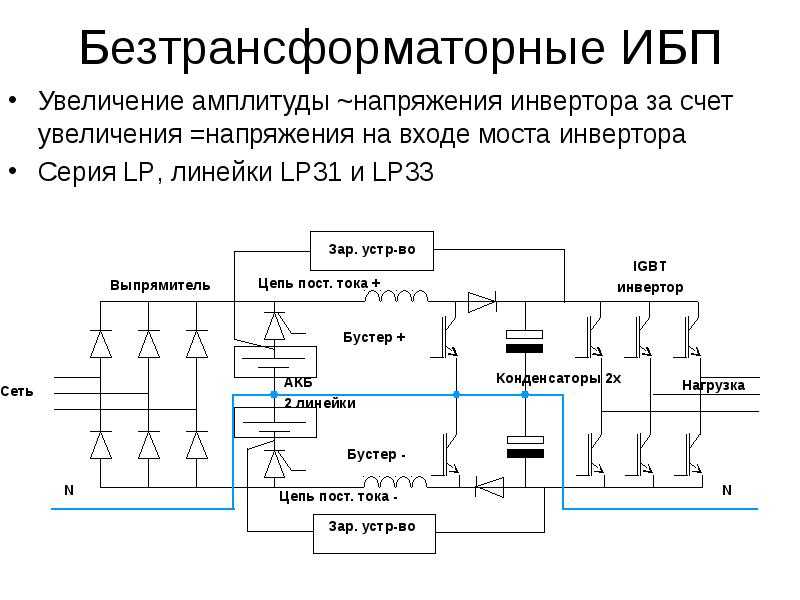

Преобразователи напряжения инверторные на широкий диапазон мощностей от единиц ватт до десятков киловатт скрыты. Принцип работы позволяет понять его устройство и другие важные моменты, а потому считаем необходимым рассмотреть это устройство подробно.

Ближе к делу

Особенность сварочного инвертора заключается в возможности его работы на статическую нагрузку. За последние несколько десятилетий инверторные преобразователи тока стали применяться в конструкции электросварочных аппаратов, конструкция которых имеет нагрузку в виде электрической дуги. Но обо всем по порядку.

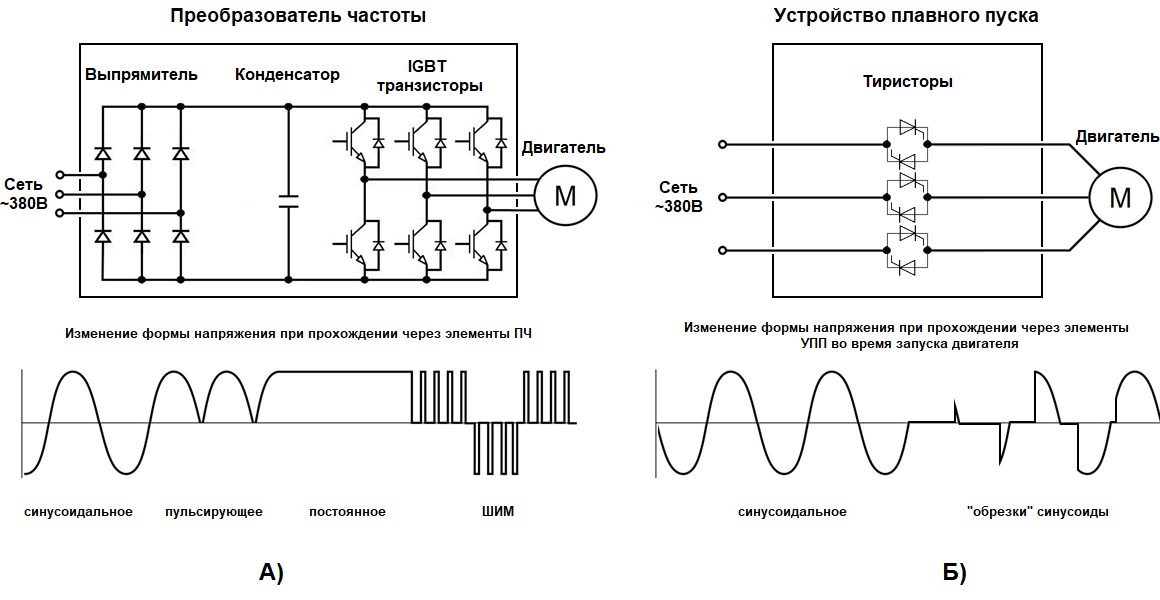

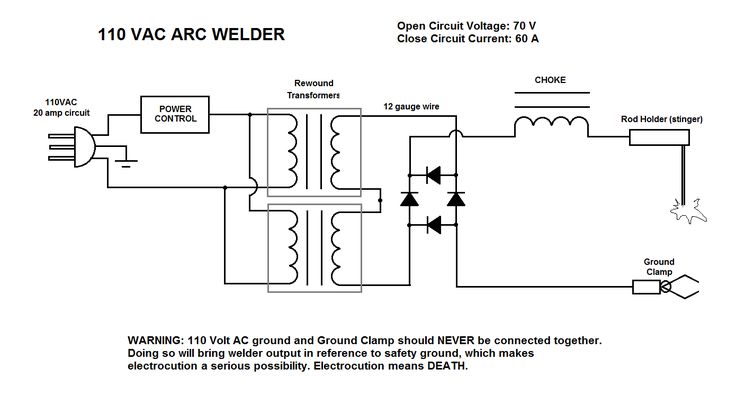

Принцип работы (рис. 1)

Принцип работы любого сварочного аппарата основан на преобразовании переменного тока напряжением 220В или 380В частотой 50Гц в постоянный рабочий параметр с соответствующими характеристиками в по напряжению холостого хода, рабочему параметру, а также питающей вольт-амперной характеристике.

Однако принцип работы рассматриваемого сварочного инвертора отличается от сварочных выпрямителей, в основе которых лежат диодные мостовые схемы сварочных выпрямителей. Если на обычных выпрямителях выполняется однократное выпрямление переменного рабочего параметра после понижающего трансформатора, то в случае применения сварочного инвертора применяется многократное преобразование по напряжению, частоте, а также выпрямление. Само собой разумеется, что качественные технические параметры выпрямленного тока выпускаются выше.

Принцип работы рассматриваемого сварочного аппарата разобран на основе работы серийного инвертора. На рисунке показана блок-схема. Глядя на изображение схемы, можно понять, что сопротивления нагрузки, а также переключающие элементы (емкостные, индуктивные) включены в последовательную цепь. Модуль управления основан на работе 2-х тиристоров.

Первичный сетевой выпрямитель занимается преобразованием тока, после чего постоянный ток проходит на фильтр, при этом показатель напряжения остается неизменным. Постоянный рабочий параметр сглаживается сетевым фильтром, после чего подается на преобразователь частоты для последующего преобразования в переменный высокочастотный параметр.

Постоянный рабочий параметр сглаживается сетевым фильтром, после чего подается на преобразователь частоты для последующего преобразования в переменный высокочастотный параметр.

Частота сварочного тока может достигать диапазона 50-100 кГц. Параметр высокой частоты подается на импульсный трансформатор, после чего сварочный трансформатор снижает рабочий параметр высокой частоты до предела напряжения сварочного тока холостого хода. Выпрямление рабочего параметра высокочастотной сварки осуществляется на выходе рассматриваемого аппарата во вторичном выпрямительном блоке.

Блок силовой выпрямительный имеет сглаживающие емкостные фильтры для последующего улучшения качественных показателей токовых выпрямителей. В свою очередь модуль управления отслеживает, а также изменяет характеристики работы рассматриваемого инверторного аппарата.

Принцип работы практически любого сварочного инвертора, в том числе и преобразователя, находится в области применения импульсного резонанса. Это направление является новым в области электротехники, с появлением которого стало возможным уменьшить габариты громоздких сварочных аппаратов, функционирование которых основано на классической электротехнике.

Это направление является новым в области электротехники, с появлением которого стало возможным уменьшить габариты громоздких сварочных аппаратов, функционирование которых основано на классической электротехнике.

Следует отметить, что любое оборудование на основе фундаментальных инверторных преобразований рабочего параметра остается на порядок дороже выпрямителей, а также силовых трансформаторов. Усложненные схемы управления и преобразования снижают их надежность, а все остальные преимущества могут конкурировать с работой по взаимосвязи во многих отраслях.

Структурная схема

Чертеж состоит из трех основных блоков:

- На входе схемы стоит выпрямитель с параллельно включенным конденсатором. Что касается роли конденсаторов схемы, то они служат накопительными устройствами, с помощью которых становится возможным поднять постоянное напряжение до 300В;

- Модуль рассматриваемой аппаратуры, с помощью которого постоянный ток преобразуется в переменный ток высокой частоты;

- Выходной выпрямительный блок, преобразующий переменный ток после аппарата в постоянный рабочий параметр.

Различные решения модульного блока, имеющие принципиальные схемы инвертора, становятся понятными при просмотре предоставленных схем.

Двухвыводной модуль (мостовая схема — рис. 2)

Двухполярные импульсы по мостовому типу формируются за счет спаренной работы ключевых транзисторов (VT1-VT3; VT2-VT4), через которые половина ток от моста проходит. Разумеется, показатель напряжения будет в два раза меньше емкости «С».

Двухвыводной модуль (полумостовая схема — рис. 3)

В этом случае полумостовой модуль снабжен емкостным делителем на транзисторах, и в первичной обмотке он составит 0,5 значение на входе устройства. В результате при питании от выпрямителя на входе установки напряжение будет 150В. На рисунке этой схемы со значительными рабочими токами используются мощные транзисторы. Потребление рабочих параметров сети увеличивается по сравнению с полным мостом.

Инверторный модуль (косой полумост — 4)

На изображении этой схемы ключевые транзисторы VT1-VT2 работают одновременно на отпирание и одновременно на запирание. Индикатор напряжения на транзисторах не достигает 0,5 напряжения на входе. При закрытых транзисторах энергия поглощается конденсатором «С», расположенным на входе через диоды VD1-VD2. Однако среди недостатков «косого полумоста» стоит особо выделить намагничивание стержня трансформатора за счет использования постоянной составляющей рабочего параметра на выходе. Принципиальные схемы устройства и работы устройства инверторного типа позволяют максимально качественно понять, как функционируют эти полезные установки.

Индикатор напряжения на транзисторах не достигает 0,5 напряжения на входе. При закрытых транзисторах энергия поглощается конденсатором «С», расположенным на входе через диоды VD1-VD2. Однако среди недостатков «косого полумоста» стоит особо выделить намагничивание стержня трансформатора за счет использования постоянной составляющей рабочего параметра на выходе. Принципиальные схемы устройства и работы устройства инверторного типа позволяют максимально качественно понять, как функционируют эти полезные установки.

- Преимущества и недостатки сварочных инверторов

Для удачной покупки инверторной продукции необходимо знать устройство сварочного инвертора и принципы его работы, чтобы в случае поломки его можно было отремонтировать, так как на сегодняшний день сварочные аппараты инверторного типа находятся в большом востребованы и доступны по стоимости. Их можно купить в магазине или сделать самостоятельно.

Принцип работы сварочного инвертора

Сварочный инвертор сам по себе является разновидностью блока питания с большой мощностью. Принцип работы аналогичен импульсным блокам питания. Сходство заключается в особенностях преобразования энергии, а именно в следующих шагах.

Принцип работы аналогичен импульсным блокам питания. Сходство заключается в особенностях преобразования энергии, а именно в следующих шагах.

Ступени преобразования энергии в сварочном аппарате:

- Выпрямление переменного тока 220 вольт;

- преобразование постоянного тока в переменный ток высокой частоты;

- снижение напряжения высокой частоты;

- выходной ток пониженного выпрямления.

Раньше основой сварочного аппарата был мощный силовой трансформатор. Уменьшив переменный ток сети, удалось получить высокие токи, необходимые для сварки, благодаря вторичной обмотке. Трансформаторы, работающие при типичной частоте сети переменного тока 50 Гц, имеют очень громоздкие размеры и большой вес.

Поэтому, чтобы избавиться от этого недостатка, был придуман сварочный инвертор. Его размеры были уменьшены за счет увеличения частоты его работы до 80 и более кГц. Чем выше рабочая частота, тем меньше размеры устройства. Масса, соответственно, тоже меньше. А это экономия на материалах для его изготовления.

Масса, соответственно, тоже меньше. А это экономия на материалах для его изготовления.

Где взять эти частоты в 50 Гц в сети? Для этих целей была придумана инверторная схема, состоящая из мощных транзисторов, переключаемых с частотой от 60 до 80 кГц. Но для того, чтобы они функционировали, к ним нужно подать постоянный ток. Его можно получить с помощью выпрямителя, состоящего из диодного моста и сглаживающих фильтров. В итоге получается постоянный ток 220 вольт. Транзисторы инвертора подключены к понижающему трансформатору.

Так как переключение транзисторов происходит с высокой частотой, то и трансформатор работает на такой же. Для работы на токах высокой частоты нужны менее объемные трансформаторы. Получается, что габариты инвертора небольшие, а рабочая мощность не меньше, чем у его громоздкого предшественника, работающего на частоте 50 Гц.

В связи с необходимостью трансформации устройства появился ряд дополнительных деталей для его бесперебойной работы. Давайте познакомимся с ними поближе.

Вернуться к оглавлению

Особенности устройства сварочного инвертора

Для уменьшения габаритов и веса сварочные аппараты собраны по инверторной схеме.

Принципиальная схема сборки:

- Выпрямитель низкой частоты; инвертор

- ; трансформатор

- ;

- выпрямитель высокой частоты;

- рабочий шунт;

- электронный блок управления.

Каждая модель инвертора имеет свои особенности, но все они основаны на использовании высокочастотных импульсных преобразователей. Как уже говорилось ранее, переменный ток 220В выпрямляется и сглаживается конденсаторами с помощью мощного диодного моста.