Изготовление точечной сварки из микроволновки

Очень часто возникает в домашнем хозяйстве потребность в наличии точечной сварки.

При точечной сварке нагрев металла осуществляется путем прохождения тепла от одной детали к другой через место их контакта.

В домашних условиях можно сделать точечную сварку из микроволновки. Аппарат точечной сварки идеален для осуществления процесса сваривания нержавейки и оцинкованной листовой стали толщиной до 1 мм.

Подготовка трансформатора для аппарата точечной сварки

Из старой микроволновки извлекается только трансформатор.

Желательно, чтобы трансформатор был как можно мощнее, так как от этого параметра зависит сила тока, которую он вырабатывает, а чем выше сила тока, тем больше толщина металла, которую можно будет сваривать при помощи созданного агрегата.

Читайте также:

Для чего нужен регулятор тока.

Особенности контактной сварки.

О сварке под флюсом читайте здесь.

Вернуться к оглавлению

Извлечение и разборка трансформатора

Схема устройства трансформатора

При извлечении трансформатора из конструкции микроволновки требуется соблюдать особую осторожность, так как даже в выключенном состоянии некоторые детали способны причинить вред здоровью человека путем нанесения удара электрическим током. Извлеченный трансформатор включает в своей конструкции сердечник и две обмотки. Первичная обмотка состоит из толстого провода и имеет небольшое количество витков. Вторичная обмотка сделана из более тонкого медного провода и имеет большое количество витков.

Извлеченный трансформатор требуется переделать. Потребуется заменить вторичную обмотку. Скрепление элементов сердечника осуществляется путем двух тонких сварных швов. Для того чтобы разобрать трансформатор и заменить вторичную обмотку, потребуется небольшая болгарка или ножовка по металлу, помимо этого, потребуется наличие молотка и долото.

При помощи ножовки по металлу или небольшой болгарки осуществляется срезание сварных швов, расположенных с двух сторон трансформатора. При помощи долота и молотка производится разъединение элементов трансформатора. После того как разобран трансформатор, осуществляется извлечение обмоток. В процессе извлечения первичной обмотки требуется соблюдать предельную аккуратность, чтобы во время проведения манипуляций не нанести повреждения покрытию обмотки. После извлечения первичной обмотки она откладывается в сторону, в дальнейшем этот конструктивный элемент потребуется при сборке трансформатора.

Намотка вторичной обмотки является достаточно плотной, а ее извлечение, как правило, сопряжено с некоторыми трудностями. По этой причине, если не планируется дальнейшего ее использования, лучше всего ее разрезать и извлечь из сердечника трансформатора по частям. Такой подход облегчит выполнение задачи.

Вернуться к оглавлению

Сборка трансформатора и установка новой обмотки

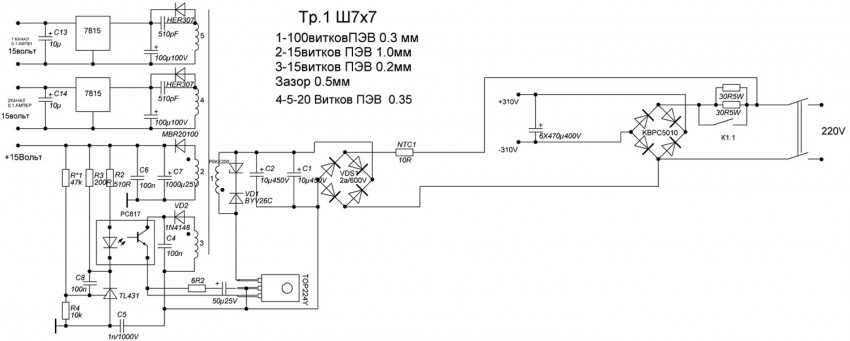

Схема обмотки трансформатора.

Разобранный трансформатор представляет собой три отдельные части. Эти элементы представляют собой сердечник, разделенный на две части по сварным швам, а также аккуратно демонтированную первичную обмотку. После разборки трансформатора с его поверхности удаляется вся изоляционная бумага и клей.

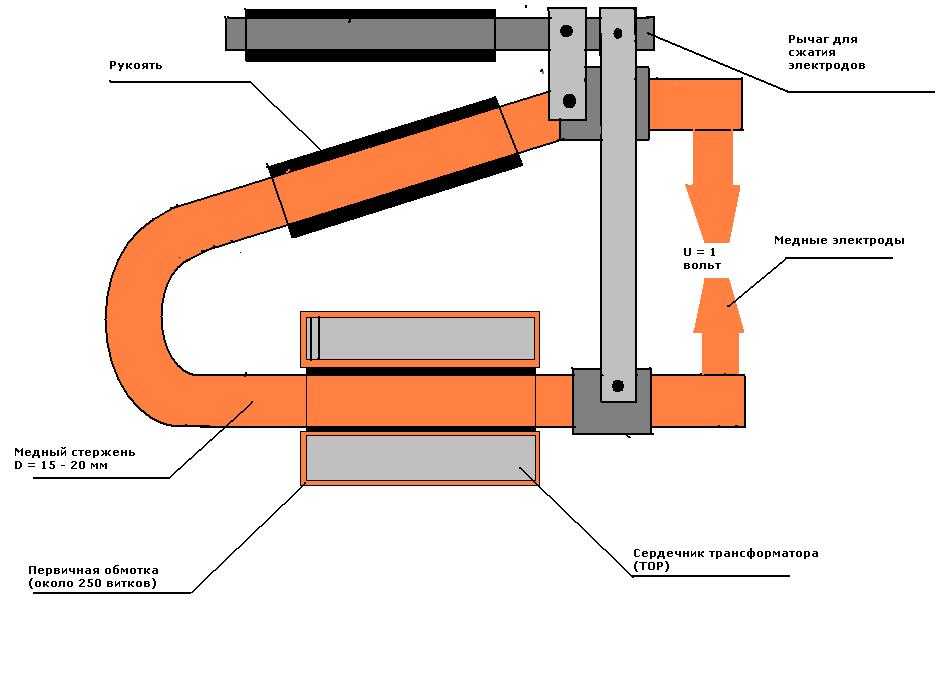

Осуществив зачистку сердечника и основания, проводят монтаж родной первичной обмотки на трансформатор. Для намотки вторичной обмотки потребуется наличие медного кабеля, имеющего сечение такое же, как и прорези в сердечнике. Как правило, этот показатель равен 7 мм. Кабель вторичной обмотки наматывается в два витка.

После зачистки основания его крепят к сердечнику при помощи эпоксидного клея. До полного затвердевания клея трансформатор помещается в тиски и зажимается. Процесс высыхания эпоксидного клея занимает 24 часа.

Готовый трансформатор проходит тестирование. Оно осуществляется путем использования ампервольтметра. Напряжение составляет, при правильно подобранном проводе вторичной обмотки, немногим более 2 вольт, а показатель силы тока превышает 800 ампер. Этой силы тока вполне достаточно для того, чтобы осуществлять сваривание заготовок.

Этой силы тока вполне достаточно для того, чтобы осуществлять сваривание заготовок.

Вернуться к оглавлению

Изготовление корпуса аппарата

Чертеж для изготовления точечной сварки.

Изготовление корпуса сварочного аппарата можно осуществить путем использования такого материала, как дерево. Точных размеров не существует, так как все зависит от размеров исходного трансформатора, который имела микроволновка. Изготовить все детали можно при помощи циркульной пилы. После изготовления компонентов корпуса края заготовок закругляются при помощи использования фрезы. При изготовлении рычага в его корпусе делается вырез для того, чтобы легко осуществлять его подъем до упора в корпус. В задней панели корпуса делается два отверстия, рассчитанных под сетевой провод и выключатель.

После того как все детали корпуса изготовлены, они подвергаются шлифовке, грунтовке и окрашиванию. На верхней панели корпуса закрепляется при помощи саморезов ручка для двери, которая служит для удобства транспортировки. Сборка корпуса осуществляется при помощи саморезов и гвоздей.

Сборка корпуса осуществляется при помощи саморезов и гвоздей.

При изготовлении самодельного аппарата для точечной сварки используются следующие материалы:

- ручка для двери;

- выключатель;

- шнур электрический для питания аппарата;

- держатели из меди для контактных электродов;

- провод медный одножильный для изготовления контактных электродов, диаметром не менее 5 мм;

- саморезы.

Помимо перечисленных материалов, в работе потребуется использовать такие инструменты, как молоток, отвертка, кусачки, плоскогубцы и молоток.

Вернуться к оглавлению

Окончательная сборка аппарата для точечной сварки

Для изготовления контактной группы необходимо использовать медный прут.

После высыхания окрашенного корпуса можно приступать к процессу окончательного монтажа агрегата. Контактная группа изготавливается из медного провода. Для изготовления контактной группы потребуется наличие медного прутка длиной 2,5 см. Готовые контактные электроды зажимаются в специальных держателях при помощи винтов обычной отверткой. На задней панели закрепляется выключатель, кабель для подключения к сети протягивается через соответствующее отверстие и закрепляется. Трансформатор закрепляется в корпусе устройства на деревянном основании при помощи саморезов. После этого подключаются питающие провода и провод заземления.

Готовые контактные электроды зажимаются в специальных держателях при помощи винтов обычной отверткой. На задней панели закрепляется выключатель, кабель для подключения к сети протягивается через соответствующее отверстие и закрепляется. Трансформатор закрепляется в корпусе устройства на деревянном основании при помощи саморезов. После этого подключаются питающие провода и провод заземления.

Дополнительно для контроля работы аппарата устанавливается выключатель на рабочем рычаге. Установка этого выключателя позволяет работать устройству при включенном центральном выключателе только в случае его использования, то есть после опускания рычага и замыкания электродов. Точечная сварка при наличии такого выключателя становится достаточно энергоэкономным устройством, которое, находясь во включенном состоянии, не потребляет электрическую энергию, а потребление происходит в случае замыкания электродов сварочного аппарата. При подключении проводов требуется обеспечить качественный контакт и изоляцию.

Вернуться к оглавлению

Установка рабочих рычагов и осуществление процесса сваривания заготовок

Боковые стенки корпуса устанавливаются на свои места и закрепляются при помощи саморезов. Рычаги закрепляются тем способом, который является наиболее удобным для мастера. Контактные электроды устанавливаются на торцах рычагов. Для удобства в работе контактные провода вторичной обмотки разводятся в разные стороны. Для постоянного нахождения верхнего рычага в поднятом состоянии, что является очень удобным в процессе использования устройства, требуется при помощи обычной резинки в натянутом состоянии соединить верхний рычаг с корпусом.

Для осуществления точечной сварки требуется поместить тонкие листы металла между электродами рычагов и опустить верхний рычаг на 3-4 секунды. Замыкание контактов приводит к прохождению мощного импульса тока через заготовки, что ведет к разогреву металла до температуры его плавления.

В процессе сваривания металлов, имеющих цинковое покрытие, выделяется большое количество паров и окислов цинка, что наносит большой вред здоровью человека. По этой причине работы по свариванию заготовок из оцинкованной стали требуется проводить в помещении, имеющем мощную вентиляцию. В процессе работы сварочного аппарата происходит постепенное выгорание медных электродов, которые после выхода их из строя заменяются новыми.

По этой причине работы по свариванию заготовок из оцинкованной стали требуется проводить в помещении, имеющем мощную вентиляцию. В процессе работы сварочного аппарата происходит постепенное выгорание медных электродов, которые после выхода их из строя заменяются новыми.

Точечная сварка такой конструкции, изготовленная на основе трансформатора, который устанавливается в микроволновую печь, является просто незаменимым устройством в домашнем хозяйстве, так как позволяет осуществлять сваривание любых металлических конструкций с толщиной металла до 1,5 мм.

Точечная сварка из микроволновки

Skip to content

Самоделкитому назад 349 просмотра

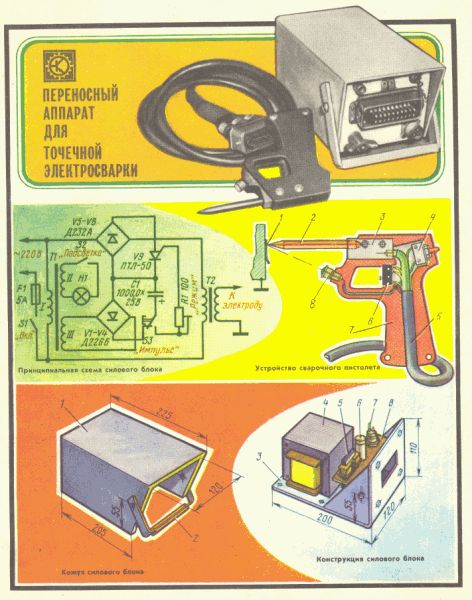

Самоделка из хлама — точечная сварка из трансформатора от микроволновки, фото и подробное описание изготовления самоделки.

Понадобилась точечная сварка для сварки тонкой нержавейки и оцинковки толщиной до 1 мм.

Далее на фото показан подробный процесс изготовления точечной сварки из микроволновки.

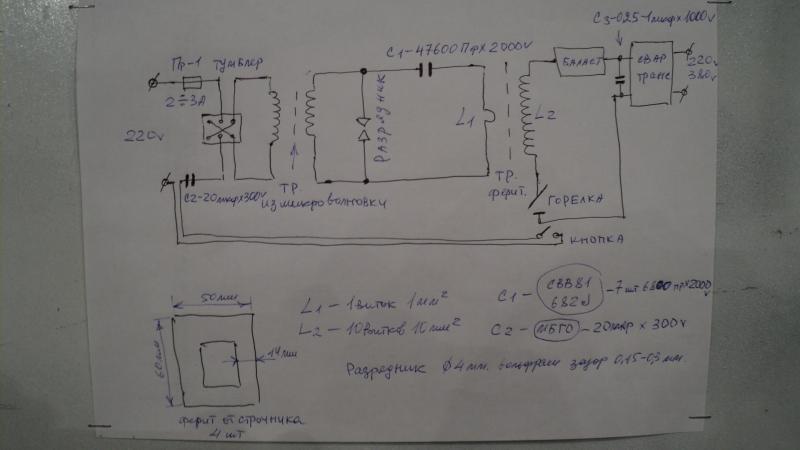

Вначале ножовкой по металлу, срезаем с трансформатора, высоковольтную обмотку (ту где тонкий провод) и удаляем ее. Дополнительно я положил прокладки из стеклотекстолита

На вторичную обмотку мотаем полтора витка гибкого провода сечением 70 квадратных миллиметров и напаиваем наконечники.

Теперь закрепляем трансформатор на подходящей подставке — силуминовая крышка от какой то аппаратуры. И из кусочков квадратной трубы и обрезков текстолита делаем стойки для оси подвижного электрода. Ось должна быть изолирована от подставки.

Из круглой железки и двух шестигранников с отверстием, делаем держатель неподвижного электрода.

Крепим его на подставку и закрепляем неподвижный электрод.

Делаем рычаг, где будет крепиться подвижный электрод. Ручка-шарик клеится на эпоксидке.

Крепим на место рычаг и подвижный электрод.

Привинчиваем стойки, на которые будет крепиться плата управления. Стойки готовые-от какого то старого блока. К ним крепим так же компьютерный разъем для сетевого шнура.

К двум другим стойкам крепим вентилятор от компьютера.

А на рычаг приделываем кнопку, будет включаться сварочный ток.

Из обрезка текстолита, делается крепление возвратной пружины.

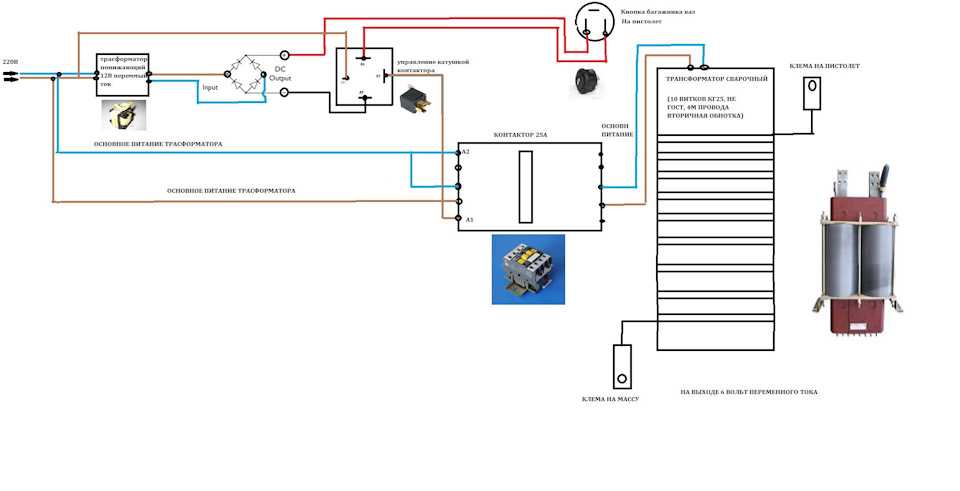

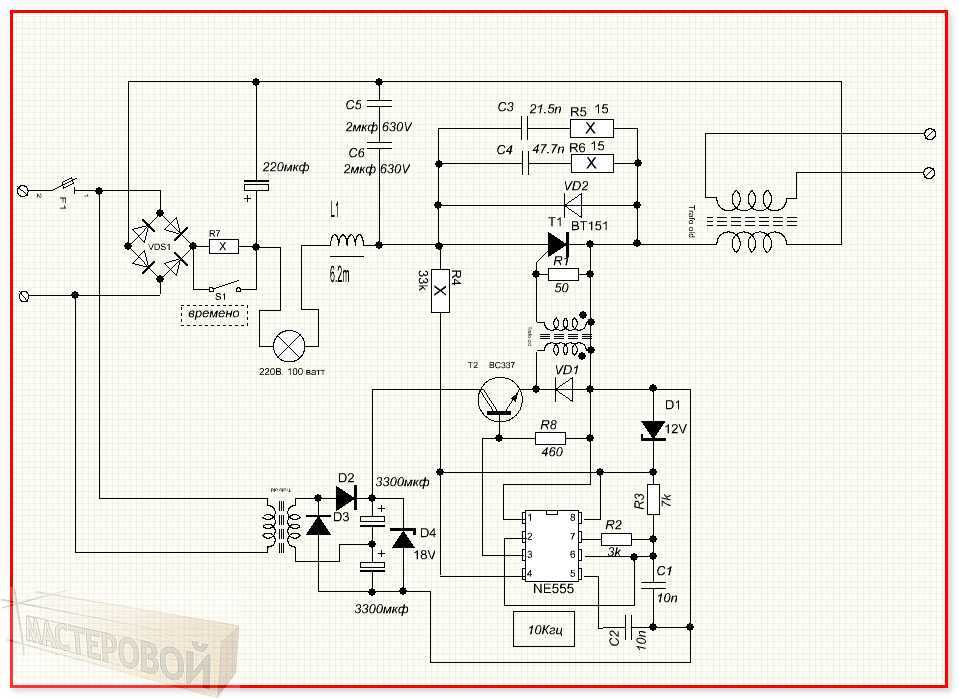

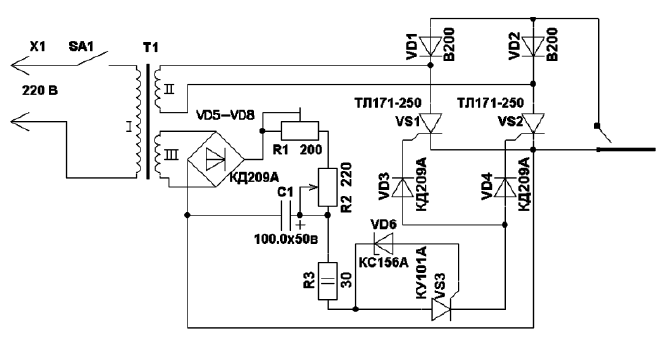

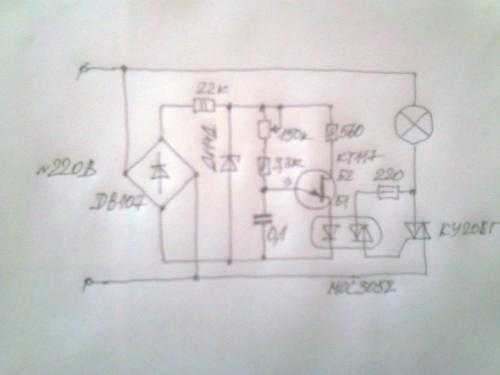

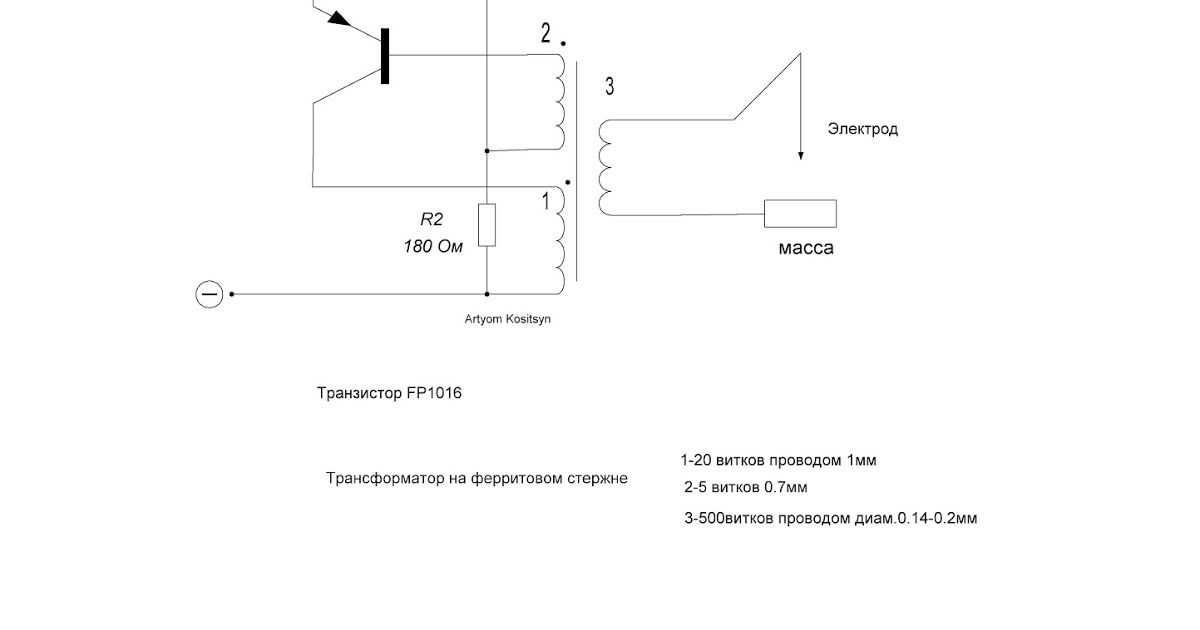

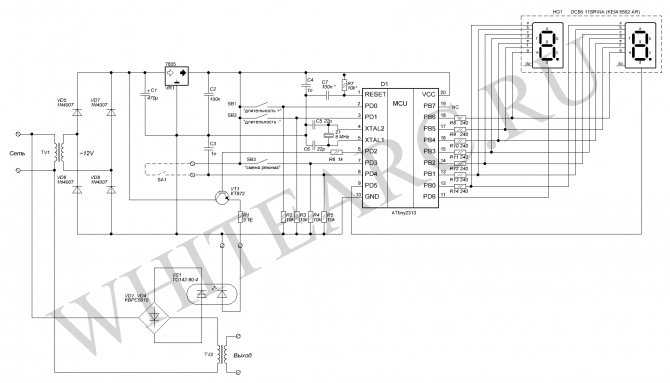

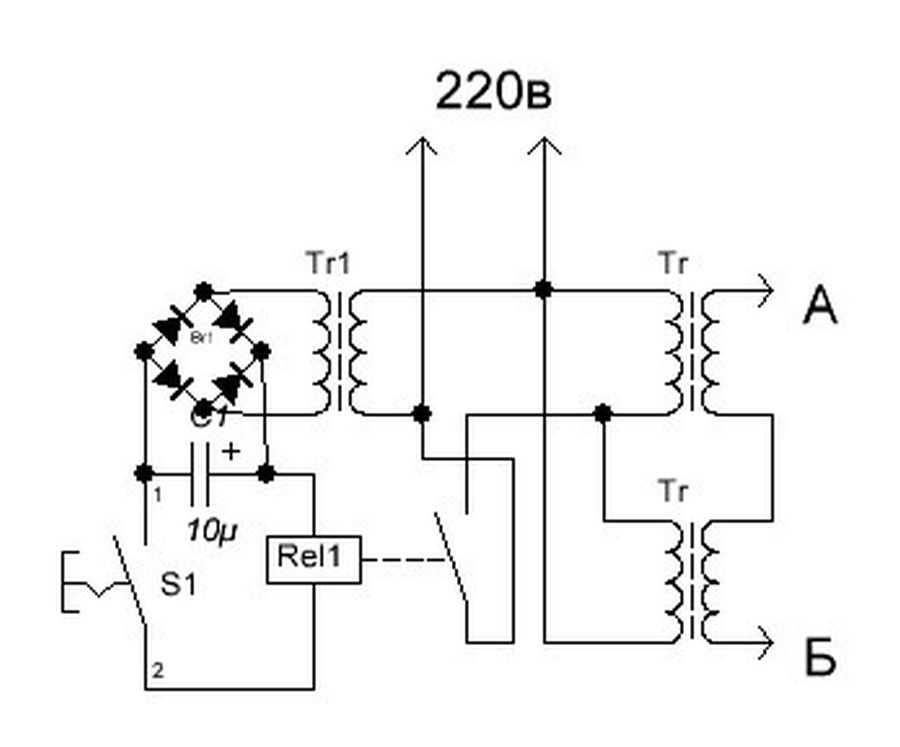

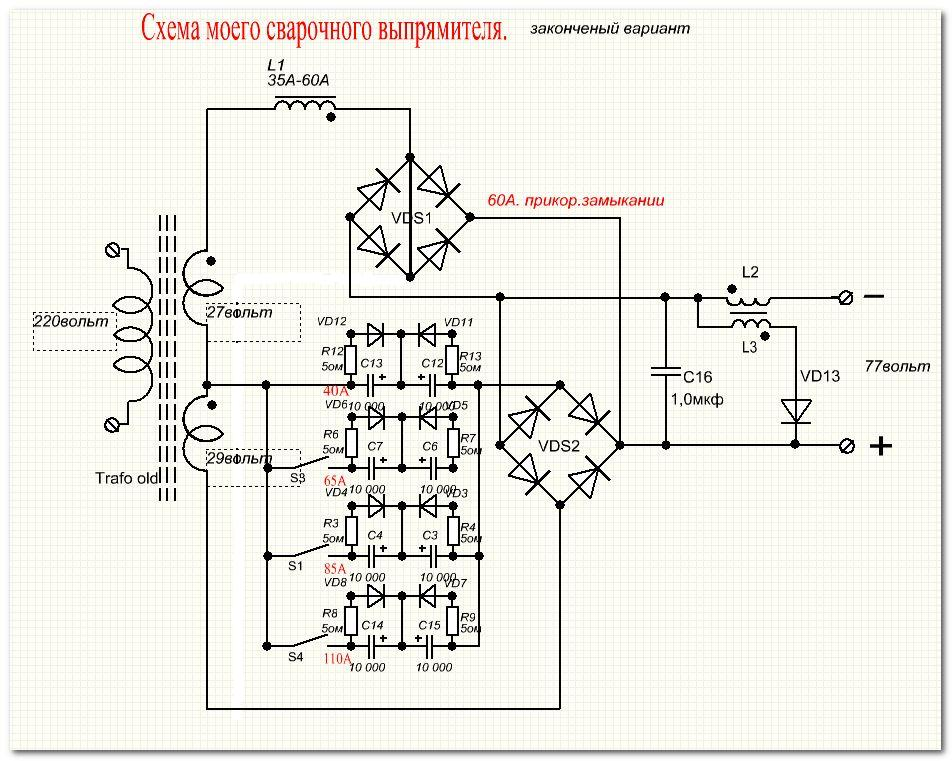

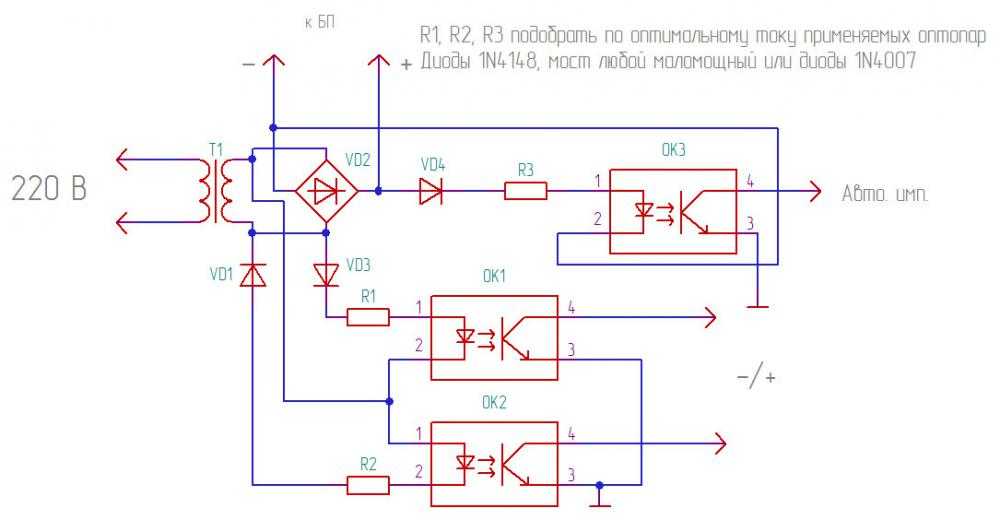

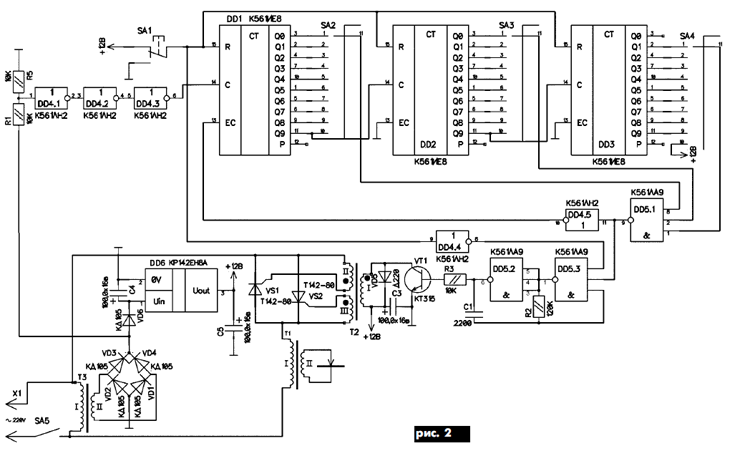

Теперь самое время заняться схемой управления. Слепил ее из того,что было под рукой. Тиристоры на 25 ампер. Схема обеспечивает включение сварочного тока нажатием кнопки и автоматическое отключение после выдержки времени. Выдержка регулируется от 0 до 4 сек.

Вот детали для схемы управления.

Плата готова.

Закрепляем выключатель и переменный резистор с помощью обрезка пластмассы.

Теперь закрепляем плату управления,подключаем весь проводной монтаж и жгутуем его.

Коробку сделал из корпуса от видика, собираем с помощью заклепочника.

Напряжение холостого хода получилось 1.8 вольта. Пробуем сварить два кусочка оцинковки толщиной 1 мм. Качество сварки отличное-точка сварки рвется с мясом по металлу. Выдержка времени была 3 секунды.

Электроды и провод вторички, заметно греются после 10 ка точек, но это если сваривать непрерывно. Для моих применений более чем достаточно.

Первичка и железо трансформатора не греется вообще. Конечно агрегат не для работы на потоке, но мне он уже хорошо помог-сварил им кожухи на два блока управления на заказы.

Автор самоделки: Валентин. г. Тверь. samodelki-n.ru

СЛУЧАЙНЫЕ СТАТЬИ

Сладкая (или сахарная) вата – классная, но довольно дорогая штука. И совсем безумием выглядит покупка машины для сахарной ваты, чтобы…

И совсем безумием выглядит покупка машины для сахарной ваты, чтобы…

тому назад 140 просмотра

Специально оборудованными детскими площадками принято оснащать не только дворы многоквартирных домов, но также частые и дачные территории. Степень полезности данного…

тому назад 113 просмотра

Любой домашний мастер время от времени сталкивается с необходимостью просверлить металл: очень важно применять для этого качественные специализированные сверла, иначе…

тому назад 112 просмотра

Животноводство – это одна из ведущих отраслей промышленности. Только благодаря ей люди имеют возможность получать такие ценные продукты, как молоко,…

тому назад 150 просмотра

Пилу приобрел в основном для резки АСП. По сравнению с бывшими и нынешними российскими «циркулярками» у «Байкала» более симпатичный дизайн.…

По сравнению с бывшими и нынешними российскими «циркулярками» у «Байкала» более симпатичный дизайн.…

тому назад 620 просмотра

Виды современных линолеумных покрытий отличаются огромным разнообразием. Основные отличия в составных компонентах, влияющих на прочность покрытия. В зависимости от этих…

тому назад 119 просмотра

Больше всего смотрели

Adblock

detector

Схема точечной сварки для аккумуляторов

А поможет нам в этом, отслужившая микроволновая печь. Вернее, высоковольтный трансформатор от неё, который подойдет для соединения тонкого листового металла в домашних условиях. Вот только, не надо бежать сломя голову на кухню, чтобы разобрать свою микроволновку. Итак, делаем точечную сварку своими руками из микроволновки.

Поиск данных по Вашему запросу:

Схема точечной сварки для аккумуляторов

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Точечная сварка для аккумуляторов 18650 своими руками за 5 шагов

- Домашний инструмент: контактная точечная сварка своими руками

- Мини точечная сварка своими руками

- Точечная сварка для аккумуляторов

- Назначение точечной сварки для аккумуляторов

- дайте схему точечной сварки для аккумуляторов.

- Как самому сделать точечную сварку из трансформатора микроволновки

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Контактная (точечная) сварка ТЯП-ЛЯП для аккумуляторов 18650 , своими руками

youtube.com/embed/YNfoRiKf8Jg» frameborder=»0″ allowfullscreen=»»/>Точечная сварка для аккумуляторов 18650 своими руками за 5 шагов

Аккумуляторы применяются во многих бытовых приборах и инструментах. Иногда, необходимо заменить один или несколько элементов. Они соединяются в блок определенного напряжения, и полюса привариваются между собой металлической полосой при помощи точечной сварки. Метод пайки здесь не подходит, так как при таком способе соединения происходит сильный нагрев внутренней части батареи, что приводит к выходу ее из строя.

Поэтому если требуется самостоятельно провести ремонт литий-ионных батарей, то нужно приобрести аппарат точечной сварки споттер или сделать его самому. Самый простой способ — это сварка аккумуляторов самой аккумуляторной батареей. Для этого потребуется:. В полевых условиях, чтобы приварить к батарее никелевую пластину, достаточно аккумулятора, проводов для зарядки, куска монолитного провода и изоленты.

Из провода делается два электрода. Их концы зачищают, выравнивают и фиксируют изолентой. Между концами проводов должно быть расстояние мм, торцы находятся в одной плоскости. За другие концы монолитного провода цепляют с помощью зажимов кабеля для зарядки. Предварительно зарядный кабель присоединяется к клеммам рабочего аккумулятора. Полярность значения не имеет. Точечная сварка готова. Никелевая лента устанавливается на литиевый аккумулятор.

К ленте прижимают концы электродов, которые находятся под напряжением. Произойдет короткое замыкание, и металл в точке соприкосновения расплавится. Электроды надо быстро убрать во избежание прожигания никелевой пластины. Многожильный силовой провод с помощью зажимов присоединяют к рабочему аккумулятору, а другие концы к нормально-разомкнутому контакту реле и к жалу паяльника. Второй контакт реле подсоединяют ко второму жалу. В результате получается такая схема, что при замыкании контактов реле на концах жал электродов будет присутствовать напряжение рабочего аккумулятора.

Для управления реле используется конденсатор большой емкости, резистор и переключатель. Конденсатор и резистор соединяются последовательно. Один вывод конденсатора подключен к батарее. Общий вывод переключателя подсоединяется к резистору. В исходном состоянии переключатель должен находиться в положении, когда он замкнут на рабочий аккумулятор. Конденсатор зарядится. Обмотка управления реле одним контактом подсоединяется к выводу емкости, соединенной с аккумулятором, а второй подсоединяется к свободному выводу переключателя.

При переключении напряжение с конденсатора поступает на управляющую обмоток. Пока емкость разряжается, реле замкнуто, и через него может проходить ток в случае замыкания цепи. Для сварки достаточно на элемент литиевого аккумулятора поставить никелевую соединительную ленту, на нее два жала, прижать и нажать на переключатель. Контакты реле замкнутся, на электродах появится напряжение. Так как они замкнуты через пластину, через нее потечет ток короткого замыкания, который вызовет расплавление металла между точками касания электродов.

Сварка произведена. С помощью резистора можно регулировать длительность управляющего импульса. Регулировку можно проводить опытным путем. Она необходима при изменении напряжения рабочего аккумулятора и толщины свариваемого материала.

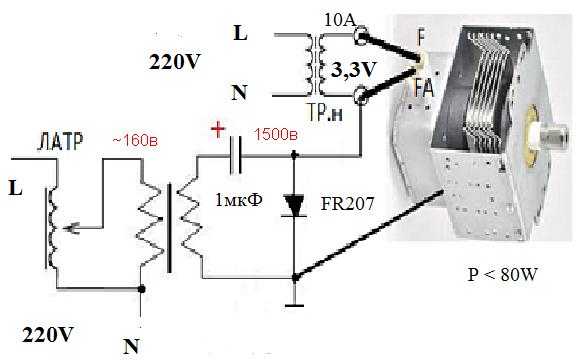

Точечную сварку для аккумуляторов можно сделать своими руками из трансформатора. Ею можно сваривать не только батареи, но и любые тонкие металлические изделия. Для сварки аккумуляторов трансформатор большой мощности не требуется, на Вт достаточно. Главное, чтобы была возможность перемотать вторичную обмотку.

Первичная обмотка должна быть на В 50 Гц. В качестве намоточного провода на вторичную обмотку нужно применить изолированный медный провод большого диаметра. Требуется сделать три-четыре витка. Корпус аппарата точечной сварки можно сделать из оргстекла или фанеры. Оргстекло конечно предпочтительней. Основание корпуса должно быть такого размера, чтобы вмещался трансформатор с соединительными проводами, кнопка и рычаг с электродами. Рычаг крепится на оси между стойками из алюминиевого уголка, которые в свою очередь саморезами закрепляются к основе прибора.

Длина рычага делается с таким расчетом, чтобы электроды, закрепленные на нем, доходили до рабочей площадки основания устройства. Диаметр электродов должен быть мм.

Их концы подтачивают и выравнивают торцы. Вторичная обмотка трансформатора подключается к электродам с помощью многожильного медного провода сечением не менее чем сечение электродов. Длина проводов от вторичной обмотки до рабочей части должна быть минимальной. Соединения лучше проварить для уменьшения сопротивления цепи или соединять через клеммные колодки под винт.

Рабочая кнопка устанавливается на одном из выводов вторичной обмотки. На рычаге и кнопке устанавливаются пружины. Они нужны для их быстрого возвращения в исходное состояние. Чтобы установить определенную длительность сварочного импульса, вместо кнопки можно использовать тиристор или силовое реле, управляемое RC цепью.

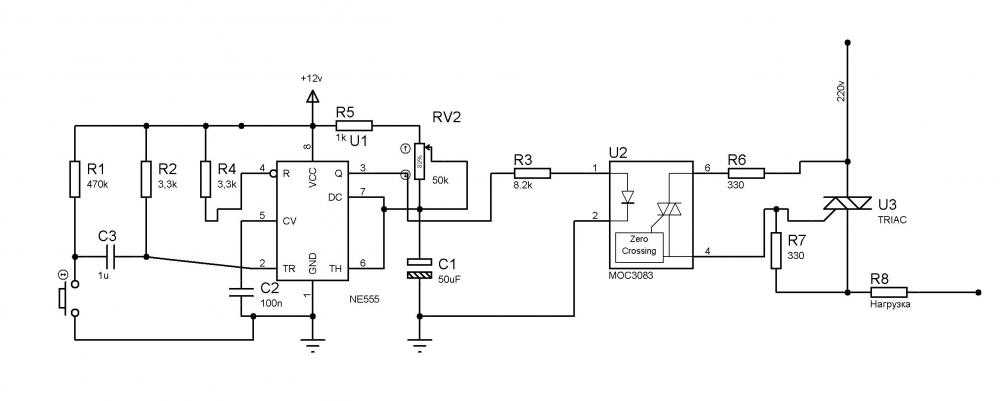

Резистор должен быть переменным, а емкость конденсатора достаточно большой, чтобы позволял менять длительность импульса в пределах от десятков до сотен миллисекунд. Имеется большое количество схемных реализаций точечной сварки для аккумуляторов.

Имеется большое количество схемных реализаций точечной сварки для аккумуляторов.

Многое зависит от имеющихся материалов. Схемы могут меняться для увеличения функциональности устройства, улучшения его потребительских свойств, но суть остается прежней. Аппарат для точечной сварки из конденсаторов потребует 8 емкостей по мкФ на напряжение 25 В. Конденсаторы надо соединить параллельно, чтобы общая емкость стала мкФ. Для зарядки можно использовать любой источник напряжения на В. Подключается он через выключатель. К выводам конденсатора также подсоединяются электроды через медный кабель сечением мм2.

Электроды располагаются параллельно друг другу на расстоянии трех миллиметров. Торцы обтачиваются и выравниваются. Процесс сварки происходит следующим образом.

Конденсаторы заряжаются, выключатель отключает источник зарядки. Никелевая соединительная пластина устанавливается на аккумуляторе. Электроды прижимаются к пластине, замыкая выводы конденсаторов через нее. Пока происходит разряд емкости идет процесс сварки в точке контакта. Для регулировки длительности импульса можно использовать тиристор, управляемый RC цепью с заданными параметрами.

Для регулировки длительности импульса можно использовать тиристор, управляемый RC цепью с заданными параметрами.

Точечная сварка для аккумуляторов от обычной точечной сварки отличается малой мощностью и формой рабочих элементов. У обычных аппаратов свариваемая деталь находится между электродами, у сварки для аккумуляторов электроды располагаются с одной стороны свариваемого изделия.

Главная Сварка Сварочные аппараты Как самостоятельно провести точечную сварку аккумулятора. Содержание 1 Простейший способ 2 В домашних условиях 3 Из трансформатора 4 Аппарат из конденсаторов.

Оценка статьи:. Ювелирная точечная сварка Точечная лазерная сварка Как работают аппараты контактной точечной сварки Устройство аппаратов для газовой сварки и резки.

Домашний инструмент: контактная точечная сварка своими руками

Добавить форум Fonarevka. Дневники Последние записи Лучшие записи Лучшие дневники Список дневников. Дневники Группы Альбомы Каталоги Отметить все разделы прочитанными. Каталог сайтов Активные темы Активные темы За последние xx минут 15 минут 30 минут 45 минут Активные темы За последние xx часов 1 час 2 часа 4 часа 6 часов 12 часов 18 часов Активные темы За последние xx дней 1 день 2 дня 3 дня 4 дня 7 дней 14 дней Темы без ответа. Бесплатные розыгрыши призов Розыгрыши призов в соц. Для гостей форума О нашем проекте Пожертвования Donate Реклама на форуме.

Каталог сайтов Активные темы Активные темы За последние xx минут 15 минут 30 минут 45 минут Активные темы За последние xx часов 1 час 2 часа 4 часа 6 часов 12 часов 18 часов Активные темы За последние xx дней 1 день 2 дня 3 дня 4 дня 7 дней 14 дней Темы без ответа. Бесплатные розыгрыши призов Розыгрыши призов в соц. Для гостей форума О нашем проекте Пожертвования Donate Реклама на форуме.

Таймер для создания точечной контактной сварки из микроволновки своими руками для аккумуляторов Схема реле времени и.

Мини точечная сварка своими руками

В данной статье описывается способ как сделать сварочный аппарат своими руками из деталей от старой микроволновой печи. Аппарат создавался для сварки никелевых выводов на аккумуляторах типа , но может использоваться и для сварки листового металла или других металлических предметов. Будьте осторожны! В микроволновой печи может быть высокое напряжение, которое сохраняется в течении некоторого времени после отключения печи от сети. При вскрытии печи необходимо найти большой конденсатор внутри микроволновки и разрядить его, прикоснувшись отверткой одновременно к обоим выводам конденсатора. Вскройте корпус микроволновой печи, разрядите конденсатор и найдите трансформатор. Он должен выглядеть так как на фото. Открутите гайки, которыми крепится трансформатор и выньте его.

Вскройте корпус микроволновой печи, разрядите конденсатор и найдите трансформатор. Он должен выглядеть так как на фото. Открутите гайки, которыми крепится трансформатор и выньте его.

Точечная сварка для аккумуляторов

Аккумуляторы применяются во многих бытовых приборах и инструментах. Иногда, необходимо заменить один или несколько элементов. Они соединяются в блок определенного напряжения, и полюса привариваются между собой металлической полосой при помощи точечной сварки. Метод пайки здесь не подходит, так как при таком способе соединения происходит сильный нагрев внутренней части батареи, что приводит к выходу ее из строя. Поэтому если требуется самостоятельно провести ремонт литий-ионных батарей, то нужно приобрести аппарат точечной сварки споттер или сделать его самому.

Современные инструменты и приборы домашнего пользования очень часто оснащают аккумуляторами, которые обеспечивают свободу эксплуатации, без зависимости от домашней сети.

Назначение точечной сварки для аккумуляторов

Точечная сварка для аккумуляторов своими руками — процесс несложный и вполне реальный для выполнения самостоятельно — своими руками. Разберемся с его сутью и технологией исполнения. Нагревание соединяемых деталей — главный принцип контактной сварки. Такого рода тепловое воздействие вовсю используется в ремонтах аккумуляторов. Ремонт можно проводить с помощью специальных аппаратов из магазина, а можно применять аппарат, сделанный своими руками.

Разберемся с его сутью и технологией исполнения. Нагревание соединяемых деталей — главный принцип контактной сварки. Такого рода тепловое воздействие вовсю используется в ремонтах аккумуляторов. Ремонт можно проводить с помощью специальных аппаратов из магазина, а можно применять аппарат, сделанный своими руками.

дайте схему точечной сварки для аккумуляторов.

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Выход из такой ситуации — контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы. Данный тип сварки относится к контактным термомеханическим. Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Стоит отметить, что изготовленное оборудование не будет мощным, то есть данная схема точечной сварки.

Как самому сделать точечную сварку из трансформатора микроволновки

Схема точечной сварки для аккумуляторов

Основной принцип работы контактной сварки заключается в тепловом воздействии на детали, соединяемые между собой. Такие сварочные устройства широко используются для проведения различных ремонтных работ, в том числе и аккумуляторных батарей. Профессионалы обычно пользуются аппаратурой заводского изготовления, однако, в случае необходимости, в домашних условиях может применяться контактная сварка для аккумуляторов своими руками.

Информация по сборке точечной сварке для аккумуляторов в домашних условиях, список компонентов и инструкция по сборке. Если аккумулятор израсходовал свой жизненный ресурс, придется произвести его замену. Аккумуляторная батарея располагается в различных блоках, где соединение производят при помощи сварки. Для замены старых элементов используют различные варианты сварки: точечную или конденсаторную.

Если вы хотите самостоятельно собрать точеный сварочный аппарат, то эта статья будет вам интересна. Решил я как то самостоятельно собрать аккумуляторную батарею из элементов , и столкнулся с проблемой соединения их между собой.

Решил я как то самостоятельно собрать аккумуляторную батарею из элементов , и столкнулся с проблемой соединения их между собой.

Либо в обмен на скидку при покупке нового аккумулятора. Да и к тому же хранить дома кислотный аккумулятор, не самая лучшая идея. Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Коллективный опыт предлагает два варианта — либо отправиться на помойку в поисках старой микроволновки, раскурочить её и достать трансформатор, либо изрядно потратиться.

RC форум. Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Новости: Добро пожаловать!

Схема аппарата для точечной сварки

Содержание

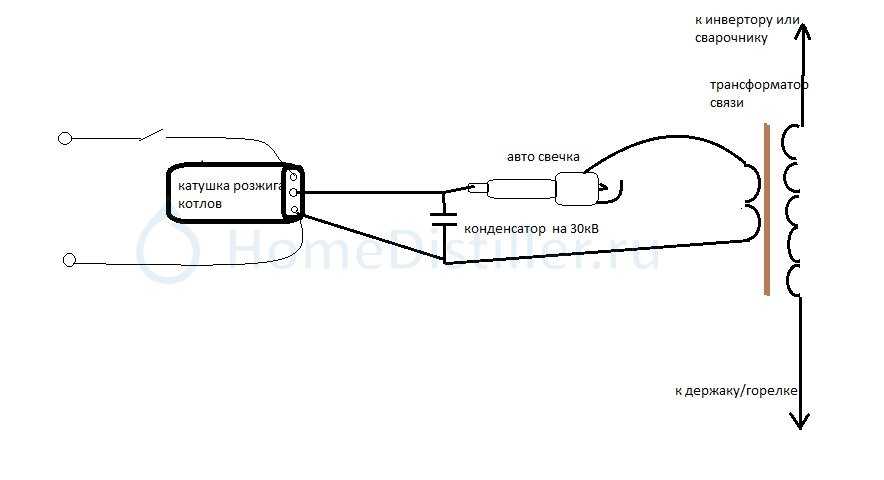

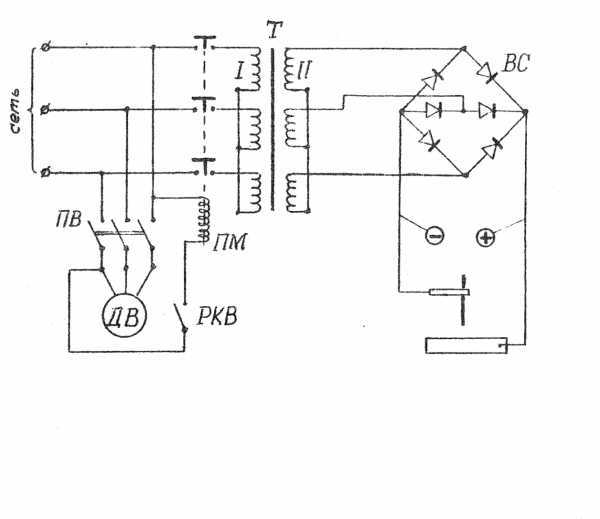

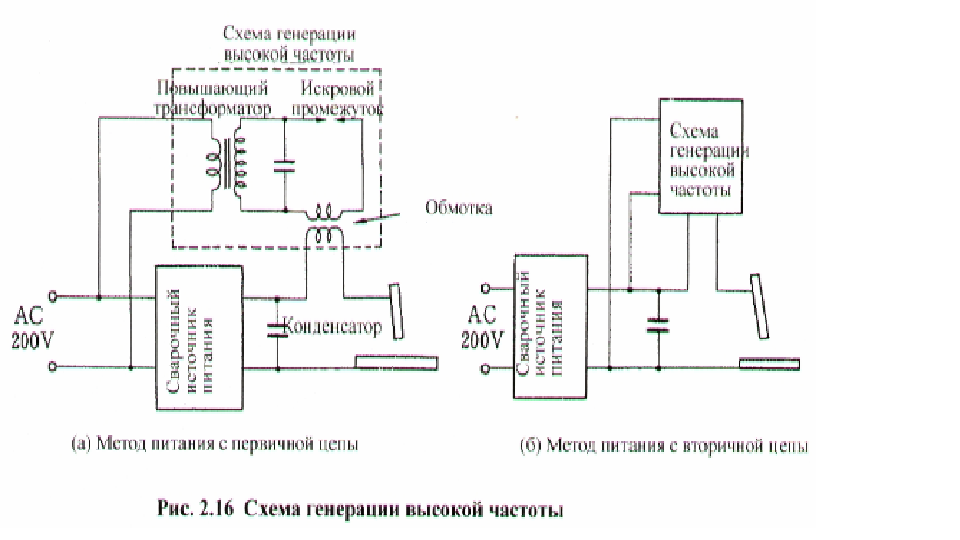

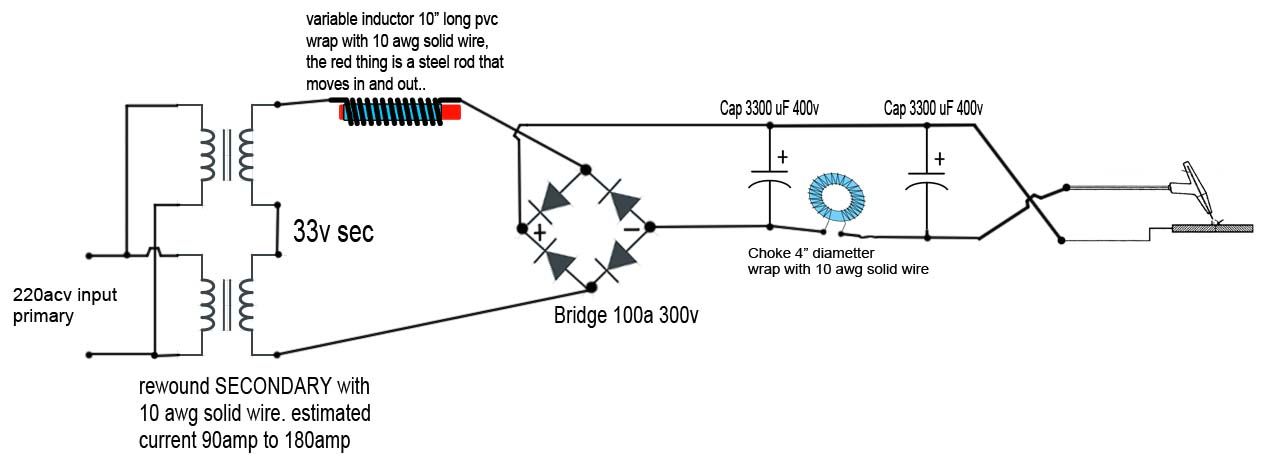

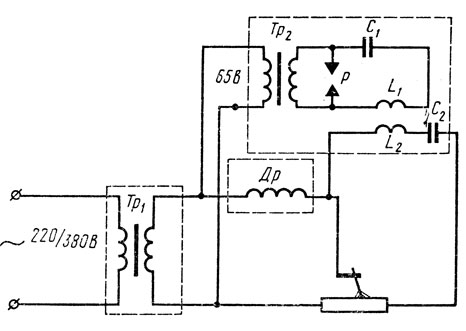

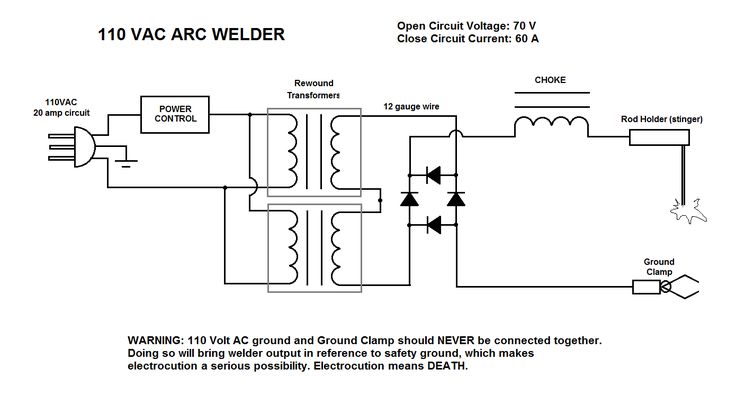

Трансформатор. Основная составляющая часть любого оборудования для контактной точечной сварки — силовой трансформатор с большим коэффициентом трансформации (для обеспечения большого сварочного тока). Такой трансформатор можно сделать из трансформатора от мощной микроволновой печки (мощность трансформатора должна быть около 1 кВт или выше) питающего магнетрон.

Эти трансформаторы отличаются своей доступностью и большой мощностью. Такого трансформатора хватит для аппарата точеной сварки, способного сваривать стальные листы толщиной 1 мм. Если потребуется более мощный аппарат точечной сварки, то можно использовать два (и более) трансформатора (как это организовать описано ниже).

В микроволновке, для работы магнетрона необходимо очень высокое напряжение (около 4000В). Поэтому трансформатор питающий магнетрон, не понижающий, а повышающий. У его первичной обмотки количество витков меньше, чем у вторичной, а толщина обмоточного провода больше.

От такого трансформатора нужен магнитопровод и первичная обмотка (та, где меньше витков и провод толще). Вторичная обмотка срезается ножовкой или отрубается стамеской (если магнитопровод надежно сварен, а не склеен), выбивается стержнем или высверливается и выковыривается. Необходимость в высверливании возникает, когда обмотка набита в окно очень плотно и попытка её выбить может привести к разрушению магнитопровода.

При удалении вторичной обмотки нужно стараться не повредить первичную обмотку.

Кроме двух обмоток, в трансформатор могут быть вмонтированы шунты, ограничивающие ток, их тоже обязательно нужно убрать.

После извлечения из трансформатора ненужных элементов, наматывается новая вторичная обмотка. Для обеспечения большого тока, близкого к 1000А, необходим толстый медный провод, площадью сечения более 100 мм 2 (провод диаметром более 1 см). Это может быть либо один многожильный провод, либо пучок нескольких проводов небольшого диаметра. Если изоляция провода толстая и мешает сделать достаточное количество витков, то её можно снять, а провод обмотать тканевой изолентой. Длина провода должна быть наименьшей из возможной, чтобы не создавать дополнительного сопротивления.

Делается 2-3 витка. На выходе должно получиться около 2В, этого будет достаточно. Если удастся впихнуть в окна трансформатора больше витков, то выходное напряжение будет больше, следовательно будет дольше ток (в сравнении с меньшим количеством витков провода такого же диаметра) и мощность аппарата.

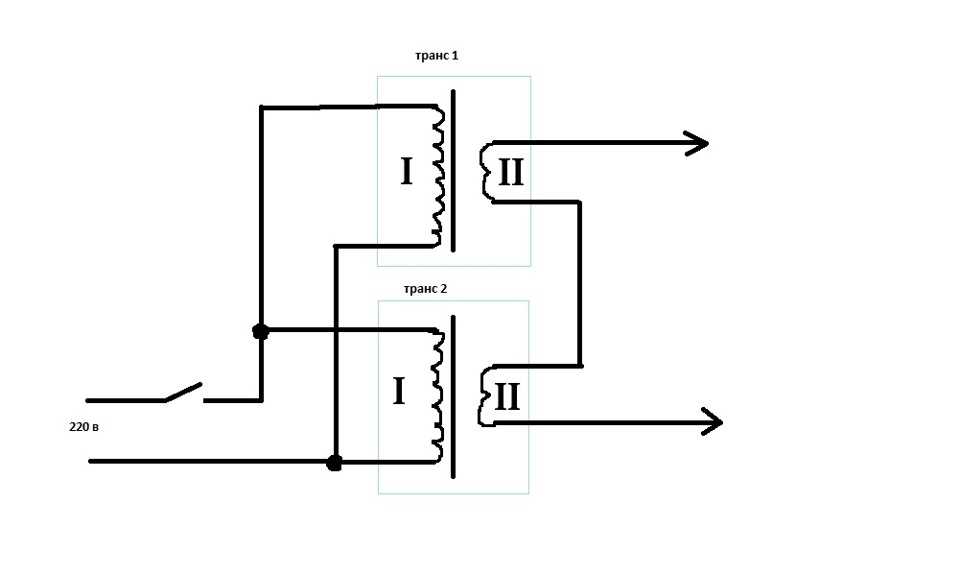

Если есть два одинаковых трансформатора, то их можно объединить в один, более мощный, источник тока. Это может потребоваться когда в наличии два трансформатора с недостаточной мощностью или когда требуется сделать своими руками аппарат точечной сварки для работы с более толстым металлом.

Например, в случае недостаточно мощных трансформаторов, каждый из трансформаторов мощностью 0,5 кВт имеет входное напряжение 220В, выходное напряжение равно 2В при номинальном токе 250А (значение взято для примера, пусть кратковременный ток сварки будет 500А). Соединив одноименные выводы первичных и вторичных обмоток, получим устройство, в котором при том же значении напряжения (2В) номинальное значение выходного тока составит 500А (почти также удвоится и ток сварки, будут больше потери из-за сопротивлений).

При этом, показанные на схеме соединения в цепи вторичных обмоток должны быть на электродах, то есть в случае двух трансформаторов мощностью 0,5 кВт будет два одинаковых провода диаметром 1 см, концы которых соединены с электродами.

Если есть два достаточно мощных трансформатора и нужно увеличить напряжение, а размеры окна магнитопровода не позволяют сделать нужное количество витков толстым проводом на одном трансформаторе, то вторичные обмотки двух трансформаторов соединяются последовательно (один провод протягивается через два трансформатора), с одинаковым количеством витков на каждом трансформаторе. Направление витков должно быть согласованно, чтобы не получилось противофазы и как следствие, напряжения на выходе близкого к нулю (сначала можно поэкспериментировать с тонкими проводами).

Обычно в трансформаторах одноименные выводы обмоток всегда обозначены. Если по каким-либо причинам они неизвестны, то их можно определить, поставив простой эксперимент, схема которого изображена ниже.

Здесь входное напряжение подается на последовательно соединенные первичные обмотки двух одинаковых трансформаторов, а на выходе, образованном последовательным соединением вторичных обмоток, включен вольтметр переменного напряжения. В зависимости от направления включения обмоток может быть два случая: вольтметр показывает какое-то напряжение или напряжение на выходе равно нулю. Первый случай свидетельствует о том, что и в первичной, и во вторичной цепях объединены между собой разноимённые выводы соответствующих обмоток. В самом деле, напряжение на каждой из первичных обмоток равно половине входного и трансформируется во вторичных обмотках с одинаковыми коэффициентами трансформации. При указанном включении вторичных обмоток напряжения на них суммируются и вольтметр дает удвоенное значение напряжения каждой из обмоток. Нулевое показание вольтметра свидетельствует о том, что равные по значению напряжения на последовательно включенных вторичных обмотках трансформаторов имеют противоположные знаки и, следовательно, какая-либо из пар обмоток объединена одноименными выводами. В этом случае, изменив, например, последовательность соединения выводов первичных обмоток так, как это показано на рисунке (б), получим на выходе удвоенное значение выходного напряжения каждой из вторичных обмоток и можно будет считать, что обмотки трансформатора соединены разноименными выводами.

В зависимости от направления включения обмоток может быть два случая: вольтметр показывает какое-то напряжение или напряжение на выходе равно нулю. Первый случай свидетельствует о том, что и в первичной, и во вторичной цепях объединены между собой разноимённые выводы соответствующих обмоток. В самом деле, напряжение на каждой из первичных обмоток равно половине входного и трансформируется во вторичных обмотках с одинаковыми коэффициентами трансформации. При указанном включении вторичных обмоток напряжения на них суммируются и вольтметр дает удвоенное значение напряжения каждой из обмоток. Нулевое показание вольтметра свидетельствует о том, что равные по значению напряжения на последовательно включенных вторичных обмотках трансформаторов имеют противоположные знаки и, следовательно, какая-либо из пар обмоток объединена одноименными выводами. В этом случае, изменив, например, последовательность соединения выводов первичных обмоток так, как это показано на рисунке (б), получим на выходе удвоенное значение выходного напряжения каждой из вторичных обмоток и можно будет считать, что обмотки трансформатора соединены разноименными выводами. Очевидно, что такой же результат можно получить изменив последовательность соединения выводов вторичных обмоток.

Очевидно, что такой же результат можно получить изменив последовательность соединения выводов вторичных обмоток.

Чтобы сделать своими руками более мощный аппарат точечной сварки можно соединить подобным же образом больше трансформаторов, если только это позволяет сделать сеть. Слишком мощный трансформатор будет вызывать большое падение напряжения в сети, приводить к срабатыванию предохранителей, миганию лампочек, жалобам соседей и т.п. Поэтому мощность самодельных аппаратов для точечной сварки ограничивают обычно значениями, которые обеспечивают силу сварочного тока в 1000-2000А. Нехватку силы тока компенсируют увеличением времени сварочного цикла.

Электроды. В качестве электродов используются стержни (прутки) из меди. Чем толще будет электрод тем лучше, желательно чтобы диаметр электрода не был меньше диаметра провода. Для аппаратов небольшой мощности подходят жала от мощных паяльников.

Электроды необходимо периодически подтачивать, т.к. они теряют форму. Со временем они стачиваются полностью и требуют замены.

Как уже писалось, длина провода, идущего от трансформатора к электродам, должна быть минимальной. Также должно быть минимум соединений, т.к. на каждом соединении происходит потеря мощности. В идеале на оба конца провода надеваются медные наконечники, через которые провод соединяется с электродами.

Наконечники должны быть спаяны с проводом (жилы провода тоже должны быть спаяны). Дело в том, что со временем (возможно и при первом же запуске), в месте контактов происходит окисление меди приводящее к росту сопротивления и большой потере мощности, из-за чего аппарат может перестать сваривать. Плюс при обжиме наконечников площадь контакта меньше чем при пайке, что тоже увеличивает сопротивление контакта.

Из-за большого диаметра провода и наконечника для него, спаять их непросто, однако облегчить эту задачу могут продающиеся луженые наконечники под пайку.

Неспаянные соединения наконечников с электродами тоже создают дополнительное сопротивление и окисляются, но т.к. электроды должны быть съемными, неудобно каждый раз при замене отпаивать старые и припаивать новые. Тем более это соединение гораздо проще очистить от окислов, чем конец многожильного провода обжатого наконечником.

Тем более это соединение гораздо проще очистить от окислов, чем конец многожильного провода обжатого наконечником.

Органы управления. Единственными органами управления могут быть рычаг и выключатель.

Сила сжатия между электродами должна быть достаточной для обеспечения контакта свариваемых деталей меду электродами, и чем толще свариваемые листы, тем больше должна быть сила сжатия. На промышленных аппаратах эта сила измеряется десятками и сотнями килограмм, поэтому рычаг стоит делать подлиннее и покрепче, а основание аппарата помассивнее и с возможностью крепления струбцинами к столу.

Большое усилие прижима у самодельных аппаратов для точечной сварки можно создать не только рычажным, но и рычажно-винтовым зажимом (винтовая стяжка между рычагом и основанием). Возможны и другие способы, требующие различного оборудования.

Выключатель должен устанавливаться в цепь первичной обмотки, потому что в цепи вторичной обмотки очень большой ток и выключатель будет создавать дополнительное сопротивление, кроме того контакты в обычном выключателе могут намертво свариться.

В случае рычажного прижимного механизма, выключатель следует монтировать на рычаге, тогда одной рукой можно давить на рычаг и включать ток. Вторая рука останется свободной для придерживания свариваемых деталей.

Эксплуатация. Включать и выключать сварочный ток необходимо только при сжатых электродах, в противном случае возникает интенсивное искрение, приводящее к подгоранию электродов.

Желательно использовать принудительное охлаждение аппарата с помощью вентилятора. При отсутствии последнего нужно постоянно контролировать температуру трансформатора, токопроводов, электродов и делать перерывы, чтобы не допустить их перегрева.

Качество сварки зависит от приобретенного опыта, который сводится в основном к выдерживанию необходимой продолжительности токового импульса на основании визуального наблюдения (по цвету) за сварной точкой. Подробнее про выполнение точечной сварки написано в статье Контактная точечная сварка.

youtube.com/embed/ku6tbvt6JrY»>Покупка аппарата для сварки доступна не каждому, так как данный инструмент отличается высокой стоимостью. Поэтому гораздо дешевле изготовить его своими руками из подручных материалов. Об особенностях применения и изготовления аппарата для точечной сварки рассмотрим далее.

Оглавление:

Сварочный аппарат для точечной сварки: принцип работы и основы изготовления

Сфера применения контактной сварки довольно широкая, данный инструмент используется в ремонте или изготовлении разного рода изделий из металла. Кроме того, с помощью данного аппарата, удается с легкостью выполнить различные работы по изготовлению металлических лестниц, ворот, конструктивных элементов и т.д.

Принцип работы контактной сварки состоит в том, что электрический ток нагревает определенные участки стальных деталей, которые соприкасаются между собой. При этом, образуется сварное соединение, называемое швом. Конечный результат сварки напрямую зависит от типа материала, из которого изготовлена деталь, ее плотности. Кроме того, следует учитывать такие параметры:

Конечный результат сварки напрямую зависит от типа материала, из которого изготовлена деталь, ее плотности. Кроме того, следует учитывать такие параметры:

- сварочная цепь должна отличаться достаточно низким показателем напряжения, от одного до десяти ватт;

- процесс сваривания длиться не более нескольких секунд;

- сварочный импульс имеет большую силу тока;

- чем меньше зона расплавления, тем качественнее происходит сваривание;

- сварочный шов должен выдерживать большие нагрузки.

От того насколько правильно были соблюдены данные характеристики напрямую зависит результат сваривания. Самостоятельное изготовление сварочного аппарата — довольно сложный процесс, для качественного выполнения которого потребуется соблюсти определенные инструкции и технологические рекомендации.

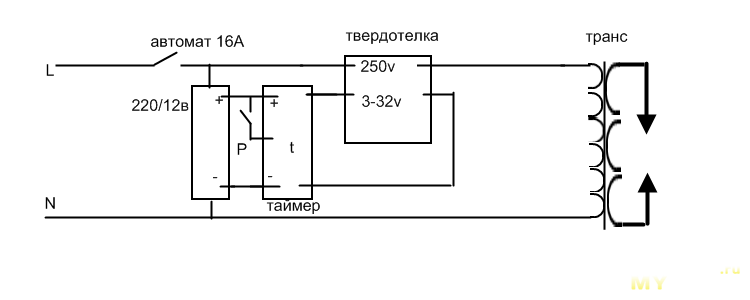

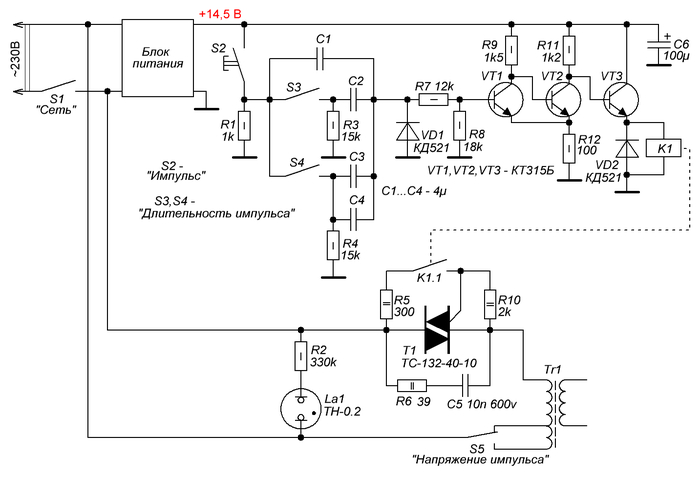

Более простой вариант — сборка сварочного аппарата, имеющего переменную силу тока. Данное устройство управляет процессом сваривания с помощью изменения длительности сварочного импульса, попадающего на деталь. Для того, чтобы выполнить данные действия потребуется наличие часового реле, которое регулируется автоматически или вручную.

Для того, чтобы выполнить данные действия потребуется наличие часового реле, которое регулируется автоматически или вручную.

Основным узлом самодельного аппарата точечной сварки является сварочный трансформатор, который довольно часто можно встретить в таких бытовых приборах как микроволновая печь, телевизор и т.д. Обмотки трансформаторного устройства перематываются в соотношении с нужной силой тока и напряжения, в процессе подачи которого осуществляется сваривание.

Для подбора сферы управления сварочным аппаратом, следует вначале собрать основные механизмы устройства. Конструктивные элементы сварочного аппарата подбираются в соотношении с его мощностью и параметрами трансформатора — основного механизма.

Изготовление контактно-сварочного аппарата осуществляется в соотношении с типом его применения и характеристик материала, с которым придется работать. Чаще всего, к основному устройству подсоединяют клещи сварочного типа.

Учтите, что все соединения электрического типа должны быть качественно выполненными. Все провода должны быть соответствующего диаметра и сечения. Если цепь будет ненадежной, то электричество будет утеряно. При этом, возможен вариант возникновения искр и процесс сваривания прекратится.

Все провода должны быть соответствующего диаметра и сечения. Если цепь будет ненадежной, то электричество будет утеряно. При этом, возможен вариант возникновения искр и процесс сваривания прекратится.

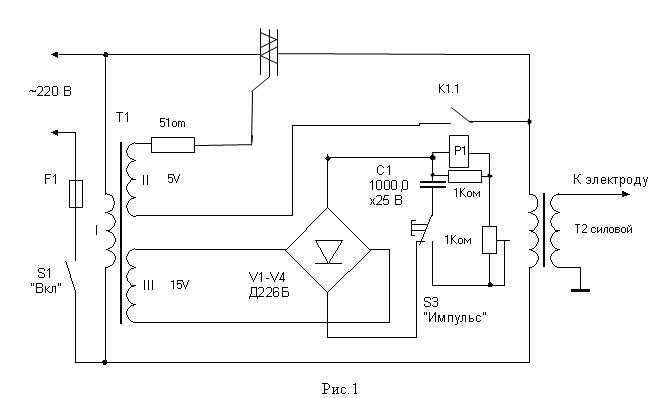

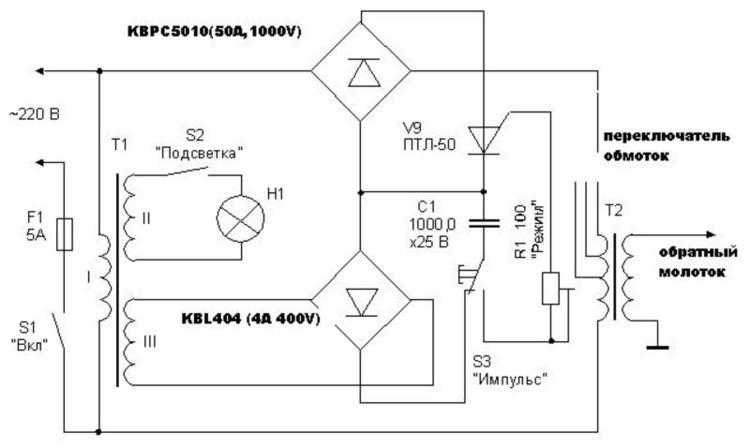

Схема аппарата точечной сварки для металлических деталей

Для самостоятельного изготовления устройства точечной сварки контактного типа, используйте нижеприведенные схемы. Первая их них используется в том случае, если аппарат точечной сварки используется для сваривания листов металла, толщиной до одного миллиметра, а также для проволоки и прута, диаметром до четырех миллиметров.

В таком случае, потребуется наличие такого устройства:

- аппарат, работающий от переменного напряжения в 220 Вт;

- выходной тип напряжения составляет 3-7 В, при холостом ходу;

- максимальное значение сварочного тока до полторы тысячи ампер.

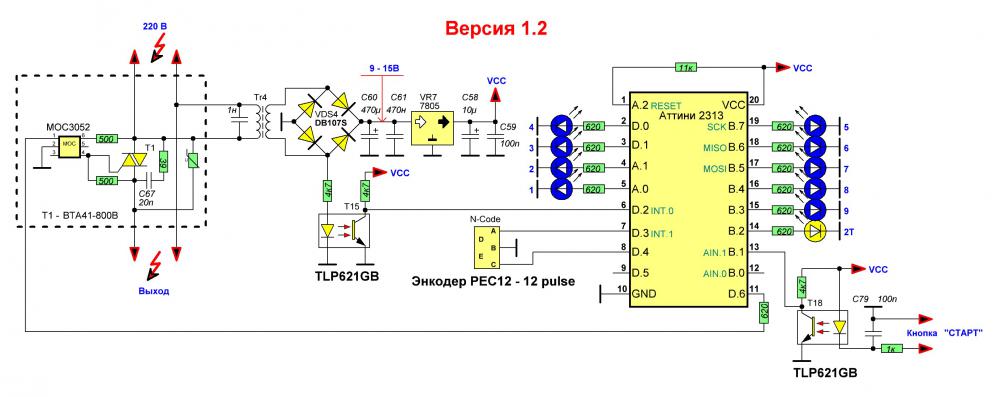

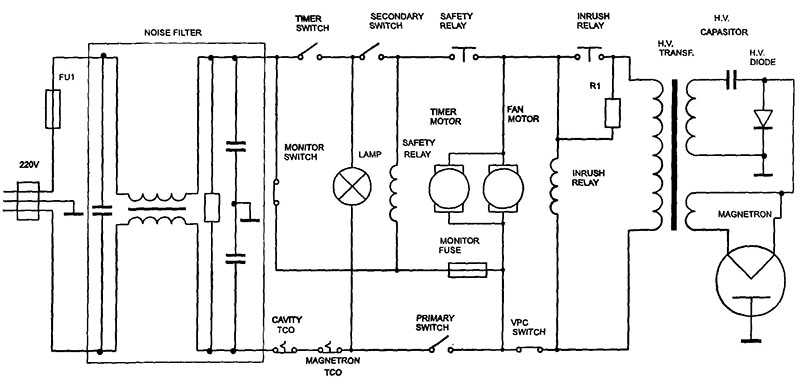

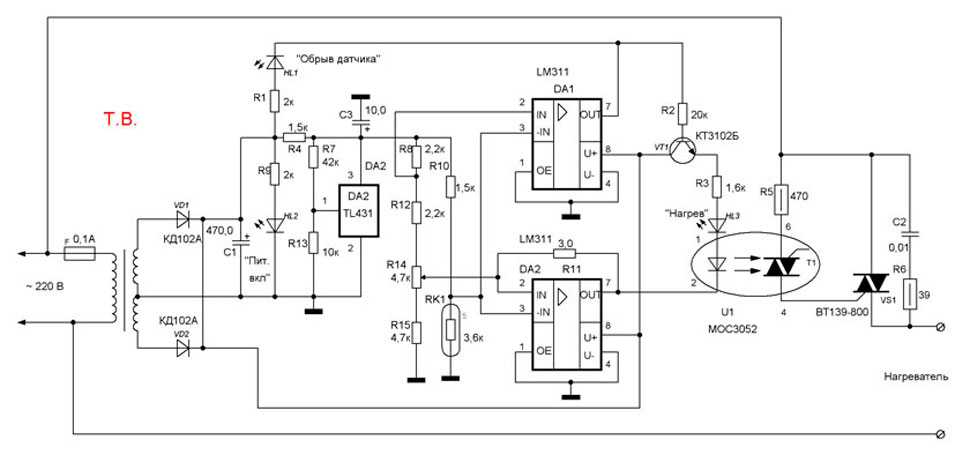

Все устройство отличается наличием схемы принципиального характера, в составе которой присутствует силовая составляющая, автоматизированный выключатель и цепь контроля. Если в процессе работы возникают какие-то аварийные ситуации, то они предотвращаются как раз с помощью выключателя. На первом узле располагается трансформатор для сварки т2 и устройство в виде бесконтактного тиристорного включателя однофазного типа, с помощью которого первичная обмотка подключается к электричеству.

Если в процессе работы возникают какие-то аварийные ситуации, то они предотвращаются как раз с помощью выключателя. На первом узле располагается трансформатор для сварки т2 и устройство в виде бесконтактного тиристорного включателя однофазного типа, с помощью которого первичная обмотка подключается к электричеству.

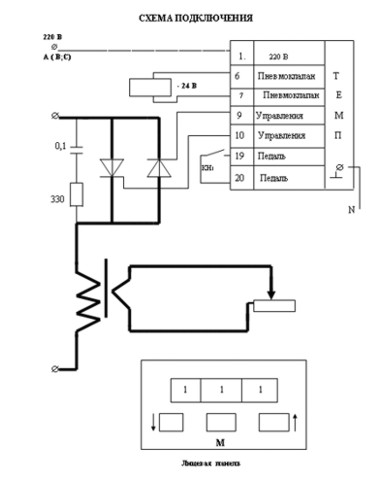

Второй вариант схемы управления подразумевает выполнение обмотки на сварочном трансформаторе определенными витками. На первичной обмотке имеется шесть выводных участков. С помощью их переключения удается регулировать выходной сварочный ток в соотношении с вторичной обмоткой. При этом, постоянное соединение сетевой цепи остается на первом выводе, а с помощью остальных регулируется работа электрического питания.

Пускатель под маркировкой М ТТ4 К, имеет серийное производство. Данный модуль отличается наличием тиристорного ключа, который в процессе замыкания выполняет коммутацию нагрузки через первый и третий контакты. Данное устройство способно работать под нагрузкой в максимальным напряжением до восемьсот ватт и током до восьмидесяти ампер. В составе данной схемы управления присутствует:

В составе данной схемы управления присутствует:

- блок питания;

- цепь для настройки механизма;

- реле к1.

Для обеспечения питания сварочного аппарата используется любой тип трансформатора, мощность которого составляет до двадцати ватт. При этом, он должен использоваться при работе на номинальной сети в 220 В. Напряжение, которое выдается на втором варианте обмотки составит около 22 В. Для того, чтобы выпрямить подачу тока, рекомендуется произвести установку диодного моста. Кроме того, возможен вариант применения любого другого механизма, имеющего такие же параметры.

Для того, чтобы замкнуть четвертые и пятые контакты используется реле к1. Данный процесс осуществляется при подаче напряжения от управленческой цепи на обмотку. Значение коммутированного тока при этом составит не более 99 мА. В таком случае, потребуется наличие практически любого реле, обладающего слаботочными электромагнитными характеристиками.

Устройство аппарата точечной сварки и его конструкция

Различают несколько функций цепи управления. При включении к1 на заданном промежутке времени происходит задание определенного типа времени. В данном случае удается задать определенное время подачи электронных импульсов на свариваемых деталях.

При включении к1 на заданном промежутке времени происходит задание определенного типа времени. В данном случае удается задать определенное время подачи электронных импульсов на свариваемых деталях.

В составе электрической цепи присутствуют конденсаторы, от с1 до с6. Они имеют электролитические характеристики, при этом напряжение составляет более 52 В. Кроме того, потребуется наличие конденсатора, емкостью в 46 мкФ. При разомкнутой нормально замкнутой контактной группе реле заряжается непосредственно через питательный блок.

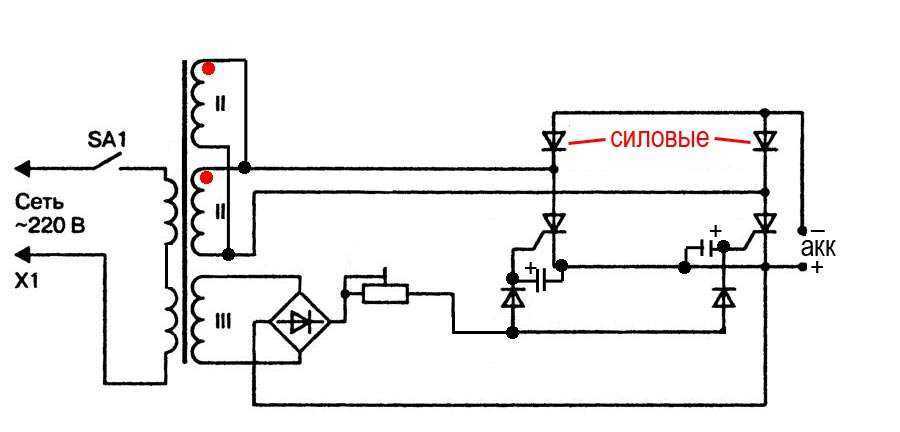

Основной силовой частью данного механизма является трансформатор. С его помощью происходит преобразование одного вида электричества на другой. Для этих целей используется магнитный провод, на 2,5 А. От старой обмотки следует избавиться, на торце магнитного провода устанавливаются кольца для изготовления которых используется электрический картон. Они подгибаются по внутренней и внешней кромке. Далее производится обмотка магнитопровода лакотканью в три или более слоев. Для того, чтобы выполнить обмотку потребуется наличие таких проводов:

Для того, чтобы выполнить обмотку потребуется наличие таких проводов:

- первичная обмотка составляет около 1,5 мм диаметром, для того, чтобы она лучше пропиталась лаковым составом, рекомендуется использовать провод на тканевой основе;

- вторичный вариант обмотки имеет диаметр около двух сантиметров, в его составе присутствует многожильная изоляция, имеющая кремниевоорганическое происхождение.

В процессе выполнение первой обмотки следует оборудовать выводы промежуточного назначения. Далее производится ее пропитка с помощью лака. На первичную катушку наматывается хлопчатобумажная лента, которая также пропитывается с помощью лакового состава. Далее следует процесс вторичной обмотки, и дальнейшее пропитывание лаком.

Изготовление самодельного аппарата точечной сварки также подразумевает конструирование клещей. Клещи бывают двух видов: стационарного или выносного. Первый вариант — более прост в изготовлении, так как они имеют качественную и надежную изоляцию, с прочно соединенными между собой узловыми участками. Но, у данных клещей имеется определенный недостаток, для создания прижимного усилия, необходимо непосредственное участие человека, выполняющего сварочные работы.

Но, у данных клещей имеется определенный недостаток, для создания прижимного усилия, необходимо непосредственное участие человека, выполняющего сварочные работы.

Выносные клещи — более удобные в работе, легко снимаются, не занимают много места. Для контроля усилия клещей, достаточно изменить длину их вынесения за аппарат. В месте подсоединения выносных клещей со сваркой следует установить болты, втулки и шайбы, которые обеспечивают надежную гидроизоляцию.

В процессе изготовления клещей для аппарата точечной сварки своими руками, необходимо определить величину вылета из электродного пространства, расстояние между корпусом и местом подвижных соединений на ручке. Данный параметр сказывается на максимально возможном расстоянии между сваркой и кромкой соединения листов.

Для изготовления клещевых электродов, используйте медные прутья или бериллиевую бронзу. Возможен вариант использования жала от паяльного аппарата с высокой мощностью. Диаметр электрода должен соответствовать диаметру провода, к которому он подключен. Для того, чтобы сварочные ядра имели хорошее качество концы электрода должны сужаться и иметь минимальный размер.

Для того, чтобы сварочные ядра имели хорошее качество концы электрода должны сужаться и иметь минимальный размер.

Как сделать аппарат точечной сварки из микроволновой печи

На аппарат точечной сварки цена довольно высокая, поэтому намного дешевле изготовить его самостоятельно. В процессе работы потребуется наличие микроволновой печи, предпочтительнее выбрать устройство побольше. От данного параметра зависит мощность будущего сварочного аппарата.

Если микроволновой печи у вас нет, вы можете поискать ее на барахолке или поспрашивать у соседей и купить ненужную микроволновую печь совсем недорого. Далее следует разобрать микроволновую печь и извлечь из нее деталь в виде высоковольтного трансформатора.

Обратите внимание: несмотря на то, что вы разбираете микроволновую печь не подключенную к электроснабжению, внутри у нее имеются детали, которые бьются током даже в таком состоянии.

Среди основных частей трансформатора отметим — сердечник и два вида обмотки — первичную и вторичную. Для соединения сердечника используют два тонких сварочных шва, от них следует избавиться. Сделать это можно с помощью молотка и ножовки. Также для его срезывания можно использовать болгарку. Таким образом вы доберетесь до трансформаторных обмоток, старайтесь не повредить их. Для извлечения вторичной обмотки следует аккуратно разрезать вторичную и вытащить нужную.

Для соединения сердечника используют два тонких сварочных шва, от них следует избавиться. Сделать это можно с помощью молотка и ножовки. Также для его срезывания можно использовать болгарку. Таким образом вы доберетесь до трансформаторных обмоток, старайтесь не повредить их. Для извлечения вторичной обмотки следует аккуратно разрезать вторичную и вытащить нужную.

После этого вы получите сердечник от трансформатора и первичную его обмотку. Сердечник должен состоять из двух частей, разъединенных между собой.

Далее следует выполнить вторичную обмотку трансформаторной детали. Для этих целей потребуется наличие медного кабеля, имеющий такое же сечение, как и трансформаторная прорезь. Намотайте около двух витков. С помощью стандартной двухкомпонентной эпоксидной смолы происходит соединение двух половин сердечника между собой. Для того, чтобы они лучше соединились, поместите их в тиски.

Проверьте уровень напряжения на выходе из трансформаторного механизма, оно не должно превышать двух вольт. При этом минимальное значение силы тока составляет 850 А.

При этом минимальное значение силы тока составляет 850 А.

Далее следует позаботиться об изготовлении корпуса сварочного аппарата, для этих целей можно использовать дерево или высокопрочный пластик. Задняя панель корпуса должна иметь несколько отверстий, одно из которых будет отвечать за электроснабжение, а второе за выключение и включение механизма.

Если корпус изготавливается из дерева, то его следует хорошо отшлифовать, покрыть пропиткой и лаком. Для того, чтобы изготовить ручной аппарат для точечной сварки, также потребуется наличие:

- шнура электропитания;

- дверной ручки;

- выключателя;

- держателей из меди, из которых будут выполнены электроды;

- медного провода с большим сечением;

- саморезов по дереву и гвоздей.

После высыхания корпусной части, следует собрать данное устройство и соединить все детали между собой. Далее следует отрезать две части провода, выполненного из меди, размер каждого участка около 25 мм. Они будут выполнять функцию электродов, для их фиксации в держателе, достаточно использовать обычную отвертку. Далее следует зафиксировать выключатель, утолщенный кабель предотвращает его выпадение. Для фиксации трансформатора на корпусной части используйте обычные саморезы. При этом, следует позаботиться о заземлении, которое одевается на одну из клемм.

Они будут выполнять функцию электродов, для их фиксации в держателе, достаточно использовать обычную отвертку. Далее следует зафиксировать выключатель, утолщенный кабель предотвращает его выпадение. Для фиксации трансформатора на корпусной части используйте обычные саморезы. При этом, следует позаботиться о заземлении, которое одевается на одну из клемм.

Для большей безопасности использования данного механизма, рекомендуем установить еще один дополнительный включатель. Для фиксации рычагов также используются саморезы и гвоздь. На торцевых участках рычагов производится установка контактных электродов. Для поднятия верхнего рычага используйте обычную резину. После выгорания электродов, они легко заменяются на новые, изготовленные таким же способом.

Мне очень понадобился аппарат для точечной сварки и я решил его сделать своими руками из старой микроволновой печи, в этой статье я опишу подробный процесс его создания. В основном он нужен для спайки между собой тонких листовых металлов, например для скрепления между собой аккумуляторных батарей используя шину из тонкого металла, так как они боятся перегрева то паять их просто паяльником нельзя. Данная точечная сварка из трансформатора от микроволновки способна выдавать ток до 800 Ампер.

В основном он нужен для спайки между собой тонких листовых металлов, например для скрепления между собой аккумуляторных батарей используя шину из тонкого металла, так как они боятся перегрева то паять их просто паяльником нельзя. Данная точечная сварка из трансформатора от микроволновки способна выдавать ток до 800 Ампер.

Точечная сварка своими руками

Детали и инструменты:

- Старая ненужная микроволновка, а точнее трансформатор от неё;

- Клеммная колодка;

- Кусок медного провода диаметром 1,7 мм;

- Силовой многожильный кабель диаметром 8 мм;

- Модуль таймера;

- Адаптер питания на 12 В и 0,5 А;

- Компьютерный БП, а точнее его металлический корпус;

- Выключатель на 220В;

- Кнопка без фиксации;

- Деревянная рейка;

- Пружина.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Как сделать точечную сварку своими руками, пошаговая инструкция:

Нам нужна будет старая ненужная или нерабочая (ну естественно с рабочим трансформатором) микроволновая печь, чем крупнее она будет тем мощнее трансформатор может там стоять. Итак, достаём с неё эту необходимую нам деталь, у меня попался трансформатор на 800 Ампер.

Итак, достаём с неё эту необходимую нам деталь, у меня попался трансформатор на 800 Ампер.

Затем разбираем компьютерный БП, оставляем только железный корпус, и разъём питания 220В, в него мы разместим всю начинку точечной сварки.

Точечная сварка своими руками

Точечная сварка своими руками

Размещаем в корпусе трансформатор, плату таймера и адаптер питания, примеряем и размечаем все необходимые отверстия которые нужно будет в дальнейшем просверлить.

Нам нужно будет избавится от вторичной обмотки (та, обмотка у которой более тонкий провод) трансформатора микроволновки и намотать силовым кабелем свою новую обмотку. Для того, чтобы не разбирать пластины трансформатора то обмотку можно сначала с одной стороны срезать стамеской ударяя по ней молотком, затем проделать тоже самое с другой стороны. Потом просто выбить оставшиеся волоски проволоки, я это делал с помощью сверла.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Теперь вместо старых обмоток наматываем новые силовым кабелем, у меня получилось 2 витка. Ставим этот трансформатор в корпус, там, где решётка проделываем два отверстия под выводы катушки, продеваем их, делаем также отверстия в дне корпуса под крепления транса.

Ставим этот трансформатор в корпус, там, где решётка проделываем два отверстия под выводы катушки, продеваем их, делаем также отверстия в дне корпуса под крепления транса.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Далее нам нужно закрепить на передней панели модуль таймера и чуть ниже продеваем светодиод в просверленное отверстие выпаянный за ранее из этой платы и удлинили его проводками.

Точечная сварка своими руками

Точечная сварка своими руками

На заднюю панель добавляем выключатель питания.

Точечная сварка своими руками

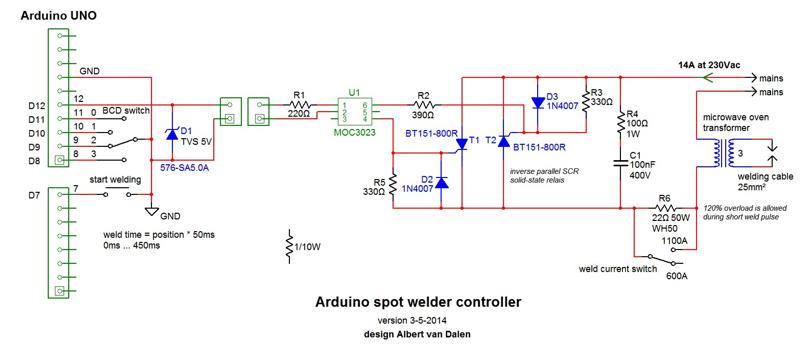

Покажу полную схему подключения всех частей:

Точечная сварка своими руками

У адаптера питания отпиливаем вилку, так как она занимает лишнее место и мы припаяемся к разъёму питания напрямую проводками. Припаиваем все части будущей точечной сварки проводками, от таймера к трансформатору я присоединился клеммами. К таймеру я подключил кнопку без фиксации. С помощью переменного резистора таймера выставляется время импульса для сваривания, подходящее время подбирается уже при сваривании деталей.

К таймеру я подключил кнопку без фиксации. С помощью переменного резистора таймера выставляется время импульса для сваривания, подходящее время подбирается уже при сваривании деталей.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

С помощью металлических уголков крепим деревянную рейку к корпусу сварочника.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Достаём с клеммной колодки клеммники с винтиками и надеваем на зачищенные контакты кабеля, зажимаем винтами. Прикручиваем теперь их шурупами к рейке.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Спусковую кнопку размещаем тоже в этой же рейке для удобства, просверлив под него отверстие.

Точечная сварка своими руками

Из медной проволоки диаметром 1,7 мм делаем электроды, скручивая таким образом (но если есть толстая проволока то можно выточить из них более красивые контакты), обтачиваем из конец чтобы они были острыми:

Точечная сварка своими руками

Закрепляем их в клеммниках:

Точечная сварка своими руками

Точечная сварка своими руками

Теперь нам нужно добавить пружину, которая будет возвращать контакты аппарата контактной сварки на место. Для этого прикрутим к верхней крышке ещё одну деревянную рейку.

Точечная сварка своими руками

Точечная сварка своими руками

Точечная сварка своими руками

Всё, наша точечная сварка готова, этот аппарат довольно мощный и чтобы в тонких металлах не прожигалось отверстие то нужно выставлять меньшее время срабатывания на таймере. Аппарат для точечной сварки сделанный своими руками получился достаточно компактный и много места не будет занимать в Вашей мастерской.

За 8 шагов — точечная сварка своими руками из микроволновки

Особенности самостоятельной сборки точечной сварки из микроволновки, 8 шагов для создания, подробные схемы и подбор правильного сечения провода.

ТЕСТ:

Чтобы понять, обладаете ли вы информацией о сварочном аппарате из микроволновки:

- Сколько Вольт достаточно, чтобы успешно провести сварку аппаратом из микроволновой печи?

а) 3 Вольт.

б) 4 Вольт.

- Какую мощность используют для сварки миллиметровой пластины?

а) 500 вольт.

б) 1000 вольт.

- Как трансформатор удаляется из корпуса печи?

а) Аккуратно, без использования грубых инструментов.

б) Используется любой инструмент. Главное — достать агрегат.

- С чего начинать разборку микроволновой печи?

а) Разборка начинается с внутренностей. Так проще снять трансформатор без повреждений.

б) Сначала снимается корпус и удаляются все крепежные детали.

- От какой детали печи нужно избавиться?

а) Вторичной обмотки.

б) Первичной обмотки.

Ответы:

- а) Для сварки достаточно 3 Вольт или меньше. Увеличивать это число не рекомендуется.

- б) Для сварки миллиметровой пластины используют 1000 вольт. Меньше — недостаточно, больше — чересчур.

- а) Трансформатор следует вынимать крайне аккуратно, чтобы он не повредился. Запрещено применять грубый инструмент.

- б) Начинать разборку следует с корпуса и крепежей.

- а) Избавиться нужно от вторичной обмотки — она не нужна.

Домашнему мастеру необходим сварочный аппарат. Но это не означает, что обязательно следует приобретать громоздкую аппаратуру, которая стоит довольно дорого. Агрегат делается своими руками без особых трудностей. В качестве основного компонента для сборки используют старую микроволновку.

Определение: Точечная сварка – процесс скрепления деталей в нескольких точках, путем подачи в них электричества.

Принцип работы точечного сварочного аппарата от 220В

Сварка

Посмотрите на картинке на готовый агрегат.

Чтобы металл расплавился, на него нужно подать очень большое количество тока. Степень напряжения тут не важна. Хватает 3 Вольт или даже меньше. Не желательно производить различные эксперименты с показателями. Уже давно протестировали самодельные сварочные аппараты, изготовленные из трансформатора микроволновой печи. Они прошли неоднократные испытания, а потому довольно надежные.

Мощность трансформатора необходимо выбирать в зависимости от толщины заготовок. К примеру:

- До одного миллиметра — мощность 1000 Вольт.

- Два мм — 2000 вольт.

- Три мм — 5000 Вольт.

Первичную обмотку нужно выбирать из расчета мощности устройства. Трансформатор самому сделать очень проблематично, потому желательно использовать готовый, помещающийся в микроволновке. У этого агрегата есть свои особенности:

- излучающим элементом потребуется большое напряжение — в несколько тысяч вольт.

Но уровень силы тока не будет играть роли;

Но уровень силы тока не будет играть роли; - мощность на обмотках будет одинаковая. Если человек захочет увеличить количество витков на вторичной обмотке, то и напряжение возрастет, но при этом сила тока уменьшится;

- трансформирующие элементы, находящиеся в СВЧ печи, обладают мощностью в 3000 Вольт или чуть меньше. Чтобы произвести точечную сварку, этого вполне достаточно.

Необходимые компоненты приобретаются в радиомагазинах. А также для изготовления используют внутренности из старой микроволновой печи. В результате получится мощность тока в 1 кА. Этого значения достаточно, чтобы расплавить металл в точках контакта. В результате образуется хорошее соединение нескольких деталей. Для этой цели используют трансформатор в 3кВт.

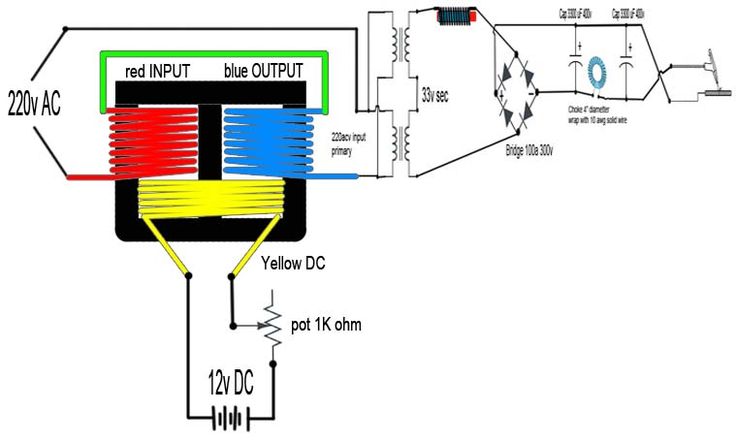

Как собрать из трансформатора — 6 нюансов

В любых микроволновых печах устанавливают магнетрон. Ему нужно значительное напряжение. Трансформатор имеет меньшее количество витков в первичной обмотке, и гораздо большее во вторичной. Именно на ней напряжение будет составлять 2000 вольт. Если имеется удвоитель, то значение возрастет в несколько раз. Именно это свойство необходимо использовать.

Именно на ней напряжение будет составлять 2000 вольт. Если имеется удвоитель, то значение возрастет в несколько раз. Именно это свойство необходимо использовать.

Трансформатор необходимо вынимать очень осторожно. Чтобы ничего не повредилась, не желательно применять различные грубые инструменты. Сначала нужно избавиться от корпуса, а также устранить все крепежные элементы. Трансформатор достает из точки фиксации. Из этого устройства будет использоваться магнитопровод, а также первичная обмотка, имеющая мощный провод и малое количество витков.

Вторичная обмоткаПосмотрите на картинке вторичную обмотку. Использовать ее при сборке сварки не нужно, потому желательно избавиться от неё. Для этой цели используется зубило и молоток. Важно производить все работы очень аккуратно, чтобы нужная обмотка не испортилась. При работе возможно человек найдет шунтирующее устройство, применяемое в различных СВЧ печах. От них также нужно избавиться.

Магнитопровод на сваркеПосмотрите на картинке магнитопровод, прикрепленный на сварке. Если в микроволновой печи стоит микропровод, что не приклеен, а приварен, то удалением этой детали придётся заниматься при помощи ножовки по металлу или стамески. Обмотка будет о крепко сидеть в магнитопроводе, потому нужно приложить много усилий. В таком варианте придется использовать более грубые методы, чтобы удалить конструкцию любыми подручными средствами. Но стоит учитывать, что операция проводится очень аккуратно.

Если в микроволновой печи стоит микропровод, что не приклеен, а приварен, то удалением этой детали придётся заниматься при помощи ножовки по металлу или стамески. Обмотка будет о крепко сидеть в магнитопроводе, потому нужно приложить много усилий. В таком варианте придется использовать более грубые методы, чтобы удалить конструкцию любыми подручными средствами. Но стоит учитывать, что операция проводится очень аккуратно.

После проведение всех вышеописанных операций, приходим к созданию вторичной обмотки — используется цельный провод, с диаметром в 100 мм в квадрате или чуть больше. Это соответствует одному сантиметру. Также используют пучок проводов, обеспечивающих необходимый диаметр.

Обмотка создана — трансформатор сможет создавать силу тока, равную 1кА. Именно это и нужно для точечной сварки.

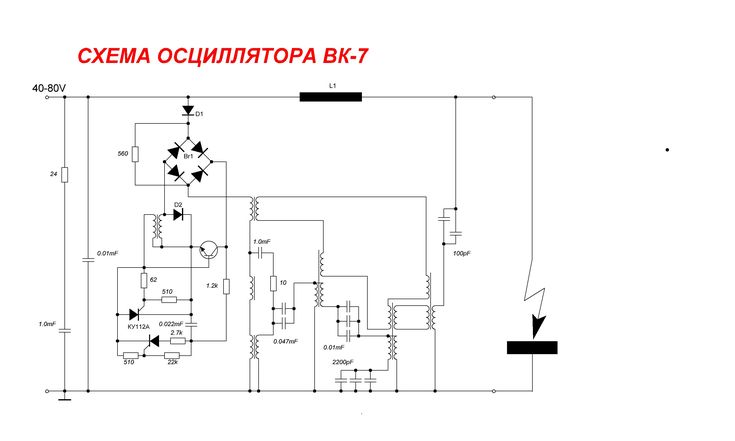

Если есть необходимость сделать аппарат мощнее, то единственного трансформатора не будет достаточно. Для этой цели необходимо совместить несколько элементов из разных СВЧ печь. Понадобится два или три витка.

Понадобится два или три витка.

Если изоляция очень толстая, ее нужно будет убрать и заменить на более тонкую — желательно тканевую. Если применяется несколько трансформаторов, то вторичная обмотка изготавливается по общей схеме соединения. Но тогда потребуется правильно соединить выходы.

Еще важно знать: 2 нюанса о создании самодельного аппарата из двух трансформаторов микроволновки

Схема

Посмотрите на картинке схему подключения нескольких устройств. Если использовать несколько трансформаторов из микроволновых печей, тогда мощность устройства возрастет. Напряжение повысится в 2 раза, и такие же пропорции станут относиться к увеличению сварочного тока. Но при таком способе сборки, могут наблюдаться и определенные потери, поскольку сопротивление цепи тоже сильно возрастет. Концы созданной обмотки потребуется подсоединить к электродам.

Если в наличии есть два трансформатора, но их напряжения не хватает для создания качественного сварочного аппарата, то применяют последовательное соединение их выходных обмоток. Следует убедиться, что на каждом элементе будет одинаковое количество витков. Это необходимо делать в тех вариантах, когда на магнитопровод нет возможности намотать нужное количество витков. При сборке подобного аппарата дома, также надо следить за направлением витков.

Следует убедиться, что на каждом элементе будет одинаковое количество витков. Это необходимо делать в тех вариантах, когда на магнитопровод нет возможности намотать нужное количество витков. При сборке подобного аппарата дома, также надо следить за направлением витков.

Точечная сварка своими руками из трансформатора микроволновки

Как избежать 4 ошибки при создании электродов

ЭлектродыПосмотрите на картинке электроды, используемые на самодельном устройстве. Собирая сварку, надо сделать и правильные электроды. По диаметру они должны соответствовать проводкам, что крепятся к сварке. Обычно используются прутки из меди. Но если мощность оборудования будет очень большой, тогда желательно использовать жало от профессионального паяльника.

Для соединения аппаратов электродами, используют очень крепкие провода. Если проигнорировать это правило, то потери мощности не получится избежать. Мощность также может уйти в том случае, если будет использоваться большое количество различных соединений.

Если проигнорировать это правило, то потери мощности не получится избежать. Мощность также может уйти в том случае, если будет использоваться большое количество различных соединений.

Для повышения эффективности сборного аппарата используют медные наконечники. Тогда получается избежать потери мощности в контактных местах.

Чтобы пайка происходила без проблем, желательно применять луженые наконечники. Поскольку электроды съёмные, то в местах фиксации с наконечником не стоит применять пайку. В этих местах образуется окисление — мощностью упадет. Съёмные электроды обеспечивают простоту очистки. Это очень удобно.

Наконечники будут фиксироваться с электродами на болтах. Важно проследить, чтобы соединение было более надежным. Если не позаботиться об этом, то будет происходить повышенное переходное сопротивление, а потому мощность споттера упадёт. Желательно создать отверстие одинаковых диаметров для двух деталей. Соединенные элементы желательно подбирать из меди. Выбор материала не безоснователен — в нем имеется маленькое электрическое сопротивление.

Выбор материала не безоснователен — в нем имеется маленькое электрическое сопротивление.

5 нюансов элементов управления

Аппарат, изготовленный собственноручно — несложная конструкция. Но чтобы он был качественный, необходимо сделать хорошие органы управления. Главными из них являются рычажные элементы и выключатель. Именно благодаря рычагу получится создать нужные усилия на электродах и свариваемых заготовках.

От усилий, прилагаемых при нажатии, зависит получаемое соединение. Желательно использовать длинный рычаг — для максимального прижатия. Сварку надо хорошо закрепить. Обычно фиксация производится при помощи струбцины.

Для увеличения прикладываемых усилий, используют рычаги или рычажно-винтовой механизм. Такое устройство часто ставят на рычажном механизме. В таком варианте не придется тратить время, чтобы производить операции. Если использовать такой способ, также появится возможность освободить одну руку, чтобы удерживать ею свариваемые детали.

Ток к электродам подается только в сомкнутом положении. Если этот процесс пойдёт до сжатия, то образуется искрение во время соприкосновении с металлом. Электроды в таком случае выгорят, аппарат сломается.

Выключатель желательно крепить к цепи первичной обмотки. Если поместить в другую, то произойдет сопротивление, электронные части будут свариваться между собой тащишь. При этом нужно учитывать, что во вторичной обмотке будет большое количество тока — не все автоматы осилят его.

Чтобы аппарат получился более качественным, необходимо оснастить его охлаждающей системой. Для этой цели используется кулер, снятый с компьютера. Трансформатор будет охлаждаться, как иные элементы, электроды. Для эффективного охлаждения устройства этого недостаточно, но если совершать регулярные перерывы между работой, и в этот момент задействовать кулер, то аппарат не выйдет из строя долгое время.

Подытоживая информацию, становится понятно, что для создания точечной сварки используется 8 шагов:

- Снятие трансформатора.

- Удаление вторичной обмотки.

- Создание новой обмотки.

- Соединение трансформаторов, если нужно повысить мощность.

- Электроды.

- Помещение наконечников на провода.

- Элементы управления.

- Охлаждающая система.

Топ-3 лучших производителей

Если нет желания самому делать сварку, следует приобрести качественную заводскую модель хорошего бренда.

- Ideal – Германия.

- Pei-Point – Италия.

- CEA – Италия.

Ответы на 5 часто задаваемых вопросов о работе с мини-контактной сваркой из трансформатора от микроволновки

- Потребуется флюс? – Нет, флюс не нужен.

- Использовать респираторы при работе? – Респираторы не нужны – процесс быстрый и дыма мало.

- Может ли ток ударить человека при сварке? – Если не касаться контактов, то не ударит.

- Можно использовать такую сварку для соединения АКБ? – Нельзя, для АКБ готовится иной вид агрегата.

Подключение к батарее иное.

Подключение к батарее иное. - Заводской агрегат качественнее соединяет детали? – Прочность соединения одинаковая.

Если самостоятельно сделать точечную сварку, то работать она будет не хуже заводских вариантов. Именно поэтому процесс сборки необходимо внимательно изучить, и попробовать сделать устройство.

Точечная сварка из микроволновки сделать самому своими руками: инструкция по изготовлению

В домашнем хозяйстве часто требуется устройство точечной сварки, но купить его сложно из-за высокой цены. Между тем в нем нет ничего сложного, и изготовить устройство можно своими руками. Основой сварочного аппарата является трансформатор. Для личных нужд может быть изготовлена точечная сварка из микроволновки своими руками. Чтобы лучше разобраться с устройством, сначала надо понять, как оно работает.

Принцип действия устройства точечной сварки

Металлические детали помещаются между электродами из меди или латуни, которыми их прижимают друг к другу. После этого через них пропускается электрический ток, нагревающий место сварки докрасна. Детали становятся пластичными, а в месте стыка образуется жидкая ванночка диаметром около 12 мм. Под действием давления происходит сварка соединения.

После этого через них пропускается электрический ток, нагревающий место сварки докрасна. Детали становятся пластичными, а в месте стыка образуется жидкая ванночка диаметром около 12 мм. Под действием давления происходит сварка соединения.

Подача тока и разогрев происходят в виде импульса, после которого детали продолжают оставаться зафиксированными в одном положении, пока немного не остынут.

Представляя себе принцип работы, легче разобраться, как сделать точечную сварку самостоятельно.

Преимущества и недостатки точечной сварки

Основными преимуществами точечной сварки являются:

- экономичность;

- высокая прочность соединения;

- простота устройства;

- возможность изготовления своими руками;

- возможность автоматизации процесса в производственных условиях.

Контактная сварка не обеспечивает герметичность шва, что является основным недостатком.

Требования к машине для сварки

- Возможность изменения продолжительности процесса.

- Создание значительного давления в месте сварки с достижением максимума в конце нагрева.

- Наличие электродов с высокими электро- и теплопроводностью. Для этого подходит электролитическая медь, ее сплавы с хромом и вольфрамом, бронза с добавками кадмия и кобальта. Для домашнего мастера наиболее доступны медь и ее сплав марки ЭВ. Площадь контакта рабочего конца электрода должна быть меньше размера сварочного шва в 2-3 раза.

Изготовление сварочного аппарата своими руками

Из описания принципа работы становится ясно, что ручная точечная сварка прежде всего должна обеспечить нагрев деталей в месте контакта до температуры плавления. Мощность нагрева у аппаратов отличается, и нужно представлять себе, для каких целей самодельное устройство будет использоваться.

Детали для изготовления:

- трансформатор;

- изолированный провод диаметром от 10 мм;

- электроды;

- выключатель;

- наконечники;

- болты;

- подручный материал для изготовления корпуса и сварочных клещей (фанера, деревянные бруски).

Аппараты делают в основном настольными. Переносные устройства широко используются и часто не уступают стационарным.

Клещи для точечной сварки

Электроды вставляются в наконечники, а последние крепятся на концах сварочных клещей, изолированных друг от друга. Проще всего изготовить их из деревянных брусков вместе с корпусом, сделанным из фанеры.

Перемещается только верхний рычаг, а нижний крепится к основанию. Силу сжатия требуется обеспечить как можно больше, особенно когда нужно сварить толстые листы металла. Для этого нужен мощный рычаг. Его нужно подпружинить, чтобы электроды в исходном состоянии были разомкнуты. В домашних условиях целесообразно обеспечить прижатие не более чем на 30 кг. Ручка может быть длиной до 60 см, а электроды крепятся ближе к оси вращения, чтобы плечо было 1:10. В промышленности для необходимого прижатия деталей с регулируемым усилием применяют пневматические и гидравлические приспособления.

На ручку удобно вывести выключатель. Он будет подключен к первичной обмотке, по которой протекает небольшой ток. Аппаратом также управляют с помощью магнитного пускателя через ножную педаль. Вторичная обмотка и корпус трансформатора заземляются.

Он будет подключен к первичной обмотке, по которой протекает небольшой ток. Аппаратом также управляют с помощью магнитного пускателя через ножную педаль. Вторичная обмотка и корпус трансформатора заземляются.

Сборка трансформатора