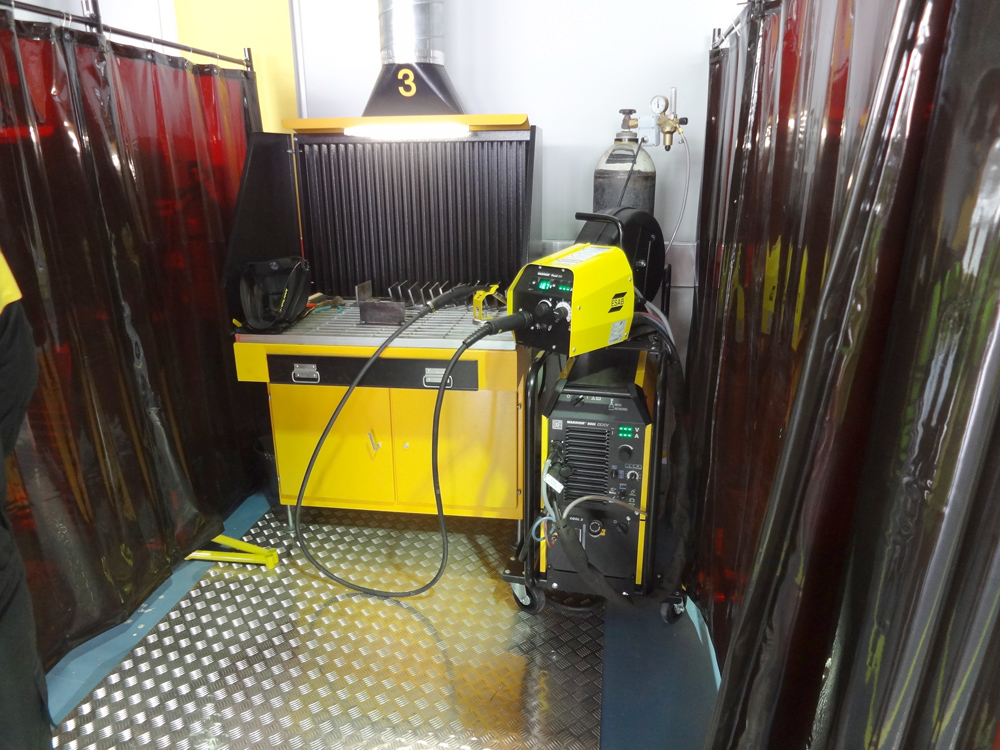

Передвижной сварочный пост «Ампер СП-3»

Артикул 0213-03. Сварочный пост «Ампер СП-3» для ограждения зон сварки как в сварочных цехах, так и на других производственных площадях.

Внимание! Компания ООО «НТ-Сварка» является единственным производителем мобильного сварочного поста марки «АмперС®». Остерегайтесь мошенников.

Передвижной сварочный пост «Ампер СП-3». Комплект изделия состоит из 4 предлагаемых компонентов.

Представляемый мобильный сварочный пост «Ампер СП-3» — это сбалансированный выбор. Данная модель имеет широкий спектр применения и разработана на основе базового сварочного поста «Ампер СП-1». Модификация заключается в замене кресла сварщика «Ампер СК-1» на известную модель — стул сварщика «Ампер С-2» (где применяется специальная огнезащитная ткань Flameshield 400).

В комплект «Ампер СП-3» входит:

— Стул сварщика «Ампер С-2», предназначенный для эксплуатации в более жестких условиях крупного сварочного производства, что достигается применением огнезащитной ткани с более высоким классом защиты.

— Подставка под кабель «Ампер ПК-2» с ложементом — технологическое устройство для удержания сварочных кабелей в заданном положении (специальное устройство, позволяющее дифференцировать нагрузки на позвоночник, плечевой и локтевой суставы сварщика, что ведет к повышению качества сварного шва). Подставка под кабель изготовлена из стали 20 и окрашена специальной огнестойкой краской. Подставка под кабель с ложементом при помощи надежной системы крепежа устанавливается на основании стула сварщика «Ампер С-2», при изменении высоты ложемента подставки по отношению к стулу сварщика обеспечивается надежная фиксация подставки.

— Сварочный экран «Скрин ЭП-1» 1400×1800 (ш×в) для ограждения зон сварки сборочно- сварочных цехов.

Экран изготовлен из ПВХ материала и хромированных труб, в стандартном исполнении (1400×1800 мм (ш×в)) имеет массу 3,7 кг.

Сварочный экран – состоит из модульных, легких конструкции, при помощи которых организуются различные зоны для выполнения сварочных работ, в том числе за пределами стационарного сварочного поста. По желанию заказчика возможно производство экранов других размеров высотой от 1500 до 2000 мм, при этом опоры экранов могут быть обеспечены системой регулирования уровня, для эксплуатации на неровных полах, или оборудованы оригинальными роликами для удобного перемещения по горизонтальной поверхности.

Экраны имеют различные цвета:

- темно — зеленый (матовый) для общего перекрытия зоны сварки для аргоно-дуговой сварки (TIG), полуавтоматической сварки в среде защитных газов (MIG/MAG),

- темно — красный (матовый) для наружных перегородок аргоно-дуговой сварки (TIG), полуавтоматической сварки в среде защитных газов (MIG/MAG),

- красный (глянцевый) для внутренних перегородок для ручной — дуговой сварки (ММА), полуавтоматической сварки в среде защитных газов (MIG/MAG),

- зеленый (глянцевый) для внутренних перегородок для ручной – дуговой сварки (ММА), полуавтоматической сварки в среде защитных газов (MIG/MAG),

- бронзовый (глянцевый) для внутренних перегородок для ручной – дуговой сварки (ММА), полуавтоматической сварки в среде защитных газов (MIG/MAG).

Полупрозрачные внутренние перегородки позволяют сварщику производить контроль движения внутри зоны. Находясь внутри сварочного поста, сварщик не ощущает замкнутости пространства.

Находясь внутри сварочного поста, сварщик не ощущает замкнутости пространства.

— В состав передвижного сварочного поста «Ампер СП-3» входит так же подставка для ног сварщика. Подставка для ног «Ампер ПН-1» выполнена в соответствии с НТД, КД и ГОСТом 12.2.003-91, отвечает всем установленным требованиям, эргономическим нормам, технической эстетике и промышленному дизайну, имеет следующие технические характеристики: ширина – 400 мм, длина — 340 мм, высота – 100 мм. Угол наклона опорной поверхности подставки регулируется в пределах 0-30°C.

Требования к помещениям для электросварочных установок и сварочных постов «ПРАВИЛА УСТРОЙСТВА ЭЛЕКТРОУСТАНОВОК. РАЗДЕЛ 7. ЭЛЕКТРООБОРУДОВАНИЕ СПЕЦИАЛЬНЫХ УСТАНОВОК (Издание 7)» (утв. Минтопэнерго РФ)

действует Редакция от 08.06.2002 Подробная информация| Наименование документ | «ПРАВИЛА УСТРОЙСТВА ЭЛЕКТРОУСТАНОВОК. РАЗДЕЛ 7. ЭЛЕКТРООБОРУДОВАНИЕ СПЕЦИАЛЬНЫХ УСТАНОВОК (Издание 7)» (утв. Минтопэнерго РФ) Минтопэнерго РФ) |

| Вид документа | правила |

| Принявший орган | минтопэнерго рф |

| Номер документа | ПУЭ |

| Дата принятия | 01.01.1970 |

| Дата редакции | 08.06.2002 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | действует |

| Публикация |

|

| Навигатор | Примечания |

Требования к помещениям для электросварочных установок и сварочных постов

7.6.33. Помещения и здания сборочно-сварочных цехов и участков с размещенными в них электросварочными установками и сварочными постами, а также вентиляционные устройства должны отвечать требованиям действующих нормативных документов.

7.6.34. Для электросварочных установок и сварочных постов, предназначенных для постоянных электросварочных работ в зданиях вне сварочно-сборочных цехов и участков, должны быть предусмотрены специальные вентилируемые помещения, выгороженные противопожарными перегородками 1-го типа, если они расположены смежно с помещениями категорий А, Б и В по взрывопожарной опасности, и 2-го типа в остальных случаях.

7.6.35. Сварочные посты допускается располагать во взрыво- и пожароопасных зонах только в период производства временных электросварочных работ, выполняемых с соблюдением требований, изложенных в типовой инструкции по организации безопасного ведения огневых работ на взрыво- и взрывопожароопасных объектах, утвержденной Госгортехнадзором России.

7.6.36. В помещениях для электросварочных установок должны быть предусмотрены проходы не менее 0,8 м, обеспечивающие удобство и безопасность производства сварочных работ и доставки изделий к месту сварки и обратно.

7.6.37. Площадь отдельного помещения для электросварочных установок должна быть не менее 10 м2, причем площадь, свободная от оборудования и материалов, должна составлять не менее 3 м2 на каждый сварочный пост.

7.6.38. Сварочные посты для систематического выполнения ручной дуговой сварки или сварки в среде защитных газов изделий малых и средних габаритов непосредственно в производственных цехах в непожароопасных и невзрывоопасных зонах должны быть размещены в специальных кабинах со стенками из несгораемого материала.

Глубина кабины должна быть не менее двойной длины, а ширина — не менее полуторной длины свариваемых изделий, однако площадь кабины должна быть не менее 2х1,5 м. При установке источника сварочного тока в кабине ее размеры должны быть соответственно увеличены. Высота стенок кабины должна быть не менее 2 м, зазор между стенками и полом — 50 мм, а при сварке в среде защитных газов — 300 мм. В случае движения над кабиной мостового крана, ее верх должен быть закрыт сеткой с ячейками не более 50х50 мм.

7.6.39. Выполнение работ на сварочных постах при несистематической ручной дуговой сварке, сварке под флюсом и электрошлаковой сварке допускается непосредственно в пожароопасных помещениях при условии ограждения места работы щитами или занавесами из негорючих материалов высотой не менее 1,8 м.

7.6.40. Электросварочные установки при систематической сварке на них изделий массой более 20 кг должны быть оборудованы соответствующими подъемно-транспортными устройствами для облегчения установки и транспортировки свариваемых изделий.

7.6.41. Естественное и искусственное освещение электросварочных установок сборочно-сварочных цехов, участков, мастерских, отдельных сварочных постов (сварочных кабин) и мест сварки должно удовлетворять требованиям СНиП 23-05-95 «Естественное и искусственное освещение. Нормы проектирования».

7.6.42. При ручной сварке толстообмазанными электродами, электрошлаковой сварке, сварке под флюсом и автоматической сварке открытой дугой должен быть предусмотрен отсос газов непосредственно из зоны сварки.

7.6.43. На сварочных постах при сварке открытой дугой и под флюсом внутри резервуаров, закрытых полостей и конструкций должно обеспечиваться вентилирование в соответствии с характером выполняемых работ. При невозможности необходимого вентилирования следует предусматривать принудительную подачу чистого воздуха под маску сварщика в количестве 6-8 м3/ч.

7.6.44. Над переносными и передвижными электросварочными установками, находящимися на открытом воздухе, должны быть сооружены навесы из несгораемых материалов для защиты рабочего места сварщика и электросварочного оборудования от атмосферных осадков.

Навесы допускается не сооружать, если электрооборудование электросварочной установки имеет оболочки со степенью защиты, соответствующей условиям работы в наружных установках, и во время дождя и снегопада электросварочные работы будут прекращаться.

Глава 7.6. Электросварочные установки / Eleco

ОБЛАСТЬ ПРИМЕНЕНИЯ. ОПРЕДЕЛЕНИЯ

7.6.1. Настоящая глава Правил распространяется на оборудуемые и используемые в закрытых помещениях или на открытом воздухе стационарные, переносные и передвижные электросварочные установки, предназначенные для выполнения электротехнологических процессов сварки, наплавки, напыления и резки (разделительной и поверхностной) плавлением и сварки с применением давления, в том числе:

дуговой и плазменной сварки, наплавки, напыления, резки;

атомно-водородной сварки;

электронно-лучевой сварки;

лазерной сварки и резки (сварки и резки световым лучом),

электрошлаковой сварки;

сварки контактным разогревом;

контактной или диффузионной сварки, дугоконтактной сварки.

Требования настоящей главы относятся к электросварочным установкам при использовании в них плавящихся или неплавящихся электродов, при обработке (соединении, резке и др.) металлических или неметаллических материалов в воздушной среде или среде газа (аргона, гелия, углекислого газа, азота и др.) либо водяного пара при давлении атмосферном, повышенном или пониженном (в том числе в вакууме), а также под водой или под слоем флюса.

7.6.2. Электросварочные установки должны удовлетворять требованиям других глав Правил в той мере, в какой они не изменены настоящей главой.

7.6.3. Электросварочные установки представляют собой совокупность функционально связанных между собой специальных электросварочных и общего назначения электротехнических и механических элементов, а также кабельных линий, электропроводок, токопроводов для внешних соединений этих элементов. Все устройства, используемые для электросварочных установок, должны быть изготовлены согласно утвержденной в установленном порядке технической документации и соответствовать действующим стандартам.

Выполнение работ на электросварочных установках должно предусматриваться в соответствии с требованиями ГОСТ 12.3.003-86 «Работы сварочные. Требования безопасности» или правил технической эксплуатации электроустановок.

7.6.4. В зависимости от вида источника питания электроэнергией различают: автономные электросварочные установки, снабженные индивидуальными двигателями внутреннего сгорания (карбюраторными — бензиновыми или дизельными), и электросварочные установки, получающие питание от электрических сетей, в том числе присоединяемых к передвижным электростанциям.

7.6.5. Подача электрической энергии для обеспечения поступления необходимого количества теплоты в зону плавления или нагрева металла (или неметаллического материала) до пластического состояния для проведения указанных в 7.6.1 процессов осуществляется в электросварочных установках с использованием специальных электротехнических устройств, называемых источниками сварочного тока.

Электрические цепи электросварочных установок от выходных зажимов сварочных трансформаторов или преобразователей, предназначенные для прохождения сварочного тока, называются сварочными цепями.

7.6.6. Электросварочные установки по степени механизации на них технологических операций разделяются на установки, на которых эти операции выполняются вручную, установки полуавтоматические (когда автоматически поддерживается электрический режим сварки, а остальные операции выполняются вручную) и установки автоматические.

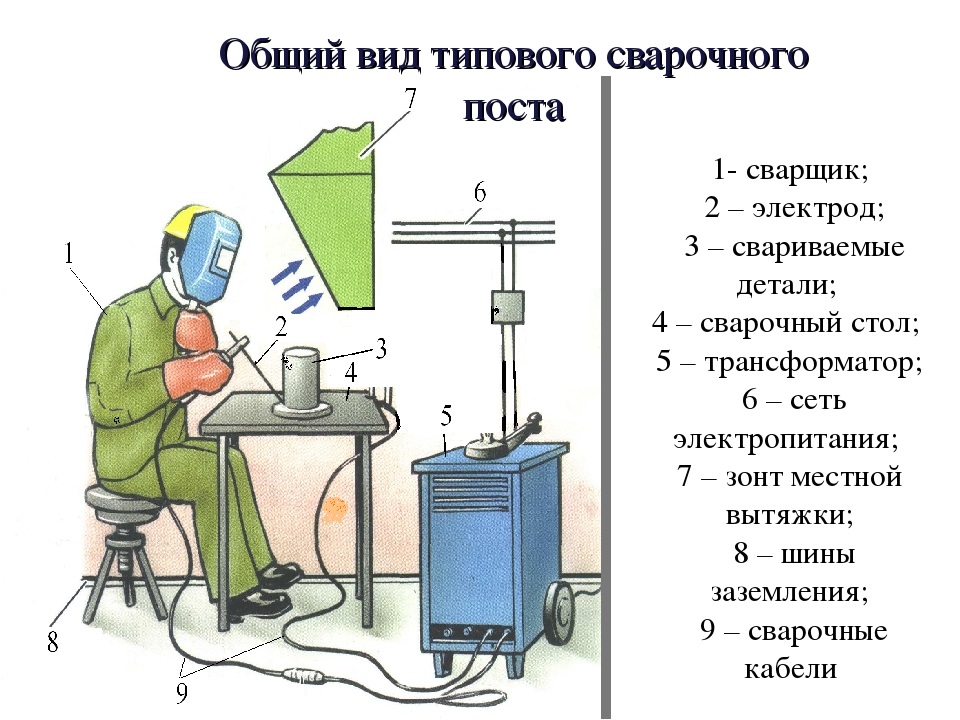

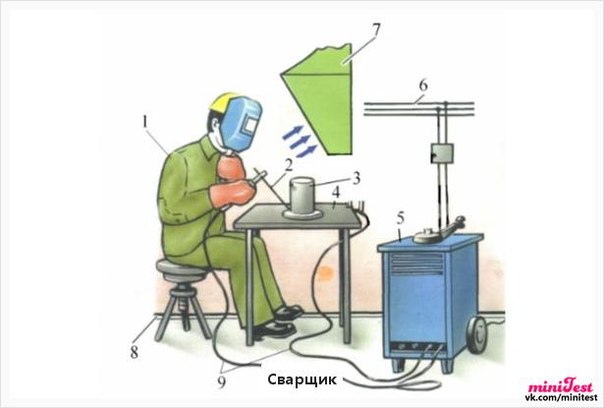

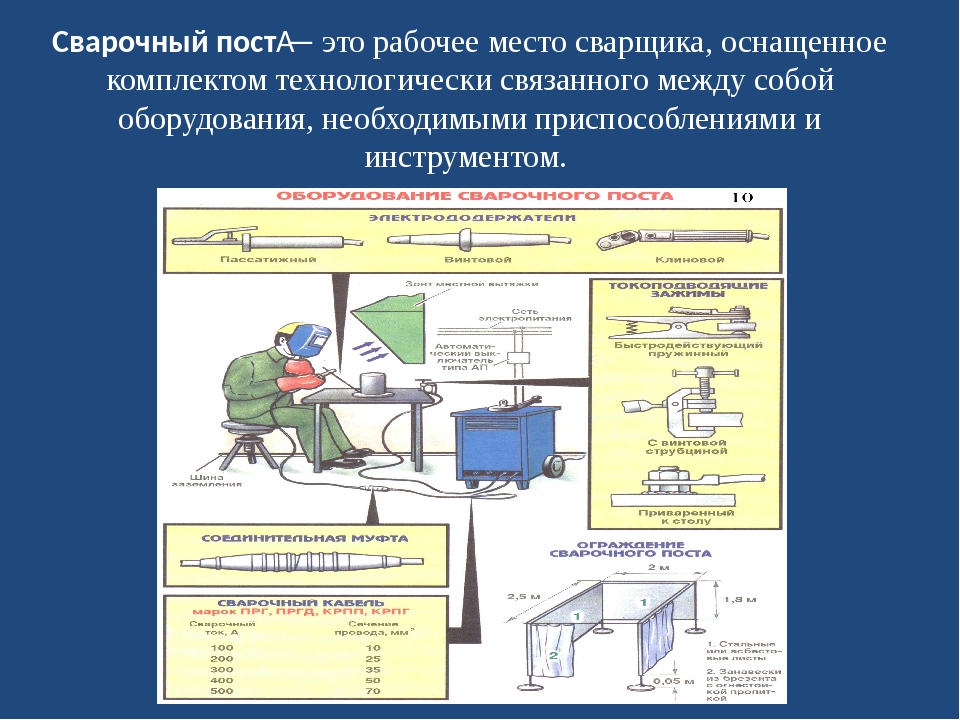

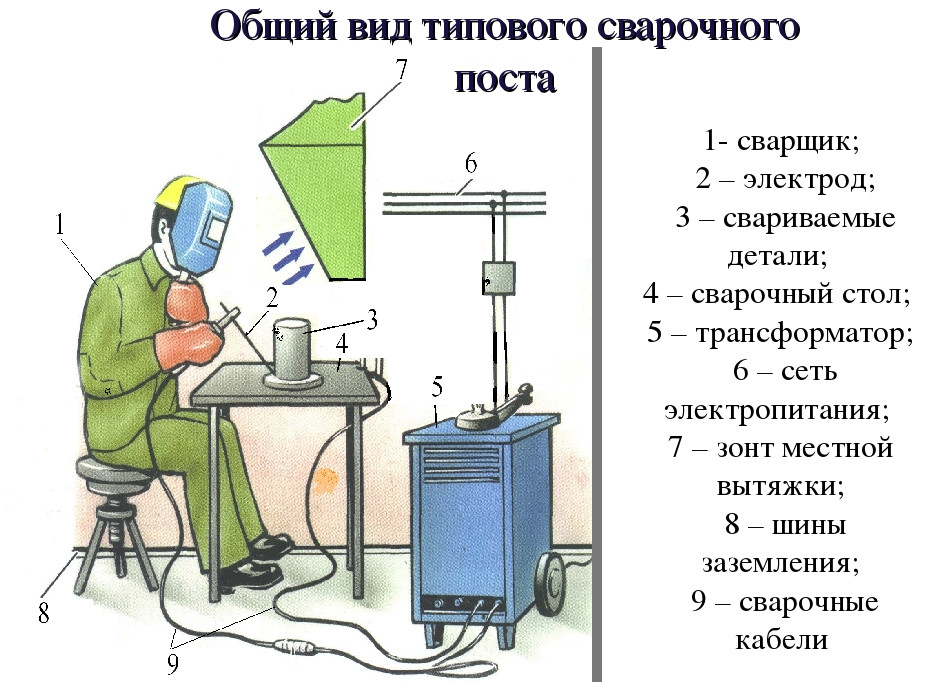

7.6.7. Комплекс оборудования, приспособлений для выполнения электротехнологических процессов, указанных в 7.6.1, и рабочего места сварщика называется сварочным постом.

В состав стационарного сварочного поста для ручной сварки входят сварочный стол с тисками и приспособлениями или манипулятор.

7.6.8. Источники сварочного тока могут питать один или несколько сварочных постов; соответственно они называются однопостовыми или многопостовыми источниками сварочного тока.

ОБЩИЕ ТРЕБОВАНИЯ

7.6.9. Оборудование электросварочных установок должно иметь исполнение, соответствующее условиям окружающей среды. Конструкция и расположение этого оборудования, ограждений и блокировок должны не допускать возможности его механического повреждения, а также случайных прикосновений к вращающимся или находящимся под напряжением частям. Исключение допускается для электрододержателей установок ручной дуговой сварки, резки и наплавки, а также для мундштуков, горелок для дуговой сварки и других деталей, находящихся под сварочным напряжением.

Конструкция и расположение этого оборудования, ограждений и блокировок должны не допускать возможности его механического повреждения, а также случайных прикосновений к вращающимся или находящимся под напряжением частям. Исключение допускается для электрододержателей установок ручной дуговой сварки, резки и наплавки, а также для мундштуков, горелок для дуговой сварки и других деталей, находящихся под сварочным напряжением.

7.6.10. Размещение оборудования электросварочных установок, его узлов и механизмов, а также органов управления должно обеспечивать свободный, удобный и безопасный доступ к ним. Кроме того, расположение органов управления должно обеспечивать возможность быстрого отключения оборудования и остановки всех его механизмов.

7.6.11. Для электросварочных установок, оборудование которых требует оперативного обслуживания на высоте более 2 м, должны быть выполнены рабочие площадки, огражденные перилами, с постоянными лестницами. Площадки, ограждения и лестницы должны быть выполнены из несгораемых материалов, настил рабочей площадки должен иметь покрытие из диэлектрического материала, не распространяющего горение.

7.6.12. Все органы управления электросварочными установками, не имеющие фиксаторов положения, должны быть оборудованы ограждениями, исключающими случайное их включение или отключение.

7.6.13. В качестве источников сварочного тока должны применяться только специально для этого предназначенные и удовлетворяющие требованиям действующих стандартов сварочные трансформаторы или преобразователи статические или двигатель-генераторные с электродвигателями или двигателями внутреннего сгорания. Питание сварочной дуги электрошлаковой ванны и контактной сварки непосредственно от силовой, осветительной или контактной электрической сети не допускается.

Агрегаты переносных или передвижных электросварочных установок допускается располагать на автомобильном или тракторном прицепе или тележке, которые должны быть оборудованы тормозами.

7.6.14. Схема включения нескольких источников сварочного тока при работе их на одну сварочную дугу, электрошлаковую ванну или сопротивление контактной сварки должна исключать возможность возникновения между изделием и электродом напряжения, превышающего наибольшее напряжение холостого хода одного из источников сварочного тока.

7.6.15. Электрическая нагрузка нескольких однофазных источников сварочного тока должна по возможности равномерно распределяться между фазами трехфазной сети.

7.6.16. Однопостовой источник сварочного тока, как правило, должен располагаться на расстоянии не далее 15 м от сварочного поста.

7.6.17. Напряжение первичной цепи электросварочной установки должно быть не выше 660 В, эта цепь должна содержать коммутационный (отключающий) и защитный электрические аппараты (аппарат). Сварочные цепи не должны иметь электрических соединений с цепями, присоединяемыми к сети (в том числе с питаемыми от сети обмотками возбуждения генераторов преобразователей).

7.6.18. Электросварочные установки с многопостовым источником сварочного тока должны иметь устройство (автоматический выключатель, предохранители) для защиты источника от перегрузки, а также коммутационный и защитный электрические аппараты (аппарат) на каждой линии, отходящей к сварочному посту.

7.6.19. Для определения значения сварочного тока электросварочная установка должна иметь измерительный прибор. Электросварочная установка с однопостовым источником сварочного тока может не иметь измерительного прибора при наличии в источнике сварочного тока шкалы на регуляторе тока.

Электросварочная установка с однопостовым источником сварочного тока может не иметь измерительного прибора при наличии в источнике сварочного тока шкалы на регуляторе тока.

7.6.20. Переносные и передвижные электросварочные установки (кроме автономных) следует присоединять к электрическим сетям непосредственно кабелем или кабелем через троллеи. Длина троллейных проводников не нормируется, их сечение должно быть выбрано с учетом мощности источника сварочного тока.

7.6.21. Присоединение переносной или передвижной электросварочной установки непосредственно к стационарной электрической сети должно осуществляться с использованием коммутационного и защитного аппаратов (аппарата) с разъемными или разборными контактными соединениями. Обязательно наличие блокировки, исключающей возможность размыкания и замыкания этих соединений, присоединения (отсоединения) жил кабельной линии (проводов) при включенном положении коммутационного аппарата.

7.6.22. Кабельная линия первичной цепи переносной (передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке (шланге) из не распространяющей горение резины или пластмассы. Источник сварочного тока должен располагаться на таком расстоянии от коммутационного аппарата, при котором длина соединяющего их гибкого кабеля не превышает 10-15 м.

Источник сварочного тока должен располагаться на таком расстоянии от коммутационного аппарата, при котором длина соединяющего их гибкого кабеля не превышает 10-15 м.

7.6.23. Сварочные автоматы или полуавтоматы с дистанционным регулированием режима работы источника сварочного тока рекомендуется оборудовать двумя комплектами органов управления регулирующими устройствами (рукояток, кнопок и т. п.), устанавливаемых один у источника сварочного тока и второй на пульте или щите управления сварочным автоматом или полуавтоматом. Для возможности выбора вида управления регулятором (местного или дистанционного) должен быть установлен переключатель, снабженный механическим замком (с ключом).

7.6.24. Если двери (дверцы) шкафов и корпусов сварочного оборудования (машин), содержащих неизолированные токоведущие части, находящиеся под напряжением выше 42 В переменного или выше 110 В постоянного тока, не имеют блокировки, обеспечивающей снятие напряжения при их открывании, то эти двери (дверцы) должны быть оборудованы замками со специальными ключами.

7.6.25. В электросварочных установках кроме заземления (зануления) корпусов и других металлических нетоковедущих частей оборудования (согласно требованиям гл. 1.7), как правило, должно быть предусмотрено заземление одного из зажимов (выводов) вторичной цепи источников сварочного тока: сварочных трансформаторов, статических преобразователей и тех двигатель-генераторных преобразователей, у которых обмотки возбуждения генераторов присоединяются к электрической сети без разделительных трансформаторов (см. также 7.6.27).

В электросварочных установках, в которых дуга горит между электродом и электропроводящим изделием, следует заземлять (занулять) зажим вторичной цепи источника сварочного тока, соединяемый проводником (обратным проводом) с изделием.

7.6.26. Сварочное электрооборудование для присоединения заземляющего (зануляющего) проводника должно иметь болт (винт, шпильку) и вокруг него контактную площадку, расположенную в доступном месте, с надписью «Земля»(или с условным знаком заземления по ГОСТ 21130-75).

Втычные соединители проводов для включения в электрическую цепь выше 42 В переменного тока и выше 110 В постоянного тока переносных пультов управления сварочных автоматов или полуавтоматов должны иметь заземляющие контакты.

7.6.27. Электросварочные установки, в которых по условиям электротехнологического процесса не может быть выполнено заземление (зануление) согласно 7.6.25, а также переносные и передвижные электросварочные установки, заземление (зануление) оборудования которых представляет значительные трудности, должны быть снабжены устройствами защитного отключения (см. также 1.7.42).

7.6.28. Конденсаторы, используемые в электросварочных установках в целях накопления энергии для сварочных импульсов, должны иметь устройство для автоматической разрядки при снятии защитного кожуха или при открывании дверей шкафов, в которых установлены конденсаторы.

7.6.29. При водяном охлаждении элементов электросварочных установок должна быть предусмотрена возможность контроля за состоянием охлаждающей системы применением воронок для стока воды или струйных реле. В системах водяного охлаждения автоматов (полуавтоматов) рекомендуется использовать реле давления, струйные или температуры (два последних применяются на выходе воды из охлаждающих устройств) с работой реле на сигнал. Если прекращение протока или перегрев охлаждающей воды может привести к аварийному повреждению оборудования, должно быть обеспечено автоматическое отключение установки.

В системах водяного охлаждения автоматов (полуавтоматов) рекомендуется использовать реле давления, струйные или температуры (два последних применяются на выходе воды из охлаждающих устройств) с работой реле на сигнал. Если прекращение протока или перегрев охлаждающей воды может привести к аварийному повреждению оборудования, должно быть обеспечено автоматическое отключение установки.

В системах водяного охлаждения, в которых возможен перенос по трубопроводам потенциала, опасного для обслуживающего персонала, должны быть предусмотрены изолирующие шланги (длину шлангов выбирают согласно 7.5.29).

Расположение разъемных соединений и шлангов системы водяного охлаждения должно исключать возможность попадания струи воды на электрооборудование (источник сварочного тока или др.) при снятии или повреждении шлангов.

ТРЕБОВАНИЯ К ПОМЕЩЕНИЯМ ДЛЯ ЭЛЕКТРОСВАРОЧНЫХ УСТАНОВОК И СВАРОЧНЫХ ПОСТОВ

7.6.30. Здания и вентиляционные устройства сборочно-сварочных цехов и участков, в которых размещаются электросварочные установки и сварочные посты, должны отвечать требованиям действующих стандартов, санитарных правил и противопожарных инструкций, а также СНиП.

Сварочное производство следует относить к соответствующей квалификации по СНиП 21-01-97 Госстроя России, за исключением производств с электросварочными установками, использующими такие газы (например, водород), которые могут образовывать с воздухом взрывоопасные смеси.

7.6.31. Для электросварочных установок и сварочных постов, предназначенных для постоянных электросварочных работ в зданиях вне сборочно-сварочных цехов и участков, должны быть предусмотрены специальные вентилируемые помещения со стенками из несгораемых материалов. Площадь и объем таких помещений и системы их вентиляции должны соответствовать требованиям действующих санитарных правил и СНиП с учетом габаритов сварочного оборудования и свариваемых изделий.

7.6.32. Сварочные посты допускается размещать во взрыво- и пожароопасных зонах только для временных электросварочных работ, выполняемых с соблюдением требований, изложенных в действующих положениях и инструкциях, согласованных с ГУГПС МВД России и утвержденных Госгортехнадзором России.

7.6.33. В помещениях для электросварочных установок должны быть предусмотрены достаточные по ширине проходы, обеспечивающие удобство и безопасность производства сварочных работ и доставки изделий к месту сварки и обратно, но не менее 0,8 м.

7.6.34. Площадь отдельного помещения для электросварочных установок должна быть не менее 10 м, причем площадь, свободная от оборудования и материалов, должна составлять не менее 3 м на каждый сварочный пост.

7.6.35. Сварочные посты для систематического выполнения ручной дуговой сварки или сварки в среде защитных газов изделий малых и средних габаритов непосредственно в непожароопасных цехах должны быть размещены в специальных кабинах со стенками из несгораемого материала. Глубина кабины должна быть не менее двойной длины, а ширина — не менее полуторной длины свариваемых изделий, однако площадь кабины должна быть не менее 2х1,5 м. При установке источника сварочного тока в кабине ее размеры должны быть соответственно увеличены.

Высота стенок кабины должна быть не менее 2 м, зазор между стенками и полом — 50 мм, а при сварке в среде защитных газов — 300 мм. В случае движения над кабиной мостового крана верх кабины должен быть закрыт сеткой с ячейками не более 50х50 мм.

В случае движения над кабиной мостового крана верх кабины должен быть закрыт сеткой с ячейками не более 50х50 мм.

7.6.36. Выполнение работ на сварочных постах при несистематической ручной дуговой сварке, сварке под флюсом и электрошлаковой сварке допускается непосредственно в пожароопасных помещениях при условии ограждения места работы щитами или занавесами из несгораемых материалов высотой не менее 1,8 м.

7.6.37. Электросварочные установки при систематической сварке на них изделий массой более 20 кг должны быть оборудованы соответствующими подъемно-транспортными устройствами для облегчения установки и транспортировки свариваемых изделий.

7.6.38. Искусственное освещение электросварочных установок сборочно-сварочных цехов, участков, мастерских и отдельных сварочных постов (сварочных кабин) и мест сварки должно соответствовать требованиям СНиП 23-05-95 «Естественное и искусственное освещение» и других нормативных документов, утвержденных или согласованных Госстроем России и министерствами и ведомствами Российской Федерации в установленном порядке.

7.6.39. На электросварочных установках при ручной сварке толстообмазанными электродами, электрошлаковой сварке, сварке под флюсом и при автоматической сварке открытой дугой должен быть предусмотрен отсос газов непосредственно вблизи дуги или электрода.

7.6.40. На сварочных постах при сварке открытой дугой и под флюсом внутри резервуаров, закрытых полостей и конструкций должно обеспечиваться вентилирование соответственно характеру выполняемых работ. При невозможности осуществления необходимого вентилирования следует предусматривать принудительную подачу чистого воздуха под маску сварщика в количестве 6-8 м/ч.

7.6.41. Над переносными и передвижными электросварочными установками, находящимися на открытом воздухе, должны быть сооружены навесы из несгораемых материалов для защиты рабочего места сварщика и электросварочного оборудования от атмосферных осадков.

Навесы допускается не сооружать, если электрооборудование электросварочной установки имеет оболочки со степенью защиты, соответствующей условиям работы в наружных установках, и во время дождя и снегопада электросварочные работы будут прекращаться.

УСТАНОВКИ ЭЛЕКТРИЧЕСКОЙ СВАРКИ (РЕЗКИ, НАПЛАВКИ) ПЛАВЛЕНИЕМ

7.6.42. Проходы между однопостовыми источниками сварочного тока — преобразователями (статическими и двигатель-генераторными) установок сварки (резки, наплавки) плавлением — должны быть шириной не менее 0,8 м, между многопостовыми — не менее 1,5 м, расстояние от одно- и многопостовых источников сварочного тока до стены должно быть не менее 0,5 м.

Проходы между группами сварочных трансформаторов должны иметь ширину не менее 1 м. Расстояние между сварочными трансформаторами, стоящими рядом в одной группе, должно быть не менее 0,1 м, между сварочным трансформатором и ацетиленовым генератором — не менее 3 м.

Сварочные провода следует располагать от трубопроводов кислорода на расстоянии не менее 0,5 м, а от трубопроводов ацетилена и других горючих газов — не менее 1 м.

Регулятор сварочного тока может устанавливаться рядом со сварным трансформатором или над ним. Установка сварочного трансформатора над регулятором тока не допускается.

7.6.43. Проходы с каждой стороны стеллажа для выполнения ручных сварочных работ на крупных деталях или конструкциях должны быть шириной не менее 1 м. Столы для мелких сварочных работ могут примыкать с одной стороны непосредственно к стене кабины; проходы с других сторон стола должны быть не менее 1 м. Кроме того, в сварочной мастерской должны быть предусмотрены проходы, ширина которых устанавливается в зависимости от числа работающих, но не менее 1 м.

7.6.44. Проходы с каждой стороны установки автоматической дуговой сварки под флюсом крупных изделий, а также установок дуговой сварки в защитном газе, плазменной, электронно-лучевой сварки и сварки световым лучом должны быть шириной не менее 1,5 м.

7.6.45. Для подвода тока от источника сварочного тока к электрододержателю установки ручной дуговой сварки (резки, наплавки) или к дуговой плазменной горелке прямого действия установки плазменной резки (сварки) должен применяться сварочный гибкий провод с резиновой изоляцией и в резиновой оболочке. Применение проводов с изоляцией или в оболочке из полиэтилена и других полимерных материалов, распространяющих горение, не допускается.

Применение проводов с изоляцией или в оболочке из полиэтилена и других полимерных материалов, распространяющих горение, не допускается.

7.6.46. Электрические проводки установок и аппаратов, предназначенных для дуговой сварки ответственных конструкций: судовых секций, несущих конструкций здания, мостов, летательных аппаратов, подвижного состава железных дорог и других средств передвижения, сосудов, котлов и трубопроводов на давление более 5 МПа (50 кгс/см), трубопроводов для токсичных веществ и т.п. — должны быть выполнены проводами с медными жилами.

7.6.47. В качестве обратного проводника, соединяющего свариваемое изделие с источником сварочного тока в указанных в 7.6.45 установках стационарного использования, могут служить гибкие и жесткие провода, а также, где это возможно, стальные или алюминиевые шины любого профиля достаточного сечения, сварочные плиты, стеллажи и свариваемая конструкция (см. также 7.6.48 и 7.6.49).

В электросварочных установках с переносными и передвижными сварочными трансформаторами обратный провод должен быть изолированным так же, как и прямой провод, присоединяемый к электрододержателю.

Соединение между собой отдельных элементов, используемых в качестве обратного провода, должно выполняться сваркой или с помощью болтов, струбцин, зажимов.

7.6.48. В установках для автоматической дуговой сварки в случае необходимости (например, при сварке круговых швов) допускается соединение обратного провода со свариваемым изделием при помощи скользящего контакта соответствующей конструкции.

7.6.49. Нe допускается использование в качестве обратного проводника проводников сети заземления, а также металлических строительных конструкций зданий, трубопроводов и технологического оборудования. Как исключение, допускается использование для этой цели при монтажных и ремонтных работах металлических строительных конструкций зданий (в том числе подкрановых путей) при условии, что вся цепь обратного провода находится в пределах видимости и может быть проверена от источника питания до места сварочных работ.

7.6.50. Электрододержатели для ручной дуговой сварки и резки металлическим и угольным электродами должны удовлетворять требованиям действующих стандартов.

7.6.51. Напряжение холостого хода источника сварочного тока установок дуговой сварки при номинальном напряжении сети не должно превышать для источников переменного тока при ручной и полуавтоматической дуговой сварке 80 В (действующее значение), при автоматической дуговой сварке 140 В, для источников постоянного тока (среднее значение) 100 В. В цепи сварочного тока генераторов допускаются кратковременные пики напряжения при обрыве дуги длительностью не более 0,5 с.

7.6.52. Для возбуждения дуги в установках дуговой сварки (резки) без предварительного замыкания сварочной цепи между электродом и свариваемым изделием и повышения стабильности горения дуги допускается применение преобразователей повышенной частоты (осцилляторов).

Для повышения устойчивости горения дуги переменного тока допускается применение в установках дуговой сварки (резки) импульсных генераторов, резко поднимающих напряжение между электродом и свариваемым изделием в момент повторного возбуждения дуги. Импульсный генератор не должен увеличивать напряжение холостого хода сварочного трансформатора более чем на 1 В (действующее значение).

Импульсный генератор не должен увеличивать напряжение холостого хода сварочного трансформатора более чем на 1 В (действующее значение).

7.6.53. Электродвигатель переменного тока подвижной сварочной головки сварочных автоматов и полуавтоматов должен получать питание только через понижающий трансформатор со вторичной обмоткой напряжением не выше 42 В, электрически изолированной от первичной обмотки. Один из выводов вторичной цепи такого трансформатора должен быть наглухо заземлен. Корпус электродвигателя допускается при этом не заземлять. Номинальное напряжение электродвигателя постоянного тока не должно превышать 110 В.

В стационарных автоматах с неподвижной сварочной головкой допускается питание электродвигателя переменного тока непосредственно от сети напряжением 220 или 380 В и электродвигателя постоянного тока от сети 220 и 440 В при обязательном заземлении их корпусов, которые должны быть электрически изолированы от токоведущих частей, гальванически связанных с электродом.

7.6.54. Напряжение холостого хода источников сварочного тока установок плазменной обработки при номинальном напряжении сети не должно превышать для установок автоматической резки 500 В, для установок полуавтоматической резки или напыления 300 В, для установок ручной резки, сварки или наплавки 180 В.

7.6.55. Установки для автоматической плазменной резки должны иметь блокировку, исключающую шунтирование замыкающих контактов в цепи питания обмотки коммутационного аппарата без электрической дуги.

7.6.56. Управление процессом механизированной плазменной резки должно быть дистанционным. Напряжение холостого хода на дуговую головку до появления «дежурной» дуги должно подаваться коммутационным аппаратом при включении кнопки «Пуск», не имеющей самоблокировки. Кнопка «Пуск» должна блокироваться автоматически после возбуждения «дежурной» дуги.

7.6.57. Источники питания сварочным током электронных пушек установок электронно-лучевой сварки должны иметь разрядник, установленный между выводом положительного полюса выпрямителя и его заземленным корпусом. Кроме того, для предотвращения пробоев изоляции цепей низшего напряжения установки и изоляции электрической сети, к которой установка присоединяется, вызванных наведенными зарядами в первичных обмотках повышающих трансформаторов, между выводами первичной обмотки и землей должны включаться конденсаторы.

Кроме того, для предотвращения пробоев изоляции цепей низшего напряжения установки и изоляции электрической сети, к которой установка присоединяется, вызванных наведенными зарядами в первичных обмотках повышающих трансформаторов, между выводами первичной обмотки и землей должны включаться конденсаторы.

7.6.58. Электронно-лучевые установки должны иметь защиту от рентгеновского излучения, обеспечивающую их полную радиационную безопасность, при которой уровень излучения на рабочих местах не должен превышать допускаемого действующими нормативами для лиц, не работающих с источниками ионизирующих излучений.

УСТАНОВКИ ЭЛЕКТРИЧЕСКОЙ СВАРКИ С ПРИМЕНЕНИЕМ ДАВЛЕНИЯ

7.6.59. Ширина проходов между машинами точечной, роликовой (линейной) и рельефной сварки с расположением рабочих мест одно против другого должна быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. При расположении машин тыльными сторонами одна по отношению к другой ширина прохода должна быть не менее 1 м, при расположении передними и тыльными сторонами — не менее 1,5 м.

7.6.60. Машины контактной сварки методом сопротивления и контактной сварки оплавлением должны быть оборудованы ограждающими устройствами (предохраняющими обслуживающий персонал от выплесков металла и искр и позволяющими безопасно вести наблюдение за процессом сварки), а также устройствами для интенсивной местной вытяжной вентиляции.

7.6.61. Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель (провод) с изоляцией и в оболочке (шланге) из не распространяющей горение резины или пластмассы.

7.6.62. В подвесных машинах контактной сварки один проводник сварочной цепи должен быть соединен с корпусом подвесного трансформатора, а корпус этого трансформатора должен быть заземлен.

7.6.63. Вторичное напряжение холостого хода сварочного трансформатора машины контактной сварки при номинальном напряжении сети не должно превышать 42 В.

7.6.64. В подвесных машинах точечной и роликовой сварки со встроенными сварочными трансформаторами напряжением цепей управления, расположенных непосредственно на сварочных клещах, при номинальном напряжении сети не должно превышать 42 В для цепей переменного и 110 В для цепей постоянного тока. Такие машины должны быть включены в сеть через разделительный трансформатор и иметь блокировку, допускающую включение силовой цепи только при заземленном корпусе машины. Один из зажимов сварочной цепи должен быть соединен с корпусом машины. Подвод тока к подвесным машинам допускается выполнять проводниками с водяным охлаждением.

Оборудование сварочного поста для ручной дуговой сварки покрытыми электродами — конспект лекций

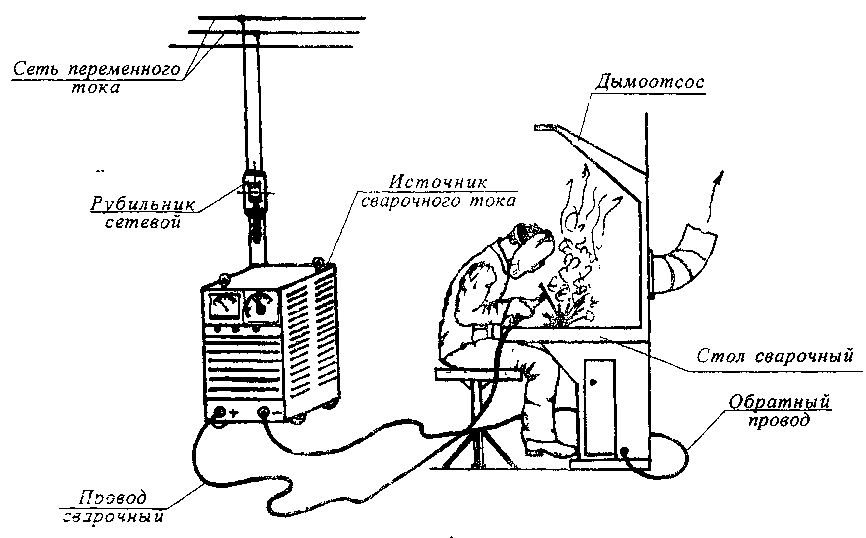

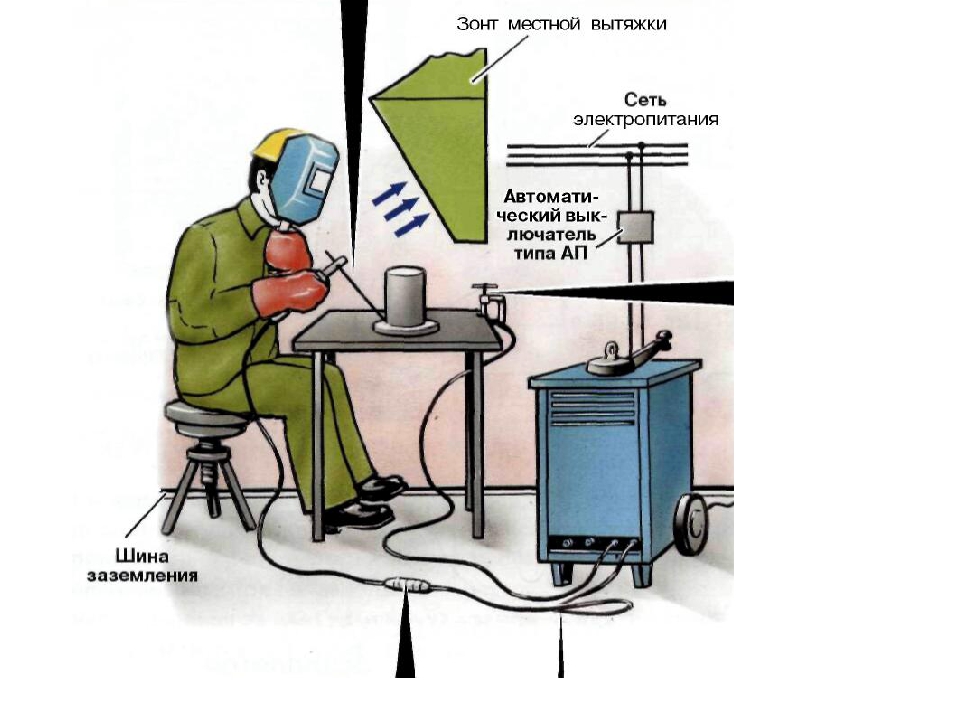

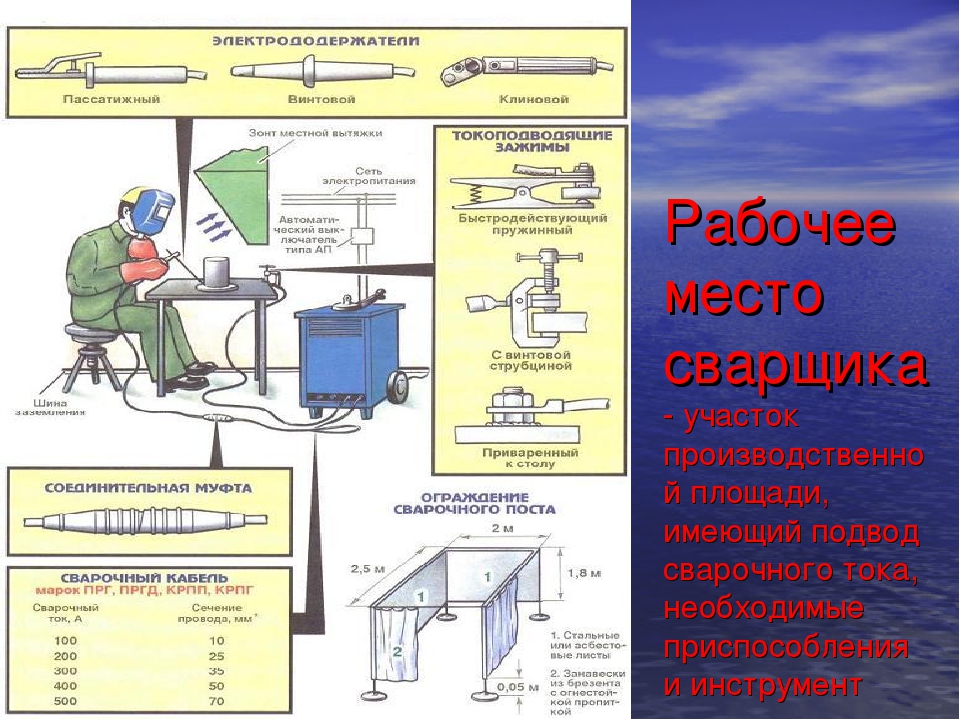

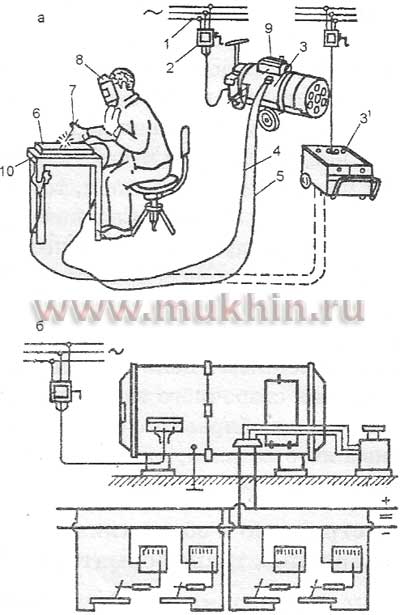

Сварочным постом называется рабочее место электросварщика, оборудованное комплектом соответствующей аппаратуры и приспособлений. От правильной организации рабочего места в значительной мере зависят как обеспечение высокой производительности труда сварщиков, так и надежное качество сварных швов и соединений (требования к организации рабочих мест регламентированы ГОСТ 12. 3.003). Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых изделий могут быть: стационарными, расположенными в специальных сварочных кабинах и передвижными, расположенными непосредственно у этих, крупногабаритных изделий.

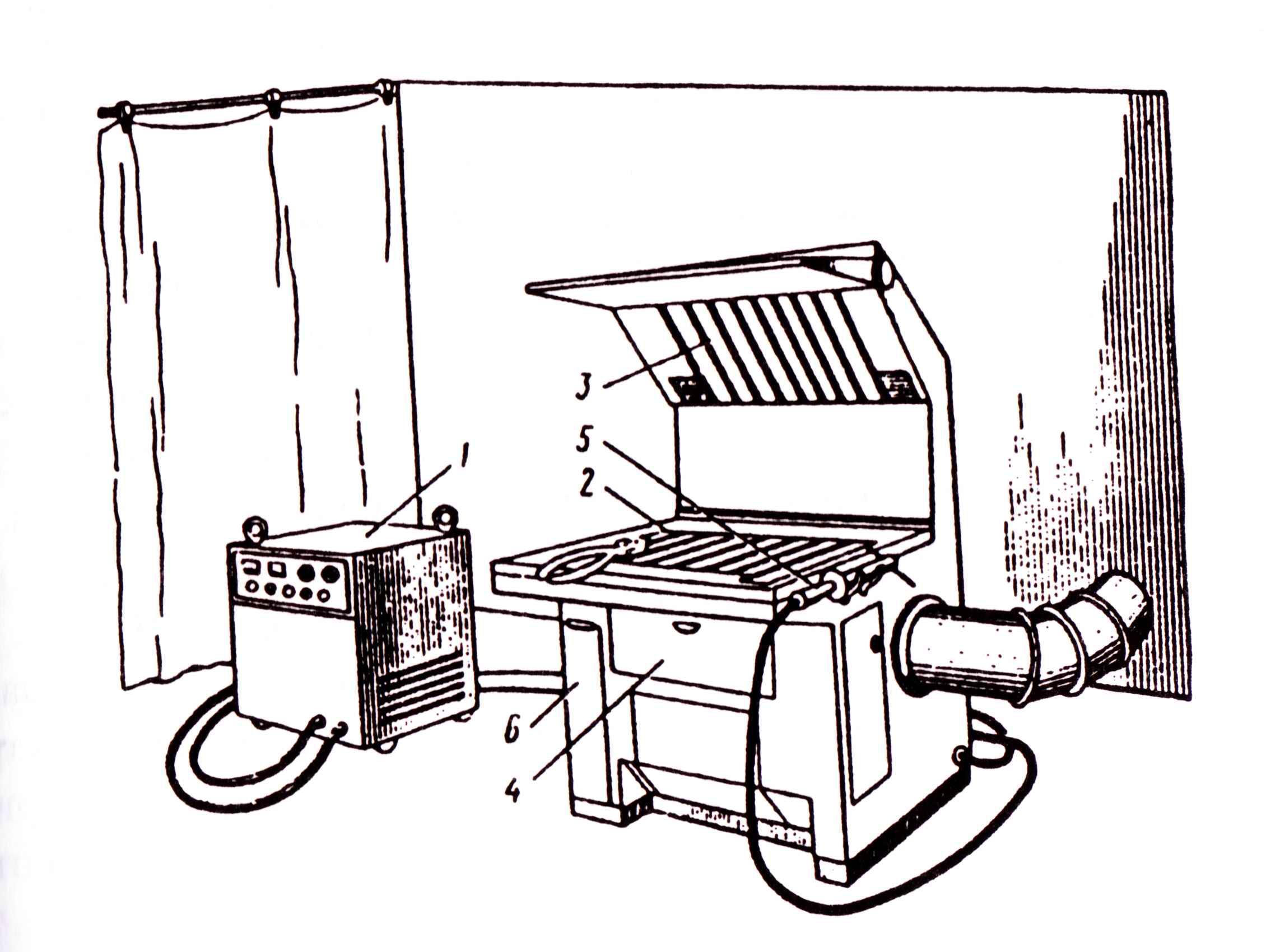

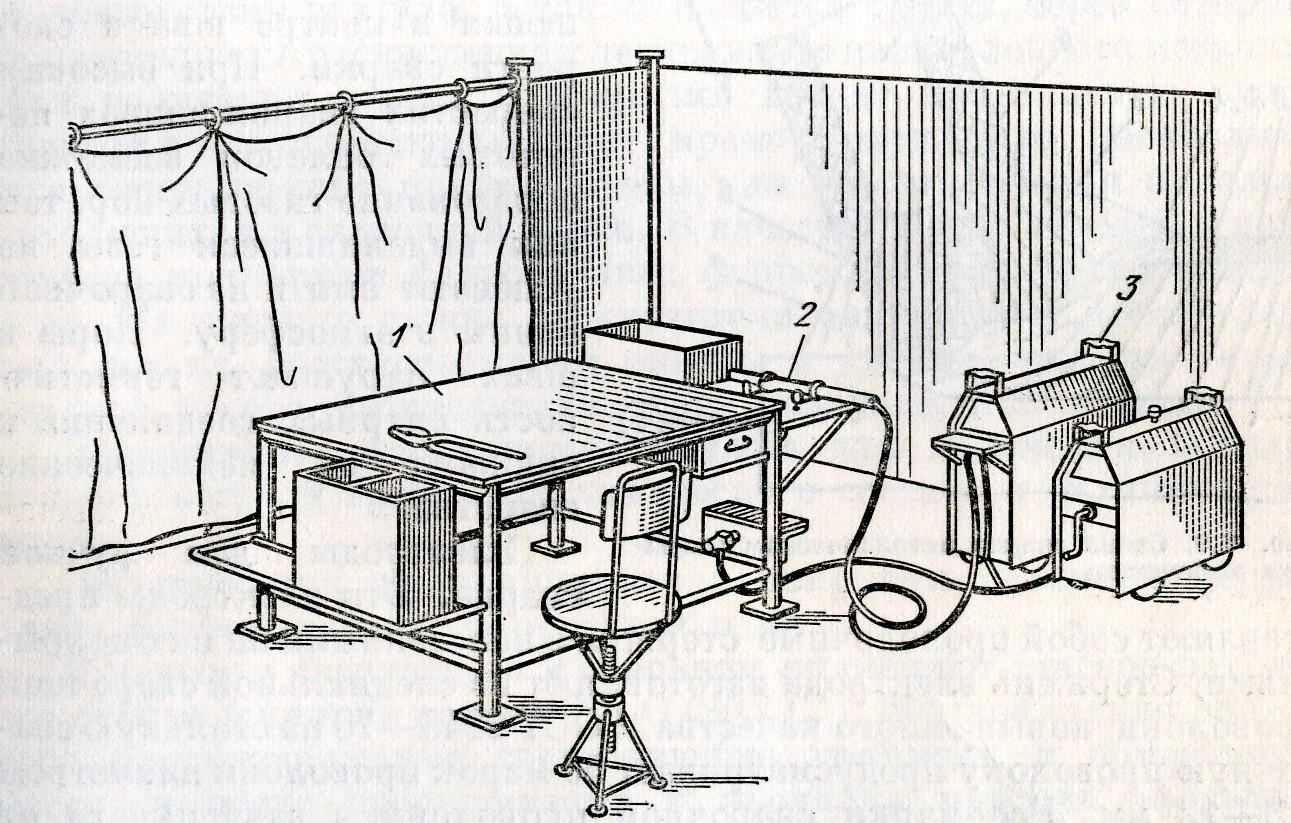

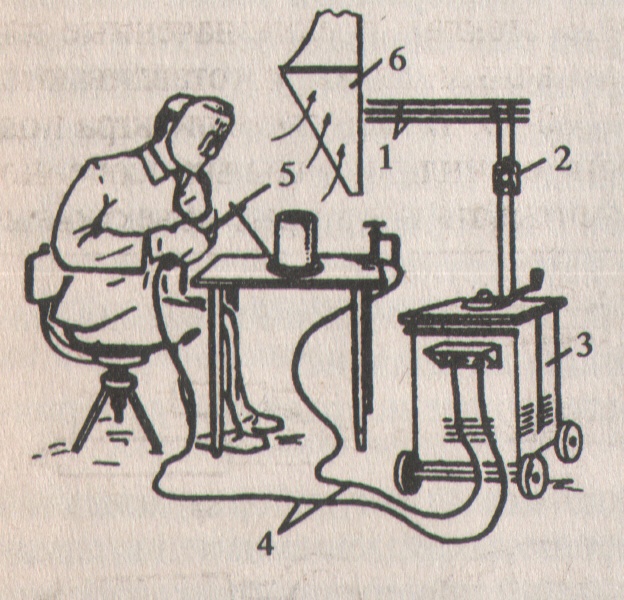

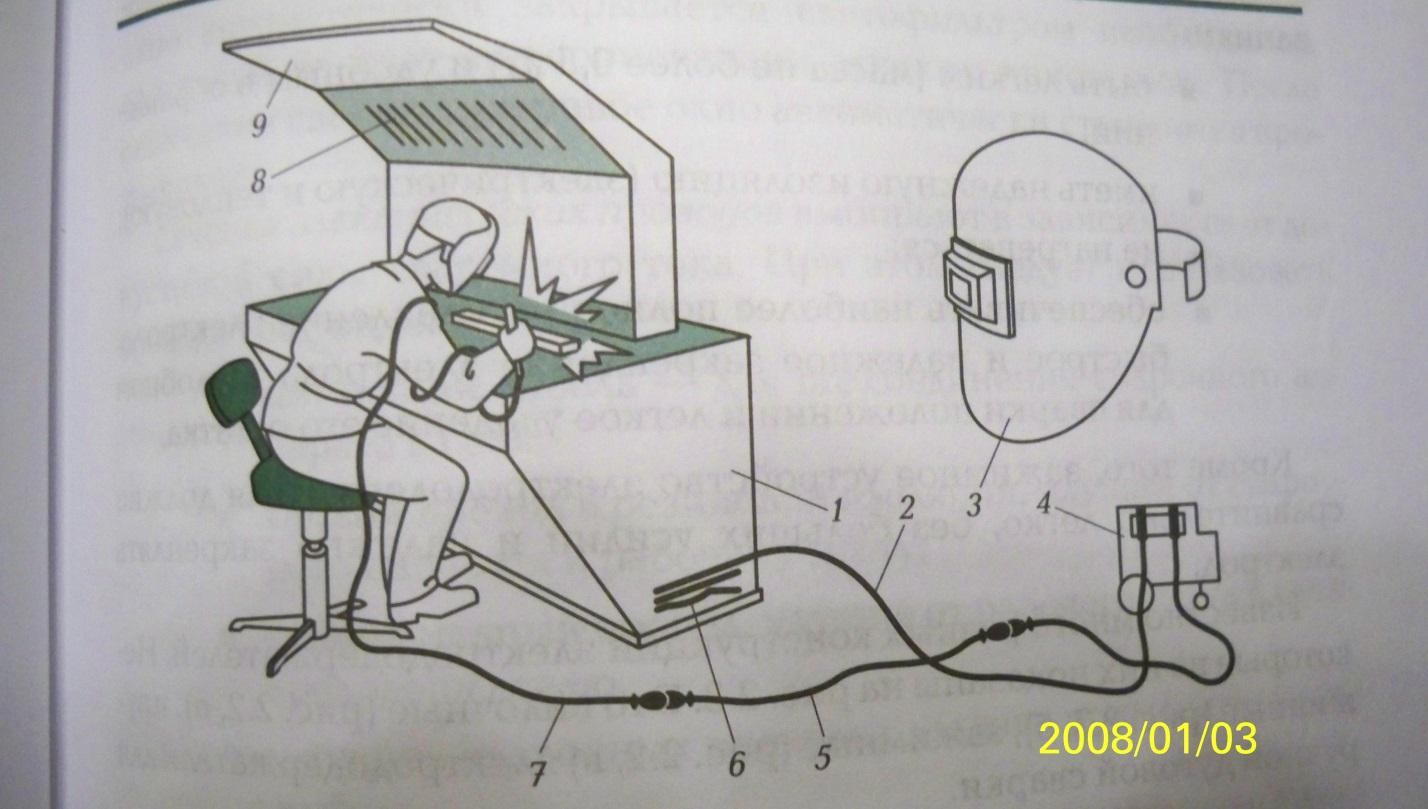

3.003). Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых изделий могут быть: стационарными, расположенными в специальных сварочных кабинах и передвижными, расположенными непосредственно у этих, крупногабаритных изделий.Стационарные посты применяют при сварке небольших изделий. Рабочие места оборудуют сварочными кабинами (рис. 1.1) размером 2000х2000 или 2000хЗ000 мм. Стены кабин делают высотой 1800—2000 мм, для лучшей вентиляции не доводя их до пола на 200—300 мм. В качестве материала для стен используют несгораемые материалы. Стены окрашивают в светлые тона огнестойкой краской — хорошо поглощающими ультрафиолетовые лучи сварочной дуги. Дверной проем в кабине закрывают брезентовым занавесом на кольцах, пропитанным огнестойким составом. Полы в кабинах настилают из огнеупорного материала. Кабины должны хорошо освещаться дневным или искусственным светом и хорошо вентилироваться. С этой целью кроме общей вентиляции устраивают местные отсосы, поглощающие вредные газы и пыль непосредственно в зоне их образования.

Для сборки и сварки деталей внутри кабины устанавливают сварочный стол, высота которого 500 — 600 мм для работы, сидя и около 900 мм для работы стоя. Крышку стола площадью около 1 м2 изготовляют или из листовой стали толщиной 15 — 20 мм, или из чугунной плиты толщиной около 25 мм, что лучше, так как чугунная крышка не коробится от нагревания. К нижней части крышки или к ножке стола приваривают стальной болт, служащий для крепления токоподводящего кабеля от источника сварочного тока и для заземления стола. Сбоку стола имеются два кармана для электродов разных марок и ящик, предназначенный для сбора огарков. В выдвижном ящике хранится инструмент (молоток, зубило, стальная щетка и т. д.), а также технологическая документация. Для удобства работы в кабине устанавливают металлический стул с подъемным винтовым сиденьем, изготовленным из неэлектропроводного материала (дерево, пластмасса и др.). Под ногами у сварщика должен находиться резиновый коврик.

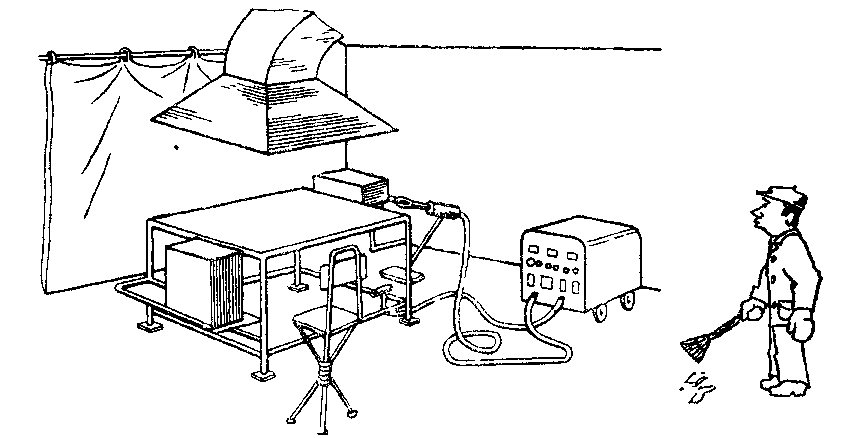

Для сборки и сварки деталей внутри кабины устанавливают сварочный стол, высота которого 500 — 600 мм для работы, сидя и около 900 мм для работы стоя. Крышку стола площадью около 1 м2 изготовляют или из листовой стали толщиной 15 — 20 мм, или из чугунной плиты толщиной около 25 мм, что лучше, так как чугунная крышка не коробится от нагревания. К нижней части крышки или к ножке стола приваривают стальной болт, служащий для крепления токоподводящего кабеля от источника сварочного тока и для заземления стола. Сбоку стола имеются два кармана для электродов разных марок и ящик, предназначенный для сбора огарков. В выдвижном ящике хранится инструмент (молоток, зубило, стальная щетка и т. д.), а также технологическая документация. Для удобства работы в кабине устанавливают металлический стул с подъемным винтовым сиденьем, изготовленным из неэлектропроводного материала (дерево, пластмасса и др.). Под ногами у сварщика должен находиться резиновый коврик.Передвижные посты применяют при сварке изделий крупных габаритов: трубопроводов большой длины, металлоконструкций, сосудов и т.

д. Для защиты работающих от ультрафиолетовых лучей сварочной дуги устанавливают переносные щиты, ширмы высотой 1,2 — 1,5 м из несгораемых материалов. Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют ограничители (отключатели) холостого хода.

д. Для защиты работающих от ультрафиолетовых лучей сварочной дуги устанавливают переносные щиты, ширмы высотой 1,2 — 1,5 м из несгораемых материалов. Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют ограничители (отключатели) холостого хода.

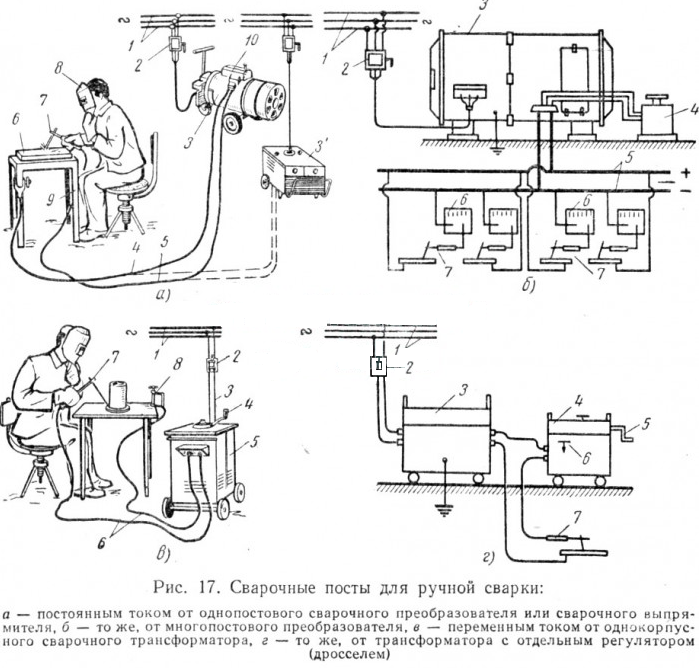

В зависимости от технологического процесса, (марки свариваемого материала и типа покрытия электрода) сварочные работы выполняют либо на переменном, либо на постоянном токе. Постоянный ток, по-сравнению с переменным, имеет то преимущество, что дуга горит стабильнее, а, следовательно, процесс сварки вести легче, особенно на малых токах.

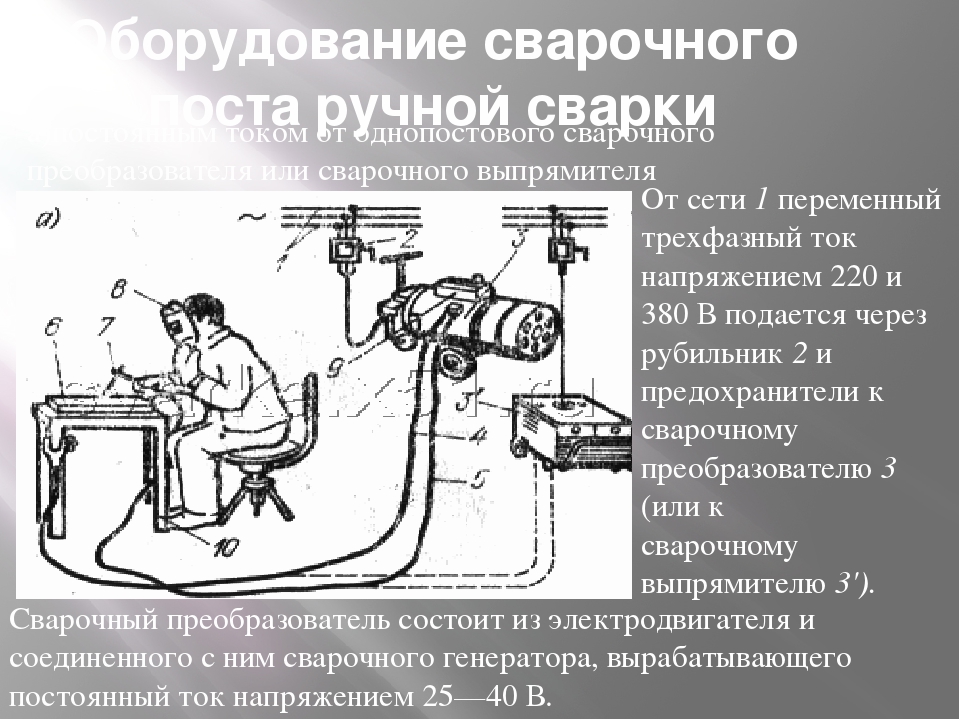

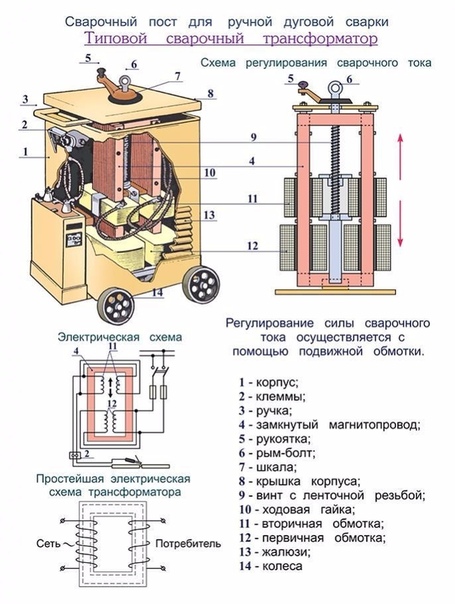

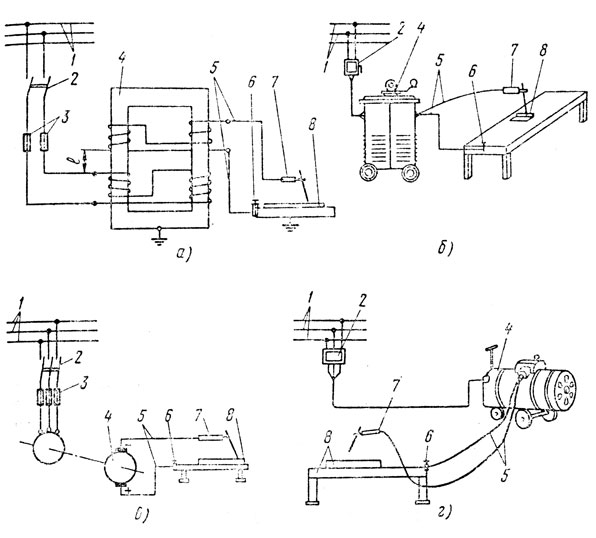

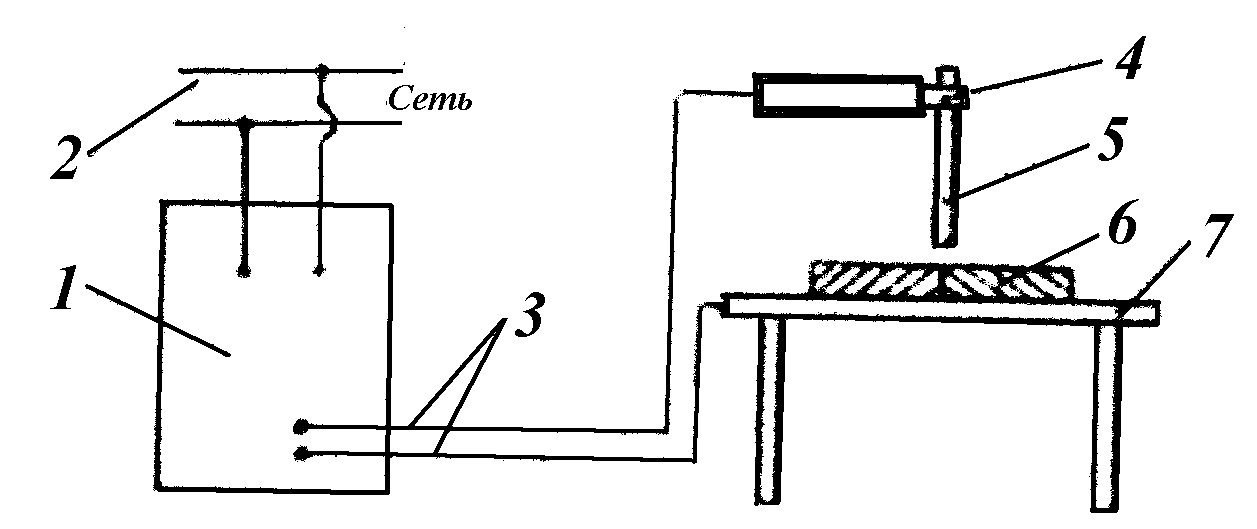

Питание сварочных постов переменным током осуществляют от специальных трансформаторов, а постоянным током — от преобразователей и выпрямителей. На рис. 1.2 показана принципиальная электрическая схема поста для ручной дуговой сварки постоянным током От сети переменный ток напряжением 220 или 380 В через рубильник и предохранители подается к источнику питания – сварочному выпрямителю, где ток трансформируется до напряжения 60—75 В, необходимого для возбуждения дуги, и по сварочным приводам поступает на балластный реостат (вольт — амперная характеристика из жесткой преобразуется в падающую), регулирующий ступенчато величину сварочного тока, и электрододержатель подводится — к изделию.

При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). В многопостовых системах источник питания снабжает энергией одновременно несколько сварочных постов. Такая система создает условия для более рационального использования производственных площадей и значительного уменьшения расходов на электроэнергию и обслуживание оборудования.

Для многопостовой сварки применяют мощный источник питания с жесткой внешней характеристикой (рис. 1.3).

Для получения падающей характеристики на каждом сварочном посту сварочная дуга включается последовательно через балластный реостат (рис. 4). Изменением сопротивления реостата регулируют сварочный ток по формуле:

где UВ,- напряжение на зажимах выпрямителя (оно обычно равно 70 В), UД — напряжение дуги, R — сопротивление балластного резистора (реостата).

Для ручной дуговой сварки покрытыми электродами используют многопостовые выпрямительные установки ВДМ-1001 или ВДМ-1601. Количество сварочных постов, которые можно подключить к многопостовому выпрямителю, определяют по формуле:

где n — количество постов; I — номинальный ток выпрямителя, А; IO — наибольший ток, потребляемый одним сварочным постом; α — коэффициент одновременности работы постов, применяемый в расчетах равным 0,6-0,65.

Балластные реостаты (см. рис. 4). Назначение балластного реостата — создание падающей характеристики на каждом посту и регулирование сварочного тока. Реостатом производится ступенчатая регулировка сварочного тока в достаточно широких пределах (20 ступеней). Реостат состоит из пяти ступеней сопротивления, которые при помощи пяти рубильников могут включаться в цепь сварочной дуги. Каждая ступень включает в себя несколько элементов сопротивлений, выполненных из проволоки или ленты с большим удельным сопротивлением.

Из рис. 1. 4 видно, что минимальный сварочный ток будет при включении рубильника I, а максимальный — при включении всех пяти рубильников. Выпускаются балластные реостаты РБ-201, РБ-301 и РБ-501. Реостат РБ-201 дает возможность регулировать сварочный ток от 10 до 200 А через каждые 10 А; РБ-301-от 15 до 300 А через каждые 15 А; РБ-501-от 25 до 500 А через каждые 25 А.

4 видно, что минимальный сварочный ток будет при включении рубильника I, а максимальный — при включении всех пяти рубильников. Выпускаются балластные реостаты РБ-201, РБ-301 и РБ-501. Реостат РБ-201 дает возможность регулировать сварочный ток от 10 до 200 А через каждые 10 А; РБ-301-от 15 до 300 А через каждые 15 А; РБ-501-от 25 до 500 А через каждые 25 А.

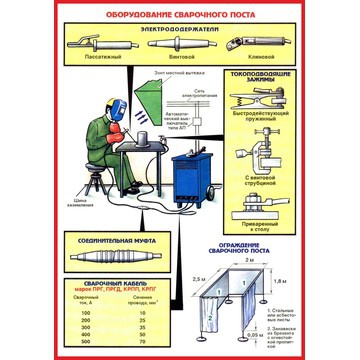

Электрододержатель — один из основных инструментов электросварщика, от которого во многом зависят производительность и безопасные условия труда.

Электрододержатель должен удовлетворять следующим требованиям: быть легким (не более 0,5 кг) и удобным в обращении; иметь надежную изоляцию; не нагреваться при работе и обеспечивать наиболее полное расплавление электрода; обеспечивать быстрое и надежное закрепление электрода в удобном для сварки положении; его зажимное устройство должно действовать без больших усилий как при закреплении электрода, так и при его смене; присоединение сварочного провода к стержню держателя должно быть прочным и обеспечивать надежный контакт. Электродержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой сварке по ГОСТ 14651. Электродержатели допускают захват электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя. Токоведущие части электрододержателя необходимо надежно изолировать от случайного соприкосновения со свариваемым изделием или руками сварщика.

Электродержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой сварке по ГОСТ 14651. Электродержатели допускают захват электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя. Токоведущие части электрододержателя необходимо надежно изолировать от случайного соприкосновения со свариваемым изделием или руками сварщика.

Сопротивление изоляции не менее 5 МОм Изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте 50 Гц. Превышение температуры наружной поверхности рукоятки при номинальном режиме работы не более 55 °С. Поперечное сечение рукоятки на длине, охватываемой ладонью сварщика, должно вписываться в круг диаметром не более 40 мм. Схемы некоторых конструкций электрододержателей показаны на рис 1.5.

В некоторых из них для безопасности работы сварщика в момент прекращения процесса сварки предусмотрено либо ручное, либо автоматическое отключение тока. Один из таких электрододержатслей показан на рис. 1.6. Он состоит из губки 1, для зажима электрода, цилиндрической рукоятки 2 и трубки 3, изготовленных из пластических материалов и являющихся изоляторами. В рукоятке расположен цилиндрический контакт 4, в продольный канал 5 которого вставлен шток соединительного стержня 6. Соединительный стержень ввинчивается в трубку и фиксируется винтом 7. В трубку вставлен электрический провод 8. На оголенный участок провода надевается чашечный контакт 10, который фиксируется в трубке винтом 11. При ввинчивании стержня 9 в трубку до соприкосновения его с контактом 10 электрическая цепь от провода до цилиндрического контакта 4 замыкается. При одном — двух поворотах цилиндрической рукоятки стержень 6 вывинчивается из трубки 3 и образует зазор между ним и контактом 10, в результате чего электрическая цепь размыкается.

Один из таких электрододержатслей показан на рис. 1.6. Он состоит из губки 1, для зажима электрода, цилиндрической рукоятки 2 и трубки 3, изготовленных из пластических материалов и являющихся изоляторами. В рукоятке расположен цилиндрический контакт 4, в продольный канал 5 которого вставлен шток соединительного стержня 6. Соединительный стержень ввинчивается в трубку и фиксируется винтом 7. В трубку вставлен электрический провод 8. На оголенный участок провода надевается чашечный контакт 10, который фиксируется в трубке винтом 11. При ввинчивании стержня 9 в трубку до соприкосновения его с контактом 10 электрическая цепь от провода до цилиндрического контакта 4 замыкается. При одном — двух поворотах цилиндрической рукоятки стержень 6 вывинчивается из трубки 3 и образует зазор между ним и контактом 10, в результате чего электрическая цепь размыкается.

Щитки и маски (Рис. 1.7) применяют для защиты глаз и лица электросварщика от прямого излучения электрической дуги, брызг расплавленного металла и искр. Их изготовляют по ГОСТ 12.4035 из токонепроводящего, нетоксичного и невоспламеняющегося материала. Стандарт не распространяется на специализированные щитки и маски, предназначенные для работы в труднодоступных местах, в помещениях с повышенной загазованностью и при других особых условиях работы

Их изготовляют по ГОСТ 12.4035 из токонепроводящего, нетоксичного и невоспламеняющегося материала. Стандарт не распространяется на специализированные щитки и маски, предназначенные для работы в труднодоступных местах, в помещениях с повышенной загазованностью и при других особых условиях работы

.

Внутренняя сторона корпусов щитков и масок должна иметь матовую гладкую поверхность черного цвета. Щиток имеет ручку овального сечения длиной не менее 120 мм, а маска снабжена устройством, удерживающим ее на наголовнике не менее чем в двух фиксированных положениях, опущенном (рабочем) и откинутом назад. Щитки и маски должны иметь массу не более 0,6 кг. Они комплектуются светофильтрами.

Светофильтр выбирается в зависимости от мощности дуги (сварочного тока).

По ГОСТ 12.4.080 выпускают стеклянные светофильтры следующих марок (см. Таблицу 1.1):

Таблица 1.1. Выбор светофильтров по силе сварочного тока.

Светофильтры

Э-1

Э-2

Э-3

Э-4

Сварочный ток, А

30-75

75-200

200-400

> 400

Для вспомогательных рабочих при электросварке используются светофильтры В-1, В-2; В-3.

По заказу потребителя щитки и маски комплектуются покровным стеклом (за светофильтром) для защиты светофильтра от брызг металла, и защитным стеклом из оргстекла (перед светофильтром), которое защищает от инфракрасного излучения, его нужно 2 — 3 раза в месяц заменять новым. Рамка щитков и масок, предназначенная для установки стекол, должна иметь размеры в свету 40 х 90 мм. Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.

Д о п о л н и т е л ь н ы й и н с т р у м е н т. Для присоединения провода к изделию применяют винтовые зажимы типа струбцин, конец провода в которые впаивают твердым припоем. Зажимы должны обеспечивать плотный контакт со свариваемым изделием. Для зачистки швов и удаления шлака применяют проволочные щетки — ручные и с электроприводом. Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила и молотки.

Для хранения электродов при сварке на монтаже применяют брезентовые сумки длиной 300 мм, подвешиваемые к поясу сварщика. В цеховых условиях для этой цели используют стаканы, изготовленные из отрезка трубы диаметром 50-75 мм, длиной 300 мм, с приваренным донышком — подставкой.

В цеховых условиях для этой цели используют стаканы, изготовленные из отрезка трубы диаметром 50-75 мм, длиной 300 мм, с приваренным донышком — подставкой.

Сила

тока, А

Площадь сечения провода, мм2

одинарного

двойного

—

2 х 16

2 х 25

С в а р о ч н ы е п р о в о д а служат для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию. Электрододержатели снабжаются гибким изолированным проводом ПРГДО или ПРГД, сплетенным из большого числа медных, отожженных и луженых проволочек диаметром 0,18— 0,2 мм. Рекомендуемые сечения сварочного провода приведены в табл. 1.2. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

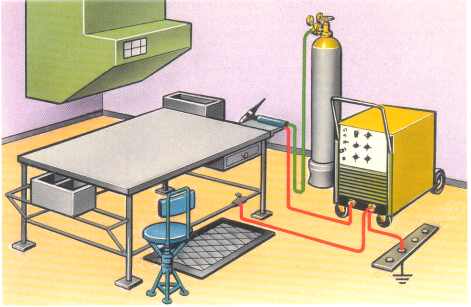

Организация сварочного поста при сварке в защитных газах

Оборудование при сварке в инертных газах.

При сварке на постоянном токе используют любой источник постоянного тока: сварочный преобразователь, выпрямитель, сварочный агрегат, инверторный аппарат или специальные источники и установки.

Балластный реостат в сварочной цепи формирует крутопадающую характеристику и дискретно регулирует режим сварки.

При сварке от специальных источников питания реостат не нужен.

В состав поста входит и газовое оборудование: баллон с газом, редуктор, ротаметр (определяющий расход газа), газовые рукава.

Есть регуляторы расхода газа, объединяющие в себе редуктор и ротаметр.

При сварке на переменном токе применяют сварочный трансформатор. Желательно, чтобы он имел высокое напряжение холостого хода (70-80 В). При высоких дуговых напряжениях, например, при сварке в гелии или при малых токах, напряжение холостого хода безопасности применяют ограничители напряжения холостого хода.

Для стабилизации горения дуги на переменном токе служит осциллятор.

Удаление окиси алюминия происходит в момент, когда свариваемое изделие становится катодом и положительные ионы инертного газа с высокой энергией разрушают поверхностный слой (процесс «катодного распыления»).

Осциллятор может быть использован и при сварке па постоянном токе для бесконтактного зажигания дуги, когда не допускаются ожоги металла. В связи с большим различием напряжений дуг прямой и обратной полярности возникает так называемая постоянная составляющая тока, которая отрицательно влияет на сварочный процесс.

При использовании источников переменного тока для компенсации постоянной составляющей тока применяют балластные реостаты.

Планировка сварочной кабины

Оборудование размещают в соответствии с требованиями безопасности работ. Полезная площадь кабины должна быть не менее 3 м\ высота стен – не менее 2 м, зазор между стенками и и полом – 5 см. Сварочный пост снабжают вентиляционной установкой для отсоса газов, аэрозолей и т.д., а также ограждают металлическими щитами или шторами из материала с огнестойкой пропиткой.

1-вентиляция

2-рабочий стол

3-ящик для электродов

4-ящик для деталей

5-диэлектрический коврик

6-горелка

7-газовый рукав

8-стул

9-газовый баллон

10-прямой провод

11-источник питания дуги

12-заземление

13-обратный провод

Вентиляция сварочного поста согласно ГОСТу и санитарным правилам

При проведении сварочных работ в атмосферу помещения выбрасывается большое количество аэрозолей и газов, образующихся при горении электрода. Находясь в непосредственной близости со свариваемыми деталями, рабочие вдыхают не только загазованный воздух, но и постоянно подвергаются термическому воздействию раскалённого металла. Для создания нормального микроклимата на рабочем месте оборудуется эффективная вентиляция сварочного цеха, главной задачей которой является снижение концентрации вредных примесей до допустимых норм и поддержание температурного режима.

Находясь в непосредственной близости со свариваемыми деталями, рабочие вдыхают не только загазованный воздух, но и постоянно подвергаются термическому воздействию раскалённого металла. Для создания нормального микроклимата на рабочем месте оборудуется эффективная вентиляция сварочного цеха, главной задачей которой является снижение концентрации вредных примесей до допустимых норм и поддержание температурного режима.

Требования, предъявляемые к вентиляции в помещениях для сварки

Вредные вещества, образующиеся при сварке, имеют температуру выше окружающего воздуха и поднимаются, постепенно загазовывая помещение. Нахождение в такой среде пагубно сказывается на здоровье человека. Для уменьшения влияния вредных факторов обустраивают систему вентиляции с механическим побуждением. На сварочном производстве она должна соответствовать требованиям:

- Создание и поддержание микроклимата в помещении согласно требованиям СП 1009-73 «Санитарных правил при сварке, наплавке и резке металлов».

- Устранение химических компонентов и выбросов, вышедших за границу рабочей зоны.

- Организация постоянного воздухообмена в сварочном цехе путём подачи свежего воздуха для снижения предельно допустимого содержания сварочных аэрозолей и газов.

Вентиляция сварочного помещения должна быть автономной и работать по разомкнутому циклу. Свежий воздух обязан подаваться в зону сварки, при этом скорость его может быть не более 0,9 м/сек.

При ручной дуговой сварке крупногабаритных деталей сварочный пост должен оборудоваться поворотно-подъемными вытяжными устройствами, располагающимися не выше 35 см от места сварки. Скорость движения воздуха в этом случае должна находиться в пределах 0,5 м/сек.

Цеховая система вентиляции должна работать таким образом, чтобы в помещении не оставалось застойных зон.

Местная вытяжка сварочного поста может обеспечить удаление 75% сварочных аэрозолей. Остальные 25% отводятся общеобменной вентсистемой.

Расчёт ПДК (предельно допустимая концентрация) вредных примесей и замер параметров микроклимата проводятся в соответствии с ГОСТ 12.1.005–88 «Общие санитарно-гигиенические требования к воздуху рабочей зоны».

Виды систем вентиляции

Правильно обустроенная вентиляция в сварочном цехе уменьшает концентрацию вредных веществ в атмосфере помещения и минимизирует нанесение вреда окружающей среде. В зависимости от количества рабочих мест и их расположения, выбирается тип и мощность вентиляторов и трассировка воздуховодов. Вытяжные вентагрегаты могут располагаться как на крыше цеха, так и возле него. Забор воздуха приточными агрегатами не должен находиться в зоне выброса загазованной среды.

Местная вытяжка

Вентиляция сварочных постов выбирается в зависимости от величины свариваемых деталей и интенсивности работ. От этого будет зависеть количество и состав образующихся газов.

Устанавливать вытяжные зонты над местом сварщика не рекомендуется, т.

к. вредные вещества будут проходить через зону его дыхания.

В этом случае лучше применять рабочие столы с отсосом воздуха через колосниковую решётку, обустроенную на его поверхности. При таком виде местной вентиляции вытяжное устройство должно быть снабжено искрогасящим фильтром.

Производительность вытяжной системы рабочего места может достигать 5,5 тыс. м³/час. При сварке или наплавке больших изделий на столах, не оборудованных вытяжными устройствами, удаление сварочных аэрозолей проводится с помощью местных отсосов мобильных фильтровентиляционных агрегатов.

При выполнении некоторых работ применяют подъемно-поворотные вытяжки. Гибкий приёмный шланг диаметром 200 мм шарнирно закреплён на консоли и направляется в необходимую зону. Приёмный патрубок этого устройства может располагаться на расстоянии 7–8 м от места сварщика.

При использовании местных вытяжных устройств приточный воздух должен подаваться в нижнюю часть помещения, а при невозможности — в верхнюю, с последующей доводкой к сварочному посту.

Общеобменная система

Такая система состоит из нагнетающего и вытяжного вентилятора и системы воздуховодов с фильтрами и регулируемыми приточными устройствами. Общеобменная вентиляция должна обеспечивать свежим воздухом цех для уменьшения содержания вредных примесей. Обустройство её обязательно если во время работ используется более 200 г/час электродов на 1 м³ объёма помещения. В противном случае приток свежих воздушных масс обеспечивается естественным путём. В зимнее время наружный воздух должен подаваться в цех с температурой не менее +18 °C.

Устройство общеобменной системы вентилирования предполагает наличие фильтров для очистки загазованной среды перед выбросом наружу. Производительность вентагрегатов подбирается таким образом, чтобы обеспечивался 10-кратный воздухообмен.

Количество удаляемого воздуха должно быть несколько большим, чем приточного, для недопущения загазованности смежных помещений.

Вертикальная скорость передвижения воздушных масс должна составлять более 0,1 м/с. Это является достаточным для перемешивания среды и удаления сварочных аэрозолей из зон вне сварочных постов.

Это является достаточным для перемешивания среды и удаления сварочных аэрозолей из зон вне сварочных постов.

Обустройство вытяжки своими руками

В быту чаще всего сварочные работы проводят в гараже. Поэтому гаражная система немного отличается от вентиляции в сварочном цехе. В её состав входит зонт с вытяжным вентилятором, который устанавливается над сварочным столом. Вытяжное отверстие оборудуют в противоположной от ворот стене, а при невозможности — выводят на крышу. Воздуховод изготавливают из гофротрубы.

При обустройстве самодельной вытяжки следует предусматривать приточный канал, для того чтобы проводить сварку при закрытых гаражных воротах. Эффективность работы системы проверяется опытным путём. В качестве побудителя используют маломощные двигатели на 220 Вольт. Как показала практика, вытяжка, изготовленная своими руками, позволяет вентилировать помещение до уровня, приемлемого для ведения работ.

Оборудование поста для ручной дуговой сварки, принадлежности и инструменты сварщика (Дипломная работа)

Министерство образования Российской Федерации

Профессиональное училище №26

«Оборудование поста для ручной дуговой сварки, принадлежности и инструменты сварщика»

с. Михайловское 2010 г.

Михайловское 2010 г.

Содержание

Введение

Виды и назначение электрододержателей

Виды источников питания дуги, применяемые в оборудовании поста

Назначение и разновидности защитных масок

Классификация световых фильтров

Виды электросварочных постов

Инструменты и принадлежности сварщика

Техника безопасности при выполнении электросварочных работ

Схема электросварочного поста

Схема постов от многопостовых источников

Список использованной литературы

Введение

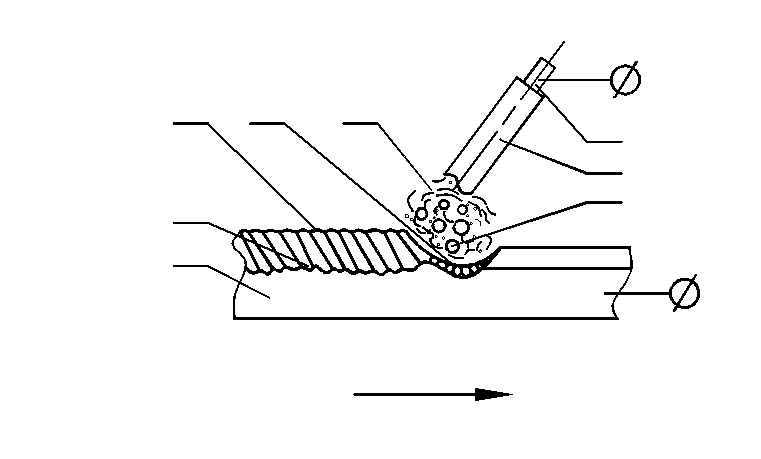

Ручную дуговую сварку выполняют

сварочными электродами, которые вручную

подают в дугу и перемещают вдоль

заготовки. В процессе сварки металлическим

покрытым электродом — дуга горит между

стержнем электрода и основным металлом.

Стержень электрода плавится, и

расплавленный металл каплями стекает

в металлическую ванну. Вместе со стержнем

плавится покрытие электрода, образуя

газовую защитную атмосферу вокруг дуги

и жидкую шлаковую ванну на поверхности

расплавленного металла. Металлическая

и шлаковые ванны вместе образуют

сварочную ванну. По мере движения дуги

сварочная ванна затвердевает и образуется

сварочный шов. Жидкий шлак после остывания

образует твердую шлаковую корку.

В процессе сварки металлическим

покрытым электродом — дуга горит между

стержнем электрода и основным металлом.

Стержень электрода плавится, и

расплавленный металл каплями стекает

в металлическую ванну. Вместе со стержнем

плавится покрытие электрода, образуя

газовую защитную атмосферу вокруг дуги

и жидкую шлаковую ванну на поверхности

расплавленного металла. Металлическая

и шлаковые ванны вместе образуют

сварочную ванну. По мере движения дуги

сварочная ванна затвердевает и образуется

сварочный шов. Жидкий шлак после остывания

образует твердую шлаковую корку.

Ручная сварка удобна при выполнении

коротких и криволинейных швов в любых

пространственных положениях — нижнем,

вертикальном, горизонтальном, потолочном,

при наложении швов в труднодоступных

местах, а также при монтажных работах

и сборке конструкций сложной формы.

Ручная сварка обеспечивает хорошее

качество сварных швов, но обладает более

низкой производительностью, например,

по сравнению с автоматической дуговой

сваркой под флюсом.

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

Виды и назначение электрододержателей

Электрододержатель предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Существуют электрододержатели двух видов, отличающиеся внешним видом: винтового типа и держатели с зажимом.

На рынке сварочных аксессуаров

существует множество разновидностей

электрододержателей. В среде сварщиков

их часто называли «держаками» и

изготавливали при помощи подручных

средств: сваривали трезубец из прутиков

арматуры с изоляционной оболочкой от

ПВХ трубок, дополнительно обматывая

изолентой. На сегодняшний день уже никто

не применяет самоделки и пользуются

фирменными электрододержателями, поняв

многие преимущества данного аксессуара:

безопасность, защита от тока, удобство

крепления электродов и малые потери

тока.

На сегодняшний день уже никто

не применяет самоделки и пользуются

фирменными электрододержателями, поняв

многие преимущества данного аксессуара:

безопасность, защита от тока, удобство

крепления электродов и малые потери

тока.

Существуют два основных типа электрододержателей:

— электрододержатели винтового типа состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

— электрододержатели с зажимом состоят из удобного держателя, исключающего проскальзывание в руке, и зажимной части, при помощи которой надежно удерживается электрод. Электрод вставляется в этот зажим.

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

В качестве

удобства к аксессуары принято сокращение

«ЭД», далее следует значение силы тока. По Госстандарту обозначение

электрододержателя состоит из вида

электрододержателя, номера модификации,

разновидности климатического исполнения,

места в ГОСТе и наименование действующего

стандарта к электрододержателю.

По Госстандарту обозначение

электрододержателя состоит из вида

электрододержателя, номера модификации,

разновидности климатического исполнения,

места в ГОСТе и наименование действующего

стандарта к электрододержателю.

Виды источников питания дуги, применяемые в оборудовании поста

Конструкции и параметры источника питания дуги зависят от его технологического назначения: ручной сварки покрытым электродом, механизированной сварки плавящимся электродом или автоматической сварки в защитных газах или под флюсом. Если на одном рабочем месте возникает необходимость сварки различными способами, применяют более сложные универсальные источники.

Перечисленные источники питания

объединяют в группу источников

общепромышленного назначения. Существенно

отличаются от них по конструкции

специализированные источники,

предназначенные для сварки неплавящимся

электродом в защитном газе, для плазменной

сварки и резки или для электрошлаковой

сварки.

Источники питания классифицируются в зависимости от рода тока и принципа действия. В качестве источников переменного тока используют сварочные трансформаторы и специализированные установки на их основе; в качестве источников постоянного тока — сварочные выпрямители, преобразователи и агрегаты, а также специализированные источники на базе выпрямителей.

Сварочные трансформаторы преобразуют переменное сетевое напряжение в пониженное, необходимое для сварки. Это наиболее простые и дешевые источники, широко используемые при ручной сварке покрытыми электродами и автоматической сварке под флюсом. Специализированные установки на основе трансформаторов применяют для сварки алюминиевых сплавов неплавящимся электродом в защитном газе.

Устойчивость дуги постоянного

тока более высока по сравнению с

устойчивостью дуги переменного тока»

что заметно влияет на качество сварки

(на малых токах, электродами с

фтористо-кальциевыми покрытиями, в

углекислом газе, наплавка под флюсом). В этих случаях рекомендуется использовать

источники постоянного тока.

В этих случаях рекомендуется использовать

источники постоянного тока.

Наиболее совершенны сварочные выпрямители, которые имеют более высокий коэффициент полезного действия, меньшую массу, удобны в изготовлении и эксплуатации, обладают лучшими технологическими свойствами. Их применяют для ручной, полуавтоматической и автоматической сварки, а также в качестве универсальных источников.

Сварочный преобразователь

представляет собой комбинацию

электродвигателя переменного тока и

сварочного генератора постоянного

тока. Электрическая энергия сети

переменного тока преобразуется в

механическую энергию электродвигателя,

вращает вал генератора и преобразуется

в электрическую анергию, постоянного

сварочного тона, Поэтому коэффициент

полезного действия преобразователя

невелик: из-за наличия вращающихся

частей они менее надежны и удобны в

эксплуатации по сравнению с выпрямителями.

Однако для строительно-монтажных работ

использование генераторов имеет

преимущество по сравнению с другими

источниками благодаря их меньшей

чувствительности к колебаниям сетевого

напряжения.

Сварочный агрегат состоит из двигателя внутреннего сгорания и генератора постоянного тока. Химическая энергия сгорания топлива преобразуется в механическую» а затем в электрическую энергию. Агрегаты используют в основном для ручной сварки в монтажных и полевых условиях, где отсутствуют электрические сети.

Специализированные источники представляют собой аппараты, дополненные различными вспомогательными устройствами, расширяющими их технологические возможности. Источник постоянного для сварки неплавящимся электродом в защитном газе имеет устройства для возбуждения дуги и заварки кратера.

Каждый источник предназначен для питания током одной дуги (однопостовой источник). В цехах с большим числом постов сварки целесообразно использовать многопостовые источники.

Помещение № 131 — Технологии сварочного производства

Лебединая пристройка № 131

Лаборатория проверки качества: проверка и тестирование сварных деталей

Предназначен для курсовой работы уровня 100/200/300/400 для инструкции по испытанию сварных изделий. и проверка в соответствии с различными нормами и стандартами сварочной отрасли. Лабораторное пространство

имеет следующие особенности оборудования:

и проверка в соответствии с различными нормами и стандартами сварочной отрасли. Лабораторное пространство

имеет следующие особенности оборудования:

- 1074 квадратных фута учебной площади

- Студенческие сварочные станции —

- Дуговая сварка защищенным металлом (SMAW) / дуговая сварка вольфрамовым электродом (GTAW) — переменный / постоянный ток, продвинутый уровень Технология сигнала переменного тока

- Газовая дуговая сварка металла (GMAW) / Дуговая сварка порошковой проволокой (FCAW) — расширенная форма волны постоянного тока технология с пульсацией

- Станция раскроя вытяжной вентиляции для ручных OFC и PAC

- Переносная станция кислородной резки (OFC)

- Плазменно-дуговая резка (PAC) — Оборудование для ручной газовой резки

- Станция для испытаний сварных изделий WATTS — Испытания на разрыв углового шва, образцы на изгиб корня / торца, образцы для испытаний на растяжение

- Машина для испытаний на растяжение мощностью 120,000 #

- Станции контроля сварных швов PAX-IT

- Цифровая рентгеновская система мощностью 150 кВА с технологией разработки компьютерной рентгенографии (CR)

- Системы ультразвукового контроля с фазированными решетками с датчиками и кабелями

- Электрод расходный печной; двухколесная опорная вольфрамовая шлифовальная машина; пьедестал с двумя колесами металличесая щетка

- Выдвижной потолочный блок питания с двумя розетками, 115 В

- Кабинет инструктора с компьютером и проекционной системой для студента обсуждение лекции

Лебединая пристройка, помещения № 130 и № 132 — Основные лаборатории: (2) ручная и полуавтоматическая сварка Процессы

Swan Annex Room # 131 — Лаборатория тестирования качества: проверка и тестирование сварных конструкций

Swan Annex Room # 136 — Лаборатория специальных процессов: процессы ручной и полуавтоматической сварки

Swan Annex Room # 138 — Лаборатория контактной сварки: ручная, полуавтоматическая и роботизированная Сварочные процессы

Swan Annex Room # 140 — Лаборатория автоматизации сварки: полуавтоматическая, автоматическая и роботизированная Сварочные процессы

Лаборатория № 142 — Производство металлов: ручная и полуавтоматическая сварка и процессы изготовления

специальных машин — Milco Manufacturing

Milco Manufacturing обладает инженерными знаниями и производственными ноу-хау для создания всех типов специального оборудования для конкретных целей наших клиентов. Поскольку мы производим и разрабатываем наши детали внутри компании, мы можем создавать индивидуальные решения, которые будут соответствовать вашим конкретным потребностям и производительности. Мы имеем опыт и специализируемся на создании следующих типов специализированных машин:

Поскольку мы производим и разрабатываем наши детали внутри компании, мы можем создавать индивидуальные решения, которые будут соответствовать вашим конкретным потребностям и производительности. Мы имеем опыт и специализируемся на создании следующих типов специализированных машин:

Проекционные сварочные аппараты

Наши проекционные сварочные аппараты разработаны с учетом потребностей и требований наших клиентов. Мы можем соответствовать вашим спецификациям или воссоздать стандарты, которые позволят вам поддерживать работу вашего бизнеса без необходимости менять оборудование.

Стойки / тележки для стрелы с ручным управлением

Станции для ручной сварки производятся Milco более 55 лет. Наш обширный опыт, используемый как в производственных, так и в прототипных средах, позволяет нам быть в авангарде проектирования и сборки сварочных станций, выводя на рынок новые идеи. Наши клиенты имеют возможность указать сварочный контроллер, трансформатор, блок клапанов и балансир, которые они хотят использовать в своих уникальных ситуациях.

У нас есть несколько различных вариантов станций для удовлетворения ваших конкретных потребностей:

Переносные подвесные сварочные станции включают в себя все компоненты, необходимые для сварки.Повесьте станцию, подключите воздух, воду и электроэнергию, и все готово:

• Ручной сварочный пистолет (пистолет Trans или кабельный пистолет)

• Подвеска

• Контроллер сварки

• Трансформатор (если используются кабельные пистолеты)

• Блок клапанов

• Тележки

• Балансировщики

• Шланги и кабели, соединяющие сварочный пистолет и станции)

• Седло кабеля

Переносные напольные сварочные станции похожи на подвесные станции, за исключением того, что рама крепится к полу, а не подвешивается на двутавровой балке.Эти станции включают:

• Рама с двутавровой балкой

• Ручной сварочный пистолет (транс-пистолет или кабельный пистолет)

• Контроллер сварки

• Трансформатор (если используются кабельные пистолеты)

• Блок клапанов

• Тележки

• Балансиры

• Шланги и кабели соединение сварочного пистолета и станции)

• Кабельный наконечник

Переносные тележки для ручной сварки обычно используются в установках прототипов и для ремонта в производственной среде. Сварочные тележки можно перемещать по вашему предприятию в нужное место.Эти станции включают: